Аргонодуговая сварка WIG/TIG | Рудетранс

Аргонодуговая сварка – дуговая сварка в среде инертного газа аргона. Может осуществляться плавящимся или неплавящимся электродом. В качестве неплавящегося электрода обычно используется вольфрамовый электрод.

Для обозначения аргонодуговой сварки могут применяться следующие названия:

- РАД – ручная аргонодуговая сварка неплавящимся электродом,

- ААД – автоматическая аргонодуговая сварка неплавящимся электродом,

- ААДП – автоматическая аргонодуговая сварка плавящимся электродом.

Для обозначения аргонодуговой сварки вольфрамовым электродом:

- TIG – Tungsten Inert Gas (Welding) – сварка вольфрамом в среде инертных газов

- GTAW – Gas Tungsten Arc Welding – газовая дуговая сварка вольфрамом

Общие характеристики аргонодуговой сварки

Аргон практически не вступает в химические взаимодействия с расплавленным металлом и другими газами в зоне горения дуги.

При аргонодуговой сварке возможен крупнокапельный или струйный перенос электродного металла. При крупнокапельном переносе процесс сварки неустойчивый, с большим разбрызгиванием. Его технологические характеристики хуже, чем при полуавтоматической сварке в углекислом газе, так как вследствие меньшего давления в дуге капли вырастают до больших размеров. Диапазон токов для крупнокапельного переноса достаточно велик, например для проволоки диаметром d = 1,6 мм Iсв = 120–240А. При силе тока Iсв больше 260А происходит резкий переход к струйному переносу, стабильность процесса сварки улучшается, разбрызгивание уменьшается. Однако такие токи не всегда соответствуют технологическим требованиям. Поэтому более рационально для обеспечения стабильности процесса использовать импульсные источники питания дуги, которые обеспечивают переход к струйному переносу на токах около I св ≈ 100А.

Технология аргонодуговой сварки неплавящимся электродом

Дуга горит между свариваемым изделием и неплавящимся электродом (обычно из вольфрама). Электрод расположен в горелке, через сопло которой вдувается защитный газ. Присадочный материал подается в зону дуги со стороны и в электрическую цепь не включен.

Рисунок. Аргонодуговая сварка неплавящимся электродом, схема процесса

Аргонная сварка может быть ручной, когда горелка и присадочный пруток находятся в руках сварщика, и автоматической, когда горелка и присадочная проволока перемещаются без непосредственного участия сварщика.

При этом способе сварки зажигание дуги, в отличие от сварки плавящимся электродом, не может быть выполнено путем касания электродом изделия по двум причинам. Во-первых, аргон обладает достаточно высоким потенциалом ионизации, поэтому ионизировать дуговой промежуток за счет искры между изделием и электродом достаточно сложно (при аргонной сварке плавящимся электродом после того, как проволока коснется изделия, в зоне дуги появляются пары железа, которые имеют потенциал ионизации в 2,5 раза ниже, чем аргона, что позволяет зажечь дугу).

Осциллятор для зажигания дуги подает на электрод высокочастотные высоковольтные импульсы, которые ионизируют дуговой промежуток и обеспечивают зажигание дуги после включения сварочного тока. Если аргонная сварка производится на переменном токе, осциллятор после зажигания дуги переходит в режим стабилизатора и подает импульсы на дугу в момент смены полярности, чтобы предотвратить деионизацию дугового промежутка и обеспечить устойчивое горение дуги.

При сварке на постоянном токе на аноде и катоде выделяется неодинаковое количество тепла. При токах до 300А 70% тепла выделяется на аноде и 30% на катоде, поэтому практически всегда используется прямая полярность, чтобы максимально проплавлять изделие и минимально разогревать электрод. Все стали, титан и другие материалы, за исключением алюминия, свариваются на прямой полярности. Алюминий обычно сваривается на переменном токе для улучшения разрушения оксидной пленки.

Все стали, титан и другие материалы, за исключением алюминия, свариваются на прямой полярности. Алюминий обычно сваривается на переменном токе для улучшения разрушения оксидной пленки.

Для улучшения борьбы с пористостью к аргону иногда добавляют кислород в количестве 3–5%. При этом защита металла становится более активной. Чистый аргон не защищает металл от загрязнений, влаги и других включений, попавших в зону сварки из свариваемых кромок или присадочного металла. Кислород же, вступая в химические реакции с вредными примесями, обеспечивает их выгорание или превращение в соединения, всплывающие на поверхность сварочной ванны. Это предотвращает пористость.

Область применения и преимущества аргонодуговой сварки

Основная область применения аргонодуговой сварки неплавящимся электродом – соединения из легированных сталей и цветных металлов. При малых толщинах аргонная сварка может выполняться без присадки. Способ сварки обеспечивает хорошее качество и формирование сварных швов, позволяет точно поддерживать глубину проплавления металла, что очень важно при сварке тонкого металла при одностороннем доступе к поверхности изделия. Он получил широкое распространение при сварке неповоротных стыков труб, для чего разработаны различные конструкции сварочных автоматов. В этом виде сварку иногда называют орбитальной. Сварка неплавящимся электродом – один из основных способов соединения титановых и алюминиевых сплавов.

Он получил широкое распространение при сварке неповоротных стыков труб, для чего разработаны различные конструкции сварочных автоматов. В этом виде сварку иногда называют орбитальной. Сварка неплавящимся электродом – один из основных способов соединения титановых и алюминиевых сплавов.

Аргоновая сварка плавящимся электродом используется при сварке нержавеющих сталей и алюминия. Однако объем ее применения относительно невелик.

Недостатки аргонодуговой сварки

Недостатками аргонодуговой сварки являются невысокая производительность при использовании ручного варианта. Применение же автоматической сварки не всегда возможно для коротких и разноориентированных швов.

Аргонодуговая сварка

Контакты Поиск по сайту

Россия, г. Петропавловск-Камчатский, проспект Победы, 2/5 г. Елизово ул. Магистральная 8а к1. р-он Кольца Телефон: Петропавловск-Камчатский +7 (4152) 49-34-33 WhatsApp +79098904703 Елизово +7 (4152) 33-73-83 Сервисный Центр 8(9638) 315-063 E-mail: sales@svarka41.

| Дуговая сварка, при которой в качестве защитного газа используется аргон. Применяют аргонодуговую сварку неплавящимся вольфрамовым и плавящимся электродами. Аргонодуговая сварка вольфрамовым электродом может быть ручной и автоматической. Сварка возможна без подачи и с подачей присадочной проволоки. Этот процесс предназначен главным образом для металлов толщиной менее 3—4 мм. Большинство металлов сваривают на постоянном токе прямой полярности. Сварку алюминия, магния и бериллия ведут на переменном токе. При прямой полярности (плюс на изделии, минус на электроде) лучше условия термоэлектронной эмиссии, выше стойкость вольфрамового электрода и допускаемый предельный ток. Допускаемый ток при использовании вольфрамового электрода диаметром 3 мм составляет ориентировочно при прямой полярности 140″—280 А, обратной — только 2—4 А, при переменном токе — промежуточное значение lit—16 А. При обратной полярности возрастает напряжение дуги, уменьшается устойчивость ее горения, резко уменьшается стойкость электрода, повышаются его нагрев и расход. Эти особенности дуги обратной полярности делают ее непригодной для непосредственного применения в сварочном процессе. Однако дуга обратной полярности обладает важным технологическим свойством: при ее действии с поверхности свариваемого металла удаляются окислы и загрязнения. Это явление объясняется тем, что при обратной полярности поверхность металла бомбардируется тяжелыми положительными ионами аргона, которые, перемещаясь под действием электрического поля от плюса (электрод) к минусу (изделие), разрушают окисные пленки на свариваемом металле, а выходящие с катода (поверхности изделия) электроны способствуют удалению разрушенных окисных пленок. Этот процесс удаления окислов называется катодным распылением. Технология аргонодуговой сварки вольфрамовым электродом. Характерная циклограмма процесса аргонодуговой сварки вольфрамовым электродом. На циклограмме показано изменение основных параметров процесса ручной сварки: сварочного тока /св, напряжения дуги f/a, скорости подачи присадочной проволоки, скорости сварки, расхода аргона Qr и дополнительного параметра — напряжения осциллятора в течение цикла сварки t.  Дуга при этом погружается в сварочную ванну, а поддержание заданного напряжения (длины дуги) достигается опусканием электрода ниже поверхности свариваемого металла. Дуга при этом погружается в сварочную ванну, а поддержание заданного напряжения (длины дуги) достигается опусканием электрода ниже поверхности свариваемого металла.Глубина проплавления достигает 10— 12 мм и выше, расход аргона в сопло горелки составляет 15—20 л/мин, в приставку для защиты остывающего шва 15—30 л/мин и на обратную сторону шва 6—10 л/мин. Сварка с применением флюса. Нанесение на поверхность свариваемого металла слоя флюса не большой толщины (0,2—0,5 мм), состоящего из соединений фтора, хлора и некоторых окислов, способствует повышению сосредоточенности теплового потока в пятне нагрева и увеличению проплавляющей способности дуги. При этом благодаря концентрации тепловой энергии повышается эффективность проплавления и снижаются затраты погонной энергии при сварке. Сварка при повышенном давлении защитной атмосферы. Мощность дуги возрастает с увеличением давления защитной атмосферы при неизменном токе и длине дуги. Дуга при этом сжимается, благодаря чему увеличивается ее проплавляющая способность примерно на 25—60%. Сплошной шов получается расплавлением отдельных точек с определенным перекрытием. Повторные возбуждения и устойчивость дуги обеспечиваются благодаря горению маломощной дежурной дуги (10—15% от силы тока в импульсе). Наряду с силой тока, напряжением, скоростью сварки к основным параметрам импульсно-дуговой сварки относятся длительность импульса и паузы, длительность цикла сварки t=tCB+tn и шаг точек где vcb — скорость сварки. Отношение называется жесткостью режима. Жесткость режима при заданной энергии импульса и длительности цикла характеризует проплавляющую способность дуги.

|

Аргонодуговая сварка (TIG)

Обратная связь

Ваше имя или название организации: *

Ваш E-mail или телефон: *

Комментарий:

Вход

Мой кабинет

Логин

Пароль

Забыли пароль?

РегистрацияКатегории

Поиск

Название

Артикул

Выберите категорию

Все

Электросварка — Сварочные аппараты инверторные

» Аппараты Ручной Дуговой сварки = МMA

»» Аппараты MMA для дачи или гаража

»»» VARTEG

»»» Корунд

»»» KVAZARRUS

» Аппараты MIG/MAG = Полуавтоматическая сварка

»» Многофункциональные MIG аппараты

» Аппараты Аргонодуговой сварки = TIG

»» Многофункциональные TIG аппараты

Газосварка и Резка металлов

» Резаки Газовые

» Горелки Газовые

» Горелки, кислород-горючий газ

» Горелки Газовоздушные, Кровельные

» Принадлежности для Газовой сварки

Воздушно плазменная резка металлов — CUT

» Аппараты воздушно-плазменной резки — CUT

»» Foxweld PLASMA

»» VARTEG PLASMA

»» UNO PLASMA

» Плазмотроны CUT

» Расходные части к Плазматронам

»» к Плазмотрону Р-80 насадка

»» Плазмотроны CB-50 и части

»» Плазмотроны S-45 и части

»» Плазмотроны PT-31 и части

»» Плазмотроны А151 и части

»» Плазмотроны A101-141 и части

Трансформаторы и выпрямители

» Сварочные трансформаторы

» Сварочные выпрямители

Контактная сварка

Сварочные расходные материалы и комплектующие

» ММА сварка: Расходные материалы и Коплектующие

»» Электроды

»» Электрододержатели

»» Соединители (кабельные вилки, розетки)

» TIG сварка: Комплектующие и Расходные матероиалы

»» Аргонодуговые горелки и части к ним

»»» Горелки TIG в сборе

»»» Цанги, держатели

»»» Сопла керамические

»» Сварочные горелки TIG

»» Вольфрамовые электроды

» MIG/MAG сварка: Расходные материалы, Комплектующие

»» Сварочные горелки MIG/MAG

»»» Горелки MIG 15 и части

»»» Горелки MIG 24 и части

»»» Горелки MIG 25 и части

»»» Горелки MIG 36 и части

»»» Горелки MIG 40 и части

»»» Горелки MIG 500 и части

»» Комплекты кабелей MIG/MAG сварка

»» Проволока для MIG/MAG Сварки

» Редукторы, Регуляторы расхода газа

»» Регуляторы расхода газа

»» Редукторы

» Клеммы заземления

Средства защиты Одежда электро и газосварщика

» Сварочные маски

»» Светофильтры для сварочных масок

»» Защитные стекла для сварочных масок

»» Комплектующие к маскам

» Перчатки и краги сварщика

» Спец одежда: Костюмы, Фартуки и обувь

Дополнительное оборудование и Аксессуары для сварки

» Аксессуары для сварки

» Магнитные приспособления

» Кабели, комплекты кабелей

» КРУГИ — Зачистные, отрезные, лепестковые. Генераторы и компрессоры

» Компрессоры

»» Безмасляные компрессоры

»» Масляные коаксиальные компрессоры

»» Масляные ременные компрессоры

А ТУТ ТОВАРЫ ПО АКЦИИ !

Садово-дачная техника и оборудование

» Дачный вспомогательный инструмент

» STIHL

» Бензопилы

» Бензиновые триммеры

» Насосное оборудование

»» Дренажные насосы

»» Мотопомпы

» Тепловое оборудование

»» Обогреватели электрические

»» Обогреватели газовые

» Зарядные устройства

»» Зарядные устройства 6-12 В

»» Пуско-зарядные устройства

»» Зарядные устройства 12-24В

Товары для дачи и сада, Инструменты

» Электрика

» Сантехника

» Ручной инструмент

» Электро и Бензо инструмент

» Хозтовары и бытовая химия

» Удобрения и Семена

Генераторы и компрессоры

» Компрессоры

»» Безмасляные компрессоры

»» Масляные коаксиальные компрессоры

»» Масляные ременные компрессоры

А ТУТ ТОВАРЫ ПО АКЦИИ !

Садово-дачная техника и оборудование

» Дачный вспомогательный инструмент

» STIHL

» Бензопилы

» Бензиновые триммеры

» Насосное оборудование

»» Дренажные насосы

»» Мотопомпы

» Тепловое оборудование

»» Обогреватели электрические

»» Обогреватели газовые

» Зарядные устройства

»» Зарядные устройства 6-12 В

»» Пуско-зарядные устройства

»» Зарядные устройства 12-24В

Товары для дачи и сада, Инструменты

» Электрика

» Сантехника

» Ручной инструмент

» Электро и Бензо инструмент

» Хозтовары и бытовая химия

» Удобрения и Семена

Дополнительно к комплектации

ВсеОбычная комплектация+ Горелка TIG 26 c быстросъемником

Новинка

Вседанет

Спецпредложение

Вседанет

Результатов на странице

5203550658095

Корзина

Ваша корзина пуста

Главная ГЛАВНАЯ Технология сварки Аргонодуговая сварка (TIG)

НЕПРАВИЛЬНЫЕ, НО ЧАЩЕ УПОТРЕБЛЯЕМЫЕ НАЗВАНИЯ : АРГОННАЯ СВАРКА, СВАРКА АРГОНОМ

Принципиальная схема и особенности

аргонодуговой сварки

Техника аргонодуговой сварки

Режимы аргонодуговой сварки

Дополнительное оборудование, необходимое для аргонодуговой сварки (в случаях, когда сварка производится от обычного сварочного аппарата)

Осциллятор

Балластный реостат

Аргонодуговая сварка TIG – ООО «ЦСК»

Аргонодуговая сварка TIG – дуговая сварка в среде инертного газа аргона. Сварка осуществляется специальной техникой, плавящимся или неплавящимся электродом, в качестве неплавящегося электрода обычно используется вольфрамовый электрод.

Сварка осуществляется специальной техникой, плавящимся или неплавящимся электродом, в качестве неплавящегося электрода обычно используется вольфрамовый электрод.

Для обозначения аргонодуговой сварки могут использоваться следующие названия:

РАД – ручная аргонодуговая сварка неплавящимся электродом,

ААД – автоматическая аргонодуговая сварка неплавящимся электродом,

ААДП – автоматическая аргонодуговая сварка плавящимся электродом.

В Европе для обозначения аргонодуговой сварки вольфрамовым электродом используются названия:

TIG – Tungsten Inert Gas (Welding) – сварка вольфрамом в среде инертных газов,

WIG — Wolfram Inert Gas (Welding) – сварка вольфрамом в среде инертных газов,

GTAW – Gas Tungsten Arc Welding – газовая дуговая сварка вольфрамом.

WIG происходит от немецкого Wolfram-Inertgasschweißen. TIG является альтернативной аббревиатурой Tungsten Inert Gas, применяемой в англоговорящих странах, где Т обозначает вольфрам (от англ. tungsten – вольфрам). А в США обычно обозначается GTAW – аббревиатура от Gas Tungsten Arc Welding.

Аргонодуговая TIG сварка является чрезвычайно универсальным процессом и может использоваться практически при сварке любых металлов, в том числе и разнородных, толщиной от 0,3 мм.

Общие характеристики аргонодуговой сварки

Аргон практически химические не взаимодействует с расплавленным металлом и другими газами в области горения дуги. Аргон, который на 38% тяжелее воздуха, вытесняет его из зоны сварки и надежно изолирует сварочную ванну от контакта с атмосферой. При аргонодуговой сварке возможна крупнокапельная или струйная передача электродного металла. В случае крупнокапельного переноса с большими процесс сварки нестабилен, с большим разбрызгиванием. Его технологические характеристики хуже, чем при полуавтоматической сварке в углекислом газе, потому что из-за меньшего давления в дуге капли растут до больших размеров. Диапазон токов для крупнокапельного переноса достаточно велик. Например, для проволоки диаметром d = 1,6 мм Iсв = 120-240 А. С силой тока Iсв более 260А происходит резкий переход к струйному переносу, стабильность процесса сварки улучшается, образование брызг уменьшается. Однако такие токи не всегда соответствуют технологическим требованиям. Более эфеективно использовать импульсные источники питания дуги для обеспечения стабильности процесса, обеспечивающие переход к струйному переносу при токах Iсв ≈ 100 А.

Его технологические характеристики хуже, чем при полуавтоматической сварке в углекислом газе, потому что из-за меньшего давления в дуге капли растут до больших размеров. Диапазон токов для крупнокапельного переноса достаточно велик. Например, для проволоки диаметром d = 1,6 мм Iсв = 120-240 А. С силой тока Iсв более 260А происходит резкий переход к струйному переносу, стабильность процесса сварки улучшается, образование брызг уменьшается. Однако такие токи не всегда соответствуют технологическим требованиям. Более эфеективно использовать импульсные источники питания дуги для обеспечения стабильности процесса, обеспечивающие переход к струйному переносу при токах Iсв ≈ 100 А.

Однако высокое качество TIG сварки достигается за счет более длительного времени, затрачиваемого на этот процесс.

Сварка TIG используется для сварки легких металлов: магния, алюминия на переменном токе AC. Тонкие листы из нержавеющей стали и сплавов меди, как правило, также свариваются при помощи этого процесса, на постоянном токе DC. Чистый аргон используется для аргонодуговой TIG сварки всех материалов, в отличие от MIG сварки, где определенный газ или газовая смесь должны быть использованы для соответствующего свариваемого материала.

Чистый аргон используется для аргонодуговой TIG сварки всех материалов, в отличие от MIG сварки, где определенный газ или газовая смесь должны быть использованы для соответствующего свариваемого материала.

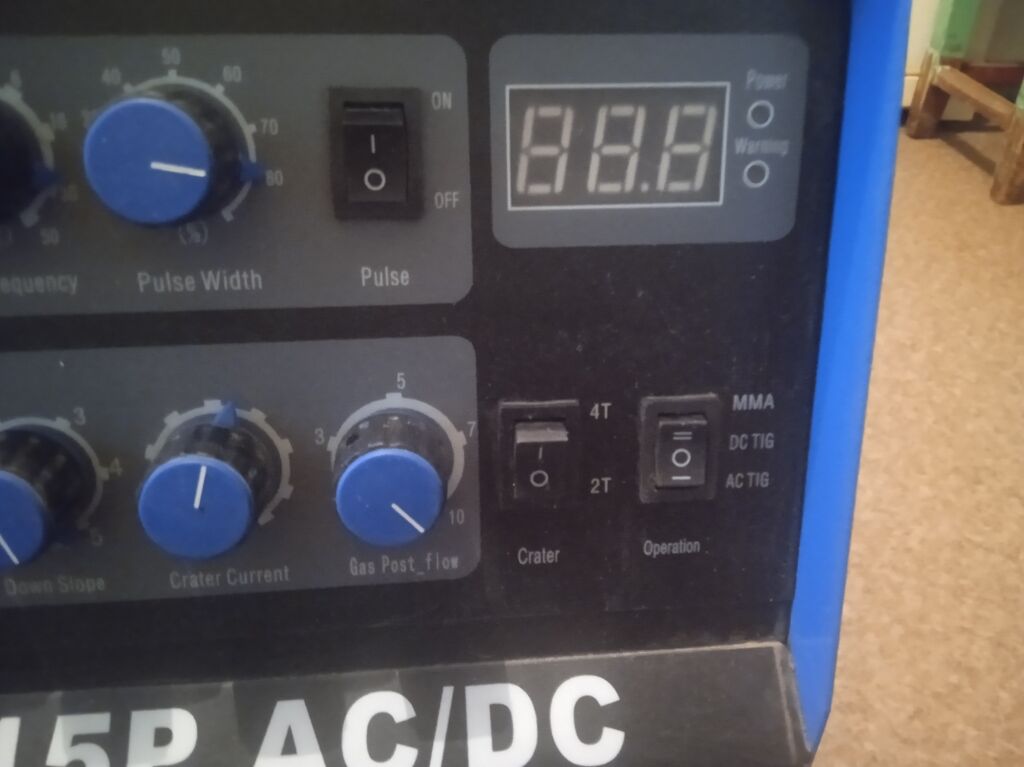

Схема аппарата для аргонодуговой сварки

Оборудование для аргонной сварки состоит из: сварочного аппарата – в который входит инверторный преобразователь для образования электродуги, осциллятор, горелка, баллон с аргоном, газовые шланги и сварочные кабеля. Аппараты для сварки TIG доступны с диапазоном сварочного тока от 150А до 500А и способны работать при токах от 3А. Устройства TIG могут использоваться для пайки и сварки штучными электродами.

Сварщик должен держать сварочную горелку в одной руке, в то время как другая рука должна обеспечивать подачу присадочного металла в ванну.

При выборе сварочного аппарата TIG нужно ответить на следующие вопросы:

— Какая мощность источника питания вам нужна для работы;

— Необходимо оценить и спрогнозировать объем работы в настоящее время и на будущее;

— Нужен ли переменный ток (AC) или достаточно постоянного тока (DC) источника питания.

Необходимо учитывать, что алюминий и магний свариваются переменным током (AC). Нержавеющая сталь и обычная сталь свариваются с использованием постоянного тока (DC). Если требуется варить и то и другое, используйте аппараты AC/DC.

Зажигание дуги

| Контактное | Бесконтактное |

| Происходит, когда вольфрамовый электрод касается продукта, после чего, когда горелка поднимается, дуга возбуждается. Этот метод воспламенения не является оптимальным для аргонодуговой сварки ВИГ, поскольку вольфрамовые включения остаются в основном металле, что может привести к дефектам сварного шва. | При бесконтактном методе зажигания высокочастотный генератор обеспечивает зажигание дуги. Сварочная дуга возникает после нажатия кнопки на сварочной горелке при расстоянием между электродом и изделием 1,5-3 мм. |

Плюсы и минусы

| Достоинства | Недостатки |

|

— шов высокого качества; — равномерное проплавление металла; — незаменимость при сваривании изделий из тонкого листового алюминия; — широкая сфера применения: от автомастерских до авиастроения; — не требуется частая замена электрода. |

— низкая производительность при ручной сварке; — необходима высокая квалификация и достаточная практика сварщика для выполнения качественной сварки; — автоматический вариант не практичен при сваривании коротких и разной ориентации соединений, т.к. применяется для однопрофильных длинных швов. |

Аргонодуговая сварка tig. Гост, видео, технология и оборудование

Технология сварки аргоном

Суть технологии сварки аргоном заключается в создании дуги между изделием и графитовым стержнем, и удержание её в процессе работы. Тут важную роль играет неплавящийся электрод. Вольфрамовый электрод представляет собой стержень не большой длины, установленный в сварочную горелку. Небольшой конец вольфрамового стержня выступает за пределы сопла горелки. Аргон подаётся через сопло горелки в зону сварки.

Аргон подаётся через сопло горелки в зону сварки.

Зажигание дуги производится не так как в ручной дуговой сварке плавящимся электродом. Касаться электродом изделия, для замыкания дуги запрещено. Это может испортить электрод. Зажигание происходит на расстоянии от свариваемого металла. Нажатием на кнопку расположенную на горелки произойдёт загорание дуги. Этот процесс выполняет осциллятор, задача которого состоит в зажигании дуги и поддержании стабильного горения дуги. Вместе с нажатием на кнопку в зону сварки подаётся защитный газ.

В зажженную дугу подаётся присадочный материал. Подача осуществляется плавно, свободной рукой, без резких движений. Движение при сварке – продольное. Наклон горелки должен быть в сторону формирующегося шва. Таким образом, шов полностью закрывается защитным газом. Не стоит растягивать дугу, иначе это может привести к ухудшению качества соединения. Не стоит резко начинать сварку после зажигания дуги. Должно пройти примерно 1-1,5 секунд, для того что бы пошёл газ. Точно также не стоит резко обрывать сварку.

Точно также не стоит резко обрывать сварку.

Режимы сварки TIG

При выборе режимов сварки TIG, первым делом следует учитывать метал который предстоит варить. От этого будет зависеть не только полярность, а и род тока. Так при сварке углеродистых, высоколегированных сталей, а также цветные металлы, варят на постоянном токе прямой полярности. Алюминий является исключением. Алюминий обычно варят на переменном токе. На переменном токе происходит эффективное разрушение оксидной плёнки. Хотя на постоянном токе с обратной полярностью алюминий тоже можно варить.

В таблице ниже приведены основные режимы аргонодуговой сварки углеродистых сталей:

| Толщина свариваемого металла, мм | Род тока | Ток сварки, А | Напряжение, В | Диаметр электрода и присадочной проволоки, мм | Скорость сварки, см/мин | Расход аргона, л/мин |

| 1,0 | Постоянный ток прямой полярности | 30-60 | 11-15 | 2/1,6 | 12-28 | 2,5-3,0 |

| 1,0 | Переменный ток | 35-75 | 12-16 | 2/1,6 | 15-33 | 2,5-3,0 |

| 1,5 | Постоянный ток прямой полярности | 40-75 | 11-15 | 2/1,6 | 9-19 | 2,5-3,0 |

| 1,5 | Переменный ток | 45-85 | 12-16 | 2/1,6 | 14-23 | 2,5-3,0 |

| 4,0 | Постоянный ток прямой полярности | 85-130 | 12-15 | 4/2,5 | — | 10,0 |

Основные режимы сварки алюминия и его сплавов на переменном токе приведены в таблице ниже:

| Толщина свариваемого металла, мм | Диаметр электрода и присадочной проволоки, мм | Ток сварки, А |

| 1-2 | 2/1,6 | 50-70 |

| 4-6 | 3/2,5 | 100-130 |

| 6-10 | 5/3,5 | 220-300 |

| 11-15 | 6/4 | 280-360 |

Во время сварки, особенно алюминия, необходимо соблюдать основные правила:

- Электрод и присадка располагаются перпендикулярно по отношению к материалу;

- Следует избегать колебания электрода в поперечной плоскости;

- Длина дуги – от 1,5 до 2,5 миллиметра;

- Сварка выполняется справа налево.

Оборудование для сварка металла аргоном

Аппараты для сварки металла аргоном могут идти в цельном блоке, так из отдельных блоков. Но как бы то ни было, у всех у них один и тот же принцип работы. Состоит оборудование для аргонодуговой сварки из:

- Источник сварочного тока. Может быть постоянным, переменным или комбинированным. Последнее время все аппараты поддерживают выбор рода тока;

- Осциллятор. Как уже выше говорилось: поджигает дугу, а при переменном токе поддерживает стабильное горение;

- Установка для управления сварочным процессом. Позволяет регулировать параметры сварки;

- Горелка с рукавом. Предназначена для держания графитового электрода и подача аргона в зону сварки;

- Приспособление для подачи аргона в аппарат, и дальнейшее поступление его через рукава к горелке.

Преимущество сварки стали аргоном

Аргонодуговая сварка стали имеет массу преимуществ. Вот самые основные:

- Сварка тонколистового металла любого состава;

- Выполнение сварки цветных металлов и их сплавов;

- Сварка титана и его сплавов;

- Качественный шов.

Недостатки аргонодуговой сварки металлов

К недостаткам следует отнести:

- Низкая скорость сварки;

- Высокая стоимость аргона.

Несмотря на это всё, аргонодуговая сварка стали на сегодняшний день занимает высокую популярность. Видь с её помощью можно сварить абсолютно любой металл, даже в домашних условиях. А аргон надёжно защитит сварной шов от всех внешних неблагоприятных факторов.

Принцип аргонно дуговой сварки MIG и TIG

Прежде, чем рассматривать принцип аргонодуговой сварки, стоит разобраться. Необходимо понять как работает аргонная сварка. Чтобы соединить металлические детали, их необходимо разогреть в месте стыка. Для расплавления металла используется сварочная дуга. Горение дуги и расплавление металла невозможно без окисления кислородом, находящегося в воздухе. Этот элемент окисляет сплавы, причем цветные металлы и легированные стали быстрее, чем углеродистый металл. Также в зоне расплавления за счет насыщения водородом, азотом появляются пузырьки, при кристаллизации в шовном валике образуются раковины, свищи и многочисленные поры. Прочность соединений страдает. Ухудшается геометрия сварного соединения. Для того чтобы обеспечить надежную защиту расплавленного металла используются различные газы в чистом виде, а также и в виде смесей.

Горение дуги и расплавление металла невозможно без окисления кислородом, находящегося в воздухе. Этот элемент окисляет сплавы, причем цветные металлы и легированные стали быстрее, чем углеродистый металл. Также в зоне расплавления за счет насыщения водородом, азотом появляются пузырьки, при кристаллизации в шовном валике образуются раковины, свищи и многочисленные поры. Прочность соединений страдает. Ухудшается геометрия сварного соединения. Для того чтобы обеспечить надежную защиту расплавленного металла используются различные газы в чистом виде, а также и в виде смесей.

Какие бывают режимы TIG сварки

Сварку в аргоне выполняется как в автоматическом (ААД), механизированном полуавтоматическом (MIG) и в ручном режиме (TIG). Для данного метода характерно применение как плавящегося электродного металла (проволоки), так и неплавящегося вольфрамового электрода.

От механизированной аргонодуговая сварка плавящимся электродом (MIG) отличается присутствием особенностями розжига дуги. Газ и сварочная проволока и подается через сопло горелки при нажатии специальной клавиши на ее корпусе. Газ подается за 12-25 секунд до подачи питания на клеммы. Для mig поджег дуги происходит касанием проволоки самого изделия.

Газ и сварочная проволока и подается через сопло горелки при нажатии специальной клавиши на ее корпусе. Газ подается за 12-25 секунд до подачи питания на клеммы. Для mig поджег дуги происходит касанием проволоки самого изделия.

Основные особенности

Особенности процесса аргонодуговой сварки следует рассмотреть подробно, у технологии множество режимов, нюансов. Защитная атмосфера защищает ванну расплава. Но для этого необходимо в постоянном режиме подавать газ в рабочую зону под определенным давлением. Сущность аргонодуговой сварки – создание специальной среды, препятствующей окислению присадки и металла при воздействии электродуги с необходимой температурой горения.

Теперь об особенностях аргонодуговой сварки неплавящимся электродом TIG. Рабочим элементом является горелка с соплом, через которое осуществляется подача газовой смеси или чистого Ar. Аргон имеет более высокую плотность чем воздух вследствие чего обеспечивает вытеснение посторонней газовой среды из зоны процесса. Данный газ ионизируется под воздействием электрического разряда и разогрева металла при розжиге. Происходит так называемая термоэлектронная эмиссия. В результате газ образует плазму, в которой происходит уверенное горение дуги. Потенциал ионизации инертных газов очень высокий. Пробить защитную атмосферу способны только высокочастотные токи, образованные специальным устройством — осциллятором.

Данный газ ионизируется под воздействием электрического разряда и разогрева металла при розжиге. Происходит так называемая термоэлектронная эмиссия. В результате газ образует плазму, в которой происходит уверенное горение дуги. Потенциал ионизации инертных газов очень высокий. Пробить защитную атмосферу способны только высокочастотные токи, образованные специальным устройством — осциллятором.

Методы зажигания дуги.

За счет частотности электродуга способна формироваться без касания электрода о металлическую поверхность (чиркания). В некоторых случаях дугу зажигают и методом качания (чирканья) о поверхность изделия. Тут необходимо высокая квалификация сварщика, так как при замыкании, в металл изделия могут попасть частички вольфрама, образуя тем самым дефект. Также произойдет оплавление самого электрода изменив его геометрию, и ухудшит процесс сварки. Мощность дуги снизится из-за уменьшения напряжения на дуге. Также измениться и давление самой дуги. В современных аппаратах для предотвращения этого применяется функция Lift Tig (лифт тиг). С ее помощью понижается сила сварочного тока в стадии зажигания дуги. С увеличением зазора между изделием и электродом ток увеличивается до рабочих значений.

С ее помощью понижается сила сварочного тока в стадии зажигания дуги. С увеличением зазора между изделием и электродом ток увеличивается до рабочих значений.

Устройство сварочной горелки

Вернемся к устройству сварочной горелки. В центральную часть устанавливается держатель (цанга), в который вставляется электрод с вылетом из сопла в пределах от 2,0 до 5,0 мм. Горелка аппарата, оборудованного осциллятором, имеет на корпусе кнопку для запуска процесса. При ее нажатии происходит продувка газом магистралей, и с небольшой задержкой импульсно подается ток на электрод. Сварочный ток TIG – это высокочастотный или импульсный электроток с частотой от 150 до 500 Гц. Его напряжение весьма верило и колеблется в пределах 2500 – 6000В.

Шов формируется плавлением сварочной проволокой подаваемой в зону сварки из вне и последующей кристаллизацией сварочной ванны. Подбирают присадку, по химическому составу близкую к сплаву. В ряде случаев используется присадка с дополнительными легирующими элементами для придания особых свойств.

Сварочные аппараты для сварки с аргоном

В работе могут использоваться разные по конструкции приборы. Так, в профессиональной сфере чаще задействуют крупногабаритные трансформаторные модели, которые хорошо переносят внешние негативные факторы и отличаются низкой чувствительностью к влажности. В мастерских и домашних хозяйствах более распространены инверторные аппараты, отличающиеся легкостью, компактностью и высокой эргономикой. Сам принцип инверторной сварки предполагает необходимость преобразования частоты тока от номинальных 50/60 Гц до 100 КГц в среднем.

К универсальным аппаратам этой группы можно отнести модели серии AC/DC. Аргонодуговая сварка на таком оборудовании может производиться в условиях постоянного и переменного тока с режимами TIG и MMA. В частности, большинство современных инверторов средней мощности позволяют выполнять сварку в следующих форматах:

- Механизированным способом в газовой среде.

- С подключением порошковой проволоки.

- Ручным дуговым способом.

В каждом случае, независимо от режима, подбираются также индивидуальные характеристики сварки в параметрах тока и напряжения. Расширенный функционал оборудования может предусматривать настройку скорости подачи проволоки и величину индуктивности.

Сварочный источник питания

Сварочный источник питания обеспечивает сварочную дугу электрической энергией. В качестве источника питания при сварке ТИГ используются:

– сварочные трансформаторы – при сварке на переменном токе; – сварочные выпрямители и генераторы – при сварке на постоянном токе; – универсальные источники питания, обеспечивающие, как сварку переменным, так и постоянным током.

Источники питания для сварки ТИГ должны иметь крутопадающую внешнюю вольт-амперную характеристику (Источники питания для дуговой сварки). Такая характеристика обеспечивает постоянство заданного значения тока сварки при нарушениях длины дуги, например, из-за колебаний руки сварщика.

Сварочная горелка

Основным назначением горелки для дуговой сварки ТИГ является жесткое фиксирование вольфрамового электрода (W-электрода) в требуемом положении, подвода к нему электрического тока и равномерного распределения потока защитного газа вокруг сварочной ванны. Она состоит из корпуса (ручки) и головки покрытой изолирующим материалом. Обычно, в рукоятку горелки встроена кнопка управления для включения и выключения тока сварки и защитного газа. Некоторые современные горелки имеют кнопку управления током в процессе сварки. Цанга позволяет жестко закрепить W-электрод в горелке; для этого необходимо закрутить тыльный колпачок до отказа. Обычно, тыльный колпачок достаточно длинный, чтобы вместить в себя всю длину электрода, как это показано на рисунке. Но для работы в стесненных условиях горелки могут снабжаться и короткими колпачками.

Она состоит из корпуса (ручки) и головки покрытой изолирующим материалом. Обычно, в рукоятку горелки встроена кнопка управления для включения и выключения тока сварки и защитного газа. Некоторые современные горелки имеют кнопку управления током в процессе сварки. Цанга позволяет жестко закрепить W-электрод в горелке; для этого необходимо закрутить тыльный колпачок до отказа. Обычно, тыльный колпачок достаточно длинный, чтобы вместить в себя всю длину электрода, как это показано на рисунке. Но для работы в стесненных условиях горелки могут снабжаться и короткими колпачками.

Горелки для сварки ТИГ разработаны самых разных конструкций и размеров в зависимости от максимального требуемого тока, а также от условий ее применения. Размер горелки также влияет на то, как горелка будет нагреваться и охлаждаться при сварке. Конструкция некоторых горелок предполагает их охлаждение потоком защитного газа (это так называемые, горелки воздушного охлаждения). Горелки также отводят тепло в окружающее пространство. Имеются также горелки с водяным охлаждением. Они, обычно, предназначаются для использования на повышенных токах сварки. Горелки ТИГ с водяным охлаждением, как правило, имеют меньшие размеры, чем горелки воздушного охлаждения для тех же токов сварки.

Имеются также горелки с водяным охлаждением. Они, обычно, предназначаются для использования на повышенных токах сварки. Горелки ТИГ с водяным охлаждением, как правило, имеют меньшие размеры, чем горелки воздушного охлаждения для тех же токов сварки.

Газовое сопло. Функцией газового сопла является направлять защитный газ в зону сварки с тем, чтобы он замещал окружающий воздух. Газовое сопло крепится к горелке ТИГ на резьбе, что, в случае необходимости, облегчает его замену. Они обычно изготавливаются из керамического материала для того, чтобы противостоять интенсивному нагреву.

Газовые линзы. Другим типом сопел являются сопла со встроенными газовыми линзами, в которых поток газа проходит через металлическую решетку, что придает ему большую ламинарность, обеспечивающую более надежную защиту, так как такой поток более устойчив к воздействиям поперечных воздушных потоков и действует на большее расстояние. Преимуществом сопла, обеспечивающего ламинарный поток газа, заключается в том, что можно устанавливать больший вылет электрода, что дает сварщику лучший обзор сварочной ванны. Газовые линзы также снижают расход газа.

Газовые линзы также снижают расход газа.

Обычное сопло (слева) и сопло с газовой линзой (справа)

Форма потока защитного газа от обычного сопла

Форма потока защитного газа от сопла с газовой линзой

Особенности комплектации

Она довольно простая: нужен аппарат, для подсоединения массы и горелки — прочные шланги, редуктор, обеспечивающий регулировку давления защитного газа установливается на газовый баллон. Горелки используются двух видов:

- №1 — металлы толщиной не более 3 мм.

- №2 — для более толстых конструкций.

Величина тока при первом варианте не столь большая, поэтому корпус быстро остывает естественным способом, второй вариант — применяется водяное охлаждение: смесь спирта-этанола и дистиллированной воды циркулирует от аппарата к горелке, охлаждая шланг и корпус, а также защищая их в минусовую погоду от переохлаждения.

Правильное использование инвертора

При аргонной сварке из инвертора своими руками, новичкам полезно узнать некоторые нюансы: вначале настроить аппарат на необходимую силу тока, подключить шланги. Значение имеет вид подключаемого тока, после этого надо отрегулировать подачу газа, сверяясь с таблицей, представленной ниже.

Значение имеет вид подключаемого тока, после этого надо отрегулировать подачу газа, сверяясь с таблицей, представленной ниже.

| Расход газа, л/мин | Металлы |

| 15—20 | алюминий |

| 10—12 | медь |

| 6—8 | низколегированная сталь |

| 12—14 | сплавы магния |

| 10—12 | никелевые сплавы |

Теперь можно активировать дугу и начинать сварку, добавляя присадочную проволоку для улучшения качества сварки.

Горелку сварщик держит под определенным углом, что позволяет ему визуально правильное выполнение соединения металлов.

Делаем аппарат в домашних условиях

Простой способ — это использовать уже обычный инвертор MMA с подходящими для сварки параметрами, но надо его доработать и перенастроить. В результате вы получаете инверторный агрегат, который позволяет сварку металла с подключением любого вида тока. Потребуется комплект шлангов для подключения горелки заводского изготовления, осциллятор и блок задержки подачи тока.

Второй вариант предусматривает изготовление всех компонентов схемы собственноручно — это снижает денежные затраты, но от исполнителя требуются знания и высокие навыки в сборке, изготовлении сложных плат и деталей, а также много свободного времени.

Технология аргонодуговой сварки

Выполнение сварочных работ всегда требовало определенного профильного образования. Но современные технологии позволили настолько упростить этот процесс, что благодаря специальному оборудованию удается получить качественный результат даже в домашних условиях. Принцип работы аргонно-дуговой сварки также отличается простотой, что позволяет использовать его даже непрофессиональным рабочим.

Основное отличие сварки с аргоном от обычного электродного метода заключается в том, что работы проводятся с использование защитного облака создаваемого с помощью аргона. При этом температура в столбе дуги достигает 2000°C, что позволяет использование вольфрамовой неплавящейся проволоки в качестве основного расходного материала.

Другими особенностями технологического процесса являются:

- Электрод необходимо располагать как можно ближе к поверхности обрабатываемого металла. Это позволяет обеспечить необходимую температуру сварочной ванны при аргонно-дуговой сварке и обеспечить необходимую толщину шва и глубину провара. Чем дальше электрод от металла, тем ниже качество наложенного шва.

- Направленность движений – вести электрод необходимо вдоль шва. Отсутствие колебательных движений помогает создать эстетически привлекательный шов. При этом от мастера требуется практика, чтобы создать все необходимые условия для достаточного провара.

- Сущность технологических процессов аргонно-дуговой сварки сводится к тому, чтобы в момент наложения шва на него не воздействовал кислород и азот, выделяющийся во время сгорания металла. Необходимо следить за тем, чтобы электрод и присадочный материал постоянно находились в защитном облаке аргона.

- Скорость подачи проволоки должна быть равномерной.

Должны отсутствовать рывки, при которых наблюдается разбрызгивание металла. Техника электродуговой сварки в среде аргона подразумевает последовательность действий мастера: правильно выбранный угол подачи присадочной проволоки впереди горелки, строгое соблюдение направленности нанесения шва и точные настройки относительно интенсивности подачи газа на горелку.

Должны отсутствовать рывки, при которых наблюдается разбрызгивание металла. Техника электродуговой сварки в среде аргона подразумевает последовательность действий мастера: правильно выбранный угол подачи присадочной проволоки впереди горелки, строгое соблюдение направленности нанесения шва и точные настройки относительно интенсивности подачи газа на горелку. - Скорость сварки – наложение сварного шва осуществляется медленно. При этом необходимо учитывать возможные металлургические процессы, присущие этому методу обработки. К примеру, подача газа на поверхность детали должна начаться на 10-15 сек. раньше, а закончится, спустя 7-10 сек после наложения сварного шва. Заваривание кратера осуществляют с помощью реостата (снижая силу тока на дугу). Расчет расхода аргона при сварке выполняют с помощью специальных таблиц и норм. Основные положения можно узнать в ГОСТ 14771 76.

Большинство нюансов связанных с выполнением работ мастер узнает с помощью практики. Некоторую помощь можно получить из специальных справочников и пособий для проведения сварочных работ в среде защитных газов. Производители оборудования также стараются заинтересовать потенциального покупателя и предоставляют множество полезной информации и расчеты режимов сварки в инструкции по эксплуатации.

Производители оборудования также стараются заинтересовать потенциального покупателя и предоставляют множество полезной информации и расчеты режимов сварки в инструкции по эксплуатации.

Особенности методики аргонно-дуговой сварки заключаются в правильном комбинировании: подачи проволоки, воздействия вольфрамового электрода, интенсивности подачи аргона и скорости наложения шва. Регулировать все эти составляющие станет проще по мере получения опыта.

Правильно заточить вольфрамовый электрод

Заточка вольфрамового электрода, точнее способ и угол заточки, оказывают существенное влияние на форму дуги и ее поведение и, как следствие, на форму сварного шва и срок службы неплавящегося электрода.

Для заточки необходимо применять круги с мелким абразивным зерном (идеальный вариант – это алмазный круг). Целесообразно применять шлифовальные круги с зернистостью 40 и менее (размер абразивных части менее 400 мкм), поскольку в данном случае риски от абразива на поверхности будут менее глубокие и в процессе заточки будет стачиваться меньше драгоценного вольфрама. Глубокие канавки от абразива вызывают потери энергии и нестабильное поведение дуги. Желательно на абразивном круге, где производится зачистка не работать с другими материалами т.к. их частички могут осаживаться на поверхность электрода.

Глубокие канавки от абразива вызывают потери энергии и нестабильное поведение дуги. Желательно на абразивном круге, где производится зачистка не работать с другими материалами т.к. их частички могут осаживаться на поверхность электрода.

Заточку вольфрамового электрода необходимо производить в продольном (по оси электрода), а не в поперечном направлении.

Поскольку вольфрамовые электроды в процессе изготовления имеют структуру зерна, которая расположена вдоль оси и заточка в поперечном направлении является шлифованием поперек зерна. Но это является не столь существенным как тот факт, что электроны текут с большой плотностью по поверхности электрода и, если на нем канавки от заточки расположены поперек – электронам тяжелее их преодолевать. Поскольку дуга ищет места с наименьшим сопротивлением – она может возникнуть не на конце вольфрамового электрода, а в канавках от шлифования и будет вращаться вокруг заостренного конца, что в свою очередь вызывает перегрев электрода и его быстрый износ.

Если следы от абразива расположены вдоль – электроны текут равномерно к заостренному концу электрода с меньшим сопротивлением. В данном случае дуга зажигается на конце, является более стабильной и менее нагревает вольфрамовый электрод, что увеличивает срок его службы.

В процессе заточки следить чтобы металл не перегревался. Признаком перегрева является изменение цвета поверхности и показывает, что на поверхности образовались оксиды, которые имеют большее сопротивление чем вольфрам и будут препятствовать зажиганию дуги.

Угол заточки вольфрамового электрода, играет главную роль при сварке аргоном.

Чем тупее угол заточки >30°:

- тяжелее зажигание дуги;

- более узкий сварной шов;

- необходима больше сила сварочного тока;

- увеличение возможности блуждания дуги;

- возрастание глубины проплавления металла;

- дольше срок службы электрода из вольфрама.

Чем острее угол заточки <30°:

- легче зажигание дуги;

- более широкий сварной шов;

- необходима меньше сила сварочного тока;

- уменьшение возможности блуждания дуги;

- снижение глубины проплавления металла;

- меньше срок службы электрода из вольфрама.

В процессе аргонной сварки на переменном токе на конце неплавящегося электрода выделяется значительное количество тепла, которое расплавляет вольфрам, поэтому необходимо делать небольшое притупление, которое позволит сформировать шарик расплавленного вольфрама на конце.

Особенности процесса

Работа по соединению цветных сплавов и литья черного металла в аргонной среде требует определенного навыка, поэтому варить новичку своими руками такие заготовки будет непросто. Выполняя сварочные работы, следует помнить, что титан, медь, алюминий, силумин и бронза имеют физические и химические различия по сравнению с чугуном и сталью. При расплавлении стали или цветных сплавов жидкий металл имеет свойство поглощать примеси, образующиеся в результате плавления под действием высоких температур, что приводит к наличию в сварочном шве пористости. Инертный газ, применяемый для защиты расплавленного металла, устраняет проникновение посторонних продуктов плавления в сварочную ванну, тем самым укрепляя шов.

Аргонодуговая сварка является универсальным методом, технология которого используется для ремонта кузовного железа, внутреннего угла двери автомобиля, алюминиевых элементов кузова и поддона картера, для установки дополнительного оборудования и сварки тонкого металла. Нередко для выполнения таких работ используется техника применения газа с поддувом, причем расход аргона даже в таком случае будет меньше, чем гелия при его применении. Детали могут соединяться встык или внахлест, чаще всего работу проводят неплавящимся электродом из вольфрама, а для розжига электродуги применяют осциллятор.

Основным моментом является предварительная подготовка металла к сварке: кромки, предназначенные для соединения, зачищают от поверхностной пленки оксидов, а затем обезжиривают с помощью растворителя. Основа сварки – подача неплавящегося электрода, который перед применением необходимо заточить под острым углом 25–30°, если предстоит соединить заготовки из титана, стали или меди. Для соединения алюминия затачивать электрод не нужно, так как при поджиге на нем образуется округлый наплыв, который и будет формировать сварочную ванну.

В зависимости от типа свариваемых материалов выбирается и присадка. Это может быть проволока из алюминия, нержавеющей стали, а также медно-никелевые или латунные прутки. Состав сплава у присадочных материалов указывается в соответствующем справочнике по маркировке, имеющейся на конце прутка

Кроме того, важно правильно выбрать и сам сварочный аппарат. Например, для соединения медной детали с алюминием, толщина которых не превышает 7 мм, потребуется мощное сварочное оборудование промышленного типа, которое дает мощность до 400–500 А. Настройка аппарата перед началом работы является важным условием, причем сила тока и напряжение выбираются исходя из размера вольфрамового или обычного электрода

Настройка аппарата перед началом работы является важным условием, причем сила тока и напряжение выбираются исходя из размера вольфрамового или обычного электрода.

У современных аппаратов имеется опция «Заварка кратера», она применяется для того, чтобы обеспечить плавное угасание дуги после того, как формирование шва будет завершено. Например, если выполняется соединение деталей, толщина которых 3 мм, то значение этого параметра ставят на показатель 2–3 сек. Кроме того, перед сваркой настраивают и предварительную продувку области проведения работ. Такое действие необходимо, чтобы в процессе выполнения работы не появлялись дефекты шва, так как в неостывшем металле появляется пористость. Последовательность выполнения сварочного процесса заключается в следующем:

Например, если выполняется соединение деталей, толщина которых 3 мм, то значение этого параметра ставят на показатель 2–3 сек. Кроме того, перед сваркой настраивают и предварительную продувку области проведения работ. Такое действие необходимо, чтобы в процессе выполнения работы не появлялись дефекты шва, так как в неостывшем металле появляется пористость. Последовательность выполнения сварочного процесса заключается в следующем:

- выполняется зачистка кромок, и если материал довольно толстый, то делают скосы для сварочного шва, а затем обезжиривают поверхность металла;

- все детали фиксируются специальными зажимами, после чего можно приступать к выполнению процесса сварки;

- осуществляют поджиг электрической дуги, причем если эта процедура контактная, то на горелке нажимают кнопку и электродом прикасаются к одной из кромок металла, а при бесконтактном розжиге такого касания делать не нужно;

- следующим этапом выполняют сварочную ванну, для этого допускается сделать несколько поперечных колебательных движений сварочным электродом по стыкуемому материалу в области сварного шва, при этом присадка должна начать плавление и равномерно распределяться в сварочной ванне;

- инертный газ в процессе работы обдувает место сварки, но это должно происходить умеренно, чтобы не разбрызгивать металл и не мешать его плавлению.

Опытные сварщики рекомендуют соединять тонкие листы металла без применения присадки. Чтобы выполнить сварочный шов, вольфрамовый электрод располагают под небольшим углом таким образом, чтобы кромка одного листа наплавлялась на кромку второго листа.

О сварке аргоном смотрите далее.

Преимущества и недостатки

Сварка в среде аргона имеет ряд преимуществ по сравнению с другими видами сварки. Благодаря им, этот вид сваривания металлов получил довольно большое распространение. К преимуществам можно отнести:

- применение малых токов, что оказывает положительное влияние на работы, требующие высокой точности;

- работы выполняются без электродных покрытий и флюсов;

- эстетичность и высокая прочность сварочных швов;

- путём наплавки можно восстановить изношенную часть изделия;

- можно работать с металлами, плохо поддающимися сварке;

- возможность работать с массивными конструкциями и мелкими деталями;

- малое количество выделяемых аэрозолей;

- отсутствие искр во время работы, что говорит о пожаробезопасности;

- качественная резка металлов с отсутствием отходов.

Несмотря на простоту техники сваривания и возможности курировать весь процесс, сварка в среде аргона имеет свои недостатки:

- довольно дорогостоящее оборудование для выполнения работ;

- сварщик должен иметь высокую профессиональную квалификацию;

- возникновение в процессе работы ультрафиолетового излучения;

- низкая производительность труда, особенно это характерно для ручных аппаратов;

- применение высокоамперной сварки требует дополнительного охлаждения;

- рабочее место должно быть защищено от сквозняков при работе на открытом пространстве.

Наличие недостатков не сказывается на востребованности этого современного метода сваривания.

https://youtube.com/watch?v=-RFTNzS8UDc

Особенности, сфера применения, достоинства и недостатки аргонодуговой сварки

Аргонодуговой способ соединения металлов можно назвать своеобразной комбинацией электродуговой и газовой сварки. С первой его связывает использование электрической дуги для нагрева металлов, а со второй – применение газа для защиты сварочной ванны. Такой метод выполнения сварочных работ имеет свои особенности.

С первой его связывает использование электрической дуги для нагрева металлов, а со второй – применение газа для защиты сварочной ванны. Такой метод выполнения сварочных работ имеет свои особенности.

Особенности аргонодуговой сварки

Стали, а также большинство цветных металлов и их сплавав, в расплавленном состоянии способны взаимодействовать с газами, содержащимися в воздухе. Это отрицательно сказывается на качестве сварных швов: в них появляются дефекты, ослабляющие соединения. Оптимальное решение этой проблемы — аргонодуговая сварка. Она обозначается аббревиатурой TIG (Tungstren Inert Gas).

Процесс аргонодуговой сварки

Роль защитного газа

Одной из особенностей аргоновой сварки является применение защитного газа (в этом она похожа на полуавтоматическую). Чаще всего для этой цели используется аргон. Являясь инертным газом, он не вступает в реакции с другими веществами, содержащимися в воздухе или металлах. Кроме того, аргон примерно на 35 % тяжелее воздуха, поэтому легко вытесняет его из зоны сварки. В результате расплавленный металл тоже не может вступать в реакции с другими газами (в первую очередь имеются в виду кислород и азот). Таким образом резко уменьшается количество дефектов в швах.

Кроме того, аргон примерно на 35 % тяжелее воздуха, поэтому легко вытесняет его из зоны сварки. В результате расплавленный металл тоже не может вступать в реакции с другими газами (в первую очередь имеются в виду кислород и азот). Таким образом резко уменьшается количество дефектов в швах.

Аргон может заменяться гелием (более дорогой газ). Иногда применяется аргон с примесью кислорода (не более 35 %). Последний приводит к выгоранию примесей в металлах или образованию с ними легких соединений, которые в сварочной ванне перемещаются к поверхности. Такие процессы приводят к предотвращению образования пор.

Защитный газ для аргоновой сварки

Название «аргон» имеет греческие корни и в переводе означает «ленивый» или «неактивный». Это самый распространенный инертный газ. В 1 м3 воздуха содержится более 9 л аргона, а в 1 л морской воды – около 0,3 см3. При высокой концентрации он способен оказывать на человека наркотическое воздействие и даже вызывать отравление.

Электроды

Аргонодуговая сварка может проводиться только неплавящимися электродами. Используются вольфрамовые стержни.

Процесс сварки

Для нагревания и плавления металлов применяется электрическая дуга. Она зажигается между вольфрамовым электродом и поверхностью металла. При этом касания электродом соединяемых поверхностей не происходит. Во-первых, таким образом предохраняется от загрязнения вольфрамовый стержень, во-вторых, зажигание дуги за счет возникновения искры в аргоновой среде затруднено, поскольку этот газ обладает высоким потенциалом ионизации. Для этой цели применяется специальный прибор – осциллятор. Он подает на электрод высокочастотные высоковольтные импульсы, за счет которых ионизируется дуговой промежуток, и после подачи тока зажигается дуга. Защитный газ способствует ее концентрации на ограниченной поверхности. Одновременно аргон надежно защищает сварочную ванну от азотирования и окисления.

Формирование швов

Образование швов при соединении элементов из тонких металлов возможно только за счет расплавления их кромок. Во всех остальных случаях дополнительно используется присадочная проволока. При этом ее химический состав должен соответствовать химическому составу металла в сварочной ванне.

Во всех остальных случаях дополнительно используется присадочная проволока. При этом ее химический состав должен соответствовать химическому составу металла в сварочной ванне.

Применение аргонодуговой сварки

Преимущества и недостатки аргоновой сварки

К преимуществам следует отнести:

- Минимизацию количества дефектов в сварных швах в результате действия защитного газа.

- Уменьшение деформации металла за счет небольшой зоны нагрева.

- Получение аккуратных швов.

- Исключение разбрызгивания металла ввиду отсутствия его капельного переноса.

- Возможность работы с любыми цветными металлами, включая алюминий.

- Отсутствие шлака. Соответственно, нет необходимости в механической доработки швов.

Недостатки:

- Для выполнения требуется приобретение дорогостоящего оборудования.

- Этот способ соединения металлов не относится к высокопроизводительным.

- Применение аргонодуговой сварки на практике требует сложных настроек оборудования и высокой квалификации сварщиков.

Результат применения аргонодуговой сварки

Применение аргоновой сварки

Сфера применения аргонодуговой сварки широка. Этот тип сварки выбирают везде, где к сварочным швам предъявляются повышенные требования. Такой способ особенно востребован для соединения тонкостенных изделий и трудносвариваемых металлов. Аргонодуговая сварка позволяет работать с любыми сталями, включая нержавеющие, оцинкованные или гальванизированные, с титаном, чугуном, медью и другими цветными металлами.

Аргонодуговую сварку используют в автомобиле-, авиа- и ракетостроение. С ее помощью изготавливаются ответственные узлы из алюминия и его сплавов.

Особый интерес аргонодуговая сварка представляет для соединения алюминиевых элементов. Этот металл относится к трудносвариваемым, склонен к образованию трещин, имеет большую усадку, а в расплавленном виде легко окисляется и покрывается тугоплавкой пленкой, препятствующей соединения отдельных капель в шов. Аргонодуговая сварка, несмотря на эти особенности материала, позволяет получить качественные сварочные швы.

Аргонодуговая сварка, несмотря на эти особенности материала, позволяет получить качественные сварочные швы.

Поделитесь с друзьями:

Аргонно-дуговая сварка (со схемой)

Статьей поделились:

РЕКЛАМА:

В любой отрасли современного стального века обязательно наличие сварочной техники. А MMAW (ручная дуговая сварка металлическим электродом), SM AW (дуговая сварка металлическим электродом) и GTAW (дуговая сварка вольфрамовым электродом) прочно зарекомендовали себя. Это связано с их гибкостью, полезностью во всех положениях и положениях и легкой доступностью расходных материалов, необходимых для различных типов сварки.

В большинстве наших отраслей сварка выполняется с использованием различных типов стержневых или покрытых электродов.

Но современные промышленники повышают свою производительность с целью борьбы с конкуренцией — как на внутреннем, так и на международном рынке — особенно когда отрасль во всем мире становится все более и более конкурентоспособной, а промышленное руководство постоянно ищет новые пути и средства для снижения затрат. и улучшить контроль качества.

и улучшить контроль качества.

ОБЪЯВЛЕНИЙ:

В сложившейся ситуации пользователи хотят модернизировать свои машины, чтобы они работали быстрее, дольше и эффективнее. И они ищут различные преимущества автоматических и полуавтоматических сварочных процессов — MIG/MAG, TIG, GTAW или дуговой сварки в среде защитного газа — которые являются наиболее модернизированными станками технологии сварки. Среди них наибольшей популярностью пользуется аргонодуговая или дуговая сварка в среде защитных газов.

Теперь рассмотрим инертные газы и их применение в сварочной технике. Инертный газ, как следует из его названия, является неактивным газом. Он используется для защиты расплавленной ванны от атмосферного воздуха во время сварки. Важными инертными газами являются гелий и аргон. Они используются с другими защитными газами.

Защитные газы можно разделить на две группы:

(1) Газы, растворимые в металлах или реагирующие с ними. Это водород, углекислый газ, азот и т. д.

д.

ОБЪЯВЛЕНИЯ:

(2) Инертный газ, такой как гелий и аргон.

Наиболее широко используются аргони углекислый газ. Аргон получают как побочный продукт при разделении воздуха для получения кислорода. Аргон поставляется в стальных баллонах под давлением 150 атмосфер. Очищенный аргон содержит 97-98% аргона, а технический аргон содержит 13-14% азота.

Удобно учитывать, что применение газов, предполагающих защиту дуги аргоном, гелием и двуокисью углерода (СО 2 ) и смесями аргона с кислородом и СО 2 , гелием, необходимо.

Аргон используется в качестве защитного газа, поскольку он химически инертен и не образует соединений. Аргон товарный чистотой около 99,996% и получен фракционной перегонкой жидкого воздуха из атмосферы. Он дешевле и поэтому используется в коммерческих целях.

ОБЪЯВЛЕНИЯ:

Аргон технической чистоты применяется для сварки металлов. Аргон с 5% водорода дает повышенную скорость сварки и проплавление при сварке нержавеющих сталей и никелевых сплавов.

Гелий можно использовать для алюминия и его сплавов и меди. Но гелий дороже аргона и из-за его меньшей плотности для обеспечения экранирования требуется больший объем, чем у аргона. Небольшое изменение длины дуги приводит к большим изменениям условий сварки.

Смесь 30 % гелия и 70 % аргона обеспечивает высокую скорость сварки. Механизированная сварка алюминия постоянным током с гелием дает глубокий провар и высокие скорости.

Автоматическая аргонно-дуговая сварка успешно применяется для сварки тонкостенных нержавеющих сталей, алюминия и его сплавов. В аргонодуговом процессе могут использоваться как нерасходуемые, так и расходуемые электроды. При использовании неплавящегося электрода дуга поддерживается между вольфрамовым электродом и «Рабочим». Вокруг электрода проецируется экран из аргона.

ОБЪЯВЛЕНИЯ:

Дуга горит между вольфрамовым электродом и заготовкой в среде инертного газа аргона, что исключает попадание атмосферы и предотвращает загрязнение электрода и расплавленного металла. Горячая вольфрамовая дуга ионизирует атомы аргона внутри экрана, образуя газовую плазму, состоящую из почти одинакового количества свободных электронов.

Горячая вольфрамовая дуга ионизирует атомы аргона внутри экрана, образуя газовую плазму, состоящую из почти одинакового количества свободных электронов.

В отличие от электрода в ручном дуговом процессе, вольфрам не переносится на «Работу».

На рис. 14.1 показано, что источником тепла в процессе дуговой сварки в среде инертного газа является электрическая дуга между вольфрамовым электродом и основным металлом. Электрод экранируется потоком инертного газа — аргона или гелия, что устраняет необходимость добавления флюса.

Переменный ток обычно используется с вольфрамовыми электродами, а постоянный ток — с расходуемым металлическим дуговым электродом. Этот процесс применяют для сварки легких сплавов, некоторых цветных металлов, особенно алюминия, меди и их сплавов, а также нержавеющей стали.

С плавящимся электродом дуга поддерживается между металлическим электродом и «Рабочим». Сталь широко сваривается полуавтоматическим процессом с экранированной дугой C0 2 . В авиастроении аргонодуговая сварка используется в больших масштабах, несмотря на то, что это дорогостоящая сварка. Перед использованием аргон необходимо высушить, пропуская через едкий натр или силикагель.

В авиастроении аргонодуговая сварка используется в больших масштабах, несмотря на то, что это дорогостоящая сварка. Перед использованием аргон необходимо высушить, пропуская через едкий натр или силикагель.

Он успешно используется для сварки тонкой нержавеющей стали, алюминия и его сплавов, меди и его сплавов, никеля и его сплавов, титана, циркония, серебра и т. д. Дуговой процесс вольфрамовой дуги в среде защитного газа позволяет сваривать эти металлы и широкий спектр ферросплавы сваривать без использования флюса. Это большое преимущество во всех подобных сварках.

ТОП-10 цеховых заданий по дуговой сварке (со схемой)

ТОП-10 цеховых заданий по сварке трубопроводов дугой

Почему при сварке используется аргон и что это такое? Руководство на 2022 год

Последнее обновление

Введение

Некоторые из наиболее популярных сварочных процессов, особенно TIG (вольфрамовый инертный газ), используют газ под названием аргон. Он также используется при сварке MIG (металл в инертном газе). При сварке MIG его часто комбинируют с диоксидом углерода в газовой смеси для защитного газа. В то время как сварка MIG технически возможна без аргона в смеси, в наши дни сварка TIG невозможна без такого газа, как аргон.

Он также используется при сварке MIG (металл в инертном газе). При сварке MIG его часто комбинируют с диоксидом углерода в газовой смеси для защитного газа. В то время как сварка MIG технически возможна без аргона в смеси, в наши дни сварка TIG невозможна без такого газа, как аргон.

Корень слова расскажет нам больше о том, что это такое. Аргон происходит от греческого слова argos, что означает «медленный» или «неактивный». Другими словами, газ является «инертным». Аргон — это химическое вещество, принадлежащее к группе благородных газов. Благородные газы обычно не имеют запаха, бесцветны и одноатомны. Аргон определенно подходит под это описание. Но одна особенность благородных газов, которая делает аргон идеальным для сварки, заключается в том, что он обладает свойством относительно низкой химической реактивности, если только он не подвергается воздействию экстремальных условий. Это также может помочь предотвратить окисление. Вы можете услышать, как некоторые старожилы называют сварку TIG Heliarc. Это связано с тем, что когда-то самым популярным защитным газом для сварки TIG был гелий, еще один благородный инертный газ.

Это связано с тем, что когда-то самым популярным защитным газом для сварки TIG был гелий, еще один благородный инертный газ.

Почему при сварке используется аргон?

Поскольку аргон имеет низкую химическую активность, это означает, что он может действовать как газ, отталкивая другие газы, не мешая самому процессу сварки. Аргон также помогает избежать окисления. Это особенно полезно при сварке TIG, которая может страдать даже от незначительных дефектов.

При сварке MIG он используется в сочетании с углекислым газом, поскольку он помогает лучше стабилизировать дугу. Обычная газовая смесь состоит из 75% углекислого газа и 25% аргона.

Как используется аргон при сварке?

Действует как защитный газ. Это означает, что он защищает зону сварки и вольфрамовый электрод от загрязнения во время процесса. Представьте, что газ распространяется по поверхности металла и создает индивидуальную атмосферу или озоновый слой, изолирующий сварной шов от внешних загрязнений.

Авторы и права: Prowelder87, Commons Wikimedia

Газ рассеивается из газового диффузора, прикрепленного к сварочному пистолету. Газовый диффузор на горелке TIG, как правило, больше, а поток более прямой, в отличие от сварочной горелки MIG (включая сварочную горелку с флюсовой сердцевиной). В сварочной горелке MIG диффузор устанавливается под соплом и имеет отверстия по бокам, тогда как диффузор или линза TIG, как правило, представляет собой одну поверхность, через которую может проходить газ.

Еще одно различие между способами диффузии газов заключается в том, что TIG часто имеет настройку предварительного потока. Это означает, что когда сварщик нажимает на педаль, нажимает на курок или царапает вольфрам, чтобы зажечь дугу, газ начнет поступать еще до того, как загорится дуга. Причина этого в том, что в противном случае сварной шов будет загрязнен, поскольку его единственная защита — от защитного газа. Существует также постпоток, который используют как TIG, так и MIG. Сварщик после завершения сварки как бы «зависает» над последней сваренной деталью, чтобы убедиться, что она остыла должным образом и без каких-либо дефектов.

Сварщик после завершения сварки как бы «зависает» над последней сваренной деталью, чтобы убедиться, что она остыла должным образом и без каких-либо дефектов.

- См. также: Где взять сварочный газ и сколько платить?

Часто задаваемые вопросы (FAQ)

Является ли аргон взрывоопасным веществом?Поскольку он не обладает высокой реакционной способностью, он не взрывоопасен. Однако если вы проткнете баллон с аргоном под давлением, баллон может взорваться из-за сброса давления. Самой большой проблемой безопасности при использовании аргона является обеспечение надлежащей вентиляции. Поскольку аргон не является пригодным для дыхания газом, он удушающий, как углекислый газ. Всегда следите за тем, чтобы у вас было достаточно кислорода или вентиляции.

Насколько дорог аргон? Это достаточно доступно для использования в больших масштабах. Однако углекислый газ дешевле аргона. Вот почему порошковая проволока с двойным экраном чаще всего используется со 100% углекислым газом. Аргон не обязателен для FCAW, но он, безусловно, улучшает характеристики дуги.

Вот почему порошковая проволока с двойным экраном чаще всего используется со 100% углекислым газом. Аргон не обязателен для FCAW, но он, безусловно, улучшает характеристики дуги.

Изображение предоставлено: Christopher.S.rcbc, Commons Wikimedia

Срок годности аргона истекает?Поскольку аргон является благородным газом и не вступает в реакцию с другими химическими веществами, он никогда не испортится.

Заключение

Санитарно-пищевая нержавеющая сталь, электростанции, нефтеперерабатывающие заводы — все это зависит от сварки TIG, которая была бы невозможна без аргона. Ставки в таких проектах высоки, и аргон помогает защитить эти сварные швы от водорода, кислорода и азота, обеспечивая безопасность оборудования.

Рекомендуемое изображение: Сварщик, Wikimedia Commons

- Введение

- Почему аргон используется при сварке?

- Как используется аргон при сварке?

- Часто задаваемые вопросы (FAQ)

- Является ли аргон взрывоопасным веществом?

- Насколько дорог аргон?

- Срок годности аргона истекает?

- Заключение

Процессы дуговой сварки в среде защитного газа (TIG/MIG/MAG) — OpenLearn

Наука, математика и технологии

Обновлено в четверг, 8 марта 2018 г.

Сварка начинается с подачи электрической дуги между вольфрамовым электродом и соединяемым металлом. Дуга плавит металл, покрывая его облаком аргона, гелия или углекислого газа, чтобы защитить сварной шов от загрязняющих веществ в атмосфере. Дополнительный присадочный металл может быть добавлен с помощью отдельного присадочного стержня.

Этот контент связан с научными курсами и квалификациями Открытого университета

Принципы работы сварочной горелки TIG

Сварка вольфрамовым электродом в среде инертного газа (TIG) – это процесс дуговой сварки, в котором используется неплавящийся вольфрамовый электрод, окруженный защитной атмосферой инертного газа, такого как аргон или гелий. Дополнительный металл сварного шва может быть обеспечен отдельным присадочным стержнем, если это необходимо. Используется постоянный ток с отрицательным электродом, чтобы избежать перегрева и чрезмерной эрозии вольфрамового электрода.

Принцип работы сварочного пистолета MIG

В процессе металлического инертного газа (MIG) используется расходуемый электрод, который обычно представляет собой спиральную проволоку с медным покрытием. Аргон используется для защиты сварного шва, а постоянный ток с положительным электродом для выделения большего количества тепла для плавления.

Производство:

Сварка ВИГ

- Используется неплавящийся электрод из вольфрама с добавлением 1% тория (ThO 2 ). Процесс

- особенно полезен при сварке тонколистового металла без необходимости использования присадочного металла.

- Газ аргон высокой чистоты обеспечивает сварку без окисления, что позволяет успешно сваривать химически активные металлы, такие как титан и цирконий.

- Отсутствие образования шлака исключает операции по доочистке.

- Минимальное разбрызгивание при сварке.

- Медленнее, чем процессы MMA или MIG.

- Хороший контроль сварочного тока, длины дуги и добавок присадочного металла.

- Поддается механизации.

- Блок питания до 300 А переменного тока или постоянный ток

Сварка MIG

- Процесс может быть полуавтоматическим или автоматическим.

- Диаметр проволоки подачи варьируется от 0,75 до 2,25 мм. Провода

- обычно покрыты медью для улучшения проводимости.

- Смеси аргона и гелия можно использовать для защиты.

- Обеспечивает высокое качество сварных швов на высоких скоростях без удаления флюса (скорость наплавки 1,25–7,5 кг ч -1 ).

- Источник питания 60–500 А, 16–40 В пост.

Металлоактивный газ (MAG) и CO

2 сварка- Аргон или гелий заменяются в процессе MIG диоксидом углерода (с добавками или без них) по более низкой цене.

- CO 2 используется в основном для сварки стали.

- Добавление до 10% кислорода в основу CO 2 дает следующие преимущества: обеспечивает более плавный перенос металла шва, увеличивает текучесть сварочной ванны и увеличивает смачиваемость металла шва.

Материалы:

Сварка ВИГ

- сварка углеродистых и легированных сталей, жаропрочных и нержавеющих сталей, меди и ее сплавов, никеля и его сплавов.

- а.с. сварка TIG требуется для сварки TIG сплавов алюминия, магния и алюминий-бронзы, чтобы разрушить стойкие поверхностные оксиды на поверхности металла.

- Использование аргона высокой чистоты позволяет сваривать химически активные металлы, такие как титан и цирконий, с аргоновыми кожухами и электродами постоянного тока. Текущий.

- Тонкостенные (1,6 мм и меньше) трубы из нержавеющей стали можно сваривать методом ВИГ, вращая сварочную головку и фиксируя трубу. Это называется орбитальной сваркой труб.

Сварка МИГ

- Процесс МИГ подходит для сварки алюминия, магниевых сплавов, простых и низколегированных сталей, нержавеющих и жаропрочных сталей, а также меди и бронзы.

- Различия заключаются в составе присадочной проволоки, токе и напряжении, а также в защитном газе.

MAG и CO

2 сварка- CO 2 сварка в основном используется для сварки мягких и низколегированных сталей (дешевле аргона).

- CO 2 действительно эффективен в качестве защитного газа, если электродная проволока содержит до 1,8 % марганца, 0,5 % кремния, 0,15 % титана и 0,15 % циркония, которые действуют как раскислители. Нержавеющая сталь

- сваривается в среде аргона с 1% кислорода.

Дизайн:

Сварка ВИГ

- Позволяет успешно сваривать тонколистовые материалы с минимальной деформацией (толщиной < 0,5 мм).

- Алюминиевые сплавы с толщиной листа 2–6,4 мм можно сваривать в виде плоских стыковых соединений. Пластины толщиной 5–9,5 мм, сваренные одинарными V-образными стыковыми соединениями.

- Тонкая труба из нержавеющей стали может быть сварена методом TIG методом орбитальной сварки труб.

Сварка MIG

- Листы толщиной 6–25 мм могут быть сварены встык с алюминием с корневой поверхностью 1,6–4,8 мм.

- Производительность выше, чем при сварке TIG.

- Используется в общестроительном строительстве.

MAG и CO

2 сварка- Автоматическая сварка MAG или CO 2 процессы позволяют получать стабильно высококачественные сварные швы из низкоуглеродистой и низколегированной стали.

- Более высокая скорость сварки, чем при сварке TIG или MIG.

Эта статья является частью Manupedia – сборника информации о некоторых процессах, используемых для преобразования материалов в полезные предметы.

Become an OU student

BA/BSc (Honours) Open degree

BSc (Honours) Combined STEM

Diploma of Higher Education in Chemistry

Ratings & Comments

Поделитесь этим бесплатным курсом

Информация об авторских правах

Лазерная сваркаи аргонно-дуговая (TIG) сварка: в чем разница и как выбрать?

Содержание

Что такое лазерная сварка? Вкратце, лазерная сварка — это процесс расплавления материала на поверхности заготовки с помощью лазера и его соединения с другой заготовкой из того же материала.

Лазерная сварка обычно используется для металлов или термопластов.

Для сварки также используются различные типы лазеров.

Ранее применялись твердотельные лазеры (такие как Nd: YAG) или газовые лазеры (такие как CO 2 лазеры), которые широко используются в настоящее время.

Лазер — это просто высококонцентрированный луч света, дающий огромную энергию.

Лазеры с высокой плотностью мощности позволяют плавить материал заготовки контролируемым образом.

Поместив материал под высокоэнергетический лазерный луч, молекулы на его поверхности получают достаточно энергии, чтобы получить более жидкие свойства.

Когда молекулы одного и того же вещества в возбужденном состоянии контактируют и одновременно переходят в более низкое возбужденное состояние, они восстанавливаются до твердого состояния и образуют связи на молекулярном уровне.

До конца 1990-х годов лазерная сварка (как и другие лазерные технологии) почти исключительно использовалась в лабораториях и исследовательских учреждениях.