Что можно варить аргонной сваркой: особенности технологии

Вопросы, рассмотренные в материале:

- Особенности технологии аргонной сварки

- Металлы, которые можно варить аргонной сваркой

- Основные виды аргонной сварки

- Порядок выполнения работ при аргонной сварке

- Особенности аргонной сварки различных металлов

Что можно варить аргонной сваркой? Да практически все! И это радует, ведь соединить детали из различных цветных металлов и сплавов обычными методами иногда не представляется возможным.

С другой стороны, технология аргонной сварки достаточно сложна и обладает своей спецификой. Поэтому прежде чем приступать к работе, нужно как можно более тщательно изучить особенности данного способа металлообработки.

Особенности технологии аргонной сварки

Прежде чем говорить об аргонно-дуговой сварке, следует разобраться с тем, что представляет собой сам процесс соединения заготовок.

Из-за этого качество соединений снижается: швы заполняются многочисленными пузырьками, что приводит к потере ими прочности и разрушению. Сварка не подходит для работы с заготовками из алюминия, поскольку этот сплав при нагреве горит и разрушается.

В процессе аргонно-дуговой сварки используется сварочная ванна, защищающая детали от воздействия газов и примесей. В качестве защитной оболочки тут выступают инертный газ аргон.

При сварочных работах могут использоваться другие инертные газы, например, гелий, обладающий аналогичными характеристиками. Однако недостатками гелия являются высокая стоимость и больший расход в сравнении с аргоном.

Аргон не вступает в химические реакции с другими элементами, включая обрабатываемые металлические заготовки. Этот газ весит больше воздуха, поэтому вытесняет его из сварочной ванны, предотвращая воздействие ненужных газовых примесей.

Рекомендовано к прочтению

Аргонную сварку производят при помощи плавящихся либо неплавящихся (например, вольфрамовых) электродов. Для определения типа и диаметра электродов используются специальные таблицы. Выбор того или иного расходника зависит от свариваемых материалов.

Металлы, которые можно варить аргонной сваркой

Итак, что можно варить аргонной сваркой? Чаще всего именно она применяется для работы с материалами, в составе которых присутствует алюминий или нержавеющая сталь. Именно этой технологии отдают предпочтение работники станций технического обслуживания автомобилей. Использование аргонной сварки позволяет продлить срок использования деталей авто.

Аргонной сваркой можно варить отдельные элементы трансмиссии, радиаторы, трубки кондиционера и других детали, изготовленные из алюминиевых сплавов.

Технические особенности автомобильных запчастей не позволяют воспользоваться другими методами обработки, например, плазменным напылением или пайкой.

Можно варить аргонной сваркой детали, изготовленные из дюралюминия, титана, чугуна, меди, силумина, других цветных и черных металлов. Поскольку материалы обладают своими особенностями, то качественно выполнить работы и получить надежное сварное соединение помогает профессионализм и опыт сварщика, знакомого с химическими реакциями металлов при нагреве.

Также с помощью аргонно-дуговой сварки создают уникальные кованые изделия (ворота, ограждения, мебель, люстры и т. п.). Из-за большого количества мелких элементов готового изделия его финишная шлифовка затруднительна. Используемая же технология оптимизирует процесс изготовления, а готовые детали не нуждаются в дальнейшей обработке.

Для получения качественных сварных соединений помимо аргона необходимо пользоваться присадками. Благодаря своему опыту сварщики могут подобрать оптимально подходящие расходные материалы для более быстрой и профессиональной работы.

Основные виды аргонной сварки

Выбор разновидности сварки зависит от обрабатываемого металла. Ручная аргонная сварка с использованием штучных электродов обладает следующими особенностями:

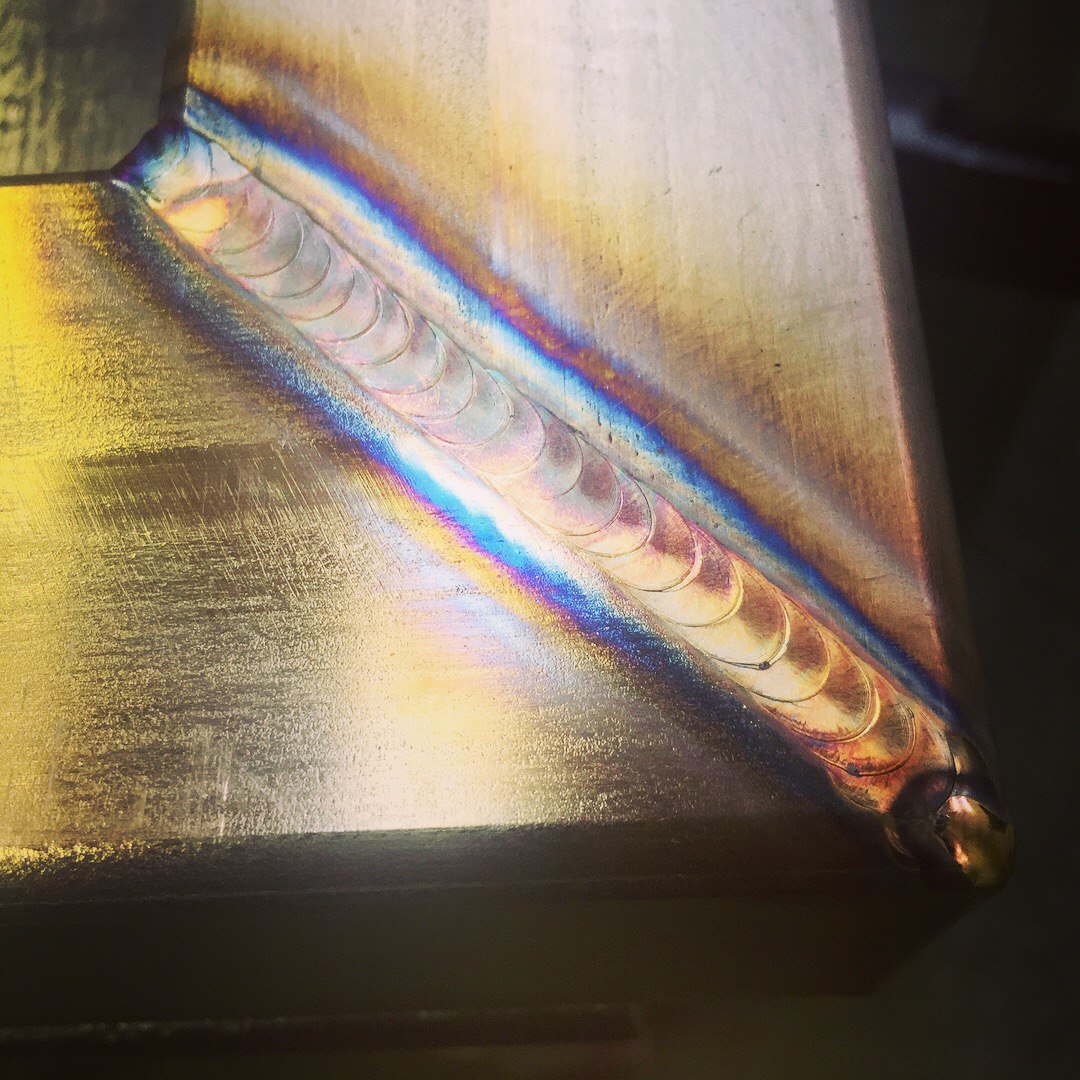

- получением тонкого аккуратного сварного шва;

- высокой скоростью обработки металла;

- относительно невысокой температурой работы;

- отсутствием необходимости в присадках.

В промышленности широко применяется ручная или автоматическая аргонодуговая сварка с использованием штучных вольфрамовых электродов и присадочной проволоки. Эта технология более сложная и трудоемкая, но при этом обладает рядом преимуществ:

- использование автоматического оборудования в разы увеличивает производительность труда по сравнению с ручным способом;

- можно варить аргонной сваркой заготовки из легированной и углеродистой стали;

- сварочный шов отличается высоким качеством.

Выбор той или иной технологии сварки зависит не только от имеющегося оборудования, но и от материала, из которого выполнены заготовки. В большинстве случаев ручная и автоматическая или полуавтоматическая сварка может использоваться для сваривания аналогичных металлов.

В большинстве случаев ручная и автоматическая или полуавтоматическая сварка может использоваться для сваривания аналогичных металлов.

Для аргонной сварки более предпочтительным является использование оборудования с постоянным и переменным током. Высокая стоимость оборудования окупается возможностью применения его для работы практически с любыми металлами.

Порядок выполнения работ при аргонной сварке

Аргонной сваркой с неплавящимися вольфрамовыми электродами можно варить детали, изготовленные из нержавеющей стали и цветных металлов (алюминия, титана, магния).

Электрод размещается в токоподводящей цанге горелки с керамическим соплом, направляющим инертный газ в свариваемую область. Аппарат имеет систему водяного охлаждения. При выборе диаметра электрода необходимо руководствоваться требуемой силой тока, зависящей от толщины обрабатываемого изделия. Поскольку в процессе сварных работ брызги не образуются, горелка закрывается сетчатым фильтром, который равномерно распределяет аргонный поток.

Механизированная горелка, которую можно использовать при аргонной сварке, имеет также маховик, поднимающий и опускающий вольфрамовый электрод. Токоподводящая цанга закреплена резьбовым соединением, что позволяет использовать стержни разного диаметра.

Полуавтоматическое или автоматическое оборудование оснащено горелкой с плавящимся электродом. В процессе работы сварочная дуга поддерживается между обрабатываемой деталью и присадочной проволокой. Система охлаждения аппарата зависит от его производительности и может быть воздушной или жидкостной. Конструкция сопла и принцип работы аналогичны оборудованию с неплавящимися стержнями.

Во время аргонной сварки сварщикам необходимо придерживаться следующих правил:

- Обрабатываемая поверхность должна быть тщательно очищена от грязи, масла, жиров, краски и т. д., поскольку наличие загрязнений отрицательно скажется на качестве полученного шва. Способы очистки могут быть как механическими, так и химическими.

- За 20 секунд до начала работы газ подается в зону сварки. Присадочная проволока и горелка размещаются в непосредственной близости от обрабатываемой поверхности. Дуга активируется поступающей электроэнергией.

- Горелка должна перемещаться вдоль, а не поперек линии соединения деталей. Проволока не должна подаваться быстро, чтобы избежать образования металлических брызг. Присадку следует проводить впереди горелки, поступательно добавляя или убирая ее.

- Чем короче сварочная дуга, тем уже, глубже и эстетичнее будет шов. Этот момент особенно важен при использовании неплавящихся электродов.

- Необходимо следить за нахождением горелки и присадочной проволоки внутри защитной газовой оболочки.

- Для того чтобы заварить кратер, следует понизить напряжение, а не убирать горелку. Подачу газа в зону сварки следует прекратить спустя 15 секунд после окончания работы.

Немного о режиме работы сварочного аппарата. Выбирая порядок работы оборудования, необходимо учитывать имеющиеся исходные данные.

Выбор направленности и полярности тока зависит от обрабатываемого металла. Аргонной сваркой можно варить детали из стали, включая нержавейку, на оборудовании с током прямой направленности. Для цветных металлов, магния и алюминия используется аппаратура, работающая на переменном токе с обратной полярностью.

На расход инертного газа влияют два основных фактора: условия работы и скорость подачи аргона. Если аргонная сварка ведется на открытом воздухе при сильном ветре, расход увеличивается. В связи с этим, обработку следует выполнять в защищенном от ветра месте.

Особенности аргонной сварки различных металлов

Итак, аргонной сваркой можно варить различные металлы, главное – знать и учитывать их особенности, поскольку без этого невозможно получить качественное сварное соединение.

- Нержавеющая сталь.

Изделия из нержавеющей стали достаточно сложны в обработке. Распространенной проблемой являются трескающиеся и расходящиеся сварные швы.

- присадка и неплавящийся электрод перемещаются исключительно вдоль, а не поперек сварного шва;

- повысит качество соединения, но при этом увеличит расход газа обдувание области сварки с лицевой и изнаночной стороны;

- присадка должна располагаться в зоне действия защитного газа;

- вольфрамовый стержень не должен касаться поверхности соединяемых заготовок, в том числе при активации дуги (это делается с помощью специальных пластин).

После окончания работы с изделиями из нержавеющей стали подача газа прекращается спустя 10–15 секунд, чтобы дать шву остыть и предотвратить окисление.

Можно варить аргонной сваркой трубы из нержавейки. Сама обработка аналогична работе с листовыми изделиями, но сварочное соединение должно обдуваться газом с наружной и внутренней стороны.

Обдув снаружи вопросов не вызывает, а для того, чтобы подавать газ изнутри, следует:

- закрыть одну из свариваемых труб пробкой;

- стык скрыть изолентой;

- во вторую трубу медленно впустить аргон и закрыть ее;

- удалить изоленту и продолжить сварку так же, как и при работе с другими листовыми изделиями.

Что можно варить аргонной сваркой? Именно эта технология позволяет без проблем соединять изделия из алюминия. Проблематичность сварки этого металла обусловлена его свойствами: при контакте с воздухом он вступает в химическую реакцию с кислородом, в результате чего поверхность сразу покрывается оксидной пленкой. После механического удаления пленки она вновь появляется спустя непродолжительное время.

Образующийся на поверхности детали оксид алюминия тугоплавок, разрушить его можно переменным током или током с обратной полярностью.

Помимо создания защитной среды, использование аргона в данном случае разрушает оксидную пленку. При сваривании деталей из тонколистовой стали расходуется около 6 л/мин инертного газа, из толстолистовой – около 15 л/мин.

Независимо от используемой технологии сварки важно предварительно тщательно очистить обрабатываемую заготовку. Последовательность действий по очистке будет следующей:

- с помощью растворителя обезжирить поверхности соединяемых деталей;

- удалить оксидную пленку механическим или химическим способом;

- просушить чистую поверхность.

После такой подготовки качество сварного шва будет намного выше.

При использовании для сварки гелия необходимо оборудование с постоянным током. К недостаткам технологии относятся:

- более высокая стоимость гелия по сравнению с аргоном;

- повышенный расход инертного газа;

- технически работа с гелием сложнее работы с аргоном.

Отличие меди от других цветных металлов заключается в ее химических свойствах – металл более устойчив к воздействию агрессивной среды. Работая с ней, профессиональные сварщики пользуются смесью аргона с гелием, плавящимися или неплавящимися вольфрамовыми электродами, а также оборудованием с постоянным током.

При обработке деталей толщиной более 4 мм их предварительно нагревают до +800 °С. Изделия из меди можно варить аргонной сваркой с использованием медной или медно-никелевой присадочной проволоки. Вместо нее пользуются прутками из аналогичных материалов. В процессе сварки образуется стабильная и устойчивая сварочная дуга.

Поскольку медь обладает высокой теплопроводностью, кромки соединяемых заготовок должны быть обязательно разделаны. При работе с заготовками толщиной менее 12 мм можно ограничиться разделыванием одной кромки, при сваривании более толстых деталей следует обработать обе кромки.

Также можно варить аргонной сваркой изделия из титана. Для этого используют вольфрамовые электроды.

При толщине деталей от 0,5 до 1,5 мм достаточно одного электрода. Присадки при этом не нужны, заготовки соединяются встык. Более толстые изделия свариваются с использованием присадочной проволоки.

Предварительно с кромок соединяемых заготовок необходимо полностью удалить насыщенный кислородом альфированный слой. Присадочную проволоку нужно обработать вакуумным отжигом при температуре +900…+1000 °С в течение четырех часов.

Титан можно варить аргонной сваркой на оборудовании с постоянным током прямой полярности. Для соединения заготовок толще 10–15 мм используется погруженная дуга:

- после того как образуется сварочная ванна, расход инертного газа повышается до 40–50 л/ч;

- электрод погружают в сварочную ванну;

- возникающее давление сварочной дуги оттесняет расплавленный металл, а дуга горит внутри образовавшегося углубления.

Такая технология позволяет увеличить проплавляющую способность дуги.

В заключение отметим, что варить аргонной сваркой можно изделия из различных металлов, главное – учитывать существующие нюансы и особенности каждого из свариваемых материалов. Изучить их помогут специальные справочники.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Аргонный сварочный аппарат: обзор моделей, преимущества

Для надёжного соединения металлоконструкций используют сварочное оборудование. Оно бывает разных видов. Чтобы избежать ошибок при выборе оборудования, нужно изучить особенности каждого из них. В нашей статье речь пойдет об аргонном сварочном аппарате. При работе с устройством используются: инертный газ, плавящиеся или неплавящиеся электроды.

Чтобы избежать ошибок при выборе оборудования, нужно изучить особенности каждого из них. В нашей статье речь пойдет об аргонном сварочном аппарате. При работе с устройством используются: инертный газ, плавящиеся или неплавящиеся электроды.

Устройство и принцип действия

Чаще всего, сварщиками используется аргонный аппарат инверторного типа. Инвертор преобразует переменный ток в постоянный. При преобразовании создаётся пониженное напряжение большой силы.

В современных электроинструментах установлен механизм автоматической подачи сварочной проволоки, которая плавится с помощью электрода. Он закрепляется в горелке, через которую подаётся инертный газ. Аргон закрывает рабочую зону от попадания кислорода, что исключает образование оксидной плёнки на поверхности материала, разрушение шва. Для современных установок используют два вида горелок:

- С неплавящимся электродом. Это конструкция, которая оборудуется вольфрамовым стержнем. При работе задействуется переменный или постоянный ток.

Важно не прикасаться рабочей частью вольфрамового электрода к металлической поверхности. Необходимо поддерживать дугу на расстоянии. Она расплавляет основной металл, создает прочное соединение.

Важно не прикасаться рабочей частью вольфрамового электрода к металлической поверхности. Необходимо поддерживать дугу на расстоянии. Она расплавляет основной металл, создает прочное соединение. - Горелка с плавящимся электродом. Наиболее дешёвый вариант комплектации инверторов. Обеспечивает узкую зону воздействия тепла на свариваемые детали, что позволяет сделать более точный шов. Однако с помощью плавящего электрода нельзя точно выбирать глубину проварки шва.

При выборе аппарата нужно при продавце подключить ключевые узлы, проверить их работоспособность.

Виды оборудования

В магазинах присутствуют разные модели аргоновых сварочных аппаратов. Они классифицируются по характеристикам, функциональности, управлению. По типу управления:

- Ручные. Инверторные аппараты для сварки, при работе с которыми сварщик должен самостоятельно перемещать горелку, подавать проволоку.

- Полуавтоматические. На таких приборах устанавливается механизм, с помощью которого проволока автоматически подаётся на рабочую поверхность.

Сварщику остаётся вести горелку.

Сварщику остаётся вести горелку. - Автоматические. Оборудование, рабочие части которого перемещаются в герметичной емкости, заполненной защитным газом. Оператор задаёт программу, по которой перемещаются горелка, подаётся проволока.

Аппараты можно разделить по функционалу:

- Узкоспециализированные приборы. Аргонодуговые аппараты, применяемые для одной операции. При этом работать оно может с заготовками одного размера. Предназначено для серийного производства.

- Специальные. Используются при работе с однотипными заготовками. Выполняют 1 или несколько похожих операций.

- Универсальные аппараты. Продаются в строительных магазинах. Используются для проведения ремонтных работ, создания металлоконструкций, резки деталей.

Для гаражей, мастерских, домашних работ лучше выбирать универсальные аппараты.

Аргонодуговой аппаратОбласти применения

Сварочное оборудование с аргоном используется в различных отраслях промышленности. Оно эффективно соединяет нержавеющую сталь, цветные металлы, сплавы титана. Аргонодуговая сварка применяется при машиностроении, судостроении, самолётостроении, изготовлении металлоконструкций, соединении деталей промышленных станков. Универсальные электроинструменты применяются во время ремонтных работ.

Аргонодуговая сварка применяется при машиностроении, судостроении, самолётостроении, изготовлении металлоконструкций, соединении деталей промышленных станков. Универсальные электроинструменты применяются во время ремонтных работ.

Положительные и отрицательные стороны

Любой технологических процесс обладает сильными и слабыми сторонами. К преимуществам аргоновой сварки относятся:

- Можно легко создавать качественные сварные швы благодаря обширному количеству настроек.

- Современные модели экономы, производительны, надёжны.

- Зашита сварочного шва от окисления.

- Соединять детали можно как в оборудованных помещениях, так и на улице.

Недостатки:

- Высокая стоимость комплектующих.

- Требуется наличие баллона с инертным газом.

- Из-за большого количество комплектующих сварочного оборудования усложняется процесс его перемещения.

Как выбрать аппарат для сварки

При покупке аппарата для аргоновой сварки необходимо учитывать ряд критериев:

- Тип горелки.

Вольфрамовый неплавящийся электрод или плавящийся элемент.

Вольфрамовый неплавящийся электрод или плавящийся элемент. - Переменный или постоянный ток преобразуется от подключения к сети.

- Мощность аппарата.

Для сварки аргоном понадобится баллон с инертным газом.

Если сварочное оборудование используется при создании металлоконструкций, деталей, подвергающихся нагрузке, лучше выбирать аппараты от мировых производителей. Экономия в этом случае может привести к катастрофическим последствиям. Обзор моделей можно посмотреть в интернете.

Аргонная сварка в домашних условиях

Оборудование для аргонной сварки доступно любому мастеру. Это касается заводов, больших предприятий, частных мастерских, гаражей. Новичку важно уметь подготавливаться к проведению сварочных работ. Техника для сварки на первый взгляд сложна, однако достаточно потренироваться 2–3 раза, чтобы научиться соединению деталей.

Подготовка

Изначально нужно подготовить оборудование для аргонной сварки. Проверить соединения шлангов для подачи газа к горелке, подключение к сети. Выставить настройки аппарата. Прежде чем запускать оборудование необходимо подготовить рабочую поверхность. Для этого она зачищается от грязи, ржавчины, налёта. После очистки её нужно обезжирить растворителем.

Этапы работ

Аргоновая сварка — технологический процесс, который состоит из нескольких этапов. К ним относятся:

- Подключить массу на обрабатываемой детали. Если нет возможность присоединить её к заготовке, можно закрепить «крокодил» на металлическом рабочем столе.

- Установить силу тока на оборудовании.

- За 20 секунд до зажжения дуги открыть вентиль баллона с аргоном.

- Движения горелкой и проволокой делаются строго вдоль формируемого шва.

- Оборудование отключается перед закрытием вентиля с инертным газом.

При движении горелки нельзя делать движения в сторону. Важно помнить про защитную маску, экипировку, перчатки. Стоять нужно на резиновом коврике. Проводить работы в помещении с системой вентиляции. Плавкие электроды должны быть без трещин. Перед работой их прогревают. Рабочий стол нужно освободить от лишних предметов, протереть от легковоспламеняющихся жидкостей.

Важно помнить про защитную маску, экипировку, перчатки. Стоять нужно на резиновом коврике. Проводить работы в помещении с системой вентиляции. Плавкие электроды должны быть без трещин. Перед работой их прогревают. Рабочий стол нужно освободить от лишних предметов, протереть от легковоспламеняющихся жидкостей.

Аргоновая сварка — способ соединения металлических деталей. Можно делать качественные швы на различных металлах, сплавах. Важно учитывать особенности этого оборудования, точно следовать технологии, не забывать про защитную экипировку. При покупке установки для сварки лучше выбирать инструменты мировых брендов. Расходные материалы (присадочную проволоку, электроды) нужно проверять на целостность до начала работ.

Что нужно для аргонной сварки?

Если обычная не подходит, используется электродуговая сварка в аргоне или аргоновая. Какое её назначение, особенности применения, основы технологии, требуемое сварочное оборудование, достоинства и недостатки? Статья будет интересна всем интересующимся сваркой нержавеющих сталей и цветных металлов.

Что такое аргоновая сварка для чего она применяется

Электродуговая сварка в среде защитных газов применяется, когда необходимо изолировать процесс от взаимодействия с атмосферным воздухом. Наиболее популярным и эффективным является инертный газ аргон. Процесс с его использованием так и называется – аргонодуговая или, в обиходе, аргоновая сварка.

Она используется для сварки изделий из алюминия, титана, меди, нержавеющих сталей – металлов и сплавов, активно окисляющихся или имеющих в своём составе элементы, активно окисляющиеся кислородом воздуха.

Почему применяется именно аргон — его сравнение с гелием

Аргон, как уже было сказано, является инертным газом. Он не вступает в химическую реакцию ни с чем, что особенно важно при температурах выше тысячи градусов по Цельсию в зоне сварки.

Аналогичным свойством обладает ещё один инертный газ – гелий. Он стоит гораздо дороже аргона, потому применяется только в особенных случаях. Аргон имеет удельный вес на 38 % больше, чем воздух. За счёт этого он хорошо изолирует место сварки и защищает её от окисления.

За счёт этого он хорошо изолирует место сварки и защищает её от окисления.

Гелий в аналогичных условиях требует подачи в высокотемпературную зону газа под большим давлением и, соответственно, более высокого расхода защитного газа.

Из-за разного потенциала ионизации напряжение аргоновой дуги ниже, чем гелиевой. Её тепловыделение меньше, соответственно, меньше зона проплавления, меньше поперечное сечение шва. В отличие от гелиевой аргонная сварка образует длинный и узкий – пальцеобразный шов. На границе газ – жидкость у аргона величина поверхностного натяжения выше. В результате шовный валик получается более высоким с резкими переходами от основного металла ко шву.

Особенности сварного шва при аргонодуговой сварке

Чем больше угол между поверхностью основного металла и шва, тем больше возникает концентрация напряжений в зоне сварки. Если к соединению предъявляются достаточно высокие требования по равнопрочности, требуется после сварки произвести стачивание шовного валика

При правильном выборе материала электрода или присадки, режима сварки и способа защиты металл шва за счёт меньшего количества примесей обычно мягче основного металла. Для обеспечения прочности требуется, чтобы «мягкая» зона была как можно уже. Сварку сложнее выполнить технологически, но позволяет избежать необходимости усиливать конструктивные элементы в месте соединения.

Для обеспечения прочности требуется, чтобы «мягкая» зона была как можно уже. Сварку сложнее выполнить технологически, но позволяет избежать необходимости усиливать конструктивные элементы в месте соединения.

Для аргонодуговой сварки применяются две основных технологии: TIG-сварка и MIG-сварка.

TIG – сварка неплавящимся электродом

Дуга горит между тугоплавким вольфрамовым электродом и деталью. Пруток присадочного металла подаётся в зону сварки вручную.

Процесс сварки неплавящимся электродом имеет свои особенности. Сварочную дугу лучше зажигать на прямой полярности, когда катодом является электрод. Ему придают острую заточку под углом 45 — 55 градусов. Это нужно для получения более узкой сварочной дуги и сужения места проплавления. Чем более узкую зону надо получить, тем более острой должна быть заточка. Зажигать дугу на свариваемом металле не рекомендуется, чтобы не оплавлять и не загрязнять кончик электрода. Лучше эту операцию производить на вспомогательной угольной (графитовой) пластине.

Полярность процесса следует выбирать в зависимости от металла свариваемых деталей:

- Нержавеющие стали лучше сваривать на прямой полярности.

- Алюминий и его сплавы – на обратной или чаще на переменном токе. Это связано с тем, что когда катодом является деталь, из зоны сварки лучше удаляются тугоплавкие окисные плёнки, образующиеся на поверхности алюминия. Но когда катодом является деталь, появляется нестабильность пятна эмиссии т. к. зона горения сварочной дуги перемещается на холодный участок. Поэтому нужен не просто переменный сварочный ток, а импульсы повышенного напряжения в периоды расположения катода на детали.

Сварочную горелку с вольфрамовым электродом держат под углом около 80° ко шву назад к направлению движения. Присадочный пруток – впереди перпендикулярно электроду.

Между свариваемыми деталями должен быть зазор. Исключение – когда детали лежат на медной или стальной подложке. Аргон подаётся через сопло окружающее сварочный электрод.

В отличие от привычных движений зигзагом или полумесяцем, совершаемым электродом с покрытием, вольфрамовый ведут прямолинейно, не отклоняя от линии шва. Это нужно для того, чтобы участок расплавленного металла не вышел из зоны защищаемой аргоном. Скорость процесса сварки не должна быть высокой, чтобы аргон успевал проникать сквозь зазор между соединяемыми деталями к обратной стороне сварочного шва.

Важно поддерживать стабильное расстояние между электродом и деталью. Это необходимо для постоянного напряжения и тепловыделения сварочной дуги. От этого напрямую зависит размер участка проплавления, форма и качество сварочного шва.

Процесс необходимо начинать через 10 – 15 секунд после подачи аргона, чтобы расплавленный металл был гарантированно защищён от взаимодействия с кислородом воздуха.

По окончании процесса сварочный ток должен снижаться постепенно во избежание появления кратера в конце шва.

После погасания дуги аргон должен подаваться ещё 10 – 15 секунд до остывания металла ниже температуры активного окисления. При наличии возможности лучше заканчивать процесс сварки за пределами свариваемых деталей.

При наличии возможности лучше заканчивать процесс сварки за пределами свариваемых деталей.

Наложение вертикальных швов производится снизу вверх. Сопло располагается наклонно ко шву так, чтобы струя аргона была направлена вверх. Присадочный пруток располагается выше сопла. По возможности следует организовывать защитные экраны, чтобы удерживать аргон в месте сварки.

Существует автоматическая сварка неплавящимся электродом. В этом варианте проволока из присадочного металла подаётся в зону сварки автоматически, а дуга между вольфрамовым электродом и деталью зажигается путём подачи импульса высокого напряжения.

MIG – полуавтоматическая аргонодуговая сварка плавящимся электродом

Вместо вольфрамового электрода сквозь горелку осуществляется подача сварочной проволоки.

В автоматическом режиме перед зажиганием сварочной дуги, подаётся аргон аналогично процессу с неплавящимся электродом. Далее на проволоку подаётся напряжение, а сама проволока продвигается в зону начала шва. Происходит контакт, проволока разогревается, её конец обламывается и под напряжением, зажигается дуга. Длина дуги может регулироваться автоматически или путём саморегулирования. Сварка осуществляется на аналогичных режимах.

Происходит контакт, проволока разогревается, её конец обламывается и под напряжением, зажигается дуга. Длина дуги может регулироваться автоматически или путём саморегулирования. Сварка осуществляется на аналогичных режимах.

В конце шва постепенно прекращается подача напряжения, дуга гаснет, не оставляя кратера. После 10 – 15-секундной выдержки прекращается подача аргона.

В полуавтоматическом режиме рекомендуется зажечь дугу вне зоны сварки на вспомогательной детали, а потом перенести дугу к началу шва. Если это невозможно, сначала продуть горелку аргоном, а затем в защищённую зону проволоку под напряжением.

В обоих случая аргонодуговой процесс требует помещения, защищённого от сквозняков, чтобы не нарушалась газовая защита расплавленного металла.

Для обеспечения процесса аргонодуговой сварки требуется определённый набор сварочного оборудования:

- Это источник тока, способный подавать постоянное, переменное и импульсное напряжение.

- Устройство для подачи сварочной проволоки.

- Горелка с соплом для подачи защитного газа.

- Баллон для аргона с газовым редуктором для понижения давления.

Перед началом процесса детали в зоне сварки надо зачистить от загрязнений и по возможности от окисных плёнок. По окончании — от брызг металла. Для этого в комплект оборудования входит металлическая щётка.

Преимущества и недостатки аргонодуговой сварки

К преимуществам следует отнести возможность сваривать металлы, теряющие свойства при контакте расплавленной зоны с кислородом воздуха. Нержавеющие хромоникелевые стали теряют в зоне шва входящие в состав защитные лигатуры. Алюминий загорается или покрывается твёрдой окисной плёнкой из-за чего шов невозможно сделать плотным и прочным. Похожие проблемы возникают при сварке титана, меди и прочих активных металлов и сплавов.

Аргонная дуга – обладает относительно невысоким тепловыделением, зона проплавления получается узкой, поэтому свариваемые детали не коробит.

При правильном подборе сварочного режима расплавленный металл не разбрызгивается, шов получается аккуратным.

Аргон дешевле других инертных газов, имеет удельный вес больший, чем воздух, вследствие чего надёжно защищает участок сварки при нижнем расположении шва.

Недостатки

- Из недостатков следует отметить сложность процесса. Повышенные требования к квалификации персонала.

- В перечне достоинств упоминалась малая ширина зоны проплавления. Это же является недостатком, технологически усложняющем процесс.

- Специализированные источники питания, способные работать в импульсном режиме и подавать повышенное напряжение для зажигания дуги без контакта между электродом и деталью.

- Затруднённость или невозможность накладывать потолочные сварочные швы, т. к. аргон тяжелее воздуха и опускается вниз, оголяя защищаемую зону. Для качественных потолочных швов лучше использовать более дорогой гелий.

- Относительно высокое поверхностное натяжение на границе металл-газ, приводящее к концентрации напряжений и необходимости в некоторых случаях обрабатывать шов после сварки.

В целом при аргонодуговой сварке получается качественное и прочное соединение.

Оцените статью:

Рейтинг: 5/5 — 2 голосов

Почему сварщики используют аргон (и что это такое)?

Когда дело доходит до сварки, газ аргон — один из наиболее широко используемых профессиональных сварщиков. Это газ, относящийся к категории благородных газов, и занимает третье место по содержанию в воздухе, которым мы дышим.

Почему сварщики используют аргон? Сварщики используют аргон, потому что он обычно применяется в качестве защитного агента. Когда профессионал выполняет процесс сварки, он подвергает металлы воздействию высоких температур.Часто эти температуры превышают 5000 градусов и могут быть очень высокими.

Газ — один из важнейших газов, в котором часто нуждаются сварщики, и то, что может улучшить работу, которую выполняют люди этой профессиональной категории. Газ без цвета и запаха. Газ также не горюч и совершенно нетоксичен, поэтому его можно использовать в таких огромных масштабах.

Один из наиболее популярных вопросов, которые люди задают об этом конкретном газе, — почему он используется.Это тип газа, который невероятно полезен для конкретных целей, но мало кто знаком с причинами его действия и с тем, почему большинство людей используют этот газ. В этой статье мы расскажем, почему сварщики используют аргон, и о тонкостях работы с этим газом.

Подробнее о том, почему сварщики используют аргон

Как я уже сказал выше, аргон часто используется в качестве защитного средства для защиты сварщиков от чрезвычайно высоких температур. Однако эти высокие температуры необходимы для превращения металла в жидкость, поэтому его можно формовать несколькими способами.Большинство металлов также плавятся при этих температурах, поэтому их можно легко сваривать и придавать им соответствующую форму.

Роль, которую играет аргон в этом процессе, заключается в защите плавящихся металлов. Когда металлы подвергаются воздействию высоких температур, они могут вступать в реакцию с некоторыми газами в воздухе вокруг них. Он может реагировать с такими вещами, как азот, кислород и водород, присутствующими вокруг него, что может привести к нежелательным результатам. Газообразный аргон применяется к металлам, поэтому они не вступают в реакцию с остальными компонентами в воздухе.

Он может реагировать с такими вещами, как азот, кислород и водород, присутствующими вокруг него, что может привести к нежелательным результатам. Газообразный аргон применяется к металлам, поэтому они не вступают в реакцию с остальными компонентами в воздухе.

Хотя аргон широко считается одним из лучших защитных веществ в воздухе, он также считается полезным для поддержания стабильности дуги. При работе с любыми металлами всегда ценится хорошее проплавление и лучший внешний вид. Газ аргон делает это возможным, поэтому считается полезным.

Что такое защитные газы?

Термин «защитный газ» в основном используется по отношению к аргону и может быть невероятно полезным для любого, кто выполняет любые сварочные работы.Защитные газы — это тип классификации инертных или полуинертных газов.

Они защищают металлы от любых реакций, которые могут происходить в атмосфере. Причина, по которой защитный газ важен, потому что он помогает сварщику защитить металл, с которым он работает. Это предотвращает любые повреждения металла и позволяет сварщику работать без каких-либо проблем.

Это предотвращает любые повреждения металла и позволяет сварщику работать без каких-либо проблем.

Несмотря на то, что аргон необходим как защитный агент при работе с металлами, это не единственный компонент, который можно использовать, пытаясь это сделать.Сварщики обычно используют гелий, потому что он работает аналогично аргону и дает лучшие результаты.

Кислород также иногда используется в качестве добавки при работе с металлами из-за его стабильности. В некоторых случаях аргон используется вместе с кислородом для достижения лучших результатов.

В чем опасность аргона?

При использовании любого газа отметьте, какие меры предосторожности необходимо предпринять и что необходимо сделать для обеспечения его наиболее безопасного использования.В основном газ аргон относительно безопасен. Газ негорючий и не выделяет никаких токсичных веществ, поэтому сварщики могут его регулярно использовать. Это также означает, что газ аргон не будет гореть при воздействии тепла, пламени или искр.

Несмотря на это, при использовании этого газа соблюдайте необходимые меры безопасности. Газообразный аргон обычно дают сварщикам в баллоне со сжатым газом, для чего существует свой собственный список мер предосторожности. При использовании этого продукта необходимо соблюдать регулярные указания по безопасности компрессионного бака.

Одной из самых больших опасностей, которые возникают при использовании газа аргона, является его повышенное присутствие в воздухе вокруг человека, который его использует. Газ аргон на тридцать восемь процентов плотнее воздуха. Это означает, что при использовании этого газа в атмосфере может быть больше аргона, чем в воздухе, которым нужно дышать.

Вот почему рекомендуется использовать газ на открытом воздухе или в местах с хорошей вентиляцией. Есть ограничения на то, что большое количество аргона может быть помещено в сжатый резервуар.Как правило, количество в одном резервуаре достаточно безопасно для использования и не приводит к появлению избыточного количества в окружающей атмосфере.

Какие типы аргона используют сварщики?

Хотя газ аргон необходим в любом процессе сварки, разные сварщики используют аргон разной плотности и чистоты при работе. Обычно сварщики, работающие с различными металлами и сплавами одновременно, используют 99,996% аргона. Это один из наиболее часто используемых стандартов для газа, а также один из самых эффективных аргонов, которые могут использовать сварщики.

Этот газ обычно предлагается большинством поставщиков, известных своим аргоном. Некоторые сварщики используют чистый аргон. Это тот газ, который выбирают немногие сварщики, когда собираются использовать этот газ. Чистый аргон не содержит каких-либо других компонентов и не содержит следов каких-либо других газов или элементов. Некоторые сварщики также используют смесь CO2 и аргона.

Это смесь элементов, которая обеспечивает гораздо меньшую эффективность по сравнению с чистым газом аргоном, но является хорошим менее дорогим вариантом, которым могут заняться сварщики. Еще один существующий тип аргона — это аргон медицинского класса.

Еще один существующий тип аргона — это аргон медицинского класса.

Считается самой чистой формой Агона и полностью не содержит следов каких-либо других соединений или элементов. Этот аргон дорог и не сильно отличается от других комбинаций аргона, поэтому сварщики редко его используют.

Каков срок службы резервуаров с аргоном?

Аргон жизненно важен для сварщиков и необходим им регулярно. Время, в течение которого может работать резервуар с аргоном, в основном зависит от используемого резервуара с аргоном, состава резервуара и общего использования, которым занимается один человек.Одна из первых вещей, которые влияют на период существования аргона, — это размер резервуара.

Резервуары с аргоном могут быть разных размеров, и аргон, который используется вне резервуара, может определять, сколько времени потребуется, чтобы резервуар закончился. Настройки давления в баллоне также могут повлиять на его срок службы. Настройки предварительного и последующего потока в баке могут сыграть роль в определении того, сколько и как долго будет работать.

Размер резервуара, который обычно получают, составляет от 30 до 40 SCF.Это одни из наиболее распространенных размеров, которые сварщики используют при выполнении своих задач. Сварщик, регулярно использующий этот резервуар, может рассчитывать, что аргона хватит примерно на три-шесть месяцев.

Почему сварщики используют регуляторы аргона?

При работе с любым аргоном сварщики используют так называемый регулятор аргона. Это важно для тех, кто регулярно использует аргон в сварочных процессах. Любой хороший сварщик порекомендует использовать его из-за эффективности, которую он приносит с собой, и легкости использования имеющегося у них аргона.

Одна из главных причин, по которой регулятор аргона считается необходимым, заключается в том, что он помогает регулировать поток аргона из резервуара. Это также позволяет сварщику получать более постоянную подачу аргона, а не все сразу.

Найдите регулятор, который хорошо работает и совместим с используемым резервуаром. Отметьте резервуар, который вы используете, и регулятор, который с ним работает. Это важно, потому что не все регуляторы подходят для всех типов резервуаров, имеющихся в настоящее время на рынке.

Отметьте резервуар, который вы используете, и регулятор, который с ним работает. Это важно, потому что не все регуляторы подходят для всех типов резервуаров, имеющихся в настоящее время на рынке.

При каком давлении сварщики используют аргон?

Один из наиболее важных вопросов, которые люди задают о сварщиках, — это давление, при котором они используют аргон. Большинство резервуаров с аргоном хорошо работают при настройке 10PSL.

Это также один из наиболее часто используемых стандартов среди тех, кто хочет эффективно управлять своим оборудованием. Сварщики обычно регулируют давление в резервуаре в соответствии со своими индивидуальными потребностями и металлами, с которыми они работают.

Простота регулировки — огромный плюс в этом.Это также позволяет им адаптировать выпуск аргона в соответствии с тем, что им больше всего подходит и что им нужно в данный момент. Одна вещь, которая влияет на давление, которое используют сварщики, — это расстояние, на котором находятся электроды.

Если электрод расположен дальше, сварщику требуется большее усилие. Чем большее давление аргона использует сварщик, тем больше у него покрытия при такой работе.

Связанные вопросы

Что такое газ C25? Газ C25, также известный как Autoweld, представляет собой просто негорючую, адаптивную, эксклюзивную комбинацию газов, используемую при сварке углеродистой, нержавеющей стали, а также металлической стали с покрытием.

Какой газ лучше всего подходит для сварки MIG низкоуглеродистой стали? Аргон является одним из наиболее часто используемых инертных газов для сварки MIG низкоуглеродистой стали. Аргон, без сомнения, является основным защитным газом, который используется при сварке TIG большинства металлов, а также при сварке легких сплавов методом MIG или при пайке MIG. Самые обычные активные газы — это стопроцентный Co2 и смесь аргона и углекислого газа.

Подобные сообщения:

Определение аргона Merriam-Webster

ar · gon | \ ˈÄr-ˌgän \ : бесцветный инертный газообразный элемент без запаха, обнаруженный в воздухе и в вулканических газах и особенно используемый в сварке, лазерах и электрических лампах — см. Таблицу химических элементов

Таблицу химических элементовПримеры аргона в предложении

Недавние примеры в Интернете Физики надеются, что эти эксперименты — или конкурирующие с ними детекторы WIMP, в которых используются такие материалы, как германий и аргон — сделают первое прямое обнаружение темной материи.- Элизабет Гибни, Scientific American , «Последний шанс для WIMP: физики начинают полномасштабную охоту за кандидатом на темную материю», 8 октября 2020 г. Воздух на 78 процентов состоит из азота и чуть менее 21 процента кислорода, а остальное — это водяной пар. CO2 и небольшие концентрации благородных газов, таких как неон и аргон . — Эзра Дайер, Popular Mechanics , «Стоит ли добавлять азот в автомобильные шины?», 28 сен.2020 Излучение входит в камеру и взаимодействует с газом внутри, которым обычно является гелий, неон или аргон . — Кортни Линдер, Popular Mechanics , «Подождите . .. Apple помогла правительству США создать сверхсекретный iPod?», 20 августа 2020 г. В отличие от 800-тонной ванны с минеральным маслом MiniBooNE, детектор CCM содержит 10 метрических тонн жидкого аргона .

—

Уильям Чарльз Луи, Scientific American , «Скрытые нейтринные частицы могут быть связью с темным сектором», 1 июля 2020 г. Благодаря работе специалистов по охране природы, а иногда, несмотря на все их усилия, те из нас, кто живет в 21 веке, могут увидеть хрупкие страницы в центре этого торжества, окутанные невидимым коконом газа аргона .-

Джо Паппалардо, Popular Mechanics , «Наука о сохранении Декларации независимости», 3 июля 2020 г. Калий имеет радиоактивный изотоп, который распадается на аргон .

—

Элиот Буш, Scientific American , «Значение времени в месте, где возникли древнейшие предки человечества», 27 июня 2020 г. Воздух и, следовательно, небо состоят из основных элементов: азота, кислорода, , аргона, — всех газов, которые являются бесцветный, безвкусный, обильный.

.. Apple помогла правительству США создать сверхсекретный iPod?», 20 августа 2020 г. В отличие от 800-тонной ванны с минеральным маслом MiniBooNE, детектор CCM содержит 10 метрических тонн жидкого аргона .

—

Уильям Чарльз Луи, Scientific American , «Скрытые нейтринные частицы могут быть связью с темным сектором», 1 июля 2020 г. Благодаря работе специалистов по охране природы, а иногда, несмотря на все их усилия, те из нас, кто живет в 21 веке, могут увидеть хрупкие страницы в центре этого торжества, окутанные невидимым коконом газа аргона .-

Джо Паппалардо, Popular Mechanics , «Наука о сохранении Декларации независимости», 3 июля 2020 г. Калий имеет радиоактивный изотоп, который распадается на аргон .

—

Элиот Буш, Scientific American , «Значение времени в месте, где возникли древнейшие предки человечества», 27 июня 2020 г. Воздух и, следовательно, небо состоят из основных элементов: азота, кислорода, , аргона, — всех газов, которые являются бесцветный, безвкусный, обильный. —

Gretel Ehrlich, The Atlantic , «Мы все живем в один момент», 2 мая 2020 г. Напротив, воздух охлаждается до чрезвычайно низких температур, когда его компоненты, такие как азот, , аргон, и кислород, становятся жидкими.

—

Алекс Дэвис, Wired , «Холодная и тяжелая работа по доставке кислорода в вентиляторы», 19 апреля 2020 г.

—

Gretel Ehrlich, The Atlantic , «Мы все живем в один момент», 2 мая 2020 г. Напротив, воздух охлаждается до чрезвычайно низких температур, когда его компоненты, такие как азот, , аргон, и кислород, становятся жидкими.

—

Алекс Дэвис, Wired , «Холодная и тяжелая работа по доставке кислорода в вентиляторы», 19 апреля 2020 г.Эти примеры предложений автоматически выбираются из различных источников новостей в Интернете, чтобы отразить текущее использование слова «аргон».«Взгляды, выраженные в примерах, не отражают мнение Merriam-Webster или ее редакторов. Отправьте нам отзыв.

ПодробнееПервое известное использование аргона

1894 в значении, определенном выше

История и этимология аргона

Греческий, средний от argos простаивающий, ленивый, от a- + ergon работа; из-за его относительной инертности — больше в работе

Подробнее о аргоне

Процитируйте эту запись

«Аргон. ” Словарь Merriam-Webster.com , Merriam-Webster, https://www.merriam-webster.com/dictionary/argon. По состоянию на 17 декабря 2020 г.

” Словарь Merriam-Webster.com , Merriam-Webster, https://www.merriam-webster.com/dictionary/argon. По состоянию на 17 декабря 2020 г.

Дополнительные определения для argon

ar · gon | \ ˈÄr-ˌgän \Медицинское определение аргона

: бесцветный инертный газовый элемент без запаха, обнаруживаемый в воздухе и вулканических газах и особенно используемый в лазерах и электрических лампах —Символ Ar — см. Таблицу химических элементовКомментарии к аргон

Что заставило вас искать аргон ? Расскажите, пожалуйста, где вы это читали или слышали (включая цитату, если возможно).

Что такое аргон?

Что такое аргон? Происхождение / значение имени Аргон

Название происходит от греческого слова «аргос», означающего «бездействующий».

Что такое аргон? Группа Периодической таблицы и классификация элемента аргона

Элементы могут быть классифицированы на основе их физических состояний (состояний вещества), например газ, твердое тело или жидкость. Этот элемент — газ. Аргон классифицируется как элемент в разделе «Благородные газы», который может находиться в группе 18 Периодической таблицы.Термин «благородный газ» происходит от древневерхненемецкого слова Edelgas от слова «edili», означающего «благородный». Название «благородные газы» является намеком на старые, так же называемые «благородные металлы». Благородные металлы включали золото, серебро и платину, которые были названы так из-за их давней связи с аристократией.

Этот элемент — газ. Аргон классифицируется как элемент в разделе «Благородные газы», который может находиться в группе 18 Периодической таблицы.Термин «благородный газ» происходит от древневерхненемецкого слова Edelgas от слова «edili», означающего «благородный». Название «благородные газы» является намеком на старые, так же называемые «благородные металлы». Благородные металлы включали золото, серебро и платину, которые были названы так из-за их давней связи с аристократией.

Факты об открытии и История элемента аргона

Аргон был открыт сэром Уильямом Рэмси в 1894 году.

Сэр Уильям Рамзи (1852-1916)

Сэр Уильям Рамзи открыл благородные газы и получил Нобелевская премия по химии 1904 г. «в знак признания его заслуг в открытии инертных газообразных элементов в воздухе».Эти элементы включали неон, криптон и ксенон. Рамзи также выделил гелий, который наблюдался в спектре Солнца, но не был обнаружен на Земле. В 1910 году Рамзи также создал и охарактеризовал радон.

В 1910 году Рамзи также создал и охарактеризовал радон.

Сэр Уильям Рамзи (1852-1916)

Что такое аргон? Появление элемента аргона

Атмосфера содержит только 0,94% объема аргона (1,29% массы)

Содержание элемента в различных средах

% во Вселенной 0.02%

% на Солнце 0,007%

% в метеоритах Нет данных

% в земной коре 0,00015%

% в океанах 0,000045%

% в организме человека Нет данных

Связанное использование аргона

Электрические лампочки

Люминесцентные лампы

Радиовакуумные лампы

Дуговая сварка

Криохирургические процедуры

Аргоновая лазерная хирургия. Аргоновый лазер обеспечивает ограниченное проникновение, необходимое для глазных операций и поверхностных кожных заболеваний.

Сварка аргоном — современный метод работы с металлами

Многие знают о газовой и электросварке. В последнее время на смену им пришел более совершенный метод работы с различными металлами. Это называется «аргонная сварка». Что отличает его от других способов сварки?

В последнее время на смену им пришел более совершенный метод работы с различными металлами. Это называется «аргонная сварка». Что отличает его от других способов сварки?

Каков сам процесс работы? Сварка аргоном начинается с момента подачи так называемой «массы» на место обработки (это аналог электросварки). В правой руке сварщик держит горелку, через которую подается газ, а левой — специальную присадочную проволоку. Каждый металл требует наличия «своей» проволоки. Например, при сварке алюминия материал берут из его сплавов.

Каждый металл требует наличия «своей» проволоки. Например, при сварке алюминия материал берут из его сплавов.

Горелка оборудована специальной кнопкой, с помощью которой активируется подача газа и электрического тока. Между электродом и металлом образуется электрическая дуга, играющая роль основного инструмента. Именно она плавит присадочную проволоку и деталь. Если толщина свариваемых деталей небольшая, добавку использовать нельзя. Несмотря на кажущуюся простоту, сварка аргоном требует от сварщика большого опыта. От мастерства и внимания высококлассного специалиста зависит качество сварного шва и функциональность восстанавливаемых изделий.

Сварка аргоном применяется не только при работе с алюминием. Он может «варить» сталь, нержавеющую сталь, медь, чугун, серебро, золото. Особый интерес вызывает работа с наиболее распространенными материалами в промышленности и повседневной жизни. Сварка нержавеющей стали аргоном стала очень популярной. Он намного надежнее пайки, так как получаемые швы и нахлесты свариваются качественно, практически составляя единое целое с любым изделием. Это довольно трудоемкий процесс, требующий специальной подготовки, современного оборудования и качественного материала.

Это довольно трудоемкий процесс, требующий специальной подготовки, современного оборудования и качественного материала.

В конечном итоге увеличивается прочность и герметичность, а также срок использования продукта. Сварка нержавеющей стали аргоном вызывает образование пористого оксидного слоя (основной компонент которого — хром), который значительно ослабляет металл и вызывает его коррозию. Чтобы шов не порвался, после сварки проводится его дополнительная обработка.

Чугун — это материал, который меняет свою структуру при нагревании, поэтому качество его сварки довольно сложно.При работе с ним необходимо использовать специальные флюсы и стержни, которые изготовлены из графитовых материалов. Сварка чугуна аргоном позволяет сделать шов, близкий по свойствам к самому сплаву.

PPT — Методы сварки в среде инертного газа (MIG) Презентация в PowerPoint

Методы сварки в среде инертного газа (MIG)

Подход с интересом • Вы слышали термин MIG-сварка • Каковы преимущества Сварка MIG? • Как выполняется сварка MIG?

Цели обучения учащихся • 1.Объясните преимущества процесса сварки в среде инертного газа (MIG). • 2. Опишите оборудование, типы защитных газов и электроды, используемые в процессе сварки MIG. • 3. Опишите типы схем переноса металла, используемых при сварке MIG, и объясните их применение.

Задачи обучения учащихся • 4. Опишите правильные методы запуска, управления и остановки бусины MIG. • 5. Объясните, как регулировать и обслуживать сварочный аппарат MIG. • 6. Определите правила техники безопасности, которые следует соблюдать при сварке MIG.

Burnback Пластичный шаровидный перенос Инертный газ Перенос короткой дугой Перенос распыленной дуги Вылет переходного тока Угол перемещения Неровности Условия

Каковы преимущества процесса сварки MIG?

Сварка MIG • Сварка металла в инертном газе (MIG) — это процесс, в котором плавящийся проволочный электрод подается в дугу и сварочную ванну с постоянной, но регулируемой скоростью, в то время как непрерывная оболочка из инертного газа выходит вокруг проволоки и защищает сварной шов от загрязнения атмосферой.

Сварка MIG • Сварка MIG имеет несколько преимуществ, которые объясняют его популярность и более широкое использование в сельском хозяйстве и сварочной промышленности.

Преимущества сварки MIG • A. Сварочные работы можно выполнять быстрее с помощью процесса MIG. • Непрерывная подача проволоки исключает необходимость замены электродов.

Преимущества сварки MIG • B. Время очистки и подготовки сварного шва меньше при сварке MIG, чем при сварке стержневым электродом.• Поскольку газовый экран защищает расплавленный металл от атмосферных газов, отсутствует флюс или шлак, а разбрызгивание минимально.

Преимущества сварки MIG • C. Для обучения людей методам сварки MIG требуется немного времени.

Преимущества сварки MIG • D. Из-за высокой скорости перемещения, при которой может выполняться сварка MIG, зона термического влияния меньше, чем при дуговой сварке в среде защитного металла. • Меньшая зона термического влияния приводит к меньшему росту зерна, меньшему искажению и меньшему ухудшению состояния основного металла.

Преимущества сварки MIG • E. С помощью процесса MIG можно успешно и экономично сваривать как толстые, так и тонкие металлы. • F. Для подготовки сварных швов требуется меньше времени, поскольку сварка MIG имеет глубокий провар. • Узкие сварные швы можно использовать при сварке MIG и при этом обеспечивать надежную сварку.

Преимущества сварки MIG • G. Процесс сварки MIG можно использовать для соединения как черных, так и цветных металлов. • Благодаря разработке электродной проволоки и использованию катушечных пистолетов процесс MIG стал широко применяться для изготовления алюминия, нержавеющей стали, высокоуглеродистой стали и легированной стали.

Преимущества сварки MIG • H. Видимость сварного шва в целом хорошая. • Меньше дыма и дыма, что улучшает условия труда оператора.

Какое оборудование, типы защитных газов и электроды используются в процессе сварки MIG?

Сварочные аппараты MIG • Чтобы понять процесс сварки MIG, вы должны иметь представление о необходимом оборудовании. • Он состоит из сварочного аппарата, системы подачи проволоки, сборки кабеля и сварочной горелки, источника защитного газа и электродной проволоки.

Сварочные аппараты MIG • A. Большинство сварочных аппаратов, используемых для сварки MIG, представляют собой аппараты постоянного тока и постоянного напряжения. • B. Сварочные аппараты MIG должны быть рассчитаны на постоянное напряжение. • При установке MIG с постоянным напряжением выходное напряжение будет очень мало изменяться при больших изменениях тока.

Сварочные аппараты MIG • C. Сварочное напряжение влияет на ширину валика, разбрызгивание, подрезы и проплавление. • D. Сварочные аппараты с постоянным напряжением сконструированы таким образом, что при изменении напряжения дуги ток дуги автоматически регулируется или самокорректируется.

Сварочные аппараты MIG • E. Большинство сварочных аппаратов MIG имеют три регулировки, которые должны быть сбалансированы для получения качественного шва. • Это регулировка напряжения, скорости подачи проволоки и расхода защитного газа.

Устройство подачи проволоки • 1. Устройство подачи проволоки постоянно вытягивает электродную проволоку малого диаметра из катушки и пропускает ее через кабельный узел и горелку с постоянной скоростью.

Устройство подачи проволоки • 2.Постоянная скорость подачи проволоки необходима для обеспечения гладкой ровной дуги. • Он должен быть регулируемым, чтобы обеспечить различные настройки сварочного тока, которые могут потребоваться.

Устройство подачи проволоки • 3. Скорость подачи проволоки зависит от толщины свариваемого металла, типа соединения и положения сварного шва.

Устройство подачи проволоки F. Чтобы переместить электродную проволоку с катушки на сварочную горелку MIG, пропустите проволоку через канал и систему приводных колес.• Эти ведущие колеса, в зависимости от их расположения в устройстве подачи проволоки, могут быть толкающими или тянущими.

Устройство подачи проволоки • F1. Приводные колеса тянущего типа расположены относительно близко к горелке MIG и обеспечивают тянущее действие на проволоку. • Приводные колеса тянущего типа используются на большинстве катушечных пистолетов.

Устройство подачи проволоки • 2. При использовании приводных колес толкающего типа проволока проходит через колеса и проталкивается через вывод электрода и выводится через горелку MIG.

Устройство подачи проволоки • G. Правильное натяжение приводных колес подачи проволоки очень важно. • 1. Слишком слабое натяжение приводит к проскальзыванию ведущего колеса, что приводит к неравномерной подаче проволоки в ванну, что приводит к некачественной сварке.

Устройство подачи проволоки • 2. Слишком сильное натяжение роликов подачи проволоки приводит к деформации формы проволоки. • Такая измененная форма проволоки может затруднить продвижение электрода через канал и контактный наконечник в горелке MIG.

Устройство подачи проволоки • H. В случае блокировки или обратного ожога горелку MIG следует немедленно выключить, чтобы предотвратить запутывание. • Возгорание происходит, когда электродная проволока приваривается к контактному наконечнику.

Устройство подачи проволоки • I. Механизмы подачи проволоки имеют приводные ролики разного размера, поэтому они могут работать с проволокой разных размеров и типов.

Пистолет MIG J. Электрододержатель обычно называют пистолетом MIG.• Пистолет MIG оснащен пусковым переключателем для включения режима сварки, газовым соплом для направления потока защитного газа и контактным наконечником.

Пистолет MIG • J1. Сопло пистолета MIG направляет защитный газ на лужу во время сварки. • Слишком большое или слишком маленькое сопло может привести к попаданию воздуха из атмосферы в лужу и загрязнению сварного шва.

Пистолет MIG • 2. Сопло изготовлено из медного сплава для отвода тепла из зоны сварки.

MIG Gun • K. При сварке снаружи, где зона сварки подвержена сквознякам и ветровым токам, поток защитного газа должен быть достаточно сильным, чтобы сквозняки не выдували защитный газ из зоны сварки. .

Контактный наконечник • L. Контактный наконечник помогает направлять проволочный электрод в лужу, а также передавать сварочный ток на электродную проволоку. • Электродная проволока фактически касается контактного наконечника, когда она проходит через горелку MIG.• Во время этого контакта сварочный ток передается на электрод.

Защитный газ M. Защитный газ — защитный газ вытесняет атмосферный воздух с оболочкой из защитного газа. • Сварочная дуга зажигается под крышкой защитного газа, и расплавленная лужа не загрязняется атмосферными элементами

Защитный газ • Инертные и неинертные газы используются для защиты при сварке MIG. • Инертный газ — это газ, атомы которого очень стабильны и не будут легко реагировать с атомами других элементов.

1. Аргон • Имеет низкий потенциал ионизации и поэтому создает очень стабильную дугу при использовании в качестве защитного газа. • Дуга тихая, гладкая и имеет очень мало брызг.

Аргон • Аргон является хорошим защитным газом для сварки листового металла и тонких металлических профилей. • Чистый аргон также используется для сварки алюминия, меди, магния и никеля. • Чистый аргон не рекомендуется использовать для углеродистой стали.

2.Газообразный гелий • Хорошо проводит тепло и рекомендуется для сварки толстых металлических заготовок. • Он подходит для сварки металлов, которые хорошо проводят тепло, например алюминия, меди и магния. • Гелий требует более высокого напряжения дуги, чем аргон. • Сварные швы, экранированные гелием, шире, имеют меньшее проплавление и большее количество брызг, чем сварные швы, экранированные аргоном.

3. Двуокись углерода • Наиболее часто используемый газ при сварке MIG, потому что он дает хорошее проплавление валика, широкие валики, отсутствие подрезов и хороший контур валика, и стоит намного дешевле, чем аргон или гелий.

Двуокись углерода • Основное применение защитного газа двуокиси углерода — сварка низко- и среднеуглеродистых сталей. • При использовании защитного газа двуокиси углерода дуга нестабильна, что вызывает много брызг.

3. Двуокись углерода • Углекислый газ имеет тенденцию к диссоциации. • При высоких температурах в зоне дуги углекислый газ частично распадается на кислород и окись углерода. • Хорошая вентиляция необходима для удаления этого смертоносного газа

4.Газовые смеси • При использовании в смеси с аргоном кислород помогает стабилизировать дугу, уменьшить разбрызгивание, устранить подрезы и улучшить контур сварного шва. • Смесь в основном используется для сварки нержавеющей стали, углеродистой стали и низколегированной стали.

Смеси газов • Смесь аргона и гелия используется для сварки толстых цветных металлов. • Эта смесь дает такую же стабильность дуги, как и чистый аргон, с очень небольшим разбрызгиванием, и дает валик с глубоким проникновением.

Смеси газов • Смесь аргона и диоксида углерода используется в основном для углеродистых сталей, низколегированных сталей и некоторых видов нержавеющей стали. • Газовая смесь помогает стабилизировать дугу, уменьшить разбрызгивание, устранить подрезы и улучшить перенос металла прямо через дугу.

Смеси газов • Для производства аустенитной нержавеющей стали с помощью процесса MIG требуется защитная газовая смесь гелия, аргона и диоксида углерода. • Смесь позволяет сформировать сварной шов с очень малой высотой валика.

N. Газовый баллон и манометры • Баллон, в который подается защитный газ, будет иметь манометр и газовый расходомер. • Объем газа, направляемого над зоной сварного шва, регулируется расходомером.

O. Электродная проволока • Выбор правильной электродной проволоки является важным решением, и успех операции сварки зависит от правильного выбора.

Сварка MIG (GMAW — газовая дуговая сварка металла) Основы, советы.

СваркаMIG используется с 1940-х годов и остается очень полезной сегодня. Сварка металла в среде инертного газа или MIG также известна как сварка GMAW или газовая дуговая сварка металла. Более широко используется название «сварка МИГ».

Что такое сварка MIG?

При сварке MIG в основном используется тепло для плавления металла и соединения двух металлических частей вместе. Этот сварочный процесс имеет множество применений, от простых домашних применений до основных промышленных функций. Он используется для сварки или соединения самых разных металлов.Он может сваривать различные сплавы, включая нержавеющую сталь, магний, никель, алюминий, углеродистую сталь, кремнистую бронзу и медь.

Что такое сварка?

Преимущества сварки MIG

Этот процесс сварки существует уже давно из-за его многочисленных преимуществ. Вот некоторые из них:

- Позволяет соединять несколько разных металлов разной толщины

- Высокое качество сварки за более короткое время по сравнению со сваркой TIG или SMAW

- Обеспечивает лучший сварной шов

- Имеет минимальное количество брызг сварного шва, которое легко удалить

- Минимальное улавливание шлака в металле шва (поскольку флюс не используется)

- Потери в легирующем элементе минимальны (благодаря газовой защите, защищающей дугу)

- Сварные швы чистые

- Очень мало дыма

- Быстрое и дешевое производство

- Позволяет выполнять длинные сварные швы с меньшим количеством перезапусков

- Сварочная проволока для непрерывной сварки с сокращенным временем простоя, необходимым для замены электродов

- Отличный выбор для выполнения точечных и прихваточных швов

Недостатки сварки MIG

Эта технология сварки имеет несколько ограничений, например:

- Сварка ограничена только толщиной металла от тонкой до средней толщины

- Не может использоваться для сварки материалов из верхнего или вертикального положения из-за большого количества тепла и текучести сварочной ванны (может подвергнуть сварщика высокому риску ожога и попадания на нее капель сварочной ванны из этого положения).

- Оборудование легко освоить, но оно немного сложнее, чем оборудование для дуговой сварки в защитном металле

- Сварщику придется работать возле сварочного аппарата МИГ

- Ветер может быть серьезной проблемой при работе с аппаратом MIG на открытом воздухе (может выдувать мокрую сварочную лужу)

- Постоянно требует баллон с газом

- Требуется чистое соединение

- Контактный наконечник очень подвержен брызгам, вызывающим заедание

- Слишком много деталей, поэтому поиск неисправных деталей утомляет и требует времени

Основной процесс сварки

Принцип работы сварочного шва MIG довольно прост.У него 3 основных требования — электричество, электрод и защитный газ. Электричество выделяет тепло, а электрод заполняет шов. Защитный газ служит защитой сварного шва от воздуха.

Электрод, используемый при сварке MIG, очень мал. Его нужно кормить постоянно. Сварщик должен будет контролировать, сколько сварного шва будет использовано.

Описание процесса сварки MIG

Arc против MIG против TIG — Краткое сравнение

Руководство для начинающих по сварке

Основное оборудование для сварки MIG

В базовое оборудование входит ряд деталей, каждая из которых предназначена для получения хорошего и чистого шва.

Сварщик

Внутри сварочного аппарата находится катушка с проволокой с несколькими роликами. Эти ролики будут выталкивать проволоку внутрь сварочного пистолета. Это та часть, которую нужно проверить и исправить, если происходит заедание проволоки (что не очень часто, но время от времени случается).

Натяжная гайка должна удерживать большую катушку с проволокой. Эта гайка должна быть достаточно тугой, чтобы проволока не распуталась. Однако убедитесь, что он не слишком тугой, чтобы ролики больше не могли вытягивать проволоку из катушки.

Бензобак

У сварщика MIG будет бензобак в задней части оборудования. Этот резервуар может содержать комбинацию CO2 и аргона или только чистый аргон. Газ будет защищать сварной шов во время его формирования. Если газ не используется, сварной шов будет коричневым с брызгами. Сварной шов не будет выглядеть так красиво и гладко, как при использовании газа.

Перед использованием сварочного аппарата MIG включите главный вентиль бака. Убедитесь, что в баке есть бензин. Посмотрите на датчики. Он должен быть от 0 до 2500 фунтов на квадратный дюйм.Регулятор должен показывать от 15 до 25 фунтов на квадратный дюйм, в зависимости от настройки и типа используемой сварочной горелки.

Сварочный пистолет

Это часть оборудования MIG, которой уделяется основное внимание в течение всего процесса сварки. Сварочный пистолет имеет спусковой крючок. Это позволит контролировать поток электричества и подачу проволоки. На наконечнике пистолета находится сменный медный наконечник. Это направляет проволоку по мере формирования сварного шва. Наконечники бывают разных размеров, в зависимости от диаметра проволоки.

Наружная часть пистолета закрыта металлической или керамической чашкой. Это защищает электрод и направляет поток газа, выходящего через наконечник сварочного пистолета. Видно, как из наконечника сварочного пистолета выходит небольшой кусок проволоки. Это нормально.

Зажим заземления

Это катод или отрицательно заряженная часть схемы. Зажим заземления замыкает цепь, состоящую из сварочного пистолета, сварщика и обрабатываемой детали.

Зажим заземления должен быть прикреплен к сварочному столу или непосредственно к металлической заготовке. Убедитесь, что зажим имеет хороший контакт с свариваемой металлической деталью. В противном случае сварочный аппарат MIG не будет работать. Убедитесь в отсутствии краски или ржавчины, препятствующих надежному соединению зажима заземления с металлической заготовкой.

Напряжение и полярность

В сварочном аппарате MIG используется только один тип напряжения и полярности. Напряжение — это постоянный ток (D / C), аналогичный тому, который используется в автомобильных аккумуляторах.Постоянный ток будет течь только в одном направлении, от отрицательной точки к положительной.

Сварочные аппаратыMIG используют электрод постоянного тока с положительной (+) полярностью. Это стандарт. Ручка служит плюсовой клеммой всей цепи. Электричество потечет из металла в сварочную ручку.

Источник питания также называют источником постоянного напряжения. Напряжение регулируется и контролируется в процессе сварки MIG.

Электроды

При выборе правильного электрода или проволоки для MIG-сварки тип проволоки должен соответствовать типу обрабатываемого металла.Другие соображения включают положение свариваемого металла, устойчивость к истиранию и тип переноса.

Обычно для сварки MIG используются сплошные электроды. Диаметр варьируется от 0,023 до 0,045. Для более тяжелых приложений, например, в промышленности, используются более толстые провода. Обычно используются размеры 0,023, 0,030, 0,035 и 0,045.

Защитный газ

Это еще один важный компонент сварки MIG. Защитный газ проходит через пистолет, а затем задыхается или полностью покрывает зону сварного шва.Он действует как защитный кожух, защищающий сварной шов от воздуха. Внутри этой замкнутой безвоздушной зоны будут сварочная проволока и сварочная дуга — обе они вместе выполняют работу по сварке соединения.

При сварке MIG используются 3 типа защитных газов:

- Двуокись углерода (CO2)

- Аргон (Ar)

- Гелий (He)

Они используются отдельно, например, со 100% аргоном для сварки алюминия, или в определенных комбинациях, например, с аргоном и CO2 для сварки нержавеющей стали.Выбор защитного газа зависит от совместимости с основным металлом и электродом. В случае несовместимости сварной шов не сформируется должным образом или будет недостаточно прочным, чтобы удерживать соединения.

Тип используемого защитного газа также определяет следующие результаты процесса сварки:

- Насколько глубоко сварной шов проникает в свариваемый основной металл

- Механические свойства готового сварного шва

- Характеристики сварочной дуги

Основная процедура сварки MIG

- Возьмите вытяжной вентилятор и переместите его по области сварки.При включении вытяжка автоматически запускается при обнаружении дыма.

- Прикрепите зажим заземления к любой металлической поверхности, которая может обеспечить достаточное заземление.

- Убедитесь, что регулировочный винт ослаблен.

- Используйте маховик, чтобы открыть цилиндр. Рука сварщика должна находиться вокруг колеса. Это обеспечивает легкий доступ в случае возникновения неисправности и освобождения компонентов под высоким давлением. При полном открытии манометр изменится с 0 на определенное значение.Максимальное значение будет 2500 фунтов на квадратный дюйм. Отрегулируйте до чуть более 1000 фунтов на квадратный дюйм. Этого уровня достаточно для сварочных целей.

- Поворачивайте регулировочный винт по часовой стрелке до тех пор, пока стрелка манометра не перейдет на 10-15 CFH.

- Задайте параметры сварки. См. Указания на панели, расположенной слева от сварочного аппарата MIG. Используйте эту таблицу для установки скорости подачи проволоки и напряжения.

- Включите сварщика.

- Отрегулируйте настройки напряжения и скорости подачи проволоки.См. Диаграмму, упомянутую в шаге №6.

- Убедитесь, что в сварочной горелке достаточно проволоки.

- Начать сварку. Возможно, лучше сначала попрактиковаться в укладке бусинки.

- По окончании сварки установите самый низкий уровень подачи проволоки.

- Выключите вентиль газового баллона.

- Нажмите или нажмите спусковой крючок сварочного пистолета, чтобы удалить воздух из регулятора. Продолжайте кровотечение, пока показание CHF не достигнет самого низкого уровня.

- Отвинтите регулировочный винт.Поворачивайте до полного ослабления винта.

- Выключите сварочный аппарат.

- Снимите или отсоедините зажим заземления.

- Аккуратно сверните все присоединенные провода.

Советы по сварке с помощью сварочного аппарата MIG

Чтобы создать хороший, функциональный и прочный сварной шов, воспользуйтесь этими советами экспертов:

- Убедитесь, что имеется подходящий зажим и крепление. Крепление должно удерживать заготовку и надежно удерживать ее на месте.Это значительно минимизирует деформацию сварного шва. Крепеж также должен легко загружаться и разгружаться.

- Установите хорошее соединение между заготовкой (или приспособлением) и зажимом заземления (кабелем массы). Направление земли также важно, особенно при работе со сталью или другими ферромагнитными материалами. Лучшее положение — вдали от подключения рабочего кабеля.

- Положение электрода также важно для получения желаемого плавления, геометрии сварного шва и проплавления шва.

- Убедитесь, что все соединения воды и газа герметичны и отсутствуют утечки. Воздух или вода, попадающие в защитный газ, вызовут неустойчивую работу дуги и загрязнение сварных швов.

- Установите расход защитного газа в соответствии с рекомендациями для обрабатываемого материала. Размер сопла пистолета также должен соответствовать рекомендациям для этого металла. Конструкция соединения также будет определять размер сопла и расход газа. Более высокие скорости потока газа требуются для конструкций соединений, которые включают большие расстояния между соплом и заготовкой.Сопла меньшего размера используются для сварки в корне толстых швов или на ограниченных участках.

- Для поддержания хорошего электрического контакта между контактной трубкой и электродом контактную трубку необходимо периодически заменять.

Методика сварки MIG

Укладка металлического борта

Это критический шаг в сварке, и для создания хорошего валика требуется немного практики. Новичкам важно сначала попрактиковаться в беге бусинки.Просто возьмите кусок металлолома и сделайте на его поверхности сварной шов. Этот шаг также поможет даже опытным сварщикам.

Если сначала положить валики на металлолом, это поможет лучше понять сварочный аппарат. Это также возможность внести необходимые изменения в настройки мощности и определить наилучшую скорость подачи проволоки.

Если установлен слишком низкий уровень мощности, сварной шов будет разбрызгиваться. Он не сможет проникнуть достаточно глубоко в заготовку. Если установлен слишком высокий уровень мощности, сварочный пистолет, скорее всего, проплавит металл насквозь.

Укладывать бусинки легко. Расположите сопло сварочного пистолета над металлической поверхностью. Сделайте небольшой зигзаг или маленькие концентрические круги. Начните с верхней части сварного шва и медленно двигайтесь вниз.

Укладывайте валики на сварной шов порциями. Сначала положите бусины длиной от 1 до 2 дюймов. Укладка слишком длинных бусин приведет к нагреву этой области. Это вызовет коробление. Это также снизит прочность сварного шва. Лучше немного приварить одно место, а затем переходить к другому.Затем вернитесь и сварите область, оставшуюся между ними.

Правильные настройки сварки

Не существует точных настроек сварки на все случаи жизни. Это зависит от материала, количества сварного шва и множества других факторов. Результат валика и воздействие на металлические детали являются хорошими определяющими факторами, если настройки правильные.