Установки для автоматической сварки продольных швов обечаек – высокая надежность и простота в эксплуатации

Главная / Библиотека / Новости / Установки для автоматической сварки продольных швов обечаек – высокая надежность и простота в эксплуатации

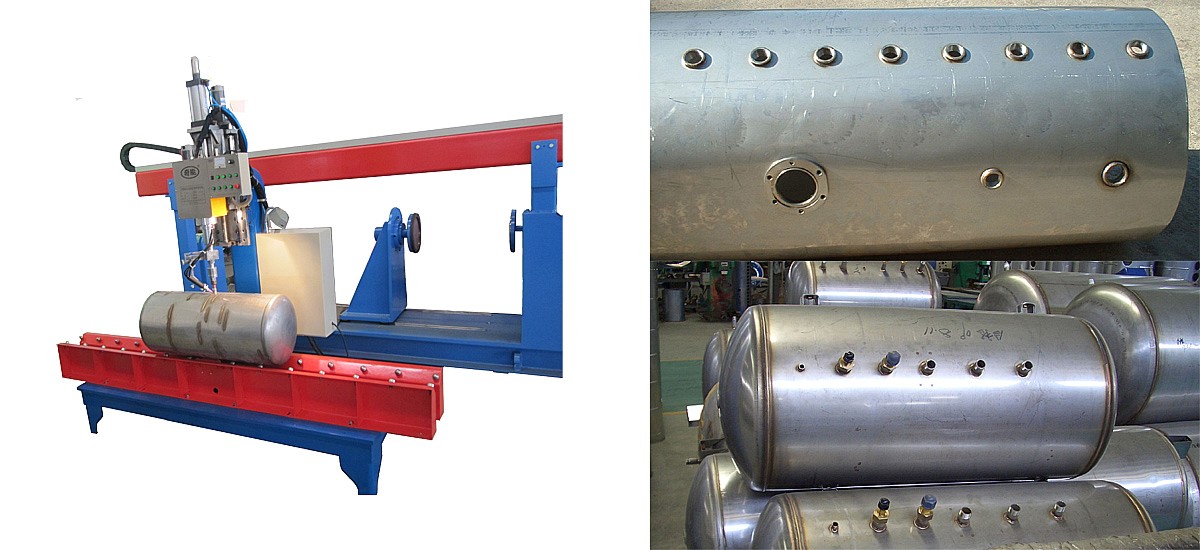

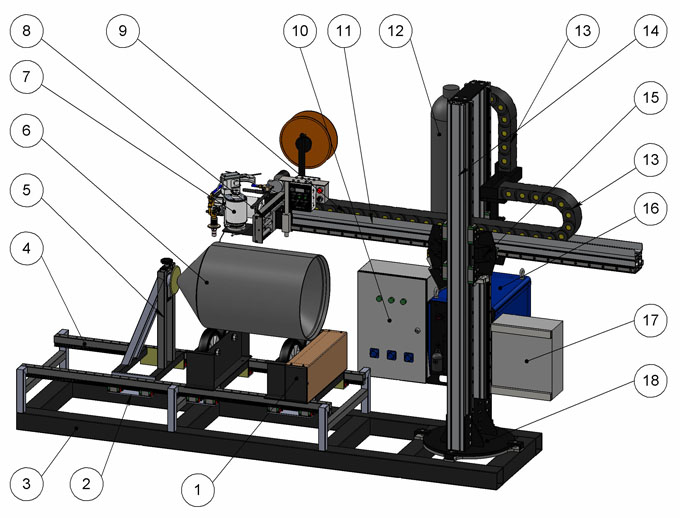

Компания «ДельтаСвар» представляет Вашему вниманию установку для сборки и автоматической сварки продольных швов обечаек толщиной от 0,1 до 10 мм и длиной до 6000 мм. Данную установку отличает высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Установка предназначена для высокопроизводительной MIG/MAG, TIG, плазменной сварки, сварки под флюсом углеродистых, нержавеющих сталей, титана и алюминиевых сплавов.

Установка позволяет производить автоматическую сварку продольных швов обечаек диаметром от 50 мм и выше. Специальные прижимы позволяют производить предварительную сборку обечаек перед сваркой без прихваток. Это позволяет снизить трудоемкость сборки обечаек перед сваркой на 40-50%. Постоянство сварочных параметров, воспроизводимых установкой, и высокая скорость перемещения сварочного инструмента позволяют увеличить производительность сварки в 1,5-3 раза. При этом обеспечивается высокое качество сварного соединения.

Постоянство сварочных параметров, воспроизводимых установкой, и высокая скорость перемещения сварочного инструмента позволяют увеличить производительность сварки в 1,5-3 раза. При этом обеспечивается высокое качество сварного соединения.

Устройство установок для сварки продольных швов

- Станина

- Поддержка

- Суппорт поддержки

- Оправка горизонтальной/вертикальной регулировки

- Система прижима заготовки

- Мотор-редуктор сварочной каретки

- Консоль для сварочной каретки

- Суппорт/Пневматический подъем горелки

- Центратор

- Регулировка консоли

- Редуктор сцепления

- Блок управления оператора

Основным компонентом установки является подложка с бруском из специального высокопрочного медного сплава для поддержки и фиксации на нем свариваемых кромок обечайки.

В медном бруске проложены каналы для рециркуляции хладагента (охлаждение медного бруска при интенсивной сварке) и защитного газа (поддувка и защита корня шва при TIG/плазменной сварке).

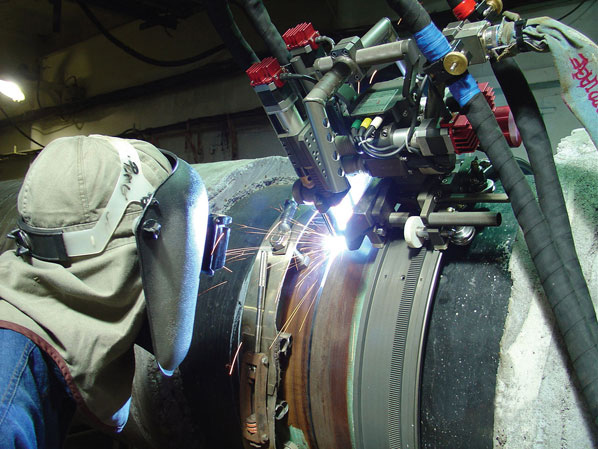

После размещения листов на медном бруске поддержки оператор фиксирует свариваемые торцы с помощью пневматических бронзовых независимых зажимов. Сварочная головка (MIG, TIG, SAW, Plasma) размещается на каретке с моторизированным приводом и пневматическим сцеплением с редуктором. Каретка перемещается по специальным высокоточным термообработанным направляющим, которые обеспечивают максимальную точность перемещения сварочной головки вдоль свариваемого стыка. Система привода каретки включает в себя двигатель постоянного тока с энкодером.

Все сварочные параметры могут быть заданы через цифровой пульт управления с сенсорным экраном, кроме того, могут быть заданы координаты начала и конца сварки, время предварительного и послесварочного поддува защитного газа, задержка начала движения каретки и время заварки кратера, время нарастания начальной скорости сварки до рабочей, автоматическое перемещение каретки в нулевую точку сварки.

Преимущества

- Полностью цифровое управление.

Система использует контроллер PLC совместно с 5,7 дюймовым сенсорным экраном HMI, который обеспечивает интуитивно понятный графический интерфейс и русскоязычное меню, а также представляет четкие численные данные о точном расположении и скорости перемещения каретки.

Система использует контроллер PLC совместно с 5,7 дюймовым сенсорным экраном HMI, который обеспечивает интуитивно понятный графический интерфейс и русскоязычное меню, а также представляет четкие численные данные о точном расположении и скорости перемещения каретки. - Гибкая настройка сварки. Настраиваемые параметры сварки: позиции Старт/Стоп и расстояние сварки.

- Точность управления скоростью. Система управления осуществляет постоянный контроль за скоростью. Точность управления делают качество сварки лучше и стабильнее.

- Программы сварки. 100 сварочных программ могут быть сохранены и загружены для использования в будущем.

- Графический русский интерфейс. Интуитивно понятный графический интерфейс и работа на русском языке. Язык можно менять, если это необходимо.

- Функции технического обслуживания. Система включает в себя историю аварийных сигналов и оповещений, а также систему контроля ввода/вывода, что облегчает поиск неисправностей и техническое обслуживание, увеличивает общую эффективность производства.

Особенности

- Независимые клавишные прижимы для фиксации кромок свариваемого изделия. Прижимы активируются ножной педалью управления и оснащены воздушными подушками для равномерного зажима заготовок, что позволяет избежать замятия кромок обечайки. Клавишные пневмоприводные прижимы, изготовленные из латуни, позволяют вести интенсивный отвод тепла из зоны сварки, что уменьшает зону термического влияния и снижает сварочные деформации.

- Высокая точность перемещения сварочной головки. Каретка двигается по консоли, на которой установлена высокоточная рейка. PMDC двигатель поддерживает постоянную скорость перемещения. Для удобства управления рейка оборудована устройством сцепления на основной каретке, чтобы оператор мог перемещать каретку вручную.

- Устройство отвода тепла из зоны сварки.

- Открытый доступ к рабочей зоне.

- Программное управление перемещением сварочной головки.

Подробные технические характеристики оборудования для сварки продольных швов смотрите здесь.

Оборудование может быть адаптировано под любые требования заказчика в соответствии с техническим заданием.

Используя стандартные компоненты автоматизации, специалисты компании «ДельтаСвар» спроектируют для Вас установку с требуемым уровнем автоматизации и производительности, оптимальную для решения Вашей производственной задачи.

Курищев Антон Игоревич

Специалист по сварочному оборудованию

Читайте также:

Выставка Weldex-2022

Обзор машин термической резки ProArc и их преимущества

Машины термической резки c ЧПУ производства ProArc (Тайвань) – это высокотехнологичное автоматизированное оборудование для обработки листов разных размеров. Станки позволяют решать как простые, так и сложные производственные задачи.

…

Разбираемся в новинках от компании EWM AG

Что позволяет идентифицировать любую производственную компанию как успешную? Конечно, её результаты и продукция на мировом рынке! EWM AG по праву можно считать одним из лидеров в области производства сварочного оборудования. …

…

Выставка «МЕТАЛЛООБРАБОТКА. СВАРКА-УРАЛ»

Mobile Welder OC Plus — портативный источник питания для орбитальной сварки

Mobile Welder OC Plus — это первый портативный источник питания для орбитальной сварки, специально разработанный для использования на строительных площадках. Mobile Welder OC Plus обеспечивает неизменно высокое качество орбитальной сварки в самых отдаленных местах.

…

Поделиться ссылкой:

2.Сборка кольцевых швов цилиндрических и конических баков в вертикальном положении базовой продольной оси

Горизонтальное

положение базовой оси по мере роста

габаритов корпуса баков (диаметр от

4000 мм до 10000 мм и более, длина от 10000 мм

до 40000 мм и более) оказалось неприемлемым,

в связи с ростом массы технологической

оснастка, которую необходимо размещать,

перемещать, собирать и разбирать на

кромках соединяемых обечаек при

базировании кромок обечаек под сварку,

а также извлекать из полости бака после

его сборки.

При сборке крупногабаритных баков существенную роль играют способ сварки. Способ сварки должен обеспечивать минимальное разупрочнение металла околошовной зоны и, как следствие, минимальную площадь сечения этой зоны и ее массу. ЭЛС с указанных позиций наиболее предпочтительна, но проблема глубокого вакуумирования околошовной зоны при периметре сварного шва в десятки метров ставила трудно преодолимые в ограниченные сроки и при ограниченных ресурсах препятствия. Выбор способа сварки кольцевых швов крупногабаритных баков был ограниченным. Он сводился к выбору между ЭЛС и ИДСП. И ту и другую сварку можно вести в любом пространственном положении. И та и другая сварка позволяет сваривать толщины до 50 мм и более. Выбор был остановлен на способе сварки ИДСП, для которой требуется разделка кромок перед сваркой, многопроходность сварных швов, рентгеновский и ультразвуковой контроль качества шва и промежуточная фрезеровка дефектов шва в процессе наплавки валиков сварного шва.

Перед

сваркой необходимо подготовить

поверхности под сборку-сварку: вести

механическую обработку сопрягаемых

поверхностей, удалять окислы алюминия,

очищать и обезжиривать поверхности

перед сваркой. По завершении подготовительных

работ необходимо произвести сварку,

проконтролировать ее на наличие дефектов

и, в случае их появления, разделать шов

до освобождения от дефекта фрезерованием

шва, снова выполнить сварку разделанного

места и снова провести контроль. Только

по завершении всех этих работ может

быть принято решение о соответствии

качества сборки техническим требованиям

и изделие может быть передано на следующий

этап технологического процесса.

По завершении подготовительных

работ необходимо произвести сварку,

проконтролировать ее на наличие дефектов

и, в случае их появления, разделать шов

до освобождения от дефекта фрезерованием

шва, снова выполнить сварку разделанного

места и снова провести контроль. Только

по завершении всех этих работ может

быть принято решение о соответствии

качества сборки техническим требованиям

и изделие может быть передано на следующий

этап технологического процесса.

Все перечисленные процессы желательно совместить на одном рабочем месте для сокращения перерывов между отдельными процессами и исключения транспортировки отдельных крупногабаритных, тяжелых и легко повреждаемых частей между отдельными рабочими местами, связанными с кантованием, перевозкой по территории цеха, загроможденного другими объектами производства.

Это

предопределило вертикальное расположение

базовой оси собираемого бака и сборочного

стенда с наличием фрезерной и сварочной

позиций как с наружной, так и внутренней

поверхностей бака.

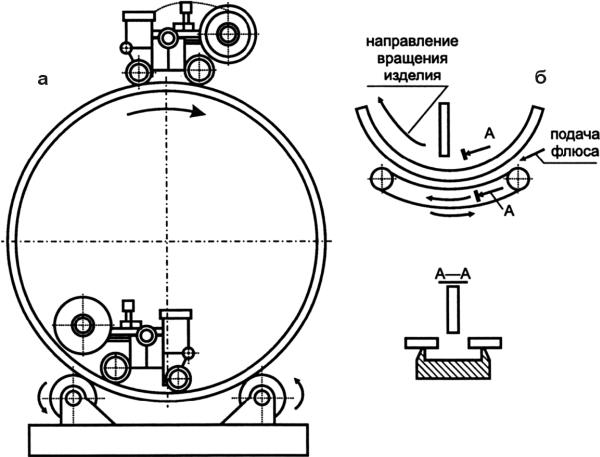

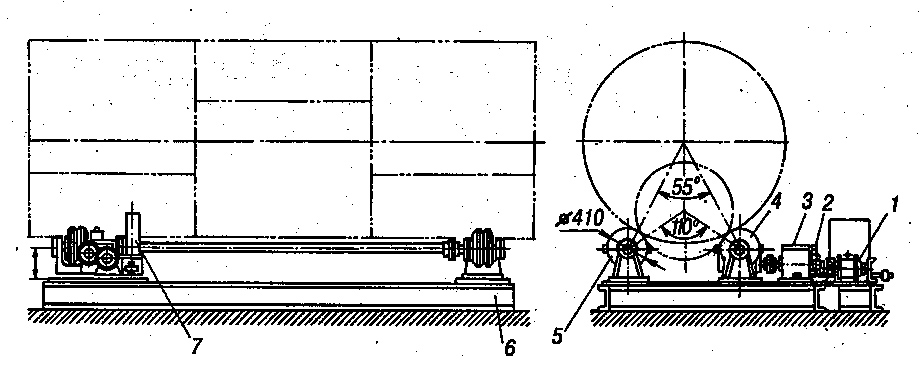

На рис. 20 представлена технологическая последовательность изготовления обечайки крупногабаритного бака и сборки обечаек в вертикальном положении.

а) б) в) г)

Рис. 20. Схема сварки обечайки и обечаек крупногабаритных баков: а – сварка продольных швов; б– фрезерование вафельного фона; в – сварка стыка обечаек; г – формирование вафельного фона на околошовной зоне стыка

Сначала

сваривают электронно-лучевой сваркой

(рис. 20, а)

продольные швы в вертикальном положении

на установке для вертикальной сварки.

После этого сваренная обечайка поступает

на многошпиндельный фрезерный станок,

где изготавливают вафельный фон (рис.

20, б).

Подготовленные секции бака – обечайки

устанавливают друг на друга, разделывают

кромки и последовательно сваривают

сначала наружные, а затем и внутренние

швы (рис. 20, в).

На околошовной зоне сварного шва

формируют вафельный фон (рис. 20, г)..

20, в).

На околошовной зоне сварного шва

формируют вафельный фон (рис. 20, г)..

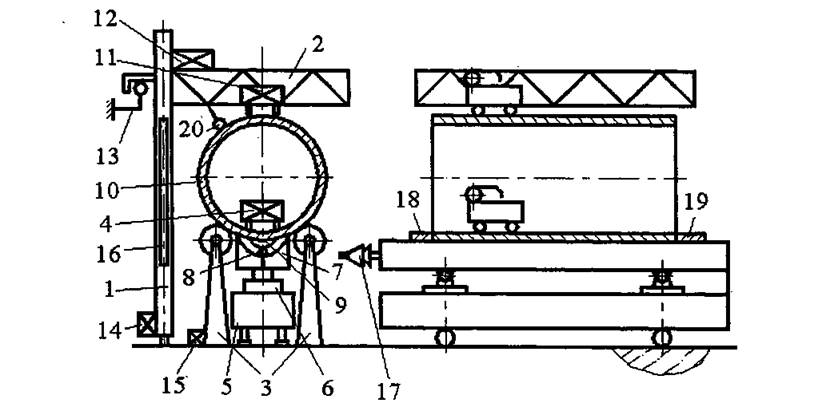

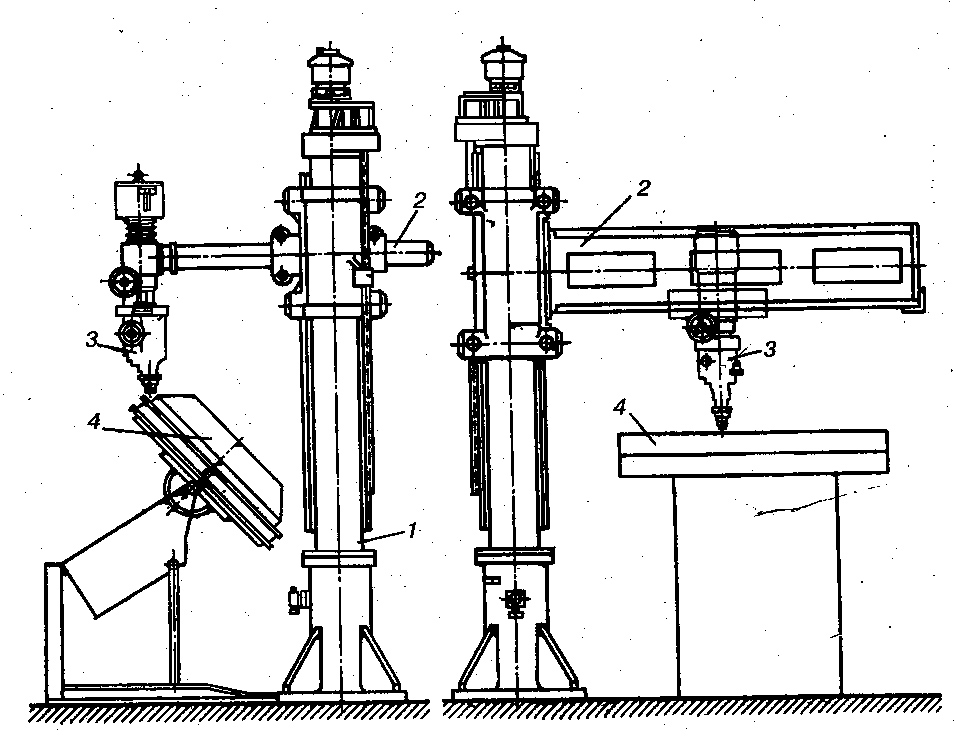

Основными элементами стенда являются поворотное основание с подъемными устройствами, на которое друг на друга устанавливают свариваемые обечайки; неподвижные столы изнутри и снаружи, на которых расположены фрезерные и сварочные позиции для обработки и сварки кромок стыка.

На неподвижном внутреннем столе располагается внутренний комплект фрезерного и сварочного оборудования, что позволяет сваривать и обрабатывать швы изнутри. Для того чтобы сварка велась изнутри, необходимо обеспечить подвижность подсборки бака.

Сварка

происходит поочередно с внутренней и

внешней сторон. Когда происходит сварка

с внешней стороны обечайки бака происходит

вращение стола и подсборки бака, тогда

как внешнее сварочное и фрезерное

оборудование неподвижно. Стенд позволяет

контролировать качество шва посредством

рентгеновской установки. Для защиты

обслуживающего персонала от рентгеновского

излучения на стенде имеется свинцовая

защита.

Одна из схем стенда для сборки и сварки кольцевых (широтных) швов крупногабаритного топливного бака в вертикальном положении показана на рис. 21.

Рис. 21. Схема стенда для сборки крупногабаритного бака с вертикальным расположением оси: 1, 2– неподвижные основания для закрепления сварочной и фрезерных позиций 3 – поворотный стол; 4,5 – подъемные устройства внутренние сварные швы; 6 – нижняя обечайка; 7,10 – сварочные головки; 8 – верхняя обечайка; 9, 9 а, – разжимное кольцо; 11,12 – фрезерные позиции;

Сборку

начинают с установки, базирования и

закрепления кромки первой (нижней)

обечайки 6 относительно центра стапеля. Цилиндрическую

обечайку 6 бака устанавливают на домкраты 5 поворотного основания 3 сварочного стенда,

с помощью которых регулируют высоту

расположения стыка. На

установленную обечайку 6 сверху устанавливают следующую обечайку 8. Базирование свариваемых обечаек

осуществляют по внутренней поверхности

обшивки с помощью регулируемого по

высоте домкратами 4 мощного и тяжелого разжимного кольца 9,

расположенного горизонтально. Разжимным

кольцом упруго

деформируют (растягивают) и выравнивают

кромки стыка «секция-секция», не

менее чем на 0,5 0,2.

Базирование свариваемых обечаек

осуществляют по внутренней поверхности

обшивки с помощью регулируемого по

высоте домкратами 4 мощного и тяжелого разжимного кольца 9,

расположенного горизонтально. Разжимным

кольцом упруго

деформируют (растягивают) и выравнивают

кромки стыка «секция-секция», не

менее чем на 0,5 0,2.

В процессе сборки и сварки секций (обечаек) водородного бака изделия «Энергия» требовались двухсторонняя сварка, обусловленная Х-образной разделкой кромок для ИДСП и механическое фрезерование отдельных валиков сварного шва как с наружной, так и внутренней сторон стенки бака (рис. 22).

Рис. 22. Разделка кромок под ИДСП сварку: 1 – нижняя обечайка; 2 – наружный шов; 3– верхняя обечайка; 4 – внутренний шов

В

процессе подготовки кромок и сварки

изделие поворачивается вокруг продольной

оси с помощью поворотного стола, на

котором расположены домкраты с

установленными на них свариваемыми

обечайками и разжимным кольцом. Размещение

двух фрезерных позиций (11,

12)

и двух сварочных головок (7,

10)

на неподвижных основаниях позволяет

провести сборку и сварку кольцевого

(широтного) шва крупногабаритного бака.

Размещение

двух фрезерных позиций (11,

12)

и двух сварочных головок (7,

10)

на неподвижных основаниях позволяет

провести сборку и сварку кольцевого

(широтного) шва крупногабаритного бака.

Сварку производят поочередно с внешней и внутренней сторон.

Стык фрезеруют наружным комплектом стенда (12) на необходимую глубину и сваривают за несколько ходов. Затем, переведя сжатое разжимное кольцо с помощью домкратов (4) в положение 9, а фрезеруют изнутри корень шва.

Обечайки

сваривают очередным ходом изнутри и

так далее до 9 ходов (рис. 20, в).

После заполнения, стык фрезеруют снаружи

на глубину для удаления образовавшихся

дефектов, затем производят окончательное

заполнение изнутри и снаружи, зачищают

усиление сварного шва и проводят

рентгеноконтроль качества сварного

шва. После этого подсборку бака

транспортируют на стенд механической

обработки, где предварительно фрезеруют

ячейки вафельного фона (рис. 20, г),

а затем повторно производят рентгеноконтроль

и окончательно фрезеруют ячейки. Аналогичным образом производят

сборку-сварку последующих обечаек и

днищ.

Аналогичным образом производят

сборку-сварку последующих обечаек и

днищ.

Процесс обработки свариваемых кромок и сварки в стенде полностью механизирован и автоматизирован.

В результате сварки кольцевого шва обечаек они образуют первую подсборку.

На сварочный стенд после удаления первой подсборки устанавливают новую обечайку, а на нее – первую подсборку. Повторяют весь предыдущий цикл работ по подготовке кромок под сварку, сварку и фрезерование вафельного фона в местах соединения обечаек второй подсборки, состоящей из первой подсборки и последующей обечайки.

Аналогичным образом продолжают наращивать бак очередными обечайками и повторяют операции сборки, базирования и закрепления кромок и их соединения. Каждую новую обечайку устанавливают на место предыдущей и повторяют процессы разделки кромок, сварки на разжимном кольце, контроля качества сварки.

Следует

отметить, что такое последовательное

наращивание цилиндрического корпуса

бака из секций одинаковой длины

обеспечивает неизменное положение

оборудования для фрезерования и сварки

в составе рабочего места, а это в свою

очередь создает предпосылки для

сокращения времени подготовительных

и заключительных работ при высоком

уровне механизации и автоматизации

процесса сборки.

Технология сварки ветрогенераторов

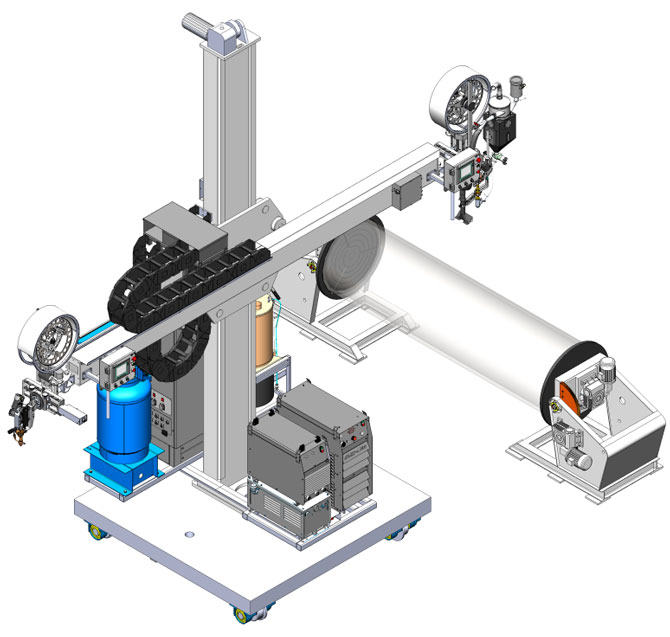

Описываемое ниже оборудование специально адаптировано для производства мачт ветрогенераторов на основе опыта компании ALW в данной отрасли энергетики. Данная статья дает представление об особенностях производства мачт ветрогенераторов и представляет эффективные решения, обеспечивающие

высокий уровень удобства работы оператора.

В нашем предложении рассмотрены пять основных тем:

- Сварочные технологии: компания ALW предоставляет Вам самые совершенные сварочные технологии, являющиеся результатом нашего многолетнего опыта работы.

- Оборудование: все оборудование проходит испытания на заводах перед поставкой заказчику, чем обеспечивается максимальный контроль качества. Удобство оборудования для работы позволяет пользователям легко и быстро освоить работу с оборудованием. При проектировании оборудования особое внимание уделяется обеспечению прочности и надежности, чем обеспечивается его высокоэффективная бесперебойная работа.

- Расходные материалы: механическое качество сварных соединений в большой степени зависит от сочетания качества сварочной проволоки и флюса для достижения оптимального результата.

- Обслуживание:

o Помощь в налаживании производственного процесса,

o Профилактическое техническое обслуживание оборудования.

Мы обеспечиваем быструю поставку и быстрое реагирование на запросы заказчика. Также наша компания предоставляет услуги по монтажу и обучению персонала для обеспечения безупречной работы нашего оборудования.

- Контроль качества: для нашей компании основным заданием является выполнение требований заказчика. Для улучшения производительности Вашего производства мы поставляет высококачественные товары и оборудование, произведенные на заводах, сертифицированных по системе контроля качества ISO.

Требования

- Конструкция мачты: из модулей от 12 до 30 м

- Ширина обечайки: 3 000 мм

- Диаметр обечайки: от 2 000 до 3 000 мм

- Толщина: от 16 до 50 мм (максимальное значение)

- Максимальный вес одного модуля: 80 т

- Максимальный вес одной обечайки: 10 т

- Тип дуговой сварки под флюсом: Тандем

- Время работы: 24 ч в сутки

Сварка осуществляется внутри и снаружи

Оборудование для кольцевой сварки: сварка фланцев на обечайке

Сварка осуществляется внутри и снаружи

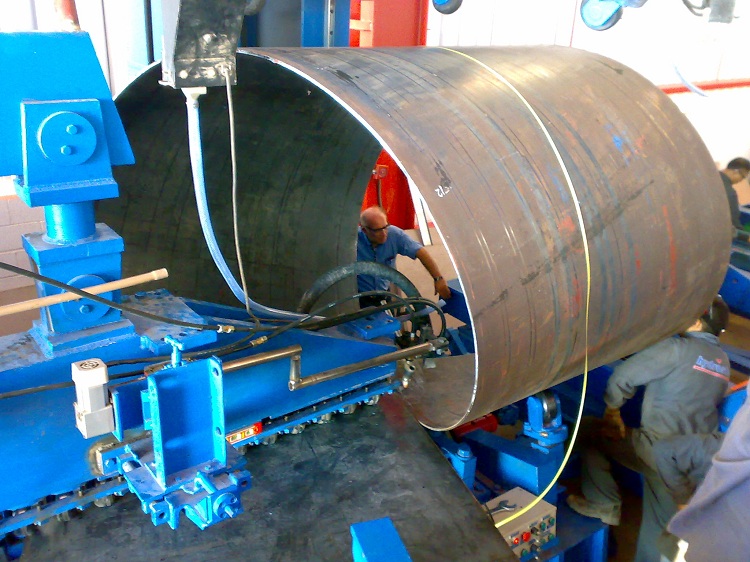

Оборудование для кольцевой сварки: сборка обечайки

Сварка осуществляется внутри и снаружи

Возможный вариант конфигурации сварочной линии для сварки ветрогенераторов

— Сварочная станция 1: продольная сварка обечайки (внутренняя и наружная)

- 1 сварочная колонна, использующая сварочный процесс тандем

- 1 комплект вращателей (в зависимости от веса обечайки)

— Сварочная станция 2:

кольцевая сварка фланцев обечайки (внутренняя и наружная)

- 1 сварочная колонна, использующая сварочный процесс тандем

- 1 комплект вращателей (в зависимости от веса обечайки)

кольцевая сварка сборной конструкции из 2 обечаек (внутренняя и наружная)

- 1 сварочная колонна, использующая сварочный процесс тандем

- 2 комплекта вращателей (в зависимости от веса секции)

кольцевая сварка для сборки секции из обечаек (внутренняя и наружная)

- 1 сварочная колонна, использующая сварочный процесс тандем

- 2 комплекта вращателей (в зависимости от веса секции)

Решения для продольной сварки обечайки, кольцевой сварки фланцев

Сварочные колонны на разных участках сварки выполняют внутреннюю и внешнюю продольную сварку с

помощью консоли, так же с колонны выполняют и внутреннюю и внешнюю кольцевую сварку.

Кроме колонн со сварочным оборудованием (сварочные головки, источники тока, системы слежения и т.д.) в состав сварочных участков входят роликовые вращатели с приводными и холостыми секциями. На вращателях располагаются свариваемые обечайки.

Сборка и соединение двух обечаек

Данная конфигурация сварочной колонны предназначена для кольцевой внутренней и внешней сварки для соединения двух обечаек и оснащена двумя комплектами вращателей. Максимальный допустимый диаметр составляет 4000 мм, максимальная длина первой обечайки составляет 3200 мм.

Обечайка устанавливается на регулируемых вращателях “TR 30 Fit up & ST 30”. Сварной шов идет перпендикулярно движению консоли колонны.

Сварочная колонная на неподвижном основании имеет следующие характеристики:

- Вертикальный ход : 5 200 мм

- Скорость вертикального перемещения консоли: 26 — 110 см/мин (Точность 10%)

- Горизонтальный ход : 4 300 мм

- Скорость горизонтального перемещения консоли: 6 – 100 см/мин (Точность 5%)

- Поперечный ход: 10 000 мм

- Скорость поперечного перемещения: 30 — 300 см/мин

Два комплекта вращателей “TR 30 FIT UP и ST 30”

Для данной конфигурации сварочной станции, предназначенной для сборки двух обечаек, мы предлагаем специальную систему, позволяющую производить быструю сборку секций.

Система состоит из следующих элементов:

- Один моторизованный вращатель на неподвижном основании,

- Один холостой вращатель, на моторизованной тележке,

- Два регулирующих вращателя, один на неподвижном основании и один на поддерживающей тележке.

Два одинаковых регулирующих вращателя позволяют регулировать положение одной обечайки относительно другой для обеспечения точечной сварки.

Регулировка осуществляется с помощью перемещения и подъема роликов. Один из регулирующих вращателей оснащен гидравлической системой. Гидравлическая система обеспечивает независимое движение 4 роликов двух регулирующих вращателей.

В нашем случае вес одной обечайки равен ≈ 10 т, поэтому система должна быть рассчитана на нагрузку 20 т.

Кроме того, ширина обечайки фиксированная и составляет 3 м, поэтому мы обеспечиваем только необходимую гибкость конфигурации системы. В любом случае, вышеуказанная конфигурация может быть адаптирована для любых других требований.

- Максимальный вес вращаемой конструкции для комплекта вращателей: 30 т

- Максимальный поддерживаемый вес для одного вращателя: 15 т

Регулирующие вращатели: показаны красным цветом. Моторизованный вращатель: показан синим цветом. Холостой вращатель: показан голубым цветом

1. Две обечайки загружаются на соответствующие вращатели.

| |

| 2. С помощью регулирующих вращателей и моторизованного вращателя две обечайки фиксируются в нужном положении относительно друг друга для начала точечной сварки.

| |

| 3. Отсоединение регулирующих вращателей

| |

| 4. Выставление положения и регулировка сварочной головки и последующее вращение подготовленных обечаек для кольцевой сварки (внутренней и внешней). |

Решение для линии наращивания секций мачт

Данная конфигурация сварочной колонны предназначена для кольцевой сварки и соединения обечаек и оснащена двумя комплектами вращателей. Максимальный допустимый диаметр составляет 4000 мм, максимальная длина первой обечайки составляет 6000 мм.

Максимальный допустимый диаметр составляет 4000 мм, максимальная длина первой обечайки составляет 6000 мм.

Сварочная колонна выполняет внутреннюю и внешнюю кольцевую сварку. Обечайка устанавливается на регулируемых вращателях “TR 100 Fit up & LP 100”.

Перемещение консоли моторизовано. Для этого вида работ сварочная головка поворачивается под углом 90° относительно оси консоли и может опционально устанавливаться на поворотную головку с углом поворота +/- 45°.

Дальнейшие описание и технические решения предоставляются по запросу

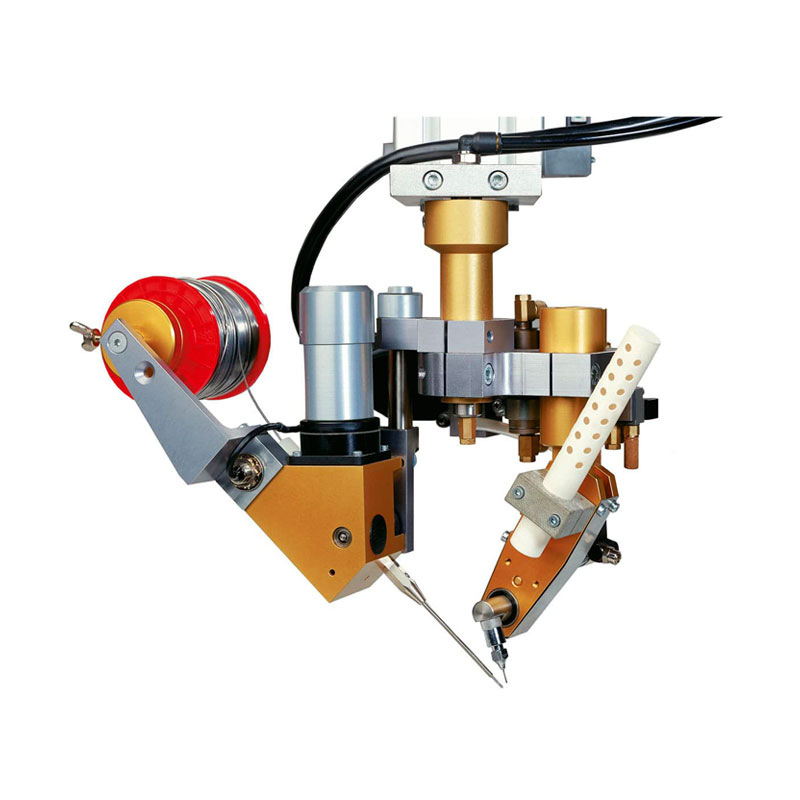

Сварочный процесс

С учетом требований толщины и подготовки шва, мы предлагаем использование сварочной головки для дуговой сварки под флюсом Tandem mono: одиночная сварочная проволока + одиночная сварочная проволока. Данная конфигурация доступна для всех типов сварочных установок и обеспечивает скорость наплавки 20 кг/ч при ограниченных капитальных затратах и затратах на обучение персонала. Скорость наплавки зависит от применяемого сварочного процесса и сварочных расходных материалов (сварочной проволоки и флюса).

Скорость наплавки зависит от применяемого сварочного процесса и сварочных расходных материалов (сварочной проволоки и флюса).

Два блока подачи проволоки типа devimatic DX7 с мотором и редуктором,

- Простая и прочная механическая конструкция

- Надежный источник подачи сварочного тока,

- Регулировка положения сварочной головки с помощью двух моторизованных направляющих в диапазоне 200 мм,

- Ручное слежение за сварным соединение оператором с помощью панели управления 3А (либо опционально с помощью системы Trackmatic)

-Первая сварочная головка оснащена системой подачи одиночной проволоки Ø 3,2мм или Ø 4 мм и соединена с источником питания постоянного тока. Она может работать независимо или совместно с второй головкой. Она установлена на ручной вертикальной направляющей, обеспечивающей вертикальную регулировку положения двух головок.

— Вторая сварочная головка обычно оснащена системой подачи одиночной проволоки Ø 4 мм и соединена с источником питания переменного/постоянного тока . В данном случае она работает в режим переменного тока. Она установлена на ручной горизонтальной направляющей, обеспечивающей горизонтальную регулировку положения двух головок. В таком случае она работает в режим переменного тока AC. Она влияет главным образом на скорость наплавки.

В данном случае она работает в режим переменного тока. Она установлена на ручной горизонтальной направляющей, обеспечивающей горизонтальную регулировку положения двух головок. В таком случае она работает в режим переменного тока AC. Она влияет главным образом на скорость наплавки.

Надежная работа сварочных установок гарантируется при соблюдением наших инструкций и рекомендаций.

Хотя в стандартной конфигурации установка оснащается головкой типа тандем (моно+моно), небольшая замена элементов достаточна для изменения конфигурации на tandem hybrid (моно+двойная) и tandem twin (двойная+двойная) или tandem powder, если такая конфигурация требуется для специальных видов

сварочных работ.

Интерфейс взаимодействия оператора с установкой

Наши установки оснащаются новой системой управления сварочным процессом — 3А

Усовершенствованная мобильная панель управления

- Централизованное управление с помощью панели управления

- Мобильная система plug&play (включай и работай)

- Удобный и понятный интерфейс

- Управление сварочным процессом

- Управление рабочим циклом установки

- Встроенные периферийные устройства

- Модульные гибкие решения

- Полное цифровое управление

- Работа и обмен данными по сети

- Централизованное управление с помощью панели управления

- Мобильная система plug&play (включай и работай)

- Удобный и понятный интерфейс

- Электронная архитектура CAN BUS

- Модульная архитектура

- Операционная система WINDOWS CE

- Загрузка программ с помощью шины USB

- Сохранение стандартных параметров конфигурации установки

- Высокая надежность (числовое программное управление)

- Современное и удобное управление с помощью мобильной панели управления

- Различные уровни для операторов

- Управление 2 сварочными головками

Система 3A обеспечивает управление стандартным сварочным циклом, включая управление различным оборудованием (источник питания, система подачи проволоки, перемещения консоли) в соответствии с запрограммированными параметрами.

Мобильная панель управления оснащается 10 метровым кабелем, облегчающим работу оператора.

В данное описание не вожла следующая информация:

- сварочном оборудовании и материалах

- системе подачи флюса

- системе слежения

- системе дистанционного управления

- дополнительных решениях для сварочных работ

- сборке обечайки

- схеме производстенной линии

Обратитесь к нам и наши специалисты согласуют место и дату встречи.

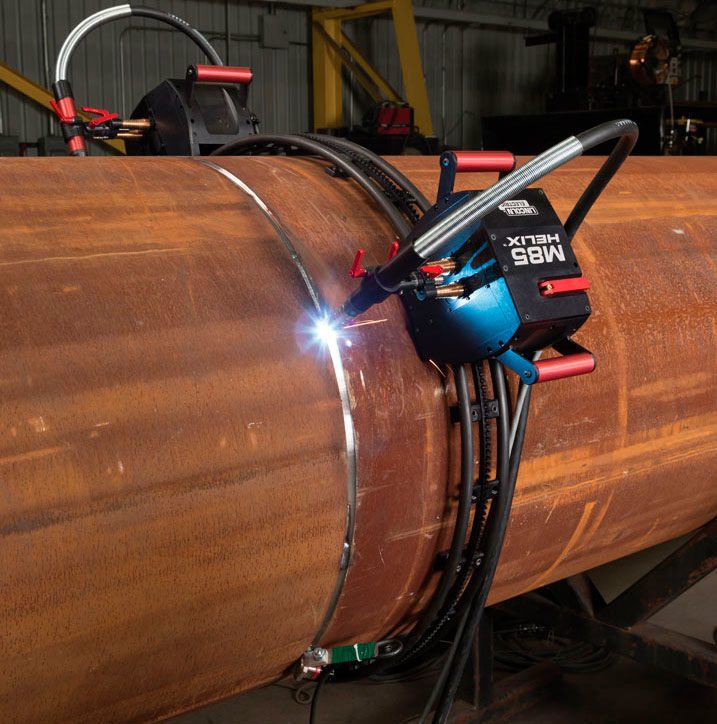

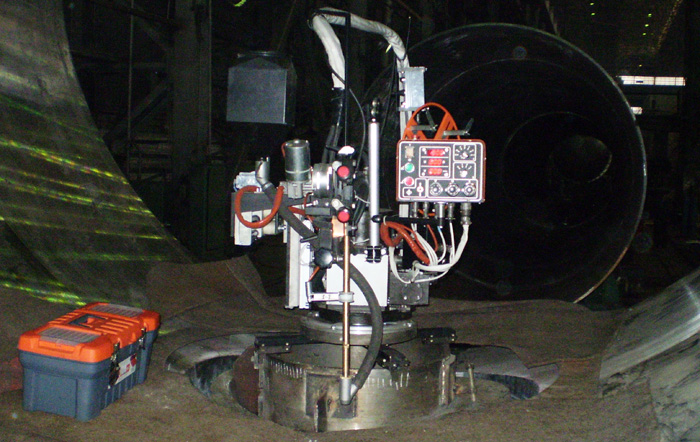

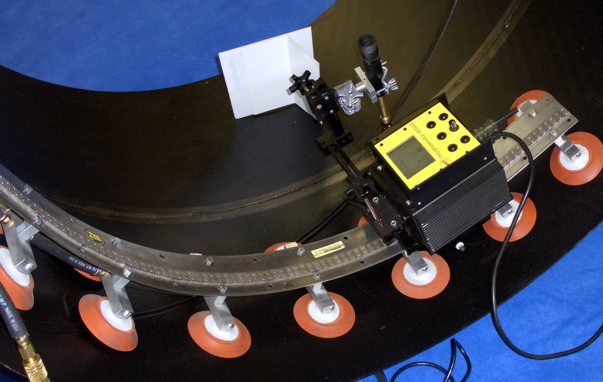

Легкий аппарат для кольцевой сварки — Tank Welding LLC

Легкий автоматический аппарат для кольцевой сварки AGW-LW для двусторонней или односторонней сварки. Дополнительная оцинкованная рама или окрашенная рама. Этот легкий AGW имеет расширяемую и съемную раму оператора, чтобы поместиться в узких пространствах резервуаров СПГ с двойными стенками и резервуаров с плоским дном.

Этот легкий AGW имеет расширяемую и съемную раму оператора, чтобы поместиться в узких пространствах резервуаров СПГ с двойными стенками и резервуаров с плоским дном.

AGW1-LW односторонний и AGW2-LW — двухсторонний автоматический кольцевой сварщик (AGW) 3-часовой сварочный аппарат с расширяемой рамой сиденья, чтобы предоставить больше места для операторов. Эта конструкция также позволяет снимать рамы сиденья, чтобы оператор мог стоять на строительных лесах при работе с AGW на резервуарах СПГ и резервуарах с плоским дном. Он также сконструирован так, чтобы поместиться в узком пространстве между внешней стенкой резервуара и внутренней плитой корпуса резервуара СПГ.

Ссылка на информационный буклет AGW1-LW и AGW2-LW: буклет AGW-LW от 22.10.2021

Области применения:

- Сварка резервуаров с двойными стенками может быть оборудована для сварки AC00 или DC6 9 Стандарт

- AGWI-LW / AGW2-LW по своей конструкции может сваривать лист шириной до 3,8 м без модификации, лист шириной 4,5 м с некоторыми незначительными модификациями.

Аппараты для кольцевой сварки Характеристики

- В стандартной комплектации полностью интегрированы с системами электродуговой сварки под флюсом LINCOLN (другие системы сварки по запросу клиента).

- Система привода с двумя двигателями SEW для надежного и стабильного перемещения сварного шва.

- Инверторное управление для точной регулировки скорости.

- Полностью регулируемая сварочная головка/лента для флюса.

- Прецизионно обработанные направляющие обеспечивают правильное размещение сварного шва.

- Лазерный указатель для обеспечения правильного отслеживания сварочной головки в кольцевом шве.

- Мощная, надежная и эффективная система рекуперации вакуумного потока нагнетательного типа.

- Опция нагревателя флюса для защиты флюса от влаги.

- Последовательное управление в «автоматическом режиме», позволяющее запускать одной кнопкой.

- Встроенный блок управления с охлаждением для надежной работы в условиях высоких температур.

- Эргономичное расположение для оператора.

Характеристики:

- Стандартная конфигурация AGW — это надежная сварочная система LINCOLN, или другие марки сварочных систем могут быть выбраны в соответствии с требованиями заказчика.

- Двойной частотно-регулируемый привод переменного тока обеспечивает стабильное перемещение сварочного аппарата AGW вдоль резервуара в определенном диапазоне скоростей.

- T Головка машины оснащена системой автоматического отслеживания сварочного шва, а сварочная горелка может точно позиционироваться в процессе сварки.

- Мощный вакуумный насос, установленный в средней части рамы АГВ, обеспечивает эффективную систему рекуперации и рециркуляции флюса.

- Добавлен дополнительный механизм удержания флюса непосредственно над сварочной головкой и флюсовой лентой, чтобы обеспечить более согласованный поток флюса в процессе сварки.

- Сварочным аппаратом можно удобно и четко управлять с помощью встроенной панели управления.

- Специальная модель может использоваться для двусторонней сварки сжиженного нефтяного газа, резервуара для сжиженного природного газа, а также для сварки с установкой вверх/обратной установкой.

Дополнительное оборудование:

- MPS (мобильный источник питания, дизельный сварочный аппарат) для односторонней или двусторонней сварки

- Электрическая лебедка с манипулятором, установленным на раме АГВ для подъема флюса и проволоки с уровня земли на рабочие уровни АГВ

- Нагревательный элемент бункера для флюса

- Приспособление для автоматической полировки кольцевых швов

- Домофон для двухстороннего AGWII-LW

AGW1-EX представляет собой односторонний автоматический аппарат для кольцевой сварки с расширяемой и съемной нижней рамой. AGW-EX листовка 22.10.2021

AGW-EX листовка 22.10.2021

AGW2-EX — это двухсторонний автоматический аппарат для кольцевой сварки с расширяемой и съемной нижней рамой. AGW-EX листовка 22.10.2021

AGW1-LW / Легкий автоматический аппарат для кольцевой сварки имеет открытую и легкую раму с расширяемой и съемной нижней рамой. Проспект AGW-LW 22.10.2021

AGW2-LW / Легкий автоматический аппарат для кольцевой сварки имеет открытую и более легкую раму с расширяемой и съемной нижней рамой. AGW-LW листовка 22.10.2021

Машина для кольцевой сварки резервуаров AGW2-U может использоваться для изготовления стандартных самоподъемных резервуаров снизу вверх или сверху вниз. AGW-U листовка 27.10.2021

AGW1-U представляет собой односторонний автоматический станок для кольцевой сварки, который можно использовать для подъема резервуаров снизу вверх или сверху вниз. Листовка AGW-U 27.10.2021

AGW-LNG представляет собой либо односторонний AGW1-LNG, либо двухсторонний AGW2-LNG и представляет собой автоматический кольцевой сварщик (AGW), сконструированный для установки в узком пространстве между внешней стенкой резервуара / TCP и внутренний лист обечайки резервуара для выполнения автоматической кольцевой сварки низкотемпературного резервуара.

AGW-P — это серия автоматических самоходных сварочных аппаратов для кольцевой сварки, предназначенных для перемещения по рельсу, который временно крепится к листу корпуса.

AGW1-P2 Автоматический сварочный аппарат для изогнутых пластин представляет собой AGW, также известный как (сварочный аппарат на 3 часа), который был разработан для работы на рельсе для сварки кольцевых швов вне стандартного положения на сосудах под давлением, таких как Spheres & Дигестеры.

Устройство для сварки элементов жесткости AGW – это новый автоматический сварочный аппарат для кольцевой сварки, изготовленный по индивидуальному заказу и предназначенный для сварки поверх листа обечайки резервуара, как и другие устройства AGW, однако он был разработан с широким диапазоном регулировки по вертикали (сверху вниз), что обычно не обнаружен в AGW, что позволяет этому AGW приваривать ребра жесткости к листу корпуса резервуара, расположенному на большинстве возвышений.

AGW1-EX представляет собой односторонний автоматический аппарат для кольцевой сварки.

AGW2-EX представляет собой двухсторонний автоматический сварочный аппарат для кольцевой сварки (AGW) на 3 часа.

Автоматические аппараты для кольцевой сварки AGW-EX и AGW-LW оснащены расширяемой рамой сиденья, чтобы предоставить операторам больше места, когда для этого есть место на резервуарах СПГ и резервуарах с плоским дном. Эта конструкция также позволяет снимать рамы сиденья, чтобы оператор мог стоять на строительных лесах при работе с AGW на резервуарах СПГ и резервуарах с плоским дном. Он также спроектирован так, чтобы поместиться в узком пространстве между внешней стенкой резервуара и внутренней плитой корпуса резервуара СПГ для выполнения автоматической кольцевой сварки низкотемпературного резервуара для хранения. Стандартный AGWI/II-EX по своей конструкции может сваривать лист шириной до 3,8 м без модификации, лист шириной 4,5 м с некоторыми незначительными модификациями, а изготовленный по индивидуальному заказу AGWI/II-EX может сваривать лист шириной до 7,5 м.

Ссылка на информационный буклет AGW1-EX и AGW2-EX: буклет AGW-EX от 22.10.2021

AGW-LW / Легкий автоматический аппарат для кольцевой сварки имеет открытую и более легкую раму, чем наш стандартный полноразмерный AGW to уменьшить вес, он доступен как односторонний или двухсторонний AGW.

Ссылка на информационный буклет AGW-LW: буклет AGW-LW от 22.10.2021

Машина для сварки пояса резервуаров AGW2-U может использоваться для изготовления стандартных самоподъемных конструкций резервуаров снизу вверх или сверху вниз. Листовка АГВ-У 27.10.2021

AGW1-U представляет собой односторонний автоматический станок для кольцевой сварки, который можно использовать для подъема резервуаров снизу вверх или сверху вниз. 3-часовой сварщик | AGW1-U — это универсальный стандартный односторонний автоматический аппарат для кольцевой сварки резервуаров с плоским дном (AGW) 3-часовой сварочный аппарат для дуговой сварки под флюсом (AGW) — это машина, используемая для автоматической сварки кольцевого шва внутри и снаружи вертикального резервуара. Этот AGW1-U также может использоваться для стандартной конструкции резервуара с подъемом снизу вверх или сверху вниз. Листовка АГВ-У 27.10.2021

Этот AGW1-U также может использоваться для стандартной конструкции резервуара с подъемом снизу вверх или сверху вниз. Листовка АГВ-У 27.10.2021

AGW LNG представляет собой либо односторонний AGW1-LNG, либо двухсторонний AGW2-LNG, автоматический кольцевой сварщик (AGW) 3-часовой сварочный аппарат, созданный для установки в узком пространстве между внешней стенкой резервуара и лист корпуса внутреннего резервуара для выполнения автоматической кольцевой сварки низкотемпературного резервуара. AGW I/II LNG доступны в стандартных проверенных конструкциях и индивидуальных встроенных одно- или двухсторонних конфигурациях. MPS = мобильный источник питания — еще одна опция, которую можно добавить к большинству предлагаемых нами полноразмерных AGW. Буклет AGW-EX 22.10.2021

Области применения:

- Сварка резервуаров с двойными стенками может быть оборудована для сварки переменным или постоянным током

- Стандартные AGW1 LNG / AGW2 LNG по своей конструкции могут сваривать листы шириной до 3,8 м без модификации, листы шириной 4,5 м с некоторыми незначительными модификациями, а изготовленные по индивидуальному заказу AGW1 LNG / AGW2 LNG могут сваривать листы шириной до 7,5 м.

AGW-P представляют собой серию автоматических самоходных аппаратов для кольцевой сварки без участия человека, предназначенных для перемещения по рельсу, который временно прикреплен к листу корпуса.

- AGW1-P использует простую стойку, легкую конструкцию, удобную для транспортировки

- Направляющая стеллажа может быть приварена к стенке резервуара на подходящей высоте в зависимости от положения сварного шва, более широкий диапазон применимой ширины листа

- Механизм перемещения оснащен муфтой, рейку можно перемещать вручную в состоянии муфты

AGW1-P2

Автоматический сварочный аппарат для изогнутых пластин AGW1-P2 – это AGW, также известный как (сварочный аппарат на 3 часа), который был разработан для работы на рельсе при сварке вне стандартного положения. кольцевые швы на сосудах под давлением, таких как Spheres & Digesters.

Устройство для сварки ребер жесткости AGW — это новый автоматический сварочный аппарат для кольцевой сварки, изготовленный по индивидуальному заказу, который, как и другие устройства AGW, предназначен для работы поверх листа обечайки резервуара, однако он был разработан с широким диапазоном регулировки по вертикали (сверху вниз). ), обычно не встречающийся в AGW, что позволяет этому AGW приваривать ребра жесткости к листу корпуса резервуара, расположенному на большинстве возвышений.

), обычно не встречающийся в AGW, что позволяет этому AGW приваривать ребра жесткости к листу корпуса резервуара, расположенному на большинстве возвышений.

Аппарат для кольцевой сварки представляет собой автоматический сварочный аппарат, который охватывает пластину резервуара и используется для выполнения кольцевых сварных швов резервуара. Обычно используется в одно- или двусторонней конфигурации. В односторонней конфигурации требуется один оператор, и сварка выполняется с одной стороны соединения. В двусторонней конфигурации требуются два оператора, и сварка происходит одновременно с обеих сторон сварного соединения.

Сварочные аппараты AGW для резервуаров представляют собой серию самоходных сварочных аппаратов для кольцевой сварки (на 3 часа), в первую очередь разработанных для монтажа на месте больших резервуаров для хранения, силосов, доменных печей и подобных цилиндрических объектов. Он доступен как в односторонней, так и в двухсторонней версии. Обычно он предназначен для перемещения по верхней кромке корпуса резервуара. Поскольку существуют разные способы изготовления резервуаров, одна машина в серии предназначена для движения по рельсу, который временно прикреплен к корпусу, или по отдельному кольцу снаружи корпуса.

Поскольку существуют разные способы изготовления резервуаров, одна машина в серии предназначена для движения по рельсу, который временно прикреплен к корпусу, или по отдельному кольцу снаружи корпуса.

Оператор каждой машины (полноразмерной версии) находится в кабине, где он контролирует и контролирует процесс сварки с пульта управления в пределах досягаемости. Кабина, уровень пола которой под тележкой регулируется в соответствии с высотой плиты, выполнена в виде клетки, чтобы обеспечить оператору максимальную безопасность и комфорт. Для защиты от непогоды клетку можно накрыть занавесками. Кабина двухсторонней машины оснащена лестницами, системой подъема по внутренней раме и соединительным мостиком наверху, чтобы облегчить операторам переход с одной стороны на другую. Верх и мост имеют ограждения для безопасности операторов.

AGW — это машина, используемая для автоматической сварки кольцевого шва внутри и снаружи вертикального резервуара. Использование машин AGW вместо ручной сварки позволяет значительно сократить время сварки резервуаров-хранилищ на месте и количество дефектов сварки.

Основные компоненты AGW включают раму, головной механизм, блок управления, буксировку флюса, систему рекуперации флюса, сварочный аппарат и кейс для хранения.

Характеристики сварочного аппарата для кольцевой сварки:

- Стандартная конфигурация аппарата для кольцевой сварки это надежная сварочная система LINCOLN

- Двойной частотно-регулируемый привод переменного тока гарантирует, что автоматический станок для кольцевой сварки может стабильно перемещаться по резервуару для хранения в определенном диапазоне скоростей

- Головка для автоматической кольцевой сварки оснащена системой автоматического отслеживания сварочного шва, которая точно удерживает положение сварочной горелки в сварном шве во время процесса сварки.

- Мощный вакуумный насос, установленный в средней части рамы автоматической кольцевой сварки, обеспечивает эффективную систему рекуперации и рециркуляции флюса.

- Дополнительный механизм удержания флюса был добавлен непосредственно над сварочной головкой и флюсовой лентой, чтобы обеспечить более согласованный поток флюса в процессе сварки.

- Сварочным аппаратом можно удобно и четко управлять с помощью встроенной панели управления

- Доступны односторонние и двусторонние модели для двусторонней и односторонней сварки резервуаров для сжиженного нефтяного газа и сжиженного природного газа

Автоматический аппарат для кольцевой сварки Характеристики

- В стандартной комплектации полностью интегрирован с системами электродуговой сварки под флюсом LINCOLN (другие системы сварки по запросу клиента).

- Система привода с двумя двигателями SEW для надежного и стабильного перемещения сварного шва.

- Инверторное управление для точной регулировки скорости.

- Полностью регулируемая сварочная головка/лента для флюса.

- Прецизионно обработанные направляющие обеспечивают правильное размещение сварного шва.

- Лазерный указатель для обеспечения правильного отслеживания сварочной головки в кольцевом шве.

- Мощная, надежная и эффективная система рекуперации вакуумного потока нагнетательного типа.

- Опция нагревателя флюса для защиты флюса от влаги.

- Последовательное управление в «автоматическом режиме», позволяющее запускать одной кнопкой.

Применение:

- Традиционная сварка резервуаров для масла и воды

- Резервуар самоподъемного типа с нижней системой гусеничного хода AGW

- Дуговая сварка под флюсом (одно- или двухпроволочная сварка)

Технические параметры:

- Применимый диаметр резервуара: 4,5 м и более

- Применимая толщина листа: 8-45 мм

- Применимая ширина листа: 1,8–3,2 м (для монтажа листа корпуса резервуара снизу вверх) и 1,8–2,6 м (для монтажа резервуара на домкрате)

- Применяемая марка стали: углеродистая сталь, низколегированная сталь, высокопрочная сталь

- Диапазон скоростей стеллажа: 100–2650 мм/мин

Дополнительное оборудование AGW:

- MPS (мобильный источник питания, дизельный сварочный аппарат) для односторонней или двусторонней сварки

- Электрическая лебедка с манипулятором, установленным на верхней части рамы АГВ, для подъема флюса и проволоки с уровня земли на рабочие уровни АГВ

- Нагревательный элемент бункера для флюса

- Приспособление для автоматической полировки кольцевых сварных швов

- Домофон для двухстороннего AGW2

ООО «Танковая сварка».

Ваш полный источник для автоматических сварочных аппаратов для резервуаров. Мы специализируемся на изготовлении на заказ автоматических сварочных аппаратов для резервуаров СПГ и резервуаров с плоским дном. У нас есть несколько стандартных проверенных конструкций автоматических сварочных аппаратов (AGW) / 3-часовых сварочных аппаратов. Однопроходная газовая защита EGW (электрогазовая сварка), однопроходная самозащитная установка VUP / вертикальная сварка UP и AVW / многопроходная автоматическая вертикальная сварка, автоматическая вертикальная тележка, ракельная тележка, оборудование для подъема резервуаров и комплексные системы подъема резервуаров, автоматические сварочные аппараты для сварки изогнутых листов под давлением сварка сосуда/сферы/варочного котла. Эта линия оборудования построена с использованием сварочных систем Lincoln или Miller американского производства. AGW Travel приводится в движение первоклассными двойными приводными двигателями с инверторным управлением, разработанными в Германии.

Познакомьтесь со всеми нашими товарами и свяжитесь с нами по телефону или электронной почте. https://tankwelding.com/about-us/

Азбука автоматизированной сварки и сборки

Автоматизированная сварка и сборка

Автоматизированная сварка и сборка могут принести много преимуществ производителям. Высокая конкурентоспособность, прибыльность и качество являются одними из основных причин популярности сборочно-сварочной станции PEMA среди клиентов Pemamek. Производители резервуаров, сосудов под давлением, опор кожуха и ветряных башен полагаются на современное решение для автоматизации сварки, и Йоонас Арола , директор сегмента морского и технологического оборудования в Pemamek, объясняет, почему.

Короткая сборочная станция

Сборочная станция представляет собой решение для сборки и сварки оболочек для изготовления сосудов высокого давления и резервуаров. Оболочка поднимается краном на установочно-опорном узле, а секция лежит на силовом и натяжном узле. Подгоночный узел, оснащенный концевыми стопорами, плотно прижимает оболочку к секции.

Подгоночный узел, оснащенный концевыми стопорами, плотно прижимает оболочку к секции.

Перед прихваткой корпуса и секции независимые выравнивающие цилиндры обеспечивают ровную подгонку краев конструкций и сохранение идеальной округлости корпуса. Выравнивание всегда выполняется перед прихваткой. Один оператор может управлять сборочной станцией с помощью беспроводного управления, что делает вращение как секции, так и корпуса простым и быстрым.

После того, как корпус и секция соединены прихваточными швами, окончательные сварные швы выполняются с использованием полностью интегрированной сварочной башни с наиболее подходящим сварочным оборудованием. После этого силовой и натяжной агрегаты перемещают всю секцию дальше, и можно стыковать новую оболочку.

Автоматизированная сборка и сварка значительно увеличивают количество сотрудников: один из давних клиентов PEMAMEK сообщил, что станция сборки и сварки PEMA позволила двум-трем рабочим выполнять ту же работу, для которой раньше требовалось в общей сложности 10 человек.

Решения для автоматизированной сварки позволяют решить наиболее распространенные проблемы

Отсутствие высококлассных профессиональных сварщиков – общепризнанная проблема производителей различных отраслей промышленности . Автоматизированная сборка и сварка существенно помогают увеличить численность персонала до человек: один из постоянных клиентов PEMAMEK сообщил, что станция сборки и сварки PEMA позволила двум-трем рабочим выполнять ту же работу, для которой раньше требовалось всего 10 человек. Решение высвобождает человеческий талант для решения других задач, и то же самое касается часто ограниченной грузоподъемности крана:

» Наше решение позволяет компаниям использовать свои краны для решения других задач: раньше многим нашим клиентам кран был нужен для всего процесса, а теперь нужно только для подъема заготовки », — объясняет Арола, а также напоминает, что подъем с помощью мостового крана — это всегда риск для безопасности.

Еще одна проблема, которую часто вызывает ручная установка, — медлительность процесса. Особенно когда точность играет важную роль, ручная работа часто становится довольно медленной. Станция сборки и сварки PEMA обеспечивает скорость и точность сборки больших цилиндров, что в целом делает процесс более быстрым и эффективным.

“ Общий отток продукции значительно возрастает, когда время на подгонку сокращается без ущерба для качества. Фактически, с помощью автоматизированной сварки мы можем гарантировать отсутствие повреждений заготовок, а также идеальную округлость тонкостенных, трубчатых и конических конечных продуктов. Для одного из наших новых клиентов улучшение качества конечного продукта было одной из самых больших целей его инвестиций », — говорит Арола.

Конкурентоспособность и эффективность гарантированы

Способность реагировать на изменяющиеся производственные потребности и гарантировать конкурентоспособность стала движущим фактором для инвестиций в автоматизацию сварки для многих клиентов Pemamek . Станция сборки и сварки PEMA обеспечивает высокий уровень автоматизации и интеллектуальную обработку материалов, поскольку решение полностью интегрировано с колонной и стрелой PEMA и управляется с помощью всего одной системы.

Станция сборки и сварки PEMA обеспечивает высокий уровень автоматизации и интеллектуальную обработку материалов, поскольку решение полностью интегрировано с колонной и стрелой PEMA и управляется с помощью всего одной системы.

“ Станция сборки чрезвычайно удобна при производстве корпусов из толстых и тонких материалов. Современная интеграция между различными решениями PEMA и простая система управления, требующая всего одного оператора, обеспечивают рентабельность и конкурентоспособность на многих рынках », — подчеркивает Арола.

Многие клиенты Pemamek высоко оценили более высокие производственные мощности, которые обеспечивают сборочно-сварочные станции PEMA, благодаря сокращению сроков производства. Во многих случаях клиенты замечают изменения уже через одну-две недели после простой установки.

Естественно, это решение идеально подходит для производителей резервуаров и сосудов под давлением, но, по словам Арола, универсальность станции сборки и сварки РЕМА может также использоваться во многих других промышленных целях:

“ Решение для сборки и сварки РЕМА идеально подходит любая мастерская, которая производит резервуары, сосуды под давлением или любые другие трубные изделия, такие как дымоходы. Кроме того, многие из наших клиентов используют это решение также при производстве опор и ветряных башен. Я считаю, что благодаря сборочно-сварочной станции PEMA компании также могут перейти от производства в нефтегазовом секторе к продуктам для сектора возобновляемой энергии, таким как резервуары для водорода или оборудование для улавливания и хранения углерода. »

Кроме того, многие из наших клиентов используют это решение также при производстве опор и ветряных башен. Я считаю, что благодаря сборочно-сварочной станции PEMA компании также могут перейти от производства в нефтегазовом секторе к продуктам для сектора возобновляемой энергии, таким как резервуары для водорода или оборудование для улавливания и хранения углерода. »

- Имя*

- Фамилия*

- Компания*

- Страна*

- Email*

Miller pipeworx 400 RMD Справка

04-08-2020 #1

Справка Miller pipeworx 400 RMD

Есть ли кто-нибудь, кто использует RMD для корневого шва на трубе? У меня возникли проблемы с тем, чтобы связать врезки.

все выглядит хорошо внутри, и тест на изгиб хорош, но не на врезках. любая помощь будет здорово.

все выглядит хорошо внутри, и тест на изгиб хорош, но не на врезках. любая помощь будет здорово.Ответить с цитатой

04-08-2020 #2

Re: Справка по Miller pipeworx 400 RMD

Вы точите свои гвозди?

У меня никогда не было проблем с врезками на RMD.

Ответить с цитатой

04-08-2020 #3

Re: Справка по Miller pipeworx 400 RMD

Я поставлю 4 перемычки на стык трубы.

Поместите корень с одной стороны, а на противоположной стороне полностью вырежьте булавки моста. Таким образом, у меня только 4 ничьих в точках. Я привяжу перья к лезвию ножа.

Поместите корень с одной стороны, а на противоположной стороне полностью вырежьте булавки моста. Таким образом, у меня только 4 ничьих в точках. Я привяжу перья к лезвию ножа.Я сварщик трубопроводов и новичок в полуавтоматических процессах, и я работаю над этой процедурой для нашего цеха. У меня были тестовые образцы, рентген показал, что все в порядке. Я аттестовал процедуры сварки, но мы не берем образцы из областей прихватки.

У меня хороший старт после врезки. В основном, когда я прихожу к галстукам.

Что-то будет хорошо, что-то нет. Просто интересно, пробовал ли кто-нибудь согнуть точки крепления.

Ответить с цитатой

04-08-2020 #4

Re: Справка по Miller pipeworx 400 RMD

Я использую тяжелое корневое отверстие 1/8 дюйма.

Земля 1/16. У меня есть насадка Tapperd, наконечник Tapperd, использующий 75/25, поток @ 35. Использую. 035 L56. Сварка в положении 2-3 часа с труба катится от меня.WFS я пробовал где-то от 220-280.250 кажется лучшим.

Земля 1/16. У меня есть насадка Tapperd, наконечник Tapperd, использующий 75/25, поток @ 35. Использую. 035 L56. Сварка в положении 2-3 часа с труба катится от меня.WFS я пробовал где-то от 220-280.250 кажется лучшим.Ответить с цитатой

04-08-2020 #5

Re: Справка по Miller pipeworx 400 RMD

Не сгибайте галстуки. В большинстве случаев они будут терпеть неудачу, даже если выглядят красиво.

Этот процесс и короткая дуга имеют тенденцию задерживать газ в соединении. Достаточно лишь небольшого газового кармана. Почти каждый раз, когда я приваривал вольфрамовым электродом в среде инертного газа корень большой трубы, на врезке образовывался газовый карман. согнуть.

Этот процесс и короткая дуга имеют тенденцию задерживать газ в соединении. Достаточно лишь небольшого газового кармана. Почти каждый раз, когда я приваривал вольфрамовым электродом в среде инертного газа корень большой трубы, на врезке образовывался газовый карман. согнуть.Я бы покончил с землей, но это только я.

Ответить с цитатой

04-09-2020 #6

Re: Справка по Miller pipeworx 400 RMD

Запустите корневой проход, как обычно.

Затем шлифуйте врезку. Почти каждый раз вы будете находить маленькую точку, это газовый карман. Если вы снова наткнетесь на него, вы, скорее всего, сожжете его. Я так и не придумал, как это остановить.

Затем шлифуйте врезку. Почти каждый раз вы будете находить маленькую точку, это газовый карман. Если вы снова наткнетесь на него, вы, скорее всего, сожжете его. Я так и не придумал, как это остановить.

Большинство кодов труб допускают небольшие показания на рентгеновском снимке, поэтому в основном это сойдет с рук, в зависимости от толщины стенки. Иногда мы получали работу, которая требовала сварки TIG root на большой трубе или даже TIG на всем ее протяжении. Я всегда думал, что они хотят устранить газовые карманы в корнях.Последний раз редактировалось TimmyTIG; 09.04.2020 в 09:57.

Ответить с цитатой

04-10-2020 #7

Re: Справка по Miller pipeworx 400 RMD

Если вы все еще сгибаете ремни, было бы здорово, если бы вы попробовали мое предложение и отчитались.

Мне любопытно посмотреть, работает ли это. Мне пришлось трижды попробовать, прежде чем я прошел тест на изгиб в мастерской, потому что они постоянно обрезали лямки на галстуке.

Мне любопытно посмотреть, работает ли это. Мне пришлось трижды попробовать, прежде чем я прошел тест на изгиб в мастерской, потому что они постоянно обрезали лямки на галстуке.Ответить с цитатой

04-12-2020 #8

Re: Справка по Miller pipeworx 400 RMD

Вы всегда можете позвонить в службу поддержки Миллера и задать этот же вопрос. Там есть люди, которые могут помочь вам разобраться в этом.

при правильной настройке аппарата и процедуре сварки.Ответить с цитатой

13.04.2020 #9

Re: Справка по Miller pipeworx 400 RMD

Я пробовал шлифовать старты и упоры примерно на 1/2 дюйма назад. Я подгоняю стопоры к фаске, прежде чем завершать дугу, которая избавляет от большинства газовых карманов, выходящих из моей прихватки. На самом деле это просто привязка к Начало моей тактики — это когда все проблемы, как когда я привязываюсь независимо от того, что там что-то есть. Он не очень большой, он пропустит рентгеновский снимок, я просто подумал, что от него будет не так сложно избавиться.

Я работали с представителями Miller в Висконсине, и они оказали большую помощь.0002 Спасибо за обратную связь.

Я работали с представителями Miller в Висконсине, и они оказали большую помощь.0002 Спасибо за обратную связь.Ответить с цитатой

13.04.2020 #10

Re: Справка по Miller pipeworx 400 RMD

вот несколько фотографий подготовительной работы и изгибов. Я также надеваю заглушку FCAW. Изгиб справа — это то, что я иногда получаю, иногда не получаю.

Прикрепленные изображения

Ответить с цитатой

13.04.2020 #11

Re: Справка по Miller pipeworx 400 RMD

Я имел в виду, что завязывай галстук как обычно, затем вдавливайся в него и снова наезжай на него. Газовый карман не в прихватке, он почему-то образуется, когда завязываешь галстук. Притирайте его обратно, пока не увидите точку, затем нанесите чистый наполнитель.

Ответить с цитатой

13.04.2020 #12

Re: Справка по Miller pipeworx 400 RMD

Похоже, вам нужно отодвинуть корень дальше для врезок. Затем вы можете установить лужу перед врезкой. Немного больше шлифовки для горячего прохода, но лучше врезки. Перед шлифовкой нужно посмотреть, как выглядит ваш корень внутри трубы. Тот что на верхней фотке. потерпит неудачу, а пара других выглядит так, будто они очень легкие в синтезе.

Ваш корень выглядит достаточно тяжелым, но не достаточно проникающим, особенно при использовании горячего прохода с флюсовым сердечником, который должен протолкнуть его через прикосновение больше. Я не использовал RMD, но должен применяться тот же корневой профиль. Может быть, немного более широкий зазор поможет?

Ваш корень выглядит достаточно тяжелым, но не достаточно проникающим, особенно при использовании горячего прохода с флюсовым сердечником, который должен протолкнуть его через прикосновение больше. Я не использовал RMD, но должен применяться тот же корневой профиль. Может быть, немного более широкий зазор поможет?Ответить с цитатой

13.04.2020 №13

Re: Справка по Miller pipeworx 400 RMD

Проблема в том, что корни MIG задерживают газ на врезке.

Я сталкивался с этим много раз. Как на испытаниях сварных швов (изгиб полос), так и на производственных сварных швах (обратная сварка корней MIG с TIG). У вас может быть прекрасно выглядящая вставка, может быть, немного плоская, и вы хотите ее немного нарастить — как только вы начнете сваривать ее, она взорвется и ударит большим шариком по вашему вольфраму. Я не могу сказать вам, сколько раз у меня это случалось.

Я сталкивался с этим много раз. Как на испытаниях сварных швов (изгиб полос), так и на производственных сварных швах (обратная сварка корней MIG с TIG). У вас может быть прекрасно выглядящая вставка, может быть, немного плоская, и вы хотите ее немного нарастить — как только вы начнете сваривать ее, она взорвется и ударит большим шариком по вашему вольфраму. Я не могу сказать вам, сколько раз у меня это случалось.

У меня были испытания сварных швов, где корень выглядел идеально, но не прошел испытание на изгиб. Было три раза подряд. Вот почему испытания корней MIG всегда являются испытаниями на изгиб, а не только рентгеновскими снимками.Вы можете видеть, что трещина в ремешке находится прямо посередине корня, это не проблема боковой стяжки.

МИГ не лучший процесс для запуска корней, у него есть свои недостатки. Это нормально для большинства стандартных систем трубопроводов, с которыми вы можете столкнуться, водопроводных линий низкого давления и стоков и т. д., и это очень быстро.

Но есть причина, по которой они используют TIG вместо MIG для наиболее важных материалов, работающих под высоким давлением.

Но есть причина, по которой они используют TIG вместо MIG для наиболее важных материалов, работающих под высоким давлением.Последний раз редактировалось TimmyTIG; 13.04.2020 в 22:56.

Ответить с цитатой

13.04.2020 №14

Re: Справка по Miller pipeworx 400 RMD

Просто чтобы вы, ребята, не думали, что я просто пускаю пыль в глаза, это было кое-что из того, что я сварил перед последним увольнением.

Я сварил эту трубу на переднем плане, когда сделал снимок, на котором они двигают эту трубу.

Я сварил эту трубу на переднем плане, когда сделал снимок, на котором они двигают эту трубу.[/URL]

Ответить с цитатой

15-04-2020 №15

Re: Справка по Miller pipeworx 400 RMD

поддуга делает это легко.

Ответить с цитатой

15-04-2020 №16

Re: Справка по Miller pipeworx 400 RMD

Поддуга нагонит тебе задницу.

Думаешь, они хорошо сидят на этой большой трубе? Я потратил больше времени на шлифовку, чем на сварку. В конце концов мне пришлось отказаться от него, мой запястный канал не выдержал. Им пришлось снова посадить меня на маленькую трубку.

Думаешь, они хорошо сидят на этой большой трубе? Я потратил больше времени на шлифовку, чем на сварку. В конце концов мне пришлось отказаться от него, мой запястный канал не выдержал. Им пришлось снова посадить меня на маленькую трубку.Ответить с цитатой

15-04-2020 # 17

Re: Справка по Miller pipeworx 400 RMD

Большая трубка выглядит как большая боль

Ответить с цитатой

Опубликовать «Спасибо» / «Мне нравится» — 1 лайк, 0 дизлайк

15-04-2020 # 18

Re: Справка по Miller pipeworx 400 RMD

Большой? Я работал в магазине сосудов и помогал установить отвалившуюся головку.

.. Сосуд был диаметром 10 футов и толщиной 2 1/2 дюйма. встречал снаряды. 10-тонный кран имел почти все, что он мог выдержать с головкой. Головка была прикреплена круглым стержнем, используемым для гвоздей моста, примерно через каждые 6 дюймов по всей окружности. Круглый стержень был около 1 1/2 дюйма в длину и был приварен с помощью 7018 с каждой стороны. Я разговаривал с другими сварщиками, и вдруг мы начали слышать эти звуки. Они стали более частыми, и мы поняли, что происходит. довольно быстро. Прихватки сломались. Затем бац, головка отвалилась. Это оставило большую вмятину на бетонном полу и разрушило новый механизм подачи проволоки серии 60 на тележке. Поврежден. Установить голову обратно было непросто. Пришлось использовать клинья и много стуков, чтобы добиться наилучшей посадки. В некоторых секциях требовались мостовые гвозди на расстоянии около 4 дюймов друг от друга. Затем мне поручили установить корень Mig с предварительным нагревом и горячим проходом перед субдугой. Потратил больше времени на то, чтобы вытачивать прихватки, чем на то, чтобы сделать корень.

.. Сосуд был диаметром 10 футов и толщиной 2 1/2 дюйма. встречал снаряды. 10-тонный кран имел почти все, что он мог выдержать с головкой. Головка была прикреплена круглым стержнем, используемым для гвоздей моста, примерно через каждые 6 дюймов по всей окружности. Круглый стержень был около 1 1/2 дюйма в длину и был приварен с помощью 7018 с каждой стороны. Я разговаривал с другими сварщиками, и вдруг мы начали слышать эти звуки. Они стали более частыми, и мы поняли, что происходит. довольно быстро. Прихватки сломались. Затем бац, головка отвалилась. Это оставило большую вмятину на бетонном полу и разрушило новый механизм подачи проволоки серии 60 на тележке. Поврежден. Установить голову обратно было непросто. Пришлось использовать клинья и много стуков, чтобы добиться наилучшей посадки. В некоторых секциях требовались мостовые гвозди на расстоянии около 4 дюймов друг от друга. Затем мне поручили установить корень Mig с предварительным нагревом и горячим проходом перед субдугой. Потратил больше времени на то, чтобы вытачивать прихватки, чем на то, чтобы сделать корень. Сварка 3″ шлифовка, корень пера, сварка 3″ шлифовка, корень пера. После этого у меня сильно болело запястье, но я понял, почему у сварщиков возникает запястный туннель. Не часто, но некоторые заказчики указывали корень Tig на сосудах или трубопроводах. Самый большой диаметр, который я видел для корня Tig, был около 6 футов и толщиной 3/4 дюйма.

Сварка 3″ шлифовка, корень пера, сварка 3″ шлифовка, корень пера. После этого у меня сильно болело запястье, но я понял, почему у сварщиков возникает запястный туннель. Не часто, но некоторые заказчики указывали корень Tig на сосудах или трубопроводах. Самый большой диаметр, который я видел для корня Tig, был около 6 футов и толщиной 3/4 дюйма.На том же судне (всего около 50 тонн). Они ошиблись и прорезали отверстие под 24-дюймовую насадку, а форсунка была только 20-дюймовая. Для сопла также требовался репаратор толщиной 2 1/2 дюйма. Они не хотели, чтобы новый репаратор прокатывали, поэтому использовали тот, который у них был. Мы с другом заставили 1-ю смену сварить его. Мы просто принесли по коробке каждый 1/4″ 7018 и 2 горелки Tiger для предварительного нагрева. В то время флюсовый сердечник не был одобрен для судов. Двум сварщикам потребовалось около 2 1/2 смен день/ночь, чтобы сварить его. Оболочка имеет скос для 24-дюймового сопла, но сопло только 20 дюймов, тогда у репака был скос для 24-дюймового сопла, но сопло только 20 дюймов.

Скос был срезан, чтобы оставить место для сварочных электродов на его дно. Массивное количество сварки и очень жарко там сидит. После сварки пластину пришлось шлифовать, чтобы она выглядела подходящей по размеру, с выступом только 3/8 дюйма вокруг сопла и всего 3/8 дюйма вокруг внешней стороны пластины. На следующий день после окончания сварки было еще довольно жарко. Единственное, хорошо, что время пролетело очень быстро. Что касается размера сварного шва, это самый большой размер, который я когда-либо делал для одного соединения.

Скос был срезан, чтобы оставить место для сварочных электродов на его дно. Массивное количество сварки и очень жарко там сидит. После сварки пластину пришлось шлифовать, чтобы она выглядела подходящей по размеру, с выступом только 3/8 дюйма вокруг сопла и всего 3/8 дюйма вокруг внешней стороны пластины. На следующий день после окончания сварки было еще довольно жарко. Единственное, хорошо, что время пролетело очень быстро. Что касается размера сварного шва, это самый большой размер, который я когда-либо делал для одного соединения.Последний раз редактировалось Welder Dave; 15.04.2020 в 16:48.

Ответить с цитатой

Опубликовать «Спасибо» / «Мне нравится» — 1 лайк, 0 дизлайк

15-04-2020 # 19

Re: Справка по Miller pipeworx 400 RMD

Как вы заполнили этот зазор между соплом и корпусом? Это адский облом, кого-нибудь уволили?

Ответить с цитатой

15-04-2020 #20

Re: Справка по Miller pipeworx 400 RMD

Никто не был уволен.

Я работал в ночную смену, а дневная смена устанавливала насадку. Оглядываясь назад, я не могу вспомнить, то ли репандер был слишком большим, то ли они вставили какие-то прокладки, чтобы заполнить зазор. Под фланцем было несколько стержней, удерживающих сопло. Они сделали сварку изнутри, и нам пришлось выдолбить кучу снаружи, чтобы добраться до дна. С фланцем на сопле его нужно было достаточно расширить, чтобы туда попасть. Отшлифовать его после долбления тоже было весело. Они использовали ультразвук, чтобы проверить это, прежде чем повторная прокладка продолжилась. Это было в 1997 так недавно. Я помню, что резиновая накладка была разрезана пополам, потому что она мешала бы приварить сопло. Это также потребовало снятия фаски с обеих сторон резиновой накладки для 100% проникновения. Я думаю, что резиновая накладка была шириной 4 дюйма. Это была просто тонна сварного шва.

Я работал в ночную смену, а дневная смена устанавливала насадку. Оглядываясь назад, я не могу вспомнить, то ли репандер был слишком большим, то ли они вставили какие-то прокладки, чтобы заполнить зазор. Под фланцем было несколько стержней, удерживающих сопло. Они сделали сварку изнутри, и нам пришлось выдолбить кучу снаружи, чтобы добраться до дна. С фланцем на сопле его нужно было достаточно расширить, чтобы туда попасть. Отшлифовать его после долбления тоже было весело. Они использовали ультразвук, чтобы проверить это, прежде чем повторная прокладка продолжилась. Это было в 1997 так недавно. Я помню, что резиновая накладка была разрезана пополам, потому что она мешала бы приварить сопло. Это также потребовало снятия фаски с обеих сторон резиновой накладки для 100% проникновения. Я думаю, что резиновая накладка была шириной 4 дюйма. Это была просто тонна сварного шва.Последний раз редактировалось Welder Dave; 15.04.2020 в 19:53.

Ответить с цитатой

Опубликовать «Спасибо» / «Нравится» — 2 лайка, 0 дизлайка

16.

04.2020

# 21

04.2020

# 21Re: Справка по Miller pipeworx 400 RMD

Это умственно.

Бьюсь об заклад, промахи случаются чаще, чем мы думаем.

В прошлом году мне нужно было провести инспекцию двух наших супердуплексных лаковых сосудов. Производственный цех (совершенно случайно) использовал нержавеющую сталь серии 400 для кольца горловины крышки люка, а также кольца горловины мешалки. На самом деле, я и мой коллега пошли посмотреть эти сосуды после изготовления, и мы не увидели ничего плохого — конечно, все выглядело блестящим!

Через 2 года горловые кольца были разрушены хлоридами и протекали вокруг сварных швов.

В один из сосудов было вставлено это «дополнительное» горловое кольцо (тоже нержавеющая сталь 400) — мы решили, что это из-за того, что отверстие было вырезано слишком большим, поэтому они добавили что-то к диаметру.Вы этого не видели на «исполнительном» чертеже, хотя

Осталось согласовать план ремонта… за счет мастерской.

Ответить с цитатой

16.04.2020 # 22

Re: Справка по Miller pipeworx 400 RMD

Это заставило меня задуматься и вернуться в мою память.

Отверстие под насадку вырезали под 20″. Сейчас вспоминаю, что человек, который заказывал репад, ошибся и заказал его на 24″, а не на 20″. По сосуду не было большой спешки и я думаю, что это было дешевле чтобы заполнить его сварным швом, чем делать новую перекладину.Это имеет смысл, потому что перекладину нужно вырезать из большого куска листа.

Отверстие под насадку вырезали под 20″. Сейчас вспоминаю, что человек, который заказывал репад, ошибся и заказал его на 24″, а не на 20″. По сосуду не было большой спешки и я думаю, что это было дешевле чтобы заполнить его сварным швом, чем делать новую перекладину.Это имеет смысл, потому что перекладину нужно вырезать из большого куска листа.Моя первая работа вне школы мастер сделал огромную ошибку на стволе 750 бак с приваренными шпильками для изоляции.Залили бак водой и провели гидроиспытания.Прошло,но мастер забыл сказать рабочим сбросить давление воздуха перед сливом воды.Засосало верх бака!Это была дорогостоящей ошибкой. В том же магазине они попросили нового ученика отрезать D-образные кольца от бака, которые они используют для их перемещения, прежде чем будут установлены последние подъемные проушины. О, он их отрезал. Только проблема заключалась в том, чтобы вместо того, чтобы отрезать D-образные кольца, а затем шлифовка сварного шва на баке, он вырезал D-образные кольца из t Анк.

Система использует контроллер PLC совместно с 5,7 дюймовым сенсорным экраном HMI, который обеспечивает интуитивно понятный графический интерфейс и русскоязычное меню, а также представляет четкие численные данные о точном расположении и скорости перемещения каретки.

Система использует контроллер PLC совместно с 5,7 дюймовым сенсорным экраном HMI, который обеспечивает интуитивно понятный графический интерфейс и русскоязычное меню, а также представляет четкие численные данные о точном расположении и скорости перемещения каретки.

все выглядит хорошо внутри, и тест на изгиб хорош, но не на врезках. любая помощь будет здорово.

все выглядит хорошо внутри, и тест на изгиб хорош, но не на врезках. любая помощь будет здорово. Поместите корень с одной стороны, а на противоположной стороне полностью вырежьте булавки моста. Таким образом, у меня только 4 ничьих в точках. Я привяжу перья к лезвию ножа.

Поместите корень с одной стороны, а на противоположной стороне полностью вырежьте булавки моста. Таким образом, у меня только 4 ничьих в точках. Я привяжу перья к лезвию ножа. Земля 1/16. У меня есть насадка Tapperd, наконечник Tapperd, использующий 75/25, поток @ 35. Использую. 035 L56. Сварка в положении 2-3 часа с труба катится от меня.WFS я пробовал где-то от 220-280.250 кажется лучшим.

Земля 1/16. У меня есть насадка Tapperd, наконечник Tapperd, использующий 75/25, поток @ 35. Использую. 035 L56. Сварка в положении 2-3 часа с труба катится от меня.WFS я пробовал где-то от 220-280.250 кажется лучшим. Этот процесс и короткая дуга имеют тенденцию задерживать газ в соединении. Достаточно лишь небольшого газового кармана. Почти каждый раз, когда я приваривал вольфрамовым электродом в среде инертного газа корень большой трубы, на врезке образовывался газовый карман. согнуть.

Этот процесс и короткая дуга имеют тенденцию задерживать газ в соединении. Достаточно лишь небольшого газового кармана. Почти каждый раз, когда я приваривал вольфрамовым электродом в среде инертного газа корень большой трубы, на врезке образовывался газовый карман. согнуть. Затем шлифуйте врезку. Почти каждый раз вы будете находить маленькую точку, это газовый карман. Если вы снова наткнетесь на него, вы, скорее всего, сожжете его. Я так и не придумал, как это остановить.

Затем шлифуйте врезку. Почти каждый раз вы будете находить маленькую точку, это газовый карман. Если вы снова наткнетесь на него, вы, скорее всего, сожжете его. Я так и не придумал, как это остановить.  Мне любопытно посмотреть, работает ли это. Мне пришлось трижды попробовать, прежде чем я прошел тест на изгиб в мастерской, потому что они постоянно обрезали лямки на галстуке.

Мне любопытно посмотреть, работает ли это. Мне пришлось трижды попробовать, прежде чем я прошел тест на изгиб в мастерской, потому что они постоянно обрезали лямки на галстуке.

Я работали с представителями Miller в Висконсине, и они оказали большую помощь.0002 Спасибо за обратную связь.

Я работали с представителями Miller в Висконсине, и они оказали большую помощь.0002 Спасибо за обратную связь.

Ваш корень выглядит достаточно тяжелым, но не достаточно проникающим, особенно при использовании горячего прохода с флюсовым сердечником, который должен протолкнуть его через прикосновение больше. Я не использовал RMD, но должен применяться тот же корневой профиль. Может быть, немного более широкий зазор поможет?

Ваш корень выглядит достаточно тяжелым, но не достаточно проникающим, особенно при использовании горячего прохода с флюсовым сердечником, который должен протолкнуть его через прикосновение больше. Я не использовал RMD, но должен применяться тот же корневой профиль. Может быть, немного более широкий зазор поможет? Я сталкивался с этим много раз. Как на испытаниях сварных швов (изгиб полос), так и на производственных сварных швах (обратная сварка корней MIG с TIG). У вас может быть прекрасно выглядящая вставка, может быть, немного плоская, и вы хотите ее немного нарастить — как только вы начнете сваривать ее, она взорвется и ударит большим шариком по вашему вольфраму. Я не могу сказать вам, сколько раз у меня это случалось.

Я сталкивался с этим много раз. Как на испытаниях сварных швов (изгиб полос), так и на производственных сварных швах (обратная сварка корней MIG с TIG). У вас может быть прекрасно выглядящая вставка, может быть, немного плоская, и вы хотите ее немного нарастить — как только вы начнете сваривать ее, она взорвется и ударит большим шариком по вашему вольфраму. Я не могу сказать вам, сколько раз у меня это случалось.  Но есть причина, по которой они используют TIG вместо MIG для наиболее важных материалов, работающих под высоким давлением.

Но есть причина, по которой они используют TIG вместо MIG для наиболее важных материалов, работающих под высоким давлением. Я сварил эту трубу на переднем плане, когда сделал снимок, на котором они двигают эту трубу.

Я сварил эту трубу на переднем плане, когда сделал снимок, на котором они двигают эту трубу. Думаешь, они хорошо сидят на этой большой трубе? Я потратил больше времени на шлифовку, чем на сварку. В конце концов мне пришлось отказаться от него, мой запястный канал не выдержал. Им пришлось снова посадить меня на маленькую трубку.