принцип действия и устройство, выбор модели – Виды сварочных аппаратов на Svarka.guru

Технология соединения металла не стоит на месте. Известно множество методов сварки, из которых наибольший интерес представляют ручная дуговая сварка (ММА), аргонодуговая сварка неплавящимися электродами (TIG), а также полуавтоматическая сварка электродной проволокой (MIG/MAG).

В данной статье мы рассмотрим особенности применения полуавтоматической сварки MIG/MAG, а также дальнейшие перспективы развития сварочных технологий.

Как это работает?

Чтобы понять механизм соединения, достаточно расшифровать аббревиатуру:

- Metal inert gas или МIG. Процесс соединения происходит в среде инертного газа. Наиболее употребительным газом является аргон.

- Metal active gas или MAG. В этом случае зону сварки защищает активный газ. Обычно это углекислота.

Как правило, для достижения лучшего качества, используется смесь разнообразных газов, содержащая несколько элементов.

Присадочный материал – электродная проволока не имеет флюсовой оболочки.

Газовая среда обеспечивает защиту сварочной ванны от кислорода, содержащегося в атмосферном воздухе.

Единственным исключением является самозащитная или флюсовая проволока, покрытие которой не требует защиты от воздействия воздуха.

Помимо присадочных функций проволока проводит ток и формирует электрическую дугу.

Рабочим инструментом является сварочный полуавтомат MIG/MAG. Впрочем, данное обозначение не совсем корректно – автоматизация не затронула лишь процесс подачи проволоки, в остальном технология ничем не отличается от автоматической сварки.

Преимущества метода по сравнению с другими видами

Популярность данной технологии обусловлена следующими преимуществами:

- Надежная защита. Эксперты отмечают, что использование газа, в качестве средства защиты сварочной ванны, позволяет обеспечить наивысшую степень защиты.

Универсальность. В первую очередь, полуавтомат миг зарекомендовал себя, как отличный инструмент для соединения элементов кузова автомобиля. Однако, сварка тонкостенного металла не единственная область применения – на предприятиях черной металлургии сварочные полуавтоматы миг с успехом применяют для работы с конструкциями, обладающими значительной толщиной. Рассматриваемое оборудование подходит для соединения практически всех видов металлов и сплавов.

Универсальность. В первую очередь, полуавтомат миг зарекомендовал себя, как отличный инструмент для соединения элементов кузова автомобиля. Однако, сварка тонкостенного металла не единственная область применения – на предприятиях черной металлургии сварочные полуавтоматы миг с успехом применяют для работы с конструкциями, обладающими значительной толщиной. Рассматриваемое оборудование подходит для соединения практически всех видов металлов и сплавов.

Важно! Брызги отсутствуют только при сварке классической проволокой в среде защитного газа. Эксплуатация порошковой проволоки сопровождается довольно сильными брызгами.

- Качество соединения. Следствие предыдущего пункта. Кроме того, швы отличаются полным отсутствием шлака, что позволяет экономить время на финишной обработке поверхности.

- Высокая скорость работы. Сварочный аппарат mig/mag считается высокопроизводительным устройством. Метод не требует предварительной подготовки сварочных кромок, что также влияет на скорость выполнения соединения.

- Обучение специалиста. Простота технологии позволяет быстро освоить профессию оператора сварочного аппарата миг/маг.

Нужен выпрямитель или инвертор?

Полуавтоматы mig обладают одним недостатком – они способным работать только с постоянным током. Таким образом, по своей конструкции аппараты могут быть выпрямителями или инверторами, характеристики которых имеют свои отличия. Выбирая определенный тип следует опираться на следующие параметры:

Полуавтоматы mig обладают одним недостатком – они способным работать только с постоянным током. Таким образом, по своей конструкции аппараты могут быть выпрямителями или инверторами, характеристики которых имеют свои отличия. Выбирая определенный тип следует опираться на следующие параметры:- Максимальная мощность. Данный показатель особенно важен сварщикам, планирующим выполнять работы в частном доме. Стандартные пробки не рассчитаны на эксплуатацию мощных устройств. Кроме того, от величины зависти уровень энергопотребления агрегата.

- Уровень предохранителей. Чем выше этот параметр, тем качественнее необходима проводка. Использование профессионального аппарата в сочетании со старой алюминиевой проводкой без каких-либо предохранителей в лучшем случае может привести к повреждению сети, а в худшем – к пожару из-за короткого замыкания.

- Необходимое напряжение. Приборы бытового назначения имеют однофазную конструкцию. Это означает, что они пригодны к использованию в условиях домашней электрической сети, с напряжением 220В. Продвинутым устройствам трехфазного типа необходимо напряжения 380В. Несоблюдение требований сети ведет к быстрой поломке оборудования.

- Уровень тока. Единица измерения – ампер. Аппараты промышленного типа способны выполнять работы в большом диапазоне сварочного тока. По данной величине судят о производительности устройства. Влияет на размер сечения электродной проволоки – высокий ток позволяет использовать присадочные материалы большего диаметра.

На окончательный выбор может повлиять сфера применения полуавтомата. Для домашнего пользования лучше подойдут универсальные инверторы, которые обладают небольшими габаритами и весом, нежели массивный выпрямитель.

Один человек способен легко переносить инверторный полуавтомат. Кроме того, он способен выполнять работы в режиме ручной дуговой сварки.

Рынок предлагает продукцию как отечественных, так и зарубежных производителей. Для окончательного решения советуем ознакомиться с независимыми обзорами на специализированных форумах.

Принцип технологии

Технология проведения работ требует, чтобы на массу был подключен исключительно минус. Это называется «прямая полярность». Плюс – это газовая горелка с наконечником, а также рукав, через который проходит проволока. Она приводится в движение с помощью специального подающего механизма. С помощью контактора на проволоку переносят напряжения аппарата.

Таким образом, после соприкосновения с поверхностью образуется электрическая дуга, начиная процесс плавления кромок металла. Увеличение диаметра сечения проволоки позволяет производить соединение материалов большей толщины.

В некоторых моделях подающий механизм и полуавтомат заключены в единый корпус. Более рациональная конструкция предусматривает разделение данных узлов. Такой подход позволяет производить работы на достаточном удалении от места расположения источника тока.

На горелке имеется специальный мундштук. Он контролирует движение защитного газа, направляя его в зону расплава. Создается облако, препятствующее взаимодействию расплавленного металла с окружающей средой.

Перспективы технологий

Проблема качественного и надежного соединения различных материалов известна с давних времен. В наши дни этот вопрос не теряет своей актуальности. Несмотря на то, что технологиями соединения занимаются целые институты всех современных государств, до создания идеальной технологии еще далеко.

Проблема качественного и надежного соединения различных материалов известна с давних времен. В наши дни этот вопрос не теряет своей актуальности. Несмотря на то, что технологиями соединения занимаются целые институты всех современных государств, до создания идеальной технологии еще далеко.- Качество;

- Производительность;

- Надежность;

- Безопасность;

- Экологичность.

Отдельным пунктом следует выделить автоматизацию процесса, делая сварку полностью независимой от вмешательства человека.

Ученые ведут работы над совершенствованием расходных материалов. Электроды, которые повсеместно применялись на заре развития технологии, до сих пор используются, однако давно утратили ветку первенства. Сварочную проволоку считают более перспективным материалом.

Не стоят на месте технология соединения. Давно ведутся разработки мощных диодных лазеров. Согласно проектам, он должен обладать высоким КПД, компактными размерами и небольшим весом. Интересным направлением развития является гибридная сварка – комбинация дуговой и лазерной технологий.

Последним, относительно новым, изобретением является сварка трением с перемешиванием – разработка Института сварки Великобритании (1991). В основе разработки лежит технология соединения трением, которая была опробована еще 1956 г.

Заключение

Обладая базовыми знаниями об устройстве и принципе работы MIG/MAG сварки, можно выполнять различные домашние работы с высоким уровнем качества. Профессиональное обучение доступно каждому, кто захочет овладеть этой востребованной специальностью.

Соединение практически любого материала, независимо от толщины, обеспечивают полуавтоматической сварке интерес со стороны потребителей. Несмотря на постоянное совершенствование нельзя с полной уверенностью утверждать, что потенциал данной технологии полностью раскрыт.

[/stetxbox id=’info’]Сварщик Фомин Роман Сергеевич, опыт работы – 12 лет: «Я работаю на СТО по ремонту автоцистерн. Для восстановления пользуемся только полуавтоматами – никаких ручных дуговых трансформаторов. На ремонт привозят емкости разного состояния – от просто старых, которые протираются от постоянной вибрации и механических воздействий, до резервуаров после аварии. Только полуавтомат позволяет получить герметичное соединение, срок службы которого составляет больше 5 лет. За 8 лет работы у нас не было ни одного гарантийного случая, вызванного плохим качеством шва».[/stextbox]

Сварочный аппарат для MIG и MAG сварки: что это такое?

Время чтения: 5 минут

Современное сварочное оборудование абсолютно не похоже на аппараты старого образца. Инверторные полуавтоматы просты в применении, компактны и не требуют особой квалификация для выполнения работ. Но главное достоинство современно сварочного аппарата — это его функциональность. Помимо классической ручной дуговой сварки мастеру доступно еще несколько технологий, например, MIG/MAG сварка.

MIG/MAG сварка — одна из самых востребованных технологий на данный момент. Она экономична, эффективна и позволяет формировать качественные швы. В этой статье мы кратко расскажем, что это за метод сварки и какие особенности стоит учитывать при использовании сварочного аппарата MIG/MAG.

Содержание статьи

Общая информация

MIG (МИГ)/MAG (МАГ) сварка — это разновидность дуговой сварки, которая выполняется с применением плавящейся присадочной проволоки в среде защитного газа. Газ может быть как активным, так и инертным. Как вы понимаете, такой способ соединения металлов существенно отличается от сварки MMA (ручная дуговая сварка). Поэтому для этих целей нужно использовать специальный сварочный полуавтомат.

Сварочный аппарат MIG/MAG оснащается подающим механизмом, в который заправляется присадочная проволока. Также полуавтомат MIG или MAG нужно использовать в комплекте с горелкой, через которую подается защитный газ.

Давайте подробнее остановимся на этой технологии сварки, чтобы лучше понимать ее суть. При сварке MIG/MAG сварочная дуга горит между концом присадочной проволоки и поверхностью свариваемого металла. Присадочная проволока непрерывно подается в сварочную зону. Благодаря теплу, исходящему от сварочной дуги, металл и присадочная проволока начинают плавиться. Образовывается сварочная ванна, где смешивается основной металл и расплавленная проволока.

Не забываем и о газе. Он так же непрерывно подается в зону сварки на протяжении всего процесса сварки. Именно благодаря газу удается избежать проникновения кислорода в зону сварки. Поэтому окисление металла исключено.

Читайте также: Все, что вам нужно знать про сварочный газ

В конечном итоге, расплавленный в сварочной ванне металл начинает кристаллизоваться. Образовывается сварной шов.

Особенности

Полуавтоматическая сварка MIG MAG эффективна только при соблюдении всех правил и учете всех особенностей. О некоторых из них мы и расскажем далее.

Выбор аппарата

Для начала немного про оборудование. Сварочные аппараты MIG MAG выполняют специфические задачи, поэтому нужно выбирать сварочник с особым вниманием. Прежде чего, обратите внимание на каком токе работает аппарат: на постоянном или на переменном. Мы рекомендуем приобретать аппарат на постоянном токе и устанавливать обратную полярность при выполнении работ.

Сварочный полуавтомат на переменном токе или на постоянном токе и прямой полярностью не способен генерировать стабильную сварочную дугу. В таких условиях трудно формировать шов, поскольку присадочная проволока плавится слишком быстро и при этом металл разбрызгивается.

Также обратите внимание на дополнительный функционал. Многие аппараты для MIG/MAG сварки могут также выполнять MMA или MMA и TIG сварку. Подобные сварочники универсальны и в разы увеличивают ваши возможности при проведении работ. Вам не нужно иметь несколько разных аппаратов, когда все функции есть в одном.

Выбор расходных материалов

Теперь о расходных материалах. Сначала о проволоке. Ее диаметр подбирается исходя из толщины металла, который вы собирайтесь варить. Состав проволоки должен быть идентичен составу основного металла. Нельзя применять условно медную проволоку для сварки нержавеющей стали. Это грубейшая ошибка.

Что касается защитного газа, то здесь все не так сложно, как может показаться на первый взгляд. Можно использовать инертный, активный газ или газовые смеси. Мы дадим несколько рекомендаций касаемо выбора защитного газа при сварке различных металлов.

Для сварки цветного металла и его сплавов, а также материалов на основе цветмета лучше всего применять инертный газ. Это может быть гелий, аргон или газовые смеси из аргона и гелия в различных пропорциях. Если варите медь и кобальт, используйте азотный газ. При работе с различными типами стали лучше применять углекислоту (углекислый газ). Но учитывайте, что в этом случае проволока должна содержать повышенное количество кремния и марганца.

Также опытные сварщики используют смеси из инертных и активных газов, чтобы улучшить стабильность горения дуги и уменьшить разбрызгивание металла. Это очень специфичная тема, которая приходит с опытом. Так что в этой статье мы не будем затрагивать тему смеси из инертного и активного газа.

Формирование шва

При MIG/MAG сварке важен не только сварочный аппарат и расходные материалы, но и то, как вы формируете шов. Как мы уже писали выше, при данном методе сварки шов формируется благодаря расплавленному металлу и расплавленной проволоке. Поэтому форма готового сварного валика зависит от того, как вы переносите расплавленную проволоку в сварочную ванну.

Вместо заключения

Мы постарались кратко и доступно рассказать вам о MIG/MAG технологии и сварочных аппаратах, применяемых при сварке этим методом. Сварочные полуавтоматы — это незаменимые помощники не только в мастерской или в гараже, но и в хозяйстве. Мы рекомендуем вам обязательно освоить сварочный аппарат MIG и MAG, чтобы увеличить свои возможности при выполнении работ. Обычный инвертор ММА не сможет выполнить работу настолько качественно, насколько ее выполняет аппарат MIG/MAG.

Помимо сварочного аппарата вам нужно приобрести присадочную проволоку, баллон с защитным газом, сварочную горелку и некоторые другие комплектующие. Иногда в комплекте с аппаратом в коробке идут некоторые комплектующие, но мы рекомендуем сразу заменить их на более качественные. Желаем удачи в работе!

что это такое, сварочные аппараты и полуавтоматы

В настоящее время существует достаточное разнообразие методов сварки. Исходя из решаемых задач, используемых материалов и требований к конечному результату, выбирают наиболее подходящую технологию соединения деталей.

Одной из них является МИГ и МАГ . В первом случае сваривание осуществляется в среде гелия или аргона, а во втором – с применением азота, углекислого газа.

Область применения метода

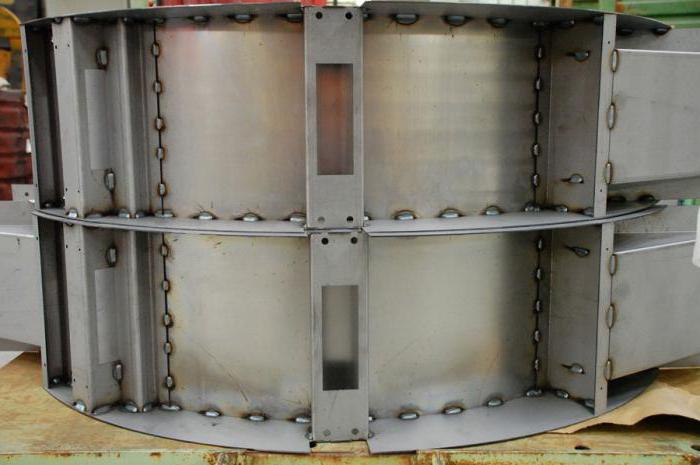

Сегодня не найдется такого производства, где не использовалась бы МИГ или МАГ сварка. Например изготовление автомобилей, локомотивов, кораблей, а также разнообразных металлических конструкций.

Кроме применения в различных отраслях промышленности, данная технология широко распространена и в обычных мастерских, станциях сервисного обслуживания и т.д.

Способы сварки МИГ и МАГ.

Итак, что такое MIG-MAG сварка? Основной принцип Metal Inert/Active Gas метода заключается в проведении работы в инертной/активной среде. Припой в таком случае подается с помощью специального пистолета сварочного аппарата в область соединения.

Сварщиком выбирается необходимое напряжение дуги, которая расплавляет . Она одновременно является и токопроводящим электродом и присадочным материалом. Благодаря работе в инертной среде аргона или гелия зона сварки защищена от взаимодействия с кислородом. Это позволяет избежать окисления.Данный метод обладает рядом достоинств по сравнению с другими технологиями, а именно:

- высокая степень защиты изделий от взаимодействия с атмосферой;

- удобство работы;

- качество сварки, позволяющей получать ровный шов без шлаков и необходимости дальнейшей его зачистки;

- производительность метода.

Виды оборудования для MIG-MAG сварки

Обычно оборудование для выполнения указанных типов работ относят к одной категории. Это связано с тем, что они взаимозаменяемы.

Технология сварки MIG/MAG.

В качестве источников питания используются выпрямители и . Они отличаются друг от друга и могут предложить свои плюсы и минусы. Чтобы правильно выбрать подходящий вариант аппарата необходимо определиться с условиями, в которых будет осуществляться сварка.

Наиболее подходящим для использования в бытовых задачах вариантом является инверторный полуавтомат. Он позволяет осуществлять пайку МИГ и МАГ методом. В таком приборе есть евроразъем, благодаря которому замена или подключение горелки осуществляется достаточно быстро и легко.

Использование устройства подобного типа позволит без особых усилий использовать его для монтажа беседки, теплицы, а также при выполнении ремонтных работ с кузовом автомобиля или другой техники.

Выпрямитель также позволяет осуществлять сварку в двух режимах. Работать можно как в инертной среде, так и с применением флюсового припоя. Прибор позволяет осуществлять постепенную регулировку тока.

В зависимости от выполняемой работы можно установить наиболее подходящие режимы, которые будут самыми оптимальными.

Универсальные , благодаря возможности тонкой регулировки параметров сварки, будут лучшим выбором в сравнении с обычными инверторами. Если с аппаратом предстоит работать часто, то его высокая стоимость быстро окупится.

Технология MIG/MAG сварки

Суть работы полуавтоматического сварочного автомата заключается в том, что в атмосфере инертного газа между деталью и проволокой – плавящимся , горит дуга. Она расплавляет стыки деталей и припой, формируя сварочную ванну. При этом весь процесс происходит в защитной среде аргона или гелия.

Расход газа при сварке MIG и MAG.

В результате кристаллизации расплавленного металла формируется . При сварке в данной технологии используют электрод, состав которого так же очень близок к соединяемым изделиям.

Методика позволяет использовать не только инертные, но и активные газы. Выбор осуществляется исходя из используемых материалов. Для работы с цветными металлами и их сплавами применяют аргон, гелий.

Сварку сталей обычно осуществляют в среде углекислого газа. При этом сварочная проволока выбирается с таким составом, чтобы в нем было повышенное содержание легирующих элементов. Это связано с тем, что углекислый газ способствует их угару в процессе работы.

Особенности МАГ сварки.

Формирование шва обусловлено плавлением материала детали и проволоки. В связи с этим его параметры определяются расплавлением и переносом электродного металла в сварочную ванну. Отмеченные процессы зависят от выбранного защитного газа, режимов работы и др.

По форме расплавления проволоки можно выделить следующие типы сварки:

- крупнокапельный без коротких замыканий;

- без коротких замыканий с мелкокапельным переносом;

- сварка с периодическими короткими замыканиями.

Итог

Современные полуавтоматические сварочные аппараты обеспечивают высокую производительность, защиту шва, отсутствие шлаковой корки, слабую чувствительность к формированию оксидов.

Благодаря своим достоинствам технология MIG/MAG получила широкое распространение не только на крупных производственных предприятиях, но и в быту.

Технология сварки полуавтоматом MIG/MAG

Сварка MIG/MAG была изобретена в 1950‑х годах и основные принципы используются, в современных сварочных аппаратах по сей день. Она является самой универсальной и часто применяемой в кузовном ремонте. Когда речь идёт о полуавтоматической сварке, то, имеют ввиду, именно эту сварку. В отличие от других видов ручной сварки она отличается лёгкостью применения, при этом даёт качественный результат.

Более правильное и полное название этого вида сварки GMAW (Gas metal arc welding – электродуговая сварка металла в среде защитного газа), но чаще используют именно аббревиатуру MIG/MAG (Metal Inert Gas/ Metal Active Gas).

MIG/MAG-сварка – это электро-дуговая сварка, использующая постоянный ток (DC). В качестве электрода в этом виде сварке используется проволока, которая поступает в место сварки с определённой заданной скоростью. Обычно такая сварка используется вместе с защитным газом. MIG – полуавтоматическая сварка, где в качестве защитного газа используется инертный газ (аргон, гелий..), а MAG – полуавтоматическая сварка, где в качестве защитного газа используется активный газ (CO2 и смеси).

Первоначально использовался только аргон для сварки всех металлов, что было дорого и недоступно. В дальнейшем стали применять двуокись углевода (CO2) и смеси и этот вид сварки стал более доступным и получил широкое распространение.

MIG/MAG-сваркой можно сваривать различные виды металла: алюминий и его сплавы, углеродистую и низкоуглеродистую сталь и сплавы, никель, медь и магний.

Учитывая высокое качество сварки и лёгкость применения, она, в дополнение к этому, распространяет сравнительно небольшой нагрев зоны, вокруг места сварки.

Принцип действия

Сварка MIG/MAG (Metal Inert Gas/ Metal Active Gas) осуществляется посредством электрической дуги, защищённой газом, образуемой между рабочей поверхностью и проволокой (электродом), которые автоматически поступают к месту сварки при нажатии на курок. Скорость подачи проволоки, напряжение сварки и количество газа устанавливаются заранее. Из-за того, что сварочная проволока автоматически поступает к месту сварки, а от сварщика зависят только манипуляции со сварочной горелкой, такой вид сварки часто и называют полуавтоматической.

При MIG/MAG-сварке очень важна настройка сварочного аппарата. При электродуговой сварке электродами и при сварке TIG настройки не так критичны. Также важна чистота металла перед началом сварки.

Конец проволоки должен выступать на определённое расстояние, иначе слишком длинная проволока-электрод не позволит защитному газу нормально действовать. Этот параметр мы рассмотрим ниже в этой статье.

Оборудование для сварки MIG/MAG

Сварочный аппарат MIG/MAG содержит генератор электрической дуги (трансформатор или инвертер), механизм подачи проволоки, кабель «массы» с зажимом, баллон для защитного газа.

Защитный газ

Основная задача защитного газа – защита расплавленного металла от атмосферного воздействия (кислород окисляет, а азот и влага из воздуха вызывают пористость шва) и обеспечить благоприятные условия зажигания сварочной дуги.

Тип защитного газа влияет на скорость плавления, проникновение сварочной дуги, на количество брызг при сварке, форму и механические свойства сварочного шва. Определённая смесь газов даёт существенный эффект стабильности электрической дуги и уменьшает количество брызг при сварке. Состав газа влияет на то, как расплавленный металл от проволоки передаётся к месту сварки.

Инертные газы и их смеси в качестве защитного газа (MIG) используются для сварки алюминия и цветных металлов. Обычно применяются аргон и гелий.

Активные газы и смеси (MAG) применяется для сварки сталей. Чаще всего это чистая двуокись углерода (CO2), а также в смеси с аргоном.

Рассмотрим виды и смеси защитных газов подробнее:

- Чистая двуокись углерода (CO2) или двуокись углерода с аргоном, а также аргон в смеси с кислородом обычно используются, для сварки стали. Если использовать двуокись углерода (CO2) в качестве защитного газа, то получите высокую скорость плавления, лучшую проникаемость дуги, широкий и выпуклый профиль сварочного шва. Когда используется чистая двуокись углерода, то происходит сложное взаимодействие сил вокруг расплавленных металлических капель на кончике насадки. Эти несбалансированные силы становятся причиной образования больших нестабильных капель, которые передаются в зону сварки случайными движениями. Это является причиной увеличения брызг вокруг сварочного шва. Также чистый карбон диоксид образует больше испарений.

- Аргон, гелий и аргонно-гелиевая смесь используются при сварке цветных металлов и их сплавов. Эти смеси инертных газов дают более низкую скорость плавления, меньшее проникновение и более узкий сварочный шов. Аргон дешевле гелия и смеси гелия с аргоном, а также даёт меньшее количество брызг при сварке. В отличие от аргона, гелий даёт лучшее проникновение, более высокую скорость плавления и выпуклый профиль сварочного шва. Но когда используется гелий, сварочное напряжение возрастает при такой же длине сварочной дуги и расход защитного газа возрастает в сравнении с аргоном. Чистый аргон не подходит для сварки стали, так как дуга становится слишком нестабильной.

- Универсальная смесь для углеродистой стали состоит из 75% аргона и 25% двуокиси углерода (может обозначаться 74/25 или C25). При использовании такого защитного газа образуется наименьшее количество брызг и уменьшается вероятность прожига насквозь тонких металлов.

Подготовка металла к сварке

Металл должен быть зачищен от краски и ржавчины. Даже остатки краски при сварке будут ухудшать качество и прочность сварочного соединения. Место под зажим для массы также должно быть зачищено.

Как держать сварочную горелку

Сварочной горелкой полуавтомата MIG/MAG можно управлять одной рукой, но использование двух рук облегчит контроль и увеличит аккуратность и качество сварочного шва. Смысл в том, чтобы одной рукой держать горелку и опираться ей на другую руку. Так можно легче контролировать расстояние от свариваемой поверхности и угол, а также делать горелкой нужные движения при формировании шва.

Чтобы работать двумя руками, необходимо использовать полноразмерную сварочную маску (лучше с автозатемнением), которая удерживается на голове и руки остаются свободными.

Движение сварочной горелкой во время сварки

- Существует множество движений сварочной горелкой при формировании шва. Для металлов, имеющих толщину 1- 2 мм, можно применять волнисто-зигзагообразное движение, чтобы удостовериться, что электрическая дуга действует на оба свариваемых листа. Так можно получить прочный и герметичный шов. При таком движении электрическая дуга не успевает прожечь металл насквозь.

- Прямой шов, без каких-либо движений в сторону можно применять на металлах, имеющих практически любую толщину, но здесь нужен определённый опыт, чтобы удостовериться, что сварочная дуга равномерно действует на оба свариваемых металла.

- При сварке металлических деталей, имеющих толщину меньше 1мм, лучше использовать электродную проволоку меньшего диаметра, уменьшить параметры силы тока, а также скорость подачи проволоки. Нужно варить короткими импульсами, делая перерыв между ними в пределах 1 секунды, чтобы металл успевал охладиться. Короткий перерыв нужен, чтобы следующий сегмент сливался с предыдущим и получался монолитный герметичный шов.

- При сварке длинного сегмента, во избежание перегрева металла и тепловой деформации, можно сваривать небольшими сегментами или точками с интервалами, поочерёдно, то с одного, то с другого конца свариваемого отрезка. Таким образом, можно проварить весь сегмент, без получения тепловой деформации листового металла.

Скорость сварки

Скорость сварки – это скорость, с которой электрическая дуга проходит вдоль места сварки. Она контролируется сварщиком.

Скорость движения сварочной горелки должна контролироваться сварщиком и соответствовать скорости подачи проволоки и напряжению электрической арки, выбранных, в соответствии с толщиной свариваемого металла и формы шва.

Важно добиться правильной скорости сварки. Слишком высокая скорость может вызвать слишком много брызг расплавленного металла. Защитный газ может остаться в быстро застывающем расплавленном металле, образуя поры. Слишком медленная скорость сварки может стать причиной излишнего проникновения сварочной дуги в свариваемый металл.

Скорость движения сварочной горелки влияет на форму и качество сварочного шва. Многие опытные сварщики определяют с какой скоростью нужно двигать сварочную горелку, глядя на толщину и ширину шва в процессе сварки.

Скорость потока защитного газа

Может значительно влиять на качество сварки. Скорость потока защитного газа должна строго соответствовать скорости подачи проволоки. Слишком медленный поток не даёт нормальной защиты от окисления, в то время как слишком высокая скорость потока защитного газа может создать завихрения, которые также помешают нормальной защите. Все отклонения ведут к пористости сварочного шва. Важно создать ровный поток воздуха, без завихрений. На это может влиять наличие застывших брызг на насадке.

Угол сварочной горелки во время сварки

Сварка MIG/MAG может сваривать разные детали под разными углами, поэтому не существует универсального угла, который нужно соблюдать при сварке. При сварке деталей, лежащих в одной плоскости идеальным будет угол в 15–20 градусов (от вертикального положения). При сварке двух деталей под углом удобнее держать горелку под углом 45 градусов. Практикуясь, можно для себя определить наиболее удобный угол в конкретной ситуации.

Сварочное напряжение (длина электрической дуги)

Длина дуги одна из самых важных переменных в сварке MIG/MAG, которую нужно контролировать. Нормальное напряжение сварочной дуги в двуокиси углерода (CO2) и гелии (He) намного выше, чем в Ароне (Ar). Напряжение дуги влияет на проникновение, прочность и ширину шва.

С увеличением напряжения электрической дуги, шов становится более плоским и широким и до определённых пределов увеличивается проникновение. Низкое напряжение даёт более узкий и выпуклый шов и уменьшается проникновение.

Слишком большое и слишком маленькое напряжение вызывает нестабильность дуги. Избыточное напряжение является причиной образования брызг и пористости шва.

Сварочная проволока

Сварочная проволока служит присадочным материалом. При сварке проволока поступает к месту шва и расплавляется вместе с кромками металлов, заполняя шов. У неё должен быть химический состав, схожий с составом свариваемых материалов. К примеру, содержание углерода, от которого зависит пластичность шва.

Температура плавления электродной проволоки должна быть чуть ниже или такой же, как металлов, которые свариваются. Если проволока будет плавиться позже, чем свариваемый металл, то увеличивается вероятность прожжения металла насквозь.

Для сварки алюминия и его сплавов применяется проволока из чистого алюминия или с примесью магния и кремния.

Диаметр сварочной проволоки

Диаметр сварочной проволоки влияет на размер шва, глубину проникновения сварочной дуги, прочность шва и на скорость сварки.

Больший диаметр электрода (проволоки) создаёт шов с меньшим проникновением, но более широкий. Выбор диаметра проволоки зависит от толщины свариваемого металла и положения свариваемых деталей.

В большинстве случаев маленький диаметр проволоки подходит для тонкого металла и для сварки в вертикальном положении.

Проволока большего диаметра желательна для более толстого металла. Ей нужно работать с уменьшенной скоростью подачи проволоки, из-за более низкого проникновения.

Длина выхода сварочной проволоки

До касания свариваемого металла проволока должна выступать из наконечника на определённую длину.

Этот сегмент проволоки проводит сварочный ток. Таким образом, увеличение длины этого сегмента увеличивает электрическое сопротивление и температуру этого отрезка проволоки. Чем больше выступает проволока, тем меньше будет электрическая дуга. При длинном выходе проволоки из наконечника получается узкий шов, низкое проникновение и повышенная толщина шва.

При уменьшении длины выхода отрезка сварочной проволоки даёт противоположный эффект. Увеличивается проникновение сварочной дуги, получается более широкий и тонкий шов.

Типичная длина выхода сварочной проволоки варьируется от 6 до 13 мм.

При использовании порошковой проволоки без газа длина выхода сварочной проволоки должна быть больше, чем с газом (30 – 45 мм).

Cварка самозащитной проволокой без газа

Порошковая самозащитная проволока, которую также называют флюсовой имеет сердечник, содержащий в себе все необходимые присадки для защиты шва и сварочной дуги в процессе сварки без газа.

Такая проволока содержит компоненты, образующие газ во время сварки, антиокислители, очистители, а также присадки, улучшающие электрическую дугу. Таким образом, при возникновении дуги образуется газ, который защищает расплавленный металл, а также специальные компоненты образуют подобие шлака поверх металла во время остывания, который защищает его во время затвердевания.

Такую проволоку удобно использовать, когда сварочный аппарат нужен не часто. Преимуществом является лучшая мобильность оборудования (не требуется баллон с газом) и возможность использования на улице (даже в ветреную погоду, ввиду отсутствия притока защитного газа).

При сварке самозащитной проволокой образуется много дыма и испарений и сложно визуально контролировать процесс сварки. Сварочный флюс, который остаётся поверх готового шва, не проводит электричества, поэтому после охлаждения, чтобы сваривать поверх готового шва, его необходимо сначала зачистить.

При помощи порошковой проволоки можно сваривать более толстый металл, чем при помощи проволоки, используемой с газом.

Сварка при помощи этого типа проволоки «прощает» недостаточно хорошо подготовленную поверхность.

Полярность при сварке без газа

Полярность – это направление потока электричества в цепи сварочного аппарата.

При прямой полярности электрод (проволока) – это минус, а свариваемый металл (заземление) – это плюс. При обратной полярности электрод – плюс, а свариваемый металл – минус.

Для сварки при помощи порошковой проволоки используется прямая полярность (проволока – минус, заземление — плюс).

При сварке с газом – электрод (+), масса (-).

Полярность, с которой будет нормально работать порошковая проволока, зависит от её состава. Бывают и такие, которые будут нормально сваривать с любой полярностью.

В большинстве случаев, при сварке без газа сварочный аппарат должен быть настроен с позитивным заземлением и негативным электродом. Это даст больше мощности для плавления порошковой проволоки.

Звук правильной сварки полуавтоматом

При обучении сварки MIG/MAG, важно слушать звуки, издаваемые при сварке и, конечно же, контролировать процесс сварки визуально (через затемнённую маску). При правильной сварке полуавтоматом издаётся звук, напоминающий жарку мяса на сковороде. Этот «шипяще-жужжащий» звук говорит о хорошем балансе между скоростью подачи проволоки, подаче газа и настройками напряжения. Застывшие брызги на насадке или наконечнике сварочной горелки ухудшают поток защитного газа, плохой контакт зажима массы, плохо очищенная область сварки, всё это может ухудшать формирование сварочной дуги, и будет отражаться на звуке сварки. Также можете прочитать статью “как настроить сварочный полуавтомат” для большего понимания правильной настройки аппарата перед сваркой.

Меры безопасности

- Свет, который образуется в процессе любого вида электродуговой сварки, очень яркий. Нужно защищать глаза и кожу. Для этого важно использовать сварочную маску. Сейчас продаются сварочные маски с автозатемнением, которые автоматически защищают от яркого света, как только он появляется. Это позволяет пользоваться двумя руками, не заботясь о маске.

- Важно использовать перчатки для защиты от брызг расплавленного металла. Они важны для защиты также и от нагрева и ультрафиолетового излучения, образуемого в процессе сварки. Если сварка длится больше минуты, то ультрафиолетовое излучение губительно воздействует на незащищённые участки кожи.

- Защитный костюм должен быть сделан из материала, который хорошо выдержит воздействие расплавленных брызг металла. Если нет возможности использовать защитный костюм, то материал одежды не должен содержать синтетических материалов, которые легко плавятся и могут причинить вред сварщику.

- Нужно надевать закрытую обувь, внутрь которой не попадут брызги раскалённого металла при сварке.

- Помещение, в котором осуществляется сварка должно хорошо вентилироваться. В процессе сварки выделяются вредные испарения, которые нельзя вдыхать.

[adsp-pro‑4]

Печатать статью

Ещё интересные статьи:

MIG-MAG сварка что это такое

О MIG-MAG сварке

О дуговой сварке, происходящей в/вне G.M.A.W-атмосфере (защитная, газовая среда) с непрерывной подачей (сварочная самозащитная или ФЛЮС) проволоки

Полуавтоматическая сварка

А. Базовая информация

Под сокращениями, аббревиатурами MAG и MIG (общая аббревиатура G.M.A.W) следует понимать сварку, которая происходит в защитной атмосфере с непрерывной, постоянной подачей проволоки. То тепло, которое необходимо для выполнении подобной сварки, обеспечивается наличием электродуги. Последняя возникает между специальным электродом (проволока) и, собственно, свариваемой деталью. В свариваемую зону обеспечивается постоянная подача припоя от электрода. Кроме того, специальная горелка направляет поток газа (газовой смеси) на место работ – это необходимо для защиты от атмосферных загрязнений свариваемого участка, дуги, расплава, проволоки.

Если частью сварочного контура являются баллон (тут может быть смесь, активный или инертный газ), целиковая проволока, то это значит, что сварка происходит в защитной газовой атмосфере. Отсутствие указанного баллона, а также применение порошковой проволоки говорит о сварке без газозащиты. В данном случае защита обеспечивается особым порошком, входящим в состав проволоки (самозащитная сварочная, ФЛЮС).

В. О сварочном контуре:

Сварочный контур состоит из следующих основных частей

1. генератор

2. горелка с пучком кабелей

3. устройство протягивания проволоки

4. узел водяного охлаждения

5. газовый баллон с регулировочной системой

6. зажим с кабелем массы

Основными деталями контура являются:

- Генератор. Устройство, главная задача которого состоит в подаче в зону сварки припоя. Для этого используется горелка. Также генератор должен поддерживать сварочную дугу, сформированную межу проволокой и деталью, в горящем, активном состоянии.

Отличие генераторов T.I.G. и M.M.A.-типа от M.I.G.-M.A.G.-устройств в том, что у первых есть только один регулируемый параметр (ток). Во втором же случае регулировать можно и напряжение, и ток.

Существует два типа таких устройств:

а) DC или постоянного тока. Наиболее популярный вариант с высокой стойкостью. Последняя обеспечивается высокой устойчивостью, которая, в свою очередь, достигается постоянным напряжением на электродуге. Это напряжение возникает на проволоке. Проволока непрерывно поступает в зону сварки, что делает процесс более стабильным.

Скорость и напряжением электрода выбирают, ориентируясь на параметры сварки, но с неким допуском. Это позволяет переносить капли припоя на свариваемые детали при работе любыми (spray-arc и short-arc) методами.

- b) импульсного тока. Тут происходит регулировка только тока. Последний меняется за счет импульсов (он не постоянный), отсюда и название. Импульсы провоцируют отделение капель припоя. Но поскольку в данном случае естественной стабилизации не происходит, важна хорошая синхронизация скорости проволоки и импульсов. Только так качество работы будет достойным.

В обоих случаях регулировка происходит двумя (это, как минимум) ручками. Впрочем, не так давно были созданы «синергические» аппараты – тут оператор может производить регулировку всего одной рукоятью. Это становится возможным за счет внесения в память устройства оптимальных параметров еще на этапе производства. Впрочем, далее оператор может менять эти параметры по своему желанию и опираясь на специфику работы.

Различное присоединение полюсов свариваемого материала и источника сварки ведет к возможности работы двумя способами:

1) постоянный ток и прямая полярность. Тут происходит соединение горелки и свариваемого материала, соответственно, с отрицательными и положительными полюсами. Актуально только для работ с применением ФЛЮС.

2) постоянный ток и обратная полярность. Более популярный способ, при котором соединяются горелка и деталь, соответственно, с положительными и отрицательными полюсами.

- Горелка с пучком кабелей.Отличается наличием изолированного полого корпуса (ток, газ, провод располагаются внутри). Предназначение – перенос в зону работы припоя.

На ручке обычно располагается кнопка, которая регулирует продвижение вперед проволоки, а также выход газа, включение тока. Пучок – это проводник тока, рукава проволоки и вода, необходимая для охлаждения.

Сегодня можно приобрести сварочные пистолеты (горелки) различных типов. Те, которые используют воду, актуальны в случае работы, когда сила тока настолько высока, что происходит выброс большого количества энергии (импульсный метод или токи более 300 А). Модели самоохлаждающегося типа (в роли охладителя выступает газ) более популярны. Их применяют тогда, когда значение тока ниже 300 А. У востребованных моделей с изогнутым корпусом охлаждение происходит газом. Они применяются, когда сила тока низкая (short-arc).

- Устройство для протяжки проволоки. Главная задача такого оборудования – проталкивать проволоку. Для этого техника оснащается мотором. Важным элементом аппарата считается бобина, на которую, собственно, и намотан электрод, направленный в сторону горелки и, соответственно, в зону выполнения работ.

Для управления скоростью продвижения, устройство оснащается особым регулировочным органом (располагается на моторе). При этом выбранная скорость будет определять скорость плавления, а значит, и значение тока. Главный элемент агрегата – валки (их количество), обеспечивающие продвижение электрода. Причем, чем больше валков, тем более плавным является продвижение (в этом плане аппараты с четырьмя валками лучше).

- Узел охлаждения (водяного). Нужен для охлаждения горелки, в ситуациях, когда сварочный ток высоких значений ведет к перегреву. Насос гарантирует непрерывную циркуляцию жидкостью в горелки и тем самым предотвращает перегрев.

- Баллон с газом и системой регулировки. Внутри баллона содержатся чистые газы (гелий, углекислый, аргон) и (или) газовые смеси. Обычно оборудуется редуктором давления (определяет количество газа внутри), монометром, электрическим клапаном с кнопкой управления, расположенной на горелке и закрывающей/открывающей (при конце/начале работы) газовый поток.

- Зажим, оснащенный кабелем массы. Гарантирует электросвязь материала сварки и генератора тока. Кабель должен отличаться длиной и сечением, которые определяются максимальной силой тока.

С. О защитных газах

Газы, которые используются для M.I.G.-M.A.G.-сварки, принято относить к двум разным категориям. К первой – инертные, причисляют гелий, аргон, а также их смеси. Ко второй (активные) относят углекислый газ, а также смеси с ним и с кислородом.

Ar или агрон производят путем дистилляции (фракционированной) атмосферы. Его получают из воздуха и в нем могут содержаться пары воды, азот, кислород. Уместно использование для сварки любых видов. При применении в M.A.G.-работах дает легкий розжиг и стабильную дугу. Также, в виду малой тепловодности, центр дуги имеет высокую температуру, из-за чего капли, проходящие в этой зоне, не застывают.

He или гелий достаточно редкий газ, который в атмосфере представлен в малом количестве и который добывают из недр. Следовательно, цена этого газа выше. По сравнению с аргоном данный газ дает менее стабильную дугу, но проникновение тут больше. Потому его уместно применять тогда, когда свариваются большие толщины или когда работают с материалами с высокой тепловодностью. А еще гелий (аргон этим похвастаться не может) более легок, сравнимо с воздухом. То есть он показывает высокую летучесть и его нужно больше для обеспечения хорошей защиты рабочей зоны.

CO2 или углекислый газ есть и в недрах, и в воздухе. Главная проблема при работе с ним – недостаточно стойкая дуга и возможное появление брызг. Но зато поддержание короткой дуги со стабильной длиной дает возможность для хорошего управления дугой. Работа с этим газом особенно хороша, когда нужно отличное проникновение.

Активные смеси также активно используются в виде защитной среды. Речь о смесях аргона и т.д.

Инертные газы хорошо проявляют свои защитные свойства при любом температурном режиме. Но чтобы дуга была стабильнее, а металл проволоки в расплав переносился лучше, уместно добавление газов активных. Такие комбинации никак не мешают защите.

- D. О проволоках для сварки

По химическому составу и по морфологии сечения уместно деление проволок на только металлические (целиковые) и с гранулами внутри (порошковые).

Важно, чтобы на поверхности не было влаги или жиров. Наличие таковых способно спровоцировать появление раковин, пористости, трещин. Также важно равномерное наматывание проволоки в бобины. В противном случае подача может происходить недостаточно равномерно, а отсюда – нестабильный рабочий процесс.

Самые часто используемые диаметры: 1,6, 1,2, 0,9, 0,8 и 0,6 миллиметров.

Порошковая проволока, с внутренней начинкой флюс (порошок в гранулах). Главная функция та же, что у проволоки с покрытием. Флюс бывает специальным, щелочным, рутиловым. Порошковая, сравнимо с целиковой, обеспечивает дугу с большей стабильностью и более глубокое проникновение. Это позволяет получать лучший (по внешнему виду) сварочный шов, который часто не нуждается в зачистке (к примеру, могут отсутствовать брызги). Также снижается вероятность появления пористости и прочих дефектов. Конечно же, применение такой проволоки нуждается в удалении шлаков, что также нужно при работе по M.M.A.-схеме с электродами.

Аппарат полуавтоматической сварки

Е. О металле припоя:

Перенос припоя в расплав, кроме электропараметров, определяется диаметром проволоки, а также типом газа и используемым генератором. Учитывая это, перенос может быть:

- Погружением. Металл переносится в виде капель, где последние погружаются в расплав при этом, создавая постоянные КЗ. При таком процессе переноса с дугой short-arc сила тока равна 200 А и используется проволока с диаметром в пределах от 0,6 до 1,2 миллиметров. За счет этого возможна работа с малыми толщинами и работа в любом положении. Сварка происходит с применением генераторов, которые работают на постоянном токе.

- Распылением. В этом случае капли переносятся не при контакте с расплавом, а под влиянием сильного тока. Причем они распыляются не на расплав, а формируя постоянный приток материала.

Актуально при применении генераторов постоянного тока, когда в ход идет ток более 200 А и когда диаметр проволоки более миллиметра. Создается текущий расплав, который дает хорошее проникновение, отвечающее горизонтальной сварке, особенно на больших и средних толщинах.

- Импульсной дугой или импульсным переносом. Актуально только при работе с генераторами импульсного типа. Последние (импульсы) провоцируют отсоединение небольших капель, что даже при низком токе дает хорошие характеристики распыленной дуги. Параметры проникновения, размеры расплава, а также температура тут схожи с теми, которые показывает spray-arc-сварка. Потому не удивительно, что данный процесс очень широко используется при работе с нержавейкой и алюминием, в общем, тогда, когда short arc не гарантирует хорошего результата.

Хороший сварочный полуавтомат

- F. О сварке разных материалов процессами M.I.G.-M.A.G.

- Углеродистая, мягкая сталь.

Для работы используется постоянный ток с обратной полярностью (электроны, соединенные с положительными полюсами). Также применяется исключительно M.A.G.-сварка. Актуально использование чистого CO2 и смесей Ar-CO2с с различным (имеется в виду процентное) содержанием обоих веществ. При этом аргона традиционно 80%, а CO2 – 20%. Вообще же, чем больше в смеси аргона, тем устойчивее дуга и тем лучше характеристики.

Итог работы обычно очень хороший, особенно, если использовалась short-arc-дуга. Тогда получается достичь хорошего расплава и есть возможность работы в любом положении.

Использование проволоки, содержащей марганец и кремний, позволяет получать высококачественный шов без загрязнений.

Важно правильно подготовить место работы – снимайте фаску на толщинах более 3 миллиметров.

- Нержавейка.

Работать можно при постоянном токе, а также при импульсном токе, но с обратной популярностью. Тут уместно использование только M.A.G.-процесса и смеси газа из Ar + О или Ar + CO2. Важно, чтобы в смеси было не менее 98% аргона. Это позволит избежать окисления хрома, присутствующего в основе. Также важно предварительно снять фаску с соединений, если толщина последних превышает 2,5 миллиметра. Внимательно подбирайте припой – он должен соответствовать материалу основы.

Для качественного выполнения работ нужно выполнять шлифовку точек.

- Алюминий и сплавы.

Можно работать при постоянном токе или при токе импульсном, но с обратной популярностью. Уместно использовать только M.I.G.-метод,

В виде защитного газа подходит только чистый аргон. Возможно применение гелия или же Ar + He.

Если нужна сварка плоской поверхности, то при любой толщине применяются техники pulsed-arc и (или) spray-arc. Если же работать необходимо под углом, в вертикальном положение и сварки требуют небольшие толщины, то тогда выбираем технику short-arc. Учитывая особенности алюминия, стоит вместо шлифовки выбрать фрезеровку.

- Прочие. Никель, медь и их сплавы варят при помощи M.I.G.-M.A.G.-методов с током (постоянным) обратной полярности. M.I.G.-вариант выбирают тогда, когда нужно работать с толщиной более 5 миллиметров. Причем силу тока регулируем, учитывая толщину и положение соединений.

Полуавтоматический сварочный аппарат

ADVANCED THERMAL CONTROL

Разработанная компанией Telwin технология ATC в первую очередь предназначена для таких областей применения, например, кузовных работ, в которых материалы (толщиной от 0,5 до 0,8 мм) чрезвычайно чувствительны к деформациям, вызванным температурой, которая достигается во время сварки..

Telwin технология ATC позволяет с легкостью позволяет получить отличные результаты при сварке материалов небольших толщин благодаря усовершенствованному контролю дуги

Без ATC технологии | С ATC Telwin технологией | |

Сзади | Ретро | |

- Простота сварки материалов небольшой толщины

- Меньшая деформация материала

- Очень стабильная дуга даже при низком токе

- Быстрая и точная точечная сварка

- Упрощенное соединение листов, расположенных на расстоянии друг от друга

- Отличные результаты работы на стали, алюминии и при пайке

Telwin технология ATC

MIG-сварка на современном оборудовании

Сейчас невозможно представить себе производство, которое бы могло обойтись без помощи сварки. Этот процесс как способ соединить совершенно разные детали из прочного материала нашел самое широкое применение. Ведь в большинстве случаев сварка является единственным эффективным способом соединения металлов и конструкций. При такой востребованности прогресс этой технологии не может ждать и развивается в ногу со временем. Ниже мы рассмотрим основные вехи и направления современной сварки.

Сварка MIG, MMA

Manual Metal Arc дословно переводится на русский как «ручная дуговая сварка штучными электродами». Этот способ соединения – пионер на пути сварочного прогресса. Такой процесс менее технологичен, чем другие, о которых мы поговорим ниже, однако по сей день остается самым надежным.

Принцип работы заключается в следующем: как электроду, так и свариваемому изделию для горения сварочной дуги сообщается постоянный или переменный ток. Электрод с помощью дуги соединяет части металла, образуя сварочную ванну из металла и электрода, при этом расплавленный шлак выходит на поверхность шва.

Прогресс сварочных аппаратов

Современные сварочные технологии с индексом MIG, MAG, TIG являются одними из самых современных способов дуговой сварки и на данном этапе развития мировой промышленности используются буквально повсеместно. Начинающий сварщик не всегда знает, что это такое — MIG/MAG-сварка. Определение этого процесса звучит следующим образом: это процесс соединения частей металлов, при котором в зону горения электрической дуги подается специальный защитный газ, выталкивающий атмосферные газы из зоны свариваемых металлов. В этом и заключается защитная функция газа. При MIG-сварке сварочная ванна полностью защищена от кислорода и азота.

Главные отличия MIG и MAG-сварки

Однако более опытный сварщик знает, что это такое – MIG и MAG-сварка, чем эти виды друг от друга отличаются. Отличия кроются в названии и их переводе. MIG (Metal Inert Gas) переводится как «металл, инертный газ».

В число этих инертных газов входит аргон. Эти газы актуальны для сварки алюминия, меди, титана и всевозможных их сплавов. MAG (Metal Active Gas) переводится с английского как «металл, активный газ». В числе этих газов есть кислород, углекислый газ и водород. Данный газ используется для сварочных ванн низколегированных, нелегированных и коррозийнопрочных сталей.

Принцип работы сварочного полуавтомата

Принцип работы полуавтомата в первую очередь заключается в том, что сам проволочный электрод, который при ручной дуговой сварке специалист подаёт самостоятельно при помощи руки и держака, в полуавтомате подаётся при помощи двигателя. Поэтому этот способ называется полуавтоматической MIG-сваркой. Проволока выполняет двойную функцию – она является как токопроводящим электродом, так и присадочным материалом. Электрический ток подается незадолго до выхода электрода из горелки, при этом между концом проволочного электрода и металлом возникает явление электрической дуги.

Защитный газ подается через газовое сопло, окружающее проволочный электрод. Горящий газ по причине инертности вытесняет все атмосферные газы, сберегая прочность структуры свариваемого шва. Однако помимо защитной функции газ выполняет и периферийные задачи. От защитного газа зависит состав атмосферы в зоне электрической дуги, что также положительно влияет на ее электропроводность.

Сварка TIG

В отличие от MIG-сварки, Tungsten Insert Gas – это ручная дуговая сварка, производящаяся с помощью неплавящегося электрода в среде защитного газа путём присадки проволоки. Также этот вид называют аргонодуговой сваркой. Сущность такого процесса заключается в следующем: в зону дуги через сопло подается защитный газ, при этом неплавящийся электрод из вольфрама не расплавляется, а используется как инструмент для подсадки проволоки.

Согласно классификации, сварка TIG, MIG, MMA относится к классу ручной дуговой. Данный тип сварки рекомендуется для соединения крайне малых деталей с зазором до 0,01 мм. Основным минусом TIG-соединения, по сравнению с MIG-сваркой, является скорость, которая крайне низка. Если вам требуется отменное качество, и вы никуда не торопитесь, то это идеальный выбор для сварщика-эстета.

Перспективы сварочных технологий

В данной статье мы ознакомились с основными типами сварки, которые популярны и востребованы на данный момент на большинстве крупных производств и в технологических цепочках. Сегодня в основном применяются MIG-сварка, TIG-технологии, сварка штучными электродами и прочее. Однако мы не упоминали автоматические методы соединения деталей, применяемые в промышленности.

Если мы углубимся в мир технологий, которые находятся на стадии разработки, то сможем проследить тяготение к синергетическим схемам управления, когда выставление на автоматических системах параметра, например, толщины свариваемого металла задает соответствующую скорость подачи проволоки, сварочный ток и другие параметры. Это в разы повышает комфорт работы и эффективность производства. Помимо всего прочего, сейчас, в 21-м веке, сварка является самостоятельным видом производства и способствует созданию принципиально новых конструкций. Сварные детали служат при сверхвысоких и сверхнизких температурах, при давлениях, способны работать даже в условиях космического вакуума.

Современные технологии в области сварки позволяют работать даже с пластмассами, стеклом, керамикой и прочими материалами. В последнее время сварку применяют даже для соединения мягких живых тканей. Поэтому данная профессия будет развиваться, совершенствоваться и останется такой же востребованной, как и на протяжении всей истории человека и прогресса. А труд таких специалистов будет и останется важным и нужным.

Сварка MIG MAG: что это такое?

Сварка методом МИГ, МАГ — это одна из наиболее востребованных сварочных технологий, которая представляет собой сварку полуавтомат в защитной газовой среде с применением металлического электрода, который одновременно выступает в роли присадочной проволоки. Данная процедура достаточно популярна в промышленной индустрии.

Методика сварки МИГ, МАГ активно используется в автоматизированной, роботизированной сварке. В Европе такой вид сварочных работ имеет аббревиатуру Gas-Metal-Arc, сокращенно GMA. Технология также пользуется огромной популярностью в Америке и Японии. Основное преимущество данного метода сварочных соединений деталей — это простота и автоматизация процесса, сопровождающегося высокой производительностью.

Необходимо отметить! Сварка МИГ, МАГ осуществляется в защитном инертном газе. Не во всех случаях используется углекислый газ, чаще всего применяется смесь, которая может состоять из азота, кислорода, гелия, аргона.

Суть сварочной процедуры

Сварочное оборудование для данной технологии включает:

- подающий механизм;

- выпрямитель, характеризующийся плавно падающим, жестким вольтамперным свойством, который служит источником питания. Поэтому в случае колебательных движений руки сварщика длина дуги будет регулироваться автоматически;

- для проведения работ могут использоваться газовые баллоны или централизованная подача газовой смеси.

В качестве электродной плавящейся проволоки при сварке способом МИГ, МАГ может использоваться проволока порошковая, сплошного сечения. Данный инструмент подается автоматом с постоянной скоростью. Горелка передвигается вручную сварщиком. Сварочная ванна, электрическая дуга ограждаются от внешней среды с помощью газового потока: активного газа — МАГ, инертного газа — МИГ, который подается посредством горелки через сопло.

Принцип работы

Принцип работы сварки mig состоит в следующем: в процессе выполнения соединения металлических образцов электрод перемещается по стыковочной линии. Подача проволоки производится автоматически через горелку, далее она расплавляется под влиянием сварочной дуги.

Технология считается полуавтоматической из-за того, что горелку сварщику приходится перемещать вручную.

Некоторые советы специалистов

- Лучше использовать для работы дуги ток постоянного типа с обратной полярностью. Конечно же, можно использовать и ток переменного типа с прямой полярностью, но в таком случае дуга не будет стабильной, в результате чего будет энергично разбрызгиваться расплавленный материал.

- Достаточно важно правильно настроить на сварочном оборудовании рабочий режим: тип электрического тока, сварочный ток, диаметр используемой сварной проволоки, скорость подачи электродов, напряжение дуги, скорость самой сварки.

- Скорость, подачу защитного газа также нужно постоянно держать под контролем.

Применение инертного газа (смесь углерода с гелием, аргоном) для выполнения сварочных работ абсолютно безопасно, так как он не вступает под действием дуги с металлом в реакцию!

Благодаря данной технологии можно соединять элементы, выполненные из нержавеющих, высоколегированных, низколегированных сталей. Прекрасно поддаются свариванию алюминий, медь, сплавы алюминия.

В зависимости от сварной дуги МИГ сварка может быть стационарной, импульсной. Бывают ситуации, когда необходимо увеличить мощность дуги, для чего предусмотрена импульсная технология: скорость плавления электрода не соответствует скорости его подачи, поэтому для его быстрейшего расплавления используется токовый импульс — на конце проволоки формируется капля.

Сваривание металлов импульсным методом имеет преимущества перед стационарной методикой: минимальное разбрызгивание металла, низкий уровень тока, переход, благодаря короткому замыканию, в струйный перенос.

Как осуществляется пайка

При выполнении пайки подача газа осуществляется через специализированное сопло, прикрепленное к сварочному агрегату. На производствах работы с применением технологии МАГ обычно выполняются в специально обработанных помещениях. При использовании данной методики главное — это равномерная безостановочная подача проволоки, тогда гарантирован аккуратный и прочный сварной шов. Поэтому подобные работы должны производиться исключительно опытными сварщиками, в особенности при сборке высокоточных конструкций.

Еще одно различие МИГ пайки и МАГ в том, что в первом случае проволока подается автоматически, вручную.

Преимущества МИГ пайки

- Простота технологии, которой легко можно обучиться.

- Высокая производительность;

- Отсутствует необходимость дополнительной обработки сварных соединений.

- Высококачественный результат.

Еще одно достоинство данной методики — это возможность выполнения без остановки, повторного розжига сварочной дуги длинного шва. Это существенно упрощает всю сварочную процедуру.