цветных и черных металлов, сварка плазморезом

В последние годы технология плазменной сварки распространяется на все отрасли промышленности, вплоть до строительства и бытового ремонта, и все больше теснит традиционные виды сварки. Это связано с очень большими преимуществами данной технологии перед уже известными.

В первую очередь, качество шва, затем, минимальное коробление деталей, и наконец, высокая чистота и безотходность технологии. Энергоемкость такой сварки приблизительно одинакова с другими видами, а иногда превышает их.

Содержание

Технология плазменной сварки и резки металла

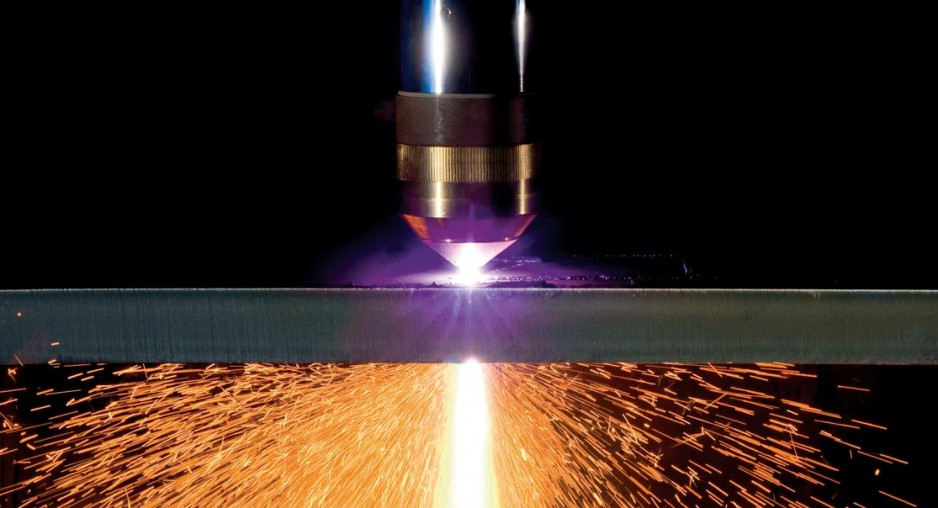

Для нагрева деталей используется плазма – ионизированный газ, полученный в результате работы электрической дуги под повышенным давлением. Небольшая плазменная горелка (плазмотрон) показана на рисунке ниже. По нему можно примерно оценить практические параметры плазменного факела:

Плазменная горелка (плазмотрон)Плазмотрон позволяет как резать, так и сваривать любые известные в природе металлы и неметаллы, если только для этого нет серьезных фундаментальных физических или химических препятствий (адгезия, реакционная способность и т. п.).

п.).

В чём заключается сущность плазменной сварки

На поверхность металла в области шва направляется струя плазмы из плазмотрона – специальной горелки, в которую подается рабочий газ. Может быть использован еще и защитный газ для создания химически нейтральной среды. Тепловая энергия вся сосредоточена в тонкой струе плазмы и нагрев ванны происходит в только в области сварки.

Температура в этой области очень высокая, может достигать 10000-15000 градусов. Благодаря теплопроводности металла она быстро снижается до температуры плавления в узкой области шва. Если при этом область шва защищена инертной или восстановительной средой, (а часто и тем и другим), то в результате можно получить очень точный и качественный шов.

Разрез работающей плазменной горелкиДиаметр сопла на рисунке показан намного больше в пропорции, чем есть на самом деле, для наглядности.

Фактический диаметр сопла связан с рабочим давлением и оптимальным расходом газа.

Корпус горелки изготавливается из стали, анод – из чистой меди. Анод имеет полость, которая омывается охлаждающей водой. В полость между анодом и катодом подается рабочий газ под давлением 2-5 бар, который питает дуговой разряд.

Анод имеет полость, которая омывается охлаждающей водой. В полость между анодом и катодом подается рабочий газ под давлением 2-5 бар, который питает дуговой разряд.

Поскольку защитный газ (обычно аргон) практически не ионизирован, и не ускоряется электрическим полем дуги, то он довольно быстро “разлетается” и смешивается с воздухом. Поэтому оптимальное расстояние между сварочной ванной и торцом горелки занимает очень небольшой диапазон, который необходимо выдерживать в работе.

Поскольку при плазменной сварке не происходит лишнего прогрева металла, то и остывание шва происходит быстро, что иногда нежелательно. Поэтому процесс сварки может включать дополнительные операции: например, предварительный подогрев или даже работа несколькими горелками при автоматизированной сварке.

Технологический процесс

Включает несколько необходимых этапов: подготовка деталей, подключение электродов, запуск горелки и ее прогрев, выполнение шва с выдерживанием нужного режима по температуре и перемещение горелки к месту новой операции с проверкой готовности самой горелки.

Технология выполнения плазменной сварки

Подготовка деталей состоит в том, что их предварительно сортируют или подают к рабочему месту уже отсортированными. Если детали получены путем теплового резания или грубого механического, то кромки обрабатываются до чистоты металла и обезжириваются, чтобы получить качественный шов.

После этого детали приводят в соприкосновение по линии шва. На производстве это делается не “на коленке” как при ремонтах, а при помощи приспособлений.

Горячий шов от плазменной сваркиЕсли требуется, на линию шва наносят флюсы. Обычно это сильные восстановители для работы в условиях высоких температур (сварочные флюсы), смешанные с легкоплавкими связующими, которые сами по себе являются восстановителями, или дают минимум трудноудалимого нагара (шлака). Расплавленный шлак защищает ванну от действия кислорода, а восстановитель отнимает его у окислов, которые успели образоваться. Флюсы требуются не для всех металлов или их пар.

Горелка запускается импульсом высокого напряжения или контактом между соплом и катодом в течение долей секунды. Загорается дуга, в горелку подают рабочий и защитный газы, а также охлаждающую воду в корпус анода (для мощных горелок длительного действия). Горелка прогревается до стабилизации плазмы и начинается операция сварки.

Загорается дуга, в горелку подают рабочий и защитный газы, а также охлаждающую воду в корпус анода (для мощных горелок длительного действия). Горелка прогревается до стабилизации плазмы и начинается операция сварки.

При сварке плавятся состыкованные края детали, в этот расплав вводится присадочный материал в форме ленты или прутка. При автоматической сварке подача механизированная. Сварка рассматривается как непрерывный процесс плавления и застывания металла в области шва и должна обеспечить монолитность шва, одинаковые механические свойства на всей длине, равную толщину шва, полное отсутствие раковин, посторонних включений и примесей.

Расплавленный шов довольно беззащитен по отношению ко многим факторам, поэтому для получения качества приходится создавать особые условия: до ванны, в ней самой, и после, в области кристаллизации расплава. Данные условия сильно зависят от свариваемых металлов.

Процесс сварки плазморезомПосле окончания шва проверяется готовность горелки к очередной операции, так, чтобы шов не пришлось прекращать в процессе сварки не доводя до конца. Любое такое прерывание, если оно вынужденное, создает лишние механические напряжения, которые потом будет или трудно, или невозможно снять. По этой причине, сварку ответственных швов: сосуды (баки) для ракетной техники, корпуса морских судов, особенно подводных, сосуды для ядерной техники и т.п. варят при непрерывной подаче катодов на горелках с мощным охлаждением сопел.

Любое такое прерывание, если оно вынужденное, создает лишние механические напряжения, которые потом будет или трудно, или невозможно снять. По этой причине, сварку ответственных швов: сосуды (баки) для ракетной техники, корпуса морских судов, особенно подводных, сосуды для ядерной техники и т.п. варят при непрерывной подаче катодов на горелках с мощным охлаждением сопел.

Приёмы плазменной сварки

Существует достаточно много сплавов и их пар, которые ведут себя совершенно по-разному в расплаве. У них может быть разная вязкость по температуре, газообразование, смешиваемость в расплаве и скорость застывания. Кроме того, очень большую роль играют силы тяжести – масса ванны может оказаться достаточно большой, а поверхностное натяжение расплава достаточно малым. При этих условиях ванна просто протечет, если только она как-то не уплотнена, что возможно далеко не во всех случаях.

Техника и особенности процесса во всех пространственных положениях

В технике мы имеем дело с самыми разнообразными расположениями сварных швов. При сварке отдельных деталей работа немного облегчается тем, что расположение можно свести к горизонтальному, с горелкой, расположенной сверху.

При сварке отдельных деталей работа немного облегчается тем, что расположение можно свести к горизонтальному, с горелкой, расположенной сверху.

Это наиболее выгодное расположение при сварке, но не всегда технологически возможное. Например, при варке шва на корпусе судна приходится располагать горелку как угодно – судно не повернешь в доке как игрушку. Поэтому для защиты ванны от растекания за допустимые пределы приходится подбирать выгодные положения горелки.

Например, при варке вертикального шва горелка находится немного ниже шва и плазменная струя направлена вверх. С помощью подбора угла наклона и расстояния до ванны удается “сдувать” стекающий металл наверх. Это делается динамически, по мере прохождения шва и требует хороших навыков при ручном выполнении.

Варить вертикальные швы следует снизу вверх.

Сварка плазморезом цветных металлов

Сразу нужно сказать, что плазма является лишь мощным источником местного нагрева. Если так можно выразиться, она лучше “сфокусирована”, по аналогии с фотографией. И в этом отношении, по “резкости” она уступает только лазерной сварке. Плазменная струя дает хорошее проплавление шва в узкой области. Все остальное поведение металлов зависит только от их химической природы.

Если так можно выразиться, она лучше “сфокусирована”, по аналогии с фотографией. И в этом отношении, по “резкости” она уступает только лазерной сварке. Плазменная струя дает хорошее проплавление шва в узкой области. Все остальное поведение металлов зависит только от их химической природы.

Если по какой-то причине сплавы не переносят “легирования” вольфрамом, гафнием, или другими добавками в структуру шва, то в плазмотроне просто используют угольный катод. Иногда наоборот, приходится вводить в расплав промежуточный металл, чтобы шов не трескался в горячем или холодном состоянии.

Цветные металлы имеют меньшую, по сравнению с черными металлами, температуру плавления и довольно легко свариваются. Тем не менее, за счет большой теплопроводности этих металлов (напр. Cu Al Mn) требуется такой же, или даже больший по мощности источник нагрева.

Главная помеха сварке – образование оксидов. Пленки окислов не дают металлам сплавляться. У большинства цветных сплавов, а это сплавы на основе меди, окислы довольно легко восстанавливаются, поэтому варить их удается и при слабых восстановителях.

Достаточно даже присутствия органических радикалов в плазме (сварка водно-спиртовыми и водно-ацетоновыми смесями).

Исключением является алюминий, чрезвычайно легко окисляющийся и образующий прочную связь с атомами кислорода. К тому же, окись алюминия очень тугоплавкое вещество. Здесь необходимо применение специальных флюсов и их постоянное присутствие в ванне.

Видео ролик — сварка алюминия

Для защиты от кислорода также применяют аргон, как наиболее распространенный и дешевый из инертных газов. Но он вполне эффективен только тогда, когда ванна обдувается со всех сторон. По этой причине очень сложно варить алюминий в присутствии ветра вне помещений. Сварка титановых сплавов также требует использования аргона. Причем аргон должен быть высшего качества.

Причем аргон должен быть высшего качества.

Сварка тонколистового металла плазмотроном

При сварке тонких листов плазменную горелку не следует располагать слишком близко к металлу, так как при этом можно слишком легко выдуть его. Давление плазменной дуги на металл значительно (в 5-7 раз) выше, чем обычной. Сварочный ток необходимо ограничить величиной 12-14 и менее ампер. Иногда хватает и 1-2 А.

Совет: Тонкие листы металла обычно удобнее всего сваривать газовой сваркой. Сварка плазмой требует меньше оборудования (баллонов с газом, редукторов, шлангов), но зато требует больше специальных навыков от сварщика. Некоторые мастера, в основном, ювелиры и специалисты по лабораторному и научному оборудованию, могут сваривать микроплазмой на маленьком токе даже фольгу.

Сравнение технологии лазерной сварки с плазменной сваркой

Лазерная сварка производится мощными лазерами непрерывного или импульсного действия. Благодаря фокусировке пятна на очень малой площади удается получать очень высокие температуры. На луч света не действует магнитное поле или движение газа, лазер легко можно “подать” в труднодоступные места. Изменяя апертуру луча, можно очень плавно регулировать ширину зоны нагрева. Производительность лазерной сварки примерно в 50 раз выше дуговой. Например, лист стали 20 мм сваривается со скоростью 100 метров в час за один проход.

На луч света не действует магнитное поле или движение газа, лазер легко можно “подать” в труднодоступные места. Изменяя апертуру луча, можно очень плавно регулировать ширину зоны нагрева. Производительность лазерной сварки примерно в 50 раз выше дуговой. Например, лист стали 20 мм сваривается со скоростью 100 метров в час за один проход.

Однако, лазерной сварке присущи и недостатки: невысокий к.п.д. из-за значительного коэффициента отражения(0.1-2%) и очень высокая цена на оборудование. Несмотря на это, есть области, где лазерная сварка оказывается незаменимой, например, в электронной промышленности при изготовлении очень многих приборов, особенно миниатюрных. Поэтому обычно рабочее место лазерного сварщика для ручной работы выглядит не совсем подходящим для стройки или гаража:

Рабочее место лазерного сварщика для ручной работыСравнение: сварка аргоном или плазмой

Сварка аргоном – Gas Tungsten Arc Welding (на русский переводится немного длиннее: дуговая сварка вольфрамовым электродом в среде защитного газа) и плазменная сварка часто путаются между собой неспециалистами из-за внешней схожести оборудования и даже части расходных материалов. Между тем, это совсем разные процессы.

Между тем, это совсем разные процессы.

Отличие аргонной сварки от плазменной сварки

Аргонная сварка производится в атмосфере аргона при обычном давлении, плотность энергии в дуге не превышает таковую для простой сварки. Просто сварочная ванна защищается от действия кислорода, а вольфрамовый электрод практически не расходуется.

Плазменная сварка выполняется плазмотроном – генератором плазменной дуги в атмосфере повышенного давления. При этом достигается очень высокая температура в узком столбе плазмы. В отличие от дуги атмосферного давления, факел у плазменной дуги почти цилиндрической формы, давление на металл в 5-8 раз больше.

Аргон или плазма: что лучше

Каждый вид процесса хорош для своих целей. Аргоновая сварка имеет очень широкую область применения: можно варить практически все, что вообще способно образовывать сплавы с приемлемыми механическими свойствами. Очень широко используется аргоновая сварка в аэрокосмической промышленности, особенно в ракетной технике, где к тонким металлическим деталям и швам предъявлены очень высокие прочностные требования.

Плазменная сварка также имеет свои преимущества. Хотя наиболее широко плазмотроны используются для резки металла (т.к. очень быстро и ровно режут), для сварочных работ они тоже применяются. Например, там, где требуется минимальное коробление металла, выгодно уменьшать зону термического воздействия. Для этого как раз и хороша плазменная сварка.

Скорость выполнения плазменной сварки гораздо выше. Плазменная дуга горит значительно стабильнее обычной. К тому же, использование защитного газа “поверх” рабочего прибавляет плазменной сварке большую часть преимуществ аргонной сварки.

Плазменная сварка, без всяких сомнений, представляет большой интерес как мощный источник нагрева с малой областью воздействия. Тот факт, что запатентована она была еще в начале 60-х прошлого века, а в открытых источниках о ней до сих пор можно найти не так уж много информации, говорит о том, что эта технология попала в гражданскую промышленность от военных, которые тщательно скрывают все и всегда, просто по природе своего ведомства. А действительно ценные вещи они берегут пуще глаз до последнего. Таким образом, и для гражданских инженеров в промышленности, и для домашних умельцев тут открывается большое поле для самостоятельных исследований.

А действительно ценные вещи они берегут пуще глаз до последнего. Таким образом, и для гражданских инженеров в промышленности, и для домашних умельцев тут открывается большое поле для самостоятельных исследований.

Применение процесса плазменной и плазменной+TIG сварки

Плазменная дуга: природный феномен, полностью изученный и освоенный SAF-FRO. В основном, термин «плазма» касается газообразных сред, в которых при атмосферном давлении преобладают температуры свыше 3000 °С. С позиции температуры, можно считать, что это четвертое состояние материи после твердого, жидкого и газообразного.

Плазменная дуга ныне широко используется в черной металлургии, химии и при изготовлении механических конструкций. Будучи лидером в своей области, SAF-FRO сделала плазму исключительно эффективным инструментом для резки и сварки. Что касается сварки, следует признать, что метод с использованием плазмы является новым технологическим этапом в развитии открытой дуги в нейтральном газе (метод TIG).

Из представленных изотерм четко видно, что распределение энергии сильно изменяется в дуге.

В плазме зона температур от 16000 до 24000° К находится за пределами наконечника. Зона 10000-16000° К полностью переведена на деталь и порождает режим дуги с лучом, выходящим с обратной стороны соединения (эффект замочной скважины).

В случае с открытой дугой (TIG), зона высоких температур слишком близка к катоду, чтобы ее можно было использовать. Если рассмотреть зону температур 4000-10000° К, то можно отметить, что она узкая в плазме и шире раскрыта при TIG. Данная зона небесполезна: в ней осуществляется плавление (поверхностное) с глубиной, уменьшающейся по отношению к плоскости соединения, делая возможным, таким образом, плавное соединение свариваемой зоны и основного металла. Однако данная зона чересчур широка при TIG, что ограничивает эффективность.

Материя плазма состоит из электронов, ионов и атомов или возбужденных молекул; данное состояние часто встречается в природе, например, разрядом молнии образуется плазма.

ПРЕИМУЩЕСТВА ПЛАЗМЕННОЙ СВАРКИ

- Быстродействие и малые деформации, что позволяет снизить и даже полностью исключить операции по выпрямлению, а также мало излишних наплавлений, что исключает операции по полировке, а также контроль химического состава основного материала во избежание коррозии.

- Отличный внешний вид является показателем качества, т.к. все чаще сварные швы остаются на виду, а также постоянство получаемого качества и снижение затрат времени на подготовку посредством исключения операции по обработке торцов деталей толщиной до 8 мм.

- Снижение длительности сварки, по сравнению с ручной сваркой, в 4 и даже 5 раз, а также гарантия полного и равномерного плавления благодаря технологии проникающего пучка при сварке на стыках.

- Обеспечение высокого качества, отвечающего самым строгим требованиям, и гарантия его воспроизводимости.

- Безупречное качество наложения шва благодаря полному контролю управляемых параметров.

ТЕХНОЛОГИЯ ПЛАЗМЕННОЙ СВАРКИ + TIG

Если длина листов, подлежащих сварке, достигает 3-4 м, производство завода, изготавливающего трубы или котлы путем поэтапной формовки (прокат или пресс), может быть ограничено скоростью плазменной сварки с одиночным электродом. Именно в данной ситуации оправдана комбинация плазма + TIG.

SAF-FRO, будучи специалистом в области плазменной сварки и TIG, сумела интегрировать эти два процесса в единую установку, способную увеличить производительность на 30-50 %.

Преимущества технологии Плазма + TIG:

- Высокое качество плазменной сварки

- Улучшение производительности на 30-50%

- Большие возможности адаптации к различным процессам производства котлов

В технологии Плазма + TIG первая (плазменная) дуга обеспечивает плавление по всей толщине соединения благодаря использованию строго ограниченной плазменной среды, воздействующей только на обратную сторону соединения. Следующая за ней и расположенная в 250-300 мм дуга TIG в комбинации с металлом-наполнителем и системой магнитного колебания осуществляет окончательную обработку сварного шва. Он получается очень аккуратным благодаря магнитному колебанию дуги и защитной газовой среде длиной 120 мм.

Следующая за ней и расположенная в 250-300 мм дуга TIG в комбинации с металлом-наполнителем и системой магнитного колебания осуществляет окончательную обработку сварного шва. Он получается очень аккуратным благодаря магнитному колебанию дуги и защитной газовой среде длиной 120 мм.

Технология Плазма + TIG весьма эффективна при сварке деталей толщиной от 3 до 8 мм.

Детали толщиной менее 3 мм превосходно свариваются технологией TIG с одиночным электродом. Сварка деталей толщиной более 8 мм требует дополнительного заполнения методом TIG с одиночным электродом.

Технология и оборудование плазма + TIG специально разработаны для производства котлов большой емкости из нержаверщей стали:

- длиной > 3 метров,

- диаметром > 2,2 метра

или для производства болших нержаверщих труб индивидуального размера.

ПЛАЗМЕННАЯ СВАРКА В ЦЕХАХ

Использование плазменной технологии и TIG для продольной или круговой сварки на плоскости нержаверщей стали, благородных металлов, железа или алюминия. Изготовление различной продукции для нефтехимической пищевой, аэрокосмической и других видов промышленности.

Изготовление различной продукции для нефтехимической пищевой, аэрокосмической и других видов промышленности.

Продольная сварка на стенде

Закрытие цистерны и стыковая сварка. Начало и завершение сварки по внутренней стороне

Сварка с использованием сварочной колонны

- Максимальное перемещение в стандартном исполнении: 4,3 м по горизонтали, 6,2 м по вертикали

За информацией по оборудованию со специальными характеристиками обращайтесь к нашим специалистам.

Сварка на стенде

- Допустимая толщина — до 10 мм,

- Максимальная длина сварки 6 в зависимости от типа стенда: 4 м (exter), 6 м (exinter) или 7 м (inter)

За информацией по оборудованию со специальными характеристиками обращайтесь к нашим специалистам.

Сварка сосудов эллиптического сечения с использованием колонны и вращателя | ||

Сварка кольцевых швов с использованием колонны и стрелы на вращателе или позиционере | |||||||||||

Производство вертикальных котлов

Применение технологии плазмы и TIG при горизонтальной круговой сварке нержавеющей стали, благородных металлов, железа или алюминия.

Сварка деталей в вертикальном положении

Сварка на вращателе требует жесткости детали (зависимость между диаметром, толщиной и внешними размерами), гарантирующей необходимую при сварке стабильность структуры данной детали. Для случаев если жесткость недостаточна или ее обеспечение является дорогостоящим, сложным или невозможным, SAF-FRO предлагает сварочное оборудование с «вертикальной осью», когда деталь вращается на горизонтальном вращателе, а сварочная головка статична и находится в горизонтальном положении. Данный подход позволяет производить очень объемную продукцию без сложного оборудования.

Вращатели выдерживают нагрузку в 5 т, 10 т и 15 т. За информацией по оборудованию со специальными характеристиками обращайтесь к нашим представителям.

Плазменная сварка при производстве сборных труб

Производство сборных труб является предварительным этапом строительства трубопроводов, что позволяет осуществлять в цехах производство и сварку базовых элементов (трубы, фланцы, угольники и т.

Данный тип производства применяется в различных производственных областях:

- Кораблестроительные верфи и оффшорные платформы

- Нефтепереработка и теплоэлектроцентрали

- Химический и пищевой комплекс

- Газораспределительные станции

Материалы:

- Углеродистые стали

- Нержаверщие стали

- Благородные металлы и титан

Плазменная сварка весьма эффективна при производстве сборных труб диаметром свыше 1,5 дюйма. Сварку элементов меньшего диаметра можно осуществлять методом TIG на том же оборудовании.

Плазма NERTAMATIC 450 + TIG бикатодная установка

Данный комплекс разработан для производства емкостей большого объема из нержаверщей стали (марка 300 толщиной от 1 до 8-10 мм для транспортировки и хранения химической и пищевой продукции).

Это идеальное оборудование для сварки листов на предварительной стадии производства контейнеров большой длины (более 4 м), а также для круговой сварки диаметром более 2 метров.

Данная установка работает по оригинальной технологии SAF-FRO плазма + TIG, когда первая, «плазменная», сварочная головка осуществляет плавление на стыке двух листов. Вторая головка, «TIG», с металлом-наполнителем, оснащенная электромагнитным дуговым осциллятором и модулем защитного газа, выполняет шов с отличной поверхностью, которая зачастую не требует дополнительной обработки. Данный метод с двумя работающими в тандеме сварочными головками обеспечивает более высокую производительность — на 30-50% выше, по сравнению плазменной сварочной установкой с одиночной головкой.

Каждая установка сохраняет и управляет собственными параметрами сварки. Установки также дополнены цифровым блоком управления для синхронизации начала движения или остановок сварочных головок, для управления скоростью движения и длиной сварки. Данный блок управления записывает и управляет параметрами перемещения.

Сварочное оборудование

Установка TIG + плазма состоит из двух установок NERTAMATIG 450:

- Плазменная установка со сварочной головкой SP 7 и регулируемым напряжением дуги

- Установка TIG со сварочной головкой МЕС 4, регулируемым напряжением дуги, механизмом подачи проволоки, осциллятором дуги и модулем защитного газа.

Источник питания NERTAMATIC 450

Источник питания NERTAMATIC 450 оснащен:

- Центральным модулем

- Интерфейсом для:

- Облегчения его интеграции в окружение машины посредством внешнего PLC (режим открытого PLC)

- Обеспечения (посредством ПО, установленного на ПК) доступа к программным файлам, возможности редактирования программ, экспорта программ в файл Excel для печати и хранения.

- Промышленным разъемом USB для импорта-экспорт программ

- Вспомогательным источником питания для пилотной дуги (25A)

- Основным источником питания (450A)

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ

Источник питания использует транзисторную технологию с прерывателем, специально предназначен для сварки ТИГ или плазменной сварки, на параметры не влияют колебания питающей сети + 10 %.

- Сварочный ток : 3 — 450 A

- ПВ: 100% при 450A и 40°C

- Частота импульса: 1 – 1000 Гц.

- Напряжение без нагрузки: 110 В

- Ток вспомогательной дуги: 7 — 25 A / 100 %

- Напряжение питающей сети: 230 / 400 / 415 / 440 В — 3 ф., 50-60 Гц

Система управления NERTAMATIC 450 HPW

Эта установка отвечает самым высоким требованиям к качеству сварки и производительности в различных отраслях промышленности, таких как изготовление бойлеров из нержавеющей стали, аэрокосмическая техника с использованием цветных металлов, химическая технология, производство, трансформация и

транспорт энергии, а также сборка газо и нефтепроводов.

В этой системе блок управления заменен на промышленный ПК, позволяющий осуществлять полное управление пуском аппарата только с одной панели управления и придающий следующие функции:

- Цифровое управление процессом сварки, связанных с ней перемещениями и приводами.

- Прослеживаемость, программа включает все параметры, позволяющие обеспечить воспроизводимость сварки.

- Система контроля качества по опции, запись и сохранение важнейших параметров сварки (ток, напряжение, подача проволоки, перемещение).

- Удобный для пользователя интуитивный интерфейс, позволяющий осуществлять программирование, контроль и слежение.

- Интуитивное составление цикла благодаря графическому программированию.

- Сенсорный экран, облегчающий использование HPW.

- Независимое программирование на РС, обмен данными через USB.

- Оптимизация компоновки аппарата.

- Управление с помощью промышленного ПК.

Удобство пользования и интуитивный интерфейс, позволяющий программирование, управление и

слежение

Интуитивная, интерактивная и удобная для пользователя программа интерфейса HPW позволяет легкое ориентирование и облегчение диалога между аппаратом и оператором, следовательно, гибкость сварки применительно к вашей продукции

ДОПОЛНИТЕЛЬНЫЕ ЭЛЕМЕНТЫ

Видеосистема

Видеосистема TIG / плазма является узлом, который легко интегрируется в оборудование SAF-FRO и благодаря значительному увеличению изображения позволяет более точно позиционировать сварочную головку, что облегчает работу оператора и улучшает качество сварки.

| Отклонение дуги | Осцилляция дуги |

Отклонение дуги

Данная технология позволяет электрически изогнуть дугу TIG, что значительно удлиняет тепловую зону вдоль оси сварки и на 30-50 % ускоряет сварку деталей толщиной менее 2 мм. Данная особенность имеет большое значение при непрерывной сварке тонких труб, гнутых с листа, патрубков для кабеля, защиты электрического сопротивления и пр. детали, выпускаемые крупными сериями без металла-наполнителя.

Осцилляция дуги

Развитие метода отклонения дуги, описанного выше. Осцилляция дуги применяется для нанесения металла на зоны шириной до 20 мм, чтобы заполнить фацетированные участки или восстановить покрытие поверхности.

Повышение производительности путем увеличения скорости нанесения металла.

Для заполнения фасок глубиной 40 мм использование горячей проволоки является очень интересным решением, которое великолепно адаптировано к установкам, имеющим повышенные требования к характеристикам сварного шва.

Особый метод, позволяющий с использованием дополнительной энергии довести конец проволоки до состояния, близкого к точке плавления. Доказавший свою рентабельность при сварке листов толщиной более 10 мм, метод с горячей проволокой позволяет наносить 2,5-3 кг металла в час для заполнения фацетированных участков в несколько заходов или для наплавки на поверхности.

Данное устройство обеспечивает автоматическое регулирование положения горелки в пределах допустимых отклонений. Поддержание расстояния между электродом и свариваемой деталью эквивалентно поддержанию постоянного значения напряжения дуги. Эта функция выполняется путем управления приводной направляющей, на которой установлена сварочная горелка.

Плазменная сварка и наплавка

Сеть профессиональных контактов специалистов сварки

Плазменная сварка и наплавка является наиболее прогрессивным способом восстановления изношенных деталей машин и нанесения износостойких покрытий (сплавов, порошков, полимеров,…) на рабочую поверхность при изготовлении деталей.

Плазмой называется высокотемпературный сильно ионизированный газ, состоящий из молекул, атомов, ионов, электронов , световых квантов и др.

При дуговой ионизации газ пропускают через канал и создают дуговой разряд, тепловое влияние которого ионизирует газ, а электрическое поле создает направленную плазменную струю. Газ может ионизироваться также под действием электрического поля высокой частоты. Газ подается при 23 атмосферах, возбуждается электрическая дуга силой 400-500 А и напряжением 120-160 В Ионизированный газ достигает температуры 10-18 тыс.оС, а скорость потока — до 15000 м/сек. Плазменная струя образуется в специальных горелках — плазмотронах. Катодом является неплавящий вольфрамовый электрод.

Катодом является неплавящий вольфрамовый электрод.

В зависимости от схемы подключения анода различают (см.рис.1) :

1. Открытую плазменную струю (анодом является деталь или пруток). В этом случае происходит повышенный нагрев детали. Используется эта схема при резке металла и для нанесения покрытий.

2. Закрытую плазменную струю (анодом является сопло или канал горелки). Хотя температура сжатой дуги на 20 …30% в этом случае выше, но интенсивность потока ниже, т.к. увеличивается теплоотдача в окружающую среду. Схема используется для закалки, металлизации и напыливания порошков.

3. Комбинированная схема (анод подключается к детали и к соплу горелки). В этом случае горят две дуги, Схема используется при наплавке порошком.

Рис.1. Схема плазменной сварки открытой и закрытой плазменной струей.

Наплавку металла можно реализовать двумя способами :

1-струя газа захватывает и подает порошок на поверхность детали;

2-вводится в плазменную струю присадочный материал в виде проволоки, прутка, ленты.

В качестве плазмообразующих газов можно использовать аргон, гелий, азот, кислород, водород и воздух. Наилучшие результаты сварки получаются с аргоном.

Достоинствами плазменной наплавки являются :

1. Высокая концентрация тепловой мощности и возможность минимальной ширины зоны термического влияния.

2. Возможность получения толщины наплавляемого слоя от 0,1 мм до нескольких миллиметров.

3. Возможность наплавления различных износостойких материалов (медь, латунь, пластмасса) на стальную деталь.

4. Возможность выполнения плазменной закалки поверхности детали.

5. Относительно высокий К. П. Д. дуги (0.2-0.45).

Очень эффективно использовать плазменную струю для резки металла, т.к. газ из-за высокой скорости очень хорошо удаляет расплавленный металл, а из-за большой температуры он плавится очень быстро.

Установка (рис. 2.) состоит из источников питания, дросселя, осциллятора, плазменной головки, приспособлений подачи порошка или проволоки, системы циркуляции воды и т. д.

д.

Для источников питания важно выдержка постоянным произведение J U, т.к. мощность определяет постоянство плазменного потока. В качестве источников питания применяют сварочные преобразователи типа ПСО — 500. Мощность определяется длиной столба и объемом плазменной струи. Можно реализовать мощности свыше 1000 кВт.

Подача порошка осуществляется с помощью специального питателя, в котором, вертикально расположенный, ротор лопатками подает порошок в струю газа. В случае использования сварочной проволоки подача ее выполняется аналогично как и при наплавке под слоем флюса .

Путем колебания горелки в продольной плоскости с частотой 40-100 мин -1 за один проход получают слой наплавленного металла шириной до 50 мм. У горелки имеется три сопла : внутреннее для подачи плазмы, среднее для подачи порошки и наружное для подачи защитного газа.

Рис.2. Схема плазменного наплавления порошка.

При наплавке порошков реализуется комбинированная дуга, т. е. одновременно будут гореть открытая и закрытая дуги . Регулировкой балластных сопротивлений можно регулировать потоки мощности на нагрев порошка и на нагрев и оплавление металла детали. Можно добиться минимального проплавления основного материала, следовательно будет небольшая тепловая деформация детали.

Регулировкой балластных сопротивлений можно регулировать потоки мощности на нагрев порошка и на нагрев и оплавление металла детали. Можно добиться минимального проплавления основного материала, следовательно будет небольшая тепловая деформация детали.

Поверхность детали необходимо готовить к наплавке более тщательно чем при обычной электродуговой или газовой сварке, т.к. при этом соединение происходит без металлургического процесса, поэтому посторонние включения уменьшают прочность наплавленного слоя. Для этого производится механическая обработка поверхности (проточка, шлифование, пескоструйная обработка,…) и обезжиривание. Величину мощности электрической дуги подбирают такой, чтобы сильно не нагревалась деталь, и чтобы основной металл был на грани расплавления.

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

Плазменная сварка — Cварочные работы

Плазменная сваркаПлазмой называют частично или полностью ионизированный газ, состоящий из нейтральных атомов и молекул, ионов и электронов. Рис. 76. Схема поста для плазменной сварки Рис. 77. Схема сварки плавлением (а) и сквозным проплавлени-ем (б) Электрод перед работой затачивают на конус под углом 28—30°. Длина конической части должна составлять 5— 6 диаметров электрода. Конус после заточки необходимо притупить, диаметр притупления 0,2—0,5 мм. Электрод в горелке устанавливают таким образом, чтобы его ось симметрии совпала с осью симметрии плазмообразу-ющей насадки. При ручной сварке для уменьшения силового давления дуги электрод можно устанавливать так, чтобы его нижний конец совпадал с внешней плоскостью среза насадки. Стык под сварку разделывают, как для аргонодуговой сварки. Торцы, скошенные кромки, а также прилегающие к ним поверхности изделия на ширину не менее 30 мм зачищают щеткой из легированной стали от грязи, масла и др. После плазменной резки должна быть выполнена механическая зачистка поверхности реза на глубину не менее 1 мм. При обнаружении трещины глубину зачистки увеличивают до полного удаления трещины. После этого кромки и прилегающие поверхности изделия на ширину не менее 30 мм обезжиривают с двух сторон протиркой чистой ветошью, смоченной в растворителе. Стыки собирают по возможности без зазора. Максимальный зазор собираемых деталей без разделки кромок не должен превышать 1,5 мм. Стыки рекомендуется собирать с помощью сборочных устройств и приспособлений, позволяющих равномерно распределять смещение кромок, обеспечивая совпадение осей стыкуемых труб и обечаек. Прихватку (табл. 13) собранных стыков осуществляют покрытыми электродами, аргонодуговой и ручной плазменной сваркой. При сборке изделий без разделки кромок металл прихватки должен быть заподлицо с основным металлом. Усиления в местах прихваток удаляют механическим способом заподлицо с основным металлом. К качеству прихваток предъявляются такие же требования, как и к основному сварному шву. Плазменная сварка должна выполняться на постоянном токе прямой полярности. Перед возбуждением основной сварочной дуги (дуги между плазмотроном и изделием) в зону сварки в течение 5—20 с подают защитный газ, а после обрыва дуги подачу газа продолжают в течение 10—15 с. Расстояние от плазмотрона до изделия не должно превышать 10 мм. В процессе сварки сварщик по возможности не должен обрывать дугу. В случае обрыва дуги кратер шва и прилегающий к нему участок на расстоянии не менее 15 мм должны быть зачищены. Дугу после обрыва возбуждают на заранее 78 Взаимное расположение ю-оелки и присадочной проволоки при плазменной сварке заваренном участке на расстоянии 10—15 мм от кратера. Сварку необходимо вести с обязательной защитой корня шва защитным газом, флюс-пастой и другими аналогичными средствами. Читать далее: |

|

© 2007 «Строй-сервер.ру». — информационная система по ремонту и строительству. |

© Права защищены. |

Плазменная сварка, резка металла. Преимущества.

« Уплотнители для резьбовых соединений. Лента ФУМ. Невысыхающий герметик. Герметики на основе растворителей . Анаэробные гели.

Войлок технические характеристики. Звуко- теплоизоляционные материалы. »

Рубрики:

Прочее

Содержание

- Отличие плазменной сварки от электродуговой.

- Плазменная резка металла.

- Преимущества применения оборудования для лазерной резки.

Плазменная сварка является передовой технологией плавления металла, когда нагрев происходит от воздействия плазменной дуги. В основе функционирования подобной технологии сварки лежит значительный нагрев рабочего газа и его ионизация, после чего он с высокой скоростью выпускается тонкой струёй прямо на объект сварки через плазмотрон. Плазменная сварка служит одним из наиболее качественных, технологичных и быстрых методов сварки металла. Поэтому плазменная сварка применяется там, где требуется сложная и очень точная работа с металлом: приборостроение, автомобилестроение, авиастроение, машиностроение, химические отрасли промышленности и т.п. Плазменная сварка обеспечит наиболее качественное производство, повысит степень автоматизации производственного процесса, сократит использование электроэнергии. В значительной степени качество работы с плазменной сваркой зависит от умения и опыта самого сварщика. Плазменная сварка относится к специальному оборудованию, поэтому её продажа осуществляется только в соответствующих торговых точках.

Плазменная сварка служит одним из наиболее качественных, технологичных и быстрых методов сварки металла. Поэтому плазменная сварка применяется там, где требуется сложная и очень точная работа с металлом: приборостроение, автомобилестроение, авиастроение, машиностроение, химические отрасли промышленности и т.п. Плазменная сварка обеспечит наиболее качественное производство, повысит степень автоматизации производственного процесса, сократит использование электроэнергии. В значительной степени качество работы с плазменной сваркой зависит от умения и опыта самого сварщика. Плазменная сварка относится к специальному оборудованию, поэтому её продажа осуществляется только в соответствующих торговых точках.

От электродуговой сварки сварка плазменная отличается по нескольким показателям. У плазменной сварки выше концентрация энергии в точке воздействия на металл и её можно очень точно дозировать, поэтому такая сварка эффективнее и быстрее. Кроме того, так как источником энергии плазменной сварки выступает электрический ток, энергия которого ионизирует накопленный рабочий газ, такая сварка имеет много достоинств, эффективна и обеспечивает высочайшее качество получаемых сварочных швов, которые не требуют дополнительной коррекции. Так как весь разогрев сосредоточен в очень узкой области, не затрагивая остальное пространство, то температурные деформации, характерные для других типов сварки, минимальны.

Кроме того, так как источником энергии плазменной сварки выступает электрический ток, энергия которого ионизирует накопленный рабочий газ, такая сварка имеет много достоинств, эффективна и обеспечивает высочайшее качество получаемых сварочных швов, которые не требуют дополнительной коррекции. Так как весь разогрев сосредоточен в очень узкой области, не затрагивая остальное пространство, то температурные деформации, характерные для других типов сварки, минимальны.

Некоторые функции плазменной сварки по праву уникальны. Она способна делать швы с минимальной шириной, а сама скорость сварки поразительна и составляет 15-50 м/ч, что недостижимо другими типами сварки. Плазменная сварка способна также резать и спаивать металл. Этот тип сварки с успехом применяется крупными предприятиями, которые стремятся значительно повысить качество выпускаемой продукции и снизить затраты на рабочую силу.

В итого можно сказать, что за плазменной сваркой будущее. Такие устройства дают удобство, экономичность и высокое качество проводимых работ, а непревзойдённая надёжность сварочных агрегатов приводит к вытеснению традиционных способов сварки применяемых металлов.

Плазменная резка металла.

В современном мире стали необходимы такие методы резки металла, при которых не только будет достигаться высокая производительность, но и высокое качество и точность получаемого реза. В условиях опытно-промышленных предприятий основное внимание уделяют качеству реза и точности изготовления деталей. В этом случае обычные отрезные станки и ленточные пилы не могут удовлетворить столь жестким требованиям. Методом, который полностью отвечает всем условиям опытно-промышленного мелкосерийного производства, можно смело считать лазерную резку.

Преимущества применения оборудования для лазерной резки.

Преимуществ обработки металла при помощи оборудования для лазерной резки весьма много. Но большинство из них обуславливаются не только особой технологией, но и оборудованием для лазерной резки. Последнее обладает множеством достоинств, благодаря которым технологический процесс становится более совершенным:

- Высокая точность разреза сделанного лазерным лучом.

- Высокая производительность. Это обуславливается тем, что мощность лазерного излучения очень высока.

- Простота управления. Осуществлять операцию на оборудовании для лазерной резки очень легко.

- В большей степени, процесс этот автоматизирован.

- Возможность обрабатывать контуры любой сложности. Благодаря современной технологии лазерной резки, можно обрабатывать сложный контур и плоских, и объёмных заготовок и деталей. Например, можно резать не только листовой материал, но и трубы, балки, двутавры и т. д.

- Лёгкость перенастройки. Гибкость. Данное достоинство актуально в случае снижения серийности производства. Если требования к детали изменились, то настройка оборудования для лазерной резки по новым параметрам не составит труда. Благодаря этому, также возможно изготавливать изделия по индивидуальным заказам.

- Возможность осуществлять лазерную резку большого спектра металлов. Технология данного процесса позволяет осуществлять раскрой практически любых чистых металлов и различных сплавов.

- Практически безотходное производство.

- Благодаря высокой точности лазерной резки, обрабатываемый материал практически не имеет отходов по завершению процесса. Это особенно актуально при работе с дорогостоящими металлами редких групп.

- Отсутствие механического контакта. Это позволяет получать высокое качество при лазерной резки хрупких и легко деформируемых материалов.

- Удобство управления. Оборудование для лазерной резки имеет структуру открытого типа, что делает управление более комфортным.

Правда, есть у оборудования для лазерной резки и некоторые недостатки, среди которых: невозможность обработки материалов толщиной выше 25 мм, сложность резки меди (луч отражается от поверхности). В остальных случаях данный метод является наиболее эффективным способом резки материалов на сегодняшний день.

Получение отверстий электроискровой обработки.

Получение отверстий электроискровой обработки.Плазменная сварка

Сущность способа.

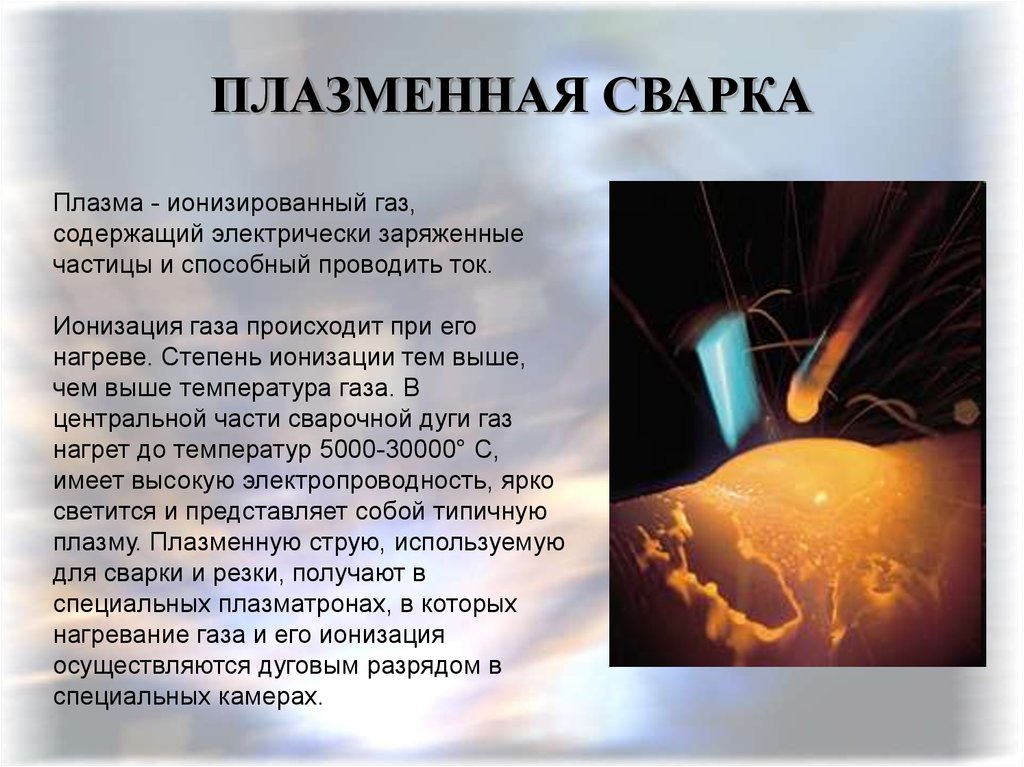

Плазма — ионизированный газ, содержащий электрически заряженные

частицы

и способный проводить ток. Ионизация

газа происходит при его нагреве. Степень

ионизации

тем

выше, чем выше температура газа. В

центральной части сварочной дуги газ

нагрет до температур 5000-30000° С, имеет

высокую электропроводность, ярко

светится и представляет собой типичную

плазму. Плазменную струю, используемую

для сварки и резки, получают в специальных

плазматронах, в которых нагревание газа

и его ионизация осуществляются дуговым

разрядом в специальных камерах.

Вдуваемый

в камеру газ, сжимая столб дуги в канале

сопла плазматрона и охлаждая его

поверхностные слои, повышает температуру

столба. В результате струя проходящего

газа, нагреваясь до высоких температур,

ионизируется и приобретает свойства

плазмы. Увеличение при нагреве объема

газа в 50-100 и более раз приводит к истечению

плазмы со сверхзвуковыми скоростями.

Плазменная струя легко расплавляет

любой металл.

Ионизация

газа происходит при его нагреве. Степень

ионизации

тем

выше, чем выше температура газа. В

центральной части сварочной дуги газ

нагрет до температур 5000-30000° С, имеет

высокую электропроводность, ярко

светится и представляет собой типичную

плазму. Плазменную струю, используемую

для сварки и резки, получают в специальных

плазматронах, в которых нагревание газа

и его ионизация осуществляются дуговым

разрядом в специальных камерах.

Вдуваемый

в камеру газ, сжимая столб дуги в канале

сопла плазматрона и охлаждая его

поверхностные слои, повышает температуру

столба. В результате струя проходящего

газа, нагреваясь до высоких температур,

ионизируется и приобретает свойства

плазмы. Увеличение при нагреве объема

газа в 50-100 и более раз приводит к истечению

плазмы со сверхзвуковыми скоростями.

Плазменная струя легко расплавляет

любой металл.

Дуговую

плазменную струю для сварки и резки

получают по двум основным схемам. При

плазменной струе прямого действия

изделие включено в сварочную цепь дуги,

активные пятна которой располагаются

на вольфрамовом электроде и изделии. При плазменной струе косвенного действия

активные пятна дуги находятся на

вольфрамовом электроде и внутренней

или боковой поверхности сопла.

Плазмообразующий газ может служить

также и защитой расплавленного металла

от воздуха. В некоторых случаях для

защиты расплавленного металла используют

подачу отдельной струи специального,

более дешевого защитного газа. Газ,

перемещающийся вдоль стенок сопла,

менее ионизирован и имеет пониженную

температуру. Благодаря этому предупреждается

расплавление сопла. Однако большинство

плазменных горелок имеет дополнительное

водяное охлаждение.

Дуговая

плазменная струя — интенсивный источник

теплоты с широким диапазоном технологических

свойств. Ее можно использовать для

нагрева, сварки или резки как

электропроводных металлов, так и

неэлектропроводных материалов, таких

как стекло, керамика и др. (плазменная

струя косвенного действия). Тепловая

эффективность дуговой плазменной струи

зависит от величины сварочного тока и

напряжения, состава, расхода и скорости

истечения плазмообразующего газа,

расстояния от сопла до поверхности

изделия, скорости перемещения горелки

(скорости сварки или резки) и т.

При плазменной струе косвенного действия

активные пятна дуги находятся на

вольфрамовом электроде и внутренней

или боковой поверхности сопла.

Плазмообразующий газ может служить

также и защитой расплавленного металла

от воздуха. В некоторых случаях для

защиты расплавленного металла используют

подачу отдельной струи специального,

более дешевого защитного газа. Газ,

перемещающийся вдоль стенок сопла,

менее ионизирован и имеет пониженную

температуру. Благодаря этому предупреждается

расплавление сопла. Однако большинство

плазменных горелок имеет дополнительное

водяное охлаждение.

Дуговая

плазменная струя — интенсивный источник

теплоты с широким диапазоном технологических

свойств. Ее можно использовать для

нагрева, сварки или резки как

электропроводных металлов, так и

неэлектропроводных материалов, таких

как стекло, керамика и др. (плазменная

струя косвенного действия). Тепловая

эффективность дуговой плазменной струи

зависит от величины сварочного тока и

напряжения, состава, расхода и скорости

истечения плазмообразующего газа,

расстояния от сопла до поверхности

изделия, скорости перемещения горелки

(скорости сварки или резки) и т. д.

Геометрическая форма струи может быть

также различной (квадратной, круглой и

т. д.) и определяться формой выходного

отверстий сопла.

д.

Геометрическая форма струи может быть

также различной (квадратной, круглой и

т. д.) и определяться формой выходного

отверстий сопла.

Отличительные особенности плазменной сварки по сравнению с аналогами газовой, электродуговой в среде защитного газа, электроннолучевой и лазерной сваркой, процесс плазменной сварки имеет преимущества:

— высокая стабильность и устойчивость сжатой дуги, в том числе на малых токах, при увеличенной длине дуги, на любой полярности тока;

— высокая универсальность выбора режима;

— высокая концентрация тепловвода уменьшает объем расплавляемого основного и присадочного металла, уменьшает в ряде случаев количество дефектов в шве, снижает сварочные деформации;

— импульсные режимы плазменной сварки уменьшают перегрев изделия, опасность прожогов и сварочные деформации, улучшают структуру шва;

— ведение процесса плазменной сварки на постоянном токе обратной полярности повышает качество и стабильность свойств сварного шва за счет эффекта катодной очистки, проявляющегося в удалении оксидных и адсорбированных пленок со свариваемых поверхностей;

— возможность полной механизации и автоматизации технологического процесса;

— отсутствие включений вольфрама в сварном шве;

— возможность исключения разделки кромок свариваемых деталей за счет повышенной проплавляющей способности сжатой дуги;

— полное исключение разбрызгивания расплавленного металла при сварке;

— возможность формирования шва без усиления или ослабления, заподлицо с основным металлом;

—

автоматизированная плазменная сварка

проникающей дугой позволяет получить

швы минимальной ширины, при этом расходы

на оборудование существенно ниже, чем

при лазерной или электроннолучевой

сварке.

Примеры применения плазменной сварки

Создание неразъемных соединений однородных и разнородных металлов и сплавов, заварка дефектов литья, сварка листов, проводников, микродеталей, алюминиевых емкостей для молока и др. различных резервуаров, облицовочных панелей из нержавеющих сталей и титановых сплавов, медных шин и др. изделий, микроплазменная сварка зубных протезов.

Экономическая эффективность плазменной сварки определяется:

— экономией расходуемых материалах (газе, вольфраме, присадке), времени сварки;

— повышением эксплуатационных характеристик сварных конструкций:

— снижением затрат на подготовку свариваемых кромок, на устранение брака, на зачистку шва и на правку сваренных изделий.

BINZEL BASICS: Что такое плазменная сварка?

Что такое плазменная сварка?

‘ Плазма ’ — четвертое состояние Материи.

Плазма – это горячий ионизированный газ, состоящий примерно из равного количества положительно заряженных ионов и отрицательно заряженных электронов. Характеристики плазмы значительно отличаются от характеристик обычных нейтральных газов, так что плазма считается особым «четвертым состоянием материи».

Проще говоря, плазма — это газ, который был перегрет до точки, при которой он стал высокопроводящим. В процессах сварки и резки это позволяет передавать электрический ток.

Температура плазменной дуги может достигать 30 000 градусов по Фаренгейту. (16 000 градусов по Цельсию).

Плазменная сварка была впервые представлена как процесс примерно в начале 1960-х годов и использовалась в специальных слаботочных приложениях (микроплазма) от 0,5 А, как правило, или даже ниже, до 500 А в тяжелой промышленности.

На современном рынке плазменная сварка, хотя и считается экзотическим процессом, используется в самых разных отраслях, где ключевыми факторами являются объем производства, стабильность и минимальное время простоя.

Изображение вверху: Функциональная схема работы плазменной сварочной горелки.

Каковы преимущества процесса плазменной сварки?

Сфокусированная дуга

Одним из основных преимуществ процесса PAW является сфокусированная дуга, которая создается через отверстие наконечника. Размер отверстия может быть увеличен или уменьшен в соответствии с требованиями к силе тока, а также в соответствии с конкретными приложениями.

К преимуществам сфокусированной дуги относятся:

- Более глубокое проникновение

- Уменьшенная зона термического влияния (ЗТВ)

- Повышенная скорость передвижения

- Меньшее влияние магнитных полей (Arc Wander)

- Точность в автоматизированных/роботизированных приложениях

Некоторые приложения, в которых используется сфокусированная плазменная дуга:

- Термопары

- Катетеры (медицинская промышленность)

- Хирургические инструменты

- Сильфон с кромочной сваркой

- Датчики потока

- Ремонт инструментов и штампов

- Батареи

- Аэрокосмические компоненты

- Криогеника

- Трубные мельницы

- Сосуды под давлением

Защищенный электрод

В отличие от процесса TIG, где вольфрамовый электрод открыт для атмосферы после цикла сварки, в процессе плазменной сварки электрод изолирован внутри камеры горелки и защищен газовым экраном. Это позволяет электроду оставаться в одном и том же состоянии в течение более длительных периодов времени и, таким образом, в приложениях автоматизации значительно снижает потребность в остановке процесса сварки для повторной заточки электрода…

Это позволяет электроду оставаться в одном и том же состоянии в течение более длительных периодов времени и, таким образом, в приложениях автоматизации значительно снижает потребность в остановке процесса сварки для повторной заточки электрода…

= Повышение производительности

Передача дуги

Чтобы предотвратить загрязнение при использовании процесса TIG, необходимо использовать высокую частоту для передачи дуги от электрода к заготовке. В приложениях автоматизации это может в некоторых случаях создавать проблемы, когда высокая частота может создавать помехи и прерывать работу управляющего оборудования. Этот метод переноса также может привести к преждевременному износу электрода, особенно при сварке большого объема и короткой продолжительности, что увеличивает потребность в повторной заточке электродов.

Плазменный процесс использует Постоянную Пилотную Дугу, которая позволяет передавать Дугу без использования Высокой Частоты. Это устраняет помехи в системе управления, а также обеспечивает надежную и точную передачу для более длительных производственных циклов…

Это устраняет помехи в системе управления, а также обеспечивает надежную и точную передачу для более длительных производственных циклов…

= Повышение производительности.

Управление дугой

В дополнение к функциям источника плазменной сварки, таким как управление током, цифровое управление подачей газа (поддержание потока газа в соответствии с настройкой силы тока), импульсная и точечная синхронизация, плазменная сварочная горелка может предлагать другие функции. варианты, помогающие точно настроить характеристики дуги. К ним относятся следующие:

- Размер отверстия наконечника

- Задняя часть электрода

- Расход газа.

- Возможность использования нескольких газов

Эти варианты обеспечивают большую гибкость для дальнейшего улучшения процесса плазменной сварки для многих применений.

Выбор газа

Для улучшения процесса сварки можно использовать различные газы.

Например, в качестве плазменного газа ИЛИ защитного газа в сочетании с чистым аргоном можно использовать смесь аргона и водорода 2% или 5%.

- Аргоно-плазменный / аргоновый / водородный экран — повышенная теплоотдача от экрана Газ снижает поверхностное натяжение материала и обеспечивает более высокую скорость перемещения.

- Аргоно-водородная плазма / аргоновый щит — Концентрирует тепло в потоке плазмы для увеличения проникновения. (Режим замочной скважины)

Повышенная скорость перемещения

Сфокусированная дуга и более высокая концентрация тепла позволяют увеличить скорость перемещения в некоторых случаях.

Это можно рассматривать как немедленную выгоду в повторяющихся приложениях, где требуется крупносерийное производство.

Режимы работы

Существует два режима работы, которые обычно называются «Мягкая плазма» и «Замочная скважина».

Струя для пробивки материалов толщиной до 10 мм, что обеспечивает полное проникновение без необходимости подготовки шва.

= Повышение производительности

Фото образца плазменной сварки: нержавеющая сталь 8 мм / полное проплавление / стыковое соединение (без подготовки) / без присадочной проволоки / режим замочной скважины.

Отрасли и области применения, в которых используется процесс плазменной сварки .

- Аэрокосмическая отрасль

- Медицинский

- Автомобилестроение

- Производство аккумуляторов

- Производство сосудов под давлением

- Изготовление

- Промышленность из нержавеющей стали

- Резервуары для хранения

- Криогеника

- Производство термопар

- Товары для дома и быта

- Компрессоры

- Промышленное и бытовое кухонное оборудование

- Электроинструменты – пластины

- Сварка труб

- Трубные мельницы

- Ремонт инструментов и штампов

- Электростанции

И многое другое. …..

…..

Что такое плазменно-дуговая сварка? — Детали и работа

Что такое плазменная дуговая сварка?

Плазменно-дуговая сварка (PAW) представляет собой процесс дуговой сварки, очень похожий на сварку TIG, в котором дуга создается между заостренным вольфрамовым электродом и заготовкой. Однако, поместив электрод внутри корпуса горелки, можно отделить плазменную дугу от оболочки защитного газа. Затем плазма пропускается через медное сопло с мелкими отверстиями, которое сужает дугу.

Плазменная сварка — это процесс, при котором плазменная дуга зажигается между электродом и основным материалом и используется для сварки. Он классифицируется как неплавящийся тип электрода и, как и сварка TIG, использует вольфрамовый стержень в качестве электрода. Разница в том, что в нем используется сопло для покрытия электрода и плазмообразующий газ для предотвращения распространения дуги.

Высокая концентрация тепла позволяет выполнять высокоскоростную сварку с узким валиком и меньшей деформацией. Плазменная сварка подходит для угловых сварных швов благодаря сильно направленной дуге и позволяет избежать разбрызгивания.

Плазменная сварка подходит для угловых сварных швов благодаря сильно направленной дуге и позволяет избежать разбрызгивания.

Низкий расход электрода обеспечивает высокое качество сварки в течение длительного периода времени. Хотя сварочные аппараты дороже по сравнению со сварочными аппаратами TIG, эксплуатационные расходы низки. Это один из лучших методов автоматической сварки.

Дежурный газ (инертный газ) проходит через горелку и ионизируется (плазменная конверсия) за счет тепла дежурной дуги. Ионизированный пилотный газ образует плазменную струю, выбрасывается из отверстия сопла и действует как проводник тока дуги.

Это сужает дугу, придавая ей высокую плотность энергии и выходя из отверстия наконечника вставки. Распространение дуги ограничено примерно четвертью по сравнению с сваркой TIG, что приводит к более высокой плотности тока дуги.

Диаметр отверстия

За счет изменения диаметра отверстия и расхода плазменного газа можно получить три рабочих режима:

Микроплазма: от 0,1 до 15 А Микроплазменная дуга может работать при очень малых сварочных токах. Столбчатая дуга стабильна даже при изменении длины дуги до 20 мм.

Столбчатая дуга стабильна даже при изменении длины дуги до 20 мм.

При более высоких токах, от 15 до 200 А, характеристики процесса плазменной дуги аналогичны дуге ВИГ, но поскольку плазма сжата, дуга становится более жесткой. Хотя скорость потока плазмообразующего газа можно увеличить для улучшения проплавления сварочной ванны, существует риск уноса воздуха и защитного газа из-за чрезмерной турбулентности в газовой защите.

Плазма с замочной скважиной: более 100A4За счет увеличения сварочного тока и потока плазменного газа создается очень мощный плазменный луч, который может обеспечить полное проникновение в материал, как при лазерной или электронно-лучевой сварке.

Во время сварки отверстие постепенно прорезает металл, а расплавленная сварочная ванна течет позади, образуя сварной шов под действием сил поверхностного натяжения. Этот процесс можно использовать для сварки более толстых материалов (до 10 мм нержавеющей стали) за один проход.

Установка для плазменно-дуговой сварки состоит из следующих компонентов:

- Источник питания

- Горелка для плазменной сварки

- Рециркулятор воды

- Вольфрамовый электрод

- Защитный газ

- Плазмообразующий газ

- Комплект принадлежностей горелки (наконечники, керамика, цанги, калибры для настройки электродов)

- Присадочный материал

Позвольте мне дать вам краткий обзор каждого компонента.

1. Источник питания:Для процесса плазменной дуговой сварки требовался мощный источник постоянного тока для создания электрической искры между вольфрамовым электродом и сварочными пластинами ток, который он может выдержать, составляет около 300 ампер. Для нормальной работы требуется около 80 вольт.

Источник питания состоит из трансформатора, выпрямителя и пульта управления.

2.

Горелка для плазменной сварки:Это самая важная часть процесса плазменной сварки.

Эта горелка очень похожа на используемую для сварки TIG.

Горелки PAW имеют водяное охлаждение, так как дуга находится внутри горелки, что приводит к сильному нагреву, поэтому снаружи горелки имеется водяная рубашка.

3.

Рециркулятор воды:Этот механизм используется для охлаждения сварочной горелки непрерывным потоком воды снаружи сварочной горелки.

4.

Вольфрамовый электрод:В этой машине мы используем нерасходуемый вольфрамовый электрод. Как известно, вольфрам выдерживает очень высокие температуры.

5.

Защитный газ: В этом процессе сварки мы используем два инертных газа. Нам необходимо поддерживать низкое давление, чтобы избежать турбулентности во время сварки из-за этого сварочного щита с газом низкого давления, который формируется еженедельно, поэтому нам необходимо заряжать другой инертный газ через внешнюю часть сварочного усилия с высокой скоростью потока, чтобы сделать устойчивый сварочный щит.

Инертные газы, которые используются в этом процессе, могут быть гелием, аргоном, а также водородом по мере необходимости, и это полностью зависит от температуры.

6.

Плазменный газ:Это ионизированный горячий газ, состоящий из почти одинакового количества электронов и ионов. У него достаточно энергии, чтобы освободить электроны от молекул, атомов и синхронизировать электроны.

Это основной источник энергии для этой сварки.

7. Комплект принадлежностей для горелки:Эти комплекты используются для увеличения производительности сварочной горелки.

8.

Присадочный материал:При плазменной сварке присадочный материал не используется. Если используется присадочный материал, то он подается непосредственно в зону сварки.

Как работает плазменная сварка? Плазма представляет собой газ, нагретый до чрезвычайно высокой температуры и ионизированный, так что он становится электропроводным. Подобно GTAW (Tig), процесс плазменной дуговой сварки использует эту плазму для передачи электрической дуги на заготовку. Свариваемый металл плавится под действием сильного тепла дуги и сплавляется.

Подобно GTAW (Tig), процесс плазменной дуговой сварки использует эту плазму для передачи электрической дуги на заготовку. Свариваемый металл плавится под действием сильного тепла дуги и сплавляется.

В плазменной сварочной горелке вольфрамовый электрод расположен внутри медного сопла с небольшим отверстием на конце. Между электродом горелки и кончиком сопла зажигается дежурная дуга. Затем эта дуга переносится на свариваемый металл.

Пропуская плазменный газ и дугу через суженное отверстие, горелка обеспечивает высокую концентрацию тепла на небольшой площади. Благодаря высокопроизводительному сварочному оборудованию плазменный процесс обеспечивает исключительно высокое качество сварных швов.

Плазменные газы обычно представляют собой аргон. В горелке также используется вторичный газ, аргон, аргон/водород или гелий, которые помогают защитить расплавленную сварочную ванну, сводя к минимуму окисление сварного шва.

Преимущества дуговой плазменной сваркиПреимущества дуговой плазменной сварки:

- Конструкция горелки позволяет лучше контролировать дугу.

- Этот метод предоставляет больше возможностей для наблюдения и контроля сварного шва.

- Чем выше концентрация тепла и плазменная струя, тем выше скорость перемещения.

- Высокая температура и высокая концентрация тепла в плазме создают эффект замочной скважины.

- Обеспечивает полное проплавление при однопроходной сварке многих соединений.

- Зона термического влияния меньше по сравнению с GTAW (дуговой сваркой вольфрамовым электродом).

- Потребляет меньше тока по сравнению с другим процессом сварки.

Недостатки плазменной сварки:

- Позволяет получить более широкие сварные швы и зоны термического влияния по сравнению с LBW и EBW.

- Оборудование для плазменной сварки очень дорогое. Следовательно, у него будет более высокая стоимость запуска.

- Для выполнения плазменной сварки требуется обучение и специализация.

- Производит ультрафиолетовое и инфракрасное излучение.

- Этот метод дает более высокий уровень шума порядка 100 дБ.

- Горелка громоздка, поэтому ручная сварка немного сложна и требует обучения, как уже упоминалось.

Применение плазменно-дуговой сварки:

- Эта сварка используется в морской и аэрокосмической промышленности.

- Используется для сварки труб из нержавеющей стали или титана.

- В основном используется в электронной промышленности.

- Также используется для ремонта инструментов, штампов и пресс-форм.

- Используется для сварки или нанесения покрытия на лопатку турбины.

Итак, это все о плазменно-дуговой сварке. Надеюсь, вам понравилась эта статья. Я также написал статьи о некоторых других процессах сварки, чтобы проверить их. И более того, не забудьте поделиться статьей в своей любимой социальной сети.

Плазменная сварка Видео

youtube.com/embed/5sDGpncKhzk?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Четвертое состояние вещества| Производство и металлообработка

Перейти к содержимому

Термин плазма относится к газу, ионизированному в достаточной степени, чтобы проводить электрический ток. Когда мы видим материю в окружающем нас мире, мы обычно осознаем ее существование в трех состояниях. . . твердые, жидкие и газообразные. Мы все знаем о разнице между твердыми телами, жидкостями и газами, а также о том, что повышение температуры переводит материал из одного состояния в другое. Когда к газу прикладывается достаточно энергии, это вызывает ионизацию атомной структуры газа. Этот процесс виден нам в виде флуоресцентного освещения в наших домах и офисах, молнии в ночном небе или даже самого нашего солнца. Большая часть видимой Вселенной – это разновидность плазмы.

Когда к материалу в газообразном состоянии добавляется энергия (тепло), температура газа продолжает повышаться. Если добавляется достаточно энергии, температура становится достаточно высокой, чтобы газ больше не существовал в виде отдельных молекул. Молекулы распадаются, а материал состоит из отдельных атомов, если температуру еще больше повысить, атомы потеряют электроны и станут ионами. Затем этот материал состоит из комбинации ионов (с положительным зарядом) и свободных электронов. В этих условиях материя теперь находится в четвертом состоянии. . . плазменное состояние.

Плазма обладает многими свойствами, похожими на свойства газа, а также некоторыми особыми свойствами, которые делают ее уникальной. Наиболее важным свойством плазмы в том, что касается сварки, является то, что она содержит свободные электроны, что позволяет ей легко проводить электрический ток. Процесс плазменной сварки не ограничивается использованием плазмы, поскольку он также существует во всех других процессах дуговой сварки. Плазменная сварка использует выделяющиеся горячие газы, чтобы обеспечить уникальные преимущества операции сварки.

Плазменная сварка использует выделяющиеся горячие газы, чтобы обеспечить уникальные преимущества операции сварки.

ПЛАЗМЕННО-ДУГОВАЯ СВАРКА

Плазменно-дуговая сварка (PAW) — это процесс сварки, при котором инертный газ нагревается до чрезвычайно высокой температуры, в результате чего газ становится ионизированным и электропроводным. Этот плазмообразующий газ сжимается в столб через отверстие, расположенное ниже по потоку от электрода, защищенного внутри сопла горелки. Плазма используется для переноса электрической дуги на заготовку, чтобы обеспечить плавление и коалесценцию большинства металлов, а также для сжатия дуги в процессе сварки.

Плазменная сварка не является новым процессом для отрасли, но только в последние несколько лет она получила широкое распространение. До недавнего времени этот процесс считался экзотическим и сложным для понимания. В основном это было связано с приложениями, к которым он был адаптирован. Плазма уже доказала свою ценность в области часто повторяющихся автоматизированных сварных швов. Этот процесс обеспечивает повышенную надежность и повторяемость, чтобы соответствовать современным высоким стандартам производительности. Он часто используется в качестве альтернативы процессу дуговой сварки вольфрамовым электродом в среде защитного газа (GTAW).

Этот процесс обеспечивает повышенную надежность и повторяемость, чтобы соответствовать современным высоким стандартам производительности. Он часто используется в качестве альтернативы процессу дуговой сварки вольфрамовым электродом в среде защитного газа (GTAW).

Все металлы, пригодные для сварки GTAW или TIG, могут быть сварены с помощью процесса плазменной дуги. Плазменно-дуговая сварка показывает свои самые большие преимущества при сварке повторяющихся производственных операций большого объема. Эти приложения обычно требуют повторяющихся сварных швов на почти непрерывной основе с использованием режима плавления плавлением и включают точечную сварку плавлением, сварку угловых кромок, сварку расслоением и сварку по окружности / шву. Для большинства применений процесс плазменной дуги обеспечивает увеличенный срок службы электрода, надежный запуск дуги, улучшенную стабильность дуги,

лучший контроль проникновения и сниженные уровни тока. В некоторых случаях плазма обеспечивает повышенную скорость перемещения, улучшенное качество сварки и меньшую чувствительность к рабочим параметрам.

ЗАЩИЩЕННЫЙ ЭЛЕКТРОД

Одной из наиболее важных особенностей процесса плазменно-дуговой сварки является Защищенный электрод, который обеспечивает более высокую эффективность и сокращает время простоя в большинстве областей применения. Вольфрамовый электрод, который закреплен внутри плазменной горелки и позади отверстия, защищен от внешних загрязнений , которые обычно воздействуют на его горячую поверхность. Благодаря этой защите электрод защищен от материалов, которые могут постоянно воздействовать на «открытый» электрод. Защищенный электрод в горелке для плазменной сварки обычно требует замены только один раз каждые восемь часов для большинства операций. Это сокращение количества замен электродов позволяет повысить производительность.

Электрод крепится снаружи в процессе сварки TIG (GTAW). Это подвергает электрод воздействию загрязняющих веществ (масла для штамповки и формовки, обезжириватели, оксиды и т. д.), присутствующих на поверхности основного материала, подлежащего сварке. Эти загрязняющие вещества при высоких температурах воздействуют на вольфрамовый электрод и разрушают его, что требует частой смены электрода на повторяющейся основе.

Эти загрязняющие вещества при высоких температурах воздействуют на вольфрамовый электрод и разрушают его, что требует частой смены электрода на повторяющейся основе.

Во многих областях применения электрод в горелке GTAW нередко требует замены от одного до двух раз в час в зависимости от чистоты детали и уровня производства. Время, необходимое для замены электрода, зависит от доступности горелок на приспособлении для крепления. В некоторых случаях на каждую замену электрода может тратиться пять минут или более, что съедает дорогостоящее производственное время. Умножение количества смен электродов, необходимых за 8-часовую смену, на время, необходимое для каждой замены, и деление на общее количество доступного производственного времени, даст процент потерянного производственного времени. Основываясь на этом числе, теперь легко вычислить детали, потерянные из-за частой замены электродов. Это сокращение количества замен электродов позволяет повысить производительность.

Проще говоря, плазменно-дуговая сварка представляет собой более совершенную разновидность сварки TIG (GTAW), при которой вольфрамовый электрод помещается в защищенную среду (см. , рис. 1 ) и подается дуга через охлаждаемый медный наконечник. Закрытие электрода защищает его от загрязнения, что существенно продлевает срок его службы. Постоянная стабильная форма плазменной дуги обеспечивает стабильные сварные швы в течение восьми или более часов работы по сравнению с автоматической сваркой ВИГ, при которой происходит износ оголенного электрода ВИГ (см. Рисунок 2 ) может привести к изменению дуги сварки (см. Рисунок 3 ) в течение одного часа или меньше работы.

, рис. 1 ) и подается дуга через охлаждаемый медный наконечник. Закрытие электрода защищает его от загрязнения, что существенно продлевает срок его службы. Постоянная стабильная форма плазменной дуги обеспечивает стабильные сварные швы в течение восьми или более часов работы по сравнению с автоматической сваркой ВИГ, при которой происходит износ оголенного электрода ВИГ (см. Рисунок 2 ) может привести к изменению дуги сварки (см. Рисунок 3 ) в течение одного часа или меньше работы.

При плазменно-дуговой сварке используется вспомогательная дуга (см. , рисунок 4 ) для последовательного переноса дуги на изделие без повторного использования тока высокой частоты.

PILOT ARC

Еще одной выдающейся особенностью процесса плазменной дуговой сварки является вспомогательная дуга, которая обеспечивает надежный запуск дуги и способствует повторяемости и повышенной производительности плазменной сварки. Вспомогательная дуга — это слаботочная дуга постоянного тока, поддерживаемая в области наконечника горелки для ионизации газа, когда он проходит вокруг электрода и через отверстие. Зажигание дуги обеспечивается вспомогательной дугой, которая проходит между вольфрамовым электродом и наконечником. Он запускается путем наложения высокой частоты (от небольшого высокочастотного генератора или пускателя дуги постоянного тока внутри пульта управления) на слабый постоянный ток в течение короткого периода времени для ионизации газа.

Вспомогательная дуга — это слаботочная дуга постоянного тока, поддерживаемая в области наконечника горелки для ионизации газа, когда он проходит вокруг электрода и через отверстие. Зажигание дуги обеспечивается вспомогательной дугой, которая проходит между вольфрамовым электродом и наконечником. Он запускается путем наложения высокой частоты (от небольшого высокочастотного генератора или пускателя дуги постоянного тока внутри пульта управления) на слабый постоянный ток в течение короткого периода времени для ионизации газа.

После того, как вспомогательная дуга установлена, требования к высокой частоте больше не требуются. Вспомогательная дуга теперь остается включенной, чтобы надежно способствовать запуску основной переносимой сварочной дуги от отдельного источника питания постоянного тока. Отсутствие необходимости в высокой частоте, используемой при сварке TIG (GTAW), уменьшает эрозию электрода из-за постоянного травления его поверхности. Это устраняет явления непостоянного зажигания дуги, приводящие к потере управляемости дуги. Использование вспомогательной дуги вместо обычной высокочастотной схемы обеспечивает чрезвычайно надежный запуск дуги. Это повторяющееся зажигание дуги почти исключает значительное время простоя и сводит к минимуму количество брака или переделок из-за некачественных сварных швов, тем самым сокращая брак.

Использование вспомогательной дуги вместо обычной высокочастотной схемы обеспечивает чрезвычайно надежный запуск дуги. Это повторяющееся зажигание дуги почти исключает значительное время простоя и сводит к минимуму количество брака или переделок из-за некачественных сварных швов, тем самым сокращая брак.

СУЖЕННАЯ ДУГА