Страница не найдена — ccm-msk.com

Информация

Содержание1 Особенности работы инвертора для сварки1.1 Преимущества инверторной техники1.2 Пояснения на схеме1.3 Управление током1.4

Информация

Содержание1 Какие бывают сварочные аппараты: виды, характеристики, особенности эксплуатации1.

Вопросы

Содержание1 Как выбрать стеклорез для качественной резки стекла1.1 Алмазный1.2 Роликовый1.3 Масляный1.4 Циркульный (радиусный)1.5 Профессиональный

Информация

Содержание1 Что такое аргонодуговая сварка? Принцип технологии1. 1 Общие понятия1.2 Оборудование1.3 Принцип технологии1.4 О сварке

1 Общие понятия1.2 Оборудование1.3 Принцип технологии1.4 О сварке

Как сварить

Вопросы

Содержание1 Полировка металлов и пластиков1. 1 Полировка металлов1.2 Технология полировки металла1.3 Полировка пластика1.4 Полировка пластика

1 Полировка металлов1.2 Технология полировки металла1.3 Полировка пластика1.4 Полировка пластика

Страница не найдена — ccm-msk.com

Как сварить

Содержание1 Сварка чугуна полуавтоматом1.1 Почему трудно варить чугун?1.2 Способы сварки1.3 Холодный метод1.4 Полугорячий метод1.5

Сварка

Содержание1 Сварка швеллеров без потери прочности соединения1.

Металл

Содержание1 Назначение оцинкованного металла и способы его оцинковки, организация процесса своими руками своими руками1.1

Сварка

Содержание1 Сварка электрозаклепками: применение, способы сварки, технология и режим1. 1 Применение1.2 Как осуществляется сварка?1.3 Техника

1 Применение1.2 Как осуществляется сварка?1.3 Техника

Нержавейка

Содержание1 Технология меднения и ее применение в домашних условиях1.1 Что такое меднение?1.2 Где используется?1.3

Информация

Содержание1 Собираем аппарат для точечной сварки своими руками1. 1 Принципы работы1.2 Изготовление устройства1.3 Изготовление1.4 Как

1 Принципы работы1.2 Изготовление устройства1.3 Изготовление1.4 Как

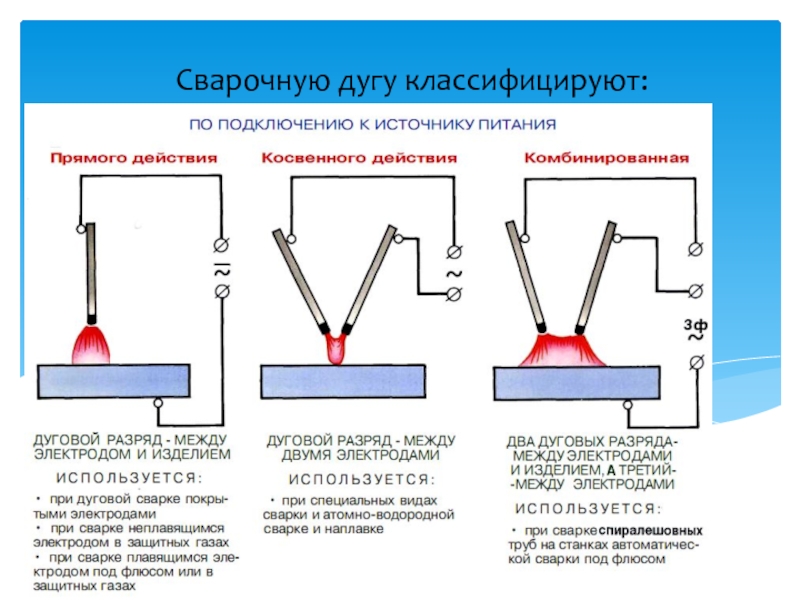

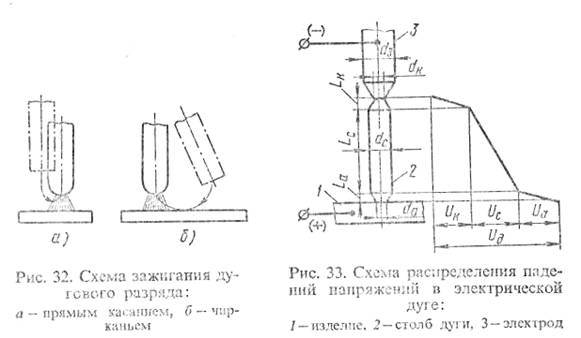

Дуга косвенного действия — Энциклопедия по машиностроению XXL

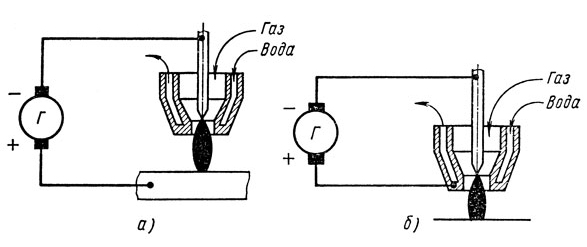

В настоящее время сварку угольным электродом применяют редко — при изготовлении изделий из низкоуглеродистой стали толщиной до 3 мм, при сварке или ремонте изделий и цветных металлов и сплавов или чугуна. Для сварки используют графитовые или угольные электроды, рабочий конец которых в зависимости от диаметра на длине iO—20 мм затачивают на конус с притуплением 1,5—2 мм. Дуга горит (рис. 23) между рабочим концом электрода и изделием — дуга прямого действия. Дуга косвенного действия горит между двумя электродами. [c.30]Угольная дуга косвенного действия (дуговая горелка) заменяет газовую горелку и даёт возможность выполнять процесс всеми группами припоев для газовой пайки. Технологически дуговая горелка менее удобна, чем газовая, и применяется в работах небольшого объёма.

Довольно успешно может быть использована для металла малых толщин (si 1,5 мм).

[c.447]

Довольно успешно может быть использована для металла малых толщин (si 1,5 мм).

[c.447]Дуга косвенного действия [c.901]

Чем отличается сжатая дуга прямого действия от сжатой дуги косвенного действия [c.233]

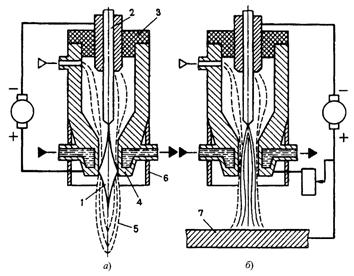

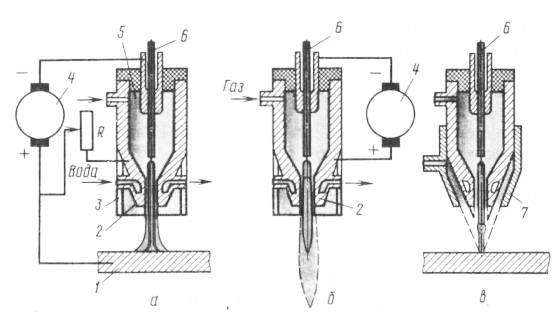

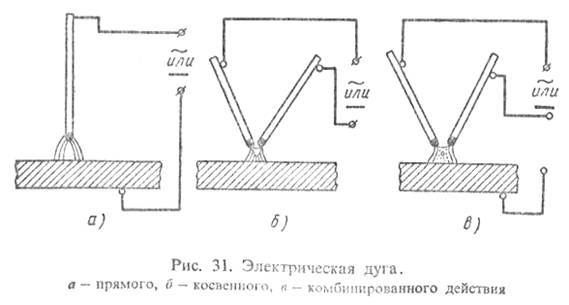

Такая дуга получила название дуги прямого действия, а в случае горения дуги между двумя электродами при отсутствии электрической связи с изделием — дуги косвенного действия (рис. 23.1, б). Может быть и комбинированный вариант, как это имеет место при сварке трехфазной дугой (рис. 23.1, в). [c.450]

Дуговая сварка в защитных газах может быть выполнена плавящимся и неплавящимся (вольфрамовым) электродом. По характеру воздействия дуги на свариваемый металл сварку в защитных газах выполняют дугой косвенного действия (независимой) двумя неплавящимися электродами, дугой прямого действия плавящимся и неплавящимся электродом (рис. 1.21), а также трехфазной дугой. [c.52]

Угольной дугой косвенного действия сваривают значительно реже.

Наиболее тонкое регулирование нагрева более тугоплавкого металла свариваемой пары и степени нафева легкоплавкого металла достигается только при использовании нафева независимым источником плазменной струей и дугой косвенного действия (наплавкой независимой дугой). [c.497]

Плазменная струя, истекающая из плазмотрона с дугой прямого действия, совмещена со столбом дуги в отличие от плазмотронов с дугой косвенного действия и поэтому характеризуется более высокой температурой и тепловой мощностью. [c.433]

При пайке дугой косвенного действия один из полюсов источника постоянного тока подключают к подставке, соприкасающейся с паяемым изделием, другой полюс подводят к электроду. После возбуждения дуги между угольным электродом и фольгой припоя последний плавится и заполняет зазор.

Дуга косвенного действия Для толщин 1,5 мм [c.827]

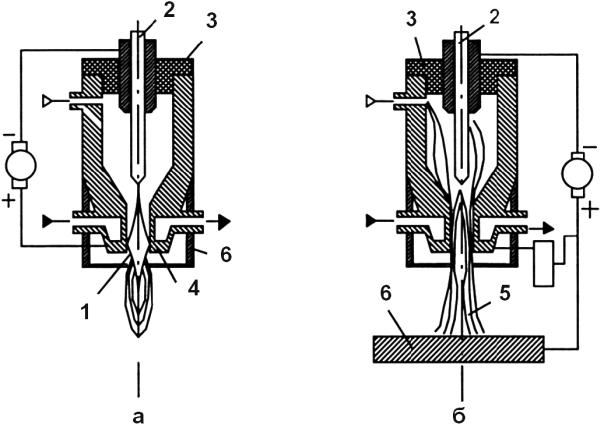

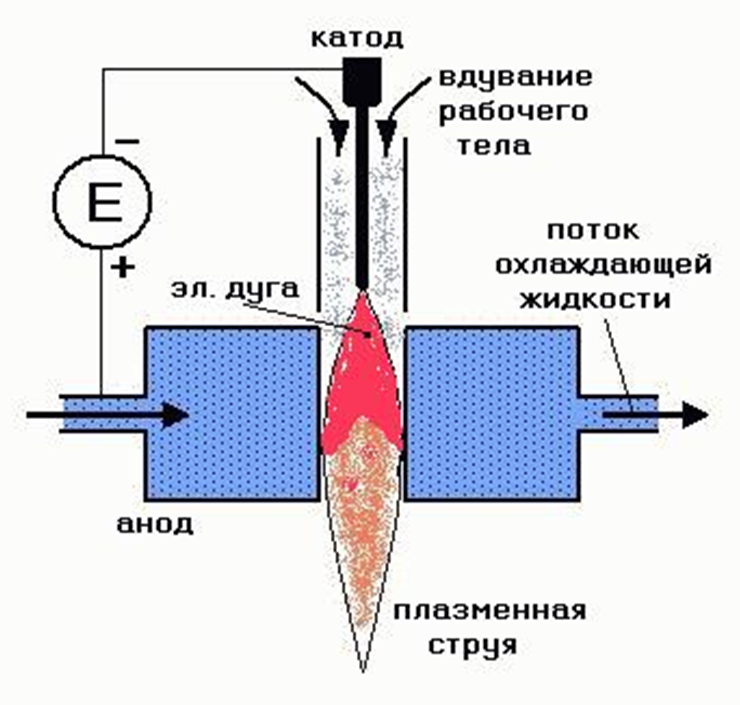

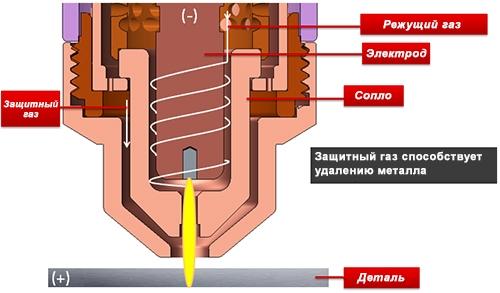

Дуга косвенного действия (рис. 2.4) возбуждается и горит между электродами, которые не связаны с обрабатываемым материалом. Катодом служит электрод плазмотрона, а в качестве анода используется его формирующее сопло. Объект обработки не включен в электрическую цепь. Столб дуги расположен внутри плазмотрона, начинаясь на электроде и заканчиваясь анодным пятном на внутренней поверхности канала сопла. Под действием давления плазмообразующего газа, подаваемого в камеру [c.38]

В плазмотронах с дугой косвенного действия столб плазмы расположен внутри плазмотрона и имеет цилиндрическую форму. [c.42]

Р = Ра+ (0,75- 0,9) /д с (/с + /к,с) 4а для дуги косвенного действия [c.43]

Режущие плазмотроны с полым медным электродом бывают прямого и косвенного действия (рис. 5.8). Они состоят из полого внутреннего электрода, завихрителя и соплового электрода. Завихритель расположен между внутренним и сопловым электродами и изготовляется из изолирующего материала или из меди с изолирующими прокладками между ним и обоими электродами. У плазмотронов для дуги косвенного действия сопловый электрод удлинен.

[c.161]

5.8). Они состоят из полого внутреннего электрода, завихрителя и соплового электрода. Завихритель расположен между внутренним и сопловым электродами и изготовляется из изолирующего материала или из меди с изолирующими прокладками между ним и обоими электродами. У плазмотронов для дуги косвенного действия сопловый электрод удлинен.

[c.161]

Электродуговая пайка. При дуговой пайке нагрев осуществляется дугой прямого действия, горящей между деталями и электродом, или дугой косвенного действия, горящей меи[c.455]

При использовании дуги прямого действия обычно применяют угольный электрод (угольная дуга), реже — металлический электрод (металлическая дуга), которым служит сам стержень припоя. Угольную дугу направляют на конец стержня припоя, касающегося основного металла, так, чтобы не расплавлять кромок детали. Металлическую дугу применяют при токах, достаточных для расплавления припоя и очень незначительно оплавляющих кромки основного металла. Для пайки дугой прямого действия пригодны высокотемпературные припои, не содержащие цинка. При помощи угольной дуги косвенного действия можно выполнять процесс пайки высокотемпературными припоями всех типов. Для нагрева этим способом применяют специальную угольную горелку. Ток к электродам подается от машины для дуговой сварки. Дуговые горелки менее удобны для пайки, чем газовые, поэтому их применяют обычно при небольшом объеме работ по пайке.

[c.455]

Металлическую дугу применяют при токах, достаточных для расплавления припоя и очень незначительно оплавляющих кромки основного металла. Для пайки дугой прямого действия пригодны высокотемпературные припои, не содержащие цинка. При помощи угольной дуги косвенного действия можно выполнять процесс пайки высокотемпературными припоями всех типов. Для нагрева этим способом применяют специальную угольную горелку. Ток к электродам подается от машины для дуговой сварки. Дуговые горелки менее удобны для пайки, чем газовые, поэтому их применяют обычно при небольшом объеме работ по пайке.

[c.455]

Кроме дуги прямого действия, можно пользоваться дугой косвенного действия. В этом случае применяют два угольных электрода, укрепленных в специальном держателе. [c.471]

При резке плазменной дугой косвенного действия применяют смесь из 80%, аргона и 20% азота. [c.102]Сварку угольной дугой обычно выполняют без защиты зоны сварки от атмосферного воздуха. Однако в некоторых jry4anx можно применять углекислый газ или флюс. Угольной дугой косвенного действия сваривают значительно реже. Для ее питания используют переменный ток. Проплавление свариваемых кромок зависит от силы тока дуги, скорости ее перемещения, а также ее расстояния (положения) от кромок. Зависимость силы тока от

[c.31]

Однако в некоторых jry4anx можно применять углекислый газ или флюс. Угольной дугой косвенного действия сваривают значительно реже. Для ее питания используют переменный ток. Проплавление свариваемых кромок зависит от силы тока дуги, скорости ее перемещения, а также ее расстояния (положения) от кромок. Зависимость силы тока от

[c.31]

Распространённым способом пайки мягкими припоями является пайка погружением в металлические ванны с расплавленным припоем. Электрическая пайка для мягких припоев имеет ограниченное применение (известно использование угольной дуги косвенного действия — дуговой горелки вместо газовой). Пайка сопротивлением и индукционная (токами высокой частоты) применяется очень редко. Иногда (например, для свинцовых труб и кабельных оболочек) производится пайка растиранием. Место пайки обливается расплавленным припоем, который формуется в полурас-плавленном состоянии растиранием концами или паклей. При мягкой пайке алюминия растирание в несколько иной форме применяется для разрушения плёнки окиси алюминия, которую не могут растворить флюсы при низких температурах мягкой пайки. На нагретое до температуры пайки место наносится припой и растирается проволочной щёткой или скребком до облуживания поверхности, после чего добавляется необходимое количество припоя (технически чистый цинк или различные легкоплавкие сплавы цинка, олова, иногда с добавкой алюминия). Для массового производства однотипных изделий часто применяется пайка нагревом изделий вместе с припоем, до некоторой степени аналогичная твёрдой пайке в печах. При этом способе изделия с припоем нагреваются до плавления припоя, затекающего в соединение и осуществляющего пайку. Процесс очень производителен и легко может быть механизирован, например, передвижением изделий ленточным транспортёром, проходящим через нагревательную печь.

[c.450]

На нагретое до температуры пайки место наносится припой и растирается проволочной щёткой или скребком до облуживания поверхности, после чего добавляется необходимое количество припоя (технически чистый цинк или различные легкоплавкие сплавы цинка, олова, иногда с добавкой алюминия). Для массового производства однотипных изделий часто применяется пайка нагревом изделий вместе с припоем, до некоторой степени аналогичная твёрдой пайке в печах. При этом способе изделия с припоем нагреваются до плавления припоя, затекающего в соединение и осуществляющего пайку. Процесс очень производителен и легко может быть механизирован, например, передвижением изделий ленточным транспортёром, проходящим через нагревательную печь.

[c.450]

Для цветных металлов, и в первую очередь алюминия, плазменная резка — один из лучших способов. Металл малой толщины и неэлектропроводные материалы можно резать сжатой дугой косвенного действия (см. рис. 113, б) — плазменной струей. Однако сжатая дуга прямого действия (плазменная дуга) эффективнее во всех случаях. В качестве плазмообразующих газов при резке используют азот, водород, азотоаргоновую, азотоводородную, азотокислородную, аргоноводородную смеси, сжатый воздух. Двухатомные газы (Из, N2) предпочтительны, так как при диссоциации (разложении) в плазмотроне они поглощают теплоту, которую затем отдают у поверхности реза, ассоциируя там в молекулы. Газовые смеси, содержащие кислород, используют преимущественно для резки черных металлов, а неактивные газы и их смеси — при резке цветных металлов и их сплавов.

[c.312]

В качестве плазмообразующих газов при резке используют азот, водород, азотоаргоновую, азотоводородную, азотокислородную, аргоноводородную смеси, сжатый воздух. Двухатомные газы (Из, N2) предпочтительны, так как при диссоциации (разложении) в плазмотроне они поглощают теплоту, которую затем отдают у поверхности реза, ассоциируя там в молекулы. Газовые смеси, содержащие кислород, используют преимущественно для резки черных металлов, а неактивные газы и их смеси — при резке цветных металлов и их сплавов.

[c.312]

Плазменная струя дуги прямого действия имеет почти цилиндрическую форму, немного расщиряющуюся у поверхности изделия (рис. 20.12, й). Плазменная дуга косвенного действия имеет форму ярко выраженного конуса с вершиной, обращенной к изделию и окруженной факелом (рис. 20.12, б). [c.432]

При пайке дугой косвенного действия один из полюсов источника постоянного тока подключают к подставке, соприкасаемой с паяемым изделием, а другой полюс — к электроду. После возбуждения дуги между угольным электродом и фольгой припоя, последний плавится и заполняет зазор. При дуговой пайке цветных металлов используют отрыв капель расплавленного припоя с помощью импульсов высокочастотного электромагнитного поля. Этот метод обеспечивает высокую ста-

[c.454]

После возбуждения дуги между угольным электродом и фольгой припоя, последний плавится и заполняет зазор. При дуговой пайке цветных металлов используют отрыв капель расплавленного припоя с помощью импульсов высокочастотного электромагнитного поля. Этот метод обеспечивает высокую ста-

[c.454]

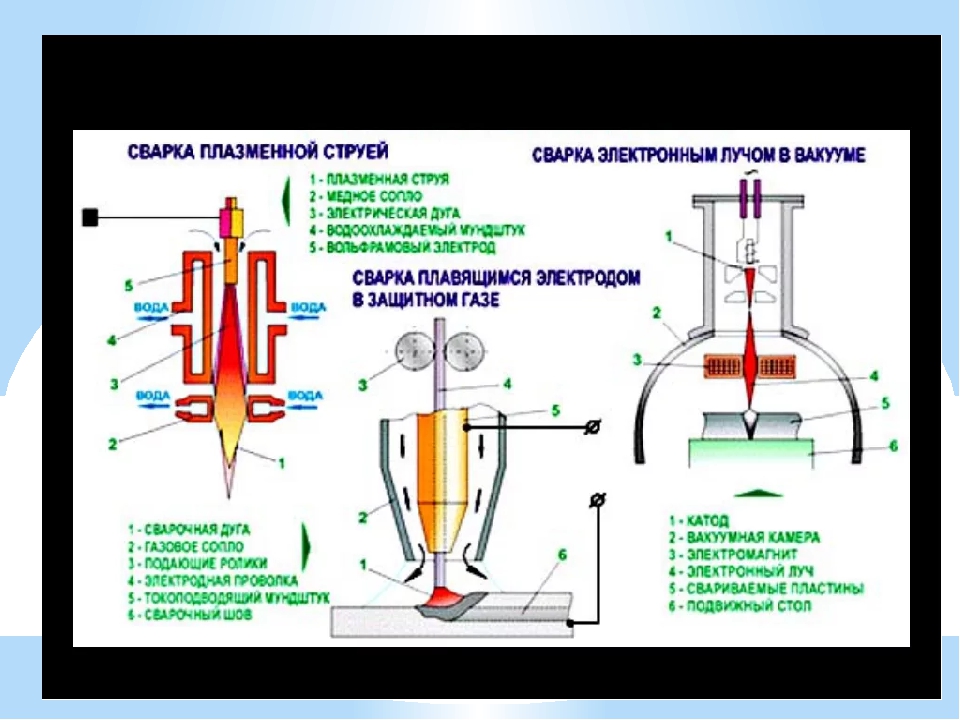

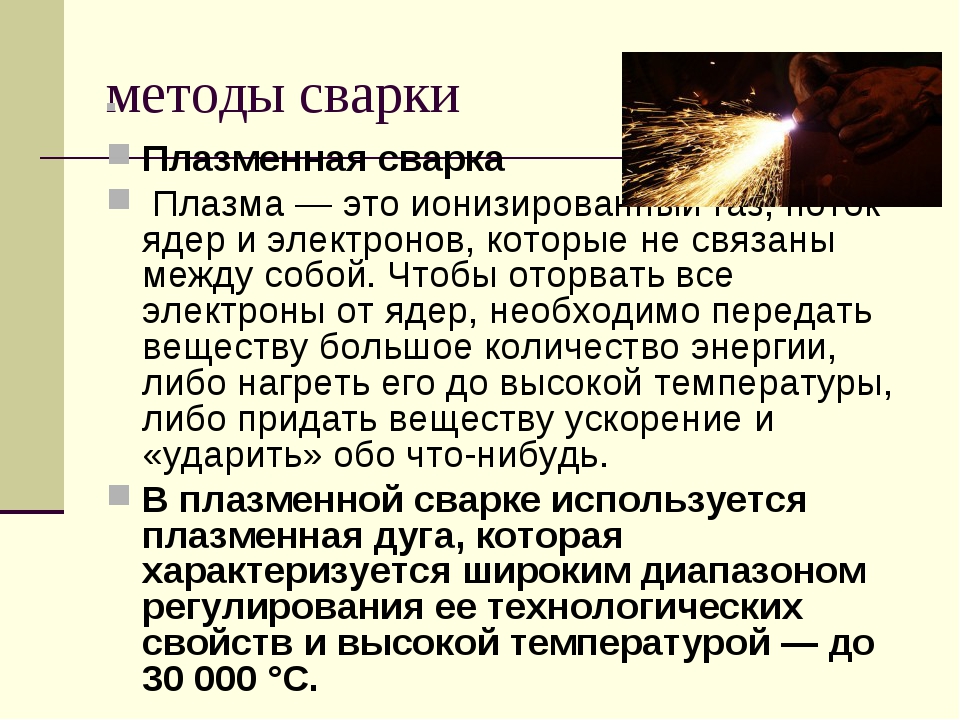

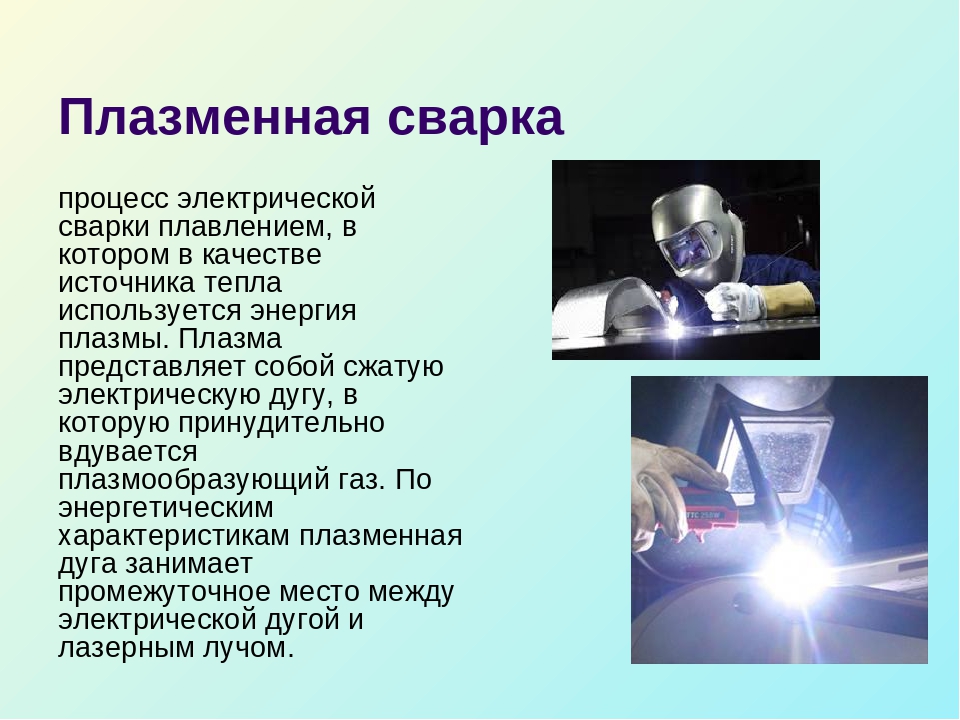

Плазменная сварка

Сущность способа.

Плазма — ионизированный газ, содержащий электрически заряженные

частицы

и способный проводить ток.

Ионизация

газа происходит при его нагреве. Степень

ионизации

тем

выше, чем выше температура газа. В

центральной части сварочной дуги газ

нагрет до температур 5000-30000° С, имеет

высокую электропроводность, ярко

светится и представляет собой типичную

плазму. Плазменную струю, используемую

для сварки и резки, получают в специальных

плазматронах, в которых нагревание газа

и его ионизация осуществляются дуговым

разрядом в специальных камерах. Вдуваемый

в камеру газ, сжимая столб дуги в канале

сопла плазматрона и охлаждая его

поверхностные слои, повышает температуру

столба. В результате струя проходящего

газа, нагреваясь до высоких температур,

ионизируется и приобретает свойства

плазмы. Увеличение при нагреве объема

газа в 50-100 и более раз приводит к истечению

плазмы со сверхзвуковыми скоростями.

Плазменная струя легко расплавляет

любой металл.

Вдуваемый

в камеру газ, сжимая столб дуги в канале

сопла плазматрона и охлаждая его

поверхностные слои, повышает температуру

столба. В результате струя проходящего

газа, нагреваясь до высоких температур,

ионизируется и приобретает свойства

плазмы. Увеличение при нагреве объема

газа в 50-100 и более раз приводит к истечению

плазмы со сверхзвуковыми скоростями.

Плазменная струя легко расплавляет

любой металл.

Дуговую

плазменную струю для сварки и резки

получают по двум основным схемам. При

плазменной струе прямого действия

изделие включено в сварочную цепь дуги,

активные пятна которой располагаются

на вольфрамовом электроде и изделии.

При плазменной струе косвенного действия

активные пятна дуги находятся на

вольфрамовом электроде и внутренней

или боковой поверхности сопла.

Плазмообразующий газ может служить

также и защитой расплавленного металла

от воздуха. В некоторых случаях для

защиты расплавленного металла используют

подачу отдельной струи специального,

более дешевого защитного газа. Газ,

перемещающийся вдоль стенок сопла,

менее ионизирован и имеет пониженную

температуру. Благодаря этому предупреждается

расплавление сопла. Однако большинство

плазменных горелок имеет дополнительное

водяное охлаждение.

Дуговая

плазменная струя — интенсивный источник

теплоты с широким диапазоном технологических

свойств. Ее можно использовать для

нагрева, сварки или резки как

электропроводных металлов, так и

неэлектропроводных материалов, таких

как стекло, керамика и др. (плазменная

струя косвенного действия). Тепловая

эффективность дуговой плазменной струи

зависит от величины сварочного тока и

напряжения, состава, расхода и скорости

истечения плазмообразующего газа,

расстояния от сопла до поверхности

изделия, скорости перемещения горелки

(скорости сварки или резки) и т. д.

Геометрическая форма струи может быть

также различной (квадратной, круглой и

т. д.) и определяться формой выходного

отверстий сопла.

Газ,

перемещающийся вдоль стенок сопла,

менее ионизирован и имеет пониженную

температуру. Благодаря этому предупреждается

расплавление сопла. Однако большинство

плазменных горелок имеет дополнительное

водяное охлаждение.

Дуговая

плазменная струя — интенсивный источник

теплоты с широким диапазоном технологических

свойств. Ее можно использовать для

нагрева, сварки или резки как

электропроводных металлов, так и

неэлектропроводных материалов, таких

как стекло, керамика и др. (плазменная

струя косвенного действия). Тепловая

эффективность дуговой плазменной струи

зависит от величины сварочного тока и

напряжения, состава, расхода и скорости

истечения плазмообразующего газа,

расстояния от сопла до поверхности

изделия, скорости перемещения горелки

(скорости сварки или резки) и т. д.

Геометрическая форма струи может быть

также различной (квадратной, круглой и

т. д.) и определяться формой выходного

отверстий сопла.

Отличительные особенности плазменной сварки по сравнению с аналогами газовой, электродуговой в среде защитного газа, электроннолучевой и лазерной сваркой, процесс плазменной сварки имеет преимущества:

— высокая стабильность и устойчивость сжатой дуги, в том числе на малых токах, при увеличенной длине дуги, на любой полярности тока;

— высокая универсальность выбора режима;

— высокая концентрация тепловвода уменьшает объем расплавляемого основного и присадочного металла, уменьшает в ряде случаев количество дефектов в шве, снижает сварочные деформации;

— импульсные режимы плазменной сварки уменьшают перегрев изделия, опасность прожогов и сварочные деформации, улучшают структуру шва;

— ведение процесса плазменной сварки на постоянном токе обратной полярности повышает качество и стабильность свойств сварного шва за счет эффекта катодной очистки, проявляющегося в удалении оксидных и адсорбированных пленок со свариваемых поверхностей;

— возможность полной механизации и автоматизации технологического процесса;

— отсутствие включений вольфрама в сварном шве;

— возможность исключения разделки кромок свариваемых деталей за счет повышенной проплавляющей способности сжатой дуги;

— полное исключение разбрызгивания расплавленного металла при сварке;

— возможность формирования шва без усиления или ослабления, заподлицо с основным металлом;

—

автоматизированная плазменная сварка

проникающей дугой позволяет получить

швы минимальной ширины, при этом расходы

на оборудование существенно ниже, чем

при лазерной или электроннолучевой

сварке.

Примеры применения плазменной сварки

Создание неразъемных соединений однородных и разнородных металлов и сплавов, заварка дефектов литья, сварка листов, проводников, микродеталей, алюминиевых емкостей для молока и др. различных резервуаров, облицовочных панелей из нержавеющих сталей и титановых сплавов, медных шин и др. изделий, микроплазменная сварка зубных протезов.

Экономическая эффективность плазменной сварки определяется:

— экономией расходуемых материалах (газе, вольфраме, присадке), времени сварки;

— повышением эксплуатационных характеристик сварных конструкций:

— снижением затрат на подготовку свариваемых кромок, на устранение брака, на зачистку шва и на правку сваренных изделий.

Плазменная дуга. Статьи компании «»Black Wolf»»

Основой плазменной резки является плазменная дуга. Она характеризуется довольно высокой температурой (до 30000 С) и большим диапазоном управления ее технологических свойств.

По сравнению с аргонодуговой сваркой плазменная сварка имеет преимущества из-за того, что имеет более высокую проплавляющую способность . Вот некоторые из преимуществ:

более высокая стабильность горения дуги;

зона термического влияния — меньше;

деформации при сварке гораздо меньше;

повышенная производительность;

пониженный расход защитных газов;

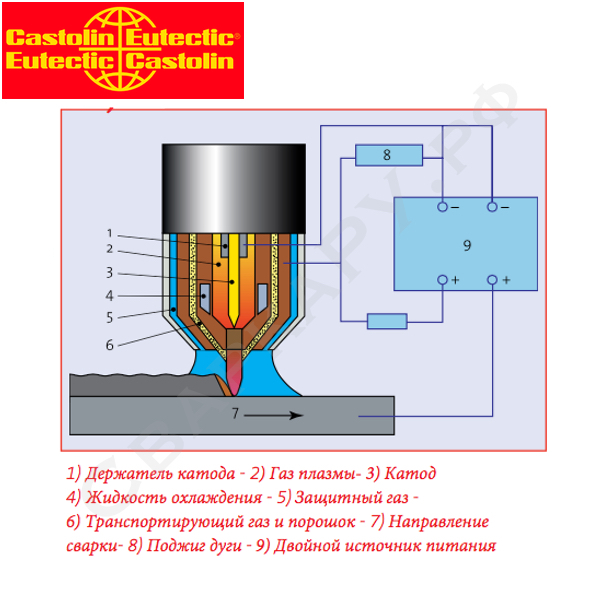

Плазменная дуга образуется устройством, которое называется плазмотроном. Есть два способа подсоединения плазмотрона: для генерации дуги косвенного действия, называемой плазменной струёй и для генерации дуги прямого действия.

Плазмотроны, которые подключают для генерации плазменной струи, называются плазмотронами косвенного действия, а подключение для генерации дуги — прямого действия. Конструкция плазмотронов косвенного действия отличаются от конструкции плазмотронов прямого действия. Этим отличием является система охлаждения соплового узла плазмотрона, она более эффективна у плазмотронов косвенного действия.

Плазменная дуга, в плазмотронах прямого действия, создается между стержневым электродом, который, как правило, сделан из вольфрама и вмонтирован в газовую камеру, и свариваемым изделием. Сопло имеет нейтральный заряд от электродного (катодного) узла и используется только для стабилизации и сжатия дуги.

плазменная дуга ,В плазмотронах косвенного действия возбуждается между соплом и электродом, а поток плазмы воспроизводит плазменную струю.

Для плазменной сварки металлов чаще всего используют плазмотроны с дугой прямого действия.

Сжатие столба дуги происходит таким образом: рабочий газ, который проходит через столб дуги, нагревается, тем самым ионизируется и выходит из сопла плазмотрона как плазменная струя.

Плазменная дуга прямого действия характеризуется практически цилиндрической формой, которая слегка расширяется у поверхности изделия.

Плазменная дуга косвенного действия , также называемая струей, характеризуется формой с вершиной, которая обращена к изделию и окружена так называемым факелом. Слой газа, который омывает столб дуги снаружи, практически холодный, тем самым образуя электрическую и тепловую изоляцию между каналом сопла и плазменной дугой. Температура дуги в плазмотронах достигает 15000 — 30000 С, а плотность тока-100 А/мм2.

Слой газа, который омывает столб дуги снаружи, практически холодный, тем самым образуя электрическую и тепловую изоляцию между каналом сопла и плазменной дугой. Температура дуги в плазмотронах достигает 15000 — 30000 С, а плотность тока-100 А/мм2.

Плазменная струя, которая истекает из плазматрона прямого действия, накладывается на столб дуги, чем отличается от плазматронов косвенного действия и потому имеет более высокую тепловую мощность и температуру.

Очень трудно создать дугу непосредственно между изделием и электродом. Из-за этого часто сначала создается плазменная дуга между электродом и соплом (ее часто называют дежурной), а затем при касании факела дежурной дуги к изделию происходит зажигание конечной дуги между электродом и изделием. Дежурная дуга отключается, после того, как конечная начинает стабильно гореть.

В плазмотронах прямого действия КПД значительно выше, чем у плазмотронов косвенного действия. Из-за этого плазмотроны с дугой прямого действия как правило применяют для наплавки, сварки, резки, а плазмотроны с дугой косвенного действия применяют в основном для напыления, нагрева и т. п.

п.

Плазменная дуга часто используется:

для пайки;

при сварке металлов с неметаллами;

при сварке материала, толщина которого менее 1 мм, включая тугоплавкие металлы;

разделительной резки и поверхностной обработки различных металлов.

для того, чтобы наплавлять и наносить покрытия ,расплавляя электронную или дополнительно подаваемую в дугу проволоку;

Плазменная сварка » MIRLIB.RU — ТВОЯ БИБЛИОТЕКА

Название: Плазменная сварка

Автор: Малаховский В.А.

Издательство: М.: Высшая школа

Год: 1987

Страниц: 80 с.: ил.

Формат: PDF, DJVU

Размер: 10 Мб

Язык: русский

Рассмотрены основные виды плазменной сварки, ее преимущества, технология, области применения в современном производстве; изложены основные сведения о получении и свойствах низкотемпературной плазмы.

Учебное пособие может быть использовано при профессиональном обучении рабочих на производстве.

Оглавление

Предисловие

Ведение

Общие сведения о плазменной сварке

Сущность и преимущества плазменной сварки

Классификация и характеристика основных способов плазменной сварки

Сжатая дуга

Энергетические характеристики дуги

Электрические характеристики дуги

Силовое воздействие дуги

Геометрические размеры дуги

Проплавляющая способность дуги

Оборудование для плазменной сварки

Установки для плазменной сварки сжатой дугой

Плазмотроны

Технология сварки сжатой дугой прямого действия

Технология сварки на токе до 100 А

Технология сварки на средних токах (100-400 А)

Технология сварки на токах более 400 А

Технология сварки комбинированным способом

Технико-экономическая эффективность и производительность плазменной сварки

Технология сварки сжатой дугой косвенного действия

Технологические характеристики сжатой дуги косвенного действия

Сварка сжатой дугой косвенного действия

Техника плазменной сварки и свойства сварных соединений

Безопасность труда при плазменной сварке

Скачать Малаховский В. А. — Плазменная сварка (1987)

А. — Плазменная сварка (1987)

.

Нашел ошибку? Есть жалоба? Жми!Пожаловаться администрации

Информация

Посетители, находящиеся в группе Гости, не могут оставлять комментарии к данной публикации.

Плазменная и микроплазменная сварка | Строительный справочник | материалы — конструкции

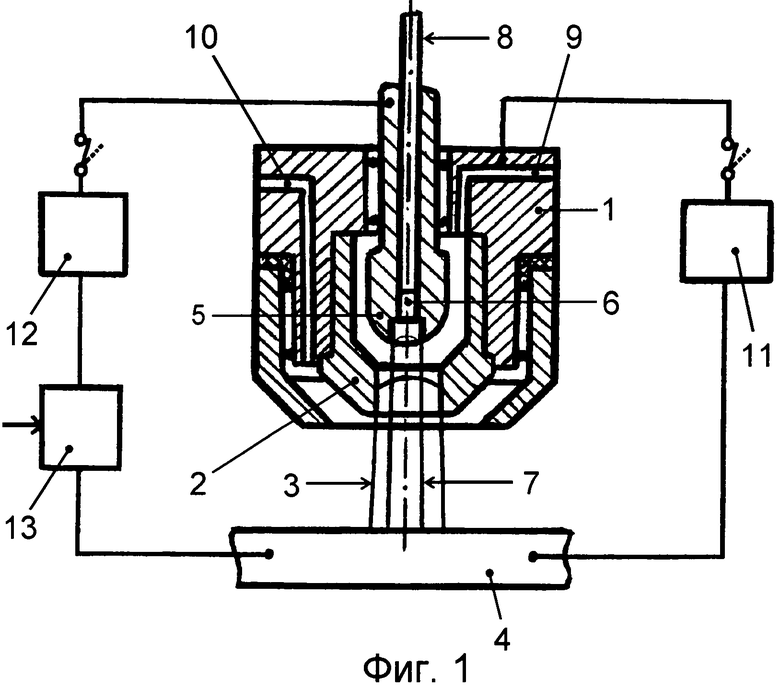

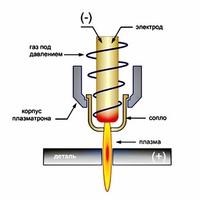

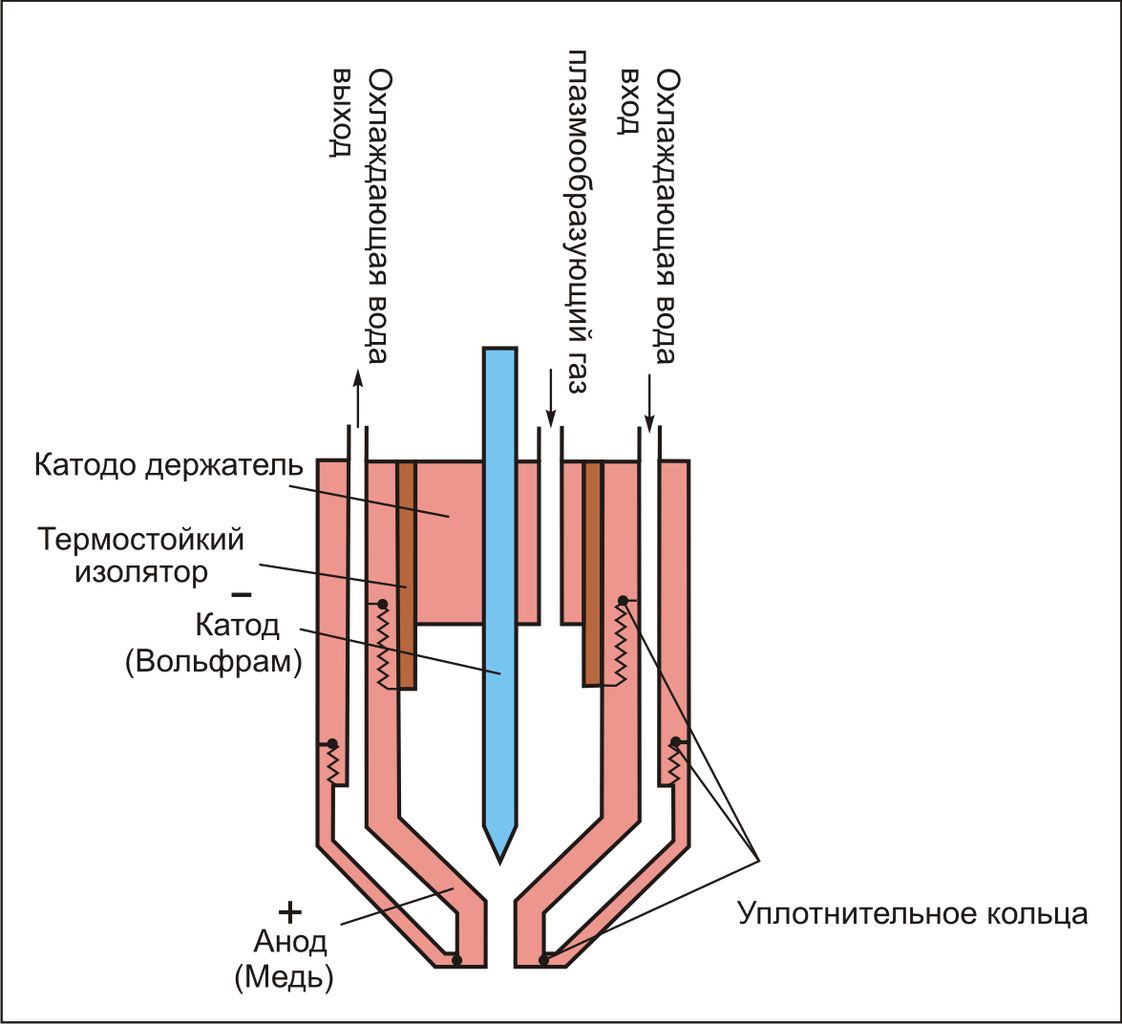

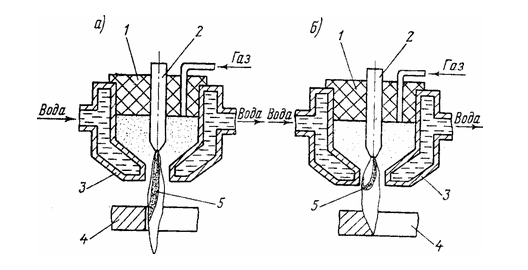

Плазменная сварка выполняется сварочной дугой, которую сжимают в специальных горелках, называемых плазмотронами. Сжатой называют электрическую дугу, столб которой сжат потоком плазмообразующего газа в канале плазменной горелки. В результате сжатия электрической дуги происходит преобразование электрической энергии источника питания в кинетическую и потенциальную энергию газа.

Принципиальная схема плазмотрона приведена на рис.1. Его принцип действия заключается в том, что дуга между электродом и изделием проходит через очень узкое сопло, образуя сжатую дугу. Защитное сопло плазмотрона защищает зону горения от окружающего воздуха. Плазмо-образующийся и защитный газы проходят по двум независимым друг от друга каналам. Плотность теплового потока в центральной; части столба достигает величины в 10 раз больше, чем при сварке плавящимся электродом. При этом температура столба дуги зависит от степени ее сжатия и может достигать 33 000°К, а полное давление плазменной дуги в 6 — 10 раз больше полного давления дуги при сварке неплавящимся электродом. В качестве плазмообразующегося газа при сварке изделий используют инертные газы (гелий, аргон), а при резке — очищенный от примесей воздух.

Плазмо-образующийся и защитный газы проходят по двум независимым друг от друга каналам. Плотность теплового потока в центральной; части столба достигает величины в 10 раз больше, чем при сварке плавящимся электродом. При этом температура столба дуги зависит от степени ее сжатия и может достигать 33 000°К, а полное давление плазменной дуги в 6 — 10 раз больше полного давления дуги при сварке неплавящимся электродом. В качестве плазмообразующегося газа при сварке изделий используют инертные газы (гелий, аргон), а при резке — очищенный от примесей воздух.

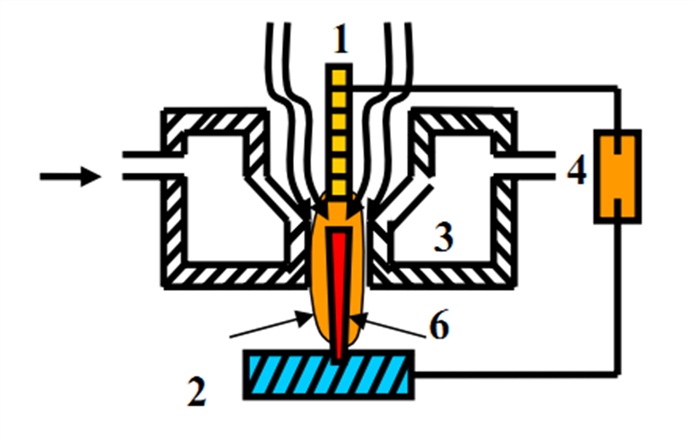

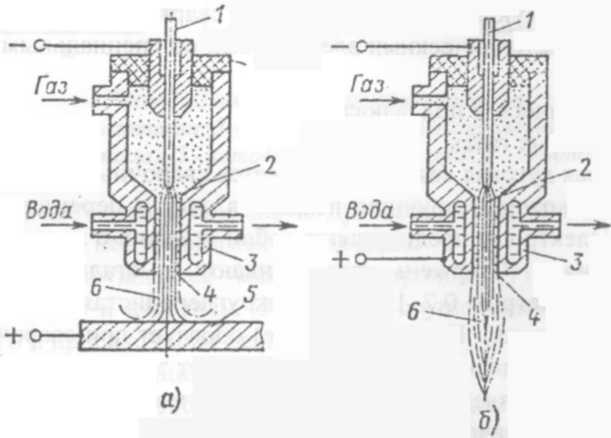

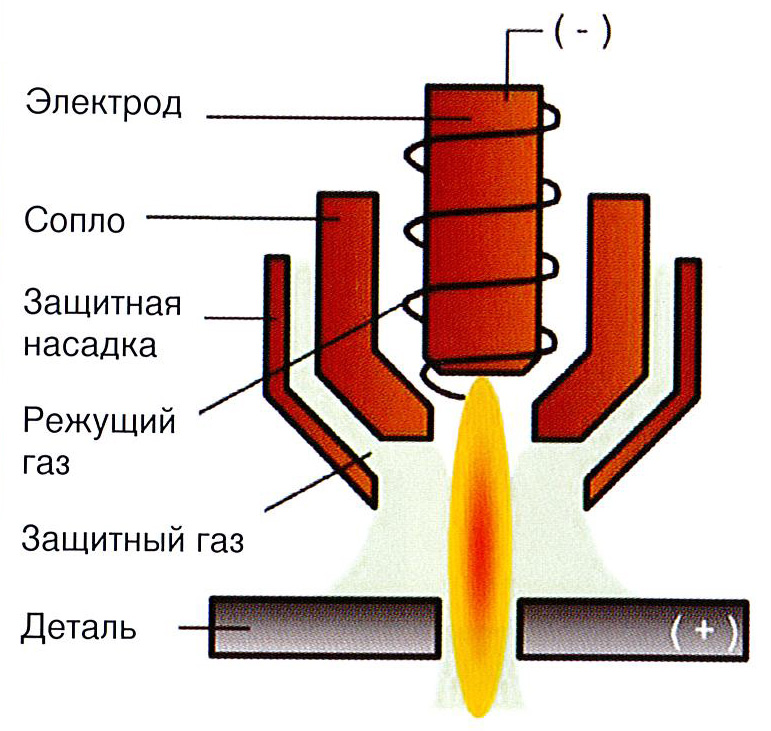

Различают два основных способа плазменной сварки: дугой прямого действия и дугой косвенного действия (рис. 2). При сварке дугой прямого действия изделие включают в сварочную цепь дуги, активные пятна которой располагаются на неплавящемся электроде и изделии. Косвенная дуга возбуждается и горит между неплавящимся электродом и металлическим соплом. Чаще всего плазменную сварку ведут на постоянном токе прямой полярности («плюс» на изделии, а «минус», на электроде), но возможен вариант применения переменного тока.

Рис. 1. Плазмотрон: 1 — электрод; 2 — корпус; 3 — цанга; 4 — верхний каркас; 5 — керамическая втулка; 6 — нижний каркас; 7 — наконечник; 8 — сопло; 9 — гайка; 10 — изолирующий корпус; 11 — специальная втулка; 12 — колпачок. | Рис. 2. Работа плазмотрона в режиме: А — прямой полярности; Б — дуги косвенного действия; 1 — источник; 2 — электрод; 3 — изделие; 4 — сопло; 5 — защитное сопло. |

Различают плазменную сварку со сквозным проплавлением (при толщине свариваемого металла свыше 3 мм), плазменную сварку плавлением (металл толщиной 1 — 3 мм) и микроплазменная сварка, для металла толщиной 0,1 — 1 мм. Заслуживает внимания плазменная сварка со сквозным проплавлением. В этом виде сварки в передней части ванны образуется сквозное отверстие на всю толщину свариваемого металла. Жидкий металл, образовавшийся в передней части ванны под действием давления плазменной дуги перемещается в хвостовую часть сварочной ванны, где кристаллизуется, образуя сварочный шов. В данном случае как бы совмещается два вида: плазменная резка с последующей сваркой образовавшегося места резки.

В данном случае как бы совмещается два вида: плазменная резка с последующей сваркой образовавшегося места резки.

Для механизации плазменной резки сконструированы полуавтоматы и переносные машины различных модификаций. На рис. 3 схематично представлен типовой полуавтомат ПРП-2. Этот полуавтомат использует как активные, так и неактивные газы.

Может работать на водородно — азотной и водородно — аргонной смеси. Водородные смеси позволяют довести толщину резки до 120 мм по алюминию и до 100 мм по высоколегированным сталям (обычная толщина для полуавтоматов —60 мм).

На рис. 4 представлена переносная машина « Микрон-2-02», которая использует для резки сжатый воздух.

Рис. 3. ПРП-2-полуавтомат для плазменной резки: 1 —5 — пульт; 2 — источник электроэнергии; 3 — тележка; 4 — плазмотрон; 6 — плазмотрон ручной машинный |

Рис. 4. Машина «Микрон 2-02»: 1 — подвеска шлангов и кабелей; 2 — циркуль; 3 — портативная машина; 4 — пульт; 5 — плазмотрон; 6 — стационарный пульт управления; 7 — энергообеспечение. |

Разрешается питать полуавтомат ПРП-2 от водородной рампы или отдельного баллона с соответствующим редуктором. Использование вместо указанных средств защиты обратного клапана типа ЛЗС, пригодного для других газов-заменителей ацетилена, — запрещается.

При резке на полуавтомате ПРП-2 с использованием неактивных газов (азот, аргон) подача их к машине должна проводится от баллонов с соответствующими редукторами или по газопроводу. В этом случае источником питания может служить перепускная (разрядная) рампа или воздухоразделительная установка, продукты разделения которой централизованно поступают к цехам.

Разница между дуговыми горелками с переносом и без переноса дуги

Тепловая плазма — это ионная форма вещества, которая получается при нагревании подходящего газа до очень высокой температуры. Плазма состоит из возбужденных ионов газовых атомов и свободных электронов (таким образом, плазма может проводить электричество). Локальная температура плазмы может достигать 30 000 ° C и даже больше. Такая высокая температура может практически расплавить и испарить любой материал независимо от его физического состояния. Искусственно созданная управляемая струя высокотемпературной плазмы может использоваться для нескольких целей, включая резку или механическую обработку, сварку, нанесение покрытий, термообработку и т. Д.Во всех этих процессах тепло плазменной струи по-разному используется для достижения поставленной цели. Однако основным требованием для такой активности является суженная струя высокотемпературной плазмы, текущая с большой скоростью. Для искусственного генерирования плазмы плазмообразующий газ (может быть воздух, водород, аргон или азот) вводится в газовую камеру с высокой скоростью потока (1 — 5 м 3 / ч). Газовая камера содержит вольфрамовый электрод, который соединен с отрицательной клеммой (катодом) источника постоянного тока.Положительный вывод источника питания может быть подключен либо к заготовке, либо к соплу газовой камеры.

Локальная температура плазмы может достигать 30 000 ° C и даже больше. Такая высокая температура может практически расплавить и испарить любой материал независимо от его физического состояния. Искусственно созданная управляемая струя высокотемпературной плазмы может использоваться для нескольких целей, включая резку или механическую обработку, сварку, нанесение покрытий, термообработку и т. Д.Во всех этих процессах тепло плазменной струи по-разному используется для достижения поставленной цели. Однако основным требованием для такой активности является суженная струя высокотемпературной плазмы, текущая с большой скоростью. Для искусственного генерирования плазмы плазмообразующий газ (может быть воздух, водород, аргон или азот) вводится в газовую камеру с высокой скоростью потока (1 — 5 м 3 / ч). Газовая камера содержит вольфрамовый электрод, который соединен с отрицательной клеммой (катодом) источника постоянного тока.Положительный вывод источника питания может быть подключен либо к заготовке, либо к соплу газовой камеры. Исходя из этого, плазмотрон (плазмотрон) можно разделить на плазмотрон с переносной дугой и плазмотрон с переносной дугой.

Исходя из этого, плазмотрон (плазмотрон) можно разделить на плазмотрон с переносной дугой и плазмотрон с переносной дугой.

В плазмотроне с переносом дуги заготовка является неотъемлемой частью электрической цепи. Следовательно, положительный вывод источника питания постоянного тока подключается к заготовке (в то время как электрод остается подключенным к отрицательному выводу).Не нужно упоминать, что заготовка должна быть электропроводной. Когда на два контакта подается достаточное напряжение (около 200 В), между электродом и заготовкой через небольшое отверстие сопла образуется длинная электрическая дуга. Поскольку трудно установить дугу непосредственно между электродом и деталью (из-за зазора 5-10 мм), вспомогательная дуга возникает между электродом и соплом в начале работы на очень короткий период. Плазмообразующий газ, который закачивается в газовую камеру, выходит через небольшое сопло, окружающее электрическую дугу.Благодаря высокой температуре дуги газ автоматически превращается в плазму и выходит из сопла в виде струи, окончательно ударяясь о заготовку. Плазменная горелка с переносом дуги также известна как плазменная горелка с прямой дугой , поскольку электрическое соединение осуществляется непосредственно между электродом и заготовкой. Проблема с такой компоновкой возникает, когда заготовка не является электропроводной. В таких случаях медное сопло подключается к положительному выводу (аноду) источника постоянного тока, в то время как соединение с заготовкой не выполняется.Такая конструкция известна как плазмотрон с непереносимой дугой или плазменный резак с непрямой дугой . Здесь между электродом и соплом образуется электрическая дуга. Однако плазмообразующий газ с силой направляет дугу в небольшое отверстие сопла, в то время как сам превращается в плазму и выходит из сопла в виде высокотемпературной высокоскоростной струи. Различные сходства и различия между перенесенным и непереносимым плазменным резаком приведены ниже в виде таблицы.

Плазменная горелка с переносом дуги также известна как плазменная горелка с прямой дугой , поскольку электрическое соединение осуществляется непосредственно между электродом и заготовкой. Проблема с такой компоновкой возникает, когда заготовка не является электропроводной. В таких случаях медное сопло подключается к положительному выводу (аноду) источника постоянного тока, в то время как соединение с заготовкой не выполняется.Такая конструкция известна как плазмотрон с непереносимой дугой или плазменный резак с непрямой дугой . Здесь между электродом и соплом образуется электрическая дуга. Однако плазмообразующий газ с силой направляет дугу в небольшое отверстие сопла, в то время как сам превращается в плазму и выходит из сопла в виде высокотемпературной высокоскоростной струи. Различные сходства и различия между перенесенным и непереносимым плазменным резаком приведены ниже в виде таблицы.

- В обоих случаях для высвобождения электронов обязательно используется электрод.

Этому электроду придана отрицательная полярность (катод).

Этому электроду придана отрицательная полярность (катод). - Обе дуговые системы основаны на постоянном токе. Напряжение остается около 200 В, а ток может достигать 1000 А.

- Плазмообразующий газ (например, воздух, водород, аргон или азот) также требуется для непрерывной подачи в газовую камеру независимо от типа плазменной горелки. использовал.

- В обоих случаях электрическая дуга обеспечивает тепло, необходимое для образования плазмы.

- Независимо от типа горелки, работа плазменного луча очень шумная. Соответственно, при эксплуатации плазменных машин необходимо использовать соответствующие средства индивидуальной защиты.

| Плазменная горелка с переносной дугой | Плазменная горелка с переносной дугой |

|---|---|

Электрическая дуга образуется между электродом и заготовкой. Однако в начале работы между электродом и соплом возникает вспомогательная дуга на очень короткий период. | Электрическая дуга образуется между электродом и соплом, и одна и та же дуга сохраняется в течение всей операции. |

| Здесь заготовка сделана анодом (положительный вывод источника постоянного тока), тогда как сопло остается электрически нейтральным. Катод — всегда медный электрод. | Здесь деталь остается электрически нейтральной, а сопло выполнено анодным. Как обычно, катодом всегда является медный электрод. |

| Плазмотрон с прямой дугой может применяться только к электропроводящим деталям. | Плазменный резак с косвенной дугой можно применять для любой заготовки, независимо от ее электропроводности. Однако это предпочтительнее для непроводящих материалов. |

| Прямая дуга имеет относительно более высокий электротермический КПД (85 — 95%). | Непрямая дуга имеет сравнительно низкий электротермический КПД (65 — 75%). |

Прямая дуга в подавляющем большинстве используется для механической обработки (или резки), сварки, наплавки, переплавки и напыления. | Непрямая дуга предпочтительна для газового напыления, термообработки сфероидизацией, обработки руды и т. Д. |

| Плазменная горелка с переносом дуги также известна как «Плазменная горелка с прямой дугой», потому что дуга поддерживается непосредственно между электродом и заготовкой. | Плазменная горелка с непереносимой дугой также известна как «плазменная горелка с косвенной дугой», потому что дуга не поддерживается между электродом и заготовкой, хотя заготовка получает тепло. |

- Современные технологии дуговой сварки от Ador Welding Limited (Oxford и IBH Publishing Company Pvt.Ltd.).

- Нетрадиционная обработка. П. К. Мишра (издательство «Нароса»).

5 фактов о плазменно-дуговой сварке

Хотя дуговая сварка в защитном металлическом корпусе (SMAW) является наиболее распространенным типом сварочного процесса, существуют и другие способы сварки, включая плазменную дугу. Как следует из названия, в нем используется плазменная сварочная горелка. Плазменная дуговая сварка по-прежнему основана на электрической дуге, которая создается между электродами, но она также включает плазму.По мере того, как плазма нагревается, она проходит через узкое сопло на кончике резака. Сегодня мы собираемся изучить пять важных фактов о плазменной сварке, некоторые из которых могут вас удивить.

Как следует из названия, в нем используется плазменная сварочная горелка. Плазменная дуговая сварка по-прежнему основана на электрической дуге, которая создается между электродами, но она также включает плазму.По мере того, как плазма нагревается, она проходит через узкое сопло на кончике резака. Сегодня мы собираемся изучить пять важных фактов о плазменной сварке, некоторые из которых могут вас удивить.

# 1) Может достигать 50000 градусов по Фаренгейту

Сказать, что плазменная сварка горячая, было бы преуменьшением. В зависимости от конкретного типа используемого плазменного резака, а также от его настроек, температура может достигать 50 000 градусов по Фаренгейту. Чтобы представить это число в перспективе, температура SMAW обычно достигает всего 10 000 градусов по Фаренгейту.Таким образом, можно с уверенностью сказать, что плазменная дуговая сварка примерно в пять раз горячее, чем другие, более традиционные сварочные процессы.

# 2) Плазма выходит из факела почти со скоростью звука

Плазма, используемая при плазменной сварке, не просто горячая; это быстро. Когда плазма выходит из сопла горелки, она достигает скорости, почти равной скорости звука (1 Мах). Сочетание тепла и скорости позволяет плазме плавить большинство материалов, включая алюминий, медь, сталь, латунь, железо и другие.

Когда плазма выходит из сопла горелки, она достигает скорости, почти равной скорости звука (1 Мах). Сочетание тепла и скорости позволяет плазме плавить большинство материалов, включая алюминий, медь, сталь, латунь, железо и другие.

# 3) Плазма на самом деле газ

Некоторые люди предполагают, что плазма, используемая при плазменно-дуговой сварке, является жидкостью, но это не всегда так. На самом деле это газ. Когда электрический ток активируется, плазменный газ ионизируется, тем самым увеличивая его проводимость. В этом случае электрический ток может свободно течь через плазму недавно ионизированного газа.

# 4) Он был изобретен в 1950-х годах

Плазменная дуговая сварка берет свое начало в 1950-х годах, когда ее впервые применил американский инженер Роберт Гейдж.В то время не существовало эффективного процесса сварки для резки как тонких, так и толстых металлов. Новое изобретение Гейджа решило эту проблему, представив новый универсальный сварочный процесс. Эта технология, известная как плазменная сварка, позволила ускорить и повысить эффективность процессов сварки, а также резки в обрабатывающей промышленности.

Эта технология, известная как плазменная сварка, позволила ускорить и повысить эффективность процессов сварки, а также резки в обрабатывающей промышленности.

# 5) Существуют горелки для плазменной сварки постоянным и переменным током

Не все горелки для плазменной сварки работают на постоянном токе (DC). Некоторые вместо этого используют переменный ток (AC).Однако из этих двух типов резаки постоянного тока являются наиболее распространенными. По сравнению с горелками переменного тока они производят меньше шума, обеспечивают лучший контроль, потребляют меньше материала электродов и более энергоэффективны.

Нет тегов для этого сообщения.| Электрод

охлаждение: Охлаждение сопла: Сварное толщина материала : Максимум. допустимая нагрузка с Электрод включен — полярность: с электродом + полярность: Рабочий цикл: Плазменный газ: Защитный газ: | косвенный

с водяным охлаждением непрямое водяное охлаждение 0.  05 до 6 мм 150A 05 до 6 мм 150A 40A 100% Аргон Аргон, аргон / водород | |

| Заявки: | Электротехническая промышленность Авиакосмическая промышленность Реакторостроение Измерительная техника Приборостроение Производство сита Плазменная сварка в замочную скважину а.так. Детальный вид | |

| Основные характеристики: | Чрезвычайно компактная и высокопроизводительная горелка для плазменной сварки. |

Горелка для плазменно-дуговой сварки

Поскольку сварочная горелка является ключевым элементом плазменно-дуговой сварки (PAW), компания HBMC стремится разработать горелку для плазменной сварки. Благодаря многолетнему опыту работы с плазменной сваркой и высокоточным производственным возможностям, мы разрабатываем полную серию резаков для плазменной резки, получившую широкое признание. Наши фонари имеют отличные характеристики при токе от 0.От 1А до 500А, как в ручном, так и в автоматическом режиме, в соответствии с различными требованиями. И горелка 800A настраивается.

Благодаря многолетнему опыту работы с плазменной сваркой и высокоточным производственным возможностям, мы разрабатываем полную серию резаков для плазменной резки, получившую широкое признание. Наши фонари имеют отличные характеристики при токе от 0.От 1А до 500А, как в ручном, так и в автоматическом режиме, в соответствии с различными требованиями. И горелка 800A настраивается.

Кроме того, можно настроить факелы PAW.

Основные характеристики

Модель | ТК-4 | ТП-1 | ТП-2 | ТП-3 | TX-1 | TX-2 | TX-3 |

Диапазон тока (A) | 0. | 1-80 | 5-150 | 10-180 | 15-220 | 30-300 | 50-500 |

Продолжительность включения (%) | 60 | 60 | 60 | 60 | 60 | 60 | 60 |

Форсунка охлаждения | Косвенный | Косвенный | Косвенный | Прямой | Прямой | Прямой | Прямой |

Охлаждение электрода | Косвенный | Косвенный | Косвенный | Косвенный | Косвенный | Косвенный | Косвенный |

Давление воды на входе (МПа) | 0. | 0,2-0,4 | 0,3–0,6 | 0,3–0,6 | 0,3–0,6 | 0,4-0,8 | 0.4-0,8 |

Температура воды на входе (℃) | <45 | <45 | <45 | <45 | <45 | <45 | <45 |

Диапазон апертуры сопла (мм) | 0. | 0,8–2,5 | 0,8–2,5 | 1,6-4,0 | 1,6-4,0 | 2,4–4,8 | 2.4-4,8 |

Диаметр электрода. (мм) | 1,2 и 2,4 | 3,2 | 2,4 | 2,4 и 3,2 | 4.8 | 4,8 | 4,8 |

Ручной стиль | √ | √ | √ | √ | √ | х | х |

Машинный стиль | √ | √ | √ | √ | √ | √ | √ |

Сварка материалов плазменной струей, Газовая сварка

Сварка материалов плазменной струей

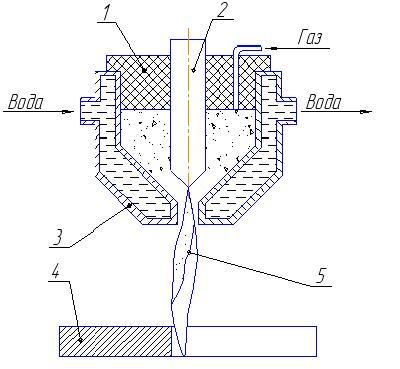

Плазменная сварка выполняется на специальном оборудовании (рисунок 18. 27). Основным функциональным узлом оборудования является плазмотрон (рисунок 18.28) — устройство, создающее струю плазмы с температурой 10 000-50 000 ° C, работающую при постоянном токе 60-80 В. Дуга Разряд 2, возбуждается в цилиндрическом канале 5 между электродом 1, из вольфрама и медным соплом 4, охлаждаемая вода подается в канал 3. Канал электрически изолирован от сопла и электрода. Вдоль дуги через канал с высокой скоростью продувается плазмообразующий газ, аргон (иногда гелий или азот, водород или смесь аргона с одним из этих газов).

27). Основным функциональным узлом оборудования является плазмотрон (рисунок 18.28) — устройство, создающее струю плазмы с температурой 10 000-50 000 ° C, работающую при постоянном токе 60-80 В. Дуга Разряд 2, возбуждается в цилиндрическом канале 5 между электродом 1, из вольфрама и медным соплом 4, охлаждаемая вода подается в канал 3. Канал электрически изолирован от сопла и электрода. Вдоль дуги через канал с высокой скоростью продувается плазмообразующий газ, аргон (иногда гелий или азот, водород или смесь аргона с одним из этих газов).

Рис. 18.27. Примеры оборудования для плазменной сварки:

а — общий вид портальной установки; б — фрагмент установки с двумя плазмотронами

Рис. 18.28. Дуговые плазмотроны:

а — прямого действия; b — непрямого действия: 1 — вольфрамовый электрод; 2 — дуга; 3 — канал охлаждения; 4 — сопло горелки; 5 — канал сопла; 6 плазменная струя

Оператор возбуждает плазменной горелкой плазменную струю 6 у поверхности краев заготовок. За счет его нагрева кромки оплавляются, образуя сварочную ванну, которая надежно защищена от атмосферного воздуха аргоном, выходящим из сопла, и самой плазменной струей.

За счет его нагрева кромки оплавляются, образуя сварочную ванну, которая надежно защищена от атмосферного воздуха аргоном, выходящим из сопла, и самой плазменной струей.

По мере движения струи жидкий металл в ванне затвердевает, образуя сварной шов. В этом случае независимый характер плазменной струи позволяет легко регулировать тепловое воздействие на свариваемые кромки заготовок (изменяя площадь контакта струи с кромками).

Плазмотроны используются для получения прямой дуги (прямая дуга) и непрямого воздействия (плазменная струя).Дуга прямого действия горит между электродом плазмотрона (обычно катодом) и изделием (анодом). Непрямая дуга горит внутри плазмотрона между электродом и соплом, и плазмообразующий газ подается через эту дугу и продувает плазменную струю через сопло.

Плазменная струя может работать практически со всеми металлами и их сплавами, а также с полупроводниками и диэлектриками.

Газовая сварка

При газовой сварке в качестве источника тепла, за счет которого края деталей нагреваются и оплавляются, образуется пламя, которое образуется при сгорании горючего газа в смеси с чистым кислородом. Обычно используется ацетилен, выделяющий наибольшее количество тепла и развивающий максимальную температуру при горении в кислороде до 3150 ° С. Схема газовой сварки представлена на рис. 18.29. Заготовки , 1, и 5 кладут на огнеупорную футеровку или стол, армированный шамотной плиткой, при этом следя за тем, чтобы свариваемые кромки фиксировались хомутами.

Обычно используется ацетилен, выделяющий наибольшее количество тепла и развивающий максимальную температуру при горении в кислороде до 3150 ° С. Схема газовой сварки представлена на рис. 18.29. Заготовки , 1, и 5 кладут на огнеупорную футеровку или стол, армированный шамотной плиткой, при этом следя за тем, чтобы свариваемые кромки фиксировались хомутами.

Рис. 18.29. Схема ( а ) и инструмент (б) газовая сварка:

1, 5 — детали: 2 — присадочный материал; 3- Горелка: 4- Пламя

К сварочной горелке 3 с ацетиленом и кислородом от баллонов подводятся с резиновыми шлангами.В горелке происходит их перемешивание, сварщик зажигает пламя, регулирует его структуру и направляет на свариваемые кромки. Одновременно в сварочное пламя вводится присадочный материал 2 (диаметр проволоки 1-5 мм). За счет тепла, выделяемого пламенем, края заготовок , 1, и 5, и присадочный материал 2, плавятся, образуя сварочную ванну. По мере движения пламени металл сварочной ванны затвердевает, образуя сварной шов, соединяющий детали.

За счет тепла, выделяемого пламенем, края заготовок , 1, и 5, и присадочный материал 2, плавятся, образуя сварочную ванну. По мере движения пламени металл сварочной ванны затвердевает, образуя сварной шов, соединяющий детали.

Существует три типа пламени, в зависимости от соотношения газов, подаваемых в горелку O2 и C2h3 • Нейтральное пламя создается при соотношении компонентов 1: 1,2. Это самое обычное дело. Окислительное пламя получается при соотношении & gt; 1.2. Пламя науглероживания создается при соотношении & lt; 1,2. Этот метод применяется для сварки тонкостенных деталей (0,2-3,0 мм), инструментальных сталей, чугуна, латуни и др.

Плазменный резак 40A-50A-60A-70A | ВЕКТОРНАЯ СВАРКА

Наши аппараты плазменной резки лучше всего подходят для профессиональных

Работы по разделению Материалы подходят.Как правило, листы изготавливаются

из самых разных материалов. Материалы, вырезанные по размеру, или металл.

вырезы сделаны. Можно резать все проводящие металлы. Плазма резак & NBSP; от VECTOR WELDING & reg; & nbsp; познакомиться

самые высокие требования и обеспечить чистые результаты. Работаем постоянно

разработка, чтобы предоставить вам лучший плазменный резак в

иметь возможность представить на рынке. Простота в обращении и полезность

функции такие же, как чистые методы работы и

устойчивость учитываются.Плазма резак работает с энергосбережением и при этом имеет очень высокий

спектакль.

Можно резать все проводящие металлы. Плазма резак & NBSP; от VECTOR WELDING & reg; & nbsp; познакомиться

самые высокие требования и обеспечить чистые результаты. Работаем постоянно

разработка, чтобы предоставить вам лучший плазменный резак в

иметь возможность представить на рынке. Простота в обращении и полезность

функции такие же, как чистые методы работы и

устойчивость учитываются.Плазма резак работает с энергосбережением и при этом имеет очень высокий

спектакль.

Наши & NBSP; ВЕКТОРНАЯ СВАРКА & reg; плазма резак делится на две основные группы:

- В плазменный резак с Контактное зажигание требует контакта с заготовкой для работы. & nbsp;

- С другой стороны, при пилотном зажигании инициируется зажигание. бесконтактный.

Лучшие результаты для каждого проекта

Плазменный резак используется для обработки металлов

самое эффективное решение. Подборка разных модели и полезный плазменный резак Функции позволяют добиться лучших результатов для каждого проекта. Из

конечно, мы будем рады поддержать вас, если у вас есть

Плазменный резак хочу купить или есть проблемы с

у одного уже есть существующее оборудование. Получите один сегодня Плазменный резак

онлайн на сайте VECTOR WELDING & reg;.

Подборка разных модели и полезный плазменный резак Функции позволяют добиться лучших результатов для каждого проекта. Из

конечно, мы будем рады поддержать вас, если у вас есть

Плазменный резак хочу купить или есть проблемы с

у одного уже есть существующее оборудование. Получите один сегодня Плазменный резак

онлайн на сайте VECTOR WELDING & reg;.

Плазменная резка занимает огромную

горячая дуга, разрушающая материал, плавится. Разделение

материалов выполняется с Подачей сжатого воздуха или газа.

смесь достигнута.Часто просто используют сжатый воздух, только для особых

газовая смесь используется для сложных разрезов. Газ предотвращает окисление

на интерфейсе и заботится о его лучших разрезах. Дуга с

Плазменный резак возникает из-за высокого электрического напряжения

между двумя электродами или электродом и заготовкой. Дуга

поставляется в комплекте с изолированным соплом и поэтому может быть

используется целенаправленно.

Не только благодаря качественной плазменной резке в одиночку есть много преимуществ, в том числе плазма резка сама по себе является эффективным процессом и одним из самый экономичный метод резки.Меньшее влияние на материала, чем при газокислородной резке, и требует мало или совсем не требует Постобработка. Поверхность не обязательно предварительно подвергать отлично обработаны и можно маслянистые или окрашенные поверхности и ржавая сталь порезаться. В принципе, предметы домашнего обихода с плазменный резак ред.

Плазма представляет собой ионизированный газ, поэтому могут возникнуть нечистые разрезы. быстрые движения. Порезы плазменной резки банка либо вручную, либо с автоматическим управлением.Машина контроль обеспечивает точную резку, в то время как ручное управление требует немного мастерства пользуется спросом.

В дополнение к качественным плазмотронам Для

промышленность или дом, у нас, конечно, также есть плазма аксессуары для резки Для повседневного использования, а также для специальных

проекты. Купите онлайн сегодня в VECTOR WELDING.

Купите онлайн сегодня в VECTOR WELDING.

Как работает плазменный резак?

При плазменной резке металл подвергается воздействию тепла плазма сжиженная. Из-за высокой кинетической энергии плазмы объемный поток газа становится сжиженным материалом, который затем выдувается.А Различают два режима работы. С прямым плазменная резка, Перенос дуги между неплавящимся Электрод, выполняющий роль катода, и заготовка, служащая как анод. При непрямой плазменной резке сопло или расходный материал провод, поскольку анод, соединенный с катодом, образует непередаваемый дуга.

Плазменные резаки режут металлы с помощью плазмы. генерируется электрической дугой. Эти устройства используются для плазменных Используется резка плавлением, или сокращенно плазменная резка.Это Производственный процесс, относящийся к группе термической резки слышал. С помощью плазменного резака можно металлы с толщиной от 0,5 мм до 160 мм.

Преимущества плазменной резки

Альтернативы среднему и высокому металлу вряд ли найдутся. толщины к аппарату плазменной резки . Он дает один

высокая производительность, в результате чего очень высокие скорости резания могут быть

осуществленный. Резки при плазменной резке почти гладкие и

под прямым углом.Ни постобработки срезов, ни одного

Подготовка материала необходима. Подвод тепла и

Искажение материала при плазменной резке очень мало. Есть

также более низкая твердость, чем, например, при газокислородной резке.

Еще одно преимущество плазменной резки — стоимость плазменный резак вызвал. Они значительно ниже

чем с другими процессами резки, такими как лазер или водоструйная резка

резка.

толщины к аппарату плазменной резки . Он дает один

высокая производительность, в результате чего очень высокие скорости резания могут быть

осуществленный. Резки при плазменной резке почти гладкие и

под прямым углом.Ни постобработки срезов, ни одного

Подготовка материала необходима. Подвод тепла и

Искажение материала при плазменной резке очень мало. Есть

также более низкая твердость, чем, например, при газокислородной резке.

Еще одно преимущество плазменной резки — стоимость плазменный резак вызвал. Они значительно ниже

чем с другими процессами резки, такими как лазер или водоструйная резка

резка.

Области применения аппаратов плазменной резки

Процесс плазменной резки становится все более популярным.Обе

в стальных и металлических конструкциях, а также в машинах и заводах

строительство, в автомобильной промышленности и в судостроении как

а также в строительстве трубопроводов, мостов и кранов. Плазменный резак для использования. Также встречается как часть огня

боевое снаряжение эти устройства используют. Они используются среди

Другое, чтобы получить

людей из автомобилей в случае аварии бесплатно.

Также встречается как часть огня

боевое снаряжение эти устройства используют. Они используются среди

Другое, чтобы получить

людей из автомобилей в случае аварии бесплатно.

Плазменный резак в VECTOR WELDING & reg; купить

Наши устройства различаются с контактным зажиганием и с

бесконтактны с Пилотными патронами.Оба варианта великолепны

подходит для профессиональной работы. Аппараты плазменной резки с контактом

для розжига нужен контакт с заготовкой. С другой стороны, резка

системы с пилотным округлением не требуются без контакта с

обрабатываемая деталь. Все наши устройства характеризуются

простота в обращении, а также точный и чистый способ работы. Несмотря на

их энергосбережение Наши устройства плазменной резки работают очень хорошо

высокая производительность. Благодаря большому выбору, который мы предлагаем вам, вы

найдет подходящее устройство для каждого проекта.Наши бестселлеры:

например, PARIS 500 PROFI благодаря своей компактности и

легкий дизайн обеспечивает большую мобильность, а также

ВЕКТОРНАЯ СВАРКА Профессиональная с защитой от перегрева и высокой

Рабочий цикл.

Принадлежности для плазменной резки и др.

В дополнение к высококачественной плазменной резке n you Вы можете найти необходимые аксессуары на сайте и, например, керамические колпачки и форсунки, электроды и горелки. Другие устройства, такие как сварочные аппараты, Сварочные горелки и аппараты для сварки электродов мы есть предложение для вас.С 1996 года мы являемся экспертами в вашем сторона, на которую вы можете положиться на собственное производство более чем 5000 м & sup2; 60 сотрудников могут уйти в любое время. В высота Качество нашего оборудования, конечно же, для нас. С нашим передовые продукты Мы отвечаем самым высоким требованиям в каждом проекте удается. Если жалобы по-прежнему поступают, у вас есть гарантия возврата денег с нами.

Лучшее, что можно сделать, — это убедиться в нашей отличной

сервис от консультаций, продаж, ремонта, запчастей и аксессуаров

склад, а также доставка нашей продукции по всему миру.Тест

сварка также на месте с нами Возможны встречи. Тебе следует

у вас есть дополнительные вопросы, не стесняйтесь обращаться

нас.

Тебе следует

у вас есть дополнительные вопросы, не стесняйтесь обращаться

нас.

5 советов по определению истинной стоимости полевой сварки

Выявление типичных скрытых затрат при сварке в полевых условиях может помочь выполнить проект вовремя и в рамках бюджета.

Смета затрат на сварку

Каковы истинные затраты на сварку для вашего проекта? Независимо от того, предусматривает ли ваша рабочая площадка конструктивное строительство или технологический трубопровод, на этот вопрос может быть сложно ответить.Прямые затраты на сварку — приобретение оборудования, рабочее время, присадочный металл, расходные материалы и т. Д. — легко отслеживать и понимать. Настоящая проблема заключается в признании косвенных затрат, которые часто упускаются из виду или рассматриваются как неизбежные. Выявление этих распространенных скрытых затрат может помочь выполнить ваш проект в срок и в рамках бюджета.

Время, затраченное на внесение изменений

Переход между соединением и источником сварочного тока для изменения параметров и процессов приводит к ежедневным потерям часов. На этот раз это особенно заметно на больших стройплощадках, где сварщик может находиться на расстоянии сотен ярдов или нескольких этажей от машины. Если сварщик совершает поездку четыре раза в день и каждый раз занимает в среднем 15 минут, это 250 потраченных впустую часов в год, а общая потеря производительности составляет 11 250 долларов. Если применение связано с частым изменением полярности сварки, например, при сварке труб, потери времени и денег могут быть значительно больше.

На этот раз это особенно заметно на больших стройплощадках, где сварщик может находиться на расстоянии сотен ярдов или нескольких этажей от машины. Если сварщик совершает поездку четыре раза в день и каждый раз занимает в среднем 15 минут, это 250 потраченных впустую часов в год, а общая потеря производительности составляет 11 250 долларов. Если применение связано с частым изменением полярности сварки, например, при сварке труб, потери времени и денег могут быть значительно больше.

Ремонт и ремонт

Обычно они возникают из-за неудавшейся проверки, поднутрения, переваривания или множества других причин.Ремонтные работы и ремонт не только отнимают рабочее время, но и расходуют материалы и расходные материалы. Чем позже в процессе будет обнаружена ошибка и произведена доработка, тем дороже это станет для вашего проекта. Например, дефект сварного шва, обнаруженный после завершения всех сварочных проходов, значительно дороже стереть и заменить, чем дефект, обнаруженный после первого сварочного прохода.

Плохая или неправильная установка детали

Когда дело доходит до контроля затрат на сварку, вы можете оказаться в невыгодном положении еще до того, как сварка начнется.Такие простые вещи, как неправильная установка или сварка, добавляют время и тратят деньги. Например, если зазор между свариваемыми деталями слишком велик, оператору приходится использовать больше присадочного металла и, возможно, выполнять больше сварочных проходов. Плохая настройка также может привести к большему риску возникновения дефектов и более дорогостоящей доработке. Независимо от того, является ли неправильная установка результатом неправильной установки во время прихватывания или плохих деталей, поступающих от производителя, это может привести к значительным расходам. На типичной рабочей площадке труд составляет 80% затрат на сварку, в то время как присадочный металл составляет 10%, поэтому поиск способов сэкономить на обоих этих вещах может вернуть деньги в ваш бюджет.

Удаление брызг и шлака

Избыток брызг или шлака может быть вызван неправильным процессом сварки, присадочным металлом или защитным газом. Некоторые сварочные процессы производят больше брызг, чем другие, или приводят к образованию шлака, что требует дополнительного времени для очистки между проходами или после сварки. Использование более дешевых присадочных металлов также может увеличить время, поскольку они часто требуют большей подготовки материала перед сваркой и большей очистки после сварки. Экономия даже пяти-десяти минут на шлифовке на каждом сварочном проходе может значительно увеличить продолжительность смены.

Некоторые сварочные процессы производят больше брызг, чем другие, или приводят к образованию шлака, что требует дополнительного времени для очистки между проходами или после сварки. Использование более дешевых присадочных металлов также может увеличить время, поскольку они часто требуют большей подготовки материала перед сваркой и большей очистки после сварки. Экономия даже пяти-десяти минут на шлифовке на каждом сварочном проходе может значительно увеличить продолжительность смены.

Расходные отходы

Использование неоптимизированного или неправильного процесса может привести к появлению дорогостоящих расходных материалов, будь то присадочный металл или защитный газ. Когда на стройплощадке используется сварка штучной сваркой, в бюджет на присадочный металл, необходимый для выполнения работы, обычно включается ожидаемая потеря на огне 20% или более. Чтобы преобразовать эту цифру в упущенную выгоду из-за брака, просто умножьте общий расход электродов на этот процент. Другим примером дополнительных расходов на расходные материалы является обратная продувка газом, которая требуется при сварке труб из нержавеющей стали TIG.

Другим примером дополнительных расходов на расходные материалы является обратная продувка газом, которая требуется при сварке труб из нержавеющей стали TIG.

Понимание и контроль затрат на сварку

Легко упустить косвенные или скрытые затраты при сварке, но важно знать об этих факторах и думать о том, во что они вам обходятся. Часто самые большие скрытые расходы в любой операции — это затраты на поддержание статус-кво и отказ от рассмотрения более продуктивных решений.

.

Этому электроду придана отрицательная полярность (катод).

Этому электроду придана отрицательная полярность (катод). Из-за широкого

аксессуары этот плазменный резак подходит для всех стандартных применений, а также для

большинство специализированных приложений.Имеется более 100 различных плазменных сопел,

даже с различными углами выхода плазменной струи для решения самых сложных сварочных задач.

Специальные сопла для сварки TIG с запальной дугой, различные газовые сопла разной длины и

открывающиеся поперечные сечения, различные сопла отходящего газа для лучшей газовой защиты за сварным швом

и источник холодной проволоки для точного направления проволоки в дуге. Благодаря

специальное водяное охлаждение срок службы резака и расходных материалов чрезвычайно высок.

Из-за широкого

аксессуары этот плазменный резак подходит для всех стандартных применений, а также для

большинство специализированных приложений.Имеется более 100 различных плазменных сопел,

даже с различными углами выхода плазменной струи для решения самых сложных сварочных задач.

Специальные сопла для сварки TIG с запальной дугой, различные газовые сопла разной длины и

открывающиеся поперечные сечения, различные сопла отходящего газа для лучшей газовой защиты за сварным швом

и источник холодной проволоки для точного направления проволоки в дуге. Благодаря

специальное водяное охлаждение срок службы резака и расходных материалов чрезвычайно высок. 5-50

5-50 2-0,4

2-0,4 8-1,5

8-1,5