1. Определение сварки

15

ОСНОВЫ СВАРОЧНОГО ДЕЛА

Лекция №1

Предмет и задачи курса

Предметом курса являются основные фундаментальные физические явления, лежащие в основе технологического процесса сварки и сварочных технологий, применяемых при сооружении объектов трубопроводного транспорта.

Сваркой по ГОСТ 2601-84 называется процесс получения неразъёмных соединений посредством установления межатомных связей между соединяемыми деталями или их частями при нагревании и (или) пластическом деформировании. СЛАЙД 1

Слово “или” указывает на то, что сварка может быть и без нагрева. Для получения сварного соединения металлов необходим нагрев и давление, или только нагрев или только давление.

Сущность

сварки заключается в сближении

элементарных частиц свариваемых частей

настолько, чтобы между ними начали

действовать межатомные связи, которые

обеспечивают прочность соединения.

Так как свариваемые поверхности неоднородны, имеют макро- и микронеровности, окисные пленки, загрязнения, то для сварки необходимо приложить внешнюю энергию.

Способ получения неразъёмных соединений различных металлических деталей путём сварки и пайки был известен ещё в глубокой древности. В египетских пирамидах нашли золотые изделия, которые имели паянные оловом соединения. В Помпеях (Италия) обнаружили свинцовые водопроводные трубы с продольным паяным швом. Широко применялась кузнечная (печная) сварка. При этом способе сварки соединяемые металлы нагревались в печах до пластичного состояния, а затем проковывались в местах соединения с помощью молота.

Большинство

современных сварочных процессов были

разработаны в первой половине 20-го века.

Они основывались на научных разработках

19-го века. В 1802 году впервые в мире

профессор Петров (Россия) открыл

устойчивый дуговой разряд от построенного

«Вольтового столба». Столб состоял из

2100 пар пластин из меди и цинка, между

которыми были проложены бумажные

прокладки, смоченные водным раствором

нашатыря.

Впервые сварку металлов с помощью угольного электрода осуществил в 1881 году француз Август де Меритано

Поэтому

большой практической ценности от данного

изобретения не было. С его участием

получено развитие металлургических

основ электрической дуговой сварки,

создан, первый автоматический регулятор

длины дуги и первый сварочный генератор.

Им были предложены флюсы для получения

высококачественного металла сварных

швов.

Поэтому

большой практической ценности от данного

изобретения не было. С его участием

получено развитие металлургических

основ электрической дуговой сварки,

создан, первый автоматический регулятор

длины дуги и первый сварочный генератор.

Им были предложены флюсы для получения

высококачественного металла сварных

швов.СЛАЙД 3 В конце XIX века российский ученый, инженер и изобретатель Николай Николаевич Бенардос (1842 – 1905 гг.) открыл способ электродуговой сварки металлов неплавящимся угольным электродом. Им были разработаны способ дуговой сварки в защитном газе, дуговая резка металлов, контактная сварка и др.

С

1906 года с изобретением ацетиленокислородной

горелки и разработки ацетиленовых

генераторов, началось промышленное

применение газовой сварки. Начиная с

этого времени и до 30-годов, газовая

сварка занимает ведущее положение в

сварочном производстве. Все магистральные

трубопроводы с 1926 по 1935 год были построены

с помощью газовой сварки.

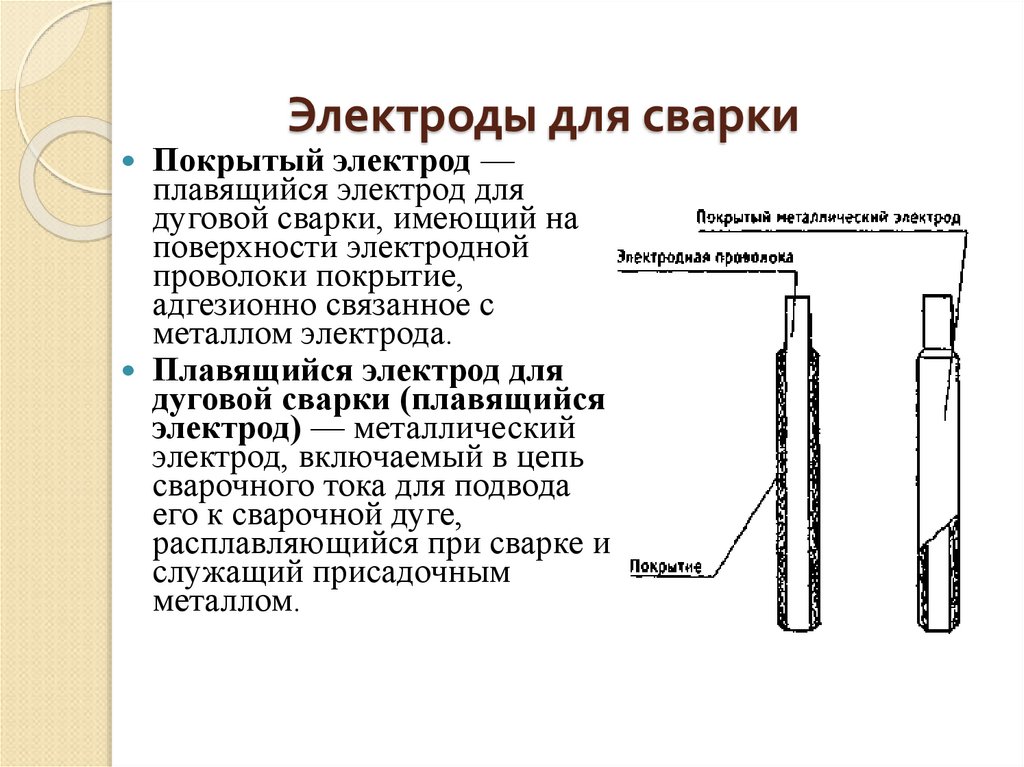

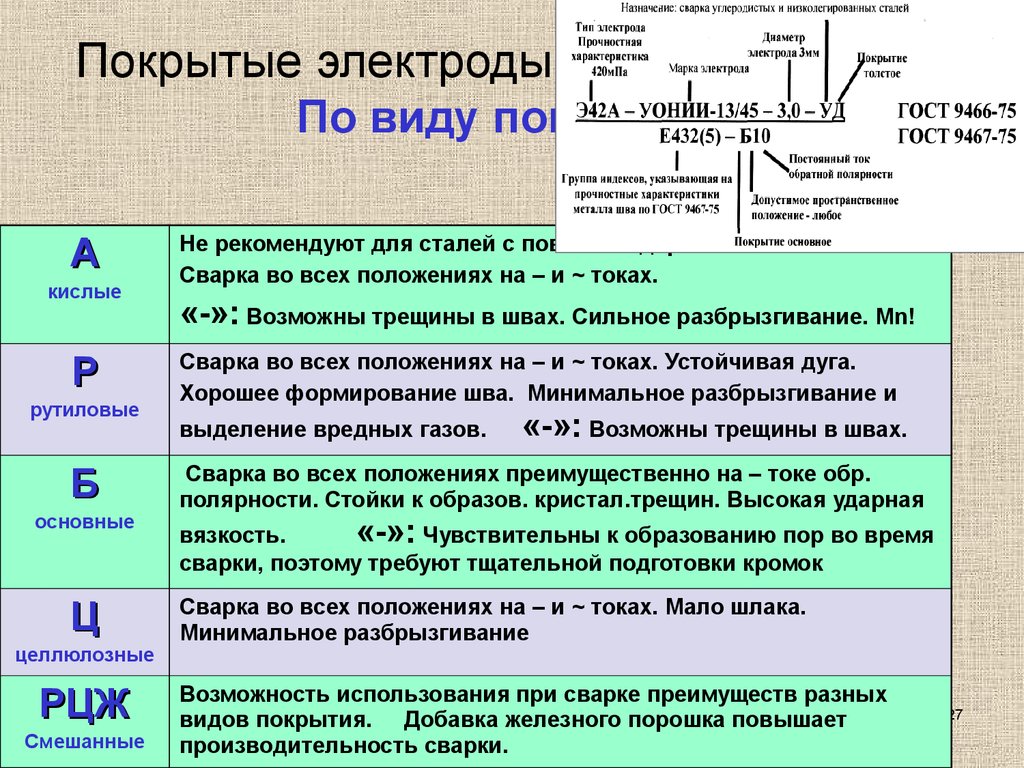

В 1912 году появляются первые покрытые электроды, которые позволили стабилизировать процесс горения сварочной дуги и получить сварные соединения равнопрочным основному металлу труб, что повысило производительность сварки.

В 20-е, 30-е годы XX столетия в основном применяли ручную сварку электродами с тонкими ионизирующими меловыми покрытиями. В эти годы под руководством академика

В

начале пятидесятых годов ХХ столетия Институтом

электросварки им. Е.О. Патона была разработана электрошлаковая

сварка, что позволило заменить литые

кованные крупногабаритные детали

сварными. Заготовки стали более

транспортабельными и удобными при

сборке и монтаже.

В

начале пятидесятых годов ХХ столетия Институтом

электросварки им. Е.О. Патона была разработана электрошлаковая

сварка, что позволило заменить литые

кованные крупногабаритные детали

сварными. Заготовки стали более

транспортабельными и удобными при

сборке и монтаже.СЛАЙД 4 К концу 30-х годов был разработан способ механизированной сварки под слоем флюса. Что значительно повысило производительность и качество сварки.

В 1940 году была изобретена сварка вольфрамовым электродом в среде защитных газов. Это дало возможность сваривать нержавеющие и цветные металлы.

В

1948 году был разработан новый процесс с

применением защитного газа – дуговая

сварка плавящимся электродом в среде

защитного газа (аргона). Так как применение

аргона в качестве защитного газа резко

удорожало производство, то к концу 1950

годов были разработаны методы, сделавшие

возможным использование в качестве

защитного газа углекислый газ (была

изобретена специальная сварочная

проволока).

В конце 1940-х и начале 1950-х получили промышленное применение способы дуговой сварки в инертных защитных газах: ручная неплавящимся электродом, механизированная и автоматическая неплавящимся и плавящимся электродом. В ЦНИИТмаше при участии МВТУ и ИЭС им. Е.О. Патона была разработана сварка низкоуглеродистых и низколегированных сталей в среде углекислого газа – процесса высокопроизводительного и обеспечивающего хорошее качество сварных соединений. Сварка в среде углекислого газа составляет около 30 % объема всех сварочных работ в нашей стране. Разработкой этого способа сварки руководил профессор К.Ф. Любавский.

СЛАЙД

5 В 60-х годах

был разработан процесс сварки порошковой

проволокой, электрогазосварка. Сварка

под слоем флюсом несколькими электродами.

В конце 70-х началось освоение лазерной,

электронно-лучевой сварки в вакууме.

Сварка использовалась и используется

во всех отраслях промышленности,

связанных с металлическими конструкциями,

Это строительство и ремонт судов, мостов,

несущих стальных конструкций зданий,

транспортных средств и оборудования.

В конце ХХ века отечественными и зарубежными фирмами было создано оборудование для автоматической и механизированной сварки трубопроводов в среде защитных газов, которое в настоящее время успешно применяется при строительстве всех крупных трубопроводных проектов.

Сварочные работы в трубопроводном строительстве непрерывно совершенствуются. Автоматизация процессов сварки резко повысила производительность труда, темпы сварочно-монтажных работ и качество свариваемых соединений. За последние годы разработаны и широко применяются принципиально новые технологические способы сварки.

Виды сварки и их краткая характеристика: классификация и определение

В промышленности, строительстве и при ремонте используются различные способы стыковки деталей конструкций. Наибольшее распространение получили разнообразные виды сварки, которыми скрепляют не только однотипные и разнородные металлы, но также стекло, пластик, керамику. Популярность технологии объясняется высокой прочностью и надежностью соединений.

Популярность технологии объясняется высокой прочностью и надежностью соединений.

Определение процесса сварки

Независимо от вида, сваркой называют технологию создания неразъемных соединений путем нагрева, деформирования или комбинированием обоих методов. Сущность сварки заключается в том, что под действием внешнего источника энергии (тепла, давления) между соединяемыми материалами образуются прочные связи на межатомном уровне. После кристаллизации в процессе остывания на стыке образуется сварочный шов. В зависимости от вида материала и условий проведения работы, это локальный или общий нагрев и деформирование стыкуемых поверхностей.

Как правильно варить

Чтобы понять, как правильно варить, к небольшому количеству теории следует добавить большое количество практики. Начинать учиться лучше со сваривания обрезков уголков, арматуры, металлических пластин. Только после того, как вы «почувствуете шов» своими руками, можно приступать к соединению более или менее ответственных конструкций.

Процесс дуговой сварки

Существует несколько видов аппаратов, для того чтобы научиться правильно варить, лучше всего начинать с инверторного. Он позволяет плавно регулировать и поддерживать стабильным рабочий ток, мало не зависит от уровня и стабильности напряжения в питающей электросети, не создает в этой сети бросков напряжения.

Классификация видов сварки

В зависимости от критериев, классификацию способов сварки выполняют по виду защиты расплавленного металла от кислорода воздуха, способу управления процессом, материалу и т. д. Также учитываются технологические особенности проведения сварочных работ. По способу воздействия на детали выделены три основных вида сварки:

- Механическую проводят внешним давлением, под действием которого поверхности деформируются, что приводит к плотному соединению.

- Термическую выполняют с применением дополнительных материалов, которые расплавляются теплом от источника энергии.

Жидкий металл заполняет промежуток между заготовками, после остывания образуется прочное соединение.

Жидкий металл заполняет промежуток между заготовками, после остывания образуется прочное соединение. - При термомеханических (комбинированных) видах сварки детали подвергаются совместному воздействию тепла и давления. Для повышения пластичности детали предварительно нагревают, затем сжимают.

Какие бывают сварочные аппараты?

Аппаратов для сварки металла сегодня на рынке представлено очень много. Ранее об этом мы уже писали на страницах нашего блога. Поэтому затронем здесь эту тему кратко. Все они классифицируются на 3 основных вида:

- полуавтоматы;

- инверторные;

- аргонодуговые установки;

Например, модель EWM Pico 180 puls с импульсной функцией является одним из лучших устройств для сварки.

Кроме самого аппарата сварщику следует заранее позаботиться о наличии всех расходников и аксессуаров. Это:

- электроды;

- порошковая проволока;

- разъемы;

- фиксаторы;

- клеммы заземления.

Все эти «мелочи» обеспечивают комфорт в работе и качественное выполнение производственной задачи.

Термический класс сварки

Эти способы сварки выполняются с образованием сварочной ванны из расплавленного металла деталей и электрода или присадочного материала.

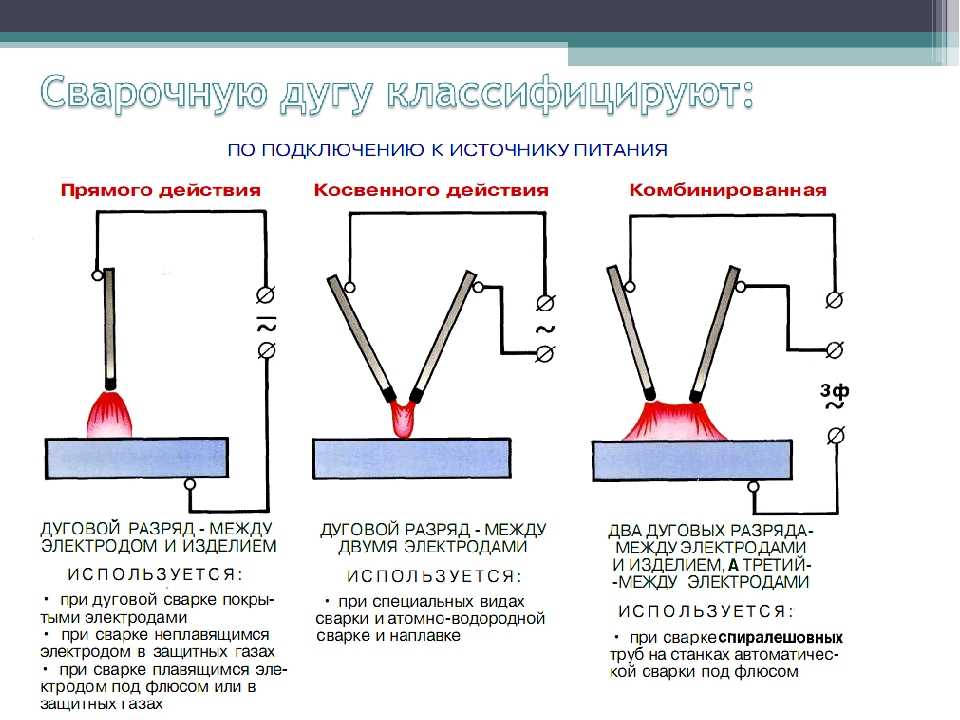

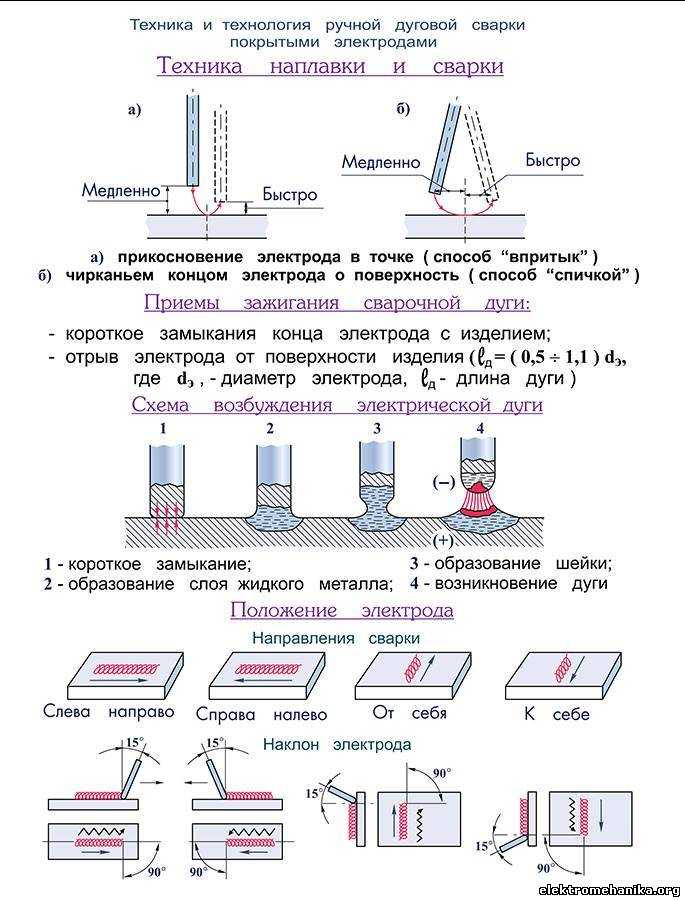

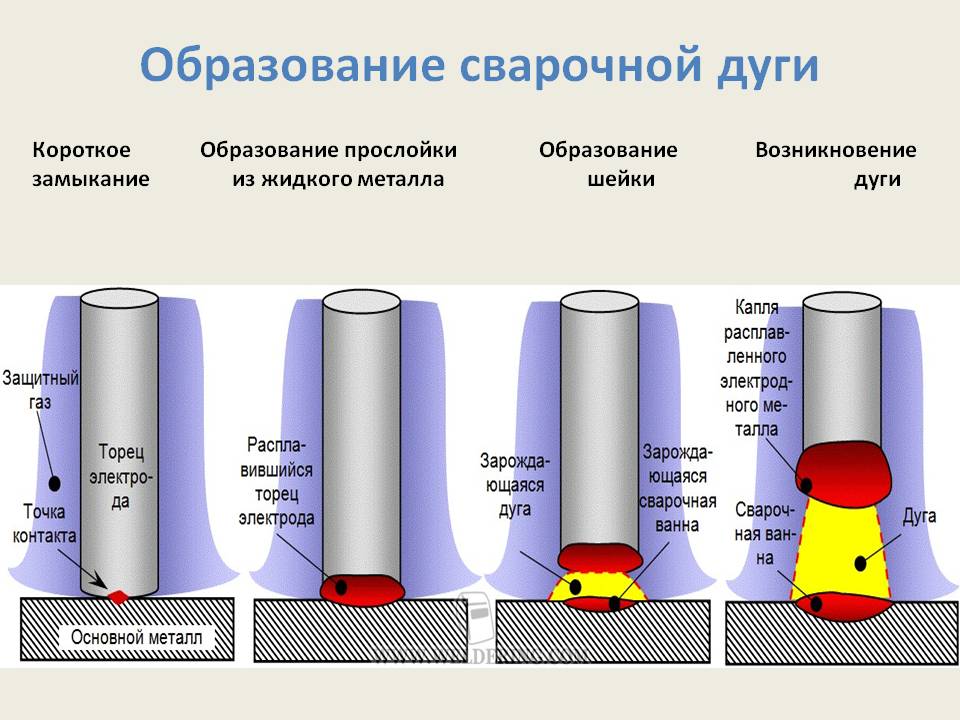

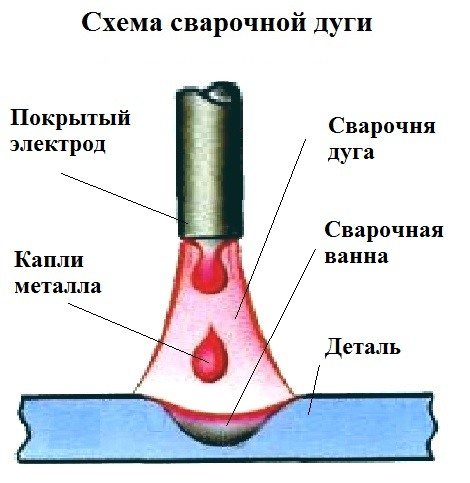

Дуговая

Тепло для локального плавления металла заготовок выделяется при горении электрической дуги между электродом и заготовками. Для зажигания кратковременно касаются электродом поверхности, затем отводят на расстояние 2 — 5 мм. Чем короче дуга, тем выше ее температура.

Схема дуговой сварки

Для соединения деталей используют следующие методы сварки:

- ручную, когда все манипуляции с электродом выполняет сварщик;

- полуавтоматическую с подачей электродной проволоки механизмом, установленным в аппарате;

- автоматическую, когда процесс выполняется по заданному алгоритму без вмешательства человека.

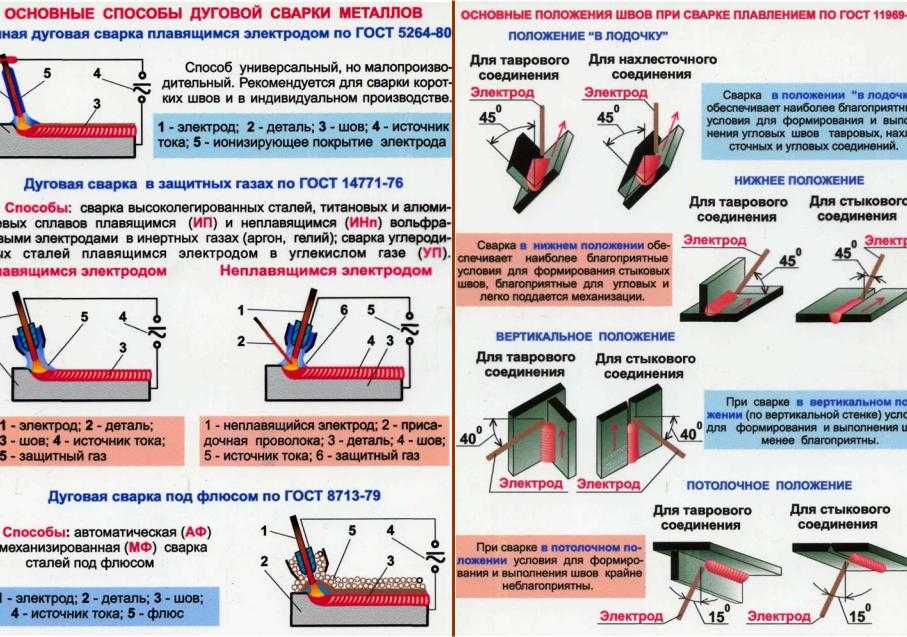

Дуговой вид выполняется плавящимися и неплавящимися угольными или вольфрамовыми электродами с введением присадочной проволоки в рабочую зону. Для защиты расплавленного металла от соприкосновения с воздухом механизированные способы проводят под флюсом или в среде инертного газа.

Газовая

В отличие от дугового вида при газовой сварке нагрев и охлаждение материала происходит более медленно. Поэтому этим методом проще сваривать тонкостенную сталь, цветные металлы, проводить наплавку. Независимость от электроэнергии позволяет работать в полевых условиях.

Схема газовой сварки

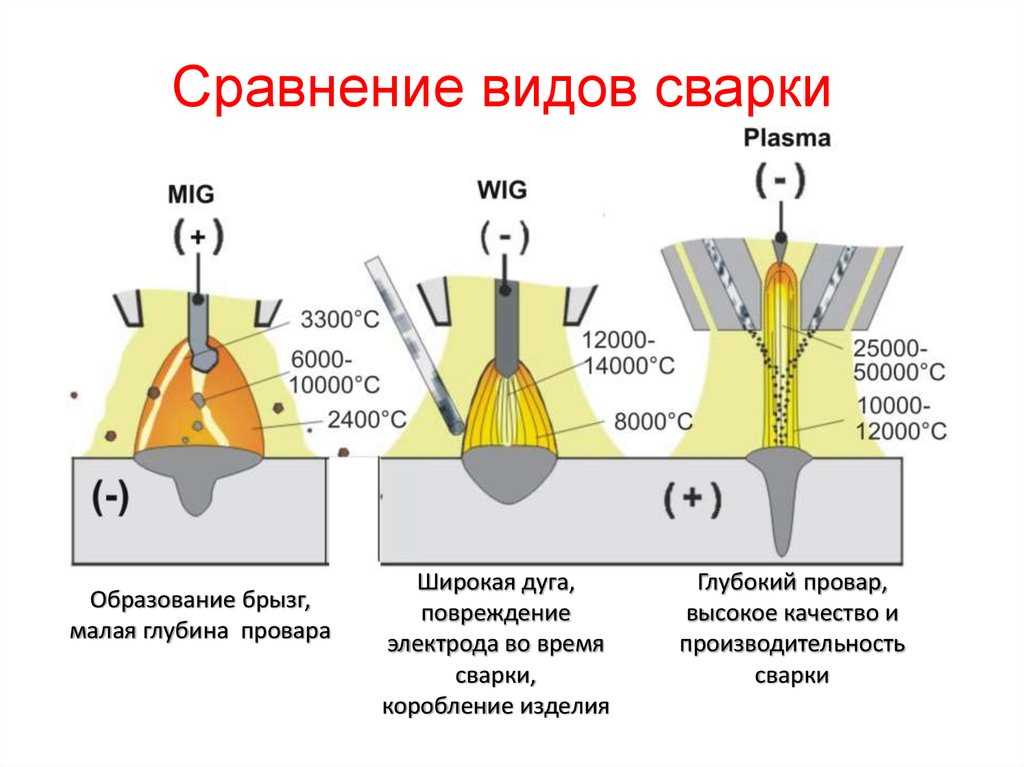

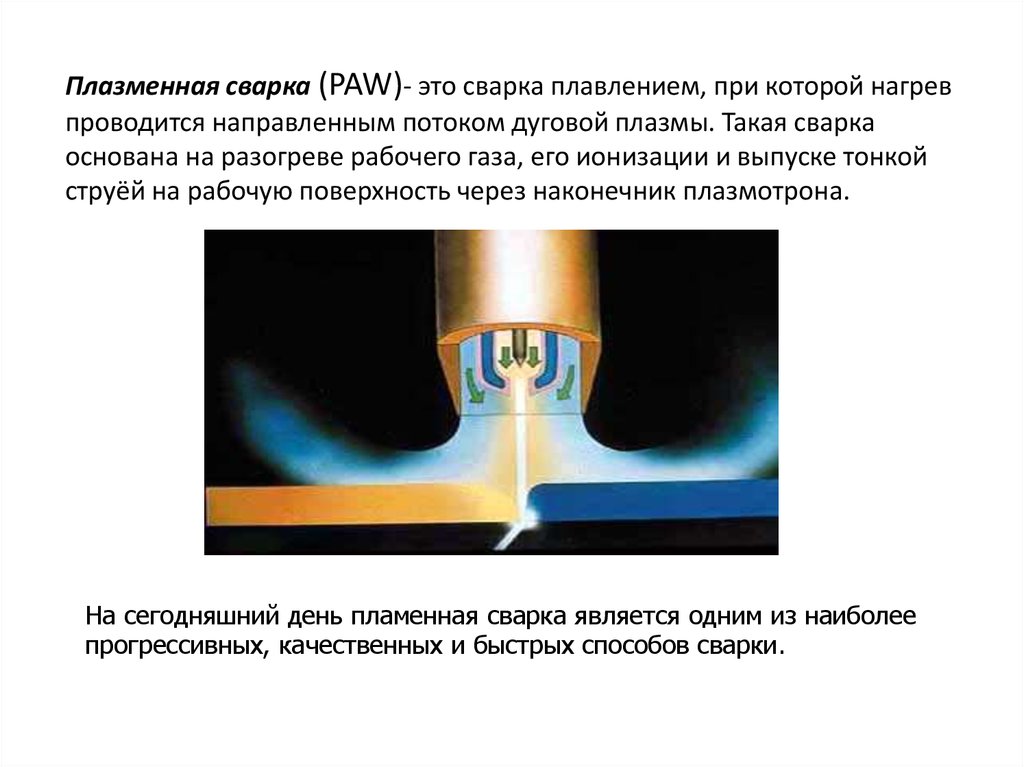

Стык нагревается факелом горелки, который образуется при сгорании в чистом кислороде ацетилена, пропана, водорода, паров бензина или керосина. Шов формируется за счет плавления присадочного материала. Для сварочных работ чаще используют ацетилен, температура пламени которого доходит до 3100⁰C. Похожая по принципу работы плазменная сварка выполняется струей ионизированного газа с температурой больше 10000⁰C.

Лучевая

Технология основана на плавлении материала деталей световым лучом лазера или потоком электронов, создаваемого электронной пушкой. Оба метода применяются преимущественно в радиоэлектронной отрасли для соединения и крепления микроэлементов. Чтобы луч не рассеивался, электронно-лучевая сварка проводится в вакуумной камере.

Что потребуется для работы начинающему сварщику

Для начала обучения придется подобрать соответствующее оборудование и экипировку.

Особое внимание следует уделять индивидуальным средствам защиты, поскольку сварочные работы — процесс вредный для зрения и органов дыхания.

Необходимо будет оборудовать рабочее место, если оно в мастерской — то помещение следует снабдить эффективной вытяжкой и достаточным освещением.

Если вы решили начать обучение на свежем воздухе- то обязательно на сухом основании и под навесом, который защитит вас и оборудование от дождя.

Рабочее место должно быть просторным, не захламленным, не стеснять движений сварщика.

Кабели нужно раскладывать таким образом, чтобы не наступать на них и не запнуться при перемещении вокруг заготовок.

В качестве заготовок для отработки навыков лучше выбрать обрезки проката и стальных листов. Начинать с ответственных конструкций не рекомендуется.

Термомеханический класс сварки

Комбинированными видами соединяют небольшие детали, если другими способами невозможно создать качественный шов. К термомеханическому классу относят следующие виды сварки:

К термомеханическому классу относят следующие виды сварки:

- кузнечную;

- контактную;

- диффузионную.

Кузнечная

Этим способом соединяли железные заготовки задолго до изобретения современных классов сварки. Заготовки нагревают в горне, кладут одна на другую, скрепляют ударами молота. Механизированный подвид, когда заготовки сдавливаются прессом, называют прессовой сваркой.

Принцип кузнечной сварки

Качество соединения зависит от опытности мастера. Перечень металлов, которые можно сваривать этим методом, ограничен видами с хорошей пластичностью. Из-за малой производительности и низкой надежности соединения кузнечный вид сварки применяется редко.

Контактная

Металл нагревают током, проходящим через место соприкосновения заготовок, затем сжимают или осаживают. Этот вид легко автоматизируется, поэтому широко используется на предприятиях машиностроительной отрасли в составе роботизированных комплексов.

В зависимости от решаемых задач контактный вид сварки выполняют как:

- Точечную, зажимая детали между электродами.

После подачи тока в месте сдавливания образуется точечное соединение.

После подачи тока в месте сдавливания образуется точечное соединение. - Стыковую с нагревом всей площади соприкосновения.

- Рельефную с предварительным нанесением выступов (рельефов) на соединяемые плоскости. После подачи тока рельефы деформируются, поверхность выравнивается.

- Шовную, когда детали соединяют внахлест роликовыми электродами.

Диффузионная

Технология основана на взаимном проникновении (диффузии) атомов материалов, если их плотно прижать один к другому. При нагреве скорость обмена частицами увеличивается. Сварку проводят в вакуумной камере или среде инертного газа. Детали сжимают с усилием не меньше 20 МПа, поверхностные слои нагревают электротоком до температуры близкой к точке плавления. Для надежного сцепления заготовки оставляют в этом положении на некоторое время, не отключая ток.

Советы как научиться варить электросваркой самостоятельно

Сварить несложную конструкцию из металла реально за несколько часов, при условии, что вы уже освоили технологию, спланировали операции технологического процесса и подготовили все необходимое.

Чтобы научиться варить правильно, следует иметь в виду следующее:

- Следует подготовиться и узнать необходимую информацию о тех материалах, которые вы собрались варить.

- Подобрать для них соответствующий рабочий режим и сварочные материалы.

- Изучить технику исполнения конкретного запланированного вами шва.

Мало что может заменить обучение в профессиональной школе сварщиков и практику под руководством опытного наставника. Но если это по каким-либо причинам недоступно, то правильные движения, положение рук и тела при работе можно неплохо изучить и по обучающим видео от авторитетных мастеров сварного дела.

Корпус атомного реактора вам варить, конечно, не доверят, но раму для ворот или лесенки вы волне сможете осилить. Начав с простых швов и научившись варить их правильно, можно переходить и к более сложным, постепенно накапливая опыт и оттачивая свое мастерство.

Механический класс сварки

Эти виды сварки выполняют за счет энергии трения, взрыва, давления, ультразвука. При их воздействии выделяется тепло, достаточное для плавления материала.

При их воздействии выделяется тепло, достаточное для плавления материала.

Трением

Технология входит в список перспективных разработок. Одну из соединяемых заготовок крепят неподвижно, другая, прижатая к ней, вращается. Подробная классификация сварки трением включает следующие подвиды:

- С перемешиванием выполняется на оборудовании, оснащенном инструментом вращения с двумя элементами ― основанием (бурт) и наконечником (пин). Соединение создается методом выдавливания с последующим перемешиванием.

- Радиальной стыкуют трубы, помещая вращающееся кольцо между торцами.

- Штифтовой заделывают небольшие сквозные повреждения. На месте дырки просверливают круглое отверстие, в которое вставляют вращающийся штифт из такого же металла что и основной.

- Линейная выполняется без вращения. Заготовки трут одна о другую пока не начнут плавиться стыкуемые поверхности, затем повышают усилие сдавливания.

- При инерционном виде сварки заготовки двигают за счет энергии предварительно раскрученного маховика.

Метод сварки трением с перемешиванием

Холодная

В основу технологии заложен принцип сжатия деталей пуансонами с усилием 1 — 3 ГПа. Точечную сварку проводят стержнями, шовную роликами. Пуансон вдавливают в заготовку до образования пластической деформации, что способствует появлению межатомных связей и созданию соединения между деталями. Сварку выполняют простым сжатием или со сдвигом деталей после сдавливания. Прочность соединения зависит от качества подготовки места стыка, степени сжатия, характера воздействия (вибрационное либо статичное).

Разновидности холодной сварки металлов

При соединении встык величину деформации ограничивают размером выступающих из зажимов частей заготовок. Чтобы предотвратить коробление листов при соединении внахлест, их закрепляют прижимами. После пластической деформации металл становится тверже, поэтому прочность шва выше, чем у заготовок.

Инструменты и средства защиты

В обмундирование и средства индивидуальной защиты входят:

- маска сварщика со встроенным светофильтром для защиты глаз от яркого света и ультрафиолетового излучения дуги;

- спилковые перчатки — краги для защиты рук от брызг раскаленного металла;

- плотная одежда из негорючей ткани;

- шапочка под маску;

- прочная обувь.

- респиратор для защиты органов дыхания от образующихся газов и пыли, особенно при работе с цветными металлами.

Из инструментов, материалов и оборудования понадобятся:

- Угловая шлифмашина (болгарка) для нарезки заготовок и зачистки швов;

- Набор ручного слесарного инструмента — молотки, зубила, пассатижи и пр.;

- Металлическая щетка для зачистки заготовок;

- Струбцины и зажимы для соединения заготовок;

- Электроды.

Ну, и наконец, инвертор с входящими в комплект кабелями и держателем.

Способы соединения дугой

Электродуговая сварка осуществляется тремя способами:

- Ручным методом. В этом случае все этапы соединения выполняются вручную, с применением простой электродуговой сварки.

- Более производительной является сварка металла полуавтоматом. При таком способе сварной шов делается вручную, а присадочная проволока подается в автоматическом режиме.

- Автоматическая сварка производится под наблюдением оператора, а вся работа делается сварочным станком.

Технология газосварки

Этот вид сварочных работ позволяет соединять различные металлические конструкции не только на промышленных предприятиях, но и в бытовых условиях. Технология сварки металла не очень сложная, газовая смесь при горении расплавляет кромки поверхности, которые заполняются присадочной проволокой. При остывании шов кристаллизуется и создает прочное и надежное соединение материалов.

Газовая сварка имеет много положительных аспектов:

- Возможность соединять различные детали в автономном режиме. Причем для этой работы не требуется мощный источник энергии.

- Простое и надежное оборудование газосварки легко поддается транспортировке.

- Возможность осуществлять регулируемый процесс сварки, так как легко вручную изменять угол наклона огня и скорость нагрева поверхности.

Но есть и недостатки применения такого оборудования:

- Место нагрева имеет большую площадь, что отрицательно сказывается на соседних элементах детали.

- Отсутствие возможности автоматизировать процесс сварки.

- Необходимость строго соблюдать меры безопасности. Работа с газовой смесью имеет высокую степень взрывоопасности.

- Толщина металла для качественного соединения должна быть не более 5 мм.

Подведем итоги

Научившись работать со сварочным оборудованием, станет возможно решение многих бытовых задач, часто возникающих в работе на даче или в гараже. Новичкам следует особое внимание обращать на полярность сварки инвертором деталей различной толщины.

Поняв, как правильно настраивать оборудование и выбирать электрод удастся получать качественные швы на любом изделии. Обязательно обращайте внимание на прямую и обратную полярность подключения сварочного инвертора.

При сваривании толстых деталей используется прямая полярность при сварке инвертором, а для тонких – обратная.

Источники

- https://moiinstrumentu.ru/kak-varit-svarkoj.html

- https://WikiMetall.ru/spravochnik/kak-nauchitsja-varit-jelektrosvarkoj.

html

html - https://mrmetall.ru/kak-pravilno-varit-jelektrodami-nachinajushhim-jelektrosvarkoj/

- https://sovet-ingenera.com/santeh/svarka/elektrosvarka-dlya-nachinayushhix.html

- https://kak-sdelano.ru/instrumentyi/cvarka-invertorom-dlya-nachinayushhix

- https://instrumentiks.ru/sovety/svarka-invertorom

- https://tokar.guru/hochu-vse-znat/svarka-elektrodami-kak-pravilno-varit-nachinayuschim.html

- https://svaring.com/welding/teorija/azy-svarki-elektrodami

- https://www.svarbi.ru/articles/kak-varit-svarkoy-elektrodami-dlya-nachinayushchikh/

- https://tutsvarka.ru/vidy/svarka-invertorom-dlya-nachinayushhih

Особенности сваривания поверхностей

Весь процесс сварки металлов протекает в две стадии. Сначала поверхности материалов необходимо приблизить друг к другу на расстояние сил межатомного сцепления. При комнатной температуре стандартные металлы не способны соединиться даже при сжатии со значительным усилием. Виной этому служит их физическая твердость, поэтому контакт при сближении таких материалов происходит лишь в некоторых точках, независимо от качества обработки поверхностей. Именно загрязнение поверхности существенно влияет на возможность сцепления материалов, ведь пленки, окислы, а также слои примесных атомов всегда присутствуют в естественных условиях.

Именно загрязнение поверхности существенно влияет на возможность сцепления материалов, ведь пленки, окислы, а также слои примесных атомов всегда присутствуют в естественных условиях.

Поэтому создание контакта между кромками деталей может достигаться либо за счет пластических деформаций, которые возникают в результате приложенного давления, либо в случае расплавления материала.

На следующей стадии сварки металла осуществляется электронная диффузия между атомами соединяемых поверхностей. Поэтому поверхность раздела между кромками исчезает и получается или металлическая атомная связь, или ионная и ковалентная связи (в случае полупроводников или диэлектриков).

Определение процесса сварки. Классификация сварки

Определение процесса сварки. Классификация сварки

Под сваркой понимают создание искусственных условий для получения неразъемных деталей посредством создания межатомных связей между их поверхностями при помощи общего или местного нагрева, пластического деформирования или этих двух действий одновременно. Для этого элементарные частицы свариваемых деталей сближаются между собой настолько, что между ними начинают действовать межатомные связи, сопровождающиеся сложными физическими и химическими процессами и обеспечивающие механическую прочность соединения.

Для этого элементарные частицы свариваемых деталей сближаются между собой настолько, что между ними начинают действовать межатомные связи, сопровождающиеся сложными физическими и химическими процессами и обеспечивающие механическую прочность соединения.

Термический класс

К этому виду сварки относятся соединения, получаемые местным плавлением поверхностей при помощи тепловой энергии

Дуговая сварка.

При этом способе тепло для плавления получают от электрической дуги, возникающей в узком разрыве электрической цепи между сварочным электродом и изделием. Электрическое сопротивление этого зазора поднимает температуру до 4500 — 6000°С, в результате чего расплавляется конец электрода и участок детали, подлежащий соединению посредством сварки.

Газовая сварка.

Разогрев свариваемой кромки происходит при помощи газопламенной ее обработки. Пламя, полученное при выходе из газовой горелки, создает температуру до 3000°С и позволяет не только проводить сварку металлических кромок отдельных деталей, но и резать металл, нагревать его для гибки и т. д.

д.

Лучевая сварка.

Тепло в зоне сварки при этом методе получают, бомбардируя сварочную кромку направленным электронным или фотонным потоком. Электронный поток получают при помощи специального прибора — электронной пушки, а фотонный поток создают в лазерных установках.

Термитная сварка.

При данном виде сварки используют тепло, полученное в результате сжигания термитной смеси, состоящей из алюминия и оксидов железа.

Электрошлаковая сварка. Плавление кромок свариваемых деталей получают теплом, возникающим при прохождении электрического тока через расплавленный электропроводный шлак.

Термическая разделительная резка

Под термической разделительной резкой понимают процесс обратный сварке, то есть, когда атомы металла сгорают в струе технически

чистого кислорода, а полученные при этом продукты сгорания удаляются из зоны резан

Термомеханический класс

К термомеханическому классу относят использующую одновременно энергию механического и термического воздействия.

Кузнечная сварка.

Кромки свариваемых деталей нагревают в специальных печах-горнах до требуемой температуры, а затем при помощи ударного механического воздействия соединяют между собой. Если для соединения деталей используют механические прессы, а для нагрева — все ранее перечисленные способы термического воздействия, то такой вид сварки называют прессовым.

Контактная сварка.

Соединяемые детали сдавливают между собой, а тепло для сварки получают при прохождении электрического тока через контактную часть деталей.

Диффузионная сварка.

Сварку деталей получают за счет диффузии атомов из одной детали в другую, возникающей при относительно небольшом длительном нагреве и пластической деформации, получающейся от механического давления.

Механический класс

В этом классе сварки соединение поверхностей осуществляется механическим воздействием (давление, трение, взрыв и т.д.) без использования внешнего источника тепла.

Сваркатрением.

Нагрев свариваемых деталей получают за счет сил трения, возникающих при вращении деталей относительно друг друга при одновременном сдавливании их между собой.

Холодная сварка.

При сильном сдавливании деталей между собой получается пластическая деформация металла, при которой атомы двух деталей настолько близко сближаются, что между ними возникают силы взаимодействия. В результате этого получается достаточно прочное соединение деталей, называемое холодной сваркой.

Сварка взрывом.

Сближение атомов между собой может происходить в результате направленного взрыва, при котором частицы быстро движутся навстречу друг другу и, соударяясь, сближаются между собой настолько, что между ними возникают силы взаимодействия.

Ультразвуковая сварка.

Силы взаимодействия между атомами при этом виде сварки возникают в результате колебаний кристаллической решетки металла под действием ультразвуковых колебаний.

Сущность процесса ручной дуговой сварки

Ручная дуговая сварка, источником теплоты которой служит электрическая дуга, занимает одно из ведущих мест среди различных видов сварки плавлением. Электрическая дуга, возникающая за счет дугового разряда между электродом и свариваемым металлом, возникает и поддерживается источником постоянного или переменного тока. Под действием теплоты, полученной при помощи электрической дуги, происходит плавление основного и присадочного материалов, в результате чего образуется сварочная ванна. Остывая, металл кристаллизуется, образуя прочное сварное соединение. Все операции по зажиганию дуги, поддержанию ее длины и перемещению вдоль линии шва выполняются сварщиком вручную без применения механизмов. Дуговая сварка выполняется как плавящимся, так и неплавящимся электродом.

Основные требования к сварочному оборудованию

В качестве оборудования, создающего устойчивую сварочную дугу, применяют различные трансформаторы, выпрямители и генераторы. В зависимости от характера и интенсивности сварочных работ и размеров свариваемых деталей промышленность выпускает большой ассортимент оборудования с различными техническими характеристиками. Однако все они должны удовлетворять следующим требованиям:

В зависимости от характера и интенсивности сварочных работ и размеров свариваемых деталей промышленность выпускает большой ассортимент оборудования с различными техническими характеристиками. Однако все они должны удовлетворять следующим требованиям:

-иметь на зажимах источника тока напряжение холостого тока при разомкнутой сварочной цепи, достаточное для возбуждения и устойчивого горения сварочной дуги. При этом напряжение холостого тока должно быть безопасным, то есть не более 80 — 90В;

-обеспечить ток короткого замыкания, не превышающий установленных значений, выдерживая продолжительные короткие замыкания без перегрева и повреждения возбуждающей обмотки;

-иметь устройства для плавного регулирования силы сварочного тока;

-обладать хорошими динамическими свойствами, обеспечивая быстрое восстановление напряжения после коротких замыканий;

-обладать хорошей внешней характеристикой.

Для бытового потребления современная промышленность выпускает сварочные аппараты, отличающиеся двумя характеристиками. Первая из них — это максимальный сварочный ток, а вторая — время работы, на протяжении которого в 10 минутном рабочем цикле вырабатывается этот максимальный ток. К примеру, аппарат, рассчитанный на 140 амперный ток при 60% рабочем цикле должен обеспечить 140 ампер в течение не более 6 минут из каждых 0 минут работы. Остальные 4 минуты цикла отведены на режим холостого тока, при котором аппарат остывает.

Первая из них — это максимальный сварочный ток, а вторая — время работы, на протяжении которого в 10 минутном рабочем цикле вырабатывается этот максимальный ток. К примеру, аппарат, рассчитанный на 140 амперный ток при 60% рабочем цикле должен обеспечить 140 ампер в течение не более 6 минут из каждых 0 минут работы. Остальные 4 минуты цикла отведены на режим холостого тока, при котором аппарат остывает.

Сварочная проволока

В качестве электродного материала для сварочных работ используют несколько десятков марок и диаметров стальной проволоки, каждая из которых предназначен для определенного вида работ. Для низкоуглеродистых, легированных и высоколегированных сталей существуют свои виды проволоки, отличающиеся по химическому составу. Чтобы правильно ориентироваться в этом разнообразии, надо научиться различать маркировку проволоки.

Маркировка проволоки выполняется буквенными и цифровыми символами, указывающими на содержание примесей и виды сталей, для которых она предназначена. Так, буквенный символ «Св», проставленный вначале маркировки, означает, что проволока сварочная. Цифровой индекс поле буквенного символа означает содержание углерода в сотых долях процента. К примеру, марка Св-08 означает, что проволока сварочная с содержанием углерода 0.08%. Буквенный символ, проставленный после цифры, обозначает легирующие элементы, а цифровой символ, поставленный после них, означает процентное содержание в сотых долях процента. Если содержание легирующего элемента не превышает 1%, то его количественный состав в маркировочном индексе не проставляют. При содержании легирующего элемента более 1%, после буквенного обозначения проставляют цифровой индекс, указывающий на процентное содержание элемента В целых единицах.

Так, буквенный символ «Св», проставленный вначале маркировки, означает, что проволока сварочная. Цифровой индекс поле буквенного символа означает содержание углерода в сотых долях процента. К примеру, марка Св-08 означает, что проволока сварочная с содержанием углерода 0.08%. Буквенный символ, проставленный после цифры, обозначает легирующие элементы, а цифровой символ, поставленный после них, означает процентное содержание в сотых долях процента. Если содержание легирующего элемента не превышает 1%, то его количественный состав в маркировочном индексе не проставляют. При содержании легирующего элемента более 1%, после буквенного обозначения проставляют цифровой индекс, указывающий на процентное содержание элемента В целых единицах.

Использование порошковой проволоки способствует увеличению глубины проплавления металла и снижению выгорания легирующих элементов из сварочной ванны. Для сварки под слоем флюса больших поверхностей иногда применяют порошковую ленту, которая отличается от проволоки своей формой.

Хранят и транспортируют сварочную проволоку в условиях, исключающих ее загрязнение и окисление.

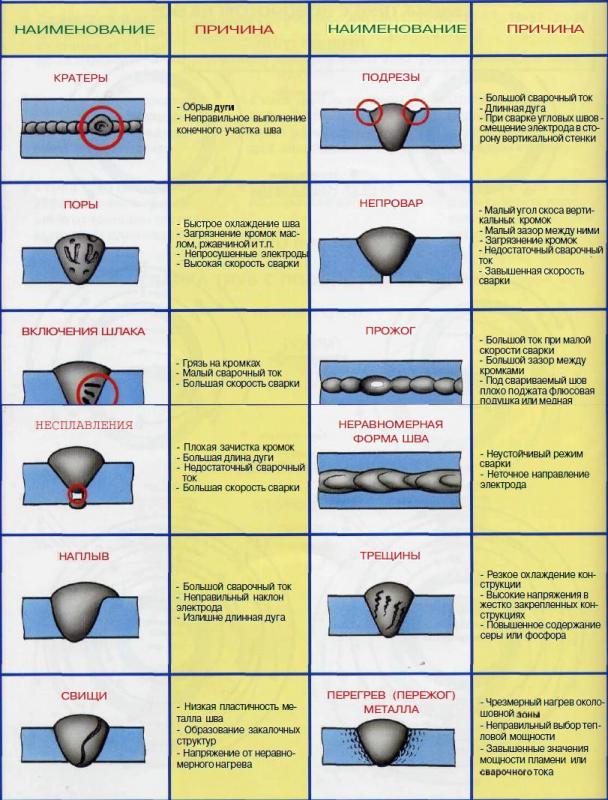

Классификация сварных швов

Сварочные швы различают по количеству слоев наложения, ориентации их в пространстве, по длине и т.д. Так, если шов полностью охватывает соединение, то его называют сплошным. Если в пределах одного соединения шов разрывается, то его называют прерывистым. Разновидностью прерывистого шва является прихваточный шов, который применяют для фиксации элементов относительно друг друга перед сваркой. Если сварочные швы накладывают один на другой, то такие швы называют многослойными.

По форме наружной поверхности сварочные швы могут быть плоскими, вогнутыми или выпуклыми. Форма сварочного шва оказывает влияние на его физико-механические свойства и на расход электродного металла, связанный с его формированием. Наиболее экономичны плоские и вогнутые швы, которые, к тому же, лучше работают при динамических нагрузках, так как отсутствует резкий переход от основного металла к сварному шву. Чрезмерный наплыв выпуклых швов приводит к перерасходу электродного металла, а резкий переход от основного металла к сварному шву при концентрированных напряжениях может вызвать разрушения соединения. Поэтому при изготовлении ответственных конструкций выпуклость на швах снимают механическим способом (фрезы, абразивные круги и т.д.).

Чрезмерный наплыв выпуклых швов приводит к перерасходу электродного металла, а резкий переход от основного металла к сварному шву при концентрированных напряжениях может вызвать разрушения соединения. Поэтому при изготовлении ответственных конструкций выпуклость на швах снимают механическим способом (фрезы, абразивные круги и т.д.).

Выбор режимов сварки.

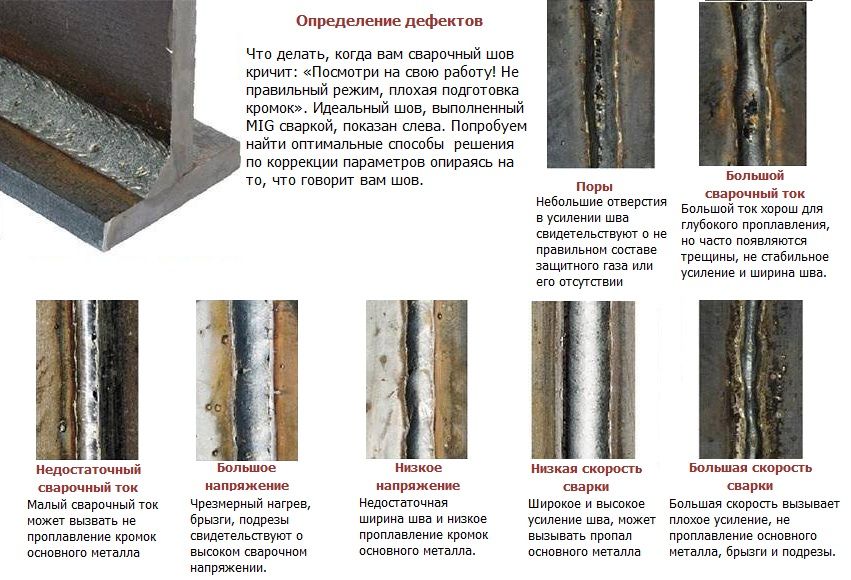

Режимы дуговой сварки представляют собой совокупность контролируемых параметров, определяющих условия сварочного процесса. Правильно выбранные и поддерживаемые на протяжении всего процесса сварки параметры являются залогом качественного сварного соединения. Условно параметры можно разделить на основные и дополнительные.

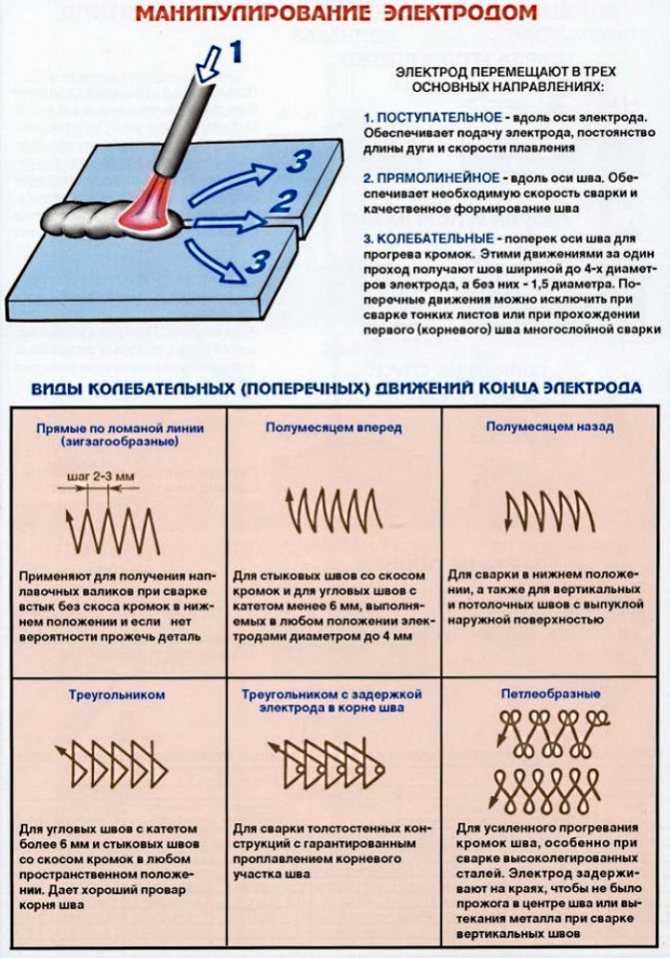

Основные параметры режима дуговой сварки: диаметр электрода, величина, род и полярность тока, напряжение на дуге, скорость сварки, число проходов.

Дополнительные параметры: величина вылета электрода, состав и толщина покрытия электрода, положение электрода, положение изделия при сварке, форма подготовленных кромок и качество их зачистки.

Сварка чугуна

Сплавы железа, содержащие более 2% углерода, называют чугунами. Свариваемость и свойства сварных соединений во многом определяются составом чугуна и его структурой. Чугуны различают по форме графита, содержащегося в сплаве.

Технологию, режимы и материалы сварки чугунных конструкций подбирают в зависимости от вида чугуна и условий эксплуатации свариваемой конструкции. Сварку можно выполнять как холодным, так и горячим методами. При сварке чугуна появляются определенные трудности, выраженные в охрупчивании сварного соединения и образовании трещин, являющихся следствием остаточных напряжений и деформаций. Для борьбы с этими явлениями применяют предварительный и сопутствующий подогрев, обеспечивающий нужную структуру сварного соединения.

Сущность направки металла.

Наплавку при помощи дуговой сварки применяют для восстановления изношенных деталей. Для этого на поверхность изделия наносят металл, накладывая его слоями, обладающими необходимыми физико-механическими свойствами. Для этого применяют различные виды сварки ,в том числе и ручную дуговую с плавящимся или неплавящимся электродом. Основным достоинством ручной дуговой наплавки является простота и универсальность метода, возможность выполнения сложных наплавочных работ в труднодоступных местах. К недостаткам относят низкую производительность, загазованность в месте производства работ, сложность получения необходимого качества наплавленной поверхности.

Для этого на поверхность изделия наносят металл, накладывая его слоями, обладающими необходимыми физико-механическими свойствами. Для этого применяют различные виды сварки ,в том числе и ручную дуговую с плавящимся или неплавящимся электродом. Основным достоинством ручной дуговой наплавки является простота и универсальность метода, возможность выполнения сложных наплавочных работ в труднодоступных местах. К недостаткам относят низкую производительность, загазованность в месте производства работ, сложность получения необходимого качества наплавленной поверхности.

Плавление металла.

Плавление металла Плавление основного и присадочного материалов в процессе сварки происходит под действием концентрированной энергии, вызванной сварочной дугой, пламенем горелки или одним из других способов, о которых мы расскажем ниже. Если в зону сварки не подается дополнительный металл, то сварочная ванна образуется только за счет основного соединения. Но чаще сварочная ванна получается смешиванием основного и присадочного металла, вносимого непосредственно в зону сварки электродом, сварочной проволокой и т.д. Сливаясь и перемешиваясь между собой, основной и присадочный металл образуют общую сварочную ванну, границами которой служат оплавленные участки основного металла.

Но чаще сварочная ванна получается смешиванием основного и присадочного металла, вносимого непосредственно в зону сварки электродом, сварочной проволокой и т.д. Сливаясь и перемешиваясь между собой, основной и присадочный металл образуют общую сварочную ванну, границами которой служат оплавленные участки основного металла.

Расплавленный в зоне подачи концентрированной энергии металл кристаллизуется, образуя сварочный шов.

Кристаллизация металла.

Кристаллизация металла Затвердевание расплавленного металла, происходящее в хвостовой части ванны, называется кристаллизацией. Под действием сварочной дуги основной и дополнительный металлы, расплавленные в головной части ванны, перемещаются в ее хвостовую часть, где при снижении температуры подвергаются кристаллизации. Динамика этого процесса такова: сварочная дуга, направленная в головную часть ванны, повышает в этой области температуру, в результате чего происходит плавление основного и электродного металлов. Механическое давление, оказываемое дугой на жидкую фазу основного и дополнительного металлов, вызывает их перемешивание и перемещение в хвостовую часть ванны. Таким образом, давление, вызванное дугой, приводит к вытеснению металла из основания ванны и открывает доступ к следующим слоям, где поддерживается необходимая для плавления температура.По мере удаления металла от зоны плавления отвод тепла начинает преобладать над его притоком, и температура жидкой фазы снижается. Расплавленные фазы основного и электродного металла перемешиваются между собой и, затвердевая, образуют общие кристаллы, что обеспечивает монолитность сварочного соединения.

Механическое давление, оказываемое дугой на жидкую фазу основного и дополнительного металлов, вызывает их перемешивание и перемещение в хвостовую часть ванны. Таким образом, давление, вызванное дугой, приводит к вытеснению металла из основания ванны и открывает доступ к следующим слоям, где поддерживается необходимая для плавления температура.По мере удаления металла от зоны плавления отвод тепла начинает преобладать над его притоком, и температура жидкой фазы снижается. Расплавленные фазы основного и электродного металла перемешиваются между собой и, затвердевая, образуют общие кристаллы, что обеспечивает монолитность сварочного соединения.

Снижение температуры в хвостовой части ванны происходит за счет усиленного теплоотвода в прилегающий холодный металл, так как его масса по сравнению с ванной значительно преобладает. Кристаллы металла начинают формироваться от готовых центров основного металла в направлении ведения сварки и принимают форму кристаллических столбов, вытянутых в сторону, противоположную теплоотводу.

Свариваемость металлов.

На качественные показатели сварных соединений накладывает отпечаток множество факторов, к которым относятся свариваемость металлов, их чувствительность к термическим воздействиям, окисляемость и т.д. Поэтому для соответствия сварных соединений тем или иным эксплуатационным условиям следует эти критерии учитывать.

Свариваемость металлов определяет способность отдельных металлов или их сплавов образовывать при соответствующей технологической обработке соединения, отвечающие заданным параметрам. На этот показатель оказывают влияние физические и химические свойства металлов, строение их кристаллической решетки, наличие примесей степень легирования и т.д. Свариваемость может быть физическая и технологическая.

Сварка под флюсом.

Сварка под флюсом применяется для высокоуглеродистых сталей и цветных металлов и их сплавов. Флюсы защищают сварочную дугу и ванну от вредного атмосферного воздействия, повышая качество шва. Кроме того, флюсы оказывают влияние на устойчивость горения дуги, формирование и химический состав сварочного шва. Требуемые механические свойства, структуру металла и сварочного соединения обеспечивают сочетанием необходимого состава флюса и электродного материала.

Кроме того, флюсы оказывают влияние на устойчивость горения дуги, формирование и химический состав сварочного шва. Требуемые механические свойства, структуру металла и сварочного соединения обеспечивают сочетанием необходимого состава флюса и электродного материала.

Теплопроводность флюса намного ниже теплопроводности металла, поэтому образовавшаяся корка 9 замедляет процесс охлаждения сварочной ванны, предоставляя дополнительную возможность выходу на поверхность жидкого металла выделяемых газов и механических включений. Это способствует очищению сварочного шва и образованию более однородной его структуры.

После полного остывания сварочного шва флюсовая корка легко отделяется, а нерасплавленный флюс удаляется при помощи отсасывающего устройства 5 и может использоваться при последующей сварке. Для сварки под флюсом служат трансформаторы переменного тока с пологопадающей характеристикой. Это оборудование позволяет с собой простой переплав основного и электродного металлов без существенного изменения их химического состава.

Преимущества сварки в среде защитных газов заключаются в возможностях существенно повысить производительность труда и качество свариваемых швов по сравнению с простой дуговой сваркой. Кроме того, достигается большой диапазон ( от десятых доле миллиметра до десятков миллиметров) свариваемых толщин, доступность наблюдения за сварочным процессом и т.д.

Сварка алюминия.

Высокая активность алюминия с кислородом способствует созданию на его поверхности тугоплавкой пленки оксида алюминия (А1203), которая препятствует сплавлению основного и электродного металлов. Это происходит из-за большой разницы температур, требуемых для плавления. Так как для плавления основного металла требуется всего 658°С, а оксид алюминия плавится при температуре 2050°С, то в массиве сварочного шва появляются непровары и шлаковые включения. Это отрицательно сказывается на механической прочности сварного соединения и чтобы преодолеть эту технологическую трудность, нужно применять ряд специальных способов. Свариваемости алюминия мешают органические водосодержащие загрязнения (пыль, жировая пленка и т.д.), имеющиеся на кромках свариваемых деталей, а легирование некоторых сплавов повышенной прочности цинком и магнием становится причиной появления холодных трещин. Адсорбированная влага, газонасыщенность основного и присадочного материалов способствуют появлению большого количества пор. Учитывая все вышеизложенные явления, препятствующие нормальному свариванию алюминия, кромки и поверхности перед сваркой нужно тщательно готовить.

Свариваемости алюминия мешают органические водосодержащие загрязнения (пыль, жировая пленка и т.д.), имеющиеся на кромках свариваемых деталей, а легирование некоторых сплавов повышенной прочности цинком и магнием становится причиной появления холодных трещин. Адсорбированная влага, газонасыщенность основного и присадочного материалов способствуют появлению большого количества пор. Учитывая все вышеизложенные явления, препятствующие нормальному свариванию алюминия, кромки и поверхности перед сваркой нужно тщательно готовить.

Сварка меди.

Медь в чистом виде практически не применяется, а наличие примесей осложняет сварочный процесс. Введение примесей и легирующих элементов в меди разделяет ее на сплавы, к которым относят: латунь, бронзу и медно-никелевые сплавы.

Латунь — сплав меди с цинком.

Медно-никелевыми сплавами называют сплавы меди с никелем или с железом и марганцем.

Бронзой считают сплавы, в которых основными легирующими элементами являются никель или цинк.

Наличие примесей определяют физико-химические свойства сплава, к которым относят:

-высокую теплопроводность сплава, которая приводит к большим скоростям охлаждения сварочной ванны, что в свою очередь влечет за собой рост зерен и ухудшение качества шва. Бороться с этим явлением помогает сварка с использованием повышенной погонной энергии;.

-высокий коэффициент термического расширения, что вызывает большие остаточные напряжения и деформации;

-высокую литейную усадку остывающего металла, что влечет за собой деформации сварочного шва и околошовной зоны, а в случаях жесткого закрепления деталей — высокие остаточные напряжения и деформации;

-интенсивное испарение цинка из расплавленного металла, что способствует появлению пористости шва;

-высокая чувствительность расплавленной меди к водороду, способствующая появлению пузырьков воды, что является причиной многочисленных пор и трещин. Это явление называют водородной болезнью меди;

-легкая окисляемость меди при высоких температурах, что приводит к образованию тугоплавких оксидов;

-высокую текучесть расплавленной меди, что приводит к дополнительным трудностям при сварке (особенно в вертикальных и потолочных швах).

Сварка цинка.

Цинк и сплавы на его основе обладают высокой антикоррозийной стойкостью, что делает их популярными в конструкционных изделиях. Сварочные работы на сплавах цинка связаны с определенными технологическими трудностями. Цинк обладает низкой температурой плавления и кипения, легко окисляется, соединяясь с кислородом. Для защиты от окисления и повышения качества сварных соединений используют газовую защиту как для сварочной ванны, так и для обратной стороны свариваемых деталей. Сварку цинка проводят на переменном и постоянном токе прямой полярности. Пары цинка, выделяемые при кипении, вредны для здоровья, что влечет за собой необходимость принятия дополнительных мер защиты органов дыхания сварщика и его помощников.

Электрошлаковая сварка.

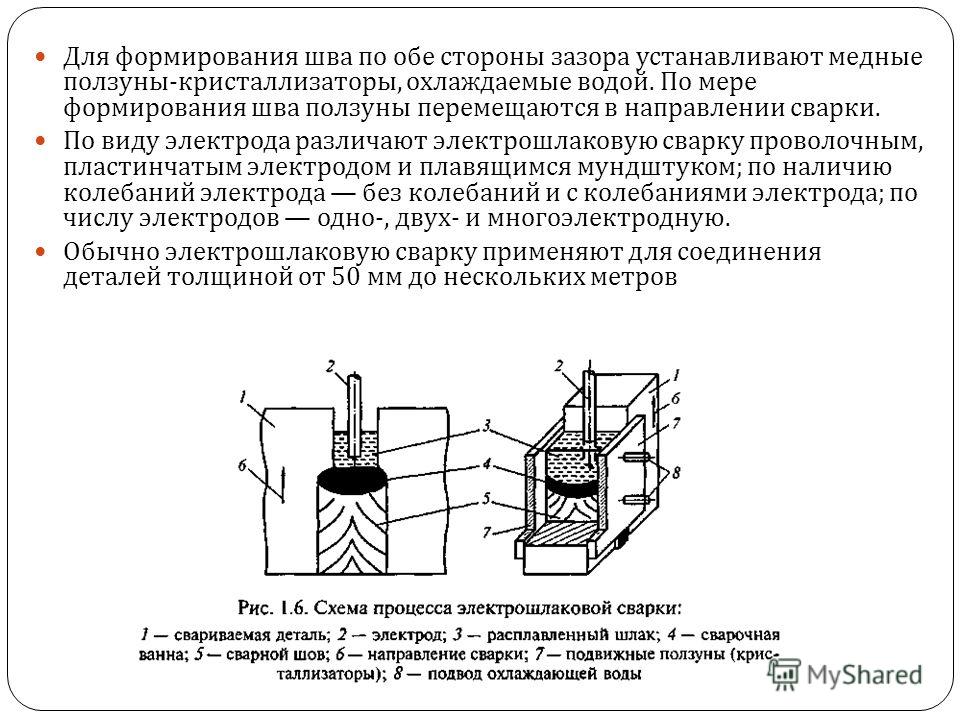

Электрошлаковая сварка представляет собой электротермический процесс, при котором преобразование электрической энергии в тепловую происходит при прохождении электрического тока через расплавленный электропроводный шлак. Сварка изделий, как правило, осуществляется в вертикальном положении с принудительным формированием шва. Для этого свариваемые детали собирают с зазором и скрепляют между собой. В пространстве, образованном кромками изделий и формирующими приспособлениями, создается ванна расплавленного шлака, в которую погружают металлический электрод. Проходящий между электродом и основным металлом ток разогревает шлак, в результате чего происходит плавление электрода и кромок изделия, образуя сварочную ванну. Для предотвращения вытекания жидкого металла из пространства зазора к свариваемым деталям прижимают охлаждаемые водой медные пластины или ползуны. По мере охлаждения и формирования шва ползуны перемещают снизу вверх.

Сварка изделий, как правило, осуществляется в вертикальном положении с принудительным формированием шва. Для этого свариваемые детали собирают с зазором и скрепляют между собой. В пространстве, образованном кромками изделий и формирующими приспособлениями, создается ванна расплавленного шлака, в которую погружают металлический электрод. Проходящий между электродом и основным металлом ток разогревает шлак, в результате чего происходит плавление электрода и кромок изделия, образуя сварочную ванну. Для предотвращения вытекания жидкого металла из пространства зазора к свариваемым деталям прижимают охлаждаемые водой медные пластины или ползуны. По мере охлаждения и формирования шва ползуны перемещают снизу вверх.

Электрошлаковая сварка характеризуется наибольшей площадью нагрева и наименьшей сосредоточенностью энергии в зоне нагрева. Ее применяют для сварки больших кожухов, турбин и других деталей толщиной до нескольких метров, когда обычные способы сварки неприемлемы.

Сварка давлением.

Под сваркой давлением понимают все виды сварки (контактная, трением, холодная и т.д.), при которых происходит пластическая деформация

металлов в зоне контакта, в результате чего образуется сварное соединение. Этот процесс становится возможным при условии образования между двумя деталями межатомных связей кристаллических решеток. Для образования сварного соединения поверхности деталей сближают между собой настолько, что происходит взаимодействие атомов металла, расположенных на одной поверхности с атомами металла другой поверхности. После чего происходит объединение электронных оболочек, формируя

металлургические связи. Граница соединения перестает быть барьером и происходит взаимная диффузия атомов, сопровождающаяся структурными изменениями в зоне контакта и деформацией с выделением большого количества тепла.

Сварка трением.

Предусматривает взаимное перемещение свариваемых поверхностей относительно друг друга при одновременном сдавливании их. В результате этого свариваемые поверхности нагреваются силами трения, а имеющиеся на поверхности пленки оксидов, разрушаются и выдавливаются из зоны контакта в радиальном направлении. В результате возникшей пластической деформации очищенные от оксидов поверхности деталей сближаются до возникновения межатомных связей и металлургических реакций, сопровождающихся взаимной диффузией атомов. После прекращения движения металл остывает, образуя прочное соединение. Особенностью этого процесса является мгновенная остановка взаимного перемещения, так как при замедленной остановке возможно разрушение контактного соединения. Сдавливающую нагрузку снимают после остывания контакта.

В результате этого свариваемые поверхности нагреваются силами трения, а имеющиеся на поверхности пленки оксидов, разрушаются и выдавливаются из зоны контакта в радиальном направлении. В результате возникшей пластической деформации очищенные от оксидов поверхности деталей сближаются до возникновения межатомных связей и металлургических реакций, сопровождающихся взаимной диффузией атомов. После прекращения движения металл остывает, образуя прочное соединение. Особенностью этого процесса является мгновенная остановка взаимного перемещения, так как при замедленной остановке возможно разрушение контактного соединения. Сдавливающую нагрузку снимают после остывания контакта.

Сварка взрывом.

. При этой технологии соединение происходит за счет совместной пластической деформации в результате соударения, вызванного взрывом быстродвижущихся соединяемых частей. При этом кинетическая энергия движущихся деталей выполняет работу по совместной пластической деформации контактирующих слоев. Соединяемые детали, одна из которых неподвижна, располагают на некотором расстоянии (или под определенным углом) друг от друга. На подвижную заготовку кладут взрывчатое вещество с детонатором. При срабатывании детонатора происходит процесс разложения взрывчатого вещества, создавая давление, распространяющееся позади фронта детонации. В результате этого подвижная заготовка получает ускоренной движение, направленное в сторону неподвижной заготовки. Соударяясь, заготовки получают взаимную пластическую деформацию, необходимую для прочного соединения.

Соединяемые детали, одна из которых неподвижна, располагают на некотором расстоянии (или под определенным углом) друг от друга. На подвижную заготовку кладут взрывчатое вещество с детонатором. При срабатывании детонатора происходит процесс разложения взрывчатого вещества, создавая давление, распространяющееся позади фронта детонации. В результате этого подвижная заготовка получает ускоренной движение, направленное в сторону неподвижной заготовки. Соударяясь, заготовки получают взаимную пластическую деформацию, необходимую для прочного соединения.

Тенрмитная сварка

Термитная сварка применяется в местах, где нет возможности выполнить электросварочные работы. К таким работам относят сваривание рельс железнодорожных линий, проводов связи, электрические кабели и т.д. Для этого промышленность выпускает термитные патроны (карандаши) и спички к ним. Принцип действия термитной сварки основан на создании температуры плавления при сгорании термитного патрона. Конструкция термитного карандаша на рис.51. Карандаш представляет собой отрезок сварочной проволоки, диаметр которой зависит от толщины свариваемых деталей. На проволоку наносят термит, круто замешанный на нитроцеллюлозном клее. Конец термитного карандаша обмазан затравкой, которая предназначена для поджигания карандаша.

Конструкция термитного карандаша на рис.51. Карандаш представляет собой отрезок сварочной проволоки, диаметр которой зависит от толщины свариваемых деталей. На проволоку наносят термит, круто замешанный на нитроцеллюлозном клее. Конец термитного карандаша обмазан затравкой, которая предназначена для поджигания карандаша.

Сварка электронным лучом.

Сварка электронным лучом Этот вид сварки предусматривает использование кинетической энергии электронного потока, движущегося в определенном направлении. Для создания электронного луча строят специальную пушку, получая узкие лучи с большой плотностью энергии Катод пушки 2, помещенный внутри прикатодного электрода 3, питается от высоковольтного источника постоянного тока 5 и нагревается до высоких температур. Перед электронным лучом устанавливают анод 4 с отверстием, который служит ускорителем электронов. Между катодом и анодом создают электрическое поле, при помощи которого электроны, выходящие из пушки, фокусируются в узкий пучок, диаметр которого совместим с диаметром отверстия в аноде. Положительный потенциал, приложенный к аноду и достигающий нескольких десятков тысяч вольт, способствует ускорению электронов, придавая им большую кинетическую энергию. Высокая скорость электронов способствует тому, что они, проскочив отверстие в аноде, продолжают направленное движение и попадают в фокусирующее магнитное поле, создаваемое специальной линзой 6. За счет высокой концентрации сфокусированного электронного луча и большой его кинетической энергии создается пятно нагрева на изделии 1. При резком торможении электронов, происходящем при соударении с изделием, кинетическая энергия превращается в потенциальную с выделением большого количества тепла. В результате происходит плавление металла, позволяющее выполнять сварочный процесс. Перемещение пятна нагрева происходит за счет магнитной отклоняющей системы 7, позволяющей устанавливать пятнонагрева в нужной точке. Для того, чтобы между электродами установки не возникал дуговой разряд, внутри прибора устанавливают высокий вакуум. Высокая мощность электронного луча концентрирует запас энергии, позволяющий выполнять сварку металла толщиной 200 — 300 мкм.

Положительный потенциал, приложенный к аноду и достигающий нескольких десятков тысяч вольт, способствует ускорению электронов, придавая им большую кинетическую энергию. Высокая скорость электронов способствует тому, что они, проскочив отверстие в аноде, продолжают направленное движение и попадают в фокусирующее магнитное поле, создаваемое специальной линзой 6. За счет высокой концентрации сфокусированного электронного луча и большой его кинетической энергии создается пятно нагрева на изделии 1. При резком торможении электронов, происходящем при соударении с изделием, кинетическая энергия превращается в потенциальную с выделением большого количества тепла. В результате происходит плавление металла, позволяющее выполнять сварочный процесс. Перемещение пятна нагрева происходит за счет магнитной отклоняющей системы 7, позволяющей устанавливать пятнонагрева в нужной точке. Для того, чтобы между электродами установки не возникал дуговой разряд, внутри прибора устанавливают высокий вакуум. Высокая мощность электронного луча концентрирует запас энергии, позволяющий выполнять сварку металла толщиной 200 — 300 мкм.

Лазерная сварка

Принцип лазерной сварочной установки похож на принцип действия установки для сварки электронным лучом, но в данном случае используется энергия светового потока. Световой поток создается в оптическом квантовом генераторе состоящем из лампы накачки 1 и рабочего тела 3, которое излучает фотоны. Фотонный поток фокусируется оптическим устройством 2 и направляется на деталь 4, создавая в месте контакта пятно нагрева. Однако современные лазерные установки еще очень дороги, а КПД их низок, что накладывает ограничение да данный вид сварки.

Способы сварки пластмасс.

Наибольшее распространение получил способ разогрева кромок и присадочного материала горячими газами. Горячие газы получают в специальных горелках в результате сгорания горючего газа (например, пропан-бутана) в смеси с атмосферным воздухом, либо при помощи электрических спиралей. Сварку выполняют как с присадочным материалом, так и без него.

При сварке без присадочного материала кромки свариваемых деталей разогревают до вязко-липучего состояния и сжимают между собой прижимными роликами. В результате этого кромки слипаются между собой и, остывая, образуют

сварочный шов.

Сварку с присадочным материалом ведут в следующей последовательности. Сначала разогревают кромки деталей, а затем между кромками с небольшим давлением укладывают присадочный пруток.

Сварке горячими газами подвергают практически все виды пластмасс, которые под действием повышенной температуры переходят в вязко-липучее состояние.

Ацетиленовые генераторы.

Под ацетиленовым генератором понимают аппарат, служащий для получения ацетилена при разложении карбида кальция водой Каждый ацетиленовый аппарат должен иметь паспорт установленной формы, инструкцию по эксплуатации и сертификат безопасности.

Основными элементами аппарата являются:

-газообразователь, в котором происходит разложение карбида кальция водой;

-газосборник (газгольдер), предназначенный для сбора и хранения ацетилена;

-предохранительное устройство, ограничивающее давление ацетилена в пределах установленной для данной конструкции нормы;

-предохранительный затвор, который при обратном ударе , происходящем в горелке или резаке, не пропускает взрывную волну во внутрь генератора;

-устройство, предназначенное для автоматической регулировки количества вырабатываемого ацетилена в зависимости от интенсивности его потребления генераторов должны вывешиваться предупредительные таблички. При минусовых температурах ацетиленовые генераторы устанавливают в утепленных будках.

При минусовых температурах ацетиленовые генераторы устанавливают в утепленных будках.

Предохранительные затворы.

Предохранительные затворы представляют собой защитные устройства. Основная функция предохранительного затвора состоит в защите ацетиленовых генераторов и трубопроводов от проникновения в них пламени при обратном ударе. Кроме того, предохранительный затвор препятствует проникновению в генератор кислорода из горелки или резака, что может привести к взрыву. Под обратным ударом понимают воспламенение горючей смеси в каналах горелки или резака и распространение пламени по шлангу горючего газа. Горящая смесь, образовавшаяся при обратном ударе, устремляется по ацетиленовому каналу горелки или резака в шланг и при отсутствии предохранительного затвора — в ацетиленовый аппарат, что может привести к его взрыву. Это отрицательное явление возникает в случае, если скорость истечения горючей смеси станет меньше скорости ее сгорания, а также от перегрева и засорения канала мундштука горелки или резака.

Кислородные баллоны.

Кислородные баллоны рассчитаны на хранение кислорода до 6000 дм3. Для того чтобы определить количество кислорода в баллоне.

Нижняя часть баллона выполнена в виде башмаков, которые имеют двойную функцию: отпирание баллона в вертикальном положении и защита нижней части от случайных ударов при транспортировке. Защитой верхней части баллона служит толстостенный стальной колпак. Хранят кислородные баллоны в вертикальном положении в специальных решетчатых навесах вдали от нефтепродуктов и других жировых элементов.

Во время сварки баллон устанавливают вертикально и крепят к неподвижным опорам тросовыми хомутами или цепями. Транспортируют баллоны в горизонтальном положении в специальных деревянных контейнерах с резиновыми прокладками. Кислородные баллоны должны содержаться в чистоте, поэтому к ним нельзя касаться жирными руками или грязными рукавицами. Если при осмотре баллона обнаружены жирные пятна (особенно на его вентиле), то пользоваться им нельзя.

58. Редукторы

Редуктор представляет собой конструкцию, предназначенную для понижения давления газа на выходе из баллона. Газ, поступающий в редуктор, поддерживается под постоянным рабочим давлением, независимо от давления в баллоне. Присоединение их к баллону выполняется накидной гайкой с левой или правой резьбой, в зависимости от вида используемого газа.

Все редукторы оборудуются предохранительными клапанами, установленными в рабочей камере. Установка предохранительного клапана необязательна, если рабочая камера рассчитана на давление, которое равняется наибольшему входному давлению перед редуктором.

Сварочные горелки.

Сварочные горелки, предназначенные для получения устойчивого пламени путем смешивания горючего газа с кислородом, являются одним из основных инструментов сварщика. Каждая горелка позволяет регулировать состав, мощность и форму сварочного пламени. Образующаяся в горелке смесь газов вытекает из канала мундштука и, сгорая, дает устойчивое сварочное пламя.

Образующаяся в горелке смесь газов вытекает из канала мундштука и, сгорая, дает устойчивое сварочное пламя.

Различают несколько типов горелок, но все они имеют общие конструктивные особенности. Каждая горелка состоит из рукоятки с расположенными на ней запорно-регулировочными вентилями и набора сменных наконечников. На маховички вентилей наносят наименование газа (ацетилен или кислород) и стрелки, указывающие направление вращения при открывании и закрывании.

Сварочные резаки.

Кислородные резаки – служат для газопламенной резки металлов. Они служат для смешивания горючего газа с кислородом, в результате чего образуется подогревающее пламя. Ручные резаки для газовой резки классифицируются по следующим признакам:

-по роду горючего газа, на котором они работают;

-по назначению – универсальные и специальные;

-по виду резки — для разделительной, поверхностной, кислородно-флюсовой, копьевой.

В настоящее время широкое применение получили универсальные инжекторные резаки, позволяющие резать сталь толщиной от 3 до 300 мм. Принцип их устройства аналогичен принципу устройства сварочной горелки. Режущая часть состоит из дополнительной трубки для подачи режущего кислорода и вентиля для его регулировки. В мундштуке находится два концентрически расположенных отверстия для выхода подогревающего пламени и режущей струи. Газы в мундштук подают и регулируют с помощью соответствующих вентилей.

Сварочные рукава.

Для подвода газа от баллона к горелке или резаку используют гибкие сварочные рукава с нитяным каркасом, изготовление которых регламентируется требованиями ГОСТа 9356-76. Такие рукава хорошо переносят перепад температур от -35°С до +70°С. Состоят такие рукава из внутреннего резинового слоя, хлопчатобумажной оплетки и наружного

резинового слоя.

Сварочные рукава могут быть следующих типов: -тип I — для ацетилена и городского газа,

рассчитанные на рабочее давление не более 0,63

Мпа;

-тип II — для жидкого топлива (бензина, керосина), рассчитанные на рабочее давление не более 0,63 МПа;

-тип III — для кислорода, рассчитанные на рабочее давление не более 2 Мпа.

Наружный слой рукавов имеет цвет в зависимости от вида газа, для которого он предназначен: синий — для кислорода; красный — для ацетилена; желтый — для жидкого топлива. Наружный цвет рукава не обязательно должен иметь расцветку, указывающую на вид газа. Для этого достаточно выполнить подкраску в местах маркировки.

Газовая сварка труб

Что будет с Землей, если ось ее сместится на 6666 км? Что будет с Землей? — задался я вопросом…

Что делать, если нет взаимности? А теперь спустимся с небес на землю. Приземлились? Продолжаем разговор…

ЧТО И КАК ПИСАЛИ О МОДЕ В ЖУРНАЛАХ НАЧАЛА XX ВЕКА Первый номер журнала «Аполлон» за 1909 г. начинался, по сути, с программного заявления редакции журнала…

Что делает отдел по эксплуатации и сопровождению ИС? Отвечает за сохранность данных (расписания копирования, копирование и пр.)…

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

Сварка Определение и значение | Dictionary.

com

com- Top Definitions

- Quiz

- Related Content

- Examples

- British

1

[ weld ]

/ wɛld /

Save This Word!

См. синонимы слова «сварить» на сайте Thesaurus.com

глагол (используется с объектом)

соединять или сплавлять (как куски металла) путем удара молотком, сжатия или т.п., особенно после размягчения или пастообразного нагревания, и иногда с добавлением легкоплавкого материала, похожего или непохожего на соединяемые детали.

привести к полному союзу, гармонии, согласию и т. д.

глагол (используется без дополнения)

подвергнуться сварке; быть способным к сварке: металл, который легко сваривается.

сущ.

сварное соединение или соединение.

акт сварки или состояние сварки.

ВИКТОРИНА

Сыграем ли мы в «ДОЛЖЕН» ПРОТИВ. «ДОЛЖЕН» ВЫЗОВ?

Должны ли вы пройти этот тест на «должен» или «должен»? Это должно оказаться быстрым вызовом!

Вопрос 1 из 6

Какая форма обычно используется с другими глаголами для выражения намерения?

Начало сварного шва

1

1590–1600; вариант колодца 2 в устаревшем смысле «кипятить, сваривать»

ДРУГИЕ СЛОВА ОТ Сварить

сварить·способный, прилагательноесварить·способность·и·ти, существительное сварщик, сварщик, существительное бессварочный, прилагательное

не· сварной·способный·способный, прилагательноене·сварной·ред, прилагательное

Другие определения для сварного шва (2 из 3)

сварка 2

[ сварка ]

/ wɛld /

существительное

резеда, Reseda luteola, из Южной Европы, дающая желтый краситель.

краситель.

Также wold, woald, бы.

Также называется ракетой красильщика.

Начало сварного шва

2

1325–75; Среднеанглийская сварка; родственно средненижненемецкому walde, среднеголландскому woude

Другие определения для сварки (3 из 3)

Сварка

[ сварка ]

/ wɛld /

существительное

Теодор Дуайт , 1803–1895 гг., лидер аболиционистов США.

Dictionary.com Полный текст Основано на словаре Random House Unabridged Dictionary, © Random House, Inc. 2022

Слова, относящиеся к сварке

плавка, припой, связь, пайка, цемент, объединение, фиксация, соединение, связь, соединение

Как использовать сварку в предложение

Чем меньше вы будете стучать термосом, тем дольше будут держаться сварные швы.

Хотите гулять всю зиму? Принесите свой термос.|AC Shilton|29 ноября 2020 г.|Внешний Интернет

Как правило, говорит Лассесен, разрывы в сварных швах и корпусах клапанов не могут быть устранены навсегда.

Как починить коврик для сна в домашних условиях|Марен Ларсен|4 октября 2020 г.|Outside Online

«Каска… толстая куртка… сварочные перчатки… сачок для рыбы… простыня… большая корзина Tupperware с крышкой, » он говорит.

Ему грозит тюрьма за спасение орленка|Майкл Дейли|2 ноября 2014 г.|DAILY BEAST

Александр все еще был в сварочных рукавах, неся сварочную маску.

Я слышал о последнем сумасшедшем стрелке, когда смотрел чемпионат мира с парнями, которых он чуть не убил|Дэниел Дженис|1 июля 2014|DAILY BEAST

на самом деле часть мира граффити.

Жители Нью-Йорка взывают к Бэнкси|Нина Строхлич|18 октября 2013 г.|DAILY BEAST

Она впервые попробовала метамфетамин в пятнадцатилетнем возрасте в сварочном цеху средней школы Лос-Лунас.

Наркотик дьявола: Правдивая история метамфетамина в Нью-Мексико|Ник Ромео|24 августа 2013|DAILY BEAST

В старших классах он устроился на работу сварщиком радиодеталей, чтобы подзаработать на поездку за границу.

Двухлетнее испытание иранских путешественников|Рамин Сетудех|14 сентября 2011|DAILY BEAST

Ствол, сваренный внахлестку, был стандартным до 1850 года, и он собрал батарею отбойных молотков для ковки и сварки своих стволов.

Чудо-Книга Знаний|Разное

Я стоял и наблюдал, в месте плавления, в месте изготовления и сварки костей мира.

Голос Машин|Джеральд Стэнли Ли

Я видел, как инженеры шли, колотили по этой планете, делали ее достаточно маленькой, соединяли народы воедино на моих глазах.

Голос Машин|Джеральд Стэнли Ли

Остальные члены их клана появились у подножия лестницы и подняли большой шум, пока я заканчивал заваривать дверь.

Ремонтник|Гарри Харрисон

Бригады аварийно-спасательных служб неуклонно работали в течение следующих семидесяти двух часов, заменяя проводку, сваривая и тестируя.

Greylorn | Джон Кейт Ламер

Британские определения словаря для сварки (1 из 3)

Weld 1

/ (WɛLD) /

Verb

(TR) (TR TR) (TR TR) (TR TR) (TR) (TR) (TR) (TR) (TR) (TR) (TR) (TR) (TR). пластик) вместе, например, путем размягчения при нагревании и ударе молотком или путем плавления

пластик) вместе, например, путем размягчения при нагревании и ударе молотком или путем плавления

привести или допустить, что они были сведены в тесную ассоциацию или союз

существительное

соединение, образованное сваркой

Производные формы сварки

свариваемый, прилагательное, свариваемость, существительное, сварщик или сварщик, существительное, не свариваемый, прилагательноеСлово «сварка»

6 C16: вариант, вероятно, основан на причастии прошедшего времени well ² в устаревшем смысле кипятить, нагреватьОпределения слова «сварка» в Британском словаре (2 из 3)

сварка 2

wold или woald (wəʊld)

/ (wɛld) /

сущ.

желтый краситель, полученный из красильной ракеты

другое название красильной ракеты

Происхождение слова для сварки

C14: от нижненемецкого; сравнить средне-нижненемецкий walde, waude, нидерландский wouw

Определения слова Weld в Британском словаре (3 из 3)

Weld

/ (wɛld) /

существительное

Sir Frederick Aloysius. 1823–1891, новозеландский государственный деятель, родился в Англии: премьер-министр Новой Зеландии (1864–65)

1823–1891, новозеландский государственный деятель, родился в Англии: премьер-министр Новой Зеландии (1864–65)

Английский словарь Коллинза — полное и полное цифровое издание 2012 г. © William Collins Sons & Co. Ltd., 1979, 1986 © HarperCollins Издательства 1998, 2000, 2003, 2005, 2006, 2007, 2009, 2012

Что такое сварка? Основы, определение, значение, инструменты, оборудование, аксессуары

Что такое сварка? – очень распространенный вопрос в производственных отраслях. В этой статье мы рассмотрим основы сварки, ее определение, подробное понимание, процесс сварки, сварочное оборудование, инструменты и т. Д., И развеем все сомнения относительно сварки.

Поприветствуем сварку!

Что такое сварка? Основы

Основы сварки

Перед обсуждением сварки мы изучим основы сварки. Начиная с каменного века, мы, люди, находимся в процессе открытия различных камней и металлов для изготовления инструментов для повседневного использования.

- Когда мы говорим о недавнем времени, мы по-прежнему находимся в постоянном поиске того, что можно делать и ломать.

- Чтобы сделать каждую инновацию успешной, мы ломаем вещи, а затем снова соединяем их, чтобы создавать новые инструменты и конструкции, и появляется концепция сварки.

Значение сварки, один из процессов изготовления деталей и неотъемлемая часть изготовления конструкций.

Цель сварки

Основной целью сварки является,

- Соединение двух или более элементов.

- Для прочного или прочного соединения элементов.

- Для соединения металлов.

- Для соединения неметаллов.

- Создавать всякую современную технику, автомобили, самолеты, корабли и т.д. и не только!

- Существует множество современных методов сварки, которые создают большой спектр сварки.

История сварки

Вы можете подумать, что сварка существует очень давно, да, вы правы. Со времен железного века и бронзового века сварка существовала в какой-то другой форме. Есть свидетельства его присутствия более 2000 лет назад.

Есть свидетельства его присутствия более 2000 лет назад.

- В 18 веке появилась традиционная сварка, и в том же году сэр Хамфри Дэви изготовил нашу первую электрическую дугу.

- Первая электрическая дуга была создана между двумя угольными электродами с помощью батареи.

- В конце концов, сварку начал Августа Де Меритенс, он соединил свинцовые пластины с помощью дугового нагрева. Один из его учеников по имени Николай Бенардос, русский по национальности, запатентовал процесс электродуговой сварки с использованием угольных стержней.

- После этого процесс сварки пошел стремительно. Последовательно Николай Славынов осуществил сварку с использованием электрического стержня, а после этого американский инженер, а именно К. Л. Коффин, определил другой процесс сварки с использованием электродов с металлическим покрытием.

Сварка Определение и значение

Определение сварки

Сварка в основном представляет собой процесс соединения металлов или пластмасс. Соединяемая часть металлов сплавляется под воздействием тепла или давления и смешивается со свойствами, аналогичными свойствам соединяемых материалов, для получения нового соединения.

Соединяемая часть металлов сплавляется под воздействием тепла или давления и смешивается со свойствами, аналогичными свойствам соединяемых материалов, для получения нового соединения.

Этот процесс называется сваркой.

- Сварка обычно применяется к металлам и пластмассам.

- Также можно наносить даже на дерево.

- Должен быть один источник тепла. Наиболее распространена электрическая дуга, кроме нее существует и множество других.

- Электрод и основной металл.

- Газовая защита для защиты сварного шва от воздуха.

- Наполнитель, используемый для соединения двух частей вместе.

Давайте погрузимся прямо в мир сварочного оборудования.

Сварка Значение

После определения сварки давайте попробуем понять значение сварки. Возможно, вы слышали эту терминологию раньше или даже видели процесс своими глазами. Все, что вы видели или знаете о сварке, будет дополнено еще несколькими фактами. Мы добавим к нему еще несколько конкретных моментов.

Мы добавим к нему еще несколько конкретных моментов.

- Сварка является важным компонентом производства металлов, а именно методом или процессом соединения двух разных металлов или термопластов с применением тепла, а также давления.

- Сварка означает соединение металлических частей вместе путем поверхностного нагрева или любым другим способом. Weld — это английский термин, который был придуман в конце 16 века в контексте объединения.

- Процесс консолидации или соединения с использованием ковки или сжатия известен как сварка.

- Применяя обычное количество тепла и давления для постоянного соединения двух или более частей, можно добиться сварки. Часто в процессе сварки используются металлы.

Развитие сварки в новейшее время

С появлением эффективных методов в 19 веке люди пытались открыть больше методологий для более быстрых и эффективных процессов сварки.

- С таким большим прогрессом в технологии сварки в настоящее время предпочтение отдается роботизированной сварке.

- Как следует из названия, это популярный метод, который использует компьютерное управление для быстрой и эффективной сварки металлов, чем когда-либо прежде.

- По сравнению с традиционными методами ручной сварки роботизированная сварка оказалась более точной и быстрой.

- При использовании роботизированной сварки риск для жизни при этом меньше. Теперь мы можем думать о многих новых достижениях 21-го века в сварочных процессах.