Что такое сварка — Виды сварки в википедии строительного инструмента

На вопрос, что такое сварка, ответит даже школьник.

Сварщик с помощью оборудования и электрода «сваривает» 2 материала, на этом месте получается шов.

Но это сложный технологический процесс и со времен, когда была открыта (1802 г.) и применена на практике электрическая дуга (1881 г.), произошло много инновационных изменений. Разработаны различные методы, чтобы получать ровные неразъемные соединения, совмещая металлы местным или общим нагревом. От структуры сырья зависит, какие виды для крепкой фиксации приемлемы в конкретном случае.

Что такое сварка?

Сварка – это ремесло, которое придумал и использует человек для своих хозяйственных нужд. Часто в жизнедеятельности встречаются вещи, изготовленные сварочной технологией, но разными способами. Ушло в прошлое, когда сваривали только металлические части. Созданы вещества, в состав которых входит разный молекулярный уровень, их тоже стали межатомно связывать между собой.

Поэтому и разработаны разные технологические процессы для соединения поверхностей:

- металлических;

- пластмассовых;

- керамических.

Для получения красивого и незаметного шва необходим был энергетический источник.

В ход пошло использование:

- электрической дуги и тока;

- газового пламени;

- лазерного излучения;

- электронного луча;

- различных трений;

- ультразвука.

Технологии развиваются стремительно, но последовательно и постепенно появились основные виды сварки.

Соединять конструкции в единое целое начали в самых неожиданных местах

Со временем стало возможным выполнять работу в условиях:

- бытовых;

- промышленных организаций;

- полевых;

- открытого моря;

- космоса.

Сваривают части деталей во время ремонта оборудования под водой, в безвоздушном пространстве и дома, выполняя монтажные работы. Только после обучения можно проводить ряд действий, так как они опасны.

Нарушения техники безопасности угрожают жизни и здоровью самому работнику, его окружению:

- пожарами;

- электрическими поражениями;

- отравлениями от вредных газов;

- ослеплением ярким светом, вплоть до полной потери зрения;

- воздействием на организм теплового, ультрафиолетового, инфракрасного излучения, металлических брызг.

Склеивание деталей происходит с помощью:

- большого удельного давления, сжатием элементов, без использования температурных режимов;

- нагревания соединяющей черты, когда на объекты оказывают умеренное силовое воздействие;

- увеличения температуры в местах соединений до пластического деформирования, когда металл начинает плавиться, его не нужно сжимать, давить, после остывания и затвердения он крепко соединяется, остается только шов.

Мастера стараются выполнить линию как можно ровней и тоньше, а полосу, объединяющую 2 материала — прочной. Этим все виды сварщиков подчеркивают свой профессионализм, навыки, опыт.

Сварочный аппарат и экипировка

Соединять металлы начали давно, а когда стали работать с разными материалами, создали удобное оборудование для выполнения рабочих операций.

сварочный аппарат

Вначале появился сварочный аппарат довольно непростой и громоздкий, который считается до сих пор традиционным.

Этот тип устройств основан на понижающих свойствах трансформатора в преобразовании силы тока до нужного уровня. При выполнении работ сварочными трансформаторами металл разбрызгивается во все стороны, отчего получаются некрасивые, толстые швы.

Со временем с развитием технологий, разработали новые способы и создали аппараты для сварки:

- электродуговой;

- полуавтоматической;

- ручной;

- с применением флюсов;

- газопламенной;

- электрошлаковой;

- термитной;

- аргонодуговой;

- плазменной;

- электронно-лучевой;

- лазерной;

- контактной;

- точечной;

- стыковой;

- диффузионной;

- с использованием высокочастотных токов.

Кроме основного оборудования для выполнения качественных сварных соединений важна дополнительная оснастка:

- электродами;

- щетками;

- держателями и клеммами;

- электрическими кабелями, протяжными роликами и горелками.

сварочное оборудование

В сварочном оборудовании мелочей не бывает, каждая деталь может как защитить сварщика, так и исключить брак в работе.

Для безопасных действий важна экипировка работника, включающая надлежащее состояние:

- специального костюма;

- обуви;

- перчаток.

Комплекты спецодежды шьют легкие и мягкие, предохраняющие тело от ожогов искрами, расплавленным металлом.

Предусмотрена специальная пропитка брюк и курток:

- парусиновых;

- брезентовых;

- кожаных.

Такая обработка создает устойчивость от горячих капель, раскаленных брызг. Руки тоже подвергаются опасным воздействиям, их защищают толстыми рукавицами, рабочими перчатками.

Сварщик

Сварщик должен быть одет в одежду, сшитую по ГОСТу из огнестойкой ткани, обработанной химическим составом.

Широкое применение получено изготовление курток от спилок со шкур животных. Изделия покрывают полимерной основой с акриловыми смолами, что дает надежную защиту от ожогов.

Существуют нормативы и для обуви. Работник не должен выполнять сварку в ботинках, подбитых металлическими гвоздями или со шнурками. В сапогах должны быть короткие голенища.

Особое внимание уделяют маске. Там окошко вставлено из светового фильтра, который предохраняет зрение от попадания горячих окалин. Существуют разные модели. В «хамелеонах» вставлено стекло, автоматически реагирующее на световые импульсы, а жидкокристаллические слои блокируют свет в начале сварки.

Технология сварочных работ

Если рассматривать технологию на примере электросварки, там создают электрическую дугу 2 проводника тока с разными зарядами. Для этого берут свариваемые детали и электроды. В ручном электродуговом соединении используют металлический сердечник, покрытый веществом – это электрод. Для отдельных видов работ, этот же элемент может быть графитовым или угольным. Когда разнополярные проводники прикасаются друг с другом происходит электрический разряд, процесс в виде дуги. Мастер направляет её в нужное место, там начинается деформация или плавление, уложенных рядом материалов и электрода.

В ручном электродуговом соединении используют металлический сердечник, покрытый веществом – это электрод. Для отдельных видов работ, этот же элемент может быть графитовым или угольным. Когда разнополярные проводники прикасаются друг с другом происходит электрический разряд, процесс в виде дуги. Мастер направляет её в нужное место, там начинается деформация или плавление, уложенных рядом материалов и электрода.

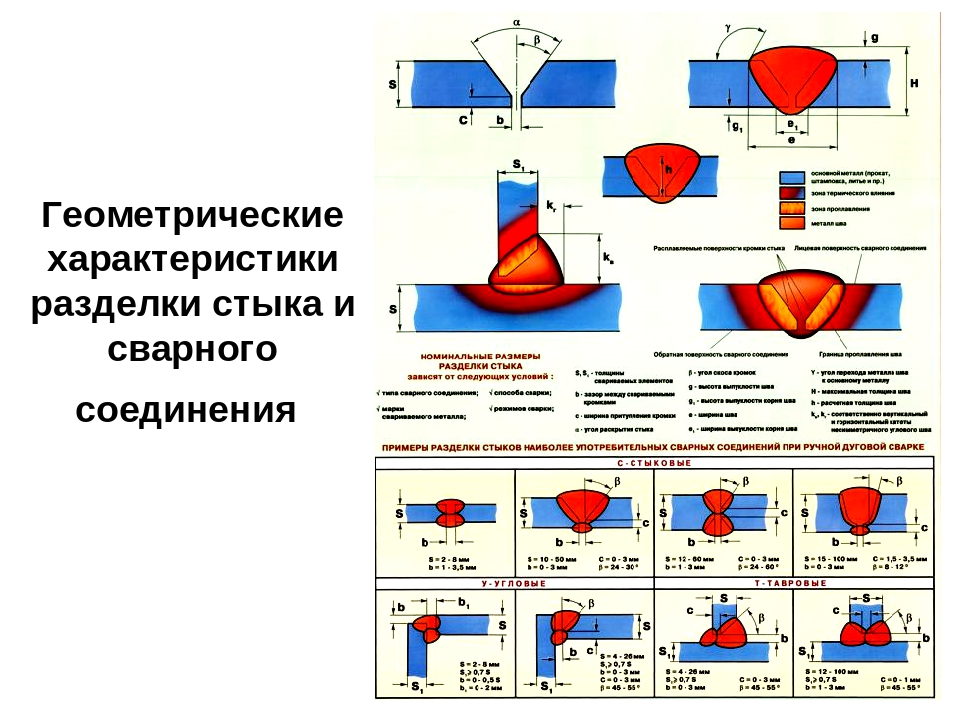

Тот момент, когда расплавляется металл, происходит формирование шва, называют сварочной ванной. Где высокая температура размягчает детали, а плазменная сила или давление от горячего газа перемешивает молекулярные частицы. Окружающие испарения создают защиту металлическим частям от кислорода, чтобы не произошла химическая реакция. Расплавленным шлаком поддерживается температура.

Сварщик следит, чтобы образование полностью распространилось по сварной ванне, она в свою очередь двигается вслед за электродом, в это время происходит формирование шва.

электрод

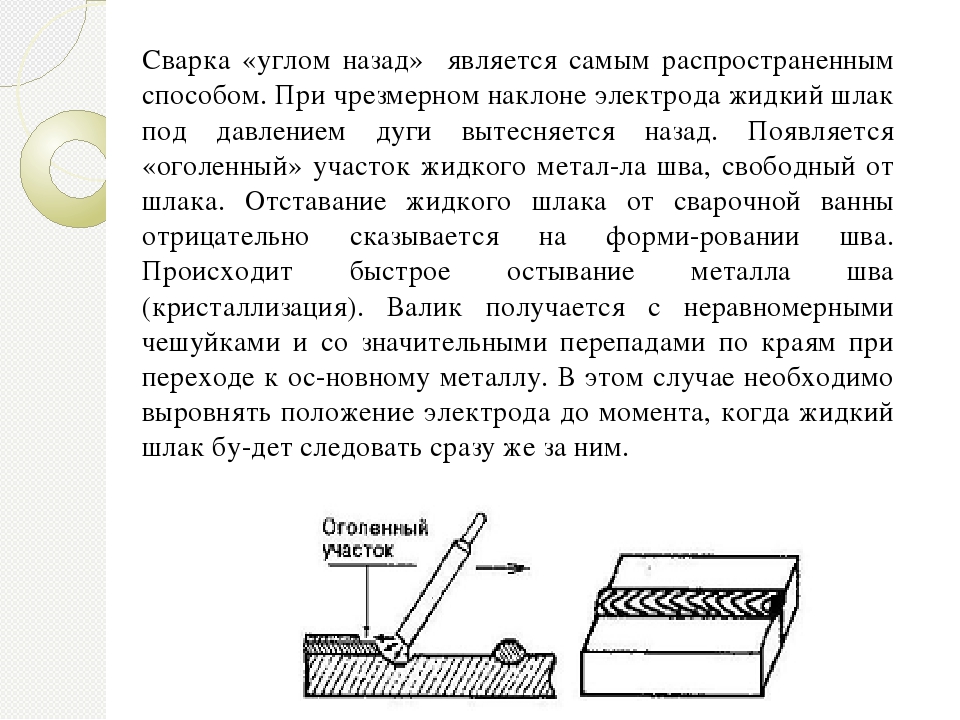

Мастерство специалиста заключено в передвижении электрода при нужной скорости, под правильным углом наклона, в соответствии с параметрами напряжения.

Газы после горения оставляют сформированную застывшую корку, пока она мягкая излишки убирают, сбивая молотком.

Виды сварки

Классификация

Классификация производственных процессов основана на физическом происхождении сварных соединений.

С помощью:

- плавления – в этом случае отсутствует давление, являться в качестве источника будет пламя газа, лучевая энергия;

- давления — происходят мероприятия благодаря механической энергии;

- термомеханики – с использованием физической нагрузки совместно с подогревом элементов.

Ручная дуговая сварка с применением неплавящихся электродов

Дуговую сварку применяют для соединения частей:

- алюминиевых;

- магниевых;

- из нержавейки;

- никелевых;

- медных;

- бронзовых;

- циркониевых.

Техника производства с использованием неплавящихся электродов идентична с автогенной сваркой, так работники добиваются качественных швов.

В этом методе отстает производительность по сравнению с плавящимся стержнем.

Преимущество технологического метода в соединении стали:

- низкоуглеродистой;

- высоколегированной;

- мартенситной.

Способ успешно используют, соединяя разнородные материалы — углеродистую с нержавеющей сталью, медную с латунной. Хотя в швах могут быть поры, что снижает их качество. В технологии сварки применяют неплавящиеся вольфрамовые электроды из чистого материала или с добавлением сплава.

Существует и другой метод с применением инертного газа:

- аргона;

- гелия;

- водорода;

- азота.

Выбранный газ служит защитной атмосферой для сварочной ванны и электрода.

Ручная дуговая сварка с применением плавящихся электродов

Эту сварку относят к универсальному подходу, когда работы нужно проводить при сложных производственных условиях.

К достоинствам такого метода относятся:

- соединение труднодоступных участков;

- выполнение работ из разных положений;

- совмещение возможно разных видов металлов — стальных, чугунных, цветных с широким выбором электродов;

- дешевое оборудование.

Из недостатков можно подчеркнуть:

- не каждый сварщик сможет выполнить хороший шов, это зависит от его навыков и способностей;

- низкая производительность по сравнению с остальными сварочными процессами;

- вредное производство как для сварщика, так и для окружающих.

Отличие в сварках состоит в электродах, изготовление стержня происходит из легкоплавкого металла.

Дуговая сварка с использованием защитного газа

В этом случае применяют электроды 2 видов – плавящиеся и неплавящиеся. Сваривают разные по составу металлы по технологии одинаковой с традиционной. Дополнительной защитой для сварочных ванн служит подача газа, поставляемого в баллонах. На эту область негативно влияет кислород отчего шов окисляется. Поэтому он нуждается в дополнительной защите, что и выполняет образование в виде газового облака, которое не дает проникать кислороду.

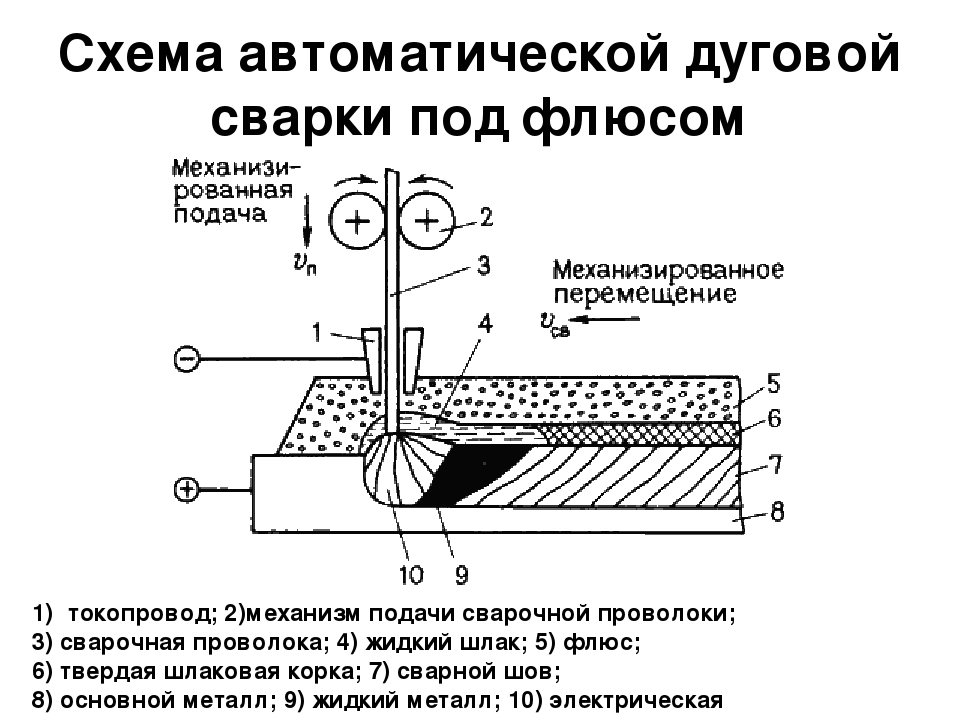

Автоматическая и полуавтоматическая сварка с использованием флюса или газа

Считается, что этот способ в скреплении металлических частей наиболее совершенный. Электроды подают в зону сварки не ручным, а механизированным способом, также происходит и дальнейшее их движение.

Электроды подают в зону сварки не ручным, а механизированным способом, также происходит и дальнейшее их движение.

Полуавтоматическая сварка

В полуавтоматическом методе только стержни вставляют автоматически, остальную процедуру сварщик выполняет своими руками.

Защитить сварочную ванну при использовании такой сварки необходимо в обязательном порядке. Для этого берут жидкий, пастообразный или кристаллический флюс, который улучшает шов.

Прочие методы соединения металлов

В природе существуют разные по своей уникальности материалы, которые человек старается соединить. При этом у них могут быть отличные химические и тугоплавкие свойства, которые не подходят для традиционной сварки. Применение разных способов важно для промышленности, где создают ответственные детали.

Если необходимо приварить детали на небольших по площади участках поможет лазерный или плазменный метод.

В первом случае нагревают деталь, затем плавят лазерным лучом.

В первом случае нагревают деталь затем плавят лазерным лучом

Плазмой называют ионизированный газ, который подают в зону сварки, он же служит проводником тока.

Такую работу применяют для соединения 9 мм. металлов.

Технологический процесс сварки

На производственных участках, в строительстве к сварке не допускается человек без специальной подготовки. Для проведения работ тоже нужен документальный комплект. Такие строгости не относятся к обустройству забора возле дома или металлических ограждений, понадобятся только умения в обращении с аппаратом. Для серьезных объектов:

- разрабатывают чертеж;

- составляют технологическую карту;

- подготавливают рабочее место и металл;

- выполняют сварку;

- очищают обработанное место;

- контролируют проведенный процесс.

Проведение технологического процесса означает поэтапную разработку всех мероприятий на конкретном объекте. Заполняют документ на бланке, который является технологической картой, где описаны все подробности сварки. После завершения работ оценивают швы, вносят все огрехи, если они имеются.

В домашних условиях для сварщика теория важна, но начинать нужно под наблюдением сварщика, который сможет поправить неправильные действия, подскажет все секреты. Только на практике можно правильно поставить руку, это избавит от приобретения «зайчиков» в глазах и прочих неприятностей

Только на практике можно правильно поставить руку, это избавит от приобретения «зайчиков» в глазах и прочих неприятностей

Summary

Article Name

Что такое сварка

Description

Виды сварки — полуавтомат, ручная, холодная сварка, дуговая, сварка металла, сварка аргоном, точечная, контактная, ручная дуговая сварка, сварка своими руками.

Author

Сарычев Александр Викторович — судебный строительно-технический эксперт, кандидат технических наук

Publisher Name

Википедия строительного инструмента

Publisher Logo

Поделиться новостью в соцсетях

« Предыдущая запись

СВАРКА — это… Что такое СВАРКА?

Сварка — – получение неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании. [ГОСТ 2601 84] Сварка – получение неразъемных соединений посредством… … Энциклопедия терминов, определений и пояснений строительных материалов

[ГОСТ 2601 84] Сварка – получение неразъемных соединений посредством… … Энциклопедия терминов, определений и пояснений строительных материалов

Сварка — стального каркаса будущего небоскреба. СВАРКА, процесс получения неразъемного соединения деталей из металлов, керамики, пластмасс, стекла и других материалов или их сочетаний (например, стекла с металлом) чаще всего путем местного или общего… … Иллюстрированный энциклопедический словарь

СВАРКА — СВАРКА, сварки, жен. (тех.). Соединение металлических частей путем заливки промежутков между ними расплавленным металлом. Автогенная сварка. || Соединение металлических частей, нагретых до высокой температуры, путем ковки или сжимания их.… … Толковый словарь Ушакова

СВАРКА — технологический процесс получения неразъёмных соединений твёрдых материалов из металла и неметалла (стекла, керамики, пластмасс и др.) путём образования межатомных связей между соединяемыми частями при их нагревании (плавлении) или пластическом… … Большая политехническая энциклопедия

СВАРКА — процесс соединения металл. частей путем нагрева места соединения до пластического состояния или расплавления. В первом случае (С. давлением) после нагрева производится проковка или сильное сжатие свариваемых концов, во втором (С. плавлением)… … Технический железнодорожный словарь

частей путем нагрева места соединения до пластического состояния или расплавления. В первом случае (С. давлением) после нагрева производится проковка или сильное сжатие свариваемых концов, во втором (С. плавлением)… … Технический железнодорожный словарь

сварка — Получение неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании [ГОСТ 2601 84] сварка Процесс получения неразъёмных соединений посредством установления… … Справочник технического переводчика

сварка — автоген, сваривание, соединение, состыковывание Словарь русских синонимов. сварка сущ., кол во синонимов: 20 • автоген (2) • … Словарь синонимов

СВАРКА — процесс получения неразъемного соединения деталей машин, конструкций и сооружений при их местном или общем нагреве, пластическом деформировании или при совместном действии того и другого в результате установления межатомных связей в месте их… … Большой Энциклопедический словарь

СВАРКА — СВАРКА, процесс соединения металлических деталей, как правило, с помощью регулируемого плавления. Автомашины, домашняя техника, мосты, электронные приборы это только часть объектов, в которых содержатся детали, соединенные сваркой. Сварочные… … Научно-технический энциклопедический словарь

Автомашины, домашняя техника, мосты, электронные приборы это только часть объектов, в которых содержатся детали, соединенные сваркой. Сварочные… … Научно-технический энциклопедический словарь

сварка — СВАРИТЬ, сварю, сваришь; сваренный; сов. Толковый словарь Ожегова. С.И. Ожегов, Н.Ю. Шведова. 1949 1992 … Толковый словарь Ожегова

СВАРКА — (Welding) способ соединения металлических частей путем соприкасания при расплавлении этих частей (С. плавлением) или при приведении их в тестообразное состояние с последующей ковкой (С. давлением). Последняя применяется к металлам (железо, сталь) … Морской словарь

Сварка — это… Что такое Сварка?

технологический процесс соединения твёрдых материалов в результате действия межатомных сил, которое происходит при местном сплавлении или совместном пластическом деформировании свариваемых частей. С. получают изделия из металла и неметаллических материалов (стекла, керамики, пластмасс и др. ). Изменяя режимы С., можно наплавлять слои металла различной толщины и различного состава. На специальном оборудовании в определенных условиях можно осуществлять процессы, противоположные по своей сущности процессу соединения, например огневую, или термическую, резку металлов.

). Изменяя режимы С., можно наплавлять слои металла различной толщины и различного состава. На специальном оборудовании в определенных условиях можно осуществлять процессы, противоположные по своей сущности процессу соединения, например огневую, или термическую, резку металлов.

Дуговой разряд) В. В. Петровым. В 1882 Н. Н. Бенардос и в 1890 Н. Г. Славянов предложили первые практически пригодные способы С. с использованием электрической дуги. В начале 20 в. дуговая Электросварка постепенно стала ведущим промышленным способом соединения металлов. К началу 20 в. относятся и первые попытки применения для С. и резки горючих газов в смеси с кислородом. Первую ацетилено-кислородную сварочную горелку сконструировал французский инженер Э. Фуше, который получил на неё патент в Германии в 1903. В России этот способ стал известен предположительно к 1905, получил распространение к 1911. Процесс дуговой С. совершенствовался, появились её разновидности: под флюсом, в среде защитных газов и др. Во 2-й половине 20 в. для С. стали использовать др. виды энергии: плазму, электронный, фотонный и лазерный лучи, взрыв, ультразвук и др.

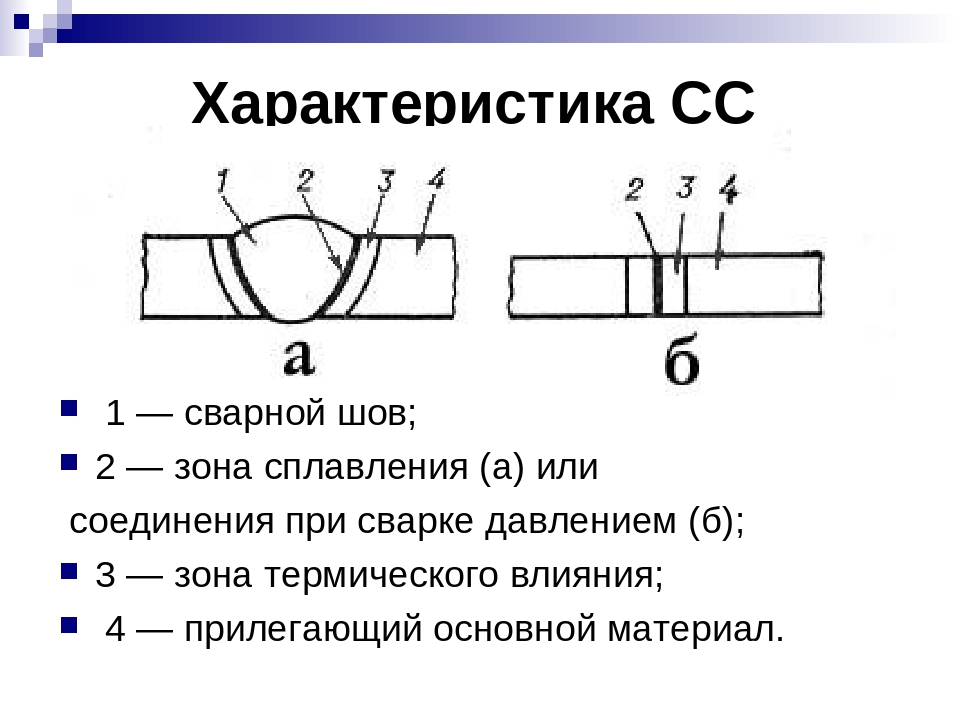

Дуговой разряд) В. В. Петровым. В 1882 Н. Н. Бенардос и в 1890 Н. Г. Славянов предложили первые практически пригодные способы С. с использованием электрической дуги. В начале 20 в. дуговая Электросварка постепенно стала ведущим промышленным способом соединения металлов. К началу 20 в. относятся и первые попытки применения для С. и резки горючих газов в смеси с кислородом. Первую ацетилено-кислородную сварочную горелку сконструировал французский инженер Э. Фуше, который получил на неё патент в Германии в 1903. В России этот способ стал известен предположительно к 1905, получил распространение к 1911. Процесс дуговой С. совершенствовался, появились её разновидности: под флюсом, в среде защитных газов и др. Во 2-й половине 20 в. для С. стали использовать др. виды энергии: плазму, электронный, фотонный и лазерный лучи, взрыв, ультразвук и др. Классификация. Современные способы С. металлов можно разделить на две большие группы: С. плавлением, или С. в жидкой фазе, и С. давлением, или С. в твёрдой фазе. При С. плавлением расплавленный металл соединяемых частей самопроизвольно, без приложения внешних сил соединяется в одно целое в результате расплавления и смачивания в зоне С. и взаимного растворения материала. При С. давлением для соединения частей без расплавления необходимо значительное давление. Граница между этими группами не всегда достаточно чёткая, например возможна С. с частичным оплавлением деталей и последующим сдавливанием их (контактная электросварка). В предлагаемой классификации в каждую группу входит несколько способов. К С. плавлением относятся: дуговая, плазменная, электрошлаковая, газовая, лучевая и др.; к С. давлением — горновая, холодная, ультразвуковая, трением, взрывом и др. В основу классификации может быть положен и какой-либо др. признак. Например, по роду энергии могут быть выделены следующие виды С.: электрическая (дуговая, контактная, электрошлаковая, плазменная, индукционная и т. д.), механическая (трением, холодная, ультразвуковая и т.

в жидкой фазе, и С. давлением, или С. в твёрдой фазе. При С. плавлением расплавленный металл соединяемых частей самопроизвольно, без приложения внешних сил соединяется в одно целое в результате расплавления и смачивания в зоне С. и взаимного растворения материала. При С. давлением для соединения частей без расплавления необходимо значительное давление. Граница между этими группами не всегда достаточно чёткая, например возможна С. с частичным оплавлением деталей и последующим сдавливанием их (контактная электросварка). В предлагаемой классификации в каждую группу входит несколько способов. К С. плавлением относятся: дуговая, плазменная, электрошлаковая, газовая, лучевая и др.; к С. давлением — горновая, холодная, ультразвуковая, трением, взрывом и др. В основу классификации может быть положен и какой-либо др. признак. Например, по роду энергии могут быть выделены следующие виды С.: электрическая (дуговая, контактная, электрошлаковая, плазменная, индукционная и т. д.), механическая (трением, холодная, ультразвуковая и т. п.), химическая (газовая, термитная), лучевая (фотонная, электронная, лазерная).

п.), химическая (газовая, термитная), лучевая (фотонная, электронная, лазерная).

Сварное соединение). Существуют внутренние и внешние способы защиты места С.: введение различных веществ в материал электрода и электродного покрытия (внутренняя защита), введение в зону С. инертных газов и окиси углерода, покрытие места С. сварочными флюсами (внешняя защита). При отсутствии внешних средств защиты сварочная дуга называется открытой, при наличии их — защищенной или погруженной. Наибольшее практическое значение имеет электросварка открытой дугой покрытым плавящимся электродом. Высокое качество сварного соединения позволяет использовать этот способ при изготовлении ответственных изделий. Одной из важнейших проблем сварочной техники является механизация и автоматизация дуговой С. (см. Автоматическая сварка). При изготовлении изделий сложной формы часто более рациональной оказывается полуавтоматическая дуговая С., при которой механизирована подача электродной проволоки в держатель сварочного полуавтомата. Защиту дуги осуществляют также сварочным флюсом (см. в ст. Сварочные материалы).

Сварное соединение). Существуют внутренние и внешние способы защиты места С.: введение различных веществ в материал электрода и электродного покрытия (внутренняя защита), введение в зону С. инертных газов и окиси углерода, покрытие места С. сварочными флюсами (внешняя защита). При отсутствии внешних средств защиты сварочная дуга называется открытой, при наличии их — защищенной или погруженной. Наибольшее практическое значение имеет электросварка открытой дугой покрытым плавящимся электродом. Высокое качество сварного соединения позволяет использовать этот способ при изготовлении ответственных изделий. Одной из важнейших проблем сварочной техники является механизация и автоматизация дуговой С. (см. Автоматическая сварка). При изготовлении изделий сложной формы часто более рациональной оказывается полуавтоматическая дуговая С., при которой механизирована подача электродной проволоки в держатель сварочного полуавтомата. Защиту дуги осуществляют также сварочным флюсом (см. в ст. Сварочные материалы). Идея этого способа, получившего название С. под флюсом, принадлежит Н. Г. Славянову (конец 19 в.), применившему в качестве флюса дроблёное стекло. Промышленный способ разработан и внедрён в производство под руководством академика Е. О. Патона (40-е гг. 20 в.). С. под флюсом получила значительное промышленное применение, т. к. позволяет автоматизировать процесс, является достаточно производительной, пригодна для осуществления различного рода сварных соединений, обеспечивает хорошее качество шва. В процессе С. дуга находится под слоем флюса, который защищает глаза работающих от излучений, но затрудняет наблюдение за формированием шва.

При механизированных способах С. применяют газовую защиту — С. в защитных газах, или газоэлектрическую С. Идея этого способа принадлежит Н. Н. Бенардосу (конец 19 в.). С. осуществляется сварочной горелкой (См. Сварочная горелка) или в камерах, заполненных газом. Газы непрерывно подаются в дугу и обеспечивают высокое качество соединения. Используют инертные и активные газы (см.

Идея этого способа, получившего название С. под флюсом, принадлежит Н. Г. Славянову (конец 19 в.), применившему в качестве флюса дроблёное стекло. Промышленный способ разработан и внедрён в производство под руководством академика Е. О. Патона (40-е гг. 20 в.). С. под флюсом получила значительное промышленное применение, т. к. позволяет автоматизировать процесс, является достаточно производительной, пригодна для осуществления различного рода сварных соединений, обеспечивает хорошее качество шва. В процессе С. дуга находится под слоем флюса, который защищает глаза работающих от излучений, но затрудняет наблюдение за формированием шва.

При механизированных способах С. применяют газовую защиту — С. в защитных газах, или газоэлектрическую С. Идея этого способа принадлежит Н. Н. Бенардосу (конец 19 в.). С. осуществляется сварочной горелкой (См. Сварочная горелка) или в камерах, заполненных газом. Газы непрерывно подаются в дугу и обеспечивают высокое качество соединения. Используют инертные и активные газы (см. в ст. Сварочные материалы). Наилучшие результаты даёт применение гелия и аргона. Гелий из-за высокой стоимости его получения используют только при выполнении специальных ответственных работ. Более широко распространена автоматическая и полуавтоматическая С. в аргоне или в смеси его с другими газами неплавящимся вольфрамовым и плавящимся стальным электродами. Этот способ применим для соединения деталей обычно небольших толщин из алюминия, магния и их сплавов, всевозможных сталей, жаропрочных сплавов, титана и его сплавов, никелевых и медных сплавов, ниобия, циркония, тантала и др. Самый дешёвый способ, обеспечивающий высокое качество, — С. в углекислом газе, промышленное применение которой разработано в 50-е гг. 20 в. в Центральном научно-исследовательском институте технологии и машиностроения (ЦНИИТМАШ) под руководством К. В. Любавского. Для С. в углекислом газе используют электродную проволоку. Способ пригоден для соединения изделий из стали толщиной 1—30 мм.

в ст. Сварочные материалы). Наилучшие результаты даёт применение гелия и аргона. Гелий из-за высокой стоимости его получения используют только при выполнении специальных ответственных работ. Более широко распространена автоматическая и полуавтоматическая С. в аргоне или в смеси его с другими газами неплавящимся вольфрамовым и плавящимся стальным электродами. Этот способ применим для соединения деталей обычно небольших толщин из алюминия, магния и их сплавов, всевозможных сталей, жаропрочных сплавов, титана и его сплавов, никелевых и медных сплавов, ниобия, циркония, тантала и др. Самый дешёвый способ, обеспечивающий высокое качество, — С. в углекислом газе, промышленное применение которой разработано в 50-е гг. 20 в. в Центральном научно-исследовательском институте технологии и машиностроения (ЦНИИТМАШ) под руководством К. В. Любавского. Для С. в углекислом газе используют электродную проволоку. Способ пригоден для соединения изделий из стали толщиной 1—30 мм. К электрическим способам С. плавлением относится электрошлаковая С., при которой процесс начинается, как при дуговой С. плавящимся электродом — зажиганием дуги, а продолжается без дугового разряда. При этом значительное количество шлака закрывает сварочную ванну. Источником нагрева металла служит тепло, выделяющееся при прохождении электрического тока через шлак. Способ разработан в институте электросварки им. Е. О. Патона и получил промышленное применение (в конце 50-х гг.). Возможна электрошлаковая С. металлов толщиной до 200 мм (одним электродом), до 2000 мм (одновременно работающими несколькими электродами). Она целесообразна и экономически выгодна при толщине основного металла более 30 мм. Электрошлаковым способом можно выполнять ремонтные работы, производить наплавку, когда требуется значительная толщина наплавляемого слоя. Способ нашёл применение в производстве паровых котлов, станин прессов, прокатных станов, строительных металлоконструкций и т. п.

плавлением относится электрошлаковая С., при которой процесс начинается, как при дуговой С. плавящимся электродом — зажиганием дуги, а продолжается без дугового разряда. При этом значительное количество шлака закрывает сварочную ванну. Источником нагрева металла служит тепло, выделяющееся при прохождении электрического тока через шлак. Способ разработан в институте электросварки им. Е. О. Патона и получил промышленное применение (в конце 50-х гг.). Возможна электрошлаковая С. металлов толщиной до 200 мм (одним электродом), до 2000 мм (одновременно работающими несколькими электродами). Она целесообразна и экономически выгодна при толщине основного металла более 30 мм. Электрошлаковым способом можно выполнять ремонтные работы, производить наплавку, когда требуется значительная толщина наплавляемого слоя. Способ нашёл применение в производстве паровых котлов, станин прессов, прокатных станов, строительных металлоконструкций и т. п.

Первый практически пригодный способ С. под водой был создан в СССР в Московском электромеханическом институте инженеров ж.-д. транспорта в 1932 под руководством К. К. Хренова. Дуга в воде горит устойчиво, охлаждающее действие воды компенсируется небольшим повышением напряжения дуги, которая плавит металл в воде так же легко, как и на воздухе. С. производится вручную штучным плавящимся стальным электродом с толстым (до 30% толщины электрода) водонепроницаемым покрытием. Качество С. несколько ниже, чем на воздухе, металл шва недостаточно пластичен. В 70-е гг. в СССР в институте электросварки им. Е. О. Патона осуществлена С. под водой полуавтоматом, в котором в качестве электрода использована т. н. порошковая проволока (тонкая стальная трубка, набитая смесью порошков), непрерывно подаваемая в дугу. Порошок является флюсом. Подводная С. ведётся на глубине до 100 м, получила распространение в судоремонтных и аварийно-спасательных работах.

Первый практически пригодный способ С. под водой был создан в СССР в Московском электромеханическом институте инженеров ж.-д. транспорта в 1932 под руководством К. К. Хренова. Дуга в воде горит устойчиво, охлаждающее действие воды компенсируется небольшим повышением напряжения дуги, которая плавит металл в воде так же легко, как и на воздухе. С. производится вручную штучным плавящимся стальным электродом с толстым (до 30% толщины электрода) водонепроницаемым покрытием. Качество С. несколько ниже, чем на воздухе, металл шва недостаточно пластичен. В 70-е гг. в СССР в институте электросварки им. Е. О. Патона осуществлена С. под водой полуавтоматом, в котором в качестве электрода использована т. н. порошковая проволока (тонкая стальная трубка, набитая смесью порошков), непрерывно подаваемая в дугу. Порошок является флюсом. Подводная С. ведётся на глубине до 100 м, получила распространение в судоремонтных и аварийно-спасательных работах. Один из перспективных способов С. — плазменная С. — производится плазменной горелкой. Сущность этого способа С. состоит в том, что дуга горит между вольфрамовым электродом и изделием и продувается потоком газа, в результате чего образуется плазма, используемая для высокотемпературного нагрева металла. Перспективная разновидность плазменной С. — С. сжатой дугой (газы столба дуги, проходя через калиброванный канал сопла горелки, вытягиваются в тонкую струю). При сжатии дуги меняются её свойства: значительно повышается напряжение дуги, резко возрастает температура (до 20000—30000 °С). Плазменная С. получила промышленное применение для соединения тугоплавких металлов, причём автоматы и полуавтоматы для дуговой С. легко могут быть приспособлены для плазменной при соответствующей замене горелки. Плазменную С. используют как для соединения металлов больших толщин (многослойная С. с защитой аргоном), так и для соединения пластин и проволоки толщиной от десятков мкм до 1 мм (микросварка, С. игольчатой дугой).

— плазменная С. — производится плазменной горелкой. Сущность этого способа С. состоит в том, что дуга горит между вольфрамовым электродом и изделием и продувается потоком газа, в результате чего образуется плазма, используемая для высокотемпературного нагрева металла. Перспективная разновидность плазменной С. — С. сжатой дугой (газы столба дуги, проходя через калиброванный канал сопла горелки, вытягиваются в тонкую струю). При сжатии дуги меняются её свойства: значительно повышается напряжение дуги, резко возрастает температура (до 20000—30000 °С). Плазменная С. получила промышленное применение для соединения тугоплавких металлов, причём автоматы и полуавтоматы для дуговой С. легко могут быть приспособлены для плазменной при соответствующей замене горелки. Плазменную С. используют как для соединения металлов больших толщин (многослойная С. с защитой аргоном), так и для соединения пластин и проволоки толщиной от десятков мкм до 1 мм (микросварка, С. игольчатой дугой). Плазменной струей можно осуществлять также др. виды плазменной обработки, в том числе плазменную резку металлов.

Плазменной струей можно осуществлять также др. виды плазменной обработки, в том числе плазменную резку металлов.

Промышленное применение имеет также Газопрессовая сварка стальных труб и рельсов, заключающаяся в равномерном нагреве ацетилено-кислородным пламенем металла в месте стыка до пластического состояния и последующей осадке с прессованием или проковкой.

Промышленное применение имеет также Газопрессовая сварка стальных труб и рельсов, заключающаяся в равномерном нагреве ацетилено-кислородным пламенем металла в месте стыка до пластического состояния и последующей осадке с прессованием или проковкой. Перспективными являются появившиеся в 60-е гг. способы лучевой С., также осуществляемые без применения давления. Электроннолучевая (электронная) С. производится сфокусированным потоком электронов. Изделие помещается в камеру, в которой поддерживается вакуум (10-2—10-4 н/м2), необходимый для свободного движения электронов и сохранения концентрированного пучка электронов. От мощного источника электронов (электронной пушки) на изделие направляется управляемый электронный луч, фокусируемый магнитным и электростатическими полями. Концентрация энергии в сфокусированном пятне до 109вт/см2. Перемещая луч по линии С., можно сваривать швы любой конфигурации при высокой скорости. Вакуум способствует меньшему окислению металла шва. Электронный луч плавит и доводит до кипения практически все металлы и используется не только для С., но и для резки, сверления отверстий и т. п. Скорость С. этим способом в 1,5—2 раза превышает скорость дуговой С. при аналогичных операциях. Недостаток этого способа — большие затраты на создание вакуума и необходимость высокого напряжения для обеспечения достаточно мощного излучения. Этих недостатков лишён др. способ лучевой С. — фотонная (световая) С. В отличие от электронного луча, световой луч может проходить значительные расстояния в воздухе, не теряя заметно энергии (т. е. отпадает необходимость в вакууме), может почти без ослабления просвечивать прозрачные материалы (стекло, кварц и т. п.), т. е. обеспечивается стерильность зоны С. при пропускании луча через прозрачную оболочку. Луч фокусируется зеркалом и концентрируется оптической системой (например, кварцевой линзой). При потребляемой мощности 50 квт в луче удаётся сконцентрировать около 15 квт.

Вакуум способствует меньшему окислению металла шва. Электронный луч плавит и доводит до кипения практически все металлы и используется не только для С., но и для резки, сверления отверстий и т. п. Скорость С. этим способом в 1,5—2 раза превышает скорость дуговой С. при аналогичных операциях. Недостаток этого способа — большие затраты на создание вакуума и необходимость высокого напряжения для обеспечения достаточно мощного излучения. Этих недостатков лишён др. способ лучевой С. — фотонная (световая) С. В отличие от электронного луча, световой луч может проходить значительные расстояния в воздухе, не теряя заметно энергии (т. е. отпадает необходимость в вакууме), может почти без ослабления просвечивать прозрачные материалы (стекло, кварц и т. п.), т. е. обеспечивается стерильность зоны С. при пропускании луча через прозрачную оболочку. Луч фокусируется зеркалом и концентрируется оптической системой (например, кварцевой линзой). При потребляемой мощности 50 квт в луче удаётся сконцентрировать около 15 квт.

Сварка давлением. Способы С. в твёрдой фазе дают сварное соединение, прочность которого иногда превышает прочность основного металла. Кроме того, в большинстве случаев при С. давлением не происходит значительных изменений в химическом составе металла, т. к. металл либо не нагревается, либо нагревается незначительно. Это делает способы С. давлением незаменимыми в ряде отраслей промышленности (электротехнической, электронной, космической и др.).

Холодная С. выполняется без применения нагрева, одним только приложением давления, создающим значительную пластическую деформацию (до состояния текучести), которая должна быть не ниже определённого значения, характерного для данного металла. Перед С. требуется тщательная обработка и очистка соединяемых поверхностей (осуществляется обычно механическим путём, например вращающимися проволочными щётками). Этот способ С. достаточно универсален, пригоден для соединения многих металлических изделий (проводов, стержней, полос, тонкостенных труб и оболочек) и неметаллических материалов, обладающих достаточной пластичностью (смолы, пластмассы, стекло и т. п.). Перспективно применение холодной С. в космосе.

Перед С. требуется тщательная обработка и очистка соединяемых поверхностей (осуществляется обычно механическим путём, например вращающимися проволочными щётками). Этот способ С. достаточно универсален, пригоден для соединения многих металлических изделий (проводов, стержней, полос, тонкостенных труб и оболочек) и неметаллических материалов, обладающих достаточной пластичностью (смолы, пластмассы, стекло и т. п.). Перспективно применение холодной С. в космосе.

Для С. можно использовать механическую энергию трения. С. трением осуществляется на машине, внешне напоминающей токарный станок Детали зажимаются в патронах и сдвигаются до соприкосновения торцами. Одна из деталей приводится во вращение от электродвигателя. В результате трения разогреваются и оплавляются поверхностные слои на торцах, вращение прекращается и производится осадка деталей, С. высокопроизводительна, экономична, применяется, например, для присоединения режущей части металлорежущего инструмента к державке.

В начале 70-х гг. этот вид С. использован в медицине (работы коллектива сотрудников Московского высшего технического училища им. Н. Э. Баумана под руководством Г. А. Николаева в содружестве с медиками) для соединения, наплавки, резки живых тканей. При С. и наплавке костных тканей, например отломков берцовых костей, рёбер и пр., конгломерат из жидкого мономера циакрина и твёрдых добавок (костной стружки и разных наполнителей и упрочнителей) наносится на поврежденное место и уплотняется ультразвуковым инструментом, в результате чего ускоряется полимеризация. Эффективно применение ультразвуковой резки в хирургии. Сварочный инструмент ультразвукового аппарата заменяется пилой, скальпелем или ножом. Значительно сокращаются время операции, потеря крови и болевые ощущения.

Одним из способов электрической С. является контактная С., или С. сопротивлением (в этом случае электрический ток пропускают через место С., оказывающее омическое сопротивление прохождению тока). Разогретые и обычно оплавленные детали сдавливаются или осаживаются, т.

В начале 70-х гг. этот вид С. использован в медицине (работы коллектива сотрудников Московского высшего технического училища им. Н. Э. Баумана под руководством Г. А. Николаева в содружестве с медиками) для соединения, наплавки, резки живых тканей. При С. и наплавке костных тканей, например отломков берцовых костей, рёбер и пр., конгломерат из жидкого мономера циакрина и твёрдых добавок (костной стружки и разных наполнителей и упрочнителей) наносится на поврежденное место и уплотняется ультразвуковым инструментом, в результате чего ускоряется полимеризация. Эффективно применение ультразвуковой резки в хирургии. Сварочный инструмент ультразвукового аппарата заменяется пилой, скальпелем или ножом. Значительно сокращаются время операции, потеря крови и болевые ощущения.

Одним из способов электрической С. является контактная С., или С. сопротивлением (в этом случае электрический ток пропускают через место С., оказывающее омическое сопротивление прохождению тока). Разогретые и обычно оплавленные детали сдавливаются или осаживаются, т. о. контактная С. по методу осадки относится к способам С. давлением (см. Контактная электросварка). Этот способ отличается высокой степенью механизации и автоматизации и получает всё большее распространение в массовом и серийном производстве (например, соединение деталей автомобилей, самолётов, электронной и радиотехнической аппаратуры), а также применяется для стыковки труб больших диаметров, рельсов и т. п.

о. контактная С. по методу осадки относится к способам С. давлением (см. Контактная электросварка). Этот способ отличается высокой степенью механизации и автоматизации и получает всё большее распространение в массовом и серийном производстве (например, соединение деталей автомобилей, самолётов, электронной и радиотехнической аппаратуры), а также применяется для стыковки труб больших диаметров, рельсов и т. п. Наплавка. От наиболее распространённой соединительной С. отличается наплавка, применяемая для наращения на поверхность детали слоя материала, несколько увеличивающего массу и размеры детали. Наплавкой можно осуществлять восстановление размеров детали, уменьшенных износом, и облицовку поверхностного слоя. Восстановительная наплавка имеет высокую экономическую эффективность, т. к. таким способом восстанавливают сложные дорогие детали; распространена при ремонте на транспорте, в сельском хозяйстве, строительстве, горной промышленности и т. д. Облицовочная наплавка применяется для создания на поверхности детали слоя материала с особыми свойствами — высокой твёрдостью, износостойкостью и т. д. не только при ремонте, но и при производстве новых изделий. Для этого вида наплавки изготовляют наплавочные материалы с особыми свойствами (например, износостойкий сплав сормайт). Наплавочные работы ведут различными способами С.: дуговой, газовой, плазменной, электронной и т. п. Процесс наплавки может быть механизирован и автоматизирован. Выпускаются специальные наплавочные установки с автоматизацией основных операций.

д. не только при ремонте, но и при производстве новых изделий. Для этого вида наплавки изготовляют наплавочные материалы с особыми свойствами (например, износостойкий сплав сормайт). Наплавочные работы ведут различными способами С.: дуговой, газовой, плазменной, электронной и т. п. Процесс наплавки может быть механизирован и автоматизирован. Выпускаются специальные наплавочные установки с автоматизацией основных операций.

Термическая резка. Резка технологически отлична от С. и противоположна ей по смыслу, но оборудование, материалы, приёмы выполнения операций близки к применяемым в сварочной технике. Под термической, или огневой, резкой подразумевают процессы, при которых металл в зоне резки нагревается до высокой температуры и самопроизвольно вытекает или удаляется в виде размягченных шлаков и окислов, а также может выталкиваться механическим действием (струей газа, электродом и т. п.). Резка выполняется несколькими способами. Наиболее важный и практически распространённый способ — кислородная резка, основанная на способности железа сгорать в кислороде, применяется обычно для резки сталей толщиной от 5 до 100 мм, возможно разделение материала толщиной до 2000 мм. Кислородной резкой выполняют также операции, аналогичные обработке режущим инструментом, — строжку, обточку, зачистку и т. п. Резку некоторых легированных сталей, чугуна, цветных металлов, для которых обычный способ малопригоден, осуществляют кислородно-флюсовым способом. Кислородная обработка нашла применение на металлургических и машиностроительных заводах, ремонтных предприятиях и т. п.

Кислородной резкой выполняют также операции, аналогичные обработке режущим инструментом, — строжку, обточку, зачистку и т. п. Резку некоторых легированных сталей, чугуна, цветных металлов, для которых обычный способ малопригоден, осуществляют кислородно-флюсовым способом. Кислородная обработка нашла применение на металлургических и машиностроительных заводах, ремонтных предприятиях и т. п.

Дуговая резка, выполняемая как угольным, так и металлическим электродами, применяется при монтажных и ремонтных работах (например, в судостроении). Для поверхностной обработки и строжки металлов используют воздушно-дуговую резку, при которой металл из реза выдувается струей воздуха, что позволяет существенно улучшить качество резки.

Резку можно выполнять высокотемпературной плазменной струей. Для резки и прожигания отверстий перспективно применение светового луча, струи фтора, лазерного излучения (см. Лазерная технология). Дальнейшее развитие и совершенствование методов сварки и резки связано с внедрением и расширением сферы применения новых видов обработки — плазменной, электронной, лазерной, с разработкой совершенных технологических приёмов и улучшением конструкции оборудования. Возможно значительное расширение использования С. и резки для подводных работ и в космосе. Направление прогресса в области сварочной техники характеризуется дальнейшей механизацией и автоматизацией основных сварочных работ и всех вспомогательных работ, предшествующих С. и следующих за ней (применение манипуляторов, кантователей, Роботов). Актуальной является проблема улучшения контроля качества С., в том числе применение аппаратов с обратной связью, способных регулировать в автоматическом режиме работу сварочных автоматов. См. также Вибрационная (вибродуговая) наплавка (См. Вибрационная наплавка), Высокочастотная сварка, Взрывная сварка, Диффузионная сварка, Конденсаторная сварка, Термитная сварка, Электролитическая сварка, Сварка пластмасс, Сварка в космосе.

Возможно значительное расширение использования С. и резки для подводных работ и в космосе. Направление прогресса в области сварочной техники характеризуется дальнейшей механизацией и автоматизацией основных сварочных работ и всех вспомогательных работ, предшествующих С. и следующих за ней (применение манипуляторов, кантователей, Роботов). Актуальной является проблема улучшения контроля качества С., в том числе применение аппаратов с обратной связью, способных регулировать в автоматическом режиме работу сварочных автоматов. См. также Вибрационная (вибродуговая) наплавка (См. Вибрационная наплавка), Высокочастотная сварка, Взрывная сварка, Диффузионная сварка, Конденсаторная сварка, Термитная сварка, Электролитическая сварка, Сварка пластмасс, Сварка в космосе.

Лит.: Справочник по сварке, т. 1—4, М., 1960—71; Глизманенко Д. Л., Евсеев Г. Б., Газовая сварка и резка металлов, 2 изд. , М., 1961; Технология электрической сварки плавлением, под ред. Б. Е., Патона, М. — К., 1962; Багрянский К. В., Добротина 3. А., Хренов К. К., Теория сварочных процессов, Хар., 1968; Хренов К. К., Сварка, резка и пайка металлов, 4 изд., М., 1973; Словарь-справочник по сварке, сост. Т. А. Кулик, К., 1974.

, М., 1961; Технология электрической сварки плавлением, под ред. Б. Е., Патона, М. — К., 1962; Багрянский К. В., Добротина 3. А., Хренов К. К., Теория сварочных процессов, Хар., 1968; Хренов К. К., Сварка, резка и пайка металлов, 4 изд., М., 1973; Словарь-справочник по сварке, сост. Т. А. Кулик, К., 1974.

К. К. Хренов.

Сварка TIG — что это, технология,видео

Среди разнообразия видов сваривания двух металлических изделий выделяется сварка TIG. Она применяется на различных производствах и автосервисах. Этот вид идеально подходит как для аккуратных тонких швов, так и для надежного проплавления стыков толстых изделий. Что такое TIG сварка? Каковы ее преимущества и недостатки? Как выполняется процесс ведения дуги, и какое используется оборудование?

Аргонодуговая сварка TIG — что это?

Аббревиатура, используемая для обозначения данного вида сваривания металлических элементов, имеет перевод с английского как «вольфрам и инертный газ». Это отражает суть сварочного процесса — электрическая дуга горит в среде инертного газа.

Это отражает суть сварочного процесса — электрическая дуга горит в среде инертного газа.

Основным элементом является вольфрамовый электрод. Его температура плавления немногим меньше 4000°C. Благодаря этому возможна работа практически со всеми видами стали. Электрод является не плавящимся, а лишь требует периодической заточки для точной и аккуратной работы ведения шва. Вольфрамовый элемент помещается в специальную цангу и фиксируется в горелке. Лишняя длина электрода, незадействованная в процессе выполнения шва, находится в специальном колпаке, для предотвращения замыканий об массу.

На конце горелки имеется керамическое сопло, по центру которого расположен электрод, а по окружности подается инертный газ. Роль последнего выполняет аргон. Без его участия в сварочную ванну попадает окружающий воздух и это приводит к выделению водорода и пористости шва при кристаллизации затвердевающего металла. Подобные явления можно увидеть на видео в интернете. Кнопка на горелке запускает подачу газа и напряжения.

Зажженная дуга начинает плавить кромки свариваемого металла. Если две части изделия расположены вплотную друг к другу, то для получения герметичного шва достаточно только этого металла. Если между пластинами имеется зазор, или требуется крепкий шов для сопротивления на разрыв и излом, то дополнительно используется присадочная проволока. Она подается в зону плавления свободной рукой сварщика.

Применение

TIG сварка широко используется ввиду высокой температуры горения дуги. Это позволяет применять ее как для сваривания обычной углеродистой стали, так и для работы с цветными металлами: медью, чугуном, титаном, алюминием и драгоценными сплавами. Очень красивые швы получаются при аргоновой сварке нержавеющей стали. В отличии от сварки MMA, требующей очистки от шлака и выполняющейся на меньшей скорости, ТИГ сразу оставляет чистый шов.

В качестве присадочной проволоки используется тот же вид материала, что и свариваемые стороны. Кроме предотвращения пористости, ТИГ сварка делает возможным сварочный процесс для соединения алюминия. Без инертного газа этот расплавленный металл, при взаимодействии с кислородом, сильно окисляется. Образуется пленка не позволяющая создать жидкую сварочную ванну и вести шов. Но благодаря защитной среде, как можно увидеть на соответствующих видео в сети, происходит равномерное расплавление алюминия и формирование шва.

Без инертного газа этот расплавленный металл, при взаимодействии с кислородом, сильно окисляется. Образуется пленка не позволяющая создать жидкую сварочную ванну и вести шов. Но благодаря защитной среде, как можно увидеть на соответствующих видео в сети, происходит равномерное расплавление алюминия и формирование шва.

Эти преимущества TIG сварки находят применение в:

- машиностроении;

- изготовлении посуды для пищевой промышленности;

- изготовлении емкостей для химической и нефтеперерабатывающей отрасли;

- производстве полотенцесушителей;

- автосервисах.

Преимущества аргоновой TIG сварки

Применение вольфрамового электрода и защитного газа имеет определенные плюсы по сравнению с иными видами сварки. Среди них:

- небольшая зона прогрева свариваемого изделия, что позволяет избежать значительных деформаций;

- полное вытеснение внешнего воздуха из сварочной ванны за счет подачи аргона, который тяжелее, чем кислород;

- высокая скорость проведения работ;

- несложный метод обучения процессу;

- аккуратный шов, не требующий механической обработки, как при ММА;

- разнообразие свариваемых металлов;

- меньше выбросов в атмосферу вредных веществ.

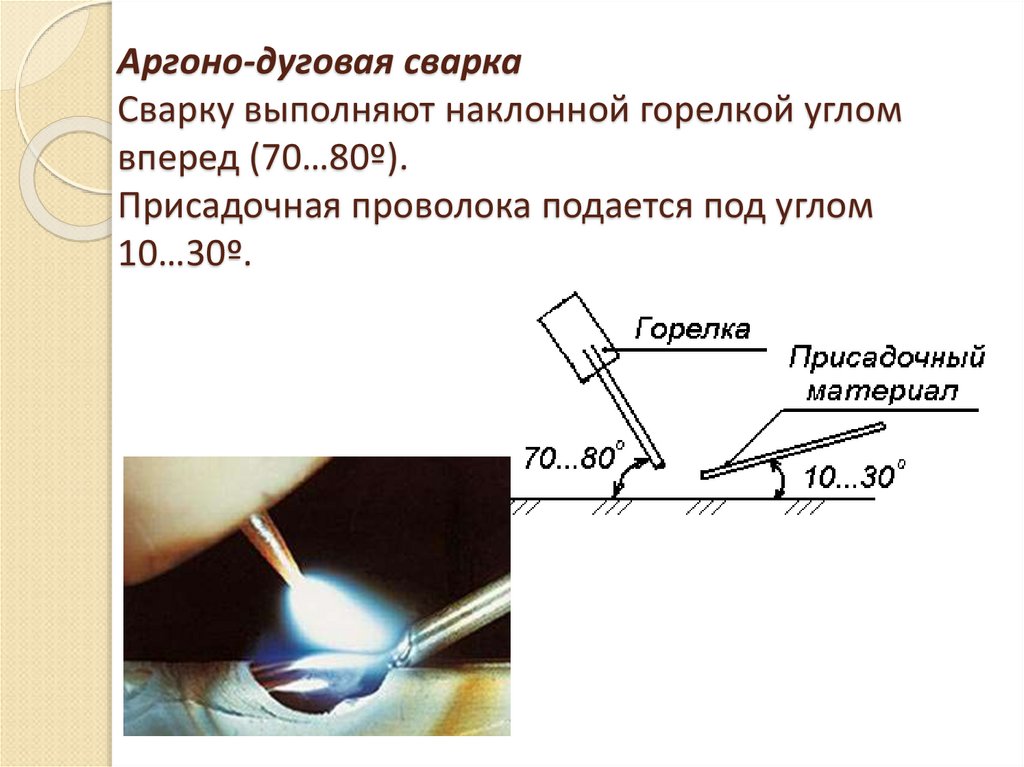

Технология выполнения и параметры

Существует много видео сваривания металлов в различных режимах TIG. Для начала необходимо очистить кромки от ржавчины, масла или краски. Выбирается величина сварочного тока, толщина электрода и давление в подаче аргона.

Электрод затачивается так, чтобы риски оставались параллельно оси стержня. Чем они будут меньше, тем качественнее будет шов. После наждачного круга рекомендуется полировка кончика электрода. Когда предстоит сварка тонких металлов, выбираются соответствующие электроды и производится острая заточка их кончика. При работе с толстыми свариваемыми частыми, угол заточки можно увеличивать.

Сила тока напрямую влияет на степень проплавки и ширину шва. Вот несколько рекомендаций для основных ситуаций:

| Толщина металла, мм | Сила тока, А | Диаметр электрода, мм |

| 1 | 45-55 | 1,5 |

| 2 | 80-90 | 2 |

| 3 | 120-150 | 3,2 |

| 4 | 170-190 | 5 |

Среди видов розжига дуги выделяется три способа:

- проведение иглой по металлу;

- точечное касание, называемое Lift TIG;

- бесконтактный розжиг.

<pПервый способ довольно проблематичный, поскольку ведет к частому прилипанию электрода и его быстрому притуплению. Вид розжига дуги лифт относится к аппаратам средней ценовой категории. Последний способ наиболее комфортный, но им оснащаются только дорогие устройства.

Ведение дуги производится по-разному, в зависимости от требуемого результата. Для получения тонкого и ровного шва необходимо соблюдать зазор между иглой и поверхностью в 3 мм. Увеличение этого расстояния приведет к расширению сварочной ванны, и уменьшению степени проплавки. Шов выполняется справа налево, без колебательных движений. Эта технология применяется для соединения тонких частей.

Когда работа ведется с толстыми пластинами, то выполняется разделка кромок под 45°. Корневой шов ведется ровно. Заполняющий и накладной швы выполняются поперечно-колебательными движениями с дополнительной присадкой проволоки. Вылет иглы при стыковых соединениях должен быть 5 мм. Для угловых выставляется индивидуально, исходя из диаметра сопла и доступности к зоне сварки. Соответственно необходимо увеличить подачу аргона, чтобы защитить сварочную ванну.

Недостатки режима TIG

Аргоновая сварка очень универсальна, но не лишена недостатков. Распространенными минусами могут быть:

- Вытеснение инертного газа ветром при работе на улице. Для предотвращения этого необходимо выставлять специальные щиты, закрывающие рабочее место и увеличивать подачу аргона, что ведет к перерасходу газа.

- Предварительная очистка поверхности. В отличии от MMA, TIG требует тщательной зачистки свариваемых кромок от масла и ржавчины, а также краски. Без этого гарантированы поры в структуре шва.

- Сопло и колпачок на горелке могут мешать вести шов в труднодоступных местах. Это относится к угловым соединением с малым градусом или к работе внутри небольших пространств для руки. В первом случае увеличивают вылет иглы, что приводит к ее перегреву, а во втором — переставляют малый колпачок, но для этого приходится обрезать вольфрамовый электрод.

- TIG lift, при розжиге вне зоны шва, может оставить небольшой след на поверхности, требующий зачистки в случае если это лицевая сторона изделия.

Комплектация для TIG

Чтобы выполнять работы этим видом сварки необходим аппарат, поддерживающий различные режимы TIG, кабель для крепления на массу, газовый баллон и редуктор. Важным элементом является горелка, которая бывает двух видов: №1 и №2. Первая применяется при работе с металлом до 3мм толщины. Максимальная сила тока не очень велика, поэтому горелка остывает естественным путем. Вторая, используется для сваривания материалов от 3 мм и выше. В ручку встроено водоохлаждение, циркулирующее через весь кабель канал от аппарата к горелке. В составе жидкости применяется дисциплинированная вода и этиловый спирт, для предотвращения замерзания.

Аргоновая сварка является востребованным способом соединения большинства видов металла в промышленности. Высокая производительность, аккуратный вид шва, и хорошие показатели на прочность, делают ее выбором многих специалистов. Применяя изложенные в статье рекомендации, можно успешно выполнять необходимые сварочные работы.

Поделись с друзьями

1

0

0

1

описание этого метода, особенности, плюсы и минусы такого способа соединения

В 1800 г. Хэмфри Дэвид создал принцип дуговой сварки, однако, несмотря на технологический прогресс, практически 100 лет этот способ не совершенствовался. Лишь в начале XX века учёным пришла в голову мысль добавить в инертный газ электрическую дугу. Такое изобретение получило название «TIG-сварка».Благодаря внедрению электрической дуги в инертный газ, появилась возможность соединять сложные металлы, например, магний с алюминием. При стандартной сварке, из-за воздействия кислорода, шов со временем приобретал пористую поверхность и начинал покрываться шлаком. В TIG-сварке этот недостаток отсутствует, поэтому данный метод получил огромную популярность в современном мире, но особенно, в аэрокосмической отрасли.

Общие данные

Аббревиатура TIG расшифровывается как аргонодуговая сварка. То есть это метод соединения объектов с применением вольфрамового неплавящегося электрода, помещённого в инертный газ, оберегающего свариваемые поверхности. Однако стоит сказать, что в ФРГ используют аббревиатуру WIG, а в Австрии — GTA. Тем не менее всё это аналоги TIG, поэтому не стоит задумываться, при встрече подобных обозначений.Когда сварщик начинает работу, в ручном или автоматическом режиме подаётся присадочная проволока. Как было сказано выше, TIG — это аргонодуговой метод сварки. Но с тем же успехом, вместо аргона можно использовать гелий или азот. Просто именно такая расшифровка закрепилась в умах людей.

Использование в TIG-сварке газовой смеси обосновывается тем, что вес аргона больше массы кислорода, и при контакте этих элементов друг с другом не возникает взрывоопасной ситуации. Поэтому такой метод более безопасен и удобен. Исходя из вышесказанного, стоит выделить преимущества использования этого способа:

- Безопасность.

- Аккуратный шов.

- Отсутствие «брызг» во время работы.

- Простое управление параметрами дуги.

- Хорошее соединение узких деталей.

Но вместе с тем у TIG-сварки имеется и ряд недостатков:

- Требование наличия газового баллона.

- Невысокая производительность.

- Высокие требования к мастерству сварщика.

Особенности сварки

Как и в любой другой вид, TIG-сварка имеет свои особенности, которые следует учитывать до и во время работы. Для простоты восприятия наиболее важные моменты вынесены в отдельный список:

- Перед работой металл необходимо зачистить и обезжирить.

- При работе чаще всего используют подключение к «минусу».

- Сварка алюминия (в т. ч. и его сплавов) должна производиться переменным током.

- Чем больше диаметр электрода, тем выше должна быть сила тока. Однако не следует устанавливать запредельные значения, т. к. этот компонент вполне может расплавиться.

- Напряжение дуги должно соответствовать ей длине. Тем не менее новичкам рекомендуется работать на короткой дуге.

- Кончик электрода при TIG-сварки стыковых соединений должен выпирать на 3-5 мм. Однако если соединение производится тавровым (или угловым) методом, вылет должен быть равен 5-8 мм.

- Распределение газа по сечению сопла должно быть равномерным.

- Подаваемый газ (например, аргон или гелий) влияет на жёсткость струи.

- При TIG-сварке электрод должен двигаться справа налево вдоль оси шва.

Как видно, этот вид сварки имеет немало особенностей. По этой причине он не подходит для новичков.

Распространённые ошибки при работе

Несмотря на отличные характеристики, у многих пользователей возникают определённые проблемы во время работы. Сюда можно отнести следующие моменты:

- Быстрое сгорание электрода.

- Шов неправильного цвета или его поверхность слишком пористая.

- Нестабильность сварной дуги.

- Попадание в шов вольфрама.

- На поверхности сопла пыль или жёлтый дым.

Если при TIG-сварке электрод сгорает слишком быстро, возможно, причина в недостатке поступающего газа (стандартный расход — 7-10 л/мин). Кроме того, причины неисправности могут скрываться в неправильном подключении электрода, использования электрода без присадок или диаметр электрода не соответствует уровню тока.

Также случается, что при TIG-сварке шов имеет неправильный цвет или слишком пористую поверхность. Как правило, причины этих неисправностей следующие:

- Образование конденсата на металле (высушить изделие или протереть сухой тряпкой).

- Недостаток газа (расход должен быть от 7 до 10 л/мин).

- Неисправность шланга или неплотное его подключение к горелке.

- Загрязнение самого металла (почистить изделие от жира, грязи, масла и т. д.).

- Неподходящий присадочный материал.

Нестабильная сварная дуга. У этой проблемы также есть несколько причин:

- Загрязнение свариваемого металла (достаточно просто почистить его).

- Загрязнение электрода (этот элемент нужно очистить от грязи, а затем переточить).

- Нарушение полярности (подключать электрод необходимо к «минусу»).

- Отсутствие подготовки электрода к работе (необходимо затупить или закруглить этот компонент).

Довольно часто при выполнении TIG-сварки происходит загрязнение шва вольфрамом. В большинстве случаев это происходит из-за касания электродом сварочной ванны. В таком случае его необходимо держать выше. Ещё одна причина — плавление электрода в сварочную ванну. Если это случилось, рекомендуется применять легитированный электрод.

Иногда во время TIG-сварки образуется жёлтый дым и электрод меняет цвет. Причина кроется в слишком быстром отключении газа. Поступление газа при TIG-сварке следует прекращать лишь спустя 10 секунд после гашения дуги.

Области применения

Как было сказано выше, этот вид сварки получил огромное признание в аэрокосмической отрасли. Помимо вышеперечисленных преимуществ, популярность также объясняется тем, что с помощью TIG-сварки можно соединить самые разнообразные металлы. Например, углеродистые или нержавеющие виды стали, различные титановые сплавы, медные, латунные изделия и т. д.Помимо данной отрасли, эта разновидность соединения металлов также используется при изготовлении велосипедов. Дело в том, что она отлично подходит для соединения тонких деталей из алюминиевых металлов. Поэтому её применяют для соединения тонкостенных трубок, которые устанавливаются на велосипеды.

Несмотря на сложность сварки, её довольно часто используют в бытовых условиях. Например, для монтажа нестандартного кондиционера в автомобиль, заделывания трещин и дыр в радиаторе и т. д. Высокую распространённость данного метода обеспечили самодельные сварочные установки, которые изготавливаются буквально из подручных средств.

Вообще, TIG-сварка — очень примечательный метод соединения деталей. Хорошее качество шва, устойчивость к негативным воздействиям и высокая безопасность при работе, придают ему огромную популярность. Однако несмотря на плюсы, для использования TIG-сварки потребуются определённые навыки.

Оцените статью: Поделитесь с друзьями!Что представляет собой аргонодуговая сварка TIG

Сварку TIG называют универсальным процессом, так как с помощью нее можно сваривать любые металлы без ограничения, даже разнородные и с разной толщиной. Разберемся в понятии аргонодуговой сварки – что это такое и как действует этот метод.

При подаче тока между тугоплавким электродом и рабочей поверхностью металла образуется дуга. Одновременно с этим через сопло горелки подается аргон, который блокирует доступ воздуха. Таким образом, металлической взвеси в воздухе остается минимум, вероятности попадания шлака в сварочный шов практически нет. То есть аргон защищает дугу и электроды, а на выходе получается идеальный шов. Аргонодуговая сварка TIG (Tungsten Inert Gas) позволяет использовать два способа образования соединений: из расплавленных под действием дуги кромок металла или с помощью специальной присадочной проволоки.

Аргон при горении имеет голубую подсветку

Где применяется сварка TIG?

Сварка TIG широко используется в разных областях промышленности: авиастроении, машиностроении, производстве оборудования из нержавеющей стали, инструментальном производстве и т.д. Аппараты используются как на крупных заводах, так и в мелких организациях, растет спрос и на применение в домашних условиях.

Что можно варить аргонодуговой сваркой?

Ответ простой: все, что угодно, любые металлические детали. В первую очередь, сварка применяется для ремонта составных частей автомобиля (детали двигателя, радиаторы), можно выполнять ремонт кузова и даже обновлять литые диски. Выгода налицо – не нужно покупать дорогостоящие новые запчасти, поскольку возможно эффективно отремонтировать старые. Каждая профессиональная мастерская по ремонту автомобилей, как правило, имеет в штате опытного сварщика и использует оборудование для сварки с аргоном.

«Аргон» в переводе с греческого языка означает «ленивый», «безразличный». История открытия этого газа была непростой, долгое время его не признавал даже сам Менделеев. Обнаружен аргон был в 1785 британским ученым с фамилией Кавендиш, тогда новый газ поразил химика своей необыкновенной устойчивостью и абсолютной инертностью: не было реакций ни с металлами, ни с хлором, ни с щелочами. Лишь спустя 130 лет, когда был открыт гелий, аргон получил признание. Сегодня газ широко используется в промышленности как в чистом виде, так и с добавлением примес

Достоинства аргонодуговой сварки

Преимуществ сварки TIG более чем достаточно, не зря же ее называют технически безупречной технологией будущего.

- Отличное качество шва – металл соединяется аккуратно и выглядит эстетически привлекательно.

- Возможность соединять казалось бы несоединяемые металлы (например, титан и нержавеющую сталь), в том числе с изношенными поверхностями.

- Отсутствие шлаков в процессе сварки – шов сразу формируется ровным, не требующим дополнительной очистки.

- Минимизация металлических взвесей и разбрызгивания в воздухе. Данное обстоятельство позволяет проводить работы в любых помещениях без боязни повредить покрытие пола или стен.

- При сварке нагревается только маленькая площадь металлической основы, что делает возможным сохранение общей формы изделия.

- Достаточно высокая скорость проведения работ из-за большой тепловой мощности дуги.

- Надежность и высокое качество соединения гарантирует большой срок службы.

- С точки зрения технологических приемов сварка выполняется несложно, поэтому использование аппаратов TIG становится общедоступным.

Среди недостатков сварки TIG можно назвать неидеальное качество работ при сквозняке или сильном ветре, так как часть газа может распылиться. Сложностью может также стать необходимость начальной подготовки перед совершением сварочных работ.

Принцип работы аргонодуговой сварки

Особенности использования аргонодуговых аппаратов

Конструкция аргонодуговых инверторов более сложная по сравнению с классическими сварочными аппаратами. Каждый сварочный инвертор TIG оборудован газовым клапаном, благодаря которому аргон попадает в горелку, осциллятором, который бесконтактно зажигает электрическую дугу, и балластным реостатом для подбора оптимальной силы тока.

Перед тем, как приобрести сварочный аппарат TIG, нужно определить, с каким током придется вести работы по соединению металлов. Изделия из алюминия и магния требуют сварки с помощью переменного тока AC, а для соединения стальных деталей требуется постоянный ток DC. Среди представленного на нашем сайте ассортимента имеются инверторы с функцией импульсного режима и универсальные аппараты AC/DC.

Page not found — VDI-UA

Unfortunately the page you’re looking doesn’t exist (anymore) or there was an error in the link you followed or typed. This way to the home page.

- Главная

- Полуавтоматы

- Инверторы MMA

- Инверторы TIG

- Газосварка

- Плазменная резка

- Система охлаждения

- Патон

- Днепровелдинг

- Элсва (Запорожье)

- Атом (Запорожье)

- Техмик (Ровно)

- ИИСТ (Херсон)

- SSVA (Харьков)

- GYSmi

- DECA

- Jasic

- Welding Dragon

- Modern Welding

- Telwin

- Днипро-М

- Энергия-сварка

- Тесты и видеоматериалы

- Статьи

- Фотогалерея

- Маска Хамелеон

- Расходные

- Электрододержатели, масса

- Горелки MIG/MAG

- Расходные MIG/MAG

- 08-M6-25mm

- 1,0-M6-25mm

- Ролик 30х22х10 (0,8-1,0) — V

- Ролик 30х22х10 (1,0-1,2) — V

- Ролик 35х25х8 (0,8-1,0) — V

- Ролик 35х25х8 (1,0-1,2) — V

- Ролик 30х10х10 (0,6-0,8) — SSVA

- Ролик 30х10х10 (0,8-1,0) — SSVA

- Ролик 30х10х10 (1,0-1,2) — SSVA

- KZ-2 евроразъем (мама)

- Спрей Binzel NF

- Горелки TIG

- Головки TIG

- Комплектующие TIG

- Цанга 1,0мм 50мм TIG

- Цанга 1,6мм 50мм ТИГ

- Цанга 2,0мм 50мм аргон

- Цанга 2,4мм 50мм TIG

- Цанга 3,0мм 50мм аргонная

- Цанга 3,2мм 50мм (ТИГ)

- Цанга 4,0мм 50мм (TIG)

- Корпус цанги 1,0мм

- Зажим цанги 1,6мм

- Корпус цанги 2,0мм

- Кнопка внешняя TIG

- Капа короткая ТИГ

- Капа длинная ТИГ

- Плазмотроны CUT

- Циркули CUT

- Редукторы

- Светофильтры

- PT-31 (CUT-40) расходные

- SG-55 (AG-60) расходник

- SG-51 (CUT-60)

- P-80 Panasonic

- A101/A141 Trafimet

- Powermax 45

- Термопенал

- Перчатки сварщика

- Электроды сварочные

- Контакты

Что такое сварка? — Определение, процессы и типы сварных швов

Соединение металлов

В отличие от пайки и пайки, при которых не плавится основной металл, сварка представляет собой процесс с высокой температурой плавления основного материала. Обычно с добавлением наполнителя.

Нагрев при высокой температуре вызывает образование сварочной ванны из расплавленного материала, которая охлаждается с образованием соединения, которое может быть прочнее, чем основной металл. Давление также можно использовать для создания сварного шва, либо вместе с нагревом, либо отдельно.

Он также может использовать защитный газ для защиты расплавленного металла и присадочного металла от загрязнения или окисления.

Соединение пластмасс

Сварка пластмасс также использует тепло для соединения материалов (но не в случае сварки растворителем) и выполняется в три этапа.

Во-первых, поверхности подготавливаются перед приложением тепла и давления и, наконец, материалам дают остыть для плавления. Способы соединения пластмасс можно разделить на методы внешнего и внутреннего нагрева, в зависимости от конкретного используемого процесса.

Соединение дерева

При сварке древесины для соединения материалов используется тепло, выделяемое трением. Соединяемые материалы подвергаются сильному давлению, прежде чем линейное движение трения создает тепло для соединения деталей друг с другом.

Это быстрый процесс, который позволяет соединить древесину без клея и гвоздей за считанные секунды.

стыковое соединение

Соединение между концами или краями двух частей, образующих угол между собой 135–180 ° включительно в области соединения.

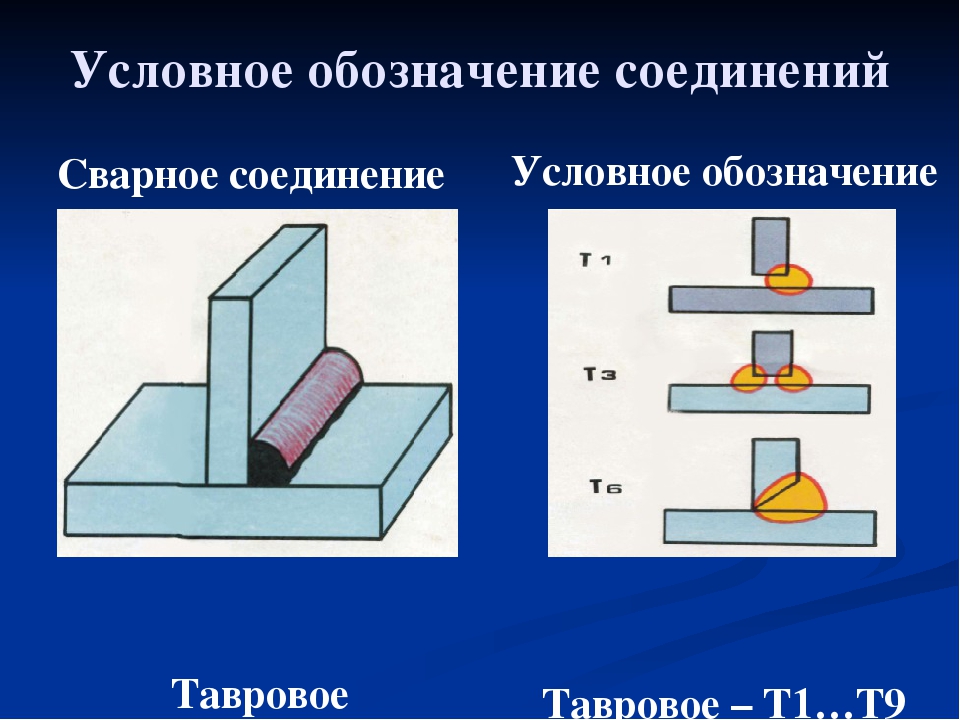

Т-шарнир

Соединение между концом или краем одной части и лицевой стороной другой части, при этом части составляют угол друг с другом от более 5 до 90 ° включительно в области соединения.

Угловой шарнир

Соединение между концами или краями двух частей, образующих угол друг к другу более 30, но менее 135 ° в области соединения.

Кромочный стык

Соединение краев двух частей под углом от 0 до 30 ° включительно в области стыка.

Крестообразное соединение

Соединение, в котором две плоские пластины или два стержня приварены к другой плоской пластине под прямым углом и на одной оси.

Соединение внахлестку

Соединение между двумя перекрывающимися частями, образующими угол между собой 0-5 ° включительно в области сварного шва или сварных швов.

Сварные швы на основе конфигурации

Сварка пазом

Соединение двух перекрывающихся компонентов, выполненное путем наложения углового сварного шва по периферии отверстия в одном компоненте таким образом, чтобы соединить его с поверхностью другого компонента, открытой через отверстие.

Электрозаклепка

Сварка, выполненная путем заполнения отверстия в одном компоненте заготовки присадочным металлом, чтобы присоединить его к поверхности перекрывающегося компонента, открытого через отверстие (отверстие может быть круглым или овальным).

На основе проникновения

Сварной шов с полным проплавлением

Сварное соединение, при котором металл шва полностью проникает в соединение с полным проплавлением корня. В США предпочтительным термином является шов с полным проплавлением (CJP, см. AWS D1.1).

Сварной шов с частичным проплавлением

Сварной шов, в котором проплавление намеренно меньше полного проплавления. В США предпочтительным термином является шов с частичным проплавлением (PJP).

Сварные швы с учетом доступности

Характеристики завершенных сварных швов

Под сварку встык

Угловой шов

Основной металл

Металл, соединяемый или покрываемый сваркой, пайкой или пайкой.

Присадочный металл

Металл, добавленный во время сварки, пайки твердым припоем или наплавки.

Сварной металл

Весь металл расплавился во время сварки и остался в сварном шве.

Зона теплового воздействия (HAZ)

Часть основного металла, подвергшаяся металлургическому воздействию тепла сварного шва или термической резки, но не расплавленная.

Линия Fusion

Граница между металлом шва и ЗТВ при сварке плавлением. Это нестандартный термин для обозначения сварного соединения.

Зона сварного шва

Зона, содержащая металл шва и ЗТВ.

Поверхность сварного шва

Поверхность сварного шва, открытая со стороны, с которой он был выполнен.

Корень сварного шва

Зона на стороне первого участка, наиболее удаленной от сварщика.

Приварной палец

Граница между поверхностью шва и основным металлом или между прогонами. Это очень важная особенность сварного шва, так как пальцы являются точками высокой концентрации напряжений и часто они являются точками зарождения различных типов трещин (например, усталостных трещин, холодных трещин).

Чтобы снизить концентрацию напряжения, пальцы ног должны плавно переходить в основную металлическую поверхность.

Избыточный металл сварного шва

Металл сварного шва, лежащий вне плоскости, соединяющей пальцы ног. Другие нестандартные термины для этой особенности: армирование, перелива.

Примечание: термин «армирование», хотя и обычно используется, не подходит, поскольку любой избыток сварочного металла над поверхностью основного металла и над ним не делает соединение более прочным.

Фактически, толщина, учитываемая при проектировании сварного компонента, является расчетной толщиной горловины, которая не включает избыточный металл сварного шва.

Пробег (проход)

Металл расплавился или выпал во время одного прохода электрода, горелки или выдувной трубки.

Слой

Слой металла шва, состоящий из одного или нескольких прогонов.

Различные процессы зависят от используемого источника энергии с использованием множества различных доступных методов.

До конца XIX века кузнечная сварка была единственным методом, который использовался, но с тех пор были разработаны более поздние процессы, такие как дуговая сварка.Современные методы используют газовое пламя, электрическую дугу, лазеры, электронный луч, трение и даже ультразвук для соединения материалов.

Необходимо соблюдать осторожность при использовании этих процессов, поскольку они могут привести к ожогам, поражению электрическим током, повреждению зрения, воздействию радиации или вдыханию ядовитых сварочных паров и газов.

Существует множество различных процессов со своими собственными технологиями и приложениями для промышленности, к ним относятся:

Арка

Эта категория включает ряд общих ручных, полуавтоматических и автоматических процессов.К ним относятся сварка металла в среде инертного газа (MIG), сварка штучной сваркой, сварка вольфрамовым электродом в среде инертного газа (TIG), также известная как дуговая сварка вольфрамовым электродом (GTAW), газовая сварка, сварка в среде активного газа (MAG), дуговая сварка порошковой проволокой (FCAW), газовая дуговая сварка металлическим электродом (GMAW), дуговая сварка под флюсом (SAW), дуговая сварка металлическим электродом в защитных оболочках (SMAW) и плазменная сварка.

Эти методы обычно используют присадочный материал и в основном используются для соединения металлов, включая нержавеющую сталь, алюминий, никель и медные сплавы, кобальт и титан.Процессы дуговой сварки широко используются в таких отраслях, как нефтегазовая, энергетическая, аэрокосмическая, автомобильная и др.

Трение

Методы сварки трением соединяют материалы с использованием механического трения. Это можно сделать различными способами на различных сварочных материалах, включая сталь, алюминий или даже дерево.

При механическом трении выделяется тепло, которое смягчает смешанные материалы, создавая связь по мере их охлаждения. Способ соединения зависит от точного используемого процесса, например, сварка трением с перемешиванием (FSW), точечная сварка трением с перемешиванием (FSSW), линейная сварка трением (LFW) и ротационная сварка трением (RFW).

Сварка трением не требует использования присадочных металлов, флюса или защитного газа.

Трение часто используется в аэрокосмической отрасли, поскольку оно идеально подходит для соединения легких алюминиевых сплавов, которые иначе не поддаются сварке.

Процессы трения используются в промышленности, а также изучаются как метод склеивания древесины без использования клея или гвоздей.

Электронный луч