Сварка швов в различных пространственных положениях

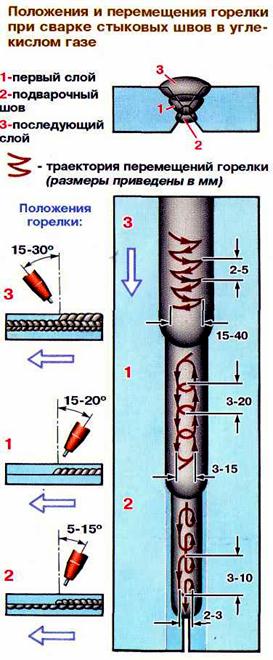

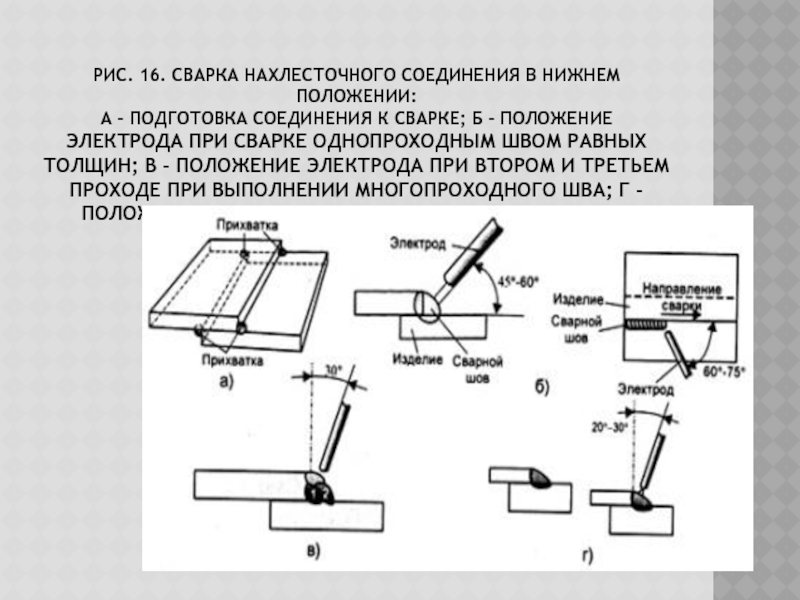

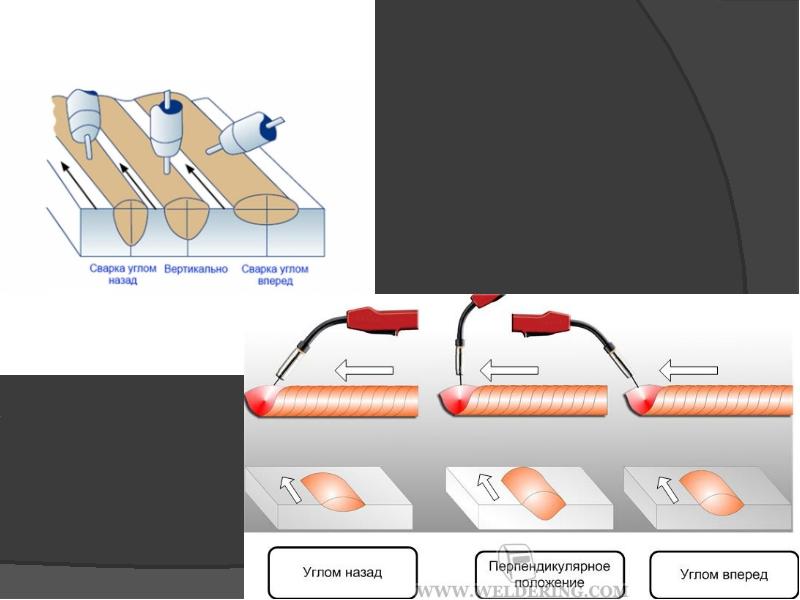

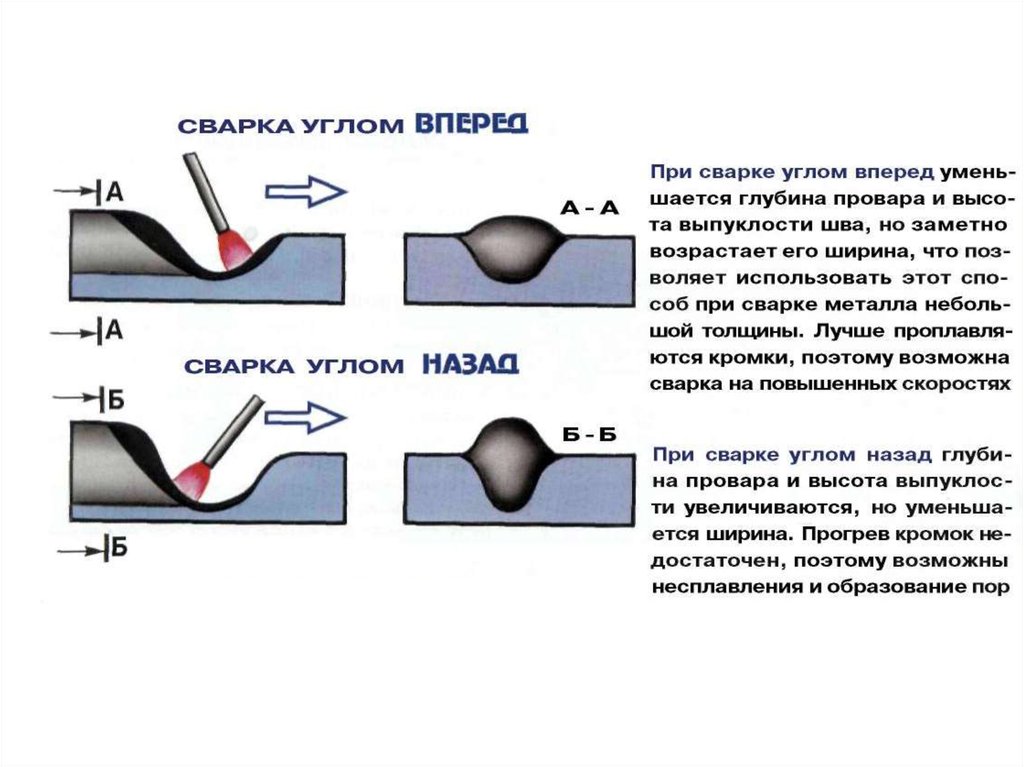

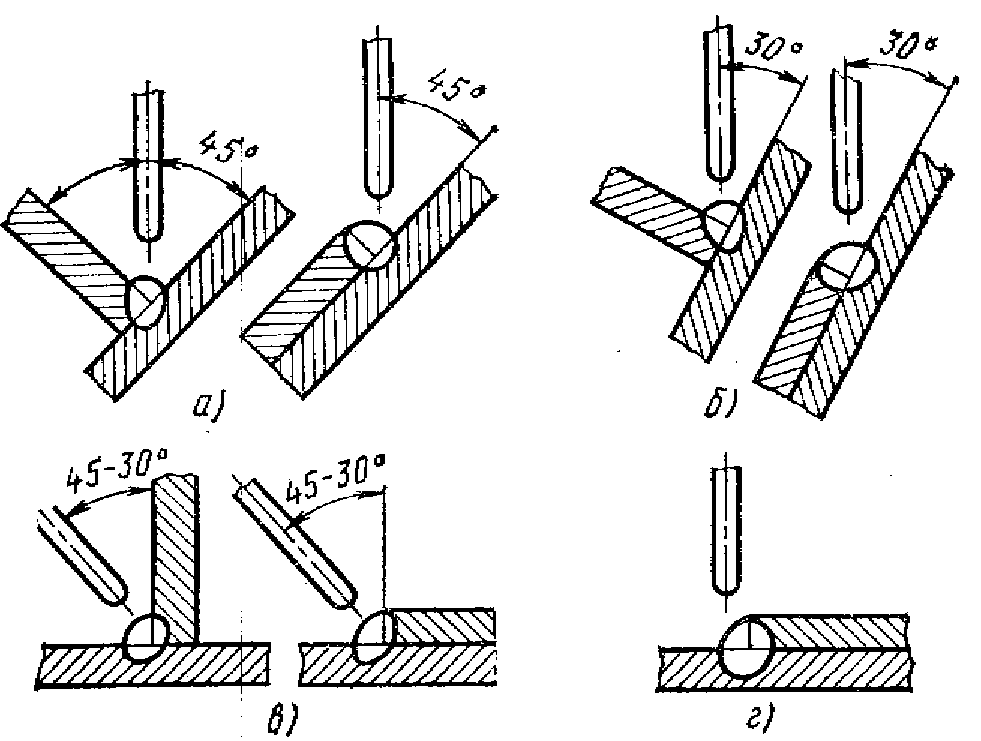

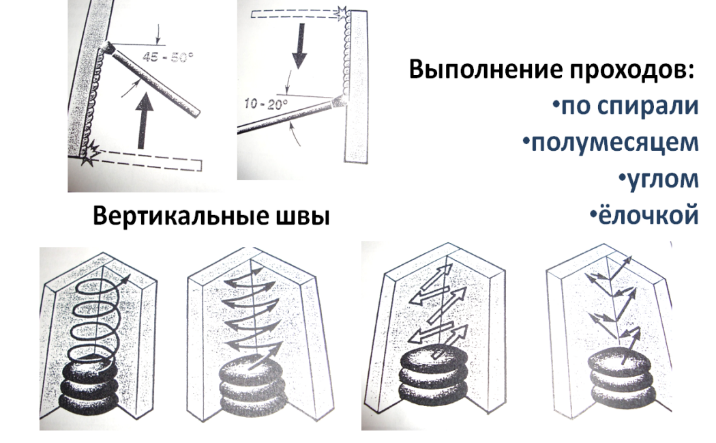

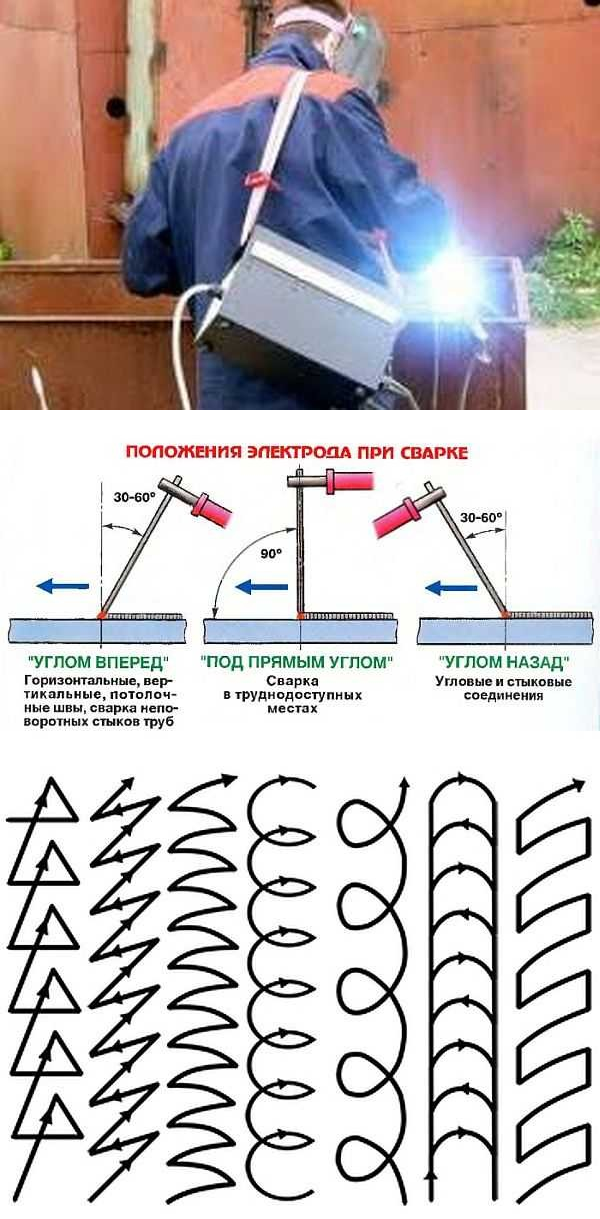

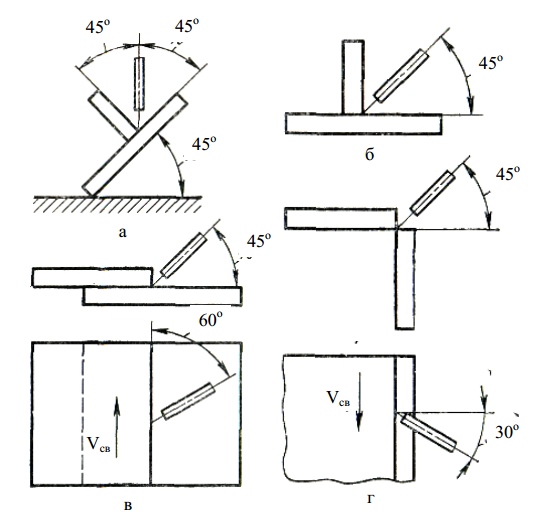

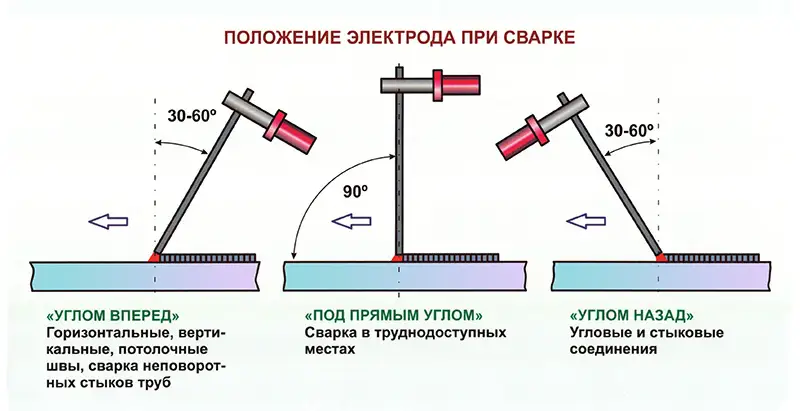

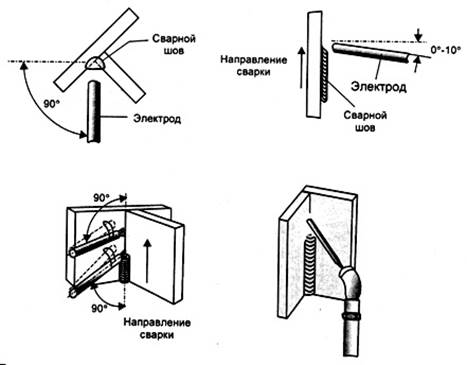

Стыковые соединения в нижнем и потолочном положениях обычно выполняют с расположением плавящегося электрода углом вперед, а вертикальные швы — углом назад тавровые соединения сваривают с расположением электрода углом вперед. Соединения тонколистовых конструкций (толщиной до 5 мм) выполняют преимущественно при сварке электродом вперед, при большой толщине стенки — углом назад, при этом вертикальные швы тонколистовых изделий сваривают в направлении движения электродом сверху вниз, а при большей толщине стенки — снизу вверх. Положение и траектория колебаний плавящимся электродом при сварке швов в различных пространственных положениях показаны на рис. 1. 23, 1.24,4.13. [c.320]СВАРКА ШВОВ В РАЗЛИЧНЫХ ПРОСТРАНСТВЕННЫХ ПОЛОЖЕНИЯХ [c.114]

ТАБЛИЦА 1X5. ОСОБЕННОСТИ РУЧНОЙ ДУГОВОЙ СВАРКИ ШВОВ В РАЗЛИЧНЫХ ПРОСТРАНСТВЕННЫХ ПОЛОЖЕНИЯХ

[c.

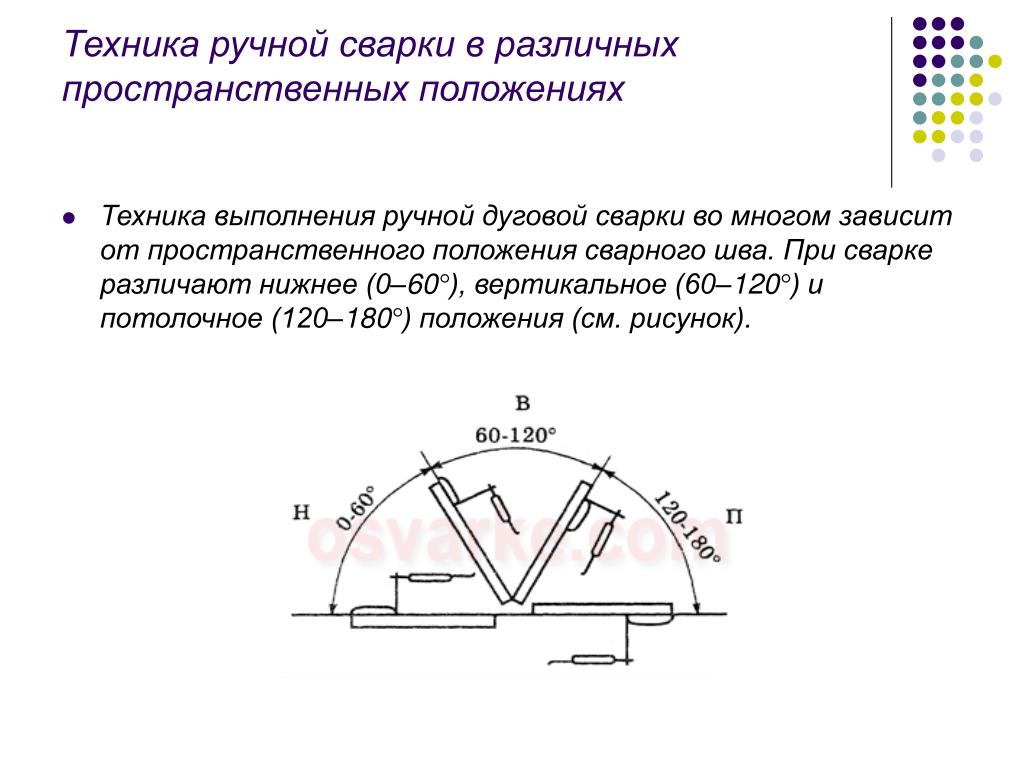

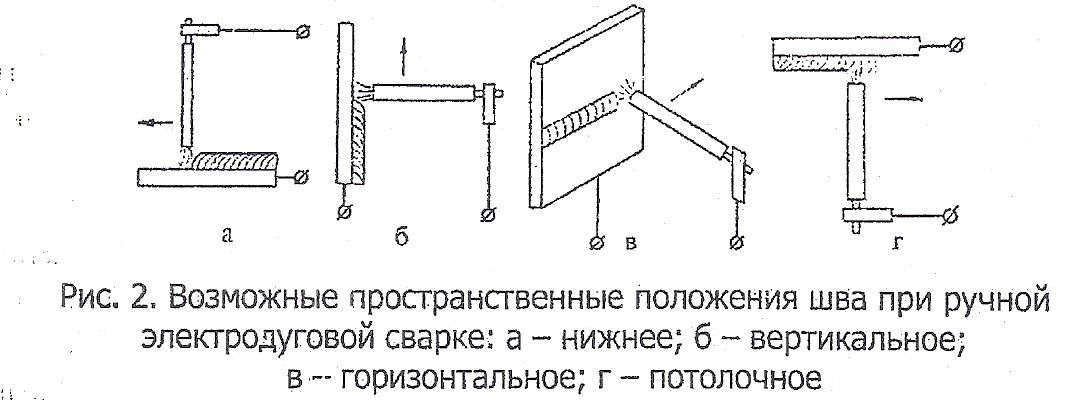

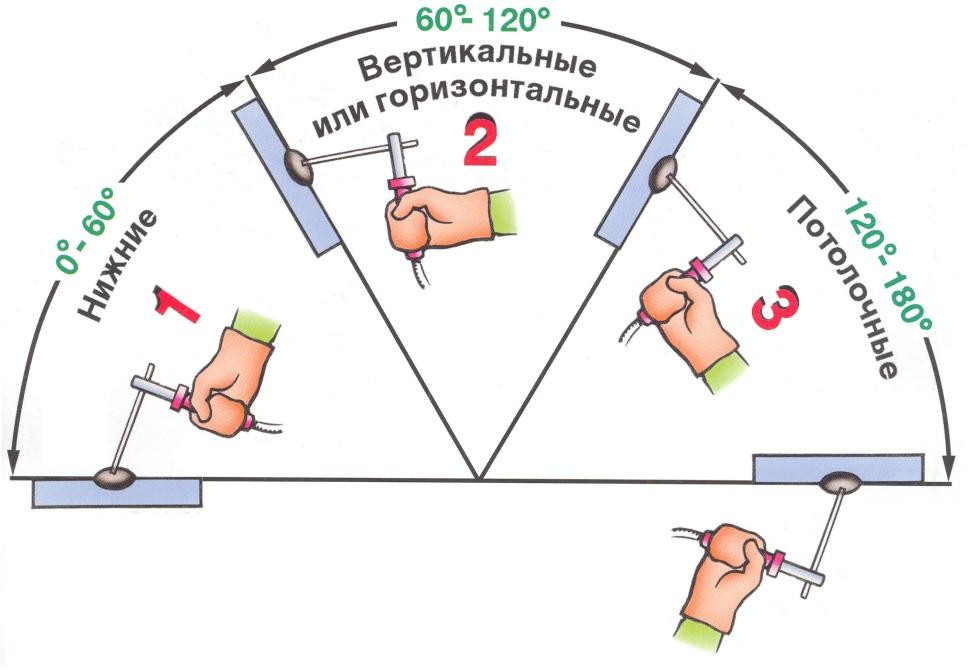

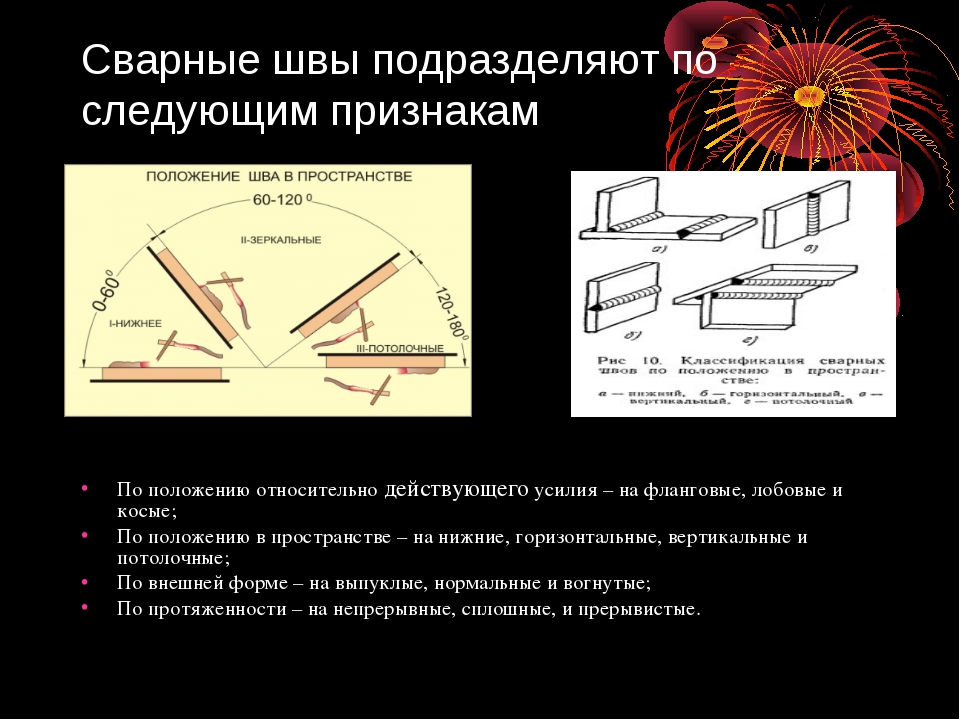

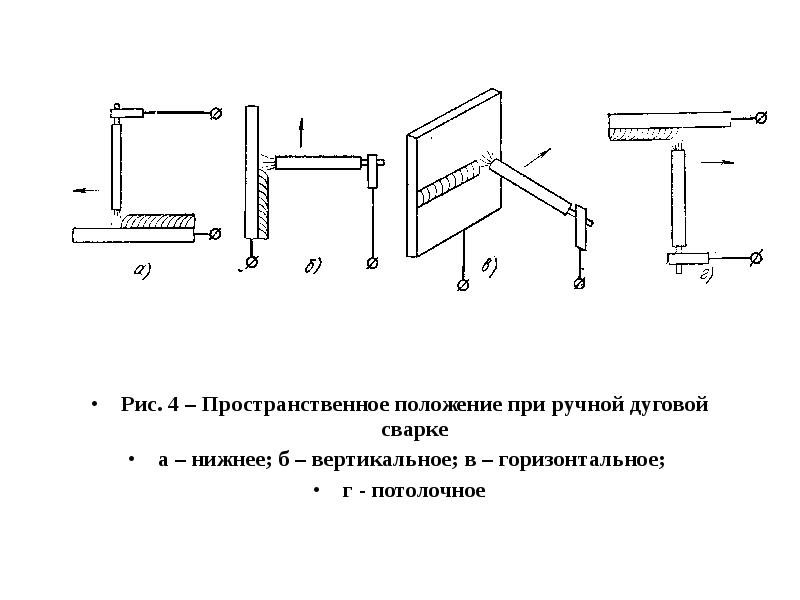

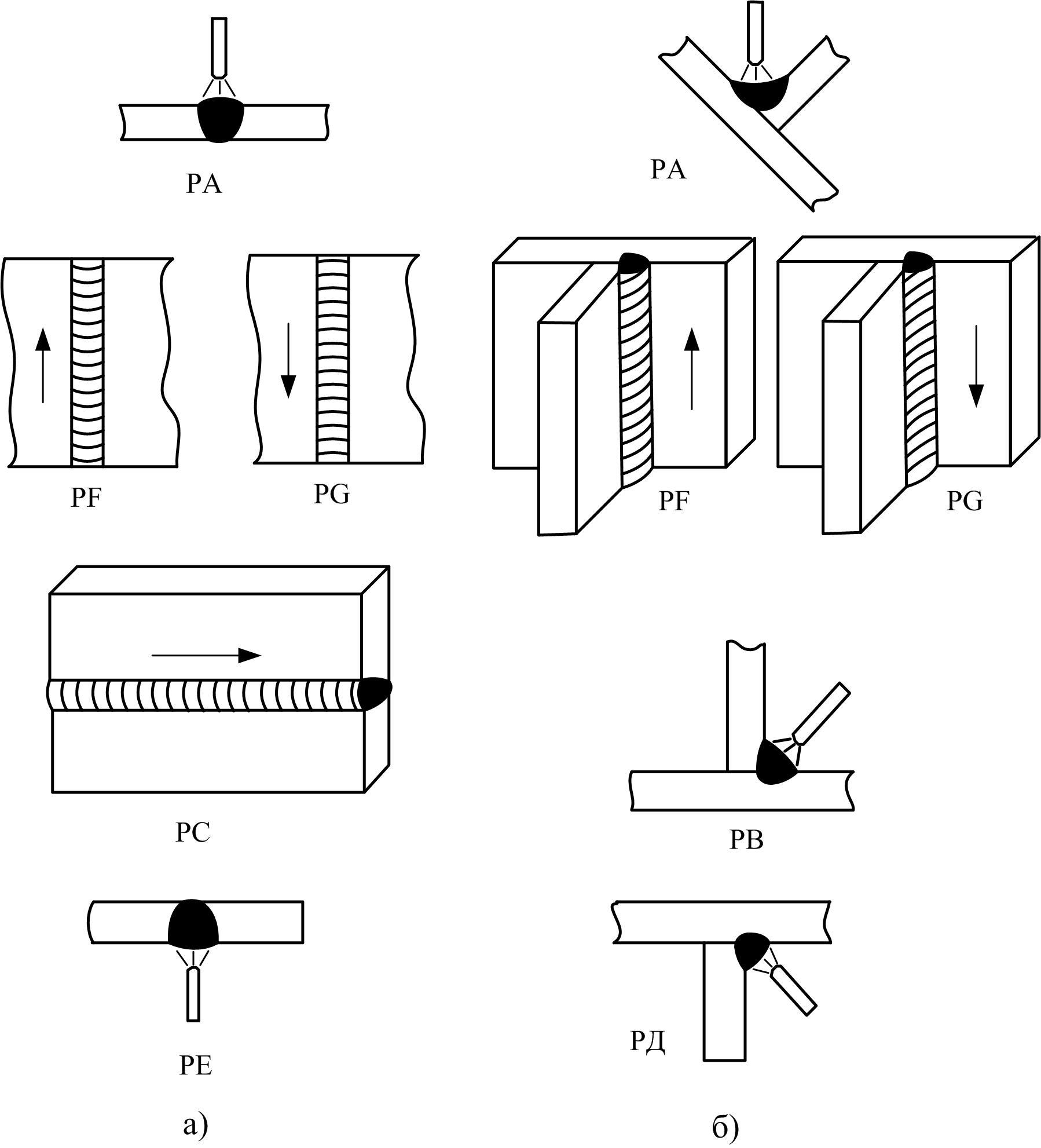

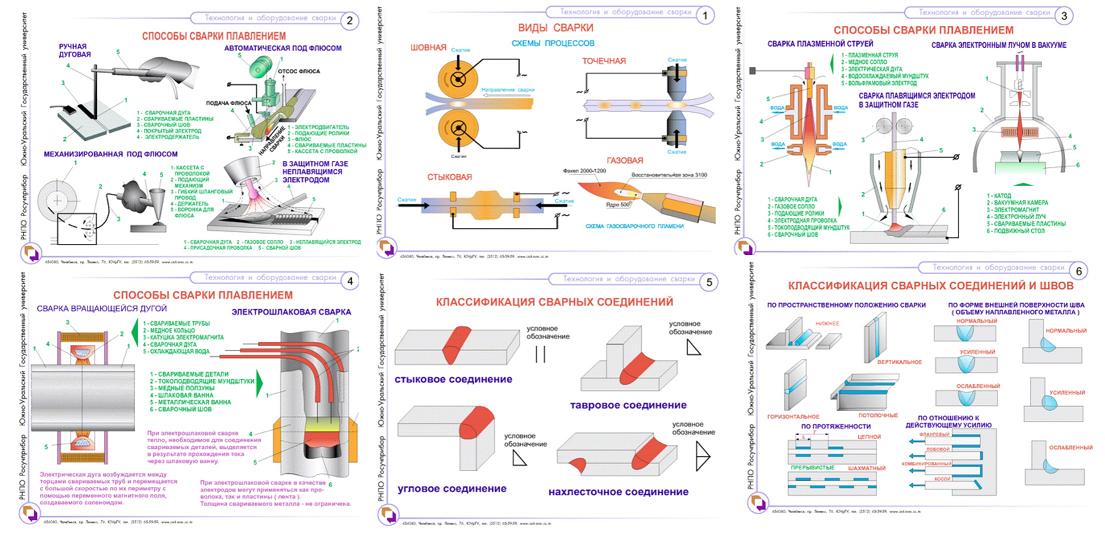

Сварка швов в различных пространственных положениях. Различают следующие основные положения швов в пространстве нижнее, вертикальное, горизонтальное (на вертикальной плоскости) и потолочное (табл. 1Х.5). [c.278]

| Рис. Х1У.4. Сварка швов в различных пространственных положения |

В книге изложены элементарные сведения о свойствах металлов. Подробно описана сварка в среде углекислого газа. В главе Технология полуавтоматической сварки в среде углекислого газа рабочий найдет сведения о том, как читать чертежи сварных узлов.

Сварка швов в различных пространственных положениях. Выбор способа правой или левой сварки следует проводить с учетом положения шва в пространстве. [c.390]

Особенности сварки швов в различных пространственных положениях [c.28]

Установка СА-613, предназначенная для сварки деталей и узлов двигателя автомобиля ЗИЛ, оснащена шлюзом загрузки-выгрузки и двумя пушками для вьшолнения различных швов в различных пространственных положениях.

Полуавтоматическая сварка тонкой проволокой в среде углекислого газа успешно применяется для выполнения швов в различных пространственных положениях, отличающихся от нижнего. Техника наложения их проще, чем при сварке вручную. Удовлетворительное формирование швов обусловлено малыми размерами ванны и охлаждающим действием на нее струи углекислого газа. Для уменьшения разбрызгивания сварка должна производиться при возможно меньшем напряжении дуги.

[c.117]

Техника наложения их проще, чем при сварке вручную. Удовлетворительное формирование швов обусловлено малыми размерами ванны и охлаждающим действием на нее струи углекислого газа. Для уменьшения разбрызгивания сварка должна производиться при возможно меньшем напряжении дуги.

[c.117]

Средства управления режимом сварки. При сварке швов в разных пространственных положениях требуются различные значения параметров режима сварки. Для ряда ответственных изделий требуется изменять параметры режима на протяжении одного и того же шва. Наиболее часто встречающаяся задача управления режимом сварки состоит в следующем изменении параметров в начале сварки от нулевых до заданных значений поддержании значений параметров на протяжении сварки в заданных пределах уменьшении значений параметров от номинальных до нулевых в конце сварки. [c.175]

Стыки труб можно сваривать в поворотном, когда трубу можно вращать, или в неповоротном положении. Сварку швов первого типа выполняют обычно в нижнем положении без особых трудностей, хотя сложно проварить корень шва, так как его формирование ведется чаще всего на весу. Сварка неповоротного стыка требует высокой квалификации сварщика, так как весь шов выполняют в различных пространственных положениях. Можно сваривать двумя способами каждое полукольцо сверху вниз или снизу вверх. Первый способ возможен при использовании электродов диаметром 4 мм, дающих мало шлака (с органическим покрытием), короткой дугой с опиранием образующегося на конце электрода козырька на кромки без поперечных колебаний электрода или с небольшими его колебаниями. При сварке снизу вверх процесс ведут со значительно меньшей скоростью с поперечными колебаниями электрода диаметром 3. .. 5 мм.

Сварка неповоротного стыка требует высокой квалификации сварщика, так как весь шов выполняют в различных пространственных положениях. Можно сваривать двумя способами каждое полукольцо сверху вниз или снизу вверх. Первый способ возможен при использовании электродов диаметром 4 мм, дающих мало шлака (с органическим покрытием), короткой дугой с опиранием образующегося на конце электрода козырька на кромки без поперечных колебаний электрода или с небольшими его колебаниями. При сварке снизу вверх процесс ведут со значительно меньшей скоростью с поперечными колебаниями электрода диаметром 3. .. 5 мм.

Эти результаты интересны тем, что они подчеркивают роль наружного контура усиления швов при определении прочности поперечных стыковых соединений, выполненных в различных пространственных положениях. Однако указанная зависимость сопротивления усталости соединений от положения, в котором выполнялась сварка, является лишь косвенной и определяется различными возможностями получения соединений надлежащего качества. [c.77]

[c.77]

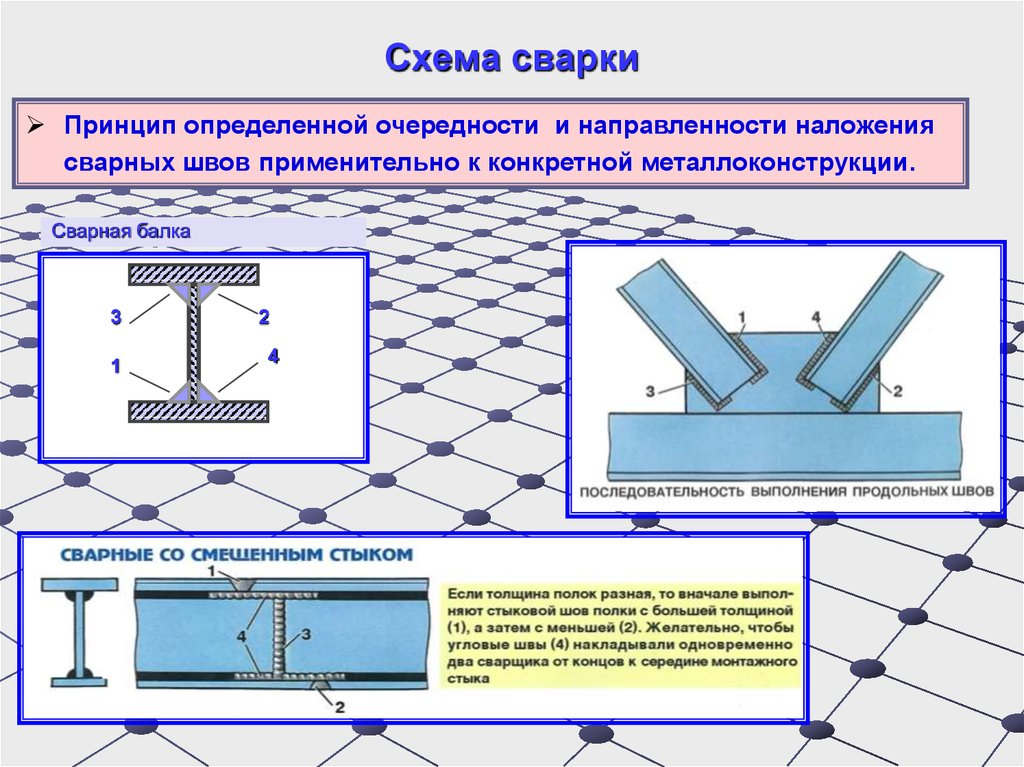

При проектировании сварных конструкций следует уделять серьезное внимание удобному и доступному для качественного выполнения сварки пространственному наложению швов в узлах конструкции. При сварке в нижнем положении легче обеспечить плавное очертание шва, получить лучший провар и избежать подрезов. Именно поэтому соединения, выполненные в нижнем положении, как правило, обладают большей прочностью. Так, прочность стыковых соединений (с усилением шва) малоуглеродистых сталей с поперечными швами, выполненными ручной дуговой сваркой в различных пространственных положениях, составляла 50—64% от прочности соединения, выполненного в нижнем положении [261 ]. [c.252]

К технологическим преимуществам относятся простота процесса сварки, ее высокая производительность при хорошем качестве сварных швов, слабая чувствительность свариваемого металла к ржавчине и возможность вести сварку в различных пространственных положениях последнее особенно важно при выполнении сварки в монтажных условиях.

Для сварки металла толщиной до 4 мм, а также при сварке вертикальных, горизонтальных и потолочных швов рекомендуется применять электродную проволоку диаметром 1—1,2 мм. Ввиду того что в монтажных условиях сварку приходится производить в различных пространственных положениях, применяется главным образом проволока диаметром 1 —1,2 мм. При одной и той же силе тока применение более тонкой проволоки увеличивает устойчивость горения дуги и глубину проплавления, уменьшает разбрызгивание и повышает производительность труда. [c.374]

Для механизации сварочных работ в различных пространственных положениях и в труднодоступных местах, а также для выполнения коротких и прерывистых швов Институтом им. Е. О. Патона разработан способ механизированной сварки голой легированной проволокой, позволяющий получать качественные швы без защитной среды. [c.388]

В настоящее время в связи с развитием автоматической сварки, обладающей большей производительностью, чем ручная, последнюю целесообразно применять в монтажных условиях, когда требуется выполнять швы в различных пространственных положениях, а также для сварки коротких и криволинейных швов. [c.450]

[c.450]Без механизации сварки коротких и прерывистых швов, а также швов, расположенных в различных пространственных положениях, невозможно добиться значительного повышения общего уровня механизации сварочных работ. Наряду с разработкой порошковой проволоки в Институте электросварки имени Е. О. Патона ведутся работы по созданию голой легированной проволоки сплошного сечения, которая позволит производить автоматическую и полуавтоматическую сварку без защитной среды. [c.308]

Особенностью полуавтомата является возможность переключения режимов сварки в процессе работы без обрыва дуги. Это позволяет эффективно использовать его для сварки швов, расположенных в различных пространственных положениях или при больших колебаниях зазоров между кромками деталей (например, сварка трубопроводов, металлоконструкций, обварка связей и патрубков и т. д.).

87]

87]Сварку поворотных стыков труб без подкладных колец выполняют со значительным смещением головки от вертикальной осн стыка под углом 30—60° (рис. 17) и поперечными колебаниями электрода поперек стыка. При сварке корня шва амплитуда поперечных колебаний электрода Л=6- 8 мм. Частота поперечных колебаний может изменяться в значительных пределах (п = 60-т-200 кол/мин). При сварке остальных швов амплитуда увеличивается для получения шва необходимой ширины. Сварка неповоротных стыков труб затруднена из-за горения дуги в различных пространственных положениях. Чтобы получить шов необходимого качества, требуется тщательная подготовка н сборка кромок [c.392]

Ручную сварку рационально применять для коротких швов, расположенных в различных пространственных положениях и при мелкосерийном характере производства. На монтаже применение ручной сварки оправдано при небольшом объеме работ даже для более протяженных швов. Целесообразно Использовать ручную сварку при ремонте. [c.108]

[c.108]

К электродам предъявляют ряд специальных требований получение швов заданной формы (вогнутая поверхность шва, глубокий провар и др.) возможность сварки в различных пространственных положениях, возможность сварки определенным способом (сварка опиранием, сварка вертикальных швов способом сверху вниз и др.) получение металла шва со специальными свойствами (повышенной прочности, износоустойчивости, коррозионной стойкости, жаропрочности, окалиностойкости и т. п.).

При автоматической и механизированной сварке плавящимся электродом швов, расположенных в различных пространственных положениях, используют электродную проволоку диаметром до 1,2 мм, а при сварке швов, находящихся в нижнем положении, — проволоку диаметром 1,2…3,0 мм. [c.23]

Характеристика сварочных работ при монтаже конструкций. Сварка при монтаже конструкций характерна тем, что большое количество ответственных сварных швов приходится выполнять в различных пространственных положениях. В связи с этим значительный объем занимает ручная дуговая сварка покрытыми электродами. Высококвалифицированные сварщики заваривают стыки монтажных соединений большей частью на высоте, в проектном положении смонтированных конструкций. Это связано с повышенной опасностью для жизни рабочих и необходимостью оборудовать надежные лестницы и трапы для подхода к стыкам, а также люльки и подмости для безопасной работы сварщиков. Производительность труда при работе в таких условиях невысока, и обстоятельства вызывают стремление уменьшить объем сварочных работ, выполняемых на высоте, что достигается двумя путями

[c.273]

В связи с этим значительный объем занимает ручная дуговая сварка покрытыми электродами. Высококвалифицированные сварщики заваривают стыки монтажных соединений большей частью на высоте, в проектном положении смонтированных конструкций. Это связано с повышенной опасностью для жизни рабочих и необходимостью оборудовать надежные лестницы и трапы для подхода к стыкам, а также люльки и подмости для безопасной работы сварщиков. Производительность труда при работе в таких условиях невысока, и обстоятельства вызывают стремление уменьшить объем сварочных работ, выполняемых на высоте, что достигается двумя путями

[c.273]

В формулу для определения основного времени сварки в различных пространственных положениях, а также сварки коротких и многослойных швов вводится коэффициент условий работы Ку [c.339]

Этот способ сварки обеспечивает высокую производительность и качество металла шва выполнение швов в любом пространственном положении наложение многослойных швов различного сечения выполнение швов любой длины, швов горкой , каскадным способом, обратноступенчатых швов с использованием в случае необходимости послойной проковки шва. [c.47]

[c.47]

Весьма важной характеристикой сварочных шлаков является межфазное натяжение на границе шлак—металл. Оно определяет формирование наружной поверхности сварных швов, выполняемых в различных пространственных положениях, влияет на разделение шлака и металла, перемешанных друг в друге, на возможность отрыва шлаковых частиц с нижней части ванны, например при сварке на флюсовой подушке, и имеет ряд других технологически важных особенностей, обеспечивающих необходимые качества сварных соединений. [c.100]

Микроплазменную сварку применяют в нижних, вертикальных, горизонтальных и потолочных швов. Технологически наиболее просто выполнять швы в нижнем положении. Однако при микроплазменной сварке обьем сварочной ванны небольшой и возникают благоприятные условия получения качественных швов, расположенных в различных пространственных положениях. Следует отметить, что выполнение потолочных и горизонтальных швов значительно упрощается при импульсной микроплазменной сварке. [c.190]

[c.190]

Сварка швов в различных пространственных положениях Наиболее простой является сварка швов в нижнем положении. Пламя горелки направляют с таким расчетом, чтобы кромки свариваемого металла находились в восстановительной зоне на расстоянии 2—6 мм от ядра. Конец сварочной проволоки держат также в восстановительной зоне сварочного пламенн или в ванне расплавленного металла. [c.353]

Реализация приведенных мероприятий во многом зависит от габаритных размеров и конструктивного оформления сварных заготовок и узлов. Для сложных узлов с элементами больших толщин и размеров при наличии криволинейных швов в различных пространственных положениях можно применять только хорошо свариваемые материалы. Последние сваривают самыми универсальными способами, например ручной дуговой сваркой покрытыми электродами или полуавтоматической в защитных газах в широком диапазоне режимов. При их сварке не нужны, например, подогрев, затрудненный вследствие больших толщин и размеров элементов, а также высокотемпературная термическая обработка, часто невозможная из-за отсутствия печей и закалочных ванн соответствующего размера. Для простых малогаба-372

[c.372]

Для простых малогаба-372

[c.372]

Выбор способа сварки корпусных конструкций зависит от толщины металла, длины и положения швов в пространстве. Автоматами и полуавтоматами под флюсом сваривают длинные швы на металле толщиной более 4 мм в нижнем положении. Металл, толщиной менее 4 мм, сваривают автоматической и полуавтоматической сваркой в среде углекислого газа. В углекислом газе сваривают также швы и участки швов в различных пространственных положениях, когда сварка под фяюсш затруднена или невозможна. [c.131]

При использовании этого способа для сварки коротких швов, тонколистового материала, швов в различных пространственных положениях, криволинейных швов, а также исправлении дефектов литья необходимо иметь сложные копирные и флюсоудерживающие устройства, тратить лшого времени на их наладку и установку. Целесообразно эти материалы сваривать, защищая дугу струей газа.

Честь изобретения этого способа сварки принадлежит оусскому инженеру Н. Н. Бенардосу.

[c.3]

Честь изобретения этого способа сварки принадлежит оусскому инженеру Н. Н. Бенардосу.

[c.3]Наиболее широкое применение получили полуавтоматы А-547Р, так как они позволяют вести сварку тонкой проволокой (диаметром 0,8—1,2 мм) изделий КВО, обшивки котлов и металлоконструкций в различных пространственных положениях. -При сварке этим полуавтоматом в нижнем положении толщина свариваемых изделий не превышает, как правило, 3—4 мм, а катет угловых швов — 4—5 мм. [c.366]

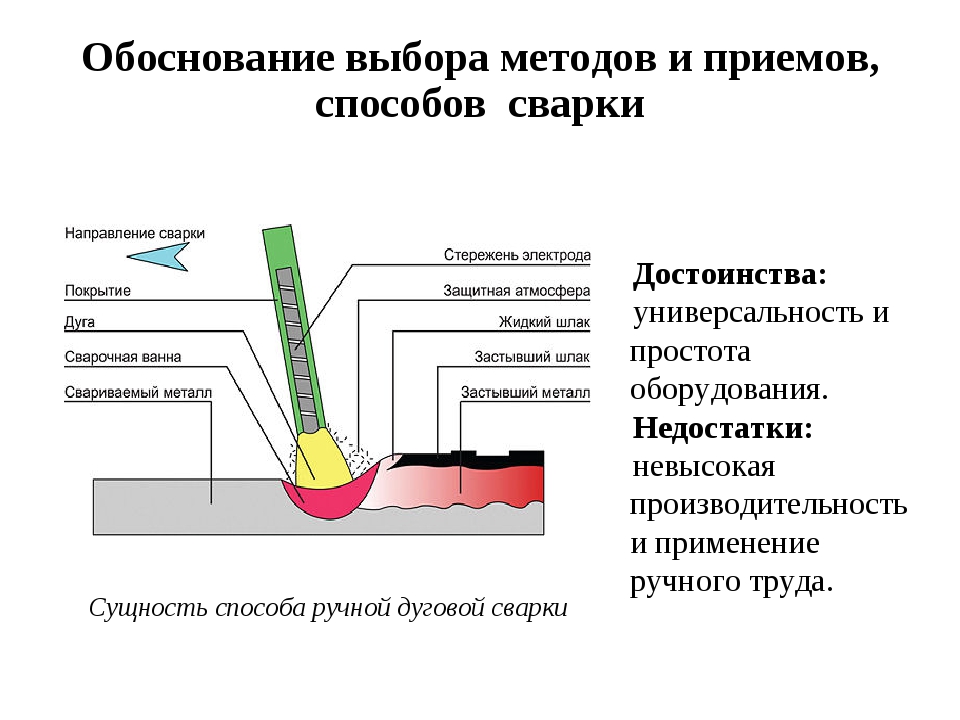

Ручную дуговую сварку довольно широко применяют в производстве металлоконструкций для самых различных металлов и сплавов малых и средних толщин (2—30 мм). Ручная сварка удобна при выполнении коротких и криволинейных швов в любых пространственных положениях (нижнем, вертикальнодт, горизонтальном, потолочном рис. У.Ю), а также прн наложении швов в труднодоступных местах. Она все еще остается незаменимой при монтажных работах и сборке конструкций сложной формы. Ручная сварка обеспечивает хорошее качество сварных швов, но обладает более низкой производительностью по сравнению с автоматической дуговой сваркой под флюсом. Производительность процесса сварки в основном определяется силой сварочного тока. Однако ток при ручной сварке покрытыми э.лектро-дами ограничен, так как повышение тока сверх рекомендованной величины приводит к разогреву стержня электрода, отслаиванию покрытия, сильному разбрызгиванию и угару расплавленного металла сварочной ванны. Ручную сварку постепенно заменяют полуавтоматической в атмосфере защитных газов,

[c.283]

Производительность процесса сварки в основном определяется силой сварочного тока. Однако ток при ручной сварке покрытыми э.лектро-дами ограничен, так как повышение тока сверх рекомендованной величины приводит к разогреву стержня электрода, отслаиванию покрытия, сильному разбрызгиванию и угару расплавленного металла сварочной ванны. Ручную сварку постепенно заменяют полуавтоматической в атмосфере защитных газов,

[c.283]

Примененпе магнитного керамического ф.люса целесообразно в строительстве при полуавтоматической сварке. Этим способом можно производить сварку в различных пространственных положениях, коротких швов и 1НВ0В сложной конфигурации без применения специальных приспособлений. При этом обеспечивается видимость зоны дугп. [c.310]

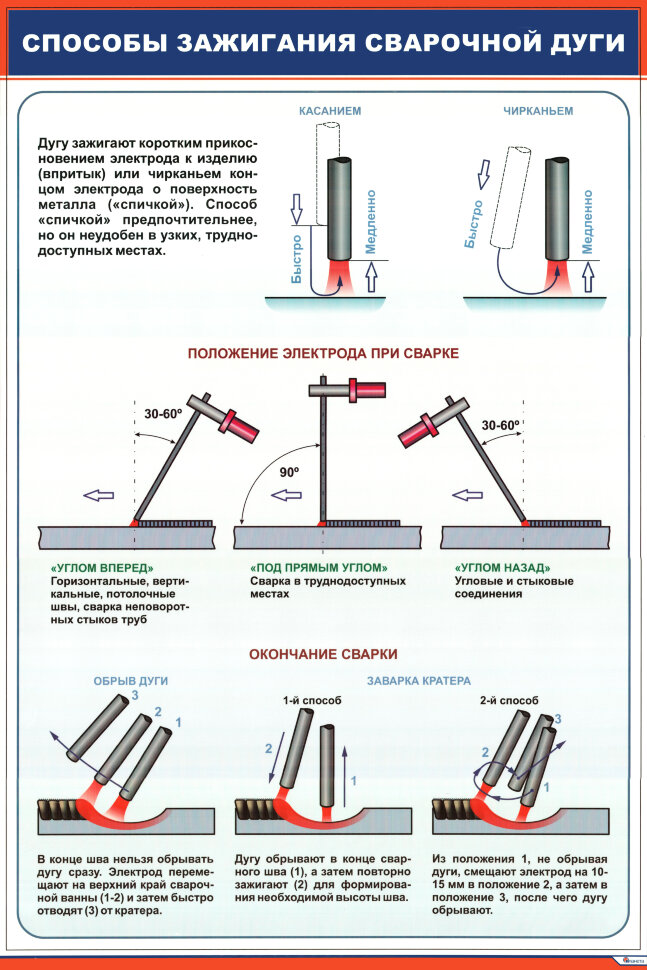

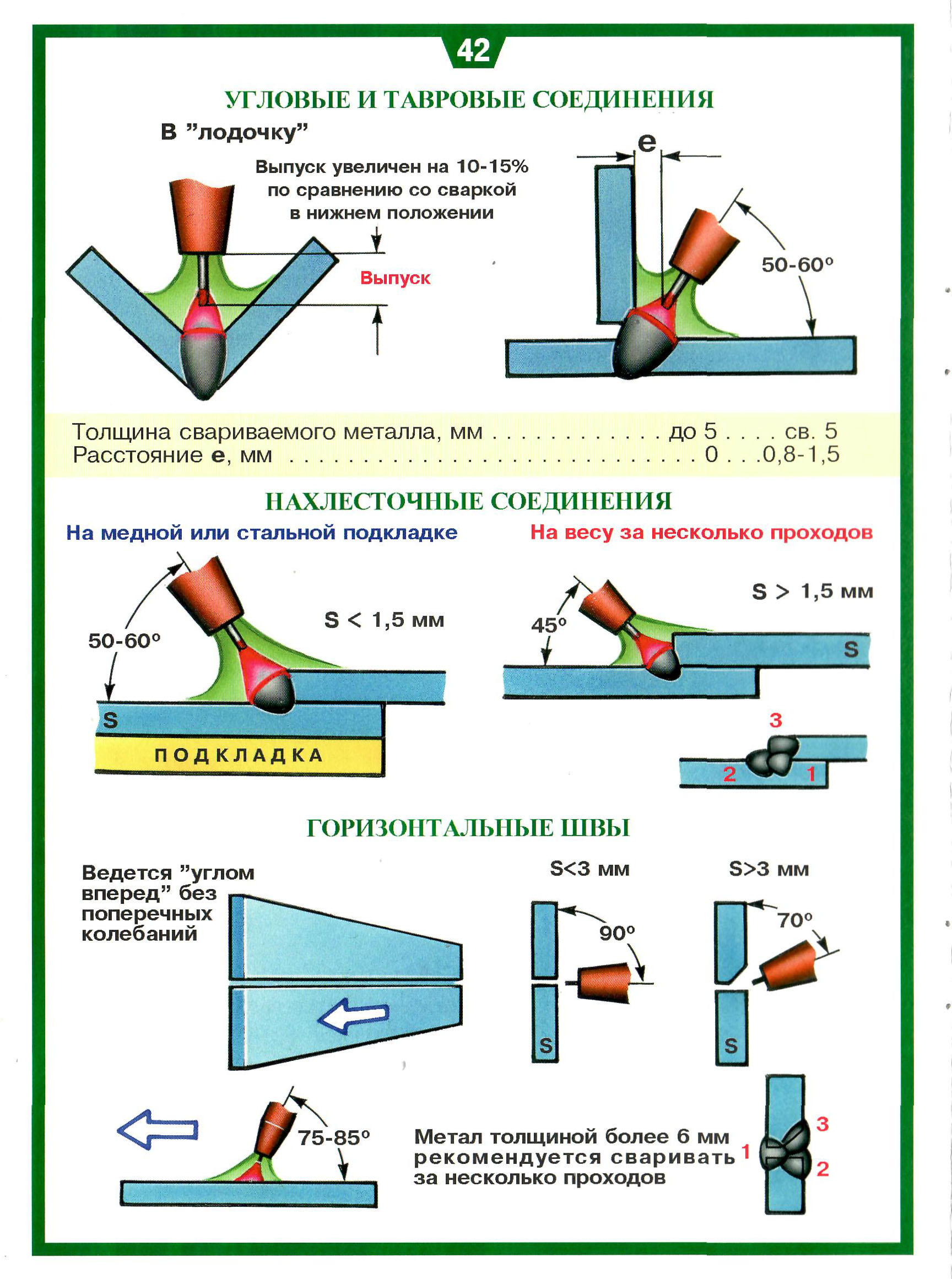

Сварка в различных пространственных положенияхСварка начинается с зажигания сварочной дуги, которое происходит при кратковременном касании концом электрода изделия. При газовой сварке мундштук располагается под определенным углом к поверхности свариваемого изделия (рис. 31). Чем толще металл и больше его теплопроводность, тем больше угол наклона. Для лучшего прогрева металла угол наклона в начале сварки устанавливают больше, а затем постепенно уменьшают до нормальной величины, а в конце сварки опять уменьшают, чтобы лучше заполнить кратер и предупредить пережог металла. На рис. 31,6 показаны способы перемещения мундштука по шву. Способ 4 рекомендуется для сварки тонколистового металла, способы 2 и 3 — для сварки металла средней толщины, способ 1 применять не рекомендуется из-за возможности окисления расплавленного металла кислородом воздуха. Присадочной проволокой совершают такие же движения, но в обратном направлении. Существует правый и левый способы газовой сварки. При правом способе сварка ведется слева направо, пла-30. Схема основных движений торца электродамя направлено на заваренный участок шва, а присадочная проволока перемещается вслед за горелкой. Рис. 31. Углы наклона (а) и способы (1—4) перемещения (б) мундштука горелки Сварку нужно стремиться выполнять в нижнем положении, так как при этом создаются наиболее благоприятные условия для получения швов хорошего качества. В этом положении расплавленный металл переносится в сварочную ванну, которая занимает горизонтальное положение, в направлении силы тяжести. При этом сварку в нижнем положении выполнять удобнее и легче наблюдать за процессом. Способ сварки в нижнем положении угловых швов называется сваркой «в лодочку» (рис. 32). Существуют различные способы сварки швов. Выбор их зависит от длины шва и толщины свариваемого металла. Условно принято швы длиной до 250 мм называть короткими, 250—1000 мм — средними, более 1000 мм —длинными. Рис. 33. Способы выполнения швов по длине ку начинают со среднего блока. Сразу после первого прохода на первом участке сварку начинают еще два сварщика и т. д., пока все участки по длине не будут закреплены за сварщиками. Каскадный метод заключается в сварке участков по 200 мм, на которые разбит весь шов, таким образом, чтобы по окончании первого слоя первого участка без остановки продолжать сварку первого слоя на соседнем участке. Сварка «горкой» (рис. 34,6) является разновидностью и ведется двумя сварщиками одновременно, от середины к краям. Рис. 34. Сварка длинных многослойных швов Рис. Как и при дуговой сварке, нижние швы при газовой сварке выполняются легко. Сварка ведется левым и правым способами в зависимости от толщины свариваемого металла. При сварке длинных швов применяют ступенчатый и обратноступенчатый методы (рис. 35). Швы делят на участки, которые сваривают в определенном порядке. При наложении .каждого последующего участка предыдущий участок перекрывают на 10 — 20 мм в зависимости от толщины свариваемого металла. Сварка швов в положениях, отличных от нижнего, имеет ряд особенностей. При сварке в вертикальном положении металл в сварочную ванну переносится перпендикулярно силе тяжести. Поэтому сварка покрытыми электродами должна выполняться по возможности наиболее короткой дугой. При этом диаметр электродов должен быть не более 4 — 5 мм, а ток на 15 — 20 % ниже значений тока при сварке в нижнем положении. При переходе металла электрода в сварочную ванну количество жидкого металла в ней увеличивается и под действием силы тяжести металл может вытечь. Горизонтальные швы сваривать труднее, чем вертикальные, поэтому их выполняют сварщики более высокой квалификации. Чтобы расплавленный металл не мог стечь, кромки на нижнем листе не скашивают, а сварку начинают на кромке нижнего листа, затем проваривают корень шва и переносят дугу на кромку верхнего листа (рис. Рис. 36. Сварка снизу вверх (а—в) и сверху вниз (г) Рис. 37. Сварка горизонтального шва Рис. 38. Сварка вертикальных швов По технике выполнения сварка потолочных швов наиболее трудная. В данном случае сила тяжести препятствует переносу йапель металла электрода в сварочную ванну и они стремятся стечь вниз. Преодолеть силу тяжести и удержать расплавленный металл от вытекания можно при небольшом объеме сварочной ванны. Для этого сварку осуществляют электродами диаметром не более 4 мм при силе тока на 20 — 25% меньше, чем при сварке в нижнем положении, короткой дугой и узкими валиками. Рис. 39. Сварка горизонтальных (а) и потолочных швов левым (б) и правым (е) способами Пониженные режимы и неудобные условия для сварки в положениях, отличных от нижнего, снижают производительность труда и отрицательно влияют на качество сварных соединений. При газовой сварке вертикальные швы на изделиях небольшой толщины заваривают сверху вниз правым способом и снизу вверх левым способом (рис. 38). Вертикальные швы при толщине металла 2 — 20 мм целесообразно сваривать способом двойного валика снизу вверх без скоса кромок и с зазором, равным половине толщины свариваемого металла. При толщинах более 6 мм сварку выполняют два сварщика. Горизонтальные швы сваривают правым способом, держа конец присадочной проволоки сверху, а мундштук горелки снизу ванны (рис. 39, а). Потолочные швы накладывают правым и левым способами в несколько слоев с минимальной толщиной каждого (рис. 39, б, в). Кромки шва нагревают до начала оплавления и в этот момент в сварочную ванну начинают вводить присадочную проволоку. Металл сварочной ванны от стекания вниз удерживается давлением газов пламени. Читать далее: |

Аргонно-дуговая сварка

Сварочные работы занимают лидирующую позицию среди всех существующих в настоящее время способов неразъемного соединения материалов. Производство сварочных работ используется во всех отраслях промышленности. Причина подобной популярности заключается в том, что сварочные работы позволяют соединять между собой, отличающиеся своими физическими и механическими свойствами, материалы.

Производство сварочных работ используется во всех отраслях промышленности. Причина подобной популярности заключается в том, что сварочные работы позволяют соединять между собой, отличающиеся своими физическими и механическими свойствами, материалы.

На сегодняшний день ООО «ВМУ» выполняет следующие виды сварки:

- Электродуговая сварка;

- Полуавтоматическая сварка в среде защитных газов;

- Аргонодуговая сварка неплавящимся электродом в среде защитного газа (РАД).

Основным видом сварки, применяемой нашей компанией, является аргонно-дуговая сварка неплавящимся электродом. Этот способ сварки позволяет сваривать детали малой толщины, дает минимальное коробление и позволяет получить соединение с высокими механическими и противокоррозионными свойствами. Её основным достоинством является высокий уровень качества сварных швов. Производим сварку как черных, так и цветных металлов: нержавеющей стали, алюминия, магния и т.д.

На текущий момент ООО «ВМУ» располагает всеми необходимыми ресурсами для производства сварочных работ аргонодуговой сваркой, в соответствии с требованиями НАКС:

- аттестованными сварщиками;

- аттестованным сварочным оборудованием;

- аттестованными сварочными технологиями.

При сварке трубопроводов из нержавеющей стали разогретые участки швов окисляются и теряют «нержавеющие» свойства. За счет мероприятий, таких как обработка щеткой, шлифовка или травление этот окисленный слой, называемый так же цветом побежалости, удаляется и опять приобретаются антикоррозионные свойства.

Мы готовы выполнить работы в соответствии со всеми этими требованиям на высочайшем профессиональном уровне.

На основании вышеизложенного, прошу рассмотреть вопрос о дальнейшем взаимовыгодном сотрудничестве.

Компания «ВМУ» обеспечит соответствие этим требованиям, а также выполнит сварочные работы на высочайшем профессиональном уровне любой сложности.

Сварочное производство аттестовано и имеет свидетельства об аттестации технологии сварки в соответствии с требованиями НАКС (национальное агентство контроля сварки).

Выполняем следующие виды сварки:

- электродуговая сварка,

- полуавтоматическая сварка в среде защитных газов,

- аргонодуговая сварка неплавящимся электродом в среде защитного газа.

Производим сварку как черных, так и цветных металлов: нержавеющей стали, алюминия, магния и т.д.

Ручная и полуавтоматическая сварка имеют значительные отличия, между тем, процесс сваривания изделий этими способами во многом похож.

Ручная сварка осуществляется посредством специальных электродов, они могут быть плавящимися, неплавящимися, и иметь специальное покрытие из разных материалов.

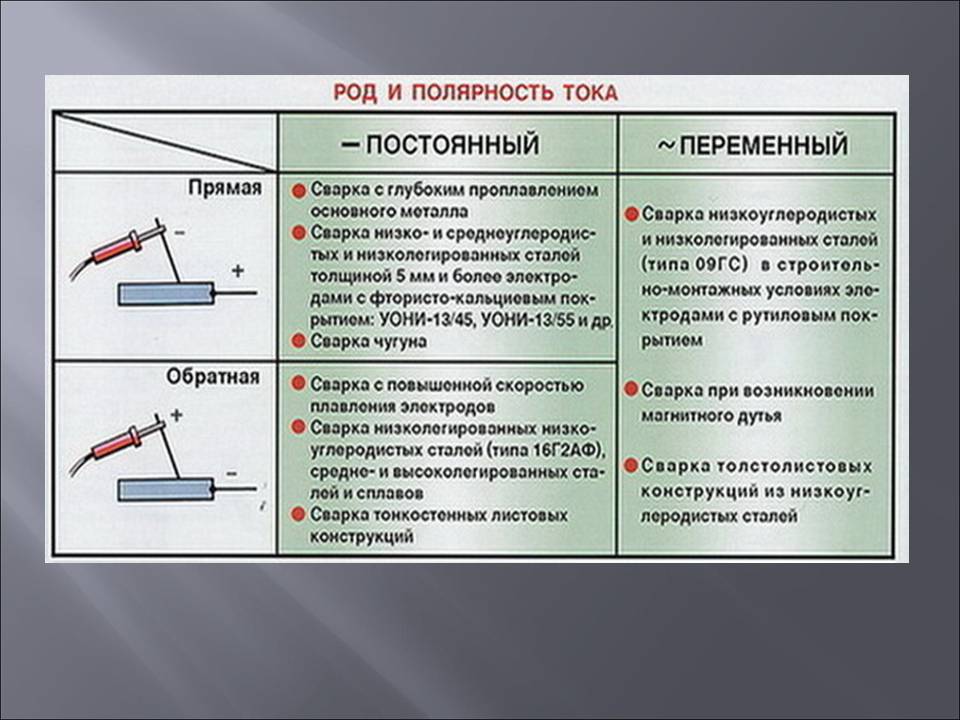

Качество соединения получаемого в результате ручной дуговой сварки в основном зависит от правильного подбора электродов, установки и соблюдения режимов сварки.

Полуавтоматическая сварка подходит для качественной обработки любых сталей (низкоуглеродистых, легированных, нержавеющих) и алюминиевых сплавов.

Свое название полуавтоматическая сварка получила из-за того, что вместо электродов применяется специальная проволока, которая во время сварочных работ подается из катушки автоматически и отсутствует необходимость прерывать процесс сварки для замены электрода.

Полуавтоматическая сварка обеспечивает достаточно высокое качество сварных швов, особенно при сварке низкоуглеродистых сталей. Сварка возможна в различных пространственных положениях.

Полуавтоматическую сварку порошковой применяют и для соединения изделий из тонкого металла.

Аргонно-дуговая сварка металла – выполняется горелками, позволяющими окружать электрическую дугу завесой из инертного газа аргона. Этот способ сварки позволяет сваривать детали малой толщины, дает минимальное коробление и позволяет получить соединение с высокими механическими и противокоррозионными свойствами.

Её основным достоинством является высокий уровень качества сварных швов. В связи с этим, аргонно-дуговая сварка дает возможность увеличить срок эксплуатации готовой продукции. Аргонно-дуговой сваркой можно сваривать нержавеющую, жаропрочную и кислотоупорную стали, алюминий, магний и их сплавы.

При обращении в нашу компанию, мы предоставим Вам профессиональные услуги сварщика, технолога, инженера. А что касается стоимости, то в результате осмотра, в зависимости от сложности работы, инженер определит окончательные расценки на сварочные работы. Таким образом, наличие современного оборудования, а также высокая квалификация и огромный опыт работы наших специалистов позволят выполнить Ваш заказ наилучшим образом.

А что касается стоимости, то в результате осмотра, в зависимости от сложности работы, инженер определит окончательные расценки на сварочные работы. Таким образом, наличие современного оборудования, а также высокая квалификация и огромный опыт работы наших специалистов позволят выполнить Ваш заказ наилучшим образом.

Ручная дуговая сварка металлическими электродами с покрытием — Ручная дуговая сварка — ММA

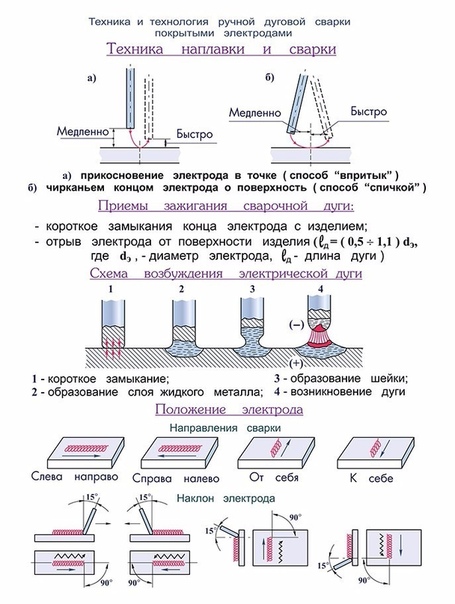

Создание и поддержание дуги

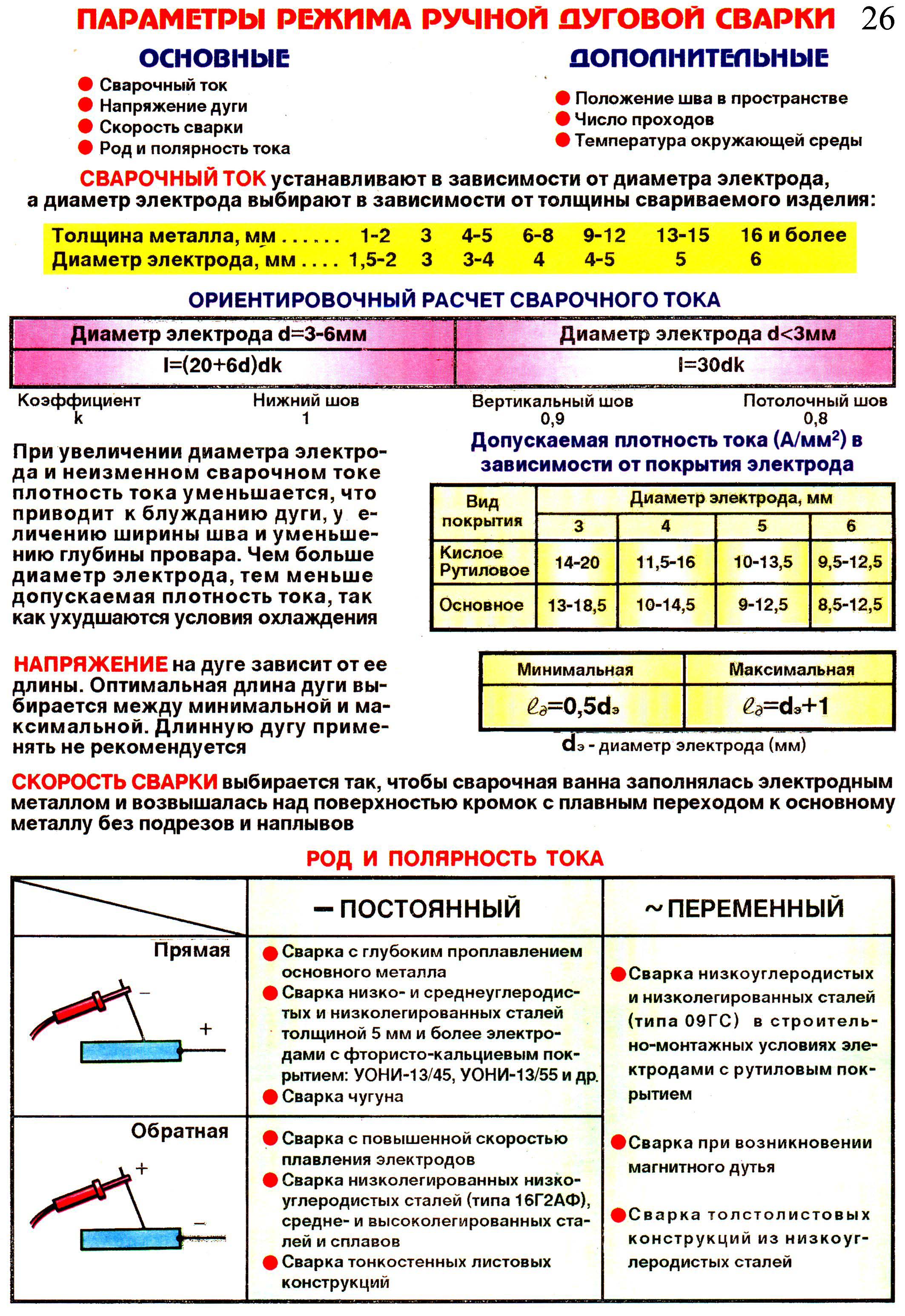

Перед зажиганием (возбуждением) дуги следует установить необходимую силу сварочного тока, которая зависит от марки электрода, пространственного положения сварки, типа сварного соединения и др. Зажигать дугу можно двумя способами. При одном способе электрод приближают вертикально к поверхности изделия до касания металла и быстро отводят вверх на необходимую длину дуги. При другом — электродом вскользь «чиркают» по поверхности металла. Применение того или иного способа зажигания дуги зависит от условий сварки и от навыка сварщика.

Длина дуги зависит от марки и диаметра электрода, пространственного положения сварки, разделки свариваемых кромок и т- п. Нормальная длина дуги считается в пределах lд = (0.5 — 1.1)*dэл (dэл — диаметр электрода). Увеличение длины дуги снижает качество наплавленного металла шва ввиду его интенсивного окисления и азотирования, увеличивает потери металла на угар и разбрызгивание, уменьшает глубину проплавления основного металла. Также ухудшается внешний вид шва.

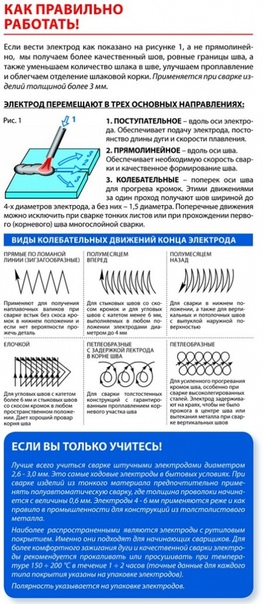

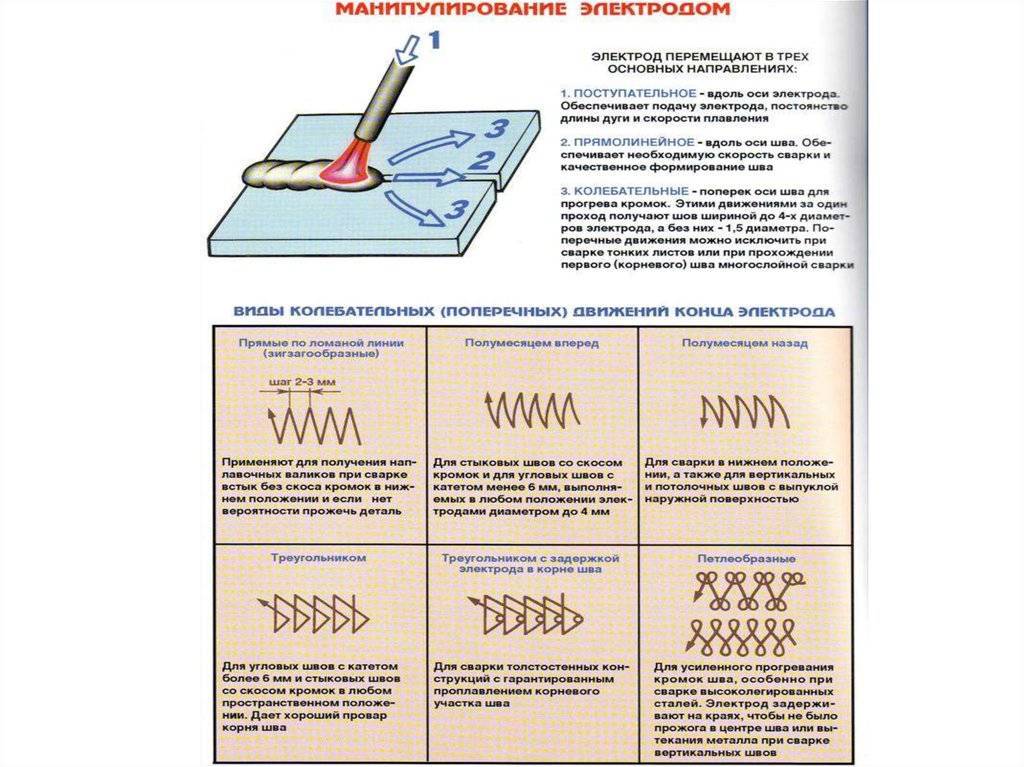

Во время ведения процесса сварщик обычно перемещает электрод не менее чем в двух направлениях. Во-первых, он подает электрод вдоль его оси в дугу, поддерживая необходимую в зависимости от скорости плавления электрода длину дуги. Во-вторых, перемещает электрод в направлении наплавки или сварки для образования шва. В этом случае образуется узкий валик, ширина которого при наплавке равна примерно (0,8 — 1,5)*dэл и зависит от силы сварочного тока и скорости перемещения дуги по поверхности изделия. Узкие валики обычно накладывают при проваре корня шва, сварке тонких листов и тому подобных случаях.

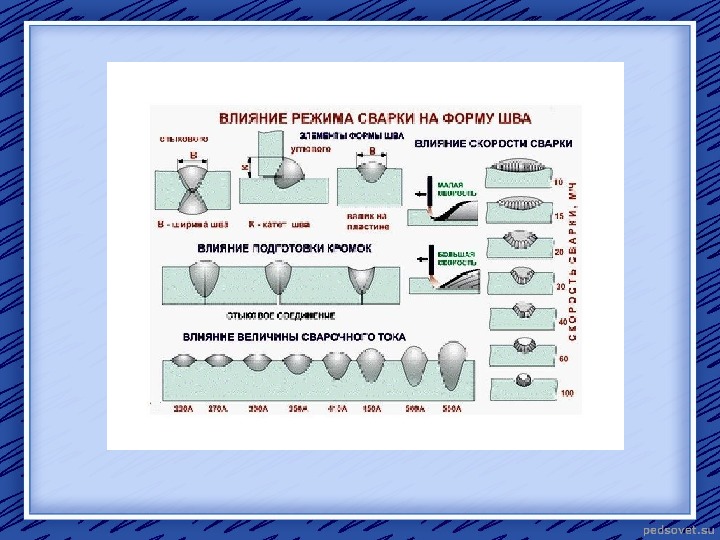

При правильно выбранном диаметре электрода и силе сварочного тока скорость перемещения дуги имеет большое значение для качества шва. При повышенной скорости дуга расплавляет основной металл на малую глубину и возможно образование непроваров. При малой скорости вследствие чрезмерно большого ввода теплоты дуги в основной металл часто образуется прожог, и расплавленный металл вытекает из сварочной ванны. В некоторых случаях, например при сварке на спуск, образование под дугой жидкой прослойки из расплавленного электродного металла повышенной толщины, наоборот, может привести к образованию непроваров.

Иногда сварщику приходится перемещать электрод поперек шва, регулируя тем самым распределение теплоты дуги поперек шва для получения требуемых глубины проплавления основного металла и ширины шва. Глубина проплавления основного металла и формирование шва главным образом зависят от вида поперечных колебаний электрода, которые обычно совершают с постоянными частотой и амплитудой относительно оси шва. ; расплавляющийся при этом электродный металл заполнит кратер. При сварке низкоуглеродистой стали кратер иногда выводят в сторону от шва — на основной металл. При случайных обрывах дуги или при смене электродов дугу возбуждают на еще не расплавленном основном металле перед кратером и затем проплавляют металл в кратере.

; расплавляющийся при этом электродный металл заполнит кратер. При сварке низкоуглеродистой стали кратер иногда выводят в сторону от шва — на основной металл. При случайных обрывах дуги или при смене электродов дугу возбуждают на еще не расплавленном основном металле перед кратером и затем проплавляют металл в кратере.

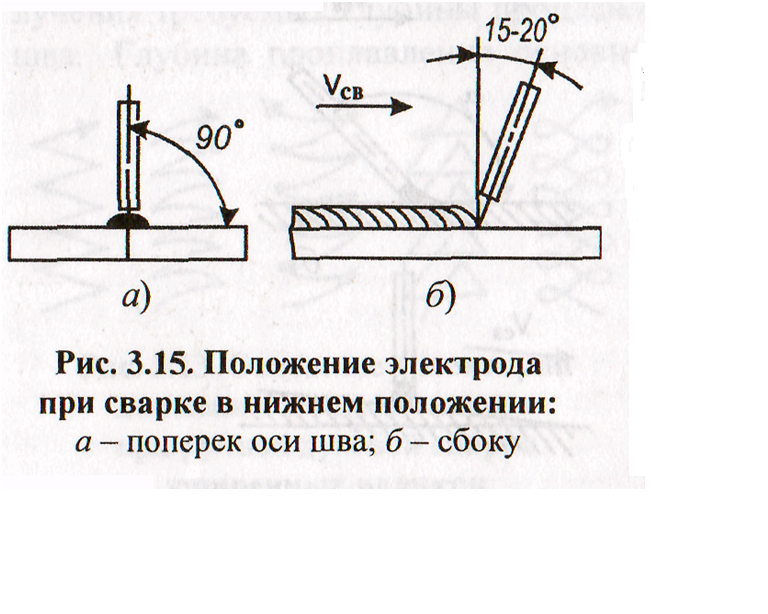

Положение электрода относительно поверхности изделия и пространственное положение сварки оказывают большое влияние

на форму шва и проплавке не основного металла. При сварке углом назад улучшаются условия оттеснения из-под дуги жидкого металла, толщина прослойки которого уменьшается. При этом улучшаются условия теплопередачи от дуги к основному металлу и растет глубина его проплавления. То же наблюдается при сварке шва на подъем на наклонной или вертикальной плоскости. При сварке углом вперед или на спуск расплавленный металл сварочной ванны, подтекая под дугу, ухудшает теплопередачу от нее к основному металлу — глубина проплавления уменьшается, а ширина шва возрастает.

При прочих равных условиях количество расплавляемого электродного металла, приходящегося на единицу длины шва, остается постоянным, но распределяется на большую ширину шва и поэтому высота его усиления уменьшается. При наплавке или сварке тонколистового металла (толщина до 3 мм) для уменьшения глубины провара и предупреждения прожогов рекомендуется

15-20″ сварку выполнять на спуск (наклон до 15°) или углом вперед без поперечных колебаний электрода. Для сборки изделия под сварку (обеспечения заданного зазора в стыке, положения изделий и др.) можно применять специальные приспособления или короткие швы — прихватки. Длина прихваток обычно составляет 20 — 120 мм (больше при более толстом металле) и расстояние между ними 200-1200 мм (меньше при большей толщине металла для увеличения жесткости). Сечение прихваток не должно превышать 1/3 сечения швов. При сварке прихватки необходимо полностью переплавлять.

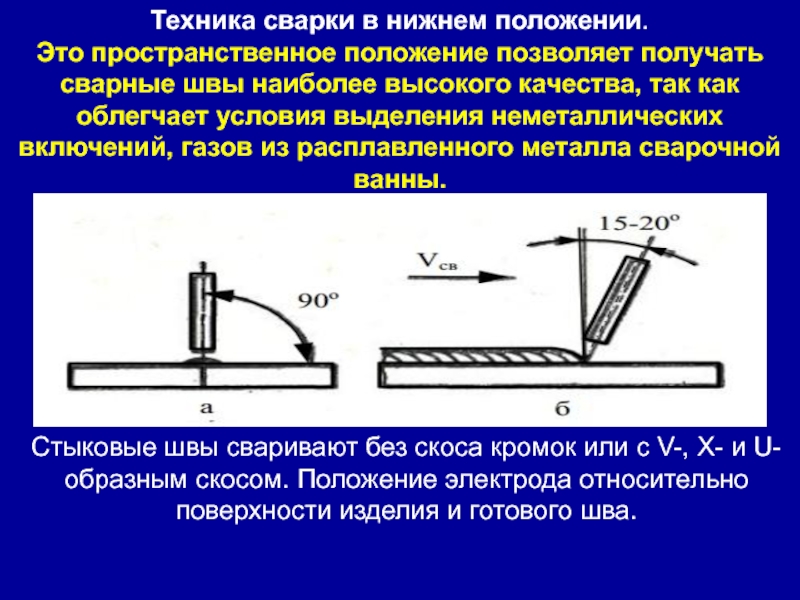

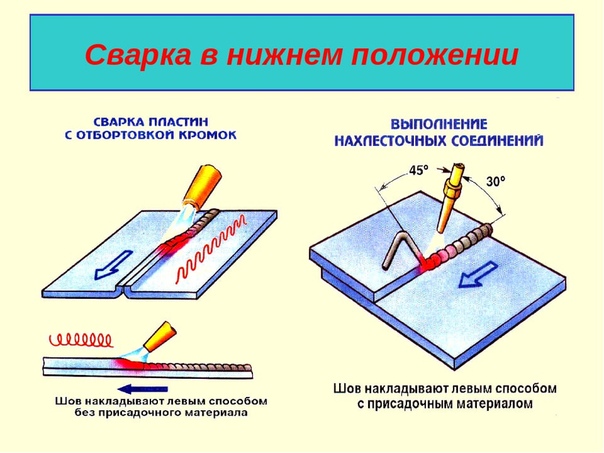

Техника сварки в нижнем положении

Это пространственное положение позволяет получать сварные швы наиболее высокого качества, так как облегчает условия выделения неметаллических включений, газов из расплавленного металла сварочной ванны. При этом также наиболее благоприятны условия формирования металла шва, так как расплавленный металл сварочной ванны от вытекания удерживается нерасплавившейся частью кромок.

При этом также наиболее благоприятны условия формирования металла шва, так как расплавленный металл сварочной ванны от вытекания удерживается нерасплавившейся частью кромок.

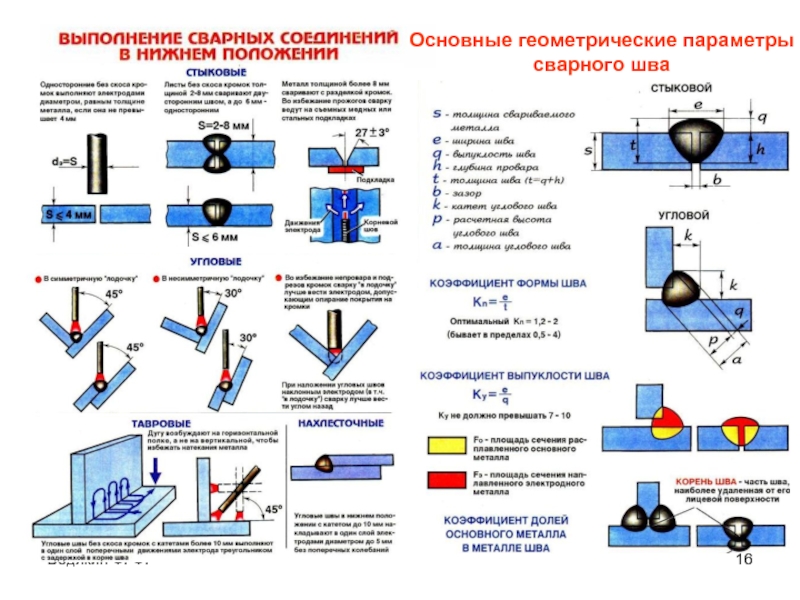

Стыковые швы сваривают без скоса кромок или с V-, Х- и U-образным скосом.Стыковые швы без скоса кромок в зависимости от толщины сваривают с одной или двух сторон. При этом концом электрода совершают поперечные колебания (см. рис. 12) с амплитудой, определяемой требуемой шириной шва. Следует тщательно следить за равномерным расплавлением обеих свариваемых кромок по всей их толщине и особенно стыка между ними в нижней части (корня шва).

Однопроходную сварку с V-образным скосом кромок обычно выполняют с поперечными колебаниями электрода на всю ширину разделки для ее заполнения так, чтобы дуга выходила со скоса кромок на необработанную поверхность металла. Однако в этом случае очень трудно обеспечить равномерный провар корня шва по всей его длине, особенно при изменении величины притупления кромок и зазора между ними.

При сварке шва с V-образным скосом кромок за несколько проходов обеспечить хороший провар первого слоя в корне разделки гораздо легче. Для этого обычно применяют электроды диаметром 3-4 мм и сварку ведут без поперечных колебаний. Последующие слои выполняют в зависимости от толщины металла электродом большего диаметра с поперечными колебаниями. Для обеспечения хорошего провара между слоями предыдущие

швы и кромки следует тщательно очищать от шлака и брызг металла.

Заполнять разделку кромок можно швами с шириной на всю разделку или отдельными валиками. В многопроходных швах последний валик для улучшения внешнего вида иногда можно выполнять на всю ширину разделки (декоративный слой).

Сварку швов с Х- или U-образным скосом кромок выполняют в общем так же, как и с V-образным скосом. Однако для уменьшения остаточных деформаций и напряжений, если это возможно, сварку ведут, накладывая каждый валик или слой попеременно с каждой стороны. Швы с Х- или U-образным скосом кромок по сравнению с V-образным имеют преимущества, так как в первом случае в 1,6-1,7 раза уменьшается объем наплавленного металла (повышается производительность сварки). Кроме того, уменьшаются угловые деформации, а возможный непровар корня шва образуется в нейтральном по отношению к изгибающему моменту сечении. Недостаток U-образного скоса кромок — повышенная трудоемкость его получения.

Кроме того, уменьшаются угловые деформации, а возможный непровар корня шва образуется в нейтральном по отношению к изгибающему моменту сечении. Недостаток U-образного скоса кромок — повышенная трудоемкость его получения.

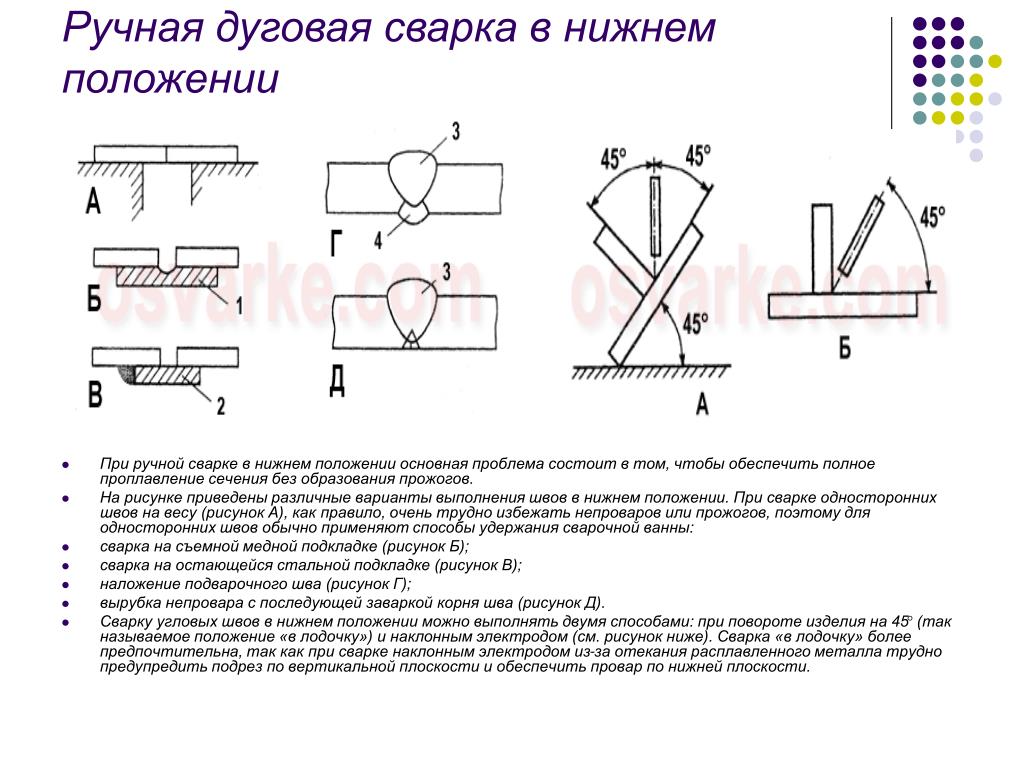

Сварку стыковых швов можно выполнять различными способами. При сварке на весу наиболее трудно обеспечить провар корня шва и формирование хорошего обратного валика по

всей длине стыка. В этом отношении более благоприятна сварка на съемной медной или остающейся стальной подкладке. В медной подкладке для формирования обратного валика делают формирующую канавку. Однако для предупреждения вытекания расплавленного металла из сварочной ванны необходимо плотное поджатие подкладок к свариваемым кромкам. Кроме того, остающиеся подкладки увеличивают расход металла и не всегда технологичны. При использовании медных подкладок возникают трудности точной установки кромок вдоль формирующей канавки.

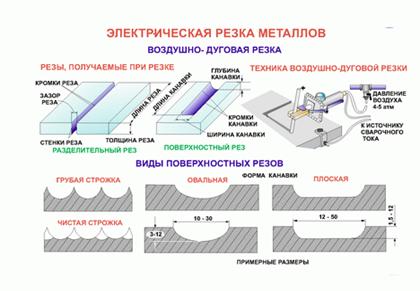

Если с обратной стороны возможен подход к корню шва и допустимо усиление обратной стороны шва, целесообразна подварка корня швом небольшого сечения с последующей укладкой основного шва. В некоторых случаях при образовании непроваров в корне шва после сварки основного шва дефект в корне разделывают газовой, воздушно-дуговой строжкой или механическими методами с последующим выполнением подварочного шва.

В некоторых случаях при образовании непроваров в корне шва после сварки основного шва дефект в корне разделывают газовой, воздушно-дуговой строжкой или механическими методами с последующим выполнением подварочного шва.

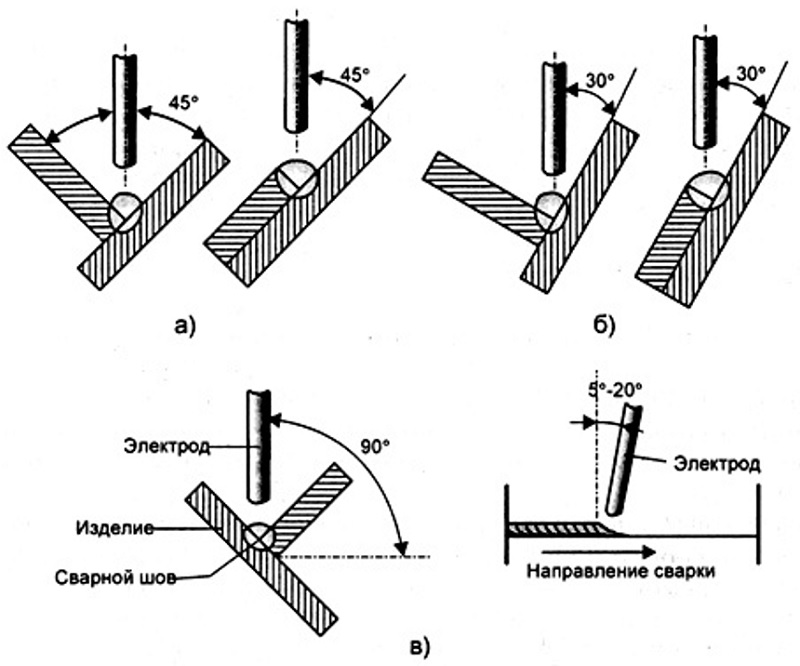

Сварку угловых швов в нижнем положении можно выполнять двумя приемами. Сварка вертикальным электродом в лодочку обеспечивает наиболее благоприятные условия для провара корня шва и формирования его усиления. По существу этот прием напоминает сварку стыковых швов с V-образным скосом кромок, так как шов формируется между свариваемыми поверхностями. Однако при этом способе требуется тщательная

сборка соединения под сварку с минимальным зазором в стыке для предупреждения вытекания в него расплавленного металла.

При сварке наклонным электродом трудно обеспечить провар шва по нижней плоскости (ввиду натекания на нее

расплавленного металла) и предупредить подрез на вертикальной плоскости (ввиду стекания расплавленного металла). Поэтому таким способом обычно сваривают швы с катетом до 6-8 мм. При сварке угловых швов наклонным электродом трудно также обеспечить глубокий провар в корне шва, поэтому в односторонних или двусторонних швах без скоса кромок может образоваться непровар, который при нагружении шва послужит началом развития трещин. Для предупреждения этого в ответственных соединениях при толщине металла 4 мм и более необходим односторонний скос, а при толщине 12 мм и более — двусторонний скос кромок.

При сварке угловых швов наклонным электродом трудно также обеспечить глубокий провар в корне шва, поэтому в односторонних или двусторонних швах без скоса кромок может образоваться непровар, который при нагружении шва послужит началом развития трещин. Для предупреждения этого в ответственных соединениях при толщине металла 4 мм и более необходим односторонний скос, а при толщине 12 мм и более — двусторонний скос кромок.

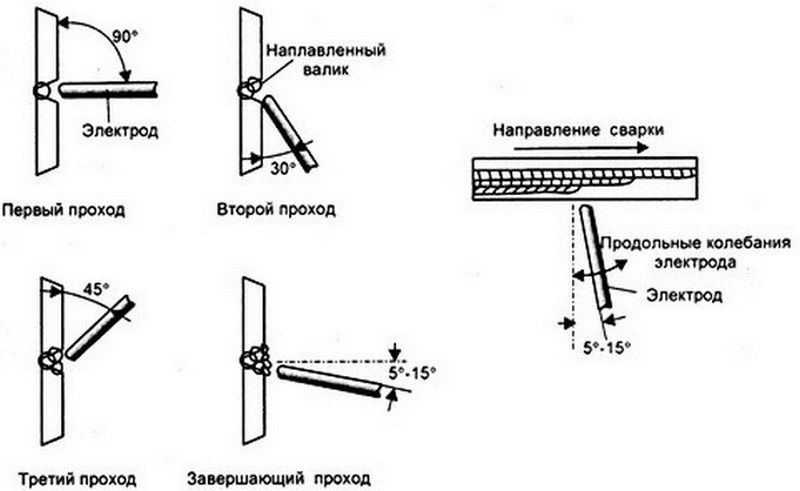

При сварке наклонным электродом многопроходных швов первым выполняют шов на горизонтальной плоскости. Формирование последующего валика происходит с частичным удержанием расплавленного металла сварочной ванны нижележащим валиком. При сварке угловых швов применяют поперечные колебания электрода. Особенно важен правильный выбор их траектории при сварке наклонным электродом с целью предупреждения возникновения указанных выше дефектов.

Техника сварки на горизонтальной и потолочной плоскостях

Сварка швов в положениях, отличающихся от нижнего, требует повышенной квалификации сварщика в связи с возможным под действием сил тяжести вытеканием расплавленного металла из сварочной ванны или падением капель электродного металла мимо сварочной ванны. Для предотвращения этого сварку следует вести по возможности наиболее короткой дугой, в большинстве случаев с поперечными колебаниями.

Для предотвращения этого сварку следует вести по возможности наиболее короткой дугой, в большинстве случаев с поперечными колебаниями.

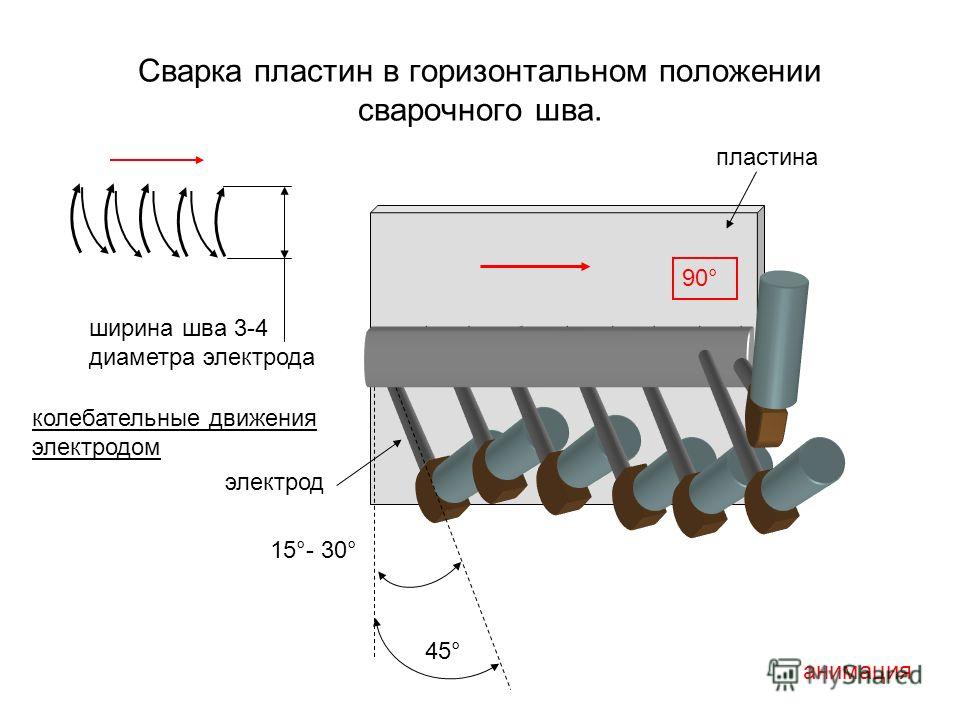

Расплавленный металл в сварочной ванне от вытекания удерживается в основном силой поверхностного натяжения. Поэтому необходимо уменьшать ее размер, для чего конец электрода периодически отводят в сторону от ванны, давая возможность ей частично закристаллизоваться. Ширину валиков также уменьшают до двух-трех диаметров электродов. Применяют пониженную на 10-20% силу тока и электроды уменьшенного диаметра (для вертикальных и горизонтальных швов не более 5 мм, для потолочных не более 4 мм).

Сварку вертикальных швов можно выполнять на подъем или на спуск. При сварке на подъем нижележащий закристаллизовавшийся металл шва помогает удержать расплавленный металл сварочной ванны. При этом способе облегчается возможность провара корня шва и кромок, так как расплавленный металл стекает ’ с них в сварочную ванну, улучшая условия теплопередачи от дуги к основному металлу. Однако внешний вид шва — грубочешуйчатый. При сварке на спуск получить качественный провар трудно: шлак и расплавленный металл подтекают под дугу и от дальнейшего стекания удерживаются только силами давления дуги и поверхностного натяжения. В некоторых случаях их оказывается недостаточно, и расплавленный металл вытекает из сварочной ванны.

Однако внешний вид шва — грубочешуйчатый. При сварке на спуск получить качественный провар трудно: шлак и расплавленный металл подтекают под дугу и от дальнейшего стекания удерживаются только силами давления дуги и поверхностного натяжения. В некоторых случаях их оказывается недостаточно, и расплавленный металл вытекает из сварочной ванны.

Сварка горизонтальных стыковых швов более затруднена, чем вертикальных, из-за стекания расплавленного металла из сварочной ванны на нижнюю кромку. В результате возможно образование подреза по верхней кромке. При сварке металла повышенной толщины обычно делают скос только одной верхней кромки, нижняя помогает удерживать расплавленный металл в сварочной ванне. Сварка горизонтальных угловых швов в нахлесточных соединениях не вызывает трудностей и по технике не отличается от сварки в нижнем положении.

Сварка швов в потолочном положении наиболее сложна и ее по возможности следует избегать. Сварку выполняют периодическими короткими замыканиями конца электрода на сварочную ванну, во время которых металл сварочной ванны частично кристаллизуется, что уменьшает объем сварочной ванны. В то же время расплавленный электродный металл вносится в сварочную ванну. При удлинении дуги образуются подрезы. При сварке этих швов ухудшены условия выделения из расплавленного металла сварочной ванны шлаков и газов. Поэтому свойства металла шва несколько ниже, чем при сварке в других пространственных положениях.

В то же время расплавленный электродный металл вносится в сварочную ванну. При удлинении дуги образуются подрезы. При сварке этих швов ухудшены условия выделения из расплавленного металла сварочной ванны шлаков и газов. Поэтому свойства металла шва несколько ниже, чем при сварке в других пространственных положениях.

Техника сварки пробочных и прорезных соединений практически не отличается от рассмотренной выше техники сварки стыковых или угловых швов.

В зависимости от протяженности шва, толщины и марки металла, жесткости конструкции и т. д. применяют различные приемы последовательности сварки швов и заполнения разделки. Сварку напроход обычно применяют при сварке коротких швов (до 500 мм). Швы длиной до 1000 мм лучше сваривать от середины к концам или обратноступенчатым методом. При последнем способе весь шов разбивают на участки по 150-200 мм, которые должны быть кратны длине участка, наплавляемого одним электродом. Сварку швов в ответственных конструкциях большой толщины выполняют блоками, каскадом или горкой, что позволяет влиять на структуру металла шва и сварного соединения и его механические свойства.

Техника сварки кольцевых стыков труб

Сварка кольцевых стыков трубопроводов имеет некоторые специфические особенности. Обычно сваркой выполняют швы на трубах диаметром от десятков миллиметров до 1440 мм при толщине стенки до 16 мм и более. При толщине стенки труб из низкоуглеродистых и низколегированных сталей до 8-12 мм сварку можно выполнять в один слой. Однако многослойные швы имеют повышенные механические свойства, определяемые положительным влиянием термического цикла последующего шва на металл предыдущего шва, поэтому сварку труб преимущественно выполняют в два слоя и более. Рекомендуемое число слоев шва зависит от толщины стенки.

Стыки труб можно сваривать в поворотном, когда трубу можно вращать, или в неповоротном положении. Сварку швов первого типа выполняют обычно в нижнем положении без особых трудностей, хотя сложно проварить корень шва, так как его формирование ведется чаще всего на весу. Сварка неповоротного стыка требует высокой квалификации сварщика, так как весь шов выполняют в различных пространственных положениях. Можно сваривать двумя способами: каждое полукольцо сверху вниз или снизу вверх. Первый способ возможен при использовании электродов диаметром 4 мм, дающих мало шлака (с органическим покрытием), короткой дугой с опиранием образующегося на конце электрода козырька на кромки без поперечных колебаний электрода или с небольшими его колебаниями. При сварке снизу вверх процесс ведут со значительно меньшей скоростью с поперечными колебаниями электрода диаметром 3-5 мм.

Можно сваривать двумя способами: каждое полукольцо сверху вниз или снизу вверх. Первый способ возможен при использовании электродов диаметром 4 мм, дающих мало шлака (с органическим покрытием), короткой дугой с опиранием образующегося на конце электрода козырька на кромки без поперечных колебаний электрода или с небольшими его колебаниями. При сварке снизу вверх процесс ведут со значительно меньшей скоростью с поперечными колебаниями электрода диаметром 3-5 мм.

Сообщение отредактировал Andrew: 14 Январь 2015 14:00

Влияние режимов импульсно-дуговой сварки на параметры металла шва и ЗТВ сварных соединений, выполненных проволокой Св-08Х20Н9Г7Т

(2)

В этом случае можно сопоставлять режимы ИДС с режимами стационарной сварки, т.к.

погонная энергия сварки прямо пропорциональна сварочному току.

Одной из важнейших характеристик, определяющей свойства сварного соединения

является термический цикл сварки (ТЦС), от которого зависит структура металла зоны

термического влияния (ЗТВ). Зная особенности ТЦС при импульсно-дуговом режиме

Зная особенности ТЦС при импульсно-дуговом режиме

сварки можно прогнозировать формирование структуры и свойств ЗТВ сварных

соединений. Так, например, авторы работ [12, 23-25] указывают, что ИДС характеризуется

пониженым уровнем тепловложения при этом обеспечивая проплавление сопоставимое со

струйным переносом. Тсен [26], измеряя термические циклы сварки для стационарного и

пульсирующего режимов, на расстоянии 2 мм от линии сплавления, показал, что в

последнем случае достигается меньшая максимальная температура нагрева металла.

Данный факт может свидетельствовать, по мнению авторов работы [26] о меньшем

тепловложении. В виду того что, на одинаковом расстоянии от линии сплавления в случае

импульсного процесса температура нагрева металла меньше, можно косвенно сделать

вывод, что ширина ЗТВ в данном случае была меньше и что скорость охлаждения металла

в высокотемпературной области была выше по сравнению с процессом, который

выполнялся стационарно горящей дугой. В работе [27] рассматривается влияние частоты

В работе [27] рассматривается влияние частоты

следования и заполненности импульсов на скорость охлаждения металла. Показано, что в

пределах изменения частоты следования от 60 до 120 Гц и заполненности импульса от20

до 30 %, скорость охлаждения как в высокотемпературной так и низкотемпературной

области практически не изменяется. Значения частот следования и заполненности

импульса выбраны исходя из того, что данные диапазоны параметров ИДС покрывают

широкую область практического применения [28]. Также следует отметить, что по данным

ТЦС для импульсного режима в высокотемпературной области наблюдается некий «зуб»

(скачек) в изменении температуры металла, что по всей видимости объясняется

особенностями импульсного ввода тепла в сварочную ванну. При исследовании ТЦС в

случае сварки пульсирующей дугой [22, 29] было установлено, что в низкотемпературном

диапазоне скорость охлаждения металла ЗТВ замедляется, по сравнению с стационарным

режимом, а в высокотемпературном диапазоне ускоряется. При этом в случае [29]

При этом в случае [29]

возрастания частоты пульсации дуги от 0.5 до 10 Гц, скорость охлаждения металла ЗТВ

становится такой же как и в случае стационарной сварки, что свидетельствует о

нецелесообразности дальнейшего увеличения частоты пульсаций.

5

Информио

×Неверный логин или пароль

×Все поля являются обязательными для заполнения

×Сервис «Комментарии» — это возможность для всех наших читателей дополнить опубликованный на сайте материал фактами или выразить свое мнение по затрагиваемой материалом теме.

Редакция Информио.ру оставляет за собой право удалить комментарий пользователя без предупреждения и объяснения причин. Однако этого, скорее всего, не произойдет, если Вы будете придерживаться следующих правил:

- Не стоит размещать бессодержательные сообщения, не несущие смысловой нагрузки.

- Не разрешается публикация комментариев, написанных полностью или частично в режиме Caps Lock (Заглавными буквами).

Запрещается использование нецензурных выражений и ругательств, способных оскорбить честь и достоинство, а также национальные и религиозные чувства людей (на любом языке, в любой кодировке, в любой части сообщения — заголовке, тексте, подписи и пр.)

Запрещается использование нецензурных выражений и ругательств, способных оскорбить честь и достоинство, а также национальные и религиозные чувства людей (на любом языке, в любой кодировке, в любой части сообщения — заголовке, тексте, подписи и пр.) - Запрещается пропаганда употребления наркотиков и спиртных напитков. Например, обсуждать преимущества употребления того или иного вида наркотиков; утверждать, что они якобы безвредны для здоровья.

- Запрещается обсуждать способы изготовления, а также места и способы распространения наркотиков, оружия и взрывчатых веществ.

- Запрещается размещение сообщений, направленных на разжигание социальной, национальной, половой и религиозной ненависти и нетерпимости в любых формах.

- Запрещается размещение сообщений, прямо либо косвенно призывающих к нарушению законодательства РФ. Например: не платить налоги, не служить в армии, саботировать работу городских служб и т.д.

- Запрещается использование в качестве аватара фотографии эротического характера, изображения с зарегистрированным товарным знаком и фотоснимки с узнаваемым изображением известных людей.

Редакция оставляет за собой право удалять аватары без предупреждения и объяснения причин.

Редакция оставляет за собой право удалять аватары без предупреждения и объяснения причин. - Запрещается публикация комментариев, содержащих личные оскорбления собеседника по форуму, комментатора, чье мнение приводится в статье, а также журналиста.

Претензии к качеству материалов, заголовкам, работе журналистов и СМИ в целом присылайте на адрес

×Информация доступна только для зарегистрированных пользователей.

×Уважаемые коллеги. Убедительная просьба быть внимательнее при оформлении заявки. На основании заполненной формы оформляется электронное свидетельство. В случае неверно указанных данных организация ответственности не несёт.

Сварка в различных пространственных положениях. Виды швов по расположению в пространстве. Особенности сварных швов в различных пространственных положениях

По расположению швов в пространстве в момент их выполнения различают:

- нижний;

- горизонтальный

- вертикальный

- потолочных швов.

Промежуточные положения относятся к одному из них соответственно.

Сварка швов в вертикальном, горизонтальном и потолочном положениях, в отличие от нижнего, имеет ряд особенностей.

Нижние швы наиболее удобны для сварки, так как капли электродного металла под собственным весом легко переходят в сварочную ванну. Кроме того, в таком положении удобно наблюдать за процессом сварки.

Вертикальные швы свариваются снизу вверх и сверху вниз. При этом основной и электродный металлы стекают вниз. Поэтому при вертикальной сварке сварочный ток уменьшается на 10-15 % по сравнению со сваркой в нижнем положении, а диаметр электрода не должен превышать 4-5 мм.Для предотвращения вытекания металла из ванны следует поддерживать очень короткую дугу, при которой расстояние между каплями электрода и основного металла настолько мало, что между ними возникает взаимное вытягивание.

При сварке снизу вверх кривая возбуждается в самой нижней точке шва, а после образования сварочной ванны электрод первоначально устанавливается горизонтально (позиция 1) и подтягивается вверх (позиция 2) на угол 45-50 градусов. При этом нижняя часть сварочной ванны начинает кристаллизоваться и образуется полочка, на которой содержатся капли металла.Для предотвращения вытекания металла из ванны необходимо проводить поперечные колебательные движения электрода отводом вверх и попеременно в разные стороны. Это обеспечивает быструю кристаллизацию жидкого металла.

При этом нижняя часть сварочной ванны начинает кристаллизоваться и образуется полочка, на которой содержатся капли металла.Для предотвращения вытекания металла из ванны необходимо проводить поперечные колебательные движения электрода отводом вверх и попеременно в разные стороны. Это обеспечивает быструю кристаллизацию жидкого металла.

При сварке сверху вниз в начальный момент электрод располагается перпендикулярно основному металлу и дуга возбуждается в верхней части шва. После образования сварочной ванны электрод наклоняют на 15-20 градусов так, чтобы дуга была направлена на основной и наплавленный металл.В этом случае жидкий металл частично подтекает под дугу и искусственно увеличивается толщина металла, что позволяет избежать горючего. Поэтому для сварки тонких металлов используется сварка сверху вниз. Для уменьшения налипания металла применяют электроды с целлюлозным или пластмассовым покрытием органического типа (ОЗС-9, АНО-9, ВЦЦ-2, ВЦЦ-3 и др.). Производительность сварки сверху вниз выше, чем сварка снизу вверх. Вертикальные швы удобно сваривать электродом с выступом покрытия на свариваемых кромках.

Вертикальные швы удобно сваривать электродом с выступом покрытия на свариваемых кромках.

Горизонтальные швы (в вертикальной плоскости) сварить сложнее, чем вертикальные. На верхнем листе возможны подрезы. Поэтому сварку ведут короткой дугой и электродами диаметром до 4-5 мм. Сварочный ток снижается на 10-15% по сравнению с нижним положением. Для предотвращения скатывания жидкого металла фаску кромок выполняют на одном верхнем листе под углом 50+5 градусов. Дуга в этом случае возбуждается на нижней горизонтальной кромке (позиция 1), а затем переносится на наклонный откос (позиция 2), поднимая капли металла вверх.Электрод совершает спиральные колебательные движения. Горизонтальные швы внахлест легче сваривать, так как край нижнего листа помогает удерживать расплавленный металл от выкапывания. При сварке горизонтальных швов с двумя скосами кромок устанавливается следующий порядок шва, при котором в процессе утопления верхней кромки можно избежать потолочного положения кратера с расплавленным металлом. При сварке горизонтальных швов высокое качество обеспечивают электроды с целлюлозным покрытием (примыкание выполняется по кромке металла).

При сварке горизонтальных швов высокое качество обеспечивают электроды с целлюлозным покрытием (примыкание выполняется по кромке металла).

Потолочные швы свариваются труднее всего. их выполняют высококвалифицированные сварщики. Сложность сварки заключается в том, что капли металла пытаются закопаться и перенос капель с электродного металла в сварочную ванну затруднен. Избежать трудностей можно, уменьшив сварочный ток на 15-20 % по сравнению с нижним положением, используя электроды диаметром до 4 мм. Это уменьшает объем сварочной ванны. Главное условие получения качественного шва – поддержание очень короткой дуги за счет периодического замыкания электрода металлом ванны.Угол электрода к основному металлу 70-80 градусов. В момент короткого замыкания капля металла под действием поверхностного натяжения втягивается в сварочную ванну, а при удалении электрода дуга гаснет и металл шва кристаллизуется. При этом выполняются поперечные колебательные движения. Наплавленный металл толщиной более 8 мм сваривают много прямолинейными швами. При этом первый валик делают электродом диаметром 3 мм, а следующий диаметром не более 4 мм.Для сварки потолочных швов применяют электроды с утолщением в покрытие.

При этом первый валик делают электродом диаметром 3 мм, а следующий диаметром не более 4 мм.Для сварки потолочных швов применяют электроды с утолщением в покрытие.

При выполнении потолочных швов с использованием покрытых электродов выделяются газы, которые поднимаются вверх и могут оставаться в шве. Поэтому электроды перед сваркой должны быть хорошо просушены. Пониженные режимы и неудобство сварки швов в различных пространственных положениях снижают производительность сварки. Поэтому по возможности изделия располагают так, чтобы сварка происходила в нижнем положении.

Сварные швы по ГОСТ 11969-79 в положении в пространстве имеют следующие обозначения: Н — нижнее; П — потолок; Л — «челнок»; Б — вертикальный; Г — горизонтальный; Пв — полувертикальный; Пг — полугоризонтальный; ПП — полупотолочный.

По квалификационной системе Международного института сварки приняты следующие обозначения сварных швов в различном пространственном положении:

- РА — швы сварные в нижнем положении;

- ПГ — вертикально сверху вниз;

- ПФ — вертикально снизу вверх;

- ПК — горизонтальный;

- РЭ — потолок;

- ПД — полупотолочный;

- РО — полугоризонтальный;

- J-L045 — полувертикальный сверху вниз;

- H-L045 — полувертикальный снизу вверх.

Книга: Технология дуговой сварки

1. нижний;

2. горизонтальный;

3. вертикальный;

4. Потолочные швы.

Промежуточные положения относятся к одному из них соответственно.

Сварка швов в вертикальном, горизонтальном и потолочном положениях, в отличие от нижнего, имеет ряд особенностей.

Нижние швы наиболее удобны для сварки, так как капли электродного металла под собственным весом легко переходят в сварочную ванну.Кроме того, в таком положении удобно наблюдать за процессом сварки.

Вертикальные швы свариваются снизу вверх и сверху вниз. При этом основной и электродный металлы стекают вниз. Поэтому при вертикальной сварке сварочный ток уменьшается на 10-15 % по сравнению со сваркой в нижнем положении, а диаметр электрода не должен превышать 4-5 мм. Для предотвращения вытекания металла из ванны следует поддерживать очень короткую дугу, при которой расстояние между каплями электрода и основного металла настолько мало, что между ними возникает взаимное вытягивание.

При сварке снизу вверх кривую возбуждают в самой нижней точке шва и после образования сварочной ванны электрод первоначально устанавливают горизонтально и загибают вверх под углом 45-50 градусов. При этом нижняя часть сварочной ванны начинает кристаллизоваться и образуется полочка, на которой содержатся капли металла. Для предотвращения вытекания металла из ванны необходимо осуществлять поперечные колебательные движения электрода с выносом его вверх и попеременно в разные стороны.Это обеспечивает быструю кристаллизацию жидкого металла.

При сварке сверху вниз в начальный момент электрод располагается перпендикулярно основному металлу и дуга возбуждается в верхней части шва. После образования сварочной ванны электрод наклоняют на 15-20 градусов так, чтобы дуга была направлена на основной и наплавленный металл. В этом случае жидкий металл частично подтекает под дугу и искусственно увеличивается толщина металла, что позволяет избежать горючего.Поэтому для сварки тонких металлов используется сварка сверху вниз. Производительность сварки сверху вниз выше, чем сварка снизу вверх.

Производительность сварки сверху вниз выше, чем сварка снизу вверх.

Горизонтальные швы (в вертикальной плоскости) вертикальные сварить сложнее. На верхнем листе возможны подрезы. Поэтому сварку ведут короткой дугой. Сварочный ток снижается на 10-15% по сравнению с нижним положением. Для предотвращения скатывания жидкого металла фаску кромок выполняют на одном верхнем листе под углом 50+5 градусов.Дуга в этом случае возбуждается на нижней горизонтальной кромке, а затем переносится на наклонный откос, поднимая вверх капли металла. Электрод совершает спиральные колебательные движения. Горизонтальные швы внахлест легче сваривать, так как край нижнего листа помогает удерживать расплавленный металл от выкапывания. При сварке горизонтальных швов с двумя скосами кромок устанавливается следующий порядок шва, при котором в процессе утопления верхней кромки можно избежать потолочного положения кратера с расплавленным металлом.

Потолочные швы сварка — самое сложное. их выполняют высококвалифицированные сварщики. Сложность сварки заключается в том, что капли металла пытаются закопаться и перенос капель с электродного металла в сварочную ванну затруднен. Сложностей можно избежать, уменьшив сварочный ток на 15-20% по сравнению с нижним положением. Это уменьшает объем сварочной ванны. Главное условие получения качественного шва – соблюдение очень короткой дуги.Угол электрода к основному металлу 70-80 градусов. В момент короткого замыкания капля металла под действием поверхностного натяжения втягивается в сварочную ванну, а при удалении электрода дуга гаснет и металл шва кристаллизуется. При этом выполняются поперечные колебательные движения. Наплавленный металл толщиной более 8 мм сваривают много прямолинейными швами.

их выполняют высококвалифицированные сварщики. Сложность сварки заключается в том, что капли металла пытаются закопаться и перенос капель с электродного металла в сварочную ванну затруднен. Сложностей можно избежать, уменьшив сварочный ток на 15-20% по сравнению с нижним положением. Это уменьшает объем сварочной ванны. Главное условие получения качественного шва – соблюдение очень короткой дуги.Угол электрода к основному металлу 70-80 градусов. В момент короткого замыкания капля металла под действием поверхностного натяжения втягивается в сварочную ванну, а при удалении электрода дуга гаснет и металл шва кристаллизуется. При этом выполняются поперечные колебательные движения. Наплавленный металл толщиной более 8 мм сваривают много прямолинейными швами.

Свариваемые конструкции в пространстве могут располагаться в разных плоскостях — в зависимости от технологии производства работ.Направление шва зависит от их пространственного расположения. сварного соединения и, как следствие, выбор способа сварки, а также возможность привлечения специалиста той или иной квалификации.

Место сварки

Положение сварного шва при сварке определяется пространственным расположением кромок подготавливаемых к соединению элементов (деталей, конструкций). Всего выделяют четыре основных положения для сварки: нижнее, горизонтальное, вертикальное, потолочное.

Нижнее место

Нижнее положение применяют в основном при сварке простых элементов и в тех случаях, когда к качеству соединительного шва не предъявляются дополнительные требования. Свариваемые поверхности горизонтальны; положение электрода вертикальное.

В нижнем положении возможна как двусторонняя сварка металла максимальной толщиной до 0,8 см, так и односторонняя — если толщина не превышает 0,4 см. В обоих случаях соединение будет достаточно прочным, но следующие факторы, являющиеся основными в определении глубины проникновения, от которых зависит качество выполненного соединения:

- диаметр электродов;

- толщина обрабатываемых элементов и наличие зазора между ними;

- Значение сварочного тока.

Сварка, выполняемая в нижнем расположении стыка и конструкций, является наиболее оптимальным и высокопроизводительным способом соединения элементов. По мере плавления перенос электродного металла в сварочную ванну, расположенную в горизонтальной плоскости, производится под действием естественной силы — силы тяжести, то есть сверху вниз. Единственным недостатком такой ситуации является риск ожогов, поэтому важно обеспечить максимально полное проникновение, не допуская их возникновения.С этой задачей может успешно справиться специалист, к квалификации которого даже не предъявляются дополнительные требования. Несмотря на этот недостаток, на этапе проектирования сварочных работ следует отдать предпочтение этому способу, стараясь максимально его использовать.

Типы соединений, которые можно сделать в нижнем положении:

- стыковые сварные соединения;

- угловые сварные соединения.

Горизонтальное расположение

В этом случае при сварке электрод располагается горизонтально, а обрабатываемые элементы – вертикально. Шов горизонтальный. Такое положение в пространстве при сварке усложняет работу специалиста и невыгодно из-за опасности вытекания расплавленного металла из сварочной ванны на кромку нижнего свариваемого элемента (опять же под действием силы тяжести). Поэтому для выполнения сварного шва требуется косой срез кромки над располагаемым элементом, а нижнюю часть оставляют без изменений. Такое вмешательство позволяет избежать брака в работе, а именно срезания верха шва из-за течи металла.

Шов горизонтальный. Такое положение в пространстве при сварке усложняет работу специалиста и невыгодно из-за опасности вытекания расплавленного металла из сварочной ванны на кромку нижнего свариваемого элемента (опять же под действием силы тяжести). Поэтому для выполнения сварного шва требуется косой срез кромки над располагаемым элементом, а нижнюю часть оставляют без изменений. Такое вмешательство позволяет избежать брака в работе, а именно срезания верха шва из-за течи металла.

Такое расположение электрода позволяет контролировать жидкий шлак, заставляя его двигаться за сварочной ванной. Это перемещение благоприятно сказывается на качестве сварного соединения. Но иногда литник может оказаться перед электродом, тогда следует ненадолго перейти к методу «заднего угла», сбросив шлак.

В любом случае, какое пространственное расположение электрода является правильным, решает только сварщик, выполняющий работу и контролирующий качество шва. Не существует усредненного оптимального варианта, которого следует придерживаться, практика и процесс работы диктуют применение методов.

Все описанные способы сварных соединений применяются при выполнении ручных работ. Если процесс автоматический или полуавтоматический, то сварку следует проводить в среде защитного газа.

Новая система автономного трехмерного выделения швов и планирования траектории на основе сегментации облака точек для робота для дуговой сварки повысить уровень индустриализации.Сварочная технология является неотъемлемой частью интеллектуального производства. Спрос на автоматических и интеллектуальных сварочных роботов постоянно растет. В настоящее время режимы «обучение-воспроизведение» и автономное программирование (OLP) [1], [2], [3] по-прежнему остаются двумя основными режимами работы современного производства. Тем не менее, режимы «обучение-воспроизведение» не могут воспринимать изменения среды сварки, такие как изменение цели или местоположения. Режимы OLP в основном работают в структурированной среде. С изменением современного режима производства неструктурированная среда сварки повлияет на построение виртуальной рабочей среды сварки.

Поэтому необходима разработка интеллектуальных сварочных роботов, которые могли бы хорошо адаптироваться к новым и прецизионным режимам производства.

Поэтому необходима разработка интеллектуальных сварочных роботов, которые могли бы хорошо адаптироваться к новым и прецизионным режимам производства. Датчик робота является ключевой частью интеллектуальных сварочных роботов. Его можно применять в связанных измерительных приложениях интеллектуального сварочного робота, таких как обнаружение объектов, извлечение шва, отслеживание шва и обнаружение дефектов. В настоящее время разработаны и применяются в сварочных роботах многие виды датчиков, такие как инфракрасные датчики [4], датчики дуги [5], фотодиодные датчики [6], датчики технического зрения [7], [8], [9], [10] и магнитооптические датчики [11].В сочетании с другими датчиками датчики зрения могут получать достаточно информации об окружающей среде. Между тем, датчики технического зрения обладают преимуществом высокой точности. В настоящее время обычные датчики зрения включают пассивное световое зрение и активное световое зрение. Благодаря высокой точности и хорошей надежности датчики активного светового видения находят широкое применение в промышленных измерениях, таких как сварка [12], [13], [14], [15] и сборка [16]. Структурированное световое зрение является основным представителем активного светового зрения.И его можно разделить на две части: лазерный структурированный свет и кодированный структурированный свет. Лазерный структурированный свет является датчиком локального типа и не может воспринимать глобальную окружающую среду [17]. Он в основном применяется только для отслеживания и идентификации швов в реальном времени. Кодированный структурированный свет имеет лучшие характеристики при трехмерной реконструкции и может хорошо воспринимать глобальную информацию [18]. Однако применение кодированного структурированного света на промышленных роботах меньше из-за больших проекторов.Чтобы лучше выполнять планирование траектории, новый кодированный датчик структурированного света предназначен для восприятия всей свариваемой детали, чтобы улучшить способность сварочных роботов к глобальному восприятию.

Структурированное световое зрение является основным представителем активного светового зрения.И его можно разделить на две части: лазерный структурированный свет и кодированный структурированный свет. Лазерный структурированный свет является датчиком локального типа и не может воспринимать глобальную окружающую среду [17]. Он в основном применяется только для отслеживания и идентификации швов в реальном времени. Кодированный структурированный свет имеет лучшие характеристики при трехмерной реконструкции и может хорошо воспринимать глобальную информацию [18]. Однако применение кодированного структурированного света на промышленных роботах меньше из-за больших проекторов.Чтобы лучше выполнять планирование траектории, новый кодированный датчик структурированного света предназначен для восприятия всей свариваемой детали, чтобы улучшить способность сварочных роботов к глобальному восприятию.

В настоящее время опубликовано значительное количество литературы по трехмерному извлечению шва. Общие алгоритмы можно разделить на два основных класса: лазерное сканирование [19], [20], [21] и алгоритмы на основе изображений. Лазерный структурированный свет широко применяется в роботизированной сварке. Он вполне может завершить извлечение шва путем сканирования вдоль траектории шва и имеет множество применений на сварочных роботах, таких как онлайн-отслеживание и обнаружение шва.Между тем, чтобы улучшить скорость измерения и диапазон измерения, исследователи разработали различные датчики света с лазерной структурой, такие как лазер с одной линией, лазер с тремя линиями и лазер с перекрестными метками. Основываясь на структурированном датчике света с тремя линиями, Zou et al. применяли разные методы отслеживания объектов на разных заготовках для реализации отслеживания швов [22], [23], [24]. В сочетании с датчиком структурированного света с крестообразной меткой Kiddee et al. предложил модифицированный алгоритм сопоставления шаблонов для реализации отслеживания швов [25].Экспериментальные результаты показывают, что это может значительно снизить вычислительную нагрузку и обеспечить обнаружение швов в реальном времени.

Общие алгоритмы можно разделить на два основных класса: лазерное сканирование [19], [20], [21] и алгоритмы на основе изображений. Лазерный структурированный свет широко применяется в роботизированной сварке. Он вполне может завершить извлечение шва путем сканирования вдоль траектории шва и имеет множество применений на сварочных роботах, таких как онлайн-отслеживание и обнаружение шва.Между тем, чтобы улучшить скорость измерения и диапазон измерения, исследователи разработали различные датчики света с лазерной структурой, такие как лазер с одной линией, лазер с тремя линиями и лазер с перекрестными метками. Основываясь на структурированном датчике света с тремя линиями, Zou et al. применяли разные методы отслеживания объектов на разных заготовках для реализации отслеживания швов [22], [23], [24]. В сочетании с датчиком структурированного света с крестообразной меткой Kiddee et al. предложил модифицированный алгоритм сопоставления шаблонов для реализации отслеживания швов [25].Экспериментальные результаты показывают, что это может значительно снизить вычислительную нагрузку и обеспечить обнаружение швов в реальном времени. Тем не менее, лазерное сканирование подходит только для локального поиска и не может воспринимать глобальный сварной шов, поэтому эффективность 3D-измерений низкая.

Тем не менее, лазерное сканирование подходит только для локального поиска и не может воспринимать глобальный сварной шов, поэтому эффективность 3D-измерений низкая.

Исследователи предложили множество алгоритмов на основе изображений для реализации восприятия всей заготовки, которые реализуют выделение шва с помощью связанных морфологических операций [26]. Общие методы на основе изображений включают три класса: алгоритмы различия, алгоритмы глобального поиска и алгоритмы на основе ROI.Ядром разностных алгоритмов является разностная операция между сварочными заготовками и фоном [27]. Недостатком разностного метода является то, что для каждой сварочной детали требуется много выстрелов. Он не подходит для производства автоматической сварки. По сравнению с разностными алгоритмами алгоритмы глобального поиска реализуют связанную задачу измерения путем прямой обработки изображений сварки. Шах и др. провел исследования стыковых сварных швов и предложил метод локального порога [28].Однако в этом методе рассматриваются только зигзагообразные сварные швы. Динхэм и др. предложил «глобально-локальный» метод [29] для решения различных сварных швов. Чен и др. предложил улучшенный оператор обнаружения края субпикселя для реализации выделения шва [30]. В отличие от алгоритмов глобального поиска, ядром алгоритмов на основе области интереса является обработка предварительно определенной области интереса. Благодаря заданной области интереса можно было игнорировать фон и сосредоточиться на обработке сварных деталей [31]. Нацелившись на узкие сварные швы, Dinham et al.предложил улучшенный метод на основе ROI [32]. Недостатком метода на основе изображений является низкая надежность и высокая чувствительность к шумам, таким как отражения, ржавчина и царапины.

Динхэм и др. предложил «глобально-локальный» метод [29] для решения различных сварных швов. Чен и др. предложил улучшенный оператор обнаружения края субпикселя для реализации выделения шва [30]. В отличие от алгоритмов глобального поиска, ядром алгоритмов на основе области интереса является обработка предварительно определенной области интереса. Благодаря заданной области интереса можно было игнорировать фон и сосредоточиться на обработке сварных деталей [31]. Нацелившись на узкие сварные швы, Dinham et al.предложил улучшенный метод на основе ROI [32]. Недостатком метода на основе изображений является низкая надежность и высокая чувствительность к шумам, таким как отражения, ржавчина и царапины.

Был проведен ряд лонгитюдных исследований, связанных с извлечением шва. Тем не менее, было отмечено, что большая часть исследований посвящена стыковым соединениям, и слишком мало работ посвящено угловым соединениям и соединениям внахлестку. Чтобы добиться точного извлечения шва угловых соединений, Dinham et al. предложил адаптивный алгоритм роста линии [33].Этот алгоритм вполне может преодолеть влияние поверхностного отражения, царапин и ржавчины. Фанг и др. предложил двухэтапный метод выделения признаков для реализации отслеживания швов угловых сварных швов [34].

предложил адаптивный алгоритм роста линии [33].Этот алгоритм вполне может преодолеть влияние поверхностного отражения, царапин и ржавчины. Фанг и др. предложил двухэтапный метод выделения признаков для реализации отслеживания швов угловых сварных швов [34].

На основе вышеуказанного исследования в данной статье дополнительно изучается трехмерное извлечение траектории шва различных сварных швов. Предложена новая система выделения шва по 3D-структурам сварочных заготовок. Предлагаемый метод может хорошо решать различные сварочные работы, такие как стыковые сварные швы, сварные швы внахлестку и угловые сварные швы.Основные выводы этой статьи можно резюмировать следующим образом: (1) Система проецирования интерференционных полос на основе проектора DLP предназначена для реализации восприятия сложной сварочной среды. (2) Слияние трехмерной структуры заготовки, выделение трехмерного шва осуществляется с помощью предложенного алгоритма сегментации облака точек. (3) Положение и режим позы различных сварных швов определяются установленной математической моделью сварных швов.

Остальная часть этого документа организована следующим образом: Раздел 2 описывает системную платформу и датчик технического зрения.Раздел 3 посвящен 3D-реконструкции сварочных заготовок. Раздел 4 описывает алгоритм выделения 3D-шва. Раздел 5 описывает методы планирования траектории и оценки положения сварного шва. Экспериментальные результаты описаны в разделе 6. Наконец, описаны выводы этой статьи.

(PDF) Получение информации о размерах сварного шва для робота для дуговой сварки на основе компьютерных вычислений

96 S. B. CHEN ET AL.

Технологии сбора информации о сварных швах, разработанные в этой статье

, являются основой интеллектуальных сварочных роботизированных систем в будущем, таких как

направление и отслеживание сварных швов, путь программирования и т. д.что делает возможным разработку

автономной роботизированной сварки.

Благодарности

Эта работа частично поддерживается Национальным фондом естественных наук

Китая по грантам № 60474036 и № 59635160 и Шанхайским комитетом по науке и технологии

№ 021111116.

Авторы выражают благодарность авторам рецензентам за их ценные комментарии к предыдущему проекту этой статьи.

Каталожные номера

1.Атикуззаман, М.: Хаф-преобразование с несколькими разрешениями — эффективный метод обнаружения шаблонов

в изображениях, IEEE Trans. Анальный узор. Мах. Разведка 14 (1992), 1090–1095.

2. Bjoerkelund, M.: Настоящая система отслеживания швов для дуговой сварки, в: Robotic Welding, IFS, UK, 1987.

3. Bridge, EW: Практические методы улучшения использования роботизированных ячеек для дуговой сварки, Robotics Today 8 (1)

(1995), 1–6.