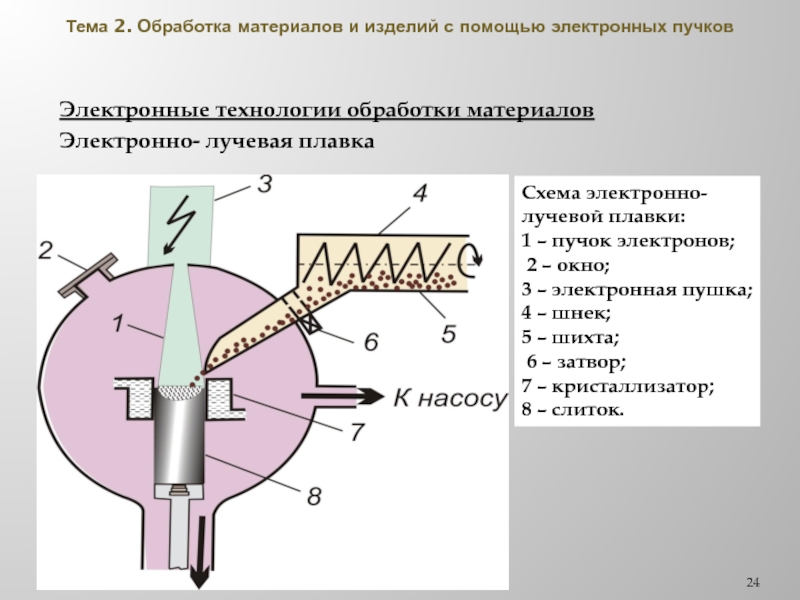

Электронно-лучевые технологии

Электронно-лучевые технологии помимо традиционных применений активно используются и в аддитивных производствах.

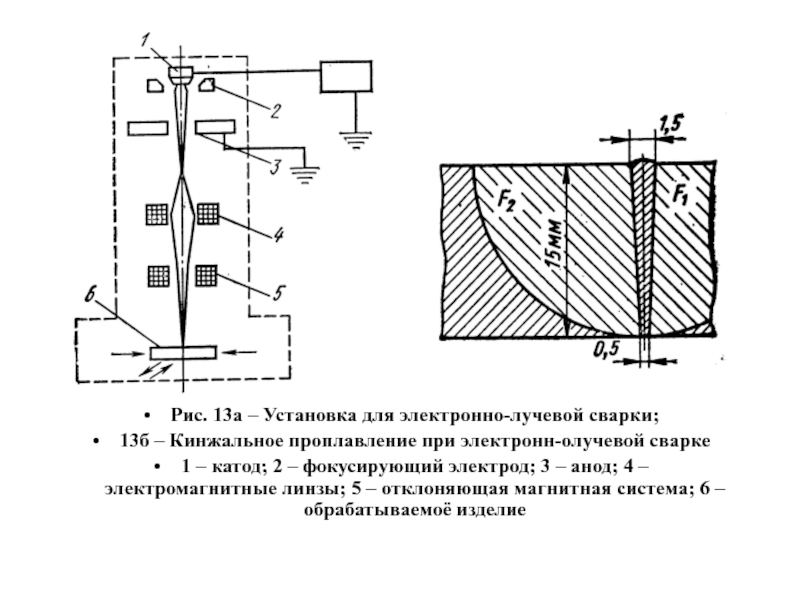

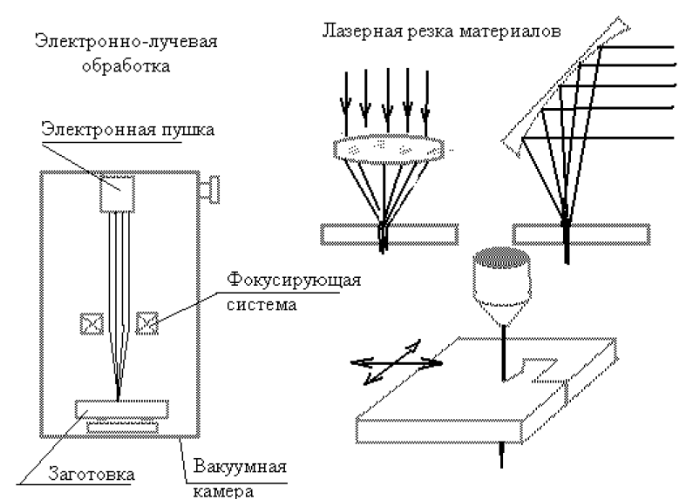

Сфокусированный электронный луч в технологических целях начали применять с конца 50‑х годов прошлого века. При этом наиболее широкое применение электронно-лучевые технологии нашли в сварочной отрасли благодаря возможности получения высококачественных сварных соединений большой толщины за один проход.

Электронно-лучевая сварка (ЭЛС) по сравнению с другими способами может обеспечить преимущества по надежности получаемых конструкций и по экономическим показателям. Выгоды можно получить при внедрении в промышленное производство технологий сварки деталей большой толщины (сосуды высокого давления, роторы турбин и т. п.), при создании сварных комбинированных конструкций из разнородных металлов и сплавов (диафрагмы паровых турбин, биметаллические бандажи роторов электрических машин и т. п.), при изготовлении конструкций из тугоплавких материалов и соединении деталей в труднодоступных местах, а также в ряде других случаев.

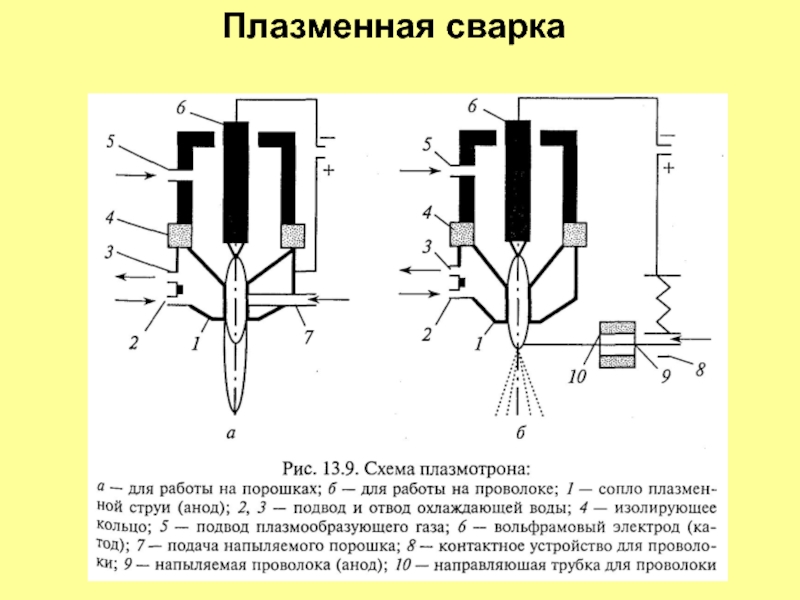

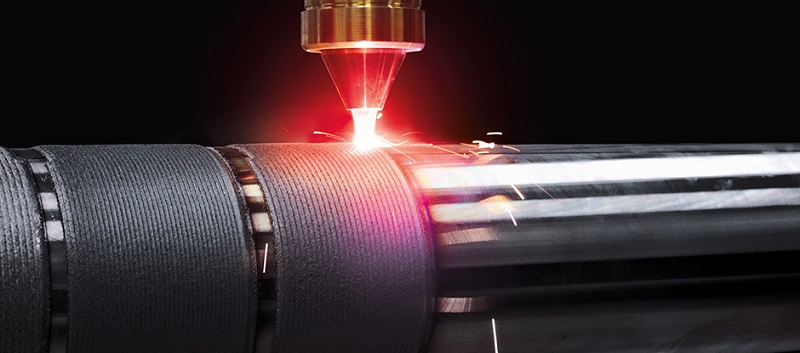

Возросшие инвестиции в автоматизацию сварочного производства промышленно развитых стран предопределили дальнейшее развитие плазменной, лазерной и электронно-лучевой сварки. Особенно влияние этих мер ощущается в авиакосмической промышленности, судостроении, на предприятиях энергетического машиностроения и военно-промышленного комплекса.

Однако, как и 20 лет назад, при внедрении ЭЛС в промышленное производство имеется ряд проблем. Одна из них — высокая стоимость отечественного оборудования для электронно-лучевой сварки, не всегда сочетающаяся с его надежностью, поэтому ряд предприятий решает задачи внедрения путем импорта еще более дорогого зарубежного технологического оборудования таких фирм, как Sciacky (США), Evo Beam (США-Германия), Pro Beam (Германия), Steigerwald Strahltechnik (Германия), Focus (Германия) и других. Другая — дефицит высококвалифицированных специалистов, способных обслуживать сложные технологические комплексы и разрабатывать новые технологические процессы. К проблемам сегодняшнего дня также следует отнести отсутствие надежных методов управления качеством при изготовлении сварных конструкций.

Вместе с тем на ряде предприятий и в вузах сохранились островки отечественной научной и технологической школы, которые могут проводить исследования, разрабатывать оборудование и техпроцессы, а также внедрять их на отечественных предприятиях. Например, на кафедре Технологии металлов НИУ МЭИ, созданной пионером отрасли проф. д.т.н. Н. А. Ольшанским, с 1960‑х годов ведутся фундаментальные и прикладные исследования по свариваемости различных материалов электронным лучом. Накоплен большой опыт эксплуатации электронно-лучевых комплексов отечественного и зарубежного производства. Изучены особенности эксплуатации электронно-лучевых пушек в условиях реальных технологических процессов сварки. Проведены научно-исследовательские работы в рамках федеральных программ по исследованию процессов взаимодействия мощных электронных пучков с материалами, по сварке разнородных материалов и созданию комбинированных конструкций, разработаны оборудование и технология для электронно-лучевой сварки деталей больших толщин.

Также следует отметить появление отечественных предприятий, сумевших после длительной паузы в развитии электронно-лучевого оборудования консолидировать имеющиеся интеллектуальные и финансовые ресурсы для модернизации оборудования, разработки и организации производства новых электронно-лучевых установок. Например, фирма ТЭТА (Томск), изначально специализирующаяся на энергетических комплексах на основе электронных пушек с плазменным катодом, производит оборудование в широком диапазоне технических характеристик, в том числе с использованием пушек с термоэмиссионным катодом как прямонакальных, так и косвенного подогрева.

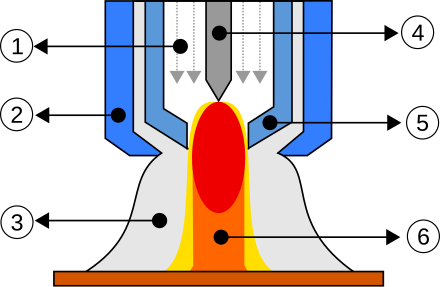

Кроме сварки электронные пучки сравнительно небольшой мощности применяются в различных технологических процессах наплавки, термической обработки, гравировки, перфорирования и др. особое внимание исследователей и промышленников. В последние годы привлекают аддитивные технологии, которые являются перспективным направлением для мелкосерийного или единичного производства. Эти технологии основаны на выращивании детали путем послойной подачи материала, который разогревается выше температуры плавления электронно-лучевой пушкой, лазером или плазмотроном, при этом коэффициент использования материала достигает 0.99 [1].

:quality(80)/images.vogel.de/vogelonline/bdb/46200/46240/original.jpg)

Этот метод производства деталей произвольных форм позволяет создавать из порошка металлические модели высокой плотности [2]. Изделия создаются на основе трехмерных цифровых моделей с настолько высокой точностью, что их механическая обработка и доводка практически не требуется. Современные производственные методы с использованием программного управления основываются на обработке трехмерной цифровой модели для создания алгоритмов, используемых в машинной обработке (в G кодах). Алгоритмы служат для определения траектории движения режущих инструментов в процессе создания готового изделия из заготовки. В случае электронно-лучевой наплавки процесс имеет прямо противоположное направление: те же самые цифровые модели используются для выработки производственных алгоритмов, регулирующих не удаление лишней массы, а нанесение необходимого материала. Технология использует электронные излучатели высокой мощности в вакуумной камере для плавки металла. Электронный пучок передвигается по рабочей поверхности, повторяя контуры цифровой модели, в то время как металлическая проволока или порошок постепенно подается в точку фокусирования пучка.

Электронно-лучевая наплавка проводится при повышенных фоновых температурах, достигающих порядка 700–1000°C [4], что позволяет создавать детали, имеющие низкий уровень остаточных напряжений, вызываемых градиентом температур между охлажденными и горячими слоями [5].

Это позволяет изготавливать детали без дополнительной термической обработки.

Это позволяет изготавливать детали без дополнительной термической обработки.Внедрение аддитивных технологий наиболее заметно в авиационной промышленности, судостроении, энергетическом машиностроении, а также стоматологии и восстановительной хирургии [7], так как электронно-лучевой наплавкой достигается создание деталей с плотной однородной структурой, сложной геометрией, полуфинишного качества с минимальными дополнительными затратами на материал заготовки. Можно вырастить также деталь с переменными по толщине свойствами материала (так называемые градиентные материалы), можно выращивать сетчатые конструкции, которые невозможно получить ни литьем, ни механической обработкой. Известно, что электронно-лучевая плавка используется зарубежными фирмами Boeing, Lockheed Martin, NASA Adler Ortho и Lima Corporate для получения медицинских имплантатов и деталей реактивных ракетных двигателей [8] (

Рис. 1. Лопатки с замкнутыми полостями

Рис. 2. Вставка для ТПА и отливки

2. Вставка для ТПА и отливки

Одним из перспективных направлений применения аддитивных технологий является изготовление технологической оснастки — приспособлений и инструментов для серийного производства. В частности, изготовление вставок для термопласт-автоматов (ТПА) ( рис. 2) [9]. По этой причине в ряде случаев отпадает необходимость в дорогостоящей инструментальной оснастке, выдерживающей десятки и сотни тысяч циклов. Посредством аддитивных технологий можно сделать матрицу или пресс-форму из легкого сплава с меньшим ресурсом. Литейные пресс-формы также могут быть выращены вместе с каналами охлаждения произвольной конфигурации, что невозможно сделать при обычных методах механической обработки. Каналы охлаждения прокладываются в массиве формы так, как необходимо, а не так, как позволяют традиционные технологии.

Применение литейных форм с равномерным или регулируемым охлаждением позволяет сократить время пребывания отливки в форме до 30% (рис. 3).

Рис. 3. Выращенная пресс-форма с внутренними каналами охлаждения

Благодаря тому, что плавку материала производят в вакуумной камере, возможно работать как с конструкционными сталями, так и с жаропрочными и высоколегированными сплавами, цветными и другими металлами, в том числе с такими химически активными материалами, как сплавы на основе титана и алюминия. Надо учесть, что электронно-лучевые установки не могут работать с материалами, которые не электропроводны при температуре плавления.

Помимо электронно-лучевых следует отметить активное развитие лазерных и плазменных аддитивных технологий, основными преимуществами которых является более низкая стоимость оборудования, а в случае лазерных технологий еще и более высокая точность за счет малого диаметра лазерного пучка, который может составлять несколько десятков микрометров. При этом стоит отметить неоспоримое преимущество электронно-лучевых технологий — производительность, которая достигает 20 кг/ч за счет высокой скорости сканирования электронного пучка. Конечно, производительность зачастую ограничивается требуемой точностью изделия и имеющейся мощностью установки. Рабочие зоны установок могут иметь различные размеры, достигая 5700×1200×1200 мм (рис. 4).

Конечно, производительность зачастую ограничивается требуемой точностью изделия и имеющейся мощностью установки. Рабочие зоны установок могут иметь различные размеры, достигая 5700×1200×1200 мм (рис. 4).

Рис. 4. Электронно-лучевая установка в аддитивном производстве

В ближайшем будущем аддитивные технологии должны развиваться бурными темпами. Так, по заявлению руководства группы производства и технологии материалов компании General Electric, через 5 лет примерно половина деталей энергетических турбин и авиационных двигателей будет изготавливаться с помощью аддитивных технологий. В последние годы компания Boeing значительно увеличила номенклатуру деталей, изготавливаемых по аддитивным технологиям. Сейчас изготавливается более 25 тысяч деталей 300 наименований для 10 типов военных и коммерческих самолетов. По сообщениям представителей компании, Boeing планирует производить новый беспилотный самолет практически полностью по аддитивным технологиям.

В Китае 45 университетов и 20 исследовательских организаций работают в области лазерной техники, в частности, и для нужд аддитивных технологий. В области разработок по лазерному напылению индекс научного цитирования (SCI) публикации китайских специалистов в международных журналах составляют 43% [11].

Таким образом, в ближайшем будущем следует ожидать значительного увеличения объемов изделий, полученных с применением аддитивных электронно-лучевых технологий и переключения ведущих специалистов в области электронно-лучевой сварки и производителей оборудования на развитие аддитивных технологий, совершенствование оборудования, повышение точности и механических свойств изделий.

Литература

1. Horn T. J., Harrysson O. L. A. Overview of current additive manufacturing technologies and selected applications. Science Progress 09/22/2012. Science Reviews 2000 Ltd. ISSN: 0036–8504 [Электронный ресурс] http://www.freepatentsonline.com/article/Science-Progress/306753585. html.

html.

2. Louvis E. et. Al. Selective laser melting of aluminium components. Journal of Materials Processing Technology. Volume 211, Issue 2, 1 February 2011, Pages 275–284. Department of Engineering, The University of Liverpool, Liverpool L69 3GH, United Kingdom.

3. Robbie Adams, ION FUSION FORMATION, Pat. US 6,680,456 B2, Jan. 20, 2004.

4. Sabina L. Campanelli et. al, Capabilities and Performances of the Selective Laser Melting Process. Polytechnic of Bari, Department of Management and Mechanical Engineering, Viale Japigia, 182 Italy [Электронный ресурс], Режим доступа: http://cdn.intechweb.org/pdfs/12285.pdf.

5. Безобразов Ю. А. и др. Анализ структуры образцов, полученных DMLS- и SLM-методами быстрого прототипирования. СПбГПУ.

6. Tsantrizos P. G. et. al. Method of production of metal and ceramic powders by plasma atomization. Pat. US № 5707419.

7. Techel A. et al., Laser Additive Manufacturing of Turbine Components, Precisely and Repeatable. Fraunhofer Institute for Material and Beam Technology (IWS), интернет-издание Laser Institute of America.

8. Hohmann M., Brooks G., Spiegelhauer C. Production methods and applications for highquaIity metaI powders and sprayformed products. Produktionsmethoden und Anwendungen fur qualitativ hochwertige Metallpulver und spruhkompaktierte Halbzeuge. Stahl und Eisen 125 (2005) № 4.

9. Довбыш В. М., Забеднов П. В., Зленко М. А. Аддитивные технологии и изделия из металла [Электронный ресурс] http://tinyurl.com/pgxrkqn.

10. Beyer E. New Industrial Systems & Concepts for Highest Laser Cladding Efficiency. Fraunhofer-Institut für Werkstoff- und Strahltechnik. MAY 6, 2011 in LASER CLADDING, LASER MANUFACTURING [Электронный ресурс] http://www.lia.org/blog/2011/05/high-performance-laser-cladding.

11. Minlin Zhong. Overview of Laser Additive Manufacturing in China. Tsinghua University [Электронный ресурс] http://www.lia.org/blog/2011/05/overview-of-laser-additivemanufacturing-….

Электронно-лучевая сварка (установки электронно-лучевой сварки и оборудование лазерной сварки в вакууме)

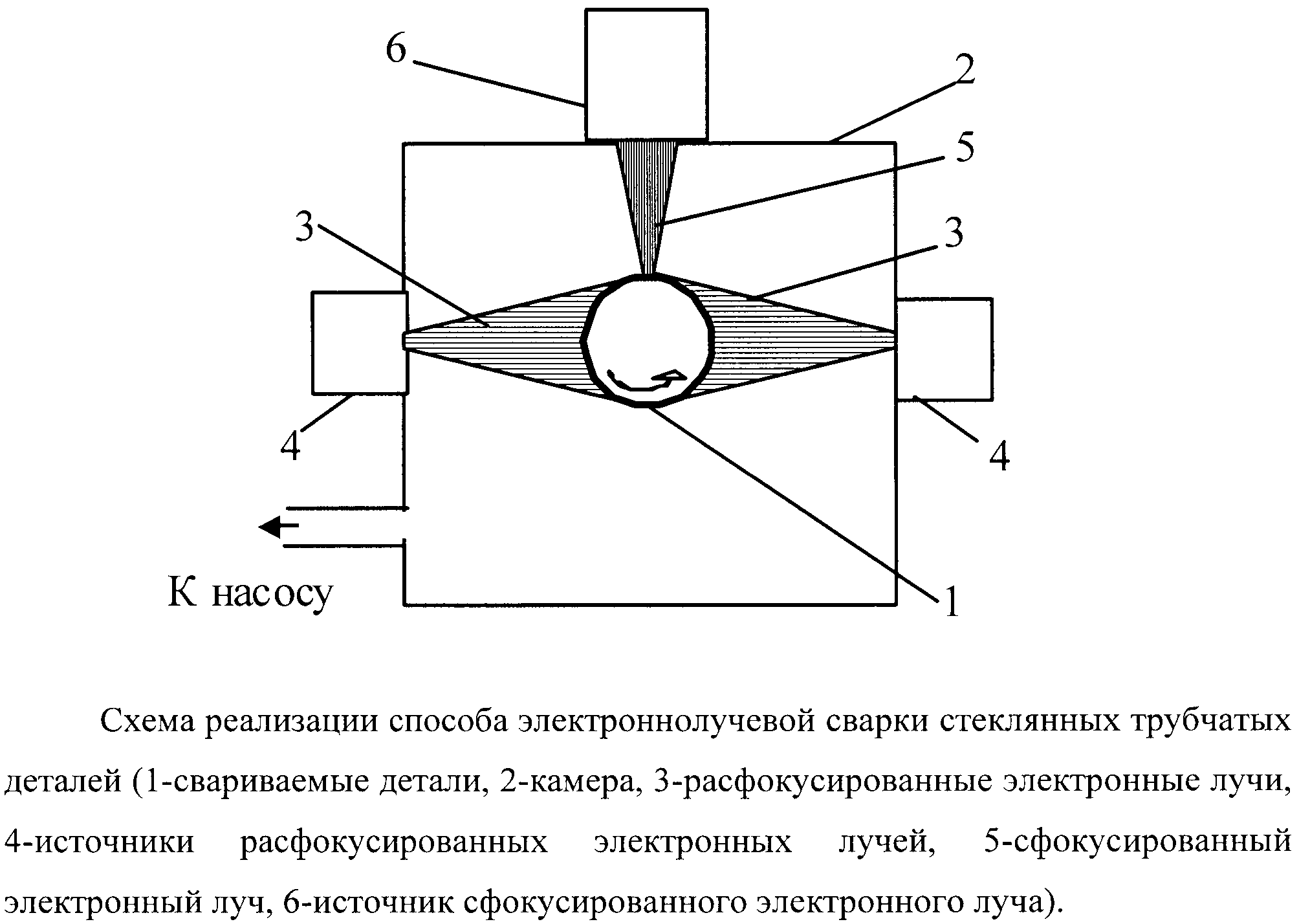

У сварки в вакууме есть много преимуществ, одним из них является низкое тепловложение. Высокая концентрация энергии луча локализует ввод тепла и позволяет производить сварку больших толщин с узким швом и незначительной зоной нагрева. Это возможно благодаря тому, что энергия луча настолько плотная, что в точке, где луч попадает на металл и образуется сварочная ванна, происходит испарение свариваемых материалов. Образовавшаяся сварочная ванна заполняется свариваемыми материалами и затвердевает, формируя шов. При традиционной же сварке тепло идет равномерно по всем направлениям и при одном проходе сварки ширина и глубина шва обычно получаются одинаковыми. В среде вакуума может производится как сварка электронно-лучевая, так и лазерная сварка.

Высокая концентрация энергии луча локализует ввод тепла и позволяет производить сварку больших толщин с узким швом и незначительной зоной нагрева. Это возможно благодаря тому, что энергия луча настолько плотная, что в точке, где луч попадает на металл и образуется сварочная ванна, происходит испарение свариваемых материалов. Образовавшаяся сварочная ванна заполняется свариваемыми материалами и затвердевает, формируя шов. При традиционной же сварке тепло идет равномерно по всем направлениям и при одном проходе сварки ширина и глубина шва обычно получаются одинаковыми. В среде вакуума может производится как сварка электронно-лучевая, так и лазерная сварка.

Электронно-лучевая сварка

Преимуществом электронно-лучевой сварки перед лазерной сваркой является высокая скорость отклонения луча, незначительное его отражение от поверхности металла и очень большая производительность (энергоэффективность) источника луча. Электронно-лучевая сварка – это полностью управляемый УЧПУ, стабильный процесс, позволяющий получить сварной шов высочайшего качества. Поток электронов, попадающий на металл, не зависит от длины волны и позволяет сваривать широкий спектр металлов, например, такие как медь и алюминий. Электронным лучом можно сваривать в стык фольгу толщиной менее 0,025 мм или производить поверхностную закалку с минимальными вложения тепла посредством сканирования луча или увеличения фокуса луча.

Поток электронов, попадающий на металл, не зависит от длины волны и позволяет сваривать широкий спектр металлов, например, такие как медь и алюминий. Электронным лучом можно сваривать в стык фольгу толщиной менее 0,025 мм или производить поверхностную закалку с минимальными вложения тепла посредством сканирования луча или увеличения фокуса луча.

Электронно-лучевая закалка

Точный ввод энергии электронного луча в определенном месте позволяет производить закалку. В сравнении с лазерной закалкой преимуществом данного метода является то, что глубина закалки почти не зависит от отражающих характеристик поверхности детали. Благодаря высокой концентрации энергии электронного луча за миллисекунды достигается большой температурный градиент тонкого поверхностного слоя (обычно 0,1 – 2 мм) относительно температуры аустенита. Из-за быстрого поглощения тепла внутренней частью материала не требуется внешней охлаждающей среды (происходит самоохлаждение), также очень малое количество тепла распространяется внутрь детали, которая остается холодной и подвергается минимальным деформациям. Подобно шлифовке электронно-лучевая закалка может быть в конце технологического цикла. Могут быть подвергнуты электронно-лучевой закалке мартенситные стали. Благодаря быстрому формированию аустенита перлитовая или упрочненная структура способствует полной диффузии углерода. Чугун с перлитовой структурой в основе также может быть закален.

Подобно шлифовке электронно-лучевая закалка может быть в конце технологического цикла. Могут быть подвергнуты электронно-лучевой закалке мартенситные стали. Благодаря быстрому формированию аустенита перлитовая или упрочненная структура способствует полной диффузии углерода. Чугун с перлитовой структурой в основе также может быть закален.

Электронно-лучевой переплав

Серый чугун и алюминий можно закалять электронным лучом, переплавляя тонкий слой. В результате быстрого затвердевания получается ледебурит с очень хорошей износостойкостью.

Электронно-лучевое плакирование

На детали может быть нанесено покрытие посредством подачи необходимого материала в виде проволоки и расплавления электронным лучом. Подача проволоки регулируется УЧПУ.

Компания Evobeam специализируется на проектировании и изготовлении электронно-лучевого оборудования с малым временем получения вакуума. Использование модульной архитектуры и самых современных комплектующих изделий позволяет создавать установки, которые окупаются за короткий срок. Наш подход заключается в создании эргономичного и удобного для монтажа и эксплуатации оборудования. Применение высокопроизводительных вакуумных систем в электронно-лучевом процессе позволяет максимально сократить продолжительность цикла сварки.

Наш подход заключается в создании эргономичного и удобного для монтажа и эксплуатации оборудования. Применение высокопроизводительных вакуумных систем в электронно-лучевом процессе позволяет максимально сократить продолжительность цикла сварки.

Универсальные установки электронно-лучевой сварки

Универсальные установки электронно-лучевой сварки фирмы Evobeam построены по модульному принципу и в них применяются компоненты ведущих мировых производителей. Размеры вакуумной камеры оптимизированы под номенклатуру свариваемых деталей и пространство, необходимое для перемещения данных деталей. Узлы, генерирующие электронный луч, стабильно и качественно работают на всем диапазоне — от самой минимальной мощности до максимальной. Легко переналаживаемый и управляемый УЧПУ многокоординатный манипулятор детали, высокая скорость откачки, минимальная занимаемая площадь – это характерные черты нашего оборудования. Установки монтируются на единой раме, которая совместима с морским контейнером, что существенно упрощает и ускоряет установку оборудования на территории заказчика.

Тактовые установки электронно-лучевой сварки

Детали малых и средних размеров могут свариваться на тактовых электронно-лучевых установках и автоматических линиях. Конструкции типа: drop-bottom (открывающийся пол), index-table (поворотный стол) и load-lock (загрузочный шлюз) хорошо встраиваются в производственные линии. Автоматизированная оснастка сокращает продолжительность непроизводственных операций и позволяет сваривать, например, кольцевые и продольные швы за один цикл откачки. Тактовые установки позволяют решать задачи связанные с различными датчиками, гидрооборудованием, автомобильными шестернями и турбонагнетателями, а также прочие задачи по сварке кольцевых и продольных швов.

Модернизация оборудования и аксессуары

Компания Evobeam предоставляет различные аксессуары, разработку и изготовление оснастки, обновление и модернизацию узлов и систем электронно-лучевых установок с минимальным временем оснастки оборудования.

ПАО «Туполев» запустил инновационную технологию электронно-лучевой сварки в России

ПАО «Туполев» запустил инновационную технологию электронно-лучевой сварки в России

На Казанском авиационном заводе им. С.П. Горбунова – филиале ПАО «Туполев» запущена электронно-лучевая сварка титановых деталей для нового ракетоносца Ту-160. В Казани завершается один из ключевых этапов модернизации КАЗ им. С.П. Горбунова.

С модернизированной технологией ознакомился заместитель министра обороны РФ Юрий Борисов и президент Объединенной авиастроительной корпорации Юрий Слюсарь.

Электронно-лучевая сварка используется для сварки балки центроплана бомбардировщика Ту-160. Этот агрегат весом около шести тонн является наиболее нагруженным, к нему прикреплены основные механизмы, обеспечивающие изменяемую стреловидность крыльев и сами крылья самолета. При строительстве Ту-160, самого большого бомбардировщика в мире, используется наибольшая в авиации доля титана.

«В Казани запускается одна из самых крупных в мире установка электронно-лучевой сварки и вакуумного отжига, сделанная исключительно по российским технологиям. Хочу поблагодарить всех подрядчиков, сотрудников наших предприятий за сделанную меньше чем за год большую работу по ее модернизации и запуску», — отметил президент ОАК Юрий Слюсарь.

«Модернизация некоторых критических технологий, в том числе электронно-лучевой сварки, проходит даже с опережением графика. Будем ходатайствовать о поощрении наиболее отличившихся специалистов», — отметил Юрий Борисов.

Активные работы по реконструкции установки электронно-лучевой сварки начались в марте 2016 года. Выполнили ремонт цеха, где располагаются установки, параллельно модернизировали технологическое оборудование установок.

Модернизация КАЗ им. С.П. Горубнова продлится до 2020 года. Выполняется установка современного технологического оборудования, реконструкция инженерных сетей, коммуникаций и производственных площадей.

Об установке электронно-лучевой сварки

Общая протяженность сварочных швов – около 140 метров. Основной принцип технологии сварки сохранился, но обновлено около 90% оборудования.

Сегодняшняя установка имеет ряд преимуществ перед созданной ранее. Полностью заменены вакуумная система, система охлаждения, энергоблоки, система управления. Сокращена потребляемая мощность. Модернизирована и вторая необходимая установка — печь вакуумного отжига, в которой заменены также практически все системы.

Ключевые партнеры — ржевское ПАО «Электромеханика» и ижевское ОАО «НИТИ-Прогресс» и Всероссийский институт авиационных материалов (ВИАМ).

Другие события

ОАК поэтапно восстанавливает производство ракетоносцев Ту-160

Казанский авиационный завод ПАО «Туполев» посетил министр обороны

Визит замглавы Минпромторга России Андрея Богинского и замглавы Минобороны России Юрия Борисова на КАЗ им. С.П. Горбунова-филиал ПАО «Туполев»

Электронно-лучевая сварка. Технологические особенности и оборудование

DSpace сохраняет и позволяет легкий и открытый доступ ко всем видам цифрового контента, включая текст, изображения, анимированные изображения, MPEG и наборы данных

Узнать большеПожалуйста, используйте этот идентификатор, чтобы цитировать или ссылаться на этот ресурс:

http://hdl.handle.net/123456789/363

| Название: | Электронно-лучевая сварка. Технологические особенности и оборудование |

| Авторы: | Сидоров, В. П. Мельзитдинова, А. В. |

| Ключевые слова: | электронно-лучевая сварка способы сварки оборудование для сварки тепловые процессы |

| Дата публикации: | 2013 |

| Издательство: | Тольяттинский государственный университет |

| Краткий осмотр (реферат): | В пособии приведено описание сущности процесса электронно-лучевой сварки (ЭЛС) и его основных параметров, указаны требования к подготовке деталей к сварке и сборке, основные технологические особенности сварки различных материалов, причины возникновения дефектов и меры борьбы с ними. Рассмотрены вопросы расчета тепловых процессов при ЭЛС. Даны сведения о параметрах сварочного оборудования. Описано задание на расчетную самостоятельную работу по определению средней ширины шва при ЭЛС. Приведен пример выполнения самостоятельной работы. Предназначено для студентов, обучающихся по очной и заочной форме направления подготовки 150700.62 «Машиностроение» (профиль «Оборудование и технология сварочного производства»). |

| URI (Унифицированный идентификатор ресурса): | http://hdl.handle.net/123456789/363 |

| ISBN: | 978-5-8259-0758-1 |

| Располагается в коллекциях: | Электронные книги |

Все ресурсы в архиве электронных ресурсов защищены авторским правом, все права сохранены.

О РАЗРАБОТКЕ И ПРОДВИЖЕНИИ ТЕХНОЛОГИИ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ТОНКОСТЕННЫХ УЗЛОВ И ДЕТАЛЕЙ | Опубликовать статью ВАК, elibrary (НЭБ)

О РАЗРАБОТКЕ И ПРОДВИЖЕНИИ ТЕХНОЛОГИИ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ТОНКОСТЕННЫХ УЗЛОВ И ДЕТАЛЕЙ

Научная статья

Латышенко Г. И. 1, Соколовская Д. Д.2*

1, 2 Сибирский государственный университет науки и технологий имени академика М. Ф. Решетнева,

Красноярск, Россия

* Корреспондирующий автор (dsokolovskaya98[at]gmail.com)

Аннотация

В статье представляется проект разработки автоматизированного комплекса электронно-лучевой аппаратуры и инновационной технологи сварки тонкостенных узлов и деталей для предприятий аэрокосмической и авиастроительной отраслей, а также рассматривается инновационная и коммерческая составляющие проекта. Создаваемое оборудование предназначено для прецизионной сварки узлов и деталей в диапазоне толщин от 0,05 мм до 5 мм, в том числе с возможностью импульсного формирования сварного шва сканирующим электронным пучком. Приведены основные элементы стратегии продвижения ЭЛС на рынок наукоемких технологий.

Ключевые слова: электронно-лучевая сварка, тонкостенные узлы и детали, трансфер, коммерциализация.

ON DEVELOPMENT AND PROMOTION OF ELECTRON BEAM WELDING TECHNOLOGY

OF THIN-WALLED NODES AND PARTS

Research Article

Latyshenko G.I.1, Sokolovskaya D.D.2*

1, 2 Reshetnev Siberian State University of Science and Technology, Krasnoyarsk, Russia

* Corresponding author (dsokolovskaya98[at]gmail.com)

Abstract

The paper presents the project for the development of an automated complex of electron-beam equipment and innovative technology for welding of thin-walled nodes and parts for companies in the aerospace and aircraft industries, and also considers the innovative and commercial components of the project. The developed devices are intended for precision welding of units and parts in a thickness range from 0.05 mm to 5 mm, including the possibility of pulsed formation of a weld with a scanning electron beam. The main elements of the strategy of promoting ELS on the market of high technology are given.

Keywords: electron beam welding, thin-walled units, and parts, transfer, commercialization.

Одной из важнейших задач развития машиностроения является повышение качества, надежности и долговечности деталей, узлов и механизмов. Эта проблема может быть решена только на основе комплексного подхода, включающего создание нового технологического оборудования и разработку прогрессивных технологий. В первую очередь это относится к технологиям с применением электронного луча. Электронно-лучевая сварка (ЭЛС) относится к методам сварки высококонцентрированными источниками энергии и обладает широкими технологическими возможностями, позволяя соединять за один проход металлы и сплавы толщиной от 0,1 до 300 мм [10].

В России преимущественно используются электронно-лучевые пушки, разработанные в восьмидесятых годах прошлого столетия ИЭС им. Е.О. Патона с ускоряющим напряжением 60 КВ и током электронного пучка до 500 ма. Созданное на базе этих пушек электронно-лучевое оборудование позволяет сваривать материалы толщиной до 150 мм. Существующее электронно-лучевое оборудование не приспособлено для прецизионной сварки тонкостенных узлов и деталей по причине следующих особенностей.

Применяемые пушки генерируют электронный пучок с диаметром в диапазоне 0,3-0,6 мм, и уменьшить его не представляется возможным [6].

Во вторых при сварке малых толщин большой проблемой является формирование обратного валика и занижение шва. С целью уменьшения обратного валика следует уменьшать объем расплавленного металла, что достигается импульсным формированием шва со стабилизацией глубины проплавления, в том числе и сквозного. Существующее технологическое оборудование не приспособлено для импульсной прецизионной сварки малых толщин. Проблема не только в том, как сформировать импульсный режим пучка, а еще и в том, как его сформировать с высокой точностью и синхронизировать с достижением требуемой глубины проплавления. Поэтому существующее электронно-лучевое оборудование не приспособлено для формирования импульсных пучков с частотами десятки и сотни герц. Проблемой является также контроль и стабилизация глубины проплавления особенно в импульсных режимах [7, 8, 9]. Поэтому требуется создание прецизионной быстродействующей электронно-лучевой пушки и систем управления процессом ЭЛС узлов и деталей малых толщин.

Предлагаемый инновационный проект реализуется в рамках решения задачи развития опорного университета Красноярского края, связанной с повышением уровня фундаментальных и прикладных научных исследований, трансфера технологий и коммерциализации научных разработок [5]. Целью представляемого проекта, реализуемого учеными Сибирского государственного университета имени академика М.Ф. Решетнева, является разработка и изготовление опытного образца электронно-лучевого оборудования, а также базовых технологий прецизионной сварки тонкостенных узлов и деталей, обеспечивающих оптимальное качество сварных соединений [1].

Создаваемое автоматизированное оборудование и технология, предназначены для ЭЛС тонкостенных узлов и деталей повышенного качества различного назначения в диапазоне толщин 0,05 – 5 мм [3]. Разрабатываемая технология и оборудование ЭЛС тонкостенных узлов и деталей находит применение в авиационной, ракетно-космической, радиоэлектронной и атомной промышленности. Такие технологические процессы ранее не создавались и представляют собой новые технологические возможности для сварки и расширения номенклатуры свариваемых изделий у нас в стране и за рубежом. В дальнейшем будет развернуто единичное (мелкосерийное) производство автоматизированных комплексов электронно-лучевой аппаратуры и технологий для сварки тонкостенных узлов и деталей по индивидуальным заказам других предприятий [4].

Инновационная составляющая проекта определяется комплексом планируемых к разработке и внедрению научно-технических решений по следующему перечню НИОКР:

- разрабатывается новая технология электронно-лучевой сварки тонкостенных узлов и деталей;

- предлагается новая конструкция электронно-лучевой пушки с безмаслянным подводом высоковольтных проводников и вмонтированных в конструктив блоков управления накала и управления тока пучка;

- разрабатывается новый высоковольтный источник ускоряющего напряжения 60 КВ с погрешностью стабилизации 0,1%, имеющий защиту от высоковольтных пробоев;

- разрабатывается новая структура электронно-лучевой аппаратуры высокого быстро-действия, обеспечивающая прецизионную сварку изделий малых толщин, в том числе при импульсном формировании сварного шва со стабилизацией глубины проплавления;

- разрабатывается новый способ контроля глубины проплавления [2].

Приоритетным сегментом рынка для разрабатываемого комплекса являются предприятия ракетно-космической отрасли, производящие продукцию с высокими требованиями к надежности и безопасности работы свариваемых конструкций особо ответственных узлов и деталей, предназначенных для работы в условиях космоса при большой разнице температур и высоком радиационном излучении.

Несмотря на высокую стоимость данного оборудования, трудоемкость и длительность подготовительных операций к сварке, опыт эксплуатации сварочных установок различного типа показал, что срок их окупаемости обычно не превышает 2 лет. При этом установки для массового сварочного производства могут окупаться еще быстрее.

Применение комплекса на предприятиях различных отраслей промышленного производства обеспечит: высокое качество неразъемных соединений особо ответственных узлов и деталей; надежность и безопасность выпускаемой продукции; высокий уровень автоматизации производства сварочных работ; улучшение условий труда рабочих сварочного производства; устранение вредных факторов производства; обеспечение более низкого уровня цены по сравнению с иностранными аналогами; создание системы послепродажного обслуживания (оказание сервисных услуг в местах размещения оборудования, обучение персонала).

Стратегия продвижения автоматизированного комплекса электронно-лучевой аппаратуры будет строиться на позиционировании продукта как уникального, принципиально нового сварочного оборудования отечественного производства. Разрабатываемый комплекс продвижения продукта позволит осуществлять эффективное стимулирование сбыта путем использования средств рекламы, паблик рилейшнз, персональных продаж и прямого маркетинга, построенных с учетом специфики организации маркетинговых коммуникаций при продаже промышленного оборудования, соответствующего высоким мировым стандартам. Кроме того, планируется подчеркнуть конкурентные преимущества предлагаемого оборудования и проинформировать потенциальных клиентов о последних тенденциях и новых разработках во всей отрасли в целом.

В связи с особой важностью развития ЭЛС и потребностью крупных капиталовложений для внедрения этого наукоемкого и высокотехнологичного процесса требуется серьезная государственная поддержка разработчиков оборудования и технологий, например, в рамках дорожных карт Национальной технологической инициативы, а также программ развития критических технологий.

В настоящее время ведутся работы по поиску инвесторов и партнеров для участия в создании предлагаемой инновационной технологии и аппаратуры ЭЛС тонкостенных соединений. СибГУ приглашает всех заинтересованных в реализации проекта физических и юридических лиц к сотрудничеству.

| Конфликт интересов Не указан. | Conflict of Interest None declared. |

Список литературы / References

- Латышенко Г. И. Разработка автоматизированного комплекса электронно-лучевой аппаратуры и технологий для сварки тонкостенных узлов и деталей. Наука сегодня: проблемы и пути решения: материалы международной научно-практической конференции, г. Вологда, 28 марта 2018 г.: в 3 частях. Часть 1. – Вологда: ООО «Маркер», 2018. – 152 с.

- Латышенко Г. И. О научно-технической составляющей инновационного проекта в области электронно-лучевой сварки тонкостенных узлов и деталей: Научный диалог: Экономика и менеджмент. Сборник научных трудов, по материалам XIV международной научно-практической конференции, г. Санкт-Петербург, 8 апреля 2018 г. Изд. ЦНК МОАН, 2018. – 56с.

- Позиционирование по стыку соединения при электронно-лучевой сварке в условиях действия магнитных помех: монография / А. А. Дружинина, В. Д. Лаптенок, А. В. Мурыгин, П. В. Лаптенок; СибГУ им. М.Ф. Решетнева. – Красноярск, 2017. 150 с.

- Проект коммерциализации автоматизированного комплекса электронно-лучевой аппаратуры и технологий для сварки тонкостенных узлов и деталей /В. Д. Лаптенок, Г. И. Латышенко, Г.А. Карачёва, Е. М. Сычева, СибГУ, Красноярск, 2017. 55 с.

- Программа развития (дорожная карта) Сибирского государственного аэрокосмического университета имени академика М.Ф. Решетнева – опорного университета Красноярского края, Сиб. гос. аэрокосмич. ун-т. – Красноярск, 2016. 70 с.

- Дружинина, А.А. Компенсация влияния магнитных полей на положение электронного пучка в процессе электронно-лучевой сварки / А.А. Дружинина, В.Д. Лаптенок, А.В. Мурыгин, Ю.Н. Серегин // Технологии и оборудование ЭЛС-2014: материалы III Санкт-Петербургской международной научно-технической конференции (24–26 июня 2014, г. Санкт-Петербург). С-Пб., 2014. С. 62–73.

- Дружинина А.А. Автоматическая компенсация влияния магнитных полей на точность позиционирования по стыку соединения при электронно-лучевой сварке: дис. …канд. техн. наук / Сибирский государственный аэрокосмический университет им. академика М.Ф. Решетнева. Красноярс, 2015. 116 с.

- Дружинина А.А. Автоматическое позиционирование по стыку соединения при электронно-лучевой сварке в условиях действия магнитных помех / А.А. Дружинина, В.Д. Лаптенок, П.В. Лаптенок, А.В. Мурыгин // Вестник Сибирского государственного аэрокосмического университета им. академика М.Ф. Решетнева. Т. 17. № 2. С. 475–483.

- Дружинина А. А. Анализ влияния магнитных полей на электронный луч в процессе электронно-лучевой сварки // Актуальные проблемы авиации и космонавтики: материалы Всероссийской научно-практической конференции студентов, аспирантов и молодых специалистов; Красноярск: СибГАУ. С. 388–389.

- Управление электронно-лучевой сваркой: монография / В.Д. Лаптенок, А.В. Мурыгин, Ю.Н. Серегин, В.Я. Браверман: Под ред. В.Д. Лаптенка. Красноярск: САА, 2000. 234 с.

Список литературы на английском языке / References in English

- Latyshenko G. I. Development of an automated complex of electron-beam equipment and technologies for welding thin-walled units and parts. Science today: problems and solutions : proceedings of the international scientific and practical conference, Vologda, March 28, 2018: in 3 parts. Part 1. – Vologda: Marker LLC, 2018. – 152 p. [in Russian]

- Latyshenko G. I. on the scientific and technical component of an innovative project in the field of electron beam welding of thin-walled units and parts : Scientific dialogue: Economics and management. Collection of scientific papers, based on the materials of the XIV international scientific and practical conference, St. Petersburg, April 8, 2018, Ed. CSC MOAN, 2018. – 56 p. [in Russian]

- Positioning at the junction of the joint in the case of electron beam welding under the action of magnetic interference: monograph [Text] / A. Druzhinina, V. Laptenok, A. Murygin, P. V. Laptenok; Sib. state aerospace. univ. – Krasnoyarsk, 2017. 150 p. [in Russian]

- Project of commercialization of the automated complex of electron beam equipment and technologies for welding thin-walled parts and components /V. D. Laptenok, G. I., Latyshenko, G. A. Karacheva, E. M. Sycheva, SibSU, Krasnoyarsk, 2017. 55 p. [in Russian]

- Development program (road map) of the Siberian state aerospace University named after academician M. Reshetnev – support University of Krasnoyarsk Region, Sib. state aerospace. univ.– Krasnoyarsk, 2016. 70 p. [in Russian]

- Druzhinina, A. A. Compensation of the influence of magnetic fields on the position of the electron beam in the process of electron beam welding / A. A. Druzhinina, V. D. Laptenok, A.V. Murygin, Yu. N. Seregin / / Technologies and equipment ELS-2014: materials of the III St. Petersburg international scientific and technical conference (June 24-26, 2014, Saint Petersburg). SPb., 2014.Pp. 62-73. [in Russian]

- Druzhinina A. A. Automatic compensation of the influence of magnetic fields on the accuracy of positioning at the junction of the joint during electron-beam welding: dis. … Cand. tech. science / Siberian state aerospace University. academician M. F. Reshetnev. Krasnoyarsk, 2015. 116 p. [in Russian]

- Druzhinina A. A. Automatic positioning at the junction of the joint during electron-beam welding under conditions of magnetic interference / A. A. Druzhinina, V. D. Laptenok, P. V. Laptenok, A.V. Murygin // Bulletin of the Siberian state aerospace University. academician M. F. Reshetnev. 2016. Vol. 17, No. 2. Pp. 475-483. [in Russian]

- Druzhinina A. A. Analysis of the influence of magnetic fields on the electron beam in the process of electron beam welding // Actual problems of aviation and cosmonautics: materials of the all-Russian scientific and practical conference of students, postgraduates and young specialists; Krasnoyarsk: SibGAU. 2011. Pp. 388-389. [in Russian]

- Management of electron beam welding: monograph / V. D. Laptenok, A.V. Murygin, Yu. N. Seregin, V. Ya. Braverman: Under the editorship of V. D. lapdance. Krasnoyarsk: SAA, 2000. 234 p. [in Russian]

Высоковольтные источники питания для систем электронно-лучевой сварки

Компания FuG Elektronik GmbH (FUG) производит установки для электронно-лучевой сварки, применяемой для прецизионной сварки в вакууме узлов приборов из конструкционных сталей, меди и их сплавов, для термообработки, электронно-ионной модификации поверхностей.

В случае электронно-лучевой сварки необходимо создать луч с высокой плотностью энергии. Соответственно, как анодное напряжение, так и мощность, обеспечиваемая источником питания, должны быть высокими. Типичные значения мощности 10 — 50 кВт при напряжениях от 100 до 200 кВ.

Для фокусирования и поворота электронного луча должны применяться дополнительные источники напряжения. Электронный пучок ударяет свариваемый материал в вакуумной камере, вызывая его разогрев и плавление. Данный метод позволяет соединять материалы, которые не могут быть соединены другим способом.

Сварка электронным лучом имеет значительные преимущества:

- Отсутствие насыщения расплавленного и нагретого металла газами. Наоборот, в целом ряде случаев наблюдается дегазация металла шва и повышение его пластических свойств. В результате достигается высокое качество сварных соединений на химически активных металлах и сплавах, таких как ниобий, цирконий, титан, молибден и др. Хорошее качество электронно-лучевой сварки достигается также на низкоуглеродистых, коррозионно-стойких сталях, меди и медных, никелевых, алюминиевых сплавах.

- Малое количество вводимой теплоты. Как правило, для получения равной глубины проплавления при электронно-лучевой сварке требуется вводить теплоты в 4 … 5 раз меньше, чем при дуговой. В результате рез ко снижаются коробления изделия.

- Высокая концентрация ввода теплоты в изделие, которая выделяется не только на поверхности изделия, но и на некоторой глубине в объеме основного металла. Фокусировкой электронного луча можно получить пятно нагрева диаметром 0,0002 … 5 мм, что позволяет за один проход сваривать металлы толщиной от десятых долей миллиметра до 200 мм. В результате можно получить швы, в которых соотношение глубины провара к ширине до 20:1 и более. Появляется возможность сварки тугоплавких металлов (вольфрама, тантала и др.), керамики и т.д. Уменьшение протяженности зоны термического влияния снижает вероятность рекристаллизации основного металла в этой зоне.

Принцип:

Пример:

HCV 30550M — 150000: Высоковольтный источник питания для электроннолучевой сварки

высокое напряжение: 150кВ, 200мА

венельт: 2,5кВ, ±15мА

нагреватель: 12В, 0 – 40А

Установка для электроннолучевой сварки в камере большого объема производства фирмы Штайгервальд, Майзах (Германия)

Электронно-лучевая сварка. Сущность и область применения электроннолучевой сварки

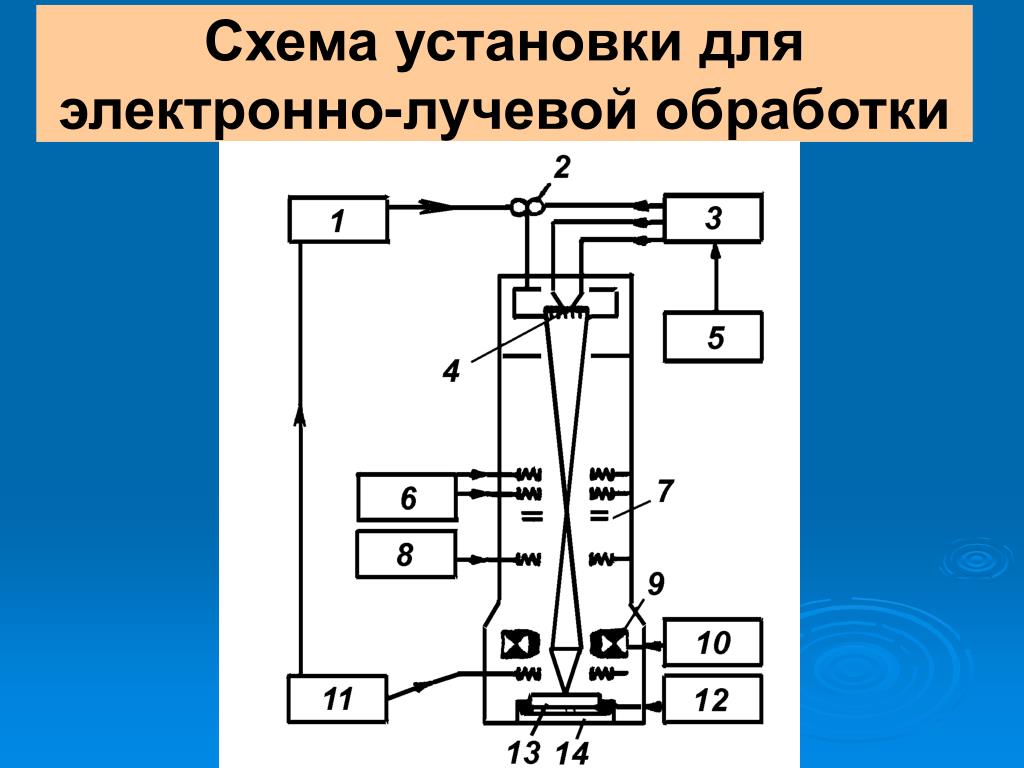

Сущность электронно-лучевой сварки (ЭЛС) состоит в использовании кинетической энергии направленного потока электронов, движущихся в вакууме (рабочий вакуум 10“2… 10-3 Па) без столкновений с остаточными молекулами воздуха. При достижении потоком электронов, ускоренных электрическим полем с разностью потенциалов 10… 100 кВ и более, поверхности свариваемой детали подавляющая часть кинетической энергии электронов превращается в тепловую. Вакуум применяют как для эффективной генерации электронного пучка и беспрепятственного прохождения его до свариваемой детали, так и для создания инертной среды без вредных примесей (кислорода, азота и водорода).

Это позволяет получать сварные соединения высокого качества при сварке таких химически активных сплавов, как титановые, циркониевые, ниобиевые, молибденовые.

При выходе электронного луча в атмосферу рассеяние пучка электронов столь велико, что не удается увеличить рабочее расстояние от пушки до изделия больше чем на 30 мм, поэтому сварку с использованием электронного луча производят только в вакуумных камерах.

Электронный луч в зоне сварки обладает высокой мощностью, превосходящей традиционные сварочные источники нагрева, уступая только лучу лазера.

Впервые использовать сконцентрированные пучки электронов в вакууме для сварки предложил в Германии К. Г. Штайгервальд, а в СССР Н. А. Ольшанский (1959 г.).

В специальных электронно-лучевых установках Штайгервальда электронные пучки формировались магнитными линзами после излучения электронов из термокатодов и ускорения их в поле с разностью потенциалов до 100 кВ. Плотность мощности в них превосходила 108 Вт/см2, что на 2 — 3 порядка выше концентрации мощности в сварочной дуге. Изменяя плотность мощности и управляя процессами теплоотвода, можно производить обработку различных металлов и сплавов в твердом, жидком и парообразном состояниях. Электроны, обладающие достаточно высокой энергией, могут проникать в обрабатываемый металл на некоторую глубину. Максимальная глубина, пройдя которую электрон теряет

свою энергию, зависит от ускоряющего напряжения и плотности металла:

5 = 2,35 • 10-|2У2/р,

где 5 — глубина проникновения, см; U — ускоряющее напряжение, В; р — плотность обрабатываемого металла, г/см3. Для стали с плотностью 7,8 г/см3 при U — 60 кВ 8 = 12 мкм.

Энергия электронного луча может преобразоваться в тепловую внутри тонкого поверхностного слоя. Взаимодействие электронного луча с обрабатываемым металлом вызывает ряд явлений, оказывающих влияние на технологию сварки и конструкцию сварочных установок. Тепловое и рентгеновское излучения, отраженные, вторичные и тепловые электроны снижают эффективно используемую долю энергии электронного луча.

Значения эффективного КПД при ЭЛС составляют 0,85…0,95. Таким образом, электронный луч, по сравнению с другими сварочными источниками энергии, самый эффективный. Проплавление существенно ограничено по глубине и в поперечном сечении близко по форме к полусфере. Такой процесс применяют для сварки металлов малых толщин (до 3 мм). Переход от сварки металлов малых толщин к однопроходной сварке металлов больших толщин осуществляют при условии достижения критической плотности мощности q2, для металлов q2 = 105… 106 Вт/см2.

В этом случае эффективная мощность электронного луча уже не может быть отведена в глубь металла за счет теплопроводности и тепловое равновесие поверхности нагрева наступает при испарении части металла. Давление паров на 3 — 5 порядков превышает давление электронного луча. При плотности мощности пучка электронов 105…107 Вт/см2 в зоне его воздействия развивается усиленное испарение металла, поверхность ванны прогибается и в жидком металле формируется канал-кратер на всю глубину ванны также, как и при сварке лучом лазера.

1 2 а б |

Чем выше плотность мощности луча, тем сильнее нагрев поверхности сварочной ванны и эффективнее передача энергии электронов по всей толщине свариваемого металла. Электронно-лучевое воздействие в диапазоне плотности мощности q2 = 105… 106 Вт/см2 характеризуется явлением узкого проплавления с соотношением глубины проплавления к его ширине до 10: 1 и более (рис. 4.1).

Рис. 4.1. Типичная форма поперечного сечения сварного шва в ме

талле:

а — выполненного аргонодуговой сваркой; б — электронным лучом; 1,2 —

литой металл шва

Высокая концентрация энергии позволяет получать сварные швы с малой зоной термического влияния. Поперечное сечение шва имеет слабосходящиеся или параллельные боковые стенки, что обеспечивает минимальные угловые деформации. Формирование сварного шва при ЭЛС имеет ряд особенностей, обусловленных испарением свариваемого металла и силовым воздействием давления паров на расплавленный металл.

При формировании сварного шва наблюдается два типа процессов: периодическое испарение (при частоте до 10 кГц) и колебания жидкого металла в сварочной ванне за счет подплавления передней стенки ванны (при частоте 1… 100 Гц). Образование кратера на всю глубину проплавления позволяет получить исключительно малый объем сварочной ванны и, следовательно, минимальные деформации свариваемых деталей. Применение высоких скоростей сварки обеспечивает минимальное термическое воздействие на свариваемый металл в околошовной зоне, а высоких скоростях кристаллизации при эффективном теплоотводе — получение высоких механических свойств сварных соединений.

Области применения ЭЛС.

• сварка деталей из химически активных и тугоплавких металлов и сплавов;

• сварка деталей и узлов из термически упрочняемых материалов, когда нежелательна, затруднена или невозможна термическая обработка;

• сварка деталей после завершающей механической обработки при необходимости обеспечения минимальных сварочных деформаций;

• сварка толстостенных и тонкостенных конструкций ответственного назначения.

Наиболее широко в мире освоено промышленное применение ЭЛС в авиакосмической промышленности, ядерной энергетике, энергетическом машиностроении, турбиностроении, приборостроении, автомобильной промышленности при массовом изготовлении подшипников.

Сварка электронным лучом

Электронно-лучевая сварка применяется для соединения металлических материалов с нормальной глубиной сварного шва. Очень тонкий сварной шов и его узкие зоны термического влияния резко сводят к минимуму передаваемую энергию и деформацию детали в целом. Компоненты, которые имеют тенденцию к деформации, и узлы, требующие высокого уровня механической предварительной обработки, могут быть соединены этим методом без повреждений.

Принцип

Электроны создаются в генераторе EB путем испускания и ускоряются в вакууме с использованием высокого напряжения (до 150 кВ и выше).Генератор монтируется в камеру обработки с заготовкой внутри. Камера должна быть эвакуирована. Чтобы сделать сварной шов, электроны фокусируются на точке шва. Обычно детали свариваются без присадочных материалов.

В зависимости от основной геометрической формы деталей, требующих сварки, различают различные типы сварного шва:

- Радиальный сварной шов

- Осевой шов

- Сварной шов на плоских заготовках

- Изогнутая / произвольная форма

Сварка может быть непрерывной, прерывистой или точечной.

Основные области применения:

- Автомобильная промышленность

- Машиностроение

- Медицинская техника

- Аэрокосмическая промышленность

- Энергетика

- Вакуумная техника

Эффект глубокой сварки

- Высокая концентрация энергии в пятне луча плавит материал.

- Материал испаряется в центре.

- Луч проникает глубже в заготовку через образовавшийся паровой канал.

- При перемещении заготовки расплавленный материал течет спереди назад по паровому каналу и затвердевает.

Биметаллические соединения: свариваемость

| Ag | Al | Au | Be | Кд | Co | Cr | Cu | Fe | мг | Mn | Пн | Nb | Ni | Пб | Pt | Re | Sn | Ta | Ti | В | Вт | Zr | |

| AG Серебро | С | S | С | D | С | С | D | С | D | N | С | С | S | D | С | С | D | D | |||||

| Al Алюминий | С | С | С | С | С | N | С | ||||||||||||||||

| Золото | S | С | D | S | С | С | N | S | S | N | N | D | N | ||||||||||

| Берилий | С | N | N | D | D | ||||||||||||||||||

| Cd Кадмий | С | N | D | D | D | S | D | N | N | D | С | N | С | N | N | N | D | ||||||

| Кобальт | D | С | D | С | С | С | С | S | С | S | S | ||||||||||||

| Cr Хром | С | D | D | С | С | С | С | S | С | С | С | S | С | S | D | S | |||||||

| Cu Медь | С | С | S | С | С | С | S | D | С | S | С | S | D | С | D | D | D | ||||||

| Fe Чугун | D | С | D | С | С | С | D | С | С | С | С | S | S | ||||||||||

| Магний | мгС | S | D | D | N | N | N | D | N | D | D | ||||||||||||

| Mn Марганец | С | D | С | С | S | С | D | С | N | D | |||||||||||||

| Mo Молибден | D | С | N | S | D | С | S | D | С | D | S | S | S | S | |||||||||

| Nb Ниобий | N | N | N | С | N | S | N | S | S | S | S | S | |||||||||||

| Ni Никель | С | S | D | S | С | S | С | С | S | D | |||||||||||||

| Свинец Свинец | С | С | N | С | С | С | С | С | С | D | N | С | N | С | N | N | D | ||||||

| Pt Платина | S | S | S | С | S | S | С | S | С | S | |||||||||||||

| Re Рений | D | N | N | N | S | S | D | N | N | D | N | С | D | D | |||||||||

| Sn олово | С | С | D | С | С | С | D | С | D | D | |||||||||||||

| Ta Тантал | N | D | N | D | N | S | S | N | S | S | С | ||||||||||||

| Ti Титан | С | S | D | S | S | S | S | С | S | ||||||||||||||

| V Ванадий | D | D | N | D | D | S | N | S | S | N | D | S | S | ||||||||||

| Вт Вольфрам | D | N | N | S | D | D | D | S | S | D | S | D | S | С | S | ||||||||

| Циркон | D | D | S | С | S |

Выдержка из примерных комбинаций материалов

Легенда пусто = образуются интерметаллические соединения — нежелательное сочетание

D = недостаточно данных для правильной оценки — используйте с осторожностью!

N = данные отсутствуют — используйте с особой осторожностью!

S = Твердая растворимость существует во всех комбинациях сплавов — очень желательная комбинация

C = Могут существовать сложные структуры — вероятно, приемлемая комбинация

Использование камер для контроля электронно-лучевой сварки

Электронно-лучевая сварка (ЭЛС) превратилась в высокоэффективный метод сварки для точной сварки сложных деталей в различных отраслях промышленности, от крупносерийного производства деталей в автомобильной промышленности до единичных партий процессы в аэрокосмической промышленности.Для таких производителей процесс сварки должен соответствовать очень высоким стандартам качества, которые стали нормой в их отрасли.

Обзор технологии: электронно-лучевая сварка (EBW)

EBW — это автоматический процесс сварки, в котором сфокусированный луч высокоскоростных электронов применяется к двум соединяемым материалам. Заготовки плавятся и текут вместе, поскольку кинетическая энергия электронов преобразуется в тепло при ударе в условиях вакуума, чтобы предотвратить рассеяние электронного луча.

Для создания сфокусированного пучка электронов через нить накала (или катод) пропускают ток нагрева, который заставляет его испускать электроны, которые ускоряются за счет приложения высокого напряжения к нити. Затем электроны притягиваются к аноду или к заземляющему электроду, в котором есть отверстие, через которое электроны могут проходить в виде устойчивого коллимированного потока к заготовке. На последнем этапе пучок электронов проходит через фокусирующую катушку или электромагнитную линзу, так что пучок может быть сфокусирован в точную точку для достижения достаточной плотности мощности для плавления и сварки заготовки.

Однако электронным лучом в вакууме можно обрабатывать только определенные материалы, такие как сталь, алюминий и некоторые другие материалы с более низким давлением пара при их температуре плавления.

Рисунок 1. Процесс электронно-лучевой сварки

Основные преимущества EBW

По сравнению со сваркой на обычном оборудовании с открытой дугой, электронно-лучевая сварка дает производителям многочисленные преимущества, в том числе:

- Способность очень быстро проникать почти в любой металл, создавая глубокий, но узкий сварной шов, который обеспечивает очень локализованный источник тепла, сводя к минимуму любые деформации заготовки.

- Обычно для сварочного процесса не требуется присадочный материал, поэтому металлургические свойства заготовок не меняются.

- Нет значительной отражательной способности луча от любой металлической поверхности, на которой работает ЭП, поэтому большая часть энергии проникает в материал.

- Способность обеспечить точное управление мощностью с обратной связью в диапазоне

Одна из проблем, связанных с электронно-лучевой сваркой, заключается в том, что необходимо контролировать процесс во время действия электронного луча.Использование и интеграция сварочной камеры может значительно повысить производительность и эффективность процесса.

Контроль сварного шва

Поскольку электронный луч плавит детали во время процесса сварки, детали повторно излучают столько инфракрасной и видимой световой энергии, что невозможно увидеть процесс сварки с помощью обычной камеры. Используя сварочную камеру с расширенным динамическим диапазоном, способную видеть огромный диапазон яркости, такую как Xiris XVC-1000, оператор может должным образом контролировать то, что происходит во время процесса EBW.Это позволяет оператору управлять вводом материала и параметрами процесса, такими как выравнивание сварочной головки по шву или месту сварки, или контролировать размер и форму сварочной ванны в режиме реального времени. Процесс и контроль качества могут быть улучшены, поскольку оператор может постоянно проверять параметры сварки до возникновения катастрофических ошибок.

Заключение

Чтобы максимально повысить эффективность процессов электронно-лучевой сварки, сварочная камера с возможностью визуализации в расширенном динамическом диапазоне является важным инструментом для операторов, позволяющим наблюдать за процессом сварки до того, как он выйдет из-под контроля и вызовет дефекты в конечном продукте.

Изображение предоставлено http://www.ptreb.com .

Почему электронно-лучевая сварка все еще остается передовой технологией

Автор: Джон Делалио

EB Industries

Фармингдейл, Нью-Йорк

Первый практический аппарат для электронно-лучевой сварки был введен в эксплуатацию в 1958 году. С тех пор многие другие методы сварки, такие как вольфрамовый инертный газ (TIG), металлический инертный газ (MIG) и лазерная сварка, технически эволюционировали. Однако электронно-лучевая сварка (ЭЛ) по-прежнему остается лучшим методом сварки для многих ответственных высокотехнологичных приложений.Будь то создание высокотемпературных выхлопных сопел для ракет или реактивных самолетов или соединение передовых деталей, напечатанных на 3D-принтере, электронно-лучевая сварка имеет преимущества, которых нет в других сварочных процессах.

Ниже приведены пять основных причин, по которым электронно-лучевая сварка по-прежнему остается такой же передовой, как и почти 60 лет назад.

EB Сварка имеет самое глубокое проплавление с наименьшим термическим воздействием зоны

На вершине списка замечательных качеств EB-сварки находится непревзойденная проплавка сварного шва.Типичный аппарат для электронно-лучевой сварки 150 кВ может создать сварной шов в стали глубиной более 2 дюймов с зоной термического влияния шириной менее 0,2 дюйма. Проще говоря, ни один другой сварочный процесс не проникает так глубоко и точно.

То, что электронно-лучевая сварка позволяет достичь таких результатов, связано с физикой процесса электронно-лучевой сварки. По сути, электронно-лучевая сварка работает путем попадания пучка электронов с высокой скоростью в свариваемую деталь. Электроны проникают в материал на атомном уровне, передавая свою кинетическую энергию при столкновении с молекулами.Возбужденные молекулы нагреваются, в результате чего на очень небольшой площади выделяется значительное количество энергии. Деталь нагревается очень быстро и очень локально до луча.

Другие сварочные процессы в основном основаны на теплопроводности для передачи энергии от сварочного устройства к детали в точке, где сварочное устройство касается поверхности материала. Однако проводимость приводит к тому, что энергия распространяется по детали при нагревании, что ограничивает проникновение и увеличивает вероятность расплавления или деформации заготовки.В последнее время были проделаны некоторые работы по разработке лазеров, которые могут приближаться к проникновению электронного луча. Однако эти лазеры требуют исключительно высокой мощности (около 100 кВт), что делает их исключительно дорогими и исключительно опасными для работы. Технология электронно-лучевой сварки доказала свою безопасность и невероятную эффективность.

Сварка в вакууме идеально подходит для устранения примесей сварных швов

Пучок ускоренных электронов не может быть создан или поддержан в воздухе, потому что электроны сталкиваются с молекулами газа, отклоняются и рассеиваются.Следовательно, электронно-лучевая сварка должна происходить в вакууме, и часто это рассматривается как критика: сварочную камеру необходимо откачивать, а это требует времени. Хотя это требование является сложным, оно перевешивается преимуществами, которые дает сварка в вакууме.

Одна из самых больших проблем в сварке заключается в минимизации воздействия взаимодействия расплавленного металла с окружающими газами. Эти газы могут вступать в реакцию с металлом, создавая оксиды и другие соединения, которые изменяют металлургию сварочной ванны и приводят к загрязнению сварных швов.Часто для минимизации этих эффектов используется покровный газ. Однако ничто не может сравниться с чистотой сварки в вакууме. Помимо отсутствия атмосферных газов, некоторые примеси фактически выгорают во время сварки, и в результате получается самый чистый и чистый сварной шов.

Рассмотрим сварку титана: при нагревании титан становится чрезвычайно реактивным по отношению к газам в воздухе, что приводит к образованию карбидов, нитридов и оксидов, которые вызывают хрупкость и могут снизить сопротивление усталости и ударную вязкость в зоне термического влияния сварного шва.Обратная сторона сварного шва также является проблемой, потому что она так же подвержена этим проблемам, как и лицевая сторона. Но в вакуумной камере электроэрозионного сварочного аппарата, откачанной до 10 -4 Торр, эти проблемы просто исчезают. Удаление окружающих газов в сочетании с плотностью энергии электронного луча позволяет легко создавать очень прочные и эстетичные сварные швы. Как однажды сказал один из наших сварщиков: «Титан сваривает, как масло в электрооборудовании».

Аэрокосмический контроль и стандарты качества

Процесс электронно-лучевой сварки с самого начала был тесно связан с высокотехнологичной военной и гражданской авиационной промышленностью, а также с пилотируемыми космическими программами 1960-х годов.Все эти технологии выросли вместе. Электронно-лучевая сварка была особенно применима в аэрокосмической отрасли не только из-за прочности сварных швов, но и потому, что процесс ЭЛ позволяет получать высококачественные сварные швы, контролируемые машиной.

Из-за необходимого вакуума электронная сварка не может выполняться вручную. Это означает, что управление мощностью луча и движением детали под этой балкой должно происходить с помощью некоторой формы автоматизации. Раньше для этого использовались электромеханические приспособления и манипуляторы.Однако с появлением компьютеров EB-станки быстро превратились в систему полного ЧПУ. Для инженера-конструктора это означало, что очень точный сварной шов можно было выполнять с высокой повторяемостью.

Из-за точности и автоматической повторяемости электронно-лучевой сварки в аэрокосмической отрасли были разработаны стандарты качества, обеспечивающие строгий контроль человеческих факторов в процессе сварки. Сначала эти спецификации были созданы NASA, Grumman, Lockheed Martin и другими ведущими аэрокосмическими компаниями.Со временем были разработаны отраслевые стандарты, такие как Спецификация материалов для аэрокосмической промышленности AMS 2680 и AMS2681. Эти спецификации регулируют все аспекты процесса сварки, включая проектирование соединения, подготовку материалов, очистку, тестирование, обучение операторов и сертификацию процесса. Электронно-лучевая сварка отличается точностью, повторяемостью и «встроенной» культурой высокого качества, отвечающего требованиям mil-spec.

Превосходная сварка материалов с высокой теплопроводностью или уникальными свойствами

Энергетические и термодинамические характеристики электронного луча очень уникальны.Эта способность направлять исключительно высокие уровни тепловой энергии на очень небольшую площадь делает его предпочтительным методом сварки для многих трудно свариваемых материалов.

Медь — один из таких материалов. Медь обладает превосходной теплопроводностью, что в некоторых случаях является отличным признаком. Но из-за такой высокой теплопроводности медь, как известно, трудно сваривать. Высокая теплопроводность создает проблемы для методов сварки на основе теплопроводности, таких как MIG и TIG. Эти методы имеют тенденцию расплавлять материал на поверхности зоны сварного шва, не достигая при этом значительного проплавления сварного шва.Обычно тепло распространяется быстро, либо недостаточно нагревая область сварного шва, либо перегревая всю деталь, вызывая ее плавление и деформацию.

Лазерная сварка, возможно, является вариантом, но проплавление шва ограничено не только теплопроводностью, но и отражательной способностью. Мощность, которую лазер может приложить к заготовке, ограничена отражательной способностью расплавленного металла. По сути, сварочная ванна становится зеркалом, отражающим энергию, что опять же приводит к плохому проплавлению или чрезмерному приложению мощности, что может привести к плавлению и деформации детали.Для меди электронная сварка часто является наиболее подходящим вариантом.

Как упоминалось ранее, типичный высоковольтный EB-аппарат может обеспечить проплавление стали примерно на 2 дюйма. Эта же машина может сваривать алюминий глубиной около 0,75 дюйма и медь на 0,5 дюйма. Как и в случае стали, сварные швы снова будут очень узкими с небольшой зоной термического влияния.

Уникальная способность электронно-лучевой сварки направлять большое количество энергии на очень маленькую площадь также означает, что это отличный вариант для сварки разнородных комбинаций материалов, где могут быть проблемы с разными точками плавления или проводимости, или для сварки сплавов, чувствительных к трещинам или склонен к пористости.Материалы для 3D-печати особенно хорошо подходят для электронно-лучевой сварки. Обычно аддитивное производство металлов основано на плавлении порошкообразного материала в твердое тело. Этот метод имеет тенденцию создавать пустоты в решетке материала детали. При сварке эти пустоты объединяются, вызывая значительную пористость сварного шва. При тщательном контроле аппарат для электронно-лучевой сварки может соединять детали с минимальными проблемами пористости.

EB Сварка доступна по цене

EB-сварка также может быть очень рентабельной технологией соединения.Это правда, что для очень больших деталей или сложных сварных швов EB может быть не лучшим вариантом. Детали должны помещаться в вакуумную камеру, а сварочная балка должна проходить по пути соединения. Обученного и сертифицированного сварщика палкой очень сложно превзойти с точки зрения универсальности. Однако для небольших деталей и больших объемов повторяемых сварных швов EB может быть удивительно эффективным.

Например, сварка прецизионных зубчатых колес для коммерческой авиации или производства медицинского оборудования является отличным применением для электронно-лучевой сварки.Шестерни для этих отраслей требуют исключительного качества в больших объемах и по низкой цене. В типичном узле шестерни сама шестерня изготовлена из закаленного сплава, а вал или основание — из менее дорогого и легкого сплава. На этом этапе в игру вступает передовой опыт электронно-лучевой сварки при соединении разнородных материалов. Сделать сварной шов прочным и чистым — не проблема, и, к счастью, с помощью хорошо спроектированного инструмента и некоторой степени автоматизации эти высококачественные сварные швы могут быть достигнуты с очень коротким временем цикла и низкими затратами.

Для некоторых областей применения невозможно превзойти соотношение цены и качества, обеспечиваемое автоматической электронно-лучевой сваркой.

Почти 60 лет, но все еще сильны

Электронно-лучевая сварка была разработана в конце 1950-х годов, достигла совершеннолетия в 1960-х годах, и сегодня это испытанная технология, которая остается непревзойденной по проплавлению, чистоте сварного шва и прецизионная повторяемость. Этот процесс строго стандартизирован, с соблюдением традиций высокого качества.Однако процесс электронно-лучевой сварки также доказал свою гибкость, адаптируясь ко времени, так что он является важной частью даже самых современных производственных технологий.

|

Партнер по электронно-лучевой сварке

ОБЪЯВЛЕНИЕ: EBWA теперь является частью C.F. Roark Welding and Engineering Co., Inc.

18 января 2021 г. знаменует собой слияние EBWA Industries, Inc. с C.F. Roark Welding and Engineering Co., Inc. Синергия этих двух направлений принесет большую глубину и увеличенную мощность для лучшего обслуживания наших клиентов. Мы с нетерпением ждем совместных усилий и эффективных улучшений, чтобы сократить время, качество и поддержку потребностей наших клиентов. Посетите www.roarkfab.com, чтобы ознакомиться с нашими объединенными ключевыми компетенциями, которые теперь доступны. Контакты: Скот Йесмант (syesmunt @ ebwelding.com) и Джордан Рорк ([email protected]). Спасибо за вашу постоянную поддержку и покровительство.

EBWA Industries, Inc. («EBWA») — одно из старейших и наиболее опытных цехов электронно-лучевой сварки в Соединенных Штатах. Наши услуги электронно-лучевой сварки помогли космической программе Аполлон и множеству других проектов НАСА. Мы сварили очень широкий спектр деталей для военной и коммерческой авиации.

Наши услуги электронно-лучевой сварки пригодны для производства деталей для всех типов двигателей.У нас есть опыт в области электронно-лучевой сварки сосудов под давлением, медицинских устройств, комплектов шестерен, испытательных стендов и т.д.

Наши клиенты представили тысячи различных приложений и задач. В результате мы обладаем значительным опытом и знаниями, которые помогут вам решить ваши проблемы. Реальность такова, что EBWA обслуживает все отрасли, в которых используется сварка.

EBWA аккредитована NADCAP с 1994 года и сертифицирована по AS9100D, ISO9001: 2015, одобрена Boeing, GE Aircraft Engines, Rolls Royce, Honeywell и многими другими компаниями.

ПерсоналEBWA делает нас такими, какие мы есть, и мы «занимаемся этим» в общей сложности 180 лет, и это касается только сертифицированных сварщиков. Эти годы позволили сформировать опыт, не имеющий себе равных в сфере электронно-лучевой сварки. Мы специализируемся на электронно-лучевой сварке.

Электронно-лучевая сварка | EBP Global

Ключевые преимущества

- Минимальная деформация — чистовая сварка обработанных деталей

- Сварка сложных и разнородных материалов

- Исключительное качество и повторяемость

- Высокая скорость сварки

- Глубокие узкие швы с прочностью, близкой к прочности основного металла

Снижение затрат, веса, времени выполнения, размера и запасов.

EBW — это процесс, управляемый машиной, при котором сварка выполняется в вакууме без присадочного материала, что обеспечивает исключительное качество и повторяемость сварки.

Скорость сварки обычно составляет 1-2 метра / мин, что приводит к получению глубоких узких швов, требующих менее 5% тепловложения, необходимого для сварки TIG сравнимой глубины.

Чрезвычайно низкая деформация, возникающая в результате сварки EB, означает, что прецизионные детали можно обработать до сварки, даже шлифованные шестерни.

Как работает процесс

Щелкните ниже, чтобы просмотреть короткое видео, объясняющее, как работает этот процесс.

Часто задаваемые вопросы по сварке EB

В чем разница между EB и дуговой сваркой?

При дуговой сварке металл плавится за счет подачи тепла через дугу или плазму быстрее, чем он может отводиться, пока не образуется ванна расплава. На тонких материалах, <2,0 мм, источник тепла перемещается вдоль стыка, позволяя расплавленному металлу сплавляться. Для сваривания более толстых материалов необходимо открыть шов до «V-образной формы» около 90 ° и добавить присадочный металл, обычно в виде стержня небольшого диаметра, который добавляется в расплавленную ванну металла для заполнения «V-образной формы». ”И таким образом добиться требуемой толщины шва.

Это относительно медленный процесс со скоростью сварки 20-30 мм / мин, при котором на верхнюю поверхность соединения подается значительное количество тепла, что приводит к деформации при охлаждении и усадке свариваемого металла.

СваркаE B использует сфокусированный поток электронов, который обычно фокусирует мощность 4 кВт в пятно диаметром 0,5 мм. Эта концентрация энергии настолько велика, что мгновенно плавит металл не только в жидкость, но и в пар. Поскольку теплопроводность теперь является второстепенным фактором, глубокие сварные швы можно производить на очень высоких скоростях.Типичная толщина сварного шва 10-15 мм при 1000 мм / мин. В результате общее тепловложение для ЭЛ-сварки составляет менее 5% от требуемого при дуговой сварке, что приводит к значительному уменьшению деформации.

Дорогое ли оборудование для электронно-лучевой сварки, и если да, то как оно конкурирует с традиционной сваркой?

EB оборудование дорогое; Обычно от 300 000 до 2 000 000 фунтов стерлингов, в зависимости от размера машины. Есть несколько областей, в которых преимущества перед альтернативными процессами настолько хороши, что нетрудно оправдать затраты.

- Первое — это стабильное качество сварки; Сварка E B в основном выполняется в вакууме без присадочного материала. Основной металл переплавляется в вакууме для получения сварного шва. Теперь процесс можно полностью запрограммировать для обеспечения согласованности.

- Секунда, скорость сварки; EBW позволяет сваривать толстые секции в 100 раз быстрее, чем традиционные процессы.

- В-третьих, сварка разнородных металлов; это позволяет соединять комбинации материалов с оптимальной стоимостью или характеристиками; стальная ступица к бронзовой червячной передаче; металлический подшипник к упрочненному валу; от магнитного к немагнитному.

- В-четвертых, из-за минимальной деформации даже такие точные детали, как чистовая шлифовка шестерен, можно сваривать.

В чем разница между EB и лазерной сваркой?

Это оба процесса сварки с высокой плотностью энергии. Электронно-лучевая сварка по-прежнему дает самые глубокие и высококачественные сварные швы, но поскольку она обычно выполняется в вакууме, размер вакуумной камеры ограничивает размер сборок и скорость всего цикла сварки.

Лазеру, использующему сильно сфокусированный свет, не нужен вакуум, но для сварки высокопрочных материалов по-прежнему требуется контролируемая атмосфера.Он очень эффективен для сварки маломощных, высокоскоростных сварных швов для соединения электроники и тонких металлов, где для доставки источника света может использоваться волоконная оптика.

Кто изобрел электронно-лучевую сварку?

В 1950-х годах компания Zeiss в Германии экспериментировала с электронными микроскопами и обнаружила, что они могут плавить металл. Они разработали первые пригодные к использованию аппараты для электронно-лучевой сварки большой мощности, но продали патенты, чтобы сосредоточиться на своем основном оптическом бизнесе. Основные принципы их первоначального дизайна сегодня мало изменились.

Почему электронно-лучевая сварка не получила широкого распространения?

В то время как маломощные ЭЛС-станки с малой камерой стоят примерно так же, как и средние обрабатывающие центры с ЧПУ, большие мощные станки с рабочей камерой имеют семизначную цену и требуют значительного опыта в разработке и управлении процессами. Чтобы оправдать уровень вложенных инвестиций, требуется большой производственный спрос.

Вот почему такие компании, как EBP, существуют, потому что мы понимаем, что существуют тысячи потенциальных приложений, которые сами по себе не поддержат инвестиции в собственное оборудование.

Другая проблема заключается в том, что EBW — это один из широкого спектра высокотехнологичных процессов, доступных инженерам-проектировщикам, таких как высокоскоростная 5-осевая обработка, аддитивное производство (3D-печать), точное литье и т. Д. — все это требует внимания.Достаточно взглянуть на спектр приложений, в которых мы в EBP участвуем, чтобы оценить потенциал, включая подводное оружие, вспомогательные клапаны, двигатели и конструкции, коробку передач и подвеску для автоспорта, кожухи для глубоководных приборов, тазобедренные суставы, аэро агрегаты двигателей, сосуды высокого давления для обороны, коммерции, автоспорта, радарные системы, корпуса для электроники и многое другое.

Нажмите на изображение для увеличения

Электронно-лучевая сварка и сварка непрерывной ленты

Технологии

Электронно-лучевая сваркаMaterion — это уникальный процесс непрерывной сварки полос.Электронно-лучевая сварка позволяет соединять материалы из разнородных сплавов, разного состояния и толщины бок о бок или внахлест, обеспечивая производительность, недоступную для одного материала.

Этот надежный и экономичный метод соединения разнородных материалов можно комбинировать с другими металлами Materion. У нас есть опыт обработки, в том числе облицовки и наплавки, прокатки, пайки и гальваники, для создания уникальных высокопроизводительных конструкций.

ОБЕСПЕЧЕНИЕ ГИБКОСТИ ДИЗАЙНА ДЛЯ ОТВЕТСТВЕННОСТИ ВАШИХ ПОТРЕБНОСТЕЙ

Materion регулярно обрабатывает широкий спектр металлов и металлических сплавов для непрерывной электронно-лучевой сварки катушек с катушками, в том числе:

- Полоса многометровая

- Смешанный характер

- Металлы и металлические сплавы; Ni, Cu, сталь и др.

- Металлы драгоценные, полудрагоценные и недрагоценные

- Металлы магнитные и немагнитные

- Металлы с высоким и низким коэффициентом расширения

Эти сварные металлические ленты предлагают гибкость разработчикам сложных штампованных деталей. Полный список вариантов сварки см. В нашем Руководстве по характеристикам сплавов.

ЛИДЕР В ОТРАСЛИ В ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКЕ

Materion уже более 40 лет является лидером в производстве ленты для высокопроизводительной электронно-лучевой сварки по индивидуальному заказу.Наши сварные изделия используются на самых разных рынках, в том числе:

- Сварные электрические контакты высокой мощности

- Металлический полосковый резистор: шунты высокой мощности

- Металлический полосковый резистор: электроника малой мощности

- Сварная нержавеющая сталь с несколькими манометрами

- Сварные имплантируемые межсоединения

- Выключатели и реле сварные

Свяжитесь с нашими инженерами сегодня, чтобы обсудить ваши потребности в дизайне. Наши эксперты по процессам оценят ваши требования и обсудят с вами лучший процесс для вашего приложения.

Электронно-лучевая сварка в вакууме

Электронно-лучевая сварка обладает особенно выдающимися свойствами: ее можно использовать для соединения как мельчайших, так и крупных деталей. Вакуумные решения незаменимы для этого приложения.

Электронно-лучевая сварка в вакууме

Артикул из | Пфайффер Вакуум