Информация о методе дуговая сварка под флюсом

Сварка под флюсом является разновидностью дуговой сварки. Особенностью такого вида дуговой сварки является ведение сварочного процесса с использованием специального порошкового сварочного флюса. Сварочная дуга в процессе сварки горит под слоем флюса.

Флюс – это специальное вещество в виде порошка или гранул с положительными характеристиками. Флюс подается прямо в зону сварки толстым слоем и используется для защиты сварочной ванны от попадания воздуха в процессе сварки. В этом смысле порошковый флюс аналогичен использованию для сварки инертного газа, защищающего ванну от кислорода.

Дуговая сварка под флюсом имеет ряд особенностей, выгодно отличающих метод от стандартной дуговой сварки:

- максимальная защита сварочной зоны в процессе работы,

- значительное сокращение потерь электрода и присадочной проволоки,

- практически полное отсутствие брызг металла,

- повышение производительности сварочного процесса,

- снижение чувствительности к появлению оксидов на поверхности металла,

- дополнительная защита операторов от дугового свечения,

- высокое качество шва и улучшенные свойства металла шва благодаря пониженной скорости остывания материала в процессе.

Но при этом сварка с использованием защитного флюса имеет ряд недостатков, которые могут быть существенны при выборе метода:

- повышение общих расходов на сварочный процесс,

- повышение сложности корректировать положение дуги,

- необходимость дополнительной защиты органов дыхания операторов от газов,невозможность визуально контролировать непосредственное место сварки,

- невозможность сварки в любом пространственном положении,

- повышение текучести металла и флюса в процессе работы,

- высокая зависимость качества выполнения работы от сборки сварочных кромок в связи с угрозой вытекания расплавленного флюса или металла с последующим образованием дефектов.

Техника проведения дуговой сварки под флюсом

Дуговая сварка под флюсом выполняется полуавтоматическим или автоматическим способом. Это связано с необходимостью автоматизации процесса подачи сварочной проволоки и флюса. Электродная проволока, используемая в процессе, автоматически вытягивается в дугу специальными роликами автомата. Используемая проволока должна по составу соответствовать свариваемым материалам.

Электродная проволока, используемая в процессе, автоматически вытягивается в дугу специальными роликами автомата. Используемая проволока должна по составу соответствовать свариваемым материалам.

Сварочный ток подводится к проволоке и к изделию. В зависимости от задач может использоваться постоянны или переменный ток прямой или обратной полярности. Сварочные работы следует начинать с тщательной обработки и зачистки свариваемых материалов от краски, ржавчины, пыли и других загрязнений, в том числе с использованием металлической щетки или шлифовального круга при необходимости.

Флюс подается к месту сварки перед дугой. Толщина слоя флюса должна составлять не меньше 40-80мм, а ширина слоя – 40-100мм. Количество флюса зависит от условий сварки и толщины сварочной проволоки.

Из-за высокой температуры от дуги флюс и металл начинают плавиться и испаряться. В результате образуется газовое облако, защищающее дугу и сварочную ванну от попадания воздуха. Расплавленный флюс после гашения дуги остывает и образует шлаковую корку, которая после завершения работ легко отделяется от сварочного шва.

Расплавленный флюс после гашения дуги остывает и образует шлаковую корку, которая после завершения работ легко отделяется от сварочного шва.

В зависимости от свариваемых материалов и других условий ведения процесса могут использоваться различные виды флюсов. Флюсы делятся на несколько классов и подгрупп:

- по способу производства: плавленые или неплавленые (керамические),

- по химическому составу: оксидные, солевые или смешанные (солеоксидные),

- по активности (скорости окисления): пассивные, малоактивные, активные и высокоактивные,

- по строению гранул: стекловидные, пемзовидные или цементированные.

Область применения сварки под флюсом

Сварка с использованием флюса в первую очередь была разработана для работы с различными видами стали. В настоящее время с развитием технологий дуговую сварку под флюсом используют и для сваривания алюминия, меди, различных тугоплавких металлов.

Флюс используется для соединения вертикальных швов, сваривания труб различного диаметра (в том числе очень больших размеров, а также для сваривания кольцевых швов в других ситуациях. Это позволяет применять дуговую сварку под флюсом в кораблестроении, трубопрокатной промышленности, нефтегазовой отрасли и многих других промышленных сферах.

Это позволяет применять дуговую сварку под флюсом в кораблестроении, трубопрокатной промышленности, нефтегазовой отрасли и многих других промышленных сферах.

Сущность сварки под флюсом — Сварка металлов

Сущность сварки под флюсом

Категория:

Сварка металлов

Сущность сварки под флюсом

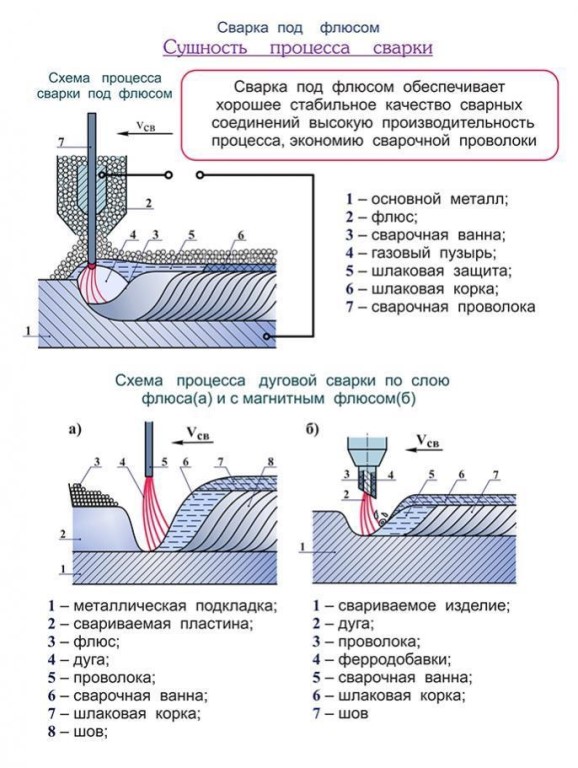

Сварка под флюсом — дуговая сварка, при которой дуга горит под слоем сварочного флюса, обеспечивающего защиту сварочной ванны от воздуха.

По степени механизации процесса различают автоматическую и полуавтоматическую сварку под флюсом.

Электродная проволока автоматически подается в зону сварки. Дуга горит между концом электрода и изделием под слоем сварочного флюса, подаваемого на изделие из бункера. Под действием тепла, выделяемого сварочной дугой, плавятся электродная проволока и основной металл, а также часть флюса, находящегося в зоне дуги. В области горения дуги образуется полость, ограниченная в верхней части оболочкой расплавленного флюса.

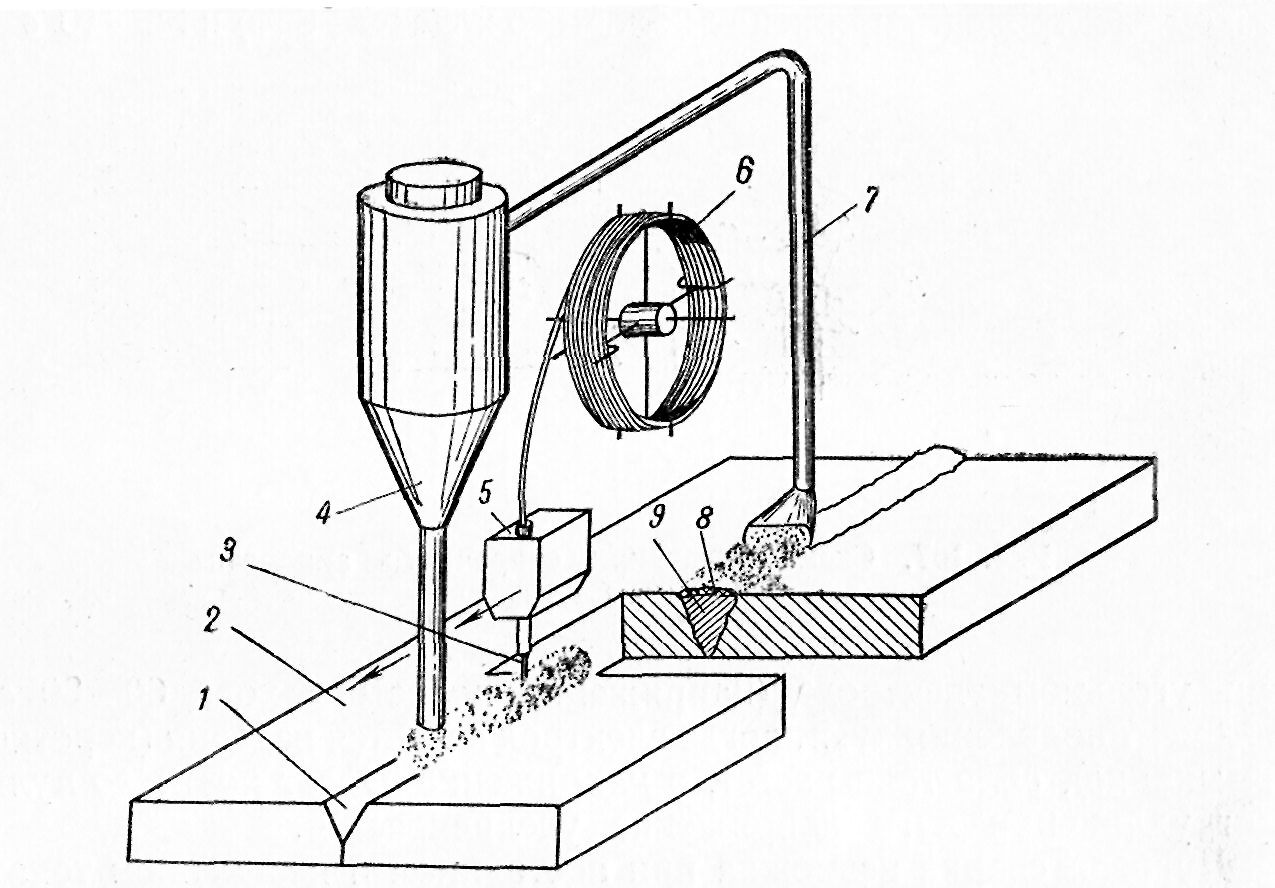

Рис. 1. Схема процесса автоматической сварки под флюсом

Флюс защищает дугу и сварочную ванну от вредного воздействия окружающей среды, оказывает металлургическое воздействие на металл сварочной ванны и, кроме того, препятствует разбрызгиванию жидкого металла.

Преимуществами сварки под флюсом являются: – высокая производительность благодаря применению больших токов, большой глубины проплавления, а также почти полного отсутствия потерь металла на угар и разбрызгивание; – механизация процесса сварки; – высокое качество сварных швов за счет хорошей защиты флюсом сварочной ванны от воздуха; – улучшение условий труда сварщиков.

Недостатками сварки под флюсом являются возможность сварки только в нижнем положении (наклон до 15°), трудности применения в монтажных условиях, на коротких швах.

Сварку под флюсом применяют для углеродистых, низко- и высоколегированных сталей, а также цветных металлов и их сплавов.

Реклама:

Читать далее:

Оборудование для сварки под флюсом

Статьи по теме:

Автоматическая дуговая сварка под флюсом

Еще Н. Г. Славянов указывал, что для защиты поверхности расплавленного металла при сварке от вредного влияния кислородных и азотных соединений воздуха нужно покрывать ее слоем шлака. Для этого Славянов рекомендовал добавлять в ванну с расплавленным металлом битое стекло, т. е. вводить силикаты, которые применяются и при современной скоростной сварке под флюсом.

Для сварки, работающей в автоматическом режиме под слоем флюса Славянов изобрел и построил первый в мире аппарат, который он назвал «плавильником», но широкого применения он еще не имел.

Большой вклад в дело повышения качества шва и автоматизации сварочных процессов внесли советские изобретатели.

Следует отметить заслуги крупного советского изобретателя в области сварки лауреата Сталинской премии Д. А. Дульчевского, который одним из первых поднял вопрос об автоматизации сварки, изобрел и построил несколько типов сварочных автоматов и в 1929 г. получил авторское свидетельство на способ автоматической дуговой сварки под флюсом. Дульчевский предложил также способ полуавтоматической бесстанковой сварки электродом, лежащим под флюсом. Этот способ обеспечивает высокое качество сварки шва.

А. Дульчевского, который одним из первых поднял вопрос об автоматизации сварки, изобрел и построил несколько типов сварочных автоматов и в 1929 г. получил авторское свидетельство на способ автоматической дуговой сварки под флюсом. Дульчевский предложил также способ полуавтоматической бесстанковой сварки электродом, лежащим под флюсом. Этот способ обеспечивает высокое качество сварки шва.

В последние годы перед Великой Отечественной войной Институтом электросварки Академии наук был практически полностью разработан и внедрен наиболее совершенный метод автоматической скоростной сварки . Он дает высокое качество шва и высокую производительность.

На рис. 1 представлена схема установки для автоматической сварки под флюсом.

Перед началом сварки место будущего шва ограждается стенками 1 для удержания флюса. Флюс к месту сварки подается из бункера 2 рисунка 1 по трубе 3, которая перемещается вдоль шва перед автоматической сварочной головкой 4, подающей к месту сварки голую электродную проволоку 5 (или даже пучок проволоки), сматываемую с барабана 6. Флюс, не использованный в процессе сварки, отсасывается по трубе 7 обратно в бункер 2.

Флюс, не использованный в процессе сварки, отсасывается по трубе 7 обратно в бункер 2.

При помощи специальных механизмов сварочная головка и флюсовая аппаратура перемещаются вдоль свариваемого шва изделия 8.

Флюс в зоне дуги сплавляется и окружает дуговой столб и расплавленный металл сплошной оболочкой, непроницаемой для воздуха. Под слоем флюса расплавленный основной металл смешивается с непрерывно плавящимся металлом электрода, откладывается за дугой и, затвердевая, образует сварной шов 9. Флюс, более легкий, чем металл, при этом всплывает и образует на поверхности шва корку шлака.

Таким образом, слой сыпучего флюса и шлаковая корка надежно защищают наплавленный металл от вредного воздействия кислорода и азота воздуха; вступая в реакцию с жидким металлом, флюс очищает его от вредных примесей. Кроме того, он замедляет охлаждение расплавленного металла , и этим обеспечивает его плотность и однородность. Помимо этого, флюс концентрирует нагрев металла на небольшом участке и сохраняет тепло сварочной дуги, позволяя полнее его использовать. Так, при сварке под флюсом на расплавление основного металла и металла электрода расходуется 68% всего количества тепла, подведенного дугой, в то зремя как при ручной сварке на это тратится только 25%.

Так, при сварке под флюсом на расплавление основного металла и металла электрода расходуется 68% всего количества тепла, подведенного дугой, в то зремя как при ручной сварке на это тратится только 25%.

В результате получаются глубокий провар металла и высокое качество сварного шва при большой скорости сварки. Сварка под флюсом полностью механизирована. Преимуществом использовании такого метода сварки является то,что не требуется защиты глаз сварщика и вентиляции сварочного поста.

Сварка под флюсом ведется на больших силах тока и при малых диаметрах электрода; концентрация тепла и глубокий провар (10 мм и больше) обусловливают высокие скорости сварки. Напряжение в дуге составляет в среднем 35—45 в.

Производительность такой сварки под слоем флюса в 5—40 раз значительно увеличивает производительность ручной сварки.

В состав электродной проволоки для автоматической сварки должно входить очень маленькое количество вредных примесей, в особенности серы, присутствие которой может вызвать образование трещин в сварочном шве. Вредное влияние серы может быть ослаблено повышением в электродной проволоке содержания марганца, который связывает серу и выводит ее в шлак.

Вредное влияние серы может быть ослаблено повышением в электродной проволоке содержания марганца, который связывает серу и выводит ее в шлак.

Видео сварки под флюсом

Автоматическая дуговая сварка под флюсом. Флюс сварочный.

Автоматическая дуговая сварка под флюсом

Для сварки используют непокрытую электродную проволоку и флюс для защиты дуги и сварочной ванны от воздуха. Для сварки под флюсом характерно глубокое проплавление основного металла.

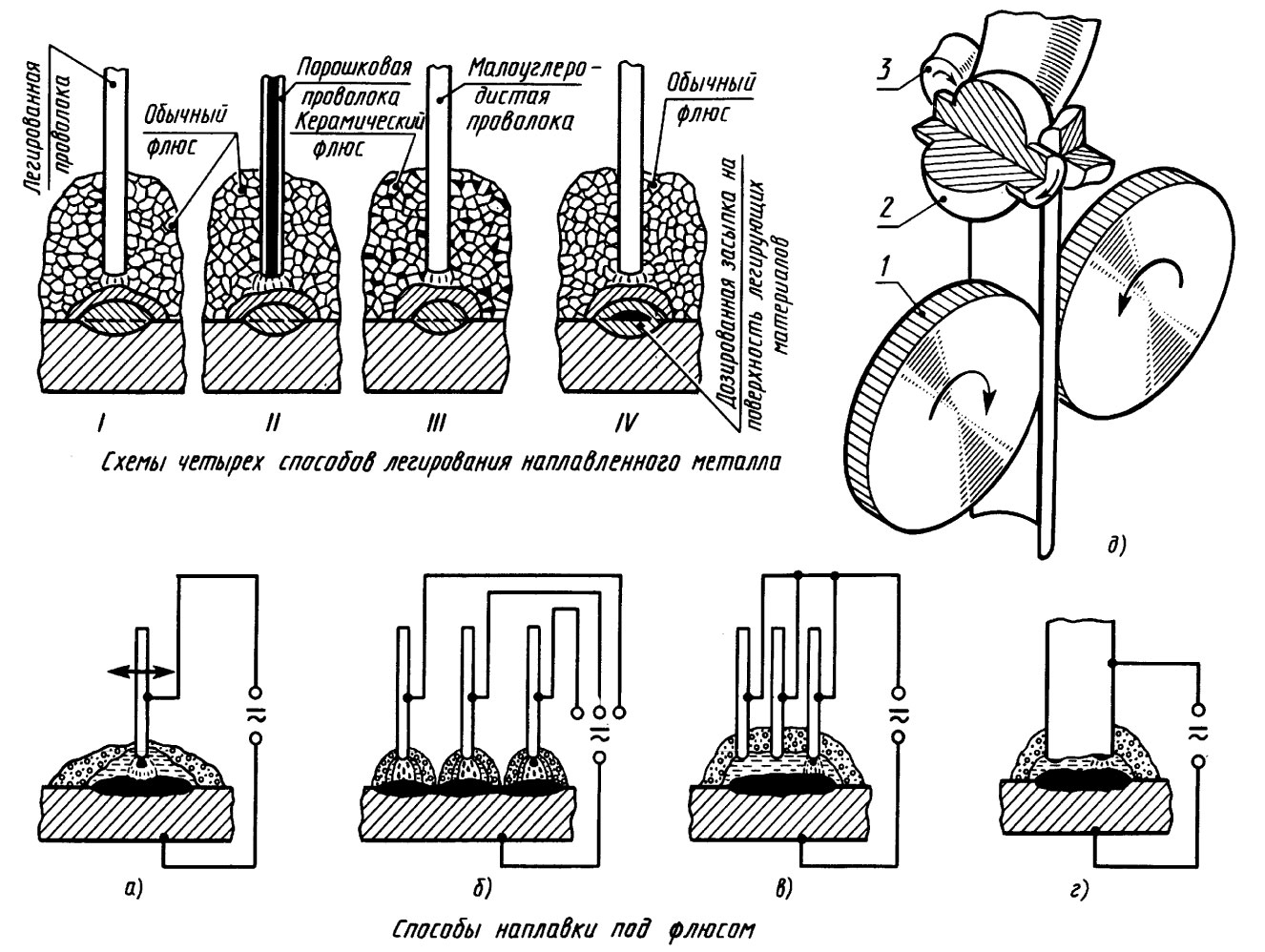

Подача и перемещение электродной проволоки механизированы. Автоматизированы процессы зажигания дуги и заварки кратера в конце шва. Дуга 10 горит между проволокой 3 и основным металлом 8. Столб дуги и металлическая ванна жидкого металла 9 со всех сторон плотно закрыты слоем флюса 5 толщиной 30…50 мм. Часть флюса плавится и образуется жидкий шлак 4, защищающий жидкий металл от воздуха. Качество защиты лучше, чем при ручной дуговой сварке. По мере поступательного движения электрода металлическая и шлаковая ванны затвердевают с образованием сварного шва 7, покрытого твердой шлаковой коркой 6. Проволоку подают в дугу с помощью механизма подачи 2. Ток к электроду подводят через токопровод 1.

Качество защиты лучше, чем при ручной дуговой сварке. По мере поступательного движения электрода металлическая и шлаковая ванны затвердевают с образованием сварного шва 7, покрытого твердой шлаковой коркой 6. Проволоку подают в дугу с помощью механизма подачи 2. Ток к электроду подводят через токопровод 1.

Автоматическая дуговая сварка под флюсом

Преимущества автоматической сварки под флюсом по сравнению с ручной дуговой сваркой: повышение производительности процесса сварки в 5…20 раз, повышение качества сварных соединений и уменьшение себестоимости 1 м сварного шва.

Флюс сварочный

Применяемые флюсы различают по назначению. Флюсы для сварки низкоуглеродистых и низколегированных сталей предназначены для раскисления шва и легирования его марганцем и кремнием. Для этого применяют высококремнистые марганцевые флюсы, которые получают путем сплавления марганцевой руды, кремнезема и плавикового шпата в электропечах.

Флюсы для сварки легированных и высоколегированных сталей должны обеспечивать минимальное окисление легирующих элементов в шве. Для этого применяют керамические низкокремнистые, безкремнистые и фторидные флюсы, которые изготавливают из порошкообразных компонентов путем замеса их на жидком стекле, гранулирования и последующего прокаливания. Основу керамических флюсов составляют мрамор, плавиковый шпат и хлориды щелочно-земельных металлов.

Для этого применяют керамические низкокремнистые, безкремнистые и фторидные флюсы, которые изготавливают из порошкообразных компонентов путем замеса их на жидком стекле, гранулирования и последующего прокаливания. Основу керамических флюсов составляют мрамор, плавиковый шпат и хлориды щелочно-земельных металлов.

Сварка под флюсом, группа компаний ВСК

Электродуговая сварка под флюсом (SAW процесс) — это сварочный поток, образованный во время прохождения токов высокой интенсивности между металлической рабочей поверхностью, защищенной слоем флюса, и проволочным электродом. В течение сварки флюс трансформируется в расплавленный шлак, разжижающий базовый металл. Сварка под флюсом выполняется в полуавтоматическом или полностью автоматическом режиме (сила тока 2000 А, высокая мощность на входе). Электропитание сварочного процесса:- DCEP (реверсивная полярность).

- AC (при использовании нескольких электродов для достижения дугового удара).

- ГОСТ 8713-79. Сварка под флюсом. Типы и конструктивные элементы.

- ГОСТ 11533-75. Сварка под флюсом. Автоматическая, полуавтоматическая. Сварные соединения.

Электродуговая сварка под флюсом: применение

Процесс SAW выполняют для:- точечной сварки,

- формирования сварных швов на горизонтальных (вертикальных) плоскостях.

Электродуговая сварка: флюс

Стабильность сварочной дуги под флюсом обеспечивается высокой скоростью подачи проволочного электрода (в бухтах, управляемых сервоприводом) соответствующей темпам плавления базового металла. Виды получения флюса:- Плавление. Путем разогрева сырья до 1600°С-1700°С с последующим распылением в печи на базовую плоскость.

- Металлизация.

Путем механической обработки зернистых сырьевых материалов и смешения с жидким стеклом.

Путем механической обработки зернистых сырьевых материалов и смешения с жидким стеклом.

Сварка под флюсом: особенности

Сварка материалов со значительной толщиной рабочей поверхности:- одним проходом с обратной стороны,

- двух проходов — по одному с каждой стороны,

- мультипроходная методика.

В этом случае производится отпуск (нормализация) металла при температуре 1050°С.

В этом случае производится отпуск (нормализация) металла при температуре 1050°С.Принцип работы электродуговой сварки под флюсом

технологический процесс, плюсы и минусы технологии

Сварочные работы под слоем флюса – качественный метод соединения двух металлов посредством электродуговой сварки, когда ванна расплава – сварочная ванна защищена от атмосферного воздуха слоем порошкообразного флюса.

Сварка под флюсом и его защитная функция

Защита от воздуха требуется по ряду причин:

- воздух может содержать ионизирующие примеси, которые изменят структуру металла случайным образом;

- молекулы воздуха, так же при проникновении в слой расплава ведут к изменению ледобуритной структуры соединенных металлов;

- при взаимодействии холодного воздуха и сварочной ванны начинается искрение, которое может навредить сварщику при несоблюдении мер безопасности;

- при ведении флюса формируется более ровный шов;

- наблюдается более устойчивое горение дуги, к тому же существенно снижаются энергозатраты, так как нагретый раскаленный флюс способствует более эффективному оплавлению сварных кромок.

Контактная сварка – это метод часто используемый в промышленности для соединения однотипных деталей. Подробнее о контактной сварке.

Холодная сварка – это способ соединения металлических деталей без применения температурного воздействия. Подробнее здесь.

Технология сварочных работ под слоем флюса

Прежде всего необходимо разобраться из чего состоит стандартный сварочный аппарат и его возможности к механизации.

Сварочный инвертор состоит из баласного реостата с возможностью повышения и понижения силы тока и вольтажа, сварочных кабелей – питающего и заземляющего, держака из трех электродов-штекеров.

Среди множества технологий по обработке металла лазерная резка выделяется своей экономичностью и эффективностью Читайте на страницах нашего сайте об этом типе резки металла.

Среди достаточно большой разновидности аппаратов для сварки, недешевыми, но весьма практичными, удобными и многофункциональными являются сварочные полуавтоматы.

Подробнее здесь.

Сварку под флюсом производят в ручном, автоматическом и полуавтоматическом режиме следующим образом:

- ручная сварка электродами, которые при сгорании образуют флюс.Флюс образуется при сгорании электродной обсыпки, которая состоит из металлических оксидов и кремниатов, при этом порошковый флюс ровным слоем ложится на сварочную ванну в виде шлака, надежно защищая поверхность от проникновения воздуха и примесей.Специальные электроды упрощают работу сварщика, так как не требуется дополнительной подачи присадочного прутка и ввода флюса;

- полуавтоматическая сварка под слоем флюса. В этом случае к сварочной ванне подается флюсовая проволока, которая представляет собой полую трубку из легкоплавкого металлического сплава.Полость трубки заполнена флюсовым порошком, который просыпается на расплав при оплавлении присадочной трубки.Флюс не смешивается с расплавом благодаря специфическим свойствам, которые отторгают флюс от металла. После флюс в виде шлака отбивается секачом или оставляется;

- сварка в автоматическом режиме не требует от сварщика самостоятельной подачи флюсовой проволоки, флюс просыпается из специального шланга, который дозировано подает флюс.

Также могут использоваться специальные электроды, но для прокладки шва большой толщины требуется дополнительное введение флюса.

Также могут использоваться специальные электроды, но для прокладки шва большой толщины требуется дополнительное введение флюса.

Сварочные работы нужно проводить исключительно в специальной защите. Читайте об использовании сварочных масок со стеклами хамелеон.

Для облегчения сварочного процесса и повышения эффективности его результата, при сварке тугоплавких металлов используются различные присадки, в том числе и сварочная проволока. О проволоке читайте здесь.

Газовая сварка так же подразумевает использование флюса. В данном случае используются флюсовые присадочные прутки, которые подаются в ядро пламени, возникающего при горении ацетилена или другого горючего газа.

Каждый метод качественно и технологически пригоден для определенного вида работ, имеет различную производительность и КПД.

Область применения флюса

Флюс применяется для сварки следующих металлов:

- легированные стали;

- углеродистые стали;

- сплавы металлов и цветные металлы.

Плотность алюминия 2,7 г/см3, что ставит в его ряд самых легких металлов, но при этом он еще имеет и достаточно высокую теплопроводность. Нагреваясь, этот металл быстро окисляется, при этом он чрезвычайно хрупок и не прочен. Читайте подробнее о сварке алюминия.

Сварочные трансформаторы незаменимы для ручной дуговой и некоторых видов промышленной сварки. Подробнее здесь.

По виду металлов, которые требуется варить выделяют следующие виды флюсов:

- плавленый флюсовый шлак образуется при оплавлении электрода и гранулировании состава, которым покрыт электрод. В этом случает расплавленный флюс струйно ложится на раскаленный шов, защищая его. После остывания флюс отходит от сварочной ванны;

- керамический флюс дополнительно легирует сварочный шов, так как флюс состоит из измельченных металлических компонентов, которые смешиваются с жидким стеклом.

Кроме того необходимо учитывать следующие нюансы, которые качественно влияют на сварочные работы:

- при использовании присадочной проволоки необходимо подобрать сообразную длину флюсового стержня;

диаметр флюсовой проволоки и ее заполнение; - сила тока в баласном реостате и напряжение.

Губина провара шва зависит от скорости, с которой подается стержень и движется электрод относительно сварочной поверхности;

Губина провара шва зависит от скорости, с которой подается стержень и движется электрод относительно сварочной поверхности;

Особенности сварки под флюсом

Метод является отработанным и универсальным, к его основным положительным характеристикам можно отнести следующие:

- флюс намного дешевле инертного газа, который употребляется при газовой сварке. Газ защищает сварную ванну, так же как и флюс, но цена газа в десятки раз дороже;

- простая и надежная технология, оборудование легко транспортируется.

В сравнении с газовой сваркой имеются некоторые недостатки:

- низкая квалификация сварщика может привести к тому, что флюс будет уложен неравномерно, а значит испортится сварочный шов, будет неровным и непрочным;

- сварка под слоем флюса редко используется для прокладки деликатных тонких швов в технологических трубопроводах.

Сварка под слоем флюса – метод, которые используется в технологических процессах уже многие десятки лет. Однако, метод прекрасно обосновал себя с экономической и функциональной точки зрения в тяжелой металлургии и промышленности.

Однако, метод прекрасно обосновал себя с экономической и функциональной точки зрения в тяжелой металлургии и промышленности.

Высокая производительность и КПД, надежность и высокие экономические показатели делают метод востребованным и в наши дни.

Читайте также:

- Метод точечной сварки для кузовов и мелких деталей Самый популярный метод сварки металлов, контактный, имеет некоторые разновидности. Одна из них – точечная сварка. Принцип действия здесь несколько […]

- Лазерная сварка При сваривании металлической поверхности с помощью лазерной сварки весь процесс осуществляется лазерным лучом, который генерируется квантовым […]

Автоматическая сварка под флюсом

Ручная дуговая сварка имеет ряд существенных недостатков: низкая

производительность, в ряде случаев неоднородное качество шва по его длине и

большая трудоемкость процесса.

Производительность автоматической сварки в 5 — 10 раз выше по сравнению с ручной. Коэффициент полезного использования тепла дуги для плавления электродного и основного металла при сварке под флюсом составляет 90 — 95%, а при ручной сварке не превышает 80%.

При автоматической сварке повышается качество сварного соединения, а состав металла шва более стабилен. Кроме того, технико-экономические показатели процесса автоматической сварки значительно выше, чем ручной.

Автоматическую сварку под флюсом широко применяют в

котлостроении, паровозостроении, вагоностроении, судостроении,

автомобилестроении, производстве сварных труб и в других областях машиностроения

и строительства.Схема процесса автоматической сварки под флюсом представлена

на рис. 195, а. Сварка производится электродной проволокой 4, которая

подается головкой 2, перемещающейся вдоль шва. Впереди дуги насыпается из

бункера 3 флюс 1, который в процессе сварки покрывает ванну и шов шлаковой

коркой 6. Флюс отсасывается в бункер шлангом 5. Дуга под флюсом горит в условиях

полной изоляции от атмосферы.

Флюс отсасывается в бункер шлангом 5. Дуга под флюсом горит в условиях

полной изоляции от атмосферы.

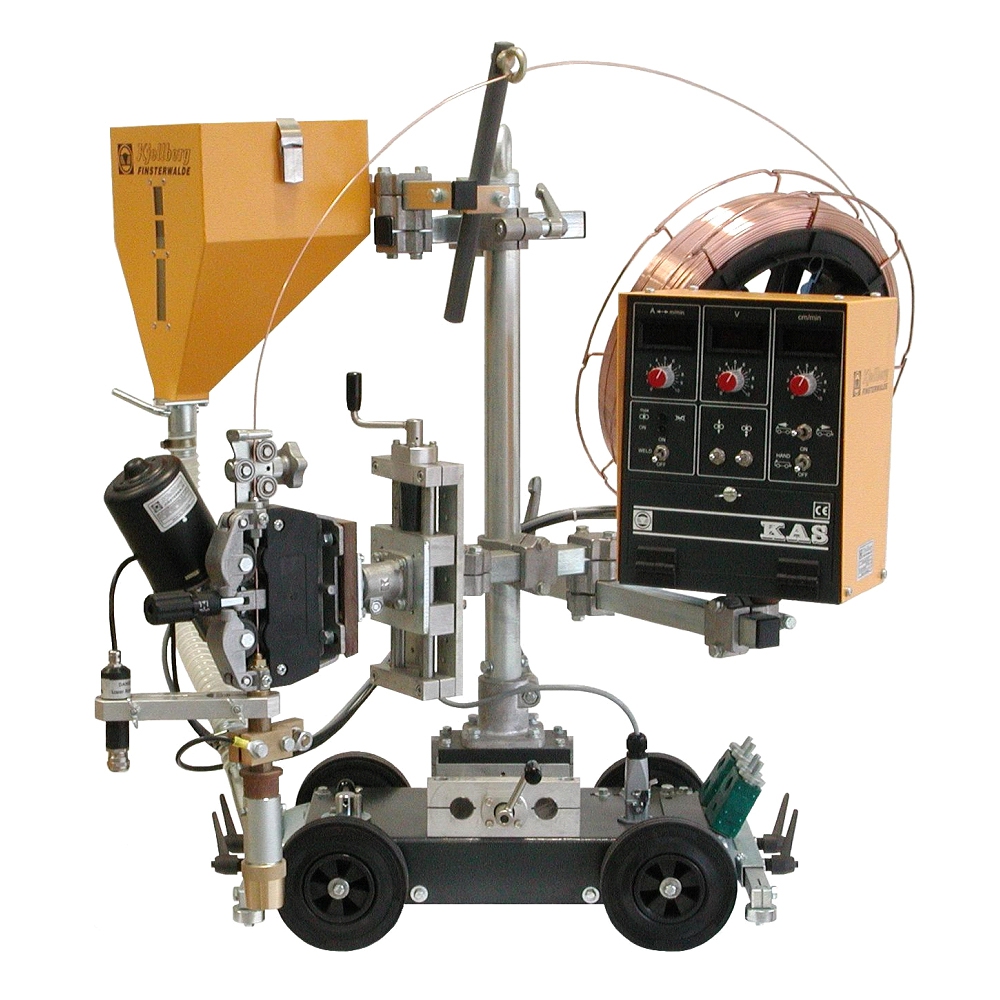

Рис. 195. Автоматическая сварка: а — схема процесса автоматической сварки под флюсом; б — общий вид автомата АДС-1000; в — принципиальная схема головки с постоянной скоростью подачи проволоки; 1 — проволока; 2 — изделие.

Установки для автоматической сварки состоят из следующих основных частей:

1. Автоматической головки, служащей для подачи электродной проволоки в

дугу.

2. Механизма перемещения головки или перемещения изделия.

3.

Источников тока.

Автоматические головки разделяются на два типа: с плавящимся электродом и с неплавящимся электродом (угольный, вольфрамовый).

Автоматические установки с плавящимся электродом делятся по принципу подачи проволоки в зону сварки на два вида:

- с регулируемой скоростью подачи, зависящей от напряжения на дуге;

- с постоянной скоростью подачи и саморегулированием длины дуги и ее

напряжения.

Установки с регулируемым напряжением на дуге применяется для сварки открытой дугой и для сварки под флюсом, а с саморегулированием применяются только для сварки под флюсом на больших плотностях тока.Установки с регулируемой скоростью подачи осуществляют зажигание дуги, подачу электродной проволоки, поддержа определенной длины дуги и ее выключение.

Из этой группы наиболее известна установка АДС-1000, состоящая из головки и тележки в комплекте со сварочным трансформатором и распределительным устройством.

Автомат-трактор АДС-1000 (рис. 195, б) имеет следующие основные узлы: самоходная тележка 1, колонка 2, пульт управления 3, кассета для электродной проволоки 4, коромысло 5, бункер для флюса 6, сварочная головка 7 с токоподводящим мундштуком 8 и указателем 9. Источником питания дуги служит трансформат СТН-1000.

Устойчивое горение дуги в автоматических установках с постоянной скоростью

подачи проволоки возможно при равенстве скоростей подачи и плавления проволоки. В случае изменения длины дуги, например ее увеличения, уменьшается скорость

плавления проволоки и наоборот. В результате первоначальная длина дуги

восстанавливается.Принципиальная схема автомата с саморегулированием подачи

проволоки представлена на рис. 195, в. Электродвигатель головки ДГ

через редуктор Р вращает ролик Пр, подающий проволоку в дугу.

В случае изменения длины дуги, например ее увеличения, уменьшается скорость

плавления проволоки и наоборот. В результате первоначальная длина дуги

восстанавливается.Принципиальная схема автомата с саморегулированием подачи

проволоки представлена на рис. 195, в. Электродвигатель головки ДГ

через редуктор Р вращает ролик Пр, подающий проволоку в дугу.

Электродвигатель головки работает таким образом, что при зажигании дуги после соприкосновения проволоки с изделием она подается вверх (в момент включения сварочного тока), а затем вниз после возбуждения дуги. Источником питания дуги может быть трансформатор или генератор.

Флюсы для автоматической сварки должны обеспечивать: устойчивое горение дуги, требуемый химический состав и механические свойства шва, хорошее формирование шва, отсутствие пор и трещин в шве, легкую отделяемость шлаковой корки от поверхности шва.

По способу изготовления флюсы разделяются на плавленые и керамические, а по

характеру шлака — на кислые и основные. В зависимости от количества во флюсе

соединений марганца и кремния различают соответственно высоко- и

низкомарганцовистые флюсы или высоко- и низкокремнистые.

В зависимости от количества во флюсе

соединений марганца и кремния различают соответственно высоко- и

низкомарганцовистые флюсы или высоко- и низкокремнистые.

Плавленые флюсы получают сплавлением шихты в пламенных или электрических печах с последующей грануляцией.

В производстве применяют три разновидности флюсов: для сварки малоуглеродистой стали используется безмарганцовистый флюс (1,8 — 3,2% МnО) с высокомарганцовистой проволокой, среднемарганцовистый (до 30% МnО) и с среднемарганцовистой проволокой и высокомарганцовистый (до 45% МnО) в сочетании с обычнойI проволокой.

Наибольшее применение нашли плавленные высокомарганцовистые флюсы (ОСЦ-45 и

АН-348).

В состав флюсов ОСЦ-45 и АН-348 входят: МnО соответственно 38,0 ÷

43,0 и 31,5 ÷ 35,5%; SiО2 примерно 42 ÷ 45%; CaF2 6 ÷ 8%;

CaO 15,0 ÷ 9,5%; Аl2О5 до 2,5% и прочие примеси в

количестве 3,5 ÷ 4%.

Технология изготовления керамических флюсов такая же, как и покрытий

качественных электродов. Полученная паста после замеса гранулируется и

превращается в зерна размером 1 — 3 мм, которые затем сушатся и

прокаливаются.

Полученная паста после замеса гранулируется и

превращается в зерна размером 1 — 3 мм, которые затем сушатся и

прокаливаются.

Достоинство керамических флюсов заключается в том, что они позволяют легировать металл шва практически всеми элементами, не исключая углерода. Это позволяет существенно сократить потребление дорогой легированной сварочной проволоки.

В связи с тем, что глубина проплавления при автоматической сварке больше, чем при ручной, характер разделки кромок изменимся. При толщине металла до 20 мм скос кромок при сварке в стык можно не делать. При больших толщинах сварка выполняется с односторонним скосом одной или двух кромок, Х-образной разделкой, с криволинейным скосом и т. п. То же относится и к тавровым соединениям.

Особенно высокие требования предъявляются к подготовке и сборке кромок под

сварку. Неровности кромок и колебания в размерах зазоров при сборке изделия не

допускаются.

Стыковые швы выполняют с двух сторон на весу (рис. 196,

а), на медной подкладке (рис 196, б) или на стальной остающейся

подкладке (рис. 196, в), с ручной подваркой (рис. 196, г) и на

флюсовой подушке (рис. 196, д).

196, в), с ручной подваркой (рис. 196, г) и на

флюсовой подушке (рис. 196, д).

Валиковые швы сваривают «в лодочку» (рис. 196, е и ж).

Рис. 196. Способы автоматической сварки стыковых швов.

Что такое сварка под флюсом? — TWI

Сварка под флюсом (SAW) — это обычный процесс дуговой сварки, который включает образование дуги между непрерывно подаваемым электродом и заготовкой. Покрытие из порошкового флюса создает экран защитного газа и шлак (а также может использоваться для добавления легирующих элементов в сварочную ванну), который защищает зону сварного шва.

Щелкните здесь, чтобы увидеть наши последние подкасты по технической инженерии на YouTube .Защитный газ не требуется.Дуга находится под защитным слоем флюса и обычно не видна во время сварки.

Это хорошо зарекомендовавший себя и чрезвычайно универсальный метод сварки.

Электродом может быть сплошная проволока или проволока с сердечником, а также лента из листа или спеченного материала. Флюс может быть получен либо путем плавления компонентов с образованием стекловидного шлака (который затем измельчается с образованием порошка), либо путем агломерации компонентов с использованием связующего и процесса очистки.Химическая природа и распределение флюса по размерам способствует стабильности дуги и определяет механические свойства металла шва и форму валика.

Флюс может быть получен либо путем плавления компонентов с образованием стекловидного шлака (который затем измельчается с образованием порошка), либо путем агломерации компонентов с использованием связующего и процесса очистки.Химическая природа и распределение флюса по размерам способствует стабильности дуги и определяет механические свойства металла шва и форму валика.

SAW обычно работает как механизированный процесс. Сварочный ток (обычно от 300 до 1000 ампер), напряжение дуги и скорость движения — все это влияет на форму валика, глубину проплавления и химический состав наплавленного металла шва. Поскольку оператор не может наблюдать за сварочной ванной, следует больше полагаться на настройку параметров и расположение присадочной проволоки.

Хотя SAW обычно работает с одной проволокой с использованием переменного или постоянного тока, существует ряд вариантов, включая использование двух или более проволок, добавление нарезанной проволоки к стыку перед сваркой и использование добавок металлического порошка. Дополнительная производительность может быть достигнута за счет подачи непроводящей проволоки небольшого диаметра в переднюю кромку сварочной ванны. Это может увеличить производительность наплавки до 20%. Эти варианты используются в определенных ситуациях для повышения производительности за счет увеличения производительности наплавки и / или скорости движения.Замена проволоки полосой толщиной 0,5 мм, обычно шириной 60 мм, позволяет использовать этот процесс для наплавки компонентов.

Дополнительная производительность может быть достигнута за счет подачи непроводящей проволоки небольшого диаметра в переднюю кромку сварочной ванны. Это может увеличить производительность наплавки до 20%. Эти варианты используются в определенных ситуациях для повышения производительности за счет увеличения производительности наплавки и / или скорости движения.Замена проволоки полосой толщиной 0,5 мм, обычно шириной 60 мм, позволяет использовать этот процесс для наплавки компонентов.

Сварка под флюсом идеально подходит для продольных и кольцевых стыковых швов, необходимых для изготовления трубопроводов и сосудов под давлением. Сварка обычно выполняется в плоском (BS EN ISO 6947 PA) положении из-за высокой текучести сварочной ванны и расплавленного шлака, а также из-за необходимости поддерживать слой флюса. Угловые соединения также могут производиться сваркой в плоском или горизонтально-вертикальном (PB) положениях.

Дополнительная информация

Если у вас есть какие-либо вопросы или вам нужна помощь, напишите нам, чтобы получить совет специалиста: contactus@twi. co.uk.

co.uk.

Процесс дуговой сварки под флюсом — TWI

Особенности процесса

Подобно сварке MIG, сварка SAW включает образование дуги между неизолированным проволочным электродом и заготовкой. В процессе используется флюс для образования защитных газов и шлака, а также для добавления легирующих элементов в сварочную ванну. Защитный газ не требуется.Перед сваркой на поверхность заготовки наносится тонкий слой порошка флюса. Дуга движется вдоль линии стыка, и при этом избыточный флюс рециркулирует через бункер. Оставшиеся слои расплавленного шлака легко удаляются после сварки. Поскольку дуга полностью покрыта слоем флюса, потери тепла чрезвычайно низки. Это обеспечивает тепловой КПД до 60% (по сравнению с 25% для ручной металлической дуги). Отсутствие видимого дугового света, сварка без брызг и вытяжки дыма.

Рабочие характеристики

SAW обычно работает как полностью механизированный или автоматический процесс, но может быть и полуавтоматическим. Параметры сварки: ток, напряжение дуги и скорость перемещения влияют на форму валика, глубину проплавления и химический состав наплавленного металла шва. Поскольку оператор не видит сварочную ванну, следует больше полагаться на настройки параметров.

Параметры сварки: ток, напряжение дуги и скорость перемещения влияют на форму валика, глубину проплавления и химический состав наплавленного металла шва. Поскольку оператор не видит сварочную ванну, следует больше полагаться на настройки параметров.

Варианты процесса

В зависимости от толщины материала, типа соединения и размера компонента изменение следующих параметров может увеличить скорость наплавки и улучшить форму валика.

Провод

SAW обычно работает с однопроводной подачей переменного или постоянного тока. Общие варианты:

- двухпроводной

- многопроволочный (тандемный или тройной)

- однопроволочный с добавлением горячей или холодной проволоки

- добавка металлического порошка

- Трос трубчатый

Все это способствует повышению производительности за счет значительного увеличения скорости наплавки металла шва и / или скорости движения.

Также разработан вариант процесса с узким зазором, который использует технику осаждения двух или трех валиков на слой. См. Что такое сварка в узкий зазор?

См. Что такое сварка в узкий зазор?

Флюс

Флюсы, используемые в SAW, представляют собой гранулированные легкоплавкие минералы, содержащие оксиды марганца, кремния, титана, алюминия, кальция, циркония, магния и другие соединения, такие как фторид кальция. Флюс специально разработан для совместимости с данным типом электродной проволоки, так что комбинация флюса и проволоки дает желаемые механические свойства. Все флюсы вступают в реакцию со сварочной ванной, определяя химический состав и механические свойства металла шва.Обычно флюсы называют «активными», если они добавляют марганец и кремний в сварной шов, количество добавленного марганца и кремния зависит от напряжения дуги и уровня сварочного тока. Основные типы флюсов для SAW:

- Связанные флюсы — получаются путем сушки ингредиентов с последующим их связыванием с помощью соединения с низкой температурой плавления, такого как силикат натрия. Большинство связанных флюсов содержат металлические раскислители, которые помогают предотвратить пористость сварных швов.

Эти флюсы эффективны против ржавчины и прокатной окалины.

Эти флюсы эффективны против ржавчины и прокатной окалины. - Плавленые флюсы — получают путем смешивания ингредиентов, затем плавления их в электрической печи с образованием химически однородного продукта, охлаждения и измельчения до требуемого размера частиц. Гладкие и стабильные дуги со сварочным током до 2000 А и неизменными свойствами металла шва являются главным преимуществом этих флюсов.

Приложения

SAW идеально подходит для выполнения продольных и кольцевых стыковых и угловых швов. Однако из-за высокой текучести сварочной ванны, расплавленного шлака и рыхлого слоя флюса сварка обычно выполняется на стыковых соединениях в плоском положении и угловых соединениях как в плоском, так и в горизонтально-вертикальном положениях.Для кольцевых соединений заготовка поворачивается под неподвижной сварочной головкой, при этом сварка происходит в горизонтальном положении. В зависимости от толщины материала могут выполняться однопроходные, двухпроходные или многопроходные сварочные процедуры. Фактически нет ограничений по толщине материала при условии соответствующей подготовки шва. Чаще всего свариваются углеродисто-марганцевые стали, низколегированные стали и нержавеющие стали, хотя этот процесс позволяет сваривать некоторые цветные металлы с разумным выбором присадочной проволоки и комбинаций флюсов.

Фактически нет ограничений по толщине материала при условии соответствующей подготовки шва. Чаще всего свариваются углеродисто-марганцевые стали, низколегированные стали и нержавеющие стали, хотя этот процесс позволяет сваривать некоторые цветные металлы с разумным выбором присадочной проволоки и комбинаций флюсов.

Системы подводной дуги | Дуговая сварка

Дуговая сварка под флюсом (SAW)

Основными преимуществами сварки под флюсом являются эффективность и качество. Когда требуется большое количество присадочного материала, процесс дуговой сварки обеспечивает высокую производительность наплавки с глубоким проваром.

Red-D-Arc предлагает комплектные системы дуговой сварки под флюсом, доступные для продажи, аренды и аренды.У нас есть обширный перечень источников питания, головок для одиночной и тандемной дуговой сварки, механизмов подачи проволоки, систем управления, систем управления потоком и камер наблюдения за сваркой, а также тракторов для дуговой сварки и оборудования для позиционирования сварных швов.

Red-D-Arc предлагает полуавтоматы и автоматические сварочные аппараты под флюсом на продажу, в аренду и в аренду.Мы предлагаем источники питания переменного и / или постоянного тока в диапазоне от 400 до 1500 ампер.

Доступные источники питания для сварки под флюсом оснащены новейшими технологиями цифрового управления технологическим процессом для увеличения скорости сварки, неизменно более высокого качества сварных швов и повышения эффективности в среде с одной или несколькими дугами.

Головки и органы управления для дуговой сварки под флюсом

Одно- и тандемные (многопроволочные и многодуговые) сварочные головки под флюсом доступны для продажи, аренды и аренды. Тандемные системы включают многодуговые головки с до 6 сварочными дугами и многопроволочные головки с возможностью подачи до 4 проволок, каждая из которых доступна для обработки глубоких канавок и узких зазоров. У нас есть большой опыт в разработке специальных сварочных головок, отвечающих любым требованиям.

Тандемные системы включают многодуговые головки с до 6 сварочными дугами и многопроволочные головки с возможностью подачи до 4 проволок, каждая из которых доступна для обработки глубоких канавок и узких зазоров. У нас есть большой опыт в разработке специальных сварочных головок, отвечающих любым требованиям.

Система тандемной сварки Red-D-Arc имеет интерфейс с сенсорным экраном для мониторинга данных и обеспечивает полный контроль сварки. Многодуговая центральная консольная система обеспечивает управление до 6 сварочными головками и позволяет сохранять и загружать параметры сварки.Эргономичная ручная подвеска позволяет оператору гибко наблюдать за сваркой и регулировать параметры «на лету».

Доступные механизмы подачи / контроллеры проволоки включают автоматические устройства подачи проволоки NA3S, NA4 и NA5R.

Обеспечение удаления неиспользованного флюса и шлака с обрабатываемой детали с помощью системы восстановления флюса, предотвращает попадание абразивного флюса в движущиеся части сварочной системы, обеспечивает более чистый сварной шов и снижает потери за счет возврата чистого многоразового флюса в бункер.

Red-D-Arc предлагает надежные системы восстановления флюса с различными размерами и возможностями для удовлетворения любых требований дуговой сварки.

LT7 — это самоходное механизированное устройство подачи проволоки постоянного тока для дуговой сварки под флюсом.Идеально подходит для тяжелой обрабатывающей промышленности, где требуются длинные сварные швы в плоском и горизонтальном положении. Его можно использовать с дополнительной дорожкой или без нее. LT7 может работать с проводами диаметром от 3/32 до 3/16 дюйма.

Безопасно проверяйте настройку оборудования, контролируйте качество сварки и предупреждайте оператора о других проблемах сварки, прежде чем они приведут к производственным проблемам.

Системы камер наблюдения за сварным швом серии Xiris XVC предназначены для наблюдения за процессом сварки вдали от непосредственной области сварки, обеспечивая безопасный, бесшумный просмотр в реальном времени в условиях стандартной и высокой мощности сварки. Обладает прочным корпусом, кристально чистыми изображениями, одиночным или двойным перекрестием и регулируемым полем обзора.

Позиционеры Red-D-Arc обеспечивают вращение заготовки на 360 ° и наклон вперед на 135 ° для позиционирования сварных деталей во время дуговой сварки под флюсом.Цельнолитые стальные рамы и основания поддерживают прямозубые цилиндрические шестерни вращения и наклона, приводимые в действие червячными редукторами, что обеспечивает повышенную безопасность и надежность.

Red-D-Arc с опциональной ходовой тележкой обеспечивают отличные результаты сварки с максимальной производительностью за счет последовательного и точного размещения сварочных головок для дуговой сварки под флюсом, включая внутренние, внешние, продольные и периферийные сварочные работы, а также могут использоваться в сочетании с полировкой и шлифовальные головки.

Комплекты токарных валков Red-D-Arc имеют цельную стальную конструкцию основания с колесными кронштейнами, которые можно вручную позиционировать для размещения судов различного диаметра вокруг постоянной центральной линии. Вращение судна осуществляется с помощью двухмоторной системы с приводом на два колеса, что устраняет необходимость в торсионных трубках.

Вращение судна осуществляется с помощью двухмоторной системы с приводом на два колеса, что устраняет необходимость в торсионных трубках.

Red-D-Arc предназначены для выравнивания двух резервуаров в процессе сборки перед сваркой. Реализована экономия средств, поскольку они значительно сокращают время и усилия, необходимые для выравнивания и подъема тазов.

Системы спроектированы и изготовлены для работы в суровых и суровых условиях.Сменные полиуретановые шины устанавливаются на литые стальные барабаны для обеспечения прочности и превосходного сцепления. Дополнительные стальные рулоны доступны по запросу.

Линии выращивания обеспечивают эффективное производство трубчатых заготовок большого диаметра и обычно используются в производстве ветряных башен.

Линия выращивания Red-D-Arc доступна с различными мощностями и состоит из привода растущей линии (GLD), натяжного ролика растущей линии (GLI), переходного блока (TR), главной установки (MFU) и ведомой установки вверх (SFU).

Сварка под флюсом

Сварка под флюсом — это распространенный сварочный процесс, который часто используется в таких отраслях, как строительство и судостроение. Этот процесс, также известный как Sub-Arc или SAW, использует слой гранулированного плавкого флюса, под которым и сварной шов, и зона дуги защищены или «погружены в воду».«Эта флюсовая оболочка защищает от атмосферного загрязнения, стабилизирует дугу во время сварки, предотвращает разлет брызг и искр, а также подавляет излучение и испарения, которые типичны для процесса дуговой сварки защищенного металла.

Нажмите здесь, чтобы просмотреть наши сварочные печи

и узнать о преимуществах правильного хранения!

На протяжении всего процесса дуговой сварки под флюсом флюс должен быть непрерывно подаваемым трубчатым или плавящимся твердым электродом. Этот плавкий флюс может состоять из извести, кремнезема, оксида марганца, фторида кальция и других соединений. В расплавленном или расплавленном состоянии флюс становится проводящим. Это позволяет подавать постоянный ток между электродом и сварочными работами.

Этот плавкий флюс может состоять из извести, кремнезема, оксида марганца, фторида кальция и других соединений. В расплавленном или расплавленном состоянии флюс становится проводящим. Это позволяет подавать постоянный ток между электродом и сварочными работами.

Процесс SAW обычно автоматизирован; Однако существуют и полуавтоматические системы.

Материалы, применяемые для SAW, включают углеродистые стали, низколегированные стали, нержавеющие стали, сплавы на основе никеля и наплавки (наплавка, налипание и коррозионно-стойкое покрытие сталей).Пила часто используется при строительстве тяжелых конструкций. Он также используется в производстве сосудов под давлением, химических заводах и судостроении.

Правильно выполненная дуговая сварка должна обеспечивать стабильные механические свойства, по крайней мере, такие же, как у основного металла. Пластичность и ударопрочность должны быть хорошими, а внешний вид валика должен быть однородным.

Преимущества дуговой сварки под флюсомК преимуществам дуговой сварки под флюсом относятся:

- Легко выполняются прочные, качественные сварные швы

- Минимальное выделение сварочного дыма

- Минимальная дуга излучается

- SAW подходит как для внутренних, так и для наружных работ

- Меньше искажений

- Глубокий провар

- Минимальная подготовка кромки

- Возможна высокая производительность наплавки

- Можно сваривать толстые материалы

- Не менее половины или более флюса подлежат восстановлению

Есть несколько ограничений при сварке под флюсом. Одна проблема заключается в том, что сварку обычно можно выполнять только в горизонтальном положении. Использование гранулированного флюса и текучесть расплавленной сварочной ванны означают, что сварка ограничена положениями 1F, 1G и 2F.

Одна проблема заключается в том, что сварку обычно можно выполнять только в горизонтальном положении. Использование гранулированного флюса и текучесть расплавленной сварочной ванны означают, что сварка ограничена положениями 1F, 1G и 2F.

Другой недостаток SAW заключается в том, что сварка обычно ограничивается длинными прямыми швами или повернутыми резервуарами или трубами. Системы обработки флюса также могут быть весьма утомительными.

См. Также

Варианты дуговой сварки под флюсом

Процесс дуговой сварки под флюсом (SAW)

Комбинации проволоки и флюсов для дуговой сварки под флюсом

Дуговая сварка под флюсом (SAW) — это распространенный и чрезвычайно полезный процесс дуговой сварки, требующий использования плавящегося твердого или трубчатого электрода с непрерывной подачей материала.В этом случае «погружение» определенно не означает погружение в воду, а вместо этого относится к защитному полю из гранулированного плавкого флюса, который состоит из таких соединений, как кремнезем, фторид кальция и известь. Эти материалы защищают расплавленный сварной шов и зону дуги от атмосферного загрязнения во время процесса сварки, предотвращая разбрызгивание и искры, а также подавляя потенциально опасное УФ-излучение и пары, которые часто возникают в процессе дуговой сварки. Во время сварки под флюсом дуга обычно погружается под флюсовый материал и поэтому не видна во время сварки.

Эти материалы защищают расплавленный сварной шов и зону дуги от атмосферного загрязнения во время процесса сварки, предотвращая разбрызгивание и искры, а также подавляя потенциально опасное УФ-излучение и пары, которые часто возникают в процессе дуговой сварки. Во время сварки под флюсом дуга обычно погружается под флюсовый материал и поэтому не видна во время сварки.

Хотя процесс дуговой сварки не сложен сам по себе, есть аспекты требований к процессу, которые следует рассмотреть перед тем, как двигаться дальше, и одним из наиболее важных является решение, какой тип проволоки и флюсовый материал следует использовать. Отличным источником информации такого типа почти всегда является Американское сварочное общество, которое определяет широкий спектр классификаций и кодов и очень четко излагает спецификации для различных материалов на основе указанных требований к конструкции и изготовлению.Поскольку доступные комбинации флюса и проводов практически безграничны, чрезвычайно важно понимать, как проволока и флюс будут взаимодействовать не только друг с другом, но и с свариваемым материалом.

Помимо полного понимания материалов, используемых при изготовлении пилы, важно также понимать, как и где будет использоваться готовый продукт, после сварки и, в частности, какому типу нагрузки будет подвергаться этот элемент. Например, некоторые продукты должны быть способны обрабатывать несколько изменений нагрузки, в то время как другие должны будут обрабатывать только один статический тип нагрузки во время использования.Другие продукты могут использоваться при экстремальных температурах или те, которые подвержены риску коррозии. Все эти варианты использования требуют совершенно разных типов сварных швов, которые часто являются результатом различных комбинаций проволоки и флюса. Понимание того, какая комбинация лучше всего подходит для данной ситуации — и признание того, что цена не может быть единственным соображением — важно для обеспечения того, чтобы конечный продукт мог постоянно соответствовать стандартам качества и безопасности после использования.

EVS Metal — американский производитель прецизионных металлических изделий со штаб-квартирой в Ривердейле, штат Нью-Джерси. Наши механики и операторы используют новейшие технологии для резки, гибки и отделки отдельных изделий, а также деталей для интеграции или сборки в более сложные изделия. Наши четыре предприятия, сертифицированные по стандарту ISO 9001: 2015, включают более 250 000 квадратных футов вертикально интегрированных производственных площадей и оснащены самым современным оборудованием, от лазеров и обрабатывающих центров с ЧПУ до автоматических линий порошковой окраски. Мы обслуживаем разнообразную клиентскую базу по всей Северной Америке, предоставляя широкий спектр услуг — от быстрых прототипов, соответствующих требованиям ITAR, до крупносерийного производства.Запросите индивидуальное ценовое предложение на изготовление металлических изделий онлайн или позвоните по телефону (973) 839-4432, чтобы поговорить со специалистом сегодня.

Наши механики и операторы используют новейшие технологии для резки, гибки и отделки отдельных изделий, а также деталей для интеграции или сборки в более сложные изделия. Наши четыре предприятия, сертифицированные по стандарту ISO 9001: 2015, включают более 250 000 квадратных футов вертикально интегрированных производственных площадей и оснащены самым современным оборудованием, от лазеров и обрабатывающих центров с ЧПУ до автоматических линий порошковой окраски. Мы обслуживаем разнообразную клиентскую базу по всей Северной Америке, предоставляя широкий спектр услуг — от быстрых прототипов, соответствующих требованиям ITAR, до крупносерийного производства.Запросите индивидуальное ценовое предложение на изготовление металлических изделий онлайн или позвоните по телефону (973) 839-4432, чтобы поговорить со специалистом сегодня.

Наши расширенные возможности для дуговой сварки под флюсом

2 июня 2020 г.

GSM Industrial специализируется на комплексных проектах любого масштаба, и мы верим в постоянное совершенствование. Мы регулярно инвестируем в нашу команду и оборудование, чтобы расширить наши производственные возможности. Недавно мы добавили в наше производственное подразделение современную систему дуговой сварки под флюсом, включая трехосевой позиционер для фиксации и сочленения до 7 конструкций.7 тонн. Эта система позволит GSM Industrial сваривать более тяжелые конструкции более эффективно и по конкурентоспособным ценам.

Мы регулярно инвестируем в нашу команду и оборудование, чтобы расширить наши производственные возможности. Недавно мы добавили в наше производственное подразделение современную систему дуговой сварки под флюсом, включая трехосевой позиционер для фиксации и сочленения до 7 конструкций.7 тонн. Эта система позволит GSM Industrial сваривать более тяжелые конструкции более эффективно и по конкурентоспособным ценам.

Ценность и преимущества для наших партнеров и клиентов

НАЛОЖЕНИЕ: Наша система SAW работает с чрезвычайно высокой скоростью наплавки и выдерживает более 33 фунтов. в час по сравнению с обычными GMAW и FCAW. Скорость наплавки или количество наплавленного материала может увеличиваться на одно, два или три электрода в зависимости от конструкции соединения и толщины материала.С помощью SAW мы можем выполнить за один проход то, что может занять несколько проходов в других сварочных процессах. Это означает более короткое время выполнения и потенциально более быстрое включение проектов. Более быстрая работа означает экономию средств для наших клиентов и партнеров.

Более быстрая работа означает экономию средств для наших клиентов и партнеров.

КАЧЕСТВО: Система SAW обеспечивает сварные швы с превосходными металлургическими свойствами и геометрией валика, значительно сокращая общее время сварки. Автоматически регулируемая скорость движения, напряжение и постоянная сила тока обеспечивают очень хорошую глубину проникновения, профиль валика и равномерное размещение.Поскольку дуга погружена во флюс, сварной шов не подвергается воздействию атмосферы, что снижает вероятность появления примесей и загрязняющих веществ, которые, как известно, вызывают общие дефекты сварного шва. Результатом сварки SAW является однородный наплавленный металл без брызг, минимальное выделение сварочного дыма и воздействие ультрафиолетового излучения.

ВОЗМОЖНОСТЬ: Добавление этой системы SAW увеличивает наши возможности изготавливать более крупные и толстые металлические компоненты. Хотя наши квалифицированные сварщики всегда могли сваривать сосуды с толстым покрытием и компоненты из конструкционной стали, мы расширили наши возможности с точки зрения толщины, эффективности, стабильности, точности и стоимости.

Наилучшие области применения для дуговой сварки под флюсом

Процесс SAW позволяет соединять различные структурные формы и идеально подходит для продольных или кольцевых швов на резервуарах, больших трубах, цилиндрах, штабелях, турбинах и тяжелых резервуарах ASME. SAW увеличивает нашу способность эффективно увеличивать ценность для наших клиентов в тяжелой промышленности, такой как производство электроэнергии, сталелитейные заводы и химические нефтеперерабатывающие заводы.

GSM Industrial инвестирует в новый уровень технологий, чтобы постоянно расширять наши возможности для наших клиентов и создавать возможности для повышения квалификации нашей команды.Мы потратили более 240 часов на обучение шести членов нашей команды работе с системой SAW, чтобы обеспечить гибкость и своевременное выполнение проектов наших клиентов. Свяжитесь с нами сегодня, чтобы узнать больше об использовании SAW для ваших производственных проектов.

Технические советы по дуге под флюсом

Процесс сварки под флюсом (SAW) существует уже более 75 лет, но фундаментальные методы сварки под флюсом все еще недостаточно изучены в промышленности. Поскольку большинство производителей сварки предлагают высокоскоростные инверторы с расширенным контролем формы волны, может возникнуть соблазн игнорировать основы SAW при устранении неисправностей или повышении эффективности сварки.Ниже приведены некоторые из наиболее распространенных советов и уловок, применяемых в промышленности.

Поскольку большинство производителей сварки предлагают высокоскоростные инверторы с расширенным контролем формы волны, может возникнуть соблазн игнорировать основы SAW при устранении неисправностей или повышении эффективности сварки.Ниже приведены некоторые из наиболее распространенных советов и уловок, применяемых в промышленности.

Общие ошибки

Использование неоптимального диаметра электрода. Что касается диаметра электрода, то больший не всегда лучше. Два электрода разного размера могут пропускать один и тот же ток, но они будут вести себя по-разному двумя способами, которые влияют на процесс сварки.

Первый — это плотность тока. Плотность тока является определяющим фактором при рассмотрении эффективности плавления.Например, при 600 А электрод большего диаметра 3/16 дюйма не работает с оптимальной плотностью тока. Это означает, что скорость плавления ниже, чем у электрода меньшего диаметра, пропускающего тот же ток.

Во-вторых, как плотность тока влияет на профиль проникновения. Для данного тока меньший электрод может обеспечить более глубокий профиль проникновения. Это может быть недостатком для тонких материалов, где больший диаметр фактически снижает склонность к прожогу.

Для данного тока меньший электрод может обеспечить более глубокий профиль проникновения. Это может быть недостатком для тонких материалов, где больший диаметр фактически снижает склонность к прожогу.

Неправильная установка устройства для выпрямления проволоки. Часто операторы не настраивают устройство для выпрямления проволоки, чтобы проволока оставила контактный наконечник достаточно прямым, чтобы предотвратить его «блуждание» во время сварки. В отличие от процесса открытой дуговой сварки, такого как газовая дуговая сварка (GMAW), при SAW оператору трудно увидеть, правильно ли электрод движется и не отклоняется от желаемого места в соединении.

Это будет проявляться как непостоянный профиль проникновения при резке и травлении. Это особенно важно для электродов на ПАВ с металлическим сердечником.В некоторых случаях требуется выпрямитель проволоки с двумя плоскостями.

Несоответствующее расстояние от контактного наконечника до рабочей поверхности. Расстояние от контактного наконечника до заготовки (CTWD) — это расстояние от контактного наконечника до заготовки. CTWD — еще одна переменная, которая не видна оператору из-за конструкции шарниров или слоя потока, и может показаться наименее значимой переменной, но это далеко от истины.

Расстояние от контактного наконечника до заготовки (CTWD) — это расстояние от контактного наконечника до заготовки. CTWD — еще одна переменная, которая не видна оператору из-за конструкции шарниров или слоя потока, и может показаться наименее значимой переменной, но это далеко от истины.

При изменении CTWD резистивный нагрев изменяет ток, необходимый для оплавления электрода.В режиме постоянного тока скорость подачи проволоки увеличивается с увеличением CTWD. В режиме постоянного напряжения ток будет уменьшаться с увеличением CTWD. Важно, чтобы эта переменная была правильной при сварке.

Часто операторы определяют CTWD от того, где находится флюсовое сопло, но это неверно; его следует измерять от контактного наконечника. Кроме того, операторы, которые хотят изменить степень покрытия флюсом во время сварки, часто поднимают или опускают механизм подачи проволоки. При этом они непреднамеренно изменяют ток или скорость подачи проволоки (в зависимости от режима).По этой причине разумно перемещать флюсовое сопло независимо от головки, и, как было показано, ключевым моментом является поддержание постоянного CTWD.

Это изображение поперечного сечения типичного сварного шва под флюсом.

Неверный поток. Выбор комбинации сварочного флюса и проволоки сложнее, чем выбор проволоки для GMAW или порошковой сварочной проволоки (FCAW). Различные комбинации могут давать самые разные наплавки.

Несколько наиболее часто игнорируемых и важных вопросов, которые следует задать:

— Будет ли сварка выполняться в несколько проходов или в один / ограниченный проход? Не рекомендуется использовать активные флюсы (которые содержат кремний и марганец) для многопроходной сварки, поскольку повышенный уровень Mn при последующих проходах может привести к чрезмерной твердости, чрезмерной прочности и, как правило, к плохой ударной вязкости по Шарпи с V-образным надрезом (CVN).

— Что такое требование CVN? Различные комбинации флюса и проволоки дают разные сварочные свойства.Это требование может варьироваться от типичных -20 градусов по Фаренгейту до -40 градусов по Фаренгейту и так далее, и его следует учитывать при выборе сварочного флюса.

— Требуется ли термообработка после сварки (PWHT)? Это существенно повлияет на выбор оптимальной комбинации флюса и проволоки, поскольку обычно предел текучести (UYS) и предел прочности при растяжении (UTS) могут упасть ниже того, что требуется для классификации после снятия напряжения (SR).

— Что именно вы делаете? Какое состояние поверхности и необходимый уровень раскислителя? Например, Lincoln Electric® производит по меньшей мере шесть различных флюсов, которые в сочетании с электродом EM12K соответствуют требованиям F7A2-EM12K.Однако все они оптимизированы под определенные характеристики. Лучше проконсультироваться со специалистом по сварке, чем просто по классификации AWS / CSA комбинации флюс / проволока.

Неправильное хранение и обращение с флюсом. Lincoln Electric флюсы с низким содержанием водорода H-8 или выше. Хотя ни один магазин не будет хранить и выставлять стержневой электрод с низким содержанием водорода E7018 в условиях открытого цеха в течение нескольких дней подряд, часто одни и те же магазины не имеют жесткого контроля в своей стандартной рабочей процедуре хранения флюсов на ПАВ. Лучше всего следовать рекомендациям производителя.

Лучше всего следовать рекомендациям производителя.

Плохое восстановление незаплавленного флюса. Допустимо извлекать нерасплавленный флюс, но необходимо соблюдать осторожность, чтобы не допустить попадания загрязняющих веществ, таких как шлифовальная пыль и кусочки метелки-венчика, которая используется для уборки флюса. Лучше всего использовать систему восстановления вакуумного флюса.

По мере многократного восстановления и повторного использования флюса размер частиц постепенно уменьшается. Целесообразно обеспечить постоянный размер частиц флюса путем смешивания в идеале 50% первичного флюса с восстановленным флюсом.Лучший способ обеспечить правильное смешивание — использовать бункеры для флюса, которые могут смешивать с регулируемым соотношением.

Целесообразно также использовать магнитный сепаратор и просеиватель соответствующего размера, чтобы гарантировать, что в извлеченный флюс не попадут металлические частицы или прокатная окалина. Эти загрязнения могут вызывать такие дефекты, как пористость.

На этом изображении показана взаимосвязь между диаметром проволоки и размером валика. Сварка DC +, 650 А, 32 В, скорость перемещения 24 дюйма в минуту.Обратите внимание на разные профили проплавления для трех диаметров электрода.

Общие проблемы, возможные решения

Пористость. Пористость — это легко идентифицируемая проблема при открытой дуговой сварке, но время от времени она случается и при сварке под флюсом. Если у вас есть пористость, первое, что нужно проверить, — это влажность, вызванная неправильным хранением флюса на ПАВ.

Если причина не в этом, проверьте наличие загрязнений. Пористость часто возникает из-за чрезмерного выделения газов из-за примесей.Некоторыми примерами этих газообразующих загрязнителей являются ржавчина, краска, масло, прокатная окалина и сера. Это особенно заметно на второй стороне двухстороннего углового шва, поскольку газу негде выйти, кроме как через металл шва, нанесенный на другую сторону. Например, очень важно, чтобы сопрягаемая поверхность стыкового или углового шва была чистой перед установкой пластин. Если оператор шлифует прихватки, он должен убедиться, что шлифовальная пыль не попадает случайно в стык.Другая потенциальная причина, возвращаясь к обсуждению рециркулируемого флюса, заключается в том, что система восстановления рециркуляционного флюса используется неправильно и размер частиц ухудшается. Чрезмерная мелочь может вызвать проблемы с пористостью.

Например, очень важно, чтобы сопрягаемая поверхность стыкового или углового шва была чистой перед установкой пластин. Если оператор шлифует прихватки, он должен убедиться, что шлифовальная пыль не попадает случайно в стык.Другая потенциальная причина, возвращаясь к обсуждению рециркулируемого флюса, заключается в том, что система восстановления рециркуляционного флюса используется неправильно и размер частиц ухудшается. Чрезмерная мелочь может вызвать проблемы с пористостью.

Часто увеличение тока и / или замедление скорости движения сварного шва может исправить ситуацию, поскольку теперь у лужи больше времени, чтобы быть в жидком состоянии, чтобы гарантировать, что выделение газа пройдет через систему шлака и мимо поверхности сварного шва. .

Менее распространенной причиной пористости является пористость от дугового разряда (азота).

Недостаточное покрытие флюсом также может вызвать пористость азота, но это должно быть довольно очевидно для оператора, так как это приведет к увеличению вспышки дуги из-за флюса / шлака.

Хотя не рекомендуется сваривать грунтовку, свариваемые типы, такие как предварительная грунтовка на основе цинка, потребуют особой осторожности при выборе флюса и разработке процедуры сварки. Следует выбирать более активные потоки, которые вносят больше Si и Mn.

Отсутствие слияния. Часто это происходит не из-за недостаточного тока для достижения желаемого проплавления, а из-за чрезмерного количества металла шва для скорости движения или конфигурации соединения.Слишком низкая скорость перемещения может привести к тому, что сварочный металл будет катиться вперед мимо дуги, смягчая силу дуги в основном материале. Необходимо соблюдать осторожность при сварке в V-образной канавке, особенно в нижней части, где легко получить чрезмерный металл шва для поперечного сечения соединения. Очевидно, это трудно заметить в процессе SAW.

При сварке каруселей малого диаметра это может быть вызвано недостаточным смещением головки от верхней мертвой точки (ВМТ). Недостаточное смещение также может вызвать откат металла сварного шва от дуги из-за силы тяжести.И наоборот, чрезмерное смещение может привести к скатыванию металла шва по дуге. Если оператор сталкивается с утечкой расплавленного флюса, это хороший признак того, что смещение неправильное.

Недостаточное смещение также может вызвать откат металла сварного шва от дуги из-за силы тяжести.И наоборот, чрезмерное смещение может привести к скатыванию металла шва по дуге. Если оператор сталкивается с утечкой расплавленного флюса, это хороший признак того, что смещение неправильное.

Включения шлака. Шлаковые включения могут обнаруживаться при неразрушающем контроле и часто вызваны недостаточной скоростью движения или чрезмерным током / WFS, когда металл сварного шва может выбрасываться вперед над расплавленным шлаком. Как и в предыдущем обсуждении отсутствия слияния, оператор может увидеть это также при неправильном смещении головы от ВМТ.Оба случая могут привести к улавливанию шлака. Оператор может легко это увидеть, потому что профиль борта будет изрезан по средней линии (недостаточное смещение) или вогнутым (чрезмерное смещение).

Показано влияние положения электрода на кольцевую сварку.

Наконец, недостаточная очистка шлака от предыдущих проходов также может привести к включению шлака.

Центральные трещины. Трещина по средней линии — это трещина по средней линии сварного шва, но не обязательно в геометрическом центре стыка многопроходного сварного шва.

Возможные причины включают следующее:

— Трещина сегрегации — Компоненты с низкой температурой плавления в металле сварного шва, такие как сера / медь / цинк / фосфор или свинец, собираются по направлению к центральной линии, так как это последнее место сварного металла замирает. Эту склонность к горячему растрескиванию можно предсказать по следующей формуле. C, S, P и Nb вносят вклад в образование горячих трещин, тогда как Si и Mn являются резисторами к горячему растрескиванию, поскольку они раскислители.

UCS = 230 C + 190 S + 75 P + 45 Nb — 12.3 Si — 5,4 Mn — 1

— Отношение ширины к глубине — Узкие и глубокие валики не идеальны. Трещина, показанная на рисунке, вызвана чрезмерным зазором.

В идеале отношение ширины сварного шва к глубине должно составлять 1,1: 1,4. Профиль проникновения глубже ширины нежелателен.

Профиль проникновения глубже ширины нежелателен.

— Форма валика и профиль поверхности — Шляпообразные валики также нежелательны. Они являются результатом чрезмерно низкой скорости движения.

Вогнутая поверхность профиля нежелательна, поскольку поверхность сварочного металла находится в состоянии растяжения.

Растрескивание в зоне термического влияния (HAZ): Эти трещины, часто называемые замедленным растрескиванием, холодным растрескиванием или водородным растрескиванием, обычно вызваны чрезмерно высоким остаточным водородом или чувствительным материалом с высоким углеродным эквивалентом.

Этот узкий и глубокий валик вызвал трещину по оси.

Распространенным решением проблемы растрескивания в ЗТВ является предварительный нагрев сварного соединения для снижения скорости охлаждения, что дает водороду больше времени для диффузии.При расчете необходимого предварительного нагрева ключевым фактором, кроме толщины, является углеродный эквивалент основного материала.

Оператор также может обеспечить низкое содержание водорода в флюсе с помощью нагревателей флюса, надлежащего хранения и использования флюсов, поглощающих водород.

Поперечная трещина. Поперечные трещины встречаются не так часто, как другие виды растрескивания, на высокопрочных материалах UTS 110-KSI или выше. Поперечные трещины также могут быть вызваны высоким остаточным напряжением.

Хотя поперечные трещины обычно возникают из-за чрезмерного содержания водорода в ЗТВ, в некоторых ситуациях чрезмерное содержание водорода может вызвать чрезмерную твердость сварного шва. В этом менее распространенном сценарии трещины напоминают поперечные трещины. В любом случае было бы полезно испытать твердость поверхности.

Пила может быть сложной. Но если операторы будут придерживаться основных принципов, многие проблемы могут быть решены, и преимущества SAW могут быть реализованы.

Кен Муи, П.Англ. является инженером по применению в компании Lincoln Electric, www.

Путем механической обработки зернистых сырьевых материалов и смешения с жидким стеклом.

Путем механической обработки зернистых сырьевых материалов и смешения с жидким стеклом.

Подробнее здесь.

Подробнее здесь. Также могут использоваться специальные электроды, но для прокладки шва большой толщины требуется дополнительное введение флюса.

Также могут использоваться специальные электроды, но для прокладки шва большой толщины требуется дополнительное введение флюса.

Губина провара шва зависит от скорости, с которой подается стержень и движется электрод относительно сварочной поверхности;

Губина провара шва зависит от скорости, с которой подается стержень и движется электрод относительно сварочной поверхности;

Эти флюсы эффективны против ржавчины и прокатной окалины.

Эти флюсы эффективны против ржавчины и прокатной окалины.