Электронно-лучевая сварка — сущность, типы, преимущества

Электронно-лучевая сварка

Электронно-лучевая сварка (или просто лучевая, ЭЛС.) является одним из быстро развивающихся способов соединения различных тугоплавких металлов, разнородных, химически активных, качественных сталей, сплавов высокой прочности на основе титана и алюминия.

Лучевая сварка — процесс, основанный на использовании тепла, выделяемого во время торможения остросфокусированного пучка заряженных частиц, ускоренных до высоких энергий. Широкое применение этот источник нагрева приобрел лишь с развитием вакуумной техники и электронной оптики, только после этого он стал применяться в металлургической технике.

Стимулом для поиска нового способа соединения послужили сложности с трудносвариваемыми металлами: молибден, тантал, цирконий, ниобий и вольфрам отличаются высокой температурой плавления и химической активностью, что требовало использования источников тепла большой концентрации и большой защищенности зоны сварки.

Сущность процесса ЭЛС

Основным компонентом является электронный луч, который создается особым прибором — электронной пушкой.

Как видно из рисунка ниже, пушка имеет катод (2), который размещен внутри прикатодного электрода (3). На определенном расстоянии от катода располагается ускоряющий электрод с отверстием — анод (4). Пушка питается электрической энергией от высоковольтного источника постоянного тока (5).

Чтобы увеличить плотность энергии в электронном луче после выхода из первого анода электроны концентрируются магнитным полем в магнитной линзе (6), Летящие электроны, сфокусированные в плотный пучок, ударяются на большой скорости о малую площадку на изделии (1). На данном этапе кинетическая энергия электронов вследствие их торможения превращается в теплоту, таким образом нагревая металл до высоких температур.

Для перемещения электронного луча по изделию на пути движения электронов размещают магнитную отклоняющую систему (7), которая позволяет установить луч строго по линии сварки.

Для того, чтобы снизить потерю кинетической энергии электронов вследствие соударения с молекулами газов воздуха, а также для химической и тепловой защиты катода в пушке создается вакуум около 10-4 — 10-6 мм рт.ст. Столь высокая концентрация энергии луча (до 109 Вт/см2) при минимальной площади места нагрева (до 10-7 см2) ведет к уменьшению термических деформаций в ходе сварки и формированию шва с кинжальной формой проплавления.

Технический вакуум при ЭЛС выполняет несколько функций:

- снижает потерю кинетической энергии электронов, позволяя частицам достигать поверхности изделия почти не соприкасаясь с молекулами воздуха;

- предотвращает дуговой разряд между анодом и катодом, обеспечивает химическую защиту катода;

- защищает расплавленный металл от взаимодействия с окружающей атмосферой более эффективно, чем защитный газ, флюс;

- способствует улучшению дегазации сварочной ванны и удалению оксидных пленок, что сказывается на качестве соединения.

Техника ЭЛС

Из рисунка ниже видно, какую форму имеет проплавление по технике лучевой сварки. Плавка металла лучом (1) происходит по передней стенке углубления (2) — кратера, — а расплавляемый металл сдвигается по боковым стенкам к задней стенке (4), где он кристаллизуется (3).

Возможна сварка непрерывным лучом, однако при работе с легкоиспаряющимися металлами (например, магний, алюминий) уменьшается эффективность электронного потока, как и количество выделяющейся теплоты ввиду потери энергии при ионизации паров металлов. Здесь рекомендуется проводить сварочные работы импульсным электронным лучом с частотой импульсов 100-500 Гц и с большой плотностью энергии. Данная манипуляция ведет к повышению глубины конуса проплавления. Таким способом возможно сваривать очень тонкие металлические листы. В случае, если происходит образование подрезов, их можно удалить сваркой расфокусированным либо колеблющимся лучом.

Параметры режима лучевой сварки и типы сварных соединений

Основные параметры режима ЭЛС включают:

- степень вакуумизации;

- силу тока в луче;

- скорость движения луча по поверхности изделия;

- ускоряющее напряжение;

- точность фокусировки луча;

- продолжительность импульсов и пауз.

Режимы электронно-лучевой сварки отражены в таблице ниже:

| Металл | Толщина, мм | Режим сварки | Ширина шва, мм | ||

| ускоряющее напряжение, кВ | сила тока луча, мА | скорость сварки, м/ч | |||

| Вольфрам | 0,5 | 18-20 | 40-50 | 60 | 1,0 |

| 1,0 | 20-22 | 75-80 | 50 | 1,5 | |

| Тантал | 1,0 | 20-22 | 50 | 50 | 1,5 |

| Сталь вида 18-8 | 1,5 | 18-20 | 50-60 | 60-70 | 2,0 |

| 20,0 | 20-22 | 270 | 50 | 7,0 | |

| 35,0 | 20-22 | 500 | 20 | — | |

| Молибден + вольфрам | 0,5 + 0,5 | 18-20 | 45-50 | 35-50 | 1,0 |

Для передвижения электронного луча по изделию необходимо перемещать само изделие или луч при помощи отклоняющей системы. Эта система позволяет осуществлять колебания луча как вдоль, так и поперек шва, а также по более сложной траектории.

До начала сварки требуется соблюдение точной сборки деталей и точное направление луча по оси стыка. Так, при толщине металла до 5 мм зазор составляет не более 0,07 мм, при толщине до 20 мм — до 0,1 мм с отклонением луча не более 0,2-0,3 мм. Для увеличенных зазорах (с целью предупреждения подрезов) понадобится дополнительный металл в виде присадочной проволоки либо технологических буртиков. Изменяя размер зазора и количество добавленного металла, можно довести долю присадочного металла по шву до 50%.

Основные типы сварных соединений

Рассмотрим основные типы сварных соединений, которые рекомендуются для электронно-лучевой сварки. Рисунок ниже демонстрирует следующие виды:

- а) — стыковое;

- б) — замковое;

- в) — стыковое с деталями разной толщины;

- г) — угловое;

- д), е) — стыковое при сварке шестерен;

- ж) — стыковое с отбортовкой кромок.

Особенности сварки лучевого типа

Процесс лучевой сварки характеризуют две особенности:

- процесс сварки реализуется в вакуумной среде, что гарантирует получение максимально чистой поверхности и дегазацию расплавленного металла;

- нагрев происходит до очень высоких температур, таким образом металл быстро плавится, а шов в результате обработки получается мелкозернистый и минимальной ширины.

Данные особенности позволяют работать со сплавами, чувствительными к интенсивному нагреву.

Достоинства и недостатки электронно-лучевой сварки

Сварка электронным лучом имеет ряд весомых преимуществ, среди которых:

— Малое количество вводимой теплоты. В большинстве случаев для получения одинаковой глубины проплавления при сварке данного типа потребуется теплоты в 5 раз меньше, чем при дуговом виде, что значительно снижает коробление изделий;

— Возможность сварки керамики и тугоплавких металлов (тантала, вольфрама), керамики и т. д. С четкой фокусировкой луча становится возможным нагреть поверхность диаметром менее миллиметра. Это в свою очередь позволяет единовременно приваривать металлы толщиной от десятых долей миллиметра;

— Высокое качество сварных соединений химически активных металлов и сплавов: молибдена, титана, ниобия, циркония. Как правило, во многих случаях происходит дегазация металла шва и одновременно повышение его пластических характеристик. ЭЛС также незаменима при соединении низкоуглеродистых, коррозионно-стойких, медных, никелевых сталей, алюминиевых сплавов.

Но несмотря на большее количество достоинств, ЭЛС имеет и минусы.

Недостатки электронно-лучевой сварки

— Время затрата при создании вакуума в рабочей камере после загрузки изделий;

— Возможность образования несплавлений, полых отверстий в корне шва при сваривании металлов с большой теплопроводностью, а также швах с большим отношением глубины к ширине.

Применение ЭЛС оправдано, когда нужно проводить работы в труднодоступных и неудобных местах. Сварка данной разновидности универсальна и экономична. Универсальность этой сварки выражена тем, что посредством нее соединяют изделия как с любой разделкой кромки, так и без разделки. Экономичность же заключается в сравнительно малом потреблении электричества.

Сегодня на отечественных предприятиях применяется электронно-лучевое оборудование с пушками прямого и косвенного накала катодов и собственного производства, и от иных российских и зарубежных фирм. В установках с внутрикамерным расположением лучевых пушек есть возможность сварки соединений горизонтальным либо наклонным лучом по сложным траекториям движения. Точная механика в сочетании с компьютерными технологиями и системами управления устраняют зависимость качества итоговых соединений от человеческого фактора, то есть присутствие оператора-сварщика практически исключается, так как процесс происходит почти автоматизировано. Сварочное оборудование несложно в эксплуатации и его обслуживание не подразумевает затрат трудовых ресурсов. Запрограммировав установку, нужно лишь следить за тем, как луч наводится в нужное место и следует вдоль стыка. От рабочего персонала потребуется только изменять мощность луча и регулировать фокусировку на конкретном отрезке траектории стыка.

В целом, электронно-лучевая сварка – это рациональное и перспективное направление в развитии современных технологий сварки!

Похожие статьиЭлектронно-лучевая сварка

Электронно-лучевая сварка (ЭЛС) относится к методам сварки высококонцентрированными источниками энергии и обладает широкими технологическими возможностями, позволяя соединять за один проход металлы и сплавы толщиной от 0,1 мм до 400 мм.

Сущность процесса сварки электронным лучом состоит в использовании кинетической энергии, электронов, движущихся в глубоком вакууме. При бомбардировке электронами поверхности металла подавляющая часть кинетической энергии электронов превращается в тепловую и используется для расплавления металла.

Получение свободных электронов достигается применением раскаленного металлического катода, испускающего электроны. Ускорение электронов обеспечивается электрическим полем с высоким потенциалом между катодом и анодом. Фокусировка – концентрация электронов – осуществляется магнитным полем. Резкое торможение электронного потока происходит при соударении электронов с металлом.

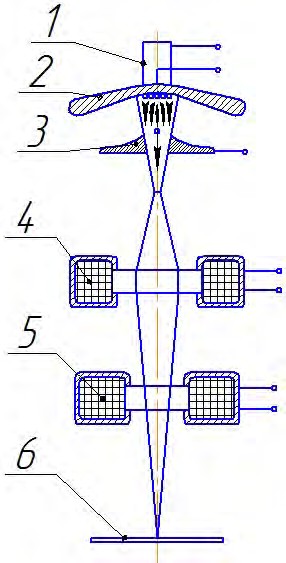

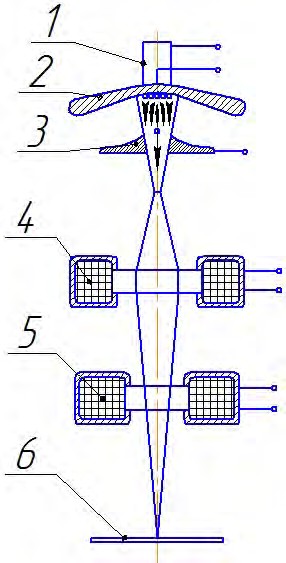

Принципиальная схема установки (пушки) для сварки электронным лучом представлена на рисунке 1. Устройство предназначено для получения узких электронных пучков высокой концентрации энергии.

Рисунок 1 – Схема установки для сварки электронным лучом: 1-высокотемпературный катод; 2-прикатодный электрод; 3-анод; 4-магнитная линза; 5-магнитная отклоняющая система; 6-изделие

Катод 1 нагревается до высоких температур. Он размещается внутри прикатодного электрода 2. На некотором расстоянии от катода размещается ускоряющий электрод (анод) 3 с отверстием. Прикатодный и ускоряющий электроды имеют форму, обеспечивающую такое строение электрического поля, которое фокусирует электроны в пучок с диаметром, равным диаметру отверстия в аноде. Положительный потенциал ускоряющего электрода может достигать нескольких тысяч вольт. Поэтому электроны, испускаемые катодом на пути к аноду, приобретают значительную скорость и энергию.

Электроны имеют одинаковый заряд и поэтому отталкиваются друг от друга. Диаметр пучка увеличивается, а плотность энергии в пучке уменьшается.

С целью увеличения плотности энергии в пучке электроны фокусируются магнитным полем в магнитной линзе 4 и высококонцентрированный пучок электронов с большой скоростью ударяется о малую ограниченную площадку изделия 6. Кинетическая энергия электронов, вследствие торможения в веществе, превращается в тепло, нагревая металл до высоких температур.

Управление пучком электронов по поверхности свариваемых изделий производится отклоняющей системой 5.

Для обеспечения свободного движения электронов от катода к изделиям, тепловой и химической изоляции катода, и также предотвращения возможности возникновения дугового разряда между электродами в установке создается глубокий вакуум порядка 10-2Па.

Пучок электронов ускоряется в вакууме напряжением до 100кВ и более. При изменении напряжении от 30 до 200 кВ скорость электронов изменяется от 0,33 до 0,67 скорости света.

Кинетическая энергия электронов при торможении внутри металла и вблизи его поверхности превращается в тепловую, расходуемую на плавление свариваемых кромок и образование в жидком углублении (канала) на всю толщину свариваемого металла. Этот процесс характеризуется высоким КПД, достигающим 90 %.

Источник нагрева в виде пучка электронов сосредоточен на малом пятне, диаметром в десятые и даже сотые доли миллиметра. При мощности пучка в десятки КВт плотность энергии превышает плотность энергии электрической сварочной дуги на два-пять порядков (от 105 до 109 Вт/см2 ).

Такая концентрация энергии позволяет осуществить сварку с недостижимым для электродуговых методов отношения глубины к ширине проплавления (до 50:1).

Узкий шов, параллельность его границ и малая протяженность обусловливает незначительные линейные и угловые деформации свариваемых изделий. Практически отсутствует коробление. Это самое важное достоинство электронно-лучевой сварки.

Глубокое проплавление металла при низких значениях погонной энергии приводит к повышенной скорости кристаллизации малой по объему сварочной ванны, благодаря чему измельчается структура сварного шва.

Электронный луч является практически безынерционным источником тепловой энергии. Возможность тонкой регулировки мощности, фокусировки и положения луча на поверхности изделия позволяет широко использовать системы автоматизированного управления и программирования режимов сварки.

Сварку можно вести отдельными импульсами с различной скважностью, а перемещая луч непрерывно вдоль или поперек стыка, что позволяет сваривать с наименьшими производственными затратами крупные партии однотипных изделий. Номенклатура изделий свариваемых электронным лучом распространяется от деталей из тонкой фольги до деталей толщиной более 100 мм, соединяемых за один проход; от деталей микромеханики до сегментов корпусов самолетов и подводных лодок; от отдельных частей космических аппаратов до крупных серий в электро- и автомобилестроении.

При конструировании и выборе способа сварки следует учитывать следующие достоинства электронно-лучевой сварки.

- широкий диапазон толщин свариваемых изделий – от долей миллиметра до 100 мм и более;

- возможность получения узких швов с глубоким проплавлением;

- возможность регулирования отношения глубины проплавления к ширине шва;

- уменьшение роста зерна в шве;

- большие скорости нагрева и охлаждения металла в вакууме, что позволяет получать максимальную степень чистоты и высокие физико- механические свойства соединения;

- возможность сварки соединений различных типов, в том числе принципиально новых не выполняемых известными способами сварки плавлением.

Широкое внедрение электронно-лучевой сварки в высокотехнологичное производство затрудняется ее экономическими и техническими особенностями:

- высокое капиталовложение;

- необходимость точной подгонки свариваемых элементов;

- ограниченный размер конструкций, поскольку сварку приходится выполнять в камерах;

- генерирование рентгеновского излучения.

Просмотров: 150

Электронно-лучевая сварка – сфера применения и отличие от других сварочных технологий

Как известно, для соединения металлических деталей можно задействовать несколько технологий, которые отличаются между собой способом получения тепловой энергии, подготовкой свариваемой поверхности, типом обрабатываемого металла и финансовыми затратами. В основе большинства сварочных процессов лежит применение различных газов (защитных или рабочих) и лишь электронно-лучевая сварка реализуется без какой-либо газовой среды, то есть в абсолютном вакууме. Именно об ЭЛС и пойдет речь в этой статье.

В чем суть ЭЛС

Данная технология основана на преобразовании кинетической энергии, вырабатываемой при движении электронов в тепловую энергию, необходимую для плавления металлической кромки. Скорость электронного потока, а значит и величина кинетической энергии, напрямую зависит от приложенной разности потенциалов (напряжения), которая может достигать 100 кВ. Сфокусированный в небольшой пучок луч при касании поверхности материала обеспечивает сверхвысокую плотность мощности, в результате чего электроны могут проникать в металл на определенную глубину. Именно во время такого проникновения электрон отдает накопленную энергию, что приводит к нагреву и плавлению места контакта.

Схема процесса

Сравнение результатов

Чтобы в процессе электронно-лучевой сварки заряд источника не расходовался на преодоление молекул воздуха или другого газа, обработку материала выполняют в условиях вакуума с внутренним давлением от 10-1до 10-3 Па. Такой подход позволяет создать практически идеальную инертную среду для сварки.

Однако следует обратить внимание, что применять вакуум не всегда целесообразно, т.к. это очень дорогостоящий процесс. Для решения задач, не имеющих подобных повышенных требований к точности и допускам, используют защитные сварочные смеси газов (подробную информацию о них можно найти здесь).

Советское видео о техпроцессе:

А здесь можно увидеть, как все происходит на современном оборудовании:

Где применяется электронно-лучевая сварка

Поскольку ЭЛС обладает высокой плотностью создаваемой мощности, которая достигает 108 Вт/см², и осуществляется в вакуумной среде, подобная технология дает возможность скреплять тугоплавкие и химически активные металлы и их сплавы, такие как:

- вольфрам;

- тантал;

- молибден;

- ниобий;

- цирконий;

- титан;

- алюминий;

- высоколегированная сталь.

Данные материалы можно сваривать как в однородных, так и разнородных сочетаниях при разных толщинах и температурах плавления. Естественно, выбор ускоряющего напряжения, силы тока луча и скорость обработки во многом зависят от физико-механических свойств детали. Например, при работе с вольфрамом толщиной 0,5 мм разность потенциалов составляет 18 кВ, ток равен 40 мА, а скорость перемещения луча достигает 60 м/ч. Тогда как для 35-миллиметровой стали эти показатели будут несколько иными: 22 кВ, 500 мА, 20 м/ч.

Электронно-лучевой сварочный процесс получил широкое применение в тех отраслях, где нежелательна или невозможна высокая термообработка изделия, при этом шов должен отличаться большой надежностью и эстетической привлекательностью. Поэтому ЭЛС часто используется в авиакосмической сфере, энергетике, машиностроительной промышленности, приборостроении и электровакуумном производстве.

Шов крепления нержавеющей стали

Преимущества и недостатки по сравнению с другими видами сварки

Как уже отмечалось, электронный луч отличается высокой плотностью мощности, уступая по этому показателю только лазерному лучу и значительно превосходя ацетилено-кислородное пламя и электрическую дугу. Кроме того, площадь пятна нагрева является минимальной и составляет около 10-5 см² (для сравнения, при обработке металлических деталей ацетиленом создается пятно контакта минимум 0,2 см², а электрической дугой – 0,1 см²).

Еще одним существенным преимуществом ЭЛС является полная дегазация рабочей области, в результате чего достигается высококачественное соединение химически активных металлов. Отсутствие воздействия атмосферных кислорода и водорода на шов позволяет добиться его более однородной и плотной структуры, а также избежать последующей коррозии.

Основной недостаток описываемого способа – высокие затраты на создание условий вакуума. Этот метод сварки работает в узкоспециализированном диапазоне задач, для высокотехнологичных дорогостоящих деталей с серьезными требованиями по допускам.

Классификация по тонкости шовных соединений

К минусам электронно-лучевого воздействия также можно отнести высокие требования к качеству обрабатываемой поверхности, которая в обязательном порядке должна быть очищена от следов консервации, ржавчины и других дефектов. При этом очистку материала, как правило, выполняют в несколько этапов – начиная механической обработкой и заканчивая применением специальных химических реагентов. К тому же после загрузки подготовленных деталей в камеру требуется длительное время для достижения необходимого вакуума, что не всегда подходит для серийного и массового производства.

В этом плане ацетилено-кислородная и электро-дуговая технологии являются более простыми и производительными. И если в первом случае шов не всегда выглядит эстетично, то при использовании электрической дуги многое зависит от применяемой защитной среды. Правильно подобранная смесь не только делает соединение более аккуратным, но и существенно повышает его надежность. Подробнее про сварочные смеси для разных видов металлов вы можете узнать, перейдя по этой ссылке.

Электронно лучевая сварка

Для создания сварных соединений подобным способом требуется сложное оборудование. Это означает, что в домашних условиях или на производстве, не обладающем специальным оснащением, выполнить такую работу невозможно. Тем не мене, методика постоянно совершенствуется и находит всё более широкое применение, поскольку обладает рядом важных достоинств и позволяет справляться с задачами, решить которые обычными способами сварки не удаётся.

Суть процесса

Часто бывает так, что чем сложнее технология, тем труднее объяснить её принципы. В конкретном случае вполне можно ограничиться осознанием того факта, что при проведении работ методом электронно-лучевой сварки детали помещают в вакуум и воздействуют на них пучком электронов, направляемых с помощью электронной пушки. Пугаться словосочетания «электронная пушка» не следует. Простейшим примером такого устройства могут служить кинескопы, игравшие в телевизорах ранних моделей роль экранов. Вот только в них основной проблемой было создание широкой развёртки, позволяющей бомбардировать электронами поверхность экрана электронами, а в сварочных системах электроны, напротив, концентрируют, регулируя плотность их потока и изменяя частоту импульсов.

Важные преимущества

Чем же так привлекательна относительно недавно появившаяся технология? Попробуем разобраться.

- Электронно-лучевая сварка даёт возможность надёжно соединять между собой не только тугоплавкие металлы, такие как титан или вольфрам, но даже керамику. Для современного производства, в процессе которого используются новые материалы, плохо поддающиеся традиционным методам обработки, это имеет ключевое значение.

- Прогрессивная технология, благодаря высокой концентрации теплоты, даёт возможность сваривать металлы и сплавы в большом диапазоне толщин, от 0,1 до 200 мм. Подобное качество позволяет применять электронно-лучевую сварку при изготовлении и небольших по размеру деталей, и массивных конструкций.

- Обеспечивается высокое качество сварного шва, особенно в тех случаях, когда приходится соединять между собой химически активные металлы. Это происходит по причине повышения характеристик пластичности сварного шва и дегазации металла в процессе обработки.

- Важную роль играет низкая степень тепловыделения в месте наложения сварного шва. Таким образом, снижается риск коробления соединяемых деталей и обеспечивается максимальное соответствие требуемым размерам. Преимущество, несомненно, оценили специалисты в области точного машиностроения.

- Кратно снижается расход электроэнергии. Затраты на приобретение оборудования для электронно-лучевой сварки быстро окупаются. Далее – чистая экономия и зависть конкурентов, продолжающих оплачивать большие счета за электричество.

Характерные недостатки

Более широкому распространению новой методики проведения сварочных работ мешают два основных недостатка.

- Сложность необходимого оборудования. В первую очередь того, которое требуется для создания вакуума над местом сварки. Теория считает возможным создание вакуумных камер даже очень большого, в сотни кубических метров, объёма. На практике подобные устройства ненадёжны. Как следствие, ограничивается максимальный размер соединяемых деталей. Отчасти помогают решить проблему камеры, с помощью которых создаётся локальный вакуум над обрабатываемой частью изделия. Однако, степень разрешения в них меньше, чем в стационарных установках, а значит, качество сварных швов хуже. В последнее время ведётся разработка технологических циклов, где электронно-лучевая сварка производится в среде нейтральных газов. Но вакуум пока не сдаёт лидирующих позиций.

- При сваривании металлов с высокой теплопроводностью в корне шва могут образовываться полые отверстия и несплавления. Полностью решить эту проблему не удаётся, даже используя роботизированные устройства. Для обеспечения качества выполняемых работ необходимо, чтобы технологический участок, на котором используется электронно-лучевая сварка, был оборудован системами неразрушающего контроля качества сварных швов.

Влияя на результат

В зависимости от уровня решаемых задач на производстве используются различные способы электронно-лучевой сварки

- Стараясь уменьшить размер и количество пор и несплошностей, обработку производят отклонённым на 5 – 7 градусов от вертикали лучом.

- В случаях, когда необходимо повысить локальную прочность сварного шва или его коррозионную стойкость используют легирующие присадки.

- Значительно повысить качество сварного соединения удаётся при выполнении операции за один заход сразу двумя электронными пушками. В этом случае одна из них проплавляет металл, а другая формирует корень канала.

- Снизить энергозатраты, особенно при соединении листов металла значительной толщины, уменьшить количество отходов и сократить время работ удаётся, применяя технологию сварки в узкую разделку.

- Улучшить выход из металла паров и газов позволяет дисперсная подкладка.

- С учётом размеров соединяемых деталей можно ускорить процесс, производя с помощью двух электронных пушек последовательную или одновременную сварку, или напротив, расщепить один луч для сварки двух и более стыков.

- Меняют форму развёртки электронного луча. Она может быть сколь угодно сложной – круговой, эллиптической,X-образной…

Разумеется, это далеко не все ухищрения, на которые идут технологи, стремясь добиться оптимальных результатов. Благодаря проводимым исследованиям появляются новые методики. Не исключено, что именно у тех, кто прочтёт эту статью, появятся свежие идеи относительно того, как можно усовершенствовать электронно-лучевую сварку.

Поделись с друзьями

0

0

0

0

Электронно лучевая сварка: применение технологии и оборудование

Каких только нет в мире: множество сталей, алюминиевые сплавы, цветные металлы, чугун и т.д. С одними работать легко, с другими – очень сложно. А есть металлы, которые вообще не поддаются обычной сварке: они чрезвычайно активны химически и к тому же имеют очень высокую температуру плавления.

Их немного, и они довольно редкие: вольфрам, цирконий, молибден, тантал. Но их немногочисленность вовсе не означает, что с ними можно не работать. Нестандартным металлам – нестандартная технология. Это электронно-лучевая сварка с ее знаменитой электронной пушкой.

Технология высокого полета: физика ЭЛС

Главный и единственный источник тепла для плавки металлов в этом методе – энергия электронов. Чтобы получить ее, нужна электронная пушка, формирующая узко направленный пучок электронов. Чтобы получить тепловую энергию, заряженные частицы сначала нужно ускорить, а затем притормозить.

Устройство электронно-лучевой сварки.

Это как раз и происходит с электронами в пушке. Такие действия возможны лишь в вакуумной среде. Так что электронно лучевая сварка – дело дорогое и относится оно к технологиям высокого полета: например, в космической или авиационной отраслях промышленности. ЭЛС незаменима в точном приборостроении. Ей подвластно все – даже с огромной глубиной плавления.

Все, что есть из самого сложного в сварке, поддается электронно-лучевой технологии для этого метода нет проблем. Она универсальная и… очень дорогая.

Плюсы и минусы ЭЛС

Сначала преимущества:

- Высочайший коэффициент полезного действия. При всех прочих равных затраты энергии при ЭЛС в десять и больше раз, чем ее нужное количество во время ручной дуговой сварки.

- Этом методов можно сваривать самые массивные детали: для соединения заготовок с краями толщиной в 20 см достаточно всего лишь одного прохода, в то время как другие технологии потребуют сварку в несколько слоев.

- Весьма немаловажный фактор: этот метод – один из самых безопасных.

Чертеж электронно-лучевой сварки.

Теперь недостатки:

- Обязательное условие для работы – вакуумное пространство вокруг рабочего участка.

- В шве могут встречаться специфические дефекты: в его корне иногда формируются полости и не проваренные участки.

- Дороговизна оборудования, условий работы и расходных материалов.

- Долгая и сложная настройка параметров перед работой, требующая кроме времени высокой квалификации мастера.

Как это делается: технология ЭЛС

Прежде всего нужно выставить правильный режим. Он формируется с учетом нескольких критериев, причем нельзя упускать из виду ни одного из них, они важны в равной степени.

Обозначения электронно-лучевой сварки.

Критерии, влияющие на определение режима сварки ЭЛС:

- степень точности фокусировки луча;

- уровень вакуумизации в сварочной камере;

- длительность импульсов и пауз между ими;

- уровень ускоряющего напряжения;

- величина сварочного тока из выпускаемого луча;

- скорость, с которой пучок перемещается по металлической детали.

Пучок электронов, выпускаемый из электронной пушки, распространяется в вакуумной камере. Размер этой камеры может быть самым разным, в основном он зависит от габаритов металлических заготовок, которые нужно сварить. Минимальный объем камеры составляет 10 см³. Что же касается максимальных размеров, то они могут составлять сотни кубических метров.

Поток из электронно-лучевой пушки оказывает давление, под которым формируется зона плавления и, соответственно, расплавление металла. Под этим же давлением на свариваемую металлическую поверхность начинается выделение энергии кинетической природы, которая нагревает металл – она превращается в тепловую.

Процесс разогрева и расплавления инициирует параллельные процессы реактивного излучения, испарения металла, выделения тепловых вторичных электронов. Импульсная лучевая сварка с очень высокой плотностью лучевой энергии и повышенной частотой колебаний вплоть до 500 Гц применяется и отлично работает при соединении деталей из металлов, которые легко испаряются.

Это, прежде всего, алюминий и магний. Такого рода дает возможность работать со швами максимальной глубины. Самое интересное, что с помощью такой же импульсной технологии отлично варятся тонкие листы металлов.

Не будет оборудования, не будет ЭЛС

Вся технология ЭЛС держится на ее уникальном оборудовании и принципе его действия. Речь о специально разработанных установках.

Схема сварки металлов.

Моделей таких установок несколько, они делятся на следующие типологические группы:

- специализированные модели;

- универсальные модели для работы под давлением 1 – 10 Па;

- модели промежуточного вакуума с давлением до 10 Па;

- установки для сварки в защитном газе с давлением выше 100 Па.

Также оборудование для ЭЛС подразделяется по типу своей конструкции:

- установки камерного типа, если возможна откачка воздуха;

- модели с локальной откачкой воздуха для создания вакуума только в точке сваривания;

Все модели установок без исключения содержат обязательные элементы в виде блока питания и самой электронно-лучевой пушки.

И заключение напоследок

Электронно-лучевую технология сварки изобрели около 50-ти лет назад. И в течение этого времени она остается одним из самых продвинутых и эффективных методов работы с . То, что вполне по плечу методу ЭЛС, совершенно невозможно произвести с помощью иных способов сварки.

Сложные и капризные металлы или их сплавы с супер-высокой температурой плавления или повышенной химической активностью, уникальная глубина проварки в заготовках с толстыми краями в один проход – все это можно сделать с помощью ЭЛС.

ЭЛС создавалась не для домашних гаражей и не для массового промышленного производства. Ее дороговизна и сложность исполнения всегда заставляет просчитывать целесообразность ее использования. Но есть отрасли, где такие подсчеты не нужны по определению: это авиационная и космическая промышленность.

технология, оборудование, сущность и особенности

Электронно-лучевая сварка — новый метод сваривания, который характеризуется быстрым развитием. Его уж достаточно давно используют в разных сферах промышленности, и популярность этого метода только возрастает. Востребованность связано с тем, что с помощью ЭЛС можно соединить любые типы материалов — высокопрочные сплавы, металлы с сильной химической активностью, тугоплавкие основы. Но все же, несмотря на его высокую популярность, стоит изучить главные особенности и принципы проведения.

Краткая информация

Электронно-лучевая сварка — способ сваривания, в основе которого лежит использование луча. При проведении данной технологии луч вырабатывает тепло, которое образует при столкновении пучка из заряженных частиц. Механизм не простой, но все же перед тем как приступать к работам, стоит в нем внимательно разобраться.

Сварка ЭЛС часто используется для сваривания и обработки тугоплавких металлов, легко окисляемых сплавов, которые не получается варить другими методами. При ее проведении тепло концентрируется в одной точке, а сварочная зона остается под надежной защитой. Она нашла широкое применение в разных областях промышленности, начиная от микроэлектроники и заканчивая оптикой.

Достоинства и недостатки

Технология электронно-лучевой сварки имеет преимущества и недостатки, которые стоит предварительно рассмотреть. Но сначала стоит изучить положительные особенности данного метода:

- При помощи сварки можно сваривать компоненты с размером толщины от 0,2 мм.

- При расплавлении металла происходит перемещение ванны расплава в нижнюю зону, а стыковая область наполняется до краев, после основа кристаллизуется.

- Сварка имеет высокую производительность.

- Генерирование пучка из электронов происходит в постоянном и импульсивном режиме. При обрабатывании сплавов из магния и алюминия используется импульсивное воздействие.

- Благодаря тому, что во время сварочного процесса используется вакуумизация, происходит улучшение качества сварного соединения. Металлическая основа не вступает в реакцию с элементами воздуха.

- Сила тока луча имеет огромный потенциал, это делает оборудование более многофункциональным.

Но не стоит забывать про то, что электро-лучевая сварка имеет негативные качества:

- технологическое оборудование, которое применяется во время сварочного процесса, имеет сложное применение. Чтобы с ним работать, необходима дополнительная подготовка;

- наблюдается быстрое изнашивание катода. В связи с тем, что при сварке используется электрическое поле, наблюдается разогревание тугоплавкой проволоки до 2400 градусов;

- во время генерации электронов проявляется рентгеновское излучение. По этой причине должна быть обеспечена защита для сварщиков.

Важно! При проведении сварки металлов с высокими теплопроводными свойствами наблюдается высокая вероятность образования отверстий в корне шва. Это оказывает негативное влияние на качество сварного соединения.

Особенности оборудования

Электронная лучевая сварка является технологически сложным процессом, который предъявляет повышенные требования к оборудованию. Для работы с ним требуется иметь специальные навыки, опыт и знания. Желательно предварительно пройти обучение.

Установка электронно-лучевой сварки имеет массу положительных качеств. Она отличается высокой производительностью, мощностью, многофункциональностью, объемом. Устройство сварочного оборудования имеет следующие компоненты:

- пушка электронного вида. В устройстве может быть 2-3 пушки;

- камера с вакуумным устройством;

- блок управления;

- смотрового окна, которое применяют для контролирования работ.

Все работы производятся в вакуумной камере. Среда без воздуха способствует следующим положительным условиям:

- снижает расход энергии электронов, которые могут возникать от ударов об молекулы воздуха;

- понижает вероятность появления оксидной пленки на изделиях, которые применяются для сваривания;

- противостоит появлению дугового разряда.

Технология

Для проведения сварочного процесса обязательным условием является соблюдение вакуумизации. Необходимая глубина разряжения в пушке способствует беспрепятственному передвижению электронов. Из области камеры полностью удаляется воздушные массы, в них имеет кислород, который может вызывать окисление металлической структуры. Действие вакуума похоже на действие флюса — он защищает от коррозийного поражения.

В основе данной технологии лежит способность электронов перемещать энергию. Когда для движения нет препятствий, частицы в прямолинейном направлении перемещаются к сварной поверхности. Именно расплавление металла производится под их воздействием.

Параметры

Электронная сварка с использованием луча должна производиться с соблюдением важных параметров, от этого зависят прочностные характеристики сварного шва. К ним относятся:

- Степень вакуумизации. Это означает, что при сварочном процессе в вакууме происходит сильное повышение эффективности работ.

- Объемы подаваемого тока в луче могут изменяться в широком диапазоне. Чем больше будет толщина свариваемой детали, тем выше должны быть показатели силы тока.

- Скоростные показатели передвижения луча на поверхности определяют степень производительности сварочных работ. Помимо этого повышение скорости передвижения предотвращает прожигание металлической основы.

- Точная фокусировка луча оказывает влияние на эффективность сварки. Но это зависит от того, какое оборудование используется для электронно-лучевой сварки.

- Длительность пауз. В некоторых технологиях может наблюдаться прерывистое влияние импульса.

Стоит отметить! Основные требования и принципы проведения данной сварочной технологии можно найти в специальной документации и ГОСТах. А используемое оборудование позволяет вводить основные параметры.

Электронная сварочная технология с использование луча — уникальный метод соединения металлических элементов, который не имеет аналогов. За счет высокой производительности и больших возможностей сварку используют практически во всех областях промышленности. При помощи этого способа производят различные конструкции с высокой важностью.

Интересное видео

Электронно-лучевая сварка (ЭЛС). Сварка

Электронно-лучевая сварка основана на использовании энергии, высвобождаемой при торможении потока ускоренных электронов в свариваемых материалах.

Преобразование кинетической энергии электронов в тепловую энергию характеризуется высоким к.п.д. При электронно-лучевой сварке в качестве источника нагрева используется поток электронов, движущихся в высоком вакууме. Для сварки необходимо получить свободные электроны, сконцентрировать их и сообщить им скорость с целью увеличения энергии. Электронный луч, используемый для нагрева металла при сварке, создается в специальном приборе – электронной пушке.

Электронная пушка (рис. 7, 8) представляет собой устройство, с помощью которого получают электронные пучки с малым диаметром пятна и высокой плотностью энергии в нем. Пушка имеет катод (1), который нагревается до рабочей температуры с помощью нагревателя. Катод размещен внутри прикатодного электрода (2). На некотором расстоянии от катода находится ускоряющий электрод (3) с отверстием – анод. Прикатодный и ускоряющий электроды имеют форму, обеспечивающую такое строение электрического поля между ними, которое фокусирует электроны в пучок диаметром dkp, равным диаметру отверстия в аноде. Положительный потенциал ускоряющего электрода может достигать нескольких десятков киловольт, поэтому электроны, эмитированные катодом, на пути к аноду приобретают значительную скорость и энергию.

После ускоряющего электрода электроны движутся равномерно. Электроны имеют одинаковый заряд, поэтому они отталкиваются друг от друга. Вследствие этого диаметр пучка увеличивается, а плотность энергии в пучке уменьшается.

Для увеличения плотности энергии в пучке после выхода электронов из анода их фокусируют магнитным полем в специальной магнитной линзе (4). Сфокусированный поток электронов, попадая на поверхность свариваемых кромок, тормозится. При этом кинетическая энергия превращается в теплоту, идущую на разогрев металла (6) при сварке. Для перемещения луча по поверхности свариваемого изделия на пути электронов помещают магнитную отклоняющую систему (5), позволяющую устанавливать электронный луч точно по линии стыка свариваемых кромок.

Рис. 7.

Схема устройства формирования электронного луча

Для обеспечения свободного движения электронов от катода к аноду и далее к изделию, для предотвращения «отравления» катода, а также для устранения возможности возникновения дугового разряда между электродами в камере электронно-лучевой установки создается высокий вакуум – примерно 10–4 мм рт. ст.

Движение электронов в вакууме не сопровождается световыми эффектами, и потому луч не виден, но место воздействия луча на свариваемый материал можно наблюдать по свечению металла за счет его разогрева.

Электронно-лучевая сварка позволяет сваривать тугоплавкие металлы, которые обычными методами не свариваются, например вольфрам, молибден, ниобий, тантал.

Высокая концентрация теплоты в пятне фокуса позволяет сверлить лучом такие материалы, как сапфир, рубин, алмаз, стекло.

Незначительная ширина зоны теплового воздействия дает возможность резко уменьшить деформацию заготовок. Кроме того, за счет вакуума в камере обеспечиваются зеркальная поверхность соединения и дегазация расплавленного металла.

Малый объем литого металла и кратковременность теплового воздействия обеспечивают незначительные термические деформации свариваемых деталей, что позволяет выполнять сварные швы вблизи металлокерамических и металлостеклянных спаев, чувствительных к термоударам.

Рис. 8.

Конструкция современной сварочной электронно-лучевой пушки:

1 – катод; 2 – управляющий электрод;

3 – анод; 4 – изолятор;

5 – фокусирующая линза.

Данный текст является ознакомительным фрагментом.Читать книгу целиком

Поделитесь на страничкеСледующая глава >