Электронно-лучевая сварка металлов — Слесарное дело

Электронно-лучевая сварка – это технология термической стыковки металлических материалов за счёт энергии электронного луча (чаще всего в вакууме), применяемая при нормальных глубинах проплавления сварного шва.

Очень тонкая форма сварного шва с узкими зонами термического влияния резко сокращает затраты подводимой энергии и сводит к минимуму деформацию всей свариваемой заготовки. Эта технология обеспечивает возможность щадящего соединения подверженных деформации деталей или узлов, имеющих высокую степень механической обработки.

Принцип действия

Посредством эмиссии в электронно-лучевом генераторе создаётся поток электронов, которые ускоряются в вакууме под действием высокого напряжения (до 150 кВ и выше). Генератор установлен на вакуумируемой сварочной камере, внутрь которой помещается свариваемая заготовка. Для осуществления сварки поток электронов фокусируется на стыке частей заготовки.

Сварка деталей, как правило, осуществляется без присадочного металла.

В зависимости от базовой геометрической формы свариваемых деталей различают различные типы сварных шов – непрерывный, прерывистый или точечный.

При электронно-лучевой сварке необходимая энергия в зоне сварки создаётся электронами, ускоренными под действием высокого напряжения величиной 60-150 кВ.

Электронный луч генерируется в глубоком вакууме (давление ниже 10–4 мбар) посредством триодной системы, состоящей из катода, управляющего электрода и анода.

Процесс сварки чаще всего протекает в вакууме, однако может осуществляться и при нормальном атмосферном давлении (технология невакуумной электронно-лучевой сварки). При невакуумной электронно-лучевой сварке мощность электронного луча может достигать 30 кВт, при этом рабочее расстояние между точкой выхода луча и поверхностью заготовки должно составлять 6-30 мм. Переход от глубокого вакуума к атмосферному давлению происходит в несколько ступеней.

При ударе электронов о заготовку основная часть их кинетической энергии преобразуется в тепло. Кроме того, при этом возникает рентгеновское излучение, поэтому сварочная камера должны быть экранирована.

Электронно-лучевая сварка обеспечивает приблизительно такую же плотность потока мощности излучения, что и лазерная сварка, но характеризуется значительно более высоким коэффициентом полезного действия (КПД лазерной сварки: 3-14 %, КПД электронно-лучевой сварки: около 70 %). А это напрямую влияет на производственные издержки.

Области применения

Основными областями применения электронно-лучевой сварки являются:

– автомобилестроение;

– машиностроение;

– производство медицинской техники;

– производство авиационной и космической техники;

– производство энергетического оборудования;

– производство вакуумной техники.

Электронно-лучевая сварка обеспечивает высокие скорости сварки при экстремально большой глубине проплавления и крайне малой ширине сварных швов. Чрезвычайно малая ширина швов позволяет свести к минимуму деформацию. Поэтому эта технология часто применяется лишь в самом конце технологической цепочки.

Чрезвычайно малая ширина швов позволяет свести к минимуму деформацию. Поэтому эта технология часто применяется лишь в самом конце технологической цепочки.

Электронно-лучевая сварка применяется даже для выполнения коротких сварных швов, так как электронный луч может точно отклоняться под действием приложенных электрических полей. Это позволяет обойтись без перемещения заготовки, ведь движется сам электронный луч (например, при сварке осевого шва).

Диапазон возможных глубин проплавления сварного шва составляет от 0,1 мм до 300 мм (для алюминия), до 150 мм (для стали), до 100 мм (для меди) и до 100 мм (для титана).

Рабочее расстояние до заготовки, как правило, составляет от 200 мм до 700 мм, однако может достигать и 2 метров.

Высокая плотность энергии позволяет сваривать любые, в том числе и самые тугоплавкие, металлы, а также получать гибридные соединения путём сварки разнородных материалов, например, стали и бронзы.

Благодаря прогрессу в области вакуумной техники и использования сложных технологических систем, время ожидания, требующееся для создания необходимого давления (около 0,1 Па), практически утратило свою актуальность (в результате параллелизации процессов). Более того, отсутствие вредных технологических газов позволяет сваривать даже высокореактивные материалы. Например, электронно-лучевая сварка является единственным допустимым методом (глубокой) сварки титана в аэрокосмической промышленности.

Более того, отсутствие вредных технологических газов позволяет сваривать даже высокореактивные материалы. Например, электронно-лучевая сварка является единственным допустимым методом (глубокой) сварки титана в аэрокосмической промышленности.

Машины электронно-лучевой сварки часто применяются для массового производства деталей коробок переключения передач в автомобильной промышленности (особенно в Японии и Германии).

| < Предыдущая | Следующая > |

|---|

Электронно-лучевая сварка | Сварка металлов

Электронно-лучевая сварка первоначально появилась в пятидесятых годах во Франции; в СССР впервые в 1958 г. создана для сварки электронным лучом установка мод. МВТУ-МЭИ.

Получение луча

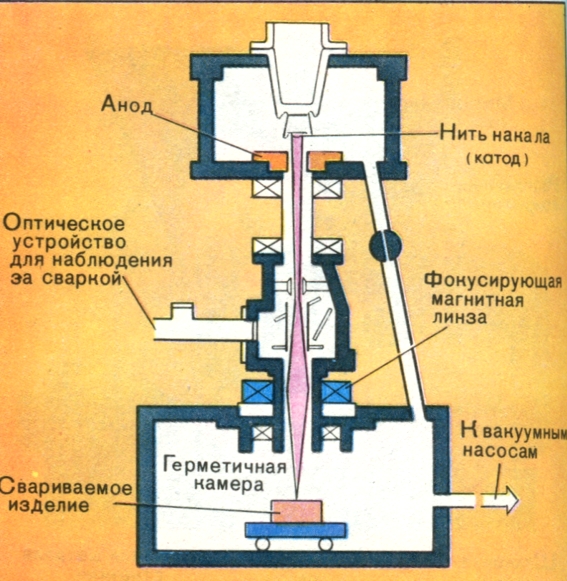

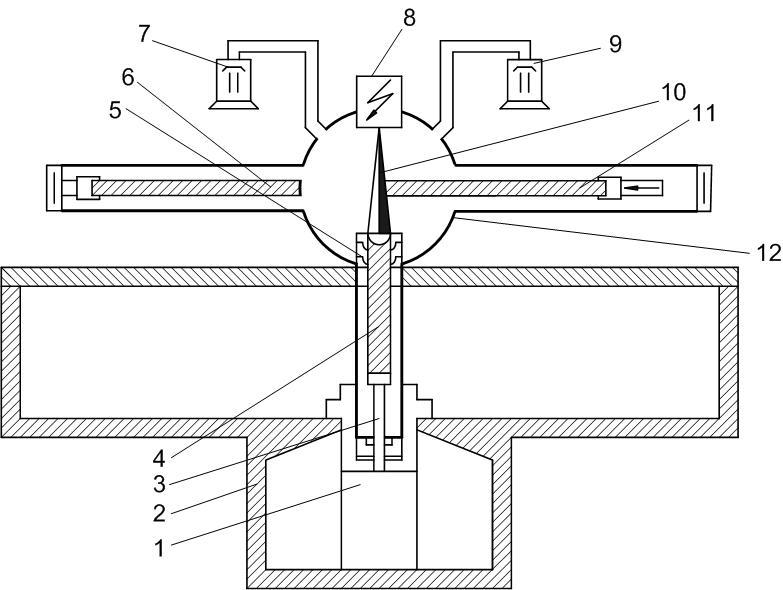

Электронный луч получают в вакуумном приборе — электронной пушке (рис. 8). В вакууме с раскаленного катода выделяются электроны, которые направляются к аноду — свариваемому изделию. Для получения электронного луча электроны фокусируются магнитным полем, создаваемым специальным устройством.

Для получения электронного луча электроны фокусируются магнитным полем, создаваемым специальным устройством.

Рис. 8. Сварка электронным лучом в вакууме: 1 — катодная спираль, 2 — фокусирующая головка катода, 3 — первый анод с отверстием, 4 — фокусирующая магнитная катушка для регулирования диаметра пятна нагрева на изделии, 5 — магнитная система отклонения пучка, б — свариваемое изделие (анод), 7 — высоковольтный источник постоянного тока для питания катода

Рисунок — Электронно-лучевая сварка

Сущность

Электронный луч бомбардирует свариваемый металл непрерывно или импульсами и нагревает его до высоких температур. Температура нагрева свариваемого металла регулируется плотностью электрической энергии в луче. Для перемещения луча по шву служит магнитная отклоняющая система.

Длина луча изменяется фокусирующим устройством. Лучом можно манипулировать на расстояниях до 900 мм от изделия, что очень важно для сварки в труднодоступных местах.

Удельная тепловая мощность электронного луча в сотни и тысячи раз больше, чем удельная тепловая мощность обычной сварочной дуги. Если сварочная дуга при напряжении 20 В, токе 200 А и диаметре 10 мм имеет плотность энергии ~4х10

Это обеспечивает более высокие скорости сварки, узкие и глубокие швы, малый нагрев металла околошовной зоны, практически без перегрева металла и, как следствие этого, низкие сварочные деформации и повышенную прочность сварного соединения.

Электронно-лучевая сварка

FOCUS – это частная фирма из Германии, начавшая деятельность в 1991 году. Она находится в получасе езды от Франкфуртского аэропорта, в городке Хюнштеттен. Усилия компании сосредоточены на создании и выпуске научного оборудования и приборов в сфере электронной микроскопии, вакуумирования, технологий сварки однотипных и разнородных материалов, электронной спектроскопии.

Компания активно сотрудничает со многими ведущими НИИ и университетами, что создает надежную основу для дальнейшей разработки уникального оборудования и передовых технологий, которые создаются и проходят испытания на собственных мощностях фирмы FOCUS.

Это в полной мере относится к электронной оптике, программному обеспечению, сопутствующей электронике и многим вакуумным составляющим. Особо внимательно решаются задачи управления текущими процессами и созданию соответствующего ПО, позволяющим удобно и просто пользоваться самыми инновационными технологиями. Персонал компании – физики, конструкторы, создатели ПО, инженеры-электронщики — обладает высокой квалификацией. Плотное сотрудничество с многочисленными партнерами из параллельных отраслей дает свои плоды: продукция компании уже в течение длительного времени отвечает самым жестким требованиям для отраслей высоких технологий.

Модельный ряд научного оборудования фирмы FOCUS обширен и разнообразен: электронные спектрометры, ионные источники, электронно-лучевые испарители и уникальный фотоэлектронный микроскоп NanoESCA (запатентован!), а также оборудование для корпусирования микросхем и вакуумирования, микрошлифы сварных швов, магнитные линзы, высоковольтные выпрямители, электронные пушки.

В 2007 году обширный опыт разработки и выпуска электронно-лучевого оборудования, накопленный за годы предыдущей работы, позволил фирме FOCUS освоить производство приборов электроннолучевой сварки. А после создания компактного аппарата MEBW-60, позволяющего выполнять вакуумплотный сварной шов, что сводит к минимуму дефекты сварных соединений, компания заняла достойное место в перечне всемирно известных производителей.

РД 24.949.04-90 Сварка электронно-лучевая изделий тяжелого машиностроения. Технические требования

РД 24.949.04-90

Группа В05

1. РАЗРАБОТАН

Научно-производственным объединением по технологии машиностроения

(НПО ЦНИИТМАШ)

ИСПОЛНИТЕЛИ: И.Ю.Зыбко,

Л.Н.Тарабрина

2. УТВЕРЖДЕН И ВВЕДЕН В

ДЕЙСТВИЕ УКАЗАНИЕМ Министерства тяжелого машиностроения СССР от 90

г.

3. ВЗАМЕН РТМ

108.940.04-84

4. ССЫЛОЧНЫЕ

НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Заместитель генерального

директора НПО ЦНИИТМАШ А. С.Зубченко

С.Зубченко

/

Заведующий отделом метрологии и стандартизации Б.П.Григорьев

Заведующий отделом

сварочного оборудования В.П.Харин

Руководители работы:

Заведующий лабораторией

лучевых методов сварки И.Ю.Зыбко

Инженер-технолог II

категории Л.Н.Тарабрина

Настоящий руководящий

документ (РД) распространяется на электронно-лучевую сварку (ЭЛС) в

вакууме изделий, выпускаемых предприятиями Министерства тяжелого

машиностроения.

РД устанавливает основные требования к организации работ с применением ЭЛС, технические требования к технологическому процессу сварки, основным, присадочным и вспомогательным материалам, сварочному оборудованию и сборочно-сварочной оснастке, контролю качества сварных соединений, мероприятиям по устранению дефектов в них, квалификации сварщиков и инженерно-технического персонала, участкам ЭЛС и требования безопасности.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. ЭЛС обеспечивает

получение стыковых сварных соединений в изделиях из различных

металлов толщиной от 0,1 до 200 мм за один проход.

ЭЛС относится к процессам

сварки высококонцентрированными пучками энергии и обладает

следующими технологическими возможностями:

позволяет получать

стыковые, нахлесточные и тавровые сварные соединения за один проход

без разделки свариваемых кромок и применения таких вспомогательных

материалов как электроды, флюсы, защитные газы;

обеспечивает надежную

защиту металла сварного соединения от попадания газов и

примесей;

позволяет получать

сварные соединения с узкой зоной термического влияния и малым

уровнем термических деформаций;

позволяет осуществлять

безинерционное управление источником нагрева (электронным пучком) и

выполнять сварку швов сложного контура;

обеспечивает выполнение

сварочного процесса в условиях полной защиты обслуживающего

персонала от газовых выделений и тепловых излучений из зоны

сварки.

Указанные преимущества

ЭЛС позволяют получать значительный технико-экономический эффект в

промышленных условиях по сравнению с традиционными дуговыми

процессами сварки.

К

типовым изделиям, в которых целесообразно применять ЭЛС,

относятся:

в

турбостроении — узлы лопаточных аппаратов, роторы, валы, диафрагмы

паровых и газовых турбин;

в

атомкотлостроении — корпуса паровых задвижек, сосуды, узлы

управления защитой реакторов, элементы паропроводов, трубные доски

теплообменников;

в

металлургическом и горном машиностроении — кристаллизаторы,

гидроцилиндры, буровые головки, зубчатые колеса экскаваторов;

в

химическом машиностроении — цистерны, корпуса клапанов, сосуды;

в

транспортном машиностроении — зубчатые колеса, цилиндры двигателей

внутреннего сгорания.

1.2. Рабочие чертежи

изделия, технологический процесс (технологическая инструкция),

предусматривающие использование ЭЛС, должны соответствовать

требованиям настоящего РД и действующей нормативно-технической

документации на сварку.

В

случае, если технические требования настоящего РД не содержат

рекомендаций по предполагаемому для использования технологическому

процессу ЭЛС, следует проводить научно-исследовательские работы

(НИР) по разработке технологии ЭЛС по программам, согласованным с

предприятием-разработчиком и головной организацией по технологии и

материалам.

При использовании ЭЛС для

изготовления изделий, подведомственных Госпроматомнадзору СССР,

необходимо руководствоваться также требованиями нормативной

документации, утвержденной указанной организацией, на изготовление

этих изделий.

2. ОСНОВНЫЕ МАТЕРИАЛЫ

2.1. Для изготовления

изделий с использованием ЭЛС рекомендуется применять основные

материалы, приведенные в приложении 1.

2.2. Применение

материалов, не указанных в приложении 1, следует согласовать с

головной организацией по технологии и материалам в соответствии с

п.1.2.

2.3. Выбор марки стали

для сварных конструкций, изготавливаемых с использованием ЭЛС,

рекомендуется производить с учетом, что лучшей свариваемостью при

ЭЛС обладают стали с содержанием в составе углерода не более 0,2%,

серы не более 0,035%, растворимых газов не более 15 см на 100 г металла и отношением концентраций

марганца к сере более

30.

2. 4. Выбор марки

аустенитной стали рекомендуется производить с учетом, что лучшей

свариваемостью обладают стали этого класса при отношении в их

составе никеля к хрому менее 1, а в целом химический состав

выбранной стали должен обеспечивать в полученном ЭЛС шве (зоне

сплавления) содержание первичного -феррита в пределах от 2 до 8% для изделий,

работающих при температурах до 350 °С и в пределах от 2 до 5% — при

температурах свыше 350 °С.

4. Выбор марки

аустенитной стали рекомендуется производить с учетом, что лучшей

свариваемостью обладают стали этого класса при отношении в их

составе никеля к хрому менее 1, а в целом химический состав

выбранной стали должен обеспечивать в полученном ЭЛС шве (зоне

сплавления) содержание первичного -феррита в пределах от 2 до 8% для изделий,

работающих при температурах до 350 °С и в пределах от 2 до 5% — при

температурах свыше 350 °С.

2.5. Выбор марки

никелевых сплавов рекомендуется производить с учетом, что лучшей

свариваемостью обладают сплавы с содержанием углерода не более

0,1%, серы и фосфора — 0,005% и суммы концентраций алюминия и

титана не более 4-5%.

Исследование особенностей электронно-лучевой сварки деталей поточного преобразователя вязкости из разнородных сталей 36НХТЮ и 12Х18Н10Т

Please use this identifier to cite or link to this item: http://earchive. tpu.ru/handle/11683/39975

tpu.ru/handle/11683/39975

| Title: | Исследование особенностей электронно-лучевой сварки деталей поточного преобразователя вязкости из разнородных сталей 36НХТЮ и 12Х18Н10Т |

| Authors: | Свяжина, Наталья Викторовна |

| metadata.dc.contributor.advisor: | Хайдарова, Анна Александровна |

| Keywords: | электроннолучевая сварка; аргонодуговая сварка; прецизионные сплавы; зона термического влияния; разнородные металлы; еlectron beam welding; argon-arc welding; precision Alloys; thermal zone; dissimilar metals |

| Issue Date: | 2017 |

| Citation: | Свяжина Н. В. Исследование особенностей электронно-лучевой сварки деталей поточного преобразователя вязкости из разнородных сталей 36НХТЮ и 12Х18Н10Т : магистерская диссертация / Н. В. Свяжина ; Национальный исследовательский Томский политехнический университет (ТПУ), Институт неразрушающего контроля (ИНК), Кафедра оборудования и технологии сварочного производства (ОТСП) ; науч. рук. А. А. Хайдарова. — Томск, 2017. рук. А. А. Хайдарова. — Томск, 2017. |

| Abstract: | В данной дипломной работе выполняется сварка переходника из стали 12Х18Н10Т и трубы из прецизионного сплава 36НХТЮ. Цель работы – сравнительное исследование структур и свойств сварных биметаллических тавровых соединений сплава 36НХТЮ и стали 12Х18Н10Т, выполненных с помощью ручной аргонодуговой и электроннолучевой сваркой. X6CrNiTi18-10 In this thesis work we weld adapter made of X6CrNiTi18-10 steel pipes and precision alloy 36CrNiTiAl. The aim of this work is comparative research of structures and properties of bimetallic welded t-joints of alloy 36CrNiTiAl and steel X6CrNiTi18-10, made using manual TIG and electron beam welding. |

| URI: | http://earchive.tpu.ru/handle/11683/39975 |

| Appears in Collections: | Магистерские диссертации |

Items in DSpace are protected by copyright, with all rights reserved, unless otherwise indicated.

???itemlist. dc.date.accessioned??? dc.date.accessioned??? | Title | Author(s) |

|---|---|---|

| 29-Jan-2021 | Разработка и реализация программного обеспечения для автоматической обработки результатов расчетов переходных процессов с нарушением устойчивости | Садохина, Мария Алексеевна |

| 27-Jan-2021 | Повышение эффективности бизнес-процессов в условиях нестабильности спроса на рынке услуг по бурению скважин | Захарченко, Вадим Юрьевич |

| 27-Jan-2021 | Повышение эффективности технологического процесса на предприятии в нефтегазовой отрасли | Горбунов, Никита Алексеевич |

| 27-Jan-2021 | Анализ инвестиционной деятельности нефтегазового предприятия | Мухомедьянова, Елена Викторовна |

| 22-Jan-2021 | Совершенствование системы внутреннего контроля в управлении нефтегазовой компанией | Юрьев, Дмитрий Геннадьевич |

| 22-Jan-2021 | Управление системой стимулирования на предприятии в нефтегазовой отрасли | Шолкова, Анастасия Сергеевна |

| 22-Jan-2021 | Совершенствование учебного центра предприятия | Бибикова, Татьяна Сергеевна |

| 22-Jan-2021 | Оценка эффективности персонала предприятия | Бурыкин, Тимофей Павлович |

| 22-Jan-2021 | Повышение конкурентоспособности предприятия как фактор экономического роста промышленности России | Пенкина, Ольга Викторовна |

| 18-Jan-2021 | Математические методы ординации многомерных объектов и признаков | Абдуллоев, Рустам Махмадсобирович |

| 18-Jan-2021 | Исследование и технологическое обеспечение качества обработки для деталей узла «барабан в сборе» на АО «ПМЗ» | Шакенова, Айжан Алшынгазыновна |

| 18-Jan-2021 | Изучение радиационных потерь плазмы на токамаке КТМ | Дуйсен, Айдос Жаксыбайулы |

| 18-Jan-2021 | Исследование системы СВЧ-предионизации на токамаке КТМ | Кусаинов, Ануар Толеугалиевич |

| 18-Jan-2021 | Оптическая диагностика плазмы токамака КТМ | Жунисбек, Сагынгали Андасбекулы |

| 18-Jan-2021 | Внедрение бережливых технологий в образовательной организации | Громова, Татьяна Викторовна |

| 27-Oct-2020 | Разработка алгоритмов и выбор регуляторов для управления продуктопроводом с большим транспортным запаздыванием | Хасанов, Михаил Александрович |

| 8-Oct-2020 | Процесс оценки уровня освоения профессиональных компетенций бакалавров на примере специальности «Землеустройство и кадастры» | Кончакова, Наталья Викторовна |

| 5-Oct-2020 | Развитие партнерской системы взаимовыгодных отношений между университетом и сообществом его выпускников | Васильева, Анна Сергеевна |

| 20-Aug-2020 | Литолого-петрофизическая зональность карбонатных пород-коллекторов для модели окаймленного шельфа на примере Осинского горизонта Непского свода (Восточная Сибирь) | Тепляшин, Михаил Андреевич |

| 20-Aug-2020 | Подбор плотности бурового раствора для оптимизации бурения скважин в доюрском комплексе Томской области на основе 1D геомеханического моделирования | Морев, Виктор Александрович |

Электронно-лучевая сварка — презентация онлайн

1.

Презентация на тему: «Электронно-лучевая сварка». ВЫПОЛНИЛ СТУДЕНТ

Презентация на тему: «Электронно-лучевая сварка». ВЫПОЛНИЛ СТУДЕНТГРУППЫ 16 ЭЛО:

ПЬЯНОВ А.А.

2. Содержание

Определение.Сущность

Приемы сварки электронными лучами

Основные типы сварных соединений

Преимущества, недостатки

3. Определене

Электронно-лучевая сварка — сварка, источником энергии при которой являетсякинетическая энергия электронов в электронном пучке, сформированном электронной

пушкой.

Используется для сварки тугоплавких, высокоактивных металлов в космической,

авиационной промышленности, приборостроении и др. Электронно-лучевая сварка

используется и при необходимости получения высококачественных швов с глубоким

проплавлением металла, для крупных металлоконструкций.

5. Сущность

Электронно-лучевая сварка проводится электронным лучом в вакуумных камерах.Размеры камер зависят от размеров свариваемых деталей и составляют от 0.1 до

нескольких сотен кубических метров.

Плавление металла при электронно-лучевой сварке и образование зоны

проплавления обусловлено давлением потока электронов в электронно-лучевой

пушке, выделением теплоты в объеме твердого металла, реактивным давлением

испаряющегося металла, вторичных и тепловых электронов и излучением.

Сварка производится непрерывным или импульсным электронным лучом. Импульсные

лучи с большой плотностью энергии и частотой импульсов 100—500 Гц используются

при сварке легкоиспаряющихся металлов, таких как алюминий, магний. При этом

повышается глубина проплавления металла. Использование импульсных лучей

позволяет сваривать тонкие металлические листы.

В камере, формирующей электронный луч, откачивается воздух вплоть до давлений

1—10 Па. Это приводит к высокой защите расплавленного металла от газов воздуха.

6. Приемы сварки электронными лучами

В электронно-лучевой сварке применяют следующие технологические приемы для улучшениякачества шва:

сварку наклонным лучом (отклонение на 5—7°) для уменьшения пор и несплошностей в

металле;

сварку с присадкой для легирования металла шва;

сварку на дисперсной подкладке для улучшения выхода паров и газов из металла;

сварку в узкую разделку;

сварку двумя электронными пушками, при этом одна пушка производит проплавление

металла, а вторая формирует корень канала;

предварительные проходы для очистки и обезгаживания кромок свариваемых металлов;

двустороннюю сварку одновременно или последовательно ;

развертку электронного луча: продольную, поперечную, Х-образную, круговую, по эллипсу,

дуге и т.

п.;

п.;расщепление луча для одновременной сварки двух и более стыков;

модуляцию тока луча частотой 1—100 Гц. для управления теплоподачей в сварной шов.

7. Основные типы сварных соединений

Рассмотрим основные типы сварных соединений,которые рекомендуются для электронно-лучевой

сварки:

а) стыковое;

б) замковое;

в) стыковое с деталями разной толщины;

г) угловое;

д), е) стыковое при сварке шестерен;

ж) стыковое с отбортовкой кромок.

8. Преимущества и недостатки

ПреимуществаНедостатки

Электронно-лучевая сварка имеет

следующие преимущества:

Образование непроваров и

полостей в корне шва;

Высокая концентрация теплоты

позволяет за один проход

сваривать металлы толщиной от 0,1

до 200 мм;

Необходимость создания вакуума в

рабочей камере.

Для сварки требуется в 10-15 раз

меньше энергии чем для дуговой

сварки;

Отсутствует насыщение

расплавленного металла газами.

Процесс электронно-лучевой сварки, приложения и оборудование

Реферат

В этой статье дается технический обзор уникальных особенностей процесса электронно-лучевой сварки, включая несколько приложений. Сечения сварных швов производственных деталей будут показаны для демонстрации достижимых форм сварных швов. Будут показаны решения конкретных проблем сварки с использованием процесса EB. Кроме того, будет представлен обзор современного сварочного оборудования и краткий обзор будущих разработок.

Введение

Электронно-лучевая сварка (электронно-лучевая сварка) используется в различных отраслях промышленности. Применения варьируются от полностью автоматизированного, высокопроизводительного и недорогого поточного производства автомобильных деталей до единичных серийных процессов в производстве дорогостоящих авиационных двигателей на другом конце промышленного спектра. Для тех производителей и многих других, не упомянутых здесь конкретно, сварочные процессы должны соответствовать все более строгим стандартам, которые с годами становятся все более распространенными. В этом отношении процесс сварки eb имеет хорошие возможности для обеспечения промышленности сварочными швами высочайшего качества и конструкциями машин, которые доказали свою способность адаптироваться к конкретным сварочным задачам и производственной среде.

В этом отношении процесс сварки eb имеет хорошие возможности для обеспечения промышленности сварочными швами высочайшего качества и конструкциями машин, которые доказали свою способность адаптироваться к конкретным сварочным задачам и производственной среде.

Что такое электронный луч?

В аппарате для электронно-лучевой сварки электроны «выкипают», когда ток проходит через нить накала, находящуюся в вакуумной камере. Электростатическое поле, создаваемое отрицательно заряженной нитью накала, чашкой смещения и положительно заряженным анодом, ускоряет электроны примерно до 50-80% скорости света и формирует из них луч.Из-за физической природы электронов — заряженных частиц с чрезвычайно малой массой — на их направление движения легко влияют электромагнитные поля. Электронно-лучевые сварочные аппараты используют эту характеристику для электромагнитной фокусировки и очень точного отклонения луча со скоростью до 10 кГц. Последние разработки в области машин позволяют работать до 200 кГц. В современных системах ЧПУ фокусировка луча, а также отклонение луча являются частью графика сварки и могут изменяться вместе с другими параметрами процесса.

В современных системах ЧПУ фокусировка луча, а также отклонение луча являются частью графика сварки и могут изменяться вместе с другими параметрами процесса.

Как работает процесс?

Когда быстро движущиеся электроны ударяются о металлическую поверхность, они замедляются, что преобразует кинетическую энергию каждого отдельного электрона в пучке в тепловую энергию компонента. Это преобразование стабильно в диапазоне высоких 90% для всех металлов, независимо от того, падают ли электроны на поверхность под перпендикулярным или под малым углом. С практической точки зрения такое физическое поведение делает процесс очень устойчивым и надежным!

Когда электроны в сфокусированном луче попадают на металлическую поверхность, высокая плотность энергии мгновенно испаряет материал, образуя так называемую замочную скважину (рис. 1).Характерной чертой этого явления является то, что он дает уникальную возможность для глубоких узких сварных швов с очень малыми зонами термического влияния (HAZ) и минимизирует тепловые деформации сварных узлов (рис. 2). Отношение глубины к ширине до 40: 1 достигалось на производстве в течение многих лет.

2). Отношение глубины к ширине до 40: 1 достигалось на производстве в течение многих лет.

Page 1

В особых случаях может потребоваться сварка в кондуктивном режиме (в отличие от сварки с отверстием под ключ), при которой обычно получаются широкие и мелкие сварные швы.Можно использовать сварные швы проводящего типа, например для косметических путей для сглаживания верхнего валика сварных швов замковых отверстий в последующей операции (рис. 3). Как это сделать? Путем снижения мощности луча и либо расфокусировки луча, либо расширения луча с помощью шаблона отклонения.

Генератор шаблонов — уникальный параметр сварки

Узкие и глубокие сварные швы обычно более подвержены пористости, чаще всего в корне, но также и в середине сварного шва.Чтобы объяснить механизм создания пористости, мы должны заглянуть в замочную скважину и посмотреть, что там происходит. Начнем с азов — замочной скважины. Как следует из названия, это отверстие с высоким давлением пара в середине, которое плотно прижимает расплавленный материал к боковым стенкам. По мере продвижения электронного луча вперед материал плавится. Этот расплав очень динамично движется к задней части балки и быстро затвердевает в этом положении. Такое сочетание динамического движения и быстрого затвердевания может привести к образованию паровых карманов из-за слишком быстрого затвердевания расплавленного материала за балкой.Эти захваченные карманы проявляются в виде пористости на поперечных сечениях сварного шва (Рисунок 4).

Как следует из названия, это отверстие с высоким давлением пара в середине, которое плотно прижимает расплавленный материал к боковым стенкам. По мере продвижения электронного луча вперед материал плавится. Этот расплав очень динамично движется к задней части балки и быстро затвердевает в этом положении. Такое сочетание динамического движения и быстрого затвердевания может привести к образованию паровых карманов из-за слишком быстрого затвердевания расплавленного материала за балкой.Эти захваченные карманы проявляются в виде пористости на поперечных сечениях сварного шва (Рисунок 4).

Здесь возникает вопрос, как предотвратить образование паровых карманов? Одним из параметров, обеспечиваемых процессом EB, является возможность изменять динамическое движение расплавленного материала, влияя на размер ключевого отверстия. Этот параметр, уникальный для процесса eb, отклоняет луч со скоростью в несколько сотен герц по образцу, например по кругу или стрелке (рис. 5). Размер диаметра отверстия может быть увеличен, что дает больше времени для выхода металлического пара и, в свою очередь, предотвращает образование паровых карманов. Все значения этого уникального параметра отклонения, такие как частота, направление рисунка и размер в направлениях x и y, могут быть запрограммированы. Регулировка этих значений может значительно повысить стабильность ключевых отверстий в большинстве сварочных операций.

Все значения этого уникального параметра отклонения, такие как частота, направление рисунка и размер в направлениях x и y, могут быть запрограммированы. Регулировка этих значений может значительно повысить стабильность ключевых отверстий в большинстве сварочных операций.

Сварка легкоплавких сплавов, таких как алюминий или магний, изначально может быть сложной задачей, поскольку высокая концентрация мощности луча может легко перегреть материал, что может привести к пористости в сварном шве, появлению шероховатых верхних валиков и брызг.Опять же, динамическое отклонение луча по шаблону на несколько сотен герц и регулировка других значений отклонения помогает уменьшить плотность мощности в пятне фокусировки и тем самым предотвращает перегрев сплава. Пористость можно свести к минимуму или полностью избежать, верхний валик можно сгладить, и в большинстве случаев можно избежать образования брызг.

Page 2

Хотя возможно выполнение очень узких сварных швов, это не всегда желательно, так как сочетание допусков деталей и инструментов может быть слишком большим для узкого сварного шва. Луч не всегда может попасть в стык именно там, где должен, и, таким образом, увеличивает риск потери проплавления или даже полного отсутствия стыка. В этих ситуациях выгодно иметь возможность регулировать профиль сварного шва, очень часто ширину при заданном проплавлении, чтобы найти правильный баланс между надежной повторяемостью соединения балки и стыка при массовом производстве и минимально возможным тепловложением для минимальный уровень искажения детали. Опять же, генератор шаблонов — идеальный инструмент для уравновешивания этих различных технических требований, позволяя непрерывно регулировать ширину сварного шва с почти параллельными сторонами.

Луч не всегда может попасть в стык именно там, где должен, и, таким образом, увеличивает риск потери проплавления или даже полного отсутствия стыка. В этих ситуациях выгодно иметь возможность регулировать профиль сварного шва, очень часто ширину при заданном проплавлении, чтобы найти правильный баланс между надежной повторяемостью соединения балки и стыка при массовом производстве и минимально возможным тепловложением для минимальный уровень искажения детали. Опять же, генератор шаблонов — идеальный инструмент для уравновешивания этих различных технических требований, позволяя непрерывно регулировать ширину сварного шва с почти параллельными сторонами.

Помимо устранения вышеупомянутой пористости, использование генератора рисунка может также улучшить косметический внешний вид верхнего валика при вторичной операции после сварки проплавлением.

Дальнейшее улучшение качества сварки может быть достигнуто за счет использования различных схем сварки для устранения подрезов и неравномерных проваров. Последний также выигрывает от более высокочастотного отклонения диаграммы направленности, что в значительной степени снижает выбросы в корне сварного шва.

Последний также выигрывает от более высокочастотного отклонения диаграммы направленности, что в значительной степени снижает выбросы в корне сварного шва.

Какие материалы можно сваривать с EB?

Электронным лучом можно сваривать практически все металлы. Конечно, качество сварных швов зависит от металлургии, а также от других технических критериев, таких как параметры сварки и конструкция соединения. Присадочный материал обычно не используется для соединения большинства компонентов, поэтому металлургия не меняется. Это делает процесс электронно-лучевой сварки простым и более экономичным. Как и в любом правиле, есть исключения.Есть материалы, в которых целесообразно использовать присадочные металлы, например предотвращение растрескивания сварных швов алюминия серии 6000. Использование алюминиевой присадочной проволоки серии 4000 изменяет металлургию и предотвращает растрескивание. Подробное описание свариваемости различных металлов выходит за рамки данной статьи; поэтому следующие примеры будут посвящены определенным производственным приложениям.

Низкоуглеродистые и среднеуглеродистые микролегированные стали обычно используются в компонентах механической трансмиссии в автомобильной промышленности (рис. 6).Некоторые из этих материалов более склонны к образованию трещин после сварки из-за значительного увеличения твердости в ЗТВ. Это вызвано эффектом закалки после сварки и может зависеть от ширины сварного шва и скорости сварки. Предварительный нагрев компонентов — обычное средство, используемое для существенного уменьшения увеличения твердости. В автомобильной промышленности стало обычной практикой предварительно нагревать шестерни перед сваркой, чтобы уменьшить эффект закалки в ЗТВ. Приятным побочным эффектом предварительного нагрева в массовом производстве является то, что скорость сварки можно безопасно увеличивать, что делает процесс более экономичным.

Сварка компонентов автоматической трансмиссии — еще одно применение в автомобильной промышленности. Ассортимент свариваемых компонентов обычно включает в себя валы в сборе, а также водила планетарной передачи различной конструкции. Используемые материалы варьируются от низкоуглеродистого листового металла для каркасов сцепления до среднеуглеродистых микролегированных сталей для валов. Расплавленные материалы с низким и средним содержанием углерода смешиваются без каких-либо проблем.

Используемые материалы варьируются от низкоуглеродистого листового металла для каркасов сцепления до среднеуглеродистых микролегированных сталей для валов. Расплавленные материалы с низким и средним содержанием углерода смешиваются без каких-либо проблем.

Легкие и средние водители планетарных передач изготовлены из листовой стали с низким содержанием углерода.Этот материал прекрасно поддается сварке; проблема заключается в конструкции этих частей, которые имеют от 3 до 5 сегментов, которые необходимо соединить. Спецификация этих сегментированных сварных швов обычно не допускает существенного недозаполнения материала ни в начале, ни в конце соединения (рис. 7).

Page 3

Комбинация формы отклонения и непрерывной регулировки мощности луча помогает уменьшить это недостаточное заполнение, тем самым оптимизируя качество соединения в соответствии со спецификацией.Усовершенствованные конструкции сверхмощных планетарных носителей выкованы из микролегированных сталей, содержащих около 1% марганца и 0,2% углерода. Более серьезную проблему, чем конструкция из листового металла, создают соединительные сегменты различной толщины, которые требуют изменения усилия не только в начале и в конце соединения, но и между ними. Опять же, шаблон отклонения в сочетании с непрерывной регулировкой мощности луча позволяет разработать надежный набор параметров сварки, которые поддерживаются в повседневном производстве на производственном участке.

Более серьезную проблему, чем конструкция из листового металла, создают соединительные сегменты различной толщины, которые требуют изменения усилия не только в начале и в конце соединения, но и между ними. Опять же, шаблон отклонения в сочетании с непрерывной регулировкой мощности луча позволяет разработать надежный набор параметров сварки, которые поддерживаются в повседневном производстве на производственном участке.

Использование нержавеющей стали очень распространено в промышленности из-за ее коррозионной стойкости ко многим веществам, газам или жидкостям, которые контактируют с ее поверхностью. Большинство марок нержавеющих сталей легко свариваются электронным лучом, и, что наиболее важно, сварные швы в качестве основного материала устойчивы к коррозии. Например, пластины со сложными охлаждающими каналами для обрабатывающей промышленности требуют проникновения сварного шва до 0,150 дюйма. Двухмерный рисунок сварного шва, показанный на Рисунке 8, имеет общую длину сварного шва до 300 дюймов, что приводит к попаданию большого количества тепла в пластину. Узкие сварные швы с ограниченным тепловложением сводят к минимуму и сохраняют степень деформации на технически приемлемом уровне и поэтому имеют решающее значение для этого применения.

Узкие сварные швы с ограниченным тепловложением сводят к минимуму и сохраняют степень деформации на технически приемлемом уровне и поэтому имеют решающее значение для этого применения.

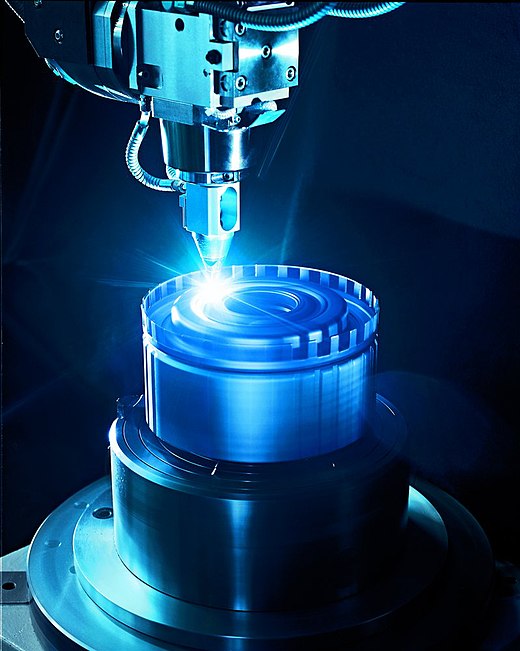

Титановые сплавы широко используются в авиастроении благодаря их высокому соотношению прочности к весу и коррозионной стойкости. Процесс электронно-лучевой сварки широко используется в этой отрасли для соединения новых и ремонта бывших в употреблении компонентов. Другими областями применения титановых материалов являются, например, медицинские имплантаты, для которых чистый титан предпочтительнее его сплавов.Штифты имплантата, показаны на рисунке 9, нужно быть сварены в опорной плите. Электронный луч попадает на штифты с плоской задней части пластины, которая обрабатывается после сварки. Для этих малых диаметров штифта предпочтительно отклонять и перемещать луч по кругу электронным способом, а не механически. Сварные швы расположены в шахматном порядке для выравнивания распределения тепла в опорной плите. Критически важным для этого применения является частичное, постоянное проплавление шва, чтобы предотвратить прорыв луча и сохранить переднюю часть имплантата абсолютно свободной от пара и брызг.

Критически важным для этого применения является частичное, постоянное проплавление шва, чтобы предотвратить прорыв луча и сохранить переднюю часть имплантата абсолютно свободной от пара и брызг.

Какие типы электронно-лучевых сварочных аппаратов используются?

Стоимость и качество производства являются ключевыми целями, которые необходимо учитывать при изготовлении компонентов. Каждая отрасль применяет свои собственные критерии для достижения этих целей. С точки зрения производителя станков, эти цели воплощаются в различных конструкциях машин, таких как сварочные аппараты для производства с низким и средним уровнем производства или сварочные аппараты для массового производства с коротким временем цикла.

Конструкция сварочного аппарата с делительным столом зарекомендовала себя как надежный станок для крупносерийного производства узлов несколько десятилетий назад.Этот тип сварочного аппарата обычно использует двухпозиционный дисковый указатель с одной частью на каждой из станций.

Страница 4

Для дальнейшей оптимизации производительности количество станций может быть увеличено до 3 или 4, а количество узлов на каждой станции также может быть увеличено, в зависимости от их размера (Рисунок 10 ). Дальнейшее сокращение времени цикла для этой производственной машины было достигнуто за счет изменения конструкции, в которой камера блокировки загрузки интегрирована перед камерой вакуумной обработки (Рисунок 11).Абсолютно кратчайшее время цикла может быть достигнуто с помощью так называемого аппарата для безвакуумной электронно-лучевой сварки, который сваривает детали при атмосферном давлении. Эта технология позволяет получить более широкие сварные швы, чем сварные швы, полученные в вакууме.

Производство средних объемов обычно осуществляется на камерных машинах со специализированной оснасткой. Поскольку в большинстве случаев требуются осевые или кольцевые сварные швы, по возможности следует использовать несколько держателей деталей, чтобы сделать процесс более экономичным. За прошедшие годы для отрасли было изготовлено несколько машин различной конструкции, в простейшей из которых используется вакуумная камера с дверцей спереди (рис. 12). Более продвинутая конструкция включает камеру в виде выдвижного ящика, которая позволяет полностью извлекать инструменты, включая детали, из камеры для облегчения загрузки и разгрузки узлов и смены инструментов (рис. 13).

За прошедшие годы для отрасли было изготовлено несколько машин различной конструкции, в простейшей из которых используется вакуумная камера с дверцей спереди (рис. 12). Более продвинутая конструкция включает камеру в виде выдвижного ящика, которая позволяет полностью извлекать инструменты, включая детали, из камеры для облегчения загрузки и разгрузки узлов и смены инструментов (рис. 13).

Наиболее гибкими сварочными аппаратами с точки зрения сварочных агрегатов всех размеров и форм являются так называемые камерные сварочные аппараты с x- / y-столами с ЧПУ.Эти сварочные аппараты бывают всех размеров с объемом вакуумной камеры от примерно 1 м 3 до более 100 м 3 . Осевые и кольцевые сварные швы можно выполнять с помощью поворотно-наклонного устройства, установленного на вершине x- / y-стола. Электронно-лучевая пушка располагается либо внутри вакуумной камеры, либо неподвижно снаружи (Рисунок 14).

Одной из общих черт этих электронно-лучевых сварочных аппаратов является то, что все параметры луча и все механические оси управляются численно с помощью ПЛК или ЧПУ. Как и в любом современном станке, все параметры процесса могут быть сохранены под соответствующими номерами деталей и извлечены позднее. В современных сварочных аппаратах eb программа машины постоянно отслеживает фактические значения всех электрических параметров и сравнивает их с заданными значениями. Если фактическое значение превышает запрограммированный допуск установленного значения, машина либо остановится, либо уведомит об этом оператора.

Как и в любом современном станке, все параметры процесса могут быть сохранены под соответствующими номерами деталей и извлечены позднее. В современных сварочных аппаратах eb программа машины постоянно отслеживает фактические значения всех электрических параметров и сравнивает их с заданными значениями. Если фактическое значение превышает запрограммированный допуск установленного значения, машина либо остановится, либо уведомит об этом оператора.

Page 5

Это управление машиной можно считать самой базовой системой контроля качества; Конечно, числовое управление предлагает сетевые соединения для более сложных функций контроля качества и сбора данных.

Технология EB-сварки достигла новых высот, но разработка все еще продолжается. Он сосредоточен на усовершенствовании электромагнитной системы фокусировки и отклонения, чтобы сократить время их отклика. Сегодня системы быстрого отклонения луча позволяют получать электронное изображение сборки вокруг области стыка или разделять электронный луч для сваривания 3 или 4 точек практически одновременно. Текущие разработки направлены на объединение различных процессов, таких как сварка с использованием трех балок, с одновременным предварительным нагревом зоны стыка перед сварочными ваннами с помощью трех дополнительных балок.

Текущие разработки направлены на объединение различных процессов, таких как сварка с использованием трех балок, с одновременным предварительным нагревом зоны стыка перед сварочными ваннами с помощью трех дополнительных балок.

Резюме

Электронно-лучевая технология развивалась на протяжении десятилетий, достигнув наивысшего уровня. Электро-сварочные аппараты созданы для удовлетворения требований современных отраслей, таких как малотоннажная высококачественная авиационная промышленность, а также автомобильная промышленность, ориентированная на массовое производство. На протяжении многих лет под влиянием рынка развивались различные типы электронно-лучевых сварочных аппаратов для удовлетворения конкретных потребностей как с технической, так и с экономической точки зрения. Во всех этих приложениях процесс оказался одновременно надежным и гибким.

Свариваются все марки стали, а также легкоплавкие сплавы, такие как алюминий и магний, и высокоплавкие материалы, такие как сплавы на основе никеля и кобальта. Генератор рисунков, уникальный для процесса сварки eb, оказался очень мощным в стабилизации ключевого отверстия для повышения надежности процесса и получения бездефектных сварных швов.

Генератор рисунков, уникальный для процесса сварки eb, оказался очень мощным в стабилизации ключевого отверстия для повышения надежности процесса и получения бездефектных сварных швов.

Страница 6

Страница 2 Страница 3 Страница 4 Страница 5 Страница 6

Лазерный луч vs.Электронно-лучевая сварка Какой процесс для чего лучше всего подходит?

Сторонники лазерно-лучевой сварки (LBW) и электронно-лучевой (EBW) сварки, каждый произносит особые похвалы своей любимой технологии, но зачастую лучшим решением для клиента является использование обеих технологий вместе. Оба процесса хорошо подходят для соединения компонентов со сложной геометрией и способны удовлетворить самые строгие требования к металлургическим характеристикам конечной сборки.

Рис. 1. Система твердотельной лазерной сварки (фото любезно предоставлено TRUMPF Inc.) Использование лазерных и электронно-лучевых технологий на одном предприятии может упростить производственный процесс, когда конструкция компонента включает несколько сварных соединений, отдельно адаптированных для того или иного процесса. Примеры включают датчики, медицинские устройства и продукты, которым требуется инертный газ или вакуум для герметизации внутри готовой детали.

Примеры включают датчики, медицинские устройства и продукты, которым требуется инертный газ или вакуум для герметизации внутри готовой детали.

Лазерная обработка требуется, когда размер конечной сборки слишком велик для сварочной камеры EB, некоторые компоненты сборки несовместимы с вакуумной обработкой (например, жидкость или газ), или когда сварной шов недоступен для источник электронного пучка.Электронный луч будет основным выбором, когда законченная сборка должна быть герметизирована внутренними компонентами под вакуумом, когда глубина сварного шва превышает 1⁄2 дюйма, когда материал затрудняет инициирование лазерной связи или когда сварной шов нельзя подвергать воздействию атмосферных условий пока он не остынет до приемлемой температуры.Примеры — аэрокосмическая сварка титана и его сплавов, а также многих тугоплавких металлов, таких как вольфрам, ниобий, рений и тантал.

LBW — более простая оснастка и более короткое время цикла

Источники энергии для лазерной сварки использовать либо непрерывный (CW), либо импульсный выход фотонов. В системах CW лазерный луч всегда включен во время процесса сварки. Импульсные системы модулируются для вывода серии импульсов с задержкой между этими импульсами. В обоих методах лазерный луч оптически фокусируется на поверхности свариваемой детали. Эти лазерные лучи могут быть доставлены непосредственно к детали через классическую жесткую оптику или через очень гибкий оптоволоконный кабель, способный доставлять лазерную энергию на удаленные рабочие станции.

В системах CW лазерный луч всегда включен во время процесса сварки. Импульсные системы модулируются для вывода серии импульсов с задержкой между этими импульсами. В обоих методах лазерный луч оптически фокусируется на поверхности свариваемой детали. Эти лазерные лучи могут быть доставлены непосредственно к детали через классическую жесткую оптику или через очень гибкий оптоволоконный кабель, способный доставлять лазерную энергию на удаленные рабочие станции.

Высокая плотность энергии лазера позволяет быстро довести поверхность материала до температуры ликвидуса, что обеспечивает короткое время взаимодействия луча по сравнению с традиционными методами сварки, такими как GTAW (сварка TIG) и аналогичными процессами.Таким образом, у энергии остается меньше времени для ее рассеивания внутри детали. Это приводит к узкой зоне термического влияния и меньшей усталости детали.

Выходную энергию луча можно строго контролировать и модулировать для создания произвольных профилей импульсов. Сварные швы могут быть выполнены путем наложения отдельных импульсов, что снижает подвод тепла за счет введения короткого цикла охлаждения между импульсами, что является преимуществом для сварки термочувствительных материалов.

Сварные швы могут быть выполнены путем наложения отдельных импульсов, что снижает подвод тепла за счет введения короткого цикла охлаждения между импульсами, что является преимуществом для сварки термочувствительных материалов.

Салай Станнард, инженер по материалам компании Joining Technologies, компании East Granby, новатора в области лазерной наплавки, электронно-лучевой и лазерной сварки, отмечает, что непрерывные лазеры могут достигать глубины проникновения до 0 и более.5 дюймов, в то время как импульсные лазеры обычно достигают только 0,030-0,045 дюйма. Она говорит: «Эти результаты могут различаться в зависимости от лазерной системы и в значительной степени зависят от выбора параметров обработки и конструкции соединения». На рисунке 1 изображена конструкция системы твердотельной лазерной сварки.

Станнард добавляет: «Поскольку источником тепла в этом типе сварочного процесса является энергия света, следует учитывать коэффициент отражения сварочного материала. Например, золото, серебро, медь и алюминий требуют более интенсивных затрат энергии. После расплавления отражательная способность снижается, а теплопроводность процесса прогрессирует до проникновения ».

После расплавления отражательная способность снижается, а теплопроводность процесса прогрессирует до проникновения ».

Как уже отмечалось, высокая плотность мощности лазера приводит к образованию небольших зон термического влияния и гарантирует, что критически важные компоненты не будут повреждены. Это имеет особое преимущество для хирургических инструментов, электронных компонентов, сборок датчиков и многих других прецизионных устройств. В отличие от EBW, LBW не генерирует рентгеновские лучи и легко управляется с помощью автоматизации и робототехники. Как правило, LBW также имеет более простые требования к инструментам, и нет физических ограничений вакуумной камеры.Более короткое время цикла приводит к снижению затрат без ущерба для качества. В таблице 1 перечислены преимущества непрерывной волны и импульсной LBW.

EBW — более глубокое проникновение сварного шва и отсутствие загрязнений

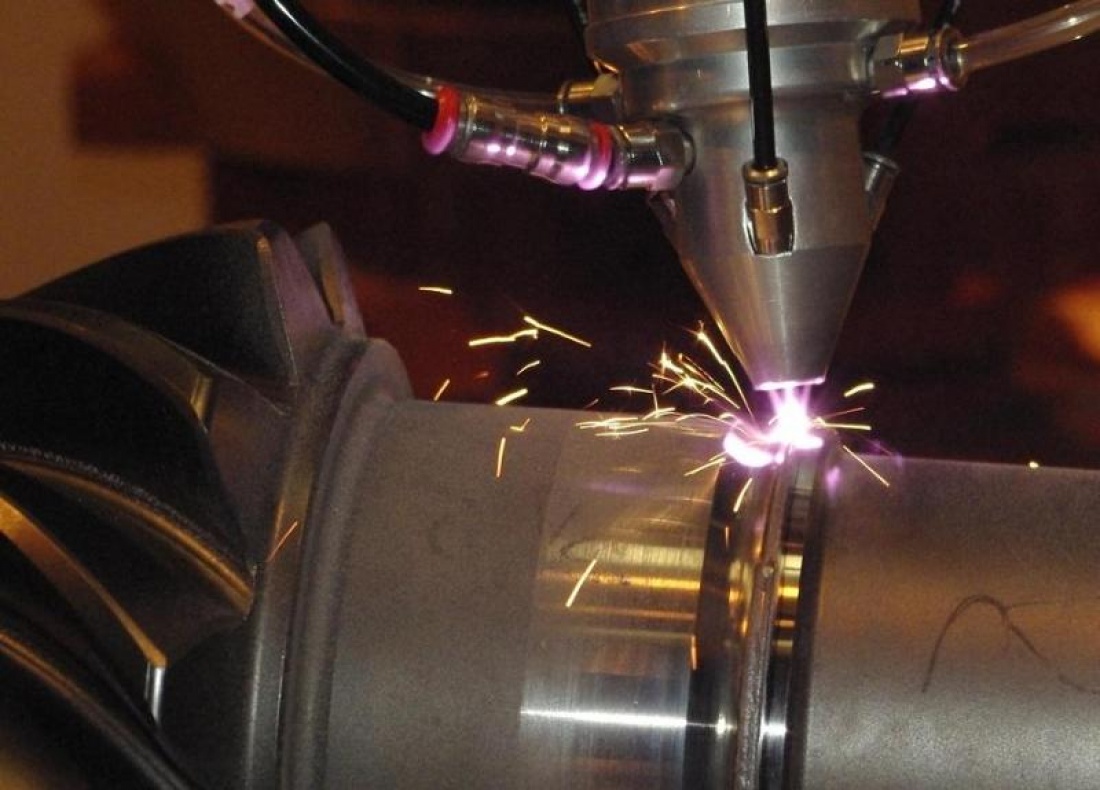

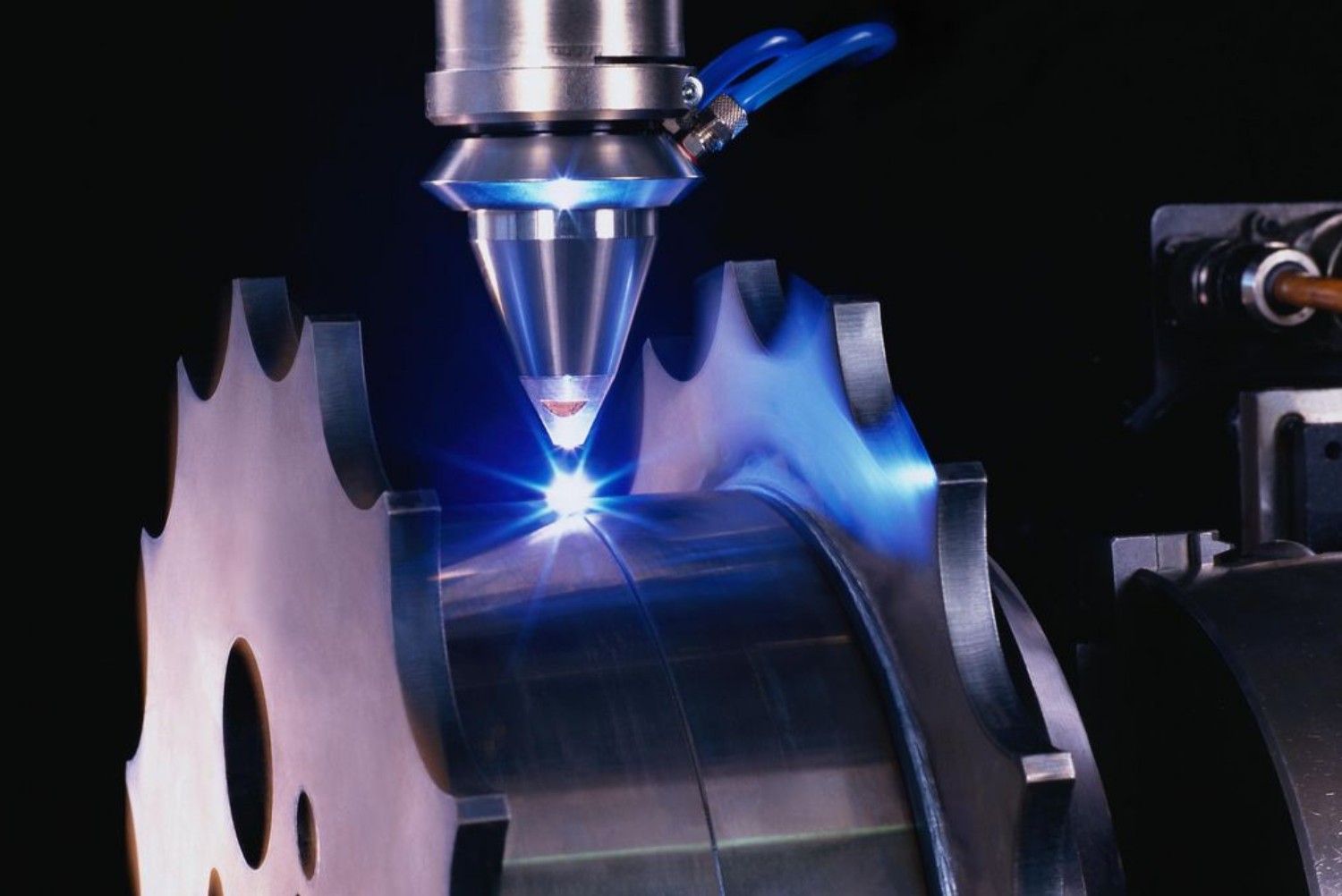

Широко распространенная во многих отраслях, EBW позволяет сварку тугоплавких и разнородных металлов, которые обычно не подходят для других методов. Как показано на рис. 2, на заготовку обрушивается сфокусированный поток электронов, движущихся с чрезвычайно высокой скоростью. Кинетическая энергия электронов преобразуется в тепловую энергию, которая, в свою очередь, является движущей силой синтеза.Обычно добавочный присадочный материал не требуется и не используется, а деформация после сварки минимальна. Сверхвысокая плотность энергии обеспечивает глубокое проплавление и высокое соотношение сторон, в то время как вакуумная среда обеспечивает сварку без загрязнения атмосферным газом, что имеет решающее значение для таких металлов, как

Как показано на рис. 2, на заготовку обрушивается сфокусированный поток электронов, движущихся с чрезвычайно высокой скоростью. Кинетическая энергия электронов преобразуется в тепловую энергию, которая, в свою очередь, является движущей силой синтеза.Обычно добавочный присадочный материал не требуется и не используется, а деформация после сварки минимальна. Сверхвысокая плотность энергии обеспечивает глубокое проплавление и высокое соотношение сторон, в то время как вакуумная среда обеспечивает сварку без загрязнения атмосферным газом, что имеет решающее значение для таких металлов, как

Рис. 2. Электронно-лучевая сварка титана, ниобия, тугоплавких металлов и никелевых сплавов. на основе суперсплавов.

Однако основная необходимость для работы в вакууме — точное управление электронным пучком.Рассеяние происходит при взаимодействии электронов с молекулами воздуха; понижая давление окружающей среды, можно более жестко контролировать электроны.

Современные вакуумные камеры оснащены новейшими уплотнениями, датчиками вакуума и высокопроизводительными насосными системами, обеспечивающими быструю откачку. Эти особенности позволяют фокусировать электронный пучок до диаметров от 0,3 до 0,8 мм.

Эти особенности позволяют фокусировать электронный пучок до диаметров от 0,3 до 0,8 мм.

За счет включения новейшего микропроцессорного компьютерного числового управления (ЧПУ) и системного мониторинга для превосходного управления деталями, детали различного размера и массы могут быть соединены без чрезмерного плавления более мелких компонентов.Точный контроль диаметра электронного луча и скорости перемещения позволяет сплавить материалы толщиной от 0,001 дюйма до нескольких дюймов. Эти характеристики делают EBW чрезвычайно ценной технологией.

В процессе обработки обрабатываемая деталь нагревается минимально, что приводит к минимально возможной деформации и позволяет соединять готовые обработанные детали без дополнительной обработки. В таблице 2 перечислены основные преимущества электронно-лучевой сварки.

Рисунок 2.Электронно-лучевая сварка По словам Джона Ру, менеджера по маркетингу и продажам компании PTR-Precision Technologies, Inc., расположенной в Enfield CT, EBW — это процесс, который будет использоваться долгое время. «Поскольку большая часть электронно-лучевой сварки выполняется внутри вакуумной камеры, она отлично подходит для соединения современных материалов, используемых в таких отраслях, как аэрокосмическая, энергетическая, медицинская и ядерная, которые необходимо производить в вакууме, чтобы защитить их от кислорода и кислорода. азот, обнаруженный на открытом воздухе.

«Поскольку большая часть электронно-лучевой сварки выполняется внутри вакуумной камеры, она отлично подходит для соединения современных материалов, используемых в таких отраслях, как аэрокосмическая, энергетическая, медицинская и ядерная, которые необходимо производить в вакууме, чтобы защитить их от кислорода и кислорода. азот, обнаруженный на открытом воздухе.

Он добавляет: «Чистота сварочной среды — одна переменная, о которой вам просто не нужно беспокоиться. Помимо создания идеальных условий для сварки, новые элементы управления электронно-лучевой сваркой обеспечивают быстрое электромагнитное отклонение луча, что позволяет настраивать тепловложение сварного шва и окружающей области для получения оптимальных свойств материала ».

Например, такое быстрое отклонение позволяет одновременно проводить предварительный нагрев, сварку и последующий нагрев, просто быстро перемещая положение луча, фокусировку и уровни мощности.Это дает возможность сваривать трудные или «несвариваемые» сплавы.

По словам Джеффри Янга, генерального директора компании Cambridge Vacuum Engineering, расположенной в Массачусетсе, «детали для электронно-лучевой сварки требуют минимум обработки после сварки и термообработки, и, в отличие от других процессов сварки плавлением, для электронно-лучевой сварки не требуются защитные газы». Он добавляет: «Качество сварки исключительное, процесс чрезвычайно эффективен (обычно 95 процентов), все параметры процесса тщательно контролируются, а процесс полностью автоматизирован.”

Лучшее из двух миров

Сопло непрерывной коаксиальной подачи порошка позволяет выполнять многонаправленную лазерную наплавку там, где требуется высокая эффективность порошка. Он также предлагает отличные возможности защиты от атмосферных воздействий для материалов, которые очень чувствительны к сильному окислению, таких как титан. По словам Джона Ру, LBW обычно используется для сварки деталей из стального листа и обработанных деталей толщиной от 1/3 до 1⁄2 дюйма. Лазерная сварка также полезна для соединения деталей, которые не подходят для обработки в вакуумной камере.

Лазерная сварка также полезна для соединения деталей, которые не подходят для обработки в вакуумной камере.

«Некоторые детали и связанные с ними сварочные приспособления могут быть слишком большими, чтобы поместиться в доступные камеры для электронно-лучевой сварки», — сказал Раф. «Помимо размера, если свариваемые компоненты содержат жидкости, которые могут мешать вакуумной откачке, лазерная сварка будет хорошим выбором». Для вакуумирования камеры электронно-лучевой сварки требуются минуты, и это время может не окупиться для менее чувствительной сварки.

Если компоненты имеют высокую стоимость и изготовлены из материала, который может быть полезен в условиях вакуума, такого как сплавы титана и никеля, сварные швы должны быть глубже от 1/3 до 1/2 дюйма, или если лазерный луч испытывает трудности с взаимодействием свариваемого материала, такого как алюминиевые сплавы, электронно-лучевая сварка часто предпочтительнее лазерной сварки.

Хотя каждая технология имеет свои преимущества с практической точки зрения, многие конструкции компонентов включают как электронно-лучевая, так и лазерная сварка. В этих случаях выполнение обоих типов сварки на одном предприятии определенно упрощает производственный процесс.

В этих случаях выполнение обоих типов сварки на одном предприятии определенно упрощает производственный процесс.

Эта статья написана Джоном Лукасом, техником по разработке процессов, Joining Technologies (Ист-Грэнби, Коннектикут). Для получения дополнительной информации свяжитесь с Джоном по адресу Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра., или посетите http://info.hotors.com/34454-200.

Photonics Tech Briefs Magazine

Эта статья впервые появилась в майском выпуске журнала Photonics Tech Briefs за май 2011 года.

Читать статьи в этом выпуске здесь.

Другие статьи из архивов читайте здесь.

ПОДПИСАТЬСЯ

Electron Bean против лазерной сварки

Электронно-лучевая сварка (EBW) и лазерная сварка (LBW) — два очень популярных метода соединения нескольких металлических компонентов.Но какой процесс наиболее эффективен?

Ответ на этот вопрос зависит от области применения сварки. В большинстве случаев очень выгодно использовать оба процесса на разных этапах, особенно с более сложными производственными процессами и компонентами. В этом посте мы кратко обсудим каждый процесс и перечислим плюсы и минусы каждого из них.

В большинстве случаев очень выгодно использовать оба процесса на разных этапах, особенно с более сложными производственными процессами и компонентами. В этом посте мы кратко обсудим каждый процесс и перечислим плюсы и минусы каждого из них.

Электронно-лучевая сварка

Использование EBW состоит из сильно сфокусированного, высокоскоростного потока электронов, которые бомбардируют свариваемый компонент.Кинетическая энергия, которая при ударе превращается в тепло, заставляет две части сплавиться вместе как сварной компонент. Эти пучки электронов сверхвысокой энергии обеспечивают глубокое проникновение и высокое соотношение сторон, а также наименьшую возможную зону термического влияния.

Из-за природы электронных пучков требуется вакуумная установка, чтобы иметь возможность точно контролировать диаметр и поток электронных пучков. Вакуумная камера также удаляет любые возможные газовые загрязнения во время сварки, что имеет решающее значение для большинства свариваемых металлов в аэрокосмической отрасли, включая титан, суперсплавы на основе никеля и другие тугоплавкие металлы.

Плюсы электронно-лучевой сварки

- Без загазованности

- Самый глубокий проплавленный шов

- Гарантированная чистая сварочная среда

- Малая зона термического влияния, аналогичная LBW

- Позволяет сваривать огнеупорные или разнородные материалы

- Широко применяется в промышленности

- Дополнительная обработка не требуется

Минусы электронно-лучевой сварки

- Высокая стоимость первоначальной установки из-за вакуумной камеры

- Размер ограничен вакуумной камерой

- Продолжительность цикла больше, чем у LBW

- Часто требуется сложная оснастка

- Рентгеновское излучение при сварке

Сварка лазерным лучом

Процесс LBW состоит из сфокусированного пучка фотонов, которые направляются на поверхность свариваемой детали.Лазер обеспечивает концентрированный источник тепла, который позволяет быстро довести металл до температуры жидкого состояния. Такой быстрый нагрев позволяет сократить время взаимодействия луча по сравнению с другими традиционными методами сварки, что приводит к уменьшению зоны термического влияния.

Такой быстрый нагрев позволяет сократить время взаимодействия луча по сравнению с другими традиционными методами сварки, что приводит к уменьшению зоны термического влияния.

Существует несколько методов LBW, включая непрерывный и импульсный. Непрерывная волна — это непрерывный лазерный луч, проходящий через деталь во время процесса сварки. Напротив, импульсный выход лазеров оставляет небольшую паузу между лазерными вспышками.Преимущество импульсного выхода состоит в том, что он обеспечивает время охлаждения между лучами, что полезно при сварке термочувствительного металла.

Плюсы лазерной сварки:

- Более низкая стоимость установки, чем EBW (не требуется вакуум или кожухи)

- Можно сваривать детали практически любого размера (без ограничений по камерам)

- Короткое время цикла

- Требования к простому инструменту

- Зона минимального термического влияния

- Отсутствие рентгеновских лучей в процессе

- Легко автоматизировать

Минусы лазерной сварки:

- Возможно загазованность (сварка на открытом воздухе)

- Меньший провар сварного шва, чем у EBW

- Невозможно сваривать разнородные или тугоплавкие материалы

- Возможна нечистая сварочная среда

- Часто требуется обработка после сварки или термообработка

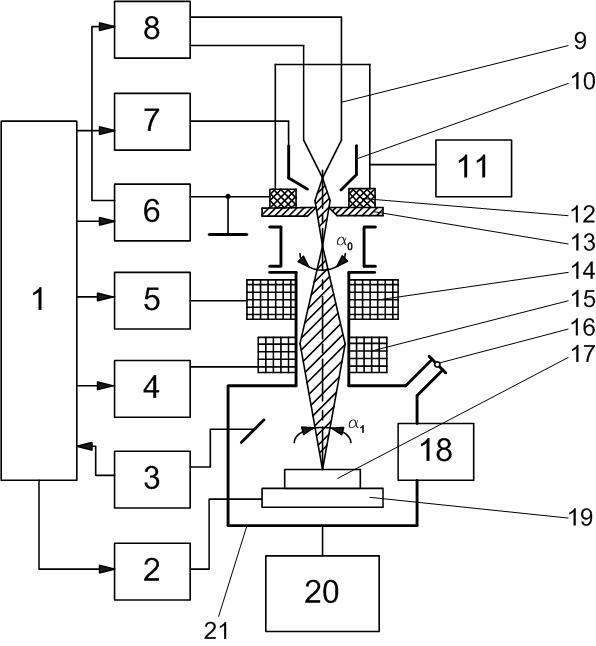

Процесс электронно-лучевой сварки — оборудование, принцип работы со схемой — The Welding Master

Процесс электронно-лучевой сварки — это процесс сварки плавлением, в котором высокоскоростной электронный луч используется для соединения двух металлов вместе. При попадании высокоскоростного электронного луча в зону сварки двух металлических деталей образуется очень сильное тепло, которое плавит металл, и они сливаются вместе, образуя прочный сварной шов. Весь процесс осуществляется в вакуумной камере, чтобы предотвратить ее загрязнение.

При попадании высокоскоростного электронного луча в зону сварки двух металлических деталей образуется очень сильное тепло, которое плавит металл, и они сливаются вместе, образуя прочный сварной шов. Весь процесс осуществляется в вакуумной камере, чтобы предотвратить ее загрязнение.

Разработан немецким физиком Карлом-Хайнцем Штайгервальдом. В 1958 году он представил первый практический EBW станок, который был введен в эксплуатацию

. Принцип работыОн работает по принципу, что когда высокоскоростной пучок электронов, обладающий кинетической энергией, ударяет по двум металлическим частям, кинетическая энергия электрона превращается в тепло.Интенсивность выделяемого тепла настолько велика, что две металлические части плавятся и сплавляются вместе, образуя прочный сварной шов.

Строительство

Различное оборудование для электронно-лучевой сварки

1. Электронная пушка

Он используется для генерации, ускорения и выравнивания электронного луча в желаемом направлении и пятен на ж / д. Есть два типа электронных пушек: первая — самоускоряющаяся, а вторая — ускоренная работа. В самоускоряющейся пушке ускорение электрона происходит за счет приложения разности потенциалов между катодом и анодом.А в пушке с рабочим ускорением ускорение электрона происходит за счет приложения разности потенциалов между катодом и заготовкой. Заготовка (ж / п) действует как анод.

Есть два типа электронных пушек: первая — самоускоряющаяся, а вторая — ускоренная работа. В самоускоряющейся пушке ускорение электрона происходит за счет приложения разности потенциалов между катодом и анодом.А в пушке с рабочим ускорением ускорение электрона происходит за счет приложения разности потенциалов между катодом и заготовкой. Заготовка (ж / п) действует как анод.

Основные части электронной пушки:

(i) Катод (эмиттер или нить накала): Он излучает электрон.

(ii) Анод: Это положительно заряженный электрод, притягивающий электрон, произведенный катодом. Он ускорял электроны под действием большой разности потенциалов.Для высоковольтного оборудования разность потенциалов составляет от 70 кВ до 150 кВ, а для небольшого напряжения — от 15 до 30 кВ.

(iii) Grid Cup: Он используется для управления электронным лучом. Он останавливает расхождение электронов, производимых катодом. К катоду приложено отрицательное напряжение.

(iv) Блок фокусировки: Tt состоит из двух частей — магнитной линзы и катушки дефлектора. Магнитная линза фокусирует электронный луч на ж / п.А дефлекторная катушка используется для отклонения или направления луча в нужные места. Степень отклонения можно изменять, изменяя величину постоянного напряжения на пластине дефлектора.

Также читают:

2. Источник питания

Источником питания, используемым в процессе электронно-лучевой сварки, являются источники питания постоянного тока. Напряжение составляет от 70 до 150 кВ для высоковольтного оборудования и от 5 до 30 кВ для оборудования малого напряжения. Уровень тока колеблется от 50 до 100 мА.

3. Вакуумная камера

Это камера, в которой вакуум создается вакуумным насосом. Черновой механический насос и диффузионный насос используются для создания вакуума в вакуумной камере. Диапазон давления составляет от 100 кПа для открытой атмосферы до 0,13-13 Па для частичного вакуума и от 0,13 до 133 МПа для жесткого вакуума. Степень рассеяния увеличивается с увеличением вакуума, что позволяет глубже проникать в заготовку.

Степень рассеяния увеличивается с увеличением вакуума, что позволяет глубже проникать в заготовку.

4. Подъемно-транспортное оборудование:

Крепления используются для удержания заготовки.Движение заготовки контролируется ЧПУ (компьютерное числовое управление).

Процесс электронно-лучевой сварки- При электронно-лучевой сварке электрон вырабатывается катодом электронной пушки.

После катода предусмотрена чашечная решетка. Он предотвращает расхождение электрона и контролирует его. - Из-за высокого напряжения, приложенного к катоду и аноду. Положительно заряженный анод притягивает электрон из решетки чашки.

- Анод ускоряет электрон, и его скорость увеличивается и достигает диапазона 50000 — 200000 км / с. От анода высокоскоростной электронный пучок проходит через магнитную линзу и катушки дефлектора.

- Магнитная линза фокусирует электронный луч в нужное место на заготовке. А катушка дефлектора отклоняет луч на необходимую площадь сварного шва.

Когда высокоскоростной электронный луч попадает на заготовку, выделяется сильное тепло, которое плавит металл двух заготовок и заполняет область сварного шва.Расплавленный сварной шов затвердевает и образует прочный сварной шов.

Когда высокоскоростной электронный луч попадает на заготовку, выделяется сильное тепло, которое плавит металл двух заготовок и заполняет область сварного шва.Расплавленный сварной шов затвердевает и образует прочный сварной шов.

Чтобы лучше понять работу EBW, посмотрите видео:

Преимущества

- Высокая скорость сварки.

- Возможна сварка разнородных металлов.

- Высокое качество и точность сварки.

- Меньше эксплуатационных расходов.

- Легко свариваются материалы с высокими температурами сварки.

- Меньше искажений за счет меньшего воздействия на зону нагрева.

- Стоимость уборки незначительна.

- Сваривает листы большей толщины от 0,025 мм до 100 мм.

- Может сваривать труднодоступные стыки.

- Стоимость оборудования очень высока.

- Для работы требуется высококвалифицированный оператор.

- Требуется высокий вакуум.

- Из-за работы в вакууме сварка больших объемов невозможна.

- При работе с ним необходимы высокие меры безопасности.

- Используется в аэрокосмической промышленности для изготовления деталей реактивных двигателей, деталей конструкций, деталей трансмиссии и датчиков.

- Применяется в электроэнергетике.

- Используется в космической промышленности для изготовления титановых резервуаров и датчиков.

- Он используется в автомобильной промышленности для производства систем трансмиссии, зубчатых передач и турбокомпрессоров.

- Используется в электротехнической и электронной промышленности для изготовления деталей медных конструкций.

- Другие области, где он используется, — это атомная промышленность, медицина, исследовательские центры и т. Д.

Почему для электронно-лучевой сварки нужен вакуум?

Процесс электронно-лучевой сварки (ЭЛС) — это метод плавления металлов вместе с образованием соединения. Мощный и высокоточный пучок электронов попадает в стык, заставляя материал плавиться, а затем повторно затвердевать, создавая зону сварного шва. Если при упоминании электронно-лучевой сварки приходит на ум одно слово, то это вакуум .Есть три основных причины, по которым используется вакуум.

Мощный и высокоточный пучок электронов попадает в стык, заставляя материал плавиться, а затем повторно затвердевать, создавая зону сварного шва. Если при упоминании электронно-лучевой сварки приходит на ум одно слово, то это вакуум .Есть три основных причины, по которым используется вакуум.

1) Предотвращение окисления

Сочетание тепла, атмосферы и металла несет в себе риск окисления. Некоторые металлы, например железо, подвержены большему риску окисления, чем другие, но любой сплав уязвим. Результатом являются металлургические нарушения и более слабое соединение, что делает сварной шов непригодным для многих применений, для которых традиционно используется электронная сварка.

2) Атмосфера тяжелее электронов

Такие атомы, как азот и кислород, тяжелые.Электроны весят меньше, чем 1/10 000. Запуск электронов через плотную атмосферу приводит к столкновениям, прерыванию пучка и потере энергии. Это реализуется как потеря тепла, более мягкий луч и более слабый сварной шов.

3) Избегайте электрических дуг

Для создания мощного электронного луча требуются очень сильные электрические заряды. Дуговая сварка использует это, хотя и в гораздо меньших масштабах, в своих интересах. Однако электрический потенциал, используемый при электронно-лучевой сварке, настолько высок, что существует риск возникновения неконтролируемого эффекта «молнии».Они способны повредить сварной шов и электронную пушку.

Учитывая, что каждый из этих факторов является важным аспектом процесса электронно-лучевой сварки, идея устранения вакуума кажется странной. Несмотря на это, если бы вакуум можно было удалить, появилась бы возможность для сварки больших деталей за один проход толстого сечения.

Сварка без вакуума

Развитие невакуумной сварки (NVEB) было сосредоточено на решении проблем — окисления, атмосферы и дуги, — которые традиционно решает вакуум.Однако на сегодняшний день технология находится на ранней стадии разработки.

Проблема атмосферы вызывает неизбежное рассеяние. В результате необходимо значительно уменьшить как глубину сварного шва, так и расстояние между столбиками, чтобы добиться любого вида надежного шва. На сегодняшний день сварка NVEB была успешной только при максимальном расстоянии между колоннами 30 мм и максимальном проплавлении 50 мм. Были предприняты различные попытки ввести такие функции, как контроль плазмы, но в конечном итоге лазерная сварка дает гораздо более удовлетворительный результат.

В результате необходимо значительно уменьшить как глубину сварного шва, так и расстояние между столбиками, чтобы добиться любого вида надежного шва. На сегодняшний день сварка NVEB была успешной только при максимальном расстоянии между колоннами 30 мм и максимальном проплавлении 50 мм. Были предприняты различные попытки ввести такие функции, как контроль плазмы, но в конечном итоге лазерная сварка дает гораздо более удовлетворительный результат.

Это не означает конец пути для NVEB. Эксперименты продолжаются, и отрасль с интересом наблюдает.

Вердикт

Многие функции электронно-лучевой сварки возможны только из-за вакуума. Точность, однопроходность и гарантия качества требуют удаления мешающих агентов, таких как кислород. Идея невакуумной сварки, возможно, правдоподобна, но предстоит еще долгий путь. В компании Electron Beam Processes мы работаем только с проверенным временем вакуумом.Чтобы узнать больше, загрузите наше бесплатное руководство по передовой практике.

Источник изображения: Викимедиа

Электронно-лучевая сварка может снизить затраты на строительство реактора на 85% | Reuters Events

Статьи по теме

Инженерные специалисты Sheffield Forgemasters возглавляет консорциум партнеров по исследованию индустриализации электронно-лучевой сварки (ЭЛС) в ядерных приложениях.

Компания, базирующаяся в Великобритании, заявляет, что интеграция EBW в производственный процесс не только повышает прочность и безопасность материала, но и предлагает значительное сокращение производственных затрат более чем на 85%.

Министерство бизнеса, энергетики и промышленной стратегии (BEIS) правительства Великобритании выделило 8 миллионов фунтов (10,5 миллиона долларов) на финансирование этой инициативы — крупнейшего гранта в его Программе ядерных инноваций.

Хесус Таламантес-Силва, директор по исследованиям, дизайну и технологиям компании Sheffield Forgemasters, сказал, что это знаменательный проект по совершенствованию фундаментальной науки о электронно-лучевой сварке в ядерных приложениях.

«Электронно-лучевая сварка используется как в автомобильной, так и в авиакосмической промышленности при производстве компонентов двигателей», — сказал Таламантес-Силва Nuclear Energy Insider.

«Хотя электронно-лучевая сварка использовалась для компонентов ядерной энергетики, таких как сварка затворов на контейнерах для отработавшего топлива, предполагается, что эта технология может быть использована для компонентов большего размера и большей толщины сечения. Sheffield Forgemasters хочет использовать EBW для соединения поковок первичных корпусов, таких как те, которые используются в парогенераторах, компенсаторах давления и / или корпусах реакторов под давлением.”

Таламантес-Силва говорит, что затраты на систему EBW будут варьироваться в зависимости от требований к мощности, но составят минимум 3 миллиона фунтов (3,9 миллиона долларов) для основного сварщика. Sheffield Forgemasters планирует внедрить эту технологию в течение двух лет.

«Через два года технология станет достаточно зрелой и развитой, чтобы Sheffield Forgemasters могла предложить ее ядерной промышленности», — говорит он.

«ЭЛС была признана подходящим методом производства некоторыми поставщиками реакторов, а также органами по ядерным кодексам и стандартам.Необходима дополнительная работа, чтобы развить обнадеживающие предварительные результаты «.

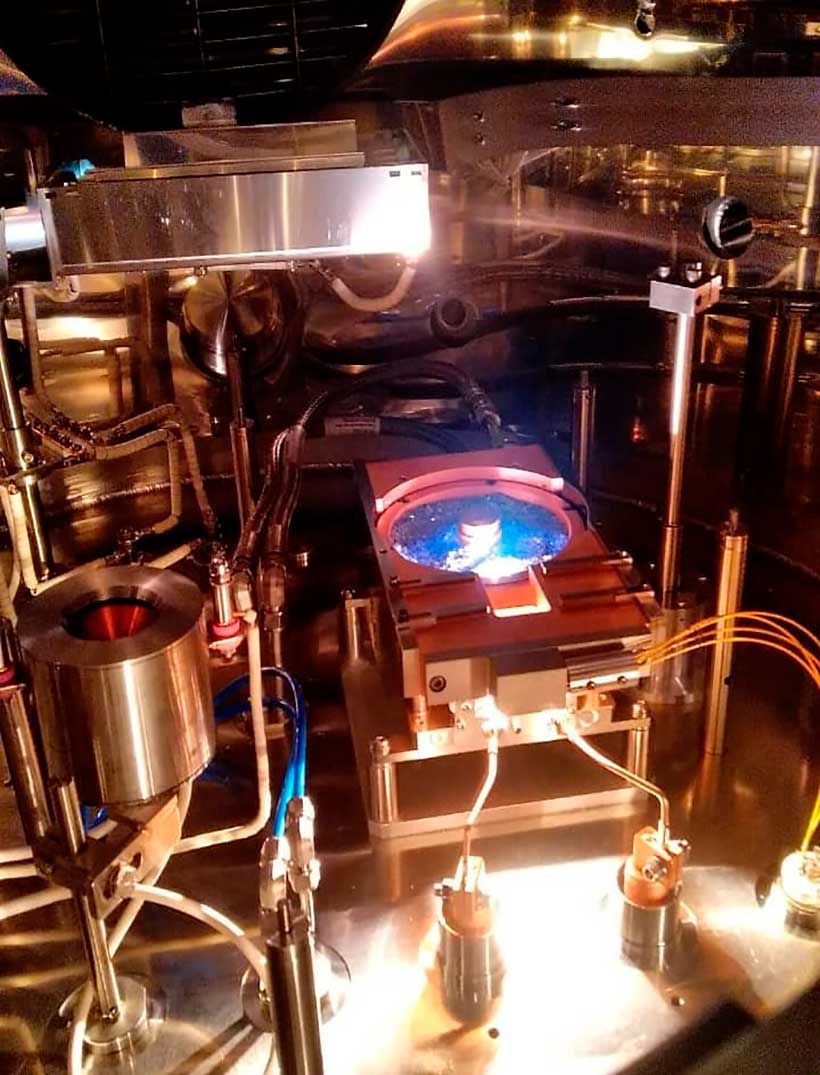

Компания установит EBW, способную сваривать цилиндры диаметром 3 м в условиях локального вакуума. Затем будет изготовлен сосуд высокого давления SMR высотой 4,3 м и диаметром 3 м.

Таламантес-Сильва говорит, что с помощью электронно-лучевой сварки можно сократить время сварки сосудов высокого давления со 150 до 10 дней.

Расчет с местным вакуумом

Sheffield Forgemasters впервые приступила к исследованию технологии EBW в рамках проекта Innovate UK, возглавляемого компанией.Совместно с Rolls-Royce, TWI и другими членами консорциума этот проект продемонстрировал возможность использования EBW для соединения кованых материалов с толщиной профиля около 200 мм.

Для текущего проекта компания Cambridge Vacuum Engineering (CVE) разрабатывает и производит новую систему на заказ. Он основан на конструкции с локальным вакуумом, что означает, что рубашка, охватывающая линию сварки, будет использоваться для создания частичного вакуума, а не камеры, которая использовалась бы для создания жесткого вакуума.Поскольку целью проекта является промышленное внедрение ЭЛС, использование локальной вакуумной камеры может позволить гибко объединить широкий диапазон размеров и размеров компонентов в будущем.

Он основан на конструкции с локальным вакуумом, что означает, что рубашка, охватывающая линию сварки, будет использоваться для создания частичного вакуума, а не камеры, которая использовалась бы для создания жесткого вакуума.Поскольку целью проекта является промышленное внедрение ЭЛС, использование локальной вакуумной камеры может позволить гибко объединить широкий диапазон размеров и размеров компонентов в будущем.

Система электронно-лучевой сварки Ebflow от CVE

Источник: CVE