сущность процесса и область применения

В промышленных масштабах для вертикального соединения металлов используют метод ЭШС. Электрошлаковая сварка позволяет при минимальных затратах получать качественное соединение. Флюс не только предохраняет расплав от окисления, но и обеспечивает прогрев деталей. Электрод или сварная проволока выступают легирующим металлом, в составе расплава до 20% присадки. Он заполняет зазор между соединяемыми элементами, образуется плотный шов однородной структуры. Об особенностях ЭШС, преимущества и недостатках стоит сказать подробнее.

Сущность процесса и область применения

Что же такое электрошлаковая сварка? Нагрев металла в шлаковой массе, разогреваемой электрической дугой переменного тока. Она возникает между электродом и деталью. Другого не дано. Шлаковая ванна выполняет роль защитной атмосферы. С обеих сторон от расползания он сдерживается двумя параллельно расположенными бегунами. Они ограничивают площадь разогрева деталей. Электрод или присадочную проволоку опускают во флюс. При прохождении тока он плавится, образуя с металлом ванну расплава.

В сущности, электрошлаковая сварка – это бездуговая вертикальная сварка, в процессе задействован температурный потенциал разогреваемого током шлака. Он остается в зоне шва благодаря ползунам. Фокус заключается в том, что вертикальным способом можно за один проход проварить толстый слой сплава.

В процессе разогрева жидкий металл за счет большой плотности оседает вниз, заполняя зазор, а легкие шлаковые образования всплывают, захватывая с собой пузырьки воздуха из расплава. Ванна расплава четко разграничена на две фракции: металл/неметалл благодаря высоте сварочной зоны.

Область использования метода ЭШС ограничена:

- не применяется для тонкостенных элементов, они под шлаком расплавятся полностью;

- не образует разнонаправленных швов;

- размер деталей не должен выходить за рамки возможностей установки ползунов.

Метод удобен для сварки массивных элементов из различных стальных сплавов от чугуна до высоколегированных.

Виды электрошлаковой сварки

Разновидности ЭШС по виду присадки, способу ее подачи:

- С использованием проволоки. Она подается в ванну расплава постепенно, сверху вниз, вслед за перемещающимися в одной горизонтальной плоскости электродами.

- С использованием пластин и токоподающих электродов круглой или прямоугольной формы. Пластины опускаются к зазору по мере необходимости образования расплава. В отличие от проволоки одномоментно образуют большой объем расплава.

- С использованием мундштука. По сути, это унификация первых двух способов. Токоподающие пластины фиксируются в определённом положении, флюс быстро прогревается. А к зазору по направляющему мундштуку подается проволока. Этот метод разработан для криволинейных швов.

Способы электрошлаковой сварки: а) с использованием проволоки; б) с использованием пластин и токоподающих электродов; в) с использованием мундштука.

Технология электрошлаковой сварки

Две свариваемые детали располагаются рядом с небольшим зазором, с торцов плотно фиксируются медными бегунами. От возбуждения электродуги слой флюса расплавляется, образуя горячий шлак. Он заполняет все ограниченное пространство. За счет хорошей электропроводности шлака дуга угасает, но движение тока при этом не прекращается, выделяется тепло, шлаковые частицы прогреваются до температуры плавления присадки и мягкости сплава. Расплав заполняет зазор, образуется однородный шов. Он защищен шлаковой ванной, разогретой свыше 1500°С. Во флюс можно одновременно опустить параллельно несколько присадок, все они будут равномерно разогреваться горячим шлаком. Подаются они всегда сверху вниз. При искусственном охлаждении ползунов (к ним подводится вода) нижние диффузионные слои твердеют постепенно и равномерно.

Виды сварных швов, образуемых методом ЭШС:

- стыковые прямой, криволинейной формы;

- тавровые, двутавровые;

- угловые односторонние, двухсторонние;

- вертикальные переменного сечения.

Технология электрошлаковой сварки

Оборудования и материалы для ЭШС

Технология предполагает использование ограничительных ползунов из чистых медных сплавов и шлакообразующих флюсов. Их химический состав зависит от марки стали. На флюсе типа АН-8, АН-22 или АН-47, содержащим до 40% кремния, 20% марганца и 15% алюминия, производится сварка низколегированных углеродистых сталей. Шлаковую ванну для высоколегированных сплавов, чугуна создают путем расплавления фторидных флюсов АНФ-1, АНФ-9 с оксидом титана. Для нержавеющего нужен состав АН-45 с зерном до 1,6 мм. Безмарганцевые флюсы применяют для бронированных сплавов.

Преимущества и недостатки

Логичнее начать с достоинств ЭШС:

- Металл не окисляется под слоем шлаковой ванны, не нужно использовать газовое оборудование для создания безопасной атмосферы.

- Соединяемые детали равномерно разогреваются и медленнее остывают. Нагрев начинается на уровне флюса. Благодаря «шубе» сохраняется стабильная температура в процессе образования шва. Это благотворно сказывается на качестве соединения.

- Параметры токовой нагрузки меньше влияют на процесс образования шва, прогрев происходит за счет разогретого шлака. При прерывании подачи электричества процесс не прерывается.

- За один проход проваривается металл толщиной до 200 мм, не нужно делать много проходов, сокращается время сварки. При двух электродах допустимо соединять металл толщиной свыше 200 мм.

- Минимизируются затраты на расходные материалы, объем шлака составляет не более 5% от объема металла, затраты на электроэнергию небольшие, нет потерь, свойственных сварке на постоянном токе.

- Высокий коэффициент полезного действия. При минусе временных и денежных затрат – большой объем работ хорошего качества.

- Минимизируется человеческий фактор: автоматически выдерживается заданное расстояние электрода до детали.

- Сокращается время подготовительного этапа, разделки кромок не требуется. Заплавляется зазор между деталями.

Несколько минусов, которые нельзя скидывать со счетов:

- Вариативность швов уменьшается, методом ЭШС выполняют только вертикальные или сильно приближенные к ним швы.

- Процесс непрерывный, нельзя остановиться на середине шва, пострадает качество соединения.

- Высокая зернистость диффузионного слоя, при минусовых соединениях пластичность металла существенно снижается, шов приобретает хрупкость.

В промышленных масштабах электрошлаковая сварка экономически целесообразна при соединении толстых элементов. Для тонкостенных деталей расходы на оборудование окажутся слишком большими.

Электрошлаковая сварка — Википедия

Материал из Википедии — свободной энциклопедии

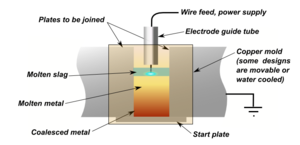

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 15 мая 2017; проверки требуют 5 правок. Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 15 мая 2017; проверки требуют 5 правок. Схема процесса электрошлаковой сварки

Схема процесса электрошлаковой сваркиЭлектрошлаковая сварка (ЭШС) — вид электрошлакового процесса, сварочная технология, использующая для нагрева зоны плавления теплом шлаковой ванны, нагреваемой электрическим током. Шлак защищает зону кристаллизации от окисления и насыщения водородом.

В холодном металле растворимость водорода на два порядка ниже, чем в жидком, а в атмосфере водорода всегда хватает. Поэтому, если металл без специальной защиты расплавить, а потом быстро охладить, то выходящий водород может спровоцировать образование трещин.

Процесс сварки является бездуговым. В отличие от дуговой сварки для расплавления основного и присадочного металлов используют теплоту, выделяющуюся при прохождении сварочного тока через расплавленный электропроводный шлак (флюс). Затем электрод погружают в шлаковую ванну, горение дуги прекращается и ток начинает проходить через расплавленный шлак. Сварку выполняют снизу вверх чаще всего при вертикальном положении свариваемых деталей с зазором между ними. Для формирования шва по обе стороны зазора устанавливают медные ползуны-кристаллизаторы, охлаждаемые водой. По мере формирования шва ползуны перемещаются в направлении сварки.

По виду электрода различают электрошлаковую сварку проволочным, пластинчатым электродом и плавящимся мундштуком; по наличию колебаний электрода — без колебаний и с колебаниями электрода; по числу электродов — одно-, двух- и многоэлектродную.

Обычно электрошлаковую сварку применяют для соединения деталей толщиной от 15 мм до 600 мм, в частности брони танков и бронекорпусов кораблей.

Электрошлаковый процесс используют также для переплава стали из отходов и получения отливок.

Техническая литература[править | править код]

- Чебан В.А. Сварочные работы / Ответственный редактор: Оксана Морозова, Технический редактор Галина Логвинова. — 5-е изд. — Ростов-на-Дону: «Феникс», 2008. — 412 с. — (Начальное профессиональное образование). — 3000 экз. — ISBN 978-5-222-13621-8.

Электрошлаковая сварка: сущность, флюсы, процесс, применение

Аналоги подобных работ стали появляться вместе с развитием металлургической отрасли. Металлические изделия применялись в создании угольных и железных шахт, и в местах добычи полезных ископаемых. Однако удобного оборудования в то время не было, и части соединяли кузнечным методом.

Электрошлаковая сварка

Электрошлаковая сваркаВ современном мире есть множество аппаратов, которые используют различные источники энергии. Однако, ввиду специфики, большинство из них используется редко. И шлаковый вариант попадает в эту категорию. Нет, низкая популярность не говорит о плохом качестве готовой продукции, просто процедура обладает своим своеобразие.

Особенности процесса сваривания и типы ЭШ сварки

Здесь к главному отличию относится отсутствие электрической дуги. Вся электроэнергия поступается в шлак, являющийся проводником. Благодаря такой реакции выделяется нужное для расплавки количество тепла. Специальный электрод погружают в подготовленную ёмкость с побочными продуктами. Здесь отсутствует горение дуги, но ток продолжает поступать через расплавленный шлак. Следует отметить, что у данных работ есть отличительные черты:

- расстояние между плитами, которые находятся в вертикальном положении;

- активная плоскость не контактирует с кислородом, поскольку вся площадь закрыта шлаком;

- электрошлаковая сварка сопровождается малым расходом флюса, и шов легируется электродной проволокой;

- сплав долго пребывает жидким, благодаря чему из состава испаряются лишние газы.

Сварные соединения, выполняемые электрошлаковой сваркой

Также присоединение звеньев протекает при помощи плоского электрода. Цилиндрические тоже можно эксплуатировать, но он доставит дополнительных трудностей. Чаще шов наносят сверху в низ, а между обоими предметами допускается наличие зазора. Но для правильности припайки в пустой промежуток помещаются медные ползунки имеющие свойства кристаллизации.

Важный момент! Сущность проведения электрошлаковой сварки заключается в расплавлении и последующем быстром охлаждении листов.

И если проводить такие манипуляции на открытом воздухе, то на поверхности способны появиться трещины. Но шлаковая субстанция защищает от подобных неприятностей.

Такая методика даёт возможность скреплять полосы неограниченной толщины, однако, исполнение работы невозможно в домашних условиях. Ведь весь механизм имеет большие габариты, а способы перемещения оборудования для электрошлаковой сварки подразумевают эксплуатацию рельсовых установок. А главным узлом является агрегат, подающий проволоку в соединительную зону.

Что касается дополнительных тонкостей, то жар, исходящий от ванны, оказывает влияние на прилегающие ко шву участки. Происходит такое из-за сильных перепадов температуры. Околошовные зоны делятся на несколько классов:

- Перегрева. В этом месте зёрна основного металла значительно увеличиваются.

- Участок полной перекристаллизации. Здесь протекают фазы превращения, но нагрева недостаточно для роста зерна.

- Самая дальняя зона. Тут происходит снижение прочности зоны, которое можно исправить грядущей термообработкой.

Да, такая автоматическая сварка невозможна в частном хозяйстве, но человек может обзавестись электрошлаковой плавильней. Она не занимает много пространства, проста в использовании, а для исходного сырья можно использовать всё что угодно: ржавые железки, чистые куски сплавов, стружку и прочее.

Чтобы правильно пользоваться таким устройством, необходимо получить важные знания. В частности, про характеристики металлопроката. Например, пластины повышенной толщины, сделанные из чугуна, титана, меди, алюминия и их аналоги, отлично подходят для такой процедуры. Однако такой вариант не годиться для спайки тонких объектов. Что касается использования, то его проще понять по зарисовкам. Схема всего процесса электрошлаковой сварки позволяет понять всю технику и особенности применения агрегата.

Технология ЭШС

Всё начинается со сборки деталей: устанавливают две пластины на определённом расстоянии друг от друга, снизу с и обеих сторон устанавливают специальные скобы, которые фиксируют заготовки. Затем в пустой промежуток помещают сварочную проволоку и засыпают флюсом (в дальнейшем он будет расплавляться, образуя твёрдую основу). После накопления определённого количества жидкого шлака дуга шунтируется им и гаснет. Далее, электроэнергия течёт сквозь побочные продукты, которые имеют завышенные параметры сопротивления. В ходе проведения процесса сваривания создаётся высокотемпературная обстановка, которая доводит железо до расплавленного состояния. Также в ходе наложения шва гладь проходит стадию охлаждения.

По мере поднятия ванны фиксирующие скобы демонтируют и образуется ровная и прочная спайка. Однако это не окончательный этап, ведь требуется зачистить готовый шов, удаляя поверхностные трещины и раковины. Технологические планки, которые монтировались в начале процедуры, срезают болгаркой или другим инструментом. Технология осуществления электрошлаковой сварки позволяет получить высококлассный экземпляр, который можно подвергать последующей ковке и штамповке. Следует отметить, что методика показывает высочайшую эффективность при конструировании кольцевых соединений.

Технология электрошлаковой сварки

Несмотря на всю сложность, многие предприятия активно практикуют такой подход. Дело в том, что полученное соединение получается настолько качественным, что оно схоже с основной структурой заготовки. При всём этом пропадает необходимость в отливке и ковке большинства деталей. Также электрошлаковая сварка менее затратная, а схема, на которой хорошо видны все этапы, свидетельствует прямым тому подтверждением.

Прогресс не стоит без дела, и с каждым годом появляются свежие приёмы, позволяющее решить трудные задачи металлургической отрасли. Относятся совершенствования не только к появлению новых приспособлений, но и к обнаружению новых материалов. Следует обозначить, что в приоритете такой «эволюции» стоит автоматизация и компактность установок, а также манера нанесения спаек.

Способы сваривания

Все действия направлены на соединение узкого круга металлов, которые попадают под класс низкоуглеродных и среднеуглеродных. В исключительных случаях допускаются легированный тип. Также все плиты должны иметь достаточную толщу. Всего есть три разновидности современной электрошлаковой сварки:

- С применением непрерывной подачи присадочного электрода, направляющегося слева на право. Ход контакта носит возвратно-поступательный характер, что даёт высокую плотность взаимодействия;

- С эксплуатацией плоских контактов, заменяющих ползуны из медной материи. Этот подход сопровождается меньшим расходом присадок, но электроды повинны идеально подходить под форму заготовок;

- Третий – комбинация двух предыдущих видов. Здесь участвую сразу два вида контактов, где плоский зафиксирован на месте, а плавящийся подаётся в активную среду.

- Многоэлектродная электрошлаковая сварка

- Электрошлаковая наплавка лентой

Каждый тип используется в зависимости от показателей будущего предмета и характеристик сплавляемой материи.

Какие применяют флюсы

Флюсы и шлаки для электрошлаковой сварки это одно и тоже. Данная субстанция является ведущей, и она должна соответствовать определённым условиям:

- обеспечение старта реакции в максимально короткий промежуток времени и с любым напряжением;

- проплавление кромок на высоком уровне;

- высокие атрибуты и прочность готового шва;

- простота очистки излишков по завершению действий.

Также для каждой процедуры требуется выбирать свою разновидность вещества. Например, для низколегированных или углеродистых типов железа предназначен АН-8. Режимы его прокалки составляют 400-500 °С. В химический состав гранул входят оксиды кремния, марганца, кальция, магния, алюминия. В наплавленном металле будет содержаться 0,12% фосфора и 0,1% серы.

Для высоколегированных предназначен АН-22. Эта материя похожа на стекловидное строение жёлтого цвета. Что касается режима прокалки, то он должен доходить 650-800 °С.

Флюс для электрошлаковой сварки

При обработке нержавейки используются флюсы АН-45 и его аналоги. Однако при расплавлении данного вещества наблюдается большое выделение фтористых газов, что является главным недостатком. Технологические свойства имеют следующий характер:

- Хорошее образование шва с плавным переходом к основе изделия.

- Низкая склонность к образованию сколов и трещин.

- Размер зёрен может быть 0,25-3,0 мм.

- Удовлетворительная определимость шлаковой корки.

Встречаются и менее популярные разновидности. Например, АН-9, АНФ-1, АНФ-7. Каждый из компонентов отличается химическим составом, температурой плавления и внешним видом, которые должны ещё и соответствовать ГОСТу.

Подготовка изделия к процессу сваривания

Торец предмета с габаритами не более 20 см обрабатывают газорезателем. Необходимость этой операции возникает из-за нужды откорректировать гребни и выхваты: они обязаны быть 0,2-0,3 см, с отклонением от прямого угла не более 0.4 см. Поверхность более толстых металлических изделий проходит стадию механического воздействия, а весь прокат очищают от окислов и коррозии при помощи наждачной машины. Литьё и ковка обязаны быть обработаны по аналогичной методике, и на расстоянии 8 см от торца.

Если присутствует необходимость в соединении двух прокатов с разными слоями, то в работе используют ступенчатую систему ползунов, либо над поверхностью металла большей толщины проводят удаление необходимого слоя. При скреплении кольцеобразных сплавов разность в диаметре стыка не должна быть больше 0,5, а сдвиг свыше 1 мм. Из вышеперечисленного можно сделать вывод, что такие действия имеют ювелирный характер. Но тут содержится ещё один немаловажный момент: чтобы получилась качественная деталь, всю разметку нужно делать с небольшим отступом в большую сторону. Это необходимо делать из-за деформации, которая возникает в ходе воздействия жаром.

Осуществление возбуждения ЭШ процесса

Эта реакция начинается в самом начале, когда в ванне расплавляется флюс и вся зона разогревается до рабочей температуры. Также на качество оказывает сильное влияние подготовка.

Всего существует два варианта наведения шлаковой ванны:

- твёрдый старт. Здесь плавка осуществляется за счёт электрической дуги, с последующим шунтированием и подсыпанием нового шлака;

- жидкий старт. Тут в рабочее пространство добавляют флюсовую материю в жидком состоянии. Её предварительно расплавляют в печи.

Использование первого пункта требует больше энергетических затрат из-за повышения силы тока. Также на дно планки засыпается перемолотый порошкообразный металл, который способствует получению сварочной дуги. На протяжении всей работы необходимо следить за расходниками, и периодически добавлять их.

Скачать ГОСТ 15164-78

Материалы и оборудование при проведении ЭШС

Одним из популярных станков для данной процедуры является А535. Он предназначен для однопроходной ЭШС с переменным электричеством. Но эта установка подойдёт для ограниченной электрошлаковой сварки.

Важно добавить, что приспособление отлично справится со спайкой кольцевых и продольных швов, диаметр которых будет не более 300 мм.

Технические характеристики:

- напряжение сети – 380 В;

- частота тока – 50 Гц;

- количество стержней – 3 шт;

- диаметр проволоки – 3 мм;

- толщина металла – до 450 мм.

Аппарат для электрошлаковой сварки А535

Другое оборудование — А550. Электрошлаковая сварка с его помощью проходит по аналогичному сценарию, но тут отличаются его некоторые параметры и свойства. Некоторые производители предлагают изготовить модель по индивидуальному заказу, где его напряжение будет составлять 380 В, 415 В с частотой 50 Гц. Также можно задать высоту хода автомата, в зависимости от размеров заготовки.

Для улучшения качеств изделия могут добавляться различные присадки. Они также подаются напрямую в резервуар, где смешиваются с главным веществом и помогают на протяжении всего действия.

Преимущества и недостатки способа ЭШС

Ведущей положительной чертой этого воздействия является возможность сваривания предметов огромных габаритов. Благодаря открытию этой методики стало проще конструировать и ремонтировать массивные объекты. Другие положительные особенности процесса электрошлаковой сварки:

- высочайшие показатели производительности при работе с крупногабаритными пластинами;

- консервативное потребление электроэнергии и вспомогательных веществ из расчёта на 1 кг;

- прекрасное качество скрепления, которое наделено схожестью со структурой основного материала;

- нет нужды в разделывании кромок, что сильно облегчает подготовительные действия.

К описанию настоящих характеристик можно добавить, что эта манера является более экономной, и в теории можно сделать шов любой толщины за один проход.

Область применения

Область применения любой электрошлаковой сварки имеет узкий круг специализации. Чаще к ней прибегают в строительстве крупного транспорта, например, торговых судов. Также ЭШС помогает в строительстве массивных мостов, где качество соединения и прочность играют жизненно важную роль.

Конструкции, сваренные электрошлаковой сваркой

Именно такой манерой сваривают опорный волок толстолистового прокатного стана, вес которого составляет более 100 тонн, а сечение в несколько квадратных метров. В ходе исследования и совершенствования оказалось, что ЭШ сварку можно использовать в различных металлургических манипуляциях: электрошлаковый переплав. Отличие здесь в том, что ток подводится не к проволоке, а к электроду из переплавляемого материала. Само расплавленное вещество скапливается в ёмкости, которая охлаждается путём циркуляции воды.

Технология электрошлаковой сварки — применение, сущность процесса

Электродная сварка, получившая широкое распространение благодаря своей относительной простоте, не всегда способна обеспечить стабильное качество структуры сварного шва. Между тем, при изготовлении некоторых видов продукции именно эта характеристика имеет важное значение. Для того чтобы устранить существующий технологический недостаток, была разработана методика электрошлаковой сварки. Сокращённо её называют ЭШС.

Зри в корень

Сущность процесса заключается в том, что в подготовленный зазор между соединяемыми деталями помещают специальный химический состав – сварочный флюс, на который воздействуют с помощью электрической дуги. В результате нагрева флюс расплавляется, превращаясь в шлак, который защищает зону обработки от воздействия атмосферного воздуха. При использовании этой технологии расплавленный металл остывает медленно, что создаёт благоприятные условия для формирования качественной структуры соединительного шва. Понять, что такое электрошлаковая сварка, посмотрев видео, довольно сложно. Ведь в этом случае зрители получают представление лишь о внешней стороне процесса.

Общие принципы

Понять сущность электрошлаковой сварки проще, если рассмотреть этот процесс в упрощённом виде. Всё происходит следующим образом:

- Соединяемые детали устанавливают с некоторым зазором, величина которого варьируется в зависимости от размеров изделия, химического состава материала и параметров сварочного тока. В этот зазор помещают химическое вещество, именуемое флюсом, к которому подводят электрод.

- Подаваемый на электрод ток проходит через флюс, состав которого может быть различен. В результате нагрева образуется так называемая шлаковая ванна, внутри которой и поддерживается необходимая для расплавления металла температура. Более лёгкий, чем металл, шлак всегда находится сверху, блокируя поступление атмосферного воздуха к зоне формирования шва и увеличивая время остывания расплавленного металла.

- Чтобы удержать расплавленные материалы от вытекания, зону обработки ограждают охлаждаемыми водой подвижными ползунами, изготовленными из меди. В некоторых случаях допускается использование остающихся на уже готовой детали ограждающих пластин.

Особый подход

Оборудование для электрошлаковой сварки имеет свои особенности. В частности, для удобства выполнения работ принято использовать не цилиндрические, а плоские или ленточные электроды. Для оптимизации рабочего процесса и достижения заданных характеристик сварного шва используются флюсы различного состава.

- АН-348А. Отличающийся повышенным содержанием трёхвалентного железа, он относится к высококремнистым марганцевым составам и хорошо подходит для соединения нелегированных или низколегированных сталей.

- ФЦ-7. Близкий по характеристикам и условиям применения с АН-348А он обеспечивает лучшую стабильность процесса в шлаковых ваннах малой глубины.

- Флюсы АН-8, ФЦ-21, АН-22 относятся к группе низкокремнистых марганцевых смесей. Для теплоустойчивых сталей перлитного класса лучше подходит ФЦ-21, для углеродистых и низколегированных – АН-8, а для среднелегированных – АН-22.

- Для сварки легированных сталей хорошо подходят низкокремнистые безмарганцевые составы, имеющие маркировку АН-9 и АН-25, пришедшие на смену разработанному ещё перед началом Второй мировой войны флюсу АН-2. Именно благодаря последнему крепко соединялись листы брони отечественных танков.

- Также стоит упомянуть составы, относящиеся к группе фторидных. С помощью АНФ-5 изготавливают детали из нержавеющей стали, а использование АНФ-14 оправданно в том случае, когда идёт речь о сварке или наплавке чугуна.

Разумеется, это далеко не полный перечень флюсов, а лишь отдельные примеры, иллюстрирующие, каким образом химический состав используемых для создания шлаковой ванны веществ может влиять на параметры процесса электрошлаковой сварки.

Достоинства

У электрошлаковой сварки есть ряд несомненных достоинств, которыми нельзя пренебрегать при организации производственных процессов.

- Возможность обеспечения стабильной и качественной структуры шва при соединении деталей, имеющих значительную массу и толщину.

- Нет нужды в предварительном снятии фасок на кромках и последующей обработке готового изделия для удаления шлака.

- В случае одновременного использования нескольких электродов появляется возможность наложения сварочного шва по всей длине за один проход, что существенно сокращает сроки работ и ускоряет производство.

Недостатки

Более широкому распространению технологии мешают её недостатки, а точнее – специфические особенности процесса.

- Таким способом удаётся сваривать только вертикальные швы, что допустимо только при изготовлении деталей относительно простой формы.

- Для создания необходимых условий плавления флюса и поддержания температуры шлака на заданном уровне требуется специальное оборудование.

- Метод не применим, если толщина листов соединяемого металла менее 16 мм. На самом деле, даже в этом случае экономическая эффективность электрошлаковой сварки остаётся под вопросом. Действительно оправданной она становится при работе с металлом толщиной 40 мм и более, а наивысшей эффективности достигает, когда этот показатель превышает 100 мм.

Важно знать!

Собираясь использовать эту технологию, нужно сначала здраво оценить все её достоинства и недостатки. Обязательно следует учесть ряд важных моментов.

- Поверхность металла в месте соединения необходимо тщательно очищать от грязи и окислений. В противном случае процесс плавления внутри шлаковой ванны будет протекать нестабильно.

- Для обеспечения наилучшего качества сварного соединения температура металла должна быть максимально приближена к температуре плавления.

- Появление дугового разряда в глубине шлаковой ванны или между её свободной поверхностью и электродом является распространённой причиной дефектов шва. Именно поэтому следует уделять особое внимание регулированию дуги.

Новые возможности

Нетрудно догадаться, что требующая наличия квалифицированного персонала, использования специального оборудования и имеющая ряд жёстких технологических ограничений, электрошлаковая сварка не может быть осуществлена в домашних условиях. Тем не менее, многие предприятия активно и вполне успешно применяют эту методику. Причин этому несколько.

- При правильной организации процесса структура соединительного шва максимально приближается к структуре соединяемого материала, благодаря чему обеспечивается высокая прочность готовых изделий.

- Эта прочность настолько велика, что во многих случаях технология электрошлаковой сварки позволяет отказаться от использования сложного оборудования, необходимого для отливки и ковки заготовок, а также их последующей обработки.

- По сравнению с другими способами сварки существенно снижается расход материалов. Это важно, поскольку именно стоимость материалов составляет значительную часть стоимости конечного продукта.

Станки точны, броня крепка!

Даже с учётом всех специфических особенностей, достоинств и недостатков, область применения ЭШС широка. Более того, благодаря разработке современного оборудования этой технологии находят даже в тех областях производства, где об этом ранее не помышляли.

- В тяжёлом машиностроении, где благодаря электрошлаковой сварке удаётся упростить производство сложных фундаментов и оснований. Раньше станину паровой турбины или высокоточного станка приходилось отливать, а иногда и ковать, тратя драгоценное время на длительную последующую обработку, при которой шла в отходы значительная часть материала. Сегодня подобную деталь можно заранее разбить на несколько более простых для изготовления и обработки частей, соединив их воедино с помощью ЭШС.

- В строительстве, когда необходимо надёжно срастить массивные балки несущих конструкций. Возведённые с помощью такой методики небоскрёбы стоят долго.

- При производстве бронетехники. Ведь, как уже было отмечено выше, именно электрошлаковая сварка используется для сваривания толстых броневых листов, защищающих экипажи и агрегаты боевых машин. Прочность такого соединения практически не отличается от прошедшего сложную обработку материала, способного противостоять различным средствам поражения.

Проверенная годами технология постоянно совершенствуется и, вполне возможно, что когда вы прочитаете эту статью, она уже выйдет на новый уровень!

Поделись с друзьями

0

0

0

0

Электрошлаковая сварка

Способ электрошлаковой сварки был разработан в 50-е годы 20 в. в Институте электросварки АН Украины. Впервые электрошлаковую сварку электродными проволоками осуществил в 1949г. Г.З. Волошкевич. Электрошлаковую сварку пластинчатыми электродами в промышленных условиях впервые удалось осуществить Ю.А. Стеренбогену на Новокраматорском машиностроительном заводе в 1955г.

Этот способ широко используется для соединения металлов повышенной толщины: стали и чугуна различного состава, меди, алюминия, титана и их сплавов. К преимуществам способа относится возможность сварки за один проход металла практически любой толщины, что не требует удаления шлака и соответствующей настройки сварочной установки перед сваркой последующего прохода, как при других способах сварки. При этом сварку выполняют без снятия фасок на кромках. Для сварки можно использовать один или несколько проволочных электродов или электродов другого увеличенного сечения. В результате этого достигается высокая производительность и экономичность процесса, повышающиеся с ростом толщины свариваемого металла.

К недостаткам способа следует отнести то, что электрошлаковая сварка технически возможна при толщине металла более 16 мм и за редкими исключениями экономически выгодна при сварке металла толщиной более 40 мм. Способ позволяет сваривать только вертикальные швы. При сварке некоторых металлов образование в металле шва и околошовной зоны неблагоприятных структур требует последующей термообработки для получения необходимых свойств сварного соединения.

Сущность способа.

Известно, что расплавленные флюсы образуют шлаки, которые являются проводниками электрического тока. При этом в объеме расплавленного шлака при протекании сварочного тока выделяется теплота. Этот принцип и лежит в основе электрошлаковой сварки рис. 1. Электрод 1 и основной металл 2 связаны электрически через расплавленный шлак 3 (шлаковая ванна). Выделяющаяся в шлаковой ванне теплота перегревает его выше температуры плавления основного и электродного металлов. В результате металл электрода и кромки основного металла оплавляются и ввиду большей плотности металла, чем шлака, стекают на дно расплава, образуя ванну расплавленного металла 4 (металлическую ванну).

Электродный металл в виде отдельных капель, проходя через жидкий шлак, взаимодействует с ним, изменяя при этом свой состав. Шлаковая ванна, находясь над поверхностью расплавленного металла, препятствует его взаимодействию с воздухом. При правильно подобранной скорости подачи электрода зазор между торцом электрода и поверхностью металлической ванны остается постоянным.

Рис.1. Схема процесса электрошлаковой сварки

Свариваемый металл, шлаковая и металлическая ванны удерживаются от вытекания обычно специальными формирующими устройствами — подвижными или неподвижными медными ползунами 5, охлаждаемыми водой 6, или остающимися пластинами. Верхняя кромка ползуна располагается несколько выше зеркала шлаковой ванны. Кристаллизующийся в нижней части металлической ванны расплавленный металл образует шов 7. Шлаковая ванна, находясь над поверхностью металлической ванны, соприкасаясь с охлаждаемыми ползунами, образует на них тонкую шлаковую корку, исключая тем самым непосредственный контакт расплавленного металла с поверхностью охлаждаемого ползуна и предупреждая образование в металле шва кристаллизационных трещин.

Расход флюса при этом способе сварки невелик и обычно не превышает 5% массы наплавленного металла. Ввиду малого количества шлака легирование наплавленного металла происходит в основном за счет электродной проволоки. Доля основного металла в шве может быть снижена до 10-20%. Вертикальное положение металлической ванны, повышенная температура ее верхней части и значительное время пребывания металла в расплавленном состоянии способствуют улучшению условий удаления газов и неметаллических включений из металла шва. По сравнению со сварочной дугой шлаковая ванна — менее концентрированный источник теплоты. Поэтому термический цикл электрошлаковой сварки характеризуется медленным нагревом и охлаждением основного металла. Отклонение положения оси свариваемого шва от вертикали возможно не более чем на 15° в плос-1 кости листов и на 30-45° от горизонтали.

Так как выделение теплоты в шлаковой ванне происходит I главным образом в области электрода, максимальная толщина основного металла, свариваемого с использованием одной электродной проволоки, обычно ограничена 60 мм. При сварке металла большей толщины электроду в зазоре между кромками сооб-щают возвратно-поступательное движение (до 150 мм) или используют несколько неподвижных или перемещающихся (рис.2.) электродов. В этом случае появляется возможность сварки металла сколь угодно большой толщины.

Рис. 2. Схемы процесса многоэлектродной электрошлаковой сварки; а — тремя электродами, б — десятью неподвижными электродами.

Техника сварки.

Электрошлаковый процесс устойчиво протекает при плотностях тока около 0,1 А/мм2 (при дуговой сварке порядка 20-30 А/мм2). Поэтому возможна замена проволочных электродов на пластинчатые (рис 2.) или ленточные электроды. Однако, если невозможно использование механизма подачи пластинчатых электродов (недостаток места над изделием и др.) и при сварке изделий сложного сечения (пластинчатый электрод должен быть неподвижен) для компенсации недостатка металла для заполнения пространства между электродами и электродами и кромками основного металла используют способ сварки плавящимся мундштуком. В этом случае пластинчатый электрод по форме может повторять форму свариваемых кромок и быть составным (рис 3.).

Рис. 3. Схема электрошлаковой сварки пластинчатым электродом

Токоподвод к электродной проволоке осуществляется через скользящий контакт с пластинчатым расплавляющимся электродом (мундштуком). Один из приемов наплавки плоских поверхностей показан на рис. 4,а. При контактно-шлаковой (рис 5, б)сварке стержней различного поперечного сечения после образования металлической ванны требуемого объема происходят выключение сварочного тока и осадка верхнего стержня. Этим способом можно приваривать стержни к плоской поверхности.

| |

| Рис. 4. Схема электрошлаковой сварки плавящимся мундштуком: а — общий вид, б — положение составного планстинчатого электрода в зазоре свариваемого стыка | Рис. 5. Схемы электрошлаковой наплавки (а) и контактной шлаковой сварки (6). Стрелками обозначено: А — направление перемещения формулирующего ползуна, Б — возвратно-поступательные движения электродов; В — направление подачи стержня в шлаковую ванну |

Устойчивость электрошлакового процесса, форма шва и глубина проплавления основного металла зависят от параметров режима сварки. К основным параметрам относятся: скорость сварки V, сварочный ток Iсв, скорость подачи электродов Vп, напряжение сварки Ucв, толщина металла, приходящаяся на один электрод, расстояние между электродами z. Вспомогательные составляющие режима: зазор между кромками bр, состав флюса, глубина шлаковой ванны hш.в, скорость возвратно-поступательных движений электрода, его «сухой» вылет lэ, сечение электродов и др. Глубина шлаковой ванны в зависимости от силы сварочного тока изменяется от 25 до 70 мм. Скорость возвратно-поступательного движения электрода 25-40 м/ч. Сухой вылет электрода 60-80 мм.

Рис. 6. Зависимость размеров и формы шва (а) от основных параметров алектрошлаковой сварки (б — е). Значения параметров сварки за исключением рассматриваемого: Iсв = 600 А; Vпр = 40 м/ч; Uсв = 38-40 В; bp — 20 мм

С увеличением силы тока увеличивается скорость расплавления электрода и растет глубина металлической ванны hм.в. Ширина шва изменяется незначительно (рис. 6,б.). С увеличением скорости подачи электрода vпр (обычно составляет 100-500 м/ч) конец электрода погружается в шлаковую ванну более глубоко. Это уменьшает напряжение сварки Uсв, глубину металлической ванны hш B и ширину шва bш. Коэффициент формы шва (формы металлической ванны) ψ=bпр/hм.в.уменьшается с ростом силы тока и подвышается с увеличением диаметра электрода и напряжения сварки.

| Рис. 7. Установка выходных (а) и входных (б) прланок при электрошлаковой сварке | Рис. 8. Электрошлаковая сварка кольцевого шва: а — вырезка дефектов в начале сварки; б — замыкание шва; стрелки: А — направление врщения изделия; Б — перемещение автомата |

Число электродных проволок, их диаметр и сечение пластинчатых электродов или плавящихся мундштуков, скорость их подачи и другие параметры выбирают таким образом, чтобы получить скорость и напряжение сварки, обеспечивающие устойчивость процесса и требуемые размеры и форму шва.

Применение электрошлаковой сварки вносит коренные изменения в технологию производства крупногабаритных изделий. Появляется возможность замены крупных литых или кованых деталей сварно-литыми или сварно-коваными из более мелких поковок или отливок.

Заготовки под сварку следует собирать с учетом усадки стыка после сварки. Для плотного прилегания ползунов и формирующих устройств к кромкам стыка последние зачищают от заусенцев, окалины и т. д. на ширину до 100 мм. Для вывода за пределы шва усадочной раковины в конце шва (рис. 7.)устанавливают выходные, а вывода непроваров в начале шва — входные планки, которые после сварки удаляют резкой. Для начала сварки в карман, образованный входными планками, засыпают флюс, который плавится сварочной дугой до получения шлаковой ванны требуемых размеров. После этого дуга шунтируется шлаком, и процесс переходит в бездуговой — электрошлаковый.

Перед началом сварки можно заливать шлак, расплавленный в специальном кокиле. Для наведения электрошлаковой ванны можно использовать специальные флюсы, электропроводные твердом состоянии. Оригинален процесс сварки кольцевых швов (рис. 8.). Сварку начинают на входной планке 1. В процессе дальнейшей сварки при вращении изделия дефектный участок в начале шва 2 вырезают для замыкания шва. При замыкании шва вращение изделия прекращается и начинается перемещение сварочной установки вверх как при обычной сварке прямолинейного шва. Замыкание шва и вывод усадочной раковины осуществляют с помощью специального кармана из пластин 3 или кокиля. Типы сварных соединений и вид сварных швов, получаемых при электрошлаковой сварке, показаны на рис. 9.

Рис. 9. Основные типы сварных соединений, выполняемых электрошлаковой сваркой: а и б — стыковые; в и д — тавровые; г — угловые; е — переменного сечения

Что такое электрошлаковая сварка? Описание технологии

Существует множество небольших производств, где сварщиков немного, но при этом предприятие выпускает вполне качественную продукцию, да еще и большими партиями. Как им удается достичь этого? Все просто: существуют технологии сварки, отличающиеся повышенной производительностью и экономичностью, что позволяет применять их на производствах любого масштаба.

Одна из таких технологий — электрошлаковая сварка, она же ЭШС. Из этой статьи вы узнаете сущность электрошлаковой сварки, ее плюсы и минусы. Мы также расскажем, какое оборудование и расходные материалы применяются для ЭШС сварки.

Содержание статьи

Общая информация

ЭШС или электрошлаковая сварка — это метод соединения металлов, при котором тепло, плавящее металл, образуется в среде расплавленного шлака. Электрод погружается в шлак, пропуская электрический ток, который тем самым генерирует тепло в шлаке. Такой процесс не требует использования дуги. Зачастую ЭШС применяют при сварке вертикально расположенных деталей, шов ведут снизу вверх.

Разновидности

Существует несколько методов электрошлаковой сварки, их все вы можете видеть на картинке ниже. Метод «а» — ЭШС-сварка с применением одного неподвижного электрода или с небольшими колебаниями. Метод «б» — сварка с применением двух электродов, совершающих колебательные движения. Метод «в» — сварка с применением пластинчатых электродов. Метод «г» — сварка с применением плавящегося мундштука.

Все эти методы имеет свои особенности, достоинства и недостатки, поэтому в рамках этой небольшой статьи мы не будет рассказывать обо всех видах ЭШС сварки. Скажем только, что самый популярный метод — с применением одного, реже двух электродов, которые могут быть неподвижны или совершать колебательные движения.

Технология

Технология электрошлаковой сварки крайне проста. Две детали устанавливают вертикально, оставляя между ними небольшой зазор. Зазор нужно с двух сторон закрыть ползунами, оснащенными трубками с водой для охлаждения. Ползуны нужно перемещать по ходу сварки, чтобы шов равномерно остывал. Снизу зазор нужно дополнительно закрыть специальным «карманом». Затем нужно засыпать флюс в зазор и погрузить в него электрод. Подвод тока осуществляется с помощью мундштука.

Технология электрошлаковой сварки крайне проста. Две детали устанавливают вертикально, оставляя между ними небольшой зазор. Зазор нужно с двух сторон закрыть ползунами, оснащенными трубками с водой для охлаждения. Ползуны нужно перемещать по ходу сварки, чтобы шов равномерно остывал. Снизу зазор нужно дополнительно закрыть специальным «карманом». Затем нужно засыпать флюс в зазор и погрузить в него электрод. Подвод тока осуществляется с помощью мундштука.Ток проходит через электрод прямо во флюс, и тот начинает плавиться. В последствии образуется шлак, который за счет своей высокой теплопроводности как раз и является тем самым источником тепла, нагревающим металл. Шлак плавит электрод, кромки и способствует образованию сварочной ванны. Дуги в этом процессе нет, как таковой. Флюс защищает сварное соединение от негативного влияния кислорода и улучшает его качественные характеристики. При этом он используется вполне экономично и его расход невелик. Можно использовать обычный флюс для дуговой сварки или флюс особый. Но об этом мы поговорим далее.

Применяемое оборудование и материалы

Оборудование для электрошлаковой сварки стоит недорого и состоит из сварочного аппарата и приборов, выполняющих вспомогательные функции. Обычно оборудование для ЭШС продается в комплекте, что очень удобно. Такой комплект называется сварочной установкой для электрошлаковой сварки. Это, пожалуй, все, что можно сказать про применяемое оборудование.

А вот с флюсами все гораздо интереснее. Для ЭШС нужно применять плавленые флюсы. Если вы собираетесь варить углеродистую или низколегированную сталь, то мы рекомендуем использовать флюсы АН-8, АН-8М, АН-22. Также отдельно отметим флюс АН-47, при его применении швы получаются качественными, а процесс сварки всегда устойчив.

Если вам предстоит сварка легированной стали с повышенной прочностью, то лучше применять флюс АН-9. Для сварки высоколегированной стали отлично подходят флюсы АНФ-1, АНФ-7, 48-ОФ-6. Не забывайте и о флюсе АН-45, с его помощью можно очень качественно сварить стали с антикоррозийными свойствами. Если нужно сварить чугун, то мы рекомендуем флюсы АНФ-14 и АН-75.

Вы можете применять и другие флюсы, если посчитаете нужным, но учитывайте что они должны соответствовать следующим требованиям:

- Выполнять свои функции при любом значении сварочного тока или напряжения, а также беспроблемно устанавливать ЭШС процесс.

- В достаточной степени плавить кромки деталей и способствовать улучшению качества шва, не образуя подрезы или наплывы, трещины, включения и прочие дефекты.

- Выбранный вами флюс не должен стекать через зазор между деталями.

- Флюс должен образовывать шлак, который можно потом легко удалить с металла.

Перед сваркой флюс нужно обязательно прокалить в печи. Температура прогрева может варьироваться от 300 до 700 градусов по Цельсию. Температура зависит от типа флюса и подбирается индивидуально, но в любом случае время прокаливая не должно превышать двух часов.

Достоинства и недостатки

У электрошлаковой сварки много достоинств. Во-первых, сама сварка крайне устойчива при любом роде тока. К тому же, она мало чувствительна к каким бы то ни было изменения тока или даже его кратковременным прерываниям. Вам даже не нужно иметь высокую квалификацию, чтобы выполнить шов качественно.

Во-вторых, такая сварка обеспечивает очень высокую производительность труда. Этого удается достичь за счет быстрого плавления электрода. А если у сварщика есть опыт, то ЭШС-сварка и вовсе будет вне конкуренции. Даже небольшой завод сможет производить большие партии разнообразной продукции.

В-третьих, электрошлаковая сварка крайне экономична. Флюс расходуется мало (в 15 раз меньше, чем при классической дуговой сварке), электроэнергия тоже (на 10-20% меньше, чем при дуговой сварке). К тому же, применяемое оборудование и расходники стоят недорого. Для небольших предприятий это очень важный плюс.

В-четвертых, не нужно особым образом подготавливать кромки металла и качественно их обрабатывать. Это основные плюсы. Также отметим, что при ЭШС сварочная ванна хорошо защищена от кислорода.

Но не обходится и без недостатков, хоть мы и не считаем их такими уж существенными. Прежде всего, с помощью ЭШС вы сможете варить только детали, расположенные вертикально или под небольшим углом (отклонение не более 30 градусов). Это существенно сужает возможности сварщика и делает невозможной труднодоступную сварку, например.

Также нет возможности оставить сварку, скажем, в середине процесса, и продолжить ее позже. Вы не сможете варить при минусовой температуре воздухе, иначе шов будет дефектным. Не стоит забывать, что хоть вам и не придется подготавливать кромки, вы все равно потратите время на изготовление «кармана», планок и прочего.

Вместо заключения

Мы постарались кратко, но понятно описать, что такое электрошлаковая сварка. Пользуясь этой статьей, вы сможете применить эту технологию в своей практике, поскольку теперь знаете все марки флюса и особенности проведения сварки. Мы считаем, что ЭШС-сварка просто незаменима на мелких предприятиях, ведь она экономична, производительна и позволяет выпускать относительно качественную продукцию. А вы когда-нибудь прибегали к электрошлаковой сварке? Расскажите о своем опыте в комментариях. Желаем удачи в работе!

Электрошлаковая сварка: технологии, типы ЭШС, флюсы

Электрошлаковая сварка относится к одному из видов соединения металлических конструкций, однако по своему принципу существенно отличается от электродуговой, которую каждый себе способен представить. Причем отличается не только сущность процесса соединения деталей, но и область применения этой сварки. Общим является только то, что кромки деталей сильно нагреваются. Но природа передачи количества теплоты здесь иная.

Электрический ток, проходя по электроду, разогревает и плавит шлак, являющийся флюсом. Такой способ сварки, хоть и не является тривиальным, зато имеет преимущество при ведении сварки в вертикальных плоскостях. Можно указать и еще одну область применимости электрошлаковой сварки. Примером служит ситуация, когда толщина деталей составляет десятки миллиметров.

Технология

Расплавленный шлак в устройстве является своеобразным теплоносителем. Между краями деталей, которые необходимо соединить, образуется пространство, оно выполняет роль ванны, в которой плавится шлак. По бокам зазоры закрываются медными ползунами. Ползуны отводят тепло, поэтому оснащаются трубками с водой. Снизу формируется специальный «карман». В течение процесса ползуны перемещаются вдоль всего шва. После того, как шлак засыпан, останется подать ток через мундштук на электрод. Электрическая цепь замыкается через электрод на саму привариваемую деталь.

Важнейшим условием сварки является высокая температура в ванне, которая может достигать 1700°C градусов. Значение взято условно, так как важно, чтобы эта температура существенно превышала температуру плавления материала заготовки и металла электрода.

Изначально образуется электрическая дуга, но она сразу гаснет после плавления проволоки-электрода. Далее наблюдается элементарное тепловое действие электрического тока, который пропускается через шлак. Основной процесс сварки можно назвать бездуговым.

Для того, чтобы представить себе схему устройства электрошлаковой сварки, достаточно познакомиться со словесным описанием процесса. В процессе плавления электрода и металла на кромках расплавленная субстанция погружается на дно шлаковой ванны, образуя при этом металлическую ванну. Из этой ванны при дальнейшей кристаллизации будет формироваться шов. Электрод должен подаваться в направлении «сверху вниз». Благодаря приведенной технологии, образовавшаяся ванна называется принудительной. Ее как раз и применяют при работе с вертикальными швами. Неотъемлемым этапом этой технологии служит искусственное охлаждение металлической ванны.

Теперь рассмотрим, какую роль в процессе играет сам шлак, он служит теплоносителем и преобразователем. Электрическая энергия превращается в тепловую и передается участкам свариваемых поверхностей. Одно из требований к составу шлака – высокая степень электропроводности. Способность шлака проводить электрический ток зависит от состояния вещества. В кристаллическом виде шлак обладает высоким сопротивлением, которое постепенно падает при нагревании и плавлении. Зависимость сопротивления от температуры обычно не нашла практического применения, поэтому главная задача разработчиков процесса заключается в обеспечении постоянной температуры флюса.

Разные по составу шлаки обладают различной проводимостью. Шлак с примесями титана проводит ток даже в нерасплавленном состоянии. Еще одна составляющая, которая часть применяется, — фтористый кальций. Такие примеси позволяют рационализировать процесс, так как снижают затраты на этапе трансформации дуговой фазы в электрошлаковую.

Типы

Для определения способа классификации следует выделить тот параметр, который будет обладать отличительными свойствами. В случае ведения электрошлаковой сварки (ЭШС) нет однозначности. К примеру, можно разделить процессы по методу формирования ванны. В таком случае сварка делится на два типа: со свободным формированием ванны и с принудительным.

Чаще всего классификация связана с различием электродов, а также с различными способами их погружения.

- Сварка с проволокой. Электрод в виде проволоки постепенно подается в зону шлаковой ванны. По мере расплавления ее необходимо постоянно добавлять. Сам электрод подвижен, он может поступательно перемещаться в горизонтальной плоскости. Кромки свариваемых деталей прогреваются равномерно по всей толщине. Специалисты отмечают сложность процесса, так как он требует достаточного опыта.

- Сварка с пластинами. При неизменном принципе данный вид сварки отличается тем, что электроды выполнены в виде пластин. Их подача в ванну осуществляется в определенные интервалы времени. Количество расплавленного металла должно быть достаточным, чтобы перекрыть зазор, сформировав качественный шов. Сам аппарат имеет более простую конструкцию, так как электроды-пластины не приводятся в движение по горизонтали. Сюда же следует отнести сварку электродами большого диаметра. Сечение такого стержня может быть любым и выбирается, исходя из геометрии заготовки.

- Сварка с плавящимся мундштуком. Если рассмотреть принципиальную схему данного процесса, то она представляет собой комбинацию двух описанных типов сварки. В качестве электрода используется подающаяся проволока. Она фиксируется в зазоре и остается неподвижной на плоскости. Расплавленного металла достаточно, чтобы наполнить металлическую ванну. Подобный тип сварки используют при работе со сложными конструкциями, так как по толщине кромок и по длине шва практически нет ограничений.

Устройства электрошлаковой сварки имеют сложное строение, но каждый функциональный элемент выполнен по стандарту ГОСТ 15164, в котором определены параметры сварки. При работе с деталями, имеющими толстые кромки, применяют устройства ЭШС с колебательными движениями электродов, обеспечивающих равномерное прогревание, либо устройства с пластинами и электродами большого диаметра.

При использовании проволоки можно получать швы толщиной от 20 до 600 мм. Пластинчатая установка позволяет получать более широкие швы, однако длина шва не должна превышать 1,5 м. В некоторых случаях могут быть использованы чугунные электроды.

Используемые флюсы

Как было упомянуто выше, шлак может иметь различный состав, определяющий его физические свойства. Они учитываются при работе с тем или иным материалом. Различают несколько видов флюсов для ЭШС.

- Флюс АН-348А характерен высоким содержанием железа с валентностью, равной 3. Данный шлак применяют при сварке нелегированных сталей.

- Флюс ФЦ-7. По своим характеристикам похож на предыдущий. Нашел применение в процессах, где образуется шлаковая ванна небольшой глубины.

- Флюсы АН-8, ФЦ-21 или АН-22 рассматриваются в одной категории, как низкокремнистые марганцевые смеси. Применяются для сварки углеродистых и среднелегированных сталей, а также сталей перлитного класса.

- АН-9 и АН-25 – безмарганцевые флюсы. Были разработаны еще в довоенное время. Именно они использовались при сварке танковой брони.

- Нержавейку приходится сваривать с использованием флюса АНФ-5.

Особенности

Здесь можно выделить не только отличительные характеристики полученных результатов, но и подчеркнуть все достоинства и недостатки данного вида сварки. При ведении дуговой сварки выделение газов приводит к такому неприятному последствию, как разбрызгивание металла. В этом плане ЭШС имеет явное преимущество. Шлаковую ванну не нужно закрывать защитными листами. В процессе сварки шлак дозируется небольшими порциями. В итоге повышается производительность процесса при одновременном снижении энергозатрат.

Если продолжать сравнение, то станет очевидно, что кромки заготовки, которые начинают частично плавиться, находятся на значительном расстоянии от электрода. В дуговой сварке электрод расположен гораздо ближе к поверхности.

Следует отметить и экономию материала. От всей доли наплавленного металла шлак составляет только 5%. Флюс при дуговой сварке расходуется в десятки раз быстрее. ЭШС незаменима в отрасли тяжелого машиностроения, где часто приходится иметь дело с массивными деталями. За один проход можно соединить две заготовки толщиной до 200 мм. Но этим возможности установки не ограничиваются. При наличии нескольких электродов толщина может быть существенно выше.

Сам процесс также обладает определенными преимуществами. Сварка не требовательна к колебаниям электрического тока. Нет такой необходимости в его регулировке, как при ведении работ при дуговой сварке. На подготовительном этапе не нужно обрабатывать кромки.

К недостаткам можно отнести ограничение по направлению сварки. ЭШС позволяет формировать только вертикальные швы. В качестве исключения рассматриваются случаи с небольшим отклонением шва от вертикали. Другим недостатком считается невозможность прерывания процесса. Шов должен быть наложен за один проход. Отрицательные температуры окружающей среды не позволят вести сварку. Отсутствие обработки кромок компенсируются затратами времени на изготовления кармана и крепление ползунов.