Газ для полуавтоматической сварки: виды и особенности

Зачастую сварочный полуавтомат используют в связке с проволокой без защитной среды, которая свойственна электродам. При этом возникает опасность негативного влияния кислорода на сварочную ванну. Попадая из атмосферы кислород ухудшает качество сварного шва, а само соединение ненадежно и легко подвержено механическому воздействию.

Этих трудностей можно избежать путем изоляции сварочной ванны с помощью газа. Конечно, вы можете применить метод обмазки электрода и использовать его, но связка проволока+газ гораздо эффективнее. В этой статье мы подробно расскажем, какой газ применять при сварке полуавтоматом, где он применяется и какие достоинства есть у такого метода сварки.

Содержание статьи

- Область применения защитного газа для сварки полуавтоматом

- Какой газ нужен для сварки полуавтоматом

- Критерии выбора

- Технология сварки

- Особенности выполнения сварки под газом

- Преимущества сварки с помощью газа

- Вместо заключения

Область применения защитного газа для сварки полуавтоматом

Область применения защитного газа широка: без него невозможно представить процесс сварки полуавтоматическим сварочным аппаратом (кроме тех случаев, когда используется самозащитная проволока), газ широко используется в авторемонтных мастерских, а также в цехах для сборки сложных конструкций из цветного металла. Кроме того, на большинстве металлургических предприятий и заводов используется полуавтоматическое сварочное оборудование, а где полуавтомат, там и газ.

Кроме того, на большинстве металлургических предприятий и заводов используется полуавтоматическое сварочное оборудование, а где полуавтомат, там и газ.

Какой газ нужен для сварки полуавтоматом

Выбирая, какой газ использовать для полуавтоматической сварки, нужно заранее знать виды и свойства каждого из газов, используемых в работе сварщика. Зачастую используются следующие газы:

- Ацетилен. Это самый распространенный сварочный газ, получивший свою популярность благодаря хорошим характеристикам. От других газов он отличается тем, что обладает самой высокой температурой горения, из-за чего его нередко используют даже для резки металла. Ацетилен добывается путем химического взаимодействия воды и углеродистого кальция, для его производства часто используются специальные генераторы. Обратите внимание, что углеродистый кальций в составе ацетилена склонен к повышенному поглощению влаги из атмосферы, так что соблюдайте безопасность при хранении этого вида газа. Ацетилен легче воздуха, прозрачный, но при этом его легко отличить по резкому специфическому запаху.

- Водород. Менее популярный вид газа, но все же использующийся для сварки стали и тонкого алюминия. Он не имеет запаха и цвета, но при этом считается очень взрывоопасным из-за своей главной особенности: при смешивании с кислородом водород начинает активно гореть и превращается в гремучий газ. По этой причине следите за давлением водородных баллонов, оно не должно превышать 15 мегапаскалей. Водород производят так же, как ацетилен, с помощью генераторов. Но помимо генератора водород можно добыть с помощью синтеза воды, когда кислород и водород разделяются.

- Коксовый газ. Вещество, не имеющее цвета, с сильным сероводородным запахом. По сути своей, это просто побочный продукт, получаемый при производстве кокса (который, в свою очередь, добывается из каменного угля). От других газов отличается относительной безопасностью, его можно перемещать даже через трубопровод. Применяется редко в силу специфичности характеристик.

- Природные газы. К ним относят метан, пропан и бутан, все они используются в сварочных работах, при том достаточно часто.

Они подходят для выполнения большинства задач сварщика, стоят недорого и их легко найти в любом городе. Хранить и перемещать природные газы достаточно просто, не нужно беспокоиться о возможном взрыве. Природные газы добывают из газовых месторождений, их генерация невозможна в искусственных условиях.

Они подходят для выполнения большинства задач сварщика, стоят недорого и их легко найти в любом городе. Хранить и перемещать природные газы достаточно просто, не нужно беспокоиться о возможном взрыве. Природные газы добывают из газовых месторождений, их генерация невозможна в искусственных условиях. - Пиролизный газ. В отличие от водорода или ацетилена его не нужно генерировать, газ образовывается практически сам собой во время распада нефтепродуктов, в состав которых входит. Зачастую применяется для пайки, сварки и резки тонких сталей. Его транспортировка осуществляется так же, как и в случае с коксовым газом: по трубопроводу. У пиролизного газа есть один существенный недостаток: его использование приводит к образованию коррозии на горелке. Поэтому мы не рекомендуем использовать его на постоянной основе.

Критерии выбора

На какие критерии опираться при выборе газа для сварки? Прежде всего, обратите внимание на показатель температуры, который может обеспечить каждый вид газа. От этого показателя во многом и зависит выбор того или иного вещества. Также учитывайте количество тепла, выделяемое благодаря горению газа. В интернете можно легко найти таблицы с характеристиками каждого из видов газов.

От этого показателя во многом и зависит выбор того или иного вещества. Также учитывайте количество тепла, выделяемое благодаря горению газа. В интернете можно легко найти таблицы с характеристиками каждого из видов газов.

Обратите внимание! Если вы выбираете вещество и знаете, что будете хранить его долго, то отдайте предпочтение готовым газам. Не добывайте газы с помощью генератора. Эта особенность неактуальна, если вы планируете недолго хранить выбранный газ.

Технология сварки

Технология сварки с помощью газа будет одинаковой и в случае с использованием сварочной смеси, и в случае с использованием углекислоты. Ниже вы можете видеть таблицу с рекомендуемыми режимами сварки в углекислоте.

При газовой сварке крайне важно соблюдать технику безопасности. Перед работой обязательно проверьте все компоненты, их работоспособность и исправность. Особенно это касается клапана подачи газа для сварочного полуавтомата. Во время проведения сварочных работ газ должен полностью заполнять сварочную ванну, только в этом случае его применение даст нужный результат.

Особенности выполнения сварки под газом

Перед тем, как приступить к работе, учтите следующие важные особенности. Достичь наилучшего качества сварных швов можно лишь в том случае, если на сварочном аппарате правильно установлена мощность, проволока, защитный газ для сварки полуавтоматом и их подача подобраны в соответствии с той задачей, которую необходимо выполнить. Здесь не получится найти универсальный метод.

Учтите, что свариваемые поверхности будут довольно медленно нагреваться и охлаждаться. Поэтому нужно регулировать температуру пламени, если вы свариваете стальные или титановые детали. Температура регулируется в соответствии с положением пламени и изменяется вместе с углом наклона.

Для кузовных сварочных работ или сваривания трубопровода на улице лучше использовать баллоны с меньшим давлением, это упрощает сварку. В свою очередь, баллоны с высоким давлением максимально эффективны, если вы не перемещаетесь во время проведения сварочных работ.

При сварке с газом рекомендуется использовать проволоку с кремнием и марганцем в составе. В сварочных стандартах строго указаны марки проволок, используемых при сварке полуавтоматом. Расход проволоки нужно контролировать прямо во время работы и подавать одновременно вместе с газом. Это обеспечивает минимальное влияние кислорода на качество готового шва.

Преимущества сварки с помощью газа

Любой выбранный вами газ, используемый при сварке полуавтоматом, даст следующие дополнительные преимущества:

- Качество сварного шва станет заметно лучше, а его механическая надежность, пластичность и плотность увеличится в разы.

- Производительность труда сварщика увеличивается, а значит и эффективность сварочных работ становится выше.

- Любой металл начинает плавиться гораздо быстрее, экономя время и ресурсы, при этом практически не разбрызгивается в ходе работы.

- Сварщик получает стабильную дугу, благодаря чему работать легче.

- Практически нет задымления.

Вместо заключения

Сейчас полуавтоматическое сварочное оборудование используется практически повсеместно, начиная от частных умельцев и заканчивая крупными предприятиями. Мы уже выяснили, что газ идеален именно для полуавтоматической сварки, он улучшает характеристики готового шва и обеспечивает надежность сварного соединения. Но для положительного результата важно выбрать газ, подходящий именно для ваших сварочных работ. Также каждый сварщик должен знать нюансы хранения и применения газов, чтобы избежать несчастных случаев.

Использование сварочного полуавтомата в связке с газом обеспечивает высокое качество работы. Конечно, себестоимость сварочных работ с использованием газа может показаться завышенной, но учитывайте, что газ расширяет ваши возможности и позволяет сваривать практически любые металлы. Зачастую именно профессионалы используют в своей работе газ, потому что сварка с помощью полуавтомата требует высокой квалификации, но ничто не мешает новичку попробовать этот метод сварки.

Выбор защитного газа для сварки порошковой проволокой

Сварка газозащитной порошковой проволокой (FCAW-G) — это очень распространенный и универсальный процесс сварки. Он подходит для сварки углеродистой и низколегированной стали, а также множества сплавов во многих отраслях, в том числе тяжелом машиностроении, изготовлении металлоконструкций, судостроении и офшорных сооружениях. Чаще всего (но не исключительно) в качестве защитных газов для процесса FCAW-G используется двуокись углерода (CO 2) или смесь 75% аргона (Ar) / 25% CO2. Реже используются смеси с другим составом, например, 80% Ar / 20% CO2.

Итак, какой защитный газ выбрать? Каждый вариант имеет свои преимущества и недостатки. Чтобы принять правильное решение, нужно учесть стоимость, качество и производительность. Выбор защитного газа напрямую влияет на каждый из этих факторов, причем иногда в противоположные стороны. В этой статье мы постараемся описать преимущества каждого из этих двух самых распространенных защитных газов.

В этой статье мы постараемся описать преимущества каждого из этих двух самых распространенных защитных газов.

|

Перед тем, как углубиться в преимущества каждого варианта, сначала нужно обсудить некоторые общие положения. Сначала отметим, что в этой статье мы сосредоточимся лишь на нескольких типах газа. Более подробное руководство можно найти в спецификации ANSI/AWS A5.32/A5.32M “Specification for Welding Shielding Gases”, где описываются требования к различным защитным газам, тестированию, хранению, идентификации и сертификации. Кроме того, там Вы найдете подробную информацию об вентиляции во время сварки, а также общие требования безопасности.

Как действует защитный газ

Главная функция любого защитного газа — защитить расплавленный металл в сварочной ванне от контакта с кислородом, азотом и влагой из окружающего воздуха. Защитный газ подается через горелку и сопло по всей окружности проволоки. Он вытесняет собой воздух и образует временное облако газа вокруг сварочной ванны и дуги. С этой задачей успешно справляются как CO2, так и Ar/CO2.

Защитный газ подается через горелку и сопло по всей окружности проволоки. Он вытесняет собой воздух и образует временное облако газа вокруг сварочной ванны и дуги. С этой задачей успешно справляются как CO2, так и Ar/CO2.

Некоторые защитные газы упрощают образование плазмы, что помогает быстрее проложить ионизированную дорожку для сварочной дуги. Кроме того, выбор защитного газа влияет на перенос термальной энергии в дуге и на поведение сварочной ванны. В этом отношении CO2 и Ar/CO2 ведут себя по-разному.

Свойства защитных газов

Двуокись углерода и аргон реагируют на тепло от дуги по-разному. Чтобы лучше понять поведение каждого вида защитного газа, нужно обратить внимание на три параметра.

Ионизационный потенциал — это мера энергии, необходимой для ионизации газа (т. е. перехода в состояние плазмы, в котором газ получает положительный заряд) и проведения тока.

Чем ниже это число, тем легче установить дугу и обеспечить ее стабильность. Ионизационный потенциал для CO2 составляет 14,4 eV по сравнению с 15,7 eV для аргона. Таким образом, в случае чистого CO2 установить дугу легче.

Чем ниже это число, тем легче установить дугу и обеспечить ее стабильность. Ионизационный потенциал для CO2 составляет 14,4 eV по сравнению с 15,7 eV для аргона. Таким образом, в случае чистого CO2 установить дугу легче.

Теплопроводимость газа — это его способность передавать тепловую энергию. Это влияет на способ переноса металла (например, струйный или крупнокапельный), форму дуги, глубину проплавления и распределение температур в дуге. CO2 имеет более высокую тепловую проводимость по сравнению с аргоном и аргоновыми смесями.

Реактивность газа — отражает, будет ли защитный газ вступать в реакцию с расплавленным металлом. По этому показателю газы делятся на две группы, инертные и активные. Инертные, или благородные, газы не вступают в реакцию с другими элементами в сварочной ванне. Аргон — это инертный газ.

Активные или реактивные газы вступают в химическую реакцию с другими элементами в сварочной ванне, образуя сложные вещества. При комнатной температуре CO2 инертен. Однако в плазме дуги CO2 распадается на CO, O2 и O. Из-за этого CO2 становится в дуге активным газом, что позволяет кислороду вступать в реакцию с металлами (т. е. окислять их). Смесь Ar / CO2 тоже считается активным газом, но менее реактивным по сравнению со 100-процентным CO2.

Активные или реактивные газы вступают в химическую реакцию с другими элементами в сварочной ванне, образуя сложные вещества. При комнатной температуре CO2 инертен. Однако в плазме дуги CO2 распадается на CO, O2 и O. Из-за этого CO2 становится в дуге активным газом, что позволяет кислороду вступать в реакцию с металлами (т. е. окислять их). Смесь Ar / CO2 тоже считается активным газом, но менее реактивным по сравнению со 100-процентным CO2.

Защитные газы также влияют на количество выделяемого сварочного дыма. Как правило, из-за окисляющей способности CO2 имеет большее выделение дыма по сравнению с Ar/CO2. Точный уровень выделения дыма зависит от конкретных условий и выбранной процедуры сварки.

Подробнее об инертных газах

Хотя инертные газы обеспечивают надежную защиту сварочной ванны, сами по себе они не пригодны для сварки FCAW-G черных или железных металлов (углеродистой стали, низколегированной стали, нержавеющей стали и т. д.). Например, если попробовать использовать 100% Ar для сварки углеродистой стали, результаты окажутся неутешительны. Внешняя стальная оболочка проволоки будет плавиться слишком быстро. Дуга становится длинной, широкой и неконтролируемой, наблюдается чрезмерное усиление шва. Поэтому для FCAW-G-сварки металлов на основе железа инертные газы всегда используются в смесях с активным газом.

д.). Например, если попробовать использовать 100% Ar для сварки углеродистой стали, результаты окажутся неутешительны. Внешняя стальная оболочка проволоки будет плавиться слишком быстро. Дуга становится длинной, широкой и неконтролируемой, наблюдается чрезмерное усиление шва. Поэтому для FCAW-G-сварки металлов на основе железа инертные газы всегда используются в смесях с активным газом.

Подробнее о смесях CO2 / аргон

Самая распространенная смесь для FCAW-G-сварки углеродистой стали — это 75% Ar / 25% CO2. Менее распространена смесь 80% Ar / 20% CO2. Некоторые марки газозащитной порошковой проволоки предназначены для использования с защитным газом с долей аргона до 90%. Крайне редко доля аргона меньше 75%. При такой малой доле в смеси влияние аргона на поведение дуги начинает снижаться при том, что расходы на дорогостоящий газ остаются высокими. Кроме того, смеси с нестандартными пропорциями Ar / CO2 сложнее найти в продаже, чем стандартные баллоны 75% Ar / 25% CO2 или 80% Ar / 20% CO2.

Производительность и конечные механические характеристики

Из-за реактивного характера CO2 для него характерна менее высокая производительность наплавки по сравнению с Ar/CO2. Это объясняется тем, что CO2 вступает в реакцию со сплавами и образует оксиды, которые вместе с другими оксидами из флюса формируют шлак. Флюс внутри проволоки должен содержать реактивные элементы, например, марганец (Mn) и кремний (Si), которые, помимо прочего, выступают в роли деоксидантов. Некоторые из этих сплавов вступают в реакцию или окисляются свободным кислородом из CO2 и затем оказываются в шлаке вместо наплавленного металла. Поэтому при высоком содержании Mn и Si использование Ar/CO2 позволяет получить более высокую производительность наплавки, чем чистый CO2 (см. пример в Таблице 1).

Дополнительное содержание Mn и Si также означает более высокие прочностные характеристики при меньшем относительном удлинении, а также изменение ударной вязкости (например, при испытаниях по Шарпи). Простой переход с CO2 на смесь Ar/CO2 обычно приводит к увеличению предела прочности и текучести на 50-70 МПа и снижению относительного удлинения на 2% (см. пример в Таблице 1). Это очень важно, потому что при увеличении доли аргона в защитном газе предел прочности наплавленного металла может стать слишком высоким, а жидкотекучесть — слишком низкой.

Простой переход с CO2 на смесь Ar/CO2 обычно приводит к увеличению предела прочности и текучести на 50-70 МПа и снижению относительного удлинения на 2% (см. пример в Таблице 1). Это очень важно, потому что при увеличении доли аргона в защитном газе предел прочности наплавленного металла может стать слишком высоким, а жидкотекучесть — слишком низкой.

Таблица 1: Химический состав и механические характеристики наплавленного металла при использовании газозащитной порошковой проволоки с защитными газами CO2 и Ar/CO2. |

Учитывая, что выбор защитного газа влияет на итоговые механические характеристики наплавленного металла, в стандарте AWS D1.1/D1.1M:2008 «Structural Welding Code» указано несколько требований, призванных обеспечить должные характеристики. Во всех видах сварки защитный газ должен отвечать требованиям A5.32/A5.32M. В случае утвержденных сварочных процедур документ D1.1 требует, чтобы каждое сочетание сварочной проволоки и защитного газа подтверждалось экспериментальными данными.

Во всех видах сварки защитный газ должен отвечать требованиям A5.32/A5.32M. В случае утвержденных сварочных процедур документ D1.1 требует, чтобы каждое сочетание сварочной проволоки и защитного газа подтверждалось экспериментальными данными.

Пункт 3.7.3 документа D1.1:2008 предполагает два приемлемых вида обоснования: а) газ, который используется в целях классификации сварочных материалов, или б) данные от производителя сварочных материалов, отвечающие применимым требованиям AWS A5, для указанного в данной сварочной процедуре защитного газа. В отсутствие этих двух условий D1.1:2008 требует проведения квалификационных испытаний данной комбинации.

Классификация сварочных материалов по типу защитного газа

С 2005 года Американское общество сварки (AWS) стало указывать в своих спецификациях порошковых проволок тип использованного для классификации защитного газа. Класс материалов для сварки углеродистой стали по AWS записывается в виде «EXXT-XX», где последняя X — «идентификатор защитного газа». Им может быть «C» в случае 100% CO2 или «M» в случае смеси 75 – 80% аргона / 20 – 25% CO2 (например, E71T-1C или E71T-1M). В случае материалов для сварки низколегированной стали идентификатор защитного газа стоит после идентификатора химического состава (например, E81T1-Ni1C). Самозащитные порошковые проволоки, для которых защитных газ не нужен, идентификатора защитного газа в своей классификации не содержат (например, E71T-8).

Им может быть «C» в случае 100% CO2 или «M» в случае смеси 75 – 80% аргона / 20 – 25% CO2 (например, E71T-1C или E71T-1M). В случае материалов для сварки низколегированной стали идентификатор защитного газа стоит после идентификатора химического состава (например, E81T1-Ni1C). Самозащитные порошковые проволоки, для которых защитных газ не нужен, идентификатора защитного газа в своей классификации не содержат (например, E71T-8).

Некоторые электроды предназначены исключительно для использования с 100% CO2. Другие — исключительно с аргоновыми смесями. Третьи подходят и для того, и для другого. В последнем случае проволока должна отвечать требованиям обеих классификаций.

Сравнение типов защитного газа для сварки FCAW-G

Чтобы сделать выбор между CO2 или смесью Ar/CO2, нужно проанализировать три параметра.:

- Стоимость защитного газа

Общие затраты на сварку — это ключевой фактор для многих компаний, и контроль этих затрат жизненно важен для сохранения рентабельности предприятия. Как правило, 80% общих расходов на сварочные работы относится к трудовым и непроизводственным затратам, а 20% — к стоимости сварочных материалов. Четверть от этой стоимости, т. е. 5% от общих затрат, составляет стоимость защитного газа. Если бы стоимость защитного газа была единственным решающим фактором, то выбор CO2 вместо смеси Ar/CO2 позволил бы сильно сэкономить. Однако общие затраты на сварочные работы часто зависят от многих других факторов, некоторые из которых мы обсудим чуть ниже.

Как правило, 80% общих расходов на сварочные работы относится к трудовым и непроизводственным затратам, а 20% — к стоимости сварочных материалов. Четверть от этой стоимости, т. е. 5% от общих затрат, составляет стоимость защитного газа. Если бы стоимость защитного газа была единственным решающим фактором, то выбор CO2 вместо смеси Ar/CO2 позволил бы сильно сэкономить. Однако общие затраты на сварочные работы часто зависят от многих других факторов, некоторые из которых мы обсудим чуть ниже.CO2 дешевле Ar/CO2, потому что его легко получить и его поставляют многие предприятия по всему миру. Например, CO2 получают в качестве побочного продукта некоторых других промышленных процессов. CO2 для сварочной отрасли чаще всего получают при переработке или крекинге природного газа. Аргон можно получить только из воздуха. Так как он составляет меньше 1% нашей атмосферы, для получения аргона в промышленных масштабах нужно перерабатывать огромные объемы воздуха.

Для этого используются специальные установки разделения воздуха. Они расходуют много электроэнергии и встречаются лишь в некоторых странах мира.

Для этого используются специальные установки разделения воздуха. Они расходуют много электроэнергии и встречаются лишь в некоторых странах мира.

-

Сварочные характеристики и влияние на производительность

Если сваривать различные защитные газы, при одинаковом типе и диаметре проволоки для смеси Ar/CO2 характерна более мягкая и стабильная дуга, что делает ее более привлекательным выбором с точки зрения сварщика по сравнению с CO2. Для дуги в газе CO2 характерен более крупнокапельный перенос металла (размер капель обычно превышает диаметр проволоки), что делает ее более жесткой и непостоянной и усиливает разбрызгивание. Для сварочной дуги в смеси Ar/CO2 характерен струйный перенос металла с каплями меньшего размера (обычно меньше диаметра проволоки), что делает ее мягче и снижает уровень разбрызгивания. - Качество сварки

Как уже было упомянуто, смесь Ar/CO2 делает сварочную ванну боле жидкотекучей по сравнению с CO2. Это упрощает работу и улучшает смачивание в местах перехода от металла шва к основному металлу. По мнению некоторых производителей, это позволяет сварщикаму улучшить профиль шва и итоговое качество соединения. Кроме того, сварочная дуга в смеси Ar/CO2 отличается меньшим уровнем разбрызгивания, другими словами, более высоким качеством сварки и меньшими затратами времени на чистку рабочей поверхности. Низкий уровень разбрызгивания также снижает затраты на проведение ультразвукового исследования, потому что для его проведения с поверхности сначала нужно удалить лишние брызги.

Это упрощает работу и улучшает смачивание в местах перехода от металла шва к основному металлу. По мнению некоторых производителей, это позволяет сварщикаму улучшить профиль шва и итоговое качество соединения. Кроме того, сварочная дуга в смеси Ar/CO2 отличается меньшим уровнем разбрызгивания, другими словами, более высоким качеством сварки и меньшими затратами времени на чистку рабочей поверхности. Низкий уровень разбрызгивания также снижает затраты на проведение ультразвукового исследования, потому что для его проведения с поверхности сначала нужно удалить лишние брызги.

Еще один аспект качества — это влияние защитного газа на образование газовых пор, которые относятся скорее к косметическим недостаткам, а не дефектам. Газовые поры, которые еще иногда называют червоточинами, — это небольшие выемки на рабочей поверхности. Их образуют растворенные в наплавленном металле газы, которые вышли из него до застывания сварочной ванны, но оказались заперты под слоем застывшего шлака. При использовании Ar/CO2 вероятность образования газовых пор выше. При наличии аргона перенос металла больше похож на струйный, что приводит к уменьшению размера каждой капли и увеличению их количества. В результате увеличивается общая площадь поверхности капель и связанное с этим содержание растворенных газов. Появление газовых пор также зависит от других факторов, но они не входят в предмет этой статьи.

При использовании Ar/CO2 вероятность образования газовых пор выше. При наличии аргона перенос металла больше похож на струйный, что приводит к уменьшению размера каждой капли и увеличению их количества. В результате увеличивается общая площадь поверхности капель и связанное с этим содержание растворенных газов. Появление газовых пор также зависит от других факторов, но они не входят в предмет этой статьи.

Типичный выбор защитных газов в распространенных отраслях

На протяжении лет промышленность несколько стандартизировала выбор защитного газа для определенных областей FCAW-G. Например, для задач, где требуется высокая производительность наплавки в нижнем и горизонтальном пространственном положении, более предпочтителен CO2, потому что преимущества смеси Ar/CO2 в нижнем положении минимальны. Судостроительные верфи тоже, как правило, используют CO2, потому что он способствует сгоранию покрытий на рабочих поверхностях. В области строительства офшорных сооружений для облицовочных проходов Y-, T и K-соединений требуется очень гладкая поверхность сварного шва и минимальный уровень разбрызгивания, поэтому для нее более предпочтительна смесь Ar/CO2. В некоторых странах мира из-за перебоев в поставками аргона для всех задач используется CO2.

В области строительства офшорных сооружений для облицовочных проходов Y-, T и K-соединений требуется очень гладкая поверхность сварного шва и минимальный уровень разбрызгивания, поэтому для нее более предпочтительна смесь Ar/CO2. В некоторых странах мира из-за перебоев в поставками аргона для всех задач используется CO2.

Заключение

При выборе защитного газа для сварки газозащитной порошковой проволокой нужно учитывать не только стоимость газа. Учитывайте все три аспекта, которые мы обсудили в этой статье. Какой тип защитного газа позволит снизить общие затраты на сварку? Какой тип защитного газа позволит снизить затраты на сварку метрового отрезка соединения? Одни производители приходят к выводу, что с Ar/CO2 они могут заметно повысить качество и производительность. Для других преимущества Ar/CO2 не проявляются или не оправдывают более высокую стоимость. Для задач третьих лучше всего подходит экономичный CO2. Те, кто пользуется процессом FCAW-G, при выборе защитного газа должны руководствоваться тем, какой из них окажет наибольшее общее влияние на себестоимость, качество и производительность сварочных работ. При этом также нужно убедиться, что порошковая проволока совместима с выбранным защитным газом.

Те, кто пользуется процессом FCAW-G, при выборе защитного газа должны руководствоваться тем, какой из них окажет наибольшее общее влияние на себестоимость, качество и производительность сварочных работ. При этом также нужно убедиться, что порошковая проволока совместима с выбранным защитным газом.

Том Майерс — старший специалист по внедрению, компания Линкольн Электрик, Кливленд

Влияние смеси газов на формирование сварного шва

Влияние смеси газов на формирование сварного шва

Основным видом сварки в защитных газах применяемой в промышленности является сварка в углекислом газе. Это связано с преимуществами данного вида, такими как: низкая стоимость по сравнению с использованием других газов, например инертных, довольно высокая производительность, легкость механизации, и автоматизации. Однако, такой недостаток как повышенное разбрызгивание электродного металла, характеризующее его потери, перечеркивает все вышеперечисленные преимущества.

Сварка в атмосфере азота не нашла применения при изготовлении конструкций из стаж из-за образования пор.

Многие исследователи изучали сварку в различных смесях газов с целью получения результатов, влияющих на качественные изменения процесса, уменьшающих себестоимость и повышающих их производительность. Одно из таких направлений является сварка в смеси углекислого газа и кислорода/1-8/.

Физическими и технологическими параметрами сварочной дуги можно управлять за счет изменения состава защитной среды /9/. Одним из основных таких параметров является перенос электродного металла. Именно от переноса зависят такие характеристики как разбрызгивание и плохое формирование шва.

Наиболее благоприятным с точки зрения сварки является струйный перенос электродного металла.

При дуговой сварке в защитных газах возможно существование следующих видов переноса: крупнокапельный, мелкокапельный и струйный. Существование того или иного вида переноса зависит от критической силы тока. Так например, в работе /10-15/ величина Iкр при сварке в гелии проволокой Св-08Г2С, диаметром 2мм. составляет 560 А. Капельный и струйный перенос наблюдается в диапазоне токов меньших I кр. Из-за высокой теплопроводности и тепловой мощности гелиевой плазмы /9/ швы получаются довольно широкими и с глубоким проплавлением, а также хорошего качества Несмотря на эти преимущества сварка в гелии не нашла широкого применения при изготовлении конструкций из низкоуглеродистой и низколегированной стали из-за высокой стоимости самого процесса сварки.

Так например, в работе /10-15/ величина Iкр при сварке в гелии проволокой Св-08Г2С, диаметром 2мм. составляет 560 А. Капельный и струйный перенос наблюдается в диапазоне токов меньших I кр. Из-за высокой теплопроводности и тепловой мощности гелиевой плазмы /9/ швы получаются довольно широкими и с глубоким проплавлением, а также хорошего качества Несмотря на эти преимущества сварка в гелии не нашла широкого применения при изготовлении конструкций из низкоуглеродистой и низколегированной стали из-за высокой стоимости самого процесса сварки.

Те же виды переносов, что и при сварке в Не, в зависимости от величины силы сварочного тока и импульса, можно получить и в аргоне. Однако, величина I кр в данном случае меньше (I кр — 420 А при d эл = 2 мм проволока Св-08Г2С /15/). Дуга в Аг характеризуется большей концентричностью, т.е. наличием высокотемпературного центрального канала. Поэтому швы при сварке в Аг имеют большую глубину проплавления, чем в Не.

Авторы статьи /1/ утверждают, что по сравнению со сваркой в С02, добавка до 50 % кислорода дает следующие преимущества:

- брызги легче отделяются от металла;

- формирование шва улучшается, он гладкий и менее выпуклый, форма про пара практически такая же;

- образующаяся шлаковая корка небольшой толщины и легко удаляется;

- при сварке металла с ржавчиной склонность его и образованию пор меньше, снижается количество диффузионного водорода;

- расход смеси такой же и поэтому она дешевле;

- размер неметаллических включений (окислов) одинаков.

Авторы изучали также особенности сварки в смеси (С02 + 02) с различным содержанием кислорода. Отмечены те же преимущества, а так же влияние на некоторые характеристики металла шва. Авторы предлагают оптимальный состав снеси, в которой кислорода 15 — 20 %. А при дальнейшем увеличении 02 в смеси снижаются механические свойства шва.

Что касается переноса электродного металла, то он не изменяется, т.е. остается крупнокапельным без коротких замыканий дугового промежутка, при сварке длинной дугой и с короткими замыканиями, если размеры дугового промежутка меньше или равны размерам капли, сформировавшейся на торце электрода/9,14/.

Таким образом, добавка кислорода к углекислому, газу не изменяет вид переноса и лишь при сварке порошковой проволокой процесс сварки в С02 может производится каплями среднего размера Однако, при использовании смеси (С02+ 02) может быть несколько повышена производительность и улучшены некоторые характеристики процесса.

Другие авторы предлагают использовать сварку в смеси С02 и 02 с увеличенным вылетом электрода. При этом они отмечают, что кроме технологических особенностей такой вариант сварки характеризуется меньшей температурой металла электродных капель, что должно уменьшить окисление металла защитным газом и -несколько снизить чувствительность к образованию пор азота и водорода в металле.

При этом они отмечают, что кроме технологических особенностей такой вариант сварки характеризуется меньшей температурой металла электродных капель, что должно уменьшить окисление металла защитным газом и -несколько снизить чувствительность к образованию пор азота и водорода в металле.

С точки зрения хорошего качества ведение процесса и формирования швов в сварке применяется смесь аргона с гелием. При этом наиболее применимы следующие их соотношения: 50 % Аг и 50 % Не; и 40 % Аг и 60 % Не. Характер течения процесса близок к характеру течения процессов в чистом Не, но формирование шва лучше, а разбрызгивание меньше. При этом граница значения критического тока перехода к струйному переносу смешается в сторону аргона

Однако, эта смесь, при сварке низкоуглеродистых и низколегированных сталей не нашла применения, из-за высокой стоимости. Много работ посвящено исследованию процессов сварки в смесях аргона с такими газами как кислород, углекислый газ, углекислый газ и кислород, азот. С точки зрения влияния добавок к аргону представляется интересным изучение статьи /15/. Авторы данной статьи пытаются объяснить возникновение струйного переноса при сварке в смесях газов.

С точки зрения влияния добавок к аргону представляется интересным изучение статьи /15/. Авторы данной статьи пытаются объяснить возникновение струйного переноса при сварке в смесях газов.

Сравнивая теплопроводности таких газов как С02, Не, N2, Н2 и Аг, при высоких температурах, они делают вывод, что теплопроводность газа не является определяющим физическим свойством, от величины которого зависит вид переноса металла электрода при сварке. Изучая влияние различных добавок газов к Аг на температуру дуги, которая влияет на температуру капель, изменяя их поверхностное натяжение, авторы показывают, что этот фактор также не гжячктияет решающего влияния на перенос электродного металла. В частности максимальную температуру имеет дуга, горящая в смеси (Аг*-Н2), однако, согласно эксперименту, струйного переноса при этом не наблюдается.

Пытаясь объяснить, почему присутствие небольших добавок 02 и СО2 в смеси с Аг приводит к уменьшению критического тока, необходимого для достижения струйного переноса, они отмечают, что нельзя однозначно судить, что этот фактор связан только с действием кислорода, снижающего поверхностное натяжение жидкого металла.

Оказалось, что лишь 3 газа — 02 , N0, N02 парамагнитны и имеют положительную магнитную восприимчивость, тогда как все остальные -диамагнитны и имеют отрицательную магнитную восприимчивость X, (таблица 1.1).

Наиболее вероятной причиной, определяющей вид переноса и уменьшающей критический ток при сварке в смесях Аг с 02 и с С02 является, по-видимому, совместное действие таких факторов как магнитные свойства кислорода и снижение поверхностного натяжения расплавленного металла под воздействием растворенного кислорода. По-видимому, присутствие парамагнитного газа, окружающего столб дуги, усиливает действие электродинамической силы, что приводит к уменьшению критического тока перехода к струйному переносу. Кроме того, под воздействием магнитного поля сварочного тока, возможны сепарация компонентов газовой смеси и концентрация кислорода вблизи поверхности расплавленной капли, что должно усилить его поглощение и снизить поверхностное натяжение расплавленного металла.

Таблица 1. 30

30

N02

+ 3,800

Н2

-0,430

Не

-0,470

Наиболее часто используют смесь (Аг + Оз), содержащую кислород 3 -5 %. Причем процесс сварки практически такой же, как и в чистом аргоне. Величина /*р при этом немного уменьшается. Для струйного переноса в смеси (Аг + 02) характерно несколько большее разбрызгивание, чем при сварке в чистом Аг /14/. Также в промышленности нашли применение газовые смеси следующего состава:

(75 — 80) %Аг + (20 — 25) %С02; (70 — 75) %Аг + (20 — 25) %С02 + (3 — 5) %О2. Авторы работы 7 исследуют зависимость переноса электродного металла от изменения количества Аг в газовой смеси (Аг + С02). В частности, они отмечают, что при введении в С02 (10. ..80) %Аг размер капель электродного металла уменьшается, а частота их переноса возрастает. При этом разбрызгивание уменьшается. Это авторы связывают с тем, что капли не выходят за пределы столба дуги. Они указывают, что при 80 %Аг в смеси наблюдается максимальная стабилизация переноса, незначительное разбрызгивание и оптимальная форма проплавления.

..80) %Аг размер капель электродного металла уменьшается, а частота их переноса возрастает. При этом разбрызгивание уменьшается. Это авторы связывают с тем, что капли не выходят за пределы столба дуги. Они указывают, что при 80 %Аг в смеси наблюдается максимальная стабилизация переноса, незначительное разбрызгивание и оптимальная форма проплавления.

Кроме вышеперечисленных газовых смесей в литературных источниках упоминается использование смесей с добавками азота. Так, например, добавка до 20 % N2 к аргону не влияет на процесс сварки, т.е. он практически такой же как и в чистом Аг /14/. Процесс приближается к сварке в чистом азоте при содержании азота в смеси более 33 %.

Источник: http:// svarschik . by

Для чего нужен защитный газ?

Защитный газ часто играет важную роль в обеспечении производительности и качества сварки. Как следует из его названия, защитный газ защищает затвердевающий расплавленный сварной шов от окисления, а также от содержащихся в воздухе примесей и влаги, которые могут ослабить коррозионную стойкость шва, привести к образованию пор и снизить прочность шва

, изменив геометрические характеристики сварного соединения. Кроме того, защитный газ охлаждает сварочный пистолет. В качестве компонентов защитного газа чаще всего используются аргон, гелий, углекислый газ и кислород.

Кроме того, защитный газ охлаждает сварочный пистолет. В качестве компонентов защитного газа чаще всего используются аргон, гелий, углекислый газ и кислород.

Защитный газ может быть инертным или активным. Инертный газ не вступает ни в какие реакции с расплавленным металлом шва, тогда как активный газ принимает участие в процессе сварки, стабилизируя дугу и обеспечивая равномерный перенос материала в сварной шов. Инертный газ используется при сварке методом MIG (дуговая сварка металлическим электродом в среде инертного газа), а активный газ — при сварке MAG (дуговая сварка металлическим электродом в среде активного газа).

В качестве примера инертного газа можно назвать аргон, который не реагирует с расплавленным металлом шва. Это защитный газ, наиболее широко используемый при сварке методом TIG. Однако углекислый газ и кислород реагируют с расплавленным металлом шва, как и смесь углекислого газа и аргона.

Аргон (Ar) — это инертный защитный газ, не вступающий в реакции с заготовкой. Он не вызывает окисления и не влияет на химический состав сварного шва. Это защитный газ, наиболее широко используемый при сварке методом TIG.

Он не вызывает окисления и не влияет на химический состав сварного шва. Это защитный газ, наиболее широко используемый при сварке методом TIG.

Гелий (He) — также инертный защитный газ. Гелий и смеси гелия с аргоном используются при сварке методами TIG и MIG. Гелий обеспечивает лучшее проплавление кромок и более высокую скорость сварки по сравнению с аргоном.

Углекислый газ (CO2) и кислород (O2) — активные газы, используемые в качестве так называемого окисляющего компонента для стабилизации дуги и для обеспечения равномерного переноса материала при сварке методом MAG. Доля этих газообразных компонентов в составе защитного газа определяется типом стали.

специфика технологии, ее преимущества и недостатки

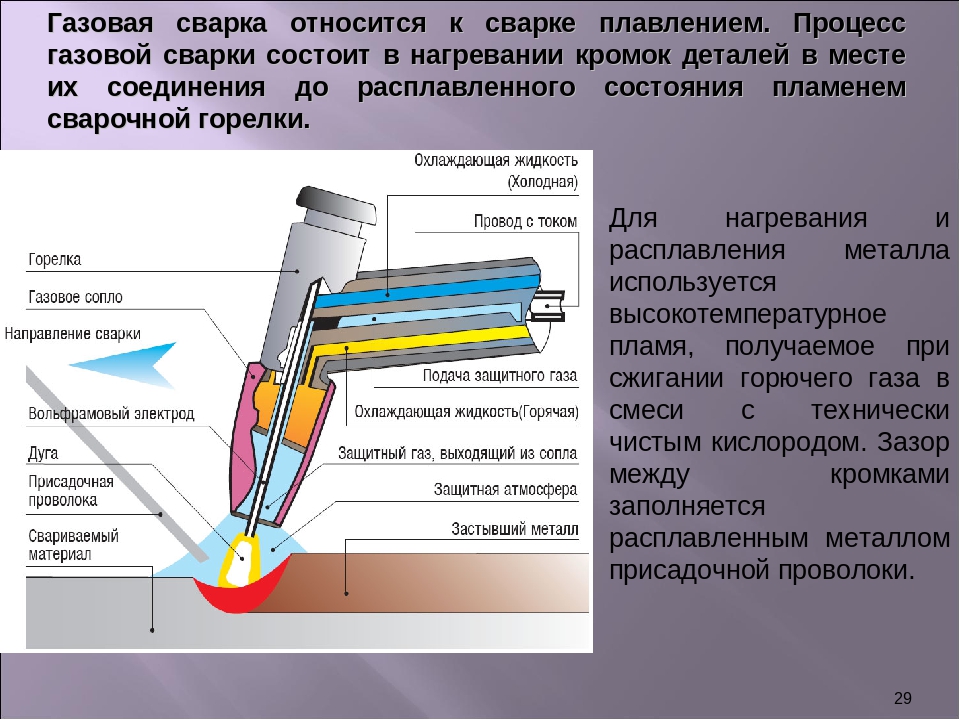

Целью сварочного процесса является нагрев материалов до температуры плавления, при котором место их контакта приобретает однородную структуру. Одним из вариантов соединения металлических изделий выступает газовая сварка, когда при сгорании смеси газов выделяется большое количество тепла, что способствует повышению температуры обрабатываемой поверхности до 2500-3000 °C.

Газосварка стала применяться в промышленности с начала 20-го века и до сих пор не утратила свою актуальность, несмотря на появление более прогрессивных сварочных технологий. Сегодня этот способ плавления и соединения металлов активно используется в строительно-монтажных работах. В частности, с его помощью удобно создавать различные металлоконструкции и осуществлять прокладку труб в системе отопления и водоснабжения.

Основные компоненты газосварочного оборудования

Технология газовой сварки отличается своей простотой. Для реализации сварочного процесса используются следующие компоненты:

- Баллон с кислородом.

Кислород является необходимой средой для окисления (горения) горючих газов. Чтобы окислительная реакция осуществлялась максимально эффективно, применяют технический O2 с показателем чистоты не менее 98,5%. - Баллон с горючим газом (обычно ацетиленом).

Ацетилен – это основной горючий газ, который чаще всего применяется при газосварке. Температура пламени кислородно-ацетиленовой смеси достигает 3150-3300 °C, тем самым обеспечивая высокую производительность рабочего процесса.

Температура пламени кислородно-ацетиленовой смеси достигает 3150-3300 °C, тем самым обеспечивая высокую производительность рабочего процесса. - Редукторы.

Каждый баллон оснащается редуктором, который понижает давление выходящего газа до рабочей величины. В целях безопасности газовые редукторы дополнительно комплектуют клапаном сброса, который срабатывает в случае превышения допустимого давления в баллоне.

Кислородный редуктор для газовой сварки

- Горелка.

В горелке осуществляется смешивание кислорода с ацетиленом и выпуск из мундштука струи с оптимальным давлением. В зависимости от объема сгораемого ацетилена горелки бывают малой мощности (0,025 – 0,4 м³/ч), средней мощности (0,4 – 2,8 м³/ч) и большой мощности (2,8 – 7 м³/ч).

Газовая горелка

- Шланги.

Соединение газовых баллонов с горелкой производится посредством специальных рукавов (шлангов), предназначенных для работы с горючими веществами. Гибкая магистраль имеет многослойную структуру, основным компонентом которой является техническая резина, стойкая к агрессивному воздействию проходящих газов и жидкостей.

- Защита от обратной тяги.

Опасность обратной тяги, когда пламя распространяется не в сторону нагреваемого металла, а в сторону баллона с горючей смесью, вынуждает устанавливать в разрыв цепи «баллон-горелка» специальный предохранительный элемент – огнепреградительный клапан. Подробно о таких средствах защиты можно прочитать в статье: Огнепреградительные клапаны: назначение, конструкция и варианты монтажа.

На видео представлен обзор оборудования:

А здесь можно наглядно увидеть весь технический процесс

Особенности процесса

Газовая сварка без ацетилена – какие возможны альтернативы

Ацетилен является идеальным компонентом для газосварки, поскольку с его помощью можно сваривать практически все виды металлов. Долгое время кислородно-ацетиленовое пламя было единственным вариантом для подобных работ. Однако с учетом того, что ацетилен со второй половины 20-го века стал активно использоваться для производства различных пластических материалов, появился некоторый дефицит данного газа, а, следовательно, возросла его цена. Поэтому возникла необходимость в поиске альтернативы ацетилену, в качестве которой чаще всего выступают пропан-бутан, пары керосина или бензина, метан и водород.

Долгое время кислородно-ацетиленовое пламя было единственным вариантом для подобных работ. Однако с учетом того, что ацетилен со второй половины 20-го века стал активно использоваться для производства различных пластических материалов, появился некоторый дефицит данного газа, а, следовательно, возросла его цена. Поэтому возникла необходимость в поиске альтернативы ацетилену, в качестве которой чаще всего выступают пропан-бутан, пары керосина или бензина, метан и водород.

Заменители ацетилена дешевле и не столь дефицитны, но их теплотворная способность (основной показатель сварки) существенно ниже. К примеру, при сжигании пропана-бутана температура пламени достигает 2400-2500 °C, а при эксплуатации водорода нагрев происходит до 2100 °C. Поэтому такие варианты имеют ограниченную сферу применения и используются в техпроцессах, которые не требуют высокотемпературного воздействия, например: сварка тонколистовой стали (до 6 мм), чугуна, алюминия, магния, свинца и т.д.

Плюсы и минусы газосварки по сравнению с электродуговой технологией

Главными преимуществами газовой технологии являются простота оборудования и независимость от электросети. При строительстве новых объектов, которые еще не подключены к электричеству, газосварка позволяет осуществлять монтаж металлоконструкций без применения ресурсоемких генераторов. Кроме того, постепенный нагрев материала, а также возможность изменения тепловложения за счет удаления горелки от изделия, дает возможность избегать прожогов, что особенно актуально для тонких листов металла.

При строительстве новых объектов, которые еще не подключены к электричеству, газосварка позволяет осуществлять монтаж металлоконструкций без применения ресурсоемких генераторов. Кроме того, постепенный нагрев материала, а также возможность изменения тепловложения за счет удаления горелки от изделия, дает возможность избегать прожогов, что особенно актуально для тонких листов металла.

Вместе с тем, газопламенная сварка не может конкурировать с электродуговой в плане производительности, что связано с недостаточной скоростью прогрева металла. Широкая зона воздействия пламени является причиной слабой концентрации тепла в месте соединения деталей – это приводит к менее качественному шву и лишним расходам газа. Поэтому в условиях стабильного серийного производства газосварка, как правило, уступает место электросварке в среде защитного газа. Подробнее о видах и ценах на защитные сварочные смеси можно узнать здесь.

Для чего нужен защитный газ при сварке

Наиболее распространенным газом при сварке является аргон. В некоторых случаях используют гелий, однако аргон занимает почетное первое место в рейтинге использования защитных газов при аргонодуговом сваривании.

В некоторых случаях используют гелий, однако аргон занимает почетное первое место в рейтинге использования защитных газов при аргонодуговом сваривании.

Аргон является инертным газом, который в обычных условиях не имеет цвета, запаха и вкуса. Он тяжелее воздуха приблизительно в 1,38 раза. Он считается наиболее доступным и сравнительно недорогим газом для защиты сварочного процесса.

В промышленности основным способом получения аргона является метод низкотемпературной ректификации воздуха с получением кислорода и азота, попутно извлекая аргон. Также аргон получается в качестве побочного эффекта при добыче аммиака. Газообразный аргон хранят в транспортируют в специальных стальных баллонах. Такие баллоны окрашены в серый цвет и на них нанесена надпись «Аргон чистый» зеленого цвета.

Аргон является не взрывоопасным и не токсичным газом, но при высокой концентрации в воздухе может быть опасным для жизни человека. Если доля кислорода в воздухе снижается до 19-и и ниже процентов, то появляется кислородная недостаточность, что вызывает удушье, а при продолжительном нахождении в такой атмосфере может вызвать потерю сознания и в некоторых случаях смерть.

Если доля кислорода в воздухе снижается до 19-и и ниже процентов, то появляется кислородная недостаточность, что вызывает удушье, а при продолжительном нахождении в такой атмосфере может вызвать потерю сознания и в некоторых случаях смерть.

Аргон используется в качестве инертного газа для защиты сварочного процесса при дуговой сварке. Он является основой защиты среды при сваривании алюминия, титана активных и редких металлов. Аргон нередко применяется при плазменной сварке как плазмообразующий газ. Иногда его используют при лазерной сварке как плазмоподавляющий и защитный газ.

В зависимости от требуемых объемов использования аргона применяются несколько схем обеспечения ним. Если объем при использовании не превышает 10 000 кубических метров на грамм, то его доставляют в баллонах. Если же объем превышает 10 000 кубических метров, то его перевозят в жидком состоянии в специально отведенных для этого емкостях. Для этого используется автомобильный и железнодорожный транспорт. Чтобы транспортировать аргон по железной дороге используются специальные цистерны 8Г-513 или же 15-558. Для перемещения по дорогам используются газовые емкости типа ЦТК объемом от 0,5 до 10 кубических метров. В таких же емкостях может транспортироваться азот и кислород.

Чтобы транспортировать аргон по железной дороге используются специальные цистерны 8Г-513 или же 15-558. Для перемещения по дорогам используются газовые емкости типа ЦТК объемом от 0,5 до 10 кубических метров. В таких же емкостях может транспортироваться азот и кислород.

Защитный газ аргон при выходе из сопла горелки попадает в зону сварки и вытесняет воздух из этой зоны. Сварочная проволока при сваривании подается роликами вниз, которые вращаются двигателем подающего механизма. Подвод сварочного тока к проволоке осуществляется с помощью скользящего контакта.

Если учитывать, что защитный газ активен и может вступать во взаимодействие с расплавленным металлом, то полуавтоматическое сваривание в углекислом газе имеет много преимуществ, что позволяет производить сварочные швы высокого качества при минимальных затратах, несмотря на то, что некоторые виды сварки, например сварка алюминия, не такие и простые.

Сварка полуавтоматом.

Еще раз о подогревателе газа для новичков

Еще раз о подогревателе газа для новичковВ прошлой статье «Как избавиться от обмерзания» уже поднималась тема о необходимости подогрева углекислого газа, применяющегося в качестве защитной среды при полуавтоматической сварке. Тему есть еще чем дополнить, она не исчерпана, к тому же информация станет полезной для людей, которые хотят освоить азы сварочного дела, только начинают осваивать сварку.

Итак, при небольших объемах работ для сварки полуавтоматом достаточно иметь стандартный набор аксессуаров, таких как сварочная горелка, шланг по которому подается газ и проволока, клемма массы, баллон с газом. Его вполне достаточно, если вы только не занимаетесь сваркой с утра до вечера. С увеличением сваркочасов обязательно станет вопрос о покупке подогревателя газа.

Для чего он нужен?

Газ находится в сжатом состоянии в баллоне. Для того, чтобы обеспечить работающее давление на выходе, необходим редуктор, который преобразует высокое давление в низкое. Например, в компрессоре воздух постоянно сжимается и из-за этого он нагревается, а в редукторе наоборот сжатый газ расширяется, переходя границу ( специальное отверстие, которое не дает газу выйти сразу) и при этом наблюдается обратный физический процесс –охлаждение. Из-за того, что углекислота находится в сильно сжатом состоянии процесс идет очень интенсивно и с сильным снижением температуры до -70 оС. К чему это может привести? Любой водяной пар, который находится в баллоне, начнет конденсироваться и образовывать кристаллы льда, которые оседая на деталях редуктора, могут закупорить отверстие и прекратить подачу. Кроме того, может произойти естественное сжатие деталей, так как известно, что все тела при нагреве испытывают расширение, а при охлаждении стремятся уменьшиться в размерах, в объеме. Особенно это относится к медным сплавам, таким как латунь, у которых высокий коэффициент линейного термического расширения. Соответственно, сварочные режимы, которые вы настроили на полуавтомате, собьются.

Например, в компрессоре воздух постоянно сжимается и из-за этого он нагревается, а в редукторе наоборот сжатый газ расширяется, переходя границу ( специальное отверстие, которое не дает газу выйти сразу) и при этом наблюдается обратный физический процесс –охлаждение. Из-за того, что углекислота находится в сильно сжатом состоянии процесс идет очень интенсивно и с сильным снижением температуры до -70 оС. К чему это может привести? Любой водяной пар, который находится в баллоне, начнет конденсироваться и образовывать кристаллы льда, которые оседая на деталях редуктора, могут закупорить отверстие и прекратить подачу. Кроме того, может произойти естественное сжатие деталей, так как известно, что все тела при нагреве испытывают расширение, а при охлаждении стремятся уменьшиться в размерах, в объеме. Особенно это относится к медным сплавам, таким как латунь, у которых высокий коэффициент линейного термического расширения. Соответственно, сварочные режимы, которые вы настроили на полуавтомате, собьются. То есть, если вы выставили расход 10 л/мин, то спустя какое-то время работы вы увидите, что газ практически не идет, так как детали изменились в размерах и «перекрыли» те показатели, которые вам необходимы были с начала и были заданы при комнатной температуре. Чтобы такое не происходило и необходим подогреватель газа.

То есть, если вы выставили расход 10 л/мин, то спустя какое-то время работы вы увидите, что газ практически не идет, так как детали изменились в размерах и «перекрыли» те показатели, которые вам необходимы были с начала и были заданы при комнатной температуре. Чтобы такое не происходило и необходим подогреватель газа.

Подогреватель состоит из простого нагревательного элемента, через который течет электрический ток. Он нагревает катушку и корпус, соответственно, любой газ, который проходит через устройство, воспринимает тепло. Этого будет достаточно, чтобы не переохладить редуктор. Подогреватели бывают электронные или биметаллические с регулятором, которые вкл/выкл. при перегреве (как в обычном утюге). По питанию они разделяются на 220В, либо 24В и 36В. Низковольтные подогреватели поставляются без вилки, так как подразумевается присоединение к вилке или источнику питания (БП, трансформатор). При подключении 24В мощность снижается и максимальные параметры проходящего газа будут занижены. Если вы занимаетесь большими объемами сварочных работ, низковольтного подогревателя может оказаться недостаточно. Тридцатишестивольтный девайс уже может обеспечить до 50 л/мин прогрев газа и работы не остановятся, например, из-за сбоя настроек.

Если вы занимаетесь большими объемами сварочных работ, низковольтного подогревателя может оказаться недостаточно. Тридцатишестивольтный девайс уже может обеспечить до 50 л/мин прогрев газа и работы не остановятся, например, из-за сбоя настроек.

P.S. При покупке полуавтомата обращайте внимание на такую важную вещь: блок питания для подогревателя газа должен находится в самом аппарате и включаться в момент нажатия кнопку подачи проволоки сварочной горелки. Почему это так важно? Устройство подогрева работает только когда вы варите (когда это действительно необходимо). В противном случае, если подогреватель работает от отдельного питания, он будет «надеяться» только на собственный терморегулятор и перегреваться до своего максимального значения (70 -80 оС). Газ же поступает очень холодный – это приводит к резкому температурному перепаду, что может привести к снижению срока эксплуатации нагревателя.

Как освоить огненное искусство газовой сварки

Обычные люди используют три вида сварки. Это не так скучно, как кажется. Во-первых, сварной шов соединяет два куска земли, плавя их, и плавление земли — это здорово. Но помимо этого, это помогает вам строить вещи. Скобки. Каркасы безопасности. Машины целиком, с нуля. Единственное ограничение — это размер вашей скамейки.

Это не так скучно, как кажется. Во-первых, сварной шов соединяет два куска земли, плавя их, и плавление земли — это здорово. Но помимо этого, это помогает вам строить вещи. Скобки. Каркасы безопасности. Машины целиком, с нуля. Единственное ограничение — это размер вашей скамейки.

Двумя наиболее современными типами домашней сварки являются MIG и TIG — для инертного газа металла и инертного газа вольфрама. С каждой из них вы платите три или четыре цифры за ящик с компьютерным управлением, который подает калиброванное электричество и защитный газ в ваши руки.Или вы можете пойти по третьему пути — газовой сварке — для чего нужны навыки, 6300-градусное пламя и многое другое.

Само собой разумеется, что мы очень любим третий маршрут.

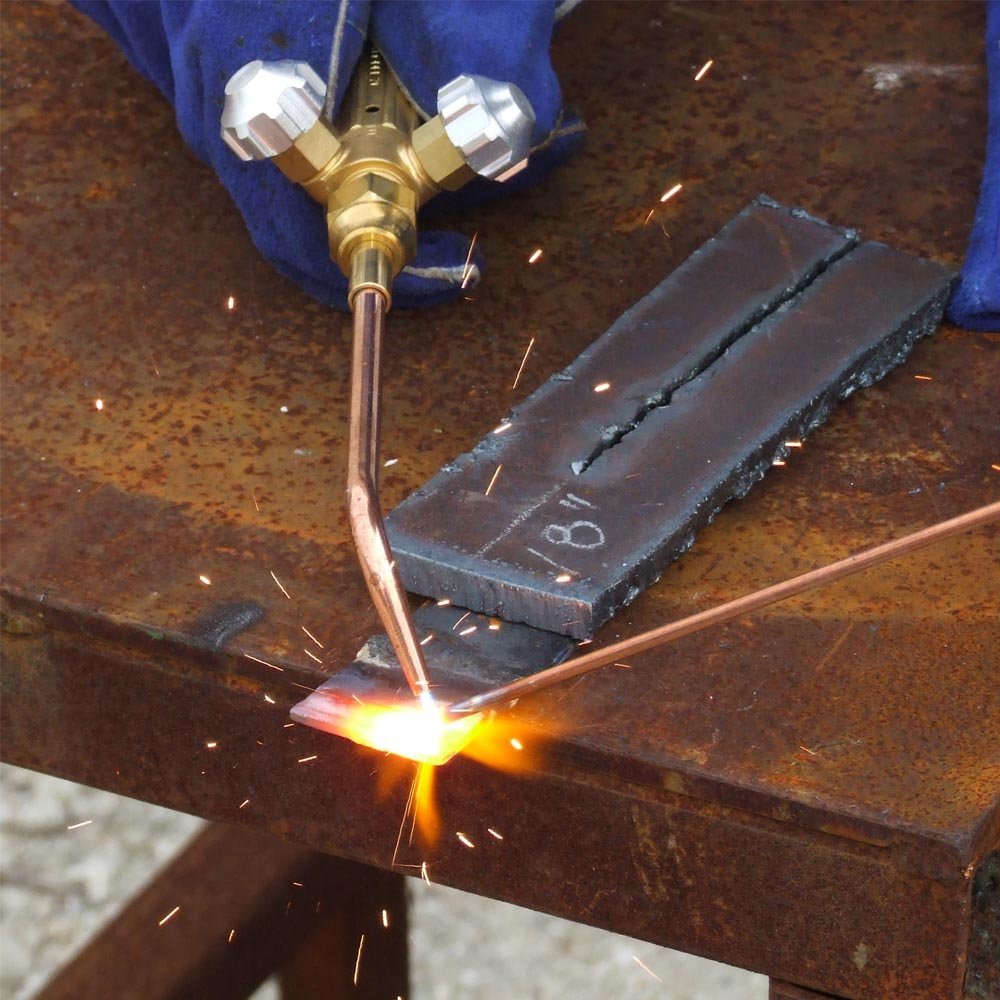

При газовой сварке металл соединяется с использованием тепла горелки, сжигающей кислород и вторичное топливо. Для прочности в сварной шов обычно добавляют присадочный стержень. Эта практика существует с конца 1800-х годов, но наиболее распространенная форма, разработанная французами столетие назад, использует кислородно-ацетиленовое пламя. Так называемая кислородно-топливная сварка вытеснила относительно древнюю кузнечную сварку, при которой два куска металла нагреваются, а затем скалываются. (Здесь мы проигнорируем желание пошутить о «горячих штуках», потому что все мы взрослые.)

Так называемая кислородно-топливная сварка вытеснила относительно древнюю кузнечную сварку, при которой два куска металла нагреваются, а затем скалываются. (Здесь мы проигнорируем желание пошутить о «горячих штуках», потому что все мы взрослые.)

Эндрю Трэхан

MIG и TIG доминируют в автомобильном мире, потому что они производят стабильные сварные швы с низким уровнем риска и минимальным мастерством. Газовая сварка вообще вышла из моды по противоположным причинам.И кислород, и ацетилен горючие, но, что более важно, есть много мест, где вам просто не нужно открывать огонь.

Джош Велтон — правительственный производитель MIL-SPEC из Маунт-Клеменс, штат Мичиган. По вечерам он работает инструктором по сварке и художником, чью работу хвалят такие люди, как Кен Блок и основатель Icon 4×4 Джонатан Уорд. Он отличный учитель и человек, влюбленный в свое дело, поэтому мы пошли в его мастерскую, чтобы научиться газовой сварке.

Эндрю Трэхан

«Ацетиленовые фонари изменили мир», — сказал мне Велтон. «Есть старая история о парнях, которые вырезали 12-дюймовые отверстия в стальных кораблях для окон. Они нагревали его водородом и скалывали его, недели, чтобы проделать одно отверстие. Затем пришел парень с ацетиленом , который горит намного сильнее, и это стало чем-то, что вы могли бы сделать за день. Сейчас он в основном используется для резки, но вы можете сварить практически все, используя правильный флюс и присадку. Вы можете взять его куда угодно, без источника питания, целая установка за несколько сотен долларов. Это невероятно просто «.

«Есть старая история о парнях, которые вырезали 12-дюймовые отверстия в стальных кораблях для окон. Они нагревали его водородом и скалывали его, недели, чтобы проделать одно отверстие. Затем пришел парень с ацетиленом , который горит намного сильнее, и это стало чем-то, что вы могли бы сделать за день. Сейчас он в основном используется для резки, но вы можете сварить практически все, используя правильный флюс и присадку. Вы можете взять его куда угодно, без источника питания, целая установка за несколько сотен долларов. Это невероятно просто «.

Я взглянул на торпедообразный топливный бак у задней стены его магазина.«Вы знаете, — сказал Велтон, — одно из моих любимых предложений в учебнике:« При давлении выше 15 фунтов на квадратный дюйм ацетилен становится нестабильным, возникает опасность разложения и сильного взрыва ». Ребята сами себя взорвали. Но если вы умны… »

Эндрю Трэхан

Так что я старался не взорвать себя. Кто знал, что для этого нужно так мало оборудования? Даже самая совершенная установка для газовой сварки — это не более чем горелка, пара топливных баков и кучка наполнителя. Сам факел представляет собой подающую трубку с калиброванным соплом и двумя ручками для регулирования подачи газа. Факелы большего размера выделяют больше тепла; меньшие по размеру более удобны и легче фокусируются. Велтон сказал, что модель среднего размера, которую я пробовал, была больше, чем нам нужно, но она выглядела «более крутой. С газом — это половина пользы».

Сам факел представляет собой подающую трубку с калиброванным соплом и двумя ручками для регулирования подачи газа. Факелы большего размера выделяют больше тепла; меньшие по размеру более удобны и легче фокусируются. Велтон сказал, что модель среднего размера, которую я пробовал, была больше, чем нам нужно, но она выглядела «более крутой. С газом — это половина пользы».

Сначала вы взламываете ацетилен, поджигая его кремневой зажигалкой. В результате получается сиропообразный черный дым, карбонизирующийся, а затем — пушистое оранжевое пламя, когда вы уменьшаете газ. Кислород обостряет огонь, образуя голубоватые внутренние и внешние конусы.Размер пламени равен температуре и фокусу: в идеале вам нужно пламя в форме капли пламени. Для сваривания стали толщиной восемь дюймов наш внутренний конус был размером с ластик для карандашей.

Эндрю Трэхан

«Вам не нужно насилие», — сказал Велтон. «Нейтральное пламя, все газы равны. Больше ацетиленовой хрупкости; больше кислорода разрезает металл». Поэтому вы каждый раз настраиваете его на глаз.

Поэтому вы каждый раз настраиваете его на глаз.

Наблюдение за Велтоном было гипнотическим. Вы нагреваете два куска стали.Они светятся на удивление долго, а затем — шлепают! — превращаются в жидкость, металл расплавленный и живой. Затемненные сварочные очки спасут вашу сетчатку и заблокируют все, кроме лужи лавы под фонариком. В руках мастера это последовательная алхимия, быстрая и, казалось бы, неумолимая.

Шьет сталь, и кожа твоя согревается. Остальной мир исчезает.

Эндрю Трэхан

Велтон выключил факел и передал его мне.Он был странно тяжелым для того, что вы держите, например, за карандаш. Металл, который он нагрел, потускнел, затем вспыхнул серым. Я снова зажег факел, уравновесил пламя и сосредоточился на работе. И почти сразу я обнаружил, что наблюдаю за жарой. Добавление стержня охлаждает лужу, так что это игра по уходу. Также элементаль. Вы перемещаете горелку по кругу, сохраняя сварной шов в атмосфере пламени, чтобы избежать загрязнения. Вы шьете сталь, и ваша кожа согревается. Остальной мир исчезает.

Вы шьете сталь, и ваша кожа согревается. Остальной мир исчезает.

Через десять минут я обнаружил, что либо впереди, либо позади сварного шва, преследую его или пытаюсь ускорить.Сваривать всегда было легко, но только если я отказывался от внешнего вида или прочности. Если я исправлял одно, то терял другое. Это было похоже на быструю езду: подумайте о сотне вещей, но, прежде всего, расслабьтесь.

Андрей Трэхин

«Крутая вещь, — сказал Велтон, — это то, как вы можете просто купить пару бутылок в Home Depot и что-нибудь починить. Я думаю, новое поколение думает, что вам нужен сварщик TIG. Но это как один из парней, которых я учите с помощью сказанного: если я застрял на острове, дайте мне кислород, ацетилен и фонарик.«

Почему это звучит так привлекательно? В магазине Велтона я сделал несколько безделушек из металлолома. Я взял одну домой и положил на стол. Я сваривал раньше, но этот кусок был другим. Нет машины. Это вышло из моих рук.

Этот контент создается и поддерживается третьей стороной и импортируется на эту страницу, чтобы помочь пользователям указать свои адреса электронной почты. Вы можете найти дополнительную информацию об этом и подобном контенте на сайте piano.io.

В чем разница между газовой сваркой и сваркой пайкой?

Дуг Перри

Газовая сварка

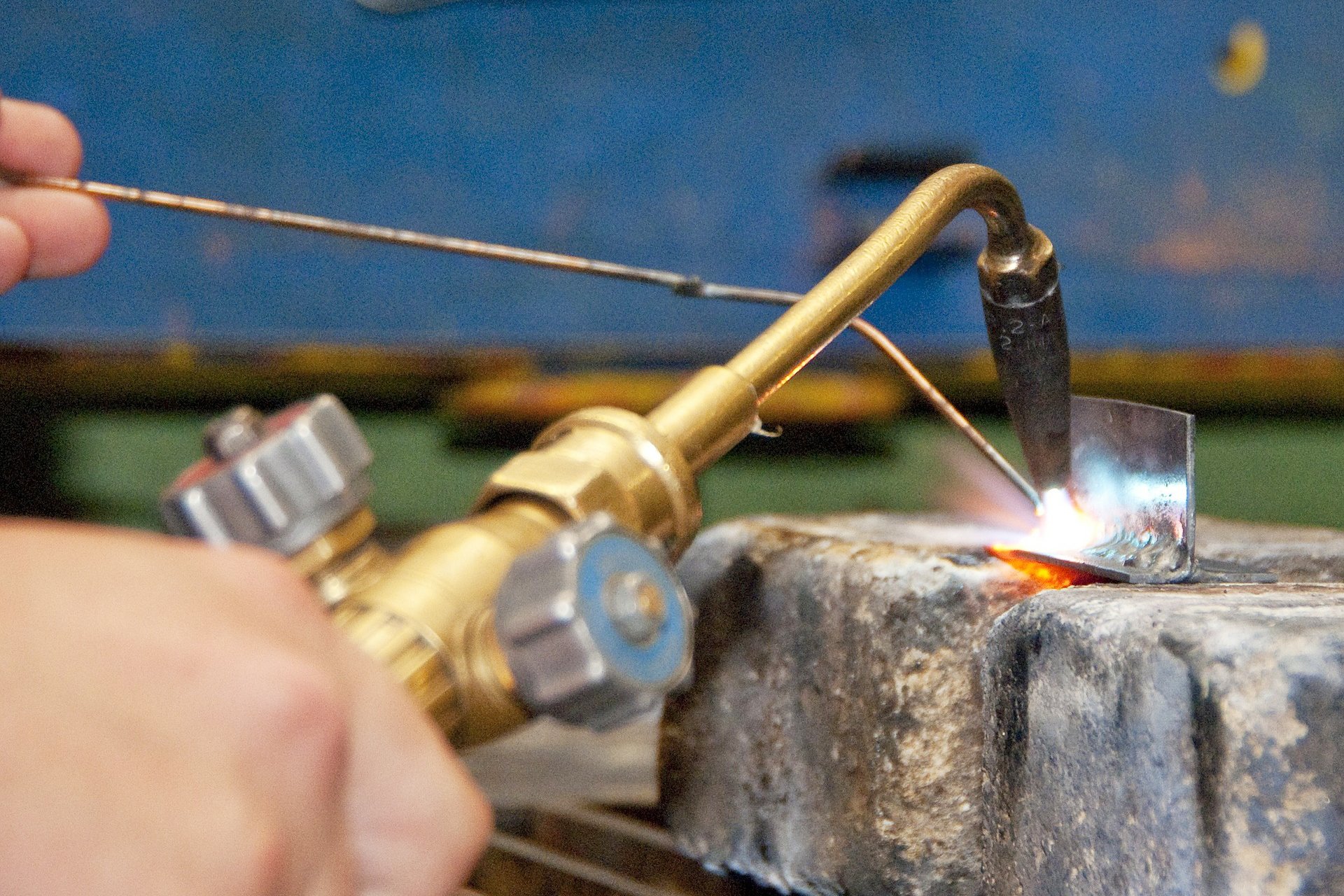

Американское сварочное общество определяет газовую сварку как группу сварочных процессов, в которых коалесценция производится путем нагрева газовым пламенем или пламенем, с приложением давления или без него, а также с использованием или без использования присадочного металла. .Газовая сварка включает плавление основного металла и присадочного металла, если он используется, с помощью пламени, образующегося на наконечнике сварочной горелки. Расплавленный металл с краев пластины и присадочный металл, если он используется, смешиваются в общей ванне расплава и при охлаждении сливаются с образованием одной непрерывной детали.

Проще говоря, газовая сварка — это метод соединения стали путем нагрева соединяемых поверхностей до точки плавления и обеспечения возможности соединения двух частей вместе с добавлением присадочного стержня, где это необходимо.Обычно мы думаем о применении присадочного металла для всех материалов толщиной 3/16 дюйма или более. Всю свариваемую сталь необходимо очистить перед сваркой, чтобы на ней не было масла, жира, ржавчины, окалины или других примесей. которые могут повлиять на качество сварного шва или предел прочности готового сварного шва.Как правило, для кислородно-топливной сварки рекомендуется только кислородно-ацетиленовый (в отдельных случаях кислородно-водородный).

Сварка припоем

Сварка припоем отличается от газовой сварки тем, что температура плавления используемого присадочного металла ниже температуры плавления основного металла, но равна температуре плавления присадочного материала или выше.Сварка пайкой отличается от пайки тем, что конструкция соединения для сварки пайкой аналогична или идентична конструкции, используемой при газовой сварке. Капиллярное действие не является фактором образования связи.

Капиллярное действие не является фактором образования связи.

Хотя в качестве топлива для газовой сварки всегда требуется газообразный ацетилен, сварка пайкой может выполняться с другими топливными газами, такими как пропан, природный газ, пропилен и т. Д., А также с ацетиленом. Это связано с тем, что при сварке твердым припоем добавляется флюс для выполнения функций, обычно связанных с предварительной очисткой и раскисляющей характеристикой ацетилено-кислородного пламени.

Сварка пайкой чаще всего связана со сваркой сталей. Обычно в качестве присадочного материала используется бронза с низким содержанием дыма — либо голый стержень, который погружают в флюсовый материал, либо оголенный стержень с флюсовым покрытием на самом стержне. На практике соединяемую сталь нагревают примерно до тускло-красного цвета, после чего легкокипящий бронзовый присадочный материал наносится с флюсом, и он течет по соединяемой стали, создавая плотное сцепление.

В целом уровень прочности сварного паяного соединения ниже, чем у газосварного соединения. Преимущества сварки пайкой:

Преимущества сварки пайкой:

- Меньшее тепловложение, что приводит к меньшим искажениям.

- Свариваемые стали не нужно плавить для создания сварного шва.

- Разнородные материалы можно легко соединить там, где это невозможно, с помощью газовой сварки

Дуг Перри

Дуг Перри (Doug Perry) — представитель отдела технических продаж и маркетинговой поддержки в Harris Products Group.Обладая более чем 30-летним опытом работы в Harris, Дуг увлечен обучением людей продуктам Harris — как их использовать, как продавать, а также новым экономичным приложениям для них.

Gas Welding — обзор

16.3.1.12 Газовая сварка и резка

Газовая сварка осуществляется пламенем, полученным путем сжигания примерно равных объемов кислорода и ацетилена, которые подаются при одинаковом давлении из газовых баллонов в сварочную горелку. Температура пламени составляет приблизительно 3100 ° C, что достаточно для плавления стали и других металлов. Присадочный металл, если требуется, добавляется вручную путем подачи стержня в передний край сварочной ванны при перемещении горелки вдоль стыка. Продукты горения обеспечивают достаточную защиту от атмосферы при сварке стали. При сварке других металлов, таких как чугун, нержавеющая сталь, алюминиевые и медные сплавы, используются флюсы для очистки и защиты металла от окисления.

Присадочный металл, если требуется, добавляется вручную путем подачи стержня в передний край сварочной ванны при перемещении горелки вдоль стыка. Продукты горения обеспечивают достаточную защиту от атмосферы при сварке стали. При сварке других металлов, таких как чугун, нержавеющая сталь, алюминиевые и медные сплавы, используются флюсы для очистки и защиты металла от окисления.

Оборудование Сварочная горелка имеет две ручки управления с накаткой, которые регулируют расход кислорода и ацетилена таким образом, чтобы получить нейтральное или слегка окисляющее или восстановительное пламя, в зависимости от области применения.Горелка имеет ввинчиваемое сопло из набора сопел с отверстиями разного диаметра, которые обеспечивают соответствующий размер пламени и, следовательно, необходимую подводимую теплоту для конкретного металла и толщины свариваемого материала. Шланги для кислорода и топливного газа подсоединяются между сварочной горелкой и газовыми баллонами, при этом газы проходят через пламегасители и регуляторы давления. Ограничители обратного воспламенения представляют собой предохранительные устройства, которые предотвращают возврат пламени в цилиндры в случае обратного возгорания.Для использования в мастерских газовые баллоны обычно устанавливаются парами на тележке, которую можно перемещать туда, где это необходимо.

Ограничители обратного воспламенения представляют собой предохранительные устройства, которые предотвращают возврат пламени в цилиндры в случае обратного возгорания.Для использования в мастерских газовые баллоны обычно устанавливаются парами на тележке, которую можно перемещать туда, где это необходимо.

Присадочный металл и флюсы Химические составы присадочных металлов указаны в BS 1453: 1972 и включают ферритные стали, чугун, аустенитные нержавеющие стали, медь и медные сплавы и алюминиевые сплавы. Ферритные стали не требуют использования флюса, но для других материалов доступны запатентованные флюсы.

Области применения Газовая сварка используется в основном для ремонта и технического обслуживания, особенно при ремонте кузовов автомобилей и сельскохозяйственного инвентаря, хотя постепенно ее заменяет небольшое сварочное оборудование TIG и MIG.Газовая сварка в определенной степени используется для работы с листовым металлом (например, для обогрева и вентиляции воздуховодов) и до сих пор используется для прокладки корневых проходов в трубах, где она особенно полезна для перекрытия зазоров.

Два применения, в которых газовая сварка имеет явные преимущества по сравнению с другими процессами, — это сварка и ремонт отливок из серого чугуна и наплавка дорогими сплавами. Отливки из серого чугуна можно успешно сваривать с помощью высоких температур предварительного нагрева до 600 ° C и газовой сварки с присадочными стержнями из чугуна.Осаждение дорогостоящих износостойких сплавов, таких как кобальт-хромовольфрамовые типы или сплавы на основе карбидов хрома или вольфрама, можно проводить с минимальным плавлением основного металла, так что разбавление осажденного сплава и последующее уменьшение исключается износостойкость. Газовая сварка также успешно применяется в ювелирном производстве с миниатюрными горелками и небольшими газовыми баллонами.

Ацетилен — единственный горючий газ, пригодный для газовой сварки из-за его благоприятных характеристик пламени как при высокой температуре, так и при высокой скорости распространения.Другие горючие газы, такие как пропан, пропилен или природный газ, выделяют недостаточное количество тепла для сварки, но используются для резки, пайки горелкой и пайки. Они также используются для газовой правки деформированных деталей, а также для предварительного нагрева перед сваркой и последующего нагрева после сварки.

Они также используются для газовой правки деформированных деталей, а также для предварительного нагрева перед сваркой и последующего нагрева после сварки.

Газовая резка Газовая резка, иногда называемая газовой резкой или кислородной резкой, включает активное экзотермическое окисление разрезаемой стали, когда материал был предварительно нагрет пламенем кислородно-топливного газа до температуры воспламенения около 900 ° С.Оборудование для газовой резки такое же, как и для сварки, за исключением того, что требуется специальная режущая насадка. Сопло имеет внешнее кольцо отверстий, через которое подается смесь подогреваемого газа, и центральное отверстие, через которое проходит струя кислорода. В результате экзотермической реакции окисления стали образуется жидкий шлак из оксида железа, и через несколько секунд, в зависимости от толщины металла, происходит пробивка сечения. Оксид железа и расплавленный металл удаляются из разреза потоком кислорода. Перемещение резака по заготовке обеспечивает непрерывное резание, резаком можно управлять вручную или с помощью моторизованной каретки. Таким способом можно резать сталь толщиной до 300 мм.

Таким способом можно резать сталь толщиной до 300 мм.

Стойкие к окислению стали, такие как нержавеющая сталь, можно резать специальными методами, включая введение железного порошка или других патентованных порошков в поток кислорода. Эти порошки вступают в реакцию с тугоплавкими оксидами хрома, снижают их температуру плавления и повышают текучесть, что позволяет выполнять резку. Для получения дополнительной информации обратитесь к ссылке 40.

Нержавеющие стали, цветные металлы и сплавы обычно режут с помощью процесса плазменной резки, который не требует экзотермической реакции.

Возможна ручная газовая резка, а точность резки может быть улучшена за счет использования небольшого колеса, установленного на резак. Колесо может быть автономным или моторизованным. Для общей резки и профилирования (в том числе резки скосов на кромках листов) обычно используется механизированная резка. Для механизированной резки распространены электронные отслеживающие устройства, которые состоят из фотоэлемента, который повторяет контур чертежа и направляет режущее сопло с помощью приводных двигателей, которые регулируют движение каретки и траверсы, к которой прикреплен резак.

Доступны станки для резки с числовым программным управлением, которые используют программы, хранящиеся или перфорированные на магнитной ленте, которые посылают соответствующие сигналы на приводные двигатели.

Зачем использовать ацетилен для сварки

Зачем использовать ацетилен для сварки

Сварка — важный производственный процесс в различных отраслях обрабатывающей промышленности. Есть разные виды сварочных работ. Один из важных видов — газовая сварка. При этом типе сварки тепло, необходимое для процесса, вырабатывается за счет сгорания кислорода и ацетилена.Иногда вместо ацетилена также используются водород, бутан и пропан. Комбинация кислорода и ацетилена для резки металлов используется примерно с 1906 года. За прошедшие годы ацетилен получил признание как один из самых безопасных, но при этом самых сильных сварочных газов. Но растет заблуждение, что пропан — лучший сварочный газ, чем ацетилен. В этой публикации рассказывается о различиях между этими газами и подробно обсуждаются преимущества, предлагаемые ацетиленом.

Газовая сварка — 4 градуса разницы между пропаном и ацетиленом

Ниже приведены основные различия между пропаном и ацетиленом:

1.Температура пламени: Пропан при сжигании в кислороде дает температуру пламени ~ 2800 градусов Цельсия. Ацетилен вместе с кислородом дает температуру пламени ~ 3100 градусов Цельсия. Эта высокая температура пламени делает ацетилен подходящим выбором для газовой сварки стали.

2. Сварка: При сжигании в кислороде ацетилен образует восстановительную зону, которая легко очищает поверхность металла. Однако у пропана нет восстановительной зоны. Это свойство делает его непригодным для сварки.Сегодня кислородно-ацетиленовая сварка применяется для высокопрочных сталей.

3. Безопасность: Эффективность ацетилена при использовании с кислородом очень высока. Это означает, что газы, особенно кислород, служат дольше. Таким образом, меньше манипуляций с цилиндром.

Таким образом, меньше манипуляций с цилиндром.

4. Экономические преимущества: Ацетилен требует меньше стехиометрического кислорода по сравнению с пропаном. Соотношение объемов пропана составляет 4,3: 1, тогда как для ацетилена оно составляет 1,2: 1. Это означает, что при использовании пропана потребляется больше кислорода, чем при использовании ацетилена.

Все вышеупомянутые различия позволяют предположить, почему ацетилен предпочтительнее пропана. Хотите узнать больше о преимуществах кислородно-ацетиленовой сварки при газовой сварке? В следующем разделе это обсуждается подробно.

3 причины, почему ацетилен идеально подходит для сварки

Следующие пункты помогут вам понять, почему с 1906 года для сварки предпочитают ацетилен.

1. Безопасное топливо: Безопасность является важным приоритетом в большинстве обрабатывающих производств. Поскольку ацетилен легче воздуха, вероятность его накопления на низком уровне очень редка. Это свойство делает его безопасным для использования на любом перерабатывающем предприятии или в подземных применениях.

Поскольку ацетилен легче воздуха, вероятность его накопления на низком уровне очень редка. Это свойство делает его безопасным для использования на любом перерабатывающем предприятии или в подземных применениях.

2. Превосходное качество сварки: Ацетилен является самым горячим топливным газом в сочетании с кислородом. В правильных условиях это делает ацетилен идеальным для сварки различных стальных материалов.

3. Экономия денег: Кислородно-ацетилен хорошо известен своей гибкостью и подходит для различных операций механической обработки, других сварочных операций, таких как пайка, резка и т. Д.

На заводах по заправке ацетиленом газа и других областях применения ацетиленовые баллоны для сварки доступны в различных размерах. Такая гибкость делает их легкими в получении и транспортировке по сравнению с другими топливными газами.

Rexarc — один из ведущих производителей оборудования для наполнения ацетиленовых баллонов для сварки. Команда Rexarc поможет вам разобраться в спецификациях и дополнительных преимуществах использования ацетилена для газовой сварки.

Команда Rexarc поможет вам разобраться в спецификациях и дополнительных преимуществах использования ацетилена для газовой сварки.

Типы сварочного газа: кислородное и бескислородное топливо

Доступно несколько типов сварочного газа, включая ацетилен, MAPP, природный газ и пропан.