Газовая сварка: способы, технология, оборудование

1 / 1

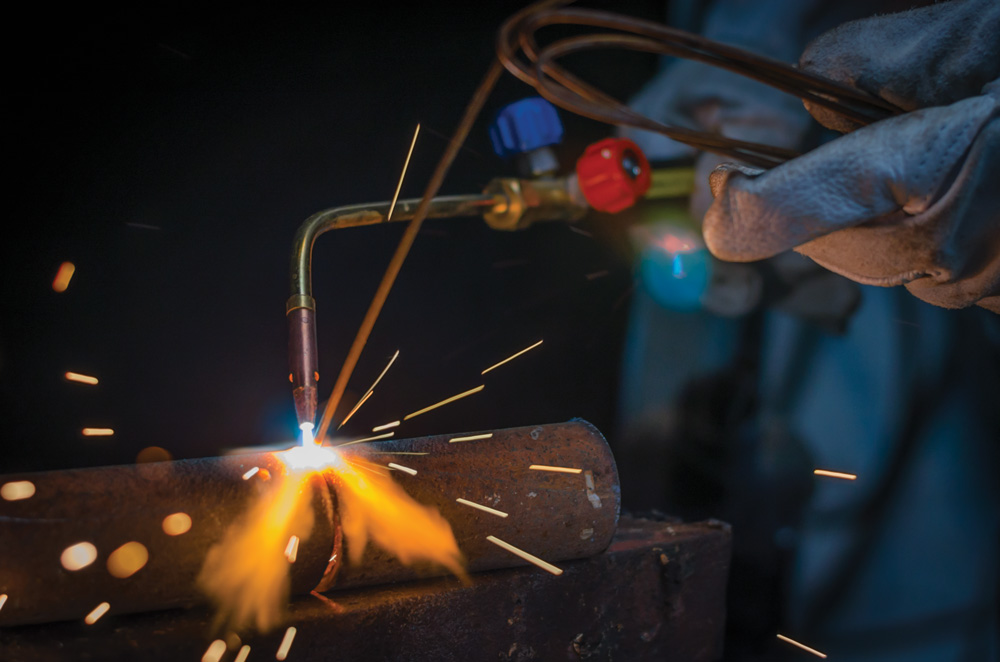

Что такое газовая сварка

Опыты по сварке и резке металлов с помощью горючих газов впервые были проведены в конце XIX века. В 1895 г. Анри Луи Шателье продемонстрировал высокотемпературное пламя, полученное им при горении ацетилена в кислороде. Температура пламени достигала 3000 градусов Цельсия. Этому успеху предшествовало открытие способа получения карбида кальция из известняка и угля.

Благодаря целому ряду уникальных возможностей, газовая резка и сварка металлов получили широкое распространение, несмотря на уже известную в то время электросварку. Сильно милитаризованный мир начала XX столетия пришёл в восторг от возможности сварки и резки металлов под водой. Уже в 1917 г. подводная кислородная резка была поставлена на службы военно-морских ведомств Англии и Америки.

Россия впервые увидела газовую сварку на демонстрационных опытах в Московском техническом училище в 1906 году. Сварка была по достоинству оценена благодаря небольшой стоимости и простоте аппаратуры. Широкое применение такого способа соединения металлов сдерживалось только небольшими объёмами производства карбида кальция в стране.

Физико-химические основы газовой сварки

Виды сварки, использующие тепловую энергию, относятся к термическому классу. В этот класс входит и газовая сварка. Кромки соединяемых деталей располагаются параллельно и плавятся до образования сварочной ванны, где происходит соединение их материалов. После остывания расплава образуется единое целое, что и является сварочным швом.

Нагрев и плавление металлов происходит под воздействием теплоты, выделяющейся из горелки в результате реакции окисления между ацетиленом и кислородом.

Эскиз горелки: 1 — мундштук; 2 — сменный наконечник; 3 — смесительная камера; 4 — инжектор; 5 — кислородный вентиль; 6 — ацетиленовый вентиль

С точки зрения кинетики химических и диффузионных процессов, сварка металлов плавлением является высокотемпературным процессом, который активирует химические реакции между металлом, средой, шлаками и создаёт условия для диффузионных процессов соединения металлов. Атомы и молекулы металлов входят в тесное соприкосновение и образуют новые молекулы, из которых состоит материал сварного шва.

Замечательной особенностью этого вновь образованного материала сварного шва является то, что его прочность, зачастую, бывает выше прочности исходных материалов. Это качество подтверждено как лабораторными физическими исследованиями, так и реальными фактами разрушения материала около шва в то время, как шов остаётся целым.

Для надёжного ведения газосварочных работ необходимо выполнение условия двукратного превышения температуры горения газа над температурой плавления металла. Такие условия можно создать только с помощью ацетилена, имеющего температуру горения 3150 0С. Этот газ позволяет варить практически все виды стали. Говорить о преимуществах и недостатках этого вида сварки можно только с учётом свойств газов, задействованных в процессе.

Какой газ подходит для сварки

Кислород

Кислород получают из воздуха методом криогенной ректификации. По качеству кислород принято делить на три сорта в зависимости от наличия примесей:

-

1-й сорт содержит 99,7% кислорода;

-

2-й сорт содержит 99,5% кислорода;

-

3-й сорт содержит 99,2% кислорода.

Разница в процентном содержании может показаться незначительной, но это не так.

Ацетилен

Существует два способа ведения работ с использованием ацетилена. В первом случае его получают на месте проведения работ в специальном устройстве. Реактивами служат карбид кальция и вода. Однако большее распространение получил способ доставки готового ацетилена к месту работ.

Баллонная доставка ацетилена отличается от доставки большинства других газов. Эта особенность обусловлена чрезвычайной взрывоопасностью этого газа. Заполненные активированным углём баллоны пропитывают ацетоном. Такой приём позволяет снизить взрывоопасность до приемлемого уровня. Обычно используются баллоны объёмом 40 литров, из которых в нормальных условиях получают 4,5 м

Другие газы

Другие газы используют исключительно по причине дороговизны ацетилена. В качестве заменителей чаще всего используют или пропан, или пропанобутановую смесь. Эти газы обладают высокой теплотворной способностью, но потребляют в три раза больше кислорода, что сводит экономический эффект от их применения почти до нуля. Цветные металлы, имеющие более низкую температуру плавления, свариваются пропаном со значительной экономией.

Гораздо реже используют другие заменители ацетилена, так как они имеют ещё более низкую температуру сгорания. Но не стоит сбрасывать их со счетов. Существует масса конкретных случаев, где их применение вполне оправдано.

Преимущества и недостатки газовой сварки

Основное преимущество, которое способствовало широчайшему внедрению газовой сварки – её простота. Список необходимого оборудования краток, что делает этот вид сварки незаменимым для неспециализированных производств. Попробуйте найти на сельской ферме электросеть достаточной мощности, сварочный генератор, специалиста для его профилактики и ремонта и ещё много чего.

Простота метода заключается не только в простоте оборудования, но и в простоте ведения сварки. Регулируя количество газа, проходящего через горелку и её наклон, можно менять скорость и площадь нагрева, задавая различные режимы сварки.

К недостаткам относят высокую стоимость ацетилена, низкую производительность его заменителей, которая обусловлена небольшой скоростью прогрева металла. Повышению себестоимости работ способствует, неизбежно, большая площадь нагрева металла. Не следует упускать из виду и значительную взрывоопасность процесса.

Совокупность положительных и отрицательных качеств газовой сварки и определяет выбор технологов при различных условиях ведения работ. Можно с уверенностью сказать, что газовая сварка прочно вошла в технологические процессы и вряд ли сдаст свои позиции в ближайшее время.

Практическое применение газовой сварки

Проще было бы сказать о том, где не применяется газовая сварка. Это универсальный метод и область его применения ограничена только соображениями рентабельности. Есть место, где эту разновидность сварки можно считать незаменимой – это кузовной ремонт и прочие места, где варят очень тонкую листовую сталь.

Традиционно этому виду сварки отдают предпочтение при:

-

монтаже труб диаметром до 50 мм.;

-

сварке цветных металлов (алюминия, меди) и их сплавов;

-

сварке чугунных изделий.

С её помощью можно легко устранять дефекты чугунного, латунного и бронзового литья. Для этого применяют газовую сварку с чугунными, латунными и бронзовыми прутками. Она используется для наплавки твёрдых сплавов. Простота метода обусловила его широкое применение при ремонтных работах, в сельском хозяйстве и строительно-монтажных работах.

С её помощью можно легко устранять дефекты чугунного, латунного и бронзового литья. Для этого применяют газовую сварку с чугунными, латунными и бронзовыми прутками. Она используется для наплавки твёрдых сплавов. Простота метода обусловила его широкое применение при ремонтных работах, в сельском хозяйстве и строительно-монтажных работах.

Технология и способы ведения газовой сварки

Технологический процесс газовой сварки предусматривает чистку краёв свариваемых деталей. Края освобождаются от мусора, грязи, окалины, шлака и зачищаются металлическими щётками. Для предотвращения деформации металла в процессе сварки предусматривают предварительную прихватку вдоль шва.

На следующем этапе подготовки подбирают горелку по мощности. Понятно, что более толстому металлу будет соответствовать более мощная горелка. Мощность горелки определяется её способностью пропускать то или иное количество газа в единицу времени.

Существует два основных способа газовой сварки: левый и правый. Левым способом сваривают металлы толщиной до 3 мм. Горелку ведут справа налево. Присадочная проволока, диаметром равная половине толщине металла плюс 1 мм., должна быть впереди горелки. Это самый распространённый способ, т.к. в этом случае сварщик хорошо видит шов и, естественно, внешний вид шва получается лучше.

При правом способе сварки горелка движется слева направо, и вслед за ней движется присадочный пруток, диаметром равный половине толщины металла. Этим способом варят листы толщиною более 3 мм. Движение горелки сопровождается поперечными колебаниями, что позволяет лучше прогреть шов. Ввиду того, что пламя горелки направлено в сторону остывающей сварочной ванны, металл лучше защищен от окисления. Сварочный шов получается не такой красивый, как при левом способе, но более качественный.

Как вы могли заметить, нет однозначного превосходства одного способа сварки над другим. Выбор зависит от многих факторов и ставит перед технологами непростую задачу. Кроме способа ведения горелки, технологи должны задать способ сварки.

Выбор зависит от многих факторов и ставит перед технологами непростую задачу. Кроме способа ведения горелки, технологи должны задать способ сварки.

Сквозной валик

Это наиболее простой и часто используемый способ. Соединяемые листы располагают с зазором равным половине толщины металла. Далее происходит оплавление кромки до появления сквозного отверстия. Затем его заливают расплавленным металлом кромки.

Газовая сварка ванночками

Используется для соединения углов и стыках при толщине металла не более 3 мм. Данный метод предусматривает применение присадочного прутка или проволоки. На шве создают сварочную ванну и вводят в неё присадочный пруток. После расплавления небольшой части прутка его переводят в тёмную часть пламени, которая обладает восстановительными свойствами.

При этом горелка перемещается на новый участок шва круговым движением, где образуется новая ванночка, перекрывающая предыдущую на треть диаметра. Этот способ показывает хорошие результаты при сварке тонких листов и труб из малоуглеродистой и низколегированной стали.

Многослойная газовая сварка

Применяется только для сварки ответственных изделий. Очень высокого качества, но требует больших затрат времени и газа. Преимущества заключаются в меньшей зоне нагрева металла, отжиге нижних слоёв во время сварки последующих. Проводится сварка короткими участками с очисткой каждого предыдущего слоя от окалины. Для повышения качества шва каждый предыдущий слой может проковываться перед наложением следующего.

Оборудование для газовой сварки

Газовая горелка

Основным рабочим инструментом газосварщика является газовая горелка. Средняя часть горелки имеет два вентиля для регулировки подачи горючего газа и кислорода. Для исключения возможности открытия ненужного вентиля, на них имеются выпуклые надписи. Кроме того, они окрашиваются в разные цвета. С одной стороны к средней части (через уплотнительное кольцо) подсоединяется наконечник с мундштуком, с другой стороны — два штуцера, предназначенные для подключения шлангов подачи кислорода и ацетилена.

С одной стороны к средней части (через уплотнительное кольцо) подсоединяется наконечник с мундштуком, с другой стороны — два штуцера, предназначенные для подключения шлангов подачи кислорода и ацетилена.

Конструктивно горелки могут быть выполнены как инжекторными, так и безинжекторными. Встречаются следующие разновидности горелок:

По мощности горелки разделяют на горелки малой, средней и большой мощности. Горелки большой мощности используются крайне редко. Горелки малой мощности получили самое большое распространение. Ими варят листы металла толщиной от 0,2 до 7 мм. Листы металла толщиной от 0,5 и до 30 мм. варятся с помощью горелок средней мощности. Для получения наилучших показателей по рентабельности и производительности горелки малой мощности комплектуются четырьмя видами насадок, а горелки средней мощности имеют семь видов насадок.

Существует особый класс микромощных горелок, но они очень специфичны и используются крайне редко. Новые образцы горелок могут быть оборудованы устройством пьезоподжига.

На сайте производителя КЕДР Вы можете ознакомиться с каталогом газовых горелок и сделать правильный выбор.

Газовые резаки

По принципу действия газовые резаки мало отличаются от горелок, но имеют некоторые конструктивные отличия. В отличие от обычной горелки, резак имеет два отдельных канала подачи горючего газа и кислорода. На каждом канале имеется регулировочный вентиль, с помощью которого можно управлять режимами работы резака: разогревом либо резкой.

Большинство пользователей сходятся во мнении о том, что газовая резка металла – самый удобный и экономичный способ. В сравнении с ним проигрывают даже современные сварочные инверторы. В связи с большой стоимостью ацетилена, большую популярность как у профессионалов, так и у домашних умельцев всё больше приобретает резка металла пропаном.

Пропан – доступный и дешёвый газ в совокупности с недорогим пропановым резаком стали незаменимыми помощниками при раскрое листовых заготовок и для работ по демонтажу металлических конструкций.

С газовыми резаками производства компании «Кедр» можно ознакомиться в каталоге. Здесь же можно получить профессиональную консультацию, сделать свой выбор и оформить заказ.

Горелки и резаки от компании «Кедр» и другое газосварочное оборудование отличаются длительным сроком службы, надёжной работой и особым удобством в обращении. Этот результат достигнут при тесном сотрудничестве со специалистами отдела эргономических исследований нашей компании. Кроме доступной цены и высокого качества, мы предлагаем лучшие условия при оплате и доставке по Москве и всей России.

Технология и процессы газовой сварки

ГАЗОВАЯ СВАРКА

Газопламенная обработка металлов — это ряд технологических процессов, связанных с обработкой металлов высокотемпературным газовым пламенем. Наиболее широкое применение имеет газовая сварка и резка, которые, несмотря на более низкую производительность и качество сварных соединений по сравнению с электрическими способами сварки плавлением, продолжают сохранять свое значение при сварке тонколистовой стали, меди, латуни, чугуна. Преимущества газовой сварки и резки особенно проявляются при ремонтных и монтажных работах ввиду простоты процессов и мобильности оборудования. Кроме сварки и резки газовое пламя используется для наплавки, пайки, металлизации, поверхностной закалки, нагрева для последующей сварки другими способами или термической правки и т.д.

Газовая сварка. Газовое пламя чаще всего образуется в результате сгорания (окисления) горючих газов в технически чистом кислороде (чистота не ниже 98,5 %). При горении горючих газов с использованием воздуха температура газового пламени низкая (не выше 2000 °С), так как много теплоты расходуется на нагрев азота, содержащегося в воздухе. В качестве горючих газов используют ацетилен, водород, метан, пропан, пропанобутановую смесь, бензин, осветительный керосин.

Рис.

1. Распределение температуры по оси нормального газового пламени: 1 — ядро; 2 — восстановительная зона; 3 — факел

1. Распределение температуры по оси нормального газового пламени: 1 — ядро; 2 — восстановительная зона; 3 — факелГазовое сварочное ацетиленокислородное «нормальное» пламя имеет форму, схематически показанную на рис. 1 [1]. Во внутренней части ядра (зона 1) пламени происходит подогрев газовой смеси, поступающей из сопла до температуры воспламенения. В наружной оболочке ядра происходит частичный распад ацетилена. Выделяющиеся частицы углерода раскалены, ярко светятся, четко выделяя очертания оболочки ядра (температура газов в ядре невелика и не превышает 1500 °С).

Зона 2 (восстановительная зона) является наиболее важной частью сварочного пламени (сварочной зоной). В ней происходит первая стадия сгорания ацетилена за счет кислорода, поступающего в сопло из баллона, в результате чего здесь развивается максимальная температура.

Содержащиеся в сварочной зоне газы обладают восстановительными свойствами по отношению к оксидам многих металлов, в том числе и к оксидам железа. Поэтому ее можно назвать восстановительной. Содержание углерода в металле шва изменяется незначительно. В зоне 3 или факеле пламени протекает догорание газов за счет кислорода воздуха, что отражает состав газов в факеле. Содержащиеся в факеле газы и продукты их диссоциации окисляют металлы, т.е. эта зона является окислительной. Вид ацетиленокислородного пламени зависит от соотношения кислорода и ацетилена (β) в газовой смеси, подаваемой в горелку.

Рис. 2 Строение ацетиленокислородного пламени: а — нормальное; б — окислительное; в — науглероживающее

При β = 1,1 … 1,2 пламя нормальное (рис. 2, а). Ядро пламени резко очерченное, цилиндрической формы с плавным закруглением, ярко светящейся оболочкой, четко выражены все три зоны.

При увеличении этого соотношения (например β = 1,5), т.е.- относительном увеличении содержания кислорода (окислительное пламя), форма и строение пламени изменяются (рис. 2, б). При этом реакции окисления ускоряются, а ядро пламени бледнеет, укорачивается и приобретает коническую заостренную форму. В этом случае сварочная зона утрачивает восстановительные свойства и приобретает окислительный характер (содержание углерода в металле шва уменьшается, выжигается).

2, б). При этом реакции окисления ускоряются, а ядро пламени бледнеет, укорачивается и приобретает коническую заостренную форму. В этом случае сварочная зона утрачивает восстановительные свойства и приобретает окислительный характер (содержание углерода в металле шва уменьшается, выжигается).

С уменьшением β (например, β = 0,5), т.е. при увеличении содержания ацетилена в газовой смеси реакции окисления замедляются. Ядро удлиняется и его очертания становятся размытыми (рис. 2, в). Количество свободного углерода увеличивается, частицы его появляются в сварочной зоне. При большом избытке ацетилена частицы углерода появляются и в факеле пламени. В этом случае сварочная зона становится науглероживающей, т.е. содержание углерода в металле шва повышается.

Пламя заменителей ацетилена принципиально подобно ацетиленокислородному и имеет три зоны. В отличие от углеводородных газов водородно-кислородное пламя светящегося ядра не имеет (нет светящихся частиц углерода).

Одним из важнейших параметров, определяющих тепловые, а значит и технологические свойства пламени, является его температура. Она различна в различных его участках как по длине вдоль его оси (рис. 1), так и в поперечном сечении. Она зависит от состава газовой смеси и степени чистоты применяемых газов (рис. 3) [1]. Наивысшая температура наблюдается по оси пламени, достигая максимума в сварочной зоне на расстоянии 2 … 3 мм от конца ядра. Эта сварочная зона является основной для расплавления металла. С увеличением β максимальная температура возрастает и смещается к мундштуку горелки. Это объясняется увеличением скорости горения смеси при избытке кислорода. При избытке ацетилена (β менее 1) наоборот, максимум температуры удаляется от мундштука и уменьшается по величине.

Рис. 3. Изменение температуры пламени различных видов

Горючие газы-заменители ацетилена, дешевле и недефицитны. Однако их теплотворная способность ниже, чем у ацетилена. Максимальные температуры пламени также значительно ниже. Поэтому их используют в ограниченных объемах в технологических процессах, не требующих высокотемпературного пламени (сварка алюминия, магния и их сплавов, свинца, пайка, сварка тонколистовой стали, газовая резка и т.д.). Например, при использовании пропана и пропанобутановых смесей максимальная температура в пламени 2400 … 2500 °С. Их используют при сварке стали, толщиной до 6 мм, сварке чугуна, некоторых цветных металлов и сплавов, наплавке, газовой резке и т.д.

Однако их теплотворная способность ниже, чем у ацетилена. Максимальные температуры пламени также значительно ниже. Поэтому их используют в ограниченных объемах в технологических процессах, не требующих высокотемпературного пламени (сварка алюминия, магния и их сплавов, свинца, пайка, сварка тонколистовой стали, газовая резка и т.д.). Например, при использовании пропана и пропанобутановых смесей максимальная температура в пламени 2400 … 2500 °С. Их используют при сварке стали, толщиной до 6 мм, сварке чугуна, некоторых цветных металлов и сплавов, наплавке, газовой резке и т.д.

При использовании водорода максимальная температура в пламени 2100 °С.

Нагрев металла пламенем обусловлен лучистым, и в основном конвективным теплообменом между потоком горячих газов и соприкасающейся с ним поверхностью металла. При вертикальном положении от пламени ее растекающийся поток образует на поверхности металла симметричное относительно центра пятно нагрева. При наклоне пламени пятно нагрева вытягивается по направлению оси и сужается с боков. Интенсивность нагрева впереди ядра выше, чем позади его.

Ввод тепла в изделие при газовой сварке происходит по большей площади пятна нагрева. Источник тепла менее сконцентрирован, чем при других способах сварки плавлением. В результате обширной площади разогрева основного металла околошовная зона (зона термического влияния) имеет большие размеры, что приводит к образованию повышенных деформаций сварных соединений (коробление).

При газовой сварке на металл сварочной ванны активно воздействует газовая фаза всего пламени и особенно сварочной зоны, содержащей, в основном, СО + Н2 и частично пары воды, а также СО2, Н2, О2 и N2 и некоторое количество свободного углерода. Состав газовой фазы определяется соотношением кислорода и горючего газа в газовой смеси, температурой пламени и различен в ее различных зонах. От этого зависят металлургические взаимодействия газовой фазы с металлом сварочной ванны. Основные реакции при сварке — это окисление и восстановление.

От этого зависят металлургические взаимодействия газовой фазы с металлом сварочной ванны. Основные реакции при сварке — это окисление и восстановление.

Направление реакции зависит от концентрации кислорода в газовой фазе (окислительное и науглероживающее пламя), температуры взаимодействия и свойств оксида. При сварке сталей основное взаимодействие газовой фазы происходит с железом, т.е. образование его оксидов или восстановление. Элементы, имеющие большее сродство к кислороду, чем железо (Al, Si, Mn, Cr и т.д.) могут интенсивно окисляться тогда, когда реакций окисления железа не проходит. Они легко окисляются не только в чистом виде, но и находясь в виде легирующих добавок, причем чем их содержание выше, тем окисление интенсивнее. Окисление таких элементов, как Al, Ti, Mg, Si и некоторых других вообще исключить не удается и для уменьшения их угара следует помимо регулирования состава газовой смеси использовать флюсы.

Ввиду относительно невысокого защитного и восстановительного действия пламени раскисление металла в сварочной ванне при сварке сталей достигается введением в нее марганца, кремния и других раскислителей через присадочную проволоку. Их действие основано на образовании жидкотекучих шлаков, способствующих самофлюсованию сварочной ванны. Образующиеся на поверхности сварочной ванны шлаки защищают расплавленный металл от кислорода, водорода и азота, газовой среды пламени и подсасываемого воздуха.

Содержащийся в пламени водород может растворяться в расплавленном металле сварочной ванны. При кристаллизации металла часть не успевшего выделиться водорода может образовать поры. Азот, попадающий в расплавленный металл из воздуха образует в нем нитриды. Структурные превращения в металле шва и околошовной зоне при газовой сварке имеют такой же характер, как и при других способах сварки плавлением. Однако вследствие медленного нагрева и охлаждения металл шва имеет более крупнокристаллическую структуру с равновесными неправильной формы зернами. В нем при сварке сталей с содержанием 0,15 … 0,3 углерода при быстром охлаждении может образовываться видманштеттовая структура. Чем выше скорость охлаждения металла, тем мельче в нем зерно и тем выше механические свойства металла шва. Поэтому сварку следует производить с максимально возможной скоростью.

В нем при сварке сталей с содержанием 0,15 … 0,3 углерода при быстром охлаждении может образовываться видманштеттовая структура. Чем выше скорость охлаждения металла, тем мельче в нем зерно и тем выше механические свойства металла шва. Поэтому сварку следует производить с максимально возможной скоростью.

Зона термического влияния состоит из тех же характерных участков, как и при дуговой сварке. Однако ее ширина значительно больше (до 30 мм при сварке стали больших толщин) и зависит от режима газовой сварки.

В процессе сварки происходит расплавление основного и присадочного металлов. Регулирование степени их расплавления определяется мощностью горелки, толщиной металла и его теплофизическими свойствами.

Газовой сваркой выполняют сварные соединения различного типа. Металл толщиной до 2 мм соединяют встык без разделки кромок и без зазора или, что лучше, с отбортовкой кромок без присадочного металла.

Металл толщиной 2 … 5 мм с присадочным металлом сваривают встык без разделки кромок с зазором между кромками. При сварке металла свыше 5 мм используется V- или Х-образная разделка кромок.

Тавровые и нахлесточные соединения допустимы только для металла толщиной до 3 мм. При большой толщине неравномерный разогрев приводит к существенным деформациям, остаточным напряжениям и возможности образования трещин. Свариваемые кромки зачищают от загрязнений на 30 … 50 мм механическими способами или газовым пламенем. Перед сваркой детали сварного соединения закрепляются в сборочно-сварочном приспособлении или собираются с помощью коротких швов — прихваток.

Направление движения горелки и наклон ее к поверхности металла оказывает большое влияние на эффективность нагрева металла, производительность сварки и качество шва.

Различают два способа сварки: правый и левый (рис. 4). Внешний вид шва лучше при левом способе сварки, так как сварщик видит процесс образования шва. При толщине металла до 3 мм более производительным является левый способ сварки ввиду предварительного подогрева кромок. Однако при большой толщине металла при сварке с разделкой кромок угол скоса кромок при правом способе сварки на 10 … 15° меньше, чем при левом. Угол наклона мундштука также может быть на 10 … 15° меньше. В результате повышается производительность сварки. Тепловое воздействие пламени на металл зависит от угла наклона оси пламени к поверхности металла (рис. 4).

При толщине металла до 3 мм более производительным является левый способ сварки ввиду предварительного подогрева кромок. Однако при большой толщине металла при сварке с разделкой кромок угол скоса кромок при правом способе сварки на 10 … 15° меньше, чем при левом. Угол наклона мундштука также может быть на 10 … 15° меньше. В результате повышается производительность сварки. Тепловое воздействие пламени на металл зависит от угла наклона оси пламени к поверхности металла (рис. 4).

Рис. 4. Правый и левый способы газовой сварки

Рис. 5. Применяемые углы наклона горелки в зависимости от толщины металла

В процессе сварки горелке сообщаются колебательные движения и конец мундштука описывает зигзагообразный путь. Горелку сварщик держит в правой руке. При использовании присадочного металла присадочный пруток держится в левой руке. Присадочный пруток располагается под углом 45° к поверхности металла.

Оплавляемому концу присадочного прутка сообщают зигзагообразные колебания в направлении, противоположном движению мундштука (рис. 6). Газовая сварка может производиться в нижнем, вертикальном и потолочном положениях. При сварке вертикальных швов «на подъем» процесс удобнее вести левым способом, горизонтальных и потолочных -правым способом. ≥α

Рис. 5 Движения горелки и проволоки: а — при сварке стали толщиной более 3 мм в нижнем положении;б — при сварке угловых валиковых швов; 1 — движение проволоки; 2 — движение горелки; 3 — места задержек движения

При необходимости использования флюса он наносится на свариваемые кромки или вносится в сварочную ванну оплавляемым концом присадочного прутка (налипающим на него при погружении во флюс). Флюсы могут использоваться и в газообразном виде при подаче их в зону сварки с горючим газом.

Список литературы

1. Лосев В.А., Юхин Н.А. Иллюстрированное пособие сварщика. М.: Изд-во «Соуэло», 2000. 60 с.

Сварка нагретым газом. Компания АРГУ-ПЛАСТ г. Москва

Сварка нагретым газом

Сварка нагретым газом

(всоотв.сDVS2207,часть3дляPP,PE-HD,PVDF и аналогично для ECTFE)

При сварке горячим газом области краев деталей и внешние зоны сварочных прутков преобразуются в пластическое состояние — как правило посредством нагретого воздуха — и соединяются под низким давлением. Горячий газ не должен иметь примесей воды, пыли и масел.

Это руководство относится к сварке горячим газом труб и листов из термопластиков, типа PP и PE-HD. Толщина свариваемых заготовок должна быть в диапазоне от 1 мм до 10 мм. Области применения этого сварочного метода: производство оборудования, строительство судов и систем трубопроводов.

В системах трубопроводов для транспортировки газа и воды соединения сваркой горячим газом не прbменяются!

Сварочная способность основных материалов и сварочных прутков согласно директиве DVS 2201, часть 1, считается сама собой разумеющейся.

Другое требование для высокого качества сварки – свариваемые детали и сварочные прутки должны быть по возможности из одинакового материала. Вид и качество сварочных прутков должны соответствовать директиве DVS 2211.

Наиболее обычные сварочные прутки — круглые пруты с диаметрами 3 мм и 4 мм. Кроме того, используются специальные профили, типа овального, треугольного и пруты трилистника, а также полосы. В дальнейшем, термин „сварочные прутки „ будет относится ко всем профилям.

Параметры сварки

Рекомендуемая величина наружной температуры 20 °C (в соотв. с DVS 2207)

Квалификация сварщика и требования к сварочным устройствам

Сварщикпластмасс должениметьзнанияи навыки, требуемые для выполнения сварочных процессов. Как правило, это подразумевает, что он — квалифицированный рабочий и постоянно занимается сваркой пластмасс, или обладает достаточным опытом для этого. Оборудование для сварки горячим газом должно удовлетворять требованиям директивы DVS 2208, часть 2.

Как правило, это подразумевает, что он — квалифицированный рабочий и постоянно занимается сваркой пластмасс, или обладает достаточным опытом для этого. Оборудование для сварки горячим газом должно удовлетворять требованиям директивы DVS 2208, часть 2.

Сварка ECTFE

По сравнению с другим термопластиками,нагрев ECTFE до требуемой сварочной температуры не может быть выполнен горячим воздухом, а только горячим азотом.

Азот необходим, так как иначе в области сварки происходит окисление пластического материала, что очень отрицательно влияет на качество сварного соединения. Температура горячего азота на выходе при скорости приблизительно 50 л/мин должна быть 340 — 350°C .

Инструкция по выполнению сварки горячим газом

Подготовка рабочего места

Соберите сварочное оборудование (подготовьте инструменты и машины), проверьте управление сварочного устройства.

Установите сварочную палатку или подобное устройство.

Подготовка области сварки (непосредственно перед стартом сварочного процесса).

Поверхности сварки и смежные области должны быть подготовлены непосредственно перед сваркой. Кроме того, желательно очистить сварочные прутки (при сварке РР материалов это делать обязательно). Поврежденные места (под влиянием погодных условий или химикатов), должны быть зачищены, пока не появится неповрежденная область.

Формы сварных швов на пластмассовых деталях вообще соответствуют формам сварных швов на металлических частях. Директива DVS 2205, части 3 и 5, имеет силу относительно выбора формы сварного шва на сосудах и оборудовании. В частности обратите внимание на общие принципы для формирования сварных швов. Наиболее важные формы сварного шва:

V-образный, двойнй V-образный, HB- образный и K-образный.

Если сварочные области доступны с обеих сторон, желательно делать двойной-V-шов (толщина листа 4 мм и больше). Вообще делайте так, когда толщина — 6 мм и больше. Смещение листов может быть минимизировано, чередуя стороны сварки.

Вообще делайте так, когда толщина — 6 мм и больше. Смещение листов может быть минимизировано, чередуя стороны сварки.

Подготовка к сварке

Перед стартом сварочного процесса, проверьте температуру горячего воздуха, установленную на сварочной машине. Измерение выполняется с помощью контрольного термометра, вставленого приблизительно на 5 мм в сопло подачи прутка и при открытом положении главного сопла. Диаметр термометра не должен превышать 1 мм. Расход воздуха измеряется контрольным прибором до поступления потока воздуха в сварочную машину.

Инструкция по выполнению сварки горячим газом

Ведение сварочного процесса

Путем тренировок сварщик должен уметь определять скорость и сварочное давление, необходимые для конкретной сварки. Сварочное давление может быть определено с помощью контрольной сварки,

выполненной на весах.

Сварочный прут нагревается в подающем сопле и с помощью приспособления в нижней части форсунок (в форме клюва) вдавливается в сварочный стык. Как правило, в результате поступательного движения сопла сварочный прут подается автоматически.

При необходимости, сварочный прут может подаваться вручную, чтобы избежать растягивания, вызванного трением внутри сопла.

Структура сварного шва

Первый слой сварного шва варится сварочным прутом диаметром 3 мм (если толщина материала не меньше 2 мм). Для следующих слоев шва могут использоваться сварочные прутки больших диаметров, пока сварочный стык не будет полностью заполнен. Перед сваркой со следующим сварочным прутом необходимо шабером снять сварочную кромку, которая образовалась во время предыдущей сварки.

Дополнительная обработка сварного шва

Обычно сварные швы не нуждаются ни в каком исправлении, однако, если дополнительная обработка необходима, надо обратить внимание на то, что толщина основного материала не должна измениться.

Визуальный контроль качества сварного шва

При контроле сварного шва визуально проверяется заполнение сварочного стыка, состояние поверхности, полная проварка корня шва и отсутствие смещения соединяемых деталей.

Сварка горячим газом

Требования к сварочным устройствам, применяемым для сварки горячим газом (в соотв. с DVS 2208, часть 2)

Ручные сварочные устройства (с внешней подачей воздуха)

Устройства состоят из держателя, нагревателя, сопла, шланга подачи воздуха и электрического кабеля.

Из-за особенностей конструкции они наиболее подходят для выполнения длительного сварочного процесса.

Требования к конструкции устройств

— По возможности малый вес.

— Благоприятное положение центра тяжести. — Функционально выполненный держатель.

— Возможность плавной регулировки потребляемой мощности.

— По возможности, держатель со встроеннойси стемой управления.

— Расположение органов управления должно предотвращать случайное изменение настроек.

— Материал держателя: прочный, термостойкий, не теплопроводный,хороший диэлектрик.

— Трубки подачи горячего газа:коррозионноустойчивые

— Легкие и гибкие шланги подачи воздуха, безсохранения деформации после сжатия.

Подача воздуха

При сварке горячим газом обычно используется воздух, который подается из сети сжатого воздуха, от компрессора, баллона сжатого воздуха или вентилятора. Подающийся воздух должен быть чистым, свободным от воды и масел, так как иначе не только ухудшается качество сварного шва, но и срок службы сварочных устройств. Поэтому должны быть предусмотрены соответствующие маслянные фильтры и водные сепараторы.

Подаваемый к устройству объем воздуха должен регулироваться и оставаться постоянным ( это важно для регулирования температуры).

Сварочные устройства (со встроенным вентилятором)

Устройства состоят из держателя, встроенного вентилятора, нагревателя, сопла и электрического кабеля.

Из-за их конструктивных особенностей, они могут использоваться на участках, где внешняя подача воздуха не возможна. Из-за своих размеров и веса они меньше подходят для длительных сварочных процессов.

Требования к конструкции

-Вентилятор должен обеспечить количество воздуха, требуемого для сварки различных типовпластмасс со всеми соплами.-Электрическая схема должна гарантировать, что нагреватель включается только тогда, когда на него направлен поток воздуха от вентилятора.

-Шумовой уровень вентилятора не должен превышать установленных местных нормативов.

Требования по безопасности

Сопла, используемые в этих устройствах должны быть надежно закреплены и легко заменяться, даже в горячем состоянии.

Материал должен быть коррозионностойким и иметь низкую теплопроводность.

Чтобы температура не уменьшалась за счет рассеивания, поверхность сопла должна быть по возможности гладкой (полированной).

Для сокращения трения, внутренняя поверхность сопла также должна быть полированной. Это же относится и к скользящим поверхностям сопла.

Чтобы избежать сильных завихрений воздуха при выходе из сопла, перед выходом должен быть раструб, длиной по крайней мере 5 x d (d = диаметр выхода сопла).

Способы газовой сварки и резки металлов

Газовую сварку широко применяют для изготовления конструкций из тонких листов стали, при ремонтной сварке чугунных, алюминиевых и бронзовых литых изделий, для монтажа трубопроводов и фасонных частей к ним, в наплавке цветных металлов на стальные и чугунные детали, пайкосварке высокопрочных и ковких чугунов. Этим видом сварки можно соединять практически все металлы, используемые в техническом производстве.

Преимущества газовой сварки

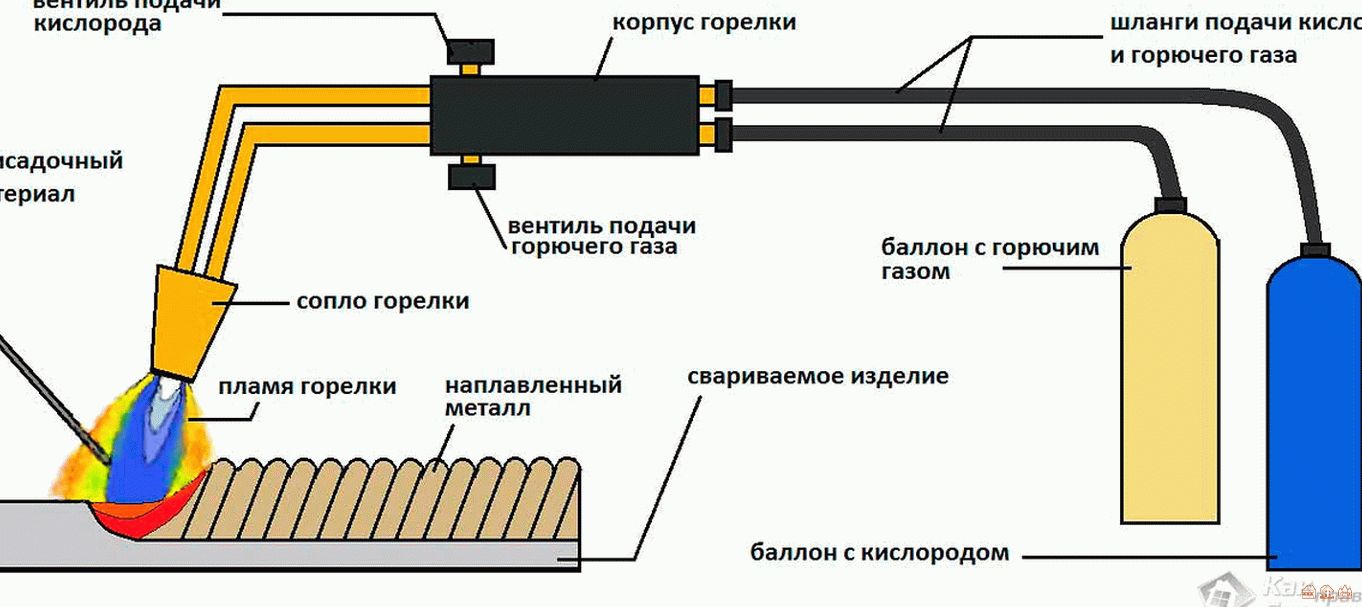

Простое в эксплуатации оборудование, не зависимое от источников энергоснабжения, широкий диапазон регулировки скоростей нагревания и охлаждения металлов делают сварку в газовой среде незаменимой для ремонтных, строительных, монтажных видов работ. Аппаратура для такой сварки состоит из баллона кислорода, емкости горючего газа либо генератора ацетилена, редукторы для них, газовую горелку с рукавами для подачи в нее кислорода и прочих газов.

При проведении работ по сварке необходим кислород газообразный, получаемый посредством его охлаждения из атмосферного воздуха, поставляемый к потребляющему оборудованию под действием давления в металлическом баллоне. Они, также как и все прочие газовые баллоны для сварки, являются стальными цилиндрами с круглым дном и приспособленной под крепеж запорного устройства горловиной. Конструкция такого вентиля различна для каждого вида газа.

Редукторы, которые используются в составе сварочного оборудования, призваны понижать давление газов для газовой сварки (ацетилена с кислородом). Обычно они оснащаются двумя видами манометров для измерения газового давления при вхождении в редуктор и на выходе из него. Функциональное давление газа определяется степенью натяжения пружин редуктора, его регулировку проводят с помощью специального винта и резьбы.

Рукава для газовой сварки стандартизованы в трех вариантах: шланги для подачи кислорода, жидких видов топлива (бензиновые либо керосиновые) и ацетиленовые рукава. Внешне они отличаются расцветкой: красные предназначены под ацетилен, желтые – под жидкое топливо, а синие (голубые) – под кислород. Каждый шланг, имея внутреннюю резиновую камеру с оплеткой нитями, покрыт слоем резины снаружи.

В виде смесей газов для сварки могут присутствовать природные газы, керосиновые и бензиновые пары, ацетилен, нефтяные газы, водород. Все они используются в кислородной резке, для которой не требуется высокотемпературное пламя. Для данного вида сварки лучше всего подходит ацетилен, больше прочих газов способный к теплотворности с созданием высоких температур сгорания.

Для данного вида сварки лучше всего подходит ацетилен, больше прочих газов способный к теплотворности с созданием высоких температур сгорания.

Технология и оборудование для газовой сварки

Проводится сварка газовой горелкой – главным инструментом в работе по газовым операциям нагревания, наплавки, пайки, сварки. Вне зависимости от конструктивного устройства все горелки обеспечивают смешение газов в необходимых пропорциях, их подачу в зону образования пламени, его устойчивое горение с регулировкой состава в пропорциях горючих газов с кислородом. Горелки, применяемые при газовой сварке металлов, подразделяются на классы инжекторных и безынжекторных. В первых газы поступают с низким давлением путем подсоса их струей кислорода, а во вторых – горючие газы вместе с кислородом подаются с равным давлением.

Технология газовой сварки предполагает создание прочных соединений посредством сплавления кромок заготовок с присадочными материалами под воздействием теплоты пламени от сжигания газов. Проводят сварку конструкций из тонколистовых металлов без использования присадочного материала посредством плавления предварительно обработанных кромок. Технику газовой сварки отличают универсальность и простая эксплуатация, не требующая дорогой аппаратуры. Она равно эффективна в быту, промышленности, в строительных, монтажных работах и производствах по ремонту.

Подготовка заготовок при газовой резке и сварке предполагает манипуляции по очистке кромок, их разделке, сборке с наложением в случае необходимости прихваток. Разделывание кромок проводят по-разному, исходя из толщин соединяемых заготовок. Также предусмотрена механическая обработка деталей под сварку с помощью гильотинных ножниц, строгальных и фрезерных станков. Реже используются в этих целях пневматические зубила. Для небольших деталей возможна обработка соединяемых кромок изделия вручную при помощи напильника. Углы разделывания обязательно сверяются специальными шаблонами.

Использование прихваток при сварке в среде защитных газов требуется для сохранения постоянства положений соединяемых заготовок с зазорами около них на протяжении всего сварочного процесса. Делается это очень тщательно и с теми же режимами газовой сварки, что предусмотрены для шва. Возможный непровар при наложении прихваток приводит к дефектам сварного соединения в целом. Исключение составляет сварка меди, при которой использование предварительных прихваток не рекомендуется. Это может вызывать при повторном нагревании металла появление трещин на месте прихватки. Медные детали перед сваркой необходимо закрепить в особом приспособлении либо кондукторе.

Выделяют два основополагающих способа газовой сварки. Это так называемые «левая» и «правая» сварки. Первый из них предполагает передвижение горелки газосварщиком в направлении справа налево. Причем присадочный материал двигается вперед горелки. Направление горелки с прутком зигзагообразными движениями поперечно к шву способствует хорошему прогреванию металла с проплавлением сварочной ванны. Поэтому левый способ эффективен при сварочных работах на легкоплавких металлах и тонколистных заготовках.

Оборудование для газовой сварки с использованием правого способа двигают прямо без совершения колебательных движений в направлении слева направо. Направляемое на расплав сварочной ванны пламя горелки перемещается вперед присадочного прутка. Данный способ позволяет более эффективно пользоваться теплом пламени. Остывание металла при этом способе происходит медленнее, чем в левом. Результатом этого служат меньший расход газа, довольно высокая производительность работ из-за меньших углов разделывания кромок, хорошие показатели надежности сварного шва. Таким способом варят сплавы металлов высокой теплопроводности, например, латунных и медных, и заготовки толще 5 мм. Малоуглеродистые и низколегированные стали газовой сваркой соединяются достаточно хорошо. Для средне- и высоколегированных сталей эффективнее употребление способа дугового сваривания.

В ходе сварки возможно передвижение горелки по линии шва, полумесяцем, прямолинейно, по спирали. Совершение горелкой зигзагообразных движений способствует нужной ширине с прогревом кромок как основного, так и присадочного материалов. Скорость их нагревания регулируют, изменяя угол наклона горелки к свариваемой поверхности детали.

Выбирая режим сварки, учитывают теплофизические характеристики соединяемых материалов, форму изделия и его габаритные размеры. Немалое значение при выборе режима, особенно в газовой сварке труб, имеют положение сварного шва в пространстве и используемый способ сварки деталей. Среднечасовой расход газов (или мощность пламени) вычисляется с учетом толщины свариваемых заготовок. А состав пламени определяют из соотношения расходов горючего газа с кислородом. Рассчитав мощность пламени, необходимую для сварки определенного металла, по паспортным характеристикам горелки будет несложно выбрать для нее соответствующий наконечник.

Технология газовой сварки и резки

Технология газовой сварки и резки

Газовую ручную сварку применяют для соединения тонкостенных (до 3,5 мм) стальных труб с условным проходом до 80 мм, где не может быть использована электродуговая сварка. Ограниченность применения газовой сварки объясняется тем, что механические свойства сварного шва при газовой сварке ниже, чем при электродуговой. При газовой сварке наплавленный металл сварного шва в исходном состоянии имеет меньшее удлинение и меньшую ударную вязкость, чем основной металл.

Технология газовой сварки заключается в том, что кромки свариваемых деталей нагреваются газокислородным пламенем и расплавляются, зазор между ними заполняется металлом присадочной проволоки, вводимой в зону нагрева. Газовое пламя расплавляет участок, шириной в 2,5—3 раза превышающий глубину. Проплавление на глубину более 4—5 мм затруднено из-за избытка жидкого металла. Поэтому при сварке труб с толщиной стенки более 4 мм делают скос кромок. Легче и быстрее осуществляется сварка в нижнем положении шва. При газовой сварке труб из углеродистой стали применяют сварочную проволоку Св-08А, Св-08ГА или Св-08ГС,

Легче и быстрее осуществляется сварка в нижнем положении шва. При газовой сварке труб из углеродистой стали применяют сварочную проволоку Св-08А, Св-08ГА или Св-08ГС,

Процесс кислородной резки основан на сгорании некоторого объема обрабатываемого металла в струе кислорода и удалении этой струей образующихся окислов (шлаков). Кислородной резке могут подвергаться металлы, температура воспламенения которых в кислороде ниже температуры их плавления. В наибольшей степени этому условию удовлетворяет малоуглеродистая сталь, температура воспламенения которой около 1350° С, а температура плавления 1500° С. Чугун, большинство высоколегированных сталей и цветных металлов не удовлетворяют этому условию.

Кислород поставляют в стальных баллонах, окрашенных в голубой цвет, емкостью 40 л под давлением 150 кгс/см2. Вес баллона 67 кг.

Ацетилен поставляют в баллонах под давлением 16 кгс/см2, или получают на месте в ацетиленовых генераторах из карбида кальция. Из 1 кг карбида кальция получают 230— 280 л ацетилена. Емкость ацетиленовых баллонов 40 и 50 л, диаметр 219 мм, вес 52 и 64 кг. Баллоны окрашивают в белый цвет с надписью «ацетилен».

В качестве горючих газов, кроме ацетилена, применяют (главным образом, при кислородной резке) сжиженные нефтяные газы (пропано-бутановая смесь), природный газ (метан), пары керосина, бензина.

Смеси горючих газов с воздухом и кислородом взрывоопасны, поэтому газовую сварку и резку надо выполнять в хорошо проветриваемых помещениях.

Пропано-бутановые смеси получают в качестве побочных продуктов при добыче и переработке естественных нефтяных газов и нефти. Смеси пропана и бутана сжижаются при небольшом давлении (от 1 до 8 кгс/см2). Хранят и транспортируют их в тонкостенных стальных баллонах емкостью 40—55 л при давлении до 17 кгс/см2.

При испарении 1 кг жидкой смеси образуется около 500 л газа. Баллон окрашивают в красный цвет.

Баллон окрашивают в красный цвет.

Природные газы, получаемые из газовых месторождений, состоят в основном из метана (до 90% по объему) и примеси других газов. На место потребления природные газы подают, как правило, по газопроводам, и сравнительно редко транспортируют в баллонах, окрашенных в красный цвет.

Для ацетилено-кислородной сварки и резки требуется следующее оборудование: генераторы для получения ацетилена или баллоны с ацетиленом, баллоны с кислородом, редукторы для снижения давления, газовые горелки или резаки.

Ацетиленовые генераторы предназначены для получения ацетилена из карбида кальция под действием воды.

Газосварочные горелки предназначены для смешивания кислорода и горючего газа в требуемом соотношении и обеспечения образования устойчивого сварочного пламени. По принципу действия горелки классифицируют на инжекторные и безинжекторные. В табл. 10 приведены общие сведения о сварочных горелках.

| Таблица 10 | |||||

| Характеристика сварочных горелок | |||||

| Наименование горелки | Марка горелки | Толщина свариваемого металла, мм | Номера наконечников | Расход газа, л/ч | |

| ацетилена | кислорода | ||||

| Ацетиленокислородная инжекторная | Москва | До 30 | 0—7 | 20-280С | 22—3100 |

| То же | ГС-53 и ГС-57 | До 30 | 1—7 | 50—2800 | 55—3100 |

| » | ГСМ-53 | До 7 | 0—4 | 50—2800 | 50—3150 |

| Ацетиленокислородная безинжекторная | ГАР-1-58 | До 30 | 1—7 | 55—3600 | 50—2800 |

Резаки, используемые для кислородной резки, отличаются от горелок наличием трубки и вентиля режущего кислорода, а также особым устройством головки. Резаки классифицируют по роду горючего (ацетиленовые, для газов — заменителей ацетилена, для жидких горючих) и по принципу действия (инжекторные и безинжекторные). Наибольшее применение нашли универсальные ацетиленокислородные резаки РР-53, а. также вставные ацетиленокислородные резаки РГС-53 и РГМ-53 к горелкам ГС-53 и ГСМ-53. Вставные резаки особенно удобны при выполнении монтажных и строительных работ, когда сравнительно часто переходят от сварки к резке и обратно.

Резаки классифицируют по роду горючего (ацетиленовые, для газов — заменителей ацетилена, для жидких горючих) и по принципу действия (инжекторные и безинжекторные). Наибольшее применение нашли универсальные ацетиленокислородные резаки РР-53, а. также вставные ацетиленокислородные резаки РГС-53 и РГМ-53 к горелкам ГС-53 и ГСМ-53. Вставные резаки особенно удобны при выполнении монтажных и строительных работ, когда сравнительно часто переходят от сварки к резке и обратно.

В табл. 11 приведены общие сведения о резаках.

| Таблица 11 | ||||||

| Характеристика резаков для кислородной резки | ||||||

| Наименование резака | Марка резака | Толщина разрезаемой стали, мм | Номер мундштука | Расход газа, м3/ч | ||

| наружного | внутреннего | кислорода | ацетилена | |||

| Ацетиленокислородный | РР-53 | 5—300 | 1-2 | 1—5 | 2,5-42 | 0,6-1,2 |

| То же вставной | РГС-53 | 3—50 | 1 | 1,2 | 2-8,5 | 0,3—0,6 |

| » | РГМ-53 | 3—30 | 1 | 1 | 2—5,8 | 0,3-0,55 |

| Для заменителей ацетилена | РЗР-55 | 5—300 | 2 | 5 | 4,7—43 | Пропанобутановая смесь 0,4—0,7 |

Редукторы предназначены для понижения давления газа, отбираемого из баллона, до рабочего, требующегося при сварке или резке, и поддержания этого давления постоянным, независимо от давления в баллоне и расхода газа.

1. Какие металлы можно подвергать кислородной резке?

2. Где применяют газовую сварку?

3. Какие газы используют для газовой резки и сварки металлов?

4. В какие цвета окрашивают баллоны с газами?

5. Какое основное оборудование применяют для газовой сварки и резки металлов?

Какое основное оборудование применяют для газовой сварки и резки металлов?

6. Какие используют типы горелок и резаков?

Все материалы раздела «Сварка труб» :

● Способы сварки трубопроводов и виды сварных соединений

● Подготовка труб под сварку

● Технология газовой сварки и резки

● Кислородно-флюсовая и дуговая резка

● Технология ручной электродуговой сварки, электроды

● Источники питания сварочной дуги

● Автоматическая и полуавтоматическая сварка под флюсом

● Автоматическая и полуавтоматическая сварка в защитных газах

● Сварка трубопроводов из легированной стали

● Сварка трубопроводов высокого давления, термообработка сварных соединений

● Сварка трубопроводов из алюминия и его сплавов, из меди и ее сплавов

● Пайка трубопроводов, дефекты сварных швов

● Контроль качества сварных швов

● Виды сварки и применяемое оборудование

● Сварка и склеивание винипластовых труб

● Сварка полиэтиленовых трубопроводов

● Правила техники безопасности при резке и сварке трубопроводов

Полуавтоматическая сварка в среде защитного газа

Общие сведения

Электродуговая сварка является одним из видов сварочных работ, использующихся для создания конструкций из металла. Нагрев и последующее расплавление металла осуществляется благодаря электрической дуге. Ее температура находится в пределах 7000 градусов по шкале Цельсия.

Типы

Используя в качестве критерия классификации степень механизации, можно выделить следующие типы сварки:

- полуавтоматическая;

- ручная;

- автоматическая электродуговая сварка.

Специалисты Лосиноостровского электротехнического завода «ЭЛТЕЗА», применяя современное оборудование, предоставляют такую услугу, как полуавтоматическая сварка.

Сфера использования

Сварка электрической дугой нашла применение в сфере строительства, машиностроения, изготовления металлических конструкций. Сварочные работы осуществляются при выполнении ремонтных работ. Используется сварка полуавтоматом и в процессе производства различных металлических деталей.

Особенности

Квалифицированные специалисты, силами которых осуществляется сварка малогабаритных металлоконструкций, используют полуавтоматы постоянного тока KEMPPI. Работы выполняются при помощи сварочной проволоки, марка которой зависит от свариваемого материала. Применение проволоки с добавлением марганца и кремния дает возможность защитить от окисления металл сварочного шва. СО2 используется в качестве защитного газа при сварке конструкционных сталей. При сварке легированных сталей в качестве защитной среды используется аргон.

Преимущества

Производимая сварщикам ОАО «ЭЛТЕЗА» полуавтоматическая сварка, цена которой конкурентоспособна, характеризуется рядом неоспоримых преимуществ, как то:

- высокое качество сварного шва;

- возможность осуществления сварочных работ в любой плоскости;

- высокая производительность;

- низкая токсичность;

- минимальная зона нагрева металла;

- отсутствие флюсов;

- возможность сварки конструкции на весу без применения подкладок.

Почему выгодно обратиться в ОАО «ЭЛТЕЗА»

Сотрудники Лосиноостровского электротехнического завода демонстрируют, помимо богатого опыта успешного выполнения сложных заказов, профессионализм, подтвержденный прохождением квалификационных тестов. Доверяя нашим специалистам выполнение задач по сварке конструкций полуавтоматом, вы можете быть уверены в том, что результат превзойдет самые смелые ожидания.

Важно и то, что на сварку полуавтоматом цена в ОАО «ЭЛТЕЗА» установлена вполне конкурентоспособная. Все операции выполняются с использованием производительного оборудования, благодаря которому становится возможным достижение образцового качества работ. Сотрудники завода оперативно исполняют заказы любого объема, укладываясь в предусмотренные договорами сроки.

Сотрудники завода оперативно исполняют заказы любого объема, укладываясь в предусмотренные договорами сроки.

Звоните менеджерам ОАО «ЭЛТЕЗА», если вам необходимо заказать сварку полуавтоматом в Москве. Наши сварщики осуществят подобные работы наилучшим образом!

Газовая сварка металла, цены, услуги в Москве

Наряду с электросваркой повсеместно в промышленности и строительстве используется более старый метод – соединение металлических деталей с помощью газовой горелки. Нагрев и расплавление рабочей среды осуществляется за счёт горения газовой среды при введении в неё технического кислорода.

Завод Металлоизделий «Новаметалл» предлагает услуги кислородной сварки, резки металла, конструкций любой сложности. Чтобы оставить заявку, пишите на почту [email protected] или звоните по телефону: 8 (800) 777-19-60.

Для сварки с использованием газовых сред применяется определённый набор оборудования: водяной затвор; газовый баллон; редуктор; набор передаточных шлангов.

Газовая горелка резака работает за счёт прямой или инжекторной подачи газа ацетилена (C2H2). Мощность горелки (малая, средняя и большая) зависит от количества газа, пропускаемого в единицу времени.

Сварка деталей из железа, алюминия или стали происходит в результате нагрева металлических кромок разогретым ацетиленом, оплавления, соединения кромок. Кроме того, может осуществляться наплавка или напыление сваренного металла. Дополнительное насыщение сварочной ванны происходит при использовании мягкого присадочного прутка. Ацетилен обеспечивает высокую температуру ванны, но отличается взрывоопасностью. При работе с тонкими металлическими деталями есть опасность пережога.

Кислородная сварка металла, особенности:

- Во время газовой сварки в ванне параллельно протекают процессы окисления и восстановления металла.

- При работе с алюминием окисление происходит более активно.

- Варить низкоуглеродистую сталь можно любым газом, для чугуна используется науглероживающее пламя.

- Легированная сталь разогревается, соединяется с помощью присадочной проволоки с хромом, никелем или молибденом.

- Процесс сварки осуществляется левым или правым способом. Присадочная проволока перемещается по рабочему полю вслед за горелкой.

- Перед началом работы горелку необходимо продуть ацетиленом до появления характерного запаха.

- Поджог газовой струи должен происходить медленно. Для появления устойчивого пламени в смесь добавляется технический кислород.

- Давление газа на выходном редукторе – 3-4 атм., кислорода – 2 атм.

Услуги газовой сварки металла на заказ в Москве

- Выполнение как крупных, так и небольших заказов в цеху;

- Наше оборудование регулирует степень нагрева металла;

- Сварочные работы над самыми сложными проектами.

Цены на работы за 1 сантиметр указаны в прайсе. Более подробную информацию по услуге, ценам Вы можете получить по номеру 8 (800) 777-19-60.

Газовая сварка — Ацетилен против пропана

Факты

- Температура пламени при сжигании пропана в кислороде составляет 2800 градусов Цельсия

- Температура пламени при сжигании ацетилена в кислороде 3100 градусов Цельсия

Пропан (также называемый LPG — сжиженный нефтяной газ — или LP gas) — широко используемое топливо. Он транспортируется и хранится в виде очень холодной жидкости и может вызвать «обморожение» или обморожение при контакте с кожей. Жидкий пропан превращается в газ внутри емкости или баллона.В естественном виде пропан не имеет цвета и запаха. Чтобы упростить обнаружение пропана в случае утечки или разлива, производители добавляют химическое соединение, чтобы придать ему характерный запах.

Сварка

Во-первых: пропан нельзя использовать для газовой сварки. Когда ацетилен горит кислородом, он создает зону восстановления, которая очищает стальную поверхность. У пропана нет зоны восстановления, как у ацетилена, и поэтому он не может использоваться для газовой сварки.

Когда ацетилен горит кислородом, он создает зону восстановления, которая очищает стальную поверхность. У пропана нет зоны восстановления, как у ацетилена, и поэтому он не может использоваться для газовой сварки.

Пайка

Пропан, как и ацетилен, может использоваться для пайки.Для капиллярной пайки (серебряной пайки) результат равный. Для «сварки» пайки (толстых текучих припоев) преимуществом будет ацетилен.

Раскрой

Пропан, как и ацетилен, может использоваться для резки. Если вы режете ацетиленом, вы обычно кладете кончик внутреннего конуса пламени на металл (1 мм от поверхности пластины). Если сделать то же самое с пропаном, ждать придется долго. Если поднять горелку так, чтобы использовался внешний конус пламени, процесс предварительного нагрева начнется быстрее.Пропан выделяет лишь небольшую часть тепла во внутреннем конусе пламени (менее 10%), поэтому большая часть тепла в пламени находится во внешнем конусе. Ацетилен выделяет почти 40% тепла во внутреннем конусе пламени.

Следовательно, ацетилен для резки лучше, чем пропан. Хотя с точки зрения температуры ацетилен более горячий, чем пропан, дело в том, что люди неправильно используют пропан для резки. Ошибка, которую они делают, заключается в том, что они режут пропаном, как если бы резали ацетиленом.Там, где тепло в пламени предварительного нагрева пропана, не там, где в случае с ацетиленом. Короче говоря, использование пропана для резки требует другой техники, и в целом ацетилен предварительно нагревается быстрее. На верфях и свалках для разборки / сноса судов часто используется пропан для резки, поскольку качество резки не имеет значения.

Отопление

… другое дело. Сказать, что пропан выделяет меньше тепла, неверно (на самом деле, совершенно неверно). Ацетилен горячее, но выделяет меньше тепла.Большая часть предварительного нагрева выполняется кислородом / пропаном. Это факт. Доступное тепло от пропана выше.

Оборудование

Для резки требуются различные режущие приспособления и режущие сопла

Экономика

Пропан имеет более высокие стехиометрические потребности в кислороде, чем ацетилен. Для максимальной температуры пламени в кислороде отношение объема кислорода к топливному газу составляет 1,2: 1 для ацетилена и 4.3 к 1 для пропана. Таким образом, при использовании пропана потребляется гораздо больше кислорода. Несмотря на то, что пропан дешевле, чем ацетилен, этому противодействует более высокое потребление кислорода.

Безопасность

Самый главный недостаток использования пропана на борту — это, тем не менее, аспект безопасности.

Ацетилен имеет удельный вес 0,9, поэтому он легче воздуха (1). Если газ вытечет, он поднимется.Удельный вес пропана 1,6 и тяжелее воздуха (то же самое для других углеводородных газов, таких как бутан и MAPP * (модифицированный газ пропан)). Любая утечка пропана в замкнутом пространстве будет тонуть и концентрироваться на уровне палубы, накапливаться и иногда избегать обнаружения.

Для эффективного горения пропана смесь кислорода и газа должна находиться в определенном диапазоне. Для идеальных условий должно быть четыре части пропана на 96 частей кислорода. Когда газ сгорает за пределами этих параметров, результатом является неполное сгорание; это производит чрезмерное количество окиси углерода.Это может быть очень опасно, если в помещении нет надлежащей вентиляции. На борту корабля иногда работают в закрытых помещениях, таких как балластные цистерны и двойное дно. Отравление угарным газом может привести к смерти, поскольку токсичный газ заменяет кислород в кровотоке.

* «MAPP gas» — торговая марка, принадлежащая Linde Group. Название происходит от оригинального химического состава метилацетилен-пропадиен-пропана. «МАПП газ»

Загрузить техническое обновление — Газовая сварка — Ацетилен против пропана

Посетить каталог продукции для газовой сварки

20 Практических советов по безопасной газовой сварке и резке на кораблях

На грузовом судне произошел пожар в мачтовой рубке, где хранились баллоны с кислородом и ацетиленом. Для проведения огневых работ на барабане лебедки экипаж установил тандемом две газовые горелки. Обе горелки были подключены параллельно от одной пары газовых баллонов путем временной установки «стандартных» тройников на регулирующие клапаны. В какой-то момент во время горячих работ было решено использовать одну газовую горелку для выполнения ремонтных работ по пайке другой горелки, когда она была подключена к шлангам для сжатого газа.

Для проведения огневых работ на барабане лебедки экипаж установил тандемом две газовые горелки. Обе горелки были подключены параллельно от одной пары газовых баллонов путем временной установки «стандартных» тройников на регулирующие клапаны. В какой-то момент во время горячих работ было решено использовать одну газовую горелку для выполнения ремонтных работ по пайке другой горелки, когда она была подключена к шлангам для сжатого газа.

Вспышка от нагреваемой горелки прошла по шлангам до мачты, разорвав шланги на соединениях регулирующего клапана и вызвав пожар внутри.К счастью, пламегасители на регуляторах предотвратили серьезный взрыв цилиндров.

Такие опасные аварии могут произойти на любом судне, если не будут приняты надлежащие меры предосторожности при работе с газовой сваркой / резкой на борту судов.

Баллоны со сжатым газом используются в машинном отделении и на палубе корабля для различных ремонтных и производственных операций. Для этой цели наиболее часто используются два типа газовых баллонов — кислородный и ацетиленовый.

При выполнении газовой сварки или резки необходимо учитывать следующие практические советы для обеспечения безопасности и эффективности операций, а также во избежание несчастных случаев при выполнении операций на палубе:

1.Закрепить в вертикальном положении: С баллонами со сжатым газом необходимо обращаться с особой осторожностью и всегда закреплять в вертикальном положении, даже если они полны или пустые. Полные и пустые баллоны необходимо отделить и четко обозначить.

2. Хранить в правильном месте: По возможности никогда не храните баллон с кислородом и ацетиленом вместе в одном месте. Храните их отдельно в хорошо вентилируемых помещениях. Убедитесь, что они не используются, их колпачки всегда должны быть на них.

3.Не допускайте попадания смазки и масла: Регулирующие клапаны и фитинги не должны содержать масла и смазки. Никогда не прикасайтесь к клапанам и деталям цилиндров масляными или жирными руками.

Никогда не прикасайтесь к клапанам и деталям цилиндров масляными или жирными руками.

4. Убедитесь, что пламегасители правильно установлены: Убедитесь, что обратные клапаны и пламегасители установлены в трубопроводы баллона с ацетиленом и кислородом. Один пламегаситель обычно устанавливается на стороне низкого давления регулятора рядом с цилиндром, а другой — рядом с горелкой.

5.Поддерживайте давление кислорода выше: При выполнении газовой сварки убедитесь, что давление кислорода всегда выше, чем давление ацетилена, чтобы избежать возврата ацетилена в кислородную линию.

6. Обращайтесь с ацетиленом осторожно: Ацетилен не следует использовать для сварки при давлении, превышающем 1 бар атмосферного манометра, поскольку он может взорваться даже в отсутствие воздуха, когда он находится под избыточным давлением.

7. Устранение причины обратного возгорания: В случае обратного возгорания первоочередной задачей должно быть закрытие кислородного клапана, а затем немедленное закрытие ацетиленового клапана.Никакие операции не должны выполняться, пока не будет устранена причина возгорания.

8. Обращайтесь осторожно с Flashback: В случае обратного удара или взрыва газовых труб, первое действие должно заключаться в том, чтобы изолировать клапаны баллона для обоих баллонов. Дальнейшие действия должны быть предприняты в соответствии с процедурами пожарных учений на судне.

9. Обеспечьте правильность соединений: Соединения между шлангом и трубкой для нагнетания воздуха, а также между шлангами должны быть надежно закреплены с помощью фитингов в соответствии с нормативным стандартом.

10. Будьте внимательны: Регулярно следите за температурой ацетиленового баллона. Если температура повышается, для принятия мер это следует рассматривать как вспышку или взрыв.

11. Предотвратить замену шлангов: Соединения шлангов коллектора, включая впускные и выпускные соединения, должны быть такими, чтобы шланг нельзя было менять местами между топливными газами и кислородными коллекторами и коллекторами.

12 Замените старые и неисправные шланги: Любой шланг, в котором возникла вспышка, необходимо заменить новым.

13. Обращайтесь со шлангами правильно: Во время работы шланги следует укладывать должным образом и не допускать попадания в них движущихся механизмов, острых углов, участков с высокой температурой и т. Д. Убедитесь, что они не болтаются, не связаны и не опрокидываются.

14. Используйте только одобренную жидкость для обнаружения утечек: Только одобренную жидкость для обнаружения утечек, которая должна использоваться для обнаружения утечки из шланга или устройства регулятора. Если его нет в наличии, можно использовать мыло без моющих средств (слоновая кость).

15.Никогда не используйте уплотнительную ленту: Никогда не используйте уплотнительную ленту из металлического соединительного материала, чтобы предотвратить утечку между металлом и газонепроницаемыми соединениями металла. При использовании кислородного баллона это может привести к возгоранию металла с кислородом.

16. Никогда не затягивайте соединения: Никогда не пытайтесь слишком затянуть гайки соединения регулятора или шпинделя клапана цилиндра, чтобы остановить утечку. Это может привести к повреждению.

17. Примите надлежащие меры для технического обслуживания: Следует использовать только специальные инструменты для очистки любых засоров в продувочной трубе.Перед выполнением любого обслуживания необходимо изолировать всю систему. Ни в коем случае не пытайтесь ремонтировать оборудование, находящееся под давлением, а также ацетиленовое оборудование, находящееся под давлением, а также не выполняйте несанкционированные модификации оборудования для горячих работ.

18. Используйте только безопасные воспламенители: Паяльную трубу следует зажигать только с помощью фрикционного воспламенителя или другого стабильного генератора пламени. Избегайте использования зажигалки в качестве внезапного пламени, иначе дутая трубка может ударить по корпусу зажигалки и взорваться

Избегайте использования зажигалки в качестве внезапного пламени, иначе дутая трубка может ударить по корпусу зажигалки и взорваться

19. Никогда не используйте кислород: Кислород никогда не следует использовать для вентиляции, охлаждения или сдувания пыли с поверхности или одежды.

20. Выбросить шланги, в которых возникло воспоминание: Любая длина шланга, в котором возникло воспоминание, должна быть немедленно выброшена.

И последнее, но не менее важное: перед выполнением любых огневых работ убедитесь, что контрольный список для огневых работ и формы оценки рисков были должным образом заполнены. Также не забывайте соблюдать все правила техники безопасности при выполнении таких работ в закрытых помещениях.

Газовые баллоны под высоким давлением, содержащие легковоспламеняющиеся материалы, представляют серьезную угрозу для корабля и его команды.Поэтому при обращении с таким оборудованием необходимо проявлять особую осторожность и внимание, принимая во внимание все процедуры безопасности и указания производителя.

Знаете ли вы еще какой-нибудь важный момент, который необходимо добавить в этот список? Расскажите об этом в комментариях ниже.

Теги: общая безопасность

#Gas_Welding: … — Морская наука и морская инженерия

Расчет проекта освидетельствования … 👌👇

Название судна: MV. ☆☆☆☆☆, — Порт регистрации (POR): ☆☆☆, — Общая длина (LOA): 182.00 м, — длина между перпендикулярами (LBP): 179,00 м, — длина выдоха (B): 32,20 м, — глубина (D): 17,15 м, — валовая вместимость (GT): 28,342 тонн, — чистая вместимость (NT): 17,664 MT, — Летняя осадка (SD): 12,163 м, — Летний дедвейт (DWT): 52,998 тонн, — Легкое судно (LS): 7780 тонн, Постоянная (CS): 320 тонн, —

Расстояние от носа до перпендикуляра (Fd): 1,70 м, — Расстояние до перпендикуляра (Ad): 9,45 м. См. Рисунок:

Во время осмотра она обнаруживает отметки осадки и другие данные, как показано ниже:

— Порт форсунки (FP): 10. 79 M / осадка носом по правому борту (FS): 10,81 M.

79 M / осадка носом по правому борту (FS): 10,81 M.

— Средняя осадка по левому борту (MP): 10,90 M / Средняя осадка по правому борту (MS): 11,03 M.

— Осадка в корме (AP): 11,16 M / осадка в корме по правому борту (AF): 11,19 M.

— Плотность пробы морской воды (Den): 1,021.

— Балластная вода (BW): 265,00 кубических метров при плотности 1,025, — Пресная вода (FW): 183,00 МТ.

— Мазут (FO): 612,00 МТ, — Дизельное топливо (DO): 161,00 МТ, — Смазочное масло (LO): 29,00 МТ.

———————————————————————————————————–

Расчет чернового обследования описан ниже: Расчет чернового варианта

— Среднее среднее (Fm) = (FP + FS) / 2 = (10.79 + 10,81) / 2 = 21,60 / 2 = 10,800 M.

— Среднее среднее (Mm) = (MP + MS) / 2 = (10,90 + 11,03) / 2 = 21,93 / 2 = 10,965 M.

— Корма Среднее (Am) = (AP + AS) / 2 = (11,16 + 10,19) / 2 = 22,35 / 2 = 11,175 M.

— Кажущийся дифферент (AT) = Am — Fm = 11,175 — 10,800 = 0,375 M.

— Длина между метками (LBM) = LBP — (Fd + Ad) = 179,00 — (1,70 + 9,45)

= 167,85 M

Поправка на уклон до расстояния до перпендикуляра.

— Передняя коррекция (Fc) = (Fd x AT) / LBM = (1.70 x 0,375) / 167,85 = 0,003798

= 0,004 M (округлено до 3 десятичных знаков).

— Средняя коррекция (Mc) = (Md x AT) / LBM = (0,00 x 0,375) / 167,85

= 0,000 M (Недоступно)

— Коррекция кормы (Ac) = (Ad x AT) / LBM = ( 9,45 x 0,375) / 167,85 = 0,021112

= 0,021 M (округлено до 3 десятичных знаков).

True Draft and True Trim

— Скорректированная передняя тяга (Fcd) = Fm + Fc = 10,800 + (-0,004) = 10,796 M.

— Скорректированная средняя тяга (Mcd) = Mm + Mc = 10,965 + 0,000 = 10.965 M.

— Корректированная осадка (Acd) = Am + Ac = 11,175 + 0,021 = 11,196 M.

— Истинный дифферент (TT) = Acm — Fcm = 11,196 — 10,796 = 0,400 M.

Окончательный расчет осадки

— Среднее значение вперед и назад (FAm) = (Fcd + Acd) / 2 = (10,796 + 11,196) / 2 = 21,992 / 2 = 10,996 M.

— Среднее значение средней осадки (MM) = (Mcd + FAm / 2) = (10.965 + 10.996) / 2 = 21.961 / 2 = 10.9805 M.

— Среднее значение за квартал (MMM) = (MM + Mcd) / 2 = (10.9805 + 10.965) / 2 = 21.9455 / 2 = 10.97275 M.

= 10.973 M .

— Или MMM = {(Fcd x 1) + (Acd x 1) + (Mcd x 6)} / 8 = {(10,796 x 1) + (11,196 x 1) + (10,996 x 6)} / 8

= (10.796 + 11.196 + 65.790) / 8 = 87.782 / 8 = 10.97275 M = 10.973 M.

—————————————————————————

Гидростатический стол

Из таблицы мы можем получить:

Смещение (Disp)

— Disp на высоте 10,970 м: 54 266,860 MT (DISP. FULL).

— Disp на 10.980 M: 54 321.070 MT (DISP. FULL).

— Дисплей на 10,973 M: 54 266 860 + [{(10,973 — 10,970) / (10.980 — 10,970)} x (54 321,070 — 54 266,860)]

= 54 266,860 {(0,003 / 0,010) x 54,210} = 54 266,86 + (0,3 x 54,210)

= 54 266,860 + 16,263 = 54 283,123 MT

Тонна на сантиметр (TPC)

TPC на 10,970 M: 54,210 MT (ниже TPC в таблице).

— TPC на 10,980 M: 54,220 MT (ниже TPC в таблице).

— TPC на 10,973 M: 54,210 + [{(10,973 — 10,970) / (10,980 — 10,970)} x (54,220 — 54,210)]

= 54,210 {(0,003 / 0,010) x 0,010} = 54,210 + (0,3 x 0,010)

= 54,210 + 0.003 = 54,213 т.

Продольная центральная флотация (LCF)

— LCF на высоте 10,970 м: 1,180 млн тонн (ниже LCF в таблице).

— LCF на 10.980 M: 1.190 MT (ниже LCF в таблице).

— LCF на 10,973 M: 1,180 + [{(10,973 — 10,970) / (10,980 — 10,970)} x (1,190 — 1,180)]

= 1,180 {(0,003 / 0,010) x 0,010} = 1,180 + (0,3 x 0,010) = 1,180 + 0,003 = 1,183 M.

Момент изменения дифферента (MTC)

— MTC = MTC 1 — MTC 2.

— MTC 1 = MMM + 0,5 = 10,973 + 0,5 = 11,473 M.

— MTC 1 at 11.470 M: 709.910 (ниже таблицы).

— MTC 1 на 11.480 M: 710.060 (ниже таблицы).

— MTC 1 на 11,473 M: 709,910 + [{(11,473 — 11,470) / (11,480 — 11,470)} x (710,060 — 709,910)]

= 709,910 {(0,003 / 0,010) x 0,150} = 709,910 + (0,3 x 0,450 ) = 709,610 + 0,045 = 709,955.

— MTC 2 = MMM — 0,5 = 10,973 — 0,5 = 10,473 M.

— MTC 2 на 10,470 M: 686,460 (ниже MTC в таблице).

— MTC 2 на 10.480 M: 686.770 (ниже MTC в таблице).

— MTC 2 на 10,473 M: 686,460 + [{(10.473 — 10,470) / (10,480 — 10,470)} x (686,770 — 686,460)]

= 686,460 {(0,003 / 0,010) x 0,310} = 686,460 + (0,3 x 0,310) = 686,460 + 0,093 = 686,553.

Итак, MTC = MTC 1 — MTC 2 = 709,955 — 686,553 = 23,402.

————————————————————————

**** Из приведенных выше результатов мы собрали следующие данные:

— Disp = 54 283,123 MT, — True Trim (TT) = 0,400 M, — LBP = 179,00 M,

— TPC = 54,213, — LCF = 1,183, — MCT = 23,402.

Коррекция первой обрезки (FTc)

— FTc = (TT x TPC x LCF x 100) / LBP = (0.400 x 54,213 x 1,183 x 100) / 179,000

= 256,35916 / 179,00 = 14,331615 = 14,332 MT.

Вторая коррекция трима (STc)

— STc = (TT x TT x MTC x 50) / LBP = (0,400 x 0,400 x 23,402 x 50) / 179,000

= 185,536 / 179,00 = 1,045899 = 1,046 MT.

Смещение, скорректированное до дифферента (DispT)

— DispT = Disp + (FTc + STc) = 54 283,123 + (14,332 + 1,046) = 54 283,123 + 15,378

= 54 298,501 MT.

Поправка на плотность (Denc) <

— Фактическая плотность (ADen) = Плотность морской воды в пробе = 1.021

— Denc = DispT x {(ADen — 1,025) / 1,025} = 54 298,501 x {(1,021 — 1,025) / 1,025}

= 54 298,501 x (-0,004 / 1,025)

= 54 298,501 x (-0,0039024) = -211,89947 = -211,899 т.

Смещение, скорректированное до плотности (DispDenc)

— DispDenc = DispT + Denc = 54 298,501 + (-211,899) = 54 086,602 MT.

Собственный вес (вычет)

— BW = 265,00 x 1,025 = 271. 625 MT, — FW = 183,000 MT, — FO = 612,000 MT,

— DO = 161,000 MT, — LO = 29,000 MT.

— Общий вычет = 1256.625 тонн.

Вытеснение за вычетом вычитаемого веса = Вытеснение нетто (NDisp)

— NDisp = DispDenc — Вычет = 54,086,602 — 1,256,625 = 52,829,977 тонн.

Расчетный груз на борту (EstCOB)

— Чтобы оценить количество груза на борту, нам нужно знать о легком судне и константе. Данные для легких кораблей и постоянных судов приведены в судовом руководстве по загрузке. Для нового корабля мы могли бы сослаться на постоянную в Руководстве, но для старого корабля она может отличаться, пожалуйста, обратитесь к декларации о постоянном капитале старшего помощника или в предварительном обследовании предыдущего порта, или мы можем рассчитать ее в окончательном обследовании после Судно завершает выгрузку груза (пустой Корабль).

Данные для легких кораблей и постоянных судов приведены в судовом руководстве по загрузке. Для нового корабля мы могли бы сослаться на постоянную в Руководстве, но для старого корабля она может отличаться, пожалуйста, обратитесь к декларации о постоянном капитале старшего помощника или в предварительном обследовании предыдущего порта, или мы можем рассчитать ее в окончательном обследовании после Судно завершает выгрузку груза (пустой Корабль).

— Легкий корабль (LS) = 7 780 000 тонн, — Константа (CS) = 320 000 тонн.

— EstCOB = NDisp — (LS + CS) = 52 829,977 — (7 780 000 + 320,00)

= 52 829,977 — 8 100 000 = 44 729,977 млн тонн.

Mh Joy Mojumder

https://www.facebook.com/mhjoy.mhjoy.3

Газосварочные резервуары и контроль температуры