Преимущества и недостатки газовой сварки | Статьи | Днепропетровск

Сварка в первоначальном своём виде существовала ещё в культурах древнего Египта. Можно с небольшой погрешностью считать, что сваривать, спаивать металлы люди научились одновременно с освоением иных способов обработки металлов. Конечно, эффективность древних методик сварки была далека от современных способов, но многие сваренные столетия назад конструкции до сих пор служат креплениями сооружений, дворцов, храмов. Например, практически вся архитектура эпохи Возрождения держится на сварных конструкциях.

Это возможно покажется удивительным, но вначале человек открыл и усовершенствовал электросварку, а уже впоследствии, в 1903 году французы изобрели аппарат для газовой сварки. В нём применялся ацетилен и кислород. В общем-то, его конструкция и принцип действия до сих пор не изменились и применяются уже в современных аппаратах. Конечно, попутно вносились определённые усовершенствования. Менялось вспомогательное оборудование, совершенствовались кислородные баллоны, редукторы, материалы, используемые в качестве прокладок и т.

У газовой сварки, как и у электродуговой, лазерной, есть свои достоинства и недостатки, обязательные к тому, чтобы их учитывать во время выбора способа сваривания. Ведь, в конечном итоге, важны качество шва и минимизация затрат на сваривание.

Преимущества газовой сварки

1. Не нужно сложного дорогого оборудования и дополнительного источника электроэнергии. Таким образом, сваривать можно даже в чистом поле. Кстати, все нефтепроводы, создаваемые в промежутке между 1926 и 1935 годами, сваривались именно с помощью газовой сварки. Эта же особенность позволяет проводить ремонтные работы в самых разных частях зданий, сооружений, областях и регионах.

2. Можно в очень широких пределах варьировать мощностью пламени, сваривая металлы с самыми разными температурами плавления.

3. Чугун, медь, свинец и латунь лучше свариваются с помощью газовой сварки.

Когда подтвердилось высокое качество получаемых швов, газоацетиленовой сварке доверялись самые ответственные производственные участки.

Когда подтвердилось высокое качество получаемых швов, газоацетиленовой сварке доверялись самые ответственные производственные участки.5. Медленный нагрев и остывание свариваемых поверхностей.

6. Сварщик может легко варьировать температурой пламени. Оказывается, при изменении угла наклона пламени к свариваемой поверхности меняется также температура. Если пламя расположено по нормали, то его температура максимальна.

7. Прочность получаемых при газовой сварке швов может быть выше, чем при электродуговой сварке с применением электродов низкого качества.

8. Газовая сварка позволяет сваривать, резать и закалять металлы.

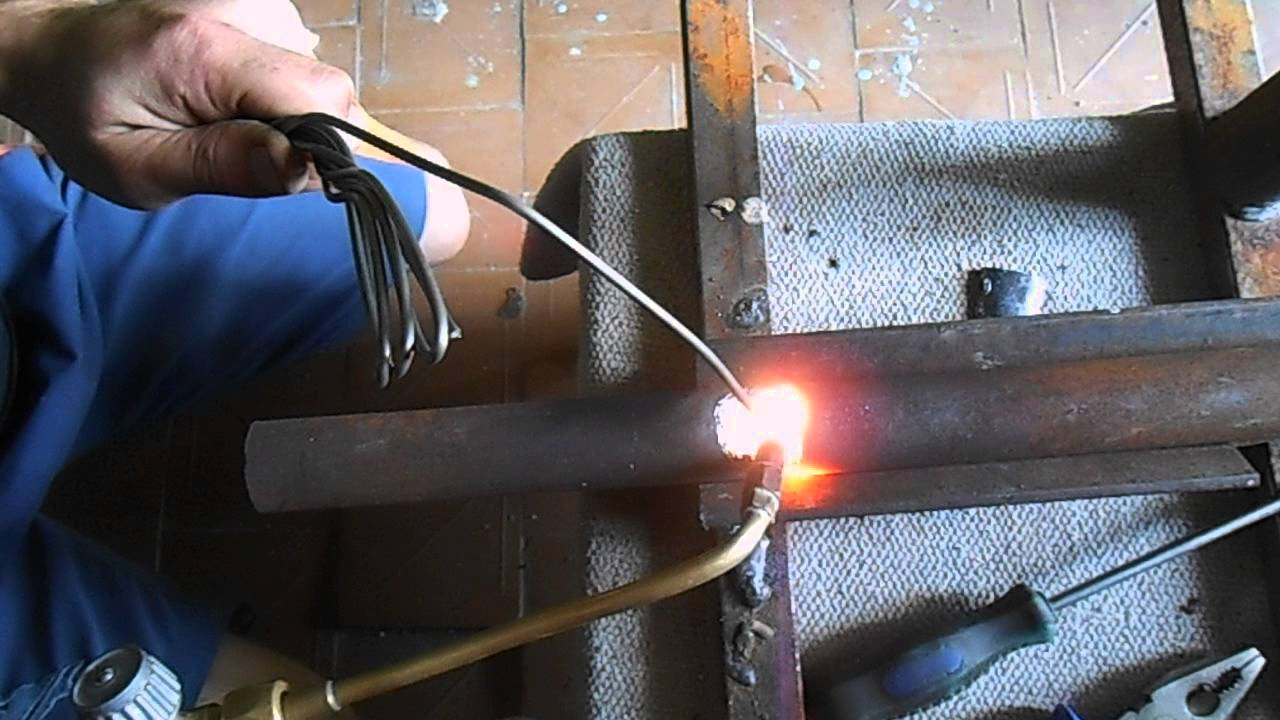

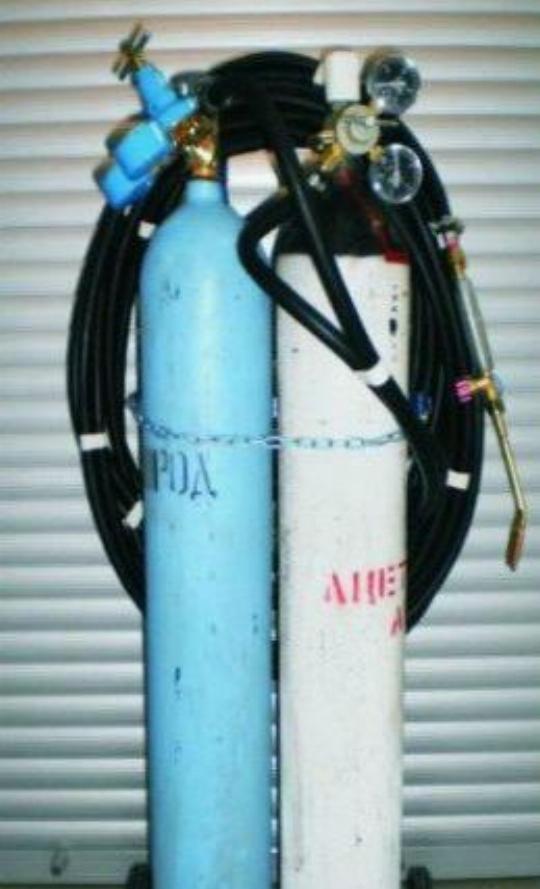

На рисунках показаны баллоны используемые для газовой сварки.

Недостатки газовой сварки

2. С толщиной падает производительность. Сварка металлов толщиной более 5 миллиметров невыгодна.

В этих случаях применяют электродуговую сварку.

В этих случаях применяют электродуговую сварку.3. При соединении внахлёст металлов толщиной более 3 миллиметров применять газовую сварку не рекомендуется, потому что возникают напряжения в металле, которые могут привести к деформации и разрушению места спайки.

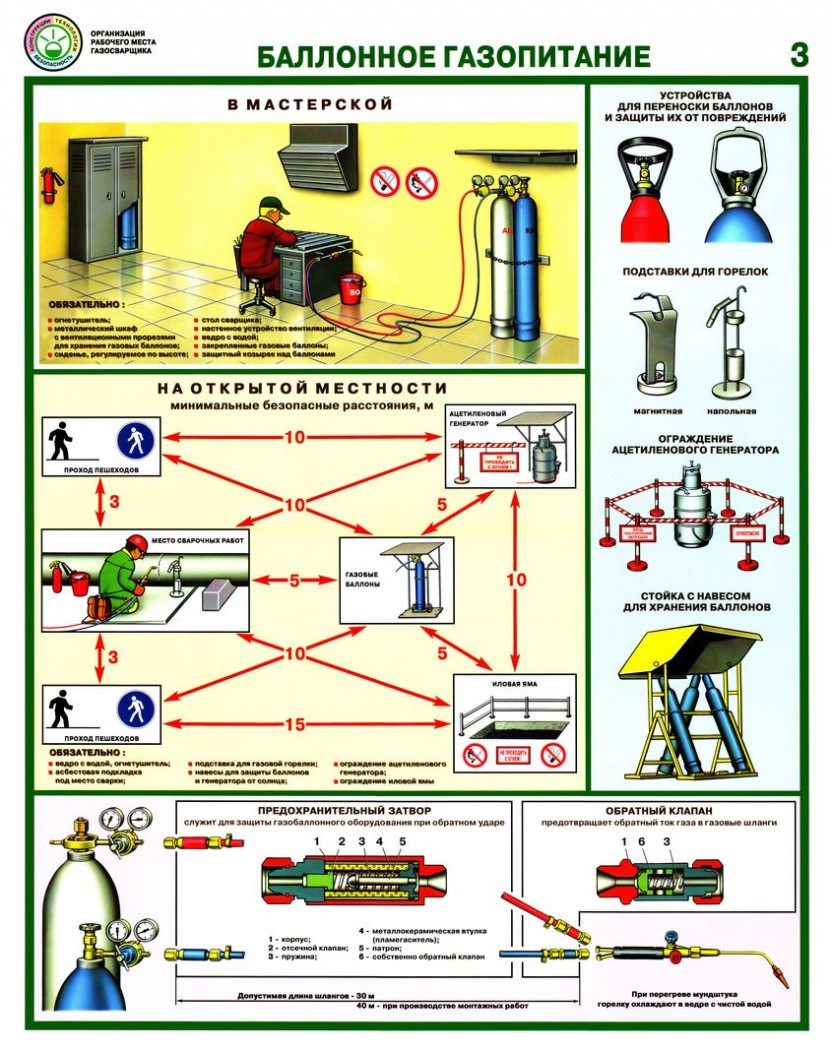

4. При газовой сварке применяются достаточно опасные вещества, дающие с кислородом воздуха взрывные смеси (водород, ацетилен и т.д.) Газовые баллоны, применяемые при сварке, должны быть максимально удалены от органических веществ (жиров, масел, углеводородов). Несоблюдение правил техники безопасности может привести к пожарам и взрывам.

5. Медленный нагрев и остывание свариваемых поверхностей.

6. Практически не поддаётся механизации, в отличие от электродуговой сварки.

7. При газовой сварке не получается легировать наплавляемый металл. В то же время, качество швов, получаемых электродуговой сваркой очень сильно зависит от применяемых электродов и специальной обмазки.

8. Высокоуглеродистые стали не рекомендуется сваривать с помощью газовой сварки.

Вы наверняка заметили, что среди преимуществ и недостатков мы одновременно отметили медленные скорости нагревания и остывания. В действительности, это качество является и достоинством и недостатком газовой сварки. Достоинство заключается в том, что многие металлы и сплавы требуют мягких (постепенного нагрева) условий при сваривании. Например, цветные металлы и некоторые инструментальные стали хорошо свариваются именно с помощью газовой сварки.

Особенности газовой сварки

1. При газовой сварке чаще всего получают стыковые и торцовые соединения.

Совершенно очевидно, что газовая сварка прочно заняла своё место (нишу) и наверняка ещё долгое время будет применяться в самых разных отраслях и производствах.

Источник: https://best-stroy.ru

Газовая сварка — преимущества и недостатки | Статьи

В нашей статье мы поговорим о том, какие есть преимущества и недостатки газовой сварки. Но для начала вернемся немного в прошлое. Впервые о сварке узнали и стали применять еще древние египтяне. Если не быть слишком строгим в выражениях, то можно сказать, что древние люди научились спаивать и сваривать металлы вместе с освоением других видов их обработки. Несмотря на то, что древние методы сварки металла отличаются качеством от современных методов, многие старинные храмы, дворцы и здания остались целыми до сих пор. К примеру, на одних сварных конструкциях до наших дней держатся архитектурные творения эпохи Возрождения. Это говорит о высоком качестве сварки, которую применяли наши предки.

Но для начала вернемся немного в прошлое. Впервые о сварке узнали и стали применять еще древние египтяне. Если не быть слишком строгим в выражениях, то можно сказать, что древние люди научились спаивать и сваривать металлы вместе с освоением других видов их обработки. Несмотря на то, что древние методы сварки металла отличаются качеством от современных методов, многие старинные храмы, дворцы и здания остались целыми до сих пор. К примеру, на одних сварных конструкциях до наших дней держатся архитектурные творения эпохи Возрождения. Это говорит о высоком качестве сварки, которую применяли наши предки.

Как бы странно это не звучало, но сначала человеком была открыта электросварка, а спустя много лет, в начале 90-х годов прошлого столетия жители из Франции создали первый сварочный аппарат. Он работал от кислорода и ацетилена. Нужно сказать, что, несмотря на то, что с тех времен прошло много времени, конструкция аппарата и принцип его работы не изменились. Они используются и современным поколением. Естественно, без новых инноваций не обошлось. Например, были усовершенствованы материалы для прокладок, редукторы, кислородные и газовые баллоны, а также оборудование. Преимущества и недостатки газовой сварки без сомнений имеются, как и у лазерной или электродуговой. Их нужно брать во внимания каждый раз, выбирая метод сваривания материала. Это важно, ведь большое значение для прочности и целостности конструкции имеет качество шва, а для заказчика минимизация финансовых затрат.

Естественно, без новых инноваций не обошлось. Например, были усовершенствованы материалы для прокладок, редукторы, кислородные и газовые баллоны, а также оборудование. Преимущества и недостатки газовой сварки без сомнений имеются, как и у лазерной или электродуговой. Их нужно брать во внимания каждый раз, выбирая метод сваривания материала. Это важно, ведь большое значение для прочности и целостности конструкции имеет качество шва, а для заказчика минимизация финансовых затрат.

Какими преимуществами обладает газовая сварка?

— Нет необходимости использовать разные источники электроэнергии и дорогостоящее оборудование. Благодаря этому любые сварочные работы можно смело проводить даже в лесу. Знаете ли вы, что многие нефтепроводы, созданные с 26 по 35 гг прошлого столетия, сваривались при помощи газовой сварки. Это дает возможность осуществлять ремонт в разных частях задний, регионах и областях страны.

— Для сваривания латуни, свинца, меди и чугуна лучше всего подходит газовая сварка. Имеется возможность менять мощность пламени для сварки металлов с разными температурами плавления.

Имеется возможность менять мощность пламени для сварки металлов с разными температурами плавления.

— Медленный нагрев и остывание материала.

— Швы получаются идеально ровными и высококачественными. Конечно же, для этого нужно грамотно выбрать вид и мощность пламени, а также марку проволоки.

— Прочность швов часто получается выше, чем в случае применения электродуговой сварки с использование некачественных электродов.

— У сварщика появляется возможность быстро изменять температуру пламени.

— С помощью данного вида сварки можно не только закалять, но и резать, а также сваривать разные виды металлов.

— Какими недостатками обладает газовая сварка?

— Производительность падает вместе с толщиной. Если толщина металла будет больше 5 мм, то его сварка будет невыгодной. В данном случае целесообразно использовать электродуговую сварку.

— Большая зона нагрева. Она может стать причиной перегрева термически неустойчивых элементов, которые будут находиться рядом с зоной нагрева.

— Нельзя использовать этот вид сварки, если соединяются металлы толщиной до 3 мм внахлест. Дело в том, что в данном случае в металла появляется напряжение, которое может стать причиной образования деформаций в местах спайки.

— Газовую сварку не рекомендуется использовать для сварки высокоуглеродистых сталей.

— При данном виде сварки невозможно легировать наплавляемый металл. К тому же, на качество швов сильно влияет качество обмазки и электродов.

— Не поддается механизации.

— Медленное остывание и нагрев свариваемых поверхностей.

Теперь вы знаете все преимущества и недостатки газовой сварки. Может быть, вы заметили, что медленная скорость нагревания и остывания есть и в достоинствах, и в недостатках. На самом деле, это качество относится и к первому, и ко второму.

Какими особенностями обладает газовая сварка?

Можно выделить две особенности этой сварки:

— чем чище кислород, тем меньше его расход, тем выше скорость резки и чище кромка

— при газовой сварке зачастую получают торцевые и стыковые соединения

Таким образом, этот вид сварки пользуется большим спросом и прочно занял свою нишу. Скорее всего, его будут применять в разных отраслях производства еще много лет.

Технология и процессы газовой сварки

ГАЗОВАЯ СВАРКА

Газопламенная обработка металлов — это ряд технологических процессов, связанных с обработкой металлов высокотемпературным газовым пламенем. Наиболее широкое применение имеет газовая сварка и резка, которые, несмотря на более низкую производительность и качество сварных соединений по сравнению с электрическими способами сварки плавлением, продолжают сохранять свое значение при сварке тонколистовой стали, меди, латуни, чугуна.

Газовая сварка. Газовое пламя чаще всего образуется в результате сгорания (окисления) горючих газов в технически чистом кислороде (чистота не ниже 98,5 %). При горении горючих газов с использованием воздуха температура газового пламени низкая (не выше 2000 °С), так как много теплоты расходуется на нагрев азота, содержащегося в воздухе. В качестве горючих газов используют ацетилен, водород, метан, пропан, пропанобутановую смесь, бензин, осветительный керосин.

Рис. 1. Распределение температуры по оси нормального газового пламени: 1 — ядро; 2 — восстановительная зона; 3 — факел

Газовое сварочное ацетиленокислородное «нормальное» пламя имеет форму, схематически показанную на рис. 1 [1]. Во внутренней части ядра (зона 1) пламени происходит подогрев газовой смеси, поступающей из сопла до температуры воспламенения. В наружной оболочке ядра происходит частичный распад ацетилена. Выделяющиеся частицы углерода раскалены, ярко светятся, четко выделяя очертания оболочки ядра (температура газов в ядре невелика и не превышает 1500 °С).

1 [1]. Во внутренней части ядра (зона 1) пламени происходит подогрев газовой смеси, поступающей из сопла до температуры воспламенения. В наружной оболочке ядра происходит частичный распад ацетилена. Выделяющиеся частицы углерода раскалены, ярко светятся, четко выделяя очертания оболочки ядра (температура газов в ядре невелика и не превышает 1500 °С).

Зона 2 (восстановительная зона) является наиболее важной частью сварочного пламени (сварочной зоной). В ней происходит первая стадия сгорания ацетилена за счет кислорода, поступающего в сопло из баллона, в результате чего здесь развивается максимальная температура.

Содержащиеся в сварочной зоне газы обладают восстановительными свойствами по отношению к оксидам многих металлов, в том числе и к оксидам железа. Поэтому ее можно назвать восстановительной. Содержание углерода в металле шва изменяется незначительно. В зоне 3 или факеле пламени протекает догорание газов за счет кислорода воздуха, что отражает состав газов в факеле. Содержащиеся в факеле газы и продукты их диссоциации окисляют металлы, т.е. эта зона является окислительной. Вид ацетиленокислородного пламени зависит от соотношения кислорода и ацетилена (β) в газовой смеси, подаваемой в горелку.

Содержащиеся в факеле газы и продукты их диссоциации окисляют металлы, т.е. эта зона является окислительной. Вид ацетиленокислородного пламени зависит от соотношения кислорода и ацетилена (β) в газовой смеси, подаваемой в горелку.

Рис. 2 Строение ацетиленокислородного пламени: а — нормальное; б — окислительное; в — науглероживающее

При β = 1,1 … 1,2 пламя нормальное (рис. 2, а). Ядро пламени резко очерченное, цилиндрической формы с плавным закруглением, ярко светящейся оболочкой, четко выражены все три зоны.

При увеличении этого соотношения (например β = 1,5), т.е.- относительном увеличении содержания кислорода (окислительное пламя), форма и строение пламени изменяются (рис. 2, б). При этом реакции окисления ускоряются, а ядро пламени бледнеет, укорачивается и приобретает коническую заостренную форму. В этом случае сварочная зона утрачивает восстановительные свойства и приобретает окислительный характер (содержание углерода в металле шва уменьшается, выжигается).

С уменьшением β (например, β = 0,5), т.е. при увеличении содержания ацетилена в газовой смеси реакции окисления замедляются. Ядро удлиняется и его очертания становятся размытыми (рис. 2, в). Количество свободного углерода увеличивается, частицы его появляются в сварочной зоне. При большом избытке ацетилена частицы углерода появляются и в факеле пламени. В этом случае сварочная зона становится науглероживающей, т.е. содержание углерода в металле шва повышается.

Пламя заменителей ацетилена принципиально подобно ацетиленокислородному и имеет три зоны. В отличие от углеводородных газов водородно-кислородное пламя светящегося ядра не имеет (нет светящихся частиц углерода).

Одним из важнейших параметров, определяющих тепловые, а значит и технологические свойства пламени, является его температура. Она различна в различных его участках как по длине вдоль его оси (рис. 1), так и в поперечном сечении. Она зависит от состава газовой смеси и степени чистоты применяемых газов (рис. 3) [1]. Наивысшая температура наблюдается по оси пламени, достигая максимума в сварочной зоне на расстоянии 2 … 3 мм от конца ядра. Эта сварочная зона является основной для расплавления металла. С увеличением β максимальная температура возрастает и смещается к мундштуку горелки. Это объясняется увеличением скорости горения смеси при избытке кислорода. При избытке ацетилена (β менее 1) наоборот, максимум температуры удаляется от мундштука и уменьшается по величине.

3) [1]. Наивысшая температура наблюдается по оси пламени, достигая максимума в сварочной зоне на расстоянии 2 … 3 мм от конца ядра. Эта сварочная зона является основной для расплавления металла. С увеличением β максимальная температура возрастает и смещается к мундштуку горелки. Это объясняется увеличением скорости горения смеси при избытке кислорода. При избытке ацетилена (β менее 1) наоборот, максимум температуры удаляется от мундштука и уменьшается по величине.

Рис. 3. Изменение температуры пламени различных видов

Горючие газы-заменители ацетилена, дешевле и недефицитны. Однако их теплотворная способность ниже, чем у ацетилена. Максимальные температуры пламени также значительно ниже. Поэтому их используют в ограниченных объемах в технологических процессах, не требующих высокотемпературного пламени (сварка алюминия, магния и их сплавов, свинца, пайка, сварка тонколистовой стали, газовая резка и т.д.). Например, при использовании пропана и пропанобутановых смесей максимальная температура в пламени 2400 … 2500 °С. Их используют при сварке стали, толщиной до 6 мм, сварке чугуна, некоторых цветных металлов и сплавов, наплавке, газовой резке и т.д.

Например, при использовании пропана и пропанобутановых смесей максимальная температура в пламени 2400 … 2500 °С. Их используют при сварке стали, толщиной до 6 мм, сварке чугуна, некоторых цветных металлов и сплавов, наплавке, газовой резке и т.д.

При использовании водорода максимальная температура в пламени 2100 °С.

Нагрев металла пламенем обусловлен лучистым, и в основном конвективным теплообменом между потоком горячих газов и соприкасающейся с ним поверхностью металла. При вертикальном положении от пламени ее растекающийся поток образует на поверхности металла симметричное относительно центра пятно нагрева. При наклоне пламени пятно нагрева вытягивается по направлению оси и сужается с боков. Интенсивность нагрева впереди ядра выше, чем позади его.

Ввод тепла в изделие при газовой сварке происходит по большей площади пятна нагрева. Источник тепла менее сконцентрирован, чем при других способах сварки плавлением. В результате обширной площади разогрева основного металла околошовная зона (зона термического влияния) имеет большие размеры, что приводит к образованию повышенных деформаций сварных соединений (коробление).

При газовой сварке на металл сварочной ванны активно воздействует газовая фаза всего пламени и особенно сварочной зоны, содержащей, в основном, СО + Н2 и частично пары воды, а также СО2, Н2, О2 и N2 и некоторое количество свободного углерода. Состав газовой фазы определяется соотношением кислорода и горючего газа в газовой смеси, температурой пламени и различен в ее различных зонах. От этого зависят металлургические взаимодействия газовой фазы с металлом сварочной ванны. Основные реакции при сварке — это окисление и восстановление.

Направление реакции зависит от концентрации кислорода в газовой фазе (окислительное и науглероживающее пламя), температуры взаимодействия и свойств оксида. При сварке сталей основное взаимодействие газовой фазы происходит с железом, т.е. образование его оксидов или восстановление. Элементы, имеющие большее сродство к кислороду, чем железо (Al, Si, Mn, Cr и т. д.) могут интенсивно окисляться тогда, когда реакций окисления железа не проходит. Они легко окисляются не только в чистом виде, но и находясь в виде легирующих добавок, причем чем их содержание выше, тем окисление интенсивнее. Окисление таких элементов, как Al, Ti, Mg, Si и некоторых других вообще исключить не удается и для уменьшения их угара следует помимо регулирования состава газовой смеси использовать флюсы.

д.) могут интенсивно окисляться тогда, когда реакций окисления железа не проходит. Они легко окисляются не только в чистом виде, но и находясь в виде легирующих добавок, причем чем их содержание выше, тем окисление интенсивнее. Окисление таких элементов, как Al, Ti, Mg, Si и некоторых других вообще исключить не удается и для уменьшения их угара следует помимо регулирования состава газовой смеси использовать флюсы.

Ввиду относительно невысокого защитного и восстановительного действия пламени раскисление металла в сварочной ванне при сварке сталей достигается введением в нее марганца, кремния и других раскислителей через присадочную проволоку. Их действие основано на образовании жидкотекучих шлаков, способствующих самофлюсованию сварочной ванны. Образующиеся на поверхности сварочной ванны шлаки защищают расплавленный металл от кислорода, водорода и азота, газовой среды пламени и подсасываемого воздуха.

Содержащийся в пламени водород может растворяться в расплавленном металле сварочной ванны. При кристаллизации металла часть не успевшего выделиться водорода может образовать поры. Азот, попадающий в расплавленный металл из воздуха образует в нем нитриды. Структурные превращения в металле шва и околошовной зоне при газовой сварке имеют такой же характер, как и при других способах сварки плавлением. Однако вследствие медленного нагрева и охлаждения металл шва имеет более крупнокристаллическую структуру с равновесными неправильной формы зернами. В нем при сварке сталей с содержанием 0,15 … 0,3 углерода при быстром охлаждении может образовываться видманштеттовая структура. Чем выше скорость охлаждения металла, тем мельче в нем зерно и тем выше механические свойства металла шва. Поэтому сварку следует производить с максимально возможной скоростью.

При кристаллизации металла часть не успевшего выделиться водорода может образовать поры. Азот, попадающий в расплавленный металл из воздуха образует в нем нитриды. Структурные превращения в металле шва и околошовной зоне при газовой сварке имеют такой же характер, как и при других способах сварки плавлением. Однако вследствие медленного нагрева и охлаждения металл шва имеет более крупнокристаллическую структуру с равновесными неправильной формы зернами. В нем при сварке сталей с содержанием 0,15 … 0,3 углерода при быстром охлаждении может образовываться видманштеттовая структура. Чем выше скорость охлаждения металла, тем мельче в нем зерно и тем выше механические свойства металла шва. Поэтому сварку следует производить с максимально возможной скоростью.

Зона термического влияния состоит из тех же характерных участков, как и при дуговой сварке. Однако ее ширина значительно больше (до 30 мм при сварке стали больших толщин) и зависит от режима газовой сварки.

В процессе сварки происходит расплавление основного и присадочного металлов. Регулирование степени их расплавления определяется мощностью горелки, толщиной металла и его теплофизическими свойствами.

Газовой сваркой выполняют сварные соединения различного типа. Металл толщиной до 2 мм соединяют встык без разделки кромок и без зазора или, что лучше, с отбортовкой кромок без присадочного металла.

Металл толщиной 2 … 5 мм с присадочным металлом сваривают встык без разделки кромок с зазором между кромками. При сварке металла свыше 5 мм используется V- или Х-образная разделка кромок.

Тавровые и нахлесточные соединения допустимы только для металла толщиной до 3 мм. При большой толщине неравномерный разогрев приводит к существенным деформациям, остаточным напряжениям и возможности образования трещин. Свариваемые кромки зачищают от загрязнений на 30 … 50 мм механическими способами или газовым пламенем. Перед сваркой детали сварного соединения закрепляются в сборочно-сварочном приспособлении или собираются с помощью коротких швов — прихваток.

Направление движения горелки и наклон ее к поверхности металла оказывает большое влияние на эффективность нагрева металла, производительность сварки и качество шва.

Различают два способа сварки: правый и левый (рис. 4). Внешний вид шва лучше при левом способе сварки, так как сварщик видит процесс образования шва. При толщине металла до 3 мм более производительным является левый способ сварки ввиду предварительного подогрева кромок. Однако при большой толщине металла при сварке с разделкой кромок угол скоса кромок при правом способе сварки на 10 … 15° меньше, чем при левом. Угол наклона мундштука также может быть на 10 … 15° меньше. В результате повышается производительность сварки. Тепловое воздействие пламени на металл зависит от угла наклона оси пламени к поверхности металла (рис. 4).

Рис. 4. Правый и левый способы газовой сварки

Рис. 5. Применяемые углы наклона горелки в зависимости от толщины металла

5. Применяемые углы наклона горелки в зависимости от толщины металла

В процессе сварки горелке сообщаются колебательные движения и конец мундштука описывает зигзагообразный путь. Горелку сварщик держит в правой руке. При использовании присадочного металла присадочный пруток держится в левой руке. Присадочный пруток располагается под углом 45° к поверхности металла.

Оплавляемому концу присадочного прутка сообщают зигзагообразные колебания в направлении, противоположном движению мундштука (рис. 6). Газовая сварка может производиться в нижнем, вертикальном и потолочном положениях. При сварке вертикальных швов «на подъем» процесс удобнее вести левым способом, горизонтальных и потолочных -правым способом. ≥α

Рис. 5 Движения горелки и проволоки: а — при сварке стали толщиной более 3 мм в нижнем положении;б — при сварке угловых валиковых швов; 1 — движение проволоки; 2 — движение горелки; 3 — места задержек движения

При необходимости использования флюса он наносится на свариваемые кромки или вносится в сварочную ванну оплавляемым концом присадочного прутка (налипающим на него при погружении во флюс). Флюсы могут использоваться и в газообразном виде при подаче их в зону сварки с горючим газом.

Флюсы могут использоваться и в газообразном виде при подаче их в зону сварки с горючим газом.

Список литературы

1. Лосев В.А., Юхин Н.А. Иллюстрированное пособие сварщика. М.: Изд-во «Соуэло», 2000. 60 с.

MIG-сварка нержавеющей стали

Хотя нержавеющая сталь не сравнится по сложности сварки с алюминием, этот материал все же имеет свои особенности и отличия от обычной углеродистой стали. Для MIG-сварки нержавеющей стали в зависимости от имеющегося оборудования обычно доступно три метода переноса металла: струйный, короткими замыканиями и импульсный.

Струйный перенос металла

Сварочные материалы для MIG-сварки нержавеющей стали указаны в спецификации AWS — A5.9-93.

Диаметр проволоки может достигать 1,6 мм, но обычно при струйном переносе металла используются диаметры 1. 1, 0.9 и 0.8 мм на сравнительно высоких токах. Для сварки проволокой 1,6 мм требуется ток около 300-350 ампер в зависимости от защитного газа и марки проволоки. Степень разбрызгивания зависит от состава и расхода защитного газа, скорости подачи проволоки и характеристик сварочного источника питания. В большинстве случаев сварки нержавеющей стали применяется ток обратной полярности. В качестве газовой смеси для сварки нержавеющей стали струйным переносом металла рекомендуется 1- или 2-процентная газовая смесь аргона и кислорода.

1, 0.9 и 0.8 мм на сравнительно высоких токах. Для сварки проволокой 1,6 мм требуется ток около 300-350 ампер в зависимости от защитного газа и марки проволоки. Степень разбрызгивания зависит от состава и расхода защитного газа, скорости подачи проволоки и характеристик сварочного источника питания. В большинстве случаев сварки нержавеющей стали применяется ток обратной полярности. В качестве газовой смеси для сварки нержавеющей стали струйным переносом металла рекомендуется 1- или 2-процентная газовая смесь аргона и кислорода.

При сварке стыковых соединений без скосов кромки нужно использовать подкладки для предотвращения протекания металла. При некачественной подгонке соединения или невозможности использовать медные подкладки протекание можно предотвратить, выполнив первый проход методом переноса металла короткими замыканиями.

Для работ с полуавтоматической горелкой рекомендуется левый способ сварки. Хотя рука сварщика при этом оказывается более открыта воздействию высокой температуры, так ему лучше видна сварочная ванна. При сварке материалов толщиной 6 мм и выше горелку рекомендуется перемещать вперед и назад по направлению сварки и одновременно делать небольшие колебания влево и вправо. В случае более тонких материалов достаточно движений вперед и назад.

При сварке материалов толщиной 6 мм и выше горелку рекомендуется перемещать вперед и назад по направлению сварки и одновременно делать небольшие колебания влево и вправо. В случае более тонких материалов достаточно движений вперед и назад.

Для потолочной сварки тонких материалов рекомендуем использовать более экономичный процесс с переносом металла короткими замыканиями, особенно для корневого и первого прохода. Хотя некоторые сварщики укорачивают дугу, чтобы лучше контролировать сварочную ванну, в таком случае наплавленный металл часто получается пористым.

Перенос металла короткими замыканиями

Для сварки нержавеющей стали методом переноса металла короткими замыканиями рекомендуются аппараты с возможностью управления напряжением, индуктивностью, скоростью нарастания и убывания дуги сварочного тока. Контроль индуктивности особенно важен для обеспечения правильной жидкотекучести сварочной ванны.

Для сварки нержавеющей стали методом коротких замыканий рекомендуется защитная смесь газов 90% гелий, 7. 5% аргон и 2.5% двуокись углерода. Такая смесь обеспечивает лучший профиль шва, а низкое содержание CO2 никак не сказывается на антикоррозионных свойствах металла. При использовании данной газовой смеси рекомендуется высокая индуктивность сварочного тока.

5% аргон и 2.5% двуокись углерода. Такая смесь обеспечивает лучший профиль шва, а низкое содержание CO2 никак не сказывается на антикоррозионных свойствах металла. При использовании данной газовой смеси рекомендуется высокая индуктивность сварочного тока.

Однопроходную сварку также можно выполнять со смесью аргон-CO2. При многопроходной сварке с переносом металла короткими замыканиями CO2 в газовых смесях скажется на коррозионной устойчивости металла.

Поэтому вылет электрода или проволоки должен быть как можно меньше. Для угловых соединений рекомендуем сварку правым способом — она проще и обеспечивает хороший внешний вид шва. Для стыковых соединений используйте левый способ. Сварку внешних углов можно выполнять прямолинейно. Делайте небольшие колебания вперед и назад вдоль оси соединения. Для сварки нержавеющей стали короткими замыканиями используется защитная смесь 90% He, 7,5% Ar, 2,5% CO2, которая обеспечивает хорошую коррозионную стойкость и коагуляцию. Так Вы сможете успешно выполнить сварку стыковых, нахлесточных и угловых соединений нержавеющей стали марок 321, 310, 316, 347, 304, 410 и др. толщиной от 3 до 15 мм.

Так Вы сможете успешно выполнить сварку стыковых, нахлесточных и угловых соединений нержавеющей стали марок 321, 310, 316, 347, 304, 410 и др. толщиной от 3 до 15 мм.

Перенос металла импульсной дугой

В таком режиме при каждой пульсации тока обычно переносится только одна маленькая капля расплавленного металла. Импульс должен иметь достаточную величину и длительность, чтобы за это время успела образоваться по крайней мере одна капля расплавленного металла, которая после этого выталкивается пинч-эффектом с кончика проволоки в сварочную ванну. Во время фоновой фазы сварочного цикла дуга остается активной, а проволока — горячей, однако этого тепла не хватает для переноса металла. Поэтому длительность фоновой фазы следует ограничивать, иначе перенос металла будет происходить в крупнокапельном режиме.

Для этого процесса чаще всего используются диаметры проволоки 0,8, 0,9 и 1,1 мм. В качестве защитного газа используется такая же смесь, как и при струйном переносе металла — аргон + 1% кислорода. В режиме импульсной дуги эти и другие диаметры проволоки пригодны для сварки со струйным переносом металла на более низких токах по сравнению с обычной сваркой. Это позволяет сваривать тонкие материалы в режиме струйного переноса металла, который образует гладкие сварные швы с более низким разбрызгиванием по сравнению со сваркой короткими замыканиями. Еще одно преимущество — это то, что при равной силе сварочного тока струйный перенос металла возможен для проволоки большего диаметра. Проволока большего диаметра экономичнее, а меньшее соотношение площади поверхности к объему снижает вероятность загрязнения наплавленного металла оксидами.

В качестве защитного газа используется такая же смесь, как и при струйном переносе металла — аргон + 1% кислорода. В режиме импульсной дуги эти и другие диаметры проволоки пригодны для сварки со струйным переносом металла на более низких токах по сравнению с обычной сваркой. Это позволяет сваривать тонкие материалы в режиме струйного переноса металла, который образует гладкие сварные швы с более низким разбрызгиванием по сравнению со сваркой короткими замыканиями. Еще одно преимущество — это то, что при равной силе сварочного тока струйный перенос металла возможен для проволоки большего диаметра. Проволока большего диаметра экономичнее, а меньшее соотношение площади поверхности к объему снижает вероятность загрязнения наплавленного металла оксидами.

Импульсная MIG-сварка имеет высокие сварочно-технологические харктеристики на низких токах. Она имеет много преимуществ, включая низкий уровень разбрызгивания, большую глубину проплавления и удобство в эксплуатации.

Газовая сварка латуни и бронзы

Сварка латуни. Газовая сварка чаще используется для сварки латуни, чем сварка латуни электрической дугой, так как сваривать латунь электросваркой труднее. Основное затруднение при сварке состоит в значительном испарении из латуни цинка, испарение начинается при 900°С. Поэтому если латунь перегреть, то из за испарения цинка, шов получится пористым, а при перегреве может испариться до 25% содержащегося в латуни цинка. Другой причиной пористости шва при сварке латуни является поглощение расплавленной латунью водорода сварочного пламени, и неуспевающий выйти при застывании латуни водород, образует в шве газовые пузырьки. Пары цинка, попадая в газовые пузырьки и расширяясь в них, увеличивают их размеры и образуют поры, значительно ухудшающие прочность шва.

Газовая сварка чаще используется для сварки латуни, чем сварка латуни электрической дугой, так как сваривать латунь электросваркой труднее. Основное затруднение при сварке состоит в значительном испарении из латуни цинка, испарение начинается при 900°С. Поэтому если латунь перегреть, то из за испарения цинка, шов получится пористым, а при перегреве может испариться до 25% содержащегося в латуни цинка. Другой причиной пористости шва при сварке латуни является поглощение расплавленной латунью водорода сварочного пламени, и неуспевающий выйти при застывании латуни водород, образует в шве газовые пузырьки. Пары цинка, попадая в газовые пузырьки и расширяясь в них, увеличивают их размеры и образуют поры, значительно ухудшающие прочность шва.

Для уменьшения испарения цинка, сварку латуни ведут пламенем с избытком кислорода до 30 — 40%, то есть на 1 м³ ацетилена подаётся от 1,3 до 1,4 м³ кислорода. В этом случае на поверхности металла сварочной ванны образуется жидкая плёнка окиси цинка, которая уменьшает его испарение. Избыток кислорода так же окисляет основную часть свободного водорода, и из за этого поглощение водорода жидким металлом (латунью) резко уменьшается.

Избыток кислорода так же окисляет основную часть свободного водорода, и из за этого поглощение водорода жидким металлом (латунью) резко уменьшается.

Для удаления из сварочной ванны окислов меди и цинка, применяют флюсы следующих составов: борная кислота 35%, плавленая техническая бура 50% и фосфорнокислый натрий 15%. Можно использовать и более простой флюс, состоящий из 80% борной кислоты(можно найти в аптеке) и 20% технической буры. Эти флюсы так же пригодны для наплавке стальных и чугунных деталей латунью(подробнее о сварке чугуна латунью читаем в этой статье). В качестве флюса при газовой сварке латуни можно применять только одну прокаленную буру, которую разводим водой (лучше дистиллированной)и в виде пасты наносим кистью на кромки. Кромки перед сваркой советую тщательно зачистить металлической щёткой(одетой на шлиф-машинку) до блеска. Подготовку кромок латунных листов смотрим в таблице, приведённой сбоку.

Теплопроводность латуни выше теплопроводности низкоуглеродистой стали примерно на 70%. И казалось бы при сварке латуни следует применять более мощное сварочное пламя, чем при сварке стали такой же толщины. Но более мощным пламенем легче перегреть металл сварочной ванны и увеличить испарение цинка, в результате чего шов будет пористым. Поэтому при сварке латуни мощность пламени выбираем такую же, как и при сварке стали, то есть 100 — 120 дм³/ч ацетилена на 1 мм толщины листа.(подробнее о выборе мощности пламени читаем здесь). Так же следует учесть, что для снижения испарения цинка и уменьшения поглощения водорода расплавленной латунью, конец ядра пламени держим от свариваемого металла на расстоянии в 2 — 3 раза большем, чем при сварке стали. Пламя направляем на сварочную проволоку, которую держим под углом 90° к оси мундштука горелки(как и при аргонно-дуговой сварке). Конец проволоки время от времени погружаем во флюс и подсыпаем его в сварочную ванну, а так же на края шва. Сварку ведём по возможности быстро(чем быстрее, тем меньше перегрев).

И казалось бы при сварке латуни следует применять более мощное сварочное пламя, чем при сварке стали такой же толщины. Но более мощным пламенем легче перегреть металл сварочной ванны и увеличить испарение цинка, в результате чего шов будет пористым. Поэтому при сварке латуни мощность пламени выбираем такую же, как и при сварке стали, то есть 100 — 120 дм³/ч ацетилена на 1 мм толщины листа.(подробнее о выборе мощности пламени читаем здесь). Так же следует учесть, что для снижения испарения цинка и уменьшения поглощения водорода расплавленной латунью, конец ядра пламени держим от свариваемого металла на расстоянии в 2 — 3 раза большем, чем при сварке стали. Пламя направляем на сварочную проволоку, которую держим под углом 90° к оси мундштука горелки(как и при аргонно-дуговой сварке). Конец проволоки время от времени погружаем во флюс и подсыпаем его в сварочную ванну, а так же на края шва. Сварку ведём по возможности быстро(чем быстрее, тем меньше перегрев).

Для газовой сварки латуни разработано несколько марок латунной проволоки, которая содержит раскислители кремний и олово. Составы этих проволок приведены в таблице. В качестве флюсов при сварке этими проволоками применяют прокаленную буру или газообразный флюс БМ-1. Газовая сварка с применением проволок данных марок даёт чистую сварочную ванну, плотный беспористый шов и незначительное выделение паров цинка, что уменьшает вредность процесса сварки латуни. Пламя применяем окислительное с избытком 30 — 40% кислорода в смеси.

Составы этих проволок приведены в таблице. В качестве флюсов при сварке этими проволоками применяют прокаленную буру или газообразный флюс БМ-1. Газовая сварка с применением проволок данных марок даёт чистую сварочную ванну, плотный беспористый шов и незначительное выделение паров цинка, что уменьшает вредность процесса сварки латуни. Пламя применяем окислительное с избытком 30 — 40% кислорода в смеси.

Для сварки латуни (особенно марок Л62 И Л68) разработана ещё при Союзе самофлюсующая присадочная проволока марки ЛКБО62-02-004-05, которая содержит 60,5 — 63,5% меди; 0,15 — 0,2% кремния; 0,03 — 0,07% бора; 0,4 — 0,65 олова, а остальное цинк. Входящие в состав проволоки кремний и олово являются раскислителями, а бор выполняет функцию флюса. При газовой сварке латуни этой проволокой потери цинка практически отсутствуют, повышается производительность сварки, так как ни подсыпать флюс, ни погружать в него проволоку не требуется. После сварки латуни, шов для повышения плотности советую проковать, заглаживая усиление заподлицо с основным металлом и если латунь содержит менее 60% меди, то проковку желательно произвести при нагреве шва до 650°С, а если в латуни меди больше 60%, то можно проковать шов и в холодном состоянии.

После проковки желательно применить отжиг при 600 — 650°С, с последующим медленным охлаждением, что сделает металл шва мелкозернистым и уберёт влияние наклёпа. При отжиге нужно следить, чтобы не превысить вышеуказанную температуру, а то при большей температуре возможно частичное испарение цинка. Для латунных сварных изделий можно применить так же отжиг при температуре всего 260 — 280°С, который не поменяет структуры металла, но уберёт остаточные внутренние напряжения в латуни, что предохранит её от последующего растрескивания.

Выделяющиеся при сварке латуни обычной проволокой белые пары окиси цинка вредны для организма человека. Поэтому при сварке латуни обычной проволокой , советую использовать качественный угольный респиратор фирмы ЗМ, и при сварке использовать вытяжную вентиляцию или работать на открытом воздухе. Ведь всё преимущество газовой сварки — это ненадобность электрической сети и поэтому лучше работать рядом с гаражом на свежем воздухе.

Газовая сварка бронзы. Сварку применяют при ремонте литых изделий из бронзы, наплавке работающих на трение поверхностей деталей слоем антифрикционных бронзовых сплавов. Желательно, особенно при сварке массивных деталей перед сваркой подогреть детали до 450°С. Подогрев необходим для предупреждения трещин. Следует иметь в виду, что при нагреве повышается хрупкость бронз, поэтому при сварке изделие нужно хорошо закрепить и не допускать толчков и ударов детали.

Сварочное пламя должно быть восстановительным, так как при окислительном пламени увеличивается выгорание олова из бронзы, а так же кремния и алюминия. Образующиеся окислы затрудняют сварку и шов получается пористым с шлаковыми включениями. Чтобы не перегревать металл, пламя держат на таком же расстоянии от сварочной ванны, как и при сварке латуни. В качестве присадочного материала используем прутки или проволоку близкие по составу к свариваемому металлу. Для раскисления в присадочную проволоку вводят до 0,4% кремния. Мощность пламени должна быть 100 — 150 дм³/ч ацетилена на 1 мм толщины основного металла.

Мощность пламени должна быть 100 — 150 дм³/ч ацетилена на 1 мм толщины основного металла.

Для защиты металла от окисления и удаления окислов применяем флюсы тех же составов, что и при сварке меди и латуни. Для алюминиевых бронз применяем флюсы, содержащие хлористые и фтористые соединения натрия, бария, калия и лития, то есть тех же составов, что и для алюминия( о сварке алюминия читаем здесь).

После сварки бронзовые детали подвергаем отжигу при 750°С и последующему охлаждению в воде. Проковке после сварки подвергают только прокатную бронзу, но не литую.

Сварка меди и медных сплавов

Сварка меди и ее сплавов

Свариваемость меди. Медь сваривается плохо из-за ее высокой теплопроводностью и повышенной склонности к образованию трещин при сварке.

Теплопроводность меди при комнатной температуре в шесть раз больше теплопроводности технического железа, поэтому сварки меди и ее сплавов должна производиться с увеличенной погонной тепловой энергией, а во многих случаях с предварительным и сопутствующим подогревом основного металла.

При переходе из твердого состояния в жидкое медь выделяет большое количество теплоты (скрытая теплота плавления), поэтому сварочная ванна поддерживается в жидком состоянии более длительное время, чем при сварке стали. Повышенная водопровиднисть меди затрудняет ее сварки в вертикальном, горизонтальном и особенно в потолочном положениях.

Водород в присутствии кислорода делает негативное воздействие на свойства меди. Водород проникает в медь при повышенных температурах сварки, реагирует с кислородом оксида меди (Сu2О + 2Н Н2О + 2Сu), образует водяной пар, стремясь расшириться, приводит к появлению мелких трещин. Это явление при сварке меди называют «водородной болезнью». Если сваривать медь покрытыми медными электродами без подогрева свариваемого, (с быстрым охлаждением), то возникают горячие трещины.

Однако при сварке с подогревом, создает условия медленного охлаждения, водяной пар в большинстве случаев к затвердевания металла выходит наружу; небольшая часть водяного пара остается между слоем сварочного шлака и поверхностью металла шва. В результате этого поверхность металла шва после удаления еще горячего шлака становится неровной с мелкими углублениями, что можно избежать при очень медленном охлаждении шва и шлака.

В результате этого поверхность металла шва после удаления еще горячего шлака становится неровной с мелкими углублениями, что можно избежать при очень медленном охлаждении шва и шлака.

Чем больше содержится кислорода в меди, сваривается, тем значительнее оказывается «водородная болезнь».

Примеси в меди мышьяка, свинца, сурьмы, висмута и серы затрудняют сварки. Они практически не растворяются в меди, не образуют с ней легкоплавкие химические соединения, что, находясь в свободном состоянии, располагаются по границам зерен и ослабляют межатомные связи. В результате под действием усадочной растягивающей силы, в процессе охлаждения сварного соединения образуются горячие трещины. Поэтому содержание каждой из вредных примесей (кислорода, висмута, свинца в меди и в сварочных материалах) не должно быть более 0,03%, а для особо ответственных сварных изделий — 0,01%.

Коэффициент линейного расширения меди больше коэффициента линейного расширения железа, в связи с чем сварочные деформации при сварке конструкций из меди и ее сплавов не более, чем при сварке сталей.

Основные виды сварки меди плавлением: дуговая покрытыми электродами; дуговая порошковой проволокой, дуговая в газе, автоматическая дуговая под флюсом, плазменная сварка, газовая сварка и др..

Сварка меди покрытыми металлическими электродами дает удовлетворительное качество в случаях, если медь сваривается, содержит кислорода не более 0,01%. При содержании в меди кислорода в количествах более 0,03% сварные соединения имеют низкие механические свойства.

Для сварки меди применяют покрытые электроды марок К-100 (завод «Комсомолец»), ОМЗ-1 (опытный Московский завод) и др.. Состав электрода марки К-100 следующий: стержень из металла марки М1, покрытие — плавиковый шпат 12,5%, полевой шпат-15%, ферромарганец Мn1, Мn2 — 47,5%, кремнистая медь (73 — 75% меди , 23 — 25% кремния и другой примеси) — 25%.

Сварка ведут в нижнем положении постоянным током обратной полярности. При сварке листов толщиной более 6 мм требуется предварительный подогрев основного металла до 300 — 400 ° С.

Газовая сварка медных листов толщиной до 10 мм выполняется пламенем мощностью 150 дм3 ацетилена /ч на 1 мм толщины металла. Листы

большей толщины сваривают пламенем из расчета 200 дм 3 на 1 мм толщины металла. Сварка лучше делать одновременно двумя горелками с двух сторон восстановительным пламенем, для того чтобы не допускать образования в сварочной ванне оксидов меди. Сварки меди на вуглевоживаючим пламенем не допускаются, так как при этом образуются поры и трещины в шве вследствие образования СО2 и Н2О по реакциям: С + Сn2О-+ С2 + 2Сn; Н2 + Сn2ОН2О + 2Сn.

Шов заполняется за один слой. Многослойное газовая сварка вызывает перегрев металла и трещины в швах. Во избежание перегрева меди, сварки следует вести с высокими скоростями нагрева и охлаждения сварных соединений.

Металл толщиной до 2 мм сваривают встык без присадочного материала, при толщине 3 мм и более применяют скос кромок с углом обработки 90 ° и притуплением 1,5 — 2 мм. Толстые медные листы сваривают встык с разделкой кромок в вертикальном положении одновременно с двух сторон двумя горелками. Присадочный проволокой служит чистая медь или медь с содержанием раскислителей: фосфора — до 0,2% и кремния — до 0,15 — 0,30%. Проволока подбирают диаметрами от 1,5 до 8 мм в зависимости от толщины листов, свариваемых; проволока диаметром 8 мм употребляется для листов толщиной 15 мм и более.

Присадочный проволокой служит чистая медь или медь с содержанием раскислителей: фосфора — до 0,2% и кремния — до 0,15 — 0,30%. Проволока подбирают диаметрами от 1,5 до 8 мм в зависимости от толщины листов, свариваемых; проволока диаметром 8 мм употребляется для листов толщиной 15 мм и более.

Газовая сварка меди выполняется с флюсами, состоящие в основном из бури.

Высокое качество сварного соединения получают, применяя газофлюсового сварки, при которой порошкообразный флюс засасывается ацетиленом и подается непосредственно в пламя горелки от специальной установки КГФ-2-66.

Использование проковки металла шва (лучше околошовной металла) еще более улучшает механические свойства сварных соединений.

Сварка латуни. Латунь представляет собой сплав меди с цинком, температура плавления латуни 800-1000 С.

При дуговой сварке из латуни интенсивно испаряется цинк; расплавленный металл поглощает водород не успевает выделиться при затвердевании жидкого металла в сварочной ванне, в результате чего в шве образуются газовые поры. Водород попадает в сварочную ванну из покрытия, флюса или воздуха.

Водород попадает в сварочную ванну из покрытия, флюса или воздуха.

Сварка латуней покрытыми электродами находит ограниченное применение, в основном для исправления брака литья. Это объясняется сильным испарением цинка по сравнению прежде всего с газовой сваркой или дуговой под флюсом, или дуговой в защитном газе.

Для дуговой сварки латуни применяют электроды с покрытием вида ЗТ. Состав электрода следующий: стержень с кремниемарганцевои бронзы Бр КМЦ 3-1, содержащий 3% кремния и 1% марганца, покрытие с 17,5% марганцевой руды, 13% плавикового шпата, 16% серебристого графита, 32% ферросилиция 75%-ного , 2,5% алюминия в порошке. Сварка ведется постоянным током при обратной полярности короткой дугой с целью снижения выгорания цинка. От вытекания металла из сварочной ванны стык защищают прокаленной асбестовой подкладкой с обратной стороны стыка. При толщине листов до 4 мм разделки кромок такая же, как и для стали. После сварки шов проковывают, а затем обжигают при 600-650 ° С для выравнивания химического состава и придания металлу мелкозернистой структуры.

Сварка латуни можно выполнять угольным электродом на постоянном токе прямой полярности с применением флюса.

Газовая сварка и ее применение при ремонте машин

В ремонтных предприятиях наибольшее распространение получила ацетилено-кислородная газовая сварка.

Ацетилен в условиях ремонтных предприятий получают в газогенераторах РА, МГ и др. Для получения в генераторах ацетилена действуют водой на карбид кальция (CaC2). При этом получают: CaC2 — 2H2O=C2H2 + Ca(OH)2. Теоретически на 1 кг карбида кальция необходимо 0,56 л воды.

Практически, чтобы генератор не нагревался (так как реакция протекает с выделением тепла), воды берут 5-15 л на 1 кг карбида кальция.

Кислород доставляют в ремонтные предприятия в баллонах под давлением 150 атм.

Процессы, происходящие при ремонте деталей ацетилено-кислородным пламенем. В зависимости от регулировки пламени горелки в процессе ремонта деталей ацетилено-кислородным пламенем происходят окисление наплавляемого металла и детали (особенно при избытке кислорода), науглероживание наплавленного металла и детали (особенно при избытке ацетилена), выгорание легко окисляющихся компонентов (Mn, Si), поглощение газов, объемные и структурные изменения.

С целью уменьшения окисления и выгорания легко окисляющихся компонентов детали сваривают и наплавляют нейтральным пламенем и с применением флюса. Только сварку и наплавку марганцовистых сталей для уменьшения выгорания марганца ведут пламенем с избытком ацетилена, а сварку латунных деталей для уменьшения окисления — пламенем с избытком кислорода (на 50%). При таком избытке кислорода на поверхности расплавленной латуни создается защитная пленка окиси цинка. Флюсы предохраняют поверхность металла от окисления и переводят окислы в легкоплавкие соединения, которые всплывают на поверхность расплавленного металла. Основными компонентами флюсов для черных металлов являются: бура, двууглекислая сода (NaHCO3) и борная кислота (H3BO3).

Флюсы защищают также расплавленный металл от поглощения газов.

Выбор присадочного материала

При толщине более 15 мм применяют присадочные прутки диаметром 6-8 мм.

Для ремонта детали нужно брать такие присадочные прутки, чтобы наплавленный слой по составу почти не отличался от материала ремонтируемой детали или был по требуемым качествам (например, по износоустойчивости) лучше основного металла.

Чтобы не изменить состав металла при сварке вследствие выгорания легко окисляющихся компонентов, нужно применять присадочные прутки, содержащие больше этих компонентов, чем металл детали.

Детали из белого и горелого (долго подвергавшегося действию огня) чугуна сварке не поддаются.

Ковкий чугун хорошо сваривается чугунными прутками с большим содержанием кремния.

При сварке медных деталей в качестве присадочных прутков применяют электролитическую медь.

При сварке латунных деталей используют присадочные латунные прутки с большим содержанием цинка.

При газовой сварке деталей из алюминиевых сплавов прутки отливают в кокиль из сплава того же состава, как и ремонтируемая деталь (из выбракованных деталей). Горелка № 3 (500 л/час) регулируется на нейтральное пламя. Диаметр присадочного прутка 7 мм.

Основным затруднением при сварке деталей из алюминиевых сплавов является наличие на поверхности детали тугоплавкой пленки окислов, которые следует удалять в процессе сварки с помощью стального чистика. При наплавке деталей выбор присадочного материала не зависит от состава материала детали, а определяется назначением наплавляемого слоя.

При наплавке деталей выбор присадочного материала не зависит от состава материала детали, а определяется назначением наплавляемого слоя.

При пайке чугунную деталь нагревают до температуры плавления латуни (около 600°). Практически температуру нагрева детали считают достаточной, если капли латуни начинают растекаться по поверхности.

Так же про газовую сварку есть статьи:

- Газовая сварка чугунных деталей;

- Газовая сварка деталей из алюминиевых сплавов;

- Полуавтоматическая сварка в среде углекислого газа.

Другие статьи по теме:

с вашего сайта.

Отличие дуговой сварки от газовой сварки

Сегодня я расскажу вам о разнице между дуговой сваркой и газовой сваркой. Это два основных типа сварки , используемых в различных процессах соединения. Эти процессы соединения используются для соединения одного и того же или разных металлов с применением тепла. Мы можем различать их в следующем аспекте.

Разница между дуговой сваркой и газовой сваркой:

Серийный номер. | 9001

| |

1. | в дуговой сварнии, электричество используется для генерировать тепло. | При газовой сварке горючие газы, такие как ацетилен, водород, используются для выработки тепла. |

2. | При этой сварке создается более высокая температура, чем при газовой сварке.Температура около 6000С. | Эта сварка генерирует более низкую температуру, чем дуговая сварка. Температура около 3600С. |

3. | Эта сварка обеспечивает более прочное соединение по сравнению с газовой сваркой. | Ослабляет соединение. |

4. | Ухудшает чистоту поверхности. | Эта сварка обеспечивает хорошее качество поверхности. |

5. | При дуговой сварке используется плавящийся электрод. | При газовой сварке используется неплавящийся электрод. |

6. | Электрод совмещен с присадочным металлом. | При необходимости присадочный стержень используется отдельно. |

7. | Может использоваться только при сварке. | Может использоваться при сварке, пайке и пайке. |

8. | Существует опасность взрыва из-за высокого напряжения. | Существует опасность взрыва из-за высокого давления. |

9. | В основном используется для соединения однородных материалов. | В основном используется для соединения как одинаковых, так и разных металлов. |

10. | При дуговой сварке концентрируется тепло. | Тепло распределяется по пламени. Потери энергии выше. |

11. | Это более эффективно. | Менее эффективен. |

12. | Скорость сварки высокая. | Низкая скорость сварки. |

13. | Первоначальная стоимость дуговой сварки высока. | Стоимость установки газовой сварки низкая. |

Это основное различие между дуговой сваркой и газовой сваркой. Если у вас есть какие-либо вопросы, спросите, комментируя. Спасибо, что прочитали это.

В чем разница между газовой сваркой и дуговой сваркой?

Традиционно сварка выполнялась с помощью кислородно-ацетиленовой горелки, которая сочетает в себе кислород и газ для выработки тепла, способного как резать, так и сваривать металл. Однако этот метод имеет некоторые недостатки, поэтому его обычно заменяют процессами дуговой сварки.При этом все еще существуют ситуации, в которых кислородно-ацетиленовая горелка так же хороша или даже превосходит сварку электродом, TIG или MIG. Ниже приведены несколько основных различий между двумя наиболее популярными методами сварки.

Сварка кислородно-ацетиленовой горелкой

Одним из самых больших недостатков газовой сварки является то, что она имеет тенденцию деформировать металл во время сварки, создавая менее эстетичное соединение. Однако, если вы ремонтируете забор или ремонтируете часть промышленного оборудования, внешний вид сварного шва может не иметь значения.Тепло газовых горелок также имеет тенденцию концентрироваться на самом сварном шве, поэтому сварщики могут ремонтировать легковые и грузовые автомобили с замасленными поверхностями, не втягивая в сварной шов много загрязняющих веществ. Хотя оборудование для газовой сварки часто менее дорогое и более портативное, чем дуговые сварочные аппараты, оно также сопряжено с некоторыми рисками. Ацетиленовый газ очень горюч и может взорваться, если оборудование выйдет из строя.

Однако, если вы ремонтируете забор или ремонтируете часть промышленного оборудования, внешний вид сварного шва может не иметь значения.Тепло газовых горелок также имеет тенденцию концентрироваться на самом сварном шве, поэтому сварщики могут ремонтировать легковые и грузовые автомобили с замасленными поверхностями, не втягивая в сварной шов много загрязняющих веществ. Хотя оборудование для газовой сварки часто менее дорогое и более портативное, чем дуговые сварочные аппараты, оно также сопряжено с некоторыми рисками. Ацетиленовый газ очень горюч и может взорваться, если оборудование выйдет из строя.

Дуговая сварка

Дуговая сварка основана на использовании электрического тока для расплавления металлических кромок и создания сварного шва.Эти процессы, которые состоят из нескольких типов, обычно дают более чистый сварной шов; это делает их идеальными для кузовных работ и других ситуаций, в которых косметика имеет значение. Высокое напряжение, используемое большинством дуговых сварщиков, также подвергает их риску взрыва, но такие несчастные случаи случаются крайне редко. Более высокая стоимость оборудования компенсируется тем, что дуговая сварка обычно происходит намного быстрее, чем при использовании кислородно-ацетиленовой горелки.

Более высокая стоимость оборудования компенсируется тем, что дуговая сварка обычно происходит намного быстрее, чем при использовании кислородно-ацетиленовой горелки.

На протяжении более 40 лет владельцы бизнеса Tacoma полагаются на Brady’s Welding Specialties для получения широкого спектра услуг по ремонту металла.Чтобы узнать больше об их превосходной репутации и запросить расценки, посетите их веб-сайт или позвоните по телефону (253) 475-4608. Чтобы узнать больше о процессе сварки, следите за магазином на Facebook.

Обучение сварке

После попыток сварки с подачей проволоки и сварки TIG в первых двух частях этой серии пришло время попробовать старый стандарт: газовую сварку. Даже в век изощренных методов электросварки газовая сварка, или кислородно-ацетиленовая сварка, имеет свои сильные стороны и своих сторонников.Одним из таких сторонников является мой сосед Филип Грольц, который был достаточно любезен, чтобы отвезти свое газосварочное оборудование по улице в мою мастерскую и показать мне основы.

Подготовка к сварке не требует мрачного выражения лица и кусочка сварочной проволоки, зажатой в стиснутых зубах, как демонстрирует здесь строитель Филип Грольц.

Газовая сварка осуществляется путем плавления и соединения металла с очень высокотемпературным пламенем, образующимся при сжигании легковоспламеняющегося газа ацетилена. Обычно, когда мы думаем о сжигании, мы думаем о соединении некоторого количества топлива с воздухом.Но на самом деле мы комбинируем топливо с кислородом, который составляет всего около 20% воздуха. Чтобы полностью сжечь ацетилен и получить максимально горячее пламя, его смешивают с чистым кислородом. Именно поэтому почти всегда можно увидеть газосварочные установки с двумя баками: один с ацетиленом, другой с чистым кислородом. Они упакованы в резервуары и хранятся под высоким давлением. Газы выпускаются через регулятор на каждом резервуаре и проходят по шлангам к паре клапанов с накатанной головкой. Клапаны насажены на горелку — трубку латунного цвета длиной в несколько дюймов с почти прямым изгибом к концу. На кончике есть отверстие; наконечники и отверстия взаимозаменяемы и имеют размер, обеспечивающий необходимое количество тепла для выполняемой работы. Естественно, для сварки более толстого металла требуется больше газа и кислорода.

На кончике есть отверстие; наконечники и отверстия взаимозаменяемы и имеют размер, обеспечивающий необходимое количество тепла для выполняемой работы. Естественно, для сварки более толстого металла требуется больше газа и кислорода.

Когда факел впервые зажигается только на ацетилене, он генерирует мягкое желтое пламя.

Когда кислородный клапан на факеле открывается (медленно), пламя превращается в прекрасный синий конус.

Итак, начинаем

Слегка приоткройте регулятор и ацетиленовый резьбовой клапан, и газ потечет в горелку и выйдет из отверстия.Высеките искру кремневым запальником и бац! Мягкое желтое пламя оживает. Медленное открытие другого клапана с накатной головкой вводит кислород. Газы смешиваются внутри факела, и мягкое желтое пламя становится ярко-синим и горит с ровным шепотом. Голубое коническое пламя с легким оттенком «пера» на заостренном конце, кажется, работает лучше всего.

Хотя пламя слишком яркое, чтобы смотреть на него невооруженным глазом, оно далеко не такое яркое, как электрическая дуга, образованная аппаратами с подачей проволоки и сваркой TIG. Для защиты достаточно простого комплекта темных очков. Поскольку пламя не испускает интенсивных ультрафиолетовых лучей, нет необходимости в полнолицевой маске, одежде с длинными рукавами и другой защитной одежде, необходимой для электросварки.

Для защиты достаточно простого комплекта темных очков. Поскольку пламя не испускает интенсивных ультрафиолетовых лучей, нет необходимости в полнолицевой маске, одежде с длинными рукавами и другой защитной одежде, необходимой для электросварки.

Горелки поставляются с различными размерами отверстий. Более толстый металл требует больше тепла и больше топлива для создания сварного шва.

Точка плавления

Использование пламени в работе быстро повышает температуру металла. Сталь быстро переходит от красного к оранжевому, а затем к ярко-желтому, когда возле конца синего конуса пламени образуется лужа.В сварочном аппарате TIG вы можете изменять количество энергии и тепла, подаваемых на сварной шов, модулируя его с помощью ножной педали. При газовой сварке пламя горит с постоянной интенсивностью. Количество тепла, прикладываемого к любому месту, регулируется перемещением пламени ближе или дальше от изделия, а также продолжительностью удержания пламени в любом месте.

Когда лужа образуется, вы можете перемещать бусину, перемещая горелку небольшими круговыми движениями вдоль краев, которые вы хотите соединить. Как и при сварке с подачей проволоки или TIG-сварке, важна сварочная ванна.Вы должны научиться по-настоящему видеть эту лужу и держать ее в движении. Оставайтесь слишком долго на одном месте, и вы рискуете прожечь дыру в своей работе. Двигайтесь слишком быстро, и лужа либо остынет и не потечет, либо никогда не сформируется. В результате на поверхности металла появляются прерывистые шарики, а не валик, который смешивает детали. (Я обнаружил, что мои бифокальные очки делают почти невозможным достаточно хорошо разглядеть лужу, поэтому в итоге я вообще их снял и приблизил лицо к работе.Без большого шлема я мог бы найти место, где мои стареющие глаза могли бы сфокусироваться и увидеть детали в расплавленной луже.)

Как и при сварке с подачей проволоки или TIG-сварке, важна сварочная ванна.Вы должны научиться по-настоящему видеть эту лужу и держать ее в движении. Оставайтесь слишком долго на одном месте, и вы рискуете прожечь дыру в своей работе. Двигайтесь слишком быстро, и лужа либо остынет и не потечет, либо никогда не сформируется. В результате на поверхности металла появляются прерывистые шарики, а не валик, который смешивает детали. (Я обнаружил, что мои бифокальные очки делают почти невозможным достаточно хорошо разглядеть лужу, поэтому в итоге я вообще их снял и приблизил лицо к работе.Без большого шлема я мог бы найти место, где мои стареющие глаза могли бы сфокусироваться и увидеть детали в расплавленной луже.)

Сменные горелки смешивают кислород и ацетилен и удобно лежат в руке.

Одним из преимуществ газовой сварки является то, что она автономна. Все, что вам нужно — газ, очки, запальник, горелка — находится на одной колесной тележке.

Material Evidence

В то время как вы можете соединить два куска металла, просто сварив их края вместе, газовая сварка обычно требует добавления нового металла в ванну. Это достигается путем погружения в лужу тонкого металлического стержня, который вы держите в другой руке. Конечно, когда вы погружаете холодный металлический стержень в лужу с расплавленным металлом, он извлекает тепло и охлаждает лужу, а это означает, что вы должны немного приблизить горелку, чтобы добавить тепла и поддерживать лужу в расплавленном состоянии.

Это достигается путем погружения в лужу тонкого металлического стержня, который вы держите в другой руке. Конечно, когда вы погружаете холодный металлический стержень в лужу с расплавленным металлом, он извлекает тепло и охлаждает лужу, а это означает, что вы должны немного приблизить горелку, чтобы добавить тепла и поддерживать лужу в расплавленном состоянии.

Я обнаружил, что лучше всего держать горелку под углом около 40° к заготовке и слегка смещать лужу в сторону. Я правша, поэтому я бы наклонил резак влево и работал справа налево, позволяя луже образовываться перед наконечником.Это позволило мне держать жезл в левой руке и опускать его в лужу, не мешая факелу или пламени.

После трех или четырех часов практики, разделенных на несколько 20-минутных сеансов, мои руки и глаза, наконец, научились работать друг с другом в небольшом ритмичном танце. Зажгите лужу, а затем одновременно поднесите горелку и стержень немного ближе. Когда стержень растворится в луже, слегка потяните его назад, совершая крошечные круговые движения фонариком, затем верните стержень назад, пока лужа не расширится, и повторите. Сначала я мог сделать только одну или две итерации, прежде чем слишком глубоко вонзил удочку в лужу и заморозил ее там, или я продвинулся слишком быстро и позволил луже уйти. После многих попыток я смог, в конце концов, запустить бусину и продолжать ее в течение нескольких минут. Руки входят, руки выходят, лужа расширяется, отступает и движется дальше. По мере того, как танец приобретает плавность, мышцы расслабляются, дыхание становится ровным, а валик начинает формировать небольшую серию перекрывающихся лужиц, которые являются признаком хорошего сварного шва.Вы понимаете, что получаете это, когда ваши мышцы помнят, что делать без помощи сознательной части вашего мозга.

Сначала я мог сделать только одну или две итерации, прежде чем слишком глубоко вонзил удочку в лужу и заморозил ее там, или я продвинулся слишком быстро и позволил луже уйти. После многих попыток я смог, в конце концов, запустить бусину и продолжать ее в течение нескольких минут. Руки входят, руки выходят, лужа расширяется, отступает и движется дальше. По мере того, как танец приобретает плавность, мышцы расслабляются, дыхание становится ровным, а валик начинает формировать небольшую серию перекрывающихся лужиц, которые являются признаком хорошего сварного шва.Вы понимаете, что получаете это, когда ваши мышцы помнят, что делать без помощи сознательной части вашего мозга.

Пара регуляторов с манометрами регулирует подачу газов к горелке. Красный — ацетилен, зеленый — кислород.

Чтобы попрактиковаться в газовой сварке, многого не нужно: тиски, огнеупорный кирпич и пара стальных обрезков.

Keepin’ At It

В этот момент многие люди возвращаются к старой банальности о том, как практиковаться в совершенстве. Возможно, но важно определиться с терминами.Практика и повторение — две большие разницы. Практика включает в себя постоянное умственное вовлечение и изменение каждого повторения для улучшения и получения желаемого результата. Повторение способствует постоянству, но оно также может закреплять постоянно неправильные привычки, от которых трудно избавиться.

Возможно, но важно определиться с терминами.Практика и повторение — две большие разницы. Практика включает в себя постоянное умственное вовлечение и изменение каждого повторения для улучшения и получения желаемого результата. Повторение способствует постоянству, но оно также может закреплять постоянно неправильные привычки, от которых трудно избавиться.

В моем ангаре буквально слышно разницу. Моя жена — профессиональная скрипачка, чья учебная студия находится прямо над моей мастерской по сборке самолетов (в настоящее время проводится эксперимент по сварке). Когда юные ученики тренируются, они натыкаются на трудный участок, спотыкаются, а затем начинают сначала с более легкого участка.Вы можете услышать, как они становятся более напряженными и неуверенными, когда приближаются к жестким мерам.

Гроэлц добавляет выступ на хвостовую стойку фюзеляжа Christavia.

Это не то, что вы услышите, когда Скрипач репетирует. Она ударит по сложной части, споткнется, затем снова сыграет только сложную партию, медленно и обдуманно, обучая свои руки и слух правильным движениям и звукам. Это произойдет несколько раз, обычно с небольшим ускорением, но всегда с правильным ритмом и высотой звука.Она никогда не отступает и начинает с легкой части. Она умеет в это играть, так что время, проведенное там, ничего полезного не дает. Повторение — это всего лишь инструмент, используемый во время практики — это постоянный самоконтроль и коррекция с каждой итерацией, которые достигают результата.

Это произойдет несколько раз, обычно с небольшим ускорением, но всегда с правильным ритмом и высотой звука.Она никогда не отступает и начинает с легкой части. Она умеет в это играть, так что время, проведенное там, ничего полезного не дает. Повторение — это всего лишь инструмент, используемый во время практики — это постоянный самоконтроль и коррекция с каждой итерацией, которые достигают результата.

Старый, но усовершенствованный

Хотя многие считают газовую сварку старомодной, у нее есть несколько положительных сторон. Одна из них заключается в том, что вы можете сваривать газом везде, где можно перетащить набор баков и горелку. Конечно, для этого требуется немного мускулов, поскольку стандартные баллоны могут быть довольно тяжелыми, но доступны баллоны по размерам, сравнимые с баллоном с пропаном.Это позволяет довольно легко подключить сварочную мощность к работе, где электроэнергия недоступна.

Фюзеляж спланирован газосваркой.

Еще одна вещь, которую я ценю в газовой сварке, — это лучшая видимость. Без действительно темного шлема вы можете лучше видеть, что происходит, хотя я подозреваю, что как только вы полностью освоитесь с любым методом сварки, который вы используете, это не будет большим фактором.

Без действительно темного шлема вы можете лучше видеть, что происходит, хотя я подозреваю, что как только вы полностью освоитесь с любым методом сварки, который вы используете, это не будет большим фактором.

Как ни странно, больше всего мне нравится в газе эстетика.Есть что-то приятное в шепоте горелки и мягком всплеске пламени, в отличие от жесткого потрескивания сварочных аппаратов с подачей проволоки и сварки TIG, которые только сделали газовую сварку более увлекательной.

Итак, после нескольких месяцев инструктажа по включению/выключению, практики и проб и ошибок (много ошибок) с тремя различными методами сварки, мне удалось снять сварочную обезьяну со своей спины. Я не настоящий сварщик (каждая профессионально сваренная деталь, которую я вижу, напоминает мне об этом), но я обнаружил, что, хотя сварка — это настоящий навык, это навык, который в конечном итоге может приобрести средний человек в домашней мастерской.Потребуются скромные вложения денег и более значительные затраты времени, но если вы это сделаете, вы приобретете полезную и приятную технику.

Я покупаю недорогую экипировку TIG для своего домашнего магазина, и, если немного попрактиковаться, Bearhawk может оказаться вполне выполнимым!

В конце концов, глаз и рука будут сотрудничать, и появится нечто, напоминающее бусину.

Такая бусина не сразу получается; прежде чем это произойдет, в углу вашей мастерской будет довольно много металлолома.

Электрическая и газовая сварка: что лучше?

Сварка обычно делится на два типа процесса, которые включают сварку плавлением и сварку давлением. Сварка стыка плавлением осуществляется без применения силы. Здесь две заготовки сплавляются по стыкам и сплавляются вместе с присадочными материалами или без них. Прессовая сварка создает соединения с приложением силы. Наиболее распространенные процессы сварки соединений плавлением включают электромуфтовую сварку и сварку в среде инертного газа.

Основы сварки

Электросварочное оборудование или инертный газ?

- Тщательно удалить ржавчину и краску с заготовок Тщательно удалить ржавчину и краску с заготовок Тщательно зачистить детали друг от друга Сварить швы только точками, что дает возможность внести исправления перчаткиСварочный шлем или защитный щиток.

Все, кто находится в непосредственной близости, должны носить защитные очки

Все, кто находится в непосредственной близости, должны носить защитные очкиПринадлежности для электромуфтовой сварки

Электросварочный аппарат преобразует переменный ток сети, имеющий высокое напряжение и малую силу тока, в переменный ток с низким напряжением и большой силой тока.Для этого в дополнение к электросварочному аппарату требуется либо сварочный трансформатор, либо инвертор. Сварочные трансформаторы обычно большие и часто громоздкие по сравнению с инверторами. В инверторах преобразование тока управляется электронным способом.

Обеспечивает более равномерную дугу, чем электросварка со сварочными трансформаторами.

Исполнение при электромуфтовой сварке

Выполнение электромуфтовой сварки очень простое. Сварочный электрод служит положительным полюсом – анодом, а заготовка – отрицательным полюсом.Оголенная часть заготовки соединяется со стойкой с помощью хомута. Другой полюс имеет электрододержатель. С его помощью электрододержатель направляется к месту сварки.

В результате короткого замыкания возникает электрическая дуга. С помощью этой дуги и объединенной энергии генерируются высокие температуры, которые заставляют обрабатываемые детали плавиться и в то же время плавить электрод. После того как заготовки остынут, их прочно соединяют.

Принадлежности для сварки в среде защитного газа

Электросварочное оборудование или инертный газ?

Для сварки в среде инертного газа требуются различные газовые смеси и подключение к сети.Используемая газовая смесь в каждом случае зависит от материала, а также от конкретной задачи сварки. С помощью сварки в среде защитного газа можно надежно и надежно сваривать не только тонкие листы, но и прочные материалы, толстые стержни или трубы.

Процедура сварки в среде инертного газа

Газовая смесь подается на горелку вместе с проволочным электродом по шланг-пакету. Прилагаемое сопло обеспечивает равномерный поток газа. Это позволяет регулировать количество газа непосредственно на клапане давления. С помощью переключателя на пистолете запускается как подача газа, так и подача электрода.

С помощью переключателя на пистолете запускается как подача газа, так и подача электрода.

Ток, обеспечиваемый подключением к сети, достигает горелки, а также заземляющего электрода.

Плавящаяся проволока капля за каплей плавится и достигает точки сварки. Особенно прочные и качественные швы можно получить при сварке в защитных газах с непрерывным потоком газа и постоянной скоростью подачи проволочных электродов.

Разница между газовой и безгазовой сваркой MIG

Многие клиенты обычно путаются, пытаясь выбрать лучшее между газовой и безгазовой сваркой MIG.Эта статья призвана пролить больше света на газовую и безгазовую сварку MIG

. Существует ли безгазовая сварка MIG? С точки зрения специалиста, то, что часто называют безгазовой сваркой MIG, может немного сбить с толку. Сварочная ванна должна быть защищена от кислорода в атмосфере. Этого можно добиться заменой атмосферного воздуха газом. Эту форму сварки MIG следует называть «самозащитной», а не «безгазовой».

Самозащитные провода Mig представляют собой трубку из металла с сердечником из флюса.Когда сварочная дуга расплавляет проволоку, флюс также сгорает в процессе. Вокруг сварочного процесса создается газовая защита. Это доказывает, что на самом деле это не «Без газа».

Самоэкранирующиеся провода Migтакже имеют свои преимущества. Они производят мощную дугу, которую можно использовать только для стали толщиной менее 1,2 мм. Однако они не всегда подходят для сварки кузова автомобиля. Таким образом, постарайтесь не быть обманутым поставщиком сварочных аппаратов Mig, который говорит вам, что их аппарат способен сваривать сталь толщиной с кузов автомобиля без присутствия газа.Еще лучше, вы можете просто попросить демо.

Кроме того, самозащитные провода Mig производят много ужасного, отвратительного дыма. Лучшее место, где вы можете их использовать, — это открытый воздух. Использование их в других местах, кроме открытого воздуха, может быть нецелесообразным. На самом деле, используйте их только тогда, когда слишком сильный ветер, и вы не можете использовать сплошную проволоку и газ.

Использование их в других местах, кроме открытого воздуха, может быть нецелесообразным. На самом деле, используйте их только тогда, когда слишком сильный ветер, и вы не можете использовать сплошную проволоку и газ.

Самозащитная проволока Mig была впервые разработана в США.В основном они использовались на обширных прерийных фермах Среднего Запада. Позже был разработан небольшой ручной сварочный аппарат MIG. Он мог работать от глубокой аккумуляторной батареи 24 В для трактора. Известно, что фермеры носили этот ручной сварочный аппарат вместе со своим набором инструментов.

Ручной сварочный аппарат использовался для ремонта ворот и т. д. на их сельскохозяйственных угодьях. Самозащитные провода MIG начали продаваться на рынке сварочных аппаратов для самостоятельной сборки еще в 1980-х годах. Одноразовые баллоны стали доступны через несколько лет.

Главное, если часто рекомендуется использовать газовый сварочный аппарат MIG, если у вас его нет, и единственной альтернативой является самозащитная электродная проволока. Прежде чем продолжить, убедитесь, что ваше рабочее место хорошо защищено.

Прежде чем продолжить, убедитесь, что ваше рабочее место хорошо защищено.