Холодная сварка для бензобака

Главная » Статьи » Холодная сварка для бензобака

Ремонт бензобака любого типа без поездки на СТО

Поломка автомобиля — довольно частое явление, которое может застать водителя в самой непредвиденной ситуации. Выход из строя бензобака — серьезная проблема, которую нужно хотя бы частично ликвидировать на месте случившейся аварии. Это позволит транспортировать автомобиль в ближайший сервисный центр, где можно будет провести капитальное обследование и починку. Ремонт бензобака своими руками не слишком затруднителен для людей, обладающих некоторыми знаниями о такой починке.

Месторасположение бензобака — правый нижний угол заднего сектора транспортного средства. Это обусловлено обеспечением безопасности для водителя и пассажиров, а также формированием правильного центра тяжести в автомобиле, позволяющего улучшить его управляемость. Однако нижний участок наиболее часто страдает от постоянного физического воздействия, что ведет за собой многократные повреждения всех расположенных здесь механизмов. Топливный бак исключением не является.

Топливный бак исключением не является.

Трещина в бензобаке автомобиля

Поломка бензобаков чаще всего связана с постепенным развитием коррозионных процессов. Особенно опасно их воздействие на внутреннюю часть топливного бака. Провоцирующим фактором для появления ржавчины является вода. Избежать ее попадания в бак практически невозможно.

Также причиной появления пробоин в бензобаке может послужить неисправность в системе питания транспортного средства. Внутри бака образуется разряженное давление, которое провоцирует образование чрезвычайной нагрузки на все стенки емкости для топлива. Через некоторое время она покрывается мелкими механическими трещинами.

Правила проведения ремонта бензобака любого типа:

- Перед началом процедуры из бензобака требуется слить все имеющееся топливо. С помощью домкрата автомобиль устанавливается в наклонном положении. При помощи трубок сливается бензин. Далее бензобак следует тщательно просушить.

- Выявить степень необходимости полного снятия топливного бака для проведения ремонтных работ.

Рекомендуется учитывать область повреждения и степень удобства в проведении ремонта.

Рекомендуется учитывать область повреждения и степень удобства в проведении ремонта. - Определить целесообразность проведения полного мониторинга емкости на наличие дополнительных пробоин.

Снятый для последующего ремонта бензобак

Способы починки емкости для хранения топлива

Существует несколько способов устранения неполадок. Большинство из них применимо в экстремальных условиях, что позволит избежать траты дополнительных средств на вызов эвакуатора.

Установление заплатки при помощи гаечного болта и резиновой прокладки. Сначала нужно при помощи подручных средств расширить пробойное отверстие бака до размера, соответствующего болту. На его узкую часть одевается шайба с резиновой прокладкой. Затем вся конструкция вставляется в дырку через горловину. С наружной стороны устанавливается манжет с шайбой и затягивается при помощи гайки.

Резина должна быть бензостойкой. Далеко не у каждого водителя хранится в машине подобный материал. В виде замены подойдет камера от любого грузового авто. Такая латка считается довольно прочной. При правильной установке с обращением на СТО можно повременить. Этот метод часто применяется дальнобойщиками, которые большую часть своего времени проводят в пути. Хорошая заплатка может прослужить более пяти лет.

Такая латка считается довольно прочной. При правильной установке с обращением на СТО можно повременить. Этот метод часто применяется дальнобойщиками, которые большую часть своего времени проводят в пути. Хорошая заплатка может прослужить более пяти лет.

Использование для ликвидации повреждения клея «Момент» или любого его аналога. Метод актуален при не очень серьезных повреждениях. Для создания заплатки нужен кусок плотной, но податливой ткани, смоченной клеем. Ее требуется крепко прижать к месту повреждения и некоторое время подержать. После основного приклеивания заплатку следует обработать нитрокраской из ремкомплекта. Это временная мера, позволяющая добраться до ближайшего СТО.

На видео — ремонт пробоины бензобака:

Временная замена бензобака на любую бутылку. Способ подходит при пробое топливной емкости автомобилей карбюраторного типа. Пластиковая или любая другая тара наполняется бензином, в нее погружается шланг, идущий от бензонасоса к топливному баку. Тару следует надежно закрепить, чтобы она не перевернулась и не привела к негативным последствиям. Этот способ легко поможет водителю выбраться из затруднительной ситуации.

Тару следует надежно закрепить, чтобы она не перевернулась и не привела к негативным последствиям. Этот способ легко поможет водителю выбраться из затруднительной ситуации.

Ликвидация повреждений посредством хозяйственного мыла. Метод считается действенным только при поверхностных неполадках.

Заклеивание области трещины эпоксидным клеем и стеклотканью. Место склейки должно быть тщательно очищено и просушено, бензин слит. Область работ зачистить наждачной бумагой, обезжирить и снова просушить. Отрезок из стеклоткани нужно приклеить к месту повреждения. После полного просыхания наклейте еще одну такую же заплатку. Количество слоев должно составлять не менее трех. При наклеивании последнего слоя следует использовать пластификатор, которым может послужить алюминиевая пудра.

Ремонт пластиковых бензобаков и бензобаков из металла методом холодной сварки. Самый универсальный способ борьбы с пробоинами. Повреждение убирается при помощи эпоксидной смолы. Первый этап работы — затирка поверхности наждачной бумагой. Затем в отдельной посуде смешивается эпоксидная смола с отвердителем до получения однородной массы. Если требуется подогрев, емкость можно поставить на двигатель. При выполнении этого способа также используется заплатка из ткани. Обильно пропитайте ее полученной смесью и приложите к дыре в топливном баке. Дайте хорошо просохнуть. Такая заплатка очень крепка и может прослужить достаточно длительное время.

Затем в отдельной посуде смешивается эпоксидная смола с отвердителем до получения однородной массы. Если требуется подогрев, емкость можно поставить на двигатель. При выполнении этого способа также используется заплатка из ткани. Обильно пропитайте ее полученной смесью и приложите к дыре в топливном баке. Дайте хорошо просохнуть. Такая заплатка очень крепка и может прослужить достаточно длительное время.

Результат ремонта бензобака холодной сваркой

Пайка как вид ремонта бензобака любого типа

Этот метод ликвидации пробоины наиболее устойчивый. Применим как для металлической топливной емкости, так и для пластиковой. Зная, как запаять бензобак, можно надолго продлить его службу, не покупая новый агрегат в автомагазине.

Ремонт пластикового бензобака осуществляется при помощи паяльника, мощность которого составляет 250 Ватт. Сама процедура напоминает пайку пластикового бампера. Пайка производится с внешней стороны. Необходимо контролировать обеспечение герметичности и прочности конструкции. В случае применения дополнительного пластика-донора, его тип должен соответствовать первоначальному представителю. Маркировка состава пластика обычно присутствует на каждой детали. Это может быть полипропилен (РР), акрилонитрил-бутадиен-стирол (ABS) или полиамид (PA). В качестве армирующего материала применяется металлическая или медная сетка с мелким шагом. Нужный кусок ее прикладывается к очищенной поверхности и при помощи разогретого паяльника вплавляется вглубь пластика. Остатки пластика на поверхности сетки аккуратно размазываются, создавая поверхностный слой. Всю операцию необходимо провести за один раз, иначе не удастся избежать наплывов многократных слоев пластика.

В случае применения дополнительного пластика-донора, его тип должен соответствовать первоначальному представителю. Маркировка состава пластика обычно присутствует на каждой детали. Это может быть полипропилен (РР), акрилонитрил-бутадиен-стирол (ABS) или полиамид (PA). В качестве армирующего материала применяется металлическая или медная сетка с мелким шагом. Нужный кусок ее прикладывается к очищенной поверхности и при помощи разогретого паяльника вплавляется вглубь пластика. Остатки пластика на поверхности сетки аккуратно размазываются, создавая поверхностный слой. Всю операцию необходимо провести за один раз, иначе не удастся избежать наплывов многократных слоев пластика.

Для ремонта металлического бензобака подходит только паяльник, мощность которого равна 500 Ватт. Разогреть тело бензобака может помочь самый обычный утюг. При необходимости для заплатки можно использовать тонкий медный лист. Припой должен быть легкоплавким. Заплатка пропаивается вдоль всего периметра, что способствует герметичности и надежности крепления. Перед пайкой рабочая область обрабатывается паяльной кислотой. Это нужно для надежности соединения припоя и металла. Сверху наложенная заплатка покрывается битумной мастикой, отличающейся особой устойчивостью к коррозии.

Перед пайкой рабочая область обрабатывается паяльной кислотой. Это нужно для надежности соединения припоя и металла. Сверху наложенная заплатка покрывается битумной мастикой, отличающейся особой устойчивостью к коррозии.

Результат ремонта бензобака пайкой

Как вернуть в строй крышку бензобака

На неисправность крышки бензобака можно обратить внимание, если при ее открытии отмечается шумовой эффект, связанный с всасыванием воздуха внутрь емкости.

Ремонт крышки бензобака зачастую связан с неисправностями пластикового поводка. Заменить его можно на стяжки, скрепляющие провода. Для работы понадобится три хомута. Следует вдеть один из них в проушину крышки топливного бака и затянуть плотную петлю. Уже к ней подсоединить второй хомут. В петле лючка бензобака проделать маленькое отверстие, к которому привязать петлевой узел. К нему будет подвязан второй конец хомута, расположенный на крышке бензобака.

Познания в особенностях проведения ремонта топливной емкости для водителя чрезвычайно полезны. Разбираясь в ремонтных вопросах, ни один автомобилист не будет застигнут врасплох, даже вдалеке от цивилизации.

Разбираясь в ремонтных вопросах, ни один автомобилист не будет застигнут врасплох, даже вдалеке от цивилизации.

365cars.ru

Ремонт бензобака своими руками, холодная сварка для ремонта

Как самостоятельно устранить пробой бензобака — ремонт в дороге. Ремонт бензобака холодной сваркой

От поломок автомобиля в дороге не застрахован никто. Но, если некоторые поломки вы вполне можете, исправить самостоятельно, например заменить колесо, то в других случаях у водителя авто возникает паника и он не знает, что делать.

Так на наших дорогах вы вполне можете пробить бак своего автомобиля и в этом случае, вполне вероятно, что до места назначения вы не доберетесь. Рассмотрим, что можно предпринять в этом случае, как произвести ремонт бензобака своими руками, чтобы не прибегать к помощи эвакуатора, тем более, что данная неприятность может настигнуть вас в таком месте, где с технической помощью могут возникнуть большие проблемы.

Как определить, что бензобак автомобиля пробит?

В первую очередь разберемся, как определить, что бензобак вашего автомобиля поврежден.

Признаком повреждения бензобака может являться резкий запах бензина в салоне авто. Если вы почувствовали такой запах, то обратите внимание на показания уровня горючего. В случае, если уровень падает заметно быстрее, чем должен, значит бензобак пробит.

Выходим из автомобиля и осматривает бензобак на предмет выявления пробоя. Когда пробой найден, то есть три пути решения того, как эту проблему устранить.

Ремонт бензобака своими руками

Первый способ применяется тогда, когда пробой бензобака достаточно обширен и конструкция самого бака позволяет выполнить этот ремонт. В этом случае пробой можно затянуть обычным болтом на гайку, на который надевается резиновая накладка.

А делается это так: расширяем дырку до размера болта, ставим шайбу на болт и устанавливаем резиновую прокладку, которую мы предварительно вырезали. Через горловину бака ставим болт на подготовленную дырку и вкручиваем его, а только затем с наружной стороны болта устанавливаем прокладку, шайбу и закручиваем гайку.

Конечно, самый лучший вариант — это использовать бензиностойкую резину, но подойдет камера и от грузовика. Не надо применять сырую резину, которая быстро растворится в бензине и ремонт бензобака придется делать снова. При приезде домой, можно привести всё это в приличный вид, т.е. законтрагаить, удалить лишнюю резьбу и место ремонта закрасить краской.

Этот способ ремонта бензобака широко применяется дальнобойщиками, а они знают толк в ремонте автомобиля. Более того, подобный ремонт позволит вам эксплуатировать бензобак еще много лет, так как в месте проведения работ, повреждения бензобака точно больше не будет.

Второй способ. Если отверстие пробоя бензобака не слишком большое, то его можно заделать при помощи обычного клея «Момент». Единственное о чем необходимо помнить, это о том, что клей должен быть отечественного производства, западные образцы с подобной задачей не справятся. Клеем пропитываем кусок ткани, которую наносим на отверстие.

Так как клей сохнет долго, а ждать нам некогда, то после нанесения ткани на пробой, опрыскиваем ее нитрокраской, которая должна быть в ремонтном комплекте вашего авто. Этого будет достаточно для того, чтобы доехать до станции технического обслуживания.

Этого будет достаточно для того, чтобы доехать до станции технического обслуживания.

Третий способ. Если у вашего автомобиля карбюраторный двигатель, то есть, машина которая имеет топливный насос диафрагменного типа, то в случае пробоя бензобака, можно вообще не выполнять никаких ремонтных работ, а просто взять пластиковую бутылку объёмом побольше, налить в нее бензин и далее, снять гибкий шланг от бензонасоса, который идёт в топливный бак, и вставить его в приготовленную пластиковую бутыль.

Хорошо ещё бы, закрепить бутылку возле радиатора охлаждения и вот так, можно смело доехать до автосервиса. Если под рукой нет никаких бутылок, то для этой цели можно использовать бачок омывателя.

Ремонт бензобака холодной сваркой

Неплохим способом экстренного ремонта бензобака является холодная сварка .

При этом способе, пробитое отверстие в бензобаке заделывается эпоксидной смолой: сначала зачищаем место ремонта, размешиваем эпоксидку с отвердителем, если нужно разогреть, то можно положить на двигатель, чтобы клей смог нагреться, еще повторно размешиваем, берем подходящую ветошь, хорошенько пропитываем ее клеем и прикладываем на дырку бака.

И в этом случае вы на некоторое время избавите себя от проблем с пробоя бензобака, а если вы произвели холодную сварку качественно, то можно даже не обращаться за помощью на станцию технического обслуживания.

: что делать если бензобак прогнил.

Заключение. Таким образом, если в дороге на вашем автомобиле оказался пробит бензобак, то не надо отчаиваться, проявив некоторую смекалку вы наверняка справитесь с этой проблемой и продолжите свой путь.

https://avto-i-avto.ru

legkoe-delo.ru

Как производится сварка бензобака?

- 12 января

- 0 просмотров

- 32 рейтинг

Оглавление: [скрыть]

- Повреждения и возможные способы их устранения

- Ремонт холодной сваркой

- Ремонт аргонодуговой сваркой

При повреждениях бензобака автомобиля или мотоцикла наиболее часто производится сварка бензобака (поврежденного участка). Осуществить это можно различными способами, например, холодной сваркой, аргонодуговой, лужением или просто заклеить трещину клеем «Момент». Вероятность возникновения необходимости ремонта топливного бака автомобиля достаточно высока, поскольку бензобак является одним из наиболее уязвимых мест автомобиля.

Вероятность возникновения необходимости ремонта топливного бака автомобиля достаточно высока, поскольку бензобак является одним из наиболее уязвимых мест автомобиля.

Схема топливной системы автомобиля.

Его могут повредить камни, вылетающие из-под колес, бордюр или поребрик (в результате просадки на него автомобиля), различные неровности и колдобины на дороге. Ремонт бака не сложен, однако автосервисы и автомастерские (особенно фирменные) просят за восстановительные работы большие суммы, поэтому для экономии средств ремонт можно выполнить и в гараже своими руками.

Повреждения и возможные способы их устранения

Правила техники безопасности при сварочных работах.

Повреждения топливного бака выявить достаточно просто. Характерными признаками являются:

- Устойчивый запах бензина в салоне и снаружи автомобиля. Пары бензина летучи, поэтому при повреждениях бака в салоне появляется устойчивый запах бензина, кроме того, в теплую погоду возможны испарения извне, и запах появляется снаружи автомобиля.

- Быстрый (повышенный) расход топлива. Самый важный и точный индикатор. Топливо протекает через образовавшиеся трещины и отверстия, часто оставляя следы на дороге. Если трещина (отверстие) достаточно большая, то струйку топлива можно заметить невооруженным глазом, осмотрев бак.

- При визуальном осмотре автомобиля следует уделять внимание местам кузова, которые повреждены коррозией. Наиболее часто именно на таких участках поверхностей бака появляются повреждения.

Наиболее часто емкость для топлива портиться из-за коррозии.

Особенно это актуально для старых автомобилей (срок эксплуатации более 5 лет не зависимо от пробега). Ржавчина «съедает» металлические стенки очень быстро, поэтому необходимо регулярно производить осмотр автомобиля и особое внимание уделить бензобаку. Следующей причиной являются удары камнями и другими объектами (ветками деревьев, люками и т.д.) по корпусу бака.

Устройство топливного бака легкового автомобиля.

Это часто случается при неаккуратной езде или езде по бездорожью (проселочным и грунтовым дорогам). Даже небольшой камешек или кусок стекла, вылетевший из-под колес на большой скорости, легко может пробить стенки бака, а также от удара может образоваться и трещина. Третьими по распространенности считаются случайные наезды на различные объекты: бордюры, люки, трубы, которые имеют достаточно прочности и выступающих частей для нанесения повреждений автомобилю. При этом удар камня из-под колес или удар о какой-либо посторонний объект, который приведет к трещине, можно и не услышать. Поэтому определить, от чего именно появилось повреждение, сложно (исключение — коррозия, в этом случае причина явно видна).

Даже небольшой камешек или кусок стекла, вылетевший из-под колес на большой скорости, легко может пробить стенки бака, а также от удара может образоваться и трещина. Третьими по распространенности считаются случайные наезды на различные объекты: бордюры, люки, трубы, которые имеют достаточно прочности и выступающих частей для нанесения повреждений автомобилю. При этом удар камня из-под колес или удар о какой-либо посторонний объект, который приведет к трещине, можно и не услышать. Поэтому определить, от чего именно появилось повреждение, сложно (исключение — коррозия, в этом случае причина явно видна).

Для устранения трещин и отверстий в баке в условиях гаража можно воспользоваться следующими техническими и технологическими способами:

- Холодная сварка.

- Аргонодуговая сварка.

- Различные клеи, шпаклевки и другие подручные материалы (ими выполняется временный ремонт).

Сварочные работы достаточно сложны для проведения, поэтому их стоит рассмотреть более подробно.

Вернуться к оглавлению

Схема холодной точечной сварки.

Холодной сваркой называют технологические процессы сварки, которые характеризуются давлением и пластическими деформированиями соединяемых металлических поверхностей. Эта технология не требует дополнительного подогрева, в ее основе лежит физическое явление деформации металлических поверхностей под воздействием высокого давления при их соединении (сжатии, скольжении). Процесс холодной сварки может протекать почти при любых температурах (как отрицательных, так и положительных). Холодная сварка считается наиболее древним способом сварки металлов. Для ее осуществления необходимо обзавестись специальными устройствами, которые могут одновременно и очистить поверхность, и вызвать их деформацию, и постоянно наращивать давление. Другим способом, наиболее распространенным, дешевым и простым, является холодная сварка при помощи химических веществ (например, бинарным клеем).

Чтобы восстановить бак холодной сваркой, вначале следует провести некоторые подготовительные работы. Первым делом следует опорожнить бак. В противном случае топливо будет не только мешать, но и может привести к серьезной аварии (возгоранию или взрыву). Бензин можно слить 2 способами: либо откачать трубкой, либо отсоединить топливопровод от насоса и через него слить. Для последнего нужна либо яма, либо домкрат для доступа к топливному насосу/фильтру. После слива топлива бак оставляют открытым на некоторое время для выветривания паров топлива. При наличии компрессора его лучше продуть воздухом — это существенно ускорит время выветривания. При возможности и при необходимости бак демонтируют. Демонтаж настоятельно рекомендуется производить независимого от того, где именно пробоина. Т.к. это существенно упростит ремонт. После демонтажа, слива бензина и проветривания бака приступают к зачистке поверхности возле повреждения. С особым вниманием следует отнестись к зачистке, если повреждение вызвано коррозией.

Первым делом следует опорожнить бак. В противном случае топливо будет не только мешать, но и может привести к серьезной аварии (возгоранию или взрыву). Бензин можно слить 2 способами: либо откачать трубкой, либо отсоединить топливопровод от насоса и через него слить. Для последнего нужна либо яма, либо домкрат для доступа к топливному насосу/фильтру. После слива топлива бак оставляют открытым на некоторое время для выветривания паров топлива. При наличии компрессора его лучше продуть воздухом — это существенно ускорит время выветривания. При возможности и при необходимости бак демонтируют. Демонтаж настоятельно рекомендуется производить независимого от того, где именно пробоина. Т.к. это существенно упростит ремонт. После демонтажа, слива бензина и проветривания бака приступают к зачистке поверхности возле повреждения. С особым вниманием следует отнестись к зачистке, если повреждение вызвано коррозией.

Когда поврежденная поверхность очищена, приступают к сварке. Ремонт бензобака холодной сваркой легко выполнить при помощи бинарного клея.

Для этого из емкости с клеем выдавливают необходимое количество и разминают его в руках. При этом особое внимание стоит уделить защите рук — работать необходимо в перчатках (резиновых).

В результате разминаний средство для химической сварки начинает нагреваться и твердеть. Это является индикатором того, что его следует нанести на поврежденную поверхность. Накладывают его путем прижатия с большим усилием. Когда средство наложено, его разравнивают. Для надежности на него сверху накладывают ветошь, а поверх ветоши — второй слой средства.

Некоторые средства для холодной сварки требуют замеса и разбавления различными веществами (какими конкретно средствами их разбавлять написано в инструкции). В этом случае важно выполнить замес в металлической (в идеале — в железной) емкости. Однако при ее отсутствии возможно замесить вещество и в любой подручной таре.

Вернуться к оглавлению

Процесс аргонодуговой сварки.

Аргонодуговая сварка отличается от обычной тем, что ее производят в газовой среде аргона. Наиболее часто для нее используют вольфрамовые электроды. Она может осуществляться как вручную, так и автоматически. Идеально подходит для ремонта топливных емкостей, поскольку ее технология была специально разработана для соединения цветных металлов и легированных сталей. Она прекрасно выдерживает глубину проплавления, точность, аккуратность швов. Все это позволяет выполнить надежный и качественный ремонт бака, после которого он станет как новый (и сможет служить дальше). Обычной сваркой бак не отремонтировать, поскольку его в 90% случаев делают из алюминия, который не допускает сварку инвертором.

Для выполнения аргонодуговой сварки необходимо иметь специальный сварочный аппарат (или взять его в аренду — такое сейчас практикуется). Перед началом работ необходимо слить топливо и выветрить пары бензина (также как и в случае холодной сварки), если этого не сделать, то со 100% вероятностью можно утверждать, что произойдет взрыв бака. При этом от ржавчины (если она есть) поверхности можно не очищать (если участок не большой и полностью будет заварен), однако важно очистить место будущего шва от грязи и масла. Сам процесс сварки мало чем отличается от обычной дуговой, важно только постоянно поддерживать газовую среду. Полученный шов затирают и наносят защитное покрытие (лак или краску).

При этом от ржавчины (если она есть) поверхности можно не очищать (если участок не большой и полностью будет заварен), однако важно очистить место будущего шва от грязи и масла. Сам процесс сварки мало чем отличается от обычной дуговой, важно только постоянно поддерживать газовую среду. Полученный шов затирают и наносят защитное покрытие (лак или краску).

И холодная сварка, и аргонодуговая позволят восстановить топливный бак после поломки, при этом шов будет надежным и прослужит очень долго. Однако для таких работ требуются определенные условия (гараж или дом), а также выполнения некоторых предварительных работ.

Поэтому заделать трещину на дороге такими способами не получиться.

expertsvarki.ru

Как и чем заклеить бензобак?

В дороге, обычно, не всегда найдутся подручные материалы, которыми можно надежно остановить течь в бензобаке.

Из самых простых – это обыкновенная жвачка или герметик для двигателя.

Заглушить отверстие можно также с помощью самореза и прокладки из куска бензостойкой резины или паронита. Владельцы старых авто и грузовиков обычно возят с собой такой материал и поделятся с вами на трассе. Саморез можно выкрутить, к примеру, из обивки дверей. Такая «заглушка» может прослужить довольно долго.

Для ремонта пластмассового бака можно на ближайшей заправке купить ацетон и размягчить в нем кусок синтетического материала (пластик, осколки от разбитого стопа или поворотника…). Полученную массу нанесите на проблемный участок и сверху закрываете обрезком тонкой ткани (можно использовать носовой платок). Такая заплата может прослужить не один год, если сделать все качественно.

Временно остановить течь можно клеем БФ-6 или клеем Момент. Для этого нужно чистую тряпочку обильно смочить клеем, немножко ее подсушить и плотно прижать к очищенному и обезжиренному поврежденному месту. После просушки желательно процедуру повторить еще 1-2 раза.

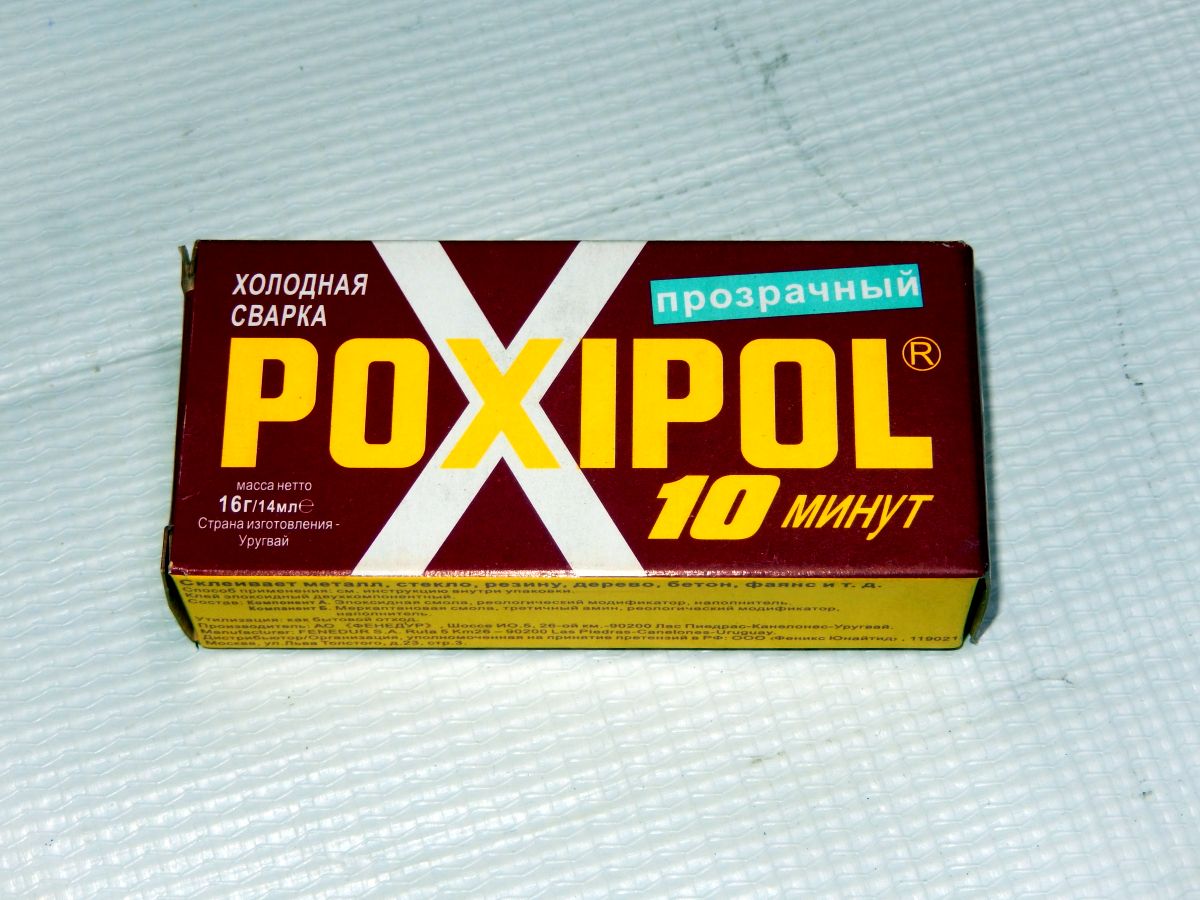

Надежно закрыть дырку можно и эпоксидкой, например, клеем poxipol, только для бензобака нужно брать в синей, а не в красной упаковке. Поврежденное место зачищаете шкуркой, обезжириваете ацетоном, обильно смазываете клеем, накладываете пластырь из стеклоткани (в крайнем случае можно взять обыкновенный бинт в несколько слоев) и опять сверху все смазываете клеем. Через час можно заливать бензин и забыть о проблеме.

www.remotvet.ru

Холодная сварка для бензобака какая лучше?

Как заварить топливный бак

Течь в бензобаке возникает в результате физического износа либо вследствие повреждений со смятием корпуса. В пустом резервуаре накапливаются пары топлива, поэтому использование сварки и нагрева чревато взрывом. Многие автомобилисты спрашивают, как правильно заварить бензобак. Существует несколько способов ремонта: аргонодуговая и холодная сварка, пайка. Рассмотрим каждый из них подробнее.

В пустом резервуаре накапливаются пары топлива, поэтому использование сварки и нагрева чревато взрывом. Многие автомобилисты спрашивают, как правильно заварить бензобак. Существует несколько способов ремонта: аргонодуговая и холодная сварка, пайка. Рассмотрим каждый из них подробнее.

Общие правила ремонта бензобака

О наличии течи свидетельствует повышенный расход топлива и специфический запах в салоне. Даже незначительная трещина является опасной для жизни водителя и пассажиров. Место протечки воспламеняется при попадании искры. Повреждения появляются в результате растрескивания корпуса во время езды, воздействия коррозии. Дефекты возникают при неисправностях в топливной системе автомобиля. Разряженное давление способствует постепенному растрескиванию стенок. Микротрещины постепенно увеличиваются, провоцируя течь. Прежде чем заварить бензобак, необходимо соблюсти правила безопасности:

- обязательно слить бензин или дизтопливо из резервуара;

- тщательно просушить и демонтировать бак, осмотреть на наличие повреждений;

- промыть внутри с использованием специализированных моющих средств;

- после мойки с применением бытовой химии тщательно выполоскать и просушить.

Мойка резервуара позволяет полностью удалить взрывоопасные пары. Способ ремонта подбирается исходя из материала, из которого бак сделан. Аргонодуговая сварка топливного бака пригодна только для металлических емкостей, пластиковые изделия рекомендуется ремонтировать холодной сваркой, горячая пайка — универсальный метод. Рассмотрим детальнее, как заклеить бензобак самостоятельно.

Ремонт бензобака холодной сваркой

Холодная сварка пригодна для емкостей с твердыми пластиковыми стенками либо для металлических баков. К тонкостенным резервуарам клей плохо прилипает, поэтому такой ремонт будет неэффективным. Клеящий состав подбирают в соответствии с типом материала емкости. Ремонт бензобака холодной сваркой рекомендуется выполнять в перчатках. Трещину очищают от загрязнений и обезжиривают нефрасом.

Двухкомпонентные смеси соединяют в пропорции, указанной производителем. Готовый раствор необходимо использовать в течение 10-20 минут в зависимости от наименования бренда. Клей наносят на поврежденное место послойно и разглаживают, прижимая к поверхности. Через 2-3 часа после ремонта бак готов к использованию. Клей в форме бруска тщательно разминают влажной рукой и замазывают трещину.

Клей наносят на поврежденное место послойно и разглаживают, прижимая к поверхности. Через 2-3 часа после ремонта бак готов к использованию. Клей в форме бруска тщательно разминают влажной рукой и замазывают трещину.

Выбор холодной сварки

При выборе холодной сварки необходимо учитывать, что она должна быть устойчивой к бензину. Ней можно заклеивать только мелкие повреждения. Для устранения течи в дороге прекрасно подходит суперклей «Момент» либо подобные специальные составы других производителей. Ветошь нарезают на заплатки, пропитывают клеем и в несколько слоев крепят к пробоине. Такой способ ремонта является временным, он позволяет добраться домой либо к СТО и запаять отверстия капитально.

Для ремонта небольших повреждений своими силами можно применять эпоксидную смолу с отвердителем и стеклоткань. Площадь дефекта обрабатывают наждачной бумагой для повышения адгезии. После высыхания поверхности на трещину накладывают стеклоткань, пропитанную смолой. Каждый последующий слой укладывают после высыхания предыдущего. После отвердения последнего слоя латку обрабатывают антикоррозийным составом.

После отвердения последнего слоя латку обрабатывают антикоррозийным составом.

Пайка

По сравнению с холодной сваркой пайка топливного бака является более устойчивой к механическим воздействиям и внешним факторам. Для устранения течи подготавливают заплатку на 4-5 см больше, чем площадь повреждения. Ремонт пластиковых изделий выполняют по внешней части стенок бензобака паяльником мощностью 250 Ватт. При запайке необходимо подобрать заплатку из такого же материала. Тип пластика указывают на каждой детали. Чаще всего бензобаки изготавливают из ABS, полипропилена либо полиамида.

Для качественного сцепления необходима подложка мелкой армирующей сетки из металла либо меди. Подложку вплавляют в стенку бензобака, равномерно распределяя жидкий пластик по всей поверхности дефекта до появления нового равномерного покрытия. Процедуру выполняют быстро, чтобы пластик не отвердел, иначе образуются наплывы.

В металлических емкостях заделать отверстие можно заплаткой из тонкого металла либо меди. Разогреть корпус можно с помощью паяльной лампы или утюга. Заплатку прикрепляют легкоплавким припоем по всему периметру с помощью паяльника мощностью 500 Ватт, обработав предварительно места стыковки паяльной кислотой. После пайки необходимо дать остыть корпусу, затем покрыть залатанное место битумной мастикой либо краской. Покрытие защитит заплатку от коррозии.

Разогреть корпус можно с помощью паяльной лампы или утюга. Заплатку прикрепляют легкоплавким припоем по всему периметру с помощью паяльника мощностью 500 Ватт, обработав предварительно места стыковки паяльной кислотой. После пайки необходимо дать остыть корпусу, затем покрыть залатанное место битумной мастикой либо краской. Покрытие защитит заплатку от коррозии.

Ремонт при помощи электросварки

Сварка топливного бака с помощью аргонодугового сварочного аппарата и вольфрамовых электродов считается наиболее надежным методом. Она надежно соединяет цветной металл с легированной сталью. Большинство бензобаков изготавливают из алюминия, поэтому инверторная сварка для ремонта непригодна. Место ремонта очищают от масел и загрязнений. Заплатку приваривают по всему периметру, стараясь поддерживать однородную газовую среду. Шов получается ровным и прочным. После остывания отремонтированный участок окрашивают либо покрывают битумной мастикой.

Ремонт пластикового бензобака

Ремонт с нанесением эпоксидного клея является самым быстрым. Это временная мера, позволяющая устранить течь в пути. Залатать дыру можно с помощью пластикового сварщика — экструдера. Сварка баков данным способом требует определенного опыта и знания технологии. Перед свариванием рекомендуется попрактиковаться на небольшом фрагменте пластика. Для правильного расчета продуктивности экструдера нужно знать размер поперечного сечения трещины. Сваривание начинают от края разлома, укладывая расплавленную пластиковую сварочную проволоку равномерно по всей ширине пробоины с небольшим запасом. Для тщательной сварки выполняют пересекающие трещину движения, полностью заполняя отверстие. Чтобы шов ложился ровно, необходимо, чтобы термофен и башмак аппарата были равномерно прогреты.

Это временная мера, позволяющая устранить течь в пути. Залатать дыру можно с помощью пластикового сварщика — экструдера. Сварка баков данным способом требует определенного опыта и знания технологии. Перед свариванием рекомендуется попрактиковаться на небольшом фрагменте пластика. Для правильного расчета продуктивности экструдера нужно знать размер поперечного сечения трещины. Сваривание начинают от края разлома, укладывая расплавленную пластиковую сварочную проволоку равномерно по всей ширине пробоины с небольшим запасом. Для тщательной сварки выполняют пересекающие трещину движения, полностью заполняя отверстие. Чтобы шов ложился ровно, необходимо, чтобы термофен и башмак аппарата были равномерно прогреты.

Инструкция по использованию холодной сварки для металла

Холодная сварка для металла может пригодиться не только для ремонта авто. Кроме этого, она находит широкое применение в быту (склейка керамики и так далее).

Что же касается автомобилей, то ее используют для приклеивания оторванных или отбитых металлических деталей, ремонта повреждений радиаторов, топливных баков, глушителей, картеров, поддонов и других элементов. Чаще всего для этого применяют именно пластические составы, но иногда в ход идут и жидкие, потому как их прочность выше, чем у замазок.

Чаще всего для этого применяют именно пластические составы, но иногда в ход идут и жидкие, потому как их прочность выше, чем у замазок.

Главным достоинством таких ремкомплектов является то, что для заделки повреждения в баке, радиаторе и тому подобных деталях не требуется сливать бензин, солярку или масло. Холодная сварка не вступает в реакцию с ними, удобна в использовании и быстро застывает. Кроме того, расход этого материала сравнительно невелик, и он послужит вам не один раз.

Для заделки трещин или отверстий в баках, глушителях, поддонах и т. п. при помощи холодной сварки используется одна и та же схема, так что расписывать каждый случай в отдельности нет нужды. Необходимо лишь следовать общим рекомендациям.

- Подготовка поверхности – в первую очередь она подразумевает зачистку металла, которую проводят наждачной бумагой. Конечно, в пути можно обойтись и без этого, но с зачисткой клей продержится гораздо дольше, потому как мелкие царапины и шероховатости обеспечивают наилучшее сцепление состава с поверхностью.

- Обезжиривание – для этого используется антисиликон (на худой конец подойдет и обычный бензин), которым следует намочить кусок ткани и протереть рабочую поверхность.

- Подготовка холодной сварки – требуется выдавить из тюбика или отрезать (отломить) от брусочка необходимое количество материала, после чего размять (размешать) до однородной и пластичной консистенции. Как правило, смесь при этом немного нагревается. Холодная сварка, инструкция к которой обычно прилагается в комплекте, не потребует никаких специальных навыков работы.

- Нанесение клея – полученным составом следует аккуратно заделать повреждение и выровнять поверхность. Рекомендуется делать это максимально быстро, так как схватываются некоторые составы в течение всего нескольких минут.

После нанесения следует дождаться полного высыхания (оно может растянуться от часа до суток). Естественно, в пути не всегда есть возможность ждать так долго, поэтому 20 минут ожидания будет достаточно для первичного застывания, чего хватит, чтобы «дотянуть» до ближайшей автомастерской.

Подробную видео-инструкцию по применению холодной сварки для металла смотрите в конце этой статьи.

дырка в бензобаке. паять или на холодную сварку

привед чуваки! вот и вернулся я с чорного моря. за 3 недели было проехано 11 тыщь км. впечатленний масса, скоро будет отчет с фотками

а пока вопрос: под самарой пробил бензобак. дыра см 3 в длинну и ширину 0,5 см. заклеили холодной сваркой. вернулся домой и думаю паять чтобы по человечьи было или оставить как есть?

предварительно посмотрел, чтобы снять бак надо весь зад разбирать.

Х.з.

Как производится сварка бензобака?

При повреждениях бензобака автомобиля или мотоцикла наиболее часто производится сварка бензобака (поврежденного участка). Осуществить это можно различными способами, например, холодной сваркой, аргонодуговой, лужением или просто заклеить трещину клеем «Момент». Вероятность возникновения необходимости ремонта топливного бака автомобиля достаточно высока, поскольку бензобак является одним из наиболее уязвимых мест автомобиля.

Схема топливной системы автомобиля.

Его могут повредить камни, вылетающие из-под колес, бордюр или поребрик (в результате просадки на него автомобиля), различные неровности и колдобины на дороге. Ремонт бака не сложен, однако автосервисы и автомастерские (особенно фирменные) просят за восстановительные работы большие суммы, поэтому для экономии средств ремонт можно выполнить и в гараже своими руками.

Повреждения и возможные способы их устранения

Правила техники безопасности при сварочных работах.

Повреждения топливного бака выявить достаточно просто. Характерными признаками являются:

- Устойчивый запах бензина в салоне и снаружи автомобиля. Пары бензина летучи, поэтому при повреждениях бака в салоне появляется устойчивый запах бензина, кроме того, в теплую погоду возможны испарения извне, и запах появляется снаружи автомобиля.

- Быстрый (повышенный) расход топлива. Самый важный и точный индикатор. Топливо протекает через образовавшиеся трещины и отверстия, часто оставляя следы на дороге.

Если трещина (отверстие) достаточно большая, то струйку топлива можно заметить невооруженным глазом, осмотрев бак.

Если трещина (отверстие) достаточно большая, то струйку топлива можно заметить невооруженным глазом, осмотрев бак. - При визуальном осмотре автомобиля следует уделять внимание местам кузова, которые повреждены коррозией. Наиболее часто именно на таких участках поверхностей бака появляются повреждения.

Наиболее часто емкость для топлива портиться из-за коррозии.

Особенно это актуально для старых автомобилей (срок эксплуатации более 5 лет не зависимо от пробега). Ржавчина «съедает» металлические стенки очень быстро, поэтому необходимо регулярно производить осмотр автомобиля и особое внимание уделить бензобаку. Следующей причиной являются удары камнями и другими объектами (ветками деревьев, люками и т.д.) по корпусу бака.

Устройство топливного бака легкового автомобиля.

Это часто случается при неаккуратной езде или езде по бездорожью (проселочным и грунтовым дорогам). Даже небольшой камешек или кусок стекла, вылетевший из-под колес на большой скорости, легко может пробить стенки бака, а также от удара может образоваться и трещина.

Для устранения трещин и отверстий в баке в условиях гаража можно воспользоваться следующими техническими и технологическими способами:

- Холодная сварка.

- Аргонодуговая сварка.

- Различные клеи, шпаклевки и другие подручные материалы (ими выполняется временный ремонт).

Сварочные работы достаточно сложны для проведения, поэтому их стоит рассмотреть более подробно.

Вернуться к оглавлению

Ремонт холодной сваркой

Схема холодной точечной сварки.

Холодной сваркой называют технологические процессы сварки, которые характеризуются давлением и пластическими деформированиями соединяемых металлических поверхностей. Эта технология не требует дополнительного подогрева, в ее основе лежит физическое явление деформации металлических поверхностей под воздействием высокого давления при их соединении (сжатии, скольжении). Процесс холодной сварки может протекать почти при любых температурах (как отрицательных, так и положительных). Холодная сварка считается наиболее древним способом сварки металлов. Для ее осуществления необходимо обзавестись специальными устройствами, которые могут одновременно и очистить поверхность, и вызвать их деформацию, и постоянно наращивать давление. Другим способом, наиболее распространенным, дешевым и простым, является холодная сварка при помощи химических веществ (например, бинарным клеем).

Эта технология не требует дополнительного подогрева, в ее основе лежит физическое явление деформации металлических поверхностей под воздействием высокого давления при их соединении (сжатии, скольжении). Процесс холодной сварки может протекать почти при любых температурах (как отрицательных, так и положительных). Холодная сварка считается наиболее древним способом сварки металлов. Для ее осуществления необходимо обзавестись специальными устройствами, которые могут одновременно и очистить поверхность, и вызвать их деформацию, и постоянно наращивать давление. Другим способом, наиболее распространенным, дешевым и простым, является холодная сварка при помощи химических веществ (например, бинарным клеем).

Чтобы восстановить бак холодной сваркой, вначале следует провести некоторые подготовительные работы. Первым делом следует опорожнить бак. В противном случае топливо будет не только мешать, но и может привести к серьезной аварии (возгоранию или взрыву). Бензин можно слить 2 способами: либо откачать трубкой, либо отсоединить топливопровод от насоса и через него слить. Для последнего нужна либо яма, либо домкрат для доступа к топливному насосу/фильтру. После слива топлива бак оставляют открытым на некоторое время для выветривания паров топлива. При наличии компрессора его лучше продуть воздухом – это существенно ускорит время выветривания. При возможности и при необходимости бак демонтируют. Демонтаж настоятельно рекомендуется производить независимого от того, где именно пробоина. Т.к. это существенно упростит ремонт. После демонтажа, слива бензина и проветривания бака приступают к зачистке поверхности возле повреждения. С особым вниманием следует отнестись к зачистке, если повреждение вызвано коррозией.

Для последнего нужна либо яма, либо домкрат для доступа к топливному насосу/фильтру. После слива топлива бак оставляют открытым на некоторое время для выветривания паров топлива. При наличии компрессора его лучше продуть воздухом – это существенно ускорит время выветривания. При возможности и при необходимости бак демонтируют. Демонтаж настоятельно рекомендуется производить независимого от того, где именно пробоина. Т.к. это существенно упростит ремонт. После демонтажа, слива бензина и проветривания бака приступают к зачистке поверхности возле повреждения. С особым вниманием следует отнестись к зачистке, если повреждение вызвано коррозией.

Когда поврежденная поверхность очищена, приступают к сварке. Ремонт бензобака холодной сваркой легко выполнить при помощи бинарного клея.

Для этого из емкости с клеем выдавливают необходимое количество и разминают его в руках. При этом особое внимание стоит уделить защите рук – работать необходимо в перчатках (резиновых).

В результате разминаний средство для химической сварки начинает нагреваться и твердеть. Это является индикатором того, что его следует нанести на поврежденную поверхность. Накладывают его путем прижатия с большим усилием. Когда средство наложено, его разравнивают. Для надежности на него сверху накладывают ветошь, а поверх ветоши – второй слой средства.

Некоторые средства для холодной сварки требуют замеса и разбавления различными веществами (какими конкретно средствами их разбавлять написано в инструкции). В этом случае важно выполнить замес в металлической (в идеале – в железной) емкости. Однако при ее отсутствии возможно замесить вещество и в любой подручной таре.

Вернуться к оглавлению

Ремонт аргонодуговой сваркой

Процесс аргонодуговой сварки.

Аргонодуговая сварка отличается от обычной тем, что ее производят в газовой среде аргона. Наиболее часто для нее используют вольфрамовые электроды. Она может осуществляться как вручную, так и автоматически. Идеально подходит для ремонта топливных емкостей, поскольку ее технология была специально разработана для соединения цветных металлов и легированных сталей. Она прекрасно выдерживает глубину проплавления, точность, аккуратность швов. Все это позволяет выполнить надежный и качественный ремонт бака, после которого он станет как новый (и сможет служить дальше). Обычной сваркой бак не отремонтировать, поскольку его в 90% случаев делают из алюминия, который не допускает сварку инвертором.

Идеально подходит для ремонта топливных емкостей, поскольку ее технология была специально разработана для соединения цветных металлов и легированных сталей. Она прекрасно выдерживает глубину проплавления, точность, аккуратность швов. Все это позволяет выполнить надежный и качественный ремонт бака, после которого он станет как новый (и сможет служить дальше). Обычной сваркой бак не отремонтировать, поскольку его в 90% случаев делают из алюминия, который не допускает сварку инвертором.

Для выполнения аргонодуговой сварки необходимо иметь специальный сварочный аппарат (или взять его в аренду – такое сейчас практикуется). Перед началом работ необходимо слить топливо и выветрить пары бензина (также как и в случае холодной сварки), если этого не сделать, то со 100% вероятностью можно утверждать, что произойдет взрыв бака. При этом от ржавчины (если она есть) поверхности можно не очищать (если участок не большой и полностью будет заварен), однако важно очистить место будущего шва от грязи и масла.

И холодная сварка, и аргонодуговая позволят восстановить топливный бак после поломки, при этом шов будет надежным и прослужит очень долго. Однако для таких работ требуются определенные условия (гараж или дом), а также выполнения некоторых предварительных работ.

Поэтому заделать трещину на дороге такими способами не получиться.

Клей холодная сварка Ремтека Титан для ремонта бензобака 62 гр.

Описание клея

Клей холодная сварка «Ремтека Титан» для ремонта бензобака 62 гр. предназначен для быстрого и надежного ремонта и герметизации бензобаков, грузовых автомобилей, сельскохозяйсвенной техники, изготовленных из пластика, черных и цветных металлов. Обеспечивает надежный ремонт в условиях повышенной влажности, на влажных и замасленных поверхностях, при низких температурах (до -10 °С) при условии замешивания смеси в теплом помещении.

Справочная информация

| Всего в остатке по складам: | 37 шт. |

| Доступно к заказу в интернет магазине: | 12 шт. |

| Минимальная партия: | 1 шт. |

Внешний вид представлен на фото. Просим обращать Ваше внимание на то, что производитель оставляет за собой право менять внешний вид без уведомлений. Фотографии представляются производителем, если они есть в открытых источниках или мы их делаем сами.

Клей холодная сварка «Ремтека Титан» для ремонта бензобака 62 гр. предназначен для быстрого и надежного ремонта и герметизации бензобаков, грузовых автомобилей, сельскохозяйсвенной техники, изготовленных из пластика, черных и цветных металлов. Обеспечивает надежный ремонт в условиях повышенной влажности, на влажных и замасленных поверхностях, при низких температурах (до -10 °С) при условии замешивания смеси в теплом помещении.

предназначен для быстрого и надежного ремонта и герметизации бензобаков, грузовых автомобилей, сельскохозяйсвенной техники, изготовленных из пластика, черных и цветных металлов. Обеспечивает надежный ремонт в условиях повышенной влажности, на влажных и замасленных поверхностях, при низких температурах (до -10 °С) при условии замешивания смеси в теплом помещении.

Характеристики клея

| Измерено в Шукур в упаковке | |

| Вес, брутто | 0.08 кг |

| Длина | 0.00 см |

| Ширина | 0.00 см |

| Высота | 0.00 см |

Где купить клей

Наличие клея приведено в списке ниже. Обращаем внимание, что самостоятельно вы можете сами забрать товар с складов и розничных точек в нужном количестве. Отправка нами ограничена остатками основного склада.

| Магазин | Количество, шт |

|---|---|

| Основной склад Склад-магазин на Рыбинской 25Ц | 11 шт |

| Склад-магазин на 1-й пр. Рождественского 3Б | 1 шт |

| Магазин на Рыбинской 25М | 0 шт |

| Магазин с. Солянка, ул. Каспийская, д. 2А | 0 шт |

| Магазин на Рыбинской 19в | 0 шт |

| Магазин на Аксакова 7 Б | 6 шт |

Магазин с. Карагали, ул. Зеленая д.22/4 Карагали, ул. Зеленая д.22/4 | 7 шт |

| Магазин на Соликамской 74 | 12 шт |

| Остаток всего | 37 |

| В резерве | 0 |

ссылка на страницу с контактами, адресами и схемой расположения магазинов

Доставка

Мы осуществляем доставку по территории РФ силами различных транспортных компаний. Особой популярностью пользуются услуги «Почты России» для доставки мелких партий. Для удобства организуем доставку транспортной компанией или службами доставки

Как купить клей

Чтобы купить клей необходимо нажать на кнопку . Если это единственный необходимый вам товар, то можете перейти в корзину для оформления заказа или продолжить выбор товаров.

Если это единственный необходимый вам товар, то можете перейти в корзину для оформления заказа или продолжить выбор товаров.

Оплата

Если вы хотите сэкономить на стоимости доставки, рекомендуем выбрать сразу несколько понравившихся или необходимых товаров в корзине и указать их количество. Мы товар весь взвешиваем в брутто. Поэтому, прямо в корзине онлайн (в режиме реального времени) вы можете рассчитать стоимость доставки до вашего почтового отделение или города. Данный расчет сохраниться в заказе если вы не будет переходить на другие страницы. В противном случае расчет нужно будет повторить. Занимает это минуту.

Оплатить можно только уже оформленный (сохраненный) заказ. Причем сразу. Но можете дождаться звонка (если указали номер телефона) оператора, который все еще раз пересчитает и зарезервирует за вами товары. Вы вместе можете изменить состав заказа.

Оформленный заказ будет виден в вашем личном кабинет (если вы регистрировались) и продублирован на электронную почту (если указали свою). В электронном письме заказа будет ссылка, по которой только вы можете вернуться на страницу заказа и отменить ваш заказ, в случае необходимости или переоформления состава.

В электронном письме заказа будет ссылка, по которой только вы можете вернуться на страницу заказа и отменить ваш заказ, в случае необходимости или переоформления состава.

как отремонтировать топливный бак полуавтоматом или холодной сваркой

Содержание

- Причины нарушения целостности бензобака

- Коррозия

- Механическое повреждение

- Неисправная система питания

- Правила ремонта топливного бака

- Снятие бензобака

- Промывка и очистка

- Выявление места течи

- Как запаять: основные правила

- Сварка полуавтоматом или аргонодуговым методом

- Ремонт топливного бака с помощью холодной сварки

- Как выбрать сварку

- Инструкция по заделке трещины

- Использование эпоксидной смолы

- Ремонт пластикового бака

- Подготовка бензобака

- Заклеить трещину

- Пайка

- Использование заклепки или самореза

- Ремонт при помощи электросварки

- Проверка герметичности

В процессе эксплуатации автомобиля возможно повреждение резервуара для хранения топлива, приводящее к течи горючего. Перед тем как заварить бензобак, необходимо демонтировать емкость и удалить взрывоопасные пары. Технология ремонта зависит от материала стенок бака (пластик или металл).

Перед тем как заварить бензобак, необходимо демонтировать емкость и удалить взрывоопасные пары. Технология ремонта зависит от материала стенок бака (пластик или металл).

Причины нарушения целостности бензобака

Для хранения запаса горючего на автомобилях применяется резервуар сложной геометрической конфигурации, скрытый в нише под задними сиденьями. В некоторых машинах (например, в Жигулях с приводом на задние колеса) емкость находится внутри багажника за крылом.

Расположенный под днищем бак можно повредить при неаккуратном движении по грунтовой дороге, стальные емкости подвержены воздействию коррозии (как снаружи, так и изнутри).

Дополнительной причиной деформации и появления трещин в резервуарах является неисправность системы вентиляции.

Коррозия

Вода попадает в резервуар вместе с бензином или дизельным топливом, оседает в нижней части, разрушая металлические стенки. Внешняя часть емкости под днищем подвергается воздействию дорожных реагентов и грязи, что приводит к повреждению защитного покрытия и появлению очагов коррозии. Если бак изготовлен из химически инертного пластика, то поверхности не повреждаются водой и растворами солей.

Если бак изготовлен из химически инертного пластика, то поверхности не повреждаются водой и растворами солей.

Механическое повреждение

При движении по неровной дороге возможно повреждение резервуара камнями или ветками деревьев. На металлических емкостях образуются вмятины с микротрещинами, через которые начинает течь горючее. Пластиковые конструкции могут треснуть при сильном ударе или разорваться об острую кромку камня.

Неисправная система питания

Топливо забирается из резервуара механическим или электрическим насосом (зависит от года выпуска машины), падение давления внутри бака компенсируется через вентиляционный канал.

При засорении трубки давление внутри емкости падает, а стенки деформируются под воздействием атмосферы.

При отпирании заправочной горловины или после остановки двигателя резервуар принимает первоначальную конфигурацию, при последовательных циклических деформациях на стенках появляются усталостные трещины.

Правила ремонта топливного бака

Перед проведением сварки топливного бака (вне зависимости от типа горючего) необходимо соблюдать правила:

- все работы следует производить на емкости, снятой с автомобиля;

- перед началом пайки или сварки необходимо удалить жидкое топливо и пары;

- перед обработкой пламенем газовой горелки или дуговой сваркой рекомендуется заполнить резервуар водой, что устранит риск воспламенения остатков паров горючего.

Снятие бензобака

Для демонтажа необходимо:

- Довести уровень горючего до момента включения контрольной лампы аварийного остатка.

- Вынуть предохранитель топливного насоса и запустить двигатель для выработки топлива из магистрали.

- Отсоединить трубку и отключить кабели питания помпы и датчика уровня.

- Снять металлические хомуты и аккуратно вынуть бак (машину следует установить на эстакаду).

Алгоритм снятия зависит от конструкции транспортного средства. На карбюраторных автомобилях сброс давления не требуется, достаточно отсоединить трубки и кабели от модуля в корпусе резервуара. Затем потребуется отвернуть болты крепежных хомутов, демонтировать резервуар.

Затем потребуется отвернуть болты крепежных хомутов, демонтировать резервуар.

Промывка и очистка

Для удаления остатков бензина или солярки необходимо:

- Отвернуть пробку и аккуратно слить горючее в воронку, установленную в горловине канистры.

- Снять топливный модуль и собрать остатки огнеопасной жидкости шприцем или медицинской грушей.

- Выдержать резервуар на открытом воздухе на протяжении нескольких часов. Некоторые владельцы практикуют продувку бака потоком воздуха, подаваемым от бытового пылесоса, либо подключают источник углекислого газа (например, из огнетушителя). Допускается выпаривание резервуара потоком выхлопных газов, подаваемых по эластичному шлангу от наконечника глушителя другого автомобиля. Для окончательного удаления остатков топлива необходимо несколько раз промыть емкость проточной водой.

Выявление места течи

Для определения места течи необходимо установить на место топливный модуль, закрыть вентиляционные каналы и установить пробку с магистралью, подключенной к компрессору.

Внешнюю часть емкости следует покрыть мыльным раствором, при подаче избыточного давления (до 1,5 атм.) выходящий через трещины воздух станет надувать пузыри. Мастеру необходимо отметить поврежденный участок маркером или быстросохнущей краской.

Как запаять: основные правила

Металлические резервуары можно отремонтировать по технологии пайки оловянно-свинцовыми припоями:

- Снять емкость с автомобиля, произвести промывку, демонтировать все пластиковые или резиновые элементы (для работы необходима металлическая емкость без дополнительных узлов).

- Выровнять вмятины при помощи подручного инструмента.

- Зачистить поверхность вокруг повреждения абразивным инструментом (например, наждачной бумагой или металлической щеткой, зажатой в патроне дрели).

- Обезжирить зачищенный участок бензином или ацетоном, а затем нанести на металл паяльную кислоту. Необходимо протравить стальной лист путем многократной обработки поверхности реагентом.

- Прогреть металл при помощи внешнего источника тепла (например, работающей лампы накаливания мощностью 100-150 Вт, уложенной на поверхность бака на 30-40 минут).

От качества прогрева поверхности зависит простота пайки.

От качества прогрева поверхности зависит простота пайки. - Нанести оловянно-свинцовый припой на зачищенную поверхность при помощи паяльника мощностью от 75 Вт. Наплавку следует осуществлять в несколько заходов, дополнительно прогревая металл бака жалом инструмента. Мелкие трещины следует залить припоем, большие отверстия (например, от камней или возникшие в результате коррозии) следует заделать фрагментом жести от консервной банки. Для улучшения растекания припоя рекомендуется использовать канифоль.

- Промыть отремонтированный участок спиртом или бензином для удаления следов канифоли, а затем покрыть грунтом и антикоррозионным материалом.

- Установить на штатные места снятые компоненты, а затем смонтировать бак на машину.

- Заправить резервуар топливом и убедиться в герметичности.

Сварка полуавтоматом или аргонодуговым методом

Для восстановления целостности стальных баков возможна заделка трещин полуавтоматом с подачей защитного газа в зону сварки. Емкость предварительно промывают, заполняют водой либо обеспечивают непрерывную подачу углекислого газа (для предотвращения формирования взрывоопасных смесей). Место сварки предварительно очищают от следов грязи и масла, очистка шва от окалины не требуется.

Емкость предварительно промывают, заполняют водой либо обеспечивают непрерывную подачу углекислого газа (для предотвращения формирования взрывоопасных смесей). Место сварки предварительно очищают от следов грязи и масла, очистка шва от окалины не требуется.

Рекомендуется нанести слой грунта и покрыть бак краской или мастикой, снижающей скорость внешней коррозии (защитить резервуар от воздействия воды изнутри невозможно).

Ремонт топливного бака с помощью холодной сварки

Если использование сварочного аппарата невозможно (например, требуется экстренный ремонт в полевых условиях), то восстановить герметичность бака можно с помощью составов на основе эпоксидной смолы. Материал наносят на поврежденный участок, введенный в состав отвердитель обеспечивает полимеризацию состава.

Холодная сварка обладает хорошей адгезией к очищенному металлу, но не выдерживает вибраций и механических воздействий.

Если трещина расположена под крепежным хомутом, то ремонт топливного бака холодной сваркой невозможен.

Как выбрать сварку

При подборе композитного материала для заделки трещины необходимо использовать смеси, устойчивые к воздействию нефтепродуктов. Эта информация указывается производителями на упаковках. Примером является холодная сварка Mastix Aqua, специально разработанная для восстановления герметичности топливных баков, изготовленных из стального листа или формованных из пластика. После соединения компонентов массу наносят на поверхность (допускается обработка влажных или покрытых топливом стенок), полимеризация происходит за 1,5 часа (при +20°С).

Холодная сварка Mastix Aqua разработана специально для восстановления герметичности топливных баков.Инструкция по заделке трещины

Для восстановления герметичности бака холодной сваркой необходимо:

- Найти место течи топлива, если доступ к трещине ограничен, то понадобится слить горючее и демонтировать резервуар с автомобиля.

- Очистить поверхность от грязи и счистить рыхлую краску и продукты коррозии щеткой или наждачной бумагой.

- Соединить компоненты сварки в пропорции, указанной производителем. Тщательно перемешать ингредиенты до получения однородной массы. Поскольку холодная сварка имеет ограниченный срок нанесения (7-10 минут после соединения компонентов), то для заделки больших повреждений потребуется подготовить несколько порций замазки.

- Нанести материал на поверхность бака пальцами, плотно прижимая смесь к основанию для устранения щелей и проникновения массы в неровности.

- Выждать 1,5-2 часа (зависит от требований производителя) и установить бак на штатное место. Если резервуар не снимался с автомобиля, то приступить к эксплуатации машины можно после полимеризации холодной сварки. В случае обнаружения повторной течи следует повторить процедуру ремонта без использования термического воздействия либо попытаться заделать трещины другими методами.

Использование эпоксидной смолы

Алгоритм ремонта с использованием эпоксидной смолы:

- Подготовить клей и заготовки для заплатки из стеклоткани.

Рекомендуется использовать несколько слоев материала, каждый последующий должен перекрывать предыдущий на 20-30 мм.

Рекомендуется использовать несколько слоев материала, каждый последующий должен перекрывать предыдущий на 20-30 мм. - Смешать смолу и отвердитель в рекомендованной производителем пропорции, а затем пропитать первую заплатку в полученной клеевой массе.

- Аккуратно приложить заплатку на поврежденный участок, предварительно очищенный от грязи и следов топлива. При небольшой течи сливать горючее из бака не требуется, при большой необходимо очистить резервуар.

- Выждать 10-15 минут и нанести следующую заплатку, между слоями стеклоткани не допускается образования воздушных пузырей.

- Установить последний слой и обработать поверхность алюминиевой пудрой, которая смешивается с эпоксидной смолой и обеспечивает формирование защитного покрытия.

- Выждать 24 часа для окончательной полимеризации клея и проверить герметичность бака.

Ремонт пластикового бака

С 90-х гг. прошлого века началось массовое вытеснение стальных баков пластиковыми, отличающимися устойчивостью к коррозии и сниженной массой. Дополнительным преимуществом стала возможность изготовления емкостей сложной геометрической конфигурации (для повышения вместимости при расположении внутри ниши под полом кузова).

прошлого века началось массовое вытеснение стальных баков пластиковыми, отличающимися устойчивостью к коррозии и сниженной массой. Дополнительным преимуществом стала возможность изготовления емкостей сложной геометрической конфигурации (для повышения вместимости при расположении внутри ниши под полом кузова).

Используемый при литье полиэтилен имеет высокую механическую прочность и эластичность, резервуар может восстанавливать исходную конфигурацию после удара о препятствие.

Подготовка бензобака

Подготовка резервуара к ремонту состоит из этапов:

- слива топлива и удаления паров;

- промывки бака водой и определения сквозных отверстий;

- заделки трещин клеем или при помощи внешнего термического воздействия;

- проверки на герметичность;

- обратной установки на автомобиль.

Заклеить трещину

Алгоритм ремонта резервуара клеем:

- Очистить поверхность от грязи и обработать наждачной бумагой.

- Протереть ремонтируемый участок обезжиривающим составом.

- Пропитать эпоксидной смолой заплатку из стеклоткани и наклеить элемент на поверхность.

- Аккуратно разгладить заплату, удаляя пузыри воздуха.

- Выждать несколько минут и наклеить дополнительный фрагмент ткани, перекрывающий кромки первичной заплаты на 20-30 мм.

- После полимеризации смолы залить отремонтированный участок битумной мастикой для защиты стеклоткани от воздействия дорожных реагентов.

Пайка

Для пайки необходимы строительный фен, электрический паяльник мощностью 40-60 Вт с плоским жалом и листовой пластик. Обнаруженные трещины требуется предварительно заделать нагретым паяльником. Затем следует нанести полосы пластика, прогревая линию стыка потоком горячего воздуха от строительного фена (температура +330°…+350°С). По кромкам заплатки необходимо пройти паяльником, обеспечивая дополнительную герметизацию.

Для повышения прочности можно нанести еще слой пластиковых полос, направленных перпендикулярно первичной заплате. После завершения пайки восстановленную поверхность необходимо обработать абразивным инструментом. Для пайки используют полиэтиленовые полосы от подкрылков (например, от автомобилей ВАЗ), имеющие толщину не менее 2,5 мм. Ширина и длина заготовок для заплаты подбираются в зависимости от размеров ремонтируемого участка.

После завершения пайки восстановленную поверхность необходимо обработать абразивным инструментом. Для пайки используют полиэтиленовые полосы от подкрылков (например, от автомобилей ВАЗ), имеющие толщину не менее 2,5 мм. Ширина и длина заготовок для заплаты подбираются в зависимости от размеров ремонтируемого участка.

Использование заклепки или самореза

Для устранения мелких повреждений в дороге используют винт с кусочком резины, который вкручивают в отверстие в баке. Некоторые владельцы применяют вместо шурупов вытяжные алюминиевые заклепки. Набухающая под воздействием нефтепродуктов резина дополнительно герметизирует поврежденный участок. Технология не отличается высокой надежностью, подходит для экстренного ремонта. Рекомендуется восстановить герметичность с помощью эпоксидного клея или пайки.

Рекомендуется восстановить герметичность с помощью эпоксидного клея или пайки.

Ремонт при помощи электросварки

Восстановить электросваркой возможно только баки, изготовленные из стального листа. После удаления остатков топлива необходимо заполнить резервуар водой, удалить следы ржавчины и грязи с места ремонта, а затем заварить трещину. Поскольку толщина стенки не превышает 1,5 мм, то необходимо установить минимальный сварочный ток, в противном случае возможен прожиг листа. После завершения сварочных работ шов следует очистить от окалины, обработать грунтом, покрыть слоем битумной мастики для защиты от внешних воздействий (дорожной грязи и реагентов).

Проверка герметичности

Для тестирования необходимо закрыть все отверстия в баке и создать избыточное давление в пределах 1,2-1,5 атм. Герметичный резервуар не пропускает воздух, параметр проверяют при помощи манометра.

На внешнюю часть бака можно нанести мыльный раствор, в случае утечки на поверхности будут образовываться пузыри.

В автомобильных хозяйствах резервуары тестируют заполнением керосином, емкость считается герметичной при отсутствии следов течи при выдержке заправленного бака на протяжении 10-12 часов.

Резервуары для газовой сварки и контроль температуры

Независимо от того, что вы называете кислородно-топливной сваркой, газокислородной сваркой или просто газовой сваркой, она не обходится без проблем. Погода и окружающая среда создают дополнительные проблемы для сварщиков, их горелок, газовых сварочных баллонов и сварочных материалов. Сварщики являются профессионалами в адаптации и преодолении этих проблем, и за эти годы они разработали методы, позволяющие оставаться на шаг впереди матери-природы в сварочных работах.

Когда слишком холодно для сварки? Если вы ведете бизнес и отчаянно нуждаетесь в сварочных работах, чтобы вернуться к работе, ваш ответ будет «никогда». Если вы полагаетесь на сварку, чтобы зарабатывать на жизнь, ваш ответ, вероятно, также будет «никогда». Промышленные сроки не всегда могут ждать потепления. Однако необходимо принять меры предосторожности для обеспечения безопасности человека, защиты оборудования и целостности сварных швов. Давайте подробнее рассмотрим одну из этих проблем сварки в холодную погоду.

Промышленные сроки не всегда могут ждать потепления. Однако необходимо принять меры предосторожности для обеспечения безопасности человека, защиты оборудования и целостности сварных швов. Давайте подробнее рассмотрим одну из этих проблем сварки в холодную погоду.

Независимо от того, какую газовую смесь вы используете, низкие температуры сделают сварку трудной и потенциально невозможной в разгар зимы. Приступая к зимнему проекту, может показаться, что многие элементы находятся вне вашего контроля. Одним из элементов, который вы можете контролировать, является температура вашего сварочного газового баллона.

Замерзшие регуляторы Регулятор действует как барьер между высоким давлением внутри резервуара и низким давлением окружающего воздуха. Давление, объем и температура газа взаимосвязаны. Когда газ поступает в регулятор, его давление уменьшается, а вместе с ним и его температура. Даже при нормальных температурах на регуляторе газового баллона может образоваться иней. Иней, который образуется в нормальную погоду, является результатом конденсации. Однако зимой регуляторы могут замерзнуть как внутри, так и снаружи. Замерзшие регуляторы могут полностью блокировать поток газа.

Даже при нормальных температурах на регуляторе газового баллона может образоваться иней. Иней, который образуется в нормальную погоду, является результатом конденсации. Однако зимой регуляторы могут замерзнуть как внутри, так и снаружи. Замерзшие регуляторы могут полностью блокировать поток газа.

Когда температура в резервуаре падает, давление газа в резервуаре падает. Когда дело доходит до получения чистых и безупречных сварных соединений, важно регулировать постоянную температуру вашего газа. Используете ли вы ацетилен, аргон, водород, пропан/бутан или пропилен, ответ один и тот же. Вам необходимо поддерживать идеальную температуру для постоянной скорости экстракции. При понижении температуры очень сложно поддерживать оптимальное давление в баллоне любого размера.

Сжижение и разделение Низкие температуры могут вызвать сжижение газов и их осаждение на дне цилиндра. Баллоны со смесью газов склонны к частичному сжижению и неравномерному оседанию. При понижении температуры газы в цилиндре сжижаются, оседают и разделяются. Когда качество вашего газа ухудшается, ухудшается и качество сварных швов.

При понижении температуры газы в цилиндре сжижаются, оседают и разделяются. Когда качество вашего газа ухудшается, ухудшается и качество сварных швов.

Для создания прочных и эстетически привлекательных сварных соединений требуется постоянная скорость удаления. Когда давление низкое, а скорость потока газа неравномерная, это приводит к проколам и разбрызгиванию сварных швов. Эти дефекты не только поверхностны. Они также могут снизить прочность и целостность ваших сварных швов.

Преимущества регулируемого обогрева резервуара Идеальная температура резервуара способствует идеальному извлечению газа, что, в свою очередь, обеспечивает идеальную сварку. Нагрев вашего резервуара, особенно при работе в холодную погоду, значительно увеличит PSI. Конечно, вы также не хотите, чтобы значение PSI было слишком высоким, поэтому мы используем термин «регулируемый нагрев». Поддержание идеальной температуры поможет обеспечить наилучшую скорость потока и предотвратит образование отверстий и разбрызгивание.

*Если вам интересно узнать больше о различных газовых смесях, посетите веб-сайт Ассоциации сжатых газов (CGA). CGA предлагает обширное обучение по различным газам и газовым смесям, включая их свойства, использование и рекомендации по безопасности.

Решения Powerblanket для газовой сварки Нагреватели газовых баллоновНезависимо от того, используете ли вы малый или большой резервуар для газовой сварки, у нас есть решение для вас. Powerblanket предлагает различные обогреватели для газовых баллонов и решения для обогрева баллонов с пропаном. Наши нагреватели надежно контролируют температуру баллона с пропаном, аргоном, бутаном, азотом, кислородом и другими сжатыми газами. Кроме того, они сертифицированы в соответствии со стандартами UL, CSA и CE с вариантами сертификации для опасных зон, класс I, раздел 2 (C1D2).

Нагреватель газовых баллонов Powerblanket Преимущества:

- Повышение производительности и эффективности газовых баллонов

- Обеспечьте тепло там, где вам это нужно

- Экономьте деньги за счет оптимизации использования газа и материалов

- Сертификат безопасности по стандартам UL/CSA

- Устранение ненужных заправок баллонов в холодную погоду

- Обеспечение идеальных скоростей потока

- Устранение проколов и брызг при сварке

Свяжитесь с нами, чтобы найти подходящие решения для сварки в холодную погоду, соответствующие вашим потребностям, по телефону 844. 245.6604 или [email protected]

245.6604 или [email protected]

Превосходные решения Powerblanket в области обогрева снижают затраты за счет оптимизации температуры контейнера и повышения эффективности цилиндра.

Исследуйте нагреватели газовых баллонов

Минимизируйте риски, подумайте о холодном склеивании

Горячие работы, необходимые для сварки, шлифовки и резки, представляют определенную потенциальную опасность при выполнении в потенциально взрывоопасных и легковоспламеняющихся средах. Согласно Руководству по охране труда и технике безопасности от 2013 года, «легковоспламеняющиеся жидкости и пары, такие как бензин, дизельное топливо, мазут, краски, растворители, клей, лак и чистящие средства, встречаются на многих рабочих местах. Если сварочная горелка или механизированный резак используются на баке или бочке, содержащей горючий материал (твердый, жидкий или пар), бак или бочка может сильно взорваться».

Чтобы свести к минимуму риск, решения для холодного склеивания, включающие материалы, которые наносятся и отверждаются при температуре окружающей среды, могут предложить альтернативное решение для ремонта и нового применения на металлических поверхностях.

Рисунок 1: Ремонт склеивания пластин на оборудовании

Сварка в опасных средах

Сварка зарекомендовала себя как наиболее признанный метод ремонта и изготовления металлического оборудования и конструкций, который соединяет куски металла путем плавления и сплавления их вместе. . Однако в сценариях с горючими и взрывоопасными средами процесс сварки ограничен, поскольку искры и горячий металл могут разлетаться во всех направлениях и падать вниз, создавая опасные ситуации. Например, если сварка должна выполняться на контейнерах или цистернах, любой легковоспламеняющийся или горючий материал в радиусе 15 метров должен быть идентифицирован и контролироваться до начала процесса. Как описано в Спецификации функционального стандарта оборонных работ 031 для внутренней очистки топливных баков, любой опасный материал должен быть слит, очищен, продут и проверен на наличие легковоспламеняющихся паров до начала процесса сварки. Перекачивающий трубопровод также следует слить, продуть и заглушить. Причем к процессу должны привлекаться только обученные сварщики.

Причем к процессу должны привлекаться только обученные сварщики.

Оценка рисков, необходимая перед выполнением любых огневых работ, делает сварку очень трудоемким процессом, и поэтому среди профессионалов отрасли становятся популярными более безопасные и экономящие время альтернативные варианты.

Раствор холодного нанесения

Требования к ремонту и сварке конструкций, которые ранее включали огневые работы, могут быть выполнены с использованием полимерных композитов холодного склеивания, которые наносятся и отверждаются при температуре окружающей среды. Бондинг Belzona был впервые использован в конце 1950s для прикрепления идентификационных меток оборудования, и с тех пор он широко используется для ремонта и нового строительства в самых разных отраслях промышленности. Как показали лабораторные испытания и полевой опыт, полимерные композиты холодного отверждения могут применяться для ремонта металлического оборудования, такого как бункеры, резервуары, фланцы, опорные прокладки и трубопроводы, а также для новых применений, таких как создание несущих прокладок, ретенционных колец подшипников, модификация внутрикорпусных устройств и сборка оборудования.

За прошедшие годы материалы Belzona были улучшены, чтобы выдерживать более высокие давления и температуры, а также демонстрировать высокие адгезионные и прочностные свойства на сжатие, эквивалентные или превосходящие свойства сварки.

Фотографии: Технология холодного соединения, используемая для ремонта и применения в Ньюбилде

Поставьте его на тест

Чтобы продемонстрировать прочность на сцепление, тестирование на адгезионное тестирование 9000