Импульсная сварка своими руками схема устройство

ИМПУЛЬСНЫЙ СВАРОЧНЫЙ АППАРАТ СВОИМИ РУКАМИ

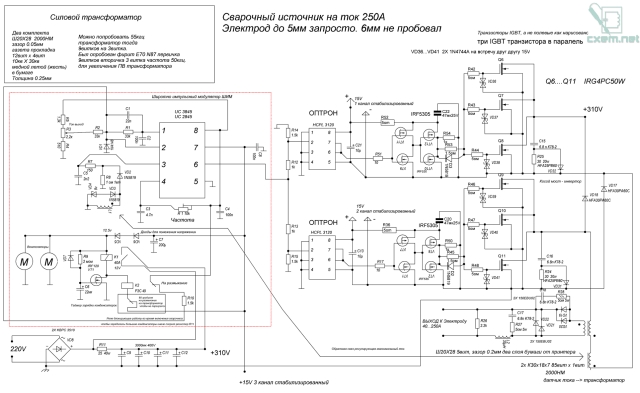

Вашему вниманию представлена схема сварочного аппарата импульсного типа, который вы можете собрать своими руками. Максимальный потребляемый ток — 32 ампера, 220 вольт. Ток сварки — около 250 ампер, что позволяет без проблем варить электродом 5-кой, длина дуги 1 см, переходящим больше 1 см в низкотемпературную плазму. КПД источника на уровне магазинных, а может и лучше (имеется в виду инверторные).

Блок питания для контроллера выполнен отдельным модулем и имеет три выходных стабилизированных напряжения:

Трансформатор намотан на феррите Ш7х7 или 8х8

Первичка имеет 100 витков провода ПЭВ 0.3мм

Вторичка 2 имеет 15 витков провода ПЭВ 1мм

Вторичка 3 имеет 15 витков ПЭВ 0.2мм

Вторичка 4 и 5 по 20 витков провода ПЭВ 0.35мм

Все обмотки необходимо мотать во всю ширину каркаса, это дает ощутимо более стабильное напряжение.

На рисунке 2 — схема сварочника.

УВЕЛИЧИТЬ

СИЛОВОЙ ТРАНСФОРМАТОР СВАРОЧНОГО АППАРАТА

Частота — 41 кГц, но можно попробовать и 55 кГц. Трансформатор на 55кгц тогда 9 витков на 3 витка, для увеличения ПВ трансформатора.

Трансформатор на 41кгц — два комплекта Ш20х28 2000нм, зазор 0.05мм, газета прокладка, 12вит х 4вит, 10кв мм х 30 кв мм, медной лентой (жесть) в бумаге. Обмотки трансформатора сделаны из медной жести толщиной 0.25 мм шириной 40мм обернутые для изоляции в бумагу от кассового аппарата. Вторичка делается из трех слоев жести (бутерброд) разделенных между собой фторопластовой лентой, для изоляции между собой, для лучшей проводимости высоко- частотных токов, контактные концы вторички на выходе трансформатора спаяны вместе.

Дроссель L2 намотан на сердечнике Ш20х28, феррит 2000нм, 5 витков, 25 кв.мм, зазор 0.15 — 0.5мм (два слоя бумаги от принтера). Токовый трансформатор – датчик тока два кольца К30х18х7 первичка продетый провод через кольцо, вторичка 85 витков провод толщиной 0.5мм.

Намотку трансформатора нужно делать с помощью медной жести толщиной 0.3мм и шириной 40мм, ее нужно обернуть термобумагой от кассового аппарата толщиной 0.05мм, эта бумага прочная и не так рвется как обычная при намотке трансформатора.

Вы скажите, а почему не намотать обычным толстым проводом, а нельзя потому что этот трансформатор работает на высокочастотных токах и эти токи вытесняются на поверхность проводника и середину толстого провода не задействует, что приводит к нагреву, называется это явление Скин эффект!

И с ним надо бороться, просто надо делать проводник с большой поверхностью, вот тонкая медная жесть этим и обладает она имеет большую поверхность по которой идет ток, а вторичная обмотка должна состоять из бутерброда трех медных лент разделенных фторопластовой пленкой, она тоньше и обернуты все эти слои в термобумагу. Эта бумага обладает свойством темнеть при нагреве, нам это не надо и плохо, от этого не будет пускай так и останется главное, что не рвется.

У трансформатора греется не феррит, а обмотка поэтому нужно следовать этим рекомендациям.

Трансформатор и вся конструкция должны обдуваться внутри корпуса вентилятором на 220вольт 0.13 ампера или больше.

Для охлаждения всех мощных компонентов хорошо использовать радиаторы с вентиляторами от старых компьютеров Pentium 4 и Athlon 64. Мне эти радиаторы достались из компьютерного магазина делающего модернизацию, всего по 3…4$ за штуку.

Силовой косой мост нужно делать на двух таких радиаторах, верхняя часть моста на одном, нижняя часть на другом. Прикрутить на эти радиаторы диоды моста HFA30 и HFA25 через слюдяную прокладку. IRG4PC50W нужно прикручивать без слюды через теплопроводящую пасту КТП8.

На схеме не указано нужно на эту плату в питание 300V припаять 12…14 штук конденсаторов по 0.15мк 630 вольт. Это нужно, чтобы выбросы трансформатора уходили в цепь питания, ликвидируя резонансные выбросы тока силовых ключей от трансформатора.

Остальная часть моста соединяется между собой навесным монтажом проводниками не большой длины.

Ещё на схеме показаны снабберы, в них есть конденсаторы С15 С16 они должны быть марки К78-2 или СВВ-81. Всякий мусор туда ставить нельзя, так как снабберы выполняют важную роль:

первая — они глушат резонансные выбросы трансформатора

вторая — они значительно уменьшают потери IGBT при выключении так как IGBT открываются быстро, а вот

Когда IGBT быстро открываются, то через резисторы R24 R25 снабберы плавно разряжаются и основная мощь выделяется на этих резисторах.

Подать питание на ШИМ 15вольт и хотя бы на один вентилятор для разряда емкости С6 контролирующую время срабатывания реле.

Реле К1 нужно для замыкания резистора R11, после того, когда зарядятся конденсаторы С9…12 через резистор R11 который уменьшает всплеск тока при включении сварочного в сеть 220вольт.

Без резистора R11 на прямую, при включении получился бы большой БАХ во время зарядки емкости 3000мк 400V, для этого эта мера и нужна.

Проверить срабатывание реле замыкающие резистор R11 через 2…10 секунд после подачи питания на плату ШИМ.

Ширина импульсов должна быть шириной относительно нулевой паузе 44% нулевая 66%

Проверить драйвера на оптронах и усилителях ведущих прямоугольный сигнал амплитудой 15вольт убедится в том, что напряжение на IGBT затворах не превышает 16вольт.

Подать питание 15 Вольт на мост для проверки его работы на правильность изготовления моста.

Ток потребления при этом не должен превышать 100мА на холостом ходу.

Убедится в правильной фразировке обмоток силового трансформатора и трансформатора тока с помощью двух лучевого осциллографа .

Один луч осциллографа на первичке, второй на вторичке, чтобы фазы импульсов были одинаковые, разница только в напряжении обмоток.

Подать на мост питание от силовых конденсаторов С9…С12 через лампочку 220вольт 150..200ватт предварительно установив частоту ШИМ 55кГц подключить осциллограф на коллектор эмиттер нижнего IGBT транзистора посмотреть на форму сигнала, чтобы не было всплесков напряжения выше 330 вольт как обычно.

Ток потребления моста должен быть около 150ма и лампочка должна еле светиться, если она светится очень ярко, это говорит о пробое обмоток трансформатора или не правильно собранном мосте.

Подключить к выходу сварочного аппарата провода длиной не менее 2 метров для создания добавочной индуктивности выхода.

Подать питание на мост уже через чайник 2200ватт, а на лампочку установить силу тока на ШИМ минимум R3 ближе к резистору R5, замкнуть выход сварочного проконтролировать напряжение на нижнем ключе моста, чтобы было не более 360вольт по осциллографу, при этом не должно быть ни какого шума от трансформатора. Если он есть — убедиться в правильной фазировке трансформатора -датчика тока пропустить провод в обратную сторону через кольцо.

Если шум остался, то нужно расположить плату ШИМ и драйвера на оптронах подальше от источников помех в основном силовой трансформатор и дроссель L2 и силовые проводники.

Еще при сборке моста драйвера нужно устанавливать рядом с радиаторами моста над IGBT транзисторами и не ближе к резисторам R24 R25 на 3 сантиметра. Соединения выхода драйвера и затвора IGBT должны быть короткие. Проводники идущие от ШИМ к оптронам не должны проходить рядом с источниками помех и должны быть как можно короче.

Все сигнальные провода от токового трансформатора и идущие к оптронам от ШИМ должны быть скрученные, чтобы понизить уровень помех и должны быть как можно короче.

Дальше начинаем повышать ток сварочного аппарата с помощью резистора R3 ближе к резистору R4 выход сварочного замкнут на ключе нижнего IGBT, ширина импульса чуть увеличивается, что свидетельствует о работе ШИМ. Ток больше — ширина больше, ток меньше — ширина меньше.

Ни какого шума быть не должно иначе выйдут из строя IGBT!

Добавлять ток и слушать, смотреть осциллограф на превышение напряжения нижнего ключа, чтобы не выше 500вольт, максимум 550 вольт в выбросе, но обычно 340 вольт.

Дойти до тока, где ширина резко становиться максимальной говорящим, что чайник не может дать максимальный ток.

Все, теперь на прямую без чайника идем от минимума до максимума, смотреть осциллограф и слушать, чтобы было тихо. Дойти до максимального тока, ширина должна увеличиться, выбросы в норме, не более 340вольт обычно.

Начинаем варить. В начале 10 секунд. Проверяем радиаторы, потом 20 секунд, тоже холодные и 1 минуту — трансформатор теплый. Спалил 2 длинных электрода 4мм — трансформатор горечеватый.

Недавно ремонтировал точечно-искровой сварочный аппарат Ding Xing Jewelry Machine и после того, как вернул его хозяину, решил собрать себе такой же. Естественно, с заменой части оригинальных комплектующих на то, что есть «в тумбочке».

Принцип работы аппарата достаточно простой – на конденсаторе C5 (рис.1) накапливается такое количество энергии, что при открывании транзистора Q9 её хватает, чтобы в месте сварки точечно расплавить металл.

С трансформатора питания Tr1 напряжение 15 В после выпрямления, фильтрации и стабилизации поступает на те части схемы, что отвечают за управление характеристиками сварочного импульса (длительность, ток) и создания высоковольтного «поджигающего» импульса. Напряжение 110 В после выпрямления заряжает конденсатор С5, который (при нажатии на педаль) разряжается в точку сварки через силовой транзистор Q8 и через вторичную обмотку трансформатора Tr2. Этот трансформатор совместно с узлом на транзисторах Q5 и Q8 создают на выводах вторичной обмотки высоковольтный импульс, пробивающий воздушный промежуток между сварочным электродом (вольфрамовой иглой, красный вывод) и свариваемыми деталями, подключенными к чёрному выводу. Это, скорее всего, необходимо для химически чистой сварки ювелирных изделий (вольфрам достаточно тугоплавкий металл).

Рис.1

Часть схемы на элементах R1, C1, D1, D2, R2, Q1, R3, Q2, K1 и D5 обеспечивает кратковременное включение реле К1 на время около 10 мс, зависящее от скорости заряда конденсатора С1 через резистор R1. Реле через контакты К1.1 подаёт стабилизированное напряжение питания +12 В на два узла. Первый, на элементах C8, Q5, R15, R16, Q8, R18, R20 и Tr2 – это уже упомянутый генератор высоковольтного «поджигающего» импульса. Второй узел на R5, C2, R6, D6, D7, R9, C4, R10, Q3, R12, Q4, R13, R14, Q6, R24, Q7, R17, R21, D8, R22, Q9 и R23 – генератор одиночного сварочного импульса, регулируемого резисторами R6 по длительности (1…5 мс) и R17 по току. На транзисторе Q3 собран, собственно, сам генератор импульса (принцип работы как и на включение реле), а транзисторы Q6 и Q7 – это составной эмиттерный повторитель, нагрузкой которого является силовой ключ на транзисторе Q9. Низкоомный резистор R23 — датчик силы сварочного тока, напряжение с него проходит через регулируемый делитель R22, R17, R14 и открывает транзистор Q4, который уменьшает напряжение открывания выходного транзистора Q9 и этим ограничивает протекающий ток. Параметры регулировки тока точно определить не удалось, но расчётный верхний предел не более 150 А (определяется внутренним сопротивлением транзистора Q9, сопротивлениями вторичной обмотки Tr2, резистора R23, монтажных проводников и мест пайки).

Полевой транзистор Q8 собран из четырёх IRF630, включенных параллельно (в оригинальной схеме стоит один IRFP460). Силовой транзистор Q9 состоит из десяти FJP13009, также включенных «параллельно» (в оригинальной схеме стоят два IGBT транзистора). Схема «запараллеливания» показана на рис.2 и кроме транзисторов содержит в себе элементы R21, D8, R22 и R23 каждые для своего транзистора (рис.3).

Рис.2

Рис.3

Низкоомные резисторы R20 и R23 выполнены их нихромовой проволоки диаметром 0,35 мм. На рис.4 и рис.5 показано изготовление и крепёж резисторов R23.

Рис.4

Рис.5

Печатные платы в формате программы Sprint-Layout развёл (рис.6 и рис.7), но заниматься их изготовлением по технологии ЛУТ не стал, а просто вырезал на фольгированном текстолите дорожки и «пятачки» (видно на рис.8). Размеры печатных плат 100х110 мм и 153х50 мм. Контактные соединения между ними выполнены короткими и толстыми проводниками.

Рис.6

Рис.7

Трансформатор питания Tr1 «сделан» из трёх разных трансформаторов, первичные обмотки которых включены параллельно, а вторичные последовательно для получения нужного выходного напряжения.

Сердечник импульсного трансформатора Tr2 набран из четырёх ферритовых сердечников строчных трансформаторов от старых «кинескопных» мониторов. Первичная обмотка намотана проводом ПЭЛ (ПЭВ) диаметром 1 мм и имеет 4 витка. Вторичная обмотка намотана проводом в ПВХ изоляции с диаметром жилы 0,4 мм. Количество витков в последнем варианте намотки – 36, т.е. коэффициент трансформации равен 9 (в оригинальной схеме применялся трансформатор с Ктр.=11). «Начало-конец» одной из обмоток надо скоммутировать так, чтобы выходной отрицательный импульс на красном выводе аппарата возникал после закрытия полевого транзистора Q8. Это можно проверить опытным путём – при правильном подключении искра «мощней».

Элементы R19, C10 являются демпфирующей антирезонансной цепочкой (снаббер), а такое включение диода D9 обеспечивает на красном выводе сварочного аппарата отрицательную полуволну высоковольтного «поджигающего» импульса и защищает транзистор Q9 от пробоя высоким напряжением.

Накопительный конденсатор С5 составлен из 30 электролитических конденсаторов разной ёмкости (от 100 до 470 мкФ, 200 В), включенных параллельно. Их общая ёмкость – около 8700 мкФ (в оригинальной схеме применены 4 конденсатора по 2200 мкФ). Чтобы ограничить зарядный ток конденсаторов, в схеме стоит резистор R8 NTC 10D-20. Для контроля тока используется стрелочный индикатор, подключенный к шунту R7.

Аппарат был собран в компьютерном корпусе размерами 370х380х130 мм. Все платы и другие элементы закреплены на куске толстой фанеры подходящего размера. Фото расположения элементов во время настройки на рис.8. В окончательном варианте с передней панели был убран шунт R7 и стрелочный индикатор тока (рис.9). Если же индикатор нужно ставить в аппарат, то сопротивление резистора R7 придётся подбирать по рабочему току используемого индикатора.

Рис.8

Рис.9

Сборку и настройку аппарата лучше производить последовательно и поэтапно. Сначала проверяется работа трансформатора питания Tr2 вместе с выпрямителями D3, D4, конденсаторами С3, С5, С9, стабилизатором VR1 и конденсаторами С6 и С7.

Затем собрать схему включения реле К1 и подбором ёмкости конденсатора С1 или сопротивления резистора R1 добиться устойчивого срабатывания реле на время около 10-15 мс при замыкании контактов на педали.

После этого можно собрать узел высоковольтного «поджигающего» импульса и, поднеся выводы вторичной обмотки друг к другу на расстояние долей миллиметра, проверит, проскакивает ли между ними искра во время срабатывания реле К1. Хорошо бы ещё убедиться, что её длительность лежит в пределах 0,3…0,5 мс.

Потом собрать остальную часть схемы управления (ту, что ниже R9 по рис.1), но к коллектору транзистора Q9 подключить не трансформатор Tr2, а резистор сопротивлением 5-10 Ом. Второй вывод резистора припаять к плюсовому выводу конденсатора С9. Включить схему и убедиться, что при нажатии педали на этом резисторе появляются импульсы длительностью от 1 до 5 мс. Чтобы проверить работу регулировки по току, нужно будет или собирать высоковольтную часть аппарата или, увеличив сопротивление R23 до нескольких Ом, посмотреть, меняется ли длительность и форма импульса тока, протекающего через Q9. Если меняется – это значит, что защита работает.

Возможно, что понадобится подбор номиналов резистора R9 и конденсатора C4. Дело в том, что для того, чтобы полностью «открыть» транзисторы Q9.1-Q9.10, нужен достаточно большой ток, который пропускает через себя Q7. Соответственно, уровень напряжения питания на конденсаторе С4 начинает «просаживаться», но этого времени должно хватать, чтобы провести сварку. Излишне большое увеличение ёмкости конденсатора C4 может привести к замедленному появлению питания в узле, а соответственно, к задержке по времени сварочного импульса относительно «поджигающего». Лучшим выходом из этой ситуации является уменьшение управляющего тока, т.е. замена десяти транзисторов 13007 на два-три мощных IGBT. Например, IRGPS60B120 (1200 В, 120 А) или IRG4PSC71 (600 В, 85 А). Ну, тогда есть смысл и в установке «родного» транзистора IRFP460 в узле, формирующем высоковольтный «поджигающий» импульс.

Не скажу, что аппарат оказался очень нужным в хозяйстве :-), но за прошедшие три недели было приварено всего несколько проводников и резисторов к лепесткам электролитических конденсаторов при изготовление блока питания и сделано несколько «показательных выступлений» для любознательных зрителей. Во всех случаях в качестве электрода использовалась медная оголённая миллиметровая проволока.

Недавно провёл «доработку» — вместо педали поставил кнопку на передней панели и добавил индикацию включения аппарата (обыкновенная лампочка накаливания, подключенная к обмотке с подходящим напряжением одного из трансформатора).

Андрей Гольцов, r9o-11, г. Искитим, февраль-март 2015

На сегодняшний день разработано и успешно введено в эксплуатацию множество способов сварки: контактная, ручная дуговая, импульсная и даже лазерная сварка, а также ряд узкоспециализированных методик. Импульсная сварка является одним из наиболее эффективных и современных методов. Предполагает использование специального импульсного сварочного агрегата. Такая сварка была разработана в качестве более универсальной и производительной альтернативы дуговой сварки, имеющей множество недостатков.

Электрическая схема бытового сварочного аппарата.

Основные параметры импульсной сварки

Рассматриваемая сварка своими руками позволяет получать высококачественные соединения преимущественно стальных изделий и деталей из цветных металлов. Метод основывается на выполнении кратковременной сварочной операции с применением запаса энергии в аккумуляторе либо приемнике. Данный приемник подключается к электросети и постоянно заряжается до определенного значения, не перегружая линии электропередач. При выполнении сварки приемник импульсом отдает накопленную энергию. Так что аккумулятор представляет собой своего рода сглаживающий фильтр, благодаря которому скорость и качество сварки существенно увеличивается. Импульсная сварка способствует существенному снижению количества разбрызгиваемого металла, стекающего с электродов.

Электрическая схема синхронизации скорости подачи присадочной проволоки при импульсной сварке.

В случае если работа будет вестись с применением неплавящихся электродов, импульсная дуга будет контролировать формирование сварного соединения и обеспечивать максимально эффективное проплавление металла изделий. При работе же с плавящимся электродом за счет дуги будет контролироваться плавление и перенос электродного металла в шов с одновременным регулированием разбрызгивания сварочной капли.

Современные импульсные аппараты для сварки позволяют получать сплошные швы за счет расплавления отдельных точек с дальнейшим покрытием. В перерывах между подачами импульса агрегат обеспечивает поддержку маломощной дуги. Сила тока такой дуги составляет максимум 15% от значения импульсного тока. Это нужно для поддержания дуги в устойчивом состоянии.

Важно, чтобы импульсная и дежурная дуга были выставлены в правильном соотношении. Благодаря этому будет обеспечено исключение кратеров в местах сварки, снижена зона требуемого перекрытия точек соединения и в целом увеличена скорость работы.

Понятие «жесткости режима» сварки

Электрическая схема сварочного трансформатора.

«Жесткость режима» — это одна из важнейших технологических характеристик импульсной сварки. Данный параметр показывает отношение продолжительности пауза к продолжительности импульса.

Под жесткостью режима следует понимать проплавляющую способность дуги в специальных импульсных сварочных аппаратах. Путем изменения основных параметров процесса сварки оператор может менять форму сварочной ванны и ее размеры, контролировать процесс кристаллизации металла, формировать сварочный шов, регулировать пределы деформации и т.д.

Именно из-за возможности изменения жесткости режима в специальном сварочном оборудовании, проплавляющие свойства импульсной сварочной дуги являются самыми эффективными при необходимости соединения изделий из листового металла толщиной от 3 мм и меньше.

Принципиальная схема импульсного сварочного аппарата для точечной сварки.

Импульсная сварка отлично зарекомендовала себя как метод создания швов различных пространственных положений. Благодаря этим и другим характеристикам импульсные методики являются приоритетными при выполнении горизонтальных и вертикальных швов, потолочных швов, совмещении стыков на разного рода трубах и т.д.

В качестве источников питания в импульсной сварке преимущественно применяются преобразователи постоянного тока. Дополнительно в импульсных агрегатах применяются источники серии ТИР и ВСВУ.

Ранее отмечалось, что аккумулятор-приемник способствует обеспечению равномерной нагрузки на фазы и при этом не создает слишком большую нагрузку на сеть. Такой аккумулятор подает в зону сварного соединения короткие и мощные импульсы. В остальном же процесс сварки выполняется практически так же, как и любая другая технология, знакомая всем сварщикам.

Разновидности импульсной сварки

Схема сварного шва, выполненного импульсной лазерной сваркой.

Существует несколько разновидностей импульсной сварки. Каждая из них имеет свои особенности и предназначение. В целом выделяют:

- Конденсаторную импульсную сварку.

- Инерционную импульсную сварку.

- Электромагнитную импульсную сварку.

- Аккумуляторную импульсную сварку.

Аппараты для конденсаторной импульсной сварки характеризуются большим разбросом по диапазону тока. В продаже доступны агрегаты, поддерживающую работу с токами малой мощности. Существуют и максимально мощные агрегаты, способные выдавать ток силой в 100 000 А и даже больше. Главная особенность конденсаторной импульсной сварки состоит в том, что сварочный агрегат позволяет достигать точного дозирования энергии, затрачиваемой на создание сварочного импульса.

Конденсаторная импульсная сварка выполняется в очень жестком режиме. Детали нагреваются путем подачи единоразового мощного энергетического выплеска. Лучше всего данная разновидность импульсной сварки подходит для соединения изделий из алюминия и нержавеющих сталей.

Варианты настройки параметров импульса.

Главной особенностью аккумуляторной сварки является то, что в конструкции используемых сварочных агрегатов присутствуют специфические щелочные аккумуляторы. Они имеют особую высокопрочную конструкцию и нормально переносят частые короткие замыкания. Такие аккумуляторы характеризуются низким внутренним сопротивлением. При коротком замыкании устройства дают ток, в сотни раз превышающий токи стандартной разрядки.

Магнитно-импульсное сварочное оборудование применяется для преобразования электрической энергии в механическую за счет наведения магнитного поля. Части свариваемых изделий скрепляются под воздействием магнитных сил. В такого рода сварочном оборудовании детали соединяются путем соударения в месте контакта. Появляется высокое давление, и благодаря этому создается сварное соединение.

Принцип действия инверторных импульсных агрегатов основывается на использовании массивного маховика. Он посажен на один вал с ротором генератора. Для разгона используется электродвигатель. Маховик накапливает кинетическую энергию вращения, после чего при выполнении непосредственно сварки частота его оборотов существенно снижается. Благодаря этому происходит отдача накопленной энергии в виде импульса сварочного тока.

Основные этапы процесса импульсной сварки

В основе рассматриваемой технологии лежит импульсный перенос металла. Использование данной методики позволяет достигать максимально высоких параметров сварки. Метод сочетает в себе лучшие параметры прочих существующих методов переноса и практически полностью лишен недостатков других методов. При использовании импульсной сварки отсутствуют брызги и не образуется несплавлений.

Импульсные аппараты позволяют варить в любых пространственных положениях. Обеспечивается максимально рациональный и эффективный расход проволоки. Метод характеризуется сравнительно низким тепловложением и позволяет варить изделия из множества различных металлов.

Именно за счет уменьшения тепловложения достигается максимально высокое качество соединения тонких материалов без риска коробления и прожогов.

Сварка может выполняться с более медленной подачей проволоки.

Принцип работы сварочного инвертора.

При соединении изделий по импульсной технологии осуществляется бесконтактный перенос металла электрода в сварочную ванну. Таким образом, непосредственный контакт электрода с ванной полностью исключается. Это становится возможным благодаря наличию функции высокоскоростного управления сварочным током.

Чтобы был понятен порядок проведения работы, нужно рассмотреть основные этапы выполняемого процесса. Все начинается с «горячей» фазы, во время которой происходит образование одной капли металла на конце сварочного электрода. После этого происходит повышение силы тока до того значения, которого будет достаточно для сброса данной капли в ванну благодаря эффекту обжатия.

После сброса капли «горячая» фаза сменяется на «холодную». При импульсном процессе сварки происходит снижение тока до базового при отсутствии необходимости в мощности сварочной дуги. Таким образом, импульсный процесс не только очень эффективный, но и сравнительно холодный. При варке на низких токах проволока нагревается, а дуга поддерживается, но количества энергии не хватает для переноса металла. Продолжительность базового тока ограничивают так, чтобы не допустить начала переноса металла электрода большими каплями.

При сбросе капли металла ток поднимается до максимального значения, после чего уменьшается до базового уровня, благодаря чему общее тепловложение снижается. Перенос контролируется путем задания амплитуды и продолжительности пиковой характеристики сварочного тока.

Импульсная сварка в защитной газовой среде является одной из самых эффективных технологий. Она подходит для соединения металлов самых разных типов и толщины. Современные импульсные агрегаты очень удобны в работе. Задача сварщика сводится к установке переключателя в соответствии с обрабатываемым материалом. За счет органов управления источника можно осуществлять тонкую подстройку процесса. Применяемое программное обеспечение способствует максимальной оптимизации эпюры сварочного тока и избавляет сварщика от необходимости полной самостоятельной настройки.

Среди основных преимуществ метода можно выделить:

- Высочайшее качество сварных соединений.

- Эффективный контроль дуги.

- Низкие затраты на обработку.

Таким образом, несмотря на довольно высокую стоимость импульсного оборудования, такая сварка является очень популярной и часто применяется в качестве альтернативы классическим методам сварки металлов в защитной газовой среде. Чаще всего методика применяется для соединения изделий из высококачественных сталей и алюминия.

Работа выполняется с использованием минимального набора инструментов:

- Аппарата для импульсной сварки.

- Проволоки и электродов.

- Защитной экипировки сварщика.

Ограничение мощности при импульсной сварке

Схема импульсного блока питания.

Импульсная сварка без брызг имеет множество преимуществ, но и она не лишена недостатков. Главным из них является наличие ограничения производительности расплавления металла. Следом уменьшается и рабочая скорость. Ввиду того что проволока плавится с перерывами, то есть покапельно, производительность расплавления при работе в традиционном режиме импульсно-дуговой сварки имеет верхнюю границу. После того как максимальный предел для проволоки конкретного диаметра будет преодолен, промежутка между импульсами станет недостаточно для распознавания нерегулируемого либо регулируемого отрыва капли.

Отмечается ослабевание процесса, но в полностью дуговой он не переходит. Сварщики называют это «достижением предела проволокой». В зависимости от особенностей предстоящей задачи пользователю необходимо решить, рационально ли использовать сварку с минимальными брызгами с учетом скорости выполнения работы. Именно по этой причине многие предприятия до сих пор работают с классической сваркой в защитной газовой среде, в особенности при соединении углеродистых сталей.

Таким образом, импульсная сварка является одним из наиболее эффективных и перспективных методов. При желании она осваивается и прекрасно выполняется своими руками, ничего сложного в таком процессе нет.

Импульсный паяльник своими руками: схема, устройство, принцип работы

Импульсные паяльники зарекомендовали себя как удобный, экономичный и безопасный инструмент радиомонтажника. Магазины предлагают множество моделей на любой вкус и кошелек.

Самостоятельное изготовление такого устройства может быть продиктовано не столько соображениями экономии, сколько жаждой познания и тягой к самореализации домашних мастеров. В этой статье мы расскажем об устройстве и особенностях импульсного паяльника и опишем несколько способов его самостоятельного изготовления.

Импульсный паяльник своими руками

Импульсный паяльник своими рукамиУстройство паяльника работающего по импульсному принципу

Импульсный паяльник устроен относительно просто. Он состоит из:

- Жало — рабочий орган, представляет собой V- образный отрезок медной проволоки толщиной от 1 до 3 миллиметров, закрепленный в держателе.

- Источник питания — подает на жало электрический ток низкого напряжения .

- Рукоятка пистолетного типа.

- Кнопка включения устройства.

- Сетевой кабель с вилкой.

- Лампочка или светодиод подсветки рабочей зоны (необязательно, но очень удобно)

Самый сложный узел — это источник питания. Он преобразует сетевое напряжение в 220 В 50 герц в низкое напряжение высокой частоты (20-40 килогерц). Входная цепь источника через кнопку включения соединена с сетевым кабелем, а к выходной цепи подключены контакты жала. Существуют различные схемы блоков питания импульсных паяльников.

Устройство импульсного паяльника

Источник питания может быть встроенным в рукоятку. Закрепленный в корпусе трансформатор обладает большим весом и заметными размерами. При длительной работе это будет сильно утомлять оператора. В некоторых вариантах исполнения источник питания выполняют в виде отдельного блока. Это повышает безопасность и удобство пользования прибором. Кнопка включения устройства вмонтирована в рукоятку.

Основные конструктивные отличия от обычного паяльника:

- Наличие блока питания.

- Наличие кнопки включения.

- Отсутствие нагревательного элемента.

- Нет необходимости в подставке — температура паяльника повышается только на время пайки, после отпускания кнопки он очень быстро остывает до комнатной температуры .

Конкретные конструкции самодельных импульсных паяльников могут отличаться друг от друга в зависимости от того, какие устройства легли в их основу.

Принцип действия

В основу работы устройства положен простой физический принцип нагревания проводника при пропускании через него сильного электрического тока.

При включении устройства нажатием кнопки кнопкой замыкается входящая цепь блока питания, высокое напряжение преобразуется трансформатором в низкое напряжение на вторичной обмотке, в выходной цепи возникает ток, который быстро нагревает жало. При отпускании кнопки цепь размыкается, ток перестает течь и нагрев прекращается.

Сила тока в рабочей цепи достигает 25-50 ампер при невысоком напряжении около 2 вольт. Вторичная обмотка трансформатора должна быть намотана проводом, должна иметь сечение в несколько раз больше, чем сечение проволоки жала. То же самое касается токопроводящих шин, соединяющих концы жала с вторичной обмоткой. Это предотвратит их перегрев и непроизводительные затраты энергии на их нагревание.

Вместо трансформатора в последнее время все шире стали применяться импульсные источники питания. Они позволяют в несколько раз снизить вес и габариты блока при той же производительности.

Источники тока для питания импульсных паяльников

Перед началом самостоятельного изготовления паяльника следует, исходя из доступных материалов, определиться с выбором типа источника.

Традиционно импульсный паяльник в качестве источника питания использовал мощный понижающий трансформатор и назывался так только из-за кратковременного режима работы.

Такое устройство просто по конструкции, но обладает большим весом и габаритами.

Источник питания

Ставшие доступными не так давно импульсные блоки питания устроены намного сложнее. Они сначала выпрямляют поступающее на их вход низкочастотное сетевое напряжение, далее преобразуют его в высокочастотное (20-40 килогерц) и уже его подают на первичную обмотку трансформатора. Высокочастотные трансформаторы в несколько раз меньше по массе и габаритам, чем низкочастотные, поэтому весь импульсный источник питания, несмотря на сложное устройство, занимает места в несколько раз меньше, чем один низкочастотный трансформатор.

Резюмируя, можно сказать, что трансформаторные источники просты и надежны, но тяжелы и громоздки.

Импульсные существенно сложнее по устройству, но позволяют сэкономить вес и габариты.

Процесс переделки понижающего трансформатора

Выбирая понижающий трансформатор, следует помнить, что его мощность должна быть от 50 до 150 ватт. Меньшая приведет к перегреву и выходу устройства из строя, большая — к неоправданному утяжелению и громоздкости.

Импульсный паяльник на основе трансформатора

Первичную обмотку переделывать не нужно, а вторичную следует удалить, разобрав пластины. Точный расчет вторичной обмотки не требуется, важнее обеспечить максимальное сечение ее провода или шины. Обычно наматывают от двух до шести витков. Сечение должно быть в пределах от 6 до 10 мм2.

Важно! Витки вторичной обмотки не должны касаться друг друга и сердечника трансформатора.

Если вторичная обмотка выполняется медной шиной, ее концы можно оставить подлиннее и использовать в качестве токопроводов, закрепив жало непосредственно к ним. Отсутствие лишних соединений повысит надежность работы и улучшит температурный режим устройства.

После окончания намотки и монтажа обязательно проверьте обмотку тестером на отсутствие замыкания

Импульсный паяльник из понижающего трансформатора

Переделка электронного трансформатора

Импульсный источник питания для паяльника берется «как есть» и подвергается минимальным переделкам. Чаще всего применяют импульсный блок питания для галогенных ламп на напряжение 12 вольт и мощностью 60 ватт, но подойдет и любой с близкими параметрами.

Поскольку в современных блоках питания используются неразборные тороидальные трансформаторы, намотанные на ферритовом кольце и прочно закрепленные на плате, то старую вторичную обмотку не удаляют, а просто отключают.

Новую вторичную обмотку делают из всего одного витка медной шины большого сечения, аккуратно просовывая ее в центральное отверстие выходного трансформатора.

Если у нашедшегося под рукой провода или шины сечение недостаточное, то следует сделать две вторичные обмотки из одного витка, подключив их к токопроводам параллельно.

В целом процесс переделки своими руками электронного трансформатора в импульсный паяльник получается проще, чем в случае низкочастотного трансформатора.

Изготовление жала паяльника

Жало — самый простой, но, тем не менее, ответственный узел паяльника.

Жало паяльника

Медная проволока должна быть диаметром 1-2 миллиметра, крепить ее к токопроводным шинам следует болтовыми соединениями с шайбами. Если под рукой найдутся цанговые соединения на такой диаметр- то паяльник приобретет намного более эстетичный вид.

После нескольких пробных паек, возможно, придется изменить диаметр проволоки. Слишком тонкая будет перегреваться сама, и перегревать припаиваемые детали, слишком толстая, напротив, будет медленно прогреваться, задерживая основную работу.

Подбором толщины проволоки надо добиться разогрева жала до стабильной температуры за 5-7 секунд. Чрезмерное увеличение толщины приведет к росту потребляемой мощности и к перегреву вторичной обмотки выходного трансформатора. В ходе пробных паек нужно обязательно проверять степень ее нагрева, не допуская тления или даже воспламенения изоляции.

Преимущества и недостатки

Импульсный паяльник, собранный своими руками, будет выгодно отличаться от других типов паяльников следующим:

- Малый расход электроэнергии. Она не тратится на обогрев мастерской, а расходуется только в момент пайки.

- Безопасность. Жало в нерабочем состоянии мгновенно остывает, таким устройством нельзя обжечься, поджечь что-либо на рабочем столе или проплавить изоляцию.

- Удобство использования, ремонта и обслуживания. Жало можно изготовить заменить за считанные минуты. Кроме того, жалу можно придать любую форму для выпаивания деталей в труднодоступных местах или среди плотного монтажа.

Кроме достоинств, этому типу устройств присущ и недостаток: большой вес и размеры утомляют руку при длительном использовании. Чтобы избежать этого, применяют импульсный источник питания и даже выносят его в отдельный блок.

Изготовление импульсного микросхемного паяльника

Для изготовления паяльника, которым можно выпаивать и впаивать в печатные платы микросхемы и другие электронные компоненты, отличающиеся особой чувствительностью к перегреву, в конструкцию устройства добавляют специально переделанный резистор, играющий роль защитного устройства. Хорошо подойдет резистор типа МЛТ сопротивлением 8 ом и рассеиваемой мощностью 0,5-2 ватта

Паяльник для микросхем своими руками

Кроме того, потребуется:

- Полоска двухстороннего фольгированного текстолита 10Х30 миллиметров.

- Кусок стальной проволоки толщиной 0,8 мм.

- Медная проволока для жала.

- Корпус шариковой ручки.

- Импульсный блок питания 12-15 вольт 1 ампер.

Последовательность изготовления следующая:

- Снять лакокрасочное покрытие с резистора, нагрев его в муфельной печи или газовой горелкой.

- надфилем или лобзиком отпилить один из выводов .

- просверлить в этом месте отверстие диаметром 1,1 мм, достигнув внутренней полости. Второй вывод следует подключить к источнику питания, он же будет крепить устройство к ручке.

- Расширить отверстие в корпусе сопротивления на конус так, чтобы исключить контакт жала и внутренних стенок резистора, к этому месту надо будет припаять второй провод к блоку питания.

- Стальную проволоку надо согнуть пополам, выгнуть в месте сгиба кольцо по диаметру резистора (должно садиться очень плотно) и загнуть его под прямым углом.

- Кольцо залудить, надеть на резистор и припаять так, чтобы концы стальной проволоки были направлены в одну сторону с оставшимся выводом.

- Из полоски текстолита вырезать плату таким образом, чтобы на широкой части с разных сторон было две контактные площадки для припаивания концов проволоки и второго вывода резистора соответственно, средняя должна плотно входить в корпус ручки, а узкая — иметь контактные площадки для подпайки проводов от блока питания.

- Припаять концы проволоки и вывод сопротивления к плате, с дугой стороны припаять провода от блока питания

- В отверстие резистора плотно вставить кусочек термостойкого изолятора (той же керамики, например), чтобы исключит контакт жала со вторым выводом.

- Вставить медное жало в отверстие. Жалу можно придать любую удобную для пайки форму, изогнуть, сплющить, заточить и т.д.

- Пропустить провода через корпус ручки, вставить в него плату и подсоединить провода к блоку питания.

Устройство паяльника для микросхем

Работа таким импульсным микросхемным паяльником, сделанным своими руками, безопасна для микросхем и не утомляет руку.

Отличия от обычного паяльника

Основные отличия импульсного паяльника от обычного заключаются в следующем:

- Нагревательный элемент как таковой отсутствует. Нагревается само жало за счет проходящего по нему сильного тока. Жало включают в цепь вторичной обмотки трансформатора.

- Быстрый прогрев жала (несколько секунд).

- Экономичность (электроэнергия расходуется только в момент пайки).

- Безопасность. Паяльник нагревается на несколько секунд и так же быстро остывает.

- Возможность регулировать мощность (в некоторых схемах)

Импульсный и обычный паяльники

Из негативных отличий следует отметить неприменимость такого устройства для пайки микросхем и других элементов, чувствительных к перегреву и к поражению статическими зарядами.

Делаем самодельный электропаяльник импульсного типа

Рассмотрим пошаговую инструкцию по самостоятельному изготовлению паяльника трансформаторного типа.

- Подобрать подходящий трансформатор. Подойдет любой силовой от блока питания старой электронной техники мощностью 50-150 ватт.

- Аккуратно разобрать его и снять обмотки. С вторичной можно не церемониться, а с первичной надо обойтись осторожно — она войдет в состав изделия.

- Изготовить и поместить поверх первичной вторичную обмотку из медной шины сечением не менее 20 мм Достаточно одного витка, надо оставить концы шины длиной не менее 15 см.

- Для изоляции следует использовать стеклоткань или термоусадочные трубки.

- К концам шин на болтовых креплениях присоединить V- образный кусок медной проволоки толщиной 1,5-2 мм (подбирается опытным путем)

- Из дерева или текстолита вырезать рукоятку, в ней закрепить кнопку включения. И трансформатор.

- Подсоединить к первичной обмотке сетевой кабель через кнопку.

Самодельный электропаяльник импульсного типа

Такой импульсный паяльник, сделанный своими руками, по сравнению с заводскими образцами будет хоть и выглядеть невзрачно, зато работать — ничуть не хуже.

Паяльник на базе энергосберегающей лампы

Домашние умельцы разработали еще одну схему создания импульсного паяльника — из энергосберегающей лампы. Сама лампа в конструкцию не входит, потребуются ее комплектующие.

Схема для сборки паяльника на базе энергосберегающей лампы

Перечень необходимых узлов и материалов:

- Преобразователь (или балласт) от люминесцентного светильника.

- Трансформатор с 220 вольт на любое низкое напряжение.

- Медная проволока толщиной 2-3 миллиметра.

- Крепеж.

- Провода.

- Сетевой шнур с вилкой.

В схему балласта от люминесцентного светильника вмешиваться не следует, она будет работать «как есть». Стабильность работы устройства и его безопасность обеспечивается средствами электронной схемы — терморезистор защитит от перегрева, а предохранитель — от короткого замыкания.

Первичная обмотка рабочего трансформатора подключается к выходным контактам балласта

Рабочий трасформатор следует намотать на любом доступном ферритовом кольце. Первичная обмотка содержит 10-120 витков прбода толщиной 0,5 мм.

Устройство электропаяльника

Вторичная- это один виток толстой медной проволоки сечением 3-3,5 мм2 К ней на болтовых или цанговых зажимах крепится жало из V- образного куска медной проволоки диаметром 1,5-2 мм.

Важно: проволока вторичной обмотки должна быть толще, чем проволока жала. Иначе будет греться не жало, а обмотка.

Рукоятка и корпус выполняется из любого доступного материала.

Как самостоятельно собрать импульсный сварочный аппарат

Функциональный и надёжный сварочный аппарат своими руками собрать не слишком сложно. Понадобятся элементарные навыки обращения с паяльником, умение читать электрические схемы. Впрочем, с помощью подробной инструкции даже новичок в состоянии сделать все необходимые действия правильно.

Компактный сварочный аппарат, созданный своими руками

Преимущества и особенности

С помощью сварки можно быстро создавать надёжные соединения металлических деталей, поэтому такая технология часто используется на практике.

Используя соответствующее оборудование, ремонтируют автомобили и садовую технику, восстанавливают целостность повреждённых конструкций и возводят новые сооружения. Наличие дома сварочного аппарата позволит не обращаться к дорогим услугам профессионалов. Но приобретение стандартного изделия в магазине сопряжено с достаточно большими затратами.

Сварочный аппарат фабричного производства

Если сделать сварочный аппарат дома самому, получится не только сэкономить. Личный подбор комплектующих, контроль выполнения рабочих операций, тщательная проверка – всё это обеспечит безупречное качество, ничем не уступающее фабричным аналогам. При возникновении неисправностей будет нетрудно восстановить функциональное состояние сварочного аппарата, без обращения в ремонтную мастерскую. Остаётся только правильно выбрать схему.

По многим параметрам предпочтительнее импульсный сварочный аппарат. Он вполне соответствует категории «мини», из-за компактных размеров.

Если собрать лёгкий и прочный корпус, оснастить его ремнём, то можно будет удерживать сварочный аппарат на плече в процессе сварки. Наиболее совершенные модели в состоянии дать ток 160-180 А, при маленьком весе. Аналогичный сварочный аппарат, собранный по «классической» схеме в несколько раз больше. Он весит от 12 кг и более.

Необходимый результат получают с помощью следующих преобразований:

- Ток из стандартной сети (220 V, 50-60 Гц) выпрямляется.

- Чтобы устранить паразитные пульсации используют фильтр.

- Далее с помощью транзисторов, выполняющих функции коммутаторов, ток преобразуется в переменный.

- Следующий этап, снижение напряжения, позволяет получить на выходе сварочного аппарата сильный ток, достаточный для сварочных процедур.

Чтобы упростить задачу, из состава оборудования исключают специальный механизм, который в автоматическом режиме обеспечивает подачу проволоки.

Следующая принципиальная схема сварочного аппарата нужна для создания в домашних условиях блока питания.

Схема блока питания, применяемая в домашних условиях

Чтобы трансформатор получился компактный и достаточно мощный, его наматывают на Ш-образном ферритовом сердечнике стандартным проводом ПЭВ.

Данные, которые обеспечат стабильность параметров сварочного аппарата

| Обмотка | Количество витков | Диаметр проводника, мм |

|---|---|---|

| Первичная | 100 | 0,3 |

| Вторичная №2 | 15 | 1 |

| Вторичная №3 | 15 | 0,2 |

| Вторичная №4 | 20 | 0,35 |

| Вторичная №5 | 20 | 0,35 |

Блок питания собран из стандартных деталей с применением типовых схемотехнических решений. Элементы крепят на плате из текстолита. Параметры единственного нестандартного изделия (трансформатора) приведены выше в таблице. При желании можно использовать иную принципиальную схему, обеспечивающую аналогичные параметры выходных токов и напряжений.

На рисунке ниже приведена принципиальная схема основного блока.

Импульсный сварочный аппарат – принципиальная схема

Особенности, которые нужно учитывать в процессе сборки основного блока сварочного аппарата дома:

- Если использовать стандартные данные, то выходная частота сварочного аппарата получится около 41-42 кГц. Чтобы повысить её на 8-10 кГц, можно сделать иное количество витков во вторичной обмотке трансформатора.

- Для намотки трансформатора сварочного аппарата используют широкие (40 мм) полоски из меди толщиной 0,3 мм. Их изолируют специальной промасленной бумагой. Такое решение применено с целью блокировки поверхностных токов. При высокой частоте они смещаются из центра проводника, что не позволяет использовать его оптимальным образом.

Дополнительной проблемой является одновременный сильный нагрев сварочного аппарата. Приходится существенно увеличивать слой изоляции, чтобы предотвратить пробой.

- Вторичная обмотка создаётся из медных полос, которые разделяют предварительно слоем плёнки, изготовленной из фторопласта. Этот материал устойчив к нагреву и обладает отличными изоляционными характеристиками.

- Несколько проще сделать вторичную обмотку трансформатора сварочного аппарата из многожильных проводов с диаметром жил от 0,4 до 0,6 мм. Такой вариант хуже. Между проводниками останутся промежутки воздуха, то есть участки с низким коэффициентом теплопередачи. Итоговая площадь обмотки (в сечении) получится гораздо больше.

Параметры изделий сварочного аппарата, которые необходимо собрать

| Изделие | Сердечник | Обмотки |

|---|---|---|

| Основной трансформатор | Ш20 х 28, феррит, 2000 нм | 12 и 4 витка, общая площадь сечений 10 и 30 мм. кв. соответственно |

| Дроссель (L2 на принципиальной схеме) | Ш20 х 28, феррит, 2000 нм | Пять витков, площадь сечения – 24 мм. кв. |

| Трансформатор токовый | Кольца ферритовые (2 шт.) 30 х 18 х 7 | Первичная – провод, проведённый через кольцо. Вторичная обмотка из провода 0,5 мм в диаметре, 86 витков. |

Мини-аппарат

При свободном расположении элементов на платах сварочного аппарата теплоотвод будет достаточным для нормального функционирования большинства деталей.

Хорошие условия для длительного сохранения работоспособности будут получены только при выполнении следующих условий:

- Для сборки силового моста используют два радиатора.

- Диоды сварочного аппарата HFA (25 и 30) можно изолировать типовыми прокладками из слюды.

- IRG4PC50W нагреваются сильнее, поэтому их крепят специальным составом ТС-10 или аналогом. Выполнять эту операцию будет удобнее, если приобрести термопасту в специальном шприце. Это приспособление пригодится для точного дозирования.

- В некоторых ситуациях импульсы тока способны создать резонансные колебания. Чтобы исключить такие явления сделать надо небольшую модернизацию стандартной схемы сварочного аппарата. Например, можно вставить сборку из конденсаторов между питанием 300 V и точкой соединения диодов моста.

- При покупке конденсаторов С15 (16) сварочного аппарата следует тщательно выбрать качественные изделия, созданные ответственными производителями. Затраты не будут чрезмерные. Но такая предусмотрительность снизит вероятность появления паразитных резонансных помех. Эти же конденсаторы, функционирующие полноценно, улучшат показатели производительности транзисторных ключей.

- Чтобы охлаждение сварочного аппарата было эффективным, помимо достаточного количества отверстий в корпусе, пригодится монтаж 2-3 вентиляторов.

Вентилятор, который применяется для охлаждения блока питания компьютера

Настройка и проверка мини-аппарата

Точное соблюдение инструкций поможет без ошибок собрать и настроить импульсный сварочный аппарат («мини») в домашних условиях:

- Начинают с подачи питающего напряжения на широтно-импульсный модулятор.

- Проверяют срабатывание реле сварочного аппарата К1 при полном заряде конденсаторного блока С9- С12. Эта цепь замыкает резистор R11, что снижает амплитуду скачка тока, когда аппарат включается. В нормальном состоянии реле срабатывает в интервале от 1 до 11 с., когда на ШИМ подано 15 V.

- На выходе этой платы проверяют наличие импульсов прямоугольной формы. Здесь понадобится осциллограф. Его можно взять в аренду, если нет планов последующего применения измерительной аппаратуры.

Как выглядит двухканальный осциллограф

- Далее надо посмотреть, какое напряжение на затворах транзисторов сварочного аппарата. Нормальный уровень будет в интервале от 15,9 до 16,1 V. Ниже – возможно. Превышение – недопустимо.

- В режиме холостого хода проверяется работа выпрямительного моста. Нужно, чтобы ток потребления не был больше 95 мА. Для этой операции используют напряжение 14-16 V.

- Чтобы убедиться в том, что фазы импульсов в обмотках соответствуют норме, также понадобится осциллограф. Сигнал для одного луча берут от первичной обмотки силового трансформатора сварочного аппарата. Для другого – от вторичной. При необходимости, корректируют амплитуды. Фазы (при разном напряжении) должны совпадать.

- Далее проверяют форму сигналов на выходе ключевых транзисторов сварочного аппарата. Максимальная амплитуда не должна превышать 325-335 V. Осциллограф подключается к эмиттеру и коллектору. На диодный мост подают питание через нагрузку. Её имитируют стандартной лампой накаливания мощностью 200 Вт. Частоту широтно-импульсного модулятора предварительно настраивают на 54 кГц. Это можно сделать с помощью осциллографа.

- Предыдущий пункт – предварительная настройка сварочного аппарата. После получения нужных параметров снижают медленно частоту модулятора до момента, пока на нижней половине импульса не образуется изгиб. Это свидетельство того, что трансформатор перенасыщен. На этом уровне фиксируют частоту. Её делят на два, полученное значение складывают с первичным параметром. Полученный результат – рабочая частота. Если 32 Гц – частота перенасыщения, то используют следующую цепочку вычислений: 32/2=16; 16+32=48 Гц (рабочая частота модулятора и трансформатора).

- В этом режиме замеряют ток потребления диодного моста сварочного аппарата. Он должен быть в пределах диапазона 140-160 мА. При пробое обмоток ток через нагрузку увеличится, контрольная лампа накаливания будет ярко светить.

- На выходе аппарата создают индуктивную нагрузку. Для этого подсоединяют проводник длиной 2-2,5 м.

- Увеличивают проверочную нагрузку сварочного аппарата с помощью потребителя большой мощности. Подойдёт обычный бытовой электрический чайник с нагревательным элементом более 2 кВт. При замкнутом выходе аппарата проверят напряжение на нижнем ключе диодного моста. Оно должно быть менее 360 V (амплитуда сигнала проверяется с помощью осциллографа).

- В этом же режиме прислушиваются. Если зафиксирован шум, проверяют правильность фазировки датчика тока сварочного аппарата (кольцо на ферритовых сердечниках).

- Источниками помех могут быть: дроссель L2, силовые провода, основной трансформатор. Их компенсировать можно изменением расстояний, или установкой специальных экранов. Чувствительные элементы, воспринимающие электромагнитные колебания, это модулятор и оптроны.

- Далее увеличивают ток, изменяя сопротивление резистором R Контролируют расширение импульса на нижнем транзисторном ключе сварочного аппарата. Когда достигнуто максимальное значение, амплитуда не должна превышать 540 V.

- Предыдущую процедуру повторяют, отключив нагрузку. В том и другом случае контролируется отсутствие шумов.

После завершения перечисленных выше действий приступают к практическим испытаниям сварочного аппарата. Время рабочих операций увеличивают постепенно. Проверяют температуру радиаторов и силового трансформатора.

Видео

Сделать дома сварочный аппарат можно. Для этого необходимо точно воспроизвести технологии, описанные в статье. Нужно внимательно относиться ко всем этапам процесса, тщательно выполнять настройку. Эту принципиальную схему можно модернизировать, изменяя рабочую частоту и некоторые другие параметры. Чтобы аппаратом было удобно пользоваться, необходимо продумать конструкцию наплечных ремней, обеспечить хорошую устойчивость оборудования на поверхности.

Оцените статью:Импульсно дуговая микросварка своими руками

Это процесс сварки металлов вольфрамовым электродом в среде инертного газа, также называемый TIG-сварка (от англ. Tungsten Inert Gas). В TIG-сварке заостренный вольфрамовый электрод используется в комбинации с электрической энергией, для создания и поддержания высокотемпературного потока плазмы — плазменной дуги. Плазменная дуга используется как источник тепла для расплавления рабочих поверхностей. Присадочный металл также может быть добавлен для наращивания стыка и формирования прочных и надежных шариков сварного шва, или сварного соединения.

Это процесс сварки металлов вольфрамовым электродом в среде инертного газа, также называемый TIG-сварка (от англ. Tungsten Inert Gas). В TIG-сварке заостренный вольфрамовый электрод используется в комбинации с электрической энергией, для создания и поддержания высокотемпературного потока плазмы — плазменной дуги. Плазменная дуга используется как источник тепла для расплавления рабочих поверхностей. Присадочный металл также может быть добавлен для наращивания стыка и формирования прочных и надежных шариков сварного шва, или сварного соединения.

Сварочные аппараты для импульсно-дуговой сварки (TIG-сварки) могут использовать энергию переменного тока или постоянного тока для создания плазменной дуги.

Компания Sunstone Engineering, основываясь на своем большом опыте, сделала выбор в пользу сварочной технологии с использованием постоянного тока. Аппараты серии Orion используют промышленную технологию емкостного разряда для импульсно-дуговой сварки. Напряжение переменного тока в сетях может меняться за день в диапазоне 20%. Емкостные сварочные аппараты имеют преимущество над технологией переменного тока — они накапливают точно необходимое количество энергии перед процессом сварки. Это означает, что Orion может формировать повторяемые швы независимо от скачков переменного тока.

Импульсно-дуговые сварочные аппараты серии Orion — это микро-TIG сварочные аппараты, которые позволяют чрезвычайно хорошо контролировать все параметры сварки. Такой контроль позволяет работать с любыми рабочими поверхностями — от сварки тонких листов до формирования роликовых швов на стальных поверхностях среднего размера.

Почему для импульсно-дуговой сварки необходим защитный газ?

Во время процесса импульсно-дуговой сварки высокотемпературная плазма быстро плавит металл в сварочной ванне на участке применения сварки. Если воздух из окружающей среды контактирует с расплавом металла, кислород из воздуха быстро вступает в реакцию с горячим металлом. В результате образуется оксид металла, который является хрупким, пористым, и сварочное соединение из-за этого выглядит обгоревшим.

Если мы используем инертный защитный газ, такой как чистый Аргон (аргон высокой частоты, 99.9%, марка Аргон 4.6 и выше), мы можем предотвратить эти эффекты. Аргон используется для вытеснения кислорода из рабочей зоны сварки. Для действующей электрической дуги защитный газ выполняет роль барьера, препятствуя проникновению кислорода в зону сварки. После охлаждения сварного соединения защитный газ отключается и прекращается его подача в зону сварки.

Что такое резистивная сварка (также называемая сваркой сопротивлением, сваркой плавлением, и контактной точечной сваркой)?

Резистивная сварка (сварка сопротивлением, сварка плавлением) очень сильно отличается от процесса TIG-сварки. В сварке сопротивлением электрический ток большой силы проходит через две рабочие детали, соединяя их между собой. В точке контакта двух материалов возникает сильное сопротивление потоку электрически заряженных частиц. И, когда электрический ток протекает через эту точку контакта, имеет место резистивный нагрев. При достаточно большой силе тока, протекающего через рабочие детали, температура (особенно на границе раздела этих двух деталей) может стать достаточно высокой, чтобы расплавить металл в этой точке. Терминами «сварка сопротивлением», «контактная сварка» и «точечная сварка» наглядно описывается этот процесс.

Если ограничивать величину мощности и электрического тока, поступающего на сварной шов, можно формировать временное или слабое сварное соединение, которое называется «прихваточный шов». Сварка прихваточным швом является достаточно часто применяемой в разных ситуациях, для решения разных задач. Она дает возможность временно соединять детали вместе, перед тем как их приварить друг к другу навсегда. Это также помогает исключить необходимость сложного скрепления или фиксирования деталей перед постоянной сваркой или пайкой. Независимо от применения, постоянная сварка сопротивлением также очень полезна. Аппаратами серии Orion можно приваривать лапки клемм и проводов, выполнять временные соединения, прихватывать болты, прикрывать или накрывать детали, приваривать шарнирные болты, подпорки и многое другое. Поскольку в основе аппаратов Orion — технология промышленной сварки емкостным сопротивлением, с их помощью возможно решение всех задач — от одноразовой сварки нестандартных деталей до производственной поточной сварки.

Что такое импульсно-дуговой сварочный аппарат серии Orion?

Аппарат серии Orion — это аппарат для импульсно-дуговой сварки и аппарат для сварки сопротивлением, и все это содержится в одном компактном переносном комплекте. Такая комбинация характеристик предоставляет неограниченные возможности для творчества.

Orion может быть использован в качестве аппарата для сварки прихваточным швом — для временного фиксирования деталей непосредственно перед процессом сварки или пайки. Если увеличить выходную мощность, его можно также использовать для долговечной сварки деталей плавлением (сварка сопротивлением, контактная точечная сварка). В режиме импульсно-дуговой сварки аппарат Orion можно использовать для формирования долговечных швов, присадки металла, и выполнения множества других удивительных и экономящих время практических задач.

Аппараты серии Orion — продукция американской компании Sunstone Engineering, используются в различных организациях, от малых предприятий до крупных корпораций из списка Fortune 500 (Apple Computers, NASA, MIT, GE, HP, Lockheed Martin, Boeing), а также многими международными правительственными и военными агентствами, образовательными институтами.

Компания Sunstone Engineering разрабатывает самые инновационные и производительные на рынке аппараты для импульсно-дуговой (микро-TIG) сварки — аппараты Orion i с технологией Интеллектуальной Сварки (Intelligent Welding), аппараты Orion mPulse, Orion C и Orion S. Эти сварочные аппараты — идеальны для промышленного применения в таких сферах, как ремонт пресс-форм и штампов, медицинских приборов, авиакосмическая промышленность и автоиндустрия, прриборостроение и энергетика, и для решения различных уникальных сварочных задач.

В основе импульсной сварке лежит традиционный электродуговой метод, но ток на полюса подается в импульсном режиме. Что это такое с прикладной точки зрения – шов, образованный ровными каплями расплава. Режим импульсной сварки позволяет контролировать процесс образования ванны, значительно расширяет возможности традиционного дугового способа, применяется для разнородных металлов, образует диффузный стык.

Особенности импульсной сварки

Когда основной рабочий ток используется в фоновом режиме, а на его фоне импульсами увеличивается силовая нагрузка, капли расплава, образующиеся на электроде, падают упорядоченно. Главный закон технологии сварки: один импульс – одна – капля, из-за электродинамических сил сужается шейка капли, она отрывается от электрода. Регулируя величину пауз между каплями, можно контролировать:

- процесс образования ванны;

- размер наплавляемого валика;

- форму соединения.

Использование импульсов позволяет снизить рабочий ток до нижних пределов. Значительно экономится присадочный материал. Снижается риск непроваров. Направленный перенос расплава позволяет варить низкощелевые соединения любой толщины.

Разновидности импульсной сварки

Выбор параметров соединения в зависимости от вида сплавляемых металлов. Выделяют четыре возможных варианта аппаратов:

- Конденсаторные, они применяются для нержавеющих сплавов и алюминия. Различаются по мощностным характеристиками, есть модели свыше 100 кА. Характеризуются сильным, максимально дозированным энергетическим выплеском.

- Для магнитно-импульсной сварки характерно соединение деталей под большим давлением, возникающим из-за наведенного магнитного поля. Шов образуется под воздействием температуры и сжатия. Такой вариант аппаратов позволяет варить однородные и разнородные металлы с хорошей продуктивностью. В основе магнитно-импульсного вида сварки заложен принцип электромеханики вихревых токов. При пересечении их с магнитным полем возникает взаимное притяжение деталей, они с большой силой вдавливаются в зоне расплава, образуя гомогенную структуру. Кромки деталей располагают под углом относительно друг друга. В результате пластической деформации образуются химические связи.

- В инерционных моделях конструктивной особенностью является мощный маховик, приводимый в движение электродвигателем. Кинетическая энергия маховика передается импульсным токам, возникает инерционный резонанс.

- Аккумуляторные характеризуются прочной конструкцией, низким влиянием просадки сети на работу устройства. Короткие замыкания, возникающие при розжиге электрода или присадочной проволоки в полуавтоматах, мгновенно стабилизируются. В качестве электролитного наполнителя для аккумулятора применяют щелочь.

Микроимпульсная сварка

Для работы с дентальными титановыми сплавами в зубном протезировании разработаны аппараты дуговой микросварки, позволяющими соединять тонколистовые элементы не хуже лазеров. Микроимпульсная сварка образует качественное стыковое соединение, не требующее дополнительной обработки поверхности.

Компактное устройство очень удобное, недорогое. Приобретается небольшими зубопротезными лабораториями и крупными ортопедическими центрами. Закрытый корпус, удобный игольчатый наконечник со светодиодной подсветкой – таким аппаратом работают зуботехники, не имеющие опыта сварщика.

Достоинства и недостатки

Способ применяется при монтаже ответственных соединений, удобен при монтаже трубопроводов – работать электродом или присадочной проволокой можно в любом положении. Регулировка шага импульсных точек делает этот способ универсальным. У импульсной сварки есть преимущества и ряд возможностей. Плюсы:

- За счет кратковременного импульса капля ровно ложится в зону соединения металлов. Импульсные аппараты позволяют значительно увеличить скорость провара. Появляется возможность соединять детали, для которой обычная электродуговая сварка неприменима, например, соединения тонких листов алюминия.

- Отличное качество шва – валик образуется равномерный, с ровными кромками, он не нуждается в зачистке, дополнительной обработке, проковке.

- Снижается риск прожогов, непроваров, брак бывает в исключительных случаях при нестабильном напряжении.

- Устраняется разбрызгивание металла в ванне расплава.

- Снижается расход электродов или проволоки при работе полуавтоматом до двух раз.

- Расширяются возможности соединения: импульсной сваркой соединяют разнородные металлы.

- Точный контроль момента расплава присадки, стабильность рабочих режимов.

- Во время запуска устраняется риск короткого замыкания.

- Слишком греется преобразователь – необходимо предусматривать надежную систему охлаждения.

- Нельзя использовать на больших площадях.

- Не разработаны модели для бытового применения, промышленные слишком дорогие.

- У ТIG-режима низкий КПД, необходимо регулировать режим подачи присадки.

Импульсный сварочный аппарат своими руками

Основа самодельного аппарата для импульсной сварки – генерация рабочего тока высокой частоты до 150 А. Преобразователь состоит из нескольких блоков с различным функционалом:

- низкочастотный выпрямитель стандартного напряжения в постоянный ток, оснащенный выходным фильтром на основе конденсаторов;

- инверторный блок с транзисторными переключателями, генерирующий переменный ток с частотой до 75 кГц;

- трансформатор с понижающими обмотками с вторичным выпрямителем, выдающим параметры рабочего тока.

Блок управления стабилизирует процесс преобразования. Схема аппарата включает:

- низкочастотный выпрямитель по типу инвертора создается на базе четырех транзисторов, выполняющих функции коммутаторов;

- высокочастотный преобразователь трансформаторного типа;

- блок управления;

- силовой фильтр, отвечает за стабильное напряжение, устраняет паразитарные пульсации;

- рабочий шунт;

- система подачи проволоки.

Схема устройства на транзисторах представлена вместе со спецификацией. Для сборки понадобится не более двух часов. Аналогичным образом собирается блок управления.

Трансформаторное устройство для импульсной сварки своими руками собирают на основе Ш-образного сердечника (Ш7х7 или Ш8х8). Для обмотки ферритовых стержней используют стандартный провод ПЭВ, его мотают на ширину всего каркаса. Элементы крепятся на плате из текстолита. Первичная обмотка состоит из 100 оборотов 0,3 мм проволоки. Вторичные:

- № 2 – толщина медной жилы 1 мм, делать нужно 15 витков;

- № 3 – ПЭВ 0,2, кол-во – 15;

- № 4 – ПЭВ 0,35, кол-во – 20;

- № 5 – ПЭВ 0,35, кол-во – 20.

Выходная частота такого самодельного трансформатора от 40 до 45 к Гц. Для увеличения частотности добавляют витков, можно добиться 55 кГц. Необходимо предусмотреть изоляцию обмоток промасленной бумагой, чтобы снизить риск возгорания. Допускается создание обмотки из многожильного медного кабеля от 0,4 до 0,6 мм. Необходимо учитывать, что при работе устройство сильно нагревается, поэтому в корпус монтируют вентилятор. Иногда используют радиаторы из компьютеров.

Самодельное устройство рассчитано на подключение к сети 220 В, оно достаточно надежное, поддерживает стабильную дугу даже при небольшой просадке напряжения. Популярность импульсной сварки объясняется высоким качеством швов и универсальностью: аппаратом варят любые металлы любой толщины.

На сегодняшний день разработано и успешно введено в эксплуатацию множество способов сварки: контактная, ручная дуговая, импульсная и даже лазерная сварка, а также ряд узкоспециализированных методик. Импульсная сварка является одним из наиболее эффективных и современных методов. Предполагает использование специального импульсного сварочного агрегата. Такая сварка была разработана в качестве более универсальной и производительной альтернативы дуговой сварки, имеющей множество недостатков.

Электрическая схема бытового сварочного аппарата.

Основные параметры импульсной сварки

Рассматриваемая сварка своими руками позволяет получать высококачественные соединения преимущественно стальных изделий и деталей из цветных металлов. Метод основывается на выполнении кратковременной сварочной операции с применением запаса энергии в аккумуляторе либо приемнике. Данный приемник подключается к электросети и постоянно заряжается до определенного значения, не перегружая линии электропередач. При выполнении сварки приемник импульсом отдает накопленную энергию. Так что аккумулятор представляет собой своего рода сглаживающий фильтр, благодаря которому скорость и качество сварки существенно увеличивается. Импульсная сварка способствует существенному снижению количества разбрызгиваемого металла, стекающего с электродов.

Электрическая схема синхронизации скорости подачи присадочной проволоки при импульсной сварке.

В случае если работа будет вестись с применением неплавящихся электродов, импульсная дуга будет контролировать формирование сварного соединения и обеспечивать максимально эффективное проплавление металла изделий. При работе же с плавящимся электродом за счет дуги будет контролироваться плавление и перенос электродного металла в шов с одновременным регулированием разбрызгивания сварочной капли.

Современные импульсные аппараты для сварки позволяют получать сплошные швы за счет расплавления отдельных точек с дальнейшим покрытием. В перерывах между подачами импульса агрегат обеспечивает поддержку маломощной дуги. Сила тока такой дуги составляет максимум 15% от значения импульсного тока. Это нужно для поддержания дуги в устойчивом состоянии.

Важно, чтобы импульсная и дежурная дуга были выставлены в правильном соотношении. Благодаря этому будет обеспечено исключение кратеров в местах сварки, снижена зона требуемого перекрытия точек соединения и в целом увеличена скорость работы.

Понятие «жесткости режима» сварки

Электрическая схема сварочного трансформатора.

«Жесткость режима» — это одна из важнейших технологических характеристик импульсной сварки. Данный параметр показывает отношение продолжительности пауза к продолжительности импульса.

Под жесткостью режима следует понимать проплавляющую способность дуги в специальных импульсных сварочных аппаратах. Путем изменения основных параметров процесса сварки оператор может менять форму сварочной ванны и ее размеры, контролировать процесс кристаллизации металла, формировать сварочный шов, регулировать пределы деформации и т.д.

Именно из-за возможности изменения жесткости режима в специальном сварочном оборудовании, проплавляющие свойства импульсной сварочной дуги являются самыми эффективными при необходимости соединения изделий из листового металла толщиной от 3 мм и меньше.

Принципиальная схема импульсного сварочного аппарата для точечной сварки.

Импульсная сварка отлично зарекомендовала себя как метод создания швов различных пространственных положений. Благодаря этим и другим характеристикам импульсные методики являются приоритетными при выполнении горизонтальных и вертикальных швов, потолочных швов, совмещении стыков на разного рода трубах и т.д.

В качестве источников питания в импульсной сварке преимущественно применяются преобразователи постоянного тока. Дополнительно в импульсных агрегатах применяются источники серии ТИР и ВСВУ.

Ранее отмечалось, что аккумулятор-приемник способствует обеспечению равномерной нагрузки на фазы и при этом не создает слишком большую нагрузку на сеть. Такой аккумулятор подает в зону сварного соединения короткие и мощные импульсы. В остальном же процесс сварки выполняется практически так же, как и любая другая технология, знакомая всем сварщикам.

Разновидности импульсной сварки

Схема сварного шва, выполненного импульсной лазерной сваркой.

Существует несколько разновидностей импульсной сварки. Каждая из них имеет свои особенности и предназначение. В целом выделяют:

- Конденсаторную импульсную сварку.

- Инерционную импульсную сварку.

- Электромагнитную импульсную сварку.

- Аккумуляторную импульсную сварку.

Аппараты для конденсаторной импульсной сварки характеризуются большим разбросом по диапазону тока. В продаже доступны агрегаты, поддерживающую работу с токами малой мощности. Существуют и максимально мощные агрегаты, способные выдавать ток силой в 100 000 А и даже больше. Главная особенность конденсаторной импульсной сварки состоит в том, что сварочный агрегат позволяет достигать точного дозирования энергии, затрачиваемой на создание сварочного импульса.

Конденсаторная импульсная сварка выполняется в очень жестком режиме. Детали нагреваются путем подачи единоразового мощного энергетического выплеска. Лучше всего данная разновидность импульсной сварки подходит для соединения изделий из алюминия и нержавеющих сталей.

Варианты настройки параметров импульса.

Главной особенностью аккумуляторной сварки является то, что в конструкции используемых сварочных агрегатов присутствуют специфические щелочные аккумуляторы. Они имеют особую высокопрочную конструкцию и нормально переносят частые короткие замыкания. Такие аккумуляторы характеризуются низким внутренним сопротивлением. При коротком замыкании устройства дают ток, в сотни раз превышающий токи стандартной разрядки.

Магнитно-импульсное сварочное оборудование применяется для преобразования электрической энергии в механическую за счет наведения магнитного поля. Части свариваемых изделий скрепляются под воздействием магнитных сил. В такого рода сварочном оборудовании детали соединяются путем соударения в месте контакта. Появляется высокое давление, и благодаря этому создается сварное соединение.

Принцип действия инверторных импульсных агрегатов основывается на использовании массивного маховика. Он посажен на один вал с ротором генератора. Для разгона используется электродвигатель. Маховик накапливает кинетическую энергию вращения, после чего при выполнении непосредственно сварки частота его оборотов существенно снижается. Благодаря этому происходит отдача накопленной энергии в виде импульса сварочного тока.

Основные этапы процесса импульсной сварки

В основе рассматриваемой технологии лежит импульсный перенос металла. Использование данной методики позволяет достигать максимально высоких параметров сварки. Метод сочетает в себе лучшие параметры прочих существующих методов переноса и практически полностью лишен недостатков других методов. При использовании импульсной сварки отсутствуют брызги и не образуется несплавлений.

Импульсные аппараты позволяют варить в любых пространственных положениях. Обеспечивается максимально рациональный и эффективный расход проволоки. Метод характеризуется сравнительно низким тепловложением и позволяет варить изделия из множества различных металлов.

Именно за счет уменьшения тепловложения достигается максимально высокое качество соединения тонких материалов без риска коробления и прожогов.

Сварка может выполняться с более медленной подачей проволоки.

Принцип работы сварочного инвертора.

При соединении изделий по импульсной технологии осуществляется бесконтактный перенос металла электрода в сварочную ванну. Таким образом, непосредственный контакт электрода с ванной полностью исключается. Это становится возможным благодаря наличию функции высокоскоростного управления сварочным током.

Чтобы был понятен порядок проведения работы, нужно рассмотреть основные этапы выполняемого процесса. Все начинается с «горячей» фазы, во время которой происходит образование одной капли металла на конце сварочного электрода. После этого происходит повышение силы тока до того значения, которого будет достаточно для сброса данной капли в ванну благодаря эффекту обжатия.

После сброса капли «горячая» фаза сменяется на «холодную». При импульсном процессе сварки происходит снижение тока до базового при отсутствии необходимости в мощности сварочной дуги. Таким образом, импульсный процесс не только очень эффективный, но и сравнительно холодный. При варке на низких токах проволока нагревается, а дуга поддерживается, но количества энергии не хватает для переноса металла. Продолжительность базового тока ограничивают так, чтобы не допустить начала переноса металла электрода большими каплями.

При сбросе капли металла ток поднимается до максимального значения, после чего уменьшается до базового уровня, благодаря чему общее тепловложение снижается. Перенос контролируется путем задания амплитуды и продолжительности пиковой характеристики сварочного тока.

Импульсная сварка в защитной газовой среде является одной из самых эффективных технологий. Она подходит для соединения металлов самых разных типов и толщины. Современные импульсные агрегаты очень удобны в работе. Задача сварщика сводится к установке переключателя в соответствии с обрабатываемым материалом. За счет органов управления источника можно осуществлять тонкую подстройку процесса. Применяемое программное обеспечение способствует максимальной оптимизации эпюры сварочного тока и избавляет сварщика от необходимости полной самостоятельной настройки.

Среди основных преимуществ метода можно выделить:

- Высочайшее качество сварных соединений.

- Эффективный контроль дуги.

- Низкие затраты на обработку.