Что такое контактная шовная сварка?

Екатерина

Время чтения: ≈7 минут

Большинство более-менее опытных сварщиков слышало или даже применяло в своей практике контактную сварку. Возможно, это была точечная или рельефная сварка. Об этих технологиях наслышаны все, но немногие знают о такой разновидности контактной сварки как шовная сварка.

Контактная шовная сварка — что это такое? Чем она отличается от роликовой контактной сварки? Какие есть достоинства и недостатки у такой технологии соединения металлов? На эти, и многие другие вопросы мы ответим в небольшой статье.

Содержание статьи

- Общая информация

- Достоинства и недостатки

- Технология

- Непрерывная сварка

- Прерывистая сварка

- Шаговая сварка

- Вместо заключения

Общая информация

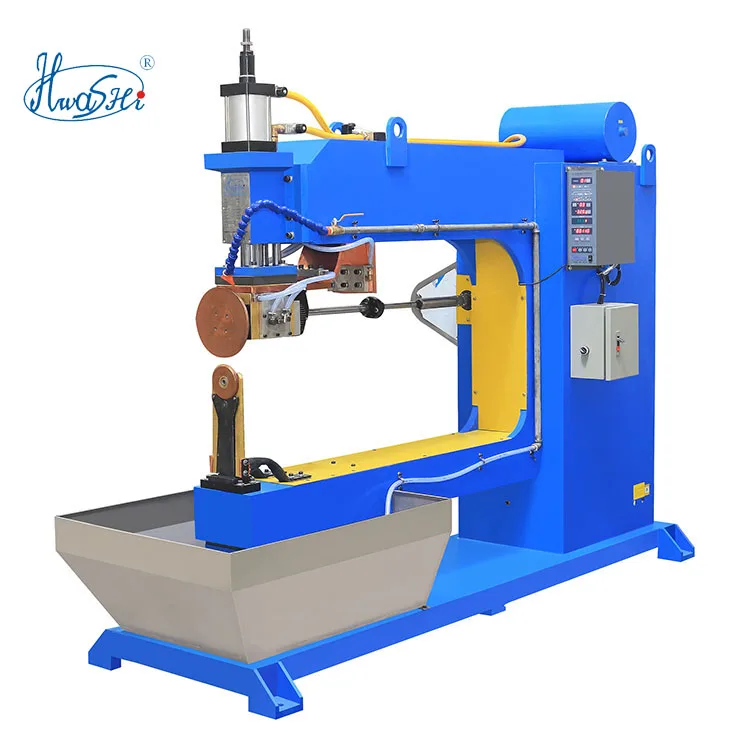

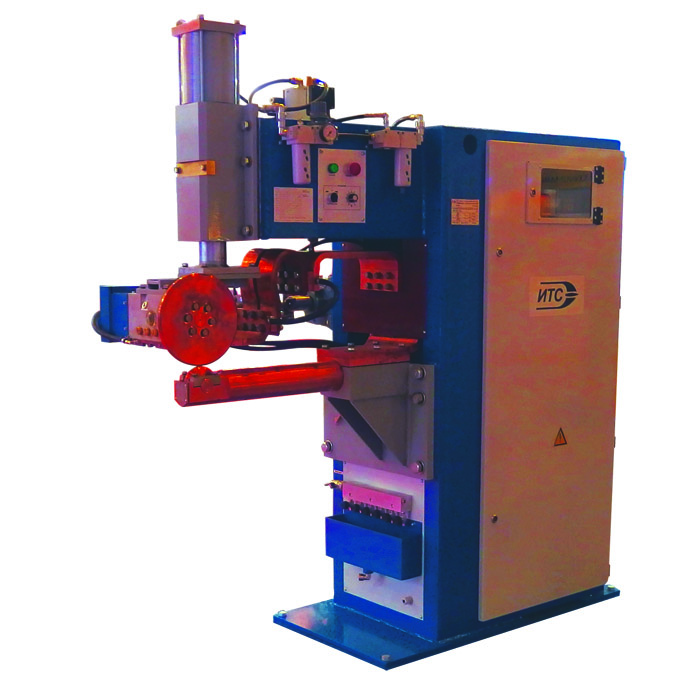

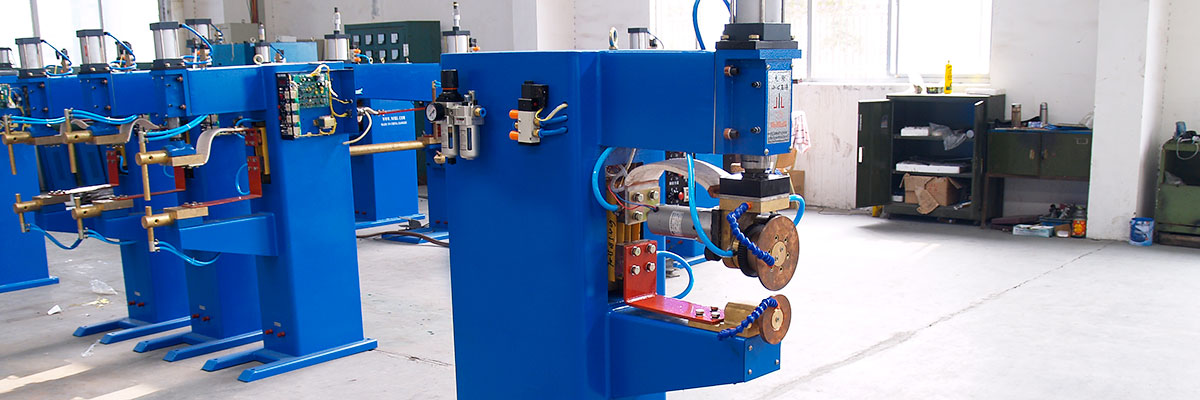

Контактная шовная сварка — метод соединения металлов, разновидность контактной сварки. Суть метода заключается в использовании двух вращающихся роликов-электродов. Они формируют неразъемное соединение, состоящее из множества сварных точек. Точки могут частично перекрывать друг друга для большей герметизации шва.

Суть метода заключается в использовании двух вращающихся роликов-электродов. Они формируют неразъемное соединение, состоящее из множества сварных точек. Точки могут частично перекрывать друг друга для большей герметизации шва.

Возможно, вы слышали также термин «контактная роликовая сварка». Многие новички часто спрашивают, чем роликовая сварка отличается от шовной. Ответ: ничем. Это одна и та же технология, которая имеет два названия. Поэтому допускаются оба. Можете называть такой метод как роликовым, так и шовным. Суть от этого не меняется.

Читайте также: Контактная стыковая сварка сопротивлением и оплавлением

Также существует конденсаторная контактная сварка, которую порой называют импульсной. Она считается разновидностью шовной (или роликовой) сварки. Выше мы упомянули, что при шовной сварке используются вращающиеся ролики-электроды. Это действительно так, но оборудование состоит не только из роликов, а еще из целого комплекса механизмов и систем. Поэтому такой аппарат принято называть станком для роликовой сварки.

Поэтому такой аппарат принято называть станком для роликовой сварки.

Достоинства и недостатки

Качество швов при роликовой сварке удивит каждого, кто впервые сталкивается с этой технологией. При этом сама сварка высокопроизводительна. Данную технологию можно приспособить к конвейерному производству. Также нет необходимости использоваться в сварочном процессе защитный газ, флюс или присадочные материалы.

Контактная роликовая сварка— это всегда высокий уровень культуры труда. Рабочим не приходится использовать комплектующие, загрязняющие одежду и рабочую зону. А мы напомним вам, что культура производства — это не просто термин из СССР. Это правила, прописанные в ГОСТах, которые действуют до сих пор. И их необходимо соблюдать.

Среди недостатков разве что невозможность сварки любых металлов друг с другом, невозможность сварки деталей толще 3 миллиметров. Еще один минус — необходимость применения дорогостоящего оборудования.

Еще один минус — необходимость применения дорогостоящего оборудования.

Технология

Исходя из описания выше могло сложиться впечатление, что контактная шовная сварка — это дело одной минуты. Достаточно просто прокатать детали через два ролика и шов готов. Но это не совсем так. Существует три основных технологии формирования шва на роликовом станке: непрерывная, прерывистая и шаговая. Давайте рассмотрим их подробнее.

Непрерывная сварка

Непрерывная сварка — это то, что мы как раз и представляем, когда слышим о шовной сварке. Детали устанавливают между двумя роликами и прокатывают, одновременно с этим на металл воздействует сварочный ток. Ток подается непрерывно, отсюда и название технологии. Казалось бы, все просто. И данная технология наверняка применяется повсеместно.

Но нет. Непрерывная сварка — самая невостребованная и непопулярная разновидность шовной сварки. А все потому, что ролики-электроды часто перегреваются, соединение получается некачественным и такой метод подходит только для работы с деталями толщиной до 1 миллиметра.

Прерывистая сварка

А вот прерывистая сварка на деле оказалась самой популярной и востребованной. Здесь, как не трудно догадаться, детали все так же прокатываются между двумя роликами. Только ток поступает прерывисто. Чтобы соединение получилось герметичным необходимо грамотно настроить частоту импульсов тока и скорость вращения роликов. В идеале сварные точки должны немного перекрывать друг друга.

Шаговая сварка

Метод шаговой сварки заключается в том, что детали так же расположены между роликами, но во время подачи тока не используется прокатка. Т.е., деталь остается неподвижной, когда с помощью тока формируется сварочная точка. Затем деталь прокатывают на небольшое расстояние, чтобы сделать следующую точку.

Шаговая сварка используется редко. Но она просто незаменима, когда нужно сварить алюминий методом шовной сварки, поскольку нагрев металла будет незначительным. При шаговой сварке и ролики, и сама деталь практически не нагреваются. А при сварке алюминиевых сплавов это большое преимущество.

Вместо заключения

Похожие публикации

Контактная сварка | Сварка и сварщик

Принципы процесса контактной сварки и общее представление о его разновидностях

- Контактная сварка

- это процесс образования неразъемных соединений конструкционных металлов в результате их кратковременного нагрева электрическим током и пластического деформирования усилием сжатия.

Разновидности процесса контактной сварки

Точечная сварка

- Точечная сварка

- способ контактной сварки, при котором детали свариваются по отдельным ограниченным участкам касания (по ряду точек).

При точечной сварке детали 1 собирают внахлестку, сжимают между электродами 2, к которым подключен источник электрической энергии 3 (например, сварочный трансформатор). Детали нагреваются при кратковременном прохождении сварочного тока до образования зоны взаимного расплавления деталей 4, называемой ядром. Нагрев зоны сварки сопровождается пластической деформацией металла в зоне контакта деталей (вокруг ядра), где образуется уплотняющий поясок 5, надежно предохраняющий жидкий металл от выплеска и от окружающего воздуха. Поэтому специальной защиты зоны сварки не требуется.

Нагрев зоны сварки сопровождается пластической деформацией металла в зоне контакта деталей (вокруг ядра), где образуется уплотняющий поясок 5, надежно предохраняющий жидкий металл от выплеска и от окружающего воздуха. Поэтому специальной защиты зоны сварки не требуется.

После выключения тока расплавленный металл ядра быстро кристаллизуется, и образуются металлические связи между соединяемыми деталями. Таким образом, образование соединения при точечной сварке происходит с расплавлением металла.

Шовная сварка

- Шовная сварка

- способ получения герметичного соединения (шва) путем образования ряда перекрывающихся точек.

Подвод тока и перемещение деталей осуществляют с помощью вращающихся дисковых электродов – роликов 2. Как и при точечной сварке, детали 1 собирают внахлестку и нагревают кратковременными импульсами сварочного тока от источника 3 в результате чего образуется ряд перекрывающихся точек 4.

Рельефная сварка

- Рельефная сварка

- одна из разновидностей точечной сварки.

При этом на поверхности одной из деталей 1 предварительно формируют выступ – рельеф, который ограничивает начальную площадь контакта деталей. В результате в этой зоне повышаются плотность тока и скорость тепловыделения. При нагреве рельеф постепенно деформируется; на определенной стадии процесса сварки формируется ядро, как при обычной точечной сварке. Сжатие деталей 1 и подвод к ним сварочного напряжения осуществляется при помощи плит 2.

Стыковая сварка

- Стыковая сварка

- способ контактной сварки, когда детали соединяются по всей площади касания (по всему сечению).

Детали 1 закрепляют в токоподводящих зажимах 2 и 4, один из которых (4) подвижен и соединен с приводом усилия сжатия машины. Напряжение к деталям подают от источника 3.

При стыковой сварке сопротивлением детали предварительно сжимают усилием и включают в сеть сварочный трансформатор. По деталям протекает сварочный ток, и происходит постепенный нагрев стыка деталей до температуры, близкой к температуре плавления.

При стыковой сварке оплавлением вначале на детали подают напряжение от сварочного трансформатора, а затем их сближают. При соприкосновении деталей в отдельных контактах вследствие большой плотности тока металл контактов быстро нагревается и взрывообразно разрушается. Нагрев торцов деталей происходит за счет непрерывного образования и разрушения контактов – перемычек. К концу процесса на торцах образуется сплошной слой жидкого металла. В этот момент резко увеличивают скорость сближения и усилие осадки F деталей; торцы смыкаются, большая часть жидкого металла вместе с поверхностными пленками и частью твердого металла выдавливается из зоны сварки, образуя утолщение – грат. Сварочный ток выключается автоматически во время осадки деталей. Для более равномерного нагрева деталей по сечению и получения однородных свойств соединений в ряде случаев до начала оплавления торец подогревают током способом сварки сопротивлением.

Шунтирование тока. Шунтирование тока проявляется в протекании части тока вне зоны сварки, например, через ранее сваренные точки при двухсторонней точечной сварке или через одну из деталей при односторонней сварке, при шовной сварке, при стыковой сварке изделий замкнутой формы. Шунтирование в значительной мере нарушает симметрию электрического поля и может привести к уменьшению плотности тока. Токи шунтирования обычно снижаются в процессе сварки за счет нагрева шунта и снижения сопротивления электрод-электрод.

Роль пластической деформации

Пластическая деформация металла вызывается как внешними, факторами – усилием со стороны электродов, так и внутренними – напряжениями, возникающими при несвободном расширении металла зоны сварки. При точечной, шовной, рельефной и стыковой сварке сопротивлением пластическая деформация металла присутствует на протяжении всего процесса сварки: от формирования холодного контакта до проковки соединения. При сварке оплавлением деформация происходит на этапе предварительного подогрева и осадки.

Основная роль пластической деформации при точечной, шовной и рельефной сварке заключается в формировании электрического контакта, в образовании пластического пояса для удержания расплавленного металла от выплеска и ограничения растекания сварочного тока во внутреннем контакте, в уплотнении металла на стадии охлаждения.

Основная роль пластической деформации при стыковой сварке заключается в удалении оксидов для образования металлических связей в стыке (второй этап цикла сварки) и электрических контактов (преимущественно в течение первого этапа нагрева). Деформация вызывается действием усилия сжатия, создаваемого приводом сварочной машины. Для образования начального электрического контакта достаточно небольшого давления, при котором происходит микропластическая деформация рельефа поверхности торцов. Для удаления оксидов и образования связей требуется относительно большая объемная пластическая деформация деталей. При стыковой сварке в большинстве случаев используется свободная схема объемной деформации, при которой металл течет без какого-либо внешнего ограничения. В процессе стыковой сварки о величине деформации судят по укорочению деталей, вызванному осадкой.

В процессе стыковой сварки о величине деформации судят по укорочению деталей, вызванному осадкой.

Дефекты соединений и причины их образования при контактной сварке

Основными дефектами при точечной, шовной и рельефной сварке являются:

- Непровары – проявляется в виде полного отсутствия или уменьшения литого ядра, а также при частичном или полном сохранении оксидной пленки или плакирующего слоя в контакте деталь-деталь; выплески, несплошности зоны сварки (трещины, раковины), снижение коррозионной стойкости соединений, неблагоприятные изменения структуры металла. Общая причина непровара – изменение параметров режима сварки (снижение тока и времени сварки, увеличение усилия сжатия и диаметра электродов), а также других технологических факторов (малая нахлестка, расстояние между точками, большие зазоры), приводящие к снижению плотности тока (тепловыделения).

- Выплески – это выброс части расплавленного металла из зоны сварки.

Выплески разделяют на наружные (из области контакта электрод-деталь), внутренние (между деталями), начальные (на I этапе формирования соединения) и конечные (на II этапе). Общая причина появления этого дефекта состоит в отставании скорости деформации от скорости нагрева.

Выплески разделяют на наружные (из области контакта электрод-деталь), внутренние (между деталями), начальные (на I этапе формирования соединения) и конечные (на II этапе). Общая причина появления этого дефекта состоит в отставании скорости деформации от скорости нагрева. - Несплошности зоны сварки: наружные и внутренние трещины, раковины. Трещины являются горячими и образуются преимущественно в температурном интервале хрупкости.

- Снижение коррозионной стойкости соединений – возникает в результате переноса части электродного металла на поверхность вмятины и может вызвать усиленную коррозию в этой части соединения.

- Неблагоприятные изменения структуры металла сварного соединения – возникают как следствие термодеформационного цикла сварки.

Основные дефекты стыковой сварки:

- Непровар – полное или частичное отсутствие металлической связи. Причина непровара – наличие в стыке оксидов или недостаточный нагрев торцов.

- Искривление волокон в области стыка обычно наблюдается при чрезмерной осадке.

- Расслоения и трещины (обычно продольные горячие) возникают также при чрезмерной осадке.

- Дефекты структуры (крупное зерно, загрязнение стыка неметаллическими включениями, снижение содержания легирующих элементов в стыке и т. п.) – могут быть вызваны перегревом металла, окислением при сварке, выгоранием легирующих элементов.

Области применения процессов контактной сварки и основные проблемы

Точечной и шовной сваркой обычно соединяют детали толщиной 0,5-6 мм. Толщина свариваемых деталей может быть одинаковой или различной. Материал деталей может быть однородным или разнородным. Если герметичность не требуется, то применяют точечную сварку. Прочноплотные соединения выполняют шовной сваркой.

При ограниченном доступе к месту сварки применяют односторонний подвод тока. Для повышения производительности и уменьшения коробления используют многоточечную сварку.

Сваркой сопротивлением обычно соединяют детали небольшого, как правило, круглого, сечения (например, из низкоуглеродистых сталей не более 200 мм2).

Сваркой непрерывным оплавлением сваривают детали сечением до 1000 мм2 (из низкоуглеродистой стали) и детали большого периметра (трубы, листы и др.).

Оборудование и приспособления

Для машин общего назначения ГОСТ 297—80 устанавливает, в частности, следующие основные параметры.

- Наибольший вторичный ток. Это ток, который проходит во вторичном (сварочном) контуре при его коротком замыкании на максимальной ступени регулирования при номинальных значениях раствора и вылета сварочного контура.

- Номинальное и (или) наименьшее и наибольшее усилия сжатия электродов — для точечных, шовных и рельефных машин.

- Требования к геометрическим параметрам электродов и консолям машины (размеры контура относятся к наиболее важным параметрам машины; контуры состоят из жестких и гибких токоведущих элементов, которые соединяют вторичные витки сварочного трансформатора с оснасткой машин).

Оснастка машин включает консоли, электрододержатели, электроды, токоподводящие губки и другие элементы, размеры и конструкция которых может меняться в зависимости от конструкции изделия. На этих элементах иногда устанавливают приспособления, фиксирующие или поддерживающие свариваемые, детали, загрузочные или съемные механизмы. Вторичный контур характеризуется такими параметрами:

- активное сопротивление;

- индуктивное сопротивление;

- полное сопротивление в режиме короткого замыкания.

В состав точечных, рельефных, шовных, подвесных и многоэлектродных машин входят приводы сжатия. В период протекания сварочного тока эти приводы формируют на электродах постоянное или изменяющееся во времени сварочное усилие. В необходимых случаях такие приводы создают на электродах усилие предварительного обжатия (до включения тока) и ковочное усилие (после выключения тока), превышающие уровень сварочного усилия. В большинстве машин приводы сжатия являются пневматическими, реже – пружинными.

Привода вращения роликов шовных машин – обеспечивают передвижение свариваемых деталей на шаг точек. Вращение роликов может быть непрерывным и прерывистым. Приводным может быть один из роликов, а в некоторых случаях крутящий момент передается сразу на оба ролика.

Электроды для точечной сварки и ролики для шовной сварки состоят из: рабочей части, части, обеспечивающей соединение с машиной, и средней (основной) части. Рабочая часть обеспечивает непосредственный контакт (электрический и механический) электрода со свариваемыми деталями и имеет рабочую поверхность, форма и размеры которой являются важной технологической характеристикой электрода (ролика). В настоящее время наиболее распространены две формы рабочей поверхности: плоская (цилиндрическая у роликов) и сферическая. Основной функцией электродов и роликов является подвод тока к деталям и передача к ним сварочного усилия. Внутренняя часть большинства электродов для точечной сварки имеет канал для подачи охлаждающей воды.

Параметры режима контактной сварки

В зависимости от роли процессов тепловыделения и теплоотвода различают жесткие и мягкие режимы сварки.

Жесткий режим характеризуется высоким значением сварочного тока и малым временем сварки. Жесткий режим характеризуется высокими скоростями нагрева и охлаждения. Такие режимы применяют при сварке материалов, обладающих высокой теплопроводностью и малым удельным электрическим сопротивлением.

Мягкие режимы характерны значительной длительностью протекания тока относительно малой силы. При этом происходит значительный теплообмен внутри деталей и с электродами.

Цикл контактной точечной и рельефной сварки состоит из предварительного сжатия, нагрева и проковки.

При сварке сопротивлением основными параметрами режима являются сварочный ток, или плотность тока, время протекания тока, начальное усилие сжатия и усилие осадки, укорочение деталей при сварке, установочная длина (начальное расстояние между внутренними краями токоподводов).

Основные параметры режима при сварке оплавлением: скорость оплавления, плотность тока при оплавлении, припуск на оплавление, время оплавления, величина осадки и ее скорость, длительность осадки под током, величина осадки под током, усилие осадки или давление осадки, установочная длина детали. Задают также напряжение холостого хода машины и программу его изменения.

Типовой технологический процесс производства сварных узлов состоит из таких операций:

- изготовление деталей;

- подготовка деталей;

- сборка;

- сварка;

- доводочные операции;

- антикоррозионная защита;

- контроль.

что это такое, принцип работы, где используется

На примере точечного либо рельефного видов, контактная сварка знакома многим сварочным специалистам.

Эти две технологии получили широкое распространение, в отличие от шовного типа.

Далее будет рассказано:

- что называют контактной шовной сваркой;

- ее отличия от роликового вида контактной сварки;

- достоинства и недостатки шовного сваривания металлов;

А также дана более подробная информация о процессе и технологических видах работы.

Содержание статьиПоказать

- Общая информация

- Достоинства и недостатки

- Технология

- Непрерывная сварка

- Прерывистая сварка

- Шаговая сварка

- Вместо заключения

Общая информация

Контактной шовной сваркой называется тип сваривания, при котором используются два вращающихся электродных ролика.

Эти электроды создают большое количество сварных точек, способных отчасти перекрывать воздействие друг друга.

Создается неразъемное соединение, которое отвечает за повышенную герметичность шва.

Сварщики, которые только осваивают профессию, часто спрашивают, в чем разница между шовным типом и роликовым.

Разгадка здесь проста – это единая техника обработки металла, имеющая два разных названия.

Ее можно называть и роликовой, и шовной, оба варианта будут верны. Ведь варианты названия не изменяют сущность процесса.

Типом шовной обработки считается также конденсаторное (импульсное) контактное сваривание.

При шовном методе действующим механизмом сваривания являются электроды-ролики. Однако весь рабочий аппарат – это более сложная система механизмов.

Его принято называть «Станок для роликовой сварки».

Такая техника обработки металла довольно проста. Необходимые детали помещаются между двумя роликами, которые сжимают и с силой прокатываются по поверхности металла.

Процесс соединения происходит благодаря проходящему в роликах току, который нагревает поверхность детали.

Правда, такая методика оптимальна только для тонких металлических листов до трех миллиметров толщиной.

Применяемые для шовной технологии сваривания ролики, кроме сжимания деталей, функционируют как электроды, а потому требуют точного выбора.

В ассортименте встречаются образцы разного диаметра. Рекомендуется использовать варианты от 150 до 20 см в диаметре.

Рекомендуется использовать варианты от 150 до 20 см в диаметре.

Ролики более маленьких диаметров быстро изнашиваются, требуют частой замены. Важная роль также у материала, из которого была произведена деталь.

В этом вопросе подходящими будут медь, либо бронза всех ее типов.

Достоинства и недостатки

Впервые встречая результат роликового сваривания металлов, люди испытывают приятное удивление.

Сам процесс отличается высокой производительностью и подходит для использования в конвейерных производствах.

Плюсом технологии является факт, что работа на таком станке не требует защитных газов, флюсов и материалов для присадки.

Культура труда – основная характеристика контактной роликовой сварки, ведь эта технология не требует применения комплектующих, приводящих к загрязнению одежды и рабочей зоны.

Можно считать, что это термин, свойственный лишь времени Советского Союза.

Но культура производства – это стандарты ГОСТов, действующие по сей день, и требующие соблюдения правил рабочих процессов.

Недостатков у такого вида сваривания всего три. Он не подходит для сваривания разных металлов в одну деталь. Работает на тонких листах до 3 мм. А также требует наличия оборудования высокой стоимости.

Технология

Однако контактная шовная сварка происходит не моментально. Чтобы получить шов, не достаточно провести деталь между двумя роликовыми электродами.

Этот процесс гораздо более сложный. Встречаются несколько основных методов создания шва на таком станке:

- непрерывный;

- прерывистый;

- шаговый.

Далее эти виды работы станка будут рассмотрены детальнее.

Непрерывная сварка

Такой тип производства – это то, что приходит в голову первым при попытках представить, как должна работать данная методика. Детали помещаются между роликовыми электродами и прокатываются, пока к ним применяется ток.

Он подается без перебоев, непрерывно, что легло в основу названия техники обработки металла. Глядя на описание, можно прийти к выводу, что это – самая популярная технология. Однако это не так.

Глядя на описание, можно прийти к выводу, что это – самая популярная технология. Однако это не так.

Причина в том, что рабочие детали – электроды – получают сильную нагрузку во время производства. Происходит перегрев, и шов теряет свое качество. Поэтому такая методика рекомендована для обработки листов до 1 мм в диаметре.

Прерывистая сварка

Эта методика соединения металлических элементов признана более востребованной. При таком типе работы детали прокатываются между двумя электродами.

Однако подача тока происходит с перерывами. Здесь важна точная настройка частоты электрических импульсов. Вместе с вращающей скоростью сварочных элементов она отвечает за герметичность шва.

Оптимальным вариантом можно назвать работу, при которой сварные точки перекрывают друг друга.

Шаговая сварка

Техника такого производства основана на отсутствии прокатки. Металлические листы помещаются между роликовыми электродами, но во время формирования сварочной точки они остаются на месте. Движение происходит только на расстояние между контактами, то есть до следующей точки.

Движение происходит только на расстояние между контактами, то есть до следующей точки.

Шаговая разновидность применяется в редких случаях. Однако для обработки таким способом алюминия она остается лучшим вариантом.

При задействовании шаговой сварки нагрев и металла, и сварочных элементов незначителен. Это ключевое преимущество технологии в отработке алюминия.

Вместо заключения

Контактную шовную сварку смело можно назвать достаточно быстрым и простым способом обработки тонкостенных элементов.

Наличие разновидностей технологий позволяет использовать ее для разных металлов: как низколегированной стали, так и алюминиевых сплавов.

Качественное выполнение такой работы не требует высококвалифицированной специализации. Для нее хватит и короткого обучения с долей практики.

Для нее хватит и короткого обучения с долей практики.

Рельефная, шовная и точечная контактная сварка | Строительный справочник | материалы — конструкции

При точечной контактной сварке локализация эффекта Джоуля и эффективность проковки определяются формой наконечников электродов и прилагаемым к электродам усилием. В случае рельефной сварки усилие, прилагаемое к электродам при проковке, и сечение канала прохождения тока определяются контактом на специально выштампованных выступах или рельефах.

Размеры рельефов определяют объем металла в соединяемых деталях, в котором будет происходить образование ядра сварных точек. Значительное усилие сжатия, прилагаемое ко всем выступам одновременно, и распределение тока, определяющего эффект Джоуля, достигаются за счет большой общей поверхности электродов — выступов, причем ток в этом случае проходит именно через данные рельефы.

Схема рельефной сварки |

Способы рельефной сварки |

Кинематическая схема данного способа сварки близка к схеме точечной сварки. Очень быстрое повышение температуры в области рельефов и в области с другой, плоской стороны листов одновременно вызывает и расплавление рельефов, и образование литого ядра. По мере осуществления сварки выступы полностью сглаживаются по отношению к поверхности верхнего свариваемого листа, и свариваемые детали соединяются таким же образом, как и в случае точечной контактной сварки за счет образования литого ядра.

Очень быстрое повышение температуры в области рельефов и в области с другой, плоской стороны листов одновременно вызывает и расплавление рельефов, и образование литого ядра. По мере осуществления сварки выступы полностью сглаживаются по отношению к поверхности верхнего свариваемого листа, и свариваемые детали соединяются таким же образом, как и в случае точечной контактной сварки за счет образования литого ядра.

Основной интерес к данному способу сварки вызван тем, что он позволяет одновременно сваривать значительное количество рельефных контактов на одной стороне деталей (при ограниченных размерах машины и ограничениях по геометрической форме соединяемых деталей).

Двухточечная односторонняя сварка

В этом варианте применения ток во вторичном сварочном контуре трансформатора подается на два электрода с одной стороны свариваемых листов. Два листа металла накладываются один на другой под электродами машины, причем под листы подкладывается медная пластина, называемая противоэлектродом.

После того, как было осуществлено сжатие деталей двумя электродами и включена подача напряжения на сварочный трансформатор, ток начинает проходить от одного электрода к другому через два листа металла и через противоэлектрод по последовательной схеме.

В данном случае также имеет место значительное количество дополнительных параллельных цепей, по которым может проходить сварочный ток, и именно по этой причине круг применений двухточечной односторонней сварки значительно ограничен.

Точечная контактная сварка |

Непрямая или псевдодвухточечная односторонняя сварка

Данный способ является разновидностью способа двухточечной односторонней контактной сварки, поскольку электроды располагаются на одной стороне верхнего листа. В этом случае за счет использования верхнего листа устраняется ток утечки. В результате остается только набор довольно больших последовательных сопротивлений, которые требуют повышенных значений напряжения во вторичном контуре. Использование противоэлектрода с большой площадью поверхности приводит к ограничению на площади рабочей поверхности наконечников электродов.

Использование противоэлектрода с большой площадью поверхности приводит к ограничению на площади рабочей поверхности наконечников электродов.

Последовательная двухточечная сварка «push — pull»

В этом случае используются два симметричных трансформатора с одинаковыми характеристиками, расположенных с двух сторон свариваемых листов металла. Эффект «push — pull» представляет собой электрический эффект, при котором ток ограничивается напряжениями в симметричных противоположных вторичных контурах, в результате чего токи утечки через листы в местах контакта с электродами снижаются (электрические условия близки к способу одноточечной сварки).

Применения системы «push — pull» не ограничиваются по толщине или порядку подкладывания листов, поскольку она позволяет сваривать все пригодные для сварки материалы в любой последовательности, любой толщины (листы с покрытиями, листы из легких сплавов и т.п.) и даже при малых расстояниях по оси между электродами.

Схема шовной сварки |

Применение шовной сварки |

Роликовая (шовная) сварка

Роликовой (шовной) сваркой называют сварку последовательными точками с контролируемым интервалом. Варианты реализации способа определяются конструкцией используемых для нее машин. Сварка таким способом может выполняться и на машине для точечной контактной сварки при условии большой скорости выполнения точек (от 300 до 1000 точек в минуту). В этом случае необходимо использовать машины с малой инерционностью системы сжатия. Перемещение детали вручную носит случайный характер, и периодичность следования точек будет зависеть исключительно от профессионализма оператора. Для исключения нерегулярности следования точек электроды классической сварочной машины заменяются роликами, вращением которых может управлять сама машина.

Варианты реализации способа определяются конструкцией используемых для нее машин. Сварка таким способом может выполняться и на машине для точечной контактной сварки при условии большой скорости выполнения точек (от 300 до 1000 точек в минуту). В этом случае необходимо использовать машины с малой инерционностью системы сжатия. Перемещение детали вручную носит случайный характер, и периодичность следования точек будет зависеть исключительно от профессионализма оператора. Для исключения нерегулярности следования точек электроды классической сварочной машины заменяются роликами, вращением которых может управлять сама машина.

Сжатие и синхронизация вращения роликов обеспечивают прижимание двух деталей друг к другу и их подачу вперед. В данном случае достаточно только надлежащим образом подобрать цикличность нагревов и охлаждения в соответствии с тангенциальной скоростью подачи детали двумя роликами, с тем, чтобы получить сварные швы, точки которых будут находиться друг от друга на контролируемом расстоянии. Понятно, что прижимание деталей роликами должно осуществляться непрерывно во время всего процесса сварки одного шва. Интерпретация закона Джоуля-Ленца для рассматриваемого случая аналогична точечной контактной сварке.

Понятно, что прижимание деталей роликами должно осуществляться непрерывно во время всего процесса сварки одного шва. Интерпретация закона Джоуля-Ленца для рассматриваемого случая аналогична точечной контактной сварке.

Общее сопротивление, имеющее место в данном случае, складывается из последовательных сопротивлений той же природы (внутренние и контактные сопротивления). Сопротивления внешних контактов роликов с листом повышенные, поскольку место соприкосновения роликов с листом теоретически является линией (не поверхностью).

Стыковая контактная сварка |

Использованы репродукции http://welding.su/gallery/ |

Способ контактной сварки (стыковая сварка) |

Стыковая сварка сопротивлением имеет такую же последовательность шагов, что и точечная сварка (сборка, сварка и механическая обработка). Для этого вида сварки существуют следующие правила: Усилие сжатия зажимов превышает усилие при осадке: 1,5 х (усилие сжатия) < (усилие осадки) < 2 х (усилие сжатия). Ток, обеспечивающий создание эффекта Джоуля, проходит через контактные поверхности электродов-губок и плоскость соприкосновения деталей через сечение последних, поэтому величина выступа частей деталей за пределы электродов-губок является критическим параметром для данной машины.

Для этого вида сварки существуют следующие правила: Усилие сжатия зажимов превышает усилие при осадке: 1,5 х (усилие сжатия) < (усилие осадки) < 2 х (усилие сжатия). Ток, обеспечивающий создание эффекта Джоуля, проходит через контактные поверхности электродов-губок и плоскость соприкосновения деталей через сечение последних, поэтому величина выступа частей деталей за пределы электродов-губок является критическим параметром для данной машины.

При наличии слишком большого выступа деталей за края губок происходит перегрев детали за пределами зоны, в которой необходимо создать эффект Джоуля. Перегрев приводит к размягчению деталей и делает их непригодными для взаимной осадки, не считая того, что данный нагрев проходит за счет снижения эффекта от нагрева на граничной поверхности.

Шовная (роликовая) контактная сварка: применение, схема, ГОСТ

Оборудование для контактной сварки

Все агрегаты для сварки контактным методом условно классифицируются по следующим признакам:

- назначение;

- источник питания;

- расположение электродов;

- способ перемещения;

- способ автоматизации.

По назначению сварное оборудование делят на модели общего назначения и специализированные агрегаты, применяемые для конкретных работ.

Прецизионное оборудование для точечной сварки широкого назначения подойдет для сваривания разного рода микроэлектронных устройств, металлических изделий, в зависимости от особенностей их конструкции и актуальных требований.

Сварочный аппарат для точечной сварки.

Но в случае большинства металлических изделий и сплавов нужно применить специализированные агрегаты для контактной точечной сварки:

- установки, функционирующие по принципу одностороннего контактного сваривания;

- агрегаты для сварки проводников в изоляционном материале.

В оборудовании для контактной стыковой сварки на производстве применяются разные виды источников питания

- конденсаторы, в т. ч. с поддержанием напряжения и регулированием режима работы в процессе сварки автоматически;

- источники питания с переменным током, в т.

ч. повышенной частоты с возможностью автоматического регулирования тока или напряжения.

ч. повышенной частоты с возможностью автоматического регулирования тока или напряжения.

Схема стыковой сварки оплавлением должна описывать вид применяемого оборудования, что упростит сварщику задачу и позволит добиться максимально высокого качества сварных соединений.

Электроды для контактной сварки могут располагаться по-разному:

- друг напротив друга;

- параллельно.

В первом варианте электроды одновременно сжимают детали с двух сторон. Во втором – сварная проволока опирается на детали с одной стороны.

Контактная стыковая сварка оплавлением подразумевает использование разных видов сварочных головок:

- для двустороннего точечного сваривания;

- для сварки и пайки разрезными и V-образными электродами;

- головки для односторонней сварки и пайки с возможностью раздельного регулирования усилия на каждом электроде.

Устройство машины контактной стыковой сварки.

По способу передвижения сварочные агрегаты для контактного метода соединения металлических изделий в единую конструкцию могут быть:

- стационарными;

- подвесными;

- мобильными.

В первом случае сварные детали перемещают под конкретный агрегат, а во втором и третьем ‒ осуществляется монтаж аппарата в положение сваривания.

По способу автоматизации сварочные агрегаты бывают:

- ручными;

- автоматическими.

Ручные агрегаты более доступны по стоимости, однако, требуют большего мастерства со стороны сварщика: абсолютно все операции должны осуществляться вручную под четким контролем человека.

Автоматизированное оборудование для точечной сварки лишает мастера необходимости осуществлять ряд процессов, поэтому облегчает работу для малоопытного сварщика.

Основные параметры при выборе сварной машины ‒ сила сварочного тока, а также длина рычагов со сварными электродами. Они определят возможную толщину деталей для сваривания, вид металла и габариты конструкций, с которыми можно работать.

Зачастую производители указывают их в паспорте конкретной модели аппарата. Простой сварочный аппарат своими руками для точеной технологии можно изготовить своими руками.

Разновидности контактной сварки

Существует несколько видов контактной сварки. К ним относится точечная сварка (она может быть одноточечной, двухточечной и многоточечной), рельефная сварка, шовная сварка (может быть непрерывной, шаговой и прерывистой), стыковая сварка (выполняемая либо с помощью сопротивления, либо с помощью оплавления). Также возможны комбинации разных методов, например, шовно-стыковая сварка или рельефно-точечная. В таком случае комбинированный метод будет обладать всеми характерными особенностями обоих типов контактной сварки.

Давайте подробнее разберем способы контактной электросварки изделий из металла.

Точечная сварка

Точечная сварка — это самый распространенный тип контактной сварки. Ее суть в формировании так называемых точек путем нагрева металла и его дальнейшей деформации. Точки формируются с малым шагом, образуя сварное соединение.

Ее суть в формировании так называемых точек путем нагрева металла и его дальнейшей деформации. Точки формируются с малым шагом, образуя сварное соединение.

Точечная сварка довольно универсальна, она используется для соединения тонколистового металла, маленьких деталей, используемых в электроприборах, и толстых деталей до 2 сантиметров. С помощью такого метода возможна быстрая и качественная сварка нержавеющей стали.

Что касается качества и надежности соединения, то здесь все просто: чем больше точек, тем шов надежнее. Новички ошибочно полагают, что такое соединение ненадежно и может разрушиться в любой момент. Но это большое заблуждение. При формировании точки используется большое давление. Оно без труда деформирует нагретый металл, который затем остывает и надежно фиксирует детали между собой.

Рельефная сварка

Контактная рельефная сварка осуществляется по тому же принципу, что и контактная, только перед работой края одной детали обрабатываются с помощью специальных инструментов или станков, образующих выступы. Деталь кладется сверху, выступами вниз. Выступы могут быть полукруглыми или продолговатыми. В месте выступа как раз и будет точка, формируемая аппаратом для контактной сварки. Вторая деталь остается неизменна, она кладется снизу.

Деталь кладется сверху, выступами вниз. Выступы могут быть полукруглыми или продолговатыми. В месте выступа как раз и будет точка, формируемая аппаратом для контактной сварки. Вторая деталь остается неизменна, она кладется снизу.

Рельефный метод контактной сварки зачастую применяется при сборке автомобилей. Он очень сложен за счет необходимости формировать выступы и поэтому редко проводится в домашних условиях.

Шовная сварка

Шовная сварка несколько отличается от прочих типов контактной сварки. Здесь электроды роликовые, с их помощью металл не только прокатывается, но и сваривается. При этом сварное соединение выглядит, как при точечной сварке. Но точки перекрывают друг друга на несколько миллиметров, образуя шов, больше похожий на соединение, выполненное ручным способом с помощью покрытого электрода.

Шовная сварка применяется при сварке тонких металлов до 3 миллиметров. Также шовная сварка отлично подходит для сварки герметичных изделий, например, баков и цистерн.

Стыковая сварка

Стыковая контактная сварка также использует тепло и давление, но в другой плоскости. Шов формируется не между верхним и нижним электродом, а посередине. Чтобы лучше понять суть, посмотрите на схему ниже.

Стыковая сварка делится на сварку с сопротивлением и с плавлением. При сварке с сопротивлением детали сначала стыкуют, затем сжимают под небольшим давлением, и только после этого к зоне шва поступает ток, который нагревает металл, размягчая его. Затем металл остывает и образуется соединение.

При сварке плавлением детали предварительно нагреваются до пластичного состояния и только потом соединяются с применением давления. Нагрев может быть либо постоянным, когда тепло поступает во время всего сварочного процесса, либо прерывистым, когда деталь нагревается интервалами. Прерывистый нагрев используются для экономии электричества. Также он полезен, если детали небольшие и тонкие, в таких случаях нет нужды использовать нагрев постоянно.

Внимательные мастера спросят, куда исчезает расплавленный металл? Ведь при других способах сварки при плавлении металл начинает окисляться, образуется шлак. А это создает дополнительные проблемы. Дело в том, что в контактной сварке ток обладает электродинамическим действием, поэтому он без труда выбрасывает расплавленный металл вне зоны сварки.

А это создает дополнительные проблемы. Дело в том, что в контактной сварке ток обладает электродинамическим действием, поэтому он без труда выбрасывает расплавленный металл вне зоны сварки.

Виды сварки

ГОСТ 15878 от 1979 года был выпущен взамен аналогичного документа, датированного 1970 годом выпуска — в нём были описаны основные виды контактных методик сварки, а также другие методы, некоторые из которых мы рассмотрим подробнее.

Точечная

Этот сварки методом небольшого по размерам контакта применяется во многих сферах человеческой деятельности: от строительства и до производства самолётов и ракет. Например, при создании прочной обшивки современных лайнеров из алюминия и его сплавов на корпусе расположены миллионы точечных сварных объектов, которые и образуют прочное соединение.

Принцип действия аппаратов точечной сварки предельно прост — металл в месте соединения мгновенно разогревается до температуры плавления с одновременным сильным сжатием с обеих сторон в результате получается прочный и эстетичный шов, выдерживающий любые нагрузки и колебания. Данный метод позволяет сократить до минимума время соединения металлов в одно целое. Применяется такая методика для прочного соединения листового материала и металлических стержней сваркой встык.

Данный метод позволяет сократить до минимума время соединения металлов в одно целое. Применяется такая методика для прочного соединения листового материала и металлических стержней сваркой встык.

Рельефная

Во время применения рельефной методики происходит пластическая деформация свариваемого материала, что характерно для условий, способствующих формировке надёжного соединения, после окончательного затвердевания.

Шовная

Применяется для создания прямых и непрерывных швов — машина создаёт серию точек, на которые впоследствии накладываются аналогичные точки. В результате такой интенсивной атаки и создается прочное соединение, которое полностью соответствует требованиям ГОСТ. Применяются три вида методик:

- Непрерывный вариант. Создаётся ровный шов при постоянном механическом воздействии роликов на соединяемые поверхности и непрерывной подаче электрического потенциала. Такие аппараты работают весьма эффективно, но склонны к перегреву, а ролики из-за высоких нагрузок быстро выходят из строя — стираются контактные поверхности.

Требуется предварительная обработка соединяемых деталей.

Требуется предварительная обработка соединяемых деталей. - При шаговом методе роликовый механизм постоянно контактирует с поверхностью сварки и давит на деталь, которая перемещается прерывисто, что позволяет избежать негативного воздействия перегрева и последующей деформации.

- Прерывистая линия характерна использованием пульсирующих импульсов. Заготовка находится в постоянном движении между двумя прижимными роликами, а точки постоянно перекрывают друг друга образуя герметичный шов..

Третий вариант используется чаще и пользуется большей популярностью, чем два предыдущих.

Конденсаторная

ГОСТ на конденсаторную сварку легко можно найти в перечне соответствующих документов, а аналогичная технология была разработана ещё в начале прошлого века и за время использования не претерпела существенных изменений, зарекомендовав себя надёжным и простым способом соединения металлов. Сварочный агрегат имеет простую конструкцию, на электросеть оказывается небольшая нагрузка, а производительность при этом довольно высокая.

Суть процесса схожа с контактной сваркой, только здесь подача тока происходит импульсно и мощно, для чего используются мощные конденсаторы, отличающиеся большой ёмкостью.

Схематическое изображение конденсаторной сварки.

Оборудование для точечной и шовной контактной сварки

Современное оборудование для точечной и шовной контактной сварки — это комплекс элементов для решения технологических задач. В состав оборудования входит сама сварочная машина, средства механизации и автоматизации процессов сварки и систему управления всеми этими устройствами.

Схема машины для точечной сварки показана на рисунке выше. В составе машины две основные части. Первая — это механическая с элементами конструкции, которые обеспечивают жёсткость и прочность машины (корпус, кронштейн и т.п.) и приводами для передачи усилия и перемещения деталей. Вторая часть электрическая, в составе которой имеется источник сварочного тока (сварочный трансформатор, выпрямитель, аккумуляторы тока — батареи конденсаторов, инверторы — преобразователи частоты и т. д.) и вторичный контур с токоподводами — консолями, электродержателями и электродами.

д.) и вторичный контур с токоподводами — консолями, электродержателями и электродами.

Средства механизации и автоматизации представляют собой приспособления к универсальным машинам или устройства, обеспечивающие подготовку изделия к сварке, сборку, прихватку, установку, перемещение и съём узла.

Система управления необходима для задания программы работы (режимов сварки, очерёдности выполнения операций, контроля и автоматической регулировки параметров технологического цикла, сбора и обработки информации о состоянии оборудования и качества изделия).

Классификация сварочных машин

Сварочные машины для контактной роликовой и шовно сварки производят в разных странах, но их все можно классифицировать по различным признакам:

1. По способу сварки. Различают машины для точечной, рельефной и шовной сварки.

2. По назначению. Бывают универсальные машины (общего назначения) и специализированные (обычно, по типу узла или сортамента).

3. По способу установки. Различают стационарные и передвижные машины.

4. По роду питания. Существуют машины переменного тока, машины низкочастотные и постоянного тока, конденсаторные машины.

5. По виду привода усилия. Машины могут быть рычажные, пружинные, пневматические, гидравлические, электромеханические и др.

6. По степени автоматизации. Машины бывают неавтоматические, полуавтоматические и автоматические.

Электроды сварочных машин

Электроды сварочных машин — это весьма важный элемент, ведь именно от их стойкости зависит производительность точеной и, особенно, шовной контактной сварки. Основные требования к материалам электродов изложены в ГОСТ 14111. Для сварки алюминиевых сплавов и подобных материалов это, прежде всего, тепло- и электропроводность. Среди предъявляемых требований также сопротивление пластическим деформациям при температуре 300-500°C (для сварки жаропрочных сталей).

Для изготовления электродов применяют такие материалы, как медные сплавы. В качестве электродных вставок применяют чистые тугоплавкие металлы — молибден и вольфрам. Отдельную группу представляют материалы, упрочнённые частицами оксидов (Al2O3, CrO3), карбидов и нитридов, обладающих высокой жаростойкостью и электропроводностью.

Отдельную группу представляют материалы, упрочнённые частицами оксидов (Al2O3, CrO3), карбидов и нитридов, обладающих высокой жаростойкостью и электропроводностью.

Для сварки медных сплавов и сплавов алюминия применяют электродные материалы с высокой электропроводностью, для сварки жаропрочных сплавов — с высокой твёрдостью при больших температурах (около 500°C).

Механизация и автоматизация шовной и точечной контактной сварки

Сварочные машины для точечной и шовной контактной сварки обеспечивают почти полную автоматизацию процесса. Для уменьшения длительности вспомогательных операций и повышения производительности всего процесса используют различные механизированные приспособления, машины-автоматы, автоматические линии и промышленные роботы.

К сборочно-сварочным приспособлениям относятся кондукторы, стапели, сборочные стенды, на которых выполняют сборку, прихватку и сварку изделий. На практике также нашли широкое применение поддерживающие (выравнивающие) приспособления, при помощи которых можно сориентировать свариваемый узел относительно электродов или роликов сварочной машины. Примерная схема подобного приспособления показана на рисунке.

Примерная схема подобного приспособления показана на рисунке.

Автоматические линии востребованы в автомобилестроении, при производстве сельскохозяйственной техники, в вагоностроении, в электронике, при производстве трубных заготовок и в других областях при массовом производстве.

Общая информация

Контактная шовная сварка — метод соединения металлов, разновидность контактной сварки. Суть метода заключается в использовании двух вращающихся роликов-электродов. Они формируют неразъемное соединение, состоящее из множества сварных точек. Точки могут частично перекрывать друг друга для большей герметизации шва.

Возможно, вы слышали также термин «контактная роликовая сварка». Многие новички часто спрашивают, чем роликовая сварка отличается от шовной. Ответ: ничем. Это одна и та же технология, которая имеет два названия. Поэтому допускаются оба. Можете называть такой метод как роликовым, так и шовным. Суть от этого не меняется.

Также существует конденсаторная контактная сварка, которую порой называют импульсной. Она считается разновидностью шовной (или роликовой) сварки. Выше мы упомянули, что при шовной сварке используются вращающиеся ролики-электроды. Это действительно так, но оборудование состоит не только из роликов, а еще из целого комплекса механизмов и систем. Поэтому такой аппарат принято называть станком для роликовой сварки.

Она считается разновидностью шовной (или роликовой) сварки. Выше мы упомянули, что при шовной сварке используются вращающиеся ролики-электроды. Это действительно так, но оборудование состоит не только из роликов, а еще из целого комплекса механизмов и систем. Поэтому такой аппарат принято называть станком для роликовой сварки.

Суть технологии крайне проста: металлическую деталь устанавливают между двумя роликами, которые затем прокатываются по металлу. При этом они не только сжимают, но и сваривают обе детали. Сварка осуществляется за счет прохождения тока через ролики и нагрева металла. Все это происходит одновременно. Как вы понимаете, с помощью такой технологии можно сварить только очень тонкие листы металла. Максимальная толщина, с которой справится станок — 3 миллиметра. Ролики, применяемые в станках для шовной сварки, не простые. Ведь они не просто прокатывают и сжимают металл, а еще и выступают в роли электродов. Поэтому необходимо правильно подбирать их. В продаже существуют ролики различных диаметров. Мы рекомендуем диаметр от 150 до 20 сантиметров. У роликов меньшего диаметра обычно больший износ и меньший срок службы

Мы рекомендуем диаметр от 150 до 20 сантиметров. У роликов меньшего диаметра обычно больший износ и меньший срок службы

Также обратите внимание, из какого металла изготовлен ролик. Оптимальный материал — медь и различные типы бронзы

Сборка готовой конструкции

Перед монтажом наружной части контактного сварочного аппарата необходимо провести вторичную обмотку извлеченной катушки (несколько витков проводом с достаточным сечением). Далее ведут работу согласно инструкции, как сделать точечную сварку своими руками:

Следующим этапом готовят электроды, которые могут иметь самую различную конфигурацию. Зависит форма, размеры и диаметр наконечника от назначения сварочного агрегата, размеров и формы скрепляемых деталей.

При решении изготовить электроды своими руками, следует воспользоваться ГОСТами, которые регулируют все требуемые параметры. В случае отсутствия опыта работы на токарном станке детали для подачи электрических разрядов можно приобрести в магазине.

Готовые, отшлифованные электроды приваривают к выведенным проводам. При выводе проводов следует проверять качество и правильность прокладки рабочих кабелей (используя вольтметр). Особенно, актуален данный вопрос для усиленных трансформаторов.

При сборке трансформатора обязательно монтируют конденсаторы, а на корпус выводят кнопки регулировки скорости и времени подачи электрического разряда. Подобный принцип позволяет регулировать процесс сварки деталей, не допуская перегревания металла и образования грубых швов.

Обратите внимание!

Штукатурка стен своими руками — как это сделать ровно и гладко? Учимся с экспертами с фото описанием!

Отопление в частном доме своими руками: как отопить дом, дачу и квартиру. Основы, нормы и правовое обеспечение

Монтаж сайдинга своими руками пошаговая инструкция как установить внешнюю ПВХ отделку

Следующий шаг – это монтаж и сборка корпуса. Электроды «одевают» в корпуса ручек-зажимов, позволяющих надежно фиксировать обрабатываемые поверхности.

Трансформатор также прячут в корпус, внутренняя поверхность которого обязательно обрабатывается антикоррозийным составом. Также наличие корпуса позволяет защитить центральную деталь от попадания пыли, искр, грязи и влаги.

Обработке антикоррозийными составами следует подвергнуть и все другие детали для сборки конструкции. Качество и срок эксплуатации изделия напрямую зависит от оптимального подхода к работе.

Окончательное формирование наружного контура зависит от пожеланий и умений мастера, его приспособленности к работе с инструментом (учитывается охват ладони, удобство удерживания аппарата в руке, общий вес конструкции и предполагаемая длительность проведения ремонтных работ). В работе поможет схема сборки точечной сварки из микроволновки своими руками.

Контроль качества сварных соединений

Контроль качества сварки при шовной и точечной контактной сварке имеет особо

важное значение, поскольку процесс протекает очень быстро и характер формирования

соединения скрыт от внешнего наблюдения. К образованию таких дефектов в сварном

К образованию таких дефектов в сварном

шве, как непровары, могут приводить различные факторы

Это и состояние поверхностей

деталей и электродов, качество сборки, непостоянство режимов сварки. Кроме непроваров,

при сварке могут возникать горячие трещины, выплески металла и раковины.

Наибольшую опасность представляют непровары, они существенно снижают эксплуатационные

характеристики соединения, такие как прочность и герметичность. Наружные и внутренние

выплески металла ухудшают внешний вид изделия и могут засорять магистрали. Трещины

и раковины могут влиять, в основном, на герметичность и, в меньшей степени на

прочность, поскольку находятся вне зоны наибольших рабочих напряжений.

При контактной сварке обычно применяют комплексный контроль соединений, начиная

с контроля оборудования, приспособлений, состояния поверхностей деталей и электродов,

проверки качества сборки и заканчивая контролем самого сварного соединения.

Контроль готового сварного соединения достаточно сложная задача при контактной

сварке. Для этого применяется радиографический

Для этого применяется радиографический

метод контроля рентгеновскими лучами. С помощью этого метода

неразрушающего контроля хорошо выявляются трещины, раковины, выплески.

Частые виды брака при нахлесточном шве

При сварке этим способом иногда появляются такие недостатки:

- Непровары – недостаточность заполнения шва расплавом. Такой дефект уменьшает прочность шва. Они возникают из-за слабости тока, слишком высокой скорости сварки.

- Подрезы – канавки, идущие вдоль стыка. Возникают из-за удлинения дуги, расширения сварочной ванны, недостаточного прогрева металла.

- Прожоги – сквозные дефекты. Отверстия появляются при низкой скорости сварки, неправильном выполнении одностороннего скоса кромки, высокой силе тока.

- Поры – пустоты, располагающиеся по всей длине шва. Появляются при разрушении защитного газового облака.

Разновидности дефектов сварных швов

Большинство дефектов устраняют путем повторной сварки с установкой правильных параметров работы аппарата.

Общая информация

Контактная шовная сварка — метод соединения металлов, разновидность контактной сварки. Суть метода заключается в использовании двух вращающихся роликов-электродов. Они формируют неразъемное соединение, состоящее из множества сварных точек. Точки могут частично перекрывать друг друга для большей герметизации шва.

Возможно, вы слышали также термин «контактная роликовая сварка». Многие новички часто спрашивают, чем роликовая сварка отличается от шовной. Ответ: ничем. Это одна и та же технология, которая имеет два названия. Поэтому допускаются оба. Можете называть такой метод как роликовым, так и шовным. Суть от этого не меняется.

Также существует конденсаторная контактная сварка, которую порой называют импульсной. Она считается разновидностью шовной (или роликовой) сварки. Выше мы упомянули, что при шовной сварке используются вращающиеся ролики-электроды. Это действительно так, но оборудование состоит не только из роликов, а еще из целого комплекса механизмов и систем. Поэтому такой аппарат принято называть станком для роликовой сварки.

Поэтому такой аппарат принято называть станком для роликовой сварки.

Суть технологии крайне проста: металлическую деталь устанавливают между двумя роликами, которые затем прокатываются по металлу. При этом они не только сжимают, но и сваривают обе детали. Сварка осуществляется за счет прохождения тока через ролики и нагрева металла. Все это происходит одновременно. Как вы понимаете, с помощью такой технологии можно сварить только очень тонкие листы металла. Максимальная толщина, с которой справится станок — 3 миллиметра.

Читать также: Опрессовка витой пары 8 проводов

Рельефный метод

Рельефная сварка нередко применяется в автомобильной промышленности для соединения кронштейнов с листовыми элементами (в частности, рельефным способом крепятся скобы к автомобильному капоту и дверные петли к кабине), а также для фиксации стандартных крепежных изделий — шпилек, болтиков, гаек.

Вне зависимости от типа сварки, поверхности заготовок необходимо очищать от грязи, коррозии, горюче-смазочных материалов. Однако рельефная сварка требует дополнительной подготовки изделий. На них должны быть сделаны с помощью спецоборудования достаточно сложные по форме (допустим, круглые или продолговатые) выступы.

Однако рельефная сварка требует дополнительной подготовки изделий. На них должны быть сделаны с помощью спецоборудования достаточно сложные по форме (допустим, круглые или продолговатые) выступы.

Контактная сварка в Москве, цена услуги

Контактная сварка — один из наиболее распространенных видов сварки, используемый для скрепления тонких металлических листов или маленьких однотипных изделий. При данном методе выполняется кратковременный нагрев скрепляемых поверхностей током высокого напряжения, и одновременное придавливание их друг к другу в зоне взаимодействия, по итогу получается сварной шов.

Из-за легкости, высокой производительности и небольшим расходам на расходное сырье этот способ применяется на производстве.

Имеется несколько типов сварки — точечная, рельефная, шовная, стыковая. Каждый из этих способов обладает своей сферой использования.

Точечная сварка

Самый популярный способ, используемый на предприятиях и в домашних условиях, для скрепления небольших изделий или металлических листов толщиной меньше 4-5 мм. При данном способе соединяемые поверхности размещают внахлест, зажав их между двумя конусообразными электродами из меди. Материал размягчается только в месте контакта с электродами, создавая сварную точку, диаметр которой равен нескольким мм.

При данном способе соединяемые поверхности размещают внахлест, зажав их между двумя конусообразными электродами из меди. Материал размягчается только в месте контакта с электродами, создавая сварную точку, диаметр которой равен нескольким мм.

Может быть одно- и двусторонней, при этом надежность соединения у одностороннего метода меньше, но он предоставляет возможность образовать несколько сварных точек. По этому принципу функционируют многоточечные аппараты.

Существует два режима для обработки материала таким методом: жесткий и мягкий. Мягкий применяется для скрепления деталей из закаленной стали. При нем через обрабатываемые изделия пропускается электрический импульс небольшой силы тока и существенной продолжительности (до нескольких секунд). При этом происходит более постепенный нагрев, а мощность ниже. Подобное оборудование удобно применять дома.

При обработке жестким методом сила тока и сжатия сварочных клещей — выше, чем в прошлом варианте, продолжительность импульса равна долям секунд (это зависит от толщины скрепляемых поверхностей). Такой режим чаще используется на производстве, из-за высокой производительности. С его помощью скрепляют полуфабрикаты из расплавов с цветными металлами, высоколегированной стали и листы из металла различной толщины.

Такой режим чаще используется на производстве, из-за высокой производительности. С его помощью скрепляют полуфабрикаты из расплавов с цветными металлами, высоколегированной стали и листы из металла различной толщины.

Рельефная сварка

Вид точечного способа, при котором на скрепляемых изделиях заранее штампуют рельефы или выступы. Форма выступов может отличаться, от нее зависят прочность и габариты сварочной точки.

Метод состоит в том, что изделия зажимают между плоскими электродами, на которые потом подают ток. Материал нагревается лишь в местах соприкосновения полуфабрикатов — на выступах. Так как выступы можно приготовить заблаговременно, это обеспечит хорошую производительность.

Другое преимущество способа — длительный период эксплуатации электродов, медленно изнашиваемых из-за своей формы, обладающей значительной контактной поверхностью. Главный недостаток — то, что для сварки нужны аппараты большой мощности.

Шовная сварка

Способ, при котором скрепляемые листы прокатываются между электродами в форме диска. По итогу появляется шов, состоящий из нескольких сварных точек. Он может быть прерывистым или непрерывным. Это зависит от того, каким образом ток подается на электроды — небольшими импульсами или постоянно.

По итогу появляется шов, состоящий из нескольких сварных точек. Он может быть прерывистым или непрерывным. Это зависит от того, каким образом ток подается на электроды — небольшими импульсами или постоянно.

При непрерывной обработке ролики быстро изнашиваются, потому как подача тока выполняется без перерыва. Полуфабрикаты могут перегреваться в месте скрепления. Если поверхности плохо зачищены, обладают неодинаковой толщиной или произведены из различных расплавов, шов будет непрочным. Этот способ сварки применяется только для деталейиз малоуглеродистой стали, толщиной менее 1 мм.

Отличие прерывистой сварки от прошлого метода — подача на ролики импульсов, образующих отдельные сварные точки. Полуфабрикаты прокатываются постепенно, давление на участке шва — постоянно, что гарантирует небольшой износ электродов.

Для расплавов с алюминием используют третий метод — пошаговую шовную сварку, совмещающую импульсную подачу тока с прерывистым перемещением полуфабрикатов. Ток подается лишь тогда,когда они останавливаются.

Среди всех методов скрепления полуфабрикатов именно роликовая сварка обеспечивает самый герметичный шов. Из-за этого ее используют для производства разных труб, баков, емкостей.

Стыковая сварка

Метод, при котором нагревается весь участок соприкосновения изделий, зажатый между электродами. Бывает два вида — обработка сопротивлением или оплавлением.

При обработке сопротивлением изделия прижимают друг к другу, а потом через место их взаимодействия пропускают ток. Когда участок шва нагревается до мягкости, подача тока прекращается и продолжается сжимание полуфабрикатов, осуществляя так их осадку. Обработка заканчивается, когда шов твердеет.

Поверхности для сварки должны быть хорошо подогнаны, зачищены, быть без неровностей, зазоров, тогда шов будет ненадежным. Обработку сопротивлением используют для деталей из медных, алюминиевых расплавов, низкоуглеродистой стали. При сваривании оплавлением участок стыковки изделий нагревают электрическим током, затем постепенно сближают полуфабрикаты до их скрепления и выполняют осадку.

Купить контактную сварку в Москве можно на сайте «Велунд Сталь». Вы можете оставить заявку на нашем сайте или по телефону.

Сварка швов сопротивлением | Сварочный компьютер

Наши средства управления и мониторы WeldComputer® помогут вам решить проблемы, связанные с операциями шовной сварки.

Мониторинг может обнаруживать несколько источников отклонений сварного шва и предотвращать выпуск некачественных и нестабильных сварных швов с завода. Тем не менее, производители все еще могут получить очень высокий и очень дорогой процент брака.

Узнайте больше о WeldComputer® Adaptive Controls для сварки швов в специальной статье Welding Journal;

- «Повышение производительности шовной сварки сопротивлением с помощью адаптивного управления»

- А также презентация, посвященная адаптивному управлению и герметичным непрерывным сварным швам.

Работа с адаптивным графиком швов — это самый простой способ предотвратить появление некачественных сварных швов из-за проблем такого типа. Адаптивный график сварки может автоматически обнаруживать и исправлять каждую из этих проблем для получения стабильных сварных швов и, в первую очередь, предотвращать появление некачественного сварного шва. А когда отклонения слишком серьезны, чтобы их можно было исправить, система может мгновенно уведомить оператора о проблеме.

Адаптивный график сварки может автоматически обнаруживать и исправлять каждую из этих проблем для получения стабильных сварных швов и, в первую очередь, предотвращать появление некачественного сварного шва. А когда отклонения слишком серьезны, чтобы их можно было исправить, система может мгновенно уведомить оператора о проблеме.

Шовная сварка традиционно сталкивается с такими проблемами, как:

- непостоянный нагрев от сварки к сварке

- несовместимое расстояние между точками

- непостоянная скорость колеса

- непостоянная сила по длине шва

- вариант кромки

- неравномерное ускорение колеса в начале и конце шва

- неравномерная площадь торцевого контакта шовного круга, катящегося по детали

- вариации контактного сопротивления между колесом и щеткой

Проблема: непостоянная скорость колеса

Переменная нагрузка детали, подаваемой на машину, ограничение крутящего момента двигателя, люфт шестерни, колебания ремня, нестабильность управления скоростью двигателя и механические резонансы машины являются факторами, вызывающими мгновенные колебания скорости колеса на машинах для шовной сварки. . Эти изменения скорости приводят к изменениям, вызывающим горячие и холодные точки, которые влияют на размер производимых сварных швов.

. Эти изменения скорости приводят к изменениям, вызывающим горячие и холодные точки, которые влияют на размер производимых сварных швов.

Решение:

Адаптивное управление — это самый простой способ минимизировать эти колебания, автоматически увеличивая и уменьшая нагрев в ответ на эти мгновенные колебания скорости.

Проблема: изменения интервалов

Обычные средства управления шовной сваркой устанавливают напряжение двигателя, а затем зависят от фиксированного запрограммированного времени между сварками для управления расстоянием между точками. Эта практика основана на ложном предположении, что колеса движутся с абсолютно одинаковой скоростью. На самом деле колебания скорости колеса возникают из-за внешних возмущений и являются причиной непостоянства расстояния между пятнами.

Решение:

- Адаптивное управление полностью устраняет эту проблему, точно размещая каждую точку в нужном месте на основе фактического измеренного положения колеса на детали, а не в зависимости от времени и надежды на то, что колеса катятся с абсолютно одинаковой скоростью.

Проблема: изменение усилия колеса

Трение цилиндра сварного шва и ползуна, колебания давления воздуха или аномалии сервопривода, циклические колебания колеса и вибрация машины являются факторами, вызывающими изменение усилия, когда колеса катятся по шву. Эти изменения силы приводят к неравномерности размеров сварных швов.

Решение:

Адаптивное управление предлагает самый простой способ минимизировать эти колебания, автоматически регулируя нагрев вверх и вниз в ответ на мгновенные колебания силы.

Проблема: вариации кромок

Операции по шву, которые должны поддерживать контроль шва от кромки до кромки, страдают от вариаций кромки, потому что синхронизировать нагрев с динамикой, которая имеет место в начале и конце шва, практически невозможно. достичь при обычном управлении. Слишком раннее начало нагрева делает переднюю кромку слишком горячей и выбрасывает материал; слишком позднее начало нагрева делает переднюю кромку слишком холодной, а сварной шов передней кромки меньшего размера. Аналогичные проблемы возникают в конце шва; слишком позднее отключение нагрева делает заднюю кромку слишком горячей и выбрасывает материал; слишком раннее отключение нагрева делает заднюю кромку слишком холодной, а сварка задней кромки меньшего размера. Вот некоторые из причин, по которым производители, использующие традиционные подходы к сварке встык, сталкиваются с высоким уровнем брака.

Аналогичные проблемы возникают в конце шва; слишком позднее отключение нагрева делает заднюю кромку слишком горячей и выбрасывает материал; слишком раннее отключение нагрева делает заднюю кромку слишком холодной, а сварка задней кромки меньшего размера. Вот некоторые из причин, по которым производители, использующие традиционные подходы к сварке встык, сталкиваются с высоким уровнем брака.

Решения:

Адаптивное управление решает эту проблему за счет точной синхронизации процесса и оптимальной лепки тепла в соответствии с контуром передней и задней кромки детали. По мере того как колесо накатывается на переднюю часть детали, адаптивное управление подает соответствующий нагрев. Адаптивный график сварки отслеживает траекторию шовного сварочного круга, отслеживая мгновенную скорость, усилие и другие параметры. Он автоматически регулирует нагрев каждую миллисекунду, чтобы компенсировать колебания скорости, подпрыгивания колес и другие источники вариаций. Затем он уменьшает и отключает тепло, когда колесо скатывается с задней части детали.

Затем он уменьшает и отключает тепло, когда колесо скатывается с задней части детали.

Системы шовной сварки с обычным управлением приводят к:

- сварным швам несоответствующих размеров, которые могут иметь переменное расстояние в шве

- первые несколько сварных швов более горячие, чем остальные сварные швы в шве

- аналогичные проблемы со сварными швами в конце шва

При сварке встык, когда шовные ролики должны накатывать на переднюю часть детали, катиться по детали и выходить за заднюю кромку детали, эти проблемы дополнительно усугубляются:

- подпрыгивание колес

- вибрация и динамические изменения геометрии, возникающие на передней и задней кромках

Мониторинг может обнаруживать все эти источники отклонений сварного шва и предотвращать выпуск некачественных и нестабильных сварных швов с завода. Адаптивное управление может в первую очередь предотвратить возникновение плохого сварного шва.

Адаптивное управление может в первую очередь предотвратить возникновение плохого сварного шва.

Узнайте больше об адаптивном управлении WeldComputer® для сварки швов в этой статье Welding Journal.

Скачать статью

Узнайте больше о том, как увеличить скорость при сохранении качества, загрузив полную презентацию.

Скачать презентацию

Есть вопросы? Нажмите кнопку ниже, чтобы связаться с нами сегодня.

Свяжитесь с намиСимволы точечной сварки шва и сопротивления

Последнее обновление:

Партнерский отказ от ответственности: этот пост может содержать ссылки, которые принесут нам комиссию бесплатно для вас. Это помогает сохранить Weldguru бесплатным ресурсом для наших читателей.

Символ точечной сварки сопротивлением

Символы точечной сварки сопротивлением сами по себе не имеют значения стрелки или другого бокового значения, хотя дополнительные символы, используемые в сочетании с ними, могут иметь такое значение. Символы точечной сварки сопротивлением должны располагаться по центру контрольной линии. Размеры могут быть указаны по обе стороны от базовой линии.

Символы точечной сварки сопротивлением должны располагаться по центру контрольной линии. Размеры могут быть указаны по обе стороны от базовой линии.

Размер сварного шва

Символы точечной сварки сопротивлением имеют размеры по размеру или прочности следующим образом:

Размер контактной точечной сварки обозначается как диаметр сварного шва, выраженный в долях или десятичных дробях в сотых долях дюйма, и должен быть указан с отметками в дюймах или без них слева от символа сварки (рис. 3- 60).

Обозначение размера контактной точечной сварки

Прочность контактной точечной сварки определяется как минимально допустимая прочность на сдвиг в фунтах на точку и должна быть указана слева от символа сварки (рис. 3-61).

Обозначение прочности контактной точечной сварки

Шаг сварных швов

Шаг контактной точечной сварки должен быть показан справа от символа сварки (рис. 3-62).

Расстояние между сварными швами

Шаг контактных точечных сварных швов должен быть указан справа от символа сварного шва (рис. 3-62).

3-62).

Обозначение расстояния между точечными сварными швами

Количество сварных швов

Если в определенном соединении требуется определенное количество сварных швов, это число должно быть указано в скобках над или под символом сварного шва (рис. 3- 64).

Обозначение количества точечной сварки сопротивлением

Соединения точечной сварки сопротивлением заподлицо

Когда открытая поверхность одного элемента соединения точечной сваркой сопротивлением должна быть заподлицо, эта поверхность должна быть обозначена добавлением символа контура заподлицо к символ сварного шва (рис. 3-65) в соответствии со спецификацией места.

Символ контура контактной точечной сварки

Символ контактной шовной сварки

Символы контактной шовной сварки сами по себе не имеют стрелочного или другого бокового значения, хотя дополнительные символы, используемые в сочетании с ними, могут иметь такое значение. Символы сварки контактным швом должны располагаться по центру базовой линии.

Размеры контактных швов могут быть указаны по обе стороны от базовой линии.

б. Размер сварных швов сопротивлением. Сварные швы сопротивления должны быть рассчитаны либо по размеру, либо по прочности следующим образом:

Размер сварных швов сопротивления должен быть обозначен как ширина сварного шва, выраженная в долях или десятичных дробях в сотых долях дюйма, и должна быть показана, с или без дюймовые метки слева от символа сварки (рис. 3-66).

Обозначения сварных швов сопротивлением, указывающие размер

Прочность контактных швов должна быть обозначена как минимально допустимая прочность на сдвиг в фунтах на погонный дюйм и должна быть указана слева от символа сварки (рис. 3-67).

Обозначения контактной шовной сварки, указывающие на прочность

Длина контактной шовной сварки

Длина контактной шовной сварки, если она указана на символе сварки, должна быть указана справа от символа сварки (рис. 3-68). ).

).

Обозначения контактной шовной сварки, указывающие длину

Когда контактная шовная сварка распространяется на полное расстояние между резкими изменениями направления сварки, на символе сварки не нужно указывать размер длины.

Если контактная шовная сварка распространяется меньше, чем расстояние между резкими изменениями направления сварки, или меньше, чем полная длина стыка, размер должен быть определен (рис. 3-69).

Символы шва сопротивления, указывающие протяженность

Шаг

Шаг прерывистой контактной шовной сварки обозначается как расстояние между центрами приращений шва и должен быть указан справа от размера длины (рис. 3-70).

Обозначения размеров шовной сварки с прерывистым контактным швом

Окончание шовной сварки с прерывистым контактным швом

Когда сварка с прерывистым контактным швом используется сама по себе, символ указывает на то, что приращения расположены на концах размерной длины. При использовании между непрерывной шовной сваркой сопротивлением символ указывает, что на концах размерной длины оставляются промежутки, равные шагу за вычетом длины одного приращения. Отдельные символы должны использоваться для прерывистой и непрерывной шовной сварки сопротивлением, когда они объединены.

При использовании между непрерывной шовной сваркой сопротивлением символ указывает, что на концах размерной длины оставляются промежутки, равные шагу за вычетом длины одного приращения. Отдельные символы должны использоваться для прерывистой и непрерывной шовной сварки сопротивлением, когда они объединены.