Контактная сварка видео

Темы: Контактная сварка.

Смотрите также узкоспециализированную страницу Точечная сварка видео.

1. Стыковая контактная сварка, видео о сварке рельсов.

2. Роботизированная контактная сварка, видео с использованием роботов KAWASAKI и роботизированных клещей.

3. Контактно-дуговая сварка.

Контактно-дуговая сварка.

4. Конденсаторная сварка CNC.

5 .Конденсаторная сварка.

6. Импульсная контактно — дуговая сварка, видео от THOMAS Welding Systems

7. Конденсаторная сварка с автоматической подачей метизов.

8. Робот CFN (контактная сварка, видео от THOMAS Welding Systems).

9.

Контактная сварка — видео

с использованием её при ремонте вмятин автомобиля

10. Контактная сварка — видео из цеха изготовления сварной сетки.

11.

Контактная сварка, видео

с использованием сварочного оборудования TECNA (в видеоролике сваривают вентиляционный короб).

12. Шовная или плазменная точечная сварка нахлёсточных швов или продольных стыковых швов полос металла из бронзы, меди, латуни..

13. Автомат КСЦО-1203 стыковой контактной сварки цепей оплавлением.

Автомат КСЦО-1203 стыковой контактной сварки цепей оплавлением.

14. Контактная стыковая сварка ленточной пилы.

15. Видео контактная сварка ленточных пил. Производительность машины стыковой контактной сварки оплавлением ленточных пил.

Другие страницы по теме «Контактная сварка видео»:

- < Контактная сварка

- Дефекты контактной сварки >

Содержание: Довольно часто возникает потребность в проведении сварочных работ в домашних условиях. Как правило, это небольшие объемы, выполняемые от случая к случаю. Поскольку сварочные аппараты заводского изготовления стоят очень дорого, многие мастера предпочитают изготавливать их различными способами из подручных материалов. Неплохим вариантом заводского аналога считается контактная сварка своими руками из инвертора, обеспечивающая высокое качество работ за сравнительно низкую себестоимость. Устройство и принцип работы контактной сваркиПринцип действия любого точечного сварочного аппарата заключается в нагревании электротоком в определенных местах металлических деталей, их последующем расплавлении, смешивании между собой и застывании. Для выполнения контактной сварки в домашних условиях потребуются мощные источники питания, что может привести к перегреванию и выходу из строя бытовой электропроводки. В связи с этим рекомендуется заранее проверить состояние проводки и заменить ее, если это необходимо. При выполнении точечной сварки две заготовки соединяются между собой по прилегающим краям. Данный способ очень эффективен для работы с небольшими деталями, тонкими металлическими листами и прутками, диаметром до 5 мм. Соединение поверхностей выполняется одним из трех способов:

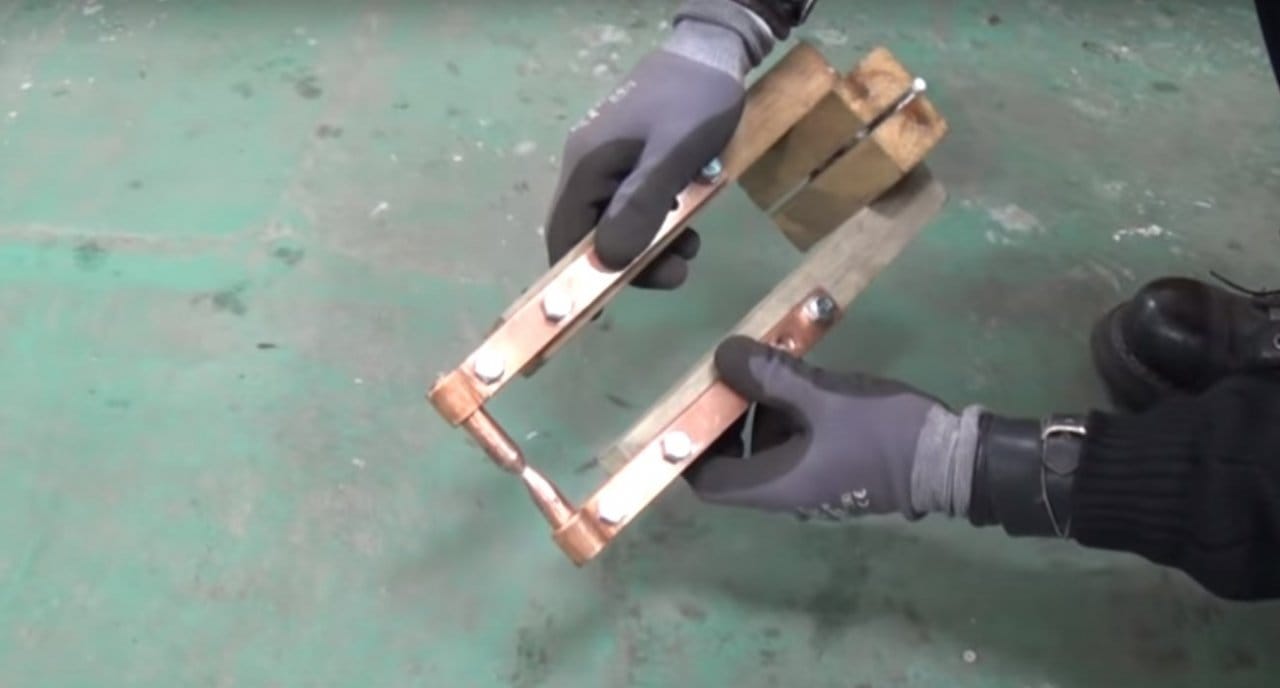

Подготовка деталей и сборка точечной сваркиСтандартная конструкция контактного сварочного аппарата состоит из силовой части, автоматического выключателя и защитного устройства. В свою очередь силовая часть включает в себя сварочный трансформатор и тиристорный пускатель, с помощью которых подключается первичная обмотка. Весь инвертор целиком не понадобится для самодельного сварочного аппарата, из него необходимо лишь взять основные детали. Это трансформатор с блоком питания, система управления и выключатель. При изготовлении точечной сварки в первую очередь с трансформатора нужно снять вторичную обмотку, поскольку она совсем не используется во время работы. Главное при снятие обмотки – сохранить в целость первичной обмотки. Вместо удаленной вторичной обмотки накладывается другая, сделанная из толстого медного провода, сечением примерно 2-3 см. Затем она обматывается изоляционной бумагой и покрывается лаком с целью дополнительной изоляции и фиксации. Затем проверяется направление каждой обмотки с помощью обычного вольтметра. Во вновь созданной цепи не должно быть коротких замыканий. После этого определяется сила тока. Данная процедура является обязательной для всех подобных устройств с двумя и более обмотками. Значение силы тока не должно быть более 2-х килоампер. В случае превышения установленного уровня, ее необходимо уменьшить. Во время подготовки трансформаторной катушки и наматывания вторичной обмотки рекомендуется соблюдать обязательные правила. Для расчета количества витков можно воспользоваться формулой N = 50/S, в которой N является количеством витков, а S – площадью сердечника (см2). Ускорить вычисления поможет онлайн калькулятор расчета катушки индуктивности. Поскольку в конструкции применяются детали от инвертора, то вначале определяются параметры первичной катушки, производятся необходимые расчеты и только потом можно изготавливать вторичную обмотку. Следует обратить внимание на заземление обеих обмоток. Дополнительные элементы сварочного аппаратаСледующим этапом после изготовления трансформатора будет изготовление контактных клещей. От качества их изготовления во многом зависит, как станет работать контактная сварка из инвертора. Конструкция клещей выбирается в зависимости от специфики будущих сварочных работ. Захватное устройство изготавливается в соответствии с системой привода и размерами соединяемых деталей. Важнейшей деталью клещей считаются контактные наконечники. Провода соединяются с электродами с помощью обычных медных наконечников. Непосредственное соединение осуществляется болтами или пайкой, что значительно снижает вероятность окисления в местах контактактов. Пайка чаще всего используется в маломощных аппаратах, позволяя исключить неправильные соединения, вызывающие нарушения тока на выходе устройства. Основным преимуществом болтовых соединений является возможность быстрой замены деталей, вышедших из строя, без проведения дополнительных работ по пайке. Все болты и гайки должны быть медными. Если же предполагается накладывать соединительные швы с большой протяженностью, в этом случае наконечники оснащаются специальными роликами. После изготовления клещей наступает время для решения не менее сложной задачи – обеспечение необходимого давления электродов в точке сваривания деталей. Основная сложность связана с тем, что вручную невозможно создать высокое и равномерное давление. Если другие варианты не рассматриваются, то лучше всего изначально отказаться от изготовления точечной сварки из инвертора, потому что эффективность такого аппарата будет крайне низкой. В промышленности эта проблема успешно решается путем использования усилителей на основе пневматических или гидравлических систем. В домашних условиях изготовить такие приспособления практически невозможно. Для самодельной точечной сварки лучше всего подойдет система, работающая на сжатом воздухе, которая приводится в действие обычным пневматическим компрессором. Наиболее оптимальным максимальным показателем, необходимым для нормальной работы, будет усилие на концах электродов, составляющее 100 кг и более. Изменение давления происходит с помощью отдельного регулятора, который может быть встроен и в общую систему управления. На завершающем этапе сборки контактной сварки из инвертора остается лишь смонтировать всю систему. Для монтажа рекомендуется воспользоваться уже готовыми элементами, что существенно упрощает сборку и улучшает эксплуатационные характеристики. Все недостающие детали находятся в инверторе, из которого уже был взят трансформатор. Емкость конденсаторов, установленных в инверторе, может быть недостаточной для нормальной работы. Поэтому в случае необходимости они заменяются другими деталями, наиболее подходящими по своим параметрам. Далее выполняется ступенчатая регулировка тока, на точность которой влияют технические характеристики вторичной обмотки. Путем таких регулировок можно создать оборудование, способное работать в различных режимах. |

Контактная сварка своими руками. Технология изготовления сварочного аппарата.

В процессе соединения разных деталей из металла можно столкнуться с рядом трудностей. Многие пользователи хотят решить проблему самостоятельно. В таком случае самым оптимальным решением является контактная сварка своими руками. О том, что собой представляет такой вид сварки и при помощи какого оборудования она выполняется пойдет речь в этой статье.

Содержание статьи

Общая информация

Процесс любой контактной сварки основывается на использовании электрического тока. Он перемещается по всему участку соединения двух свариваемых деталей и образует дугу, которая расплавляет их. На мощность этой дуги оказывает влияние показатель величины тока, время его воздействия и сжатие металлов, от которой зависит размер дуги. Самодельная контактная сварка подразделяется на: стыковую, точечную, шовную и рельефную.

Сварочный аппарат

Чтобы осуществить контактную сварку своими руками надо сконструировать специальный аппарат. Перед тем, как приступить к процессу изготовления устройства, надо ознакомиться с рядом требований, которые необходимо соблюдать в процессе работы. Чаще всего для проведения сварки деталей в бытовых условиях, применяются аппараты точечной или стыковой сварки. Далее нужно определиться с видом сварочного аппарата, который вы будете использовать : переносной или стационарный, а затем надо задать основные параметры прибора:

Чаще всего для проведения сварки деталей в бытовых условиях, применяются аппараты точечной или стыковой сварки. Далее нужно определиться с видом сварочного аппарата, который вы будете использовать : переносной или стационарный, а затем надо задать основные параметры прибора:

- напряжение в самом участке (зоне) сварки,

- ток (переменный или постоянный) и его сила,

- продолжительность сварочного импульса,

- число и размеры электродов.

Определяющим условием в том, как же сделать контактную сварку своими руками является простота сварочного аппарата. Он сконструирован из двух блоков: контактного и источника сварочного тока. В первом расположена непосредственно сама зона сварки. В ней металлы контактируют между собой, посредством электродов к ним поступает электрический импульс и в итоге они соединяются. Источник сварочного тока отвечает за то, чтобы этот импульс попал в зону сварки.

Схема представлена на рисунке 3.

рис. 3

Конструктивные составляющие источника тока

Основу контактной сварки своими руками составляет электрическая схема с использованием конденсаторов. Импульс сварочного тока образуется за счет разряда конденсатора.

Импульс сварочного тока образуется за счет разряда конденсатора.

Импульс тока создается во вторичной обмотке трансформатора. К первичной обмотке трансформатора подключены конденсаторы С8-С9. Именно благодаря им образуется разряд, необходимый для получения импульса. Управление разрядом конденсаторов осуществляется в тиристорах Т1 и Т2. По цепочке от входного трансформатора «Ток», заряжается конденсатор. Также в схеме отображено выпрямление тока диодами D6-D7.

Функционирование подобного конденсаторного источника осуществляется по следующему принципу. Когда основная цепь отключается, конденсаторы С8-С9 заряжаются от цепи трансформатора «Ток». В момент, когда система запускается, происходит их разрядка на вторичную обмотку выходного трансформатора Тр3. За контроль продолжительности импульса отвечают цепи Ru1-Ru2 R34 и C10. После того как цепь выключается – процесс повторяется.

Изготовление выходного трансформатора своими руками

Выходной трансформатор является очень важным и неотъемлемым звеном конструкции источника питания, поскольку от него зависит сила задаваемого тока. Чтобы обеспечить сварку требуемыми параметрами, наиболее оптимальным решением будет изготовление трансформатора самостоятельно. Первое, что необходимо сделать – это найти наборный сердечник. Можно позаимствовать эту деталь у любого силового аппарата. Главное, чтобы он был выполнен из стали, а показатель его сечения был не менее 60 см². Далее, стальные пластины надо плотно укомплектовать и стянуть с помощью болтов, диаметр которых составляет 8 мм. Чтобы придать устройству большую прочность, с боковой стороны сердечник укрепляется П-образным профилем или уголком.

Чтобы обеспечить сварку требуемыми параметрами, наиболее оптимальным решением будет изготовление трансформатора самостоятельно. Первое, что необходимо сделать – это найти наборный сердечник. Можно позаимствовать эту деталь у любого силового аппарата. Главное, чтобы он был выполнен из стали, а показатель его сечения был не менее 60 см². Далее, стальные пластины надо плотно укомплектовать и стянуть с помощью болтов, диаметр которых составляет 8 мм. Чтобы придать устройству большую прочность, с боковой стороны сердечник укрепляется П-образным профилем или уголком.

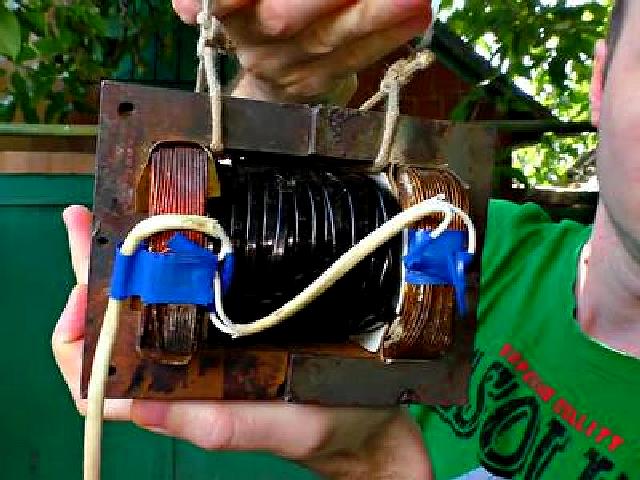

Обмотка первичного типа производится проводом ПЭВ (диаметр – 2,9 мм). Нужно намотать 20 витков. Сам сердечник надо обвить кабельной или трансформаторной бумагой. После чего, нужно намотать витки провода с натягом. Важно, как можно ровнее распределить витки по всей длине стойки сердечника. Сверху на провод нужно положить бумажную обмотку и зафиксировать тесьмой.

электросхема выходного трансформатораВторичная намотка осуществляется на второй стойке сердечника. Она создается из самодельной шины плоского сечения, которая собирается из 14-16 небольших шинок из меди. Ширина общего сечения равняется 200 м². Нужно сделать два витка. Перед тем как накладывать на сердечник, шину нужно обернуть фторопластовой или изоляционной лентой. Все окончания обмотки направляются на верхнюю часть сердечника, в них делается отверстие, в котором при помощи болта будет крепиться кабель, соединяемый с контактным блоком сварочного аппарата.

Она создается из самодельной шины плоского сечения, которая собирается из 14-16 небольших шинок из меди. Ширина общего сечения равняется 200 м². Нужно сделать два витка. Перед тем как накладывать на сердечник, шину нужно обернуть фторопластовой или изоляционной лентой. Все окончания обмотки направляются на верхнюю часть сердечника, в них делается отверстие, в котором при помощи болта будет крепиться кабель, соединяемый с контактным блоком сварочного аппарата.

Характеристики трансформатора | |

Мощность | 3000 Вт |

Напряжение обмоток | первичной – 220 В, вторичной – 15 В |

| Сварочный ток | до 200 А |

Исходя из вышеописанного следует, что без трансформатора, функционирование аппарата для выполнения сварочных работ — невозможно, т.к. основные функции лежат на нем.

Устройство контактного блока

Самый простой вариант используется при стыковой сварке. В данном случае ток подается прямо на участки, подвергающиеся сварке. Другими словами, это означает, что окончания вторичной обмотки контактируют со свариваемыми металлами. Один конец – примыкает к одной заготовке, второй – к другой.

В данном случае ток подается прямо на участки, подвергающиеся сварке. Другими словами, это означает, что окончания вторичной обмотки контактируют со свариваемыми металлами. Один конец – примыкает к одной заготовке, второй – к другой.

Для точечной сварки характерным является применение контактного блока с электродами. Подойдут конструкции с одним или двумя стержневыми электродами. Если использовать один электрод, ток будет попадать на одну из свариваемых деталей, а второй конец вторичной обмотки выходного трансформатора будет контактировать с электродом.

Совет! В процессе работы используйте пистолетный держатель электрода.

Процесс сборки аппарата

Сборка сварочного аппарата требует четкой последовательности выполнения действие. Процесс включает в себя несколько этапов.

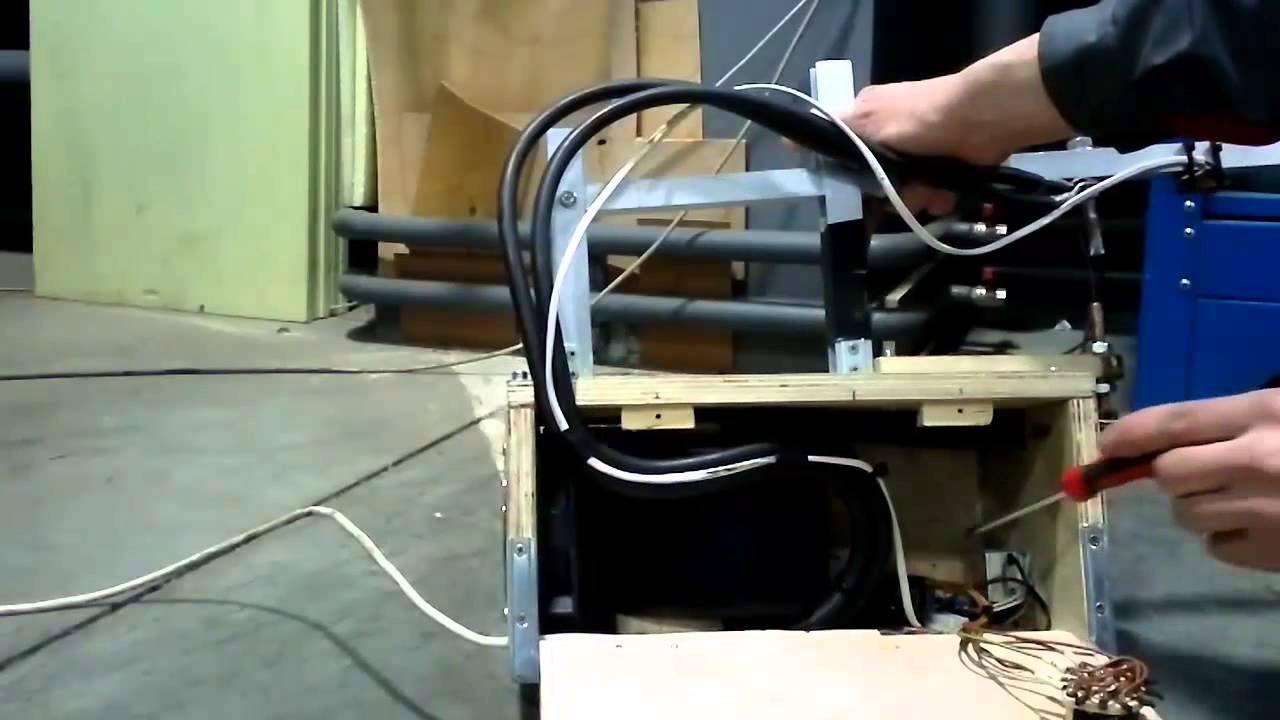

В первую очередь, нужно уложить источник сварочного тока в металлический корпус. Электрическое плато собирается на текстолите. Затем его нужно поместить внутрь корпуса источника и вертикально зафиксировать в нем. После чего, готовый выходной трансформатор устанавливается на основание корпуса и фиксируется на нем. Далее, посредством болтов сверху к шине вторичной обмотки прикрепляется сварочный кабель. Другой его конец находится в непосредственном контакте с электродом в контактном пистолете. К контактной колодке, которая расположена на электрическом плато, подсоединяется входной кабель от электрической сети.

После чего, готовый выходной трансформатор устанавливается на основание корпуса и фиксируется на нем. Далее, посредством болтов сверху к шине вторичной обмотки прикрепляется сварочный кабель. Другой его конец находится в непосредственном контакте с электродом в контактном пистолете. К контактной колодке, которая расположена на электрическом плато, подсоединяется входной кабель от электрической сети.

Для того, чтобы сконструировать аппарат для контактной сварки своими руками, необходимо иметь в наличии все необходимые инструменты, среди которых: болгарка; электродрель; ножовка по металлу; метчик; напильник; зубило; молоток; отвертка; тиски; штангенциркуль; плоскогубцы; нож; ножницы; плашка.

Не забывайте, что контактная сварка, как и любой другой вид соединения деталей предполагает наличие некоторого опыта. Это важно, т.к. качество и надежность сварочного шва зависит от умений сварщика. Обязательным условием является соблюдение правил техники безопасности.

Выполнять сварочные работы нужно только в специальном защитном костюме, в перчатках и с защитной маской на лице, поскольку велика опасность попадания раскаленного металла на оголенные участки тела.

Подводя итог, отметим, что контактная сварка своими руками – процесс непростой. Но если соблюдать технологию выполнения работы и подойди к ней со всей ответственностью и серьезностью, то результат не заставит себя ждать. Контактная сварка характеризуется широкой сферой применения. Ее можно использовать для соединения деталей металлических изделий, составляющих элементов автомобиля, кузовных деталей, а также для ремонта всевозможных устройств.

[Всего: 0 Средний: 0/5]Как сделать из микроволновки точечную сварку видео

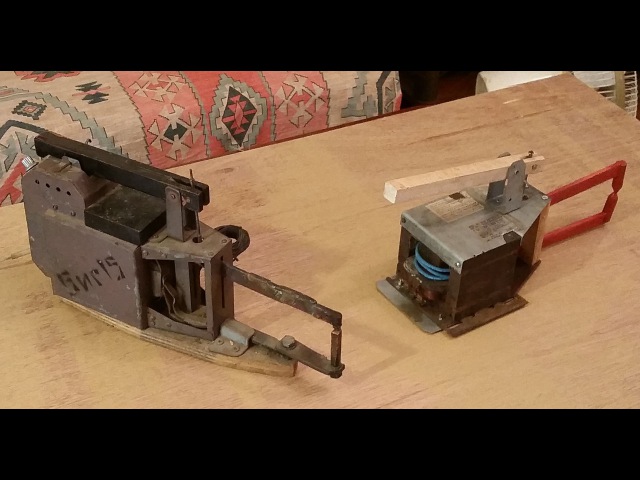

Всем доброго времени суток! И так начну. Как то видел на просторах интернета точечную сварку из трансформатора микроволновки и решил сделать и себе. Разобрал микроволновку, достал трансформатор с сетевым фильтром микроволновки. Дальше Распилил по сварным швам трансформатор для удобства демонтажа старой вторичной обмотки и намотки новой!

Разобрал микроволновку, достал трансформатор с сетевым фильтром микроволновки. Дальше Распилил по сварным швам трансформатор для удобства демонтажа старой вторичной обмотки и намотки новой!

Первичную обмотку я оставил родную, а вторичную намотал проводом КГ-35 квадратов меди, на намотку ушел 1 метр, но чтоб выводы были по длиннее советую брать 2 метра провода. Намотал 3 витка без1/4 витка.

Да, еще между обмотками трансформатора стаял шунты из того-же трансформаторного железа, нужны они для ограничения тока магнитрона печки, чтоб он не пошел в разнос, я их для сварки убрал!

Сварил обратно трансформатор. Варил его сжав в тисках и сначала точечно прихватив все углы и стороны, а потом варил по одному шву давая остыть трансформатору, чтоб не погорела проводка его! Дальше из той же микроволновки сделал корпус для будущего аппарата. Потом пошла сборка: сетевой провод остался от микроволновки, потом сетевой фильтр, автомат на 25А — можно и на 16А но у меня был только на 25А. Купил наконечники 35/10 — 35 это под квадрат провода, а 10 это отверстие под болт на 10. Залудил кончики проводов и залудил наконечники, лудил в тигеле с припоем, а перед этим протравив в ортофосфорной кислоте. Далее спаял наконечники с проводниками и завершил сборку аппарата.

Купил наконечники 35/10 — 35 это под квадрат провода, а 10 это отверстие под болт на 10. Залудил кончики проводов и залудил наконечники, лудил в тигеле с припоем, а перед этим протравив в ортофосфорной кислоте. Далее спаял наконечники с проводниками и завершил сборку аппарата.

Далее было испытание: включил, замерил выходное напряжение, оно было равно 2.5 вольта, Протекающий ток на вторичной обмотке, под нагрузкой замерить было не чем так как токовые клещи уехали на поверку. Для эффектного испытания перед своими сотрудниками на работе брал гвозди 150-250 или проволоку 6мм. Во время испытания контролировал нагрев вторичной катушки, во избежание ее перегрева и выхода ее из строя. В общем 6мм проволоки перегорает за 6-8 сек, а после каждого (выпендривания) температура на трансформаторе поднимается на 8-10 градусов. Думаю поставить еще электронный термометр для контроля нагрева или термо защиту.

Для использования аппарата для точечной сварки, будут сделаны медные электроды, аппаратом варил даже скрутки медных проводов, правда медно-графитовый электрод очень сильно нагревается и его нужно менять на стальной. Так же аппаратом можно разогреть заржавевшие болты и гайки, а потом после остывания их выкрутить.

Так же аппаратом можно разогреть заржавевшие болты и гайки, а потом после остывания их выкрутить.

Кому не сложно спасибо за репост, может кому еще пригодится тема!

Всем супер драйва и хорошего настроения!

Комментарии 132

Доброго времени суток.

Решил собрать данный апарат и вот, взял два транса, срезал не разбирая намотал 50ый провод и… И все, трансы гудят, померял мультиметром на холостом ходу, а тока нет.

Прочитал тут что на холостом его и не будет, ну думаю, хорошо, взял лампу от машины присоединил, загорелась, потом электрод и на клеммы его положил, начал он как гвоздь у всех нагреваться.

Я радостный выключил и начал ваять корпус, все присоединил, включаю, а трансы гудят, а «гвоздь » не плавят, лампу присоединяю и нечего не происходит.

Самый прикол в том что, в начале как только намотал провод на один транс и замерял на «холостом ходу»мультиметром, показало 1,5вольт?!

Подмотал на второй, замерял 0вольт?!

Размотал, подумал может что то не так намотал, снова подмотал второй, показало на холостом 3 вольта?!

Радостный уехал домой, приезжаю на утро в гараж, подключаю иии…опять 0 вольт?!

После,2часов раздумий залажу в интернет, потом сюда, пернматываю снова, иии дальше выше мною описанные операции с электродом- все работает.

Вот пишу сейчас, т.к. он снова трансы

гудят а не работают, друг о друга клеммой чиркаешь и он мааааленькую искорку выдаёт, но лампу не зажигает и гвозь не плавит.

Вот такие чудеса, не знаю что и делать.

P.s. видел я этот маленький проводок » землю»каторый приклепан был к телу транса я его оборвал при разборке.

Как я понял этот провод был со вторички каторую срезал и он же ненужен вроде? Или я не прав

Этот маленький провод что оборвали с корпуса транса присоедените назад это с первички и будет вам счастье, обязательно на корпус подайте ноль или заземление

Я так понял, взять с любой клемы первички и кинуть на корпус?

нет. используйте провод питания с заземлением и провод заземления присоедените на корпус транса, чтоб случайно фазу не подать на корпус, да и на трансе присоедените проводок что к корпусу шел

используйте провод питания с заземлением и провод заземления присоедените на корпус транса, чтоб случайно фазу не подать на корпус, да и на трансе присоедените проводок что к корпусу шел

Вообщем я ненашел куда этот провод прикрутить, взял первый транс так же без проводка и как нестранно выдовал на холостых 1.5 Вольта, спомащью машинного масла и ловкости рук, без разбора транса, внедрил третий виток 50провода, подсоедин л питание и вуаля, шайбы стал приваривать.

Так и до сихпор загадка, как один транс работает без этого проводка а второй так и не мог выйти на рабочие параметры, хотя оба гудели и иногда(описал ранее) выдавали 3вольта.

Вообщем итог, цель достигнута, но сути так и не разобрав где собака зарыта. Позже в БЖ выложу у себя весь процесс.

Надо поменять провода первичной обмотки местами на ОДНОМ из трансформаторов.

Доброго времени суток.

Решил собрать данный апарат и вот, взял два транса, срезал не разбирая намотал 50ый провод и… И все, трансы гудят, померял мультиметром на холостом ходу, а тока нет.

Прочитал тут что на холостом его и не будет, ну думаю, хорошо, взял лампу от машины присоединил, загорелась, потом электрод и на клеммы его положил, начал он как гвоздь у всех нагреваться.

Я радостный выключил и начал ваять корпус, все присоединил, включаю, а трансы гудят, а «гвоздь » не плавят, лампу присоединяю и нечего не происходит.

Самый прикол в том что, в начале как только намотал провод на один транс и замерял на «холостом ходу»мультиметром, показало 1,5вольт?!

Подмотал на второй, замерял 0вольт?!

Размотал, подумал может что то не так намотал, снова подмотал второй, показало на холостом 3 вольта?!

Радостный уехал домой, приезжаю на утро в гараж, подключаю иии…опять 0 вольт?!

После,2часов раздумий залажу в интернет, потом сюда, пернматываю снова, иии дальше выше мною описанные операции с электродом- все работает.

Вот пишу сейчас, т.к. он снова трансы

гудят а не работают, друг о друга клеммой чиркаешь и он мааааленькую искорку выдаёт, но лампу не зажигает и гвозь не плавит.

Вот такие чудеса, не знаю что и делать.

P.s. видел я этот маленький проводок » землю»каторый приклепан был к телу транса я его оборвал при разборке.

Как я понял этот провод был со вторички каторую срезал и он же ненужен вроде? Или я не прав

Поменяй на первичке одного из транса клеммы местами

отлично!))

хочу сделать такую штуку для отворачивания закоревших болтов в авто, нагревая их таким прибором

есь пару вопросов

витков толстого провода нужно брать больше или меньше и что меняется при этом?

опасно ли такое устройство и на что обратить внимание?

чем меньше витков тем меньше напряжение и больше ампераж, и на оборот. до пяти вольт этот транс не чувствует кз, выше пяти будет очень сильно греться.2-3 вольта я думаю оптимально. если соблюдать технику безопасности то безопасно, если будете работать им продолжительное время то лучше куллер с компа поставить или от сварочного полуавтомата он как раз на 220вольт

А как влияет на нагрев первички?

Чем ниже напряжение тем больше будет греться так как ток выше? Верно я понял?

Думаю сделаю так же почти 3 витка, а то я тоже и провода хочу сваривать. А ленту к аккуму и так приварит без проблем. Ну к NiCd например для шуруповерта.

А на фото где намотано это провод 1 метр взят или 2?

Не, я именно в выборе 2 или 3 витка. С статье описано и на фото 3 витка, а если сделать на 1 меньше. Я про это

Страшного ничего не будет, сделал почти 3 витка и это в статье написано (3 витка без1/4) я это сделал по нескольким причинам

1. чтоб выводы проводника выходили на одну сторону

2. чтоб плотно провод сидел в трансформаторе

3. чтоб больше был вольтаж для сварки проводов (для лучшего образования дуги)

и то что у меня не закончен третий виток, то он сильно не повлиял не на что, а добавил 0.5вольта только

Так что у вас чтоб были полные два витка выводы будут на разных сторонах транса, чуть меньше вольтаж будет, а чем меньше вольтаж тем больше ампераж! можно даже расчитать транс с проводом

Хорошо, что нашел статью эту. Вчера курочил транс такой же (ну очень похож по фото как у автора) и думал что лишнее железо не помешает и пусть остается оставил, вечером буду выковыривать.

Провод 35 куплю 2 метра и в путь.

Вот только по виткам немного мечусь. 2 делать или 3. Ведь если 2 сделаю то сила тока повыше будет

Чем больше витков тем больше напряжение, а вот если намотать отдельно несколько витков и потом их соединить то тогда будет меньше напряжение и больше ампераж. Но в трансформаторах нужен целый виток, пол витка намотанного не играет роли в трансформации транса

Привет, Сергей. Подскажи 35 мм2 не маловато? Народ пишет везде чем толще, тем лучше и говорят аж про 70 мм2

согласен, но у меня больше не влезло, я хотел и вольтаж и ампераж, можно и шинкой в 120кв.мм . намотать. можно несколько витков паралельно сделать

А ток не мерял потом на вторичке? какой толщины метал удалось сварить? Я так понял фильтр не обязателел, так? Что такое FU1 в схеме? И м.б стоило не автоматом выключать, а кнопкой, а его оставить от КЗ, перегруза? Что за транс был, какой мощности?

Во сКоКа вопросов ))) Спасибо

Я не мерял ток на вторичке, не чем было, но судя по расчетам трансформатора 400 ампер. FU-1 это сетевой предохранитель на 10 ампер, к схеме справа описание. Кнопка гдето есть но пока поставил автомат как выключатель и защита, в спешке собирал, потом доработка будет, скоро новый транс из трех будет для споттера.

транс от советской печки на 1200W был

Спасибо тебе. А мощность СВЧ как нибудь связана с мощностью транса? Ведь есть СВЧ и на 600-700 Вт. Если транс мощностью 600вт из него можно что нибудь дельное скондобить?

В своем доме часто возникает потребность в использовании сварочного аппарата. Покупка готового агрегата заметно скажется на семейном бюджете. Выход из положения можно найти, сделав своими руками сварочный аппарат из старой микроволновки.

Финансовые затраты минимальные, а возможности вполне достаточные для решения домашних проблем. Главное, чтобы трансформатор СВЧ-печи был в рабочем состоянии. Именно этот блок микроволновки сможет обеспечить стабильную подачу электроэнергии для сварки металлических деталей.

Извлечение трансформатора

Ненужная микроволновая печь легко найдется у друзей, соседей, среди собственного старого хлама. Наш народ привык хранить на всякий случай бывшее в употреблении оборудование, чтобы соорудить из него что-то своими руками.

Достаточно небольшой СВЧ-печки. В большинстве случаев хватит мощности, равной 800-650 Вт. Если значения мощности микроволновки будет выше, возможности сварочного аппарата увеличатся.

Трансформатор имеет две различные обмотки. Одна является первичной, имеет большее количество витков, используется при подключении к централизованной сети снабжения электричеством.

Другая обмотка – вторичная – имеет меньше витков. Для изготовления сварочного аппарата своими руками она не нужна. Задача умельца состоит в ее аккуратном изъятии из трансформатора микроволновки.

Чтобы не повредить первичную обмотку, которая расположена очень близко к вторичной, можно между ними проложить и зафиксировать металлическую пластину, линейку.

После этого ненужную часть можно спилить ножовкой, не опасаясь повредить витки первичной обмотки. Можно очень осторожно отсечь все ненужное зубилом. Тщательно выверяйте усилия своих рук, чтобы не повредить блоки микроволновки, которые нужно сохранить для сварочного аппарата.

Следует повторить процедуру с другой стороны, аккуратно удалив накальную обмотку. После спиливания, из корпуса трансформатора нужно вытащить все провода вторичной обмотки до полного освобождения обеих ниш. Упрощает очистку трансформатора микроволновки высверливание всего лишнего дрелью.

Иногда обмотки расположены друг к другу очень близко. Аккуратно удалить их можно только разобрав сердечник, а потом заново склеив своими руками.

Новая обмотка

В получившихся нишах делают новую вторичную обмотку из эмалированного или медного провода большого диаметра. Минимальный размер сечения должен составлять 1 см.

Провода могут быть не цельными, а многожильными. Важный показатель для сварочного аппарата из микроволновки – это суммарный диаметр проводов. Укладывать их нужно плотно, не оставляя зазоров.

Точный размер сечения и требуемое количество витков можно вычислить по специальным таблицам или с помощью он-лайн калькуляторов, ориентируясь на размеры сердечника и необходимую мощность на выходе. Некоторые умельцы подбирают провод для сварочного аппарата опытным путем. На концах обмотки следует хорошо закрепить наконечники.

Трансформатор, изъятый из микроволновки, для использования в новом качестве готов. Он сможет поставлять ток, сила которого достигает 1000 А, что вполне достаточно для домашнего агрегата. Главная часть для контактной сварки сделана своими руками из старой микроволновки.

Если нужен более мощный сварочный аппарат, придется переделать два трансформатора. Подключение двух трансформирующих блоков выполняется последовательно.

Важно соединить одноименные обмотки, иначе произойдет замыкание. Правильность действия проверяется по маркировкам или с помощью вольтметра. Когда подключены оба трансформатора из микроволновок, следует проверить силу тока.

Она не должна превышать 2000 А. Большие значения станут причиной перегрузки домашней электросети, и сварочный аппарат либо вообще не будет работать, либо будет прожигать металл.

Изготовление корпуса

Вариантов изготовления корпуса для сварочного аппарата есть несколько. Некоторые мастера делают корпус из дерева. Однако, удобнее всего пользоваться сваркой из трансформатора от микроволновки, если разместить аппарат в корпусе от системного блока компьютера. Найти старый «системник» несложно. Они тоже накапливаются у многих дома при замене устаревшей техники на новые модели

На фрагмент корпуса с вентилирующими отверстиями снизу прикручиваются ножки. Можно взять опорные ножки от ненужного видеомагнитофона, проигрывателя, любой другой техники.

В боковой части корпуса сварочного аппарата следует вырезать окошко, закрыть его диэлектрической пластинкой из любого термостойкого изолирующего материала. В связи с тем, что клеммы на пластине будут нагреваться, следует исключить расплавление пластины.

Использование корпуса от компьютера удобно по нескольким причинам:

- у него присутствует кнопка включения и выключения;

- на корпусе есть готовое гнездо для подключения в сеть, к которому осталось только подсоединить переделанный трансформатор из микроволновки;

- ячейки для вентиляции обеспечивают эффективное охлаждение содержимого корпуса. Вентилятор можно также взять из старого ПК;

- конструкция имеет достойный внешний вид.

На термоизолирующей пластине имеет смысл установить светодиодную индикацию. Это поможет легко заметить состояние сварочного аппарата.

Выбор электродов

Для правильного выбора электродов контактной сварки полезно посмотреть ГОСТы, в которых оговорены все требуемые параметры. Удобный доступ к месту будущего шва обеспечивают электроды прямой формы. Диаметр медных прутьев не может быть меньше диаметра рабочих проводов.

Соединение лучше сделать спаиванием. Это уменьшит вероятность окисления при работе. В связи с тем, что электроды неизбежно расходуются при сваривании, их нужно своевременно затачивать.

В идеальном состоянии электродные концы должны иметь форму отточенного карандаша. Результат работы на аппарате из микроволновки после наработки некоторого опыта будет неотличим от заводской контактной сварки.

Важные дополнительные устройства

Для получения хорошего шва процессом следует умело управлять. Система включения сварочного аппарата может быть использована от старого системного блока.

Для удобства при работе потребуются хорошие рычаги оптимальной длины, которые помогут удерживать деталь и прижать ее. Нетрудно смонтировать самому рычажный механизм на винтах.

Если он будет размещен на самом рычаге, у мастера появится возможность дополнительных манипуляций, освободится вторая рука при работе со сварочным аппаратом.

Для домашней сварки достаточны не очень большие прижимные усилия. Для толстой листовой стали сварочный аппарат, сделанный своими руками, не подойдет по многим причинам. В частности, возможностей трансформаторов из микроволновки для этого не хватит.

Если нужно провести сварку в нескольких точках, вполне достаточно рычага, имеющего длину около 60 см. Это позволит сэкономить физическую нагрузку мастера. Давление на рабочую точку будет в 10 раз больше, чем сила прилагаемая сварщиком.

Для обеспечения статичного положения аппарата из микроволновки, нужно с помощью струбцин накрепко зафиксировать его на рабочей поверхности.

Хорошее сваривание происходит при контакте электродов с рабочей деталью строго определенное время, которое можно при наличии опыта определить зрительно. Если на опыт полагаться не приходится, имеет смысл смонтировать специальное реле.

Во время всего периода работы сварочный аппарат, сделанный из микроволновки, должен хорошо охлаждаться одним или несколькими вентиляторами. Помимо этого всегда полезно делать паузы в работе, позволяющие охладиться оборудованию и отдохнуть мастеру.

Время чтения: 6 минут

Многие домашние умельцы задаются вопросом, как сделать сварочный точечный аппарат. Самодельный сварочник стоит гораздо дешевле, его можно недорого и быстро починить, в случае необходимости. Также самодельные аппараты лучше переносят неаккуратное хранение. Их конструктив существенно проще, а в основе самодельного сварочника редко присутствуют дорогостоящие компоненты.

В этой статье мы кратко расскажем, что такое точечная сварка. И как собрать сварочный аппарат своими руками для выполнения точечной сварки. Вы также узнаете, как изготавливается точечная сварка из микроволновки. И вопрос «Как сделать точечную сварку?» не покажется вам таким сложным.

Общая информация

Точечная контактная сварка — это технология, позволяющая формировать сварной шов с помощью одной и более сварных точек. Чем больше точек и чем больше их диаметр, тем прочнее и долговечнее шов. По такому принципу работает как самодельная точечная сварка, так и промышленные дорогостоящие аппараты. Ниже представлена схема точечной сварки.

Аппарат для точечной сварки может выполнять до 600 сварных точек в минуту. Конечно, контактная сварка из микроволновки не может похвастаться такой производительностью, но даже с помощью самодельного аппарата можно добиться относительно неплохого качества швов.

Точечная сварка — это разновидность контактной сварки. Поэтому в основе этой технологии лежит не только нагрев металла для формирования сварной точки, но и сжатие детали между двумя металлическими электродами. Точка формируется за счет сварочного тока, который проходит от одного электрода к другому через деталь, нагревая ее. Одновременно с этим деталь сжимается между двух электродов. Так формируется шов.

Мощная точечная сварка способна сформировать точку у детали толщиной до 2 см. Самодельный аппарат обладает куда более скромными характеристиками, но с его помощью все равно можно без проблем сваривать тонкие листы металла без потери качества. Эта особенность может пригодиться при ремонте кузова авто в гараже или при сварке тонколистового металла.

Сфера применения

Промышленные аппараты для точеченой сварки могут применяться во многих сферах. Их используют для сварки габаритных и сложных металлических конструкций, а также при сборке кораблей, космических ракет и автомобилей. Точечная сварка с малым размером электродов способна формировать сварные точки на небольших микросхемах, без потери ее работоспособности.

Самодельная контактная сварка из микроволновой печи не может похвастаться такой широкой сферой применения. Но ее все равно можно использовать для сварки всех типов сталей: низкоуглеродистых, легированных, жаропрочных, антикоррозийных, а также различных сплавов. Таким образом, вы можете сами определить, в каких случаях использование самодельного аппарата будет оправданным.

Точечная сварка своими руками из микроволновки может использоваться в радиоэлектронике или при мелком ремонте кузова авто.

Далее мы расскажем, как сделать контактную сварку своими силами. Затратив на это дело минимум времени и средств. Точечная контактная сварка из микроволновки своими руками стоит недорого и требует минимума знаний для ее изготовления.

Точечная сварка своими руками

Чтобы изготовить точечный сварочный аппарат из микроволновки достаточно знать основы электротехники и иметь минимальные навыки в этой области. Для изготовления вам понадобится трансформатор от микроволновки, так что необязательно приобретать микроволновую печь целиком. Достаточно найти сам трансформатор. А если у вас дома есть неработающая или старая микроволновая печка, то можно почти бесплатно сделать точечную сварку из микроволновки.

Ниже подробное видео со всеми объяснениями, где четко показано и рассказано, как делается точечная сварка из трансформатора микроволновки.

Конечно, существуют еще и другие способы изготовления точечной сварки своими руками. Но инструкция, показанная в видеоролике, самая популярная. Это связано с дешевизной и распространенностью деталей, которые понадобятся для изготовления аппарата. Даже в маленьком городе можно без проблем найти все нужные компоненты.

Целесообразность изготовления

Да, самодельная точечная сварка обходится недорого, но стоит ли вообще тратить на это время, когда можно просто пойти в магазин и купить готовый аппарат? Каждый сам находит ответ на этот вопрос.

Мы считаем, что все зависит от ваших потребностей, задач и финансов. Существует много причин для изготовления самодельного сварочника: от банальной экономии до интереса. Кто-то просто не может позволить себе покупкой аппарат или не может найти его в продаже в своем городе. Кто-то любит делать все своими руками и больше доверяет своему опыту, чем производителям.

Не стоит забывать, что дешевые аппараты для точечной сварки хоть и выглядят получше самодельных, но не так надежны и порой непросто произвести их ремонт своими силами. Да и нужно ли тратить силы на недорогой сварочник, когда можно собрать свой? Мы считаем, что не нужно.

Если вы не обладаете достаточными знаниями, чтобы собрать самодельный сварочный аппарат, то лучше этого не делать. Это может быть опасно для вашего здоровья. Также не стоит заниматься самостоятельной сборкой, если вы все же готовы потратить приличную сумму на качественный аппарат. Он все равно даст вам больше возможностей, чем самодельный.

Кстати, о возможностях. Это еще одна причина купить аппарат для точечной сварки, а не собирать его самому. Простейший самодельный сварочник ограничен в своем функционале, и порой не способен удовлетворить все ваши потребности. Не ждите от самодельного прибора и большой производительности. Если вам нужно формировать сотню сварных точек в минуту, то присмотритесь к покупным аппаратам в магазине. Самодельный прибор предназначен для более скромных задач.

Словом, решать вам. В каких-то ситуациях изготовление самодельной точечной сварки вполне оправдано и целесообразно. Но не стоит отрицать, что порой это лишняя трата сил и времени.

Вместо заключения

Вот и все, что вам нужно знать о самостоятельной сборке аппарата для точечной сварки. Контактная сварка своими руками изготавливается не так сложно, как может показаться на первый взгляд. Если вы обладаете минимальными навыками в области электротехники, то сможете собрать сварочный аппарат из трансформатора от микроволновки. Вам даже не обязательно искать микроволновку целиком. На сайтах с продажей б/у товаров можно найти сами трансформаторы, снятые со старых микроволновых печей. Этот вариант еще дешевле, чем покупать целую микроволновку.

А что вы думаете по этому поводу? Возможно, вы знаете лучший способ изготовления точечной сварки своими силами в домашних условиях? Поделитесь своим опытом в комментариях ниже. Он будет полезен для всех умельцев. Желаем удачи в работе!

Самодельный точечный аппарат. Аппарат точечной сварки своими руками

Иметь собственный сварочный аппарат – мечта любого домашнего мастера. Причем это не обязательно должен быть громоздкий блок весом 20-30 кг. Вам ведь не каждый день приходится варить ворота для гаража?

Как правило, при выполнении домашних слесарных работ, наиболее востребованной является точечная сварка.

На рынке существуют готовые образцы сварочных аппаратов, но их стоимость слишком велика для домашнего бюджета. Для регулярной сварки мелких деталей, компактный точечный аппарат можно изготовить своими руками из старой микроволновки.

Разумеется, таким устройством нельзя сварить водопроводную трубу или уголок толщиной 4 мм. Но выполнить мелкий кузовной ремонт в автомобиле, или собрать металлическую конструкцию из листового металла – запросто.

Именно аппараты точечной сварки применяются на конвейерах автозаводов при сборке кузова автомобиля. Металлические каркасы бытовой техники (стиральные машины, холодильники и прочие), также свариваются с помощью подобных электроприборов.

Видео пример изготовление небольшого сварочного аппарата из старой микроволновки

Принцип работы точечного сварочного аппарата

Для нагрева металла до температуры плавления, необходима большая сила тока, сотни ампер. Величина напряжения не имеет значения, поэтому для экономии провода и безопасности работ обычно используется 2-3 вольта.

О принципах работы точечной сварки можно узнать из этого видео:

Экспериментировать с силой тока не имеет смысла. Все описываемые варианты прошли неоднократные испытания и можно не тратить время на расчеты. Мощность подбирается исходя из толщины свариваемого металла.

- листы до 1 мм – мощность 1 кВт;

- листы до 1,8 мм – мощность 2 кВт;

- листы до 3 мм – мощность 5 кВт.

Первичная обмотка сварочного аппарата рассчитывается согласно общей мощности устройства. Поскольку самостоятельное изготовление трансформатора дело хлопотное и затратное, можно воспользоваться готовой конструкцией.

Оптимальный вариант – силовой трансформатор от старой микроволновой печи. Электрическая схема работает по следующему принципу:

- Для работы магнетрона (излучающего элемента печи), требуется напряжение несколько тысяч вольт, при этом сила тока не имеет значения;

- Мощность на первичной и вторичной обмотках трансформатора одинакова, поэтому при увеличении количества витков на вторичной обмотке, напряжение повышается в такой же пропорции, ценой потерь в силе тока;

- Трансформаторы микроволновых печей рассчитаны на мощность до 3 кВт. Этой величины вполне достаточно для изготовления аппарата точечной сварки.

Требуемые запчасти можно приобрести на радиорынке, в сервисных центрах по ремонту бытовой техники, или просто купить неисправную микроволновку по объявлению за символическую цену.

Перегорают обычно вторичные обмотки (по причине более тонкого провода), так что шансы приобрести трансформатор с исправной первичкой довольно высоки.

Сила тока до 1000 Ампер (при мощности 3 кВт и напряжении на вторичной обмотке 2 вольта) позволяет без труда плавить металл в месте контакта, тем самым обеспечивая надежную точечную сварку.

В быту используются аппараты дуговой сварки. Такие приспособления легко отыскать в свободной продаже, и они имеют относительно невысокую стоимость. Однако возникают ситуации, когда может понадобиться контактная сварка. Это устройство имеет достаточно высокую стоимость, а его покупка может быть нерентабельной. Чтобы сэкономить точечную сварку изготавливают своими руками.

Работает точечная сварка с помощью мощного кратковременного электрического импульса, подаваемого на электроды с инвертора. Детали нагреваются до температуры своего плавления, затем они соединяются между собой. На месте состыковки остается прочный сварной шов, возникший между двумя электродами. Особенность работы заключена в том, что место точечной сварки, ограничивается диаметром используемого электрода.

Перед объединением двух металлических частей, их плотно прижимают друг к другу. После контактной сварки, их требуется продержать под давлением.

Точечная сварка позволяет сваривать металл на небольших участках корпуса авто, при проведении кузовных работ, спаивать между собой провода и небольшие детали, ремонтировать электронику.

Как сделать точечную сварку своими руками из микроволновки

Мини-аппарат контактной сварки делают своими руками из некоторых запчастей микроволновки. Для самодельного агрегата потребуется извлечь следующие компоненты:

- Трансформатор.

- Выключатель.

- Сетевой шнур.

Извлечение трансформатора

Отделение трансформатора от микроволновки выполняется по следующему алгоритму:

- Разбирается СВЧ печь.

- Удаляются все крепления.

- Снимается трансформатор с посадочного места.

- Демонтируются детали микроволновки, необходимые для создания прибора для выполнения точечной сварки

Извлеченный трансформатор имеет мощность 700-800 Вт. Этого достаточно для обеспечения соединения металлических листов толщиной до 1 миллиметра. Для изготовления более мощного аппарата точечной сварки, проводят модернизацию этой детали.

На трансформаторе первичная и вторичная обмотки отличаются по толщине и количеству витков. Вторичную обмотку с детали убирают с помощью зубила и молотка. При этом все операции проводятся аккуратно, в противном случае можно повредить магнитопровод. В этом случае, трансформатор будет испорчен.

Вместо демонтированной обмотки используют провод, толщина которого не менее 1 см. Вокруг сердечника нужно намотать 2-3 оборота. Такая несложная модернизация позволяет увеличить напряжение тока на выходе до 1000 А.

Для точечного сварочного аппарата с повышенной мощностью используют два соединенных модернизированных трансформатора.

Модернизации трансформатора

При создании точечной сварки из микроволновки необходима модернизация сварочного трансформатора:

- При демонтаже вторичной обмотки, можно обнаружить ограничительные шунты. Их также снимают.

- Чем меньше будет создано витков новой вторичной обмотки, тем меньше будет сопротивление провода, и больше сила тока. Кабель не должен быть чрезмерно длинным.

- При намотке нового провода вторичной обмотки, могут возникнуть трудности из-за толстой изоляции. Следует позаботиться о замене стандартного прорезиненного изоляционного слоя на изоленту, имеющую тканевую основу. Такой провод должен обеспечивать выходное напряжение в 2В, а силу кратковременного тока в 800А.

- От правильного соединения двух трансформаторов, зависит работоспособность точечного аппарата. Элементы соединяют в цепь. Необходимо правильно соединить первичные и вторичные обмотки трансформаторов. Это можно сделать с помощью специальных маркировок. Если они отсутствуют, тогда предстоит сделать замеры при помощи вольтметра.

- Схема аппарата точечной сварки, используемого в домашних мастерских, подразумевает создание устройства мощностью не более 2000А. В противном случае, возникнет нагрузка на домашнюю сеть, что приведет к перебоям с электричеством. Также данная схема подразумевает проверку силы тока, и наличия коротких замыканий с помощью амперметра.

После создания электрической части, монтируют заземление и выключатель точечного сварочного аппарата. Деталь берут с микроволновки. Далее изготавливают корпус, рычаги, держатели и электроды.

Создание электродов

Электроды для точечной сварки участвуют в подаче тока, выполняют прижимную функцию и отводят лишнее тепло. Для создания этих комплектующих, используют медь, этот материал устойчив к механическим и химическим воздействиям (основной металл имеет примеси в виде 0,7% хрома, и 0,4% цинка). Из различных роликов в интернете, можно получить подробную информацию о металлах, пригодных для создания электродов.

Клещи для свариваемых материалов, различаются в зависимости от типа обрабатываемого металла. Так, наконечники, выполненные из медных пластин, и имеющие плоскую рабочую поверхность, подойдут для соединения обычных сталей. Контактная сварка алюминия, меди, и высокоуглеродистых, легированных сталей, выполняется с помощью электродов со сферической рабочей поверхностью. Для осуществления соединения в труднодоступных местах, используют фигурные электроды.

Электроды должны иметь плотную фиксацию на держателе. Для этого посадочным частям придают форму конуса, а на некоторых – монтируют резьбу.

Диаметр электрода должен быть минимум в два раза больше толщины стыкуемых деталей.

Изготовление держателя

Оснащается рычагами управления. Их можно сделать из высокопрочного пластика или дерева. Для поднятия рычагов, используют обычную резинку, на концах деталей устанавливают крепления для электродов. Держатели не прикручивают к аппарату, а это связано с тем, что в некоторых случаях, для выполнения контактной сварки, нужно будет использовать каждый элемент по отдельности. Рычаги фиксируются с помощью отвертки или гвоздя.

Точечная сварка из аккумулятора

При создании, точечной сварки так же используют автомобильные аккумуляторные батареи. Такое приспособление применяют при спаивании батарей, и соединении мелких деталей при ремонте электроники. Конструкция контактного сварочного аппарата, состоит из источника питания, реле, специальной колодки и двух медных проводов. Рабочие концы проводов зачищают, они выступают в роли электродов.

Ремонт электроники, проведение сложных кузовных работ, подразумевают использование точечной сварки. Сварочный шов получается прочным, а небольшая рабочая область позволяет проводить контактную сварку мелких деталей. Однако серийный аппарат контактной сварки стоит достаточно дорого. Рентабельно создать точечную сварку из микроволновки или . При соблюдении всех нюансов конструирования и техники безопасности, получится работоспособное устройство, способное скреплять листы металла толщиной до 5 миллиметров.

Иногда возникают ситуации, когда нужно сварить вместе тонкие листы металла, а обычный инвертор такую работу выполнить не сможет. В таком случае поможет контактный сварочный аппарат. На прилавках магазинов можно найти массу аппаратов для этих целей, это и микросварка, и мини-инвертор, и большой споттер. А может ли что-то подобное сделать обычный домашний мастер своими руками? Главное условие для этого — наличие трансформатора. Можно взять старый или приобрести новый — либо сделать точечную сварку своими руками.

Самодельная точечная сварка

Точечная сварка из микроволновки своими руками — это самое полезное для домашнего хозяйства, что можно сделать из трансформатора от микроволновки. Самодельная точечная сварка проста в изготовлении и собрать себе такой аппарат сможет практически любой человек.

Для сбора сварочника потребуется:

Применение трансформатора

Основная деталь любого сварочного аппарата — это трансформатор. Применение трансформатора от микроволновки для создания сварочного аппарата обусловлено его доступностью и недорогой ценой. В микроволновке довольно мощный трансформатор, он используется для питания магнетрона.

Трансформатора мощностью 1 кВт будет вполне достаточно для соединения металлических деталей толщиной около 1 мм. Если же нужно провести работу, требующую большей мощности, нужно брать трансформаторы работающие в паре.

В микроволновках для питания магнетрона используется повышающий трансформатор. От него используются только магнитопровод и первичная обмотка. Там, где толстый провод и малое количество витков — это первичная обмотка. Обмотка, сделанная тонким проводом — это вторичная. Ее необходимо срезать ножовкой с обоих концов и выбить. Если же вторичная обмотка засела очень плотно, ее можно аккуратно высверлить дрелью, чтобы не сломать трансформатор. Поэтому все операции нужно выполнять предельно аккуратно и внимательно.

Для монтажа новой обмотки лучше использовать толстый медный провод. Подойдет как многожильный, так и одножильный провод.

Провод нужно брать с изоляцией, чтобы отделить витки друг от друга. Если изоляция отсутствует, необходимо намотать ее используя диэлектрический материал.

Чтобы получить на выходе нужное напряжения, нужно намотать пару-тройку витков новой обмотки. Для точечной сварки этого вполне достаточно.

Также добиться повышения мощности можно, соединив два трансформатора последовательно. Количество витков должно быть одинаковое в каждом трансформаторе. Другими словами, при намотке вторичной обмотки нужно один провод пропустить через два трансформатора. Важно, чтобы направление витков совпадало. Такое решение может понадобиться в случае необходимости сварки более толстых листов металла.

Использование электродов

Следующим важным элементов сварки будут электроды . В идеале лучше использовать медные

стержни толщиной не меньше диаметра провода- либо толще. Для небольших бытовых приборов можно использовать жала мощных паяльников.

Оптимальным вариантом будет сразу оконечить электродами провод выходящий из трансформатора. Все соединения нужно обязательно пропаять, чтобы медные детали не окислялись. Из-за окисления меди в местах соединений вырастает сопротивление, что ведет к большой потере мощности, и впоследствии аппарат перестанет работать.

Органы управления

Самодельная точечная сварка включает два основных элемента управления:

- кнопка пуска;

- прижимной рычаг.

Основное правило для выбора рычага гласит — чем толще детали нам нужно сварить, тем большее прижимное усилие между ними нужно создавать. Поэтому рычаг нужно выбирать попрочнее, а сам аппарат устанавливать на массивное устойчивое основание.

Схема подключения кнопки очень проста — чтобы не было лишнего сопротивления от кнопки пуска и она не вышла быстро из строя, устанавливать ее следует в цепь первичной обмотки. Не стоит брать совсем мелкий переключатель, так как от нагрузки он может быстро сгореть.

В этом случае удобнее всего будет расположить выключатель на рукоятке прижимного рычага. При такой установке удобнее одной рукой нажимать на рычаг и запускать сварку.

Правила эксплуатации

После того, как самоделка готова, можно приступать к тестированию.

Процесс сварки делится на три этапа:

- совмещение свариваемых деталей;

- закрепление деталей между электродами аппарата;

- пуск тока, в результате воздействия которого происходит сварка деталей.

При долгой работе провода в трансформаторе перегреваются, изоляция на них плавится и может произойти короткое замыкание. Поэтому нужно придумать какое-нибудь охлаждение. Например, мини-вентилятор.

Нажимать на кнопку пуска можно только после плотного сжатия электродов. Если же контакт между свариваемыми поверхностями и электродами будет плохой, возникнет сильное искрение, которое приведет к быстрой порче электродов.

Необходимо точно выдерживать заданный промежуток времени на прохождение токового импульса через электроды. Определить это время можно наблюдая за сварной точкой.

В каждом конкретном случае оно будет разным . С приобретением опыта работы на аппарате качество сварки будет возрастать.

Точечная сварка своими руками может стать очень нужным аппаратом в домашней мастерской. Такое устройство позволяет соединять различные металлические элементы, ремонтировать разные конструкции в домашних условиях. А самое главное, собственноручное изготовление помогает избежать значительных затрат, связанных с приобретением готовых сварочных устройств.

Точечная сварка своими руками – это достаточно сложная конструкция и для ее создания нужны определенные навыки в электрике и слесарном деле, но при всей сложности можно смело приступать к работе, вооружившись знанием принципов монтажа. Домашние умельцы придумали разные схемы и технологии изготовления, которые осуществлены и прошли проверку в реальных условиях. Положительные отзывы о работоспособности аппаратов свидетельствуют о возможности сборки достаточно надежных конструкций.

Основная сущность процесса

Точечная сварка является разновидностью контактной сварки, т.е. представляет собой соединение металлов путем проникновения их расплавов друг в друга при точечном контакте под нагрузкой.

Принцип осуществления такого процесса основан на том, что соединяемые заготовки плотно совмещаются и с двух сторон прижимаются электродами, на которые подается кратковременный сварочный ток.

За счет собственного электрического сопротивления при прохождении тока большой силы происходит разогрев материалов до температуры их плавления, а расплавы двух заготовок взаимно перемешиваются под нагрузкой, что и обеспечивает прочное соединение.

Для уменьшения зоны разогрева (снижения потребной мощности сварочного импульса) обеспечивается минимальная площадь контакта – применяются электроды точечного типа.

Конструирование аппарата

Точечный сварочный аппарат включает в себя две главные части – источник сварочного импульса и контактный блок. Источник питания должен обеспечить подачу в автоматическом режиме импульса с силой тока порядка 150-250 А в течение 0,02-0,1 с при питании от обычной электросети напряжением 220 В. Желательным условием является возможность регулирования тока для сварки заготовок различной толщины и из разных металлов.

К контактному блоку предъявляются следующие требования: подведение сварочного сигнала с помощью точечного электрода, прижатие свариваемых заготовок, удержание заготовок до полного отвердения расплава после снятия импульса. В основном, используются такие конструктивные решения: зажатие заготовок между двумя точечными электродами; один электрод плоский, а другой точечный; споттер – роль нижнего электрода исполняет сама заготовка.

Необходимый инструмент

Для изготовления аппарата точечной сварки своими руками потребуется следующее оборудование и инструмент:

- сварочный аппарат;

- болгарка;

- электродрель;

- ножовка по металлу;

- фрезер;

- паяльник;

- напильник;

- зубило;

- молоток;

- плоскогубцы;

- отвертка;

- ножницы по металлу;

- штангенциркуль;

- линейка металлическая;

- ключи гаечные.

Изготовление источника питания

Самодельный аппарат точечной сварки, обычно, собирается на основе источника сварочного импульса, использующего принцип разряда конденсатора. Простая схема такого источника. Сварочный аппарат с таким питанием способен сваривать лист толщиной до 0,5 мм, может применяться для аккумуляторов с целью надежного соединения батарей типа Li-Ion.

Необходимая сила тока в виде кратковременного импульса создается на выходе вторичной обмотки трансформатора Тр3, при этом нужный сигнал обеспечивается разрядом конденсаторов С8-С9 на первичную обмотку. Тиристоры Т1 и Т2 обеспечивают управление конденсаторного разряда. Накопление заряда на обкладках конденсаторов осуществляется при включенной вспомогательной цепи трансформатора Ток. Для выпрямления электрического сигнала применены диоды D6-D7.

Принцип разряда конденсаторов осуществляется следующим образом. В период отключенной главной цепи происходит зарядка конденсаторов С8-С9 через обмотку Ток. При включении главной цепи (пуск сварочного аппарата) конденсаторы разряжаются на обмотку Тр3, при этом параметры разряда регулируются тиристорами Т1-Т2, а продолжительность сигнала обеспечивается системой Ru1-Ru2, R34 и С10. Цикл полностью повторяется при отключении аппарата. Рекомендуемые характеристики деталей приведены, а параметры трансформатора Ток следующие: тип 220/220 В, для обеих обмоток применяется провод ПЭВ-2 диаметром 0,5 мм, число витков – 90.

Для сварки заготовок толщиной до 3-4 мм следует увеличить мощность разряда. Приведена схема более мощного источника тока, который по принципу действия не отличается от предыдущего случая. Продолжительность импульса регулируется реле времени, а в цепь первичной обмотки выходного трансформатора включается бесконтактный пускатель МТТ4К, в связи с повышением мощности.

Намотка силового трансформатора

Выходной трансформатор является основополагающей частью всей конструкции аппарата для сварки, обеспечивающий необходимую силу тока, подаваемую на электрод. Его желательно сделать собственноручно следующим образом. Сердечник подойдет от обыкновенного вышедшего из строя трансформатора – важно, чтобы он обладал стальной пластинчатой конструкцией и имел общее поперечное сечение одного элемента около 65 см².

На первую стойку наматывается первичная обмотка из провода марки ПЭВ или ПЭТВ диаметром 2,9 мм с числом витков – 20. Под обмотку и сверху нее накладывается трансформаторная (кабельная) бумага. Концы обмотки закрепляются на контактной колодке, размещаемой на верхней части сердечника.

На вторую стойку сердечника наматывается выходная (вторичная) обмотка в виде двух витков плоской шины. Такую шину можно собрать из 15-17 медных плоских проводов общим сечением 200 мм² и обматывается для изоляции фторлоновой пленкой или тканевой изоляционной лентой. Рекомендуется сверху и снизу обмотки проложить трансформаторную бумагу, а концы обмотки вывести на контактную колодку.

Если соблюдены все перечисленные условия, то должен получиться выходной трансформатор со следующими параметрами: мощность 3000 В А; первичное напряжение – 220В, вторичное напряжение – 15В, ток – до 220 А.

Сборка блока контактов

Для домашнего устройства точечной сварки, в т.ч. споттера, чаще всего используется конструкция блока для контакта пистолетной формы. Собирается пистолет для электрода в такой последовательности. Подбирается две пластины из гетинакса или текстолита толщиной 8-12 мм, из которых выпиливаются фигуры в виде пистолета длиной 23-25 см. Форма произвольная с учетом удобства эксплуатации. Целесообразно обеспечить такую геометрию: ширина ствола – 42-45 мм, ширина ручки 50-55 мм, длина ручки – 100-110 мм.

В передней части половинок (стволе) делаются симметричные продольные полукруглые проточки радиусом 5-7 мм для установки электрода. Длина проточенного канала составляет 55-60 мм. На расстоянии 30-35 мм от крайнего среза ствола на продольной проточке вытачивается прямоугольный паз для установки гайки, в которую, затем, будет вкручиваться электрод. В курковом участке делается выборка и просверливается отверстие для монтажа и крепления пускового кнопочного выключателя. Для совмещения двух половин пистолета просверливаются отверстия для винтов: в ручке – 4 штуки, в стволе и задней части – по 2 штуки. Чтобы обеспечить подвод кабеля, делаются проточки в ручке и между курком и электродным каналом.

Электрод выполняется из медного прутка диаметром 8-10 мм, а на его хвостовом торце нарезается резьба, соответствующая крепежной гайке. Передний торец стержня затачивается в виде конуса порядка 15-20 мм, причем вершина конуса закругляется. Общая длина электрода выбирается порядка 50-60 мм.

Собирается сварочный пистолет в следующем порядке. На хвостовую часть электрода накручивается гайка, а к его торцу припаивается подводящий провод, который соединен с пусковой кнопкой. В курковую часть укладывается кнопочный выключатель с выводом кнопки в отверстие. Кнопка соединяется с электродом, и подключается подводящий провод. Вся схема укладывается в соответствующие проточки и пазы; половинки пистолета совмещаются и закручиваются.

В бытовом применении точечная сварка используется реже, чем дуговая. Бывают случаи, когда без нее трудно обойтись, но если брать во внимание цену подобных устройств, то целесообразность ее приобретения ставится под сомнение. В данном случае можно найти другой выход, и разобрать пример, как сделать точечную сварку своими руками. Для радиолюбителя в домашних условиях сконструировать подобный прибор не сложно. Но прежде нужно разобраться в особенностях ее работы.

Как работает контактная сварка

Это термомеханический тип сварки. Перед началом работы, сварные детали устраивают в нужное положение. Далее каждая их часть фиксируется между аппаратными электродами, под их действием детали сжимаются.

Ток, проходящий по электродам, раскаляет детали, и в этом месте образуется сплав. Он и есть соединяющий элемент двух деталей. Аппараты подобного типа на производстве имеют высокую производительность. Они за минуту способны сделать 600 сварных точек.

Но, чтобы поверхности раскалились, и начали плавиться, на них подают электрический ток огромной силы. Такой импульс приводит к практически мгновенному плавлению металлов. Его продолжительность зависит от вида сплавляемых металлов. Обычно временной диапазон составляет 0,01-0,1 секунды.

При этом расплавленные поверхности металлов образуют между собой сварочную каплю, которая должна застыть. Для этого сварные детали держаться сдавленными некоторое время. Расплавленная капля в этот момент образует своеобразную кристаллическую решетку.

Давление в этом процессе играет важную роль. Оно не дает расплавленной капле растекаться по площади деталей, таким образом, скрепляясь в одной точке. Силу сдавливания постепенно уменьшают, тогда лучше схватывается сварка. Данный работа требует чистых поверхностей деталей.

Поэтому перед работой предполагаемое место сварного шва обрабатывается специальным раствором. Так снимается элементы коррозии, и других оксидных пленок. В итоге получается шов высокого качества.

Конструкции самодельных устройств

Разберем устройство аппарата точечной сварки на примере. Подготовим радиоэлементы, и другие детали:

- Электрический преобразователь;

- Медный кабель, с диаметром сечения не менее 10мм;

- Электроды медного типа;

- Прерыватель;

- Несколько наконечников;

- Болты;

- Корпус.

Сборка аппарата

Это основные детали конструкции. Теперь рассмотрим схему для изготовления аппарата точечной сварки. В интернете их встречается не мало. И каждая имеет свой набор радиодеталей. Но главная схожесть всех схем – в простоте, и малой мощности.

Поэтому самодельные устройства пригодны только для мелких бытовых работ. Они смогут сварить тонкие листы железа, или жилы проводов. Для печатной платы понадобятся элементы:

- Переменный резистор – 100Ом;

- Конденсатор – 1000мКф, от 25В;

- Тиристор;

- Пара диодов – Д232А;

- Несколько диодов – Д226Б;

- Предохранитель – F (плавкого типа).

Следующий этап сборки аппарата для сварки своими руками, заключается в конструировании трансформатора TR1. В его основе применяется железо Ш40, необходимая толщина пластин составляет 70мм. Конструкция имеет две обмотки. На обмотку первичного типа применяется проводник ПЭВ2, с сечением 0,8мм. Далее наматывается 300 витков.

Вторичная обмотка делается многожильным медным кабелем, и сечением 4мм. Число витков не превышает 10.

Для второго трансформатора TR2 ручной работы не потребуется. Его можно заменить любым слабым преобразователем мощностью 5-10В. Его вторичная обмотка должна на выходе иметь не более 5-6В. На третьей обмотке должно выходить до 15В.

Проделав данную сборку, можно получить аппарат мощностью до 500А. Длительность импульса не превысит – 0,1сек, но только в том случае, если номиналы сопротивления и конденсатора, будут совпадать с теми, что на схеме. Мощность самодельной точечной сварки позволит сваривать металлические листы толщиной не более 0,2мм, а так же стальную проволоку диаметром 0,3мм.

Виды самодельных аппаратов точечной сварки различаются в основном по мощности. Некоторые модели способны выдать силу тока до 2000А, что позволяет сваривать стальные листы толщиной до 1,1мм, и стальные провода диаметром до 3мм.

Фото точечной сварки своими руками

Самодельная контактная сварка и споттер из двух трансформаторов микроволновок

Контактная сварка и споттер сделанный из двух трансформаторов от микроволновок.

Приветствую! Хочу рассказать о своей самодельной контактной сварке. По случаю, достались мне два трансформатора на 700 и 800 Вт от отживших свое микроволновок. Решил сделать из них рабочий аппарат точечной сварки и споттер для работы по кузовному ремонту.

В интернете много материала на данную тему, но решил проверить сам — реально ли варить металл толщиной в 1 — 1.5 мм с помощью подобного самодельного устройства… либо это все не серьезно, так на показуху.

Отделил с трансформаторов вторичную обмотку, что с тонкой жилой. Намотал толстый кабель от сварочного аппарата и стал экспериментировать.

С начало мучил трансформаторы по отдельности. Толку никакого! Паял сталь 0.5 мм. Пытался приварить гайки, гвоздики, болты… Прижимал. Отставлял и прижимал электроды то ближе, то дальше. Что видел на видео в том же Ютуб, когда человек берет один слабомощный тр-р и варит пластины… понял — это фикция. Для этих целей необходим мощный трансформатор, мощностью минимум 1500 Вт, а ещё лучше все 3500 Вт. Почему-то об этом никто из экспериментаторов не говорил! Да и устройствами этими в дальнейшим никто и не пользуется?

Соединил трансформаторы параллельно, тем самым увеличив мощность. И дело в принципе пошло. Присоединил электроды к нормальным губкам для споттера и сделал уверенные клещи. Споттер оказался слабым. Его, как рабочий вариант я не рассматриваю. А вот со сваркой дело пошло. Правда больше 0.5 — 0.8 мм не берет. По большому счету считаю аппарат получившимся. Ведь со своей задачей он справляется, да и каждый может самостоятельно это сделать (в видео все подробно изложил). Для варки пивных банок из тонкой жести, отжига закислившихся болтов вполне подходит.

При работе заметил огромный нагрев кабеля в местах прилегания к электродам и на сердечнике тр-ра. Думаю вентилятор, что извлек ранее, вполне подойдет, как кулер для охлаждения. Но мощности, признаюсь, не достаточно. Если кто-то делал подобный толковый аппарат, буду признателен за совет, как сделать более рабочий вариант. Слышал, что данные аппараты лучше работают от постоянного тока, нежели от переменного. Буду рад любой критики, советам, идеям и мнениям!

Небольшой видео обзор точечной сварки из микроволновки:

Автор самоделки: Михаил Иванов.

Точечная сварка своими руками — простая подробная инструкция по постройке аппарата

В бытовом применении точечная сварка используется реже, чем дуговая. Бывают случаи, когда без нее трудно обойтись, но если брать во внимание цену подобных устройств, то целесообразность ее приобретения ставится под сомнение. В данном случае можно найти другой выход, и разобрать пример, как сделать точечную сварку своими руками. Для радиолюбителя в домашних условиях сконструировать подобный прибор не сложно. Но прежде нужно разобраться в особенностях ее работы.

Краткое содержимое статьи:

Как работает контактная сварка

Это термомеханический тип сварки. Перед началом работы, сварные детали устраивают в нужное положение. Далее каждая их часть фиксируется между аппаратными электродами, под их действием детали сжимаются.

Ток, проходящий по электродам, раскаляет детали, и в этом месте образуется сплав. Он и есть соединяющий элемент двух деталей. Аппараты подобного типа на производстве имеют высокую производительность. Они за минуту способны сделать 600 сварных точек.

Но, чтобы поверхности раскалились, и начали плавиться, на них подают электрический ток огромной силы. Такой импульс приводит к практически мгновенному плавлению металлов. Его продолжительность зависит от вида сплавляемых металлов. Обычно временной диапазон составляет 0,01-0,1 секунды.

При этом расплавленные поверхности металлов образуют между собой сварочную каплю, которая должна застыть. Для этого сварные детали держаться сдавленными некоторое время. Расплавленная капля в этот момент образует своеобразную кристаллическую решетку.

Давление в этом процессе играет важную роль. Оно не дает расплавленной капле растекаться по площади деталей, таким образом, скрепляясь в одной точке. Силу сдавливания постепенно уменьшают, тогда лучше схватывается сварка. Данный работа требует чистых поверхностей деталей.

Поэтому перед работой предполагаемое место сварного шва обрабатывается специальным раствором. Так снимается элементы коррозии, и других оксидных пленок. В итоге получается шов высокого качества.

Конструкции самодельных устройств

Разберем устройство аппарата точечной сварки на примере. Подготовим радиоэлементы, и другие детали:

- Электрический преобразователь;

- Медный кабель, с диаметром сечения не менее 10мм;

- Электроды медного типа;

- Прерыватель;

- Несколько наконечников;

- Болты;

- Корпус.

Сборка аппарата

Это основные детали конструкции. Теперь рассмотрим схему для изготовления аппарата точечной сварки. В интернете их встречается не мало. И каждая имеет свой набор радиодеталей. Но главная схожесть всех схем – в простоте, и малой мощности.

Поэтому самодельные устройства пригодны только для мелких бытовых работ. Они смогут сварить тонкие листы железа, или жилы проводов. Для печатной платы понадобятся элементы:

- Переменный резистор – 100Ом;

- Конденсатор – 1000мКф, от 25В;

- Тиристор;

- Пара диодов – Д232А;

- Несколько диодов – Д226Б;

- Предохранитель – F (плавкого типа).

Следующий этап сборки аппарата для сварки своими руками, заключается в конструировании трансформатора TR1. В его основе применяется железо Ш40, необходимая толщина пластин составляет 70мм. Конструкция имеет две обмотки. На обмотку первичного типа применяется проводник ПЭВ2, с сечением 0,8мм. Далее наматывается 300 витков.

Вторичная обмотка делается многожильным медным кабелем, и сечением 4мм. Число витков не превышает 10.

Для второго трансформатора TR2 ручной работы не потребуется. Его можно заменить любым слабым преобразователем мощностью 5-10В. Его вторичная обмотка должна на выходе иметь не более 5-6В. На третьей обмотке должно выходить до 15В.

Проделав данную сборку, можно получить аппарат мощностью до 500А. Длительность импульса не превысит – 0,1сек, но только в том случае, если номиналы сопротивления и конденсатора, будут совпадать с теми, что на схеме. Мощность самодельной точечной сварки позволит сваривать металлические листы толщиной не более 0,2мм, а так же стальную проволоку диаметром 0,3мм.

Виды самодельных аппаратов точечной сварки различаются в основном по мощности. Некоторые модели способны выдать силу тока до 2000А, что позволяет сваривать стальные листы толщиной до 1,1мм, и стальные провода диаметром до 3мм.

Фото точечной сварки своими руками

TIG Типы присадочных стержней для сварки