Сварка титана

1. Особенности сварки.

(Features of welding)Основная трудность сварки титана-это необходимость надежной защиты металла, нагретого выше температуры 400 °С, от воздуха, поскольку на его поверхности под действием воздуха образуется оксидная пленка. металл имеет высокую реакционную способность по отношению к кислороду, азоту и водороду при нагревании и плавления. водорода в небольшом количестве сильно влияет на свойства титана.

Основные способы сварки титана и его сплавов включает:

- Дуговая сварка в инертных неплавящимся газов или неплавящимся электродом.

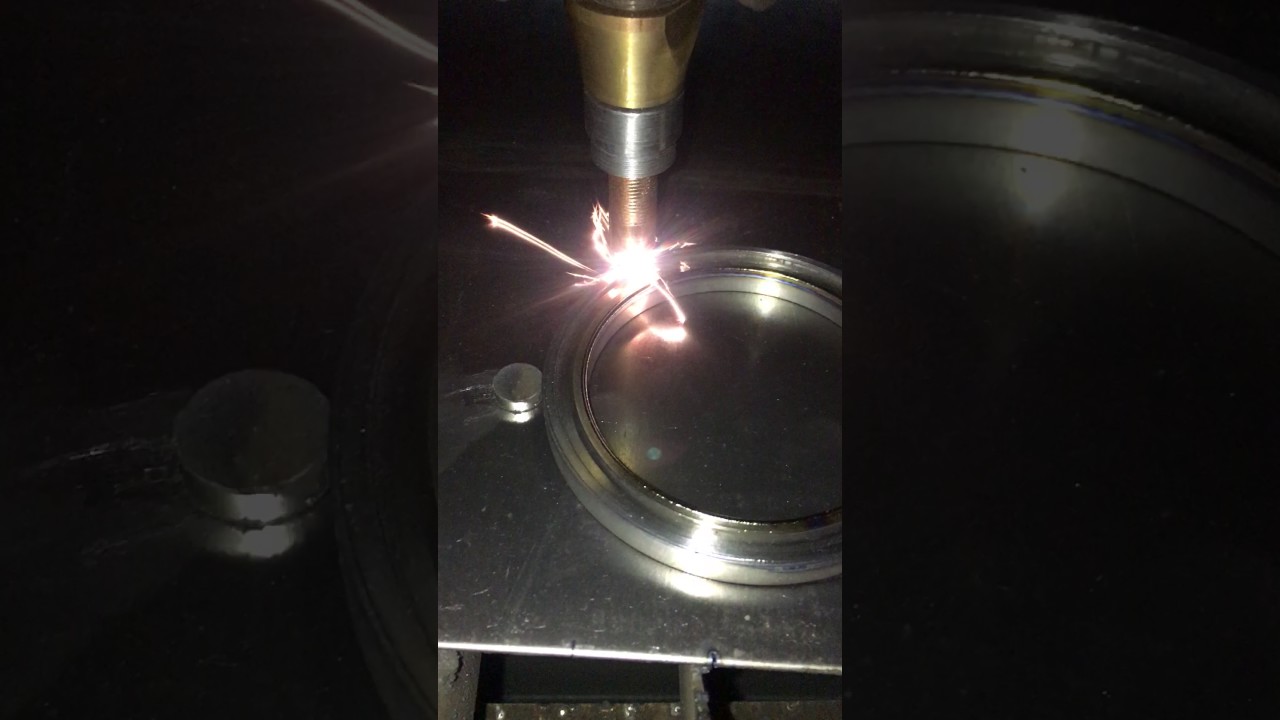

- Электронно-лучевая сварка. (Electron beam welding)

- Дуговая сварка титана под флюсом.

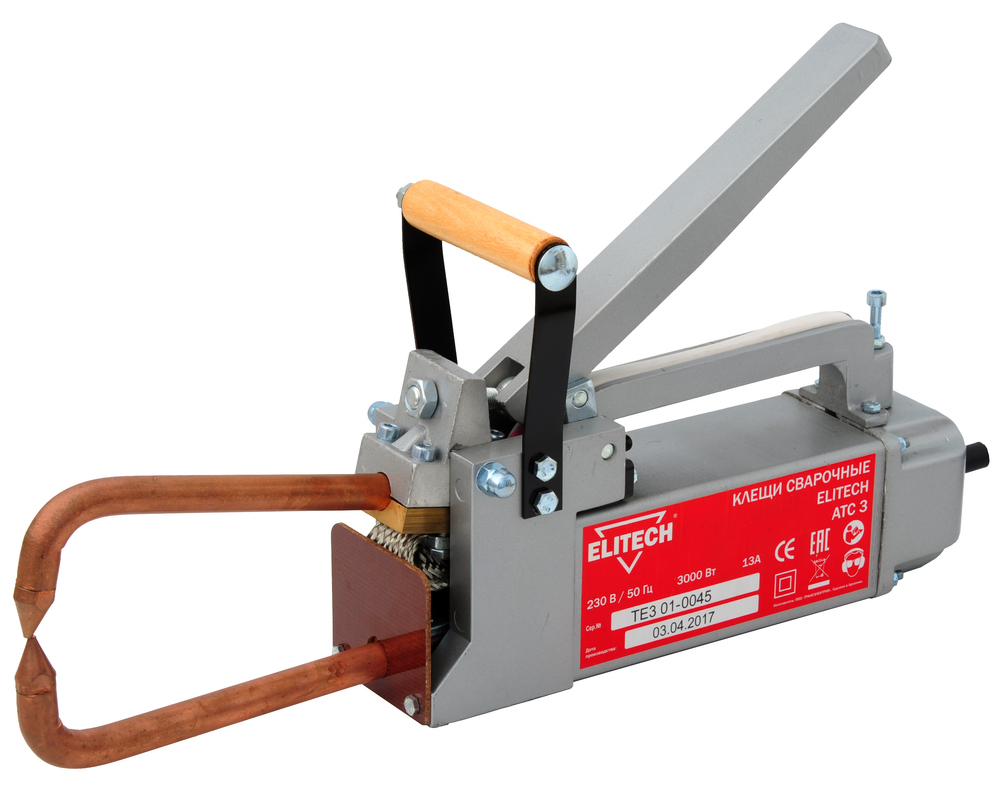

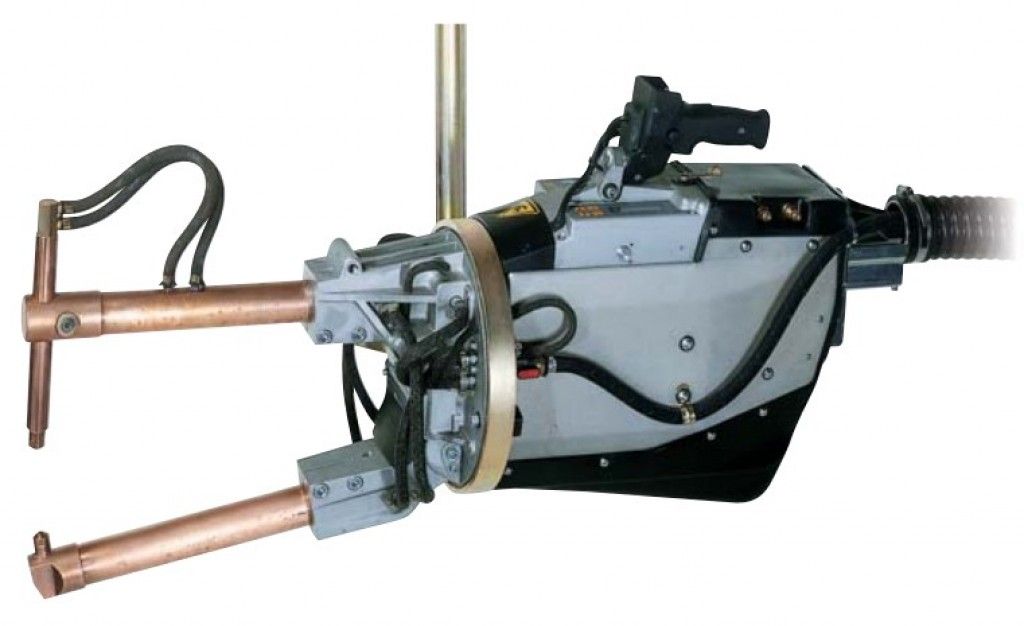

- Контактная сварка.

- Электрошлаковой сварки. (Electroslag welding)

Дуговая сварка титана проводится в газовой среде аргона или его смеси с гелием сварка. делается под местной защиты.

Титановые сплавы из-за высокой реакционной способности сварки дуговая сварка в инертных неплавящимся газах и плавящимся электродом, дуговой сваркой под флюсом, электронным лучом, электрошлаковой сварки и контакт.

Дуговую сварку титановых сплавов плавящимся электродом выполняют диаметром от 1.2 до 2.0 (Мм 2.0) при постоянном электрическом токе обратной полярности режимов, обеспечивая распыленный электродного металла. перевод защитная среда-смесь — 20 % аргон и 80 % гелий или чистый гелий. при этом увеличивается ширина шва и уменьшается его пористость.

Титановые сплавы также могут быть сварены дуговой сварки под бескислородной фторидных флюсов сухой грануляции марки АНТ1, муравьи толщина 2.5.8.0 (Мм 2.5.8.0) и абсолютно АНТ7 для толстого металла. сварка осуществляется с помощью электродной проволоки диаметром 2.0 (До 2.0) 5.0 мм с вылета электрода на 14 — 22 мм на медной подкладке или флюсовой подушкой. структура наплавленного металла в результате модифицирующего действия флюса является более мелкозернистой, чем при сварке Титана в среде инертных газов.

19. Сварка титана и его сплавов.

Для того, чтобы надежно осуществить сварку титана, надо защитить как зону сварки, так и обратную сторону шва от воздействия атмосферного воздуха. Для этого делаются удлиненные насадки с отверстиями и козырьки, защищающие зону сварки. Обратную сторону шва защитит медная или стальная подкладка, которая плотно прижимается к шву. Для получения качественных сварных соединений при сварке активных металлов необходима надежная защита места сварки от воздействия ыоздуха.

Качество

сварных соединений напрямую зависит

от проведенной подготовки кромок деталей

и самой титановой проволоки. Оксидная

пленка, образующаяся после горячей

обработки, удаляется механическим

путем. Сварка осуществляется вольфрамовым

электродом при постоянном источнике

тока, без колебательных движений горелки,

на короткой дуге углом вперед. Титан

и его сплавы сваривают на автоматах под

спец флюсом.

20. Сварка пластмасс

Процесс сварки пластмасс состоит в образовании соединения за счет контакта, нагретых, соединяемых поверхностей. Он может происходить при определенных условиях:1)повышенная температура 2)плотный контакт свариваемых поверхностей 3)оптимальное время сварки – время выдержки

На прочность сварных соединений пластмасс большое влияние оказывают химический состав, ориентация макромолекул, температура окружающей среды и другие факторы.

При сварке нагретым газом в качестве теплоносителя используют воздух, азот, угл газ. Сущность состоит в том, что материал изделия 4 и присадочный пруток 2 нагревают горелкой до вязкотекучего состояния.

При сварке трением тел вращения трубы и прутки зажимают в патронах станка и в прижатом друг к другу состоянии вращают в противопол стороны.

Сварка

нагретым инструментом осущ без

присадочного материала. Свариваемые

детали в месте соединения нагреваются

при контакте со спец горячим инструментом.

Сварка токами высокой частоты основана на способности некоторых пластмасс нагреваться в высококач эл поле, возникающем между электродами.

Сварка нейтронным облучением состоит в использовании энергии распада ядра бора.

21. Электрическая контактная сварка.

Контактная сварка относится к видам сварки давлением с кратковременным нагревом места соединения без оплавления или с оплавлением и осадкой заготовок. Характерная особенность этих процессов – пластическая деформация, в ходе которой формируется сварное соединение.

Место соединения разогревается проходящим по металлу электрическим током, причем максимальное количество теплоты выделяется в месте сварочного контакта.

На

поверхности свариваемого металла

имеются пленки оксидов и загрязнения

с малой электропроводимостью, которые

также увеличивают электросопротивление

контакта. В результате в точках контакта

металл нагревается до термопластического

состояния или до оплавления. При

непрерывном сдавливании нагретых

заготовок образуются новые точки

соприкосновения, пока не произойдет

полное сближение до межатомных расстояний,

т. е. сварка поверхностей.

е. сварка поверхностей.

Контактную сварку классифицируют по типу сварного соединения, определяющего вид сварочной машины, и по роду тока, питающего сварочный трансформатор. По типу сварного соединения различают сварку стыковую, точечную, шовную., рельефную.

22. Стыковая сварка – разновидность контактной сварки, при которой заготовки свариваются по всей поверхности соприкосновения. Свариваемые заготовки закрепляют в зажимах стыковой машины. Зажим 3 установлен на подвижной плите 4, перемещающейся в направляющих, зажим 2 укреплен на неподвижной плите 1. Сварочный трансформатор соединен с плитами гибкими шинами и питается от сети через включающее устройство. Плиты перемещаются, и заготовки сжимаются под действием усилия, развиваемого механизмом осадки.

Стыковую сварку с разогревом стыка до пластического состояния и последующей осадкой называют сваркой сопротивлением, а при разогреве торцов заготовок до оплавления- сваркой оплавлением.

Перед

сваркой заготовки должны быть очищены

от оксидных пленок и торцы их плотно

пригнаны друг к другу.

Сварка оплавлением имеет преимущества перед сваркой сопротивлением. В процессе оплавления выравниваются все неровности стыка, а оксиды и загрязнения удаляются, поэтому не требуются особой подготовки места соединения.

Наиболее распространенными изделиями, изготовляемые стыковой сваркой, служат элементы трубчатых конструкций, колеса и кольца.

23. Точечная сварка – вид контактной сварки, при которой заготовки соединяются в отдельных точках. При точечной сварке заготовки собирают внахлестку и зажимают между электродами, подводящими ток к месту сварки.

Соприкасающиеся с медным электродами поверхности свариваемых заготовок нагреваются медленнее их внутренних слоев. Нагрев продолжается до пластического состояния внешних слоев и до расплавления внутренних слоев. Затем выключают ток и снимают давление. В результате образуется литая сварная точка.

Точечная

сварка в зависимости от расположения

электродов по отношению к свариваемым

заготовкам может быть двусторонней и

односторонней.

Точечную сварку выполняют на мягких и жестких режимах.

Многоточечная контактная сварка –вид контактной сварки, когда за один цикл свариваются несколько точек. Многоточечную сварку выполняют по принципу односторонней точечной сварки. Многоточечную сварку применяют в основном в массовом производстве, где требуется большое число сварных точек на заготовке.

24. Рельефная сварка – способ точечной контактной сварки, при котором расположение точек определяется заранее подготовленными выступами в заготовке 2. При рельефной сварке заготовки 2 и 4 зажимают между плоскими электродами 5 и 1. Соединение происходит в точках 3, которые получают штамповкой в одной из заготовок. Разновидностью рельефной сварки является Т-образная сварка, когда стержни торцами приваривают к листам. Концу стержня придают сферическую форму.

Сущность процесса

На

поверхности одной или обеих свариваемых

заготовок заранее выштамповываются

выступы (рельефы) круглой, кольцевой,

продолговатой или другой формы.

При включении тока верхний электрод сжимают заготовки и спрессовывают их до полного уничтожения выступов. Таким образом, за один ход машины выполняют столько сварных точек, сколько было отштамповано выступов. Этот способ высокопроизводителен. Электроды изнашиваются мало. Недостатком его явл значит. потребляемая мощность.

29 Термокопрессионная сварка является разновидностью холодной сварки, причем место соединения подогревают до темп ниже темп образования эвтетики соединяемых мат-ов и затем сжимают.

Принцип

образования соединения близок к принципу

холодной сварки. Детали прижимают друг

к другу специальным инструментом,

обеспечивающим необходимую пластическую

деформацию в зоне соединения. Благодаря

постоянному подводу теплоты детали

находятся в нагретом состоянии. В

качестве свариваемых материалов могут

быть использованы золото, серебро,

алюминий.

На качество соединения влияет окисление пов-тей, поэтому нужно сваривать в защитной атмосфере. Основными параметрами являются усилие сжатия, температура нагрева и продолжительность выдержки. Оборудование состоит из рабочего столика и инструмента.

Рис. Принцип термокомпрессионной сварки: 1 – клин, 2 – электродная проволока, 3 – капилляр, 4 – контактная площадка на кристалле

25. Шовная или роликовая сварка- вид контактной сварки, при которой между свариваемыми заготовками образуется прочное и плотное соединение. В процессе шовной сварки листовые заготовки 1 соединяют внахлестку и зажимают между электродами 2.

Сварку с непрерывным включением тока применяют для сварки коротких швов и металлов.

Сварка

с прерывистым включением тока обеспечивает

стабильность процесса и высокое качество

сварного соединения при малой зоне

термического влияния и применяется при

сварке длинных швов на заготовках из

коррозионно-стойких сталей и алюмин

сплавов.

При пропускании тока образуются сварные точки в форме отпечатка ролика. Свариваемые заготовки проходят между вращающимися роликами, поэтому указанные точки перекрываются друг с другом, в рез-те чего получается сплошной герметичный шов.

Этим способом сваривают низкоуглеродистые, легированные, конструкционные стали, легкие сплавы, некоторые медные и титановые сплавы.

28. Холодную сварку выполняют без нагрева при нормальных и отриц температурах. Физ сущность процесса заключается в сближении свариваемых поверхностей до образования металлических связей между ними и в получении прочных соединений. Сближение достигается приложением больших удельных давлений в месте соединения. При хол сварке свар пов-ти очищают от абсорбированных жировых пленок.

Хол сваркой выполняют точечные, шовные и стыковые соединения.

Качество

сварного соединения определяется

исходным физико-химическим состоянием

контактных поверхностей, давлением

(усилием сжатия) и степенью деформации

при сварке. Оно также зависит от схемы

деформации и способа приложения давления.

В зависимости от схемы пластической

деформации заготовок сварка может быть

точечной, шовной и стыковой.

Оно также зависит от схемы

деформации и способа приложения давления.

В зависимости от схемы пластической

деформации заготовок сварка может быть

точечной, шовной и стыковой.

Точечная сварка — наиболее простой и распространенный способ холодной сварки. Свариваемые заготовки 1 с защищенной пов-тью 2 в месте соединения помещают между пуансонами 2, имеющими выступы 5. При сжатии пуансонов усилием Р выступы вдавливаются в металл пока пов-ти пуансонов 3 не упрутся в пов-ть заготовок.

Услуги по сварке деталей

Корпорация предлагает услуги по сварке деталей (сборок) со следующими характеристиками:

| № п/п | Виды сварки | Характеристики свариваемых узлов | |||

материал | толщина, мм | габариты (ДхШхВ), мм | масса, кг | ||

1 | Контактная сварка | ||||

1. 1 1 | Точечная контактная сварка | титан и его сплавы, алюминий и его сплавы, сталь и сплавы | 0.5 до 4.0 | 800 х350 х 350 | 20 |

| 1.2 | Роликовая контактная сварка | титан и его сплавы, алюминий и его сплавы, сталь и сплавы | 0.5 до 3.0 | 800 х350 х 350 | 20 |

| 2 | Аргонодуговая сварка неплавящимся электродом | ||||

| 2.1 | Ручная аргонодуговая сварка | титан и его сплавы, алюминий и его сплавы, сталь и сплавы | 0.5 до 10.0 | 3000 х450 х 350 | 300 |

2. 2 2 | Автоматическая аргонодуговая сварка для продольных швов | титан и его сплавы, алюминий и его сплавы, сталь и сплавы | 1.2 до 5.0 | 800 х500 х 500 | 50 |

| 2.3 | Автоматическая аргонодуговая сварка для кольцевых швов | титан и его сплавы, алюминий и его сплавы, сталь и сплавы | 0,5 до 20.0 | 2000 х400 х 400 | 300 |

| 2.4 | Ручная сварка неплавящимся электродом в контролируемой среде | титан и его сплавы, высоколегированные стали и сплавы | 0,5 до 20.0 | 800 х400 х 400 | 25 |

| 3 | Автоматическая плазменная сварка для кольцевых швов | титан и его сплавы, алюминий и его сплавы, сталь и сплавы | 1. | 2000 х400 х 400 | 100 |

Размеры рабочей части электрода для точечной сварки титана и его сплавов

Радиус сферической контактной поверхности электрода для точечной сварки титана и его сплавов выбирается в зависимости от толщины свариваемого материала.

Чрезмерная величина радиуса контактной поверхности приближает ее к плоской, приводит к увеличению площади контакта и к появлению тех же нежелательных явлений, что и в случае возрастания величины контактной поверхности плоскоконической формы. При малом радиусе контактной поверхности уменьшается прочность сварной точки и увеличивается вмятина от электрода. Существуют некоторые оптимальные величины радиуса сферы, при котором сварная точка имеет наилучшие свойства.

Значения радиуса сферы контактной

поверхности электрода для сварки титановых сплавов различной толщины выбираются

так же, как и для аустенитных сталей (табл. 1).

1).

В случае применения, для точечной сварки титана электродов с плоскоконической рабочей частью размеры ее выбираются по тем же зависимостям, что и при точечной сварке малоуглеродистых сталей.

Таблица 1. Значения радиуса сферической контактной поверхности электрода для точечной сварки

Толщина материала, мм | Величина радиуса при сварке, мм | |

черных металлов | легких сплавов | |

0,3 | 25…50 | 25…50 |

0,5 | 25…50 | 25…50 |

08 | 50…75 | 50…75 |

1,0 | 75…100 | 50…75 |

1,2 | 75…100 | 50…75 |

1,5 | 100…150 | 75…100 |

2,0 | 100…150 | 75…100 |

2,5 | 150…200 | 100…125 |

3,0 | 150…200 | 100…150 |

4,0 | — | 150…200 |

6,0 | — | 250 |

Сварка титана и его сплавов

Сварка изделий, изготовленных из титана или его сплавов имеет свои характерные особенности. Данный вид сварочных работ во многом отличается от привычной всем технологии сварки высоколегированных или низколегированных видов стали или цветных металлов.

Данный вид сварочных работ во многом отличается от привычной всем технологии сварки высоколегированных или низколегированных видов стали или цветных металлов.

Трудности сварочных работ с использованием титана заключаются в следующем: при нагревании титана до температуры выше + 400* С под влиянием атмосферного воздуха поверхность металла окисляется, и на ней образуется своеобразная пленка, которая мешает сцеплению отдельных частей титана и формированию качественного сварочного шва.

Поэтому титан во время сварочных работ необходимо защищать от воздействия атмосферного воздуха, что в обычных или кустарных условиях сделать не представляется возможным.

Таким образом, сварку титана можно выполнять только в заводских условиях, в полной изоляции от воздействия кислорода, водорода и азота, потому что при нагревании металл вступает с этими элементами в активную химическую реакцию. В идеале, сварку титана необходимо проводить в полном вакууме, а лучше всего — в космосе!

Изделия из титана

Титан является самым твердым из известных на сегодняшний день металлов, но при этом он характеризуется удивительно малым удельным весом. Вот такой это удивительный металл — чрезвычайно прочный и одновременно легкий.

Вот такой это удивительный металл — чрезвычайно прочный и одновременно легкий.

Чаще всего титан применяется в тяжелом машиностроении для изготовления корпусов самолетов, космических кораблей и подводных лодок. А еще из титана делают зубные импланты и протезы, декоративные изделия и украшения. Таким образом, сфера применения металла чрезвычайно широка.

Титановые детали

Способы сварки титана и его сплавов

Расплавленный титан обладает отличной текучестью, поэтому сварочные швы замечательно формируются на его поверхности при всех возможных способах сварки. Среди основных, известных на сегодняшний день, способов сварки титана и его сплавов, можно назвать следующие:

- Дуговая сварка в среде инертных газов ( аргона или его смеси с гелием) с помощью плавящихся или неплавящихся электродов. Данный вид сварки производится под местной защитой. Газ проходит через горелку со специальной защитной насадкой, а с другой стороны сварочного шва прокладывают медные планки с канавкой, в которую по всей длине подают аргон.

Если детали характеризуются чрезвычайной сложностью конструкции, для создания которых необходимы длительные сварочные работы, то сварку нужно проходить в специально оборудованных камерах со строго контролируемой атмосферой.

Камеры эти могут быть как жесткими ( стационарными, сделанными из металла), так и мягкими, изготовленными из ткани и оборудованными смотровыми окошечками и рукавицами для рук сварщика.

На период проведения сварочных работ из жестких камер полностью откачивают воздух и заполняют их инертным газом. Далее сварщики в специальных скафандрах со встроенной подачей воздуха входят в камеру, где и проводят сварочные работы.

Дуговая сварка титана и его сплавов производится плавящимся электродом ( 1,2 — 2 мм диаметром) на постоянном электрическом токе обратной полярности в тех режимах, которые обеспечивают перенос электродного металла в виде мельчайших капелек.

В этом случае в качестве защитной сферы используется смесь из аргона и гелия в соотношении 1 : 4 ( 20% аргона и 80% гелия). При этом толщина шва увеличивается, а его пористость значительно снижается, что улучшает качество изделия.

При этом толщина шва увеличивается, а его пористость значительно снижается, что улучшает качество изделия.

- Дуговая сварка титана под флюсом производится с помощью фтористых флюсов сухой грануляции марок АНТ1 и АНТ3 ( для металла толщиной 2,5 — 8 мм), а для металла большей толщины используется флюс АНТ7. Процесс сварки происходит с помощью электродной проволоки ( 2 — 5 мм диаметром) с вылетом электрода на 15 — 20 мм на флюсовой подушке или на основе подкладки из меди. При этом структура сварочного шва получается более мелкозернистой.

- Электрошлаковая сварка

- Электронно — лучевая сварка

- Разнородная сварка — в тяжелой машиностроительной промышленности и в авиастроении зачастую возникает необходимость производить сварку титана или его сплавов со сталью. В этом случае необходимо выбирать режимы сварки и материалы, которые препятствовали бы образованию в структуре шва хрупких металлических соединений.

Лучшим способом сварки титана со сталью считается сварка вольфрамовым электродом или через промежуточные вставки в среде аргона. Вставки изготавливают из бронзы или тантала.

Бронзу можно сваривать со сталью с помощью неплавящегося электрода методом аргонодуговой сварки. А вот титан с танталом необходимо сваривать в специальных камерах с контролируемой атмосферой. Возможно также использование комбинированных вставок из ниобия и бронзы. В этом случае сварка производится также в камере с контролируемой атмосферой.

- Контактная сварка — представляет собой сварное соединение металла посредством проходящего через него электрического тока и деформацией области сварного соединения под влиянием сжимающего усилия. Контактная сварка чаще всего используется на машиностроительных предприятиях и в авиационной промышленности.

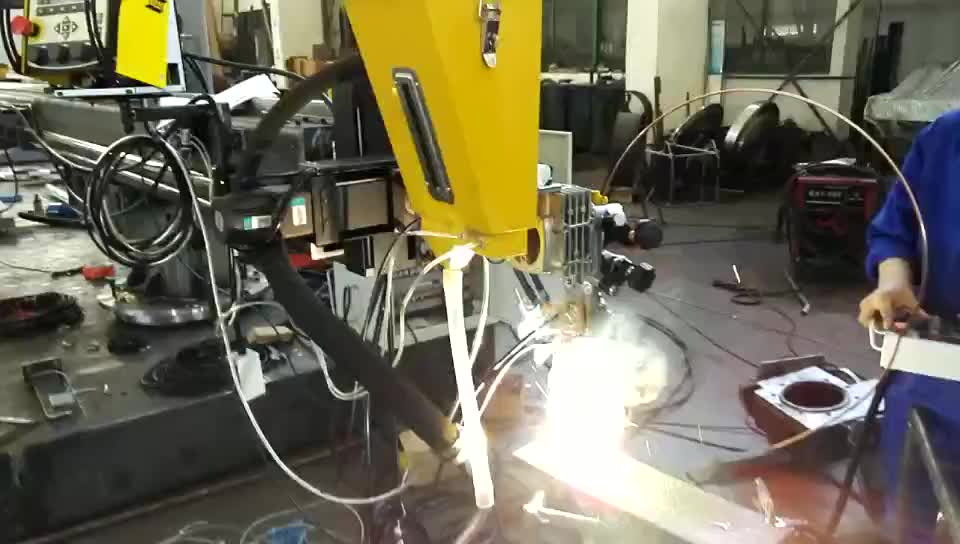

Автомат контактной точечной сварки в действии

Вследствие высокой химической активности титана и его сплавов их сварку необходимо проводить дуговой сваркой с помощью плавящихся электродов в сфере инертных газов.

Кроме дуговой сварки используется еще электродуговая и контактная виды сварки, а также дуговая сварка под флюсом и электронный луч. На все эти виды сварки титан реагирует нормально и хорошо формируется шов благодаря жидкотекучим свойствам данного металла в расплавленном состоянии.

Контактная точечная сварка углеродистых, низколегированных, нержавеющих сталей и титана

Назначение

Настоящая инструкция распространяется на контактную точечную сварку деталей из малоуглеродистых сталей, углеродистых сталей типа Ст.45, низколегированных сталей типа З0ХГСА, нержавеющих сталей аустенитного класса типа Х18H9T и титана марок ВТ1-1 и ВТ1-0, толщиной от 0,3 до 3,0 мм.

Инструкцией надлежит руководствоваться при разработке технологических процессов, изготовлении, контроле и приемке сварных узлов.

Отступления (ужесточение или снижение требований) от настоящей инструкции могут быть внесены в технологическую документацию на изделие по согласованию с главным технологом и представителем заказчика.

Материалы, оборудование, приспособления, инструмент даны в приложении.

Выполнение контактной точечной сварки должно производиться при соблюдении правил техники безопасности, изложенных в инструкции по ТБ.

Подготовка деталей к сварке

Удалить масло и другие жировые загрязнения со свариваемой поверхности деталей протиркой их ацетоном или бензином.

Удалить механическим путем ржавчину или окалину.

Протереть зачищенные поверхности свариваемых деталей хлопчатобумажным полотном, смоченным в растворителе.

Удалить окисную пленку травлением.

Подготовка машины к сварке

Установить на машину электроды и приспособления, необходимые для сварки данного узла.

Произвести включение машины и настройку всех ее механизмов с учетом требований инструкции по эксплуатации.

Установить ориентировочный режим сварки согласно таблиц 1-7 и произвести пробную сварку технологических образцов.

Подвергнуть после сварки визуальному контролю согласно таблицы 8 и 9 и механическим испытаниям и в случае необходимости, произвести корректировку режима.

Считать сварку удовлетворительной, если в процессе испытаний разрушение сварного узла происходит по основному материалу с вырывом сварного ядра.

Считать прочность узла неудовлетворительной, если разрушении образца носит характер отлипания без вырыва сварной точки.

Приступить к сварке после получения удовлетворительных результатов испытаний на отработанном режиме.

Сварка

Наблюдать в процессе работы:

- за правильностью расположения и внешним видом сварных точек;

- за состоянием и чистотой рабочей поверхности электродов;

- за давлением воздушной сети по манометру;

- за процессом сварки (выплески и прожоги не допускаются).

Производить сварку одного и того же узла не более двух раз.

Сплошной контроль исполнителем и работником ОТК.

| Толщина тонкой детали, мм | Сварочный ток, кА | Длительность импульса, с | Усилие электродов, кг |

|---|---|---|---|

| 0,5 | 6,0-6,5 | 0,08-0,10 | 120-180 |

| 0,8 | 6,5-7,0 | 0,10-0,14 | 200-250 |

| 1,0 | 7,0-8,0 | 0,10-0,16 | 250-300 |

| 1,2 | 8,0-9,0 | 0,12-0,18 | 300-400 |

| 1,5 | 9,0-10,0 | 0,14-0,20 | 400-500 |

| 2,0 | 10,0-11,5 | 0,18-0,24 | 600-700 |

| 3,0 | 11,5-14,0 | 0,24-0,30 | 800-900 |

| Толщина тонкой детали, мм | Сварочный ток, кА | Длительность импульса, с | Усилие электродов, кг |

|---|---|---|---|

| 0,5 | 6,0-6,5 | 0,12-0,20 | 120-180 |

| 0,8 | 6,5-7,0 | 0,14-0,26 | 200-250 |

| 1,0 | 7,0-8,0 | 0,16-0,30 | 250-300 |

| 1,2 | 8,0-9,0 | 0,18-0,36 | 300-400 |

| 1,5 | 9,0-10,0 | 0,20-0,40 | 400-500 |

| 2,0 | 10,0-11,5 | 0,30-0,50 | 600-700 |

| 3,0 | 11,5-14,0 | 0,36-0,60 | 800-900 |

| Толщина тонкой детали, мм | 1 импульс (сварка) | Длительность паузы, с | 2 импульс (термообработка) | Усилие электродов, кг | ||

|---|---|---|---|---|---|---|

| Ток, кА | Длительность импульса, с | Ток, кА | Длительность импульса, с | |||

| 0,5 | 5,0-6,0 | 0,32-0,40 | 0,3-0,5 | 4,0-5,0 | 0,50-0,60 | 200-300 |

| 0,8 | 5,5-6,2 | 0,36-0,44 | 0,4-0,6 | 4,5-5,2 | 0,60-0,74 | 250-350 |

| 1,0 | 6,2-6,7 | 0,42-0,50 | 0,6-0,7 | 4,8-5,5 | 0,68-0,78 | 400-500 |

| 1,2 | 7,2-7,7 | 0,46-0,54 | 0,7-0,9 | 5,0-6,0 | 0,72-0,86 | 500-600 |

| 1,5 | 8,7-9,2 | 0,56-0,64 | 0,8-1,1 | 6,2-7,4 | 0,86-0,96 | 600-800 |

| 2,0 | 10-11 | 0,74-0,84 | 1,0-1,4 | 7,0-8,0 | 1,1-1,3 | 800-1000 |

| 3,0 | 13-14 | 1,2-1,4 | 1,3-1,6 | 9,0-10 | 1,80-2,20 | 1100-1400 |

Примечание — Допускается применение одного сварочного импульса, если узел подвергается после сварки термообработке.

| Толщина тонкой детали, мм | Сварочный ток, кА | Длительность импульса, с | Усилие электродов, кг |

|---|---|---|---|

| 0,3 | 4,0-5,0 | 0,06-0,08 | 150-200 |

| 0,5 | 4,0-5,0 | 0,08-0,12 | 250-350 |

| 0,8 | 4,0-5,0 | 0,12-0,16 | 300-400 |

| 1,0 | 4,5-5,7 | 0,16-0,18 | 350-450 |

| 1,2 | 5,0-6,0 | 0,18-0,20 | 450-550 |

| 1,5 | 6,0-7,5 | 0,20-0,24 | 500-650 |

| 2,0 | 7,0-8,5 | 0,24-0,30 | 800-900 |

| Толщина тонкой детали, мм | Сварочный ток, кА | Длительность импульса, с | Усилие электродов, кг |

|---|---|---|---|

| 0,3 | 4,0-5,0 | 0,06-0,10 | 100-150 |

| 0,5 | 4,0-5,0 | 0,10-0,16 | 200-250 |

| 0,8 | 4,0-5,0 | 0,16-0,18 | 250-300 |

| 1,0 | 5,0-6,0 | 0,20-0,22 | 350-400 |

| 1,2 | 6,0-7,0 | 0,22-0,24 | 400-450 |

| 1,5 | 7,0-8,0 | 0,26-0,28 | 500-550 |

| 2,0 | 9,0-10,0 | 0,30-0,32 | 800-950 |

| 3,0 | 12,0-14,0 | 0,34-0,38 | 1000-1100 |

| Толщина тонкой детали в пакете, мм | Диаметр литого ядра сварной точки, мм | Шаг точек, мм (мин. ) ) | Расстояние между рядами точек, мм | Минимальные размеры нахлестки, мм | Мин. расстояние от центра точки до кромки нахлестки, мм |

|---|---|---|---|---|---|

| 0,5 | 3+1,0 | 10,0 | 6 | 8 | 4 |

| 0,8 | 3+1,0 | 11,0 | 8 | 9 | 5 |

| 1,0 | 4+1,0 | 12,0 | 8 | 10 | 6 |

| 1,2 | 4,5+1,0 | 13,0 | 8 | 11 | 7 |

| 1,5 | 5+2,0 | 14,0 | 8 | 12 | 8 |

| 2,0 | 6+2,0 | 16,0 | 10 | 15 | 10 |

| 3,0 | 8+2,0 | 20,0 | 16 | 18 | 12 |

| Толщина тонкой детали в пакете, мм | Диаметр литого ядра сварной точки, мм | Шаг точек, мм (миним. ) ) | Расстояние между рядами точек, мм | Минимальные размеры нахлестки, мм | Мин. расстояние от центра точки до кромки нахлестки, мм |

|---|---|---|---|---|---|

| 0,3 | 2+1,0 | 6,0 | 5,0 | 6,0 | 3 |

| 0,5 | 2+1,0 | 8,0 | 6,0 | 6,0 | 4 |

| 0,8 | 3+1,0 | 10,0 | 8,0 | 7,0 | 5 |

| 1,0 | 4+1,0 | 10,0 | 8,0 | 8,0 | 6 |

| 1,2 | 4,5+1,0 | 12,0 | 8,0 | 9,0 | 6,5 |

| 1,5 | 5,5+1,5 | 12,0 | 8,0 | 10,0 | 7 |

| 2,0 | 6,5+1,5 | 14,0 | 10,0 | 12,0 | 8 |

| 3,0 | 8+2,0 | 18,0 | 16,0 | 16,0 | 10 |

Примечание — Применение нахлестки меньшей, чем указано в таблице допустимо лишь в неответственных соединениях.

Соотношение толщин свариваемых деталей в соединении не должно превышать 2:1.

Максимально допустимое количество деталей в соединении не должно превышать двух.

Контроль качества сварки

Подвергать внешнему осмотру 100 % сварных узлов, включая технологические образцы.

Визуальный контроль проводить согласно требованиям таблицы 8 и 9.

| Наименование дефекта | Способ обнаружения | Допустимое количество дефектов без исправления | Допустимое количество дефектов при котором разрешается исправления | Способ устранения дефектов | |

|---|---|---|---|---|---|

| Вмятины от электродов на поверхности деталей | Глубина вмятины не превышает 20% от толщины детали | Внешний осмотр, измерение | 100 % | — | — |

| Глубина вмятины 20-30% от толщины детали | То же | 10% | — | Не исправляется | |

| Смещение точек от намеченного положения | По шагу | Внешний осмотр, измерение | ±20 % | — | Не исправляется |

| От оси | То же | ±20 % | — | Не исправляется | |

| Наружный выплеск | Внешний осмотр | Не допускается | 15% | Механическая зачистка | |

| Разрыв или трещины металла у кромки нахлестки | Внешний осмотр | Не допускается | Не более одного дефекта на узел | Разделка дефекта, сварка плавлением | |

| Прожог | Внешний осмотр | Не допускается | Не более одного прожога на узел | Разделка дефектного места, сварка плавлением | |

Примечания:

- Производить исправление дефектов аргонодуговой сваркой согласно действующих ТИ.

- После устранения дефектов изделия подвергаются повторному контролю ОТК.

| Наименование дефектов | Способ обнаружения | Допустимое количество дефектов без исправления | Допустимое количество дефектов, при котором разрешается исправление | Способ устранения дефектов |

|---|---|---|---|---|

| Внутренний выплеск | Рентгеноконтроль | 10 % | 15 % | Высверливание дефектной точке, сварка плавлением, постановка 2-х точек рядом с дефектной |

| Внутренние трещины | Рентгеноконтроль | Внутренние трещины | Не более одного дефекта на узел | Высверливание дефектной точки, сварка плавлением |

| Внутренние раковины, поры | Рентгеноконтроль | 10 % | 15 % | Высверливание дефектной точки, сварка плавлением |

Примечание — После устранения дефектов узел (изделие) подвергается контролю ОТК внешним осмотром и рентгеноконтролю.

Материалы

- Шкурка шлифовальная водостойкая бумажная ГОСТ 10054-75.

- Бензин авиационный Б70 ГОСТ 1012-72.

- Ацетон технический ГОСТ 2768-76.

- Полотно хлопчатобумажное обтирочное ГОСТ 14253-76.

- Бензин А-76 ГОСТ 2084-77 и «Галоша» ТУ 38-401-67-108-92.

Оборудование, приспособления, инструмент

- Контактные сварочные машины типа ССП-2,ССП-3, «МТП» или «МТПУ» мощностью от 75 до 300 кВа или МТК-5502.

- Электроды для электросварочных машин ГОСТ 14111-77.

- Приспособления для сварки.

- Очки защитные герметичные.

- Стол рабочий типа СМ-4.

Сварочное оборудование | ООО «Титан»

Компания «ТИТАН» предлагает высококачественное сварочное оборудование от ведущих отечественных и зарубежных производителей. У нас вы найдете сварочные инверторы, трансформаторы, полуавтоматы сварочные, установки для аргонно-дуговой сварки, установки воздушно-плазменной резки, машины контактной сварки.

Сварочные инверторы — один из видов источника питания сварочной дуги. Преимуществом и назначением инвертора является повышение частоты для уменьшения размеров трансформатора и улучшения токовых характеристик. Использование инверторных технологий привело к уменьшению габаритов и массы сварочных аппаратов, улучшению качественного показателя сварочной дуги, высокий КПД, минимальное разбрызгивание при сварке, плавные регулировки сварочных параметров. Аппараты предназначены для сварки разных видов стали, а так же цветных металлов.

Трансформаторы сварочные — предназначены для снижения напряжения до показателей, приемлемых для питания сварочной дуги, а также для поддержки стабильных параметров тока вне зависимости от внешних помех, колебаний и нагрузки. Они работают на переменном токе и различаются по мощности, силе этого самого тока и виду подключения к сети (220, 380 или 220/380 В). Такие аппараты применяется для сварки металлических конструкций из обыкновенной стали. Сварочные трансформаторы используются везде, где нужно получить прочное и долговечное неразъемное соединение металла, сплава, реже термопластов и прочих материалов. Эти аппараты используют на производстве, на строительных объектах и нередко в быту.

Сварочные трансформаторы используются везде, где нужно получить прочное и долговечное неразъемное соединение металла, сплава, реже термопластов и прочих материалов. Эти аппараты используют на производстве, на строительных объектах и нередко в быту.

Сварочные полуавтоматы — предназначены для электродуговой сварки в защитных средах различных металлических конструкций. При полуавтоматической сварке присадочный материал подается в зону дуги самим сварочным аппаратом, оператору остается лишь перемещать сварочную зону по мере выполнения работы. Сварочный полуавтомат находит широкое применение во всех отраслях промышленности и строительства. Основным преимуществом сварочных полуавтоматов является высокая производительность сварки, которая позволяет в меньшие сроки выполнять большой объем сварочных работ, что очень важно на производстве.

Установки для аргонодуговой сварки — используются при сварке нержавеющих сталей и цветных металлов, чаще всего необходимы тогда, когда важна неразрывность и герметичность шва Сварка проходит в среде инертного газа (аргона). Сварка может осуществляться с использованием плавящегося или неплавящегося электрода. Во втором случае чаще всего используется вольфрамовый электрод. Использование аргоновой сварки гарантирует идеальные швы (вероятность попадания шлака в шов технологически минимизирована — шов не требует очистки). Аргонодуговая сварка — это быстрая, экологичная и технически безупречная технология.

Сварка может осуществляться с использованием плавящегося или неплавящегося электрода. Во втором случае чаще всего используется вольфрамовый электрод. Использование аргоновой сварки гарантирует идеальные швы (вероятность попадания шлака в шов технологически минимизирована — шов не требует очистки). Аргонодуговая сварка — это быстрая, экологичная и технически безупречная технология.

Установки воздушно-плазменной резки — предназначены для производительной и высококачественной резки нержавеющих и углеродистых сталей, алюминия, бронзы. Они используется в различных отраслях промышленности для резки цветных металлов и чёрных с высокой точностью и качеством реза. Плазменная резка металла — это интенсивное расплавление разрезаемого металла в объеме полости реза теплотой, генерируемой сжатой дугой, и удалении жидкого металла из полости высокоскоростным плазменным потоком, вытекающим из канала сопла плазматрона.

Машины контактной сварки — не так часто используются в различных областях промышленности, однако выполнение ряда работ без нее было бы крайне неэффективно. Контактная точечная сварка применяется при сварке строительной арматуры в стационарных условиях и соединении листовых конструкций внахлестку. Эти агрегаты состоят из сварочного трансформатора системы сварочных электродов, мощной станины аппаратуры коммутации и управления. Один из электродов подвижен, в качестве привода применяются пневмоцилиндры.

Контактная точечная сварка применяется при сварке строительной арматуры в стационарных условиях и соединении листовых конструкций внахлестку. Эти агрегаты состоят из сварочного трансформатора системы сварочных электродов, мощной станины аппаратуры коммутации и управления. Один из электродов подвижен, в качестве привода применяются пневмоцилиндры.

Специалисты нашей компании окажут помощь, при выборе любого сварочного оборудования, мы расскажем о преимуществе того или иного оборудования. По договоренности с клиентами мы предлагаем доставку оборудования в любую точку России.

Гарантия на сварочное оборудование соответствует заводской и составляет 12 месяцев.

Сварка титановых сплавов

Технически чистый титан и большинство титановых сплавов можно сваривать

процедуры и оборудование, используемое при сварке аустенитной нержавеющей стали

и алюминий. Из-за высокой реакционной способности титана и титана

сплавов при температурах выше 550 ° C, необходимо соблюдать дополнительные меры предосторожности. применяется для защиты сварного изделия от контакта с воздухом. Также титан

основной металл и присадочный металл должны быть чистыми, чтобы избежать загрязнения

во время сварки.

применяется для защиты сварного изделия от контакта с воздухом. Также титан

основной металл и присадочный металл должны быть чистыми, чтобы избежать загрязнения

во время сварки.

Нелегированный титан и все альфа-титановые сплавы поддаются сварке. Хотя альфа-бета-сплав Ti-6Al-4V и другие слабо бета-стабилизированные сплавы также свариваются, сильно бета-стабилизированные альфа-бета сплавы охрупчивается при сварке. Большинство бета-сплавов можно сваривать, но поскольку состаренные сварные швы в бета-сплавах могут быть довольно хрупкими, термообработка до укреплять сварной шов по возрасту упрочнение следует применять с осторожностью.

Титан нелегированный обычно доступен в нескольких марках,

Диапазон чистоты от 98.От 5 до 99,5% Ti. Эти сорта усилены

вариациями кислорода, азота, углерода и железа. Усиление

холодная обработка возможна, но используется редко. Все оценки обычно

сварены в отожженном состоянии. Сварка холоднодеформированных сплавов

отжигает зону термического влияния (HAZ) и устраняет прочность

производится методом холодной обработки.

Альфа-сплавы Ti-5Al-2.5Sn, Ti-6Al-2Sn-4Zr-2Mo, Ti-5Al-5Sn-2Zr-2Mo, Ti-6Al-2Nb-1Ta-1Mo и Ti-8Al-1Mo-1V всегда свариваются в отожженных условие.

Сплавы A1pha-beta Ti-6A1-4V можно сваривать в отожженном состоянии. или в обработанном растворе и частично состаренном состоянии, при старении завершается во время снятия напряжений после сварки. В отличие от нелегированных титан и альфа-сплавы, которые можно упрочнить только холодная обработка, альфа-бета и бета сплавы могут быть усилены термическая обработка.

Низкая пластичность сварного шва большинства альфа-бета сплавов вызвана фазовой

трансформация в зоне сварного шва или в ЗТВ.Альфа-бета сплавы могут

свариваться автогенно или с различными присадочными металлами. Это обычно

для сварки некоторых низколегированных материалов с соответствующими присадочными металлами.

Присадочный металл эквивалентной марки или на одну марку ниже используется для

обеспечить хорошую прочность и пластичность сварного шва. Присадочный металл соответствия

состав используется для сварки сплава Ti-6Al-4V. Эта дополнительная

сорт с низким содержанием интерстициальных слоев (ELI) улучшает пластичность и вязкость.

Присадочный металл соответствия

состав используется для сварки сплава Ti-6Al-4V. Эта дополнительная

сорт с низким содержанием интерстициальных слоев (ELI) улучшает пластичность и вязкость.

Использование присадочных металлов, улучшающих пластичность, не может помешать охрупчивание ЗТВ в чувствительных сплавах.Кроме того, низколегированные сварные швы могут охрупчиваться из-за выделения гидридов. Однако при правильной подготовке швов хранение присадочного металла, и экранирование, можно избежать осаждения гидридов.

Метастабильные бета-сплавы Ti-3Al-13V-11Cr, Ti-11.5Mo-6Zr-4.5Sn,

Ti-8Mo-8V-2Fe-3Al, Ti-15V-3Cr-3Al-3Sn и Ti-3Al-8V-6Cr-4Zr-4Mo

свариваются в отожженном состоянии или в состоянии термообработки на раствор.

В состоянии после сварки сварные швы имеют низкую прочность, но пластичны.Сварные детали из бета-сплава иногда используются в состоянии после сварки.

Сварные швы в сплаве Ti-3Al-13V-11Cr становятся более хрупкими с возрастом.

затвердевший. Для получения полной прочности метастабильные бета-сплавы подвергают

сварены в отожженном состоянии; сварной шов обработан холодным способом

После шлифовки сварная деталь обрабатывается раствором и выдерживается. Эта процедура также обеспечивает адекватную пластичность сварного шва.

Эта процедура также обеспечивает адекватную пластичность сварного шва.

Сварочные процессы

Следующие процессы сварки плавлением используются для соединения титана и титановые сплавы:- Газо-вольфрамовая дуговая сварка (GTAW)

- Газовая дуговая сварка (GMAW)

- Плазменно-дуговая сварка (PAW)

- Электронно-лучевая сварка (EBW)

- Лазерная сварка (LBW)

- Сварка трением (FRW)

- Сварка сопротивлением (RW)

Дуговая сварка вольфрамовым электродом — наиболее широко используемый процесс для

соединение титана и титановых сплавов, кроме деталей с

толстые секции. Стыковые соединения с квадратной канавкой можно сваривать без

присадочный металл в неблагородных металлах до 2.Толщиной 5 мм. Для более толстой основы

металлы, стык должен быть рифленым, при этом необходим присадочный металл.

Нагретый металл шва в зоне сварного шва должен быть защищен от внешних воздействий.

атмосферу для предотвращения загрязнения кислородом, азотом и

углерод, который ухудшает пластичность сварного изделия.

Стыковые соединения с квадратной канавкой можно сваривать без

присадочный металл в неблагородных металлах до 2.Толщиной 5 мм. Для более толстой основы

металлы, стык должен быть рифленым, при этом необходим присадочный металл.

Нагретый металл шва в зоне сварного шва должен быть защищен от внешних воздействий.

атмосферу для предотвращения загрязнения кислородом, азотом и

углерод, который ухудшает пластичность сварного изделия.

Дуговая сварка газом-металлом используется для соединения титана и титана. сплавы толщиной более 3 мм. Применяется с помощью импульсного тока или режим распыления и дешевле, чем GTAW, особенно когда основание толщина металла более 13 мм.

Плазменная сварка также применяется для соединения титана и титановые сплавы. Он быстрее, чем GTAW, и может использоваться на более толстые секции, например, сварка листа до 13 мм за один проход толстые, используя технику замочной скважины.

Электронно-лучевая сварка используется в авиационной и космической промышленности. для выполнения высококачественных сварных швов пластин из титана и титановых сплавов

толщиной от 6 мм до более 76 мм.Потому что сварка

выполняется в атмосфере высокого вакуума, низкое загрязнение

сварка достигнута.

для выполнения высококачественных сварных швов пластин из титана и титановых сплавов

толщиной от 6 мм до более 76 мм.Потому что сварка

выполняется в атмосфере высокого вакуума, низкое загрязнение

сварка достигнута.

Лазерная сварка все чаще применяется для соединения титана и титановые сплавы. Могут использоваться конфигурации стыковых сварных швов квадратного сечения, а процесс сварки не требует использования вакуумных камер; по-прежнему требуется газовая защита. Этот процесс более ограничен, чем электронно-лучевая сварка по толщине основного металла, которая не может обычно превышают 13 мм.

Сварка трением используется для соединения труб, труб или стержней, где чистота стыков может быть достигнута без экранирования.

Сварка сопротивлением используется для соединения титана и титана.

лист из сплава, выполненный либо точечной сваркой, либо непрерывным швом. Процесс

также используется для сварки титанового листа с разнородными металлами, то есть

наплавка титана на пластину из углеродистой или нержавеющей стали.

Присадочный материал и электроды

Металлический присадочный состав обычно подбирается под марку титана. сварка.Для повышения пластичности шва при сварке более высокая классы прочности нелегированного титана, присадочный металл по пределу текучести ниже, чем у основного металла. Из-за при разбавлении, происходящем при сварке, наплавка приобретает необходимая сила. Иногда для сварки используется нелегированный присадочный металл. Ti-5A1-2.5Sn и Ti-6A1-4V для повышения пластичности соединения.Использование нелегированных присадочных металлов 1 снижает бета-содержание сварного шва, тем самым уменьшая степень трансформации, которая происходит и улучшение пластичности.Однако инженерное разрешение рекомендуется при использовании чистого присадочного металла, чтобы сварной шов отвечает требованиям прочности.

Другой вариант — присадочный металл с меньшим содержанием внедрения.

(кислород, водород, азот и углерод) или легирующие компоненты, которые

ниже, чем используемый основной металл. Использование присадочных металлов, которые

повышение пластичности не исключает охрупчивания ЗТВ в

чувствительные сплавы. Кроме того, низколегированные сварные швы могут улучшить

возможность водородного охрупчивания.

Использование присадочных металлов, которые

повышение пластичности не исключает охрупчивания ЗТВ в

чувствительные сплавы. Кроме того, низколегированные сварные швы могут улучшить

возможность водородного охрупчивания.

Защитные газы при сварке титана и титановых сплавов только аргон и гелий, а изредка? смесь этих двух газы используются для защиты. Потому что он более доступен и менее дорогостоящий, более широко используется аргон.

Электроды. Обычные торированные вольфрамовые типы электроды (EWTh-1 или EWTh-2) используются для GTAW титана. Размер электрода определяется наименьшим диаметром, способным выдерживать переносят сварочный ток.Для улучшения зажигания дуги и контролировать распространение дуги, электрод следует заземлить до точки. Электрод может увеличиваться в полтора раза по размеру диаметр за концом сопла.

Металлы | Бесплатный полнотекстовый | Характеристики листов титанового сплава Ti6Al4V, сваренных контактной точечной сваркой

Титановый сплав Ti6Al4V широко используется в авиакосмической, морской, химической промышленности, в производстве сосудов высокого давления, а также для хирургических имплантатов и т. д. -соотношение веса, отличные жаропрочные свойства и устойчивость к коррозии; кроме того, использование сплава Ti6Al4V составляет более 50% от общего тоннажа титановых сплавов во всем мире [1,2,3,4,5].Многие методы сварки, такие как сварка вольфрамовым электродом в среде инертного газа (TIG) [6,7], лазерная сварка [8], электронно-лучевая сварка [9], плазменная дуговая сварка [10], сварка трением в линию [11,12,13], и сварка трением с перемешиванием [14,15] применялась для сварки титановых сплавов в предыдущих исследованиях. Согласно имеющейся литературе, процесс сварки TIG всегда используется для сварки стыковых соединений титанового сплава Ti6Al4V, но структура сварного шва грубая, вызывая высокие остаточные напряжения и деформации при сварке. Процессы лазерной сварки и электронно-лучевой сварки считаются лучшей заменой процессу сварки TIG из-за их преимуществ, заключающихся в высокой скорости сварки и небольшом искажении при сварке [6,7].Но процессы лазерной и электронно-лучевой сварки больше подходят для сварки стыковых соединений, чем для соединений внахлест, из-за высокого отношения глубины проплавления к ширине.

д. -соотношение веса, отличные жаропрочные свойства и устойчивость к коррозии; кроме того, использование сплава Ti6Al4V составляет более 50% от общего тоннажа титановых сплавов во всем мире [1,2,3,4,5].Многие методы сварки, такие как сварка вольфрамовым электродом в среде инертного газа (TIG) [6,7], лазерная сварка [8], электронно-лучевая сварка [9], плазменная дуговая сварка [10], сварка трением в линию [11,12,13], и сварка трением с перемешиванием [14,15] применялась для сварки титановых сплавов в предыдущих исследованиях. Согласно имеющейся литературе, процесс сварки TIG всегда используется для сварки стыковых соединений титанового сплава Ti6Al4V, но структура сварного шва грубая, вызывая высокие остаточные напряжения и деформации при сварке. Процессы лазерной сварки и электронно-лучевой сварки считаются лучшей заменой процессу сварки TIG из-за их преимуществ, заключающихся в высокой скорости сварки и небольшом искажении при сварке [6,7].Но процессы лазерной и электронно-лучевой сварки больше подходят для сварки стыковых соединений, чем для соединений внахлест, из-за высокого отношения глубины проплавления к ширине. Что еще более важно, инвестиции в оборудование и эксплуатационные расходы высоки [6,7,8,9]. Процесс плазменно-дуговой сварки представляет собой технологию сварки пучком высоких энергий и используется для сварки стыковых соединений более толстой пластины из титанового сплава, что аналогично процессу лазерной сварки [10]. Линейная сварка трением использовалась для соединения массивных пластин или деталей из титанового сплава из-за ее собственных принципов и особенностей процесса [11,12,13].Процесс пайки легко реализуется для соединения титанового сплава, но этот процесс должен выполняться в условиях вакуума, и обычно требуется длительное время сварки [14,15]. За последние три десятилетия сварка трением с перемешиванием стала новой технологией сварки и была адаптирована для сварки тонких листов не только для стыковых соединений, но и для соединений внахлест. Однако из-за высокой температуры плавления титанового сплава и высоких контактных сил между металлическими листами и фрикционным инструментом выбор материала фрикционного инструмента затруднен и ограничен [16,17,18].

Что еще более важно, инвестиции в оборудование и эксплуатационные расходы высоки [6,7,8,9]. Процесс плазменно-дуговой сварки представляет собой технологию сварки пучком высоких энергий и используется для сварки стыковых соединений более толстой пластины из титанового сплава, что аналогично процессу лазерной сварки [10]. Линейная сварка трением использовалась для соединения массивных пластин или деталей из титанового сплава из-за ее собственных принципов и особенностей процесса [11,12,13].Процесс пайки легко реализуется для соединения титанового сплава, но этот процесс должен выполняться в условиях вакуума, и обычно требуется длительное время сварки [14,15]. За последние три десятилетия сварка трением с перемешиванием стала новой технологией сварки и была адаптирована для сварки тонких листов не только для стыковых соединений, но и для соединений внахлест. Однако из-за высокой температуры плавления титанового сплава и высоких контактных сил между металлическими листами и фрикционным инструментом выбор материала фрикционного инструмента затруднен и ограничен [16,17,18]. Точечная контактная сварка (RSW) широко используется для сборки внахлест двух металлических листов, особенно в автомобильной промышленности, в основном из-за ее высокой эффективности производства, низкой стоимости эксплуатации и высокой степени автоматизации [19]. В процессе контактной точечной сварки металлические листы собираются внахлест, а соединение внахлест сжимается двумя электродами с водяным охлаждением. Затем сварочный ток подается на металлические листы через электроды, обеспечиваемые мощностью сварки. Из-за большого контактного сопротивления на стыковой поверхности металлических листов джоулево тепло генерируется в основном на стыковой поверхности, а затем металлические листы плавятся за короткое время [20].Наконец, когда подача сварочного тока отключается, расплавленный металл затвердевает, что приводит к соединению металлических листов. Точечная контактная сварка применялась для сварки стали, алюминиевых сплавов, магниевых сплавов, никелевых сплавов, медных сплавов, чистого титана и разнородных металлов [21,22,23,24,25].

Точечная контактная сварка (RSW) широко используется для сборки внахлест двух металлических листов, особенно в автомобильной промышленности, в основном из-за ее высокой эффективности производства, низкой стоимости эксплуатации и высокой степени автоматизации [19]. В процессе контактной точечной сварки металлические листы собираются внахлест, а соединение внахлест сжимается двумя электродами с водяным охлаждением. Затем сварочный ток подается на металлические листы через электроды, обеспечиваемые мощностью сварки. Из-за большого контактного сопротивления на стыковой поверхности металлических листов джоулево тепло генерируется в основном на стыковой поверхности, а затем металлические листы плавятся за короткое время [20].Наконец, когда подача сварочного тока отключается, расплавленный металл затвердевает, что приводит к соединению металлических листов. Точечная контактная сварка применялась для сварки стали, алюминиевых сплавов, магниевых сплавов, никелевых сплавов, медных сплавов, чистого титана и разнородных металлов [21,22,23,24,25]. Однако, насколько известно авторам, в предыдущей литературе имеется мало сообщений о контактной точечной сварке листов титанового сплава Ti6Al4V. В настоящем исследовании сборка листов титанового сплава Ti6Al4V внахлестку была выполнена точечной контактной сваркой, а затем были исследованы характеристики сварки, в том числе формирование сварных швов и влияние на нее параметров сварки.Между тем, механические свойства, включая прочность на разрыв, твердость и особенности микроструктуры, типичного точечного сварного соединения были оценены и подробно проанализированы.

Однако, насколько известно авторам, в предыдущей литературе имеется мало сообщений о контактной точечной сварке листов титанового сплава Ti6Al4V. В настоящем исследовании сборка листов титанового сплава Ti6Al4V внахлестку была выполнена точечной контактной сваркой, а затем были исследованы характеристики сварки, в том числе формирование сварных швов и влияние на нее параметров сварки.Между тем, механические свойства, включая прочность на разрыв, твердость и особенности микроструктуры, типичного точечного сварного соединения были оценены и подробно проанализированы.Высокопрочная сварка титана с нержавеющей сталью точечным ударом: микроструктура и характеристики сварного шва

Гангвар К., Рамулу М. (2018) Сварка титановых сплавов трением с перемешиванием: обзор. Mater Des 141: 230–255

Статья Google Scholar

Dey HC, Ashfaq M, Bhaduria AK, Prasad Rao K (2009) Соединение титана с нержавеющей сталью 304 L сваркой трением. J Mater Process Technol 209: 5862–5870

J Mater Process Technol 209: 5862–5870

Артикул Google Scholar

Томащук И., Гревей Д., Салламанд П. (2015) Разнородная лазерная сварка нержавеющей стали AISI316L со сплавом Ti6 – Al4–6V через прослойку из чистого ванадия. Mater Sci Eng A 622: 37–45

Статья Google Scholar

Томащук И., Салламанд П., Белявина Н., Пилоз М. (2013) Эволюция микроструктуры и механических свойств при сварке разнородным электронным пучком титанового сплава с нержавеющей сталью через медную прослойку. Mater Sci Eng A 585: 114–122

Статья Google Scholar

Muralimohan CH, Muthupandi V, Sivaprasad K (2014) Свойства сварки трением соединений титана и нержавеющей стали с никелевой прослойкой. Процедура Mater Sci 5: 1120–1129

Статья Google Scholar

Фазель-Наджафабади М., Кашани-Бозорг С.Ф., Зарей-Ханзаки А. (2010) Соединение CP-Ti с нержавеющей сталью 304 методом сварки трением с перемешиванием. Mater Des 31: 4800–4807

Артикул Google Scholar

Кунду С., Чаттерджи С. (2006) Межфазная микроструктура и механические свойства диффузионных соединений титана и нержавеющей стали с использованием промежуточного слоя никеля. Mater Sci Eng A 425: 107–113

Статья Google Scholar

Акбари Мусави SAA, Фархади Сартанги П. (2008) Влияние термообработки после сварки на микроструктуру границы раздела сваренного взрывом композита титан – нержавеющая сталь. Mater Sci Eng A 494: 329–336

Статья Google Scholar

Manikandan P, Hokamoto K, Fujita M, Raghukandan K, Tomoshige R (2008) Контроль энергетических условий путем использования прослойки разной толщины для сварки взрывом титана / нержавеющей стали 304. J Mater Process Technol 195: 232–240

J Mater Process Technol 195: 232–240

Статья Google Scholar

Чу К., Чжан М., Ли Дж., Ян С. (2007) Экспериментальное и численное исследование микроструктуры и механического поведения границ раздела титан / сталь, полученных сваркой взрывом. Mater Sci Eng A 689: 323–331

Статья Google Scholar

Mousavi SAAA, Sartangi PF (2009) Экспериментальное исследование сварки взрывом нержавеющей стали CP-титана / AISI 304.Mater Des 30: 459–468

Статья Google Scholar

Хан М., Уэдделинг С., Табер Г., Вивек А., Даен Г.С., Теккая А.Е. (2016) Сварка с использованием испарительной фольги как технология, конкурирующая с магнитно-импульсной сваркой. J Mater Process Technol 230: 8–20

Артикул Google Scholar

Psyk V, Risch D, Kinsey BL, Tekkaya AE, Kleiner M (2011) Электромагнитное формирование — обзор. J Mater Process Technol 211: 787–829

J Mater Process Technol 211: 787–829

Артикул Google Scholar

Вивек А., Хансен С.Р., Лю BC, Даэн Г.С. (2013) Привод из испаряющейся фольги: инструмент для сварки столкновением. J Mater Process Technol 213: 2304–2311

Артикул Google Scholar

Li J, Schneiderman B, Gilbert SM, Vivek A, Yu Z, Daehn G (2020) Характеристики процесса и межфазная микроструктура при точечной ударной сварке титана с нержавеющей сталью.J Manuf Process 50: 421–429

Артикул Google Scholar

Капил А., Ли Т., Вивек А., Купер Р., Хетрик Э., Даен Г. (2019) Точечная ударная сварка стареющего алюминиевого сплава: процесс, структура и свойства. J Manuf Process 37: 42–52

Артикул Google Scholar

Капил А., Ли Т., Вивек А., Бокбрейдер Дж., Абке Т. , Даен Г. (2019) Оценка прочности и усталостных свойств точечных ударных сварных швов.J Mater Process Technol 255: 219–233

, Даен Г. (2019) Оценка прочности и усталостных свойств точечных ударных сварных швов.J Mater Process Technol 255: 219–233

Статья Google Scholar

Нассири А., Вивек А., Абке Т., Лю Б., Ли Т., Даэн Г. (2017) Изображение морфологии поверхности раздела в биметаллических системах Ti / Cu, сваренных ударной сваркой, с использованием гидродинамики сглаженных частиц. Appl Phys Lett 110: 231601

Статья Google Scholar

Донг П. (2001) Определение структурных напряжений и численная реализация для анализа усталости сварных соединений.Int J Fatigue 23 (10): 865–876

Статья Google Scholar

Канг Х.Т., Донг П., Хонг Дж.К. (2007) Анализ усталости точечных сварных швов с использованием метода структурных напряжений, нечувствительных к сетке. Int J Fatigue 29 (8): 1546–1553

Статья Google Scholar

Лу Х, Донг П., Боппуди С. (2015) Анализ прочности угловых швов в условиях продольного и поперечного сдвига.Mar Struct 43: 87–106

Статья Google Scholar

Донг П., Хонг Дж. К., Осейдж Д. А., Дьюис Д. Д., Прагер М. (2010) Метод основной кривой SN — реализация для оценки усталости сварных компонентов в кодексе ASME B&PV. Раздел VIII, раздел 2 и API 579-1 / ASME FFS-1. Weld Res Council Bull: 523

Wang P, Pei X, Dong P, Song S (2019) Анализ растягивающего структурного напряжения при усталостном поведении стыков между ребрами и настилом в ортотропном настиле моста.Int J Fatigue 125: 11–22

Статья Google Scholar

Dong P, Pei X, Xing S, Kim MH (2014) Метод структурной деформации для оценки малоцикловой усталости сварных компонентов. Int J Press Vessel Pip 119: 39–51

Артикул Google Scholar

Лю Б., Вивек А., Пресли М., Даен Г.С. (2018) Различная ударная сварка алюминиевых сплавов 6111-T4, 5052-h42 со сталями 22MnB5, DP980 и взаимосвязь между структурой и свойствами сильно связанной поверхности раздела.Metall Mater Trans A 49: 899–907

Артикул Google Scholar

Лю Б., Вивек А., Гленн Г.С. (2017) Соединение листового алюминия AA6061-T4 с литьем магния AM60B путем сварки с испарением фольги с приводом: подводимая энергия, граница раздела и прочность. J Manuf Process 30: 75–82

Артикул Google Scholar

Crossland B (1992) Сварка металлов взрывом и ее применение

Батаев И.А., Лазуренко Д.В., Танака С., Хокамото К., Батаев А.А., Го Й., Хорхе А.М. мл. (2017) Высокие скорости охлаждения и метастабильные фазы на границах раздела материалов, сваренных взрывом. Acta Mater 135: 277–289

Статья Google Scholar

Сварка сопротивлением в Lynn Welding

Контактная сварка: Lynn Welding предоставляет услуги контактной сварки многим своим клиентам. Lynn Welding использует сварочные аппараты SCIAKY, которые считаются лучшими в мире для соблюдения строжайших допусков, требуемых в аэрокосмической промышленности.Наши сварочные аппараты SCIAKY способны сваривать алюминий, нержавеющую сталь, титан, инконель и большинство других металлов, поддерживая надлежащие условия для обеспечения качественного шва. Наши операции контактной сварки тщательно контролируются нашим внутренним отделом качества, который гарантирует, что все функции контактной сварки соответствуют руководящим принципам, установленным NADCAP (Национальная программа аккредитации подрядчиков авиакосмической и оборонной промышленности).

Lynn Welding использует сварочные аппараты SCIAKY, которые считаются лучшими в мире для соблюдения строжайших допусков, требуемых в аэрокосмической промышленности.Наши сварочные аппараты SCIAKY способны сваривать алюминий, нержавеющую сталь, титан, инконель и большинство других металлов, поддерживая надлежащие условия для обеспечения качественного шва. Наши операции контактной сварки тщательно контролируются нашим внутренним отделом качества, который гарантирует, что все функции контактной сварки соответствуют руководящим принципам, установленным NADCAP (Национальная программа аккредитации подрядчиков авиакосмической и оборонной промышленности).

Lynn Welding — это

AWS D17.2 Сертификат , ознакомьтесь с другими нашими разрешениями на сварку в аэрокосмической отрасли, предоставленными компанией, по ссылкам в нижнем колонтитуле.

Что такое сварка сопротивлением: Сварка сопротивлением состоит из соединения двух или более металлических частей под воздействием тепла, электричества и давления. Сварка сопротивлением охватывает ту отрасль сварочного искусства, в которой сварочное тепло в свариваемых деталях генерируется сопротивлением, оказываемым этими частями прохождению электрического тока.Он отличается от других видов сварки тем, что не используются посторонние материалы, такие как флюсы, присадочные стержни и т. Д.; поэтому металлография сварного шва не усложняется добавлением этих материалов. Сварка сопротивлением также отличается от процесса сварки плавлением тем, что в нем используется приложение механического давления для скрепления нагретых деталей вместе. Эффект давления заключается в улучшении зернистой структуры, в результате чего получается сварной шов с физическими свойствами, в большинстве случаев равными исходному материалу, а иногда даже превосходящими его.

Сварка сопротивлением охватывает ту отрасль сварочного искусства, в которой сварочное тепло в свариваемых деталях генерируется сопротивлением, оказываемым этими частями прохождению электрического тока.Он отличается от других видов сварки тем, что не используются посторонние материалы, такие как флюсы, присадочные стержни и т. Д.; поэтому металлография сварного шва не усложняется добавлением этих материалов. Сварка сопротивлением также отличается от процесса сварки плавлением тем, что в нем используется приложение механического давления для скрепления нагретых деталей вместе. Эффект давления заключается в улучшении зернистой структуры, в результате чего получается сварной шов с физическими свойствами, в большинстве случаев равными исходному материалу, а иногда даже превосходящими его.

Общие типы материалов для процессов контактной сварки

- Сварка алюминия сопротивлением

- Сварка сопротивлением нержавеющей стали

- Титановая контактная сварка

- Инконель для контактной сварки

- и большинство других металлов

Точечная сварка: — наиболее широко используемый вид контактной сварки. Этот тип сварки выполняется с помощью электродов, которые удерживаются практически неподвижно во время сварки.Мы аккредитованы NADCAP для процедуры точечной контактной сварки .

Этот тип сварки выполняется с помощью электродов, которые удерживаются практически неподвижно во время сварки.Мы аккредитованы NADCAP для процедуры точечной контактной сварки .

Сварка швов: — это процесс выполнения серии сварных швов внахлест с использованием двух вращающихся колесных электродов без размыкания электродов между точками. Этот тип сварного шва является воздухо- и водонепроницаемым. Наша сертификация NADCAP также позволяет нам выполнять эту процедуру контактной сварки швов для аэрокосмической и оборонной промышленности.

Сварка стежком: — это процесс использования конфигурации точечной сварки, но с перекрытием фактических сварных швов по длине двух соединяемых металлических частей.Этот тип сварки может привести к образованию шва в области, где два вращающихся электрода колеса не подходят.

Слиток сварного шва: Слиток сварного шва — это область в сварном шве сопротивлением, которая фактически соединяет два куска металла вместе. Слиток сварного шва — это, по сути, именно та точка, где расплавляются два куска металла; при нагревании и давлении, а затем охлаждение, чтобы сформировать одну деталь. Наш отдел сопротивления имеет опыт контроля размера самородков в соответствии со спецификациями наших клиентов.Наш отдел контактной сварки является одним из самых уважаемых в авиационной отрасли; наш опыт и понимание основных законов контактной сварки позволяет нам поддерживать строгий контроль допусков, необходимый в авиационной промышленности.

Слиток сварного шва — это, по сути, именно та точка, где расплавляются два куска металла; при нагревании и давлении, а затем охлаждение, чтобы сформировать одну деталь. Наш отдел сопротивления имеет опыт контроля размера самородков в соответствии со спецификациями наших клиентов.Наш отдел контактной сварки является одним из самых уважаемых в авиационной отрасли; наш опыт и понимание основных законов контактной сварки позволяет нам поддерживать строгий контроль допусков, необходимый в авиационной промышленности.

Сварка титана и титановых сплавов

Титан и его сплавы можно разделить на четыре основные группы в зависимости от микроструктуры: чистый и коммерчески чистый титан, альфа-сплавы, бета-сплавы и альфа-бета-сплавы, и большинство из них легко свариваются.

Титан является химически активным металлом и может гореть в чистом кислороде при 600 ° C и азоте выше 800 ° C. Кислород, азот и водород легко диффундируют в титан и могут быстро вызвать охрупчивание. Титан не имеет проблем с растрескиванием, кроме возможного холодного растрескивания ЗТВ из-за охрупчивания.

Титан не имеет проблем с растрескиванием, кроме возможного холодного растрескивания ЗТВ из-за охрупчивания.

Титан и титановые сплавы можно сваривать дуговой сваркой с использованием процессов в среде защитных газов, TIG, MIG или плазменной сварки TIG. Можно использовать процессы с защитным флюсом, но они более трудны из-за присущего им более высокого содержания кислорода и поэтому не рекомендуются.

Чистый или коммерчески чистый титан

Чистый или коммерчески чистый титан с небольшими преднамеренными добавками кислорода, азота, углерода или железа для повышения прочности. Эти сплавы средней прочности, легко свариваются и не подвергаются термообработке для повышения прочности.

Альфа-сплавы

В основном это сплавы с альфа-фазой или близкой к альфа-фазе, содержащие алюминий и небольшое количество кислорода, азота и углерода для прочности. Эти сплавы можно сваривать в отожженном состоянии.

Альфа-бета-сплавы

Эти сплавы содержат алюминий и бета-стабилизирующие элементы, такие как хром, ванадий и молибден. Эти сплавы подвергаются термообработке для получения ряда высоких значений прочности и легко свариваются в отожженном состоянии.

Эти сплавы подвергаются термообработке для получения ряда высоких значений прочности и легко свариваются в отожженном состоянии.

Бета-сплавы

Эти сплавы варьируются от бета-с альфа до почти полностью бета-сплавов и стабилизированы хромом, ванадием, ниобием, молибденом и оловом для повышения прочности. Сплавы, содержащие большое количество бета-фазы, труднее сваривать, поскольку они требуют послесварочной термообработки (PWHT) для обеспечения необходимой прочности и могут треснуть во время сварки из-за эффекта охрупчивания в сочетании с ограничением возможности сварки.Полностью бета-сплавы легко свариваются в отожженном состоянии, но для поддержания высоких уровней прочности потребуются холодная обработка и PWHT.

Присадочные материалы

Большой объем тонкостенной сварки TIG тонких стенок толщиной <3 мм выполняется автогенно, но при больших толщинах, где требуется наполнитель, доступен соответствующий сплав.

Титан обычно идентифицируется по номеру марки в спецификации ASTM, и обычные сплавы имеют соответствующий присадочный материал с аналогичным обозначением, например. грамм. ERTi, за которым следует номер марки в соответствии с AWS A5-16 2004, то есть сплав ASTM Grade 5 имеет соответствующий наполнитель ERTi-5. Для более высоких классов прочности иногда используется более пластичный наполнитель с более низкой прочностью, если это разрешено конструкцией, для улучшения пластичности и облегчения сварки. Доступны присадочные металлы со сверхнизким интервалом между зазорами и ELI, которые снова улучшают пластичность металла шва.

грамм. ERTi, за которым следует номер марки в соответствии с AWS A5-16 2004, то есть сплав ASTM Grade 5 имеет соответствующий наполнитель ERTi-5. Для более высоких классов прочности иногда используется более пластичный наполнитель с более низкой прочностью, если это разрешено конструкцией, для улучшения пластичности и облегчения сварки. Доступны присадочные металлы со сверхнизким интервалом между зазорами и ELI, которые снова улучшают пластичность металла шва.

Чистота

Чистота имеет первостепенное значение, поскольку даже низкие уровни загрязнения кислородом, водородом, азотом или железом во время сварки вызовут охрупчивание и / или пористость.Загрязнение железом также снижает коррозионную стойкость. Поэтому важно всегда поддерживать чистоту всех материалов и рабочего места. Лучше всего удалить любые тяжелые оксиды с поверхности основного материала, и сварка обычно выполняется в протравленном состоянии. Подготовку к сварке необходимо очистить и удалить заусенцы с помощью металлической щетки или шлифовки, а также использовать защитный газ высокой чистоты. Газовая система должна содержаться в хорошем состоянии и не иметь утечек. Следует отметить, что пластиковые шланги действительно пропускают влагу, поэтому должны быть как можно короче.Шланги из тефлона обладают самой высокой прочностью среди доступных пластиков. Сжатый воздух всегда содержит немного влаги и масла, поэтому пневматические инструменты следует использовать с особой осторожностью, предпочтительнее электрические инструменты. Должны быть доступны новые инструменты из нержавеющей стали, а не из стали, которые предназначены только для обработки титановых сплавов. Титан следует сваривать в чистой зоне, вдали от любого возможного загрязнения воздуха железом от любого смежного производства. Стержни наполнителя следует тщательно очистить и обезжирить перед использованием, а затем обращаться с ними в чистых перчатках, поскольку даже небольшие участки влаги или жира в результате работы могут вызвать локальное загрязнение и пористость.

Газовая система должна содержаться в хорошем состоянии и не иметь утечек. Следует отметить, что пластиковые шланги действительно пропускают влагу, поэтому должны быть как можно короче.Шланги из тефлона обладают самой высокой прочностью среди доступных пластиков. Сжатый воздух всегда содержит немного влаги и масла, поэтому пневматические инструменты следует использовать с особой осторожностью, предпочтительнее электрические инструменты. Должны быть доступны новые инструменты из нержавеющей стали, а не из стали, которые предназначены только для обработки титановых сплавов. Титан следует сваривать в чистой зоне, вдали от любого возможного загрязнения воздуха железом от любого смежного производства. Стержни наполнителя следует тщательно очистить и обезжирить перед использованием, а затем обращаться с ними в чистых перчатках, поскольку даже небольшие участки влаги или жира в результате работы могут вызвать локальное загрязнение и пористость.

Пористость

Титан и его сплавы имеют чрезвычайно низкий порог содержания кислорода, азота или водорода с небольшими количествами, вызывающими пористость. Требуется особая чистота основного материала и присадочного материала, а также качественная газовая защита. Завершенный сварной шов все еще может поглощать кислород или азот из атмосферы до тех пор, пока он не охладится ниже 500 ° C, поэтому для охлаждения и защиты металла шва обычно используется отходящий защитный газ, пока он не упадет ниже этого порогового значения температуры.

Требуется особая чистота основного материала и присадочного материала, а также качественная газовая защита. Завершенный сварной шов все еще может поглощать кислород или азот из атмосферы до тех пор, пока он не охладится ниже 500 ° C, поэтому для охлаждения и защиты металла шва обычно используется отходящий защитный газ, пока он не упадет ниже этого порогового значения температуры.

Растрескивание

Растрескивание в ЗТВ связано с высокопрочными и менее пластичными альфа-бета-сплавами из-за охрупчивания из-за присущей им низкой пластичности или из-за загрязнения и ограничения. Это также может быть связано с загрязнением, и для всех сплавов необходимо соблюдать чистоту.

Параметры

Как правило, наименьшее тепловложение, возможное для конкретной конфигурации соединения, является лучшим для всех титановых сплавов.

Также рекомендуется держать горелку над сварочной ванной после завершения сварки и дуги, чтобы охладить сварочную ванну и предотвратить поглощение газа. Как только сварной шов остынет ниже 500 ° C, его можно будет удалить.

Как только сварной шов остынет ниже 500 ° C, его можно будет удалить.

Конкретные параметры для каждого сплава доступны в соответствующем листе данных сварного шва.

Контактная точечная сварка титана и нержавеющей стали со вставкой из алюминиевого сплава

[1] Р. Р. Бойер: Материаловедение и инженерия A 213 (1996), стр.103−114.

[2]

Т Ван, Б Чжан, Дж Чен, Дж Фенг: Сварка и соединение, 9 (2009), стр. 29-33. (на китайском).

29-33. (на китайском).

[3] XJ Yuan, GM Shen, B Qin: Характеристики материалов 59-7 (2008), стр.930−936.

[4] Б. Цинь, Г. М. Шен, Дж. В. Хуанг, Б. Чжоу: Характеристики материалов 56-1 (2006), стр.32-38.

[5]

Акбари Мусавис А. А., Фархади Сартанги П.: Материалы и дизайн 30-3 (2009), П.459−468.

А., Фархади Сартанги П.: Материалы и дизайн 30-3 (2009), П.459−468.

[7] RF Qiu, C Iwamoto, S Satonaka: Journal of Materials Processing Technology 209-8 (2009), стр 4186-4193.

[8]

RF Qiu, K Higuchi, S Satonaka и C Iwamoto: Ежеквартальный журнал Японского общества сварщиков 27-2 (2009), стр. 109с-113с.

109с-113с.

[9] А. Геан, С.А. Вестгейт, Дж. К. Куча. Дж. К. и Эрстрем: Welding Journal 78-3 (1999), стр. 80-е-86-е годы.

Как сваривать титан

Как сваривать титан

Титан и большинство титановых сплавов легко поддаются сварке с использованием нескольких сварочных процессов.Правильно выполненные сварные швы в состоянии после сварки пластичны и в большинстве сред не менее устойчивы к коррозии, чем основной металл. С другой стороны, неподходящие сварные швы могут стать хрупкими и менее устойчивыми к коррозии по сравнению с основным металлом.

Технически чистый титан и большинство титановых сплавов легко свариваются с помощью ряда используемых сегодня сварочных процессов. Наиболее распространенный метод соединения титана — это процесс газовой вольфрамовой дуги (GTAW) и, во вторую очередь, процесс газовой металлической дуги (GMAW).К другим относятся электронно-лучевая сварка и, в последнее время, лазерная сварка, а также твердотельные процессы, такие как сварка трением и диффузионная сварка. Титан и его сплавы также можно соединять контактной сваркой и пайкой.

Методы и оборудование, используемые при сварке титана, аналогичны тем, которые требуются для других высокоэффективных материалов, таких как нержавеющая сталь или сплавы на основе никеля. Однако титан требует большего внимания к чистоте и использованию дополнительной защиты от инертного газа, чем эти материалы.Расплавленный титановый металл шва должен быть полностью защищен от загрязнения воздухом. Кроме того, горячие зоны термического влияния и корневая сторона титановых сварных швов должны быть защищены до тех пор, пока температура не упадет ниже 800 ° F (427 ° C).

Технически чистый титан и большинство титановых сплавов легко свариваются с помощью ряда используемых сегодня сварочных процессов. Наиболее распространенный метод соединения титана — это процесс газовой вольфрамовой дуги (GTAW) и, во вторую очередь, процесс газовой металлической дуги (GMAW). К другим относятся электронно-лучевая сварка и, в последнее время, лазерная сварка, а также твердотельные процессы, такие как сварка трением и диффузионная сварка.Титан и его сплавы также можно соединять контактной сваркой и пайкой.

Методы и оборудование, используемые при сварке титана, аналогичны тем, которые требуются для других высокоэффективных материалов, таких как нержавеющая сталь или сплавы на основе никеля. Однако титан требует большего внимания к чистоте и использованию дополнительной защиты от инертного газа, чем эти материалы. Расплавленный титановый металл шва должен быть полностью защищен от загрязнения воздухом. Кроме того, горячие зоны термического влияния и корневая сторона титановых сварных швов должны быть защищены до тех пор, пока температура не упадет ниже 800 ° F (427 ° C).

Сварочная среда

Хотя сварка титана в камере или перчаточном ящике все еще используется сегодня, подавляющее большинство сварочных работ выполняется на воздухе с использованием защиты инертным газом. Обычные сварочные источники питания используются как для газовой вольфрамовой дуги, так и для газовой дуговой сварки металлическим электродом. Вольфрамовая дуговая сварка выполняется с использованием прямой полярности постоянного тока (DCSP), в то время как обратная полярность (DCRP) используется с металлической дугой. Сварка в полевых условиях является обычным явлением. Где бы ни производилась сварка, для сварки титана необходима чистая среда.Отдельная зона, специально отведенная под сварку титана, помогает выполнять качественные сварные швы.

Защита от инертного газа

Важным требованием для успешной дуговой сварки титана является надлежащая газовая защита. Необходимо соблюдать осторожность, чтобы обеспечить защиту инертной атмосферы до тех пор, пока температура сварочного металла не опустится ниже 426 ° C (800 ° F). Первый или основной поток защитного газа выходит из горелки и защищает лужу расплава и прилегающие поверхности. Вторичный или ведомый газовый экран защищает затвердевший металл шва и зону термического влияния во время охлаждения.Третий или резервный экран защищает нижнюю сторону сварного шва во время сварки и охлаждения. Резервный щит может иметь множество форм. Для сварки прямых швов обычно используется медная опорная балка с отверстиями для газа, служащими теплоотводом и источником защитного газа. Во время сварки GTA и GMA для обеспечения необходимой защиты используются защитные газы аргон или гелий сварочного класса с точкой росы -50 ° F (-46 ° C) или ниже. Отдельные источники газа необходимы для первичного экранирования расплавленной сварочной ванны, вторичного экранирования остывающего сварочного шва и связанных с ним зон термического влияния, резервного экранирования задней стороны сварного шва и связанных зон термического влияния.