технология кузнечной сварки металла ковкой. Флюс и бура для кузнечной сварки, необходимое оборудование

Кузнечная сварка — один из самых старых способов соединения металлов, известных человечеству. Необходимое оборудование, флюс и бура для неё и сегодня вполне доступны для приобретения. О том, чем отличается технология кузнечной сварки металла ковкой, какие у неё есть особенности и сферы применения стоит поговорить более подробно.

Особенности

Один из видов горячей обработки металла — кузнечная сварка – представляет собой процесс деформации заготовок под ударными нагрузками.

Кузнечная сварка не меняет свойств стали, поскольку при нагреве основа лишь становится пластичной, без перехода в жидкое агрегатное состояние. Это обусловлено правильным выбором точки нагрева. При использовании торцевой технологии можно добиться улучшения структуры металла, уплотнить её, обеспечить уковку пустот.

Разновидности

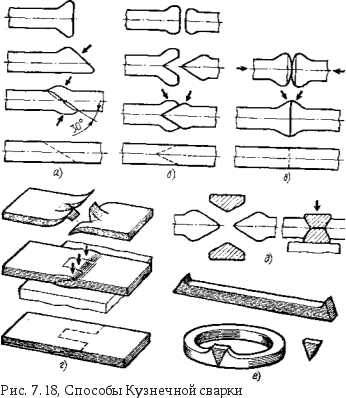

Сварка ковкой предусматривает использование разных способов обработки в зависимости от формы, размера, типа изделия. Вот наиболее популярные.

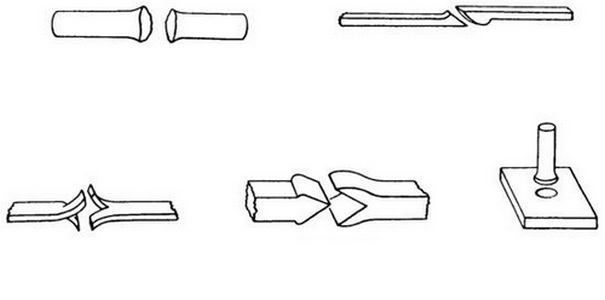

Вот наиболее популярные.- В обхват/внахлёст/встык. Каждый из 3 методов предусматривает соприкосновение краёв изделия — для этого их изначально делают выпуклыми. Основные отличия между ними связаны с углом и наклоном, выбираемым для ударов молотом.

- В расщеп. Этот способ хорош для работы с плоскими заготовками из листового металла. Заготовки оттягиваются по краям, расщепляются на некотором расстоянии от них, соединяются по надрезам, а затем подвергаются нагреву.

- С шашками. Метод предусматривает использование накладок, повторяющих форму концов деталей. Этот способ распространён при работе с крупноформатными изделиями.

Это основные методики. Также встречается кузнечная сварка с клёпкой, в паз, впритык — когда деталь крепится перпендикулярно основе.

Применение

Основное применение кузнечной сварки в современных условиях — обработка низкоуглеродистой стали и производство изделий из неё. При помощи этого метода создают кольца и полосы из листового металла, делают обручи, подковы для лошадей, изготавливают ножи. За 2000 лет своего существования технология не раз доказывала свою эффективность.

При помощи этого метода создают кольца и полосы из листового металла, делают обручи, подковы для лошадей, изготавливают ножи. За 2000 лет своего существования технология не раз доказывала свою эффективность.

Более того, для выполнения работ не требуется подключение к электроэнергии, что по-прежнему актуально для сельской местности и отдалённых регионов.

Области деятельности, в которых востребована эта технология.

- Художественная ковка. При помощи кузнечной сварки создаются арт-инсталляции и небольшие изделия для жилых интерьеров с интересным визуальным эффектом.

- Изготовление деталей в сфере авторемонта. Если запасные части невозможно подобрать или приобрести, их просто создают заново по лекалам и чертежам.

- Создание сельскохозяйственного инвентаря. Там, где вспахивание земель по-прежнему ведётся с применением лошадей и другой живой силы, именно этот тип сварочных работ даёт возможность создавать прочные плуги.

Для рубки леса изготавливают топоры, также в ходу домашний инвентарь, созданный из металла вручную.

Для рубки леса изготавливают топоры, также в ходу домашний инвентарь, созданный из металла вручную. - Создание нестандартных водосточных труб, желобов. Редкий пример отрасли, где заменить кузнечную сварку очень сложно.

- Оружейное дело. При создании многослойных ножей и мечей из дамасской стали именно сварка ковкой даёт нужную плотность соединения металла. Всё остальное зависит уже от умений мастера.

Оборудование

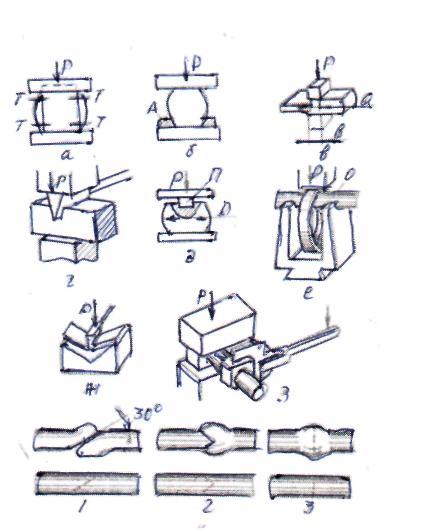

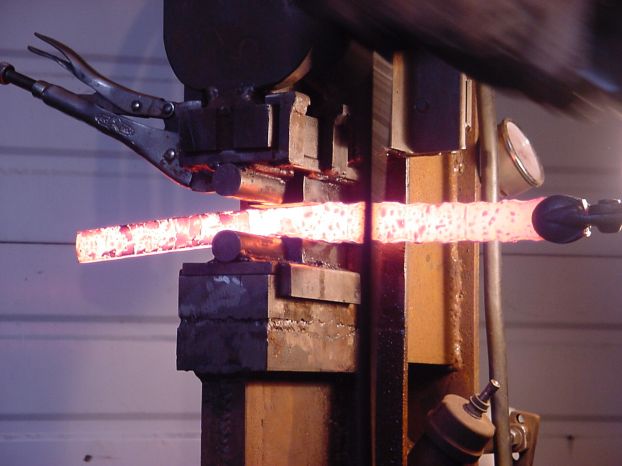

Для выполнения работ, связанных с соединением низкоуглеродистых сталей методом пластической деформации, необходим определённый комплект инструментов. В первую очередь это источник открытого пламени. Им может стать кузнечный горн или печь, первый вариант предпочтительнее, поскольку позволяет раскалить детали до 1500 градусов. Для отбивки заготовок понадобится наковальня. Вести работу с раскалённым металлом можно только при помощи клещей. Заключительная работа ведётся исключительно молотами — их у мастера сразу несколько, от пневматического до слесарного.

Вести работу с раскалённым металлом можно только при помощи клещей. Заключительная работа ведётся исключительно молотами — их у мастера сразу несколько, от пневматического до слесарного.

Технология процесса

Упрощённо технология кузнечной сварки выглядит так: металл проходит предварительную обработку, нагрев, и после этого начинается сварочный процесс при помощи молота и наковальни или других инструментов в зависимости от выбранного метода. Лучше понять особенности поможет пошаговое рассмотрение всех этапов.- Зачистка поверхности. Она нужна, чтобы удалить с металла следы окислов и других загрязнений.

- Разогрев металла. В горне или печи можно использовать только топливо, содержащее малое количество серы — это позволит обеспечить высокую прочность шва. Лучшим вариантом считается каменный уголь, каменноугольный кокс. Нагрев осуществляется до белого каления: 1350-1370 градусов для низкоуглеродистых сталей, 1150 градусов – для марочных, типа У7, где содержание углерода выше.

- Порядок каления

- Применение флюса. Чтобы избежать образования окалины, при достижении температуры от +950 до +1050 градусов её покрывают флюсом, исключающим пережог металла. Наиболее часто используется смесь 10% тетрабората натрия, также известного как бура, с 90% речного песка, предварительно прокалённая для удаления лишней влаги. Также можно применять соединение силикатно-песчаных смесей с содой или молотый бой стекла. В чистом виде буру используют при работе с металлами с более низкими температурами нагрева, может использоваться отдельно и речной песок, в который погружают заготовку.

- Сварка. Как только заданная температура достигнута, металл раскалился добела, его можно соединять методом ковки, предварительно очистив от шлака.

Уложенные вместе детали легко отбивают лёгкими и частыми ударами молота так, чтобы все остатки флюса и загрязнения оказались снаружи шва. Далее ведутся сильные и частые удары от центра деталей к краям в месте соединения. Это исключит формирование непроваренных областей и других дефектов. Проковке также подвергаются участки вокруг области стыка.

Уложенные вместе детали легко отбивают лёгкими и частыми ударами молота так, чтобы все остатки флюса и загрязнения оказались снаружи шва. Далее ведутся сильные и частые удары от центра деталей к краям в месте соединения. Это исключит формирование непроваренных областей и других дефектов. Проковке также подвергаются участки вокруг области стыка.

Важно учесть, что до момента разогрева деталей температура в горне должна достигнуть довольно высоких значений. Это позволяет выжечь всю серу из топлива. Стали с повышенным содержанием углерода при накаливании приобретают не чистый белый, а жёлтый цвет. При выборе металла важно знать, что содержание магния до 0,8% от общего объёма благотворно сказывается на ковкости металла, а вот хром, медь, кремний, вольфрам, фосфор, сера ухудшают её, объёмы углерода тоже не должны превышать 0,4%.

Это основные моменты, которые нужно знать о кузнечной сварке.

Особености и технология процесса кузнечной сварки приведены в следующем видео.

описание, технология выполнения работ и необходимые инструменты

Кузнечная сварка – это, пожалуй, самый старинный способ связи металла. Кузнечное дело являлось единственным методом обработки стали в течение нескольких тысячелетий, пока в XIX веке специалисты не освоили литейное производство.

А в XX столетии получил развитие технологический прогресс, в результате которого человечеству стали доступны иные прогрессивные способы связи металлов. Из-за этого ковка утратила свою актуальность. Сегодня это ремесло существует лишь формально, по желанию некоторых специалистов кустарного производства.

Основные принципы

Кузнечной сваркой называют производственный процесс, при котором создаются неразрывные соединения металлических составляющих с использованием высокой температуры и ударного прессования. Другими словами, металлические фрагменты раскаляют в специальной печи до текучего состояния и при помощи ударных инструментов на металлическом основании осуществляют их соединение. Весь процесс состоит из следующих этапов:

- предварительная подготовка соединяемых поверхностей;

- термический разогрев до заданной температуры;

- соединение при помощи ударных инструментов;

- финальная проковка, позволяющая установить требуемую форму.

Самым важным условием в данном деле является разогрев металла с применением высоких температур. Доведение металла до требуемой температуры контролируется благодаря изменению цвета раскаленной поверхности. Таким образом, достигая температуры 1300 градусов, железо становится ярко-желтого цвета. При увеличении разогрева до 1400 градусов, оно начинает становиться ярко-белым. При достижении необходимого температурного состояния соединение следует производить незамедлительно. В противном случае, качество изделия может пострадать из-за пережога материала, который сопровождается образованием чрезмерного слоя окалины.

Особенности

Податливость к соединениям, благодаря термической диффузии, с использованием высокого давления, при доведении материала до мягкого пластичного состояния, как правило, у разных наименований металлов и составляющих имеет существенные различия. Таким образом, податливыми к соединениям считаются низкоуглеродистые стали с процентным содержанием углерода, не превышающим 0,6 %. В случае увеличения процентного содержания, общая способность к сочетаниям ослабевает.

В случае увеличения процентного содержания, общая способность к сочетаниям ослабевает.

Плохо поддаются ковке легированные стали, а также цветные металлы, включая их сплавы. Кроме этого, все разновидности чугуна совершенно невозможно соединять данным путем. Основной преградой для процесса соединения в процессе термической диффузии является образование прослойки из окалины на разогретой поверхности. Эту прослойку формируют тугоплавкие окислы под наименованием FeO и Fe3O4, обладающие слабой способностью расплавляться при воздействии температуры, которой достаточно для ослабления основной поверхности метала.

Для снижения влияния окислов, создающих помехи, поверхность, которую предполагается подвергать процедуре, покрывают специальными флюсами для кузнечной сварки. Они носят кислотный характер. Чаще всего для этой цели используют поваренную соль или борную кислоту. Также может подойти прокаленная бура для кузнечной сварки. В иных случаях использование флюса замещается некоторыми подручными материалами. Таким, к примеру, может стать стеклянный бой, а также мелкий песок с речного берега, способный заменить кузнечную сварку бурой.

Таким, к примеру, может стать стеклянный бой, а также мелкий песок с речного берега, способный заменить кузнечную сварку бурой.

Данная сварка считается одним из сложных процессов в технологическом плане, так как требует от специалиста многих знаний и практических навыков. Для примера следует понимать, что способность к соединению металла появляется лишь при достижении определенной температуры. В случае недостаточного разогрева поверхности получится дефект, называемый непроваром. А если метал перегреть, то образуется прожог, который также не приведет изделие к качественной форме.

Способы

Встречается ряд несложных способов соединений, которые не требуют проведения длительных подготовительных действий при проведении кузнечной сварки. Используют следующие названия техник:

- внахлест;

- встык;

- в обхват.

Условия

Для выполнения действий с применением данных техник следует придерживаться только одного обязательного правила – торцы заготовок должны иметь выпуклую форму, а также иметь утолщения на своих концах. Такое условие необходимо соблюдать потому, что в процессе осуществления соединений методом кузнечной сварки во время разогрева заготовки на поверхности металла формируется шлаковая пленка. А если поверхность имеет выпуклости, то частицы шлака могут выдавливаться наружу. Утолщения, сформированные на концах заготовок, предназначенных для ковки, служат технологическим резервом в процессе приобретения требуемой формы.

Такое условие необходимо соблюдать потому, что в процессе осуществления соединений методом кузнечной сварки во время разогрева заготовки на поверхности металла формируется шлаковая пленка. А если поверхность имеет выпуклости, то частицы шлака могут выдавливаться наружу. Утолщения, сформированные на концах заготовок, предназначенных для ковки, служат технологическим резервом в процессе приобретения требуемой формы.

Иные технологии

Также существуют более сложные технологии кузнечной сварки, которые позволяют создавать изделия, играющие роль составляющих в сложных механизмах или представляют декоративные элементы в различных дизайнерских композициях:

- Одним из таких способов служит проверенная сварка в расщеп. Такую технику использовали раньше, соединяя полосы из стали, в процессе изготовления металлических шин, необходимых деревенским телегам.

- Следующий способ – это сварка с использованием шашек. Такая техника эффективна при соединении габаритных составляющих.

Для проведения сварки в расщеп обрабатываемые края полос проходят специальную подготовку. Их сперва оттягивают, а затем разрубают таким образом, чтобы перед проведением сварки появилась возможность соединения путем перекрытия. Только после этого фрагмент разогревается до достижения требуемой температуры и сваривается при помощи ковки. Второй способ кузнечной сварки стали предполагает использование дополнительного элемента. Данные элементы называются шашками.

Область применения

Кузнечная сварка сегодня уже не служит основным способом соединения металлов. Ее используют в основном для изготовления сложных металлических составляющих в затейливых узорах мастеров художественной ковки. Художественная сварка металлических фрагментов позволяет создавать самые невероятные формы, украшающие различные фасады.

Кроме этого, данный способ сварки иногда находит применение для изготовления некоторых ручных инструментов, необходимых в быту. А промышленное значение она утратила в связи с низкой производительностью на фоне иных способов соединений.

Минусы

К недостаткам этой технологии относят:

- низкую скорость нагрева;

- недостаточную прочность полученных соединений;

- существенную неоднородность прохождения процессов осадки;

- требования высокой квалификации от исполнителей.

Лишь единичные подразделения промышленности продолжают использование кузнечной сварки. В настоящее время помощью данной технологии продолжают изготавливать металлические водопроводные трубы, диаметр которых не превышает 100 мм. Создавая условия для проведения этой процедуры, полосовую сталь разогревают в специальных печах, а после прокатывают линейно через свертыши. Далее протаскивают волоком через оправки на высокой скорости. Таким путем происходит общая сварка шва водопроводной трубы под влиянием высокого давления.

Также в промышленном масштабе кузнечная сварка до сих пор используется при изготовлении сложных биметаллических пластин. Обычно для этого используют совместный прокат раскаленных заготовок через специальные вальцы или применяют метод прессования, с использованием термических печей, имея условия вакуума. Кузнечная сварка позволяет придавать многослойную структуру изделиям, что в некоторых случаях имеет большое значение.

Кузнечная сварка позволяет придавать многослойную структуру изделиям, что в некоторых случаях имеет большое значение.

Оборудование и материалы

Чтобы устроить небольшую кузницу для кустарного производства некоторых изделий или изготовления элементов художественной ковки, необходимо не так уж и много всего.

При наличии определенного оборудования и немногочисленных инструментов, можно запросто наладить собственное производство кузнечной сварки металла:

- В первую очередь, нужен один стационарный горн и один портативный. Это специальное приспособление, необходимое для разогрева свариваемых поверхностей. Портативным горном может вполне стать обычный бензиновый автоген.

- Дальше требуется группа наковален. Важно, чтобы обязательно была как большая, так и маленькая. К тому же недостаточно иметь только двурогую наковальню. Однорогая тоже должна присутствовать.

- Набор кузнечных клещей, составленный из как можно большего числа размеров.

- Набор кузнечных молотов, который позволит осуществлять основной процесс ковки.

- Две емкости, предназначенные для охлаждения материалов. Одну из них необходимо заполнить водой, а другую маслом.

Важно

Обязательно необходимо обеспечить кузницу всеми необходимыми средствами безопасности. Кроме этого, в комплектации следует иметь индивидуальные средства защиты – стеклянные очки, защитный кожаный фартук, плотные холщовые рукавицы.

Кузнечная сварка | Мир ковки

Кузнечной сваркой образуют неразъемное соединение в результате действия кузнечного ударного инструмента на металл, находящийся в пластическом состоянии. Кузнечной сваркой в основном выполняют неразъемные соединения из низкоуглеродистых конструкционных сталей с содержанием углерода до 0,3%, так как при большем содержании углерода свариваемость стали резко ухудшается.

Получить качественное неразъемное соединение кузнечной сваркой можно только при условии удаления с соединяемых поверхностей окисленных и других загрязняющих пленок к моменту ковки. Кузнечная сварка не обеспечивает высокой надежности сварного соединения, она малопроизводительна, пригодна для ограниченного количества металлов, требует высокой квалификации кузнеца и почти не применяется на заводах, где всегда имеются более эффективные методы сварки. Однако в полевых условиях при ремонте неответственных деталей машин и при ковке поковок ручной ковкой кузнечную сварку применяют достаточно часто.

Кузнечная сварка не обеспечивает высокой надежности сварного соединения, она малопроизводительна, пригодна для ограниченного количества металлов, требует высокой квалификации кузнеца и почти не применяется на заводах, где всегда имеются более эффективные методы сварки. Однако в полевых условиях при ремонте неответственных деталей машин и при ковке поковок ручной ковкой кузнечную сварку применяют достаточно часто.

Технология выполнения, кузнечной сварки следующая.

Нагрев заготовок для кузнечной сварки осуществляют в горнах или печах. При этом требуется, чтобы в очаге не было лишнего топлива, а пламя должно быть не окислительным. Наилучшими видами топлива для горна при нагреве заготовок под кузнечную сварку является древесный уголь и кокс, в которых почти отсутствует сера, снижающая прочность сварного шва. Однако в большинстве случаев применяют каменный уголь с содержанием серы не более 1% и золы до 7%. Уголь для нагрева заготовок под сварку должен быть отборным, т. е. некрупным и хорошо просеянным, так называемый «орешек». Горн нужно хорошо очистить и засыпать в него столько угля, чтобы хватило для нагрева одной заготовки под сварку. Заготовки следует загружать в очаг только после того, как уголь хорошо прогорит и большая часть серы из него уже выделится.

е. некрупным и хорошо просеянным, так называемый «орешек». Горн нужно хорошо очистить и засыпать в него столько угля, чтобы хватило для нагрева одной заготовки под сварку. Заготовки следует загружать в очаг только после того, как уголь хорошо прогорит и большая часть серы из него уже выделится.

Подготовленные к сварке концы заготовок нагревают до температуры, несколько большей температуры начала ковки. Чем меньше углерода в стали, тем выше должна быть температура ее нагрева. Например, низкоуглеродистую сталь нагревают до температуры 1350… 1370 ˚С. При этой температуре концы заготовок, подлежащие сварке, имеют ослепительно белый цвет. При сварке стали с повышенным содержанием углерода, например при сварке лезвия топора из стали У7 с основным телом топора заготовку нагревают до температуры 1150°С. При такой температуре заготовка будет иметь белый с желтоватым оттенком цвет каления.

Кузнечная (горновая) сварка — Ковка

Горновая сварка — древнейший вид сварки давлением. На протяжении почти трех тысячелетий человечество широко пользовалось железом, не умея его расплавить, поэтому к железу нельзя было применять давно известную литейную сварку и была изобретена горновая сварка, способ, как бы предназначенный для железа. Расцвету и развитию горновой сварки чрезвычайно способствовал и сам способ производства железа, существовавший на протяжении тысячелетий до второй половины XIX столетия.

На протяжении почти трех тысячелетий человечество широко пользовалось железом, не умея его расплавить, поэтому к железу нельзя было применять давно известную литейную сварку и была изобретена горновая сварка, способ, как бы предназначенный для железа. Расцвету и развитию горновой сварки чрезвычайно способствовал и сам способ производства железа, существовавший на протяжении тысячелетий до второй половины XIX столетия.

При горновой сварке сталь нагревают до перехода в пластическое состояние, нагретый металл подвергают сдавливанию в процессах ковки (кузнечная сварка), прокатки, прессования, волочения и т. д. Сталь нужно нагревать до температуры 1100-1300° С, Всяком случае выше точки превращения alpha-gamma.

Рассмотрим кратко основные процессы, происходящие в металле с повышением его температуры, остановившись для примера на углеродистых сталях. С повышением температуры по достижении критической точки Ас3 обычное alpha-железо переходит в gamma-железо, хорошо растворяющее углерод в больших количествах. При этом цементит и перлит стали исчезают, углерод распределяется равномерно по объему металла, который переходит в однородный аустенит. При дальнейшем повышении температуры наблюдается рост зерен металла, т.е. границы между зернами исчезают, несколько мелких зерен срастаются в одно крупное зерно, стремясь уменьшить общую свободную поверхность. При этой температуре и начинается сварка, т.е. образование в пограничной зоне новых кристаллических зерен, заимствующих материал для своего роста от обеих соединяемых частей, что ведет к уничтожению физической границы раздела между частями.

При этом цементит и перлит стали исчезают, углерод распределяется равномерно по объему металла, который переходит в однородный аустенит. При дальнейшем повышении температуры наблюдается рост зерен металла, т.е. границы между зернами исчезают, несколько мелких зерен срастаются в одно крупное зерно, стремясь уменьшить общую свободную поверхность. При этой температуре и начинается сварка, т.е. образование в пограничной зоне новых кристаллических зерен, заимствующих материал для своего роста от обеих соединяемых частей, что ведет к уничтожению физической границы раздела между частями.

Прочность сварки растет с увеличением температуры и давления в известных пределах. При чрезмерном повышении температуры могут наступить явления перегрева металла и расплавление отдельных структурных составляющих, что ведет к снижению прочности сварного соединения.

Свариваемость давлением в пластическом состоянии весьма различна у различных металлов. Отличной свариваемостью обладает низкоуглеродистая сталь. С повышением содержания углерода свариваемость быстро падает, и стали с содержанием углерода свыше 0,7% плохо свариваются давлением. Плохо свариваются также многие легированные стали, цветные металлы. Чугун практически не сваривается давлением в пластическом состоянии.

С повышением содержания углерода свариваемость быстро падает, и стали с содержанием углерода свыше 0,7% плохо свариваются давлением. Плохо свариваются также многие легированные стали, цветные металлы. Чугун практически не сваривается давлением в пластическом состоянии.

Место сварки можно нагревать различными источниками тепла. Особенно высоких температур не требуется, и необходимый нагрев может быть получен в различных печах и горнах, отапливаемых твердым, жидким или газообразным горючим. Большинство обычных горючих материалов при сжигании их с воздухом в печах надлежащего устройства обеспечивает достаточный нагрев.

Поверхности свариваемых деталей, даже тщательно зачищенные предварительно, в процессе нагрева обычно значительно окисляются, слой окислов делает сварку невозможной. Для очистки поверхности сварки от окислов необходимо прибегать к химической очистке, применяя флюсы, образующие с окислами металла легкоплавкие соединения, легко выдавливаемые из стыка в процессе осадки и, таким образом, позволяющие приводить в соприкосновение совершенно чистые поверхности металла.

При нагревании стали образуется железная окалина, состав которой колеблется между окислами FeO и Fe3O4, достаточно тугоплавкими и не расплавляющимися при температуре белого каления. Эти окислы имеют основной характер, поэтому для их офлюсования или ошлакования, т.е. перевода в легкоплавкие соединения, жидкие при температуре сварки, следует применять окислы кислотного характера, нелетучие и достаточно стойкие при температуре сварки. Флюсами при горновой сварке могут; служить: бура Na2B4O7, борная кислота В(ОН)3, поваренная соль NaCl, мелкий речной или кварцевый песок, бой оконного стекла, а также их смеси.

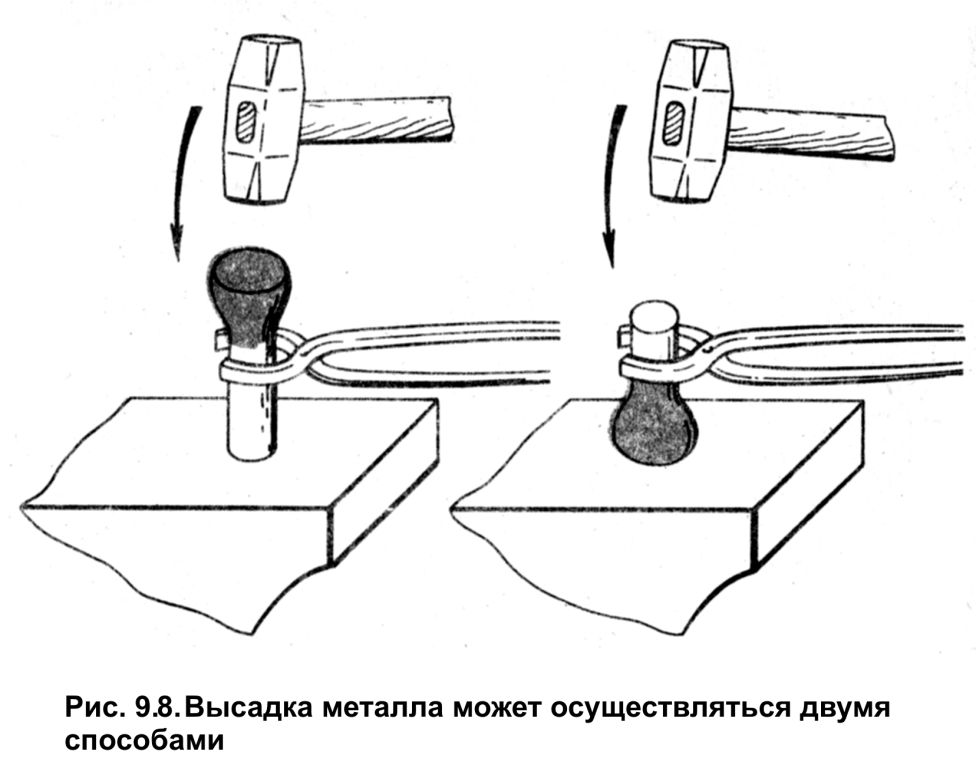

После нагрева и офлюсования места сварки выполняют операцию осадки. Осадка вызывает значительную деформацию металла, течение его вдоль поверхностей соединения, способствующее перемешиванию и взаимной диффузии частиц металла соединяемых частей. Величина необходимого удельного давления при осадке зависит от свойств свариваемого металла и температуры нагрева. Чем выше нагрев, тем меньшее требуется давление осадки. Осадка может производиться ручной или механической проковкой места — прессованием, прокаткой. Таким путем может быть получена, например, многослойная листовая сталь. Подобным же образом изготовляют биметалл посредством совместной прокатки разогретых заготовок, например стали и никеля, углеродистой стали и нержавеющей стали или меди и т. д.

Осадка может производиться ручной или механической проковкой места — прессованием, прокаткой. Таким путем может быть получена, например, многослойная листовая сталь. Подобным же образом изготовляют биметалл посредством совместной прокатки разогретых заготовок, например стали и никеля, углеродистой стали и нержавеющей стали или меди и т. д.

При горновой сварке всегда довольно велика вероятность оставления окислов, окалины и других загрязнений на поверхностях металла, подлежащих сварке. Нагрев до пластического состояния не обеспечивает удаления загрязнений в процессе осадки, в особенности при значительных размерах сечений сварки. Поэтому для повышения надежности горновой сварки стремятся увеличить поверхность соприкосновения соединяемых частей, с этой целью поверхность перед сваркой соответственным образом подготавливают и разделывают.

Если осадка производится, например, проковкой таким образом, что она уменьшает сечение металла места сварки, то прибегают к предварительной высадке соединяемых частей. Несмотря на относительную простоту процесса и отсутствие расхода дефицитных материалов, горновая сварка в настоящее время мало используется, отходя на второй план, уступая место современным, более совершенным и производительным способам сварки.

Несмотря на относительную простоту процесса и отсутствие расхода дефицитных материалов, горновая сварка в настоящее время мало используется, отходя на второй план, уступая место современным, более совершенным и производительным способам сварки.

Существенными недостатками горновой сварки являются: медленность нагрева металла и, следовательно, низкая производительность процесса; сложность процесса осадки, требующего значительной квалификации рабочих; недостаточная надежность получаемого сварного соединения. К этому присоединяется возможность значительного роста зерна, перегрева и пережога металла ввиду продолжительности процесса нагрева. Малая производительность делает горновую сварку дорогой, а прочность сварного соединения получается пониженной и колеблющейся в широких пределах. Эти причины и объясняют постепенное вытеснение горновой сварки в современном производстве.

Разновидностью горновой сварки являются способы, при которых изделие для нагрева не помещается в специальную печь, а место сварки нагревается специальными сварочными горелками. Методом подобного рода является газопрессовая сварка. Место сварки возможно нагревать более дешевыми промышленными газами, сжигаемыми в смеси с воздухом в специальных горелках. За горелками следует осадочное устройство в форме молотов, производящих проковку шва, прокатных вальцов, сварочных роликов, катящихся по шву, производящих осадку и осуществляющих таким образом сварку деталей, чаще всего стальных листов.

Методом подобного рода является газопрессовая сварка. Место сварки возможно нагревать более дешевыми промышленными газами, сжигаемыми в смеси с воздухом в специальных горелках. За горелками следует осадочное устройство в форме молотов, производящих проковку шва, прокатных вальцов, сварочных роликов, катящихся по шву, производящих осадку и осуществляющих таким образом сварку деталей, чаще всего стальных листов.

Имеются отрасли производства, где горновая сварка и сейчас сохраняет ведущее положение, например производство сварных газовых труб, преимущественно небольших диаметров, не свыше 100 мм. Полосы стали нагревают в печах, затем нагретая полоса со свертышем на конце протаскивается через волочильную оправку со скоростью несколько десятков метров в минуту, происходит свертывание полосы в трубу и заварка продольного шва. Производство таких труб имеет массовый характер, и они выпускаются тысячами километров для газовых, водопроводных сетей и пр.

Сохранила горновая сварка значение в производстве различного составного инструмента из поделочной и инструментальной углеродистой стали (топоры, ломы, кирки и т. п.).

п.).

Видео: Кузнечная сварка якоря

Сообщение отредактировал Andrew: 04 Март 2015 16:46

Осторожно: горячо! | Время ОВК

№ 10 (апрель) 2019

О сколько нам открытий чудных…

Лишь только человечество обнаружило возможность применять в хозяйстве железо, золото, медь, как перед ним встал вопрос соединения мелких фрагментов в более крупные, пригодные для быта. Со временем люди научились ковать, плавить, отливать и обрабатывать. Пришло понимание, что ковкой с прогревом металла можно добиться удивительных результатов.

По мере развития литейного производства, когда начали выплавлять металл из руд, получать отдельные детали и элементы, мастера научились сваривать их вместе. Детали заформовывали, а шов заполняли расплавленным металлом. Затем были созданы специальные легкоплавкие сплавы. Так, логическим следствием литейной сварки стала пайка металлов.

Так, логическим следствием литейной сварки стала пайка металлов.

Доказательством служат золотые украшения с оловянной пайкой, найденные в египетских пирамидах, и свинцовые водопроводные трубы с поперечным паяным швом, обнаруженные при раскопках в древнеримском городе Помпеи. В древние времена была распространена и кузнечная сварка, при которой металлы разогревались до состояния пластичности, после чего спрессовывались в местах соединения.

Кузнечная сварка и пайка были ведущими процессами техники соединения металлов вплоть до конца ХIХ века. Открытие электрического дугового разряда позволило получить электродуговую сварку, актуальную до сих пор. Правда, путь к этому открытию длился целых восемь десятков лет.

В 1802 году профессор физики Санкт-Петербургской медико-хирургической академии Василий Петров обратил внимание на то, что при пропускании электрического тока через два стержня из угля или металла между их концами возникает ослепительно горящая дуга (электрический разряд), имеющая очень высокую температуру. Изучив и описав это явление в работе «Известие о гальвани-вольтовских опытах», он указал на возможность использования энергии электрической дуги для расплавления металлов и тем самым заложил основы дуговой сварки металлов и электроплавильных печей.

Изучив и описав это явление в работе «Известие о гальвани-вольтовских опытах», он указал на возможность использования энергии электрической дуги для расплавления металлов и тем самым заложил основы дуговой сварки металлов и электроплавильных печей.

До конца XIX века металлы соединяли путем кузнечной сварки и пайки

Только в 1882 году русский изобретатель Николай Бенардос для соединения металлов применил электрическую дугу, горящую между угольным электродом и металлом и питаемую электрической энергией от аккумуляторной батареи. Через три года он запатентовал способ соединения и разъединения металлов непосредственным действием электрического тока. В 1888 году русский инженер-металлург Николай Славянов впервые в мире провел дуговую сварку металлическим электродом под слоем флюса – до него применялись только угольные электроды, хотя Бенардос указывал, что проводящим веществом может выступать не только уголь.

Николай Славянов (в центре) в окружении рабочих Пермского пушечного завода |

На Всемирной выставке 1900 года в Париже Николай Бенардос продемонстрировал изобретенное им приспособление для автоматического регулирования длины дуги с помощью соленоида (это односложная катушка цилиндрической формы, витки которой намотаны вплотную, а длина значительно больше диаметра. – Прим. ред.). Еще он предложил варианты сварки наклонными металлическими электродами – устройствами, в которых подача электрода в зону дуги выполнялась за счет давления пружины, а также разнообразные виды автоматических устройств для сварки, выступившие прообразами современных сварочных автоматов и полуавтоматов.

– Прим. ред.). Еще он предложил варианты сварки наклонными металлическими электродами – устройствами, в которых подача электрода в зону дуги выполнялась за счет давления пружины, а также разнообразные виды автоматических устройств для сварки, выступившие прообразами современных сварочных автоматов и полуавтоматов.

С помощью дуговой сварки рабочие научились ремонтировать чугунные и бронзовые детали

Что касается Николая Славянова, то он не только изобрел дуговую сварку металлическим электродом, описал ее в своих статьях, книгах и запатентовал, но и сам широко внедрял в практику. Он специально обучил рабочих исправлять дуговой сваркой брак литья и восстанавливать детали паровых машин и различного крупного оборудования. Им были созданы первый сварочный генератор и автоматический регулятор длины сварочной дуги, разработаны флюсы для повышения качества наплавленного металла при сварке.

Внедрение сварки в производство проходило очень интенсивно. Только с 1890 по 1892 год было отремонтировано более 1,5 тыс. деталей, в основном чугунных и бронзовых, общим весом свыше 17 тыс. пудов (около 280 тыс. кг). Был даже разработан проект ремонта российского памятника литейного производства – знаменитого Царь-колокола, но эту работу провести не разрешили. Заложенные Бенардосом и Славяновым способы сварки стали основой методов электрической сварки металлов, получивших массовое распространение в XX веке. В 1920-х дуговую сварку стали внедрять при ремонте котлов и локомобилей – передвижных паровых двигателей, она нашла применение в железнодорожных мастерских. Сегодня такую разновидность сварки обозначают аббревиатурой ММА.

деталей, в основном чугунных и бронзовых, общим весом свыше 17 тыс. пудов (около 280 тыс. кг). Был даже разработан проект ремонта российского памятника литейного производства – знаменитого Царь-колокола, но эту работу провести не разрешили. Заложенные Бенардосом и Славяновым способы сварки стали основой методов электрической сварки металлов, получивших массовое распространение в XX веке. В 1920-х дуговую сварку стали внедрять при ремонте котлов и локомобилей – передвижных паровых двигателей, она нашла применение в железнодорожных мастерских. Сегодня такую разновидность сварки обозначают аббревиатурой ММА.

Не только в воздухе, но и под водой

В 1903 году французскими учеными Эдмоном Фуше и Шарлем Пикаром была сконструирована сварочная горелка, работающая на ацетилено-кислородной смеси и позволяющая получить температуру газового пламени 3150°С. Предложенная конструкция принципиально не изменилась до наших дней. В 1906-м появились первые надежные ацетиленовые генераторы, после чего началось промышленное использование данного вида сварки для монтажа газопроводов и другого оборудования.

В 1912 году было создано толстое электродное покрытие, которое представляло собой обертку из синего асбеста. Электроды с толстым покрытием, пропитанным жидким стеклом, нашли свое применение в военной промышленности и кораблестроении. Толстое флюсовое покрытие не только обеспечивало защиту от загрязнения, но и стабилизировало горение электрической дуги благодаря ионизируемым компонентам. Благодаря этому стало возможно создавать сварочные швы без дефектов, а плотность шва впервые стала такой же, как и плотность самого металла.

В конце 1920-х годов известный мостостроитель академик Евгений Патон, оценив перспективы электросварки в мостостроении и других отраслях, решил посвятить этому свою научную деятельность. В 1929 году он основал в Киеве первый в мире институт электросварки. Кроме того, им был разработан целый ряд новых и эффективных технологических процессов электросварки. В годы первых пятилеток СССР внедрение сварочного оборудования и передовой по тому времени технологии сварки способствовало успешному строительству Днепрогэса, «Магнитки», «Уралмашзавода» и других важнейших объектов страны.

Первый пригодный для практического применения способ сварки под водой был создан в Московском электромеханическом институте инженеров железнодорожного транспорта в 1932 году под руководством К.К. Хренова. Дуга в воде горит устойчиво, охлаждающее действие жидкости компенсируется небольшим повышением напряжения дуги, которая плавит металл в воде так же легко, как и на воздухе. Сварка производится вручную штучным плавящимся стальным электродом с толстым (занимает до 30% толщины электрода) водонепроницаемым покрытием. Однако качество сварки в воде все-таки несколько ниже, чем на воздухе, а металл шва недостаточно пластичен.

Плавить металл в воде оказалось так же легко, как и на воздухе |

В 1940 году был впервые применен вольфрамовый электрод, электрическая дуга которого поддерживалась в гелии. Инертный газ обеспечивал самый высокий уровень стабилизации дуги и защиты от загрязнения. В наше время такая сварка известна под аббревиатурой TIG.

Развитие сварки позволило в годы Великой Отечественной войны быстро наладить производство самолетов, танков и других видов вооружения на заводах Урала и Сибири. Немалую лепту внес Евгений Патон, под руководством которого в кратчайшие сроки были разработаны автоматические стенды для сварки башен и корпусов танков, самоходных орудий, корпусов авиабомб.

С 1946 года для сварки реактивных металлов и алюминиевых конструкций стал использоваться аргон, который зарекомендовал себя как наиболее чистый, безопасный и относительно дешевый газ, химически инертный к расплавам указанных материалов. Сейчас этот метод сварки профессионалы называют MIG/MAG.

В 1960 году была разработана новая технология сварки – с использованием нескольких электродов. Суть ее в следующем: две или более сварочные проволоки под флюсом подаются в сварочную ванну, причем они могут использоваться в качестве присадки или находиться под напряжением. Данный технологический процесс позволяет существенно увеличить скорость плавления металла и улучшить его эксплуатационную гибкость.

На 1960-е годы приходится наибольшее количество разработок в области сварки. Именно тогда впервые изобрели сварку металлов с помощью порошкового электрода в инертном газе и без него, электрогазосварку и другие методы.

В конце 1970-х в Институте электросварки им. Е. Патона была осуществлена сварка под водой полуавтоматом, в котором в качестве электрода использовали так называемую порошковую проволоку (тонкую стальную трубку, набитую смесью порошков), непрерывно подаваемую в дугу. Порошок в этом случае является флюсом. Подводная сварка ведется на глубине до 100 м. Она получила распространение в судоремонтных и аварийно-спасательных работах.

Космические технологии

В наше время существует свыше 150 видов сварки. Широкое применение получили такие новые способы сварки, как порошковая, плазменная, контактная и электрошлаковая, под водой, в космосе и другие.

Весьма эффективна холодная сварка давлением: она дает сварное соединение, прочность которого иногда превышает прочность основного металла. К тому же в большинстве случаев при такой сварке не происходит значительных изменений в химическом составе металла, поскольку он практически не нагревается. Благодаря такой особенности данный способ сварки незаменим в ряде отраслей промышленности (например, космической, электротехнической, электронной).

К тому же в большинстве случаев при такой сварке не происходит значительных изменений в химическом составе металла, поскольку он практически не нагревается. Благодаря такой особенности данный способ сварки незаменим в ряде отраслей промышленности (например, космической, электротехнической, электронной).

Сварка давлением выполняется без применения нагрева, одним только приложением давления, создающим значительную пластическую деформацию (до состояния текучести), которая должна быть не ниже определенного значения, характерного для конкретного металла. Перед сваркой требуется тщательная обработка и очистка соединяемых поверхностей (осуществляется обычно механическим путем, например вращающимися проволочными щетками). Этот способ сварки пригоден для соединения многих металлических изделий (проводов, стержней, полос, тонкостенных труб и оболочек) и неметаллических материалов, обладающих достаточной пластичностью (смолы, пластмассы, стекло и т.п.).

Сегодня сваривать можно не только металлы, но и многие другие материалы

Не менее эффективна сварка взрывом. Это тоже холодная сварка, так как существенного нагрева детали после взрыва не наблюдается. Сваривание происходит за счет очистки поверхности соединяемых деталей кумулятивной струей и их сжатия давлением взрыва. Таким методом удобно сваривать разнородные металлы. Он незаменим для холодной плакировки – нанесения на массивную деталь тонкого слоя другого металла.

Это тоже холодная сварка, так как существенного нагрева детали после взрыва не наблюдается. Сваривание происходит за счет очистки поверхности соединяемых деталей кумулятивной струей и их сжатия давлением взрыва. Таким методом удобно сваривать разнородные металлы. Он незаменим для холодной плакировки – нанесения на массивную деталь тонкого слоя другого металла.

Кроме того, для сварки можно использовать механическую энергию трения. Детали зажимаются и сдвигаются до соприкосновения торцами. Затем электродвигатель приводит во вращение специальный стержень, который, подобно сверлу, внедряется в щель между свариваемыми пластинами и перемещается вдоль шва. В результате трения разогреваются и оплавляются поверхностные слои на торцах, вращение прекращается, и производится осадка деталей. Листы в месте стыка становятся пластичными, металл перемешивается и соединяется в сварном шве. Сварка трением с перемешиванием высокопроизводительна и экономична, используется в авиастроении и аэрокосмической промышленности.

Сварка трением с перемешиванием используется в авиастроении и аэрокосмической промышленности |

В наше время именно эту технологию применили в НПК «Объединенная Вагонная Компания» при постройке цистерн модели 15-6901 для перевозки концентрированной азотной кислоты. Ввиду крайней агрессивности груза его транспортировка требует особого подвижного состава, оснащенного алюминиевым котлом (содержание алюминия – 99,5%). При сварке такого котла и используется трение с перемешиванием. Этот способ по сравнению со сваркой плавлением намного продуктивнее. Он показывает низкую дефектность и не оказывает влияния на окружающую среду. Для подтверждения возможности применения данного способа сварки в транспортном машиностроении и проверки механических характеристик сварных образцов в АО «ВНИИЖТ» были выполнены механические испытания. В результате образцы сварного соединения показали рост временного сопротивления на 10% по сравнению c показателем материала в исходном состоянии.

Отечественный вагонный парк сегодня обновляется. На смену изношенным еще в прошлом веке вагонам приходят новые, с улучшенными эксплуатационными характеристиками и изготовленные по самым современным технологиям. А значит, и новейшие способы сварки будут неизменно востребованы российскими вагоностроителями.

Александр Рубцов

История сварного дела — ТЭК 360

Для того чтобы сделать любое изделие из металла, мало выплатить вещество. По сути, это только половина дела. Чтобы отливка стала готовым изделием, нужно придать ей требуемую форму с заданными техническими характеристиками. А для этой цели нужна сварка металлов. Интересно, что технологии сварного дела наиболее активно всегда развивались как раз в России.

К истокам

Технологии сварки использовались для соединения металлических частей с самых древних времен, примерно с IV тысячелетия до н. э. Как только мастера научились работать с железом, ковать его, возникла потребность в сварке, которую стали применять для объединения различных металлических поделок. Уже тогда сварка состояла из процесса давления, сдавливания и так называемой кузнечной сварки, последняя существует и в наши дни. Проще говоря, данная технология работает так: металлические поверхности соединяемых частей нагревают до необходимой температуры, а затем сжимают детали при помощи механического воздействия —ударами молота на наковальне.

Уже тогда сварка состояла из процесса давления, сдавливания и так называемой кузнечной сварки, последняя существует и в наши дни. Проще говоря, данная технология работает так: металлические поверхности соединяемых частей нагревают до необходимой температуры, а затем сжимают детали при помощи механического воздействия —ударами молота на наковальне.

Передовиком в освоении технологий сварки традиционно была наша страна. Безусловно, изначально «двигателем прогресса» являлась забота о собственной безопасности, поэтому все новые методы были направлены на совершенствование оружия и средств защиты (доспехов).

В IX–XIII веках на Руси активно развивалась плавка качественного железа и кузнечная сварка для соединения изделий из различных железных и цветных металлов. В музеях до сих пор хранятся уникальные образцы русского самозатачивающегося оружия из стального сердечника и приваренных к нему по бокам бронзовых пластин, острейшие боевые топорики, сверхпрочные стальные кольчуги с заваренными кольцами и многое другое. Всё это говорит о высоком уровне профессионализма русских кузнецов.

Всё это говорит о высоком уровне профессионализма русских кузнецов.

В эпоху татаро-монгольского ига сварное кузнечное дело было практически под запретом, точнее, под тотальным контролем Золотой Орды. С падением власти татаро-монголов кузнечное дело стало восстанавливаться, но уже на новом технологическом уровне, более совершенном. Во-первых, появились металлургические предприятия — рудни, которые занимались добычей руды, ее переплавкой, ковкой, сваркой. В конце XIV века возникла сварка литьем. Этим методом, к примеру, делали пушки. Впрочем, кузнечная сварка также продолжала развиваться, только с ее помощью стали изготавливать более крупные или более тонкие детали. Одним из достижений в развитии технологий кузнечной сварки является получение сварных железнодорожных рельсов, так как чугунные рельсы не оправдали себя с точки зрения прочности и экономичности.

В XIX веке произошел очередной рывок в развитии металлургии в целом и в сварном деле в частности.

Открытие неметаллургов

Дуговая сварка, применяющаяся сегодня повсеместно, действительно открытие ученых, не являющихся металлургами. Так, в 1802 году профессор физики Петербургской медико-хирургической академии Василий Петров открыл явление электрической дуги и продемонстрировал возможность ее использования для расплавления металлов и в конечном итоге для сварки.

Василий Петров обнаружил, что при пропускании электрического тока через два металлических стержня между их концами возникает как бы горящая дуга — электрический разряд, имеющий очень высокую температуру. Он изучил это свойство тока и металла, что привело его к возможности использовать высокую температуру для плавки металлов. Технология получила название дуговой сварки.

Правда, сразу это открытие не было воспринято должным образом и уж тем более не было применено в производстве. Просто техника и оборудование не были еще настолько развиты.

Сделать же это удалось в 1881 году. Тогда Николай Бенардос изобрел способ сварки горящей дугой, находящейся между двумя угольными электродами. Выглядело это следующим образом: между свариваемым изделием и угольным электродом пропускался ток, и возникала электрическая дуга. Она расплавляла поверхность изделия, а «присадочный» металл, вводимый в дугу в виде прутка, также расплавляясь в ней, заполнял место сварки. Ручную дуговую сварку Бенардос назвал «электрогефест». Позже он также открыл и другие методы сварки — сварку в атмосфере защитного газа, контактную точечную электросварку с помощью клещей, — а также создал и запатентовал специальное оборудование для сварки.

Несколько лет спустя, в 1890 году, другой ученый, Николай Славянов, предложил новый способ сварки — дуговой электрической сварки.

В этом случае в качестве второго полюса дуги вместо угольного стержня выступает сам присадочный металл, металлический пруток. Электрод и изделие последовательно включались в цепь специального сварочного электрогенератора постоянного тока. При этом работы осуществлялись горячим методом, с предварительным подогревом металлического изделия. Чтобы металл не растекался, изделие погружали в землю. Именно этот способ сварки получил более широкое распространение.

При этом работы осуществлялись горячим методом, с предварительным подогревом металлического изделия. Чтобы металл не растекался, изделие погружали в землю. Именно этот способ сварки получил более широкое распространение.

Славянов не только изобрел новый способ сварки, но и активно внедрял практику его применения. Так, он обучил команду рабочих-сварщиков дуговой сварке металлическим электродом, исправлял ею брак литья и восстанавливал детали паровых машин и различного крупного оборудования. Также этот ученый создал первый сварочный генератор и автоматический регулятор длины сварочной дуги, разработал флюсы для повышения качества наплавленного металла при сварке.

Современное сварное дело

Сварка — это процесс получения неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и расплавлении или пластическом деформировании. Наивысшее развитие сварные технологии получили уже в годы СССР и в наше время.

В советский период отечественная промышленность перешла на автоматическую или полуавтоматическую сварку. На заводах активно применяли автоматическую дуговую сварку с принудительным формированием в вертикальном положении, электрошлаковую сварку, автоматическую сварку в атмосфере защитных газов и так далее.

Специальное оборудование для сварки начал выпускать в 30-е годы ленинградский завод «Электрик». Позже он также выпустил автоматическое оборудование для сварки под флюсом. Виктор Вологдин в начале 20-х годов стал активно развивать сварку по методу

Славянова на заводе имени Ворошилова во Владивостоке. Результатом стало создание специализированного сварочного цеха, где в 1931 году было построено первое электросварное судно — морской буксир. Успешный опыт Виктора Вологдина стали применять и на других заводах, в том числе на судостроительных предприятиях. Там строили сварные доки, теплоходы, другие суда, а в 1935 году даже был построен первый в СССР полусварной крупный морской пароход «Седов».

На сегодняшний день все вагоны, котлы, металлические строительные конструкции, гидротехнические сооружения, газо- и нефтепроводы и многие другие сложные конструкции выполняются только методом сварки. Также строят исключительно цельносварными морские и речные суда.

Сварка в древности

Сварка в древности

Из недр каменного века берут начало многие достижения человечества, в том числе и в области сварочной технологии.

Еще в глубокой древности при помощи каменного орудия из самородков золота, серебра, меди можно было обковывать пластинки, острые лезвия, скребки и т.п., которые для увеличения их размеров соединяли между собой. Нанося удары по сложенным вместе кускам металла, удавалось добиться их соединения. А это был уже один из видов сварки — сварка в холодном состоянии путем приложения деформирующих усилий. Способ холодной сварки совершенствуется до сих пор и находит эффективное применение в наше время.

За несколько тысячелетий до нашей эры некоторые племена научились добывать из руды медь. Но техникой литья они еще не овладели и, чтобы изготовить крупное изделие из меди, им приходилось прибегать к сварке отдельных подогретых кусков металла. Подогрев металла до пластического состояния облегчал схватывание, а процесс соединения напоминал ковку. Поэтому он и называется кузнечной сваркой.

Но техникой литья они еще не овладели и, чтобы изготовить крупное изделие из меди, им приходилось прибегать к сварке отдельных подогретых кусков металла. Подогрев металла до пластического состояния облегчал схватывание, а процесс соединения напоминал ковку. Поэтому он и называется кузнечной сваркой.

Появление нового материала — бронзы заставило древних умельцев приняться за разработку новых методов сварки. Дело в том, что бронза имела более высокую прочность, твердость, сопротивление истиранию по сравнению с медью. Однако ее пластичность была значительно ниже пластичности меди. Поэтому сварка бронзы методом пластической деформации, даже с подогревом, не обеспечивала образования соединения. Вероятно, древние мастера не раз наблюдали, как перегретые капельки расплавленной бронзы, попадая на бронзовые пластины, иногда прочно «схватывались» с ними. Вот этим свойством — схватываться, привариваться — и воспользовался безвестный изобретатель литейной сварки, сущность которой заключалась в том, что зазор между соединяемыми заготовками заполнялся расплавленным металлом и деформирование сварного соединения происходило в твердожидком состоянии. Этим способом, вероятно, были изготовлены бронзовые сосуды высотой 310 мм с толщиной стенок всего 0,5…0,7 мм в Древней Греции.

Этим способом, вероятно, были изготовлены бронзовые сосуды высотой 310 мм с толщиной стенок всего 0,5…0,7 мм в Древней Греции.

В III…II тысячелетиях до н. э. в различных районах земного шара начали получать железо. При этом в некоторых случаях масса изделий намного превышала то количество металла, которое можно было получить за одну плавку по существовавшей тогда технологии. Наиболее ярким примером является знаменитый памятник в Индии — колонна, выполненная из весьма чистого железа (99,97% Fe).

Рис. 1. Железный «столб счастья» в г. Дели (Индия).

По народному поверью, будет счастлив каждый, кто, прислонившись к этому столбу, охватит его руками.

Колонна весит около 6,5 тонн, имеет высоту 7,3 м при диаметрах у основания 416 мм, а у верха — 295 мм и относится она к 415 г. н. э. А ведь вплоть до начала XIX века не было известно способов получения температур, достаточных для расплавления железа и литья изделий из него. Горение обыкновенной древесины создает температуру 1000…1100 0С, достаточную для плавления меди и ее сплавов. Но чтобы выплавить чистое железо, нужна температура порядка 1550 0С. Нет печей и неизвестны методы создания такой температуры, причем понадобятся тысячелетия, прежде чем появятся технические возможности достижения ее.

Но чтобы выплавить чистое железо, нужна температура порядка 1550 0С. Нет печей и неизвестны методы создания такой температуры, причем понадобятся тысячелетия, прежде чем появятся технические возможности достижения ее.

Одной из гипотез, объясняющей создание этой колонны, является применение кричного метода получения железа с последующей ковкой заготовок (кузнечной сваркой криц) в нагретом состоянии. Сначала в горнах при температурах порядка 1000ºС восстановлением железной руды древесным углем получали крицу, имеющую вид губчатой массы и состоящую из зерен чистого железа и шлака. А затем крицу неоднократно проковывали в нагретом состоянии. При этом отдельные частицы железа соединялись — сваривались, образуя плотный металл. Такое железо называли сварочным. Для того, чтобы увеличить массу металла, отдельные заготовки разогревали до белого каления, складывали вместе и проковывали. Без кузнечной сварки железный век начаться не мог.

Высокого мастерства достигли кузнецы-сварщики в изготовлении орудий труда и оружия. Множество железных мечей хранится в различных музеях мира. Удивительны по своей конструкции мечи I-II вв., найденные на местах бывших римских крепостей, поднятые с затонувших кораблей. Клинки мечей неоднородны по толщине и представляют собой чередующиеся в определенной последовательности слои твердой стали и мягкого железа. Такие мечи обладали высокой прочностью и к тому же были самозатачивающимися.

Множество железных мечей хранится в различных музеях мира. Удивительны по своей конструкции мечи I-II вв., найденные на местах бывших римских крепостей, поднятые с затонувших кораблей. Клинки мечей неоднородны по толщине и представляют собой чередующиеся в определенной последовательности слои твердой стали и мягкого железа. Такие мечи обладали высокой прочностью и к тому же были самозатачивающимися.

Современными методами металлографии установлено, что один из клинков имел одиннадцать слоев. Такая работа требовала овладения всеми премудростями кузнечной сварки, огромного опыта, интуиции (о науке говорить было еще рано). Многослойные тонкие клинки с дифференцированными свойствами можно считать вершиной кузнечной сварки.

В античные времена высокого экономического и общественного развития достигла Эллада. Кузнечное ремесло было в таком почете, что, согласно греческой мифологии, им не погнушался заниматься один из олимпийских богов — Гефест, покровитель искусств и ремесел.

В железном веке использовалась и такая технология получения неразъемных соединений, как пайка.

Рано или поздно древние ювелиры должны были обнаружить, что для соединения металлов и сплавов методом заливки можно применять такие сплавы, которые плавятся при меньшей температуре, чем основной соединяемый металл. Так, стоило только в золото добавить медь или серебро, как образовывался сплав с меньшей, чем у исходных компонентов, температурой плавления. Спустя тысячи лет металловеды исследуют влияние составов сплавов на температуру их плавления, начертят диаграммы состояния всевозможных комбинаций металлов и, в частности, установят, что сплав 20% золота и 80% меди плавится при температуре 886 0С (тогда как температура плавления технически чистого золота 1064 0С, а меди — 1083 0С), сплав 70% серебра с 30% меди плавится при 780 0С (температура плавления чистого серебра 961 0С). Это свойство сплавов и было использовано для пайки.

Еще в египетских пирамидах археологи неоднократно находили предметы из золота и серебра, спаянные оловом. А в Помпее, погибшей при извержении Везувия, были обнаружены свинцовые водопроводные трубы, спаянные продольным швом.

Многие золотые украшения и предметы быта, найденные в скифских курганах, сделаны с помощью пайки. Своей поразительной красотой шедевры древнего искусства обязаны не только таланту художников, но и мастерству умельцев, осуществлявших пайку, на многих изделиях даже невозможно заметить шов.

Кузнецы аланских племен, владевшие технологией кузнечной сварки стали и железа, в YIII…X вв. использовали для пайки деталей из бронзы, серебра и золота легкоплавкие свинцово-оловянистые припои.

Значительного успеха искусство металлообработки достигло в Киевской Руси в IX…XII вв. Уровень производства и обработки был достаточно высоким, чтобы изготавливать прекрасные ювелирные украшения (рис.2.3), вооружение и многочисленные орудия труда. Эти изделия отличались высоким качеством и чистотой сварных швов в местах соединений. Для изготовления мечей, наконечников копий применяли сталь и железо различных сортов. Часто из прочной стали делали только режущую кромку и наваривали на нее кузнечным способом сталь помягче. Кузнецы даже клеймили свои изделия, наваривая на металл буквы и знаки.

Кузнецы даже клеймили свои изделия, наваривая на металл буквы и знаки.

| Рис.2. Золотая бляха из Сибирской коллекции Петра I | Рис.3. Ювелирные украшения: а — ожерелье; б — колты; в — браслет. XII век, пайка |

Развитие производительных сил, подъем экономики на Руси, освободительная борьба русского народа против монголо-татарского ига подняли на новую ступень кузнечно-сварочное дело. В 1382 году против орды хана Тохтамыша использовали ковано-сварные пушки, при изготовлении которых железную крицу расковывали в лист, а затем его скручивали на железной оправке в трубу. Взаимно перекрывавшиеся кромки листа сваривали внахлестку продольным швом. Затем на эту трубу наворачивали еще один или два листа, следя за тем, чтобы сварные швы не совпадали. Получалась часть ствола. Несколько таких многослойных частей заготовок соединяли между собой. При этом сопрягаемые концы заготовок предварительно отковывали в виде внутреннего или наружного конуса, что позволяло их затем соединить внахлестку кузнечной сваркой.

Рис. 4. Схема элементов ствола пушки, получаемого кузнечной сваркой

В романе «Петр Первый» выдающимся писателем и знатоком русской истории А.Н. Толстым достаточно точно и ярко описан процесс приварки лапы к шестисоткилограммовому якорю.

Для того, чтобы изготовить крупное изделие (вал, длинную полосу), требовалась крупная заготовка. Такие заготовки получали из пакета мелких листов. Пакет, скрепленный оболочкой, нагревали в печи и проковывали-сваривали, придавая форму бруса. При необходимости несколько таких брусков, в свою очередь, сваривали между собой.

В XIX в. в России расширялось применение электрического привода на промышленных предприятиях, наблюдался подъем транспортного строительства, промышленность владела передовой технологией производства паровозов, вагонов, пароходов, резко увеличился выпуск паровых котлов и паровых машин и т. п. В этот период кузнечная сварка достигла своей вершины. Кувалде молотобойца приходит на смену молот. Крупные детали обжимают гидравлическими прессами. Улучшились конструкции печей для нагрева свариваемых заготовок. Однако во многих отраслях такая сварка сдерживала производство. Она была трудоемка, малопроизводительна, требовала создания громоздких печей и молотов, но главное — качество сварных швов было нестабильным и не удовлетворяло требованиям развивающейся техники: при большом числе свариваемых заготовок имели место дефекты — непровары, приводившие к расслоению металла и разрушению нагруженных деталей во время работы. Это было обусловлено тем, что основными технологическими параметрами процесса сварки являлись температура свариваемого металла и величина его деформации в зоне сварки (обусловленная ударами молота), которые трудно было выдерживать в требуемом достаточно узком диапазоне.

Улучшились конструкции печей для нагрева свариваемых заготовок. Однако во многих отраслях такая сварка сдерживала производство. Она была трудоемка, малопроизводительна, требовала создания громоздких печей и молотов, но главное — качество сварных швов было нестабильным и не удовлетворяло требованиям развивающейся техники: при большом числе свариваемых заготовок имели место дефекты — непровары, приводившие к расслоению металла и разрушению нагруженных деталей во время работы. Это было обусловлено тем, что основными технологическими параметрами процесса сварки являлись температура свариваемого металла и величина его деформации в зоне сварки (обусловленная ударами молота), которые трудно было выдерживать в требуемом достаточно узком диапазоне.

Широко применяемая в настоящее время сварка плавлением, когда происходит локальное расплавление свариваемых поверхностей, образование общей сварочной ванны с последующей кристаллизацией, требовала мощного источника тепла, способного локально расплавить металл. А такого источника тепла в то время не было.

А такого источника тепла в то время не было.

ЛИТЕРАТУРА

«СВАРКА — ВВЕДЕНИЕ В СПЕЦИАЛЬНОСТЬ» — В.В. Пешков, А.Б. Коломенский, В.А. Фролов, В.А. Казаков, под редакцией д-ра техн. наук В.А. Фролов Воронеж 2002

Кузнечная сварка – Пошаговое руководство – Код кузнеца

Знаете ли вы, что кузнечная сварка является одной из основных основ кузнечного дела? Теперь ты знаешь! Это один из тех процессов и техник, которые вам необходимо изучить, если вы хотите взяться за дело в качестве потенциального или профессионального кузнеца.

Кузнецы должны ознакомиться с несколькими процессами и методами. Помимо того факта, что эти методы важны во многих кузнечных процессах, они также имеют решающее значение для минимизации потерь ресурсов.

Обучение ковке стали и других материалов несомненно повысит вашу ценность как кузнеца!

Кузнечная сварка (FOW) может быть сложным навыком для изучения, но это важная кузнечная техника, и после ее изучения она становится бесценной. Кузнечная сварка не очень сложна в освоении; и исполнение не сложное.

Кузнечная сварка не очень сложна в освоении; и исполнение не сложное.

Концепция сварки так же стара, как само кузнечное ремесло. Сварка необходима для соединения небольших кусков металла вместе, чтобы сформировать более крупный кусок.Поэтому кузнецы должны создать способ соединения отдельных кусков металла, чтобы создать больший или более длинный кусок.

Требуется только отличная зрительно-моторная координация, а также скорость, дотошность и много практики. Кроме того, это требует от вас понимания температуры сварки материала, который вы используете. Кроме того, режим сварки будет зависеть от размера и железа, которое вы пытаетесь создать.

Кузнецам рекомендуется практиковаться в кузнечной сварке в свободное время, что очень похоже на физические упражнения, и тогда, когда у вас будет важная работа, постоянная практика окупится.Постоянная практика повысит ваш опыт, скорость и аккуратность вашей работы.

Быстрая обертка

Таким образом, FOW — это процесс сварки, используемый для соединения двух кусков металла вместе. Этот процесс осуществляется путем нагревания металлов до высокой температуры, а затем их сбивания. Это также облегчает ковку сварной стали.

Этот процесс осуществляется путем нагревания металлов до высокой температуры, а затем их сбивания. Это также облегчает ковку сварной стали.

Процесс кузнечной сварки является оригинальным методом соединения металлов, так как позволяет соединять как одинаковые, так и разные металлы.Гораздо проще научиться ковке сварных швов один на один, но при хорошей практике эта статья может помочь вам стать очень опытным в этом деле. Просто внимательно следуйте советам по кузнечной сварке.

Что такое кузнечная сварка и как она работает?

Сварка является важным аспектом в области машиностроения, а также в области механической обработки. В этом цифровом мире существует множество сварочных процессов, которые применяются на практике. Они могут быть ручными процессами или полностью автоматическими. Сегодня мы узнаем всю концепцию кузнечной сварки.Итак, следите за обновлениями.

Что такое кузнечная сварка? По сути, кузнечная сварка — это процесс сварки в твердом состоянии, при котором две металлические детали сначала нагреваются, а затем соединяются. Во время этой техники сварки также осуществляется процесс ковки. Считается старейшим методом сварки. В прошлом веке этот процесс сварки выполнялся в основном вручную. Но поскольку технология развивается день ото дня, была изобретена автоматическая кузнечная сварка.

Во время этой техники сварки также осуществляется процесс ковки. Считается старейшим методом сварки. В прошлом веке этот процесс сварки выполнялся в основном вручную. Но поскольку технология развивается день ото дня, была изобретена автоматическая кузнечная сварка.

Источник изображения

ИсторияЭтот метод сварки является первым типом процесса сварки, когда-либо открытым человеком. Он был основан около 1800 г. до н.э. в Анатолии. В современном мире Турция считается основным компонентом Анатолии.

Читайте также:

Процесс электронно-лучевой сварки – оборудование, принцип работы со схемой

Сварка взрывом – оборудование, типы, работа, преимущества и недостатки с приложением

Процесс термитной сварки – основные части, принцип работы с приложением

Принцип работыТочный принцип работы кузнечной сварки, который вы должны знать:

В этом методе сварки два куска металла нагреваются ниже их температуры плавления. Можно также сказать, что металлы нагревают таким образом, чтобы они достигли своего пластического состояния. Как правило, эта температура нагрева ниже 1000 ºC. Но для некоторых металлов эта температура нагрева может быть выше 1000 ºC. Эта температура нагрева может варьироваться от металла к металлу. Так вот, здесь следует позаботиться о том, чтобы нельзя было нагревать заготовки или металл выше его температуры плавления, а просто нагревать так, чтобы он достиг своего пластического состояния. Что после нагрева металлических частей? После того, как процесс нагрева завершен, выполняется процесс ковки.Металлические детали забиваются таким образом, что они подвергаются процессу диффузии. Иногда вместо ударов молотком к металлическим деталям прикладывается внешнее усилие, чтобы они идеально соединились. Независимо от того, применяете ли вы внешнюю силу или выполняете процесс ковки, следует позаботиться о том, чтобы на стыке образовался прочный сварной шов. Возможно, что при таком способе сварки может иметь место окисление на поверхности сварного шва.

Можно также сказать, что металлы нагревают таким образом, чтобы они достигли своего пластического состояния. Как правило, эта температура нагрева ниже 1000 ºC. Но для некоторых металлов эта температура нагрева может быть выше 1000 ºC. Эта температура нагрева может варьироваться от металла к металлу. Так вот, здесь следует позаботиться о том, чтобы нельзя было нагревать заготовки или металл выше его температуры плавления, а просто нагревать так, чтобы он достиг своего пластического состояния. Что после нагрева металлических частей? После того, как процесс нагрева завершен, выполняется процесс ковки.Металлические детали забиваются таким образом, что они подвергаются процессу диффузии. Иногда вместо ударов молотком к металлическим деталям прикладывается внешнее усилие, чтобы они идеально соединились. Независимо от того, применяете ли вы внешнюю силу или выполняете процесс ковки, следует позаботиться о том, чтобы на стыке образовался прочный сварной шов. Возможно, что при таком способе сварки может иметь место окисление на поверхности сварного шва. Итак, чтобы предотвратить это окисление, используется флюс.

Итак, чтобы предотвратить это окисление, используется флюс.

Изображение выше поможет понять, как именно работает этот метод сварки. Здесь вы можете видеть, что две металлические детали сначала нагреваются, а затем молоток используется для соединения двух металлических частей.

Для лучшего понимания кузнечной сварки посмотрите видео:

Ниже приведены некоторые температурные вариации для различных металлов:

- температура должна быть чуть ниже 1290 ºC

- Для высокоуглеродистой и легированной стали: Для этого температура должна быть в диапазоне от 1100 ºC до 1140 ºC

- Для мягкой углеродистой стали: Температура должна быть между от 1250 ºC до 1300 ºC.

. Сварка – принцип работы, преимущества, недостатки и применение

Процесс ультразвуковой сварки – принцип работы, детали, преимущества и недостатки и применение

Сварка сопротивлением – принцип, работа и применение

ПрименениеНекоторые из лучших применений кузнечная сварка

- Такой процесс сварки используется для изготовления коленчатого вала.

- Он играет важную роль в аэрокосмической промышленности. Большинство частей самолета соединяются кузнечной сваркой

- Многим из нас нравится форма, а также конструкция стволов дробовика. И этот метод сварки также используется при производстве стволов ружья.

- Велосипеды, на которых мы ездим каждый день, также изготавливаются с помощью этой технологии сварки.

- Как упоминалось выше, в настоящее время открыта концепция автоматической кузнечной сварки.Такая сварка используется в автомобильной промышленности. Все типы машин, связанных с сельским хозяйством, разрабатываются с помощью такой техники сварки.

Поскольку этот метод сварки широко используется, он имеет много преимуществ и недостатков. Давайте внимательно рассмотрим некоторые из его преимуществ:

Преимущества- Поскольку целью любого процесса сварки является получение сварного шва наилучшего качества в месте соединения, эта цель достигается с помощью этого процесса сварки.

Это дает нам четкое соединение легко и быстро.

Это дает нам четкое соединение легко и быстро. - Во время этого процесса создается небольшое количество шума, поэтому кузнечная сварка считается лучшей среди всех сварочных процессов.

- В отличие от других способов сварки, этот метод сварки не требует присадочного металла.

- Вы хотите получить сварные швы высокой прочности? Тогда это идеальный процесс сварки для вас. Это дает сварные швы более высокой прочности наряду с аккуратным и кристально чистым сварным швом.

Как у всего есть свои преимущества, так и свои недостатки. Кузнечная сварка имеет и свои недостатки:

- Во время этого процесса сварки необходимо иметь квалифицированную рабочую силу. Его работа довольно сложна, поэтому вы должны иметь соответствующие навыки для выполнения этого процесса.

- Этот процесс сварки считается медленным процессом сварки, так как выполнение этой сварки вручную занимает довольно много времени.

- Иногда существует вероятность загрязнения сварного шва коксом.Следует позаботиться о том, чтобы такого загрязнения не произошло.

Самая большая ошибка, которую совершают люди при использовании этого метода сварки:

При реализации этого процесса сварки люди не должны слишком сильно бить молотком. Так как слишком сильный удар молотком повлияет на весь процесс сварки, и вы не получите качественного сварного шва в месте соединения, которого хотели.

Это все о кузнечной сварке. В этой статье мы рассмотрим принцип, преимущества, недостатки, а также применение этой невероятной техники сварки.Надеюсь, вы поняли эту концепцию. Если у вас есть какие-либо сомнения, не стесняйтесь комментировать ниже. Мы всегда здесь, чтобы помочь вам!

сварка | Типы и определение

сварка , технология, используемая для соединения металлических деталей, обычно с применением тепла. Этот метод был открыт во время попыток придать железу полезную форму. Сварные клинки были разработаны в 1-м тысячелетии нашей эры, самые известные из них производились арабскими оружейниками в Дамаске, Сирия. В то время был известен процесс науглероживания железа для производства твердой стали, но полученная сталь была очень хрупкой.Техника сварки, которая включала прослойку относительно мягкого и прочного железа с высокоуглеродистым материалом с последующей ковкой в молоте, позволила получить прочное и прочное лезвие.

Сварные клинки были разработаны в 1-м тысячелетии нашей эры, самые известные из них производились арабскими оружейниками в Дамаске, Сирия. В то время был известен процесс науглероживания железа для производства твердой стали, но полученная сталь была очень хрупкой.Техника сварки, которая включала прослойку относительно мягкого и прочного железа с высокоуглеродистым материалом с последующей ковкой в молоте, позволила получить прочное и прочное лезвие.

В наше время совершенствование технологии производства железа, особенно внедрение чугуна, ограничило сварку кузнецом и ювелиром. Другие способы соединения, такие как крепление болтами или заклепками, широко применялись к новым изделиям, от мостов и железнодорожных двигателей до кухонной утвари.

Современные процессы сварки плавлением являются результатом необходимости получения непрерывного соединения на больших стальных пластинах.Было показано, что клепка имеет недостатки, особенно для закрытого контейнера, такого как котел. Газовая сварка, дуговая сварка и контактная сварка появились в конце 19 века. Первая реальная попытка широкомасштабного внедрения сварочных процессов была предпринята во время Первой мировой войны. К 1916 г. кислородно-ацетиленовый процесс был хорошо разработан, и используемые тогда методы сварки используются до сих пор. С тех пор основные улучшения коснулись оборудования и безопасности. Дуговая сварка с использованием плавящегося электрода также была введена в этот период, но первоначально использовавшаяся неизолированная проволока приводила к хрупким сварным швам.Решение было найдено путем обматывания оголенного провода асбестом и обвивкой алюминиевой проволокой. Современный электрод, представленный в 1907 году, состоит из неизолированной проволоки со сложным покрытием из минералов и металлов. Дуговая сварка не использовалась повсеместно до Второй мировой войны, когда острая потребность в средствах быстрого строительства для судоходства, электростанций, транспорта и сооружений стимулировала необходимые опытно-конструкторские работы.

Газовая сварка, дуговая сварка и контактная сварка появились в конце 19 века. Первая реальная попытка широкомасштабного внедрения сварочных процессов была предпринята во время Первой мировой войны. К 1916 г. кислородно-ацетиленовый процесс был хорошо разработан, и используемые тогда методы сварки используются до сих пор. С тех пор основные улучшения коснулись оборудования и безопасности. Дуговая сварка с использованием плавящегося электрода также была введена в этот период, но первоначально использовавшаяся неизолированная проволока приводила к хрупким сварным швам.Решение было найдено путем обматывания оголенного провода асбестом и обвивкой алюминиевой проволокой. Современный электрод, представленный в 1907 году, состоит из неизолированной проволоки со сложным покрытием из минералов и металлов. Дуговая сварка не использовалась повсеместно до Второй мировой войны, когда острая потребность в средствах быстрого строительства для судоходства, электростанций, транспорта и сооружений стимулировала необходимые опытно-конструкторские работы.

Сварка сопротивлением, изобретенная в 1877 году Элиу Томсоном, была принята задолго до дуговой сварки для точечного и шовного соединения листов.Стыковая сварка для изготовления цепей и соединения стержней и стержней была разработана в 1920-х годах. В 1940-х годах был внедрен вольфрамово-инертный газовый процесс с использованием неплавящегося вольфрамового электрода для выполнения сварных швов плавлением. В 1948 году в новом процессе в среде защитного газа использовался проволочный электрод, который изнашивался при сварке. Совсем недавно были разработаны электронно-лучевая сварка, лазерная сварка и несколько твердофазных процессов, таких как диффузионная сварка, сварка трением и ультразвуковое соединение.

Основные принципы сварки