Лазерная резка и сварка | ROBOMATIC Промышленные роботы и автоматизация производства

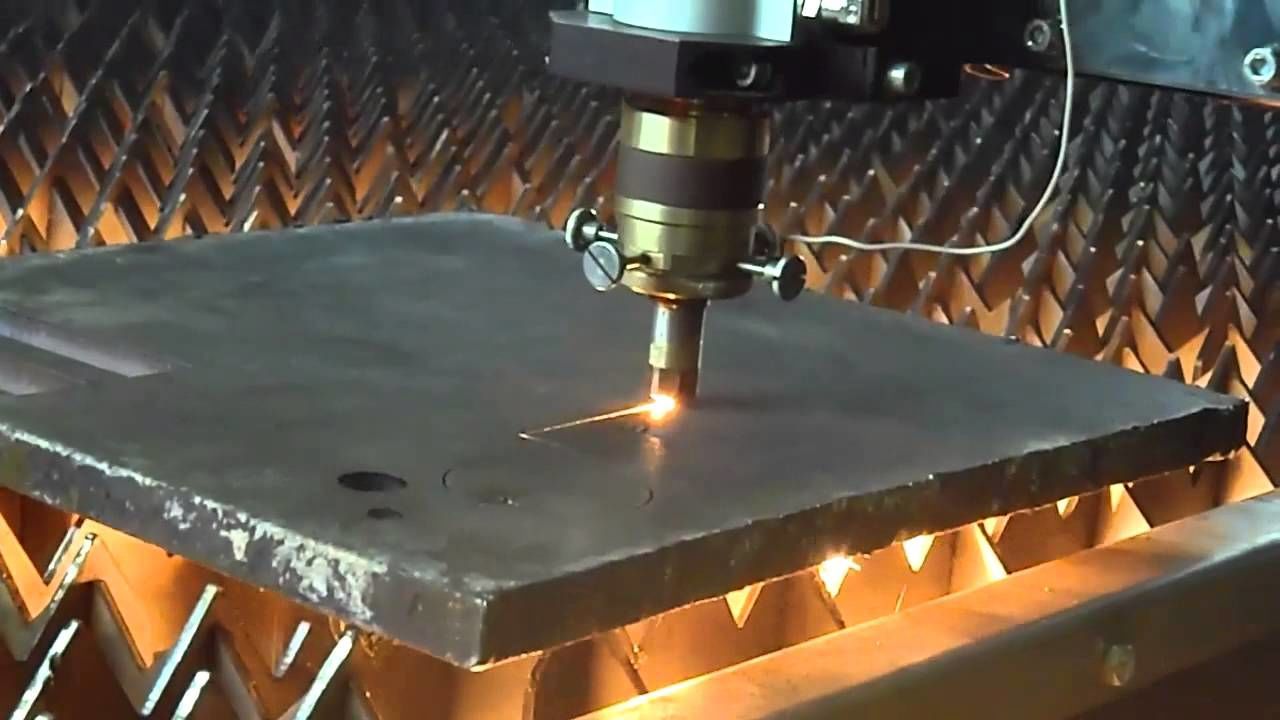

Лазерная резка представляет собой технологию резки и раскроя материалов при помощи лазера высокой мощности. Сфокусированный лазерный луч, обеспечивает высокую концентрацию энергии и позволяет разрезать практически любые материалы независимо от их теплофизических свойств. В процессе резки, под воздействием лазерного луча материал разрезаемого участка плавится, возгорается, испаряется или выдувается струей газа. При этом можно получить узкие резы с минимальной зоной термического влияния. Лазерная резка отличается отсутствием механического воздействия на обрабатываемый материал, возникают минимальные деформации, как временные в процессе резки, так и остаточные после полного остывания. Вследствие этого лазерную резку, даже легкодеформируемых и нежестких заготовок и деталей, можно осуществлять с высокой степенью точности. Благодаря повышенной мощности лазерного излучения обеспечивается высокая производительность процесса резки в сочетании с высоким качеством поверхностей реза. Легкое и сравнительно простое управление лазерным излучением позволяет осуществлять лазерную резку по сложному контуру плоских и объемных деталей и заготовок с высокой степенью автоматизации процесса.

Многие компании, выпускающие оборудование для лазерной резки, имеют в своем ассортименте комплектующие для роботизированных комплексов

Для лазерной резки металлов применяют технологические установки различных типов на основе твердотельных, волоконных и газовых-CO2 лазеров, работающих как в непрерывном, так и в импульсно-периодическом режимах излучения. Однако типовые установки с ЧПУ имеют значительные недостатки при работе со сложными трехмерными изделиями. Комплексы лазерной резки на базе 6-осевых роботов выполняют эту задачу гораздо лучше, без дополнительного перепозиционирования, с сохранением качества реза и точным соблюдением траектории обработки. Для улучшения качества обработки применяются специальные сенсорные системы и система обратной связи между контроллером робота и лазерным источником, которые позволяют осуществлять гибкое управление позиционированием лазерной головки и реагировать на неровности разрезаемого материала.

Также в последнее время все более популярным решением становится использование лазеров для сварки металлов. Источником теплоты в данном случае служит не электрическая дуга, а лазерный луч. Для сварки применяют лазерные установки всех видов. Высокая концентрация энергии, большая скорость лазерной сварки по сравнению с дуговыми способами, незначительное тепловое воздействие на околошовную зону вследствие высоких скоростей нагрева и охлаждения металла существенно повышают сопротивляемость большинства конструкционных материалов образованию горячих и холодных трещин. Это обеспечивает высокое качество сварных соединений из материалов, плохо свариваемых другими способами сварки.

Как и в случае с дуговой сваркой, применение роботов для лазерной сварки является экономически оправданным. Робот позволяет заменить нескольких высококвалифицированных специалистов, при этом обеспечивая высочайшее качество сварки.

Ручное составление управляющей программы в режиме обучения для робота, выполняющего лазерную резку, может отнимать много времени. Для подобных целей можно использовать специальные программные продукты для offline-программирования роботов. Эти программные комплексы позволяют использовать CAD-модель изделия для задания траектории движения робота и программирования операций. Подготовленная на компьютере программа может быть загружена в память контроллера по сети и немедленно исполнена.

С видеопримерами роботизированных решений по лазерной резке и сварке вы можете ознакомиться в разделах «Лазерная резка» и «Лазерная сварка» нашей галереи.

Для решения задач по лазерной резке и сварке могут быть применены следующие серии роботов:

- LR Mate

- M-10iA

- M-20iA

- ArcMate 100iC

- ArcMate 120iC

- M-710iC

- R-1000iA

- R-2000iA

В составе роботизированных комплексов для лазерной резки и сварки помимо роботов применяются различные типы дополнительного оборудования:

- Оборудование для лазерной резки и сварки (лазерные источники, лазерные головки, оптические системы)

- Системы позиционирования обрабатываемых заготовок и изделий

- Сенсорные системы

- Системы технического зрения (для задач с неточным позиционированием заготовок)

Компания «Альфа Инжиниринг» рада предложить своим клиентам решения по автоматизации процессов лазерной резки и сварки с применением промышленных роботов. Поставляемые нашей компанией робототехнические комплексы «Robomatic» предназначены для решения широкого спектра задач при автоматизации промышленных производств. Основой для комплексов «Robomatic» являются надежные и производительные роботы от компании FANUC – мирового лидера на рынке промышленной робототехники.

Поставляемые нашей компанией робототехнические комплексы «Robomatic» предназначены для решения широкого спектра задач при автоматизации промышленных производств. Основой для комплексов «Robomatic» являются надежные и производительные роботы от компании FANUC – мирового лидера на рынке промышленной робототехники.

Лазерное оборудование Laser-Tor.ru 🏆 для резки, маркировки и гравировки.

Здравствуйте! Добро пожаловать на сайт компании Лазер-Тор. Мы поставляем новейшее современное лазерное оборудование на территории РФ, СНГ и Европы с 2015 года. У нас вы найдете большой выбор универсального оборудования по низким ценам и напрямую от завода изготовителя. Мы производим и доставляем оборудование в рекордно короткие сроки.

С помощью нашего ЧПУ оборудования вы можете резать, гравировать и маркировать, производить сварку и очистку множества материалов металлической и неметаллической природы, работать с деревом и фанерой, листами и трубами из металла, пластиком, паронитом, ПЭТ, картоном, МДФ, акрилом, бумагой, оргстеклом, алюминием, сталью, медью и резиной. Мы предлагаем мало-, средне-, широкоформатные виды оборудования. От малых до крупных рабочих полей.

У нас вы можете купить лазерное оборудование по ценам от производителя:

Мы осуществляем доставку от 3 дней рабочих дней после оплаты.

Чтобы оплатить оборудование необходимо, узнать конечную стоимость товара от наших специалистов, получить счет, внести аванс 50%, при покупке на заказ. Или оплату 100% при приобретении его со склада. Также вы можете приобрести оборудование в кредит/лизинг рассрочку от наших банков-партнеров. Мы предлагаем выгодные условия в зависимости от уровня развития вашего производства.

При продаже мы проводим пусконаладку оборудования и обучение для сотрудников. Любое оборудование возможно модифицировать под задачи клиента, для полноценного комплекта всегда рекомендуем приобретать источник бесперебойного питания и систему охлаждения, или чиллер

Желаете узнать сколько стоит оборудование для вашей задачи? Позвоните нам по телефону 8 (800) 500 57 83 и получите консультацию и расчет нужного оборудования

Приглашаем на демонстрацию оборудования к нам в офисы в Москве и Санкт-Петербурге.

Ежедневно с 9:00 до 19:00.

Ежедневно с 9:00 до 19:00.Газосмесители для лазерных технологий | wittgas.com

Газосмесители в лазерной технике — лазерная резка и лазерная сварка

Лазерная технология часто используется в качестве теплового процесса в промышленной металлообработке.

Лазер расшифровывается как «Усиление света стимулируемым излучением».

Лазеры могут точно и чисто резать или сваривать различные материалы различной толщины.

Газы играют важную роль в использовании лазерных процессов: в качестве вспомогательных материалов они необходимы на различных этапах процесса. Поскольку обычно используются газовые смеси, газовые смеси обычно используются в сочетании с системами лазерной резки и системами лазерной сварки. Качество газовых смесителей или газовых смесей имеет решающее значение для лазерной резки и лазерной сварки.

Рабочие газы и технологические газы во время лазерной резки и лазерной сварки

В основном, газы в лазерной технологии можно разделить на рабочие (газы резонатора) и технологические газы: Если это CO2-лазер, то для работы лазера необходим газ. Этот газ лазера или газ резонатора должен быть доступен в резонаторной камере лазера. Технологические газы, в свою очередь, служат в качестве режущего газа или образуют защитную атмосферу во время лазерного процесса.

Газовые смеси часто используются как для рабочих, так и для технологических газов. Во многих случаях эти газовые смеси производятся газовыми смесителями. Качество газовых смесей, чистота и консистенция газовой смеси оказывают непосредственное влияние на качество процесса как для резонаторного газа, так и для режущих газов и защитной атмосферы. Даже небольшие отклонения в газовой смеси могут негативно повлиять на лазерный процесс и привести к сбоям в работе. Высококачественные газовые смесители WITT обеспечивают высокое качество газовой смеси, необходимое для систем лазерной резки и лазерной сварки.

Типичными газами, связанными с лазерами, являются аргон (Ar), кислород (O2), углекислый газ (CO2), азот (N2) или водород (h3). Обычными газовыми смесями являются, например, аргон и гелий, аргон и кислород или аргон и водород.

Обычными газовыми смесями являются, например, аргон и гелий, аргон и кислород или аргон и водород.

Газосмесители для производства лазерных газов

Одним из наиболее часто используемых типов лазеров в установках лазерной резки для обработки металлов является CO2-лазер. CO2, азот и гелий смешиваются для получения необходимой газовой смеси. Специальный луч света (дуга) генерируется в резонаторной камере лазерного источника под действием электрической энергии и газового разряда CO2. Азот поддерживает передачу энергии, а добавленный гелий улучшает теплоотдачу. Требуется не только точный состав, но и высокая чистота газов.

Проверенные временем газовые смесители WITT подключаются перед лазером.

Газы для лазерной резки и резки

Лазерная резка предлагает некоторые преимущества по сравнению с другими методами термической резки:

- высокая точность

- высокие скорости резания

- низкая потребляемая мощность

- низкое искажение компонентов.

Существуют системы лазерной резки для трех типов лазерной резки: лазерная резка, плазменная резка, огневая резка резка и сублимационная резка. Плазменная резка обычно выполняется с использованием чистого кислорода. Если плазменная резка не подходит, для резки часто используется азот. В качестве альтернативы также используется аргон. На практике вместо отдельных газов часто используются газовые смеси. В зависимости от типа материала и толщины требуются различные смеси, что делает использование настраиваемых газовых смесителей особенно выгодным.

Газосмесители для производства защитного газа для лазерного процесса

Для того, чтобы гарантировать высокое качество процесса лазерной резки, необходима хорошая защитная газовая смесь. Он защищает материал, вырезанный лазером, от негативного воздействия окружающего воздуха, предотвращает коррозию или перегрев, например, и, таким образом, обеспечивает чистый срез.

Лазерная оптика поставляется с газовой смесью через систему сопел для вымывания выбросов и остатков, таких как шлак или расплав, из щели резания. Это сдувает материал, удаляемый или расплавленный в процессе лазерной резки.

Это сдувает материал, удаляемый или расплавленный в процессе лазерной резки.

Азот и кислород обычно используются в качестве защитной газовой смеси. В этом случае азот выполняет функцию охлаждения окружения лазерного луча, а кислород способствует стабильности дуги. Однако компонентами защитного газа могут быть аргон или гелий.

Газосмесители WITT надежно производят этот необходимый защитный газ и используются в этом секторе на протяжении многих лет.

Лазерная сварка и защитные газы для сварки

Лазерная сварка обладает множеством положительных свойств:

- Высокококонцентрированная подача тепла

- высокая скорость сварки

- узкая зона термического воздействия

- низкое искажение детали.

Как и у машин лазерной резки, защитный газ также имеет несколько функций в лазерной сварке:

- Защита материала от окисления

- непрерывное удаление плазменного облака

Основой наиболее распространенных защитных газовых смесей обычно является аргон. На процесс сварки может влиять добавление различных пропорций CO2, кислорода, гелия, азота или водорода.

Газосмесители WITT надежно поставляют необходимые газовые смеси высочайшего качества.

Газосмесители WITT доступны для всех диапазонов мощности лазерных технологий.

В зависимости от требований процесса, для двух или более газов предлагаются различные смесители. Если, например, системы лазерной резки или оборудование для лазерной сварки используются в непрерывном режиме и при большой толщине материала, газовые смесители с высокой пропускной способностью и большим разнообразием смешиваемых газов являются лучшим выбором. WITT предлагает индивидуальные решения, разработанные с учетом пожеланий заказчика и адаптированные к специфическим условиям применения.

Лазерная резка НПФ Технология

Компания «НПФ Технология» оказывает услуги по лазерной резке, обработке металлических изделий, сборке металлоконструкций и т.

В настоящий момент металлоконструкции используются повсеместно и практически во всех сферах деятельности человека. В строительстве, горнодобывающей отрасли, коммунальном и сельском хозяйстве, архитектуре, ландшафтном дизайне или просто в быту – металлические конструкции решают самые различные задачи в этих и других сферах. Где-то они задействуются в технологических процессах на производственных объектах, а где-то просто украшают садовый участок – примеров масса.

Компания «НПО Технология» – это то место, где с обработкой и производством металлоконструкций различного назначения встречаются ежедневно. Наш производственный объект оснащен высокотехнологичным металлообрабатывающим оборудованием отечественного и зарубежного производства. Мы работаем с различными видами черных и цветных металлов и сплавов.

Если вы ищете, кому можно было бы доверить лазерную резку в Москве, сварку, гибку или другие операции над металлическими заготовками, наша компания – правильный выбор! Небольшой перечень наших услуг приведен далее.

Резка и раскрой металла

Это одна из основных услуг, оказываемых нашей компанией. Для резки и раскроя металла задействуется различное оборудование, включая все типы механических установок, а также газопламенные, лазерные и плазменные станки. Принимаем заказы по резке и раскрою всех видов металлов – от мягких (например, алюминий или медь) до твердых сплавов (сталь, чугун, ферросплавы и т.д.).

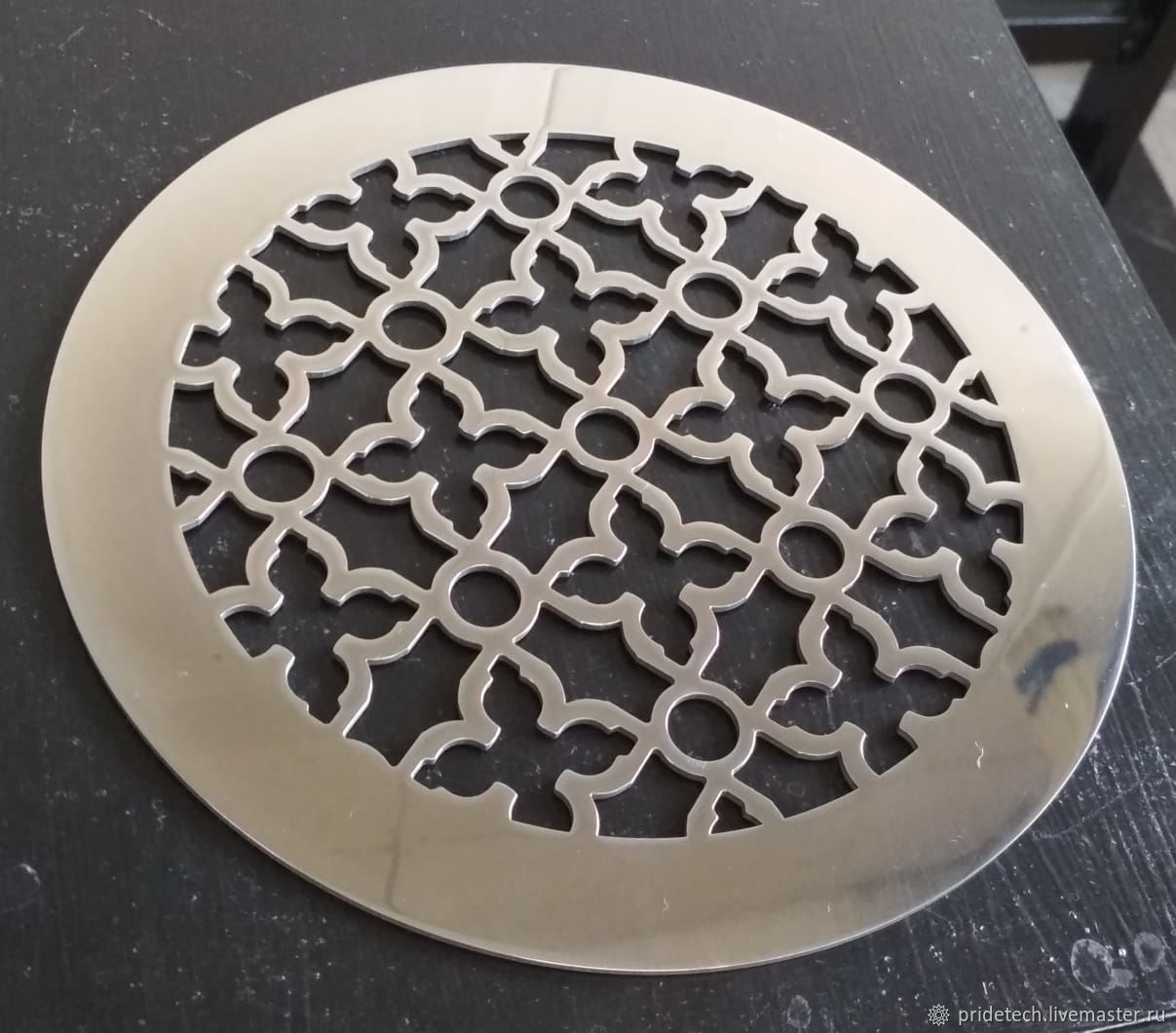

Если вам требуется произвести высокоточные и качественные срезы в листовом материале, мы сможем прийти вам на помощь. Наши лазерные и плазменные станки позволяют вырезать металлозаготовки любой – как прямолинейной, так и криволинейной – геометрической формы, независимо от типа металла и толщины заготовки.

Гибка металла

Гибка металла – технологический процесс придания металлическим заготовкам нужной формы без сварных швов и/или болтовых и прочих типов механических соединений. Мы готовы в любой момент задействовать наши листогибочные установки и прессы для производства гнутых строительных материалов (например, профиль), конструктивных элементов колесной и гусеничной спецтехники, корпусов для электрооборудования и других металлических изделий.

Мы готовы в любой момент задействовать наши листогибочные установки и прессы для производства гнутых строительных материалов (например, профиль), конструктивных элементов колесной и гусеничной спецтехники, корпусов для электрооборудования и других металлических изделий.

Очистка и защита поверхностей металлоконструкций

Мы также принимаем заказы по пескоструйной обработке и оцинкованию металлических изделий с целью их очистки от загрязнений (ржавчина, старая краска, окалина и т.п.) и защиты от внешних факторов воздействия (влага, солнечная радиация, кислород и т.д.).

Сварка и сборка металлоконструкций

Как и в случае с резкой и раскроем металлозаготовок, мы варим любые типы металлов и сплавов. Для металлозаготовок из деликатных сплавов возможно использование установок лазерной сварки, листовых материалов малой толщины – контактных сварочных аппаратов. Также варим металлические изделия из любых черных металлов, для чего применяются полуавтоматические сварочники и высокомощные трансформаторы.

Мы производим широкий спектр металлоконструкций строительного, промышленного, декоративного назначения – любые типы лестниц, кровельные фермы, технологические конструкции (эстакады, стойки и т.д.), хозяйственные постройки (навесы, ангары), малые архитектурные формы (скамейки, остановки) и многое другое.

Лазерная резка в люберцах:

- НПО Технология — лазерная резка

- НПФ Технология — лазерная резка

- Лазер-Групп — лазерная резка

- Лазерная резка ОСТОВ.

- НПП Русмет

- СтройКомПроект — лазерная резка

- Сталь Лист

- Люберцы, ул. Транспортная, дом 6.

+7 (495) 255-42-80 — Звоните

Лазерная сварка азотом. Область применения продукции ЧЗМЭК

Лазерное оборудование для сварки азотом сегодня часто применяется для резки и сварки труб из нержавеющей стали, прокатных профилей, для изготовления рам и других деталей в автомобилестроении и во многих других областях. Азот используется в качестве вспомогательного газа для повышения качества кромок перед началом процесса сварки и для резания сложных геометрических конфигураций и продувки стали.

Азот используется в качестве вспомогательного газа для повышения качества кромок перед началом процесса сварки и для резания сложных геометрических конфигураций и продувки стали.

Преимущества лазерной сварки азотом

Популярность лазерной сварки при помощи чистых газов, в том числе и азота, обоснована рядом преимуществ этого способа – высокая скорость сваривания, небольшая ширина разреза, отсутствие значительных деформаций поверхности металла и др. Лазерная сварка и резка азотом имеет следующие качественные характеристики:

- низкая погонная энергия позволяет снизить деформацию металла при сварке и получить прочную и лёгкую конструкцию;

- азот выступает в качестве стабилизатора аустенитной фазы, обеспечивает быстрое охлаждение металла и способствует сужению зоны термического влияния;

- при резке азотом устраняются оксидные поверхностные плёнки и загрязнения – это делает стальную деталь подготовленной для сварки и последующего, а также повышает коррозийную стойкость материала;

- высокий показатель силы сварочного тока способствует увеличению скорости лазерной резки азотом, тем самым многократно увеличивая производительность сварочных работ;

- использование азота высокой чистоты гарантирует получение ровных срез без скосов и конусных искажений;

- стабильность парогазового канала при осуществлении лазерной сварки азотом способствует уменьшению таких негативных факторов, как образование брызг, подрезов, пор и прочих показателей, снижающих качество сварного шва.

Использование генератора азота при осуществлении лазерной сварки

Регулярное использование в работе лазерного оборудования для сварки чистыми газами неизбежно влечёт множество технических и финансовых издержек. Лучшим разрешением данной проблемы послужит приобретение генератора азота для производства данного газа прямо из окружающего воздуха.

Такая установка с лёгкостью устранит следующие проблемы, связанные с традиционными методами газоснабжения: неизменная доступность газа в любых количествах; отсутствие дополнительных расходов, связанных с доставкой и арендой азота; повышение уровня безопасности в связи с отсутствием ручного труда.

Компания «ЧЗМЭК» более 7 лет занимается производством мобильных энергоустановок и конструкций. Мы предлагаем изготовить адсорбционный или мембранный генератор азота для нужд Вашего бизнеса в короткие сроки с последующей установкой и введением в эксплуатацию.

1.1 Лазерная сварка и резка. Установка для лазерной сварки и лазерной резки МЛК4-1

Похожие главы из других работ:

Лазерная сварка

1.2 Стыковая лазерная сварка

Сварка двух пластин, согласно заданию, происходит встык. Для нашего материала нужно знать, какие особенности необходимо учитывать при сварке. Стыковая лазерная сварка имеет несколько характерных особенностей…

Лучевые методы обработки материалов

Лазерная резка

Разработка мощных и надежных лазеров на алюминий-иттриевом гранате и СО2, работающих в непрерывном и импульсном режимах, позволила осуществлять технологическую операцию лазерного разделения материалов…

Лучевые методы обработки материалов

Лазерная обработка отверстий

При разработке процесса лазерной обработки отверстий необходимо: определить значения параметров лазерного излучения — энергии, длительности, расходимости пучка…

Машиностроительный комплекс

3.4 Сварка, резка и пайка металлов

Электродуговая сварка и резка металлов. Электрическая контактная сварка. Газовая сварка и резка. Сварка давлением. Лазерная и плазменная сварка и резка металлов. Другие виды сварки. Пайка металлов…

Модифицирование поверхности металлических материалов лазерной обработкой

2.

.jpg) Поверхностная лазерная обработка

Поверхностная лазерная обработкаНа режимах, не вызывающих разрушения материала, реализуются различные процессы лазерной поверхностной обработки. В основе этих процессов лежат необычные структурные и фазовые изменения в материале…

Организация производственного процесса в ООО «РоссЛазер»

2.1 Лазерная резка

Лазерная резка металла обладает рядом преимуществ, при производстве деталей сложной геометрической формы, высокими требованиями к точности, и отсутствию шероховатостей…

Перспективные методы сварки

Лазерная сварка

При облучении поверхности тела светом энергия квантов (порций) света поглощается этой поверхностью. Образуется теплота, температура поверхности повышается. Если световую энергию сконцентрировать на малом участке поверхности…

Разработка и исследование автоматизированного устройства для лазерного термоупрочнения гильз цилиндров на базе двигателей с полым ротором

3.2 Лазерная обработка

Лазерный луч позволяет упрочнять любые минимальные локальные участки деталей, тонкостенные ажурные нежесткие детали, широчайшую номенклатуру материалов…

Технологические основы процесса сварки металлов и сплавов

9. Газовая сварка и резка металлов.

При сварке место соединения нагревают до расплавления высокотемпературным газовым пламенем. При нагреве газосварочным пламенем кромки свариваемых заготовок расплавляются, а зазор между ними заполняется присадочным металлом…

Технологические основы процесса сварки металлов и сплавов (её классификация, прогрессивные способы сварки)

9. Газовая сварка и резка металлов.

При сварке место соединения нагревают до расплавления высокотемпературным газовым пламенем. При нагреве газосварочным пламенем кромки свариваемых заготовок расплавляются, а зазор между ними заполняется присадочным металлом…

Технология сварочного производства

2.

4 Газовая сварка и резка металлов

4 Газовая сварка и резка металловПри газовой сварке место соединения нагревают до расплавления высокотемпературным газовым пламенем, получаемым при сжигании горючего газа в атмосфере технически чистого кислорода…

Установка для лазерной сварки и лазерной резки МЛК4-1

1. Лазерная сварка и резка, используемое оборудование

…

Электронно-лучевая сварка деталей гироскопа

1.2.3 Лазерная сварка

Возможности лазерной сварки зависит от физических свойств материала и технологических возможностей лазерного излучения. При воздействии происходит ряд физических и химических явлений. Время взаимодействия кванта с частицами материала 10″ …..

Электронно-лучевая сварка деталей гироскопа

1.2.3.1 Лазерная сварка твердотельным лазером

Схема твердотельного лазера приведена на рисунке 1.4. В качестве активного тела используется стержень из рубина или стекла с примесью неодима. Он размещается в осветительной камере…

Электронно-лучевая сварка деталей гироскопа

1.2.3.2 Лазерная сварка газовым методом

Более мощными являются газовые лазеры, в которых в качестве активного тела используют смесь газов, обычно СО2+N2+Не. Схема газового лазера с продольной прокачкой газа приведена на рисунке 1.5…

IPG Photonics Corporation

|

Производство медицинского оборудования постоянно эволюционирует, предлагая инновационные продукты и улучшенные методики. При этом медицинское оборудование должно отвечать строгим требованиям регулятивного законодательства и быть конкурентоспособным.

|

Лазерная маркировка посредством импульсных волоконных лазеров IPG гарантирует производителям оборудования устойчивую к коррозии, быструю технологию для уникальной идентификации хирургических инструментов из нержавеющей стали и катетеров из композитных полимеров. Полимерные связи, полученные с помощью лазерной сварки тулиевым волоконным лазером IPG, демонстрируют отличную прочность на растяжение без необходимости использования адгезивов или грунтовки. Технологии отличаются в зависимости от устройства, и IPG предоставляет источники излучения и лазерные системы, которые можно адаптировать под многие процессы и продуктовые линейки. IPG прекрасно умеет решать проблемы, возникающие в разнообразных производственных процессах индустрии производства медицинского оборудования.

Лазерная сварка может применяться для: кардиостимуляторов, имплантируемых устройств, герметизации, точечной сварки, сварки титана и нитинола, эндоскопических инструментов, сильфонов, диафрагм, сварки медицинских труб, батарей, гипотрубок, хирургических устройств, стоматологических инструментов.

Лазерная маркировка/гравировка применяется для: костных винтов, кардиостимуляторов, имплантируемых устройств, медицинских приспособлений и инструментов, хирургических устройств, лезвий скальпеля, проволочных проводников катетера, маркеров, одноразовых изделий, эндоскопических и стоматологических инструментов, штрихкодов, двухмерных матричных штрихкодов, нестирающихся отметок.

Лазерная резка применяется для: медицинских приспособлений и инструментов, медицинских трубок, стентов, лезвий скальпеля, проволочных проводников катетера, гипотрубок, бритв, катетеров, стоматологических и эндоскопических инструментов, медицинских датчиков, тонкопленочных и одноразовых датчиков.

Лазерное сверление применяется для: микрофлюидных датчиков, электрофореза — пэтч-кламп, тонкопленочных и одноразовых датчиков.

Аппарат для лазерной сварки Аппарат для сварки и резки мощностью 300 Вт: Amazon.com: Industrial & Scientific

Промышленный станок для лазерной сварки и резки мощностью 300 Вт с сертификацией CE / FDA, системой охлаждения и готов к использованию.Машина состоит из источника питания лазера, деталей лазера, части лазерной указки, направляющего света и систем фокусировки, операционных систем, систем управления, деталей стола , специализированная сервоголовка (опция), система охлаждения и т. д. Характеристика: (1) Машина имеет высокую скорость, большую глубину, небольшую деформацию при сварке.(2) Аппарат можно сваривать при комнатной температуре или в особых условиях. (3) После фокусировки лазера высокая плотность мощности. Сварка на аппаратах большой мощности с соотношением сторон до 5: 1, до 10: 1 (4) позволяет сваривать тугоплавкие материалы, такие как титан, кварц и т. Д., И могут быть сварочными материалами противоположного пола, чтобы хороший эффект. (5) может быть микросваркой. После сварки сфокусированное пятно лазерного луча доступно маленькое, точное позиционирование и может применяться для крупносерийного автоматизированного производства микро, небольших компонентов (6) можно сваривать недоступные части реализации бесконтактной удаленной сварки с большой гибкостью.(7) С помощью лазерного луча легко добиться разделения луча по времени и пространству, с возможностью многолучевой обработки и многопозиционной обработки для более сложной сварки при определенных условиях. Технические характеристики Модель CL-M300 (200 Вт / 400 Вт дополнительно) Макс. Средняя мощность лазера 300 Вт (200 Вт / 400 опционально) Кристалл лазера Nd: YAG Длина волны лазера 1,064 мкм Расходимость луча = 10 мрад Наибольшее проникновение при сварке (нержавеющая сталь): = 3,0 мм Максимальная толщина резки (нержавеющая сталь): 2,5 мм Время непрерывной работы: ? Диаметр пятна за 24 часа: 0.3-0,6 мм Максимальная нагрузка на подшипник прецизионное трехмерное электрическое смещение: = 40 кг Трехмерное электрическое смещение Тайваньское путешествие X = 300 мм, Y = 100 мм (точность ходового винта и жесткости направляющей) Потребляемая мощность: = 7 кВт Входная мощность: трехфазная четырехпроводная система (нулевая линия и заземляющий провод для разделения) 380 В ± 5% 25 Номинальная мощность 16 кВт Операционная система Педальный переключатель для управления рабочим столом и выходом лазера Coo

Руководство по выбору оборудования для лазерной резки и сварки

В станках для лазерной резки и станках для лазерной сварки используется мощный лазер для резки или перфорирования пластин или листов из следующих материалов:

- металл

- пластик

- каучук

- стекло

- камень

- пена

- композитные материалы

Характеристики

Лазерная резка — это бесконтактный термический процесс с числовым программным управлением (ЧПУ), который обеспечивает быстрые и точные разрезы с узким пропилом или канавкой..jpg) В большинстве машин для лазерной резки и сварки используются лазеры на диоксиде углерода (CO2) или лазеры на алюмоиттриевом гранате (Nd: YAG), легированном неодимом. Также доступны другие типы машин для лазерной резки и сварки. В машинах для лазерной резки и сварки на углекислом газе (CO2) используются переходы энергетического состояния между колебательными и вращательными состояниями молекул CO2 для излучения света в длинных инфракрасных (ИК) длинах волн, обычно около 10 мкм. CO2-лазеры поддерживают постоянный и очень высокий уровень мощности, что делает их пригодными для различных применений для резки и маркировки.Nd: YAG-лазеры излучают инфракрасный свет с длиной волны 1064 нм и могут работать как в импульсном, так и в непрерывном режимах. Они используются для резки стали и жаропрочных сплавов при мощности от 1 до 5 кВт. Nd: YAG-лазеры также используются для лазерной хирургии глаза и лазерной коррекции зрения.

В большинстве машин для лазерной резки и сварки используются лазеры на диоксиде углерода (CO2) или лазеры на алюмоиттриевом гранате (Nd: YAG), легированном неодимом. Также доступны другие типы машин для лазерной резки и сварки. В машинах для лазерной резки и сварки на углекислом газе (CO2) используются переходы энергетического состояния между колебательными и вращательными состояниями молекул CO2 для излучения света в длинных инфракрасных (ИК) длинах волн, обычно около 10 мкм. CO2-лазеры поддерживают постоянный и очень высокий уровень мощности, что делает их пригодными для различных применений для резки и маркировки.Nd: YAG-лазеры излучают инфракрасный свет с длиной волны 1064 нм и могут работать как в импульсном, так и в непрерывном режимах. Они используются для резки стали и жаропрочных сплавов при мощности от 1 до 5 кВт. Nd: YAG-лазеры также используются для лазерной хирургии глаза и лазерной коррекции зрения.

Технические характеристики

Технические характеристики станков для лазерной резки и станков для лазерной сварки включают:

- тип лазера

- мощность

- скорость резания или перемещения

- Перемещение по оси X

- Перемещение по оси Y

- Перемещение по оси Z

Типы

Есть три типа лазеров на диоксиде углерода:

- осевой поток газа

- Поперечный поток газа

- герметичная трубка

Для лазеров на герметичных трубках выходная мощность составляет от 40 до 80 Вт (Вт) на метр (м) длины трубки.Nd: YAG-лазеры накачиваются импульсными лампами, газоразрядными лампами непрерывного действия или лазерными диодами ближнего ИК-диапазона. Большинство аппаратов для лазерной резки и сварки предназначены для резки металла, пластика, резины, стекла, камня, мрамора, гранита, пены или композитных материалов. Специальные лазерные машины для резки и сварки используются для резки труб, труб, проволоки, прутков, лент, клея, пленки или текстиля. Некоторые машины для лазерной резки и сварки имеют компьютерный интерфейс или встроенное программное обеспечение. Другие системы включают моторизованные головки, модули управления или роботизированные манипуляторы, портальные столы, поддоны, шкафы, системы или датчики мониторинга, лазерную оптику или компоненты доставки луча, лазерные головки или фокусирующие модули, а также воздушное или газовое охлаждение.

Некоторые машины для лазерной резки и сварки имеют компьютерный интерфейс или встроенное программное обеспечение. Другие системы включают моторизованные головки, модули управления или роботизированные манипуляторы, портальные столы, поддоны, шкафы, системы или датчики мониторинга, лазерную оптику или компоненты доставки луча, лазерные головки или фокусирующие модули, а также воздушное или газовое охлаждение.

Связанная информация

Сообщество CR4 — Лазерная резка углеродного волокна

CR4 Community — Закаливает ли лазерная резка низкоуглеродистую сталь?

Engineering360 — Лазеры: основы и приложения

Изображение предоставлено:

TRUMPF GmbH + Co. KG / CC BY-SA 3.0

портативный аппарат для сварки волоконным лазером, сварочный аппарат для волоконного лазера, лазерный сварочный аппарат для металлического волокна, сварочный аппарат для волоконного лазера, сварочный аппарат для волоконного лазера, аппарат для лазерной сварки, ручной лазер для сварки, сварка с помощью лазерного излучения, сварка с вращающимся сканером, сварка с сканированием, сканер — LASERMACH® : доступные по цене качественные машины с волоконным лазером с чпу — ручная лазерная сварка — лазерная роботизированная сварка — лазерная сварка с ЧПУ — лазерная резка — лазерная очистка — лазерная обработка

Нужен ли аппарату вспомогательный газ?

Да, азот (N2), аргон (Ar) и гелий (He) — все в порядке.Но для материалов, легко поддающихся окислению, лучше подходит аргон.

Газ может изолировать воздух от сварочной пластины, чтобы предотвратить реакцию с воздухом. Так сварочная поверхность металлической пластины будет белой и красивой. Газ также может защитить линзу от сварочной пыли.

Тип защитного газа Обычно используемые защитные газы для лазерной сварки — это в основном N2, Ar, He, и их физико-химические свойства различны, поэтому влияние на сварной шов также различно.

Энергия ионизации N2 умеренная, выше, чем у Ar, ниже, чем у He, и степень ионизации обычно находится под действием лазера. , что может лучше уменьшить образование плазменного облака, тем самым увеличивая эффективное использование лазера.

Защитные сварные швы алюминия и углеродистой стали : Азот может реагировать с алюминиевым сплавом и углеродистой сталью при определенной температуре с образованием нитридов, которые улучшают хрупкость сварных швов и снижают ударную вязкость, что оказывает большое отрицательное влияние на механические свойства сварных соединений.Поэтому использовать азот не рекомендуется.

Защитные сварные швы из нержавеющей стали : Нитрид, образующийся в результате химической реакции между азотом и нержавеющей сталью, может улучшить прочность сварного соединения и улучшить механические свойства сварного шва. Следовательно, при сварке нержавеющей стали можно использовать азот в качестве защитного газа.

2. Аргон Ar — высокая стоимость, наиболее обычный защитный газЭнергия ионизации Ar относительно невысока, а степень ионизации высока. действие лазера, которое не способствует контролю за образованием плазменного облака, будет иметь определенное влияние на эффективное использование лазера, но активность Ar очень мала, и его трудно химизировать с обычными металлами.Реакция и стоимость Ar невысоки, кроме того, плотность Ar больше, что способствует опусканию над сварочной ванной и может лучше защитить сварочную ванну. Так что аргон — ОЧЕНЬ обычный защитный газ.

3. Гелий He — лучший, но и самый дорогой защитный газ He имеет самую высокую энергию ионизации и низкую ионизацию под действием лазера. Он может очень хорошо контролировать образование плазменного облака.Таким образом, лазер может хорошо работать с металлом, а активность He очень низкая, и он не вступает в химическую реакцию с металлом. ОЧЕНЬ ХОРОШИЙ газ для защиты сварных швов, но стоимость He, слишком высока, как правило, не используется в продукции массового производства. He обычно используется для научных исследований или продуктов с очень высокой добавленной стоимостью.

ОЧЕНЬ ХОРОШИЙ газ для защиты сварных швов, но стоимость He, слишком высока, как правило, не используется в продукции массового производства. He обычно используется для научных исследований или продуктов с очень высокой добавленной стоимостью.

Список применений лазера, лазерной резки, сварки и полировки

Что такое лазерная маркировка?

Это процессы, при которых поглощающие поверхности обрабатываются с использованием лазерных лучей высокой интенсивности, но глубина отметки очень мала.Во многих случаях это просто небольшое изменение цвета поверхности, в других случаях тонкая бороздка прорезается на поверхности испаряющимся материалом. Лазер и его положение можно очень точно контролировать с помощью ПК. Преимущества следующие:

- Скорость

- Точность

- Качество

- Повторяемость

- Бесконтактный метод (возможны криволинейные поверхности)

- Постоянство

- Высокое разрешение

- Гибкость (можно легко изменить отметку)

- Рентабельность по сравнению с другими методами маркировки или идентификации

Применяемые стандартные процессы

- Штрих-коды и другие двумерные коды

- Информация о переменных (т.е. серийные номера)

- Логотипы

- Иконки и символы

Что такое лазерная гравировка?

Во время процесса лазерной гравировки материал мишени испаряется лазерным лучом. Для достижения этого результата интенсивность лазерного луча должна превышать определенное пороговое значение.

Эта пороговая интенсивность особенно высока для электропроводящих материалов, таких как металлы. В результате часто получается конусообразная вмятина, на которую влияют профиль лазерного луча и теплопроводность материала мишени.Лазерная гравировка обычно является самым быстрым способом обработки материала.

Что такое лазерная резка?

Лазерная резка — это технология, в которой для резки материалов используется лазер, обычно применяемая в промышленном производстве. Лазерная резка работает, направляя выход высокомощного лазера на разрезаемый материал. Затем материал либо плавится, либо горит, либо испаряется, оставляя кромку с высококачественной обработкой поверхности.

Лазерная резка работает, направляя выход высокомощного лазера на разрезаемый материал. Затем материал либо плавится, либо горит, либо испаряется, оставляя кромку с высококачественной обработкой поверхности.

Преимущества лазерной резки перед механической резкой: отсутствие физического контакта, точность, скорость, меньшая вероятность деформации разрезаемого материала, поскольку лазерные системы имеют небольшую зону термического влияния.Некоторые материалы также очень трудно или невозможно разрезать механически, и используется только выбранный лазер.

Что такое лазерное сверление?

Лазерное сверление — это процесс многократного воздействия сфокусированной лазерной энергии на материал, испарение слоя за слоем, пока не будет создано сквозное отверстие. Это то, что называется отверстием с «выталкиванием» или «перкуссией». В зависимости от материала и толщины материала «выскакивающее» отверстие может иметь диаметр до 10 мкм.

Если требуется отверстие большего размера, лазер, проходя сквозь материал, перемещается по отношению к заготовке для формирования контура желаемого диаметра.Это называется «трепанация». Конечным результатом является быстрый и эффективный способ создания качественных отверстий.

Что такое лазерная абляция?

Лазерная абляция — это процесс удаления материала с твердой поверхности путем облучения ее лазерным лучом. При низком лазерном потоке материал нагревается поглощенной лазерной энергией и испаряется. При высокой интенсивности лазера материал обычно превращается в плазму. Обычно лазерная абляция относится к удалению материала с помощью импульсного лазера, но можно удалить материал с помощью непрерывного лазерного луча, если интенсивность лазера достаточно высока.

Обычно место абляции очищается инертным газом под давлением, таким как азот или аргон, поэтому оптическое поглощение и рассеяние падающего лазерного луча может быть уменьшено, включая поверхностный мусор на окружающей рабочей поверхности и / или оптику доставки лазерного луча. . Глубина, на которой поглощается энергия лазера, и, следовательно, количество материала, удаляемого за один лазерный импульс, зависит от оптических свойств материала и длины волны лазера.

. Глубина, на которой поглощается энергия лазера, и, следовательно, количество материала, удаляемого за один лазерный импульс, зависит от оптических свойств материала и длины волны лазера.

Лазерный отжиг

Процесс лазерного отжига основан на создании локальных структурных изменений на поверхности металла с использованием тепла, выделяемого лазерным лучом, сфокусированным на материале мишени.Локализованные структурные изменения определяются максимальной температурой, достигаемой в металле, свойствами металла и параметрами, выбранными на лазере.

Техника отжига имеет уникальную особенность в том, что она дает контрастный след, не нарушая отделки поверхности металла. Потенциальные преимущества процесса лазерного отжига по сравнению с обычным термическим процессом:

- Скорость

- Точность

- Качество

- Повторяемость

- Бесконтактный метод (возможны криволинейные поверхности)

- Постоянство

- Высокое разрешение

- Рентабельность по сравнению с другими методами маркировки или идентификации

Что такое лазерная разметка?

Когда кратковременные импульсы ультрафиолетового лазерного излучения плотно фокусируются на поверхности пластины, каждый импульс поглощается поверхностным слоем субмикронной толщины, который затем испаряется.Испаренный материал уносит энергию взаимодействия, сводя к минимуму передачу тепла окружающему материалу. Этот процесс известен как фотоабляция. Для выполнения глубоких резов требуются сотни последовательных лазерных импульсов. Перемещение пластины под быстро пульсирующим сфокусированным лазерным лучом дает чрезвычайно узкий V-образный вырез, глубина которого регулируется скоростью сканирования.

Обычно эти разрезы заканчиваются на 30–50% толщины пластины. После лазерного скрайбирования пластина ломается с помощью стандартного оборудования для скалывания.V-образные лазерные разрезы действуют как концентраторы напряжений, вызывая хорошо контролируемый разрыв пласта с отличным выходом штампа. Для лазерного скрайбирования требуется эффективная фотоабляция, которая сильно зависит от двух свойств УФ-лазерного света: длины волны и длительности импульса. Как правило, фотоабляция выигрывает от более короткой длины волны лазера и меньшей длительности импульса как по оптическим, так и по тепловым причинам. Ключевые преимущества, достигаемые за счет короткой длительности лазерного импульса, — это повышенная освещенность цели и снижение теплопередачи к подложке из-за более быстрого поглощения и абляции.Для коротких длин волн лазера основными преимуществами являются улучшенное оптическое поглощение, уменьшенная глубина поглощения, меньшая освещенность, необходимая для абляции, и уменьшенная ширина реза. Более короткие длины волн передают больше энергии на фотон.

Для лазерного скрайбирования требуется эффективная фотоабляция, которая сильно зависит от двух свойств УФ-лазерного света: длины волны и длительности импульса. Как правило, фотоабляция выигрывает от более короткой длины волны лазера и меньшей длительности импульса как по оптическим, так и по тепловым причинам. Ключевые преимущества, достигаемые за счет короткой длительности лазерного импульса, — это повышенная освещенность цели и снижение теплопередачи к подложке из-за более быстрого поглощения и абляции.Для коротких длин волн лазера основными преимуществами являются улучшенное оптическое поглощение, уменьшенная глубина поглощения, меньшая освещенность, необходимая для абляции, и уменьшенная ширина реза. Более короткие длины волн передают больше энергии на фотон.

Для SiC при длинах оптических волн ниже 370 нм энергия фотонов превышает ширину запрещенной зоны материала, что приводит к прямому поглощению фотонов. Однако у сапфира ширина запрещенной зоны выше, чем энергия фотонов любого коммерчески доступного УФ-лазера. Следовательно, для эффективного оптического поглощения требуется многофотонное поглощение.Обычно необходимая освещенность (Вт / см2) для многофотонного поглощения очень высока. Эффективность многофотонного поглощения в сапфире сильно зависит от длины волны. Более короткие волны более полно поглощаются сапфиром, что приводит к меньшему тепловыделению основного материала. Комбинация короткой длины волны и короткой длительности импульса обеспечивает дополнительные преимущества улучшенного поглощения и абляции при более низкой освещенности, уменьшенной теплопередачи к подложке, меньшей ширины среза и большей площади покрытия пятна луча.Эти комбинированные преимущества служат для оптимизации скорости и качества резки. Кроме того, меньшая ширина реза помогает минимизировать поверхностный мусор.

Обычные процессы нарезки кубиками и механической разметки сопряжены с рядом проблем при использовании с чрезвычайно твердыми подложками из SiC и сапфира. Пропускная способность низкая, примерно одна пластина в час на систему. Износ инструмента также является серьезной проблемой; обычно лезвия для нарезки кубиков или алмазные режущие кромки расходуются из расчета по одному на пластину. Кроме того, эти процессы очень чувствительны к плоскостности пластины, и деформированные, выпуклые или изогнутые пластины не могут быть обработаны.Выравнивание срезов также является проблемой. Улицы между кристаллами должны быть большими, чтобы не врезаться в устройства, и это приводит к меньшему количеству кристаллов на пластину, что увеличивает стоимость единицы. Наконец, нарезка кубиками и механическая разметка — трудоемкие процессы. Производительность процесса напрямую зависит от квалификации оператора оборудования.

Пропускная способность низкая, примерно одна пластина в час на систему. Износ инструмента также является серьезной проблемой; обычно лезвия для нарезки кубиков или алмазные режущие кромки расходуются из расчета по одному на пластину. Кроме того, эти процессы очень чувствительны к плоскостности пластины, и деформированные, выпуклые или изогнутые пластины не могут быть обработаны.Выравнивание срезов также является проблемой. Улицы между кристаллами должны быть большими, чтобы не врезаться в устройства, и это приводит к меньшему количеству кристаллов на пластину, что увеличивает стоимость единицы. Наконец, нарезка кубиками и механическая разметка — трудоемкие процессы. Производительность процесса напрямую зависит от квалификации оператора оборудования.

Что такое лазерное фрезерование?

Лазерное фрезерование включает применение лазерной энергии для послойного удаления материала путем абляции. Программы числового программного управления (ЧПУ) для лазерного фрезерования получаются непосредственно из трехмерной компьютерной модели детали.

Таким образом, лазерный фрезерный станок не только является системой удаления материала, а не системой нарастания материала, он работает так же, как и любое другое технологическое оборудование для многослойного производства.

Лазерная очистка

Лазерная очистка предлагает высокоселективный, надежный и точный метод удаления слоев коррозии, загрязнения, нежелательной краски и других поверхностных покрытий за счет поглощения лазерной энергии.

Процесс лазерной очистки включает в себя лазерный луч с подходящей выбранной длиной волны и энергией лазера, но вместо размещения материала мишени в фокальной точке лазерного луча вводится смещение до такой степени, что для удаления материала не хватает плотности энергии.

Что такое лазерная полировка?

Лазерная полировка — эффективный метод уменьшения шероховатости поверхности материала. Здесь свойства материала могут быть согласованы с использованием соответствующих длин волн лазера и длительности импульса. До сих пор лазерная полировка применялась в основном к неорганическим материалам, таким как металлы (сталь, Ti), полупроводники (Si, GaN), плавленый кварц и алмазоподобные углеродные покрытия.

До сих пор лазерная полировка применялась в основном к неорганическим материалам, таким как металлы (сталь, Ti), полупроводники (Si, GaN), плавленый кварц и алмазоподобные углеродные покрытия.

Лазерная полировка — это новый метод улучшения качества поверхности, обработанной лазером.В нем используются те же принципы работы, что и при лазерном фрезеровании, но вместо того, чтобы располагать целевой материал в фокусе лазерного луча, вводится смещение до такой степени, что не хватает плотности энергии для глубокого удаления материала.

Что такое лазерная сварка?

Лазерная сварка, происходит, когда лазер используется в качестве источника интенсивной энергии для выборочного нагрева материалов до точки между их температурами плавления и испарения. После расплавления материалам позволяют сплавиться, а затем снова затвердеть в контролируемой атмосфере.В результате получается надежная сварка без оксидов. Общий размер и отношение глубины сварного шва к ширине можно настроить индивидуально в зависимости от материалов и выбранного источника лазера. Регулируя различные параметры, такие как энергия лазера и положение фокусной точки, можно создать коэффициент сварного шва в диапазоне от широкого и мелкого до узкого и глубокого. В большинстве случаев это соотношение диктуется геометрией свариваемой детали.

Лазерная сварка имеет ряд преимуществ по сравнению с другими типами сварки: глубокое проплавление точных узких швов, небольшая зона термического влияния, низкое тепловложение, быстрое время сварки, минимальная деформация детали, отсутствие вторичной обработки и высокая воспроизводимость.Можно сваривать многие металлы, включая нержавеющую сталь, углеродистую сталь, титан, алюминий и разнородные металлы.

При определении сварного соединения мы обращаемся как к типу соединения, так и к типу сварного шва. Есть два типа соединения: встык и внахлест. Стыковое соединение — это место, где два материала должны быть сварены в шве, образующемся в месте соединения двух материалов. Соединение внахлест — это соединение двух материалов путем сварки друг с другом. Также существует два типа сварных швов: шовный и точечный. Сварка швов является непрерывной, а точечная — прерывистой.Герметизация стекла и герметизация стекла по металлу также выполняется с помощью лазеров Nd: YAG. Сварка пластмасс лазерами Nd: YAG разрабатывалась в течение некоторого времени и в настоящее время коммерчески выгодна для некоторых пластмасс.

Соединение внахлест — это соединение двух материалов путем сварки друг с другом. Также существует два типа сварных швов: шовный и точечный. Сварка швов является непрерывной, а точечная — прерывистой.Герметизация стекла и герметизация стекла по металлу также выполняется с помощью лазеров Nd: YAG. Сварка пластмасс лазерами Nd: YAG разрабатывалась в течение некоторого времени и в настоящее время коммерчески выгодна для некоторых пластмасс.

Лазерная резка и лазерная сварка

(Нажмите на картинку, чтобы увеличить)Лазерная резка

Предлагая услуги лазерной резки и лазерной сварки, Sherwood Prototype, Inc. специализируется на производстве прототипов и небольших серий для различных отраслей промышленности.Наши услуги по лазерной резке и лазерной сварке охватывают такие материалы, как высокопрочные стали, мартенсит и пружинные стали, а также алюминий и латунь. Наш CO2-лазер с летающей оптикой представляет собой 6-осевой агрегат, который может резать материалы толщиной до 0,3125 дюйма и сваривать на глубину 0,118 дюйма с помощью орбитальной или прямой сварки. Лазерная сварка также предлагает преимущества, включая минимальную зону термического влияния и высокую воспроизводимость результатов.

Точность наших процессов лазерной резки и лазерной сварки позволяет нам соблюдать допуски до ± 0.001 «, с максимальным размером детали 72» x 96 «. Мы обслуживаем клиентов из электронной, аэрокосмической, медицинской и автомобильной промышленности, а также ряда других компаний, производящих различные специальные продукты. Пожалуйста, свяжитесь с Sherwood Prototype, Inc. для получения дополнительной информации

Запросить ценуПрошлые проекты

Возможности для лазерной резки и лазерной сварки

- Общие возможности

- Контрактное производство

Custom - Короткосерийное производство

Опытный образец

- Контрактное производство

- Тип лазера

- CO2 (газообразный)

- Конфигурация лазера

- Flying Optics

- Выходная мощность лазера

- 1700 Вт

- Ось для лазерной резки и лазерной сварки

- 3-6

- Процессы лазерной сварки

- Орбитальный

Прямой

- Тип стыка для лазерной сварки

- Стык

- Максимальная глубина лазерной сварки

- .

118 в

118 в

3 мм

- Максимальная толщина лазерной резки

- .3125 дюймов

7.937 мм

- Максимальная длина лазерной резки и сварки

- 72 дюйма

1828,8 мм

- Максимальная ширина лазерной резки и сварки

- 96 дюймов

2438,4 мм

- Допуск

- ± 0,001 дюйма

±.025 мм

- Предназначенный материал для резки (металл)

- Алюминий (только лазерная резка)

Латунь (только лазерная резка)

Углеродистая сталь

Высокопрочные стали - Мартенсит

Пружинная сталь

Нержавеющая сталь

- Алюминий (только лазерная резка)

- Материал для резки (неметалл, только лазерная резка)

- Пластик

Дерево

- Характеристики лазерной сварки

- Экстремальная точность

Низкая тепловая нагрузка

Минимальные искажения - Зона минимального теплового воздействия (HAZ)

Без наполнителей или флюса

Повторяемые результаты

- Экстремальная точность

- Объем производства

- Максимум 30 000 единиц в год

Опытный образец

Мелкосерийное производство

- В центре внимания отрасли

- Аэрокосмическая промышленность

Сельское хозяйство

Авто

Электроника - Мебель

Медицинский

Военные / Правительство

- Аэрокосмическая промышленность

- Предполагаемое приложение

- Устройство

Автомобильные компоненты

Самолет

Квадроцикл (вездеход) - Светильники

Безопасность

Количество мест

Контроль езды

- Устройство

- Отраслевые стандарты

- AISI

ASTM

Стандарты Chrysler

DIN

Стандарты Ford

Стандарты General Motors - Honda

JIS

Mazda

Мерседес Бенц

Nissan

SAE

- AISI

- Форматы файлов

- AutoCAD (DWG, DWZ)

Катя (CATDrawing, CATPart)

DXF

IGES

Pro-E или Pro / Engineer (DRW, PRT, XPR) - SolidWorks (SLDPRT, SLDDRW, SLDDRT)

ШАГ

SurfCam (DSN)

Униграфика (PRT)

- AutoCAD (DWG, DWZ)

Вернуться к началу

Будущее лазерной сварки | Сварка

Нажмите на изображение для увеличения Нестор Гула

От научной фантастики до пола вашего магазина

Поскольку автоматизированная сварка входит в сферу деятельности производственного цеха, вывод ее на новый уровень производительности и надежности означает одно — лазерную сварку.

По словам Дэна Белца, менеджера по продукции для волоконной лазерной сварки (FLW) компании Amada America, сегодня лазером можно сварить практически все, что угодно. «Я говорю строго о сварке волоконным лазером. Наша система действительно имеет короткую длину волны, что позволяет нам сваривать гораздо больше деталей из материала, чем ваши обычные СО2-лазеры ».

В старых системах с CO2 были некоторые проблемы с отражающим материалом, но поставщики их преодолели. «С CO2-лазерами трудно работать с медью и алюминием, потому что они обладают высокой отражающей способностью, а длина волны CO2 плохо сочетается с этими материалами, — говорит Тед Джорин, старший инженер-технолог Lincoln Electric.«Другие лазеры, твердотельные лазеры, часто называют лазерами с длиной волны в один микрон, потому что их несколько в этом диапазоне. Эти лазеры намного лучше атакуют алюминий и медь. Сварка алюминия сегодня обычно выполняется с помощью коротковолновых лазеров. Сварка меди по-прежнему затруднена ».

Лазерная сварка — это будущее сварки в производстве, потому что она лучше всего подходит для сварки новых экзотических материалов и сплавов, которые становятся все более заметными. «Вы создаете механическое соединение, и теперь мы разработали процедуры, с помощью которых мы можем приваривать пластик к металлу, текстурируя металл для создания этих маленьких крючков, очень похожих на липучку, а затем нагревая металл или пластик, заставляя его плавиться вокруг них. крючки, создающие механическое соединение », — говорит Трейси Рыба, менеджер по продукции по лазерам в TRUMPF Inc.«Вы действительно сломаете пластик, прежде чем разорвете связь между ними. Мы делаем это также с некоторыми разнородными материалами, используя некоторые из наших лазеров с высокой пиковой мощностью, где мы можем сплавить алюминий в медь, и это создает механическую связь между двумя частями материала ».

Всего несколько лет назад лазерная сварка ограничивалась тонкими материалами, но сейчас ситуация значительно изменилась. «Ограничение толщины сводится к тому, сколько у вас мощности. Итак, практическое правило — около одного миллиметра на киловатт.Это приблизительные масштабы », — говорит Эрик Миллер, менеджер по развитию бизнеса в лазерной группе Miller Electric Mfg. Co.

.Щелкните изображение, чтобы увеличить «Вы можете использовать лист толщиной от 10 до 12 мм, но вам понадобится лазер мощностью 10 кВт, чтобы сваривать его, плюс, при такой толщине вам потребуется ввести присадочный материал». Он говорит, что видел лазерную сварку материала толщиной два и три дюйма с использованием лазера мощностью 50 кВт.

Наполнитель или нет

В общем, существует два способа лазерной сварки: автогенная, без добавления присадочного материала, или гибридная система, которая добавляет присадочный материал, например, при сварке GTAW.В случае автогенных систем настройка имеет решающее значение. «Если вы свариваете соединение, в котором зазор между деталями составляет около четверти миллиметра, большая часть вашей энергии будет проходить прямо через соединение, не перегревая материал. Таким образом, одним из ограничений автогенной сварки является то, что вы должны иметь как можно более близкий контакт с интимными частями », — объясняет Джорин.

При сварке проволокой или с использованием гибридного процесса можно заполнить этот пробел, нацелив проволоку или материал, заполнить пробелы и получить хорошие сварные швы, добавляет Джорин.

Еще одним преимуществом гибридных систем является сварка материалов, которые не свариваются естественным образом. «Как и у многих видов алюминия и некоторых сталей, которые не имеют хорошего содержания углерода, в сварных швах существует вероятность растрескивания, что означает, что они могут быть непригодны для лазерной сварки или даже для сварки в целом», — говорит Рыба. «В зависимости от того, какого минерала не хватает, вы можете ввести дополнительную проволоку в материал, чтобы сбалансировать и добиться хорошего качества сварного шва. Вы обычно видите это в некоторых видах алюминия.”

Сварка шпоночных отверстий обычно выполняется автогенно. «Там, где плотность энергии достаточно высока и свет падает на поверхность, материал испаряется, и сварной шов получается, когда два материала накладываются друг на друга и физически соприкасаются без зазоров, которые нужно закрыть», — объясняет Миллер. через один в другой, и это обычно делается аутогенно. По мере того, как материал становится толще, становится очень трудно выполнить шов с замочным отверстием без чрезмерного разбрызгивания или большой мощности лазера.”

Щелкните изображение, чтобы увеличить Преимущество гибридной сварки состоит в том, что она хорошо подходит для сварки более толстых материалов, хотя недостатком является то, что она усложняет систему.

Некоторые системы объединяют в себе лазерную резку и сварку. «Wayne Trail, компания Lincoln Electric, в течение многих лет производила продукт под названием Flex Lase. И эта машина будет укомплектована герметичным корпусом для лазерного излучения, роботом, каким-то рабочим оборудованием, и мы установим две разные головки для доставки лазерного луча, которые мы могли бы переключать между собой с помощью лазера », — говорит Джорин.«Одна голова предназначена для резки, а другая — для сварки».

Инвестиции

Цена на лазеры упала до такой степени, что многие сварочные мастерские могут начать учитывать их в своих бизнес-стратегиях. «В настоящее время я бы сказал, что лазер не требует больших вложений», — заявляет Рыба. «Это умеренное вложение. Цены на лазеры резко упали за последние пять-десять лет. Если вы посмотрите на лазер мощностью 4 кВт, скажем, восемь или десять лет назад, который является очень распространенным лазером для лазерной сварки, этот лазер будет стоить от 600 000 до 650 000 долларов.В настоящее время лазер мощностью 4 кВт стоит от 150 000 до 180 000 долларов. Итак, это резко упало «.

Отчасти снижение цен связано с тем, что эти твердотельные лазеры представляют собой более простые системы и больше не имеют тех же движущихся частей или зеркал, которые фокусировали лазерный свет. Новые системы проще в установке и обслуживании. «Вы можете сэкономить на всех расходных материалах», — говорит Рыба. «В основном вы меняете воду раз в год. Это ваше обслуживание. Вам не нужно беспокоиться об электродах, наконечниках и обо всем этом, как вы делаете в аппаратах для точечной сварки.При сварке с длиной волны 1 мкм вы устраняете газы гелия или защитные газы, так что в целом у вас намного меньше затрат на расходные материалы.

Щелкните изображение, чтобы увеличить Также, электричество для более старого лазера на 4 кВт будет стоить около 16 или 18 долларов в час, в то время как лазер на CO2 будет стоить около 9 или 10 девять долларов в час. При использовании волоконного или дискового лазера, эффективность которого обычно составляет около 30%, его работа обойдется вам примерно в 1,80 или 2 доллара в час.

«Таким образом, эксплуатационные расходы на лазеры сейчас значительно ниже, чем они были восемь или десять лет назад», — поясняет Рыба.

Лазерная сварка всегда будет более чистой, потому что зона термического воздействия очень мала. «С помощью нашей волоконной лазерной системы мы можем создать и минимизировать или практически полностью исключить любую постобработку, которая является огромной», — говорит Белц. «Наша система сварки волоконным лазером позволяет нам получить почти идеальный косметический шов. Таким образом, постобработка минимальна. В некоторых случаях наши клиенты просто полируют сварные швы. Они ничего не измельчают.

Основная прибыль от инвестиций — это объем производства, который получит компания.

«Например, у нас была установка, на которой мы сваривали топливопроводы для компании, и они пришли к нам с чертежами деталей и годовым объемом производства, которые должны были соответствовать», — объясняет Миллер. «Мы рассматривали проект, и в данном случае альтернативой была роботизированная сварка бочонков. Чтобы достичь производственных показателей, им нужно было купить три роботизированных ячейки. Когда вы смотрите на стоимость этого, это не просто стоимость капитала; для запуска этих трех ячеек им потребуются три оператора.Им также потребуются инструменты для этих трех наборов ячеек. Если вы посмотрите на сравнение стоимости одной лазерной ячейки с одним оператором, один набор инструментов может сделать столько деталей, сколько три ячейки, что потребует трех рабочих и трех полных наборов инструментов для детали. Так что, если объем достаточно высок, лазер может очень быстро обрести смысл с экономической точки зрения ». SMT

Laser Welding LBW: принципы и преимущества

Лазерная сварка — это технология в производстве, при которой два или более куска материала (обычно металла) соединяются вместе с помощью лазерного луча.

Laser стенды для полета L A с расширением S по времени полета E от R .

Это бесконтактный процесс, требующий доступа к зоне сварки с одной стороны свариваемых деталей.

Сварочный шов образуется, когда интенсивный лазерный свет быстро нагревает материал — обычно рассчитывается за миллисекунды.

Лазерный луч представляет собой когерентный (однофазный) свет с одной длиной волны (монохроматический).Лазерный луч имеет малую расходимость и высокое энергосодержание, поэтому при попадании на поверхность будет выделяться тепло.

Основные типы лазеров, используемых при сварке и резке:

- Газовые лазеры : используйте смесь газов, таких как гелий и азот. Есть еще лазеры на CO2 или углекислом газе. В этих лазерах используется слаботочный источник высокого напряжения для возбуждения газовой смеси с помощью лазерной среды. Работают в импульсном или непрерывном режиме.

В лазерах на диоксиде углерода в качестве среды генерации используется смесь диоксида углерода высокой чистоты с гелием и азотом.CO2-лазеры также используются при двухлучевой лазерной сварке, когда луч разделяется на два луча равной мощности. - Твердотельные лазеры : (лазеры типа Nd: YAG и рубиновые) работают на длинах волн 1 мкм. Они могут быть импульсными или работать непрерывно. В импульсном режиме получались соединения, подобные точечной сварке, но с полным проплавлением. Энергия импульса составляет от 1 до 100 Дж. Время импульса составляет от 1 до 10 миллисекунд.

- Лазеры диодные

Лазеры используются для материалов, которые трудно сваривать другими методами, для труднодоступных участков и для очень мелких компонентов.Защита от газа Intert необходима для более реактивных материалов.

Пример лазерной сваркиОбзор

Лазерная сварка (LBW) — это процесс сварки, при котором происходит слияние материалов с теплом, полученным от приложения концентрированного когерентного светового луча, падающего на соединяемые поверхности.

Сфокусированный лазерный луч имеет самую высокую концентрацию энергии среди всех известных источников энергии. Лазерный луч — это источник электромагнитной энергии или света, который может быть направлен без расхождения и может быть сконцентрирован в точном месте.Луч когерентный и одночастотный.

Газы могут излучать когерентное излучение, когда они находятся в оптической резонансной полости. Газовые лазеры могут работать непрерывно, но первоначально только на низких уровнях мощности.

Более поздние разработки позволили охлаждать газы в лазере, чтобы он мог работать непрерывно с более высокой выходной мощностью. Газовые лазеры накачиваются высокочастотными генераторами, которые поднимают атомы газа до достаточно высокого уровня энергии, чтобы вызвать генерацию.В настоящее время используются лазерные системы на диоксиде углерода мощностью 2000 Вт. Системы повышенной мощности также используются для экспериментальных и опытно-конструкторских работ.

Лазер мощностью 6 кВт используется для сварки автомобилей, а лазер мощностью 10 кВт был создан для исследовательских целей. Есть и другие типы лазеров; однако доступный сейчас лазер непрерывного действия на углекислом газе мощностью от 100 до 10 кВт кажется наиболее перспективным для применения в металлообработке.

Когерентный свет, излучаемый лазером, может фокусироваться и отражаться так же, как световой луч.Размер пятна фокусировки контролируется выбором линз и расстоянием от него до основного металла. Пятно может быть от 0,003 дюйма (0,076 мм) до больших площадей в 10 раз больше. Четко сфокусированное пятно используется для сварки и резки. Большое пятно используется для термообработки.

Лазер предлагает источник концентрированной энергии для сварки; однако в настоящее время в производстве используется всего несколько лазеров.

Лазер большой мощности стоит очень дорого. Технология лазерной сварки все еще находится в зачаточном состоянии, поэтому будут совершенствоваться, а стоимость оборудования будет снижена.Недавнее использование волоконно-оптических технологий для переноса лазерного луча к месту сварки может значительно расширить использование лазеров в металлообработке.

Сравнение лазерной сварки и дуговой сварки

Передача энергии при лазерной сварке отличается от процессов дуговой сварки. При лазерной сварке на поглощение энергии материалом влияют многие факторы, такие как тип лазера, плотность падающей мощности и состояние поверхности основного металла.

Выходной сигнал лазера не является электрическим по своей природе и не требует протекания электрического тока.Это устраняет любой эффект магнетизма и не ограничивает процесс только электропроводящими материалами.

Лазеры могут взаимодействовать с любым материалом. Он не требует вакуума и не производит рентгеновские лучи.

Как это работает

- Источник накачки подает энергию в среду, возбуждая лазер, так что электроны, удерживаемые в атомах, временно переходят в более высокие энергетические состояния.

- Электроны, находящиеся в этом возбужденном состоянии, не могут оставаться там бесконечно и опускаться на более низкий энергетический уровень.

- Электрон теряет избыточную энергию, полученную от энергии накачки, испуская фотон. Это называется спонтанным излучением, и фотоны, произведенные этим методом, являются затравкой для генерации лазера.

- Фотоны, испускаемые спонтанным излучением, в конечном итоге сталкиваются с другими электронами в более высоких энергетических состояниях. Входящий фотон «выбивает» электрон из возбужденного состояния на более низкий энергетический уровень, создавая другой фотон. Эти фотоны когерентны, что означает, что они находятся в фазе, имеют одинаковую длину волны и движутся в одном направлении.Процесс, называемый вынужденным излучением.

- Фотоны излучаются во всех направлениях, однако некоторые из них перемещаются по лазерной среде, ударяются о зеркала резонатора и отражаются обратно через среду. Зеркала резонатора определяют преимущественное направление усиления вынужденного излучения. Для того, чтобы произошло усиление, в возбужденном состоянии должен быть больший процент атомов, чем на нижних энергетических уровнях. Эта инверсия населенностей большего количества атомов в возбужденном состоянии приводит к условиям, необходимым для генерации лазера.

- Пятно фокусировки лазера нацелено на свариваемую поверхность заготовки. На поверхности концентрация световой энергии преобразуется в тепловую энергию (тепло). Тепло заставляет поверхность материала плавиться, что проходит через поверхность в результате процесса, называемого поверхностной проводимостью. Уровень энергии пучка поддерживается ниже температуры испарения материала заготовки. Идеальная толщина свариваемых материалов составляет 20 мм. Энергия лазера сконцентрирована, что является преимуществом при работе с материалами, обладающими высокой теплопроводностью.

История лазерной сварки

Эйнштейн впервые постулировал квантово-механические основы лазеров в начале 20 века.

1960 : Первый лазер, называемый рубиновым лазером, был впервые реализован в 1960 году.

1970 : Первые лазеры с высокими рабочими характеристиками были разработаны в 1970-х вместе с разработкой СО2-лазеров. С этого времени области применения источников лазерного луча расширились.

1980-е годы : Лазерная пайка становится популярным способом соединения выводов в электронных компонентах через отверстия в печатных платах.

1987 : Разработан процесс лазерного наплавления порошка

2002 : Компания Linde Gas в Германии исследует диодный лазер, в котором используются технологические газы и «компоненты активного газа», с целью усиления эффекта «проседания» при лазерной сварке. Технологический газ, аргон-CO2, увеличивает скорость сварки и, в случае диодного лазера, поддерживает переход от теплопроводной сварки к глубокой сварке, т. Е. «Замковому шву». Добавление активного газа изменяет направление потока металла в сварочной ванне и обеспечивает более узкий высококачественный сварной шов.

CO2-лазеры используются для сварки полимеров. Институт сварки Эдисона использует сквозные лазеры в диапазоне 230–980 нм для быстрого формирования сварных соединений. Используя карбиды кремния, внедренные в поверхности полимера, лазер способен плавить материал, оставляя почти невидимую линию стыка

Сварка лазером

Демонстрация лазерной сварки:

Лазер можно сравнить с солнечным лучом для сварки.Его можно использовать в воздухе. Луч лазера можно сфокусировать и направить с помощью специальных оптических линз и зеркал. Он может работать на значительном удалении от заготовки.

При использовании лазерного луча для сварки электромагнитное излучение падает на поверхность основного металла с такой концентрацией энергии, что температура поверхности расплавляется паром и расплавляет металл ниже.

Одним из первоначальных вопросов, связанных с использованием лазера, была возможность отражения металла таким образом, чтобы луч отражался, а не нагревал основной металл.Однако было обнаружено, что после того, как металл нагревается до температуры плавления, состояние поверхности практически не влияет.

Расстояние от оптического резонатора до основного металла мало влияет на лазер. Луч лазера когерентный и очень мало расходится. Его можно сфокусировать до нужного размера во время работы с тем же количеством доступной энергии, независимо от того, близко он или далеко.

При лазерной сварке расплавленный металл принимает радиальную форму, аналогичную конвекционной дуговой сварке.Однако, когда плотность мощности поднимается выше определенного порогового уровня, возникает защемление, как при плазменно-дуговой сварке.

Keyholing обеспечивает чрезвычайно глубокое проникновение. Это обеспечивает высокое отношение глубины к ширине. Замочная скважина также сводит к минимуму проблему отражения луча от блестящей поверхности расплавленного металла, поскольку замочная скважина ведет себя как черное тело и поглощает большую часть энергии. В некоторых приложениях инертный газ используется для защиты расплавленного металла от атмосферы.

Возникающий пар металла может вызвать пробой защитного газа и создать плазму в области высокой интенсивности прямо над поверхностью металла.Плазма поглощает энергию лазерного луча и может фактически блокировать луч и уменьшать плавление.

Использование струи инертного газа, направленной вдоль металлической поверхности, устраняет скопление плазмы и защищает поверхность от атмосферы.

Сварочные характеристики лазера и электронного луча аналогичны. Концентрация энергии обоих лучей одинакова, поскольку лазер имеет плотность мощности порядка 106 Вт на квадратный сантиметр. Плотность мощности электронного луча лишь немного больше.Это по сравнению с плотностью тока всего 104 Вт на квадратный сантиметр для дуговой сварки.

При сварке лазерным лучом возникает огромная разница температур между расплавленным металлом и основным металлом, непосредственно прилегающим к сварному шву. Скорость нагрева и охлаждения при лазерной сварке намного выше, чем при дуговой сварке, а зоны термического влияния намного меньше. Высокая скорость охлаждения может вызвать такие проблемы, как растрескивание высокоуглеродистой стали.

Экспериментальные работы с процессом лазерной сварки показывают, что нормальные факторы контролируют сварной шов.Максимальное проникновение происходит, когда луч фокусируется немного ниже поверхности. Проникновение меньше, когда луч сфокусирован на поверхности или глубоко внутри нее. По мере увеличения мощности увеличивается глубина проникновения.

Виды сварных швов

- Сварка в режиме кондукции

- Режим проводимости / проникновения

- Режим проникновения или замочной скважины

Электропроводная сварка

Выполняется при более низких уровнях энергии, образуя широкий и неглубокий сварной шов.Есть два режима:

- прямой нагрев: тепловой поток регулируется классической теплопроводностью от поверхностного источника тепла. Сварной шов получают путем плавления частей основного материала. Может быть изготовлено с использованием импульсных рубиновых и CO2-лазеров с использованием широкого спектра сплавов и металлов. Также можно использовать Nd: YAD и диодные лазеры.

- передача энергии: энергия поглощается за счет новых методов межлицевого поглощения. Впитывающие чернила помещаются на стыке соединения внахлестку. Чернила поглощают энергию лазерного луча, которая проходит в окружающий материал ограниченной толщины, образуя расплавленную межлицевую пленку, которая затвердевает по мере сварного соединения.Стыковые швы могут быть выполнены путем направления энергии к линии стыка под углом через материал на одной стороне стыка или с одного конца, если материал обладает высокой пропускной способностью.

Сварка проводимости / проплавлением происходит при средней плотности энергии и приводит к большему провару.

Сварка в режиме «замочная скважина» создает глубокие узкие швы. В этом типе сварки лазерный свет образует нить испаренного материала, известную как «замочная скважина», которая проникает в материал и обеспечивает канал для лазерного света, который эффективно доставляется в материал.

Прямая доставка энергии в материал не зависит от теплопроводности для достижения проникновения, поэтому она сводит к минимуму проникновение тепла в материал и уменьшает зону термического влияния.

Лазерная сварка с проникновением

Лазер формирует отверстие, которое закрывается расплавленным материалом позади лазера. Результат называется сварным швом с каплевидным вырезом.

Схема лазерной сваркиМеталлы, используемые при лазерной сварке

Лазерный луч использовался для сварки:

- Углеродистая сталь

- Алюминий

- Титан

- Сталь низколегированная и нержавеющая

- Никель

- Платина

- Молибден

- Ковар

Лазерные сварные швы, выполненные из этих материалов, по качеству аналогичны сварным швам, выполненным из тех же материалов с помощью электронно-лучевой сварки.

Экспериментальные работы с использованием присадочного металла используются для сварки металлов, которые имеют тенденцию проявлять пористость при сварке EB или LB. Материалы толщиной 1/2 дюйма (12,7 мм) свариваются со скоростью 10,0 дюйма (254,0 мм) в минуту.

Преимущества лазерной сварки

- Без труда работает с высоколегированными металлами

- Можно использовать на открытом воздухе

- Может передаваться на большие расстояния с минимальной потерей мощности

- Узкая зона термического влияния

- Низкая общая тепловая нагрузка