Лазерная сварка кузова автомобиля

Главная » Статьи » Лазерная сварка кузова автомобиля

Лазерная пайка и сварка кузовов — преимущества — журнал За рулем

Непонятные иероглифы на фотографии — это не древние письмена, а тонкие срезы с кузовного шва, которые мне подарили заводские инженеры. Чтобы было удобнее разглядывать под микроскопом, их закрепили на пластиковой шайбе. Приглядитесь: детали кузовного проката — стального цвета, а медь — желтого. Почему не видно следов сварки?

Технарям известно, что сплошными швами кузов автомобиля сварить практически невозможно: сильный нагрев металла вызывает коробление. Поэтому варят точечно. Возьмем, например, стык крыши с боковинами. Обычно места контакта промазаны мастикой-герметиком, и всё это прикрыто декоративными накладками. Но Volkswagen не использует традиционную точечную сварку для крепления крыши. В ходу оригинальный метод, который называется лазерной пайкой. Стальные листы лишь нагревают лучом лазера, но не доводят до температуры плавления, а соединяет их расплавленная тем же лучом медная проволока.

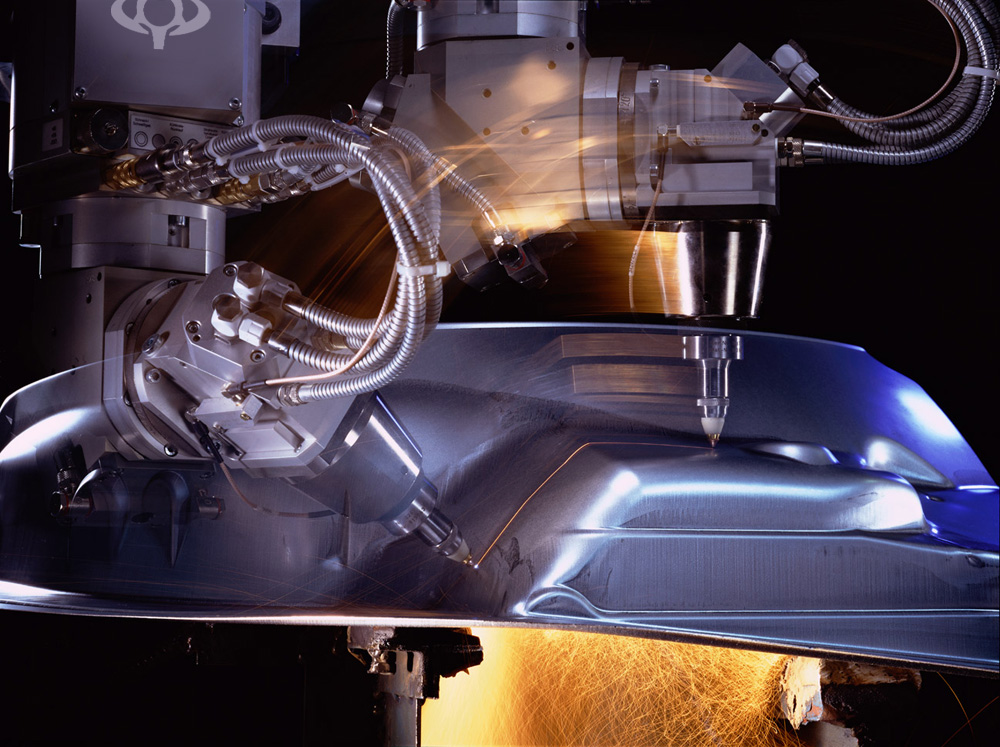

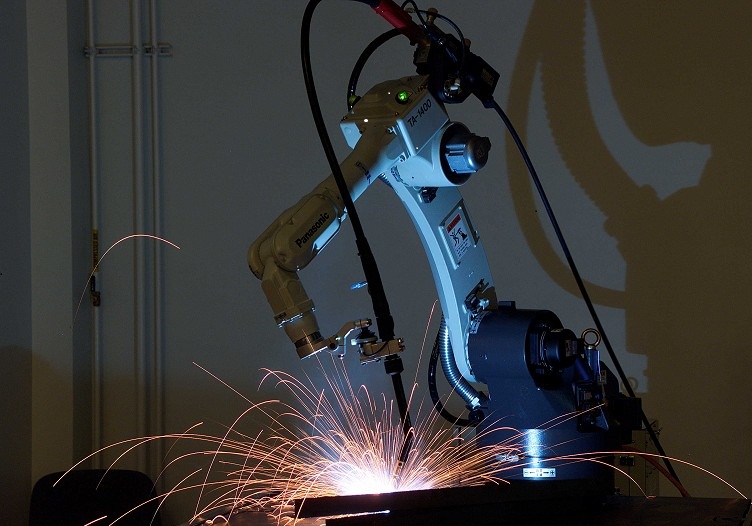

Лазерная пайка — полностью автоматическая операция, которую производят роботы в закрытой камере.

Лазерная пайка — полностью автоматическая операция, которую производят роботы в закрытой камере.

Вот крышу фиксируют клеем на боковинах, уже приваренных к основанию, после чего собранный кузов отправляется в камеру, где происходит пайка. Процесс автоматизирован, я наблюдаю за ним на экране монитора — свечение лазера вредно для глаз. Внутри камеры смонтирован источник излучения, от которого по трем световодам лучи попадают в сварочно-лазерную голову. Там они собираются воедино и под прямым углом фокусируются на место соединения деталей. Еще в «голове» стоит автоматика для подачи медной проволоки к точке фокусировки. Плавное движение вдоль шва обеспечивает универсальный промышленный робот — «голова» закреплена на манипуляторе фирмы Fanuc или Kuka.

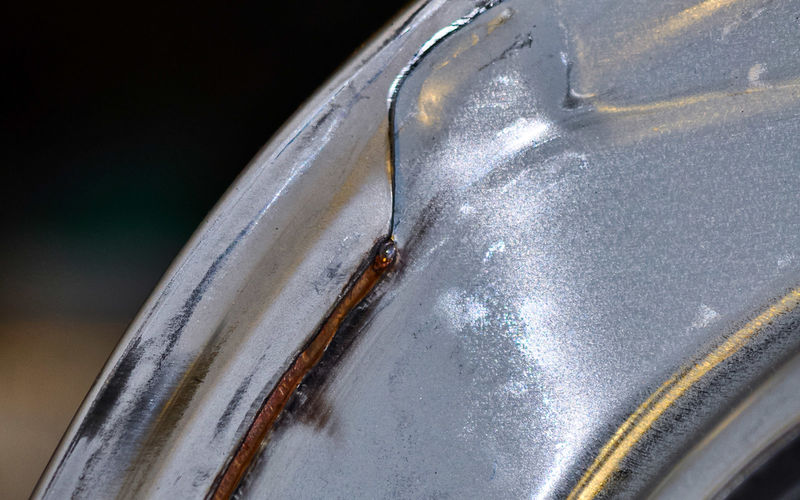

Перед окраской шов шлифуют. После механической обработки он получается таким гладким, что можно грунтовать и красить без выравнивания шпаклевочными составами.

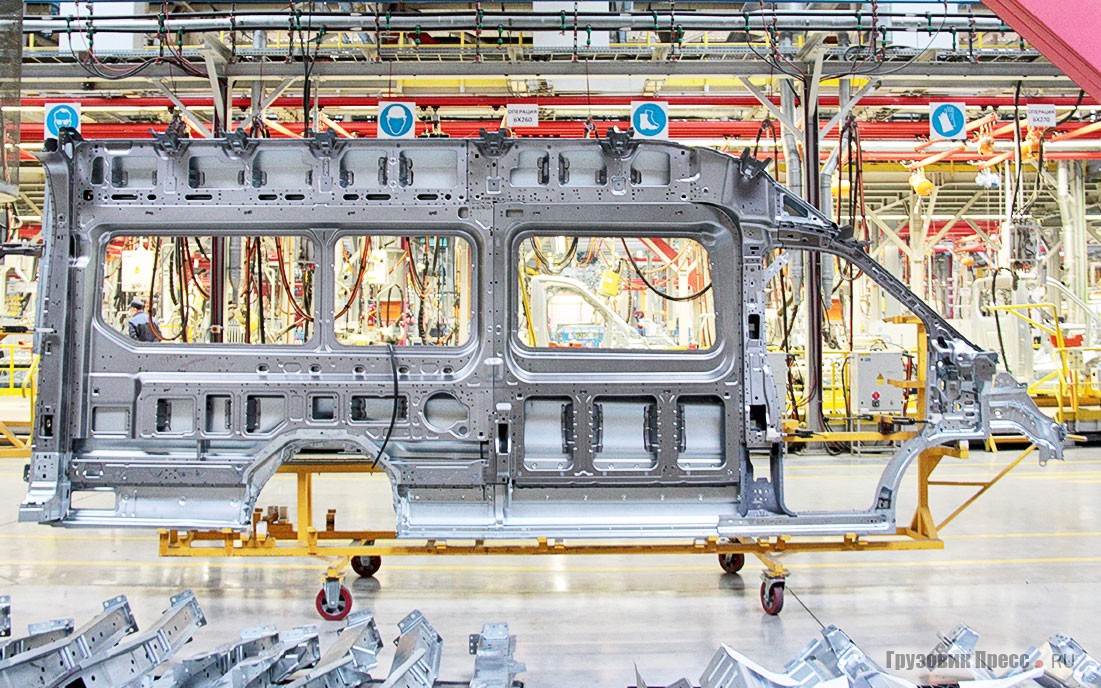

Кузов Polo: манипулятором устанавливают крышу, через несколько минут она будет припаяна к боковинам.

Кузов Polo: манипулятором устанавливают крышу, через несколько минут она будет припаяна к боковинам.

Материалы по теме

Ровная крыша без объемных сточных желобов и пластиковых накладок — не единственный и не главный плюс технологии. Вместо точек сварки автомобиль в нескольких критических местах получает сплошные герметичные швы, а значит — надежность и коррозионную стойкость соединений. Надо ли напоминать, что крепко соединенные детали — это высокая жесткость кузова и, следовательно, хорошая управляемость автомобиля, а также безопасность — как пассивная, так и активная? Есть у лазерной технологии и чисто производственные преимущества: более простой крой стальных листов в местах сопряжения, высокая скорость соединения деталей, уменьшение общего числа точек сварки, снижение массы кузова.

Лазерная пайка крыши применяется для всего модельного ряда автомобилей, выпускаемых в Калуге, - это не только Volkswagen, но и Skoda. У кроссовера Tiguan как старого, так и нового поколения паяные швы — еще и в обрамлении проема пятой двери: в местах, где боковины соединяются со сточными желобами задних стоек.

| Volkswagen Tiguan: лазерной пайкой соединяют боковину с обрамлением проема пятой двери. Пока пропаивают только относительно прямые швы. Volkswagen Tiguan: лазерной пайкой соединяют боковину с обрамлением проема пятой двери. Пока пропаивают только относительно прямые швы. | После минимальной механической обработки сплошной шов лазерной пайки пригоден к окраске без шпаклевания. После минимальной механической обработки сплошной шов лазерной пайки пригоден к окраске без шпаклевания. | Лазерной сваркой с расплавлением металла соединяют детали обрамления дверных проемов. Такое соединение прочнее традиционного. Лазерной сваркой с расплавлением металла соединяют детали обрамления дверных проемов. |

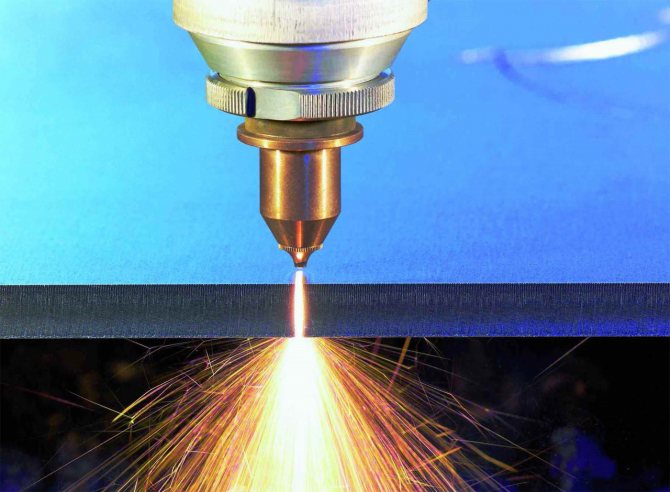

Лазер используют не только для пайки, но и для сварки. Тут медная проволока уже не нужна, поскольку луч разогревает стальные детали до температуры плавления. В этом случае закрепленная на промышленном роботе «голова» не делает сплошных швов. Если результат классической сварки напоминает точечный пунктир, то лазерный шов похож на штриховой пунктир. Чем он лучше? Соединение деталей получается более прочным. Такую сварку применяют в передних и задних проемах дверей кроссовера Tiguan.

Конечно, Volkswagen не монополист лазерных технологий в производстве кузовов. И пайка, и сварка используются, скажем, в кабриолете Volvo С70, который разрабатывался совместно с ателье Pininfarina. Заслуга Фольксвагена — в широком применении лазерных технологий в производстве массовых автомобилей. Какой кабриолет сравнится по объемам выпуска с малолитражками Volkswagen Polo или Skoda Rapid?

Для оценки качества пайки делают срезы шва и изучают их под микроскопом. Хорошо видно, что пайка соединяет детали встык, а не внахлёст.

Хорошо видно, что пайка соединяет детали встык, а не внахлёст.

Для оценки качества пайки делают срезы шва и изучают их под микроскопом. Хорошо видно, что пайка соединяет детали встык, а не внахлёст.

Материалы по теме

Неужели всё идеально и у передового способа соединения нет недостатков? Конечно, есть. Лазерные пайка и сварка — чисто заводские технологии, их нельзя воспроизвести в условиях сервиса. Если, не дай бог, понадобилась замена детали кузова, используют традиционные технологии — и в проемах дверей, и на крыше. Мастерам не позавидуешь: после окраски традиционный сварной шов должен быть внешне столь же аккуратным, как лазерный. Зато при покупке машины на вторичном рынке легко определить, побывал ли приглянувшийся Volkswagen в серьезной аварии, - если знаешь, какие швы сделаны на заводе с использованием лазера.

Еще один технологический нюанс относится только к пайке. Пока ее применяют лишь на относительно ровных швах. Посмотрите на фотографию проема пятой двери: пропаян только ровный участок. А там, где боковина сильно изгибается, есть щель, которую потом закроют герметиком. Но технология совершенствуется, и не за горами время, когда начнут паять швы сложной конфигурации. Другое дело, что сплошные швы нужны не везде. При нагрузках некоторых видов пунктирный шов будет держать, а сплошной может лопнуть. Поэтому будущее — за разнообразием способов соединения, за сочетанием традиционных и передовых технологий.

А там, где боковина сильно изгибается, есть щель, которую потом закроют герметиком. Но технология совершенствуется, и не за горами время, когда начнут паять швы сложной конфигурации. Другое дело, что сплошные швы нужны не везде. При нагрузках некоторых видов пунктирный шов будет держать, а сплошной может лопнуть. Поэтому будущее — за разнообразием способов соединения, за сочетанием традиционных и передовых технологий.

Как сваривают кузова Фольксвагенов и Шкод в Калуге

Фото: Вадим Крючков, Андрей Гордасевич

Ошибка в тексте? Выделите её мышкой! И нажмите: Ctrl + Enter

www.zr.ru

Что может лазер: сварка VW Polo в Калуге

«Не снимаем защитные очки во избежание попадания искр в глаз и ходим строго по пешеходной зоне!» — важное напутствие от моего проводника перед прогулкой по цехам завода. И словно в подтверждение сказанных слов, вплотную к безопасной зоне проехал автономный грузовой шатл, везущий за собой состав из тележек, под завязку нагруженных комплектующими. Сразу за ним, в сопровождении гитарного соло, звучащего на всю округу из одной-единственной колонки, выехал второй беспилотник. «О, мы специально включаем на них музыку, чтобы рабочие слышали их приближение», — пояснили мне в ответ на вздернутые от удивления брови.

Сразу за ним, в сопровождении гитарного соло, звучащего на всю округу из одной-единственной колонки, выехал второй беспилотник. «О, мы специально включаем на них музыку, чтобы рабочие слышали их приближение», — пояснили мне в ответ на вздернутые от удивления брови.

Установка панели крыши перед отправкой кузова в бокс лазерной пайки

Безопасность на калужском предприятии Volkswagen Group Rus, где трудятся порядка четырех тысяч сотрудников, вынесена на первое место. Обязательно ношение очков. На всей территории завода действуют правила дорожного движения. Автоматизированные тележки оснащены сенсорами, определяющими препятствия на пути, а производственная линия в кузовном цехе оборудована сканерами, останавливающими конвейер, если в неположенной зоне оказался человек.

Роботы, оснащенные фотоэлементами, проверяют качество сваренной платформы

За две смены, каждая из которых длится восемь часов, на заводе собирают порядка 480 автомобилей. Это седан Polo, кроссовер Tiguan первого поколения и лифтбэк Skoda Rapid.

Беспилотные шатлы развозят по заводу детали

ИСКРЫ И МЕТАЛЛ

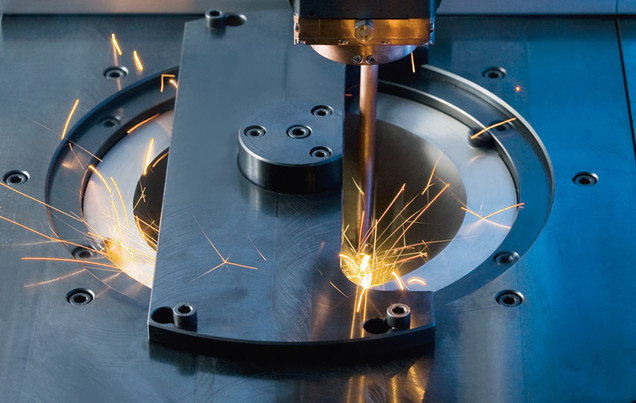

Работа в кузовном цехе кипит, замирая лишь на время обеденных перерывов. Роботы и люди собирают платформу автомобилей, боковины кузова и другие элементы, используя метод точечной сварки. Сборка начинается с днища. Выштампованные из листов оцинкованного металла детали соединяются, затем два электрода из сплава меди направляют электрический ток в одну точку, расплавляя металл и образуя шов. Таким образом, огромная энергия в течение микросекунды концентрируется в одной точке, не нагревая остальную часть листа.

Ультразвуковая экспертиза сварных точек требует от специалиста максимальной усидчивости и внимательности

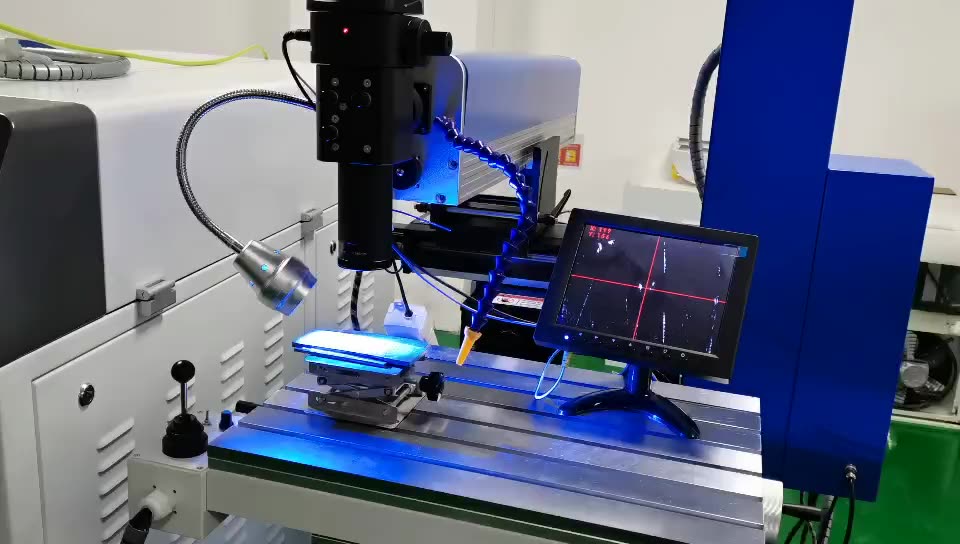

Каждая собранная платформа проходит лазерное измерение. Помимо этого, контроль качества проверяется роботами, оборудованными фотоэлементами. Они определяют брак и передают данные специалисту, который оценивает деталь и принимает решение об утилизации. Стоит, правда, отметить, что с момента открытия завода таких дефектов, чтобы потребовалась утилизация, выявлено не было. В зависимости от модели, по каждому кузову делают порядка 50 фотографий. И все они хранятся в базе в течение десяти лет. Помимо контроля фотоэлементами, с производственной линии выборочно снимаются детали и отправляются на ультразвуковую экспертизу сварных точек. Обученный специалист, используя контроллер, проверяет ультразвуком порядка 100 точек в час. К примеру, на одном только «Тигуане» насчитывается 5166 сварных точек. Если из них не более 12 окажутся дефектными, то результат оценивается близким к идеальному.

Помимо этого, контроль качества проверяется роботами, оборудованными фотоэлементами. Они определяют брак и передают данные специалисту, который оценивает деталь и принимает решение об утилизации. Стоит, правда, отметить, что с момента открытия завода таких дефектов, чтобы потребовалась утилизация, выявлено не было. В зависимости от модели, по каждому кузову делают порядка 50 фотографий. И все они хранятся в базе в течение десяти лет. Помимо контроля фотоэлементами, с производственной линии выборочно снимаются детали и отправляются на ультразвуковую экспертизу сварных точек. Обученный специалист, используя контроллер, проверяет ультразвуком порядка 100 точек в час. К примеру, на одном только «Тигуане» насчитывается 5166 сварных точек. Если из них не более 12 окажутся дефектными, то результат оценивается близким к идеальному.

Шов от лазерной сварки на боковине кузова кроссовера Tiguan

ЭТО ВСЕ ЗДОРОВО, НО ГДЕ ЖЕ ЛАЗЕР?

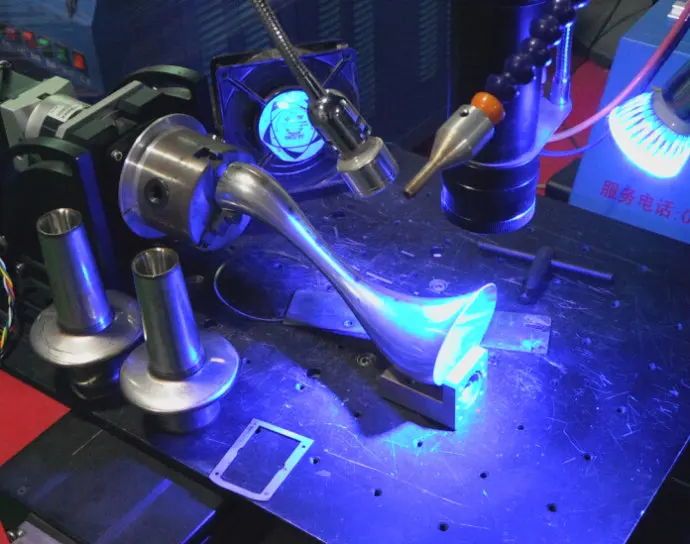

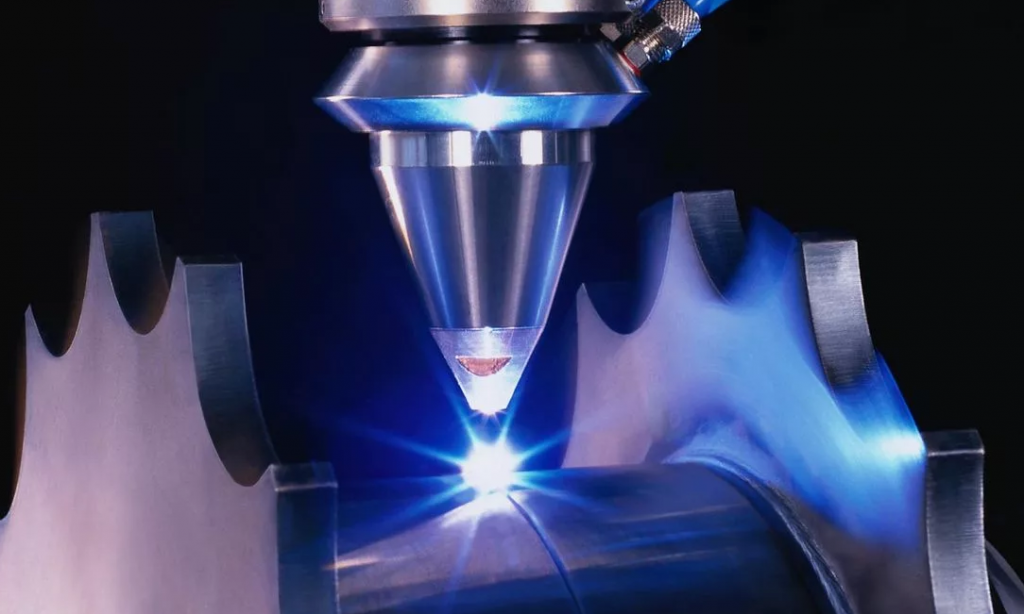

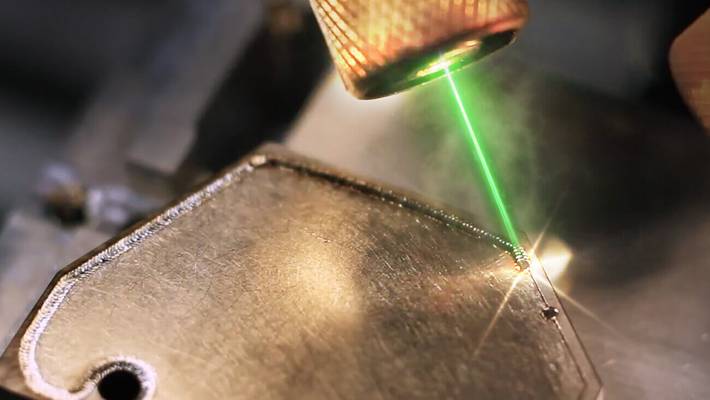

Лазерные сварка и пайка выходят на первый план, когда дело доходит до соединения боковин и верхних панелей кузова. Варят лазером боковины только для «Тигуанов», а пайку используют на всех собираемых моделях при соединении крыши и панели багажного отсека с боковинами кузова. Отличия между сваркой и пайкой в том, что в первом случае в результате нагрева металлы между собой перемешиваются. Что касается лазерной пайки, то здесь используется специальная тонкая медная нить. Лазерный луч калибруют таким образом, дабы его «талия» — самое узкое и, соответственно, самое горячее место — пересекалась с нитью в месте пайки. Происходит нагрев до температуры меньше температуры плавления металлов, а нить благодаря смачиванию накапливается в полость между метлами, скрепляя их. Пайка производится с точностью до 0,3 мм. В среднем, на каждом автомобиле, сходящем с конвейера, пять метров линий лазерной пайки.

Варят лазером боковины только для «Тигуанов», а пайку используют на всех собираемых моделях при соединении крыши и панели багажного отсека с боковинами кузова. Отличия между сваркой и пайкой в том, что в первом случае в результате нагрева металлы между собой перемешиваются. Что касается лазерной пайки, то здесь используется специальная тонкая медная нить. Лазерный луч калибруют таким образом, дабы его «талия» — самое узкое и, соответственно, самое горячее место — пересекалась с нитью в месте пайки. Происходит нагрев до температуры меньше температуры плавления металлов, а нить благодаря смачиванию накапливается в полость между метлами, скрепляя их. Пайка производится с точностью до 0,3 мм. В среднем, на каждом автомобиле, сходящем с конвейера, пять метров линий лазерной пайки.

Тонкая золотистая полоска лазерной пайки на крыше седана Polo

Сразу после пайки, как и на других участках конвейера, производится контроль качества. Роботизированная промышленная «рука», вооружившись фотоэлементами, изучает шов. Если вдруг находится изъян, за дело берется другой робот, который шлифовальной машинкой снимает незначительную часть латуни, делая шов гладким и чистым.

Если вдруг находится изъян, за дело берется другой робот, который шлифовальной машинкой снимает незначительную часть латуни, делая шов гладким и чистым.

«Клещи» для контактной точечной сварки

Кроме того, экспертная группа выборочно изымает с производственной линии сваренные и спаянные лазером компоненты, чтобы изучить их в лабораторных условиях. Выбранные детали разрезаются на части и запекаются в шайбе из композитного материала. Затем изделие полируется и изучается под микроскопом. Наконец, уже в покрасочном цехе шов покрывают слоем герметика.

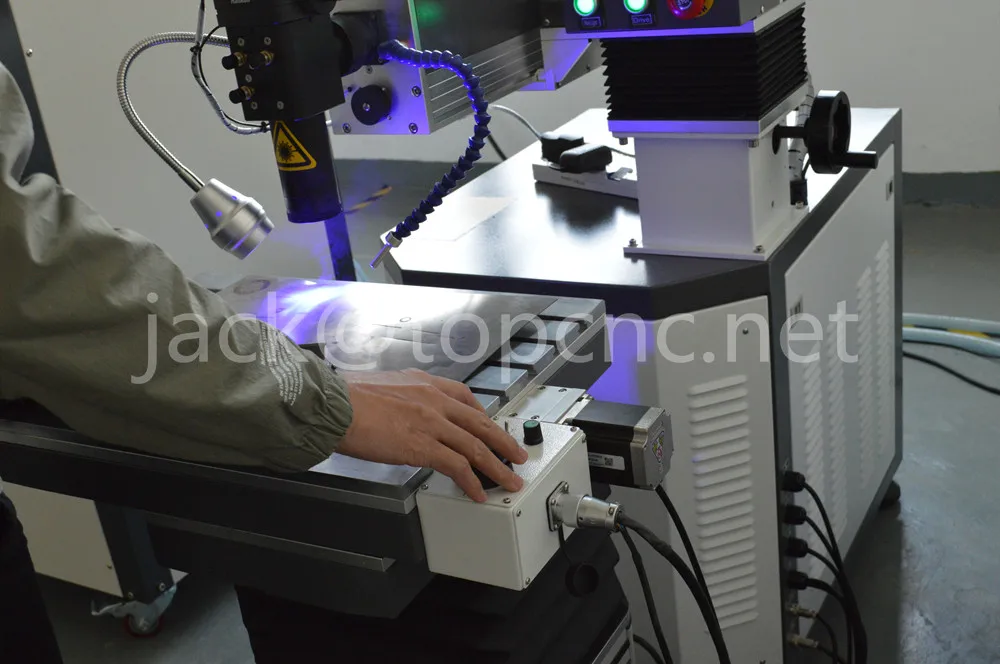

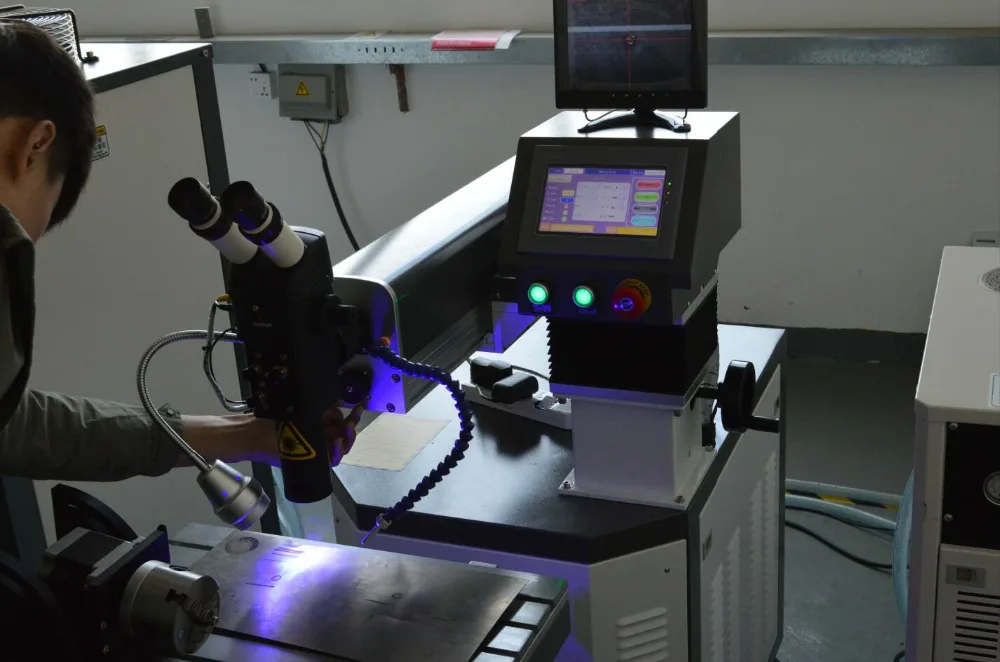

Устройство калибруют, чтобы тонкая медная нить пересекалась в месте пайки с «талией» лазерного луча

Эта технология применяется на калужском заводе «Фольксваген» с самого его открытия. На предприятии расположено 5 герметичных кабин для лазерной пайки и 4 для лазерной сварки. Все они питаются от отдельных энергоисточников. Процесс полностью автоматизирован. Присутствие человека внутри боксов во время работы категорически воспрещено из соображений безопасности. Но благодаря видеокамерам, установленным в боксах, сотрудники могут наблюдать за производством.

Но благодаря видеокамерам, установленным в боксах, сотрудники могут наблюдать за производством.

Множественные срезы пайки крыши седана Polo, запеченные в «шайбе» из композитного материала

Преимущество использования лазерной пайки при соединении крыши с боковинами кузова — в сплошном прочном шве, позволяющем наилучшим образом герметизировать стыки. Важно и то, что швы от лазерной пайки и сварки более долговечные, коррозиестойкие, обладают большим запасом прочности, не требуют тщательной обработки и затрачивают меньше времени в производстве, чем аналоги.

Боковина кузова Volkswagen Tiguan после лазерной сварки ждет, когда ее извлекут из бокса

Но есть и нюансы. Казалось бы, раз лазерные швы эстетичны, надежны и прочны, то почему бы не расширить использование технологии на весь процесс сборки кузова? Ведь на данный момент, несмотря на наличие девяти лазерных кабин, основные работы по сварке деталей кузова ведутся контактной точечной сваркой, производимой как роботами, так и людьми. Теоретически увеличить объем сварки посредством лазера можно, закупив и установив больше дорогостоящего оборудования, но тогда производство станет нерентабельным. Сейчас лазер применяется настолько, насколько это необходимо как с экономической, так и с производственной точки зрения.

Теоретически увеличить объем сварки посредством лазера можно, закупив и установив больше дорогостоящего оборудования, но тогда производство станет нерентабельным. Сейчас лазер применяется настолько, насколько это необходимо как с экономической, так и с производственной точки зрения.

Как бы там ни было, после кузовного цеха кузов автомобиля отправляется в покрасочный. Там его погружают и проворачивают на 360 градусов в ваннах, где происходит процесс катафорезного грунтования, чтобы ни одна деталь не осталась «голой». Затем автомобилю придают цвет, распыляя внутри и снаружи краску. Доля человеческого труда при окраске есть, но она минимальна. Окрашенный кузов сушится, а после отправляется в распределительную зону, где ожидает своей очереди попадания на конвейер в монтажный цех. Впереди еще «свадьба» — соединение кузова с двигателем, коробкой и шасси, монтаж комплектующих, тесты и различные проверки, прежде чем автомобиль покинет завод.

5koleso.ru

Как сваривают кузова Фольксвагенов и Шкод в Калуге

Непонятные иероглифы на фотографии — это не древние письмена, а тонкие срезы с кузовного шва, которые мне подарили заводские инженеры. Чтобы было удобнее разглядывать под микроскопом, их закрепили на пластиковой шайбе. Приглядитесь: детали кузовного проката — стального цвета, а медь — желтого. Почему не видно следов сварки?

Чтобы было удобнее разглядывать под микроскопом, их закрепили на пластиковой шайбе. Приглядитесь: детали кузовного проката — стального цвета, а медь — желтого. Почему не видно следов сварки?

Технарям известно, что сплошными швами кузов автомобиля сварить практически невозможно: сильный нагрев металла вызывает коробление. Поэтому варят точечно. Возьмем, например, стык крыши с боковинами. Обычно места контакта промазаны мастикой-герметиком, и всё это прикрыто декоративными накладками. Но Volkswagen не использует традиционную точечную сварку для крепления крыши. В ходу оригинальный метод, который называется лазерной пайкой. Стальные листы лишь нагревают лучом лазера, но не доводят до температуры плавления, а соединяет их расплавленная тем же лучом медная проволока.

Лазерная пайка — полностью автоматическая операция, которую производят роботы в закрытой камере.

Вот крышу фиксируют клеем на боковинах, уже приваренных к основанию, после чего собранный кузов отправляется в камеру, где происходит пайка. Процесс автоматизирован, я наблюдаю за ним на экране монитора — свечение лазера вредно для глаз. Внутри камеры смонтирован источник излучения, от которого по трем световодам лучи попадают в сварочно-лазерную голову. Там они собираются воедино и под прямым углом фокусируются на место соединения деталей. Еще в «голове» стоит автоматика для подачи медной проволоки к точке фокусировки. Плавное движение вдоль шва обеспечивает универсальный промышленный робот — «голова» закреплена на манипуляторе фирмы Fanuc или Kuka.

Процесс автоматизирован, я наблюдаю за ним на экране монитора — свечение лазера вредно для глаз. Внутри камеры смонтирован источник излучения, от которого по трем световодам лучи попадают в сварочно-лазерную голову. Там они собираются воедино и под прямым углом фокусируются на место соединения деталей. Еще в «голове» стоит автоматика для подачи медной проволоки к точке фокусировки. Плавное движение вдоль шва обеспечивает универсальный промышленный робот — «голова» закреплена на манипуляторе фирмы Fanuc или Kuka.

Перед окраской шов шлифуют. После механической обработки он получается таким гладким, что можно грунтовать и красить без выравнивания шпаклевочными составами. За рубежом так и делают. Но автомобили калужского производства — особенные. У нас учитывают жесткие условия эксплуатации и наносят-таки перед окраской тонкий слой герметика.

Кузов Polo: манипулятором устанавливают крышу, через несколько минут она будет припаяна к боковинам.

Ровная крыша без объемных сточных желобов и пластиковых накладок — не единственный и не главный плюс технологии. Вместо точек сварки автомобиль в нескольких критических местах получает сплошные герметичные швы, а значит — надежность и коррозионную стойкость соединений. Надо ли напоминать, что крепко соединенные детали — это высокая жесткость кузова и, следовательно, хорошая управляемость автомобиля, а также безопасность — как пассивная, так и активная? Есть у лазерной технологии и чисто производственные преимущества: более простой крой стальных листов в местах сопряжения, высокая скорость соединения деталей, уменьшение общего числа точек сварки, снижение массы кузова.

Вместо точек сварки автомобиль в нескольких критических местах получает сплошные герметичные швы, а значит — надежность и коррозионную стойкость соединений. Надо ли напоминать, что крепко соединенные детали — это высокая жесткость кузова и, следовательно, хорошая управляемость автомобиля, а также безопасность — как пассивная, так и активная? Есть у лазерной технологии и чисто производственные преимущества: более простой крой стальных листов в местах сопряжения, высокая скорость соединения деталей, уменьшение общего числа точек сварки, снижение массы кузова.

Лазерная пайка крыши применяется для всего модельного ряда автомобилей, выпускаемых в Калуге, - это не только Volkswagen, но и Skoda. У кроссовера Tiguan как старого, так и нового поколения паяные швы — еще и в обрамлении проема пятой двери: в местах, где боковины соединяются со сточными желобами задних стоек.

Volkswagen Tiguan: лазерной пайкой соединяют боковину с обрамлением проема пятой двери. Пока пропаивают только относительно прямые швы. | После минимальной механической обработки сплошной шов лазерной пайки пригоден к окраске без шпаклевания. | Лазерной сваркой с расплавлением металла соединяют детали обрамления дверных проемов. Такое соединение прочнее традиционного. |

Лазер используют не только для пайки, но и для сварки. Тут медная проволока уже не нужна, поскольку луч разогревает стальные детали до температуры плавления. В этом случае закрепленная на промышленном роботе «голова» не делает сплошных швов. Если результат классической сварки напоминает точечный пунктир, то лазерный шов похож на штриховой пунктир. Чем он лучше? Соединение деталей получается более прочным. Такую сварку применяют в передних и задних проемах дверей кроссовера Tiguan.

Конечно, Volkswagen не монополист лазерных технологий в производстве кузовов. И пайка, и сварка используются, скажем, в кабриолете Volvo С70, который разрабатывался совместно с ателье Pininfarina. Заслуга Фольксвагена — в широком применении лазерных технологий в производстве массовых автомобилей. Какой кабриолет сравнится по объемам выпуска с малолитражками Volkswagen Polo или Skoda Rapid?

Какой кабриолет сравнится по объемам выпуска с малолитражками Volkswagen Polo или Skoda Rapid?

Для оценки качества пайки делают срезы шва и изучают их под микроскопом. Хорошо видно, что пайка соединяет детали встык, а не внахлёст.

Неужели всё идеально и у передового способа соединения нет недостатков? Конечно, есть. Лазерные пайка и сварка — чисто заводские технологии, их нельзя воспроизвести в условиях сервиса. Если, не дай бог, понадобилась замена детали кузова, используют традиционные технологии — и в проемах дверей, и на крыше. Мастерам не позавидуешь: после окраски традиционный сварной шов должен быть внешне столь же аккуратным, как лазерный. Зато при покупке машины на вторичном рынке легко определить, побывал ли приглянувшийся Volkswagen в серьезной аварии, - если знаешь, какие швы сделаны на заводе с использованием лазера.

Еще один технологический нюанс относится только к пайке. Пока ее применяют лишь на относительно ровных швах. Посмотрите на фотографию проема пятой двери: пропаян только ровный участок. А там, где боковина сильно изгибается, есть щель, которую потом закроют герметиком. Но технология совершенствуется, и не за горами время, когда начнут паять швы сложной конфигурации. Другое дело, что сплошные швы нужны не везде. При нагрузках некоторых видов пунктирный шов будет держать, а сплошной может лопнуть. Поэтому будущее — за разнообразием способов соединения, за сочетанием традиционных и передовых технологий.

А там, где боковина сильно изгибается, есть щель, которую потом закроют герметиком. Но технология совершенствуется, и не за горами время, когда начнут паять швы сложной конфигурации. Другое дело, что сплошные швы нужны не везде. При нагрузках некоторых видов пунктирный шов будет держать, а сплошной может лопнуть. Поэтому будущее — за разнообразием способов соединения, за сочетанием традиционных и передовых технологий.

Источник

Опубликовано 28.12.2016 в 22:01

Page 2

Автор фото: фирма-производитель Как известно в мире есть две компании Volvo : Volvo Car, принадлежащая Geely и Volvo Group (Volvo AB), производящая грузовики и автобусы под брендами Volvo, Renault , Mack, Nissan Diesel и еще более экзотических Prevost и Nova Bus. В Geely, кот…

4kolesa.mirtesen.ru

лазерная сварка

Наш сервис CarVista поможет вам найти автосервис, который предложит минимальную цену на услугу по лазерной сварке кузова, рядом с вашим домом. Оставьте заявку на ремонт у нас и получите гарантированную скидку на ремонт до 40%!

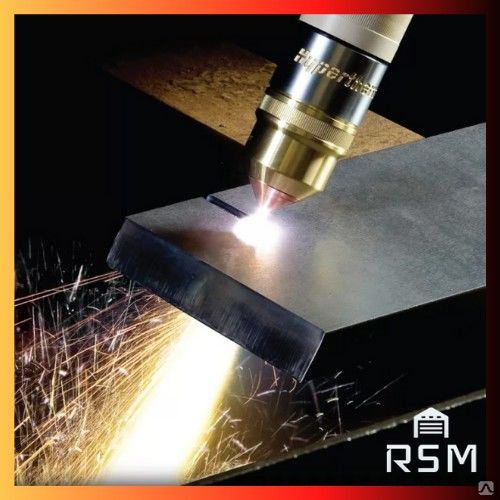

Влияние погодных факторов, вызывающих коррозию, механические повреждения при ДТП – одни из самых популярных причин лазерной сварки при ремонте кузовов авто. Хотя потери тепла при преобразовании химической энергии в электромагнитную высокие, достоинства лазера сложно переоценить. Главные из них: быстрая пайка, прочность швов, невидимость соединений невооруженным глазом. Но как правильно использовать лазер для проведения кузовного ремонта?

Хотя потери тепла при преобразовании химической энергии в электромагнитную высокие, достоинства лазера сложно переоценить. Главные из них: быстрая пайка, прочность швов, невидимость соединений невооруженным глазом. Но как правильно использовать лазер для проведения кузовного ремонта?

Особенности использования лазера при ремонте кузова

Корпус машины состоит не из цельного куска металла, а из скрепленных между собой фрагментов. Именно они чаще всего отделяются друг от друга при жестком столкновении. Лазерная сварка кузова автомобиля позволяет при небольших повреждениях соединить элементы с помощью сфокусированного пучка. В чем особенность высокотехнологичного метода?

- Расплавляя металл, луч предоставляет возможность использовать сварочную проволоку. Она защищает шов инертным газом и предотвращает разрушение металла.

- Лазерный пучок – надежная защита от коррозии. В отличие от традиционных методов пайки, использование лазера позволяет не применять дополнительные антикоррозийные покрытия.

Достоинства лазерной сварки кузова автомобиля

Несмотря на энергозатратность мероприятия и обязательное наличие вакуума, лазерная сварка при ремонте кузовов авто получает все большее распространение, поэтому входит в услуги большинства автомастерских. Затраты сопоставимы с расходами традиционных методов, а результат превосходит ожидания взыскательных автовладельцев. Среди неоспоримых преимуществ применения лазера необходимо отметить следующие факторы:

- Тонкий шов легок при финишной обработке.

- Минимальная деформация облегчает покраску.

- Высокая плотность – залог долговечности шва.

- Параметры сварки регулируются в широком диапазоне.

Шов, образующийся после лазерной сварки, тонок, прочен и герметичен. Неслучайно именно этот метод пайки используется в космической отрасли, кораблестроении, авиации. Отсутствие подготовительных процедур и полностью автоматизированный процесс ускоряет работу и минимизирует затраты заказчика. Поэтому при повреждении кузова авто сделать сварку лазером – это отличное решение!

carvista. ru

ru

Лазерная сварка в автомобилестроении — Лазерный мир

С. В. Фаргер, С. Ю. Кайгородов // В сборнике: Техника и технологии машиностроения. Материалы IX Международной научно-технической конференции. Омск, 2020. С. 25-28.

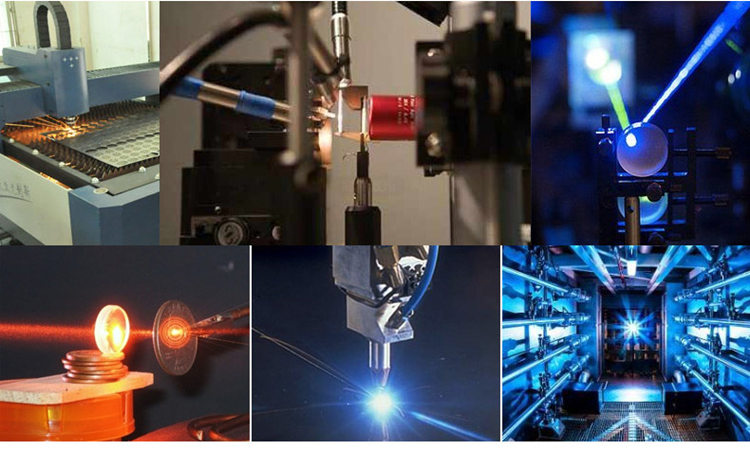

В данной статье представлены области применения лазерной технологии в производстве автомобилей. Рассмотрены типы лазерной сварки и виды сварочных соединений, входящие в технологию лазерной сварки. Перечислены ее преимущества и недостатки по сравнению с другими видами сварки. Приведен пример использования лазерной сварки в изготовлении кузова автомобиля од- ной из известных компаний Volvo Cars, которое привело к повышению конструкционных и прочностных характеристик автомобиля. Сделаны выводы о том, что лазерная сварка является более совершенной технологией сварочного процесса при поточном производстве.

Приведен пример использования лазерной сварки в изготовлении кузова автомобиля од- ной из известных компаний Volvo Cars, которое привело к повышению конструкционных и прочностных характеристик автомобиля. Сделаны выводы о том, что лазерная сварка является более совершенной технологией сварочного процесса при поточном производстве.

Кузов является основным несущим элементом, который воспринимает нагрузку, которая передается от колес через элементы подвески. Кроме этого на кузов действуют силы тяжести самого автомобиля, его двигателя, водителя и пассажиров, а также давление ветра. Кузов в процессе эксплуатации подвергается действию атмосферных осадков. Наряду с этим форма кузова, его поверхность и окраска должны отвечать современным эстетическим требованиям [3].

Усложнение технологии сборки кузова из-за сложности дизайна кузова, необходимости в улучшении внешнего вида шва, повышении качества детали и т.д., приводит к внедрению новых технологий в поточное производство. Одной из таких технологий является лазерная сварка. Весь процесс сварки исключает человеческий фактор, т.к. проходит в автоматическом или полуавтоматическом режиме, что способствует прочному и долговечному шву. Принцип работы лазерной сварки заключается в нагревании металла лазерным лучом, расплавляя его. Отличие лазерной сварки от других видов сварочных технологий – высокая плотность энергии в пятне нагрева, достигает 1 МВт/см2. Это обеспечивает высокую скорость разогрева и охлаждения зоны сварного шва, что значительно уменьшает тепловое воздействие на околошовную зону. Поэтому сварочный процесс не вызывает структурных изменений материала, приводящих к разупрочнению, деформации и образованию трещин.

Весь процесс сварки исключает человеческий фактор, т.к. проходит в автоматическом или полуавтоматическом режиме, что способствует прочному и долговечному шву. Принцип работы лазерной сварки заключается в нагревании металла лазерным лучом, расплавляя его. Отличие лазерной сварки от других видов сварочных технологий – высокая плотность энергии в пятне нагрева, достигает 1 МВт/см2. Это обеспечивает высокую скорость разогрева и охлаждения зоны сварного шва, что значительно уменьшает тепловое воздействие на околошовную зону. Поэтому сварочный процесс не вызывает структурных изменений материала, приводящих к разупрочнению, деформации и образованию трещин.

Технология лазерной сварки включает два вида сварочного соединения: точечное и шовное. При этом промышленные установки могут генерировать два типа лазерного излучения: непрерывное и импульсное. При точечном со- единении обычно применяют только импульсное излучение, а при шовном — как непрерывное, так и импульсное. Во втором случае сварной шов образуется путем перекрытия зон импульсного нагрева, поэтому скорость сварки зависит от частоты импульсов. Точечную сварку обычно применяют для соединения тонких металлических деталей, а шовную – для формирования глубоких сварных швов [2].

Точечную сварку обычно применяют для соединения тонких металлических деталей, а шовную – для формирования глубоких сварных швов [2].

Применение лазера в автомобильной промышленности не ограничивается точечной сваркой кузовных элементов из тонколистовой стали. Для снижения веса в современных автомобилях все чаще применяют детали из алюминиевых и магниевых сплавов. Характерная особенность этих материалов — наличие у них поверхностной оксидной пленки с высокой температурой плавления. По- этому для их соединения чаще всего применяют лазерную сварку.

Все лазерные установки делятся на два типа: твердотельные и газовые. Твердотельный лазер используется в связке со специальными электродами.

Электроды могут быть рубиновыми, стеклянными, с примесями неодимов. Схема стандартного твердотельного лазера изображен на картинке ниже. Мощность таких лазерных установок крайне мала и не превышает 6 кВт. Поэтому твердотельные лазеры используют для сварки деталей малых толщин. Например, детали, которые необходимы в микроэлектронике. Таким лазером можно сварить детали из золота, нихрома или тантала. Также применяется для обработки солнечных элементов для широко распространенных в будущем электромобилей: резка, металлизация, маркировка, лазерное фрезерование и изоляция кромок.

Таким лазером можно сварить детали из золота, нихрома или тантала. Также применяется для обработки солнечных элементов для широко распространенных в будущем электромобилей: резка, металлизация, маркировка, лазерное фрезерование и изоляция кромок.

Газовые лазеры более мощные по сравнению с твердотельными, поэтому сфера их применения гораздо шире. Здесь вместо электродов используется защитный инертный газ, зачастую аргон.

Единственный недостаток газовых лазеров – это их немалый размер и вес. Но он вполне оправдан, ведь за громоздким тяжелым корпусом скрывается большая мощность, достигающая 20 кВт. А это значит, что с помощью такого оборудования можно соединить даже самые толстые детали, не сбавляя скорости (средняя скорость сварки газовым лазером – 60 м/ч).

Но самые впечатляющие, конечно, газодинамические лазеры. Для их работы требуется нагреть газ до очень высоких температур. Сам лазер выдает до 100 кВт и сваривает металл со скоростью 200 м/ч. Конечно, такие установки используются только на очень крупных производствах.

С помощью газовой установки любой мощности становится возможна лазерная сварка алюминиевых сплавов, лазерная сварка кузова автомобиля, лазерная сварка нержавеющей стали и даже лазерная сварка стекла.

Основные достоинства лазерной сварки:

1. Высокая скорость сварки (2… 10 м/мин, в зависимости от мощности установки и толщины свариваемого материала). Малое тепловложение и, следовательно, малая деформация сварного изделия (10 % от величины деформации при сварке обычными методами). Более простая сварка высокопрочных и специальных сталей (узкая зона термического влияния) [1].

2. Отсутствие или очень малый объем последующей обработки швов. Швы могут располагаться в любом положении (возможна роботизированная пространственная (3D) сварка).

3. Снижение массы сварных конструкций за счет более экономного использования материала (полное проплавление угловых соединений, например). Высокая производительность и стабильное качество сварки [1].

Недостатки лазерной сварки:

1. Большие инвестиции на полностью оснащенную роботизированную лазерную установку.

Большие инвестиции на полностью оснащенную роботизированную лазерную установку.

2. Высокая стоимость работ на подготовку кромок.

3. Специальные меры безопасности.

4. Более высокие требования к допускам свариваемых деталей [1].

Также существует лазерно-дуговая сварка. Это гибрид из лазерной и дуговой сварки, который обладает всеми преимуществами и того, и другого метода соединения металлов. На данный момент набирает все большее распространение. Преимущества гибридной сварки: высокая способность перекрытия зазоров в случае образования зазора на короткое время, более широкого и глубокого проникновения (глубину сварного шва), значительно более широкого диапазона применений и повышенной ударной вязкости.

В основном лазерная сварка применяется для внутренних соединений. Внешние швы требуют большую прочность и косметическую красоту – крыша, багажник и т.д., поэтому применяется лазерная пайка.

Лазерную сварку используют многие известные фирмы: Volvo Cars, Nissan, Toyota, Hyundai, General Motors, Ford Motor Company, DaimlerChrysler, BMW, Volkswagen, Audi. Volvo Cars одна из первых компаний которая начала использовать лазерную сварку при разработки новой модели кабриолета С70. Для создания этой модели была разработана совершенно новая структура кузова, с применением лазерной сварки, которая позволила получить косметически идеальный шов, не требующий шлифовки. Улучшенный дизайн, использование в кузове в качестве конструкционного материала высокопрочной стали, наличие почти 11 м лазерной сварки и 0,2 м лазерной пайки – все это позволило добиться поразительных результатов с точки зрения конструкционных и прочностных характеристик автомобиля. Увеличилась угловая жесткость кузова на скручивание в 2,5 раза, общая масса кузов при этом снизилась в 2,7 раз. Основные элементы жесткости – это порог, передняя рама бокового стекла, переднее и заднее ребра жесткости.

Volvo Cars одна из первых компаний которая начала использовать лазерную сварку при разработки новой модели кабриолета С70. Для создания этой модели была разработана совершенно новая структура кузова, с применением лазерной сварки, которая позволила получить косметически идеальный шов, не требующий шлифовки. Улучшенный дизайн, использование в кузове в качестве конструкционного материала высокопрочной стали, наличие почти 11 м лазерной сварки и 0,2 м лазерной пайки – все это позволило добиться поразительных результатов с точки зрения конструкционных и прочностных характеристик автомобиля. Увеличилась угловая жесткость кузова на скручивание в 2,5 раза, общая масса кузов при этом снизилась в 2,7 раз. Основные элементы жесткости – это порог, передняя рама бокового стекла, переднее и заднее ребра жесткости.

Таким образом лазерная сварка является передовой технологией, позволяющая улучшить качество изготовления автомобильных деталей и их внешний вид, полностью механизировать рабочий процесс и сокращает время сборки, что дает лазерной сварке преимущества перед другими видами сварки в поточном производстве таких ответственных элементов автомобиля как кузов.

Библиографический список

1. Блащук В. Е. Металл и сварка: учебное пособие; 3-е изд., перераб. и доп. М.: Стройиздат, 2006. 144 с.

2. Катаяма С. Справочник по лазерной сварке/ под ред. И.Л Истоминой. М.: ТЕХНОСФЕРА, 2015. 704 с.

3. Пушков А. Н., Рузаев Д. Г. Лазерные технологии в автомобилестроении // Автомобильная промышленность. 2004. №12. С.28-30

Полное содержание статьи: http://sci-conf.ru/archive/IX/publication.pdf

Как лазерная сварка используется в автомобильной промышленности?

Автор: Марк Бойл, менеджер по продукции

AMADA WELD TECH

Процесс лазерной сварки в производстве автомобильных компонентов.

Лазеры Сварщики производят луч света высокой интенсивности, который при фокусировке в одну точку обеспечивает концентрированный источник тепла, обеспечивая узкие глубокие сварные швы и высокую скорость сварки. Этот процесс часто используется в приложениях с большими объемами, например, в автомобильной промышленности.

Вот пять наиболее часто задаваемых вопросов о том, как этот вид сварки используется для автомобильных компонентов, включая его преимущества и недостатки.

1. Каковы основные области применения лазерной сварки в автомобилестроении и почему это лучший выбор для этих областей применения?

В автомобильной промышленности увеличилось использование лазерной сварки в производстве. В настоящее время это обычное дело для многих автомобильных применений, включая крупномасштабную сварку рам кузова (кузов в белом), дверных рам, багажников, автомобильных капотов и шасси, а также лазерную сварку пластика (для передних и задних фонарей, а также электронные корпуса).

Лазерная сварка также широко используется для сварки металлов многих подкомпонентов, в том числе инициаторов подушек безопасности, обмоток двигателей, соединений аккумуляторной батареи с шиной для автомобильной электроники и электрических соединений в автомобилестроении.

Ранее сварка для этих применений выполнялась с использованием множества других технологий, включая контактную сварку (RW), вольфрамовую сварку в среде инертного газа (TIG или GTAW) и металлическую инертную среду (MIG или GMAW).

В настоящее время лазеры используются в ряде мобильных сварочных аппаратов, поскольку при этом процессе выделяется меньше тепла, что приводит к более локализованному теплу с меньшей зоной термического влияния (ЗТВ). Кроме того, поскольку промышленность движется к более легким и более проводящим материалам, сварку с помощью лазерной сварки легче выполнять, чем, например, контактную сварку (RW). Это связано с тем, что лазерная сварка дает локализованное тепло, а это означает, что операторы могут работать с более мелкими деталями. Лучшая доступность и меньшее количество ограничений для деталей повышают гибкость конструкции, позволяя использовать подходы, которые, возможно, были бы невозможны с другими методами.

2. Каково наибольшее влияние лазерной сварки на автомобильный рынок?

На сегодняшний день самой большой тенденцией является электрификация двигателей, о чем свидетельствует растущее число гибридов и полностью электрических автомобилей на улицах. Эти транспортные средства требуют сварки компонентов электродвигателя, включая соединения трансмиссии и шпильки статора.

Эти транспортные средства требуют сварки компонентов электродвигателя, включая соединения трансмиссии и шпильки статора.

Сварка и соединения аккумуляторов являются дополнительными ключевыми областями применения в электрификации транспортных средств. Сварка требуется для создания элемента батареи, соединения элементов для создания модуля или пакета, а иногда и соединения модулей для создания полной сборки батареи.

Соединения электродвигателя и аккумуляторной батареи, как правило, выполнены из проводящих материалов, и для них хорошо подходит лазерная сварка. Сварные соединения также требуют высокой прочности, проводимости и надежности в неблагоприятных условиях, что означает, что сварные швы должны соответствовать этому критерию и быть прослеживаемыми.

Еще одной тенденцией в пользу лазерной сварки является широкое распространение электроники в транспортных средствах по сравнению с прошлым. Сегодня почти все контролируется компьютером, и почти единственное, что водитель автомобиля может сделать вручную, — это долить жидкость для стеклоочистителя.

В автомобильной промышленности требуются универсальные, точные технологии соединения, от сопротивления до лазерной сварки, лазерной маркировки и гравировки.

Лазерная сварка соединений электроники зарекомендовала себя с высокой степенью безопасности. Кроме того, высокая пропускная способность без большого количества брака — фактор, который связан с улучшением экономических показателей технологии лазерной сварки. Эта тенденция включает в себя увеличение количества оборудования для обеспечения безопасности транспортных средств, особенно передовых систем помощи водителю (ADAS) и подключения оборудования для обеспечения безопасности на основе датчиков.

Хотя некоторые соединения выполняются с помощью пайки оплавлением (например, гибкая цепь на печатной плате), часто корпуса датчиков герметизируются с помощью лазерной сварки.

Наконец, технология лазерной сварки хорошо подходит для высокоскоростных производственных линий, особенно для волоконных лазеров, которые не требуют расходных материалов и не снижают мощность. Эти лазеры составляют основу новых автомобильных производственных линий.

Эти лазеры составляют основу новых автомобильных производственных линий.

3. Какой тип оборудования и технологий лазерной сварки обычно используется в автомобильной промышленности и каковы их преимущества и недостатки?

В настоящее время используются различные лазерные технологии, в том числе импульсный иттрий-алюминиевый гранат, легированный неодимом, для небольших компонентов, точечной и шовной сварки, а также синие прямые диодные лазеры, волоконные лазеры и импульсные дисковые лазеры.

В последнее время волоконные лазеры получили все большее распространение и все чаще используются в автомобильной промышленности. Волоконный лазер генерируется в гибком легированном стеклянном волокне, длина которого обычно составляет от 10 до 30 футов, а диаметр сердцевины волокна составляет от 10 до 50 микрон.

Иттербий используется в качестве легирующего элемента, поскольку он обеспечивает хорошую эффективность преобразования и выходную длину волны около 1 микрона, что хорошо согласуется с существующими компонентами доставки лазера.

Он доступен для приложений, требующих мощности от нескольких ватт до десятков киловатт. Волокно обеспечивает простоту использования, обращение и долговечность (если оно не повреждено в результате неправильного обращения). Волокна также экономичны и относительно дешевы для эксплуатации на заводе, потому что они не потребляют столько электроэнергии, сколько YAG или импульсный дисковый лазер.

4. Можете ли вы привести примеры недавних сложных применений в автомобилестроении и описать процесс лазерной сварки, разработанный для решения этих задач?

Недавно мы рассмотрели три интересных применения в автомобильной промышленности:

- Герметизация инициаторов подушек безопасности

- Сварка выводов к элементам и выводов к шинам аккумуляторных батарей

- Приварка медной шпильки в электродвигателе.

Каждое из этих применений может быть реализовано с помощью волоконного лазера с непрерывной волной (CW).

Инициатор подушки безопасности

В этом приложении инициатора подушки безопасности сварной шов используется для герметизации порохового баллончика внутри баллончика с инициатором. Если водитель попал в аварию, по проводам баллончика с порохом подается ток, который нагревается и взрывается, запуская процесс раскрытия подушки безопасности.

Компания AMADA WELD TECH поставила несколько лазеров для систем сварки инициаторов подушек безопасности с использованием технологии импульсного Nd:YAG и волоконного лазера. В течение последних пяти-семи лет промышленность перешла на технологию волоконного лазера, которая является гораздо более быстрым процессом и увеличивает производительность — процесс сварки выполняется в 10 раз быстрее.

Вывод-ячейка и вывод-шина

Другим растущим рынком являются соединения между аккумуляторными элементами, аккумуляторными блоками и аккумуляторными модулями. Поскольку количество гибридов и полностью электрических транспортных средств продолжает увеличиваться, спрос на этот сварной шов будет продолжать расти. Компания AMADA WELD TECH разработала несколько решений для соединения язычка с ячейкой и стержня с шиной.

Компания AMADA WELD TECH разработала несколько решений для соединения язычка с ячейкой и стержня с шиной.

Системы лазерной сварки серии Delta предлагают гибкие, готовые к бережливому производству среды класса I для точной лазерной точечной и лазерной шовной сварки.

По мере развития отрасли произошел переход на более проводящий материал для выводов. Однако материал батареи (при использовании цилиндрических батарей) не изменился. Теперь нас часто просят приварить медь к банке из холоднокатаной стали (ХПК) или, что еще хуже, алюминий к ХПК.

Новые лазерные источники позволяют выполнять это соединение разнородных металлов. Например, компания AMADA WELD TECH использовала одномодовые микросварочные аппараты с волоконным лазером непрерывного действия мощностью 500–1000 Вт для концентрации энергии в небольшом пятне, что способствовало передаче энергии в материал и полученному в результате проникновению.

Этот новый метод дает надежду на соединение разнородных металлов, используемых в приложении «язычок-ячейка». В одном тематическом исследовании механические испытания показали хорошую прочность на отрыв: после термической выдержки и удара 50 образцов сварного шва отслоились в пределах ±2 Н. Этот узкий диапазон результатов по отслаиванию показывает воспроизводимость и надежность, необходимые в производстве. Высокая мощность обеспечивает лучшее соединение более толстых выводов с шиной.

В одном тематическом исследовании механические испытания показали хорошую прочность на отрыв: после термической выдержки и удара 50 образцов сварного шва отслоились в пределах ±2 Н. Этот узкий диапазон результатов по отслаиванию показывает воспроизводимость и надежность, необходимые в производстве. Высокая мощность обеспечивает лучшее соединение более толстых выводов с шиной.

Медная шпилька

В настоящее время стало обычным делом использовать штифты для замены традиционной медной обмотки внутри статора электродвигателя с целью повышения производительности двигателя. Однако штифты сделаны из меди, которую трудно сваривать. Медь обладает высокой отражательной способностью в ИК-диапазоне, поэтому соединение материала для создания ванны расплава требует значительной плотности энергии.

С развитием одномодовых волоконных лазеров и систем подачи сканирующего луча компания AMADA WELD TECH смогла успешно сваривать этот сложный материал и сложную геометрию. В зависимости от размера контактов обычно используется мощность от 1000 до 4000 Вт. Ключ к успеху заключается в контроле ванны расплава, избегая при этом пористости.

В зависимости от размера контактов обычно используется мощность от 1000 до 4000 Вт. Ключ к успеху заключается в контроле ванны расплава, избегая при этом пористости.

5. Какой процесс вы используете для консультирования клиентов по вопросам, связанным со сваркой в автомобилестроении?

Наши клиенты отправляют или привозят образцы деталей для сварки в прикладной технический центр AMADA WELD TECH, который состоит из 25 000 квадратных футов лабораторных площадей, расположенных на производственном объекте площадью 85 000 квадратных футов.

Технический центр оснащен специализированными лабораториями, поддерживающими каждую линейку продуктов компании и различные технологии соединения.

Эксперты в прикладных лабораториях определяют решение, которое наилучшим образом соответствует приложению и бюджету. Эти инженеры предлагают варианты и разрабатывают отчет с информацией, показывающей, как объединить эти два подхода во всех технологиях. Они также предоставляют информацию о нескольких различных технологиях, таких как сравнение и сопоставление лазерной сварки с контактной сваркой, микросваркой TIG и другими платформами.

В дополнение к гибкому выбору технологий клиенты могут видеть варианты оборудования в рамках технологии. Что касается лазерной обработки, то в прикладных лабораториях есть аппараты для сварки Nd:YAG и волокон. Например, варианты контактной сварки включают переменный ток, емкостной разряд, высокочастотный и линейный постоянный ток. Для резки и микрообработки клиенты могут увидеть реализации системы, показывающие, что именно будет приобретено.

У нас есть значительный опыт работы с процессами контактной, микро TIG и лазерной сварки для сварки аккумуляторов. Мы также отметили интерес к переходу на лазерную сварку и можем помочь клиентам, переходящим на эту технологию.

4 Улучшения в области лазерной сварки для облегчения веса транспортных средств

Хотя многие производители автомобилей в Северной Америке по-прежнему используют сталь различных марок для большей части конструкции автомобильной рамы, алюминий в настоящее время является вторым наиболее часто используемым материалом в транспортных средствах. Этот легкий металл интегрируется во многие аспекты конструкции автомобиля, чтобы помочь снизить расход топлива. Помимо повышения эффективности использования топлива, более легкие автомобили спроектированы так, чтобы быть быстрее, безопаснее и потенциально более дублируемыми, чем их более громоздкие предшественники. Узнайте о проблемах, с которыми сталкивается отрасль при использовании алюминия в конструкции автомобилей, и о том, какие процессы соединения сейчас в тренде.

Этот легкий металл интегрируется во многие аспекты конструкции автомобиля, чтобы помочь снизить расход топлива. Помимо повышения эффективности использования топлива, более легкие автомобили спроектированы так, чтобы быть быстрее, безопаснее и потенциально более дублируемыми, чем их более громоздкие предшественники. Узнайте о проблемах, с которыми сталкивается отрасль при использовании алюминия в конструкции автомобилей, и о том, какие процессы соединения сейчас в тренде.

Лазерная сварка алюминия и стали

Алюминий и другие металлические композиты лидируют в гонке за материалы для повышения эффективности использования топлива . Соединение алюминия может оказаться сложной задачей, поскольку его металлургические свойства заметно отличаются от свойств традиционного короля автомобильных материалов — стали. Температура плавления стали примерно на 1500 градусов (по Фаренгейту) выше, чем у алюминия, и проводимость каждого из них также различается. Эта миграция материала вызывает проблемы при соединении как алюминия с алюминием, так и алюминия со сталью.:quality(80)/images.vogel.de/vogelonline/bdb/1354100/1354143/original.jpg)

Несмотря на то, что алюминий не является чем-то новым в автомобильной игре , Ford привлек внимание к этому легкому металлу. Ford F150 2015 года стал первым крупносерийным автомобилем с полностью алюминиевым кузовом. Компания Ford решила эту проблему соединения с помощью самонарезающих заклепок , клея, винтов для сверления и лазерной сварки. Их сборочная линия прошла через масштабную фазу переоснащения, которая включала переход с применения примерно 5000 точечных сварок на стальной модели 2014 года на 2000 заклепок на грузовике 2015 года.

Эти новые алюминиевые корпуса легче своих стальных предшественников, но соединительные заклепки весят больше, чем сварные швы. По мере развития автомобилестроения существует постоянный толчок к увеличению веса, прочности и безопасности.

Компания GM потратила два года на разработку метода контактной точечной сварки для соединения алюминия со сталью. В 2016 году Cadillac CT6 использовал 11 материалов, чтобы сделать его самым легким автомобилем в своем классе. GM внедрила процесс точечной сварки, соединяющий сталь с алюминием. Это усовершенствование производства позволило GM избежать клепки, что, в свою очередь, уменьшило вес, стоимость и количество деталей. Все это было сделано с минимальными изменениями оборудования.

GM внедрила процесс точечной сварки, соединяющий сталь с алюминием. Это усовершенствование производства позволило GM избежать клепки, что, в свою очередь, уменьшило вес, стоимость и количество деталей. Все это было сделано с минимальными изменениями оборудования.

Совсем недавно Компания BMW тестирует сварку элемента контрподставки для соединения алюминия со сталью.

Поскольку промышленность продолжает изучать процессы соединения, лазерная сварка кажется преобладающей технологией . AWS Welding Journal и это исследование Fraunhofer USA, посвященное сайтам, объясняют рост популярности лазеров.

- Преодолевает разницу в теплопроводности и температуре плавления между алюминием и сталью

- Нет времени высыхания, как у клея

- Легче заклепок

- Более прочные соединения, чем точечная сварка

- Пониженная склонность к растрескиванию при лазерной сварке с присадочным материалом

- Быстрый и гибкий процесс соединения

Несмотря на то, что были достигнуты большие успехи, все еще существуют металлургические проблемы с соединением разнородных металлов. Дэвид Хаврилла из TRUMPF Inc. заявил: «Лазеры продемонстрировали успешное соединение алюминия со сталью, но остаются другие проблемы, такие как гальваническая коррозия и различия в удлинении материалов, которые могут привести к образованию складок на видимых панелях».

Дэвид Хаврилла из TRUMPF Inc. заявил: «Лазеры продемонстрировали успешное соединение алюминия со сталью, но остаются другие проблемы, такие как гальваническая коррозия и различия в удлинении материалов, которые могут привести к образованию складок на видимых панелях».

4 Важные достижения в области лазерной сварки

1. Отслеживание шва в режиме реального времени

Поскольку лазерная сварка обычно меньше, чем дуговая сварка, для обеспечения точного выравнивания головок лазерной сварки по отношению к стыку используются датчики на основе технического зрения. Сварочные роботы, использующие перепрограммированные траектории, не всегда производят достаточное количество швов. Все основные производители интегрировали эти процессы для повышения эффективности и точности в массовое производство.

2. Перекрытие зазоров

Дистанционная лазерная сварка стыков кузова в белом идеально сваривается с нулевым зазором между деталями. Но часто дверные проемы, бобы крыши и днище кузова труднее добиться нулевого зазора. Для этих более сложных мест сварки зазоры между листами могут варьироваться, вызывая проблемы при сварке.

Для этих более сложных мест сварки зазоры между листами могут варьироваться, вызывая проблемы при сварке.

Одно исследование, проведенное Флорианом Альбертом f , показало, что:

Тонкие зазоры стальных листов, почти до толщины материала верхнего листа, могут быть перекрыты. Положение сварки PA, PF, PG имеет меньшее значение для формирования и качества сварного шва. Иную картину можно увидеть с алюминиевыми угловыми сварными швами. В положении PA возможно перекрытие зазоров до 50…60 % толщины наименьшего листа за счет использования стратегии колебаний балки в зависимости от зазора для алюминия. В положении PF или PG перекрытие возможно, когда зазоры составляют примерно 20…30 % от меньшей толщины листа. Возможными причинами этого являются более низкая вязкость алюминиевой сварочной ванны по сравнению со сталью, а также поверхностное натяжение расплавленной ванны. При обработке в положениях сварки вверх или вниз, когда размер зазора увеличивается, расплавленный алюминий имеет большую тенденцию выпадать из сварного шва.

Технология удаленной лазерной сварки эволюционировала и может включать автоматизированный процесс перекрытия зазоров, используемый триангулированными лазерами. «Если между частями есть зазор, будут применяться автоматические стратегии шунтирования за счет колебаний луча / или расфокусировки луча».

3. Осцилляция луча

При лазерной сварке тонкого алюминия часто возникают горячие трещины и пористость. Это исследование «Свариваемость алюминиевых сплавов для автомобильных применений» показывает, что системы, использующие осциллирующий лазер, обеспечивают более высокое качество сварных швов по сравнению с методами трехточечной сварки.

Выводы по испытаниям

- Возможно получение сварных швов без трещин как с колебательной, так и с трехточечной оптикой

- Осциллирующие сварные швы имеют более глубокий и равномерный профиль провара

- Сварные швы, выполненные с помощью колебательной оптики, получили более высокий предел прочности при растяжении

4.

Такое соединение прочнее традиционного.

Такое соединение прочнее традиционного.