Термомеханическая и механическая сварка — Энциклопедия по машиностроению XXL

Термический класс сварки называют также сваркой плавлением, а термомеханический и механический — сваркой давлением. [c.324]В зависимости от формы энергии, используемой для образования сварного соединения, все виды сварки разделяют на три класса термический, термомеханический и механический. [c.182]

Так как свариваемые поверхности неоднородны, имеют макро- и микронеровности, окисные пленки, загрязнения, то для сварки необходимо приложить внешнюю энергию. В зависимости от вида энергии различают три класса сварки термический, термомеханический и механический. [c.4]

Пластичные сплавы алюминия хорошо свариваются другими видами сварки термомеханического и механического классов. [c.135]

Источники энергии для термомеханических и механических процессов сварки давлением (контактная, термопрессовая, холодная и другие виды сварки) должны обеспечивать концентрацию тепловой или механической энергии в зоне сварки, а также давление, достаточные для создания физического контакта, активации и химического взаимодействия атомов соединяемых поверхностей.

Методы сварки давлением (термомеханические и механические) имеют определенные преимущества по сравнению с методами сварки плавлением. [c.449]

Методы сварки давлением разделяются на две подгруппы— термомеханические и механические. [c.596]

Сварка классифицируется в первую очередь по физическому признаку — форме энергии, используемой для образования сварного соединения. Для сварки используют три формы энергии термическую, термомеханическую и механическую, и аналогично этому называют классы сварки. К термическому классу относят все виды дуговой, газовой, электрошлаковой, плазменной, электронно-лучевой, лазерной, термитной и световой сварки. [c.9]

Существуют свыше 60 видов сварки, которые классифицируют по основным физическим, техническим и технологическим признакам. По физическим признакам в зависимости от формы используемой энергии предусматривается три класса сварки термический, термомеханический и механический. Термический класс включает виды сварки с использованием тепловой энергии (дуговая, электро-

[c.4]

Термический класс включает виды сварки с использованием тепловой энергии (дуговая, электро-

[c.4]В зависимости от вида энергии, необходимой для обеспечения данных связей, различают три класса сварки термический, термомеханический и механический, [c.3]

Рассмотрение термодинамической структуры процессов сварки позволяет подразделить их по виду введенной энергии на термические (Т), термомеханические (ТМ) и механические (М) процессы.

При классификации процессов сварки целесообразно выделить три основных физических признака наличие давления, вид вводимой энергии и вид инструмента — носителя энергии. Остальные признаки можно условно отнести к техническим или технологическим (табл. 1.1). Признак классификации по наличию давления применим только к сварке и пайке. По виду вводимой в изделие энергии все сварочные процессы, включая сварку, пайку, резку и др.

, могут быть разделены на термические, термомеханические и прессово-механические способы.

[c.20]

, могут быть разделены на термические, термомеханические и прессово-механические способы.

[c.20]К термомеханическим процессам относятся процессы, идущие с введением теплоты и механической энергии сил давления при осадке. Теплота может выделяться при протекании электрического тока, газопламенном или индукционном нагреве, введении в зону сварки горячего инструмента и т. п. Сварка может вестись как с плавлением металла (частичным или по всему соедине- [c.24]

Сварка термического класса основана на использовании тепловой энергии и включает такие ее виды электродуговую, электрошлаковую, газовую, индукционную, плазменную, термитную, электронно-лучевую, лазерную и др. Сварка механического класса (сварка трением, ультразвуковая и др.) содержит те ее виды, которые используют механическую энергию. Сварка термомеханического класса (контактная, диффузионная, газопрессовая, взрывом и др.) основана на сочетании тепловой энергии и потенциальной энергии давления. [c.242]

[c.242]

В зависимости от характера вводимой энергии все сварочные процессы (сварку, пайку, резку) можно отнести к термическим (Т), термомеханическим (ТМ) и механическим (М) методам.

Структура и механические свойства сварного соединения изменяются не только под влиянием нагрева. Изменения происходят и при механических или термомеханических методах сварки. Часто повышение твердости и снижение пластичности в околошовной зоне происходит вследствие физического упрочнения (наклепа). Подобные явления могут, например, иметь место при холодной и ультразвуковой сварке, когда процесс образования сварного соединения сопровождается значительными пластическими деформациями без существенного нагрева. [c.497]

Г. Исследование влияния пластической деформации высокотемпературных фаз на их устойчивость в заданном температурном интервале превращения и на механические свойства металлов при сварке, термомеханической и механико-термической обработках

[c. 88]

88]

К. термическому классу относятся дуговая, газовая, электрошлаковая, электронно-лучевая, плазменная сварка и др., к термомеханическому классу контактная, диффузионная, газопрессовая, термитно-прессовая и печная сварка и др., к механическому классу — холодная, взрывом, ультразвуковая, трением и магнитно-импульсная сварка. [c.6]

К термомеханическим процессам относятся процессы, идущие с введением теплоты и механической энергии сил давления при осадке. Теплота может выделяться при протекании электрического тока, газопламенном или индукционном нагреве, введении в зону сварки горячего инструмента и т. п. Сварка может вестись Как с плавлением металла (частичным или по всему соединению), так и без плавления, в твердом состоянии. Эти процессы подробно описаны в технологических курсах. Здесь отметим только некоторые особенности контактной сварки. [c.27]

Способы наплавки, так же как и способы сварки, классифицируются по типу энергии, вкладываемой в изделие для получения надежного соединения наносимого слоя с материалом основной детали, на механические, термомеханические и термические. Наиболее распространены дуговые методы наплавки.

[c.207]

Наиболее распространены дуговые методы наплавки.

[c.207]

Сварка цветных металлов и их сплавов требует тщательной подготовки и правильного подбора электродов, присадочного металла, флюсов или покрытий, а также режимов сварки и последующей термической, термомеханической или механической обработки. [c.208]

В ядре сварной точки допускаются единичные поры, раковины и даже трещины, если их размер не превышает V3—V4 высоты ядра. Такого рода дефекты не оказывают влияния не только на статическую, но и вибрационную прочность. Это объясняется тем, что прочность сварной точки главным образом зависит от концентрации напряжений, типовая эпюра которых показана на нижней части рис. 96. Круговой концентратор К, который проходит по зоне термического влияния (если она есть) или по границе расплавления, и представляет собой самое опасное сечение сварного соединения. Следовательно, поскольку неустраним сам концентратор К, то, видимо, все внимание технолога должно сосредоточиваться на том слое металла, в котором расположен концентратор К-Таким образом, первая задача технолога —это получить хорошо сформированное расплавленное ядро определенных размеров.

Действительно, сварные конструкции весьма многообразны по формам и размерам сварные конструкции и соединения изготавливаются практически из любых металлов и сплавов, с самыми различными физическими характеристиками.

Режимы сварки сварочный ток и механическое давление —- в современной практике весьма сложно программируются. В целом технологический процесс по его отдельно регулируемым этапам можно разделить на следующие операции 1) подготовка деталей к сварке 2) электронагрев по предусмотренной программе 3) охлаждение деталей по определенной термомеханической программе.

[c.156]

Режимы сварки сварочный ток и механическое давление —- в современной практике весьма сложно программируются. В целом технологический процесс по его отдельно регулируемым этапам можно разделить на следующие операции 1) подготовка деталей к сварке 2) электронагрев по предусмотренной программе 3) охлаждение деталей по определенной термомеханической программе.

[c.156]Критерии расчетного выбора технологии и режимов сварки, основанные на установлении связи между параметрами термических циклов и изменениями структуры и механических свойств сварных соединений с учетом рационального сочетания режимов термообработки до и после сварки характеристики свариваемости сталей и сплавов титана различных структурных классов и рекомендации по их легированию повышение прочности сварных соединений сталей и сплавов титана с помощью термомеханической и механико-термической обработки. [c.6]

РЕГУЛИРОВАНИЕ СТРУКТУРЫ И МЕХАНИЧЕСКИХ СВОЙСТВ СВАРНЫХ СОЕДИНЕНИЙ СТАЛЕЙ И СПЛАВОВ ТИТАНА ПРИ СВАРКЕ И ПОСЛЕДУЮЩЕЙ ТЕРМИЧЕСКОИ И ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКЕ

248]

248]

Уменьшение остаточных сварочных напряжений. Способы уменьшения остаточных напряжений делят на термические, механические и термомеханические. Наиболее эффективно снятие остаточных напряжений способами, осуществляемыми после сварки. [c.35]

Закономерности формирования химического состава металла шва изложены в разд. III Физико-химические и металлургические процессы при сварке . Материал первых двух разделов дает описание тех физических и температурных условий, которые создаются над поверхностью металла и в самом металле в процессе сварки. В этом плане материал первых двух разделов представляет собой как бы описание того физического фона, от которого зависит протекание реакций, переход различных легирующих элементов в металл шва или их удаление и окисление. Вопросы защиты металла шва и массообмена на границе металл— шлак и металл — газ — центральные в разд. III. Эти процессы предопределяют химический состав металла шва, а следовательно, во многом и его механические свойства. Однако формирование свойств сварного шва, а тем более сварного соединения, определяется не только химическим составом металла. Характер кристаллизации шва во многом влияет на его свойства. Свойства околошовной зоны и в определенной мере металла шва существенно зависят от температурного и термомеханического циклов, которые сопровождают процесс сварки. Для многих легированных сталей и сплавов эта фаза формирования сварного соединения предопределяет их механические свойства. Процесс сварки может создавать в металле такие скорости нагрева и охлаждения металла вследствие передачи теплоты по механизму теплопроводности, которые часто невозможно организовать при термической обработке путем поверхностной теплопередачи. Образование сварного соединения сопровождается пластическими деформациями металла и возникновением собственных напряжений, которые также влияют на свойства соединений. Эти вопросы рассматриваются в IV, заключительном разделе учебника — Термодеформационные процессы и превращения в металлах при сварке .

Однако формирование свойств сварного шва, а тем более сварного соединения, определяется не только химическим составом металла. Характер кристаллизации шва во многом влияет на его свойства. Свойства околошовной зоны и в определенной мере металла шва существенно зависят от температурного и термомеханического циклов, которые сопровождают процесс сварки. Для многих легированных сталей и сплавов эта фаза формирования сварного соединения предопределяет их механические свойства. Процесс сварки может создавать в металле такие скорости нагрева и охлаждения металла вследствие передачи теплоты по механизму теплопроводности, которые часто невозможно организовать при термической обработке путем поверхностной теплопередачи. Образование сварного соединения сопровождается пластическими деформациями металла и возникновением собственных напряжений, которые также влияют на свойства соединений. Эти вопросы рассматриваются в IV, заключительном разделе учебника — Термодеформационные процессы и превращения в металлах при сварке . [c.6]

[c.6]

Расчеты показали, что для многих видов соединений и материалов механические и термомеханические процессы сварки тре- [c.27]

Фазовые и структурные превращения при сварке конструкционных сталей нередко вызывают понижение технологической прочности, механических и эксплуатационных свойств металла сварных соединений. Под технологической прочностью понимают способность материалов без разрушения выдерживать термомеханические воздействия в процессе сварки. В условиях указанных воздействий часто существенно понижаются механические свойства металла, что вместе с довольно высокими сварочными деформациями и напряжениями может служить причиной образования трещин. [c.511]

Классификация, как и в случае сварки металлов, проводится по физическим, техническим и технологическим признакам. По виду использования энергии сварку пластмасс можно разделить на способы, использующие тепловую, механическую, электромеханическую энергии или сочетание их. Если соединение образуется в результате расплавления или размягчения кромок и присадочного материала, то такой класс сварки относят к термическим. Совместное использование нагрева и давления является признаком термомеханического класса. К чисто механическому классу относят способы сварки, когда тепловая энергия внутри изделия получается в процессе превращения механической энергии (трение, ультразвук и т. п.). Электромагнитная энергия также преобразуется в тепловую.

[c.515]

Если соединение образуется в результате расплавления или размягчения кромок и присадочного материала, то такой класс сварки относят к термическим. Совместное использование нагрева и давления является признаком термомеханического класса. К чисто механическому классу относят способы сварки, когда тепловая энергия внутри изделия получается в процессе превращения механической энергии (трение, ультразвук и т. п.). Электромагнитная энергия также преобразуется в тепловую.

[c.515]

Более эффективно наружное плакирование, которое сопровождается объемной пластической деформацией метаемой трубы и приводит к упрочнению материала. Если высокоскоростная деформация стальных труб происходит при сварке с нагревом выше температур фазовых превращений, то в структуре сталей наблюдается образование мартенсита деформации (как и при высокочастотной термомеханической обработке). Это приводит не только к повышению прочности, но и к сохранению пластичности и вязкости материала. Для сварки взрывом с нагревом хрупких тугоплавких материалов (Сг, Мо, W) характерно формирование мелкозернистой ячеистой структуры с высокими физико-механическими свойствами. [c.424]

[c.424]

При определении характеристик трещиностойкости сварных соединений необходимо учитывать структурно-механическую неоднородность соединений, обусловленную локальностью процессов термомеханического поведения металла при сварке. Такая локальность Приводит к образованию полей остаточных напряжений и деформаций, изменению структуры и фазового состава, возникновению микро- и макродефектов [1-2]. [c.79]

Термомеханические и механические методы легче механизировать и автоматизировать, йри большинстве из них достигается высокая производительность. Все это предопределило достаточно шрфокую область применения способов сварки давлением. [c.449]

Термомеханические и механические процессы осуществляются обязательно с приложением давления (сварка давлением). Кшерлю-механическим относятся процессы, протекающие с введением теплоты и механической энергии сил давления. Сварка может вестись как с плавлением металла, так и без плавления, т. е. в твердом состоянии. Теплота может выделяться при протекании электрического тока, газопламенном или индукционном нагреве.

[c.362]

Сварка может вестись как с плавлением металла, так и без плавления, т. е. в твердом состоянии. Теплота может выделяться при протекании электрического тока, газопламенном или индукционном нагреве.

[c.362]

Классификация сварки. ГОСТ 19521-74 предусматривает три класса сварки термический, термомеханический и механический. Термический класс объе- [c.5]

Процесс сварки делят на три класса (ГОСГ 19521—74) термический, термомеханический и механический. Термический класс объединяет виды сварки, осуществляемые плавлением металла. Термо.ме.хапический класс включая виды сварки, осуществляемые давлением с использованием тепловой энергий. К меха-ннческо.му классу о[носился ви ты сварки, выполняемые давлением с дополнительной механической энергией. [c.5]

К термическому классу следует отнести сварку нагретым газом, сварку экструдируемой присадкой (расплавом) и их разновидности. К термомеханическому классу относится контактная тепловая сварка, к механическому — сварка ультразвуком, трением и вибротрением. [c.515]

[c.515]

На основании этих определений в основу классификации процессов сварки и резки положен вид энергии, вводимой для получения соединения или для резки. Таких видов энергий два — тепловая энергия и механическая. В соответствии с этим все основные сварочные процессы подразделяются на термические — Т, термомеханические (термопрессовые) — ТМ и механические (прессовомеханические) — М. Признак наличия давления применим только к сварке. Данная классификация введена в ГОСТ 19521—74. По этой классификации сварка, связанная с Т-процессами, осуществляется путем введения тепловой энергии без механического давление и носит название сварки плавлением. К таким процессам относятся электродуговая, электрошлаковая, литейная, термитная, индукционная сварка, лучевые сварки и т. д. [c.9]

Г. Методика исследования влияния пластической деформации высоко-температзфных фаз на их устойчивость в заданном температурном интервале превращения и на механические свойства металлов при сварке, термомеханической и механико-термической обработках. Для этих экспериментов используются обычные образцы ИМЕТ-1 длиной 150 мм (см. рис. 21, б), но без выточки. Например, при изучении влияния пластической деформации аустенита на его устойчивость в температурном интервале бейнитного превращения образцы, установленные

[c.65]

Для этих экспериментов используются обычные образцы ИМЕТ-1 длиной 150 мм (см. рис. 21, б), но без выточки. Например, при изучении влияния пластической деформации аустенита на его устойчивость в температурном интервале бейнитного превращения образцы, установленные

[c.65]

сварка вольфрамовым электродом в среде защитного газа в нефтегазовой промышленности

На морских платформах для транспортировки сырых и переработанных нефти и газа применяются входные и выходные трубопроводы. Эти трубопроводы подвергаются воздействию значительных внешних сил во время прокладки и эксплуатации (высокое давление и/или температура, химическое воздействие перекачиваемой среды изнутри, давление воды и воздействие течений снаружи), и поэтому должны выдерживать сильные механические напряжения. Они должны поглощать высокие динамические нагрузки, обладать стойкостью к коррозии.

Соединение труб осуществляется вручную либо при помощи механизированных либо автоматизированных сварочных систем. Особенно важным этапом является сварка корневого слоя щва, поскольку отклонение от допустимого тепловложения может значительно уменьшить стойкость металла к коррозии. В любом случае, если оборудование для механизированной сварки недоступно, корневой и верхний слои шва могут быть выполнены ручной сваркой вольфрамовым электродом в среде защитного газа с добавлением заполняющего материала. Необходимо подчеркнуть, что данный процесс обладает теми же недостатками: низкая производительнось, значительная зависимость от опыта и навыков работы сварщика, недостаточноая воспроизводимость, ограниченный контроль качества и др. При помощи механизированного либо автоматизированного сварочного оборудования можно выполнить любое количество сварных швов, причем каждый из них будет соответствовать самым строгим требованиям по качеству (так называемый подход «нулевых рисков/нулевых дефектов». Результаты работы больше не зависят от навыков сварщика, которому поручена эксплуатация оборудования.

Особенно важным этапом является сварка корневого слоя щва, поскольку отклонение от допустимого тепловложения может значительно уменьшить стойкость металла к коррозии. В любом случае, если оборудование для механизированной сварки недоступно, корневой и верхний слои шва могут быть выполнены ручной сваркой вольфрамовым электродом в среде защитного газа с добавлением заполняющего материала. Необходимо подчеркнуть, что данный процесс обладает теми же недостатками: низкая производительнось, значительная зависимость от опыта и навыков работы сварщика, недостаточноая воспроизводимость, ограниченный контроль качества и др. При помощи механизированного либо автоматизированного сварочного оборудования можно выполнить любое количество сварных швов, причем каждый из них будет соответствовать самым строгим требованиям по качеству (так называемый подход «нулевых рисков/нулевых дефектов». Результаты работы больше не зависят от навыков сварщика, которому поручена эксплуатация оборудования.

Механизированная либо автоматическая сварка вольфрамовым электродом в среде защитного газа означает, что сам процесс, а также весь комплекс связанных с ним параметров оптимизируется и заранее утверждается. Результаты работы окончательно документируются посредством сварочных инструкций, соответствующие программы реализуются в сварочных аппаратах, применяемых на заводах и на объектах. Для работы с автоматизированным оборудованием больше не требуются навыки ручной сварки, поэтому профессиональные операторы заменяют ручных сварщиков.

Для проекта Shah Deniz 2 подряжчику потребовалось сварить большое количество 16-дюймовых труб CRA, а также фланцев и колен. Несущие трубы с толщиной стенок 41,9 мм были изготовлены из стали API 5L X65, имели внутреннюю плакирову ERNICrMo-3 толщиной 3,0 мм. На заводе-изготовителе трубы (длиной 12 м каждая) объединялись в секции по 24 м. Исходя из имевшегося в наличии оборудования (как это обычно бывает при необходимости выполнять кольцевые швы), для сварки корневого и верхнего слоев применялся ручной сварочный аппарат для сварки вольфрамовым электродом в среде защитного газа (в положении 5G), а для сварки заполняющих слоев – дуговая сварка под флюсом (SMAW). Тем не менее, в процессе утверждения обнаружилось, что заполняющие слои не соответствуют всем техническим требованиям. Проблемы были вызваны зонами начала и окончания сварочного прохода, а также недостаточным проплавлением и потребностью в ремонтных работах. Более того, высокое тепловложение, характерное для SMAW, помешало добиться требуемых свойств металла сварного шва, включая вязкость и предел прочности.

Тем не менее, в процессе утверждения обнаружилось, что заполняющие слои не соответствуют всем техническим требованиям. Проблемы были вызваны зонами начала и окончания сварочного прохода, а также недостаточным проплавлением и потребностью в ремонтных работах. Более того, высокое тепловложение, характерное для SMAW, помешало добиться требуемых свойств металла сварного шва, включая вязкость и предел прочности.

Нем не менее, чтобы не сорвать сроки поставки, руководитель проекта принял решение перейти на механизированную сварку вольфрамовым электродом в среде защитного газа с подачей горячей проволоки. Для этого была заказан соответствующий сварочный аппарат (с вращением трубы 1G). Поскольку трубы уже были разделаны под ручную сварку (угол 30°), корневой и верхний слои по-прежнему выполнялись вручную.

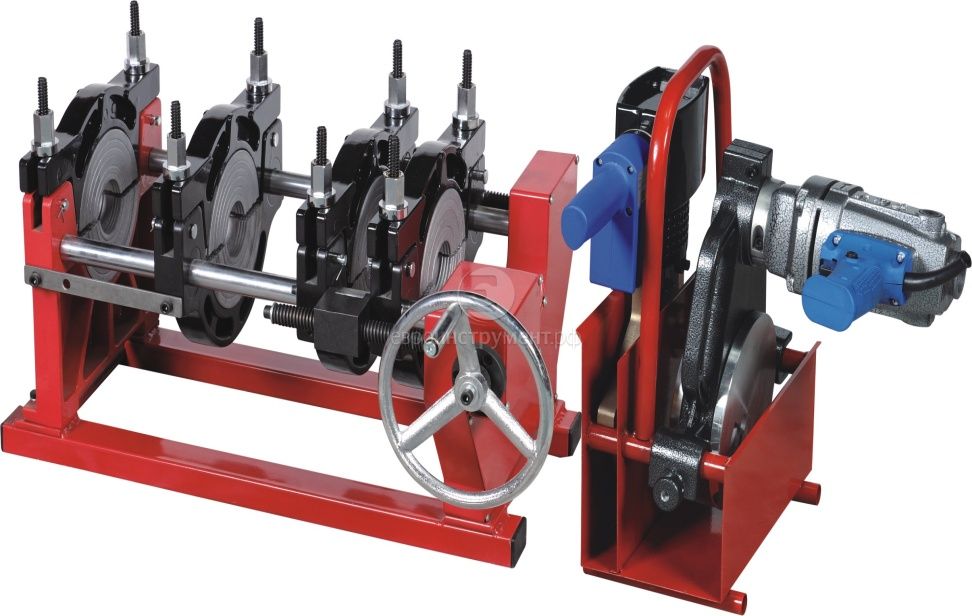

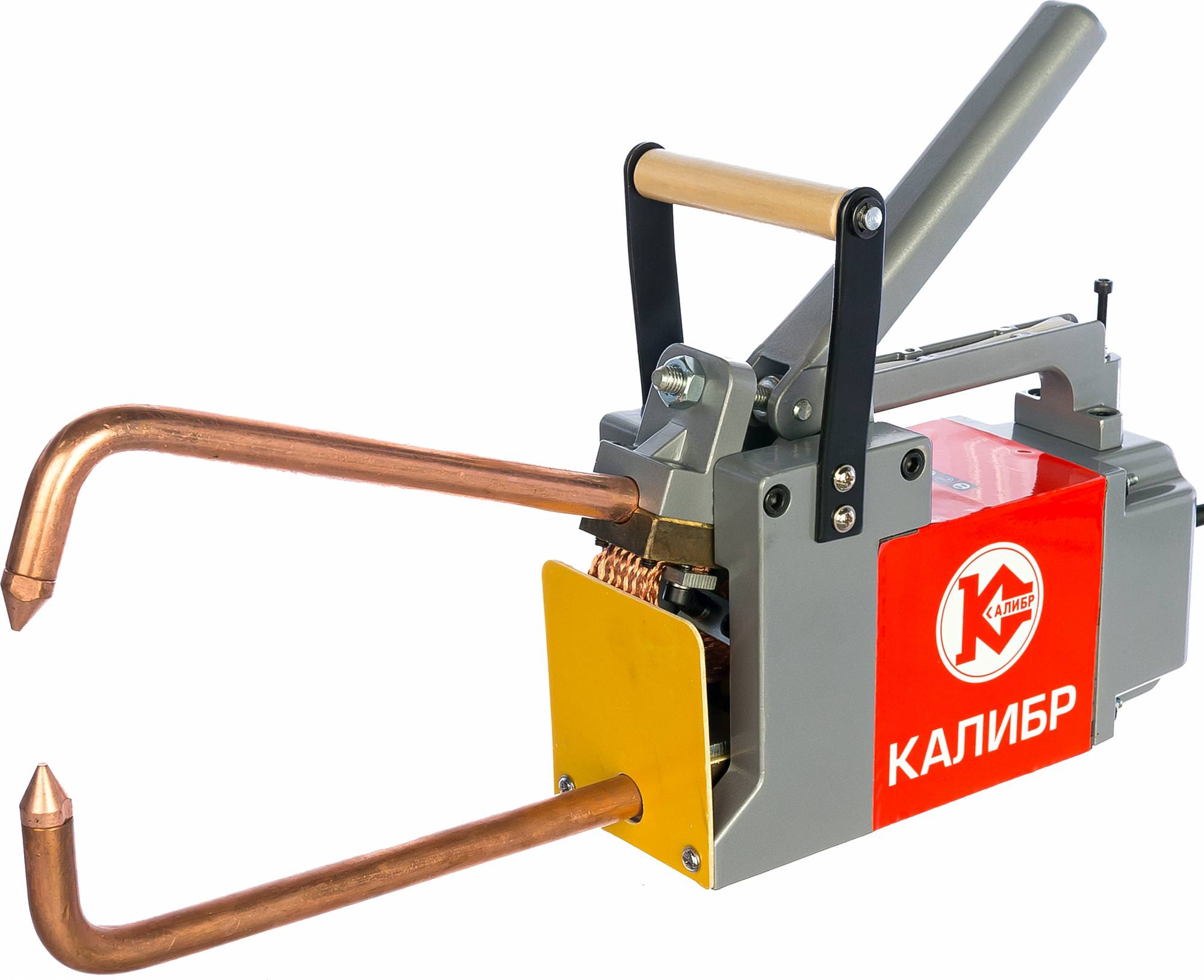

Механическое сварочное оборудование — Сварка металлов

Механическое сварочное оборудование

Категория:

Сварка металлов

Механическое сварочное оборудование

Механическое сварочное оборудование (МСО) является средством механизации и автоматизации процессов сварки. Оно предназначено для выполнения одной из следующих функций: фиксирования свариваемого изделия в удобном для сварки положении; поворота свариваемого изделия при наложении сварных швов в различных плоскостях; вращения свариваемого изделия со сварочной скоростью, обеспечивающего постоянство скорости сварки при наложении круговых швов; установки и направления самоходных сварочных автоматов; перемещения сварочных автоматов в исходное положение для сварки; перемещения автоматов со скоростью сварки, обеспечивающего постоянство скорости сварки при наложении прямолинейных швов и перемещения сварщиков.

Оно предназначено для выполнения одной из следующих функций: фиксирования свариваемого изделия в удобном для сварки положении; поворота свариваемого изделия при наложении сварных швов в различных плоскостях; вращения свариваемого изделия со сварочной скоростью, обеспечивающего постоянство скорости сварки при наложении круговых швов; установки и направления самоходных сварочных автоматов; перемещения сварочных автоматов в исходное положение для сварки; перемещения автоматов со скоростью сварки, обеспечивающего постоянство скорости сварки при наложении прямолинейных швов и перемещения сварщиков.

Рис. 1. Аппарат для электрошлаковой сварки А-612:

Рис. 2. Аппарат для электрошлаковой сварки А-535:

1 — кронштейн крепления колонны; 2 — механизм вертикального подъема; 3 — пульт управления; 4 — механизм подачи электродной проволоки; 5 — кассета с проволокой; 6 — рукоятки взаимного перемещения мундштуков; 7 — направляющая колоннад 8 — передняя подвеска ползуна; 9 — сварочные мундштуки; 10 — подвеска ползуна задняя; 11 — механизм поперечных колебаний электрода.

Некоторые виды механического сварочного оборудования сочетают в себе выполнение нескольких из перечисленных функций.

В зависимости от назначения различаются следующие виды МСО: манипуляторы, вращатели, кантователи, роликовые стенды, столы сварщика, колонны, тележки, пантографы и площадки для сварщиков.

Манипуляторы

Манипуляторы предназначены для автоматической и полуавтоматической дуговой сварки. Они изготовляются двух типов: манипуляторы со сварочной скоростью, обеспечивающие вращение свариваемого изделия вокруг оси, и манипуляторы с маршевой скоростью, обеспечивающие поворот свариваемого изделия в положение, удобное для сварки. С помощью обоих типов манипулятора можно осуществлять также наклон изделия.

Конструктивно манипуляторы выполняются обычно двух видов: карусельные и консольные.

Манипулятор карусельного типа имеет станину, шпиндель с приводом вращения, поворотный стол с приводом наклона и рабочий орган — планшайбу. Вместо планшайбы иногда устанавливают крестовину или непосредственно на шпиндель — приспособление для закрепления свариваемого изделия.

Манипулятор консольного типа имеет те же механизмы, но шпиндель вынесен на поворотную консоль. В консольном манипуляторе наклон планшайбы трансформируется во вращение консоли. Возможны и другие исполнения манипуляторов. Например, наклон может осуществляться за счет поворота в цапфах шпинделя с приводом, за счет поворота относительно станины и т. п.

Рис. 3. Манипулятор карусельного типа:

1 — привод; 2 — станина; 3 — планшайба.

В легких манипуляторах для наклона планшайбы применяется ручной привод.

Для обеспечения вращения или перемещения планшайбы со сварочной скоростью в манипуляторах применяется система привода с электродвигателем постоянного тока и тиристорным преобразователем. Кратность диапазона регулирования частоты вращения двигателя (отношение наибольшей частоты вращения к наименьшей) достигает 50 при постоянной скорости сварки.

Рис. 4. Манипулятор консольного типа:

1 — планшайба; 2—штанга; 3—пульт управления; 4—станина.

Для поворота или наклона планшайбы с маршевой скоростью и подъема изделия применяется двигатель переменного тока с нерегулируемой частотой вращения. Подъем изделия может осуществляться также с помощью гидравлического привода.

Электроаппаратура, предназначенная для управления манипулятором, как правило, размещается в отдельном шкафу. Однако сна может быть размещена и в станине манипулятора. Такая компоновка применяется обычно только в манипуляторах, не имеющих сварочной скорости, где электрооборудование значительно проще.

Основными параметрами, определяющими технологические возможности манипулятора, яиляются крутящий момент, который манипулятор может развить на оси вращения в положении, когда ось вращения расположена горизонтально, грузоподъемность, высота подъема планшайбы, угол наклона и высота оси вращения над уровнем пола при горизонтальном ее расположении.

Номинальный крутящий момент М, грузоподъемность Р и эксцентриситет центра тяжести изделия относительно оси вращения е связаны между собой зависимостью М = Ре. Под эксцентриситетом центра тяжести понимается расстояние от центра тяжести изделия, установленного на манипуляторе, до оси его вращения.

Под эксцентриситетом центра тяжести понимается расстояние от центра тяжести изделия, установленного на манипуляторе, до оси его вращения.

Для выбора манипулятора необходимо среди изделий, предназначенных для сварки, выделить изделие с наибольшей массой, а затем по каталогу подобрать ближайший типоразмер манипулятора. Затем определить изделие, у которого произведение его массы Рг на эксцентриситет ег будет максимальным (эксцентриситетом будет расстояние от центра тяжести до оси окружности кругового шва, подлежащего сварке на манипуляторе). Если это условие не соблюдается, необходимо перейти к следующему типоразмеру.

Управление манипулятором производится с пульта. Оно может быть синхронизировано с управлением сварочного автомата. При этом вращение изделия начинается одновременно с возбуждением электрической дуги.

Вращатели

Вертикальные вращатели предназначены для установки и поворота свариваемого изделия вокруг вертикальной оси, а также для вращения вокруг нее со сварочной скоростью. Вертикальный вращатель представляет собой манипулятор без механизмов наклона и подъема планшайбы. Они изготовляются двух типов: со сварочной или с маршевой скоростью.

Вертикальный вращатель представляет собой манипулятор без механизмов наклона и подъема планшайбы. Они изготовляются двух типов: со сварочной или с маршевой скоростью.

Конструктивная схема вертикальных вращателей — карусельная. Основные узлы привода и исполнительных органов вертикальных вращателей и манипуляторов идентичны. Вращатель имеет привод вращения, шпиндель с планшайбой и станину. Принципиальные конструктивные и электрические схемы вертикальных вращателей совпадают с аналогичными схемами манипуляторов. Вращатели обеспечивают работу при той же кратности диапазона регулирования скоростей сварки и частоты вращения, что и аналогичные манипуляторы.

Основными параметрами вращателей являются крутящий момент на оси вращения планшайбы, грузоподъемность и высота планшайбы над уровнем пола.

При выборе вертикального вращателя необходимо учитывать массу наиболее тяжелого изделия, предназначенного для сварки. Управление вертикальным вращателем аналогично управлению манипулятором.

Наклонные вращатели по назначению, конструкции и другим показателям аналогичны вертикальным, однако ось вращения у них направлена под углом к вертикали. В зависимости от конструкции свариваемых изделий угол наклона оси вращения обычно составляет 30, 45 или 60°. Существуют вращатели с фиксированной переустановкой оси вращения на два-три различных значения угла наклона. Из-за сложности установки свариваемых изделий на наклонную плоскость эти вращатели не получили большого распространения. Они применяются в основном для сварки изделий массой не более 500 кг.

Горизонтальные вращатели предназначены для установки и поворота свариваемого изделия вокруг горизонтальной оси, а также для вращения вокруг нее со сварочной скоростью.

Горизонтальные вращатели изготовляют двух типов: со сварочной или с маршевой скоростью.

Горизонтальный вращатель состоит из двух основных частей: приводной и поддерживающей. Приводная часть представляет собой манипулятор без механизма наклона, ось вращения которого всегда горизонтальна, Поддерживающая часть представляет собой подвижную тележку. Шпиндели обеих частей соосны. Для автоматической сварки длинномерных изделий дополнительно применяются подвижные роликоопоры, которые перемещаются по тем же напрявляющим, что и поддерживающая часть, и могут регулироваться по высоте в зависимости от диаметра свариваемого

Шпиндели обеих частей соосны. Для автоматической сварки длинномерных изделий дополнительно применяются подвижные роликоопоры, которые перемещаются по тем же напрявляющим, что и поддерживающая часть, и могут регулироваться по высоте в зависимости от диаметра свариваемого

Основные узлы привода и вспомогательных органов приводной и, частично, поддерживающей частей вращателей унифицируются с основными узла манипуляторов. Принципиальные конструктивные и электрические схемы горизонтальных вращателей совпадают с аналогичными схемами манипуляторов Вращатели обеспечивают работу при той же кратности диапазона регулирования частоты вращения и в том же диапазоне скоростей сварки, что и аналогичные манипуляторы.

Основными параметрами горизонтальных вращателей являются крутящий момент на оси вращения планшайбы, грузоподъемность и высота центров над уровнем пола.

Рис. 5. Вращатель горизонтальный:

1 — приводная стойка; 2 — роликовая опора; 3 — поддерживающая стойка; 4 — рельсовый путь.

Выбор необходимого вращателя проводится аналогично выбору манипулятора, но по моменту относительно- опорной плоскости изделия вращатель не проверяется, так как изделие закрепляется в нем в двух опорах. Необходимость установки дополнительных роликовых опор определяется в зависимости от влияния прогиба на качество сварного шва. Управление горизонтальным вращателем аналогично управлению манипулятором.

Кантаватели

Кантователи предназначены для установки свариваемого изделия и поворота его вокруг горизонтальной оси, а также для перемещения изделия по вертикали. Кантователи не имеют сварочной скорости. Они различаются по принципу устройства привода поворота. Наиболее распространены кантователи центровые, цепные, книжные, кольцевые.

Центровые кантователи имеют две стойки, на которых смонтированы приводы со шпинделями и рабочими органами. Одна из стоек, обычно неподвижная, имеет привод вращения шпинделя. Вторая, подвижная, имеет механизм перемещения по направляющим. В случае небольших перемещений вместо перемещения всей стойки может выдвигаться лишь шпиндель. Кроме того, каждая стойка может иметь синхронизированный привод подъема центров, который упрощает работу при сварке рамных конструкций.

В случае небольших перемещений вместо перемещения всей стойки может выдвигаться лишь шпиндель. Кроме того, каждая стойка может иметь синхронизированный привод подъема центров, который упрощает работу при сварке рамных конструкций.

Рис. 6. Кантователь двухстоечный с подъемными центрами:

1 — стойки; 2 — шпиндели; 3 — приводы.

Основными параметрами кантователей являются крутящий момент, грузоподъемность, минимальная и максимальная высота подъема центров. Выбор кантователя проводится аналогично выбору манипулятора — по грузоподъемности и крутящему моменту.

Цепные кантователи. Применяются в основном для кантовки балочных конструкций прямоугольного, треугольного или близких к ним сечений. Кантователь в зависимости от длины свариваемой конструкции имеет две или более стоек с рабочими цепями, которые приводятся в движение от привода. Свариваемое изделие устанавливаются на цепи и при ее перемещении поворачивается в нужное для сварки положение. Привод может иметь один двигатель, передающий движение цепями при помощи трансмиссий. Применяется также синхронизированный привод на каждой стойке, что упрощает работу на кантователе, но усложняет его электрическую схему.

Применяется также синхронизированный привод на каждой стойке, что упрощает работу на кантователе, но усложняет его электрическую схему.

Книжные кантователи. Применяются для поворота плоских свариваемых изделий вокруг горизонтальной оси на угол до 180°. Кантователь имеет поворотную раму, привод поворота, механизм крепления изделия, станину. Он может работать без крепления свариваемого изделия. Для этого кантователь снабжается двумя поворотными рамами. В вертикальное положение изделие устанавливается с помощью одной рамы, а другая рама за счет тормозного момента плавно опускает его.

Кольцевые кантователи. Применяются для поворота объемных свариваемых изделий. Кантователь в зависимости от длины свариваемых изделий имеет два или более колец для закрепления изделия, роликовые

Рис. 7. Кантователь цепной:

1 — стойка; 2 — рабочая цепь; 3 — привод.

Рис. 8. Кантователь книжный:

1 — поворотная рама; 2 — привод поворота; 3 — механизм крепления изделия; 4 — станина.

Рис. 9. Кантователь кольцевой:

1 — кольцо; 2 — опорные ролики; 3 — привод.

Технические характеристики цепных кантователей

Кольцевые кантователи могут иметь составные кольца, раскрывающиеся для установки изделия. Кроме описанных конструкций сварочных кантователей, существуют и другие конструкции, применяемые значительно реже. Промышленность выпускает несколько видов цепных кантователей.

Сварочные роликовые стенды

Сварочные роликовые стенды предназначаются для вращения свариваемых изделий типа тел вращения, как правило, цилиндрических. Роликовые стенды собираются из роликовых опор и приводов. Роликовые опоры могут объединяться в секции.

Роликовые опоры бывают стационарными, перекидными, сдвоенными балансирными. Стационарные опоры имеют неподвижную ось ролика. Перекидная опора имеет шарнир для поворота обоймы с роликом в различные положения. Вариантом перекидной опоры может быть переустанавливаемая опора, имеющая несколько фиксированных положений. В конструкцию балансирных опор входят сдвоенные ролики, которые самоустанавливаются в зависимости от диаметра свариваемого изделия.

В конструкцию балансирных опор входят сдвоенные ролики, которые самоустанавливаются в зависимости от диаметра свариваемого изделия.

Рис. 10. Стационарная (а) и перекидная (б) роликовые опоры.

Рис. 11. Роликовая опора балансирная.

Крутящий момент передается от ролика свариваемому изделию за счет трения, поэтому для лучшего сцепления с изделием контактная поверхность роликов покрывается резиной. При нагрузках, превышающих допустимую нагрузку на резину, применяются комбинированные ролики, в которых чередуются участки, покрытые резиной, с участками открытого металла. При этом радиус участка, покрытого резиной, превышает радиус металлического участка на величину, несколько меньшую величины допустимой деформации резины. При работе резина сжимается до уровня металлических участков, и избыточная нагрузка воспринимается металлом. В случае больших нагрузок применяются также сблокированные — удлиненные ролики.

Секции роликовых опор представляют собой пару опор одинакового или различных типов, которые устанавливаются на общем основании. Секции могут быть стационарными и передвижными. Для расширения диапазона диаметров свариваемых изделий расстояние между роликовыми опорами в секции может меняться.

Секции могут быть стационарными и передвижными. Для расширения диапазона диаметров свариваемых изделий расстояние между роликовыми опорами в секции может меняться.

Роликовые опоры выполняются приводными и холостыми. Приводные опоры отличаются от холостых наличием вывода концов валов роликов для присоединения к системе привода. Иногда приводные роликовые опоры выпускаются вместе с приводом и компонуются в стенде вместе с холостыми опорами без Наполнительного привода.

Рис. 12. Секция роликового стенда стационарная.

Рис. 13. Секция роликового стенда передвижная.

ГОСТ 21327—75 предусматривает три типа роликовых опор и шесть типов секций сварочных роликовых стендов, а также два исполнения — приводные и неприводные опоры и секции.

Основными параметрами роликовых опор и секций являются допустимая радиальная нагрузка на ролик, диаметр ролика и диапазон диаметров свариваемых изделий.

Привод роликовых стендов представляет собой систему электродвигателя с редукторами, которая обеспечивает вращение приводных роликов в роликовом стенде со сварочной или маршевой скоростью. Приводы роликовых стендов со сварочной скоростью оснащаются двигателями постоянного тока и имеют бесступенчатое регулирование числа оборотов по принципу, рассмотренному при описании манипуляторов. Приводы с маршевой скоростью оснащаются двигателями переменного тока. Приводы со сварочной скоростью рассчитаны на скорости как дуговой, так и электрошлаковой сварки.

Приводы роликовых стендов со сварочной скоростью оснащаются двигателями постоянного тока и имеют бесступенчатое регулирование числа оборотов по принципу, рассмотренному при описании манипуляторов. Приводы с маршевой скоростью оснащаются двигателями переменного тока. Приводы со сварочной скоростью рассчитаны на скорости как дуговой, так и электрошлаковой сварки.

Основными параметрами приводов являются крутящий момент, скорость или диапазон скоростей вращения выходного вала.

Роликовые стенды, применяемые в производстве, состоят из комбинаций различных типов роликовых опор (секций) и приводов, соединенных системами валов.

В сварочном роликовом стенде может быть один или два синхронизированных привода, расположенных в каждом ряду роликовых опор. Если в стенде установлен только привод со сварочной скоростью, то маршевой будет являться максимальная скорость привода. Если этого для маршевой скорости недостаточно, то дополнительно стенд комплектуют приводом с маршевой скоростью. Если сварка на стенде ведется не в автоматическом режиме, то стенд оснащают только приводом с маршевой скоростью.

Если сварка на стенде ведется не в автоматическом режиме, то стенд оснащают только приводом с маршевой скоростью.

Кроме описанных конструкций, могут применяться приводы с многоскоростными электродвигателями переменного тока или приводы со сменныкн передачами, обеспечивающие вращение свариваемого изделия со ступенчатым регулированием сварочной скорости.

При сварке легких конструкций роликовые стенды оборудуются роликами для прижима изделия к ведущим роликам и увеличения силы сцепления.

Рис. 14. Стол сварщика неповоротный:

1 — Сталина; 2 — рабочая плита; 3 — пластина для возбуждения дуги; 4 —. верхний отсос.

Столы сварщика

Для установки небольших свариваемых изделий при ручной или полуавтоматической сварке применяются столы сварщика. Они бывают неповоротными, поворотными и подъемно-поворотными и оборудуются устройствами для отсоса вредных газов и аэрозолей, образующихся при сварке. В столах может быть встроен вентилятор (тип 1) или они могут иметь элементы для подсоединения к цеховой вентиляционной системе (тип. 2). В некоторых столах предусмотрено несколько позиций для сварки, разделенных защитными экранами.

2). В некоторых столах предусмотрено несколько позиций для сварки, разделенных защитными экранами.

Столы неповоротные имеют рабочую плиту с решеткой, верхний отсос, вентиляционную систему, пластину для возбуждения дуги и колчан для электродов, смонтированных в корпусе. В некоторых конструкциях неповоротных столов рабочая плита выполняется поворотной. Иногда столы сварщика оборудуются правочной плитой.

Сварочные колонны и тележки

Установка и перемещение сварочных автоматов и полуавтоматов осуществляется с помощью сварочных колени и тележек. Кслойны для сварочных автоматов выполняются поворотными и неповорстными с подъемной или стационарной консолью. Б зависимости от назначения (для самоходного или несамоходного автомата) колонна может иметь выдвижную или невыдвижную консоль. Выдвижная консоль может иметь привод со сварочной скоростью. Колонны для самоходных сварочных автоматов имеют на консоли направляющие.

Колонны для сварочных полуавтоматов несут на себе подающий механизм и бухту со сварочной проволокой. Они могут выполняться с поворотными и наклонными консолями, Поворотная консоль колонны (состоит из двух шарнирно связанных частей, что позволяет обеспечивать сварку практически в любой точке площади, описанной радиусом, равным рабочей длине консоли. Кроме того, колонна имеет механизм вертикального перемещения консоли.

Они могут выполняться с поворотными и наклонными консолями, Поворотная консоль колонны (состоит из двух шарнирно связанных частей, что позволяет обеспечивать сварку практически в любой точке площади, описанной радиусом, равным рабочей длине консоли. Кроме того, колонна имеет механизм вертикального перемещения консоли.

Рис. 15. Колонна со сварочным полуавтоматом:

1 — стойка; 2 — штанга; 3 — сварочный полуавтомат.

Рис. 16. Глагольная сварочная тележка:

1 — стойка; 2 — каретка; 3 — штанга; 4 — сварочный автомат; 5 — место сварщика.

По конструктивному оформлению механизма передвижения различаются сварочные тележки глагольные, велосипедные и портальные.Глагольные сварочные тележки имеют платформу, перемещающуюся по двухколейному рельсовому пути, колонну, консоль, по которой перемещается (или на которую навешивается) сварочный автомат. У велосипедной сварочной тележки платформа одноколейная; в верхней части имеется поддерживающий ролик, перемещающийся по направляющей.

Рис. 17. Колонна сварочная поворотная:

1 — колонна; 2— каретка; 3 — штанга.

Сварочные тележки по сравнению с колоннами имеют еще одну степень свободы — перемещение по направляющим (рельсам). Конструктивно сварочные тележки устроены аналогично колоннам и дополнительно снабжены механизмами перемещения и платформой на колесах.

Рис. 18. Тележка портальная:

1— портал; 2 — траверса с балконом.

Портальные сварочные тележки имеют две колонны, соединенные в виде портала, опирающиеся каждая на одноколейную платформу. Вертикально перемещающиеся тележки имеют траверсу, по которой передвигается (или на которую навешивается) сварочный автомат. Портальная тележка перемещается по рельсовому пути широкой колеи.

Рис. 19. Велосипедная сварочная тележка:

1 — место сварщика; 2 — штанга; 3 — поддерживающий ррлик; 4 — каретка; 5—стойка.

Сварочные тележки могут передвигаться вдоль свариваемого изделия со сварочной и маршевой скоростью для сварки прямолинейных продольных щвов; для сварки прямолинейных поперечных швов тележки имеют либо направляющие, по которым перемещается сварочный автомат, либо выдвижную консоль, которая перемещается со сварочной скоростью. Кроме того, тележки имеют механизм вертикального перемещения консоли (траверсы), позволяющий вести сварку на заданной высоте.

Кроме того, тележки имеют механизм вертикального перемещения консоли (траверсы), позволяющий вести сварку на заданной высоте.

Сварочные колонны и тележки для осуществления движения со сварочной скоростью оснащаются двигателем постоянного тока, обеспечивающим бесступенчатое регулирование скорости сварки, или двигателем переменного тока с регулированием скорости сварки за счет сменных зубчатых передач. Эти приводы аналогичны приводам манипуляторов и имеют механизмы, преобразующие вращательное движение в прямолинейное. В цепи подъема, поворота, наклона и выдвижения консоли могут применяться гидравлические пневматические и ручные приводы.

Сварочные колонны и тележки, как правило, имеют кресло или балкон для сварщика, а также вентиляционную систему для отсоса вредных газов и аэрозолей из зоны сварки.

Площадки для сварщиков

Для размещения сварщиков и сварочной аппаратуры, а также для перемещения их в зону сварки предназначены специальные площадки. Они изготовляются в расчете на одного или нескольким сварщиков и могут быть передвижными (самоходными и несамоходными), переносными и стационарными.

Площадки могут иметь различную конструкцию. Наиболее часто применяются площадки, передвигающиеся по рельсам или по полу цеха. Такие площадки бывают с вертикальным подъемом балкона, с вертикальным подъемом и горизонтальным перемещением балкона, с подъемом и выдвижением балкона при помощи рычажной системы.

Площадки с вертикальным подъемом балкона имеют механизм подъема, оснащенный электромеханическим приводом. При этом движение площадки направлено к свариваемому изделию. Если площадки с вертикальным подъемом и горизонтальным перемещением балкона оснащены механизмом выдвижения балкона, то механизм движения тележки к свариваемому изделию отсутствует.

Площадки с рычажной системой подъема и выдвижения балкона имеют два рычага, соединенные шарнирно, балкон, систему, удерживающую балкон постоянно в горизонтальном положении, и привод (чаще всего гидравлический) повРрота рычагов. Площадки для сварщиков могут передвигаться вдоль изделия. Управление площадкой сосредоточено на балконе.

Реклама:

Читать далее:

Приборы для контроля сварных швов

Статьи по теме:

Оборудование для сварки и металлообработки

Сварка — это технологический процесс получения соединений металлов путем установления между ними межатомных связей. С помощью сварки можно соединять сплавы, а также однородные и разнородные материалы. В настоящее время сварка широко используется почти во всех областях строительства и машиностроения.

Огромные преимущества сварки обеспечили её широкое применение в народном хозяйстве. С ее помощью производятся суда, самолеты, мосты, реакторы, турбины, котлы и другие необходимые конструкции. Сварка всегда отличается качеством и надежностью.

В зависимости от формы энергии, используемой для образования сварного соединения, различают такие виды сварки:

- термическая сварка;

- термомеханическая сварка;

- механическая сварка.

В результате термической сварки происходит расплавление кромок присадочного материала и свариваемых заготовок для заполнения между ними пространства. Благодаря кристаллизации металла совместно с оплавленными кромками изделия и появления сварного шва соединение получается прочное. Выделяют следующие типы сварки: плазменная, дуговая, газовая, электрошлаковая, термитная литьем, электронно-лучевая, свето-лазерная.

Благодаря кристаллизации металла совместно с оплавленными кромками изделия и появления сварного шва соединение получается прочное. Выделяют следующие типы сварки: плазменная, дуговая, газовая, электрошлаковая, термитная литьем, электронно-лучевая, свето-лазерная.

К термомеханическому классу сварки относятся виды сварки, с использованием давления и тепловой энергии. В процессе термомеханической сварки, как правило, заготовки нагревают. Это необходимо делать для увеличения пластичности металла и усиления диффузионных свойств, которые способствуют увеличению прочности сварного соединения. К термомеханическим классам сварки принадлежат: контактная, газопрессовая, конденсаторная, индукционно-прессовая, диффузионная, трением. По виду используемой энергии сварка делится на: химическую (газовая и термитная), электрическую (все виды дуговой сварки, электрошлаковая, контактная и др.) и механическую (сварка трением и холодная).

К механическому классу сварки относятся виды сварки, производимые с использованием механической энергии и давления. Соединение заготовок при механической сварке производится методом пластической деформации соединяемых поверхностей. В области сварки производится разрушение и частичное вытеснение препятствующих сварке окисных пленок, появляются чистые поверхности и при сближении заготовок происходит процесс схватывания и сварки. К механическому типу относят ультразвуковую, холодную, магнитно-импульсную сварку.

Соединение заготовок при механической сварке производится методом пластической деформации соединяемых поверхностей. В области сварки производится разрушение и частичное вытеснение препятствующих сварке окисных пленок, появляются чистые поверхности и при сближении заготовок происходит процесс схватывания и сварки. К механическому типу относят ультразвуковую, холодную, магнитно-импульсную сварку.

Сварочные технологии

Технологическая составляющая в сварочной индустрии довольно значительна. Сварка – это одна из наиболее динамично развивающихся производственных индустрий, наукоемкость которой находится на очень высоком уровне. Десятки тысяч ученых по всему миру работают над улучшением существующих и над разработкой новых, более экономичных и эффективных технологий и методик сварки, которые могли бы обеспечить постоянно растущий спрос в данной сфере.

Сварка обеспечивает неразъемное соединение нескольких частей без использования дополнительных крепежных элементов. Выбор сварочной технологии и методики, применяемой в конкретном случае, зависит от таких факторов как материал соединяемых деталей, стоимость сварочных работ, возможность интеграции сварочного процесса в производственную цепочку, а также механические и эстетические требования к окончательному результату.

Наиболее распространенные на сегодняшний день технологии сварки — это горячая сварка, сварка с помощью вибраций и ультразвука. Новейшие технологии, например, индуктивная и лазерная сварка развиваются очень активно, но их удельная часть в сварочном производстве пока ничтожно мала.

Все вышеприведенные технологии сварки предусматривают процесс соединения под высокой температурой и давлением. Высокая температура может быть обеспечена как непосредственно электрической дугой (прямой контакт), так и с помощью инфракрасного излучения или фрикционным методом.

Чтобы обеспечить высокое и стабильное качество сварки, необходимо с ответственностью подойти к выбору технологии. Важно также определить ключевые параметры сварки и убедиться, что детали требующие соединения соответствуют выбранной технологии. Производители сварочного оборудования активно используют новейшие технологические разработки. Кроме стандартного, универсального оборудования они также поставляют специальные агрегаты, которые «заточены» под выполнение конкретной задачи. Например, при сварке частей автомобильных двигателей используются специальные ультразвуковые сварочные аппараты, которые обеспечивают близкую к идеальной точность сварки и всесторонний контроль сварочного шва.

Например, при сварке частей автомобильных двигателей используются специальные ультразвуковые сварочные аппараты, которые обеспечивают близкую к идеальной точность сварки и всесторонний контроль сварочного шва.

Сварка нержавеющей стали и цветного металла аргоном в СПБ

Сферы примененияПользоваться сваркой люди начали еще в те времена, когда только научились обрабатывать металл. Изначально это было в основном кузнечное соединение, которое сейчас практически не используется в первозданном виде, поскольку уже давно разработаны более современные и надежные методы, не требующие больших затрат физического труда. Современные технологии позволяют соединять материалы даже на межатомном уровне и в таких специфических условиях труда, как открытый космос или под водой.

В наши дни сварочные работы по-прежнему востребованы и широко применяются в промышленности, машиностроении и прочих областях деятельности человека. Благодаря новым методикам сварки появилась возможность создавать как гигантские агрегаты и механизмы, так и маленькие устройства, а также популярные сейчас гаджеты. Используют этот способ соединения металлов также и творческие люди для создания уникальных скульптурных ансамблей. Экономичность, практичность и универсальность сварки позволяют с большой долей вероятности утверждать, что она будет еще применяться долгие годы, пока не появится достойная альтернатива.

Используют этот способ соединения металлов также и творческие люди для создания уникальных скульптурных ансамблей. Экономичность, практичность и универсальность сварки позволяют с большой долей вероятности утверждать, что она будет еще применяться долгие годы, пока не появится достойная альтернатива.

Кроме того, нынешняя технология не стоит на месте. Научные исследования в данной области ведутся во многих странах мира, давая толчок к развитию других отраслей. Благодаря применению инновационных материалов сварочные агрегаты и аппараты со временем становятся дешевле. Вес и размеры также уменьшаются, а производительность труда увеличивается.

Чтобы получить изделие максимально высокого качества и выполнить намеченный план работ, сваркой металлов на производстве должны заниматься только квалифицированные сварщики, специально обученные и имеющие соответствующий допуск. Данный вид работ подразумевает повышенный риск получить травму при неосторожном или халатном отношении, поэтому весь допущенный к сварочным работам персонал должен быть снабжен спецодеждой и средствами индивидуальной защиты. Бытовые сварочные аппараты, в широком ассортименте представленные сейчас на рынке, дают возможность использовать сварку и в домашних условиях. Но и здесь обязательно нужно знать и соблюдать правила техники безопасности и не пренебрегать спецзащитой.

Бытовые сварочные аппараты, в широком ассортименте представленные сейчас на рынке, дают возможность использовать сварку и в домашних условиях. Но и здесь обязательно нужно знать и соблюдать правила техники безопасности и не пренебрегать спецзащитой.

У нас работают опытные сварщики, умеющие профессионально выполнять широкий спектр сварочных работ. На заводе имеется все необходимое современное оборудование, а в процессе работы используются только высококачественные расходные материалы.

Сварка, механическая обработка металлов, плазменная резка — ООО «Гидротермаль»

Научно-производственное предприятие «Гидротермаль» принимает серийные, мелкосерийные и индивидуальные заказы на условиях взаимовыгодного сотрудничества по следующим направлениям:

Разработка, сбор и обработка конструкторской документации. Разработка документации проводится опытными специалистами, которые разбираются в техническом оснащении. Разработку документации Гидротермаль выполняет на заказ в короткие сроки.

Обработка трубных решеток на вертикально фрезерном обрабатывающем центре HAAS VF8. Использование металлов отличного качества в производстве Гидротермаль.

Сборка гидравлических систем различной сложности. Оборудование поставляется с требуемым сбором технической документации. Техническое оснащение подтверждено сертификатами.

Услуги гибки на гидравлическом прессе-листогибе ИВ2144Наибольшая ширина изгибаемого листа 2500мм.Наибольшая толщина изгибаемого листа 4,5мм.

Гибка на вальцах листового и профильного проката.

Минимальный диаметр 106мм, максимальный диаметр 3500мм. Макdivсимальная ширина листа 2000мм, максимальная толщина 10мм.

Работы, выполняемые на прессе усилием до 250 тонн и рабочим пространством 500х500мм и высотой до 1000мм.

Обработка заготовок на токарно-карусельном станке.

Наибольший диаметр обрабатываемого изделия 1250 мм.

Наибольшая высота обрабатываемого изделия 900 мм.

Наибольший вес обрабатываемого изделия 5000кг.

Токарные работы на ЧПУ с автоматической системой подачи материала (прутка) диаметром до 48мм.

За счёт автоматизированной системы подачи материала и современного ЧПУ данный обрабатывающий центр способен производить большие партии деталей в кратчайшие сроки.

Гибка кольцевых и криволинейных деталей на профилегибе с усилием 110 тонн.

Услуги резки черных, цветных и нержавеющих металлов на плазморежущем станке с ЧПУ, толщиной листа до 80мм шириной до 2000 мм и длинной до 4000мм.

Станок радиально-сверлильный, сверловка отверстий диаметром до 52мм.

Рубка металла на ножницах гильотинного типа, максимальная толщина листа 5мм, максимальная ширина 2000мм.

Осуществляем все виды сварки, включая сварку нержавеющих и цветных металлов.Сварочные услуги выполняются сварщиками, аттестованными Ростехнадзором по «сосудам, работающим под давлением».На предприятии организовано 10 сварочных постов со сварочными аппаратами различного типа от ведущих производителей.

Предоставляем услуги резки ленточными пилами. Допускается резка заготовок размером до 350х350 мм в плоскости реза.

Обработка металла на токарном станке 1А64

Наибольший диаметр изделия, устанавливаемого над станиной 800мм.

Наибольшая длина обтачивания 2800мм.

Максимальная масса изделия 3000кг.

Обработка на универсальном токарном станке СА615B

Наибольший диаметр изделия, устанавливаемого над станиной 500мм, макс. диаметр обработки 300мм.

Наибольшая длина обтачивания 1000мм.

Гидротермаль по заказу проводит:

- различные слесарно-сборочные работы;

- сварка и резка металлов на современном оборудовании;

- раскрой металла и другая механическая обработка металлов.

Сварка металла — Laser Processing

Сварка металла — Laser Processing — лазерная резка металлаLoading…

В процессе сварки мы используем технологию Synergic Pulse (рабочие параметры автоматически устанавливаются на основе толщины материала и типа сварочной проволоки) и Double Pulse Code (лучший способ сварки алюминия и деталей из оцинкованной листовой стали).

Для обеспечения высокого качества продукции, услуги по сварке металла, алюминия, других марок стали в компании «Laser Processing» выполняются профессионально подготовленными специалистами. Они предоставляют консультации по техническим особенностям и потенциальным проблемам, которые могут возникнуть в ходе этого процесса.

Оборудование и опыт наших специалистов обеспечивают оптимальные режимы сварки, тем самым гарантируя качество продукции. Для получения дополнительной информации просим связаться с нами.

-

Оборудование

Оборудование Safro — сварка MIG / MAG и TIG / WIG

-

СИНЕРГЕТИЧЕСКИЙ ИМПУЛЬС

Рабочие параметры устанавливаются автоматически на основе толщины материала и типа проволоки . Электронное управление параметрами обеспечивает равномерное проникновение, лучшую передачу сварочной ванны и меньше искр.

-

ТЕХНОЛОГИЯ ДВОЙНОГО ИМПУЛЬСА

Эта технология улучшает качество сварки MIG / MAG и является лучшим методом для сварки алюминиевых и оцинкованных стальных деталей.

-

Детали

Синергетическая импульсная сварка и газовая защита, выбранные правильно (Ar + CO2), приводят к более качественной передаче наполнителя сварочной ванны и к снижению затрат на дальнейшие операции.

-

Сварка MIG / MAG

MIG / MAG: это усовершенствование классического сварочного процесса (SMAW — экранированная дуговая сварка металла) путем введения защитного газа на участок сварки (MIG — инертный газ металла или MAG — активный газ металла), роль которого заключается в защите области сварки. Механические свойства соединения не повреждены.

-

Сварка TIG / WIG

Сварочный электрод WIG / TIG (вольфрамовый инертный газ) или неплавкий в среде инертного газа — это еще один вариант, полученный из сварки SMAW.

Преимущество WIG заключается в том, что его можно использовать для большинства свариваемых материалов (углеродистые и легированные стали, алюминий, медь, никель и его сплавы). В некоторых особых случаях метод используется для сварки таких материалов, как титан, тантал и цирконий.

Преимущество WIG заключается в том, что его можно использовать для большинства свариваемых материалов (углеродистые и легированные стали, алюминий, медь, никель и его сплавы). В некоторых особых случаях метод используется для сварки таких материалов, как титан, тантал и цирконий.

Виды сварки – технология производства

Сварка – это процесс соединения одинаковых и разнородных металлов или других материалов с применением тепла с приложением давления или без него и с добавлением присадочного материала. Используется в качестве постоянных креплений. Сварка является важным процессом каждой производственной отрасли. На самом деле, будущее любого нового металла может зависеть от того, насколько он поддается сварке.

Свариваемость была определена как способность сварки в неразборные соединения, обладающие заданными свойствами, такими как определенная прочность сварного шва, надлежащая структура.Свариваемость любого металла зависит от пяти основных факторов. Это температура плавления, теплопроводность, тепловое расширение, состояние поверхности и изменение микроструктуры.

Это температура плавления, теплопроводность, тепловое расширение, состояние поверхности и изменение микроструктуры.

Виды сварки:

В основном сварку можно разделить на три типа.

1. Сварка пластика:

В процессе сварки пластмасс или сварки давлением соединяемые куски металла нагреваются до пластического состояния, а затем сжимаются вместе внешним давлением.Эта сварка также известна как процесс сварки жидкость-твердое тело. Эта процедура используется при кузнечной сварке и контактной сварке.

2. Сварка плавлением:

При сварке плавлением или сварке без давления материал в месте соединения нагревается до расплавленного состояния и затвердевает. Эта сварка также известна как процесс сварки в жидком состоянии. К ним относятся газовая сварка, дуговая сварка, термитная сварка и т. д.

3. Холодная сварка:

В этом процессе сварки соединения производятся без применения тепла, а путем приложения давления, что приводит к диффузии или межповерхностному молекулярному сплавлению соединяемых деталей. Он также известен как процесс сварки в твердом состоянии. Этот процесс в основном используется для сварки цветного листового металла, особенно алюминия и его сплавов. К ним относятся ультразвуковая сварка, сварка трением, сварка взрывом и т. д.

Он также известен как процесс сварки в твердом состоянии. Этот процесс в основном используется для сварки цветного листового металла, особенно алюминия и его сплавов. К ним относятся ультразвуковая сварка, сварка трением, сварка взрывом и т. д.

4 основных сварочных процесса:

1. Дуговая сварка (сварка плавлением):

В этом типе процесса сварки металл сварного шва расплавляется от соединяемых кромок и позволяет затвердеть из жидкого состояния и, как правило, ниже температуры рекристаллизации без какой-либо прикладной деформации.Дуговая сварка является наиболее распространенным методом соединения металлических деталей плавлением. При этой сварке столб дуги образуется между анодом, который является положительным полюсом источника питания, и катодом, отрицательным полюсом. Когда эти два проводника электрической цепи соединяются и разделяются на небольшое расстояние, так что ток продолжает течь по пути ионизированных частиц, называемых плазмой, образуется электрическая дуга. Этот столб ионизированного газа действует как проводник с высоким сопротивлением, который позволяет большему количеству ионов течь от анода к катоду.При ударе ионов о катод выделяется тепло. Это тепло используется для плавления соединяемого металла или плавления присадочного металла, который в дальнейшем используется в качестве соединительного материала для свариваемого металла. Электрод может быть плавящимся или неплавящимся в соответствии с требованиями сварки. Температура в центре дуги от 6000°C до 7000°C.

Этот столб ионизированного газа действует как проводник с высоким сопротивлением, который позволяет большему количеству ионов течь от анода к катоду.При ударе ионов о катод выделяется тепло. Это тепло используется для плавления соединяемого металла или плавления присадочного металла, который в дальнейшем используется в качестве соединительного материала для свариваемого металла. Электрод может быть плавящимся или неплавящимся в соответствии с требованиями сварки. Температура в центре дуги от 6000°C до 7000°C.

2. Газовая сварка:

Газовая сварка осуществляется путем сжигания горючего газа с воздухом или кислородом в концентрированном пламени высокой температуры.Как и в случае других методов сварки, целью пламени является нагрев и расплавление основного металла и присадочного стержня соединения. Он может сваривать самые распространенные материалы

3. Дуговая сварка металлическим газом (MIG):

Эта сварка также известна как сварка металлов в среде инертного газа. При этом виде сварки в качестве одного электрода используется металлический стержень, а в качестве другого электрода используется свариваемая деталь. Это дуговая сварка металлическим электродом в среде защитного газа, в которой используется высокая температура электрической дуги между непрерывно подаваемой расходуемой электродной проволокой и свариваемым материалом.Через защищенную дуговую колонну металл передается на работу.

При этом виде сварки в качестве одного электрода используется металлический стержень, а в качестве другого электрода используется свариваемая деталь. Это дуговая сварка металлическим электродом в среде защитного газа, в которой используется высокая температура электрической дуги между непрерывно подаваемой расходуемой электродной проволокой и свариваемым материалом.Через защищенную дуговую колонну металл передается на работу.

В этом процессе проволока непрерывно подается с катушки через пистолет на постоянную поверхность, которая передает ток на проволоку. При этой сварке область сварки заполняется газом, который не соединяется с металлом. Скорость потока газа достаточна для того, чтобы кислород воздуха не попадал на поверхность горячего металла во время сварки.

4. Дуговая сварка вольфрамовым электродом в среде защитного газа (TIG):

Эта сварка, также известная как сварка вольфрамовым электродом в среде инертного газа, аналогична сварке MIG в том смысле, что газы используются для защиты. Этот процесс дуговой сварки использует сильное тепло электрической дуги между неплавящимся вольфрамовым электродом и свариваемым материалом. В этом процессе электрод не расходуется во время процесса сварки, а газ используется для защиты зоны сварки от атмосферного воздуха.

Этот процесс дуговой сварки использует сильное тепло электрической дуги между неплавящимся вольфрамовым электродом и свариваемым материалом. В этом процессе электрод не расходуется во время процесса сварки, а газ используется для защиты зоны сварки от атмосферного воздуха.

Изучение сварочного дела в Montana Tech

Область применения: сварка

Американское общество сварщиков сообщает, что 95 % изделий, окружающих вас ежедневно, были сварены.Продукты варьируются от очень маленьких, таких как микроэлектроника, до очень больших, таких как океанские корабли, и все, что между ними, например, велосипеды, газонокосилки, холодильники, автомобили, самолеты и бульдозеры.

Междисциплинарный

Сварочная техника очень междисциплинарна. При выборе материалов для изготовления конструкции инженер-сварщик — это инженер-материаловед, который должен понимать, как металлы реагируют на тепло и напряжения при сварке. При выборе процесса сварки инженер-сварщик должен понимать влияние параметров сварки на свойства материала. Инженер-сварщик также должен понимать, как проектировать компонент, зная, что процессы сварки могут резко изменить свойства материала. Кроме того, инженер-сварщик должен знать, как неразрушающим образом оценить свойства сварного шва, не разрушая деталь. Инженер-сварщик также выполняет функции инженера-электрика для проектирования, сборки и устранения неполадок автоматизированного сварочного оборудования.

Инженер-сварщик также должен понимать, как проектировать компонент, зная, что процессы сварки могут резко изменить свойства материала. Кроме того, инженер-сварщик должен знать, как неразрушающим образом оценить свойства сварного шва, не разрушая деталь. Инженер-сварщик также выполняет функции инженера-электрика для проектирования, сборки и устранения неполадок автоматизированного сварочного оборудования.

Инженеры-сварщики обычно занимаются сварочными процессами, металлургией, проектированием и неразрушающей оценкой.Сварочные процессы очень сложны. В таких процессах, как дуговая, лазерная и электронно-лучевая сварка, четыре состояния вещества (твердое, жидкое, газообразное и плазменное) сосуществуют одновременно. Некоторые материалы, такие как сталь, легко свариваются, в то время как другие, такие как титан, свариваются очень трудно. Инженеры-сварщики должны понимать все аспекты этой области, чтобы производить качественную продукцию и процессы. Конструкции, пригодные для сварки человеком, могут быть непригодны для сварки машиной. Проектирование сварки является важным фактором, которым часто пренебрегают.

Проектирование сварки является важным фактором, которым часто пренебрегают.

Проектирование конструкций является важной и специализированной дисциплиной, но, поскольку большинство конструкций сварные, инженеры-сварщики также приложили руку к этой области. Поскольку построенные конструкции подвержены ухудшению состояния окружающей среды, что зависит от сварки, инженер-сварщик также должен понимать основные концепции техники коррозии.

После завершения сварки для нового изготовления или ремонта инженер-сварщик должен ответить на вопрос: «Соответствует ли этот сварной шов своему назначению?» Чтобы ответить на этот вопрос, инженер-сварщик должен использовать неразрушающие методы оценки, такие как визуальная, пенетрантная, магнитопорошковая, ультразвуковая и рентгеновская визуализация для проверки качества сварного шва.

По мере продвижения по карьерной лестнице вы можете решить, что хотите сосредоточиться и стать экспертом в определенной области техники сварки, включая процессы, металлургию, проектирование или неразрушающий контроль.

Исследования и разработки

По мере того, как наши знания во всех областях техники растут, инженер-сварщик может участвовать в исследованиях и разработках, чтобы углубить понимание того, что на самом деле происходит во время сварки. Инженеры-сварщики могут использовать передовую физику и математику для разработки моделей и симуляций, относящихся ко многим аспектам сварки, чтобы получить представление о вещах, которые нельзя ни наблюдать, ни измерять напрямую.

Инженеры-сварщики обычно не занимаются сваркой каждый день. На самом деле инженер-сварщик часто занимается удалением сварщика от фактической точки сварки, например, с помощью робототехники. Удаление человека-сварщика с места сварки затруднено, потому что трудно заставить машину имитировать чувства и навыки высококвалифицированного сварщика-человека.

Насколько вам нравится ручная работа? Традиционно инженеры-сварщики являются сварщиками в большей степени, чем инженеры-механики — механиками, а инженеры-электрики — электриками. Многие инженеры-сварщики начинали как сварщики или прошли обучение в колледже сварщиками. Это верно даже для высших кругов исследовательского сообщества в области сварки, где многие кандидаты наук начинали свою карьеру в качестве сварщиков. В сварочном сообществе такой опыт высоко ценится. Сварщики на местах обладают высокой квалификацией и являются важной частью успешного производственного проекта. Умение понимать и общаться со сварщиками является важным инженерным навыком.

Многие инженеры-сварщики начинали как сварщики или прошли обучение в колледже сварщиками. Это верно даже для высших кругов исследовательского сообщества в области сварки, где многие кандидаты наук начинали свою карьеру в качестве сварщиков. В сварочном сообществе такой опыт высоко ценится. Сварщики на местах обладают высокой квалификацией и являются важной частью успешного производственного проекта. Умение понимать и общаться со сварщиками является важным инженерным навыком.

Наличие инженерного образования в области машиностроения дает знания в области дизайна, материалов, математики и других фундаментальных наук.Эта широта знаний позволяет инженеру-сварщику общаться с инженерами в других специализированных дисциплинах и понимать коды, чертежи, экономику и другие предметы, необходимые для эффективного выполнения крупных и дорогостоящих проектов.

Востребовано

Инженеры-сварщики с дипломом встречаются редко. В США существует несколько программ инженерии по сварке, гораздо меньше, чем вы найдете для машиностроения, гражданского строительства, химической инженерии или инженерии материалов. Акцент на сварке в рамках программы машиностроения обеспечивает основные элементы сварочной техники.Многим компаниям или крупным проектам нужны инженеры, специализирующиеся в области сварки.

Акцент на сварке в рамках программы машиностроения обеспечивает основные элементы сварочной техники.Многим компаниям или крупным проектам нужны инженеры, специализирующиеся в области сварки.

В связи с нехваткой дипломированных инженеров-сварщиков сосредоточение внимания на сварке может позволить человеку принадлежать к относительно небольшому техническому сообществу. Разговорный язык не совсем секретный код, и секретных рукопожатий не бывает, но сварочная техника является специализированной. Большинство членов сообщества знают друг друга благодаря сильной социальной сети инженеров-сварщиков, подкрепленной профессиональными встречами и конференциями.

Производство/Инженер-механик — Сварка C4

Цель должности: Оказание поддержки в области производства и машиностроения производителю широкого спектра специальных сварных и механически обработанных изделий, предназначенных для таких рынков, как военные и нефтяные разведки.

Основные должностные обязанности:

- Содействовать культуре безопасности посредством соблюдения и безопасного выполнения работы.

- Продвигает культуру ISO 9001/2015, гарантируя, что каждая функция и операция выполняются с высоким качеством. Работы будут выполняться всеми членами инженерной группы в письменной форме и в соответствии с письменными рабочими инструкциями.

- Обеспечьте поддержку при составлении предложений по проекту, включая рабочие часы, материалы и требования к инструментам.

- Предоставление маршрутов для изготовления на производственном участке.

- Ознакомьтесь со спецификациями и требованиями клиентов для определения стоимости работ.

- Сотрудничать с цеховыми операциями по проектированию инструментов и производственным процессам.

- Взаимодействие с заказчиком для уточнения требований проекта.

- Создание производственных, инструментальных и технологических чертежей с использованием Solidworks

- Способность выполнять базовые расчеты прочности балки.

- Способность интерпретировать коды, спецификации и отраслевые стандарты для удовлетворения требований к продукту.

- Разработка производственных процедур для новых проектов.

- Участие в разработке и пересмотре инженерных стандартов компании.

- Исследуйте и предлагайте новые производственные технологии и методы.

- Помощь производству в переходе на бережливое производство. Это достигается за счет включения мышления LEAN при написании производственных процедур, концепций инструментов и других направлений, где может применяться LEAN.

- Выполнение других задач, которые могут потребоваться для удовлетворения потребностей компании.

Основные должностные обязанности помощника:

- Улучшает себя любым возможным способом для повышения производительности труда

- Отличные навыки работы на компьютере с Microsoft Office, Outlook, Solidworks и системой ERP

- Продвигает C4 WELDING свою миссию, философию, ценности, программы и достижения среди общественности и других сотрудников

- Выявляет организационные проблемы и возможности для улучшения и доводит решения и предложения до сведения руководства

- Функционирует как член команды, помогая, поддерживая и поощряя других сотрудников любым возможным способом

- Работа, связанная с производительностью, по мере необходимости, добровольно и с энтузиазмом.

Сотрудник придерживается всех правил компании.

Сотрудник придерживается всех правил компании.

Требования к знаниям и навыкам:

Образование и опыт: