Сварка в защитных газах плавящимся электродом

Сварка в защитных газах плавящимся электродом

Категория:

Сварка металлов

Сварка в защитных газах плавящимся электродом

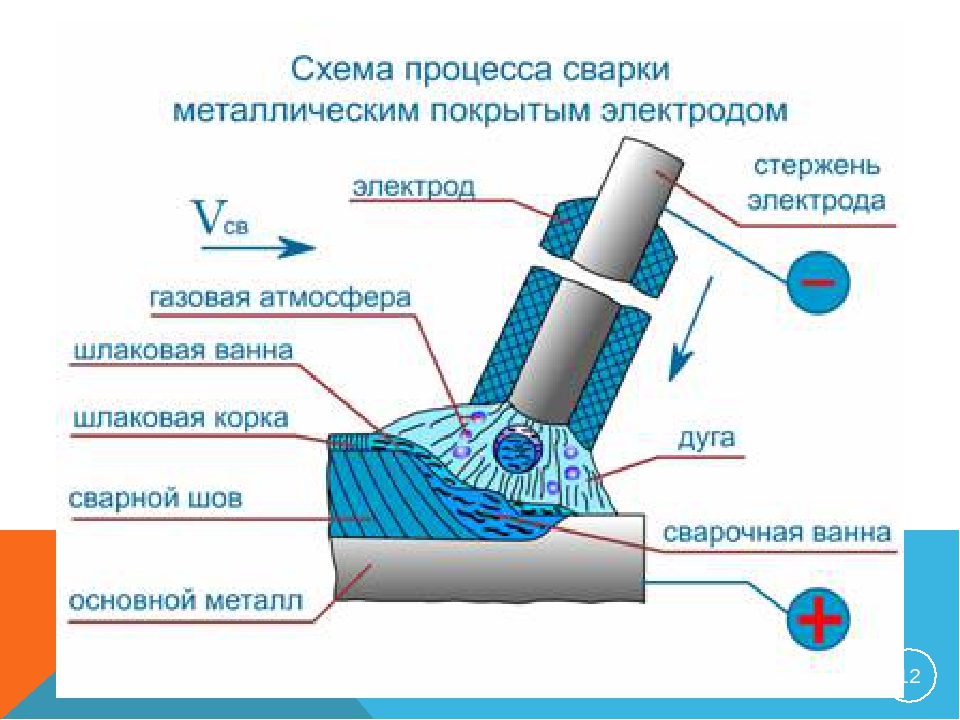

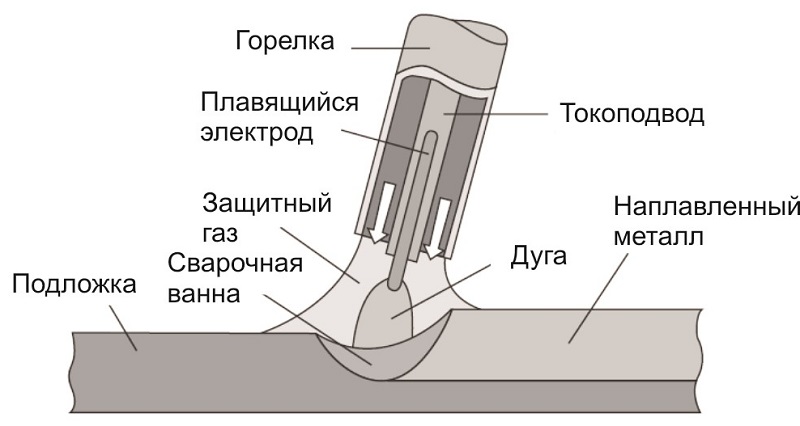

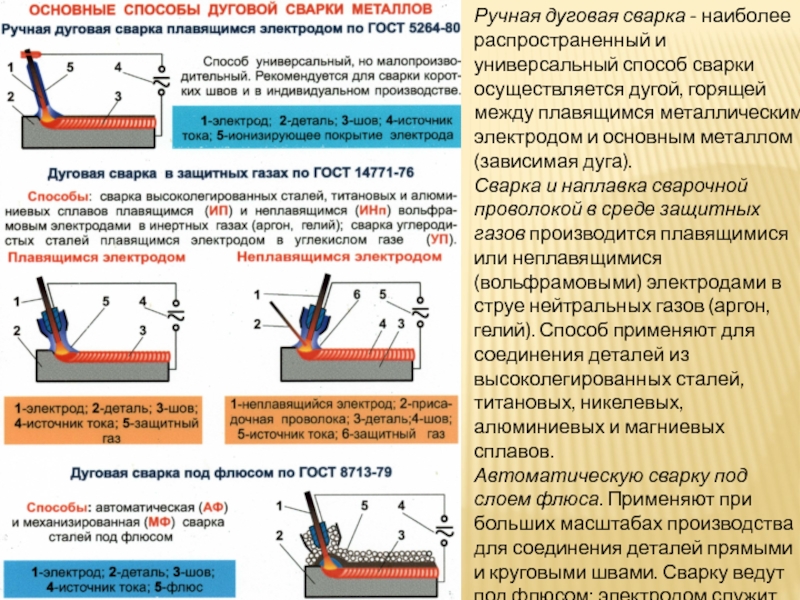

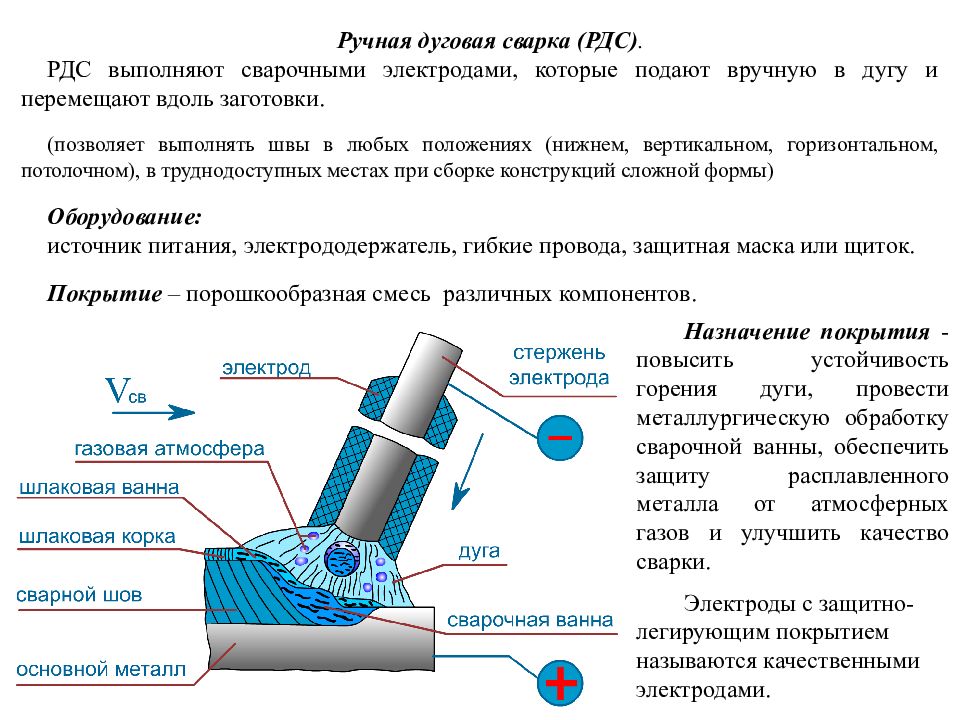

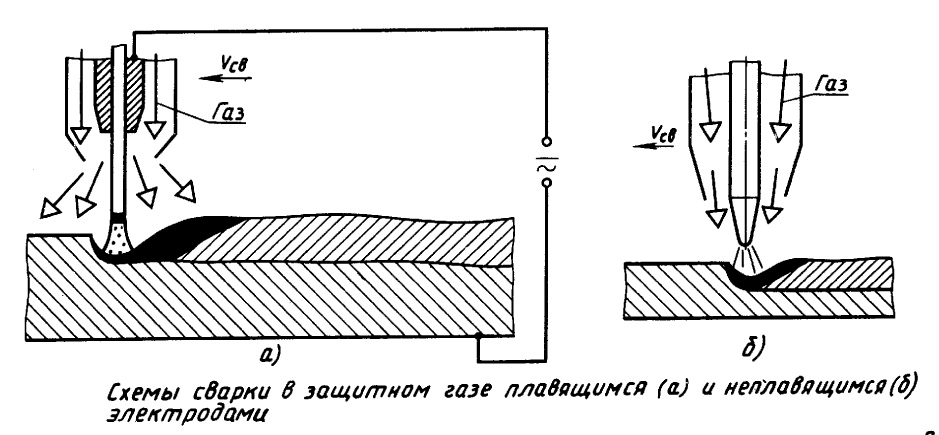

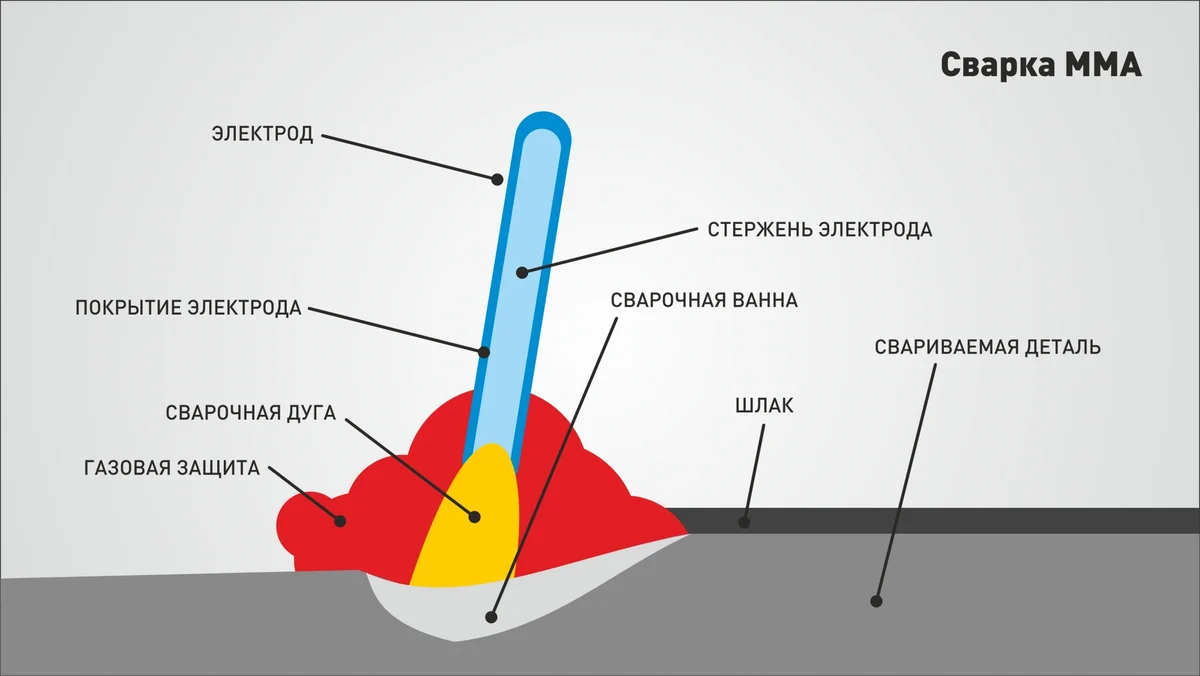

Сварка в защитных газах плавящимся электродом — дуговая сварка, осуществляемая с использованием плавящегося электрода и защитного газа, вдуваемого в зону дуги. Для защиты используют инертные и активные газы, а также их смеси (Аг, Не, С02, Аг+СО», С02+02, Аг+02 и др.).

Основными разновидностями сварки плавящимся электродом в защитных газах являются аргонодуговая сварка и сварка в углекислом газе. Этот процесс является механизированным, сварку выполняют полуавтоматами и автоматами.

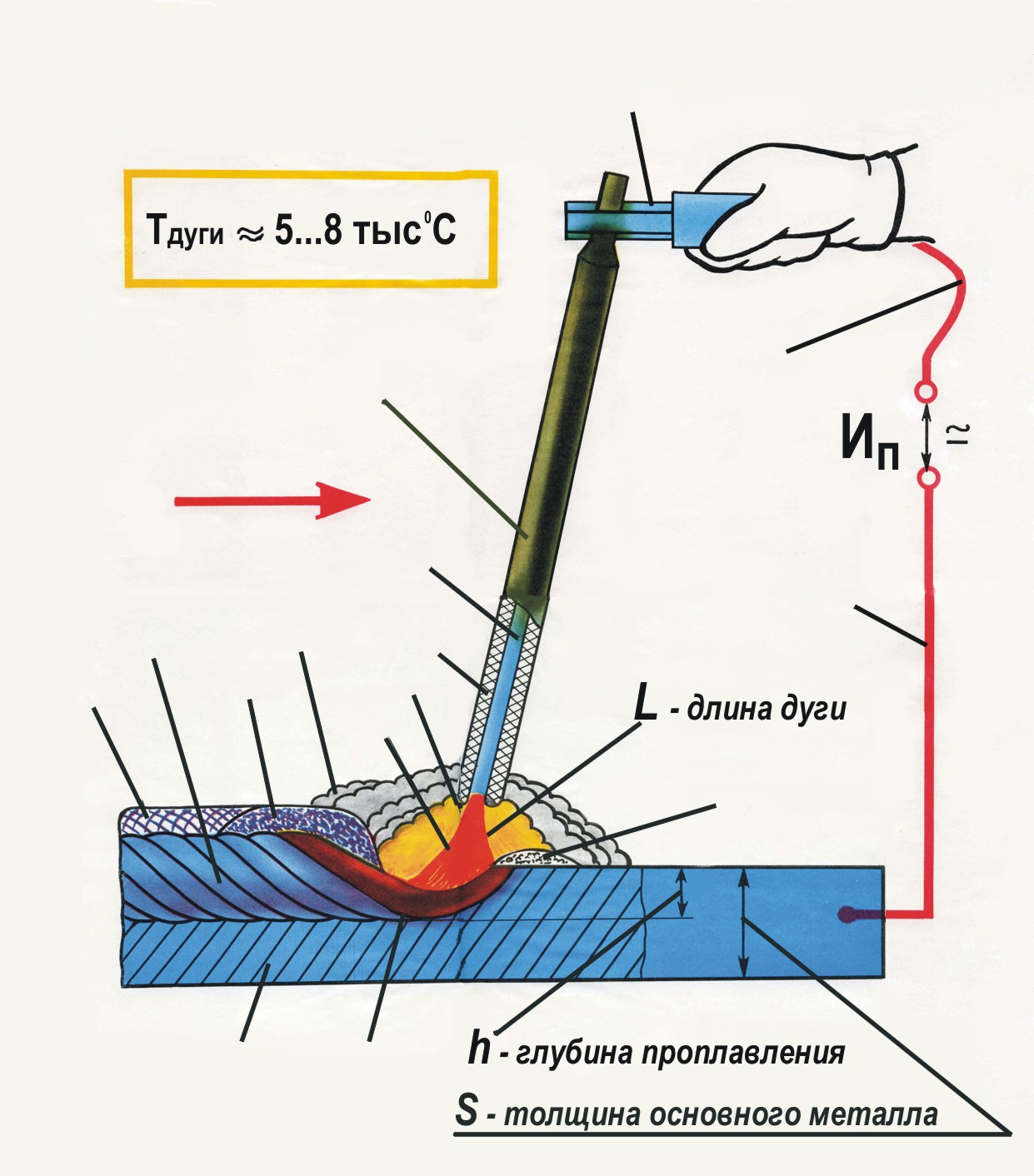

Сварка в защитных газах плавящимся электродом имеет ряд особенностей. Устойчивое горение дуги обеспечивается при высокой плотности постоянного тока (100 А/мм2 и выше) на возрастающей ветви вольт-амперной характеристики. Стабильность параметров сварного шва (его глубина и ширина) зависит от постоянства длины дуги, которая обеспечивается процессами саморегулирования длины дуги за счет поддержания постоянной скорости подачи электродной проволоки, равной скорости ее плавления.

Так как условием устойчивого горения дуги при сварке плавящимся электродом в защитных газах является высокая плотность сварочного тока, то применяют электродную проволоку малого диаметра, что приводит к необходимости применения больших скоростей подачи электродной проволоки.

При этих условиях процесс саморегулирования источниками питания с падающими характеристиками не обеспечивается. Поэтому для поддержания стабильной длины дуги и обеспечения процесса саморегулирования длины дуги необходимо применять источники питания постоянного тока с жесткой или возрастающей внешней характеристикой (преобразователи типа ПСГ-500 или выпрямители ВС-300, ИПП-300, ИПП-500 и др.). Сварку обычно ведут на постоянном токе обратной полярности при непрерывной подаче электродной проволоки. Сварку выполняют полуавтоматами и автоматами.

Наибольшее применение получили полуавтоматы типов А-547, ПДГ-500 и др.

Автоматы для сварки в защитных газах в основном тракторного типа — АДПГ-500, АДГ-500 и др.

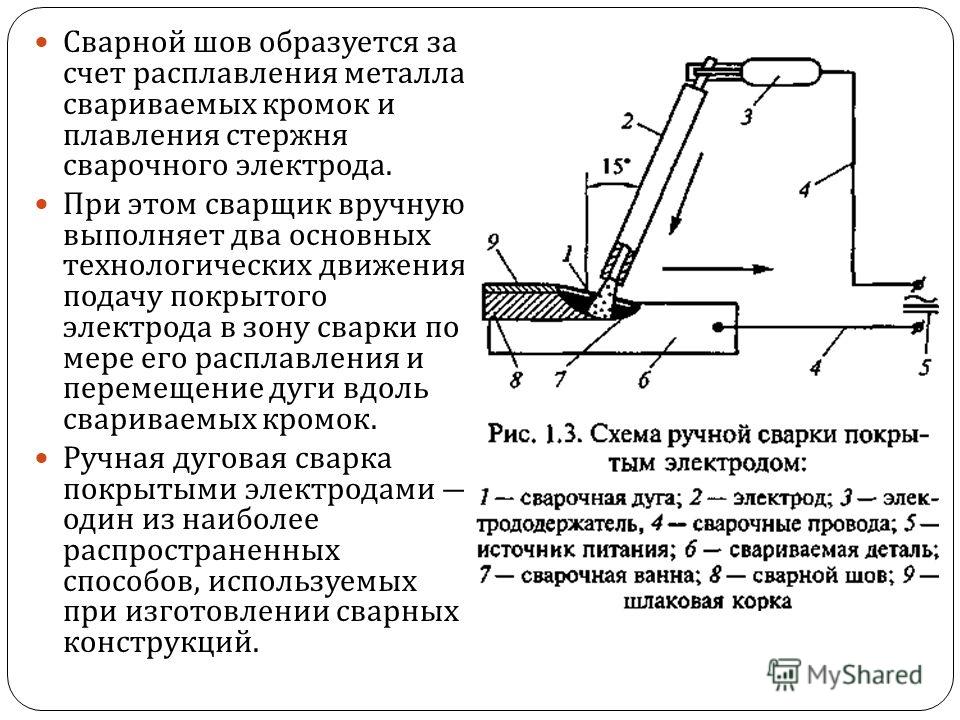

Основные параметры режима и техника сварки. К основным параметрам режима сварки плавящимся электродом относятся сила тока, полярность, напряжение дуги, диаметр и скорость подачи электродной проволоки, состав и расход защитного газа, вылет электрода, скорость сварки. Сварку плавящимся электродом обычно выполняют на обратной полярности. При прямой полярности скорость расплавления в 1,4—1,6 раза выше, чем при обратной, однако дуга горит менее стабильно с интенсивным разбрызгиванием. Сварочный ток, от которого зависят размеры шва и производительность сварки, зависит от диаметра и состава проволоки, его устанавливают в соответствии со скоростью подачи проволоки.

Скорость сварки составляет обычно 15—80 м/ч, ее выбирают с учетом производительности и качества формирования шва. Качественные соединения можно получить при толщине металла для автоматической сварки >0,5 мм, полуавтоматической >1 мм, обычно сваривают толщины >3 мм.

Металлы толщиной до 4 мм сваривают без разделки кромок. Для улучшения формирования шва при толщине металла >2—3 мм сварку проводят на медной подкладке с формирующей канавкой или на остающейся подкладке из основного металла. Для сварки тонколистового металла используют проволоку диаметром 0,5—1,2 мм. Металл толщиной 4—12 мм обычно сваривают за два прохода с двух сторон без разделки, толщиной 15—20 мм — за два-три прохода с углом разделки 60° и притуплением 2—4 мм. При толщине 20— 30 мм применяют двустороннюю разделку кромок с углом 60° и притуплением 2—4 мм. Металлы большей толщины целесообразно сваривать при узкой щелевой разделке кромок за несколько проходов.

Для улучшения формирования шва при толщине металла >2—3 мм сварку проводят на медной подкладке с формирующей канавкой или на остающейся подкладке из основного металла. Для сварки тонколистового металла используют проволоку диаметром 0,5—1,2 мм. Металл толщиной 4—12 мм обычно сваривают за два прохода с двух сторон без разделки, толщиной 15—20 мм — за два-три прохода с углом разделки 60° и притуплением 2—4 мм. При толщине 20— 30 мм применяют двустороннюю разделку кромок с углом 60° и притуплением 2—4 мм. Металлы большей толщины целесообразно сваривать при узкой щелевой разделке кромок за несколько проходов.

Полуавтоматическую сварку выполняют обычно на меньших силах тока, чем автоматическую. Сварку можно выполнять в различных пространственных положениях с применением приемов удержания сварочной ванны. Техника сварки металла толщиной >2 мм при полуавтоматической сварке аналогична технике при ручной дуговой сварке покрытыми электродами.

Аргонодуговая сварка плавящимся электродом. Область применения этого вида — сварка цветных металлов (алюминия, магния, меди, титана и их сплавов) и легированных сталей.

Область применения этого вида — сварка цветных металлов (алюминия, магния, меди, титана и их сплавов) и легированных сталей.

Сварка происходит с капельным и струйным переносом. С увеличением тока капельный перенос металла электрода сменяется струйным и глубина проплавления увеличивается. Критическая величина тока, при которой капельный перенос сменяется струйным, составляет: при сварке сталей — от 60 до 120 А на 1 мм2 сечения электродной проволоки, при сварке алюминия — 70 А.

При аргонодуговой сварке плавящимся электродом предъявляются более жесткие требования к сборке, чем при сварке вольфрамовым электродом, перед сваркой необходима тщательная очистка кромок свариваемых материалов и проволоки.

Сварка плавящимся электродом в углекислом газе. Этим способом можно сваривать подавляющее большинство сталей, удовлетворительно сваривающихся другими видами дуговой сварки. Наряду с другими преимуществами, которые характерны для сварки в защитных газах, сварка в углекислом газе характеризуется высокой производительностью и низкой стоимостью. К недостаткам ее относятся повышенное разбрызгивание и не всегда удовлетворительный внешний вид шва.

К недостаткам ее относятся повышенное разбрызгивание и не всегда удовлетворительный внешний вид шва.

Основной особенностью сварки в углекислом газе плавящимся электродом является необходимость применения электродных проволок с повышенным содержанием элементов — раскислителей кремния Si и марганца Мп, компенсирующих их выгорание в зоне сварки, предотвращающих дополнительное окисление металла при сварке и образование пор. Для углеродистых сталей в основном используют сварочные проволоки сплошного сечения Св-ЮГС, Св-08Г2С, а также порошковые проволоки, содержащие порошки ферросплавов FeSi, FeMn. Причины окисления и образования пор при сварке в углекислом газе следующие. При сварке углекислый газ диссоциирует в зоне дуги с образованием атомарного кислорода по реакции С02->С0+0, СО-КЯ-О. Атомарный кислород окисляет железо и легирующие присадки, содержащиеся Ь стали Fe+0->FeO. В результате этого металл сварочной ванны насыщается кислородом, а его свойства ухудшаются.

Образующийся при кристаллизации металла шва СО выделяется в виде пузырьков, часть из которых, не успевая выделиться, задерживается в металле шва, образуя поры.

В том случае, если сварочная проволока легирована кремнием и марганцем, окислы железа раскисляются не за счет углерода, а в основном за счет кремния и марганца из сварочной проволоки и таким образом предотвращается образование окиси углерода при кристаллизации и образование пор.

Реклама:

Читать далее:

Дуговая наплавка и резка металлов

Статьи по теме:

| Сварное соединение | Рекомендуемый способ сварки |

|---|---|

| 1 Стыковые соединения окрайки днища | 1.1 Механизированная сварка в углекислом газе и его смесях (МП). 1.2 Механизированная сварка порошковой проволокой (МПС, МПГ). 1.3 Механизированная аргонодуговая сварка плавящимся электродом (МАДП) |

| 2 Соединения элементов центральной части днища | 2.1 Автоматическая сварка под флюсом (АФ). 2.2 Автоматическая сварка проволокой сплошного сечения в среде защитного газа (АПГ, ААДП).  2.3 Механизированная сварка порошковой проволокой (МПС, МПГ). 2.4 Механизированная сварка в углекислом газе и его смесях (МП). 2.5 Механизированная аргонодуговая сварка плавящимся электродом (МАДП) |

| 3 Монтажные стыки стенки из рулонированных полотнищ | 3.1 Механизированная сварка в углекислом газе и его смесях (МП). 3.2 Механизированная аргонодуговая сварка плавящимся электродом (МАДП). 3.3 Механизированная сварка порошковой проволокой (МПС, МПГ) |

| 4 Вертикальные соединения стенки полистовой сборки | 4.1 Автоматическая сварка с принудительным формированием шва порошковой или активированной проволокой. 4.2 Механизированная сварка в углекислом газе и его смесях (МП) |

| 5 Горизонтальные соединения стенки полистовой сборки | 5.1 Автоматическая сварка под флюсом (АФ). 5.2 Механизированная сварка в углекислом газе и его смесях (МП). 5.3 Сварка порошковой проволокой с полупринудительным формированием шва |

| б Уторные швы в сопряжении стенки и днища | 6. 1 Механизированная сварка в углекислом газе и его смесях (МП). 1 Механизированная сварка в углекислом газе и его смесях (МП).6.2 Механизированная аргонодуговая сварка плавящимся электродом (МАДП). 6.3 Механизированная сварка порошковой проволокой (МПС, МПГ). 6.4 Автоматическая сварка под флюсом (АФ) |

| 7 Сварные соединения каркаса крыши при укрупнении в блоки | 7.1 Механизированная сварка в углекислом газе и его смесях (МП). 7.2 Механизированная аргонодуговая сварка плавящимся электродом (МАДП). 7.3 Механизированная сварка порошковой проволокой (МПС, МПГ). 7.4 Ручная аргонодуговая сварка неплавящимся электродом (РАД). 7.5 Ручная дуговая сварка (РД) |

| 8 Соединения люков, патрубков, усиливающих листов на стенке и на крыше | 8.1 Механизированная сварка в углекислом газе и его смесях (КО). 8.2 Механизированная аргонодуговая сварка плавящимся электродом (МАДП). 8.3 Механизированная сварка порошковой проволокой (МПС, МПГ). 8.4 Ручная аргонодуговая сварка неплавящимся электродом (РАД).  8.5 Ручная дуговая сварка (РД) |

| 9 Сварные соединения опорных узлов в сопряжении крыши со стенкой и колец жесткости | 9.1 Механизированная сварка в углекислом газе и его смесях (МП). 9.2 Механизированная аргонодуговая сварка плавящимся электродом (МАДП). 9.3 Ручная аргонодуговая сварка неплавящимся электродом (РАД). |

| 10 Сварные соединения настила крыши | 10.1 Механизированная сварка в углекислом газе и его смесях (МП). 10.2 Механизированная сварка порошковой проволокой (МПС, МПГ). 10.3 Механизированная аргонодуговая сварка плавящимся электродом (МАДП). 10.4 Ручная аргонодуговая сварка неплавящимся электродом (РАД). 10.5 Ручная дуговая сварка (РД) |

| 11 Сварные соединения понтонов или плавающих крыш | 11.1 Механизированная сварка в углекислом газе и его смесях (МП). 11.2 Механизированная сварка порошковой проволокой (МПС, МПГ).  11.3 Механизированная аргонодуговая сварка плавящимся электродом (МАДП). 11.4. Автоматическая сварка под флюсом (АФ). 11.5 Автоматическая сварка проволокой сплошного сечения в среде защитного газа(АПГ, ААДП) 11.6 Ручная аргонодуговая сварка неплавящимся электродом (РАД). 11.7 Ручная дуговая сварка (РД) |

| Примечания 1 Условные обозначения: ААДП — автоматическая аргонодуговая сварка плавящимся электродом; АЛГ — автоматическая сварка плавящимся электродом в среде активных газов и смесях; АФ — автоматическая сварка под флюсом; МАДП — механизированная аргонодуговая сварка плавящимся электродом; МП — механизированная сварка плавящимся электродом в среде активных газов и смесях; МПГ — механизированная сварка порошковой проволокой в среде активных газов и смесях; МПС — механизированная сварка самозащитой порошковой проволокой; РАД — ручная аргонодуговая сварка неплавящимся электродом; РД — ручная дуговая сварка покрытыми электродами.  2 Сварку в смеси углекислого газа с аргоном (до 25 %) допускается рассматривать как сварку в углекислом газе (МП). 3 Механизированную сварку в смеси аргона с углекислым газом (до 25 %) и/или с кислородом (до 5 %)допускается рассматривать как аргонодуговую сварку (МАДП). 4 При сварке в защитных газах в условиях ветра рекомендуется применять технологию, обеспечивающую повышение устойчивости защитной струи газа и стойкости к порообразованию, или применять заграждения от ветра. 5 Для всех типов сварных соединений возможно применение ручной дуговой сварки. 6 Допускается применение иных аттестованных способов сварки. |

|

Сварка алюминиевых сплавов

Сварка алюминиевых сплавов

Алюминий и его сплавы можно сваривать многими способами дуговой сварки: покрытыми электродами, плавящимся и неплавящимся электродами в среде инертных газов, под слоем флюса, электрошлаковой сваркой.

Большую популярность в настоящее время приобрела сварка в инертных газах. В среде инертных газов сварку выполняют неплавящимся (вольфрамовым) и плавящимся электродами. Различают вольфрамовые электроды лантанированые, иттрированные, торириванные. Инертные газы: аргон 1-го и 2-го сортов, гелий повышенной чистоты и смеси аргона с гелием. Сварка алюминиевых сплавов вольфрамовым электродом 2-6 мм целесообразна для металла толщиной до 12 мм. Присадочный металл выбирают в зависимости от марки сплава: для технического алюминия — АО, АД или АК, для сплавов типа АМг — проволоки той же марки, но с увеличенным (на 1-1,5%) содержанием магния для компенсации его угара. Диаметр присадочной поволоки 2-5 мм.

В среде инертных газов сварку выполняют неплавящимся (вольфрамовым) и плавящимся электродами. Различают вольфрамовые электроды лантанированые, иттрированные, торириванные. Инертные газы: аргон 1-го и 2-го сортов, гелий повышенной чистоты и смеси аргона с гелием. Сварка алюминиевых сплавов вольфрамовым электродом 2-6 мм целесообразна для металла толщиной до 12 мм. Присадочный металл выбирают в зависимости от марки сплава: для технического алюминия — АО, АД или АК, для сплавов типа АМг — проволоки той же марки, но с увеличенным (на 1-1,5%) содержанием магния для компенсации его угара. Диаметр присадочной поволоки 2-5 мм.

Ручную аргонодуговую сварку вольфрамовым электродом ведут на переменном токе на установках типа УДГ-ЗОО, УДГ-ЗОО при расходе аргона 6-15 л/мин. Сварку можно выполнять не только в аргоне, но и в гелии, при расходе гелия в 1,8-2,2 раза выше, чем аргона. Режимы сварки приведены в таблице.

При толщине листов до З мм сварку можно вести за один проход на подкладке, металл толщиной 4-6 мм можно сваривать без скоса кромок за два прохода с двух сторон. При толщине металла свыше 6 мм необходима V-образная разделка и увеличение числа проходов до четырех (б=8-15 мм). Возможна также Х-образная разделка. Протяженные швы выполняются автоматической сваркой.

При толщине металла свыше 6 мм необходима V-образная разделка и увеличение числа проходов до четырех (б=8-15 мм). Возможна также Х-образная разделка. Протяженные швы выполняются автоматической сваркой.

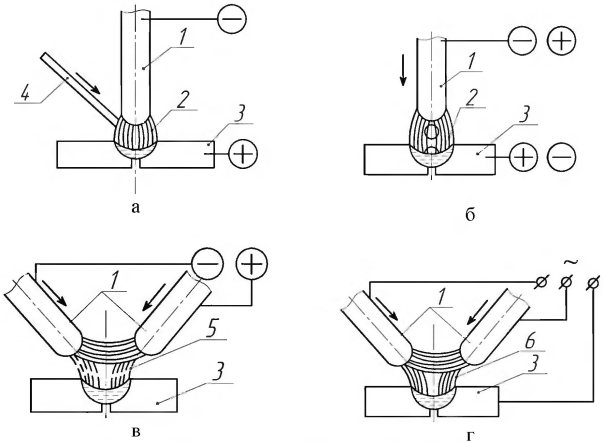

Производительность сварки вольфрамовым электродом можно повысить в 3-5 раз, если использовать трехфазную дугу, что повышает мощность источника и позволяет за один проход на подкладке сваривать металл толщиной до 30 мм. Совокупность трех дуг: двух зависимых (горящих между вольфрамовыми электродами) позволяет нагревать металл непрерывно, так как постоянно существует одна из разновидностей дуг.

Сварка плавящимся электродом возможна в чистом аргоне либо в смеси аргона и гелия (до 70% Не) на постоянном токе обратной полярности проволокой диаметром 1,5-2‚5 мм. Разделка кромок V-образная и Х-образная с углом разделки 70-90° либо рюмкообразная, притупление 6 мм. Такое раскрытие кромок необходимо для размещения в разделке наконечника горелки.

Скорость сварки определяется сечением шва и может достигать 30-40 м/ч. Скорость подачи проволоки до 400 м/ч. При использовании газовой смеси из 30% Ar и 70% Не удается за один проход (на подкладке) сварить металл толщиной до 16 мм, за два прохода – 30 мм, так как при этом составе смеси увеличивается и ширина, и глубина провара. В этом случае форма шва приобретает более благоприятную форму.

Скорость подачи проволоки до 400 м/ч. При использовании газовой смеси из 30% Ar и 70% Не удается за один проход (на подкладке) сварить металл толщиной до 16 мм, за два прохода – 30 мм, так как при этом составе смеси увеличивается и ширина, и глубина провара. В этом случае форма шва приобретает более благоприятную форму.

Механизированная сварка плавящимся электродом может быть выполнена с использованием фторидно-хлоридных флюсов марок АН-А1 и АН-А4. Флюс марки АН-А1 используется для сварки технического алюминия, флюс марки АН — A4, не содержащий NaCl, — для алюминиево-магниевых сплавов. Для сплавов этого типа наличие хлорида натрия во флюсе недопустимо, так как за счет магния и алюминия из флюса восстанавливается натрий — он попадает в шов, в результате в металле возникает пористость и снижается пластичность.

Механизированную сварку листов ведут по слою флюса, так как даже нерасплавленный флюс обладает большой электропроводностью, шунтирует дугу и нарушает стабильность процесса. Толщина и ширина слоя насыпаемого флюса зависит от толщины свариваемого металла (обычно 10-16 мм). С обратной стороны шва для предотвращения протеков жидкого металла необходима стальная формирующая подкладка.

Толщина и ширина слоя насыпаемого флюса зависит от толщины свариваемого металла (обычно 10-16 мм). С обратной стороны шва для предотвращения протеков жидкого металла необходима стальная формирующая подкладка.

Сварка толстолистового алюминия плавящимся электродом

Ручную дуговую сварку покрытыми электродами применяют при толщине металла свыше 4 мм, сварку ведут на постоянном токе обратной полярности, как правило, без поперечных колебаний. При сварке технически чистого алюминия и сплавов АМг следует применять проволоку с повышенным содержанием магния (1,5-2%) для компенсации его угара при сварке. Основу покрытия электродов составляет криолит, хлористые и фтористые соли натрия и калия.

При сварке алюминиевых сплавов имеются достаточно значительные выбросы оксида алюминия и магния а так же других элементов. Данные вещества являются очень опасными. Особенно тяжелые отравления алюминием наблюдались у рабочих в самолетостроении. Для минимизации вредного воздействия алюминия необходимо использовать сварочные маски с поддувом.

Для минимизации вредного воздействия алюминия необходимо использовать сварочные маски с поддувом.

Читайте также:

Выбор электродов для сварки

Воздушно-дуговая резка

Продвижение промышленного сайта. Ключевые слова

Автоматическая сварка под слоем флюса

Устранение литейных дефектов бронзы Бр О5Ц5С5, Бр О10Ф1 заваркой

Описание технологии сварки цветных металлов и сплавов на их основе

Алюминий и его сплавы

Для алюминия и его сплавов используют все виды сварки плавлением. Наибольшее применение нашли автоматическая и полуавтоматическая дуговая сварка неплавящимся и плавящимся электродом в среде инертных защитных газов, автоматическая дуговая сварка с использованием флюса (открытой и закрытой дугой), электрошлаковая сварка, ручная дуговая сварка плавящимся электродом, электронно-лучевая сварка.

Дуговую сварку в среде инертных газов осуществляют неплавящимися (вольфрамовыми чистыми, лантанированными и иттрированными) и плавящимися электродами. Используемые инертные газы: аргон высшего и первого сорта по ГОСТ 10157-79, гелий повышенной чистоты, смесь аргона с гелием. Выбор конкретного способа сварки определяется конструкцией изделия и условиями производства.

Используемые инертные газы: аргон высшего и первого сорта по ГОСТ 10157-79, гелий повышенной чистоты, смесь аргона с гелием. Выбор конкретного способа сварки определяется конструкцией изделия и условиями производства.

Сварка неплавящимся электродом диаметром 2 … 6 мм используется для узлов с толщиной стенки до 12 мм. Толщины 3 мм сваривают за один проход на стальной подкладке, толщины 4 … 6 мм — за два прохода (по проходу с каждой стороны), более 6 мм — за несколько проходов с предварительной разделкой кромок (V- или Х-образной). Присадочный металл выбирают в зависимости от марки сплава: для технического алюминия — проволоку марок АО, АД или АК, для сплавов типа АМг — проволоки той же марки, но с увеличенным (на 1 … 1,5 %) содержанием магния для компенсации его угара. Диаметр проволок 2 … 5 мм.

Ручную дуговую сварку вольфрамовым электродом ведут на специально для этого разработанных установках типа УДГ. При других условиях питание дуги при сварке неплавящимся электродом может осуществляться от других источников переменного тока. Использование источников переменного тока связано с тем, что при сварке постоянным током обратной полярности допустим сварочный ток небольшой величины из-за возможного расплавления электрода, а при сварке постоянным током прямой полярности не происходит удаления окисной пленки с поверхности алюминия. Расход аргона составляет 6 … 15 л/мин. При переходе на гелий расход газа увеличивается примерно в 2 раза. Напряжение дуги при сварке в аргоне 15 … 20 В, а в гелии 25 … 30 В. Рекомендуемые режимы сварки приведены в табл. 1.

Использование источников переменного тока связано с тем, что при сварке постоянным током обратной полярности допустим сварочный ток небольшой величины из-за возможного расплавления электрода, а при сварке постоянным током прямой полярности не происходит удаления окисной пленки с поверхности алюминия. Расход аргона составляет 6 … 15 л/мин. При переходе на гелий расход газа увеличивается примерно в 2 раза. Напряжение дуги при сварке в аргоне 15 … 20 В, а в гелии 25 … 30 В. Рекомендуемые режимы сварки приведены в табл. 1.

Табл. 1 Рекомендуемые режимы сварки вольфрамовым электродом

При выполнении швов на алюминии вручную особое внимание уделяется технике сварки. Угол между присадочной проволокой и электродом должен быть примерно 90°. Присадка подается короткими возвратно-поступательными движениями. Недопустимы поперечные колебания вольфрамового электрода. Длина дуги 1,5 … 2,5 мм. Вылет электрода от торца наконечника горелки 1 … 1,5 мм. Сварку ведут обычно справа налево («левый» способ), чтобы снизить перегрев свариваемого металла. При автоматической сварке вольфрамовым электродом качество и свойства шва по его длине более стабильны, чем при ручной сварке.

Сварку ведут обычно справа налево («левый» способ), чтобы снизить перегрев свариваемого металла. При автоматической сварке вольфрамовым электродом качество и свойства шва по его длине более стабильны, чем при ручной сварке.

Производительность сварки вольфрамовым электродом можно повысить в 3 … 5 раз, если использовать трехфазную дугу (рис. 1). Благодаря более интенсивному прогреву за один проход на подкладке сваривают листы толщиной до 30 мм. Сварку осуществляют как ручным, так и механизированным способом (табл. 2).

Сварку плавящимся электродом выполняют полуавтоматом или автоматом в чистом аргоне либо в смеси из аргона и гелия (до 70 % Не) на постоянном токе обратной полярности проволокой диаметром 1,5 … 2,5 мм. Режимы сварки плавящимся электродом сплавов типа АМг приведены в табл. 3.

При использовании газовой смеси (30 % Аr и 70 % Не) увеличиваются ширина и глубина провара и улучшается форма шва.

Рис. 1 Схема сварки трехфазной дугой (a) и поперечное сечение сварного шва (б): 1 — сопло; 2,3 — электроды; 4 — изделие

1 Схема сварки трехфазной дугой (a) и поперечное сечение сварного шва (б): 1 — сопло; 2,3 — электроды; 4 — изделие

Для обеспечения большей устойчивости процесса переноса капель с плавящегося электрода, особенно при сварке в различных пространственных положениях, используют наложение на основной сварочный ток импульсов тока заданных параметров с частотой 50 … 100 Гц.

Табл. 2 Ориентировочные режимы аргонодуговой сварки алюминия трехфазной дугой

Табл. 3 Рекомендуемые режимы сварки плавящимся электродом в защитных газах алюминиевых сплавов типа АМг

При сварке листов малых толщин хорошие результаты по формированию сварного соединения получают при микроплазменной сварке. При этом аргон является плазмообразующим газом, а гелий — защитным. Гелий выполняет две функции: охлаждает периферийные слои плазмы и защищает жидкий металл сварочной ванны от воздействия воздуха.

Автоматическая сварка алюминия и его ставов с применением флюсов реализуется в двух вариантах: сварка по флюсу полуоткрытой дугой и сварка под флюсом закрытой дугой.

Сварку по флюсу применяют при производстве сосудов из алюминия и сплавов типа АМц с использованием фторидно-хлоридных флюсов. Сварка по флюсу ведется вследствие высокой электропроводности данных флюсов даже в нерасплавленном состоянии, а поэтому возможно шунтирование дуги и нарушение стабильности ее горения. Благодаря высокой концентрации энергии при сварке алюминия по флюсу достигается глубокое проплавление основного металла.

При равных токах глубина проплавления алюминия в 2 … 3 раза выше, чем стали. Для технического алюминия применяют флюс АН-А1, а для сплавов — другие флюсы, не содержащие NaCl, так как в случае загрязнения металла шва восстановленным натрием ухудшается его пластичность. Толщина слоя насыпанного флюса обычно составляет 7 … 16 мм, а ширина 25 … 45 мм в зависимости от толщины свариваемого металла. Сварка ведется на постоянном токе обратной полярности одинарным (табл. 4) или сдвоенным (расщепленным) электродом на стальной формирующей подкладке.

Табл. 4 Режимы однопроходной сварки по слою флюса одиночным электродом на формирующей подкладке

Сварочные алюминиевые проволоки обладают небольшой жесткостью и вследствие значительных колебаний конца проволоки при сварке могут возникнуть непровары. Использование сдвоенных проволок позволяет увеличить размеры сварочной ванны, время пребывания в жидком состоянии, улучшить условия для дегазации сварочной ванны и уменьшить пористость.

В конструкцию тракторов для автоматической сварки по флюсу вносят специальные бункеры с дозаторами флюса, подающие механизмы тянущего типа, специальные водоохлаждаемые мундштуки, газоотсасывающее устройство. Основные преимущества сварки по флюсу: высокие производительность и экономичность по сравнению с другими способами, меньшее коробление конструкции. Недостаток — необходимость удаления шлака после сварки.

Автоматическую сварку под флюсом ведут на больших плотностях тока расщепленным электродом переменным или постоянным обратной полярности током. Применяют керамические флюсы ЖА-64 и ЖА-64А. При этом предъявляются повышенные требования к вентиляционным системам для удаления паров флюса.

Применяют керамические флюсы ЖА-64 и ЖА-64А. При этом предъявляются повышенные требования к вентиляционным системам для удаления паров флюса.

Электрошлаковую сварку алюминия и его сплавов осуществляют для толщин металла 50 … 250 мм. Сварку ведут на переменном токе пластинчатыми электродами или плавящимися мундштуками. Применяют флюсы АН-301, АН-302 на основе галогенидов щелочных и щелочноземельных металлов. Формирование шва осуществляют медными водоохлаждаемыми или графитовыми кристаллизаторами. Плотность тока в электроде около 2,5 А/мм2, скорость сварки 6 … 8 м/ч. Прочность сварных соединений составляет 80 … 100 % прочности основного металла. Технико-экономическая эффективность данного способа сварки возрастает с увеличением толщины свариваемых изделий.

Ручная дуговая сварка покрытыми электродами выполняется для изделий из технического алюминия, алюминиево-марганцевых и алюминиево-магниевых (с содержанием магния до 5 %) сплавов, силуминов при толщине металла более 4 мм. Можно сваривать металл толщиной до 20 мм без разделки кромок, но рекомендуется производить разделку с толщин 10 мм.

Можно сваривать металл толщиной до 20 мм без разделки кромок, но рекомендуется производить разделку с толщин 10 мм.

Наиболее применяемый тип соединения — стыковое. Соединения внахлестку и тавровые не рекомендуют, так как возможно затекание шлака в зазоры, откуда его сложно удалить при промывке. Остатки шлака могут вызвать коррозию.

При сварке необходим подогрев до 100 … 400 °С в зависимости от толщины деталей. Диаметр электродов d = 4 … 8 мм. Стержень электрода изготовляют из проволок состава, близкого к составу основного металла. Для сплавов типа АМг берут проволоку с увеличенным на 2 % содержанием магния для компенсации его угара при сварке.

Основу покрытия составляют криолит, хлористые и фтористые соли натрия и калия. Ток постоянный обратной полярности. При сварке алюминиевый электрод расплавляется в 2 … 3 раза быстрее стального. Покрытия электродов имеют значительное электрическое сопротивление. При обрывах дуги кратер и конец электрода покрываются пленкой шлака, препятствующей ее повторному зажиганию. Поэтому сварку рекомендуют выполнять на высоких скоростях, без колебания конца электрода, непрерывно в пределах одного электрода.

Поэтому сварку рекомендуют выполнять на высоких скоростях, без колебания конца электрода, непрерывно в пределах одного электрода.

При выполнении многослойных швов перед наложением каждого слоя требуется тщательная зачистка от шлака и окислов. Получаемые сварные соединения обладают удовлетворительными механическими свойствами.

Ручная дуговая сварка угольными электродами производится только для неответственных конструкций из алюминия. Сварку производят постоянным током прямой полярности. Диаметр угольного электрода dэ = 10 … 20 мм. Конец угольного электрода затачивают на конус под углом 60°. Металл толщиной до 2,5 мм сваривают без разделки кромок, а свыше — с разделкой (угол разделки 70 … 90°). Используют присадочный пруток диаметром 2 … 5 мм. Предварительно на присадочный пруток наносят слой флюса многократным окунанием в водный раствор флюса (смеси фторидно-хлоридных солей) или флюс наносят в виде пасты на свариваемые кромки.

Газовая сварка алюминия ведется с использованием ацетилена и реже с использованием пропан-бутановой смеси и метана. Сварка ведется нормальным пламенем при незначительном избытке ацетилена. При выборе горелки исходят из расхода примерно 100 л/ч ацетилена на 1 мм толщины основного металла. Номер наконечника выбирают в зависимости от толщины свариваемых заготовок. Диаметр присадочного прутка 1,5 … 5,5 мм в зависимости от толщины свариваемых заготовок.

Сварка ведется нормальным пламенем при незначительном избытке ацетилена. При выборе горелки исходят из расхода примерно 100 л/ч ацетилена на 1 мм толщины основного металла. Номер наконечника выбирают в зависимости от толщины свариваемых заготовок. Диаметр присадочного прутка 1,5 … 5,5 мм в зависимости от толщины свариваемых заготовок.

Наиболее распространенный флюс АФ-4А наносится на присадочный пруток или свариваемые кромки. При толщине заготовок до 4 мм разделку кромок не выполняют, а свыше 4 мм — рекомендуется выполнять. При толщине листов более 8 мм производят общий или местный подогрев. Сварку выполняют «левым» способом. После сварки швы промывают для удаления флюсов теплой или подкисленной (2 %-ный раствор хромовой кислоты) водой.

Электронно-лучевая сварка (ЭЛС) является эффективным способом соединения заготовок из алюминиевых сплавов. По сравнению с другими способами этот способ позволяет производить сварку при высокой плотности теплового потока, минимальных тепловложениях, высоких скоростях и получать минимальное разупрочнение металла в зоне термического влияния, плотные качественные швы, минимальные деформации конструкций.

Разрушение окисной пленки при электронно-лучевой сварке идет за счет воздействия на пленку паров металла и за счет разложения окиси алюминия в вакууме с образованием газообразной субокиси алюминия А1О. Вакуум способствует удалению водорода из шва.

Магний и его сплавы

Сварку магниевых сплавов в основном осуществляют вольфрамовым лантанированным или иттрированным электродом в аргоне (иногда в гелии) на переменном токе. Инертный газ аргон обеспечивает хорошую защиту сварочной ванны от окружающей атмосферы, а переменный ток способствует разрушению окисной пленки в периоды обратной полярности вследствие катодного распыления. Для предотвращения попадания в металл окисной пленки с корня шва сварку ведут с полным проплавлением кромок на подкладках из металлов с малой теплопроводностью (аустенитные стали). С этой позиции менее технологичны нахлесточные, тавровые и угловые соединения. Наилучшие защита зоны сварки и эффект катодного распыления обеспечиваются при малой длине дуги (1 . .. 1,5 мм). Ориентировочные режимы сварки вольфрамовым электродом приведены в табл. 5.

.. 1,5 мм). Ориентировочные режимы сварки вольфрамовым электродом приведены в табл. 5.

Для сварки металлов толщиной более 5 мм может быть использована сварка плавящимся электродом со струйным переносом электродного металла на повышенных токах. Сварку плавящимся электродом осуществляют от источников постоянного тока на обратной полярности. Сварка магниевых сплавов плавящимся электродом осуществляется за один проход при толщинах до 5 мм без разделки кромок, толщинах 10 … 20 мм -с V-образной разделкой с углом раскрытия 50 … 60° и притуплением 2 … 6 мм, при толщинах больше 20 мм — Х-образной разделкой.

Табл. 5 Ориентировочные режимы аргонодуговой сварки вольфрамовым электродом магниевых сплавов

Медь и ее сплавы

Для сварки меди и ее сплавов могут быть применены все основные способы сварки плавлением. Наибольшее применение нашли дуговая сварка в защитных газах, Ручная дуговая сварка покрытыми электродами, механизированная дуговая сварка под флюсом, газовая сварка, электронно-лучевая сварка.

Сварка в защитных газах позволяет получить сварные соединения с наиболее высокими механическими и коррозионными свойствами благодаря минимальному содержанию примесей. В качестве защитных газов используют азот особой чистоты, аргон высшего сорта, гелий высшей категории качества, а также их смеси (например, (70 …. 80) % Аr + (20 … 30) % N2 для экономии аргона и увеличения глубины проплавления). При сварке в среде азота эффективный и термический КПД дуги выше, чем при сварке в среде аргона и гелия, но ниже устойчивость горения дуги.

Табл. 6 Выбор диаметра вольфрамового электрода и присадки

При сварке в защитных газах в качестве неплавящегося электрода используют лантанированные или иттрированные вольфрамовые электроды диаметром до 6 мм. В качестве присадочного материала используют проволоку из меди и ее сплавов, по составу близкую к основному металлу, но с повышенным содержанием раскислителей (МРЗТЦрБ 0,1-0,1-0,1-0,1; БрХНТ; БрКМц 3-1; БрХ 0,7). При сварке в азоте для улучшения качества сварного шва дополнительно применяют флюс на борной основе, который наносят на присадочную проволоку или в канавку подкладки. Выбор диаметров электрода и присадки зависит от толщины свариваемых заготовок (табл. 6).

При сварке в азоте для улучшения качества сварного шва дополнительно применяют флюс на борной основе, который наносят на присадочную проволоку или в канавку подкладки. Выбор диаметров электрода и присадки зависит от толщины свариваемых заготовок (табл. 6).

Сварку вольфрамовым электродом ведут на постоянном токе прямой полярности. При сварке в среде азота или в смеси азота с гелием сварочный ток уменьшают, а напряжение повышают (табл. 7). При толщинах более 4 … 5 мм рекомендуется подогрев до 300 … 600 °С.

Табл. 7 Рекомендуемые режимы сварки меди вольфрамовым электродом (стыковые соединения на медной водоохлаждаемой подкладке или флюсовой подушке)

При сварке плавящимся электродом используют постоянный ток обратной полярности. Широкое распространение для меди при толщинах более 4 мм получила многослойная полуавтоматическая сварка проволокой малого диаметра (1 … 2 мм). Режимы сварки: сварочный ток 150 … 200 А для проволоки диаметром 1 мм и 300 . .. 450 А для проволоки диаметром 2 мм, напряжение дуги 22 … 26 В, скорость сварки зависит от сечения шва. Температура подогрева 200 … 300 °С.

.. 450 А для проволоки диаметром 2 мм, напряжение дуги 22 … 26 В, скорость сварки зависит от сечения шва. Температура подогрева 200 … 300 °С.

Для латуней, бронз и медно-никелевых сплавов предпочтительнее сварка неплавящимся электродом, так как в этом случае меньше испарение цинка, олова и других элементов. Предварительный подогрев для медных сплавов требуется при толщинах более 12 мм.

Ручная дуговая сварка меди и ее сплавов покрытыми электродами выполняется на постоянном токе обратной полярности (табл. 8). Медные листы толщиной до 4 мм сваривают без разделки кромок, до 10 мм с односторонней разделкой при угле скоса 60 … 70° и притуплении 1,5 … 3 мм, более 10 мм — с Х-образной разделкой кромок. Для сварки меди используют электроды с покрытием «Комсомолец-100», АНЦ/ОЗМ-2, АНЦ/ОЗМ-3, ЗТ, АНЦ-3.

Сварку ведут короткой дугой с возвратно-поступательным движением электродов без поперечных колебаний. Удлинение дуги ухудшает формирование шва, увеличивает разбрызгивание, снижает механические свойства сварного соединения. Предварительный подогрев делают при толщине 5 … 8 мм до 200 … 300 °С, а при толщине 24 мм — до 800 °С. Теплопроводность и электропроводность металла шва резко снижаются при сохранении высоких механических свойств. Для сварки латуней, бронз и медно-никелевых сплавов применяют электроды ММЗ-2, Бр1/ЛИВТ, ЦБ-1, МН-4 и др.

Предварительный подогрев делают при толщине 5 … 8 мм до 200 … 300 °С, а при толщине 24 мм — до 800 °С. Теплопроводность и электропроводность металла шва резко снижаются при сохранении высоких механических свойств. Для сварки латуней, бронз и медно-никелевых сплавов применяют электроды ММЗ-2, Бр1/ЛИВТ, ЦБ-1, МН-4 и др.

Табл. 8 Ориентировочные режимы ручной однопроходной сварки меди покрытыми электродами

Рис. 2 Схема механизированной сварки меди угольным электродом под флюсом

Механизированную дуговую сварку под флюсом осуществляют угольным (графитовым) электродом (рис. 2) и плавящимся электродом. Сварка угольным электродом выполняется на постоянном токе прямой полярности с использованием стандартных флюсов АН-348А, ОСЦ-45, АН-20. При сварке угольным электродом кромки 1 собирают на графитовой подкладке 2, поверх стыка накладывают полоску латуни 3, которая служит присадочным металлом. Дуга горит между угольным электродом 4, заточенным в виде плоской лопаточки, и изделием под слоем флюса 5. Способ пригоден для сварки толщин до 10 мм. Диаметр электрода до 18 мм, сила тока до 1000 А, напряжение дуги 18 … 21 В, скорость сварки 6 … 25 м/ч.

Способ пригоден для сварки толщин до 10 мм. Диаметр электрода до 18 мм, сила тока до 1000 А, напряжение дуги 18 … 21 В, скорость сварки 6 … 25 м/ч.

Механизированная сварка плавящимся электродом под плавлеными флюсами (АН-200, АН-348А, ОСЦ-45, АН-M1) выполняется на постоянном токе обратной полярности, а под керамическим флюсом ЖМ-1 и на переменном токе. Основным преимуществом этого способа сварки является возможность получения высоких механических свойств сварного соединения без предварительного подогрева. При сварке меди используют сварочную проволоку диаметром 1,4 … 5 мм из меди МБ, M1, бронзы БрКМц 3-1, БрОЦ 4-3 и т.д. За один проход можно сваривать без разделки кромок толщины до 15 … 20 мм, а при использовании сдвоенного (расщепленного) электрода — до 30 мм. При толщинах кромок более 15 мм рекомендуют делать V-образную разделку с углом раскрытия 90°, притуплением 2 … 5 мм, без зазора. Флюс и графитовые подкладки перед сваркой должны быть прокалены. Для возбуждения дуги при сварке под флюсом проволоку закорачивают на изделие через медную обезжиренную стружку или пружину из медной проволоки диаметром 0,5 . .. 0,8 мм. Начало и конец шва должны быть выведены на технологические планки. Режимы сварки приведены в табл. 9.

.. 0,8 мм. Начало и конец шва должны быть выведены на технологические планки. Режимы сварки приведены в табл. 9.

При сварке латуней применяют флюсы АН-20, ФЦ-10, МАТИ-53 и бронзовые БрКМцЗ-1, БрОЦ4-3 и латунные ЛК80-3 проволоки. Сварка ведется на низких значениях сварочного тока и напряжения для снижения интенсивности испарения цинка. Бронзы под флюсом свариваются хорошо.

Табл. 9 Ориентировочные режимы автоматической сварки меди под флюсом (стыковое соединение, диаметр электродной проволоки 5 мм)

Газовая сварка меди используется в ремонтных работах. Рекомендуют использовать ацетиленокислородную сварку, обеспечивающую наибольшую температуру ядра пламени. Для сварки меди и бронз используют нормальное пламя, а для сварки латуней — окислительное (с целью уменьшения выгорания цинка). Сварочные флюсы для газовой сварки меди содержат соединения бора (борная кислота, бура, борный ангидрид), которые с закисью меди образуют легкоплавкую эвтектику и выводят ее в шлак. Флюсы наносят на обезжиренные сварочные кромки по 10 … 12 мм на сторону и на присадочный металл. При сварке алюминиевых бронз надо вводить фториды и хлориды, растворяющие Аl2О3. При сварке меди используют присадочную проволоку из меди марок M1 и М2, а при сварке медных сплавов — сварочную проволоку такого же химического состава. При сварке латуней рекомендуют использовать проволоку из кремнистой латуни ЛК80-3. После сварки осуществляют проковку при подогреве до 300 … 400 °С с последующим отжигом для получения мелкозернистой структуры и высоких пластических свойств.

Флюсы наносят на обезжиренные сварочные кромки по 10 … 12 мм на сторону и на присадочный металл. При сварке алюминиевых бронз надо вводить фториды и хлориды, растворяющие Аl2О3. При сварке меди используют присадочную проволоку из меди марок M1 и М2, а при сварке медных сплавов — сварочную проволоку такого же химического состава. При сварке латуней рекомендуют использовать проволоку из кремнистой латуни ЛК80-3. После сварки осуществляют проковку при подогреве до 300 … 400 °С с последующим отжигом для получения мелкозернистой структуры и высоких пластических свойств.

При электрошлаковой сварке меди применяют легкоплавкие флюсы системы NaF-LiF-CaF2 (AHM-10). Режим электрошлаковой сварки: сварочный ток Iсв = 1800 … 1000 А, напряжение U = 40 … 50 В, скорость подачи пластинчатого электрода 12 … 15 м/ч. Механические свойства шва мало отличаются от свойств основного металла.

Электронно-лучевая сварка меди эффективна при изготовлении электровакуумных приборов. Она обеспечивает сохранение высокой чистоты меди от примесей и получение мелкозернистой структуры.

Она обеспечивает сохранение высокой чистоты меди от примесей и получение мелкозернистой структуры.

При соединении элементов из меди и ее сплавов больших толщин хорошие результаты дает плазменная сварка. Возможно производить сварку элементов толщиной до 60 мм за один проход. Применяют плазмотроны прямого действия. Для обеспечения хорошей защиты от атмосферного воздуха плазменную сварку иногда выполняют по слою флюса, а для создания мелкозернистой структуры используют порошковую проволоку. Для сварки малых толщин до 0,5 мм эффективно используют микроплазменную сварку.

Никель и его сплавы

Основным способом сварки никеля и его сплавов является дуговая сварка в среде защитных газов. Используются также способы сварки плавлением: ручная дуговая покрытыми электродами, автоматическая дуговая под слоем флюса, угольным электродом, газовая, электрошлаковая, электронно-лучевая, лазерная.

Сварка в среде защитных газов никеля и его сплавов обеспечивает высокое качество сварных соединений, отвечающих эксплуатационным требованиям. Дуговую сварку вольфрамовым электродом выполняют на прямой полярности с применением аргона первого сорта и без присадочного или с присадочным (чаще всего проволока НМц 2,5) металлом. Сварку рекомендуют проводить на медной подкладке или с защитой корня шва аргоном, с соплами горелок, как при сварке титана. Сварку никеля осуществляют при минимально возможной длине дуги, повышенных силе тока и скорости сварки.

Дуговую сварку вольфрамовым электродом выполняют на прямой полярности с применением аргона первого сорта и без присадочного или с присадочным (чаще всего проволока НМц 2,5) металлом. Сварку рекомендуют проводить на медной подкладке или с защитой корня шва аргоном, с соплами горелок, как при сварке титана. Сварку никеля осуществляют при минимально возможной длине дуги, повышенных силе тока и скорости сварки.

При ручной сварке применяют «левый» способ. Наклон горелки к оси шва должен быть 45 … 60° вылет вольфрамового электрода 12 … 15 мм. Присадочный металл подают под углом 20 … 30° к оси шва. При многопроходной сварке последующие швы необходимо накладывать после полного охлаждения, зачистки и обезжиривания предыдущих слоев. Швы, обращенные к агрессивной среде, выполняются в последнюю очередь. Начинать и заканчивать сварные швы необходимо на технологических планках. Для предотвращения образования трещин в кратере заканчивают сварку с уменьшением сварочного тока. Режимы сварки никеля приведены в табл. 10.

Режимы сварки никеля приведены в табл. 10.

Табл. 10 Ориентировочные режимы ручной аргонодуговой сварки вольфрамовым электродом в среде аргона стыковых соединений никеля

Ручную дуговую сварку покрытыми электродами для листов толщиной более 1,5 мм осуществляют на постоянном токе обратной полярности. Для сварки никеля используют электроды «Прогресс-50» со стержнем из проволоки НШ и ОЗЛ-22 со стержнем НМцАТК 1-1,5-2,5-0,15. Толщины до 4 мм сваривают без разделки, а больше 4 мм с разделкой кромок (табл. 11). Рекомендуется по возможности вести сварку за 1 проход, а длинные швы выполнять отдельными участками.

Для предупреждения перегрева электрода и получения меньших остаточных напряжений при сварке используют ток, пониженный по сравнению с током при сварке сталей и пониженную скорость сварки (табл. 12).

Сварку рекомендуют вести в нижнем положении короткой дугой для уменьшения угара стабилизирующих и раскисляющих элементов, содержащихся в электродной проволоке. Продольные колебания конца электрода способствуют газоудалению и получению более плотных швов.

Продольные колебания конца электрода способствуют газоудалению и получению более плотных швов.

2.4. Сварка неплавящимся электродом

Для неплавящихся электродов при сварке в защитных газах могут применяться стержни вольфрама или графита. В основном сварку производят вольфрамовым электродом. Высокая стойкость его наблюдается при использовании защитных газов, не взаимодействующих с вольфрамом. Основным защитным газом является аргон, а процесс называют аргонодуговой сваркой вольфрамовым электродом.

Горение

дуги в гелии происходит при более высоком напряжении

(в 1,4–1,7 раза выше, чем в аргоне). Это

требует применения для питания дуги

специализированных источников с

повышенным напряжением холостого хода.

Поэтому, учитывая дефицитность гелия,

этот процесс применяется гораздо реже. Чаще

гелий используют как добавку к аргону. Применение аргоногелиевых

смесей целесообразно в тех случаях, когда требуется повысить

проплавляющую способность дуги без

увеличения сварочного тока. Наряду с

инертными газами для сварки вольфрамовым

электродом используют и некоторые

активные газы, например азот и водород или их смеси

с аргоном.

Применение аргоногелиевых

смесей целесообразно в тех случаях, когда требуется повысить

проплавляющую способность дуги без

увеличения сварочного тока. Наряду с

инертными газами для сварки вольфрамовым

электродом используют и некоторые

активные газы, например азот и водород или их смеси

с аргоном.

Аргонодуговая сварка вольфрамовым электродом может выполняться с местной или общей защитой, без подачи или с подачей присадочной проволоки, на постоянном или переменном токе.

Большинство металлов сваривают на постоянном токе прямой полярности. Сварку алюминия, магния и бериллия ведут на переменном токе.

При сварке на постоянном токе при прямой полярности обеспечиваются лучшие условия для термоэлектронной эмиссии с электрода, выше его стойкость и допускаемый предел силы тока.

Например,

предельная сила тока для вольфрамового

электрода диаметром 3 мм ориентировочно

составляет при прямой полярности 240–280

А, а при обратной – лишь 20–42 А, при

переменном токе – промежуточное значение

140–160 А. Дуга на прямой полярности легко

возбуждается и горит при напряжении

10–15 В в широком диапазоне плотностей

тока. При

обратной полярности возрастает напряжение дуги, уменьшается

устойчивость горения, резко снижается

стойкость электрода, повышаются его

нагрев и расход. Эти особенности

дуги обратной полярности делают ее непригодной для непосредственного

применения в сварочном процессе. Однако дуга

обратной полярности обладает важным технологическим

свойством: при

ее воздействии на поверхность свариваемого

металла происходит удаление поверхностных

оксидов.

Происходит очистка

поверхности металла.

Это явление объясняется тем, что при

обратной полярности поверхность металла

бомбардируется тяжелыми положительными

ионами аргона,

которые, перемещаясь под действием

электрического поля от анода (электрод)

к катоду (изделие), разрушают

оксидные пленки на поверхности металла,

а выходящие с катода (поверхности

изделия) электроды

способствуют их удалению.

Дуга на прямой полярности легко

возбуждается и горит при напряжении

10–15 В в широком диапазоне плотностей

тока. При

обратной полярности возрастает напряжение дуги, уменьшается

устойчивость горения, резко снижается

стойкость электрода, повышаются его

нагрев и расход. Эти особенности

дуги обратной полярности делают ее непригодной для непосредственного

применения в сварочном процессе. Однако дуга

обратной полярности обладает важным технологическим

свойством: при

ее воздействии на поверхность свариваемого

металла происходит удаление поверхностных

оксидов.

Происходит очистка

поверхности металла.

Это явление объясняется тем, что при

обратной полярности поверхность металла

бомбардируется тяжелыми положительными

ионами аргона,

которые, перемещаясь под действием

электрического поля от анода (электрод)

к катоду (изделие), разрушают

оксидные пленки на поверхности металла,

а выходящие с катода (поверхности

изделия) электроды

способствуют их удалению. Этот процесс удаления поверхностных

оксидов получил название процесса

катодного распыления (катодной очистки).

Этот процесс удаления поверхностных

оксидов получил название процесса

катодного распыления (катодной очистки).

Указанное свойство используют при сварке алюминия, магния, бериллия и их сплавов, имеющих на поверхности прочные оксидные пленки. Поскольку же при постоянном токе обратной полярности стойкость вольфрамового электрода низка, то для этой цели используют переменный ток. При этом удаление пленки, т.е. катодная очистка, происходит в полярность сварочного тока, когда свариваемое изделие является катодом. Таким образом, при сварке вольфрамовым электродом на переменном токе в определенной степени реализуются преимущества дуги прямой и обратной полярностей, т.е. обеспечиваются устойчивость электрода и разрушение поверхностных оксидов на изделии.

Аргонодуговая сварка может выполняться вручную или автоматически. На рисунке 2.4 показаны циклограммы процессов для различных вариантов сварки.

а б

Рис. 2.4. Циклограмма

процесса сварки в защитном газе:

2.4. Циклограмма

процесса сварки в защитном газе:

а – неплавящимся вольфрамовым электродом; б – плавящимся электродом;

I – сварочный ток; Uд – напряжение дуги; Vсв – скорость сварки; Q – расход защитного газа; Vпп – подача проволоки; Uосц – напряжение осциллятора

Защитный газ подают

за 10–15с до начала горения дуги. Дуга

возбуждается кратковременным разрядом

осциллятора или замыканием электрода и основного металла угольным

стержнем. Ручную

сварку производят наклонной горелкой

углом вперед,

угол наклона к поверхности изделия

составляет 70–80º. Присадочную

проволоку подают с передней стороны

сварочной ванны под углом 10–15º к поверхности изделия. По окончании

сварки дугу

обрывают постепенно подъемом электрода

для заварки кратера.

Для защиты охлаждающегося металла

подачу газа прекращают через 10–15 с

после выключения тока.

Примерный режим ручной аргонодуговой сварки вольфрамовым электродом стыкового соединения из высоколегированной стали толщиной 3 мм: диаметр вольфрамового электрода 3–4 мм, диаметр присадочной проволоки 1,6–2 мм, сварочный ток 120–160 А, напряжение дуги 12–16 В, расход аргона 6–7 дм3/мин. Ручную аргонодуговую сварку вольфрамовым электродом применяют главным образом для соединения металла относительно небольшой толщины (до 3 мм), при небольшой протяженности швов, имеющих сложную форму или расположенных в труднодоступных местах. Конструкции, имеющие протяженные швы, изготовляют автоматической сваркой неплавяшимся вольфрамовым электродом с подачей присадочной проволоки, выбранной в зависимости от мощности дуги или диаметра вольфрамового электрода.

dп=(0,5…0,7)×d. (2.1)

При сварке

вольфрамовым электродом используют

источники питания с крутопадающими

вольтамперными характеристиками.

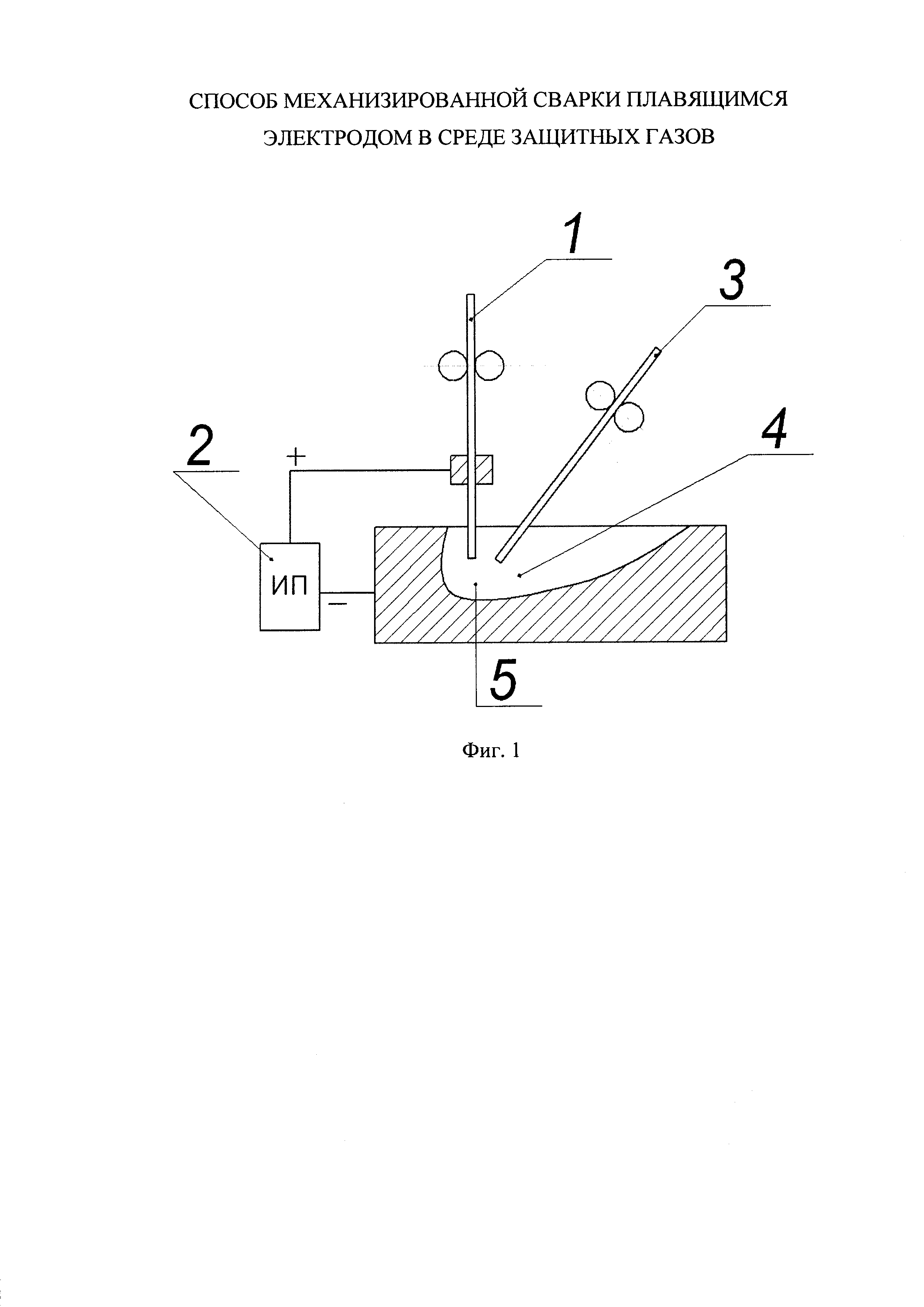

ОБЩИЕ СВЕДЕНИЯ О ТЕХНОЛОГИИ МЕХАНИЗИРОВАННОЙ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ

При механизированной сварке подача электродной проволоки в зону горения дуги осуществляется механизированным способом, а перемещение дуги вдоль свариваемых кромок производится вручную.

Механизированная сварка плавящимся электродом может выполняться под слоем флюса, в защитных газах и самозащитной порошковой проволокой. В настоящее время использование механизированной сварки под флюсом весьма ограничено. Общие требования и технология выполнения в общем аналогичны, как и в случае автоматической дуговой сварки под слоем флюса. Более широкое применение нашли два последних варианта. Механизированной сваркой в защитных газах сваривают соединения, имеющие стыковые и угловые швы. Сварка выполняется шланговыми полуавтоматами с постоянной скоростью подачи электродной проволоки. Применяемые источники питания дуги имеют жесткую вольт-амперную характеристику.

Стыковые швы могут выполняться вертикальным электродом при движении горелки на себя, слева направо и справа налево. Изделие толщиной до 6-8 мм можно сваривать односторонним швом без разделки кромок, при больших толщинах — двусторонним швом с разделкой кромок и многослойном варианте. При выполнении стыковых соединений однослойными швами, а также при наложении первого слоя многослойного шва горелку перемещают обратно-поступательно по оси шва без поперечных колебаний электрода (рис. 15.1). При наложении последующих сварных слоев горелку перемещают по вытянутой спирали. Последние сварные слои выполняют при зигзагообразном движении горелки «змейкой» или же по вытянутой спирали, но с большей амплитудой колебания.

Изделие толщиной до 6-8 мм можно сваривать односторонним швом без разделки кромок, при больших толщинах — двусторонним швом с разделкой кромок и многослойном варианте. При выполнении стыковых соединений однослойными швами, а также при наложении первого слоя многослойного шва горелку перемещают обратно-поступательно по оси шва без поперечных колебаний электрода (рис. 15.1). При наложении последующих сварных слоев горелку перемещают по вытянутой спирали. Последние сварные слои выполняют при зигзагообразном движении горелки «змейкой» или же по вытянутой спирали, но с большей амплитудой колебания.

Во время сварки горелка не должна задерживаться на одном месте, так как в противном случае значительно увеличивается размер сварочной ванны, что вызывает перегрев металла. После заварки кратера и выключения сварочного тока для защиты металла ванны от окисления необходимо в течение 3-5 с подержать горелку над кратером, не прекращая поступления защитного газа до полного затвердевания жидкого металла. Заканчивать процесс сварки растягиванием дуги и отводом горелки не рекомендуется.

Заканчивать процесс сварки растягиванием дуги и отводом горелки не рекомендуется.

Рис. 15.1. Перемещение горелки при механизированной сварке многослойных стыковых швов в углекислом газе: а — первый слой; б — заполняющий слой; в — замыкающий слой |

Для выполнения стыковых соединений сварку можно вести также с наклоном электрода как углом вперед, так и назад. В первом случае при наклоне электрода до 10-30° глубина проплавления несколько меньше, шов шире, удобнее направлять дугу при разделке шва, можно добиться существенного уменьшения разбрызгивания, сварку можно выполнять с большими скоростями, чем вертикальным электродом. При сварке углом назад рекомендуется наклонять горелку на 5-15°. В этом случае можно несколько увеличить глубину провара, но ширина шва уменьшается. Для расширения шва сварку выполняют поперечными к оси шва колебаниями электрода.

Угловые швы могут выполняться как наклонным (рис. 15.2), так и вертикальным электродом «в лодочку». При сварке наклонным электродом горелка наклоняется поперек шва под углом 30-45° к вертикали, а вдоль шва — на 5-15°.

При сварке наклонным электродом горелка наклоняется поперек шва под углом 30-45° к вертикали, а вдоль шва — на 5-15°.

Рис. 15.2. Положение горелки при механизированной сварке угловых швов |

Торец электрода направляют в угол соединения или смещают от него на расстояние до 1 мм от горизонтальной детали. В процессе сварки горелку перемещают возвратно-поступательно по оси шва без поперечных колебаний. Желательно вести сварку на спуск с наклоном изделия на 6-10°. Это улучшает формирование шва, позволяет повышать скорость сварки и уменьшать разбрызгивание металла. Основной трудностью при выполнении угловых швов наклонным электродом является растекание жидкого металла по горизонтальной плоскости, что может привести к подрезам и непроварам. Во избежание этого за один проход обычно формируют угловые швы катетом не более 8 мм. При выполнении угловых швов «в лодочку» особых трудностей не возникает.

Основные типы, конструктивные элементы и размеры швов сварных соединений при механизированной сварке в защитных газах те же, что и при автоматической.

Механизированная сварка в защитных газах может производиться во всех пространственных положениях шва, из которых наиболее удобным является нижнее. Колебательные движения поперек оси шва сообщают электроду в зависимости от требуемой ширины шва, толщины свариваемого металла и формы подготовленных кромок.

Вертикальные стыковые и угловые швы могут выполняться снизу вверх и сверху вниз. Сварку сверху вниз применяют при соединении тонколистовых деталей, а также при наложении первого слоя многослойного шва. В начале процесса сварки, чтобы обеспечить хороший провар начала шва, электрод располагают перпендикулярно основному металлу. После образования сварочной ванны его наклоняют на 10-15° ниже горизонтали и направляют на переднюю часть ванны, предупреждая ее стекание, увеличивая проплавление корня шва и исключая не — сплавления и натеки по краям шва. При толщине металла более 6 мм сварку производят снизу вверх как углом вперед, так и назад. Второй способ применяют в случае сварки металла большей толщины. Для улучшения формирования шва электроду сообщают колебательные движения. При сварке снизу вверх получается глубокий провар корня шва и отсутствуют несплавления по его краям.

Для улучшения формирования шва электроду сообщают колебательные движения. При сварке снизу вверх получается глубокий провар корня шва и отсутствуют несплавления по его краям.

В горизонтальном положении при толщине деталей до 3 мм сварку ведут без скоса кромок, с небольшим зазором при сборке, что обеспечивает полный провар швов и небольшую выпуклость шва. Сварку ведут с наклоном электрода снизу вверх и углом назад без поперечных колебаний электрода. При толщине металла более 3 мм делают скос на кромке верхнего листа, электрод также направляют снизу вверх, что предупреждает стекание металла на нижнюю кромку.

В потолочном положении сварку выполняют углом назад при минимальных напряжениях и силе тока. Дугу и поток защитного газа направляют на ванну жидкого металла, что уменьшает ее стекание. Для этой цели рекомендуется увеличивать расход защитного газа. Стыковые швы в потолочном положении выполняют с разделкой кромок и с поперечными колебаниями электрода.

Технология выполнения поворотных кольцевых стыковых швов во многом подобна технологии выполнения продольных швов. Электрод при этом располагается сверху с небольшим смещением от верхней точки окружности в сторону, противоположную направлению вращения изделия.

Электрод при этом располагается сверху с небольшим смещением от верхней точки окружности в сторону, противоположную направлению вращения изделия.

Сварку толщиной до 2,5 мм, а также наложение первого слоя на металл большой толщины рекомендуется вести в вертикальном положении сверху вниз или в полупотолочном положении (рис. 14.3). Дугу и поток защитного газа следует направлять на ванну жидкого металла. Это обеспечивает получение полного проплавления соединения с обратным формированием шва без прожогов, даже при значительных переменных зазорах.

Рис. 15.3. Расположение горелки при выполнении кольцевых швов: а — сверху вниз; б — полупотолочное |

Подготовка кромок и сборка под механизированную сварку, а также выбор электродной проволоки производятся в основном так же, как и при автоматической сварке в защитных газах. Во всех случаях, где это возможно, рекомендуется собирать и сваривать соединения в приспособлениях без прихваток. При сборке на прихватках последние следует устанавливать с обратной стороны соединения. Прихватку можно выполнять сваркой неплавящимся электродом, тонкой проволокой в защитном газе и др. Во избежание протекания жидкого металла в зазоры, стыковые соединения тонких деталей должны выполняться сваркой на медных или керамических подкладках.

При сборке на прихватках последние следует устанавливать с обратной стороны соединения. Прихватку можно выполнять сваркой неплавящимся электродом, тонкой проволокой в защитном газе и др. Во избежание протекания жидкого металла в зазоры, стыковые соединения тонких деталей должны выполняться сваркой на медных или керамических подкладках.

Механизированная сварка в углекислом газе является наиболее распространенным способом механизированной сварки плавящимся электродом в защитных газах. В настоящее время этот способ, как более производительный, успешно конкурирует с ручной дуговой сваркой покрытыми электродами и по своей маневренности. Технологические условия и режимы механизированной сварки в углекислом газе примерно те же, что и при автоматической сварке. Во избежание появления прожогов механизированную сварку выполняют с меньшей силой тока, чем автоматическую, и, как следствие, с меньшей скоростью.

Сварщик ручной дуговой сварки плавящимся покрытым электродом 3 уровень квалификации

Целью реализации программы является качественное изменение профессиональных компетенций по профессии рабочего «Сварщик ручной дуговой сварки плавящимся покрытым электродом».

В результате освоения данной программы слушатель должен знать:

- Размеры сварных соединений и обозначение их на чертежах.

- Основные группы и марки свариваемых материалов.

- Оборудование, приспособления и инструмент для ручной дуговой сварки плавящимся покрытым электродом.

- Правила по охране труда при проведении сварочных работ.

- Технологию ручной дуговой сварки плавящимся покрытым электродом в нижнем, вертикальном и горизонтальном пространственном положении сварного шва.

- Дуговую резку простых деталей.

- Причины возникновения и меры предупреждения внутренних напряжений и деформаций в свариваемых (наплавляемых) изделиях.

- Причины возникновения дефектов сварных швов, способы их предупреждения и исправления.

должен уметь:

- Применять сборочные приспособления для сборки элементов конструкции (изделий, узлов, деталей) под сварку.

- Использовать ручной и механизированный инструмент для подготовки элементов конструкции (изделий, узлов, деталей) под сварку, зачистки сварных швов и удаления поверхностных дефектов после сварки.

- Пользоваться конструкторской, производственно-технологической и нормативной документацией для выполнения данной трудовой функции.

- Настраивать сварочное оборудование для ручной дуговой сварки плавящимся покрытым электродом.

- Выбирать пространственное положение сварного шва для ручной дуговой сварки плавящимся покрытым электродом.

- Владеть техникой ручной дуговой сварки плавящимся покрытым электродом сложных и ответственных конструкций во всех пространственных положениях сварного шва.

- Владеть техникой дуговой резки металла.

Учебный план

| № п/п | Наименование разделов и тем | Всего, ч | Количество часов | |||

| в том числе | ||||||

| теоретические занятия | практические занятия | самостоятельная работа | с применением ДОТ | |||

| 1. Базовый цикл | 10 | 8 | 2 | — | — | |

1. 1. 1. | Чтение чертежей | 2 | 2 | — | — | — |

| 1.2. | Допуски и технические измерения | 2 | 2 | — | — | — |

| 1.3. | Охрана труда | 4 | 2 | 2 | — | — |

| 1.4. | Общие сведения о промышленной безопасности | 2 | 2 | — | — | — |

| 2. Специальный цикл | 90 | 34 | 56 | — | — | |

| 2.1 | Способы электрической сварки и сведения из теории сварочных процессов | 10 | 4 | 6 | — | — |

| 2.2. | Оборудование, приспособления и инструмент для ручной дуговой сварки плавящимся покрытым электродом | 10 | 4 | 6 | — | — |

2. 3. 3. | Электроды для ручной дуговой сварки плавящимся покрытым электродом | 4 | 2 | 2 | — | — |

| 2.4. | Технология ручной дуговой сварки плавящимся покрытым электродом и резки | 38 | 8 | 30 | — | — |

| 2.5. | Деформации и напряжения при ручной дуговой сварки плавящимся покрытым электродом | 8 | 8 | — | — | — |

| 2.6. | Контроль качества сварки | 4 | 4 | — | — | — |

| 2.7. | Механизированные способы сварки | 8 | 2 | 6 | — | — |

| 2.8. | Особые виды сварки | 8 | 2 | 6 | ||

| Итоговая аттестация (теоретический экзамен) | 4 | 4 | — | — | — | |

| Итого | 104 | 46 | 58 | |||

3. Производственное обучение (практика) Производственное обучение (практика) | — | — | ||||

| 3.1. | Инструктаж на рабочем месте по охране труда | 2 | — | 2 | — | — |

| 3.2. | Наплавка и сварка швов в горизонтальном, наклонном и вертикальном положениях | 16 | — | 16 | — | — |

| 3.3. | Ручная дуговая сварка кольцевых швов на трубчатых соединениях в поворотном положении | 16 | — | 16 | — | — |

| 3.4. | Заварка раковин и трещин | 16 | — | 16 | — | — |

| 3.5. | Сварка несложных деталей и узлов | 8 | — | 8 | ||

3. 6. 6. | Сварка сложных деталей и узлов | 16 | — | 16 | ||

| 3.7. | Самостоятельное выполнение различных сварочных работ по 3 уровню квалификации сварщика ручной дуговой сварки плавящимся покрытым электродом | 206 | — | 206 | — | — |

| Всего | 280 | 280 | — | — | ||

| Итоговая аттестация | ||||||

| Квалификационный экзамен | 8 | 8 | ||||

| ВСЕГО | 392 | 46 | 346 | |||

Сварочный электрод: типы, функции и определение

Сварочный электрод

Сварочный электрод — это кусок проволоки или прутка, который может быть из металла или сплава и имеет флюс с флюсом или без него и проводит электрический ток для получения тепла, достаточного для сварки. На одном конце он закреплен на держателе, а на другом установлена дуга .

На одном конце он закреплен на держателе, а на другом установлена дуга .

Электроды составляют большую часть сварочных работ. Сварка без электродов невозможна в большинстве сварочных процессов, которые в основном делятся на две части в зависимости от работы выхода электрода.

Типы сварочных электродовВ зависимости от функции электроды можно классифицировать следующим образом:

- Неплавящийся электрод

- Расходный электрод

- Эти электроды не плавятся во время сварки, а действуют только как электрические проводники, которые генерируют дуги для получения достаточного количества тепла, называемые неплавящимися электродами, и они состоят из металлов с высокой температурой плавления, таких как вольфрам (точка плавления 6150 ° C). F), углерод (точка плавления 6700).

Эти электроды не плавятся во время сварки и отделяют присадочную проволоку, необходимую для заполнения стыка с этими электродами. Однако из-за испарения и окисления электрода во время сварки длина электрода со временем уменьшается.

Однако из-за испарения и окисления электрода во время сварки длина электрода со временем уменьшается.

Неплавящиеся электроды можно классифицировать следующим образом:

a — Угольные или графитовые электроды

b — Вольфрамовые электроды

Неплавящиеся электроды часто имеют угольные или графитовые электроды с медным покрытием. Медное покрытие увеличивает электрическую проводимость или токопроводимость электрода.

дешевле графитовых электродов. Резистивная емкость внутри угольного электрода выше по сравнению с графитовым электродом, в результате этот поток тока занимает сравнительно меньший, короткий срок службы из-за мягкого материала, в то время как графитовый электрод более дорогой, пропускающий ток больше из-за меньшего электрического сопротивления. Его материал твердый и хрупкий, поэтому углеродный электрод имеет более длительный срок службы по сравнению с углеродным электродом.

Вольфрамовые электроды

Следующим электродом в серии неплавящихся электродов является вольфрам, который можно в основном классифицировать следующим образом:

Чистый вольфрам,

Циркониевый вольфрам (от 0,3 до 0,5%),

Торированный вольфрам (1-2%).

В чистом вольфраме сплав увеличивает стойкость к загрязнениям, стабильность дуги и срок службы электрода. Кроме того, зажигание дуги происходит легко, кончик электрода остается холодным (по сравнению с электродами из чистого вольфрама), потребление электрода низкое, а пропускная способность увеличивается.По сравнению с угольными электродами, вольфрамовые электроды намного дороже, а легированные вольфрамовые электроды еще дороже. Электроды из вольфрама / сплава вольфрама диаметром от 0,5 мм до 6 мм обычно доступны для сварочных целей

Сварочные электроды этого типа имеют низкую температуру плавления, действуют как электрические проводники, которые генерируют дуги для получения достаточного количества тепла, плавятся сами и заполняют шов, называются плавящимися сварочными электродами.

Расходные электроды можно классифицировать следующим образом:

a- Голые электрод

b- Электрод, покрытый флюсом

a- неизолированные электроды:

Этот тип электродов требует дополнительной защиты для защиты металла от атмосферного загрязнения расплавленной сварочной ванны, которое может быть в виде газа или флюса.

b- Электроды покрытые флюсом

В этом типе электродов не требуется никакого дополнительного экранирования для защиты металла от атмосферного загрязнения. Они сами покрыты флюсом, который полностью покроет сварочную ванну в виде шлака во время сварки. И впоследствии удаляются после охлаждения.

Характеристики электродов и материалов с полным описанием можно скачать здесь… ..

Скачать

Электроды, покрытые флюсомРасходуемый двойной электрод с одинарной дугой GMAW

org/ScholarlyArticle»> 1.Lahnsteiner R (1992) T.I.M.E. процесс — инновационный процесс сварки MAG. Weld Rev Int 11 (1): 17–20

Google ученый

Church J (2001) T.I.M.E. В процессе сварки получаются устойчивые к разрушению швы. Weld Des Fabr 74 (5): 32–35

Google ученый

Мацумото Т., Сасабе С. (2005) Тандемная сварка алюминиевых сплавов MIG. Weld Int 19 (12): 945–949

Артикул Google ученый

Уэяма Т., Охнава Т., Танака М., Наката К. (2005) Влияние конфигурации горелки и сварочного тока на формирование сварного шва при высокоскоростной тандемной импульсной газовой дуговой сварке стальных листов. Sci Technol Weld Join 10 (6): 750–759

Sci Technol Weld Join 10 (6): 750–759

Статья Google ученый

Хуанг Я., Чжан Ю.М. (2010) GMAW с лазерной обработкой. Сварка J 89 (9): 181–188 с

Google ученый

Shao Y, Wang ZZ, Zhang YM (2011) Мониторинг жидких капель в GMAW с лазерной коррекцией.Int J Adv Manuf Technol 57 (1–4): 203–214

Статья Google ученый

Wang XW, Huang Y, Zhang YM (2013) Модель капельного переноса для лазерно-усовершенствованного GMAW. Int J Adv Manuf Technol 64 (1–4): 207–217

Статья Google ученый

Баггер С., Олсен Ф.О. (2005) Обзор гибридной лазерной сварки. J Laser Appl 17 (1): 2–14

Артикул Google ученый

Рибич Б., Палмер Т.А., Деброй Т. (2009) Проблемы и проблемы гибридной лазерно-дуговой сварки. Int Mater Rev 54 (4): 223–244

Статья Google ученый

Xu GX, Wu CS, Qin GL, Wang XY, Lin SY (2011) Адаптивные объемные модели источников тепла для процессов гибридной сварки лазерным лучом и лазерным + импульсным GMAW. Int J Adv Manuf Technol 57 (1–4): 245–255

Статья Google ученый

Hu B, den Ouden G (2005) Лазерная стабилизация сварочной дуги. Sci Technol Weld Join 10 (1): 76–81

Sci Technol Weld Join 10 (1): 76–81

Статья Google ученый

Mendez PF, Eagar TW (2003) Проникновение и образование дефектов при сварке сильноточной дугой. Сварка J 82 (10): 296s – 306s

Google ученый

Ли К. Х., Чжан Ю. М. (2007) Перенос металла при двухэлектродной газовой дуговой сварке.J Manuf Sci Eng-Trans ASME 129 (6): 991–999

Статья Google ученый

Li KH, Chen JS, Zhang YM (2007) Процесс и контроль GMAW с двумя электродами. Сварка J 86 (8): 231–237

Google ученый

Ли К.Х., Чжан Ю.М. (2010) Интервальное модельное управление процессом сварки двухэлектродным плавящимся электродом в газовой среде. IEEE Trans Autom Sci Eng 7 (4): 826–839

Статья Google ученый

Ли К. Х., Ву С. С. (2009) Механизм переноса металла в DE-GMAW. J Mater Sci Technol 25 (3): 415–418

Статья Google ученый

Ли К. Х., Чжан Ю. М. (2007) Моделирование и управление процессом двухэлектродной газовой дуговой сварки. Sec IEEE Conf Ind Electron Appl, Харбин, Китай, стр. 495–500

Wu CS, Hu ZH, Zhong LM (2012) Предотвращение выпуклости валика, связанного с высокой скоростью сварки, за счет двухэлектродной газовой дуговой сварки металлическим электродом. Int J Adv Manuf Technol 63 (5–8): 573–581

Int J Adv Manuf Technol 63 (5–8): 573–581

Статья Google ученый

Ли К. Х., Чжан Ю. М. (2008) Расходный двухэлектродный GMAW, часть I: процесс. Сварка J 87 (1): 11s – 17s

Google ученый

Ли К.Х., Чжан Ю.М. (2008) Расходный двухэлектродный GMAW, часть II: мониторинг, моделирование и управление. Weld J 87 (2): 44s – 50s

Артикул Google ученый

Ma GH, Zhang YM (2012) Новый метод DE-GMAW для сварки стальных труб в упрощенных условиях. Int J Adv Manuf Technol 63 (14): 147–153

Статья Google ученый

Немчинский В.А. (1998) Теплообмен в электроде при дуговой сварке плавящимся электродом. J Phys D Appl Phys 31 (6): 730–736

Статья Google ученый

Андо К., Хасегава М. (1978) Явления сварочной дуги.Машиностроение, Пекин

Google ученый

Lowke JJ, Tanaka M (2008) Физика нетермоэлектронных катодов электрических дуг. В: Материалы 17-й международной конференции по разрядам газа и их применению, стр. 137–140. Линдфилд, Новый Южный Уэльс, Австралия

Гайл А.Е. (1971) Явления дугового электрода. IEE Ред. 118 (9): 1131–1154

Google ученый

Бингуль З. (2002) Явления нестабильности в процессе саморегулирования газовой дуговой сварки. Proc Inst Mech Eng B-J Eng Manuf 216 (6): 899–910

Статья Google ученый

Hu B, den Ouden G (2005) Синергетические эффекты гибридной лазерной / дуговой сварки. Sci Technol Weld Join 10 (4): 427–431

Статья Google ученый

Рибик Б., Рай Р., Деброй Т. (2008) Численное моделирование теплопередачи и потока жидкости при гибридной сварке GTA / Laser.Sci Technol Weld Join 13 (8): 683–693

Статья Google ученый

Сварка плавящимся электродом, сварка плавящимся электродом Поставщики и производители на Alibaba.

com

comДля правильного выполнения сварочных работ пользователям необходимы права. Сварка плавящимся электродом . На Alibaba.com покупатели могут найти широкий выбор для любых сварочных работ. Есть варианты для простого ремонта или элементарных сварочных работ.Покупатели также могут найти специализированные товары. Сварка плавящимся электродом для специальных применений. Есть варианты в виде различных материалов, таких как карбид вольфрама, алюминиевый сплав и углеродистая сталь. Потребители также могут заказать минимальное количество или купить оптом, чтобы удовлетворить более крупные потребности.Когда дело доходит до строительства и производства, сварка всегда является ключевым компонентом. Каждый проект требует подходящего типа. Сварка плавящимся электродом . Использование неподходящих материалов может привести к катастрофическим результатам.Например, разновидности карбида вольфрама идеально подходят для нефтяной и горнодобывающей промышленности.

Их твердость очень полезна для буровых установок, труб и другой арматуры.

Пользователи ищут. Сварка плавящимся электродом для легкой промышленности и прецизионной сварки обнаружит, что на сайте Alibaba.com есть из чего выбрать. Некоторые производители предлагают материалы, предназначенные для косметической сварки. Они идеально подходят для создания красивых бусинок. Некоторые области применения включают автомобильную промышленность и легкие конструкции.Опять же, пользователи могут выбирать из множества материалов для выполнения проекта.

Покупатели должны выбирать право. сварка плавящимся электродом для каждого сварочного проекта и их бюджета. Каждое приложение предъявляет определенные требования к прочности, внешнему виду и устойчивости. Вот почему Alabiba.com - это то место, где можно найти те, которые подходят под ваш проект. Будь то крупное строительство и горнодобывающая промышленность или прецизионная сварка, есть варианты. Большой выбор различных материалов, производителей и даже минимальные количества заказа.

ISO 544: 1975 Электроды для ручной дуговой сварки и присадочные металлы для газовой сварки. Диаметры и допуски. | 95,99 | ISO / TC 44 |

ISO 544: 1989 Присадочные материалы для ручной сварки — Требования к размерам | 95. 99 99 | ISO / TC 44 / SC 3 |

ISO 544: 2003 Сварочные материалы. Технические условия поставки присадочных материалов для сварки. Тип изделия, размеры, допуски и маркировка. | 95.99 | ISO / TC 44 / SC 3 |

ISO 544: 2011 Сварочные материалы. Технические условия поставки присадочных материалов и флюсов. | 95.99 | ISO / TC 44 / SC 3 |

ISO 544: 2017 Сварочные материалы. Технические условия поставки присадочных материалов и флюсов. Вид продукции, размеры, допуски и маркировка. | 60.60 | ISO / TC 44 / SC 3 |

ISO 545: 1975 Прутки присадочные, кроме тянутых или экструдированных, для сварки. | 95,99 | ISO / TC 44 |

ISO 546: 1975 Тянутые или экструдированные присадочные прутки для сварки, поставляемые отрезками прямой длины — длина и допуски | 95.99 | ISO / TC 44 |

ISO 547: 1975 Электроды для сварки низкоуглеродистой стали и низколегированной высокопрочной стали — длина и допуски | 95,99 | ISO / TC 44 |

95. 99 99 | ISO / TC 44 | |

| 95,99 | ISO / TC 44 | |