принцип работы и конструктивные особенности

Полуавтоматическое оборудование пользуется большой популярностью в различных сферах деятельности. Оно позволяет сваривать металлические детали различные по толщине и составу. Прежде чем купить сварочный полуавтомат , важно понимать, какие бывают их разновидности и что учитывать при выборе для своих задач.

Принцип работы

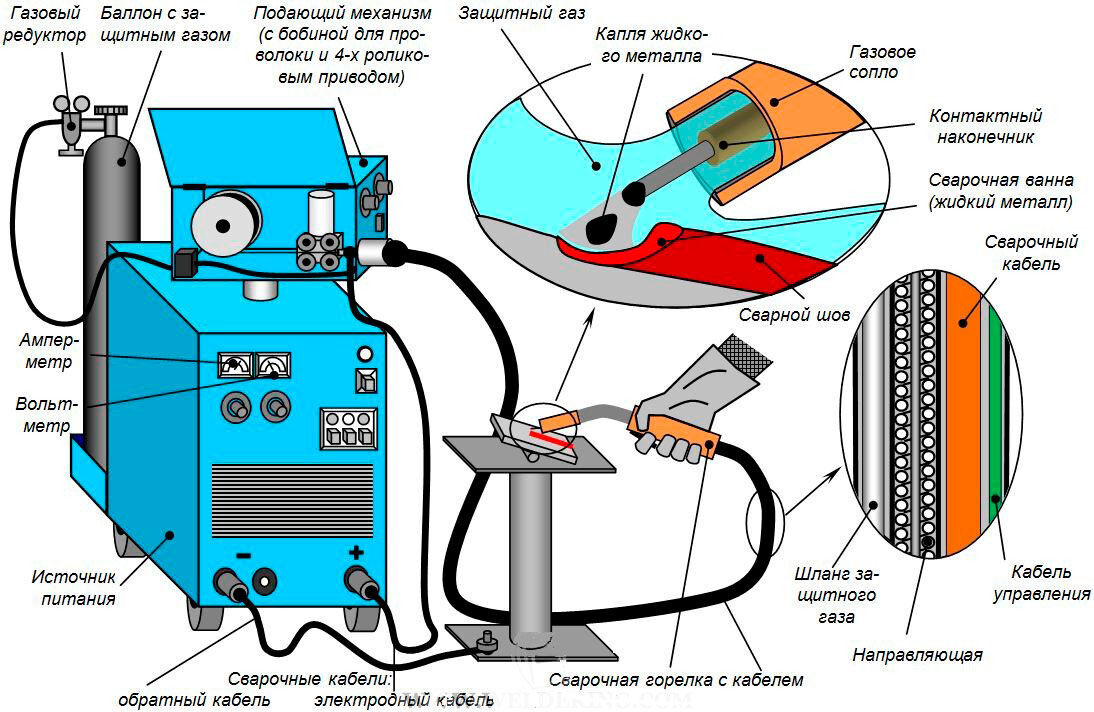

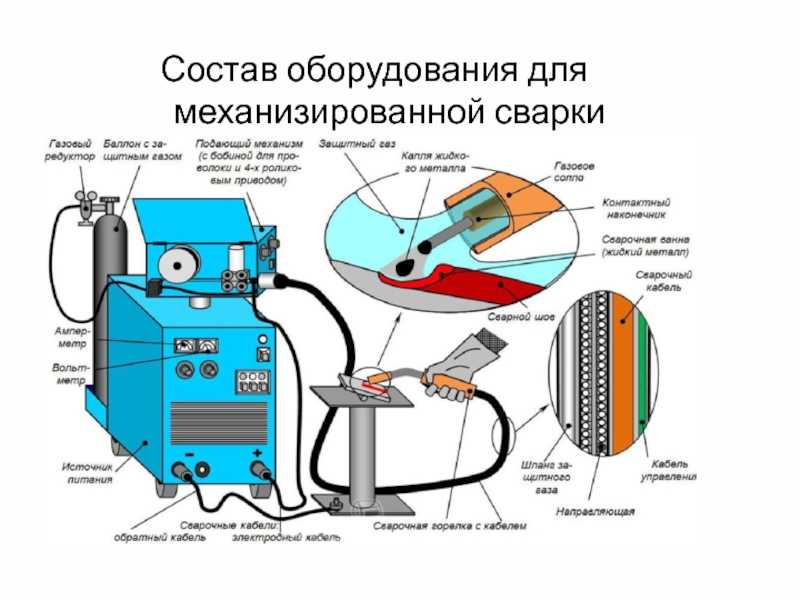

Полуавтомат MIG/MAG работает на основе электродвигателя. Этот элемент при помощи редуктора и гибкого вала, который проходит по шлангу, приводит ролики на газоэлектрической горелке во вращение. Далее присадочная проволока протягивается по шлангу роликами, после чего она подается в зону дуги. Устройства с полуавтоматической подачей проволоки предпочтительны по ряду причин. Они позволяют получить более четкий и качественный шов. Кроме того, полуавтомат обладает широкой спецификой деятельности и высокой скоростью выполняемых задач.

Технологические особенности

Отличаются сварочные полуавтоматы в том числе механизмом подачи проволоки в зону электрической дуги. Существует несколько способов:

- Толкающий.

- Тянущий.

- Смешанный, тянуще-толкающий.

Самая распространенная первая технология. Она предполагает расположение привода подачи проволоки в корпусе аппарата. При использовании тянущего привода эта деталь расположена в ручке горелки. Тянуще-толкающий способ совмещает в себе обе основные технологии. В таких агрегатах имеются в наличии два привода – в корпусе и в ручке. Работают они одновременно и согласованно. Их применение обуславливается большей длиной рукавов.

Важный элемент сварочного оборудования – электродная проволока. В зависимости от материала изготовления она бывает стальной, стальной омедненной, алюминиевой, а также из нержавеющей стали.

Полуавтоматическая сварка осуществляется как посредством действия постоянного, так и переменного тока. Полуавтоматы дают возможность выполнять сварочные работы в любом пространственном положении шва. Как источник питания в полуавтоматической сварке обычно используются трансформатор, выпрямитель, а также инвентор.

Полуавтоматы дают возможность выполнять сварочные работы в любом пространственном положении шва. Как источник питания в полуавтоматической сварке обычно используются трансформатор, выпрямитель, а также инвентор.

В зависимости от особенностей применения и целей выбирают более современные устройства с дополнительными функциями. Например, для продолжительной работы предназначены полуавтоматы с жидкостным охлаждением. Эта функция незаменима для крупных промышленных предприятий с безостановочным процессом работы. Охлаждение водой позволяет избежать перегрева и быстрой поломки устройств.

Где выбрать сварочный полуавтомат?

Основным критерием выбора сварочного оборудования должен стать круг работ, которые оно будет выполнять. Для крупных предприятий, мастерских с постоянным потоком работы и СТО необходим агрегат высокой мощности.

Одним из важнейших показателей, по которым стоит делать выбор, является затратность в использовании электроэнергии, газа и расходников. Чем меньше ресурсов потребляет аппарат (при условии высокой производительности), тем более выгодным он будет.

Чем меньше ресурсов потребляет аппарат (при условии высокой производительности), тем более выгодным он будет.

Подпишитесь на «Клерк.Премиум»!

Незаменимая и полная информация за смешные деньги!

• Мини-курсы каждый день

• Бесплатные вебинары по горячим темам

• Консультации по любым вопросам в день обращения

• Доступ к разборам новых правил и законов

• Курсы повышения квалификации с огромной выгодой

Оставьте заявку сейчас, чтобы получить персональную скидку.

Полуавтоматическая сварка в среде углекислого газа (защитного)

Теория и химические закономерности

Технология сварки в углекислом газе была создана в СССР еще в середине двадцатого века. Впоследствии она получила широкое распространение в промышленности, в строительстве, а также в быту, благодаря низкой себестоимости углекислого газа, универсальности, и высокой производительности.

Полуавтомат для работы с углекислотойПринцип действия этого метода таков: в сварочную зону поступает углекислый газ, распадаясь под воздействием высоких температур на составляющие — кислород (О2) и угарный газ (СО).

Формула процесса выглядит так: 2СО2=2СО+О2.

Таким образом, в сварочной зоне присутствуют сразу три газа: углекислый, угарный и кислород. Данная комбинация защищает металл от нежелательного воздействия со стороны находящегося в атмосфере воздуха, но и вступает в активное взаимодействие с углеродом и железом, содержащимися в стали.

С целью нейтрализации углекислого газа применяется особая сварочная проволока, содержащая марганец и кремний. Они активнее железа, и вступают в реакцию окисления первыми, не допуская окисления углерода и железа.

Марганец и кремний вносятся в соотношении 1.5 к 2, образуя в процессе сварки легкоплавкое соединение и выводясь в виде шлака на поверхность.

Особенности полуавтоматической сварки в среде углекислого газа

Работа сварочного аппарат с углекислотойВ углекислой среде сваривание металлических деталей производится постоянным током, имеющим обратную полярность. Почему так? Потому что если выполнять сварку постоянным током с прямой полярностью, то ухудшается стабильность электрической дуги, и вследствие этого деформируется шов, а металл электродов тратится на разбрызгивание и угар.

А вот если выполняется наплавка, тогда использование тока с прямой полярностью имеет приоритетное значение, потому что он обладает значительно большим коэффициентом наплавки (в 1. 6-1.8 раз), чем ток с обратной полярностью.

6-1.8 раз), чем ток с обратной полярностью.

Допускается также сварка с использованием переменного тока. При этом желательно использовать осциллятор. Постоянный ток генерируется с помощью преобразователей тока с жесткой характеристикой.

Подготовка металла к сварке в среде углекислого газа

Зачистка металла перед сваркойЛисты из углеродистой или низколегированной стали хорошо свариваются в углекисло-газовой среде. При толщине листов от 0.6 до 1.0 мм рекомендуется проводить отбортовку кромок. Если отбортовка не выполняется, тогда зазор между подлежащими сварке кромками не должен быть более 0.3-0.5 мм.

При толщине листов от 1 до 8 мм кромки можно не разделывать. Максимальный зазор, который можно при этом допускать — не более 1.0 мм. Для листов толщиной от 8 до 12 мм принято делать V-образную разделку, а при толщине более 12 мм — Х-образную разделку.

До начала сварочного процесса необходимо зачистить на кромке краску, окалину, масло, грязь, или другие загрязнения. Это можно сделать вручную, либо с использованием пескоструйной обработки.

Это можно сделать вручную, либо с использованием пескоструйной обработки.

О сварочной проволоке

Для полуавтоматической сварки используется проволока, обладающая повышенным содержанием таких добавок как марганец и кремний. Проволока должна быть чистой, иначе падает устойчивость режимов и стабильность электрической дуги. Марка используемой проволоки зависит от металла, который требуется сварить.

Режимы полуавтоматической сварки в среде защитных газов

На выбор режима напрямую влияет толщина свариваемого металла. Чем она больше, тем ниже получается скорость сварочного процесса, и тем больше нужна сила тока. Сварочная дуга должна быть как можно более короткой (от 1.5 до 4 мм), иначе она становится неустойчивой, повышается разбрызгивание металла, повышается вероятность насыщения азотом и окисления жидкой ванны.

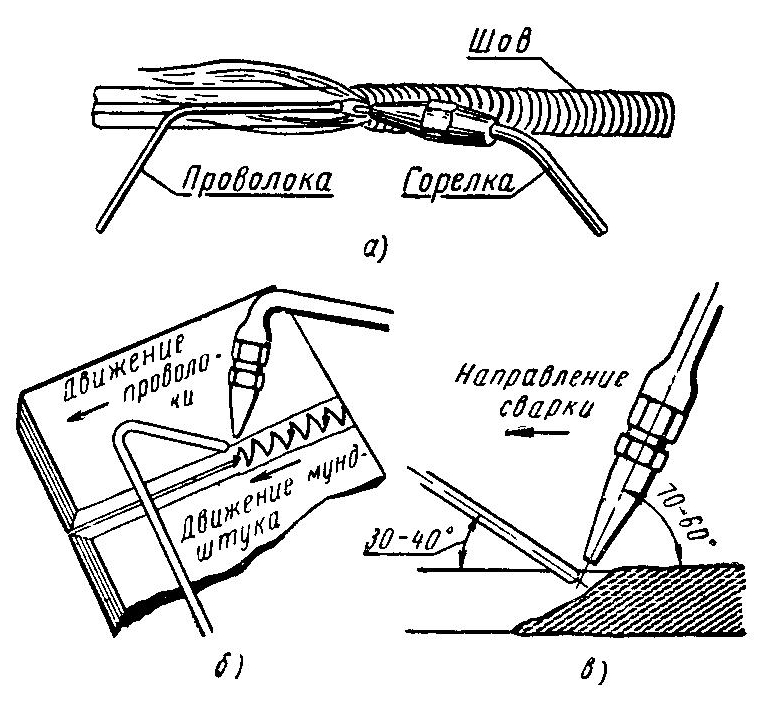

Сварка в среде защитных газовСкорость подачи проволоки зависит от напряжения и силы сварочного тока. На величину ее вылета влияет и диаметр — при значении 0. 5-1.2 мм вылет равняется 8-15 мм, а при 1.2-3 мм вылет увеличивается до 15-35 мм.

5-1.2 мм вылет равняется 8-15 мм, а при 1.2-3 мм вылет увеличивается до 15-35 мм.

Что касается расстояния от мундштука горелки до металла, то оно равняется 7-15 мм при силе тока до 150А, а при значениях до 500А — 15-25 мм.

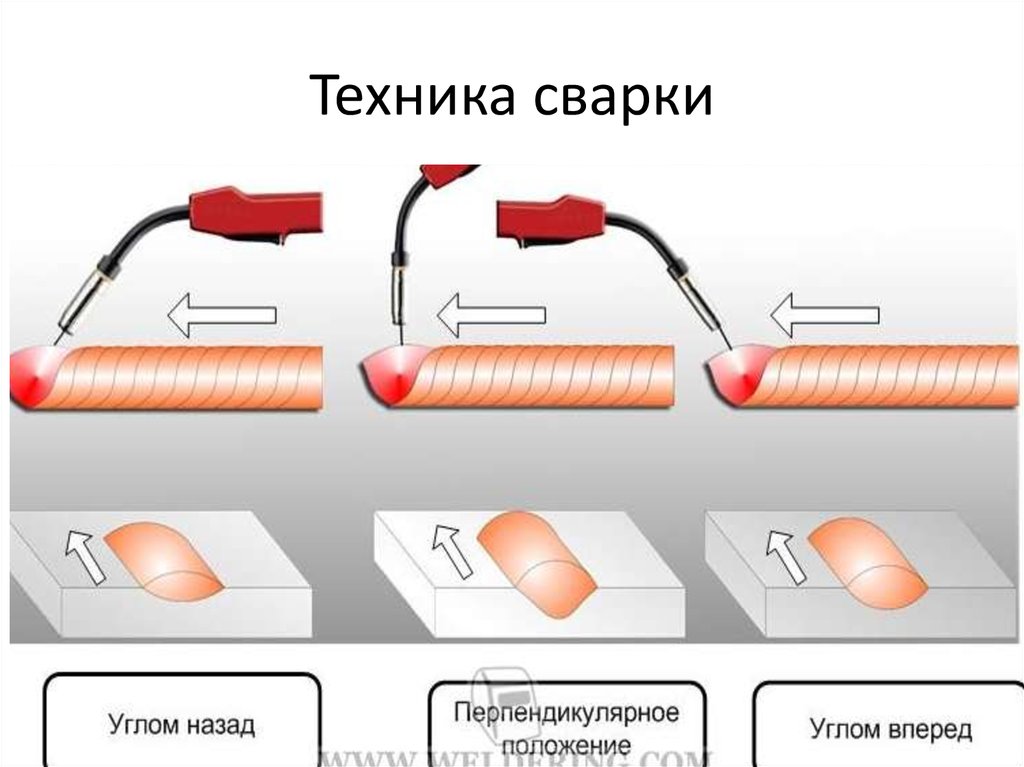

Техника полуавтоматической сварки в углекислой среде

Чтобы предотвратить во время сварки риск возникновения горячих трещин, корневой шов лучше всего сваривать при небольшой величине тока.

Сварка в углекислой средеМожно выполнять сварку полуавтоматом справа налево («углом вперед»), либо слева направо («углом назад»). В первом случае получается широкий сварной шов и уменьшенная глубина проплавления. Такая техника хорошо подходит для тонкостенных изделий, а также для сварки сталей, при которых могут образовываться закалочные структуры.

При сварочной технике «углом назад» возрастает глубина проплавления, а ширина шва — уменьшается. Угол, под которым нужно держать горелку к свариваемой детали — 15°.

Рекомендуется завершать сварной шов заполнением кратера металлом, после чего остановить подачу проволоки и завершить подачу тока. А вот спешить завершать подачу углекислого газа не стоит до того момента, пока расплавленный металл не затвердеет окончательно.

А вот спешить завершать подачу углекислого газа не стоит до того момента, пока расплавленный металл не затвердеет окончательно.

Приемы для увеличения производительности

Для повышения производительности полуавтоматической сварки увеличивать величину сварочного тока допускается лишь при создании швов в нижнем положении. Использовать этот прием для потолочных и вертикальных швов можно лишь при увеличении скорости кристаллизации сварочной ванны (например, периодически отключая подачу проволоки или колебательными движениями вдоль и поперек шва).

Профессиональный полуавтомат для сварки углекислотойЕще один способ увеличения производительности полуавтоматической сварки, производимой в среде углекислого газа, — повышение вылета сварочной проволоки.

Лучше всего эта техника работает при использовании тонкой проволоки. В таком случае она подается в сварочную зону уже разогретой до высоких температур, а значит увеличивается ее скорость плавления и объем расплавленного металла.

Избавиться от самопроизвольных движений конца проволоки при большом вылете можно с помощью специальных фарфоровых или керамических наконечников.

Повышение длины вылета проволоки на 40-50 мм может поднять производительность до 30-40%, однако при этом снижается глубина проплавления металла.

Особенности импульсно-дуговой сварки в среде углекислого газа

При создании различных металлоконструкций объем работ с угловыми швами может достигать 80%. Не менее половины из них свариваются при наклонном или вертикальном положении. Подобные швы делаются «на подъем», чтобы обеспечивался тщательный провар корня шва. Благодаря этому достигается усиление шва (до 25% от общего сечения шва).

Баллоны для сварочной углекислотыОднако такое усиление не повышает прочность шва и не увеличивает работоспособность конструкции, поэтому рекомендуется делать его минимальным.

Импульсно-дуговая сварка в углекислой среде позволяет снизить усиление шва или избавиться от него вовсе.

Благодаря особенностям горения дуги и переносу электродного металла можно выполнять автоматическую и полуавтоматическую сварку наклонных и вертикальных угловых швов, а также тавровых соединений с толщиной металла до 12 мм «сверху-вниз» на спуск. Это позволяет обеспечивать равномерный провар по всей длине соединения. Такой прием дает возможность обеспечить слегка вогнутую или нормальную форму шва, и уменьшить его сечение на 25-30%. При этом значительно снижается расход электроэнергии и до трех раз увеличивается скорость сварки.

Это позволяет обеспечивать равномерный провар по всей длине соединения. Такой прием дает возможность обеспечить слегка вогнутую или нормальную форму шва, и уменьшить его сечение на 25-30%. При этом значительно снижается расход электроэнергии и до трех раз увеличивается скорость сварки.

Видео: Подготовка к работе сварочного полуавтомата

Как BEPeterson отвечает всем требованиям клиентов в области сварки — BEPeterson

С 1935 года компания BEPeterson предоставляет первоклассные услуги по производству сосудов под давлением. Среди наших разнообразных услуг нас хвалят за наши универсальные и ориентированные на решения сварочные процессы. Мы предлагаем широкий спектр сварочных услуг, которые могут удовлетворить различные требования к изготовлению металла различных клиентов.Предлагая широкий спектр методов сварки Наша команда состоит из опытных и сертифицированных сварщиков, которые обладают знаниями для выполнения различных типов сварочных процедур:

- Дуговая сварка под флюсом (SAW): Сварка под флюсом включает создание дуги между заготовкой и постоянно подаваемым электродом.

Гранулированный флюс используется для создания защитного экрана вокруг зоны сварки. Дуга погружена в флюс, который покрывает зону расплава и предотвращает разбрызгивание. Многие из наших клиентов запрашивают эту процедуру сварки, поскольку она известна своей высокой производительностью. В BEPeterson мы используем автоматическое и полуавтоматическое оборудование для выполнения этого процесса сварки.

Гранулированный флюс используется для создания защитного экрана вокруг зоны сварки. Дуга погружена в флюс, который покрывает зону расплава и предотвращает разбрызгивание. Многие из наших клиентов запрашивают эту процедуру сварки, поскольку она известна своей высокой производительностью. В BEPeterson мы используем автоматическое и полуавтоматическое оборудование для выполнения этого процесса сварки.

- Дуговая сварка под флюсом (SAW): Сварка под флюсом включает создание дуги между заготовкой и постоянно подаваемым электродом.

- Сварка МИГ: Сварка МИГ, также известная как дуговая сварка металлическим газом (GMAW), включает формирование электрической дуги между металлическими заготовками и расходуемой проволокой. Дуга нагревает заготовки, заставляя их сливаться. Мы предлагаем нашим клиентам полуавтоматическую сварку MIG. В зависимости от требований клиента, мы также можем предоставить услуги традиционной сварки MIG или импульсной сварки MIG.

- Сварка ВИГ: Также известная как дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW), сварка ВИГ предполагает использование вольфрамового электрода для выполнения процесса сварки.

В процессе в качестве защитного газа используется аргон, а присадочный материал добавляется отдельно. Это делает процесс достаточно гибким. Мы предоставляем это как автоматический процесс сварки, и он поддерживает высокий уровень качества сварки.

В процессе в качестве защитного газа используется аргон, а присадочный материал добавляется отдельно. Это делает процесс достаточно гибким. Мы предоставляем это как автоматический процесс сварки, и он поддерживает высокий уровень качества сварки.

- Сварка ВИГ: Также известная как дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW), сварка ВИГ предполагает использование вольфрамового электрода для выполнения процесса сварки.

- Дуговая сварка с флюсовой сердцевиной (FCAW): Этот метод включает использование трубчатого электрода, заполненного флюсом, для создания дуги. Это может быть выполнено с защитными газами или без них. Что делает FCAW уникальным, так это то, что с помощью этой технологии можно разработать специальные химические составы свариваемых сплавов. Дуговая сварка с флюсовой сердцевиной — это процесс автоматической сварки, который мы предлагаем нашим клиентам в соответствии с индивидуальными требованиями

- Дуговая сварка защищенным металлом (SMAW): Простой, но универсальный процесс сварки SMAW требует только источника питания, кабелей и электрододержателя.

Электрод имеет покрытие и создает дугу, касаясь заготовки и быстро отдергивая ее. Мы в BEPeterson можем обеспечить этот процесс сварки как в автоматическом, так и в ручном режиме.

Электрод имеет покрытие и создает дугу, касаясь заготовки и быстро отдергивая ее. Мы в BEPeterson можем обеспечить этот процесс сварки как в автоматическом, так и в ручном режиме.

Использование новейшего сварочного оборудования

Вместе с нашей командой сертифицированных сварщиков мы используем ручное, полуавтоматическое и автоматическое сварочное оборудование для удовлетворения потребностей клиентов в сварке. Мы выполняем все сварочные процессы собственными силами с использованием передового сварочного оборудования:

- Два сварочных манипулятора 12x▓

- Тридцать сварочных постов

- Внешний продольный закаточный станок 72″ (толщиной до 3/8″)

- Различные автоматические сварочные позиционеры весом до 5000 фунтов.

- Полуавтоматическая сварка под дугой

Работа с эклектичными производственными материалами

Наш многолетний опыт и новейшее сварочное оборудование позволяют нам работать с различными типами материалов для удовлетворения потребностей наших промышленных клиентов. В BEPeterson мы используем следующие материалы для сварки и изготовления металлов:

В BEPeterson мы используем следующие материалы для сварки и изготовления металлов:

- Углеродистая сталь

- Нержавеющая сталь 200, серия 300

- Алюминиевые никелевые сплавы

- Нержавеющая сталь серии 1000, 5000, 6000

- Сплавы Hastelloy и Monel

- Нержавеющая сталь 2205 и 2207 дуплекс

- Твердый материал

Испытано и сертифицировано!

Сертификацияявляется одним из важнейших аспектов успеха в производстве сосудов под давлением. Наши сварочные процессы соответствуют положениям следующих стандартов:

- ASME Раздел 9

- АВС Д1.1, Д1.6

Мы также гарантируем, что все компоненты, изготовленные с использованием любого процесса сварки, проходят тщательные испытания. Наши процедуры тестирования включают:

- Рентген – неразрушающий контроль

- Ультразвуковой контроль

- Вихретоковый контроль

- Гидростатические и вакуумные испытания

- Оценка проникающей способности жидких красителей

BEPeterson обеспечивает качественную сварку на всех этапах. Наши сварочные процессы поддерживаются высококачественным оборудованием, авторизованными сварщиками и сертификатами. Наши процессы получили высокую оценку клиентов из многих отраслей, включая нефтегазовую, судостроительную, строительство и производство трубопроводов.

Наши сварочные процессы поддерживаются высококачественным оборудованием, авторизованными сварщиками и сертификатами. Наши процессы получили высокую оценку клиентов из многих отраслей, включая нефтегазовую, судостроительную, строительство и производство трубопроводов.

Выбор между стационарной автоматической сваркой, коботом и роботизированной сваркой

Приблизительное время считывания: 5 минут

Стационарная автоматизация сварки хорошо подходит для крупносерийных операций с небольшим количеством деталей, таких как несущие балки или железнодорожные вагоны, требующие длинных непрерывных сварных швов, или трубы, требующие круговых сварных швов. Несомненно, ручная или полуавтоматическая сварка находит свое место во многих отраслях промышленности — общее производство, судостроение и т. д. — и она будет оставаться важным процессом для многих приложений. Однако бывают случаи, когда компаниям необходимо прибегнуть к автоматизации сварки, чтобы расширить или заменить часть своих операций.

На высоком уровне компании склонны переходить на один из этих типов сварочных процессов по тем же причинам: для улучшения качества, повышения производительности сварки и/или снижения затрат. Некоторые компании могут реагировать на увеличение спроса со стороны клиентов или хотят получить конкурентное преимущество, дополняя свои операции автоматизацией. В некоторых случаях компании могут заменить некоторые полуавтоматические сварочные модули, переместив операторов сварки для наблюдения за автоматизированной операцией. Эти системы всегда требуют взаимодействия с оператором для загрузки и выгрузки деталей, программирования и устранения неполадок, когда это необходимо.

Для внедрения правильного решения и его успешной эксплуатации требуется тщательное планирование. Интегратор роботов или производитель оборудования могут помочь, а также предоставить подробный расчет, который поможет определить ожидаемую рентабельность инвестиций (ROI).

Итак, когда пора добавить решение для автоматической сварки? И какой из них лучше всего подходит для данного приложения?

Стационарная автоматизацияКомпании, которым приходится иметь дело с очень большими деталями, которые сложно сварить своевременно или с повторяемостью с помощью полуавтоматического процесса, могут захотеть рассмотреть стационарную автоматизацию сварки. Этот процесс хорошо подходит для крупносерийных операций с небольшим разнообразием деталей, таких как несущие балки или железнодорожные вагоны, требующие длинных непрерывных сварных швов, или трубы, требующие круговых сварных швов. Инвестиции в стационарное оборудование для автоматизации сварки относительно невелики, но они могут обеспечить надежную окупаемость за счет повышения производительности.

Компании могут выбрать один из двух вариантов:

- Инструмент, удерживающий деталь на месте, в сочетании со стационарным автоматическим сварочным пистолетом, который перемещает сварной шов по направляющей.

Это хороший вариант для длинных линейных сварных швов.

Это хороший вариант для длинных линейных сварных швов. - Стационарная автоматическая сварочная горелка, удерживаемая на месте с помощью инструментов во время движения детали. Эта установка хорошо работает для трубы, которую можно вращать.

Поскольку инструменты не очень гибкие, компаниям, инвестирующим в стационарную автоматизацию сварки, необходимо учитывать свои долгосрочные планы и детали, которые они будут производить.

Кобот-сварка Компании, стремящиеся к большей универсальности при работе с большим количеством смешанных материалов в малых объемах или те, которым необходимо производить более длинные сварные швы, чем это возможно с помощью полуавтоматического процесса, могут извлечь выгоду из кобот-сварки. Те, кто заинтересован в более высоких скоростях, связанных с автоматизацией сварки, но имеют ограниченное пространство или капитал для инвестиций, также могут рассмотреть возможность перехода. Сварочные системы Cobot дешевле роботизированных сварочных систем, занимают меньшую площадь и не требуют защиты, как роботы.

Сварочные системы Cobot дешевле роботизированных сварочных систем, занимают меньшую площадь и не требуют защиты, как роботы.

Поскольку сварщик работает бок о бок с коботом, он или она может находиться в ячейке с оборудованием с относительно низким риском для безопасности. Коботы также портативны, что позволяет компаниям решать несколько задач на объекте без необходимости вкладывать средства в дополнительное оборудование.

Требования к обучению минимальны по сравнению с роботизированной сваркой, с простым программированием на планшете и относительно быстрой настройкой. Эти факторы важны для компаний, пытающихся найти и удержать квалифицированную рабочую силу, а также для тех, кто стремится повысить производительность.

Во время работы оператор устанавливает сварочную горелку кобота в исходную точку, чтобы приступить к сварке. Кобот предназначен для дополнения работы, которую выполняют операторы сварки, и позволяет им заниматься другими задачами, такими как шлифовка, пока кобот выполняет сварку.

Кобот предназначен для дополнения работы, которую выполняют операторы сварки, и позволяет им заниматься другими задачами, такими как шлифовка, пока кобот выполняет сварку.

Когда компания не достигает своих производственных целей, испытывает проблемы с качеством сварки или сталкивается с растущим спросом клиентов, возможно, пришло время инвестировать в систему роботизированной сварки. В то время как небольшие предприятия могут извлечь выгоду из этого процесса, роботизированные сварочные системы особенно хороши в больших объемах, с небольшим разнообразием приложений. В помещении должно быть достаточно места; Роботизированные сварочные модули обычно занимают больше места, чем коботы или полуавтоматические сварочные модули.

Когда компания не достигает своих производственных целей, испытывает проблемы с качеством сварки или сталкивается с растущим спросом клиентов, возможно, пришло время инвестировать в систему роботизированной сварки.

Преимуществом роботизированной сварки, помимо скорости и воспроизводимости, является относительно быстрая окупаемость инвестиций. Однако для этого важно, чтобы детали, идущие вверх по течению, были одинаковыми — зазоры или плохая подгонка могут помешать работе — и чтобы не было узких мест, которые могли бы заставить робота простаивать. Электронная CAD-модель детали может помочь определить, поддается ли деталь повторяемости.

Как и в случае стационарной автоматизации сварки и сварки роботами, обязательно, чтобы оператор сварки работал с роботизированной сварочной системой. Детали необходимо загружать и выгружать, а робот требует программирования. Интеграторы и производители роботов обычно предлагают обучение, чтобы обеспечить успех.

Переход на новый уровень Независимо от того, является ли компания кандидатом на стационарную автоматизацию сварки, кобот-сварку или роботизированную сварку, важно тщательно спланировать инвестиции.

Гранулированный флюс используется для создания защитного экрана вокруг зоны сварки. Дуга погружена в флюс, который покрывает зону расплава и предотвращает разбрызгивание. Многие из наших клиентов запрашивают эту процедуру сварки, поскольку она известна своей высокой производительностью. В BEPeterson мы используем автоматическое и полуавтоматическое оборудование для выполнения этого процесса сварки.

Гранулированный флюс используется для создания защитного экрана вокруг зоны сварки. Дуга погружена в флюс, который покрывает зону расплава и предотвращает разбрызгивание. Многие из наших клиентов запрашивают эту процедуру сварки, поскольку она известна своей высокой производительностью. В BEPeterson мы используем автоматическое и полуавтоматическое оборудование для выполнения этого процесса сварки. В процессе в качестве защитного газа используется аргон, а присадочный материал добавляется отдельно. Это делает процесс достаточно гибким. Мы предоставляем это как автоматический процесс сварки, и он поддерживает высокий уровень качества сварки.

В процессе в качестве защитного газа используется аргон, а присадочный материал добавляется отдельно. Это делает процесс достаточно гибким. Мы предоставляем это как автоматический процесс сварки, и он поддерживает высокий уровень качества сварки. Электрод имеет покрытие и создает дугу, касаясь заготовки и быстро отдергивая ее. Мы в BEPeterson можем обеспечить этот процесс сварки как в автоматическом, так и в ручном режиме.

Электрод имеет покрытие и создает дугу, касаясь заготовки и быстро отдергивая ее. Мы в BEPeterson можем обеспечить этот процесс сварки как в автоматическом, так и в ручном режиме. Это хороший вариант для длинных линейных сварных швов.

Это хороший вариант для длинных линейных сварных швов.