Аргонно-дуговая сварка дисков | Шина №1

Наши преимущества

- Мы — команда профессионалов. Наши специалисты регулярно проходят обучение в сертифицированных учебных центрах мировых производителей шин.

- Мы работаем только на высокотехнологичном оборудовании ведущих мировых производителей.

- Мы используем современные технологии по ремонту шин и ремонту дисков, использую только качественные, проверенные материалы.

- Нам не все равно.

Важно знать

шиномонтаж в Митино «Шины №1» и магазин шина Многие автовладельцы избавляются от поломанного диска, не понимая возможности починки, ремонт дисков, правка дисков в митино. Ведь качественным ремонтным работам поддаются почти все литые диски в митино, в том числе и те у каких отсутствует целая часть. Существуют несколько неисправностей, которые поддаются починки, аргон сварка.

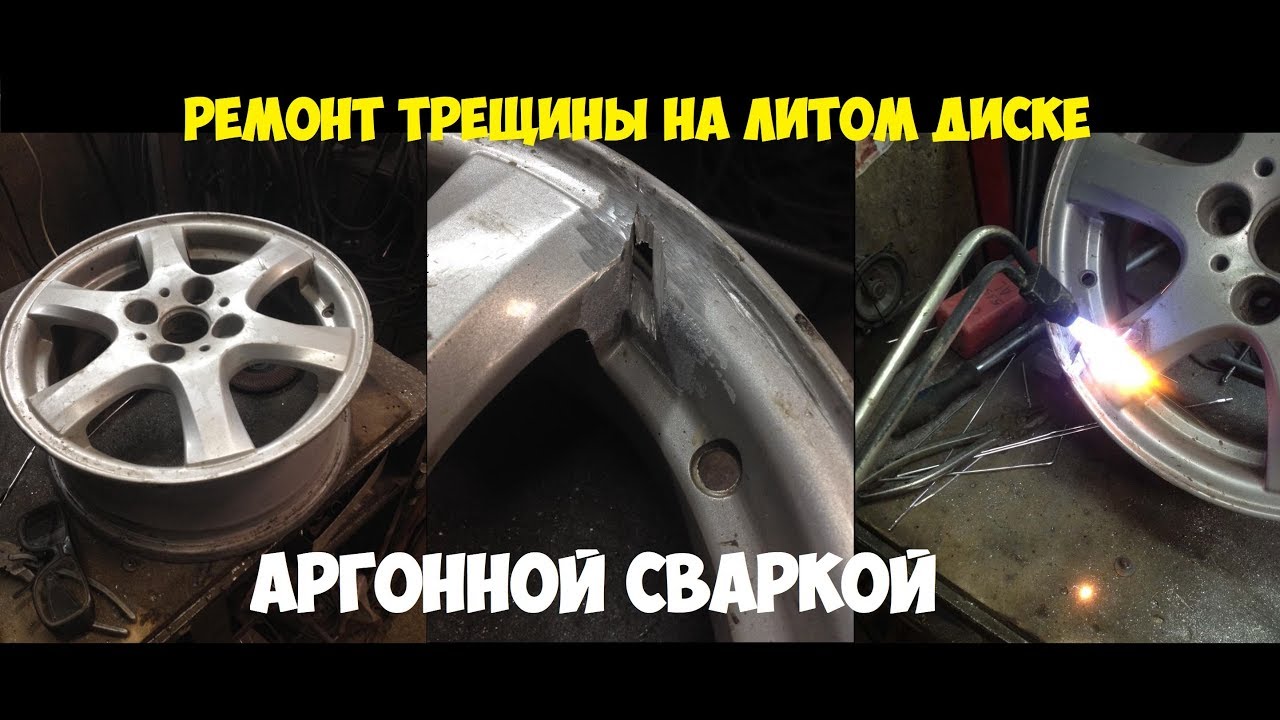

Если литой диск треснул в помощь прибывает аргон сварка в Митино.

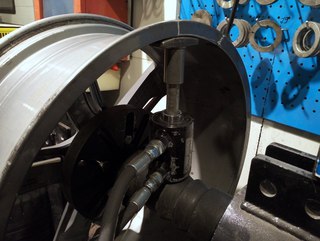

Для ремонтных работ литой диск использует специализированный станок, на котором крепится литой диск. Он центруется, крепится в вертящемся патроне и начинает равномерно растягиваться с помощью гидравлического цилиндра (правка диска), в коем применяются разные насадки. Контролируется этот процесс при помощи применения спец. маркера. В окончательном результате литой диск получает начальный вид и форму, устраняются всевозможные биения, как радиальные, так и боковые.

Правка литых дисков цены

| Диаметр диска |

1-я категория сложности* |

2-я категория сложности* |

3-я категория сложности* |

| R 13 | 600 | 900 | 1200 |

| R 14 | 700 | 1050 | 1400 |

| R 15 | 800 | 1200 | 1600 |

| R 16 | 1100 | 1650 | 2200 |

| R 17 | 1200 | 1800 | 2400 |

| R 18 | 1600 | 2400 | 3200 |

| R 19 | 2000 | 3000 | 4000 |

| R 20 | 2500 | 3750 | 5000 |

| R 21+ | 3000 | 4500 | 6000 |

Сварка аргоном 1 см.

|

250 | ||

| *Уважаемые автовладельцы, категорию сложности работ определяет мастер-правщик в зависимости от степени повреждения диска | |||

Дополнительные услуги

|

|

||||

| Наименование | Легковые автомобили |

Внедорожники,Кроссоверы(SUV), Микроавтобусы |

||

| Консультация без снятия колёс | Бесплатно | |||

| Хранение шин/колёс в сборе (4 колеса) | 550/650 в месяц | 650/750 в месяц | ||

| Чистка, обработка диска герметиком | 150 | 150 | ||

| Глубокая чистка с применением образива, обработка диска герметиком |

300 |

300 |

||

| Обработка ступицы графитовой смазкой | от 50 | от 50 | ||

| Монтаж/Демонтаж камеры (каждое действие) | 50 | 75 | ||

| Проверка камеры/бескамерной шины на герметичность | 100 | 100 | ||

| Утилизация 1 шины | 100 | 150 | ||

| Снятие/установка запасного колеса | 200 | 400 | ||

|

Размещение грузиков за спицами колеса (1 колесо) |

100 | 100 | ||

| Съём неисправных секреток (болтов) | от 1000 | от 1000 | ||

| Замена колёсной шпильки | от 1000 | от 1000 | ||

| Восстановление резьбовых соединений | 200 | 200 | ||

| Установка/съём датчиков давления | 250 | 250 | ||

Аренда домкрата (1шт. 1-30 мин.) 1-30 мин.)

|

100 | 100 | ||

| Выезд мастера по договорённости | от 200 | от 200 | ||

| Дополнительная услуга не отображённая в прейскуранте 10 мин. | 200 | 200 | ||

Цены указаны в рублях.

Возможны изменения цены, уточняйте у менеджеров.

Ремонт дисков автомобиля в Екатеринбурге. Низкие цены ремонта автомобильных дисков

Ремонт литых, кованых и штампованных дисков

Мы поможем в случае появления трещин, сколов, при разломах, вмятинах и нарушении геометрии автомобильных дисков. В 90% случаев диск удается реставрировать. Специфика ремонта в каждом случае зависит от характера повреждения и типа диска.

Наши услуги

Сотрудничаем с физическими и юридическими лицами. Компаниям, регулярно обслуживающим у нас свой автомобильный парк предоставляем льготные условия на все виды работ.

Мы предлагаем ремонт дисков:

- Прокатка. Эта процедура выполняется при нарушении геометрии диска в результате механических повреждений. Мы снимаем колесо, демонтируем шину и проводим диагностику наличия деформации диска. Выбираем вариант ремонта в зависимости от типа диска – прокатка для штампованных или правка для литых и кованых дисков. Отклонения в геометрии после выполненных работ не превышает 0,1мм.

- Сварка аргоном. Эта процедура выполняется нашими материалами при образовании сколов и трещин после ударов и жесткого контакта с дорожным покрытием.

Мы выполняем сварку трещин, а затем шлифуем и полируем обработанную поверхность, чтобы скрыть визуальные следы. Дополнительно можно сделать порошковую окраску диска.

Мы выполняем сварку трещин, а затем шлифуем и полируем обработанную поверхность, чтобы скрыть визуальные следы. Дополнительно можно сделать порошковую окраску диска.

Наши преимущества

- Ремонт дисков под ключ. Мы ремонтируем диски от диагностики до перекраски после сварки.

- Безопасность. Возле мастерской есть автостоянка с круглосуточной охраной и освещением, где вы можете оставить свой автомобиль на время ремонта.

- Качество. Наши мастера обладают огромным опытом, быстро выполняют реставрационные работы, строго соблюдая технологию.

- Высокотехнологичное оборудование. Для прокатки дисков используем профессиональное оборудование АТЕК, для аргонной сварки – аппарат BLUE WELD PRESTIGE.

- Доступная цена. Чуть ниже средних по рынку. Сравните сами и убедитесь.

Цены

Мы предлагаем одни из лучших цен на ремонт дисков в Екатеринбурге.

Восстановление и ремонт литых дисков

Ремонт литых дисков в Ярославле:

- Правка литых колёсных дисков автомобиля

- Аргоновая сварка литых колёсных дисков автомобиля

- Покраска колёс авто

Восстановление литых дисков. Повреждения колёсных дисков могут быть разного плана. В случае сильной деформации, трещин в районе ступицы или посадочных мест, разрушения структуры из-за перегрева никакой ремонт или правка не помогут.

В этом случае вам придётся просто озаботиться покупкой новых дисков. Если же речь идёт о незначительной деформации, сколах, царапинах или повреждении краски, то есть основания полагать, что реставрация всё сможет исправить.

Заказать ремонт

Правка литых колёсных дисков автомобиля

Если вы обнаружили деформацию диска на вашем авто, возможна его реставрация при помощи такой операции, как правка. Прокатка литых дисков на роликовом стенде не выполняется, поскольку это может разрушить структуру изделия. Усилие прижатия роликов в этом случае невозможно точно рассчитать. Поэтому для легкосплавных изделий такая реставрация не годится.

Прокатка литых дисков на роликовом стенде не выполняется, поскольку это может разрушить структуру изделия. Усилие прижатия роликов в этом случае невозможно точно рассчитать. Поэтому для легкосплавных изделий такая реставрация не годится.

Правка литых дисков осуществляется на специальном станке, где деформированный участок исправляется при помощи различных насадок на валик гидравлического поршня. В этом случае усилие может быть строго дозированным. Структура изделия остаётся целой — правка её не разрушает.

Некоторыми умельцами при незначительных деформациях используется правка литых дисков при помощи молотка. Лёгкими постукиваниями выправляется форма, и происходит максимально возможное восстановление формы колеса авто, допускающей его эксплуатацию. Этот метод требует большого терпения, а также серьёзного опыта и соответствующих навыков.

Аргоновая сварка литых колёсных дисков автомобиля

Восстановление литых легкосплавных колёс для авто при помощи обычной сварки недопустимо. Вследствие нагревания структура дисков разрушается, и они больше не годятся к эксплуатации. Однако современные технологии предлагают такой метод, как сварка аргоном. Она необходима в тех случаях, когда выполняется ремонт по устранению микротрещин, царапин или наплавление отсутствующих участков.

Вследствие нагревания структура дисков разрушается, и они больше не годятся к эксплуатации. Однако современные технологии предлагают такой метод, как сварка аргоном. Она необходима в тех случаях, когда выполняется ремонт по устранению микротрещин, царапин или наплавление отсутствующих участков.

Аргоновая сварка — это совмещённый метод, включающий в себя элементы электрической и газовой сварки. В этом случае работы выполняются в аргоновой среде, которая исключает окисление поверхности, пока длится ремонт. И структура в этом случае остаётся невредимой.

Многие специалисты утверждают, что реставрация литых колёс при помощи любых видов сварки недопустима. Изделие в этом случае теряет прочность и не может считаться надёжным. Такой ремонт предполагает только очень мягкие условия эксплуатации изделия.

Покраска колёс авто

Заключительной частью, которой завершается любой ремонт колёс авто, является их покраска. Окрашивание может выполняться двумя методами:

- порошковым;

- акриловым.

Порошковая покраска — самый качественный, «родной» метод. Именно он используется для нанесения краски на колёса авто в процессе изготовления. Однако этот способ очень трудно осуществляется в домашних условиях — он требует наличия специальной печи для того, чтобы прожарить покрытие после его нанесения. Кроме того, как мы помним, структура легкосплавных колёс авто разрушается, если их нагревать. Поэтому для реставрации такой способ явно не годится.

Акриловые краски дают менее качественное покрытие. И срок его службы гораздо меньше, чем у порошковой краски. Однако этот метод вполне применим в домашних условиях и хорошо подходит для восстановления колёс авто.

Современная промышленность предлагает большой выбор акриловых эмалей, которые хорошо годятся для восстановления лакокрасочного покрытия колеса. Следует помнить о том, что важно правильно организовать процесс и старательно придерживаться технологии. Она включает в себя такие операции:

- мойку;

- сушку;

- обезжиривание;

- шлифование;

- шпаклевание царапин и сколов;

- повторное шлифование;

- грунтование;

- покраску.

Для того чтобы окрашивание получилось качественным, и краска держалась долго, вам необходимо добросовестно выполнить все пункты технологического процесса. В противном случае эмаль просто не ляжет на поверхность или в скором времени начнёт отпадать.

Для восстановительных работ по окрашиванию выбирайте только качественные материалы: грунтовки, шпаклёвки и эмали. При шлифовании выполняйте смену абразивного инструмента с постепенным уменьшением зернистости. Следите за тем, чтобы не переусердствовать — спешка может всё испортить.

Сварка дисков аргоном в Москве по выгодной цене — Tuningberg

Далеко не всегда повреждение колесного диска обязательно сулит его полной заменой. В некоторых случаях поможет аргоновая сварка. Далее мы расскажем, что это такое и в каких ситуациях применяется.

Подробнее об аргонной сварке дисков

Повреждение диска – крайне неприятная ситуация. Но при этом привычная для наших водителей. Из-за многочисленных ям и неровностей колеса быстро деформируются, покрываются трещинами, вмятинами, сколами. А это не только эстетический дефект – это также влияет и на безопасность движения. Аргоновая сварка дисков поможет отремонтировать его и вернуть к дальнейшей эксплуатации.

А это не только эстетический дефект – это также влияет и на безопасность движения. Аргоновая сварка дисков поможет отремонтировать его и вернуть к дальнейшей эксплуатации.

Аргоновая сварка дисков – процесс, во время которого восстанавливаются недостающие элементы деталей, трещины и любые другие повреждения. Также аргоновая сварка диска позволяет вернуть ему изначальную форму и восстановить целостность металла. Для такой процедуры подходят диски:

- Литые;

- Кованные;

- Составные;

- Мотоциклетные.

В Tuningberg работают настоящие профессионалы на профессиональном оборудовании. Они способны восстановить покрышку даже с серьезными повреждениями. Благодаря грамотной работе мастеров, диск приобретает изначальные эксплуатационные характеристики – проведенный ремонт никак не сказывается на безопасности движения.

Аргоновая сварка дисков – преимущества

Сварка автомобильных дисков аргоном – отличный вариант для восстановления любых повреждений на литье. К преимуществам такой процедуры можно отнести:

К преимуществам такой процедуры можно отнести:

- Возвращает изделию первоначальную прочность.

- Стоимость ремонта ниже, чем покупка новых катков.

- Достаточно оперативное восстановление.

- Может использоваться для любого металла или же сплава.

- Шов получается прочным, поэтому он может находится даже в нагруженных и ответственных частях.

Если вы хотите заварить диски аргоном, то смело обращайтесь к нам. В Tuningberg работают опытные специалисты, которые неоднократно сталкивались с подобными проблемами.

Особенности аргоново-дуговой сварки дисков

Аргоновая сварка – процесс, для которого необходимо профессиональное оборудование и высокая квалификация специалистов. Для него необходимы:

- Осциллятор. Дает бесконтактное поджигание дуги.

- Балластный реостат. Обеспечивает бесперебойную работу с различными металлами.

- Инвертор. Создает равномерное напряжение, что необходимо для ровного наложения шва.

аргонная сварка литых дисков, сварка дисков аргоном в Москве круглосуточно, доступная цена, быстрое реагирование.

Компания «Московский городской шиномонтаж» начала оказывать услуги выездного шиномонтажа одной из первых в Москве. Наши бригады располагаются в различных районах столицы, в считанные минуты приезжая к заказчикам. Мы обладаем большим автопарком собственных автомобилей, которые оснащены современным высококачественным оборудованием. Одной из самых востребованных услуг,предоставляемых нашей компанией, является сварка литых дисков аргоном.

Что такое аргонная сварка дисков?

Колёсное «литьё» изготавливается из облегченных алюминиевых или магниевых сплавов. Они имеют высокую твердость и минимальную пластичность. При попадании на скорости в глубокую яму или во время случайного наезда на крупное препятствие диски могут треснуть, чем сделают продолжение дал

ьнейшего движения на автомобиле невозможным. Именно в таких случаях необходим сложный ремонт — сварка литых дисков.

Именно в таких случаях необходим сложный ремонт — сварка литых дисков.

Аргонная сварка литых дисков подразумевает полное восстановление целостности изделия, безопасная эксплуатация которого может в дальнейшем без каких-либо ограничений. Сварка дисков аргоном является единственным способом ремонта в подобных ситуациях. Он дает надежное скрепление металла, способное выдерживать любые силовые воздействия.

При проведении работы важно помнить, что сварка литых дисков прямым образом влияет на возможность их дальнейшей балансировки. Если восстановление будет некачественным, достичь равномерного распределения крутящих усилий не получится. Этот факт сделает колесо непригодным для использования.

Мы работаем, ориентируясь на удобство наших заказчиков!

Проводимая нами сварка литых дисков в Москве выгодно отличается от аналогичной услуги, предоставляемой другими компаниями. К преимуществам «Московского городского шиномонтажа» относятся:

- Мобильность.

Наши специалисты готовы приехать максимально быстро для устранения последствий произошедших с вами проблем;

Наши специалисты готовы приехать максимально быстро для устранения последствий произошедших с вами проблем;

- Низкая стоимость. Если вам потребовалась сварка диска, цена услуги будет минимальной. Мы сохраняем доступный для большинства автолюбителей ценовой уровень, предоставляя нашим постоянным клиентам еще и хорошие скидки;

- Возможность предварительной записи. Заказываемая сварка дисков в Москве будет осуществлена в плановом режиме в любом удобном для вас месте в точно назначенное время. Важным плюсом нашей компании является и круглосуточная работа без выходных или праздничных дней;

- Высочайшее качество. Наша сварка дисков подразумевает полное восстановление колеса, исключающее даже минимальные отклонения в его работе.

Звоните! Будем рады помочь вам в устранении любых проблем с шинами и дисками вашего автомобиля!

Правка дисков, сварка аргоном в Новокузнецке. Автосервис Станция Комсомольская

Правка дисков, сварка аргоном| Наименование услуги | Диаметр колеса (диска) в дюймах | ||||||||||||

|

|

13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 |

|

Правка диска |

от 600 |

||||||||||||

|

Сварка диска |

от 600 | ||||||||||||

|

Варка покрышки |

от 800 | ||||||||||||

Правка дисков, сварка аргоном

Очередная поездка по бездорожью может закончиться искривлением диска, и перед автолюбителем стоит вопрос: заменить диск с дефектом или всё же попробовать отремонтировать такую дорогую деталь? Спешим успокоить: трещину, скол и даже разлом детали пополам легко исправит сварка дисков аргоном. В Новокузнецке аргонодуговой способ ремонта дисков профессионально выполняет станция техобслуживания «Комсомольская». Здесь за разумные деньги и в короткий срок мастера выполняют работу любой сложности, а помогают им в этом богатый опыт и профессиональное оборудование.

В Новокузнецке аргонодуговой способ ремонта дисков профессионально выполняет станция техобслуживания «Комсомольская». Здесь за разумные деньги и в короткий срок мастера выполняют работу любой сложности, а помогают им в этом богатый опыт и профессиональное оборудование.

Перед началом работ мастер проведёт полноценную подготовку диска — снимет старую краску и оксидный налёт и нарежет фаски, засверлит конечные точки трещин для устранения лишнего напряжения в металле. Профессиональным инструментом будут зачищены и подготовлены кромки, при сколах повреждённые места зачищаются болгаркой. Чем качественнее будут подготовлены кромки дисков, тем лучше впоследствии деталь проварится. Исходя из характера повреждений специалист «Комсомольской» подберёт оптимальный присадочный материал и выберет прутки с повышенным содержанием магния или кремния, цинка или титана.

Ремонт сколов

Отсутствующую часть сварщик восстанавливает путём наплавления, при этом успех процедуры во многом зависит от правильно выбранного режима работы сварочного прибора, оптимально выставленной силы тока. Наращивание участка слома производится послойно и с запасом — как снаружи, так и на внутренней стороне, после чего излишки аккуратно убираются мастером в процессе финишной обработки диска.

Наращивание участка слома производится послойно и с запасом — как снаружи, так и на внутренней стороне, после чего излишки аккуратно убираются мастером в процессе финишной обработки диска.

Устранение трещин

При образовании продольных или поперечных трещин мастер наплавляет шов, сначала на внутренней стороне, с заходом за границу трещины как минимум на один сантиметр. Это позволит избежать утечки воздуха при последующем монтаже бескамерной шины. После завершения работы внутри, зачищается внешняя сторона треснувшего участка, прорезаются фаски и наплавляется внешний шов. Завершается аргонная сварка самым ответственным этапом — отремонтированный металл тщательно обрабатывается, зачищаются от лишнего материала места кромок, боковые плоскости выводятся под посадку шины.

Советы профессионалов

Самостоятельное выполнение всех указанных работ потребуется не только профессиональных инструментов, но и специальных навыков, иначе есть риск окончательно испортить повреждённую деталь. В этом случае можно воспользоваться несколькими рекомендациями профессионалов:

В этом случае можно воспользоваться несколькими рекомендациями профессионалов:

- Нагрев участка сварки до 250-300 градусов поможет устранить напряжение с детали.

- Трещина слишком велика и не заваривается за 1 проход? Вырежьте с обратной стороны корень шва, это облегчит задачу.

- Чтобы в шов не попадал абразивный материал, выполняйте вырезы фрезой.

- При проведении работы нужна подкладка с обратной стороны, подойдёт, к примеру, нержавеющая сталь либо медь.

Однако лучшим решением будет доверить ремонт диска станции «Комсомольская». Сварка аргоном является ювелирной работой, и при её выполнении специалисты учтут массу нюансов при работе с разными металлами:

- используемые приборы аргонодуговой сварки позволяют проводить сварку даже на участках с малой толщиной и с «проблемными» материалами;

- сварка производится с использованием не выгорающих тугоплавких электродов, поэтому шов всегда получается аккуратным;

- по завершению сварки шов и наплавленный слой образуют с деталью единое целое, а значит после ремонта диск прослужит дольше.

Для получения бесплатной консультации заполните форму и сформулируйте ваш вопрос. В короткий срок мастер предоставит исчерпывающий ответ. Обращайтесь за помощью только к надёжным специалистам — записывайтесь на ремонт дисков в станцию «Комсомольская»!

Аргонная сварка литых дисков в Минске

Повреждения колёсного диска – привычное явление для наших водителей. Из-за неровностей дорог диск быстро деформируется, на нём появляются трещины, вмятины, задиры, стесы об бордюры, иногда даже откалываются куски. Всё это влияет и на качество езды, и на безопасность. У водителя сразу появляется выбор: купить новый диск или отремонтировать старый?

Если с первым вариантом всё понятно, то ко второму есть некоторые вопросы. Будет ли ремонт надёжным? Сколько прослужит отремонтированная деталь? Как лучше отремонтировать диск?

Услуга аргонная сварка дисков признана решить вышеописанные проблемы.

Аргонная сварка дисков – это процесс восстановление недостающих фрагментов дисков, трещин, а так же глубоких задиров по лучам и ободу, придавая целостность металла и изначальную форму. Для сварки дисков подходят: любые литые, кованные и составные авто и мотто диски.

Для сварки дисков подходят: любые литые, кованные и составные авто и мотто диски.

Весь процесс восстановления, сварки и ремонта дисков выполняется на качественном оборудовании высококвалифицированными специалистами. Качественно выполненная сварка дисков некоим образом не влияет на безопасность и эксплуатационные характеристики. В процессе аргонной сварки специалисты Protectorminsk используют качественные материалы позволяющие вернуть дискам былую прочность и надежность.

Специализированный центр по восстановлению авто и мото дисков Protectorminsk в отличии от большинства ремонтных и шиномонтажных организации предлагает полнейший спектр услуг по сварке дисков, правке, песко-дробеструйной и химической подготовке дисков к последующей покраске, шлифовке и полировке!!!

Центр «ПротекторМинск» — единственная компания, которая оказывает услуги по восстановлению дисков для крупнейших страховых организаций Республики Беларусь.

Сварка дисков аргоном – лучшее решение для ремонта литых дисков. У нас Вы можете воспользоваться этой услугой и забыть о покупке новых деталей надолго. Качество, надёжность и стойкость – всё гарантировано!

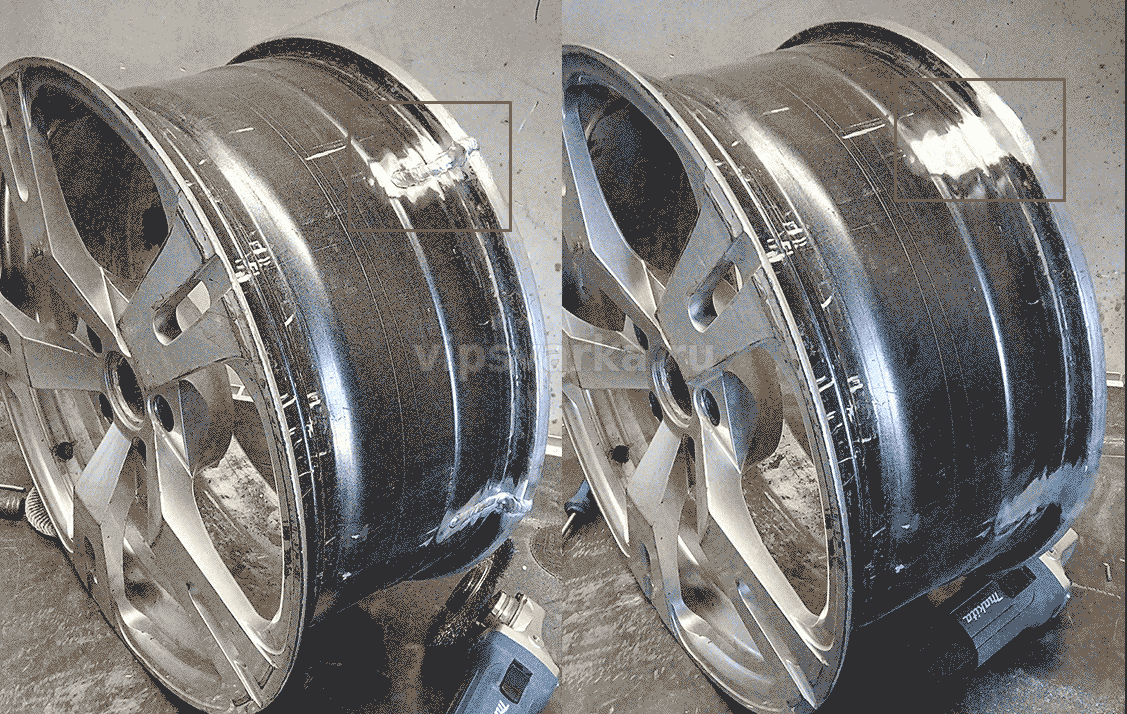

Примеры работ:

Стоимость аргонной сварки диска в Минске:

| Аргонная сварка диска | от 15,00 | |

Для получения подробной консультации, записи на осмотр и дефектовку звоните по телефонам: 8 029 622-22-77 (Velcom)

бисером или не бисером?

Сваривать или не сваривать, вот в чем вопрос:

Благороднее ли страдать в кошельке

Возмутительная стоимость новых колес,

Или бороться с морем трещин,

И, ремонтируя, покончить с ними : сварить, потечь

Не более; и сваркой, чтобы сказать, что мы закончим

Боль в сердце и тысяча природных потрясений

Этот алюминий является наследником? ‘Это завершение

Искренне желать . ..

..

Это частый вопрос: следует ли сваривать треснувшее алюминиевое колесо? Мнения сильно расходятся, от «Абсолютно!» на «Нееет!» и почти все, что между ними.

Итак, вот окончательный ответ: Может быть.

Опасности треснувших колес

Колеса из алюминиевого сплава имеют тенденцию треснуть при достаточно сильном ударе. Насколько твердо достаточно, зависит от нескольких факторов: насколько хрупким является сплав, конструкция колеса и соотношение сторон шины являются наиболее важными. Обычно для этого нужна хорошая глубокая выбоина или приподнятая крышка люка. Трещины чрезвычайно опасны, и не только по той очевидной причине, что они могут выпустить воздух из вашей шины.Также есть тот факт, что они могут выпустить воздух из вашей шины очень быстро и без предупреждения.

Даже небольшая трещина в колесе — настолько малая, что она закрывается и закрывается бортом шины, чтобы шина не протекала, — все равно требует устранения, даже если это не является непосредственной проблемой. Подобная трещина будет расти, и, как правило, не требуется даже такого сильного удара, чтобы расширить ее, как от удара, который изначально вызвал трещину. Если трещина повернется в одну сторону или расколется в форме буквы «Y», существует вероятность того, что вы можете катастрофически потерять весь кусок колеса.

Подобная трещина будет расти, и, как правило, не требуется даже такого сильного удара, чтобы расширить ее, как от удара, который изначально вызвал трещину. Если трещина повернется в одну сторону или расколется в форме буквы «Y», существует вероятность того, что вы можете катастрофически потерять весь кусок колеса.

Сваривать или нет?

Принимая решение о сварке колеса с трещиной, примите во внимание следующие важные моменты:

- Местоположение трещины: Единственный тип трещины, сварка которого хотя бы минимально безопасна, — это трещина на задней или внутренней стороне колеса. Трещина на передней поверхности колеса нарушает конструктивную целостность колеса, как и трещина на одной из спиц. Трещину внутри ствола приваривать тоже нецелесообразно.

- Направление трещины: В большинстве случаев трещина на задней стороне колеса пересекает фланец и бортовую поверхность под прямым углом к направлению вращения колеса.

Этот тип трещины можно сваривать, потому что она может раскрыться, чтобы принять сварной шов. Трещину, идущую параллельно направлению вращения, не следует сваривать, потому что это обычно приводит к расширению колеса в области сварного шва, а это означает, что колесо, вероятно, никогда больше не будет двигаться прямо.

Этот тип трещины можно сваривать, потому что она может раскрыться, чтобы принять сварной шов. Трещину, идущую параллельно направлению вращения, не следует сваривать, потому что это обычно приводит к расширению колеса в области сварного шва, а это означает, что колесо, вероятно, никогда больше не будет двигаться прямо. - Квалификация сварщика: Алюминиевый сплав необходимо сваривать методом TIG (сварка вольфрамовым электродом в среде инертного газа). Алюминиевые колеса, сваренные методом MIG (металл в инертном газе), — это катастрофа.Бусинка намного тоньше и слабее, и в результате процесса выжигается окружающий сплав, ослабляя всю область вокруг сварного шва. Сваривать колеса должен только опытный сварщик, который знает сварку TIG, а также знает, как обращаться с колесами.

Почему профессионалу следует обращаться с этим

В идеале перед сваркой колесо следует выпрямить. Удар, который приведет к растрескиванию колеса, почти наверняка приведет к его изгибу, и попытка существенно выпрямить колесо после сварки дает хорошие шансы на разрыв сварного шва. В большинстве случаев электрический ток, используемый для сварки, также очень немного деформирует колесо, требуя минимальной корректировки даже после этого, но это гораздо легче сделать, если колесо будет прямым до того, как произойдет сварка.

В большинстве случаев электрический ток, используемый для сварки, также очень немного деформирует колесо, требуя минимальной корректировки даже после этого, но это гораздо легче сделать, если колесо будет прямым до того, как произойдет сварка.

После того, как колесо будет сварено, останется большой валик припоя. Этот борт должен быть полностью гладким, по крайней мере, в той области, где шина контактирует с колесом, иначе шина будет иметь несовершенный контакт и протечет. В некоторых мастерских шлифуют борт и сглаживают его с обеих сторон или даже всю область сглаживают на токарном станке с числовым программным управлением (ЧПУ), обычно при подготовке к перекраске или повторной обработке круга.В некоторых магазинах сглаживают внешнюю поверхность ствола, но оставляют бортик внутри, чтобы сварной шов оставался максимально прочным.

По сути, все это очень веская причина, чтобы ваше колесо сваривали профессионалы, если вы вообще собираетесь это делать. Это подводит меня к последнему пункту, который необходимо рассмотреть — сварной шов никогда, никогда не будет столь же прочным, как исходный материал. Подавляющее большинство колес, сделанных профессионально, выдержат очень хорошо, но всегда есть такие, которые попадают в одно и то же место и лопаются.Обычно их можно просто переварить. Однако некоторые получат хороший удар в другом месте и сломаются в совершенно другом месте на колесе. Здесь есть элемент случайности.

Подавляющее большинство колес, сделанных профессионально, выдержат очень хорошо, но всегда есть такие, которые попадают в одно и то же место и лопаются.Обычно их можно просто переварить. Однако некоторые получат хороший удар в другом месте и сломаются в совершенно другом месте на колесе. Здесь есть элемент случайности.

Так что это может быть трудное решение, и на него нет простых ответов. Лучшим вариантом всегда будет замена колеса, а в случаях, когда стоимость замены колеса близка к стоимости ремонта — скажем, с хорошо отремонтированным колесом от производителя оригинального оборудования (OEM) — просто замените его.В случае колес, которые либо чрезвычайно дороги, либо их сложно заменить, сварка иногда может быть приемлемым вариантом. Да вот в чем загвоздка …

Следует ли сваривать алюминиевый диск с трещинами?

Следует ли сваривать алюминиевый диск с трещинами?

Мнения сильно разнятся, от «Абсолютно!» на «Нееет!» и почти все, что между ними.

Итак, вот мой окончательный ответ: Возможно.

Колеса из алюминиевого сплава имеют тенденцию треснуть при достаточно сильном ударе.Насколько твердо достаточно, зависит от нескольких факторов — насколько хрупким является сплав, при этом конструкция колеса и соотношение сторон шины являются наиболее важными. Обычно для этого нужна хорошая глубокая выбоина или приподнятая крышка люка. Трещины чрезвычайно опасны, и не только по той очевидной причине, что они могут выпустить воздух из вашей шины. Кроме того, они могут выпустить воздух из шины очень быстро и без предупреждения.

Мы постоянно видим людей, у которых в колесе была небольшая трещина, такая маленькая, что она была закрыта бортом шины, так что шина не протекала.Иногда нам приходилось убеждать этих людей в том, что с трещиной нужно бороться, даже если это не была непосредственная проблема. Проблема в том, что такая трещина будет расти, и обычно не требуется даже такого сильного удара, чтобы расширить ее, как от удара, который изначально вызвал трещину. Если трещина повернется в одну сторону или расколется в форме буквы «Y», существует вероятность того, что вы можете катастрофически потерять главный кусок колеса.

Если трещина повернется в одну сторону или расколется в форме буквы «Y», существует вероятность того, что вы можете катастрофически потерять главный кусок колеса.

При принятии решения о сварке колеса с трещиной необходимо учитывать несколько важных моментов:

- Местоположение трещины: Единственный тип трещины, сварка которого, по нашему мнению, минимально безопасна, — это трещина на задней или внутренней стороне колеса.Трещина на передней поверхности колеса нарушает конструктивную целостность колеса, как и трещина на одной из спиц. Трещину внутри ствола приваривать тоже нецелесообразно.

- Направление трещины: В большинстве случаев трещина на задней стороне колеса пересекает фланец и бортовую поверхность под прямым углом к направлению вращения колеса. Этот тип трещины можно сваривать, потому что она может раскрыться, чтобы принять сварной шов. Трещину, идущую параллельно направлению вращения, не следует сваривать, потому что это обычно приводит к расширению колеса в области сварного шва, а это означает, что колесо, вероятно, никогда больше не будет двигаться прямо.

- Квалификация сварщика: Алюминиевый сплав необходимо сваривать методом TIG (сварка вольфрамовым электродом в среде инертного газа). Я видел много алюминиевых колес, сваренных методом MIG (металлический инертный газ), и это катастрофа. Бусина намного тоньше и слабее, и в процессе процесса выжигается окружающий сплав, ослабляя внутреннюю область вокруг сварного шва. Колеса должны свариваться только опытным сварщиком, который разбирается в сварке TIG, а также знает, как обращаться с колесами.

В идеале перед сваркой колесо следует выпрямить. Удар, который приведет к растрескиванию колеса, почти наверняка приведет к его изгибу, и попытка существенно выпрямить колесо после сварки дает хорошие шансы на разрыв сварного шва. В большинстве случаев электрический ток, используемый для сварки, также очень немного деформирует колесо, требуя минимальной корректировки даже после этого, но это гораздо легче сделать, если колесо будет прямым до того, как произойдет сварка.

После того, как колесо будет сварено, останется большой валик припоя.Этот борт должен быть полностью гладким, по крайней мере, в области контакта шины с колесом, иначе шина будет иметь несовершенный контакт и протечет. Некоторые мастерские стачивают борт и сглаживают его с обеих сторон, или даже сглаживают всю область токарным станком с числовым программным управлением, обычно при подготовке к перекраске или повторной обработке колеса. В некоторых магазинах сглаживают внешнюю поверхность ствола, но оставляют бортик внутри, чтобы сварной шов оставался максимально прочным.

По сути, все это очень веская причина, чтобы ваше колесо сваривали профессионалы, если вы вообще собираетесь это делать.Это подводит меня к последнему пункту, который необходимо рассмотреть — сварной шов никогда, никогда не будет столь же прочным, как исходный материал. В нашем магазине мы не раз видели сварку буквально бортиков колесных дисков. Подавляющее большинство этих колес держалось нормально, но всегда были такие, которые получали хороший удар в одном и том же месте и лопнули сварной шов. Обычно нам удавалось просто переварить эти колеса. С другой стороны, были и такие, которые получили хороший удар где-то в другом месте и треснули в совершенно другом месте колеса.Здесь есть элемент случайности. Так что это может быть трудное решение, и я не могу сказать, что на него есть простые ответы. Лучшим вариантом всегда будет замена колеса, и в тех случаях, когда стоимость замены колеса примерно равна стоимости ремонта — скажем, с хорошим восстановленным OEM-колесом — я всегда рекомендую замену. Но в случае колес, которые либо чрезвычайно дороги, либо их трудно заменить, сварка все же может быть приемлемым вариантом.

Обычно нам удавалось просто переварить эти колеса. С другой стороны, были и такие, которые получили хороший удар где-то в другом месте и треснули в совершенно другом месте колеса.Здесь есть элемент случайности. Так что это может быть трудное решение, и я не могу сказать, что на него есть простые ответы. Лучшим вариантом всегда будет замена колеса, и в тех случаях, когда стоимость замены колеса примерно равна стоимости ремонта — скажем, с хорошим восстановленным OEM-колесом — я всегда рекомендую замену. Но в случае колес, которые либо чрезвычайно дороги, либо их трудно заменить, сварка все же может быть приемлемым вариантом.

отзывов о «Починить» треснувшее алюминиевое колесо

У меня есть этот литой алюминиевый диск, который треснул в основании спицы на ободе.Я провел массовое исследование лучших способов ремонта, и чем больше я читаю, тем больше запутываюсь. Я рассматриваю сварку как вариант. Тиг или Миг. Меня беспокоит зона HAZ, а также прочность и хрупкость концов. Большинство, кажется, думает, что это правильный путь, но колеса довольно тонкие, алюминиевые у высокопроизводительного мотоцикла.

Большинство, кажется, думает, что это правильный путь, но колеса довольно тонкие, алюминиевые у высокопроизводительного мотоцикла.

Я вижу присадочные стержни Alumni Weld или HTS-2000 в качестве опции. Идея заключается в том, что требуется меньше тепла и меньше опасений по ЗТВ.

Третий вариант, который я вижу, — это нанесение хорошей эпоксидной смолы путем очистки как можно более узкой трещины (минимальный зазор), удаления оксида AL и затем нанесения хорошей эпоксидной смолы.Таким образом, я, вероятно, хотел бы нанести эпоксидную смолу на внешнюю поверхность трещины «тоже» и рассматривал возможность очистки поверхностей и нанесения эпоксидной смолы, затем армирования стекловолокном, а затем большего количества эпоксидной смолы, чтобы инкапсулировать это, и удлинить, скажем, на полдюйма или более в обе стороны. трещина снаружи и на дюйм или больше внутри.

Один сварщик сказал мне, что попробует эпоксидную смолу! Он беспокоился о HAZ при использовании TIG и т. Д. Другой говорит MIG с проводом 4943. Он утверждал, что HAZ полдюйма по обе стороны от сварной зоны, и утверждает, что провел сотни ремонтов с помощью сварки AL колес, но ни разу не спицы Другой сварщик сказал, что он сделал это, но заявил, что ЗТВ была больше.

Он утверждал, что HAZ полдюйма по обе стороны от сварной зоны, и утверждает, что провел сотни ремонтов с помощью сварки AL колес, но ни разу не спицы Другой сварщик сказал, что он сделал это, но заявил, что ЗТВ была больше.

Сварка и пайка могут повредить отделку. Эпоксидка не будет. Интересует чей-либо вклад, особенно личный опыт и успехи неудачи. Все сварщики категорически против того, чтобы эпоксидная смола говорила «ЭТО НЕ РАБОТАЕТ». Конечно, если смотреть в перспективе, они бы так сказали? Не обязательно из-за личного опыта или предвзятости, а просто из-за того, что им было доставлено много неудавшихся ремонтов JB WELD, где, как говорят, оксид AL не был должным образом удален перед попыткой ремонта? Очевидно … тот ремонт с JB Weld, который заменил этот элемент, никогда не доходил до сварщика, так что у них будет предвзятость отказа, не так ли?

Как паять алюминий — Weld Guru

Для профессионального ремонта алюминия не обязательно быть профессиональным сварщиком TIG.

На самом деле вы можете использовать алюминиевую пайку для ремонта трещин, отверстий, утечек, заклепок, сломанных ушек, резьб или для изготовления алюминия, литого алюминия и чугуна быстро, легко и прочнее, чем новые.

Это совсем не сложно.

Многие алюминиевые сплавы можно паять. Алюминиевые припои используются для придания полностью алюминиевой конструкции отличной коррозионной стойкости, хорошей прочности и внешнего вида.

Точка плавления припоя относительно близка к температуре плавления соединяемого материала.Однако основной металл не следует плавить; в результате необходим строгий умеренный контроль. Температура пайки, необходимая для алюминиевых сборок, определяется температурами плавления основного металла и присадочного металла.

Пайка алюминия Основы сварки

Процесс пайки относится к использованию тепла, выделяемого газом (800 градусов F), и наполнителя, не содержащего железа, такого как алюминий, для соединения с различными металлами. Сам алюминий также можно использовать для замены части другого металла, которая могла треснуть или отвалиться.

Сам алюминий также можно использовать для замены части другого металла, которая могла треснуть или отвалиться.

- Стоимость оборудования : Не требуется аргон, катушка с проволокой, перчатки, щит или электричество.

- Портативность : Легко хранится вместе с фонариком.

- Необходимые навыки : Простые инструкции, которые может использовать практически каждый. Не требуется флюс, химикаты или специальные чистящие средства. 100% гарантия.

- Опасно : Не используется электричество высокого напряжения.

- Маслянистый алюминий : Гелиодуговая дуга закипает алюминий, и любые загрязнения под поверхностью должны быть вынесены наверх и удалены.

- Тонкий алюминий : плавится на 500 градусов раньше алюминия.

- Различные сплавы : Работает с любыми сплавами алюминия или литым алюминием.

- Затраченное время : Выполняет многие ремонтные работы намного быстрее, чем обычные методы.

- Заполнение отверстий : Мгновенно заполняет отверстия любого размера для получения резьбы, намного более прочной, чем исходная резьба.

- Универсальность : один продукт заполняет трещины или отверстия, восстанавливает ушные раковины, герметизирует утечки или навсегда склеивает плоские детали.

Источники тепла включают пропан или газ MAPP, турбо-наконечник или кислородно-ацетиленовую горелку и специальные материалы.

Преимущества пайки перед сваркой

Много новых и бывших в употреблении деталей, которые можно отремонтировать с помощью пайки алюминия и сделать их более прочными, чем исходная форма. Примеры включают:

- Алюминиевые головки

- Головки чугунные

- Линии кондиционирования

- Крышки ГРМ коллекторов

- Топливные баки

- Колеса

- Алюминиевые лодки и т. Д.

Пайка — это группа сварочных процессов, в которых материалы соединяются путем нагрева до подходящей температуры и с использованием присадочного металла с температурой плавления выше 840 ° F (449 ° C), но ниже, чем у основного металла.

Наполнитель распределяется по плотно прилегающим поверхностям соединения за счет капиллярного действия. Ниже описаны различные процессы пайки.

Горелка для пайки (TB)

Пайка горелкой выполняется путем нагрева паяемых деталей газовой горелкой или горелками.

В зависимости от температуры и количества необходимого тепла топливный газ может сжигаться с воздухом, сжатым воздухом или кислородом.

Паяльный присадочный металл может быть предварительно нанесен на стык или подаваться из ручного присадочного металла.

Иногда необходимы очистка и флюсование.

Паяльная алюминиевая скульптураМеталлы для пайки алюминия припоя

Промышленные припои для алюминиевых сплавов имеют основу из алюминия. Эти присадочные материалы доступны в виде проволоки или регулировочной прокладки.

Удобный метод предварительной замены присадочного металла — использование листа припоя (основного металла из алюминиевого сплава, покрытого с одной или обеих сторон).

Также используются термически обрабатываемые или стержневые сплавы, состоящие в основном из марганца или магния.

Третий метод нанесения припоя — это использование пасты из порошка флюса и присадочного металла. Обычные алюминиевые припои содержат кремний в качестве депрессора точки плавления с добавками цинка, меди и магния или без них.

Флюс для пайки алюминия

Флюс для пайки алюминия требуется во всех операциях пайки алюминия.

Флюсы для пайки алюминия состоят из различных комбинаций фторидов и хлоридов и поставляются в виде сухого порошка.

Для пайки в горелке и печи флюс смешивают с водой для получения пасты. Эту пасту наносят кистью, распыляют, окунают или растекают по всей площади стыка и пайки присадочного металла.

Флюсы для пайки в горелках и печах довольно активны, могут сильно повредить тонкий алюминий и должны использоваться с осторожностью.

При пайке погружением ванна состоит из расплавленного флюса. В этом случае можно использовать менее активные флюсы, а тонкие компоненты можно безопасно паять.

В этом случае можно использовать менее активные флюсы, а тонкие компоненты можно безопасно паять.

Практика техники пайки металлов

Необходимые материалы:

Инструкции по пайке алюминия:

- Для начала убедитесь, что у вас есть безопасные условия для пайки алюминия. Это включает в себя надлежащую вентиляцию и сварочный шлем.

- Затем купите небольшой кусок трубы из углеродистой стали.

- Поместите трубу между 2 огнеупорными кирпичами на расстоянии примерно 3/4 дюйма друг от друга.

- Возьмите кислородно-ацетиленовую горелку и установите нейтраль

- Начните с той стороны стальной трубы, которая наиболее удобна для вас (например, правши начинают с правой стороны). Используйте горелку, чтобы расплавить кусок присадочного стержня на конце трубы. Примечание: после размещения начального количества расплавленного стержня на конце стальной трубы, используйте сам расплавленный металл, чтобы расплавить большую часть стержня.

Не используйте пламя горелки.Если вы видите белый дым, поднимающийся из расплавленного металла, это означает, что у вас плохой сварной шов.

Не используйте пламя горелки.Если вы видите белый дым, поднимающийся из расплавленного металла, это означает, что у вас плохой сварной шов.

Если вы хотите охладить трубу и попробовать еще раз, возьмите инструмент и поместите в воду процесс, называемый закалкой сварного шва (вода ослабит сварной шов, но для практики это нормально).

Вот короткое 3-х минутное видео:

Конструкция паяного соединения

Паяные соединения должны быть внахлестку, фланец, замковый шов или тройник. Узнайте больше об этих суставах здесь.

Стыковые или косые соединения обычно не рекомендуются.

Тройники обеспечивают превосходный капиллярный поток и образование усиливающих галтелей на обеих сторонах соединения.

Для максимальной эффективности соединения внахлестку должны иметь перекрытие, как минимум в два раза превышающее толщину самого тонкого соединительного элемента. Нахлест более 1/4 дюйма (6,4 мм) может привести к образованию пустот или включений флюса. В этом случае полезно использовать прямые канавки или накатки в направлении потока припоя.

Закрытые узлы должны обеспечивать легкий выход газов, а при пайке погружением легкий ввод, а также отвод флюса.

Хорошая конструкция для длинных перехлестов требует, чтобы припой припоя тек только в одном направлении для максимальной прочности соединения. Конструкция соединения также должна позволять полное удаление флюса после пайки.

Приспособления для пайки

По возможности, детали должны быть сконструированы таким образом, чтобы их можно было закрепить. При использовании приспособлений между сборкой и приспособлением может произойти дифференциальное расширение, что приведет к деформации деталей.

Пружины из нержавеющей стали или инконеля часто используются с приспособлениями для компенсации различий в расширении. Материал крепления может быть низкоуглеродистой или нержавеющей. Однако для повторяющихся операций пайки в печи и для пайки погружением, чтобы избежать загрязнения ванны флюса, предпочтительны приспособления из никеля, инконеля или стали с алюминиевым покрытием.

Материал крепления может быть низкоуглеродистой или нержавеющей. Однако для повторяющихся операций пайки в печи и для пайки погружением, чтобы избежать загрязнения ванны флюса, предпочтительны приспособления из никеля, инконеля или стали с алюминиевым покрытием.

Предварительная очистка

Предварительная очистка необходима для получения прочных, герметичных паяных соединений. Для нетермообрабатываемых сплавов обычно достаточно очистки паром или растворителем.Однако для термически обрабатываемых сплавов необходима химическая очистка или ручная очистка проволочной щеткой или наждачной бумагой для удаления более толстой оксидной пленки.

Печь для пайки

Пайка в печи выполняется в печах с газовым, масляным или электрическим нагревом. Регулировка температуры в пределах 5ºF (2,8ºC) необходима для получения стабильных результатов.

Желательна непрерывная циркуляция атмосферы печи, поскольку она сокращает время пайки и приводит к более равномерному нагреву. Продукты горения в печи могут отрицательно сказаться на пайке и окончательной исправности паяных узлов в термообрабатываемых сплавах.

Продукты горения в печи могут отрицательно сказаться на пайке и окончательной исправности паяных узлов в термообрабатываемых сплавах.

Горелка для пайки алюминия

Пайка горелкой отличается от пайки в печи тем, что тепло локализовано.

Деталь нагревают до тех пор, пока флюс и припой не расплавятся и не смачивают поверхности основного металла.

Процесс похож на газовую сварку, за исключением того, что припой более жидкий и течет за счет капиллярного действия.

Пайка горелкой часто используется для прикрепления фитингов к ранее сваренным или паяным в печи узлам, соединения обратных колен и подобных приложений.

Пайка погружением

При пайке алюминия погружением большое количество расплавленного флюса удерживается в керамической ванне при температуре пайки погружением.

Чашки для пайки погружением нагреваются изнутри путем прямого нагрева сопротивлением.

Низковольтные сильноточные трансформаторы подают переменный ток на электроды из чистого никеля, никелевого сплава или угольные электроды, погруженные в ванну. Такие горшки обычно облицовывают огнеупорным кирпичом с высоким содержанием глинозема и огнеупорным раствором.

Такие горшки обычно облицовывают огнеупорным кирпичом с высоким содержанием глинозема и огнеупорным раствором.

ПРЕДУПРЕЖДЕНИЕ

Растворы кислот, используемые для удаления флюсов для сварки и пайки алюминия после сварки или пайки, токсичны и вызывают сильную коррозию.При работе с кислотами и растворами необходимо надевать защитные очки, резиновые перчатки и резиновые фартуки. Не вдыхать пары. При попадании на тело или одежду немедленно промыть большим количеством холодной воды. Обратитесь за медицинской помощью.

Никогда не наливайте воду в кислоту при приготовлении растворов: вместо этого налейте кислоту в воду. Всегда медленно смешивайте кислоту и воду. Эти операции следует выполнять только в хорошо проветриваемых помещениях.

Очистка после пайки

Всегда необходимо чистить паяные узлы, так как припой на деталях ускоряет коррозию.

Наиболее удовлетворительный способ удаления большей части флюса — это погрузить горячие детали в кипящую воду как можно скорее после затвердевания припоя.

Образующийся пар удаляет большую часть остаточного флюса. Если деформация из-за закалки является проблемой, детали следует дать остыть на воздухе перед тем, как погрузить их в кипящую воду.

Оставшийся флюс можно удалить погружением в концентрированную азотную кислоту на 5-15 минут. Кислоту удаляют промыванием водой, желательно в кипящей воде, чтобы ускорить высыхание.

Альтернативный метод очистки заключается в погружении деталей на 5–10 минут в 10-процентный раствор азотной кислоты и 0,25-процентного раствора фтористоводородной кислоты при комнатной температуре. За этой процедурой также следует ополаскивание горячей водой.

Для паяных узлов, состоящих из секций тоньше 0,010 дюйма (0,254 мм), а также деталей, для которых важна максимальная устойчивость к коррозии. Обычное лечение — это погружение в горячую воду с последующим погружением в раствор 10-процентной азотной кислоты и 10-процентного бихромата натрия на 5-10 минут.Затем следует ополаскивание горячей водой. Когда детали выходят из ополаскивателя горячей водой, они сразу же сушатся горячим воздухом, чтобы предотвратить образование пятен.

Когда детали выходят из ополаскивателя горячей водой, они сразу же сушатся горячим воздухом, чтобы предотвратить образование пятен.

Другие алюминиевые направляющие

Пайка алюминия

Газовая сварка алюминия

Алюминий для сварки TIG

советов по успешному ремонту алюминия с помощью сварки MIG

Home / Советы по успешному ремонту алюминия с помощью сварки MIGИз-за низкой температуры плавления, наличия оксидного слоя на его поверхности, склонного к прожогу в трудно управляемой сварочной ванне, алюминий может быть довольно сложным.Вот несколько советов, которые подскажут, как лучше всего выполнить ремонт.

Иногда деталь просто не подлежит ремонту или на это уходит слишком много времени. Прежде чем продолжить, оцените, будут ли затраты на ремонт больше, чем замена на новую деталь. Детали, которые можно быстро и легко отремонтировать, являются хорошими кандидатами для ремонта, так же как и дорогие детали, замена которых требует высокой стоимости. Если вы определили, что деталь можно отремонтировать, следующим шагом будет выбор процесса сварки для завершения работы. Прежде чем приступить к ремонту алюминиевой сваркой, оцените состояние детали, определите, какой процесс сварки наиболее подходит, и используйте соответствующие методы очистки.

Если вы определили, что деталь можно отремонтировать, следующим шагом будет выбор процесса сварки для завершения работы. Прежде чем приступить к ремонту алюминиевой сваркой, оцените состояние детали, определите, какой процесс сварки наиболее подходит, и используйте соответствующие методы очистки.

Пушпульные пистолеты обеспечивают точную скорость подачи проволоки и контроль, что снижает вероятность возникновения проблем с подачей проволоки. Независимо от стиля пистолета, используйте технику толчка вместо того, чтобы оттаскивать пистолет от сварочной ванны.Кроме того, когда это возможно, идеальное положение — это плоское положение, поскольку в нем легче контролировать сварочную ванну и обеспечивается больший комфорт оператора.

Алюминий может быть сложно сваривать из-за его низкой температуры плавления и наличия оксидного слоя на его поверхности. Он особенно склонен к прожогу и может иметь трудноуправляемую сварочную ванну. Дополнительные проблемы могут возникнуть при сварке алюминиевой детали, которая уже использовалась, что может привести к загрязнению поверхности или труднодоступным сварным швам. При приближении к ремонту алюминия сваркой оценка состояния детали является первым ключевым шагом. Также важно определить, какой процесс сварки наиболее подходит, и использовать надлежащую очистку и методы.

При приближении к ремонту алюминия сваркой оценка состояния детали является первым ключевым шагом. Также важно определить, какой процесс сварки наиболее подходит, и использовать надлежащую очистку и методы.

МОЖНО ли отремонтировать?

Иногда деталь просто не подлежит ремонту или на это потребуется слишком много времени. Прежде чем продолжить, оцените, будут ли затраты на ремонт больше, чем замена на новую деталь. Детали, которые можно быстро и легко отремонтировать, являются хорошими кандидатами для ремонта, так же как и дорогие детали, замена которых требует высокой стоимости.Если вы определили, что деталь можно отремонтировать, следующим шагом будет выбор процесса сварки для завершения работы. Для деталей толщиной менее 1/8 дюйма сварка TIG является лучшим выбором, чтобы минимизировать тепловложение и возможность прожога или деформации. Сварка TIG также является хорошим выбором для ремонта литых алюминиевых деталей или для ремонта деталей с ограниченным доступом, поскольку горелка TIG меньше по размеру и легче маневрирует в ограниченном пространстве.

Однако, поскольку сварка TIG — более медленный процесс, сварка MIG может быть хорошим выбором для ускорения ремонта.Сварка MIG обеспечивает такие преимущества, как скорость, точность, низкий уровень разбрызгивания и простота обучения.

РЕМОНТ С ПОМОЩЬЮ ИМПУЛЬСНОЙ МИГ-сварки

Импульсная сварка MIG может быть особенно полезной при ремонте алюминия. Как и сварка TIG, импульсная MIG обеспечивает меньшее тепловложение и больший контроль над сварочной ванной по сравнению с традиционным процессом MIG с постоянным напряжением (CV). Импульсная сварка MIG — это модифицированный процесс переноса распылением, при котором источник питания переключается между высоким пиковым током и низким фоновым током от 30 до 400 раз в секунду.Во время этого переключения пиковый ток сжимает каплю проволоки и толкает ее к сварному шву. В то же время фоновый ток поддерживает дугу, но имеет настолько низкое тепловложение, что передача металла невозможна. Импульсная сварка MIG предлагает следующие преимущества для быстрого и точного ремонта алюминия:

- Может использоваться для сварки толстых и тонких деталей.

- Может использоваться во всех положениях.

- Минимизирует прогорание и деформацию более тонких деталей.

- Он обеспечивает высокую производительность наплавки и более высокую скорость перемещения для повышения производительности.

- Обеспечивает хороший контроль над зажиганием и остановкой дуги.

ПОДГОТОВКА АЛЮМИНИЕВЫХ ДЕТАЛЕЙ

Правильная предварительная очистка и подготовка стыков являются важными шагами при ремонте алюминиевых деталей. Алюминий очень чувствителен к грязи, маслу, жирам и другим загрязнениям, которые могут привести к дефектам, таким как пористость. Возможность дефектов особенно высока, когда повреждена алюминиевая деталь, поскольку загрязнения могут легко попасть в трещины в материале.Используйте очиститель для алюминия и мягкую чистую ткань, чтобы удалить загрязнения с стыка. Если вы работаете с более толстым участком, отшлифуйте поврежденную часть под углом (или сделайте скос). Хорошо подойдет V-образная канавка. Если возможно, отшлифуйте идентичный V-образный паз на противоположной стороне, так как сварка с обеих сторон увеличивает прочность и снижает вероятность поломки детали. Если невозможно получить доступ к обеим сторонам детали, просто сделайте фаску немного глубже. Наконец, используйте щетку из нержавеющей стали, предназначенную для алюминия, чтобы удалить оставшуюся грязь с поверхности.Очистка также удаляет оксидный слой, облегчая сварку.

Если возможно, отшлифуйте идентичный V-образный паз на противоположной стороне, так как сварка с обеих сторон увеличивает прочность и снижает вероятность поломки детали. Если невозможно получить доступ к обеим сторонам детали, просто сделайте фаску немного глубже. Наконец, используйте щетку из нержавеющей стали, предназначенную для алюминия, чтобы удалить оставшуюся грязь с поверхности.Очистка также удаляет оксидный слой, облегчая сварку.

ОБОРУДОВАНИЕ И НАПОЛНИТЕЛЬНЫЙ МЕТАЛЛ

Поскольку алюминиевая проволока очень мягкая, ее нельзя пропустить через обычную сварочную горелку MIG, поскольку проволока может легко запутаться в приводных роликах механизма подачи проволоки, что называется «птичьим гнездом». Как минимум, используйте пистолет для катушек, который удерживает небольшую катушку или проволоку непосредственно на пистолете. Это сводит к минимуму расстояние, которое должна пройти проволока, и снижает вероятность запутывания.Пистолет пушпульный в паре с устройством подачи проволоки пушпульный — еще лучший вариант. Эти пистолеты имеют внутри двигатель, который протягивает проволоку через лайнер, в то время как механизм подачи постоянно ее подает. Это обеспечивает точную скорость и контроль подачи проволоки, уменьшая вероятность возникновения проблем с подачей проволоки. Независимо от стиля пистолета, используйте технику толчка вместо того, чтобы оттаскивать пистолет от сварочной ванны. Кроме того, когда это возможно, идеальное положение — это плоское положение, поскольку в нем легче контролировать сварочную ванну и обеспечивается больший комфорт оператора.

Эти пистолеты имеют внутри двигатель, который протягивает проволоку через лайнер, в то время как механизм подачи постоянно ее подает. Это обеспечивает точную скорость и контроль подачи проволоки, уменьшая вероятность возникновения проблем с подачей проволоки. Независимо от стиля пистолета, используйте технику толчка вместо того, чтобы оттаскивать пистолет от сварочной ванны. Кроме того, когда это возможно, идеальное положение — это плоское положение, поскольку в нем легче контролировать сварочную ванну и обеспечивается больший комфорт оператора.

Чтобы выбрать подходящий присадочный металл, сначала укажите тип свариваемого алюминия и условия эксплуатации детали. Используйте таблицу выбора присадочного металла, чтобы оценить характеристики имеющейся проволоки, включая чувствительность к трещинам, прочность, пластичность и коррозионную стойкость. Также важно учитывать рабочую температуру, соответствие цвета (после анодирования) и требования к вязкости, а также возможную термообработку после сварки.

ЗАКЛЮЧИТЕЛЬНЫЕ МЫСЛИ

Как и в любом сварочном процессе, для успеха важны соблюдение надлежащих процедур очистки, использования оборудования и методов.Всегда применяйте передовые методы сварки во время процесса и проконсультируйтесь с проверенным дистрибьютором сварочных материалов, если сомневаетесь в правильности действий.

Barzetti Welding, LLC | Сертифицированные специалисты по сварке и ремонту, округ Фэрфилд, CT

Barzetti Welding обеспечивает высокое качество изготовления и сертифицированную сварку

Barzetti Welding предоставляет профессиональные сварочные услуги высочайшего качества: MIG, TIG, ручная пайка, пайка и пайка черных (сталь, чугун) и цветных металлов (алюминиевые сплавы, нержавеющая сталь, латунь, бронза, магний, инконель).Мы тесно сотрудничаем с заказчиками в изготовлении металлических стеллажей для грузовиков, художественных изделий из металла, граблей для крыши / снега, а также в проектах для дома. Мы ремонтируем гнутые и потрескавшиеся диски, детали самолетов, автомобилей, мотоциклов, судов и лодок, а также проводим передвижные сварочные работы на месте и уроки сварки. Бесплатные оценки доступны для всех вакансий, принесенных в магазин или в пределах 20 миль от магазина.

Мы ремонтируем гнутые и потрескавшиеся диски, детали самолетов, автомобилей, мотоциклов, судов и лодок, а также проводим передвижные сварочные работы на месте и уроки сварки. Бесплатные оценки доступны для всех вакансий, принесенных в магазин или в пределах 20 миль от магазина.

Настоящие гуманитарии! В рекордно короткие сроки заварил перерыв на кресле-подъемнике для отца! Хорошие люди! — Ева Фергюсон,.

Мы являемся лидерами в области прецизионных технологий сварки TIG (вольфрамовый инертный газ) с момента основания компании в 1958 году.В течение 60 лет мы поставляем высококачественную продукцию для ядерной, аэрокосмической, оборонной, компьютерной, коммуникационной, медицинской и других отраслей, а также для домовладельцев. Наша сварка соответствует строгим военным или A.S.M.E. (Американское общество инженеров-механиков) спецификации для всех черных и цветных металлов, перечисленных выше. Мы гордимся тем, что помогаем сообществу своими сварочными способностями, и наша страсть проявляется в наших готовых изделиях.

Дэйв и его команда лучшие.Каждый раз, когда я что-то роняю, время меняется. Качественная работа! — Раймонд Скальцо

Персонал Barzetti Welding сертифицирован важнейшими отраслевыми организациями.

Статья в Newtown Bee предлагает качественные услуги по сварке, производству и обучению сварке, предлагаемые Barzetti Welding.

Дэйв Барцетти получил воззвание на 60 лет (2018) в бизнесе от Первого избранника Вефиля Мэтью Никербокера.

Часы работы магазина:

С понедельника по пятницу с 8:00 до 17:00, в субботу с 8:30 до 12:00

Загрузить изображение:

Отправьте изображение вашего проекта на адрес dbarzetti59 @ gmail.com

Как сваривать алюминий

Дом, Библиотека по ремонту автомобилей, Автозапчасти, аксессуары, инструменты, руководства и книги, БЛОГ автомобилей, ссылки, указатель

com

com Алюминий используется для многих вещей в современных автомобилях, от головок цилиндров, блоков цилиндров, впускных коллекторов и корпусов трансмиссии до радиаторов, панелей кузова, подрамников, рычагов подвески и усилителей бампера.Для многих из этих применений используется алюминий, потому что он легче стали и не ржавеет. Он также хорошо проводит тепло, что делает его хорошим выбором для охлаждения двигателя.

Но у алюминия есть недостатки. Он намного дороже стали и не такой прочный. Алюминиевые отливки и колеса иногда могут иметь проблемы с пористостью, что требует использования герметизирующего покрытия из смолы или эпоксидной смолы для предотвращения утечек охлаждающей жидкости, масла или воздуха. Алюминий уязвим для коррозии, особенно от соли, что означает, что поверхности, подверженные воздействию окружающей среды, должны быть защищены анодированием или прозрачной краской.

Проблемы при сварке алюминия

Алюминий не так легко сваривать, как сталь. Когда чистый алюминий подвергается воздействию воздуха, на поверхности образуется тонкий слой оксида, как и на других металлах. Оксидный слой, образующийся на алюминии, создает твердый барьер, защищающий металл от дальнейшей коррозии. Но оксидный барьер также мешает сварке, загрязняя сварной шов и препятствуя правильному плавлению металла. Если оксидный слой не удален с поверхности металла и не предотвращен его реформирование, очень трудно сваривать алюминий с помощью кислородно-ацетиленовой горелки или дуговой сварки.Сварной шов должен быть защищен от атмосферы, чтобы оксид не мог образоваться на поверхности. Это требует использования защитного газа, такого как аргон, чтобы не допустить попадания кислорода в сварной шов во время сварки металла.

Когда чистый алюминий подвергается воздействию воздуха, на поверхности образуется тонкий слой оксида, как и на других металлах. Оксидный слой, образующийся на алюминии, создает твердый барьер, защищающий металл от дальнейшей коррозии. Но оксидный барьер также мешает сварке, загрязняя сварной шов и препятствуя правильному плавлению металла. Если оксидный слой не удален с поверхности металла и не предотвращен его реформирование, очень трудно сваривать алюминий с помощью кислородно-ацетиленовой горелки или дуговой сварки.Сварной шов должен быть защищен от атмосферы, чтобы оксид не мог образоваться на поверхности. Это требует использования защитного газа, такого как аргон, чтобы не допустить попадания кислорода в сварной шов во время сварки металла.

Алюминий плавится при температуре около 1200 ° F по сравнению с 2500 ° F для стали. Хотя для плавления алюминия требуется меньше тепла, тепло должно быть больше сосредоточено в области сварного шва, потому что металл так быстро отводит тепло. Алюминий можно сваривать дуговой сваркой с использованием специальных алюминиевых стержней, например, производства Zena, но

наилучшие результаты обычно достигаются при использовании аппарата для сварки в среде инертного газа (MIG) или аппарата для сварки вольфрамовым газом (TIG).

Алюминий можно сваривать дуговой сваркой с использованием специальных алюминиевых стержней, например, производства Zena, но

наилучшие результаты обычно достигаются при использовании аппарата для сварки в среде инертного газа (MIG) или аппарата для сварки вольфрамовым газом (TIG).

Существуют различные типы сварочных аппаратов MIG и TIG.

MIG Сварка алюминия

Сварка металла в среде инертного газа (MIG) — это популярный метод сварки тонкостенных и высокопрочных сталей. Те же самые основные методы сварки MIG также можно использовать для успешного ремонта алюминиевых компонентов толщиной до 1/4 дюйма. Но кое-что нужно делать по-другому.

Например, в качестве защитного газа рекомендуется чистый аргон.Аргон примерно в десять раз плотнее гелия, поэтому он имеет тенденцию лучше облегать область сварного шва, обеспечивая лучшую защиту, чем гелий. Аргон также требует меньшего напряжения, чем гелий, для поддержания дуги, поэтому дуга имеет тенденцию быть более стабильной и лучше концентрировать тепло в области сварного шва. Также сложно установить хорошую дугу с гелием ниже 150 ампер.

Также сложно установить хорошую дугу с гелием ниже 150 ампер.

Единственный раз, когда можно использовать гелий или смесь гелия / аргона, — это при выполнении сварных швов с глубоким проплавлением или там, где желательны высокие скорости перемещения.Это также требует расхода газа в два-три раза выше обычного для эквивалентной защиты.

Также необходимо заменить катушку с проволокой при сварке алюминия методом MIG. Требуется алюминиевая проволока. Но не просто алюминиевая проволока подойдет. Вы должны использовать сплав проволоки, совместимый с основным металлом. Выбрать правильную проволоку для данного сварного шва не так просто из-за большого количества различных типов алюминиевых сплавов. К сожалению, универсального провода, работающего на все случаи жизни, не существует.Но для большинства твердых алюминиевых сплавов (например, высокопрочных поковок) хорошо подходит проволока 5356. Для более мягких сплавов (большинство отливок) лучшим выбором будет проволока 4043.

Алюминиевые сплавы обозначаются четырехзначным числом. Номер иногда можно найти в сервисном руководстве. Если сплав неизвестен, попробуйте несколько пробных сварных швов, чтобы найти наиболее подходящую проволоку.

Номер иногда можно найти в сервисном руководстве. Если сплав неизвестен, попробуйте несколько пробных сварных швов, чтобы найти наиболее подходящую проволоку.

Использование алюминиевой проволоки может также потребовать некоторых модификаций оборудования, таких как замена гильзы пистолета и / или газового сопла.Сопло для сварки алюминия является прямым, а не коническим, чтобы обеспечить надлежащую газовую защиту.

Алюминиевая проволока более чувствительна к регулировке натяжения привода, чем стальная проволока. Если натяжение не отрегулировано должным образом, алюминиевая проволока может застрять на катушке и застрять. Некоторые производители сварочного оборудования MIG рекомендуют заменять приводной ролик подачи проволоки на ролик из мягкой резины или уретана при использовании алюминиевой проволоки.

Для металла диаметром до 1/8 дюйма используйте проволоку.030 дюймов (0,8 мм). Для толщины 1/8 дюйма и более используйте 0,035 дюйма (0,9 мм) или 3/64 дюйма

Для достижения наилучших результатов не оставляйте катушку с алюминиевой проволокой без дела в течение длительного времени. Проволока склонна к окислению намного быстрее, чем стальная проволока, и окисление происходит намного сильнее. Ранние стадии окисления практически незаметны, но со временем на проволоке образуется белый порошок, который может вызвать сильное дрожание дуги, проблемы с приводом проволоки, накопление загрязнений в лайнере MIG, прогорание проволоки в контактный наконечник и плохой сварной шов.Для достижения наилучших результатов используйте алюминиевую проволоку как можно быстрее, желательно в течение трех месяцев. Когда катушка с проволокой не используется, снимите ее и запечатайте в герметичный пластиковый пакет, чтобы предотвратить окисление.

Проволока склонна к окислению намного быстрее, чем стальная проволока, и окисление происходит намного сильнее. Ранние стадии окисления практически незаметны, но со временем на проволоке образуется белый порошок, который может вызвать сильное дрожание дуги, проблемы с приводом проволоки, накопление загрязнений в лайнере MIG, прогорание проволоки в контактный наконечник и плохой сварной шов.Для достижения наилучших результатов используйте алюминиевую проволоку как можно быстрее, желательно в течение трех месяцев. Когда катушка с проволокой не используется, снимите ее и запечатайте в герметичный пластиковый пакет, чтобы предотвратить окисление.

Параметры мощности и тока на оборудовании MIG будут зависеть от области применения, но, как правило, при сварке алюминия следует использовать постоянный ток с обратной полярностью (DCRP).

При сварке тонкого алюминия обычно лучше держать пистолет под углом 35 градусов к поверхности и перемещать его вперед.При сварке более толстого металла или отливки вытягивание пистолета назад на себя дает более глубокое проплавление.

Подготовка алюминия к сварке

Подготовка поверхности особенно важна при сварке алюминия. Перед сваркой необходимо удалить грязь и окисление поверхности проволочной щеткой из нержавеющей стали. Кисть не должна использоваться ни для чего другого. Используйте его только для очистки алюминия. Обратная полярность дуги производит очищающее действие на поверхности металла, но одного этого может быть недостаточно, чтобы очистить весь оксид.

Алюминий часто анодируют для защиты от коррозии. Анодированная поверхность не проводит электричество. Поэтому перед тем, как приступить к сварке анодированного алюминия, сначала необходимо отшлифовать или отшлифовать анодированное покрытие. Слой обычно составляет менее нескольких тысячных дюйма толщиной, поэтому не требуется много шлифования, чтобы добраться до чистого металла. Также необходимо отшлифовать анодированное покрытие в месте подключения заземляющего зажима.

Хотя большинство анодированных покрытий черные или цветные, некоторые из них прозрачные. Чтобы определить, имеет ли металл анодированное покрытие, используйте прибор для проверки целостности цепи на 12 В или омметр для проверки проводимости металла. Прикоснитесь обоими щупами тестера или омметра к поверхности металла на расстоянии примерно дюйма друг от друга. Если есть непрерывность, то на металле нет анодирования. Отсутствие сплошности означает наличие анодированного покрытия, которое необходимо удалить перед сваркой.

Чтобы определить, имеет ли металл анодированное покрытие, используйте прибор для проверки целостности цепи на 12 В или омметр для проверки проводимости металла. Прикоснитесь обоими щупами тестера или омметра к поверхности металла на расстоянии примерно дюйма друг от друга. Если есть непрерывность, то на металле нет анодирования. Отсутствие сплошности означает наличие анодированного покрытия, которое необходимо удалить перед сваркой.

Алюминий для сварки TIG

Другой способ сварки алюминия — это сварка TIG.По сути, это дуговая сварка с использованием защитного газа и неплавящегося вольфрамового электрода. Процесс TIG создает чрезвычайно высокие температуры в концентрированной зоне, а защитный газ защищает сварной шов от загрязнения. Флюс не используется, поэтому нет шлака, который может вызвать проблемы. Сам процесс также не производит дыма или токсичных испарений, что делает процесс сварки чистым. Сварка TIG обычно используется для ремонта тяжелых отливок, таких как алюминиевые головки цилиндров, блоки цилиндров и другие крупные алюминиевые отливки.

При сварке TIG металл не переносится поперек дуги, поэтому не возникают капли брызг, с которыми нужно бороться. Искры также отсутствуют, если металл не загрязнен. Это может быть преимуществом в ситуациях, когда разбрызгивание может создать проблемы вокруг области сварного шва или на прилегающих деталях.

Если требуется присадочный металл, его можно добавить вручную с помощью присадочного стержня из алюминиевого сплава. Техника такая же, как при использовании присадочного прутка и кислородно-ацетиленовой горелки.Сплав присадочного стержня должен быть совместим с основным металлом, как описано ранее в разделе, посвященном сварке MIG. Присадочный стержень ER4043 — один из наиболее часто используемых стержней для сварки TIG отливок из алюминиево-кремниевого сплава. Для отливок из высокомагниевых сплавов (которые могут быть идентифицированы химическими испытаниями) рекомендуется присадочный стержень ER5356.

Настройка оборудования для сварки TIG алюминия

Сварочное оборудование TIG состоит из блока питания дугосварочного аппарата с вольфрамовой электродной горелкой и подачей защитного газа. Пистолеты с высоким током часто имеют водяное охлаждение, но пистолеты с низким током могут иметь воздушное охлаждение.

Пистолеты с высоким током часто имеют водяное охлаждение, но пистолеты с низким током могут иметь воздушное охлаждение.

TIG может выполняться постоянным током прямой или обратной полярности или переменным током. Когда переменный ток подается на поверхность металла, он нагревает металл в течение половины цикла напряжения (отрицательный электрод) и сваривает оксид во время обратной части цикла (положительный электрод). Такое возвратно-поступательное нагревание / варка предохраняет сварной шов от загрязнения и обеспечивает прочный сварной шов.Использование постоянного тока с прямой полярностью (DCSP — электрод отрицательный) может привести к большему нагреву рабочей поверхности, но не так хорошо очищает металл. Использование постоянного тока с обратной полярностью (DCRP — электрод положительный) отлично очищает поверхность, но не выделяет столько тепла. Высокочастотный переменный ток (AC) лучше всего подходит для сварки алюминия методом TIG.

Существует множество различных электродов, которые можно использовать со сварочным аппаратом TIG. Большинство экспертов считают, что электроды из вольфрама и тория (обозначены зеленым цветом) лучше всего работают с алюминием.Циркониевые вольфрамовые электроды работают даже лучше, но стоят в пять раз дороже, и их трудно найти.

Большинство экспертов считают, что электроды из вольфрама и тория (обозначены зеленым цветом) лучше всего работают с алюминием.Циркониевые вольфрамовые электроды работают даже лучше, но стоят в пять раз дороже, и их трудно найти.

НЕ прикасайтесь к металлу вольфрамовым электродом при зажигании дуги или при сварке алюминия, так как это может привести к загрязнению электрода. Электрод следует держать примерно на одной восьмой дюйма над рабочей поверхностью. Дуга зажигается сама по себе, как только электрод подносится достаточно близко к поверхности.

.Трещина в алюминиевой головке блока цилиндров дизеля до и после ремонта сваркой.

Подготовка поверхности для сварки TIG алюминия

При сварке алюминиевой отливки с трещинами очень важно определить полную степень повреждения, чтобы трещину можно было полностью устранить. Продлите шлифовку на небольшое расстояние за пределы видимых концов трещины, чтобы убедиться, что вы устранили все повреждения. Затем эту зону можно очистить дробеструйной очисткой или щеткой перед сваркой.

Затем эту зону можно очистить дробеструйной очисткой или щеткой перед сваркой.

Алюминий немагнитен, поэтому оборудование для обнаружения трещин не поможет.Вместо этого вы должны использовать проникающий краситель. Чтобы найти трещины с помощью красителя, сначала нужно очистить всю грязь и масло с поверхности. Затем краску распыляют и дают высохнуть. Сотрите излишки красящей пыли и распылите на проявитель. Любые трещины будут отображаться на металле в виде темных линий.

Если вы свариваете отливку (например, головку цилиндра, коллектор или другую деталь, которая будет испытывать термическое напряжение при нормальной эксплуатации, предварительно нагрейте отливку до 200–300 градусов по Фаренгейту с помощью пропановой горелки или поместив деталь в печь.Используйте температурный карандаш или очень точный термометр, чтобы предотвратить перегрев, потому что алюминий может размягчиться, если он станет намного жарче, чем 450 градусов по Фаренгейту. Тепло помогает выпаривать масло и жир, которые могут загрязнить сварной шов. Это также снижает вероятность растрескивания отливки после сварки и остывания.

Это также снижает вероятность растрескивания отливки после сварки и остывания.

После сварки необходимо дать детали очень медленно остыть. Это можно сделать, поместив его обратно в духовку или укутав изолирующим одеялом. После охлаждения до комнатной температуры деталь можно шлифовать, обрабатывать, полировать или красить, прежде чем возвращать ее в эксплуатацию.

Распространенные ошибки, которых следует избегать при сварке MIG стали

Попытка сварить металл с грязной поверхностью. Если на металле есть ржавчина, окалина, краска, жир или другие загрязнения, это будет мешать хорошему провару сварного шва, что приведет к слабому и низкому качеству сварного шва.