Ювелирная сварка своими руками

Особенности сварки ювелирных изделий

При изготовлении и ремонте ювелирных изделий возникает необходимость создания прочных неразъемных соединений очень мелких деталей. Специфика этого тонкого ремесла предъявляет высочайшие требования к технологии выполнения таких работ.

Помимо того, что при работе с изделиями, представляющими некоторую художественную ценность, эстетическая составляющая находится на первом месте, особую специфику создает то обстоятельство, что изготовлены они, как правило, из золота и других драгоценных металлов.

Традиционными способами создания соединения в ювелирном деле являются клепка и пайка, с успехом применяющиеся по сей день. Ранее сварка для ювелиров применялась редко. Но с развитием сварочных технологий, она все чаще используется для создания украшений и других ценных изделий.

Основные способы

Общее развитие сварочных и электронных технологий привело к появлению новых методов сварки ценных ювелирных изделий. Существующие в настоящее время сварочные аппараты для ювелирных работ по используемой технологии процесса можно разделить на три типа:

Существующие в настоящее время сварочные аппараты для ювелирных работ по используемой технологии процесса можно разделить на три типа:

- точечная электродуговая сварка с применением неплавящегося электрода;

- электрическая контактная сварка;

- сварка с использованием лазера.

Кроме перечисленных технологий, существует также диффузионное соединение. Этот способ следует рассматривать отдельно от вышеперечисленных, так как, осуществляется он довольно примитивными средствами и не требует применения сложных технических устройств.

Дуговая точечная

Общий принцип данной технологии точечной ювелирной сварки такой же, как и у обычного электродугового процесса. Источником энергии для плавления свариваемого металла служит электрическая дуга, зажигаемая между тугоплавким электродом и изделием.

Тем не менее, имеются существенные отличия дуговых аппаратов для ювелирной сварки от их более мощных промышленных собратьев. Главное различие заключается в режиме сварочного процесса.

Работа большого промышленного сварочного аппарата характеризуется достаточно длительным режимом горения электрической дуги (это относится к работе как с плавящимся, так и с тугоплавким, вольфрамовым или угольным электродом).

Ювелирную точечную электрическую сварку отличает импульсный характер работы. Сварочная дуга в данном случае представляет собой короткий электрический разряд, который, не смотря на это, успевает расплавить металл в зоне сварки и образовать сварное соединение в небольшой области (точке). По этой причине данная разновидность сварки называется точечной.

Конструкция аппарата для ювелирной сварки имеет еще более существенные отличия. Источником напряжения для создания дуги в нем служит накопительный конденсатор, который разряжается во время сварочного импульса.

Образцы устройств

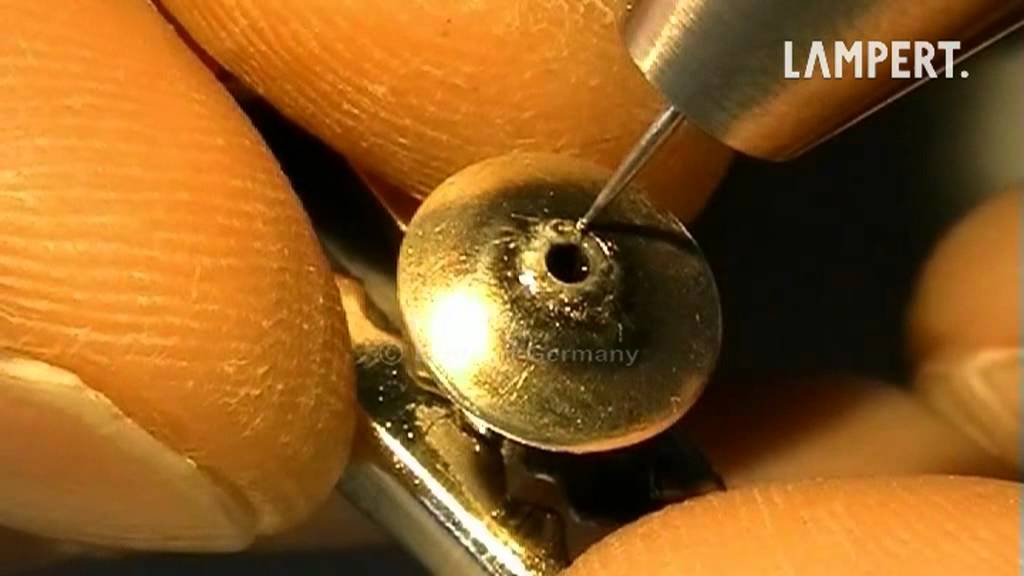

Примером аппаратов для ювелирной точечной сварки может служить агрегат фирмы «Lampert» (Германия) и Orion pulse150i (США).

Оба аппарата снабжены биноклями, в которые можно рассмотреть мельчайшие детали ювелирного изделия. Для защиты глаз окуляры снабжены шторкой, которая закрывается в момент дугового разряда.

Работа происходит следующим образом. Ювелирное изделие закрепляют в предназначенном для этого месте, при этом, специальный зажим обеспечивает надежный его контакт с одним полюсом аппарата.

Ювелир прикасается электродом к изделию в нужном месте. В этот момент происходит разряд накопительного конденсатора, а подвижная часть электрода автоматически втягивается, создавая искровой зазор, в котором горит электрическая дуга. В это же время осуществляется подача порции аргона через отверстие в центре электрода.

В процессе сварки при необходимости может использоваться присадочная проволока, сплавляющаяся с материалом изделия.

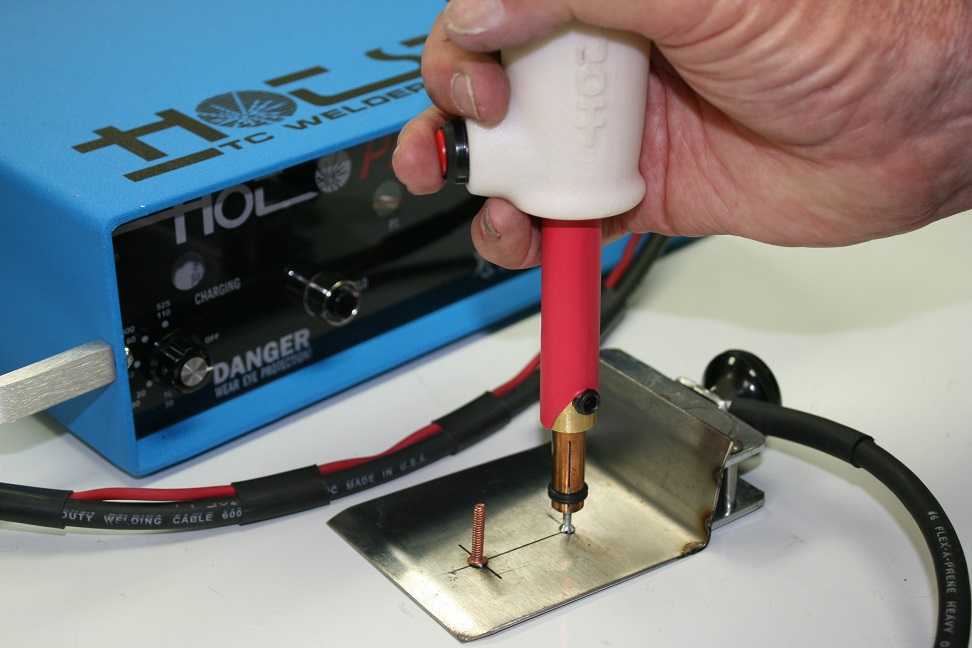

Контактная

Данный вид соединения деталей принципиально не отличается от широко распространенной в машиностроении контактной сварки. Соединяемые детали сжимают, и через их точечный контакт пропускают сварочный ток.

Неразъемное соединение образуется вследствие пластического деформирования деталей под воздействием внешнего давления и их сплавления в месте контакта.

Сварочный аппарат для ювелирных украшений, основанный на методе контактной сварки, работает следующим образом. Свариваемые детали закрепляются в специальном приспособлении, служащем пуансоном и обеспечивающем контакт с электрическими полюсами аппарата, после чего (чаще всего посредством нажатия на педаль) подается сварочный ток.

Данный способ соединения часто используется в качестве средства временной фиксации деталей для дальнейшей пайки соединения.

Принцип лазерной технологии заключается в расплавлении кромок соединяемых деталей не электрической дугой, а лазерным лучом, то есть, когерентным пучком света. Источником излучения является твердотельный лазер, использующий кристалл алюмоиттриевого граната.

Этот выбор не случаен. Излучение, создаваемое именно этим минералом, наиболее полно поглощается драгоценными металлами, то есть, их разогрев этим лазером осуществляется наиболее эффективно.

Лазерная сварка ювелирных изделий характеризуется уникальными свойствами:

- возможностью чрезвычайно точной фокусировки луча;

- возможностью локального разогрева очень малой зоны поверхности изделия;

- отсутствием необходимости защиты глаз затемненным стеклом, что позволяет в мельчайших деталях наблюдать сварочный процесс.

Аппараты лазерной сварки отличаются габаритами и ценой. Регулируя мощность, можно сваривать ювелирные изделия из различных сплавов.

Диффузионная сварка

Суть диффузионного процесса сводится к следующему. Поверхности контакта ювелирных изделий шлифуют и тщательно очищают, после чего с большим усилием зажимают между стальными пластинами и нагреваются «докрасна» (если быть точным, до 70 – 80% температуры плавления) в муфельной печи или кузнечном горне.

При выдержке заготовок в таком состоянии определенное время, в месте контакта деталей происходит взаимная диффузия их атомов, что приводит к созданию прочного неразъемного соединения.

Источник: svaring.com

Сварочный аппарат для сварки мелких деталей своими руками

Довольно часто в практике любого хозяина возникает необходимость соединить металлические детали. Один из таких способов соединения – это сварка. Но что делать, если нет сварочного аппарата? Конечно, можно его приобрести, но можно и изготовить самый простейший аппарат самому, причем практически за полчаса.

Пролог

Простейший прототип сварочного аппарата – осветительный электродуговой проектор – использовался еще в середине ХХ-го века в киностудиях во время съемок фильмов.

В домашних условиях, возможно, сделать простой раритетный самодельный сварочный аппарат из автотрансформатора мощностью 200 Вт. (Примерная схема автотрансформатора приведена на рисунке). Выходное напряжение регулируется за счет перестановки телевизионной вилки в гнездах.

На вторичной обмотке трансформатора необходимо найти два вывода, на которых напряжение будет около 40 В. К этим выводам остается подсоединить графитовые электроды и сварочный аппарат готов! Правда нужно учитывать, что при использовании такого автотрансформатора в сварочных целях желательно хорошо знать основы электробезопасности, поскольку не обеспечивается гальваническая развязка с электросетью.

К этим выводам остается подсоединить графитовые электроды и сварочный аппарат готов! Правда нужно учитывать, что при использовании такого автотрансформатора в сварочных целях желательно хорошо знать основы электробезопасности, поскольку не обеспечивается гальваническая развязка с электросетью.

Область применения такого самодельного сварочного аппарата довольно широкая: от сварки металлических изделий до закалки рабочих поверхностей инструмента.

Примеры применения Вольтовой дуги

В практике радиолюбителей временами возникает необходимость в сваривании или очень сильном разогреве мелких деталей. В таких случаях нет необходимости в применении серьезного сварочного аппарата, т.к. чтобы создать высокотемпературную плазму не обязательно иметь специальное оборудование.

Рассмотрим несколько примеров практического применения Вольтовой дуги.

Сварка накала магнетрона с питающими шинами

В этом случае сварка просто необходима, хотя многие, при встрече с такой трудностью, производят замену магнетрона. А ведь чаще всего бывают лишь две неисправности: обрывается накал в точке (поз.1) и выходят из строя из-за пробоя проходные конденсаторы (поз.2).

А ведь чаще всего бывают лишь две неисправности: обрывается накал в точке (поз.1) и выходят из строя из-за пробоя проходные конденсаторы (поз.2).

На рисунке магнетрон от микроволновой печи «Kenwood», который проработал после ремонта более двадцати лет.

Ремонт термопары своими руками

Конечно, изготовить термопару – дело совсем безнадежное, однако бывает, что нужно ее отремонтировать в случае облома «шарика». Обычно такие термопары встречаются в мультиметрах, у которых есть режим замера температуры

Нагревание высокоуглеродистой стали

В случае необходимости изменения формы пружины или проделывания отверстия следует учитывать, что закаленная пружина имеет слишком высокую твердость для сверления и слишком хрупкая для пробивания отверстия при помощи пробойника.

А в случае закалки стального инструмента (изготовленного из инструментальной стали) достаточно нагреть рабочую поверхность до малинового цвета и охладить в ванночке с машинным маслом. На рисунке изображено закаленное жало отвертки после механической обработки рабочей кромки.

На рисунке изображено закаленное жало отвертки после механической обработки рабочей кромки.

Как получить Вольтовую дугу?

Мелкие сварочные работы можно выполнять при помощи трансформатора мощностью от 200 Ватт и выходным напряжением в диапазоне от 30 до 50 Вольт. При этом сварочный ток должен быть 10-12 Ампер. Можно не беспокоиться по поводу перегрева трансформатора, поскольку горение дуги кратковременно.

Также подойдет и обычный лабораторный автотрансформатор ЛАТР с силой тока от 9 Ампер. Однако нужно учитывать всю степень опасности в связи с тем, что отсутствует гальваническая развязка с электросетью.

В целях предупреждения повреждения графитового ролика токосъемника ЛАТРа желательно ввести ограничения входного тока применением плавкой вставки (предохранителя). Тогда случайное короткое замыкание в цепи электрода уже не страшно.

Электродами могут быть любые графитовые стержни простых карандашей (желательно мягкие).

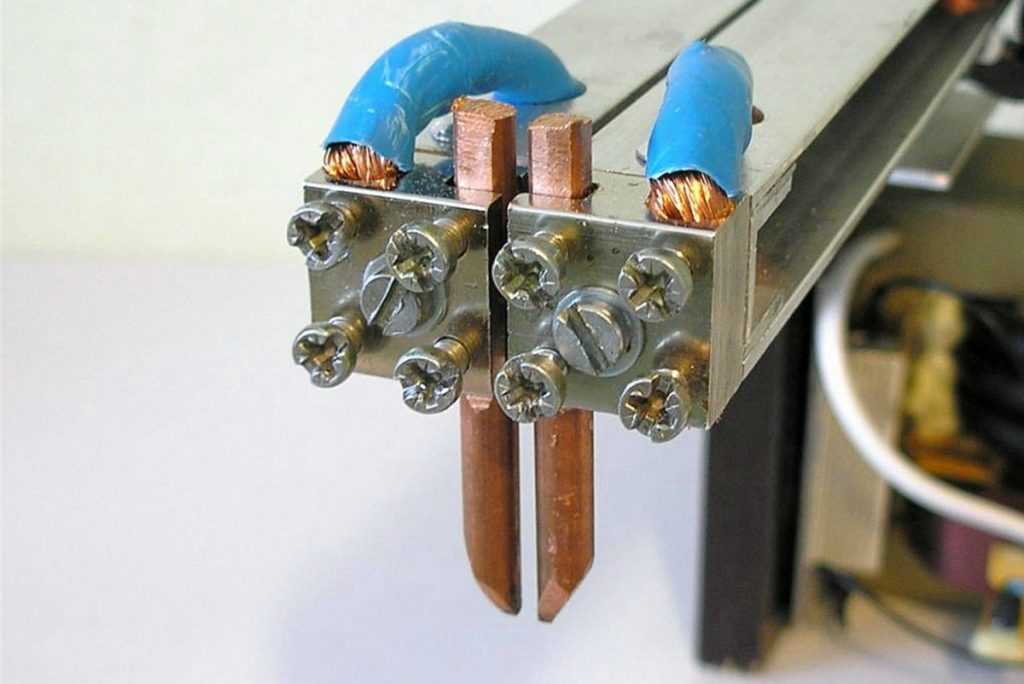

В качестве держателя для грифеля используется металлическая часть электромонтажного клеммника.

На этом рисунке показан пример держателя с применением клеммника, причем одно отверстие используется для крепления ручки, а второе для зажима грифеля в клемме.

В целях предотвращения расплавления одноразового шприца (поз.3) при нагреве клеммника (поз.1) используются шайбы из стеклотекстолита (поз.2). А для стандартного подключения к кабелю можно применить стандартное гнездо от прибора (поз.4).

Итак, схема соединения довольно простая: один вывод вторичной обмотки соединяется с держателем, а второй вывод подсоединяется к свариваемой детали.

Есть еще другой вариант крепления держателя электрода с применением электромонтажной клеммы. Второй держатель понадобится в случае сварки металлических изделий с такой же температурой плавления или при необходимости раскалить металлическое изделие (закалка, изменение формы).

Схема подключения к вторичной обмотке трансформатора двух графитовых электродов.

Для сохранения глаз от ожога роговицы и от попадания искр недостаточно будет использовать темные очки из-за малой плотности светофильтров. Можно изготовить такое приспособление: в качестве щитка может быть оправа бинокулярных очков с удаленными линзами; фильтр крепится при помощи канцелярского зажима. Или можно воспользоваться радиолюбительскими очками, применяемыми в SMD технологиях.

В случае сварки меди с нихромом или сталью понадобится флюс. При добавлении небольшого количества воды в тетраборат натрия (буру) или в борную кислоту получается кашица, которой смазываются места сварки.

Материалы для приготовления флюса обычно можно найти в хозяйственном магазине. Также можно воспользоваться средством борьбы с насекомыми «Боракс» содержащим борную кислоту.

Источник: volt-index.ru

Самодельная мини сварка в домашних условиях

Свой собственный сварочный аппарат всегда пригодится в хозяйстве, пусть и нечасто, но он бывает очень нужен, а иногда без него ну просто никак. Особенно, если вы привыкли что-то самостоятельно мастерить. Поэтому микросварка своими руками, изготовленная из подручных материалов и отслужившей свой срок бытовой техники — как раз то, что нам нужно.

Особенно, если вы привыкли что-то самостоятельно мастерить. Поэтому микросварка своими руками, изготовленная из подручных материалов и отслужившей свой срок бытовой техники — как раз то, что нам нужно.

Не будем рассматривать вариант покупки заводского сварочного аппарата, так как это будет требовать денег, а сразу пойдем по пути изготовления самодельной мини сварки в домашних условиях. Здесь есть несколько вполне доступных схем сварочных аппаратов для самостоятельного изготовления, но наиболее простым и малозатратным представляется аппарат контактной, либо точечной сварки.

Делаем мини аппарат точечной сварки

Чтобы сразу не возникало сомнений, почему будем описывать именно вариант как сделать точечную мини сварку своими руками, для этого четко определимся в том, что нам для этого не понадобятся теоретические знания курса электротехники и виртуозное владение слесарными навыками работ. Все будет просто, понятно и доступно.

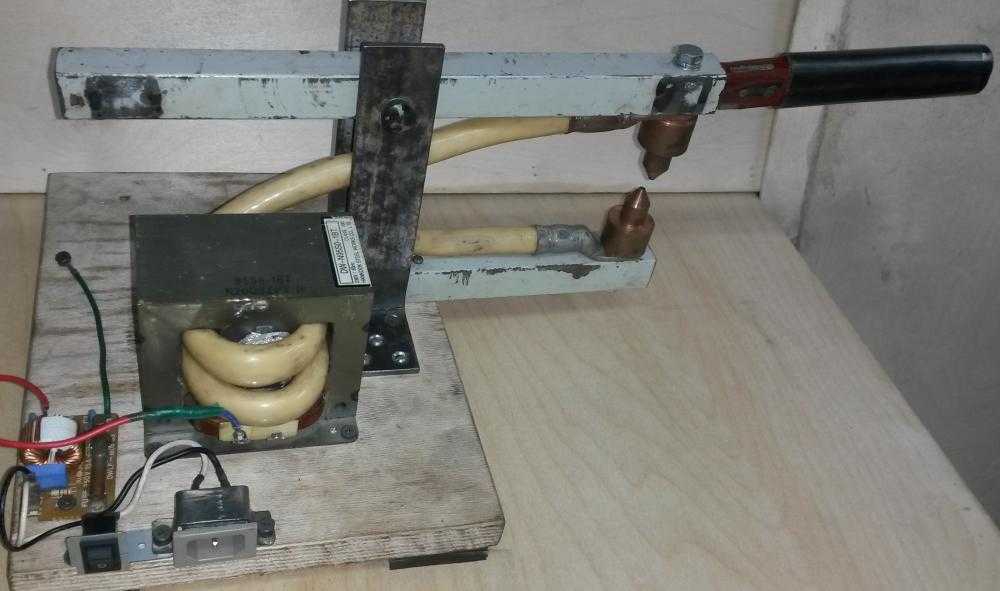

Подготовка

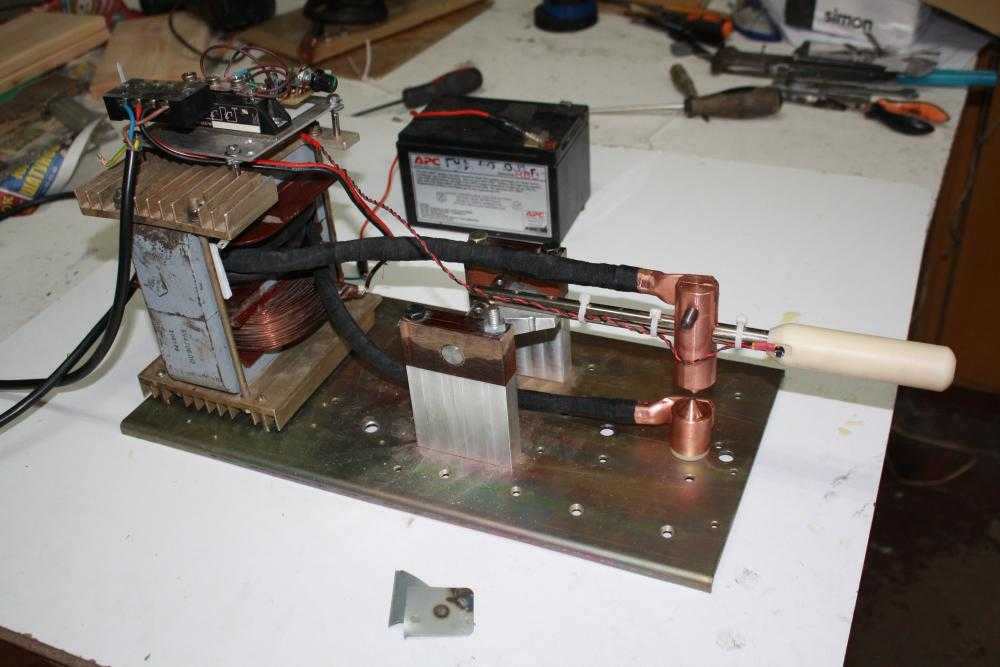

Основной деталью всех электросварочных аппаратов является силовой трансформатор (если не рассматривать современное электронное сварочное оборудование, еще называемое инверторами). Поэтому, прежде всего, нам и понадобится его откуда-то взять и наиболее подходящий и доступный вариант для этого будет старая сломанная микроволновая печь. И чем она больше, тем для нас лучше. А точнее, тем мощнее будет ее трансформатор и сильнее наша сварка.

Поэтому, прежде всего, нам и понадобится его откуда-то взять и наиболее подходящий и доступный вариант для этого будет старая сломанная микроволновая печь. И чем она больше, тем для нас лучше. А точнее, тем мощнее будет ее трансформатор и сильнее наша сварка.

Старую микроволновку при желании найти не проблема, поискав ее или у ближайших знакомых (тех, кто побогаче), или заглянув на доски бесплатных объявлений, где их часто предлагают за символическую плату. Из внутренностей микроволновой печи нас будет интересовать всего одна деталь — это высоковольтный трансформатор.

Здесь сразу определимся, не вдаваясь особо в технические расчеты, что изготовленная из такого трансформатора от микроволновки контактная сварка будет способна генерировать сварочный ток от 800 до 1000 ампер. Этого тока вполне хватит для сваривания между собой полосок металла толщиной до 2 мм, причем даже из нержавеющей стали, что для простой сварки является сложной задачей.

Подготовка сварочного трансформатора

Высоковольтный трансформатор микроволновки представляет собой стальной сердечник, набранный из тонких стальных пластин и расположенных внутри его двух обмоток из медной проволоки.

Для этого надо разобрать трансформатор, а точнее — его сердечник, который набран из стальных пластин, плотно сжатых и скрепленных между собой двумя тонкими сварными швами. Здесь нам понадобится разрезать эти сварочные швы, для чего можно использовать либо ножовку по металлу, либо болгарку с тонким кругом.

Имейте в виду! Могут встречаться трансформаторы, скрепленные наружным жестяным кожухом и болтами. В этом случае просто раскручиваем болтовые соединения и аккуратно разжимаем кожух. Все, проблем с дальнейшей разборкой возникать не должно.

Выполняйте эту операцию по разборке трансформатора очень аккуратно, так как первичная обмотка нам еще понадобится, поэтому ни в коем случае не гнем и не царапаем ее при извлечении. А вот со вторичной обмоткой не церемонимся, ее можно резать и вытаскивать с помощью молотка и зубила по частям, так будет гораздо проще.

А вот со вторичной обмоткой не церемонимся, ее можно резать и вытаскивать с помощью молотка и зубила по частям, так будет гораздо проще.

В результате мы имеем целую и неповрежденную первичную обмотку трансформатора и его стальной сердечник в виде двух разделенных частей.

Дальше, наматываем вторичную обмотку нашего будущего сварочного трансформатора. Вот здесь нам все-таки придется прикупить кусок нового медного провода в изоляции с сечением в 50 мм2 или около 8 мм в диаметре. Для этого мы берем его и обматываем вокруг центрального Ш-образного магнитопровода сердечника, делая два полных витка. Всего такого медного провода нам понадобится с учетом вывода на сварочные контакты примерно 50 см, единственное условие — обмотку надо сделать так, чтобы она была серединой проводника.

Затем собираем трансформатор, при этом первичная обмотка должна остаться на своем месте, а вместо вторичной должна быть помещена наша новая обмотка из медного провода. Скрепляем две части сердечника с помощью обычной двухкомпонентной эпоксидной смолы и зажимаем всю конструкцию в слесарных тисках на сутки. После высыхания эпоксидки трансформатор полностью готов к работе. Фото

После высыхания эпоксидки трансформатор полностью готов к работе. Фото

Сборка конструкции

Сделав проверочные замеры простым тестером при подключении первичной обмотки к сети 220 В имеем на вторичной обмотке напряжение около 2 В, но при силе электрического тока примерно в 800 А (это не измеряется, а вычисляется — здесь верим на слово). Такой силы тока более чем достаточно для того, чтобы сделать прочное сварное соединение двух металлических пластин.

Теперь делаем корпус. Для этого можно использовать любые подручные материалы, такие как дерево, фанера, листы прочного пластика или оцинкованная жесть. Главное — разместить сам трансформатор и нижний контакт на прочном основании, так как одно из условий точечной сварки — это прочный контакт сварочных электродов со свариваемой поверхностью, который, в свою очередь, возможен при приложении больших усилий.

Осталось изготовить сварочные контакты и механическая часть нашего сварочного аппарата будет закончена. Один из контактов будет находиться снизу и он будет неподвижным, поэтому его основание лучше сделать из деревянного бруска длиной в 30 см, так легче будет крепить его к основанию. На конце бруска с помощью изготовленного кронштейна крепим сварочный электрод, к которому и подсоединяем один из проводов силовой обмотки трансформатора.

На конце бруска с помощью изготовленного кронштейна крепим сварочный электрод, к которому и подсоединяем один из проводов силовой обмотки трансформатора.

Сварочные электроды для микросварки можно изготовить своими руками из медного прутка с сечением от 5 до 10 мм в диаметре, делая небольшое заострение на конце в месте контакта со свариваемой поверхностью. Лучше, конечно, для этого использовать вольфрамовые стержни или специальные электроды для контактной сварки из сплава бериллиевой бронзы с добавками циркония.

Верхний контакт делаем в виде рычага. Для этого также можно применить деревянный брусок или не очень массивный металлический профиль в виде трубы небольшого диаметра. Единственно, что на металлическом рычаге конструкция крепления сварочного электрода будет сложнее, так как ее надо будет еще и изолировать. В основании рычага подвижного контакта обязательно предусматриваем пружину так, чтобы рычаг в нормальном состоянии постоянно находился в верхнем положении. Для этого можно использовать стальную пружину или эластичную резиновую ленту.

В завершении доделываем электрическую схему мини сварочника, подключив провод со стандартной вилкой для сети 220 В к концам первичной обмотки нашего силового трансформатора, причем обязательно при этом надо предусмотреть выключатель 220 В. Для этого подойдут как старый провод от микроволновки, так и любой выключатель, рассчитанный на напряжение 220 В и силу тока в 5 А, лучше, если это будет микровыключатель (микрик) нажимного типа.

Важно! Не забываем хорошо изолировать все электрические соединения и контакты.

Все, ваш собственноручно изготовленный мини сварочник для дачи или дома готов и, как оказалось, сделать его самому не так уж и сложно. Теперь вы сможете спокойно сваривать небольшие плоские детали из различных металлов, но для этого вам надо будет потренироваться и обрести практические навыки.

А также вы можете посмотреть на видео, как сделать контактную точечную сварку своими руками и как ей можно пользоваться.

Источник: wikimetall.ru

Точечно-искровой сварочный аппарат для ювелирных работ своими руками

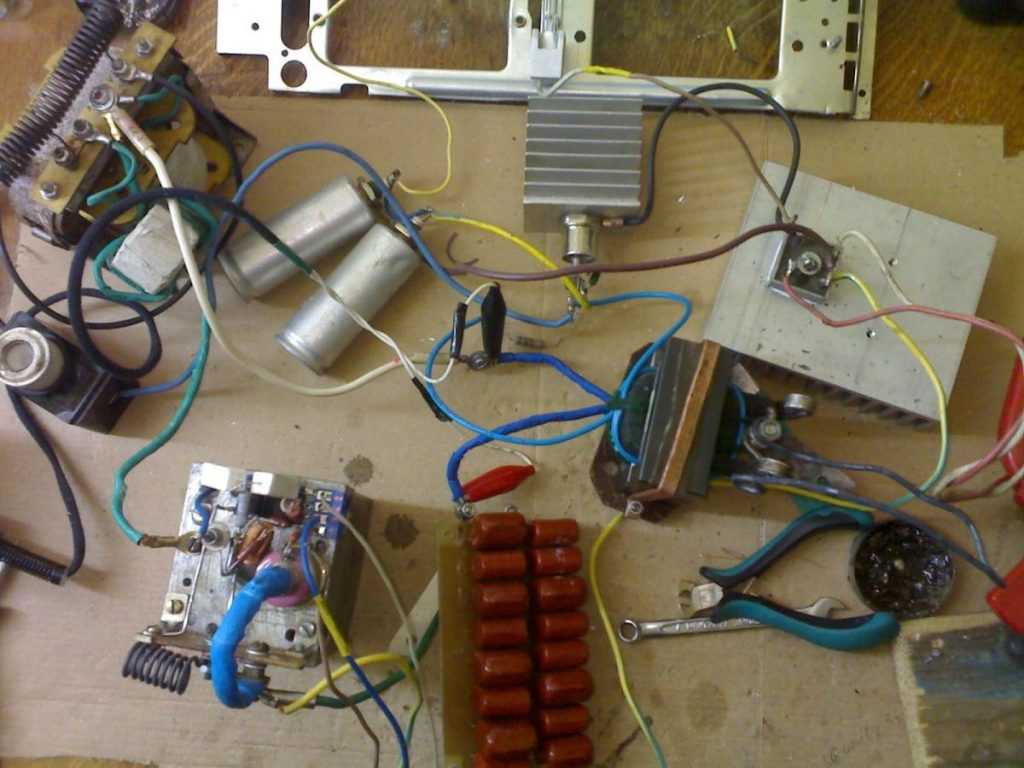

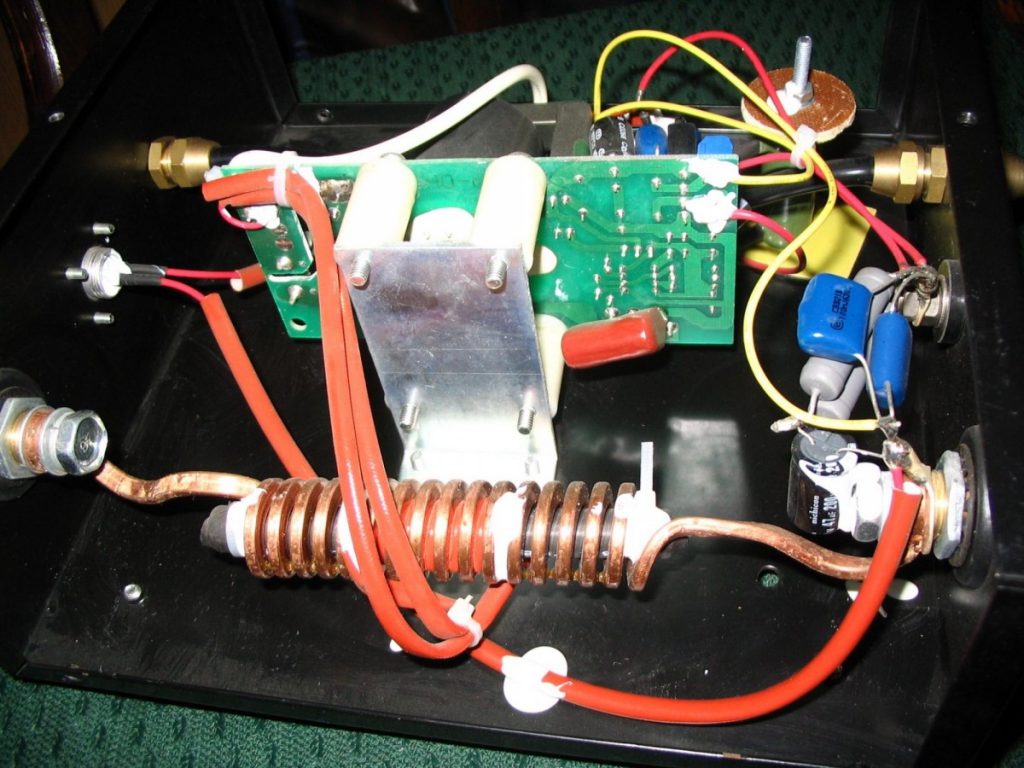

Недавно ремонтировал точечно-искровой сварочный аппарат Ding Xing Jewelry Machine и после того, как вернул его хозяину, решил собрать себе такой же. Естественно, с заменой части оригинальных комплектующих на то, что есть «в тумбочке».

Принцип работы аппарата достаточно простой – на конденсаторе C5 (рис.1) накапливается такое количество энергии, что при открывании транзистора Q9 её хватает, чтобы в месте сварки точечно расплавить металл.

С трансформатора питания Tr1 напряжение 15 В после выпрямления, фильтрации и стабилизации поступает на те части схемы, что отвечают за управление характеристиками сварочного импульса (длительность, ток) и создания высоковольтного «поджигающего» импульса. Напряжение 110 В после выпрямления заряжает конденсатор С5, который (при нажатии на педаль) разряжается в точку сварки через силовой транзистор Q8 и через вторичную обмотку трансформатора Tr2. Этот трансформатор совместно с узлом на транзисторах Q5 и Q8 создают на выводах вторичной обмотки высоковольтный импульс, пробивающий воздушный промежуток между сварочным электродом (вольфрамовой иглой, красный вывод) и свариваемыми деталями, подключенными к чёрному выводу. Это, скорее всего, необходимо для химически чистой сварки ювелирных изделий (вольфрам достаточно тугоплавкий металл).

Этот трансформатор совместно с узлом на транзисторах Q5 и Q8 создают на выводах вторичной обмотки высоковольтный импульс, пробивающий воздушный промежуток между сварочным электродом (вольфрамовой иглой, красный вывод) и свариваемыми деталями, подключенными к чёрному выводу. Это, скорее всего, необходимо для химически чистой сварки ювелирных изделий (вольфрам достаточно тугоплавкий металл).

Рис.1

Часть схемы на элементах R1, C1, D1, D2, R2, Q1, R3, Q2, K1 и D5 обеспечивает кратковременное включение реле К1 на время около 10 мс, зависящее от скорости заряда конденсатора С1 через резистор R1. Реле через контакты К1.1 подаёт стабилизированное напряжение питания +12 В на два узла. Первый, на элементах C8, Q5, R15, R16, Q8, R18, R20 и Tr2 – это уже упомянутый генератор высоковольтного «поджигающего» импульса. Второй узел на R5, C2, R6, D6, D7, R9, C4, R10, Q3, R12, Q4, R13, R14, Q6, R24, Q7, R17, R21, D8, R22, Q9 и R23 – генератор одиночного сварочного импульса, регулируемого резисторами R6 по длительности (1…5 мс) и R17 по току. На транзисторе Q3 собран, собственно, сам генератор импульса (принцип работы как и на включение реле), а транзисторы Q6 и Q7 – это составной эмиттерный повторитель, нагрузкой которого является силовой ключ на транзисторе Q9. Низкоомный резистор R23 — датчик силы сварочного тока, напряжение с него проходит через регулируемый делитель R22, R17, R14 и открывает транзистор Q4, который уменьшает напряжение открывания выходного транзистора Q9 и этим ограничивает протекающий ток. Параметры регулировки тока точно определить не удалось, но расчётный верхний предел не более 150 А (определяется внутренним сопротивлением транзистора Q9, сопротивлениями вторичной обмотки Tr2, резистора R23, монтажных проводников и мест пайки).

На транзисторе Q3 собран, собственно, сам генератор импульса (принцип работы как и на включение реле), а транзисторы Q6 и Q7 – это составной эмиттерный повторитель, нагрузкой которого является силовой ключ на транзисторе Q9. Низкоомный резистор R23 — датчик силы сварочного тока, напряжение с него проходит через регулируемый делитель R22, R17, R14 и открывает транзистор Q4, который уменьшает напряжение открывания выходного транзистора Q9 и этим ограничивает протекающий ток. Параметры регулировки тока точно определить не удалось, но расчётный верхний предел не более 150 А (определяется внутренним сопротивлением транзистора Q9, сопротивлениями вторичной обмотки Tr2, резистора R23, монтажных проводников и мест пайки).

Полевой транзистор Q8 собран из четырёх IRF630, включенных параллельно (в оригинальной схеме стоит один IRFP460). Силовой транзистор Q9 состоит из десяти FJP13009, также включенных «параллельно» (в оригинальной схеме стоят два IGBT транзистора). Схема «запараллеливания» показана на рис. 2 и кроме транзисторов содержит в себе элементы R21, D8, R22 и R23 каждые для своего транзистора (рис.3).

2 и кроме транзисторов содержит в себе элементы R21, D8, R22 и R23 каждые для своего транзистора (рис.3).

Рис.2

Рис.3

Низкоомные резисторы R20 и R23 выполнены их нихромовой проволоки диаметром 0,35 мм. На рис.4 и рис.5 показано изготовление и крепёж резисторов R23.

Рис.4

Рис.5

Печатные платы в формате программы Sprint-Layout развёл (рис.6 и рис.7), но заниматься их изготовлением по технологии ЛУТ не стал, а просто вырезал на фольгированном текстолите дорожки и «пятачки» (видно на рис.8). Размеры печатных плат 100х110 мм и 153х50 мм. Контактные соединения между ними выполнены короткими и толстыми проводниками.

Рис.6

Рис.7

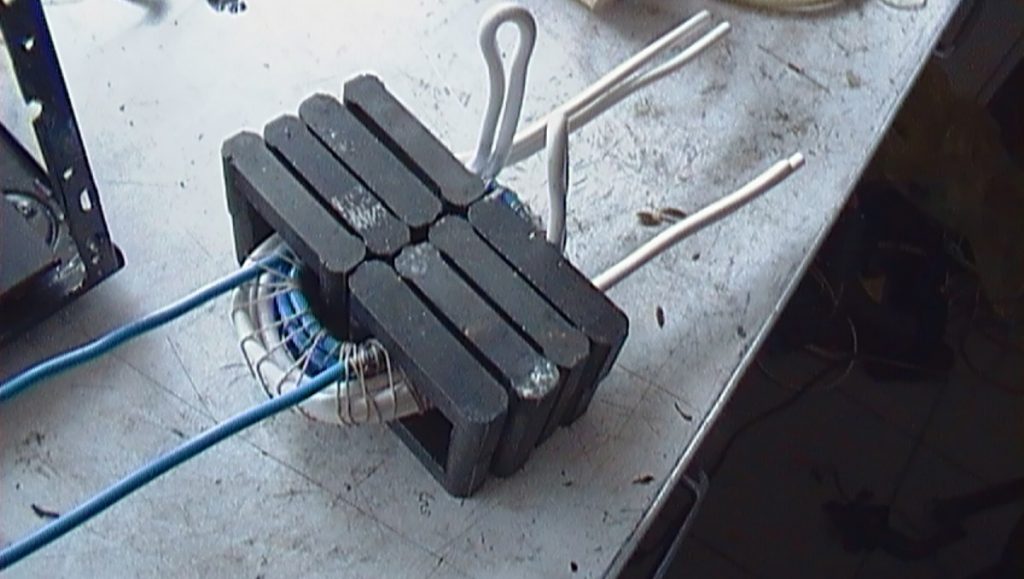

Трансформатор питания Tr1 «сделан» из трёх разных трансформаторов, первичные обмотки которых включены параллельно, а вторичные последовательно для получения нужного выходного напряжения.

Сердечник импульсного трансформатора Tr2 набран из четырёх ферритовых сердечников строчных трансформаторов от старых «кинескопных» мониторов. Первичная обмотка намотана проводом ПЭЛ (ПЭВ) диаметром 1 мм и имеет 4 витка. Вторичная обмотка намотана проводом в ПВХ изоляции с диаметром жилы 0,4 мм. Количество витков в последнем варианте намотки – 36, т.е. коэффициент трансформации равен 9 (в оригинальной схеме применялся трансформатор с Ктр.=11). «Начало-конец» одной из обмоток надо скоммутировать так, чтобы выходной отрицательный импульс на красном выводе аппарата возникал после закрытия полевого транзистора Q8. Это можно проверить опытным путём – при правильном подключении искра «мощней».

Элементы R19, C10 являются демпфирующей антирезонансной цепочкой (снаббер), а такое включение диода D9 обеспечивает на красном выводе сварочного аппарата отрицательную полуволну высоковольтного «поджигающего» импульса и защищает транзистор Q9 от пробоя высоким напряжением.

Накопительный конденсатор С5 составлен из 30 электролитических конденсаторов разной ёмкости (от 100 до 470 мкФ, 200 В), включенных параллельно. Их общая ёмкость – около 8700 мкФ (в оригинальной схеме применены 4 конденсатора по 2200 мкФ). Чтобы ограничить зарядный ток конденсаторов, в схеме стоит резистор R8 NTC 10D-20. Для контроля тока используется стрелочный индикатор, подключенный к шунту R7.

Их общая ёмкость – около 8700 мкФ (в оригинальной схеме применены 4 конденсатора по 2200 мкФ). Чтобы ограничить зарядный ток конденсаторов, в схеме стоит резистор R8 NTC 10D-20. Для контроля тока используется стрелочный индикатор, подключенный к шунту R7.

Аппарат был собран в компьютерном корпусе размерами 370х380х130 мм. Все платы и другие элементы закреплены на куске толстой фанеры подходящего размера. Фото расположения элементов во время настройки на рис.8. В окончательном варианте с передней панели был убран шунт R7 и стрелочный индикатор тока (рис.9). Если же индикатор нужно ставить в аппарат, то сопротивление резистора R7 придётся подбирать по рабочему току используемого индикатора.

Рис.8

Рис.9

Сборку и настройку аппарата лучше производить последовательно и поэтапно. Сначала проверяется работа трансформатора питания Tr2 вместе с выпрямителями D3, D4, конденсаторами С3, С5, С9, стабилизатором VR1 и конденсаторами С6 и С7.

Затем собрать схему включения реле К1 и подбором ёмкости конденсатора С1 или сопротивления резистора R1 добиться устойчивого срабатывания реле на время около 10-15 мс при замыкании контактов на педали.

После этого можно собрать узел высоковольтного «поджигающего» импульса и, поднеся выводы вторичной обмотки друг к другу на расстояние долей миллиметра, проверит, проскакивает ли между ними искра во время срабатывания реле К1. Хорошо бы ещё убедиться, что её длительность лежит в пределах 0,3…0,5 мс.

Потом собрать остальную часть схемы управления (ту, что ниже R9 по рис.1), но к коллектору транзистора Q9 подключить не трансформатор Tr2, а резистор сопротивлением 5-10 Ом. Второй вывод резистора припаять к плюсовому выводу конденсатора С9. Включить схему и убедиться, что при нажатии педали на этом резисторе появляются импульсы длительностью от 1 до 5 мс. Чтобы проверить работу регулировки по току, нужно будет или собирать высоковольтную часть аппарата или, увеличив сопротивление R23 до нескольких Ом, посмотреть, меняется ли длительность и форма импульса тока, протекающего через Q9. Если меняется – это значит, что защита работает.

Если меняется – это значит, что защита работает.

Возможно, что понадобится подбор номиналов резистора R9 и конденсатора C4. Дело в том, что для того, чтобы полностью «открыть» транзисторы Q9.1-Q9.10, нужен достаточно большой ток, который пропускает через себя Q7. Соответственно, уровень напряжения питания на конденсаторе С4 начинает «просаживаться», но этого времени должно хватать, чтобы провести сварку. Излишне большое увеличение ёмкости конденсатора C4 может привести к замедленному появлению питания в узле, а соответственно, к задержке по времени сварочного импульса относительно «поджигающего». Лучшим выходом из этой ситуации является уменьшение управляющего тока, т.е. замена десяти транзисторов 13007 на два-три мощных IGBT. Например, IRGPS60B120 (1200 В, 120 А) или IRG4PSC71 (600 В, 85 А). Ну, тогда есть смысл и в установке «родного» транзистора IRFP460 в узле, формирующем высоковольтный «поджигающий» импульс.

Не скажу, что аппарат оказался очень нужным в хозяйстве :-), но за прошедшие три недели было приварено всего несколько проводников и резисторов к лепесткам электролитических конденсаторов при изготовление блока питания и сделано несколько «показательных выступлений» для любознательных зрителей. Во всех случаях в качестве электрода использовалась медная оголённая миллиметровая проволока.

Во всех случаях в качестве электрода использовалась медная оголённая миллиметровая проволока.

Недавно провёл «доработку» — вместо педали поставил кнопку на передней панели и добавил индикацию включения аппарата (обыкновенная лампочка накаливания, подключенная к обмотке с подходящим напряжением одного из трансформатора).

Андрей Гольцов, r9o-11, г. Искитим, февраль-март 2015

Источник: cxem.net

Лазерная сварка ювелирных изделий

Ювелирная сфера связана с тонкими изделиями и драгоценными металлами. Все это усложняет процесс производства и делает работу сложной и дорогостоящей по себестоимости. Лазерная сварка ювелирных изделий оказывается очень востребованной в своей области, так как она используется для широкого спектра процедур с драгоценными металлами. Большинство изделий такого типа производятся из золота или серебра, что делает их соединение сложным. С учетом того, что предметы являются тонкими, а их металл обладает своими уникальными свойствами сваривания, которые зачастую усложняют качественную сварку, то лазер становится одним из наиболее рациональных способов соединения для этого.

Здесь очень важным оказывается эстетическая составляющая. Если происходит ремонт сережек, колец и прочих изделий, то это требуется сделать так, чтобы не было видно следов. Таким образом, сварочный шов, какой образуется в обычных соединениях, исключен. Также невозможно создать сварочную ванну, как на обыкновенных металлических изделиях, из-за маленькой толщины. Здесь же не стоит беспокоиться о защитной среде и прочих нюансах, связанных с режимами, так как в этой методике все происходит намного проще.

Область применения

Лазерная ювелирная сварка, как можно догадаться из названия, применяется в ювелирной сфере. В основном она служит для ремонта и создания новых изделий. Периодически украшения могут ломаться из-за неаккуратного ношения, случайных ударов, падений и прочих случаев. Цепи рвутся, кулоны ломаются в месте соединения, а кольца периодически лопаются. Чтобы починить их, нужна специальная техника. Технология пайки является более простой и доступной, но она оставляет большее количество следов и требует дополнительной обработки после соединения. Также в ней нужно использовать припой, тогда как сварка дает все необходимое более качественно и надежно, после чего в металл не добавляется примесь припоя.

Также в ней нужно использовать припой, тогда как сварка дает все необходимое более качественно и надежно, после чего в металл не добавляется примесь припоя.

При производстве ювелирных изделий также требуется использование лазеров, так как с их помощью можно создать соединения, в которых практически не будут видны следы. Новые украшения будут выглядеть практически цельными, если правильно подобрать режимы. Стоит также отметить упрощенную работу с драгоценными металлами, где сложность сварки определенных металлов сводится к минимуму.

Преимущества

Сварка ювелирных изделий лазером не зря получила широкое распространение среди остальных способов соединения металла. Этому способствовал следующий ряд преимуществ:

- Шов соединения является практически незаметным, поэтому, изделие может создавать вид цельнолитого;

- Работа может проводиться даже с самыми тонкими деликатными изделиями, что далеко не всегда возможно при других видов сварки;

- Ремонт и создание новых изделий не составляет труда, если есть опыт работы;

- Техника обладает достаточно большой величиной диапазона регулировки параметров, что позволяет без проблем подобрать нужный режим для работы;

- Можно работать с драгоценными металлами без лишних проблем при соединении, как это происходит с другими методами сварки сложно свариваемых металлов;

- Скорость сварки является достаточно высокой;

- Производительность процесса существенно превышает альтернативные методы.

Недостатки

Данная методика имеет и некоторые недостатки, которые не позволяют ее применять во всех ювелирных мастерских;

- Стоимость лазерной установки является достаточно высокой, так что не каждый мастер может позволить себе это;

- Для работы с технологией требуется опыт, так как она обладает некоторой спецификой и здесь требуется учитывать массу нюансов;

- Работа ведется только с металлами, тогда как другие виды материалов не подходят для этого.

Технология

Сварка ювелирных изделий из латуни в домашних условиях, а также прочих разновидностей металла при помощи лазера обладает практически одним и тем же принципом действия. Несмотря на то, какие именно установки для этого применяются, правила проведения процесса практически везде являются одинаковыми. Для этого требуется четко придерживаться технологии, что предполагает собой как подготовку, так и непосредственную температурную обработку.

Поверхность металла следует очистить от загрязнений, жировых пленок и прочих лишних вещей и налетов. Это может испортить место соединение металла, так как в этой зоне все должно быть максимально чистым. Практически все соединения делаются встык, особенно, если речь идет о ремонте. Здесь подводится одна часть детали к другой, так как спектр воздействия лазера является очень узким.

Это может испортить место соединение металла, так как в этой зоне все должно быть максимально чистым. Практически все соединения делаются встык, особенно, если речь идет о ремонте. Здесь подводится одна часть детали к другой, так как спектр воздействия лазера является очень узким.

Процесс соединения может быть с использованием припоя и без него. Чаще всего заготовка держится в руках и подводится местом соединения к самому включенному лазеру.

Установка настраивается на нужный режим и включается. Буквально за несколько секунд воздействия на место сварки металл начинает размягчаться и плавиться. Если используется припой, то сначала расплавляется он и обволакивает место соединения.

Чем тоньше деталь, тем меньшее количество времени воздействия требуется для нее, чтобы сварить.»

В самом начале шов может сделаться грубым и место соединение будет заметно. Исправить положение можно при помощи того же лазера, так как сразу же после соединения можно разгладить места соединения, чтобы металл превратился в ровную поверхность.

Последующая обработка требуется не так уж часто. Специалисты, которые обладают достаточным опытом, могут ремонтировать ювелирные украшения, не требующие последующей доработки. В ином случае, нужно снять небольшой слой при помощи наждачной бумаги, благодаря чему изделие получит такой же вид, как новое украшение.

Техника безопасности

Во время работы лазер не следует направлять на те предметы, которые могут загореться. Также не стоит помещать руки в то место, где проходит луч, так что действовать нужно очень аккуратно, чтобы не возникло травматических ситуаций.

Источник: svarkaipayka.ru

Ювелирный сварочный аппарат

Аппараты для пайки ювелирных изделий

Лазерная сварка относится к современным технологиям, результат которых – достижение неразъемного соединения деталей из пластика и металла. За счет высокой концентрации энергии в установке позволяется получать глубокие и узкие швы, отличающиеся высочайшим качеством. Технология ювелирной сварки применяется в серийном производстве элементов, требующих особой точности и аккуратного обращения.

Технология ювелирной сварки применяется в серийном производстве элементов, требующих особой точности и аккуратного обращения.

Оборудование для лазерной и ювелирной сварки основано на универсальной технологии, которая используется для сварки нержавеющей стали, углеродистой стали, титана, алюминия, а также цветных и драгоценных металлов.

Преимущества станков для лазерной сварки

Продажа установок для ювелирной лазерной сварки получила широкое распространение благодаря следующим преимуществам:

- Точность наведения луча даже при очень малых размерах зоны сварки

- Отсутствие напряжений, минимум термического воздействия

- Возможность осуществления сварки без добавления угара или присадочного материала (например, сварка золота)

- Точность разогрева зоны сварки до миллиметра

- Возможность сварки в случае близко расположенных разнородных материалов (металл – драгоценные камни, дерево – металл, металл – лаки, эмаль, живопись)

- Возможность сварки серебряных и золотых изделий без потери качества покрытия

Сварка ювелирных изделий, цена

В производстве ювелирных изделий лазерные технологии стали применяться относительно недавно. В настоящее время используются наиболее прогрессивные процессы ювелирной сварки: лазерная наплавка и сварка. Что представляет собой лазерная сварка ювелирных изделий и почему целесообразно купить данные аппараты для производства различного оборудования из металла?

В настоящее время используются наиболее прогрессивные процессы ювелирной сварки: лазерная наплавка и сварка. Что представляет собой лазерная сварка ювелирных изделий и почему целесообразно купить данные аппараты для производства различного оборудования из металла?

Лазерная сварка – это технологический процесс, направленный на получение неразъемного соединения элементов путем расплавления металлов в отдельных его частях под воздействием лазерного излучения. В результате кристаллизации и плавления происходит надежное сцепление (сварочный шов). Наплавка представляет собой процесс создания неразъемного соединения с помощью расплавления поверхности и добавления в участок обработки избыточного материала. Лазерная наплавка и ювелирная лазерная сварка чем-то схожи между собой, поэтому продажа данных установок происходит как правило практически по одинаковой стоимости.

Чем отличается сварка ювелирных изделий от традиционной пайки? В первую очередь отлична цена данного оборудования. Однако, купив один раз многофункциональную и качественную систему, Вы можете быть уверены, что данная установка прослужит очень долго и предоставит возможность эксплуатировать ее при любых сварочных мероприятиях.

Во время точечной (ювелирной сварки) не используется припой, который приводит к изменению цвета изделия. Это особенно заметно, если происходит ремонт или изготовление украшений из белого или красного золота, платины.

Вторым отличием является возможность ремонтировать изделия с камнями.

И, наконец, с помощью этого оборудования позволяется делать разнообразные сложные, которые раньше были невозможны: наращивать крапон (лапки, держащие камень). Это очень важный и нужный процесс в ювелирном деле. Таким образом, первоначальная цена лазерной сварки ювелирных изделий окупает себя очень быстро.

Продажа станков для лазерной сварки

Чтобы узнать, сколько стоит аппарат ювелирной лазерной сварки, Вы можете позвонить в нашу компанию. Опытные специалисты помогут подобрать подходящую модификацию изделия и расскажут Вам об условиях продажи и доставки систем. Мы работаем со многими предприятиями России (Москва, Санкт-Петербург и в других городах) и стран СНГ (Беларусь – Минск, Украина – Киев). Сотрудничество с нами позволит Вам купить высококачественную установку, которая верой и правдой прослужит ни один десяток лет, и очень быстро окупит свою первоначальную стоимость.

Сотрудничество с нами позволит Вам купить высококачественную установку, которая верой и правдой прослужит ни один десяток лет, и очень быстро окупит свою первоначальную стоимость.

Ювелирный сварочный аппарат

Описание:

Лазерный сварочный аппарат HT-W150/200 изготовлен специально для сваривания ювелирных изделий. Использование нашего оборудования позволяет вывести ремонт и изготовление ювелирных изделий на новый уровень. Низкая пористость, высокая прочность сварки, возможность сваривать тончайшие элементы делают это оборудование незаменимым.

Технические характеристики:

- Срок службы ксеноновой лампы-излучателя не менее 8000000 излучений – паек

- Мощность лазера: 150Вт

- Длина волны: 1064нм

- Электрическая мощность: 9КВт

- Минимальная толщина сварки: 0.1мм

- Частота импульсов: ≤50Гц

- Длительность импульсов: ≤2мс

- Размер пятна лазера: 0.2-3.0мм

- Подача газа: Один канал

- Питание: 220В/Одна фаза/50Гц/40А

- Габариты: Основная система 1000*480*1080мм

- Система охлаждения: 400*350*880мм

Цена HT-W150: 20000$ (Оплата производиться в рублях по курсу Центробанка, на день оплаты) в стоимость доставки входит доставка, выезд нашего специалиста, установка-наладка, обучение оператора. Доставка осуществляется в течении 6-8 недель, после внесения оплаты. Все интересующие вопросы, Вы можете задать связавшись с нами по телефонам указанным на странице Контакты.

Доставка осуществляется в течении 6-8 недель, после внесения оплаты. Все интересующие вопросы, Вы можете задать связавшись с нами по телефонам указанным на странице Контакты.

Лазерная сварка

Как генерируется лазерное излучение?

Когерентный свет может быть сфокусирован намного точнее некогерентного (рассеянного), что позволяет обеспечивать очень высокую концентрацию световой энергии на очень малой площади. Эта энергия, отнесенная к единице площади, в 1000 раз выше, чем энергия на поверхности солнца.

Высокая температура, достигаемая при концентрации энергии в одном узком пучке, достаточна для локального разогрева металла до точки его плавления или даже точки испарения.

Фактически на локальное плавление металла затрачивается очень малая часть энергии лазера. Лазер – идеальный инструмент для работы со всеми видами поверхностей из драгоценных металлов и сплавов, включая изделия с вставками или декоративной отделкой (эмали, гальваническое покрытие, текстурирование), чувствительными к температурным воздействиям.

Лазеры, используемые в ювелирной промышленности, как правило, являются твердотельными и функционируют по классической схеме. Конденсаторная батарея используется для накопления энергии, которая расходуется на генерирование сильного светового импульса в лампе накачки. Этот свет попадает на кристалл алюмо-иттриевого граната (Y3Al5O12) с добавками неодима (Nd). Обычно такой лазер условно обозначают как Nd YAG лазер. Кристалл преобразовывает белый свет от лампы накачки в когерентный лазерный луч, который многократно умножается в резонаторе (кристалл, непрозрачное зеркало, полупрозрачное зеркало). Процесс управляется микрокомпьютером. Высокая температура, возникающая в процессе генерации луча, поглощается циркулирующей в камере резонатора деионизированной водой, охлаждаемой в дальнейшем в воздушно-водном теплообменнике.

Через систему отклоняющих зеркал и линз лазерный луч попадает в рабочую камеру. Процесс сварки контролируется визуально – непосредственно через стереомикроскоп.

Чем лучше и точнее настроены все узлы лазера, тем выше качество и результат сварки и выше ресурс работы машины.

Энергия лазерного луча расплавляет металл в точке его контакта с металлом. Размер пятна и глубина проникновения луча в металл зависят от трёх основных параметров:

- Напряжение на лампе (определяет мощность) – чем выше, тем выше температура в точке попадания импульса.

- Время (длительность) импульса – чем дольше, тем глубже проникновение зоны расплавления, большее количество расплавленного металла,

- Диаметр луча – чем больше, тем больше площадь сварки (пятна) но и ниже концентрация энергии на единице площади поверхности.

Для различных металлов эти параметры определяются в зависимости от их физико-химических свойств. Например, низкопробные золотые сплавы (белого и желтого цвета до 585 пробы) просто и легко свариваются.

Высокопробные сплавы желтого золота (750 проба и выше), серебряные и медные сплавы, алюминий, свариваются заметно сложнее из за высокой отражательной способности и высокой теплопроводности.

Сварочный лазер должен иметь точно направленный (хорошо отьюстированный) луч. В этом случае результат сварки будет оптимальным, даже тогда, когда область сварки выходит за фокальную плоскость оптических приборов лазера.

В этом случае результат сварки будет оптимальным, даже тогда, когда область сварки выходит за фокальную плоскость оптических приборов лазера.

Точная юстировка (настройка) оптики на всех участках прохождения луча улучшает его качественные параметры. Для достижения наилучшего результата после транспортировки лазера необходимо провести предварительные юстировочные работы.

Следует принять во внимание, что некоторые так называемые «производители лазеров» просто покупают отдельные компоненты различных поставщиков и механически их собирают. Весьма часто на их производственных участках изготавливаются только корпуса приборов.

Только отличная юстировка луча обеспечивает высококачественный результат и высокий ресурс работы.

Пайка и сварка – сравнение процессов.

Главная цель разработки лазеров для использования в ювелирной промышленности состояла в том, чтобы сэкономить время, уменьшить уровень брака и улучшить качество производимых изделий. Весьма часто, готовые ювелирные изделия отбраковываются из за дефектов, которые не могут быть устранены традиционными технологическими методами.

При пайке различия в цвете и твердости металла припоя ухудшают дизайн изделия и его механические свойства. Кроме того, после этой операции необходимо проводить отбеливание изделия с последующей полировкой.

При сварке нет необходимости в применении припоя. В этом случае используется присадочная проволока из металла, аналогичного металлу изделия, и нет разницы ни в цвете, ни в твердости. Нет так же необходимости отбеливания изделия с его последующей полировкой. Все эти аспекты делают лазер абсолютно необходимым инструментом для ремонта ювелирных изделий.

Элементы изделий, чувствительные к высоким температурам, такие, например, как ювелирные вставки (драгоценные и другие камни), а также пружинные элементы могут быть повреждены при ремонтных операциях, связанных с пайкой. Поэтому эти элементы предварительно должны быть удалены. Эти процедуры достаточно трудоёмки. Кроме того, камни, иногда достаточно дорогие, могут быть повреждены в результате раскрепки изделия. Пружинные элементы могут потерять свои механические свойства в результате отжига, при нагреве изделия под пайку. После пайки эти элементы необходимо установить на изделие – закрепить вновь вставки или завести пружины.

После пайки эти элементы необходимо установить на изделие – закрепить вновь вставки или завести пружины.

В случае лазерной подварки дефектов нет необходимости раскреплять камни и демонтировать пружинные элементы, так как высокотемпературное воздействие энергии лазерного луча сконцентрировано только в месте сварки дефекта и не нагревает всё изделие. Соответственно, не нужно вновь крепить камни и заводить пружины.

В связи с этим лазер имеет существенное преимущество перед всеми остальными видами сборки, при этом значительно сокращается операционное время сборки, поскольку не требуется использование открытого пламени для пайки и целого ряда промежуточных технологических операций и приспособлений для их проведения.

Типовое применение лазера в ювелирной промышленности.

- Подварка дефектов (пор, раковин) с применением присадочной проволоки идентичного сплава.

- Подварка дефектов (пор, раковин) с применением присадочной проволоки идентичного сплава для изделий со вставками из драгоценных камней и элементов, чувствительных к нагреву.

- Подварка дефектов (пор, раковин) с применением присадочной проволоки идентичного сплава для изделий с пружинными элементами. Без отжига последних.

- Сборка или ремонт уже полированных частей.

- Сборка или ремонт изделий с закрепленными вставками из драгоценных камней, чувствительных к нагреву.

- Все виды монтировочных работ без применения фиксирующих приспособлений (биндеры, фиксирующие пинцеты и т.д.)

- Ремонт антикварных изделий без снятия/порчи патины.

- Ремонт дефектов закрепки – крапанов и других видов кастов без предварительной раскрепки камней, включая драгоценные.

- Сборка трудоемких изделий с большим количеством мелких элементов без предварительной монтировки в гипсе.

- Сборка браслетов.

- Ремонт и сборка полых изделий с толщиной стенки менее 0,2 мм.

- Сварка шинок колец при операции уменьшения размера.

- Удаление гравировки методом подварки.

- Соединение различных металлов (золото/платина, золото/титан и т.

д.)

д.) - Сборка и ремонт элементов часов, в том числе из титана и нержавеющих сталей.

- Ремонт матриц и пуансонов для штамповки.

Лазерная сварка своими руками.

Январь 16 • Полезные советы • Просмотров 6142 • 1 комментарий к записи Лазерная сварка своими руками

Если вам необходимо произвести высокоточное неразъемное соединение частей металлических изделий или конструкций, формы которых не должны претерпевать изменений в процессе сварки, лучше всего для такой цели подойдет лазерная сварка. Основные вопросы, которые возникают перед тем, кто планирует впервые применить лазерную сварку на практике, звучат приблизительно так:«Какое оборудование используется для лазерной сварки? Какие настройки необходимо выставить на сварочном аппарате при сварке металлов и стали? Можно ли производить лазерную сварку своими руками, не опасно ли это?»

Содержание

- Технология лазерной сварки

- Типы применяемых лазеров

- Твердотельные

- Газовые

- Лазерная сварка металлов

- Лазерная сварка стали

- Ручная лазерная сварка

- Преимущества лазерной сварки

Принцип лазерной сварки основан на том, что во время воздействия лазера на стыки металлических и стальных изделий происходит поглощение энергии, нагрев металла, его плавление и взаимодействие на атомном уровне. Затем металл кристаллизуется и возникает прочное сцепление – сварной шов. Для фокусировки энергии лазерного луча используются направляющие зеркала. Когерентное излучение лазера, имеющее минимальное расхождение, воздействует на точно рассчитанные участки металла в месте необходимого сцепления на больших расстояниях без потери качества.

Затем металл кристаллизуется и возникает прочное сцепление – сварной шов. Для фокусировки энергии лазерного луча используются направляющие зеркала. Когерентное излучение лазера, имеющее минимальное расхождение, воздействует на точно рассчитанные участки металла в месте необходимого сцепления на больших расстояниях без потери качества.

При лазерной сварке проникновение в материал не превышает 2 мм. В месте фокусировки лазера металл нагревается и образуется цилиндрическое отверстие, которое заполняется ионизированным газом. Оно является эффективным поглотителем – захват 95% энергии лазера. Такое отверстие называют замочной скважиной, а температура в нем может достигать 25тыс°C, что гарантирует высочайшую степень эффективности сварки лазером при минимальном размере сварочного пятна. Соответственно, напряжения материала и его деформации в процессе сварки являются минимальными. Скорость лазерной сварки составляет до нескольких метров в минуту и более, то есть это наиболее быстрый вид сварки.

По типу активной среды лазерные установки подразделяются на твердотельные и газовые.

Твердотельные

Активная среда в твердотельном лазере – стержень из розового рубина (окись алюминия с примесями ионов хрома). Ионы хрома при облучении нагреваются и переходят в состояние возбуждения, отдавая затем запасенную энергию. Торцы рубинного стержня покрываются светоотражающим веществом (серебром), образовывая полупрозрачное и прозрачное зеркала, от которых отражаются ионы хрома и циркулируют по спирали вокруг рубинового стержня, возбуждая следующие ионы и образуя лавинообразный процесс. Происходит энергетический взрыв, который направляется параллельным пучком сквозь полупрозрачное зеркало и фокусируется линзой в точку сварки. Выходная мощность лазеров такого типа — 107 Вт, сечение луча — 1 см кв.

Недостатком твердотельного лазера при работе в импульсном режиме является низкий КПД – от 0.01 до 1%. Более высокий процент КПД достигается при работе в непрерывном режиме лазеров с другими разновидностями стержней.

Газовые

Уровень КПД и мощности газовых лазеров является существенным преимуществом по сравнению с твердотельными. Конструкция таких лазеров представляет собой заполненную газом трубку, с двух сторон ограниченную полупрозрачным и непрозрачным параллельными зеркалами. В трубку введены электроды, под воздействием разряда между которыми возникают быстрые электроны, возбуждающие молекулы газа. При их возвращении в стабильное состоянии происходит образование квантов света, которые фокусируются на место сварки. Газовые лазеры работают как в импульсном режиме, так и в непрерывном.

Лазерная сварка металловЛазерная сварка металлов больших толщин производится с глубоким проплавлением, то есть с образованием парогазового канала, что коренным образом отличается от сварки металлов малых толщин. Параметры, влияющие на глубину проплавления:

- мощность излучения;

- скорость сварки;

- характеристики фокусирующей системы;

- модовый состав;

- расходимость луча;

- распределение плотности в сечении луча.

Подбор мощности осуществляется по следующему принципу: минимальная цифра должна обеспечивать кинжальное проплавление, а при максимальном показателе не должно появляться дефектов при сварке, то есть шов должен быть хорошего качества. Диаметр фокуса пятна сварки — 0,5-1,0 мм, иначе падает эффективность сцепления. Высокую производительность и необходимые параметры сварки обеспечивает скорость 25-30 мм/с.

Лазерная сварка сталиНаибольшее распространение при изготовлении сварных конструкций получили низкоуглеродистые и низкоуглеродистые низколегированные стали, которые обладают отличной свариваемостью. Рекомендуемый режим лазерной сварки, который обеспечивает отсутствие появления трещин – высокоскоростной (30-40 мм/с). Мощность от 3 до 5 кВт, фокусное расстояние от 12 до 20 см, заглубление фокуса – 1,5 мм.

Лазерная сварка требует предварительной подготовки кромки стальных конструкций – очистки от окалины, ржавчины и удаление влаги. Сборка под сварку производится с максимально возможной точностью подгонки деталей и частей конструкции. В качестве защитного газа применяют гелий или его смесь с аргоном.

В качестве защитного газа применяют гелий или его смесь с аргоном.

В последнее время разработаны компактные сварочные системы, работающие в ручном режиме сварки, с программируемыми настройками. Используя такое оборудование можно производить:

- точечную сварку «встык»;

- лазерную наплавку и ремонт пресс-форм;

- обработку деталей и элементов медицинского оборудования;

- ремонт ювелирных изделий;

- поверхностное упрочнение материалов;

- сварку в микроэлектронике.

Среди всего разнообразия технологий сварки, лазерную выделяют следующие особенности:

- высокая производительность и скорость процесса;

- зона термического воздействия, ограниченная малым диаметром фокусировки лазера;

- легкость управления установками и их быстрая перепрограммируемость;

- экологичность;

- высококачественное, надежное и сверхточное соединение металлов;

- возможность сцепления в труднодоступных местах.

На видео представлена лазерная сварка, выполняемая на различном оборудовании – полностью автоматизированном немецком комплексе и ручной программируемой системе.

« Выбор марки бетона для фундамента Монтаж внутреннего водоснабжения »

Часто задаваемые вопросы — вопросы об украшениях ручной работы и сборе средств

Вы принимаете посетителей? Или мне нужна встреча?

Требуются встречи! Вы можете забронировать здесь.

Обратите внимание: наш веб-сайт НЕ позволяет бронировать встречи в день бронирования. Пожалуйста, планируйте заранее, чтобы мы могли вас сварить 🙂

Где вы находитесь?

Наша студия находится через 75 от СМУ — недалеко от пересечения бульваров СМУ и Гринвилл Авеню

После бронирования наш точный адрес будет указан в вашем электронном письме с подтверждением!

Мы не являемся магазином с установленным графиком работы, поэтому во избежание пропущенных соединений мы не сообщаем адрес нашей студии без предварительной записи.

Каковы ваши правила отмены?

Вы можете прочитать это здесь!

Но в основном отменяйте за 24 часа, если хотите вернуть деньги. Любая встреча, отмененная в течение 24 часов, будет иметь право только на кредит в магазине или изменение расписания.

Я не вижу встреч на нужные мне даты!

У нас небольшая команда и ограниченное количество мест, поэтому, как правило, то, что вы видите для онлайн-бронирования, — это предел того, что мы можем предложить.

Мы открываем встречи по сварке по средам и 2-3 выходным дням в месяц — свободные места заполняются быстро!

Мы открываем бронирование за 30 дней. Если вы пытаетесь забронировать заранее, просто подождите 30-дневное окно, и вы должны быть золотыми.

Если вы пытаетесь забронировать место для особого случая, но свободных встреч нет, вы можете обратиться по адресу [email protected], и мы сделаем все возможное, чтобы удовлетворить ваши потребности. Не обещаю! Но! Мы всегда любим объединять как можно больше людей.

Я бы хотел сварить несколько вещей. Могу ли я записаться только на одну встречу?

При бронировании выберите один временной интервал для каждой вещи, которую вы хотите сварить. За одно посещение один человек приваривает одно ювелирное изделие. Вы можете заказать их вплотную!

Это очень помогает с планированием и временем ожидания для других клиентов. Спасибо!

К нам прибывает группа! Можем ли мы забронировать только одну встречу?

При бронировании, , пожалуйста, выберите один временной интервал для каждого сварного шва — на один прием может приварить одно ювелирное изделие один человек. Пожалуйста, бронируйте отдельные встречи для каждого члена вашей группы! Вы можете заказать их встык, и мы сварим вам один за другим.

Это очень помогает с планированием и временем ожидания для других клиентов! Спасибо!

Как долго я могу ожидать, что мои постоянные украшения For Good продлятся?

Перманентные украшения настолько долговечны, насколько вам этого хочется. Наши спаянные браслеты, ножные браслеты и ожерелья можно легко снять ножницами, но они также останутся на вас более года, если вы этого хотите!

Наши спаянные браслеты, ножные браслеты и ожерелья можно легко снять ножницами, но они также останутся на вас более года, если вы этого хотите!

Мы гарантируем, что наши сварные украшения прослужат не менее одного года. Если он за что-то зацепится или вам придется его снять по медицинским показаниям, мы будем рады переварить вас в течение календарного года. Просто напишите по адресу [email protected], чтобы назначить повторную сварку в нашей студии в Далласе.

Покупать ли браслет/цепочку заранее?

Нет — выберете, когда получите студию. У нас есть множество вариантов для вас как в 14-каратном золоте, так и в стерлинговом серебре.

Я заплатил онлайн. Буду ли я платить за что-либо лично?

Нет! Если вы забронировали и оплатили онлайн, все готово! Наши цены просто очень хорошие из-за металлов, которые мы используем.

Могу ли я пройти через службу безопасности аэропорта с постоянным украшением?

Ага! Ноль проблем с TSA, когда-либо.

Что, если мне нужно снять украшение? Могу ли я его переварить?

Да! Если по какой-либо причине вам нужно снять украшение, просто аккуратно разрежьте его ножницами по переходному кольцу (маленькому разъему, который мы приварили!) и мы бесплатно приготовим вам новое украшение. Просто напишите [email protected], чтобы запланировать.

Просто напишите [email protected], чтобы запланировать.

Где вы находитесь?

В Далласе, Техас! У нас есть студия, которая работает по предварительной записи.

Наша студия находится через 75 от СМУ — недалеко от пересечения бульваров СМУ и Гринвилл Авеню

Мы не являемся магазином с установленным графиком работы, поэтому, чтобы избежать пропущенных соединений, мы не сообщаем адрес нашей студии без предварительной записи.

Где я могу лично купить Go Rings?

В основном мы продаем онлайн. Если вы знаете магазин, в котором, по вашему мнению, должны продаваться кольца Go Ring, сообщите нам об этом! Актуальный список розничных продавцов Go Rings можно найти здесь.

Не видите то, что ищете? Отправьте электронное письмо по адресу [email protected], указав свое местоположение, и мы сообщим вам, продаются ли кольца Go Ring в вашем городе.

Как я могу больше участвовать в Go Rings?

ДОЛЯ: Наши клиенты — наша лучшая реклама. Сделайте снимок с украшениями Go Rings и поделитесь им в социальных сетях. Не забудьте отметить нас @go_rings.

Сделайте снимок с украшениями Go Rings и поделитесь им в социальных сетях. Не забудьте отметить нас @go_rings.

МАГАЗИН: Кольца Go Ring станут отличным подарком круглый год. Делайте покупки на день рождения, Рождество, свадьбу или просто так!

ПОКАЗАТЬ: Если вы хотите пройти стажировку в нашем офисе в Далласе, штат Техас, отправьте нам электронное письмо по адресу [email protected]! Дайте нам знать, что вы ищете, и мы сообщим, подходит ли вам это!

Что-то не так с моим заказом… что мне делать?

Извините за это! Отправьте электронное письмо по адресу [email protected], и мы быстро все исправим!

Мы стремимся к тому, чтобы у каждого был отличный опыт работы с нами, и мы очень быстро заботимся о наших людях. Мы сразу проясним ситуацию для вас.

Есть ли у вас гарантия на продукт?

Да! У нас есть 365-дневная гарантия замены.

Наша гарантия не распространяется на потерю или случайное повреждение, но распространяется на все дефекты ручной работы, изготовления или реакции с нашими металлами.

Отправьте электронное письмо по адресу [email protected] с фотографией вашего продукта, чтобы отправить претензию.

Какие формы оплаты вы принимаете?

Мы принимаем кредитные/дебетовые карты и PayPal. Мы не принимаем чеки.

Вы отправляете за границу?

Нет, в настоящее время мы осуществляем доставку только в пределах США.

Когда я получу свой заказ?

Нашим стандартом является отправка вашего заказа в течение 3 рабочих дней из Далласа, штат Техас. Мы используем стандартную доставку USPS, которая занимает от 2 до 8 рабочих дней. Мы всегда вышлем вам номер для отслеживания. Имейте в виду, что каждый предмет изготавливается вручную на заказ, поэтому в пик сезона может потребоваться небольшая благодать.

Вы предлагаете бесплатную доставку?

Да! При заказе $98+

Какова ваша политика возврата?

Передумали? Не твой стиль? Верните любой неиспользованный + неповрежденный товар по любой причине в течение 30 дней.

— Мы предоставим вам предоплаченную этикетку для возврата и вернем вам деньги после получения посылки в нашем Центре обработки заказов.

— При возврате средств взимается плата за доставку в размере 5 долларов США, которая вычитается из вашего возмещения.

— Возврат кредита магазина всегда бесплатен.

Нажмите здесь, чтобы инициировать возврат или обмен.

Какова ваша политика Exchange?

Обмен или возврат любого неношеного + неповрежденного товара по любой причине в течение 60 дней. Обмен всегда бесплатный.

Нажмите здесь, чтобы инициировать возврат или обмен.

Как инициировать возврат или обмен?

Прямо сейчас мы находимся в процессе переключения наших услуг по выполнению заказов, поэтому просто отправьте электронное письмо по адресу [email protected], и мы позаботимся обо всем.

Мой заказ был не совсем правильным. Что я должен делать?

Если ваш заказ был заполнен неправильно или имел какие-либо недостатки, отправьте электронное письмо по адресу hello@gorings. com, и мы исправим его для вас! Так жаль об этом!

com, и мы исправим его для вас! Так жаль об этом!

Как осуществляется возврат/обмен бесплатных товаров, полученных в результате распродаж и рекламных акций?

Если вы вернете какие-либо товары, которые могут привести к тому, что ваш заказ перестанет быть качественным для использованной акции, стоимость бесплатных продуктов в долларах будет вычтена из вашего возмещения.

Если вы хотите обменять бесплатное изделие, полученное по акции, мы с радостью обменяем для вас размеры.

Вопросы? Напишите нам по адресу [email protected].

Мы здесь, чтобы помочь!

Как узнать размер кольца?

Наши кольца соответствуют размеру. Любой местный ювелирный магазин с удовольствием подберет вам размер.

Что означает 14k Gold-Filled?

Означает, что в украшениях есть определенное количество чистого золота. По закону чистое золото должно составлять не менее 5% веса продукта. Этот толстый внешний слой золота окружает основной металл (обычно это более доступный сплав), что делает металл очень прочным и безопасным для людей с аллергией или чувствительной кожей.

По большому счету: украшения с золотым наполнением не меняют цвет, не тускнеют и не реагируют на вашу кожу. Если это так, сообщите нам, и мы вернем вам деньги.

Так чем же золотое наполнение отличается от позолоченных украшений?

В золотых украшениях намного больше чистого золота. Буквально в 100 раз больше. Ювелирные изделия с золотым напылением обычно содержат около 0,05% чистого золота, что делает их скорее тонкой чешуйчатой пленкой, а не существенным компонентом металла — они изнашиваются в течение короткого промежутка времени.

Мы все сделали эту ошибку и купили модное украшение в Madewell или Nordstrom Rack, которое вы *очень хотите* прослужить, но оно срабатывает в течение 2 недель. Ювелирные изделия с золотым наполнением выдержат испытание временем, не нарушая бюджета.

Могут ли украшения из 14-каратного золота потускнеть?

Технически да. Имеет ли это? Редко. Чтобы запятнать, требуется довольно дикое стечение обстоятельств. Из-за толстого внешнего слоя золота украшения с золотым наполнением обычно служат много лет, если не всю жизнь, сохраняя при этом свою целостность.

Мы любим украшения с золотым наполнением, потому что они доступны по цене, сохраняют целостность в течение многих лет, за ними легко ухаживать и они не портят кожу.

Вы можете просмотреть блог, в котором мы писали о плюсах и минусах материалов с золотым наполнителем, почему мы их любим и как определить, подходит ли вам это.

Могут ли украшения из 14-каратного золота реагировать на мою кожу?

Короче говоря: Вероятно, нет. Однако это возможно! Мы видели это всего несколько раз за 9лет бизнеса.

Короткая история: Если толстый внешний слой золота стирается, ваша кожа может подвергаться воздействию металлов, с которыми вы реагируете. Химия тела у всех разная! Если ваша кожа реагирует на металлы, обычно она не болит — она просто становится черной или зеленой.

Сплавы в ювелирных изделиях с золотым наполнителем, которые могут подвергаться коррозии, основаны на серебре и меди, которые могут образовывать темные химические соединения во влажных условиях… то есть при потных руках и влажности. Когда вы потеете, выделяются жиры и жирные кислоты, которые могут вызвать коррозию на кольце с золотым наполнением. Хлор также может играть роль в обесцвечивании, разъедая золото и сплавы при некоторых обстоятельствах.

Когда вы потеете, выделяются жиры и жирные кислоты, которые могут вызвать коррозию на кольце с золотым наполнением. Хлор также может играть роль в обесцвечивании, разъедая золото и сплавы при некоторых обстоятельствах.

Как лучше всего ухаживать за украшениями из 14-каратного золота?

Это одна из причин, почему мы его любим! Ювелирные изделия с золотым наполнением не требуют особого ухода.

Вы можете использовать мягкую смесь мыла и воды с мягкой зубной щеткой или тряпкой, чтобы очистить украшения с золотым наполнением, восстановив их блеск.

Как ухаживать за украшениями из стерлингового серебра?

Стерлинговое серебро, как правило, отлично держится с течением времени, но более подвержен точению и потускнению, чем наши украшения из 14-каратного золота.

Один из самых простых способов предотвратить потускнение — это просто часто носить серебро вместо того, чтобы оставлять его в шкатулке для драгоценностей неношеным.

Хотя душ и физические упражнения с украшениями из стерлингового серебра не должны повредить металлу, есть большая вероятность, что это может вызвать потускнение, когда вы подвергаете украшения такому износу с течением времени. Воды, содержащие хлор, соли или агрессивные химикаты, могут повлиять на внешний вид вашего серебра.

Короче говоря, на вашем месте мы были бы более разборчивы в том, чтобы снимать наши серебряные украшения, чтобы продлить им жизнь. Сказав это, вы все равно должны прожить несколько лет с вашими предметами SS без обслуживания!

Все еще есть вопрос, на который здесь нет ответа?

Свяжитесь с нами по адресу [email protected]. Мы полностью здесь для вас.

Изготовление ювелирных изделий 101: научитесь делать украшения

перейти к содержаниюJewelryMetal

Кристин Арцт

Руководство по изготовлению ювелирных изделий

Ювелирное дело насчитывает тысячи лет и охватывает многие континенты, с богатой историей личных украшений и символики. Он включает в себя множество материалов, от бисера до проволоки, от драгоценных камней до драгоценных металлов. Вы можете заняться изготовлением ювелирных изделий в качестве любителя или даже в качестве профессионального ювелира. Это руководство расскажет о различных типах украшений и о том, как сделать украшения в домашних условиях.

Он включает в себя множество материалов, от бисера до проволоки, от драгоценных камней до драгоценных металлов. Вы можете заняться изготовлением ювелирных изделий в качестве любителя или даже в качестве профессионального ювелира. Это руководство расскажет о различных типах украшений и о том, как сделать украшения в домашних условиях.

Различные виды изготовления ювелирных изделий

Изготовление ювелирных изделий — это процесс создания декоративных изделий, которые носят для личного украшения или украшения. Материалы могут варьироваться от камня до драгоценных металлов, а методы универсальны и безграничны. Различные виды изготовления ювелирных изделий требуют разных навыков, поэтому обязательно изучите различные типы, прежде чем начать.

Украшения из бисера

Украшения из бисера — это искусство или ремесло прикреплять бусины, нанизывая их иголкой с ниткой или тонкой проволокой. Бусины, используемые в ювелирных изделиях, представляют собой небольшие кусочки пластика, стекла, драгоценных камней или дерева, обычно круглой формы, с отверстием в центре для нанизывания.

Ювелирные изделия из проволоки

Обмотка проволокой — одна из старейших техник изготовления ювелирных изделий, насчитывающая 4300 лет в Ираке. Он традиционно использовался как метод повествования, а теперь используется для изготовления украшений и скульптур. Этот процесс состоит из наматывания проволочных компонентов друг на друга, чтобы соединить их без пайки или нагревания.

Серебряные и ювелирные изделия

Серебряные и ювелирные изделия — это процессы обработки драгоценных металлов в ювелирные изделия и мелкие предметы путем ковки, литья, пайки, чеканки, клепки, чеканки и т. д.

Украшения из сплавленного стекла

Плавленое стекло используется для изготовления компонентов ювелирных изделий, таких как подвески и небольшие предметы одежды. Вам нужна только печь и несколько простых инструментов, чтобы создать готовое изделие из плавленого стекла. Различные виды стекла и цвета стекла делают возможности украшений из фьюзингового стекла безграничными.

Украшения из металлической глины

Украшения из металлической глины изготавливаются из особого типа глины, которая становится твердой после обжига в печи. Глине легко придать форму вручную или с помощью инструментов перед обжигом в печи. Вы можете сделать бусы из металлической глины, подвески, твердые кольца и многое другое.

Как делать украшения дома

Вы можете делать украшения дома, используя несколько основных инструментов и материалов. Некоторые виды изготовления ювелирных изделий потребуют более значительных вложений в оборудование. Если вы знаете, что хотите делать украшения дома, убедитесь, что вы провели исследование, прежде чем приступать к конкретной технике.

-

Определите тип украшения, которое вы хотите сделать

Первым шагом в изготовлении украшений в домашних условиях является выбор проекта, который вы хотите сделать. Есть много возможностей, когда дело доходит до изготовления ювелирных изделий, от литья драгоценных металлов до плавления стеклянных подвесок.

Сначала выберите одно средство, на котором нужно сосредоточиться, будь то обмотка проволоки или литье ювелирных изделий, и знайте, что позже вы сможете изучить и поэкспериментировать с другими методами. Навыки, полученные в одной технике, скорее всего, будут применяться в других процессах изготовления ювелирных изделий.

Сначала выберите одно средство, на котором нужно сосредоточиться, будь то обмотка проволоки или литье ювелирных изделий, и знайте, что позже вы сможете изучить и поэкспериментировать с другими методами. Навыки, полученные в одной технике, скорее всего, будут применяться в других процессах изготовления ювелирных изделий. -

В поисках вдохновения

Вдохновляйтесь! Простой онлайн-поиск, глубокое погружение в Pinterest или поиск в ювелирных магазинах еще раз докажут, что возможности безграничны! Начните с вдохновения и определения типа материалов, с которыми вы хотели бы работать, будь то металлическая глина или стекло. Затем вы можете разработать свой проект и определить типы материалов, инструментов и оборудования, которые вам понадобятся.

-

Создайте свой дизайн

Если вы не знаете, с чего начать, начните работу с простого эскиза на бумаге. Подумайте о различных формах, цветах и материалах, которые вас вдохновляют.

Вы можете работать с нуля или черпать вдохновение из винтажного украшения.

Вы можете работать с нуля или черпать вдохновение из винтажного украшения.Этот эскиз поможет вам определить, какие материалы и инструменты вам потребуются, чтобы воплотить свой рисунок в жизнь. Когда вы создаете свое произведение, маркируйте каждую часть дизайна материалами, которые вам необходимо приобрести.

-

Приобретение инструментов и материалов

Когда у вас есть план, вы можете начать собирать необходимые инструменты и материалы. Самым доступным видом украшений, которые можно сделать дома, являются украшения на проволоке. Для этого требуется всего несколько простых инструментов и не требуется печь. Для работы с драгоценными металлами для создания паянных украшений потребуется горелка и паяльное оборудование. Если у вас есть доступ к более совершенному оборудованию и вас интересуют украшения из плавленого стекла или металлической глины, вам понадобится печь для обжига. Если для вашего проекта требуется литье драгоценных металлов, вам понадобится доступ к машине центробежного литья.

-

Подготовьте рабочее место

Подготовьте чистое место для стола в хорошо освещенном месте. Изготовление ювелирных изделий, как правило, происходит в гораздо меньших масштабах, поэтому рекомендуется иметь много света и даже увеличительное стекло, если это необходимо. Ваш верстак должен быть прочным, чтобы, когда вы забиваете, штампуете и работаете со своими украшениями, он не качался. Удобное сиденье имеет решающее значение для ювелира, потому что вы можете сидеть в нем часами. Подумайте о стуле, который поддерживает вашу спину и шею. Настройте свое сиденье так, чтобы ваши глаза были на уровне колышка скамьи, чтобы вы не сгорбились над своей работой. Если вы планируете шлифовать, паять или полировать, убедитесь, что у вас есть хорошая вентиляция, а также защитные очки, маска и надлежащее противопожарное оборудование.

-

Начни делать!

После того, как вы спланировали свой дизайн, соберите материалы, обустройте рабочее место, и вы готовы приступить к работе! В Интернете есть много учебных пособий по проектам и техникам.

Если вы ищете более интерактивный опыт обучения, вы всегда можете записаться на урок или нанять частного инструктора, когда только начинаете.

Если вы ищете более интерактивный опыт обучения, вы всегда можете записаться на урок или нанять частного инструктора, когда только начинаете.

История ювелирного дела