Сварка от автомобильных аккумуляторов — мой личный опыт

Про сварку от автомобильных аккумуляторов я слышал уже давно, так-же есть видео на ютюбе подтверждающие это. И в принципе я не сомневался в этом так-как характеристики аккумуляторов позволяют это делать. Во-первых большой ток, до 600А с аккумулятора 55Ач, а с акб большей ёмкости ещё больший максимальный ток, по-этому даже большой перебор по току получается нежели его нехватка. Но в общем ещё год назад понадобилось мне заварить раму мотоцикла и боковой прицеп к нему, а подключить сварочный инвертор на даче некуда.На даче у меня электричество своё, установлена небольшая солнечная электростанция, и там установлен преобразователь 12-220 вольт максимальной мощностью всего 1кВт, и сварку он естественно не потянет. Но у меня в электростанции на тот момент стояли четыре аккумулятора, два по 65Ач, и ещё два по 90Ач, вот я решил сам убедится в том что от АКБ варить можно. В общем принёс два аккумулятора к месту сварки и соединил АКБ последовательно на 24 вольта.

Скажу так что заварить удалось, и довольно неплохо, но скорее всего не хватало напряжения так-как дуга очень плохо зажигалась и провара хорошего не получалось, так-как дуга еле-еле горела и часто просто гасла. Но при этом что меня удивило так это то что если электрод залипнет, то он за секунду нагревается до красна и расплавляется. С обычной сваркой я такого не наблюдал, а здесь надо быть аккуратнее, электроды при залипании сгорают махом.

Совсем недавно, в начале февраля (2016-й год) мне снова понадобилась сварка, но у меня уже было три аккумулятора по 90Ач. Варил я раму для ветрогенератора. С тремя последовательно соединёнными аккумуляторами сварка оказалась отличной и с большим перебором по току. Начал я варить электродами 2 мм, и по началу даже несколько дырок прожёг в металле от того что слишком большой ток был. Далее уже варил электродами 2,5 мм, но всё равно был слишком большой ток и приходилось варить очень осторожно чтобы не прожечь тонкий металл 3мм.

Только аккумуляторы лучше не разряжать глубоко, иначе они испортятся быстро, а от вот большого тока им ничего не будет. Скажу так что от трёх аккумуляторов по 90Ач можно легко сжигать по 15-20 электродов и аккумуляторы не сильно разряжаются, а такое количество электродов это уже прилично.

Далее некоторые фотографии аккумуляторов и сварки

Вот так в общем выглядят сами аккумуляторы соединённые последовательно, провода сварочные у меня 35кв.

>

>

>

Это собственно электроды 2 мм

>

Электроды 2,5 мм

>

На этом фото видно провар с обратной стороны, я специально вообще не фотографировал сам процесс сварки, по этому конкретнее качество сварки не запечатлел, но в общем отлично варит.

>

А вот и результат сварки, сварена рама для ветрогенератора.

>

Если кому интересно про сам ветрогенератор и про сварку, то я написал статью про изготовление ветрогенератора и там есть видео, где можно увидеть что я там сделал и как варил такой сваркой. На этом всё, если будет что-то новое отпишусь в следующих статьях.Как своими руками сделать точечную сварку аккумуляторов

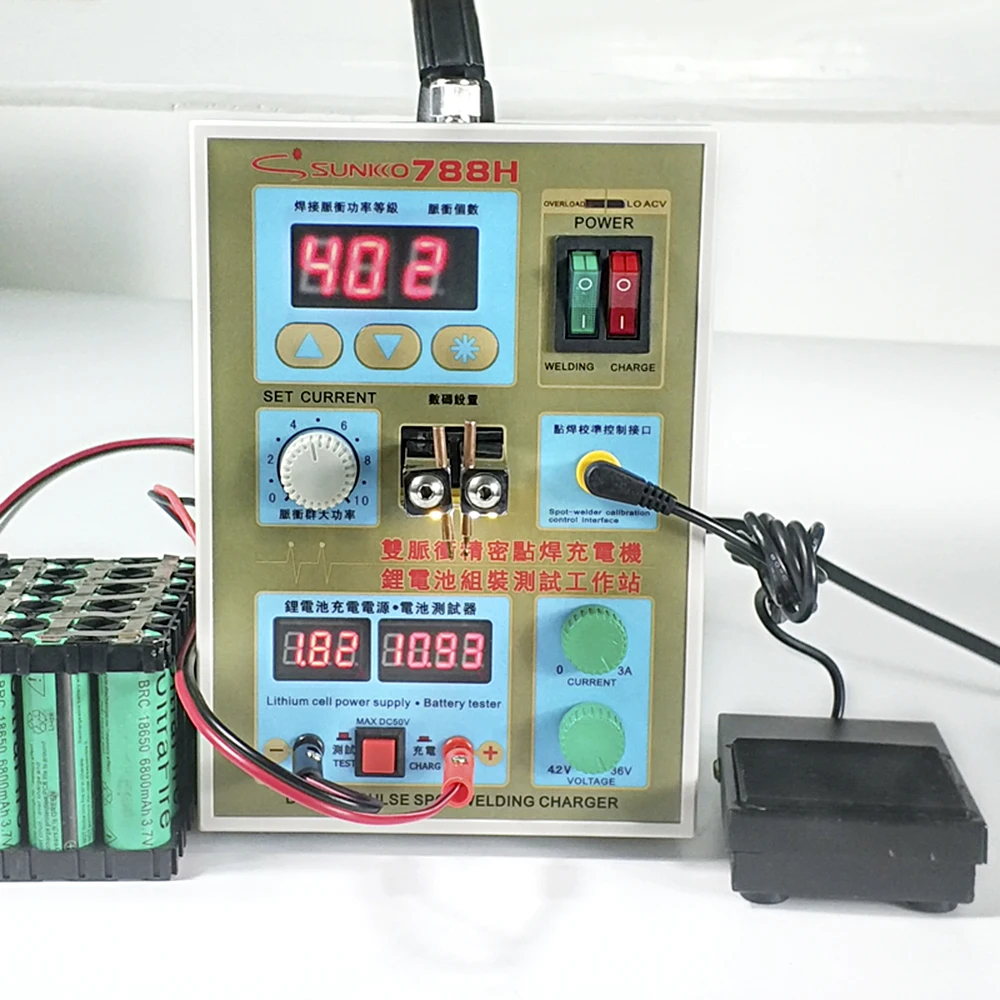

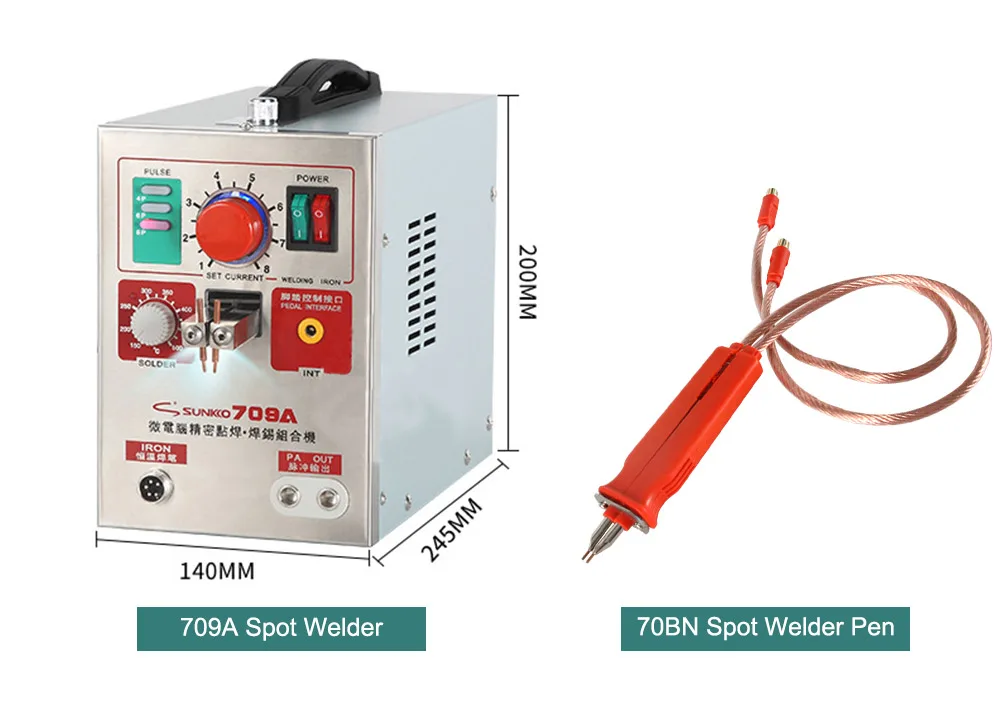

Контактная точечная сварка деталей заключается в соединении деталей друг с другом при помощи тепла. Оно выделяется во время прохождения большого тока через места соединения. Отличительная черта представленной разновидности сварки заключается в наличии импульсного характера протекающего тока.Такие импульсы достаточно короткие, и чаще всего измеряются в долях секунд.

Сегодня контактная сварка широко применяется для промышленных и бытовых целей. Дома ею пользуются для ремонта бытовой техники или для любительского конструирования. Благодаря использованию контактной сварки можно решить большое количество задач и надёжно закрепить все выводы к аккумуляторам. Это поможет быстро и легко выполнить замену батареи в ноутбуке или других устройствах. За последние несколько лет такая сварка начала пользоваться повышенным спросом и невероятной популярностью.

Благодаря использованию контактной сварки можно решить большое количество задач и надёжно закрепить все выводы к аккумуляторам. Это поможет быстро и легко выполнить замену батареи в ноутбуке или других устройствах. За последние несколько лет такая сварка начала пользоваться повышенным спросом и невероятной популярностью.

В чём особенность точечной сварки аккумуляторов

Чтобы надёжно закрепить тонкую металлическую пластину к главному выводу аккумулятора, нужно использовать импульсы тока с такими характеристиками:

- Продолжительность не может превышать 450 миллисекунд. Желательно отдавать предпочтение тем приборам, где можно самостоятельно отрегулировать продолжительность выполнения сварочных работ.

- Электросварочный ток. Его параметры должны быть от 400 до 1200 ампер.

Преимущества конденсаторной сварки

Используя этот вид сварки, электрическая энергия будет накапливаться в поле конденсатора, который оборудован большими ёмкостями. Они заряжаются в большинстве случаев от специального выпрямителя переменного тока. Когда происходит зарядка конденсатора, то вся собранная энергия будет преобразовываться в тепловую. Во время этого действия места соединения будут нагреваться и взаимодействовать.

Они заряжаются в большинстве случаев от специального выпрямителя переменного тока. Когда происходит зарядка конденсатора, то вся собранная энергия будет преобразовываться в тепловую. Во время этого действия места соединения будут нагреваться и взаимодействовать.Можно выделить несколько важных достоинств представленного способа сварки:

- Мастера имеют возможность самостоятельно дозировать поступающую энергию;

- Незначительные продолжительности выпуска импульса до 1.0 миллисекунды;

- Мастера смогут выполнять сварочные работы на тонких листах металла;

- Небольшое количество потребляемой мощности.

Существует две главные разновидности выполнения конденсаторной сварки:

- Ударная или бестрансформаторная. Заряд осуществляется от основного источника переменного тока при помощи выпрямительного диода. Конструкция подключается напрямую, чтобы максимально эффективно сваривать детали.

- Трансформаторный способ сварки.

Заряд происходит через размыкающие контакты переключателя. Индукционный ток локализуется во вторичной обмотке и тем самым нагревает места стыков с поверхностью металла.

Заряд происходит через размыкающие контакты переключателя. Индукционный ток локализуется во вторичной обмотке и тем самым нагревает места стыков с поверхностью металла.

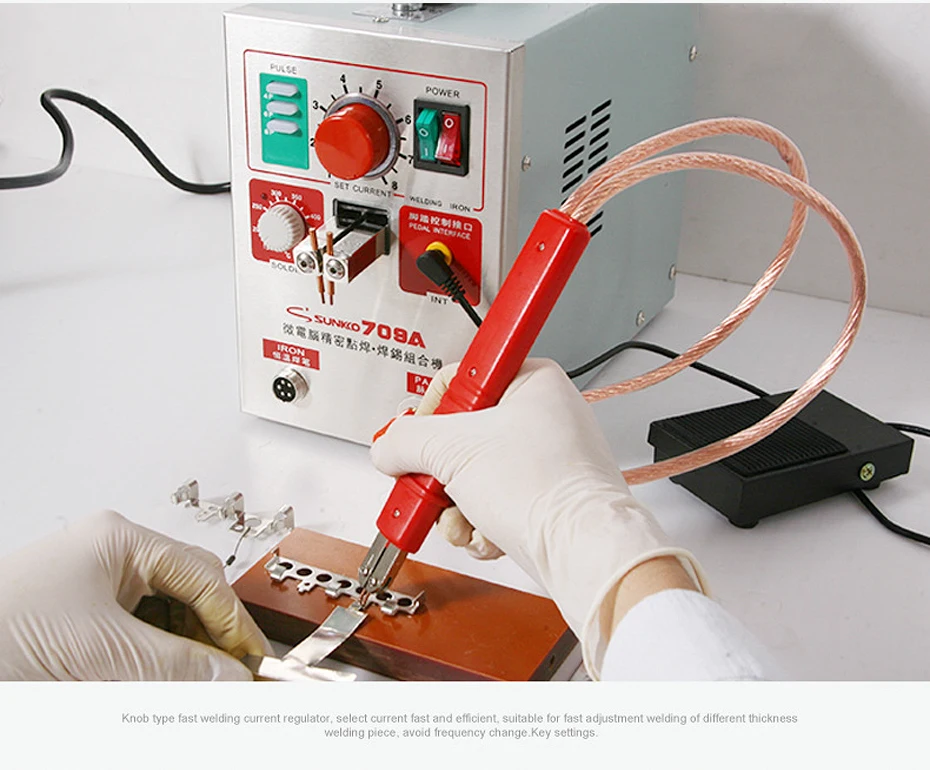

Технологический процесс сварки аккумуляторов

Для самодельных точечных аппаратов используются электроды из медных стержней. Очень удобны в работе стержни от обычных паяльников. Длина провода между трансформатором и электродами должна быть небольшой. Сечение не может иметь низкие показатели и равняться диаметру электродов.На все концы проводов желательно надевать наконечники из высококачественной меди. Они хорошо пропаиваются для максимально точной работы. Во время обычной точечной сварки все детали, которые нужно соединить между собой зажимаются при помощи электродов. Для приваривания вывода к аккумулятору необходимо использовать другой способ технологии.

На устройстве электроды располагаются параллельно друг к другу и при этом выдерживается расстояние около пяти миллиметров. Будущее расположение вывода тщательно прижимается электродами к плюсовому значению аккумулятора. При нажатии пусковой кнопки сварочный аппарат способен сформировать нужный импульс тока.

Будущее расположение вывода тщательно прижимается электродами к плюсовому значению аккумулятора. При нажатии пусковой кнопки сварочный аппарат способен сформировать нужный импульс тока.

Все металлические полоски нужно максимально тщательно и надёжно приварить к корпусу аккумулятора, где есть места прижатия электрода. Сегодня все желающие смогут приобрести сварочное оборудование в любом магазине. Но мастера предпочитают создавать собственные устройства, которые будут удовлетворять всем требованиям.

Процесс изготовления сварочного аппарата для создания собственных самодельных изделий и при этом учесть все необходимые характеристики — это несложная работа. Нужно иметь навыки чтения схем, работать с паяльником, а также другими инструментами.

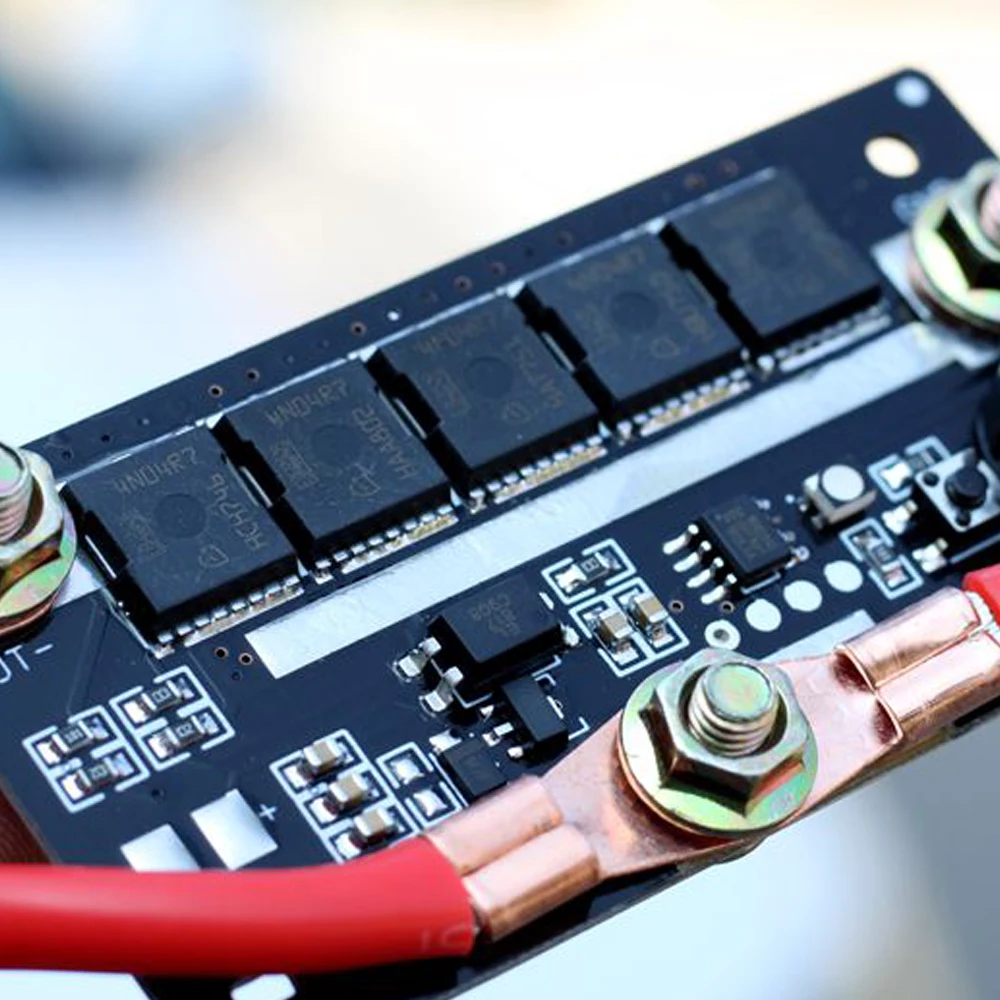

Особенности самодельного сварочного аппарата

Существует огромное количество самодельных сварочных инверторов, которые оборудуются платами управления. Они позволяют стабилизировать поступающее напряжение и постоянную величину тока. Схемы составлялись народными мастерами, которые детально изучали принцип действия фабричного устройства. Они переносили все конструкторские мысли на чертежи, которые позже размещались в интернете.

Схемы составлялись народными мастерами, которые детально изучали принцип действия фабричного устройства. Они переносили все конструкторские мысли на чертежи, которые позже размещались в интернете.

Простые сварочные трансформаторы имеют один существенный недостаток — это слабые показатели устойчивости дуги, а также низкая стабилизация режима. Все эти характеристики зависят от возможного колебания тока в электрической сети. Сварочные инверторы работают на стабилизированном постоянном сварочном токе, который абсолютно не зависит от перепадов напряжения в сети. Именно по этой причине обеспечивается достаточно надёжная и устойчивая дуга.

Во время выполнения сварочных работ приборами можно наблюдать минимальные показатели расплывчатости металлических поверхностей. Главная особенность современных моделей сварочного оборудования заключается в возможности вручную изменять входное напряжение. Самодельные устройства должны оснащаться переключателем, чтобы без особенных усилий выполнить сварку электродами.

Самодельные устройства должны собираться правильно и с соблюдением всех установленных правил. При этом технические характеристики не должны отличаться от заводских конструкций.

Как правильно собрать сварочный аппарат

Любая модель сварочного аппарата оснащается правильно составленным внутренним схемам. Если соблюдать это требование, то устройство в дальнейшем будет функционировать качественно и правильно. Особенное внимание уделяется и конструкторской работе.Перед тем как заниматься размещением схем, чтобы собрать самодельный сварочный аппарат нужно тщательно изучить все основополагающие правила монтажа электрического оборудования. Также необходимо составить перечень главных комплектующих элементов прибора.

Во время сборки самодельных сварочных устройств нужно в обязательном порядке придерживаться следующих правил:

- Чтобы уменьшить размеру и массу инвертора нужно использовать максимально мощный полевой транзистор. В такой технике они выполняют роль силового переключателя.

- Проводниковые пучки собираются из четырёх проводов.

- Для изоляции используется специальная лента, малярный скотч или фторопластовые полосы.

- После выполнения изоляционных работ проводники должны располагаться в разных сторонах корпуса. Они не должны контактировать между собой и давать сбои во время работы.

- Термические датчики располагаются внутри радиаторов, потому что температура нагревания будет предельно высокой.

- Чтобы выполнять управление инвертором нужно установить контролем с маркировкой ШИМ. Именно такие детали способы стабилизировать напряжение внутри дуги при помощи единственного канала регулировки. Чтобы вычислить величину возникающего тока нужно подключать конденсаторы.

- Когда осуществляется сборка прибора своими руками мастерам нужно в точности соблюдать схему, которая подбирается заранее для каждого отдельного образца.

Как показывает практика, то большое количество самодельных инверторных аппаратов выходят из строя по причине выполнения неправильной регулировки сварочного тока.

Перечень комплектующих деталей для сборки

Во время выполнения монтажных и сборочных работ своими руками нужно обратить особое внимание на следующие моменты:

- Плохие контакты и высокие перепады напряжения в сети. Такие помехи в большинстве случаев приводят к сильному повышению температурного режима в месте соединения кабеля. В результате такого негативного воздействия повышается риск поломки инвертора.

- Наиболее уязвимое место инвертора — это колодка клеммы, где происходит крепление силового сварочного кабеля.

- Нужно позаботиться о правильном регулировании сварочного тока, чтобы во время работы инвертора предупредить обрыв сварочной дуги.

Чтобы собрать силовую часть платы, нужно использовать следующие детали: конденсаторы и помеховые фильтра, реле мягкого спуска, интегральные стабилизаторы, сетевые выпрямители, кулер, датчики силы тока, радиаторы и понижающий трансформатор.

Для изготовления точечной сварки своими руками потребуется использование следующих комплектующих:

- Шнур подключения к электрической сети;

- Ручка от двери;

- Выключатели;

- Держатели из меди, которые имеют разметку под два контактных электрода.

Такие конструкции можно приобрести в любых строительных магазинах, где есть отдел сварочного оборудования;

Такие конструкции можно приобрести в любых строительных магазинах, где есть отдел сварочного оборудования; - Толстые одножильные проводи из меди, которые используются для изготовления контактного электрода;

- Саморезы для деревянных конструкций или обычные гвозди.

Во время точечной сварки оцинкованных металлов могут образовываться пары оксида цинка, которые вредны для вдыхания. Именно по этой причине специалисты рекомендуют выполнять сварочные работы в помещениях, где можно выполнить проветривание или открыть окна. После сгорания контактных электродов в самодельных устройствах их можно легко и быстро заменить на новые.

Оцените статью: Поделитесь с друзьями!Сварка от автомобильного аккумулятора

Про сварку от автомобильных аккумуляторов я слышал уже давно, так-же есть видео на ютюбе подтверждающие это. И в принципе я не сомневался в этом так-как характеристики аккумуляторов позволяют это делать. Во-первых большой ток, до 600А с аккумулятора 55Ач, а с акб большей ёмкости ещё больший максимальный ток, по-этому даже большой перебор по току получается нежели его нехватка. Но в общем ещё год назад понадобилось мне заварить раму мотоцикла и боковой прицеп к нему, а подключить сварочный инвертор на даче некуда.

Во-первых большой ток, до 600А с аккумулятора 55Ач, а с акб большей ёмкости ещё больший максимальный ток, по-этому даже большой перебор по току получается нежели его нехватка. Но в общем ещё год назад понадобилось мне заварить раму мотоцикла и боковой прицеп к нему, а подключить сварочный инвертор на даче некуда.

На даче у меня электричество своё, установлена небольшая солнечная электростанция, и там установлен преобразователь 12-220 вольт максимальной мощностью всего 1кВт, и сварку он естественно не потянет. Но у меня в электростанции на тот момент стояли четыре аккумулятора, два по 65Ач, и ещё два по 90Ач, вот я решил сам убедится в том что от АКБ варить можно. В общем принёс два аккумулятора к месту сварки и соединил АКБ последовательно на 24 вольта. Электроды были диаметром 2,5 мм.

Скажу так что заварить удалось, и довольно неплохо, но скорее всего не хватало напряжения так-как дуга очень плохо зажигалась и провара хорошего не получалось, так-как дуга еле-еле горела и часто просто гасла. Но при этом что меня удивило так это то что если электрод залипнет, то он за секунду нагревается до красна и расплавляется. С обычной сваркой я такого не наблюдал, а здесь надо быть аккуратнее, электроды при залипании сгорают махом.

Но при этом что меня удивило так это то что если электрод залипнет, то он за секунду нагревается до красна и расплавляется. С обычной сваркой я такого не наблюдал, а здесь надо быть аккуратнее, электроды при залипании сгорают махом.

Совсем недавно, в начале февраля (2016-й год) мне снова понадобилась сварка, но у меня уже было три аккумулятора по 90Ач. Варил я раму для ветрогенератора. С тремя последовательно соединёнными аккумуляторами сварка оказалась отличной и с большим перебором по току. Начал я варить электродами 2 мм, и по началу даже несколько дырок прожёг в металле от того что слишком большой ток был. Далее уже варил электродами 2,5 мм, но всё равно был слишком большой ток и приходилось варить очень осторожно чтобы не прожечь тонкий металл 3мм. Такой металл я даже резал свободно электродами. Тогда у меня не-было других электродов, но думаю под такой ток пошли бы электроды 4 мм свободно. В общем варит отлично за исключением того что слишком большой ток, который нечем ограничить. Но к этому привыкаешь, и вполне нормально можно что-то даже серьёзное заварить.

Но к этому привыкаешь, и вполне нормально можно что-то даже серьёзное заварить.

Только аккумуляторы лучше не разряжать глубоко, иначе они испортятся быстро, а от вот большого тока им ничего не будет. Скажу так что от трёх аккумуляторов по 90Ач можно легко сжигать по 15-20 электродов и аккумуляторы не сильно разряжаются, а такое количество электродов это уже прилично.

Далее некоторые фотографии аккумуляторов и сварки

Вот так в общем выглядят сами аккумуляторы соединённые последовательно, провода сварочные у меня 35кв.

Это собственно электроды 2 мм

Электроды 2,5 мм

На этом фото видно провар с обратной стороны, я специально вообще не фотографировал сам процесс сварки, по этому конкретнее качество сварки не запечатлел, но в общем отлично варит.

А вот и результат сварки, сварена рама для ветрогенератора.

Если кому интересно про сам ветрогенератор и про сварку, то я написал статью про изготовление ветрогенератора и там есть видео, где можно увидеть что я там сделал и как варил такой сваркой. На этом всё, если будет что-то новое отпишусь в следующих статьях.

На этом всё, если будет что-то новое отпишусь в следующих статьях.

В жизни каждого мужчины может наступить ситуация, когда ему необходимо выполнить небольшой объем сварочный работ, а сварочного аппарата под рукой нет. Как правило, в такой ситуации многие люди впадают в отчаяние, ведь считают, что альтернативы сварочному аппарату на данный момент нет. Конечно, альтернативы нет, не можно сделать сварочный аппарат из автомобильных аккумуляторов, он полностью не заменит стандартные установки, но небольшой объем работ поможет выполнить.

Сварочный аппарат из авто аккумуляторов своими руками

Сварочный аппарат из автомобильного аккумулятора

Сразу отметим! Наша самоделка не безопасна, она может навредить вашему здоровью и вывести из строя автомобильные аккумуляторы, которые считаются не дешевыми.

Суть самоделки: если два сварочных аппарата соединить последовательно, то получится сварочный аппарат, который будет иметь две функции:

- сможет разрезать металл;

- сваривать металл.

Для самоделки нужны следующие материалы:

- Два автомобильных аккумулятора. Желательно, чтобы ток был 700 А и выше. Напряжение в этом деле не играет роли, ведь в сварке участвует только ток.

- Также необходимо два провода длинной 1 метр. Их сечение 12 мм 2 .

- Электрод, который есть под рукой.

Собираем сварочный аппарат пошагово

В первую очередь необходимо установить два аккумулятора рядом, желательно продумать подставку, чтобы с ними удобнее было работать.

Затем подключаем провода, здесь есть несколько тонкостей:

- Если необходимо приварить металл, на электрод подключаем минус, а не заготовку плюс.

- При резке металла электрод подключаем на плюс, а заготовку на минус.

Затем подключаем электрод и пробуем аккуратно выполнять сварку.

Что важно знать

Важный момент – это выбор провода. Если его сечение будет слишком большим, вы рискуете спалить свои аккумуляторы. Поэтому мы настоятельно рекомендуем использовать провода небольшого сечения, ведь лучше, если будет перегорать сам провод (его заменить дешевле).

Силу тока (А) вы можете регулировать в зависимости от сечения и длины кабеля. Оптимальная длина – 1 метр и сечение 12 мм 2 . Но, если вы делаете такую самоделку первый раз, попробуйте использовать провод меньшего сечения, это позволит избежать возможных проблем.

Помните! Брать электрод или провод голыми руками – запрещено. Попробуйте присоединить любые подручные средства, которые помогут избежать прямого контакта.

Почему это безопасно

Как правило, большая часть мужчин думает, что так можно спалить аккумулятор. Конечно, от этого не застрахован никто, но такой сварочный аппарат считается и достаточно безопасным. К примеру, стартер во время запуска потребляет больше электрического тока, чем сварка. Соответственно для автомобильного аккумулятора не будет никакого шока. Но, стоит понимать, что его работа должна быть минимальна, чтобы аккумулятор не перегрелся.

Работа с самодельным сварочным аппаратом

Также необходимо внимательно следить за состоянием электрода, правильностью подключения и нагрева. Если что-то вас смущает, лучше повторить подключение снова, по времени это не долго, зато поможет сохранить аккумулятор в полной сохранности.

Если что-то вас смущает, лучше повторить подключение снова, по времени это не долго, зато поможет сохранить аккумулятор в полной сохранности.

Помните! Работать с таким самодельным сварочным аппаратом можно только в резиновых перчатках и сапогах, ведь ток может нанести серьезный вред для вашего организма.

Видео по теме

В сети мы нашли подробную инструкцию, которая расскажет, как сделать сварочный аппарат из аккумулятора с экстренных условиях.

Читайте также:

Как сделать стакан с подсветкой читайте здесь.

Похожие статьи по теме

Поделитесь своим мнением Отменить ответ

Популярное на сайте

Опросы

Наш сайт Все-электричество предоставляет вашему вниманию подробную информацию об электрике. Публикация наших материалов может разрешаться только в том случае если вы укажите ссылку на источник с указанием нашего проекта. Перед использованием нашего проекта рекомендуем прочесть пользовательское соглашение. Вся информация на сайте Все-электричество предоставлена в ознакомительных и познавательных целях. За применение этой информации администрация сайта ответственности не несет.

Перед использованием нашего проекта рекомендуем прочесть пользовательское соглашение. Вся информация на сайте Все-электричество предоставлена в ознакомительных и познавательных целях. За применение этой информации администрация сайта ответственности не несет.

Без нее порой не обойтись и опытному домашнему умельцу, и новичку. Спектр широк: от установки теплиц, ремонта ограды, словом, там, где без сварки ничего не получится. Бежать на курсы сварщиков необязательно.

Достаточно взять обычный инвертор, электроды, которые всегда есть в продаже, а строгого преподавателя заменить парой-тройкой интернетроликов из серии «сделай сам».

После теории можно перейти к практике. Не забыв при этом воткнуть вилку от устройства в электророзетку.

Есть, правда, одно «но». Вдруг на вашей даче или в той местности, где случилась проблема, требующая сварки, электрические сети не балуют постоянным напряжением или оно там нестабильно. Совет от профи будет однозначным: «Нужен сварочный генератор!»

Сермяжная правда, как и то, что покупка агрегата вылетит вам в копеечку! А вдруг у вас инвертор, так сказать, бюджетного варианта.

Приобретать впридачу к нему в несколько раз дороже устройство для питания, навряд ли, захочется. В этой ситуации надежда только на аккумулятор от автомобиля.

Правда о сварке от аккумулятора

И где же такая, подумаете вы, понадобится? Ответ напрашивается сам собою – за городом или в дачном товариществе.

Ведь многие наши фазенды не имеют электрического блага цивилизации до сих пор или не могут похвалиться напряжением, которого будет достаточно даже для простого инвертора.

Вот здесь-то можно попытаться для питания устройства воспользоваться аккумулятором. Однако не исключены определенные трудности.

И хотя вы уже просвещены на счет того, что аккумулятор вполне пригоден для домашней сварки, вопросов возникает много.

Из них выделим главные: возможно ли такое, в принципе; не пострадает ли при этом сам аппарат; можно ли доверять полученному шву? У некоторых умельцев страх за аккумулятор побеждает желание заняться сваркой.

Специалисты говорят, если все делать грамотно, ничего с аккумулятором не случится, у него имеется приличный запас мощности. Теоретически один аккумулятор в состоянии обеспечить устройству до 600 Ампер.

Однако чтобы шов получился достаточно качественным, требуется учесть определенную специфику.

Тонкости такой сварки

Прежде мы решили испробовать для ручной дуговой сварки пару стандартных автоаккумуляторов на 90 Ач. Их соединили, соблюдая принцип последовательности. Непосредственно для процесса выбрали электроды Ø 2 мм.

Здесь аккумуляторный метод себя провалил. Швы, хоть и получились, но столько усилий потребовали! Сама дуга и поджигаться не хотела, да и горела с переменным успехом. По этой причине не удалось избежать непроваров.

Иногда дуга вообще гасла, снова требовалось ее поджигать. Кроме того, часто залипали электроды, предварительно мощно раскалясь. Это привело к их большому расходу.

И вот здесь умельцы, как правило, пасуют. Им кажется, что сварка от автоаккумулятора – миф. Удивительно, что находятся некоторые мастера, берущиеся за работу на одном аккумуляторе, ожидая надежного результата.

Им кажется, что сварка от автоаккумулятора – миф. Удивительно, что находятся некоторые мастера, берущиеся за работу на одном аккумуляторе, ожидая надежного результата.

Что же нужно сделать, чтобы избежать нежелательных явлений в виде непроваров, эффекта прилипания самого электрода к металлу, а также нестабильной дуги.

Выход прост: добавь в цепь еще один аккумулятор. Вот и все! В этом случае запас мощности окажется достаточным. И тогда поджигать дугу будет легче. В своем эксперименте мы применяли электроды разного диаметра, начиная с 2 мм и заканчивая 4 мм.

Не скроем, получили огрехи в виде прожига металла. Однако поняли, что главное здесь – изучить закономерности в работе дуги. После этого можно справиться с поставленной задачей.

Такая трехзвенная цепочка пригодится при сварке, а также резке металла. При этом не нужно забывать следить за током, вернее, за его силой. Как известно. Автомобильные аккумуляторы обладают способностью ее увеличивать.

Из этого следует, что у сварки на аккумуляторе есть перспективы. Главное – внимательность. Существенный недостаток заключается в том, что электродов тратится больше. Чем больше аккумуляторов, тем выше расход.

У нас при этих условиях расход стержней составил примерно 20 штук. Хотя шов был и самым обычным.

Понятно, названная сварка не заменит обычную. Она на тот случай, когда выхода больше нет. Это может быть форс-мажор или в какой-нибудь глуши, где невозможно другим образом запитать ваш инвертор, а время не терпит.

Но и работать постоянно в режиме повышенного тока для аппарата может закончиться предсказуемо – перегорит! Вообще работа с током, сила которого регулируется не вами, не в меру напрягает.

Резюме

Ручной вид сварки с автоаккумулятором вовсе не выдумка. Вспомнить о нем вынудят обстоятельства, не терпящие отлагательства. Но в этом деле без достаточного навыка лучше не рисковать, чтобы не усугубить проблему.

Ведь от такой сварки вряд ли можно ожидать полной стабильности процесса, а прожечь металл – вам ни к чему. Даже, если альтернативы нет, вначале все-таки лучше прорепетировать на бросовом металлическом хламе, чтобы узнать особенности поведения дуги.

А вот сварка в точечном режиме с автоаккумулятором доступна и начинающему. Причем она – серьезный конкурент заводскому аппарату. Но об этом – в следующий раз!

На нашем сайте вы непременно узнаете о тонкостях точечной ручной сварки от аккумулятора. Успехов вам в ваших начинаниях!

Сварка аккумуляторов своими руками

Зачем платить приличные деньги за ремонт аккумуляторной батареи на станции технического обслуживания, если вполне реальна и доступна сварка аккумуляторов своими руками. Исполнителю данного процесса нужно всего лишь разобраться, какое оборудование использовать, и ознакомиться с каждым этапом работы.

Нужно внимательно изучить схему и расставить акценты для профессионального выполнения точечной сварки. Каждый компонент способен повлиять на протекание сварочного процесса.

Каждый компонент способен повлиять на протекание сварочного процесса.

Как работает контактная сварка

Благодаря термическому процессу, который провоцируется электричеством и генерируется на электродах, выполненных из специальных сплавов, происходит соединение элементов. Так что электрический ток становится важнейшим компонентом для сваривания металлических единиц, входящих в состав конструкции или аккумуляторной батареи.

Подобная работа может быть произведена своими руками, но при этом особое внимание необходимо уделять качеству контактов, которые будут задействованы в контактной сварке. Электроды не должны быть:

- Окисленными,

- Загрязненными,

- С повышенной шероховатостью.

И сварочный аппарат, который будет задействован в процедуре, должен иметь оптимальную мощность, чтобы соединение состоялось.

Конструкция прибора для точечной сварки

Чтобы сварка аккумуляторов своими руками получилась на достойном уровне, предстоит воспользоваться устройством для намагничивания монтажного инструмента.

Если у вас имеется медная шина, обладающая толщиной 10 миллиметров, она вполне подойдет. Когда контакты будут готовы, нужно воспользоваться паяльником и припаять электрический провод 16 квадратных мм.

В составе прибора еще будет тиристор, а электричество будет подаваться с ЛАТР. Рекомендуется предусмотреть регулировку, чтобы контролировать поступающее напряжение. Конденсаторы должны быть спаяны между собой медными проводами с большим сечением.

Для уменьшения нагрузки нужно интегрировать в схему конденсатор четырех пленочный, имеющий мощность 63 Вт. Основной конденсатор может иметь 600 тысяч мкФ, и все будет зависеть от конкретной схемы и особенностей устройства.

Технологический процесс

Важный показатель, которым должна обладать сварка аккумуляторов своими руками. Это продолжительность импульса, который может длиться до 0,1 секунды.

Но на этом процесс не заканчивается, потому что необходимо некоторое время, чтобы свариваемый металл остыл, и произошла кристаллизация.

Таким образом, обеспечивается прочность соединения, и под разными воздействиями его сложно разрушить. Чтобы процедура точечной сварки соответствовала технологии, необходимо образование уплотняющего пояса, тогда расплавленный металл будет сохраняться в зоне импульса.

Нужно правильно рассчитывать время сварочного процесса, и тогда есть возможность получить оптимальный результат.

Для обеспечения качественного сварного шва, важна предварительная подготовка свариваемых деталей, иначе масляные пленки и загрязнения способны негативно сказаться на прочности. Если металлический лист имеет толщину 1 мм, достаточно пользоваться конденсаторной сваркой. Такой источник электрического импульса подойдет для сваривания небольших элементов.

Обеспечивается механическая прочность и автоматизация сварочных процессов. Но есть и негативные стороны в контактной сварке, которые заключаются в недостаточной герметичности в швах, получаемых подобным способом.

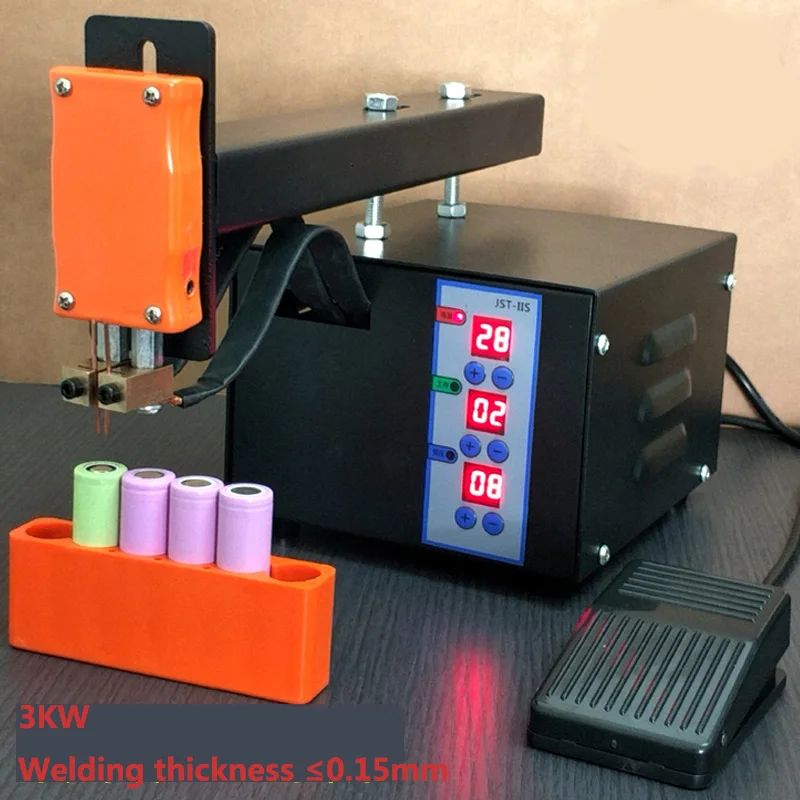

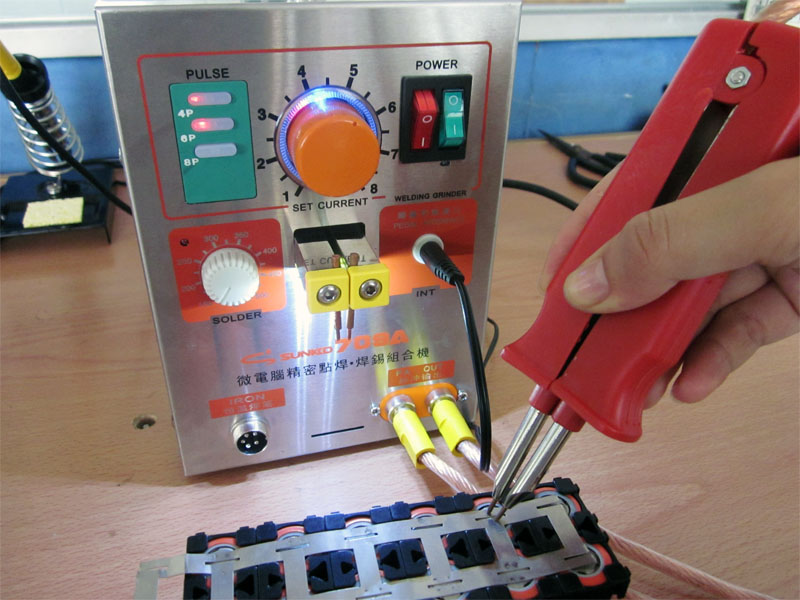

Элементы сварочного аппарата для точечной сварки

Чтобы сварить аккумуляторную батарею собственными силами, потребуется ЛАТР, фанера, толстый медный провод, а также медные трубки с тонкими стенками. Корпус монтируется из фанерных листов. Для начала нужно разобрать ЛАТР, то есть освободить трансформатор и перенести его в фанерный корпус. Нужно воспользоваться трансформаторной обмоткой, чтобы поставлять электрический ток.

Но еще потребуется вторичная обмотка, для которой применяется медный провод с большим сечением. Достаточно пяти витков, чтобы вторичная обмотка получилась эффективной. Напряжение с такой обмоткой получается всего 5 Вольт, при этом остается повышенной сила тока.

Когда создается импульс с такими показателями, свариваемые элементы надежно соединяются. Также потребуется педаль, с помощью которой будет подаваться, и прерываться импульс.

Также потребуется педаль, с помощью которой будет подаваться, и прерываться импульс.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

Изготовление точечной сварки для аккумуляторных батарей в домашних условиях

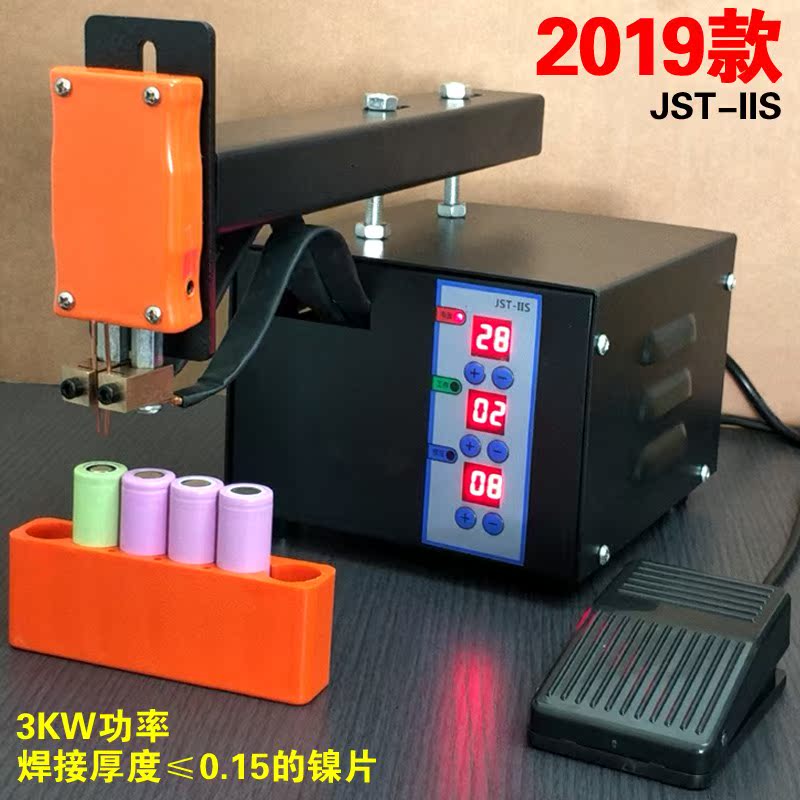

В торговой сети можно найти аппараты точечной сварки для пальчиковых аккумуляторов. Большая стоимость таких приборов останавливает многих потребителей. Сделанная точечная сварка для аккумуляторов своими руками – удачный выход из этого положения в условиях домашней мастерской.

Самодельная точечная сварка для аккумуляторов

Особенности контактной сварки

Для тех, кто занимается сборкой различных электронных устройств в бытовых условиях, существует потребность в точечной сварке деталей разных приборов, не выдерживающих длительного высокотемпературного режима пайки. Это относится и к объединению литиевых аккумуляторных батарей в единые блоки.

Собранная точечная сварка своими руками для литиевых аккумуляторов основана на кратковременном контактном принципе сварки. Контактный способ заключается в том, что соединение металлических деталей происходит на мини площади ø не больше 2-3 мм за доли секунды. Плавление металлов в месте контакта происходит за счёт прохождения импульса электрического тока большой силы. Высокая температура нагрева остаётся только в пределах точки контакта, не воздействуя на окружающую зону.

Контактный способ заключается в том, что соединение металлических деталей происходит на мини площади ø не больше 2-3 мм за доли секунды. Плавление металлов в месте контакта происходит за счёт прохождения импульса электрического тока большой силы. Высокая температура нагрева остаётся только в пределах точки контакта, не воздействуя на окружающую зону.

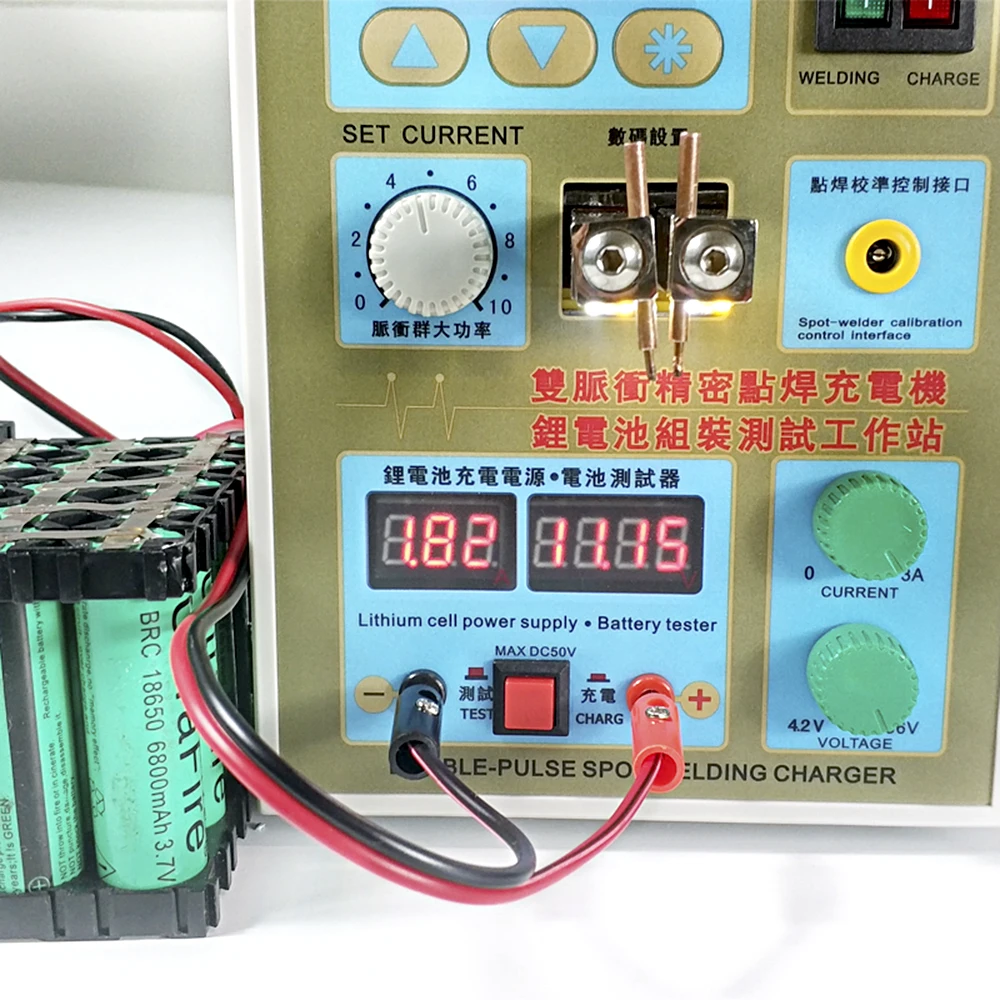

Продолжительность контакта не превышает 450 миллисекунд. На самодельных устройствах этот временной режим устанавливают резистором. Параметры сварочного электрического тока колеблются в пределах 400-1200 ампер. Контактную сварку осуществляют устройствами, оснащёнными конденсаторами или трансформатором.

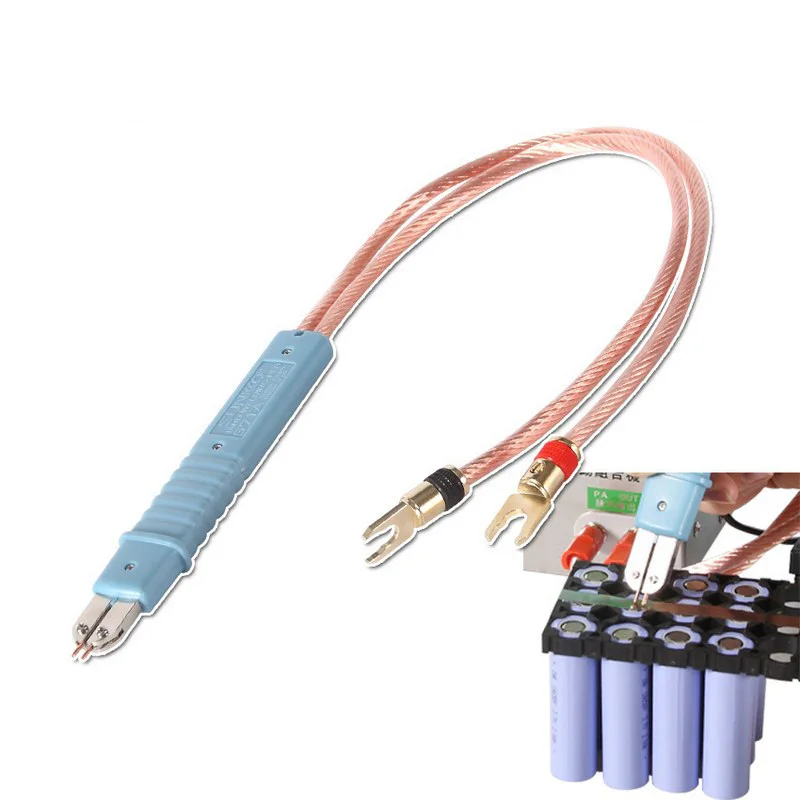

В самодельных сварочных приборах применяют электроды в виде медных стержней. В качестве таковых часто используют жала от старых паяльников. Медь – отличный проводник мощного электрического потока. Подводящие провода к электродам по своему сечению должны равняться диаметру медных стержней. Для качественного соединения на концы проводов одевают наконечники, после этого их прикручивают к электродам.

Медные электроды

Процесс точечной сварки

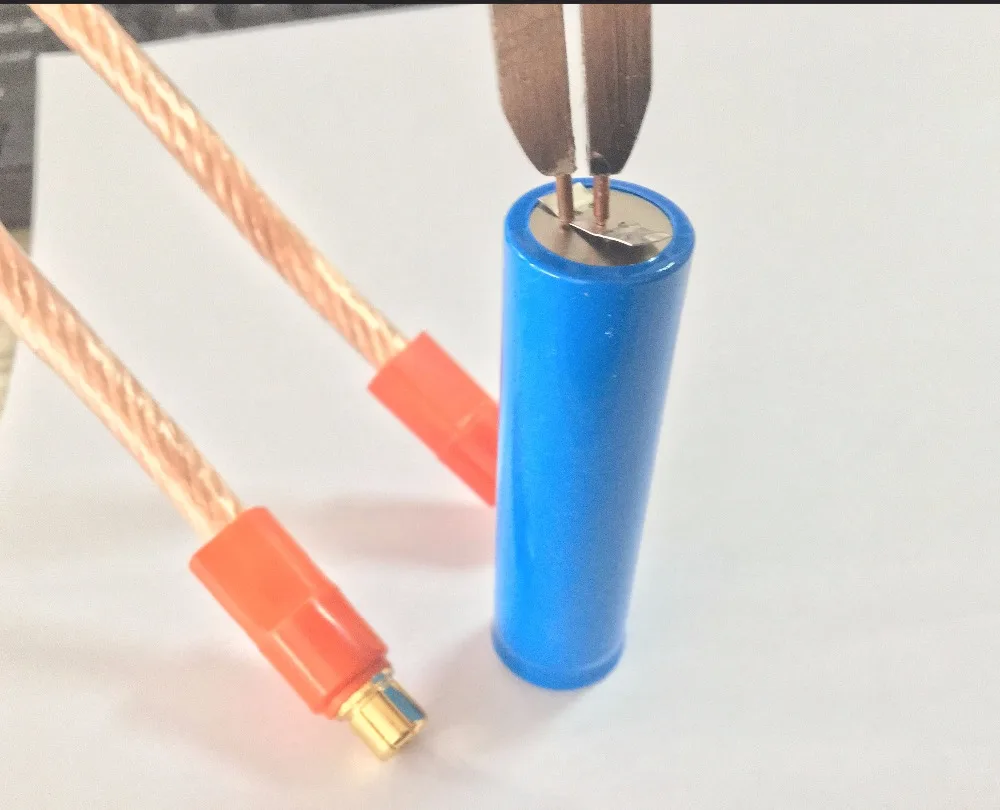

Точечная сварка аккумуляторов представляет собой простой процесс:

- Пару электродов, расположенных вертикально с расстоянием между ними не менее 2 мм, прижимают к никелевой полосе на одном из полюсов аккумулятора;

- Нажатием пусковой кнопки аппарат подаёт на стержни импульс тока. Происходит мгновенное сваривание пластины с клеммой аккумулятора;

- После этого электроды прижимают ко второму концу пластины на противоположном полюсе другого аккумулятора. Чтобы заварить пластину, достаточно нажать на кнопку;

- В такой последовательности от минуса к плюсу сваривают аккумуляторные батареи (АКБ) в силовые блоки. Количество АКБ зависит от потребности в общей ёмкости аккумуляторного блока.

Блок аккумуляторов на точечной сварке

Важно! Для того чтобы браться за самостоятельное создание сварочного аппарата, нужно обладать определёнными знаниями в области электротехники, опытом работы с паяльником и прочими инструментами.

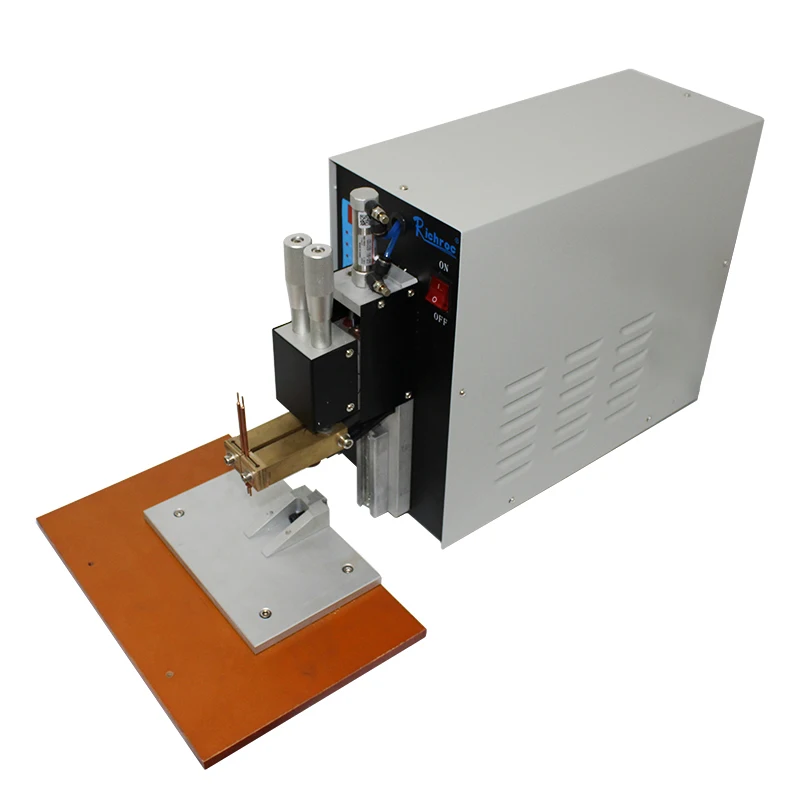

Изготовление сварочного аппарата

Конструкция самодельной контактной сварки для аккумуляторов во многом зависит от изобретательности автора. В средствах массовой информации, в том числе интернете, можно обнаружить множество вариантов самодельных устройств. Изготовление одного из таких аппаратов предлагают осуществить следующим образом.

Подготовка материалов

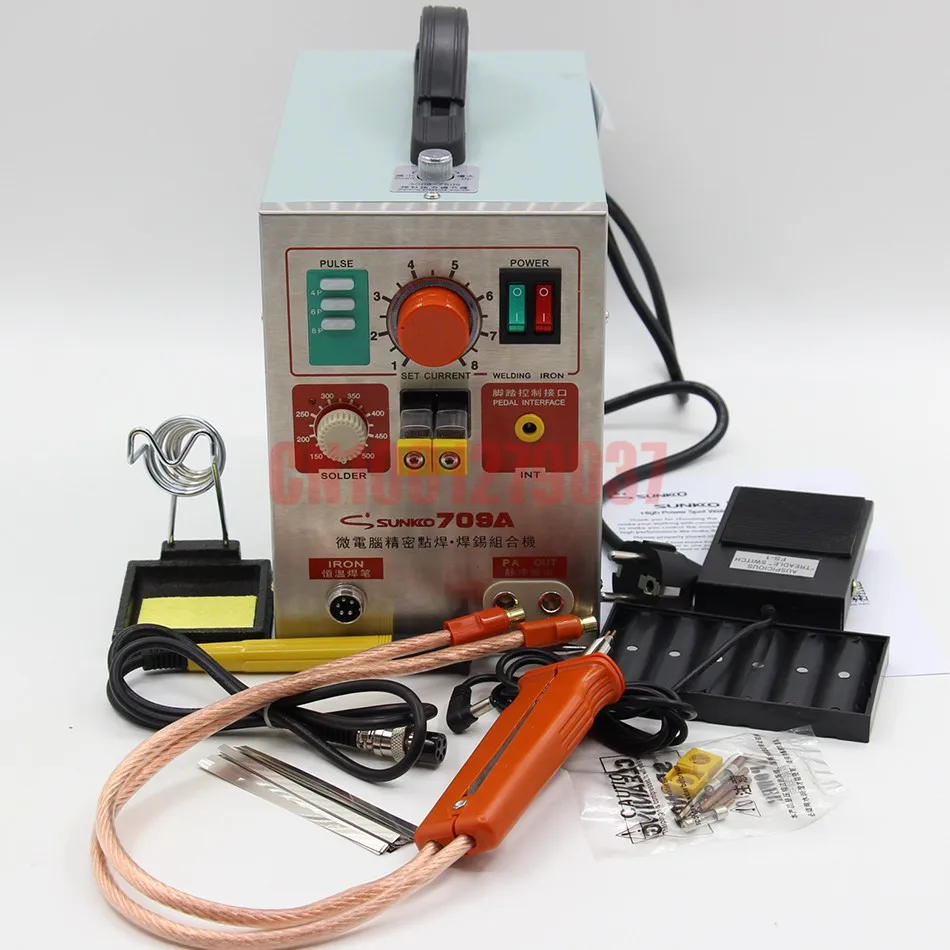

Для изготовления самодельного сварочного устройства нужно собрать следующие материалы:

- трансформатор микроволновой печи;

- диммер или резистор;

- кабель сечением 32 мм2 – 1,5 м;

- наконечники для кабеля – 2 шт.;

- подставка с гнёздами под АКБ – 1 шт.;

- оргстекло – 1 м2;

- винты, шайбы и гайки – 20 шт.;

- пружины – 2 шт.;

- сетевой кабель – 1,5 м;

- медные электроды 150 х 10 мм – 2 шт.;

- бочонки из меди ø 30-40 мм, высотой 30 мм – 2 шт.;

- микровыключатель 16 А/250 в. – 1 шт.

- провод – 0,5 м;

- сетевой шнур с вилкой – 1,5 м;

- никелевая лента.

Силовой трансформатор

Обратите внимание! Количество и размеры деталей даются ориентировочно. Это не точная инструкция, а рекомендации по оптимальной сборке контактной сварки для аккумуляторов.

Сборка сварки для аккумуляторов

Подготовив материалы, переходят непосредственно к сборке устройства:

- Из оргстекла ножовкой или режущим кругом выпиливают сегменты квадратной формы;

- В квадратах просверливают отверстия, в которых метчиком нарезают внутреннюю резьбу;

- Винтами скрепляют короб из оргстекла;

- Из трансформатора удаляют вторичную обмотку;

- В проёмы первичной обмотки продевают два витка кабеля;

- Концы кабеля, зачищенные от изоляции, обжимают наконечниками;

- Трансформатор помещают в короб;

- Сетевой провод выводят через паз в задней стенке корпуса;

- Одну из жил сетевого шнура разрывают проводами, подсоединёнными к микровыключателю;

- Выключатель закрепляют на правой стороне корпуса;

- Таким же образом подсоединяют диммер;

- Медные электроды обтачивают на точильном круге до образования острых концов;

- На крышке корпуса винтами крепят направляющую планку из оргстекла, в которой просверливают два отверстия для электродов;

- В медных бочонках высверливают отверстия под посадочные места для медных стержней;

- Стержни фиксируют через боковые отверстия в бочонках винтами;

- Сверху направляющей планки устанавливают вторую площадку с продетыми через неё электродами;

- Верхнюю планку фиксируют пружинами, соединёнными винтами медных цилиндров с нижней планкой;

- Наконечники силового кабеля прикручивают к цилиндрам.

Самодельная сварка аккумуляторов готова к работе.

Самодельная сварка аккумуляторов готова к работе.

При опускании планки электроды защемляют контактную ленту на клемме аккумулятора, независимо друг от друга. Это обеспечивает максимальное прижатие контактов, преодолевая любые неровности сварочной зоны.

Инструкция по эксплуатации

Собранную установку располагают на верстаке на удобной высоте для оператора. Выполняют следующие действия:

- Аккумуляторы вставляют в гнёзда подставки. Гнёзда сделаны таким образом, что снизу сохраняется небольшое пространство для приваренной ранее контактной ленты;

- Планку с электродами приподнимают и подводят под неё подставку с аккумуляторами;

- Медные стержни опускают на ленту, которую положили на клемму АКБ. Под воздействием пружин создаётся плотное соединение элементов в зоне сварки;

- Вилку сетевого шнура вставляют в розетку;

- Оператор пальцем нажимает на рычаг выключателя. Через электроды проходит импульс тока, приваривая ленту к клемме;

- Планку с электродами поднимают и проверяют качество сварного соединения;

- После этого подставку передвигают под другую батарею и повторяют весь процесс заново.

Момент приваривания контактной пластины к АКБ

Дополнительная информация. Рекомендуется перед началом работы произвести тестовые испытания. Если на образце образуется перегар или непровар соединения, то поворотной кнопкой диммера устанавливают оптимальную мощность импульса.

Советы

Опытные люди, занимающиеся самостоятельной сборкой электротехнических приборов и устройств, советуют придерживаться следующих рекомендаций:

- Оргстекло – идеальный диэлектрик. Не стоит экономить и создавать открытую модель сварочного аппарата. Корпус из оргстекла предохранит работника от случайного контакта с деталями под высоким напряжением;

- Окрашенный изнутри чёрной краской корпус прибора приобретает привлекательный эстетический вид;

- Чтобы не вызывать аномалий в зоне соединения кабеля с медными элементами, нужно соблюдать равенство сечения провода и диаметра электрода;

- При работе с устройством нужно одевать на руки диэлектрические перчатки;

- В качестве контактной ленты можно использовать полосы, нарезанные из обыкновенной пивной банки.

Внешнюю поверхность нужно будет очистить от лакокрасочного покрытия;

Внешнюю поверхность нужно будет очистить от лакокрасочного покрытия; - Если есть угроза возникновения перепадов напряжения в местной электросети, лучше использовать стабилизатор напряжения;

- Эксплуатировать аппарат можно только в сухом и тёплом помещении.

Собранная своими руками контактная сварка для аккумуляторов принесёт немалую экономию для бюджета его создателя. При наличии опыта работы и соответствующих инструментов сборка устройства не составит особых трудностей. Обязательно следует строго выполнять правила техники безопасности при сборке таких устройств.

Видео

Оцените статью:Какой способ сварки li-ion аккумуляторов лучше

Производители сварочного оборудования предлагают разные способы соединения аккумуляторных батарей. Для автомобильной индустрии качество соединения элементов электроники друг с другом и с электроникой самого авто — очень важный аспект. Здесь важно соединить вместе два фактора: возможность массового производства и экономическую выгоду. В основном для электромобилей применяют два основных метода сварки: ультразвуковую и лазерную. Какая из них лучше и чем они отличаются, мы подробно рассмотрим в этой статье.

Для автомобильной индустрии качество соединения элементов электроники друг с другом и с электроникой самого авто — очень важный аспект. Здесь важно соединить вместе два фактора: возможность массового производства и экономическую выгоду. В основном для электромобилей применяют два основных метода сварки: ультразвуковую и лазерную. Какая из них лучше и чем они отличаются, мы подробно рассмотрим в этой статье.Ультразвуковая сварка

Ещё с 1970-х годов применялась технология-предшественница ультразвуковой сварки — усовершенствованного процесса соединения металлических поверхностей трением. Его используют для целей силовой и микроэлектроники.

Как происходит сварка ультразвуком:

- Для начала провода или ленту прижимают к подложке, к которой они будут прикреплены — к примеру, для сборки цилиндрических ячеек.

- Аппарат приводит провод или ленту в вибрацию на частотах ультразвука (около 100 кГц).

- В процессе вибрации атомы металлов двух поверхностей смешиваются и сплавляются воедино за несколько сотен миллисекунд.

- Обычно с помощью движения подложки формируют петлеобразное соединение, затем повторяют аналогичные действия на другой её части.

В ультразвуковой сварке не бывает расплавленной фазы, это своеобразная холодная сварка: температура соединения при таком методе никогда не превышает 80-100℃.

Преимущества и недостатки сварки ультразвуком

При ультразвуковой сварке соединение получается очень надежным и качественным. Процесс подвергается гибким настройкам, чтобы приспособиться к длине проводов, варьировать направление и высоту между соединенными друг с другом ячейками. Поэтому этот тип соединения отлично подходит для автоматизированной конвейерной сборки.

При этом сварка ультразвуком очень требовательна к поверхности соединения: она должна быть безупречно плоской и чистой. При наличии пыли, жира и других загрязнений качество сварки будет плохим. Кроме того, такое соединение диктует ограничение по току, который будут пропускать соединяемые материалы. По рекомендациям производителей ультразвук подходит для сварки только при величинах тока 30 А.

По рекомендациям производителей ультразвук подходит для сварки только при величинах тока 30 А.

Лазерная сварка

Для устройств, которые будут работать с токами выше 30 А, подходит лазерная сварка. В ходе ее ленту облучают мощным лазером и плавят часть металла так, чтобы создать своеобразный тоннель к подложке. Этот особый метод называют лазерной сваркой в замочной скважине. Колебания лазера в процессе позволяют в точности контролировать сварной шов по ширине и глубине.

Во время работы с цилиндрическими элементами есть риск слишком сильно проплавить материал, что приведет к существенному повреждению или проколу ячейки. Чтобы не допустить этого, ход работы контролируется с помощью очень быстрых гипоциклоидных или эпициклоидных движений лазерного луча, охватывая весь сварной шов по площади.

Преимущества и недостатки сварки лазером

Соединение от лазерной сварки способно выдерживать значительно более высокие токи, чем после ультразвука.

Минусы лазерной сварки:

- Метод требует, чтобы между подключаемыми компонентами был нулевой зазор.

Если между лентой и аккумулятором есть хоть минимальное пространство, результат сварки окажется неэффективным и нестабильным — это одна из причин поломки батарей.. Чтобы такого не случилось, места соединений часто дополняют системой прижима, что несколько усложняет автоматизацию процесса.

Если между лентой и аккумулятором есть хоть минимальное пространство, результат сварки окажется неэффективным и нестабильным — это одна из причин поломки батарей.. Чтобы такого не случилось, места соединений часто дополняют системой прижима, что несколько усложняет автоматизацию процесса. - Необходимость увеличить количество подлежащих соединению деталей приводит к удорожанию зажимного устройства. Оно будет менее гибким в настройках, увеличится в размерах. К примеру, для того, чтобы соединить батарейный модуль с другими 120 элементами, придется задействовать 240 прижимных конструкций.

Laserbonder: преимущества лазера и ультразвука в одной технологии

Система Laserbonder была разработана компанией F&K DELVOTEC с целью улучшить функциональность обычного метода сварки лазером. По заявлению производителей, она сочетает в себе преимущества обоих типов сварки, лазерной и ультразвуковой. Новый метод отлично подходит для надежных соединений в сборке аккумуляторных батарей и в силовых модулях. “Лазербондер” способен качественно сваривать медные, алюминиевые и никелевые ленты, применяя энергию лазера в условиях низкого усилия зажима.

“Лазербондер” способен качественно сваривать медные, алюминиевые и никелевые ленты, применяя энергию лазера в условиях низкого усилия зажима.

По сути, это и есть лазерная сварка, но с очень гибкой регуляцией процесса. Его легко интегрировать в автоматизированные системы сборки, так как он не требует использования дополнительного прижимного оборудования.

Изготовитель заявляет, что методика Laserbonder выполняет соединение с гарантированным высоким качеством, способное продлить срок эксплуатации батареи.

Как работает Laserbonder

Технология сварки Laserbonder предполагает, что прижим применяется для каждой единицы соединения индивидуально, и его можно изменять динамически при помощи соединительной головки в месте фокусировки лазерного луча.

В ходе обычной сварки лазером, чтобы гарантировать нулевой зазор между поверхностями, место соединений прижимается с конкретной силой. В технологии Laserbonder вместо этого применяется целый ряд гибких настроек. Как результат, аппарат способен заваривать свою сборку в автоматическом режиме за один раз, автоматически меняя параметры процесса, а также работать с аккумуляторными моделями разных размеров.

Аппарат рассчитан на то, чтобы вмещать ленты до размеров 10х0,5 мм и на работу с большими токами от 60 Ампер. У Лазербондера нет жестких требований к беспрекословно чистой поверхности, в отличие от ультразвуковой сварки, поэтому на этом оборудовании можно выполнять сварку более грубых поверхностей без длительной подготовки. У него есть большие перспективы в автомобильной промышленности ввиду масштабных объемов производства.

Естественно, Laserbonder подходит для своего определенного круга задач, это не универсальная техника. В процессе участвует тепловая энергия, которая ограничивает сферу применения и делает невозможным использование метода в деликатных случаях.

Как сделать точечную сварку из аккумулятора

Аккумуляторы применяются во многих бытовых приборах и инструментах. Иногда, необходимо заменить один или несколько элементов. Они соединяются в блок определенного напряжения, и полюса привариваются между собой металлической полосой при помощи точечной сварки.

Метод пайки здесь не подходит, так как при таком способе соединения происходит сильный нагрев внутренней части батареи, что приводит к выходу ее из строя. Поэтому если требуется самостоятельно провести ремонт литий-ионных батарей, то нужно приобрести аппарат точечной сварки (споттер) или сделать его самому.

Простейший способ

Самый простой способ – это сварка аккумуляторов самой аккумуляторной батареей. Для этого потребуется:

- любой автомобильный аккумулятор, подойдет от дрели или шуруповерта;

- два жала паяльника или кусок толстого одножильного медного провода;

- реле на 500-1000 А;

- конденсатор;

- переменный резистор;

- многожильный медный провод сечением 30-40 мм2;

- переключатель.

В полевых условиях, чтобы приварить к батарее никелевую пластину, достаточно аккумулятора, проводов для зарядки, куска монолитного провода и изоленты.

Из провода делается два электрода. Их концы зачищают, выравнивают и фиксируют изолентой. Между концами проводов должно быть расстояние 2-3 мм, торцы находятся в одной плоскости.

Между концами проводов должно быть расстояние 2-3 мм, торцы находятся в одной плоскости.

За другие концы монолитного провода цепляют с помощью зажимов кабеля для зарядки. Предварительно зарядный кабель присоединяется к клеммам рабочего аккумулятора. Полярность значения не имеет.

Точечная сварка готова. Никелевая лента устанавливается на литиевый аккумулятор. К ленте прижимают концы электродов, которые находятся под напряжением.

Произойдет короткое замыкание, и металл в точке соприкосновения расплавится. Электроды надо быстро убрать во избежание прожигания никелевой пластины.

В домашних условиях

Для удобства и повышения качества сварки в домашних условиях применяют дополнительные элементы.

Многожильный силовой провод с помощью зажимов присоединяют к рабочему аккумулятору, а другие концы к нормально-разомкнутому контакту реле и к жалу паяльника.

Второй контакт реле подсоединяют ко второму жалу. В результате получается такая схема, что при замыкании контактов реле на концах жал (электродов) будет присутствовать напряжение рабочего аккумулятора.

Для управления реле используется конденсатор большой емкости, резистор и переключатель. Конденсатор и резистор соединяются последовательно. Один вывод конденсатора подключен к батарее. Общий вывод переключателя подсоединяется к резистору.

В исходном состоянии переключатель должен находиться в положении, когда он замкнут на рабочий аккумулятор. Конденсатор зарядится. Обмотка управления реле одним контактом подсоединяется к выводу емкости, соединенной с аккумулятором, а второй подсоединяется к свободному выводу переключателя.

При переключении напряжение с конденсатора поступает на управляющую обмоток. Пока емкость разряжается, реле замкнуто, и через него может проходить ток в случае замыкания цепи.

Для сварки достаточно на элемент литиевого аккумулятора поставить никелевую соединительную ленту, на нее два жала, прижать и нажать на переключатель. Контакты реле замкнутся, на электродах появится напряжение.

Так как они замкнуты через пластину, через нее потечет ток короткого замыкания, который вызовет расплавление металла между точками касания электродов. Сварка произведена.

Сварка произведена.

С помощью резистора можно регулировать длительность управляющего импульса. Регулировку можно проводить опытным путем. Она необходима при изменении напряжения рабочего аккумулятора и толщины свариваемого материала.

Из трансформатора

Точечную сварку для аккумуляторов можно сделать своими руками из трансформатора. Ею можно сваривать не только батареи, но и любые тонкие металлические изделия.

Для сварки аккумуляторов трансформатор большой мощности не требуется, на 300-500 Вт достаточно. Главное, чтобы была возможность перемотать вторичную обмотку.

Первичная обмотка должна быть на 220В 50 Гц. В качестве намоточного провода на вторичную обмотку нужно применить изолированный медный провод большого диаметра. Требуется сделать три-четыре витка.

Корпус аппарата точечной сварки можно сделать из оргстекла или фанеры. Оргстекло конечно предпочтительней. Основание корпуса должно быть такого размера, чтобы вмещался трансформатор с соединительными проводами, кнопка и рычаг с электродами.

Рычаг крепится на оси между стойками из алюминиевого уголка, которые в свою очередь саморезами закрепляются к основе прибора. Длина рычага делается с таким расчетом, чтобы электроды, закрепленные на нем, доходили до рабочей площадки основания устройства. Диаметр электродов должен быть 3-5 мм. Их концы подтачивают и выравнивают торцы.

Вторичная обмотка трансформатора подключается к электродам с помощью многожильного медного провода сечением не менее чем сечение электродов. Длина проводов от вторичной обмотки до рабочей части должна быть минимальной. Соединения лучше проварить для уменьшения сопротивления цепи или соединять через клеммные колодки под винт.

Рабочая кнопка устанавливается на одном из выводов вторичной обмотки. На рычаге и кнопке устанавливаются пружины. Они нужны для их быстрого возвращения в исходное состояние.

Чтобы установить определенную длительность сварочного импульса, вместо кнопки можно использовать тиристор или силовое реле, управляемое RC цепью. Резистор должен быть переменным, а емкость конденсатора достаточно большой, чтобы позволял менять длительность импульса в пределах от десятков до сотен миллисекунд.

Резистор должен быть переменным, а емкость конденсатора достаточно большой, чтобы позволял менять длительность импульса в пределах от десятков до сотен миллисекунд.

Имеется большое количество схемных реализаций точечной сварки для аккумуляторов. Многое зависит от имеющихся материалов. Схемы могут меняться для увеличения функциональности устройства, улучшения его потребительских свойств, но суть остается прежней.

Аппарат из конденсаторов

Аппарат для точечной сварки из конденсаторов потребует 8 емкостей по 15000 мкФ на напряжение 25 В. Конденсаторы надо соединить параллельно, чтобы общая емкость стала 120000 мкФ.

Для зарядки можно использовать любой источник напряжения на 12-24 В. Подключается он через выключатель. К выводам конденсатора также подсоединяются электроды через медный кабель сечением 16-30 мм2.

Электроды располагаются параллельно друг другу на расстоянии трех миллиметров. Торцы обтачиваются и выравниваются. Процесс сварки происходит следующим образом.

Конденсаторы заряжаются, выключатель отключает источник зарядки. Никелевая соединительная пластина устанавливается на аккумуляторе. Электроды прижимаются к пластине, замыкая выводы конденсаторов через нее.

Пока происходит разряд емкости идет процесс сварки в точке контакта. Для регулировки длительности импульса можно использовать тиристор, управляемый RC цепью с заданными параметрами.

Точечная сварка для аккумуляторов от обычной точечной сварки отличается малой мощностью и формой рабочих элементов. У обычных аппаратов свариваемая деталь находится между электродами, у сварки для аккумуляторов электроды располагаются с одной стороны свариваемого изделия.

Сварка от АКБ не является полноценным заменителем работы с применением инверторного аппарата, но в случае отсутствия агрегата, при особой необходимости, вполне может выручить в трудной ситуации. Кроме того, иногда возникает нужда в точечном соединении при ремонте блока питания ноутбука или иного устройства, где используются литий ионные батареи, которые нельзя перегревать паяльником. В этом случае можно применить точечную сварку, собрав несложное приспособление и подключив его к клеммам обычной автомобильной АКБ. Мы расскажем подробно, как можно найти выход из сложного положения.

В этом случае можно применить точечную сварку, собрав несложное приспособление и подключив его к клеммам обычной автомобильной АКБ. Мы расскажем подробно, как можно найти выход из сложного положения.

Устройство точечной сварки от аккумулятора

Создание блоков питания для различных устройств, с применением компактных и ёмких литиевых аккумуляторов или ремонт с заменой, вышедшего из строя элемента, требует особого подхода. Дело в том, что литиевые источники нельзя перегревать, иначе они выйдут из строя. Существует последовательное соединение, позволяющее повысить общее напряжение на выходах блока или параллельное, увеличивающее ёмкость источника питания. Соединяют каждый элемент точечной сваркой с применением стальной ленты, покрытой никелем, которая имеется в свободной продаже в виде катушек.

Для такой разовой задачи не стоит покупать профессиональное и дорогостоящее оборудование. Проще создать простейший аппарат для сварки точечным способом, с использованием автомобильного аккумулятора, бывшего в употреблении.

Можно обойтись минимальным набором инструментов и комплектующих, которые найдутся в доме или в продаже, например:

- аккумулятор ёмкостью 55 а/час или более и напряжением 12 В, в заряженном состоянии;

- провод силовой с сечением более 6 мм 2 для соединения клемм батареи с самодельными держателями электродов;

- два щупа приспособленных для крепления медных сменных электродов, диаметр которых должен быть не менее 3 мм;

- кассета для фиксации каждого аккумулятора в процессе сборки в блок;

- никелевая лента размером 0,12 Х 7 мм необходимой длины;

- ножницы и растворитель для обезжиривания;

- защитные изолирующие кольца для предотвращения утечек.

К держателям электродов крепятся провода, которые в дальнейшем надёжно фиксируются на клеммах аккумуляторной батареи, а контакты литиевых элементов зачищаются от окисного слоя. Литий ионные батареи фиксируются в кассетах для соблюдения неподвижности и соосности во время сварочного процесса.

Никелированная лента отрезается по размеру и выравнивается, затем её вместе с аккумуляторами обезжиривают. Лента накладывается на полюсные контакты и электродами крест-накрест приваривается к аккумуляторам. Во время точечного разряда необходимо обеспечивать прижим электродов к поверхности деталей, а импульс должен длиться не более 1−1,5 секунд.

Сварка металлов от автомобильного аккумулятора

В отсутствие сварочной аппаратуры и в случае крайней необходимости можно сварить детали достаточно эффективно с помощью двух или более АКБ. Они могут быть не новыми, бывшими в употреблении, но заряженными и с надлежащим уровнем электролита. Нужно подобрать провода сечением не менее 32 мм 2 и последовательно соединить аккумуляторы между собой, надёжно закрепив перемычки на клеммах. После этого необходимо подготовить электроды, тщательно зачистить поверхность свариваемых заготовок и организовать рабочее место так, чтобы сварочные провода были не длиннее 3 метров.

Таким образом, сварка от аккумулятора требует следующего оборудования и комплектующих, а именно:

- минимум два автомобильных аккумулятора, соединённых последовательно с суммарной емкостью более 110 а/час и напряжением не менее 24 В;

- соединительные провода с надёжным креплением на клеммах;

- сварочные многожильные провода сечением от 32 мм 2 ;

- приспособление для крепления массы;

- держатель электродов от плюсовой клеммы;

- электроды диаметром от 2 до 3 мм;

- молоток и металлическую щётку для зачистки шва;

- сварочная маска Хамелеон.

Последовательное соединение означает, что плюсовую клемму одного источника нужно соединить с минусовой клеммой другой батареи. Далее кабель с прикреплённым держателем электродов крепим к положительному выводу, а массу к отрицательному. Соединив всю цепь, производим пробную сварку с использованием электрода диаметром 2 мм. Нужно понимать, что поверхность заготовок не должна иметь загрязнений, а электроды должны быть сухими и соответствовать материалу, свариваемых деталей.

Нужно понимать, что поверхность заготовок не должна иметь загрязнений, а электроды должны быть сухими и соответствовать материалу, свариваемых деталей.

При использовании трёх аккумуляторов сила сварочного тока достигает значений от 80 до 110 А, в зависимости от толщины электрода и степени зарядки аккумуляторов, что является вполне достаточным для проведения ремонта в условиях отсутствия электрических сетей и сварочного аппарата.

Что в итоге?

Мы рассказали о том, как можно использовать автомобильные аккумуляторы при точечной и дуговой сварке. В ряде случаев приобретать дорогостоящее оборудование нет смысла или электрическая сеть не позволяет использовать инверторный аппарат. Тогда на помощь приходит сварка от АКБ, которая временно поможет найти выход из затруднительной ситуации и при этом обеспечить хорошее качество шва.

Информация по сборке точечной сварке для аккумуляторов 18650 в домашних условиях, список компонентов и инструкция по сборке

- Из каких рабочих элементов состоит аппарат для соединения аккумуляторов?

а) Источник питания и элементы управления

б) Источник питания, элементы управления, заземление.

- Почему нельзя использовать пайку АКБ?

а) Процесс слишком трудоемкий и долгий.

б) В процессе пайке создается чересчур высокая температура — литийный накопитель в результате перегреется, и выйдет из строя.

- С какой целью делают прибор из автомобильного аккумулятора?

а) Для упрощения процесса – не потребуется перемотка трансформатора.

б) Получим больший уровень заряда.

в) Получится контролировать напряжение подаваемого тока.

- Как проверить надежность скрепления после сварки?

а) Один раз дернуть руками за место соединения.

б) Несколько раз ударить молотком и убедиться, что детали не шевелятся относительно друг друга.

- Какие меры предосторожности следует применить при работе со сваркой, изготовленной на основе автомобильного аккумулятора?

а) Не подходить близко к аппарату, производить все действия на максимально безопасном расстоянии.

б) Надеть защитные перчатки, чтобы агрегат не разрядился в человека.

Ответы:

- а) Аппарат для сварки — это источник питания и элемент управления.

- б) Под воздействием высоких температур, создаваемых при пайке, литийные элементы сгорят.

- а) Аккумулятор от автомобиля используют для упрощения сборки агрегата. Много времени экономит возможность не заниматься перемоткой трансформатора. В результате соединение получится такое же качественное, как при полной сборке аппарата из новых деталей, но конструкция выйдет более простой, а потому и процесс скрепления ускорится.

- а) Чтобы убедиться в надежности соединения, достаточно один раз дернуть сваренные детали руками – если компоненты не шевелятся, то процесс прошел успешно.

- б) Чтобы обезопасить себя от удара током, достаточно использовать при работе защитные перчатки.

Если аккумулятор израсходовал свой жизненный ресурс, придется произвести его замену. Аккумуляторная батарея располагается в различных блоках, где соединение производят при помощи сварки. Для замены старых элементов используют различные варианты сварки: точечную или конденсаторную. Это можно сделать в домашних условиях, если ознакомиться с инструкциями.

Для замены старых элементов используют различные варианты сварки: точечную или конденсаторную. Это можно сделать в домашних условиях, если ознакомиться с инструкциями.

Определение: Точечная сварка аккумуляторов – это получение быстрого разряда для скрепления нескольких деталей.

Суть и применение точечной сварки – 3 шага при монтаже

Приспособление для сварки состоит из элемента управления и источника питания.

Источник питания — это ток, элемент управления — это те детали, которыми человек осуществляет весь процесс соединения деталей.

- Батарею нужно поставить на ровную поверхность, на контакты положить небольшую пластинку, соединяющую несколько ёмкостей в одну.

- При сварке потребуется использовать несколько медных электродов, которые располагаются параллельно и прикладываются к пластине.

- Когда ток начнёт подаваться на электроны, произойдёт небольшое замыкание, и пластина присоединится к батарее — сверху на ней появятся заметные маленькие точки.

Это хороший вариант сборки АКБ, заменяющий пайку. Дело в том, что при пайке литийный накопитель сильно перегреется, и в результате он испортится.

Используя подобный вид сварки, получим мгновенный разряд, который качественно скрепит материал, но изделие при этом не будет перегрето. Таким способом можно починить батарею шуруповерта, ноутбука и иной техники.

8 необходимых деталей

Для осуществления сварки батареи дома, потребуется собрать устройство, состоящее из органов управления и источника тока.

- Трансформатор.

- Уголки или деревянные бруски, предназначающиеся для изготовления стоек.

- Основа из дерева.

- Кнопка включения.

- Хороший толстый кабель, предназначающийся для создания вторичной обмотки.

- Тонкий привод, подключающийся к сети для запитки.

- Наконечники из меди. Используют жала паяльников.

- Элементы крепежа, такие как гайки, саморезы и болты.

Это обязательный набор материалов, без которого аппарат собрать невозможно. Трансформатор можно достать из старой микроволновки и телевизора. Когда все детали добыты, переходим к сборке.

Трансформатор можно достать из старой микроволновки и телевизора. Когда все детали добыты, переходим к сборке.

Параметры узла должны равняться 180 Вт. Вторичную обмотку снимаем полностью и выкидываем. Если используется микроволновка, то доставать нужно крайне аккуратно, чтобы не повредить изоляцию. Лишние ветки срезается ножовкой, всё что осталось, сбивается при помощи зубила.

Вторичная обмотка изготавливается из сварочного кабеля большого диаметра. 3 витка будет вполне достаточно, чтобы сила тока повысилась до 300, этого хватит для сварки.

В этот же момент на выходе получим довольно малое напряжение в 2 V. Такое значение не повредит свариваемые детали.

Длину воздействия электрического тока регулируем при помощи кнопки: достаточно держать ее в течение 1 или 2 секунды, чтобы произошла хорошая сцепка материалов.

Опытные люди создают улучшенную версию такого аппарата, наподобие споттера. Для этого в схему необходимо добавить несколько конденсаторов, а также тиристор. Конденсатор накопит заряд, а тинистор перенаправит его на электроды.

Конденсатор накопит заряд, а тинистор перенаправит его на электроды.

Процесс эксплуатации упростится, но на качество сварки это не повлияет.

5 нюансов сборки

Посмотрите на картинке рабочие элементы устройства. Источник тока должен крепиться на диэлектрическую основу. Для этой цели используют квадратный лист фанеры. Трансформатор помещается на одну из сторон основания. В свободной части крепятся стойки: их желательно изготовить из металлических уголков, или нескольких деревянных брусков. Крепятся они саморезами или болтами. Сверху стойки обязательно проделывается отверстие, через которое фиксируется рычаг с электродами.

Рычаг

Управляющий рычаг должен доставать до центра рабочей площади, когда располагается в опущенном положении. На торец рычага помещаются несколько электродов, изготовленных из меди. Диаметр — полтора или четыре миллиметра. Если используются толстые стержни, то концы предварительно затачиваются. Расстояние между торцевыми частями электродов — 3 мм.

Расстояние между торцевыми частями электродов — 3 мм.

Электроды Заточка электрода

Заточку электродов нужно производить очень аккуратно. Обязательно обезопасьте себя. Металл может очень сильно нагреться, а потому желательно держать его не руками. Для этих целей используют плоскогубцы. Нежелательно браться за электрод в перчатках – их затянет в обдирочный станок в случае неосторожности. Понадобятся еще защитные очки – поверхностный слой электрода отлетит и может попасть в глаза.

Медные стержни закрепляются в клеммах, с одной стороны к ним подводят провода, идущие от трансформатора, а с другой крепятся электроды. Для соединения клемм с рычагом используют саморезы. Чтобы контролировать процесс сварки, устанавливается кнопка, которая помещается на основании или прямо на рычаге — всё зависит личных предпочтений. Провода изолируем и следим, чтобы они не мешались во время работы.

Не следует пренебрегать инструкцией. В случае нарушения установленного порядка действий всех соединений точечную сварку в домашних условиях выполнить не получится. Проверьте каждое соединение перед началом работы с созданным оборудованием. Если прежде работы по сварке не проводились, то следует протестировать аппарат на ненужной пластине, а после переходить на основную деталь.

Проверьте каждое соединение перед началом работы с созданным оборудованием. Если прежде работы по сварке не проводились, то следует протестировать аппарат на ненужной пластине, а после переходить на основную деталь.

3 нюанса точечного сварного аппарата 18650 от автомобильного аккумулятора

Можно использовать легкий способ сборки аппарата без перемотки трансформатора, такая конструкция проще в исполнении. Для этих целей используют сварку из аккумулятора машины.

- В качестве источника тока аккумуляторная батарея от автомобиля. Напряжения в ней достаточно, чтобы качественно соединить контакт. Органы управления — электрическая колодка, имеющая сечение в пять квадратов, но не меньше. Также потребуется несколько медных стержней.

- Чтобы было удобнее работать, электроды покрывают изоляцией, а для фиксации постоянного промежутка между торцами используют соединитель.

- Все провода, идущие от аккумулятора, помещаются в клеммник колодки.

Аппарат готов. Переходим к сварке.

Единственным недостатком считается слишком большое напряжение для 12 В, потому пластина может прожечься, если имеется плохой контакт с поверхностью. Чтобы избежать такой неприятности, медные стержни необходимо обработать надфилем, чтобы они прижались максимально плотно.

Как избежать 4-5 ошибок при работе с аппаратом для АКБ 18650

После того, как аппарат будет собран, необходимо провести испытание. Чтобы не допустить ошибок это делается в определенной последовательности:

- На подготовленное основание ставим несколько отработанных аккумуляторов, что потребовалось соединить в блок. Для удобства их обматывают скотчем, чтобы они уже располагались в виде готового изделия.

- К верхним краям контактов помещаем соединительную пластину. Убедитесь, что пластина равномерно распределена по всей длине будущего сооружения.

- Прижимаем электроды.

Включаем ток и сварка должна заработать.

Включаем ток и сварка должна заработать. - На каждой батарее делаем несколько точек — достаточно 2, чтобы фиксация была более надежной.

Управляющий орган удаляется от батареи и проверяется надежность схватки – один раз дергаем контакт рукой. Если он не оторвался, то конструкция соединена надежно.

Если используется аккумуляторная батарея от автомобиля, то работать нужно только в защитных перчатках. На электродах всегда будет постоянный ток. Именно поэтому работать нужно очень аккуратно, чтобы он не замкнулся на посторонних предметах или человеке.

Контактная (точечная) сварка для аккумуляторов, своими руками

Сварка аккумуляторных батарей выполнена правильно — изучение суши

Магия аккумуляторной сварки известна полевым механикам уже много лет, и один из самых популярных классов на Overland Expo — это практическое введение в навыки, которым обучают такие эксперты, как как мастер сварки Тим Скалли. Вкратце, комбинируя несколько стандартных автомобильных аккумуляторов последовательно, то есть положительный вывод на отрицательный в цепи, вы фактически создаете одну большую ячейку на 24 В (с двумя батареями) или 36 В (с тремя батареями), и это дает достаточно энергии для сварите множество вещей, которые могут сломаться на транспортных средствах, эксплуатируемых в тяжелых условиях: амортизаторы и пружины, крепления двигателя, вспомогательные кронштейны, багажники на крыше — список бесконечен и полон предметов, которые могут привести к внезапной остановке поездки .

Вкратце, комбинируя несколько стандартных автомобильных аккумуляторов последовательно, то есть положительный вывод на отрицательный в цепи, вы фактически создаете одну большую ячейку на 24 В (с двумя батареями) или 36 В (с тремя батареями), и это дает достаточно энергии для сварите множество вещей, которые могут сломаться на транспортных средствах, эксплуатируемых в тяжелых условиях: амортизаторы и пружины, крепления двигателя, вспомогательные кронштейны, багажники на крыше — список бесконечен и полон предметов, которые могут привести к внезапной остановке поездки .

До сих пор большинство импровизированных сварочных работ в аккумуляторных батареях выполнялось при помощи стандартных соединительных кабелей. Хотя это работает, это далеко от идеала. Проволочная перемычка — это дешевое изделие, рассчитанное на запуск нескольких секунд за раз; его грубые жилы неэффективны для передачи энергии, вырабатываемой последовательно соединенными батареями. Зубчатые зажимы, хотя и подходят для крепления к клеммам аккумулятора, не подходят для захвата тонких сварочных стержней. Кроме того, вам нужен способ соединения батарей друг с другом, что требует либо другого набора (или двух) соединительных кабелей, либо еще большего количества жюри с имеющимися выводами батареи.

Кроме того, вам нужен способ соединения батарей друг с другом, что требует либо другого набора (или двух) соединительных кабелей, либо еще большего количества жюри с имеющимися выводами батареи.

Все, что только что закончилось, благодаря набору Trail Weld, разработанному самим Тимом Скалли. Тим оценил компромиссы, которые входят в стандартную установку для сварки аккумуляторов, и исправил их все.

- Теперь кабели представляют собой тонкопроволочную сварочную проволоку Temco четырех размеров с обжимом на 360 градусов на всех фитингах. Длина положительного и отрицательного проводов 12 футов позволяет сохранять безопасное расстояние между батареями и искрами. Гибкий кабель значительно упрощает управление зажимом и стержнем.

- Положительный вывод заканчивается подходящим зажимом сварочного стержня, а отрицательный вывод заканчивается специальным зажимом заземления.

- Два коротких провода провода Temco позволяют быстро подключать батареи и уменьшают потери напряжения.

- Все соединения аккумуляторной батареи представляют собой высококачественные клеммные зажимы, что значительно увеличивает проводимость и, следовательно, эффективность.

- Все соединения имеют цветовую маркировку с термоусадочной пленкой.

- Набор сварочных стержней подходящего размера находится в пластиковом защитном футляре.

- В комплект также входят очки с автоматическим затемнением и автономным питанием.

- Доступные контейнеры варьируются от простой сумки до банки с боеприпасами 50-го калибра и кейса «Пеликан».

Полная система настолько эффективна, что Тим сообщает, что двух батарей достаточно для сварки материала, для которого требуется три, если используются соединительные кабели. Как он мне сказал: «Если вы используете три батареи, лучше сваривайте припуск толщиной не менее четверти дюйма». Поскольку в наши дни все большее количество наземных транспортных средств оснащается двумя аккумуляторными батареями, это означает, что вы можете быть полностью автономными для ремонта в полевых условиях.

Для любителей сварки, таких как я, автозатемняющиеся очки имеют решающее значение при сварке стержнем, поскольку нет предварительного позиционирования стержня на правильном зазоре, а затем возни со стандартными очками или, что еще хуже, с помощью жюри. квадрат сварочного стекла, приклеенный к картонной маске, как я всегда носил с собой. (Конечно, вам по-прежнему нужна защита лица, рук и рук.)

Для получения дополнительной информации посетите сайт Trail Weld здесь. На предстоящей выставке Overland Expo WEST комплекты Trail Weld будут демонстрироваться во время занятий по сварке и доступны для покупки на стенде 7P.Настоятельно рекомендуется.

Сделай сам: Сварка на батарейках

«Было время, когда мне приходилось сваривать раму на тропе, и у меня не было никакой защиты для глаз», — сказал Алек. «Я склеил вместе 4 четыре пары защитных / солнцезащитных очков Uvex и обмотал вокруг них несколько бумажных пластин с отверстием посередине. Я ношу кусок сварочного стекла №10 ».

Я ношу кусок сварочного стекла №10 ».

Алек не рекомендует использовать батареи для сварки, за исключением случаев крайней необходимости.«Полное замыкание батареи опасно. Но когда вы попадаете в чрезвычайную ситуацию, иногда вам приходится делать опасные вещи ». Вот минимальные требования к вашему комплекту для аварийной сварки.

Две 12-вольтовые батареи. Для сварки вам потребуется не менее 24 вольт. Одной 12-вольтовой батареи не хватает заряда. Идеально подходят три батареи, они дадут столько же заряда, как и обычный сварщик.

Два комплекта аккумуляторных кабелей (четыре калибра или лучше). Лучше всего два калибра. Кабели малого диаметра не обладают достаточным зарядом.Алек советует людям приобрести хорошую пару для трассы. Это хорошее вложение.

Защита глаз / лица. Если вы не хотите таскать с собой сварочный шлем, возьмите с собой линзу для сварки стекла №10 и два куска пластика для защитной линзы, чтобы расположить их вокруг сварочной линзы. Или просто используйте одну пластиковую сварочную линзу, так как стекло может разбиться. Используйте широкую толстую ленту, чтобы сделать вокруг нее щит.

Используйте широкую толстую ленту, чтобы сделать вокруг нее щит.

Все основные электроды работают с некоторым успехом, но я лично предпочитаю # 6013. Для двух батарей (24 В) используйте диаметр 5/64 или 3/32 дюйма.Для трех батарей (36 вольт) используйте стержень 1/8 дюйма. Возьмите пару разных размеров в свой автомобиль.

Экстремальные условия