Сварка алюминиевых проводов — Энциклопедия по машиностроению XXL

Соединение, оконцевание различных проводов методами опрессовки, пайки и сварки. Различные виды сварки алюминиевых проводов. [c.343]Для сварки термитная масса впрессовывается в графитовый тигель или применяется в виде патрона (шашки), внутри которого имеется кокиль из листовой стали с алюминиевым вкладышем для сварки алюминиевых проводов из листовой меди с вкладышем из фосфористой меди для сварки медных проводов. Конструкция [c.42]

При сварке алюминиевых проводов, поскольку для них применяются термитные патроны, разработанные применительно к сварке сталеалюминиевых проводов, и поскольку по своей конструкции алюминиевые провода не имеют стального сердечника, в зоне сварки почти всегда образуется избыток жидкого алюминия, который, как правило, вытекает при подаче сварочного приспо 30 [c.

Оборудование и принадлежности для газовой сварки алюминиевых проводов и кабелей [c.647]

Холодная сварка и сварка трением осуществляются местной пластической деформацией пластичных металлов. Эти типы соединений применяют для сварки алюминиевых проводов, алюминиевых проводов с медными наконечниками и т. д. [c.192]

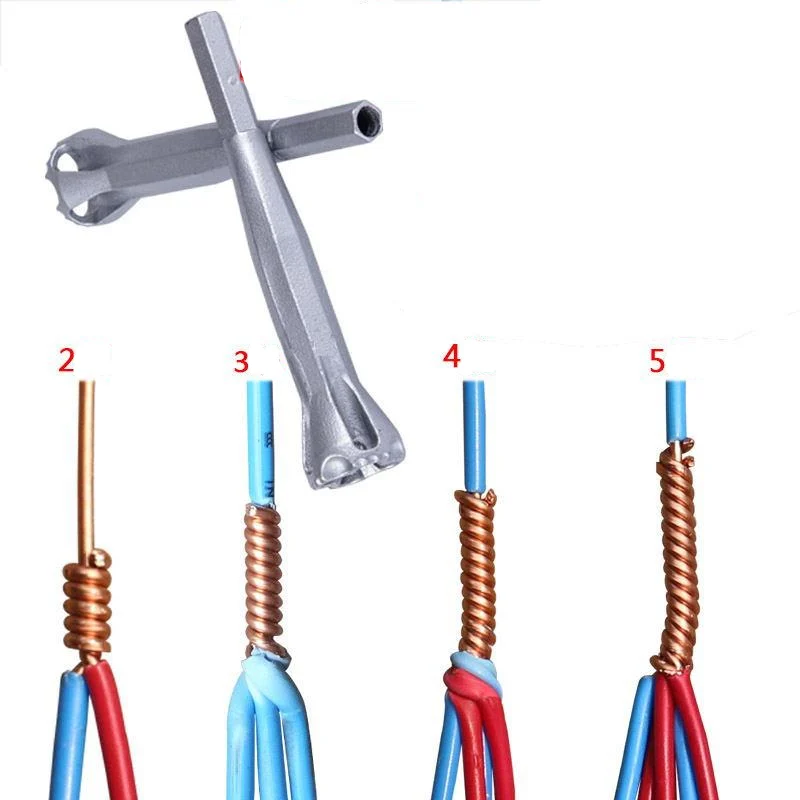

Для холодной сварки металлов разработано и применяется специальное оборудование. На рис. 30 показаны ручные клещи для сварки алюминиевых проводов встык. Такие клещи позволяют сваривать алюминиевые провода сечением от 2,5 до 10 мм . Клещами можно сваривать и медные провода сечением 2,5 и 4 мм , а также алюминиевые с медными. Клещи имеют относительно небольшой вес — 1,4 кг. [c.60]Этот термит при сгорании даёт около 750 ккал/кг и развивает температуру выше 3000° С. В СССР алюминиевый термит довольно широко применяется для сварки рельсовых стыков на трамвайных и ж.

Сварку проводят левым способом и только в нижнем положении шва. Кромки подготавливают так же, как и при сварке алюминиевых сплавов. Перед сваркой детали обезжиривают или подвергают травлению в растворах щелочей. [c.341]

Холодная сварка применяется для соединения как одноименных (РЬ, А1, Си, Sn, Ag, Au, In), так и разнородных металлов. Примером может служить армирование алюминиевых проводов медными наконечниками, получение двух- и многослойного проката из лент (никель — низкоуглеродистая сталь — никель, А1—Fe—А1, Си—А1—Си, серебро — бронза — серебро, Ag—Ni—Си и т. д.).

Магниевые сплавы хорошо обрабатываются резанием (лучше, чем стали, алюминиевые и медные сплавы), легко шлифуются и полируются.

Высокие скорости резания и небольшой расход энергии способствуют снижению стоимости обработки резанием деталей из магниевых сплавов по сравнению с другими сплавами. Они удовлетворительно свариваются контактной роликовой и дуговой сваркой. Дуговую сварку рекомендуется проводить в защитной среде из инертных газов. Прочность сварных швов деформируемых сплавов составляет 90 % от прочности основного металла.

[c.378]

Высокие скорости резания и небольшой расход энергии способствуют снижению стоимости обработки резанием деталей из магниевых сплавов по сравнению с другими сплавами. Они удовлетворительно свариваются контактной роликовой и дуговой сваркой. Дуговую сварку рекомендуется проводить в защитной среде из инертных газов. Прочность сварных швов деформируемых сплавов составляет 90 % от прочности основного металла.

[c.378]Сварка-проводов. Электросварка однопроволочных медных и алюминиевых проводов методом контактного разогрева. Сварка под флюсом. Сварка угольным электродом. [c.300]

Высокими защитными свойствами обладают алюминиевые покрытия. Их можно наносить из расплава и способами металлизации. Образующиеся при этом поры в условиях высокой влажности быстро перекрываются (заполняются) гидроокисью алюминия, и покрытия становятся практически непроницаемыми. Срок службы таких покрытий при толщине слоя 130. .. 150 мкм составляет около 20 лет. Для нанесения металлизационных покрытий отечественная промышленность серийно выпускает ряд аппаратов (табл. 25.7). Алюминиевые покрытия, в отличие от цинковых, не ухудшают качество сварного шва, перед сваркой не требуется удаление защитного слоя. Сварку можно проводить как на переменном, так и на постоянном токе. Выделяющиеся при этом алюминиевые пары и пыль менее вредны, чем цинковые.

25.7). Алюминиевые покрытия, в отличие от цинковых, не ухудшают качество сварного шва, перед сваркой не требуется удаление защитного слоя. Сварку можно проводить как на переменном, так и на постоянном токе. Выделяющиеся при этом алюминиевые пары и пыль менее вредны, чем цинковые.

Маркировка термитных патронов принята по марке медных и сталеалюминиевых проводов, для сварки которых они лредназначены. Для сварки алюминиевых проводов применяются патроны для сталеалюминиевых проводов согласно табл. 1. Для сварки бронзовых проводов применяются патроны аналогичные для сварки медных [c.13]

Термитная сварка алюминиевых проводов очень проста, и поэтому подробно а ней останавливаться нет смысла. В процессе сварки плавятся алюминий вкладыша и концы проводо в, попадающих в зону сварки, и формуется монолитное соединение в виде стержня, в котором соединены проволоки обоих концов свариваемых проводов. Сечение в сварном соединении получается больше сечения целого провода из отдельных проволок. [c.28]

[c.28]

Термитная сварка сталеалюминиевых проводов отличается от сварки алюминиевых проводов, так как на процесс сварки большое влияние оказывает наличие в проводе стального сердеч1ника. Поскольку стальной сердечник не вырезается, сварка алюминия происходит в среде со сталью. При термитной сварке сталеалюминиевого провода сваривается только алюминиевая часть провода, стальной сердечник провода не сваривается. Стальной сердечник в процессе сварки отбирает часть тепла, противодействуя сварке алюминия. От сгорания смазки, которой обычно обильно смазан стальной сердечник для защиты от коррозии (особенно у нового, не бывшего в эксплуатации провода), образуется газовый пузырь, препятствующий полному заполнению зоны сварки расплавленным алюминием. Чем обильнее смазка, тем больше газовый пузырь, тем труднее проходит процесс сварки и сварное соединение будет хуже. Поэтому так важно обезжирить провод со стальным сердечником перед сваркой. [c.28]

Механическая прочность сварных соединений алюминиевых проводов (не имеющих по своей конструкции стального сердечника) невелика и составляет 25—50% прочности целого провода.

Для сварки алюминиевых проводов и приварки наконечников может применяться бездуговая электросварка способом контактного разогрева, газовая и термитно-муфельная сварка. Сварка контактным разогревом основана на выделении теплоты в угольном электроде и в месте контакта его со свариваемыми жилами при прохождении тока от трансформатора, вторичное напряжение которого 8—12 в (дуга при этом не воаникает). Сварка ведется в рмочках из стали, чугуна или графитированного угля, лредотвращающих растекание металла и обеспечивающих получение соединений цилиндрической формы.

[c.641]

[c.641]При Сварке алюминиевых проводов и кабелей испольауется флюс [c.641]

Ацетилено-кислородная или бензинокислородная горелка (для сварки алюминиевых проводов) с комплектом сменных мундштуков (рис. 14) 1. Соединение и оконцевание мю-миниевых жил сечением 16—400 мм 2. Оконцевание медных жил сечением до 240 мм [c.647]

ГПВМ-0.07 Сварка алюминиевых проводов Площадь сечения 10 мм — — 0.006-0,02 — 175 0,655 [c.263]

МСХС-5 3 сварка алюминиевых проводов сечением 2—30 мм , медных и алюминиевых с медными сечением 2 — 20 мм

МСХС-35 сварка алюминиевых проводов сечением 20—300 мм. медных — 20—150 мм и медных с алюминиевыми сечением 20—200 мм [c.315]

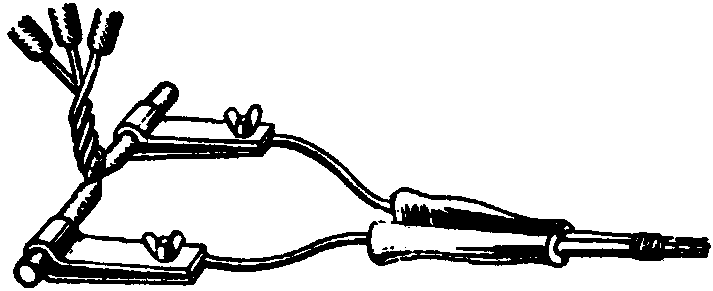

Для холодной сварки алюминиевых медных проводов в стык и внахлестку Институт электротехники Академии наук УССР разработал портативные ручные клещи, показанные на рис. 107. Ими можно сваривать алюминиевые провода сечением от 2,5 до 10 мм- и медные сечением от 2,5 до 4 мм-, а также производить сварку алюминиевых проводов с медными без последующей обработки стыков. Клещи комплектуются четырьмя сменными зажимными плащкам . Они весят всего 1,5 кг, удобны в работе на монтаже.

[c.203]

Клещи комплектуются четырьмя сменными зажимными плащкам . Они весят всего 1,5 кг, удобны в работе на монтаже.

[c.203]

В институте проводятся также работы по склеиваним металлов, в частности, алюминия, сварке пластмасс, термитной сварке алюминиевых проводов. [c.294]

В НИИ кабельной промышленности разработано ручное приспособлбкиб Дv я стыковой холодной сварки типа ПС-7 (фиг. 89). Это приспособление предназначено для сварки алюминиевых проводов диаметром от 1,0 до 2,6 мм, медных диаметром от 1,0 до проводов с медными. Зажимы [c.134]

| Фиг. 91. Монтажные клещи ПК-2 с зажимами ЛенПЭО для стыковой сварки алюминиевых проводов сечением 2,5—4,0 мм . |

91). Эти клещи созданы на базе серийных клещей Главэлектромонтажа типа ПК-2.

91). Эти клещи созданы на базе серийных клещей Главэлектромонтажа типа ПК-2.

ПС-500, ПСМ-1000 и др. Указанные обмотки изготовляются из проводов диаметрами 1,56 2,44 и 3,53 мм. При помощи машин МСХС-5 производится сварка алюминиевых проводов при соединениях внутри обмоток, а также приварка к концам алюминиевых обмоток медных выводов (см. фиг. 69). Более чем двухгодовой опыт использования этих машин в производстве на заводе Электрик дал положительные результаты. [c.138]

Машина МСХС-35. Разработанная ВНИИЭСО машина МСХС-35 (фиг, 94) предназначена для стыковой холодной сварки алюминиевых проводов сечением до 300 мм , медных — до 150 мм и медных с алюминиевыми до 220 млг . [c.138]

Мащина МСХС-35 подвергалась продолжительному испытанию на сварке алюминиевых проводов диаметрами 8 10 12 16 и 20 мм, а также алюминиевых проводов сечением 10×20 мм . Машина испытывалась и на сварке указанных размеров алюминиевых проводов с медными. Кроме того, она была подвергнута продолжительному испытанию на сварке медных троллейных проводов фасонного сечения 85 и 100 мм . Все испытания дали положительные результаты.

[c.143]

Кроме того, она была подвергнута продолжительному испытанию на сварке медных троллейных проводов фасонного сечения 85 и 100 мм . Все испытания дали положительные результаты.

[c.143]

Для точечной сварки применяют машины УГХС 5-2, МХСА-50-3, рассчитанные на сварку деталей толщиной 5…20 мм. Для стыковой сварки алюминиевых и медных деталей сечением 0,5… 1000 мм производят 5 универсальных машин типа МСХС и специализированные машины, например МСХС-2004, для сварки встык медных контактных проводов сечением до 100 мм прямо на трамвайных или троллейбусных линиях. Изготавливает машины для холодной сварки завод Электрик , г. Санкт-Петербург. [c.269]

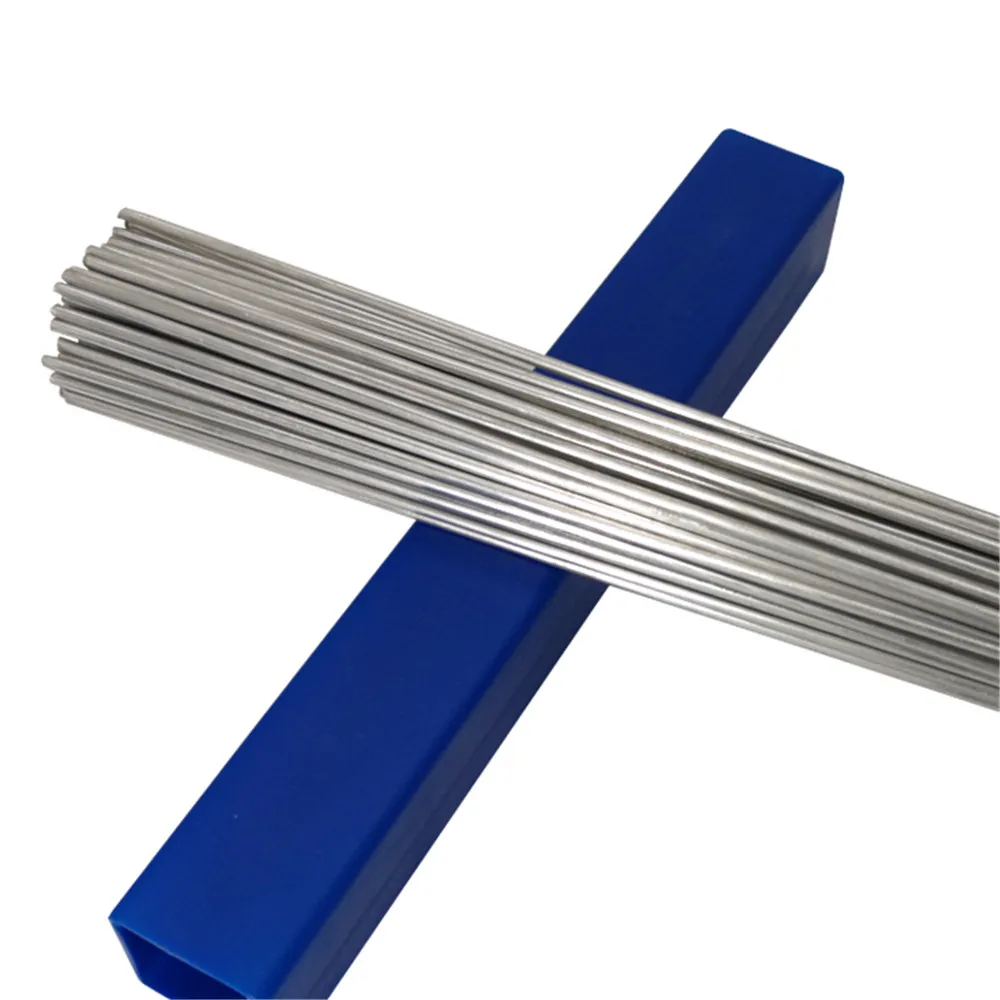

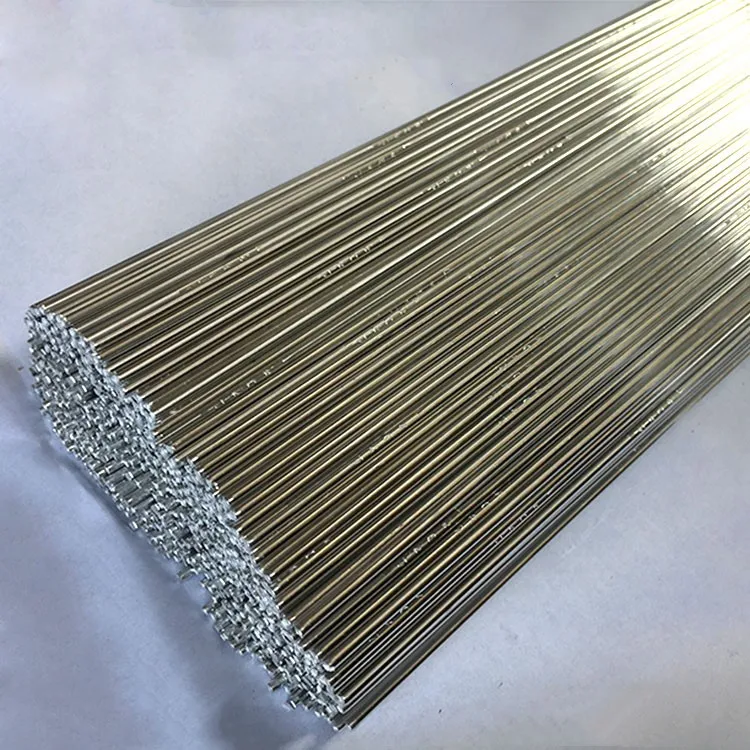

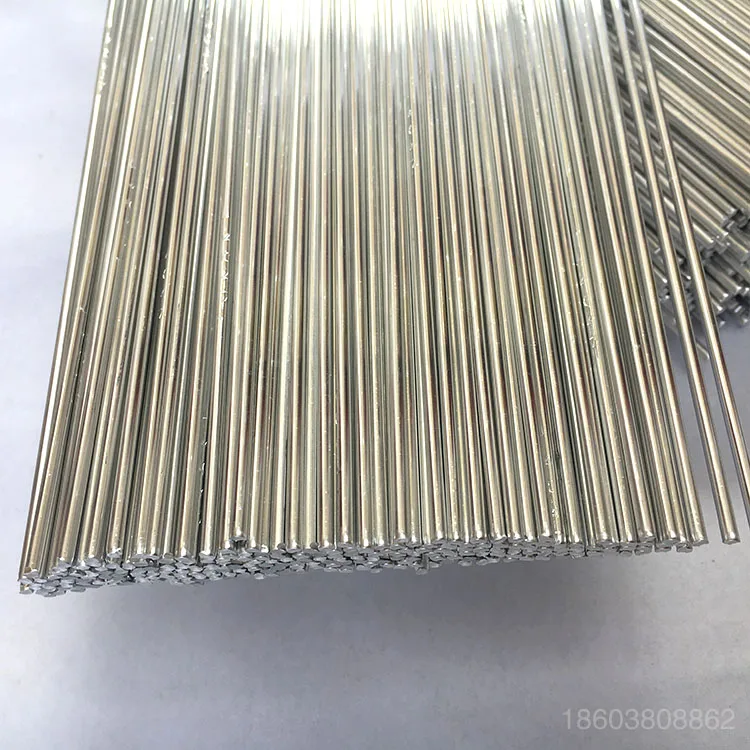

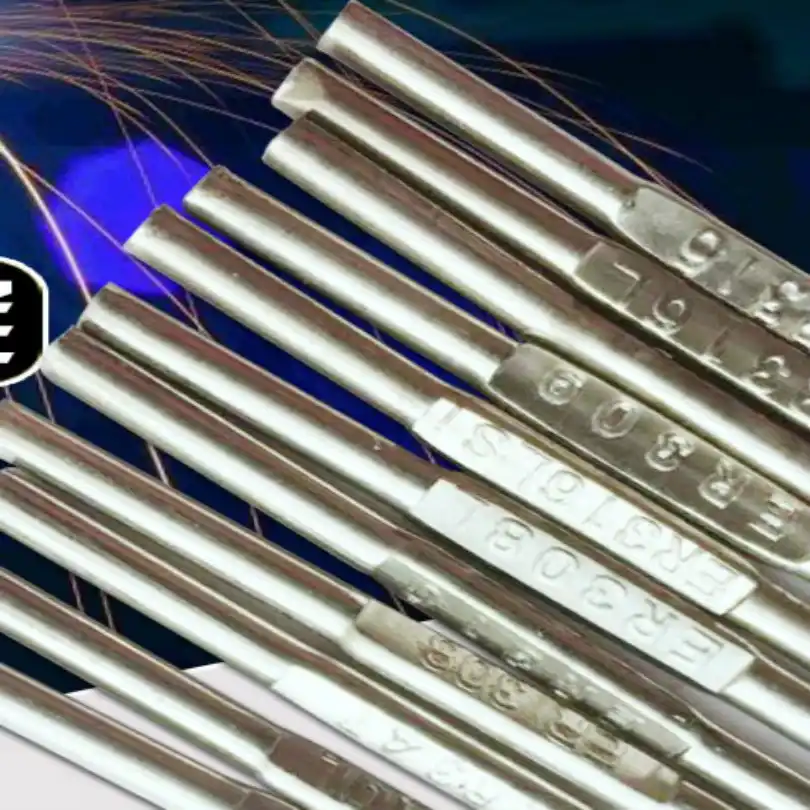

ПРОВОЛОКА АЛЮМИНИЕВАЯ. Изготовляется из нек-рых марок алюминиевых сплавов, предиазначепа для изготовления заклепок, электрич. проводов, электродов для сварки алюминиевых сплавов плавлением и т. д. Чаще всего применяется проволока с круглым поперечным сечением. Проволока получается в результате прокатки и волочения круглой заготовки. Для изготовления заклепочной проволоки (диаметром 1,6—10 жл) применяется в основном прессованная заготовка допускается также использование катапой заготовки. J[HTan заготовка применяется гл. обр. при изготовлении электропроводов и сварочной проволоки малых диаметров.

[c.77]

Для изготовления заклепочной проволоки (диаметром 1,6—10 жл) применяется в основном прессованная заготовка допускается также использование катапой заготовки. J[HTan заготовка применяется гл. обр. при изготовлении электропроводов и сварочной проволоки малых диаметров.

[c.77]

Электродуговую сварку алюминиевых сплавов рекомендуется проводить постоянным током при обратной полярности электродом ОЗА-2. Этот электрод изготавливают из сварочной проволоки св. АКЗ или св. АКЮ по ГОСТ 7871—75. На электродную проволоку наносят покрытие, состоящее из 65% флюса АФ-4А, 25% криолита, 9% хлористого калия и 1% губчатого титана. Этот состав замешивают на растворе карбоксиметилцел-люлозы в количестве 12—14% от массы сухих компонентов. Это покрытие очень гигроскопично, поэтому электроды перед употреблением необходимо тщательно просушить при температуре 200—230°С в течение 1—1,5 ч. [c.165]

Холодная сварка проводов осуществляется на пневмогидравли-ческих стационарных машинах и переносных установках. Для сварки алюминиевых и медных проводов применяют ручные и настольные клещи.

[c.502]

Для сварки алюминиевых и медных проводов применяют ручные и настольные клещи.

[c.502]

Пленка окиси алюминия обладает сравнительно большим электрическим сопротивлением. Алюминиевые провода следует поэтому соединять особо тщательно, например с зачисткой соединяемых поверхностей под слоем вазелина напильником, иначе переходное сопротивление контакта может быть очень большим. По той же причине, т. е. из-за поверхностной пленки окиси, пайка и сварка алюминия труднее, чем меди. Пленка окисн может быть утолщена особой электрохимической обработкой и использована как тонкая и весьма нагревостойкая, но гигроскопичная и мало эластичная изоляция ( оксидная изоляция алюми-н и я ). [c.207]

Сварка проводов в распределительной коробке своими руками

Для соединения электрических проводов возможно применение одного из трех методов: механическая скрутка, пайка или сварка. Наиболее надежными считаются последние два, так как они минимизируют вероятность окисления жил, предотвращают их случайную раскрутку. Если сечение жил достаточно большое – рекомендуется сварка проводов, в том числе и в распределительной коробке.

Если сечение жил достаточно большое – рекомендуется сварка проводов, в том числе и в распределительной коробке.

Особенности сварки проводов

Сначала нужно сделать корректный монтаж проводки – выбрать ее оптимальный диаметр, правильно расположить в стенах помещения. Для распределения линий обустраивают специальные коробки. Там появляется возможность перенаправить подачу электроэнергии от центрального провода вспомогательным.

Сварка проводов в коробке имеет следующие нюансы:

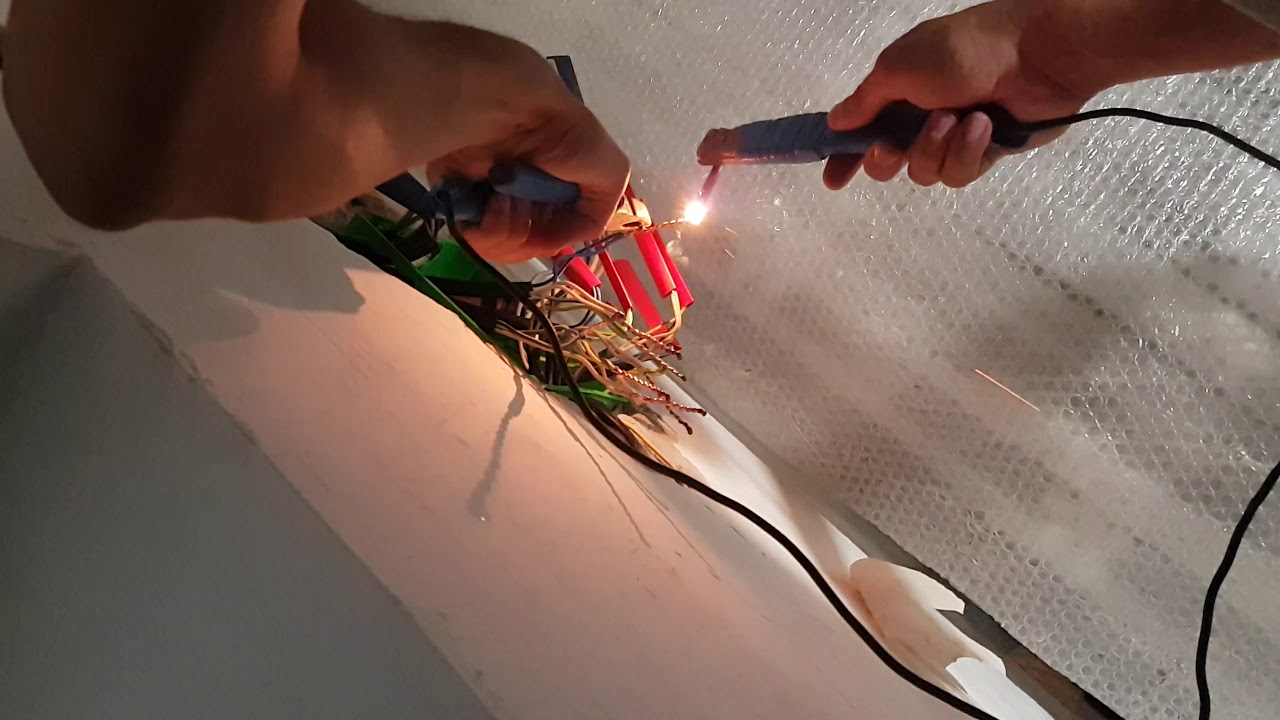

- Применение инверторных сварочных аппаратов мощностью до 1 кВт. Это могут быть заводские модели или самоделки.

- Электроды — графитовые или угольные. Не рекомендуется использовать стержни с омеднением, так как это может отразиться на качестве соединения.

- В отличие от спайки во время сварки не потребуется флюс или другие типы присадок.

- Контроль температуры нагрева проводов. В противном случае велика вероятность частичного разрушения или изменения свойств изоляции.

Работы выполняются только при полном обесточивании сети, во время сварки применяется защитная маска и специальная рабочая одежда. Диаметр электродов зависит от расчетной силы тока, которая, в свою очередь, вычисляется в зависимости от диаметра жил и их количества.

Пошаговая инструкция

По правилам монтажа длина рабочих концов электропроводки должна быть не менее 10 см. Это необходимо для возможности создания повторного соединения в случае появления дефектов во время сварки. Расчетный объем распределительной коробки должен быть на 20-30% больше суммарного показателя всех проводов в ней.

Порядок выполнения работ:

- Зачистка изоляции на 5-6 см.

- Формирование скрутки.

- Подключение к нижней части конструкции электрода от сварочного аппарата. Для этой работы рекомендовано адаптировать плоскогубцы.

- Выполнение сварки скрутки. Жилы на конце должна сформировать шарик правильной формы.

- Дождаться остывания проводов и проверить отсутствие дефектов – каверн, некачественного соединения.

- Изоляция скрутки и помещение ее в распределительную коробку.

Несмотря на кажущуюся трудоемкость, подобный метод гарантирует качественное соединение нескольких проводов. Впоследствии не придется проводить ревизии для проверки скрутки на целостность.

Особенности сварки алюминиевых проводов

Использование жил из алюминия запрещено действующим ПУЭ. Но в некоторых старых домах все еще можно встретить этот тип проводки. Полная замена влечет за собой денежные затраты и может занять много времени. Но для сварки алюминиевых проводов необходимо учитывать ряд специфических моментов.

Они заключаются в следующем:

- очистка контактных частей от оксидной пленки;

- применение специального флюса для сварки алюминия;

- обработка места сварки после остывания быстросохнущим лаком.

Использование механических типов соединений для алюминиевых проводов не рекомендуется. Также нельзя скручивать жилы из этого материала с медными. Для этого следует использовать специальные переходники.

Альтернативные способы соединения

Не всегда есть возможность делать сварку токопроводящих жил. Затруднения обусловлены отсутствием инвертора (сварочного аппарата) или недостаточным опытом в выполнении работ этого типа. В этом случае рекомендуется рассмотреть альтернативные варианты соединения проводов.

Методы формирования надежного контакта нескольких жил:

- Скрутка (опрессовка). Отличается от вышеописанного процесса отсутствием сварного соединения. Не рекомендуется делать, так как высока вероятность отсутствия прямого контакта между несколькими проводами, что может привести к резистивному эффекту – нагреву.

- Пайка. В отличие от сварки используется припой и флюс. Они должны заполнить пространство между проводами скрутки.

Удобно для соединения жил небольшого сечения.

Удобно для соединения жил небольшого сечения. - Контактные зажимы. Они могут быть винтовыми или с механической фиксацией. Первые применяются для коммутации большого количества проводов. Механическая фиксация рекомендуется для соединения жил большого диаметра для сетей с высоким показателем нагрузки.

Для каждой методики принят индивидуальный порядок выполнения работ. Но в любом случае соблюдаются общепринятые правила безопасности.

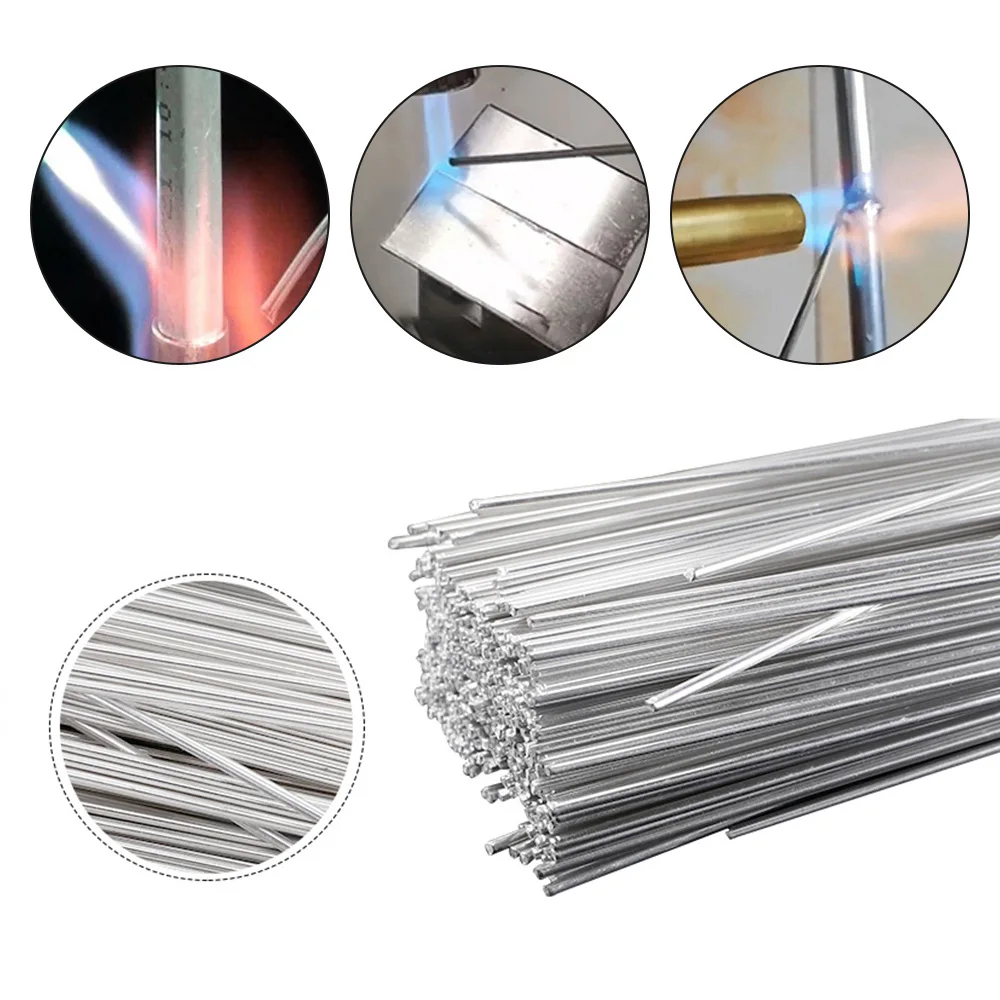

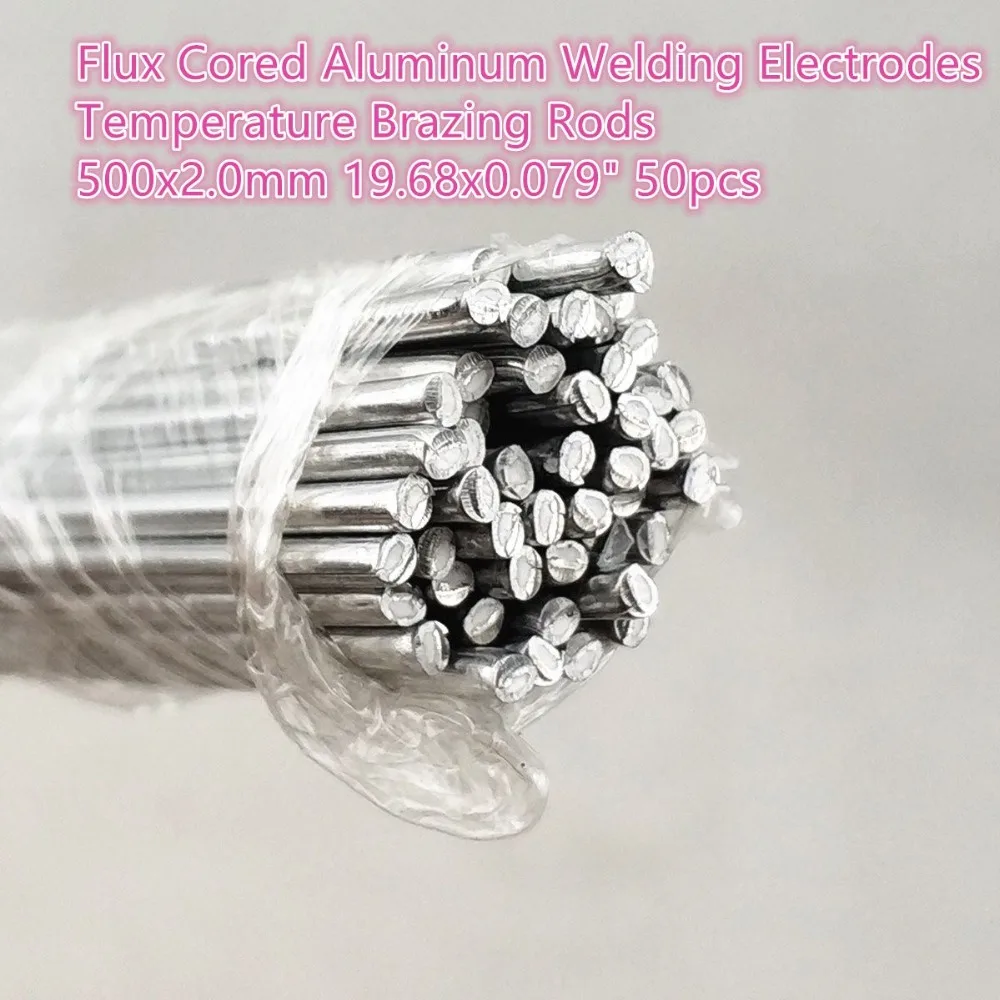

ER5356 сварка алюминиевых проводов — Китай Сварка алюминия, алюминиевых сварки Memory Stick

Основная Информация.

Номер Моделя.

5356 5154 4047

Торговая Марка

Feixiang

Характеристики

0. 8mm,0.9mm,1.0mm,1.2mm,etc

8mm,0.9mm,1.0mm,1.2mm,etc

Происхождение

Hangzhou China

Описание Продукции

Мы можем произвести много спецификацию алюминиевых проводов заварки. Например, 5154, 5356, 1100, 1035, 6061 и так далее. Диаметр вклюает 0.8mm, 0.9mm, 1.0mm, 1.2mm, 2.4mm, etc.Аппарат для сварки скруток, самостоятельное изготовление такого аппарата | СРЕДА ОБИТАНИЯ ЧЕЛОВЕКА

Сварные соединения практически не имеют ограничения по ПУЭ (правила устройств электроустановок) и превосходят все виды соединений по надежности, а для выполнения операции на специализированных аппаратах для сварки скруток требуется невысокая квалификация исполнителя.

Любой монтаж силовых электрических цепей проходит в несколько этапов: выбор силового провода; прокладка кабелей согласно схемы и их соединение. В статье речь пойдёт о видах соединения проводов с акцентом на более распространенный и прогрессивный метод — сварку.

Медный или алюминиевый провод

Для электропроводки в бытовых помещениях используются провода с медными или алюминиевыми жилами, предпочтение какому-либо материалу принципиального значения не имеет, основной принцип выбора — это соответствие суммарной мощности нагрузки сечению провода. Медь перед алюминием имеет некоторые преимущества: у неё более большая пропускная способность (примерный расчет — 10 А / мм2, у алюминия — 8,5 А /мм2), она более пластична, а главное, при возникновении дуги не дает искрения. Обычно для прокладки в бытовых помещениях применяют кабель ВВГ (с индексом гн — изоляция не горючая, либо ВВГнг-LS негорючая без выделения вредных веществ).

Разъемные и неразъёмные соединения

Разъемные соединения

К разъемному соединению относятся: клеммные колодки различного рода зажимов; соединение на скрутку без пайки.

Разъемные соединения имеют преимущества и недостатки перед неразъемным. Преимущества: быстрое соединение, возможность смены монтажа, доступность осмотра. Недостатки: в связи с неполным контактным соединениям поверхности провода, разъемные соединения используются от 50 — 60% от номинальной мощности провода, также они более дорогие чем пайка.

Разъемное соединение. а) без зажимное, б) зажимное, в) пружинное.Разъемное соединение. а) без зажимное, б) зажимное, в) пружинное.

Неразъемные соединение

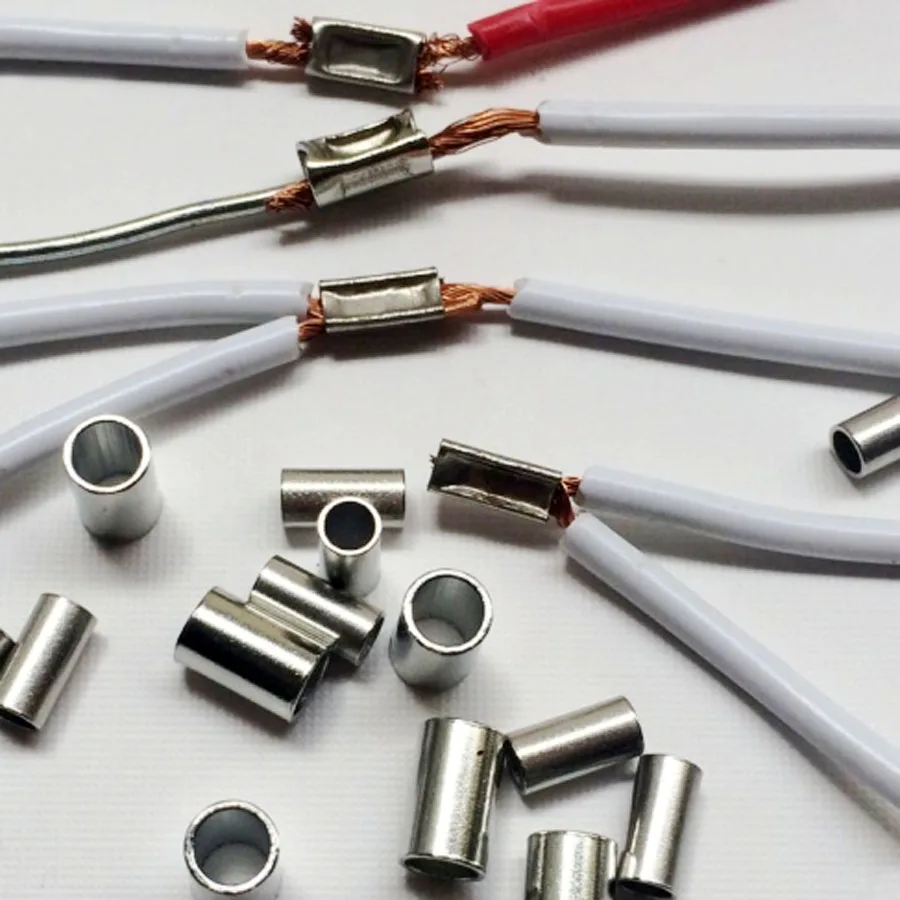

К неразъемным соединениям относится: обжимка гильзой, скрутка с пайкой и сварка.

Одним из самых надежных способов соединения является сварка провода специальным аппаратом для сварки скруток медных жил. Современные приборы позволяют проводить соединения жил сваркой из любых материалов, в том числе и алюминиевых. Аппарат для сварки скруток можно купить в магазине ВсеИнструменты.Ру или на Яндекс Маркете

а) обжимка в гильзе, б) пайка в оловянистым припоем, в) — сварка

а) обжимка в гильзе, б) пайка в оловянистым припоем, в) — сваркаВиды соединения проводов. а) обжимка в гильзе, б) пайка в оловянистым припоем, в) — сварка

Соединение жил проводов в гильзах

Опрессовка гильзами является надежным способом механического соединения. Втулки могут быть: алюминиевые, латунные, медные, луженые, комбинированные. Принцип работы понятен из названия — в гильзу помещается пучок очищенных от изоляции проводов, которые затем специальной обжимкой прижимается в нескольких местах. Обеспечивает надежный механический и электрический контакт между проводами. Недостатки метода: необходимо иметь большой набор втулок различного диаметра и специальные механические обжимки, высокую квалификацию исполнителя.

Соединение пайкой

Соединение подобного рода производится проводами с током нагрузки до 10А, свыше этого значения ПУЭ не рекомендует (глава 4.2 п. 4.2.46) в связи с усилением окислительных процессов, происходящих в оловянисто — свинцовых припоях с последующим нагревом и повреждением соединения.

Подготовка проводов

Перед пайкой провода необходимо подготовить:

- снять поверхностный слой изоляции очистить от лака или окисла механическим путем;

- подготовленные провода скрутить плотно между собой на длину не менее 6 см.;

- покрыть слоем флюса, для этого используют отпущенная цинком соляная кислота (паяльная кислота) либо растворенную в спирте канифоль.

На заметку! Паяльная кислота продается в специализированных магазинах или приготавливается в домашних условиях из расчёта 412 г. цинка на 1 л. соляной кислоты.

После нанесения флюса на поверхность провода разогретого паяльником, мощностью не менее 60 Вт начинается лужение припоем. Для этого лучше использовать припой в виде проволоки намотанный в небольших бобинах. После процедуры, припой должен полностью охватить весь периметр скрутки.

Если провод многожильный, алгоритм пайки одинаков: производится механическая очистка контактного соединения, скрутка, затем лужение флюсом и пайка.

На заметку! Охлаждение места пайки каким-либо искусственным путем типа дутья, не допускается.

Медь и алюминий

Соединение меди и алюминия

Любое соединение разнородных цветных металлов вызывает электролитический ток между электронами различных материалов, поэтому возникает коррозия вместе контакта и как следствие, потери целостности соединения. В бытовых электросетях часто приходится соединять, причём вынуждено, алюминий и медь, например, сетевая проводка из алюминиевого провода, разводка люстры медная. В этом случае скрутка или зажим недопустимы. Соединение меди и алюминия допускаются только через нейтральной материал. Наиболее ходовые являются резьбовые переходники со стальными зажимами (именно со стальными, а не латунными).

Виды перехода соединений медного и алюминиевого проводов.Виды перехода соединений медного и алюминиевого проводов.

Сварка проводов

Сварка является наиболее надежным способом неразъемного соединения проводов, для качественного соединение достаточно капли расплава по торцу скрутки жил, которая полностью захватывает соединяемые провода.

Положительные характеристики сварки:

- Полностью отсутствует переходное сопротивление;

- Отсутствие влияния состояния окружающей среды;

- Высокая прочность соединения;

- Полное отсутствие коррозии в соединении.

Виды применяемой сварки:

- Специальным прибором;

- Инверторным сварочным аппаратом;

- Специальным прибором;

- Термитная карандашом (в помещении запрещен к применению)

Процесс сварки проводов

Сварка скруток осуществляется по общим стандартам зажигания сварочной дуги электросварки. Соединения проводов в бытовых помещениях имеет небольшие диаметры, поэтому сварочный ток дуги ограничивается от 15 до 90 А, среднее напряжение 24В. Процесс сварки заключается с подсоединения «земляного» кабеля на зачищенную от изоляции часть скрутки. Для зажигания дуги достаточно поднести угольный электрод к торцу, горения дуги достаточно 1 — 2 сек. Если нет специального угольного электрода, вполне подойдёт электрощетка от электродвигателей либо угольный стержень от круглой батарейки. При этом сварка медных проводов в цене значительно уменьшится.

Для зажигания дуги достаточно поднести угольный электрод к торцу, горения дуги достаточно 1 — 2 сек. Если нет специального угольного электрода, вполне подойдёт электрощетка от электродвигателей либо угольный стержень от круглой батарейки. При этом сварка медных проводов в цене значительно уменьшится.

Если при осмотре обнаружится не провар, то процесс можно повторить.

Применение сварочных инверторов для сварки проводов

Сварочные инверторные аппаратыСварочные инверторные аппараты

Современные сварочные инверторы можно использовать для сварки скруток медных проводов. Инвертор может быть бытовым маломощным с регулировкой тока от 15А и напряжению от 25 В. К сварочным кабелям подсоединяются провода сечением от 8 мм2 с держателем на угольный электрод .

Хорошо показали себя инверторы:

1. РЕСАНТА САИ-160 имеющий характеристики:

- Регулировка тока: 10-160 А.;

- Тип выходного тока постоянный.

- Вес 4,51 кг.

2. Eurolux IWM-190 с характеристиками:

- Регулировка тока в диапазоне: 10-185 А.;

- Устойчиво работает при напряжении: 141-252 В.;

- Тип выходного тока постоянный;

- Вес 4,62 кг.

Прибор для сварки медных жил кабеля

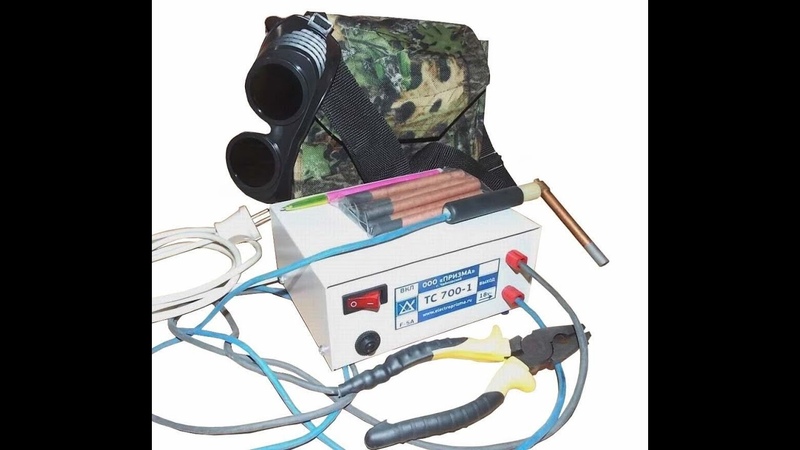

Аппараты для сварки скруток серии ТС-700.Аппараты для сварки скруток серии ТС-700.

Для профессионального использования инверторный аппарат не совсем удобен, всё-таки — это сварочник.

Более качественно можно выполнить процедуру специализированным аппаратом серии ТС 700. (модификации ТС 700 -1, ТС 700-2, ТС 700 -3). Аппаратура лёгкая — 4,5 кг. Комплектуется специальной сумкой для размещения на груди или подвешивания на стене. Позволяет производить сварку не только медных, но алюминиевых проводов.

Характеристики прибора:

- Сетевой кабель 3 м.

,

, - Силовые кабеля, 1,4 м;

- Мощность — 1,5 кВт.

- Имеется встроенная защита от токовой перегрузки и перегрева.

Аппарат для сварки скруток медных проводов можно купить в специализированных дилерских центрах или найти в магазинах на интернет ресурсах.

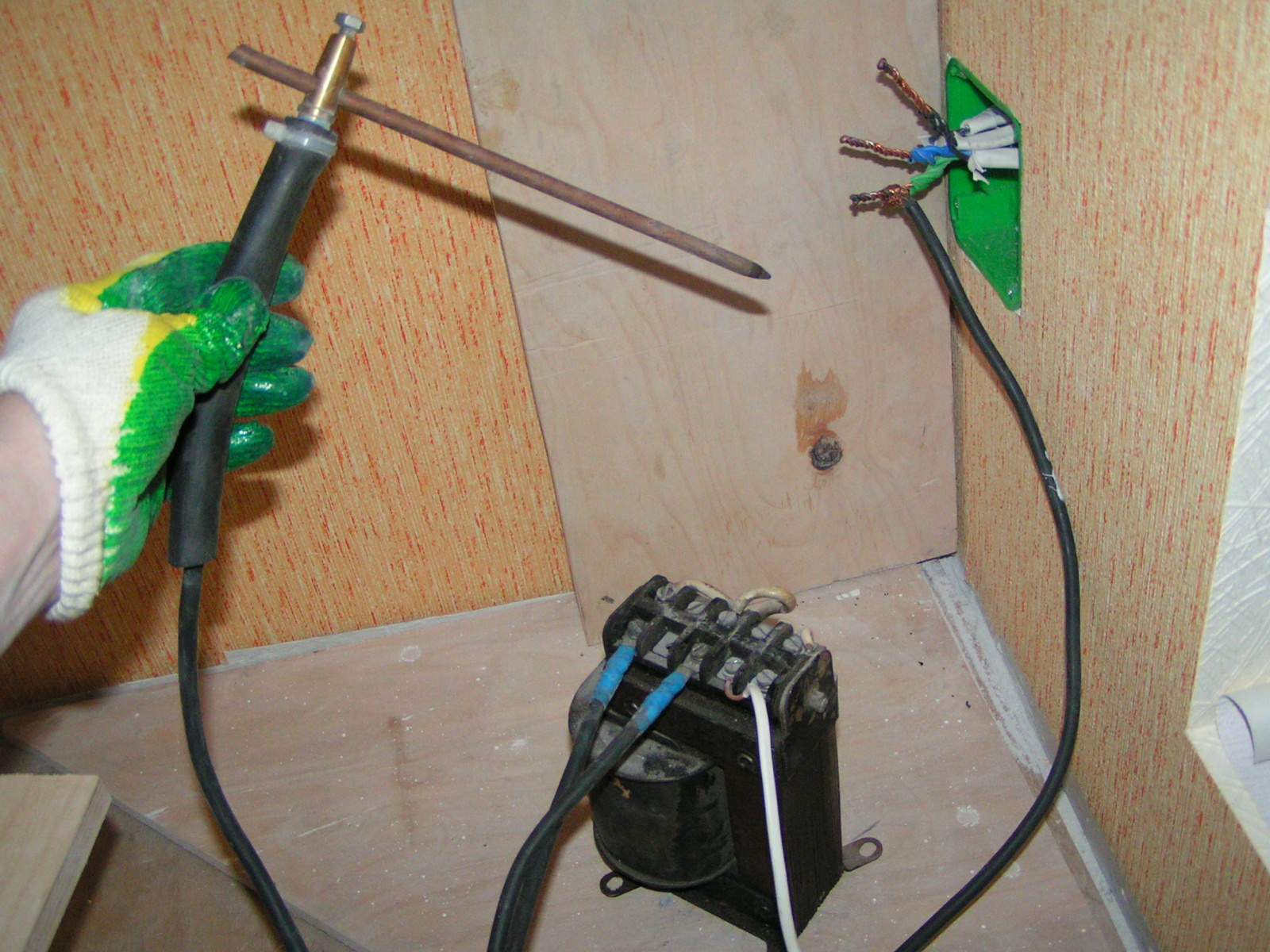

Самостоятельное изготовление аппарата

Трансформатор для переделки.Трансформатор для переделки.

Производить сварку можно и переменным током, аппарат для сварки скруток медных можно изготовить самостоятельно (Рис.6). Для этого не нужно иметь особых навыков работы в электротехнике. Для изготовления аппарата подойдёт силовой понижающий трансформатор мощностью не менее 0,6 кВт. Провод сечением или шина сечением не менее15 мм2, и несколько метров кабеля 8 мм2.

Далее необходимо снять вторичную обмотку и на освободившееся место намотать 20-25 витков медной жилы сечением 10-15 мм кв. . Вместо «земляного» держателя подойдут пассатижи, еще нужен кабель для держателя электрода. В качестве электрода можно использовать электрощетку от двигателя или используемый графитовый стержень от использованной батарейки.

. Вместо «земляного» держателя подойдут пассатижи, еще нужен кабель для держателя электрода. В качестве электрода можно использовать электрощетку от двигателя или используемый графитовый стержень от использованной батарейки.

Если вы прочли статью, и решили, что автор (ну, я) — глупая баба и бездарность, пожалуйста, не сообщайте об этом автору, а просто больше не читайте мой канал.

Как соединить алюминиевые провода с медными правильно?

Особенности алюминиевых проводов

Алюминиевые провода нельзя использовать в жилых помещениях

Согласно нормам ПУЭ в жилых помещениях запрещено использовать при монтаже алюминиевые проводники.

Провод из алюминия — дешёвое решение, имеющее цену на порядок ниже, по сравнению с медным. Не подвержен коррозии, так как мгновенно покрывается толстой оксидной плёнкой. Имеет низкий удельный вес.

Имеет низкий удельный вес.

Главный минус – невысокая электропроводность алюминия. Она составляет 37,9 мкСм×м, что почти в два раза хуже меди, которая имеет 59,5 мкСм×м. Низкая гибкость проводника делает невозможным монтаж в местах, где он подвергается многократному механическому воздействию.

Различают четыре типа соединения проводов: опрессовка, сжим, сварка, пайка. Опрессовочные гильзы и клеммные колодки обеспечат лёгкий и быстрый монтаж кабеля в местах, где не нужна высокая механическая стойкость. Пайка и сварка дадут максимально прочное и надёжное соединение, но требуют навыка и применения специальных инструментов.

Соединяем алюминиевые провода быстро и правильно.

Как соединить два алюминиевых провода между собой? Казалось бы, достаточно банальный вопрос, но и здесь первый приходящий на ум ответ не всегда верен. Ведь скрутка проводов запрещена по нормам ПУЭ, а соединять любые провода можно только методом опрессовки, пайки, сварки и при помощи винтовых сжимов. А том, как это правильно делать, мы и поговорим в нашей статье.

А том, как это правильно делать, мы и поговорим в нашей статье.

Свойства алюминиевых проводов

Но начать наш разговор мы предлагаем с беглого анализа свойств алюминиевого провода. Это позволит выявить проблемные места и понять возможные проблемы при его монтаже.

Сравнение медного и алюминиевого провода

- Начнем с преимуществ алюминиевого провода. Главный из них это цена, которая на порядок ниже, чем у главного конкурента – меди.

- Еще одним достоинством данного материала является его легкость. Это обусловило его широкое применение в линиях электропередач, где вес имеет очень большое значение.

- Ну, и последним достоинством является его стойкость к коррозии. Алюминий практически мгновенно покрывается стойкой оксидной пленкой, которая препятствует дальнейшему окислению. В то же время данная пленка имеет и негативные моменты – она является очень плохим проводником электрического тока.

Сферы применения медных и алюминиевых проводов

- Дальше же пошли одни сплошные недостатки.

И первым из них является низкая электропроводность алюминия. Для данного материала она составляет 38×106 См/м. Для сравнения у меди этот параметр составляет 59, 5×106 См/м. Выливается это в то, что, например, провод из меди с сечением в 1 мм2 способен пропускать ток почти в 2 раза больший, чем подобный провод из алюминия.

И первым из них является низкая электропроводность алюминия. Для данного материала она составляет 38×106 См/м. Для сравнения у меди этот параметр составляет 59, 5×106 См/м. Выливается это в то, что, например, провод из меди с сечением в 1 мм2 способен пропускать ток почти в 2 раза больший, чем подобный провод из алюминия. - Следующим весомым недостатком является то, что алюминиевые провода обладают очень низкой гибкостью. В связи с этим их нельзя использовать в местах, где проводка подвержена многократным изгибам или другим механическим воздействиям в процессе эксплуатации.

- Ну, и напоследок, инструкция говорит о том, что алюминий обладает таким плохим свойством как текучесть. В результате тепловых и механических воздействий он может терять свою форму, что крайне негативно отражается на контактных соединениях.

Обратите внимание! Согласно нормам ПУЭ с 2001 года использовать алюминиевый провод для монтажа электропроводки в жилых помещениях запрещено.

Такой запрет значительно снизил использование алюминиевой электропроводки в быту.

Способы соединения алюминиевых проводов

Как мы уже говорили выше, алюминиевые провода можно соединить четырьмя основными способами – это винтовые или болтовые сжимы, прессовка, сварка и пайка. Давайте разберем особенности каждого из этих видов соединений.

Соединение алюминиевых проводов методом сжима

Начнем с наиболее распространенного способа соединения – сжима. Он может быть нескольких видов – болтовой, винтовой или при помощи прижимной пружины, который используется в клеммах Wago.

| Винтовая клемма Соединение алюминиевых проводов между собой с помощью данного типа соединения несет за собой один недостаток. Если использовать обычные винтовые клеммы, то при помощи винта можно полностью или частично передавить мягкую алюминиевую жилу. Это либо снизит, либо полностью разрушит контакт. |

| Латунные наконечники Для исключения данного варианта соединение следует выполнять через специальные контактные насадки, выполненные из латуни.  Латунь обладает меньшей эластичностью и ее сложнее передавить. Поэтому такие насадки обеспечивают надежный контакт и исключают вероятность повреждения провода. Латунь обладает меньшей эластичностью и ее сложнее передавить. Поэтому такие насадки обеспечивают надежный контакт и исключают вероятность повреждения провода. |

| Алюминиевые наконечники Для болтовых соединений алюминиевого провода так же следует использовать специальные наконечники. Они крепятся на провод или кабель методом опрессовки и затем уже эти наконечники соединяются болтовым способом. |

| Клеммы Wago Что касается клемм Wago, то здесь все намного проще. Такой тип соединения не может повредить провод, поэтому такие клеммники можно использовать без дополнительных насадок. Это в определенной степени компенсирует их более высокую цену. |

Соединение алюминиевых проводов методом опрессовки

В последнее время приобретают все большую популярность соединения алюминиевых проводов гильзой. Отчасти это связано с большим распространением кримперов или, как их еще называют, обжимных клещей. Данный инструмент позволяет обжимать провода разных сечений обеспечивая достаточно надежный контакт.

Данный инструмент позволяет обжимать провода разных сечений обеспечивая достаточно надежный контакт.

- Соединение проводов опрессовкой выполняется при помощи специальных гильз. Эти гильзы выпускаются разных диаметров и материалов. Для соединения алюминиевых проводов следует использовать либо алюминиевые, либо латунные гильзы. Медь использовать нельзя ни в коем случае, так как соединение этих двух материалов может привести к образованию гальванических развязок и в конечном итоге полному разрушению алюминиевого проводника.

- Для соединения проводов разных сечений существуют гильзы с разными диаметрами входных отверстий. Их же можно использовать для соединения более чем двух проводов в одной гильзе.

- Гильзы для соединения алюминиевых проводов имеют строго необходимую длину. Поверьте, производитель не делал в гильзе запаса, поэтому разрезание гильзы пополам в целях экономии — это очень плохой вариант. Ведь при соединении двух проводов обжим следует выполнить дважды противоположными жимами.

Разрезав гильзу пополам, у вас это не получится, и контакт будет некачественным.

Разрезав гильзу пополам, у вас это не получится, и контакт будет некачественным. - Еще один часто возникающий вопрос относится к соединениям многожильного алюминиевого провода и одножильного. Выполнять такое соединение при помощи опрессовки можно, и оно будет достаточно качественное. Главное подобрать гильзу с соответствующими входными диаметрами. Ведь в большинстве случаев это провода разного сечения.

Обратите внимание! Гильза для соединения проводов по своему сечению должна соответствовать сечению провода. Если вы будете использовать гильзу меньшего сечения, то для заведения провода в гильзу вам придётся уменьшить его сечения, что негативно отразится на контакте. Если же вы используете гильзу большего сечения чем провод, то площадь контактного соединения будет намного меньше, что опять-таки приведет к перегреву контакта.

Соединение алюминиевых проводов методом сварки

Самое наилучшее качество соединения обеспечивает сварка. Благодаря тому, что в данном случае провод образует единое целое практически исключены проблемы с переходными сопротивлениями, возможности снижения нажимного усилия и многое другое. Но здесь есть и масса проблем.

Благодаря тому, что в данном случае провод образует единое целое практически исключены проблемы с переходными сопротивлениями, возможности снижения нажимного усилия и многое другое. Но здесь есть и масса проблем.

- Дело в том, что как мы уже говорили выше на поверхности алюминия, образуется оксидная пленка. Она имеет совершенно другие тепло – и электропроводность, чем сам алюминий. В связи с этим сварка алюминиевых проводов затруднена.

- Так как температура плавления оксида и алюминия различаются, то попытки простого сваривания проводов угольным электродом будут не очень удачными. Оксиды будут оставаться на расплавленных каплях алюминия, а само соединение будет не однородным, как на видео.

- Дабы исключить данную проблему, можно снимать оксиды с поверхности механическим способом, но это трудоемко и далеко не всегда эффективно, так как образование новой пленки происходит практически мгновенно.

- Исходя из этого, в большинстве случаев для сварки применяются различные флюсы, которые способны разрушить оксидную пленку.

Данный материал должен разрушать оксидную пленку и практически не реагировать на чистый металл, кроме того он не должен давать вредных соединений во время сварки. Подобрать такой материал достаточно сложно и зачастую приходится идти на компромисс.

Данный материал должен разрушать оксидную пленку и практически не реагировать на чистый металл, кроме того он не должен давать вредных соединений во время сварки. Подобрать такой материал достаточно сложно и зачастую приходится идти на компромисс. - Но даже с использованием флюсов, своими руками выполнить сварное соединение проводов без должной подготовки достаточно сложно. Это связано с тем, что здесь крайне важно подобрать должное напряжение сварки (обычно не более 20В) и время воздействия на проводник (обычно 1-2сек.).

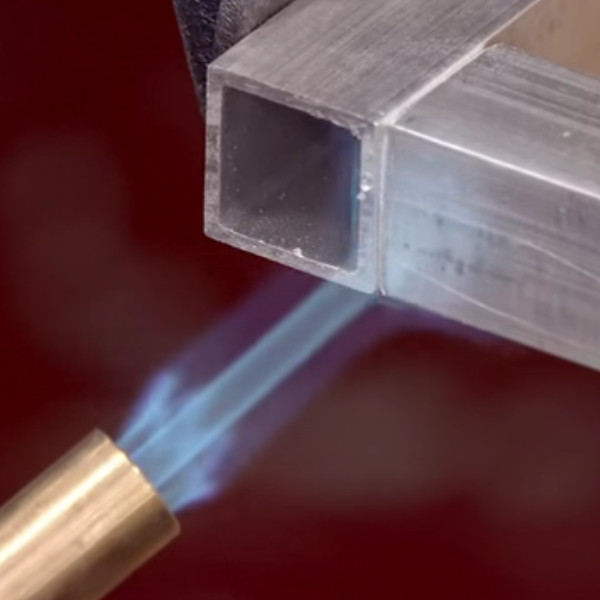

Обратите внимание! Кроме электросварки алюминиевых проводов достаточно распространена и газовая сварка. Она имеет свои особенности, касающиеся как применяемых материалов, так и температуры сварки.

Соединение алюминиевых проводников методом пайки

Последним вариантом, которым можно выполнить соединение розеток алюминиевыми проводами является пайка. Этот способ достаточно трудоемок, и его сложно назвать быстрым.

Поэтому для силовых установок оно применяется крайне редко, а в низковольтных сетях алюминиевые провода из-за своей жесткости применяются достаточно редко. Тем не мене давайте рассмотрим и этот вариант.

- Основной проблемой здесь, как и в случае со сваркой, является оксидная пленка. Кроме того, имеется такая проблема как отсутствие визуального контроля за температурой провода. Ведь при длительном воздействии больших температур алюминий может изменить свои физико-химические свойства.

- Исходя из этого, процесс пайки алюминия становится достаточно сложным. В первую очередь нам необходимо избавится от оксида на его поверхности. Сделать это можно при помощи любых абразивных материалов, но усердствовать не стоит, так как новая пленка образуется практически мгновенно. Наша задача только уменьшить ее толщину.

- После этого выполняется фиксация проводов и припоем с флюсом прикасаются к проводам. В качестве припоя лучше использовать ЦОП – 40 или его аналоги.

- Флюс для пайки алюминия — это Ф – 59А, Ф – 61, Ф – 34 или другие подобные составы.

Они достаточно хорошо разрушают оксидную пленку.

Они достаточно хорошо разрушают оксидную пленку. - При прикосновении припоем к проводам им следует поскрести по ним, чтобы упростить флюсу задачу по разрушению оксидной пленки. Если производится пайка без использования флюса, то интенсивность трения припоем по проводам должна быть более интенсивной.

Вывод

Соединение алюминиевого провода гильзой и при помощи клемм являются наиболее простыми вариантами. В то же время применение опрессовки не требует дополнительных материалов, но требует наличия кримпера.

Использование пассатижей и других подсобных инструментов может сказаться на качестве соединения, поэтому их использование недопустимо. Тем не менее, в сравнении цена и качество, метод опрессовки является одним из лучших для соединения алюминиевых проводов.

Метод прессовки

Опрессовка проводов

Прессовка производится с помощи специальной гильзы, в которую заводятся жилы, после чего их обжимают специальным инструментом – кримпером. Гильзы различаются по диаметру, длине и материалу исполнения. При монтаже кабеля необходимо применять только гильзы из алюминия или латуни. Используя латунные элементы, можно соединить как алюминиевые с алюминиевыми, так и медные с алюминиевыми провода.

Гильзы различаются по диаметру, длине и материалу исполнения. При монтаже кабеля необходимо применять только гильзы из алюминия или латуни. Используя латунные элементы, можно соединить как алюминиевые с алюминиевыми, так и медные с алюминиевыми провода.

При соединении алюминиевых жил нельзя использовать медьсодержащие гильзы. Эти два металла образуют гальваническую пару, что приводит к ускоренному разрушению алюминия.

Чтобы соединить жилы с разными сечениями, используются специальные гильзы с различным диаметром входных отверстий.

Правильный выбор диаметра гильзы убережёт от перегрева участка цепи. Больший диаметр даст малое пятно контакта и увеличение сопротивления. Если же сечение гильзы меньше, необходимо уменьшать сечение жил, что также негативно скажется на токопроводящих свойствах.

Почему нельзя соединять напрямую медь и алюминий

Для этого стоит напрячь свою память и вспомнить школьный курс химии и физики. Для начала, вспомним, что такое гальванический элемент. Проще говоря, гальваническим элементом является простая батарейка, которая генерирует электрический ток. Принцип его появления основывается на взаимодействии двух металлов в электролите. Так вот, скрутка между медным и алюминиевым проводом и будет такой же батарейкой.

Проще говоря, гальваническим элементом является простая батарейка, которая генерирует электрический ток. Принцип его появления основывается на взаимодействии двух металлов в электролите. Так вот, скрутка между медным и алюминиевым проводом и будет такой же батарейкой.

Гальванические токи быстро разрушают материал. Правда, в сухом воздухе их появление исключается. И если сделать скрутку к розетке, то она не развалится за несколько часов. Однако впоследствии неприятности такой проводке обеспечены.

С течением времени материалы, из которых сделаны провода, разрушаются, вместе с этим постоянно возрастает сопротивление. Если к розетке подключат мощный потребитель тока, то скрутка начнет нагреваться.

При регулярном использовании такой розетки, возрастает угроза пожара. Поэтому соединять алюминиевый проводник с медным строжайше запрещено. Однако, возникают экстренные ситуации, когда сделать такое соединение просто необходимо.

Метод сжима

Клемма для сжима проводов

При разводке кабеля в распределительной коробке крайне нежелателен случайный контакт соседних жил. Для этой цели применяются клеммные колодки.

Для этой цели применяются клеммные колодки.

Клемма представляет собой изолированную втулку, в которую вставляются жилы. Внутри для фиксации используется либо винт, либо пружина.

Если подразумевается монтаж многожильного провода, перед установкой в клемму необходимо обжать его специальной гильзой, что даст улучшение контакта и уменьшит вероятность пережатия.

Используя клеммы с винтовым соединением, нужно чётко контролировать силу прижима во избежание перерезания жилы винтом и его последующего разрушения. Этого недостатка лишены клеммные колодки Wago. В них механизмом фиксации жилы является латунная пластина и пружина. Использование латуни в составе делает возможным безопасное соединение кабелей из разных металлов.

Подготовительные процедуры к спаиванию

Особого значения не имеет то, когда проходит спаивание проводов из алюминия с медными или с подобными ему проводами, необходимо произвести подготовительные работы, поскольку от этого зависит качественное соединение в завершении процесса. В начале, требуется произвести необходимую зачистку поверхности металла, благодаря чему будет удалена пленка из оксида.

В начале, требуется произвести необходимую зачистку поверхности металла, благодаря чему будет удалена пленка из оксида.

Для работы с проводами отлично подходит мелкая наждачная бумага, или какой ни будь похожий вариант. Затем необходимо произвести лужение конца провода предстоящего к спаиванию, а еще залудить конец паяльника, если такое приспособление будет использоваться для работы. Существуют небольшие затруднения в применении нескольких видов флюса, для его замены может неплохо послужить стружка из металла.

Пошаговая инструкция

1. В начале, требуется подготовить все требуемые приспособления и расходные материалы, а так же убрать со стола все ненужные предметы для более удобной работы; 2. Провести подготовительные работы, подготовив металл к пайке, произведя очищение, лужение, обработку флюсом и другие необходимые процедуры, для дальнейшего качественного соединения материалов; 3. Затем требуется выставить правильные параметры и регулировку режимов на технике, для максимально качественного результата, и отсутствию различных браков в материале; 4. В самом процессе следует осуществлять спаивание, точными и быстрыми движениями, поднеся малую часть припоя к проводам, и нанеся его на их концы, соединив материалы в одно целое; 5. В окончании необходимо дать время остыть металлу, и произвести осмотр на прочность соединения.

В самом процессе следует осуществлять спаивание, точными и быстрыми движениями, поднеся малую часть припоя к проводам, и нанеся его на их концы, соединив материалы в одно целое; 5. В окончании необходимо дать время остыть металлу, и произвести осмотр на прочность соединения.

Меры осторожности

Подобные работы необходимо осуществлять только с помощью исправных приспособлений. Когда применяется флюс, рекомендуется обеспечить необходимое проветривание в помещении, потому что большинство из них являются токсичными для дыхательной системы.

У паяльника в наличие должна быть специальная металлическая подставка, в которую его необходимо помещать во время вашего недолгого отсутствия, а так же ставить в места, где нет в наличии легковоспламеняющихся предметов. Подобные меры осторожности необходимо применять и в использовании горелки, однако тут присутствует емкость с расходным материалом, которую рекомендуется оставлять на расстоянии не менее 5 метров от места данных работ, что бы избежать возможного взрыва.

Метод сварки

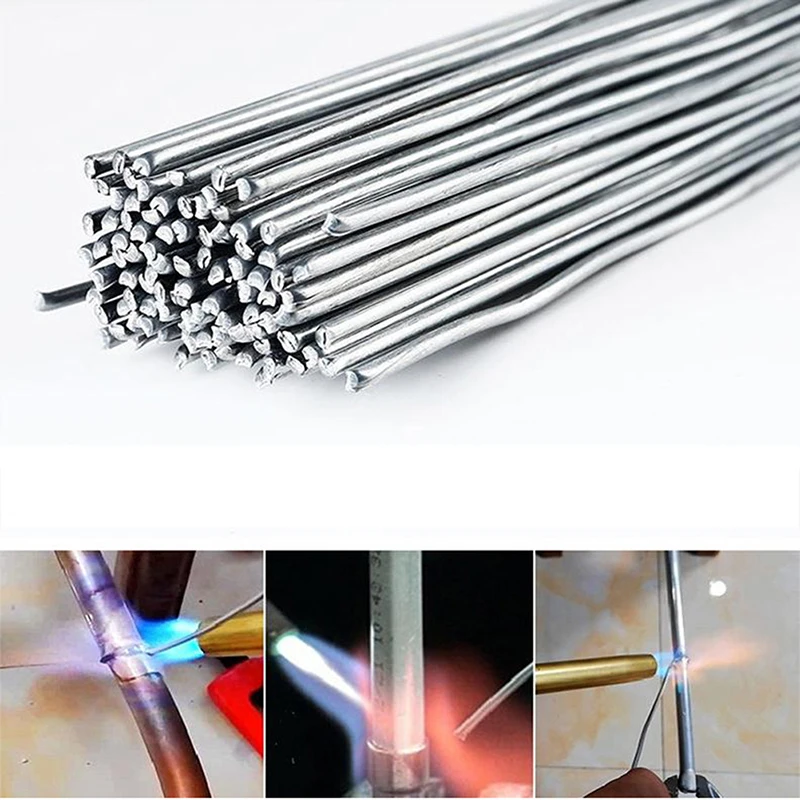

При сварке на конце скрутки образуется капля

Сварка обеспечивает наилучший электрический контакт. Из-за однородности полученного соединения отсутствует проблема повышенного сопротивления участка цепи.

Используют сварочный аппарат с выходной мощностью до 1 Квт и регулируемым напряжением в границах 14-20 В. Сварка считается успешной, если на конце скрутки образовалась капля, диаметром примерно равная скрутке.

При сварке по торцу скрутки проводят угольным проводником. Время воздействия не должно превышать 2 секунды.

Существует вариант газовой сварки проводов. В атмосфере инертного газа перестаёт образовываться оксидная плёнка, что заметно облегчает процесс, но требуются специфические знания и оборудование.

Спаивание проводов из алюминия

В работе спаивания проводов из алюминия присутствуют затруднения из-за некоторых нюансов, в связи с которыми сложно добиться необходимого по качеству соединения.

Подобные осложнения вызываются свойствами металла и особенностями работы.

Подобные осложнения вызываются свойствами металла и особенностями работы.Главной проблемой является образование оксидной пленки, находящейся на поверхности алюминия при взаимодействии с воздушной атмосферой, причем появляется практически мгновенно. Такая пленка из оксида может быть удалена, если металл будет нагрет до 2000 градусов по Цельсию, в то время как плавление самого алюминия происходит в три раза быстрее, не считая уже температуру расплавления припоя, поэтому пленка из оксида не позволяет осуществить надежное соединение, обволакивая металл припоя. При спаивании алюминия сложно понять, насколько прогрет металл для пайки, поскольку он не изменяет своего цвета при температурном воздействии. В связи с этим, когда осуществляется процесс спаивания проводов, можно допустить брак в самом проводе.

Однако даже если учесть все эти осложнения с низким спаиванием алюминия, мастера все равно осуществляют подобные процессы, используя разные вещества и приспособления, которые помогают устранить образовавшуюся проблему.

Алюминий слабо совмещается с различными другими сплавами, поэтому при спаивании двух разных проводов, свойства соединения станут еще хуже. Спаивание алюминиевых проводов друг с другом по ГОСТ 21930-76. Таблица режимов пайки

| Диаметр провода, мм | Расход материала, граммы | Продолжительность пайки, сек | |

| припой | бензин | ||

| 2,5-4 | |||

Соединение жил проводов сваркой | Бесплатные дипломные работы на DIPLOMKA.NET

При производстве электромонтажных работ нередко возникает необходимость соединять провода и кабели между собой подключать их к зажимам электрических машин, различных аппаратов, приборов, светильников. Некачественные соединения жил приводит к нарушению нормальной работы электроустановки, снижению ее надежности и могут явиться причиной возникновения пожара или несчастного случая.

Надежным, соединение является тогда, когда обеспечивается малым электрическим сопротивлением и достаточной механической прочностью.

Перед соединением проводов окислы необходимо удалять(защищать концы жил проводов и кабелей), а очищенные поверхности сразу же смазывать тонким слоем вазелина, т.к. они быстро окисляются.

Различают разъемные и неразъемные соединения. В практике неразъемные соединения выполняются различными способами: электрической, газовой или термитной сваркой, опрессовкой в гильзах методом местного вдавливания, болтовыми или винтовыми сжимами, скруткой.

Наиболее прогрессивными способами соединения и ответвления токопроводящих жил проводов является сварка и опрессовка. Достоинством опрессованных проводов в гильзах является легкость и быстрота выполнения при хорошей механической прочности и достаточной проводимости контактного соединения.

Разъемные соединения широко применяют в силовых и осветительных электроустановках, для включения в сети бытовых электроприемников, электроинструмента. Для этого используется двухполюсные и трехполюсные штепсельные розетки.

Плотность соединения увеличивается при возрастании контактного нажатия, хотя беспредельное увеличение его нецелесообразно.

1 Требования к электрическому контакту

Электрические контактные соединения в зависимости от области применения разделяют на 3 класса. К первому классу относят контактные соединения цепей, сечение проводников которое выбрано по допустимым длительным токовым нагрузкам, ко второму – контактные соединения цепей, сечение проводников которых выбрано по стойкости к сквозным токам, потерь и отклонений напряжения, механической прочности, защите от перегрузок; к третьему – контактные соединения цепей с электротехническими устройствами, устройства которых связано с выделением большого количества теплоты.

Ко всем контактным соединениям предъявляют определенные технические требования, в том числе и конструкции, электрическим параметром, устойчивости и механическим фактором.

Требования к электрическим параметрам заключается в том, что в контактных соединениях сравнивается электрическое сопротивление всей длинны участка соединяемых проводов с электрическим сопротивлением участка такого же размера соединяемого проводника. При этом отношение этих сопротивлений не должно превышать и единицы для 1-го, двух – для 2-го и шести – для 3-го класса. Если соединяемые проводники имеют разное электрическое сопротивление, для расчета принимают большее. Электрические сопротивления контактов соединений со штыревыми выводами 1 класса зависят от диаметра штыря (от 3 до 56 мм.) и может изменяться от восьмидесяти до четырех мОм, для 2 и 3 классов (при необходимости) указывается в стандартах или в технических условиях. Во всех случаях (кроме сварки и спайки) электрическое сопротивление не должно превышать начального значение более чем в 1.5 раза, а при выполнении соединений пайкой и сваркой – изменяется. Надежность электрического соединения зависит от его температуры. При прохождении номинального тока температура контактных соединений первого и второго классов, относительно температуры окружающего воздуха в электроустановках до 1000В, не должна превышать: 55 °С – для соединяемых проводников из меди, алюмомеди, алюминия и его сплавов без защитных напряжений рабочих поверхностей; 65 °С – для проводников из меди, алюмомеди, алюминия и его сплавов защитными покрытиями неблагородными металлами; 95 °С – для проводников из меди и ее сплавов без изоляции или с изоляцией классов B,F и Н с защитным покрытым серебром.

При этом отношение этих сопротивлений не должно превышать и единицы для 1-го, двух – для 2-го и шести – для 3-го класса. Если соединяемые проводники имеют разное электрическое сопротивление, для расчета принимают большее. Электрические сопротивления контактов соединений со штыревыми выводами 1 класса зависят от диаметра штыря (от 3 до 56 мм.) и может изменяться от восьмидесяти до четырех мОм, для 2 и 3 классов (при необходимости) указывается в стандартах или в технических условиях. Во всех случаях (кроме сварки и спайки) электрическое сопротивление не должно превышать начального значение более чем в 1.5 раза, а при выполнении соединений пайкой и сваркой – изменяется. Надежность электрического соединения зависит от его температуры. При прохождении номинального тока температура контактных соединений первого и второго классов, относительно температуры окружающего воздуха в электроустановках до 1000В, не должна превышать: 55 °С – для соединяемых проводников из меди, алюмомеди, алюминия и его сплавов без защитных напряжений рабочих поверхностей; 65 °С – для проводников из меди, алюмомеди, алюминия и его сплавов защитными покрытиями неблагородными металлами; 95 °С – для проводников из меди и ее сплавов без изоляции или с изоляцией классов B,F и Н с защитным покрытым серебром. Температура контактных соединений 3 класса зависит от применяемых материалов, покрытий, класса изоляции присоединяемых проводников и условий эксплуатаций. Температура окружающего воздуха при расчетах обычно принимает 40 °С при высоте над уровнем моря не более 1000 м.

Температура контактных соединений 3 класса зависит от применяемых материалов, покрытий, класса изоляции присоединяемых проводников и условий эксплуатаций. Температура окружающего воздуха при расчетах обычно принимает 40 °С при высоте над уровнем моря не более 1000 м.

Требования устойчивости к механическим факторам следующие. Контактные соединения должны выдерживать воздействие механических факторов внешней среды и статических осевых нагрузок на расстояние, вызывающее напряжения не менее 90% временного сопротивления разрывов целого проводника для контактных соединений проводов линий электропередач работающих на растяжении; и 30% для неразборных контактных соединений не работающих на растяжении, а также для соединений проводников с гнездовыми выводами. Болты рекомендуется затягивать моментными индикаторными ключами, которые подбирают в зависимости от диаметра болтов. Все разборные контактные соединения проводников с выводами, а также разборные контактные соединения подверженные вибрации, должны быть предохранены контргайками, шайбами, тарельчатыми пружинами.

Требования к надежности контактных соединений устанавливается ГОСТами или техническими условиями на конкретные виды электротехнических устройств.

Требования безопасности соединений должны соответствовать ГОСТам и обеспечивать условия, эксплуатации, установленные “Правилами технической эксплуатации установок потребителей” и “Правилами техники безопасности при эксплуатации электроустановок потребителей”.

Контактные соединения в соответствии с климатическим исполнением и категорией размещения электротехнических устройств, определяемыми по ГОСТ 15150-69 и ГОСТ 15543-70, должны выдерживать воздействие климатических факторов внешней среды, указанных в ГОСТ 15150-69, ГОСТ 15543-70, ГОСТ 15963-79, ГОСТ 16350-80, ГОСТ 17412-72 или в стандартах и технических условиях на конкретные виды электротехнических устройств.

Контактные соединения пластин из твердого алюминиевого сплава и алюминиевой части медно-алюминиевых пластин с алюминиевыми проводниками (выводами) должны выполняться сваркой или пайкой, а соединения наконечников из твердого алюминиевого сплава и алюминиевой части медно-алюминиевых наконечников с алюминиевыми жилами проводов и кабелей должны выполняться сваркой или опрессовкой.

При контактных соединениях меди с алюминием, образующих в присутствии влаги электролитическую пару, во избежание электролитической коррозии, разрушающей контактное соединение, применяют медно-алюминиевые переходные детали. Например, для присоединения алюминиевой шины к аппаратному зажиму, изготовленному из сплава меди, к шине приваривают наконечник из меди либо конец алюминиевой шины армируют способом холодной сварки медными накладками толщиной 1… 1,5 мм.

Для защиты соединения от коррозии используются специальные защитные смазки:

Contactol-HPG – Универсальная тугоплавкая смесь, содержащая щелочь для растворения окисной пленки алюминия;

АМС-1 – Нейтральная смесь для защиты поверхности контактов;

ЦИАТИМ-221 – Карбонально-никелевая смесь с органическим связующим для защиты контактов от атмосферной коррозии.

2 Общие сведения о применении сварки

Процесс получения неразъемного соединения твердых металлов, осуществляемый при использовании междуатомных сил сцепления, называют сваркой. Она является одним из самых высокопроизводительных и экономичных видов механизации электромонтажных операций.

Она является одним из самых высокопроизводительных и экономичных видов механизации электромонтажных операций.

Междуатомное сцепление происходит при расплавлении металлов и последующем остывании (сварка плавлением), а также при сдавливании свариваемых элементов (сварка давлением).

Сварка плавлением имеет универсальное применение, а сварка давлением используется для соединения пластичных металлов — алюминия, меди и др.

При электромонтажных работах и изготовлении конструкций для крепления электрооборудования и прокладки сетей заземления, проводов и кабелей широко используется ручная электродуговая сварка.

В монтажной зоне ручную сварку стали производят на переменном токе штучными электродами марок УОНИ; МР-3; АНО-8; ОММ-5; ЦМ-5 и др.

Питание сварочной цепи осуществляют от передвижных сварочных трансформаторов, которые подключают к сети напряжением 380/220 В. В зависимости от типа трансформатора рабочее напряжение сварочной цепи равно 25—35 В, напряжение холостого хода —60—79 В, пределы регулировки сварочного тока — от 55—60 до 400—700 А.

При сварке на постоянном токе питание сварочной цепи осуществляется от вращающегося преобразователя.

Для работ в монтажной зоне часто применяют сварочный комплект «Малютка», состоящий из сварочного трансформатора СА65 м и выпрямителя ВП-1 на ток 350 А. Масса комплекта — 43 кг.

В электромонтажном производстве при изготовлении в МЭЗ тонколистовых конструкций (лист толщиной 2—3 мм) широкое распространение получила полуавтоматическая электросварка стали в среде защитного углекислого газа (рисунок 1). По сравнению с ручной сваркой она обеспечивает высокую производительность, хорошее качество швов, небольшое количество шлака. В связи с этим нет необходимости в зачистке швов. Для сварки применяют электродную проволоку марки Св-08ГС или Св-08Г2С диаметром 1; 1,2 и 1,6 мм, поставляемую в мотках.

Сварку алюминия в среде аргона производят алюминиевым плавящимся электродом, сварку меди — медным.

Сварку неплавящимся вольфрамовым электродом в среде аргона применяют для соединения алюминия и меди.

Флюс не применяют, так как электрическая дуга горит в среде нейтрального газа, который защищает место сварки от окисления атмосферным воздухом. Технологическая схема аналогична показанной на рисунке 1.

Сварка металлов в среде защитного газа обеспечивает высокую коррозионную стойкость сварных соединений. Полуавтоматическую аргонодуговую электросварку плавящимся электродом применяют, например, при изготовлении и монтаже поддерживающих конструкций из алюминиевых немагнитных сплавов для крепления токопроводов, рассчитанных на большие токи.

Этот способ контактных соединений в монтажной зоне выполняют монтажными ранцевыми полуавтоматами ПРМ. Сварку производят на постоянном токе от сварочных вращающихся или статических преобразователей. Кассета со сварочной проволокой и подающий механизм смонтированы в ранце, закрепляемом плечевыми ремнями (масса ранца с катушкой проволоки — 9 кг). Проволока подается к сварочному пистолету через резиновый шланг (масса пистолета — 0,6 кг). При нажатии кнопки на пистолете сначала открывается клапан подачи аргона, затем включается цепь сварочного тока и пускается механизм подачи проволоки.

Рисунок 1 – Пост полуавтоматической сварки электродом (в среде защитного газа):

1—источник тока, 2 — шкаф, 3 — кабель, 4 — горелка, 5 — механизм подачи электродной проволоки, 6—шланг для газа, 7—ротаметр, 8 — осушитель газа, 9— газовый редуктор, 10 — подогреватель газа, 11 — баллон с защитным газом

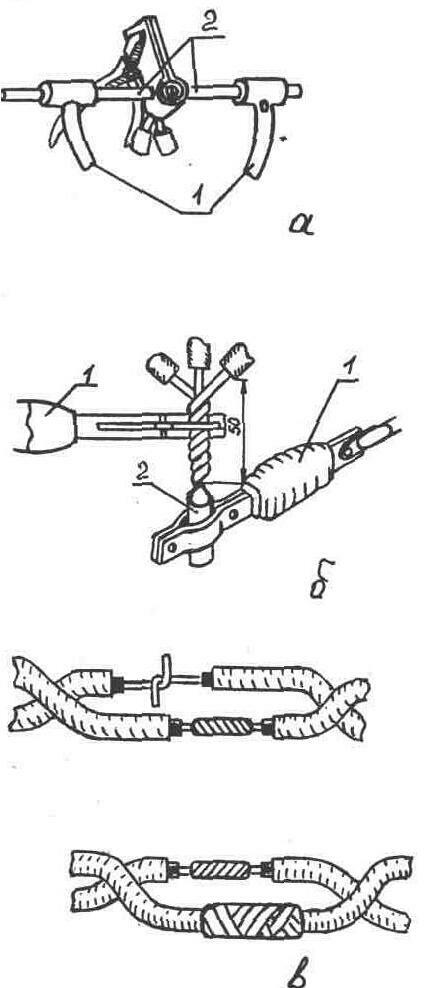

Рисунок 2 – Схема автоматической сварки контактным разогревом алюминиевых жил с применением аппарата ВКЗ:

а—аппарат, б — положение свариваемых жил в угольном электроде, 1—трансформатор управления, 2 — реле включения, 3 — сварочный трансформатор, 4 — держатель свариваемых проводов, 5 — сварочный пистолет

Ручную аргонодуговую сварку неплавящимся вольфрамовым электродом осуществляют на переменном токе.

3 Технология контактных соединений сваркой

3.1 Контактным разогревом

При оконцевании и соединении алюминиевых жил проводов и кабелей широко используют электросварку контактным разогревом. Электросварку соединений и отверстий алюминиевых однопроволочных жил суммарным сечением в скрутке до 12, 5 мм2 выполняют аппаратом ВКЗ без флюса.

Клещами МБ-1 или КУ-1 с концов жил снимают изоляцию на длине 35—40 мм (пластмассовую изоляцию снимают клещами ТК-1), зачищают их щеткой из кардоленты или наждачной бумагой до металлического блеска и скручивают вместе. Далее аппарат ВКЗ готовят к сварке (рисунок 2). Для этого угольный электрод отводят назад и скрученные жилы зажимают губками держателя так, чтобы их торцы упирались в лунку угольного электрода. После этого включают прибор, нажимая на спусковой крючок. Под действием пружины и по мере расплавления торцов жил угольный электрод продвигается вперед и сваривает их.

Сварка автоматически прекращается в момент оплавления соединяемых жил на заданную длину. Место соединения изолируют лентой или полиэтиленовым колпачком.

В монтажной зоне сварку алюминиевых однопроволочных жил контактным разогревом производят клещами с двумя угольными электродами, подключенными к полюсам обмотки трансформатора с вторичным напряжением 9—12 В (рисунок 3). Мощность трансформатора 0,5 кВ*А. Изоляцию предварительно снимают с концов жил на длину 25—30 мм, скрученные жилы располагают вертикально торцами вниз, подводят электроды, сближая их до соприкосновения между собой и скруткой.

Изоляцию предварительно снимают с концов жил на длину 25—30 мм, скрученные жилы располагают вертикально торцами вниз, подводят электроды, сближая их до соприкосновения между собой и скруткой.

Рисунок 3 – Схема электросварки контактным разогревом алюминиевых жил в клещах с двумя угольными электродами

Расплавленный алюминий на конце скрутки должен образовывать шарик. После остывания места сварных соединений стальной щеткой или наждачной бумагой очищают от шлака и остатков флюса и изолируют описанным выше способом.

3.2 Сплавлением многопроволочных жил

Соединение и ответвление многопроволочных жил суммарным сечением 35—240 мм2 осуществляют сплавлением их в монолитный стержень. Для сварки используют трансформатор мощностью до 2 кВА, с вторичным напряжением 8—9 В. К трансформатору подключают электродержатель с угольным электродом и охладитель; по сечению подбирают соответствующие цилиндрические формы; из алюминиевого прутка сечением 2,5 -:- 4 мм2 заготовляют присадочный пруток. Поверхности соединения тщательно очищают наждачной бумагой и обезжиривают их тряпкой, смоченной в бензине.

Поверхности соединения тщательно очищают наждачной бумагой и обезжиривают их тряпкой, смоченной в бензине.

Присадочные прутки перед сваркой покрывают слоем флюса. С концов жил снимают изоляцию на длине: 60 мм — при суммарном сечении жил до 50 мм2; 65 мм — при 75 мм2; 72 мм — при 150 мм2, 75 мм — при 240 мм2.

Если к сварке подготовляют жилы кабеля с бумажной пропитанной изоляцией, на изоляцию у ее обреза накладывают нитяной бандаж, затем плоскогубцами ослабляют повив проволок жилы и с их поверхности удаляют маслоканифольный состав тканью, смоченной в бензине. Обработанные жилы располагают вертикально торцами вверх. На жилы надевают разъемную цилиндрическую форму, которую подбирают по суммарному сечению соединяемых жил, но для ближайшего большего сечения. На жилах делают подмотку асбестовым шнуром толщиной 1—1,5 мм так, чтобы сплавляемый конец жил выступал из асбестового бандажа и торец его был вровень с верхним краем формы. Обе половинки формы скрепляют проволочным бандажом или хомутом из тонкой жести. На жилу ставят охладитель между формой и обрезом изоляции. Торцы жил обмазывают тонким слоем флюса. После этого производят сварку.

На жилу ставят охладитель между формой и обрезом изоляции. Торцы жил обмазывают тонким слоем флюса. После этого производят сварку.

4 Термитная сварка

При термитной сварке используют патроны различных конструкций. Соединения алюминиевых жил сечением 16—800 мм2 встык и приварку наконечников ЛС на жилах сечением 300— 800 мм2 производят термитными патронами ПА (рисунок 4).

Термитные патроны подбирают в зависимости от сечения свариваемых жил, перед сваркой снимают на необходимую длину изоляцию с жил. Жилы зачищают, обезжиривают и покрывают тонким слоем флюса ВАМИ (хлористый калий — 50%, хлористый натрий — 30%, криолит — 20% по массе). На концы жил насаживают алюминиевые колпачки или секторные втулки (предохрняют поверхность жил от непосредственного соприкосновения с кокилем патрона). Затем мелом покрывают внутреннюю поверхность кокиля, устанавливают охладители и экраны, выполняют уплотнения асбестовым шнуром. Для поджигания термитных патронов используют специальные спички.

По мере горения муфеля в кокиль сплавляют присадочный пруток, а образовавшуюся сварочную массу тщательно перемешивают. После кристаллизации расплавленного металла удаляют литниковую прибыль и закругляют кромки монолитной цилиндрической части сварного соединения. Место соединения зачищают стальной щеткой, протирают салфеткой, смоченной в бензине или ацетоне, до полного удаления шлаков и опилок.

Технологические операции, выполняемые при термитной сварке, показаны на рисунке 5.

Рисунок 4 – Патрон ПА (а) и детали к нему для термитной сварки,

б — алюминиевые колпачки к патрону, в, г — алюминиевые шайбы и втулки:

1 — термитный муфель, 2—литниковое отверстие, 3 — стальной кокиль,

4 — втулка, 5—отверстие в донышке втулки для контроля глубины вхождения в него жил

Рисунок 5 – Термитная сварка жил:

а — ввод присадочного прутка и перемешивание расплава,

б—уплотнение кокилей шнуровым асбестом; 1 — мешалка, 2— присадочный пруток, 3— охладитель, 4— экран для тепловой зашиты жил, 5 — термитный патрон, 6—штатив

Могут ли сварщики MIG сваривать алюминий? > Как успешно сварить алюминий?

Мировая сварка предполагает особое ремесло. Сварка — это ремесло, требующее уникальной способности использовать тепло для придания определенным типам металла различных форм для множества различных целей. Существует несколько различных видов сварки. Stick, TIG, плазменно-дуговая, электронно-лучевая, лазерная, газовая сварка и тип, на котором мы сосредоточимся сегодня, сварка MIG. А умеют ли сварщики MIG сваривать алюминий? Сварка MIG — это более простой тип сварки, который облегчает обучение новичков.Из различных металлов, которые можно сваривать, алюминий занимает значительное место.

Сварка — это ремесло, требующее уникальной способности использовать тепло для придания определенным типам металла различных форм для множества различных целей. Существует несколько различных видов сварки. Stick, TIG, плазменно-дуговая, электронно-лучевая, лазерная, газовая сварка и тип, на котором мы сосредоточимся сегодня, сварка MIG. А умеют ли сварщики MIG сваривать алюминий? Сварка MIG — это более простой тип сварки, который облегчает обучение новичков.Из различных металлов, которые можно сваривать, алюминий занимает значительное место.

Могут ли сварщики MIG сваривать алюминий? Да, несмотря на то, что алюминий сложно сварить MIG, это можно сделать. Для этого процесса потребуется больше тепла, чем для мягкой стали, которая является наиболее распространенным металлом, используемым при сварке MIG. Для всего, что тоньше алюминия 18-го калибра, потребуется сварочный аппарат TIG.

Сварка алюминия методом MIG станет уникальным опытом. Ситуация сочетает в себе возможность научить новичка тактике МИГа из-за их потенциальной простоты. Но это также дает возможность узнать, как использовать MIG с металлом, который не является , всегда , который будет сваривать с использованием методов MIG. Обычно TIG-сварка используется для алюминия, поскольку алюминий является более хрупким металлом.

Но это также дает возможность узнать, как использовать MIG с металлом, который не является , всегда , который будет сваривать с использованием методов MIG. Обычно TIG-сварка используется для алюминия, поскольку алюминий является более хрупким металлом.

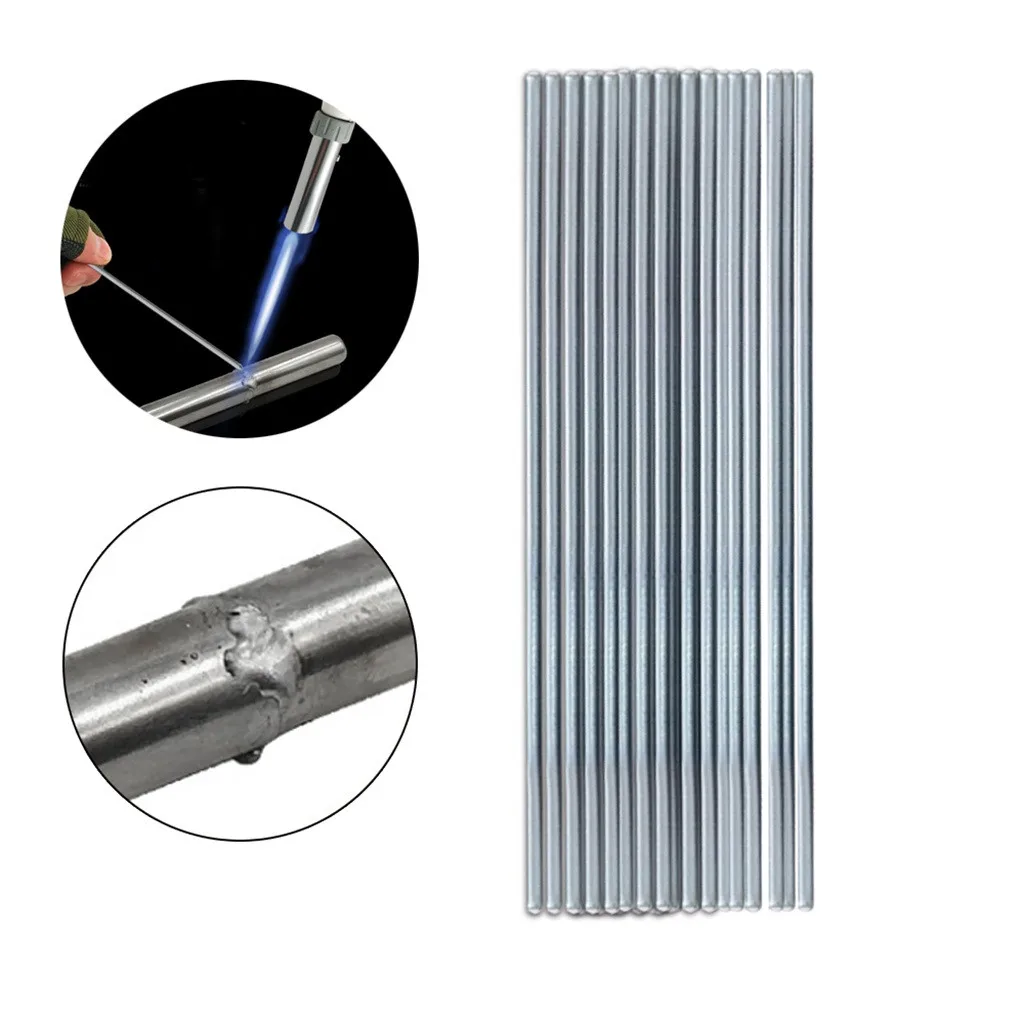

Как сварить алюминий?

Сварка алюминия значительно проще, чем вы можете себе представить. Сварка — это процесс соединения металла с помощью тепла, прикладываемого при температуре, достаточно высокой для расплавления и сплавления металла. Поскольку алюминий тоньше, чем нержавеющая сталь (и, следовательно, вероятность прожечь отверстие выше), процесс должен выполняться осторожно и медленно.

Чтобы сварить алюминий в домашних условиях, выполните следующие действия:

| Ступени | Необходимые действия | |

|---|---|---|

| 1 | Отполировать латунной щеткой или наждачной бумагой для удаления окисления. | |

| 2 | Защитите свой алюминий | |

| 3 | Нагрейте источник тепла до 730 градусов по Фаренгейту (точка плавления алюминия). | |

| 4 | 4 | Использовать паярный стержень для точки алюминий осторожно |

| 5 | создать желаемую форму или ссылку | |

| 6 | не трогайте до охлаждения |

, вы можете найти более подробную статью на нашем веб-сайте о том, как сваривать алюминий.

MIG-сварка алюминия

Это может быть утомительной практикой, так что давайте сначала разберемся с этим. Алюминий будет более тонким металлом, чем сталь, обычно используемая в MIG . Следовательно, вы собираетесь немного прогореть. Особенно, когда вы впервые изучаете, как сваривать алюминий MIG.

Будьте к этому готовы, потому что это произойдет. Не расстраивайтесь, просто начните с некоторых заготовок, которые можно выбросить. Наличие некоторых заготовок для практики сделает этот процесс более непринужденным.Вот почему лучше не делать тоньше алюминия 18-го калибра.

Наличие некоторых заготовок для практики сделает этот процесс более непринужденным.Вот почему лучше не делать тоньше алюминия 18-го калибра.

При сварке довольно часто используется термин «скорость перемещения». И это означает скорость, с которой вы перемещаете дугу по металлу. Да, это важно. Много. Со сталью вы можете перемещать дугу медленнее, потому что металл толще, и, следовательно, у вас не будет такого сильного прожига там, где дуга протыкает металл.

С алюминием его намного легче прожечь, поэтому вы хотите двигаться быстрее. Двигаясь быстрее, это не даст теплу шанса прожечь дыры в вашем проекте.

изображение кредита: 6601.com Еще один распространенный термин в сварке — это «сварочная ванна», которая представляет собой небольшой участок металла, в котором в настоящее время присутствует дуга, который плавится в жидкость, получая тепло. Как только вы отойдете от текущей сварочной ванны, она быстро затвердеет по мере охлаждения, создав таким образом «сварку». В случае стали сварочная ванна легко распознается как небольшая раскаленная область расплавленного металла.

В случае стали сварочная ванна легко распознается как небольшая раскаленная область расплавленного металла.

С алюминием ваша лужа будет другой и будет представлять собой мокрую фольгу.При работе с алюминием требуется немного больше внимания и концентрации, чтобы сосредоточиться на сварочной ванне.

Для сварки MIG требуется специальная проволока для стали или алюминия . Проволока, используемая для алюминия, будет мягче, потому что алюминий — более мягкий металл. Если вы попытаетесь использовать ту же тактику подачи проволоки через шланг, что и при сварке стали, вы можете столкнуться с проблемой растрескивания более мягкой алюминиевой проволоки или «гнездования птиц».

Он может легко сбиться в кучу, вызывая некоторое раздражение. Но есть решение, шпулемет . Использование специального пистолета для подачи проволоки прямо через пистолет в дугу значительно облегчит задачу. Катушка не вмещает столько проволоки, но жизнь будет проще, если использовать ее для сварки алюминия методом MIG.

Перед тем, как вы продолжите чтение, вот статья , которую мы написали о том, как работают сварочные аппараты MIG и процесс сварки.

Безопасные методы сварки

Всегда проверяйте правильность подготовки снаряжения.Сварка — это навык, который требует большой безопасности и правильного использования опасного оборудования. Всегда настраивайтесь на успех, вычеркивая эти пункты из своего списка перед началом:

- Проверьте свои кабели: Прежде чем зажечь дугу (создать источник тепла), убедитесь, что все кабели, используемые с вашим оборудованием, находятся в хорошем рабочем состоянии. Любые изношенные кабели или порезы на линиях необходимо утилизировать и заменить. Помните, что здесь мы работаем с газом, смешанным с теплом, и любой потенциал для искр требует устранения .

- Выберите полярность электрода: Для сварки MIG потребуется обратная полярность. Это означает, что вам понадобится положительный электрод постоянного тока.

Это легко сделать; ваши настройки будут прямо на боковой стороне сварочного аппарата.

Это легко сделать; ваши настройки будут прямо на боковой стороне сварочного аппарата.

- Настройка потока газа: Вам потребуется включить защитный газ и установить скорость потока. Поскольку мы свариваем алюминий, нам понадобится более высокая скорость потока, чтобы обеспечить более высокую скорость нагрева.Обычно настройки MIG составляют от 20 до 25 кубических футов в час. С алюминием, установив право выше на отметке 25, вы настроите себя правильно.

- Проверьте натяжение: Приводные ролики и втулка катушки с проволокой важны для правильного натяжения. Слишком много или слишком мало может привести к ухудшению подачи проволоки. Когда вы свариваете свою деталь, катушка должна иметь возможность эффективно пропускать проволоку, когда вы продвигаетесь в своем проекте.Проволока медленно обрабатывается и сгорает, когда машина подает ее к дуге.

- Проверка расходных материалов: Всегда удаляйте брызги с контактных трубок.

Также важно при необходимости заменить контактные наконечники и вкладыши. Кроме того, если провод кажется ржавым, замените его.

Также важно при необходимости заменить контактные наконечники и вкладыши. Кроме того, если провод кажется ржавым, замените его.

Сварщики MIG также несут ответственность за обеспечение безопасности и эффективности сварки. Это означает, что им нужно будет определиться с выбором провода, а также с выбором газа.Они также определят вольты или силу тока, насколько далеко должна торчать проволока от дуги, нужно ли толкать или тянуть при выполнении работы. Существуют также различные углы и положения, которые необходимо знать, чтобы сварка была эффективной. И самое главное, практика делает совершенным.

Нужна защита

Также крайне важно, чтобы сварщик использовал правильные СИЗ для работы при всех видах сварки. Просто имейте в виду, что следующие элементы не являются обязательными при работе над сварочным проектом.

- Сварочная бандана: Она предотвратит попадание пота в глаза во время сварки. Сама работа выделяет много тепла, что может вызвать потоотделение.

Вы хотите защитить свое зрение, насколько это возможно.

Вы хотите защитить свое зрение, насколько это возможно. - Защитные очки: Говоря о зрении, защитные очки — это не проблема. Защитите свое зрение и глаза от искр и летящих обломков.

- Сварочная маска: Дополнительная защита головы и лица с помощью сварочной маски.Искры будут летать повсюду, чем больше защиты, тем лучше.

- Сварочная куртка/перчатки/фартук: Эти предметы защитят остальные части вашего тела от тепла, искр и мусора.

Приступая к следующей сварочной работе, всегда следите за тем, чтобы не оставлять какие-либо предметы защитного снаряжения.

Заключительные мысли

Сварка — отличный торговый навык. Это может открыть много дверей в мире зарабатывания денег на торгах.Но также многим людям нравится участвовать в личных проектах, чтобы использовать эти способности. И если вы только начинаете, MIG — это то, что вам нужно. Сварка алюминия будет большой проблемой на начальных этапах, чтобы научиться терпению, уверенности, новым навыкам и решению проблем. Он добавит элемент к вашему ящику с навыками, так что берите его и приступайте к сварке собственного алюминия!

Он добавит элемент к вашему ящику с навыками, так что берите его и приступайте к сварке собственного алюминия!

Можно ли сваривать сталь и алюминий? | Все, что вам нужно знать

Как сварить алюминий в домашних условиях >> Руководство для начинающих

Каковы преимущества и ограничения плазменно-дуговой обработки?

MIG-сварка алюминия >> Учебное видео

Алюминиевая сварочная проволока | Speedmet Aluminium