Видео уроки аргоновой сварки. Сварка алюминия аргоном пошаговая инструкция для начинающих.

Медь и др.) которые практически не поддаются соединению с применением традиционного оборудования, поэтому для создания неразъемных конструкций из этих материалов успешно применяется аргонно-дуговая сварка. Аргонная сварка своими руками осуществляется на стандартном оборудовании или при помощи агрегата собственного изготовления и требует определенных навыков и знаний, без которых процесс обречен на неудачу.

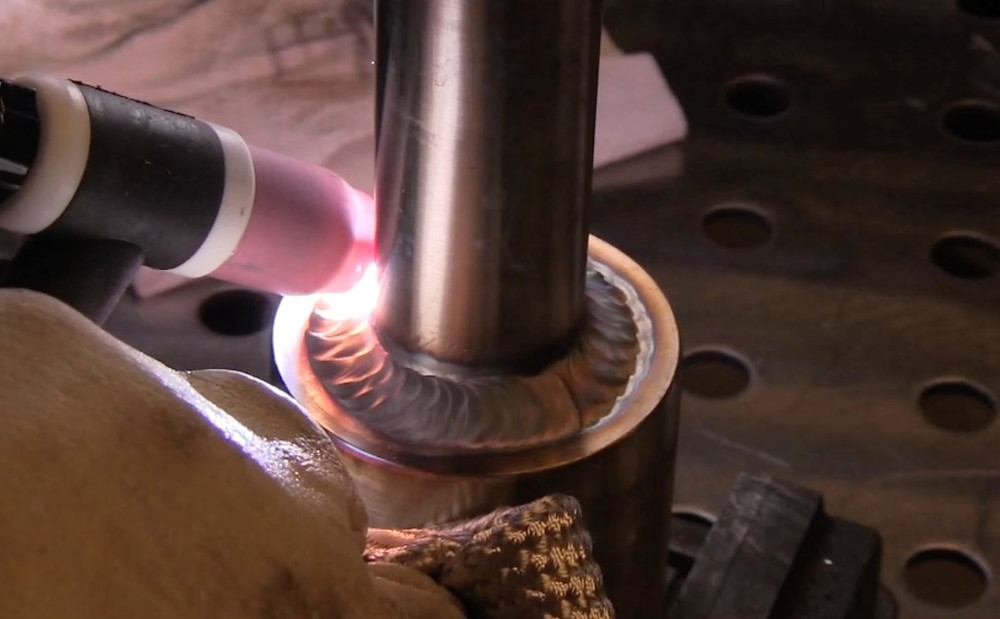

Горелка для сварки аргоном

Особенности аргонодуговой сварки

При аргонно-дуговой сварке процесс происходит в среде инертного газа (аргона), который защищает сопрягаемые поверхности от окисления, тем самым улучшая качества шва. может осуществляться в ручном, и автоматическом режимах с использованием неплавящегося и плавящегося электрода.

В качестве неплавящегося электрода при аргонно-дуговой сварке обычно применяется вольфрамовый элемент, поскольку это очень тугоплавкий материал. При помощи подобного способа сваривания можно осуществить надежное соединение материалов, которые очень затруднительно сварить традиционных способом, и даже разнородных деталей.

При помощи подобного способа сваривания можно осуществить надежное соединение материалов, которые очень затруднительно сварить традиционных способом, и даже разнородных деталей.

Особенности техники при аргонодуговой сварке

Для уверенной и продуктивной работы следует знать, как варить аргоном, и придерживаться некоторых правил, выполнение которых значительно облегчит процесс и позволит добиться высокого качества шва.

Аргонно-дуговая сварка своими руками предполагает создание прочного и надежного шва, и поэтому требует повышенного внимания при проведении работ.

- Неплавящийся электрод следует держать как можно ближе к свариваемой поверхности, создавая минимально возможную длину дуги. С увеличением дуги уменьшается глубина проплавления металла и увеличивается ширина шва, то есть страдает качество.

- Обычно при аргонно-дуговой сварке совершается только одно движение, которое направленно вдоль оси шва. Отсутствие частых поперечных движений дает возможность создать более узкий и эстетически привлекательный шов, что выгодно отличает эту технологию от применения покрытых электродов.

- Для предотвращения насыщения свариваемых поверхностей азотом и , содержащихся в воздухе, следует внимательно следить за тем, чтобы неплавящийся электрод и присадочная проволока находились в зоне аргонной защиты.

- При резкой подаче сварочной проволоки наблюдается активное разбрызгивание металла. Для предотвращения этого процесса следует подавать проволоку очень плавно, что достигается практикой.

- Одним из показателей качества шва является его проплавленность, о которой можно судить по форме, образованной сварочной ванной. О хорошей проплавленности можно судить по сварочной ванне, удлиненной в сторону направления сварки, а овальная или круглая форма говорит о недостаточном проплавлении поверхности.

- При сваривании неплавящимся электродом присадочную проволоку следует располагать под углом к свариваемой поверхности впереди горелки, избегая поперечных колебаний. Таким способом легче обеспечить ровный и узкий сварочный шов.

- Заваривание кратера при окончании работ производят с помощью понижения силы тока реостатом (неправильно прекращать работу путем обрыва дуги, отводя горелку, поскольку резко снижается защита шва).

Обычно подачу газа (аргон) прекращают через 7 – 10 секунд после окончания работы, а начинать подачу газа в область соединения следует за 15 – 20 секунд до начала процесса.

Обычно подачу газа (аргон) прекращают через 7 – 10 секунд после окончания работы, а начинать подачу газа в область соединения следует за 15 – 20 секунд до начала процесса. - Перед началом проведения сварочных работ поверхности деталей следует очистить от окислов и грязи механическими или химическими способами, а также обезжирить.

Параметры режимов при аргонно-дуговой сварке

Сварка аргоном своими руками пройдет на высоком уровне, если выбрать оптимальные режимы, которые обеспечат максимально эффективное проведение процесса.

- Полярность и направление тока выбираются согласно свойствам свариваемого металла. Обычно при работе с основными сталями и сплавами применяется постоянный ток прямой полярности. Сварку алюминия, магния и бериллия предпочтительней вести при обратной полярности, что способствует более быстрому разрушению оксидной пленки.

- Устанавливаемый сварочный ток зависит от марки и состава материалов, от диаметра вольфрамового электрода, а также от полярности тока.

Точные данные режимов для решения конкретной задачи следует выбирать из справочных материалов или на основании собственного опыта.

Точные данные режимов для решения конкретной задачи следует выбирать из справочных материалов или на основании собственного опыта. - Напряжение дуги полностью зависит от ее длины, поэтому рекомендуется проводить работы, создавая минимальную дугу, добиваясь снижения напряжения. При увеличении длинны дуги растет напряжение и ухудшается качество шва.

- Расход инертного газа следует устанавливать таким образом, чтобы создавался ламинарный поток, который полностью защитит провариваемые поверхности от окисления.

Режимы сваривания металла

Подбор оптимальных режимов — это довольно сложный процесс, поэтому аргонно-дуговая сварка, обучение должно проводиться опытным специалистом, владеющим как теоретическими знаниями, так и практическими навыками выполнения подобных работ.

Модернизация обычного сварочного аппарата для использования аргона

Зачастую аргоновая сварка своими руками осуществляется на нестандартном , то есть аппарате, переделанном для решения конкретных задач. Для обеспечения качества работ понадобятся два дополнительных агрегата, которые помогут осуществить процесс на высоком уровне качества.

Для обеспечения качества работ понадобятся два дополнительных агрегата, которые помогут осуществить процесс на высоком уровне качества.

- Осциллятор – это устройство, используемое для бесконтактного зажигания электрической дуги. Оно поддерживает стабильный дуговой разряд при работе на режимах, требующих применения переменного тока. Поскольку зажигание дуги при аргонно-дуговой сварке по ряду причин невозможно путем непосредственного касания электродом рабочей поверхности, осциллятор генерирует высоковольтный разряд (4 – 8 кВт.), который и пробивает дуговой промежуток.

- Балластный реостат служит для регулирования силы тока и подбора оптимальных параметров при сварке деталей из различного материала. При сваривании алюминия на переменном токе рекомендуется осуществлять регулирование реостата в очень узких пределах (15- 20%), поскольку постоянную составляющую тока компенсировать все равно не удастся.

Преимущества и недостатки аргонодуговой сварки

Более наглядно с процессом можно ознакомиться, посмотрев аргонно-дуговая сварка (видео), где показаны методики настройки оборудования и способы сопряжения различных поверхностей.

Преимущества:

- область нагрева основного металла очень незначительна, что сохраняет первоначальную форму заготовок;

- аргон является инертным газом, удельный вес которого тяжелее воздуха, поэтому он надежно защищает свариваемые поверхности от воздействия окружающей среды;

- высокая тепловая мощность дуги позволяет увеличивать скорость проведения работ;

- несложность технических приемов делает такой способ сварки общедоступным;

- возможность сваривания деталей, которые нельзя соединить другим способом, с получением аккуратного и эстетичного шва.

Недостатки:

- возможность неполной защиты швов при работе на сильном ветре или сквозняке, поскольку часть аргона может не попасть по назначению;

- при проведении работ высокоамперной дугой предпочтительно использовать дополнительное охлаждение;

- довольно сложное оборудование, используемое для работы, и некоторые трудности точной настройки.

Для более подробного ознакомления с процессом следует посмотреть, как варить аргоном (видео), в котором очень доступно показаны все особенности проведения процесса, а также ознакомиться с необходимым оборудованием.

Называют технологический процесс соединения между собой изделий из различных металлов и их сплавов путем расплавления их электродугой в защитной среде инертного газа, в частности, аргона. Хоть этот процесс и представляет собой разновидность электродуговой сварки, но по техническому применению он является более технологически сложным, поэтому и постараемся разобраться, как варить аргоном на практике.

Немного теории

Инертный газ аргон относится к группе так называемых «благородных» газов, что определяется его валентностью и вытекающими из этого основными физико-химическими свойствами, которые не позволяют ему вступать в химические соединения с другими веществами, в том числе и с кислородом, даже под воздействием высоких температур. Это его замечательное свойство с точки зрения технического применения и стало основой широкого промышленного применения этой технологии электросварки различных металлов и их сплавов в среде аргона.

Таким образом, инертный газ аргон позволяет практически полностью изолировать расплавленный высокотемпературной плазмой электродуги свариваемый металл от атмосферного воздуха, а, точнее, от кислорода, находящегося там. Являясь почти на 40% тяжелее основных атмосферных газов, он с легкостью вытесняет все другие газы из зоны электросварки и тем самым позволяет изолировать сварочную ванну от негативного влияния кислорода.

Являясь почти на 40% тяжелее основных атмосферных газов, он с легкостью вытесняет все другие газы из зоны электросварки и тем самым позволяет изолировать сварочную ванну от негативного влияния кислорода.

Особенности аргонной сварки

Электросварка в защитной среде аргона, особенно в последнее время, становиться все более популярней как у опытных сварщиков, так и у простых обывателей, прежде всего из-за своей доступности. Если раньше наличие аппарата для сварки аргоном было уделом только специализированных производств, то сегодня приобрести такой сварочник и баллоны с аргоном к нему не составляет особого труда. Но при легкой доступности оборудования есть одна небольшая сложность в вопросе: как правильно варить аргоном на практике.

Стоит отметить, что главным критерием востребованности аргоновой сварки является область ее применения, а точнее, ее способность, в отличие от других видов сварки, производить соединение различных металлов. Таких, как:

- нержавеющие и высоколегированные стали,

- серый чугун,

- алюминий,

- титан,

- медь и ее сплавы.

Причем это не полный перечень материалов, но и он во многом неосуществим для обычной электродуговой или газовой ацетиленовой сварки.

Ну и основным достоинством электродуговой сварки в среде аргона является качество сварного шва, которое также практически недостижимо при других видах сварки.

Как правильно варить аргоном

Для начинающих и любителей стоит сразу оговориться, что сварка аргоном является довольно сложным технологическим процессом, который требует не только прочных знаний металловедения, но и определенных навыков и опыта сварочных работ. При этом, если учитывать далеко немалую стоимость самого газа аргона, лучше всего начинать тренироваться и пробовать набить руку на сварке различных деталей, к примеру, из нержавеющей стали. И только посмотрев видео сварки аргоном в виде уроков для начинающих, а также приобретя достаточный опыт и теоретические знания, стоит приступать к сварке цветных металлов и их различных сплавов.

Аргонная сварка является как бы симбиозом технологий электродуговой и газопламенной сварки, но с существенными техническими различиями. К примеру, газовая среда аргона:

К примеру, газовая среда аргона:

- с одной стороны, способствует формированию и поддержанию токопроводящей плазмы, что значительно облегчает как розжиг электродуги, так и способствует более быстрому прогреву и расплавлению кромок свариваемых соединений, тем самым обеспечивая формирование качественного шва;

- с другой стороны, постоянный поток газа охлаждает сварочный шов, не позволяя образоваться различным температурным деформациям в виде трещин и пор, что также способствует качеству сварки.

Техника сварки аргоном имеет ряд особенностей и требует для применения на практике обучения. Мы лишь можем дать вам несколько основных советов, которые необходимо знать и применять при выполнении аргонной сварки своими руками, а именно:

- Проведение аргонодуговой сварки требует тщательной подготовки поверхности, то есть края заготовок необходимо механически до блеска зачистить от окислов и остатков грязи с помощью напильника или наждачной бумаги. А также не помешает дополнительно обработать поверхность химическим способом, смазав место будущей сварки специальной паяльной кислотой или предварительно ее обезжирив любым видом растворителя.

- Обязательно перед началом выполнения сварочных работ надо выставить, согласно технологической карте, режимы сварочного тока, интенсивность подачи и расход потока инертного газа в строгом соответствии с видом, толщиной и материалом свариваемых изделий.

- Подачу инертного газа нужно отрегулировать так, чтобы аргон подавался к месту сварки на 20 секунд раньше, чем зажигается электродуга, а прекращалась его подача не ранее 10 секунд после завершения процесса сварки.

- Для исключения контакта свариваемого металла с содержащимся в естественной атмосфере активным кислородом необходимо, чтобы сварочная проволока и неплавящийся электрод постоянно находился в защитной зоне аргоновой среды.

- Подачу присадочной проволоки следует производить под углом к неплавящемуся электроду и сварочной ванне перед горелкой, стараясь избегать различных поперечных движений, что позволит обеспечить более качественный сварочный шов.

- Стараться производить колебания горелкой, направленные вдоль оси сварочной ванны, не совершая лишних поперечных движений, что позволит сформировать более узкую полосу сварочного шва.

- По окончании сварочных работ необходимо производить заваривание кратера при пониженной силе тока путем его регулировки ручкой реостата. Ни в коем случае не стоит прекращать сварной шов резким обрывом электродуги сразу отводя горелку в сторону, так как это резко понизит его качество.

- Сварочную проволоку или неплавящийся электрод рекомендуется располагать ближе к сварочной ванне, поддерживая по возможности минимальное расстояние между ними. Уменьшение или увеличение длины дуги напрямую определяет глубину плавления краев свариваемых металлов и значительно влияет на ширину сварного шва.

Оборудование для аргонной сварки бывает двух типов:

- MAG или Metal Inert Gas, что представляет собой вид электродуговой сварки, которая осуществляется за счет плавления металлической проволоки в защитной среде аргона или другого инертного газа, как правило, при ее автоматической подаче;

- TIG или Tungsten Insert Gas, что подразумевает дуговую электросварку с помощью неплавящегося вольфрамового электрода также в защитной среде аргона, но при необходимости с ручной подачей присадочной проволоки.

Сварочное оборудование для аргонной сварки MAG и TIG имеет ряд конструктивных различий, которые, в свою очередь, определяются технологическими особенностями.

Так, аргонная сварка типа MAG производится сварочной проволокой, которая автоматически подается с помощью механического податчика, расположенного внутри сварочного аппарата. В данном случае, сварочная проволока:

- служит проводником сварочного тока;

- поддерживает электродугу, являясь электродом;

- служит материалом для наплавления и соединения металла.

Сварочное оборудование для аргонной сварки типа TIG работает с помощью неплавящегося электрода, который выполнен из тугоплавкого вольфрама. На него и подается сварочный ток для поддержания электродуги. Но в этом случае с TIG сваркой можно производить соединение деталей только за счет сплавления металлов самих свариваемых деталей, если позволяет их толщина. Когда же необходимо добавить дополнительный материал для наплавления, как при MAG сварке, для этого используют специальную присадочную проволоку, но уже путем ручной подачи к месту сварки.

Отсюда и главное различие MAG и TIG оборудования в устройстве основного рабочего органа — специальной горелки и соединительного рукава.

При MAG сварке через рукав в автоматическом режиме поступает аргон и сварочная проволока, по которой, в свою очередь, и протекает сварочный ток.

В случае с TIG сваркой — изолированный рукав состоит также из шланга подачи защитного газа, но еще имеет силовую оплетку или провод, передающий сварочный ток на горелку, внутри которой располагается цанговый держатель для закрепления вольфрамового электрода.

Сегодня на рынке можно не только с легкостью подобрать хороший и недорогой сварочный по технологии MAG или TIG, но и найти комбинированное оборудование, укомплектованное для возможности работы по двум этим технологиям, правда, несколько дороже по цене.

К примеру, за относительно невысокую цену можно приобрести для собственного использования мультифункциональное инверторное оборудование фирмы SPARK. Так, линейка сварочных полуавтоматов MultiARC предназначается для выполнения высококачественных и максимально комфортных сварочных работ по трем наиболее востребованным технологиям MMA, MIG и TIG сварки.

Если у вас есть свой опыт в использовании аргонной сварки, поделитесь им в блоке комментариев.

Применение аргона во время сварки дает достаточно высокие результаты качества соединения, которые не может не обеспечить ни один другой способ. Именно поэтому, в профессиональной сфере использования, а также при работе со сложно свариваемыми металлами, стараются применять именно такой метод. Сварка алюминия аргоном обеспечивает высокий уровень соединения, так как сам газ является инертным и создает уникальную защитную среду, сквозь которую не может пробиться кислород из атмосферы, а также на сварочную ванную не воздействуют ни какие другие негативные внешние факторы.

Несмотря на то, что здесь применяется газ, сварка аргоном все же относится к дуговой, так как основной силой, которая расплавляет металл, является электрическая дуга. Газ выполняет только защитную функцию и может быть использован для и после нее. Процесс его использования является достаточно дорогим, так что для обыкновенных видов сварки его не всегда выгодно использовать, но для таких вариантов, как сварка нержавейки и алюминия он является незаменимым. Для его применения требуется не только специальная аппаратура, но и умения. В промышленности приходится часто встречаться с алюминием, так как его нередко используют для создания разнообразных вещей благодаря его легкости и относительно высокой прочности сплавов.

Для его применения требуется не только специальная аппаратура, но и умения. В промышленности приходится часто встречаться с алюминием, так как его нередко используют для создания разнообразных вещей благодаря его легкости и относительно высокой прочности сплавов.

Сварка алюминия аргоном применяется преимущественно для ответственных сооружений и конструкций. Для этого процесса используется неплавкий , который облегчает создание сварочной ванны, с учетом свойств расширения алюминия. Выставив правильно параметры, можно избежать множества неприятностей, которые обусловлены плохими свойствами сваривания металла.

Свойства и свариваемость алюминия

Когда происходит сварка алюминия аргоном, то следует учитывать все особенности, с которыми придется столкнуться во время работы с данным металлом. Основной проблемой свариваемости является то, что на поверхности металла образуется оксидная пленка. Бороться с ней температурным воздействием бесполезно, так как ее температура плавления составляет выше 2 000 градусов Цельсия, а алюминий плавится уже при 680 градусах. Скорость ее образования является достаточно быстрой, так что нужно не только убрать ее перед свариванием, но и не допустить во время этого процесса, для чего и служит аргон. В ином случае, капли расплавленного алюминия будут окутываться в эту пленку, что помешает нормальному соединению и образованию шва.

Скорость ее образования является достаточно быстрой, так что нужно не только убрать ее перед свариванием, но и не допустить во время этого процесса, для чего и служит аргон. В ином случае, капли расплавленного алюминия будут окутываться в эту пленку, что помешает нормальному соединению и образованию шва.

Технология сварки алюминия аргоном предполагает работу преимущественно в нижнем положении. Ведь металл в расплавленном состоянии обладает высокой жидкотекучестью, из-за которой в других положениях он может попросту стечь вниз, вместо образования валика шва. Это же создает сложности во время сваривания, так как вместо тягучего состояния мастеру приходится сталкиваться с водянистой субстанцией, а для нормального проведения процесса требуется опыт работы. При нагревании металл практически не меняет цвет, так что даже в расплавленном состоянии трудно определить его температуру.

Аргонно-дуговая сварка алюминия

Плохая свариваемость проявляется также в том, что во время образования шва в нем могут возникать поры, трещины и раковины. Это может получиться из-за плохого защитного слоя или создания напряжения. Если сварка алюминия аргоном проходит в правильном режиме, то подобных вещей не должно случаться. Коэффициент расширения здесь заметно отличается от стали, так что усадка в алюминии происходит совершенно по-другому, что может привести к деформации в это время. При образовании шва металл может расширяться, что способствует нежелательному сгибанию сваренных заготовок.

Это может получиться из-за плохого защитного слоя или создания напряжения. Если сварка алюминия аргоном проходит в правильном режиме, то подобных вещей не должно случаться. Коэффициент расширения здесь заметно отличается от стали, так что усадка в алюминии происходит совершенно по-другому, что может привести к деформации в это время. При образовании шва металл может расширяться, что способствует нежелательному сгибанию сваренных заготовок.

Преимущества

- Сварка алюминия аргоном дает достаточно высокий результат качества, который почти не достижим для других способов сваривания;

- Горелка может использоваться для подогрева, что очень удобно во время работы;

- Применяется современное оборудование, которое обладает тонкими настройками, что помогает легко подстроиться под любой режим;

- Техника может применяться не только для алюминия, но и для других сложно свариваемых металлов;

- Аргон помогает бороться со всеми негативными факторами, которым подвергается сварочная ванна, образуя непроницаемую среду;

- Можно создавать длительные беспрерывные швы, так как здесь не используются электроды с обмазкой;

- Работа с тонкими заготовками становится более легкой.

Недостатки

- Высокая себестоимость проведения сварочного процесса, так что использовать его выгодно не во всех процедурах;

- Применяется сложное дорогостоящее оборудование, которое не всегда удобно использовать;

- Работа с газом повышает уровень опасности при работе;

- Для качественной сварки мастер должен иметь высокую квалификацию;

- Подготовка, а также последующая уборка рабочего места, занимает большое количество времени.

Способы сварки и оборудование

Аргонная сварка алюминия относится к одним из лучших способов соединения деталей и проводится практически по тем же самым шагам, что и при работе с другими металлами, за исключением некоторых нюансов. Сварка алюминия аргоном предполагает использование следующего ряда материалов:

- Аргоновый инвертор – это практически обыкновенный сварочный трансформатор, который обеспечивает подачу электричества нужных параметров. Современные модели могут обеспечить как постоянный, так и переменный ток, в зависимости от имеющихся режимов, не говоря уже о широкой регулировке параметров.

- Горелка с неплавящимся электродом – для такой сварки используется специальная горелка, в которую вставляется неплавящийся угольный или вольфрамовый электрод. Через него зажигается и поддерживается электрическая дуга, а также он помогает размешивать металл в сварочной ванне, чтобы образовался валик шва. С горелки подается защитный газ, который обеспечивает нормальные условия работы. Электрод вставляется в горелку для того, чтобы пламя точно распределялось вокруг расплавленного им металла.

- Газовый – он соединяется с горелкой шлангом, благодаря чему его можно удалять на безопасное от контакта с пламенем расстояние. Это должен быть специальный баллон, рассчитанный на хранение данного вида газа.

- Присадочный материал – зачастую это сварочная проволока, которая заполняет область между двумя кромками. Подбирается согласно составу сплава, с которым ведется работа.

Сварка алюминия аргоном обязательно требует выполнения подготовительных процедур. Если работа ведется с толстой заготовкой, то ее следует зашкурить перед свариванием. Если же толщина относительно небольшая, то следует зачистить при помощи металлической щетки или наждачной бумаги. Следующим этапом является обработка с целью ликвидировать налеты, обезжирить и убрать оксидную пленку. Для этого подойдет растворитель, к примеру, ацетон, или другое схожее вещество.

Если работа ведется с толстой заготовкой, то ее следует зашкурить перед свариванием. Если же толщина относительно небольшая, то следует зачистить при помощи металлической щетки или наждачной бумаги. Следующим этапом является обработка с целью ликвидировать налеты, обезжирить и убрать оксидную пленку. Для этого подойдет растворитель, к примеру, ацетон, или другое схожее вещество.

Также может потребоваться разделка кромок, если толщина более 4 мм. Дело в том, что свойства алюминия ухудшают глубину проварки, поэтому, она ниже, чем в той же стали. Чтобы получить более надежное соединение, то края деталей, где будет проходить сварка алюминия аргоном, нужно скосить под углом от 30 до 45 градусов, в зависимости от толщины. Последней сталей подготовки может стать обработка флюсом, если того требует ситуация.

Сварка алюминия аргоном пошаговая инструкция для начинающих

- Проделать все необходимые подготовительные процедуры, которые более подробно описаны выше.

- Далее идет обработка краев флюсом, чтобы улучшить свойства свариваемости и обеспечить дополнительную защиту от образования оксидной пленки.

- Далее можно приступать к самому свариванию. Следует зажечь электрическую дугу, а вместе с ней и горелку и постепенно подавать в сварочную ванну присадочный материал. При работе с тонким металлом лучше делать короткие проходы по место сваривания, а при сваривании толстых заготовок можно проводить длительный шов.

- После окончания процедуры нужно дать остыть заготовке и проверить качество сваривания при помощи керосина или другими методами.

Без зашкуривания и обработки растворителем шов не будет ложиться ровно, а после сварки могут возникать трещины на поверхности.»

Техника безопасности

Аргонодуговая сварка алюминия требует соблюдения правил безопасности. В первую очередь следует позаботиться о наличии средств индивидуальной защиты, таких как огнеупорная одежда, сварочная маска и прочее. Баллон с газом нужно ставить на расстояние, как минимум, 5 метров от непосредственного места сварки. Перед его использованием нужно убедиться в исправности оборудования, это же касается и шлангов. Прикасаться к металлу после, сварку следует только после полного остывания, на которое может понадобиться около 10 минут. Не стоит забывать о правилах элементарной электробезопасности.

Баллон с газом нужно ставить на расстояние, как минимум, 5 метров от непосредственного места сварки. Перед его использованием нужно убедиться в исправности оборудования, это же касается и шлангов. Прикасаться к металлу после, сварку следует только после полного остывания, на которое может понадобиться около 10 минут. Не стоит забывать о правилах элементарной электробезопасности.

Нередко возникает потребность сварить материалы, которые при обычных видах сварки не соединяются, к примеру, алюминий, медь, титан и так далее. Поэтому, чтобы создать прочную неразъемную конструкцию из этих металлов, применяется сварка аргоном. Что такое аргонная сварка, как она работает? На эти и другие вопросы ответы в этой статье.

Процесс – аргонодуговая сварка происходит в среде инертного газа аргона, отсюда и название сварочного процесса. Использование аргона в сварке при соединении двух металлов – это защита от окисления, которая может произойти за счет соприкосновения с кислородом в воздухе. То есть, аргон покрывает зону сварки и не дает кислороду проникнуть в зону сопрягаемых поверхностей.

То есть, аргон покрывает зону сварки и не дает кислороду проникнуть в зону сопрягаемых поверхностей.

Сам режим сварки может производиться ручным способом, полуавтоматическим и автоматическим. Существует классификация режимов, которые зависят именно от вышеописанных способов и вида электрода, участвующего в процессе сварки. Два вида электродов: плавящийся и неплавящийся. Ко второму виду относится вольфрамовая проволока, с помощью которой можно гарантировать прочное и надежное соединение двух металлов, даже разнородных.

Итак, классификация режимов сварки аргонодуговой:

- Ручная сварка аргоном, где используется неплавящийся электрод – его маркировка РАД.

- Аргоновая сварка автоматическая, где применяется неплавящийся элемент – ААД.

- Аргонно дуговая сварка автоматического типа, где используется плавящийся электрод – ААДП.

Техника сварки аргоном

Знание некоторых правил облегчит проведение процесса сварки аргоном и позволит добиться высокого качества сварного шва.

- Чем длиннее сварочная дуга, тем шире шов и меньше его глубина, что снижает качество шовного соединения. Поэтому рекомендуется неплавящийся электрод держать как можно ближе к стыку свариваемых деталей.

- Чтобы создать узкий и глубокий шов, необходимо придерживаться только продольного движения электрода и горелки. Отклонения в сторону (поперечные движения) уменьшают качество сварочного соединения. Поэтому при сварке аргоном необходима аккуратность и внимание сварщика.

- Присадочная проволока и неплавящийся электрод должны находиться только в зоне сварки, прикрытыми аргоном. Это не даст возможности кислороду и азоту проникнуть внутрь зоны.

- Подача присадочной проволоки должно проводиться плавно и равномерно. Резкая подача – это разбрызгивание металла в большом количестве. Процесс подачи не самый простой, все приходит с опытом.

- Есть такой показатель – проплавленность. В аргонной сварке он определяется самим сварочным швом. Если он имеет округлую и выпуклую форму, то это говорит о низком его качестве.

Проплавление поверхности было проведено недостаточно.

Проплавление поверхности было проведено недостаточно. - Присадочная проволока подается перед горелкой с неплавящимся электродом. К тому же ее подача производится под углом. Эти требования обеспечивают ровность сварочного шва и его небольшую ширину. Просто так удобно контролировать сам сварочный процесс.

- Нельзя начинать и заканчивать сварку аргоном резко, потому что это открывает доступ кислорода и азота в зону сваривания. Поэтому рекомендуется сварку начинать после 15-20 секунд, как будет начата подача в стык соединения двух металлов инертного газа. И заканчивать (убирать присадочную проволоку) до того, как будет выключена горелка. На это обычно дается 7-10 секунд.

Внимание! Заканчивать сварочный процесс нужно снижением силы тока при помощи реостата, который входит в состав сварочного аппарата. Просто отводить горелку – это значит, открыть доступ в зону сваривания азота и кислорода.

Стыки свариваемых металлических деталей перед началом работ необходимо очистить и обезжирить.

Режимы аргонной сварки

Сварка аргоном пройдет качественно, если правильно выбрать оптимальный режим проведения процесса.

- От свойств свариваемых металлов будет зависеть выбор полярности и направления тока. Так со стальными конструкциями в аргонной сварке используется постоянный ток прямой полярности. Для сваривания алюминия или бериллия применяется постоянный ток обратной полярности.

- Сила свариваемого тока выбирается на основе трех составляющих: диаметра используемого электрода, типа металла свариваемых деталей и их толщины, полярности. Взаимосвязь всех параметров определяется табличными значениями. Некоторые мастера выбор делают с учетом собственного опыта. Вот одна из таблиц, которая определяет режим работы аргонодуговой сварки титана.

- Как уже было сказано выше, чем короче сварочная дуга, тем качественнее получается шов. Та же самая зависимость напряжения дуги и ее длины.

- Расход инертного газа зависит от показателя силы и равномерности его потока, выходящего из горелки.

Специалисты рекомендуют создавать поток ламинарного типа. То есть, газ подается без пульсаций.

Специалисты рекомендуют создавать поток ламинарного типа. То есть, газ подается без пульсаций.

Правильно подобрать определенный режим – дело непростое. Поэтому еще в процессе обучения нужно изучать теорию и овладевать практическими навыками.

Преимущества и недостатки

К преимуществам аргонодуговой сварки можно отнести:

- Невысокая температура нагрева, что сохраняет размеры и форму двух свариваемых изделий.

- Газ аргон является инертным, то есть, он тяжелее и плотнее воздуха, что обеспечивает максимальную защиту зоны сваривания.

- Тепловая мощность дуги достаточно высокая, что позволяет сам процесс сварки проводить за короткий промежуток времени.

- Сам процесс прост, поэтому научиться ему несложно.

- Этот сварочный процесс позволяет соединить разные виды металлов, которые другими вилами сварки не состыковать.

Недостатки:

- При сквозняках и ветре часть аргонной защиты улетучивается, что снижает качество сварочного шва.

Поэтому рекомендуется весь процесс проводить в закрытых помещениях с хорошей вентиляцией.

Поэтому рекомендуется весь процесс проводить в закрытых помещениях с хорошей вентиляцией. - Сварочное оборудование достаточно сложное, к тому же непросто провести настройку режимов сварки.

- Если в процессе соединения необходима высокоамперная дуга, то нужно продумать дополнительное охлаждение стыкуемых металлов.

Принцип работы сварочного оборудования

В состав сварочного оборудования входят:

- Сварочный аппарат любого типа для дуговой сварки, у которого напряжение холостого хода: 60-70 вольт.

- Контактор силовой, с помощью которого напряжение будет подаваться от сварочного аппарата на горелку.

- Осциллятор. Этот прибор преобразует сетевое напряжение 220 вольт и частотой колебания 50 Гц в напряжение 2000-6000 вольт с частотой 150-500 кГц. Эти параметры электрического тока позволяет легко зажечь дугу.

- Устройство обдува зоны сварки аргоном.

- Горелка керамическая.

- Баллон для аргона, он с горелкой соединяется через редуктор и шланг.

- Электрод неплавящийся и присадочная проволока.

Как работает аргонная сварка, можно посмотреть видео, но принцип таков. Сначала производится настройка сварочного режима и очистка соединяемых металлов. В правую руку берется горелка, в левую присадочная проволока, она не подключена к электроэнергии. На рукоятке горелки есть специальная кнопка, с помощью которой можно подавать защитный газ в зону сваривания. Включается подача газа за 20 секунд до начала производства сварочных работ.

Горелку нужно опустить так, чтобы между неплавящимся электродом и свариваемыми поверхностями осталось маленькое расстояние – в пределах 2 мм. Кстати, электрод вставляется в горелку таким образом, чтобы из нее торчал конец длиною не более 5 мм. Внутри горелки есть защелка, в которую вставляется электрод любого диаметра.

Включается сварочный аппарат, и напряжение подается на электрод. Между ним и стыкуемыми металлами возникает дуга. Из сопла горелки в это время подается аргон, который собой покрывает зону сваривания. Сварщик в сварочный стык подает присадочную проволоку, которая под действием электрической дуги расплавляется и покрывает собой зазор между деталями. При этом производится медленное движение вдоль шва.

Сварщик в сварочный стык подает присадочную проволоку, которая под действием электрической дуги расплавляется и покрывает собой зазор между деталями. При этом производится медленное движение вдоль шва.

Нельзя зажигать электрод при помощи соприкосновения его со свариваемыми металлами. Для розжига специально используется осциллятор, как это показано на видео.

Виды сварочного оборудования

Для аргонной сварки используются четыре вида оборудования.

- Ручная (показана на видео) – это когда сварщик собственными руками держит и горелку, и присадочную проволоку.

- Механизированный вариант – сварщик держит горелку, а проволока подается механизированным способом.

- Автоматическая сварка аргонодуговая – сварщик отсутствует, его заменяет оператор, который следит за процессом, потому что и подача горелки, и подача присадочной проволоки происходит в автоматическом режиме.

- Роботизированный сварочный процесс. Задается программа, которая полностью отвечает за проводимый процесс.

Самое важное достоинство аргонодуговой сварки – это возможность сваривать детали тех металлов, которые другими способами соединить невозможно. И в быту такие ситуации встречаются нередко, к примеру, стыковка труб из нержавейки. Обязательно посмотрите видео на этой странице сайта.

Пользуется большой популярностью как у специалистов, так и у любителей, которым помогают ее осваивать видео уроки для начинающих. Используют данную технологию для сварки сложных в соединении металлов: нержавеющей и других видов , титана, меди, алюминия, их сплавов и др. Что характерно, является одним из немногих способов, позволяющих получать качественные и надежные соединения деталей, изготовленных из перечисленных выше металлов.

Начинающим специалистам варить цветные металлы при помощи данной технологии будет достаточно сложно – лучше набивать руку на соединении деталей из стали. Если же опыт сварочных работ уже есть, можно посмотреть видео уроки и начать осваивать азы данного метода.

Знание технологии сварки аргоном позволит сэкономить приличные деньги, которые в ином случае пришлось бы заплатить квалифицированным специалистам. Целью статьи, которая предлагается вашему вниманию, является предоставление всей необходимой информации, относящейся к сварке с аргоновой защитой ( , давления газа, расходных материалов, подготовка деталей различной формы и из разных материалов к работе, а также многое другое). Усвоив полученную информацию и пройдя несложное видео обучение, вы сможете начать варить детали из разных металлов по данной технологии.

В чем заключаются особенности аргонной сварки

Аргоннная сварка имеет много схожего с электродуговой и газовой технологиями (принцип нагрева кромок соединяемых деталей при помощи электрической дуги, использование газа и техника выполнения работ). Есть у данных методов и существенные различия, о которых должен знать как специалист, так и начинающий сварщик.

Расплавление кромок соединяемых заготовок и присадочного материала при выполнении сварки с использованием аргона, как уже говорилось выше, обеспечивает высокая температура, выделяемая в процессе горения электрической дуги. Необходимость использования аргона, выполняющего роль защитного газа, объясняется свойствами металлов, которые варят по данной технологии.

Необходимость использования аргона, выполняющего роль защитного газа, объясняется свойствами металлов, которые варят по данной технологии.

Легированные стали и большинство цветных металлов (а также сплавов на их основе) в процессе нагрева и расплавления начинают активно взаимодействовать с газами, содержащимися в окружающем воздухе – кислородом, азотом, водородом и др. В результате такого взаимодействия на поверхности обрабатываемого металла формируется тугоплавкая оксидная пленка (а расплавленный алюминий, контактируя с кислородом, может даже воспламениться).

Аргон, подаваемый в зону выполнения сварочных работ, обеспечивает ее надежную защиту, так как является инертным газом, который за счет своей большей массы выдавливает из области сварочной ванны все остальные газообразные соединения.

Аргон, который обеспечивает надежную защиту зоны сварки от окружающего воздуха и практически не взаимодействует с металлом деталей и присадочного прутка, позволяет получать качественные сварные швы, отличающиеся однородностью структуры и высокой надежностью. Важным является и то, что при использовании данного метода сварки, по сравнению с другими технологиями, сокращается расход присадочного материала.

Важным является и то, что при использовании данного метода сварки, по сравнению с другими технологиями, сокращается расход присадочного материала.

Кроме того, аргон позволяет создавать в зоне сварки поток токопроводящей плазмы, которая облегчает прогрев и расплавление кромок соединяемых заготовок. Это также обеспечивает высокое качество формируемого шва.

Начинающим специалистам будет полезно узнать, что аргон следует подавать в зону сварки за 15–20 секунд до ее начала, а прекращать подачу через 10 секунд после ее окончания.

Варить по данной технологии можно плавящимися и неплавящимися электродами, в качестве которых используются стержни из вольфрама – самого тугоплавкого металла. На размер оказывает влияние как состав материала, из которого изготовлены соединяемые детали, так и их толщина. Естественно, что от диаметра электрода зависит расход энергии, которую необходимо затратить на получение сварного соединения.

На сегодняшний день разработано три технологии выполнения сварки с применением защитного газа аргона:

- РАД – ручная сварка, для выполнения которой используется неплавящийся электрод;

- ААД – автоматическая аргонодуговая сварка, выполняемая с использованием неплавящегося электрода;

- ААДП – с использованием аргона и электрода плавящегося типа.

Если вы начинающий специалист и не знаете, какой аппарат для сварки аргоном приобрести, выбирайте оборудование, на котором присутствует обозначение TIG. Эта аббревиатура означает, что перед вами аппарат, специально предназначенный для выполнения сварки вольфрамовым электродом в среде защитного газа инертного типа.

Как выполняется сварка в среде аргона

Основным рабочим органом при выполнении аргонодуговой сварки является специальная горелка, внутри которой в цанговом держателе размещается вольфрамовый электрод. Держатель данного типа позволяет закреплять в нем электроды разного диаметра, которые подбираются в зависимости от характеристик соединяемых заготовок. Электрод, зафиксированный в горелке, должен выступать над ее торцом на 2–5 мм.

Вокруг электрода (по наружной окружности горелки) размещается сопло, представляющее собой трубку из керамики или кварцевого стекла. Данный конструктивный элемент горелки выполняет одновременно две важных функции: через него подается защитный газ в зону сварки, а также он предохраняет вольфрамовый электрод от соприкосновения с поверхностями соединяемых деталей.

Для того чтобы варить металл с помощью аргона, необходимо использовать присадочную проволоку, за счет которой и происходит формирование сварного шва. Состав такой проволоки, подаваемой в зону выполнения сварки вручную, необходимо подбирать таким образом, чтобы он максимально соответствовал составу металла, из которого изготовлены соединяемые детали. Перед началом сварки надо правильно подобрать и диаметр присадочной проволоки, для чего используют специальные справочные таблицы. Данный параметр зависит от размеров заготовок, которые предстоит варить.

Самым доступным методом выполнения сварки в среде аргона является именно ручной. Данный метод, обучение которому обычно не занимает много времени, предполагает, что и горелка, и присадочная проволока удерживаются в руках сварщика. Суть данного способа состоит в следующем. При помощи горелки, удерживаемой в одной руке, зажигается сварочная дуга. В зону сварки подается аргон, для чего используется специальная кнопка на держателе. При этом в другой руке сварщика находится присадочная проволока, которая и вводится в зону действия электрической дуги.

При этом в другой руке сварщика находится присадочная проволока, которая и вводится в зону действия электрической дуги.

Очень важным условием формирования качественного и надежного сварного шва, формируемого с использованием сварки в среде аргона, является тщательная подготовка соединяемых заготовок.

Заключается такая подготовка в очистке и обезжиривании их поверхностей, а также в удалении тугоплавкой окисной пленки. Для выполнения таких процедур, о которых обязательно должны знать и начинающие, и опытные сварщики, можно использовать механические устройства (шлифовальная машинка) или химические средства.

Прежде чем приступать к сварке, к соединяемым деталям необходимо подключить массу. Если варить предстоит мелкие заготовки, то их можно просто расположить на металлическом столе или в рабочей ванне, а уже к ним подключить провод массы. Выбрать силу сварочного тока и давление газа, которые зависят от характеристик соединяемых деталей, можно, ориентируясь на справочную литературу или на свой опыт. Защитный газ, как уже говорилось выше, начинают подавать в зону выполнения сварки за 20 секунд до ее начала.

Защитный газ, как уже говорилось выше, начинают подавать в зону выполнения сварки за 20 секунд до ее начала.

Расстояние от электрода до поверхности заготовок, между которыми горит сварочная дуга, должно быть небольшим – порядка 2 мм. Это позволит хорошо проплавить кромки соединяемых деталей и получить качественный сварной шов. Если увеличить это расстояние, будет не только сложно проплавить кромки деталей, но и сам сварной шов получится слишком широким и неаккуратным. Широкий сварной шов, кроме того, характеризуется невысокой надежностью, в нем возникают значительные внутренние напряжения.

Очень важно при выполнении сварки в среде аргона правильно подавать присадочную проволоку в рабочую зону. Делается это медленными и плавными движениями, чтобы не допустить разбрызгивания расплавленного металла.

При обучении данной технологии очень важно усвоить, что горелкой и присадочной проволокой движения совершаются только в продольном направлении – вдоль оси формируемого шва. Ни в коем случае нельзя делать поперечные движения, так как поток защитного газа окажется вне зоны формируемого сварного шва, что станет причиной значительного ухудшения качества соединения.

Ни в коем случае нельзя делать поперечные движения, так как поток защитного газа окажется вне зоны формируемого сварного шва, что станет причиной значительного ухудшения качества соединения.

Горелку и присадочную проволоку необходимо располагать под углом к поверхности соединяемых деталей: это даст возможность сформировать качественный, надежный и аккуратный сварной шов. При этом присадочная проволока располагается и подается в зону формирования шва перед горелкой.

Предполагает применение осциллятора, при помощи которого легко зажигается сварочная дуга. Кроме того, при использовании этого устройства ее горение отличается высокой стабильностью.

Суть работы осциллятора заключается в том, что он вырабатывает импульсы высокочастотного тока, отличающегося большим значением напряжения. Типовой осциллятор способен преобразовывать электрический ток со стандартными параметрами (220 В, 50 Гц) в импульсы с частотой 500 кГц и напряжением до 6000 В.

При обучении рассматриваемой технологии начинающему специалисту необходимо усвоить еще одно важное правило: при зажигании сварочной дуги нельзя прикасаться вольфрамовым электродом к поверхности деталей, это приведет к оплавлению электрода и загрязнению свариваемых поверхностей.

За счет использования осциллятора дуга может зажигаться без такого соприкосновения. В большинстве случаев электрическую дугу при выполнении сварки в среде аргона и с использованием вольфрамового электрода зажигают на специальной угольной пластине. Только после этого дугу переводят на соединяемые детали.

Особенности этой процедуры хорошо демонстрируют видео уроки.

Требуемое оборудование и режимы сварки

Для выполнения сварки в среде аргона можно использовать как серийное оборудование, так и аппарат, который изготовлен путем модификации стандартного сварочного трансформатора. Перечень оборудования, которое потребуется для выполнения сварки по рассматриваемой технологии, выглядит следующим образом:

- сварочный трансформатор, значение напряжения холостого хода у которого должно быть не меньше 60 В;

- осциллятор, обеспечивающий быстрое зажигание сварочной дуги и ее стабильное горение;

- контактор, при помощи которого сварочный ток будет подаваться к горелке;

- таймер, отвечающий за время обдува зоны сварки защитным газом.

Кроме того, для сварки обязательно потребуются следующие устройства и материалы:

- горелка;

- баллон с аргоном, оснащенный редукторным устройством, при помощи которого будет регулироваться давление подачи газа;

- набор вольфрамовых электродов различного диаметра;

- шланг для подачи защитного газа;

- провода для подключения к сварочному аппарату горелки и массы;

- провод, по которому электрический ток будет поступать к самому сварочному аппарату;

- присадочная проволока соответствующего химического состава.

Весь набор оборудования, необходимого для осуществления сварки в среде аргона, можно приобрести в готовом виде или укомплектовать самостоятельно, изготовив некоторые элементы своими руками.

При самостоятельной комплектации можно сэкономить приличную сумму, так как серийные наборы для аргонной сварки стоят недешево. Более того, самостоятельная сборка при наличии необходимых знаний и соответствующего опыта даст возможность внести в оборудование улучшения, которые сделают его более надежным, удобным в работе и функциональным. С принципами, по которым комплектуются наборы для аргонодуговой сварки, также можно познакомиться по видео.

С принципами, по которым комплектуются наборы для аргонодуговой сварки, также можно познакомиться по видео.

Для получения качественного сварного соединения очень важно правильно выбрать режимы технологического процесса. Сюда относятся сила сварочного тока и давление, с которым защитный газ будет подаваться из баллона. Кроме того, важен тип используемого тока и полярность его подключения.

Все вышеперечисленные параметры, зависящие от материала изготовления соединяемых деталей и их геометрических параметров, можно подбирать по справочным таблицам. Однако есть ряд несложных правил, которые помогут начинающему сварщику ориентироваться при таком выборе.

- Аргонодуговую сварку деталей из меди, ее сплавов и различных типов легированных сталей, чугуна и титана необходимо выполнять на постоянном токе обратной полярности.

- Алюминий и его сплавы, бериллий и магний следует варить на переменном токе обратной полярности, так как это позволяет эффективно разрушать оксидную пленку на поверхности данных металлов.

- На выбор давления подачи защитного газа серьезное влияние оказывает место выполнения сварочных работ. Так, если сварка выполняется на улице, где воздушные потоки могут двигаться со значительной скоростью, выбирают большее давление подачи, а в помещениях – меньшее.

технология, характеристики и рабочие параметры аппарата

Наиболее эффективным способом создания неразъемного соединения деталей, выполненных из алюминия и сплавов на основе данного металла, как показывает практика, является сварка алюминия аргоном. Любая технология сварки, предполагающая использование защитного газа, подразумевает применение специального оборудования, а также наличие у сварщика соответствующих знаний, квалификации и опыта выполнения подобных работ. Кроме того, необходимо обладать хотя бы начальными знаниями в области металловедения, чтобы понимать, какие процессы протекают в сварочной ванне.

Процесс аргонодуговой сварки алюминия

Особенности сварки в аргоновой среде

При соединении алюминиевых деталей учитывают следующие моменты:

- Металл быстро вступает в химические реакции.

Под воздействием воздуха поверхности заготовок покрываются оксидным налетом. Он расплавляется при температуре более +2000 ⁰C, основной металл — при +660 ⁰C. При попадании твердых частиц оксидной пленки в сварной шов характеристики соединения ухудшаются.

Под воздействием воздуха поверхности заготовок покрываются оксидным налетом. Он расплавляется при температуре более +2000 ⁰C, основной металл — при +660 ⁰C. При попадании твердых частиц оксидной пленки в сварной шов характеристики соединения ухудшаются. - Аргонодуговая сварка алюминия и его сплавов — трудно контролируемый процесс, т. к. цвет материала не меняется при расплавлении.

- Металл характеризуется гигроскопичностью. Он впитывает влагу, при нагреве она начинает испаряться с поверхности, прочность соединения снижается.

- Из-за увеличенного коэффициента расширения при охлаждении сварной шов может покрыться трещинами или искривиться. Для снижения усадки выполняют соединение с высоким расходом проволоки или подваривают готовый шов.

- При неправильной настройке подачи и давления аргона расплавленный металл вспенивается, формирование шва затрудняется.

Аргонодуговая сварка по принципу работы представляет собой сочетание газовой и электрической сварки. От первой она получила способ защиты соединяемых областей, от второй — формирование электрической дуги, передающей металлу тепловую энергию.

От первой она получила способ защиты соединяемых областей, от второй — формирование электрической дуги, передающей металлу тепловую энергию.

Проверка качества сварки алюминия аргоном

Изделия и конструкции из алюминия и сплавов с ним используются в машиностроении. Это трубопроводы, резервуары, емкости и пр. Их надежность и долговечность определяется качеством сварных швов.

Основными методами контроля сварных соединений алюминиевых изделий являются дефектоскопия ультразвуком, рентгено- и гамма-графирование, визуальный осмотр и измерение, гидравлические испытания гелиевым искателем течей.

Обязательно проверяются механические свойства сварных швов, созданных с аргоном, проводят металлографию – проверку состава и структуры соединения (в случае выполнения работ, технологически предусматривающих термический контроль сварки аргоном).

Проведение контроля доверяют работникам ОТК производителя алюминиевых конструкций, иногда проверку проводят при участии представителей заказчика, поскольку аргонная сварка алюминия, цена которой не считается высокой, является в то же время очень ответственной.

Методы, параметры и объемы работ по контролю устанавливаются на каждую группу изделий, тип конструкции, а иногда и на конкретную продукцию, в соответствии с «Правилами контроля» или техническими условиями.

Существуют определенные особенности в проведении контроля изделий из алюминия и его сплавов, поскольку материал склонен к образованию пор внутри соединения, выполненного с аргоном. Помимо пор, в шве могут образовываться и несплавления, возникающие между кромками и швом, а также между валиками. Поиски несплавлений затруднены, поскольку их невозможно обнаружить рентгено- и гамма-графированием. Специалисты используют для этой цели ультразвук, делая дефектоскопию.

Несплавление в корне шва – достаточно частый дефект, возникающий во время работы неплавящимся электродом при сквозной проплавке, когда корень шва создается на неостающейся подкладке. Корень шва, при невозможности получить доступ к подварке, следует делать под защитой нейтрального газа. А непосредственно перед сваркой аргоном необходимо проводить шабрение кромок, чтобы убрать окисную пленку.

При проведении многослойной обработки металла поры в нижних слоях могут переплавляться в процессе наложения верхних валиков! Именно поэтому пористость не учитывается в процессе промежуточного просвечивания изделия.

Контрольную процедуру внешнего осмотра проходят все сварные соединения, кроме швов, имеющих внешние дефекты – наплывы, свищи начала шва, трещины, кратеры, не прошедшие заваривание и их выводы на основной металл, цепи пор и сплошные сетки, непровары и подрезы.

Преимущества и недостатки

Сварка алюминиевых изделий аргоном имеет следующие положительные качества:

- Более слабый, по сравнению с другими технологиями, нагрев металлических заготовок. Такое свойство помогает соединять элементы сложных конструкций.

- Шов, получаемый при сварке в среде аргона, характеризуется повышенной прочностью и однородностью. В нем нет шлаковых вкраплений, пустот и трещин.

- Получение равномерной глубины провара по всей протяженности соединения.

Технология имеет и недостатки, главный из которых — необходимость использования сложной аппаратуры, тонкой настройки режимов ее функционирования. Основные параметры — скорость формирования шва, равномерность распределения присадочного материала.

Основные параметры — скорость формирования шва, равномерность распределения присадочного материала.

Если агрегат настроен некорректно, проволока в сварочную ванну поступает отдельными порциями, сварочная дуга становится нестабильной. Это повышает расход защитного газа и электрической энергии.

Выбор присадочного материала

Поскольку алюминий плавится сравнительно быстро, то подобрав неверный диаметр присадочной проволоки, можно не успевать подавать ее в зону сварки и формировать шов. Поэтому толщина припоя должна быть такой же, как и толщина свариваемых пластин. Также необходимо быть внимательным и при выборе химического состава присадочного материала. Например, изделие из дюралюминия не получится заварить с прутком для пищевого алюминия. Помочь может таблица с номерами присадочной проволоки и ее предназначением:

Поэтому толщина припоя должна быть такой же, как и толщина свариваемых пластин. Также необходимо быть внимательным и при выборе химического состава присадочного материала. Например, изделие из дюралюминия не получится заварить с прутком для пищевого алюминия. Помочь может таблица с номерами присадочной проволоки и ее предназначением:

| Маркировка присадки, № | Предназначение |

| 1070/1100 | АД1, АМц. |

| 5754 | Для сварки алюминия с примесью магния. |

| 1450 | Для сплавов, используемых в авиастроении. Присадка оснащена титановым включением, укрепляющим шов. |

| 5183 | Для пищевых емкостей и судостроения. |

| 5554 | Для колесных дисков и емкостей химической промышленности. |

| 4043 | Для сплавов с силумином, применяемых в строительстве. |

youtube.com/embed/FqBC53ECIso?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Необходимое оборудование

Для сварки алюминия потребуется агрегат, подающий переменный ток. Выполнить работы с помощью устройства с постоянным параметром не получится. Лучший вариант — инверторный сварочный аппарат с режимом ТИГ.

Он должен обладать следующими функциями:

- бесконтактное возбуждение электрической дуги;

- подваривание кратера на конце соединения;

- регулирование параметров тока;

- установка временного интервала, в течение которого газ подается при отключении дуги.

Для снижения расхода аргона потребуется горелка с газовой линзой, в полость которой помещена сетка. Проходя через ячейки, газ лучше защищает сварочную ванну, расходуется медленнее. Для установки линзы предусмотрены сопла разных размеров. Детали большего диаметра обеспечивают лучшую защиту.

Проходя через ячейки, газ лучше защищает сварочную ванну, расходуется медленнее. Для установки линзы предусмотрены сопла разных размеров. Детали большего диаметра обеспечивают лучшую защиту.

Для сварки используют вольфрамовые электроды, предназначенные для работы с переменным током.

Стержни вставляют в сопло с выступом 3-5 мм. При сварке чистого алюминия используют проволоку №5356, сплавов — №4043. Для ТИГ-сварки требуется аргон высокой частоты (с долей аргона не менее 98%).

Чем варят алюминий и сплавы — постоянным или переменным током

При сварке алюминия используют переменный ток. Это позволяет удалять с заготовки плотную оксидную пленку, которая мешает контролировать сварочную ванну и подавать присадку, и гарантирует хороший результат.

Это позволяет удалять с заготовки плотную оксидную пленку, которая мешает контролировать сварочную ванну и подавать присадку, и гарантирует хороший результат.

При применении постоянного тока обратной полярности оксидный слой разрушается и удаляется, благодаря кинетической энергии положительных ионов. Это позволяет формировать качественный шов, но приводит к перегреванию и разрушению электрода. При применении прямой полярности ионы не попадают на заготовку, большая часть металла покрыта слоем оксида, но повышается стабильность дуги.

Сварка переменным током дает возможность использовать и очищающий эффект, и преимущества стабильной дуги. А, значит, обеспечивает прочное соединение.

Вариант сварки алюминия постоянным током обратной полярности может применяться при использовании газовых смесей с большим содержанием гелия. Из-за высокой себестоимости такой метод выбирают реже, в основном при ремонте деталей из силумина для получения лучшего провара.

Настройка аппарата

При подготовке агрегата к работе задают следующие параметры:

- Расход газа (6-12 л).

Показания считывают с манометра, расположенного ближе к шлангу. При работе в помещении выбирают величину, в 1,5 раза меньшую, чем при сварке на открытой площадке. При повышении расхода газ смешивается с воздухом, что ухудшает его защитные свойства.

Показания считывают с манометра, расположенного ближе к шлангу. При работе в помещении выбирают величину, в 1,5 раза меньшую, чем при сварке на открытой площадке. При повышении расхода газ смешивается с воздухом, что ухудшает его защитные свойства. - Сила. Настройку аппарата выполняют в соответствии с толщиной соединяемых деталей. Правильно выбрать величину помогают специальные таблицы.

- Время отключения дуги. В зависимости от толщины листового металла выбирают значения от 2 до 4 секунд.

- Длительность подачи газа после затухания дуги — 3-5 секунд.

- Полярность. Для алюминия выбирают значение 50/50. При работе с чистым материалом для снижения температуры нагрева регулятор тока смещают в отрицательную сторону. Для сплавов устанавливают положительные значения.

Подготовка деталей к сварке

Перед соединением заготовки очищают от пыли и грязи, обезжиривают растворителем. Оксидный налет снимают напильником или металлической щеткой. Использование шлифовальной машины нежелательно: остающиеся на поверхности частицы проникают в шов, снижая его прочность. С краев толстого листа срезают фаски под наклоном 45-60⁰.

С краев толстого листа срезают фаски под наклоном 45-60⁰.

Перед тем как варить алюминий аргоном, детали просушивают, прогревая до +150 ⁰C.

Для снижения вероятности прожога тонкого листа под заготовки подставляют стальную пластину — она обеспечивает отвод тепла, ускоряя сварку, снижая расход газа и энергии. Работу начинают сразу, не давая металлу окислиться.

Подготовка поверхности алюминиевой заготовки

Предварительная основательная очистка заготовки или ремонтируемой детали в зоне предстоящей сварки — обязательный шаг.

Перед работой нужно:

- удалить с поверхности грязь, остатки краски, смазку с помощью подходящего растворителя;

- очистить поверхность от окисей посредством шлифовки, электролитической чистки и травления;

- обработать заготовку нейтрализующей и промывочной жидкостью при использовании электролитов и просушить.

Удаление оксидной пленки очень важно. Тщательная очистка снижает вероятность порообразования и повышает качество шва.

Рекомендуется следить и за состоянием сварочных прутков на основе алюминия. Присадочные материалы необходимо хранить в сухом и чистом месте.

Технология аргоновой сварки

Соединение алюминиевых деталей выполняют с учетом некоторых правил. Нарушение технологии способствует ухудшению эксплуатационных характеристик металлоконструкции.

Для начинающих сварщиков разработаны такие рекомендации:

- Для формирования однородного шва заготовки захватывают с двух сторон.

- Присадочный материал подают после образования сварочной ванны. Медлить нельзя, это приводит к появлению прожога.

- Длина дуги при аргоновой сварке составляет 3 мм.

- Электрод размещают под углом 80⁰. Проволоку выставляют перпендикулярно стержню. Плавная подача расходного материала снижает вероятность образования брызг.

- При сварке тонких листов стержень ведут вдоль стыка в продольном направлении. При работе с толстыми заготовками допускаются выполнение поперечных движений.

- Завершают работу, нажимая кнопку включения таймера затухания дуги.

- Горелку оставляют в неизменном положении до окончания подачи аргона.

Почему алюминий рациональней варить аргоном, какие свойства металла обусловили это

Выбор аргоновой сварки для алюминия вызван следующими характеристиками:

- Высокая скорость окисления. Это вызывает появление на поверхности тугоплавкой оксидной плёнки. Если температура плавления алюминия 650 ̊С, для окисла потребуется больше 2000 ̊С. При режиме постоянного тока плёнка погружается в расплав и ухудшает качество сварного шва. Поэтому для получения надёжного соединения создают защитную среду, для которой аргон – оптимальный вариант. Перед плавлением поверхность зачищают от окислов.

- При нагревании алюминий не меняет цвета, что мешает визуальному контролю. Это свойство часто приводит к сквозным прожогам изделий. Чтобы этого не случилось, работы доверяют квалифицированным сварщикам.

- Большая усадка, что приведёт к трещинам в зоне сварной ванны. К соединению подают больше, чем обычно, сварочной проволоки.

Как варить алюминий в аргоне? Технология аргонодуговой сварки алюминия

Наиболее эффективным способом создания неразъемного соединения деталей, выполненных из алюминия и сплавов на основе данного металла, как показывает практика, является сварка алюминия аргоном. Любая технология сварки, предполагающая использование защитного газа, подразумевает применение специального оборудования, а также наличие у сварщика соответствующих знаний, квалификации и опыта выполнения подобных работ. Кроме того, необходимо обладать хотя бы начальными знаниями в области металловедения, чтобы понимать, какие процессы протекают в сварочной ванне.

Процесс аргонодуговой сварки алюминия

Содержание

- Подготовка основного и присадочного металла под сварку

- Подготовка сварных кромок

- Подготовка проволоки и прутков для сварки

- Выбор способа сварки в зависимости от толщины свариваемого алюминия

- Режимы ручной и автоматической сварки алюминия в аргоне неплавящимся вольфрамовым электродом

- Режимы ручной сварки

- Режимы автоматической сварки

Об особенностях и некоторых способах сварки алюминия, мы говорили на странице: «Сварка алюминия и его сплавов. Как варить алюминий?». Алюминий можно сваривать разными способами, но аргонодуговая сварка алюминия получила большое распространение. Рассмотрим подробно технологию сварки алюминия в среде аргона.

Как варить алюминий?». Алюминий можно сваривать разными способами, но аргонодуговая сварка алюминия получила большое распространение. Рассмотрим подробно технологию сварки алюминия в среде аргона.

Техника безопасности

При проведении работ необходимо учитывать наличие электрического тока, яркого свечения дуги, раскаленного металла, который может разбрызгиваться, высоких температур. Сварщик должен надеть специальную маску со световым фильтром синего цвета. Обязательны перчатки, защищающие руки от брызг расплава и одежда, способная защитить от них все тело.

Электрооборудование должно быть надежно защищено. Необходимо использовать устройство защитного отключения и автоматические выключатели. Газовый баллон комплектуется редуктором понижения давления. Перед началом работ необходимо изучить правила техники безопасности и строго их соблюдать.

При сварке алюминия приходится сталкиваться со сложностями, вызванными его специфическими свойствами. Аргонная сварка при правильном подходе, использовании качественных материалов и оборудования обеспечивает надежность соединения.

Аргонная сварка при правильном подходе, использовании качественных материалов и оборудования обеспечивает надежность соединения.

Подготовка основного и присадочного металла под сварку

Подготовка сварных кромок

Перед сваркой алюминиевые кромки необходимо очистить от оксидной плёнки на поверхности металла Al2O3, имеющей большую твёрдость и высокую температуру плавления. Эта плёнка не расплавляется в жидком алюминии, поскольку температура её плавления превосходит не только температуру плавления алюминия, но и температуру его кипения. Плёнку можно удалять механическим или химическим способом, но делать это надо непосредственно перед сваркой, т.к. плёнка вновь очень быстро образуется на поверхности после зачистки.

Качество сварных соединений во многом зависит от выбора конструктивных элементов разделки кромок. Согласно ГОСТ 23949, в зависимости от свариваемой толщины, рекомендуются следующие формы разделок кромок и размеры швов:

При толщине металла менее 5мм, сварка в стык выполняется без разделки на подкладках (схема а) на рисунке).

При стыковой сварке листов толщиной 5-15мм рекомендуется чашеобразная разделка с углом раскрытия 30-40° с каждой стороны и радиусом 6мм (схема б) на рисунке). Рекомендуется выполнять подварочный шов с обратной стороны.

Если выполняется сварка листов толщиной 5-20мм, то рекомендуется двусторонняя разделка с углом раскрытия 20-30° с каждой стороны и радиусом притупления 6мм (схема в) на рисунке.

При сварке больших толщин металла, более 20мм, рекомендуется двухсторонняя чашеобразная разделка с углом раскрытия 25-30° с каждой стороны и притуплением кромок. Величина притупления 6мм (схема в) на рисунке.

Подготовка проволоки и прутков для сварки

Особое внимание нужно уделить очистке сварочной проволоки от оксидной плёнки. Наилучшим способом является электролитическое полирование. Но после обработки плёнка сразу же начинает вновь окисляться. Чтобы это предотвратить, её упаковывают в полиэтилен. И именно в таком виде, согласно государственным стандартам, происходит поставка проволоки для сварки алюминия. Прутки для ручной аргонодуговой сварки алюминия после обработки хранят в герметичных пеналах.

Прутки для ручной аргонодуговой сварки алюминия после обработки хранят в герметичных пеналах.

Недостатки

- Приходится выбирать между стабильной дугой или разрушением оксидов;

- Без разрушения оксидной пленки невозможно достичь высокого качества сварки, так как она обволакивает расплавленный металл, не давая ему нормально соединиться;

- Сложно подобрать параметры оборудования для сваривания конкретной толщины металла при таком режиме работы.

Нюансы при сварке постоянным током

Перед тем как варить алюминий электросваркой требуется в первую очередь разобраться с параметрами оборудования. Специалисты не рекомендуют использовать постоянный ток прямой полярности, так как его недостатки перевешивают преимущества и сварка алюминия электродом с ним получается очень проблематичной. При обратной полярности удается побороть одну из главных проблем свариваемости алюминия, но это не единственная проблема, с которой приходится сталкиваться.

Ток для сварки алюминия

К прочим нюансам данного процесса можно отнести высокую текучесть металла в расплавленном состоянии, с которой не поможет справиться ни какой род тока, а лишь мастерство сварщика. Также стоит учитывать повышенную предрасположенность к напряжению, что предполагает подогрев металла и тщательную просушку электродов перед использованием. Здесь нужно учитывать низкую глубину проварки металла, так что при работе с толстыми заготовками может потребоваться дополнительная обработка кромок. В плане предварительной подготовки здесь также есть несколько нюансов, которые касаются очистки поверхности растворителями и простыми механическими способами, что должно увеличить качество соединения.

Также стоит учитывать повышенную предрасположенность к напряжению, что предполагает подогрев металла и тщательную просушку электродов перед использованием. Здесь нужно учитывать низкую глубину проварки металла, так что при работе с толстыми заготовками может потребоваться дополнительная обработка кромок. В плане предварительной подготовки здесь также есть несколько нюансов, которые касаются очистки поверхности растворителями и простыми механическими способами, что должно увеличить качество соединения.

Сварка алюминия аргоном

Материалы и инструмент

- Сварочный аппарат, без которого невозможна была бы электросварка алюминия электродом. Он подбирается в зависимости от способа, так как возможно еще применение газа;

- Присадочный материал, в качестве которого могут выступать алюминиевые электроды или сварочная проволока;

- Баллон с инертным газом, если используется сварка алюминия аргоном постоянным током.

- Надежные шланги для соединения баллона с горелкой;

- Горелка, которая рассчитана специально для аргонодуговой сварки;

- Редуктор, чтобы изменять давление газа, подаваемое с баллона;

- Манометр, чтобы следить за уровнем давления, с которым ведется работа.

Выбор материалов и оборудования

Электросварка алюминия на постоянном токе обратной полярности может проводиться стандартным методом, при использовании обычной электросварки и электродов, а также аргонодугового аппарата. Первый вариант более простой и дешевый, тогда как второй оказывается одним из самых надежных, но себестоимость процесса и его сложность становится выше. Поэтому, для обыкновенного соединения используются электросварку, тогда как при работе с ответственными сооружениями и деталями нужно применять только ТИГ вариант. В любом случае, при выборе аппарата нужно обращать внимание на широту его диапазона, а также плавность регулировки параметров.

С подбором расходного материала все проще, так как для электросварки нужны специальные электроды, которые предназначены для чистого металла или его определенного сплава, а для аргонодугового способа требуется сварочная проволока, состав которой бы максимально совпадал с составом свариваемого металла или его сплава.

Пошаговая инструкция

Сварка алюминия постоянным током в среде аргона предполагает следующий ряд действий:

- Подготовка металла, куда входит обработка кромок, механическая очистка и обработка растворителем, которым может стать ацетон или другая похожая жидкость;

- Далее следует расположить на поверхности сваривания флюс, который улучшит соединение;

- После этого можно приступать к настройке техники, в соответствии с заданным режимом;

- Далее уже идет сама сварка, во время которой следует провести шов по всей поверхности кромок;

- Дать остыть шву и проверить его качество каким-либо из доступных методов.

Процесс проходит преимущественно в нижнем положении, так как металл сильно растекается в горизонтальном или потолочном.»

Выбор способа сварки в зависимости от толщины свариваемого алюминия

Сварка алюминия в аргоне может производиться плавящимся и неплавящимся электродом. Неплавящийся электрод может использоваться при ручной, полуавтоматической и автоматической сварке. Для повышения стабильности дуги рекомендуется использовать осцилляторы или импульсные возбудители. Таким способом целесообразно сваривать металл толщиной до 10-12мм. Для больших толщин он экономически неприемлем из-за низкой производительности, а также из-за сильного перегрева зоны термического влияния, поэтому, применяется сварка плавящимся электродом.

Для повышения стабильности дуги рекомендуется использовать осцилляторы или импульсные возбудители. Таким способом целесообразно сваривать металл толщиной до 10-12мм. Для больших толщин он экономически неприемлем из-за низкой производительности, а также из-за сильного перегрева зоны термического влияния, поэтому, применяется сварка плавящимся электродом.

Для сварки металла толщиной 0,5-2,0мм применяют, как правило, однопроходную сварку без присадочного металла на съёмных или остающихся подкладках. При этом не рекомендуется выводить конец присадочного прутка за пределы газовой защиты, чтобы избежать его окисления. Длина дуги не должна превышать 2,5мм.

Сварка металла толщиной 6-8мм производится «левым способом» для уменьшения перегрева свариваемого металла.

Для сварки металла, толщиной 8-12 мм уже рекомендуется использовать плавящиеся электроды. Но если сварка плавящимися электродами невозможна, то применяют «правый» способ сварки для облегчения наблюдения за процессом.

Режимы ручной и автоматической сварки алюминия в аргоне неплавящимся вольфрамовым электродом

Скорость сварки необходимо согласовывать не только с силой тока, но и с расходом аргона. При большой скорости сварки, неправильном наклоне сопла горелки и малом расходе аргона зона сварки может оказаться недостаточно защищена, что приводит к окислению кристаллизующегося металла.

При большой скорости сварки, неправильном наклоне сопла горелки и малом расходе аргона зона сварки может оказаться недостаточно защищена, что приводит к окислению кристаллизующегося металла.

Диаметр сварочной горелки должен быть согласован с диаметром вольфрамового электрода, который обычно равен 2-5мм. В зависимости от этой величины выбирают силу тока, из расчёта 60-70А на миллиметр диаметра электрода. Ориентировочные режимы ручной и автоматической сварки вольфрамовым электродом в аргоне представлены в таблицах ниже. При механизированной сварке сила тока должна быть немного больше, чем ручной сварке.

Режимы ручной дуговой сварки

| Диаметр электродной проволоки, мм | Диаметр присадочной проволоки, мм | Сила тока, А | Расход аргона, л/мин | Число проходов | ||

| Стыковое, отбортовка кромок | 1,0 | 1,0 | — | 40-50 | 35-50 | 1 |

| 2,0 | 2,0 | — | 80-90 | 65-80 | 1 | |

| Стыковое, без разделки, одностороннее | 3,0 | 3,0-4,0 | 2,0-3,0 | 100-130 | 80-110 | 1 |

| Стыковое, без разделки, двухстороннее | 5,0 | 4,0-5,0 | 3,0-4,0 | 200-240 | 160-200 | 2 |

| Стыковое, V-образная разделка | 10 | 5,0-6,0 | 4,0-5,0 | 250-300 | 240-280 | 5 |

Режимы автоматической сварки

| Тип соединения | Толщина металла, мм | Диаметр электродной проволоки, мм | Диаметр присадочной проволоки, мм | Сила тока, А | Расход аргона, л/мин | Скорость сварки, м/ч | Скорость подачи проволоки, м/ч | Рабочее напряжение, В |

| Стыковое, без разделки | 3,0 | 4,0 | 2,5 | 180-200 | 14-16 | 18-20 | 95-100 | 12 |

| Стыковое, без разделки | 6,0 | 5,0 | 2,5 | 250-290 | 16-18 | 17-18 | 90-100 | 14 |

Стыковое, без разделки. Сварка на подкладке трёхфазной дугой Сварка на подкладке трёхфазной дугой | 2,0 | 2,5 | 2,5 | 520-550 | 14-16 | 7-8 | 35-45 | — |