Как наварить на дюраль Д16?

planetaSchelezjaka

Строить самолеты? Да,как…

- #1

Здравствуйте!

Есть кто на форуме, кто реально! наваривал на Д16?

Про «не сваривается» знаю. Интересует реальный опыт наварки (не силовой, а чисто для декоративных целей — залить ненужный паз), без подогрева (если возможно).

Поделитесь опытом пожалуйста! Какие режимы сварки, присадочный материал и пр.

Jbiplane

Стремлюсь к совершенству

- #2

planetaSchelezjaka сказал(а):

наварки

Нажмите, чтобы раскрыть.

..

Дык запаяйте. Многие фирмы делают прутки с заранее заложенным флюсом. От суперовых немецких до декоративных китайских https://ru.aliexpress.com/item/3281…&terminal_id=f3f4bac26ce64409af1da5d20f185fd7

vert

Я строю вертолеты!

- #3

planetaSchelezjaka сказал(а):

кто реально! наваривал на Д16?

Нажмите, чтобы раскрыть…

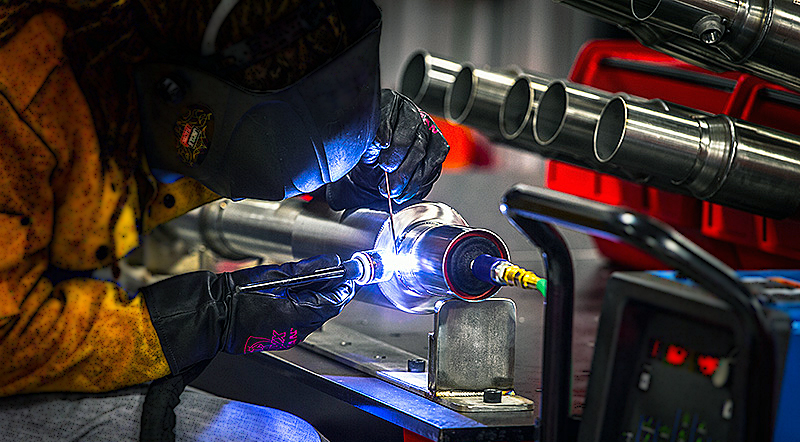

Мне варили на заводе аргоном не силовую конструкцию из трубы из Д16Т. Сварочник — обычный с осциллятором, для сварки алюминиевых сплавов типа АМц, АМг.

Сварочник — обычный с осциллятором, для сварки алюминиевых сплавов типа АМц, АМг.

Присадку использовали из Д16М — полоски из листа нарезали.

Держит небольшие нагрузки нормально, пока не треснуло.

Вот фото сварки трубы диаметром 30х1 Д16Т

13,3 КБ Просмотры: 380

Pisman

Постепенно твердеющий тряпколетчик

- #4

Наваривается на д16 вообще без малейших проблем. Шов получается хрупкий- но ложится как обычно

planetaSchelezjaka

Строить самолеты? Да,как.

..

..

- #5

Спасибо!

Шов не силовой, только для «красоты». Пайка не подходит — видно будет и нагрев.

GALKA

«ОТ ВИНТО-ОВ!»

- #6

Даже силовые швы на топливных баках заклеивали стеклотканью на эпоксидной смоле.

georgy31

Я люблю строить самолеты!

- #7

Д16А отлично варится. Хрупкости нет ни малейшей. Если с буквой Т, то отпустить, заварить и снова закалить, но прочность будет конечно поменьше, особенно через какое то время.

brfly

Я люблю строить самолеты!

- #8

Димет — оборудование для холодного напьіления металлов

KMV

Я люблю строить самолеты!

- #9

Знает про сварку цветных металлов почти все.

В Тулузе на авиавтобусном заводе по сварке «инструкторит»

В Тулузе на авиавтобусном заводе по сварке «инструкторит»

Инженер-109

Я люблю восстанавливать самолеты!

- #10

Д-16А? Это что-то новое… Д-16Т? Ну так при сварке автоматически все «отпустится». В МАИ в 1980-х нас учили, что Д-16 не предназначен для сваривания — и мне кажется это так и есть. Шов наложить можно — но трещит при малейших нагрузках. Хорошо варятся АМг, АМц и куча других, но не Д16

samodelkin_33rus

Я люблю этот Форум!

- #11

Варю обычным тигом как и алюминий , варится нормально , проволока присадочная из чистого алюминия в прутках без кремния .

georgy31

Я люблю строить самолеты!

- #12

arg сказал(а):

В МАИ в 1980-х нас учили, что Д-16 не предназначен для сваривания — и мне кажется это так и есть.

Нажмите, чтобы раскрыть…

Тут ключевое слово «учили». А практика мало имеет общего с теорией. Варится Д 16 не хуже остальных сплавов. Есть некоторые нюансы, которые надо соблюдать и всё будет хорошо. А сплав Д 16А, это как Т, только не закалённый. Где то заводской лист у меня валяется с такой маркировкой.

soldier

Старейший участник

- #13

arg сказал(а):

В МАИ в 1980-х нас учили, что Д-16 не предназначен для сваривания — и мне кажется это так и есть. Шов наложить можно — но трещит при малейших нагрузках.

Нажмите, чтобы раскрыть…

Точнее-трещит уже во время сварки.Во всех справочниках написано:свариваемость Д-16-плохая.И этим все сказано.

georgy31

Я люблю строить самолеты!

- #14

rubber17 сказал(а):

Точнее-трещит уже во время сварки.

Нажмите, чтобы раскрыть…

Видать мы про разные дюрали говорим. Лет 30 варил, и ни разу треска не слышал. А если она и разрушалась впоследствии, то далеко не сразу, и в основном при использовании в сырых местах.

Юрий Ер

Грамотный, не есть, умный.

- #15

rubber17 сказал(а):

:свариваемость Д-16-плохая.И этим все сказано.

Нажмите, чтобы раскрыть…

Варится хорошо но тут же трещит. Я однажды варил бак нужна была накладка я вырезал из листового металла и замучился варить варю заливаю течёт. И на глаз трещин не видно. Потом понял попал дюраль. Вырезал заплатку полностью и наложил АМг всё как бабушка от шептала. Заварил с первого захода.

Я однажды варил бак нужна была накладка я вырезал из листового металла и замучился варить варю заливаю течёт. И на глаз трещин не видно. Потом понял попал дюраль. Вырезал заплатку полностью и наложил АМг всё как бабушка от шептала. Заварил с первого захода.

ucs

Я люблю этот Форум!

- #16

Мой опыт такой:

д16т к д16т приварить можно, но после остывани

я шва и совсем легкой ударной нагрузко — трещины.

д16т к Амг гораздо лучше, трещин нет, но я и не нагружал

TheRaven

Учите матчасть !

- #17

vuazen сказал(а):

бабушка от шептала

Нажмите, чтобы раскрыть.

..

Юрий Александрович, сразу видно — человек из Ижевска! У вас даже бабушки — от шептала, а девушки, вероятно — от разобщителя

Pisman

Постепенно твердеющий тряпколетчик

- #18

Мы варили уголки д16 на плиту амг. При ударе деталь «отклеивается». Уголок слегка поставленный по кромке а весь шов остается на амг. Спаслись тем что сделали большие отверстия с фаской на всю толщину которую полностью заставляли. Норм.

А сварка трубчатых моторам кончилась плохо. В нагруженных местах швы трескались по краю наплава и дальше трещина охотно шла по стенке трубы. ..

..

Dim64

Я люблю Saratov

- #19

KMV сказал(а):

…В Тулузе на авиавтобусном заводе …

Нажмите, чтобы раскрыть…

Постеснялся сразу спросить — что является главной продукцией означенного завода ? Самолеты или пыровозы ?Там же в Тулузе много разных фабрик.. но про такой не слыхали мы тут …И Гугл-переводчик завис на нервной почве (((

Коллега Письман , выражайте мысли прозрачней плз :

с фаской на всю толщину которую полностью заставляли.

Нажмите, чтобы раскрыть…

Заставляли ЧЕГО ???

Принуждали так сказать — по-полной ? В два смычка што ле ?

В три ???)))

Или заставили Ффсе мебелью , диванами там и стульями мастера Гамбса.. Ну , то есть все дыры заставляли стульями и пальмами ..

Инженер-109

Я люблю восстанавливать самолеты!

- #20

обычная опечатка же — «заполняли», ну или «заплавляли»

Технология сварки алюминия и его сплавов

Температура плавления алюминия 660°С, окисной пленки 2060°С

Марка | Свариваемость | Технологические особенности сварки | |

Технически чистый алюминий | Очистка кромок и присадка от окисной пленки | ||

АД00, АД0, АД1 , АД | Хорошая | Присадок Св-А1, СвА000, Св-85Т | |

Деформируемые, термически не упрочняемые сплавы | |||

АМц, АМцС, Д12 | Хорошая | Присадок Св-AMц | |

АМг1, АМг2, АМг3 | Присадок Св-AMг3 | ||

АМг4, АМг5 | Присадок Св-AMг5 | ||

АМг6 | Прксадок Св-АМг6, Св-АМг7 | ||

Деформируемые, термически упрочняемые сплавы | |||

АД31, АДЗЗ, АД35 АВ, АК6, АК8 | Удовлетворительная | Присадок Св-АК5, Св-1557 | |

АК4, АК4-1 | Ограниченная | ||

В95 | Плохая | Предварительный подогрев Присадок Св-1557, Св-АМг5,. | |

1915,1925 | Удовлетворительная | ||

Литейные сплавы | |||

АЛ1, АЛ2, АЛ9, АЛ25, АЛ26 | Хорошая | Присадок той же марки, что и основной металл | |

АЛЗ, АЛ4, АЛ5, АЛ7, АЛ8, АЛ10В | Удовлетворительная | ||

Марки присадочной проволоки, используемой для сварки алюминия и его сплавов

Св-А1 | Св-1557 | Св-А97 | Св-А5с | Св-АМц |

Св-АМг3 | Св-АМг5 | Св-АМг6 | Св-АМг7 | Св-АК3 |

Св-АК5 | Св-АКЮ | Св-А85Т | Св-А000 | Св-1201П4 |

Толщина металла, мм | до 1,5 | 1,6-3 | 3,1-5 | 5,1-10 | 10-15 |

Рекомендуемый диаметр присадка, мм | 1-2,5 | 2,5-3 | 3-4 | 4-6 | 6-8 |

Ориентировочные расходы сварочных материалов

Толщина свариваемого металла, мм | Диаметр электрода, мм | Расход W-электродов на 100 пог. | Расход аргона на 1 пог. м шва, л |

1 | 1,5 | 8,3 | 60-80 |

2 | 2 | 23 | 65-90 |

3 | 3 | 51 | 85-120 |

4 | 3,5-4 | 88 | 95-130 |

6 | 4 | 132 | 105-145 |

Трудности при сварке

- Температура плавления окисной пленки значительно выше, чем алюминия, и она расплавляется позже. Это затрудняет формирование шва

- Высокая теплопроводность алюминия требует увеличения сварочного тока в 1,2-1,5 раза по сравнению, например, со сваркой стали

- Образуются значительные остаточные деформации, что требует специальных мер и приспособлений

- Окисная пленка не растворяется в жидком алюминии.

Это мешает формированию шва и служит причиной появления в нем металлических включений

Это мешает формированию шва и служит причиной появления в нем металлических включений - При нагреве алюминия и его сплавов нет явных признаков их перехода в жидкое состояние. Это требует высокой квалификации сварщика

Несплавление кромок алюминиевых конструкций

Подготовка к сварке. Резка и подготовка кромок ведутся механическим способом. На ширину 100-150 мм их обезжиривают ацетоном, авиационным бензином, уайт-спиритом или другим растворителем. Окисленную пленку удаляют механически или химическим травлением. При механической обработке свариваемые кромки на ширину 25-30 мм зачищают наждачной бумагой, шабером и металлической щеткой из нержавеющей проволоки. Зачистку проводят непосредственно перед сваркой.

Химическое травление проводят в течение 0,5-1 мин в реактиве, состоящем из 50 г едкого натра и 45 г фтористого натрия на 1 л воды. После травления следует промывка в проточной воде, а затем осветление в 30-35%-ном растворе азотной кислоты (для алюминия и сплавов типа АМц) или в 25%-ном растворе ортофосфорной кислоты (для сплавов типа АМг и В-95). После повторной промывки необходима сушка до полного испарения влаги.

После повторной промывки необходима сушка до полного испарения влаги.

Алюминиевую сварочную проволоку перед сваркой также обрабатывают. Сначала ее обезжиривают, а затем подвергают травлению в 15%-ном растворе едкого натра в течение 5-10 мин при температуре 60-70°С. После этого промывают в холодной воде и сушат 10-30 мин при температуре 300°С.

Подготовленные к сварке материалы сохраняют свои свойства в течение 3-4 дней. Затем на поверхности вновь образуется окисная пленка

ПОДКЛАДКИ ДЛЯ ЗАЩИТЫ ОТ ВЫТЕКАНИЯ МЕТАЛЛА ИЗ СВАРОЧНОЙ ВАННЫ

Выбор параметров режима

Метод сварки неплавящимся электродом применяют для изделий из алюминиевых сплавов толщиной до 12 мм. При сварке металла толщиной от 1 до 6 мм применяют вольфрамовые электроды диаметром от 1 до 5 мм. Сварочный ток (А) определяют по формуле:

Iсв=(60?65)dэ,

где dэ — диаметр электрода, мм

Питание дуги осуществляется от источника переменного тока с осциллятором, что помогает разрушить окисную пленку. Напряжение холостого хода источника должно быть повышенным. Надежность газовой защиты дуги и сварочной ванны зависит от диаметра и формы сопла горелки, расстояния сопла от поверхности свариваемого изделия.

Напряжение холостого хода источника должно быть повышенным. Надежность газовой защиты дуги и сварочной ванны зависит от диаметра и формы сопла горелки, расстояния сопла от поверхности свариваемого изделия.

Рекомендуется выдерживать такие соотношения:

Диаметр электрода, мм | 2-3 | 4 | 5 | 6 |

Диаметр сопла, мм | 10-12 | 12-16 | 14-18 | 16-22 |

Длина выступающего из сопла W-электрода (выпуск) должна составлять при сварке стыковых соединений 1-1,5 мм, а тавровых и угловых 4-8 мм. Длину дуги поддерживают в пределах 1,5-3 мм. Скорость сварки выбирают от 8 до 12 м/ч.

Соединения с отбортовкой кромок целесообразно применять при сварке металла толщиной 0,8-2 мм.

Техника сварки

Ручной аргонодуговой сваркой W-электродом выполняют стыковые, угловые и тавровые соединения.

..

..

..

..

Св-АМг6

Св-АМг6 м шва, г

м шва, г Это мешает формированию шва и служит причиной появления в нем металлических включений

Это мешает формированию шва и служит причиной появления в нем металлических включений