Сварка нержавейки аргоном – технология, обучение, видео

- В чем заключаются сложности сварки нержавеющей стали

- Как подготовить детали из нержавейки к сварке

- Аргоновая сварка нержавейки при помощи электрода из вольфрама

- Сварка с помощью полуавтомата

Сварка нержавейки, при которой пользуются аргоном как защитным газом, является одной из самых распространенных технологий получения качественных и надежных соединений деталей, изготовленных из такой стали.

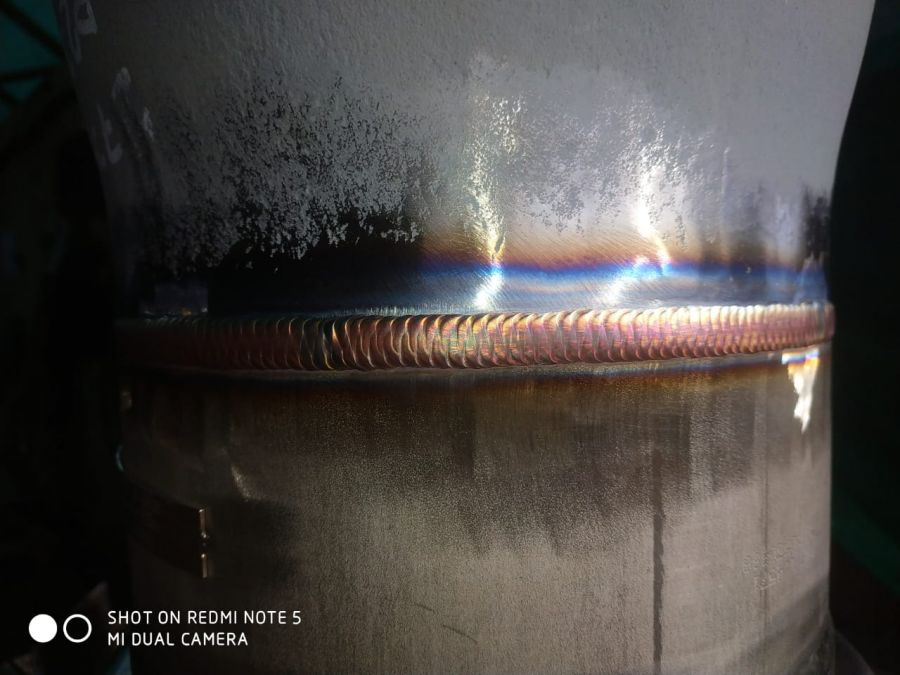

Использование аргона при сварке нержавеющей стали позволяет получать сварные швы высокого качества

Прежде чем приступать к обучению этому процессу, следует познакомиться с характеристиками данного сплава, которые и делают его трудносвариваемым материалом.

Нержавеющая сталь является металлом, который успешно противостоит коррозионным процессам. Таким его делают легирующие добавки, основной из которых является хром (в отдельных марках нержавейки он может составлять до 20%).

Нержавеющая сталь, кроме исключительных антикоррозионных свойств, обладает поверхностью привлекательного внешнего вида. Именно поэтому ее часто даже не покрывают краской. Отсюда возникают дополнительные требования к качеству сварного шва: он должен быть не только надежным, но и аккуратным.

Выполнять сварочные работы с нержавейкой и получать соединения, удовлетворяющие самым строгим требованиям, может только специалист, обладающий не только необходимыми знаниями технологии, но и достаточным опытом работы в данной области. Это значит, что для обучения приемам сварки нержавеющей стали в среде аргона недостаточно просто посмотреть видео такого процесса – необходимо еще получить практические уроки.

В чем заключаются сложности сварки нержавеющей стали

Сложность сварки нержавейки объясняется свойствами данного металла, которые ему придают легирующие добавки. По сравнению с низкоуглеродистой сталью, нержавейка имеет более низкую теплопроводность (в два раза ниже), что является негативным фактором для сварочных работ. Высокая температура из-за низкой теплопроводности металла будет концентрироваться в месте выполнения соединения и недостаточно активно отводиться от него. Это может стать причиной перегрева области соединения и даже прожога металла. Именно поэтому технология сварки нержавейки предусматривает снижение сварочного тока: его значение выбирается на 20% ниже, чем при сварке обычных сталей.

Дисплей сварочного полуавтомата с цифровой индикацией рабочего тока и напряжения

Еще одной характеристикой нержавеющей стали, которую обязательно следует учитывать при сварке, является повышенный коэффициент линейного расширения и, как следствие, значительная линейная усадка. Именно это свойство нержавейки приводит к тому, что детали из нее при выполнении сварочных работ подвергаются значительным деформациям, нередко приводящим к появлению трещин на их поверхности. Учитывая это, между соединяемыми заготовками следует оставлять больший зазор, который будет компенсировать деформационные процессы.

Именно это свойство нержавейки приводит к тому, что детали из нее при выполнении сварочных работ подвергаются значительным деформациям, нередко приводящим к появлению трещин на их поверхности. Учитывая это, между соединяемыми заготовками следует оставлять больший зазор, который будет компенсировать деформационные процессы.

Нержавейка отличается повышенным электрическим сопротивлением, что очень негативно сказывается на сварке, если она выполняется электродом из высоколегированной стали. Такой электрод, который также имеет большое электрическое сопротивление, начинает сильно нагреваться. Это приводит к ухудшению качества формируемого сварного шва. Если вы соберетесь варить нержавейку такими электродами, следует использовать изделия минимальной длины.

Трещина сварного шва – самый опасный дефект, приводящий к разрушению конструкции

Если при сварке нержавейки не соблюдать правильный термический режим, этот сплав может утратить свои антикоррозионные свойства.

Объясняется это следующим. При значительном нагреве (свыше 500 градусов) на границах кристаллических зерен металла начинают образовываться карбид хрома и железа. Так появляются очаги возникновения и дальнейшего распространения коррозии. Чтобы избежать этого негативного явления, которое носит название межкристаллитной коррозии, необходимо очень быстро охлаждать детали из нержавейки сразу после окончания сварочных работ. Однако указанный метод эффективен лишь в том случае, если вы варите нержавеющую сталь хромоникелевой группы.

Как подготовить детали из нержавейки к сварке

Для того чтобы в результате аргонодуговой сварки изделий из нержавейки получить качественное и надежное соединение, необходимо правильно подготовить их поверхности. Такая обработка не сильно отличается от подготовки к сварке в среде аргона деталей из других металлов и заключается в следующем.

Труба из нержавейки, подготовленная к сварке с помощью шлифовальной насадки

- Кромки соединяемых заготовок необходимо зачистить до металлического блеска, для чего используется металлическая щетка или шлифовальная машинка.

- После зачистки кромки деталей обезжириваются при помощи ацетона или авиационного бензина, что необходимо сделать для обеспечения устойчивости дуги и повышения качества сварного шва.

- При подготовке соединяемых заготовок к сварке следует предусмотреть в них увеличенный зазор, который будет компенсировать деформационные процессы.

Очень важно при подготовке изделий из нержавейки к сварке, выполняемой в среде аргона, правильно подобрать присадочный материал.

Кроме диаметра присадочной проволоки, надо обращать внимание и на ее состав. Степень легирования такой проволоки должна превышать соответствующий показатель у металла, из которого изготовлены соединяемые заготовки.

Марки сварочной проволоки для нержавейки

Аргоновая сварка нержавейки при помощи электрода из вольфрама

Сварка нержавейки в защитной среде аргона используется преимущественно в тех случаях, когда соединить необходимо детали небольшой толщины. Данная технология позволяет получать качественные и надежные соединения с красивыми и аккуратными сварными швами.

Данная технология позволяет получать качественные и надежные соединения с красивыми и аккуратными сварными швами.

В защитной среде аргона чаще всего выполняется сварка нержавеющих труб, используемых для транспортировки различных жидких и газообразных сред. Качество сварных швов, получаемых при использовании данной технологии, позволяет применять ее для соединения деталей трубопроводов, эксплуатируемых под высоким давлением.

Выполненное электросваркой в среде аргона соединение труб из нержавеющей стали

Аргонодуговая сварка, выполняемая неплавящимся вольфрамовым электродом, может производиться на переменном или постоянном токе прямой полярности. Основным рабочим органом при выполнении такой сварки является горелка, в которой закреплен электрод и из сопла которой подается струя аргона. Сварной шов формируется за счет присадочной проволоки, подаваемой вручную в зону горения сварочной дуги. Все движения, совершаемые горелкой, также выполняются вручную.

В отличие от обычной электродуговой технологии, при сварке, выполняемой в среде аргона, электродом и присадочной проволокой не совершают поперечных движений – их перемещают только вдоль оси формируемого шва.

Делается это для того, чтобы не вывести сварочную ванну из зоны действия аргоновой защиты (это негативно скажется на качестве соединения). Необходимо также позаботиться и о защите от окружающего воздуха обратной стороны шва, которая также обдувается аргоном. Конечно, расход газа от этого увеличивается, но качество всех участков сварного шва будет высоким.

Положение горелки при сварке ТИГ

Чтобы не загрязнить поверхности соединяемых заготовок и не оплавить конец вольфрамового электрода, им нельзя прикасаться к основному металлу даже в процессе розжига дуги. Именно поэтому технология сварки в среде аргона с применением вольфрамового электрода предполагает использование для розжига дуги специальной пластины, изготовленной из графита или угля.

Чтобы исключить окисление нагретого электрода и только что сформированного шва, подачу аргона следует отключать не сразу после окончания сварки, а через 10–15 секунд. На расходе газа это скажется незначительно, но этим вы увеличите срок службы электрода и улучшите качество сварного шва.

Сварка с помощью полуавтомата

Сварка полуавтоматом, производимая в среде аргона, позволяет значительно увеличить производительность работ. Такую технологию можно использовать для соединения деталей из нержавейки даже значительной толщины. Наряду с высокой производительностью, технология сварки полуавтоматом в среде аргона позволяет получать соединения, отличающиеся высоким качеством, надежностью, привлекательным внешним видом.

Режим сварки фланца с трубой: горелка на 11 часов, направление вращения по стрелке

Существует несколько нюансов сварки нержавейки полуавтоматом, которые обязательно следует учитывать в работе. Сварочная проволока для повышения качества формируемого соединения должна обязательно содержать в своем составе никель. Если необходимо варить детали большой толщины, то в состав защитного газа, кроме аргона, добавляют углекислый газ, который обеспечивает лучшую смачиваемость краев шва.

Сварка нержавейки полуавтоматом в защитной среде аргона может выполняться по нескольким технологиям – с использованием:

- короткой дуги;

- струйного переноса;

- импульсного режима.

Наиболее контролируемой является технология с использованием импульсного режима. В данном случае сварочная проволока подается в зону действия дуги короткими импульсами. Это позволяет минимизировать разбрызгивание расплавленного металла, уменьшить зону термического воздействия на основной металл, снизить расход дорогостоящей сварочной проволоки. Обработка готового шва и прилегающей к нему поверхности при использовании данной технологии занимает минимальное количество времени, так как брызги металла на них практически отсутствуют.

Это позволяет минимизировать разбрызгивание расплавленного металла, уменьшить зону термического воздействия на основной металл, снизить расход дорогостоящей сварочной проволоки. Обработка готового шва и прилегающей к нему поверхности при использовании данной технологии занимает минимальное количество времени, так как брызги металла на них практически отсутствуют.

При помощи струйного переноса можно варить детали большой толщины, а короткая дуга больше подходит для соединения тонких изделий. Лучше познакомиться с особенностями перечисленных технологий позволяют видео.

Сварка нержавейки аргоном: как правильно варить нержавеющие трубы из стали

12Ноя

Содержание статьи

- Общая информация

- Особенности сварки нержавеющей стали аргоном

- Оборудование и расходные материалы для аргоновой сварки нержавейки

- Подготовка материала

- Соединение тонкого металла

- Соединение труб

- Pulse

- Как правильно варить нержавейку аргоном

- Аргонно-дуговая сварка нержавейки с инородным металлом

- Сварка нержавейки полуавтоматом (MIG)

- TIG

- Сварка аргоном нержавеющих труб

- Технология

- Сварка нержавейки в среде аргона при помощи проводника из вольфрама

- Заключение

В статье мы расскажем про технологии и обучение технике сварки аргоном тонкой нержавейки. Такая сталь является удобным, популярным материалом для множества металлических конструкций. Основное ее достоинство – замедленный процесс коррозии, который быстрее всего завершает срок работы изделий.

Такая сталь является удобным, популярным материалом для множества металлических конструкций. Основное ее достоинство – замедленный процесс коррозии, который быстрее всего завершает срок работы изделий.

Общая информация

У указанного металлического сплава есть два основных достоинства – антикоррозийные свойства и внешний эстетичный вид. За счет блеска поверхность часто оставляют неокрашенной. А сварной шов должен быть фактически незаметным. Многие сварщики не любят работать с этой сталью, потому что антикоррозийное покрытие затрудняет процес.

Особенности сварки нержавеющей стали аргоном

К любому сплаву можно найти подход и приспособиться, если знать особенные приемы. Основы сварочной работы остаются прежними, нужно также подготовить материал и оборудование, создать электрическую дугу, вести ровный шов. Но из-за примесей в металле – хрома и никеля – есть трудности. Правила, которые нужно запомнить:

- снизьте привычный ток минимум на 20%;

- между двумя свариваемыми элементами оставляйте зазор побольше;

- не используйте легированные электроды, если других нет, то подойдут только небольшой длины;

- не допускайте нагрева выше 500 градусов;

- быстро охлаждайте детали.

В чем заключаются сложности

Легирующие добавки дают следующие нюансы:

- Низкая теплопроводность. По этой причине заготовка полностью не прогревается, а высокая температура скапливается на месте соединения. Могут появиться прожоги или излишние наплавления.

- Из-за линейного расширения возможна конечная усадка, которая будет приводить к деформациям и трещинам.

- Высокое электрическое сопротивление стали при соединении с легированными электродами приводит к перегреву.

- Возможность потери антикоррозийных свойств из-за повышенной температуры и образования новых химических элементов на поверхности, склонных к ржавлению.

Оборудование и расходные материалы для аргоновой сварки нержавейки

Набор для сварщика будет состоять из:

- баллона сжиженного газа;

- горелки;

- инвертора;

- осциллятора;

- проводов, шлангов.

Это базовый комплект, который будет служить долго. Менять (заправлять) придется только присадочную проволоку, она удобнее, чем электроды, и сам инертный газ. Присадка должна быть того же состава, что и заготовка. Дополнительно на горелку можно установить газовую линзу. Она снижает расход. А вместо проволочного расходника можно применять электродный способ – из вольфрама.

Менять (заправлять) придется только присадочную проволоку, она удобнее, чем электроды, и сам инертный газ. Присадка должна быть того же состава, что и заготовка. Дополнительно на горелку можно установить газовую линзу. Она снижает расход. А вместо проволочного расходника можно применять электродный способ – из вольфрама.

Подготовка материала

Первым делом проверьте металл. Не все, что имеет яркий металлический блеск, называется нержавейкой. Проверить можно любым магнитом. К стали с антикоррозийными свойствами он не примагнитится. Затем:

- смойте все видимые загрязнения;

- просушите;

- тщательно пройдитесь по поверхности металлической щеткой (также подойдет шлифовальная машина), зачистите дефекты;

- обезжирьте внешний слой ацетоном или бензином.

Уделяйте особенное внимание стыкам.

Как подготовить небольшие детали из нержавеющей стали для аргонно-дуговой сварки

Алгоритм остается прежним, иногда даже проще полностью поместить элемент в емкость с обезжиривающей жидкостью. Особенность – трудность крепления. Если есть возможность, зафиксируйте маленькую заготовку, чтобы она не двигалась при сваривании. После этого выберете правильную присадку с легированностью равной или немного меньшей, чем у стали. Активно используются следующие модели:

Особенность – трудность крепления. Если есть возможность, зафиксируйте маленькую заготовку, чтобы она не двигалась при сваривании. После этого выберете правильную присадку с легированностью равной или немного меньшей, чем у стали. Активно используются следующие модели:

| Сварочная проволока: марка описание | Классификация | Типичный хим. состав наплавленного металла | Механические свойства |

| OK Autrod 347 Si (OK Autrod 16.11)* Коррозионностойкая хромоникелевая сварочная для нержавеющих сталей типа 08X18h20, 12X18H9T, 08X18h20T, (304, 308, 347) и им подобных в среде защитных газов (Ar). Легированная ниобием и кремнием обеспечивает высокую стойкость против межкристаллической коррозии и высокое качество шва. Широко применяется в машиностроении для нефтехимии и пищевой промышленности, в энергетике и др. Ток = (+). | ER 347 Si / AWS A5.9 G 19 9 Nb Si / EN 12072 Аналог проволок: 06X21H7БТ 06X19Н9Т 01X18Н10 01Х19Н9 | С<0,08 Si 0,8Mn 1,7 Cr 20,0Ni 10,0 Nb 0,6 | Предел текучести 440 МПа Предел прочности 640 МПа Удлинение 37% KSV +20° C 110 Дж -60° C 80 Дж |

OK Autrod 308LSi (OK Autrod 16. 12) Коррозионностойкая хромоникелевая сварочная для соединения аустенитных нержавеющих сталей с содержанием хрома ~18% и никеля ~8% типа 03X17h24M2, 03X18h21, 06X18h21, 08X18h20T, 12X18h20T, 304 и т.п. в среде защитных газов (Ar). Наплавленный металл 308LSi обладает высокой коррозионной стойкостью. Незначительное содержание углерода снижает риск возникновения межкристаллической коррозии, а наличие кремния обеспечивает высокое качество шва. Применяется в пищевой промышленности, нефтехиммашиностроении для изготовления трубопроводов, емкостей, бойлеров и т.п. Ток = (+). 12) Коррозионностойкая хромоникелевая сварочная для соединения аустенитных нержавеющих сталей с содержанием хрома ~18% и никеля ~8% типа 03X17h24M2, 03X18h21, 06X18h21, 08X18h20T, 12X18h20T, 304 и т.п. в среде защитных газов (Ar). Наплавленный металл 308LSi обладает высокой коррозионной стойкостью. Незначительное содержание углерода снижает риск возникновения межкристаллической коррозии, а наличие кремния обеспечивает высокое качество шва. Применяется в пищевой промышленности, нефтехиммашиностроении для изготовления трубопроводов, емкостей, бойлеров и т.п. Ток = (+). | ER 308LSi / AWS A 5.9 G 19 9 L Si / EN 12072 Аналог проволок: 06X19H9T 01X18h20 01X19H9 | С<0,03 Si 0,8 Mn 1,7 Cr 20,0Ni 10,0 | Предел текучести 370 МПа Предел прочности 620 МПа Удлинение 36% KSV+20° C 110 Дж -60° C 80 Дж -196° C 60 Дж |

OK Autrod 318 Si (OK Autrod 16.31) Сварочная коррозионностойкая для аустенитных нержавеющих сталей (см. аустенитные нержавеющие стали) с содержанием хрома ~19%, никеля ~12% и Mo ~3% в среде защитных газов (Ar). Наплавленный металл 318 Si обладает высокой коррозионной стойкостью. Легирование: Наплавленный металл 318 Si обладает высокой коррозионной стойкостью. Легирование:

Применяется в пищевой промышленности, нефтехиммашиностроении. Ток = (+). | G 1912 3 Nb Si / EN 12072 Аналог проволок: 08X19h20M3Б06X20h211M3TB | С<0,08 Si 0,8 Mn 1,7 Cr 19,0 Ni 12,5 Nb 0,6 Mo 2,7 | Предел текучести 460 МПа Предел прочности 615 МПа Удлинение 35% KSV +20° C 100 Дж -60° C 70 Дж |

Соединение тонкого металла

Рекомендуем перед процедурой подложить под детали листовую медь. Она не присоединится к заготовке, но будет выполнять ряд задач:

- защита от деформации шва с обратной стороны;

- поглощение избыточного тепла;

- фиксация, твердая рабочая поверхность.

При сечении в 1 миллиметр актуален 35 А, 36 А, 37 А ток – в таком режиме аргонодуговой сварки для нержавеющей стали следует варить 3 секунды, подача для остывания – 4 с. Можно осуществлять процедуру без присадочной проволоки, если детали близко подогнаны.

Можно осуществлять процедуру без присадочной проволоки, если детали близко подогнаны.

Соединение труб

Вне зависимости от того, что это – водопровод, канализация, любой другой путепровод, требуется изолировать фрагмент, почистить его изнутри и снаружи. Процесс будет проходить при заполнении газом внутреннего пространства. Для этого следует вставить трубку в соединительный клапан и смастерить заглушку из старых тряпок, скотча. Наполнение аргона для сварки труб из нержавеющей стали осуществляется с двух сторон. Возможные настройки – 65 Ампер, заварка кратера – 3 с., остывание – 4 с.

Pulse

В обиходе называется импульсным режимом. Отлично подходит для тонкостенных деталей, а если нужно перейти на другой материал, то просто незаменим для алюминиевых сплавов. Достоинство – даже при увеличенной силе тока нельзя получить провал сварочной ванны, то есть у вас не получится на этом месте отверстие. Также функция дает отличные показатели по снижению пористости шва, он получается более однородным.

Таблица соотношений режимов и толщины листов

| Листовой металл мм. | Тип шва | Ток | Электрод мм. | Наполнитель мм. | Сварочная скорость мм./ мин. | Рргон л./мин. | Число проходов | |

| горизонтальное положение | вертикальное положение | |||||||

| 1 (. 039i n) | стыковой | 25-60 | 25-35 | 1.0 | 1.6 | 250-300 | 6 | 1 |

| накладной | 60 | 55 | 1.0 | 1.6 | 250-300 | 6 | 1 | |

| угловой внешний | 40 | 35 | 1.0 | 1.6 | 250-300 | 6 | 1 | |

| угловой внутренний | 55 | 50 | 1.6 | 1.6 | 250-300 | 6 | 1 | |

| 2 (. 078i n) | стыковой | 80-110 | 75-100 | 1. 6-2.4 6-2.4 | 1.6-2.4 | 175-225 | 6 | 1 |

| накладной | 110 | 100 | 1.6-2.4 | 1.6 | 175-225 | 6 | 1 | |

| угловой внешний | 80 | 75 | 1.6-2.4 | 1.6 | 175-225 | 6 | 1 | |

| угловой внутренний | 105 | 95 | 1.6-2.4 | 2.4 | 175-225 | 6 | 1 | |

| 3 (. 012i n) | стыковой | 120-200 | 110-185 | 2.4-3.2 | 2.4 | 125-175 | 7 | 1 |

| накладной | 130 | 120 | 2.4-3.2 | 2.4 | 125-175 | 7 | 1 | |

| угловой внешний | 110 | 100 | 2.4-3.2 | 2.4 | 125-175 | 7 | 1 | |

| угловой внутренний | 125 | 115 | 2.4-3.2 | 3.2 | 125-175 | 7 | 1 | |

| 4 (. 16i n) | стыковой | 120-200 | 110-185 | 2./8ce4a8c4a69941b.s.siteapi.org/img/43f5aa71c2aa3177ed6f833ab64cb3310321c03d.jpg) 4-3.2 4-3.2 | 3.2 | 100-150 | 7 | 1 |

| накладной | 185 | 170 | 2.4-3.2 | 2.4 | 100-150 | 7 | 1 | |

| угловой внутренний | 180 | 165 | 2.4-3.2 | 2.4-3.2 | 100-150 | 7 | 1 | |

| 5 (. 2i n) | угловой внешний | 160 | 140 | 3.2-4.0 | 2.4-3.2 | 100-150 | 7 | 1 |

| 6 (. 24i n) | стыковой | 220-275 | 190-230 | 3.2-4.0 | 3.00-4.00 | 150-240 | 7 | 2 |

| накладной | 250-300 | 210-250 | 3.2-4.0 | 3.00-4.00 | 150-240 | 7 | 2 | |

| угловой внутренний | 280-320 | 230-280 | 3.2-4.0 | 3.00-4.00 | 150-240 | 7 | 2 | |

Как правильно варить нержавейку аргоном

Есть два варианта – ручная аппаратура с помощью полуавтомата и использованием проводников из вольфрама. Рекомендации для работы:

Рекомендации для работы:

- можно применять и переменный, и постоянный ток;

- вольфрамовый проводник должен быть неплавким;

- газ выдувается из жерла горелки;

- присадку нужно класть самостоятельно на поверхность обработки, это обеспечивает образование шва;

- проволока должна при подаче составлять угол 15-30 градусов к заготовке и 90 – к аппарату;

- движение ровное, без отклонений в стороны;

- продуйте соединение изнутри для обеспечения красивого стыка;

- для розжига дуги используйте графитовую плиту, а не способ касания по заготовке – останутся некрасивые следы;

- подавайте давление еще на протяжении 4-10 секунд после завершения процесса.

При использовании полуавтомата:

- в проволоке должен содержаться никель;

- вместе с инертным составом необходимо пускать часть углекислого, он снижает нагрев кромок;

- могут использоваться различные технологии – импульсная, короткодуговая, струйным переносом.

Аргонно-дуговая сварка нержавейки с инородным металлом

Обычно появляется необходимость присоединить элемент из стали с антикоррозийными свойствами к сплавам с малым количеством углерода в составе. Для этого просто нужно выбрать подходящую присадку, которая содержит никель и хром. Легирующие добавки есть в следующих марках проволоки: Y310, Y310S, Y309, Y309L, Y309Mo. Если необходимо присоединить черный обыкновенный металл, можно воспользоваться одной из техник:

Для этого просто нужно выбрать подходящую присадку, которая содержит никель и хром. Легирующие добавки есть в следующих марках проволоки: Y310, Y310S, Y309, Y309L, Y309Mo. Если необходимо присоединить черный обыкновенный металл, можно воспользоваться одной из техник:

- штучные электроды с обмоткой в режиме ММА;

- вольфрамовые проводники, неплавкие;

- с помощью инертного газа.

Первые два метода менее эффективны. При дуге происходит меньшее заполнение шва кислородом, а значит, и малое окисление. Но если вы решили использовать первую методику, то вам понадобится таблица с подходящими марками электродов:

| Марка | Тип | Материал стержня К | Коэффициент наплавки, r/a. чП | Применение |

| озл-8 | э-07 х20н9 | св-04 х19н9 | 12-14 | хромоникелевые стали, когда к шву не предъявляется жестких требований против межкристаллической коррозии |

| озл-3 | э-10х17 н13с4 | св-15х-18н12с-4тю | 11,5-12,5 | типа 15х18н12с4тю. Аналогично Аналогично |

| зио-8 | э-10х25 н13г2 | св-07х-25н13 | 13,3 | конструкции и трубопроводы из двухслойных составов. Аналогично |

| уонии-13/нж | э-12х13 | in-luna_2012 | 10-12 | ответственные системы из хромистых 08х13, 12х13 |

| озл-22 | э-02х21 н10г2 | св-01х-18н10 | 12-14 | конструкции из х8н10 |

| озл-14а | э-04 х20н9 | св-01 х19н9 | 10-12 | хромоникелевые, когда к металлу шва не предъявляется жестких требований против межкристаллической коррозии |

| озл-36 | э-04 х20н9 | св-01 х19н9 | 13-14 | Аналогично |

| озл-7 | э-08х20 н9г2б | св-01 х19н9 | 11,5-12 | Аналогично |

| цл-11 | э-08х20 н9г2б | св-07х19-н10б | 1-12 | хромоникелевые, когда к металлу шва предъявляются жесткие требования против межкристаллической коррозии |

| цл-9 | э-10х25-н13г2б | св-07 х2513 | 10,5-11,5 | хромоникелевые со стороны легированного слоя двухслойных сталей. Аналогично Аналогично |

| озл-20 | э-02х20-н14г2м2 | св-01х17-н14м2 | 12,5-14,5 | конструкции из 03х16н15м3, 03х17н14м2. Аналогично |

| ниат-1 | э-08х17 н8м2 | св-04 х19н9 | 10-11 | сварка конструкций из хромоникелевых и хромоникелемолибденовых; наиболее пригодны для сварки тонколистового металла |

| эа-400/10у | э-07х19-н11м3г2 | св-01х19-н11м3 | 12 | соединение корпусов энергооборудования и трубопроводов, работающих в контакте с агрессивной средой при температуре до 350° с |

| ха-400/10t | э-07х19-н11м3г2 | св-01х19-н11м3 | 14,5 | Аналогично |

Сварка нержавейки полуавтоматом (MIG)

Она применяется преимущественно на предприятиях, в то время как ручная – при домашнем использовании. Полуавтоматическая установка больше весит, она более массивна, поэтому ее нельзя брать с собой на выезд, если работа этого требует. Особенности конструкции две – нет необходимости в электроде, а проволока подается автоматически, поэтому вторая рука остается свободной, чтобы двигать детали, придерживать их. Если образец тонколистовой, то применяется метод короткой дуги. Для более прочных соединений – струйная техника, а использование импульсного режима актуально для новичков. Мы приводим таблицу с параметрами тока и толщины проволоки в зависимости от материала:

Если образец тонколистовой, то применяется метод короткой дуги. Для более прочных соединений – струйная техника, а использование импульсного режима актуально для новичков. Мы приводим таблицу с параметрами тока и толщины проволоки в зависимости от материала:

| Лист, мм | Проволока, мм | Сила тока, а |

| 1 | 0,8 | 65 |

| 1,5 | 0,8 | 115 |

| 2 | 0,8 | 130 |

| 3 | 1 | 215 |

| 3 | 1 | 210 |

| 4 | 1 | 220 |

| 4 | 1,2 | 280 |

| 5 | 1,2 | 300 |

| 5 | 1,2 | 190 |

| 6 | 1,2 | 300 |

| 6 | 1 | 115 |

| 8 | 1,2 | 300 |

| 8 | 1 | 130 |

| 10 | 1,2 | 300 |

TIG

Эта аббревиатура переводится с английского языка как «вольфрам и инертный газ», наиболее распространенный – аргон. Мы уже поняли, что использование вольфрамовых неплавких электродов характерно для ручного аппарата. Достоинства:

Мы уже поняли, что использование вольфрамовых неплавких электродов характерно для ручного аппарата. Достоинства:

- сразу образуется очень красивый шов, не требующий зачистки;

- предотвращение пористости;

- присадочная проволока – из того же состава, что и заготовка;

- отсутствие окисления;

- небольшая зона прогрева, поэтому можно не бояться деформаций;

- легкий метод, им могут пользоваться даже новички;

- мало вредных веществ выбрасывается при работе.

Видео об этом

Сварка аргоном нержавеющих труб

Мы уже упоминали о возможности чинить водопровод и прочие сферические детали, теперь объясним, в чем основное отличие такого способа. Происходит двухсторонний обдув. И если снаружи это просто обеспечивается аппаратом, то изнутри это сделать непросто. Для этого:

- с одной стороны заткните отверстие пробкой из любого подручного материала;

- стык можно проклеить изолентой или скотчем;

- в разъем второй трубы производится подача небольшой струей;

- после наполнения, последнее отверстие также закрывается тканью или бумагой;

- производится сваривание.

Технология

В целом процесс аналогичен классическому – розжиг дуги, образование сварочной ванны, проведение наконечников под определенным углом с целью образования ровного шва. Но есть ряд нюансов:

- ведите присадку исключительно вдоль ванны, нельзя, чтобы она выходила за пределы обдува;

- если есть дополнительный инертный газ, то обдайте заготовки с обратной стороны, тогда соединение будет эстетически приятнее;

- даже при создании дуги не касайтесь электродом до стали.

Сварка нержавейки в среде аргона при помощи проводника из вольфрама

Дадим несколько рекомендаций по технике:

- дуговой розжиг совершайте на графитовой пластине, а затем аккуратно переводите горелку на стык;

- подачу следует отключать не сразу после окончания приваривания, дождитесь 10-15 секунд;

- не делайте поперечных движений.

Заключение

Мы рассказали про сварку деталей из нержавейки при поддуве и высоком давлении аргона. Так можно достичь высокого качества шва и скорости работы. Соблюдайте технику безопасности на рабочем месте!

Так можно достичь высокого качества шва и скорости работы. Соблюдайте технику безопасности на рабочем месте!

Видео для наглядности

Компания «Рокта» занимается продажей ленточнопильных станков, для индивидуальной консультации свяжитесь с нашими менеджерами по контактным телефонам, указанным на странице.

Сварка нержавейки аргоном: технологии, электроды

Содержание:

- Что учесть при работе

- Нюансы и особенности

- Подготовительные работы

- Технология и инструменты

- Обучение

- Режим AC/DC TIG и его особенности

- Меры безопасности при сварке

- Интересное видео

Сварка аргоном нержавеющей стали обязательно должна проводиться с учетом ее характеристик, свойств и химического состава. Если эти нюансы не учитывать, то результат может быть далек от ожидаемого.

Если эти нюансы не учитывать, то результат может быть далек от ожидаемого.

Что учесть при работе

Перед тем как начать варить аргоном необходимо разобраться в свойствах алюминия и нержавейки. Нержавеющая сталь имеет более низкий уровень теплопроводности. Эти материалы имеют высокое электрическое сопротивление.

Если с нержавеющей сталью работать в неправильном термическом режиме, то произойдет потеря ее отличной антикоррозийной функции. То есть в материале появится коррозия и его качество заметно ухудшится. Однако существуют способы недопущения таких ситуаций. Один из них заключается в том, что материал необходимо очень быстро охладить после работы. Если подручных средств для этого нет, то воспользуйтесь обычной холодной водой. Так вы снизите негативные последствия до минимума.

Важно! Алюминий охлаждать вышеуказанным методом нельзя. А в случае со стальными изделиями он подходит только для хромоникелевых материалов.

Нюансы и особенности

Сварка аргоном стали имеет свои особенности. Главным препятствием при работе, которое может возникнуть является возможность растрескивания материала. Такая проблема случается довольно часто. Проблемы связаны с особенностями этого материала, которые обязательно следует изучить до начала работ с ним:

Главным препятствием при работе, которое может возникнуть является возможность растрескивания материала. Такая проблема случается довольно часто. Проблемы связаны с особенностями этого материала, которые обязательно следует изучить до начала работ с ним:

- Низкий уровень теплопроводности. Нержавейка практически в 2 раза уступает другим материалов, поэтому при работе с ней часто возникают трудности. Во время сварки температура очень высокая и легко можно пропалить его насквозь, тем самым испортить деталь. Чтобы не попасть в эту проблему при работе рекомендуется уменьшить силу тока. При сварке обычной стали она может быть больше на 20%.

- Высокое линейное расширение дает большую литейную усадку. Эти нюансы способствуют возникновению деформации металла при проведении сварки. В некоторых случаях на материале могут появиться трещины и будет непригоден для эксплуатации. Чтобы избежать этого рекомендуется делать довольно большие зазоры между элементами, которые планируете варить.

Это важно учитывать в том случае, если толщина стали большая. В этой ситуации риск возникновения проблемы увеличивается.

Это важно учитывать в том случае, если толщина стали большая. В этой ситуации риск возникновения проблемы увеличивается. - Высокое электрическое сопротивление является еще одной проблемой. Это связано с тем, что электрод, который производится из стали, во время работы очень сильно нагревается и негативно влияет на качество сварки. Отрицательное воздействие можно уменьшить путем использования более коротких электродов. Их длина не должна превышать 350 мм.

Подготовительные работы

Сварка тонкой нержавейки аргоном требует специальной подготовки для получения качественного конечного результата. Есть несколько видов сварки нержавеющей стали. Сегодня наиболее популярными и востребованными считаются:

- применение в работе покрытых электродов;

- использование вольфрамового электрода;

- сварка аргоном тонкого металла в режиме «полуавтомат» с использованием специальной нержавеющей проволоки.

Каждый из этих способов имеет свои особенности и нюансы. Чтобы выбрать оптимальный вариант для работы необходимо понимать, что вы хотите сделать и какой материал у вас для этого имеется. Настройка аргонной сварки для нержавеющей стали проводится в зависимости от материала и нюансов планируемой работы.

Чтобы выбрать оптимальный вариант для работы необходимо понимать, что вы хотите сделать и какой материал у вас для этого имеется. Настройка аргонной сварки для нержавеющей стали проводится в зависимости от материала и нюансов планируемой работы.

Технология и инструменты

Для работы вам понадобится не только материал, но и другие вещи:

- сварочный аппарат для сварки нержавейки аргоном;

- электроды, которые необходимо выбирать исходя из конкретных характерных особенностей материала, с которым планируется работа;

- проволока из нержавеющей стали;

- щетка из стали;

- растворитель и чистая вода.

Обучение

Перед началом работы необходимо подготовить все материалы и провести их обработку. Для начала рекомендуется обработать кромки деталей, которые вы планируете варить. Для обеспечения качественной усадки шва необходимо оставить небольшой зазор. Таким образом вы сможете сделать качественную работу, которая будет прилично выглядеть. Расход аргона при сварке нержавейки зависит от самого материала и количества работы.

Расход аргона при сварке нержавейки зависит от самого материала и количества работы.

Важно провести зачистку поверхности кромок. Для этого нужна стальная щетка. После этого поверхность кромки важно обработать растворителем. Для этого оптимально подойдет ацетон или авиационный бензин. Этот процесс проводится для удаления жира. Это обязательный этап. Если его пропустить, то устойчивость дуги будет ниже и в шве будут образовываться поры. Сварка пищевой нержавейки аргоном должна проводиться очень аккуратно.

Режим AC/DC TIG и его особенности

Это технология с использованием вольфрамовых электродов рекомендуется для сваривания деталей, к которым выдвигают высокие требования качества. В частности, это работа с изделиями, состоящими из тонкого металла. Часто применяется для работы с трубопроводами, которые служат для работы под давлением жидкостей.

Особенности технологии:

- чтобы вольфрам не попал в сварочную ванну необходимо использовать бесконтактный поджог дуги.

Если такой вариант работы невозможен, то рекомендуется выполнять работу на угольной плите и только потом переносить дугу на металл. Таким образом вы сможете избежать проблем при работе;

Если такой вариант работы невозможен, то рекомендуется выполнять работу на угольной плите и только потом переносить дугу на металл. Таким образом вы сможете избежать проблем при работе; - работать можно на переменном и постоянном токе;

- режим сварки подбирается исходя из толщины металлических деталей, которые необходимо соединить между собой;

- уровень легирования проволоки всегда должен быть выше основного металла;

- для того, чтобы избежать окисления не делайте электродом колебательные движения.

Обдув электрода позволяет существенно и гарантированно уменьшить окисление. Сварка полуавтоматом по технологическому процессу практически не отличается от простого соединения поверхностей. Просто в этом способе проволока из нержавейки подается не вручную, а механическим путем. Работа в режиме «MIG» проходит легче и быстрее.

Техника работы в режиме полуавтомат позволяет работать с разными поверхностями:

- для металла с большой толщиной используется метод струйного переноса;

- для изделий с тонкими ластами металла подходит сварка короткой дугой;

- универсальная технология — импульсная сварка.

Она является самым выгодным вариантом для соединения деталей.

Она является самым выгодным вариантом для соединения деталей.

Технология ММА

Одной из самых популярных и востребованных методик считается сварка с покрытыми электродами. Такой вариант сварки очень часто используется любителями в домашних условиях. Он идеально подходит для сварки, если к качеству конечного результата не предъявляются серьезные требования. Здесь необходимо лишь правильно выбрать электроды, которые могут быть двух видов:

- двуокись титана с рутиловым покрытием. Они подходят для сварки на постоянном и переменном токе. Отличаются низким уровнем разбрызгивания при работе и надежной дугой, которая обеспечивает качественное и постоянное горение;

- основное покрытие, которое делается карбонатами магния и кальция. Подходят для работы на постоянном токе.

Для проведения качественной сварки важно правильно подобрать электроды. Именно от них многое зависит. Делать это лучше по соответствиям ГОСТу «10052». В документе имеются четкие указания по разным типам. Такой подход позволит вам узнать необходимую информацию и начать работу правильно.

Такой подход позволит вам узнать необходимую информацию и начать работу правильно.

Если вам известна марка стали вашего изделия, то обратитесь к стандартам, и вы легко найдете соответствующий ей электрод. Также немаловажны механические параметры, которые следует изучить до начала работы. Важно знать уровень коррозионной устойчивости. Сварка пищевой нержавейки требует тщательной подготовки и грамотного подхода для получения качественного результата.

Меры безопасности при сварке

Помните, нарушение техники безопасности могут привести к серьезным последствиям. Можно не только испортить исходный материал, но и получить травмы и даже увечья. Никогда не начинайте работу, не ознакомившись с правилами безопасности и нюансами работы с инструментом. Поэтому перед началом работы примите к сведению и подробно рассмотрите правила и технику работы:

- вначале рекомендуется изолировать все провода, которые непосредственно связаны с блоком питания тока и со сварочной дугой. В источниках питания обязательно должны быть автоматические выключатели высокого напряжения;

- сварку аргоном металлических изделий необходимо проводить в сухой одежде, специальных рукавицах и галош;

- важно правильно и аккуратно оборудовать рабочее место и убрать все лишние инструменты и вещи;

- проводить сварочные работы рекомендуется в помещении с хорошей вентиляцией воздуха.

Работы по сварке довольно сложные и требуют некоторых знаний и подготовки. Помните, недостаточно посмотреть обучающее видео. Важно приобрести опыт и практические навыки работы под руководством опытного мастера, которые сможет дать практические советы и рекомендации.

Интересное видео

тонкости технологии и основные правила проведения работ

Вопросы, рассмотренные в материале:

- В чем особенности и плюсы аргонной сварки нержавейки

- Как подготовить материалы к аргонной сварке

- Как проводится аргонная сварка неплавящимся электродом из вольфрама

- Что собой представляет аргонная сварка нержавейки полуавтоматом

- Что важно учитывать при аргонной сварке нержавейки

Нержавеющая сталь – материал достаточно сложный для сварочных работ. Однако применение сварки с аргонным охлаждением позволяет получить ровный и качественный шов, соединяющий детали из нержавейки. Начинать обучение данному процессу необходимо с ознакомления с различными характеристиками этого сложного для соединения сплава. Наша статья познакомит вас не только с тем, что такое аргонная сварка нержавейки, но также с особенностями и технологией работ.

Однако применение сварки с аргонным охлаждением позволяет получить ровный и качественный шов, соединяющий детали из нержавейки. Начинать обучение данному процессу необходимо с ознакомления с различными характеристиками этого сложного для соединения сплава. Наша статья познакомит вас не только с тем, что такое аргонная сварка нержавейки, но также с особенностями и технологией работ.

Основы аргонной сварки нержавейки

Нержавеющие стали отличаются от обычных антикоррозийными свойствами, которые они получили за счет добавления в состав хрома (до 20 %), никеля, марганца, молибдена и иных компонентов. Эти примеси придают металлу различные свойства и эксплуатационные качества. Что в результате приводит к сложностям в аргонной сварке нержавейки.

Основными свойствами нержавеющих сталей являются:

- Теплопроводность – она в два раза меньше, чем у низкоуглеродистых сталей. Отток тепла из места аргонной сварки происходит очень медленно, в результате чего рабочая зона может перегреться, возможен пережог.

Поэтому сила сварочного тока должна быть на 20 % меньше, чем при работе с иными сталями.

Поэтому сила сварочного тока должна быть на 20 % меньше, чем при работе с иными сталями. - Коэффициент линейного расширения нержавейки – высокий. Соответственно, изменение длины изделия при нагреве будет значительной, что может привести к его деформации или появлению трещин.

Для предотвращения этого необходимо делать достаточно большие зазоры между соединяемыми деталями, особенно крупными.

- Высокое удельное электрическое сопротивление – вследствие чего происходит нагрев стержня электрода. Для получения качественного соединения требуется соблюдать правило – для создания коротких швов использовать длинные электроды, имеющие более высокое сопротивление. При аргонной сварке же больших участков необходимо брать электроды размером 35 см.

Важной особенностью нержавеющей стали является потеря антикоррозийных свойств в месте соединения при нагревании до температуры свыше +500 °С. Причина – в образовании на границе зерен карбидов, которые берут на себя роль анодов. Они и приводят к увеличению скорости межкристаллитной коррозии сплавов.

Они и приводят к увеличению скорости межкристаллитной коррозии сплавов.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Для защиты нержавейки от перегрева в процессе сварочных работ используют метод охлаждения аргоном. А для хромоникелевых сплавов – технологию быстрого охлаждения шва.

Преимущества аргонной сварки нержавейки

При выборе варианта проведения сварочных работ по нержавеющей стали аргонная сварка имеет ряд преимуществ, которые обусловлены технологией, а именно:

- Для получения ровного шва с равномерным проплавом на всю глубину необходимо защитить металл в процессе работы от воздействия воздуха. Это помогает сделать аргон, создающий специальную атмосферу вокруг места работы, вытесняющую N2 и O2.

- Данный метод помогает соединить сложные по форме детали без изменения их конфигурации благодаря низкой теплопроводности нержавеющей стали.

Прогреву подвергается только небольшая область около шва. С одной стороны это хорошо, но с другой – действовать надо очень осторожно, чтобы не произошел пережог.

Прогреву подвергается только небольшая область около шва. С одной стороны это хорошо, но с другой – действовать надо очень осторожно, чтобы не произошел пережог. - Соединение происходит достаточно быстро, поскольку температура дуги высока.

Помимо достоинств, аргонная сварка имеет и недостатки. Для ее проведения необходимо сложное и дорогостоящее оборудование, а также определенный опыт работы, знание материала и процесса.

Как настроить аргонную сварку по нержавейке: нюансы подготовки

Важным этапом, влияющим на конечный результат, является процесс подготовки нержавейки для последующей аргонной сварки:

- Тщательно обработать края деталей металлической щеткой, наждачной бумагой или провести автоматическую шлифовку.

- Обезжирить ацетоном, спиртом или бензином.

- Расположить свариваемые детали с зазором на расширение.

- Подогреть края деталей до +200…+300 °С при проведении работ по тонкой нержавейке.

Это поможет снизить напряженность металла и избежать трещин.

Это поможет снизить напряженность металла и избежать трещин.

Следующий этап – подбор присадочного материала или проволоки. Легирующих добавок в ней должно быть больше, чем в предназначенной для сваривания нержавейке. Сечение же проволоки подбирается исходя из толщины соединяемых деталей.

Технология аргонной сварки неплавящимся электродом из вольфрама

С помощью вольфрамового электрода аргонной сваркой соединяют детали с тонкими стенками (тонкостенные). Метод этот называется TIG-сваркой.

Для работы применяют два вида аппаратов: постоянного или переменного тока. Через горелку со вставленным электродом из вольфрама подается аргон. Шов формируется за счет плавки присадочной проволоки, которую подают вручную. Горелку перемещают также вручную, держа строго под углом 70–80° к шву.

VT-metall предлагает услуги:

Движение горелки идет вдоль линии соединения, без поперечных перемещений. Таким образом формируется стабильная сварочная ванна, исключающая попадание атмосферного кислорода и взаимодействие его с металлом. Рекомендуется одновременная подача аргона как с лицевой, так и с изнаночной стороны шва. Несмотря на больший расход газа, качество соединения будет выше.

Рекомендуется одновременная подача аргона как с лицевой, так и с изнаночной стороны шва. Несмотря на больший расход газа, качество соединения будет выше.

Электрод не должен соприкасаться с поверхностью нержавейки. Для разжигания дуги используют угольные или графитовые пластинки, а затем ее переносят на металл. Делается это для предотвращения оплавления электрода и отсутствия следов на сварочном шве.

Важным этапом работы является настройка сварочного аппарата. Покажем это на примере соединения деталей толщиной в 1 мм. Используется аппарат постоянного тока с прямой полярностью (на электрод подается «+», а на детали «-»). Выбирается ток от 30 до 50 А с напряжением до 28 В. Работа проводится со скоростью от 12 до 28 см в минуту. За это время израсходуется от 3 до 5 л аргона. Присадочная проволока выбирается с диаметром от 0,8 до 1,6 мм, в зависимости от различных условий.

Угол наклона горелки – от 70° до 80°, угол подачи проволоки – от 10° до 15°. Для улучшения качества шва, а также увеличения срока службы вольфрамового электрода, аргон перекрывают спустя 10–15 секунд после остановки работы. При этом охлаждение шва и электрода происходит быстрее, а расход аргона увеличивается незначительно.

При этом охлаждение шва и электрода происходит быстрее, а расход аргона увеличивается незначительно.

Аргонная сварка нержавейки полуавтоматом

Аргонная сварка полуавтоматом значительно упрощает процесс, увеличивает его скорость, а также повышает качество сварочного шва. Чаще полуавтомат используют для соединения деталей большой толщины.

Существует несколько особенностей проведения аргонной сварки нержавейки с помощью полуавтомата:

- использование никельсодержащей проволоки;

- расходование вместе с аргоном углекислого газа при соединении толстых деталей – кромки шва смачиваются газом, уменьшая нагрев, что ведет к смягчению всего процесса;

- применение трех способов соединения: с короткой дугой, с технологией струйного переноса или импульсный метод.

Считается, что наибольший контроль процесса происходит при импульсной сварке, когда подача проволоки в рабочую зону происходит толчками. При этом снижается ее расход, что немаловажно по причине высокой стоимости. Сокращается площадь нагревания металла. Уменьшается его разбрызгивание.

Сокращается площадь нагревания металла. Уменьшается его разбрызгивание.

Это приводит к снижению времени последующей окончательной обработки поверхностей рядом со сварочным швом, поскольку брызги расплавленного металла отсутствуют.

Применение двух других способов ограничивается толщиной соединяемой нержавейки. Струйный перенос используют для сваривания деталей большой толщины, короткая же дуга применяется к тонким изделиям.

Какое оборудование применяют для аргонной сварки нержавейки

Для аргонной сварки нержавейки необходимы:

- Инверторный источник сварочного тока (сварочный инвертор) – является источником питания сварочной дуги, обеспечивающим ее стабильное горение. Его выбор зависит от объема работ и свойств металла. Специалисты советуют для нержавейки применять источник, функционирующий на выпрямленном токе.

- Осциллятор – электронное устройство, поддерживающее и стабилизирующее сварочную дугу при использовании неплавящегося электрода из вольфрама.

- Горелка и токопроводящий узел – включают форсунку для газа и неплавящийся электрод.

- Аргон или его смеси с иными газами – подается из баллонов, где находится под давлением.

- Неплавящиеся электроды – в настоящее время на рынке широко представлены электроды для аргонной сварки нержавейки, стойкой к коррозии. Выбор зависит от шва и свойства материала.

- Присадочная проволока – выбирается в зависимости от марки нержавеющей стали.

- Спецодежда – роба, рукавицы и маска. А также средства для обработки нержавейки – обезжириватель и металлическая щетка.

Настройка аппарата и тонкости аргонной сварки труб из нержавейки

Создание трубопроводов из нержавейки требует соединения его частей. Особенностью таких сварочных работ является необходимость защиты шва газом внутри трубы.

Для этой цели используют метод заглушки одного конца соединяемой трубы подручными материалами:

- бумагой;

- поролоном;

- резиной;

- тканью или пр.

В заглушку вставляют трубку, необходимую для подачи аргона. После чего конструкция закрепляется скотчем. Аргон подают под небольшим давлением, которое определяется путем визуального осмотра. Главным критерием служит отсутствие расплавленного металла в выдуваемом из трубы воздухе.

Самодельная, но удобная конструкция поможет сделать сварочный шов ровным и качественным.

Для соединения нержавейки толщиной в 3 мм аппарат настраивают на ток в 65 А. Заварка кратера шва должна длиться 3 секунды. А подача аргона после завершения работы – 4 секунды.

Итоговые рекомендации специалистов по аргонной сварке нержавейки

Использование аргонной сварки для нержавейки требует опыта и знаний, которые можно получить у специалистов в данной области – профессиональных сварщиков.

Вот несколько их рекомендаций:

- Работать нужно, держа электрод на самом малом расстоянии от металла, но не прикасаясь к нему. При этом образуется минимально возможная дуга.

Делается это для улучшения качества шва. Поскольку длинная дуга не будет прогревать шов по глубине, в результате чего он будет расширяться.

Делается это для улучшения качества шва. Поскольку длинная дуга не будет прогревать шов по глубине, в результате чего он будет расширяться. - Подавать проволоку необходимо ровно, стараясь держать ее в зоне действия аргона. Это поможет избежать окисления при ручной аргонной сварке.

- Оценить качество проплава можно по форме наплывов, появляющихся в результате плавки присадочной проволоки. Вытянутая вдоль шва форма говорит о хорошем качестве. А круговой или овальный наплыв расскажет о недостаточном или неполном проплавлении.

- Постепенно снижать величину тока, приближаясь к окончанию шва. Необходимо избегать резкого отрыва дуги для повышения уровня защиты горячего шва и, соответственно, его качества.

Метод аргонной сварки хоть и считается сложным, однако таковым не является. Он не намного труднее обычного. Его можно освоить в достаточно короткие сроки, а профессионализм придет с опытом. Стоимость же дополнительного оборудования с лихвой окупится возможностью, помимо нержавейки, варить медные, алюминиевые или бронзовые детали, а также их сплавы.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Сварка аргоном нержавейки своими руками

Екатерина

Нержавеющая сталь широко используется в современной пищевой, химической и нефтеперерабатывающей промышленности. Без нержавейки не обходится ни одно производство современной посуды, медицинских инструментов или даже автобусных остановок. По этой причине каждый уважающий себя сварщик должен уметь работать с нержавейкой.

Существуют разные виды сварки нержавеющей легированной стали, но чаще всего для сварки нержавейки используется аргон и вольфрамовые стержни. Аргоновая сварка нержавейки очень популярна, поскольку не требует дорогостоящего оборудования.

Содержание статьи

- Общая информация

- Особенности сварки

- Подготовка металла

- Технология аргонной сварки

- Вместо заключения

Общая информация

Нержавеющая сталь — это металл, обладающий ярко выраженными антикоррозийными свойствами. Для потребителей это безусловный плюс, поскольку изделия из нержавейки при должном уходе способны прослужить долгие годы. Кроме того, в составе нержавейки присутствует хром, титан и никель, благодаря которым изделие приобретает улучшенные физико-механические свойства.

Также для нержавеющей стали характерен прекрасный внешний вид. Металл имеет ярко выраженный блеск, из-за чего изделия из нержавейки зачастую даже не красят. Именно по этой причине швы должны быть не только прочными, но и эстетичными. Но это лишь одно из требований.

Но это лишь одно из требований.

Из-за антикоррозийных свойств, которые так любят потребители, многие сварщики отказываются работать с нержавейкой. А все потому, что эти самые свойства существенно усложняют сварку. Для сварки нержавейки важно знать и учитывать все эти особенности. О них мы поговорим далее. В этой статье мы постараемся раскрыть все нюансы, поскольку убеждены, что для обучения азов сварки нержавеющей стали недостаточно просто посмотреть пару видео в интернете.

Особенности сварки

Прежде всего вам нужно запомнить, что сварку усложняет не сама сталь, а добавки в виде хрома и никеля, которые используются при производстве металла. Нержавеющую сталь называют легированной и по сравнению со, скажем, низкоуглеродистой сталью у нержавейки теплопроводность в два раза меньше. Это первый нюанс. Именно из-за него у многих новичков не получается расплавить металл должным образом.

Это связано с тем, что для сварки стали необходима достаточно высокая температура (около 6000 градусов по Цельсию). Этой температуры достаточно, чтобы расплавить металл, но из-за низкой теплопроводности вся эта температура просто концентрируется в одной точке и плохо отводится. В итоге место сварки существенно перегревается и метал просто деформируется. Эта проблема решается путем установки тока на 15-20% меньше обычного значения.

Этой температуры достаточно, чтобы расплавить металл, но из-за низкой теплопроводности вся эта температура просто концентрируется в одной точке и плохо отводится. В итоге место сварки существенно перегревается и метал просто деформируется. Эта проблема решается путем установки тока на 15-20% меньше обычного значения.

Также нержавейка при сварке может сильно деформироваться просто из-за высокого коэффициента линейного расширения. Из-за этой особенности нередко образование трещин на готовых швах. Эта проблема решается просто. Нужно между деталями оставить небольшой деформационный зазор, чтобы после сварки детали расширились, и усадка была незначительной.

Еще при сварке нержавейки нужно четко соблюдать температурный режим. В противном случае металл потеряет все свои антикоррозийные свойства. Чтобы избежать перегрева нужно быстро охладить металл сразу после сварки.

Подготовка металла

Аргонодуговая сварка нержавеющей стали требует тщательной подготовки. Если проигнорировать этот этап вся ваша работа пойдет насмарку. При том что подготовка не требует каких-то особых манипуляций и, по сути, ничем не отличается от подготовки любого другого металла к сварке с применением аргона.

При том что подготовка не требует каких-то особых манипуляций и, по сути, ничем не отличается от подготовки любого другого металла к сварке с применением аргона.

Для начала разделываем кромки. Затем зачищаем их металлической щеткой или шлифмашинкой до блеска. Далее обезжириваем металл, для этих целей можно использовать ацетон или бензин. Обезжиривание обеспечивает лучшую устойчивость дуги и позволяет работать быстрее.

Как мы писали выше, предусмотрите небольшой зазор между деталями, чтобы компенсировать возможные деформации. Не забывайте, что помимо подготовки самого металла нужно заранее выбрать все комплектующие.

Сварка в среде аргона предполагает использование присадочной проволоки. Обратите внимание, чтобы степень легированности у проволоки была выше, чем степень легированности у нержавеющей стали. Также выбирайте комплектующие от проверенных производителей, не гонитесь за слишком низкой или слишком высокой ценой. Если вы новичок, то спросите совета у своих коллег. Наверняка они уже имели дело со сваркой нержавейки и подскажут вам, где приобрести качественные расходники.

Наверняка они уже имели дело со сваркой нержавейки и подскажут вам, где приобрести качественные расходники.

Технология аргонной сварки

Соединение аргоном нержавейки с применением проволоки требует от сварщика должного опыта. Но это не значит, что с работой не справится начинающий мастер. Перед началом работ потренируйтесь на ненужном куске металла и только затем приступайте к делу.

Зачастую с помощью аргона происходит сварка именно тонкого металла. Это связано с тем, что данный метод сварки позволяет выполнить работу очень аккуратно. Технология сварки легированной тонкой нержавейки аргоном начинается с выбора сварочного оборудования.

В большинстве случаев сварочный аппарат для нержавейки — это классический полуавтомат. Работать с ним непросто, но при частой практике швы получаются очень прочными и красивыми. Настройте аппарат. Мы рекомендуем прямую полярность, а вот род тока (переменный или постоянный) нужно подбирать индивидуально для каждого случая.

Сварка аргоном выполняется с использованием присадочной проволоки и вольфрамового электрода. Также один из ключевых элементов всей «цепочки» — газовая горелка. Через нее подается защитный газ аргон и в ней закреплен вольфрамовый электрод. Все движения горелкой осуществляются вручную. Горелку нужно вести вдоль оси сварного соединения, ни в коем случае не поперек.

Также один из ключевых элементов всей «цепочки» — газовая горелка. Через нее подается защитный газ аргон и в ней закреплен вольфрамовый электрод. Все движения горелкой осуществляются вручную. Горелку нужно вести вдоль оси сварного соединения, ни в коем случае не поперек.

Если вести горелку поперек, аргон просто не сможет защитить сварочную зону от негативного влияния кислорода. Впоследствии качество шва будет оставлять желать лучшего. Рекомендуем дополнительно защитить обратную сторону шва. Для этого подавайте еще одну струю аргона с обратной стороны сварки. Да, расход газа существенно увеличиться, но зато качество соединения будет на высочайшем уровне.

Сварка тонкой нержавейки также предполагает предварительное оплавление конца электрода. Это необходимо для того, чтобы не загрязнять поверхность стали. А мы помним, что красота нашей работы очень важна при сварке нержавейки. Дополнительно можно использовать специальные графитовые подкладки, чтобы разжечь дугу. Это также поспособствует улучшению внешнего вида швов.

Сварка нержавейки аргоном часто не получается просто из-за активного окисления металла или электрода. Эта проблема решается очень просто: после окончания работ не нужно прекращать подачу газа в сварочную ванну еще на протяжении 15-20 секунд. Не беспокойтесь о расходе газа, он несильно увеличится. Зато качество работ вас приятно удивит. Швы станут значительно крепче и не будут трескаться.

При сварке нержавейки следите за расходом газа. Расход аргона при сварке не должен превышать 15 литров в минуту, в идеале 12 литров. Но это жесткие рамки для профессиональных сварщиков. Если вы новичок, то не беспокойтесь о перерасходе. Со временем вы сможете уменьшить расход, поскольку ускорите свою работу.

Вместо заключения

Похожие публикации

Сварка аргоном обучение. Как аргоном варить? Описание процесса и инструкция. Особенности сварки алюминия аргоном

Обучение на сварщика аргонно-дуговой сварки

Аргонщиками называют специалистов по аргонодуговой сварке. Специфика данного вида сварки заключается в том, что аргон является инертным газом и способствует возникновению дугового разряда, который формирует плавильную ванну для соединения сварочных поверхностей между собой.

Специфика данного вида сварки заключается в том, что аргон является инертным газом и способствует возникновению дугового разряда, который формирует плавильную ванну для соединения сварочных поверхностей между собой.

То, что ограничивает применение такого хорошего метода, — это дорогостоящее и более длительное время выполнения корректирующего обслуживания, поскольку выполнение выполняется медленнее и сложнее. В противном случае его можно выполнять только в контролируемой среде, потому что, если на него влияет воздушный поток, защита инертного газа скомпрометирована.

В другом посте мы рассмотрим дефекты сварных швов для пищевой промышленности и способы сварки хорошего качества. Они находятся в пределах досягаемости начинающих сварщиков, но не только. В чем разница между этими типами обучения? Место назначения, техника, использование. Когда лучше выбрать дуговую сварку или оксиацетилен, когда лучше отрезать дугу или кислород? Какая подготовка поможет вам узнать?

Для работы аргонщики используют электроды двух видов: электроды-расплавы или электроды из вольфрама, которые плавят лишь соединяемые кромки. На производстве органщиками используются следующие аббревиатуры: РАД, ААД и ААДП – что, соответственно, является ручной аргонодуговой сваркой, автоматической сваркой аргоном и автоматической сваркой аргоном с плавящимися электродами.

На производстве органщиками используются следующие аббревиатуры: РАД, ААД и ААДП – что, соответственно, является ручной аргонодуговой сваркой, автоматической сваркой аргоном и автоматической сваркой аргоном с плавящимися электродами.

Стоит расширить ваши знания об этих формациях

Работник с сваркой защитной маской. Он основан на процессе дуговой сварки плавким электродом в атмосфере активного газа. При контакте с заготовкой, соединенной с землей станции, проволока начинает плавиться и образуется дуга, поддерживающая плавление проволоки, с одной стороны, и другую часть. Это эффективная, удобная практика, которая легко поддается автоматизации. Это позволяет сваривать малые и большие элементы любой толщины в любом положении.

Подготовка алюминиевой поверхности

Эта методика готовится для сварки алюминия, стали, меди и магния. Этот метод позволяет реализовать высококачественные сварные швы. Можно использовать полуавтоматы, что значительно облегчает задачу и увеличивает выход. Этот метод характеризуется более низкой эффективностью и более высокими затратами, связанными с использованием защитных газов, но по-прежнему широко используется. Аргон, гелий и водород являются газами, которые чаще всего используются для создания защитной атмосферы. Этот метод применяется для сварки стальных конструкций легких и сильных сплавов, например сварки труб, но также широко распространен в различных областях промышленности, в том числе в области воздухоплавания и космонавтики.

Этот метод характеризуется более низкой эффективностью и более высокими затратами, связанными с использованием защитных газов, но по-прежнему широко используется. Аргон, гелий и водород являются газами, которые чаще всего используются для создания защитной атмосферы. Этот метод применяется для сварки стальных конструкций легких и сильных сплавов, например сварки труб, но также широко распространен в различных областях промышленности, в том числе в области воздухоплавания и космонавтики.

По ЕТКС существует пять разрядов аргонщика или электросварщика ручной сварки: со второго по шестой.

В обязанности аргонщика второго разряда входят в основном подготовительные работы: прихватка деталей, подготовка и нагрев изделий перед сваркой. В теории они должны знать устройство и особенности работы целого ряда машин и аппаратов для сварки.

Эти тренинги являются ключом к успеху

Существует много профессий, в которых срочно нужны квалифицированные специалисты. Чтобы иметь профессию, не важно учиться в течение пяти лет в университете — базовая подготовка. Итак, стоит ли вкладывать средства в обучение? Если вы уже прошли такой вид обучения, посмотрите наши текущие предложения о работе и свяжитесь с нами, и мы поможем вам выбрать лучшее предложение.

Итак, стоит ли вкладывать средства в обучение? Если вы уже прошли такой вид обучения, посмотрите наши текущие предложения о работе и свяжитесь с нами, и мы поможем вам выбрать лучшее предложение.

Тот же метод сварки с использованием сплавляющего электрода имел свое происхождение в промышленности в 40-х годах прошлого века. В процессе сварки электрическая дуга светится между неплавленным электродом и сварными частями. Электролит является одним из полюсов электрической дуги, второй — сварным материалом. Термин «неэлектролит» обычно используется, поскольку электроды постепенно испаряются в процессе сварки. Потери электродных подушек малы, и материал из этих электродов не образует сварного шва.

Аргонщики третьего разряда выполняют ручную сварку деталей невысокой сложности и умеют делать ручную кислородную резку.

Для того, чтобы получить четвертый разряд, аргонщику необходимо уметь наплавлять сложные детали и уметь читать чертежи сварных металлоконструкций.

Аргонщик пятого разряда осуществляет ручную дуговую сварку сложных строительных конструкций и кислородную резку деталей и специальных сталей.

Как варить нержавейку вольфрамовым электродом?

Газообразный газ непрерывно подают в зону тушения дуги, защищая озеро жидкого металла, наконечник вольфрамового электрода от воздействия кислорода и азота из атмосферного воздуха. Благодаря высококачественным сварным соединениям он используется для сварки конструкций из низколегированных и высоколегированных сталей. Медь и медные сплавы, алюминий и сплавы, магний и магниевые сплавы.

Небольшое количество шлакового образования и, следовательно, низкая стоимость рабочей силы при удалении хорошего качества соединений при сохранении относительно высокой эффективности сварки. Легко следовать зоне сварки для правильной формовки сварных швов. . Блоки питания оснащены всеми вспомогательными устройствами, собранными в общем корпусе.

Чтобы получить удостоверение электросварщика шестого разряда, нужно, помимо навыка ручной дуговой сварки сложных конструкций и трубопроводов уметь осуществлять сварку конструкций в блочном исполнении и учитывая все положения сварного шва.

В курсы обучения аргонщика входят теоретическая часть, прохождение аттестации и сдача экзамена. После прохождения курсов аргонщика вы сможете получить удостоверение аргонщика, которое поможет вам получить работу по специальности. С образцом удостоверения аргонщика вы можете ознакомиться на нашем сайте. Если у вас остались какие-то вопросы – свяжитесь с нами и мы с удовольствием на них ответим. Ждём вас на курсах аргонщика!

Источник сварочного сварочного шкафа с измерительной и контрольной аппаратурой для сварочной массы кабеля, опциональной жидкостной системы охлаждения и газового защитного цилиндра или газоснабжения. Устройство подачи проволоки не требуется, потому что подаваемый материал подается вручную.

Условия участия в обучении

Сегодняшние сварочные аппараты также используют сварочный ток для пульсации. Классы могут быть реализованы в следующих сериях. По меньшей мере 18 лет, закончили начальную школу, по крайней мере, имеют возможность практиковать профессию сварщика, сертифицированную по медицинскому свидетельству. Уже этой осенью в Вильнюсском учебном центре рынка труда в Иерусалиме выбирается первая группа сварочных модульных программ профессионального обучения. Зачем использовать эту возможность и как это сделать — мы предоставляем основную информацию.

Уже этой осенью в Вильнюсском учебном центре рынка труда в Иерусалиме выбирается первая группа сварочных модульных программ профессионального обучения. Зачем использовать эту возможность и как это сделать — мы предоставляем основную информацию.

Занятия проходят 2 раза в месяц. При желании и по отдельной договоренности занятия могут проводиться на территории заказчика.

Обучение проходит как в очной, так и в дистанционной форме.

Удостоверение выдается сроком до 5 лет с ежегодной повторной проверкой знаний

Присваиваемый разряд: 2-8

Продолжительность обучения: 160 часов.

Тот факт, что программа является модульной, означает возможность получить квалификацию — изучить отдельные модули, обеспечивающие непрерывность обучения. Квалификация: Сварщик. Минимальное образование, необходимое для обучения: завершенная программа среднего образования.

Обучение: Обучение проводится сварка отраслевого практических учебного центра, в комплекте с уникальным оборудованием и создать условия, позволяющие развивать высококвалифицированные специалист сварки, которые способны качественно и правильно выполнять все работы сварочных процессов в их работе по адаптации современных методов сварки, используемых в современном производстве.

Выдаваемый документ: удостоверение установленного образца, протокол проверки знаний, лицензия.

Все вопросы, касающиеся сроков оформления и стоимости, уточняйте у специалистов

Способна защитить поверхности из металла от проникновения кислорода и вредных примесей. Она обеспечивает получение качественного шва, а также сохраняет все физические характеристики металла. При этом расходование аргона значительно ниже, чем при употреблении другого сварочного оборудования.

Обучение организовано в форме ученичества — работы на реальных рабочих местах — в наиболее значительных компаниях в машиностроении страны. Процессы сварки в программе. Во время сварки проволока тает и расплавляет материал, который необходимо сварить, и покрытие будет гореть и выделять дым, который защищает расплавленный металл от вредных воздействий окружающей среды. Это самый простой, самый старый, самый популярный и универсальный метод сварки, используемый практически для всех металлических конструкций различных конструкций, а также в различных условиях работы. Электроды сварочные электроды в защитных газовых средах. Сварные полуавтоматические устройства научно называют устройствами для сварки электродов в защитных газах, а просто «лагерей». Эта технология сварки полуавтоматическая, применяется на высоких скоростях, для более простых металлов, для сварных швов крупных конструкций, что подчеркивает не только качество сварки, но и скорость сварки. Полуприцепы оснащены судостроительными заводами, автопроизводителями, машинами для строительства, производства мебели, установкой автомобилей, сервисными работами, сваркой, трубопроводами, сборочными работами, котлопроизводством, сваркой дефектов стали. Легко сваривать тонкие металлические изделия толщиной 0, 5 мм. Он изготовлен из вольфрама. Ремень и электрод защищены инертным газом, который выходит из сварочной горелки. Дополнительный провод подается на сварочный стенд из страны. Используется для сварных железобетонных материалов, алюминиевых конструкций. Ручная сварка кислород-ацетилен является одним из самых старых методов сварки.

Электроды сварочные электроды в защитных газовых средах. Сварные полуавтоматические устройства научно называют устройствами для сварки электродов в защитных газах, а просто «лагерей». Эта технология сварки полуавтоматическая, применяется на высоких скоростях, для более простых металлов, для сварных швов крупных конструкций, что подчеркивает не только качество сварки, но и скорость сварки. Полуприцепы оснащены судостроительными заводами, автопроизводителями, машинами для строительства, производства мебели, установкой автомобилей, сервисными работами, сваркой, трубопроводами, сборочными работами, котлопроизводством, сваркой дефектов стали. Легко сваривать тонкие металлические изделия толщиной 0, 5 мм. Он изготовлен из вольфрама. Ремень и электрод защищены инертным газом, который выходит из сварочной горелки. Дополнительный провод подается на сварочный стенд из страны. Используется для сварных железобетонных материалов, алюминиевых конструкций. Ручная сварка кислород-ацетилен является одним из самых старых методов сварки. Во время процесса металл нагревается пламенем кислород-ацетилен и объединяется путем плавления зоны контакта. Дополнительный материал необходим для соединения при образовании сварочного шва. Ацетилен используется в качестве горючего газа. Для газовой сварки требуются легковоспламеняющиеся газы, такие как ацетилен, пропан и другие. и горелка для сжигания кислорода и газа. Преимуществом автогенной сварки является контролируемое пламя, которое может адаптироваться к требуемым условиям. Благодаря газовой сварке вы можете наплавлять черные и цветные металлы.

Во время процесса металл нагревается пламенем кислород-ацетилен и объединяется путем плавления зоны контакта. Дополнительный материал необходим для соединения при образовании сварочного шва. Ацетилен используется в качестве горючего газа. Для газовой сварки требуются легковоспламеняющиеся газы, такие как ацетилен, пропан и другие. и горелка для сжигания кислорода и газа. Преимуществом автогенной сварки является контролируемое пламя, которое может адаптироваться к требуемым условиям. Благодаря газовой сварке вы можете наплавлять черные и цветные металлы.

- Ручная дуговая сварка с помощью сплющенных электродов.

- Электрод — это катанка.

- Сварочные электроды используются для электросварочных машин.

Металлорежущие методы в программе.

Аргон относится к разряду инертных газов, поэтому в среде не происходит его соединения с внешними газами и сплавами.

Многие задаются вопросом о том, как аргоном варить алюминий или нержавейку. Техника будет описана в этой статье.

Техника будет описана в этой статье.

Как варится алюминий?

Как аргоном варить алюминий? Следует отметить, что при работе с этим металлом без такого типа сварки не обойтись, так как от кислорода он возгорается. Этот способ обеспечивает получение высококачественного шва. Дуга образуется при помощи электрода на вольфрамовой основе. Такой электрод может прослужить долго. Между электродом из вольфрама и деталью, предназначенной для сварки, зажигается дуга. В зону горения производится подача Сварка производится на узком участке при быстром перемещении электрода. Это позволяет алюминию не расплавиться. Чтобы обладал высоким качеством, проволока должна быть точно такой же структуры, как и свариваемый металл.

Резка кислородом путем сжигания или резки огнем является самым старым методом резания, пригодным для резки низкоуглеродистой стали. Этот метод не является сложным, и необходимое оборудование и материалы являются недорогими. Горелка для сжигания газа сжигает сравнительно толстые пластины, ограничивая подачу кислорода. Это намного более быстрый процесс, чем газовый кислород, но использование этого метода несколько ухудшает качество ребер. В результате плазменная резка представляет собой сложный процесс. Оборудование плазменной резки дорогостоящее по сравнению с газовой кислородной горелкой, потому что ему нужен источник питания, водяной холодильник, газовый регулятор, провода горелки, соединительные шланги с кабелями и сама горелка. Однако повышенная производительность труда быстро искупает деньги, выплачиваемые системой. Резка металла применяется во всех областях производства, где осуществляется сварка. Во время резки готовят детали, которые затем приварены. Метод резки кислородного пламени.

. Программа модульной подготовки сварщика в Иерусалимском учебном центре рынка труда поддерживает.