Сварка арматуры, ванночки для сварки

Арматура применяется практически во всех строительных проектах. Чаще всего она является составной частью каркасных конструкций. Главное предназначение арматуры – это обеспечение каркасному основанию высоких прочностных характеристик, жесткости. При использовании арматуры для сооружения каркаса ее стальные прутья могут связываться (скручиваться), свариваться. Сварка арматуры выполняется обычно при достаточно объемном строительстве.

Особенности технологии ванных сварных соединений

Соединение прутов арматуры может выполняться двумя способами:

- сваривание стальных прутов с применением дополнительно накладок металлических;

- стыковая сварка.

Сваривание арматурных прутов стыковой сваркой может осуществляться:

- ручной ванной сваркой;

- ванной сварки арматуры в специализированных инвентарных формах;

- ванно-шовным свариванием;

- порошковой проволокой при помощи флюсового сердечника;

- полуавтоматом проволокой под флюсом;

- порошковой проволокой в несколько слоев.

При выполнении соединения арматуры с накладками можно варить электродуговой сваркой вручную.

Для арматурных прутов большого диаметра сегодня применяется ванная методика сварочного соединения. Обычно подобный метод применяется:

- для прутьев из стали диаметром 2-10 см;

- стыков многорядной арматуры строительных железобетонных колонн;

- фланцев, согнутых из полосок большого сечения;

- прочих элементов.

Ванная сварка арматуры нашла широкое применение в строительстве конструкций из железобетона, каркасов из арматуры, зданий, многих других строительных сооружений. Данная методика соединения позволяет формировать цельные металлические каркасы без потери прочности. Стыковку арматурных прутьев при использовании ванной сварной технологии можно делать по вертикали, горизонтали.

Ключевым требованием для формирования высококачественной стыковки арматурных стержней является их точное совмещение между собой. Величина смещения стержневых осей при ванном сваривании должна быть менее 0,05. Чтобы обеспечить подобную точность, соединяемые участки сборных строительных блоков, их каркасы изготавливают в специализированных кондукторах, в которых осуществляется фиксация расположения арматуры с учетом размеров. При приеме подобных строительных изделий на стройплощадке осуществляется проверка положения выпусков арматуры, размеры.

Величина смещения стержневых осей при ванном сваривании должна быть менее 0,05. Чтобы обеспечить подобную точность, соединяемые участки сборных строительных блоков, их каркасы изготавливают в специализированных кондукторах, в которых осуществляется фиксация расположения арматуры с учетом размеров. При приеме подобных строительных изделий на стройплощадке осуществляется проверка положения выпусков арматуры, размеры.

Основные преимущества методики ванного сваривания арматуры

- качество сваренного соединения можно проверить гамма-лучами;

- нет необходимости в проведении кантовки строительной конструкции;

- возможность применения стандартного сварочного оборудования, которое предназначено для выполнения дуговой сварки.

У нас разработаны три технологии сварочных соединений ванным методом:

- сварка-автомат ванно-шлаковая в форме, выполненной из меди;

- сварка-полуавтомат в форме из керамики;

- ручное сваривание ванным способом одно, трехфазной дугой в форме, изготовленной из стали.

Сваривание арматуры ванным способом без использования накладок считается более экономным, так как не требуется дополнительный металл на изготовление накладок, а также снижаются трудозатраты. Еще один плюс в том, что стыки получаются максимально компактными, так как, к примеру, в железобетонных конструкциях не всегда есть место для размещения дополнительных накладок. На единственном стыке можно сэкономить до шестидесяти килограмм металла и двух килограммов электродов, если сравнивать с технологией сваривания, в которой дополнительно используются стальные накладки.

Используемые специальные процедуры для обеспечения точности изготовления выпусков арматурных стержней полностью окупаются экономией металла, трудозатратами.

Ванночки для сварки

Ванночки для сварки арматуры существуют трех типов, которые отличаются между собой сырьевым материалом:

- стальная ванночка – неразъемное изделие, которое остается в конструкции, сваренной из арматуры, и вместе с ней заливается бетонным составом;

- ванночки из графита, меди – разъемные изделия, которые после завершения сварочных работ удаляются.

Стоит отметить, что графит является гигроскопичным материалом, хорошо впитывающий влагу даже просто из воздушной среды. Поэтому ванночки для сварки графитные предварительно подвергаются прокалке, чтобы извлечь из них избыток влаги.

Основные методы арматурной сварки

Сваривание арматуры производится по нескольким вариантам:

- контактная сварка стыковая;

- соединения сварные по ванной методике;

- сваривают образцы продольными швами;

- электродуговой метод;

- контактные точечные сварочные соединения.

Какой из перечисленных вариантов использовать в конкретном случае, зависит от материала и предполагаемой на него нагрузки. Часто используются сразу несколько способов сваривания арматурных стержней. При выборе способа варения также опираются на надежность, простоту применения конкретной технологии.

Стыковая сварка

Сварка арматуры встык предназначена для соединения металлических прутьев, которые имеют одинаковое сечение. Данный вид соединения производится намного быстрее, если сравнивать с расплавлением соединяемых участков. Это позволяет существенно увеличить производительность, соединяемые стыки не подвергаются существенному короблению.

Эти преимущества предоставляют возможность применять контактное сваривание встык в производственных масштабах, так как технология поддается автоматизации, что позволяет ее применять в конвейерном производстве.

Единственный, но достаточно серьезный недостаток стыковой сварки арматуры – это большой расход используемых материалов, электродов.

Сварка продольными швами

Данная техника сварного соединения лучше всего подходит под объемные железобетонные свариваемые конструкции. Он считается более надежным, но и довольно затратным, поэтому применяется очень редко.

Он считается более надежным, но и довольно затратным, поэтому применяется очень редко.

Точечная сварка

Методика используется для соединения арматурных прутьев, сечение которых составляет не более 5 см. Чаще всего данный вид сварки применяется для изделий небольших размеров и массы.

Основное преимущество точечной сварки – низкий расход металла в отличие от контактной, но, здесь же, она уступает по надежности соединения.

Сваривание электродуговым способом

Наиболее надежный способ соединения арматуры, изготовленной из любой марки стали, но возможен для применения только на определенных участках, так получаемые стыки не способны выдерживать повышенную нагрузку.

Ванная технология сваривания

Предоставляет возможность соединять при помощи сварки арматурные прутья большого диаметра – 2-10 см. Данная технология нашла широкое применение в производственном, гражданском строительстве, когда необходимо выполнить большое количество сварочных стыковых соединений. Это наиболее надежная технология для создания жесткого цельного каркаса строительной конструкции.

Это наиболее надежная технология для создания жесткого цельного каркаса строительной конструкции.Главное преимущество этого метода в том, что сварочные работы можно осуществлять как в вертикальной, так и в горизонтальной плоскости.

Специфика сварного соединения арматуры фундамента

Фундаментное основание – это основа любого строительного сооружения, от которой зависит надежность его дальнейшей эксплуатации. Поэтому соединение арматуры для фундамента должно обеспечивать потребную прочность. Поэтому при выполнении любых строительных работ на это обращается достаточно серьезное внимание.

Сварка арматуры для фундамента часто применяется для армирования конструкций, все необходимые параметры для этого досконально проработаны. Но, некоторые недостатки заставляют все-таки задумываться и о применении прочих способов соединения армирующих деталей. Подбор технологии упрочнения фундамента – это достаточно серьезный вопрос, который стоит перед застройщиками частного домостроения.

Подбор технологии упрочнения фундамента – это достаточно серьезный вопрос, который стоит перед застройщиками частного домостроения.

Использование сварки арматуры при возведении фундамента позволяет достаточно быстро выполнить данный вид работ, что представляет важность при значительных объемах строительства. А правильный выбор марки арматуры предоставляет возможность существенно уменьшить отрицательные последствия, обеспечить максимальное качество конструкции. Наиболее востребовано сваривание армирующих деталей на плотных почвах.

Из-за высокой ответственности сварного соединения арматурных элементов под фундамент, данные работы проводятся исключительно профессиональными сварщиками, которые имеют достаточный опыт. При выполнении сварочных работ необходимо обеспечить плотное прилегание прутьев арматуры. Как правило, их поверхность является рифленой, поэтому предварительно ее нужно отшлифовать.

Также необходимо контролировать силу тока, время термического воздействия, его площадь. Значительный перегрев может способствовать изменению структуры металла. После выполнения соединений швы обязательно проверяются на прочность.

Значительный перегрев может способствовать изменению структуры металла. После выполнения соединений швы обязательно проверяются на прочность.

Что такое сварочная ванна. Что такое ванная сварка?

Сварка арматуры ванным способом

Для укрепления бетона используется металлическая арматура разного размера. Надежность фундаментных и несущих стеновых конструкций, тоннелей, мостовых опор обеспечивают каркасы из арматуры. Они заливаются строительной смесью на основе цемента, образуя железобетон. Существуют различные технологии соединения стальных прутков.

Самым надежным и часто применимым считается ванная сварка, получаемый этим методом шов способен выдержать большие статические и динамические нагрузки без нарушения целостности структуры, отвечает высоким требованиям ГОСТ 14098, действующим в гражданском строительстве. Сваркой ванным способом соединяют рельсы, толстостенный легированный прокат. Этот высокотемпературный метод стыковки металла используют во многих отраслях.

Способы соединения арматуры

В строительстве существует несколько технологий получения сплошного арматурного прутка.

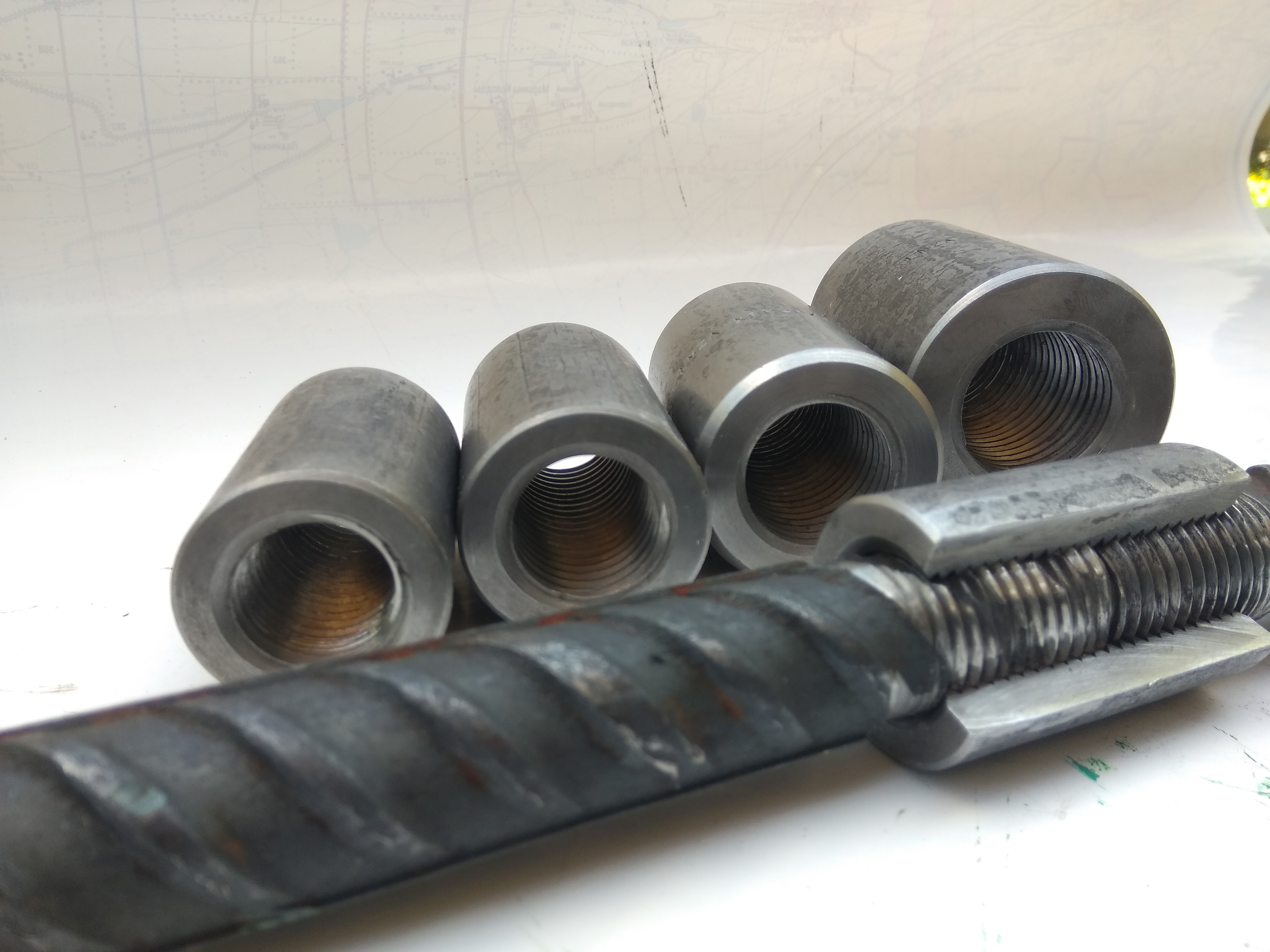

Механический способ соединения стыков предусматривает применение прессованных муфт или отрезков трубы. Для фиксации стыка методом обжима применяется гидравлический пресс. Для ускорения процесса изготавливают муфты с перегородкой, ее просто надевают на пруток, в другой конец вставляют следующий. Вес конструкции, металлоемкость железобетона при таком методе крепления арматурных прутков возрастает. Муфты необходимо выбирать по типоразмеру арматурного стержня, для пресса под каждый размер делается сменный штамп.

Стальные прутки классов А400 и АIII крепят между собой внахлест с помощью специальных лапок, используют вязальную проволоку, стандартные крючки. Механический метод стыковки применяют только потому, что прутки этих марок нельзя сваривать.

Среди высокотемпературных методов получения неразъемных стыков самым надежным считается сварка арматуры ванным способом. В процессе формирования соединения не образуется продольных трещин, характерных для многошовной сварки. Технология горячей стыковки с использованием накладки для сварки арматуры металлозатратная, расходы на материалы увеличиваются на 5-7 %. При сваривании стержней встык образуется слишком хрупкое соединение, которое не обладает нужной прочностью.

В процессе формирования соединения не образуется продольных трещин, характерных для многошовной сварки. Технология горячей стыковки с использованием накладки для сварки арматуры металлозатратная, расходы на материалы увеличиваются на 5-7 %. При сваривании стержней встык образуется слишком хрупкое соединение, которое не обладает нужной прочностью.

Принцип сварки ванным способом

Метод сварки ванным способом применяют для металлических полос с сечением до 50 мм, крепления толстостенных фланцев, стыковки прутков. Диапазон диаметра арматуры – от 20 мм до 10 см.

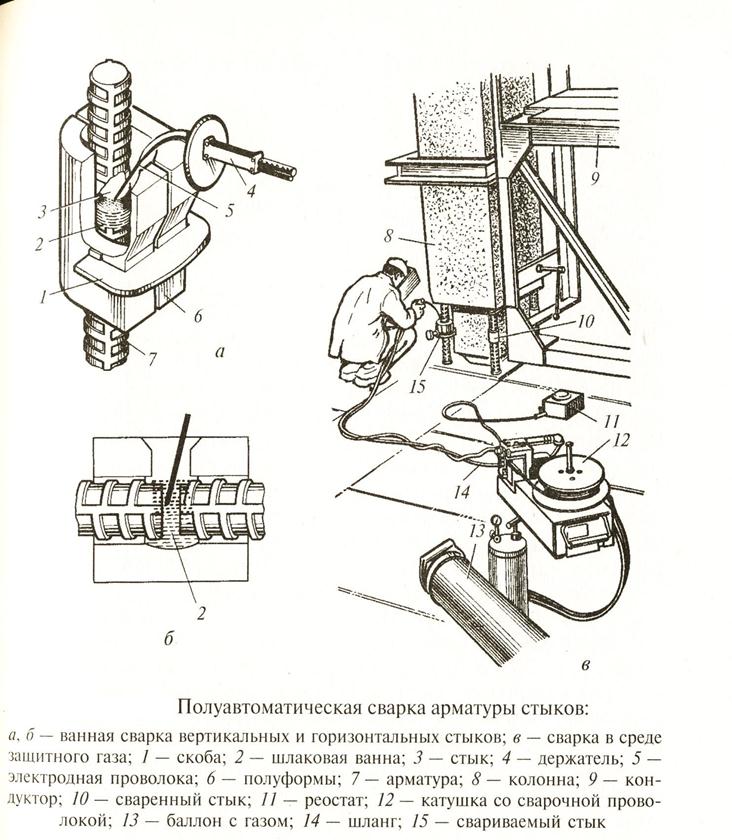

Классификация ванной сварки:

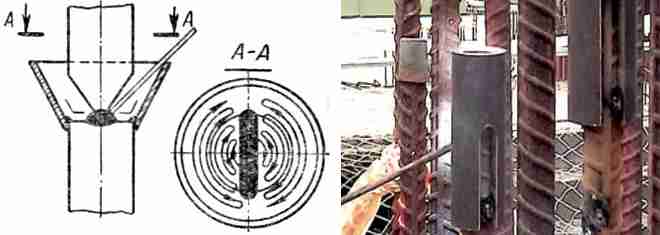

- дуговая ручная с размещением выпусков в стальной скобе;

- полуавтоматическая, сварочная ванна формируется в керамической форме, в этом случае исключаются затраты на накладки, экономятся электроды, формируется аккуратный стык;

- ванно-шлаковая, для нее используется формочка из медесодержащих сплавов.

При возведении металлических каркасов железобетонных фундаментов, несущих стен, туннелей, опор стыковку арматуры чаще производят ручным методом. Что это такое с точки зрения технологии: принудительное формирование плотного шва в месте стыка двух стержней.

Что это такое с точки зрения технологии: принудительное формирование плотного шва в месте стыка двух стержней.

При ванной сварке создается необходимый запас прочности прутка по всей длине каркаса. Соединение устойчиво на изгиб, кручение. Смещение осей соединяемых стержней не превышает 5% их диаметра.

Достоинства

В сравнении с другими технологиями высокотемпературной стыковки арматуры, ванный метод имеет ряд преимуществ:

- метод применим для неподвижных частей металлоконструкций, нет необходимости их поворачивать для создания соединения по всей поверхности;

- в процессе расплава происходит равномерный, а не точечный разогрев прутков;

- диагностику шва можно производить доступным гамма-лучевым методом;

- для работы используется обычное сварочное оборудование;

- в результате сварки образуется качественное соединение;

- затраты на расходные материалы минимальные – стальная форма служит дополнительным ребром жесткости;

- подобрать формы под размер прутка достаточно просто, они выпускаются в широком ассортименте.

Недостатки

Особенностью выполнения ванной сварки является соблюдение непрерывности процесса. Необходимо следить, чтобы разогрев охватывал всю зону контакта. Ванный метод требует профессиональной подготовки. Еще один минус – использовать стальную форму можно только один раз. Медные ванночки многоразовые, но они дорогие. К недостаткам также относят обязательный подготовительный этап, он увеличивает временные затраты.

Ванночки для сварки

Они бывают литые и штампованные, их делают из стали или медных сплавов. По стоимости они несопоставимы, медные намного дороже. Принцип их использования одинаковый: они должны удерживать расплав, образуемый в зоне стыка, от растекания. По форме это сегмент цилиндра, охватывающий до ¾ поверхности прутка. Используются многоразовые и одноразовые ванночки для сварки арматуры. При соединении арматуры чаще применяются металлические формы. Они создают дополнительный резерв прочности металлоконструкций по всей длине, считаются расходным материалом. Медные сплавы долговечные. Допускается использование ванной из цветных металлов до 150 сварок.

Медные сплавы долговечные. Допускается использование ванной из цветных металлов до 150 сварок.

Процесс ванной сварки

Для сварочного процесса потребуется:

- однофазный или трехфазный аппарат на 220 вольт;

- ванночка или форма для образования шва;

- баллон с инертным газом для создания защитной среды в случае соединения легко окисляемых сплавов;

- от 1 до 4 двухмиллиметровых электродов на одну ванну в зависимости от толщины прутка;

- щиток и другие средства индивидуальной защиты сварщика.

Основные этапы технологического процесса:

- к пруткам в зоне соединения прихватывается стальная скоба;

- под воздействием дуговой волны в сварочной ванне электрод формирует зону расплава;

- концы прутка расплавляются, образуется однородная жидкая структура;

- при охлаждении идет процесс кристаллизации сварочной ванны, получается шов.

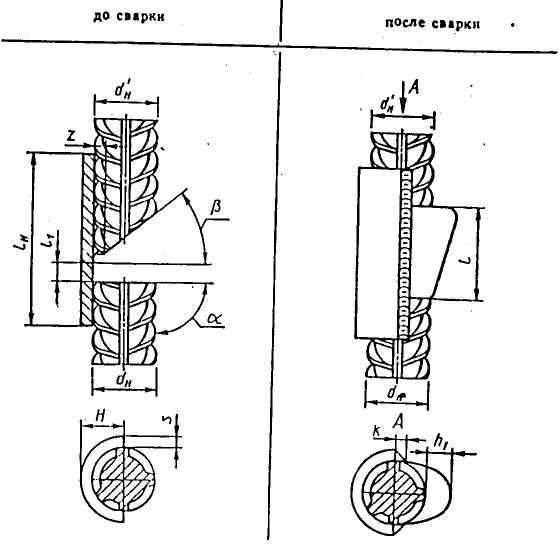

Сварочная ванна формируется в любом положении стержней арматуры. Для горизонтальных соединений в качестве скобы используются металлические накладки. Вертикальные стыки свариваются с применением штампованной формы. Её крепят на нижний стержень. Электродом, совершая вертикальные движения, заполняют зазор, наполняют расплавом ванну. Для выпуска шлака форму прожигают, затем отверстие заваривают. Наплыв должен закрывать концы стальных стержней.

Вертикальные стыки свариваются с применением штампованной формы. Её крепят на нижний стержень. Электродом, совершая вертикальные движения, заполняют зазор, наполняют расплавом ванну. Для выпуска шлака форму прожигают, затем отверстие заваривают. Наплыв должен закрывать концы стальных стержней.

Технология сварки предполагает предварительную подготовку поверхностей. Железными щетками концы стальной арматуры следует очищать от ржавчины, грязи и пыли. От чистоты поверхности зависит прочность сварного соединения.

Минимальная длина выпуска стержней – 30 мм. В этой зоне формируется соединение. Максимальный размер зазора кратен толщине электрода. Он не должен превышать 1,5 диаметра. Стержни в сварной ванночке или форме располагаются соосно.

Особенности метода и область применения

При сварке ванным способом образуются шлаковые соединения. Концы прутков образуют с расплавленным электродом однородный сплав, отличающийся по химическому составу от образующих элементов. Шлак служит защитой расплава от окисления воздухом. Для низкоуглеродистых сталей при сварке используется инертный газ, в этом случае шлак активнее пузырится. Корка на шве – хороший показатель прочного соединения. Он легко убирается при постукивании.

Шлак служит защитой расплава от окисления воздухом. Для низкоуглеродистых сталей при сварке используется инертный газ, в этом случае шлак активнее пузырится. Корка на шве – хороший показатель прочного соединения. Он легко убирается при постукивании.

Еще одной особенность сварки считается положение электрода в процессе работы: он не должен стоять неподвижно, им совершают колебательные движения, заползая на кромки стыка, чтобы расплав равномерно заполнял ванночку.

Метод применяется во многих отраслях, где требуются прочные соединения металлических деталей толщиной свыше 20 мм. Максимальный размер свариваемого арматурного прутка 100 мм. Массивные железобетонные объекты требуют мощных каркасных конструкций.

Ванным способом удобно варить тавровые балки, сложный профиль. Для формирования зазора нужного размера используют зажимные кондукторы, они фиксируют скрепляемые части в нужном положении. Этот метод соединения металла находит широкое применение:

- в гражданском, промышленном и оборонном строительстве;

- машиностроении при создании движущихся узлов, работающих под нагрузкой;

- нефтедобывающей отрасли;

- горнорудной промышлености;

- в сфере железнодорожного транспорта,

- промышленных предприятиях.

Обладая определенными навыками, имея сварочное оборудование, стыковое соединение металлических элементов можно сделать самостоятельно. Для этого применяются типовые электроды, ванночку нужной формы можно изготовить из медной пластины.

Особенности ванного способа сварки арматуры

Ванная сварка арматуры – это наиболее надежный метод соединения отдельных участков металлоконструкций из легированной стали, обладающей высокой прочностью. На результат сварки влияет ряд факторов, один из которых – соосность соединяемых отрезков.

При проведении обычной сварки встык качество шва будет ненадежным, соединение поломается рядом со швом. Поэтому разработано решение более прочного соединения продольных и поперечных участков армирующей сетки – метод сварки в ванну. При существенных нагрузках во время эксплуатации, конструкция обладает достаточной жесткостью, а сварочный шов на соединении получается небольшим.

Способы соединения арматуры

Производство блоков жби для возведения бетонных домов, монолитное строительство и изготовление фундаментов – это основные места использования арматуры.

Обладая невысокой ценой при надежных характеристиках материала, метод ванной сварки удовлетворяет всем требованиям строительства и монтажа металлоконструкций. Ванную сварку используют также для соединения рельсов, валов и других деталей со сплошным профилем.

Согласно нормам ГОСТ – 14098 от 1991 года для изготовления фундаментов, плит перекрытий и балконов, а также других жби изделий, разрешено сваривание участков из металлических стержней для армирования и надежного сцепления бетонных конструкций. В современном строительстве применяют несколько видов неразъемного соединения армирующего слоя:

- с применением полуавтоматической электрошлаковой сварки;

- ванно-шовного способа соединения;

- ручной электродуговой сварки;

- контактной;

- ванного метода соединения.

С применением на стыке специальной ванночки, неразъемного соединение А500С и остальных марок и размеров, процесс выполнения и стыковки значительно облегчается.

Суть процесса

Метод ванной сварки наиболее часто применяется для соединения прутков с большим сечением 20 – 100 мм. Такой диапазон размеров более всего подходит для выполнения качественного шва.

Такой диапазон размеров более всего подходит для выполнения качественного шва.При соединении ванночка обжимает полностью место контакта. При этом между соединяемыми деталями нужно оставить зазор 2 мм для затекания металла и заполнения всех пор.

При проведении работ по ванной сварке, согласно ГОСТ и требованиям СНиП, получается надежный стык с сохранением характеристик по всей длине собираемой конструкции.

Сдвиги заготовок ограничивает одетая на стык ванночка. Применяют резьбовые ванны, для соединения ответственных стыков, но этот способ требует нарезания резьбы на концах прутков.

Деталь для монтажа подбирается с учетом небольшого зазора между заготовкой и стенкой изделия. В него протекает металл электрода, образуя межатомное соединение основного металла со стержнем электрода.

Бортики на краях ванны не позволяют металлу вытекать, при этом шлак выдавливается наверх шва. Таким же способом происходит соединение вертикальных стержней при изготовлении колонн.

Достоинства и недостатки

Сварочный материал и расплавленный металл арматуры, не растекаясь, заполняет ванночку и образует надежный шов, способный выдержать значительные нагрузки. Материал самой детали служит добавочным усилением для шва.

К остальным преимуществам ванной сварки относятся:

- минимальные затраты, обусловленные рациональным расходованием наплавочного материала;

- технология выполнения всех операций обеспечивает высокое качество шва при аналогичных условиях с другими методами сварки;

- ванный метод неоднократно испытан и проверен, имеется много литературы и пособий по производству работ;

- для каждого размера прутка, найдется подходящая ванночка – это обусловлено широким ассортиментом продукции.

Есть в ванном методе и недостатки. Использование стальных ванн может быть только одноразовым из-за приваривания к основному металлу. Медные ванночки, хотя можно применять несколько раз, цена их довольно высока. Необходимо также проводить подготовительные работы, что забирает время.

Недостатки носят сугубо субъективный характер, поэтому ванный способ соединения наиболее распространен.

Алгоритм одноэлектродного метода

Для выполнения работ по закреплению различных изделий из арматуры А500С, самым лучшим способом будем ванная сварка при помощи медных накладок. Такая сварочная ванна выполняется без канавок для удержания металла, но внутренняя часть изготовлена с гладкой поверхностью, что позволяет легко пристыковывать арматуру.Метод применяется при монтаже конструкций, находящихся под воздействием статических, вибрационных нагрузок. Сварочные аппараты могут использоваться с питанием от постоянного и переменного токов, главное, они должны быть достаточной мощности и производительности.

Ванную сварку начинают от одной из сторон, постепенно продвигаясь к центру. Электрод должен продвигаться медленно, совершая кольцевые движения или полумесяцем. Такой способ обеспечит равномерное заполнение полости ванночки и прогрева основного металла.

При плавлении, электрод опускают, обеспечивая образование наиболее короткой дуги. Металл поднимается к верхней кромке ванночки, полностью покрывая арматуру. После этого ванная сварка считается оконченной. Когда шов остынет, можно производить подгонку деталей.

Металл поднимается к верхней кромке ванночки, полностью покрывая арматуру. После этого ванная сварка считается оконченной. Когда шов остынет, можно производить подгонку деталей.При остановке ванной сварки надо обязательно отбить шлак и зажечь дугу на готовом крае шва. Это даст возможность надежно перекрыть место остановки и прерывания шва. Завершать шов следует посередине ванночки для предотвращения раковин и пустот. Такие места нужно очистить от шлака и проварить снова.

Формочки

Чтобы соединить две плети арматуры, применяют скобу-накладку, предназначенную специально для ванной сварки.Медные ванночки или детали с содержанием этого металла считаются наиболее прочными накладками. Разборная накладка производится из разных марок меди с помощью литья, штампов и с помощью механических операций по обработке болванок.

Применять для изготовления ванн бронзу, латунь не рекомендуется. Для обеспечения сварки с малыми зазорами рекомендуется использовать неразборный способ производства медных желобков. Такие изделия можно применять для сварки более 100 стыков.

Такие изделия можно применять для сварки более 100 стыков.

Многоэлектродный метод

Отличительной особенностью многоэлектродного метода ванной сварки является соединение нескольких электродов на специальную пластину, гребенку, которую вставляют в держатель.Рукоятка держателя вынесена в сторону от корпуса и сварочной шины. Для ванной многоэлектродной сварки используются аппараты переменного тока.

Такая конструкция работает по принципу сварки одноэлектродным методом. Дугу зажигают с одной стороны, продвигаются ко второму краю. Следует помнить, что заканчивать шов лучше посередине накладки.

Расплавив конец арматуры, переходят ко второму концу. Движения электродов для наполнения шва точно так же производятся по кругу или полумесяцем, постепенно опускаясь при плавлении набора электродов.

Для усиления шва рекомендуется периодически опускать электроды в сварочную ванну. Метод позволяет выдавить шлак. Затем дуга снова зажигается и процесс электросварки продолжается.

Такую операцию советуют провести более 5-ти раз.

При возникновении неудобного проведения сварочных работ и угла наклона держателя, зазор между стержнями не делают и соединяют их вплотную друг к другу.

При проведении ванной сварки в вертикальном положении, электроды ведутся без сильного наклона, пластина не отклоняется от перпендикулярного положения.

Для такого способа применение стальных неразборных ванночек достаточно редкое явление. Они применяются при невозможности установки специализированных накладок. Наиболее часто используются металлические разборные или выштампованные накладки.

Необходимо обратить внимание на несколько основных моментов. В случае грамотного, аккуратного и качественного проведения сварочных работ с применением соединения арматуры ванным способом, получается прочный, надежный сварочный шов.

Он позволяет пользоваться металлоконструкциями и бетонными узлами долгое время. Это обусловлено сохранением гибкости и прочности арматуры в месте сборки. Главное, чтобы работы по ванной сварке производились высококвалифицированными специалистами при соблюдении технологии проведения сварки.

Это обусловлено сохранением гибкости и прочности арматуры в месте сборки. Главное, чтобы работы по ванной сварке производились высококвалифицированными специалистами при соблюдении технологии проведения сварки.

Технология ванной сварки

Рассмотрим, что представляет ванная сварка, какое оборудование нужно для ее проведения, преимущества и недостатки технологии, а также области ее применения.

Соединение металлических деталей с помощью сварки является наиболее надежным. Ее применяют во многих областях промышленности и в быту.

Наибольший интерес представляет часто применяемая ручная ванная сварка. Рассмотрим, что она собой представляет и какое оборудование нужно для ее проведения, преимущества и недостатки этой технологии, а также области ее применения.

Технология сварки ванным способом

В основном проводится ванная сварка арматуры. Свое название она получила благодаря использованию в технологии расплавленного металлического сплава, находящегося в ограниченной концами соединяемых деталей и накладкой в виде скобы области. Это напоминает ванну, наполненную водой. Жидкий металл состоит из расплавов электрода и соединяемых концов изделий.

Это напоминает ванну, наполненную водой. Жидкий металл состоит из расплавов электрода и соединяемых концов изделий.

Выполняется сварка с помощью одного электрода или несколькими соединенными пластиной электродами (гребенкой) или электродным держателем

Технология позволяет стыковать горизонтально, наклонно и вертикально расположенные стержни.

При горизонтальном расположении изделий для создания ванны стальную скобу приваривают к области соединяемых арматурных стержней в месте их стыка.

Расстояние между свариваемыми торцами изделий должен составлять 1,5-2 диаметра используемых электродов с покрытием.

При соединении вертикально расположенных стержней применяют штампованную стальную форму, которую приваривают к торцу изделия, расположенного снизу. Затем производят расплавление его сечения с помощью дуги. После этого торец верхнего стержневого элемента прихватывают к расплавленому нижнему сечению и продолжают дальнейшее расплавление соединяемых частей. Происходит постепенное заполнение формы образующимся общим расплавом.

Для того, чтобы освободиться от шлака, делают отверстие в форме с помощью прожигания стенки. После проведения сварки его заваривают.

Особенности выполнения сварки

Чтобы Вы могли понять, как правильно выполняется сварка ванным способом, нужно узнать тонкости процесса.

Особенностью выполнения такой сварки является непрерывность процесса. При этом образующиеся после расплавления металла пузыри, состоящие из инертного газа, и шлаки собираются на поверхности металла. Это значительно улучшает качество стыкового соединения.

Это значительно улучшает качество стыкового соединения.

Расплавить кромочные части соединяемых деталей возможно только при достижении температуры плавления. Для металлов она имеет очень высокий показатель и получается с помощью плазменной дуги. Сварочная работа должна проходить так:

- Сначала нужно провести возбуждение дуги, которое возникает при контакте рабочего электрода с металлом. Другой электрод сварочного агрегата предварительно крепится к металлу. При соприкосновении с поверхностью рабочий электрод замыкает цепь, создавая ток в сотни ампер и возбуждая тем самым сварочную дугу.

- Затем выполняется сама сварка. Рабочим электродом с возбужденной дугой медленно водят над поверхностью кромок деталей, расплавляя их путем разогрева до температур в тысячи градусов. Сам конец рабочего электрода также подвергается расплавлению.

- Полученный расплав создает «сварочную ванну» в замкнутом пространстве. В результате химических процессов между компонентами расплава (торцевых частей и электрода) происходит образование нового сплава.

Шлаковые отложения на поверхности и газовые выделения являются благоприятным фактором, т. к. они защищают расплав от соприкосновения с атмосферой до момента его окончательного застывания.

Шлаковые отложения на поверхности и газовые выделения являются благоприятным фактором, т. к. они защищают расплав от соприкосновения с атмосферой до момента его окончательного застывания. - При отвердевании нового сплава образуется прочное соединение деталей. На поверхности «правильного шва» соединения должна образоваться ровная корка из шлаковых компонентов.

- Иногда сварщики, пока металл не отвердел окончательно, обстукивают шов, чтобы снять появившееся в металле при сварке напряжение.

- Для получения качественного шва электрод при расплавлении не должен неподвижно располагаться в одном месте. Чтобы создать равномерный расплав, его необходимо двигать, прихватывая нерасплавленные части кромки и одновременно двигаясь поступательно по направлению шва.

Применяемое оборудование

Сварка арматуры ванным способом особого оборудования не требует. Она может проводиться при наличии:

- Сварочного аппарата, служащего для понижения напряжения 220 вольт и создающего постоянный ток большой силы.

В отличие от обычного трансформатора, он называется сварочным инвертором и имеет много дополнительных функциональных режимов. Сейчас выпускаются аппараты небольших размеров, которые можно использовать дома. Они отличаются высокочастотным напряжением в сотни КГц, преобразующим ток в постоянный.

В отличие от обычного трансформатора, он называется сварочным инвертором и имеет много дополнительных функциональных режимов. Сейчас выпускаются аппараты небольших размеров, которые можно использовать дома. Они отличаются высокочастотным напряжением в сотни КГц, преобразующим ток в постоянный. - Скобы-накладки (ванночки), которые подбираются в зависимости от вида шва и характера свариваемых изделий. Для горизонтальных соединений, например, используются скобы типов С14-Мn, С15-Рс, С16-Мо.

- Для обеспечения защиты расплава в сварной ванне иногда требуется дополнительно создавать среду из инертного газа, т. к. этого требуют характеристики соединяемых материалов. Для этого используют небольшие баллоны с инертным газом, которые есть в продаже.

- Плавящиеся электроды с покрытием из стальных, алюминиевых, медных и других сплавов. Для рядовых работ подойдут стержни марок МР-3 и АНО диаметром 2-4 мм, которые всегда есть в продаже. Для конструкций ответственного назначения используют стержни УОНИ.

- Защитная маска (маска сварщика). Удобнее для работы маска, которую закрепляют на голове. Также нужна специальная одежда и перчатки, защищающие от ультрафиолетовых лучей и брызг расплавленного металла.

Для чего используют этот метод

Ванный способ сварки применяется для соединения:

- металлических арматурных стержней, особенно большого диаметра от 20 до 100 мм;

- стыков толстостенных стальных фланцев, изготовленных из полос;

- стыков многорядных арматурных конструкций в железобетонных сооружениях.

Ванным способом проводят соединения конструкций большинства крупных железобетонных объектов, имеющих сложный каркас.

Преимущества и недостатки

Широкое использование ванной сварки объясняется ее преимуществами:

- технология не требует специального оборудования;

- она удобна, потому что может быть выполнена в любом расположении стыков;

- с помощью ванной сварки достигается единый прочный каркас конструкции без снижения ее жесткости;

- является экономичным видом сварки;

- может применяться для бытовых нужд.

К недостаткам ванно-шовной сварки можно отнести требование соблюдать непрерывность процесса, чтобы поддерживать жидкое состояние металла во время работы. Поэтому замену электродов во время процесса не рекомендуют. В случае необходимости такой замены выполнять это нужно очень быстро.

Несоблюдение температурного режима очень влияет на качестве шва. При слишком быстром охлаждении расплава может образоваться много шлака.

Также не нужно допускать слишком быстрого расплавления металла, поэтому дугу на электроде нужно периодически гасить.

Области использования

Применение ванной сварки распространяется на все сферы строительства и

машиностроения. Поэтому предприятия, деятельность которых связана с этими отраслями, часто занимаются сварочными работами. С помощью этой технологии производят сварку элементов конструкций не только в строительстве, но и в сельском хозяйстве, автомобильной промышленности, газовой и нефтяной отрасли.Также ванная сварка широко используется при строительстве дачных домов и приусадебных построек, квартирном ремонте во время перепланировки и других бытовых работах.

Изучив тонкости ванной сварки, Вы можете попробовать выполнить ее самостоятельно. А если у Вас есть опыт таких работ, вы можете поделиться им в комментариях к этой статье.

Что такое ванная сварка?

На сегодняшний день существует огромное количество видов сварки, около сотни. Все они имеют множество отличий, но их объединяет одно — чтобы получить соединение нужно для начала расплавить металл. При этом нельзя просто выбрать любой понравившийся вам метод и приступить к работе. Нужно учитывать изделие, которое вы собираетесь варить.

Например, вам необходимо сварить арматуру. В этой статье мы рассказывали о сварке арматуры. Там мы упомянули ванный метод сварки (она же сварка встык), о котором хотим рассказать поподробнее. В нашем небольшом материале мы расскажем, что это такое, какова технология сварки с помощью ванночек и какие особенности нужно учитывать перед тем, как приступить к работе. С помощью этого метода можно также сварить стальные конструкции. Мы не зря делаем акцент на арматуре и стальных конструкциях, ведь наиболее распространена именно ванная сварка арматуры колонн.

Мы не зря делаем акцент на арматуре и стальных конструкциях, ведь наиболее распространена именно ванная сварка арматуры колонн.

Общая информация

Ванная сварка — метод соединения металлов с помощью специального u-образного приспособление. Его называют «скоба накладка для сварки арматуры» или «ванночки для сварки арматуры». Отсюда, кстати, и название технологии. Концы арматуры помещаются в скобу-ванночку и расплавленный металл заполняет ее до краев. Затем металл застывает, образуя прочное соединение.

Чтобы металл не растекался с торцов ванночки устанавливают специальные ограничители. Большинство скоб-ванночек изготавливаются из низкоуглеродистой стали. После сварки ванночка становится единим целым с арматурой и расплавленным металлом. Также существуют съемные ванночки для сварки арматуры, их изготавливают из меди и ее сплавов, керамики и графита. Такие скобы можно использовать многократно, что очень удобно.

Сварка выполняется с применением одного или нескольких электродов. Технология ванной сварки позволяет соединять арматуру в любом пространственном положении, кроме потолочного. Скоба должны быть больше, чем диаметр арматуры. От краев ванночки до детали должно оставаться не менее полутора сантиметров. Если вам необходимо выполнить ванную сварку в сложном положении, например, вертикальном, то нужно соблюсти некоторые особенности.

Технология ванной сварки позволяет соединять арматуру в любом пространственном положении, кроме потолочного. Скоба должны быть больше, чем диаметр арматуры. От краев ванночки до детали должно оставаться не менее полутора сантиметров. Если вам необходимо выполнить ванную сварку в сложном положении, например, вертикальном, то нужно соблюсти некоторые особенности.

Для работы нужно использовать одноразовую скобу из стали. Ее нужно предварительно приварить к детали, которая расположена снизу. Затем расплавьте конец нижней арматуры. Состыкуйте верхнюю арматуру с расплавленным концом нижней арматуры и расплавьте стык.

Расплавленный металл должен постепенно заполнять ванночку. Чтобы не образовывалось много шлака в скобе можно сделать небольшое отверстие. После сварки отверстие необходимо заварить.

Особенности сварки

Описываемый метод ванной сварки имеет также ряд дополнительных особенностей, которые вам необходимо знать. Сварка ванным способом не так уж сложна, но это все-таки полноценная технология, со своими нюансами.

Во-первых, ванную сварку нужно выполнять беспрерывно. Это очень важно для равномерного плавления. Ведь у некоторых металлов температура плавления настолько высока, что требует много времени. А благодаря непрерывному процессу металл плавится гораздо быстрее.

Во-вторых, во время сварки на поверхности металла могут образовываться пузыри из шлака и защитного газа (если вы используете его). Выше мы писали, что для их выхода нужно сделать небольшое отверстие в ванночке. Это действительно так. Но не воспринимайте шлак, как нечто чужеродное. Он наоборот защищает соединение от окисления.

Сварка арматуры ванным способом также предполагает образование защитной корки на поверхности соединения. Если она образовалась, значит вы соблюдали технологию и выполнили работу правильно. Не нужно сразу счищать корку, подождите, пока металл остынет. А пока деталь горячая ее можно аккуратно обстучать, чтобы вывести излишнее напряжение.

Пару слов о движении электрода. Не нужно держать его неподвижно на месте стыка, надеясь, что тепловая энергия сама распределиться по детали и металл равномерно расплавиться. Это частая ошибка у новичков. Движения должны быть поступательными, вместе с этим вы должны захватывать нерасплавленные кромки.

Это частая ошибка у новичков. Движения должны быть поступательными, вместе с этим вы должны захватывать нерасплавленные кромки.

Скорость работы не должна быть слишком быстрой или слишком медленной. Если вы будете работать слишком быстро, то просто не расплавите металл до нужной температуры и соединение получится некачественным (хотя на первый взгляд может показаться, что все хорошо). А если вы наоборот будете работать слишком медленно, то не сможете расплавить металл равномерно и он распределится в ванночке так, что готовое соединение будет пористым и хрупким. Почитайте ГОСТы, чтобы знать, какая скорость сварки считается оптимальной.

Комплект оборудования

Сварка ванным способом — очень удобный метод, поскольку не требуется какого-то специального оборудования. Вам достаточно иметь в своем арсенале сварочный аппарат, способный работать на постоянном токе от бытовой розетки и выдающий большие значения сварочного тока. Как вы понимаете, это обычный инвертор средней ценовой категории. Для этого подойдет и небольшой компактный сварочник, предназначенный для бытовых целей.

Для этого подойдет и небольшой компактный сварочник, предназначенный для бытовых целей.

Что касается ванночек, то их необходимо приобретать исходя из того, какое соединение вам нужно, и какую деталь вы собираетесь варить. Мы можем посоветовать ванночки С14-Мn, С15-Рс и С16-Мо для горизонтальных соединений. Также учитывайте, что чем ванночка длиннее, тем качественнее получится соединение, поскольку вы сварите больший объем металла.

Помимо этого у ванночек есть своя допустимая рабочая температура. Перед сваркой убедитесь, что температура плавления ванночки выше, чем температура плавления арматуры (или любого другого изделия, с которым вы собираетесь работать).

Ванную сварку можно комбинировать с другими методами соединения металлов. Например, со сваркой в среде защитных газов. В таком случае вам дополнительно понадобится баллон с инертным газом, например, аргоном. Также вы можете использовать в своей работе покрытые плавящиеся электроды. Новичкам советуем электроды МР-3 и АНО, они есть во всех магазинах и стоят недорого. Диаметр электрода подбирайте исходя из толщины металла.

Диаметр электрода подбирайте исходя из толщины металла.

Если нужно сварить ответственные металлоконструкции, то лучше приобрести электроды марки УОНИ. Не лишним будут средства индивидуальной защиты. Такие как маска (лучше купить маску-хамелеон), роба, перчатки и подходящая обувь, которая не будет проводить ток. Экипировка нужна прежде всего для вашей безопасности.

Вместо заключения

Это все, что мы хотели рассказать вам о ванной технологии сварки. Этот метод прост и надежен, он не требует от сварщика особой квалификации или многолетнего опыта. Достаточно иметь базовые навыки сварки и понимать суть технологии. Посмотрите обучающие видео, чтобы закрепить полученные знания и применить их на практике. Желаем удачи в работе!

Ванная сварка арматуры: принцип и технология ванного метода сварки их краткая характеристика

Ванная сварка арматуры — это метод соединения металлов с помощью специальной скобы-накладки, которую также называют ванночкой для сварки арматуры. Метод используется в формировании и соединении арматурных стержней, а также для стыков арматуры.

Метод используется в формировании и соединении арматурных стержней, а также для стыков арматуры.

Государственные стандарты

Для данного строительного процесса был разработан ГОСТ под названием «Соединения сварные арматуры и закладных изделий железобетонных конструкций». Стандарт введен 01.07.1992 под номером 14098-91.

Ванная сварка является надежным и часто используемым методом. Отличительной чертой данного процесса от всех остальных видов сварки является ее непрерывность, что очень важно для равномерного плавления. Благодаря этому процессу, металл плавится намного быстрее.

Метод ванной сварки применяется в строительстве различных массивных сооружений и зданий. Шов, созданный с помощью данной сварки, способен выдержать подвижные нагрузки без разрушения целостности конструкции, отвечает требованиям ГОСТ. Если проводить обычную сварку встык, то это может привести к разрушению соединения рядом со швом, таким образом, качество шва значительно ухудшится.

Основные моменты процесса

Суть процесса такова: свариваемые концы стержней арматуры находятся внутри ванночки, далее их по очереди расплавляют электродами. Электрод должен немного касаться стержня, поскольку сварка проводится при высокой мощности тока.

Сварка осуществляется с применением одного или нескольких соединенных электродов.

Скобу-накладку можно изготовить собственными руками или же воспользоваться уже существующими формами, которые были произведены в заводских условиях способом штамповки. Изготовленную форму приваривают к свариваемым электродам.

Принцип сварки

Принцип состоит в следующем:

- следует приварить стальную форму к стержням арматуры в зоне соединения;

- далее электрод формирует зону расплава с использованием теплоты дуги;

- так как торцы плавятся от теплоты металла ванны, в результате образуется жидкая структура;

- в итоге при охлаждении образовывается сварное соединение.

Стержни для стыковки могут быть расположены любым образом: горизонтально, вертикально и в наклонном положении. Если стержни расположены горизонтально, то в таком случае ванну нужно формировать при помощи скобы, которая крепится в месте стыка арматурных заготовок. Вертикальные стыки свариваются с применением штампованной формы.

В основном процесс ванной сварки используется для соединения прутков с большим сечением 20-100 мм, поскольку данный масштаб размеров более всего подходящий для выполнения качественного шва.

Разновидности ванной сварки:

- Ручная электродуговая сварка.

- Полуавтоматическая электрошлаковая.

- Ванно-шлаковая.

Методы ванной сварки арматуры и их краткая характеристика

Наиболее встречающимися и самыми используемыми являются одноэлектродный и многоэлектродный методы сварки.

Одноэлектродный метод

Дуговую одноэлектродную сварку можно выполнять при питании дуги переменным либо постоянным током. Такой метод применяется при сборке конструкций, которые находятся под воздействием неподвижных нагрузок.

Такой метод применяется при сборке конструкций, которые находятся под воздействием неподвижных нагрузок.

Предварительно необходимо подготовить поверхность. Для этого следует концы стальной арматуры очистить от различной грязи, ржавчины и пыли, это можно сделать с помощью железных щеток.

Начинается ванная сварка от одной стороны, постепенно передвигаясь ближе к центру. Выбирают правильный угол наклона для каждого положения шва в пространстве и вида стыка. От угла наклона электрода зависит дальнейшее формирование сварочной ванны. Выбрав правильный угол наклона, полости ванночки равномерно заполнятся, а основной металл прогреется.

При плавлении электрод опускают, обеспечивая создание особо короткой дуги. Металл, полностью покрывая арматуру, поднимается к верхнему краю ванночки. Таким образом сварка считается завершенной. Подгонку деталей следует произвести после того, как шов остынет.

При остановке ванной сварки требуется в обязательном порядке отбить шлак и зажечь дугу на готовом краю шва. Появится возможность надежно перекрыть место остановки и прерывания шва. Завершать шов следует посередине ванночки для предотвращения раковин и пустот. Такие места необходимо очищать от шлака и повторить эту процедуру около пяти раз.

Появится возможность надежно перекрыть место остановки и прерывания шва. Завершать шов следует посередине ванночки для предотвращения раковин и пустот. Такие места необходимо очищать от шлака и повторить эту процедуру около пяти раз.

Многоэлектродная сварка

Многоэлектродный метод сварки действует по такому же принципу, как и одноэлектродный метод. Шов лучше всего заканчивать посередине накладки.

Такой способ гарантирует высокую производительность процесса и качество выплавленного металла, уменьшение проплавления и искривления деталей, а также снижение удельного тепловложения.

Применяемое оборудование

Сварка арматуры может осуществляться при наличии следующего оборудования и материалов:

- однофазный либо трехфазный сварочный аппарат на 220 вольт, обеспечивающий постоянный ток;

- ванночки (скобы-накладки). Их следует подбирать в соответствии со швом, характером свариваемых изделий;

- баллоны ограниченного объёма с инертным газом;

- плавящиеся электроды с покрытием из различных сплавов;

- необходимая одежда специального назначения с целью защиты от УФ-лучей и брызг жидкого металла.

Также требуется защищающая маска.

Также требуется защищающая маска.

Достоинства и недостатки метода

Ванная сварка имеет ряд достоинств:

- на протяжении расплава происходит равномерный разогрев прутков;

- для каждого прутка достаточно легко подобрать формы под его размер, поскольку они доступны в большом ассортименте;

- для работы применяется общедоступное оборудование для сварки;

- минимальные расходы на потребляемые материалы;

- нет необходимости в кантовке конструкций;

- путем использования гамма-излучения есть возможность проверить качество сварки.

Также имеются некоторые недостатки:

- постоянное соблюдение точного температурного режима. Необходимо следить за тем, чтобы качество шва не пострадало;

- высокая стоимость медных, использующихся много раз ванночек;

- использовать стальные ванны можно только один раз;

- расходуется большое количество стальных ванночек;

- обязательный подготовительный этап, отнимающий большое количество времени;

- охлаждение должно происходить постепенно для того, чтобы не образовалось большое количество шлакового слоя.

GardenWeb

Ванная и ванно-шовная сварка

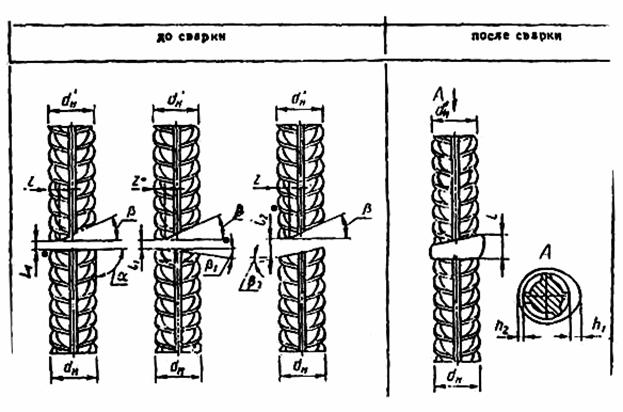

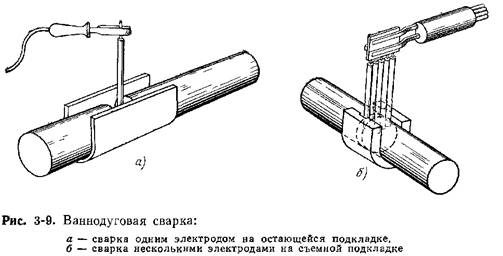

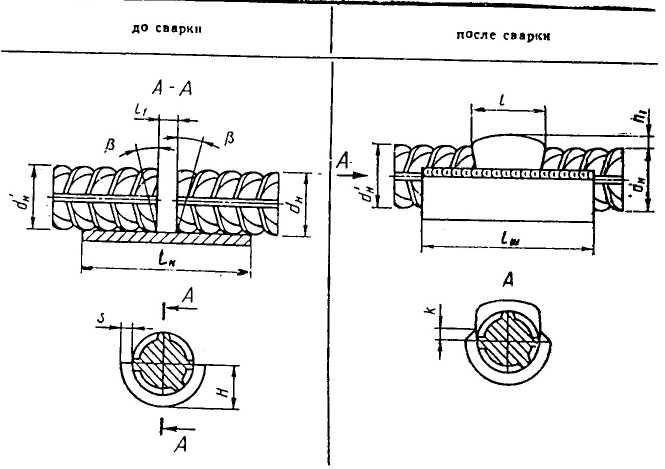

Сущность ванного способа сварки заключается в том, что тепло свариваемым стержням передается не непосредственно под воздействием электрической дуги, а через ванну из жидкого металла. Эта ванна создается за счет расплавления металла электрода и частичного расплавления металла стержней у их торцов. Чтобы предупредить растекание расплавленного металла при сварке, применяют специальные стальные подкладки и накладки, а также инвентарные медные формы. Наплавленный в ванну металл соединяется с расплавленным металлом стержней и образует сварной стыковой шов; при этом стальная подкладка или накладка остается в готовом шве как часть стыка, а медную форму удаляют и используют многократно.

При ванной сварке горизонтальных стержней дополнительной разделки их торцов (скоса кромок и т. п.) не требуется, должен быть оставлен только зазор. Величина зазора для удобства сварки практически принимается равной 1,5—2 диаметрам электрода с покрытием. Наибольшая величина зазора не должна превышать 0,8 диаметра стыкуемых стержней.

Наибольшая величина зазора не должна превышать 0,8 диаметра стыкуемых стержней.

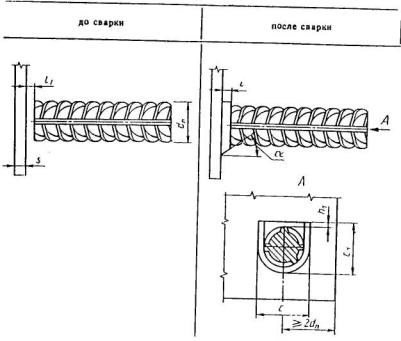

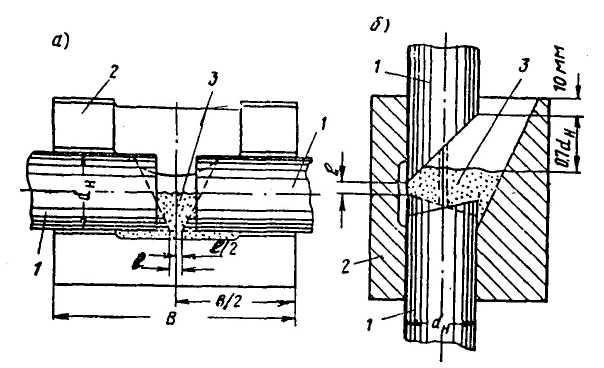

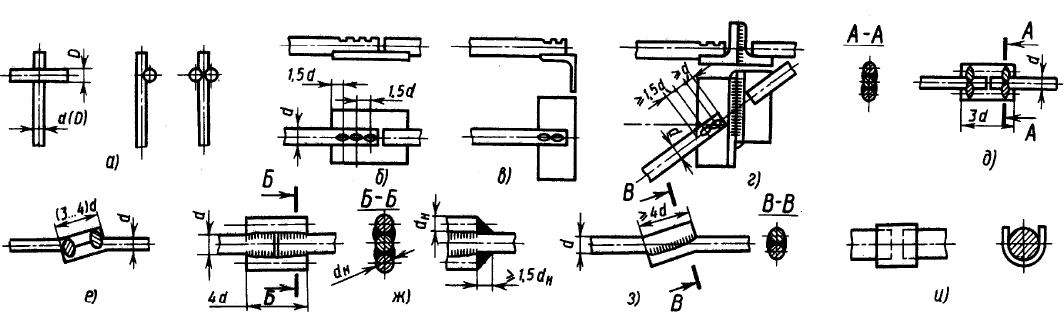

На рис. 1 показаны стыки горизонтальных стержней, приготовленные для производства сварки, или, как говорят, собранные под сварку.

Применяют одноэлектродную и многоэлектродную ванную сварку.

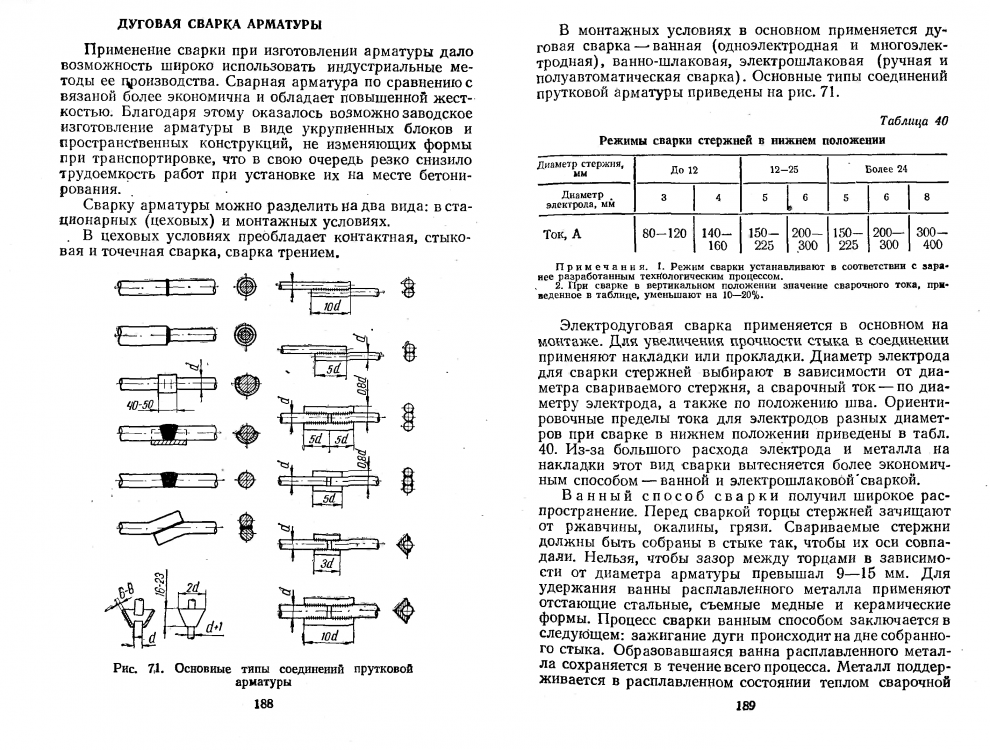

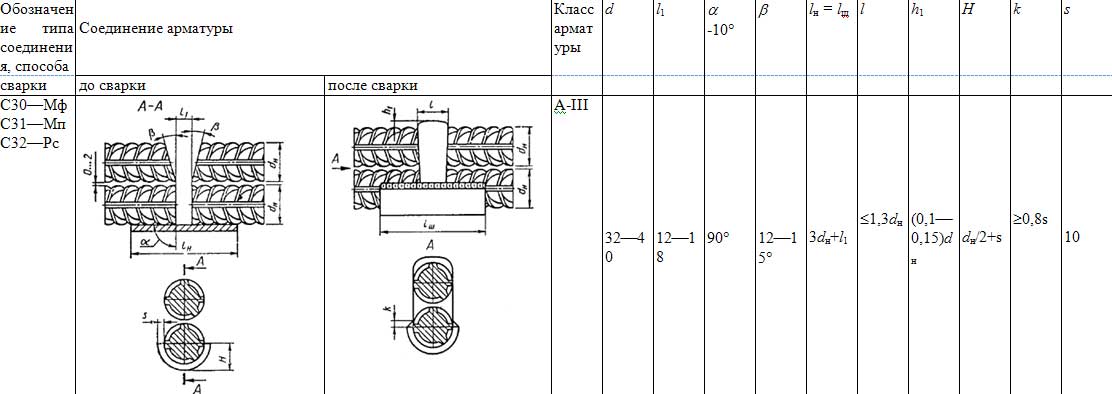

Одноэлектродную ванную сварку можно применять для стыков гладких стержней из стали класса A-I, периодического профиля из стали классов A-II и A- III диаметрами до 32 лш влючительно. Размеры стальных подкладок для одноэлектродной сварки принимают в соответствии с диаметрами свариваемых стержней или по СН 393—69.

Применяемая при сварке сила тока зависит от диаметра стыкуемых стержней, диаметра электрода и способа сварки. При электроде диаметром 5 мм для одноэлектродной сварки на стальных скобах-подкладках стыков стержней диаметрами от 20 до 32 мм сила тока колеблется от 225 до 270 а. При электроде диаметром 4 мм для многоэлектродной сварки на стальных скобах-подкладках стыков стержней диаметром от 36 до 55 мм и количестве электродов в гребенке от 6 до 8 сила тока колеблется от 400 до 500 а.

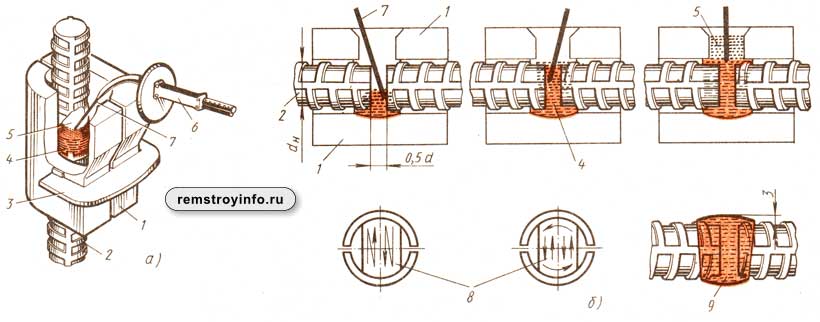

Сварщик, опустив электрод в зазор, зажигает дугу и проплавляет нижние кромки торцов обоих стержней, перемещая электрод вдоль зазора, как показано на рис. 2, а. Если зазор уширен в пределах допуска, то сварщик после проплавления нижних кромок торцов проваривает оставшуюся площадь торцов, перемещая электрод зигзагообразно поперек зазора, как показано на рис. 2, б.

Многоэлектродную ванную сварку с непрерывным вытеканием шлака следует применять для стыков круглых стержней из стали класса A-I и стержней периодического профиля из стали класса A- III диаметрами от 20 до 40 мм включительно и класса А-II диаметрами от 20 до 80 мм. При многоэлектродной сварке используют гребенку электродов и медную составную инвентарную форму (рис. 3).

Применение гребенки электродов ускоряет при сварке стержней больших диаметров процесс заполнения ванны и сокращает время сварки, так как устраняется необходимость смены использованных электродов. Перед сваркой электроды предварительно прихватывают к вспомогательной пластинке, которую при сварке зажимают в специальный одноручковый электрододержатель. Вспомогательные пластинки используют многократно, отбивая от них концы использованных электродов.

Вспомогательные пластинки используют многократно, отбивая от них концы использованных электродов.

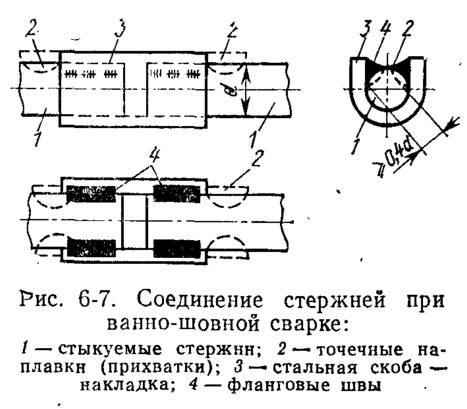

Ванно-шовную сварку применяют для стыков круглых стержней и стержней периодического профиля диаметрами от 36 мм и более.

Этот способ применяют вместо многоэлектродной сварки на подкладках с канавками в тех случаях, когда изготовление таких подкладок (выполняемое штамповкой) невозможно. Для стыкования стержней по этому способу к ним прикрепляют желобчатую стальную накладку и, помимо ванной заварки торцов, наплавляют также фланговые швы, прикрепляющие накладку к стыкуемым стержням. На рис. 123 показан стык, выполненный с помощью ванно-шов- ной сварки. В таком стыке приваренная фланговыми швами накладка передает часть усилия, воспринимаемого стыком.

Зазор между торцами стержней, обычно принимаемый равным 1,5—2 диаметрам электрода с покрытием, при ванно-шовной сварке допускается принимать величиной 15—20 мм при стержнях диаметром 50 мм и 18—30 мм при стержнях диаметром более 50 мм. Накладки изготовляют из малоуглеродистой стали.

Накладки изготовляют из малоуглеродистой стали.

Ванно-шовную сварку выполняют в определенной последовательности. Сначала, опустив электрод в зазор между торцами стержней, сварщик возбуждает дугу и поочередно проплавляет нижние кромки обоих торцов. Затем постепенно заполняет зазор, проваривая торцы. После того как зазор заварен, для удаления излишнего количества шлака нужно прожечь небольшое отверстие в скобе-накладке на 4—6 мм выше поверхности жидкого металла; удалив шлак, отверстие заваривают. Поверх заваренного зазора наплавляют усиление толщиной 3—4 мм над поверхностью стыкуемых стержней, очищают от шлака боковые углубления между стержнями и накладкой и сейчас же вслед за этим проваривают их двумя фланговыми швами.

При сварке стержней диаметром 60мм и более в конце фланговых швов рекомендуется сделать точечные наплавки диаметром не менее 0,4 d. В конце заваривают кратеры.

Ванную многоэлектродную сварку в медной форме следует применять для стыков гладких стержней из стали Ст. О и Ст.З и стержней периодического профиля из стали Ст.5 диаметром до 80 мм включительно и из стали 35ГС диаметром до 40 мм включительно.

О и Ст.З и стержней периодического профиля из стали Ст.5 диаметром до 80 мм включительно и из стали 35ГС диаметром до 40 мм включительно.

Этот способ целесообразно применять в арматурных цехах и мастерских, используя как одноручковые, так и многоручковые электрододержатели.

Формы делают из меди M1 или М2. Применение удаляемых медных форм снижает расход стали на каждый стык. Кроме того, при остающихся стальных формах уменьшается толщина защитного слоя бетона в конструкции.

Технология сварки арматуры ванным способом

Наиболее распространенный метод, который применяется для соединения стальных стержней – сварка арматуры ванным способом. Разберемся, что представляет собой эта технология, каковы ее разновидности и как происходит рабочий процесс. Рассмотрим также, какими бывают ванночки для сварки и где можно приобрести эти изделия.

Свое название метод получил из-за использования расплавленного металла, который находится в месте, где расположены края соединяемых элементов, и накладка-скоба. Металлическая жидкость в области сварки образуется при расплавлении концов деталей и электрода.

Металлическая жидкость в области сварки образуется при расплавлении концов деталей и электрода.

Накладки в виде буквы U называются ванночками или инвентарными формами. Их функция состоит в том, чтобы не давать расплавленному металлу растекаться в процессе выполнения сварочных работ. Чтобы шлаковая фракция не покрывала поверхность арматурного прута, используются ограничители, которые устанавливаются на торцах накладки.

Качественное и правильное соединение арматуры особенно важно. Даже при небольшом сдвиге осей металлических прутков прочность стыка заметно ослабевает из-за возникновения изгибающих напряжений.

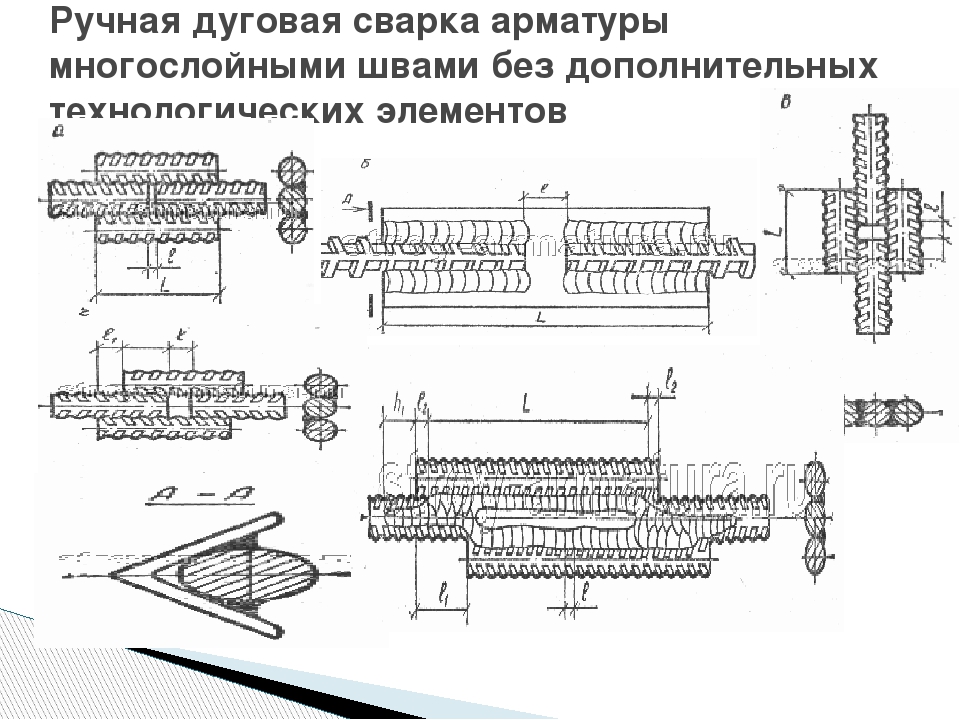

Виды ванной сваркиСуществует 2 разновидности ванной сварки:

- ручная;

- полуавтоматическая.

Первый способ предполагает использование электродов: одного или нескольких. Во втором случае сварочная проволока непрерывно подается к месту соединения полуавтоматическим аппаратом. Функцию зажима в этом случае выполняет специальная гребенка.

Расстояние между соединяемыми элементами должно составлять 1,5-2 диаметра сварочного стержня. Поджиг электродуги производится около торцевой части одного из изделий. После начала оплавления дуга перемещается ко второй детали, затем обратно – и так до заполнения всей сварной ванны расплавленным металлом.

При большом диаметре арматуры электрод перемещается по спирали или колебаниями параллельно торцам прутьев и между ними. Чтобы шовное соединение было качественным, стержни на расстоянии не меньше 3 диаметров тщательно очищают от ржавчины и грязи с помощью металлической щетки, «болгарки» с наждачным диском или пескоструя.

В зависимости от того, как расположены стержни каркаса железобетонной конструкции, стыки бывают горизонтальными или вертикальными. Второй вариант сложнее – в этом случае используются специальные ванночки в виде открытых сверху воронок. Туда вводят электрод, и при заполнении формы расплавленным металлом удаляют шлак.

Сварочные ванночки бывают стальными, медными или графитовыми. Изделия первого типа представляют собой одноразовые стальные скобы, которые в ходе рабочего процесса привариваются к шву, обеспечивая ему дополнительное усиление.

Оснастка из меди и графита стоит значительно меньше стальной и рассчитана на многократное применение. Она без труда отсоединяется от стыка и при правильном использовании способна выдержать около 150 заливок.

Самые дешевые изделия – графитовые. Их минус в том, что поры углерода быстро заполняются влагой, и перед каждым использованием элемента требуется его тщательная просушка (прокаливание).

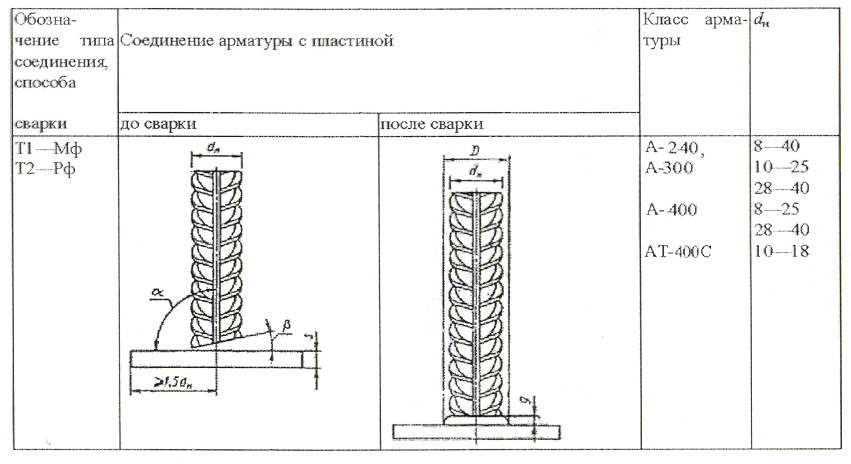

Производство ванночек для сварки регламентирует ГОСТ 14098-91.Толщина стенок скоб обычно составляет 6 или 8 мм, а длина 50-200 мм. При подборе оснастки важно учитывать, что длина накладок должна превышать диаметр стержня как минимум в 4 раза (при работе с сечением 25 мм понадобится 100 мм ванночка). При правильном подборе нужного типа изделий можно производить не только продольную сварку арматурных стержней, но и делать тавровые, а также угловые соединения.

При правильном подборе нужного типа изделий можно производить не только продольную сварку арматурных стержней, но и делать тавровые, а также угловые соединения.

Краснодарская компания СМУ-21 на протяжении многих лет изготавливает сварные накладки различных размеров и конструкции. Наши мастера обладают большим опытом работы, к тому же на предприятии налажен полный производственный цикл. Гарантируем высокое качество продукции и четкое соответствие действующим стандартам в сочетании с минимальными расценками.

При исполнении оптового заказа могут изготавливаться скобы нестандартных размеров. Стоимость партии ванночек напрямую зависит от объема: чем больше количество, тем ниже цена одного изделия. Доставка осуществляется грузовыми автомобилями СМУ-21 или транспортом экспедиционных компаний по Южному и Северо-Кавказскому регионам России.

Графитовые формы для ванной сварки

Графитовые формы для ванной сварки: максимальная надежность соединения при минимуме затрат

Сегодня металлическая арматура широко используется при возведении жилых и промышленных зданий, сооружении различных каркасных конструкций, производстве арматурной сетки или решетки и в других областях человеческой деятельности. Максимально надежное соединение арматурных стержней между собой, по мнению специалистов, обеспечивают графитовые формы для ванной сварки данных изделий. Заказать данные приспособления нужных размеров вы можете в компании «Невские Ресурсы». Прочность конструкций из железобетона зависит от того, насколько качественная арматура использовалась при их производстве, а также от монолитности сварки арматурных стержней между собой. Когда в процессе строительства требуется надежно соединить стыки арматуры, применяется технология ванной сварки. Для этого используют специальные многоразовые графитовые формы для ванной сварки.

Максимально надежное соединение арматурных стержней между собой, по мнению специалистов, обеспечивают графитовые формы для ванной сварки данных изделий. Заказать данные приспособления нужных размеров вы можете в компании «Невские Ресурсы». Прочность конструкций из железобетона зависит от того, насколько качественная арматура использовалась при их производстве, а также от монолитности сварки арматурных стержней между собой. Когда в процессе строительства требуется надежно соединить стыки арматуры, применяется технология ванной сварки. Для этого используют специальные многоразовые графитовые формы для ванной сварки.

Что представляют собой формы для ванной сварки

Формы из графита для ванной сварки – это преимущественно многоразовые полые цилиндрические элементы. Внутри они содержат углубления разных форм: в виде стыков, пересечений, нахлестов, торцов – соответственно типу сварочного соединения. Ванные формы бывают нескольких видов.

Предприятие «Невские Ресурсы» производит графитовые изделия для ручной вертикальной ванной сварки, механизированной вертикальной сварки арматуры, а также ванночки для горизонтального сваривания. С их помощью можно удлинить арматурные стержни диаметром 20-80 миллиметров. Используют графитовые формы для ванной сварки во время строительства жилых и промышленных объектов, монтажа арматуры во время строительных работ, при сборке всевозможных каркасных сооружений, а также при производстве арматурной сетки.

Ванная сварка позволяет получить максимально крепкое соединение. Для этого с внешней стороны свариваемой арматуры крепятся накладные компоненты. Их пустоты заполняются флюсом, после чего в них вводится сварочная горелка и происходит подача проволоки. После старта процесса образовывается дуга, которая плавит флюс. Затем дуговой процесс останавливается, а проволока переходит в графитовые формы для ванной сварки. Благодаря такому методу пустоты более качественно заполняются металлом, поэтому структура шва получается более крепкой и монолитной. Благодаря этому увеличивается производительность во время строительства, подготовительные работы удешевляются, уменьшаются затраты труда. Кроме того, использование графитовых форм экономически значительно выгоднее, чем применение ванн из цветных металлов.

Благодаря такому методу пустоты более качественно заполняются металлом, поэтому структура шва получается более крепкой и монолитной. Благодаря этому увеличивается производительность во время строительства, подготовительные работы удешевляются, уменьшаются затраты труда. Кроме того, использование графитовых форм экономически значительно выгоднее, чем применение ванн из цветных металлов.

Такая сварная технология в разы повышает качество стыкования арматуры и делает швы чрезвычайно прочными. Получаемый каркас обретает высокую жесткость и надежность. Для ванной сварки подойдет любая сварочная аппаратура, которую используют для дуговой сварки. Свариваемую ванным способом конструкцию не нужно поворачивать для улучшения результата. А качество сварки после графитовых форм легко проверить, если применить гамма-лучи.

Как хранить и эксплуатировать сварочные формы из графита

- Сберегать графитовые сварные ванны необходимо в упаковке, на стеллажах, где в них не попадет грязь и где конструкции не получат механических повреждений.

Температура хранения графитовых форм должна составлять не ниже 15 градусов.

Температура хранения графитовых форм должна составлять не ниже 15 градусов. - Перед эксплуатацией графитовые формы для ванной сварки необходимо подвергнуть сушке при температуре не ниже 120 градусов, так как отсыревшие графитовые ванны использовать строго запрещено.

- Поскольку графит достаточно хрупкий материал, то во время ванной сварки на формы нельзя воздействовать с чрезмерным усилием. По этой же причине сварочные формы необходимо беречь от воздействия температур выше 600 градусов.

Графитовые формы для ванной сварки от предприятия «Невские Ресурсы» производятся из графита лучших марок. При соблюдении всех правил хранения и применения наши ванночки служат долго, а цена на них демократична. Наши графитовые формы для ванной сварки имеют цилиндрическое строение и подразумевают наличие в центре углублений разного диаметра. В данных углублениях как раз и осуществляется соединение арматурных стержней с помощью сварки, в ходе которой металл под воздействием высоких температур плавится и образует единую массу. Предлагаемые нами изделия надежно фиксируют свариваемые металлические прутья. Таким образом, не только гарантируются благоприятные условия для работы сварщика, но и обеспечивается ровный, аккуратный, качественный сварной шов, от которого зависит прочность и выносливость изготавливаемого металлического каркаса или других железобетонных изделий и конструкций. Вы не прогадаете, если закажете такие фиксаторы у нас. Мы сами занимаемся их изготовлением, гарантируем высокое качество товара, а также четкое соответствие ГОСТам и предлагаемым чертежам. Цены на данные изделия у нас самые привлекательные среди других предложений на российском рынке.

Предлагаемые нами изделия надежно фиксируют свариваемые металлические прутья. Таким образом, не только гарантируются благоприятные условия для работы сварщика, но и обеспечивается ровный, аккуратный, качественный сварной шов, от которого зависит прочность и выносливость изготавливаемого металлического каркаса или других железобетонных изделий и конструкций. Вы не прогадаете, если закажете такие фиксаторы у нас. Мы сами занимаемся их изготовлением, гарантируем высокое качество товара, а также четкое соответствие ГОСТам и предлагаемым чертежам. Цены на данные изделия у нас самые привлекательные среди других предложений на российском рынке.

Почему специалисты выбирают графитовые формы для сварки данного вида

Широко востребованными ванночки из графита делает их эффективное применение при соединении металлических деталей с помощью дуговой сварки. Они предоставляют возможность осуществлять как вертикальную, так и горизонтальную сварку ручным или механизированным способом, встык или внахлест. Свариваемые прутья могут иметь разный диаметр, быть гладкими или рифлеными, а также изготовленными из сталей различных марок. Графитовые формы для ванной сварки позволяют в случае необходимости удлинять свариваемые металлические прутья. Поскольку данные формы рассчитаны на многоразовое использование, они должны быть изготовлены из прочного и надежного материала, каковым и является графит. По этой причине предлагаемые нами устройства прослужат верой и правдой длительное время. Главное при эксплуатации графитовых форм для ванной сварки – четко соблюдать правильные условия проведения сварочных работ. В частности, приспособления необходимо обязательно высушивать и прокаливать перед сваркой, а также не подвергать высоким механическим и температурным нагрузкам (свыше шестисот градусов Цельсия). Хранить такие формы следует при температуре не ниже пятнадцати градусов Цельсия.

Свариваемые прутья могут иметь разный диаметр, быть гладкими или рифлеными, а также изготовленными из сталей различных марок. Графитовые формы для ванной сварки позволяют в случае необходимости удлинять свариваемые металлические прутья. Поскольку данные формы рассчитаны на многоразовое использование, они должны быть изготовлены из прочного и надежного материала, каковым и является графит. По этой причине предлагаемые нами устройства прослужат верой и правдой длительное время. Главное при эксплуатации графитовых форм для ванной сварки – четко соблюдать правильные условия проведения сварочных работ. В частности, приспособления необходимо обязательно высушивать и прокаливать перед сваркой, а также не подвергать высоким механическим и температурным нагрузкам (свыше шестисот градусов Цельсия). Хранить такие формы следует при температуре не ниже пятнадцати градусов Цельсия.

Как уже было сказано выше, мы предлагаем ванночки разных размеров и с углублениями разных диаметров. В зависимости от конфигурации внутреннего углубления графитовые формы для ванной сварки позволяют соединять арматурные стержни стыковым способом или с помощью накладок. Этот фактор также является определяющим при выборе данных металлоизделий.

В зависимости от конфигурации внутреннего углубления графитовые формы для ванной сварки позволяют соединять арматурные стержни стыковым способом или с помощью накладок. Этот фактор также является определяющим при выборе данных металлоизделий.

Заказывая графитовые формы для ванной сварки в компании «Невские Ресурсы», вы можете предоставить чертежи или выбрать изделия стандартных габаритов. При этом каждый наш клиент имеет возможность получить бесплатные консультации и оформить заказ за считанные минуты в дистанционном режиме, находясь в Санкт-Петербурге или другом населенном пункте РФ. В любом случае вы сможете рассчитывать на оперативное реагирование, профессиональное обслуживание и ответственный подход к делу. Наши контактные телефоны: (812) 603-27-55, (812) 603-27-58, (812) 603-27-70

В техническом отделе вы сможете получить консультацию по всем вопросам, включая стоимость изделий.

Для оформления заказа достаточно связаться с нашими менеджерами по указанным телефонам или электронной почте: info@nevres. spb.ru

spb.ru

5 способов сварки арматуры своими руками

Под арматурой понимают конструкцию, созданную из прутков металлопроката разного размера и формы. Основная функция арматуры – перераспределять напряжение растяжения и сжатия внутри строительного объекта. Поэтому к ней предъявляются повышенные требования жесткости. Эта характеристика во многом зависит от качества соединения арматурных прутков. Одним из основных способов соединения является сварка.

Для создания арматурных конструкций своими руками можно использовать много видов сварных соединений. Чтобы провести работы качественно, нужно знать, что они собой представляют и как происходит процесс сварки.

Ванный способ сварки

В основе технологии лежит получение расплава металла в области, ограниченной арматурными концами и накладкой, закрепленной в области соединения прутков. Создается своеобразная ванна из жидкого металла, состоящего из электродного расплава и торцов соединяемых электродов. Накладки необходимы для предотвращения растекания полученного при сварке расплава. Одновременно устанавливаются ограничители с торцевых концов накладки.

Накладки необходимы для предотвращения растекания полученного при сварке расплава. Одновременно устанавливаются ограничители с торцевых концов накладки.

Формы — накладки изготавливаются из низкоуглеродистых марок сталей. После проведения сварочной работы их оставляют в области соединения арматуры.

Применяются также съемные многоразовые формы — накладки. Они изготавливаются из медных сплавов, а также из керамики или графита. Работу выполняют с помощью одного электрода или соединенными одной платформой несколькими электродами, имеющими вид гребенки.

Ванная технология позволяет соединять стержни, расположенные в любом положении. При соединении стержней, находящихся в горизонтальном направлении, стальная накладка приваривается к области стыка. Элементы должны располагаться на расстоянии 1,5 – 2 размера диаметра электродов, используемых для сварки.

При стыковке элементов, находящихся в вертикальном положении, используют штамповую форму — накладку. Ее приваривают к нижнему торцу соединения с проплавлением сечения торца сквозь форму. Затем торец арматурного стержня, расположенного сверху, прикладывают к расплавленному сечению нижнего стержня и проводят дальнейший расплав стыкуемых концов арматуры. В результате форма заполняется образовавшимся жидким металлом.

Ее приваривают к нижнему торцу соединения с проплавлением сечения торца сквозь форму. Затем торец арматурного стержня, расположенного сверху, прикладывают к расплавленному сечению нижнего стержня и проводят дальнейший расплав стыкуемых концов арматуры. В результате форма заполняется образовавшимся жидким металлом.

Для избавления от образовавшихся шлаков в боковой стенке формы прожигают отверстие, которое после окончания работы заваривают.

Особенности проведения ванной сварки арматуры

Характерными особенностями технологии ванной сварки являются:

- непрерывность сварочного процесса;

- четкое соблюдение соосности стыкуемых стержней, смещение не должно превышать 0,05 от их диаметра;

- высокая температура дуги, обеспечивающая плавление свариваемого металла в области стыка за счет дополнительного замкнутого пространства ванны;

- Ванным способом стыкуют стержни диаметром от 20 мм до 100 мм.

Необходимое оборудование

Для проведения работ необходимо иметь саму арматуру и сварочный аппарат инверторного типа, обеспечивающий понижение напряжения сети 220 Вт и большую силу тока. Выбрать арматуру в Санкт-Петербурге можно, к примеру, в Сталепромышленной компании, которая является на данный момент одним из лидеров рынка.

Выбрать арматуру в Санкт-Петербурге можно, к примеру, в Сталепромышленной компании, которая является на данный момент одним из лидеров рынка.

Для домашнего использования можно приобрести аппарат небольшого размера.

Также потребуются формы — накладки, соответствующие размеру арматуры и ее сплаву и плавящиеся стальные электроды с покрытием. Например, можно использовать стержни диаметром от 2 до 4 мм марки МР-3 или АНО.

Контактная сварка

Одним из распространенных способов соединения арматурных стержней является контактная сварка. Она предполагает оплавление изделий в месте их контакта за счет нагрева до температуры пластической деформации и механического сдавливания этой области. Происходит это в результате пропускания тока в цепи, включающей сами стержни арматуры. Ток возникает в замкнутой цепи, где наибольшее сопротивление концентрируется в области контакта стержней. Это сопровождается выделением тепла в этом месте и его максимальным нагревом до состояния оплавления.

Для уменьшения времени проведения процесса силу сварного тока увеличивают до 10, а иногда 20 тысяч ампер. При таком режиме металл в области контакта расплавляется практически мгновенно, что приводит к сокращению времени прохождения тока в цепи.

Контактный способ подразделяется на стыковую форму (а), когда стержни расположены встык торцевыми частями, и точечную (б), когда стержни наложены друг на друге и привариваются одновременно в нескольких точках.

Оборудование для контактного способа соединения

Сварка арматурных стержней контактным способом проводится с использованием профессионального оборудования, обеспечивающего основные параметры процесса: силу тока, времени его протекания и степени сжатия области контакта.

При проведении работ в домашних условиях можно использовать простые сварочные устройства, работающие в ручном или автоматическом режиме.

Аппараты для проведения контактного способа соединения арматуры условно можно разделить на стационарные и передвижные устройства, включающие подвесной тип.

Простейшее устройство можно сконструировать самостоятельно. Оно должно включать два функциональных узла: блок питания и выносные электродные держатели с электродами, с помощью которых ток поступает к области сварки.

Стыковая сварка

Технология стыковой контактной сварки основана на использовании тепла в торцевых контактных областях. Нагрев происходит при прохождении тока через них после замыкания цепи путем соединения концов за счет большого сопротивления в области торцевого соединения.

После окончания пропускания тока и его отключения проводят «осадку» разогретого пластичного участка. Чтобы металл арматуры в области соединения нагрелся быстро, и не успела произойти большая потеря тепла, используют режим с высокой токовой нагрузкой, когда ток достигает тысячи ампер.

Стыковой сваркой соединяют гладкие стержни, имеющие диаметр не меньше 14 мм. Для арматуры, полученной горячим способом прокатки и имеющей периодический профиль, стыковая сварка может применяться для стержней с диаметром от 32 мм.

При стыковом соединении выделяют две разновидности проведения технологии:

- непрерывный способ оплавления стержней;

- прерывистое оплавление стыкуемых торцов после предварительного подогрева.

Преимущество отдается прерывистому способу оплавления.

Перед началом проведения работ концы стыкуемой арматуры тщательно очищают от ржавчины, краски и шлаковых образований с помощью зубила, молотка и металлической щетки. Чистота стыкуемых поверхностей существенно влияет на качество соединения.

Контактно — точечная сварка арматуры