Основные виды сварки давлением — Энциклопедия по машиностроению XXL

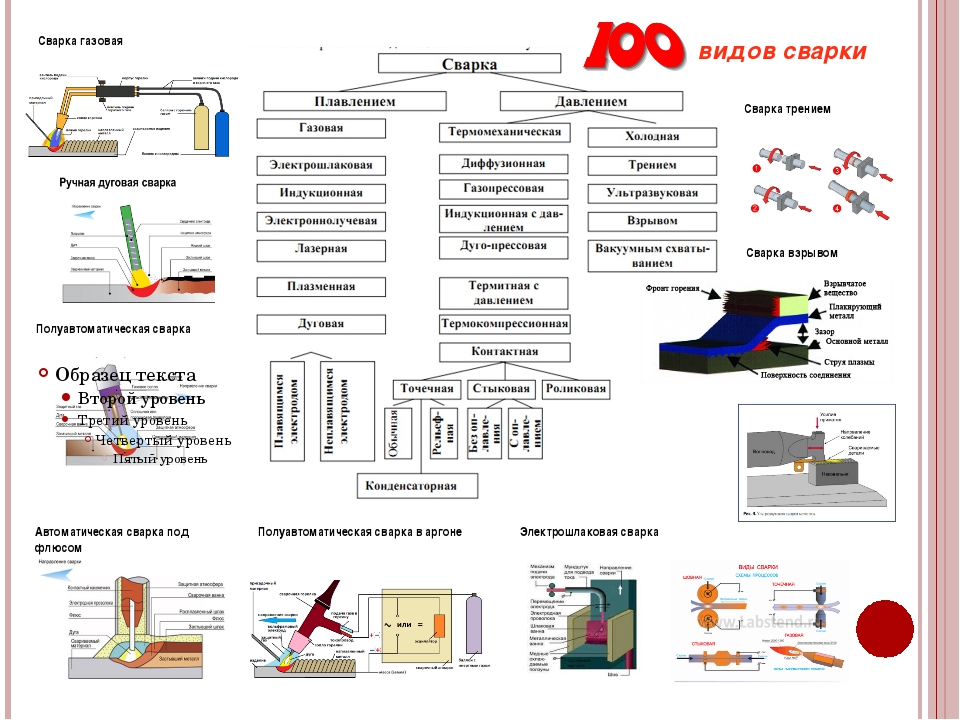

В современном производстве применяют два основных вида сварки давлением (горновая сварка, холодная сварка и др.) и плавлением (газовая сварка, дуговая сварка и др.). [c.194]Основные виды сварки давлением [c.337]

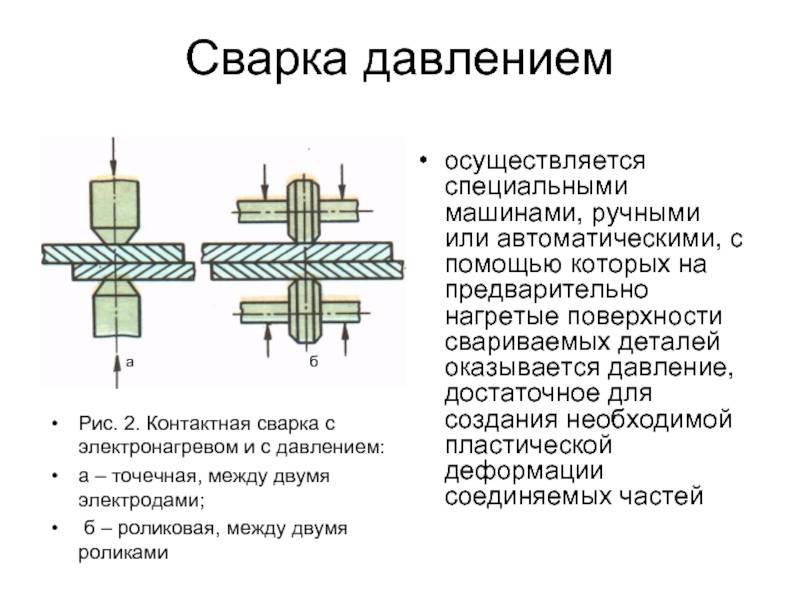

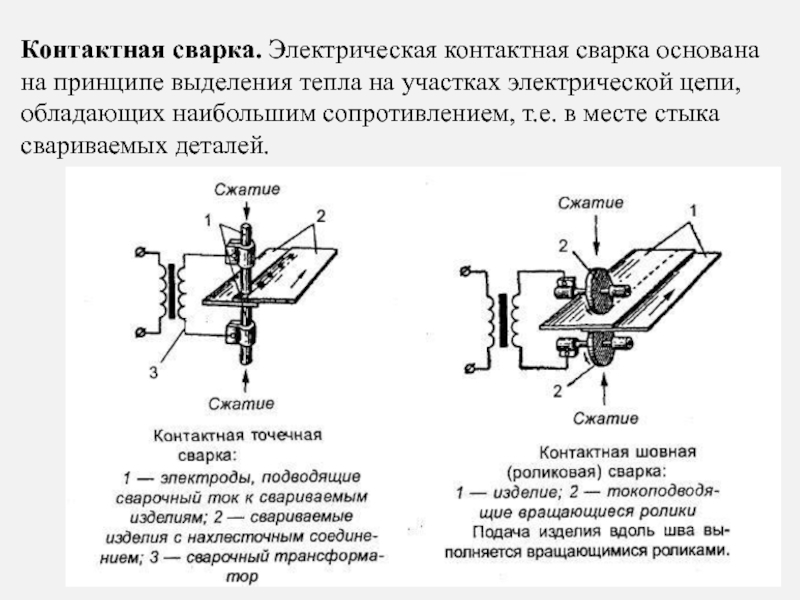

Контактная сварка является основным видом сварки давлением термомеханического класса. Она осуществляется с применением давления и нагрева места сварки проходящим через заготовки электрическим током. Основными видами контактной сварки являются стыковая, точечная и шовная. [c.413]

Словарь-справочник содержит свыше 3000 терминов-статей по сварке, пайке, резке и смешным видам обработки металлов. Большое место отводится дуговой сварке, особенно автоматической сварке под флюсом и полуавтоматической сварке в защитных газах, электрошлаковой, а также основным видам сварки давлением—стыковой, точечной, шовной.

Примеры сварных соединений, применяемых при основных видах сварки плавлением и давлением, приведены на рис. 2. [c.7]

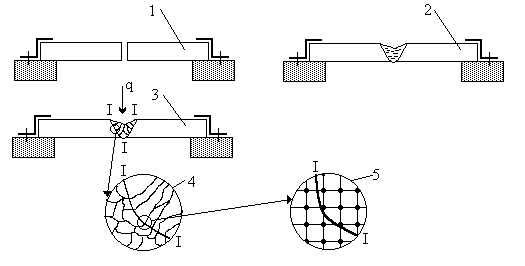

Основным признаком всех видов сварки давлением (контактная, диффузионная, холодная, трением и др.) является пластическая деформация металла в зоне контакта соединяемых деталей, необходимая для образования сварных соединений. При сварке происходит принудительное образование межатомных связей между кристаллическими решетками соединяемых деталей. Выделяют три основные стадии процесса образования сварного соединения при сварке давлением [c.105]

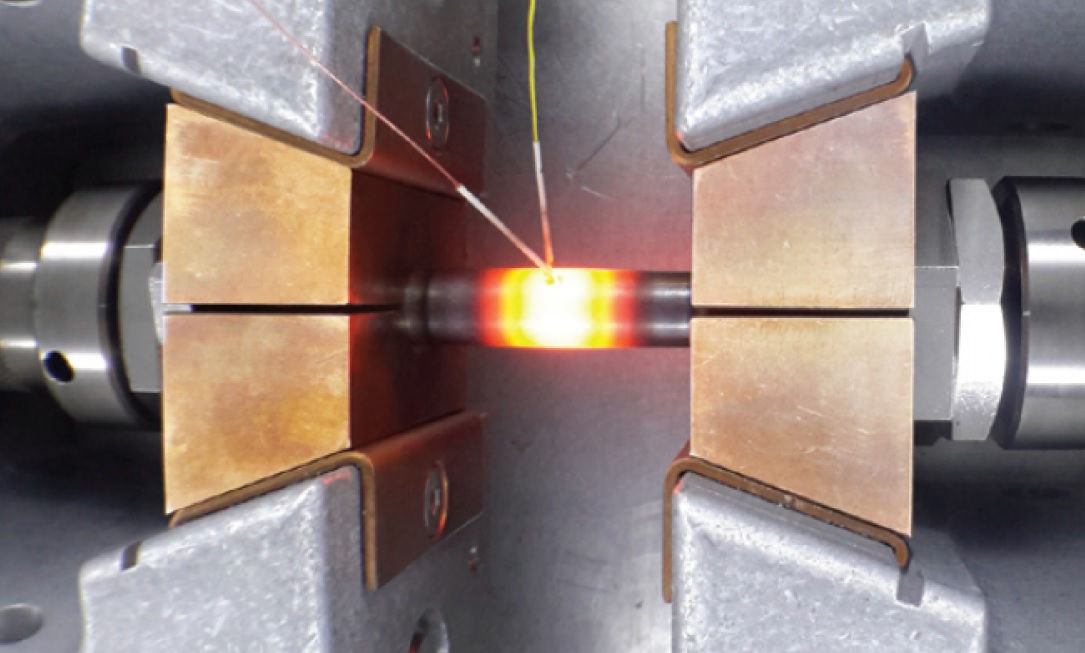

Контактная сварка (КС). КС — основной способ сварки давлением. При КС для нагрева металла в сварочной зоне используется теплота, выделяемая при прохождении тока в месте контакта свариваемых деталей. Особенностью КС является использование кратковременных t = 0,003 10 с) импульсов тока большого значения ([ == 1 ч- 100 кА) при напряжении U 2-4- 12 В и давлении Я = 10 -ь 150 МПа.

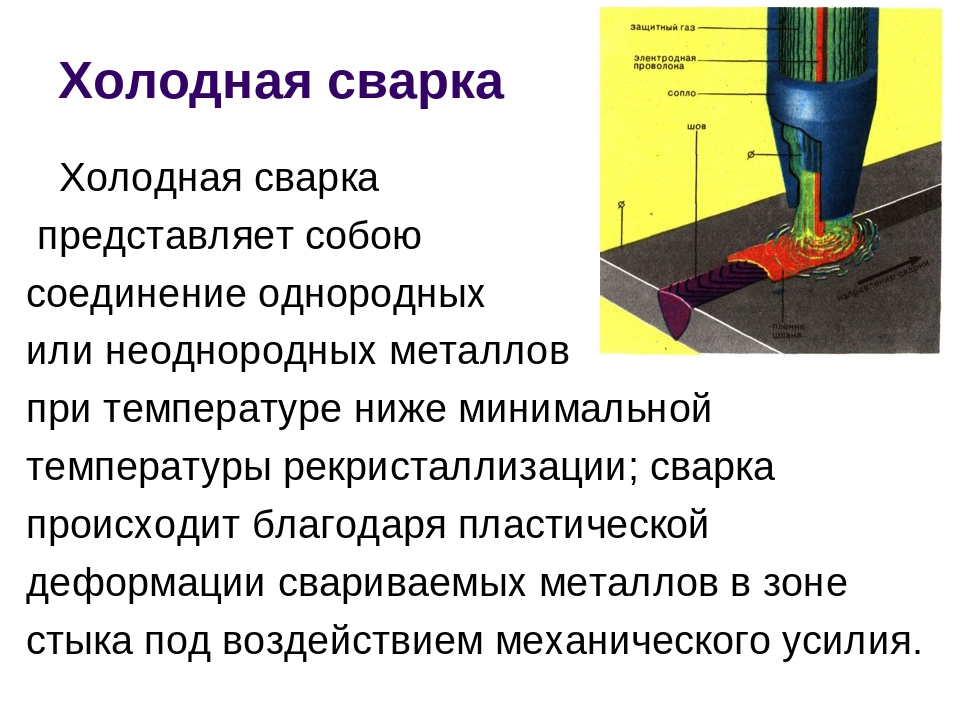

При сварке давлением в связи с отсутствием ванны расплавленного металла, г,носящей основной вклад в изменение размеров при охлаждении, величины упругих деформаций после сварки будут значительно меньше. Однако при сварке давлением получение неразъемного соединения обеспечивается в результате значительной пластической деформации либо ниже температуры рекристаллизации (холодная сварка) либо выше этой температуры. Эта деформация обеспечивает необходимое сближение свариваемых поверхностей и образование на них активных центров, по которым происходит схватывание.

В современном промышленном производстве Методы сварки применяются следующие основные виды сварки применяемые 1- Сварка давлением (пластическая), в машиностроении 2. Сварка плавлением (без давления). [c.63]

Как видно из схемы, основные виды сварки —с варка давлением (пластическая сварка), выполняемая при деформировании металла в твердом состоянии, и сварка плавлением соединяемых мест при помощи электрического тока, горючих газов или теплоты химических реакций. При пластической сварке металлы, обладающие большой вязкостью, свариваются давлением при нормальной температуре без подогрева. Металлы, обладающие малой вязкостью, предварительно нагревают до пластичного состояния.

[c.253]

При пластической сварке металлы, обладающие большой вязкостью, свариваются давлением при нормальной температуре без подогрева. Металлы, обладающие малой вязкостью, предварительно нагревают до пластичного состояния.

[c.253]

Из процессов сварки нестационарной дугой наибольшее распространение получили импульсно-дуговые процессы, при которых сварку ведут с периодическим изменением напряжения и тока сварки, и в меньшей степени процессы, при которых периодически изменяется скорость подачи электрода. Основные виды сварки нестационарной дугой следующие (рис. 5) с непрерывным горением дуги с принудительными короткими замыканиями дуги и непрерывным протеканием тока и процесс с короткими замыканиями и принудительными обрывами дуги. Короткие замыкания могут быть получены путем импульсного повышения тока за счет перемещения капли электродного металла к ванне под действием электродинамических сил (рис. 5, б), за счет периодического изменения скорости плавления электрода и давления дуги (рис.

Холодная сварка-вид сварки давлением. Она осуществляется без нагрева металла внешним источником тепла, но с нагревом, возникающим от пластической деформации при сварке. Сварке подвергаются в основном пластичные материалы (алюминий, медь, свинец и др.). Пластическая деформация при сварке образуется от большой статической или большой ударной сжимающей силы. [c.14]

Холодная сварка — один из видов сварки давлением. Она осуществляется без нагрева металла внепшими источниками тепла, но с образованием пластической деформации в месте сварки. Этой сварке подвергаются в основном пластичные материалы (алюминий, медь, свинец и др.). Холодная сварка применяется для соединения проводов и шин из алюминия и меди специальными клещами. [c.199]

В зависимости от характера активации при выполнении соединений различают два основных вида сварки плавлением и давлением. При сварке плавлением детали по соединяемым кромкам оплавляются под действием источника нагрева. Расплавленный металл, сливаясь в общий объем, образует жидкую сварочную ванну. При охлаждении сварочной ванны жидкий металл затвердевает и образует сварной шов. Шов может быть образован только за счет расплавления металла свариваемых кромок или за счет металла кромок и дополнительного введения в сварочную ванну расплавляемой присадки.

Расплавленный металл, сливаясь в общий объем, образует жидкую сварочную ванну. При охлаждении сварочной ванны жидкий металл затвердевает и образует сварной шов. Шов может быть образован только за счет расплавления металла свариваемых кромок или за счет металла кромок и дополнительного введения в сварочную ванну расплавляемой присадки.

Существуют два основных вида сварки плавлением и давлением. Внутри этих видов существует много подвидов, зависящих от способов подвода теплоты, защиты сварочной ванны от воздействия воздуха, последовательности операций сварки и т. д. Дефекты и способы ультразвукового контроля сварки зависят прежде всего от вида, а также от способа сварки. [c.209]

Основным видом термомеханического класса является контактная сварка — сварка с применением давления, при которой нагрев осуществляют теплом, выделяемым при прохождении электрического тока через находящиеся а контакте соединяемые части.

[c. 5]

5]

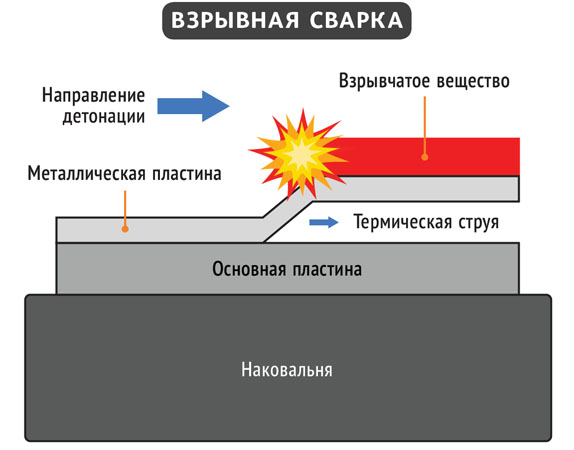

Листы, плакированные слоем коррозионно-стойкой стали, все чаще используют вместо толстых коррозионно-стойких листов, производство которых связано с проблемами гомогенности стали с точки зрения структуры и химической однородности материала. В толстых листах труднее удержать углерод в твердом растворе из-за сниженной скорости охлаждения. Плакированный лист, наоборот, сочетает преимущества коррозионно-стойкой стали с прочностью и вязкостью основной конструкционной стали. Плакирование прокаткой или взрывом позволило соединять материалы с различными свойствами, обеспечивая хорошее взаимное сцепление отдельных слоев материалов. Толщина плакированных листов 8—40 мм. Повая прогрессивная технология сварки давлением путем прокатки пакета катаных заготовок и горячей прокатки симметрично сложенной заготовки позволяет получать два односторонне плакированных листа, причем плакированные слои отделены друг от друга изолирующим слоем. Эта технология оказала благоприятное влияние — не только качественное, но и размерное — на сортамент.

Алюминиевые аппараты изготовляются из проката или отливаются. Отличительными особенностями алюминия являются небольшая плотность, высокая теплопроводность, хорошая обрабатываемость давлением в холодном и горячем состояниях, сравнительно низкие механические и литейные свойства. Быстрая окисляемость алюминия делает спайку его практически невозможной. Основной вид соединений алюминиевых частей — сварка встык, в основном такой же, как и при сварке стальных аппаратов. Фланцы делают из углеродистой стали свободными на отбортовке при любом диаметре трубы. Внутренний край фланца тщательно скругляется, чтобы не повредить алюминиевой отбортовки.

[c.140]

[c.140]В соответствии с термодинамическим определением процессов сварки основными признаками для их классификации должны служить форма вводимой энергии, наличие давления и вид инструмента — носителя энергии, на основании чего классифицируются виды сварки (табл. 22.1). [c.447]

Сварку расплавом первыми применили специалисты, которые занимались экструзией пленок или литьем под давлением деталей из термопластов. Для получения непрерывных прямых и протяженных швов было предложено расплавленный пруток подавать от экструдера между слоями длинномерных полиэтиленовых пленок [15, с. 116]. Такой вид сварки расплавом получил название экструзионная сварка . В 1970-х гг. ее как новый метод применили для соединения толстостенных деталей из ПЭ [27]. Для соединения деталей толщиной >10 мм в Институте сварки Великобритании в 1990 г. предложили экструзионную сварку с принудительным смешением присадочного и основного материала, осуществляемым вращающимся наконечником экструдера [8].

В настояшее время насчитывается несколько десятков способов сварки и их разновидностей. Все они могут быть классифицированы либо по методу объединения соединяемых поверхностей, либо по виду применяемой энергии. По первому признаку все сварочные процессы можно разделить на два основных способа 1) сварка плавлением (сварка без давления) 2) сварка давлением (сварка без оплавления). [c.329]

Книга содержит основные сведения о металловедении и термической обработке, металлургии черных и цветных металлов, литейном производстве, обработке металлов давлением, паянии и сварке, обработке металлов резанием, слесарной обработке, а также об электрических и ультразвуковых методах обработки металлов. Дано описание основных видов металлорежущих станков и их типовых механизмов. [c.2]

Наиболее существенные изменения структуры и свойств основного металла при сварке происходят в сплавах с полиморфным превращением (второй и третий виды), а в металле щва — также и при кристаллизации. При сварке сплавов без полиморфного превращения структура и свойства сварных соединений определяются в основном превращениями первого н четвертого видов. Значительную и, как правило, отрицательную роль во всех случаях играют процессы развития неоднородностей, физической (рост зерна, огрубление тонкой структуры) и химической (макро- и микроскопическая ликвация в металле шва, сегрегация легирующих элементов и примесей в металле зоны термического влияния, диффузионное перераспределение их между разнородными фазами при частичном расплавлении или в твердом состоянии в температурном интервале неполного превращения и т. д.) [2]. При сварке плавлением эти процессы вследствие высокотемпературного нагрева получают значительно большее развитие, чем при сварке давлением в твердой фазе.

[c.11]

При сварке сплавов без полиморфного превращения структура и свойства сварных соединений определяются в основном превращениями первого н четвертого видов. Значительную и, как правило, отрицательную роль во всех случаях играют процессы развития неоднородностей, физической (рост зерна, огрубление тонкой структуры) и химической (макро- и микроскопическая ликвация в металле шва, сегрегация легирующих элементов и примесей в металле зоны термического влияния, диффузионное перераспределение их между разнородными фазами при частичном расплавлении или в твердом состоянии в температурном интервале неполного превращения и т. д.) [2]. При сварке плавлением эти процессы вследствие высокотемпературного нагрева получают значительно большее развитие, чем при сварке давлением в твердой фазе.

[c.11]

Кроме основных наиболее распространенных способов, применяют также особые виды сварки ультразвуковую, трением, давлением, электроннолучевую и др. [c.253]

В пособии излагаются сведения по основам металловедения и термической обработки, металлургии черных и цветных металлов, литейного производства, обработки металлов давлением, паяния и сварки, обработки металлов резанием, слесарной обработки, а также электрических и ультразвуковых методов обработки металлов. Дано описание основных видов металлорежущих станков и их типовых механизмов.

[c.2]

Дано описание основных видов металлорежущих станков и их типовых механизмов.

[c.2]

Взрывная сварка. Сущность способа заключается в использовании для сварки металлов энергии взрыва, осуществляемой применением взрывчатки. На соединяемые поверхности мгновенно действует образующаяся при взрыве упругая, ударная волна с давлением на металл до 70 тыс. атмосфер, под действием которой происходит прочное соединение свариваемых частей. Поверхность в месте сварки получается волнистой, что увеличивает прочность соединения. Сварка ведется без подогрева свариваемых частей. Наиболее прочное соединение получается в условиях вакуума, устраняющего наличие воздушной прослойки между свариваемыми частями. Этим способом сваривают и разнородные металлы, например, медь со сталью, никель со сталью, медь с алюминием, титан с ниобием и другие трудно поддающиеся обычной сварке металлы. При испытании прочности сварки на срез разрушение основного металла происходит раньше, чем разрушение шва. Этот вид сварки проводится пока в лабораторных условиях.

[c.319]

Этот вид сварки проводится пока в лабораторных условиях.

[c.319]

При ремонте автомобильных деталей применяется в основном сварка плавлением, которая состоит в том, что свариваемые металлические части нагревают в местах соединения до расплавленного состояния, в результате чего происходит соединение этих частей без применения давления. К такому способу относятся следующие виды сварки газовая и электродуговая. [c.97]

Детали из цветных металлов и сплавов изготовляют различными методами — путем отливки, обработки давлением, сварки и обработки резанием. Для изменения свойств цветные металлы и сплавы подвергают термической обработке. Основными видами термической обработки, применяемой к цветным металлам и сплавам, являются отжиг, закалка и отпуск. Для упрочнения цветных сплавов широко применяют закалку и старение (упрочняющий отпуск). [c.228]

КОНТАКТНАЯ СВАРКА И ДРУГИЕ СПОСОБЫ СВАРКИ ДАВЛЕНИЕМ 14. Основные виды контактной сварки [c.

339]

339]Рассмотрим, классификацию основных способов сварки металлов по физическим признакам, т. е. по, наличию давления, виду вводимой энергии и ее носителю. [c.598]

Сварка пластмасс основана на способности материала при нагревании до температуры выше точки текучести переходить в вязко-текучее состояние. При этом свариваемые элементы при небольшом давлении прочно соединяются между собой. Ниже будут рассмотрены основные способы сварки пластмасс в зависимости от свойств и вида материала. [c.49]

E i). Тепловая энергия обеспечивает плавление основного и присадочного материала при сварке плавлением или оплавление стыка при контактной сварке при пайке она вводится с припоем. При всех видах сварки нагрев усиливает диффузию и за счет снятия выступов при сварке давлением улучшает прилегание поверхностей (рис. 4). [c.202]

Для этой группы сталей применяется ряд способов сварки давлением и плавлением. Из способов сварки давлением наиболее часто- применяются все основные виды электрической контактной сварки и газопрессовая сварка. Из способов сварки плавлением — дуговая (ручная штучными электродами, автоматическая и полуавтоматическая под флюсом и в защитной атмосфере активных газов,

[c.338]

Из способов сварки плавлением — дуговая (ручная штучными электродами, автоматическая и полуавтоматическая под флюсом и в защитной атмосфере активных газов,

[c.338]

Железо в чистом виде в промышленности получают и потребляют в незначительных количествах. Основную массу железа получают и потребляют в виде сплавов — стали и чугуна, называемых черными металлами. Доля стали в общем потреблении черных металлов составляет более 90%, т. е. сталь является основным видом металла, потребляемым для создания современной техники. Такое широкое применение объясняется тем, что во-первых, сталь является прекрасным конструкционным материалом (имеет высокую прочность и износостойкость, хорошо сохраняет форму в различных изделиях, относительно легко поддается обработке давлением, сварке и т. п.) во-вторых, основной компонент стали — железо является распространенным элементом в земной коре (занимает второе место после алюминия), залегает в виде мощных пластов железосодержащих минералов, называемых рудами. Железо может быть относительно легко извлечено из руд, в которых обычно находится в виде оксидов.

[c.9]

Железо может быть относительно легко извлечено из руд, в которых обычно находится в виде оксидов.

[c.9]

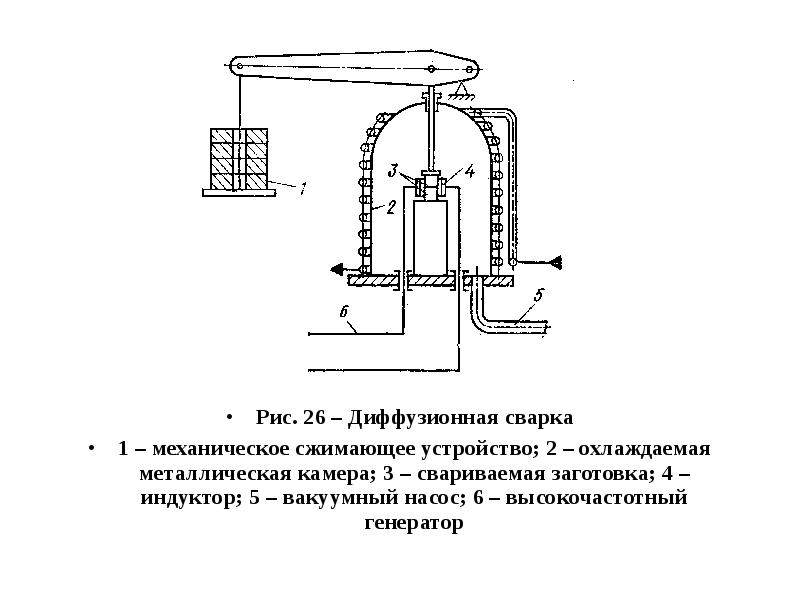

Основные параметры диффузионной сварки температура, давление, вакуум и время сварки — легко программируются. Как правило, все оборудование для диффузионной сварки представляет собой либо полуавтоматы с минимальным использованием ручного труда, либо автоматы, работа которых протекает практически без участия человека. Высокая степень механизации и автоматизации установок для диффузионной сварки в сочетании с хорошим качеством изделий и увеличением срока их службы, а также с гигиеничностью процесса существенно облегчает процесс труда по сравнению с другими, традиционными видами сварки. Весьма существенной особенностью и достоинством диффузионной сварки является возможность соединения деталей независимо от размера сечения свариваемых деталей и форм поверхностей (стержни встык, трубы встык, детали с плоской поверхностью встык или внахлестку, соединения — угловые, прорезные, с отбор-товкой кромок, на конус, по сфере, эвольвенте и т. п.)- В каждом конкретном случае форма детали, обладающей плоской поверхностью, и ее размеры с точки зрения технологии диффузионной сварки не влияют на качество сварки они принимаются во внимание лишь при выборе конструкций нагревателя и прижимных устройств для передачи давления.

[c.11]

п.)- В каждом конкретном случае форма детали, обладающей плоской поверхностью, и ее размеры с точки зрения технологии диффузионной сварки не влияют на качество сварки они принимаются во внимание лишь при выборе конструкций нагревателя и прижимных устройств для передачи давления.

[c.11]

При классификации процессов сварки целесообразно выделить три основных физических признака наличие давления, вид вводимой энергии и вид инструмента — носителя энергии. Остальные признаки можно условно отнести к техническим или технологическим (табл. 1.1). Признак классификации по наличию давления применим только к сварке и пайке. По виду вводимой в изделие энергии все сварочные процессы, включая сварку, пайку, резку и др., могут быть разделены на термические, термомеханические и прессово-механические способы. [c.20]

Плавление основного металла при сварке осуществляется с целью соединения между собой свариваемых деталей. Идеальным в отношении затрат теплоты представляется такое тепловыделение в источнике, при котором обеспечивалась бы минимальная глубина проплавления сопрягаемых поверхностей, а присадочный металл не требовался бы вовсе или входил в соединение в минимальном объеме. Если не рассматривать диффузионную сварку и пайку, при которых детали нагреваются полностью, и сварку трением, при которой полного плавления металла не достигается, наиболее близко этому требованию отвечает высокочастотная сварка и некоторые виды контактной сварки (точечная, шовная, рельефная). В перечисленных способах сварки суш,ественная роль в образовании соединения принадлежит давлению, что позволяет плавить основной металл незначительно. Ограничимся рассмотрением случаев плавления основного металла в способах сварки без применения давления.

[c.228]

Если не рассматривать диффузионную сварку и пайку, при которых детали нагреваются полностью, и сварку трением, при которой полного плавления металла не достигается, наиболее близко этому требованию отвечает высокочастотная сварка и некоторые виды контактной сварки (точечная, шовная, рельефная). В перечисленных способах сварки суш,ественная роль в образовании соединения принадлежит давлению, что позволяет плавить основной металл незначительно. Ограничимся рассмотрением случаев плавления основного металла в способах сварки без применения давления.

[c.228]

Основные способы производства заготовок — литье, обработка давлением, сварка. Способ получения той или иной заготовки зависит от служебного назначения детали и требований, предъявляемых к ней, от ее конфигурации и размеров, вида конструкционного материала, типа производства и других факторов. [c.21]

Контактная сварка — основной вид сварки давлением термомеханического класса. Контактная сварка представляет собой процесс образования неразъемных соединений в результате нагрева металла проходящим через контакт электрическим током и пластической деформации зоны соединения под действием сжимающего усилия. Благодаря высокой производительнрсти, надежности

[c.106]

Благодаря высокой производительнрсти, надежности

[c.106]

Взаимодействие расплавленного металла с газовой фазой определяется составом атмосферы дуги и химичеср1ми свойствами элементов, содержащихся в расплавленном металле. Атмосфера дуги состоит из смеси газов О2, N2, Нг, СО, СО2, паров воды, металла и шлака. О2, N2, Н2 попадают в нее в основном из воздуха, а также из сварочных материалов (сварочной проволоки, покрытий электродов, флюсов и защитных газов). Дополнительным источником О2 и Н2 могут быть ржавчина, органические загрязнения и конденсированная влага на поверхности проволоки и свариваемого металла. СО2 и СО образуются в результате разложения в дуге компонентов покрытий электродов и флюсов. В случае сварки в защитной атмосфере углекислого газа они составляют основу атмосферы дуги. Количественное соотношение и парциальное давление газов зависят от вида сварки и применяемого способа защиты сварочной ванны. При высокой температуре дуги основная часть г ов диссоциирует и переходит в атомарное состояние. При этом их химическая активность и способность к растворению в расплавленном металле повышаются.

[c.227]

При этом их химическая активность и способность к растворению в расплавленном металле повышаются.

[c.227]

Надежность работы в значительной мере зависит от соответствия примененных материалов и их качества требованиям нормативнотехнологической документации. Действующие нормы и правила предусматривают механические испытания и металлографический анализ основного металла и сварных соединений котлов, трубопроводов пара и горячей воды и сосудов, работающих под давлением. Объемы и методы механических испытаний и металлографических исследований строго регламентированы [23, 24, 25]. Механические испытания ставят своей задачей определение механических свойств при комнатной и рабочей температуре, без знания которых нельзя правильно выбрать материал для изготовления детали и оценить состояние металла в процессе эксплуатации. Основными видами механических испытаний являются испытания на растяжение, твердость и на ударный изгиб (динамические испытания). Технологические испытания на загиб, раздачу и свариваемость служат для оценки возможности проведения технологических операций, необходимых для изготовления и монтажа оборудования (сварки, гибки, вальцовки и т. п.). Такие важнейшие для котельных материалов испытания, как испытания на ползучесть, длительную прочность, сопротивление усталости, релаксацию напряжений, не предусматриваются действующими правилами котлонадзора в качестве контрольных и служат в основном для выбора допускаемых напряжений и установления ресурса работы элементов, изготовленных из различных сталей.

[c.8]

п.). Такие важнейшие для котельных материалов испытания, как испытания на ползучесть, длительную прочность, сопротивление усталости, релаксацию напряжений, не предусматриваются действующими правилами котлонадзора в качестве контрольных и служат в основном для выбора допускаемых напряжений и установления ресурса работы элементов, изготовленных из различных сталей.

[c.8]

Контактная стыковая сварка давлением — процесс соединения металлов при совместной упругопластической деформации и образовании между соединяемыми Поверхностями металлической связи. Этот вид сварки подразделяют на сварку сопрвтивлением и сварку оплавлением. Сварка оплавлением имеет две разновидности сварка непрерывным оплавлением и оплавлением с предварительным подогревом. При сварке с непрерывным оплавлением процесс состоит из двух основных стадий — оплавления и осадки, при сварке с подогревом из трех — подогрева, оплавления н осадки. [c.45]

Принципиально возможные основные вицы сварки материалов, в зависимости от давления, агрегатного состояния свариваемых материалов у места контакта и наличия промежуточного (присадочного) материала, могут быть представлены в виде схемы рис. 1. В этой классификации не указаны промежуточные виды сварки. Например, свариваемые материалы у места контакта могут быть в разных агрегатных состояниях — один в твердом, другой в жидком (сварка металлов с разной температурой плавления). Присадочный материал в месте контакта также может быть в различных агрегатных состояниях (твердом или жидком). Сварка в твердом состоянии может осуществляться с применением налрева (контактная сварка) и беа него ( холодная сварка ) и т. д.

[c.220]

1. В этой классификации не указаны промежуточные виды сварки. Например, свариваемые материалы у места контакта могут быть в разных агрегатных состояниях — один в твердом, другой в жидком (сварка металлов с разной температурой плавления). Присадочный материал в месте контакта также может быть в различных агрегатных состояниях (твердом или жидком). Сварка в твердом состоянии может осуществляться с применением налрева (контактная сварка) и беа него ( холодная сварка ) и т. д.

[c.220]

Импульсно-магнитная сварка. Этот вид сварки прогрессирует с 1955 г. Сварочный процесс протекает в короткое время— 0,01 с. Зона термического влияния в стыковом соединении достш-аег 0,01 мм. Сварка выполняется давлением на специальных мащинах. После начала сварки давление верхнего электрода усиливается импульсным магнитным полем. Благодаря этому подача верхнего электрода в период осадки свариваемых металлов ускоряется настолько, что приобретает ударный характер. Прочность сварных соединений при любом виде нагрузки равна прочности основного металла. [c.199]

[c.199]

Еще более высокие предел текучести и ударную вязкость, чем у стали 03Х20Н16АГ6, при сохранении стабильности аустенитной структуры при низких температурах имеет сталь 04Х20Н16АГ8М2Ф. Массовая доля (%) ее основных элементов следующая С 5 0,04 Сг = 20…22 Мп = 8…10 №=15…17 М = = 0,35…0,45 Мо = 1,8…2,2 V = 0,2…0,3. Сталь 04Х20Н16АГ8М2Ф имеет удовлетворительную обрабатываемость давлением и резанием, хорошо сваривается с применением всех видов сварки. Сварку проводят с использованием [c.204]

АЬуго наясва/)ка- это сварка давлением при значительной пластической деформации без внещнего нафева соединяемых частей. Для выполнения холодной сварки нужно удалить с поверхности окислы и сблизить соединяемые детали. Листы толщиной 0,2-15 мм сваривают внахлестку вдавливанием в металл пуансонов с одной или двух сторон. Соединение выполняют в виде отдельных точек или непрерывного щва. Основной параметр, определяющий процесс холодной сварки, — это величина деформации металла в месте соединения, которая зависит от свойств металла. [c.145]

[c.145]

Сварку вертикальных швов можно выполнять на подъем (снизу вверх, рис. 19, а) или на спуск. При сварке на подъем ни кележащий закристаллизовавшийся металл шва помогает удери ать расплавленный металл сварочной ваппы. При этом способе облегчается возможность провара корня шва и кромок, так как расплавленный металл стекает с них в сварочную ванну, улучшая условия теплопередачи от дуги к основному металлу. Однако внешний вид шва — грубочешуйчатый. При сварке на спуск получить качественный провар трудно шлак и расплавленный металл подтекают под дугу и от дальнейшего сте-кания удерживаются только силами давления дуги и поверхностного натяжения. В некоторых случаях их оказывается недостаточно, и расплавленный металл вытекает из сварочной ванны. [c.26]

Сварка давлением | Строительный справочник | материалы — конструкции

Под сваркой давлением понимают все виды сварки (контактная, трением, холодная и т.д.), при которых происходит пластическая деформация металлов в зоне контакта, в результате чего образуется сварное соединение. Этот процесс становится возможным при условии образования между двумя деталями межатомных связей кристаллических решеток. Для образования сварного соединения поверхности деталей сближают между собой настолько, что происходит взаимодействие атомов металла, расположенных на одной поверхности с атомами металла другой поверхности. После чего происходит объединение электронных оболочек, формируя металлургические связи. Граница соединения перестает быть барьером и происходит взаимная диффузия атомов, сопровождающаяся структурными изменениями в зоне контакта и деформацией с выделением большого количества тепла. Добиваются этого различными методами.

Этот процесс становится возможным при условии образования между двумя деталями межатомных связей кристаллических решеток. Для образования сварного соединения поверхности деталей сближают между собой настолько, что происходит взаимодействие атомов металла, расположенных на одной поверхности с атомами металла другой поверхности. После чего происходит объединение электронных оболочек, формируя металлургические связи. Граница соединения перестает быть барьером и происходит взаимная диффузия атомов, сопровождающаяся структурными изменениями в зоне контакта и деформацией с выделением большого количества тепла. Добиваются этого различными методами.

Контактная сварка является термомеханическим видом сварки, при которой контакт металлов в заданной точке сопровождается подачей электрического тока, вызывающего нагрев и необходимую для межатомных связей пластическую деформацию металлов. Принципиальная схема контактной сварки представлена на рис.1.

Рис. | Рис. 2. Циклограммы контактной сварки: А — сварка сопротивлением; Б — сварка сопротивлением; I — ток сварки; Р — степень сжатия; S — перемещение плиты; t — время |

Свариваемые детали тщательно зачищают от грязи и оксидов, закрепляют в зажимах сварочной машины и сжимают между собой с требуемым усилием. Одновременно через контакт подается электрический ток от сварочного трансформатора. В зоне контакта происходит разогрев металла до температуры близкой к плавлению. Пластичный металл под действием сжимающего усилия вытесняется вместе с образовавшимися оксидами. В результате этого бугорки и неровности, имеющиеся на свариваемых поверхностях, разрушаются, что дает возможность сближению деталей на расстояние, при котором возможны межатомные связи. Усиливая сжатие, добиваются пластической деформации поверхностей, при которой происходит взаимная диффузия атомов, что приводит к созданию неразъемного соединения. Усилие сжатия не снимают до тех пор, пока не произойдет процесс кристаллизации. Циклограмма контактной сварки приведена на рис.2.

Усилие сжатия не снимают до тех пор, пока не произойдет процесс кристаллизации. Циклограмма контактной сварки приведена на рис.2.

Особенностью контактной сварки является образование наплыва металла, вызванного усадкой металла. Такие наплывы, называемые гратом, удаляют механическим способом после полного остывания сваренных деталей.

Если контакт свариваемых деталей происходит не всей поверхностью, а отдельными точками, то такая сварка называется точечной. Различают одно-, двух- и многоточечные виды сварки, отличающиеся друг от друга количеством сваренных точек.

Качество контактной сварки увеличивают применением защиты свариваемой зоны средой инертных газов. Это помогает избежать появления тугоплавких оксидов, затрудняющих тесный контакт свариваемых поверхностей, увеличивая надежность сварки.

Сварка давлением является разновидностью контактной сварки, когда поверхности подвергаются высокоинтенсивному давлению, позволяющему получить соединение без сопутствующего подогрева. При этом сближение свариваемых поверхностей до возникновения межатомных связей и образования металлических связей получают путем пластических деформаций металла. В результате приложенных усилий оксидные пленки, имеющиеся на поверхностях, разрушаются и выдавливаются из зоны контакта.

При этом сближение свариваемых поверхностей до возникновения межатомных связей и образования металлических связей получают путем пластических деформаций металла. В результате приложенных усилий оксидные пленки, имеющиеся на поверхностях, разрушаются и выдавливаются из зоны контакта.

Качество сварного соединения, полученного давлением, во многом зависит от подготовки поверхностей, от способности металла подвергаться пластической деформации и от приложенных усилий. В некоторых случаях свариваемые поверхности подвергают предварительному нагреву до температуры меньшей, чем требуется для образования жидкой фазы. Такую сварку называют термокомпрессионной.

3. Сварка давлением. Классификация способов сварки

Похожие главы из других работ:

Гидравлические прессы для пластмасс

1.2 Пресс с нижним давлением

Прессы с нижним давлением, т.е. с нижним расположением рабочего цилиндра, применяются для прессования деталей из пресс порошков и для литья под давлением. Эти прессы бывают с ручным, полуавтоматическим и автоматическим управлением…

Эти прессы бывают с ручным, полуавтоматическим и автоматическим управлением…

Изготовление деталей РЭС методами порошковой металлургии и давлением

2.Изготовление деталей давлением

…

Изготовление литых деталей из металлических сплавов

1.3. Литье под давлением

Литьем под давлением называется такой метод литья, когда жидкий металл заполняет полость металлической формы (пресс-формы) под принудительно большим давлением (40 — 100 МПа)…

Литейное производство. Сварка

Сварка давлением. Опишите суть ультра звуковой сварки

Для осуществления данного вида сварки было разработано специализированное оборудование, состоящее из источника генерации высокочастотных (ультразвуковых) электромагнитных колебаний, механической колебательной системы…

Литьё под давлением

1. Литье под давлением

…

Литьё под давлением

1.1 Сущность литья под давлением

Выполняют машинным способом в металлические формы, называемые пресс-формами. Заполнение металлом пресс формы осуществляют после её смыкания через литниковые каналы…

Заполнение металлом пресс формы осуществляют после её смыкания через литниковые каналы…

Машиностроительный комплекс

3.1 Обработка металлов давлением

Прокаткой называется обработка металлов давлением путем обжатия слитка или заготовки между вращающимися валками прокатного стана для уменьшения их сечения и придания им заданной формы…

Проект участка цеха по производству товаров бытового и технического назначения методом литья под давлением на ОАО «БЗЗД» мощность 400 тонн в год

2.1.1 Литье под давлением

Литьё под давлением — это основной метод переработки полимерных материалов и получения изделий, заключающийся в пластикации, гомогенизации полимерного материала в материальном цилиндре и впрыске его в предварительно замкнутую форму…

Разработка модели художественного изделия, получаемого методом литья в песчано-глинистые формы

1.4 Кристаллизация под давлением

Особенностью заготовок, изготовленных литьем с кристаллизацией под давлением является отсутствие прибылей и литниковых систем. Штамповка жидкого металла, по существу…

Штамповка жидкого металла, по существу…

Разработка технологии изготовления кольца

3.2 Обработка давлением

Ювелирное дело известно со времен глубокой древности. Человек, встретив на своем пути золото, был очарован его красотой, поражен способностью в любых условиях сохранять солнечный цвет и блеск…

Разработка художественного образа и выбор технологии изготовления мужского кольца

3.2.4 Литьё под давлением

ЛПД занимает одно из ведущих мест в литейном производстве. Этим способом изготавливают литые заготовки самой различной конфигурации массой от нескольких граммов до нескольких десятков килограммов…

Разработка художественного образа и выбор технологии изготовления мужского кольца

3.2.4 Литьё под давлением

ЛПД занимает одно из ведущих мест в литейном производстве. Этим способом изготавливают литые заготовки самой различной конфигурации массой от нескольких граммов до нескольких десятков килограммов. ..

..

Разработка цеха производства резинотехнических изделий для автомобильного транспорта из резины на основе СКИ-3

4.1.3 Литье под давлением

Способ литья под давлением представляет собой частный случай литьевого прессования, однако он имеет ряд технологических особенностей, и поэтому его выделяют в самостоятельную группу…

Современные методы литья. Полимерная индустрия

Методы литья под давлением

Инжекционный метод Требуемый объем расплава (доза) накапливается в материальном цилиндре ЛМ и затем под высоким давлением (100-200 МПа) впрыскивается, инжектируется, в форму за короткий, измеряемый секундами, интервал времени…

Технология литья под давлением

1.1.1 Сущность литья под давлением

Литье под давлением — процесс получения точных и фасонных отливок, основанный на заполнении расплавленным металлом стальных форм под давлением поршня. Этим способ отливаются под давлением детали из цинковых, алюминиевых. ..

..

Классификация способов сварки

В первой группе весьма важную, доминирующую роль играет давление, прилагаемое к месту сварки, создающее пластическую деформацию и возбуждающее силы сцепления. Нагрев металла при этом играет хотя и важную, но всё же подчинённую роль; в ряде случаев сварка может быть осуществлена и без применения нагрева.

Во второй группе процесс сварки основан на расплавлении металла местным нагревом. Давление к месту сварки не прилагается, а если иногда и применяется, то играет второстепенную роль.

Группу способов сварки давлением можно, в свою очередь, разделить на три подгруппы, в зависимости от степени нагрева места сварки. Первая — холодная сварка давлением, при которой металл в зоне сварки остаётся всё время холодным, например сварка при нормальной комнатной температуре. Вторая — сварка давлением без оплавления, при которой металл не доводится до расплавления, а лишь подогревается до температуры так называемого сварочного жара, при этом несколько снижаются механическая прочность, упругие свойства и повышается пластичность. Процесс сварки давлением при этой температуре протекает успешно и даёт хорошие результаты. Понятие сварочный жар выработано практикой и является довольно неопределённым. Вообще говоря, любой металл или любая пара разнородных металлов при подходящих условиях (достаточном удельном давлении и пр.) могут быть сварены и при комнатной температуре без всякого подогрева.

Процесс сварки давлением при этой температуре протекает успешно и даёт хорошие результаты. Понятие сварочный жар выработано практикой и является довольно неопределённым. Вообще говоря, любой металл или любая пара разнородных металлов при подходящих условиях (достаточном удельном давлении и пр.) могут быть сварены и при комнатной температуре без всякого подогрева.

Переходя от принципиальной возможности сварки к достаточно удобным процессам сварки давлением, пригодным для промышленного использования, следует отметить, что подогрев металла значительно облегчает процесс сварки давлением и в большинстве случаев является практически необходимым. При этом, чем выше температура подогрева, тем лучше протекает процесс сварки, однако повышение температуры ограничивается различными дополнительными соображениями.

Обычно металл нагревают до так называемых сварочных температур, т. е. температур, лежащих лишь немного ниже температуры плавления металла. Дальнейшее повышение температуры не допускается, так как начавшееся плавление металла может нарушить нормальный процесс сварки, ухудшить структуру металла и т. п. Иногда температура нагрева ограничивается невозможностью дальнейшего её повышения при нагреве в разных горнах, печах и т. п.

п. Иногда температура нагрева ограничивается невозможностью дальнейшего её повышения при нагреве в разных горнах, печах и т. п.

Во многих случаях оказывается целесообразным усилить подогрев металла в зоне сварки до оплавления. При этом расплавленный металл в процессе осадки может полностью выдавливаться наружу из зоны сварки, и в соприкосновение войдут и будут свариваться слои металла, нагретые лишь до перехода в пластическое состояние. В этом случае при последующем металлографическом исследовании в сварном соединении литого металла не обнаруживается. Иногда расплавленный металл удаляется из зоны сварки осадкой не полностью или совсем не удаляется, например при точечной контактной электросварке. В этом случае при металлографическом исследовании сварного соединения обнаруживается литой металл.

Если при подогреве металл доводится до оплавления, то сварочный процесс называется сваркой давлением с оплавлением.Группа способов сварки плавлением, в свою очередь, может быть разделена на две подгруппы: 1) сварка плавлением, характеризующаяся расплавлением основного металла и 2) пайка, основная особенность которой заключается в отсутствии плавления основного металла. Соединение осуществляется за счёт расплавления легкоплавкого присадочного металла, имеющего температуру плавления ниже температуры плавления основного металла. Этот легкоплавкий металл называется припоем, а сам процесс — пайкой, которую можно считать разновидностью сварки плавлением. Однако провести резкую границу между собственно сваркой плавлением и пайкой, в особенности для цветных металлов, не всегда возможно.

Соединение осуществляется за счёт расплавления легкоплавкого присадочного металла, имеющего температуру плавления ниже температуры плавления основного металла. Этот легкоплавкий металл называется припоем, а сам процесс — пайкой, которую можно считать разновидностью сварки плавлением. Однако провести резкую границу между собственно сваркой плавлением и пайкой, в особенности для цветных металлов, не всегда возможно.

На основании приведённых определений можно дать краткую характеристику процессам сварки давлением и сварки плавлением и отметить их некоторые особенности.

Процесс сварки давлением с нагревом слагается из двух операций:

— нагрева соединяемых частей в зоне сварки соответствующим источником тепла до необходимой температуры, чтобы на поверхностях соединения была достигнута температура сварочного жара;

— осадки, состоящей в том, что к соединяемым частям прилагается давление, вызывающее значительную пластическую деформацию нагретого металла, течение которого вдоль поверхности раздела возбуждает силы сцепления и производит сращивание соединяемых частей в одно целое. Выдавливаемый нагретый металл при этом образует утолщение в зоне сварки.

Выдавливаемый нагретый металл при этом образует утолщение в зоне сварки.

Выполнение сварки давлением без оплавления не требует особенно высоких температур, поэтому свариваемые изделия могут нагреваться разнообразными источниками тепла. Металл в зоне сварки не расплавляется, поэтому его химический состав и структура остаются практически неизменными или меняются сравнительно мало, вследствие чего в сварном соединении более или менее сохраняются первоначальные механические свойства основного металла. В благоприятных случаях сварка давлением может дать совершенно однородный металл в зоне сварного соединения и место сварки не может быть обнаружено металлографическим исследованием; металл зоны сварки не отличается от основного металла по химическому составу, структуре и механическим свойствам.

Соединяемые поверхности должны быть тщательно очищены перед сваркой, так как отсутствие плавления металла затрудняет удаление загрязнений из зоны сварки, в результате чего в процессе осадки часть загрязнений остаётся в сварном соединении и снижает его механические свойства. Иногда целесообразно применять флюсы, переводящие тугоплавкие окислы на поверхности свариваемых металлов в легкоплавкие шлаки, легче удаляемые в жидком виде из зоны сварки в процессе осадки.

Иногда целесообразно применять флюсы, переводящие тугоплавкие окислы на поверхности свариваемых металлов в легкоплавкие шлаки, легче удаляемые в жидком виде из зоны сварки в процессе осадки.

Процесс сварки плавлением осуществляется следующим образом. Соединяемые части собираются в нужном положении, к месту соединения подводится достаточной мощности источник тепла с высокой температурой, расплавляющий металл обеих соединяемых частей. Расплавленный металл свариваемых деталей самопроизвольно, без внешних механических воздействий, сливается в общую сварочную ванну. По удалении источника тепла сварочная ванна, охлаждаясь, быстро затвердевает, а наплавленный металл прочно соединяет обе детали в одно целое. Расплавленный металл сварочной ванны весьма интенсивно отдаёт тепло в массу изделия вследствие высокой теплопроводности металлов, поэтому для образования сварочной ванны необходимых размеров требуется источник тепла не только достаточной мощности, но и весьма высокой температуры. Опыт показывает, что для сварки плавлением таких металлов, как сталь, медь, чугун средних толщин, источник тепла должен иметь температуру не менее 3000°; при меньших температурах сварка если и возможна, то даёт посредственные результаты и экономически невыгодна вследствие низкой производительности.

Опыт показывает, что для сварки плавлением таких металлов, как сталь, медь, чугун средних толщин, источник тепла должен иметь температуру не менее 3000°; при меньших температурах сварка если и возможна, то даёт посредственные результаты и экономически невыгодна вследствие низкой производительности.

Такие высокие температуры в промышленном масштабе научились получать относительно недавно (около 70 лет назад), поэтому все виды и разновидности сварки плавлением являются сравнительно новыми.

В расплавленной ванне различные загрязнения, бывшие на поверхности металла (окислы, грязь и т. п.), имеют возможность всплыть на поверхность ванны и перейти в шлак, поэтому при сварке плавлением требования, предъявляемые к чистоте поверхности металла, могут быть меньше, чем при сварке давлением.

Процесс плавления металла и воздействие на ванну очень высокой температуры источника нагрева вызывают резкое изменение химического состава, структуры и механических свойств металла сварного шва, по сравнению с основным металлом. Первоначальные свойства металла сварного соединения, сохраняющиеся при сварке давлением, в этом случае не сохраняются. Испаряются и выгорают составные части металла, поглощаются ванной газы из окружающей атмосферы, в результате чего затвердевший металл ванны получает совершенно иные состав и структуру. Изменение механических свойств часто проявляется в резком снижении пластичности металла.

Первоначальные свойства металла сварного соединения, сохраняющиеся при сварке давлением, в этом случае не сохраняются. Испаряются и выгорают составные части металла, поглощаются ванной газы из окружающей атмосферы, в результате чего затвердевший металл ванны получает совершенно иные состав и структуру. Изменение механических свойств часто проявляется в резком снижении пластичности металла.

Для устранения неблагоприятных последствий плавления металла и воздействия на него высоких температур часто прибегают к улучшению металла шва, вводя в ванну различные присадки.

После открытия способов сварки плавлением в конце прошлого столетия особое внимание техников того времени привлекало то, что сварка плавлением выполнялась за одну операцию — нагрев; приложения же давления, т. е. операции осадки, не требовалось. Привычные старые способы сварки давлением требовали двух отдельных операций — нагрева, а затем приложения давления в процессе осадки. Основное значение при этом справедливо приписывалось осадке.

Чтобы подчеркнуть главную отличительную особенность сварки плавлением, её назвали автогенной сваркой. Слово автогенная образовано из греческих корней авто и ген и может быть переведено как самовозникающая. В дальнейшем это слово в разговорной речи стало преимущественно применяться для обозначения лишь одного вида сварки плавлением, именно газовой сварки, и отсюда постепенно образовался своеобразный технически безграмотный разговорный жаргон с выражениями вроде «он варит автогеном», «автогенная резка» и т. п. Поэтому в настоящее время термин «автогенная сварка» не рекомендуется применять в технической литературе.

Приведённая классификация способов сварки недостаточно удобна для дальнейшего развития и деталировки. Для практических целей гораздо удобнее другая система классификации, в основу которой положен способ нагрева металла при сварке. Классификацию по способу нагрева можно сильно детализировать, охватив все виды и разновидности сварки, имеющие промышленное значение, если вместе со способами нагрева при классификации принять во внимание и некоторые другие признаки.

В основу классификации видов сварки по способу нагрева металла положен вид энергии, используемой для нагрева металла в процессе сварки.

Соответственно этому все виды сварки разбиваются на четыре группы:

химическая — нагрев производится за счёт химических реакций:

электрическая — нагрев производится электрической энергией;

механическая — нагрев производится за счёт механической работы, например работы сил трения;

холодная — нагрева не производится совсем.

Если в дальнейшем найдут применение другие виды энергии, например лучистая или световая, то могут быть соответственно выделены новые группы способов сварки.

В группе химических способов важнейшей будет реакция сжигания твёрдого, жидкого или газообразного горючего в воздухе или технически чистом кислороде. К группе химических способов может быть отнесена горновая сварка, когда нагрев места сварки осуществляется в разного рода печах и горнах. Сюда же относится подгруппа многочисленных способов и разновидностей газовой сварки, где нагрев производится сжиганием горючего газа в особых сварочных горелках. К группе химических способов принадлежит со всеми разновидностями термитная сварка, при которой источником тепла служит порошкообразная горячая смесь — термит, состоящая из частиц металла, например алюминия или магния, с большой теплотой сгорания и окислов металла с меньшей теплотой сгорания, например железной окалины.

К группе химических способов принадлежит со всеми разновидностями термитная сварка, при которой источником тепла служит порошкообразная горячая смесь — термит, состоящая из частиц металла, например алюминия или магния, с большой теплотой сгорания и окислов металла с меньшей теплотой сгорания, например железной окалины.

Использование электрической энергии для нагрева создало весьма обширную и разнообразную группу электрических способов сварки или электросварки, являющихся наиболее важным видом сварки металлов в современной промышленности.

Электрическая сварка разделяется на две большие подгруппы: 1) дуговая электросварка, при которой нагрев производится электрическим дуговым разрядом, и 2) контактная электросварка, когда нагрев производится джоулевым теплом тока, протекающего по металлу.

Объём применения и промышленное значение отдельных способов сварки различны. Из химических способов наибольшее практическое значение имеет газовая сварка, а из видов газовой сварки — ацетилено-кислородная, применяющаяся почти во всех отраслях промышленности. Горновая или кузнечная сварка, являющаяся древнейшим способом, известным с незапамятных времён, заменяется в настоящее время во многих отраслях промышленности более производительными и совершенными способами сварки. Термитная сварка имеет сравнительно ограниченный круг применения. В нашей практике до недавнего времени этот метод применялся почти исключительно для сварки рельсовых стыков, преимущественно трамвайных. С появлением нового, магниевого термита появилась новая, довольно значительная область применения термитной сварки — соединение стальных проводов линий телеграфной и телефонной связи.

Горновая или кузнечная сварка, являющаяся древнейшим способом, известным с незапамятных времён, заменяется в настоящее время во многих отраслях промышленности более производительными и совершенными способами сварки. Термитная сварка имеет сравнительно ограниченный круг применения. В нашей практике до недавнего времени этот метод применялся почти исключительно для сварки рельсовых стыков, преимущественно трамвайных. С появлением нового, магниевого термита появилась новая, довольно значительная область применения термитной сварки — соединение стальных проводов линий телеграфной и телефонной связи.

Наиболее важным видом сварки для большинства отраслей промышленности является электрическая дуговая сварка. Этот метод, основанный на расплавлении металла электрическим дуговым разрядом, занимает в настоящее время первое место в нашей промышленности по числу действующих установок, занятых рабочих, объёму и стоимости выпускаемой продукции. Этот способ в последнее время в значительной степени механизирован и автоматизирован, всё большее значение начинает получать автоматическая дуговая электросварка. Способ дуговой электросварки весьма универсален и применим к изделиям самых разнообразных форм и размеров, но особенно выгоден он для изделий крупных размеров. Чем крупнее размеры изделия и больше толщина металла, тем выше преимущества дуговой электросварки перед другими возможными методами сварки.

Способ дуговой электросварки весьма универсален и применим к изделиям самых разнообразных форм и размеров, но особенно выгоден он для изделий крупных размеров. Чем крупнее размеры изделия и больше толщина металла, тем выше преимущества дуговой электросварки перед другими возможными методами сварки.

Электрическая контактная сварка, после дуговой и газовой, по своему промышленному значению является в настоящее время третьим способом сварки, быстро прогрессирующим и развивающимся. Развитие контактной сварки, требующей значительных электрических мощностей, тесно связано с усилением электрификации промышленности и переходом на массовое производство, так паи этот метод сварки, по существу, является наиболее приспособленным к массовому производству однотипных изделий. Процесс контактной сварки значительно механизирован и легко поддаётся полной автоматизации. Характерная особенность контактной сварки заключается в применении сравнительно Сложных специализированных машин, предназначенных для выполнения определённой операции.

Источник: Группа компаний «САР»

Сварка, обработка материалов давлением и родственные процессы

Сварка, обработка материалов давлением и родственные процессы

О кафедре

Кафедра «Сварка, обработка материалов давлением и родственные процессы» готовит широко востребованных на производстве бакалавров и магистров, знающих и понимающих особенности сварки, пайки, литья и других родственных сварке процессов. Особый облик кафедры создают закреплённые за ней многочисленные специализированные лаборатории, оснащённые современным оборудованием, и компьютерные классы. При кафедре действуют секция: «Пайка», также имеющая свои лаборатории, оснащенные оборудованием для проведения учебных занятий.

Для подготовки квалифицированных выпускников как магистерских программ, так и бакалавриата, используются различные программные продукты: многофункциональный комплекс NX компании Siemens PLM Software (Германия), LS-DYNA фирмы LSTC (США), PowerSHAPE, PowerMILL и PowerlNSPECT фирмы Delcam plc (Великобритания) и КОМПАС-3D компании АСКОН (Россия). Всё это помогает студентам освоить процессы проектирования различных изделий машиностроения сложной формы (конструировать штампы и пресс-формы), разрабатывать современные технологические процессы в области сварки, пайки и обработки металлов давлением.

Всё это помогает студентам освоить процессы проектирования различных изделий машиностроения сложной формы (конструировать штампы и пресс-формы), разрабатывать современные технологические процессы в области сварки, пайки и обработки металлов давлением.

Особенностью деятельности кафедры как в учебном процессе, так и в области проведения научных исследований является наличие Генерального партнера из среды успешного бизнеса в сфере сварочной техники и технологий — ООО ССДЦ «ДЕЛЬТА». Лаборатории, оборудование Генерального партнера, а также и его высококвалифицированные сотрудники задействованы в учебном процессе и проведении НИР.

Важные даты

1993 – Премия Правительства РФ за 1993 год

2004,2005,2006 – 1 место в рейтинге Минобразования РФ

2009, 2016 — Международная аккредитация образовательных программ с присвоением Европейского знака качества

2011 — Создание кафедры «Сварка, обработка материалов давлением и родственные процессы путем объединения кафедр «Компьютерные технологии и обработка материалов давлением» и «Оборудование и технология сварочного производства и пайки».

Заведующий кафедрой

До 2015 года кафедру возглавлял д.т.н., профессор Сидоров Владимир Петрович

С 2015 года — д.т.н, профессор Ельцов Валерий Валентинович.

2018 г – Международная научно-техническая конференция «Пайка 2018»

2021 г — Всероссийская научно-практическая конференция с международным участием Российское инженерное образование: вызовы, проблемы, решения.

2021 г — Международная научно-техническая конференция «Пайка 2021».

История кафедры

Преподаватели

Контакты

Образовательная деятельность

Кафедра ведет подготовку студентов по направлениям:Бакалавриат

— 15.03.01. Машиностроение (профиль «Технологии сварочного производства и инженерия поверхностей»),

Магистратура

15.04.01. Машиностроение (профиль «Производство и ремонт сварных конструкций газонефтехимического оборудования»)

15. 04.01. Машиностроение (профиль «Системы автоматизированного проектирования в машиностроении»)

04.01. Машиностроение (профиль «Системы автоматизированного проектирования в машиностроении»)

Аспирантура

— 15.06.01 Машиностроение (профиль «Сварка, родственные процессы и технологии»)

Научная деятельность

Гранты

2012 – 2013 Программа президента России. ДПО «Методика разработки технологических процессов листовой штамповки с применением компьютерной системы анализа штампуемости AUTOFORM.

2012 – 2014 Разработка научных подходов к управлению кинетикой формирования и свойствами слоистых композиционных материалов сталь-алюминий

2014 – 2016 Министерство образования и науки Российской Федерации. Гос. задание

№321«Разработка научных подходов к управлению кинетикой формирования и свойствами слоистых композиционных материалов и интерметаллидных покрытий системы сталь-алюминий»

2017 – 2019 (РФФИ). Проект № 17-48-630361 «Исследование процессов формирования и свойств, наплавленных интерметаллидных сплавов системы титан-алюминий»

2019 – 2020 (РФФИ). Проект №19-38-90097 Аспиранты. Управление структурой и свойствами наплавленных интерметаллидных сплавов системы Ti-Al. Исполнитель аспирант Бочкарев А.Г.

Проект №19-38-90097 Аспиранты. Управление структурой и свойствами наплавленных интерметаллидных сплавов системы Ti-Al. Исполнитель аспирант Бочкарев А.Г.Награды и патенты

Сотрудничество

Кафедра сотрудничает с предприятиями ПФО,

- ОАО «Волгоцеммаш»

- АО «Самарский резервуарный завод»

- ОАО «Тольяттикаучук»

- ОАО «АВТОВАЗ»

- ООО ССДЦ «Дельта»

- ООО «Стальные колеса»

а также с профессиональными общественными организациями:

· Ассоциация инженерного образования России (АИОР)

· Союз Машиностроителей России

· Российский союз научных и инженерных обществ (РосСНИО)

Выпускники кафедры

Сварка давлением

Сварка давлением. Способы сварки в твёрдой фазе дают сварное соединение, прочность которого иногда превышает прочность основного металла. Кроме того, в большинстве случаев при сварке давлением не происходит значительных изменений в химическом составе металла, т. к. металл либо не нагревается, либо нагревается незначительно. Это делает способы сварки давлением незаменимыми в ряде отраслей промышленности (электротехнической, электронной, космической и др.).

к. металл либо не нагревается, либо нагревается незначительно. Это делает способы сварки давлением незаменимыми в ряде отраслей промышленности (электротехнической, электронной, космической и др.).

Холодная сварка выполняется без применения нагрева, одним только приложением давления, создающим значительную пластическую деформацию (до состояния текучести), которая должна быть не ниже определённого значения, характерного для данного металла. Перед сваркой требуется тщательная обработка и очистка соединяемых поверхностей (осуществляется обычно механическим путём, например вращающимися проволочными щётками). Этот способ сварки достаточно универсален, пригоден для соединения многих металлических изделий (проводов, стержней, полос, тонкостенных труб и оболочек) и неметаллических материалов, обладающих достаточной пластичностью (смолы, пластмассы, стекло и т. п.). Перспективно применение холодной сварки в космосе.

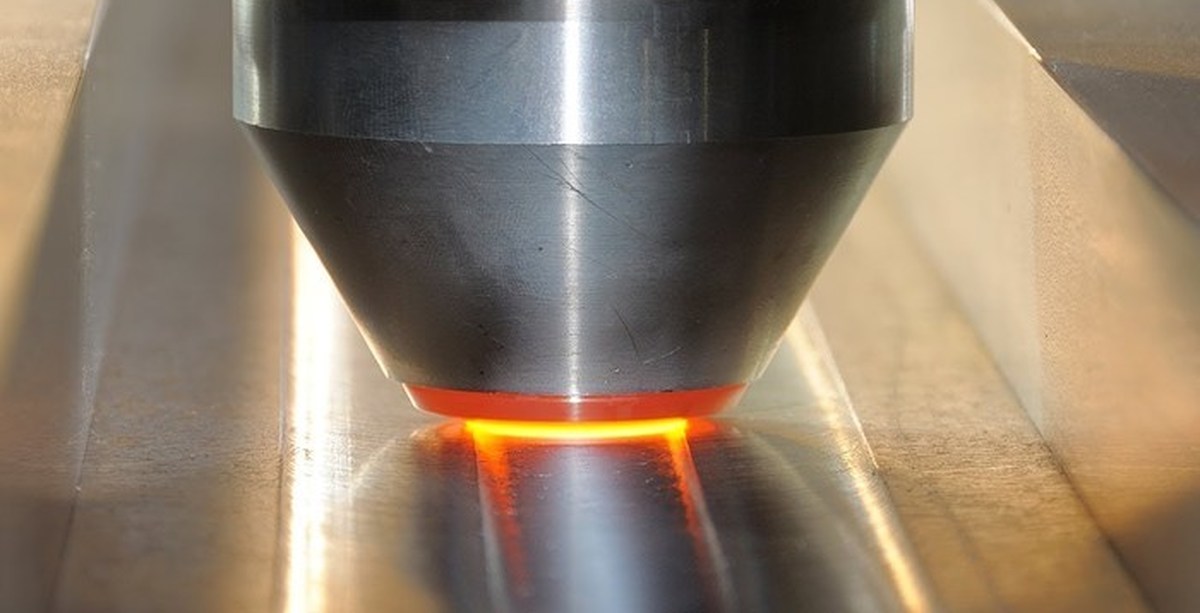

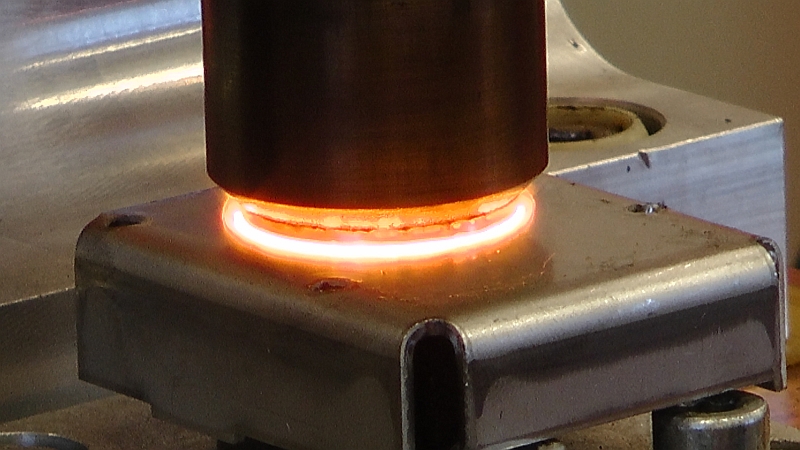

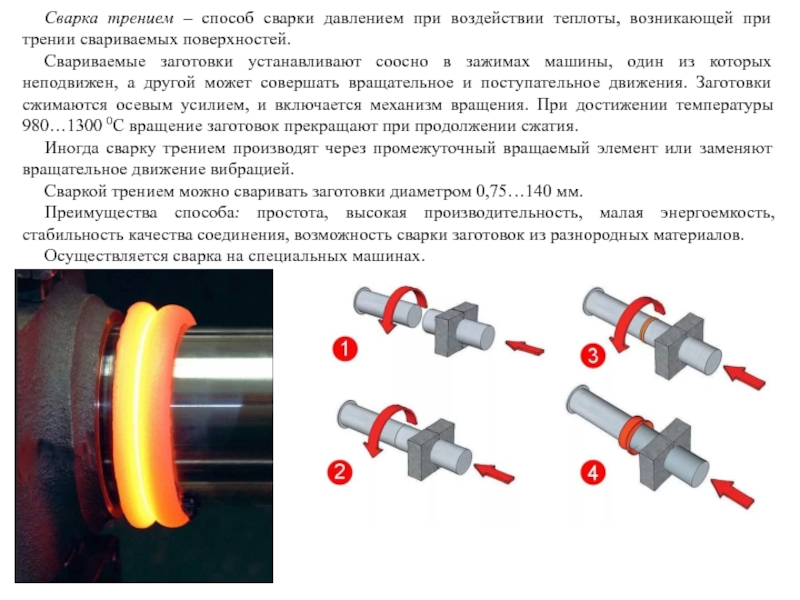

Для сварки можно использовать механическую энергию трения. Сварка трением осуществляется на машине, внешне напоминающей токарный станок Детали зажимаются в патронах и сдвигаются до соприкосновения торцами. Одна из деталей приводится во вращение от электродвигателя. В результате трения разогреваются и оплавляются поверхностные слои на торцах, вращение прекращается и производится осадка деталей, Сварка высокопроизводительна, экономична, применяется, например, для присоединения режущей части металлорежущего инструмента к державке.

Сварка трением осуществляется на машине, внешне напоминающей токарный станок Детали зажимаются в патронах и сдвигаются до соприкосновения торцами. Одна из деталей приводится во вращение от электродвигателя. В результате трения разогреваются и оплавляются поверхностные слои на торцах, вращение прекращается и производится осадка деталей, Сварка высокопроизводительна, экономична, применяется, например, для присоединения режущей части металлорежущего инструмента к державке.

Ультразвуковая сварка основана на использовании механических колебаний частотой 20 кГц. Колебания создаются магнитострикционным преобразователем, превращающим электромагнитные колебания в механические. На сердечник, изготовленный из магнитострикционного материала, намотана обмотка. При питании обмотки токами высокой частоты из электрической сети в сердечнике возникают продольные механические колебания. Металлический наконечник, соединённый с сердечником, служит сварочным инструментом. Если наконечник с некоторым усилием прижать к свариваемым деталям, то через несколько секунд они оказываются сваренными в месте давления инструмента. В результате колебаний сердечника поверхности очищаются и немного разогреваются, что способствует образованию прочного сварного соединения. Этот способ сварки металлов малых толщин (от нескольких мкм до1,5 мм) и некоторых пластмасс нашёл применение в электротехнической, электронной, радиотехнической промышленности. В начале 70-х гг. этот вид сварки использован в медицине (работы коллектива сотрудников Московского высшего технического училища им. Н. Э. Баумана под руководством Г. А. Николаева в содружестве с медиками) для соединения, наплавки, резки живых тканей. При сварке и наплавке костных тканей, например отломков берцовых костей, рёбер и пр., конгломерат из жидкого мономера циакрина и твёрдых добавок (костной стружки и разных наполнителей и упрочнителей) наносится на поврежденное место и уплотняется ультразвуковым инструментом, в результате чего ускоряется полимеризация. Эффективно применение ультразвуковой резки в хирургии. Сварочный инструмент ультразвукового аппарата заменяется пилой, скальпелем или ножом.

В результате колебаний сердечника поверхности очищаются и немного разогреваются, что способствует образованию прочного сварного соединения. Этот способ сварки металлов малых толщин (от нескольких мкм до1,5 мм) и некоторых пластмасс нашёл применение в электротехнической, электронной, радиотехнической промышленности. В начале 70-х гг. этот вид сварки использован в медицине (работы коллектива сотрудников Московского высшего технического училища им. Н. Э. Баумана под руководством Г. А. Николаева в содружестве с медиками) для соединения, наплавки, резки живых тканей. При сварке и наплавке костных тканей, например отломков берцовых костей, рёбер и пр., конгломерат из жидкого мономера циакрина и твёрдых добавок (костной стружки и разных наполнителей и упрочнителей) наносится на поврежденное место и уплотняется ультразвуковым инструментом, в результате чего ускоряется полимеризация. Эффективно применение ультразвуковой резки в хирургии. Сварочный инструмент ультразвукового аппарата заменяется пилой, скальпелем или ножом. Значительно сокращаются время операции, потеря крови и болевые ощущения.

Значительно сокращаются время операции, потеря крови и болевые ощущения.

Одним из способов электрической сварки является контактная сварка, или сварка сопротивлением (в этом случае электрический ток пропускают через место сварки, оказывающее омическое сопротивление прохождению тока). Разогретые и обычно оплавленные детали сдавливаются или осаживаются, таким образом контактная сварка по методу осадки относится к способам сварки давлением. Этот способ отличается высокой степенью механизации и автоматизации и получает всё большее распространение в массовом и серийном производстве (например, соединение деталей автомобилей, самолётов, электронной и радиотехнической аппаратуры), а также применяется для стыковки труб больших диаметров, рельсов и т. п.

Сварка плавлением — Справочник химика 21

СВАРКА ПЛАВЛЕНИЕМ (ОБЩИЕ ПОЛОЖЕНИЯ) [c.259] В сварке давлением встречаются некоторые дефекты, характер-/ ные для сварки плавлением, например поры, шлаковые включения, смещение кромок и др. Специфическим дефектом сварки давлением является слипание. Это хрупкое и непрочное соединение свариваемых заготовок, окисленное в большей или меньшей степени. Оно возникает при недостаточно хорошей очистке свариваемых поверхностей, недостаточном расплавлении металла кромок. Отсутствие надежных средств обнаружения слипаний препятствует широкому применению сварки давлением при изготовлении ответственных конструкций, несмотря на ее очень высокую производительность. [c.30]

Специфическим дефектом сварки давлением является слипание. Это хрупкое и непрочное соединение свариваемых заготовок, окисленное в большей или меньшей степени. Оно возникает при недостаточно хорошей очистке свариваемых поверхностей, недостаточном расплавлении металла кромок. Отсутствие надежных средств обнаружения слипаний препятствует широкому применению сварки давлением при изготовлении ответственных конструкций, несмотря на ее очень высокую производительность. [c.30]

Дуговая сварка плавлением [c.384]

Детали из поликарбоната можно соединять между собой или с другими материалами (металлы, дерево, резина, полимеры) с помощью болтов, клепки, склеивания, сварки плавлением, сварки давлением. [c.228]

Технология электрической сварки плавлением. Под ред. акад. Б. Е. Па-тоиа. Москва — Киев, Машгиз, 1962. 663 с. [c.190]

Существуют два основных вида сварки плавлением и давлением. Внутри этих видов существует много подвидов, зависящих от способов подвода теплоты, защиты сварочной ванны от воздействия воздуха, последовательности операций сварки и т. д. Дефекты и способы ультразвукового контроля сварки зависят прежде всего от вида, а также от способа сварки. [c.209]

Внутри этих видов существует много подвидов, зависящих от способов подвода теплоты, защиты сварочной ванны от воздействия воздуха, последовательности операций сварки и т. д. Дефекты и способы ультразвукового контроля сварки зависят прежде всего от вида, а также от способа сварки. [c.209]

Дуговая сварка стыковых соединений — наиболее распространенный способ сварки плавлением. Свариваемые кромки располагают на некотором расстоянии друг от друга и промежуток за-заполняют металлом электрода, плавящегося под действием электрической дуги. Участок, свариваемый первым, называют корнем. Ультразвуковой контроль (ГОСТ 14782—86) обеспечивает выявление почти всех дефектов этой сварки, кроме случаев сильно сжатого непровара. [c.209]

Среди различных видов электрической сварки плавлением дуговая сварка имеет наибольшее распространение. Электрическая дуга является высокотемпературным источником теплоты, что весьма суш,ественно для достижения высокой производительности процесса сварки металлов плавлением. [c.259]

[c.259]

Дефекты соединения материалов и их обнаружение [7, 9]. Неразъемные соединения материалов выполняют сваркой, пайкой, склейкой, клепкой. Все способы сварки разделяют на две группы сварку плавлением и давлением. В первом случае свариваемые заготовки располагают на некотором расстоянии друг от друга и осуществляют расплавление кромок заготовок и заполнение разделки присадочным или оплавленным основным металлом. Во втором случае также возможно расплавление кромок, но сварку осуществляют при сдавливании свариваемых заготовок. [c.29]

Каждому виду сварки свойственны свои характерные дефекты. Для сварки плавлением (ГОСТ 19232—73) свойственны некоторые дефекты, характерные для литого металла усадочная раковина, поры (иногда поры располагаются цепочками, группами), включения (шлаковые, флюсовые, окисные, сульфидные, металлические). Специфическими дефектами сварки являются непровар — [c.29]

Л. Общие рекомендации при контроле сварки плавлением [c. 555]

555]

Дуговая сварка стыковых соединений — наиболее распространенный способ сварки плавлением. Свариваемые кромки располагают на некотором расстоянии друг [c.555]

Термические виды включают в себя все способы сварки плавлением без приложения давления. Термомеханические и механические способы сварки осуществляются только с приложением давления. [c.371]

Соединение, выполненное сваркой плавлением (рис. 5.14), содержит собственно шов 1, зону термического влияния 2, основной материал 3, в котором не происходит при сварке никаких структурных изменений, и валик выпуклости 4. [c.371]

Испытания проводят для металла шва, металла различных участков около шовной зоны и наплавленного металла при всех видах сварки плавлением. [c.262]

Радиографический метод контроля сварных соединений, выполненных сваркой плавлением, регламентируется ГОСТ 7512—75. Радиографический метод контроля предусматривает применение рентгеновского, у- и тормозного излучений и радиографической пленки. В соответствии с ГОСТ 7512—75 просвечивание проводят для определения следующих дефектов в шве сварного соединения трещин, непроваров, пор, металлических и неметаллических включений, а также недоступных для внешнего осмотра наружных дефектов — утяжин, превышений проплава и т. п. [c.299]

Радиографический метод контроля предусматривает применение рентгеновского, у- и тормозного излучений и радиографической пленки. В соответствии с ГОСТ 7512—75 просвечивание проводят для определения следующих дефектов в шве сварного соединения трещин, непроваров, пор, металлических и неметаллических включений, а также недоступных для внешнего осмотра наружных дефектов — утяжин, превышений проплава и т. п. [c.299]

Алюминий сваривается практически всеми методами сварки, включая сварку плавлением. Обрабатываемость резанием чистого алюминия плохая из-за высокой вязкости материала. Сплавы алюминия хорошо обрабатываются резанием. Обработку давлением (прокатка, прессование, ковка) алюминия и его сплавов проводят в интервале 350—500 °С. [c.167]

Шоршоров M. X. и др. Особенности превращения аустенита при сварке плавлением. Сварочное производство, № И, 1959. [c.458]

Эти условия определяются правильным выбором сварочных присадочных материалов, конструкции шва, доли участия в формировании шва основного и присадочного материалов, методов и режимов сварки. Изменение технологии сварки плавлением относительно мало влияет на коррозионные свойства термически стабильных мате риалов, но может оказать существенное влияние на свой- [c.508]

Изменение технологии сварки плавлением относительно мало влияет на коррозионные свойства термически стабильных мате риалов, но может оказать существенное влияние на свой- [c.508]

Все однородные материалы обладают физической свариваемостью, т.е, образуют монолитное соединение с химической связью (сталь со сз алью, чугун с чугуном, медь с медью, пластмассы с пластмассами). Не свариваются электрической сваркой плавлением разнородные металлы, не обладающие взаимной растворимостью в идком состоянии свинец-медь, железо-свинец, железо-магний. [c.158]

Трубные доски. Трубные доски обычно изготавливаются путем ковки, причем наиболее предпочтительной является ковка с высадкой, т. е. ковка нз относительно толсгой бол-ыапки, а пе из плоского листа. Использование пластин для изготовления трубных досок обычно не принято из-за возможного расслоения в местах, где доска приваривается к кожуху. Трубные доски могут покрываться аустенитной хромоникелевой сталью путем сварки плавлением или с использованием методов взрыва II]. При нанесении покрытия взрывным методом полезно предусмо1реть меры против хрупкого разрушения, используя, напрнмер, про-шедщий динамические испытания лист при условии, что обработанные механическим способом канавки хорошо закруглены или лист предварительно нагрет перед сваркой. [c.314]

При нанесении покрытия взрывным методом полезно предусмо1реть меры против хрупкого разрушения, используя, напрнмер, про-шедщий динамические испытания лист при условии, что обработанные механическим способом канавки хорошо закруглены или лист предварительно нагрет перед сваркой. [c.314]

СЯ дефектов в швах, вьшолненных сваркой плавлением, 0ш1сывается законом Пуассона или Вейбулла [23]. [c.71]

Дефекты соединения материалов. Неразъемные соединения материалов вьшолняют сваркой, пайкой, склейкой, клепкой. Все способы сварки разделяют на две группы сварку плавлением н давлением. Для сварки плавлением свойственны некоторые дефекты, характерные дяя литого металла усадочная раковина, поры (иногда поры располагаются цегючками, Фуппами), включения (шлаковые, флюсовые, оксидные, сульфидные, металлические). К специфическим дефектам относят поры, шлаковые включения, непровары, несплавления и трещины. [c.76]

Развитие техники выдвинуло необходимость в новом, более совершенном виде сварки. Таким е. идом оказалась сварка плавлением, пришедшая в кони.е XIX в. на смену пластической сварке и основанная на соединении деталей с расплавлением стыка за счет того или иного источника теплоты. [c.256]

Таким е. идом оказалась сварка плавлением, пришедшая в кони.е XIX в. на смену пластической сварке и основанная на соединении деталей с расплавлением стыка за счет того или иного источника теплоты. [c.256]

Для сварки плавлением характерно быстрое образование не-больиой местной ванночки расплавленного металла на поверхности [c.256]

Среди современных способов электрической сварки плавлением наряду со сваркой под флюсом получили развитие газоэлектрические способы сварки. К их числу относится ряд способов автоматической и полуавтоматической электродуговой сварки в среде защитных газов плавящимпся (типа свариваемого металла) и ненлавящимися электродами — вольфрамовыми или угольными. [c.300]

АЛЮМИНИЯ СПЛАВЫ, отличаются малой плотностью (до 3,0 г/см ), хорошими технол св-вами, высокими коррозионной стойкостью, теплопроводностью, электрич проводимостью, жаропрочностью, прочностью и пластичностью при низких т-рах, хорошей светоотражат способностью На изделия из А с легко наносятся защитные и декоративные покрытия Сплавы легко обрабатываются резанием и свариваются контактной сваркой, а нек-рые и сваркой плавлением [c. 119]

119]

Дуговая сварка плавлением выполняется плавящимся или неплавящимся электродом. Плавящийся электрод может быть штурным, проволочным или ленточным. Не-плавящиеся электроды изготовляют из графита, вольфрама и угольные. В промышленности получили широкое распространение ручная дуговая, автоматическая и полуавтоматическая сварка под флюсом. [c.384]

Практически все дефекты сварки плавлением удовлетворительно выявляются при УЗ-контроле, однако имеются некоторые плохо выявляемые дефекты. Один из примеров плохо выявляемого дефекта — сильно сжатый непровар в корне шва с хорошо подогнанными кромками. При застывании металла первых валиков такой непровар очень сильно стягивается, металл кромок деформируется и раскрытие непровара может быть меньше величины, начиная с которой ультразвук заметно проходит через воздушный зазор в стали. Плохо обнаруживаются ультразвуком неокисленные непровары слипания), возникающие при сварке давлением. [c.556]

Неразрушающий контроль ма-тнстральиых трубопроводов для горючих жидкостей и газов, полученных сваркой плавлением Ультразвуковой контроль свар-Н1ЯХ швов в феррит1П х сталях прп сварке плавлением Методы ультразвукового контроля сварных швов Часть 1.

Ручной контроль стыковых швов в ферритных сталях при сварке плавлением [c.658]

Ручной контроль стыковых швов в ферритных сталях при сварке плавлением [c.658]В сварных соединениях, юполненных сваркой плавлением, дефекты могут появляться, начиная с заготовок и сб ки свариваемых элементов и кончая потерей размеров (короблением) готовой конструкции. Поэтому дефекты можно подразделить так [c.223]

Дефекты сварки плавлением могут быть наружными и нутренними. К наружным дефектам относятся [c.223]

Развитие совр. методов С. началось в конце 19 в. К С. относятся также наплавка, пайка и термическое резание материалов. По виду энергии, применяемой для получения сварного соединения, различают С. механическую, химическую, электрическую, электромеханическую, химико-механическую, лучевую и др. по степени механизации и автоматизации С. бывает ручная, механизированная, полуавтоматическая и автоматическая по принципу образования соединения различают С. плавлением и давлением При сварке плавлени-е м материал, доведенный до жидкого состояния, образует локальную ванну, смачивающую кромки соединяемых участков, а после прекращения действия источника тенла затвердевает, образуя сварной шов. В состав ванны обычно входит материал соединяемых участков, а также материал электрода (напр., при дуговой сварке плавящимся электродом) или присадки (при газовой сварке или дуговой сварке неплавящимся электродом). С. плавлением выполняют обычно без прил( жения мех. усилий в зоне сварки. При газовой С. источником тепла служит пламя, получаемое в результате сжигания с помощью [c.332]

В состав ванны обычно входит материал соединяемых участков, а также материал электрода (напр., при дуговой сварке плавящимся электродом) или присадки (при газовой сварке или дуговой сварке неплавящимся электродом). С. плавлением выполняют обычно без прил( жения мех. усилий в зоне сварки. При газовой С. источником тепла служит пламя, получаемое в результате сжигания с помощью [c.332]

Тантал характеризуется хорошей свариваемостью. Сварка плавлением технического тантала, выполненная в условиях тщательной защиты от атмосферных газов, позволяет получать пластичные швы, допускаюшне изгиб до 180°. [c.336]

Сварка холодным давлением: процесс, оборудование и применение