Сварка алюминия в домашних условиях: электродом и газовой горелкой

Сплавы на основе алюминия применяют широко во многих изделиях. Такая популярность металла обусловлена его прочностью и легкостью. При поломке деталей из алюминия возникает сложность в их ремонте. Здесь не подходит традиционный способ сварки обычными электродами, приемлемый для стали. Чтобы осуществить сварку алюминия в домашних условиях, необходимо знать определенные тонкости технологии этого процесса.

Алюминиевые сплавы – какие виды сварок бывают

Алюминиевые сплавы

Что нужно знать о сплавах алюминия – они имеют разный состав и способны быстро окисляться. Окислы, которые покрывают пленкой поверхность, сложно удалить, а сами они оказываются серьезным препятствием для соединения заготовок. Чтобы процесс сварки шел успешно, необходима определенная среда, препятствующая окислению металла, и флюс, удаляющий пленку. Защитной средой обычно выступает инертный газ аргон.

Еще одной особенностью сплавов алюминия является большой коэффициент расширения металла. При остывании сварной шов подвергается деформации, искажая форму полученного изделия. Поэтому для тонких заготовок нельзя применять слишком толстый шов.

При остывании сварной шов подвергается деформации, искажая форму полученного изделия. Поэтому для тонких заготовок нельзя применять слишком толстый шов.

Можно выделить такие основные методы сварки для соединения сплавов из алюминия:

- MMA-метод — применение специальных плавящихся электродов с покрытием под воздействием постоянного тока обратной полярности;

- Метод AC TIG с использованием электродов тугоплавких вольфрамовых, плавящихся от переменного высокочастотного тока в инертном газе;

- MIG-метод сварки полуавтоматическим аппаратом в среде аргона при использовании проволоки из алюминия.

В чем преимущества сварки алюминия дома

Для тех, кто имеет представление о процессе сварки стали, несложно овладеть навыком соединения алюминиевых конструкций подобным способом. Это даст возможность:

- Не тратить лишнего времени на поиск квалифицированных специалистов;

- Отказаться от заказа дорогостоящих услуг мастерских;

- Расширить свои профессиональные способности, предоставляя услуги;

- Быть более независимым, выбирая материал для изготовления изделий.

Технология сварки алюминия

Какие способы применяют, чтобы сварить алюминий в домашних условиях

Не прибегая к покупке дорогостоящего оборудования в условиях домашней мастерской, можно соединить алюминиевые сплавы. В отличие от стальных деталей, здесь нужна большая сноровка, быстрота действий, так как металл имеет исключительно хорошую теплопроводность, и под воздействием высоких температур легко может потечь, трудно удержать ровный шов. Все это учитывается при выборе способа сварки.

Сварка алюминия электродом в домашних условиях

Способ простой, очень схож с обычной электросваркой на аппарате. Получить в этом случае хороший шов довольно сложно из-за низкой вязкости материала. Монолитность соединения также оставляет желать лучшего. Можно работать с не сильно ответственными участками, элементами. Под силу сварка таким способом для мастеров, имеющих хотя бы небольшой опыт в этом деле.

Получить в этом случае хороший шов довольно сложно из-за низкой вязкости материала. Монолитность соединения также оставляет желать лучшего. Можно работать с не сильно ответственными участками, элементами. Под силу сварка таким способом для мастеров, имеющих хотя бы небольшой опыт в этом деле.

Таблица характеристик электродов для сварки алюминия

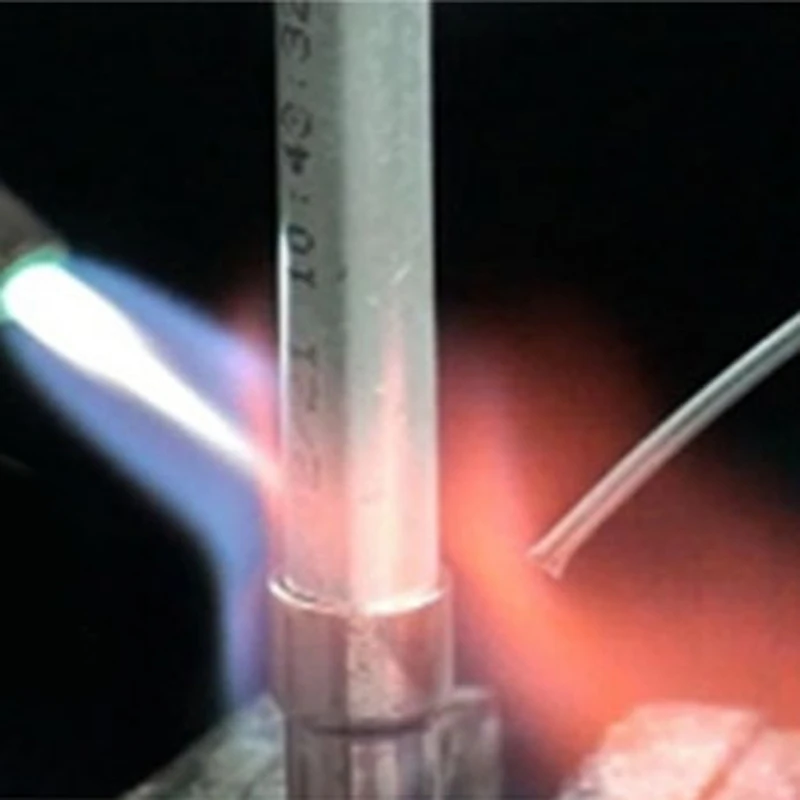

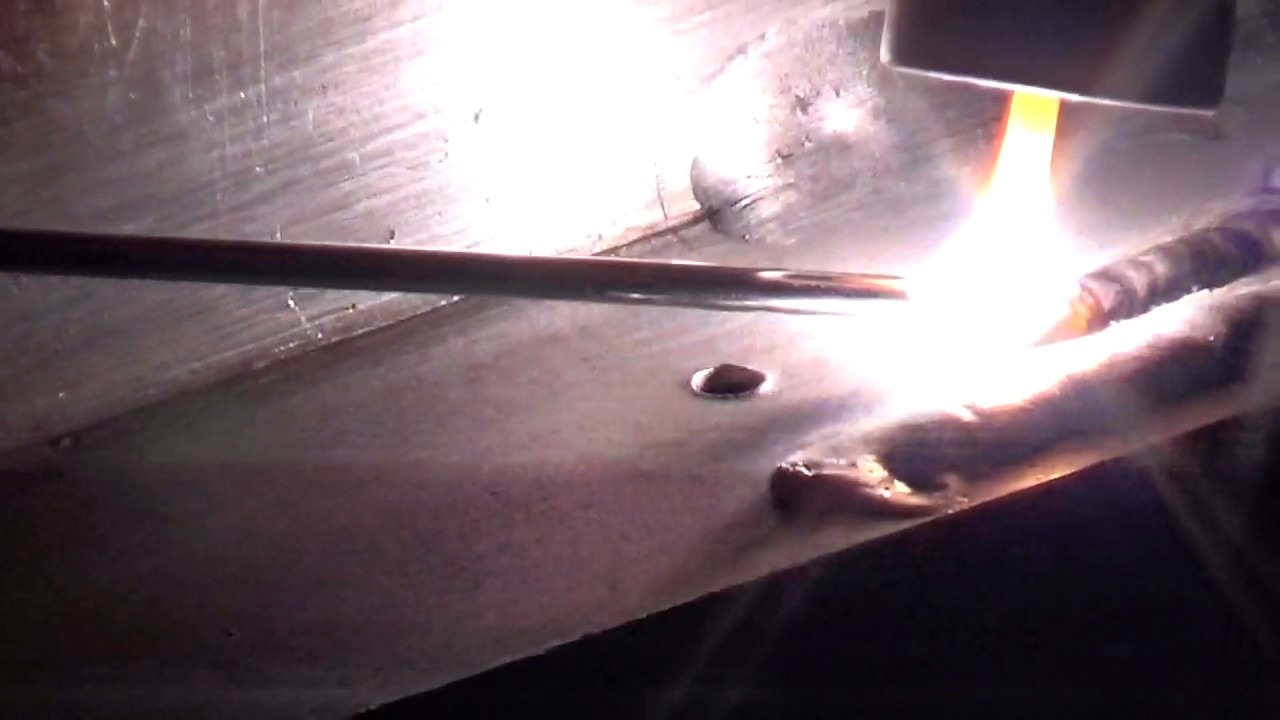

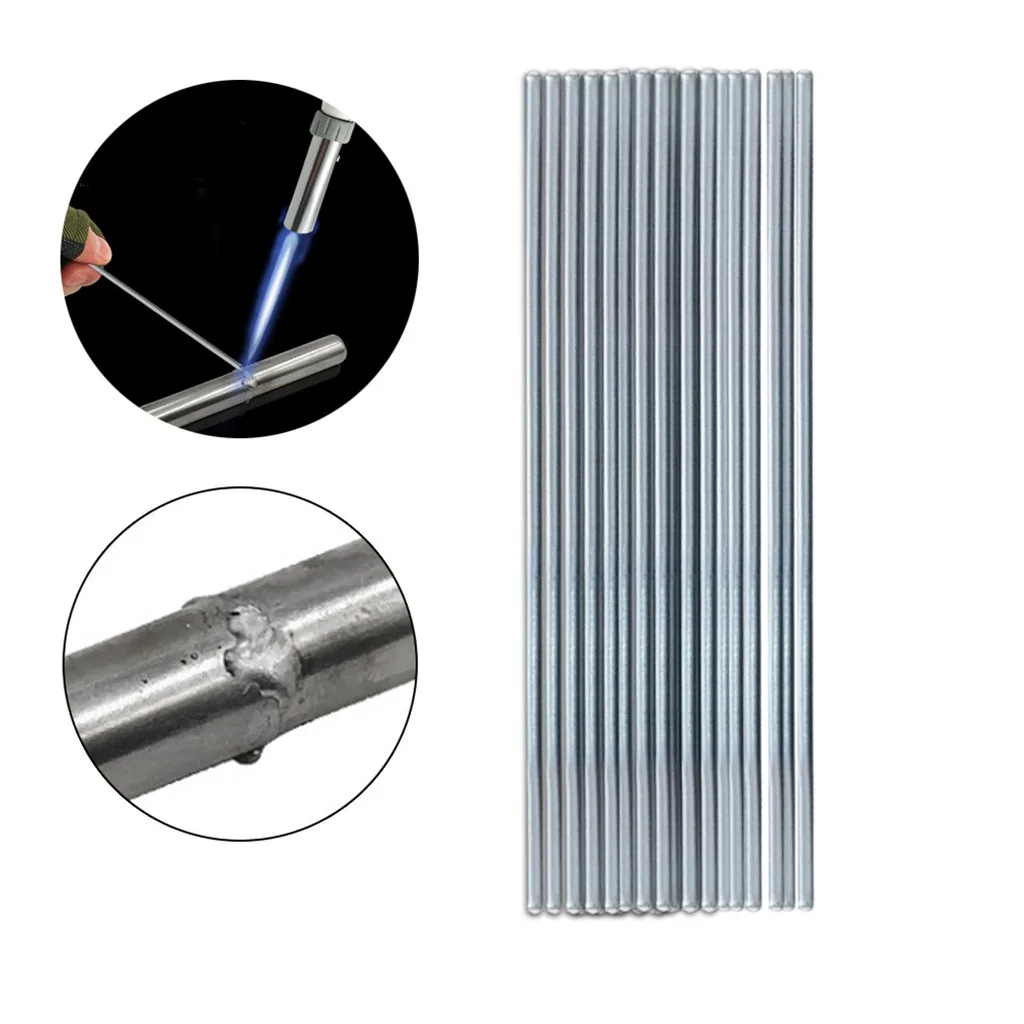

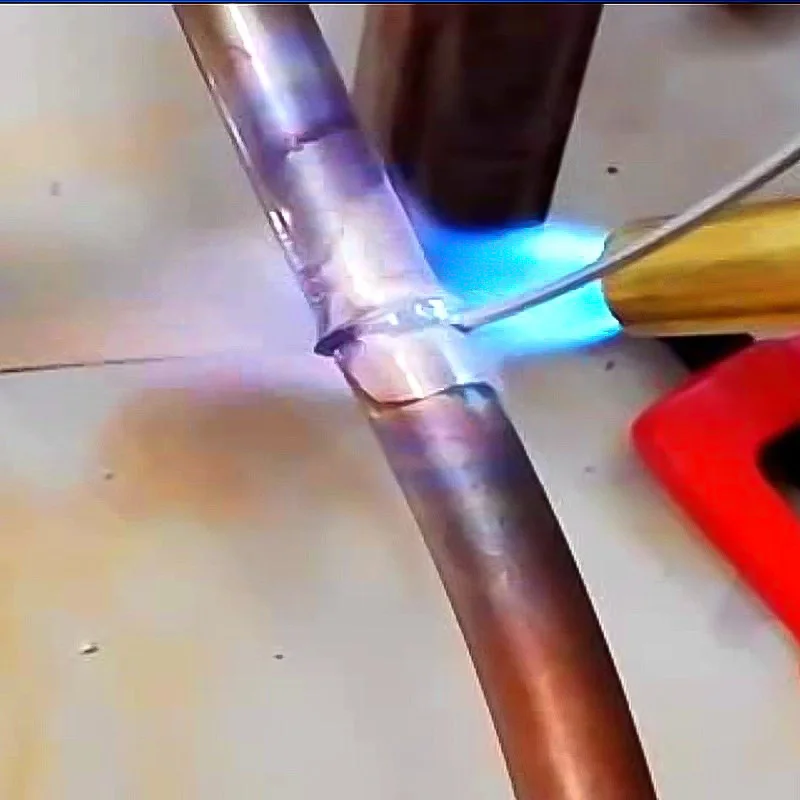

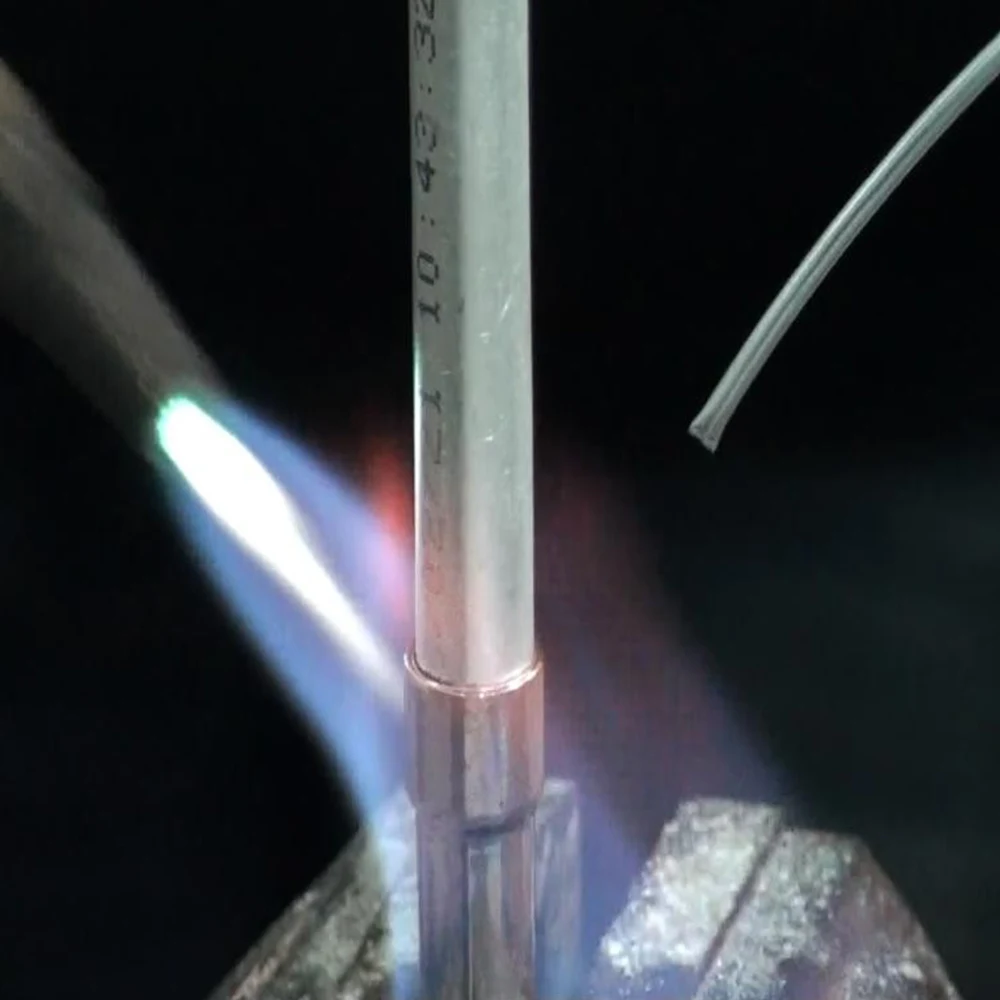

Сварка при помощи газовой горелки

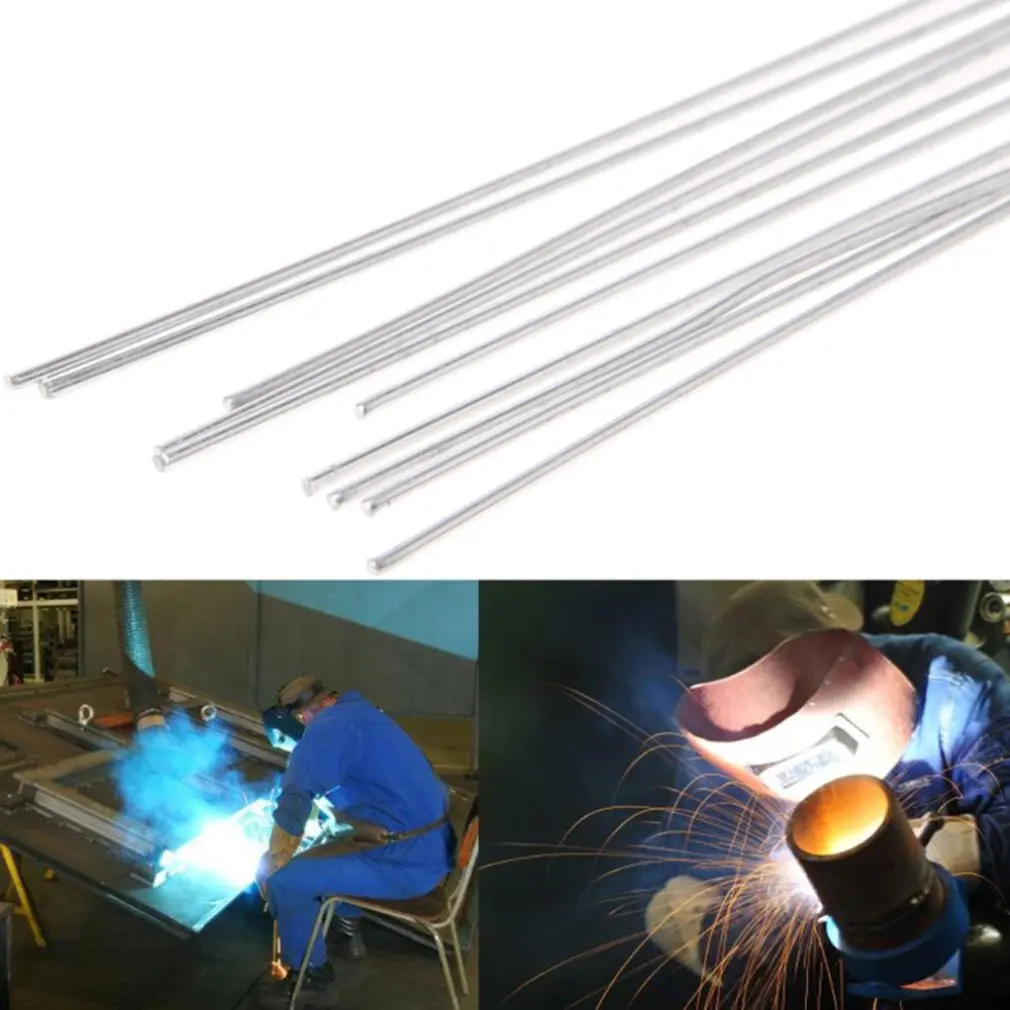

Достижение температуры плавления металла и способности участков свариваться друг с другом получают здесь за счет горения газа. Скорость сварки алюминия в домашних условиях при этом падает в три раза, что позволяет успешней ее контролировать, получать более четкий шов. В качестве соединительного элемента применяется сварная алюминиевая проволока. Газ надежней защищает области соединения элементов, чем специальная обмазка на электродах для алюминиевых сплавов.

Сварка алюминия газовой горелкой

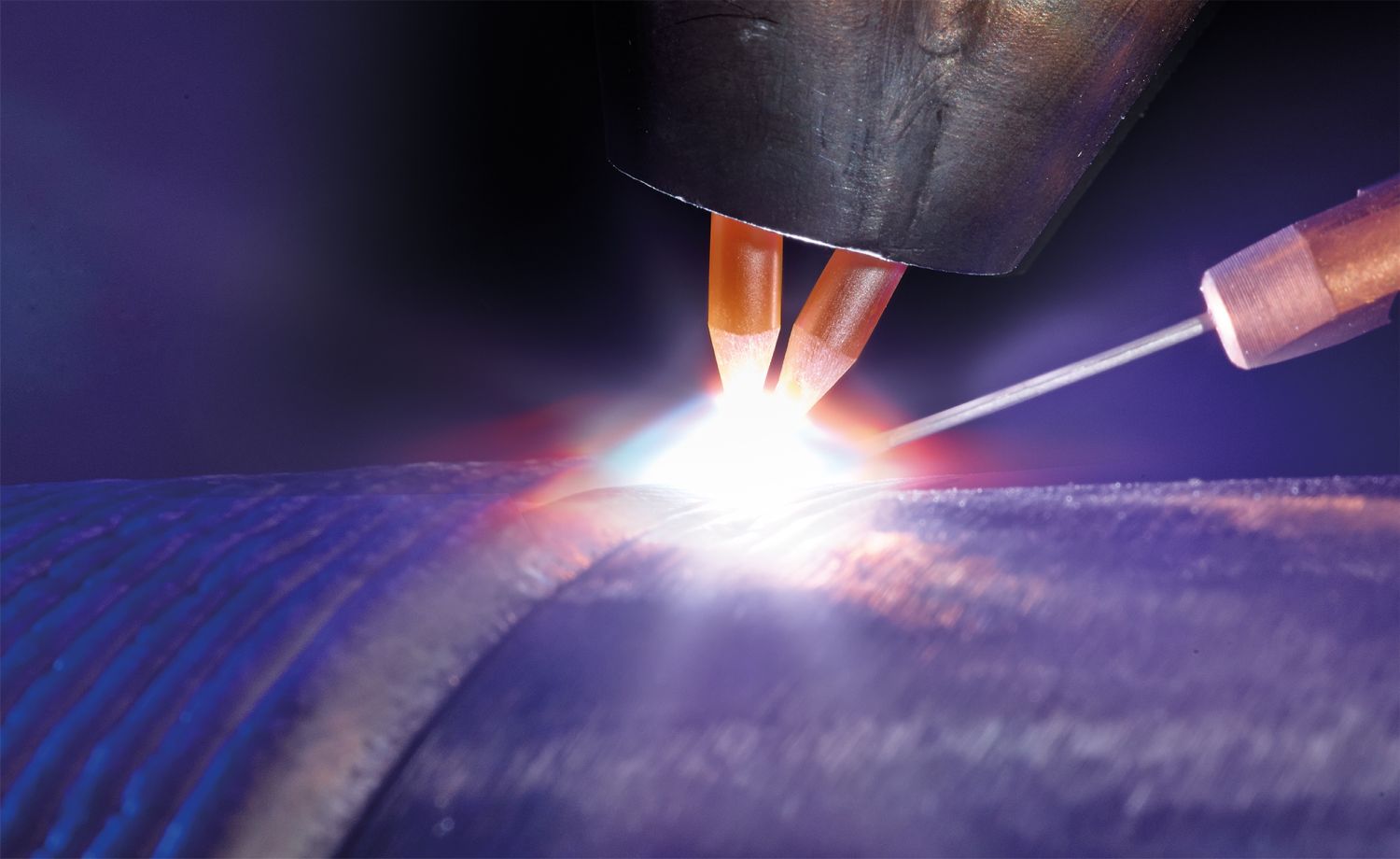

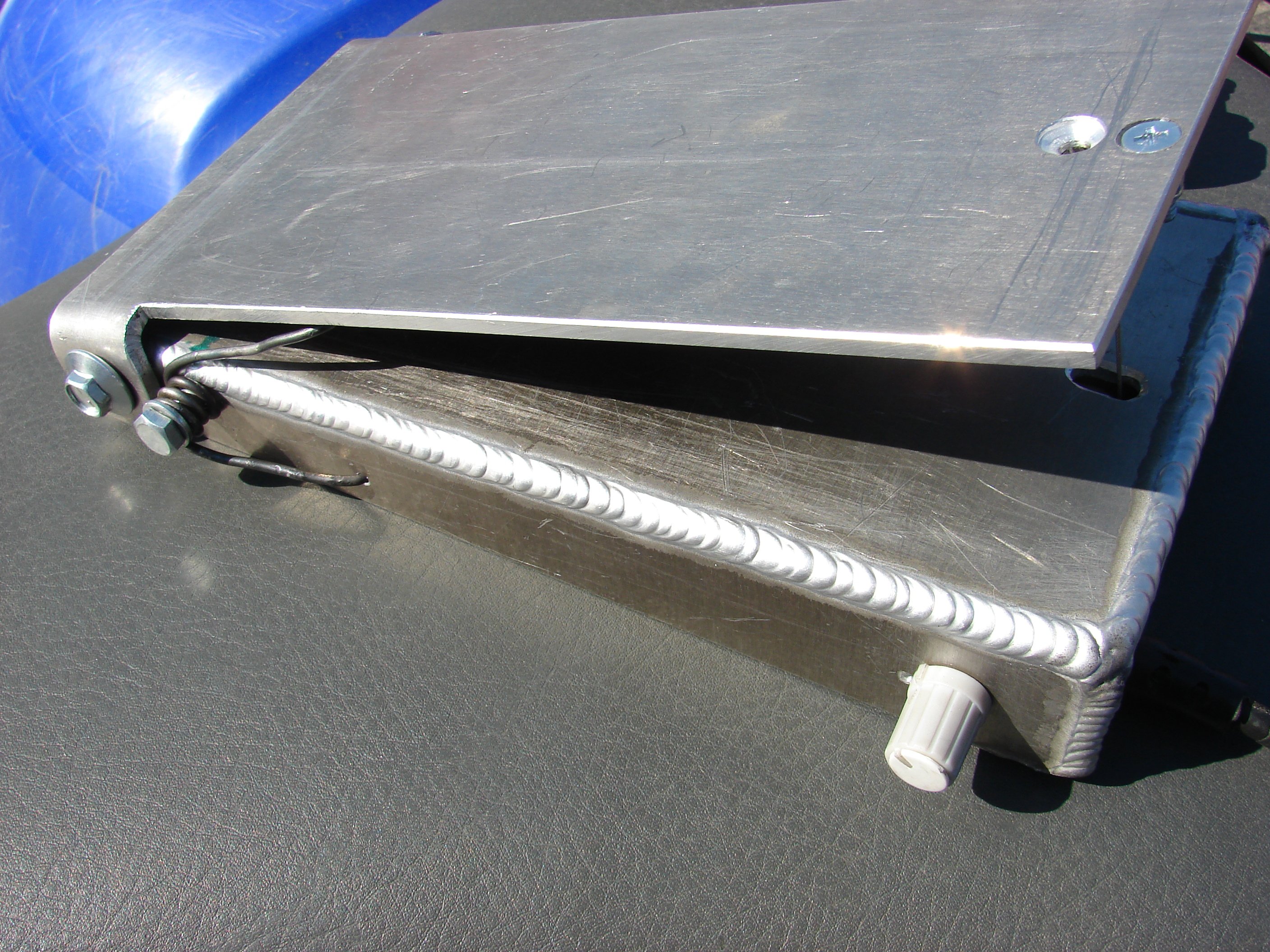

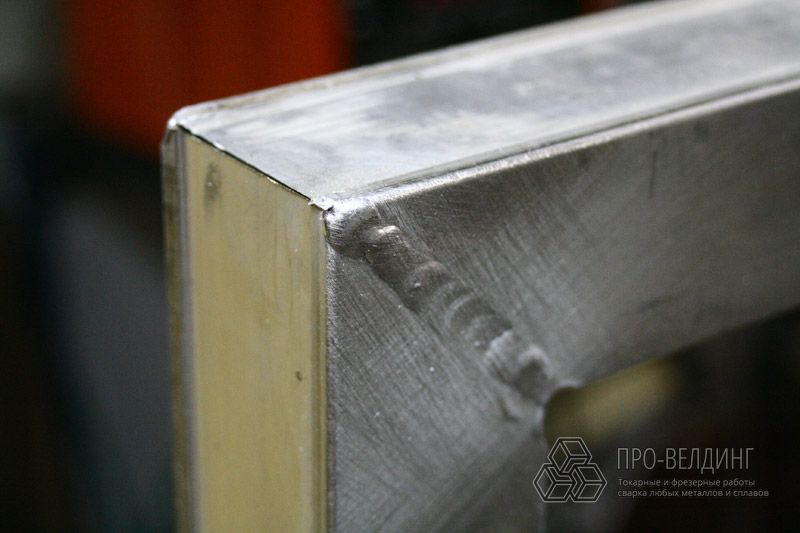

Сварка аргонодуговым способом

Это самый лучший вариант для соединения заготовок из сплавов на основе алюминия. Эффективность его в том, что применяется плавящая дуга, а защита от окислов осуществляется газом аргоном. Сам электрод не подвергается плавлению. Он расплавляет специальную присадочную проволоку, соединяющую прогретые рабочие зоны деталей. Шов получается четким, ровным, без наплывов и потеков.

Эффективность его в том, что применяется плавящая дуга, а защита от окислов осуществляется газом аргоном. Сам электрод не подвергается плавлению. Он расплавляет специальную присадочную проволоку, соединяющую прогретые рабочие зоны деталей. Шов получается четким, ровным, без наплывов и потеков.

В домашних условиях использовать такой способ сложно, требуется специальное оборудование.

Схема аппарата TIG для аргонодуговой сварки

Инструмент и материал для работы

Метод MMA является наиболее доступным в плане необходимого инструмента для сварки алюминия в домашних условиях. Основой здесь выступает сварочный аппарат. Удобнее использовать устройство инверторного типа, нежели обычный сварной трансформатор, не обладающий возможностью регулировок. Все что нужно это:

- Инверторный аппарат для MMA с шиной заземления, кабелем и держателем;

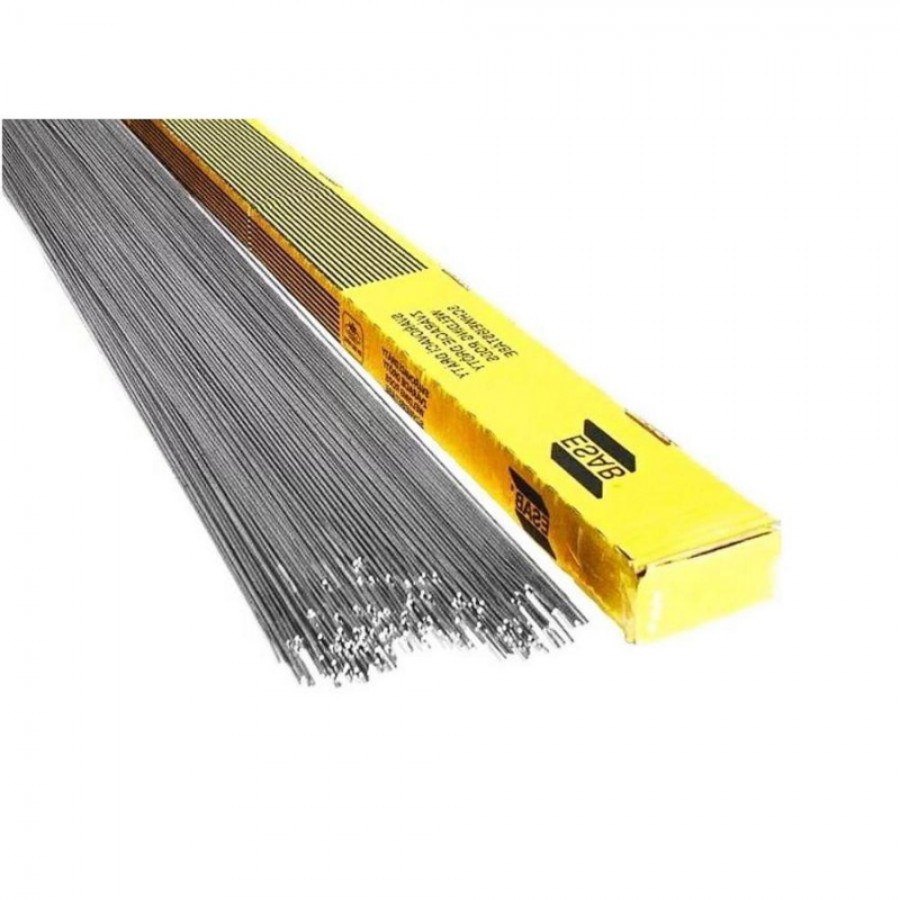

- Сварные электроды для алюминия и сплавов, покрытые специальной обмазкой;

- Защитная маска сварщика;

- Напильник и металлическая щетка;

- Флюс, растворитель;

- Молоток, пассатижи, болгарка.

Более профессиональное и дорогостоящее оборудование необходимо иметь, чтобы осуществить сварку алюминия своими руками с помощью аргона (метод TIG). Значительным преимуществом метода является то, что здесь нет ограничений по толщине и виду алюминиевых сплавов. Для работы понадобятся:

- Аппарат инверторной конструкции для MMA плюс TIG;

- Система автоматической подачи газа;

- Держатель для вольфрамового электрода, встроенный в горелку;

- Манометры контроля давления и редуктор подачи газа;

- Соединительные шланги;

- Проволока алюминиевая сварная с флюсом и присадками;

- Краги и защитная маска сварщика.

Схема и сущность процесса сварки ТИГ

Чтобы осуществить сварку алюминия дома методом MIG, при котором используется плавящаяся проволока, необходимо иметь специальный автомат подачи ее к области соединения элементов. Конструкция горелки здесь должна быть такой, чтобы плавить именно выдвигающуюся проволоку. Также в наличие должны быть:

- Средства фиксации и удержания соединяемых деталей – тиски, струбцины, пассатижи;

- Инструмент зачистки поверхности от окислов – щетка по металлу, напильник;

- Защитная спецодежда из хлопчатобумажной ткани, рукавицы, маска со светоограничивающим стеклом.

Схема сварки МИГ

Специальные электроды с покрытием

Когда к сварке алюминия в домашних условиях не предъявляют особых требований в плане прочности и надежности сварного шва, целесообразно пользоваться специальными электродами для работ с алюминием. Они имеют покрытие, которое выполняет защитную функцию от окисления и роль флюса. Метод не подходит для соединения деталей, рабочая поверхность которых меньше четырех миллиметров.

Электродами марок ОЗАНА и УАНА можно варить чистый технический алюминий, сплавы. Качественные показатели шва:

- Небольшая прочность;

- Наличие пор и раковин;

- Загрязненность шлаками, которые трудно удалить.

Безопасное проведение сварочных операций

При сварке алюминия в домашних условиях, а также его сплавов воздействию неблагоприятных факторов подвергается в первую очередь мастер, выполняющий работы.

Для предотвращения травм предполагается иметь:

- Спецодежду из ткани огнеупорного качества;

- Индивидуальные средства защиты органов дыхания;

- Защитную маску;

- Приточно-вытяжную вентиляцию;

- Надежное заземление электрооборудования.

Видео: Сварка алюминия штучным электродом

Технология сварки электродом алюминия

Сварка электродом алюминия – довольно редкое явление, но все же встречающееся. Обычно такая сварка используется в полевых условиях, где нет специального оборудования, предназначенного для соединения такого металла, как алюминий. Иногда применяется в небольших мастерских, где нет существенного бюджета, а применение электродов значительно сокращает расходы и время.

Схема сварки алюминия электродом.

Сварка электродами должна осуществляться только опытным мастером, поскольку здесь требуются некоторые знания о процессе и технологии. Следует знать технические характеристики и свойства металла алюминия для достижения положительного результата в работе. Перед сваркой необходимо подготовить все требуемые элементы и инструменты.

Следует знать технические характеристики и свойства металла алюминия для достижения положительного результата в работе. Перед сваркой необходимо подготовить все требуемые элементы и инструменты.

Электроды по алюминию

Чтобы соединить детали из алюминия правильно и качественно, необходимо подобрать электроды, которые в точности подойдут для представленного процесса. Стоит отметить тот факт, что соединять детали с помощью тока можно только те, чья толщина не превышает 2 мм. В остальных случая используют совершенно иные способы.

Режимы сварки алюминия неплавящимися электродами.

Произвести сварку алюминия электродами вполне возможно, нужно лишь правильно подобрать материал в любом специализированном магазине. Кроме того, электроды можно смастерить самостоятельно, что сэкономит внушительную сумму денежных средств. Для этого следует взять алюминиевую проволоку толщиной в 3-4 мм и разрезать ее на куски по 25-35 см. Затем берут обычный школьный мел и измельчают его в порошок. В сыпучий материал необходимо добавить силикатный клей и весь состав тщательно перемешать до однородной массы. Нанести полученную смесь на проволоку слоем, не превышающем 1-2 мм в толщину. Полученным электродам дают высохнуть и используют их в сварке.

В сыпучий материал необходимо добавить силикатный клей и весь состав тщательно перемешать до однородной массы. Нанести полученную смесь на проволоку слоем, не превышающем 1-2 мм в толщину. Полученным электродам дают высохнуть и используют их в сварке.

Среди покупных электродов выделяют следующие марки:

- ОК – электроды по алюминию с примесью марганца или магния. Следует беречь от влаги, поэтому не стоит вынимать все стержни из упаковки.

- ОЗАНА – здесь имеются две разновидности, которые немного отличаются в применении в зависимости от типа и сплава металла. Такие стержни применяются для горизонтальной и вертикальной сварки.

- ОЗА – полностью состоят из алюминия и по производству похожи на самодельные стержни. Используются для соединения сплава алюминия с кремнием.

- УАНА – по своему происхождению и свойствам предназначены для сварки алюминиевых сплавов, поддаются деформации.

- ЭВЧ – применяются для сварки в среде, где в качестве защиты применяется аргон.

Эти электроды полностью состоят из вольфрама.

Эти электроды полностью состоят из вольфрама.

Электроды для сварки алюминия могут значительно отличаться в стоимости, поэтому при подборе обращайте внимание на их характеристики и свойства, чтобы не потратить зря свои денежные средства.

Вернуться к оглавлению

Способы соединения алюминия

При работе с алюминиевыми деталями чаще используются вольфрамовые электроды для сварки. Но они могут отличаться по составу в зависимости от метода, применяемого на практике для соединения. Так выделяют несколько способов:

Схема электродуговой сварки.

- Электродуговой ручной. Во время ручной сварки применяется ток прямой полярности и стержни с флюсовым покрытием. Этот метод применяется для соединения деталей алюминиевых и никелированных шин, а также имеющих маленькую толщину.

- Электродуговое автоматическое соединение. Этот способ используют при необходимости соединить детали, где толщина алюминиевого сплава превышает 4 мм. Для работы используют постоянный ток обратной полярности.

Часто при работе данным видом способа применяют флюс, который первоначально замешивается в составе из карбоксиметиллюлозы и воды. Затем полученную смесь протирают в порошок и накаливают при температуре около 300 градусов по Цельсию минимум 6 часов.

Часто при работе данным видом способа применяют флюс, который первоначально замешивается в составе из карбоксиметиллюлозы и воды. Затем полученную смесь протирают в порошок и накаливают при температуре около 300 градусов по Цельсию минимум 6 часов. - Дуговой с помощью защиты в виде аргона, который должен иметь чистоту около 100%. Этот способ используется практически всегда, поскольку осуществляется несколько легче, в отличие от других методов. В качестве защиты иногда может применяться гелий, что не влияет на результат качественного шва и выбор стержня. При любом раскладе рекомендуется использовать вольфрамовые стержни. Представленный способ имеет особую популярность, потому как разрешает соединять и детали с малой толщиной, ручным или автоматическим способом. Всегда используется переменный ток. Если работают с алюминиевыми сплавами, то применяется трехфазная дуговая сварка.

- Плазменный способ – ускоряет процесс сварки, чем привлекает многих специалистов. Здесь используются стержни из вольфрама, не превышающие в толщине 1,5 мм.

В качестве защиты может выступать гелий и аргон.

В качестве защиты может выступать гелий и аргон.

Представленные способы следует применять только после взвешивания всех положительных и отрицательных качеств. Поэтому сваркой должен заниматься специалист: он в точности определит подходящий метод сварки.

Вернуться к оглавлению

Сварка алюминия с помощью электродов

Сварку алюминия с помощью электродов можно отнести к несколько ювелирной и аккуратной работе, под силу которая не каждому сварщику.

Схема устройства электрода.

Здесь имеется целый ряд недостатков, возникновение которых может произойти при несоблюдении правил. Так, например, следует знать, что качество шва напрямую зависит не только от состава стержня, но и его диаметра. В противном случае самостоятельная сварка может привести к разбрызгиванию металла, плохому отделению шлака, который впоследствии приведет к образованию ржавчины, а также шов может получиться не только неровным, но и с примесью грязи и прочего мусора.

Итак, для сварки потребуются следующие инструменты и материалы:

- щелочной состав или растворитель;

- щетка с металлической щетиной;

- сварочный аппарат;

- электроды.

Вернуться к оглавлению

Этапы процесса сварки

На первоначальном этапе необходимо провести все подготовительные процедуры.

Для начала проводят очистку деталей, подлежащих к соединению. Здесь их рекомендуется опустить на определенное время в щелочную ванну. Если нет такой возможности, можно тщательно протереть поверхности специальным растворителем, который не только очистит, но и обезжирит поверхность. В случае использования щелочной ванны состав подогревают примерно до 60 градусов по Цельсию и выдерживают детали не менее пяти минут.

Затем следует снять оксидную пленку, используя щетку с металлической щетиной. После обработки повторяют процесс по обеззараживанию и очистке с помощью растворителей или щелочного состава.

Схема сварочного аппарата.

Перед использованием электродов их рекомендуется высушивать не менее двух часов при температуре около +200 градусов по Цельсию. Так их свойства активизируется, и весь процесс сварки пойдет быстрее. Стоит подогреть и сами детали на месте соединения, разогрев их до +400 градусов по Цельсию. Так вы сможете получить действительно качественный и ровный шов. Но следует отметить, что температура подогрева напрямую зависит от толщины деталей из алюминия, поэтому к представленному процессу следует подходить осторожно.

Нагрев сварочный аппарат, приступают к работе. Используют постоянный ток с обратной полярностью с показателями примерно в 25-35 ампер на миллиметр сечения электрода.

Заключительный этап столь же важен, поскольку от него зависит будущее состояние шва. Здесь следует удалить образовавшийся вновь шлак и обдать шов подогретой до 70 градусов по Цельсию водой. Далее снова обрабатывают место соединения щеткой с металлической щетиной.

Полную инструкцию по сварке деталей из алюминия можно найти в различных и познавательных учебных пособиях, а также на тематических сайтах. Здесь имеются многочисленные видеоуроки, которые полностью содержат в себе всю последовательность сварки. Поэтому, если у вас есть хоть какой-то навык работы со сварочным аппаратом, вы вполне сможете осуществить сварку самостоятельно.

Здесь имеются многочисленные видеоуроки, которые полностью содержат в себе всю последовательность сварки. Поэтому, если у вас есть хоть какой-то навык работы со сварочным аппаратом, вы вполне сможете осуществить сварку самостоятельно.

Электроды для сварки алюминия – важный элемент, с помощью которого можно добиться качественного и необходимого соединения деталей. Метод соединения, где используются электроды, применяется во всех промышленных отраслях, поскольку этот способ экономичен и прост.

Сварка алюминия и его сплавовПри сварке алюминия и его сплавов возникает ряд сложностей. Во-первых, в процессе сварки на поверхности расплавленного металла появляется пленка оксида алюминия, мешающая сплавлению частей изделия. Поэтому сначала необходимо тщательно очистить края деталей и электрод. Обезжиривание и травление, производимые для удаления оксидной пленки, нужно делать за 2-4 часа до начала самого процесса. Алюминий и его сплавы делятся на две основные группы: деформируемые и недеформируемые материалы. Деформируемые материалы применяются в катаном, прессованном и кованом состояниях. Они бывают термически неупрочняемые (алюминий нормальной и высокой чистоты, сплавы алюминия с марганцем, магнием) и термически упрочняемые (сплавы алюминия с медью и цинком). Недеформируемые (литейные) материалы используются в виде литья. К этой группе относятся сплавы типа силумин со значительным содержанием кремния и меди. Сварные конструкции в основном изготавливаются из деформируемых термически неупрочняемых сплавов алюминия в ненагартованном виде. Для термически упрочняемых сплавов сварка плавлением не находит широкого применения вследствие снижения прочности металла околошовной зоны. Основным затруднением при сварке алюминия является наличие на свариваемых кромках плотной и тугоплавкой окисной пленки, которая препятствует сплавлению металлов основного и сварочной ванны. Попадая в шов, пленка, кроме того, образует неметаллические включения. Пленка удаляется с помощью компонентов электродного покрытия и постоянного тока обратной полярности или переменного тока. При бомбардировке положительными ионами поверхности сварочной ванны окисная пленка разрушается и с помощью катодного распыления устраняется с места сварки. Большая трудность при сварке алюминия и его сплавов заключается в том, чтобы препятствовать образованию пор в металле шва, основной причиной, их вызывающей, считается водород. В процессе изготовления алюминиевых листов на них остается техническая смазка, удаляют которую промывкой листов горячей водой или органическими растворителями. При ручной дуговой сварке толстолистового алюминия можно применять предварительный и сопутствующий подогрев до 200— 400°С. Металл шва при сварке алюминия по своим прочностным характеристикам близок к нагартованнаму основному металлу, при сварке сплава АМц — приближается к основному металлу. Ручная электродуговая сварка в инертных газах. Для ручной сварки вольфрамовым электродом в подавляющем большинстве случаев применяется аргон. Только иногда пользуются смесью аргона с гелием или одним гелием повышенной чистоты. Стыковые швы изделий толщиной до 4 мм свариваются без разделки кромок с присадочной проволокой. Диаметр присадочной проволоки к сварочный ток выбирают в зависимости от толщины свариваемого металла. Ручная сварка вольфрамовым электродом обеспечивает минимальное коробление свариваемого изделия при высоком качестве сварного соединения, поэтому ее с успехом используют для тонколистовых изделий. Дуговая сварка покрытыми электродами. Ручная . Для сварки магниевых сплавов применяют электроды со стержнем из проволоки, соответствующей по составу основному металлу, с покрытием из фтористых солей или сМеои их с хлористыми солями. Шихту покрытия разводят на воде и наносят на стержень слоем 1—1,1 мм при диаметре проволоки 4 мм и слоем 1,4—1,5 мм при диаметре 8 мм. Сварка производится только в нижнем положении на постоянном токе прямой полярности. Можно использовать и переменный ток, но при этом напряжение холостого хода должно быть не ниже 100—120 В. Сварка угольными или графитовыми электродами. Чистый алюминий имеет ограниченное применение из-за своей низкой прочности и высокой пластичности. В повседневной жизни находят применение сплавы алюминия — дюралю-мины и силумины. При сварке алюминия на поверхности расплавленного металла образуется тугоплавкая пленка оксида алюминия, которая препятствует процессу сплавления между собой частиц металла. Разность между температурой плавления оксида алюминия (2050 °С) и температурой плавления алюминия (658 °С) создает технологические трудности в ходе сварочных работ. Независимо от способа сварки изделия должны проходить специальную подготовку. Поверхности обезжиривают и удаляют с них пленку оксида алюминия. Точно так же подготавливают присадочную проволоку и электродные стержни перед нанесением на них покрытия. Обезжиривание проводят с помощью растворителей, например авиационного бензина или технического ацетона. Следующий этап — механическая зачистка или химическое травление, которое удаляет оксидную пленку. Обезжиривание и травление проводят не более чем за 2-4 ч до сварки. Для неответственных изделий применяется ручная сварка угольным электродом на постоянном токе прямой полярности. Если металл имеет толщину до 2 мм, то сварку ведут без присадки и без разделки кромок; при толщине металла свыше 2 мм сварку выполняют с зазором, равным 0,5-0,7 толщины свариваемых листов или с разделкой кромок. Ручная сварка покрывши электродами выполняют при изготовлении конструкций Из Технического алюминия, сплавов АМц и АМг и силумина. При умеренных токах требуемое проплавление обеспечивается ис пользованием постоянного тока прямой полярности с предва рительным подогревом (для средних толщин — 250-300 °С, д. больших толщин — до 400 °С). Скорость сварки алюминия дол жна быть выше, чем скорость сварки стали. Она ведется непр рывно в пределах одного электрода в связи с тем, что плен шлака на кратере в конце электрода препятствует повторном зажиганию дуги. Сварочный ток принимается из расчета не более 60 А 1 мм диаметра электрода — это обеспечит устойчивость пр цесса и минимальные потери при разбрызгивании. При ручной аргонодуговой сварке применяют неплавя: щиеся вольфрамовые электроды в осушенном от влаги аргон высшего сорта на переменном токе. Если толщина сварива мого металла равна 5-6 мм, то применяются электроды ди метром 1,5-5 мм. Техника сварки имеет здесь свои особенности. Между электродом и присадочной проволокой должен выдерживаться угол примерно в 85-90°. При подаче присадки используют возвратно-поступательные движения. Эффективная защита достигается оптимальным расходом газа. Металл толщиной до 10 мм сваривают справа налево: этот прием позволяет снизить перегрев свариваемого металла. — Металлургические особенности сварки алюминия и его сплавов определяются взаимодействием их с газами окружающей среды, интенсивностью испарения легирующих элементов, а также особенностями кристаллизации в условиях сварки. Основным затруднением при сварке является наличие на свариваемых кромках плотной и тугоплавкой Ькисной пленки, которая препятствует сплавлению металла сварочной ванны с основным металлом. При сварке плавлением алюминиевых сплавов наиболее рациональным типом сварных соединений являются стыковые. Для устранения окисных включений в металле шва применяют подкладки с канавкой или разделку кромок с обратной стороны шва, что создает условия для удаления окисных включений из стыка в канавку или разделку. Угол разделки кромок следует ограничивать для уменьшения объема наплавленного металла в соединении, а следовательно, и вероятности образования дефектов. При подготовке деталей к сварке со свариваемых кромок удаляют загрязнения и окислы, кромки профилируют. Обезжиривание и удаление загрязнений производят органическими растворителями. Окисную пленку удаляют металлическими щетками или шабрением. После зачистки кромки вновь обезжиривают. Ручная дуговая сварка неплавящимся электродом является лучшим способом для сварки изделий из тонколистового металла, так как обеспечивает минимальную деформацию изделия и высокое качество сварного шва. Сварку ведут на переменном токе с применением осцилляторов. С помощью переменного тока разрушается оксидная пленка, что достигается катодным распылением в моменты, когда катодом является изделие. Ручную сварку можно выполнять во всех пространственных положениях как с присадочным металлом, так и без него. Дуга, длина которой не должна превышать 2,5 мм, зажигается на вспомогательной графитовой пластинке, а затем, переносится на изделие. Расстояние от выступающего конца электрода до нижнего среза наконечника горелки при сварке стыковых соединений должно составлять 1—1,5 мм, при сварке тавровых соединений — 4 — 8 мм. Дуговая сварка покрытыми электродами применяется при изготовлении конструкций из металла толщиной более 3 мм. Недостатком является внутренняя пористость сварных швов. При сварке термически упрочняемых сплавов прочность сварных соединений меньше прочности основного металла. Стыковые бесскосные соединения рекомендуются для металла толщиной до 5 мм, при больших толщинах делается разделка под углом 600 и притуплением 1—2 мм. Кромки соединяемых деталей перед сваркой зачищают с помощью ручных или механических проволочных щеток, а затем обезжиривают. Наиболее чистую поверхность кромок получают при химической очистке. Изделие толщиной до 4 мм сваривают без подогрева, толщиной 5—6 мм — с подогревом начала шва до 100 °С, толщиной 8 — 10 мм — с подогревом до 160—200 °С, при большей толщине подогрев должен быть еще выше. Сварка угольным электродом используется при случайных работах небольшого объема и отбортовке тонколистового алюминия. Этот способ сварки позволяет получить плотные швы, практически равнопрочные основному металлу. Изделия под сварку подготовляют, как и под сварку покрытыми электродами. Сварку ведут на постоянном токе прямой полярности только в нижнем положении. Присадочным материалом служит электродная проволока АО, А1 или прутки из сплава АК- Сварку выполняют без поперечных колебаний при угле наклона электрода 10—20° к вертикали с подформовкой обратной стороны шва. Факел электрической дуги направляют на конец присадочного прутка, а дугу перемещают вдоль разделки в соответствии со скоростью плавления кромок и прутка. Изделия толщиной до 0,8 мм сваривают встык с отбортовкой кромок без присадочной проволоки, толщиной более 0,8 мм — с присадочной проволокой. Плазменная сварка является перспективным способом сварки для соединения алюминиевых сплавов благодаря высокой скорости, стабильности процесса и значительному сокращению зоны термического влияния. Однако плазменная сварка требует точной сборки деталей и ведения горелки строго по свариваемому стыку. В основном сварку ведут на переменном токе. Для сварки на постоянном токе обратной поляпности требуются специальные горелки с усиленным принудительным охлаждением вольфрамового электрода. При микроплазменной сварке можно сваривать алюминиевые сплавы толщиной 0,2—1,5 мм при силе тока 10—100 А с применением лантанированных электродов диаметром 0,8 — 1,5 мм. Газовая сварка выполняется нормальным пламенем. Избыток кислорода и горючего газа не допускается, так как свободный кислород окисляет алюминий, а избыток горючего газа приводит к сильной пористости шва. Мощность пламени горелки выбирается из расчета 75 дм3/ч ацетилена на 1 мм толщины свариваемого металла. Сварку ведут восстановительной зоной пламени, расстояние от конца ядра до свариваемой поверхности 3— 5 мм. Основным видом соединений являются стыковые с зазором 0,5—3 мм, что соответствует толщине металла 0,5—5 мм. На толщинах до 5 мм скос кромок не делают, на толщинах до 12 мм применяют V-образную разделку, а свыше 12 мм — Х-образную разделку. После зачистки кромок и присадочной проволоки их промывают в щелочном растворе;, а потом в воде. Затем кромки и проволоку травят в течение 2 мин в растворе ор-тофосфорной или азотной кислоты. После травления их промывают в горячей воде, затем в холодной воде и протирают ветошью. Для облегчения разрушения окис-ной пленки и удаления окислов из сварочной ванны применяют флюсы из щелочных и щелочноземельных элементов, легкоплавких смесей хлористых соединений и небольшого количества фтористых соединений. Читать далее: |

Покрытия электродов для сварки алюминия

В качестве покрытия электродов для сварки алюминия применяют легкоплавкие смеси хлористых солей щелочных и щелочно-земельных элементов с добавкой небольшого количества фтористых соединений. В покрытия включают хлористые литий, калий, маг-

[c.143]

В покрытия включают хлористые литий, калий, маг-

[c.143]Флюсы и покрытия электродов для сварки алюминия и его сплавов построены однотипно. Основу флюсов составляют легкоплавкие смеси хлористых солей щелочных и щелочноземельных металлов, к которым добавляют небольшое количество фтористых соединений, активирующих действие флюсов. [c.235]

Ручная дуговая сварка алюминиевых сплавов выполняется электродами с покрытиями на основе хлористых и фтористых солей щелочных и щелочноземельных металлов. Существует несколько марок покрытых электродов для сварки алюминия и его сплавов. Например, электроды марок ОЗА-1 и ОЗА-2 диаметром 4 5 и 6 мм. [c.49]

Металлические стержни электродов для сварки алюминия и его сплавов получают из сварочной проволоки в соответствии с ГОСТ 7871—75. Основой покрытия служат галоидные соли щелочных и щелочноземельных металлов, а также криолит. Сухую шихту замешивают на воде или водном растворе поваренной соли, так как при использовании жидкого стекла, химически взаимодействующего с компонентами шихты, замес быстро твердеет. Кроме того, кремний, восстанавливаясь из жидкого стекла и проникая в металл шва, ухудшает его свойства.

[c.87]

Кроме того, кремний, восстанавливаясь из жидкого стекла и проникая в металл шва, ухудшает его свойства.

[c.87]

Состав, толщина покрытий и режимы прокалки электродов для сварки алюминия и его сплавов [c.226]

В последние годы разработан способ нанесения покрытий на электроды для сварки алюминия и его сплавов опрессовкой. [c.435]

Характеристика некоторых электродов для сварки алюминия приведена в табл. 11.2. Толщину покрытия устанавливают в зависимости от диаметра стержня. [c.144]

Технология изготовления электродов для сварки алюминия имеет свои специфические особенности. Не применяют в качестве связующего вещества жидкое стекло, так как оно вступает во взаимодействие с компонентами покрытия и алюминием. Также не применяют в качестве связующего вещества и ряд органических соединений, которые являются источником поступления в металл шва водорода, а следовательно, и причиной образования в металле шва пор. Шихту покрытия разводят на воде или на насыщенном растворе хлористого натрия (поваренной соли), который не входит в расчет состава шихты.

[c.106]

Шихту покрытия разводят на воде или на насыщенном растворе хлористого натрия (поваренной соли), который не входит в расчет состава шихты.

[c.106]

Классификация электродов. Покрытые электроды для ручной сварки классифицируют по назначению (для сварки стали, алюминия, чугуна, наплавочных работ и т. п.), типу покрытия (рутиловые, основные, целлюлозные, смешанные и прочие), механическим свойствам металла щва, способу нанесения покрытия (опрессовка, окунание), толщине покрытия (с тонким — условное обозначение — М, средним — С, толстым — Д, особо толстым — Г), допустимым пространственным положениям сварки и наплавки для всех положений (условное обозначение—/), для всех, кроме вертикального сверху вниз (2), нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх (3), нижнего и нижнего в лодочку 4). Подразделяют электроды также по роду тока (постоянный, переменный), его полярности (прямая, обратная, любая) и номинальному напряжению холостого хода используемого источника сварочной дуги переменного тока частотой 50 Гц. [c.54]

[c.54]

Материалы для сварки алюминия. Ручную дуговую сварку осуществляют покрытыми электродами, стержни которых изготовлены из алюминиевой проволоки, прово- [c.63]

Дуговая сварка алюминия металлическими электродами (ВАМИ АФ1 , МАТИ и др.) дает хорошие результаты только с применением хлористых и фтористых соединений лития, калия или натрия. Поэтому основой покрытия всех марок электродов, применяемых для сварки алюминия (табл. 74—76) является криолит, хорошо растворяющий тугоплавкие окислы алюминия. [c.224]

При сварке металл может окисляться за счет кислорода компонентов покрытия, а также за счет кислорода, содержащегося в виде окислов и влаги на свариваемых кромках. Поэтому в покрытие вводят раскислители — ферромарганец, ферросилиций, алюминий и т. д. Кроме того, в покрытие иногда вводят легирующие элементы, чтобы получить требуемый химический состав и механические свойства металла шва. В качестве связующего вещества добавляют жидкое стекло, которое связывает порошкообразные компоненты в обмазочную массу. Эту массу наносят окунанием или опрессовкой на стержень электрода. Затем электроды просушивают и прокаливают. Электроды с такими покрытиями применяют для сварки ответственных изделий.

[c.613]

В качестве связующего вещества добавляют жидкое стекло, которое связывает порошкообразные компоненты в обмазочную массу. Эту массу наносят окунанием или опрессовкой на стержень электрода. Затем электроды просушивают и прокаливают. Электроды с такими покрытиями применяют для сварки ответственных изделий.

[c.613]

В связи с большой склонностью металла швов и сварных соединений к образованию кристаллизационных и холодных трещин электроды для сварки высоколегированных сталей имеют фтористо-кальциевое покрытие. Они обеспечивают легирование наплавленного металла хромом или хромом с никелем. С целью раскисления сварочной ванны, а также для снижения окисления хрома в покрытие вводят активные раскислители — ферросилиций, ферротитан или алюминий. Кроме того, для дополнительного легирования металла шва в состав покрытия вводят различные ферросплавы или металлические порошки, например хром, марганец, алюминий, молибден. Чтобы воспрепятствовать окислению примесей из электродного стержня, в состав покрытия вводят небольшое количество легкоокисляющихся примесей, например алюминия или титана. [c.336]

[c.336]

Для сварки алюминия и его сплавов применяют почти все известные способы дуговой сварки плавлением с использованием флюсов — штучными покрытыми электродами, угольной дугой, автоматической полуоткрытой дугой (по флюсу) в инертных-газах неплавящимся (вольфрамовым) или плавящимся электродом. [c.35]

Электроды марки ОЗА-1 со стержнем из проволоки Св-А5 предназначены для сварки алюминия, а электроды марки ОЗА-2 со стержнем из проволоки Св-АК5 — для заварки брака литья из силуминов. Вследствие высокой гигроскопичности покрытия все электроды непосредственно перед сваркой необходимо просушивать при температуре 150…200°С в течение 1…2 ч. [c.49]

Дуговая сварка покрытым электродом используется лишь для двух видов цветных металлов алюминия и его сплавов, меди и ее сплавов. [c.132]

Сварка вольфрамовым электродом в инертных газах или их смесях выполняется при постоянном токе прямой полярности (за исключением сталей с большим содержанием алюминия, когда применяют переменный ток). Данный способ сварки используют при толщине металла до 5…7 мм для получения корневых швов на стыках повышенной толщины (остальные валики могут выполняться под флюсом, покрытыми электродами или плавящимся электродом в защитных газах).

[c.250]

Данный способ сварки используют при толщине металла до 5…7 мм для получения корневых швов на стыках повышенной толщины (остальные валики могут выполняться под флюсом, покрытыми электродами или плавящимся электродом в защитных газах).

[c.250]

Ручную дуговую сварку покрытыми электродами применяют при толщине металла свыше 4 мм. Сварку осуществляют на постоянном токе обратной полярности, как правило, без поперечных колебаний. При сварке технически чистого алюминия и сплавов типа АМц металлический стержень электрода изготавливают из проволок, близких по составу к основному металлу. Для сплавов типа АМг следует применять проволоку с повышенным содержанием магния (1,5… 2 %) с целью компенсации его угара при сварке. Основу покрытия электродов составляют криолит, хлористые и фтористые соли натрия и калия. [c.261]

Ручная дуговая сварка покрытыми электродами выполняется для изделий из технического алюминия, алюминиево-марганцевых и алюми-ниево-магниевых (с содержанием магния до 5 %) сплавов, силуминов при толщине металла более 4 мм. Можно сваривать металл толщиной до 20 мм без разделки кромок, но рекомендуется производить разделку с толщин 10 мм.

[c.448]

Можно сваривать металл толщиной до 20 мм без разделки кромок, но рекомендуется производить разделку с толщин 10 мм.

[c.448]

Обычно сварку выполняют вольфрамовым электродом в аргоне и по слою флюса. Для улучшения процесса сварки на медь после ее очистки необходимо наносить слой покрытия, который активирует поверхность более тугоплавкого металла, улучшает смачиваемость поверхности меди алюминием. Наилучшим является цинковое покрытие толщиной 50. .. 60 мкм, наносимое гальваническим методом. Технология сварки алюминия с медью такая же, как и алюминия со сталью, т.е. дугу смещают на более теплопроводный металл, в данном случае на медь, на 0,5. .. 0,6 толщины свариваемого металла (табл. 13.4). [c.509]

Покрытые металлические электроды применяют для сварки изделий из всех распространенных цветных металлов — алюминия, меди, никеля и их сплавов (кроме титана). Титан и его сплавы ручной дуговой сваркой не свариваются из-за недостаточной защиты зоны сварного соединения от окисления. [c.170]

[c.170]

Состав покрытий медно-железных электродов для холодной сварки чугуна весьма разнообразен. Применяются, в частности, покрытия следующего состава (в вес. ч.) титановая руда — 5, ферросилиций — 35, алюминий в порошке — 15, графит — 20, мрамор — 15, плавиковый шпат — 10. [c.286]

Свариваемость хромистых сталей с содержанием 25—30% Сг вполне удовлетворительная. Однако металл сварного шва, вследствие сильного роста зерен при высоких температурах сварки и образования внутренних напряжений, приобретает низкие механические свойства. Для снятия внутренних напряжений после сварки применяют отжиг при 960—980° С. Для предотвращения роста зерен при сварке рекомендуется вводить в состав электродов или покрытий титан, ванадий и алюминий. [c.492]

При изготовлении электродов для сварки алюминия и его сплавов ввиду его большого сродства к кислороду применять покрытия из окислов нельзя, так как металл будет разрушать эти окислы и интенсивно окисляться, В этих случаях покрытия практически полностью состоят из бескислородных соединений, хлоридов и фторидов (КС1, Na l, KF и т. п.), которые наносятся па стержни многократным окунанием стерлшей в водные растворы указанных компонентов.

[c.93]

п.), которые наносятся па стержни многократным окунанием стерлшей в водные растворы указанных компонентов.

[c.93]

Электроды для сварки алюминий и его сплавов. Ручную дуговую сварку чистого алюминия выполняют электродами марки ОЗА-1. Стержень изготавливается из алюминиевой проволоки марки АД-1 или АВ-2Т. Покрытие тгроскопично, поэтому перед сваркой электроды следует просушить при 160— 200°С в течение 2 ч. Коэффициент наплавки равен 6,25—6,5 т/А-ч. Для сварки литейных алюминиево-кремнистых сплавов АЛ- [c.97]

Электроды для сварки теплоустойчивых сталей обеспечивают легирование металла шва элементами, позволяющими получить необходимую жароопрочность, стойкость против коррозии и окалинообразования сварных соединений в паровой среде при высоких температурах путем введения соответствующих легирующих компонентов либо через электродный стержень, либо через покрытие. В настоящее время наиболее широко распространено легирование металла шва через покрытие. Покрытия электродов для сварки теплоустойчивых сталей — фтористокальциевые. Их основой являются карбонат кальция (СаСОз) и флюорит (СаРа). За счет содержания в покрытии ферромарганца, ферросилиция, ферротитана, алюминия обеспечивается хорошее раскисление металла шва. Низкое содержание в шве неметаллических включений и водорода

[c.443]

Покрытия электродов для сварки теплоустойчивых сталей — фтористокальциевые. Их основой являются карбонат кальция (СаСОз) и флюорит (СаРа). За счет содержания в покрытии ферромарганца, ферросилиция, ферротитана, алюминия обеспечивается хорошее раскисление металла шва. Низкое содержание в шве неметаллических включений и водорода

[c.443]

В качестве покрытий электродов применяют смеси из хлористых и фтористых солей. Для сварки алюминия и его сплавов используют электроды Х)ЗА-1 и АФ4аКР. Для сварки дефектов алюминиевого литья применяют электрод ОЗА-2. [c.227]

Министерством здравоохранения XZP установлены следующие нормативы расчета общеобменной вентиляции для ручной электродуговой сварки покрытыми электродами от 2000 (тонкопокрытые, ОМА) до 6000 (фтористокальциевые УОНИ-13, ОЗС-2 и т. п.) и 8000 м (рудно-кислые и ильменитовые ОММ-5, ЦМ-7, СМ-5) на 1 кг израсходованных электродов, для сварки титана и его сплавов — 1000, алюминия и его сплавов — от 2000 (неплавящимся электродом) до 10 ООО (плавящимся электродом в среде аргона и гелия), меди и чугуна — 7000 м на 1 кг израсходованных электродов. [c.504]

[c.504]

Электроды для сварки цветных металлов и легких сплавов. Для сварки алюминия и его сплавов применяют ряд электродов, в состав которых входят криолит (NagAlFg), хлористые, фтористые соединения лития, натрия, калия, бария и других элементов. Например, покрытие АФ-4АКр состоит из 65% флюса для газовой сварки АФ-4а (50% КС1 14%L 1 8%NaF и 28% Na l) и 35% криолита. Характеристика некоторых марок электродов приведена в табл. 8. [c.55]

Для сварки высокохромистых ферритных сталей с получением такого же типа наплавленного металла применяют электроды с покрытиями фтористокальциевого тина с болыним количеством в покрытии ферротитана и алюминия (табл. 67). [c.275]

Способы сварки алюминия и его сплавов. Основными способами сварки алюминия и его термонеупрочняемых сплавов являются сварка в инертных газах, по флюсу и под флюсом, ручная покрытыми электродами, контактная. Используют также газовую сварку, электрошлаковую сварку угольным электродом. Для термически упрочняемых сплавов применяют преимущественно механизированные способы сварки в инертных газах, электронно-лучевую, плазменно-дуговую.

[c.134]

Для термически упрочняемых сплавов применяют преимущественно механизированные способы сварки в инертных газах, электронно-лучевую, плазменно-дуговую.

[c.134]

Марганцевый концентрат (ГОСТ 4418—75) — для покрытия сварочных электродов для электродуговой сварки металлов с содержанием марганца не мепео 45% и двуокиси кремния не более 107о, окиси алюминия не более 3%, фосфора 0,2% и серы 0,1%. Размеры кусков не более 30 мм и мелочи до 0,05 мм (не более 30%). [c.412]

Для сварки низколегированных сталей применяют так называемые основные флюсы [17 и электродные покрытия [4, 5, 14 и др. ]. Не касаясь здесь металлургических характеристик шлаков, образующихся при сварке толстопокрытыми основными электродами (на этом вопросе мы остановимся в 3 этой главы), отметим, что так называемые основные сварочные флюсы лишь весьма условно можно назвать основными. Наличие в их составе довольно больших концентраций двуокиси кремния или алюминия сообщает шлакам скорее кислый, чем основной характер. Эти флюсы (шлаки) заметно уступают силикатным по технологическим свойствам, но обладают способностью снижать опасность появления горячих трещин они, как правило, исключают возможность развития кремневосстановительных процессов и засорения металла шва силикатными включениями. Некоторые из них обладают способностью обессеривать металл сварочной ванны.

[c.58]

Эти флюсы (шлаки) заметно уступают силикатным по технологическим свойствам, но обладают способностью снижать опасность появления горячих трещин они, как правило, исключают возможность развития кремневосстановительных процессов и засорения металла шва силикатными включениями. Некоторые из них обладают способностью обессеривать металл сварочной ванны.

[c.58]

По результатам разработанных технологий, касающихся применения НП для повышения качества металлоизделий, получено 23 авторских свидетельства СССР и патентов РФ на изобретения. Большая часть работ была проведена с целью измельчения структуры алюминиевых литейных сплавов (фасонное литье и жидкая гитам-повка) и чугуна (фасонное литье), алюминия и деформируемых алюминиевых сплавов при литье слитков полунепрерывным способом. Кроме того, получены положительные результаты при сварке объемной конструкции из листов сплава Амгб сварочными электродами, содержащимися в объеме НП. Использование НП при электроискровом легировании обеспечило повыгиение твердости поверхности металлоизделий. В результате введения НП в противопригарные покрытия, применяющиеся для окраски разовых песчано-глинистых литейных форм и стержней, на поверхности стальных и чугунных отливок практически исчез трудноудалимый пригар, а также повысилась чистота их поверхности. Использование огнеупорных красок, содержащих НП, для окраски поверхности металлических литейных форм, повышает чистоту поверхности отливок и увеличивает съем отливок с одной покраски формы.

[c.258]

В результате введения НП в противопригарные покрытия, применяющиеся для окраски разовых песчано-глинистых литейных форм и стержней, на поверхности стальных и чугунных отливок практически исчез трудноудалимый пригар, а также повысилась чистота их поверхности. Использование огнеупорных красок, содержащих НП, для окраски поверхности металлических литейных форм, повышает чистоту поверхности отливок и увеличивает съем отливок с одной покраски формы.

[c.258]

Катод выточен из никеля, очищенного от марганца, и покрыт специальным составом из карбоната бария, выпускаемым промышленностью, который был разбавлен ацетоном до консистенции молока, а затем нанесен на внутреннюю поверхность катода чистой кисточкой. Поверхности, которые не должны эмиттиро-вать электронов, покрыты составом для изоляции катодов, что значительно уменьшало загрязнение окон парами никеля, исходящими из катода. Дополнительную защиту окон обеспечивает диафрагма из тантала, приваренная точечной сваркой к концу катода. Внутренние сетчатые электроды сделаны из платиновой сетки путем наложения ее на точно обработанные алюминиевые шаблоны и сваривания точечной сваркой. Интервал между сетками задается посредством трубочек из керамики на основе окиси алюминия. Запирающий импульс с временем нарастания 5- 10″ сек подается на сетку через коаксиальные стек-ло-металлические вводы, обеспечивающие минимальное отражение.

[c.281]

Внутренние сетчатые электроды сделаны из платиновой сетки путем наложения ее на точно обработанные алюминиевые шаблоны и сваривания точечной сваркой. Интервал между сетками задается посредством трубочек из керамики на основе окиси алюминия. Запирающий импульс с временем нарастания 5- 10″ сек подается на сетку через коаксиальные стек-ло-металлические вводы, обеспечивающие минимальное отражение.

[c.281]

Для сварки алюминированных металлов предложено несколько способов. Из них необходимо отметить дающий хорощие результаты способ сварки на распространенном в алектровакуумнюй промышленности оборудовании двумя равными по величине импульсами тока, из которых первый подготавливает даверхность, разрушая пленку окиси и расплавляя алюминий, а второй производит сварку в контакте освобожденного от покрытия железа или никеля (2 400 а при давлении на электродах 4 кг для сварки алюминированного железа 6=0,2 мм с алюминированным железом той же толщины и 2 600 а при том же давлении для сварки алюминированного никеля с алюминированным железом тех же толщин). [c.350]

[c.350]

Для сварки 1меди иапользуют электроды марки ЭТ, металличеаиий стержень которых изготавливается из бронзы БрК1Мц-3- 1. Процентное содержание покрытия составляет 17,5—марганцевой руды, 13 —плавикового шпата, 16 — графита серебристого, 32 — ферросилиция (75%-ного), 2,5—алюминия в порошке. Покрытие замешивается на жидком стекле и наносится на стержень [c.96]

Сварка алюминия и его сплавов со сталью. Как сварить алюминий и сталь?

В наши дни эти практичные и уникальные материалы применяются в подавляющем большинстве сфер. Нет такой отрасли, где не использовались бы детали из этих материалов. Однако, до недавних пор работа с алюминием и нержавейкой представляла некоторые трудности всем частным лицам и ИП ввиду трудности сваривания при изготовлении или ремонте деталей из данного материала. Сегодня же, благодаря развитию науки и применению передовых технологий, каждый желающий может воспользоваться услугами, по работе с алюминием и нержавейкой.

Где применяется алюминий

Благодаря хорошей электро- и теплопроводности этот металл популярен при изготовлении электротехники и теплового оборудования. Так как алюминий мало подвержен коррозии, то алюминиевые конструкции просто незаменимы в строительстве. Используют этот металл и в пищевой промышленности – в качестве посуды, столовых приборов, упаковки, фольги для запекания.

Наиболее широко алюминий и его сплавы представлены в авиа- и судостроении. Поскольку этот металл довольно легкий, из него изготавливают корпусы транспортных средств, надстройки на палубу и прочие детали. Алюминий быстро возгорается, и его активно используют для производства взрывчатых веществ. Также металл входит в состав твердого топлива для ракет. Кроме того, из него изготавливают архитектурные элементы, скульптуры, барельефы; фурнитуру для одежды и мебели; корпусы для всевозможной техники; и многое другое.

Пищевые припои

В технологии пайки пищевыми припоями нет никаких отличий от стандартных операций. Нельзя использовать материалы и сплавы, в состав которых входит свинец, к примеру, марки ПОС (оловянно-свинцовый). Свинец токсичен, и наблюдается тенденция резкого сокращения его применения в паяльных операциях.

Нельзя использовать материалы и сплавы, в состав которых входит свинец, к примеру, марки ПОС (оловянно-свинцовый). Свинец токсичен, и наблюдается тенденция резкого сокращения его применения в паяльных операциях.

Когда используется ортофосфорная кислота, то надо саму пайку проводить быстрее. Все дело в том, что уже через 10-15 секунд на поверхности соединяемых деталей появится фосфатная пленка.

Она затруднит пайку, придется заново очищать нержавейку, убирая этот слой. Так что оптимально, если флюс наносить прямо перед самой операцией.

Подготавливаем металл к свариванию

Подготовка алюминия к сварке состоит из ряда манипуляций. Среди них:

- Тщательная очистка. Перед тем как приварить алюминий к любому металлу, все поверхности следует отчистить от масляных и жирных пятен, пыли. Это можно сделать с помощью растворителей.

- Обработка кромок. Алюминий в листах толщиной до 1, 5 мм проходит отбортовку торцов. В деталях толщиной более 20 мм, свариваемых электродами, выполняют разделку кромок.

Если сварка производится неплавящимся электродом или присадочной проволокой, а толщина детали превышает 4 мм, также проводят разделку кромок.

Если сварка производится неплавящимся электродом или присадочной проволокой, а толщина детали превышает 4 мм, также проводят разделку кромок. - Удаление оксидной пленки. Перед сваркой алюминия в домашних условиях газовой горелкой кромки обрабатывают бензином либо каустической содой. Последнюю обязательно смывают водой. Ликвидировать пленку также можно напильником или стальной щеткой.

- Проверка целостности металла. Для этого его поверхность обрабатывают проникающим составом, который позволяет выявить дефекты и место, подходящее для того, чтобы сформировать шов.

Этапы сварочного процесса

Соблюдение последовательности действий при сварке нержавейки послужит гарантией получения надежного соединения заготовок. Основные технологические этапы заключаются в следующем:

Положение электрода при сварке

- Зачистить металлической щеткой участок совмещения деталей от мусора, краски, лишних включений.

- Произвести предварительную прокалку электродов в соответствии с инструкцией.

- Подручными инструментами разделать кромки по определенной форме, соответствующей толщине свариваемых деталей.

- Обработать кромки и поверхности растворителем.

- Листы стали толщиной более 7 мм подогреть до 150 ºC паяльной лампой.

- Подложить под детали медные прокладки для обеспечения теплоотвода.

- Выполнить сварку на короткой дуге, избегая колебательных движений. Можно удерживать электрод с наклоном 40–60º к поверхности.

- Для получения «замка», предотвращающего трещины, вывести сварочную ванну из зоны обработки и прервать дугу.

- Оставить изделие для естественного остывания.

- После сварки нержавейки отбить шлак, зачистить шов, отшлифовать или отполировать готовое изделие.

Особенности сваривания алюминия

Сварка алюминия в домашних условиях должна начинаться с подробного изучения свойств материала. Без этого металла не обойтись во многих сферах жизни, однако сварка и пайка сопряжены с некоторыми трудностями.Чтобы соединение было прочным и прослужило не одно десятилетие, нужно обратить внимание на особенности сварки алюминия и его сплавов.

- Окисная пленка, которая находится на металле, плавится при температуре 20440 градусов по Цельсию. Сам же металл плавится при 660 градусах по Цельсию. Эта пленка не позволяет получить качественный шов, поэтому сварочные работы по алюминию должны происходить в среде защитных газов.

- Довольно трудно формировать сварные ванны, поскольку металл имеет высокую текучесть. Для облегчения работы стоит использовать подкладки, отводящие тепло.

- Кремний и водород, содержащиеся в алюминии, ухудшают качество шва: при малейшем нарушении технологии могут возникнуть такие дефекты, как поры и трещины.

- Сваривание алюминия газовой горелкой должно проводиться при высоких значениях тока, поскольку он имеет высокую теплопроводность.

- Сварка алюминиевых сплавов сложна тем, что не всегда удается точно определить их марку и выбрать соответствующий режим.

- При застывании металл усаживается, что ведет к деформации деталей.

Чтобы разрушить прочную оксидную пленку, сварка алюминия постоянным током должна проводиться на обратной полярности. Только в этом случае можно достичь катодного распыления, необходимого для уничтожения тугоплавкой пленки.

Только в этом случае можно достичь катодного распыления, необходимого для уничтожения тугоплавкой пленки.

Автоматическая сварка алюминия при помощи плазмы позволяет добиться более качественных результатов, которые не может гарантировать сваривание алюминия газовой горелкой. Присадка в этом случае производится проволокой, а дуга образована ионизированным газом. С помощью плазматрона возможна как сварка алюминия дома,так и соединение алюминиевых поверхностей на СТО, в монтажном цехе, на строительной площадке и т.д. Технология сварки алюминиевых сплавов плазмой позволяет присоединять к алюминию тонкие детали (не толще 0,2 – 1,5 мм), при этом вероятность прожога шва минимальна.

Технология сварки

Сварку алюминиевых конструкций можно проводить разными способами:

- При помощи вольфрамовых электродов в среде инертных газов;

- Полуавтоматической сваркой в инертных газах;

- С помощью покрытых плавящихся электродов;

- Методом контактной сварки.

Для сваривания ответственных участков используют аргонодуговой способ. Технология сварки алюминия и его сплавов при помощи тугоплавких вольфрамовых электродов предполагает, что присадочная проволока будет перемещаться только вдоль шва, перед электродом. Длина дуги должна быть минимальной, а подача проволоки — плавной. Для сварки по алюминию следует использовать максимальную скорость, иначе соединение будет иметь дефекты. Как правило, сваривают во всех положениях. Масса аргона гораздо больше, чем у воздуха, поэтому лучшее качество шва будет у горизонтальных соединений. Для сварки алюминия в потолочном и вертикальном положениях лучше смешать аргон с гелием.

Технология сварки алюминия и его сплавов при помощи тугоплавких вольфрамовых электродов предполагает, что присадочная проволока будет перемещаться только вдоль шва, перед электродом. Длина дуги должна быть минимальной, а подача проволоки — плавной. Для сварки по алюминию следует использовать максимальную скорость, иначе соединение будет иметь дефекты. Как правило, сваривают во всех положениях. Масса аргона гораздо больше, чем у воздуха, поэтому лучшее качество шва будет у горизонтальных соединений. Для сварки алюминия в потолочном и вертикальном положениях лучше смешать аргон с гелием.

Обычно сварка алюминиевых радиаторов и других конструкций проходит с помощью полуавтомата тогда, когда они толще 3-х мм. Для сварки алюминия полуавтоматом используется алюминиевая проволока. Она подается в автоматическом режиме, а газовая горелка перемещается вручную. Инертный газ, поступающий во время работы, служит для защиты алюминиевых деталей от окисления. Режимы сварки алюминия подбираются в зависимости от толщины деталей и электродов, а также силы тока. Перед тем, как сварить алюминий, убедитесь, что ток — обратной полярности, наконечник имеет диаметр больший, чем проволока, а подающий проволоку механизм снабжен четырьмя роликами. Такие меры обеспечат целостность оксидной пленки и нормальный вылет проволоки из сопла, без излишнего трения и сминания.

Перед тем, как сварить алюминий, убедитесь, что ток — обратной полярности, наконечник имеет диаметр больший, чем проволока, а подающий проволоку механизм снабжен четырьмя роликами. Такие меры обеспечат целостность оксидной пленки и нормальный вылет проволоки из сопла, без излишнего трения и сминания.

Сварка алюминия электродом в домашних условиях производится тогда, когда толщина деталей превышает 4 мм, а использовать громоздкое профессиональное оборудование нет возможности. Сварка алюминия и его сплавов таким образом требует предварительного нагрева поверхностей: если они средней толщины, то до 250°С, если большой толщины, то до 400°С. Если толщина деталей превышает 20 мм, то нужно заранее выполнить разделку кромок. Как правило, сварка алюминия своими руками при помощи электрода производится электродами ОЗАНА и УАНА. Обратите внимание, что этот способ имеет ряд недостатков: металл в процессе разбрызгивается, шлак тяжело счищается с поверхностей, шов получается пористый и в результате недостаточно прочный. Поэтому дуговая сварка алюминия электродом применяется относительно редко.

Поэтому дуговая сварка алюминия электродом применяется относительно редко.

Контактная сварка алюминия может быть:

- точечной,

- стыковой,

- шовной.

сварка алюминия при помощи машины контактной точечной сварки

Точечная сварка алюминия сложна тем, что сварщику необходимо перемещать электрод на высокой скорости, чтобы обеспечить равномерное давление на материал. Точечная сварка алюминия может проводиться электродами, выполненными из меди и ее сплавов. Как и материал свариваемой поверхности, они достаточно прочные и отлично проводят электричество, поэтому такая сварка задействует аккумулированную энергию.

Использование стыкового метода позволяет оплавлять металл равномерно. Величина тока при этом должна составлять примерно 15 тысяч А на 1 сантиметр сечения детали.

Шовный способ целесообразен тогда, если машина имеет большую мощность и оснащена ионными прерывателями.

Черные стали

К ним можно отнести не только углеродистые, но и низколегированные стали. Варятся они при помощи ММА, но действительно высокачественного прочного сварного соединения можно добиться только с TIG. Считается, что низкоуглеродистые стали свариваются проще всего. Тем не менее процессы, проходящие в околошовной области могут приводить к упрочнению излишне разогретых зон при обычной сварке,а при многослойной сварке могут появляться проблемы с охрупчиванием. У кипящей и полуспойкойной низкоуглеродистой стали наблюдается падение показателя ударной вязкости в околошовной зоне. Как известно, черные стали с содержанием углерода:

Варятся они при помощи ММА, но действительно высокачественного прочного сварного соединения можно добиться только с TIG. Считается, что низкоуглеродистые стали свариваются проще всего. Тем не менее процессы, проходящие в околошовной области могут приводить к упрочнению излишне разогретых зон при обычной сварке,а при многослойной сварке могут появляться проблемы с охрупчиванием. У кипящей и полуспойкойной низкоуглеродистой стали наблюдается падение показателя ударной вязкости в околошовной зоне. Как известно, черные стали с содержанием углерода:

- до 0,25% относятся к хорошо свариваемым (ст.3, ст.10). Но в случае возникновения проблем, наподобие тех, что описаны выше, рекомендуется небольшой предварительны подогрев 150-200 градусов в электропечи СНОЛ.

- от 0,25 — 0,45% считаются трудносвариваемыми или ограниченно свариваемыми. Их нужно греть перед сварочными манипуляциями вольфрамовым электродом и обязательно термообрабатывать после. Если есть возможность провести полную термообработку, такую как отжиг или закалка+старение — это самый лучший вариант.

Но если изделие уже готово, и в нем не допускаются какие-либо деформации, придется ограничиться низкотемпературным отпуском (или, как еще называют этот процесс, отдыхом).

Но если изделие уже готово, и в нем не допускаются какие-либо деформации, придется ограничиться низкотемпературным отпуском (или, как еще называют этот процесс, отдыхом). - от 0,45% углерода и выше сталь не применяется для сварных конструкций, особенно, если она даже незначительно легирована. Но это для конструкций. Еслиизделие не будет нести каких-либо нагрузок, можно попытаться сварить и ст.55, только без резких температурных перепадов, с применением всех «металлургических» хитростей.

Соединение алюминия и железа

Если соединение между собой алюминиевых деталей не вызывает вопросов, то многие начинающие сварщики задаются вопросом — можно ли приварить алюминий к железной поверхности? Ведь сплавы алюминия с железом, где последнего содержится более 12 %, имеют низкую степень ковкости, а показатели теплоемкости, теплопроводимости и теплового расширения у этих металлов настолько различны, что при сварке трудно избежать термических напряжений.

Приварить алюминий к железу можно двумя способами:

Как сварить алюминий и нержавеющую сталь

Сварка алюминия и нержавейки необходима прежде всего при монтаже сложного промышленного оборудования, которое эксплуатируется в агрессивной среде, поэтому высокие требования к качеству сварного шва вполне обоснованы. Сварка алюминия со сталью может быть проведена как с помощью биметаллических вставок, так и благодаря покрытию деталей разнородными материалами.

Сварка алюминия со сталью может быть проведена как с помощью биметаллических вставок, так и благодаря покрытию деталей разнородными материалами.

В первом случае сварка алюминия постоянным током должна начаться с алюминиевых поверхностей, чтобы обеспечить существенный отвод тепла при соединении стальных поверхностей. Вставка из стали и алюминия не должна быть перегрета в процессе, иначе интерметаллическое соединение в ней станет хрупким и ненадежным.

Электросварка может проводиться в случае, если сталь будет покрыта тонким слоем алюминия. После того, как будет нанесено покрытие, сталь можно приваривать к алюминию дуговой сваркой. В процессе обязательно следите за тем, чтобы дуга не соприкасалась со стальной поверхностью. Сварка алюминиевых сплавов со сталью может быть проведена и в случае, если сталь будет покрыта серебряным припоем. Сваривать нужно присадочным сплавом из алюминия, не нарушая целостность слоя, образованного серебряным припоем.

Специфика операций

Сварка в аргоновых средах востребована при работе с трубными изделиями из нержавейки, входящих в состав систем транспортировки промышленных жидкостей и газов. Высокое качество сварного соединения позволяет применять метод и при сваривании нержавеющих труб, эксплуатируемых под достаточно высоким давлением.

Высокое качество сварного соединения позволяет применять метод и при сваривании нержавеющих труб, эксплуатируемых под достаточно высоким давлением.

Основным ручным инструментом, используемым при работе с защитным газом, является специальная горелка с зафиксированным на ней электродом, через сопло которой к месту сваривания нержавейки подаётся струя аргона.

Качественный сварной шов подготавливается с помощью проволоки, специально подаваемой к месту формирования дуги в ручном режиме. При этом все перемещения и манипуляции с горелкой также выполняются только вручную.

Данная технология, в отличие от других методов обработки нержавейки, исключает какие-либо поперечные смещения электрода и подносимой к нему присадочной проволоки.

Единственно допустимое направление их перемещения – строго вдоль оси образуемого соединения. Положение горелки при проведении сварочных операций должно соответствовать рисунку, изображённому на фото.

Требования к манипуляциям сварщика в рабочей зоне обеспечивают постоянство нахождения сварочной ванны в пределах радиуса действия газовой защиты. Это является необходимым условием получения прочного соединения деталей из нержавейки. Также следует позаботиться о том, чтобы защититься от воздушного слоя с обратной стороны шва, обдуваемого струёй аргона.

Это является необходимым условием получения прочного соединения деталей из нержавейки. Также следует позаботиться о том, чтобы защититься от воздушного слоя с обратной стороны шва, обдуваемого струёй аргона.

Общий расход аргона в этом случае существенно возрастает, зато качество соединения нержавейки на всех участках шва повышается. С общими положениями о расходовании аргона при данном виде сварки, а также с используемым при этом оборудованием будет рассказано далее.

Сварка алюминия и меди

Сварка меди и алюминия широко распространена в электропромышленности (соединение проводов) и холодильной промышленности (сварка труб). С помощь плавления соединять эти металлы проблематично: чем выше содержание меди в сварном шве, тем более хрупким и склонным к образованию трещин он будет. Сварка алюминия с медью обычно проводится двумя способами:

- “Замковое” соединение. На алюминиевую поверхность приваривается медная накладка. Затем производится наплавка, соединяющая все сварные швы.

- Сварка при помощи графитовых электродов. Сила сварного тока при этом должна находиться в пределах 500 – 550 А, длина дуги – не превышать 20-25 мм при напряжении 50-60 В.

Сварка меди и алюминия может проводиться как электродуговым способом,так и аргонодуговым, и газовым. Не менее распространено холодное сваривание.

[Всего голосов: 0 Средний: 0/5]

Сварка алюминия особенности

Алюминий все чаще встречается не только в нашей повседневной жизни, но и в авиастроении, промышленности.

Благодаря своим техническим качествам, конструкции из алюминия обладают легкостью и в тоже время высокой прочностью.

Также как и нержавеющий прокат, алюминий стойкий к коррозии и выдерживает перепады высоких и низких температур. Стоит отметить и важный факт, что алюминий экологичен.

Данные преимущества наделяют алюминиевые каркасы высокими эксплуатационными качествами.

Но такое свойства как антикоррозийная стойкость является как преимуществом, так и становится причиной недостатка: оксидная пленка, образующаяся на поверхности металла защищает от коррозии, но и осложняет процесс сварки.

Основными видами сварки являются:

· сварка электродами в энертном газе;

· сварка полуавтоматов с автоматической подачей проволоки;

· сварка электродами без аргона.

Особенностями сварки алюминия являются:

· снижение прочности при сильном нагревании алюминия;

· температура плавления оксидной пленки 2050 С;

· требуется предварительная очистка оксидной пленки. При очистке механическим способом пленка быстро образуется вновь; химический способ — применение флюсов;

· вероятность образования коррозии при некачественном сварочном шве.

Отличительные характеристики сварки электродами в энертном газе:

· используют алюминий и его сплавы;

· применяют электроды и присадочные прутки;

· защитный слов аргон или гелий;

· возможны прожоги при сварке очень тонких листов;

· требуется большой опыт сварщика.

Особенности сварки полуавтоматом с автоматической подачей проволоки:

· быстрая скорость сварки;

· высокое качество шва;

· сварка на переменном токе и с обратной полярностью;

· соответствие состава проволоки материалу заготовки.

Сварка электродами без аргона применяется:

· сплавы и чистый алюминий;

· толщина алюминия от 4 мм;

· невысокое качества шва, низкая прочность;

· небольшие работы;

· шов конструкции не подвержен нагрузке;

· наличие шлака на поверхности шва может привезти к коррозии.

Особенностями сварки алюминия являются:

· снижение прочности при сильном нагревании алюминия;

· температура плавления оксидной пленки 2050 С;

· требуется предварительная очистка оксидной пленки. При очистке механическим способом пленка быстро образуется вновь; химический способ — применение флюсов;

При очистке механическим способом пленка быстро образуется вновь; химический способ — применение флюсов;

· вероятность образования коррозии при некачественном сварочном шве.

Часто задаваемые вопросы по сварке алюминия

Вот некоторые из наиболее часто задаваемых вопросов о сварке алюминия и ответы на них от эксперта:- Почему мой алюминиевый сварной шов намного слабее основного материала?

- Какой защитный газ использовать для сварки алюминия?

- Какой электрод лучше всего подходит для алюминия для сварки TIG?

- Какую степень предварительного нагрева следует использовать при сварке алюминия?

- Как правильно снимать напряжение при сварке алюминиевых швов?

- Как отличить разные алюминиевые сплавы?

- Как сварить TIG два алюминия разной толщины?

- Как сварить 7075?

1.Почему мой алюминиевый сварной шов намного слабее основного материала?

В сталях сварной шов может быть таким же прочным, как и основной материал, но это не относится к алюминию. Практически во всех случаях сварной шов будет слабее основного материала.

Практически во всех случаях сварной шов будет слабее основного материала.

Чтобы лучше понять, почему это происходит, давайте рассмотрим две классификации алюминиевых сплавов: термически обрабатываемые и нетермообрабатываемые. Последняя категория упрочняется только холодной обработкой, которая вызывает физические изменения металла.Чем больше сплав подвергается холодной обработке, тем прочнее он становится.

Но, когда вы свариваете сплав, который был подвергнут холодной обработке, вы локально отжигаете материал вокруг сварного шва, чтобы он вернулся к своему 0 отпущенному (или отожженному) состоянию, и он стал «мягким». Следовательно, из нетермообрабатываемых сплавов единственный раз, когда вы можете сделать сварной шов такой же прочной, как основной материал, — это когда вы начинаете с 0 отпущенного материала.

В случае термически обрабатываемых алюминиевых сплавов на последнем этапе термической обработки металл нагревается примерно до 400 ° F.Но при сварке материал вокруг сварного шва становится намного горячее, чем 400 ° F, поэтому материал имеет тенденцию терять некоторые из своих механических свойств. Следовательно, если оператор не выполняет термообработку после сварки после сварки, область вокруг сварного шва станет значительно слабее, чем остальной алюминий — на целых 30-40 процентов. Если оператор действительно выполняет термообработку после сварки, свойства термически обрабатываемого алюминиевого сплава могут быть улучшены.

Следовательно, если оператор не выполняет термообработку после сварки после сварки, область вокруг сварного шва станет значительно слабее, чем остальной алюминий — на целых 30-40 процентов. Если оператор действительно выполняет термообработку после сварки, свойства термически обрабатываемого алюминиевого сплава могут быть улучшены.

Ниже приводится руководство относительно того, какие серии алюминиевых сплавов поддаются термообработке, а какие нет:

Термообрабатываемые серии: 2000, 6000, 7000.

Без термической обработки: 1000, 3000, 4000, 5000.

2. Какой защитный газ следует использовать для сварки алюминия?

Как для сварки TIG (газовая вольфрамовая дуговая сварка или GTAW), так и для сварки MIG (газовая дуговая сварка металла или GMAW) используйте чистый аргон для алюминиевых материалов толщиной до ½ дюйма. Толщиной более ½ дюйма операторы могут добавлять где-то между От 25 до 75 процентов гелия, чтобы сделать дугу более горячей и увеличить проплавление шва. Лучше всего подходит аргон, потому что он обеспечивает большее очищающее действие для дуги, чем гелий, а также дешевле, чем гелий.

Лучше всего подходит аргон, потому что он обеспечивает большее очищающее действие для дуги, чем гелий, а также дешевле, чем гелий.

Никогда не используйте защитный газ, содержащий кислород или углекислый газ, так как это окислит алюминий.

3. Какой тип электрода лучше всего подходит для сварки алюминия при сварке TIG?

Для большинства материалов, включая сталь, рекомендуется двухпроцентный торированный вольфрамовый электрод, но поскольку алюминий сваривается переменным током, а не постоянным током, электрические характеристики другие, и количество энергии, подаваемой на вольфрамовый электрод, выше при сварке на переменном токе. .По этим причинам для сварки алюминия рекомендуется использовать чистый вольфрам или циркониевый вольфрам.

Кроме того, диаметр электрода для сварки на переменном токе должен быть значительно больше, чем при использовании постоянного тока. Рекомендуется начинать с электрода толщиной 1/8 дюйма и при необходимости регулировать. Циркониевый вольфрам может пропускать больший ток, чем электроды из чистого вольфрама. Еще один полезный совет для сварки на переменном токе — использовать тупой наконечник — дуга имеет тенденцию блуждать по заостренный кончик.

Циркониевый вольфрам может пропускать больший ток, чем электроды из чистого вольфрама. Еще один полезный совет для сварки на переменном токе — использовать тупой наконечник — дуга имеет тенденцию блуждать по заостренный кончик.

4.Какую степень предварительного нагрева следует использовать при сварке алюминия?

Хотя небольшой предварительный нагрев — это хорошо, слишком большой предварительный нагрев может ухудшить механические свойства алюминия.

Как обсуждалось ранее, последняя термообработка для термообрабатываемых сплавов составляет 400 ° F, поэтому, если оператор предварительно нагревает алюминий до 350 ° F и поддерживает температуру в этом диапазоне во время сварки, механические свойства алюминия изменяются.

Для нетермообрабатываемых сплавов, таких как серия 5000, если оператор поддерживает температуру даже в диапазоне 200 ° F, он или она может сделать материал чувствительным к коррозионному растрескиванию под напряжением.В большинстве случаев допустим некоторый предварительный нагрев, чтобы высушить влагу с детали, но предварительный нагрев должен быть ограничен.

Многие неопытные сварщики алюминия используют предварительный нагрев как опору. Поскольку оборудование для сварки алюминия должно работать с большей производительностью, многие считают, что предварительный нагрев помогает устранить ограничения оборудования, но это не так. Алюминий имеет низкую температуру плавления — 1200 ° F по сравнению с 2600 ° F — 2700 ° F для стали. Из-за такой низкой температуры плавления многие операторы думают, что для сварки алюминия им нужно только легкое оборудование.Но теплопроводность алюминия в пять раз больше, чем у стали, а это означает, что тепло рассеивается очень быстро. Следовательно, сварочные токи и напряжения при сварке алюминия выше, чем при сварке стали, поэтому операторам действительно требуется более тяжелое оборудование для алюминия.

5. Как правильно снимать напряжение при сварке алюминиевых швов?

При сварке оператор создает остаточные напряжения вокруг сварного шва, потому что расплавленный материал сжимается при затвердевании. Кроме того, когда оператор берет эту сварную конструкцию и начинает удалять материал путем механической обработки, она имеет тенденцию искажаться и создавать нестабильность размеров. Чтобы избежать этого в алюминии, операторы снимают напряжение, нагревая материал до такой степени, чтобы атомы алюминия могли двигаться.

Кроме того, когда оператор берет эту сварную конструкцию и начинает удалять материал путем механической обработки, она имеет тенденцию искажаться и создавать нестабильность размеров. Чтобы избежать этого в алюминии, операторы снимают напряжение, нагревая материал до такой степени, чтобы атомы алюминия могли двигаться.

Для стали температура снятия напряжения составляет приблизительно от 1050 ° F до 1100 ° F, но для алюминия надлежащая температура снятия напряжения составляет 650 ° F. Это означает, что для эффективного снятия напряжения на алюминии после сварки необходимо материал придется нагреть до температуры, при которой будут потеряны механические свойства.По этой причине снятие напряжений после сварки не рекомендуется для алюминия.

6. Как отличить разные алюминиевые сплавы?

Существует довольно много различных алюминиевых сплавов, и для правильной и безопасной сварки вы должны знать, какой сплав используется для сварки. Если вы этого не сделаете, вы можете следовать этим общим рекомендациям:

Экструзии обычно представляют собой сплавы серии 6000

Отливки чаще всего представляют собой комбинацию алюминиево-кремниевого литья — некоторые из них поддаются сварке, другие — нет.

Куски листа, пластины или стержня, вероятно, относятся к сплавам серии 5000-6000

Если вы хотите если быть точным, купите набор для проверки сплава, который поможет вам определить точный состав вашего сплава.

7. Как сварить TIG два алюминия разной толщины?

Когда оператор имеет две разные толщины, он или она должны установить параметры так, чтобы они были достаточно высокими для сварки TIG самой толстой детали. При сварке отдавайте предпочтение стыку и прикладывайте больше тепла к более толстой детали.

8. Как сварить 7075?