Как сваривать профильную трубу Советы для новичков | Ручная дуговая сварка

Источник Яндекс картинкиВсех приветствую . Как сваривать профильную трубу ? Это наверное самый вопросный из всех вопросов у новичков в сварке ! В наше время профильная труба стала самым ходовым материалом для изготовления разных сварочных конструкций — как в быту , так и на производстве серьезных и габаритных изделий из металла .

Источник Яндекс картинкиИсточник Яндекс картинкиНо нам , как новичкам интересна сварка профильной трубы для своих бытовых нужд . Для дома , дачи нам необходимо сделать забор ,летний душ, туалет ,лесенку , беседку , ворота и многое другое . В чем положительные и отрицательные стороны профильной трубы ? Из хорошего — она легкая и недорогая , очень удобно делать из этого материала различные конструкции . Из отрицательного — очень тонкий материал и в быту большинство используемых труб будут толщиной 1.5 — 2 мм , редко 3мм . Поэтому новичку сразу будет непросто варить эти трубы , придется постараться и хорошо проварить и не прожечь трубу .

Поэтому постараюсь дать полезные советы , которые помогут освоить сварку профильных труб . Перво наперво семь раз отмерь и один раз отрежь . На самом деле постарайся как можно точнее измерить размер нужного куска и отрезать его точно по размерам . Поэтому старайся пользоваться теми вещами , которые дают наиболее тонкую линию разметки на металле . Забудь про мел ! Лично я также не люблю пользоваться для разметки маркером — его линия слишком толстая , пару мм будет точно , или металлическая чертилки или химический карандаш , я выбираю карандаш , много лет все размечаю синим химическим карандашом .

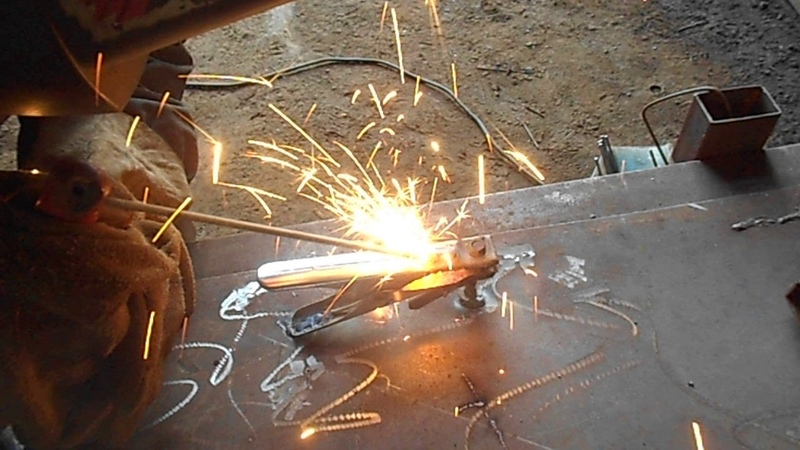

Источник Яндекс картинкиСовет следующий — вари электродами с рутиловым покрытием , сварка будет с частым отрывом и зажиганием , для этих целей только рутил — это самые распространенные ( по крайней мере у нас ) МР-3С , АНО-21,МОНОЛИТ. Когда отрезали и прихватили заготовку к заготовке , нужно устроить перекур ! Варить будем с отрывом , так как металл тонкий . Но и ток будем выставлять повышенный для этой толщины , обьясню — сварка оптимальным током сразу у новичка едва ли получиться , это придет со временем . На маленьком токе будет часто залипать и может непроваривать обе кромки соединяемых труб . Так что смелее побольше току , все равно варим с частым отрывом , зато наверняка будут проварены кромки труб , не бойтесь прожечь — это заваривается .

Но и ток будем выставлять повышенный для этой толщины , обьясню — сварка оптимальным током сразу у новичка едва ли получиться , это придет со временем . На маленьком токе будет часто залипать и может непроваривать обе кромки соединяемых труб . Так что смелее побольше току , все равно варим с частым отрывом , зато наверняка будут проварены кромки труб , не бойтесь прожечь — это заваривается .

После того как прихватили заготовку , сделайте еше прихваток между первыми прихватками , можно даже наставить этих прихваток через каждые 1-2 см , еще раз повторюсь — это советы для только только начинающих , с таким количеством прихваток будел легче при сварке не прожигать метал трубы , ведь в месте прихватки толщина металла будет немалая , а таких прихваток много и сварка будет проще . По теории нужно варить на обратной полярности , то есть + на держак . Прежде чем начнешь варить основную конструкцию настрой ток и потренируйся на ненужной железяки той же толщины , начнет получаться — вари основную трубу . Еще совет — необязательно идти варить подряд , даже лучше будет делать так — поставил маленький шовчик вначале стыка — сделай следующий маленький шовчик в конце стыка . потом посередине и так можно вразбежку ( маленький шовчик — это я имею виду несколько точек подряд , выполненных с отрывом ) . Так можно делать во всех пространственных положениях сварки . Еще совет — старайся держать дугу как можно короче — короткая дуга меньше разогревает металл , чем длинная , и меньше будет брызгать металлом .

Еще совет — необязательно идти варить подряд , даже лучше будет делать так — поставил маленький шовчик вначале стыка — сделай следующий маленький шовчик в конце стыка . потом посередине и так можно вразбежку ( маленький шовчик — это я имею виду несколько точек подряд , выполненных с отрывом ) . Так можно делать во всех пространственных положениях сварки . Еще совет — старайся держать дугу как можно короче — короткая дуга меньше разогревает металл , чем длинная , и меньше будет брызгать металлом .

Если соединение будет тавровым , то все то же самое , только дугу нужно почти целиком направлять на основную целую трубу , а торцы отрезанной трубы захватывать дугой еле — еле , просто торец трубы махом прогорает , когда на него направляешь сварочную дугу , поэтому старайся делать это аккуратно и едва касаясь . Но тут также нужно потренироваться на ненужной железяке той же толщины с тем же примером стыка .

Источник Яндекс картинки .Ну вот пожалуй все мои советы , для начала вполне хватит , побольше практикуйтесь на ненужных железяках , не жалейте времени и электродов , все это окупиться в будущем .

Друзья, а вот ссылки на статьи с подробным описанием сварки профильной трубы для новичков с разной степенью сварочного опыта, посмотрите, интересно.

Как варить профильную трубу электродом в 3 раза быстрей и не прожигать

Как новичку сваривать профильную трубу электродом и не прожигать. Два простых способа, плюс видео.

Хитрости при сварке профильной трубы для начинающих

Хитрости при сварке профильной трубы для начинающихПрофильная труба очень популярный металлопрокат. Она используется для сборки самых различных металлоконструкций. А поскольку сварка признана одним из лучших способов соединения металлов, то, без неё никак не обойтись.

Какие трудности при сварке профильной трубы возникают? Во-первых, очень часто при нагреве профильную трубу ведёт намного больше, чем обычную, круглую трубу. В результате меняется геометрия всей конструкции, что приводит к серьёзным деформациям.

Во-вторых, на углах профильной трубы в месте сварочного шва возникает серьёзное напряжение, что нередко приводит к разрывам соединения. Также, просвет профильной трубы внутри может быть заплавлен металлом, и это важно учитывать, если нужно, чтобы изделие оставались пустотелым внутри.

Также, просвет профильной трубы внутри может быть заплавлен металлом, и это важно учитывать, если нужно, чтобы изделие оставались пустотелым внутри.

Как правильно варить профильную трубу? Какими хитростями пользуются опытные сварщики?

Технология сварки профильной трубы

Само собой разумеется, что успех проделанной работы зависит не только от правильности выбора расходных материалов, настроек инвертора, и некоторых других особенностей сварки. Варить профильную трубу лучше на небольших токах, чтобы сильно не расплавлять металл. Ни о какой газовой сварке речи идти и не может, только ручная дуговая сварка.

Электроды можно использовать диаметром 2-3 мм. Для каждого из них выбирается свой определённый сварочный ток. Для электродов диаметром до 2 мм, значения сварочного тока должны быть не более 50 ампер. Если используются электроды 3 мм, то сварочный ток должен быть выше, но не более чем 100 ампер.

В большинстве случаев ток для сварки выбирается экспериментальным путём. Здесь все зависит не столько от инвертора, сколько от рабочего напряжения в электросети.

Здесь все зависит не столько от инвертора, сколько от рабочего напряжения в электросети.

При этом многое зависит и от качества подготовительных работ. Поэтому для начала следует осуществить подготовку перед сваркой.

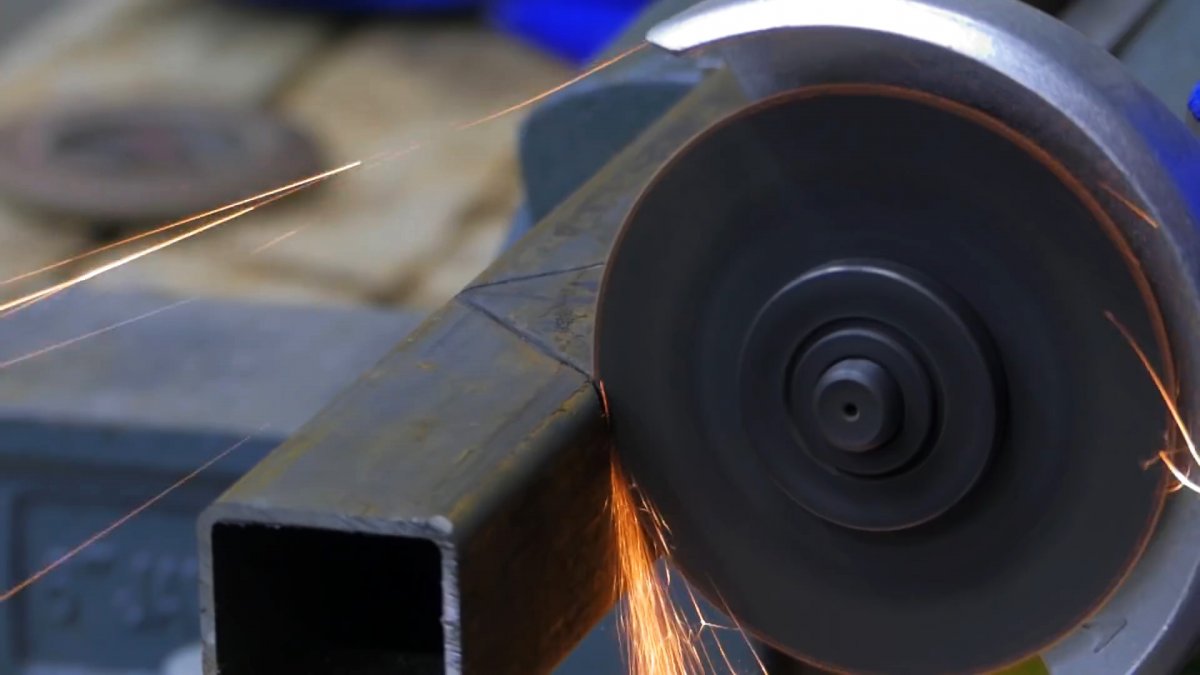

- Подогнать профильную трубу по размерам металлоконструкции. Сделать подрезку и подгонку деталей. Резать трубу рекомендуется болгаркой или сабельной пилой, но никак не при помощи сварочного аппарата.

- Важно выровнять стыки профильных труб и максимально подогнать их. Обычно именно из-за этого и ведёт всю конструкцию. Также следует уделить должное внимание подготовке и очистке металла от ржавчины. Кромки труб должны быть ровными, а зазор между ними — минимальным.

- Только после этого свариваемые детали нужно уложить и зафиксировать точно так, как они и будут находиться в готовой конструкции.

Снимать струбцины или магнитные крепежи можно только после того, как сварка будет завершена, а стыки полностью остынут.

Хитрости сваривания профильной трубы

Итак, все подготовлено, и конструкция из профильной трубы уложена должным образом.

Для этого сначала:

Рекомендуется прихватить профильную трубу в нескольких местах, и только потом полностью обваривать. Обычно пяти точек на гранях вполне достаточно, чтобы зафиксировать конструкцию. Наплавляя металл в одном месте больше, а в другом меньше, можно добиться выравнивание деталей. Также, контролировать положение можно не слишком сильным постукиванием молотка по заготовке.

Затем необходимо проварить стыки профильных труб, таким образом, чтобы на них образовался ровный, и не слишком высокий валик из расплавленного металла.

При этом важно следить за тем, чтобы плавились лишь кромки заготовок, а металл не стекал вниз. Для этого ведём короткую дугу, таким образом, чтобы металл не слишком сильно расплавлялся. Сразу же разрываем её и постепенно двигаемся по стыку.

Если варится толстостенная труба, то, рекомендуется использовать сварку в несколько проходов. При этом второй проход следует выполнять в противоположном направлении предыдущему проходу.

Поделиться в соцсетях

Как варить тонколистовой металл, чтобы не повело

Особенности работы с профильной трубой

Профтруба производится из углеродистой или нержавеющей стали путем литья с последующей формовкой. По сути, она является особым видом металлопроката, сечение которого варьируется в широком диапазоне значений: от 10 до 500 мм. Это дает возможность выбрать оптимальную по размерам трубу для конкретной работы с учетом предполагаемой нагрузки.

Трубный прокат представляет собой особую категорию металлопродукции, которая востребована в создании легких и прочных металлоконструкций по чертежу или без. Основным преимуществом материала является:

- небольшой вес, что позволяет минимизировать издержки на создание, транспортировку и монтаж конструкции;

- большой выбор размеров и сечений;

- стандартные размеры типовых изделий. Их торцевание и стыковка не вызывает особых сложностей;

- унифицированная толщина стенок;

- ровная и гладкая поверхность снаружи и внутри.

Сваривание профтрубы стало основой изготовления поликарбонатных теплиц, декоративных опор для заборов, гаражей, ворот, навесов; а также разного рода коммуникационных магистралей.

Приступая к свариванию профильных труб следует ознакомиться с особенностями работы с таким материалом. В противном случае не стоит рассчитывать на отменный результат. А исправлять ошибки придется методом проб, что забирает время и требует дополнительных вложений.

youtube.com/embed/lm5Mfdszpkw?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Подведем итоги

Чтобы создавать конструкции по типу каркасов парников, ворот для гаражей или частных домов из металлопроката, важно знать, какими электродами стоит варить профильную трубу, выбрать наиболее подходящий условиях работы метод сварки и ознакомиться с нюансами работы с таким материалом.

Соблюдайте правила работы с металлопрокатом, чтобы получить наилучшую свариваемость металла и максимально долговечные и прочные сварные швы.

Рассмотрем рекомендации по борьбе с таким эффектом, как температурная деформация металла, возникающая при сварочных работах. В конце статьи будут рассмотрены современные способы решения этой задачи.

Это напряжение возникает вследствие того, что металл нагревается неравномерно и при остывании возникают внутренние напряжения в зоне температурного воздействия. Эти напряжения могут привести к деформации металлического изделия.

Какие существуют способы чтобы при изготовлении изделие из металла не повело при сварке?

1. Последовательность прохождения сварочных швов. Сварку изделий из металла следует производить таким образом, чтобы возникающие напряжения компенсировали друг друга. Это возможно при сварке симметричных швов, при правильном выборе направления наложения швов.

Последовательность прохождения сварочных швов. Сварку изделий из металла следует производить таким образом, чтобы возникающие напряжения компенсировали друг друга. Это возможно при сварке симметричных швов, при правильном выборе направления наложения швов.

Так же целесообразно в некоторых случаях собрать изделие на прихватки и потом обваривать швы, находящиеся симметрично друг другу относительно нейтральной оси.

2. Предварительный изгиб деталей в противоположную сторону от возникающих при сварке напряжений. Температурная усадка компенсирует эти напряжения и конструкцию не поведет.

Сварка профильной трубы инвертором

Перед началом работы необходимо принять во внимание общие сведения:

- при температурном воздействии профильные трубы деформируются намного больше, нежели круглые;

- расплавленный металл может попадать во внутренние полости заготовок.

Если важно сохранить конструкцию пустотелой, то необходимо контролировать данный процесс. В противном случае расплав может просто перекрыть канал;

Если важно сохранить конструкцию пустотелой, то необходимо контролировать данный процесс. В противном случае расплав может просто перекрыть канал; - выполняя работы по торцевому соединению заготовок нужно учесть, что в силу неравномерного нагрева или же по причине неправильной формовки валиков на углах конструкции может образоваться высокое напряжение.

Стенки металлопроката делаются разной толщины. И если толстые стенки не вызывают никаких проблем, то сваривание тонкостенных труб требует специальных навыков. Работая инвертером, следует учесть такие моменты:

- металлопрокат следует сваривать при силе тока от 10 до 60 Ампер;

- для работы с тонкостенным прокатом подбираются электроды диаметром 0,5-2 мм. Расходники большего размера не подходят;

- шов делается за один проход;

- скорость сваривания во многом влияет на качество сварного соединения;

- сварка профиля должна быть завершена еще до того момента, когда успеют остыть кромки профиля.

youtube.com/embed/fnvE_ORPc9s?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Приспособления для сварки под прямым углом, острым или тупым

От качества сварочных работ зависит надежность металлических конструкций. Поэтому предусмотрены государственные стандарты, которые регулируют сварочные процессы.

Например, ГОСТ 23518-79 определяет, какими должны быть соединения деталей, сваренных в среде защитных газов, каким образом производить сварку под острым или тупым углом. В зависимости от используемого газа, типа электрода, присадки, устанавливаются требования к процессу сварки.

Для соблюдения технологии применяют приспособления, которые не дают деталям изменить свое положение, облегчая работу сварщика. Такие приспособления помогают выдерживать прямой угол или любой другой.

Наклон электрода

Чтобы сварить детали под прямым или острым углом, необходимо уметь правильно перемещать электрод. В процессе сварки конец электрода расплавляется вместе с обмазкой, которая выделяет защитные газы и частично превращается в шлак, также защищающий сварочную ванну от атмосферного кислорода.

В процессе сварки конец электрода расплавляется вместе с обмазкой, которая выделяет защитные газы и частично превращается в шлак, также защищающий сварочную ванну от атмосферного кислорода.

Необходимо обеспечивать постоянное покрытие ванны жидким шлаком, иначе не получится качественный сварочный шов. Металл в жидком состоянии должен находиться не менее трех секунд, которые требуются для выделения вредных газов.

При этом необходимо перемещать электрод вдоль шва, делая сложные вращательные или зигзагообразные движения концом электрода. Добиться такого контроля над сваркой можно только при правильном угле наклона электрода. Но угол наклона нужен не только для контроля хода сварки. С помощью него можно воздействовать на характеристики сварного шва.

Сварка углом вперед делает глубину провара меньше, в то время как ширина увеличивается. Это можно использовать при сварке металлов малой толщины. При этом способе кромки хорошо проплавляются, скорость сварки повышается.

При сварке углом назад провар становится глубже, а шов выше, но ширина уменьшается. Кромки прогреваются недостаточно, поэтому вероятны непровар и образование пор.

Кромки прогреваются недостаточно, поэтому вероятны непровар и образование пор.

Но умение варить недостаточно для получения качественного сварного шва. Иногда требуется определенное его положение в пространстве, чтобы получился добротный шов.

А это достигается применением особых приспособлений, которые фиксируют свариваемые детали в пространстве так, как необходимо сварщику. Например, при электрошлаковой сварке требуется располагать шов вертикально.

При производстве сварочных работ очень часто требуется закрепить соединяемые детали между собой так, чтобы сварщик мог сделать свою работу. Если изделия тяжелые, сложной формы, то без специальных приспособлений не обойтись.

Если изделия тяжелые, сложной формы, то без специальных приспособлений не обойтись.

В небольших мастерских распространение получили устройства универсального типа, способные фиксировать собранное изделие перед сваркой и менять его положение в процессе работ. Они бывают установочные и закрепляющие.

Установочно-закрепляющие механизмы

Более практичны в использовании механизмы, которые выполняют сразу обе функции – закрепляют и устанавливают заготовку в необходимом положении. При этом деталь просто устанавливают в приспособление и зажимают. Дальше идет сваривание заготовок.

Наиболее простое устройство по конструкции – это приспособление для сварки перпендикулярно соединяемых изделий. Основу устройства монтируют на сварочном столе.

Если это большие изделия, то изготавливают решетчатую раму и располагают ее в горизонтальной плоскости. На ее поверхности укладывают свариваемые изделия под прямым углом друг к другу. Для этого на плоскости имеются направляющие в виде уголков.

Если требуется сварить под прямым углом одно или несколько изделий, то можно их зафиксировать с помощью винтовых фиксаторов (струбцин). Любые соединения под прямым углом проще начать варить на сварочном столе.

При укладке на стол получают гарантировано правильное расположение деталей в одной плоскости. Угловая прямоугольная струбцина помогает выдержать прямой угол между деталями. Детали прихватывают в нескольких местах сваркой, после чего целое изделие можно повернуть так, как нужно для следующей операции.

При сваривании объемных изделий необходимо делать поворотные фиксаторы,. Это ускоряет монтаж и выемку изделия.

Самодельный фиксатор

Если заготовки небольшие, то приспособление для закрепления их под углом 90 ° можно сделать самостоятельно из подручного материала. Нужно взять металлический уголок, полоса (два отрезка) и две струбцины. Чтобы выставить прямой угол, нужен будет угольник, другой инструмент не потребуется.

Длина уголков может быть любой. Полоса приваривается под углом 45 градусов к каждому уголку таким образом, чтобы они образовывали равнобедренный прямоугольный треугольник.

Полоса приваривается под углом 45 градусов к каждому уголку таким образом, чтобы они образовывали равнобедренный прямоугольный треугольник.

Причем уголки (катеты) до вершины треугольника не доходят на несколько сантиметров. Это позволит в дальнейшем спокойно варить стержни или профильные трубы в месте стыка. Если нужно, то к уголкам можно приварить и струбцины. Они будут жестко фиксировать свариваемые изделия.

Для того чтобы конструкцию не повело, сначала необходимо прихватить ее в четырех местах и только затем проваривать полностью. Полученное приспособление при закреплении его на столе прослужит не один год.

Применение магнитов

При сварке в домашних условиях удобно пользоваться магнитными фиксаторами. Они бывают электромагнитными и на основе постоянных магнитов. Электромагниты применяются больше на производстве. Для бытовых нужд и мелких производств удобны фиксаторы на постоянных магнитах. Они компактны, могут устанавливаться где угодно, некоторые имеют переменный угол фиксации.

Наиболее простыми по конструкции и распространенными являются магнитные угольники. Достаточно приложить угольник к свариваемой детали одной плоскостью, и соответственно расположить вторую деталь, чтобы получить надежное закрепление под прямым углом.

Остается прихватить детали в нескольких местах. После этого полностью приваривают изделие. Без прихватки магнитные угольники не выдержат температурных деформаций при сварке.

Кроме угольников существуют универсальные магнитные приспособления. Они могут фиксировать свариваемые изделия во многих положениях.

Как пример, можно рассмотреть устройство MagTab. Приспособление имеет две основные плоскости с магнитами. Угол между плоскостями меняется, поэтому приспособление можно закрепить на цилиндрической, ровной поверхности или в любом углу.

Предусмотрено еще две плоскости, к которым крепят детали. Плоскости расположены под прямым углом и имеют возможность смещаться относительно основания. Это дает возможность устанавливать свариваемое изделие в том положение, которое необходимо.

Если есть в наличие мощные постоянные магниты, особенно из неодима, то можно самостоятельно сделать подобные устройства. При использовании магнитных фиксаторов нужно учитывать, что они теряют свою силу под воздействием высокой температуры, поэтому нужно избегать их перегрева.

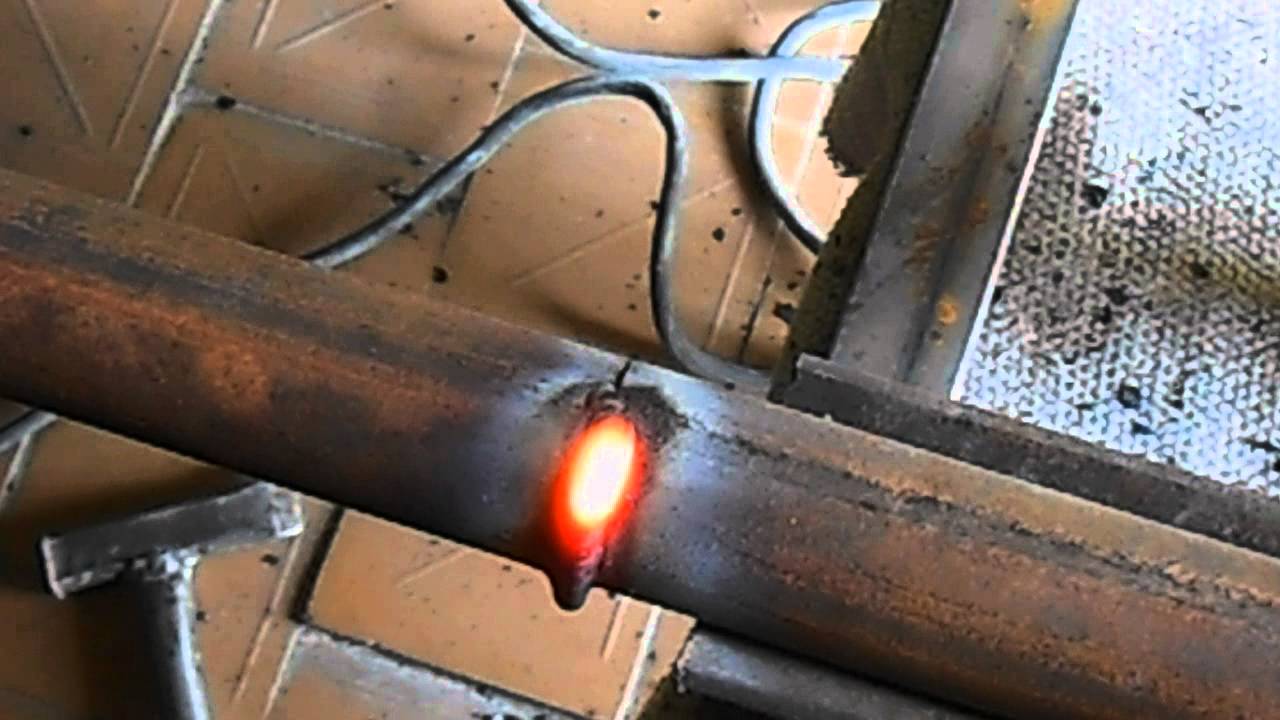

Соединение труб

Сварочные работы часто используют, когда нужно соединить трубопроводы. При этом нередко возникает вопрос, а как приварить одну трубу к другой трубе перпендикулярно.

Если используются профильные трубы прямоугольного или квадратного сечения, то все очень просто. В месте соединения, в той трубе, к которой будет приварена другая, необходимо сделать вырез под сечение врезаемого изделия.

После этого их нужно установить в угловую струбцину и зажать винтом, или в любое другое приспособление, обеспечивающее перпендикулярное соединение деталей. Затем производится прихватка в нескольких местах и потом только проваривается все вкруговую.

При сварке круглых труб все происходит точно так же. Только дополнительно в торце привариваемой трубы делают вырез с радиусом, совпадающим с радиусом основной трубы. Это обеспечивает хороший стык, что позволит получить качественный шов.

Только дополнительно в торце привариваемой трубы делают вырез с радиусом, совпадающим с радиусом основной трубы. Это обеспечивает хороший стык, что позволит получить качественный шов.

Для соединения под прямым углом пластиковых труб часто применяют переходники. Деталь так и называется – угол 90 °. Она позволяет быстро и легко обеспечить точность угла поворота.

youtube.com/embed/seLzTrwvDMM?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Электроды для сварки профильной трубы

Для получения хорошего результата при работе с профильной трубой необходимо правильно выбрать толщину расходного материала. Очень тонкий электрод – это потенциально нестабильное горение электрической дуги. Толстый же расходник легко может прожечь стенку трубы.

Очень тонкий электрод – это потенциально нестабильное горение электрической дуги. Толстый же расходник легко может прожечь стенку трубы.

Подбор диаметра присадочной проволоки основывается на толщине стенок заготовок. Практика показывает, что:

- если толщина стенок трубы до 2 мм, то оптимальными будут электроды диаметром 1,5 миллиметра;

- толщина стенок 2- мм – электрод «двоечка»;

- «четверкой» стоит запасаться для работы с профильными трубами, стенки которых имеют толщину 4-6 миллиметров.

Важно учесть, что электроду существуют двух типов: неплавящиеся и плавящиеся. Первые применяются только в сочетании со специальными присадками, выполненными из сплава латуни, олова или иных мягких металлов с фосфатами.

youtube.com/embed/oDksM4kiDUQ?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Как варить трубы отопления электросваркой

Сегодня для построения систем отопления используются разные методы – пайка полипропиленовых труб, фитиновое соединение металлопластиковых труб, резьбовое соединение труб из металла. Но, несмотря на использование новых технологий, металл по-прежнему остается востребованным, поэтому и применяется сварка труб отопления электросваркой. Для профессиональных сварщиков нет особой разницы, с каким материалом работать, а вот для тех, кто только решается попробовать себя в роли сварщика стоит внимательно изучить все тонкости работы в этой профессии.

Содержание

Сварка труб отопления: технология соединения металлических труб

Нормальная работа системы отопления дома возможна при полной герметичности всех соединений. Достигнуть необходимого результата при постройке системы с использованием стальных труб способна сварка труб отопления. Используемые технологии сваривания металлов основаны на расплавлении небольшого участка труб и наложения поверх этого участка дополнительного слоя металла – сварного шва.

На сегодняшний момент широко используется две технологии сварки – сварка труб отопления электросваркой и соединение при помощи газосварки. Первая использует для работы электрический ток, во втором случае делается нагрев и расплавление металла при помощи пламени газовой горелки.

Сварка металлических труб отопления при помощи электросварки

Сварка металлических труб отопления при помощи электросварки осуществляется с помощью сварочного аппарата, подключаемого к электрической сети. В основе большинства таких устройств лежит принцип плавления металлического стержня электрода в среде защитных газов под действием электрического тока большой силы. Этот метод менее опасный, чем газосварка поскольку в работе не используется летучий огнеопасный газ и открытое пламя. С другой стороны, сварка отопления электросварочным методом требует наличия определенного опыта работы и знания основ сварочного дела.

Этот метод менее опасный, чем газосварка поскольку в работе не используется летучий огнеопасный газ и открытое пламя. С другой стороны, сварка отопления электросварочным методом требует наличия определенного опыта работы и знания основ сварочного дела.

Принцип соединения металлов электросваркой заключается в создании в месте стыка деталей электрической дуги, от которой происходит плавление металлического стержня электрода.

Перед началом работ к соединяемым деталям подключается отрицательный вывод сварочного аппарата. В положительный вывод берется электрод. После включения питания в аппарате происходит преобразование электрического тока высокого напряжения в ток низкого напряжения, но при этом возрастает сила тока. Когда электрод касается поверхности металла труб, возникает электрическая дуга. Под ее действием происходит розжиг металлического стержня электрода – его сердцевина начинает плавиться, а обмазка под действием высокой температуры гореть. Это пламя выжигает кислород в непосредственной близости электрической дуги, что позволяет создать сварочную ванну из расплавленного металла. Металл электрода, расплавляясь, плавит и края металла, создавая прочный металлический шов. Проводя электродом по месту соединения отрезков труб, постепенно формируется сварной шов. Спустя буквально минуты после наложения шва металл в месте сварки остывает до градусов, а через минут до шва уже можно дотронуться рукой.

Металл электрода, расплавляясь, плавит и края металла, создавая прочный металлический шов. Проводя электродом по месту соединения отрезков труб, постепенно формируется сварной шов. Спустя буквально минуты после наложения шва металл в месте сварки остывает до градусов, а через минут до шва уже можно дотронуться рукой.

При кажущейся простоте технологии сварка труб отопления дело очень кропотливое, без достаточного опыта сделать нормальный шов очень трудно. Дело в том, что электрод касается металла только при розжиге дуги, в дальнейшем он отрывается от металла и держится на определенном расстоянии, так, чтобы металл электрода плавился в сварочной ванне – области жидкого металла. Кроме того, сварщик не проводит по месту соединения строго прямой шов, движение кончика электрода напоминает что-то похожее на урок каллиграфии, когда ученики в специальных тетрадях прописях пишут специальные упражнения – завитки, зигзаги, сложные и простые линии, напоминающие волны.

Использование такой техники и заключается секрет, как правильно варить трубы отопления ручной электросваркой.

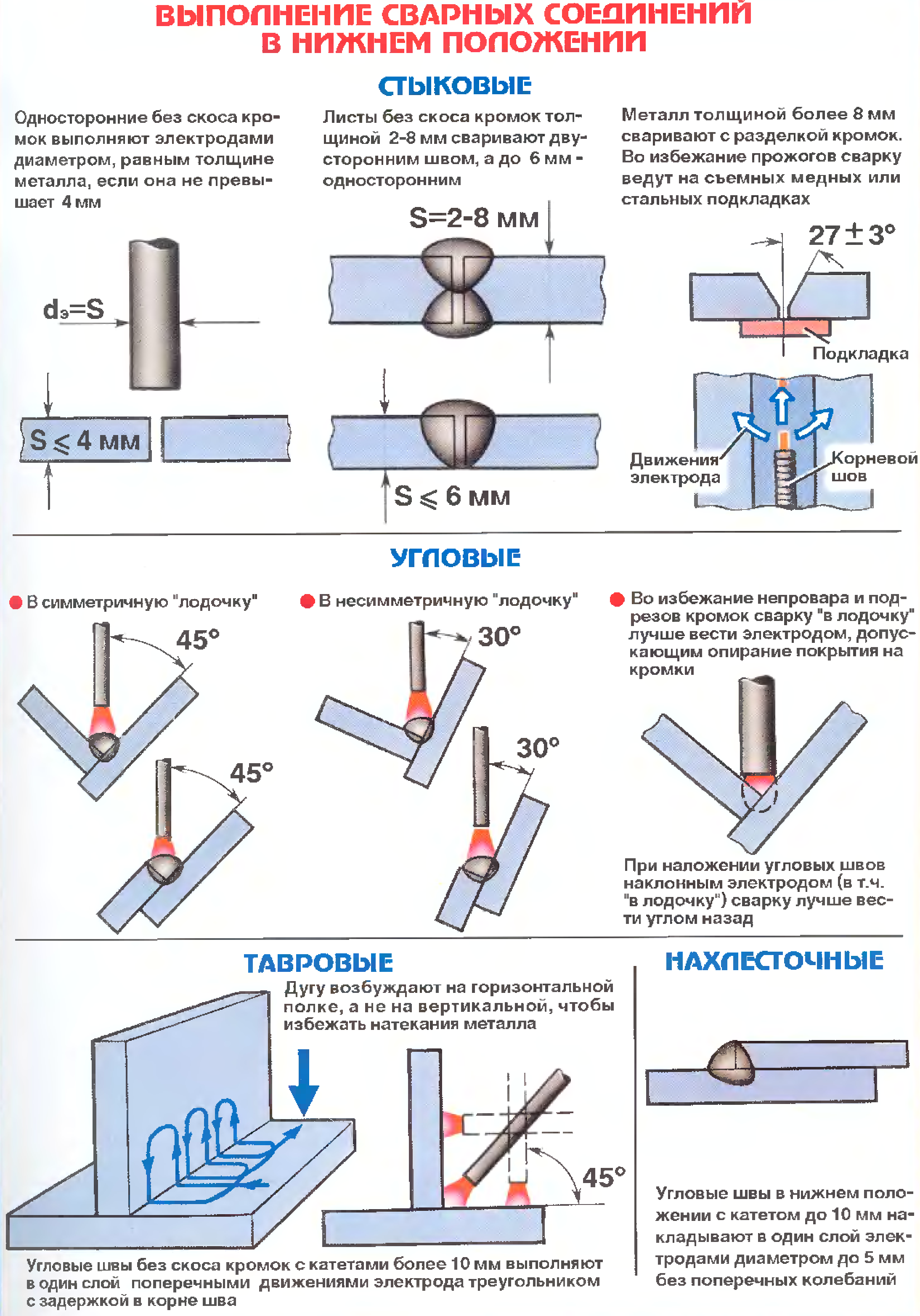

Разновидности сварных швов и соединений труб

В теории сварки и резки металла при помощи электродуговой сварки используется несколько видов сварных соединений, различающихся между собой в зависимости от положения электрода.

Для начинающего сварщика достаточно знать три основных типов соединений деталей:

- Прямое

- Угловое;

- Внахлест.

Прямое соединение подразумевает расположение деталей друг против друга с минимальным зазором между ними. Кстати, как отмечают профессионалы, мастерство заключается не в том, чтобы соединить трубы с большим зазором, а как раз, чтобы соединить поверхности таким образом, чтобы между ними был минимальный зазор.

Угловая сварка подразумевает соединение деталей находящихся под углом друг к другу. Такое соединение встречается в месте врезки трубы меньшего диаметра в трубу большего. Здесь соединяемые поверхности находятся под углом друг к другу.

Сварка внахлест делается, когда детали накладываются друг на друга. Сварка металлических труб отопления делается с применением различных пространственных положений шва – горизонтального, вертикального, потолочного или нижнего.

Сварка металлических труб отопления делается с применением различных пространственных положений шва – горизонтального, вертикального, потолочного или нижнего.

Горизонтальное расположение имеет свиду нахождение свариваемого объекта в горизонтальной плоскости, при этом электрод двигается подобно острию карандаша на листе бумаги, который лежит на столе. Здесь все предельно просто.

С вертикальным швом намного сложнее – здесь электрод ведется не только вверх или вниз, но еще и вправо, и влево.

Самым сложным считается потолочный шов – здесь работа осуществляется с нижнего положения, сварщик находится под соединяемыми деталями. Правда, для таких типов работ существует и специальный инструмент – электрод, у которого при работе кончик напоминает кратер вулкана. Обмазка при сгорании образует чашу, в которой находится расплавленный металл, более того, он не выплескивается и не выпадает во время работы. Что касается приемов работы то стоит помнить, что в процессе соединения всех элементов сварка труб отопления проводится без их жесткой фиксации относительно основных конструкций дома, только в самом конце большие отрезки соединяются в единое целое, вот тогда и приходится варить в самых неудобных положениях. Поэтому предварительно трубы рекомендуется сваривать большими отрезками, чтобы сократить количество потолочных швов до минимума. Кроме того, можно аккуратно согнуть электрод, чтобы получить возможность дотянуться до самой дальней и неудобной точки.

Поэтому предварительно трубы рекомендуется сваривать большими отрезками, чтобы сократить количество потолочных швов до минимума. Кроме того, можно аккуратно согнуть электрод, чтобы получить возможность дотянуться до самой дальней и неудобной точки.

Какими электродами лучше варить трубы отопления: металлы, оборудование, инструкции

Для начинающего электросварщика имеющего небольшой опыт работы важно на начальном этапе сделать два основных шага – правильно выбрать сварочный аппарат и также правильно подобрать к нему электроды. Почему важны именно эти моменты? Дело в том, что сварочные электрические аппараты имеют свои особенности. Для новичков лучше использовать инверторный сварочник постоянного тока. Это небольшой компактный прибор, устройство которого основано на полевых транзисторах, он выдает постоянный ток, который легко можно регулировать. Даже самый простой инвертор позволит новичку научиться держать дугу и правильно регулировать ток. Для более опытных мастеров можно попробовать поработать на аппарате переменного тока. Он мощнее, у него больше запас по мощности, а для сварки труб отопления это большой плюс. Но у него есть и минус – с ним сложно работать, для новичка трудно поймать дугу, нужен опыт, чтобы правильно выставить сопротивление резистора, да и по размерам это устройство намного больше бытового инвертора.

Он мощнее, у него больше запас по мощности, а для сварки труб отопления это большой плюс. Но у него есть и минус – с ним сложно работать, для новичка трудно поймать дугу, нужен опыт, чтобы правильно выставить сопротивление резистора, да и по размерам это устройство намного больше бытового инвертора.

Что касается выбора электродов, то здесь стоит учитывать качества каждой марки, поскольку и диаметр стержня и марка оболочки сильно влияют на качество шва. Для работы используются:

- Марка С – электроды с целлюлозным покрытием. Основное назначение соединение ответственных швов на материале с большой толщиной металла;

- Марка RA – электроды рутилово-кислотные основной вид электродов для работы с металлическими трубами. Особенность этой марки заключается в быстром покрытии шва слоем шлака, который придется удалять.

- Марка RR – электроды для тонких и аккуратных работ. Марка позволяет получить почти ювелирный шов с небольшим слоем шлака, который легко снимается щеткой.

- Марка RC – рутилово-целлюлозные электроды универсального назначения. Они предназначены для сварки в любых положениях.

- Марка В – основные электроды универсального назначения для горизонтальных и вертикальных швов.

Кроме знания марки оболочки важно учитывать и толщину металла сердечника, и толщину металла свариваемых деталей.

Подготовка труб к электросварке

Также как и от оборудования и расходных материалов многое зависит от правильной подготовки самих труб для сварки. Для получения надежного и красивого шва необходимо выполнить ряд операций, облегчающих проведение дальнейших работ:

- Зачистка поверхности края трубы. мм от среза трубы поверхность должна быть зачищена от ржавчины, лакокрасочного покрытия, масляных пятен;

- Необходимо доработать срез – он должен быть максимально ровным, так легче будет сочленить части трубы.

- При использовании толстостенных труб на соединяемых концах рекомендуется сделать фаску не меньше чем на половину толщины металла.

Сварка труб отопления проводится в несколько слоев, это зависит от толщины металла. Профессионалы рекомендуют:

- При толщине стенки до 6 мм наложить 2 слоя;

- При толщине больше 6 и до 12 мм рекомендуется снять фаску и сделать 3 слоя;

- При толщине стенки трубы больше 12 мм делается 4 сварных шва.

Профессионалы советуют при многослойном наложении швов первый шов накладывать методом ступенчатой наплавки – пройдя вперед мм сделать обратный ход на мм, после чего сделать снова участок длиной мм.

При работе с большим диаметром труб делается сначала прихватка – в нескольких местах делается небольшой шов длиной см, после чего делается сплошное сваривание стыка.

Важно помнить, что если будет сделана ошибка и обнаружится брак, то часть работы придется переделать. После прохождения полной длины окружности сварным швом делается отступ на см и начинается наплавка второго слоя. Отступ необходим для того, чтобы исключить брак шва, в точке начала наплавки сразу нескольких слоев.

Описание процедуры сварки труб

Наглядно пояснить, как варить трубы отопления электросваркой рекомендуется на примере монтажа отрезка системы отопления состоящей из двух прямых и двух угловых элементов. Для ясности ситуации рекомендуется представить, что оба элемента в двух смежных комнатах, между которыми имеется отверстие для прокладки трубы.

Перед началом работ осуществляется подгонка всех элементов. При помощи болгарки выравниваются края отрезков. При помощи наждачного круга делается снятие фаски на ½ толщины металла трубы.

Для удобства работы сначала делается соединение угловых элементов с прямыми отрезками:

- Торцы элементов очищаются от ржавчины, пыли, масляных пятен.

- На ровной поверхности выкладывается отрезок и к нему стыкуется угловой элемент.

- В одной точке делается прихватка электродом на мм. И мелом отмечается на наружной поверхности начало формирования шва.

- После того как прихватка остынет при помощи молотка несколькими ударами угловой элемент ставится на место.

Дело в том, что наживляя детали, металл может повести, и элементы просто сдвинутся относительно друг друга. После остывания шва можно подкорректировать положение, максимально прижав элементы, друг к другу.

Дело в том, что наживляя детали, металл может повести, и элементы просто сдвинутся относительно друг друга. После остывания шва можно подкорректировать положение, максимально прижав элементы, друг к другу. - После коррекции с противоположной стороны снова делается точечный шов. И снова проверяется положение деталей.

- После того как все элементы будут правильно расположены относительно друг друга, делается первый основной шов.

- После прохождения всей окружности дается время остыть шву, буквально через минуты после окончания сваривания при помощи молотка делается отделение шлака и окалины от металла. Особенно тщательно осматриваются углубления и небольшие кратеры, именно в этих местах шлак может образовать отверстие в сварном шве.

- Если подозрительных мест не обнаружено от риски поставленной мелом отступается см и начинается наплавка второго слоя. Движения в этом случае нужно делать зигзагообразные, чтобы наплавка закрывала справа и слева первый, основной шов.

- После того как будет сделано соединение обеих отрезков труб и угловых элементов делается установка их на место и соединение в одну конструкцию.

- При помощи подставок делается выравнивание отрезков. Подобно тому как наживлялись отрезки с уголками, делается наживка в 2- точках и этого шва.

- После того как будет проверена правильность установки делается наложение первого слоя напайки. При работе можно немного расширить отверстие в стене, чтобы уголковые элементы не мешали, а вся конструкция могла сделать полный оборот вокруг оси.

- Работа осуществляется небольшими отрезками с короткими перерывами для поворота конструкции.

- После наложения первого слоя делается очистка и проверка качества поверхности. Аналогично предыдущим соединениям делается напайка второго слоя сварного шва.

Несмотря на простоту операций в реальности многое зависит от опыта подобных работ. Профессионалы советуют в таких случаях не браться сразу за работу самому, а попросить опытного сварщика показать несколько приемов работы и внимательно понаблюдать за действиями наставника, такой урок может многому научить.

Сварка труб электродуговой сваркой

Для сваривания профильных труб электродуговой сваркой необходим минимальный опыт исполнения подобного рода работ. Оборудование дает возможность положить шов даже в самых труднодоступных местах, без проблем соединяет стенки любой толщины и профиль любого сечения. Нужно обратить внимание на то, что при толщине стенок свыше 4 мм требуется предварительная подготовка кромок. Можно прибегнуть к любому методу соединения: встык, внахлест, под углом, тавровое наложение.

Оборудование дает возможность положить шов даже в самых труднодоступных местах, без проблем соединяет стенки любой толщины и профиль любого сечения. Нужно обратить внимание на то, что при толщине стенок свыше 4 мм требуется предварительная подготовка кромок. Можно прибегнуть к любому методу соединения: встык, внахлест, под углом, тавровое наложение.

При изготовлении ферм специалисты советуют швы размещать в нижней позиции, если этому не препятствуют условия выполнения работ. Желательно готовить конструкции из металлической профтрубы в специальных просторных помещениях. Помимо большого объема такие помещения должны иметь и достаточной большой проем (ворота), через который можно вывозить готовые изделия.

Торцы соединяемых труб нужно предварительно зачистить и обезжирить. Тогда обеспечивается максимальное сцепление металла и расплава. Для подготовки кромок толщиной 4 и более миллиметра используется фаскосниматель. В таком случае можно формировать швы в несколько слоев, что дополнительно придаст ему прочности, надежности и долговечности. Более тонкий металлопрокат проваривается за один проход. Важно при этом обеспечить полную неподвижность заготовок.

Более тонкий металлопрокат проваривается за один проход. Важно при этом обеспечить полную неподвижность заготовок.

В случаях, когда металл имеет толщину более 10 мм, специалисты рекомендуют выполнять работы в несколько этапов. Изначально делаются прихватки деталей в разных местах. После этого выполняются сварочные работы в полном объеме. Скорость проводки электрода напрямую зависит от того, насколько быстро плавится металл. Нельзя допускать протекания расплава внутрь металлопрофиля. Если вести электрод быстро, то стенки не успеют нормально прогреться и это ослабит соединение. Если же делать это медленно, то возможно прогорание металла.

При выборе режима дуговой сварки учитывается полярность, сила тока и напряжение, диаметр расходного материала. Сила тока выставляется в диапазоне значений 20-90А в зависимости от сечения электрода. К примеру, если предвидится использование электродов малого диаметра, то потребуется в настройках выбрать обратную полярность и постоянный ток.

На поверхности сварного соединения образуется шлак. Его нужно периодически удалять специальным молоточком. Очищенный шов сохранит свою надежность и прочность намного дольше, если очищенную от шлака поверхность обработать специальными антикоррозийными составами. Суть вопроса заключается в том, что горячий чистый металл более подвержен коррозии. И если он будет вступать в реакцию окисления, то заметно потеряет в прочности. антикоррозийная обработка занимает совсем немного времени, но существенно продлевает срок службы сварного соединения.

Его нужно периодически удалять специальным молоточком. Очищенный шов сохранит свою надежность и прочность намного дольше, если очищенную от шлака поверхность обработать специальными антикоррозийными составами. Суть вопроса заключается в том, что горячий чистый металл более подвержен коррозии. И если он будет вступать в реакцию окисления, то заметно потеряет в прочности. антикоррозийная обработка занимает совсем немного времени, но существенно продлевает срок службы сварного соединения.

Контактная

Для выполнения такого вида сварки нужна высокая квалификация, поэтому своими руками ее исполнить непросто. Зато стыковая сварка характеризуется стабильностью качества соединений, даже в усложненных климатических и монтажных условиях.

Зато стыковая сварка характеризуется стабильностью качества соединений, даже в усложненных климатических и монтажных условиях.

Суть способа заключается в соединении изделий при нагревании за счет электрического тока, без использования присадки. Может выполняться за счет наплавления или сопротивлением.

Контактная сварка

В любом случае, какая бы технология не была выбрана для сварки профильных труб своими руками, помните, что дополнительно рекомендуется не только посмотреть видео, но и хорошенько потренироваться, прежде чем приступать к окончательному процессу.

Как правильно варить профильную трубу

В данной статье мы опишем основные нюансы, которые нужно знать при сваривании профильных труб, а также любого похожего металлопроката. Существуют основные виды сварки профильных труб:

- Электродуговая сварка;

- Газовая сварка;

- Аргонная сварка.

Электродуговая сварка

Для электросварки вам понадобится инвертор, электрод и прямые руки. Что нужно знать:

Что нужно знать:

- 1) Подбирать диаметр электрода нужно в зависимости от толщины профильной трубы. На каждый 1 мм электрода подают 30 Ампер тока. Так, на электрод диаметром 3 мм подают 90 Ампер. Для сварки в вертикальном положении необходимо уменьшить силу тока на 15%.

- 2) С отрывом или без? Для профильной трубы со стенкой 3 мм и менее лучше сваривать с отрывом, иначе рискуете прожечь стенку трубы. Для трубы со стенками 4 мм и более можно сваривать без отрыва. Но нельзя забывать про правильный подбор рабочей силы тока и диаметр используемого электрода.

- 3) Перемещение электрода во время сварки. Самый простой и надежный шов получается в результате продольно-поступательных движений во время наплавки металла.

Газовая сварка

Для такого вида сварки электричество вообще не нужно. Используется комбинация газов кислорода и ацетилена. Кислород в данном случае будет поддерживать процесс горения ацетилена. Область сварки накаляется и в просвет между свариваемыми трубами вводится специальное присадочное вещество, которое заполнит собой свободное пространство между деталями.

В качестве присадочного материала используется проволока, стержни, металлические сегменты. Желательно чтобы присадочный материал был похож по характеристикам с металлом, который будут сваривать, а в идеале – сделан из того же материала.

Газовая сварка может осуществляться двумя методами:

- Слева-направо. В этом случае горелка находится перед материалом для лучшей присадки.

- Справа-налево. Расположение предметов для сварки применяется в обратном порядке.

Первый способ предпочтительнее, поскольку в такой очередности область сваривания лучше просматривается и это безусловно отразится на результате, а также на экономии расходуемого газа. При использовании именно газового метода сварки получается шов очень хорошего качества и отсутствует негативное воздействие на материал трубы.

Аргонная сварка

Этим методом соединяют именно тонкостенные трубы. Очень важно в данном методе выбрать правильный электрод с нужным диаметром.

Необходимо учесть некоторые нюансы процесса:

- Электрод должен находится вблизи сварочной ванны. Это повышает качество сварного шва.

- Сварочная проволока и электрод могут передвигаться только вдоль шва. Никаких поперечных движений.

- Присадочный материал должен подаваться постепенно и без резких перепадов, во избежание разбрызгивания.

И не забывайте одну небольшую деталь – перед любым видом сваривания необходимо провести тщательную подготовку профильной трубы – предварительно тщательно очистить и обезжирить области сваривания.

< ПредыдущаяСледующая >

Сварка профильной трубы инвертором, под углом, встык

Профильные трубы относятся к одному из наиболее распространенных видов металлопроката, который широко применяется во множестве сфер, включая строительство.

Высокая востребованность и популярность такого материала обусловлена целым рядом преимуществ. Среди наиболее существенных преимуществ выделяют:

- Невысокую рыночную стоимость;

- Огромный ассортимент размеров;

- Идеальные показатели гладкости поверхности и равномерности толщины по внутренним и внешним граням;

- Высокий уровень устойчивости к деформациям всех типов;

- Относительно небольшую массу изделий;

- Высокие показатели надежности и долговечности.

Одним из самых популярных типов соединения металлопроката такого вида можно назвать термический тип обработки при помощи сварки.

По толщине стенок металлопрокат имеет широкую градацию, тем не менее, работа с прокатом, что имеет небольшую толщину, отличается особой сложностью и требует высокой квалификации сварщика.

К примеру, сварка профильной трубы 1,5 мм должна проводиться с соблюдением таких параметров:

- Показатели тока 10-60 ампер;

- Использование электродов 0,5-2 мм;

- Однопроходное соединение проката.

Качество итоговых швов зависит от оперативности работы сварщика, лучшие показатели качества достигаются при проведении сваривания до остывания рабочих кромок.

Основные методы сварки труб

Существует ряд методов соединения профильного трубного проката сваркой. Среди методов сварки, что используются в современной практике, выделяют:

Ручную дуговую

Данный метод имеет широкое распространение за счет простоты технологии, высокого качества швов, возможности простой обработки труднодоступных труб, а также доступности оборудования и расходных материалов.

Такая технология идеально подходит для сварки практически любых толщин и сечений. В случае, когда толщина трубы превышает 4 миллиметра, металлопрокат необходимо предварительно подготовить перед сваркой. Весть процесс подготовки заключается в зачистке и обезжиривании торцов.

Газовую

Технология подразумевает нагрев места сварки с последующей подачей присадок, которые при плавке заполняют место сварки. При толщине металлопроката менее 4 мм допустимо не формировать сварную кромку.

При толщине металлопроката менее 4 мм допустимо не формировать сварную кромку.

Существует 2 основные методики газовой сварки:

- Правый метод, который заключается в перемещении присадки непосредственно за горелкой. Среди плюсов метода выделяют хороший обзор рабочей зоны и максимальный прогрев кромки. Метод применим для металлопроката с толщиной более 5 мм.

- Левый метод представляет обратную технологию, где присадка подается впереди самой горелки. Такой подход является оптимальным для тонкостенного металлопроката.

Контактную

Данная технология ориентирована на производственный сектор, а ее применение в бытовых условиях практически невозможно за счет высокой стоимости оборудования и технологической сложности процесса сваривания.

Сварка проводится без применения присадок и заключается в равномерном давлении электродов при одинаковой силе пропускаемого тока. К достоинствам метода относят высокую точность стыковых соединений и монолитность итоговой конструкции.

Сварка профильных труб инверторами

Дуговой тип сварки заслужено относят к наиболее простым методам. Сварочное оборудование такого типа соответствуют всем ГОСТам и могут эффективно применяться, как в бытовой сфере, так и в производственном секторе.

Высокая популярность такого метода обоснована предельно низкой ценой оборудования, и небольшими габаритами при маленькой массе.

Данный метод идеально подходит для мастеров с низкой квалификацией, поскольку подразумевает возможность применения импульсного режима.

Инверторное оборудование подходит для сваривания изделий с различной толщиной стенок. Тонкостенный металлопрокат сваривается при напряжении в 50-60А, напряжение повышается пропорционально толщине стенок.

Электрическая дуга при сварке формируется за счет контакта расплавленного электрода с металлом. При горении покрытия расходников обмазка покрывает расплавленную кромку, а другая часть обмазки газообразном состоянии предотвращает контакт рабочей поверхности с воздухом.

К главным преимуществам сварки профильных труб инвертором относят невозможность залипания электродов, стабильность электрической дуги и предельное хорошее качество швов.

Выбор электродов для сварки профильных труб

Профилированные трубы изготавливают из сталей углеродистого низколегированного типа, для работы с которыми подходят такие марки электродов:

- АНО-4 – универсальные и распространенные электроды, которые могут использоваться на любом типе оборудования без прокалки;

- МР-3С – электроды для правильных и точных швов, которые имеют повышенные требования к свойствам;

- УОНИ-13/55 – электроды для сварщиков высокой квалификации;

- ОЗС-12 — электроды, которые способны обеспечить высокий уровень соединение. Главным недостатком данной модели является слабая устойчивость к влаге.

Сварка профильных труб встык

Проведение тавровых трубных соединений не имеет сложных нюансов. В то же время, сварка профиля может вызывать некоторые трудности у сварщиков с недостаточным опытом и уровнем квалификации.

В то же время, сварка профиля может вызывать некоторые трудности у сварщиков с недостаточным опытом и уровнем квалификации.

Среди важных нюансов проведения стыковой сварки профиля выделяют:

- Прихватку по сечению с обваркой по всему периметру сечения;

- Проведение проварки тонкостенных изделий в один проход и повторение операции для толстостенного профиля;

- Проведение дуги без проседания металла.

По окончанию сварки шов должен совпадать в первоначальными параметрами нахлестанного соединения.

Сварка профильных труб под углом

Проведение сварки профильных труб под углом считается одной из наиболее сложных задач для сварщика, особенно если трубы отличаются небольшой толщиной стенок. Необходимость в такой сварке возникает довольно часто, начиная от сферы укладки трубопроводов, и заканчивая проектирование сложных инженерных систем.

Для сварки таких труб необходимо:

- Провести аккуратную обрезку труб на твердой и ровной поверхности;

- Для правильной фиксации и контроля угла обрезания необходимо использовать специальные приспособления по типу магнитных угольников;

- Провести поэтапное сваривание, где первый этап представлен черновым соединением с последующим контролем угла, а второй – непосредственной чистовой сваркой.

Приобрести качественные профильные трубы для эффективной и точной сварки под углом можно в компании «Альянс-Сталь».

Поделиться в соц. сетях:

Читайте также

21.10.2019

19.02.2019

20.03.2018

Сварочные работы цены. Сварить металлоконструкций в г. Москва Без проблем. Прайс-лист на виды сварных работ. Выполняем сварочные работы полуавтоматом по технологии

Виды сварных работ

Наша компания может производить следующие виды сварных работ:

- — Ручную электродуговую сварку металлов.

- — Полуавтоматическую сварку в среде углекислого газа.

- — Ацетиленовую резку и сварку металлов.

В зависимости от того, какое изделие требуется изготовить, применяется соответствующий вид сварки.

Рис. 1: Изготовление лестничных ограждений 1: Изготовление лестничных ограждений |

Рис.2: Сварка лестничного ограждения при помощи электрода | Рис.3: Работа сварочным полуавтоматом |

Для сварки единичных малых конструкций из толстого металла применяется ручная электродуговая сварка для обеспечения толстых швов.

При сварке тонкостенных деталей может применяться сварочный полуавтомат.

Ацетиленовая сварка применяется при сварке швов из тонкостенного металла, для сварки мелких водогазопроводных труб.

Наша компания может производить сварные работы следующих видов:

- Изготовление столбов и лаг для заборов;

- Изготовление сварных заборов;

- Изготовление сварных решеток;

- Изготовление сварных навесов и козырьков;

- Изготовление сварных металлоконструкций промышленного назначения;

- Сварка металлических ферм, опор;

Качественно и Безопасно!!!

Рис. 4: Сварка профильных труб, сварочным полуавтоматом

4: Сварка профильных труб, сварочным полуавтоматом

Проведение сварочных работ возможно на территории нашего промышленного комплекса, а также на Вашей территории.

Это позволит Вам решить вопросы без лишних усилий и временных затрат.

Обратившись в компанию, Вы можете рассчитывать на качественное выполнение сварочных работ любого уровня сложности.

Цены на сварочные работы

Стоимость услуг по сварочным работам рассчитывается индивидуально по каждому изделию или заказу.

О стоимости на доп. работы

- — Покрасочные работы (Краска и покраска)

- — Доставка по Москве и Моск. области, Ярославской, Костромской, и др. областей и Регионов РФ

- — Выезд специалиста-обмерщика.

Работа сварочным полуавтоматом

Рис.5: Сварочный полуавтомат для изготовления сварной сетки

При сварке металлов ручной дуговой сваркой применяются сварочные электроды. Сварочный электрод — это стальная проволока, покрытая флюсом. Флюс, сгорая в процессе сварки, образует в зоне расплавления металла газовую оболочку, защищающую расплавленный металл от воздействия воздуха и окисления, а также за счет специальных добавок упрочняет металл сварочного шва.

Сварочный электрод — это стальная проволока, покрытая флюсом. Флюс, сгорая в процессе сварки, образует в зоне расплавления металла газовую оболочку, защищающую расплавленный металл от воздействия воздуха и окисления, а также за счет специальных добавок упрочняет металл сварочного шва.В сварочном полуавтомате применяется специальная сварочная проволока, которая подается в зону сварки автоматически, разматываясь с барабана. Она не покрыта флюсом. Для защиты металла в зону плавления подается инертный газ, например, углекислый газ, который и защищает сварочный шов от окисления. При сварке сварочным полуавтоматом швы получаются более ровные и практически не требуют зачистки механическим способом.

Мы выполняем Сварочно-монтажные работы

Рис.6: Разметка для врезного замка

Кроме того, что мы выполняем сварочные работы по изготовлению столбов, металлоконструкций, сварных заборов, решеток, ферм, опор и других изделий, также занимаемся сварочно-монтажными работами непосредственно на объектах.

Готовые металлоконструкции завозим на объект, производим их монтаж с помощью различных видов сварки. Кроме того, мы осуществляем монтаж сварных столбов, сварных заборов, сварных навесов, козырьков, монтаж ферм, подкрановых путей, кран-балок и др.

о технологии и нормах сварочных работ их правила

Рис.7: Сварочный полуавтомат

Сварка как способ получения неразъемного соединения материалов открывает широкие возможности снижения трудоемк ости изготовления и монтажа конструкций, расширяет возможности использования в конструкциях рациональных типов сечений, позволяющих существенно снизить металлоемкость, при создании сварных конструкций должно быть обеспечено комплексное решение научных проектных и производственных задач, включая раз работку хорошо свариваемых сталей, методов расчета и конструирования сварных соединений и узлов, наиболее полно отвечающих их действительной работе, создание высоко производительных сварочных процессов, оборудования и материалов, а также изыскание новых конструктивных форм, отвечающих требованиям высокой технологичности изготовления и заводской готовности конструкций.

Тема сварки при изготовлении и монтаже строительных конструкций очень обширна. Разнообразие строительных металлических конструкций столь велико, а специфика их проектирования, изготовления и строительства так отличается друг от друга, что даже поверхностно, в отведенное время, рассказать о последних достижениях в этой области не представляется возможным, по этой причине наш материал представлен сведениями о сталях, применяемых в сварных строительных конструкциях в СНГ и за рубежом, рекомендациями по выбору стыковых и угловых соединений, широко применяемых в различных конструкциях. А затем, рассматриваются основные, наиболее важные вопросы проектирования, изготовления и монтажа балочных конструкций и конструкций настила преимущественно металлических автодорожных мостов.

Рис.8: Сварочный полуавтомат

Почему мы остановились на автодорожных мостах? Прежде всего этот вид строительных конструкций широко распространен во всем мире. В мировой практике сварного мостостроения имеются большие научно-технические успехи в области проектирования, изготовления, монтажа и сварки автодорожных и городских мостов. Во всем мире ежегодно изготавливается порядке 50-60 тысяч тонн мостовых конструкций. Новые разработки технологий дуговой сварки и материалы находят применение при изготовлении и монтаже мостовых конструкций.

Во всем мире ежегодно изготавливается порядке 50-60 тысяч тонн мостовых конструкций. Новые разработки технологий дуговой сварки и материалы находят применение при изготовлении и монтаже мостовых конструкций.Безусловно много нового имеется в резервуаростроении, высотном гражданском строительстве, антенных конструкциях, сооружении морских стационарных платформ и т.п. Однако этому можно уделить внимание при выделении дополнительного времени.

Для специалистов будет представлять практический интерес материал о характерных дефектах в строительных конструкциях и рекомендации по их устранению. Материал построен на использовании нормативных документов и опыта проектирования, изготовления и монтажа в Украине, СНГ, передовых странах Европы и Америке.

Сварочные работы по металлу

Наша компания оказывает услуги сварочных работ по изготовлению металоконструкций, обращайтесь!

Поможем Вам с услугами по изготовлению сварных изделий, а так же их сварки. Поможем выполнять сварные работы, таких изделий как:

- заборы из профильных труб;

- решетки;

- автомобильные навесы;

- вольеры;

- ограждение контейнерных площадок;

- столбы и лаги для забора;

сварные работы сварные работы цена стоимость сварных работ сварные работы расценки виды сварных работ расценки на сварные работы 2013 прайс на сварные работы сварные или сварочные работы стоимость сварных работ по металлу прайс лист сварные работы сварные работы в москве сварные работы своими руками сварные работы фото сколько стоят сварные работы сварочные работы сварочные работы цены проведение сварочных работ безопасность при сварочных работах расценки на сварочные работы работа сварочным аппаратом прайс на сварочные работы стоимость сварочных работ выполнение сварочных работ прайс лист на сварочные работы работа сварочным полуавтоматом сварочно монтажные работы техника безопасности при сварочных работах сварочные работы трубы технология сварочных работ нормы сварочных работ сварочные работы сварка правила сварочных работ сварочные работы своими руками организация сварочных работ качество сварочных работ расчет сварочных работ виды сварочных работ сварочные работы металлоконструкций услуги сварочные работы

Инвертор Fubag 160 — цена и отзывы сварщиков

Отзывы сварщиков о сварочном аппарате

Сварочный аппарат FUBAG 160 представляет собой устройство компактных размеров для сварки покрытым электродом изделий из стали.

Первые впечатления от аппарата следующие.

1 Аппарат якобы производится в Германии – чушь полная. Если бы он там производился, то стоил бы минимум в 3 раза дороже! Но оставим этот невинный обман с целью привлечения внимания доверчивого и не искушенного покупателя. Бренд скорее всего действительно зарегистрирован где-нибудь в Германии, ну а с производством здесь все прозаично – Китай. Ну и что тут такого? Ведущие мировые производители переносят свои производства в Поднебесную. Все бы хорошо, если бы и качество всегда оставалось на уровне ведущих производителей. Является ли FUBAG ведущим мировым производителем? Трудно сказать. Название вроде бы смахивает на немецкое, еще есть несколько профессионально снятых рекламных роликов в интернете. Этого достаточно чтобы поверить в качество данной продукции? Каждый решает для себя сам.

2. Качество может быть и не главным критерием выбора, когда на продукцию стоит низкая цена. Поэтому и приобретают этот сварочник чуть ли не в массовом порядке, главным образом, с вопросом: а хватит ли мне его, чтобы сварить забор от начало до конца вокруг моего дома? Следует ответить, что здесь дело не столько в протяженности забора, а в том, какую толщину стали будете варить, какого диаметра электроды будете использовать, на каких токах будете работать? Продолжительной работы на максимальном токе инвертор точно не выдержит (но это частный случай), в остальных случаях, для сварки «тройкой» на токе 80-100 А с перерывами на обдумывание и «отчикраживание» профильной трубы болгаркой, на сварку длинного забора fubag ir 160 хватит с запасом. Бывают, конечно, случаи, когда он умирает даже на холостом ходу. Но на этот случай есть небольшое успокоительно средство: бесплатный гарантийный сервис.

Бывают, конечно, случаи, когда он умирает даже на холостом ходу. Но на этот случай есть небольшое успокоительно средство: бесплатный гарантийный сервис.

3. Теперь по характеристикам. Многие наслышаны про классику сварочного обмана, когда производители завышают сварочные характеристики. Здесь ir 160 более-менее на высоте. Напряжение холостого хода более –менее соответствует действительности (60В)- по показаниям простого мультиметра. Максимальный сварочный ток тоже на уровне (около 150А). Например, у главной конкурирующей фирмы Ресанта с этим совсем плохо. Максимальный сварочный ток у них завышен на 30% и чем больше ампераж у аппарата, тем выше этот процент. То же обстоит с показателями ПВ инверторов, они в большинстве случаев завышены в два раза! (читайте про «Реальные характеристики сварочных инверторов Ресанта»). Все это, правда, никак не сказывается на условиях сварки и качестве сварных швов нашего забора, о котором были размышления выше.

Почему так происходит? Почему завышают характеристики неправедные манагеры? Все основано на странной привычке (особенностях психологии) нашего народа, которая заключается в том, что нужно купить всегда с запасом, помощнее, а вдруг в будущем пригодится, подвернется какая-то масштабная работа! В реальности эта психология оборачивается банально пустой тратой денег.

А правда заключается в том, что в большинстве случаев возможности бюджетных версий инверторов ( в том числе Фубага), действительно, крайне ограничены, но и этих ограниченных возможностей для бытовой сварки в 90% случаях «за глаза «хватает для проведения бытовых работ.

4. Инвертор Fubag – прогрессивный сварочник, построенный на базе IGBT, которые работают более эффективно, чем MOSFET и позволяют увеличить мощность устройства при сохранении его геометрических и физических свойств или даже при их уменьшении. Вот почему аппарат весит так мало, всего 3, 8 кг. По сравнению с огромными трансформаторами, которыми сварщики раньше работали повсеместно, Fubag напоминает игрушку, но по характеристикам ничем им не уступает, даже превосходит.

Если бы еще у инверторной техники было с выносливостью так хорошо, как у трансформаторов – цены бы им не было! Но пока что это не так.

Внутри инвертор состоит из одной платы (одноплатник). Все аккуратной собрано и спаяно, плата покрыта лаком – хорошая защита от конденсата. На плате находится входной выпрямитель, 4 конденсатора, ШИМ –контроллер. Силовые элементы находятся на радиаторах, воздух с вентилятора постоянно обдувает ключи, а вот диоды расположены на радиаторе меньшего размера и обдуваются не так хорошо, ка бы хотелось. Из за этого показатель ПВ несколько снижен.

На плате находится входной выпрямитель, 4 конденсатора, ШИМ –контроллер. Силовые элементы находятся на радиаторах, воздух с вентилятора постоянно обдувает ключи, а вот диоды расположены на радиаторе меньшего размера и обдуваются не так хорошо, ка бы хотелось. Из за этого показатель ПВ несколько снижен.

На плате хорошо читается надпись СARiARC 200. Вот и выяснилась настоящая родословная немца Фубаг, о которой мы размышляли в самом начале! СARiARC 200 производится на крупном китайском заводе HUGONG welders (читайте подробно в статьях «Cделано в Китае. Стоит ли покупать китайский сварочный инвертор?» и «Какой инвертор лучше купить?».

Есть опыт? ПОДЕЛИТЕСЬ на вкладке «Отзывы», или задайте вопрос — получите ответ от опытных сварщиков.

Сварочные аппараты и аппараты для электродов E6010

Успех сварки зависит от наличия правильных инструментов и умения ими пользоваться. Для сварки труб, сварки в нестандартном положении и в полевых условиях с участием грязного или ржавого металла это означает использование электродов E6010 SMAW (стержневых) и источников сварочного тока, специально предназначенных для работы с этим электродом.

Наконечники электродов имеют разные характеристики, поскольку состав покрытия зависит от типа электрода. Согласно ASME, раздел II, часть D (пар.A7.1), «Покрытия [на электроде E6010] содержат большое количество целлюлозы, обычно превышающее 30% по весу. Другие материалы, обычно используемые в покрытии, включают диоксид титана, металлические раскислители, такие как ферромарганец, различные типы силикатов магния или алюминия и жидкий силикат натрия в качестве связующего ».

Из-за состава покрытия электроды E6010 обычно описываются как «целлюлозные» или «натриевые с высоким содержанием целлюлозы». Эти электроды обладают следующими характеристиками:

- Глубоко проникающая, мощная дуга распылительного типа, которая помогает оператору добиться хорошей врезки на обеих сторонах стыка при выполнении корневого прохода.

- Эти характеристики «копания» также делают электроды E6010 хорошим выбором для ремонтных работ в полевых условиях, поскольку копающая дуга может прожечь ржавчину, грязь и краску (тем не менее, ничто не заменит хорошую подготовку к сварке).

- Сварочная лужа, которая хорошо смачивается, но быстро остывает. Этот атрибут «быстрого замораживания» делает электроды E6010 особенно подходящими для сварки над головой. Операторам нравятся электроды E6010, потому что расплавленный металл остается в стыке и не так сильно падает на них, как на другие электроды, устанавливаемые во всех положениях.

- Тонкий слой шлака, который легко удаляется, упрощая очистку и подготовку к следующему сварочному проходу.

- Плоская поверхность шва с крупной неравномерной рябью.

В совокупности эти атрибуты позволяют использовать электроды E6010 для сварки труб, а также для таких применений, как полевое строительство, судостроительные верфи, водонапорные башни, сосуды высокого давления, напорные трубы, стальные отливки и стальные резервуары для хранения.

Подготовка шва

Многие области применения электродов E6010 требуют 100-процентного проникновения.В случае критических сварных швов 100% соединений будут подвергаться ультразвуковому контролю и другим проверкам. Обеспечение полного сплавления начинается с хорошей подготовки сварного шва, и для типичного стыкового шва с открытым корнем E6010 это означает:

Обеспечение полного сплавления начинается с хорошей подготовки сварного шва, и для типичного стыкового шва с открытым корнем E6010 это означает:

- Снятие фаски с кромок трубы или листа; типичный скос составляет 37,5 градусов для трубы и 22,5 градуса для листа.

- Оставляем небольшую площадку «никель шириной» (примерно от 3/32 до 1/8 дюйма). Земля — это скошенная часть металла на краю стыка.Здесь металл должен быть толще, чтобы выдерживать жар сварного шва; в противном случае сила дуги «пробьет» соединение.

- Создание зазора от 3/32 до 1/8 дюйма (или согласно спецификации). Чтобы обеспечить равномерный зазор, уловка старого сварщика труб состоит в том, чтобы согнуть кусок наполнителя TIG на 3/32 или 1/8 дюйма в U-образную форму и вставить его между секциями при прихватке.

И, говоря о прихваточных швах, сделайте прихваточные швы длиной около 1 дюйма, а затем используйте шлифовальный станок, чтобы сузить или «растушевать» каждый конец прихваточного шва. Задача состоит в том, чтобы прихватка была достаточно толстой, чтобы дуга образовалась без прожига, но достаточно тонкой, чтобы тепло дуги поглотило прихватку. После установления дуги многие операторы кратковременно создают «длинную дугу» на электроде, чтобы нагреть середину прихватки, а затем уменьшают длину дуги («затягивают дугу»), когда они переходят от пера в зазор.

Задача состоит в том, чтобы прихватка была достаточно толстой, чтобы дуга образовалась без прожига, но достаточно тонкой, чтобы тепло дуги поглотило прихватку. После установления дуги многие операторы кратковременно создают «длинную дугу» на электроде, чтобы нагреть середину прихватки, а затем уменьшают длину дуги («затягивают дугу»), когда они переходят от пера в зазор.

Покачивание и пауза

Электроды E6010 требуют трех особых методов манипуляции. Для начала помните, что напряжение пропорционально расстоянию.Длинная дуга увеличивает напряжение (и текучесть лужи), а короткая («плотная») дуга снижает напряжение и обеспечивает больший контроль над лужей. Электродам E6010 требуется плотная дуга из-за характеристик управляющей дуги. Инструкторы иногда советуют студентам просто протолкнуть электрод до упора в зазор («Вы держите длинную дугу. Зажмите ее!»).

Второй и третий приемы, известные как «взбить и сделать паузу» и «прочитать замочную скважину», должны работать в гармонии. Вместо того, чтобы перетаскивать электрод с постоянной скоростью и углом или раскачивать его из стороны в сторону, операторы «толкают» электрод вперед на долю дюйма (возможно, от 3/32 до 1/4 дюйма) и немедленно возвращают его примерно на 1/8 дюйма. дюйм и «сделайте паузу» на долю секунды, чтобы образовалась сварочная лужа.

Вместо того, чтобы перетаскивать электрод с постоянной скоростью и углом или раскачивать его из стороны в сторону, операторы «толкают» электрод вперед на долю дюйма (возможно, от 3/32 до 1/4 дюйма) и немедленно возвращают его примерно на 1/8 дюйма. дюйм и «сделайте паузу» на долю секунды, чтобы образовалась сварочная лужа.

Некоторые эксперты описывают движение хлыста и паузы как два шага вперед и один шаг назад; расстояние каждой ступеньки примерно равно диаметру электрода. Обратите внимание, что некоторые операторы фактически не приостанавливают работу. Скорее они медленно продвигаются вперед примерно на диаметр электрода, прежде чем снова взбить.

Взбивание электрода позволяет достичь нескольких целей. Во-первых, это дает луже возможность остыть, а также дает операторам возможность манипулировать лужей с большой степенью контроля.Во-вторых, он вытягивает расплавленный металл вперед, когда оператор перемещает электрод вперед. В-третьих, когда дуга контактирует с новым металлом, она вонзается в боковые стороны соединения и открывает замочную скважину.

Чтение замочной скважины

При сварке открытого корневого шва с использованием техники взбивания и паузы операторы заметят «замочную скважину», открывающуюся, когда они проталкивают стержень вперед (это называется замочной скважиной, потому что она выглядит как отверстие на старинный замок). Хорошие сварщики могут прочитать замочную скважину и использовать ее, чтобы оценить подвод тепла.Кроме того, они регулируют технику хлыста и паузы, а также скорость движения, чтобы контролировать размер замочной скважины.

Если замочная скважина становится слишком большой, существует опасность пробоя дуги через соединение. Чтобы «спасти» сварной шов без разрыва дуги, решения включают в себя увеличение скорости перемещения, поддержание максимально узкой дуги и создание небольшого овала, чтобы нагреться до фаски. Если это не удается, прекратите сварку и уменьшите силу тока.

The Right Welder

Электроды E6010 требуют большего напряжения, чем другие электроды. Кроме того, когда операторы взмахивают электродом, длина дуги изменяется, и источник сварочного тока должен поддерживать дугу.

Кроме того, когда операторы взмахивают электродом, длина дуги изменяется, и источник сварочного тока должен поддерживать дугу.

Из-за этих двух проблем источники питания, подходящие для работы с электродами E6010, обладают двумя характеристиками. Во-первых, они имеют высокое напряжение разомкнутой цепи (OCV), которое представляет собой напряжение на электроде до возникновения дуги (например, отсутствие тока). Частая аналогия заключается в том, что OCV — и помните, что напряжение обеспечивает электрическое давление — похож на садовый шланг с включенной водой до открытия форсунки.Источник питания, обеспечивающий хорошее электрическое давление, обеспечивает лучшее зажигание дуги.

Во-вторых, хорошие сварочные аппараты E6010 имеют большой индуктор. Индуктор сопротивляется изменению электрического тока, проходящего через него. Говорят, что они «удерживают мощность» или действуют как «резерв мощности», чтобы поддерживать дугу, когда оператор манипулирует электродом. В обычных источниках питания и сварочных генераторах используются большие магнитные поля, такие как медная проволока, намотанная на ферритовый сердечник. В инверторных источниках питания используются электроника и магниты гораздо меньшего размера, чтобы минимизировать общий вес.

В инверторных источниках питания используются электроника и магниты гораздо меньшего размера, чтобы минимизировать общий вес.

Обратите внимание, что инверторы должны быть специально разработаны для сварки электродом E6010. Добавление необходимых электронных компонентов и написание алгоритмов, обеспечивающих хорошие характеристики дуги, увеличивает стоимость устройства. Большинство небольших многопроцессорных инверторов, предназначенных для домашних сварщиков, просто не имеют этих компонентов (а у целевой аудитории нет навыков работы с электродами E6010, даже если бы они были).

В других случаях, как в случае с ESAB Rebel, производитель специально разработал его для работы с E6010.При подключении к 230 В переменного тока он обеспечивает 92,8 В постоянного тока OCV. Подключенный к 120 В переменного тока, он обеспечивает 77,6 В постоянного тока OCV. При сварке его номинальные выходы на ручку составляют 110 А / 24,5 В при рабочем цикле 20 процентов при 120 В переменного тока и 160 А / 26,5 В при рабочем цикле 20 процентов при 230 В переменного тока.

Благодаря хорошему OCV и схемам, разработанным для электродов E6010, Rebel предоставляет подрядчикам, сварщикам труб и другим профессионалам тип управления дугой, который они обычно ассоциируют с полноценной промышленной установкой — весом 40 фунтов.пакет. Учитывая, что большинство сварщиков используют электрод E6010 диаметром 1/8 дюйма при силе тока от 70 до 100 ампер (DC EN или EP), Rebel представляет собой действительно портативное решение для сварки E6010.

В дополнение к традиционному использованию в трубах и котлах способность дуги E6010 проходить сквозь ржавчину и краску делает этот электрод подходящим выбором для ремонта в полевых условиях.

Большинство инверторов профессионального уровня также обеспечивают регулировку горячего пуска и регулировку силы дуги для настройки характеристик дуги для конкретных электродов.Горячий старт увеличивает ток сверх установленного значения на несколько миллисекунд, чтобы помочь установить дугу. Поскольку электроды E6010 «легко зажигаются» (особенно по сравнению с электродами E7018), они не нуждаются в большой помощи при горячем запуске; поэкспериментируйте со значениями от 0 до 15 процентов. Контроль силы дуги увеличивает силу тока, когда напряжение падает ниже определенного порога, что позволяет операторам проталкивать электрод в соединение без прилипания электрода. Электроды E6010 не нуждаются в дополнительном контроле Arc Force из-за их движущей дуги; поэкспериментируйте со значениями от 10 до 30 процентов.

Контроль силы дуги увеличивает силу тока, когда напряжение падает ниже определенного порога, что позволяет операторам проталкивать электрод в соединение без прилипания электрода. Электроды E6010 не нуждаются в дополнительном контроле Arc Force из-за их движущей дуги; поэкспериментируйте со значениями от 10 до 30 процентов.