Сварка алюминия с медью

Проведение сварочных работ по свариванию алюминия и меди является нелегкой задачей. Для появления в металле шва достаточно всего лишь 4 – 5% меди. При более высоком содержании меди (более 8%) горячие трещины исчезают, но металл шва становится менее пластичным, и начинают появляться холодные трещины.

Для того чтобы предотвратить появление таких трещин, нужно максимально ограничить поступление меди в сварочный шов. Достичь такого можно с помощью придания формы медной кромки, которая способствовала ограничению попадания расплавленной меди в сварочный шов.

Сваривание алюминия и меди можно производить с помощь газовой, электродуговой и аргонодуговой сварки. Газовая сварка на сегодняшний день начинает вытесняться другими видами, однако ее применение остается довольно широким.

Широкое применение газовой сварки обусловлено тем, что оборудование для данного вида сваривания имеет невысокую стоимость оборудования, материалов и всего технологического процесса.

Однако сочетание физических свойств меди и алюминия в большинстве случаем не вызывают осложнений. Например, разница коэффициентов в 1,5 раза термического расширения практически никогда не приводит к опасности разрушения соединения, потому что оба эти материала имеют высокую пластичность. При изменении температуры они проявляют одинаковые свойства к изменению механических свойств. Также при низких температурах они сохраняют пластичность на высоком уровне.

Сваривание меди и алюминия может производиться не только с помощью горячего сваривания при высоких температурах, но с помощью холодной сварки. Холодное сваривание меди и алюминия может потребоваться для монтажа токоведущих элементов трансформаторов, шинопроводов и других элементов для подобного предназначения.

В современной технике применение чистого алюминия и его сплавов очень распространено, поэтому для создания его соединений с медью можно использовать такие виды сваривания, как горячее или холодное. Если же Вам нужно получить алюминиевый сплав, то Вам нужно применять уже другие способы его получения, потому что в его состав входят такие металлы, как магний, цинк, медь, кремний и сам алюминий. Добавление меди в состав алюминия позволяет сделать качественный материал, который позволяет обрабатывать его более свободно и быстрее, потому что медь придает пластичности любому металлу.

Латунь Контактная сварка — Энциклопедия по машиностроению XXL

Латуни и бронзы имеют более высокое удельное электросопротивление, чем медь, и они достаточно хорошо свариваются контактной сваркой. Медь контактной сваркой не сваривается. [c.279]

[c.279]Крепление пластинок из твёрдого сплава осуществляется припайкой медью или латунью. Если конструкция позволяет, следует предпочесть механическое крепление твердосплавных пластинок. Крепление пластинок из быстрорежущей стали осуществляется приваркой. Следует предпочесть контактную сварку. После приварки пластинки подвергаются термообработке. [c.624]

Латунь можно успешно сваривать с помощью контактной сварки поскольку электропроводность и теплопроводность латуни приблизительно такие же, как и у малоуглеродистой стали. [c.433]

Хорошие результаты при сварке латуни можно получить при применении сварки в защитных газах, контактной сварки и автоматической под керамическим флюсом. [c.499]

Металлокерамические сплавы припаиваются к державке инструмента медью или латунью нагрев осуществляют газовым пламенем, в машинах для контактной сварки или высокочастотным нагревом. [c.294]

[c.294]

Контактная сварка основана на свойстве электрического тока нагревать проводник в местах значительного сопротивления, т. е. в местах соединения плотно прижатых одна к другой деталей. Различают точечную (рис. 13,1, б) и шовную (рис. 13.1, в, г) контактные сварки, которые позволяют получать хорошие соединения тонкостенных (менее 1,5—2,0 мм) деталей из низкоуглеродистых сталей. Несколько хуже свариваются алюминиевые сплавы, латунь, кремнистая бронза, никель и его сплавы. Плохо свариваются алюминий, медь и ее сплавы с высокой электрической проводимостью.

Контактная сварка меди и ее сплавов имеет небольшое применение в промышленности. Точечная и роликовая сварка изделий из чистой меди почти не применяется вследствие очень низкого качества соединений и необходимости пользоваться машинами большой мощности с электродами (роликами) из вольфрама или молибдена. Стыковая сварка меди дает хорошие результаты только при выполнении ее по методу сопротивления на машинах с автоматической осадкой и выключением тока. Стыковую сварку оплавлением применяют при осуществлении соединений меди или латуни со сталью.

[c.516]

Стыковую сварку оплавлением применяют при осуществлении соединений меди или латуни со сталью.

[c.516]

Сварка латуней . При сварке латуней возникают те же трудности, что и при сварке меди с дополнительной возможностью испарения цинка из сплава, которое приводит к появлению пор в швах и образованию вредных паров цинка. Для сварки латуни применяют те же способы, что и для меди, однако используют ряд приемов, уменьшающих испарение цинка. Так, например, газовую сварку латуни проводят с газовым флюсом (пары борсодержащих жидкостей), который подается вместе с ацетиленом. Возможна также газовая сварка латуни окислительным пламенем. Хорошие результаты можно получить при сварке в защитных газах, контактной сварке и автоматической под керамическим флюсом. [c.678]

Для латуни можно применять также электродуговую сварку под флюсом металлическим электродом, аргоно-дуговую неплавящимся электродом и контактную сварку стыковую, точечную и шовную.

Контактная сварка ведется с применением подкладок под электрод, обеспечивающих интенсификацию тепловыделения в зоне сварки и высокие градиенты температур (например, листовой молибден толщиной 0,6 мм со стороны медного сплава при сварке стали 10 с латунью Л63). [c.191]

Медные сплавы (латуни и бронзы) не одинаково хорошо свариваются контактной сваркой. Их свариваемость зависит от химического состава сплава и от его электропроводности. [c.70]

Из огромного количества медных сплавов, применяемых в различных отраслях промышленности, контактной сваркой чаще других приходится сваривать латуни и кремнистые бронзы. [c.70]

Свариваемость латуни при контактной сварке зависит от содержания в ней цинка. Относительно лучшей свариваемостью обладают так называемые а-латуни, содержащие 28 — ЗЗ»/,, цинка (например, латунь марки Л 68). При этом электропроводность латуни составляет около 28 /ц электропроводности меди.

Радиочастотной сваркой соединяют не только стальные трубы, но и трубы из Цветных металлов, в частности из латуни. Швы образуются» так же, как и при обычной стыковой контактной сварке, но при большой скорости процесса, предупреждающей расплавление и испарение цинка в поверхностном слое. [c.79]

Нагрев газовым пламенем выгодно применять при пайке тугоплавкими припоями, а также при наплавке, когда нет необходимости в глубоком проплавлении наплавляемой поверхности. Газопламенной сваркой можно соединять почти все металлы, применяемые в технике, кроме высокоактивных по отношению к кислороду (титан, ниобий и т.п). Чугун, свинец, медь, латунь легче сваривать газопламенной сваркой, чем дуговой. В отличие от большинства других способов, газопламенная сварка не требует электроэнергии и сложного оборудования. Поэтому, хотя газопламенная сварка во многих отраслях производства вытеснена электрическими способами (дуговой, контактной), она широко применяется в полевых условиях, при монтаже сантехнических тонкостенных стальных узлов, при наплавке, сварке легкоплавких металлов, при ремонте литых изделий из чугуна.

Повышение плотности металла шва может быть также получено нрп защите дуги смесью из 65% гелия и 35% аргона [12], подаваемой через сопло обычной конструкции. По данным [14], [15], совершенно плотные швы при сварке алюминиево-магниевых сплавов плавящимся электродом можно получить, защищая дугу чистым аргоном или гелием и одновременно подавая через контактный мундштук горелки хлор в количестве около 3% от общего расхода защитного газа. Однако при этом необходимо учитывать токсичность хлора, его агрессивное действие на арматуру сварочного поста (латунь, бронза) кроме того, по данным тех же авторов, при оптимальной добавке хлора снижается устойчивость дуги и подавляется эффект катодного распыления. [c.505]

Машина предназначена для контактной точечной сварки крупногабаритных деталей из титана, легированных и малоуглеродистых сталей, легких сплавов и латуни. [c.60]

Машина предназначена для контактной шовной сварки стали, латуни и других металлов. [c.68]

[c.68]

Величина для большинства материалов, подвергаемых сварке (алюминий, латунь, низкоуглеродистые стали), невелика и легко рассчитывается. Основную часть общего сопротивления составляет величина Як. Величина Як зависит от состояния поверхности свариваемых деталей (чем чище поверхность, тем меньше контактное сопротивление) силы сжатия электродов (чем больше сжимающее усилие, тем меньше контактное сопротивление) температуры контакта. В холодном состоянии (начальный момент прохождения тока) сопротивление контакта меньше, чем в конце сварки, когда металл имеет высокую температуру. Это может быть определено по формуле / т = / о(1—аТ), где / г — сопротивление метал-

Листовые детали из алюминия, меди, латуни после тщательной очистки контактной поверхности могут быть соединены холодной сваркой, основанной на молекулярно-кристаллическом соединении (схватывании) металла при совместной пластической деформации штамповкой соединяемых поверхностей.

[c.8]

[c.8]Крепление пластинок из твёрдого сплава осуществляется припайкой медью или латунью. Если конструкция позволяет, то следует предпочесть механическое крепление твердосплавных пластинок, так как такое крепление резко снижает число случаев растрескивания пластинок при абразивной заточке. Крепление пластинок из быстрорежущей стали осуществляется приваркой а) сва-роЧ 1Ыми порошками, б) электроконтакт-нои сваркой и В) точечной газовой сваркой. Предпочесть следует контактную сварку. После приварки следует термическая обработка пластинок. [c.45]

При изготовлении трансформаторов для различных радиотехнических устройств, например радиоприемников, в качестве обмоток начинает применяться анодированная алюминиевая фольга (ширина 4—10 мм, толщина 0,03—0,2 мм, толщина изоляции 2—4 мкм). Электрическая контактная сварка такой фольги, например, с латунью б = 0,4 мм, применяемой в качестве токоот- [c.138]

Приваривают панель газовой сваркой, используя латунные прутки Л63 или Л62 в точках 1. Проверяют посадку панели крыгпи и приваривают ее точечной контактной сваркой с шагом по передней и задней кромке 45 мм, по бокам 30 мм. Соединения панели со стойками паяют твердым припоем и зачищают шов.

[c.181]

Проверяют посадку панели крыгпи и приваривают ее точечной контактной сваркой с шагом по передней и задней кромке 45 мм, по бокам 30 мм. Соединения панели со стойками паяют твердым припоем и зачищают шов.

[c.181]

Типы соединений. Материалы, формы и размеры деталей приборов, свариваемых контактной сваркой, отличаются большим разнообразием. Помимо углеродистых и низколегированных сталей в приборостроении приходится сваривать вольфрам, молибден, тантал, ниобий, титан, цирконий, ванадий, коррозионно-устойчивые и жаропрочные стали, медь, латунь, томпак, бериллиевую бронзу, алюминий и его сплавы, никель, платинит, ковар, нихром, феррохром, константан, хромель, копель, фехраль, манганин, золото, серебро, платина, иридий и другие металлы, используемые в приборостроении. Нередко приходится сваривать между собой металлы, резко отличающиеся по своим теплофизическим свойствам, металлы, покрытые плакирующим или защитным слоями (алюмированное железо, плакированный дюралюминий и др. )

[c.41]

)

[c.41]

Радиочастотная сварка. Схема радиочастотной сварки изображена на рис. 2.26. Радиочастотная сварка весьма производительна — скорость достигает 50 м/мин. Количество потребляемой энергии и температурное влияние ее на основной металл весьма незначительны. Радиочастотной сваркой соединяют не только стальные трубы, но и трубы из цветных металлов. При сварке латунных труб швы образуются так же, как и при обычной стыковой контактной сварке, но из-за большой скорости процесса не происходит расплавления и испарения цинка в поверхностном слое. Этим способом можно сваривать профильный металл при небольшой толш,ине элементов. [c.45]

ГЛУЗ-0,40-20 ПМС-0,40-20 Сварка контактов переключателей. Приварка контактов, например из пла-тино-иридиевого сплава, к контактным пружинам из нейзильбера или бериллие-вой бронзы. Приварка металлокерамических пластин к деталям из латунных сплавов [c.454]

При напайке создаются более благоприятные условия для интенсивного контактного взаимодействия между элементами наносимого припоя и основного металла, чем при наплавке. Например, при напайке сталей латунью, легированной кремнием, в контакте твердой и жидкой фаз образуется хрупкая прослойка интерметаллида FejSi вследствие большого химического сродства атомов железа стали к атомам кремния в припое. Освобождающиеся при этом атомы углерода стали склонны образовывать включения графита. При сварке плавлением создаются условия для интенсивного перемешивания элементов в жидкой фазе, что затрудняет образование прослоек химических соединений и графита [2]. Легирование латуни никелем—элементом с меньшим химическим сродством к кремнию и углероду ( 6%) — устраняет образование слоя фазы FejSi и выделение графита. При напайке стали латунью легирование последней кремнием должно быть ограничено ([c.320]

Например, при напайке сталей латунью, легированной кремнием, в контакте твердой и жидкой фаз образуется хрупкая прослойка интерметаллида FejSi вследствие большого химического сродства атомов железа стали к атомам кремния в припое. Освобождающиеся при этом атомы углерода стали склонны образовывать включения графита. При сварке плавлением создаются условия для интенсивного перемешивания элементов в жидкой фазе, что затрудняет образование прослоек химических соединений и графита [2]. Легирование латуни никелем—элементом с меньшим химическим сродством к кремнию и углероду ( 6%) — устраняет образование слоя фазы FejSi и выделение графита. При напайке стали латунью легирование последней кремнием должно быть ограничено ([c.320]

Промышленное нримененне высокочастотной сварки связано главным образом с трубным производством, где этот процесс во многих случаях заменяет контактную и дуговую сварку. Высокочастотной сваркой изготовляют прямошовные трубы (из сталей, алюминиевых сплавов, латуни и др. ) малого и среднего диаметров (12… 150 мм) при толщине стенки 0,8…6 мм, а также большого диаметра (400…600 мм) при толщине стенки до 8 мм. Наряду с основными их потребителями (машиностроение и строительные конструкции) они находят все большее применение в нефте- и газодобыче. Так, в США производство сварных труб для этих целей достигло 30 % от общего вьшуска крупные мощности по производству обсадных и насосно-компрессорных труб введены в Японии. В ряде стран применяется высокочастотная сварка при производстве прямошовных труб большого (450… 1220 мм) диаметра с толщиной стенки до 16 мм из листов длиной 12 м.

[c.517]

) малого и среднего диаметров (12… 150 мм) при толщине стенки 0,8…6 мм, а также большого диаметра (400…600 мм) при толщине стенки до 8 мм. Наряду с основными их потребителями (машиностроение и строительные конструкции) они находят все большее применение в нефте- и газодобыче. Так, в США производство сварных труб для этих целей достигло 30 % от общего вьшуска крупные мощности по производству обсадных и насосно-компрессорных труб введены в Японии. В ряде стран применяется высокочастотная сварка при производстве прямошовных труб большого (450… 1220 мм) диаметра с толщиной стенки до 16 мм из листов длиной 12 м.

[c.517]

Сварка алюминия · АРГОН ТАМБОВ

Как варить алюминий аргонодуговой сваркой.

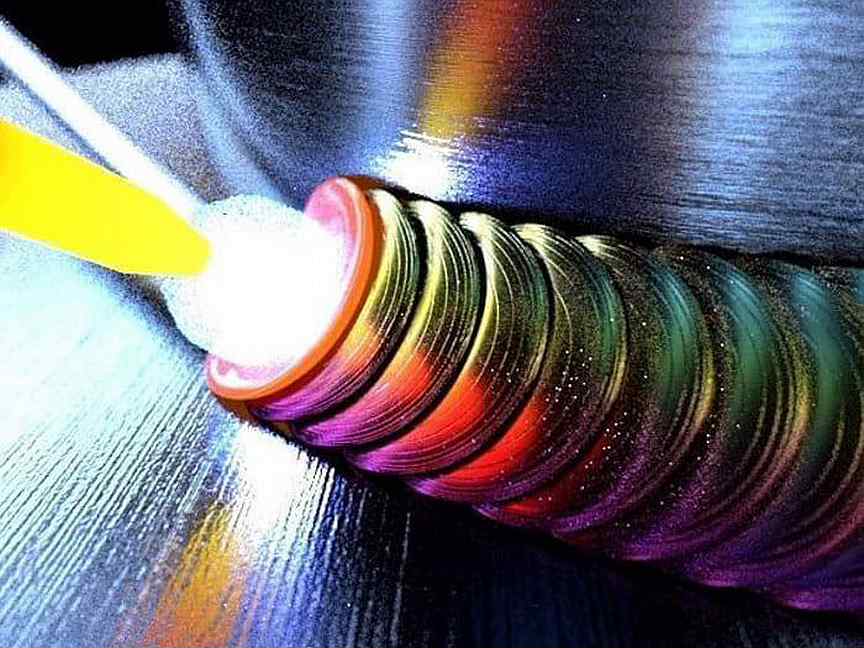

Алюминий можно заварить для прочности обычным электродом. Но более прочное и качественное соединение деталей достигается при помощи сварки ТИГ. При сварке алюминия аргоном можно соединять материалы разной толщины. При этом швы получаются прочные, герметичные и аккуратные. Особенно это применяется при ремонте автомобилей, катеров и ёмкостей.

Особенно это применяется при ремонте автомобилей, катеров и ёмкостей.

Что важно при аргонной сварке алюминия?

Сварка аргоном даёт возможность соединять материалы разной толщины, и работать с трудными сплавами. За основу берётся электрическая дуга, которая образуется между изделием и вольфрамовым электродом. Появление дуги обеспечивается переменным или постоянным током, подающимся на массу прикреплённую к свариваемым изделиям. Аргон, как мы уже знаем это инертный газ, он становится защитой сварочной ёмкости. Алюминий и сплавы из него имеют ряд некоторых особенностей, которые надо знать и учитывать при сварке. На поверхности материала образовывается оксидная плёнка, вот она и является одной из трудностей. Появление оксидной плёнки, это реакция взаимодействия металла с кислородом. Температура плавления плёнки 2000 градусов, а алюминий становится жидким при 500 градусах. Когда выбираем большую силу тока, что бы расплавить оксид, невозможно сделать шов. А взяв малые параметры, вообще не получается начать сварку. Поэтому аргонная сварка алюминия требует зачистку поверхности металла от оксидной плёнки. Ещё одна сложность алюминия – его гигроскопичность.

Поэтому аргонная сварка алюминия требует зачистку поверхности металла от оксидной плёнки. Ещё одна сложность алюминия – его гигроскопичность.

При высокой температуре воздуха металл впитывает влагу, а при нагреве начинает выделять влагу на поверхность. Это конечно отражается на качестве сварочного шва, поэтому рекомендуется небольшой прогрев металла при температуре 150 градусов. Это испарит влагу и улучшит сварку. Аргонная сварка алюминия нуждается в хорошей защите мягкого металла от воздействий воздуха. Поэтому необходимо выставлять правильный расход газа, так как его недостаточная подача может вспенить металл и сжечь вольфрам. А вот чрезмерная подача аргона может помешать формированию шва.

И последняя сложность в работе с алюминием, это когда в конце шва образуются воронки. Воронки, или как ещё их называют – кратеры, образуются если резко оборвать дугу. К расширению сварочной ванны так же приводит длительное держание горелки на одном месте. Поэтому сварка алюминия и его сплавов требует дополнительных настроек режима затухания горелки, и уменьшения силы тока. Если учесть все эти нюансы, можно правильно и качественно выполнить сварочный шов.

Если учесть все эти нюансы, можно правильно и качественно выполнить сварочный шов.

Сварка латуни в Москве, услуги сварки аргоном латуни

В решении множества производственных вопросов в химической, пищевой, нефтяной отраслях промышленности, в станко- и автомобилестроении нельзя обойтись без сварочных работ с латунью. Контактная сварка латуни производит скрепление деталей из этого сплава меди с цинком надежно и безукоризненно, но при ней необходимо соблюдать определенные технологические требования. Это связано с тем, что латунь при высоких температурах легко деформируется, а из состава сплава испаряется цинк, выделяя ядовитую компоненту.

Избежать этого позволяет сварка латуни в аргонной среде, услугу по которой оказывает наша компания. Это не только устраняет риск брака, но и существенно повышает скорость операций.

Прайс на сварочные работы латуниСварка латуни: виды и технологии

- В аргонной среде.

Инертный газ обеспечивает оптимальные условия, исключает проникновение в рабочую зону кислорода, который способствует горению и выжиганию цинка. На поверхности металла образуется электродуга, а аргон играет роль флюса, замедляя износ вольфрамового электрода. Особое преимущество – газовая среда позволяет производить сварку не только латунных деталей, но и соединение со сталью, что делает услугу по аргонной сварке латуни универсальной.

Инертный газ обеспечивает оптимальные условия, исключает проникновение в рабочую зону кислорода, который способствует горению и выжиганию цинка. На поверхности металла образуется электродуга, а аргон играет роль флюса, замедляя износ вольфрамового электрода. Особое преимущество – газовая среда позволяет производить сварку не только латунных деталей, но и соединение со сталью, что делает услугу по аргонной сварке латуни универсальной.

- Точечная сварка. Процедура заключается в воздействии на рабочую зону короткими электроимпульсами, которые обеспечиваются током с высокими значениями.

- Контактная сварка. Через соединяемые детали пропускается электроток, который расплавляет место стыка и скрепляет их. Сложность процедуры – в необходимости обеспечивать очень большую степень сжатия свариваемых заготовок между собой.

Сварную латунь часто используют в кузнечном деле и изготовлении художественных изделий. Она используется в автомобильной, химической, морской, электротехнической и металлообрабатывающей промышленности. Мелкие латунные элементы можно найти в музыкальных инструментах, строительной арматуре.

Мелкие латунные элементы можно найти в музыкальных инструментах, строительной арматуре.

Непосредственно перед сваркой следует позаботиться о средствах безопасности. Это может быть даже обычный респиратор, который защитит дыхательные органы сварщика от вредных паров.

Цены на услуги

Аргонная сварка

40 руб

Полуавтоматическая сварка

35 руб

Газовая сварка

20 руб

При знакомстве с услугой нашей компании можно связаться со специалистами и оговорить предварительные расходы на проведение работ. Но следует учитывать, что без конкретизации условий заказа можно узнать только усредненные параметры стоимости, так как конечная цена сварки латуни определяется размерами соединяемых деталей, толщиной металла и его видами. Поэтому рекомендуем определиться с данными нюансами и обсудить их с нашим консультантом для получения более подробной информации о стоимости услуги.

Этапы сварки

- Составление заявки с указанием объемов работ и технологических особенностей.

- Изучение заказа специалистами, составление сметы и согласование с заказчиком. Наши специалисты приступают к работам только после подписания всеми сторонами договора и окончательного согласования с заказчиком сметы.

- Производственный процесс с четко обозначенными сроками.

- Поставка выполненного заказа.

Наши услуги по сварке латуни гарантируют:

- правильную геометрию и предельную чистоту швов;

- сохранение структуры соединяемых деталей и максимальную прочность стыковочных участков;

- ощутимую экономию.

Примеры работ

Преимущества компании «СтальЛист»

- Максимально адекватные цены в Москве.

- Оперативное выполнение заявки независимо от ее объема, с соблюдением технологических требований и гарантией качества.

- Отсутствие ограничений на конфигурацию заявленных деталей и сложность получаемых конструкций.

Лазерная резка меди

Процесс происходит путем подготовки необходимых чертежей, а затем непосредственной раскройки металла лазерным лучом по заранее подготовленным материалам.

Узнать большеРезка стали

Резка листового металла производится за счет ударного воздействия режущего инструмента, способный быстро производить точную резку нержавейки в строго заданных местах.

Узнать большеЛазерная сварка металла

Оптимальный способ соединения заготовок с повышенной точностью – лазерная сварка металла. Он удобен, когда соприкосновение деталей осуществляется по сложному контуру.

Узнать большеСварка алюминия и меди

Сеть профессиональных контактов специалистов сварки

Диаграмма состояния алюминий — медь свидетельствует, что в этой системе существует ряд устойчивых при комнатной температуре химических соединений: Θ-фаза (AI2Cu), η-фаза (AICu), ε2-фаза, δ-фаза (AI2Cu3), γ2-фаза (AlCu2), γ-фаза (AI4CU9), Они характеризуются высокой твердостью и низкой пластичностью. При комнатной температуре медь обладает сравнительно малой растворимостью в алюминии, несмотря на сходство в кристаллическом строении этих металлов.

При комнатной температуре медь обладает сравнительно малой растворимостью в алюминии, несмотря на сходство в кристаллическом строении этих металлов.

Другие страницы, по теме

Сварка алюминия и меди

:

В сравнении с сочетанием алюминия с другими металлами (например, никелем, железом) для взаимодействия алюминия с медью характерны большие скорости роста прослоек интерметаллидов и малая продолжительность латентного периода. Температурная зависимость последнего имеет вид

τп = 3,8 * 10-8 ехр(130 / RT).

Кинетика роста промежуточных фаз описывается уравнением

у =9,1*105 ехр(100 / RT)τ — 3,46 * 102 ехр(30 / RT).

Эта зависимость хорошо согласуется с экспериментальнымиданными.

Наличие латентного периода позволяет получать высококачественное соединение непосредственно алюминия с медью, такими методами сварки давлением, которые используют относительно невысокие температуры при малой продолжительности воздействия. Отмеченные закономерности возникновения и роста интерметаллидных прослоек ведут к тому, что для каждого способа существует достаточно узкий диапазон значений технологических параметров режимов сварки и температурновременных условий эксплуатации биметаллического соединения. Работа биметалла Аl + Cu допускается при температуре, не превышающей 400oС, во избежание интенсивного роста диффузионного слоя и резкого ухудшения механических свойств. При нагреве выше указанной температуры в соединении алюминий + Л96 по мере ее роста и увеличения продолжительности выдержки образца идет образование δ-фазы, которая диффундирует в латунь, в результате чего появляются γ2-фаза и α-твердый раствор. Насыщение δ-фазы с другой стороны алюминия ведет к образованию Θ-фазы.

Отмеченные закономерности возникновения и роста интерметаллидных прослоек ведут к тому, что для каждого способа существует достаточно узкий диапазон значений технологических параметров режимов сварки и температурновременных условий эксплуатации биметаллического соединения. Работа биметалла Аl + Cu допускается при температуре, не превышающей 400oС, во избежание интенсивного роста диффузионного слоя и резкого ухудшения механических свойств. При нагреве выше указанной температуры в соединении алюминий + Л96 по мере ее роста и увеличения продолжительности выдержки образца идет образование δ-фазы, которая диффундирует в латунь, в результате чего появляются γ2-фаза и α-твердый раствор. Насыщение δ-фазы с другой стороны алюминия ведет к образованию Θ-фазы.

В связи с тем что существуют достаточно пластичные сплавы системы Аl — Cu, содержащие до 7 % Cu, и бронзы с содержанием до, 10% Аl перспективно такое ведение процесса сварки плавлением, когда содержание меди в сварном шве не будет превышать 6 . .. 8 %.

.. 8 %.

Хорошей растворимостью в рассматриваемых материалах обладают серебро, цинк, кремний. Их бинарные диаграммы состояния достаточно просты. При нормальной температуре алюминий с цинком и кремнием являются двухфазными, образуя эвтектику. В системе AI — Ag установлено существование α-, β-, γ-, δ-фаз и соединения Ag3Al. Серебро хорошо растворимо как в алюминии, так и в меди. Содержание цинка в алюминии при 275oС составляет 31,6 %, в меди — 38 % (454oС). Растворимость кремния в алюминии 1,65 % (577oС), в меди — 5,2 % (548oС).

Склонность к образованию химических соединений — основной осложняющий фактор при сварке алюминия с медью. Особенности сочетания физических свойств меди и алюминия таковы, что в большинстве случаев не вызывают дополнительных осложнений. Так, разница в 1,5 раза коэффициентов термического расширения не при водит к опасности разрушения соединения, так как оба материала высокопластичны. При изменении температуры оба материала проявляют одинаковые тенденции к изменению механических свойств, при низких температурах сохраняют высокую пластичность. Коэффициент тепло- и температуропроводности меди с повышением температуры в диапазоне 0 …600oС несколько снижается, а для алюминия возрастает почти в 2 раза в диапазоне 150…600oС. При 500oС значение коэффициента теплопроводности выравнивается, а при дальнейшем росте температуры значение этого параметра для алюминия становится выше.

Коэффициент тепло- и температуропроводности меди с повышением температуры в диапазоне 0 …600oС несколько снижается, а для алюминия возрастает почти в 2 раза в диапазоне 150…600oС. При 500oС значение коэффициента теплопроводности выравнивается, а при дальнейшем росте температуры значение этого параметра для алюминия становится выше.

Оксиды меди менее химически стойки. Упругость паров диссоциации для Cu2O при 727oС составляет 1,8 . 10-1 Па, для CuО при 900oС равна 1,18 . 10-3 Па, для АI2O3 при 727oС 1,5 . 10-15 Па. Толщина оксидной пленки на меди в 1,5 — 2 раза больше, чем на алюминии. На воздухе при нагреве СuО стремится перейти в Сu2O.

Сварка алюминия и меди проводится различными методами сварки давлением и плавлением.

Сварка давлением осуществляется методами холодной сварки, прокаткой, трением, ультразвуком, диффузионной, магнитно-импульсной, взрывом.

Холодная сварка алюминия и меди применяется главным образом для местного плакирования алюминиевых деталей медью (токоведущие элементы трансформаторов, шинопроводы, токоподводы к электролизерам) точечной сваркой, получения стыковых соединений проводов, шин и других элементов компактных сечений. Материал заготовок — технически чистая медь и алюминий.

Методом холодной прокатки получают биметаллические листы, полосы (карточная и рулонная прокатка). Степень обжатия при сварке прокаткой 60 … 75 %.

В связи с необходимостью создания в зоне соединения направленного течения металла эта специфика процесса налагает определенные ограничения на соотношения толщин исходных заготовок. В связи с этим получить листовой материал при толщине >4 мм и малой толщине плакирующего слоя затруднительно или невозможно. Для электротехнической промышленности получают слоистый материал с минимальной толщиной медного покрытия 0,1 … 0,8мм.

При местном плакировании медью алюминиевых деталей точечной холодной сваркой глубина вдавливания пуансона в 2 — 3 раза превышает толщину плакирующей меди. Особых ограничений на толщину алюминиевых деталей в этом случае нет. Недостаток метода наличие вмятин от инструмента на поверхности детали.

Особых ограничений на толщину алюминиевых деталей в этом случае нет. Недостаток метода наличие вмятин от инструмента на поверхности детали.

Принципиальных ограничений на размеры сечений при сварке встык, кроме возможностей самого оборудования, нет. Реально сваривают элементы с площадью сечения до 1000 мм 2. Техника подготовки и сварки не отличается от общих технологических закономерностей холодной сварки.

При этом способе сварки образование интерметаллидов исключено, так как процесс идет без предварительного нагрева.

Более широкая номенклатура толшин и материалов заготовок для изготовления слоистых листов может быть получена горячей прокаткой. Заготовки при этом нагревают до 450°С. Для защиты металла (меди) от окисления используют двухстадийный процесс: предварительное обжатие при первом проходе на 65 …80 % от суммарного обжатия для уменьшения контакта с воздухом рабочей поверхности медной заготовки; прокатку нагретого пакета в вакууме, вакуумированных конвертах, аргоне.

Распространен способ горячей про катки, когда нагреву подвергается только алюминиевая заготовка, а холодные плакирующие медные листы накладываются непосредственно перед операцией обжатия. Такой прием снижает степень окисления. Обжатие ведется двухстадийно: на первом проходе 40.. .45 %. Суммарное обжатие 75 %.

Горячей прокаткой получают плакированный алюминий при толщине медного слоя 1,5 … 2,5 мм. Для улучшения механических свойств (повышения предела прочности >100 МПа и угла загиба до 110… 180°) многослойные листы подвергаются термической обработке при температуре 250…270оС в течение 2 … 8 ч.

Положительные результаты дает использование барьерного слоя из аустенитной стали (12Х18Н10Т), позволяющего избежать охрупчивание и сохранить прочность алюмомедного листа даже после нагрева до 500оС.

При сварке трением и ультразвуковой номенклатура свариваемых алюминиевых и медных сплавов шире. Основная особенность, присущая этим методам, состоит в том, что в силу их специфики из зоны соединения непрерывно идет эвакуация нежелательных продуктов взаимодействия материалов (интерметаллидов). При сварке трением меди со сплавом АМц на шлифах наблюдается прерывистая узкая (1,5 мкм) зона интерметаллидов.

При сварке трением меди со сплавом АМц на шлифах наблюдается прерывистая узкая (1,5 мкм) зона интерметаллидов.

Сварка трением налагает ограничения на конфигурацию сечения заготовок.

Для получения высококачественного соединения необходимыми условиями являются перпендикулярность поверхности торца к оси заготовки и предварительное снятие наклепа путем отжига, удаления окалины и обезжиривания трущихся поверхностей. Алюминиевую заготовку размещают в осадочной матрице, что позволяет компенсировать различия в пластических свойствах свариваемых материалов. Цикл давления — ступенчатый. Проковка дает дополнительные возможности разрушения и частичной эвакуации из плоскости стыка интерметаллидной прослойки. Для диаметров заготовок 20 … 30 мм давление при нагреве и осадке соответственно 30.. .40 и 110…200 МПа. Суммарная осадка 14 …20 мм. Получаемое соединение при испытаниях разрушается по алюминию.

При ультразвуковой сварке соединение выполняется внахлестку точками или непрерывным швом. В силу специфики процесса толщина заготовки, со стороны которой подводятся колебания, ограничена величиной порядка 1,2 … 1,5 мм из-за гистерезисных потерь в толще материала.

В силу специфики процесса толщина заготовки, со стороны которой подводятся колебания, ограничена величиной порядка 1,2 … 1,5 мм из-за гистерезисных потерь в толще материала.

Диффузионная сварка меди с алюминием и некоторыми его сплавами дает доброкачественные соединения при максимально возможном ограничении температуры нагрева, времени сварки и при использовании барьерных подслоев и покрытий. В качестве материала таких слоев можно использовать цинк, серебро, никель.

При сварке взрывом из-за кратковременности взаимодействия материалов при высоких температурах интерметаллиды не успевают образоваться или их количество незначительно. Сварные швы обладают высокими механическими свойствами. Прочность соединения при этом выше прочности основного материала в результате наклепа и большей протяженности поверхности сцепления из-за ее волнистости. Процесс позволяет получать нахлесточные соединенная в различных вариантах по практически любой площади. Ограничения налагаются на максимальную толщину метаемой заготовки из-за опасности ее разрушения при образовании второго перегиба в процессе деформирования под воздействием продуктов разложения взрывчатых веществ (ВВ). Ограничения на минимальную толщину заготовки связано с появлением нестабильности процесса детонации при чрезмерном уменьшении толщины слоя ВВ.

Ограничения на минимальную толщину заготовки связано с появлением нестабильности процесса детонации при чрезмерном уменьшении толщины слоя ВВ.

Магнитно-импульсная сварка алюминия и меди имеет схожую со сваркой взрывом при роду образования соединения, что позволяет получать доброкачественные соединения с минимальным количеством интерметаллидной фазы. Наиболее просто свариваются телескопические соединенная. Толщина и диметр заготовок ограничены возможностями оборудования (главным образом емкостью конденсаторных батарей, долговечностью индуктора). Реально сваривают трубные заготовки диаметром до 40 мм при толщине стенки порядка 1,0 … 0,2 мм.

Сварка плавлением может осуществляться только в том случае, когда обеспечивается в основном плавление алюминия. Это может позволить получать в шве металл с ограниченным (6 … 8 %) содержанием меди, что обеспечивает оптимальное сочетание свойств соединений. Основные пути решения задачи: применение рюмкообразной разделки кромок, снижение опасности перегрева металла в корне шва, легирование металла шва рением, цинком, использованиебарьерных подслоев.

Нанесение на медную кромку электролитическим путем слоя цинка толщиной порядка 60 мкм при аргонодуговой сварке позволяет снизить содержание меди в шве до 1% и в 3 — 5 раз уменьшить протяженность интермегаллидной прослойки со стороны меди (до 10 … 15 мкм). Кромка медной заготовки при этом разделывается под углом 60°. Введение цинка через присадку при аргонодуговой сварке под флюсом при водит к тому, что содержание меди ≤12 %, а количество цинка в шве может достигать 30%. Соединения, получаемые в таких случаях, разрушаются при испытании по алюминию вдали от шва.

Электролитическое нанесение на медную кромку слоя олова или цинка при сварке металла малой толщины (3 … 8 мм) позволяет получать хорошие соединения, так как слой покрытия, выполняющий роль барьера, кроме того создает перед движущейся волной жидкого металла прослойку, облегчающую смачивание поверхности расплавом алюминия.

Есть опыт создания более сложных покрытий: нанесение электролитическим путем на медную заготовку слоя никеля толщиной порядка 50 мкм и затем алитирование в расплаве алюминия (Т = 810 . ..820оС, время 10 … 20 с). Возможно покрытие поверхности меди оловом или свинцово-оловянистым припоем методом лужения.

..820оС, время 10 … 20 с). Возможно покрытие поверхности меди оловом или свинцово-оловянистым припоем методом лужения.

Легирование шва кремнием при аргонодуговой сварке проводят через присадочный металл (проволока типа АК5).

Применение более жестких режимов сварки, чем необходимо для сварки алюминия, способствует получению удовлетворительного качества соединения. С уменьшением скорости сварки увеличивается переход меди в шов, растет время пребывания зоны контакта материалов при температуре интенсивного роста интерметаллидов. Рекомендуется выбирать погонную энергию из соотношения: q / V = (18,8 … 20,9)δ, где δ — толщина свариваемого материала.

Смещение электрода в сторону более теплопроводной меди должно составлять (0,5 — 0,6) δ.

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

Сварка и пайка алюминия. Припои и флюсы.

Пайка различных металлов и сплавов

Изделия, очищенные и подготовленные для пайки, не должны храниться продолжительное время во избежание окисления. Их следует возможно скорее загружать в печь или контейнер с обеспечением защитной среды. Особенное внимание должно быть уделено удалению воздуха при пайке высоколегированных сталей и сплавов, содержащих легкоокисляемые элементы. Удаление воздуха может достигаться вакуумированием или продуванием защитного газа — аргона. При продувании температура должна повышаться постепенно, начиная от комнатной до 800—900 С (1073— 1173 К). Этот процесс требует значительного расход аргона. Вакуумирование более рационально, так как при этом значительно снижается расход аргона. Большое значение при пайке имеет контроль температуры нагрева изделия; перегрев может оказать вредное влияние.

Их следует возможно скорее загружать в печь или контейнер с обеспечением защитной среды. Особенное внимание должно быть уделено удалению воздуха при пайке высоколегированных сталей и сплавов, содержащих легкоокисляемые элементы. Удаление воздуха может достигаться вакуумированием или продуванием защитного газа — аргона. При продувании температура должна повышаться постепенно, начиная от комнатной до 800—900 С (1073— 1173 К). Этот процесс требует значительного расход аргона. Вакуумирование более рационально, так как при этом значительно снижается расход аргона. Большое значение при пайке имеет контроль температуры нагрева изделия; перегрев может оказать вредное влияние.

Общее время пребывания припоя в расплавленном состоянии состоит из времени:

t = t1 + t2 + t3

где t1 — время нагрева от температуры плавления припоя до температуры пайки; t2 — время выдержки при пайке; t3 — время охлаждения от температуры пайки до температуры кристаллизации припоя.

В случае взаимодействия припоя с основным металлом t1 и следует, возможно, сокращать. После окончания процесса панки необходимо удалить флюс, очистить окисленные поверхности, устранить наплывы и участки растекания припоя, в особенности в тех местах, которые подлежат последующей обработке. Требование удаления флюса вызвано возможным отрицательным влияние его, например появлением коррозии (в алюминиевых сплавах).

После окончания процесса панки необходимо удалить флюс, очистить окисленные поверхности, устранить наплывы и участки растекания припоя, в особенности в тех местах, которые подлежат последующей обработке. Требование удаления флюса вызвано возможным отрицательным влияние его, например появлением коррозии (в алюминиевых сплавах).

Флюсы (для пайки алюминиевого сплава) удаляют промывкой горячей и холодной водой при условии последующей обработки в растворе хромового ангидрида. Флюсы на основе буры образуют на поверхности твердую корку. Их удаляют механическим путем или погружением деталей в горячую воду. Паяные швы на алюминиевых сплавах обрабатывают металлической щеткой и вторично промывают от флюсов, могущих остаться в порах швов. Растекающийся припой удаляют механическим, химическим или электромеханическим способами.

Для контроля качества паяных соединений применяют разные методы. Существенное значение имеет внешний осмотр швов. Швы проверяются на прочность, плотность, электропроводность. Паяные швы можно контролировать физическими методами: рентгеновским просвечиванием, применением радиоактивных изотопов, прозвучиванием.

Паяные швы можно контролировать физическими методами: рентгеновским просвечиванием, применением радиоактивных изотопов, прозвучиванием.

Кроме испытания паяных образцов без их разрушения, нередко применяют испытания с доведением их до разрушения. Результаты, полученные при испытаниях до разрушения нескольких образцов, позволяют установить механические свойства серии аналогичных изделий.

К углеродистым и низколегированным сталям относится стали, имеющие температуру плавления 1450—1520 С (1723—1793 К). При низкотемпературной пайке сталей применяются главным образом оловянно-свинцовые припои с активными флюсами. Перед пайкой рекомендуется детали облуживать. Это ускоряет процесс пайки и позволяет обеспечивать высокие механические свойства соединений.

Более часто для пайки сталей применяют высокотемпературные медно-цинковые припои с добавкой серебра (температура плавления 940—700 С (1213—973 К). Однако вследствие легкого испарения цинка эти припои не применяют для вакуумной панки. Их целесообразно использовать при пайке в среде с низкими окислительными свойствами, например продуктов неполного сгорания азотно-водородной смеси с флюсом в виде буры, борного ангидрида и т. д. Для пайки углеродистых сталей в качестве припоя применяют также чистую медь, в особенности при пайке в печах в среде водорода. Медь хорошо растекается, заполняет малые зазоры. При этом прочность соединений превосходит прочность самой меди.

Их целесообразно использовать при пайке в среде с низкими окислительными свойствами, например продуктов неполного сгорания азотно-водородной смеси с флюсом в виде буры, борного ангидрида и т. д. Для пайки углеродистых сталей в качестве припоя применяют также чистую медь, в особенности при пайке в печах в среде водорода. Медь хорошо растекается, заполняет малые зазоры. При этом прочность соединений превосходит прочность самой меди.

К высоколегированным сплавам относятся коррозионно-стойкие аустенитные стали 0Х18Н9, 12Х18Н9 со стабилизирующими добавками — титаном, ванадием, ниобием и т. д., кислотоупорные хромистые стали Х17, Х25 и другие ферритного класса, жароустойчивые никелевые сплавы, например, имеющие около 80% Ni и др.

Указанные сплавы могут паяться легкоплавкими припоями с применением активных флюсов. Однако пайка легкоплавкими припоями указанной группы сплавов технически нецелесообразна. Рациональнее применять для их соединений высокотемпературные припои (табл. 1).

В соответствии с маркой припоя применяются флюсы с различными составляющими. Некоторые припои при быстром нагреве т. в. ч. теряют свои составляющие.

Высоколегированные сплавы и стали можно паять в среде аргона, водорода, в вакуумных печах, Недостаток пайки в аргоне — не вполне удовлетворительная растекаемость припоя. Для улучшения растекаемости во флюсы вводят добавки, например литий. Пайка в атмосфере водорода требует высокой его чистоты; использование водорода всегда сопряжено с некоторой опасностью взрыва.

Пайка в вакууме дает хорошие результаты при применении припоев, не содержащих легко испаряющихся элементов (цинка и др.). При пайке указанных выше материалов могут возникать поры вследствие испарения некоторых составляющих припоя, например, цинка: непровары в результате неудовлетворительного смачивания расплавленным припоем соединяемых частей или недостаточной очистки поверхностей; трещины при проникновении жидкого припоя между границами зерен основного металла. Особенно часто образуются трещины при пайке медно-цинковыми и медно-серебряными припоями. Применением более высокотемпературных припоев можно избежать растрескивания паяных соединений.

Особенно часто образуются трещины при пайке медно-цинковыми и медно-серебряными припоями. Применением более высокотемпературных припоев можно избежать растрескивания паяных соединений.

Таблица 1. Состав припоев, %

Применение никелевых припоев иногда сопровождается образованием подрезов основного металла в местах перехода к швам. Это происходит вследствие того, что припой этого рода имеет способность растворять основной металл. Чтобы избежать этого явления, следует вести технологический процесс пайки при возможно более низкой температуре.При помощи пайки хорошо соединяются изделия из чистой меди и медных сплавов. Чистая медь хорошо паяется при нагреве в вакуумных печах, а также в атмосфере хорошо очищенного водорода без каких-либо примесей кислорода. Медно-цинковые сплавы, содержащие 4—38% Zn, при длительном нагреве теряют его (цинк испаряется), поэтому латунные детали перед пайкой целесообразно покрывать медью.

Пайка широко применяется для соединений различных бронз; алюминиевых, содержащих 5—10% Аl; бериллиевых, применяемых в приборостроении и имеющих в своем составе 2—2,5% Be; хромовых, содержащих около 0,5% Сr; оловянных, применяемых при обработке давлением, содержащих олово, а также фосфор и др.

Медь и ее сплавы легко паяются при применении низкотемпературных припоев с использованием канифольных флюсов, не вызывающих коррозии. Нередко перед пайкой поверхности деталей облуживают чистым оловом слоем толщиной 0,005 мм на стали и 0,0075 мм на меди. Низкотемпературные припои не обеспечивают высокой прочности паяных соединений, поэтому рекомендуется пайка в печах высокотемпературными твердыми припоями. Целесообразно применение медно-фосфорных и серебряных припоев и флюсов на основе буры с добавлением фтористых соединений. Алюминиевые бронзы хорошо паяются серебряными припоями с никелем, который препятствует проникновению в припой алюминия и повышает производительность технологического процесса.

Титан и его сплавы паяют в электрических печах, т. в. ч., газопламенным горелками. Наилучшие механические свойства спая достигаются при пайке ТВЧ. Это объясняется тем, что в результате сокращения термического цикла при этом способе пайки отсутствует рост зерна, приводящий к охрупчиванию соединений. При пайке титановых сплавов целесообразно применять серебряные припои, имеющие температуру плавления ниже температуры рекристаллизации титана и выше температуры, требуемой для удовлетворения условий смачивания припоем паяных деталей.

При пайке титановых сплавов целесообразно применять серебряные припои, имеющие температуру плавления ниже температуры рекристаллизации титана и выше температуры, требуемой для удовлетворения условий смачивания припоем паяных деталей.

Очень важная задача производства — соединение пайкой различного рода керамических материалов и окислов друг с другом и с металлами. Возможны разные случаи: металлы более тугоплавки, нежели керамика, при этом соединение обеих деталей происходит в твердом состоянии, контакт обеспечивается необходимым давлением, применением покрытий. В последнем случае соединение достигается при температурах ниже температуры плавления каждой из соединяемых деталей.

Особенно благоприятные условия для соединения, когда металлы имеют температуру плавления ниже температуры плавления керамики и в результате своих специфических химических свойств склонны к образованию связи с последней. Гак, например, титан и цирконий имеют большое сродство к кислороду и образуют твердые растворы со многими металлами и окислами. Окислы титана и циркония весьма тугоплавки. При некоторых условиях эти металлы восстанавливают окислы металлов, образующих керамику, и присоединяют к себе освобожденный кислород. Такое восстановление, необходимое для прессовой пайки, следует проводить в условиях вакуума или в среде аргона.

Окислы титана и циркония весьма тугоплавки. При некоторых условиях эти металлы восстанавливают окислы металлов, образующих керамику, и присоединяют к себе освобожденный кислород. Такое восстановление, необходимое для прессовой пайки, следует проводить в условиях вакуума или в среде аргона.

Серьезные затруднение пайки керамик с металлами — существенная разница в их температурных коэффициентах расширения, в результате чего в соединениях образуются остаточные напряжения значительной величины. В неблагоприятных случаях, при недостаточной пластичности материалов в них возникают трещины. Для устранения этого явления иногда между соединяемым металлом и керамикой прокладывают пластины из пластичного металла, например молибдена. При пластических деформациях последнего опасность возникновения трещин в керамике значительно уменьшается.

С помощью специальных присадочных металлов можно получать качественные соединения не только однородных элементов, например Al2O3 + Al2O3, но и разнородных. Сплавы, содержащие сильные карбидообразующие элементы — молибден, тантал, титан, цирконий и др., — хорошо смачивают графит.

Сплавы, содержащие сильные карбидообразующие элементы — молибден, тантал, титан, цирконий и др., — хорошо смачивают графит.

Припои и флюсы для пайки

Большинство способов пайки осуществляют с применением различных припоев и лишь в тех случаях, когда в процессе пайки между металлами могут образоваться легкоплавкие эвтектики, пайка возможна без специального припоя.

К припоям предъявляют ряд требований общего характера. Припой должен хорошо растекаться по поверхности основного металла, смачивать и растворять его, легко заполнять зазоры между деталями, обеспечивать необходимую прочность соединения и т. п.

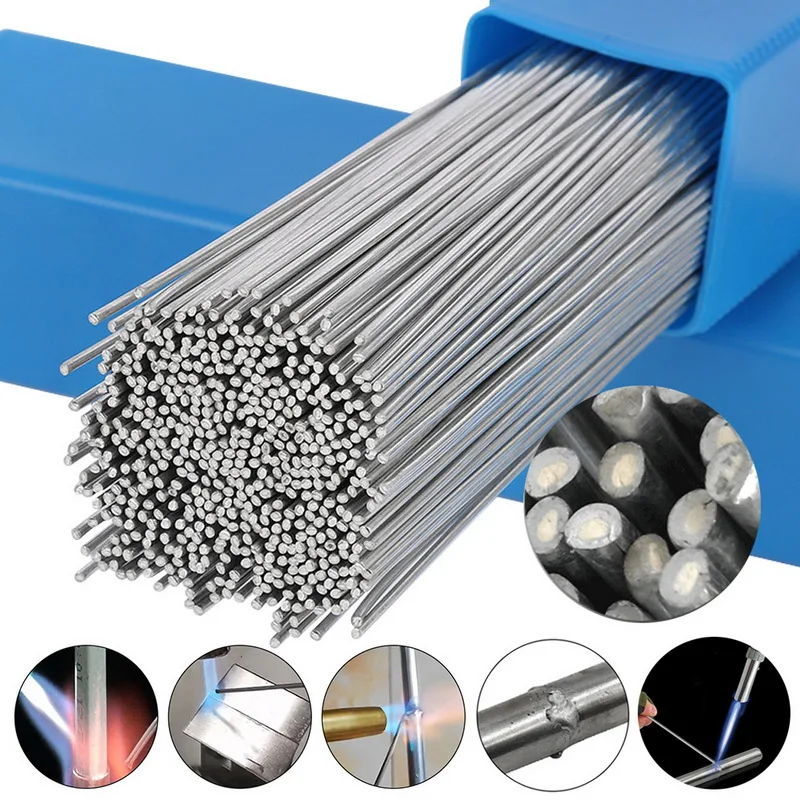

Припои применяют в виде лент, паст, прутьев. Особенно распространены припои в виде проволочных контуров и прокладок из фольги, штампуемых в соответствии с поверхностью соединяемых частей.

Широкое применение в качестве припоев получили высокотемпературные припои — сплавы на основе серебра, алюминия, меди и др., обладающие, как правило, температурой плавления выше 450—500 С (723—773 К). Медно-цинковые припои ПМЦ 36, ПМЦ 48, ПМЦ 54 имеют предел прочности σв = 21-35 кгс/мм2 (206,0—343,2 МН/м3), относительное удлинение до 26%, рекомендуются для пайки изделий из меди, томпака, латуни, бронзы. Серебряные припои имеют температуру плавления 740—830 С (413—1103 К). Согласно ГОСТ 8190-56 марки припоев разделяют в зависимости от содержания в сплавах серебра, которое изменяется в пределах от 10 (ПСр 10) до 72% (ПСр 72). В них также содержатся цинк, медь и в небольшом количестве свинец. Эти припои применяют для пайки тонких деталей, соединения медных проводов и в случаях, когда место спая не должно резко уменьшать электропроводность стыковых соединений.

Медно-цинковые припои ПМЦ 36, ПМЦ 48, ПМЦ 54 имеют предел прочности σв = 21-35 кгс/мм2 (206,0—343,2 МН/м3), относительное удлинение до 26%, рекомендуются для пайки изделий из меди, томпака, латуни, бронзы. Серебряные припои имеют температуру плавления 740—830 С (413—1103 К). Согласно ГОСТ 8190-56 марки припоев разделяют в зависимости от содержания в сплавах серебра, которое изменяется в пределах от 10 (ПСр 10) до 72% (ПСр 72). В них также содержатся цинк, медь и в небольшом количестве свинец. Эти припои применяют для пайки тонких деталей, соединения медных проводов и в случаях, когда место спая не должно резко уменьшать электропроводность стыковых соединений.

Низкотемпературные припои имеют температуру плавления ниже 450—400 С (723—673 К). Они обладают небольшой прочностью. Их применяют для пайки почти всех металлов и сплавов в разных их сочетаниях. В большинстве случаев низкотемпературные припои содержат значительный процент олова.

Низкотемпературные оловянно-свинцовые припои (ГОСТ 1499—70) имеют верхнюю критическую точку плавления 209—327° С (482—600 К). Олово имеет точку плавления 232 С (505 К). Его предел прочности при растяжении 1,9 кгс/мм2 (18,6 МН/м2), относительное удлинение 49%, НВ 6.2 кгс/мм2 (60,8 МН/м2). Оловянно-свинцовые припои ПОС-90, ПОС-61, ПОС-40 и др. применяют при пайке медных аппаратов, авиационных радиаторов, изделий из латуни и железа, медных проводов и т. д.

Олово имеет точку плавления 232 С (505 К). Его предел прочности при растяжении 1,9 кгс/мм2 (18,6 МН/м2), относительное удлинение 49%, НВ 6.2 кгс/мм2 (60,8 МН/м2). Оловянно-свинцовые припои ПОС-90, ПОС-61, ПОС-40 и др. применяют при пайке медных аппаратов, авиационных радиаторов, изделий из латуни и железа, медных проводов и т. д.

Образование качественного паяного соединения в значительной степени зависит от возможности наиболее полного удаления с поверхности металла окисных, адсорбированных газовых и жидких пленок. В практике пайки для удаления поверхностных пленок применяют различного рода флюсы, восстановительную атмосферу или вакуум. В последнее время для этой цели успешно используют механическое разрушение пленок с помощью ультразвуковых упругих колебаний.

Флюсы при пайке имеют несколько назначений. Они защищают основной металл и припои от окисления, растворяют или восстанавливают образовавшиеся окислы, улучшают смачивание поверхностей, способствуют растеканию припоев. Флюсы можно применять в твердом, жидком и газообразном виде (в виде порошков, паст, растворов газов). Роль флюса выполняют некоторые специальные газовые атмосферы и вакуум, которые также могут способствовать восстановлению окислов и улучшению условий смачивания. Флюсующее действие оказывают в некоторых случаях отдельные составляющие, входящие в состав припоев. Например, фосфористые припои не требуют флюсов при пайке медных сплавов.

Роль флюса выполняют некоторые специальные газовые атмосферы и вакуум, которые также могут способствовать восстановлению окислов и улучшению условий смачивания. Флюсующее действие оказывают в некоторых случаях отдельные составляющие, входящие в состав припоев. Например, фосфористые припои не требуют флюсов при пайке медных сплавов.

Флюсы сварочные

Флюсами называют специально приготовленные неметаллические гранулированные порошки с определенным размером зерен.

Назначение флюсов – расплавляясь, они создают шлаковый купол над зоной дуги, а после химико-металлургического воздействия образуют шлаковую корку на поверхности, в ней остаются окислы, вредные примеси и газы.

Флюсы делят на неплавящиеся, керамические и плавильные.

Керамические флюсы.

Изготавливают так же, как и электродное покрытие.

Сухие компоненты шихты замешиваются в жидком стекле. Полученную массу измельчают путем продавливания. Потом прокаливают, просеивают для получения частиц определенного размера.

Частицы сухой смеси могут быть скреплены за счет спекания. Происходит это при повышенных температурах без расплавления. Затем гранулируют до необходимого размера.

Не плавильные флюсы приготавливаются в виде механической смеси. Наиболее распространенны керамические флюсы. По составу близки к составу основного покрытия.

Легирование металла флюсом достигается путем введения в их состав ферросплавов.

Сочетание легирующих элементов может быть различно, а это позволяет получать практически любой состав металла шва.

Это наиболее характерная особенность керамических флюсов.

Химический состав шва также зависит от параметров сварки.

Чтобы определить, как изменились свойства шва, надо замерить твердость в различных местах.

Наиболее критичная зона – зона сплавления и околошовная зона. Керамические флюсы имеют и свои недостатки: малая прочность, вследствие чего в процессе транспортировки или эксплуатации меняют свою грануляцию.

Часто применяют для сварки высоколегированных и специальных сталей, а также для наплавочных работ.

Плавильные флюсы.

Сплавы оксидов и солей металлов. Процесс их изготовления включает следующие стадии:

1. Расчет и подготовка шихты.

2. Выплавка флюса.

3. Грануляция.

4. Сушка, если использовалась мокрая грануляция.

5. Просеивание.

Предварительно измельченные части флюса загружают в дуговые или плавильные печи. После расплавления и выдержки до окончания реакции при температуре 1400 C флюс выпускают из печи.

При сухой грануляции флюс выливается в металлические формы. После остывания отливка дробится, при этом используются валки. Размер частиц 0,1-3 мм. Затем флюсы просеивают.

Сухая грануляция применяется для гигроскопических флюсов, содержащих большое количество фтористых и хромистых солей.

Преимущество этих флюсов в том, что они могут быть использованы несколько раз.

Используют для сварки алюминиевых и титановых сплавов.

Мокрый способ грануляции: расплавленный флюс выпускается из печи достаточно тонкой струей и попадает в емкость с проточной водой. В ряде случаев используют дополнительную струю воды.

В ряде случаев используют дополнительную струю воды.

Далее идет просеивание.

Получают различную грануляцию. Флюс сушат при температуре 250-300 C, а после дробят, если возникает необходимость. После этого просеивают.

Флюс представляет из себя неровные зерна светло-серого, красно-бурого и коричневого цвета.

Транспортируют в герметичной таре, полиэтиленовых мешках, бочках.

Плавильный флюс не может содержать легирующих элементов в чистом виде, так как они окисляются в процессе изготовления. Поэтому легирование происходит путем восстановления окислов флюсов.

В основу классификации флюсов по химическому составу положено содержание в нем оксидов и солей.

Различают окислительные флюсы, имеющие оксид марганца и кремния в составе.

Для получения определенных свойств флюса, в его состав вводят другие компоненты – плавиковый шпат, более прочные оксиды.

Чем больше во флюсе оксида марганца и кремния, тем сильнее он может легировать металл данными элементами, но тем больше он будет окислять этот металл.

Плавильные флюсы применяются для сварки углеродистых и низколегированных сталей.

Безокислительные флюсы практически не содержат оксидов марганца и кремния, в их состав входят фториды, используются для сварки высоколегированных сталей.

Также безокислительные флюсы могут состоять из фтористых и хлоридных солей и элементов, не содержащих кислород.

Используют для сварки высокоактивных металлов – алюминия и титана.

В связи с широким применением флюсов, есть ГОСТ на основные марки: ГОСТ 9087-81 «Флюсы сварочные плавильные».

Регламентирует химический состав.

Различают стекловидный и пемзовидный характер зерна.

Строение зерна зависит от состава расплава флюса, степени его перегрева.

В зависимости от этого, флюс может получаться плотным, прозрачным, пористым, рыхлым.

Следует учитывать, что пемзовидный флюс при том же химическом составе, имеет в полтора-два раза меньший вес, чем стекловидный.

Данные флюсы хуже защищают металл от воздействия воздуха, но обеспечивают хорошее формирование шва при больших плотностях тока и скоростях сварки.

Буквы в обозначениях флюсов:

- М – мелкий

- С – стекловидный

- П – пемзовидный

- СП – смешанный

Сварка под флюсом

На первый взгляд может показаться, что одно из основных преимуществ сварки под флюсом — возможность получения большой глубины проплавления свариваемого металла — противоречит условиям сварки тонколистовой стали. Однако при определенных условиях сварка под флюсом допускает регулирование глубины проплавления металла, начиная от долей миллиметра, и поэтому хорошо известные ее достоинства могут быть использованы для сварки тонколистовой стали.

Успешное внедрение в производство сварки под флюсом изделий из тонколистовой стали стало возможным, главным образом, благодаря применению тонкой сварочной проволоки. Известны примеры сварки тонколистовой стали и обычной электродной проволокой диаметром, например, 4 мм. Однако в этом случае удавалось сваривать сталь толщиной не менее 3—4 мм при условии весьма тщательной сборки изделия.

Для сварки тонколистовой стали большое значение имеет применение приспособлений, облегчающих точную сборку изделия и обеспечивающих надежное поджатие к свариваемому стыку медной или флюсомедной подкладки, флюсовой подушки и т. п. Опыт показывает, что производительность автоматической сварки изделий из тонколистовой стали со сравнительно короткими швами зависит не столько от машинной скорости сварки, сколько от затрат времени на подготовительные и вспомогательные операции. Поэтому важной задачей является разработка эффективно действующих сборочных и сборочно-сварочных приспособлений.

Чем меньше величина тепловой энергии, передающейся от дуги основному металлу в процессе сварки, тем меньше глубина его проплавления и, следовательно, тем более тонкий металл можно сваривать без прожогов. Тепловая энергия, передаваемая основному металлу, может быть уменьшена за счет уменьшения мощности дуги или увеличения скорости ее перемещения по свариваемому соединению.

Для сварки тонколистовой стали в основном применяют уменьшение мощности дуги, а не увеличение скорости сварки. Это в значительной мере объясняется тем, что применение больших скоростей сварки (более 150—200 м/час) связано с жесткими требованиями к точности поддержания режима сварки, необходимостью тщательной очистки свариваемых кромок, с очень точной сборкой стыков, в ряде случаев со специальным наклоном изделия и электрода и т. п. При указанных скоростях сварки металл шва может быть поражен порами, поперечными трещинами и другими дефектами. Если при этом учесть, что производительность сварки тонколистовой стали, как указывалось выше, главным образом, зависит от затрат времени на установочные и подготовительные операции, то станет ясным, почему увеличение скорости не стало основным способом уменьшения погонной тепловой энергии.

Это в значительной мере объясняется тем, что применение больших скоростей сварки (более 150—200 м/час) связано с жесткими требованиями к точности поддержания режима сварки, необходимостью тщательной очистки свариваемых кромок, с очень точной сборкой стыков, в ряде случаев со специальным наклоном изделия и электрода и т. п. При указанных скоростях сварки металл шва может быть поражен порами, поперечными трещинами и другими дефектами. Если при этом учесть, что производительность сварки тонколистовой стали, как указывалось выше, главным образом, зависит от затрат времени на установочные и подготовительные операции, то станет ясным, почему увеличение скорости не стало основным способом уменьшения погонной тепловой энергии.

Устойчивость процесса сварки

При сварке тонколистовой стали равномерность глубины проплавления имеет особенно важное значение. Если сваривая сталь толщиной более 4—5 мм, можно допустить колебание глубины проплавления в пределах ± 1 мм, не опасаясь возникновения прожогов, то в случае сварки тонких листов стали такое же колебание совершенно недопустимо.

Равномерность глубины проплавления зависит от устойчивости режима сварки, главным образом, от колебаний сварочного тока. Колебания скорости сварки, а также напряжения дуги сказываются в меньшей степени. Исходя из этого, для сварки тонколистовой стали следует рекомендовать сварочные автоматы с постоянной скоростью подачи электродной проволоки, так как они обеспечивают практически почти постоянные значения тока при колебании напряжения в сети или случайных изменениях длины дуги в процессе сварки. При этом сохраняются почти постоянной глубина проплавления, а также количество наплавляемого металла. Сварочные головки с регулируемой скоростью подачи электродной проволоки в тех же условиях не обеспечивают постоянство тока и поэтому применять их не рекомендуется.

Понижение мощности дуги, требующееся для сварки тонколистовой стали, может быть осуществлено только до определенного предела, зависящего от диаметра электродной проволоки. Дальнейшее снижение мощности резко ухудшает устойчивость процесса сварки и приводит к неудовлетворительному формированию шва. В случае сварки переменным током этот предел достигается при значительно большей мощности дуги, чем в случае сварки постоянным током обратной полярности. Поэтому сварку тонколистовой стали рекомендуется осуществлять постоянным током обратной полярности (положительный полюс присоединен к электроду). В табл. 1 приведены полученные опытным путем значения минимально-допустимых сварочных токов для электродной проволоки различных диаметров при сварке под флюсом АН-348 постоянным током обратной полярности.

В случае сварки переменным током этот предел достигается при значительно большей мощности дуги, чем в случае сварки постоянным током обратной полярности. Поэтому сварку тонколистовой стали рекомендуется осуществлять постоянным током обратной полярности (положительный полюс присоединен к электроду). В табл. 1 приведены полученные опытным путем значения минимально-допустимых сварочных токов для электродной проволоки различных диаметров при сварке под флюсом АН-348 постоянным током обратной полярности.

Как следует из табл. 1, для обеспечения устойчивого горения дуги при понижении ее мощности необходимо увеличивать плотность тока в электроде, что практически достигается путем уменьшения диаметра электродной проволоки. Эту таблицу можно использовать для выбора диаметра электродной проволоки при сварке на заданном режиме.

При рассмотрении условий устойчивого горения электрической дуги пользуются ее статическими вольтамперными характеристиками. Вольтамперной характеристикой называется зависимость между током и напряжением дуги при постоянной ее длине. На фиг. 1 приведены такие характеристики для дуг различной длины. Каждая вольт- амперная характеристика дуги состоит из нескольких участков: падающего (с ростом тока напряжение падает), почти горизонтального (жесткий участок) и растущего (с ростом тока напряжение увеличивается). В зависимости от условии сварки, дуге соответствует тот или иной участок характеристики. Так, например, при сварке неплавящимся угольным или вольфрамовым электродом, при ручной сварке качественными электродами, при автоматической сварке под флюсом со сравнительно небольшой плотностью тока и в некоторых других случаях характеристика сварочной дуги является падающей с переходом к жесткой. При сварке под флюсом или в защитной газовой среде с повышенной плотностью тока в плавящейся электродной проволоке характеристика дуги становится растущей.

На фиг. 1 приведены такие характеристики для дуг различной длины. Каждая вольт- амперная характеристика дуги состоит из нескольких участков: падающего (с ростом тока напряжение падает), почти горизонтального (жесткий участок) и растущего (с ростом тока напряжение увеличивается). В зависимости от условии сварки, дуге соответствует тот или иной участок характеристики. Так, например, при сварке неплавящимся угольным или вольфрамовым электродом, при ручной сварке качественными электродами, при автоматической сварке под флюсом со сравнительно небольшой плотностью тока и в некоторых других случаях характеристика сварочной дуги является падающей с переходом к жесткой. При сварке под флюсом или в защитной газовой среде с повышенной плотностью тока в плавящейся электродной проволоке характеристика дуги становится растущей.

Если дуга имеет падающую вольтамперную характеристику, то устойчивое ее горение возможно только при том условии, что внешняя характеристика сварочного генератора также будет падающей, т. е. напряжение холостого хода генератора значительно превышает напряжение дуги при сварке.

е. напряжение холостого хода генератора значительно превышает напряжение дуги при сварке.

С ростом плотности тока в плавящемся электроде изменяются свойства сварочной дуги. Эти изменения настолько существенны, что позволяют предъявить совершенно другие требования к характеристикам источников питания постоянного тока.

Еще в 1950 г. в Институте электросварки им. Е. О. Па- тона было доказано, что при повышении плотности тока в плавящемся электроде может быть получен устойчивый процесс сварки при использовании в качестве источника питания генератора постоянного тока с жесткой внешней характеристикой (напряжение холостого хода генератора практически равно напряжению дуги при сварке). В отечественной и зарубежной практике в последние годы такие генераторы нашли широкое применение.

Генераторы с жесткими внешними характеристиками значительно более экономичны, чем обычные сварочные генераторы с крутопадающими характеристиками и высоким напряжением холостого хода, так как пропорционально снижению напряжения холостого хода генератора снижаются затраты на активные материалы, уменьшается вес генератора и его стоимость.

Чем больше скорость подачи электродной проволоки п меньше сварочный ток, тем труднее возбудить дугу путем непосредственной подачи электродной проволоки к изделию. Опыт показывает, что при использовании обычных сварочных генераторов с крутопадающей внешней характеристикой в ряде случаев этот способ возбуждения дуги практически оказывается неосуществимым. Совершенно иное наблюдается в случае применения генераторов с жесткими внешними характеристиками. Резкое нарастание тока при закорачивании электрода на изделие обеспечивает безотказное возбуждение дуги. Короткое замыкание не наносит ущерба генератору, так как тонкая электродная проволока выполняет роль плавкой вставки в цепи, ограничивая время протекания и величину тока короткого замыкания.

В тех случаях, когда генераторы с жесткими внешними характеристиками по какой-либо причине не могут быть применены для сварки тонкого металла, следует применять генераторы с весьма пологопадающими характеристиками, т. е. с большой величиной тока короткого замыкания.

Чем резче изменяется ток в цепи при случайных изменениях длины дуги, тем интенсивнее протекают процессы саморегулирования и тем быстрее восстанавливается заданный режим сварки. Генераторы с крутопадающими внешними характеристиками дают значительно меньшие изменения тока при случайных колебаниях длины дуги, чем генераторы с пологопадающими, жесткими или растущими характеристиками, благодаря чему обеспечивают большую устойчивость процесса сварки тонкой электродной проволокой.

Весьма характерно влияние внешних характеристик генераторов на процесс сварки и формирование шва при изменении величины зазора в соединении. Опыт показывает, что в случае питания дуги от генераторов с жесткой или пологопадающей внешней характеристикой можно допустить большие по величине зазоры в стыке, не нарушая нормального формирования шва. Такое же явление наблюдается при увеличении плотности тока в электроде.

В табл. 2 приведены режимы сварки стыковых соединений стали толщиной 3 мм, собранных с постепенно возрастающим зазором от 0 до 5 мм при длине образцов 500 мм. Образцы сваривались электродной проволокой диаметром 3 мм при питании от генератора с крутопадающей внешней характеристикой и генератора с пологопадающей характеристикой. Один из образцов был сварен электродной проволокой диаметром 1,6 мм при питании от генератора с крутопадающей характеристикой. Как следует из табл. 2 и фиг. 2, где изображены образцы сварных соединений, в случае внешней характеристики генератора, приближающейся к жесткой (пологопадающей), а также в случае большей плотности тока в электроде (меньший диаметр электрода), максимальный зазор, при котором еще происходит правильное формирование шва, значительно больше.

Образцы сваривались электродной проволокой диаметром 3 мм при питании от генератора с крутопадающей внешней характеристикой и генератора с пологопадающей характеристикой. Один из образцов был сварен электродной проволокой диаметром 1,6 мм при питании от генератора с крутопадающей характеристикой. Как следует из табл. 2 и фиг. 2, где изображены образцы сварных соединений, в случае внешней характеристики генератора, приближающейся к жесткой (пологопадающей), а также в случае большей плотности тока в электроде (меньший диаметр электрода), максимальный зазор, при котором еще происходит правильное формирование шва, значительно больше.

Не следует считать, что приведенные в таблице максимальные зазоры могут быть рекомендованы как допустимые при сборке стыков. В данном случае имеет место плавное возрастание зазора, что не равноценно резким изменениям зазоров, которые могут наблюдаться в практике.

Влияние формы внешней характеристики, а также плотности тока на формирование швов при сварке с зазорами в стыке связано, по-видимому, с изменением интенсивности процессов саморегулирования.

При автоматической сварке стыкового соединения одно из активных пятен дуги расположено на расплавленном металле ванны, заполняющей разделку. В отдельные моменты времени скорость перемещения ванны расплавленного металла может отличаться от скорости движения электрода вдоль стыка. Одной из причин этого бывает изменение величины зазора между свариваемыми кромками или изменение зазора между подкладкой и свариваемыми листами.

При увеличении зазора в стыковом соединении или возникновении большего зазора между подкладкой и свариваемыми листами скорость перемещения ванны расплавленного металла уменьшается. Так как скорость движения электрода при этом остается прежней, имеет место рост дугового промежутка. Резкое увеличение дугового промежутка вызывает обрыв дуги и нарушение процесса сварки. При плавном удлинении дуги процесс может не нарушиться, активное пятно успеет занять новое положение, обеспечивая восстановление прежней длины дуги.

Если питание дуги осуществляется от генератора с крутопадающей внешней характеристикой, то при удлинении дуги, как показали исследования, наблюдается рост ее мощности, что ведет к дополнительному оплавлению кромок в месте повышенного зазора, где начала удлиняться дута. При этом электродного металла окажется недостаточно для заполнения зазора между оплавленными кромками, в результате чего образуется не заполненный металлом участок — прожог.

При этом электродного металла окажется недостаточно для заполнения зазора между оплавленными кромками, в результате чего образуется не заполненный металлом участок — прожог.

Увеличение интенсивности саморегулирования дуги, имеющее место в случае применения генераторов с жесткими внешними характеристиками или при повышенной плотности тока в электроде, в известных пределах может предотвратить возникновение прожогов. Благодаря интенсивному саморегулированию значительное удлинение или обрывы дуги не будут наблюдаться при отставании ванны жидкого металла в месте увеличившегося зазора. При этом длина дуги будет поддерживаться постоянной и опасный участок с увеличенным зазором может быть пройден без нарушения процесса сварки (без обрывов дуги, прожогов и пр.). Этот участок от остальной части шва будет отличаться только меньшим усилением шва или даже полным отсутствием усиления.

Как известно из практики автоматической сварки под флюсом, с увеличением плотности тока в электроде глубина проплавления заметно возрастает. Например, при сварке на токе 500 а увеличение плотности тока приблизительно в 3 раза, за счет уменьшения диаметра электродной проволоки от 5 до 3 мм, вызывает увеличение глубины проплавления на 25%. Так как переход к сварке тонкой электродной проволокой связан с еще большим увеличением плотности тока в электроде, то возникает опасение, не может ли интенсивный рост глубины проплавления в этом случае стать препятствием на пути применения тонкой электродной проволоки и повышенной плотности тока для сварки тонколистовой стали. Проведенные опыты показали, что это опасение несостоятельно.

Например, при сварке на токе 500 а увеличение плотности тока приблизительно в 3 раза, за счет уменьшения диаметра электродной проволоки от 5 до 3 мм, вызывает увеличение глубины проплавления на 25%. Так как переход к сварке тонкой электродной проволокой связан с еще большим увеличением плотности тока в электроде, то возникает опасение, не может ли интенсивный рост глубины проплавления в этом случае стать препятствием на пути применения тонкой электродной проволоки и повышенной плотности тока для сварки тонколистовой стали. Проведенные опыты показали, что это опасение несостоятельно.

На фиг. 3 приведен график зависимости глубины проплавления от диаметра электродной проволоки. Как видно из графика, рост глубины проплавления с увеличением плотности тока (уменьшением диаметра электрода) наблюдается только при сварке на токах, превосходящих 300—350 а. Что же касается интересующего пас диапазона токов, применяемых для сварки тонкой стали (до 300—350 а), то в нем увеличение плотности тока не вызывает изменения глубины проплавления. Это объясняется некоторыми особенностями, отличающими маломощные электрические дуги от дуг большей мощности.

Это объясняется некоторыми особенностями, отличающими маломощные электрические дуги от дуг большей мощности.

Материал с сайта: http://ruswelding.com

Аргонная сварка алюминия, латуни, титана, нержавейки, чугуна аргоном в Москве

г.

Москва

Перовское шоссе д. 21 стр 12

т.т.

8-499-390-77-40 8-926-766-11-12

Автометаллоремонт

Аргонная сварка. Сварочный металлоремонт.

Сварочно-реставрационные работы

любой сложности.

Штучные металлоконструкции из алюминия, нержавейки, титана, меди, латуни и пр.

Контакты Схема проезда Прайс

| Сварочный ремонт радиаторов ГБЦ блоков дв.  корпусов агр. литых дисков поддонов кронштейнов топливных баков коллекторов трубок в.д. выкручивание и прочее… | Если на Вашем любимом авто (мото), или чём-то