ГОСТ 28915-91 Сварка лазерная импульсная. Соединения сварные точечные. Основные типы, конструктивные элементы и размеры

Текст ГОСТ 28915-91 Сварка лазерная импульсная. Соединения сварные точечные. Основные типы, конструктивные элементы и размеры

ГОСТ 28915-91

Группа В05

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

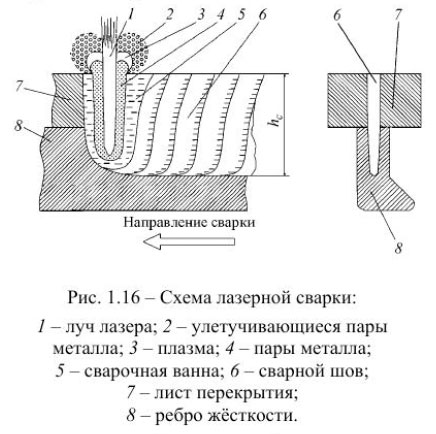

Сварка лазерная импульсная

СОЕДИНЕНИЯ СВАРНЫЕ ТОЧЕЧНЫЕ

Основные типы, конструктивные элементы и размеры

Laser beam impulse welding. Button welds.

Main types, design elements and dimensions

МКС 25.160.40

ОКСТУ 0072

Дата введения 1992-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством электротехнической промышленности и приборостроения СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 25. 02.91 N 162

02.91 N 162

3. ВВЕДЕН ВПЕРВЫЕ

4. Ограничение срока действия снято по протоколу N 7-95 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 11-95)

5. ПЕРЕИЗДАНИЕ. Февраль 2005 г.

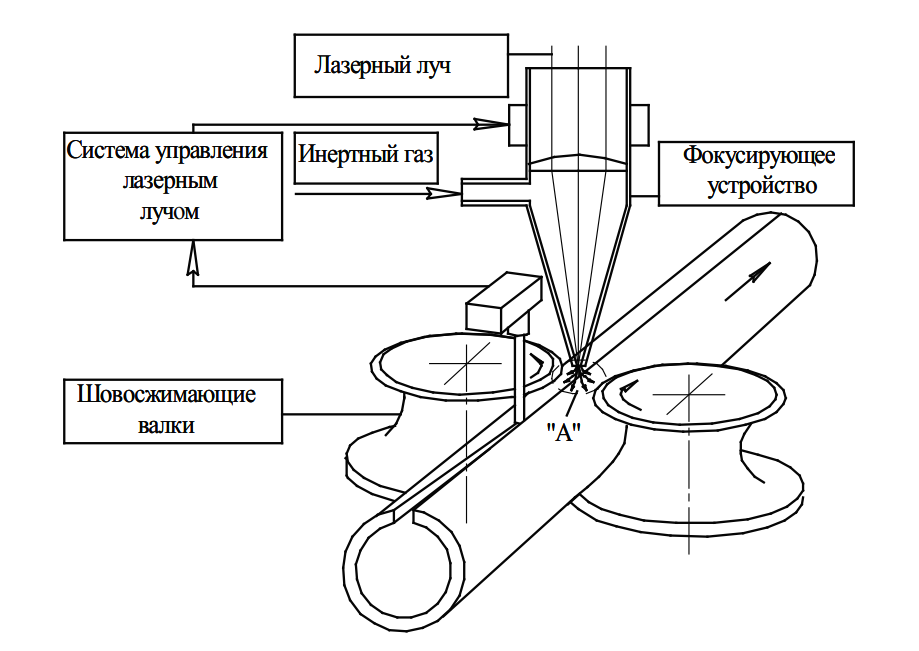

1. Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры точечных сварных швов соединений из сталей, железоникелевых, никелевых и титановых сплавов, выполняемых импульсной лазерной сваркой твердотельными лазерами.

Требования настоящего стандарта являются обязательными.

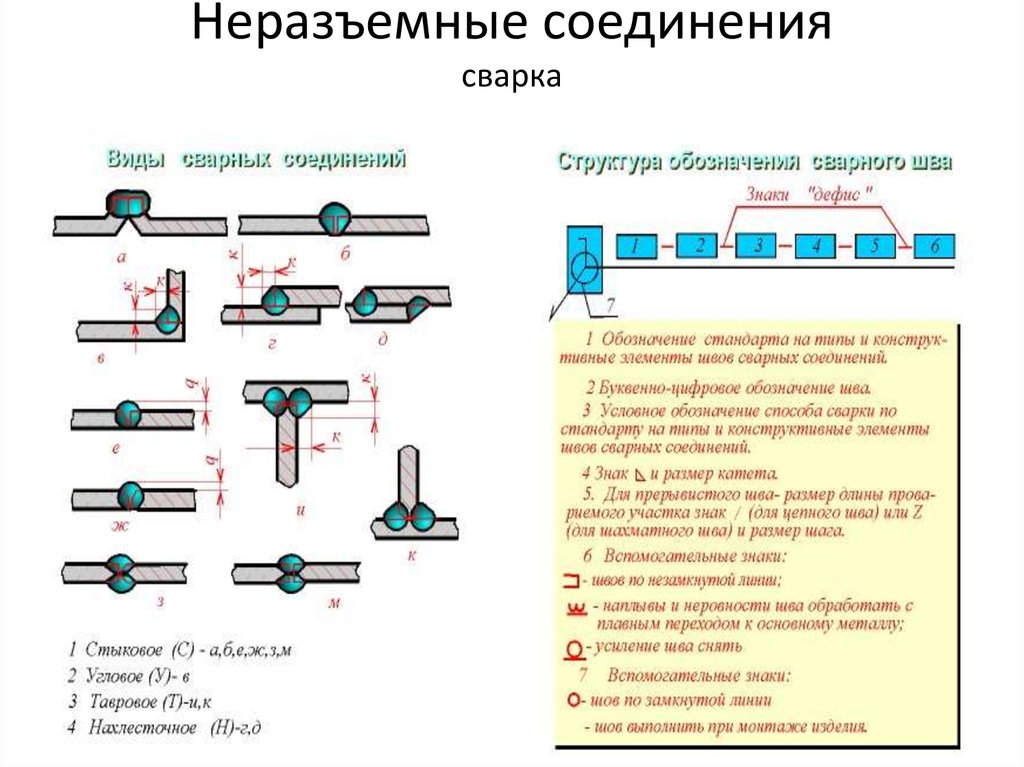

2. Для конструктивных элементов сварных соединений приняты обозначения:

и — толщина кромок свариваемых деталей;

— диаметр сварной точки;

— зазор между кромками свариваемых деталей;

и — ширина буртика;

— высота буртика или отбортовки кромок

.

3. Основные типы сварных соединений должны соответствовать приведенным в табл.1.

Таблица 1

Тип соеди- нения | Форма подготов- ленных кромок | Характер выполненного шва | Форма поперечного сечения | Толщина свариваемых деталей, мм | Условное обозначение сварного соединения | |

подготов- | выполнен- | |||||

Стыковое | Без скоса кромок | Односторонний с полным проплавлением | 0,1-1,0 | С1 | ||

Односторонний с неполным проплавлением | Более 0,8 | С2 | ||||

Односторонний замковый | 0,1-0,9 | С3 | ||||

Двусторонний | 0,4-1,8 | С4 | ||||

Стыковое | С одним буртиком | Односторонний замковый | 0,1-0,9 | С5 | ||

С отбор- товкой двух кромок | Односторонний | 0,1-0,5 | С6 | |||

С двумя буртиками | Не ограничена | С7 | ||||

Тавровое | Без скоса кромок | Односторонний | Не менее 0,2 | Т1 | ||

Двусторонний | Т2 | |||||

Угловое | Без скоса кромок | Односторонний | 0,2-0,8 | У1 | ||

Односторонний замковый | 0,2-0,8 | У2 | ||||

С отбор- товкой одной кромки | Односторонний | 0,1-0,5 | У3 | |||

С одним буртиком | Односторонний | Не ограничена | У4 | |||

Нахлес- | Без скоса кромок | Односторонний с полным проплавлением | 0,1-0,5 | h2 | ||

Односторонний с неполным проплавлением | 0,1-0,7 | Н2 | ||||

Односторонний | 0,2-0,7 | Н3 | ||||

Двусторонний | 0,2-0,8 | Н4 | ||||

Торцовое | Без скоса кромок | Односторонний | 0,1-0,6 | Tp1 | ||

4. Конструктивные элементы и их размеры должны соответствовать приведенным в табл.2-15.

Конструктивные элементы и их размеры должны соответствовать приведенным в табл.2-15.

Таблица 2

Размеры, мм | ||||||

Условное обозначение сварного соединения | Конструктивный элемент | , | ||||

подготовленных кромок свариваемых деталей | сварного | номин. | пред. откл. | |||

С1 | 0,10-0,20 | 0,02 | 0,40 | ±0,15 | ||

0,21-0,30 | 0,04 | 0,60 | ±0,15 | |||

0,31-0,50 | 0,06 | 0,80 | ±0,20 | |||

0,51-1,00 | 0,10 | 1,00 | ±0,20 | |||

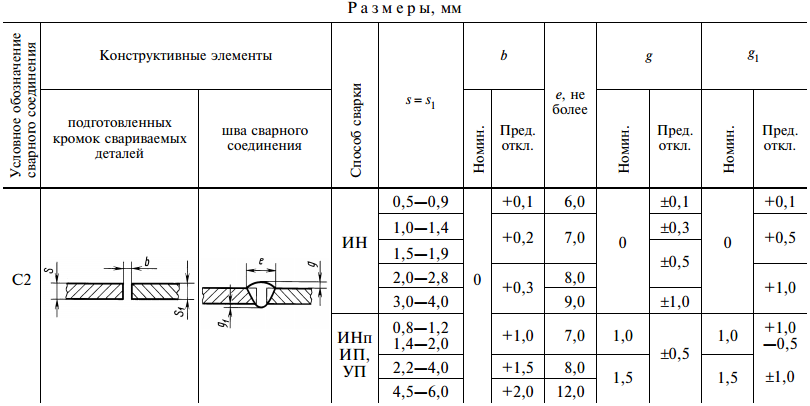

Таблица 3

Размеры, мм | ||||||

Условное обозначение сварного соединения | Конструктивный элемент | , | ||||

подготовленных кромок свариваемых деталей | сварного | номин. | пред. откл. | |||

С2 | Более 0,80 | 0,10 | 0,90 | ±0,30 | ||

Таблица 4

Размеры, мм | ||||||

Условное обозначение сварного соединения | Конструктивный элемент | , | ||||

подготовленных кромок свариваемых деталей | сварного | номин. | пред. откл. | |||

С3 | 0,10-0,20 | 0,02 | 0,40 | ±0,15 | ||

0,21-0,30 | 0,04 | 0,60 | ±0,15 | |||

0,31-0,50 | 0,06 | 0,80 | ±0,20 | |||

0,51-0,90 | 0,10 | 1,00 | ±0,20 | |||

Таблица 5

Размеры, мм | ||||||

Условное обозначение сварного соединения | Конструктивный элемент | , | ||||

подготовленных кромок свариваемых деталей | сварного | номин. | пред. откл. | |||

С4 | 0,40-0,50 | 0,08 | 0,80 | ±0,20 | ||

0,51-1,80 | 0,10 | 1,00 | ±0,20 | |||

Таблица 6

Размеры, мм | |||||||

Условное обозначение сварного соединения | Конструктивный элемент | , | |||||

подготовленных кромок свариваемых деталей | сварного | номин. | пред. откл. | ||||

С5 | 0,10-0,20 | 0,02 | 0,30-0,40 | 0,60 | ±0,20 | ||

0,21-0,30 | 0,04 | 0,40-0,50 | 0,80 | ±0,20 | |||

0,31-0,50 | 0,06 | 0,50-0,70 | 1,00 | ±0,20 | |||

0,51-0,90 | 0,10 | 0,50-0,70 | 1,00 | ±0,20 | |||

Таблица 7

Размеры, мм | |||||||

Условное обозначение сварного соединения | Конструктивный элемент | , | |||||

подготовленных кромок свариваемых деталей | сварного | номин. | пред. откл. | ||||

С6 | 0,10-0,20 | 0,02 | 0,20-0,30 | 0,30 | ±0,10 | ||

0,21-0,30 | 0,04 | 0,30-0,50 | 0,50 | ±0,10 | |||

0,31-0,50 | 0,06 | 0,40-0,70 | 0,80 | ±0,20 | |||

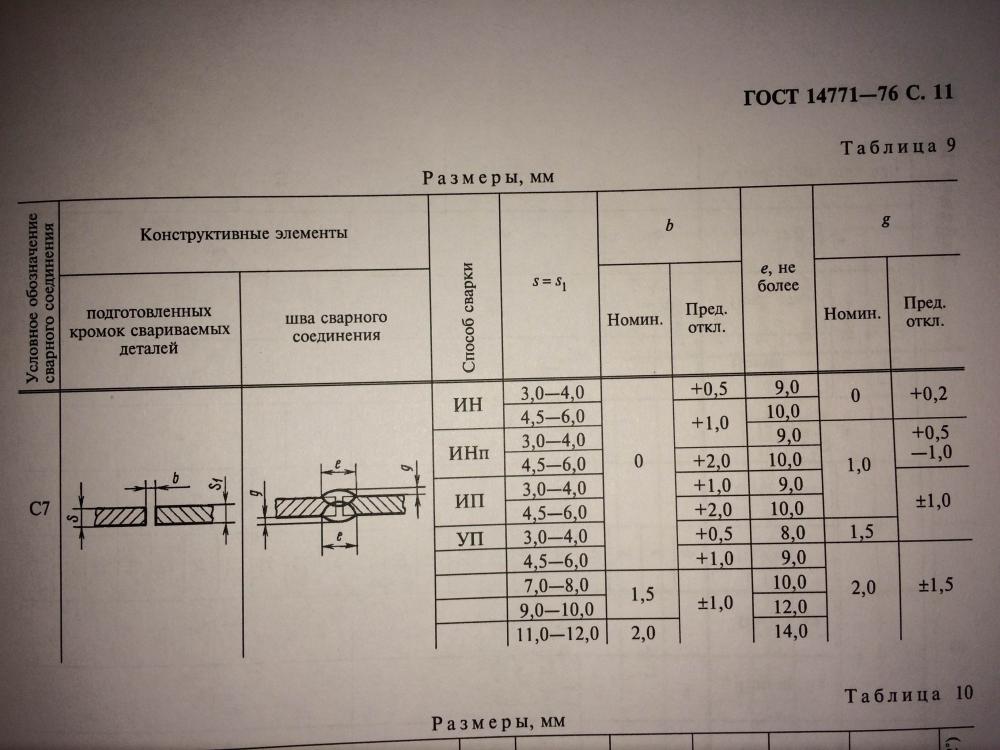

Таблица 8

Размеры, мм | |||||||

Условное обозначение сварного соединения | Конструктивный элемент | , | |||||

подготовленных кромок свариваемых деталей | сварного | номин. | пред. откл. | ||||

С7 | 0,40-0,50 | 0,08 | 0,40-0,60 | 0,80 | ±0,20 | ||

0,51-0,70 | 0,10 | 0,50-0,80 | 1,00 | ±0,20 | |||

Таблица 9

Размеры, мм | |||||||

Условное обозначение сварного соединения | Конструктивный элемент | , | , | , | |||

подготовленных кромок свариваемых деталей | сварного | номин. | пред. откл. | ||||

Т1 | 0,20 | 0,20 | 0,04 | 0,80 | ±0,20 | ||

Т2 | |||||||

Таблица 10

Размеры, мм | ||||||

Условное обозначение сварного соединения | Конструктивный элемент | , | ||||

подготовленных кромок свариваемых деталей | сварного | номин. | пред. откл. | |||

У1 | 0,20-0,30 | 0,04 | 0,50 | ±0,10 | ||

0,31-0,50 | 0,06 | 0,80 | ±0,20 | |||

0,51-0,80 | 0,10 | 1,00 | ±0,70 | |||

Таблица 11

Размеры, мм | ||||||

Условное обозначение сварного соединения | Конструктивный элемент | , | ||||

подготовленных кромок свариваемых деталей | сварного | номин. | пред. откл. | |||

У2 | 0,20-0,30 | 0,04 | 0,50 | ±0,10 | ||

0,31-0,50 | 0,06 | 0,80 | ±0,20 | |||

0,51-0,80 | 0,10 | 1,00 | ±0,20 | |||

Таблица 12

Размеры, мм | |||||||

Условное обозначение сварного соединения | Конструктивный элемент | , | |||||

подготовленных кромок свариваемых деталей | сварного | номин. | пред. откл. | ||||

У3 | 0,10-0,20 | 0,02 | 0,20-0,30 | 0,30 | ±0,10 | ||

0,21-0,30 | 0,04 | 0,30-0,50 | 0,50 | ±0,10 | |||

0,31-0,50 | 0,06 | 0,40-0,70 | 0,80 | ±0,20 | |||

Таблица 13

Размеры, мм | |||||||

Условное обозначение сварного соединения | Конструктивный элемент | , | |||||

подготовленных кромок свариваемых деталей | сварного | номин. | пред. откл. | ||||

У4 | 0,20-0,30 | 0,04 | 0,40-0,50 | 0,50 | ±0,10 | ||

0,31-0,40 | 0,06 | 0,50-0,70 | 0,70 | ±0,15 | |||

0,41-0,70 | 0,08 | 0,50-0,70 | 1,00 | ±0,20 | |||

Таблица 14

Размеры, мм | ||||||

Условное обозначение сварного соединения | Конструктивный элемент | , | ||||

подготовленных кромок свариваемых деталей | сварного | номин. | пред. откл. | |||

h2 | 0,10-0,20 | 0,02 | 0,80 | ±0,20 | ||

0,21-0,50 | 0,04 | 0,80 | ±0,20 | |||

Н2 | 0,10-0,20 | 0,02 | 0,80 | ±0,20 | ||

0,21-0,30 | 0,04 | 0,80 | ±0,20 | |||

0,31-0,70 | 0,06 | 0,80 | ±0,20 | |||

Н3 | 0,20-0,30 | 0,04 | 0,50 | ±0,10 | ||

0,31-0,40 | 0,06 | 0,60 | ±0,15 | |||

0,41-0,70 | 0,06 | 0,80 | ±0,20 | |||

Н4 | 0,20-0,30 | 0,04 | 0,50 | ±0,10 | ||

0,31-0,40 | 0,06 | 0,60 | ±0,15 | |||

0,41-0,80 | 0,06 | 0,80 | ±0,20 | |||

Таблица 15

Размеры, мм | ||||||

Условное обозначение сварного соединения | Конструктивный элемент | , | ||||

подготовленных кромок свариваемых деталей | сварного | номин. | пред. откл. | |||

Tp1 | 0,10-0,20 | 0,02 | 0,30 | ±0,10 | ||

0,21-0,30 | 0,04 | 0,50 | ±0,10 | |||

0,31-0,40 | 0,06 | 0,70 | ±0,15 | |||

0,41-0,60 | 0,08 | 1,00 | ±0,20 | |||

5. Выпуклость или вогнутость сварных точек не должны превышать 20% толщины более тонкой детали, но не более 0,1 мм.

6. Смещение свариваемых кромок по высоте друг относительно друга до 20% толщины более тонкой детали, но не более 0,1 мм.

7. Кромки деталей под сварку не притуплять. Для толщин свариваемых деталей более 0,4 мм допускается притупление свариваемых кромок радиусом до 0,1 мм, связанное с удалением заусенцев на этих кромках.

8. При сварке деталей из однородных материалов смещение сварной точки относительно линии стыка деталей не должно превышать 0,2. Для неоднородных материалов значение смещения устанавливается в технической документации, утверждаемой в установленном порядке.

Текст документа сверен по:

М.: ИПК Издательство стандартов, 2005

ГОСТ 28915-91. Сварка лазерная импульсная. Соединения сварные точечные. Основные типы, конструктивные элементы и размеры (76440)

Г О С У Д Л Р С Т В I н н ы И С Г А Н Д Л I» г

СОЮЗА ССР

СВАРКА ЛАЗЕРНАЯ ИМПУЛЬСНАЯ.

СОЕДИНЕНИЯ СВАРНЫЕ ТОЧЕЧНЫЕ

лОСНОВНЫЕ ТИПЫ, КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ

И РАЗМЕРЫ

ГОСТ 28915-91

Издание официальное

БЗ 2 — 91 12В

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

НО УПРАВЛЕННЮ КАЧЕСТВОМ ПРОДУКЦИИ И СТАНДАРТАМ

М о с к в а

У

Группа В05

ДК 621. 791.052:006.354

791.052:006.354

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

С

гост

28915-91

ВАРКА ЛАЗЕРНАЯ ИМПУЛЬСНАЯ. СОЕДИНЕНИЯ

СВАРНЫЕ ТОЧЕЧНЫЕ

Основные типы, конструктивные элементы и размеры

Lasez beam impulse welding.

Button welds. Main types, design elements

and dimensions

ОКСТУ G072

Срок действия с 01.01.92 до 01.01.97

Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры точечных сварных швов соединений из сталей, железоникелевых, никелевых и титановых сплавов, выполняемых импульсной лазерной сваркой твердотельными лазерами.

Требования настоящего стандарта являются обязательными.

Для конструктивных элементов сварных соединений приняты обозначения:

S и Si —толщина кромок свариваемых деталей;

dc—диаметр сварной точки;

b — зазор между кромками свариваемых деталей;

С и Ct — ширина буртика;

I — высота буртика или отбортовки кромок.

Основные типы сварных соединений должны соответствовать приведенным в табл. 1.

Конструктивные элементы и их размеры должны соответствовать приведенным в табл. 2—15.

Издание официальное (g) Издательство стандартов, 1991

Настоящий стандарт не может быть полностью или частично воспроизведен, | Форма подготовленных кромок | Характер выполненного шва | Форма поперечного сечения | Толщина свариваемых деталей, мм | Условное обозначение сварного соединения | |

подготовленных кромок | выполненного шва | |||||

Стыковое | Без скоса кромок | Односторонний с полным проплавлением | ty/y/д | ШММ | 0,1 —1,0 | С1 |

Односторонний с неполным проплавлением’ | ши | Более 0,8 | С2 | |||

Односторонний замковый | 0,1—0,9 | СЗ | ||||

Двусторонний | 0,4—1,8 | С4 | ||||

С одним буртиком | Односторонний замковый | 0,1—0,9 | С5 | |||

to

ГОСТ 28915-91

Тип соединения | Форма подготовленных кромок | Характер выполненного шва | Форма поперечного сечения | Толшина свариваемых деталей, мм | Условное обозначение сварного соединения | |||||

подготовленных _____ кромок | выполненного шва | |||||||||

Стыковое | С отбортовкой двух кромок | Односторонний | 0,1-0,5 | С6 | ||||||

С двумя буртиками | Ш: | is | Не ограничена | С7 | ||||||

Тавровое | Без скоса кромок | Односторонний | Не менее 0,2 | Т1 | ||||||

Т2 | ||||||||||

Двусторонний | z / | |||||||||

ГОСТ 28915—91

Тип соединения | Форма подготовленных кромок | Характер выполненного шва | Форма поперечюго’еечення’*’ • ‘ ’ ‘ | Толщина свариваемых деталей, мм | Условное обозначение сварного соединения | |||||||

подготовленных кромок | выполненного шад | |||||||||||

Угловое | Без скоса кромок | Односторонний | 40^4 | 0,2—0,8 | У1 | |||||||

Односторонний замковый | / | 1^2 — | 0,2—0,8 | У2 | ||||||||

С отбортовкой одной кромки | Односторонний | ’ПГ’» | 0,1—0,5 | УЗ | ||||||||

С одним буртиком | Односторонний | Не ограничена | У4 | |||||||||

ГОСТ 28915—91

Тип соединения | Форма подготовленных кромок | Характер выполненного шва’ | Форма поперечногоусечения | Толщина свариваемых деталей, мм | Условное обозначение сварного соединения | |||||||

подготовленных кромок | выполненного шва | |||||||||||

Нахлесточное | Без скоса кромок | Односторонний с полным проплавлением | ж | 0,1—0,5 | Н1 | |||||||

Односторонний с неполным проплавлением Односторонний | 0,1—0,7 | Н2 | ||||||||||

0,2—0,7 | НЗ | |||||||||||

Двусторонний | 0,2—0,8 | Н4 | ||||||||||

Торцовое | Односторонний | * 1 | 0,1—0,6 . | Тр1 | ||||||||

ГОСТ 28915—91 С.

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | 3 | b, не более | ||||||

подготовленных кромок свариваемых деталей | сварного шва | HOMНН. | Пред, откл. | ||||||

С1 | 1 . ‘9 і | ac | 0,10—0,20 0,21—0,30 0,31—0,50 0,51—1,00 | 0,02 0,04 0,06 0,10 | 0,40 0,60 0,80 1,00 | ±0,15 ±0,15 ±0,20 ±0,20 | |||

Ї Sy= (0,9-/,^s’ f | |||||||||

ГОСТ 28915-91

Условное обозначение сварного соединения | Конструктивные элементы | з | b, не более | |||

подготовленных кромок свариваемых деталей | сварного шва | номин. | Пред, откл. | |||

С2 | __ | Более 0,80 | 0,10 | 0,90 | ±0,30 | |

kt | ||||||

11 | ||||||

‘ S,=(IJ,9-U)S | ||||||

Размеры, мм

Таблица 3

Размеры, мм

Таблица 5

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | 5’ | Ь, не более | dc | ||

подготовленных кромок свариваемых детален | сварного шва | номин. | пред, откл. | |||

С4

0,40—0,50 0,08 0,80 ±0,20

0,51 — 1,80 0,10 1,00 ±0,20

ГОСТ 28915—91

Условное обозначение сварного соединения | Конструктивные элементы | ■V | Ь, не более | ||||||||||||||||||||||

подготовленных кромок свариваемых деталей | сварного шва | НС’МНН. | пред от к л. | ||||||||||||||||||||||

сз | 0,10—0,20 | 0,02 | 0,40 | ±0,15 | |||||||||||||||||||||

0,21—0,30 | 0,04 | 0,60 | ±0,15 | ||||||||||||||||||||||

0,31—0,50 | 0,06 | 0,80 | + 0,20 | ||||||||||||||||||||||

с* . | НИ | 0,51—0,90 | 0,10 | 1,00 | ±0,20 | ||||||||||||||||||||

£ „ с | |||||||||||||||||||||||||

Условное обозначение сварного соединения | Конструктивные элементы | ,S’ | Ь, не более | 1 | «е | ||||||||||||||||||||

подготовленных кромок свариваемых детален | сварного | шва | помин. | пред. откл • | |||||||||||||||||||||

С6 | _s7j , 5/ = (Р,5 | ft-. А А Z Д ~/,/Л | 0,10—0,20 0,21—0,30 0,31—0,50 | 0,02 0,04 0,06 | 0,20—0,30 0,30—0,50 0,40—0,70 | 0,30 0,50 0,80 | ±0,10 ±0,10 ±0,20 | ||||||||||||||||||

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | 5 | b, не более | С | rfc | ||

нем» подготовленных кромок свариваемых деталей | сварного шва | НОМНН. | пред, откл. | ||||

С5 | 0,10—0,20 0,21—0,30 0,31—0,50 | 0,02 0,04 0,06 | 0,30—0,40 0,40—0,50 0,50—0,70 | 0,60 0,80 1,00 | ±0,20 ±0,20 ±0,20 | ||

Л-Z 1 § ; = ґйр-/,/?5 | 0,51—0,90 | 0,10 | 0,50-0,70 | 1,00 | ±0,20 | ||

О 00

ГОСТ 28915—91

Скачать бесплатно

Лазерная сварка | Научный.Нет

Заголовок статьиСтраница

Параметрическое исследование методов импульсно-дуговой сварки (PAW) и лазерной сварки (LBW) для элементов аккумуляторной батареи электромобиля

Аннотация: Электромобили (ЭМ) предлагают автомобильной промышленности потенциал для достижения будущих целей по выбросам за счет разработки больших аккумуляторных систем. Эти аккумуляторные системы требуют, чтобы несколько тысяч отдельных аккумуляторных элементов были соединены вместе. Аккумуляторные элементы представляют собой сложные сборки из разнородных материалов очень малой толщины, что представляет собой серьезную проблему в процессе соединения, особенно сварки. Мы исследовали эффективность лазерной сварки (LBW), а также импульсной дуговой сварки (PAW) для соединения меди с никелевым покрытием толщиной 0,3 мм с мягкой сталью толщиной 0,7 мм. Было проведено параметрическое исследование сварных швов внахлестку хорошего качества, основанное на высокой прочности на растяжение. Микроструктуру шва исследовали с помощью оптической, а также растровой электронной микроскопии (СЭМ). Механические характеристики образцов сварного шва были охарактеризованы с помощью испытаний на растяжение и измерений микротвердости, чтобы установить взаимосвязь свойств микроструктуры. Максимальная прочность на растяжение, измеренная для определенной геометрии сварного шва, составила 660 Н для LBW и 496н для ЛАП.

Эти аккумуляторные системы требуют, чтобы несколько тысяч отдельных аккумуляторных элементов были соединены вместе. Аккумуляторные элементы представляют собой сложные сборки из разнородных материалов очень малой толщины, что представляет собой серьезную проблему в процессе соединения, особенно сварки. Мы исследовали эффективность лазерной сварки (LBW), а также импульсной дуговой сварки (PAW) для соединения меди с никелевым покрытием толщиной 0,3 мм с мягкой сталью толщиной 0,7 мм. Было проведено параметрическое исследование сварных швов внахлестку хорошего качества, основанное на высокой прочности на растяжение. Микроструктуру шва исследовали с помощью оптической, а также растровой электронной микроскопии (СЭМ). Механические характеристики образцов сварного шва были охарактеризованы с помощью испытаний на растяжение и измерений микротвердости, чтобы установить взаимосвязь свойств микроструктуры. Максимальная прочность на растяжение, измеренная для определенной геометрии сварного шва, составила 660 Н для LBW и 496н для ЛАП.

611

Сплав ХН45ВМТЮБР: влияние режимов лазерной сварки на микроструктуру и распределение легирующих элементов в шве

Аннотация: В статье рассмотрены результаты экспериментальных исследований микроструктуры и перераспределения легирующих элементов в жаростойком сплаве ХН45ВМТЮБР при лазерно-лучевой сварке (сплав, изготовленный по ГОСТ 5632-14). Показано влияние лазерного излучения на перераспределение легирующих элементов по глубине сварочного шва. Анализ охватывает микроструктуру нескольких зон сварки и термического влияния и перераспределение легирующих элементов в этих зонах. Обнаружено увеличение содержания вольфрама в корне шва. Доказано, что перераспределение легирующих элементов в зонах сварки влияет на прочностные характеристики шва.

530

Аннотация: Высокоэнтропийные сплавы (ВЭС), система сплавов нового поколения, обладают превосходными механическими свойствами с упрочнением твердого раствора. Al x CoCrFeNi-HEA является одной из таких систем, которой уделяется больше внимания из-за ее удельного предела текучести и пластичности. В настоящей работе Al 0,5 CoCrFeNi-HEA был получен методом вакуумно-дуговой плавки. Лазерно-лучевую сварку (ЛС) проводили на кованых и гомогенизированных ВЭС толщиной 1 мм при мощности луча 1,5 кВт и скорости перемещения 600 мм/мин. Особенности микроструктуры различных участков шва изучались с помощью сканирующей электронной микроскопии. Гомогенизированный Al 0,5 CoCrFeNi-HEA показали равноосные зерна со средним размером 60 мкм. Металл сварного шва имел типичную микроструктуру зоны сплавления с дендритной структурой с уменьшением ОЦК-фазы из-за минимального соотношения сегрегации Al и Ni на междендритных участках. Микрохимический анализ с энергодисперсионной спектроскопией подтвердил, что значительной сегрегации элементов в зоне сплавления шва не было. Исследование микротвердости, выполненное поперек сварного шва, показало снижение твердости вследствие значительного снижения коэффициента упрочнения с высоким содержанием Al-Ni.

Al x CoCrFeNi-HEA является одной из таких систем, которой уделяется больше внимания из-за ее удельного предела текучести и пластичности. В настоящей работе Al 0,5 CoCrFeNi-HEA был получен методом вакуумно-дуговой плавки. Лазерно-лучевую сварку (ЛС) проводили на кованых и гомогенизированных ВЭС толщиной 1 мм при мощности луча 1,5 кВт и скорости перемещения 600 мм/мин. Особенности микроструктуры различных участков шва изучались с помощью сканирующей электронной микроскопии. Гомогенизированный Al 0,5 CoCrFeNi-HEA показали равноосные зерна со средним размером 60 мкм. Металл сварного шва имел типичную микроструктуру зоны сплавления с дендритной структурой с уменьшением ОЦК-фазы из-за минимального соотношения сегрегации Al и Ni на междендритных участках. Микрохимический анализ с энергодисперсионной спектроскопией подтвердил, что значительной сегрегации элементов в зоне сплавления шва не было. Исследование микротвердости, выполненное поперек сварного шва, показало снижение твердости вследствие значительного снижения коэффициента упрочнения с высоким содержанием Al-Ni.

448

Квалификация диодных лазеров прямого действия для лазерной сварки с целью повышения эффективности процесса

Аннотация: Лазерная сварка стала признанным методом соединения в автомобилестроении. Обычные твердотельные лазеры создают высококачественные соединения, но имеют низкую энергоэффективность. Напротив, прямые диодные лазеры (DDL) имеют более высокую энергоэффективность, дешевле в покупке и, кроме того, требуют меньше места для полезного использования. Чтобы изучить общую производительность прямых диодных лазеров по сравнению с дисковыми лазерами, необходимо оценить качество сварки и энергопотребление двух лазеров. Кроме того, для этого вклада исследуется стабильность луча DDL, например, временное изменение положения фокуса и формы луча. Обнаружено, что смещение фокуса происходит при более длительных периодах излучения, но изменение диаметра фокуса в начальной фокальной плоскости незначительно. Как и ожидалось, прямой диодный лазер потребляет меньше энергии, чем дисковый лазер при той же выходной мощности. Эксперименты по сварке проводятся с использованием четырех различных стальных сплавов, которые являются образцовыми для конструкционных материалов, используемых в автомобилестроении. Металлографический анализ показывает, что при использовании дискового лазера глубина и ширина сварного шва в среднем больше. Однако даже при необходимости более высокой выходной мощности для достижения одинаковой геометрии шва DDL потребляет меньше энергии и, следовательно, требует меньших затрат.

Эксперименты по сварке проводятся с использованием четырех различных стальных сплавов, которые являются образцовыми для конструкционных материалов, используемых в автомобилестроении. Металлографический анализ показывает, что при использовании дискового лазера глубина и ширина сварного шва в среднем больше. Однако даже при необходимости более высокой выходной мощности для достижения одинаковой геометрии шва DDL потребляет меньше энергии и, следовательно, требует меньших затрат.

127

СОПРОТИВЛЕНИЕ РАЗРУШЕНИЮ СТЫКОВЫХ СОЕДИНЕНИЙ, СВАРЕННЫХ оплавлением и лазерной сваркой, в микролегированной стали HSLA

Аннотация: Высокопрочные низколегированные (HSLA) стали широко используются в автомобильной и нефтяной промышленности благодаря хорошим механическим свойствам и свариваемости. Выбор процесса сварки зависит от нескольких факторов, в том числе от качества сварного шва и производственных мощностей. Знание механических характеристик сварного соединения необходимо для обеспечения надежности конструкции. В настоящей работе стыковые соединения были выполнены из листов микролегированной стали HSLA толщиной 5 мм методами сварки оплавлением и лазерной сварки, причем в последнем использовались два различных режима подвода тепла. Оценивали микроструктуру и твердость наплавленных валиков. Вязкость разрушения сварных соединений оценивали с помощью испытаний CTOD. Соединение лазерной сварки с более высокой погонной энергией имело критическое значение CTOD, сравнимое с соединением, сваренным оплавлением, в то время как соединение мартенситно-бейнитной лазерной сварки с более низкой погонной энергией имело тенденцию к хрупкому поведению.

В настоящей работе стыковые соединения были выполнены из листов микролегированной стали HSLA толщиной 5 мм методами сварки оплавлением и лазерной сварки, причем в последнем использовались два различных режима подвода тепла. Оценивали микроструктуру и твердость наплавленных валиков. Вязкость разрушения сварных соединений оценивали с помощью испытаний CTOD. Соединение лазерной сварки с более высокой погонной энергией имело критическое значение CTOD, сравнимое с соединением, сваренным оплавлением, в то время как соединение мартенситно-бейнитной лазерной сварки с более низкой погонной энергией имело тенденцию к хрупкому поведению.

248

Исследования плазмотронных процессов лазерной сваркой

Аннотация: Изготовление ответственных изделий с помощью технологий лазерной сварки требует более высоких характеристик стабильности таких технологий; это объясняет необходимость запуска процедур тестирования сквозного процесса проплавки в режиме реального времени. Этот тип испытаний можно проводить путем регистрации потоков плазмы, возникающих под обрабатываемой деталью, посредством проплавления [т.е. металл подвергается интенсивной термообработке лазерным лучом.

Этот тип испытаний можно проводить путем регистрации потоков плазмы, возникающих под обрабатываемой деталью, посредством проплавления [т.е. металл подвергается интенсивной термообработке лазерным лучом.

190

Нелинейные методы оптимизации для определения параметров модели источника тепла

Аннотация: В этой статье исследуется метод идентификации параметров для реконструкции трехмерного переходного температурного поля для моделирования лазерной сварки. Реконструкция основана на моделях объемного источника тепла и использует экспериментальные данные. Идентификация параметров приводит к обратной задаче теплопроводности, которая не может быть решена точно, но с точки зрения оптимального согласования модельных и экспериментальных данных. Для решения обратной задачи применяются методы нелинейной оптимизации для минимизации целевой функции, зависящей от проблемы. В частности, целевая функция генерируется на основе метода модели поверхности отклика (RSM). Точки отбора проб на RSM определяются с помощью анализа методом конечных элементов (FEA). Целью данной исследовательской работы является оценка и сравнение алгоритмов градиентной и стохастической оптимизации. Предложенная идентификация параметров позволяет определять параметры модели источника тепла в автоматическом режиме. Методика применяется к сварным швам соединений из разнородных материалов.

Точки отбора проб на RSM определяются с помощью анализа методом конечных элементов (FEA). Целью данной исследовательской работы является оценка и сравнение алгоритмов градиентной и стохастической оптимизации. Предложенная идентификация параметров позволяет определять параметры модели источника тепла в автоматическом режиме. Методика применяется к сварным швам соединений из разнородных материалов.

2008 г.

Волоконно-лазерная сварка Ti-6242 — влияние параметров обработки на микроструктурные и механические свойства

Аннотация: В настоящей работе исследуется влияние мощности лазерного луча, положения фокуса и скорости подачи на геометрию, микроструктуру и механические свойства сваренных волоконным лазером стыковых соединений Ti-6Al-2Sn-4Zr-2Mo (обозначаемых как Ti-6242). для высокотемпературных применений. Были проведены детальные микроструктурные и механические исследования сварных швов, изготовленных с использованием оптимизированных параметров (мощность лазерного луча 5 кВт, положение фокуса 0,0 мм и скорость подачи 6,2 м/мин). Основной материал Ti-6242 характеризуется глобулярной (α+β) микроструктурой. Подвод тепла при лазерной сварке привел к образованию мартенситной зоны сплавления α’-фазы. Зона термического влияния представлена глобулярными зернами и игольчатыми кристаллитами. Эти локальные превращения были связаны с изменением микротекстуры, среднего размера зерна и содержания β-фазы. При этом микротвердость увеличилась с 330 HV 0,3 до 450 HV 0,3 за счет мартенситного превращения. Механическое поведение сваренного лазерным лучом стыкового соединения Ti-6242, нагруженного растяжением, определялось свойствами основного материала Ti-6242. Локальное увеличение твердости обеспечивало экранирующий эффект, предохраняющий стыковое соединение Ti-6242 от механических повреждений.

Основной материал Ti-6242 характеризуется глобулярной (α+β) микроструктурой. Подвод тепла при лазерной сварке привел к образованию мартенситной зоны сплавления α’-фазы. Зона термического влияния представлена глобулярными зернами и игольчатыми кристаллитами. Эти локальные превращения были связаны с изменением микротекстуры, среднего размера зерна и содержания β-фазы. При этом микротвердость увеличилась с 330 HV 0,3 до 450 HV 0,3 за счет мартенситного превращения. Механическое поведение сваренного лазерным лучом стыкового соединения Ti-6242, нагруженного растяжением, определялось свойствами основного материала Ti-6242. Локальное увеличение твердости обеспечивало экранирующий эффект, предохраняющий стыковое соединение Ti-6242 от механических повреждений.

903

Механическое поведение азотированной и термообработанной лазерной сваркой поверхности Ti-6Al-4V

Аннотация: Сообщалось, что сварка титанового сплава Ti-6Al-4V затруднена из-за внутренней реакционной способности с кислородом, а также из-за того, что сварка обычно дает несбалансированную α/β-структуру. Этот вклад касается термической обработки сплава Ti-6Al-4V, полученного лазерной сваркой, в камере CVD-азотирования. Термическая обработка направлена на получение структуры зоны сплавления, аналогичной основному материалу. Дополнительным преимуществом метода является создание на поверхности детали твердого нитридного слоя, повышающего твердость. CVD-обработка при 850°C в течение 2 часов оказалась эффективной для преобразования мартенситной структуры после сварки в двухфазную структуру, контролируемую диффузией α/β. Хотя зона сплавления после обработки была мягкой (330 HV), поверхность твердая, достигает около 750 HV. Прочность на растяжение и пластичность после сварки были очень близки к основному материалу. Однако предел текучести снизился с 1030 МПа до 880 МПа, а равномерная деформация уменьшилась с 8 до 1 % после CVD-обработки. Усталостное поведение сильно отличалось в зависимости от условий испытаний. В условиях вращательного изгиба более высокие пределы усталости, около 400 МПа, наблюдались для образца сварного шва, обработанного методом ХОПФ.

Этот вклад касается термической обработки сплава Ti-6Al-4V, полученного лазерной сваркой, в камере CVD-азотирования. Термическая обработка направлена на получение структуры зоны сплавления, аналогичной основному материалу. Дополнительным преимуществом метода является создание на поверхности детали твердого нитридного слоя, повышающего твердость. CVD-обработка при 850°C в течение 2 часов оказалась эффективной для преобразования мартенситной структуры после сварки в двухфазную структуру, контролируемую диффузией α/β. Хотя зона сплавления после обработки была мягкой (330 HV), поверхность твердая, достигает около 750 HV. Прочность на растяжение и пластичность после сварки были очень близки к основному материалу. Однако предел текучести снизился с 1030 МПа до 880 МПа, а равномерная деформация уменьшилась с 8 до 1 % после CVD-обработки. Усталостное поведение сильно отличалось в зависимости от условий испытаний. В условиях вращательного изгиба более высокие пределы усталости, около 400 МПа, наблюдались для образца сварного шва, обработанного методом ХОПФ. Однако усталостное поведение в одноосных условиях было очень похоже на состояние после сварки и на сварной шов, обработанный методом CVD, с достижением предела выносливости при 250 МПа.

Однако усталостное поведение в одноосных условиях было очень похоже на состояние после сварки и на сварной шов, обработанный методом CVD, с достижением предела выносливости при 250 МПа.

167

Влияние присадочных проволок со структурированной поверхностью на лазерную сварку медных сплавов

Аннотация: По сравнению со сталью требуемое количество энергии для обычной сварки меди выше из-за ее более высокой теплопроводности. Эта проблема в основном решается путем предварительного нагрева заготовок или процессов сварки с высокой интенсивностью, таких как сварка лазерным лучом. Поскольку поглощение медью инфракрасных длин волн, которые сегодня обычно используются в промышленности, обычно низкое, энергоэффективность процесса лазерной сварки низка. Кроме того, если для увеличения перемыкаемой ширины соединительных зазоров используются присадочные проволоки, потребление энергии в процессе дополнительно увеличивается из-за дополнительного количества энергии, необходимой для расплавления присадочного материала. Как известно, шероховатая поверхность медных деталей Чтобы увеличить поглощение и, следовательно, энергоэффективность лазерной сварки без присадочной проволоки, в этой статье исследуется влияние присадочной проволоки со структурированной поверхностью на лазерную сварку медных сплавов. Таким образом, исследуется корреляция между геометрией накатки, поглощением, объемом расплавленного металла и результатом сварки. По этой причине результат сварки оценивается с помощью геометрических, электрических и механических свойств сварного шва, т.е. ширина шва, усиление шва, площадь поперечного сечения, электрическое сопротивление, предел прочности при растяжении и деформация.

Как известно, шероховатая поверхность медных деталей Чтобы увеличить поглощение и, следовательно, энергоэффективность лазерной сварки без присадочной проволоки, в этой статье исследуется влияние присадочной проволоки со структурированной поверхностью на лазерную сварку медных сплавов. Таким образом, исследуется корреляция между геометрией накатки, поглощением, объемом расплавленного металла и результатом сварки. По этой причине результат сварки оценивается с помощью геометрических, электрических и механических свойств сварного шва, т.е. ширина шва, усиление шва, площадь поперечного сечения, электрическое сопротивление, предел прочности при растяжении и деформация.

171

FL-WELD-P-S Лазерная сварка сложной формы

FL-WELD-P-S Лазерная сварка сложной формы- Продукт →

- レーザー システム →

- 溶接 ・ ブレージング →

- Лазерные сварочные системы →

- Сложная лазерная сварка

FL-WELD-5D

2D3D

FL-WELD-P-S

Станция лазерной сварки портального типа предназначена для выполнения линейных сварных соединений различных материалов (низкоуглеродистых и углеродистых сталей, меди, титана, алюминия, нержавеющих сплавов).

!т’т

!т’т