Сварка меди и её сплавов: виды и особенности

Сварка меди

Описание, технология и особенности сварки медных изделий.

Сварка латуни

Описание, технология и особенности сварки латунных изделий.

Сварка бронзы

Описание, технология и особенности сварки бронзовых изделий.

Медь – это металл с уникальными свойствами. Она пластична, обладает высокой теплопроводностью и электропроводностью, имеет повышенную стойкость к коррозии. Кроме того, это очень красивый металл, он применяется в дизайне интерьера, для изготовления посуды и различного домашнего декора. Существуют два медных сплава: латунь и бронза.

Благодаря своим свойствам медь получила широкое применение во многих сферах. Если вы работаете с металлом, то когда-то в любом случае столкнетесь с необходимости сварки или пайки этого материала.

Характеристики меди и её свариваемость

На этот параметр сильно влияет состав металла. Чем меньше в нем имеется вредных примесей, тем выше свариваемость. Однако существуют факторы, которые негативно воздействуют на сварку:

- Медь сильно склонна к окислению. В результате кислородного воздействия образуются тугоплавкие окислы, которые способствуют возникновению трещин и повышенной хрупкости.

- Из-за повышенного коэффициента линейного расширения медь сильно усаживается при отвердевании, из-за чего образуются трещинки.

- Расплавленный металл поглощает из воздуха такие газы, как водород и кислород, что негативно влияет на сварной шов. В результате появляются дефекты в виде пор и трещин.

- Высокая теплопроводность нуждается в мощном источнике нагрева, который способен сильно сконцентрировать энергию в зоне сварки. Быстрое охлаждение формирующегося шва ухудшает его качества, он становится склонен к образованию дефектов.

- Медь предрасположена к росту зерна, что может привести к повышенной хрупкости в зонах нагрева.

- С повышением температур более 200 градусов Цельсия уменьшается пластичность и прочность металла. При воздействии тепла в диапазоне от 250 до 550 градусов медь становится наименее пластична.

- Медь имеет высокую текучесть. При формировании стыковых швов лучше использовать подкладки, которые хорошо прилегают к металлу. Сварка в вертикальном положении также затруднена.

Также нужно учитывать некоторые особенности сварки латуни. Цинк, входящий в состав, имеет температуру кипения ниже, чем температура плавления меди. То есть при сварке он испаряется и образуются поры. Кроме того, при испарении пары цинка взаимодействуют с кислородом, в результате чего образовываются ядовитый оксид цинка. Распознать его не сложно, он выглядит как плотное белое облако. Не рекомендуется выполнять ручную дуговую сварку без непрерывного отсоса образующихся газов.

Максимальный показатель свариваемости имеет раскисленная медь, имеющая в составе низкое содержание кислорода (не более 0.01%).

Способы сварки

Технологией предусмотрены некоторые способы улучшения качества процедуры. Необходимо использовать защиту сварочной ванны газом или флюсом. Также немаловажен выбор электродов. Стоит использовать варианты, в составе которых имеются раскислители.

Среди всех способов сварки наибольшей популярностью пользуются два:

- С помощью покрытых металлом электродов способом ручной дуговой сварки. Подходит для деталей с толщиной более 2 миллиметров. Применяют постоянный ток с обратной полярностью. Прочность шва сильно зависит от многих моментов, в том числе квалификации самого сварщика.

- С помощью вольфрамовых электродов в среде аргона. Это наиболее результативный способ. Швы получаются аккуратные и прочные. Помимо аргона может использоваться гелий, азот или их сочетание. В качестве присадки используют медные прутья.

Перед обработкой нужно тщательно очистить медь. Необходимо убрать все загрязнения с поверхности, далее нужно убрать окисную пленку и очистить металл.

Глава 5. Сварка меди и ее сплавов

Основные свойства и особенности сварки

Несмотря на значительную борьбу за экономию меди и стремление заменить медь и ее сплавы другими металлами в промышленности, они находят большое применение в химическом машиностроении при изготовлении аппаратуры для работы в коррозионной среде и в электротехнической промышленности, где требуется металл с хорошей электропроводностью.

Техническая медь выпускается 9 марок по ГОСТ 859-2001 и может содержать количество примесей от 0,01 % (М00 бк) до 1 % (М4). Сплавы на медной основе в зависимости от состава легирующих элементов относятся к латуням, бронзам, медно-никелевым сплавам.

Латуняминазывается медно-цинковые сплавы, которые могут содержать другие легирующие элементы. Химический состав латуней определяется ГОСТ 15527-70 и ГОСТ 17711-93. При содержании цинка до 39 % латуни пластичны, хорошо свариваются, коррозионностойки. Латуни легируют Fe, А1, Si, N1. Алюминий уменьшает летучесть цинка, образуя защитную пленку из А1203. Железо задерживает кристаллизацию и измельчает зерно. Кремний увеличивает свариваемость.

Оловянные бронзы имеют высокие антифрикционные свойства и коррозионную стойкость. Кремнистые и алюминиевые бронзы обладают высокими механическими и коррозионными свойствами. Они дешевле оловянных. Марганцовистые бронзы имеют хорошую коррозионную стойкость и повышенную жаропрочность. Берилевые бронзы после термической обработки приобретают прочность, сопоставимую с прочностью стали. Химический состав основных марок меди и ее сплавов приведен в таблице 5.1.

Медно-никелевые

сплавы содержат до 30 % N1, а также марганец,

железо. Сплав МНЖ5-1, прочный и

коррозионностойкий, используют для

конструкций, работающих в агрессивных

средах (морской воде, растворах солей,

органических кислотах).

Сплав МНЖ5-1, прочный и

коррозионностойкий, используют для

конструкций, работающих в агрессивных

средах (морской воде, растворах солей,

органических кислотах).

Особенности состояния меди и ее сплавов, влияющих на технологию сварки.

Высокая температура плавления и теплопроводность (в 6 раз больше, чем у стали) требуют применения мощных высококонцентрированных источников теплоты при сварке плавлением, режимов сварки с высокой погонной энергией и во многих случаях предварительного и сопутствующего подогрева.

Таблица 5.1 — Химический состав некоторых типовых марок меди и ее сплавов, %

Марка | Легирующие элементы | Примеси, не более |

Техническая медь: М0 М1 М2 | Си > 99,95 Си > 99,9 Си > 99,7 | 0,05 0,1 0,3 |

Латунь: Л62 | Си = 60,5.63,5 Si = 0,3…0,7 Zn остальное | — |

ЛМц 58-2 | Си =75.60 Fe = 1 Мп = 1.2 Zn остальное | 1,1 |

Бронза: оловянная БР010Ц2 | Sn = 9.11 Zn = 2.4 | 1,0 |

кремнистая БрКМц3-1 | Мп

= 1. | 0,4 |

хромистая БрХ | Сг = 0,4…1,0 | 0,3 |

Легкая окисляемость меди при высоких температурах вызывает засорение металла шва тугоплавкими окислами. Закись меди Си20 (1:

2Р+5Си20=10Си+Р205\;

Р205+3Си20=Р205 (Си20)3 — в шлак;

2Си20+8і=4Си+8і02;

Си2 0+Мп=2Си+Мп0;

8і02+Мп0=Мп08і02 — в шлак.

Тугоплавкие окислы, образующие пленку на поверхности сварочной ванны, разрушают с помощью флюсов на основе буры №2В407, переводя тугоплавкие окислы в легкоплавкие комплексные соединения:

Си0+На2В407=2НаВ02СиВ203 — в шлак. 2Сп+С02.

2Сп+С02.

При сварке латуней поры могут возникнуть вследствие испарения цинка (Ткип=907 °С — ниже температуры плавления меди). Образующийся при испарении оксид цинка ядовит. Испарение цинка уменьшается при использовании предварительного подогрева и высоких скоростей сварки, при легировании металла шва кремнием.

Высокая жидкотекучесть меди и ее сплавов (в 2-2,5 раза выше, чем у сталей) затрудняет сварку в вертикальном и потолочном положениях. Для качественного формирования корня шва применяют подкладки (асбестовые, графитовые, флюсовые подушки).

Сварные швы имеют крупнозернистую структуру и низкую прочность. Измельчение структуры и повышение прочности обеспечивается термопластической обработкой.

Для сварки меди и ее сплавов могут быть применены почти все способы сварки плавлением. Наибольшее применение нашли: дуговая сварка в защитных газах, ручная дуговая сварка покрытыми электродами, механизированная дуговая сварка под флюсом, газовая сварка, электронно-лучевая сварка.

Перед сваркой свариваемый металл и проволоку очищают от окислов и загрязнений до металлического блеска и обезжиривают. Очистку кромок основного металла чаще всего делают механическим путем (наждаком, металлическими щетками), а проволоки — пропусканием через станки для очистки проволоки (например, СОСП-65 Юргинского маш- завода) или травлением в растворе из азотной, серной и соляной кислот с последующей промывкой в воде, щелочи, снова в воде и сушкой горячим воздухом. Последний вариант дороже.

Для правильного формирования сварного шва предпочтительно применять в конструкциях типы соединений с равномерным теплоотводом (стыковые, угловые, а не тавровые и нахлесточные). При толщинах более 5 мм делают У-образную или Х-образную разделки кромок.

Сварка

в защитных газах. Этот способ позволяет получить сварные

соединения с наиболее высокими

механическими и коррозионными свойствами

благодаря минимальному содержанию

примесей в наплавленном металле. В

качестве защитных газов используют

азот особой чистоты, аргон высшего

сорта, гелий высшей категории качества,

а

Этот способ позволяет получить сварные

соединения с наиболее высокими

механическими и коррозионными свойствами

благодаря минимальному содержанию

примесей в наплавленном металле. В

качестве защитных газов используют

азот особой чистоты, аргон высшего

сорта, гелий высшей категории качества,

а

также их смеси (например, 70-80 % Аг + 20-30 % N2) для экономии аргона и увеличения глубины проплавления основного металла. При сварке в среде азота эффективный и термический КПД дуги выше, чем при сварке в среде аргона и гелия, но замечена ниже устойчивость горения дуги.

При сварке в защитных газах в качестве неплавящегося электрода используют лантанированные или иттрированные вольфрамовые электроды диаметром до 6 мм. В качестве присадочного материала используют проволоку из меди и ее сплавов, по составу близкую к основному металлу, но с повышенным содержанием раскислителей (МРЗТЦрБ 0,10,1-0,1-0,1; БрХНТ; БрКМц 3-1; БрХ 0,7). При сварке в азоте для улучшения качества сварного шва дополнительно применяют флюс на борной основе, который наносят на сварочную проволоку или в канавку подкладки. Выбор диаметров электрода и присадки зависит от толщины свариваемых заготовок (табл. 5.2).

Таблица 5.2 — Выбор диаметра вольфрамового электрода и присадки

Толщина заготовки, мм | 1-1,5 | 2-3 | 4-6 | 7-10 | 11-16 | > 16 |

Диаметр электрода, мм | 1,6-2,0 | 3-4 | 4-5 | 4-5 | 5-6 | 6 |

Диаметр присадочной проволоки, мм | 2 | 3 | 4 | 5 | 5-6 | 6 |

Сварку

вольфрамовым электродом ведут на

постоянном токе прямой полярности. При сварке в среде азота или в смеси

азота с гелием сварочный ток уменьшают,

а напряжение повышают

(табл. 5.3). Рекомендуемые режимы

приведены для сварки стыковых соединений

на медной водоохлаждаемой подкладке

или флюсовой подушке. При толщинах

более 4 мм рекомендуется подогрев до

300-600 °С.

При сварке в среде азота или в смеси

азота с гелием сварочный ток уменьшают,

а напряжение повышают

(табл. 5.3). Рекомендуемые режимы

приведены для сварки стыковых соединений

на медной водоохлаждаемой подкладке

или флюсовой подушке. При толщинах

более 4 мм рекомендуется подогрев до

300-600 °С.

При сварке плавящимся электродом используют постоянный ток обратной полярности. Широко применяется для меди толщиной более 4 мм многослойная полуавтоматическая сварка проволокой диаметром 12 мм. Режимы сварки: сварочный ток 150-200 А для проволоки 01 мм и 300-450 А для проволоки 02 мм, напряжение дуги 22-26 В, скорость сварки зависит от сечения шва. Температура подогрева 200-300 °С.

Таблица 5.3 — Рекомендуемые режимы сварки меди вольфрамовым электродом

Толщина металла, мм | Зазор между кромками, мм | Ток, А | Напряжение, В | Скорость сварки, м/ч | Температура подогрева, °С | Расход газа, л/мин |

В среде аргона | ||||||

2 | 0.0,5 | 0 о 2 о | 10.14 | 25. | нет | 10.12 |

4 | 1,0.1,5 | 380.400 | 12.16 | 30.35 | 300.400 | 12.14 |

В среде азота | ||||||

2 | 0.0,5 | 7 О 9 О | 20.24 | 20.22 | нет | 16.18 |

4 | 1,0.1,5 | 180.200 | 24.28 | 18.20 | нет | 18.20 |

10 | 1,0.1,5 | 400.420 | 31.36 | 12.14 | 400.600 | 22.24 |

Для

латуней, бронз и медно-никелевых сплавов

предпочтение отдается сварке

неплавящимся электродом, так как в этом

случае меньше испарение цинка, олова и

других элементов. Предварительный

подогрев для медных сплавов требуется

при толщинах более 12 мм.

Предварительный

подогрев для медных сплавов требуется

при толщинах более 12 мм.

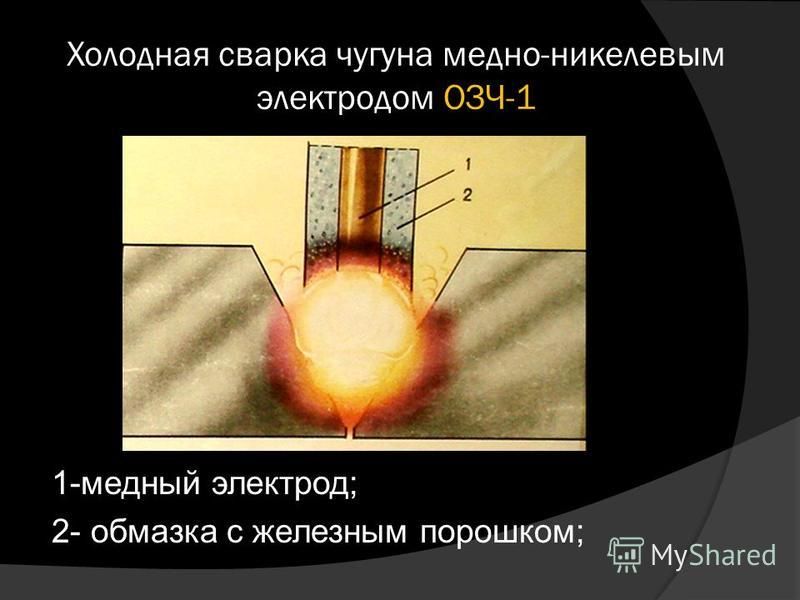

Ручная дуговая сварка,.Медь и ее сплавы этим способом сваривают на постоянном токе обратной полярности (табл. 5.4). Медные листы толщиной до 4 мм сваривают без разделки кромок, до 10 мм с односторонней разделкой при угле скоса 60-70° и притуплением 1,5-3,0 мм, более 10 мм — с Х-образной разделкой кромок. Для сварки меди используют электроды с покрытием «Комсомолец-100», АНЦ / 03М-2, АНЦ / 03М-3, 3Т, АНЦ-3.

Таблица 5.4 — Режимы ручной однопроходной сварки меди покрытыми электродами

Толщина, мм | Диаметр электрода, мм | Ток дуги, А | Напряжение, В |

2 | 2-3 | 100-120 | 25-27 |

4 | 4-5 | 160-200 | 25-27 |

6 | 5-7 | 260-340 | 26-28 |

10 | 6-8 | 400-420 | 28-30 |

Сварку

ведут короткой дугой с возвратно-поступательным

движением электрода без поперечных

колебаний. Удлинение дуги ухудшает

формирование шва, увеличивает

разбрызгивание, снижает механические

свойства сварного соединения.

Предварительный подогрев делают при

толщине 5-8 мм до 200-300 °С, при толщине 24

мм — до 800 °С. Теплопроводность и

электропроводность металла шва резко

снижаются при сохранении высоких

механических свойств. Для сварки латуней,

бронз и медно-никелевых сплавов применяют

электроды ММ3-2, Бр1 / ЛИВТ, ЦБ-1, МН-4 и др.

Удлинение дуги ухудшает

формирование шва, увеличивает

разбрызгивание, снижает механические

свойства сварного соединения.

Предварительный подогрев делают при

толщине 5-8 мм до 200-300 °С, при толщине 24

мм — до 800 °С. Теплопроводность и

электропроводность металла шва резко

снижаются при сохранении высоких

механических свойств. Для сварки латуней,

бронз и медно-никелевых сплавов применяют

электроды ММ3-2, Бр1 / ЛИВТ, ЦБ-1, МН-4 и др.

Механизированная дуговая сварка под Флюсом.Этот способ осуществляют угольным (графитовым) электродом и плавящимся электродом.

Сварку угольным электродом выполняют на постоянном токе прямой полярности с использованием стандартных флюсов АН-348А, ОСЦ-45, АН-20. При сварке угольным электродом (рис. 5.2) кромки 1 собирают на графитовой подкладке 2, поверх стыка накладывают полоску латуни 3, которая служит присадочным металлом. Дуга горит между угольным электродом 4, заточенным в виде плоской лопаточки, и изделием под слоем флюса 5. Способ пригоден для сварки толщин до 10 мм. Диаметр электрода до 18 мм, сила тока до 1000 А, напряжение дуги 18-21 В, скорость сварки 6-25 м/ч.

4

Рис. 5.2. Схема механизированной сварки меди угольным электродом

под флюсом

Механизированную

сварку плавящимся электродом под

плавлеными флюсами (АН-200, АН-348А,

ОСЦ-45, АН-М1) выполняют на постоянном

токе обратной полярности, а под

керамическим флюсом ЖМ-1 и на переменном

токе. Основным преимуществом этого

способа сварки является возможность

получения высоких механических свойств

сварного соединения без предварительного

подогрева. При сварке меди используют

сварочную проволоку диаметром 1,4—5,0 мм

из меди МБ, М1, бронзы БрКМц 3-1, БрОЦ 4-3.

За один проход можно сваривать без

разделки кромок толщины до 20 мм, а

при использовании сдвоенного

(расщепленного) электрода — до 30 мм. При

толщинах кромок более 15 мм рекомендуют

делать У-образную разделку с углом

раскрытия 90°, притуплением 2-5 мм, без

зазора. Флюс и графитовая подкладка

перед

При

толщинах кромок более 15 мм рекомендуют

делать У-образную разделку с углом

раскрытия 90°, притуплением 2-5 мм, без

зазора. Флюс и графитовая подкладка

перед

сваркой должны быть прокалены. Для возбуждения дуги при сварке под флюсом проволоку закорачивают на изделие через медную обезжиренную стружку или пружину из медной проволоки диаметром 0,5-0,8 мм. Начало и конец шва должны быть выведены на технологические планки. Режимы сварки приведены в таблице 5.5

Таблица 5.5 — Ориентировочные режимы автоматической сварки меди под флюсом

Толщина, мм | Разделка кромок | Сварочный ток, А | Напряжение дуги, В | Скорость сварки, м/ч |

5.6 | Без разделки | 500.550 | 38.42 | 45.40 |

10.12 | 700.800 | 40.44 | 20.15 | |

16.20 | 850.1000 | 45.50 | 12.8 | |

25.30 | и-образная | 1000. | 45.50 | 8.6 |

При сварке латуней применяют флюсы АН-20, ФЦ-10, МАТИ-53 и проволоки бронзовые БрКМц 3-1, БрОЦ 4-3 и латунные ЛК 80-3. Сварка ведется на низких значениях сварочного тока и напряжения для снижения интенсивности испарения цинка. Бронзы под флюсом свариваются хорошо.

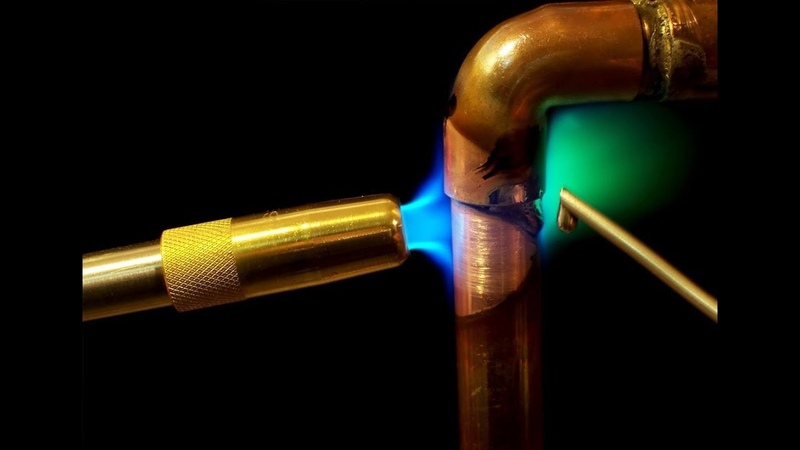

Газовая сварка.Этот способ сварки меди используют в ремонтных работах. Рекомендуется использовать ацетиленокислородную сварку, обеспечивающую небольшую температуру ядра пламени. Для сварки меди и бронз используют нормальное пламя, а для сварки латуней — окислительное, чтобы уменьшить выгорание цинка. Сварочные флюсы для газовой сварки меди содержат соединения бора (борная кислота, бура, борный ангидрид), которые с закисью меди образуют легкоплавкую эвтектику и выводят ее в шлак. Флюсы наносят на обезжиренные свариваемые кромки по 10-12 мм на сторону и на присадочный металл. При сварке алюминиевых бронз надо вводить фториды и хлориды, растворяющие А1203. При сварке меди используют присадочную проволоку из меди М1 и М2, а при сварке медных сплавов — сварочную проволоку такого же химического состава. При сварке латуней рекомендуют использовать проволоку из кремнистой латуни ЛК 80-3. После сварки производят проковку шва при подогреве до 300-400 °С с последующим отжигом для получения мелкозернистой структуры и высоких пластических свойств.

Электрошлаковая сварка.При этом способе применяют легкоплавкие флюсы системы NaF-LiF-CaF2(АНМ-10). Режим электрошла- ковой сварки: сварочный ток 1св= 1000-1800 А, напряжение и=40-50 В,

скорость подачи пластинчатого электрода 12-15 м/ч. Механические свойства шва мало отличаются от свойств основного металла.

Электронно-лучевая

сварка. Этот способ сварки меди эффективен

при изготовлении электровакуумных

приборов. Он обеспечивает высокую

чистоту швов от примесей и получение

мелкозернистой структуры.

Этот способ сварки меди эффективен

при изготовлении электровакуумных

приборов. Он обеспечивает высокую

чистоту швов от примесей и получение

мелкозернистой структуры.

Плазменная сварка.Этот способ дает хорошие результаты при соединении элементов из меди и ее сплавов больших толщин. За один проход можно производить сварку элементов толщиной до 60 мм. Применяют плазмотроны прямого действия. Для обеспечения хорошей защиты от атмосферного воздуха плазменную сварку иногда выполняют по слою флюса, а для обеспечения мелкозернистой структуры используют порошковую проволоку. Для сварки малых толщин до 0,5 мм эффективно использовать микроплазменную сварку.

Особенности сварки меди и ее сплавов

Температура плавления меди составляет. По разным данным, 1063-1083°С, плотность 8900 кг/м3. Сварка меди сильно затрудняется в связи с её высокой теплопроводностью (в 6 раз выше, чем теплопроводность стали). Медь обладает высокой жидкотекучестью и сильно окисляется в нагретом и, особенно, расплавленном состоянии. На её свариваемость сильно влияют примеси, присутствующие в её составе (кислород, фосфор, мышьяк, сурьма, сера, свинец, висмут), об этом подробно рассказано ниже по тексту.

Медь в жидком состоянии активно поглощает водород. При остывании, металл сварочной ванны быстро кристаллизуется из-за его высокой теплопроводности. При этом растворимость водорода резко уменьшается и находящийся в металле атомарный водород не успевает его покинуть, что приводит к образованию трещин и пор в металле шва.

В околошовной зоне водород взаимодействует с оксидом меди Cu2O, который располагается по границам зёрен. В результате образуются пары воды по реакции:

Образующиеся пары воды не растворяются в меди и не могут из неё выйти. Это приводит напряжениям в металле, которые становятся причиной появления большого количества микротрещин. Это явление получило название «водородной болезни меди». Чтобы её предупредить, следует снизить количество водорода в зоне сварки. Для этого перед сваркой электроды и флюсы прокаливают, используют сварку в среде защитных газов.

Чтобы её предупредить, следует снизить количество водорода в зоне сварки. Для этого перед сваркой электроды и флюсы прокаливают, используют сварку в среде защитных газов.

Марки меди для сварки, их химический состав и механические свойства

Наиболее применяемые марки меди представлены в ГОСТ 859. Их обозначение, и примерный химический состав, (в %), приведены в таблице:

Согласно ГОСТ 495, толщина изготавливаемых медных листов находится в пределах 0,4-25мм, но, по согласованию с заказчиком, возможно изготовление листов большей толщины. Предел прочности листовой меди может составлять 242,5 МПа, а относительное удлинение – около 40%.

Для примера, листовая медь марки М3 имеет предел прочности порядка 217,5 МПа и относительное удлинение 32,6%. В наклёпанном состоянии возможно увеличение её предела прочности до 490 МПа.

Вообще, у меди относительной большой предел прочности, при комнатной температуре достигающий 245-265 МПа. Однако, при нагревании её прочность резко снижается. Так, при нагревании до 400°C, её прочность составляет менее 10МПа, при температурах свыше 500°C медь становится очень хрупкой, а при нагревании до 700-800°C её хрупкость увеличивается настолько, что даже лёгкие удары молотком приводят к трещинам. Плавиться медь при температуре 1083°C.

Поэтому, при сварке меди, необходимо защищать медь от разрушения. Чистая медь, при почти полном отсутствии примесей, обладит плохой жидкотекучестью и хорошо растворяет газы. Эти её свойства усложняют получение бездефектного сварного шва при сварке плавлением.

Влияние химического состава на процесс сварки меди

На свариваемость меди влияет толщина свариваемых деталей. При увеличении толщины, сварка меди усложняется и обусловлено это её физико-химическими свойствами. Кроме толщины, на качество сварки оказывают влияние ещё ряд факторов, например, чистота меди. Влияние легирующих элементов на свариваемость меди достаточно сильное, а также, воздействие примесей. Особенно сильное влияние оказывают кислород, водород и другие газы, об этом мы поговорим чуть ниже.

В большой степени, свариваемость медных изделий определяется содержанием в них различных примесей, таких как свинец, висмут, сурьма, мышьяк. Медь в расплавленном состоянии достаточно легко взаимодействует с кислородом, образуя оксид меди (I) – Cu2O и хорошо растворяет водород и угарный газ. При охлаждении металла, в нём образуются капельки воды и углекислый газ, которые не растворяются в металле. Водяные пары и углекислый газ создают большое давление на остывающий металл и становятся причиной образования мелких холодных трещин.

Такой механизм развития трещин, при сварке медных изделий, часто называют водородной болезнью меди. Медь сваривают в нижнем положении или при небольших углах наклона от нижнего положения.

Влияние кислорода на свариваемость меди

Присутствие кислорода в составе меди в виде соединения Cu2O, может стать причиной образования дефектов сварных швов из-за повышенной хрупкости металла. Такими дефектами могут стать холодные и горячие трещины при сварке, которые проявляются как в металле сварного шва, так и в зоне термического влияния.

Оксид меди (I) Cu2O образует с медью структуру Cu2O – Cu, которая плавится при более низкой температуре (1064°C), чем медь (1083°C). Эта эвтектика концентрируется вокруг зёрен меди, ослабляя связи между ними.

По результатам исследования Градусова П.И., присутствие кислорода в составе меди увеличивает её прочность, снижая, при этом, пластичность. Влияние кислорода на прочность и пластичность меди показано в таблице:

Медь относится к тяжелым цветным металлам, ее плотность составляет 8,9 г/см3, что выше, чем у железа. Благодаря высокой электропроводности, теплопроводности и коррозионной стойкости медь заняла прочное место в электропромышленности, приборной технике и химическом машиностроении для изготовления разнообразной аппаратуры. Медь и многие ее сплавы применяют для изготовления изделий криогенной техники. Промышленность выпускает медь марок МО (99, 95% Cu, примеси не более 0,05%), Ml (99,90% Cu, примеси не более 0,1%) и др. Чистая медь хорошо обрабатывается давлением в холодном и горячем состоянии, малочувствительна к изменениям низких температур. При повышении температуры прочностные свойства меди изменяются в широких пределах.

Чистая медь хорошо обрабатывается давлением в холодном и горячем состоянии, малочувствительна к изменениям низких температур. При повышении температуры прочностные свойства меди изменяются в широких пределах.

В машиностроении получили распространение сплавы на основе меди — латуни и бронзы, которые имеют лучшие прочностные и технологические характеристики. Латуни-сплавы меди с цинком, их подразделяют на две группы: простые (однофазные) и многокомпонентные (или специальные). Однофазные латуни (не более 39% Zn) имеют структуру a-фазы и называются a-латунями. Они пластичны, хорошо деформируются в холодном и горячем состоянии. Латуни с содержанием более 39% Zn имеют (а + b)-структуры, более твердые и прочные, в сварных конструкциях применяются редко.

Бронзы — сплавы меди с оловом, алюминием, марганцем, железом и другими элементами. Бронзы, у которых основным легирующим элементом является олово, называют оловянными бронзами (БрОФб,5-0,4; БрОФ4-0,25 и др.). Остальные бронзы в зависимости от основного легирующего компонента называют алюминиевыми, кадмиевыми и т.д. В отдельную группу выделяются сплавы меди с никелем — мельхиоры, в качестве лигирующего компонента содержащие никель, например МН20 (20% Ni), и нейзильберы — сплавы с никелем и цинком, например МНц 19-20 (19% Ni и 20% Zn). В них могут вводиться и другие элементы, такие сплавы получили название специальных мельхиоров и нейзильберов. Сплавы этой группы обладают повышенной коррозионной устойчивостью и применяются в судовой и химической аппаратуре.

Медь и ее сплавы свариваются многими способами. При оценке свариваемости необходимо учитывать, что медь и ее сплавы отличаются от большинства других конструкционных материалов более высокой теплопроводностью (в 6 раз выше, чем у железа), коэффициентом теплового расширения (в 1,5 раза больше, чем у стали) и величиной усадки при затвердевании (в 2 раза больше, чем у стали). Медь и ее сплавы склонны к пористости и возникновению кристаллизационных трещин, активно поглощают газы, особенно кислород и водород, которые оказывают вредное влияние на прочностные и технологические характеристики.

Кислород растворим в твердой меди. При повышении температуры медь активно окисляется, образуя оксид (закись) меди Cu2О, который при затвердевании образует с медью эвтектику Cu-Cu2О. Располагаясь по границам зерен, эвтектика снижает коррозионную стойкость и пластичность меди. При содержании в меди кислорода более 0,1% затрудняются процессы горячей деформации, сварки и других видов горячей обработки. Водород хорошо растворяется в жидкой меди. В затвердевшем металле растворимость водорода незначительна. С повышением температуры растворимость водорода возрастает, особенно при переходе в жидкое состояние. Азот имеет малое сродство к меди и нерастворим в ней. Насыщение металла шва газами может быть предпосылкой к образованию пористости. Пористость в швах могут вызвать водяные пары, появившиеся в металле в результате реакции с кислородом оксида меди Cu2О. Водяные пары, накапливаясь в микродефектах металла, создают в них давление, разрушающее металл с образованием микротрещин. Это явление носит название водородной болезни меди. Возникновение пор и микротрещин может быть связано и с усадочными явлениями, протекающими в процессе кристаллизации сварного шва. Низкая стойкость меди и ее сплавов против возникновения пор в швах в основном обусловлена активным взаимодействием меди с водородом и протеканием при этом сопутствующих процессов (образование водяных паров, выделение газообразного водорода).

СПЕЦИФИКА СВАРКИ МЕДИ И ЕЕ СПЛАВОВ

Медь и ее сплавы при сварке подвержены образованию горячих трещин. Это обусловлено высоким значением коэффициента теплового расширения, большой величиной литейной усадки при затвердевании и высокой теплопроводностью в сочетании с наличием в меди и ее сплавах вредных примесей (кислорода, сурьмы, висмута, серы, свинца), которые образуют с медью легкоплавкие эвтектики. При затвердевании металла шва эвтектики сосредоточиваются по границам кристаллитов, снижая межкристаллитную прочность. Для обеспечения высоких свойств металла концентрацию примесей в меди ограничивают. Например, в меди допускается не более 0,005% сурьмы, 0,005% висмута, 0,004% серы.

Например, в меди допускается не более 0,005% сурьмы, 0,005% висмута, 0,004% серы.

При сварке меди и ее сплавов в швах формируется крупнокристаллистическая структура. Это связано с тем, что высокая теплопроводность меди и ее сплавов при сварке способствует интенсивному распространению теплоты от центра сварного шва в основной металл. При этом создаются благоприятные условия для направленной кристаллизации от зоны сплавления в глубь сварочной ванны. В шве кристаллиты вытягиваются в направлении теплового потока, образуя крупнозернистую столбчатую структуру. Интенсивное распространение теплоты в основной металл при сварке способствует также росту зерна в зоне термического влияния Основными трудностями при сварке меди являются:

- легкая окисляемость в расплавленном состоянии, что способствует образованию горячих трещин;

- влияние вредных примесей, усугубляющих склонность к трещинообразованию и охрупчиванию металла швов;

- высокая чувствительность к вредному влиянию водорода;

- склонность к росту зерна и связанному с этим охрупчиванию под влиянием сварочного нагрева в зоне термического влияния

Дополнительными технологическими трудностями при сварке меди являются высокая теплопроводимость, высокий коэффициент теплового расширения, жидкотекучесть. Способы и технологию сварки выбирают с учетом рассмотренных особенностей. Одна из главных задач заключается в том, чтобы не допустить образования и нейтрализовать вредное влияние оксида Cu3O. С этой целью для защиты используют инертный газ, флюсы и покрытия, содержащие борные соединения (бура, борный ангидрид, борная кислота), и сварочные проволоки с активными раскислителями, например, проволоку БрКМцЗ-1, содержащую кремний и марганец и др.

В связи с высокой теплопроводностью меди и ее сплавов для осуществления местного расплавления при сварке необходимо применять источники нагрева с высокой тепловой мощностью и концентрацией энергии в пятне нагрева. Из-за быстрого отвода теплоты ухудшается формирование шва, возрастает склонность к появлению в нем дефектов (наплывов, подрезов и др. ). В связи с этим сварку деталей свыше 10-15 мм обычно выполняют с предварительным и сопутствующим подогревом. Изделия из меди подогревают до температуры 250-300°С, латуней -до 300 — 350°С, |6ронзы — до 500-600°С. Тонколистовые конструкции с толщиной стенки 1,5-2 мм сваривают встык без скоса кромок или с отбортовкой кромок. Листы толщиной до 5 мм можно сваривать также без скоса кромок, но с зазором до 1,5 мм. Детали большой толщины сваривают со скосом кромок.

). В связи с этим сварку деталей свыше 10-15 мм обычно выполняют с предварительным и сопутствующим подогревом. Изделия из меди подогревают до температуры 250-300°С, латуней -до 300 — 350°С, |6ронзы — до 500-600°С. Тонколистовые конструкции с толщиной стенки 1,5-2 мм сваривают встык без скоса кромок или с отбортовкой кромок. Листы толщиной до 5 мм можно сваривать также без скоса кромок, но с зазором до 1,5 мм. Детали большой толщины сваривают со скосом кромок.

СПОСОБЫ СВАРКИ МЕДИ

Основными способами сварки меди являются ручная дуговая покрытыми электродами, автоматическая под флюсом, в защитных газах плавящимся и неплавящимся электродами. Сварку проводят в нижнем положении на подкладках из меди, графита, флюсовой подушке. Соединения больших толщин с угловыми швами рекомендуется сваривать «в лодочку». В качестве присадочного металла применяют прессованные прутки или проволоку диаметром 3-10мм. Химический состав присадки выбирают в зависимости от требований к сварным швам и способов сварки. Конструкции из меди сваривают с присадочной проволокой аналогичного состава или легированной фосфором и кремнием до 0,2-0,3%. При введении в сварочную ванну раскислителей происходит восстановление Cu2О и металл шва очищается от кислорода. Для повышения прочности шва используют присадку, легированную другими элементами.

Все латуни хорошо свариваются аргонодуговой сваркой неплавящимся вольфрамовым электродом. При сварке простых латуней присадкой рекомендуется сварочная проволока из алюминиевой и кремниевой бронзы. При сварке сложных латуней и бронз присадочную проволоку используют того же состава, что и свариваемый материал. Дуговую сварку покрытыми электродами выполняют на постоянном токе обратной полярности, стремясь поддерживать короткую дугу без колебаний конца электрода. Силу тока выбирают в зависимости от диаметра электрода из расчета /св = (50 / 60) d. Физические и механические свойства швов обеспечивают подбором химического состава электродного стержня и покрытия.

Автоматическую сварку под флюсом выполняют на постоянном токе обратной полярности. в сочетании с электродной проволокой М1 используют флюсы АН-348, ОСЦ-45, АН-26 и др. Дуговая сварка в защитных газах (ручная или автоматическая) может быть выполнена в среде аргона, гелия и их смесей вольфрамовым электродом или плавящейся электродной проволокой. Защитным газом для меди может служить и азот, но требуется его предварительная тщательная очистка от паров влаги. При сварке в качестве присадочного материала используют сварочную проволоку БрХ0,7, БрКМцЗ-1 или медь марки М1 с добавкой фосфора и кремния до 0,1-0,2%. Фосфор и кремний хорошо раскисляют сварочную ванну, снижают пористость и обеспечивают высокие физико-механические свойства сварных швов. При сварке латуней марок Л59, Л63, Л68 и других рекомендуется применять присадочный металл, легированный кремнием и железом (ЛК80-3, ЛМц59-0,2, ЛЖМц59-1-1, БрКМцЗ-1). Для сварки сложных латуней и бронз присадочный металл выбирают аналогичным основному.

Специфической особенностью при сварке латуней является интенсивное испарение цинка в процессе сварки, так как температура испарения цинка 907°С близка к температуре плавления латуни 910°С. При этом снижается содержание цинка в металле шва и ухудшаются механические свойства соединения. Кроме того, пары цинка опасны для работающего. Для уменьшения выгорания цинка целесообразны сварка на пониженной мощности, применение присадочного металла, содержащего кремний, который создает на поверхности ванны защитную оксидную пленку SiO2 препятствующую испарению цинка, использование защитных флюсов. Специфической трудностью при сварке бронз является их повышенная жидкотекучесть. При сварке бронз, содержащих алюминий, возникают трудности, вызванные образованием оксида алюминия Аl2ОЪ поэтому способы и технологию выполнения сварки выбирают такие же, как и при сварке алюминия, а режимы -характерные для медных сплавов.

Особенности сварки цветных металлов и их сплавов обусловлены их физико-химическими и механическими свойствами: температурами плавления и кипения, теплоемкостью, теплопроводностью, способностями к окислению, поглощению газов и т. д. Температуры плавления и кипения цветных металлов относительно невысокие, поэтому при сварке легко получить перегрев и даже испарение металла. Если сваривают сплав металлов, то перегрев и испарение его составляющих может привести к образованию пор и изменению состава сплава. Способность цветных металлов и их сплавов легко окисляться с образованием тугоплавких окислов значительно затрудняет процесс сварки, загрязняет сварочную ванну окислами, снижает физико-механические свойства сварного шва. Ухудшению качества сварного соединения способствует также повышенная способность расплавленного металла (сплава) поглощать газы (кислород, азот, водород), что приводит к пористосtdти металла шва. Большая теплоемкость и высокая теплопроводность цветных металлов и их сплавов вызывают необходимость повышения теплового режима сварки и предварительного нагрева изделия перед сваркой. Сравнительно большие коэффициенты линейного расширения и большая литейная усадка приводят к возникновению значительных внутренних напряжении, деформаций и к образованию трещин в металле шва и околошовной зоне. Резкое уменьшение механической прочности и возрастание хрупкости металлов при нагреве могут привести к непредвиденному разрушению изделия. Для выполнения качественного сварного соединения применяют различные технологическе меры, учитывающие особенности каждого металла (сплава) и обеспечивающие получение шва с требуемыми физико-механическими свойствами.

д. Температуры плавления и кипения цветных металлов относительно невысокие, поэтому при сварке легко получить перегрев и даже испарение металла. Если сваривают сплав металлов, то перегрев и испарение его составляющих может привести к образованию пор и изменению состава сплава. Способность цветных металлов и их сплавов легко окисляться с образованием тугоплавких окислов значительно затрудняет процесс сварки, загрязняет сварочную ванну окислами, снижает физико-механические свойства сварного шва. Ухудшению качества сварного соединения способствует также повышенная способность расплавленного металла (сплава) поглощать газы (кислород, азот, водород), что приводит к пористосtdти металла шва. Большая теплоемкость и высокая теплопроводность цветных металлов и их сплавов вызывают необходимость повышения теплового режима сварки и предварительного нагрева изделия перед сваркой. Сравнительно большие коэффициенты линейного расширения и большая литейная усадка приводят к возникновению значительных внутренних напряжении, деформаций и к образованию трещин в металле шва и околошовной зоне. Резкое уменьшение механической прочности и возрастание хрупкости металлов при нагреве могут привести к непредвиденному разрушению изделия. Для выполнения качественного сварного соединения применяют различные технологическе меры, учитывающие особенности каждого металла (сплава) и обеспечивающие получение шва с требуемыми физико-механическими свойствами.

Сварка меди и ее сплавов Медь получила большое применение в технике благодаря высокой электропроводности и теплопроводности, а также хорошей химической стойкости. При дуговой сварке меди следует учесть, что теплопроводность меди примерно в шесть раз больше теплопроводности железа. При температуре 500. 600°С медь приобретает хрупкость, а при 700. 800° С прочность меди настолько снижается, что уже при легких ударах образуются трещины. Плавится медь при температуре 1083° С. Свариваемость меди в значительной степени зависит от наличия в металле различных примесей: висмута, свинца, сурьмы, мышьяка. Чистая электролитическая медь обладает наилучшей свариваемостью. Расплавленная медь легко окисляется, образуя закись меди Cu2О, и легко поглощает водород и окись углерода. При охлаждении в объеме металла выделяются пузырьки паров воды и углекислого газа, которые не растворяются в меди. Эти газы, расширяясь, создают большое внутреннее давление и приводят к образованию мелких межкристаллитных трещин. Это явление получило название водородной болезни меди. Сварку меди и ее сплавов производят только в нижнем положении или при очень малых углах наклона. Ручная дуговая сварка меди выполняется угольным или металлическим электродом. При сварке угольным или графитовым электродом в качестве присадочного материала применяют прутки из меди Ml, прутки из бронзы Бр.(ЭФ6,5-0,15 или медные прутки MCpl, содержащие до 1% серебра. Применяют также прутки из латуни ЛК62-0Д Для предохранения меди от окисления и улучшения процесса сварки применяют флюсы, которые наносят на разделку шва и на присадочные прутки. Флюсы применяют следующих составов: 1) буры прокаленной-68%, кислого фосфорнокислого натрия – 15%, кремниевой кислоты-15%, древесного угля – 2%; 2) буры прокаленной-50%, кислого фосфорнокислого натрия – 15%, кремниевой кислоты-15%, древесного угля – 20%. Можно также применять только буру, но лучше с присадкой 4. 6% металлического магния. Листы толщиной до 4 мм можно сваривать с отбортовкой без присадочного металла, а более 4 мм – со скосом кромок под углом 35. . 45°. Сборка под сварку должна обеспечить минимальные зазоры (до 0,5 мм), чтобы предупредить протекание расплавленного металла шва. Рекомендуется также использовать подкладки из графита, асбеста или керамики. По концам шва следует сделать формовку. Сварку производят постоянным током прямой полярности. Длина дуги должна составлять 10. 13 мм, напряжение тока 45. 60 В. Сварку ведут со скоростью не менее 0,2. 0,3 ад/мин и при возможности за один проход. Режимы сварки угольным электродом зависят от толщины свариваемых кромок.

Чистая электролитическая медь обладает наилучшей свариваемостью. Расплавленная медь легко окисляется, образуя закись меди Cu2О, и легко поглощает водород и окись углерода. При охлаждении в объеме металла выделяются пузырьки паров воды и углекислого газа, которые не растворяются в меди. Эти газы, расширяясь, создают большое внутреннее давление и приводят к образованию мелких межкристаллитных трещин. Это явление получило название водородной болезни меди. Сварку меди и ее сплавов производят только в нижнем положении или при очень малых углах наклона. Ручная дуговая сварка меди выполняется угольным или металлическим электродом. При сварке угольным или графитовым электродом в качестве присадочного материала применяют прутки из меди Ml, прутки из бронзы Бр.(ЭФ6,5-0,15 или медные прутки MCpl, содержащие до 1% серебра. Применяют также прутки из латуни ЛК62-0Д Для предохранения меди от окисления и улучшения процесса сварки применяют флюсы, которые наносят на разделку шва и на присадочные прутки. Флюсы применяют следующих составов: 1) буры прокаленной-68%, кислого фосфорнокислого натрия – 15%, кремниевой кислоты-15%, древесного угля – 2%; 2) буры прокаленной-50%, кислого фосфорнокислого натрия – 15%, кремниевой кислоты-15%, древесного угля – 20%. Можно также применять только буру, но лучше с присадкой 4. 6% металлического магния. Листы толщиной до 4 мм можно сваривать с отбортовкой без присадочного металла, а более 4 мм – со скосом кромок под углом 35. . 45°. Сборка под сварку должна обеспечить минимальные зазоры (до 0,5 мм), чтобы предупредить протекание расплавленного металла шва. Рекомендуется также использовать подкладки из графита, асбеста или керамики. По концам шва следует сделать формовку. Сварку производят постоянным током прямой полярности. Длина дуги должна составлять 10. 13 мм, напряжение тока 45. 60 В. Сварку ведут со скоростью не менее 0,2. 0,3 ад/мин и при возможности за один проход. Режимы сварки угольным электродом зависят от толщины свариваемых кромок. При толщине листов до 4 мм используют угольные электроды диаметром 4. 6 мм, а величину сварочного тока выбирают в пределах 140. 320 А. При толщине листов более 4 мм применяют электроды диаметром 8. 10 мм при сварочном токе 350. 550 А. После сварки металл шва проковывают (тонкие листы – в холодном состоянии, а толстые – в нагретом до температуры 200. 350° С). Для повышения вязкости металла шов подвергают отжигу о нагревом до температуры 500. 550° С и быстрым охлаждением в воде. При сварке металлическим электродом подготовка кромок и обработка шва производится так же, как и при угольном электроде. Металлические электроды изготовляют из меди Ml. Покрытие, рекомендуемое заводом «Комсомолец», имеет следующий состав: ферромарганца – 50%, ферросилиция (75%-ного) – 8%, полевого шпата – 12%, плавикового шпата – 10%, жидкого стекла – 20%. Толщина покрытия составляет 0,4 мм. Применяют также электроды марки ЭТ Балтийского завода со стержнем из бронзы Бр. КМц-3-1 и покрытием следующего содержания: марганцевой руды – 17,5%, ферросилиция (75%-ного) – 32%, плавикового шпата -32%, графита серебристого – 16% и алюминия – 2,5%. Связующим веществом является жидкое стекло. Покрытие наносят на стержень диаметром 4. 6 мм слоем толщиной 0,2. 0,3 мм. Сварку выполняют возможно короткой дугой на постоянном токе обратной полярности. Величину сварочного тока определяют из расчета 50. 60 А на 1 мм диаметра электрода. Сварку меди в защитном газе выполняют угольным или вольфрамовым электродом на постоянном токе прямой полярности. Защитными газами служат аргон, гелий или азот. Присадочную проволоку применяют марки Ml или Бр.КМц-3-1. Автоматическую сварку меди производят под флюсом ОСЦ-45, АН-348-А или АН-20 проволокой диаметром 1,6. 4 мм марки Ml или Бр. КМц-3-1. Напряжение тока составляет 38. 40 В, величину сварочного тока принимают из расчета 100 А на 1 мм диаметра проволоки. Ток постоянный обратной полярности. Скорость сварки 15. 25 м/ч. Листы толщиной более 8 мм требуют предварительного подогрева.

При толщине листов до 4 мм используют угольные электроды диаметром 4. 6 мм, а величину сварочного тока выбирают в пределах 140. 320 А. При толщине листов более 4 мм применяют электроды диаметром 8. 10 мм при сварочном токе 350. 550 А. После сварки металл шва проковывают (тонкие листы – в холодном состоянии, а толстые – в нагретом до температуры 200. 350° С). Для повышения вязкости металла шов подвергают отжигу о нагревом до температуры 500. 550° С и быстрым охлаждением в воде. При сварке металлическим электродом подготовка кромок и обработка шва производится так же, как и при угольном электроде. Металлические электроды изготовляют из меди Ml. Покрытие, рекомендуемое заводом «Комсомолец», имеет следующий состав: ферромарганца – 50%, ферросилиция (75%-ного) – 8%, полевого шпата – 12%, плавикового шпата – 10%, жидкого стекла – 20%. Толщина покрытия составляет 0,4 мм. Применяют также электроды марки ЭТ Балтийского завода со стержнем из бронзы Бр. КМц-3-1 и покрытием следующего содержания: марганцевой руды – 17,5%, ферросилиция (75%-ного) – 32%, плавикового шпата -32%, графита серебристого – 16% и алюминия – 2,5%. Связующим веществом является жидкое стекло. Покрытие наносят на стержень диаметром 4. 6 мм слоем толщиной 0,2. 0,3 мм. Сварку выполняют возможно короткой дугой на постоянном токе обратной полярности. Величину сварочного тока определяют из расчета 50. 60 А на 1 мм диаметра электрода. Сварку меди в защитном газе выполняют угольным или вольфрамовым электродом на постоянном токе прямой полярности. Защитными газами служат аргон, гелий или азот. Присадочную проволоку применяют марки Ml или Бр.КМц-3-1. Автоматическую сварку меди производят под флюсом ОСЦ-45, АН-348-А или АН-20 проволокой диаметром 1,6. 4 мм марки Ml или Бр. КМц-3-1. Напряжение тока составляет 38. 40 В, величину сварочного тока принимают из расчета 100 А на 1 мм диаметра проволоки. Ток постоянный обратной полярности. Скорость сварки 15. 25 м/ч. Листы толщиной более 8 мм требуют предварительного подогрева. После сварки производится обычная обработка шва.

После сварки производится обычная обработка шва.

Латунь – сплав меди с цинком – сваривают всеми способами, указанными выше для меди. Основное затруднение при сварке латуни связано с кипением и интенсивным испарением цинка, пары которого в воздухе образуют ядовитые окислы. При сварке латуни угольным электродом применяют присадочные прутки из латуни ЛМц-58-2 и флюс из молотого борного шлака или буры. Применяют также прутки из латуни типа Л К, содержащие кроме меди и цинка еще и кремний. При сварке плавящимся электродом применяют проволоку из латуни, содержащей цинка 38,5. 42,5%, марганца 4. 5%, алюминия 9,5%, железа 0,5. 1,5% (остальное медь). Покрытие наносят в два слоя. Первый слой толщиной 0,2. 0,3 мм состоит из марганцевой руды (30%), титанового концентрата (30%), ферромарганца (15%), мела (20%) и сернокислого калия (5%). Связующим веществом является жидкое стекло. Второй слой толщиной 0,8. 1,1 мм состоит из борного шлака, замешанного на жидком стекле. Автоматическая сварка латунных изделий производится электродной проволокой марки Ml под флюсом АН-348-А или ОСЦ-45 с добавкой 10 массовых частей борной кислоты и 20 массовых частей кальцинированной соды на 100 массовых частей флюса. Сварка ведется постоянным током прямой полярности. Напряжение тока 38. 42 В. Величина сварочного тока при диаметре проволоки 2 мм составляет 300. . 480 А.

Бронза – сплав меди с оловом, алюминием, кремнием, марганцем, цинком и свинцом. При сварке угольным электродом оловянистых бронз в качестве присадочного материала применяют прутки из сплава, содержащего 95. 96% меди, 3. 4% кремния, 0,25% фосфора. Флюс – прокаленная бура или борный шлак. При сварке специальных бронз применяют прутки, изготовленные из бронз свариваемых марок или близких им по химическому составу. Ток постоянный прямой полярности. Сварку металлическим электродом фосфористой бронзы выполняют прутками следующего состава: 10. 12% олова, 0,15. 0,45% фосфора, остальное – медь. Для свинцовых бронз применяют прутки из сплава, содержащего 21% свинца, 8% олова, 1,5% цинка, остальное – медь. Прутки покрывают различными защитными покрытиями. Ток постоянный прямой полярности. При диаметре прутка 6. 8 мм величина сварочного тока составляет 200. 300 А. Рекомендуется предварительный подогрев свариваемых деталей до температуры 250. 300 С. Допускается легкая проковка сварного шва для улучшения качества наплавленного металла.

Прутки покрывают различными защитными покрытиями. Ток постоянный прямой полярности. При диаметре прутка 6. 8 мм величина сварочного тока составляет 200. 300 А. Рекомендуется предварительный подогрев свариваемых деталей до температуры 250. 300 С. Допускается легкая проковка сварного шва для улучшения качества наплавленного металла.

Сварка меди и ее сплавов

Медь относится к тяжелым цветным металлам, ее плотность составляет 8,9 г/см3, что выше, чем у железа. Благодаря высокой электропроводности, теплопроводности и коррозионной стойкости медь заняла прочное место в электропромышленности, приборной технике и химическом машиностроении для изготовления разнообразной аппаратуры. Медь и многие ее сплавы применяют для изготовления изделий криогенной техники. Промышленность выпускает медь марок МО (99, 95% Cu, примеси не более 0,05%), Ml (99,90% Cu, примеси не более 0,1%) и др. Чистая медь хорошо обрабатывается давлением в холодном и горячем состоянии, малочувствительна к изменениям низких температур. При повышении температуры прочностные свойства меди изменяются в широких пределах.

В машиностроении получили распространение сплавы на основе меди — латуни и бронзы, которые имеют лучшие прочностные и технологические характеристики. Латуни-сплавы меди с цинком, их подразделяют на две группы: простые (однофазные) и многокомпонентные (или специальные). Однофазные латуни (не более 39% Zn) имеют структуру a-фазы и называются a-латунями. Они пластичны, хорошо деформируются в холодном и горячем состоянии. Латуни с содержанием более 39% Zn имеют (а + b)-структуры, более твердые и прочные, в сварных конструкциях применяются редко.

Бронзы — сплавы меди с оловом, алюминием, марганцем, железом и другими элементами. Бронзы, у которых основным легирующим элементом является олово, называют оловянными бронзами (БрОФб,5-0,4; БрОФ4-0,25 и др.). Остальные бронзы в зависимости от основного легирующего компонента называют алюминиевыми, кадмиевыми и т.д. В отдельную группу выделяются сплавы меди с никелем — мельхиоры, в качестве лигирующего компонента содержащие никель, например МН20 (20% Ni), и нейзильберы — сплавы с никелем и цинком, например МНц 19-20 (19% Ni и 20% Zn). В них могут вводиться и другие элементы, такие сплавы получили название специальных мельхиоров и нейзильберов. Сплавы этой группы обладают повышенной коррозионной устойчивостью и применяются в судовой и химической аппаратуре.

В них могут вводиться и другие элементы, такие сплавы получили название специальных мельхиоров и нейзильберов. Сплавы этой группы обладают повышенной коррозионной устойчивостью и применяются в судовой и химической аппаратуре.

Медь и ее сплавы свариваются многими способами. При оценке свариваемости необходимо учитывать, что медь и ее сплавы отличаются от большинства других конструкционных материалов более высокой теплопроводностью (в 6 раз выше, чем у железа), коэффициентом теплового расширения (в 1,5 раза больше, чем у стали) и величиной усадки при затвердевании (в 2 раза больше, чем у стали). Медь и ее сплавы склонны к пористости и возникновению кристаллизационных трещин, активно поглощают газы, особенно кислород и водород, которые оказывают вредное влияние на прочностные и технологические характеристики.

Кислород растворим в твердой меди. При повышении температуры медь активно окисляется, образуя оксид (закись) меди Cu2О, который при затвердевании образует с медью эвтектику Cu-Cu2О. Располагаясь по границам зерен, эвтектика снижает коррозионную стойкость и пластичность меди. При содержании в меди кислорода более 0,1% затрудняются процессы горячей деформации, сварки и других видов горячей обработки. Водород хорошо растворяется в жидкой меди. В затвердевшем металле растворимость водорода незначительна. С повышением температуры растворимость водорода возрастает, особенно при переходе в жидкое состояние. Азот имеет малое сродство к меди и нерастворим в ней. Насыщение металла шва газами может быть предпосылкой к образованию пористости. Пористость в швах могут вызвать водяные пары, появившиеся в металле в результате реакции с кислородом оксида меди Cu2О. Водяные пары, накапливаясь в микродефектах металла, создают в них давление, разрушающее металл с образованием микротрещин. Это явление носит название водородной болезни меди. Возникновение пор и микротрещин может быть связано и с усадочными явлениями, протекающими в процессе кристаллизации сварного шва. Низкая стойкость меди и ее сплавов против возникновения пор в швах в основном обусловлена активным взаимодействием меди с водородом и протеканием при этом сопутствующих процессов (образование водяных паров, выделение газообразного водорода).

СПЕЦИФИКА СВАРКИ МЕДИ И ЕЕ СПЛАВОВ

Медь и ее сплавы при сварке подвержены образованию горячих трещин. Это обусловлено высоким значением коэффициента теплового расширения, большой величиной литейной усадки при затвердевании и высокой теплопроводностью в сочетании с наличием в меди и ее сплавах вредных примесей (кислорода, сурьмы, висмута, серы, свинца), которые образуют с медью легкоплавкие эвтектики. При затвердевании металла шва эвтектики сосредоточиваются по границам кристаллитов, снижая межкристаллитную прочность. Для обеспечения высоких свойств металла концентрацию примесей в меди ограничивают. Например, в меди допускается не более 0,005% сурьмы, 0,005% висмута, 0,004% серы.

При сварке меди и ее сплавов в швах формируется крупнокристаллистическая структура. Это связано с тем, что высокая теплопроводность меди и ее сплавов при сварке способствует интенсивному распространению теплоты от центра сварного шва в основной металл. При этом создаются благоприятные условия для направленной кристаллизации от зоны сплавления в глубь сварочной ванны. В шве кристаллиты вытягиваются в направлении теплового потока, образуя крупнозернистую столбчатую структуру. Интенсивное распространение теплоты в основной металл при сварке способствует также росту зерна в зоне термического влияния Основными трудностями при сварке меди являются:

- легкая окисляемость в расплавленном состоянии, что способствует образованию горячих трещин;

- влияние вредных примесей, усугубляющих склонность к трещинообразованию и охрупчиванию металла швов;

- высокая чувствительность к вредному влиянию водорода;

- склонность к росту зерна и связанному с этим охрупчиванию под влиянием сварочного нагрева в зоне термического влияния

Дополнительными технологическими трудностями при сварке меди являются высокая теплопроводимость, высокий коэффициент теплового расширения, жидкотекучесть. Способы и технологию сварки выбирают с учетом рассмотренных особенностей. Одна из главных задач заключается в том, чтобы не допустить образования и нейтрализовать вредное влияние оксида Cu3O. С этой целью для защиты используют инертный газ, флюсы и покрытия, содержащие борные соединения (бура, борный ангидрид, борная кислота), и сварочные проволоки с активными раскислителями, например, проволоку БрКМцЗ-1, содержащую кремний и марганец и др.

Одна из главных задач заключается в том, чтобы не допустить образования и нейтрализовать вредное влияние оксида Cu3O. С этой целью для защиты используют инертный газ, флюсы и покрытия, содержащие борные соединения (бура, борный ангидрид, борная кислота), и сварочные проволоки с активными раскислителями, например, проволоку БрКМцЗ-1, содержащую кремний и марганец и др.

В связи с высокой теплопроводностью меди и ее сплавов для осуществления местного расплавления при сварке необходимо применять источники нагрева с высокой тепловой мощностью и концентрацией энергии в пятне нагрева. Из-за быстрого отвода теплоты ухудшается формирование шва, возрастает склонность к появлению в нем дефектов (наплывов, подрезов и др.). В связи с этим сварку деталей свыше 10-15 мм обычно выполняют с предварительным и сопутствующим подогревом. Изделия из меди подогревают до температуры 250-300°С, латуней -до 300 — 350°С, |6ронзы — до 500-600°С. Тонколистовые конструкции с толщиной стенки 1,5-2 мм сваривают встык без скоса кромок или с отбортовкой кромок. Листы толщиной до 5 мм можно сваривать также без скоса кромок, но с зазором до 1,5 мм. Детали большой толщины сваривают со скосом кромок.

СПОСОБЫ СВАРКИ МЕДИ

Основными способами сварки меди являются ручная дуговая покрытыми электродами, автоматическая под флюсом, в защитных газах плавящимся и неплавящимся электродами. Сварку проводят в нижнем положении на подкладках из меди, графита, флюсовой подушке. Соединения больших толщин с угловыми швами рекомендуется сваривать «в лодочку». В качестве присадочного металла применяют прессованные прутки или проволоку диаметром 3-10мм. Химический состав присадки выбирают в зависимости от требований к сварным швам и способов сварки. Конструкции из меди сваривают с присадочной проволокой аналогичного состава или легированной фосфором и кремнием до 0,2-0,3%. При введении в сварочную ванну раскислителей происходит восстановление Cu2О и металл шва очищается от кислорода. Для повышения прочности шва используют присадку, легированную другими элементами.

Для повышения прочности шва используют присадку, легированную другими элементами.

Все латуни хорошо свариваются аргонодуговой сваркой неплавящимся вольфрамовым электродом. При сварке простых латуней присадкой рекомендуется сварочная проволока из алюминиевой и кремниевой бронзы. При сварке сложных латуней и бронз присадочную проволоку используют того же состава, что и свариваемый материал. Дуговую сварку покрытыми электродами выполняют на постоянном токе обратной полярности, стремясь поддерживать короткую дугу без колебаний конца электрода. Силу тока выбирают в зависимости от диаметра электрода из расчета /св = (50 / 60) d. Физические и механические свойства швов обеспечивают подбором химического состава электродного стержня и покрытия.

Автоматическую сварку под флюсом выполняют на постоянном токе обратной полярности. в сочетании с электродной проволокой М1 используют флюсы АН-348, ОСЦ-45, АН-26 и др. Дуговая сварка в защитных газах (ручная или автоматическая) может быть выполнена в среде аргона, гелия и их смесей вольфрамовым электродом или плавящейся электродной проволокой. Защитным газом для меди может служить и азот, но требуется его предварительная тщательная очистка от паров влаги. При сварке в качестве присадочного материала используют сварочную проволоку БрХ0,7, БрКМцЗ-1 или медь марки М1 с добавкой фосфора и кремния до 0,1-0,2%. Фосфор и кремний хорошо раскисляют сварочную ванну, снижают пористость и обеспечивают высокие физико-механические свойства сварных швов. При сварке латуней марок Л59, Л63, Л68 и других рекомендуется применять присадочный металл, легированный кремнием и железом (ЛК80-3, ЛМц59-0,2, ЛЖМц59-1-1, БрКМцЗ-1). Для сварки сложных латуней и бронз присадочный металл выбирают аналогичным основному.

Специфической особенностью при сварке латуней является интенсивное испарение цинка в процессе сварки, так как температура испарения цинка 907°С близка к температуре плавления латуни 910°С. При этом снижается содержание цинка в металле шва и ухудшаются механические свойства соединения. Кроме того, пары цинка опасны для работающего. Для уменьшения выгорания цинка целесообразны сварка на пониженной мощности, применение присадочного металла, содержащего кремний, который создает на поверхности ванны защитную оксидную пленку SiO2 препятствующую испарению цинка, использование защитных флюсов. Специфической трудностью при сварке бронз является их повышенная жидкотекучесть. При сварке бронз, содержащих алюминий, возникают трудности, вызванные образованием оксида алюминия Аl2ОЪ поэтому способы и технологию выполнения сварки выбирают такие же, как и при сварке алюминия, а режимы -характерные для медных сплавов.

Кроме того, пары цинка опасны для работающего. Для уменьшения выгорания цинка целесообразны сварка на пониженной мощности, применение присадочного металла, содержащего кремний, который создает на поверхности ванны защитную оксидную пленку SiO2 препятствующую испарению цинка, использование защитных флюсов. Специфической трудностью при сварке бронз является их повышенная жидкотекучесть. При сварке бронз, содержащих алюминий, возникают трудности, вызванные образованием оксида алюминия Аl2ОЪ поэтому способы и технологию выполнения сварки выбирают такие же, как и при сварке алюминия, а режимы -характерные для медных сплавов.

|

Марка, тип покрытия, описание |

Классификация |

Хим. состав наплав. металла |

Механические свойства наплавленного металла |

ОК 94. 25 |

ЕL-Cu Sn 7 / DIN 1733 |

С < 0,03 |

Предел прочности 330-390 МПа |

OK 94. 55 |

EL-Cu Si 3 / DIN 1733 |

Si 3,0 |

Предел прочности 400 МПа |

Сварка меди и ее сплавов

Категория

Ремонт судового электрооборудования

Для сварки меди и ее сплавов в качестве источника тока применяют генератор постоянного тока с напряжением холостого хода 75—110 В, обеспечивающий получение тока до 300 А при напряжении 40 В. Сварку производят rta чугунной плите графитным электродом, имеющим форму усеченного конуса, диаметр концевой части которого 10—12 мм.

Сварку производят rta чугунной плите графитным электродом, имеющим форму усеченного конуса, диаметр концевой части которого 10—12 мм.

В качестве присадочного материала используют медные прутки диаметром 3—4 мм, длиной 300 мм, с обмазкой борным шлаком на жидком стекле. Медь в месте сварки следует тщательно очистить и расположить свариваемые части на чугунной плите с зазором не более 1 мм. Свариваемые части подогревают электрической дугой до температуры плавления флюса, а на нагретые части наносят флюс слоем 1 —1,5 мм. Сварку ведут в один проход при вращательном и возвратно-поступательном движении электрода, по мере надобности добавляя присадочный материал.

Сварку можно производить и без флюса, если шов соответствует требуемой механической прочности. Кроме сварки под флюсом, для сварки меди применяют сварку в среде защитных газов. В качестве присадочного материала в этом случае используют бронзу марки КМЦ-3-1 диаметром 2—3 мм.

Для сварки применяют генератор постоянного тока, обеспечивающий получение тока до 300 А при напряжении 40 В (ПСО-300, ПСО-500). Сварочный ток регулируется балластным реостатом. В качестве электрода используют вольфрам диаметром 3—4 мм (электрод размещен в горелке 3, 4— стол сварщика).

В зависимости от толщины свариваемых деталей кромки обрабатывают по-разному. Затем, подавая в зону горения защитный газ — аргон из баллона 5, производят сварку. При сварке по мере надобности подается присадочный материал. Медные шины следует сваривать на прямой полярности. Если после сварки на шве обнаружены трещины или другие дефекты, шов следует вырубить и произвести повторную сварку. Поверхность шва должна быть ровной, без подрезов и наплывов. Сечение шва должно быть не меньше сечения свариваемых деталей.

Рис. 1. Подготовка дефектных мест под сварку

Читать далее: Сварка чугуна

Категория

Ремонт судового электрооборудования

Методы, материалы и оборудование для сварки меди

Медь и медные сплавы относятся к категории трудносвариваемых материалов. Это связано с очень высокой теплопроводностью этих металлов. Сварка характеризуется образованием общей ванны и перемешиванием расплавленного материала свариваемых деталей. То есть края детали для образования шва должны расплавиться. Материалы же с высокой теплопроводностью хорошо отводят тепло из зоны нагрева и кромки свариваемых деталей не расплавляются. В связи с этим в технологии применяют специальные способы. Для сварки медных сплавов используют электрические и газопламенные сварочные аппараты.

Это связано с очень высокой теплопроводностью этих металлов. Сварка характеризуется образованием общей ванны и перемешиванием расплавленного материала свариваемых деталей. То есть края детали для образования шва должны расплавиться. Материалы же с высокой теплопроводностью хорошо отводят тепло из зоны нагрева и кромки свариваемых деталей не расплавляются. В связи с этим в технологии применяют специальные способы. Для сварки медных сплавов используют электрические и газопламенные сварочные аппараты.

Отличия методов сварки медных сплавов

Медь и медные сплавы можно сваривать ручной дуговой сваркой металлическим или неметаллическим электродом. Род тока — прямой при прямой полярности.

Медь сваривают неплавящимся электродом с присадочным материалом в среде инертных газов. То есть для защиты расплавленного металла от окисления в зону расплавления подают инертный газ. Это могут быть азот, гелий или аргон. Ток постоянный при обратной полярности.

Можно применять газовую сварку пламенем повышенной мощности с присадочным материалом.

При любой из описанных технологий соединяемые детали необходимо постоянно подогревать.

Используемые при сварке медных сплавов материалы

При работе сварочным полуавтоматом материал присадочной проволоки переносится в сварной шов. Поэтому проволока должна быть из того же металла, что и детали. Для сварки меди – медная проволока марки М1. Для латуни – латунная. Для деталей из бронзы присадка должна содержать медь, фосфор и олово. Для работы со свинцовыми бронзами проволока должна дополнительно содержать свинец.

Выбор того или иного способа сварки меди и ее сплавов диктуется экономикой. Автоматический метод оправдает себя при массовом производстве однотипных деталей, когда переналадка оборудования будет производиться нечасто. Использование ручных способов при помощи сварочных аппаратов и сварочных полуавтоматов расширяет область возможностей. Это универсальное оборудование и универсальные методы. Такие устройства не требуют длительной подготовки, оператор имеет возможность чередовать изготавливаемые изделия в произвольном порядке.

Такие устройства не требуют длительной подготовки, оператор имеет возможность чередовать изготавливаемые изделия в произвольном порядке.

Wisconsin Wire Works Брошюра

WWW Copp-Weld Deox Copper

для сварки меди и сплавов с высоким содержанием меди Ниже описаны процессы и присадочные металлы, используемые для сварки меди и сплавов с высоким содержанием меди. Применимые процессы включают газовую сварку вольфрамовым электродом (GTAW), газовую дуговую сварку металлическим электродом (GMAW) и, в меньшей степени, кислородную сварку (OFW). Дуговая сварка защитным металлом (SMAW) и контактная сварка, как правило, не рекомендуются. Менее традиционные процессы, такие как сварка трением и электронно-лучевая сварка (ЭЛ), могут обеспечить высококачественные соединения меди и сплавов с высоким содержанием меди, но, поскольку они в основном используются в особых ситуациях, здесь они не обсуждаются.

РАЗЛИЧНЫЕ ВИДЫ МЕДИ

На самом деле существует несколько видов меди. Различия между ними, обусловленные способом производства металла, в основном основаны на содержании кислорода в металлах, наличии легирующих элементов (если таковые имеются) и от того, добавлены ли раскислители. Эти факторы сильно влияют на свариваемость. Большинство котлов легко поддаются сварке, но некоторые можно сваривать только при соблюдении определенных мер предосторожности.Медь

Перечень медных сплавов и сплавов с высоким содержанием меди, а также их сварочные характеристики приведены в таблице 1.Записи классифицируются в соответствии с Единой системой нумерации (UNS), в которой медные металлы обозначаются пятизначными числами, которым предшествует буква «C». Вверху списка находятся марки, которые называются просто «котлы». К ним относятся кованая медь (т. Е. Катаная, экструдированная или тянутая), пронумерованная UNS C10100 — C15760, и три литых меди, UNS C80100, C81100 и C81200. Вот чем они отличаются:

Бескислородная (OF) медь, номера UNS C10100-C10800 и C80100, являются чистейшими коммерческими формами металла, содержащими не менее 99. 95% меди и менее 0,05% других элементов. Очень низкое содержание кислорода (менее 10 частей на миллион, или 0,001%) обеспечивает этим котлам хорошую свариваемость. Отсутствие других примесей, кроме кислорода, придает этим котлам отличную электропроводность, и они используются в основном для электрических или электронных изделий.

95% меди и менее 0,05% других элементов. Очень низкое содержание кислорода (менее 10 частей на миллион, или 0,001%) обеспечивает этим котлам хорошую свариваемость. Отсутствие других примесей, кроме кислорода, придает этим котлам отличную электропроводность, и они используются в основном для электрических или электронных изделий.

Но все котлы, в том числе марки OF, также обладают высокой теплопроводностью. Это влияет на свариваемость, поскольку имеет тенденцию отводить тепло от зоны сварного шва, вызывая уменьшение проплавления и, в худшем случае, неполное плавление.Есть два способа противодействовать этому эффекту:

| • | Применяйте достаточный предварительный нагрев и поддерживайте хороший контроль температуры между проходами. Высокая температура заготовки снижает склонность к распространению тепла в холодные области. Чем толще заготовка, тем больше требуется подогрева. В таблицах 2 и 3 перечислены рекомендуемые температуры предварительного нагрева. |

| • | Используйте более высокий ток (большее тепловложение), особенно при сварке тяжелых профилей.Рекомендуемые настройки см. В таблицах 2, 3 и 4. |

Высокая теплопроводность также увеличивает зону термического влияния (ЗТВ). Если металл подвергался холодной обработке, любое усиление будет отожжено во время сварки. Некоторые марки меди OF содержат небольшое количество серебра, которое помогает меди сохранять прочность при высоких температурах (увеличивает сопротивление отжигу) без значительного снижения электропроводности. Тем не менее, медь с содержанием серебра требует предварительного нагрева для хорошего проплавления.

Холоднодеформированная медь склонна к растрескиванию в ЗТВ из-за сочетания резкого разупрочнения, высокого теплового расширения и термических и / или остаточных напряжений, если таковые имеются. Опять же, более толстые секции более чувствительны, чем тонкие. Применение предварительного нагрева и контроля температуры между проходами снижает уровень риска.

Применение предварительного нагрева и контроля температуры между проходами снижает уровень риска.

Кислородсодержащие медные котлы , UNS C11000-C11900 и C12500-C13000 могут содержать до нескольких сотен частей на миллион (т. Е. Более 0,0100%) кислорода в форме частиц оксида меди, распределенных по всему металлу.Оксиды оказывают незначительное отрицательное влияние на свойства, и в некоторых случаях они фактически улучшают обрабатываемость.

Свариваемость — другое дело:

Кислородсодержащие котлы, включая как электролитические (ЭТП), так и огнеупорные «твердые пека», не рекомендуются для дуговой сварки в среде защитных газов.

Они имеют тенденцию к растрескиванию как во время сварки, так и в процессе эксплуатации. Если сварка необходима, дуговая сварка с использованием сильно раскисленного присадочного металла, такого как WWW COPP-WELD, предпочтительнее OFW.

Проблемы возникают из-за того, что водород легко попадает в сварочную ванну из любого из ряда возможных источников, таких как вода, оставшаяся на поверхности металла, влажные электроды или даже высокая относительная влажность. Высокая температура дуги расщепляет воду на водород и кислород. Водород быстро диффундирует в металл, где он вступает в реакцию с частицами оксида меди, восстанавливая их до металлической меди и образуя водяной пар, который проявляется в виде пористости на границах зерен. Эти дефекты серьезно снижают прочность сварного шва.

Кислородсодержащие медные трубы лучше всего соединять пайкой и пайкой, где задействованные температуры недостаточно высоки для возникновения вредных реакций. Сварка трением — это твердотельный процесс, который также невосприимчив к этой форме растрескивания.

Деоксидированная медь (UNS C12000-C12300) содержит фосфор, который соединяется с кислородом и удерживает кислород в безвредной форме, позволяя металлу сопротивляться водородному повреждению. Раскисленная медь обладает хорошей свариваемостью, и наряду с медью OF это марки, обычно указываемые для сварных узлов. Компромисс заключается в том, что фосфор снижает электрическую проводимость: чем больше фосфора, тем ниже рейтинг проводимости металла по стандарту IACS 1 .

Компромисс заключается в том, что фосфор снижает электрическую проводимость: чем больше фосфора, тем ниже рейтинг проводимости металла по стандарту IACS 1 .

Раскисленная медь с лучшими электрическими свойствами — это медь, раскисленная фосфором, с низким содержанием остаточного фосфора (DLP), C12000. Он содержит от 0,004 до 0,012% фосфора и имеет почти 100% проводимость IACS. Самый распространенный сорт — это раскисленная медь с высоким остаточным фосфором (DHP), C12200. Он может содержать от 0,015 до 0,040% фосфора и имеет проводимость 75% проводимости IACS.Деокс-медь WWW COPP-WELD (UNS C18900 и ANSI / AWS 5.7 ERCu) также попадает в эту категорию.

Автоматическая обработка меди своей высокой обрабатываемостью обязана добавкам свинца и / или теллура или селена. Эти элементы также делают сплавы горячими короткими и склонными к растрескиванию, а медь, обрабатываемая без механической обработки, не считается свариваемой. Однако их можно соединить пайкой или пайкой.

1 IACS относится к Международному стандарту отожженной меди, показателю электропроводности, согласованному в начале 20 века.OF и другие очень чистые меди, которые стали широко доступны после принятия стандарта, имеют удельную проводимость несколько выше 100% IACS. Медь имеет более высокую проводимость по шкале IACS, чем все другие металлы, за исключением серебра, которое лишь немного превышает ее. Для сравнения, чистый алюминий (следующий по проводимости металл) имеет проводимость IACS только 66% IACS. Стали, нержавеющие стали и даже сложные медные сплавы, такие как медно-никелевые и алюминиевые бронзы, имеют удельную проводимость менее 10% IACS.

ВЫСОКОМЕДНЫЕ СПЛАВЫ

Сплавы с высоким содержанием меди — это семейство металлов, содержащих менее 99.3%, но более 96% меди (в деформируемых марках) и более 94% меди в литых. Семейство включает кадмиевые котлы (C16200 и C16500), бериллиевые котлы (C17000-C17500), хромовые котлы (C18100-C18400), циркониевую медь (C15000) и хром-циркониевую медь (C14500). Сплав C18000, еще один член группы, содержит никель, кремний и хром. Эти сплавы можно рассматривать как компромисс, предлагая высокую прочность и твердость, а также достаточно высокую электрическую и теплопроводность.

Сплав C18000, еще один член группы, содержит никель, кремний и хром. Эти сплавы можно рассматривать как компромисс, предлагая высокую прочность и твердость, а также достаточно высокую электрическую и теплопроводность.За исключением кадмиевой меди, сплавы достигают своих свойств посредством термообработки, которая включает нагрев сплава до высокой температуры, быстрое охлаждение путем закалки в воде, а затем повторный нагрев (или «упрочнение при старении») при промежуточной температуре. Этот процесс создает структуру, содержащую микроскопические частицы, содержащие легирующие элементы), диспергированные по всей медной матрице. Как и заполнитель в бетоне, именно эти частицы придают сплавам прочность. Еще более высокую прочность можно получить, комбинируя термическую обработку с холодной обработкой.Кадмиевая медь, которая не подвергается термообработке, упрочняется в первую очередь холодной обработкой.

Сплавы с высоким содержанием меди поддаются сварке, но есть оговорки. Главный фактор, о котором следует помнить, заключается в том, что высокие температуры в ЗТВ могут нейтрализовать эффект термической обработки из-за чрезмерного старения сплава. Нагревание также снижает последствия холодных работ. Это подводит нас к еще нескольким правилам:

| • | Стационарные сплавы можно сваривать в закаленном или отожженном (мягком) состоянии.После сварки можно проводить закалку. |

| • | Для ремонта или если не требуется максимальная степень термической обработки, сплавы можно сваривать с использованием WWW-A2 BRONZE WELD (алюминиевая бронза, AWS 5.7 ECuAI-A2) или WWW SIL-WELD (силиконовая бронза, AWS 5.7 ЭКЮСИ). |

| • | Сплавы также можно сваривать с использованием деокс-меди WWW COPP-WELD, но металл шва будет иметь меньшую прочность, чем при использовании алюминиевой бронзы или кремниевой бронзы. |

| • | Холоднодеформированные (деформационное упрочнение) и термообработанные сплавы теряют прочность в результате сварки (а также пайки) из-за отжига и чрезмерного старения, и, возможно, придется разработать процедуры сварки, чтобы учесть этот эффект. |

Поскольку сплавы с высоким содержанием меди имеют несколько более низкую теплопроводность, чем чистая медь, они могут потребовать меньших сварочных токов (меньше тепла) и меньшего предварительного нагрева, чем чистая медь.

ЗАЩИТНЫЕ ГАЗЫ