Лазерная сварка металлов IPG Photonics Corporation

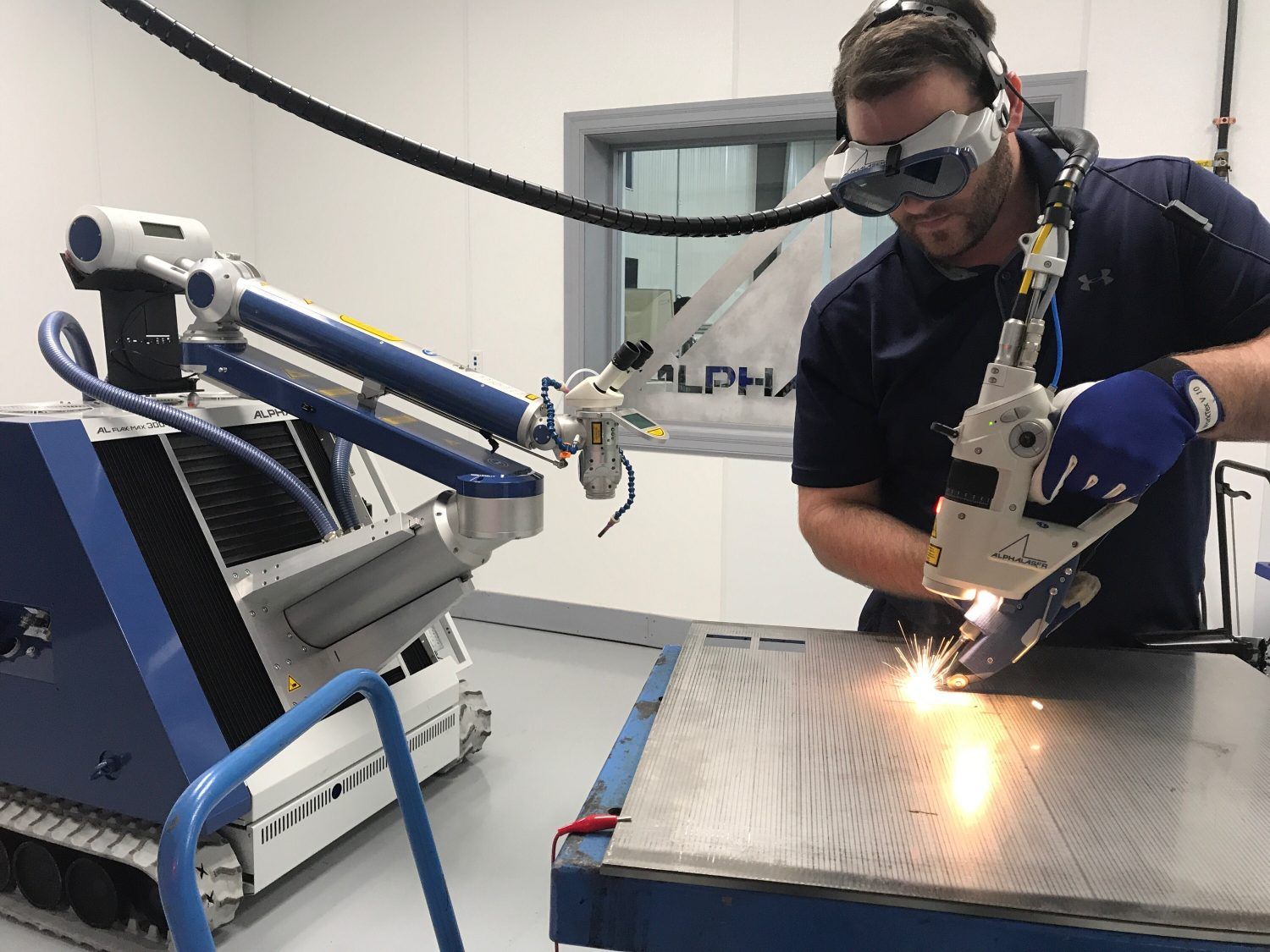

Химический состав материала, конструкция изделия и напряженное состояние — это только несколько факторов, определяющих способ соединения. Лазерная сварка часто является идеальным решением соединения металлов, для которых требуется высокая скорость обработки, низкое тепловложение, низкие поводки и остаточные напряжения.

Существует четыре основных вида технологии лазерной сварки:

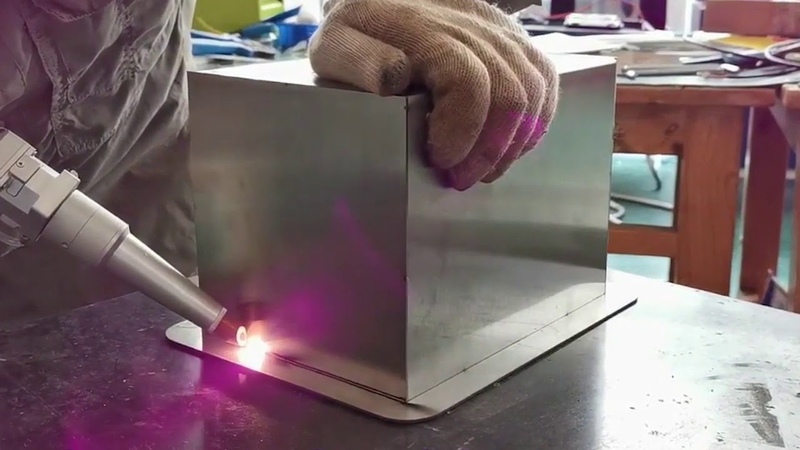

Лазерная точечная сварка представляет собой бесконтактный процесс, где лазер используется для создания сварной точки при соединении металлов. Сфокусированное лазерное излучение поглощается подложкой и металл расплавляется. Расплавленный металл растекается, затвердевает и создает небольшой точечный сварной шов. Весь этот процесс происходит за миллисекунды и может быть повторён, в зависимости от толщины материала и требуемой прочности соединения.

Бесконтактная лазерная сварка аналогична точечной сварке, но позволяет перемещать лазерный луч после образования ванны расплава. При этом способе может быть использовано модулированное или импульсное излучение для создания сварного шва с герметичной структурой. Как правило, глубина такого сварного шва составляет менее 2 мм.

При этом способе может быть использовано модулированное или импульсное излучение для создания сварного шва с герметичной структурой. Как правило, глубина такого сварного шва составляет менее 2 мм.

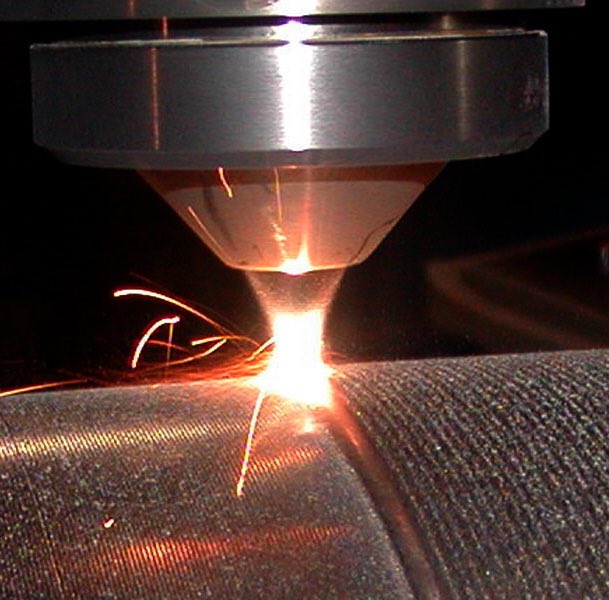

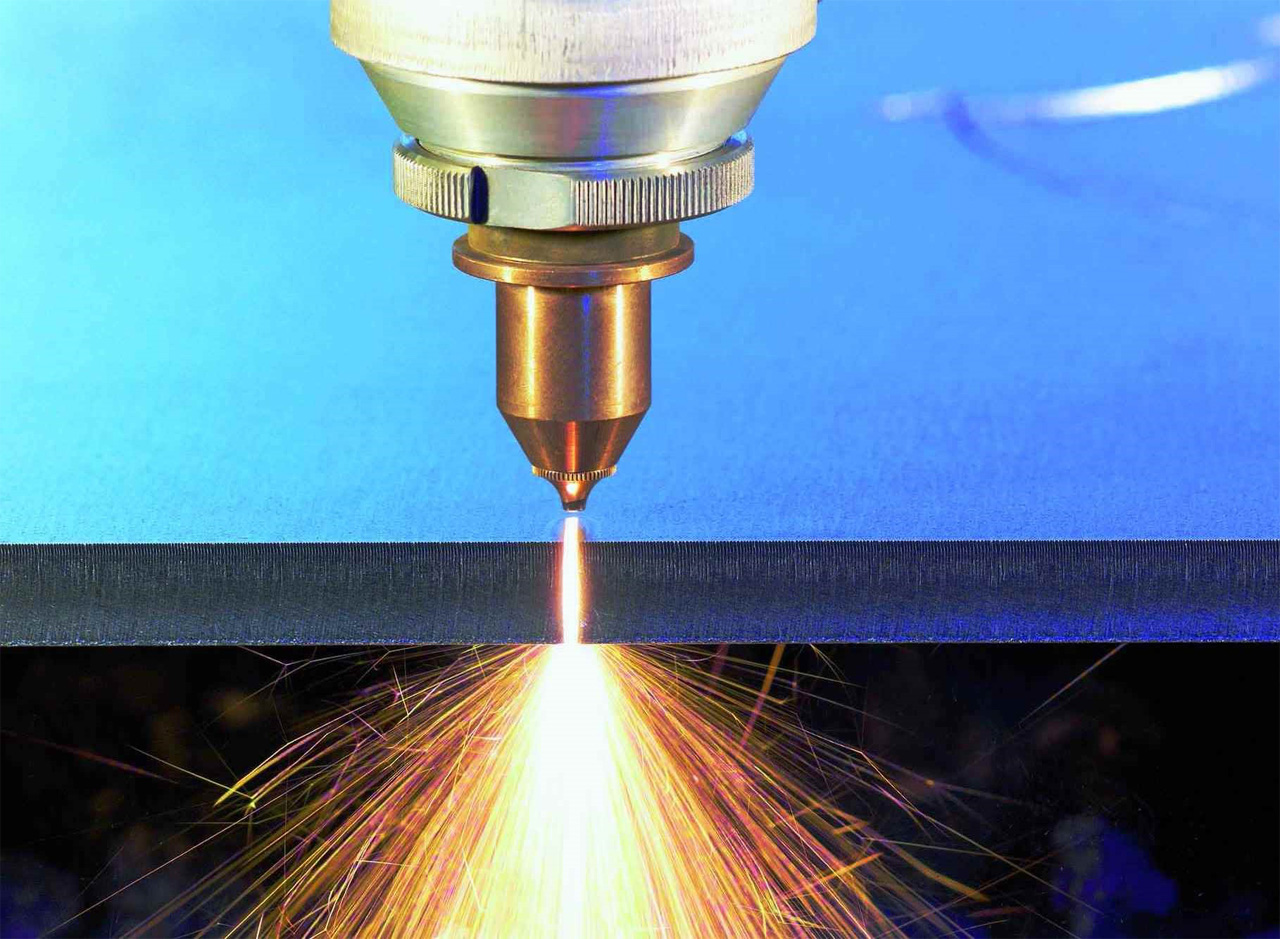

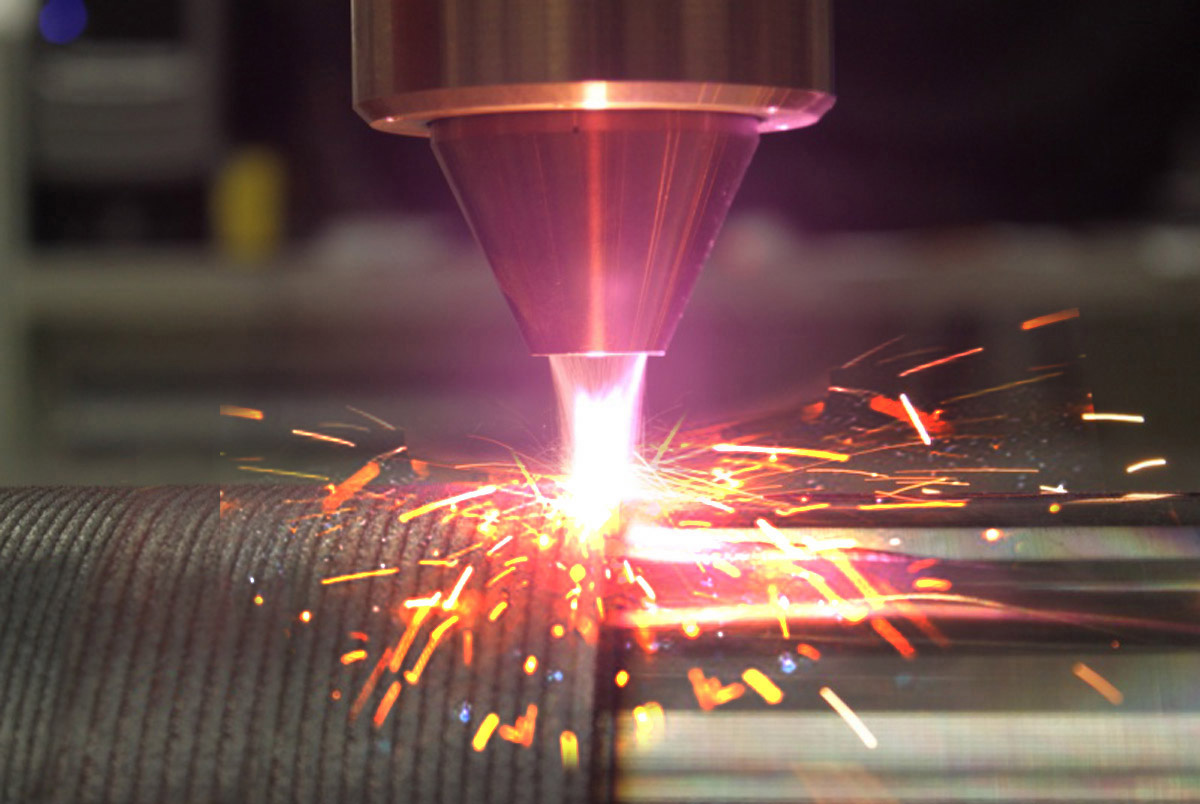

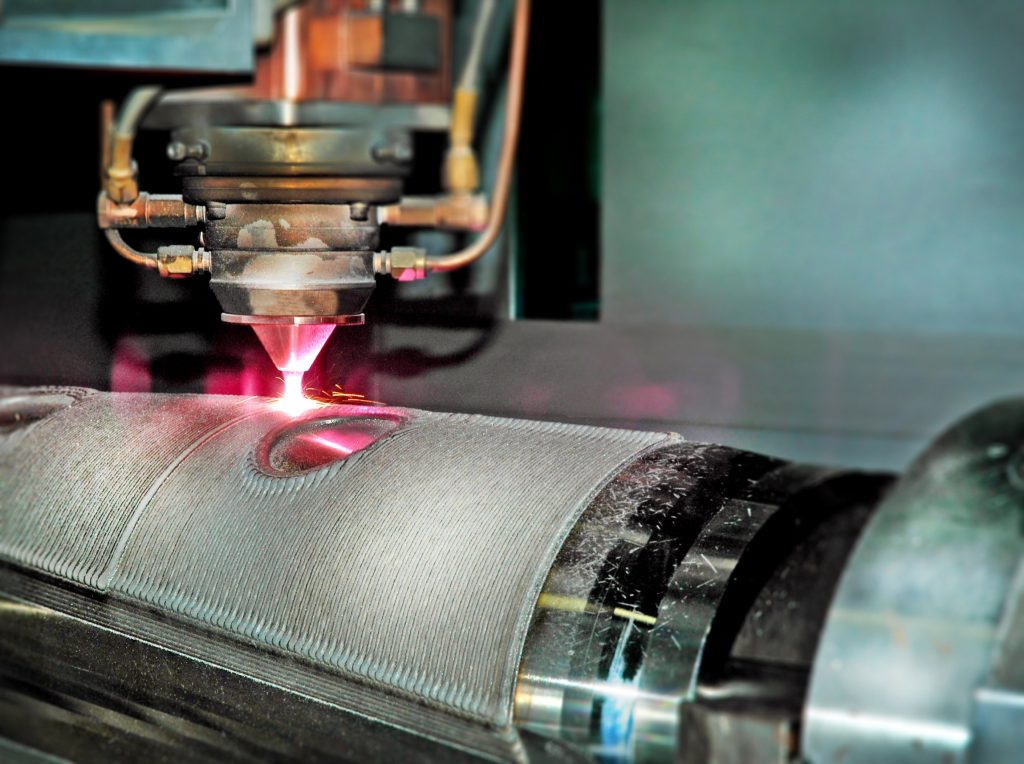

Сварка с глубоким проплавлением требует чрезвычайно высокой плотности энергии для создания лазерного сварного шва. Сфокусированный лазерный луч расплавляет и частично испаряет свариваемый материал. Давление металлического пара «раздвигает» расплавленный металл и создает глубокое и узкое «кинжальное» проплавление. При движении лазерного луча, жидкий металл стекает вокруг образовавшегося парогазового канала и затвердевает по его траектории, формируя глубокий и узкий сварной шов.

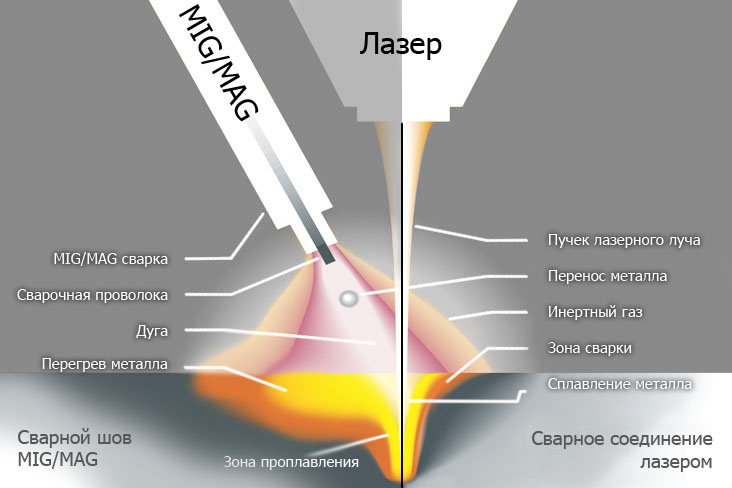

Гибридная сварка — объединяет лазерную сварку с другими технологиями, чаще всего с дуговой сваркой металлическим электродом в среде инертного газа (MIG).

Типы металлов

| Нержавеющие стали | Углеродистые стали | Золото и серебро | Алюминий |

| Инструментальные стали | Никелевые сплавы | Латунь и медь | Титан |

Волоконные лазеры сейчас широко используются в сварке разнообразных тонких материалов. Длина волны 1070 нм в ближнем инфракрасном диапазоне спектра имеет определенные преимущества над существующей технологией на базе углекислотных лазеров из-за более низкой отражательной способности металлов на этой длине волны. Это особенно актуально для металлов с высокой отражательной способностью, например алюминия и меди, где высокомощные волоконные лазеры используются для сварки до 15 мм — ранее такую толщину невозможно было достичь при использовании других типов лазеров. Для использования волоконных лазеров с высокой средней мощностью и относительно небольшими размерами пятна для сварки толстых металлов требуется использовать способ, известный как сварка с проплавлением в узкую разделку. Узкая разделка обеспечивает глубокое проплавление и качественный шов на высокой скорости. Это означает меньшую чувствительность к положению фокуса, которая значительно повышает легкость, с которой высокое качество сварных швов может быть достигнуто. Другие примеры волоконной лазерной сварки толстых металлов включают глубокопроникающую сварку толстой стали для судов и трубопроводов. Длина волны 1070 нм в ближнем инфракрасном диапазоне спектра имеет определенные преимущества над существующей технологией на базе углекислотных лазеров из-за более низкой отражательной способности металлов на этой длине волны. Это особенно актуально для металлов с высокой отражательной способностью, например алюминия и меди, где высокомощные волоконные лазеры используются для сварки до 15 мм — ранее такую толщину невозможно было достичь при использовании других типов лазеров. Для использования волоконных лазеров с высокой средней мощностью и относительно небольшими размерами пятна для сварки толстых металлов требуется использовать способ, известный как сварка с проплавлением в узкую разделку. Узкая разделка обеспечивает глубокое проплавление и качественный шов на высокой скорости. Это означает меньшую чувствительность к положению фокуса, которая значительно повышает легкость, с которой высокое качество сварных швов может быть достигнуто. Другие примеры волоконной лазерной сварки толстых металлов включают глубокопроникающую сварку толстой стали для судов и трубопроводов. |

|

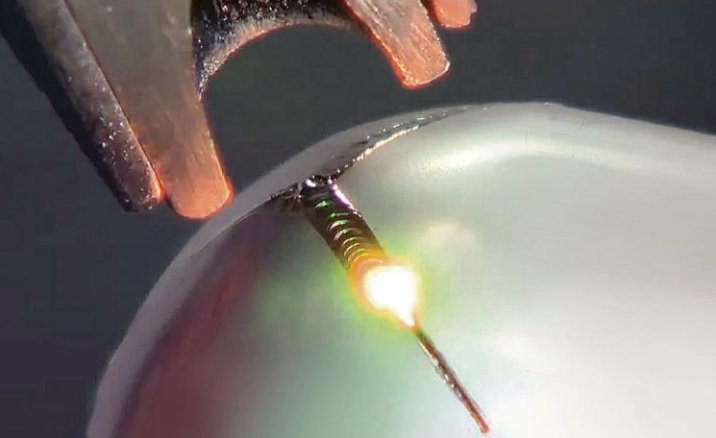

Лазерная сварка зачастую является идеальным решением соединения металлов, для которых требуется высокая скорость обработки, низкое тепловложение, зона измененной структуры металла и минимальные поводки. За счет хорошего качества пучка волоконных лазеров киловаттного класса в диапазоне от средней до высокой мощности представлен широкий спектр механизмов для лазерной сварки от узким разделки с высоким соотношением ее сторон до сварки малых толщин. Эрбиевые непрерывные волоконные лазеры с низкой и средней мощностью (до 1 кВт) используются для сварки разнообразных тонких листовых материалов толщиной до 1,5 мм на высокой скорости. Эрбиевые непрерывные волоконные лазеры с низкой и средней мощностью возможно фокусировать в маленькие пятна с помощью гальваносканеров и технологических линз с большим фокусным расстоянием, что обеспечивает удаленную лазерную сварку. Волоконные лазеры квазинепрерывного излучения с модуляцией добротности обеспечивают возможность импульсной лазерной сварки с высокой пиковой и низкой средней мощностью для работы в условиях низкого подвода тепла. Доставка импульса через волокно обеспечивает легкую интеграцию в обычные прямые оптические сварочные или гальванометрические головки. Для типичной точечной сварки могут использоваться любые из вышеназванных прямых оптических головок для сварки медицинского оборудования, например кардиостимуляторов. |

Сварка лазерной резкой: виды и особенности

Сварка лазерной резкой – инновационный и эффективный вариант соединения металлов. Технология предполагает нагрев и последующее плавление материала под воздействием лазерного луча, продуцируемого квантовым генератором. Аппарат для лазерной сварки обеспечивает высокую точность соединения без физического контакта с материалом. Когда между металлами полностью образован стык, их кристаллическая решетка преобразуются, формируя единую систему.

Технические особенности сварки лазерным лучом

Сварка и лазерная резка металла – это сложный термический процесс, вызывающий местное плавление и последующую кристаллизацию. Энергия лазерного излучения, которая выступает источником тепловой энергии для расплава, оказывает мощное воздействие на различные виды металла и остальные материалы, подверженные термической деформации.

Преимущества лазерной сварки в сравнении с другими технологиями:

- Отличная фокусировка оптическими линзами благодаря монохроматичности лазерного луча.

- Высокая когерентность потока или способность лазерного луча к резонансу, увеличивающего мощность.

- Направленность узкого луча лазера обеспечивает сосредоточение тепловой энергии в одном месте, благодаря чему шов получается тонким и аккуратным.

- Управляя лазерным лучом специальными отражателями и системой зеркал, можно достичь труднодоступных участков.

- Легко дозировать энергию в широком диапазоне, создавая соединения высокого качества на любых поверхностях.

- Даже при большой глубине оплавления термическое повреждение имеет локальный характер – не расходится в ширину. Это экономит материал и минимизирует количество отходов.

Виды лазерной сварки

Сварка лазерным лучом востребована при изготовлении полупроводниковых и электровакуумных приборов, сложных интегральных схем, приборов точной механики. После появления технологии сварки металлов лазерной резкой произошло условное разделение на следующие направления:

После появления технологии сварки металлов лазерной резкой произошло условное разделение на следующие направления:

- Мини-сварка – методика востребована в производстве разнообразных предметов обихода, меблировки, интерьера. Характеристики: глубина и толщина плавления от 0.1 до 1 мм.

- Макро-сварка лазерной резкой – предполагает грубую работу. При этом способе воздействия глубина плавки составляет 1 мм. Оборудование для данной разновидности технологии используется редко и находится на этапе проработки эффективности.

- Микросварка – технология применяется для изготовления высокоточных изделий. Основные характеристики: глубина и толщина плавления до 100 мкм.

Технология лазерной сварки высокоэффективна и позволяют в пять раз повысить производительность процесса обработки листового металла.

Лазерная резка металла, Изготовление металлоконструкций, Лазерная сварка , гибка металла,сварка металла,покраска

Мы анализируем и выясняем потребности клиентов в повседневном бизнесе. Основываясь на требовании, мы разрабатываем проекты и создаем прототипы. Все прецизионные изделия из листового металла, которые мы производим, основаны на новейших технологиях, которые уникальны в отрасли обработки листового металла.

Основываясь на требовании, мы разрабатываем проекты и создаем прототипы. Все прецизионные изделия из листового металла, которые мы производим, основаны на новейших технологиях, которые уникальны в отрасли обработки листового металла.

Компьютерная подготовка технологических программ сокращает время выпуска готовой продукции, современные методы планирования производства гарантируют выполнение заказов в кратчайшие сроки

Лазерная резка металла в Екатеринбурге

Гарантия получения элементов самого высокого качества за счет использования современной лазерной машины мощностью до 5кВт.

Используя современные технологические программы лазерной резки металла и передовые методы управления лазерной резки металла мы производим детали с точностью 0,1 мм.

Высокое качество режущей кромки позволяет производить элементы, не требующие дополнительной обработки.

Бесконтактная лазерная резка металла позволяет вырезать элементы из полированных листов без повреждения их поверхности.

Современные технологические программы позволяют максимально оптимизировать расход металлопроката во время всего технологического процесса.

Гибка листового металла в Екатеринбурге

Гибка листового металлопроката — это процесс преобразования листового металла в желаемые формы. Наши станки способны гнуть металлический лист в различных формах, таких как V-образная форма, U-образная форма и т.д., благодаря этому мы можем гнуть не только, что то маленькое и простое, как кронштейн, но и что то большое и сложное, как металлический корпус или шасси.

У нас есть высокоточные машины, которые способны гнуть металл до 3000 мм. в длину и 10 мм. в толщину. «АВМ-Лазер» нацелен на предоставление интеллектуальных решений для совместной работы, которые помогают повысить качество обслуживания клиентов, а так же лояльность и повышение дохода обеих сторон.

Сварка металла в Екатеринбурге

Мы предлагаем услуги сварки черного металла, сварка нержавеющей стали и алюминия. Мы проектируем и свариваем конструкции в соответствии с индивидуальными потребностями клиентов.

Мы проектируем и свариваем конструкции в соответствии с индивидуальными потребностями клиентов.

Ручная сварка металла — это технология, широко используемая в «АВМ-Лазер», которая объединяет металл различных материалов, форм и конфигураций вместе, образуя прочную связь между ними. Сварка — это технология изготовления металла, которая соединяет металлы вместе через процесс, называемый коалесценцией. Coalascence — это процесс, который достигается расплавлением металлических деталей и добавлением наполнителя для образования пула расплавленного материала, который охлаждается и связывается вместе, чтобы создать прочный состав.

Плазменная резка металла в Екатеринбурге

Плазменная резка металла с чпу является подходящим методом для чистой и быстрой резки листового металлопроката.

Все электропроводящие материалы, такие как низко-, высоко-легированные стали, никель, медь, латунь, бронза, алюминий и их сплавы, могут быть разрезаны с использованием метода плазменной резки металла с чпу.

Также при плазменной резки металла можно произвести автоматизированную подготовку сварочных кромок!

V-шов и I-шов также могут быть объединены друг с другом; возможны даже скосы, которые, в свою очередь, меняются. Усилия как для производства сварочных кромок, так и для самой сварки значительно сокращаются за счет использования плазменной резки с чпу для изготовления фаски. Таким образом, производственные затраты на соединение деталей могут быть значительно уменьшены.

Порошковая покраска в Екатеринбурге

Порошковое покрытие представляет собой процесс сухой обработки с использованием порошка. Ингредиенты, потребляемые в порошковой краске, смешивают и измельчают в порошкообразную форму. Порошковое покрытие распыляется на металлы. Все наши продукты легко использовать в любой среде, применяя самые высокие стандарты безопасности.

Лазерная сварка

Лазерная сварка представляет собой сочетание современной технологии и традиционной технологии сварки. По сравнению с традиционной технологией сварки, лазерная сварка особенно уникальна и имеет более широкий спектр применений и областей применения, которые могут значительно повысить эффективность и точность сварки. Высокая удельная мощность и быстрое выделение энергии повышают эффективность работы, и в то же время его точка фокусировки меньше, что, несомненно, улучшает сцепление между свариваемыми материалами, что не приведет к повреждению и деформации материала.

По сравнению с традиционной технологией сварки, лазерная сварка особенно уникальна и имеет более широкий спектр применений и областей применения, которые могут значительно повысить эффективность и точность сварки. Высокая удельная мощность и быстрое выделение энергии повышают эффективность работы, и в то же время его точка фокусировки меньше, что, несомненно, улучшает сцепление между свариваемыми материалами, что не приведет к повреждению и деформации материала.

Особенно это удобно и выгодно при использовании на небольших толщинах и применении на таких металлах, как нержавейка, алюминий, медь! Что ВАЖНО скорость сварки очень высокая, а СТОИМОСТЬ за счет этого НИЗКАЯ

Лазерная сварка металлов — Энциклопедия по машиностроению XXL

ЛАЗЕРНАЯ СВАРКА МЕТАЛЛОВ [c.133]В книге Лазерная сварка металлов рассмотрены физические особенности процесса лазерной сварки металлов, основы технологии лазерной сварки различных конструкционных материалов, позволяющие установить область эффективного применения лазерной сварки в сопоставлении с традиционными способами сварки. [c.6]

[c.6]

Непрерывная лазерная сварка металлов значительных толщин производится газовыми лазерами. При сварке непрерывным лазерным лучом большой мощности приходится устранять экранирующее влияние ионизированного облака, которое возникает при взаимодействии лазерного луча с атмосферой и испаряющимся металлом. Облако рассеивает луч и препятствует нагреву металла сварочной ванны. Устраняют облако, сдувая струей газа, чаще всего аргона, направляя ее перпендикулярно оси луча. Одновременно инертный газ защищает металл от окисления. Применение для защиты вместо аргона гелия или смеси гелия с водородом увеличивает проплавление лазерным л ом, но более легкий, чем аргон, гелий плохо вытесняет облако плазмы. [c.472]

Для лазерной сварки металлов и сплавов обычно используются твердотельные оптические квантовые генераторы на неодимовом стекле, рубине или гранате с примесью неодима.

Энергия излучения за импульс 1— 30 Дж, длительность импульса 1—7 мс. Лазерный луч позволяет сваривать многие качественно различные металлы, что другим методам иногда вообще недоступно. Типичные глубины проплавления при лазерной сварке 0,1—0,7 мм. Используется точечная и шовная сварка. Производительность точечной сварки (сварка проводов) примерно 60 операций в минуту. Скорость шовной сварки 100—200 мм/мин.

[c.45]

Энергия излучения за импульс 1— 30 Дж, длительность импульса 1—7 мс. Лазерный луч позволяет сваривать многие качественно различные металлы, что другим методам иногда вообще недоступно. Типичные глубины проплавления при лазерной сварке 0,1—0,7 мм. Используется точечная и шовная сварка. Производительность точечной сварки (сварка проводов) примерно 60 операций в минуту. Скорость шовной сварки 100—200 мм/мин.

[c.45]Типовые установки для лазерной сварки, кроме квантового генератора и источника силового питания, содер кат еще замкнутую систему охлаждения, оптическую систему фокусировки лазерного луча на детали, оптическую систему наблюдения за процессом, координатный сварочный стол, при необходимости систему освещения свариваемого изделия и систему нодачи инертного газа в зону сварки для защиты нагреваемого металла от окисления. [c.168]

В области сварки и пайки повышение качества соединений обеспечивается применением электронно-лучевой (рис. 7), лазерной сварки, сварки сжатой дугой, а также за счет управления процессом кристаллизации, улучшения защиты металла от окисления, равномерного распределения присадочного материала.

[c.75]

7), лазерной сварки, сварки сжатой дугой, а также за счет управления процессом кристаллизации, улучшения защиты металла от окисления, равномерного распределения присадочного материала.

[c.75]

Такими процессами являются электродуговая сварка в вакууме и специальных средах, высокотемпературная пайка, плазменная обработка металла, применение лазерного излучения для резки и сварки металлов, точные отливки из сталей и других металлов, в том числе и тугоплавких, а также электрохимическая и химическая обработки металлов (электрохимическое полирование, химическое фрезерование и т. д.). [c.9]

Лазерное излучение применяют для испарения и сварки металлов в вакууме, для разделения изотопов и т. д. Лазеры широко используются в микрохирургии глаза и др. областях медицины. Перспективно, по-видимому, применение лазеров для нагрева вещества до темп-р, при к-рых возможно осуществление термоядерных реакций (см. Лазерный термоядерный синтез). Созданы первые рентгеновские лазеры, и ставится задача создания гамма-лазеров. [c.320]

[c.320]

Основные энергетические характеристики процесса лазерной сварки — это плотность Е мощности лазерного излучения и длительность I его действия. При непрерывном излучении t определяется продолжительностью времени экспонирования, а при импульсном — длительностью импульса. Превышение верхнего предела » вызывает интенсивное объемное кипение и испарение металла, приводящее к выбросам металла и дефектам шва. На практике лазерную сварку ведут при Е = 10 …10 Вт/см . При Е лазерное излучение теряет свое основное достоинство — высокую концентрацию энергии. Изменение Е и t позволяет сваривать лазерным лучом различные конструкционные материалы с толщиной от нескольких микрометров до десятков миллиметров. [c.236]

Лазерную сварку можно производить со сквозным и с частичным проплавлением. Сварные швы одинаково хорошо формируются в любом пространственном положении. При толщине свариваемых кромок менее 0,1 мм и при сварке больших толщин с глубоким проплавлением по-разному происходит формирование шва и различны подходы к выбору параметров режима сварки. При сварке как непрерывным, так и импульсным излучением малых толщин используют более мягкие режимы, обеспечивающие лишь расплавление металла в стыке деталей без перегрева его до температуры интенсивного испарения. Сварку сталей и других относительно малоактивных металлов можно в этом случае выполнять без дополнительной защиты зоны нагрева, что существенно упрощает технологию, тогда как сварку с глубоким проплавлением ведут с защитой шва газом, состав которого подбирают в зависимости от свариваемого материала.

[c.237]

При толщине свариваемых кромок менее 0,1 мм и при сварке больших толщин с глубоким проплавлением по-разному происходит формирование шва и различны подходы к выбору параметров режима сварки. При сварке как непрерывным, так и импульсным излучением малых толщин используют более мягкие режимы, обеспечивающие лишь расплавление металла в стыке деталей без перегрева его до температуры интенсивного испарения. Сварку сталей и других относительно малоактивных металлов можно в этом случае выполнять без дополнительной защиты зоны нагрева, что существенно упрощает технологию, тогда как сварку с глубоким проплавлением ведут с защитой шва газом, состав которого подбирают в зависимости от свариваемого материала.

[c.237]

Гц. Сварку можно вести с присадочным материалом в виде проволоки диаметром менее 1,5 мм, ленты или порошка. Использование присадки позволяет увеличивать сечение шва, устраняя один из наиболее распространенных дефектов — ослабление шва, а также легировать металл шва. Легирующие элементы при лазерной сварке можно также наносить предварительно на поверхности свариваемых кромок напылением, обмазкой, электроискровым способом и т.п.

[c.238]

Легирующие элементы при лазерной сварке можно также наносить предварительно на поверхности свариваемых кромок напылением, обмазкой, электроискровым способом и т.п.

[c.238]

Наиболее распространена лазерная сварка импульсных излучением в электронной и электротехнической промышленности, где сваривают угловые, нахлесточные и стыковые соединения тонкостенных деталей. Хорошее качество соединений обеспечивается сваркой лазерным лучом тонких деталей (0,05…0,5 мм) с массивными. В этом случае, если свариваемые детали значительно отличаются по толщине, в процессе сварки луч смещают на массивную деталь, чем выравнивают температурное поле и достигают равномерного проплавления обеих деталей. Чтобы снизить разницу в условиях нагрева и плавления таких деталей, толщину массивной детали в месте стыка уменьшают, делая на ней бурт, технологическую отбортовку или выточку (рис. 123). При лазерной сварке нагрев и плавление металла происходят так быстро, что деформация тонкой кромки может не успеть произойти до того, как металл затвердеет. Это позволяет сваривать тонкую деталь с массивной внахлестку. Для этого надо, чтобы при плавлении тонкой кромки и участка массивной детали под ней образовалась общая сварочная ванна. Это можно сделать, производя сварку по кромке отверстия в тонкой детали или по ее периметру.

[c.238]

Это позволяет сваривать тонкую деталь с массивной внахлестку. Для этого надо, чтобы при плавлении тонкой кромки и участка массивной детали под ней образовалась общая сварочная ванна. Это можно сделать, производя сварку по кромке отверстия в тонкой детали или по ее периметру.

[c.238]

При образовании канала 3 над поверхностью металла появляется светящийся факел 2, состоя- Рис. 124. Схема сварочной ванны щий из продуктов испарения, лазерной сварке [c.239]

Форма сварочной ванны в продольном сечении также отличается от ее формы при дуговой сварке (рис. 125). На поверхности фронта кристаллизации имеется выступ, который делит ванну на две характерные части. Нижняя часть значительно заглублена и имеет малую протяженность в поперечном сечении, тогда как верхняя часть более широкая и вытянута вдоль шва. Отсюда очевидно, что при лазерной сварке имеют место два процесса проплавления металла. Первый процесс связан с образованием канала, как это было показано выше. Именно он обеспечивает эффект глубокого проплавления. Второй процесс — поверхностное плавление за счет теплопроводности свариваемого материала. Преимущественное развитие того или иного процесса зависит от режима сварки и определяет очертания сварочной ванны.

[c.240]

Именно он обеспечивает эффект глубокого проплавления. Второй процесс — поверхностное плавление за счет теплопроводности свариваемого материала. Преимущественное развитие того или иного процесса зависит от режима сварки и определяет очертания сварочной ванны.

[c.240]

Высокая концентрация энергии, большая скорость лазерной сварки по сравнению с дуговыми способами, незначительное тепловое воздействие на околошов-ную зону вследствие высоких скоростей нагрева и охлаждения металла существенно повышают сопротивляемость большинства конструкционных матери-Рис. 125. Продольное сечение алов образованию горячих и холодных сварочной ванны трещин. Это обеспечивает высокое каче- [c.240]

При лазерной сварке с глубоким проплавлением металл шва защищают от окисления, подавая через сопло в зону сварки защитный газ. Применяют специальные сопла (рис. 126). Для сварки алюминия, титана и других высокоактивных металлов требуется дополнительная защита корня шва. Для защиты используют те же газы, что и при дуговой сварке, чаще это аргон, гелий или их смеси. Защитные газы влияют на эффективность проплавления чем выше потенциал ионизации и теплопроводность газа, тем она больше. Качественную защиту можно обеспечить при расходе гелия 0,0005…0,0006 м /с, аргона 0,00015…0,0002 м /с, смеси, состоящей из 50 % аргона и 50 % гелия, -0,00045…0,0005 м /с. Для защиты зоны лазерной сварки можно использовать флюсы такого же состава, что и при дуговой сварке. Применяют их в виде обмазок, наносимых на свариваемые кромки.

[c.241]

Для защиты используют те же газы, что и при дуговой сварке, чаще это аргон, гелий или их смеси. Защитные газы влияют на эффективность проплавления чем выше потенциал ионизации и теплопроводность газа, тем она больше. Качественную защиту можно обеспечить при расходе гелия 0,0005…0,0006 м /с, аргона 0,00015…0,0002 м /с, смеси, состоящей из 50 % аргона и 50 % гелия, -0,00045…0,0005 м /с. Для защиты зоны лазерной сварки можно использовать флюсы такого же состава, что и при дуговой сварке. Применяют их в виде обмазок, наносимых на свариваемые кромки.

[c.241]

Другой путь повышения эффективности — это подача в зону сварки дополнительного потока газа под давлением. Глубина проплавления при этом увеличится, но чрезмерное повышение расхода газа легко приводит к ухудшению формирования шва, появлению в нем пор, раковин, свищей. Затем газ начинает выдувать жидкий металл, процесс сварки переходит в резку. При сварке с несквозным проплавлением применяют разработанный в МГТУ им. Н. Э. Баумана способ импульсной подачи дополнительного газа. Это повышает глубину проплавления на 30…40 %, стабилизирует проплав. Эффективность процесса лазерной сварки можно повысить, вводя в зону сварки химические элементы, способствующие ионизации газа в зоне сварки и снижающие экранирующее действие факела. Это достигается нанесением на поверхности свариваемых кромок покрытий, содержащих элементы с низким потенциалом ионизации (калий, натрий).

[c.242]

Н. Э. Баумана способ импульсной подачи дополнительного газа. Это повышает глубину проплавления на 30…40 %, стабилизирует проплав. Эффективность процесса лазерной сварки можно повысить, вводя в зону сварки химические элементы, способствующие ионизации газа в зоне сварки и снижающие экранирующее действие факела. Это достигается нанесением на поверхности свариваемых кромок покрытий, содержащих элементы с низким потенциалом ионизации (калий, натрий).

[c.242]

В чем состоит принципиальное отличие лазерной сварки с глубоким проплавлением от сварки металлов малых толщин [c.243]

Как защищают металл шва от окисления при лазерной сварке [c.243]

Лазерная резка 313 Лазерная сварка 9, 234 Легирование металла шва 23 Ликвационные прослойки 27, 28 Линия сплавления 25 [c.392]

При выборе лазерной сварки необходимо учитывать, что она обеспечивает высококонцентрированный нагрев до 10″ Вт/м , а размеры самого пятна соответствуют диаметру не более десятых долей миллиметра. Поэтому лазерная сварка позволяет получать швы с минимальным расплавлением металла, снижает напряжения и деформации в сварных конструкциях по сравнению с другими способами сварки.

[c.471]

Поэтому лазерная сварка позволяет получать швы с минимальным расплавлением металла, снижает напряжения и деформации в сварных конструкциях по сравнению с другими способами сварки.

[c.471]

При проектировании узлов и конструкций, изготовляемых с помощью лазерной сварки, рекомендуют соединения, где чаще всего шов получается путем проплавления основного металла. [c.472]

Учитывая, что сварка тугоплавких химически активных металлов требует хорошей защиты от воздействия атмосферы и применения концентрированного источника нагрева, наиболее рациональными способами их сварки являются электронно-лучевая, термодиффузионная в вакууме, плазменная и дуговая в камерах с атмосферой аргона или гелия. В некоторых случаях, особенно для металлов малых толщин, применимы лазерная сварка, контактная и сварка трением. [c.514]

При сварке плавлением в качестве источника тепла используют различные источники высокотемпературное газовое пламя (газовая сварка), электрическую дугу (электродуговая сварка), теплоту выделяемую в шлаковой ванне проходящим через нее электрическим током (электро-шлаковая сварка), теплоту струи ионизированных газов плазмы (плазменная сварка), теплоту, выделяемую в металле в результате преобразования в нее кинетической энергии электронов (электронно-лучевая сварка), теплоту когерентного светового луча лазера (лазерная сварка) и некоторые Другие. [c.8]

[c.8]

Сущность и техника сварки лучом лазера. В настоящее время сварка лучом лазера по экономическим соображениям имеет еще незначительное применение в промышленности. Излучение лазера с помощью оптических систем может быть сфокусировано в пятно диаметром в несколько микрометров или линию (см. рис. 4.26. .. 4.28). При этом по концентрации энергии оно на несколько порядков превышает остальные сварочные источники энергии. Лазерная сварка ведется либо на воздухе, либо в аргоне, гелии в СО2 и др. в различных пространственных положениях. Излучение с помощью оптических систем легко передается в труднодоступные места. Для сварки используются твердотельные и газовые лазеры. Твердотельные лазеры могут быть непрерывного и импульсного действия. Ввиду большой концентрации энергии в пятне нагрева форма провара при сварке схожа с таковой при сварке электронным лучом. Использование лазеров с короткими импульсами обычно приводит к бурному испарению металла из сварочной ванны. [c.151]

[c.151]

Лазерную сварку с глубоким проплавлением ведут, как правило, без присадочного металла. Присадочный металл используют для повышения свойств шва или при увеличенных зазорах между кромками. Выполняется она в большинстве случаев в заш,итной среде. Скорость импульсной сварки с глубоким проплавлением значительно ниже, чем при непрерывном излучении. [c.152]

Жесткие требования по точности выполнения устанавливаемых режимов предъявляются к манипуляторам и механизмам перемещения сварочного источника теплоты в автоматизированных установках. Допустимы следующие колебания скорости перемещения при сварке под флюсом 5 % при аргонодуговой сварке тонколистовых металлов 2 % в установках для электронно-лучевой и лазерной сварки менее 1 %. Точность установки свариваемых изделий и отклонение положения стыка при сварке не должно превышать 20. .. 25 % поперечного размера площади пятна ввода теплоты в изделие, т.е. при сварке под флюсом это составляете 1. .. 2 мм при микроплазменной — не более 0,25 мм при электронно-лучевой и лазерной (в зависимости от диаметра луча) от 0,1 мм до 10 мкм.

[c.168]

.. 2 мм при микроплазменной — не более 0,25 мм при электронно-лучевой и лазерной (в зависимости от диаметра луча) от 0,1 мм до 10 мкм.

[c.168]

Для сварки композитных материалов применяются лучевые способы (электронно-лучевая и лазерная сварка) и дуговая сварка плавящимся и неплавящимся электродом в среде аргона или гелия. Основные трудности сварки этих материалов связаны с различными теплофизическими свойствами наполнителя и матрицы. При воздействии источника тепла в большинстве случаев в первую очередь плавится металл матрицы, как имеющий более низкую Рис. 15.2. Схема образования температуру плавления. Наполнитель мо-сварного соединения ет расплавиться частично (рис. 15.2). [c.548]

В последнее время в сварочной практике находят применение оптические квантовые генераторы (ОКГ), так называемые лозе/)ы. При лазерной сварке нагрев и плавление металла осуществляются мощным световым лучом, получаемым от специальных твердых или газовых излучателей. Для управления сформированным излучателем лучом служат специальные оптические системы. Вакуум при сварке лазером не нужен, и сварка может осуществляться на воздухе даже на значительном расстоянии от генератора.

[c.429]

Для управления сформированным излучателем лучом служат специальные оптические системы. Вакуум при сварке лазером не нужен, и сварка может осуществляться на воздухе даже на значительном расстоянии от генератора.

[c.429]

Лазерная сварка вследствие высоких значений плотности тепловой мощности в облучаемой зоне характеризуется высокой локальностью нагрева. Она позволяет сваривать металлы с различными теплофизическими характеристиками, в труднодоступных местах, поскольку это бесконтактный способ сварки, а также в любой прозрачной для данного излучения атмосфере или среде. В настоящее время для данной сварки применяются импульсные твердотельные лазеры и газовые лазеры непрерывного действия. [c.429]

Лазерную сварку можно с успехом применять для получения различных типов сварных соединений из многих однородных и разнородных металлов. [c.431]

В настоящее время лазерная сварка металлов находится на стадии внедрения в промышленность. Предполагается, что этот метод микросварки найдет применение в приборостроении, электровакуумной промышленности и микроэлектронике в основном для сварки анодно-катодных узлов, экранов и сеток ламп, контактов микрореле, тонколистовых контактных элементов, печатных схем и др.

[c.136]

Предполагается, что этот метод микросварки найдет применение в приборостроении, электровакуумной промышленности и микроэлектронике в основном для сварки анодно-катодных узлов, экранов и сеток ламп, контактов микрореле, тонколистовых контактных элементов, печатных схем и др.

[c.136]

Значение т для тонких образцов (5 и 0,1…0,2 мм) сопоставимы с длительностью импульсов лазера в режиме свободной генерации, составляющей порядка нескольких миллисекунд. При увеличении толщины свариваемых образцов (6 > 1,0 мм) X (6.2) значительно возрастает и с)Ш1ественно превосходит достижимые длительности лазерных импульсов. Вследствие этого лазерная сварка металлов толщиной 5 > 1,0 мм импульсным излучением затрудняется. [c.423]

В настоящее время отработана технология лазерной сварки металлов малых и средних толщин до 10 мм. Однако щирокое применение лазерной сварки в ряде сл Д1аев сдерживается из-за соображений экономического характера. Стоимость технологических лазеров пока еще достаточно высока, что требует тщательного выбора области применения лазерной сварки. Перспективны для лазерной сварки такие случаи, когда применение традиционных способов сварки не дает желаемых результатов либо технически невозможно. Лазерную сварку можно рекомендовать к применению в целях

[c.430]

Перспективны для лазерной сварки такие случаи, когда применение традиционных способов сварки не дает желаемых результатов либо технически невозможно. Лазерную сварку можно рекомендовать к применению в целях

[c.430]

Технологическое оборудование для сварки когерентным световым лучом квантового генератора (лазера) или лазерной срарки используют в радио- и электронной промышленности. Благодаря острой фокусировке возможно сосредоточение очень большой тепловой энергии на площадках, измеряемых сотыми и тысячными долями миллиметра. Принципиально возможно создание лазера, пригодного для сварки очень толстого металла, но процесс плавления металла становится в этом случае практически неуправляемым. Поэтому в настоящее время лазерную сварку применяют для соединения металла сверхмалых толщин (металлическая фольга), проволок малого диаметра и т. п., т. е. изделий, которые не требуют разделки кромок. Основные типы сварных соединений — нахлесточные и стыковые.

[c. 16]

16]

Сварочная ванна перемещается по свариваемому изделию вместе с источником теплоты. После затвердевания расплавленного металла сварочйой ванны образуется шов. Поперечное сечение переплавленного металла условно делят на площадь наплавки F и площадь проплавления основного металла Fo (рис. 12.13). Очертания зоны проплавления основного металла характеризуется коэффициентом формы проплавления i )np = = b/h или относительной глубиной проплавления h/b, а также коэффициентом полноты проплавления ц р= Fo/(bh). Очертание зоны наплавки характеризуется коэффициентом формы валика ) =Ь/с и полноты валика i =FJ b ). Глубина и форма проплавления зависят от сосредоточенности источника теплоты, определяемой способом сварки и силой сварочного тока. Так, заглубление сварочных ванн имеет место при электронно-лучевой и лазерной сварке, а также при дуговой сварке легких металлов с использованием тока большой плотности. На рис. 12.14 показаны формы поперечных сечений швов при различных способах сварки. [c.446]

[c.446]

По сравнению с электронно-лучевой сваркой лазерная сварка не требует специальных вакуумных камер, что позволяет расширить номенклатуру размеров обрабатываемых деталей. С другой стороны, электронное излучение обладает большей «проникающей способностью», что позволяет сваривать изделия значительно большей толщины. Комплексное сравнение этих методов по технологическим и экономическим характеристикам показало, что при мощностях излучения до 4 кВт (сварка различных металлов толщиной до 5 мм) преимущество лазерных методов сварки несомненно. Если же необходима мощность излучения более 10 кВт (сварка металлов толщиной более 10 мм), то экономически выгоднее использовать элек- [c.247]

К группе материалов без полиморфизма относятся аустенитные сплавы на железохромоникелевой или никельхромистой основе, сохраняющие при комнатной температуре структуру у-твердого раствора, сплавы тугоплавких металлов, алюминиевые и медные сплавы, Р-сплавы титана. Как правило, все материалы сваривают на жестких режимах в среде инертных газов или контролируемой атмосфере источниками тепла с высокой удельной тепловой энергией (аргонодуговая, электроннолучевая и лазерная сварка).

[c.244]

Как правило, все материалы сваривают на жестких режимах в среде инертных газов или контролируемой атмосфере источниками тепла с высокой удельной тепловой энергией (аргонодуговая, электроннолучевая и лазерная сварка).

[c.244]

В табл. 23.1 приведены данные по тепловой концентрации для ряда источников теплоты. На основании их можно сделать вывод о том, что в настоящее время можно достичь минимального тепловложения в металл при термической сварке, гфименяя световой (лазерная сварка) и электронный луч. [c.457]

Особенности технологии лазерной сварки связаны, в основном, со стремлением снизить отражение луча от поверхности свариваемого металла, исключить его выброс из сварочной ванны под воздействием паров интенсивно испаряющегося металла и выделяющихся из него газов, при сварке больщих толщин металлов — с необходимостью защиты сварочной ванны от взаимодействия с воздухом. Отражение от металла уменьшают подбором необходимой формы импульса лазера, специальной обработкой поверхности или нанесением на нее покрытия. Выброс металла из сварочной ванны происходит при импульсном режиме сварки и определяется характером нагрева металла.

[c.471]

Выброс металла из сварочной ванны происходит при импульсном режиме сварки и определяется характером нагрева металла.

[c.471]

Образующаяся при сварке литая структура шва значительно отличается по свойствам от структуры основного металла. Основным дефектом при сварке (особенно ППМ) материалов является пористость. При сварке ПСМ ввиду низкой теплопроводности по толщине возможно образование прожогов и подрезов у линии сплавления. Сварку осуществляют вольфрамовым электродом в среде аргона с присадочной проволокой (для ППМ — Св-04Х19Н9, а ПСМ — металла, аналогичного сетке). Возможна электронно-лучевая и лазерная сварка. [c.551]

Использование синергетических принципов при разработке новых неравновесных технологий открыло поистине фантастические возможности формирования профилей изделий и сварки путем управления тепловыми потоками при воздействии на металл концентрированными потоками энергии (КПЭ). Следует отметить, что КПЭ для обработки и сварки металлов используется уже несколько десятилетий, но при разработке технологических процессов не учитывались особые свойства системы КПЭ—металл, находящейся вдали от термодинамического равновесия. Их использование позволяет оптимизировать процессы путем доведения их до самоорганизующихся. Эти возможности связаны с тем, что при воздействии на. металл КПЭ (струи плазмы, лазерные, электронные и другие лучи) теплофизические процессы, происходящие в нем, целиком определяются температурным полем [571]. Однако вид пространственно-временной структуры при воздействии КПЗ зависит от технологических параметров. Самоорганизующиеся процессы отвечают условиям воздействия, при которых переходы устойчивость—неустойчивость—устойчивость определяются внутренними динамическими взаимодействиями между подсистемами, контролируемыми автоколебаниями. Последние относятся, как известно, к нелинейным процессам. Существенной особенностью воздействия внешней периодической силы на автоколебательную систему является существование областей синхронизации автоколебаний внеигаим периодическим сигналом.

Следует отметить, что КПЭ для обработки и сварки металлов используется уже несколько десятилетий, но при разработке технологических процессов не учитывались особые свойства системы КПЭ—металл, находящейся вдали от термодинамического равновесия. Их использование позволяет оптимизировать процессы путем доведения их до самоорганизующихся. Эти возможности связаны с тем, что при воздействии на. металл КПЭ (струи плазмы, лазерные, электронные и другие лучи) теплофизические процессы, происходящие в нем, целиком определяются температурным полем [571]. Однако вид пространственно-временной структуры при воздействии КПЗ зависит от технологических параметров. Самоорганизующиеся процессы отвечают условиям воздействия, при которых переходы устойчивость—неустойчивость—устойчивость определяются внутренними динамическими взаимодействиями между подсистемами, контролируемыми автоколебаниями. Последние относятся, как известно, к нелинейным процессам. Существенной особенностью воздействия внешней периодической силы на автоколебательную систему является существование областей синхронизации автоколебаний внеигаим периодическим сигналом. [c.359]

[c.359]

Сварка металла по низким ценам в Екатеринбурге УралИнТех

При выполнении целого ряда работ лазерная сварка металла является единственно возможным способом соединения деталей. Процесс сварки металла с помощью лазера востребован на рынке металлообработки, он весьма производительный и высокотехнологичный, составляющий значительную конкуренцию иным видам сварных работ. В приборе образуется лазерный луч, он прогревает металл в месте соединения деталей до требуемой температуры за счет чего происходит сваривание деталей.

Плюсы применения лазерной сварки

Большая группа легированных сталей относится к категории трудносвариваемых материалов. С помощью лазера проблема сварки листов металла из стали 38ХМА и иных конструкционных материалов решается без каких-либо затруднений. Лазеру под силу как сварка тонкого металла, так и сварка толстого металла. Причем гарантируется максимальное качество получаемых соединений. Увеличение сопротивляемости свариваемых деталей образованию трещин (горячих и холодных) происходит по причине ряда факторов. При сварке лазером формируется значительное количество тепла, околошовная зона не подвергается сильному тепловому воздействию, так как металл нагревается и охлаждается с большой скоростью, сама скорость сварочного процесса выше, чем при дуговой сварке.

При сварке лазером формируется значительное количество тепла, околошовная зона не подвергается сильному тепловому воздействию, так как металл нагревается и охлаждается с большой скоростью, сама скорость сварочного процесса выше, чем при дуговой сварке.

В чем дуговая сварка уступает лазерной:

- При дуговой сварке в непосредственной близости от сварочной ванны наличествует электрод, данная конструктивная особенность не исключает попадание в неё ухудшающих свойства инородных материалов. При работе лазером данная ситуация недопустима.

- При использовании лазерной 3D сварки образуется значительное количество тепловой энергии, причем «пятно нагрева» невелико. Все это минимизирует размер сварочной ванны, в дуговой сварке ее объем в разы больше. В результате при лазерной сварке качество шва на порядок выше.

- В работе лазерной установки обеспечивается качественная фокусировка луча, который можно передать на значительное расстояние. В результате сваривать металлические детали можно в труднодоступных местах, в том числе во внутренних полостях.

- Производительность лазерной сварки в десятки раз выше дуговой, причиной являются существенно различающиеся скорости на которые способен лазер.

- При сваривании металла лазером соблюдается особый циклический режим, характеризующийся значительными скоростями изменения температуры при нагреве и охлаждении. Этот фактор способствует минимизации размера площадки температурного воздействия. В прилегающей непосредственно к шву зоне существенно минимизируются процессы внутриструктурных и фазовых превращений металла, что особенно важно при сварке тонких листов металла. При дуговой сварке их наличие приводит к уменьшению антикоррозийных свойств и прочности, увеличивают вероятность возникновения трещин.

О плюсах сотрудничества с нами

Наше предприятие обладает рядом преимуществ перед другими компаниями, оказывающими аналогичные услуги. В первую очередь заказывать сварку металла именно у нас следует по причине наличия у нас современного, немецкого оборудования и значительного опыта (более 20 лет) работы в металлообрабатывающей отрасли.

Наш комплекс позволяет заниматься сваркой цветных и черных металлов. Кроме сварки компания принимает заказы по резке металла, гибке и производству форм для строительных блоков. Специалисты фирмы имеют опыт по свариванию деталей вакуумных систем, корпусов, сварки металла конструкций различного типа, наплавки сложнопрофильных и иных швов. Применение данного метода существенно сокращает количество брака.

Стоимость сварки металла в нашей компании заметно ниже чем в среднем по рынку. Мы занимаемся сваркой металла в Екатеринбурге и Свердловской области но готовы сотрудничать с фирмами из других регионов РФ, а так же Казахстана. Узнать сколько стоит сварка металла, а так же оформить заказ можно по телефонам указанным в разделе контакты, цены так же указанны в конце этой страницы.

Наше оборудование:

Почему стоит заказывать лазерную сварку металла у нас:

- Возможность изготовления как единичных детелей так и серийных

- Огромный опыт работы в сфере металлообработки

- Комплекс современного лазерного оборудования

- Оптовым и постоянным клиентам предлагаем систему бонусов и скидок

- Высокая оперативность в выполнении заказа

- Наличный и безналичный расчет

- Мы применяем только прокатанный ГОСТовский лист

- Доставка по всей РФ и Казахстану

Возможности нашего комплекса:

- Конструкционная Сталь — до 5 миллиметров;

- Нержавеющая сталь — до 4 миллиметров;

- Алюминий — до 3 миллиметров;

- Титан — 2 миллиметров.

Цены на сварку металла:

В настоящее время для точного расчета конечной цены заказа, необходимо позвонить в отдел продаж по телефонам указанным в разделе контакты или отправить заявку на электронную почту [email protected]

Отметим, что наши цены обычно значительно ниже чем у конкурирующих компаний, качество работы при этом как минимум не хуже, а зачастую намного лучше. Происходит это за счет отложенного процесса производства, которого удалось достичь благодаря большому опыту в металлообрабатывающей отрасли, мы на рынке более 20 лет. Чтобы самим убедиться в конкурентоспособности нашего предложения, достаточно позвонить по телефону или оставить заявку на почту и мы сделаем расчет в ближайшее время.

Сварка металлов в Тюмени

Сварка позволяет собирать цельные конструкции из отдельных металлических деталей, прочно соединяя их между собой. Сочетание механизированной сварки, которая пришла на смену ручной, и опытных мастеров-сварщиков позволяет нам осуществлять самые разные работы для машиностроительных и других предприятий, которые не имеют в штате своих сварщиков.

Возможности сварки металлов в «ЛазерДом»:

-

Варим металлы в среде защитных инертных и активных газов (углекислоты (CO2), аргона (Ar), гелия (He), а также их смесей.

-

Сложность работ – любая (от нестандартных металлоконструкций до типовых перил).

Плюсы заказа сварки у нас:

-

Все сварщики «ЛазерДом» имеют соответствующие допуски и регулярно повышают квалификацию. Гарантируем высокое качество сварного шва.

-

Полуавтоматическая сварка гарантирует максимальную герметичность шва даже на стыках.

-

Мы работаем с заказами на сварку любого объема. Даже габаритная партия металла будет сварена в нужные вам сроки.

-

Клиентам «ЛазерДом» доступна возможность заказать работу в комплексе – например, лазерную резку металла и сварочные работы, а также разработку чертеж, по которому будет создана готовая металлоконструкция.

Наши специалисты быстро обсчитают стоимость нужных вам работ и назовут срок их выполнения. Будем рады помочь с качественной сваркой!

Оплата и доставка

Оплата заказа возможна любыми удобными вам способами. Доставка готового, нарезанного металла осуществляется силами «ЛазерДом» или транспортной компанией. Кроме того, вы можете забрать готовые изделия с нашей площадки самостоятельно.

Лазерная сварка металла. Установка лазерной сварки. Твердотельный лазер. Газовый лазер.

Лазерная сварка

Лазерная сварка – способ сварки плавлением, при которых металл нагревают излучением лазера.

Лазерный луч представляет собой вынужденное монохроматическое излучение, длина волны которого зависит от природы рабочего тела лазера-излучателя. Оно возникает в результате вынужденных скачкообразных переходов возбужденных атомов рабочих тел на более низкие энергетические уровни.

Основными параметрами режимов лазерной обработки являются мощность излучения, диаметр пятна фокусировки, скорость перемещения обрабатываемого материала относительно луча.

Преимуществом лазерной сварки является быстрый точечный нагрев металла до плавления. Интенсивный сосредоточенный нагрев обуславливает и чрезвычайно большую скорость охлаждения после прекращения воздействия луча. Это позволяет свести к минимуму ширину околошовной зоны, сварочные напряжения и деформации.

Механизм процессов при лазерной сварке схож с электронно-лучевой сваркой, но не обязательно вакуумировать изделие.

Лазером сваривают преимущественно толщины до 1 мм, так как коэффициент полезного действия преобразования энергии в лазерное излучение довольно низкий.

Установка лазерной сварки

Основные элементы лазера — это генератор накачки и активная среда. По активным средам различают твердотельные, газовые и полупроводниковые лазеры.

Твердотельный лазер

В твердотельных лазерах (рисунок 1) в качестве активной среды чаще всего применяют стержни из розового рубина — окиси алюминия А12О3 с примесью ионов хрома Сг3+ (до 0,05 %). При облучении ионы хрома переходят в другое энергетическое состояние -возбуждаются и затем отдают запасенную энергию в виде света. На торцах рубинового стержня нанесен слой отражающего вещества (например, серебра) так, что с одного конца образовано непрозрачное, а с другого — полупрозрачное зеркало. Излучение ионов хрома, отражаясь от этих зеркал, циркулирует параллельно оптической оси стержня, возбуждая новые ионы, — идет лавинообразный процесс. Происходит бурное выделение лучистой энергии, которая излучается параллельным пучком через полупрозрачное зеркало и фокусируется линзой в месте сварки. Выходная мощность твердотельных лазеров достигает 107 Вт при сечении луча менее 1 см2. В фокусе достигается громадная концентрация энергии, позволяющая получать температуру до миллиона градусов.

При облучении ионы хрома переходят в другое энергетическое состояние -возбуждаются и затем отдают запасенную энергию в виде света. На торцах рубинового стержня нанесен слой отражающего вещества (например, серебра) так, что с одного конца образовано непрозрачное, а с другого — полупрозрачное зеркало. Излучение ионов хрома, отражаясь от этих зеркал, циркулирует параллельно оптической оси стержня, возбуждая новые ионы, — идет лавинообразный процесс. Происходит бурное выделение лучистой энергии, которая излучается параллельным пучком через полупрозрачное зеркало и фокусируется линзой в месте сварки. Выходная мощность твердотельных лазеров достигает 107 Вт при сечении луча менее 1 см2. В фокусе достигается громадная концентрация энергии, позволяющая получать температуру до миллиона градусов.

Рисунок 1 — Твердотельный лазер схема

1 — рубиновый стержень; 2 — генератор накачки; 3 — отражатель; 4 — непрозрачное зеркало; 5 — охлаждающая среда; 6 — источник питания; 7 — полупрозрачное зеркало; 8 — световой луч; 9 — фокусирующая линза; 10 — обрабатываемые детали

При работе в импульсном режиме существенный недостаток твердотельного лазера — низкий КПД (0,01…2,0 %). Более высокую мощность и больший КПД обеспечивают лазеры, работающие в непрерывном режиме, например твердотельный лазер на алюмоит-триевом гранате, активированном атомами неодима (приблизительно 1 %). Еще более высокий КПД и мощность у газовых лазеров. В качестве активной среды в них применяют чаще всего СО2 или смесь газов, генераторами накачки могут служить искровые разрядники или электронный луч.

Более высокую мощность и больший КПД обеспечивают лазеры, работающие в непрерывном режиме, например твердотельный лазер на алюмоит-триевом гранате, активированном атомами неодима (приблизительно 1 %). Еще более высокий КПД и мощность у газовых лазеров. В качестве активной среды в них применяют чаще всего СО2 или смесь газов, генераторами накачки могут служить искровые разрядники или электронный луч.

Газовый лазер

Типичная конструкция газового лазера — это заполненная газом трубка, ограниченная с двух сторон строго параллельными зеркалами: непрозрачным и полупрозрачным (рисунок 2). В результате электрического разряда между введенными в трубку электродами возникают быстрые электроны, которые возбуждают газовые молекулы. Возвращаясь в стабильное состояние, эти молекулы образуют кванты света так же, как и в твердотельном лазере. Газовые лазеры могут работать в непрерывном режиме. Для сварки используют твердотельные и газовые лазеры импульсного и непрерывного действия.

Рисунок 2 — Газовый лазер схема

1 — разрядная трубка; 2 — непрозрачное зеркало; 3 — источник питания; 4 — вакуумный насос; 5 — полупрозрачное зеркало

Сварочная ванна (рисунок 3) имеет характерную форму, вытянутую в направлении сварки. В головной части ванны расположен канал (кратер) 3. Это область наиболее яркого свечения. На передней стенке канала существует слой расплавленного металла, испытывающий постоянные возмущения. Здесь наблюдается характерное искривление передней стенки в виде ступеньки, которая периодически перемещается по высоте канала. Удаление расплавленного металла с передней стенки осуществляется при перемещении ступеньки сверху вниз. Перенос расплавленного металла из головной части ванны в хвостовую происходит по боковым стенкам в горизонтальном направлении. В хвостовой части ванны 4 расплавленный металл завихряющимися потоками поднимается вверх и частично выносится на поверхность сварочной ванны. При образовании канала 3 над поверхностью металла появляется светящийся факел 2, состоящий из продуктов испарения, мелких выбрасываемых из ванны капель металла и из частиц конденсированного пара.

Рисунок 3 — Сварочная ванна при лазерной сварке схема

1 — лазерный луч; 2 — плазменный факел; 3 — парогазовый канал; 4 — хвостовая часть ванны; 5 — металл шва; 6 — свариваемый металл; Vсв — направление сварки

Широкое применение лазерной сварки сдерживается экономическими соображениями. Стоимость технологических лазеров пока еще высока, что требует тщательного выбора области применения лазерной сварки. Однако, если применение традиционных способов не дает желаемых результатов либо технически неосуществимо, можно рекомендовать лазерную сварку. К таким случаям относится необходимость получения прецизионной (высокоточной) конструкции, форма и размеры которой не должны меняться в результате сварки. Лазерная сварка целесообразна, когда она позволяет значительно упростить технологию изготовления сварных изделий, выполняя сварку как заключительную операцию, без последующей правки или механической обработки. Экономически эффективна лазерная сварка, когда необходимо существенно повысить производительность, поскольку скорость ее может быть в несколько раз больше, чем у традиционных способов.

При изготовлении крупногабаритных конструкций малой жесткости или с труднодоступными швами, а также при необходимости соединения трудно свариваемых, в том числе разнородных материалов, лазерная сварка может оказаться единственным процессом, обеспечивающим качественные сварные соединения.

— лазерный луч; 2 — плазменный факел; 3 — парогазовый канал; 4 — хвостовая часть ванны; 5 — металл шва; 6 — свариваемый металл; Vсв — направление сварки

Лазерная сварка — SSAB

Метод

При чистой лазерной сварке расходуемый присадочный материал не используется. Ключевой особенностью чисто лазерной сварки при соединении стали является то, что сварной шов имеет почти те же свойства материала, что и основной металл. В некоторых случаях к лазерной сварке можно добавить присадочную проволоку, и это может быть проволока для холодной подачи или проволока с индукционным нагревом, чтобы уменьшить термические эффекты в ванне расплава. Другим распространенным методом является гибридная сварка, при которой сочетаются процессы лазерной и MAG-сварки.При гибридной сварке подвод тепла находится на более высоком уровне, чем при чистой лазерной сварке, но все же намного ниже, чем при традиционной сварке MAG. Гибридная сварка обеспечивает более высокую скорость сварки и позволяет работать с более толстыми материалами.

Другим распространенным методом является гибридная сварка, при которой сочетаются процессы лазерной и MAG-сварки.При гибридной сварке подвод тепла находится на более высоком уровне, чем при чистой лазерной сварке, но все же намного ниже, чем при традиционной сварке MAG. Гибридная сварка обеспечивает более высокую скорость сварки и позволяет работать с более толстыми материалами.

Процесс лазерной сварки почти всегда используется в крупномасштабных автоматизированных процессах, обеспечивающих скорость сварки 1-5 м/мин. Традиционный CO2-лазер все еще используется; в основном на более крупных линиях сварки панелей, но волоконный лазер становится все более распространенным на недавно установленных линиях лазерной сварки и является единственным вариантом на современных усовершенствованных линиях трехмерной роботизированной сварки.Лазерная сварка и лазерная гибридная сварка являются стандартными методами работы в автомобильной, судостроительной и железнодорожной промышленности с быстрорастущей тенденцией для сельскохозяйственного оборудования, самосвальных кузовов и контейнеров.

Изготовленные лазером сварные заготовки используются в каждом автомобиле, выпускаемом на протяжении многих лет, с различной толщиной и различными марками стали в конструктивных деталях, таких как подрамник, стержни подвески, усиливающие и предохранительные детали и т. д. Ежегодно компания производит сотни миллионов LWTB. 3D роботизированные сварочные линии.

Лазерная сварка — это метод сварки с низким подводом тепла с узким сварным швом с полным проплавлением, который позволяет получить эстетичный конечный результат. При соединении тонких больших листов лазерная сварка во многих случаях является единственным методом сварки, позволяющим избежать термической деформации конечного продукта. Лазерная сварка — лучший метод сварки, позволяющий свести к минимуму потерю основных свойств материала, таких как твердость и прочность.

Лазерная сварка: типы, преимущества и области применения

Лазерная сварка (усиление света за счет стимулированного излучения) — одна из наиболее технически совершенных форм сварки. Его приложения охватывают самые разные отрасли, от аэрокосмической до ювелирного производства.

Его приложения охватывают самые разные отрасли, от аэрокосмической до ювелирного производства.

Однако существует несколько видов сварки, которые использовались задолго до лазерной сварки, поэтому возникает вопрос: зачем нам лазерная технология, когда у нас есть другие альтернативы?

Мы углубимся в это после того, как кратко рассмотрим зарождение технологии. Эйнштейн предсказал вынужденное излучение, которое является основным принципом работы лазера.

СВЯЗАННЫЕ: УЛЬТРАЗВУКОВАЯ СВАРКА: ПЕРСПЕКТИВНАЯ ТЕХНОЛОГИЯ ДЛЯ СВАРКИ ПЛАСТИКОВ И МЕТАЛЛОВ

Однако только в 1967 году мы впервые использовали лазер для сварки и резки.В лазере, использовавшемся в экспериментах 1967 года, использовался кислородсодержащий газ с концентрированным лучом CO2-лазера.

Проект возглавлял доктор Питер Хулдкрофт. Эксперимент и его детали были объяснены в статье А. Б. Дж. Салливана и П. Т. Хоулдкрофта под названием «Газовая лазерная резка».

Лазерная резка положила начало лазерной сварке, поскольку она включает плавление металла без его пробивки.

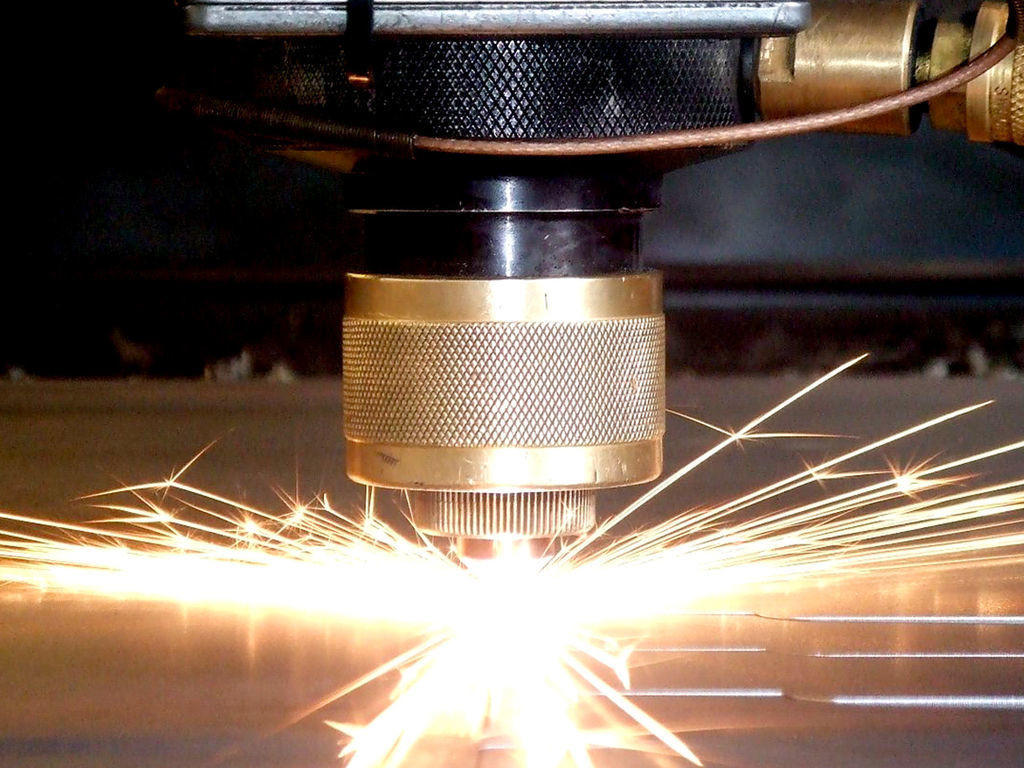

Лазерная сварка использует высококонцентрированный луч света в очень маленьком пятне, так что область под лазерным лучом поглощает свет и становится высокоэнергетичной.При использовании мощных лазерных лучей электроны в этой области возбуждаются до такой степени, что материал плавится в результате разрыва атомами связей друг с другом.

Лазерная сварка также может использоваться для соединения пластмасс.

Это плавление двух материалов на их швах сплавляет их в соединение. Удивительно, как свет может быть достаточно мощным, чтобы металлизировать металлы за миллисекунды. Для получения таких мощных лазерных лучей в аппарате для лазерной сварки используется несколько частей, которые направляют и усиливают лазер.

Газовые лазеры, твердотельные лазеры и волоконные лазеры являются тремя наиболее распространенными лазерами, используемыми в лазерных сварочных аппаратах.

Обычно лазерный луч подается на лазерный сварочный аппарат с помощью оптических волокон. Есть машины для сварки одиночных волокон и есть машины для сварки нескольких волокон. Многоволоконные сварочные аппараты имеют лазер, подключенный к каждому волокну, с каждым волокном увеличивается сила лазера.

Для концентрации луча в точку до того, как он покинет машину, часто используется коллиматорная линза в сочетании с фокусирующей линзой.

9005

Четыре основных сварных соединения способны с лазерными швами:

- склад стыковой сварки

- сварки наполнителя

- сварки сварки

- заметил постоянный спутник лазерного сопла, которое является еще одним соплом, которое подает газ, который называется технологическим газом или газом для резки.

В основном это поток газа, чаще всего CO2, который также направляется к месту сварки с целью предотвращения контакта поверхности сварки с атмосферой.

Без использования режущего газа существует только два варианта сварочной атмосферы: либо нормальная атмосфера, либо вакуум. Лазерная сварка в вакууме, безусловно, возможна, но маловероятна из-за ее высокой стоимости и необходимости специальной установки.

В нормальной атмосфере лазерная сварка без технологического газа может иметь неблагоприятные последствия. Поскольку азот в воздухе находится в очень высокой концентрации, он может смешиваться с расплавленным металлом и вызывать образование пустот или отверстий в сварном шве.Такие случаи могут привести к разрушению сварных швов.

Такие факторы, как влажность воздуха, могут вызывать выделение водорода при сварке. Диффузия водорода в металл также приводит к непрочным сварным соединениям.

Следовательно, лазерная сварка в нормальной атмосфере без защиты вообще не интересна.

Следовательно, лазерная сварка в нормальной атмосфере без защиты вообще не интересна.Сварочные аппараты поставляются с насадкой для режущего газа, которая подает газ на поверхность сварного шва, предотвращая смешивание примесей со сварным швом.

Лазерная сварка может выполняться двумя способами – сварка теплопроводностью и сварка с замочной скважиной.

Теплопроводная сварка: В этом процессе поверхность металла нагревается выше точки плавления металла, но не до такой степени, чтобы он испарялся. Этот процесс используется для сварных швов, которые не требуют высокой прочности сварного шва.

Преимущество сварки горячим током заключается в том, что окончательный шов будет очень гладким и эстетичным. Лазер малой мощности в диапазоне <500 Вт используется для теплопроводной сварки.

Сварка в замочную скважину: В этом процессе лазерный луч нагревает металл таким образом, что контактная поверхность испаряется, проникая глубоко в металл.

Это создает замочную скважину, в которой создаются условия, подобные плазме, при температурах, значительно превышающих 10 000 К.

Это создает замочную скважину, в которой создаются условия, подобные плазме, при температурах, значительно превышающих 10 000 К.Для этого процесса требовались мощные лазеры мощностью более 105 Вт/мм2.

Лазерная сварка часто используется в сочетании с дуговой сваркой для создания так называемой гибридной лазерной дуговой сварки. В гибридной лазерной дуговой сварке любой из процессов дуговой сварки, такой как MIG, TIG или SAW, используется с лазерной сваркой с глубоким проплавлением.

В результате получается сварной шов, обладающий преимуществами как лазерной, так и дуговой сварки.

Полученный сварной шов будет иметь глубокие швы благодаря лазерной сварке, а также улучшенную устойчивость к подгонке шва. Другие нежелательные эффекты, такие как растрескивание и внутренняя пористость, также уменьшаются.

Лазерная сварка имеет ряд преимуществ, которые зачастую отсутствуют у других методов сварки. Некоторые из определяющих характеристик лазерной сварки:

- Весь процесс сварки можно легко автоматизировать с помощью установки CAD/CAM

- В процессе не используется электрод

- Не происходит износа инструмента

- специализация в нацеливании

- Получение высококачественных сварных швов

СВЯЗАННЫЕ: РУКОВОДСТВО ПО ЗАРАБАТЫВАНИЮ ОТ СВАРКИ: ВАРИАНТЫ КАРЬЕРЫ И СОВЕТЫ

Лазерная сварка используется для высокоточных сварных швов.

Поскольку в нем не используется электрод, окончательный шов будет легким, но прочным. Первоначальные вложения, безусловно, дороги, но качество и характеристики лазерной сварки не так просто воспроизвести.

Поскольку в нем не используется электрод, окончательный шов будет легким, но прочным. Первоначальные вложения, безусловно, дороги, но качество и характеристики лазерной сварки не так просто воспроизвести.По мере того, как лазеры становятся все более мощными и энергоэффективными, будущее лазерной сварки, безусловно, светлое!

Лазерная сварка: преимущества перед традиционным процессом

Хорошо известная дуговая сварка металлическим газом была разработана и используется с начала девятнадцатого века.Его можно сравнить с лазерной сваркой, новым методом сварки, который получил промышленное распространение с конца восьмидесятых годов и стал обычной практикой в автомобильной промышленности, а также при производстве труб для жидкостей.

Что такое дуговая сварка металлическим газом? (GMAW)

Дуговая сварка металлическим газом (GMAW) относится к сварке, для которой требуется ток от электрода. Это создает дугу, нагревающую как электрод, так и металл заготовки.

Это позволяет им плавиться и спаиваться вместе.Традиционно сварщики предпочитают сварку TIG и MIG . GMAW считается хорошим выбором из-за превосходного покрытия .

Это позволяет им плавиться и спаиваться вместе.Традиционно сварщики предпочитают сварку TIG и MIG . GMAW считается хорошим выбором из-за превосходного покрытия . Металл Инертный газ (MIG) Сварка использует расходуемый проволочный электрод для создания электрической дуги между ним и свариваемым металлом. Эта электрическая дуга расплавляет свариваемый металл и проволоку и сваривает оба металла вместе. Газ, известный как защитный газ, подается через сварочный пистолет , что позволяет защитить заготовку от загрязнения воздухом.Постоянный ток постоянного напряжения (DC) обычно используется при дуговой сварке металлическим электродом в среде защитного газа (GMAW). Однако также используются системы переменного или постоянного тока. Сварка TIG использует вольфрамовый электрод для создания электрической дуги, а также ручной наполнитель.

В то время как при сварке MIG электрод также выступает в роли наполнителя.

В то время как при сварке MIG электрод также выступает в роли наполнителя.Обзор недостатков сварки MIG и TIG

- Использование инертного газа при сварке может оказаться дорогостоящим

- Сварка MIG требует большой ловкости и навыков

- Во время сварки GMA требуется значительное количество тепла

- Тепло передается металлической заготовке и может вызвать деформацию, а также изменение структуры металла, что может привести к ослаблению сварных швов

- Восприимчив к загрязнениям

- Высокие затраты на установку

- УФ-лучи могут вызвать ожоги

- Ограничено условиями без сквозняков

- Требуется высокий навык

- Оборудование и расходные материалы стоят дорого

- Не переносится и не подходит для сварки на открытом воздухе

- Невозможно использовать в вертикальном или потолочном положении из-за текучести сварного шва

Лазерная сварка – современный производственный процесс

Лазерная сварка чаще используется в промышленных процессах , потому что она имеет более широкое применение, чем традиционная сварка, так как выделяется меньше тепла из-за такой фокусировки луча.

Это означает, что теплопередача к заготовке намного меньше, меньше влияет на металлургическую структуру, а качество сварного шва намного выше, чем при традиционных формах сварки.

Это означает, что теплопередача к заготовке намного меньше, меньше влияет на металлургическую структуру, а качество сварного шва намного выше, чем при традиционных формах сварки.Лазерная сварка — это гораздо более точный производственный процесс, и размеры сварных швов могут составлять всего одну сотую миллиметра. Небольшие импульсы тепла используются для создания сварного шва, что приводит к более высокому качеству отделки, которая прочнее , обеспечивая лучшее соотношение глубины и ширины.В зависимости от мощности лазера может быть достигнуто проплавление до 15 миллиметров стали или нержавеющей стали.

Другим явным преимуществом лазерной сварки по сравнению с другими методами является то, что лазеры могут сваривать большее разнообразие металлов, таких как высокопрочная нержавеющая сталь, титан, алюминий, углеродистая сталь, а также драгоценные металлы, такие как золото и серебро.

При лазерной сварке сварные швы более точные , а отделка превосходит , как и прочность. Таким образом, процесс изготовления превосходен для тонких компонентов и может использоваться в местах с ограниченным доступом. Лазеры обеспечивают точность и качество там, где это необходимо для тонких компонентов.

Таким образом, процесс изготовления превосходен для тонких компонентов и может использоваться в местах с ограниченным доступом. Лазеры обеспечивают точность и качество там, где это необходимо для тонких компонентов.Обзор преимуществ лазерной сварки

- Эстетически более качественная обработка сварных швов

- Больше подходит для дорогих предметов, таких как украшения

- Отлично подходит для труднодоступных мест

- Идеально подходит для соленоидов и механически обработанных компонентов

- Идеально подходит для медицинских устройств, где качество сварки имеет жизненно важное значение для гигиены и точности

- Лучшее качество сварки для различных металлов и толщины металла

- Не беспокойтесь о слабых местах сварного шва из-за минимальной деформации

- Заготовки можно брать в руки практически сразу, поскольку теплопередача низкая

- Общее повышение производительности

Преимущества лазерной сварки для современных процессов по сравнению с традиционной сваркой многочисленны.

Лазерная сварка в целом имеет гораздо более широкое применение и возможность сваривать большее количество металлов с гораздо более высоким качеством , что жизненно важно там, где требуется точное машиностроение.

Лазерная сварка в целом имеет гораздо более широкое применение и возможность сваривать большее количество металлов с гораздо более высоким качеством , что жизненно важно там, где требуется точное машиностроение.Методы лазерной сварки | Лазерная сварка | Основы автоматизированной сварки

При лазерной сварке возможно изменение выходной мощности и формы колебаний лазерного луча, что делает этот метод легко адаптируемым к различным применениям для использования в различных процессах сборки.

Лазерная сварка включает сварку теплопроводностью и сварку с отверстием (глубоким проплавлением), характеризующуюся изменением мощности лазерного луча, а также сварку импульсным лазерным лучом и сварку непрерывным лазерным лучом, характеризующуюся различными режимами лазерных колебаний. Импульсный лазерный луч коротковолнового мощного лазера идеально подходит для точечной сварки, а непрерывный лазерный луч идеально подходит для шовной сварки. Оба метода сварки также подходят для сварки материалов с высокой температурой плавления или с высокой теплопроводностью благодаря очень низкому тепловому эффекту при сварке.

Обязательна к прочтению всем, кто занимается сваркой! Это руководство включает в себя базовые сведения о сварке, такие как типы и механизмы сварки, а также подробные сведения об автоматизации сварки и устранении неполадок. Скачать

Теплопроводная сварка — это метод лазерной сварки с низкой производительностью. Это обеспечивает глубину проникновения не более 1-2 мм. Благодаря способности работать в относительно широком диапазоне мощностей теплопроводная сварка может быть отрегулирована до идеального уровня мощности, а мелкое проплавление позволяет сваривать материалы, восприимчивые к тепловому воздействию, в оптимальных условиях.

Этот тип сварки используется для стыковых соединений, соединений внахлестку и других видов сварки тонких листов, а также может использоваться для сварки герметичных и других уплотнений. Теплопроводная сварка также подходит для летучих сплавов, таких как магний и цинк, для которых сварка с замочной скважиной (с глубоким проплавлением) не подходит.

Сварка через замочную скважину (сварка с глубоким проплавлением) использует мощный лазер для высокоскоростной сварки. Узкий и глубокий провар обеспечивает равномерную сварку внутренних конструкций.Поскольку зона термического влияния мала, деформация основного материала из-за сварки может быть сведена к минимуму.

Этот метод подходит для применений, требующих глубокого провара, или при сварке нескольких основных материалов, уложенных друг на друга (в том числе для стыковых, угловых, Т-образных, нахлесточных и фланцевых соединений).Теплопроводная сварка

- А

- Лазерный луч

- Б

- Теплопроводность

Сварка в замочную скважину (глубокое проплавление)

- А

- Лазерный луч

- С

- Давление пара

Различия между теплопроводной сваркой и сваркой с отверстием (глубоким проплавлением) Теплопроводная сварка Сварка в замочную скважину (глубокое проплавление) Допуск Требуется точность на обеих поверхностях Требуется точность только на одной поверхности Тепловая эффективность Прибл.  35%

35%Прибл. 95% Уровень эффективности сварки Низкий Высокий Скорость сварки Медленный Быстро Энергия, необходимая для шва 1 мм Высокий Низкий Тепловая деформация Легкое искажение Минимальная деформация (меньше, чем при сварке теплопроводностью) Размер шва Большой Маленький Гладкость шва Гладкая Грубый Дистанционная лазерная сварка — это метод сварки, при котором лазерный луч управляется зеркалом и быстрыми движениями свариваемой детали, что обеспечивает высокую производительность, гибкость производственной линии и экономическую эффективность.

Лазерный луч управляется подвижным зеркалом (1) и системой линз (2). Систему линз можно использовать для управления направлением Z, а подвижное зеркало можно использовать для управления направлениями X и Y (3), что позволяет быстро и точно направлять лазерный луч на зону сварки в любом месте в пределах диапазона лазерного луча ( 4).В отличие от точечной сварки, при которой доступ к свариваемому материалу должен быть с обеих сторон, дистанционная лазерная сварка требует доступа только с одной стороны.

Точечная сварка также требует времени, чтобы манипулятор робота перемещался между свариваемыми деталями, в то время как дистанционная лазерная сварка требует только движения зеркала, что позволяет пренебрежимо малой физической скорости перемещения.

Эта высокая скорость сварки позволяет достичь скорости обработки более чем в 10 раз выше, чем при точечной сварке.

Управление лучом при дистанционной лазерной сварке

Этот метод также называют лазерной наплавкой или прямым осаждением металла.

Сварка включает использование присадочного материала, при этом поверхности присадочного материала и основного материала плавятся, образуя металлургическую связь. Обычными наполнителями являются проволока или металлический порошок.Этот метод может быть автоматическим или ручным в зависимости от приложения. Лазерная наплавка может применяться не только для соединения, но и для ремонта дефектов поверхности сварного шва, для изготовления сетчатых деталей путем формирования наплавленных валиков, для обработки металлических поверхностей.

Сварка включает использование присадочного материала, при этом поверхности присадочного материала и основного материала плавятся, образуя металлургическую связь. Обычными наполнителями являются проволока или металлический порошок.Этот метод может быть автоматическим или ручным в зависимости от приложения. Лазерная наплавка может применяться не только для соединения, но и для ремонта дефектов поверхности сварного шва, для изготовления сетчатых деталей путем формирования наплавленных валиков, для обработки металлических поверхностей.Автомат

Руководство

- А

- Направление сварки

- Б

- Лазерный луч

- С

- Основные материалы

- Д

- Защитный газ

- Е

- Наплавленный металл

- Ф

- Сварные материалы

- Г

- Металлический порошок

- Х

- Сварочная ванна

- я

- Защитные очки

- Дж

- Присадочная проволока

Дом

Подходит ли лазерная сварка для вашей работы?

Для компаний, стремящихся повысить производительность и снизить затраты на сварочные операции, лазерная сварка является одним из возможных вариантов.