Аргонодуговая сварка алюминия и его сплавов

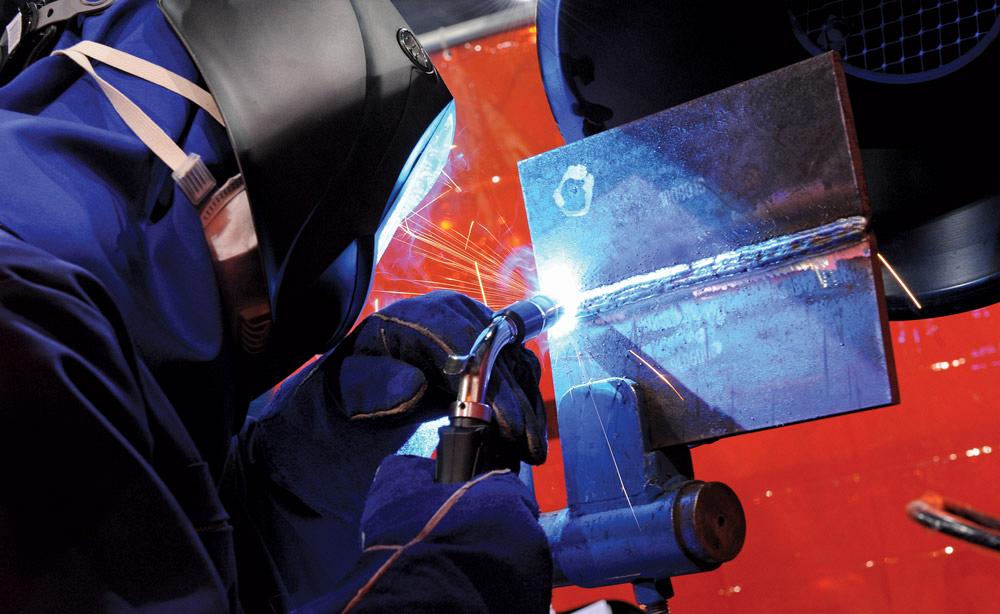

Изготовление конструкций из алюминия и его сплавов более целесообразно производить газоэлектрической сваркой неплавящимся вольфрамовым электродом, и плавящимся электродом.

Аргонодуговая сварка неплавящимся электродом является лучшим способом сварки тонколистового алюминия. Она обеспечивает минимальную деформацию свариваемой конструкции и высокое качество сварного шва, не требуя специального флюса. Сварка производится на переменном токе с обязательным применением осциллятора и устройств, устраняющих составляющую постоянного тока. При питании дуги переменным током за счет катодного распыления в полупериоды, когда катодом является изделие, разрушается оксидная пленка.

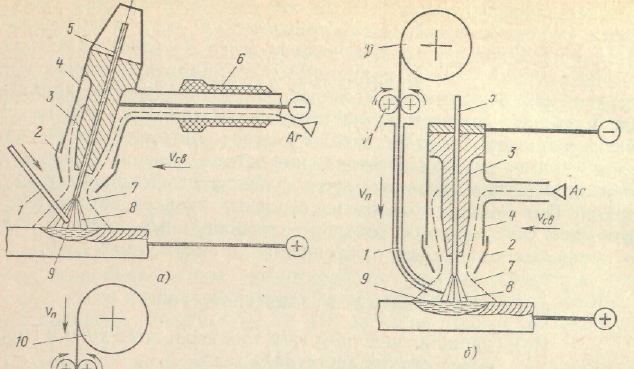

Зажигание дуги непосредственным касанием вольфрамового электрода поверхности алюминиевых деталей затруднено. Поэтому дугу зажигают на вспомогательной графитовой пластинке, а затем переносят электрод на свариваемые кромки. В качестве инертного газа используется аргон первого и второго сорта по ГОСТ 10157—79.

Ручная сварка неплавящимся электродом может производиться во всех пространственных положениях, как с присадочным материалом, так и без него, но без поперечных колебаний электродом. В качестве присадки применяют сварочную проволоку, близкую основному металлу по химическому составу. Длина дуги не должна превышать 1,5—2,5 мм, а расстояние от выступающего конца вольфрамового электрода до нижнего среза наконечника горелки при стыковых соединениях 1—1,5 мм, при тавровых (угловых) 4—8 мм. Рабочее давление аргона в зависимости от расхода устанавливается в пределах 0,01 — 0,05 МПа.

Режимы ручной аргоно-дуговой сварки алюминия и его сплавов в среде аргона неплавящимся электродом приведены в табл. 1.

Таблица 1.

Режим ручной аргонодуговой сварки алюминия

и его сплавов неплавящимся электродом (нижнее положение шва)

| Тип соединения | Форма подготовленных кромок | Толщина листа, мм | Сила сварочного тока, А | Диаметр,мм | Расход аргона, л/мин | Количество проходов | |

| вольфрамового электрода | присадочной проволоки | ||||||

| Стыковое | Без скоса кромок | 2 | 70-80 | 2 | 2,0-2,5 | 5-6 | 2 |

| 3 | 100-140 | 3 | 2,5-3,0 | 7-8 | |||

| 4 | 160-190 | 4 | 3,0-4,0 | 7-8 | |||

| С прямолинейным скосом кромок | 4 | 150-200 | 4 | 3,0-4,0 | 7-8 | 2 | |

| 6 | 240-280 | 5 | 3,0-4,0 | 8-9 | 2-3 | ||

| 8 | 300-340 | 6 | 4,0-5,0 | 9-10 | 3-4 | ||

| 10 | 340-380 | 6-7 | 4,0-5,0 | 10-12 | |||

| Тавровое | Без скоса кромок | 4 | 170-220 | 4 | 3,0-4,0 | 7-8 | 2 |

| 6 | 250-280 | 5 | 4,0 | 8-10 | |||

| С прямолинейным скосом кромок | 5 | 180-230 | 4 | 3,0-4,0 | 8-10 | 2-5 | |

| 10 | 340-380 | 6-7 | 4,0-5,0 | 10-12 | 4-6 | ||

Включение подачи аргона должно производиться за 3—5 с. до возбуждения дуги, а выключение — спустя 5—7 с после обрыва дуги, что обеспечивается электромагнитным клапаном аппаратуры управления.

до возбуждения дуги, а выключение — спустя 5—7 с после обрыва дуги, что обеспечивается электромагнитным клапаном аппаратуры управления.

При полуавтоматической и автоматической сварке неплавящимся электродом, в отличие от ручной сварки, горелка обычно располагается вертикально, а присадка специальным механизмом подается в плавильную зону так, чтобы конец проволоки опирался на край сварочной ванны. Питание дуги, как и при ручной сварке, осуществляется переменным током.

Для ручной и механизированной сварки алюминия и его сплавов неплавящимся электродом промышленностью выпускаются специализированные полуавтоматы УДГ-301 и УД Г-501.

Ручная и автоматическая сварка трехфазной дугой вольфрамовыми электродами находит применение для сварки алюминия и его сплавов. Большая проплавляющая способность этого метода сварки позволяет при соответствующем режиме выполнять без раздела кромок за один проход (на подкладке из меди или нержавеющей стали) изделия толщиной до 30 мм. При этом резко уменьшается склонность металла шва к пористости, так как сварка производится без введения присадочного металла, за счет которого и имеет место увеличение пористости металла шва.

При сварке металла большой толщины, когда проплавляющая способность дуги должна быть максимальной, необходимо, чтобы сила тока в изделии была больше, чем в электродах. И наоборот, когда требуется минимальная проплавляющая способность дуги, например при наплавочных работах, сила тока в изделии может быть установлена меньше силы тока в электродах. Кроме того, регулировать глубину и ширину проплавления основного металла также можно за счет расположения электродов относительно оси шва. Последовательное расположение электродов относительно оси шва вызывает увеличение глубины проплавления и уменьшения ширины шва, а поперечное расположение электродов относительно оси шва приводит к уменьшению глубины проплавления и увеличению ширины шва.

При выполнении трехфазной ручной или автоматической сварки вольфрамовыми электродами с присадочным металлом для уменьшения загрязнения металла шва рекомендуется применение присадочной проволоки допустимо большего диаметра: при ручной диаметром 3—6 мм, при автоматической диаметром 2—4 мм.

Источником питания трехфазной дуги чаще всего служат два стандартных однофазных трансформатора, соединенных открытым треугольником или трансформатор, специально изготовленный для трехфазной сварки.

Механизированная сварка алюминия и его сплавов в аргоне плавящимся электродом целесообразна для металла толщиной 4 мм и выше. При этом увеличивается производительность труда.

При сварке алюминия плавящимся электродом применяется постоянный ток обратной полярности, так как при прямой полярности дуга менее стабильна и не используется эффект катодного распыления, увеличивается разбрызгивание. Для питания дуги используются источники тока с жесткой внешней характеристикой. Возбуждение дуги производится замыканием под током сварочной проволоки на изделие.

Для механизированной сварки алюминия плавящимся электродом можно применить импульсно-дуговой полуавтомат типа ПДИ-303 в комплекте со сварочным выпрямителем ВДТИ-301 и ранцевый полуавтомат типа ПРМ-4.

Рабочее давление аргона такое же, как и при сварке неплавящимся электродом. Расстояние между нижним срезом наконечника горелки и изделием рекомендуется рекомендуется устанавливать в пределах 5—15 мм.

Технология сварки алюминия и его сплавов имеет много общего, однако имеются и некоторые особенности, присущие каждой группе сплавов. Так, деформируемые сплавы, неупрочняемые термической обработкой (АМц, АМг, АМг5, АМг6 и др.), упрочняются нагартовкой. Степень нагартовки для промышленных полуфабрикатов составляет до 40 % (так называемый полунагартованный сплав), что повышает предел прочности по сравнению с отожженным состоянием примерно на 20—25 % при одновременном снижении пластичности.

Сплавы типа АМц и АМг обладают хорошими сварочными свойствами, и, как ранее указывалось, все способы и режимы сварки чистого алюминия пригодны и для них. Однако при сварке полунагартованных сплавов прочность в зоне термического влияния снижается до показателей отожженного металла.

Кроме того, при сварке сплава АМц при малом содержании железа и кремния (менее 0,25 % каждого) возможно образование горячих трещин.

Ряд трудностей также возникает при сварке деформируемых сплавов, упрочняемых термической обработкой, типа дуралюмина, авиали.

Термическая обработка алюминиевых сплавов основана на изменении растворимости промежуточных соединений в алюминии.

Основным легирующим элементом в дуралюмине является медь. Она при комнатной температуре растворяется в количестве 0,5 %, а максимальная растворимость (при эвтектической температуре, равной 548 °С) составляет 5,7 %. Следовательно, при содержании меди в алюминии до 5,7 % сплав всегда можно перевести нагревом в однофазное состояние и зафиксировать его быстрым охлаждением. Но так как полученный твердый раствор содержит меди больше 0,5 %, и поэтому является пересыщенным, с течением времени из него начнет выделяться избыточное количество CuAl2 в виде мелкодисперсных включений. Этот процесс называется старением или дисперсионным твердением, так как он сопровождается значительным повышением твердости и прочности. Так, сплав алюминия с 4 % меди в отожженном состоянии имеет временное сопротивление 200 МПа/мм2, в свежезакаленном — 250 МПа/мм2, а после старения — до 400 МПа/мм2.

Установлено, что свойства дуралюмина после старения в значительной степени зависят от температуры закалки: чем выше (в определенных пределах) температура закалки, тем больше прочность после старения. Однако нагрев выше определенной температуры вызывает перегрев, т.е. рост зерна, окисление и оплавление границ зерен, что приводит к катастрофическому падению прочности и пластичности.

Для сварки дуралюмина приемлемы все способы электродуговой сварки, однако из рассмотрения свойств дуралюминов явствует, что равнопрочность металла шва, зоны термического влияния и участков сплава, подвергшихся тепловому воздействию сварки, не может быть достигнута. Особенно снижаются свойства на участке зоны термического влияния, который при сварке подвергался нагреву выше температуры 520 °С, т.

В состав дуралюмина кроме меди вводят небольшое количество магния и марганца с целью улучшения его свойств. Более того, дуралюмин не должен применяться в условиях возможного протекания коррозионных процессов из-за низкой коррозионной стойкости их сварных соединений.

Кроме дуралюмина, к этой же группе относятся сплав АВ (авиаль) с содержанием 0,45—0,90 % Mg и 0,5—1,2 % Si и сплавы типа АК, по составу близкие к дуралюминам, но применяемые в кованом и штампованном виде.

Часто возникает необходимость в сварке литейных алюминиевых сплавов. Типичным примером таких сплавов являются так называемые силумины — сплавы алюминия с 11—14 % Si (иногда применяются «бедные силумины», содержащие 5—6 % Si; они, как правило, легируются еще небольшими добавками меди, магния, марганца, как, например сплавы AЛ-5, АЛ-10).

Применительно к силуминам сварка используется главным образом как средство ремонта и исправления брака литья. В результате неравномерного нагрева и низкой пластичности возможно появление трещин. Поэтому перед сваркой необходим предварительный подогрев изделий до температуры около 250 °С.

Для предотвращения разрушения при нагреве от собственного веса часто устанавливают железные подкладки, нагреваемые вместе с деталью. Жесткие закрепления при этом недопустимы, так как способствуют трещинообразованию. Остывание деталей после сварки должно быть медленным.

Состав присадочного металла должен соответствовать основному металлу.

ГОСТ на аргонодуговую сварку, перечень всех документов

Под сваркой принято понимать такой тип соединения деталей, при котором образуются межатомные связи. Достичь такого эффекта можно частичным нагревом свариваемых поверхностей или их пластическим деформированием. Источником энергии может выступать электрическая дуга или газовое пламя. Известны технологии, при которых преобразовывается энергия трения, ультразвука, лазерного излучения.

Достичь такого эффекта можно частичным нагревом свариваемых поверхностей или их пластическим деформированием. Источником энергии может выступать электрическая дуга или газовое пламя. Известны технологии, при которых преобразовывается энергия трения, ультразвука, лазерного излучения.

Общие вопросы

Аргонодуговой сваркой называют сварку с образованием электрической дуги в среде аргона. Одним из электродов является поверхность детали. Второй электрод может быть плавящимся или неплавящимся. Неплавящийся электрода, как правило, изготавливается из вольфрама. В нормативных документах аргонодуговая сварка может обозначаться следующими аббревиатурами:

- РАД – ручная аргонодуговая сварка. В данном случае используется неплавящийся электрод.

- ААД – аргонодуговая сварка, ведущаяся неплавящимися электродами, но в автоматическом режиме.

- ААДП – автоматическая сварка плавящимися электродами.

В международной классификации данный вид сварки определен, как TIG — Tungsten Inert Gas или GTAW — Gas Tungsten Arc Welding, что в переводе означает «сварка в среде инертного газа». Зачастую этим газом оказывается аргон.

Инертный газ для создания защитной среды выбран по причине отсутствия химического взаимодействия с металлом и с другими газами. Так как аргон тяжелее воздуха, то он вытесняет атмосферный кислород и водород из зоны формирования шва, что исключает появление пор и трещин в металле, а также препятствует образованию слоя оксидной пленки.

Технология сварки сводится к тому, что между электродом из вольфрама и поверхностью образуется дуга. Через специальное сопло горелки в зону сварки попадает газ. В отличие от сварки плавящимся электродом здесь присадка исключена из электрической цепи, а подается в зону ванны отдельно в виде прутка. Ручная сварка отличается от автоматической тем, что в первом случае сварщик сам держит горелку и вносит присадку, а во втором – процесс автоматизирован. Технология отличается и по способу образования дуги.

Технология отличается и по способу образования дуги.

По ряду причин дуга не может быть образована обычным касанием электрода, поэтому в установке предусмотрена параллельная работа осциллятора. Необходимо понимать, что сварка может вестись как постоянным, так и переменным током. По способу подключения электрода разделяют прямую и обратную полярность. Перед проведением подготовительных работ необходимо подобрать нужные параметры для каждого конкретного метала.

Выше были рассмотрены основные вопросы, так как многие параметры подлежат стандартизации. ГОСТ на аргонодуговую сварку не ограничивается одним только документом. Определены нормативы для горелок, обработки и размеров швов, работы с алюминием, для присадочной проволоки, для оборудования и электродов. Но, прежде чем представить перечень этих документов, разберемся в вопросе стандартизации.

Технические условия и стандарты

Некоторые виды работ, товаров и услуг в плане качества контролируются государством. Причиной такого контроля стало межотраслевое значение. Государственные стандарты (ГОСТ) содержат перечень требований к каждой продукции, к каждому результату деятельности, подлежащему стандартизации. Это документ, основывающийся на международных стандартах и учитывающий передовой опыт, а также все достижения науки и техники. Стандартизация была введена еще во времена существования СССР. Стандарты не могут быть статичными, поэтому с течением времени они изменяются.

ГОСТы в России обязательны лишь для оборонной продукции, однако в строительстве они имеют огромное практическое значение, ведь основными показателями конструкция являются безопасность и надежность. Некоторые путают государственный стандарт с техническими условиями. На самом деле ТУ регламентируют производство тех товаров, которые не подлежат стандартизации по ГОСТ. Можно сказать, что ТУ – есть результат разработки предпринимателей, которые являются производителями. Хоть ТУ не является гостом, но они не противоречат государственному документу, а наоборот, дополняют его.

В некоторых источниках по запросу можно встретить всего один документ. Однако он далеко не полностью отражает все стандарты, касающиеся аргонодуговой сварки, ее подготовки и проведения. Перечень всех нормативных документов содержит ГОСТы, принятые в разное время. На сегодняшний день насчитывается 9 документов.

- ГОСТ 5.917-71 определяет требования к ручным горелкам РГА-150 и РГА-400.

- ГОСТ 14806-80 содержит информацию о параметрах аргонодуговой сварки сплавов, содержащих алюминий.

- ГОСТ 14771-76 по своей структуре похож на предыдущий документ. Только здесь речь идет о дуговой сварке в защитном газе, как об обобщенном процессе.

- ГОСТ 7871-75 определяет параметры алюминиевой сварочной проволоки для сварки TIG.

- ГОСТ 2246-70 – документ, в котором прописаны требования к стальной проволоке.

- ГОСТ 23949-80 – стандарт, применяемый к вольфрамовым электродам для аргонодуговой сварки.

- ГОСТ 18130-79 и ГОСТ 13821-77 регламентируют работу оборудования, включая полуавтоматы и выпрямители.

- ГОСТ 10157-79 определяет стандарт для самого инертного газа (аргона).

5.917-71

Данный документ вышел в свет 13 мая 1971 года согласно постановлению Госкомитета стандартов СССР. Приведенные норы распространяются только на горелки типа РГА-150 и РГА-400. Они используются в аргонодуговой сварке вольфрамовым электродом алюминия, его сплавов и нержавеющей стали. Продукция, соответствующая ГОСТ, получала знак качества.

Мнение эксперта

Багров Виктор Сергеевич

Сварщик высшего 6-го разряда. Считается мастером своего дела, знает тонкости и нюансы профессии.

Сегодня производители сварочных инверторов, работающих в режиме TIG, не придерживаются указанных норм, однако, благодаря современным технологиям, качество устройств остается на высоком уроне.

Содержание документа:

- Параметры и размеры горелок для аргонодуговой сварки включают в себя такие показатели, как номинальное значение и максимальное значение тока.

Горелка РГА-150 рассчитана на 150 А при допустимом значении 200 А. Горелка РГА-400 позволяет увеличить силу тока до 500 А. Используемые вольфрамовые электроды в диаметре варьируются от о,8 до 6 мм. Также в данном пункте определены габаритные размеры горелок.

Горелка РГА-150 рассчитана на 150 А при допустимом значении 200 А. Горелка РГА-400 позволяет увеличить силу тока до 500 А. Используемые вольфрамовые электроды в диаметре варьируются от о,8 до 6 мм. Также в данном пункте определены габаритные размеры горелок. - Технические требования указывают, в каком режиме допускается эксплуатация устройств. Здесь отражены допустимые критерии окружающей среды (температура, влажность), а также условия для испытаний.

- Правила приемки. Производитель обязан гарантировать качество и надежность оборудования. Перечень требований представлен в настоящем документе.

- В пункте «Методы испытаний» описано, каким образом определяется соответствие оборудования установленным требованиям.

- ГОСТом также определены все условия для хранения и транспортировки. Их необходимо выполнять на всех этапах, от производства до поставки покупателю.

14806-80 и 14771-76

Стандартизация непосредственной технологии сварки алюминия и алюминиевых изделий отражена соответствующим нормативным документом. Сюда включены соединения деталей с толщиной кромок от 0,8 до 60 мм. К сварке трубопроводов предъявляются несколько иные требования, поэтому данный стандарт на них не распространяется.

Содержание документа:

- Типы сварных соединений. Данный пункт реализован в виде таблицы. Из нее можно почерпнуть такие данные, как форма подготовленных кромок, форма шва и толщина деталей.

- Конструктивные элементы и размеры. Для каждого типа кромок и каждой формы сварного шва установлены параметры, включающие в себя толщину детали, диаметр отбортовки, зазор между кромками, ширину шва, глубину сварочной ванны.

ГОСТ 14771-76, как было указано ранее, имеет ту же структуру. Отличием является лишь то, что первый документ определен именно для алюминийсодержащих материалов, а второй – для сталей и сплавов на никелевой и железоникелевой основе.

7871-75 и 2246-70

Введенный ГОСТ касается проволоки из алюминия или сплавов. Им пользуются производители, так как в документе регламентируются возможные значения диаметра проволоки. Среди всех прочих требований определены нормы химического состава расходного материала.

Им пользуются производители, так как в документе регламентируются возможные значения диаметра проволоки. Среди всех прочих требований определены нормы химического состава расходного материала.

Существует несколько видов проволоки, отличающихся друг от друга по количественному содержанию элементов (магний, марганец, алюминий, железо, кремний, титан, бериллий, цирконий). Наиболее популярные марки:

- СвА99;

- СвА97;

- СвА85Т;

- СвА5;

- СвАМц;

- СвАМг3;

- СвАК5.

Допускается наличие примесей. Изготовленная проволока проходит испытания, в том числе и на прочность. В таблице приведены значения предельных нагрузок, при которых происходит разрыв. Приемка материалов осуществляется партиями. В одной партии должна присутствовать проволока с одними и теми же параметрами. В приложении к документу прописаны условия хранения и транспортировки проволоки. Так как она поставляется в катушках, то размеры катушек также подлежат нормировке.

Стальная проволока должна отвечать требованиям ГОСТ 2246-70. Популярные виды:

- Св-08;

- Св-08А;

- Св-10ГА;

- Св-08ГСМТ.

Это далеко не полный перечень марок проволоки. Их разделяют не только по характеристикам, но и по применимости. Существуют материалы для изготовления электродов, проволоки для сварки омедненных поверхностей, проволоки для наплавки.

18130-79 и 13821-77

В настоящее время остаются актуальными ГОСТы, принятые еще в 1977 году. Они прописывают функциональные особенности сварочного оборудования, в частности, полуавтоматов для аргонодуговой сварки. В перечень требований включены такие, как функциональные возможности, устойчивость к внешним факторам, значения сварного тока, наличие измерительных и контрольных приборов.

Такое разнообразие требований не позволяет сформулировать все нормы в одном документе, поэтому данный ГОСТ ссылается на ряд второстепенных нормативных документов. Таким образом, стандартизация процесса аргонодуговой сварки имеет комплексный подход. Общее количество основных и второстепенных нормативов составляет несколько десятков утвержденных и принятых документов, имеющих силу и в настоящее время, за исключением некоторых несущественных изменений.

Общее количество основных и второстепенных нормативов составляет несколько десятков утвержденных и принятых документов, имеющих силу и в настоящее время, за исключением некоторых несущественных изменений.

| Величина зазора, мм | Диаметр присадочного материала, мм | Сила тока, А | Напряжение, В | Скорость наплавки шва, м/ч | Расход газа, литры/мин | 0-0,5 | 0,8 | 110 | 17,5-19 | 40-85 | 6-7 | 1 | 125 | 18-20 | 30-55 | 7-8 |

| 1 | 1,2 | 135 | 18-20 | 40-85 | 7-8 | 0-0,5 | 1,2 | 135 | 18-20 | 30-55 | 6-8 | На прокладке из меди |

| 40-80 | 7-8 | |||||||||||

| 2 | 0-0,5 | 1,4 | 200 | 19-22 | 30-70 | 8-9 | 0-1 | 2 | 350 | 21-35 | 30-45 |

Сварка вольфрамовым электродом в аргоне

Ручная аргоно-дуговая сварка неплавящимися электродами. Сварка производится дугой, создаваемой неплавящимся вольфрамовым электродом, с подачей в зону дуги присадочной проволоки. При этом электрод и ванночка расплавленного металла должны быть наделано защищены струей аргона. Сварку проводят специальными горелками на постоянном токе при прямой полярности или на переменном токе с осциллятором. Этот вид сварки рационально применять для соединения труб малого диаметра (до 100 мм) с малой толщиной стенок. [c.417]

Присадочная проволока для аргоно-дуговой сварки вольфрамовым электродом [c.276]

Аргоно-дуговую сварку указанных сталей применяют для поворотных и неповоротных стыков труб диаметром 15—200 мм с применением неплавящегося вольфрамового электрода. Кромки свариваемых труб имеют скос 20—25° без притупления. [c.357]

Рекомендуемый диаметр присадочной проволоки для аргоно-дуговой сварки вольфрамовым электродом алюминия и его сплавов [c.245]

Для ручной аргоно-дуговой сварки неплавящимся электродом используют установку УРСА-600, предназначенную для сварки на переменном токе от 50 до 600 а. В комплект установки входят сварочные горелки, источник питания и аппаратура управления. Кроме того, промышленность выпускает установки УДАР-300 и УДАР-500. Установка УДАР-300 предназначена для сварки вольфрамовым электродом диаметром от 1,5 до 7 мм при силе тока до 300 а, а УДАР-500 — при силе тока до 500 а. В комплект установки входят две горелки, источник питания (трансформатор и дроссель насыщения) и аппаратный ящик. [c.151]Аргоно-дуговая сварка плавящимся электродом может быть автоматической и полуавтоматической. Последний способ применяется для получения коротких швов, имеющих сложную конфигурацию, или в труднодоступных местах. Обычно аргоно-дуговая сварка применяется для алюминиевых конструкций с толщиной 4 мм и выше. В труднодоступных местах при сварке алюминиевых сплавов может быть применен также метод ручной аргоно-дуговой сварки вольфрамовым электродом. [c.216]

Толщина свариваемого металла, мм Диаметр вольфрамового электрода, мм Диаметр сварочной проволоки, мм Сварочный ток, А Напряжение дуги, В Скорость сварки, м/ч Скорость подачи сварочной проволоки, м/ч Расход аргона, л/мин [c.335]

Установка для автоматической аргонодуговой сварки вольфрамовым электродом неповоротных стыков труб состоит из трубосварочного автомата, переносного пульта управления, шкафа электроаппаратуры, сварочного преобразователя, редуктора с расходомером и баллона с аргоном. Автомат соединен со шкафом электроаппаратуры и сварочным преобразователем гибкими кабелями длиной до 25 м. Управление сварочным процессом ведется с переносного пульта. [c.186]

Для соединения вакуумных элементов широко используется дуговая сварка в защитной среде с вольфрамовым электродом (аргоно-водородная или гелиевая). Этот метод позволяет сваривать многие важные в промышленном отношении металлы без флюса и получать вакуумно-плотные гладкие швы. Устройство горелки для сварки вольфрамовым электродом схематически изображено на рис. 49. Расход инертного газа для обычной горелки составляет от 300 до 500 л/ч. Направленность и форма потока, необходимые для защиты электрода и зоны сварки, создаются с помощью керамического наконечника. Для подачи металла-заполнителя может быть использован дополнительный плавящийся электрод. Дуга зажигается быстрым касанием электрода рабочей площадки и отведением его на некоторое расстояние . Поскольку сварка производится вручную, для контроля размера зоны плавления подбором расстояния между электродами, тока и напряжения дуги, а также скорости сварки требуются умение и опыт. В режиме постоянного тока при обратной полярности достаточно напряжения 80 В, тогда как для сварки при нормальной полярности [c.249]

СВАРКА ВОЛЬФРАМОВЫМ ЭЛЕКТРОДОМ В АРГОНЕ [c.138]

Режимы полуавтоматической сварки вольфрамовым электродом в аргоне [c.141]

Сварку труб с трубными решетками из углеродистой и низколегированной стали в вертикальном положении производят проволокой СВ-08Г2С диаметром 1 мм в углекислом газе полуавтоматом марки А-537, а стали 12Х18Н10Т — в среде аргона вольфрамовым электродом диаметром 2 и 3 мм горелкой АР-9. [c.176]

С. Алюминий хорошо прокатывается и допускает глубокую вытяжку, что позволяет изготовлять из него сложные детали химической аппаратуры сосуды,, хранилища, теплообменники, ректификационные колонны, трубопроводы и другое оборудование. Алюминий отличается высокой коррозионной стойкостью в атмосферных условиях благодаря защитному действию образующейся на его поверхности плотной пленки окисла. Эта защитная пленка не плавится в пламени горелки, что затрудняет сварку отдельных деталей. Для получения качественного сварного шва необходимо использовать специальные припои или производить сварку вольфрамовым электродом в защитной струе аргона. [c.117]

Сварку алюминия производят вольфрамовыми электродами в защитной струе аргона. [c.32]

Существенное влияние на коррозионную устойчивость используемых в кораблестроении алюминиевых сплавов оказывает метод их сварки при изготовлении конструкций. Свойства алюминия определяют характерные особенности сварки алюминиевых сплавов по сравнению со сталью или другими металлами. Среди применяемых в кораблестроении методов сварки больше всего известна сварка з среде защитных газов (аргона, гелия или их смеси) с неплавкими (вольфрамовыми) или плавкими электродами. Аргонно-дуговую сварку с вольфрамовыми электродами осуществляют с помощью переменного тока. [c.126]

Газовая сварка рекомендуется только в случае неответственных деталей и узлов и для устранения дефектов литья, поскольку такие сварные соединения имеют более низкую коррозионную устойчивость. Аргонно-дуговая сварка с неплавкими (вольфрамовыми) электродами позволяет повысить коррозионную устойчивость соединений по сравнению с соединениями, полученными газовой сваркой, так как она не требует флюса. [c.133]

Сварка. Большинство титановых а- и (а + Р)-сплавов могут быть успешно сварены. Сплавы (Р + а) представляют проблему для сварки, но технология в этой области улучшается. Некоторые Р-сплавы рассматриваются для целей сварки. Например, немецкая космическая ракета включает полусферу, изготовленную с помощью сварки. Наиболее широкое применение имеют методы сварки электронно-лучевым пучком, вольфрамовым электродом в инертной атмосфере и с расходуемым металлическим электродом в инертной атмосфере. Так как опасность загрязнения достаточно высокая, то сварка обыкновенно выполняется в атмосфере аргона или в вакууме. Пористость и загрязнение кислородом и водородом относятся к потенциальным проблемам, которые в дальнейшем могут оказать влияние на процесс КР. но их можно избежать путем тщательного выполнения сварки. [c.415]

Примечание. При ручной и автоматической аргоно-дуговой сварке неплавящимся электродом рекомендуется применять вольфрамовые электроды марки ВТ-15 по ТУ НИО.021.612 и аргон 1-го состава по ТУ МХП 4315 — 54. Для сварки в среде углекислого газа рекомендуется применять осушенную пищевую углекислоту по ГОСТ 8050 — 56. [c.90]

При дуговой сварке вольфрамовым электродом в среде инертного газа дуга образуется между свариваемым изделием и вольфрамовым электродом, расположенным в центре мундштука. Через мундштук в зону сварки подается инертный газ, который окружает расплавляемый основной и присадочный металл и образует вокруг места сварки защитн то оболочку, нреиятствуюшую доступу атмосферного кислорода или азота к расплавленному металлу. В США в качестве инертного газа чаще всего применяют гелий, в связи с чем указанный процесс называют также гелпеводуговой сваркой. Когда в качестве инертного газа применяется чистый аргон, этот способ сварки называется аргонодуговой сваркой. [c.575]

Швы стыковых соединений листовой высоколегированной стали У-образные, со скосом двух кромок, двусторонние и односторонние, выполняемые автоматической аргоно-дуговой сваркой плавящимся электродом и ручной аргоно-дуговой сваркой неплавящимся (вольфрамовым) электродом [31 ] [c.141]

Швы стыковых соединений листовой высоколегированной стали с отбортовкой, выполняемые ручной и механизированной аргОно-дуговой сваркой неплавящимся (вольфрамовым) электродом [31] [c.143]

РУЧНАЯ АРГОНО-ДУГОВАЯ СВАРКА НЕПЛАВЯЩИМСЯ (ВОЛЬФРАМОВЫМ) ЭЛЕКТРОДОМ [c.148]

Из других видов сварки следует отметить получившую распространение в последнее время дуговую сварку вольфрамовым электродом в защитном газе (аргоне) и применяемую в производстве изделий новой техники. Вольфрамовый электрод при нагревании энергично окисляется, поэтому сварку ведут в защитной среде, не содержащей кислорода. Возможно непрерывное вдувание в дугу инертного газа, в качестве которого используются аргон, гелий или водород, либо смеси этих газов. Наиболее часто используется аргон как наиболее дешевый. Дуга постоянного тока в аргоне при прямой полярности (минус на электроде) горит устойчиво и легко зал игается. Напряжение горения дуги составляет около 15 В, нагрев и расход электрода незначительны. Эта картина резко меняется при изменении полярности. При этом возникает катодное расаыление, приводящее к тому, что с поверхности основ юго металла в зоне сварки удаляются окислы и загрязнения. Очищающее действие дуги позволяет без применения флюсов сваривать спец-стали, алюминий, магний, различные легкие сплавы, тугоплавкие металлы, активные металлы с большим сродством к кислороду, а также металлы малых толщин. Для питания дуги используются обычные агрегаты постоянного тока и выпрямители для дуговой сварки. В некоторых случаях желательно применение дополнительных осцилляторов и специальных электродов с добавкой окиси тория или лантана (торированные или лантанированные электроды) с целью облегчения зажигания и повышения устойчивости дуги. [c.154]

Для труб с внешним диаметром менее 60,3 мм применяют дуговую сварку вольфрамовым электродом в среде защитного газа. Сварку выполняют на постоянном токе 60 — 140 А, минус на электроде, при напряжении 14 — 17 В, диаметр электрода 2,0 — 2,4 мм, сварочный материал ЕК6081, аргон 99,9 % чистоты, расход аргона 8—15 л/мин. [c.77]

В США, Англии, ФРГ и других странах выпускается разнообразное оборудование для автоматической и полуавтоматической сварки в заш,итных средах, аппаратура высокого качества для полуавтоматической аргонно-дуговой сварки вольфрамовым электродом изготовляется в Чехословакии (Чаковице). [c.19]

Для выполнения продольного шва обечайки применяют автоматическую аргоно-дуговую сварку с использованием неплавя-щегося (вольфрамового) электрода и присадочной проволоки из стали той же марки, что и сталь обечайки. Эта операция производится на стенде, где свариваемый стык плотно прижимается к медной подкладке, находящейся внутри обечайки. При этом образуется довольно гладкий и ровный по ширине шов с допустимым усилением в пределах 0,4 мм. [c.110]

Сварку труб с трубными решетками из стали 12Х18Н10Т в вертикальной плоскости производят в среде аргона неплавящимся вольфрамовым электродом 0 3 мм, сварочной горелкой АР-9. Размеры труб 20×2 мм. В качестве источника питания используется сварочный выпрямитель ВС-600 с балластным реостатом РБ-300. Режимы сварки сварочный ток 130 А, напряжение дуги 35 В. Сваривали трубы за один проход слева направо с перекрытием начала шва на 7—10 мм. [c.177]

Аргоно-дуговую сварку алюминия и сплава АМцС вольфрамовым электродом применяют в химическом аппаратостроении преимущественно для соединения листов толщиной не более 10, мм. При сварке листов большей толщины переход вольфрама электрода в сварной шов оказывает уже существенное влияние на механическую прочность и коррозионную стойкость сварных соединений. Листы толщиной более 10 мм сваривают вольфрамовым электродом в исключительных случаях при отсутствии-обо—рудования для автоматической аргоно-дуговой сварки плавящимся электродом. [c.145]

Наряду со сваркой в углекислом газе при ремонте используется аргонодуговая сварка. Аргон химически более инертен, чем углекислый газ, и в ряде случаев лучше защищает металл в сварочной ванне от окисления. Аргонодуговая сварка обеспечивает более высокое качество сварных соединений нержавеющих сталей и применяется для наиболее ответственных сварных швов. Материалы толщиной до 2—3 мм целесообразно сваривать неплавя-щимся вольфрамовым электродом. При толщине металла свыше 2—3 мм сварка осуществляется плавящимся электродом. [c.81]

Аргонодуговая сварка основана на использовании теплоты электрической дуги, возникающей в среде аргона между непла-вящимся вольфрамовым электродом и деталью. Присадочным материалом служат алюминиевая проволока или стержни из алюминиевых сплавов. Перед сваркой проводится разделка кромок трещины засверливание трещины по концам не требуется. [c.85]

При сварке тонкостенных конструкций широкое распространение получила сварка неплавящимся вольфрамовым электродом в срсде защитного газа аргона. Присадочный материал, вводимый извне, плавится в зоне дуги, которая образуется между вольфрамовым электродом и изделием. Такой вид сварки позволяет получить сварной шов высокого качества и свести к минимуму коробление свариваемой конструкции. [c.98]

Теплопроводность титана составляет 14,0 Вт/м-град, что несколько ниже теплопроводности легированной стали. Материал хорошо куется, штампуется, обрабатывается резапием. Сварка изделий из титана производится вольфрамовым электродом в защитной атмосфере аргона. В последнее время титан используется для изготовления широкого ассортимента труб, листа, проката. В связи с увеличением производства титан будет все шире применяться в химическом аппаратостроении. [c.23]

Сварка неплавящимся электродом в среде азота

СВАРКА НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ АЗОТА [c.157]При сварке неплавящимся электродом в среде аргона выделение электросварочного аэрозоля и окислов марганца невелико. Из применяемых при изготовлении и монтаже конструкций газов гелий как наиболее легкий скапливается в верхней части замкнутых помещений, аргон и двуокись углерода как наиболее тяжелые — в нижней, азот равномерно распределяется по высоте помещений. [c.47]

Сварка. Сталь обладает хорошей свариваемостью в листах толщиной до 40 мм. Сварку проводят неплавящимся вольфрамовым электродом в среде аргона без предварительного и сопутствующего подогрева при суммарном содержании углерода и азота в стали не более 0,02%. [c.59]

Сварка в среде защитных газов. Сварка меди может производиться неплавящимися угольным или вольфрамовым электродами в среде аргона или азота. Наибольшее применение получила сварка вольфрамовым электродом. Сварка в среде защитных газов произ водится на постоянном токе прямой полярности. Режимы ручной сварки меди вольфрамовым электродом в среде аргона приведены в табл. 297. В качестве присадочного металла применяются прутки [c.522]

Сварка в среде защитных газов. Медь можно сваривать неплавящимся вольфрамовым или плавящимися электродами в среде аргона или азота. Более распространена сварка вольфрамовым электродом на постоянном токе прямой полярности, режимы сварки приведены в табл. 231. В качестве присадочного металла применяют прутки из меди М1, М2 и М3. [c.412]

Н. Н. Бенардосом еще в прошлом столетии. В 20-х годах нашего столетия была разработана и получила применение атомно-водородная сварка. В начале 40-х годов была предложена и применена для сварки легких металлов и сплавов сварка в среде гелия, а затем в среде аргона. Первоначально развилась сварка неплавящимся электродом и позднее сварка плавящимся электродом. В конце 40-х годов была предложена сварка в азоте, первоначально для сварки нержавеющих сталей, а затем для сварки меди и ее сплавов. [c.297]

Дуговая сварка в защитных газах. Электрическая дуга горит в среде специально подаваемых в зону сварки защитных газов. При этом используют как неплавящийся, так и плавящийся электроды. Процесс можно выполнять вручную, механизированным или автоматическим способом. При сварке неплавящимся электродом изделий большой толщины применяют присадочную проволоку. В качестве защитных газов применяют углекислый газ, аргон, гелий, иногда азот для сварки меди. Наиболее распространены смеси газов аргон + кислород, аргон + гелий или аргон + углекислый газ + кислород. В процессе сварки защитные газы, подаваемые в зону горения дуги через сопло сварочной горелки, оттесняют атмосферные газы от электрода и сварочной ванны (рис. 1.5). [c.12]

Сварку меди и ее сплавов ведут неплавящимся электродом (угольным, вольфрамовым) дугой прямого действия с подачей присадочной проволоки. Успешно применяются угольные электроды, применяют также вольфрамовые торированные. Угольные или графитовые электроды несколько науглероживают металл, и в, результате блуждания дуги форма шва делается змеевидной. Поэтому для сварки в Среде азота применяют специальную горелку с соленоидом, который уменьшает блуждание дуги. [c.158]

Магний и его сплавы сваривать автоматической сваркой под флюсом довольно трудно, так как высокая способность магния окисляться вызывает его воспламенение. Кроме того, магний и его сплавы интенсивно соединяются с азотом, образуя хрупкие нитриды. В жидком состоянии магний интенсивно растворяет водород, который образует поры в наплавленном металле. Сварку магния и его сплавов производят в среде аргона неплавящимся электродом на переменном токе или на постоянном токе обратной полярности. Следует отметить, что литые магниевые сплавы обладают худшей свариваемостью, чем прокатанные. [c.113]

Сварка в защитных газах. Сварку меди выполняют неплавящимся и плавящимся электродом. В качестве защитных газов для сварки меди применяют аргон, гелий, азот или их смеси. Возможна также сварка меди в среде водорода. Наибольшее распространение получила сварка меди неплавящимся вольфрамовым электродом в аргоне высокой чистоты марок А и Б по ГОСТ 10157—62 (табл. 11-14). Металл толщиной более 4 мм сваривают с предварительным подогревом до температуры 800° С. Чем больше тол- [c.669]

Среди различных способов газоэлектрической сварки в настоящее время имеют значение атомно-водородная сварка и сварка в атмосфере защитных газов неплавящимся и плавящимся электродами. В качестве защитных газов используются аргон, гелий, углекислый газ и некоторые другие (например, азот). [c.184]

Горелка ЭЗР-3-58 предназначена для ручной дуговой сварки в среде защитных газов (аргона, гелия, азота или их смесей) неплавящимся (вольфрамовым) электродом деталей из нержавеющих и жароупорных сталей, а также из цветных металлов толщиной до 2— 2,5 мм. [c.53]

Для сварки с защитой углекислым газом вольфрам непригоден, так как он иитенсивио окисляется и электрод сгорает. Для сварки углеродистых сталей неплавящимся электродом с защитой углекислым газом можно пользоваться угольными электродами. Они также нашли применение для сварки меди в среде азота на постоянном токе при прямой полярности. При сварке других металлов и сплавов угольные электроды не нашли применения вследствие неустойчивого горения дуги. [c.93]

Исследование влияния чистоты защитной среды и метода защиты на образование пор проводили на листовом ниобиевом сплаве ВН2АЭ толщиной 0,5 мм. Образцы сваривали дуговой сваркой неплавящимся электродом с применением обычного сопла, передвижной микрокамеры и камеры с контролируемой атмосферой. В качестве защитного газа использовали аргон марки А с добавкой различных количеств Ог и N2. В результате экспериментов выявлено что щвы, сваренные с применением струйной защиты на воздухе, имели наибольшую пористость, а швы, сваренные в камере с контролируемой атмосферой, были более плотными. Увеличение же содержания азота до 3,3% и кислорода до 3,8% в аргоне не оказывало заметного влияния на пористость, однако хрупкость металла шва и зоны термического влияния резко возрасла. [c.119]

Дуговая сварка в среде инертных газов. Сварку можно выполнять неплавящимся (вольфрамовым) электродом с присадкой и без нее и плавящимся электродом из титана как вручную, так и автоматически. При этом применяют нейтральные газы повышенной чистоты аргон (99,7—99,92% по объему), гелий (99,97— 99,98% по объему). Наличие в защитном газе, например, примесей кислорода и азота более 0,2—0,25% заметно снижает пластичность и ударную вязкость металла шва. При ручной сварке рациональнее применять аргон, а при автоматической — гелнй. Хорошие результаты дает также смесь из 20—30% аргона и 70— 80% гелия. [c.82]

Сварка меди в среде инертных газов неплавящимся электродом обеспечивает высокое качество сварного соединения. В качестве защитных газов используют аргон или азот, который для меди является нейтральным и защитным газом. Сварка в азоте отличается более глубоким проплавлением и высокой производительностью, однако устойчивость дугового разряда в азоте ниже, чем в аргоне или гелиИ Чаще используют смесь газов аргона и азота высших сортов (70—80)% Аг+(20—30)% N2, что экономит дорогой аргон, повышает устойчивость дуги и производительность труда. Для сварки используют лаптанирован-ные (ЭВЛ) или иттрированные (ЭВИ) вольфрамовые электроды. Металл толщиной до 5 мМ сваривают без разделки кромок, при толщине 6—12 мм делают одно- [c.231]

Титан и его сплавы подвергают дуговой сварке в среде аргона или гелия неплавящимся вольфрамовым электродом— ручной и автоматической, а также контактной сварке. При этом должна обеспечиваться надежная защита инертным газом как зоны сварки, так и остывающего участка шва, потому что титан и его сплавы имеют большое сродство к кислороду, водороду и азоту уже при температуре 500°. Требуемая защита создается подачей инертного газа к месту сварки и на сварные швы при помощи специальных насадок. Защита швов с обратной стороны производится двумя способами плотным поджа-тием к шву медной подкладки с канавкой по форме шва или подачей инертного газа. При сварке сосудов газ подается внутрь сосуда. [c.244]

Аргонодуговая сварка в Москве

Сварка аргоном

Профессионально выполненная аргонно-дуговая сварка металла необходима при работе с тонким металлом и в случаях наличия одностороннего доступа к свариваемому изделию. Способ сваривания металла с применением аргона отличается «чистыми», качественными сварными швами. Во многих случаях, именно высокая квалификация исполнителя определяет качество конечного результата и, как правило, ручная дуговая сварка становится единственным методом ремонта изделий.

Дуговая сварка выполняется плавящимся или неплавящимся электродом, в зависимости от металла, который необходимо соединить. В частности, сварка алюминия аргоном и сварка аргоном нержавейки, происходит с применением плавящихся электродов. А при работе с легированными сталями и изделиями из цветных металлов осуществляется сварка аргоном неплавящимися электродами (вольфрамовые или графитовые)..

При сварке металла в среде аргона возможно проникновение инородных компонентов в зону сварки (влага, элементы кромок свариваемых материалов, загрязнения), приводящее к пористости готовой металлической поверхности. Для защиты металла и минимизации пористости целесообразно добавление кислорода при аргонодуговой сварке.

Сварка аргоном в Москве

Сварка аргоном в Москве выполняется на профессиональной основе специалистами Завод «Манометр». Качество сварки металла обеспечивается опытным квалифицированным персоналом, современным сварочным оборудованием KEMMPI и обширными производственными площадями. При необходимости вы можете заказать работы, которые предусматривает сварка аргоном, выезд специалиста в указанное место.

Заказ работ по аргонодуговой сварке в нашей компании в Москве дает качественный результат выполнения и типовых проектов, и проектов по работе с разнородными и трудно свариваемыми металлическими изделиями. Мы выполняем работы любого объема, поэтому клиентам доступна и сварка дисков аргоном и более сложные заказы.

Точность выполнения сварочных работ и высокая производительность процесса аргонодуговой сварки — очевидные преимущества в пользу выбора нашего предприятия. Кроме того, сварка аргоном, цена на все виды работ, полностью отвечает требованиям разумной экономии. Именно у нас вы сможете получить высококвалифицированные работы по низкой стоимости.

Задать вопросы, отправить заявку или связаться со специалистами Завод «Манометр» можно в разделеОБРАТНАЯ СВЯЗЬ.

Сварка неплавящимся электродом

5. Питания.

(Power)Блок питания используется для GTAW — источник питания постоянного тока, что означает, что ток и, следовательно, тепловую, нагревая зоне сварки остается относительно постоянной, независимо от длины дуги и напряжения на клеммах. это важно, потому что в большинстве приложений GTAW — как ручной, так и полуавтоматический, оператору необходимо удерживать рукой держатель с электродом. В том случае, если вместо источника постоянного тока применяется напряжение постоянного тока, обеспечивая приемлемую длину дуги будет сложно, потому что изменения степени нагрева, вызванного изменением сварочного тока позволит сделать процесс сварки намного сложнее.

Выбранный полярности источника GTAW во многом зависит от типа свариваемого металла постоянного тока, при которой электрод подключен к отрицательному полюсу DCEN чаще всего используют при сварке стали, никеля, титана и других металлов. DCEN он также часто используется в машинах для сварки алюминия или магния, в котором защитный газ-гелий.

Наиболее часто используемый постоянный ток с потоком «минуса» на электроде в английской терминологии DCEN. из-за того, что вылетают электроны, образуя дугу, в результате термической ионизации в среде защитного газа, в отрицательный электрод производит тепло, что является нагретый материал свариваемых деталей. ионизированного защитного газа к электроду, не свариваемых материалов, и это может дать возможность в форме окислов в зоне сварки из свариваемых деталей.

Реже используется постоянный ток с потоком «плюса» на электроде в английской терминологии DCEP, особенно для сварки мелких деталей, за счет того, что материал будет значительно меньше нагреваться. вместо того, чтобы течь в изделие из электрода, как и в предыдущем случае DCEN, электроны в другую сторону.

Чтобы обеспечить удерживание формы и предотвращения «затупление» электрод, в этом случае, часто используют большего электрода, в отличие от предыдущего диаметра. потому что электроны текут в сторону электрода, ионизированного защитного газа подают в стороне свариваемых деталей, очистку шва путем удаления оксидов и других примесей и тем самым улучшить ее качество и внешний вид.

Переменного тока, широко используемые для ручной или полуавтоматической сварки алюминия и магния, как известно, состоит из двух полуволн, в течение которого электродом и свариваемыми деталями, в свою очередь, становятся «положительным» и «отрицательным» поляки. поток электронов, а непрерывно меняя направление движения, предотвращая в то же время, перегрев вольфрамового электрода и поддерживает высокую температуру в материал свариваемых деталей.

Окислы удаляются с поверхности в течение части цикла, когда электрод подается положительное напряжение. Но самая глубокая нагрев свариваемых деталей будет в течение интервала времени, когда полярность напряжения на электрод — отрицательный. некоторые источники питания позволяют оператору использовать переменный ток асимметричной формы, с возможностью указать точный процент времени, в течение которого ток в каждой из полярностей, позволяя т. о. чтобы лучше управлять нагревом от источника питания и улучшение качества сварки.

Кроме того, оператор должен избегать выпрямления, при котором дуга не сможет загореться снова, которая может иметь место при переходе от прямой полярности «минус» на электроде противоположной полярности «плюс» на электроде. чтобы избежать этой проблемы, для поджига дуги может быть использован источник питания с напряжением в форме меандра, и источник высокочастотного напряжения.

3 Преимущества сварки TIG в производстве

Дуговая сварка вольфрамовым электродом (GTAW) или, чаще, сварка вольфрамовым электродом в инертном газе (TIG), представляет собой метод дуговой сварки, названный в честь неплавящегося вольфрамового электрода, используемого в процессе. Сварка TIG — не лучший вариант в некоторых отраслях, но для нас, как для производителей рулонов, это имеет смысл.

Мы используем его почти исключительно из-за того уровня качества, который он нам предоставляет — сварные швы TIG очень прочные и отлично смотрятся при правильном выполнении.В этой статье мы сосредоточимся на том, почему мы считаем, что сварка TIG является лучшим методом для того, что мы делаем, а также на некоторых компромиссах, которые мы оценили, прежде чем принять это решение.

Преимущества

1. Больше контроляОдной из областей сварки TIG, которая помогает улучшить контроль, является вольфрамовый электрод, используемый для создания электрической дуги. Чрезвычайная твердость и высокая температура плавления вольфрама (~ 3400 ° C) означают, что вместо использования плавящегося в сварном шве расходуемого электрода, такого как сварка штангой или MIG, вольфрамовый электрод нагревает и плавит присадочный материал, который подается в зону сварки оператором.

Сила тока, подводимая к электроду, регулируется ножной педалью, которая отсутствует в других методах сварки, таких как сварка MIG, при которой напряжению дуги присваивается заданное значение, известное как постоянное напряжение. Это одна из основных областей, в которых MIG отличается от сварки TIG, так как сила тока в сварочной установке TIG является переменной.

Этот метод нанесения присадочного материала является вторым элементом сварки TIG, который помогает контролировать ситуацию. Как мы уже говорили, электрод, используемый при сварке TIG, не является расходуемым, что означает, что этап нанесения присадочного металла и этап нагрева разделены, что позволяет оператору лучше контролировать количество наносимого присадочного стержня.Это отличается от сварки MIG, где горелка служит и электродом, и присадочным материалом.

2. УниверсальностьСварка TIG — это очень универсальный метод сварки по нескольким причинам. Во-первых, вольфрамовый электрод и защитный газ (аргон), используемые при сварке TIG, можно использовать практически для всех сварочных работ, поэтому нет необходимости менять их в зависимости от выполняемой работы.

СваркаTIG также отличается разнообразием материалов и сплавов, с которыми она может соединяться.Все, от низкоуглеродистой стали до супераустенитных нержавеющих сплавов, таких как AL-6XN®, можно сваривать с помощью сварочного аппарата TIG. Следует отметить, что стоимость присадочного прутка будет увеличиваться по мере увеличения стоимости основного металла. Более дешевый стержень (2–3 доллара за фунт) подходит для большинства углеродистых сталей, но стержень может стоить 20 долларов за фунт или больше для наполнителя, совместимого с легированными нержавеющими сталями, такими как Hastelloy® или AL-6XN®.

СваркаTIG также универсальна в том, что касается положений, в которых ее можно сваривать. Вертикальные, потолочные, горизонтальные и плоские сварные швы можно выполнить с помощью процесса TIG, и мы используем все четыре шва каждый день в Super Radiator.

Универсальность сварки TIG делает тот факт, что присадочный материал не всегда необходим. Высокие температуры, достигаемые с помощью вольфрамового электрода, означают, что металлы можно плавить без добавления какого-либо материала, при этом сохраняя структурные свойства основных металлов.

3. Сварные швы не нуждаются в очистке после сваркиПреимущества очистки от сварки TIG по сравнению с другими методами — шесть из одного, полдюжины из другого. Существует несколько методов сварки, которые не включают стадию очистки, поэтому очистка — это скорее область, в которой сварка TIG отличается от других методов.

Поскольку сварка TIG является настолько точной и контролируемой, такие вещи, как брызги и искры, на самом деле не играют роли, а это означает, что сварка TIG более или менее готова к работе после завершения сварки. Это значительно снижает или полностью исключает необходимость в этапах очистки шва после сварки, присутствующих в других сварочных процессах, таких как сварка MIG, показанная ниже.

Недостатки

При сварке TIG недостатки сводятся к качеству по сравнению с количеством.Большинство недостатков, связанных с этим методом, связаны с относительной медлительностью и стоимостью.

1. Недостаточная скоростьНельзя оспаривать тот факт, что TIG — более медленный процесс по сравнению с другими способами сварки. Сварка TIG — это не тот метод, который следует использовать, если ваша цель — как можно быстрее изогнуть продукт.

Может показаться нелогичным использовать относительно сварочный процесс в производственной среде, но, поскольку мы производим продукт по индивидуальному заказу, мы чувствуем, что уровень качества, обеспечиваемый сваркой TIG, позволяет нам решать проблемы, связанные со скоростью смещения — это не быстрый процесс, но он достаточно быстро для того, что мы делаем.

2. Более высокая стоимость, связанная с TIGОдна часть этого недостатка связана с пунктом № 1, поскольку есть альтернативные издержки, связанные с более длительным процессом сварки TIG. Опять же, дело в количестве и качестве — скорость никогда не будет преимуществом сварки TIG.

Другие расходы, связанные со сваркой TIG, связаны с самими операторами. Что касается сварки, TIG — это довольно специализированный процесс, что означает более высокую заработную плату оператора или расходы на обучение.

Еще один фактор, который следует учитывать при сварке TIG, — это стоимость оборудования. Наши сварочные аппараты TIG обычно стоят около 11000 долларов, тогда как сварочные аппараты MIG аналогичного класса будут стоить от 4000 до 6000 долларов.

Не оставайтесь незамеченными, когда речь идет об информации о теплопередаче. Чтобы быть в курсе самых разных тем по этой теме, подпишитесь на The Super Blog, наш технический блог, Doctor’s Orders и подпишитесь на нас в LinkedIn, Twitter и YouTube.(PDF) Формирование шва с помощью автоматической аргонно-дуговой сварки без поддержки неплавящимся электродом с флюсовыми пастами

4.Заключение

При автоматической аргонодуговой сварке вольфрамовым электродом без присадочного материала с полным проплавлением

изменение сварочных характеристик (увеличение сварочного тока, уменьшение скорости сварки

) привело к увеличению ширины сварочной ванны, а также провисание корня, а при сварке

с флюсовой пастой высота и ширина корневого прогиба на 30-70% меньше (в пределах указанных диапазонов

) по сравнению со сваркой на аналогичных режимах без него.Разбить на 2-3 предложения

В рассматриваемом диапазоне режимов при сварке над головой давление дуги незначительно влияет на величину провисания шва

. На этот процесс большое влияние оказывает ширина сварочной ванны.

Ссылки

[1] Музамил М., Ву Дж и др. 2019 Многокомпонентный активирующий флюс MWCNTs-TiO2 для

, контролирующий геометрическое поведение модифицированного процесса сварки TIG диам. Relat.

Матер. 97 Статья 107442

[2] Пацкевич И. Р., Рябов В. Р., Деев Г. Р. 1991 Поверхностные явления при сварке металлов

(Киев: Наукова думка).

[3] Красиков П.П. и др. 2014 Методика контроля корнеобразования Изв. ВолгГТУ сер. Пробл. Матер.,

Свар. и проч. 23 128–130

[4] Красиков П.П. и др. 2019 Стабилизация параметров корневого шва при сварке в защитных газах Изв.

ВолгГТУ Сер. Пробл. Матер., Свар. и проч. 2 69–73

[5] Juang S C., Tarng Y S. 2002 Выбор параметров процесса для оптимизации геометрии сварочной ванны

при сварке нержавеющей стали J.Матер. Процесс. Technol.

122 (1) 33-37

[6] Lothongkum G, Viyanit E and Bhandhubanyong P 2001 Исследование влияния параметров импульсной сварки TIG

на содержание дельта-феррита, коэффициент формы и качество валика при орбитальной сварке

Пластина из нержавеющей стали AISI 316L J. Mater. Процесс. Technol. 110 (2) 233-238

[7] Смирнов И.В. 2005 Формирование корневого слоя при серийной сварке металлоконструкций к.т.н.

Тольятти

[8] Йи Ци, Гэнью Чен 2018 Корневые дефекты при лазерной сварке толстых листов с полным проплавлением с использованием постоянной электромагнитной силы

Дж.Матер. Процесс. Technol. 260 97–103

[9] Zhang M, Chen G, Zhou Y, Li S и Deng H 2013 Наблюдение за образованием брызг

Механизмы при сварке толстых листов мощным волоконным лазером Прил. Прибой. Sci. 280 868–75

[10] Якубович Д.И. 2005 Влияние поверхностного натяжения на формирование сварочной ванны при сварке

тонких металлических листов без подкладки Сварка. Int. 19 226–228

[11] Тюльков М.Д. 1957 Влияние поверхностного натяжения на формирование основания стыка при электродуговой сварке

в защитном газе Сб.Воп. Выкопали. Свар. В Защ. Газ. Москва (на русском)

[12] Акулов A I и G Н Гусаков 1974 года о формировании шва при автоматической дуговой неподдерживаемый аргона

сварки с неплавящимся электродом Свар. Производство. 3 16–18

[13] Ерохин А.А., Ищенко Ю.С. 1967 О расчете габаритов и массы сварного шва

ванны при сварке со сквозным проплавлением Авт. сварка 2 12–15

[14] Рыкалин Н.Н. 1968 Расчет тепловых процессов при сварке (М .: Машиностроение)

[15] Чен Х и др. 2017 Субмикросекундная динамика парового шлейфа. при различных режимах проплавления

при лазерной сварке с глубоким проплавлением J.Phys. D: Прил. Phys. 50 с. 205601

Подробный анализ GTAW

Выбор наилучшего процесса сварки для конкретного применения является ключом к поддержанию высокого качества, низких затрат и своевременного производства. Каждый из основных сварочных процессов имеет свой набор преимуществ и недостатков и абсолютно незаменим в различных промышленных условиях. Это особенно верно для газо-вольфрамовой дуговой сварки (GTAW), которая позволяет сваривать практически любой тип металла.

Что такое GTAW?

Дуговая сварка вольфрамовым электродом (GTAW) также широко известна как сварка вольфрамовым электродом в среде инертного газа (TIG). Процесс включает использование неплавящегося вольфрамового электрода и инертного защитного газа. Вольфрамовый электрод образует сварочную дугу с рабочей поверхностью, в то время как инертный газ одновременно защищает сварочную ванну от загрязнения. Существует два основных типа процессов GTAW:

С присадочным металлом — В большинстве случаев применения GTAW используется присадочный металл.Присадочный металл подается сварщиком в зону сварки, часто вручную, и расплавляется для увеличения связи между свариваемыми деталями.

Без присадочного металла — Некоторые операции GTAW, выполняемые с тонкими материалами, не требуют использования присадочного металла. Это известно как автогенные швы или сварные швы плавлением. Этот тип сварки часто можно выполнять на углах, кромках и стыковых соединениях.

Наиболее распространенным защитным газом для GTAW является инертный газ аргон.Аргон хорошо предотвращает дефекты сварного шва, которые могут возникнуть при различной длине дуги. Однако иногда вместо него используется гелий, поскольку он помогает улучшить проплавление сварного шва. Оба газа имеют преимущества и недостатки с точки зрения скорости, качества, тепловых свойств, проникновения и т. Д. Таким образом, иногда смесь аргона и гелия используется для получения наилучшего качества обоих газов.

Преимущества GTAW

GTAW обладает рядом превосходных преимуществ, которые делают его одним из наиболее важных и фундаментальных сварочных процессов.Преимущества включают:

- Универсальность. С его помощью можно сваривать практически все металлы.

- Качество. Это обеспечивает высокую степень контроля и, если все сделано правильно, дает отличные результаты.

- Чистота. GTAW не создает брызг, которые впоследствии необходимо смыть.

- Опции. GTAW может использоваться с присадочными металлами или без них, а подвод тепла и другие параметры можно хорошо контролировать.

Недостатки GTAW

Несмотря на выдающиеся преимущества GTAW, у него есть и недостатки, которые делают его неидеальным для всех приложений.К недостаткам можно отнести:

- Сложность. GTAW часто считается самым сложным процессом сварки и требует от оператора больших навыков.

- Скорость. GTAW требует относительно низких скоростей перемещения и имеет более низкую скорость наплавки, чем другие процессы.

- Неавтоматизация. GTAW сложно автоматизировать и обычно требует ручного внесения.

- Стоимость. Из-за более медленных скоростей и отсутствия автоматизации он оказывается более дорогостоящим процессом, чем многие другие варианты.

Промышленное применение GTAW

GTAW чаще всего выполняется с нержавеющей сталью, особенно с тонкими профилями. Он также обычно используется для обработки цветных металлов, включая магний, алюминий и медные сплавы. Это делает его популярным для промышленных приложений, где требуются легкие или тонкие металлы. Высокое качество GTAW с низким уровнем дефектов также является выдающимся, что делает ее популярным выбором для многих промышленных процессов, требующих точности и превосходных результатов.

STI Group с гордостью предлагает сварку GTAW в качестве опции для наших производственных и промышленных клиентов. Мы всегда стремимся использовать самый лучший сварочный процесс для конкретного применения и учитываем весь спектр потребностей и требований, предъявляемых к конкретной работе. Независимо от того, является ли GTAW выбранным процессом сварки или используется другой процесс, наши клиенты могут рассчитывать на STI Group в предоставлении высококачественных бездефектных сварных швов.

:

Что лучше сварки MIG или TIG?

Дуговая сварка — процесс плавления материалов, при котором нагрев осуществляется электрической дугой.Температура электрической дуги (до 7000 ° С) превышает температуру плавления всех существующих металлов.

По степени механизации различают следующие виды дуговой сварки:

- ручной (MMA -Manual Metal Arc), в котором операции, необходимые для формирования шва, выполняются вручную человеком без использования механизмов;

- механизированный (полуавтоматический) (MIG / MAG-Metal Inert / Active Gas). Последний осуществляется расплавленным электродом с автоматической подачей электродной проволоки в зону сварки, а другие операции этого процесса остаются ручными;

- автоматическая дуга, в которой операции по возбуждению дуги, поддержанию определенной длины дуги, перемещению дуги по линии вставки шва механизированы; при этом режим сварки (ток, напряжение, скорость дуги и т. д.) более устойчива, что обеспечивает однородность качества шва по его длине, в то же время требуется большая точность при подготовке и сборке деталей под сварку.

О сварочных машинах и агрегатах, виды дуговой сварки соотносятся с режимами сварки.

По свойствам сварки электрод различает способы сварки: электрод плавится, а не плавится (углерод, графит, вольфрам).

В настоящее время дуговая сварка покрытыми электродами, плавящимися и неплавкими электродами в защитных газах, а также дуговая сварка под флюсом широко используются в различных отраслях промышленности.

Сварка — один из основных технологических процессов современного производства. Трудно представить себе отрасль, в которой не использовались бы сварочные технологии. В некоторых отраслях доля сварочных работ достигает 55–65% от общего времени производства. Современные требования к качеству продукции, продиктованные международными стандартами, не могут не сказаться на сварочном производстве. Значительная часть сварочных работ приходится на изготовление ответственных конструкций и изделий с очень жесткими требованиями к качеству сварочных работ.

Поговорим подробнее о методах сварки, а именно: TIG и MIG

TIG — Tungsten Inert Gas — ручная дуговая сварка неплавящимся электродом в инертном защитном газе. Поскольку в качестве материала для неплавящихся электродов чаще всего используется вольфрам, в немецкоязычной литературе используется аббревиатура WIG (Wolfram Inert Gas); иногда встречается обозначение GTA (Gas Tungsten Arc). Может осуществляться с ручной или автоматической подачей присадочной проволоки или без нее. Поскольку наиболее распространено использование аргона в качестве защитного газа, этому методу было присвоено название «аргонодуговая сварка».

Следует отметить, однако, что такое название не совсем правильное, потому что при сварке TIG гелий, азот или различные газовые смеси также могут использоваться в качестве защитного газа, существует также метод сварки с атомарным водородом, который По своей физической природе аналогичен TIG. Кроме того, сварка с использованием аргона в качестве защитного газа также может выполняться с использованием плавящегося электрода.

При описании оборудования для сварки TIG упоминание самого метода сварки обычно дополняется указанием типа сварочного тока: DC (постоянный ток) — постоянный ток — или AC / DC (переменный ток / постоянный ток).Давайте поговорим подробнее о лучшем сварочном аппарате MIG для начинающих, различных типах сварки, различиях между сваркой TIG и MIG.

Сварка TIG

TIG — ручная сварка неплавящимся вольфрамовым электродом в среде защитного газа — аргона. Метод TIG на постоянном токе (TIG-DC) используется для сталей, метод TIG на переменном токе (TIG-AC) используется для алюминиевых сплавов.

Плюсы метода TIG

- Сварной шов аккуратный;

- Отсутствие спрея;

- Сварка деталей малой толщины;

- Лучшее управление параметрами дуги.

Минусы метода TIG

- Высокие требования к опыту оператора;

- Низкая производительность;

- Наличие баллона с газом.

MIG / MAG — Metal Inert / Active Gas — дуговая сварка плавящимся металлическим электродом (проволокой) в среде инертного / активного защитного газа с автоматической подачей присадочной проволоки. Этот полуавтомат для сварки в защитных газах является наиболее универсальным и широко используемым методом сварки в промышленности.Иногда этот метод сварки называют GMA (газовая металлическая дуга).

Использование термина «полуавтоматический» не совсем корректно, поскольку речь идет об автоматизации только подачи присадочной проволоки, а сам метод MIG / MAG успешно применяется в автоматизированной и роботизированной сварке.

Фраза «в диоксиде углерода», к которой привыкли многие специалисты, намеренно опущена, поскольку в этом методе все чаще используются многокомпонентные газовые смеси, которые могут включать аргон, кислород, гелий, азот и другие газы в дополнение к диоксиду углерода.

Сварка МИГ / МАГ

МИГ / МАГ — полуавтоматическая сварка электродной проволокой в среде защитного газа — инертной (аргон) или активной (углекислый газ). Применяется для сварки сталей (в том числе нержавеющих) и алюминиевых сплавов. Сварщик TIG или MIG? У каждого метода есть свои достоинства и недостатки, каждый выбирает то, что ему нужно.

SE PTA 350 — Система PTA

Сварка с плазменным переносом (PTA) — это процесс, в котором соединение материалов происходит за счет тепла сжатой дуги между электродом и основным металлом.При PTA-сварке между неплавящимся электродом (вольфрам) и корпусом горелки зажигается экранированная дуга, и эта дуга превращает инертный газ (аргон) в плазму, нагревая ее до высокой температуры. В процессе сварки PTA эта плазма используется для передачи электрической дуги на заготовку. Металлический порошок дозируется под положительным давлением потока аргона со дна горелки в ванну с расплавленным металлом на поверхности заготовки.

Преимущества:

Наша передовая автоматизация в сочетании с технологией PTA обеспечивает непревзойденные преимущества в отрасли по сравнению с традиционными сварочными процессами и аппаратами.

- Возможность хранения 50 сварочных программ, включая сварочное напряжение; Сила тока; и скорость подачи порошка, которые можно регулировать «на лету».

- Совместим с горелками PTA ЛЮБЫХ производителей.

- Чрезвычайная эффективность с любым металлическим порошком.

- Ручной кулон для удобной удаленной настройки мелких деталей.

- 350 AMP — 100% рабочий цикл. Возможность сварки 20-300 Ампер.

Горелка переносится вручную или перемещается с помощью каретки с боковой балкой над заготовкой, или заготовка вращается или перемещается под горелкой, или их комбинация для создания наплавленного слоя наплавки.Отложение плазменной дуги полностью плотно и металлургически связано с заготовкой. Одной из наиболее важных особенностей процесса PTA является контроль разбавления. PTA обеспечивает разбавление до 5% по сравнению с 20-25%, обычно получаемыми при наплавке с помощью процессов MIG и (TIG), поэтому можно сохранить благородные свойства наплавки даже за один проход.

- Наименьшее разбавление, деформация и зона термического влияния, чем у любого другого процесса дуговой сварки.

- Максимальная чистота сплава покрытия.

- Более высокая прочность сцепления.

- Меньше обработки после сварки.

- Возможности более толстых покрытий.

- Покрытия без пор.

- ВКЛЮЧАЕТ источник питания SE PTA-350

Размер файла 1,39 МБ

Скачиваний 53

SE PTA-350 Источник питания позволяет подключать любое входное напряжение (208–575 В) без ручного подключения, обеспечивая удобство в любых рабочих условиях.Идеальное решение для грязного или ненадежного источника питания.

Высокочастотный стартер дуги для бесконтактного зажигания дуги. Обеспечивает более стабильное зажигание дуги и большую надежность по сравнению с традиционными ВЧ-стартерами.

Wind Tunnel Technology ™ защищает внутренние электрические компоненты от переносимых по воздуху загрязнений, продлевая срок службы изделия.

Система охлаждения источника питания Fan-On-Demand ™ работает только при необходимости, снижая шум, потребление энергии и количество загрязнений, попадающих в машину.

SE 150T Резак

Разработан для высококачественной наплавки различных сплавов MicroFlo. Сплавы можно наносить на поверхности с внутренним диаметром от 1,5 дюйма. Номинальный ток 200 А при скорости наплавки 2-5,5 фунтов / час. Доступны следующие длины:

30 дюймов (полезная длина 22 дюйма)

42 дюйма (полезная длина 33 дюйма)

Неплавящийся электрод — Chinatungsten Online

Введение

Неплавящийся электрод относится к электродам из редкоземельного вольфрама и вольфрамовым электродам, таким как электроды из чистого вольфрама, электроды из ториево-вольфрамового сплава, церий-вольфрамовый электрод, лантаново-вольфрамовый электрод, иттриево-вольфрамовый электрод, композитный электрод (электрод Triad).Не-MIG дуга — это дуга, горящая между неплавящимся электродом (обычно вольфрамовым) и заготовкой, вокруг сварочной дуги будет течь неактивный газ, который не вступит в реакцию с металлом, а затем образует защитный кожух, так что вольфрамовый полюс конец, дуга и сварочная ванна, а также металл, который уже находится в условиях высокой температуры, не контактирующий с воздухом, предотвращая окисление и поглощение вредных газов. Таким образом образуется компактный сварной шов с очень хорошими механическими характеристиками.

Сравнение неплавящегося электрода и расходуемого электрода

Сварочная палочка будет пропущена через проволочное колесо, контактное сопло будет проводить электричество, дуга будет проходить между основным металлом и сварочной проволокой и плавить их. Различия между плавящимся электродом и TIG заключаются в следующем: в качестве электрода для первого используется проволока, которая постоянно заливается в ванну расплава, образуя сварной шов; другой — использование защитного газа, с применением технологии сварки TIG, защитный газ был разработан от простого газа до смешанного газа, такого как Ar 80% + CO220%, богатый аргоном защитный газ.Первый обычно называют MIG, второй известен как MAG.

Уведомление о сварке

Неплавящимся электродом сваривают алюминий и алюминиевый сплав, а также методы работы и меры предосторожности при их использовании:

1) Источник питания переменного тока, аргон с содержанием аргона высокой чистоты 99,99%. Загрязненный аргон или сварочная проволока низкого качества приведет к тому, что сварочный слой станет серым.

2) Перед сваркой проверьте сборку вольфрамового наконечника, вольфрамовый наконечник следует отшлифовать до конической формы, чтобы обеспечить концентрированную дугу и стабильное горение.И внешнее удлинение обычно составляет 5 мм, поэтому убедитесь, что вольфрамовый наконечник должен находиться в центре сварочного наконечника, который не может отклоняться.

3) Для зажигания дуги необходимо использовать высокочастотное устройство зажигания, было бы лучше зажечь дугу на пластинах дуги, когда она стабильна и вольфрамовый наконечник нагревается после определенной температуры, дуга будет передана в зону сварки.

4) Взаимное расположение сварочной горелки, сварочной проволоки и заготовки должно обеспечивать удобство работы и хорошо защищать расплавленную ванну.Угол сварочного стержня должен быть небольшим, если угол слишком большой, что может нарушить стабильность дуги и газа.

5) Обычно применяют левый метод сварки. Во время сварки сварочная проволока в защитном слое аргона продолжает поступать возвратно-поступательно (капать) в ванну расплава, а сварочная проволока и вольфрамовый электрод могут выдерживать определенное расстояние, проволока должна плавиться в ванне. После сварки поверхность становилась прозрачной и однородной в форме елочки. При сварке углового соединения или соединения внахлест проволока непрерывно равномерно подается в ванну, после сварки поверхность гладкая, без чешуек.

6) В случае прерывания или прекращения сварки операторы должны уделять больше внимания предотвращению кратерных трещин и усадочных полостей. Для тех сварочных узлов, которые не могут быть установлены на выходе, сварочный ток должен постепенно ослабевать в конце сварки, а затем дугу следует медленно отводить.

7) После разрыва дуги не останавливайте аргон немедленно, операторы должны подождать от пяти до 10 секунд, а затем выключить его, чтобы предотвратить окисление вольфрама.

Четыре преимущества сварки TIG

10 августа 2017, 4:55 Опубликовано WriterСуществует множество различных типов сварочных процессов, каждый из которых имеет свой уникальный набор преимуществ и недостатков.Тип сварки, которую вы надеетесь выполнить, и тип материала, который вам нужно сплавлять, во многом будут определять используемый процесс сварки.

В процессах сварки вольфрамовым электродом в среде инертного газа (TIG) используется неплавящийся электрод, обеспечивающий подачу электрического тока на сварочную дугу. Затем сварочную ванну охлаждают инертным газом, например аргоном. Этот процесс уникален по сравнению с большинством других видов сварки в округе Уматилла, штат Орегон, и имеет несколько отличительных преимуществ:

- Сварка различных материалов: Процесс сварки TIG можно использовать для большего количества типов металлов и металлических сплавов, чем любая другая техника сварки.Это означает, что вы можете рассматривать сварку TIG как практически универсальный сварочный процесс.

- Создание более чистых сварных швов: Качество сварного валика имеет важное значение, поскольку в конечном итоге от него зависит, насколько хорошо ваше творение устоит. Сварка TIG создает ровные, прочные валики благодаря превосходной мощности дуги и улучшенному контролю образования луж. Этот процесс также исключает появление искр и брызг на чистых металлах.

- Используйте один газ для всех применений: Аргон можно использовать в процессе сварки TIG, а это означает, что нет необходимости держать под рукой какие-либо другие газы или химические вещества в вашем цехе.Использование системы сварки TIG означает, что вы можете свести к минимуму свои общие расходы и снизить допустимую погрешность.

- Сварка в нескольких положениях: Другой аспект универсальности сварки TIG заключается в ее способности выполнять практически все положения сварки. Его можно использовать вертикально, горизонтально и над головой. Это означает, что система идеально подходит для сварки в округе Уматилла, штат Орегон, в ограниченном пространстве и в других подобных ситуациях.

Другие сварочные системы включают сварку флюсом, дуговую сварку в среде защитного металла и сварку в среде защитного газа (MIG). Эти процессы также имеют несколько преимуществ; однако они не так универсальны и не так легко доступны, как система сварки TIG.

Настройка сеанса сварки TIG

Чтобы начать процесс сварки TIG, вам понадобится сварочный аппарат. Многие сварочные аппараты могут подключаться к горелкам от нескольких сварочных систем, включая TIG.Однако для сварки с использованием системы TIG вам также потребуется приобрести горелку TIG, совместимую с вашим сварочным аппаратом. В некоторых горелках TIG для охлаждения используется вода, и они должны быть постоянно подключены к источнику воды, в то время как другие могут иметь воздушное охлаждение.

Горелка РГА-150 рассчитана на 150 А при допустимом значении 200 А. Горелка РГА-400 позволяет увеличить силу тока до 500 А. Используемые вольфрамовые электроды в диаметре варьируются от о,8 до 6 мм. Также в данном пункте определены габаритные размеры горелок.