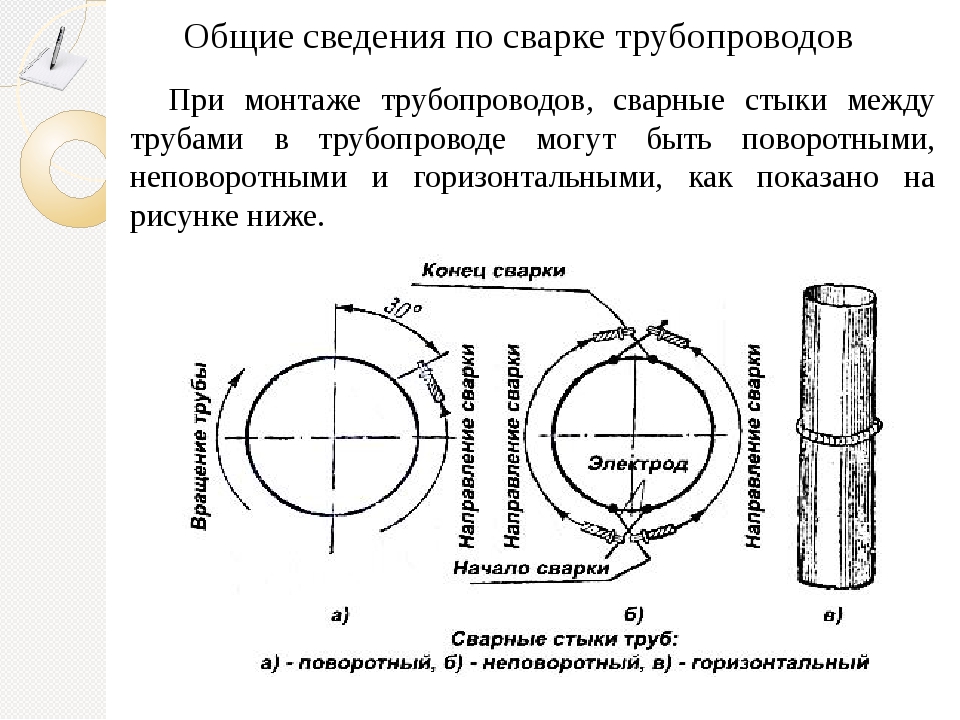

Сварка неповоротных стыков труб при горизонтальном расположении трубы

Сеть профессиональных контактов специалистов сварки

Темы: Сварка труб, Сварные швы, Ручная дуговая сварка, Сварные соединения.

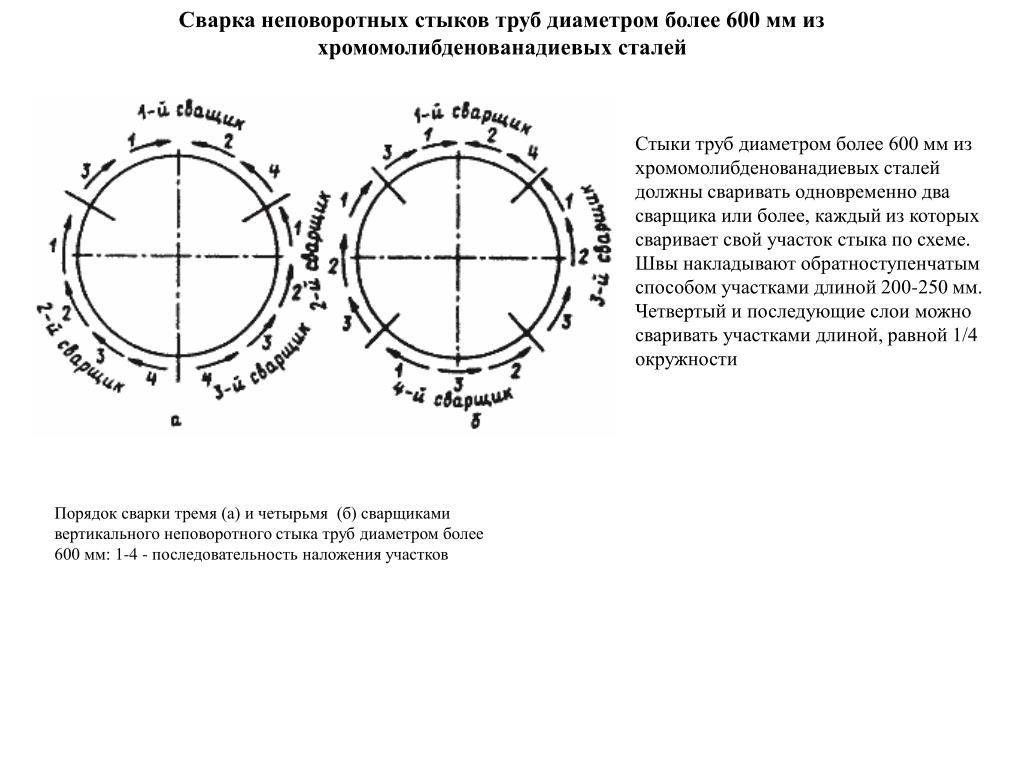

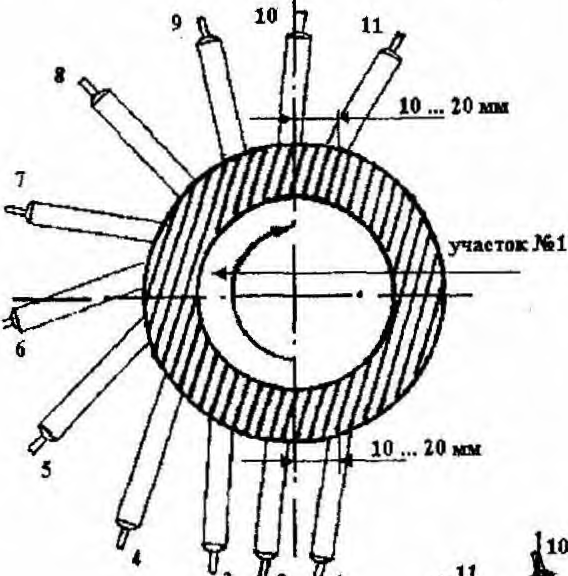

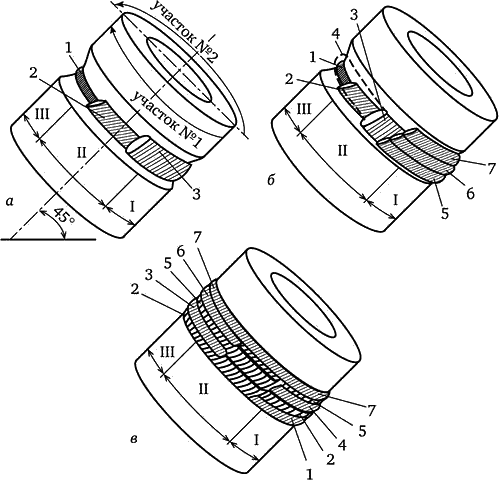

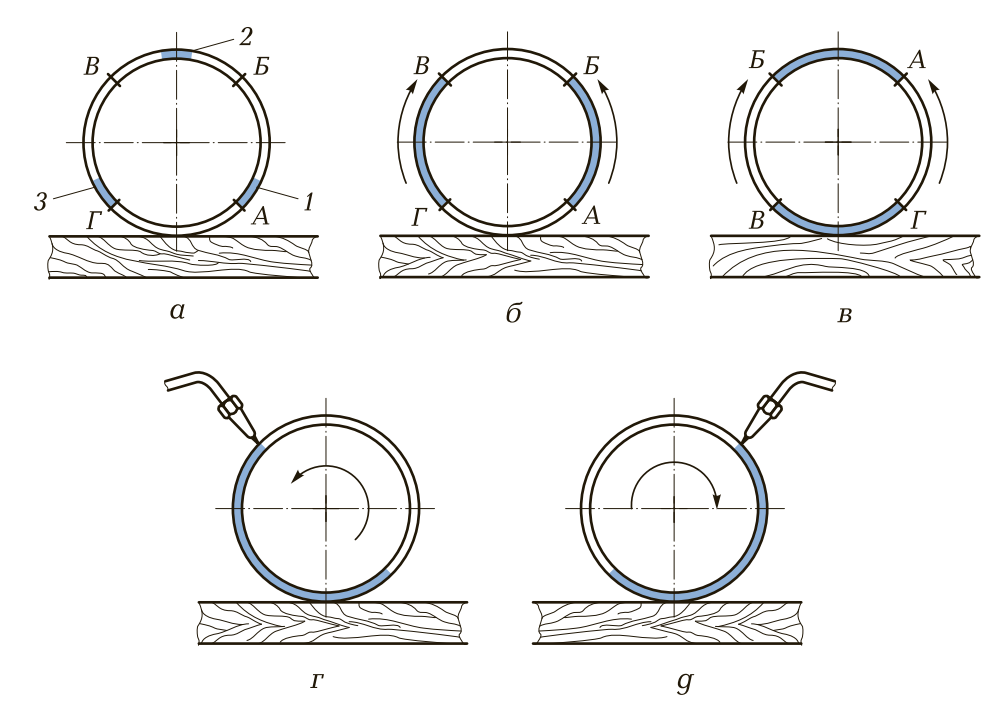

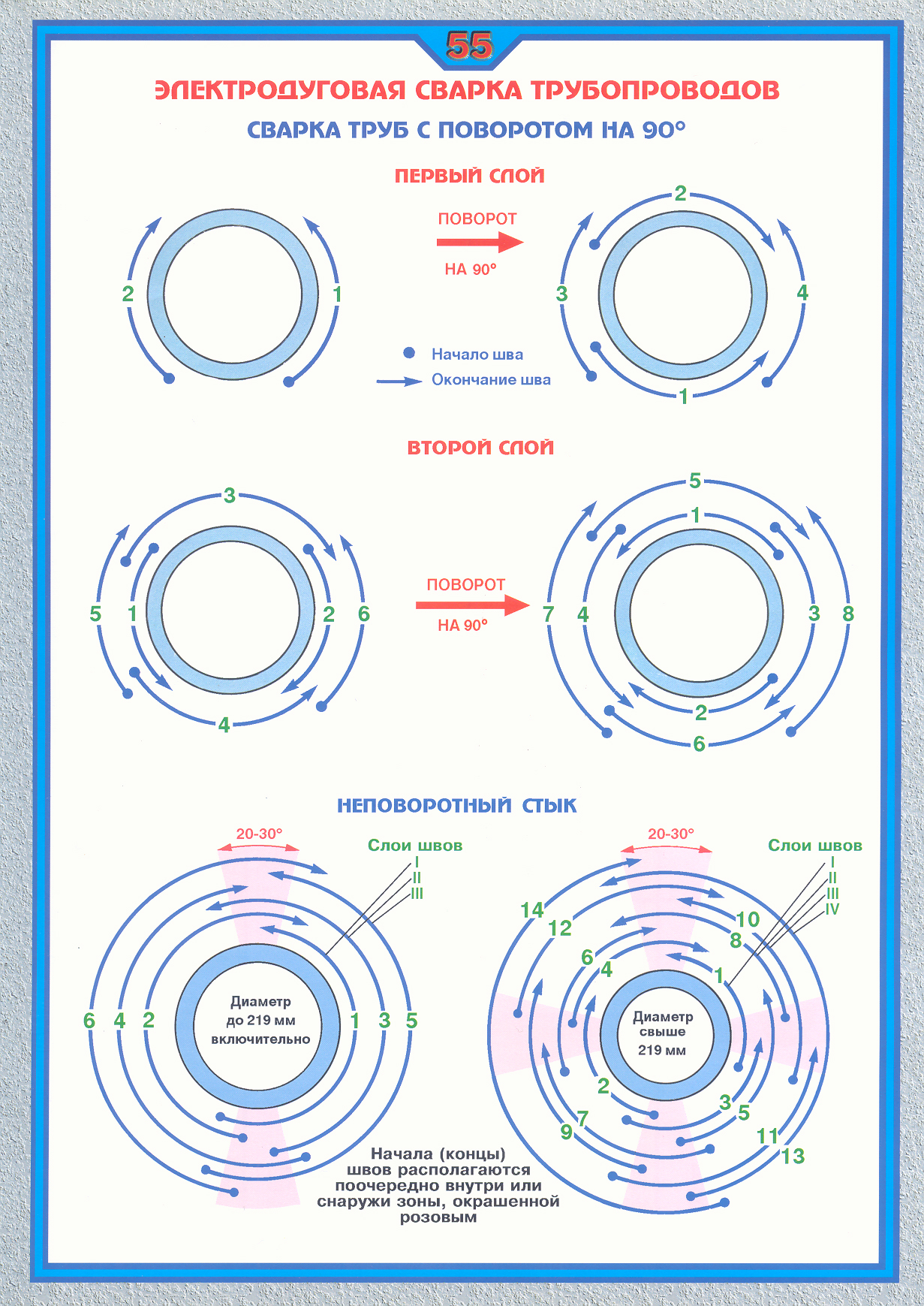

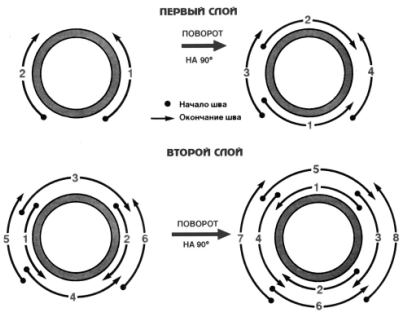

Сварка этих сварных швов является самым сложным по выполнению и требует особых навыков и высокого мастерства сварщика. Только при твердых навыках в сварке в нижнем положении, сварке вертикальных швов и сварке потолочных швов можно добиться качественной сварки трубы неповоротной в горизонтальном положении. При постоянном поступательном движении электрода необходимо постоянно изменять угол наклона электрода по отношению к поверхности периметра трубы (рис. 1а и 1б, поз. 1-11). Труба делится вертикальной осевой на два участка. По положению сварного шва в пространстве каждый участок можно разбить на три положения:

Другие страницы по теме Сварка неповоротных стыков труб при горизонтальном расположении трубы:

- I-ое — потолочное (поз.

- II-ое — вертикальное (поз. электрода с 3 по 8).

- III-e — нижнее (поз. электрода с 8 по 11).

При сварке труб диаметром более 150 мм и толщиной стенки более 6 мм рекомендуется величину сварочного тока подбирать для каждого положения. Сварочный ток на потолочном положении должен быть на 10% выше, чем на вертикальном положении.

Сварка начинается с потолочного положения и заканчивается на нижнем положении.

При оптимальном подборе сварочного тока для каждого положения реко.мендуется сварку производить непрерывно. Сварка ведется только ко роткой дугой. Сварка любого участка начинается с другого участка на 10 20 мм от вертикальной осевой. Длина «замка» (20-40 мм) зависит от диаметра трубы. Чем больше диаметр, тем больше перехлест в «замке», наоборот. При начале сварки с потолочного положения сварку производить «углом назад» (рис. 1а, поз. 1-2), После перехода за осевую сварку производить «углом вперед» (поз. 3-7).

Заканчивать первую половинку шва на 10-15 мм за вертикальной осевой на другом участке.

| а) | |

| б) |

Рисунок 1.

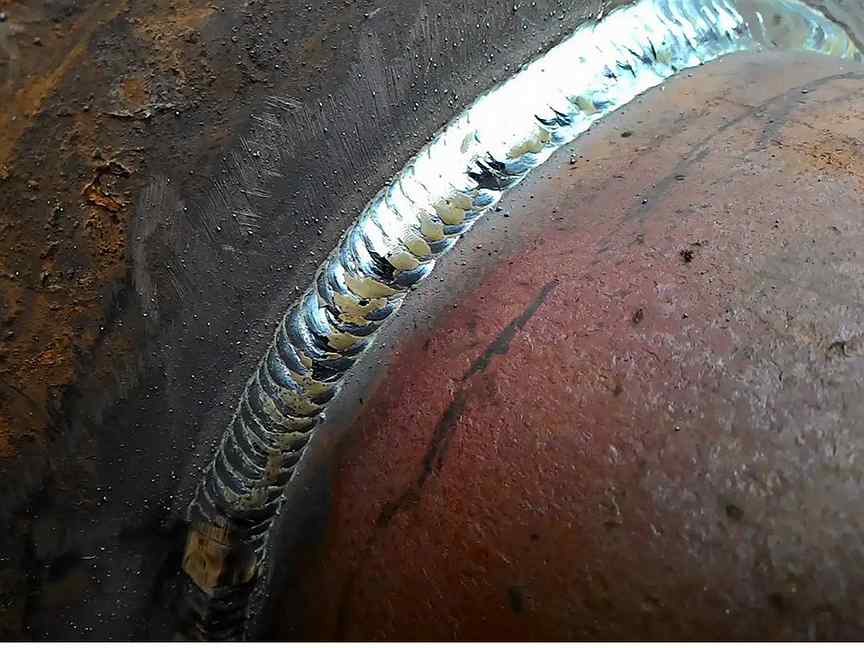

Валик должен быть «нормальным» по всей длине шва, который достигается определенной скоростью поступательного движения электрода, манипулированием и задержкой на кромках, используя все методы и технику сварки потолочных, вертикальных и нижних швов.

Перед сваркой второй половины (второго участка рис. 1б) — при необходимости зачистить (подрубить) начало сварки в потолочном положении и окончание в нижнем положении до плавного перехода к зазору или предыдущему валику. Сварку второго участка выполнить с той же техникой, что и первый участок.

Сварка корневого валика.

Сварка корневого валика выполняется электродом диаметром 3 мм. Величина сварочного тока в потолочном положении в зависимости от толщины стенки 80-95 А. В зависимости от технических условий рекомендуется выполнить корневой валик по двум вариантам.

Рисунок 2. Сварка корневого валика.

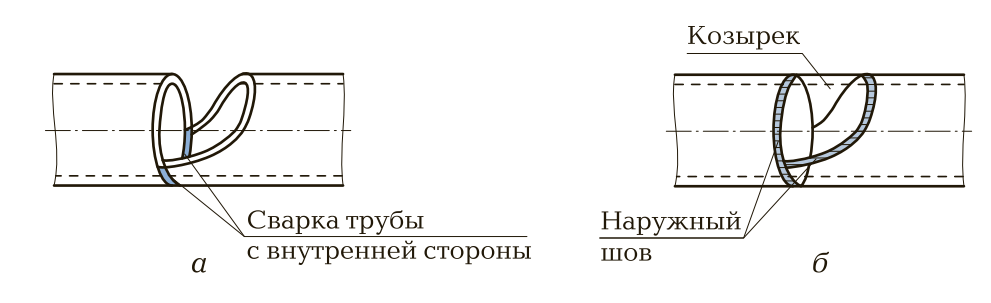

1-й вариант — при сварке труб малого диаметра, когда невозможна подварка обратной стороны корня шва, а по техническим требованиям необходимо обратное формирование валика, то при сварке корневого валика следует добиться качественного формирования обратного валика. Достичь проплавления, особенно в потолочном положении, можно путем постоянной подачи электрода в зазор. Добиваясь проплава внутрь трубы, формирование валика с наружной стороны может получиться «горбатым», что потребует после заварки 1-го участка зачистки «горбатости» шва в потолочном положении.

При сварке вертикальной зоны сварочный ток рекомендуется уменьшить до 75-90 А. Валик выполнять малого сечения, избегая чрезмерного проплавления внутрь трубы. При сварке верхней части трубы (нижнее положение) увеличение сварочного тока до 85-100 А произвести в каждом конкретном случае, не допуская прожога или непровара.

При сварке верхней части трубы (нижнее положение) увеличение сварочного тока до 85-100 А произвести в каждом конкретном случае, не допуская прожога или непровара.

После заварки второй половины трубы второй валик также выполняется электродом диаметром 3 мм, но на повышенном сварочном токе.

2-й вариант — при сварке труб большого диаметра, где доступна и заложена подварка обратного корня шва, в целях производительности не следует обращать такого тщательного внимания на формирование обратного валика. Рекомендуется корневой валик сформировать «нормальным» во всех положениях и с более полным сечением. Это позволит избежать зачистки по наружному шву и применить при сварке второго валика электрод диаметром 4 мм.

Заполнение разделки.

Здесь необходимо применить все методы и технику сварки заполнения разделки, описанную в предыдущих разделах. Сварку труб диаметром менее 150 мм рекомендуется выполнять электродом диаметром 3 мм.

Заполнение разделки труб толщиной стенки более 8 мм происходит неравномерно. Как обычно, отстает нижнее положение. Для выравнивания заполнения разделки необходимо проложить в каждом конкретном случае дополнительные слои в верхней части трубы. Предпоследний слой выполнить так, чтобы глубина незаполненной разделки была не более 2-х мм.

Как обычно, отстает нижнее положение. Для выравнивания заполнения разделки необходимо проложить в каждом конкретном случае дополнительные слои в верхней части трубы. Предпоследний слой выполнить так, чтобы глубина незаполненной разделки была не более 2-х мм.

Сварка лицевого слоя.

Рисунок 3. Сварка лицевого слоя.

В зависимости от ширины разделки лицевой слой выполняется за один или несколько проходов. Техника сварки описана в начале раздела и в предыдущих разделах. Особое внимание обратить на поступательное движение электрода, задержку на кромках и шаг манипулирования.

Сварка труб диаметром менее 150 мм и толщиной стенок менее 6 мм, а также в сложных монтажных условиях при отдаленности источника питания от места сварки, в основном, выполняется при одной величине сварочного тока. Рекомендуется сварочный ток подбирать по потолочному положению, величина которого достаточна и для нижнего положения. Во избежание чрезмерного проплавления на подъеме с потолочного положения и в вертикальном положении сварку необходимо вести прерывистым способом. Дугу прерывать на одной из кромок. В зависимости от толщины стенки, зазора и притупления кромок, рекомендуется выполнять прерывистую сварку «мазками» следующим способом:

Дугу прерывать на одной из кромок. В зависимости от толщины стенки, зазора и притупления кромок, рекомендуется выполнять прерывистую сварку «мазками» следующим способом:

Рис. 4а — перегрев кромок не допускает длительной задержки электрода. Зажигание рекомендуется производить постоянно на одной из кромок, обрыв дуги (после соединения кромок металлом шва) на другой кромке. Время между обрывом и новым зажиганием дуги должно быть таким, чтобы в месте начала зажигания дуги металл шва не успел полностью закристаллизоваться, а шлак — остыть. После обрыва дуги, описав как бы полукруг в обратном направлении, снова произвести зажигание чуть выше места предыдущего зажигания. Если проследить за торцом электрода, то получается манипулирование по спирали. Слева направо дуга горит, обрыв вправо и на себя, переход справа налево, дуга не горит, затем слева направо, одновременно приближая электрод к месту зажигания, и, пока шлак еще красный, происходит легкое возбуждение дуги и т.д;

Рисунок 4 : точка — зажигание дуги, стрелка — обрыв дуги.

Рис. 4б — когда толщина металла позволяет сделать два и более колебательных движений, затем прервать дугу и возобновить снова.

Нe рекомендуется:

1) зажигание производить на месте, где только что был обрыв дуги;

2) не обрывая до конца дугу, уходить электродом вперед по разделке и затем возвращаться на валик.

Такие методы приводят к большому перегреву и прожогу, к неровности валика по бокам, частому залипанию электрода во время нового зажигания.

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

Сварка трубы — стык неповоротный при 45° расположении трубы

Рекомендуем приобрести:

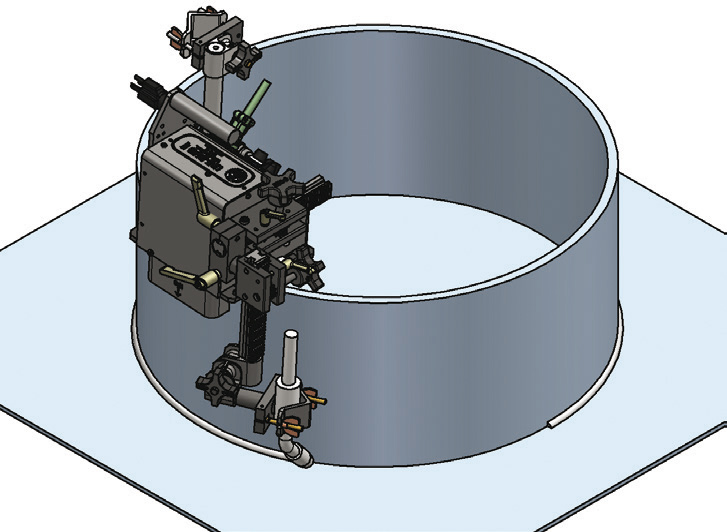

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Большой выбор.

Доставка по всей России!

Особенность сварки заключается в расположении шва в пространстве. Необходимо иметь навык в сварке швов во всех пространственных положениях.

Корень шва (рис. 73)

Валик — 1 выполняется электродом диаметром 3 мм узким валиком с потолочного положения. Сварочный ток — в диапазоне 80-95 А на все положения. Труба делится на 2 участка вертикальной осью. Каждый участок на три (I, II, III) положения. Положение I — потолочно-горизонтальное, положение II — ветикально-горизонтальное и положение 111 — нижнее. «Замки» выполняют так же, как описано в разделе 3.6. Дуга короткая. Наклон электрода при сварке потолочно-горизонтального положения выдерживать под 90° к обоим поверхностям трубы. Сварку начинать «углом назад». После прохода самой нижней части шва переходить на сварку «углом вперед». При сварке вертикально-горизонтального положения (II) сварочную ванну поддерживать так, как при сварке вертикальных швов, только с постоянным смещением по горизонтали 1-го участка влево, 2-го участка вправо. Сварку производить «углом вперед», как показано на рис. 68. Сварку положения III заканчивать, как нижнее положение, с наклоном электрода 90° к поверхности трубы.

Сварку производить «углом вперед», как показано на рис. 68. Сварку положения III заканчивать, как нижнее положение, с наклоном электрода 90° к поверхности трубы.

Заполнение разделки (рис. 73)

Рекомендуются два варианта:

Первый вариант. Второй валик (второй слой) выполняется в один проход электродом диаметром 3 мм на повышенном сварочном токе, проплавляя и соединяя нижнюю кромку-корневой валик — и верхнюю кромку. Скорость сварки меньше, чем при сварке корневого валика. Манипулирование электродом — поперечное, минимальное.

Второй вариант. Второй слой электродом диаметром 3 мм (рис. 73) выполнять следующим образом. Потолочная и нижняя зоны выполняются в несколько проходов в зависимости от ширины разделки. Вертикальная зона выполняется в один проход. Первый валик (2) потолочного положения выполняется на нижнюю часть разделки, которая является как бы полочкой шириной 1-1,5 диаметра электрода с покрытием, как наплавка а потолочном или горизонтальном положении до положения (вертикально-горизонтального), когда необходимо переходить на вертикальную сварку. Второй валик (3) начинать, отступив от начала первого валика на 5-10 мм, который является площадкой для второго. Техника сварки та же, что и первого валика. Выйдя на горизонтальный уровень (2-го) валика (нежелательно в этом месте делать остановку или замену электрода), начать сварку по всей ширине разделки, проплавив кратер первого валика. Техника сварки как вертикальных швов, только с каждым шагом манипулирование электродом, помимо подъема, производить, смещая электрод по горизонтали, стараясь сохранить ширину слоя, набранную в потолочном положении двумя валиками. Таким способом сварку производить до положения (нижнего), когда возникает трудность управлять жидкой ванной по всей ширине. В этом случае необходимо перейти на сварку в несколько проходов так же, как и в потолочном положении. Первый валик закончить за горизонтальной линией как можно дальше, но не допуская подтека и нависания на предыдущий шов другого участка. Последующий валик закончить чуть раньше на 5-10 мм, чем первый. Каждый предыдущий валик является площадкой для последующего, это способствует нормальному управлению сварочным процессом.

Второй валик (3) начинать, отступив от начала первого валика на 5-10 мм, который является площадкой для второго. Техника сварки та же, что и первого валика. Выйдя на горизонтальный уровень (2-го) валика (нежелательно в этом месте делать остановку или замену электрода), начать сварку по всей ширине разделки, проплавив кратер первого валика. Техника сварки как вертикальных швов, только с каждым шагом манипулирование электродом, помимо подъема, производить, смещая электрод по горизонтали, стараясь сохранить ширину слоя, набранную в потолочном положении двумя валиками. Таким способом сварку производить до положения (нижнего), когда возникает трудность управлять жидкой ванной по всей ширине. В этом случае необходимо перейти на сварку в несколько проходов так же, как и в потолочном положении. Первый валик закончить за горизонтальной линией как можно дальше, но не допуская подтека и нависания на предыдущий шов другого участка. Последующий валик закончить чуть раньше на 5-10 мм, чем первый. Каждый предыдущий валик является площадкой для последующего, это способствует нормальному управлению сварочным процессом. В той же последовательности выполнить вторую половину стыкового соединения (2-го участка), предварительно (при необходимости) зачистив, подрубив начало и окончание каждого прохода. Последующие слои (рис. 74) выполняются так же, не забывая оставлять в каждом слое незаполненную разделку на ширину электрода с покрытием между предпоследним валиком и верхней кромкой разделки в потолочной и нижней зоне. При сварке больших толщин зона вертикально-горизонтальная при большой ширине разделки выполняется также в несколько проходов.

В той же последовательности выполнить вторую половину стыкового соединения (2-го участка), предварительно (при необходимости) зачистив, подрубив начало и окончание каждого прохода. Последующие слои (рис. 74) выполняются так же, не забывая оставлять в каждом слое незаполненную разделку на ширину электрода с покрытием между предпоследним валиком и верхней кромкой разделки в потолочной и нижней зоне. При сварке больших толщин зона вертикально-горизонтальная при большой ширине разделки выполняется также в несколько проходов.

Рекомендуемый метод позволяет качественно и производительно (в связи с применением повышенной величины сварочного тока) выполнять стыковое соединение трубы под 45°.

Лицевой слой (рис. 75)

Лицевой слой выполняется с той же техникой сварки, что и заполнение разделки. Последний валик (7) выполнить электродом диаметром 3 мм, не допустив подреза в верхней части шва. Валики 1, 3, 4 и 6 являются как бы дополнительными для сохранения ширины шва в потолочном и нижнем положениях.

Тудвасев В.А. «Рекомендации сварщикам».

См. также:

Движение электрода при сварке труб, как варить неповоротные стыки

Движение электрода при сварке труб, как варить неповоротные стыкиСварка труб электродом считается самой сложной работой, которая требует от сварщика особых навыков и умения. Только при наличии определённого опыта получится варить трубы в неповоротном положении, качественно накладывая как нижние, так и вертикальные швы.

В данной статье будут рассмотрены нюансы сварки труб электродом. В частности мы поговорим о том, как вести электрод во время сварки, и как правильно варить трубы. Статья окажется полезной всем начинающим сварщикам, которые хотят повысить свою квалификацию и получить порцию новой информации.

Как варить неповоротные стыки труб

Поступательное движение электродом, которое характерно при сварке труб, позволяет добиться качественного, надежного, а также, герметичного соединения. Для упрощения задачи рекомендуется визуально разбить трубу на три части. При этом угол наклона электродом всё время меняется в зависимости от положения сварки.

При этом угол наклона электродом всё время меняется в зависимости от положения сварки.

При сварке толстостенных труб (свыше 6 мм) и большого диаметра (от 150 мм), рекомендуется для каждого положения сварки выбирать свои, оптимальные значения сварочного тока. При сварке в потолочном положении, сварочный ток должен быть выше на 10-15%, чем при сварке труб в нижнем положении.

Чаще всего сварка начинается именно с потолочного положения и заканчивается в нижнем.

Общие рекомендации по сварке труб

Сварку труб осуществляют короткой дугой. При подборе оптимальных значений сварочного тока, шов накладывается непрерывно для каждого из положений. При этом важно перекрывать повторно швом каждый другой участок. Захват должен производиться не менее чем на 10-15 мм.

Это так называемый «замок», длина которого может быть различной, поскольку здесь всё во многом зависит от того, какого диаметра трубы приходится сваривать. Следует знать, что чем больше диаметр трубы будет, тем больше захват замка должен быть.

Сварка корневого шва

Для сварки корневого шва труб необходимо использовать электрод «тройку», то есть, три миллиметра диаметром. Оптимальный режим тока выставляется индивидуально, поскольку здесь всё во многом зависит от пространственного положения сварки.

Для потолочного положения, сварочный ток должен быть 80-95 Ампер. Чтобы достичь оптимального валика, движение электродом должно осуществляться поступательными движениями, и с небольшими задержками на кромках свариваемого металла.

В том случае, когда нет возможности подварить обратную сторону корня шва (при сварке труб маленького диаметра), необходимо подать электрод в зазор. Это позволить проплавить трубу внутри, а также сформировать хороший валик с наружной стороны, без каких-либо существенных дефектов.

На всю кажущуюся простоту, сварка труб считается одним из самых сложных заданий. От сварщика требуется наличие определённого опыта и умений, что очень важно. Порой ничего не остается сделать, как сварить операционный шов. Более подробно прочитать про сварку «операционки» можно на сайте mmasvarka.ru

Более подробно прочитать про сварку «операционки» можно на сайте mmasvarka.ru

Поделиться в соцсетях

Сварка труб больших диаметров — Энциклопедия по машиностроению XXL

Большое значение для внедрения электросварки имеет скорость сваривания шва. Автоматические и полуавтоматические устройства позволили довести скорость сварки до 20—40 м/ч. Однако эта скорость недостаточна, и Институт электросварки имени Е. О. Патона разработал новую систему и автоматы для сварки труб большого диаметра, изготовляемых Челябинским, трубным заводом, где скорость сварки доведена до 210 м/ч. Электросварочная техника СССР достигла такого уровня и размаха, когда назрела необходимость создания автоматических поточных линий по электросварке и специальных мощных электросварочных цехов. [c.21]Вопросы технологии сварки труб большого диаметра, занимающих, как известно, одно из ведущих мест по объему применения высокопроизводительных автоматических сварочных процессов, привлекают внимание исследователей и широко освещаются в научно-технической литературе Однако особенности конструкции много- [c.

168]

168]И. При сварке труб больших диаметров с внутренней стороны или при сварке металлических сосудов с внутренней стороны сварщик должен быть защищен от стенок трубы или от сосуда резиновыми матами (ковриками), провода должны быть тщательно изолированы или продеты в резиновые шланги. Освещение места работ должно производиться прожекторами, установленными снаружи, или переносными лампами с напряжением не выше 12 в. [c.392]

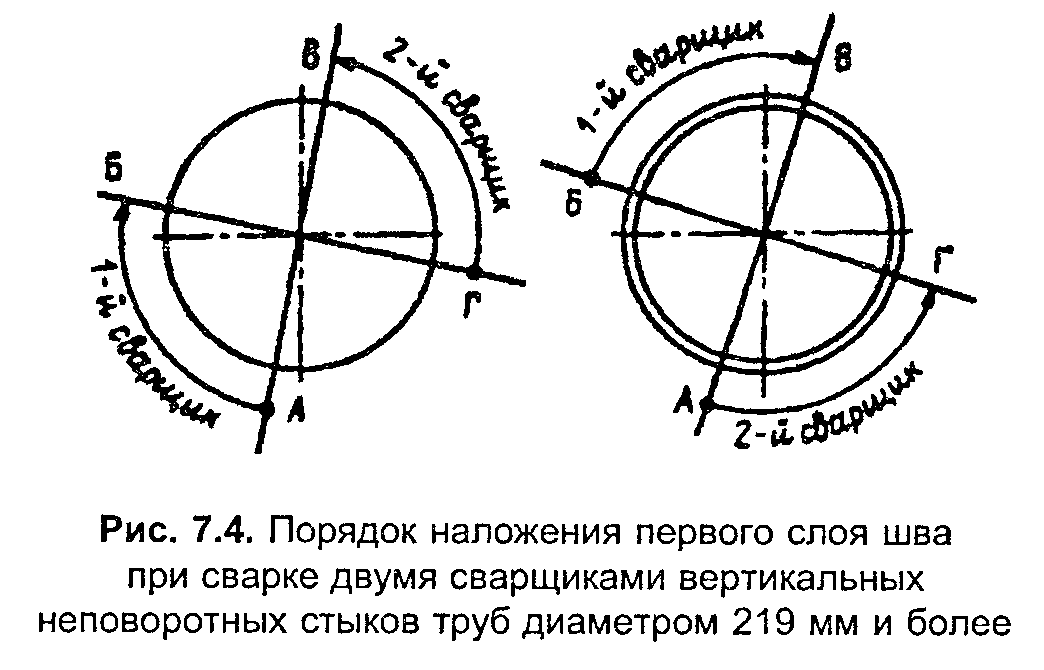

При неповоротной сварке труб большого диаметра стык следует делить на шесть — восемь участков. В первую очередь первым швом проваривают снизу вверх боковые участки с каждой стороны, затем в потолочном положении сваривают нижние [c.145]

При сварке труб большего диаметра необходимо точно соблюдать установленные размеры элементов стыка, приведенных в табл. 12, и со-Рис. 119. Размеры сварочно- ответствующим образом подготовить го шва стык к сварке (рис. 119). [c.176]

При печной сварке штрипсы нагреваются в печи до 1300— 1350° С и протягиваются клещевым захватом за обрезанный конец через воронку на волочильном стане. При протягивании кромки штрипса соприкасаются встык и благодаря давлению в воронке свариваются (рис. IV.14, а). Сваренная труба пропускается через калибровочный стан и поступает на холодильник. Сварка труб большого диаметра, до 750 мм, производится после подогрева

[c.181]

При протягивании кромки штрипса соприкасаются встык и благодаря давлению в воронке свариваются (рис. IV.14, а). Сваренная труба пропускается через калибровочный стан и поступает на холодильник. Сварка труб большого диаметра, до 750 мм, производится после подогрева

[c.181]

Химический состав металла, применяемого для сварки труб большого диаметра, приведен в табл. 52. [c.405]

При сварке труб большого диаметра (1 000—1 200 мм) первый, слой. шва может провариваться изнутри трубы. [c.573]

Многодуговая сварка применяется при массовом производстве изделий, где увеличение скорости сварки вызывается необходимостью повышения производительности труда и получения высокого качества сварного соединения. Например, сварка труб большого диаметра на двухэлектродном автомате позволила повысить производительность труда в 2,5 раза, а сварка баллонов для пропан-бутана в 2 слоя последовательно расположенными электродами обеспечила резкое улучшение качества шва. [c.65]

[c.65]

Токоподвод при сварке тонких листов, труб и прутков диаметром до 30—40 мм— односторонний (обычно к нижним электродам) цри большем диаметре деталей целесообразнее применять токоподвод с одной стороны к нижнему, с другой — к верхнему электроду этим обеспечивается более равномерный нагрев и оплавление. При сварке труб большого диаметра ([c.284]

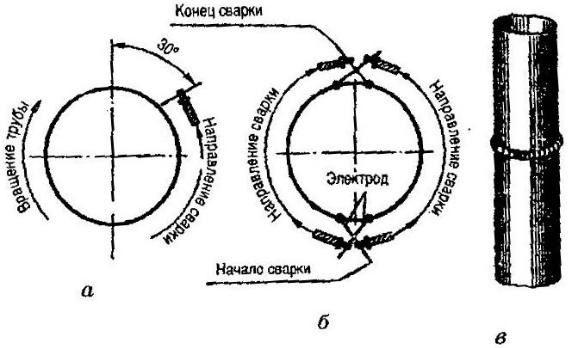

При сварке труб большого диаметра (300 мм и более) сварку начинают с какой-либо точки окружности трубы и выполняют четырьмя отдельными участками, как показано на рнс. 50, а. При сварке труб диаметром 500—600 М.М сварку могут вести одновременно два сварщика. Вначале заваривают верхнюю часть трубы на участках 1 и 2 (рис. 50, б), затем трубу поворачивают и также одновременно заваривают участки 3 и 4. Если поворачивать трубу нельзя, то участки 3 н 4 сваривают потолочным швом в порядке, указанном на рнс. 50, в пунктирными стрелками.

[c.120]

[c.120]При сварке труб большого диаметра (300 мм и более) сварку начинают с какой-либо точки окружности трубы и [c.51]

| Рис. 21. Последовательность сварки труб большого диаметра а — 200 — 300 мм, б — 500—600 мм, в — сварка без поворота |

Стыковая сварка труб большого диаметра (до 650 [c.217]

ДУГОВАЯ СВАРКА ТРУБ БОЛЬШОГО ДИАМЕТРА [c.343]

Калиброванная холоднокатанная стальная лента требуемого сечения непрерывно сматывается с катушки 1 и поступает через направляющее устройство в клети 2 с формовочными роликами. По мере прохождения ленты через ролики из нее формуется круглая заготовка трубы с расположенным вверху зазором. Характер постепенной деформации ленты показан на фиг. 204, а (в машинах для сварки труб большого диаметра формование заготовки производится по схеме, показанной на фиг. 204, В средней части трубосварочной машины расположен вращающийся сварочный трансформатор 3 (см. фиг. 203), кольцевые электроды которого катятся по кромкам трубной заготовки в непосредственной близости к месту сварки. За трансформатором размещается приспособление 4 для срезывания наружного высаженного при сварке металла. Это приспособление представляет собой держатель с укрепленными в нем двумя последовательно расположенными резцами. При протягивании сваренной трубы через это приспособление высаженный металл срезается почти вровень с поверхностью трубы. Высаженный металл внутри трубы остается или удаляется. При диаметре трубы более 50 мм высаженный металл в трубе срезается резцами /, укрепленными в полой штанге 2 с водяным охлаждением, положение которой фиксируется роликами 3 и 4, или закатывается специальными роликами (фиг.

Характер постепенной деформации ленты показан на фиг. 204, а (в машинах для сварки труб большого диаметра формование заготовки производится по схеме, показанной на фиг. 204, В средней части трубосварочной машины расположен вращающийся сварочный трансформатор 3 (см. фиг. 203), кольцевые электроды которого катятся по кромкам трубной заготовки в непосредственной близости к месту сварки. За трансформатором размещается приспособление 4 для срезывания наружного высаженного при сварке металла. Это приспособление представляет собой держатель с укрепленными в нем двумя последовательно расположенными резцами. При протягивании сваренной трубы через это приспособление высаженный металл срезается почти вровень с поверхностью трубы. Высаженный металл внутри трубы остается или удаляется. При диаметре трубы более 50 мм высаженный металл в трубе срезается резцами /, укрепленными в полой штанге 2 с водяным охлаждением, положение которой фиксируется роликами 3 и 4, или закатывается специальными роликами (фиг. 205, а к б). Труба двигается в направлении стрелки.

[c.291]

205, а к б). Труба двигается в направлении стрелки.

[c.291]ОДНОВРЕМЕННАЯ ПРОДОЛЬНАЯ СВАРКА ТРУБ БОЛЬШИХ ДИАМЕТРОВ ПРИ ВЫСОКОЧАСТОТНОМ НАГРЕВЕ [c.105]

Значения электрического к. п. д. устройства для сварки труб больших диаметров при с — со [c.111]

Режимы сварки труб больших диаметров [c.113]

Как говорилось выше, при сварке труб больших диаметров при нагреве токами высокой частоты образуется грат, превышающий допустимые ГОСТ нормы. Форма грата в этом случае резко отличается от формы грата, получаемого при контактной сварке оплавлением. При высокочастотной сварке грат имеет форму плавного валика, аналогичного усилению металла при контактной сварке сопротивлением. [c.117]

Принципиальная схема стана для высокочастотной сварки труб больших диаметров представлена на фиг, 107. [c.158]

Фпг.

110. Принципиальная схема радиочастотной сварки труб больших диаметров с индукционным подводом тока а—общий вид б — путь тока в свариваемой заготовке.

[c.161]

110. Принципиальная схема радиочастотной сварки труб больших диаметров с индукционным подводом тока а—общий вид б — путь тока в свариваемой заготовке.

[c.161]Г л у X а н о в Н. П. Выборы частоты тока при сварке труб больших диаметров. — Промышленное применение токов высокой частоты в электротермии. М.—Д., Машгиз, 1961, с. 58—78 (НТО Машпром, кн. 53). [c.187]

В сварных соединениях оболочковых конструкций достаточно часто встречаются и твердые прослойки т.е. участки с более высокими по сравнению с основным металлом механическими характеристиками В качестве твердых прослоек может выступать как шов, так и другие участки сварного соединения (зона термического влияния и т.п., рис. 2.5). Сварной шов является твердой прослойкой, когда он выполнен более прочным чем основной металл присадочным материалом. Так, например, для сварки труб большого диаметра из сталей типа 17ГС, 17Г1С и [c.76]

В настоящей работе рассмотрены результаты проведенных в Институте электросварки им. Е. О. Патона АН УССР исследований и разработки технологии сварки труб большого диаметра с многослойной стенкой применительно к их изготовлению на опытном участке Харцызского трубного и в промышленном цехе Выксунского металлургического заводов

[c.168]

Е. О. Патона АН УССР исследований и разработки технологии сварки труб большого диаметра с многослойной стенкой применительно к их изготовлению на опытном участке Харцызского трубного и в промышленном цехе Выксунского металлургического заводов

[c.168]

На стане Рекнера (рис. 5.25) [2] разме-щ,аются 6—8 пар валков. Наружные валки приводные. Стан предназначен для обработки полых заготовок длиной 14—18 м и массой 40—75 т. Сложные в техническом отношении станы-расширители все чаще заменяются установками для сварки труб большого диаметра. [c.454]

Работы по созданию технологии и оборудования для высокочастотной сварки труб большого диаметра ведутся в нескольких направлениях. Так, на Челябинском трубопрокатном заводе проведены исследования на экспериментальном стане 530-820 по сварке водо- и газопроводных труб, на Харцызском трубном заводе пущен в опытно-промышленную эксплуатацию стан 1220-1620, сваривающий трубы диаметром 1220—1620 мм для магистральных газо- и нефтепроводов. Кроме того, на опытном

[c.155]

Кроме того, на опытном

[c.155]

Особые способы стыковой сварки. Стыковая сварка труб большого диаметра (до 750 мм) на специальных передвижных сварочных установках. Институтом электросварки им. Е. О. Патона и ВНИИСТ разработаны передвижные установки, состоящие из передвижной электростанции мощностью 150 ква-, гидравлической установки для зажатия стыков труб специального кольцевого сварочного трансформатора. Этот трансформатор дает возможность резко снизить мощность, потребляемую при стыковой сварке. [c.196]

ТАБЛИЦА ХХ1.6. ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА УСТАНОВОК ТИПА ТКУС И ТКУП ДЛЯ СВАРКИ ТРУБ БОЛЬШОГО ДИАМЕТРА [c.542]

Ряс. 2.4. Ориентироточные параметры максимального времени отвода нагретого инструмента /ц при стыковой сварке труб большого диаметра с повышенюй толщиной стенок из твердого полиэтилена при Ттхг=20°С. в воздушном потоке [c.186]

Проведенные ВНИИСТ и Институтом электросварки им. Е. О. Патона экспери.ментальные работы по сварке труб больших диаметров позволили определить рациональную технологию сварки трубопроводов в среде углекислого газа. По этой технологии первый слой шва сваривается полуавтоматом на весу без подкладных колец. Сварка -первого слоя ведется на токе 170—200 а при напряжении 24—25 в. Направление сварки стыка — сверху вниз.

[c.138]

Е. О. Патона экспери.ментальные работы по сварке труб больших диаметров позволили определить рациональную технологию сварки трубопроводов в среде углекислого газа. По этой технологии первый слой шва сваривается полуавтоматом на весу без подкладных колец. Сварка -первого слоя ведется на токе 170—200 а при напряжении 24—25 в. Направление сварки стыка — сверху вниз.

[c.138]

Сварка труб больших диаметров осуществляется в пластическом состоянии подобно стыковой и непрерывной продольной сварке труб при индукционном нагреве. Для изготовления труб больших диаметров используются стали Ст. 2, 19Г и 14ХГС. Перспективной является сталь 25Г. Содержание углерода в этих сталях не превышает 0,28%. Химический состав указанных сталей приведен в табл. 25, [c.113]

В экспериментальных работах по сварке труб больших диаметров принимали участие В, Л. Кулжинский, Е. Д. Макарова и К-М. Попов. [c.113]

Режимы сварки труб больших диаметров должны быть близкими к режимам стыковой и непрерывной продольной сварки труб при индукционном нагреве. Применение флнхов и защитных газовых средств значительно усложнило бы процесс изготовления труб, поэтому сварка в данном случае должна осуществляться в атмосфере воздуха.

[c.114]

Применение флнхов и защитных газовых средств значительно усложнило бы процесс изготовления труб, поэтому сварка в данном случае должна осуществляться в атмосфере воздуха.

[c.114]

Сварка труб под прямым углом 90 градусов

При монтаже металлических конструкций – от каркаса детских качелей до системы отопления, практически всегда приходится иметь дело со сваркой. Процесс этот гораздо сложнее, чем кажется на первый взгляд, и гораздо ответственнее: от качества шва в буквальном смысле слова зависит надежность и долговечность изделия.

Процесс сварки

Сварка: разновидности и особенности

В самом общем виде под ней подразумевают стыковку двух отрезков из одного или разных материалов путем образования неразъемного соединения. Методов такого соединения довольно много. Выделяют две главные группы:

- под давлением – например, ультразвуковая, холодная, прессовая;

- сварка плавлением – термический метод, включающий нагрев соединяемых фрагментов.

Стыковка плавлением делится на два вида:

- электродуговая – ручная, под флюсом, в среде аргона и так далее. Кромки отрезков трубопровода оплавляются под влиянием дугового заряда;

- газовая – всем знакомая ацетиленовая. В этом случае края соединяемых труб прогреваются газокислородным пламенем, стыкуются, а зазор заполняется материалом расплавленного прутка.

Качество такого шва ниже, чем у полученного электродуговым методом. Но последний неприменим к трубопроводу с тонкими стенками – до 3,5 мм.

Метод обеспечивает надежное прочное соединение, но неразъемное. Если речь идет о металлических изделиях, то это является достоинством.

Виды соединений

В зависимости от назначения трубопровода, толщины и диаметра используются разные методы стыковки. В общем виде различают три основные группы.

- Стыковое соединение – считается самым прочным. Используется поперечный стык – для заваривания трубопровода по окружности, и продольный – для соединения деталей.

Стыковая сварка позволяет соединить отрезки по оси. Швы используются разные: одинарный для труб с диаметром до 500 мм, и двойной для трубопровода с условным проходом больше 600 мм. На фото – стыковое соединение.

Стыковая сварка позволяет соединить отрезки по оси. Швы используются разные: одинарный для труб с диаметром до 500 мм, и двойной для трубопровода с условным проходом больше 600 мм. На фото – стыковое соединение. - Сваривание под углом – используется для соединения трубы под разным углом: 90 градусов, 45 градусов, 20 градусов. Надежность такого шва несколько ниже.

- Нахлесточное соединение – стыковка используется только для совмещения трубопровода с дополнительными элементами.

Сварка по прямым углом

Монтаж труб под углом в 90 градусов – не такая уже и редкость, особенно для отопительной системы. Чтобы получить его при обходе комнат, например, используется специальная деталь – угол на 90 градусов. В этом случае для соединения применяется стыковой метод.

Однако при монтаже металлических каркасов и труб малого диаметра могут возникнуть другие задачи.

Подготовительный этап

- Если требуется монтаж двух элементов, которые вместе составляют прямой угол, то подготовка будет состоять в правильной резке трубопровода под 45 градусов.

Сделать это просто: на трубу надевается обычная резинка, фиксируется, второй ее край оттягивается вдоль трубы на 325 мм, полученный контур обводится мелом. Срез получается точно под нужным углом.

Сделать это просто: на трубу надевается обычная резинка, фиксируется, второй ее край оттягивается вдоль трубы на 325 мм, полученный контур обводится мелом. Срез получается точно под нужным углом.

Во всех других случаях понадобится составление чертежа и расчет кривой, по которой затем нужно будет сделать срез.

- Второй распространенный вариант: труба соединяется врезкой во вторую под прямым углом. В этом случае в отрезке болгаркой делают два надреза под 90 градусов и вырезают полученный клин. Затем постепенно срезая, формируют круглое отверстие. На торце перпендикулярного фрагмента удаляют участок под тем же углом. Зазоры неизбежны, поэтому дальнейшая сварка будет проводиться в несколько этапов.

Рекомендуется сделать чертеж, чтобы добиться более плотной стыковки.

Технология сварки

- Поверхность изделия очищается от масла, грязи, ржавчины металлическими щетками, зона зачистки – 1,5–2 см от кромки. Обрабатываются края.

- При толщине изделия менее 3,5 мм, операция не проводится. Но при величине более 4 мм прогревание становится затруднительным. В этом случае выполняется скос кромки под рассчитанным углом.

- Если применяется газовая сварка, то используются два приема для наложения шва: правый – когда присадочный пруток передвигается вслед за горелкой, и левый – когда пруток оказывается впереди горелки, а ее пламя направлено на незаваренные края. Второй способ обеспечивает более аккуратный шов.

- В случае когда торец одной трубы совмещается со вторым под углом в 90 градусов, заваривание производится в несколько этапов. Сначала наваривается валик на кромке одной детали, а затем второй. После остывания шва края зачищаются от шлака. Операция повторяется до тех пор, пока зазор между элементами не исчезает. Результат будет лучше, если помощник будет удерживать привариваемую деталь под прямым гулом.

На видео подробно рассмотрена стыковка плавлением трубопровода под разными углами.

Позиций для сварки труб: 1G, 2G, 5G и 6G

Положения для сварки труб — это сочетание различных положений сварщика и работы или образца. Сварные швы труб выполняются в соответствии с множеством различных требований и в различных сварочных ситуациях, в зависимости от характера работы. Как правило, положение образца фиксировано, но во многих случаях его можно перекатывать или наклонять.

В этой статье мы узнаем о четырех различных позициях сварки труб, основных принципах сварки, контроле сварных соединений и т. Д.

Различные положения сварки труб

Есть в основном четыре типа позиций для сварки труб —

- 1G — горизонтальное катаное положение

- 2G — вертикальное положение

- 5G — горизонтальное фиксированное положение

- 6G — наклонное положение

1G — горизонтальное катаное положение

В положении сварки 1G или в положении горизонтальной прокатки труба будет находиться в горизонтальном положении, и ее можно будет вращать вдоль горизонтальной оси (X). Положение сварщика остается неподвижным, это означает, что сварщик выполняет сварку в одной плоскости или точке, а труба вращается медленно.

Положение сварщика остается неподвижным, это означает, что сварщик выполняет сварку в одной плоскости или точке, а труба вращается медленно.

Если трубы меньшего размера, их можно повернуть вручную, в противном случае используется оборудование для поворота трубы. Сварка производится на верхней поверхности трубы. Это самая простая позиция при сварке труб, которую можно выполнять. См. Изображение ниже (2 катушки красного цвета сварены швом синего цвета)

2G — вертикальное положение

В положении сварки трубы 2G труба будет находиться в вертикальном положении, и она может быть зафиксирована или может свободно вращаться по вертикальной оси (Y).Положение сварщика также может оставаться неподвижным или перемещаться по вертикальной трубе. Сварка производится на боковой поверхности трубы в горизонтальном направлении.

5G — горизонтальное фиксированное положение

В положении сварки трубы 5G труба будет находиться в горизонтальном положении. В отличие от положения сварного шва 1G, труба всегда остается неподвижной, и ее нельзя повернуть. Сварщик перемещается по внешней поверхности трубы в вертикальном направлении для выполнения сварки.

Сварщик перемещается по внешней поверхности трубы в вертикальном направлении для выполнения сварки.

6G — наклонное положение

В положении для сварки труб 6G труба находится под наклоном, приблизительно 45 ° от горизонтальной (X) оси или вертикальной (Y) оси.Трубопровод может быть с одинарным или двойным смещением.

Труба будет в фиксированном положении, поэтому сварщик должен перемещаться по трубе, чтобы выполнить сварку. Это передовая позиция для сварки труб, требующая опытного сварщика и консультации специалиста.

Квалификация сварщика

В неподготовленных руках (имеется в виду менее квалифицированный сварщик) сварка может представлять угрозу безопасности. Вот почему стандартные организации, такие как ASME, AWS, ISO, ASNT и т. Д., Создали правила и классификации для положений, методов и процедур сварки.

Сварщики должны быть аттестованы в этом конкретном сварочном положении для выполнения бездефектной сварки. Мастерство сварщика для каждой сварочной позиции подтверждается квалификационными аттестатами и испытаниями в режиме реального времени. Сертификация дает ему право выполнять больше видов сварочных работ.

Сертификация дает ему право выполнять больше видов сварочных работ.

Другими словами, освоение каждой должности повышает квалификацию и опыт сварщика. Например, если сварщик имеет квалификацию только 1G, он не может выполнять сварку в более продвинутых позициях, таких как 2G, 5G или 6G.

Но, если сварщик имеет квалификацию должности 6G, то он или она имеет право или имеет право выполнять сварку в положениях 1G, 2G и 5G. Эти стандарты должны соблюдаться, чтобы обеспечить рабочую среду, свободную от ошибок и опасностей.

ASME — Американское общество инженеров-механиков

AWS — Американское общество сварки

ISO — Международная организация по стандартизации

ASNT — Американское общество неразрушающего контроля

Нормы и стандарты, относящиеся к сварке труб

Ниже приведены основные нормы и стандарты, относящиеся к сварке и контролю труб.

- API 570– Для контроля трубопроводов

- API 1104– Для трубопроводов и связанных с ними объектов

- ASME B31.

1 — Для силовых трубопроводов

1 — Для силовых трубопроводов - ASME B31.2 — Для материалов трубопроводов топливного газа

- ASME B31.3 — Для технологических трубопроводов

- ASME B31.4 — для систем транспортировки жидкостей для углеводородов

- ASME B31.5 — Для трубопроводов охлаждения

- ASME B31.8 — Для трубопроводов передачи и распределения газа

- ASME B31.9 — Для трубопроводов строительных услуг

- AWS D10.12 — Сварка труб ( низкоуглеродистая сталь)

- AWS D10.18 — Сварка труб (нержавеющая сталь)

Проверка сварки труб

Существует несколько способов проверки прочности сварки трубы и качества сварных швов. Также можно проверить поверхностные дефекты сварных швов.

- Визуальный осмотр

- Проникновение жидкого красителя

- Ультразвуковой контроль

- Радиографический контроль

- Контроль магнитных частиц

Визуальный осмотр

Визуальный осмотр сварного шва — один из таких методов, который является наиболее экономичным, быстрым и простым. Это не требует ничего, что можно было бы наблюдать за сварным швом, чтобы определить его качество, что может быть действительно субъективным процессом. Его нельзя использовать в качестве надежного метода для обнаружения внутренних дефектов сварных швов, поэтому этот метод особенно используется, когда низкое качество сварных швов никому и ничему не повредит.

Это не требует ничего, что можно было бы наблюдать за сварным швом, чтобы определить его качество, что может быть действительно субъективным процессом. Его нельзя использовать в качестве надежного метода для обнаружения внутренних дефектов сварных швов, поэтому этот метод особенно используется, когда низкое качество сварных швов никому и ничему не повредит.

Проникновение жидкого красителя

Испытание на проникновение жидкого красителя — это второй метод испытания сварного шва, при котором краситель распыляется или наносится кистью на поверхность металла. Краситель подчеркнет любые поверхностные трещины или дефекты, которые не видны глазу, что делает его проще, чем визуальный осмотр, хотя ценность красителя означает, что он немного дороже.

Ультразвуковой контроль

Ультразвуковой неразрушающий контроль, также называемый ультразвуковым неразрушающим контролем или просто УЗ, представляет собой метод определения толщины, внутренней структуры или зернистости испытываемого образца с использованием высокочастотных звуковых волн. Частоты или высота тона, используемые для ультразвукового контроля, многократно превышают предел человеческого слуха, чаще всего в диапазоне от 500 кГц до 20 МГц.

Частоты или высота тона, используемые для ультразвукового контроля, многократно превышают предел человеческого слуха, чаще всего в диапазоне от 500 кГц до 20 МГц.

Радиографические исследования

Рентгеновский контроль — единственный действительно практичный метод обнаружения внутренних дефектов сварного шва, поэтому он используется на работах, где качество сварного шва жизненно важно по соображениям безопасности.Он работает очень похоже на рентгеновские лучи, которые мы получаем на физическом теле, чтобы увидеть сломанные кости, за исключением более грандиозных и промышленных масштабов. В результате этот метод сопряжен с некоторыми рисками, поэтому применять его должны только обученные профессионалы. Это особенно эффективный способ проверки качества сварного шва, поэтому он используется для нескольких работ по сварке труб, но это самый дорогостоящий метод путем длительной сварки.

Контроль магнитных частиц

Магнитопорошковый контроль — это метод неразрушающего контроля, который позволяет обнаруживать линейные дефекты, расположенные на поверхности черных металлов или вблизи нее. Не рекомендуется использовать для цветных металлов. он рассматривается в первую очередь как метод проверки поверхности.

Не рекомендуется использовать для цветных металлов. он рассматривается в первую очередь как метод проверки поверхности.

Вам также может понравиться

Конструкция и расчеты трубной эстакады

Процедура гидроиспытаний трубопроводной системы

Ссылки

www.magnumndt.com

www.austgen.com.au

www.asme.org

www.aws.org

www.asnt.org

Сварка труб — методы, положения и процедуры

По мере продвижения по карьерной лестнице вы должны будете иметь возможность выполнять различные работы с использованием различных материалов.Безусловно, самый сложный процесс, с которым вы столкнетесь, — это сварка труб, при которой вы должны будете соединять цилиндрические металлические трубы с использованием либо дуговой сварки в защитном газе, либо сварки SMAW.

Сварка труб — это часто неудобная позиция и техника, и даже хуже, если труба находится в ограниченном пространстве. Сварщики, которые преуспевают в этом навыке, часто продвигаются дальше по своей сварочной карьере и получают более высокие зарплаты, чем те, кто не может его усовершенствовать. Сертификат, подтверждающий это, называется сертификацией по сварке труб 6G.Этот сертификат является самым признанным в отрасли.

Сертификат, подтверждающий это, называется сертификацией по сварке труб 6G.Этот сертификат является самым признанным в отрасли.

При сварке труб часто используются толстые и сверхпрочные материалы, открытая природа сварных швов означает, что проплавление может быть плохим при неправильном выполнении. Оставление сварного шва с плохим проплавлением на крутом может привести к очень плохим результатам, поэтому вам необходимо убедиться, что вы добились полного проплавления.

Позиции

На трубе есть последовательность букв и цифр, которая действует как код. Это указывает на то, какой тип соединения и положение вам нужно использовать.При сварке труб существует четыре основных положения: 1,2,5 и 6.

- 1G — 1G очень редко. Это почти плоский сварной шов, потому что труба будет лежать на боку и при необходимости ее можно будет повернуть.

- 2G — Это положение фиксировано, что означает, что труба не может поворачиваться во время сварки.

Это помогает в процессе сварки, потому что труба намного прочнее и стабильнее в работе.

Это помогает в процессе сварки, потому что труба намного прочнее и стабильнее в работе. - 5G — 5G похож на 1G в том, что труба размещается горизонтально, за исключением того, что она зафиксирована и не может двигаться.Для этого сварщик должен выполнять сварку в различных положениях, в том числе над головой.

- 6G — Как упоминалось ранее, это наиболее сложная задача, поскольку она связана с фиксацией трубы под углом 45 градусов. Это сложно, потому что сварщик должен использовать как левую, так и правую руку.

Сообщение навигации

Сварка труб — Как пройти сертификат SMAW 6G по сварке труб

Введение в сварку труб и как пройти сертификацию сварки SMAW 6G.

Поскольку это длинный документ с большим количеством изображений, он разбит на несколько страниц. Внизу этой вводной страницы вы найдете ссылки на каждый раздел по порядку.

Завершена сварка трубы 6G. Испытание трубы 6G, разрезанное на купоны. Успешные сертификационные испытания на изгиб по сварке 6G.

Успешные сертификационные испытания на изгиб по сварке 6G.Это вводная страница о сварке труб и о том, как пройти сертификацию AWS B2.1 6G E6010 для сварки труб с открытым корнем и E7018 для сварки наливных и закрывающих труб.

Используемые методы и процедура сварки труб также идентичны сертификации сварки труб ASME, раздел IX.Поскольку сварка трубы в положении 6G охватывает все положения сварки трубы, информацию на этой странице можно применить к сварке трубы в любом положении. Сварочный сертификат 6G пройти непросто, и в нем много усилий. Поскольку здесь много всего, эта страница довольно длинная, и я также сделал много фотографий. Я действительно хочу сказать, что я едва прошел этот сертификат и был очень близок к тому, чтобы его провалить!

При сравнении сертификатов на сварку конструкций и сертификатов на сварку труб наблюдается существенное различие.Структурная сварка — это одно положение и угол прутка одновременно. Положение 6G представляет собой комбинацию всех положений сварки конструкций и труб с полным переходом между ними, а также жесткой стороной и легкой стороной, в зависимости от того, левша вы или правша!

Поскольку сварщики труб могут (некоторые не все) получать зарплату врача, это самый востребованный сертификат сварщика! Очевидно, что многие студенты-сварщики хотят получить этот сертификат до того, как закончат школу сварщиков. Я надеюсь дать всем заинтересованным студентам-сварщикам фору в подготовке к прохождению сертификации 6G. Единственный совет, который я могу дать по поводу обучения сварке труб, — сначала усвойте навыки сварки конструкций. Практикуйтесь в трубе 5G больше всего, а остальное дается легко. В противном случае на обучение сварке трубы уйдет больше времени!

Я надеюсь дать всем заинтересованным студентам-сварщикам фору в подготовке к прохождению сертификации 6G. Единственный совет, который я могу дать по поводу обучения сварке труб, — сначала усвойте навыки сварки конструкций. Практикуйтесь в трубе 5G больше всего, а остальное дается легко. В противном случае на обучение сварке трубы уйдет больше времени!

AWS B2.1 SMAW 6G Спецификация процедуры сварки труб

- Процесс сварки. SMAW

- Позиция. 6G Фиксированное положение

- Ход сварки .Вверх

- Резервное копирование. Нет

- Ток / полярность. DCEP

- Корневое отверстие. от 1/16 до 1/8

- Grove Angel. 60 градусов

- Материал / спец. A 106

- Толщина. (труба / трубка): канавка (дюйм). 280

- Примечания.

Sch. 40 Труба

Sch. 40 Труба - Класс присадочного металла. E6010Rt / E7018Fl

- Другой класс присадочного металла. Rt 1/8, 3/32 Наполнитель

Практика прохождения сертификата по сварке труб

При запуске этого веб-сайта я только что вернулся к сварке в течение нескольких месяцев, работая в производственном цехе. Мне повезло, что я получил эту работу, потому что после 12 лет без сварки мои сварные швы были отстойными! Примерно за 3 месяца в этом цехе я стал одним из лучших сварщиков MIG и уже стал ведущим производителем электростанции.

Короче говоря, я разорялся, работая там, поэтому я записался на занятия по сварке, чтобы получить сертификат по сварке 6G и получить лучшую работу! На моей последней работе я сваривал трубу и лист методом MIG с помощью сварки стержнем из нержавеющей стали во всех положениях.Записавшись на занятия, я начал заниматься в позиции 6G. Мои успехи были в порядке, и я чувствовал, что готов пройти тест трубы 6G через неделю или две. В то время я искал работу и получил несколько хороших предложений. Естественно, я уволился с работы, чтобы сосредоточиться на учебе, навести порядок в своей жизни и создать этот сайт как точку продажи своего резюме.

В то время я искал работу и получил несколько хороших предложений. Естественно, я уволился с работы, чтобы сосредоточиться на учебе, навести порядок в своей жизни и создать этот сайт как точку продажи своего резюме.

Чего я не ожидал, так это того, что я наткнусь на стену во время подготовки к тесту трубы 6G. Прошло около месяца, и мои сварные швы визуально не улучшились (это было занятие по совместительству).Я был в отчаянии и решил получить любые сварочные сертификаты, которые смог бы тогда сдать. Итак, я сделал свой сертификат 3G MIG, затем свой сертификат комбинированного стика 3 и 4G, а затем сертификат 3G FCAW.

Будучи безработным, я продолжал ходить в школу и вернулся к тесту на трубку 6G. Внезапно положение 6G стало легко ввариваться. Я поумнел и снова сделал основы. Сделал планшет с 1 по 4G с открытым рутом и нашел свои проблемные места. Затем я практиковался в сварке открытых корневых швов 2 и 5G, а затем — трубы 6G. После этого я сдал тест и сдал его.

Дело в том, что если вы хотите пройти тестирование трубы 6G, сначала отрабатывайте основы. Не торопитесь, как я. Я всегда говорю, что спешка для дураков, и вот я один из них! Я подумал, потому что я сделал это раньше, я все еще могу это делать сейчас. Если есть какие-то позиции, с которыми у вас могут возникнуть проблемы, их легче найти на тарелке и устранить проблему там!

Не торопитесь, как я. Я всегда говорю, что спешка для дураков, и вот я один из них! Я подумал, потому что я сделал это раньше, я все еще могу это делать сейчас. Если есть какие-то позиции, с которыми у вас могут возникнуть проблемы, их легче найти на тарелке и устранить проблему там!

5 шагов к прохождению теста трубы 6G

Вот пять разделов о том, как сваривать трубу и пройти сертификацию сварки 6G, с разбивкой по порядку.

- Подготовка испытательного талона и установка сварочного аппарата

- Методы сварки труб с открытым корнем

- Методы сварки труб горячим способом

- Методы сварки труб для крышки

- Подготовка тестового купона для испытания на изгиб

типов сварочных позиций и типы соединений 1G, 2G, 3G, 4G, 5G, 6G / 6GR

Позиции для сварки — это в основном разные углы соединения металлов. Обычно существует четыре типа сварочных позиций, а именно: : горизонтальное, плоское, вертикальное и потолочное. И самые распространенные типы сварных швов — это стыковые и угловые швы. Сварщики могут выполнять эти два шва во всех четырех положениях. Кроме того, для угловых и разделочных швов используются специальные буквы.

И самые распространенные типы сварных швов — это стыковые и угловые швы. Сварщики могут выполнять эти два шва во всех четырех положениях. Кроме того, для угловых и разделочных швов используются специальные буквы.

Угловой шов (F) — Это метод сварки для соединения двух металлических частей вертикально или под небольшим углом.

Сварной шов с разделкой кромкой (G) — Это сварной шов, выполненный в канавке. Для прокладки прочных сварных швов требуется полный провар.

Основные моменты публикации:

- Позиции для пазовой и угловой сварки

- Типы сварочных позиций по AWS и ASME

- Позиции сварных швов труб и листов

- 1G / 1F / PA Положение (плоское)

- 2G / PC Положение (по горизонтали)

- 2F / PB Положение ( по горизонтали)

- 3G Положение вверх / PF (вертикальное)

- 3G Даунхилл / Положение PG (вертикальное)

- Положение 4G / PE (накладные расходы)

- Положение 4F / PD (накладные)

- 5G Положение на гору (вертикальное)

- 5G Положение на спуске (вертикально)

- 6G Положение подъема / спуска

- 6GR Тест

Позиции для пазовой и угловой сварки

Обычно используются следующие цифры и буквы.

Для положений сварки с разделкой кромок —

- 1G — (плоское сварочное положение)

- 2G — (горизонтальное положение сварки)

- 3G — (вертикальное положение сварки)

- 4G — (положение сварки над головой или над головой)

- 5G — (положение сварки в вертикальном направлении вверх / вниз)

- 6G / 6GR — (потолочное вертикальное сварочное положение)

Для позиций угловой сварки —

- 1F — (плоское сварочное положение)

- 2F — (горизонтальное положение сварки)

- 3F — (вертикальное положение сварки)

- 4F — (положение сварки над головой или над головой)

- 1 г / 1 этаж

- 2F / 2G

- 3G в гору

- 3G Скоростной спуск

- 4F / 4G

- 5G в гору

- 5G Скоростной спуск

- 6G в гору

- 6G Скоростной спуск

Обычно существует шесть сварочных позиций с определенными цифрами и буквой i. е. 1G, 2G, 3G, 4G, 5G и 6G / 6GR. Все позиции используются под разными углами и формами при выполнении сварки. Вообще способы и идеи сварки в разных странах схожи. Но AWS D1.1 (относится к AWS A3.0), ASME IX и ISO 15614-1 используют разные имена в своих таблицах.

е. 1G, 2G, 3G, 4G, 5G и 6G / 6GR. Все позиции используются под разными углами и формами при выполнении сварки. Вообще способы и идеи сварки в разных странах схожи. Но AWS D1.1 (относится к AWS A3.0), ASME IX и ISO 15614-1 используют разные имена в своих таблицах.

1G / 1F / PA Положение (плоское)

Позиция 1G / 1F / PA — это позиция для плоской сварки. В этом положении сварщика сварщики кладут металлическую деталь прямо под горелку.Это положение выполняется также для стыковых, канавок и угловых швов.

2G / PC Положение (по горизонтали)

Это горизонтальное положение для стыковых швов. В этом положении для сварки металлическая деталь остается параллельной телу сварщика, и он сваривает ее, оставаясь перед собой.

2F (2f) / PB Положение ( по горизонтали)

2F / PB Положение — это горизонтальное положение для сварки угловых швов. Это сложнее, чем позиция 1F. Сварщику необходимо большую часть времени держать горелку под углом 45 °, чтобы деталь находилась рядом с ним. Но точный угол наклона горелки зависит от углов пластины и трубы.

Сварщику необходимо большую часть времени держать горелку под углом 45 °, чтобы деталь находилась рядом с ним. Но точный угол наклона горелки зависит от углов пластины и трубы.

В положении 2F / 2f стыковой шов немного сложнее, чем плоский сварной шов . Это происходит из-за того, что расплавленный металл течет вниз по стыку, а тепло горелки поднимается вверх от стыка. Следовательно, на стыки нельзя нанести равномерный осадок.

Для улучшения сварных швов сварщикам необходимо выровнять металлы и сварить с обоих концов.Перемещайте горелку немного вверх и вниз, чтобы равномерно распределить тепло по обеим сторонам стыка. Таким образом, расплавленный металл не будет стекать по нижней стороне соединения и быстрее затвердеть сварочный металл. Для мастера сварщику нужен большой опыт работы в 2-м или любом горизонтальном положении. 2f — одно из горизонтальных положений для испытания галтеля.

Есть еще горизонтальное фиксированное положение сварки или положение сварки трубы. При этом ось трубы остается почти горизонтальной.Примечательно, что свариваемая труба не должна двигаться или вращаться во время сварки.

При этом ось трубы остается почти горизонтальной.Примечательно, что свариваемая труба не должна двигаться или вращаться во время сварки.

В другом положении для горизонтальной сварки прокаткой труба укладывается плоско, и сварка выполняется путем ее вращения по мере необходимости. Сначала сварщику необходимо выровнять стыки и сварить его. Для захвата трубы сварщики могут использовать стальные перемычки при использовании сварочной горелки.

Еще одно аналогичное положение сварки — 2G, что означает горизонтальное положение сварки для канавки , но не для угловых швов.В этом положении ось сварного шва остается горизонтальной, а сварной шов обращен к вертикальной плоскости.

3G Положение вверх / PF (вертикальное)

Это вертикальное положение, используемое как для стыковых, так и для угловых швов. При сварке угол наклона горелки остается 45 °, сварщик использовал металл из нижней части.

3G Даунхилл / Положение PG (вертикальное)

Это положение вертикально вниз, используемое для угловых и стыковых швов. Сварщики использовали металл с верхней части.Эта позиция считается хорошей с точки зрения производительности.

Положение 4G / PE (накладные расходы)

Это верхнее положение, используемое для стыковой сварки. Сварщикам нужно держать горелку снизу металлической детали. Обычно это сложная и трудная позиция. Сварщики должны установить правильные параметры перед сваркой.

Позиция 4F / PD (накладная)

Это также верхнее положение, используемое для угловых швов. Обычно сварщик держит горелку под углом 45 °, находясь под металлической деталью, и это зависит от положения трубы / пластины.

Позиции для сварки 5G —

Сварочное положение 5G используется для сварки труб, при этом ось трубы стабильна в горизонтальном положении без поворота или вращения. 5G означает «сварной шов». Американское общество сварщиков / Американское общество инженеров-механиков называет его 5G ; и стандарты ISO / EN как PF .

5G означает «сварной шов». Американское общество сварщиков / Американское общество инженеров-механиков называет его 5G ; и стандарты ISO / EN как PF .

5G Положение на гору (вертикальное)

Это положение вертикально вверх, используемое для стыковой сварки труб.Это распространенный ручной способ сварки труб. В этом положении сварщики последовательно выполняют три способа сварки, начиная с верхнего положения до горизонтального и затем в горизонтальном. В позиции 5G труба не поворачивается и не поворачивается; вот почему это сложно.

5G Положение на спуске (вертикально)

Это положение вертикально вниз, используемое для стыковой сварки труб. Положение 5G под уклон — очень хороший и производительный способ сварки труб вручную. В этом положении сварщики должны использовать соответствующее и специальное оборудование для сварки труб против силы тяжести расплавленного металла. Таким образом повышается производительность сварки и достигается желаемый результат. Во время 5G сварщики проходят три этапа сварки, начиная с горизонтального положения, затем в горизонтальном и заканчивая верхним положением.

Таким образом повышается производительность сварки и достигается желаемый результат. Во время 5G сварщики проходят три этапа сварки, начиная с горизонтального положения, затем в горизонтальном и заканчивая верхним положением.

Различные наименования позиции сварки 5G следующими органами:

| Номенклатура ASME / AWS | Стандартные позиции ISO |

| 5G Положение при сварке в гору | Позиция сварки PH |

| 5G Положение для сварки под уклон | Позиция сварки PJ |

Это одна из самых сложных сварочных позиций для сварщиков.Должность является предварительным условием для получения сертификата. В некоторой степени это положение аналогично 5G / PH / PJ, но труба стоит под углом 45 ° к другой. Другие названия: 6G Uphill / H-L045 и 6G Downhill / J-L045 Position .

Положение при сварке 6G, также известное как Положение при сварке потолком или Положение для аттестации сварщика . В этом положении одна труба должна располагаться под углом 45 ° к другой.Поэтому становится самой сложной и сложной позицией для сварщиков . Кроме того, сварщикам необходимо принимать очень много положений тела во время сварки.

При позиционной сварке 6G в основном используются три шва: горизонтальный (сложный), плоский (легкий) и вертикальный (сложный). Основная причина затруднений — поток металла засыпки вниз. А в вертикальном положении сварщикам становится сложнее, так как это сварка над головой. Следовательно, сварщику необходимо потренироваться в положении 6G, прежде чем приступить к самой сварке.Сертифицированный сварщик редко сталкивается с позицией 6G во время работы в промышленности во время своей службы, но для них это обычная проверка перед приемом на работу.

Основное применение сварного шва 6G — это изготовление и монтаж труб и трубопроводов в основном на химических заводах, нефтегазовых заводах, промышленных предприятиях и любых других аналогичных отраслях промышленности, использующих трубы и трубопроводы.

6GR Тест

Это еще одна форма теста 6G.Буква R означает «ограниченный». Это означает, что сварка выполняется в «кольцевом режиме» путем размещения стальной пластины ниже места сварки с зазором в дюймах . По сути, это еще один уровень сложности для сварщиков в процессе сертификации. В 6GR сварщикам необходимо выполнять соединения рядом с препятствиями, такими как кронштейны, стены и крепление трубы к другой конструкции.

Заключение

Таким образом, информация о типах сварочных позиций, таких как 1G, 2G, 3G, 4G, 5G и 6G / 6GR, полезна для студентов, сварщиков, преподавателей и других специалистов. Сварочные позиции играют основную роль в процессе сертификации сварщиков. Их можно испытывать в положениях от 1G до 6G как для угловых, так и для разделочных швов.

Сварочные позиции играют основную роль в процессе сертификации сварщиков. Их можно испытывать в положениях от 1G до 6G как для угловых, так и для разделочных швов.

Связанный: Другие типы сварки

Нравится:

Нравится Загрузка …

Вам также может понравиться:Как выполнять сварку трубы 101: советы и рекомендации для получения идеального сварного шва

0Последнее обновление

При сварке двух труб наиболее подходящим методом является сварка труб.В этом случае сварщики могут использовать несколько процессов, таких как TIG, дуговая сварка и сварка MIG, чтобы получить желаемый сварной шов. Хотя все эти методы применимы при сварке труб, сварка TIG является наиболее распространенным процессом. При выполнении таких проектов, как сплавление металлических цилиндрических труб и изогнутых металлов, сварка труб является отличным вариантом.

Основы сварки труб

- Заранее убедитесь, что вы выбрали идеальную технику для использования.

- Иметь достаточные знания техники безопасности.

- Обязательно наденьте соответствующую сварочную одежду, чтобы защитить себя от несчастных случаев.

- Заранее подготовьте все сварочные материалы и продезинфицируйте их.

- Шлифуйте все материалы, требующие шлифования, и снимите фаску с более толстых кромок.

Проходы, используемые при сварке труб

1. Корневые проходы Это первые проходы, которые часто используются, когда сварщики заполняют зазоры между секциями трубопровода. Ручные проходы также являются прекрасной альтернативой корневым проходам, поскольку они обеспечивают непрерывность на протяжении всего прихваточного шва.Сварка металлической дугой в газовой среде — еще одна альтернатива корневым проходам. Единственная разница в том, что это открытый корневой шов без подкладных колец.

Горячие проходы — это одиночные сварные швы, используемые для соединения корневого шва через поверхности канавок. При использовании сварочного положения 2G сварщики могут разделять горячие проходы для получения желаемого сварного шва. В случае аномально большого корневого отверстия сварщики могут сломать горячие проходы.

3. Пропускные билетыЗаполняющие проходы — отличный способ заполнить канавки во время сварки.В некоторых случаях в сварных швах образуются полости, которые влияют на общее качество сварных швов. Чтобы уменьшить образование этих полостей, сварщикам часто приходится выполнять последовательность загибов для получения прочного соединения. Заливочный проход — это часть сварного шва, необходимая для заполнения определенного сварного шва. Обычно проход заполнения производится после проходов корня.

Кредит изображения: Funtay, Shutterstock

4. Пропускные отверстия Заглушки используются для заполнения вершин сварных швов. Поскольку они используют наименьшее количество отложений на поверхности трубы, сварщики считают эти проходы полезными. В этом процессе сварщики шлифуют наросты, чтобы усилить бороздку и устранить любые загрязнения, прежде чем выполнять окончательный проход крышки.

Поскольку они используют наименьшее количество отложений на поверхности трубы, сварщики считают эти проходы полезными. В этом процессе сварщики шлифуют наросты, чтобы усилить бороздку и устранить любые загрязнения, прежде чем выполнять окончательный проход крышки.

Позиции для сварки труб

1. Плоская позиция (1G)Плоское положение (1G), хотя и не часто используется сварщиками, является самым основным положением при сварке. При сварке в этом положении сварщики должны располагать заготовку горизонтально для большего комфорта.С помощью этого метода сварка проста и понятна, поскольку труба свободно вращается в направлении от сварщика. Для достижения наилучших результатов сварки сварщики должны сохранять фиксированное положение при сварке с верха трубы.

Для успешной сварки в этом положении следуйте этим инструкциям:

- Начать дугу от центра прихватки

- Установите пистолет и трубу перпендикулярно друг другу.

Для получения точных результатов используйте угол перетаскивания от 5 до 10 градусов

Для получения точных результатов используйте угол перетаскивания от 5 до 10 градусов - Убедитесь, что вылет составляет 5/8 дюйма или меньше

Положение 2G — это положение для сварки с разделкой кромок, при котором сварщик должен разместить заготовку в вертикальном положении. Сварщик остается в фиксированном положении и в этом положении выполняет сварку с горизонтальной стороны заготовки.

3. Сварочная позиция 5G Подобно плоскому положению, в сварочном положении 5G используется горизонтально уложенная сварочная труба. Основное отличие последнего заключается в том, что заготовка находится в фиксированном положении и не допускает вращения.Сварщики могут перемещать детали только вертикальными движениями. Сварка в этом положении начинается от центра прихватки под углом сопротивления 5-10 градусов. Перед выполнением прохода заполнения вы шлифуете начальную и конечную точки для большей точности и аккуратности. Заполнение выполняется только после завершения корневого прохода.

Заполнение выполняется только после завершения корневого прохода.

Из всех сварочных позиций позиция сварки 6G является наиболее сложной, поскольку требует фиксации деталей под углом 45 градусов.Метод требует высокой точности и скорости, поскольку сварка выполняется из фиксированного положения.

Как проверить сварные швы при сварке труб

Кредит изображения: 6782865, Pixabay

Испытания проводятся для определения прочности, слабости и общего качества сварных швов. Неразрушающий (NDT) — наиболее распространенный метод тестирования. Для получения точных результатов испытаний трубы и сварные швы должны оставаться в целости и сохранности. Разборка или встряхивание сборки вызывает неточность при проверке.

Вот обзор методов неразрушающего контроля:

1. Визуальный контроль сварного шва Как следует из названия, метод предполагает визуальное наблюдение за сборкой. Это самый старый, самый быстрый и экономичный метод неразрушающего контроля. Эффективность метода заключается в визуальных способностях сварщика. В большинстве случаев этот метод используется для обнаружения физических неисправностей, которые могут вызвать разрушение сварного шва. Однако этот метод не подходит для проверки внутренних дефектов.

Это самый старый, самый быстрый и экономичный метод неразрушающего контроля. Эффективность метода заключается в визуальных способностях сварщика. В большинстве случаев этот метод используется для обнаружения физических неисправностей, которые могут вызвать разрушение сварного шва. Однако этот метод не подходит для проверки внутренних дефектов.

Рентгеновский контроль — это наиболее практичный метод неразрушающего контроля при проверке внутренних неисправностей и дефектов в сборке. Это наиболее подходящий метод для проверки качественных и чувствительных сварных швов. Помимо того, что он эффективен, он самый дорогой и требует высокой квалификации при тестировании.

3. Испытание на разрыв скругления Испытание на разрыв галтеля наиболее эффективно для проверки проникновения корня и проверки возможных дефектных участков на сборке.Большинство сварщиков проводят испытания в начале и в конце сварочного процесса. Если сварной шов изгибается, не разламываясь на части, это означает, что сварные швы прочные и выдерживают испытание. Единственным исключением из этого испытания являются изломы и трещины, не превышающие 10 мм.

Если сварной шов изгибается, не разламываясь на части, это означает, что сварные швы прочные и выдерживают испытание. Единственным исключением из этого испытания являются изломы и трещины, не превышающие 10 мм.

Испытание на проникновение жидкого красителя включает распыление жидкого красителя на поверхность сварного шва. Обычно излишки красителя вытираются перед тем, как сушить сборку в прохладном, сухом и непыльном месте.После полного высыхания дефектные детали станут видны. По сравнению с визуальным осмотром, доверительный метод проникновения жидкого красителя выделяется как наиболее эффективный.

5. Тестирование на макротравление Метод испытания макротравлением заключается в вырезании образца сварного соединения и его испытании. Тест проводится путем нанесения кислого раствора на образец и наблюдения за реакцией. Реакция вызовет четкую видимость макроструктурных дефектов. Некоторые из распространенных дефектов, проверяемых этим методом, — это шлак литейной формы, водородные хлопья размером зерна, пористость и литейный шлак.

Некоторые из распространенных дефектов, проверяемых этим методом, — это шлак литейной формы, водородные хлопья размером зерна, пористость и литейный шлак.

Испытание на изгиб включает изгибание образца под углом 180 градусов для определения его жесткости на разрыв. Сила натяжения обычно применяется к фасадам стыка и фундаменту для проверки его прочности и качества.

Распространенные ошибки при сварке труб

Кредит изображения: sumanamul15, Pixabay

Каким бы опытным и осторожным ни был сварщик, ошибки при сварке труб неизбежны.Ошибки при сварке подвержены как новички, так и опытные профессионалы в области сварки. Вот типичные ошибки и подходящие способы их минимизировать.

1. Неправильное выравнивание деталей Обработка сварных швов — стандартная процедура при сварке. Самая большая ошибка, которую совершает большинство сварщиков, — это спешка при сварке, пропуск или перекос деталей. Этот недосмотр приводит к крутым скосам. Чтобы этого избежать, убедитесь, что вы подогнали детали перед сваркой.

Этот недосмотр приводит к крутым скосам. Чтобы этого избежать, убедитесь, что вы подогнали детали перед сваркой.

Когда в сварочную ванну попадают такие газы, как кислород, водород и азот, вероятно возникновение пористости. Пористость может возникнуть в результате временного нарушения подачи защитного газа. В этом случае придется использовать больше защитного газа. Эффект приводит к увеличению времени сварки и ухудшению общего качества сварки. Чтобы избежать пористости, очистите, продезинфицируйте и отшлифуйте заготовки перед сваркой.

3. ПодрезкаПодрезы — одна из основных причин плохого качества сварных швов.Это вызвано высоким напряжением, длинными дугами, неправильным углом и использованием нестабильного рабочего пространства. Проверка этих факторов исключает возможность получения подрезов, и это повышает качество сварных швов.

4. Трещины Появление трещин на сварных швах снижает качество всего продукта. Трещины обычно возникают из-за загрязнения, пористости, быстрого охлаждения и дисбаланса давления. Их ремонт может оказаться непростой задачей, так как вам придется повторять весь процесс сварки.

Трещины обычно возникают из-за загрязнения, пористости, быстрого охлаждения и дисбаланса давления. Их ремонт может оказаться непростой задачей, так как вам придется повторять весь процесс сварки.

Во избежание трещин по:

- Очистите края пластины до естественного прилегания

- Сварка при нужной температуре

- Тщательно отшлифуйте поверхность материала перед сваркой

Сварочные шлаки являются побочным продуктом сварочных процессов, обычно вызванных нанесением покрытия флюсом. Хотя шлаки играют важную роль в предотвращении окисления при сварке стыков, сварщики должны удалять их, чтобы освободить место для других проходов.Чтобы уменьшить образование шлака, увеличьте скорость сварки, угол наклона и проверьте сварочный ток.

Изображение предоставлено: trust33, Pixabay

. 2. Плохая подготовкаПредварительная подготовка является предпосылкой успешной сварки труб:

- Подгонка деталей для правильной центровки

- Очистите и продезинфицируйте детали

- Снаряжение в правой сварочной одежде

- Соберите все сварочное оборудование и станки централизованно

- Проверить количество защитного газа

Заключение: как выполнить сварку трубы

Сварка труб — это технология, требующая совершенства и опыта. Процесс варьируется от простых процедур, таких как вентиляция рабочего пространства, до сложных, таких как настройка машин. Недостаточное время на подготовку приводит к нерациональному использованию жизненно важных сварочных ресурсов.

Процесс варьируется от простых процедур, таких как вентиляция рабочего пространства, до сложных, таких как настройка машин. Недостаточное время на подготовку приводит к нерациональному использованию жизненно важных сварочных ресурсов.

Изображение предоставлено: Naval Surface Warriors, Flickr

сварочных позиций | Сварка и неразрушающий контроль

Эта статья посвящена различным позициям сварки, используемым при сварке пластин, сварке труб и приварке шпилек.

Положения для сварки пластинПри сварке пластин и у нас есть четыре различных положения, а именно;

- Плоское положение (1G или 1F)

- Горизонтальное положение (2G или 2F)

- Вертикальное положение (3G или 3F)

- Положение над головой (4G или 4F)

Примечание : 1.G Обозначает сварку с разделкой кромок (V-образная, J-образная, U-образная канавка и т. Д.)

Д.)

2. F Обозначает угловые швы («T» — соединение, соединение внахлест и т. Д.)

При плоской сварке головка сварочного аппарата остается над испытательным купоном.

ГОРИЗОНТАЛЬНОЕ ПОЛОЖЕНИЕ СВАРКИ (2G ИЛИ 2F)В горизонтальном положении сварки электрод должен перемещаться в горизонтальной плоскости . У нас есть два разных метода сварки при горизонтальной сварке:

- Техника вправо

- Техника влево

ВЕРТИКАЛЬНОЕ ПОЛОЖЕНИЕ СВАРКИ (3G ИЛИ 3F)

В вертикальном положении сварки электрод должен перемещаться в вертикальной плоскости . У нас есть два разных метода сварки при вертикальной сварке:

- В гору

- Спуск

ПОЛОЖЕНИЕ ДЛЯ СВАРКИ (4G ИЛИ 4F)

Положение над головой — одно из самых сложных положений, поскольку сварщику приходится работать против гравитации. При сварке над головой контрольный образец (или заготовка) остается над головой сварщика.

При сварке над головой контрольный образец (или заготовка) остается над головой сварщика.

Короткое видео, демонстрирующее различные положения при сварке листов, пожалуйста, посмотрите;

*******************

Положения для сварки трубВ канавке сварка, у нас четыре позиции;

- 1G (повернутый)

- 2G

- 5G

- 6G (наклонный под углом 45 0 )

В положения углового шва ; сварка

- 1F (повернутый)

- 2F

- 2FR (повернутый)

- 4F

- 5F

Короткое видео, демонстрирующее различные положения сварки труб, пожалуйста, посмотрите;

https: // youtu. be / vzszs5z_VXM

be / vzszs5z_VXM

В швах мы имеем три позиции, а именно;

- 1S

- 2S

- 4S

Положение 1S более или менее похоже на плоское положение, головка сварщика будет над сварным швом.

2S положение аналогично горизонтальному положению, сварщик будет перемещать электрод в горизонтальной плоскости.

Положение 4S аналогично положению сверху, голова сварщика будет ниже сварного шва.

Положение сварки труб и листов 1G, 2G, 3G, 4G, 5G, 6G, 1F, 2F, 3F, 4F и испытание