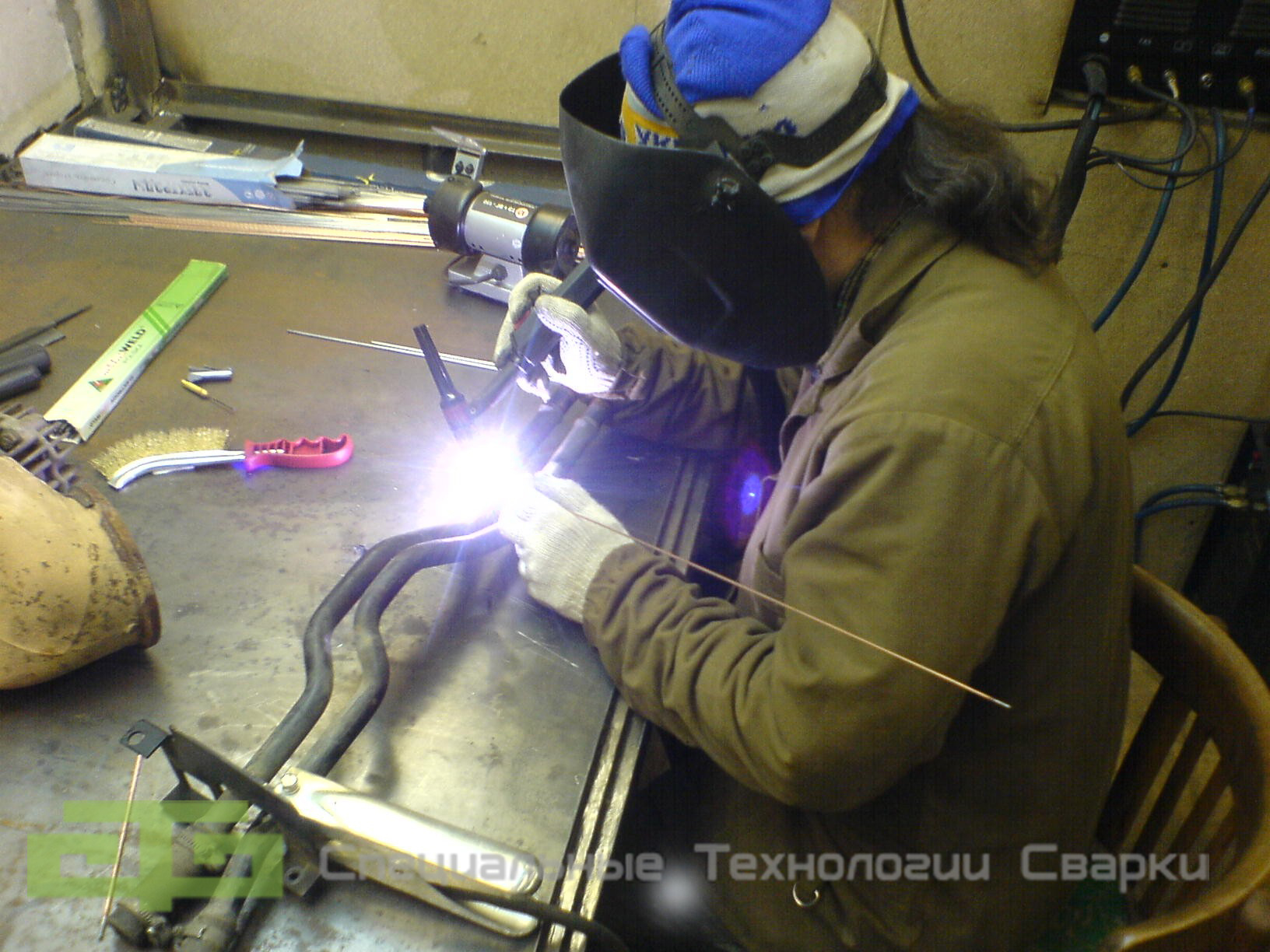

Сварка нержавейки электродом

Согласно принятой классификации, нержавеющая сталь относится к высоколегированным сталям, которые обладают высокой коррозионной устойчивостью. В её составе основным легирующим компонентом является хром, содержание которого колеблется от 12 до 20%.

Так в состав нержавеющей стали входят химические элементы (марганец, никель, титан, молибден и др.), которые придают материалу определённые физико-механические свойства. Именно поэтому перед началом сварочных работ с нержавеющими изделиями, необходимо уточнить природу материала и его химический состав.

Сварка нержавейки электродом – это достаточно трудное занятие, которое зависит от разных факторов. Наиболее значимым из данных параметров является свариваемость – способность создавать сварное соединение. Для этого механические свойства одной детали должны быть аналогичные или близкие к механическим свойствам другой детали.

Основные параметры, влияющие на свариваемость нержавейки

- коэффициент линейного расширения, а также ощутимая линейная усадка, которая возникает из-за расширения.

Когда при сваривании отсутствует достаточное расстояние между свариваемыми деталями (особенно если свариваются толстостенные изделия), потом могут возникать сильные трещины;

- из-за теплопроводности, которая у нержавеющей стали в 1,5-2 раза выше, нежели у низколегированных сталей, может возникнуть усиленное проплавление металла в зоне соединения двух свариваемых деталей.

Из-за высокой теплопроводности иногда приходится уменьшать силу тока на 20-15% в сравнении со сваркой деталей из обычной стали;

- склонность высокохромистой стали к снижению антикоррозийных свойств во время неправильного использования в термических условиях (межкристаллитная коррозия).

При нагревании свыше 500оС по краям собираются молекулы хрома и карбида железа, которые потом и приводят к коррозии. Поэтому нержавеющую сталь пытаются быстро охлаждать, причём любым способом;

Для того чтобы стабилизировать электрическое сопротивление выпускают электроды с хромоникелевыми стержнями не длиннее 35 см.

Подготовительные работы перед сваркой

Перед началом проведения сварочных работ с нержавеющей сталью, кромки нужно обязательно обработать, так же, как и при сварке низкоуглеродистых сталей.

ВАЖНО: есть одно очень важное условие. Сварка нержавейки электродом подразумевает обеспечение свободной усадки шва (т. е. сварной стык, где планируется прокладываться шов, должен быть с зазором).

Кромки поверхностей обязательно должны быть зачищены до блеска и промыты растворителем (ацетоном или авиационным бензином). Зачистить кромки деталей можно с помощью обычной стальной щётки. Промываются края свариваемых деталей для того, чтобы обезжирить изделия, так как именно жировые сегменты могут привести к снижению устойчивости дуги и появлению пор внутри шва. Только после выполнения всех подготовительных работ разрешается сварка нержавеющей стали электродами.

Основные способы сварки нержавейки

Процесс сварки нержавеющей стали может проводиться разными способами, но чаще всего используется три вида операций:

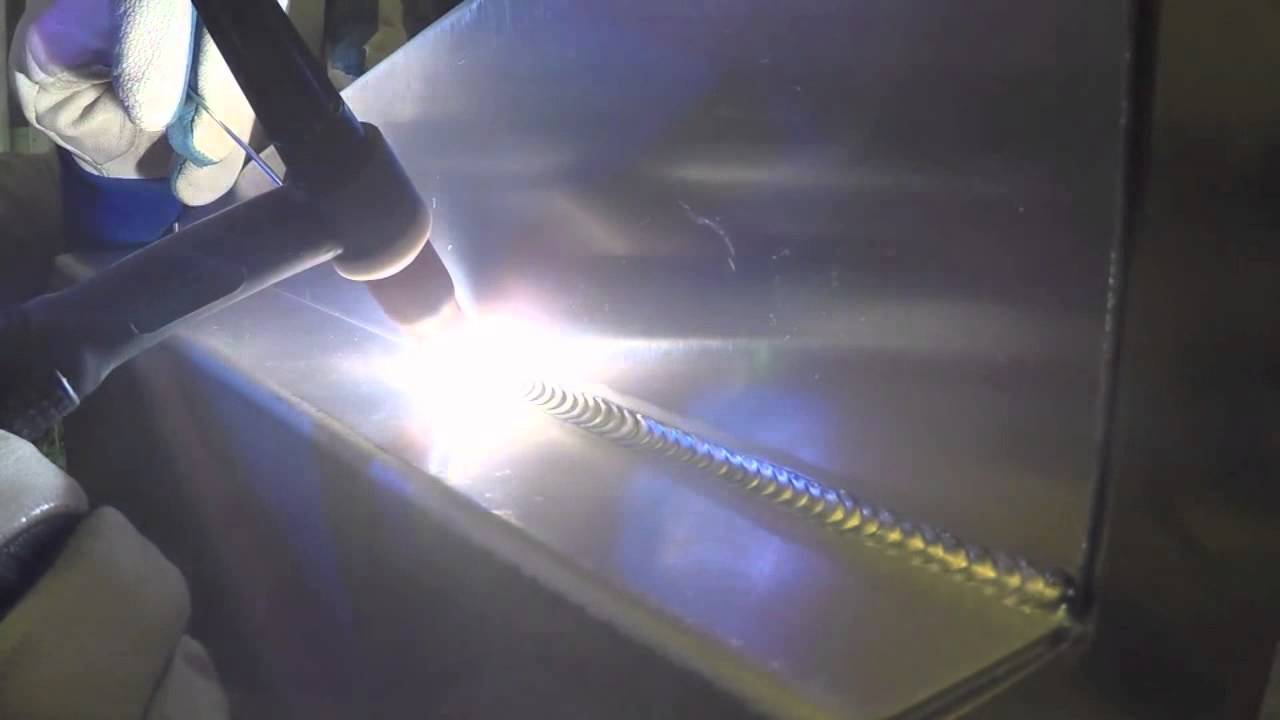

- Полуавтоматическая сварка (для образования шва используется проволока для сварки нержавейки).

- Электросварочные работы с применением покрытых электродов (режим MMA).

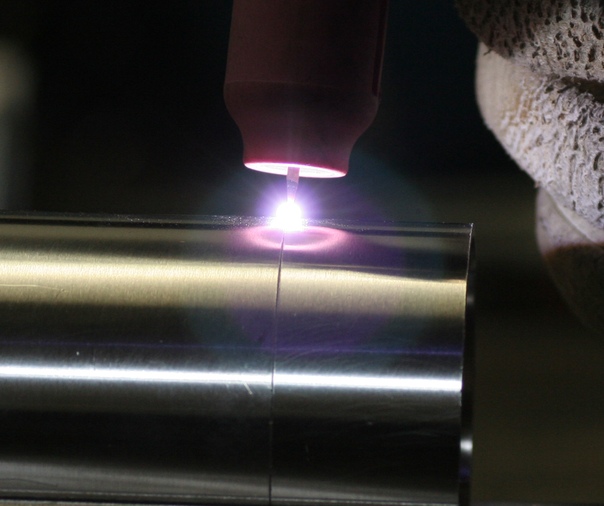

- Аргонная сварка с применением вольфрамовых электродов (режим DC/AC TIG).

Сварка нержавейки, цена напрямую зависит от применяемого способа соединения деталей.

Во время полуавтоматического способа сварки сварщик может использовать одну из известных техник:

- работа короткой дугой;

- импульсная работа;

- работа со струйным переносом.

Сварку со струйным переносом применяют в основном для соединения толстостенных деталей, а сварку короткой дугой – для работы с тонким металлом. Импульсная полуавтоматическая сварка – это наиболее управляемый процесс, так как сварочная проволока поступает к детали посредством подаваемых импульсов.

Сварка с применением покрытых электродов (режим MMA) обеспечивает высокое качество шва практически в любой ситуации. Сварка нержавейки (видео можно посмотреть на нашем сайте) таким способом осуществляется посредством электродов марок ОЗЛ-8, ЦЛ-11, НИАТ-1 и др. Обычно сварочные работы с использованием покрытых электродов осуществляются с подключением постоянного тока обратной полярности.

Обычно сварочные работы с использованием покрытых электродов осуществляются с подключением постоянного тока обратной полярности.

Сварка аргоном нержавейки, видео которой обычно очень помогает начинающим сварщикам, применяется только в тех случаях, когда нужно сварить детали из очень тонкого металла. Сварка нержавейки электродом проводится без применения колебательных движений, так как это может нарушить защитную зону сварки, и впоследствии окислиться шов.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

Сварка нержавейки аргоном – технология, обучение, видео

Сварка нержавейки, при которой пользуются аргоном как защитным газом, является одной из самых распространенных технологий получения качественных и надежных соединений деталей, изготовленных из такой стали.

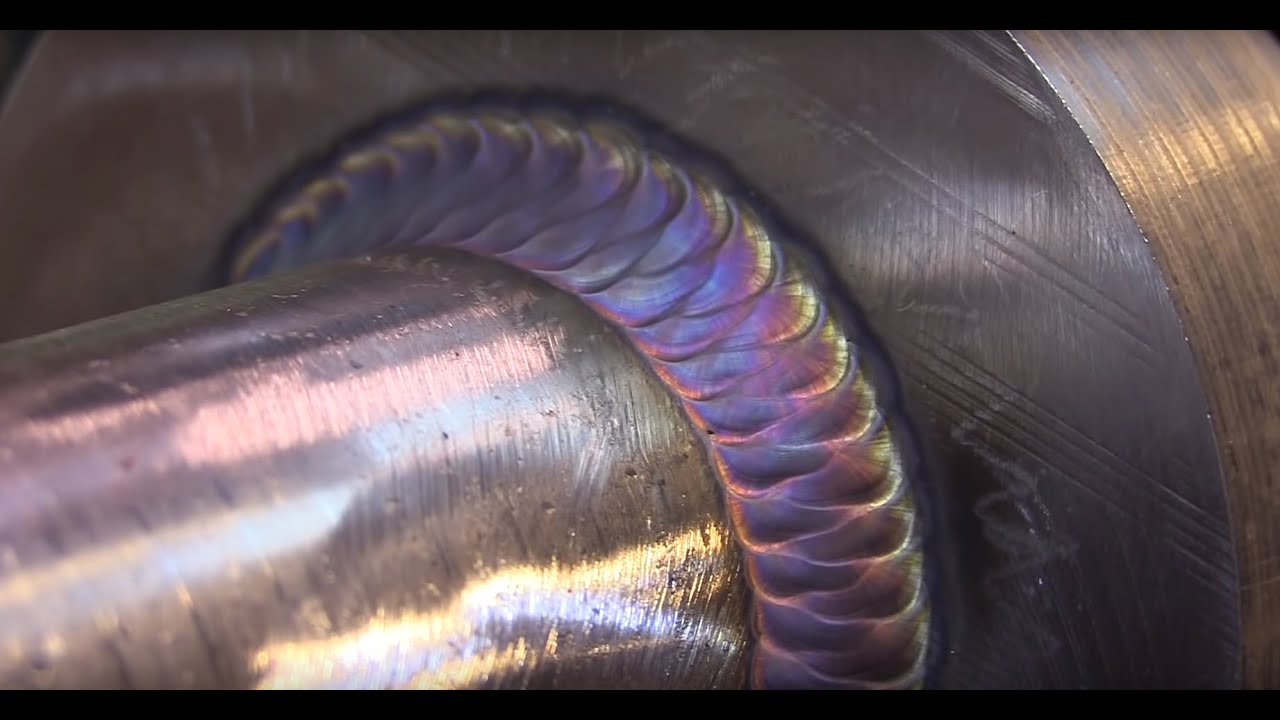

Использование аргона при сварке нержавеющей стали позволяет получать сварные швы высокого качества

Прежде чем приступать к обучению этому процессу, следует познакомиться с характеристиками данного сплава, которые и делают его трудносвариваемым материалом.

Нержавеющая сталь является металлом, который успешно противостоит коррозионным процессам. Таким его делают легирующие добавки, основной из которых является хром (в отдельных марках нержавейки он может составлять до 20%). В различные виды такой стали могут также добавляться в качестве легирующих элементов титан, никель, молибден и др. Эти добавки, кроме антикоррозионных свойств, наделяют нержавейку и рядом других необходимых физико-механических характеристик.

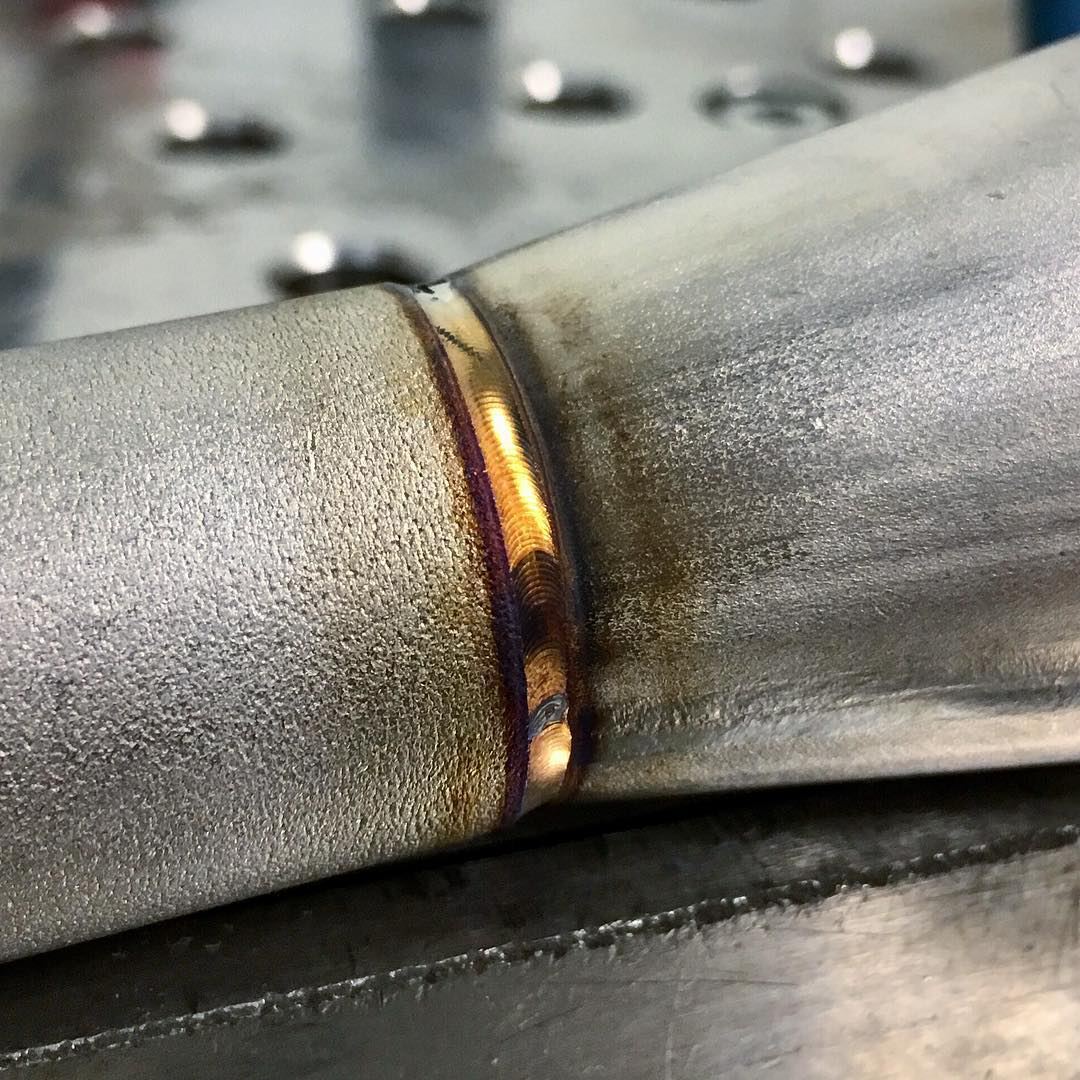

Нержавеющая сталь, кроме исключительных антикоррозионных свойств, обладает поверхностью привлекательного внешнего вида. Именно поэтому ее часто даже не покрывают краской. Отсюда возникают дополнительные требования к качеству сварного шва: он должен быть не только надежным, но и аккуратным.

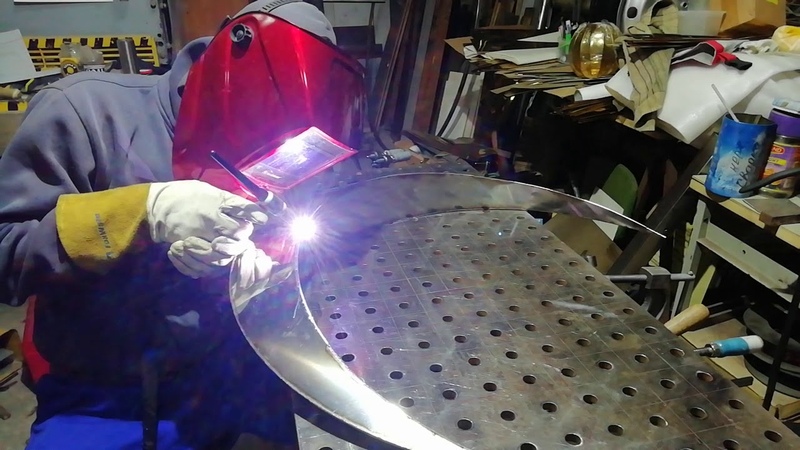

Выполнять сварочные работы с нержавейкой и получать соединения, удовлетворяющие самым строгим требованиям, может только специалист, обладающий не только необходимыми знаниями технологии, но и достаточным опытом работы в данной области. Это значит, что для обучения приемам сварки нержавеющей стали в среде аргона недостаточно просто посмотреть видео такого процесса – необходимо еще получить практические уроки.

В чем заключаются сложности сварки нержавеющей стали

Сложность сварки нержавейки объясняется свойствами данного металла, которые ему придают легирующие добавки. По сравнению с низкоуглеродистой сталью, нержавейка имеет более низкую теплопроводность (в два раза ниже), что является негативным фактором для сварочных работ. Высокая температура из-за низкой теплопроводности металла будет концентрироваться в месте выполнения соединения и недостаточно активно отводиться от него.

Дисплей сварочного полуавтомата с цифровой индикацией рабочего тока и напряжения

Еще одной характеристикой нержавеющей стали, которую обязательно следует учитывать при сварке, является повышенный коэффициент линейного расширения и, как следствие, значительная линейная усадка. Именно это свойство нержавейки приводит к тому, что детали из нее при выполнении сварочных работ подвергаются значительным деформациям, нередко приводящим к появлению трещин на их поверхности. Учитывая это, между соединяемыми заготовками следует оставлять больший зазор, который будет компенсировать деформационные процессы.

Нержавейка отличается повышенным электрическим сопротивлением, что очень негативно сказывается на сварке, если она выполняется электродом из высоколегированной стали. Такой электрод, который также имеет большое электрическое сопротивление, начинает сильно нагреваться. Это приводит к ухудшению качества формируемого сварного шва. Если вы соберетесь варить нержавейку такими электродами, следует использовать изделия минимальной длины.

Такой электрод, который также имеет большое электрическое сопротивление, начинает сильно нагреваться. Это приводит к ухудшению качества формируемого сварного шва. Если вы соберетесь варить нержавейку такими электродами, следует использовать изделия минимальной длины.

Трещина сварного шва – самый опасный дефект, приводящий к разрушению конструкции

Если при сварке нержавейки не соблюдать правильный термический режим, этот сплав может утратить свои антикоррозионные свойства.

Объясняется это следующим. При значительном нагреве (свыше 500 градусов) на границах кристаллических зерен металла начинают образовываться карбид хрома и железа. Так появляются очаги возникновения и дальнейшего распространения коррозии. Чтобы избежать этого негативного явления, которое носит название межкристаллитной коррозии, необходимо очень быстро охлаждать детали из нержавейки сразу после окончания сварочных работ. Однако указанный метод эффективен лишь в том случае, если вы варите нержавеющую сталь хромоникелевой группы.

Как подготовить детали из нержавейки к сварке

Для того чтобы в результате аргонодуговой сварки изделий из нержавейки получить качественное и надежное соединение, необходимо правильно подготовить их поверхности. Такая обработка не сильно отличается от подготовки к сварке в среде аргона деталей из других металлов и заключается в следующем.

Труба из нержавейки, подготовленная к сварке с помощью шлифовальной насадки

- Кромки соединяемых заготовок необходимо зачистить до металлического блеска, для чего используется металлическая щетка или шлифовальная машинка.

- После зачистки кромки деталей обезжириваются при помощи ацетона или авиационного бензина, что необходимо сделать для обеспечения устойчивости дуги и повышения качества сварного шва.

- При подготовке соединяемых заготовок к сварке следует предусмотреть в них увеличенный зазор, который будет компенсировать деформационные процессы.

Очень важно при подготовке изделий из нержавейки к сварке, выполняемой в среде аргона, правильно подобрать присадочный материал.

Кроме диаметра присадочной проволоки, надо обращать внимание и на ее состав. Степень легирования такой проволоки должна превышать соответствующий показатель у металла, из которого изготовлены соединяемые заготовки.

Марки сварочной проволоки для нержавейки

Аргоновая сварка нержавейки при помощи электрода из вольфрама

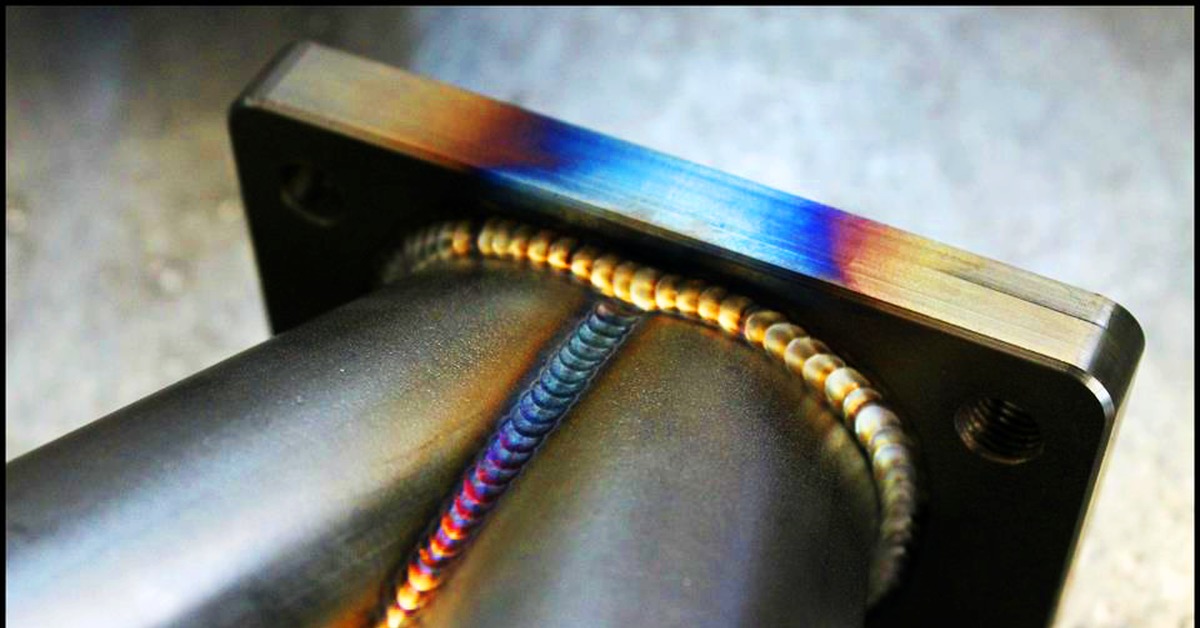

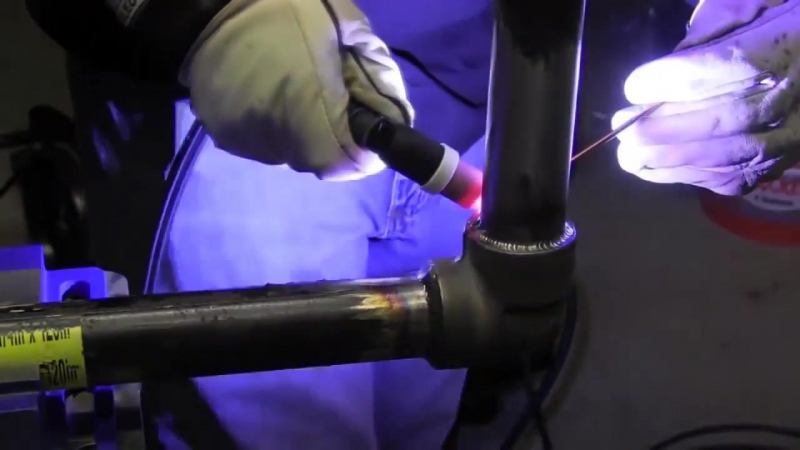

Сварка нержавейки в защитной среде аргона используется преимущественно в тех случаях, когда соединить необходимо детали небольшой толщины. Данная технология позволяет получать качественные и надежные соединения с красивыми и аккуратными сварными швами.

В защитной среде аргона чаще всего выполняется сварка нержавеющих труб, используемых для транспортировки различных жидких и газообразных сред. Качество сварных швов, получаемых при использовании данной технологии, позволяет применять ее для соединения деталей трубопроводов, эксплуатируемых под высоким давлением.

Выполненное электросваркой в среде аргона соединение труб из нержавеющей стали

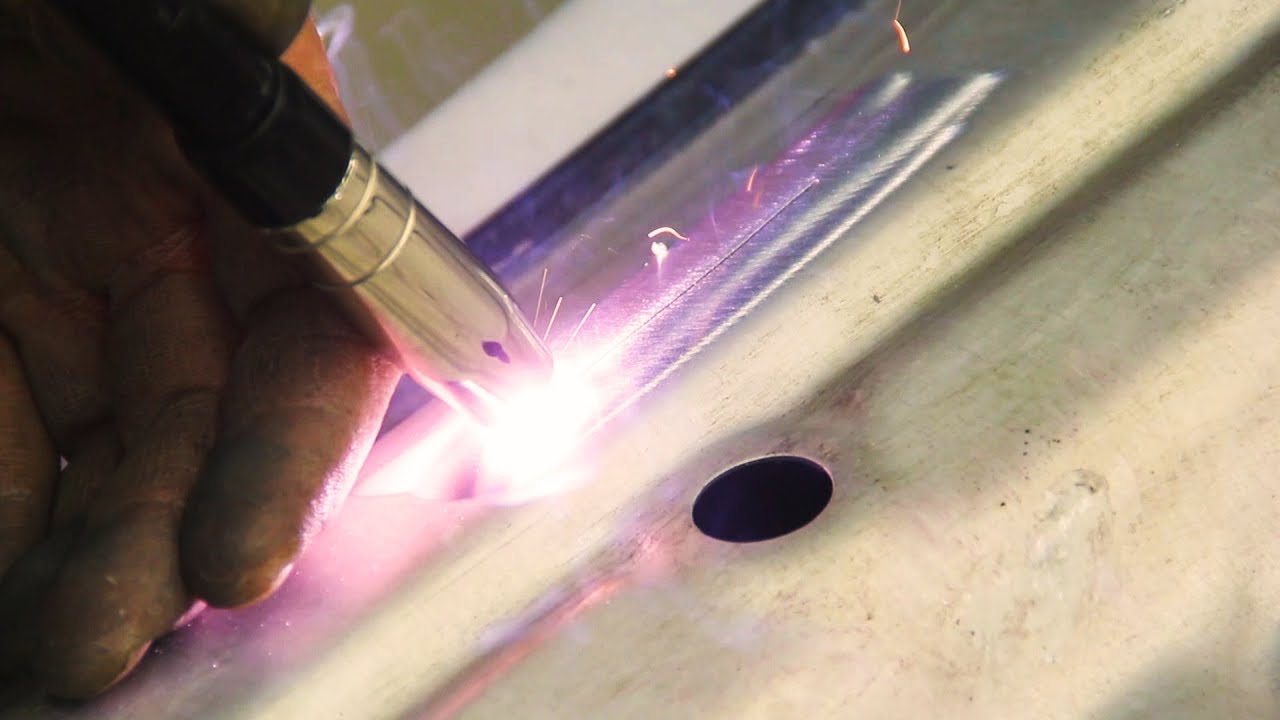

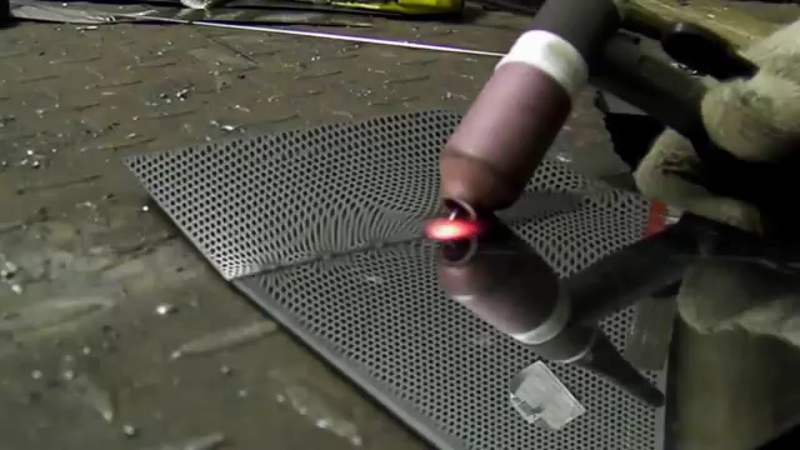

Аргонодуговая сварка, выполняемая неплавящимся вольфрамовым электродом, может производиться на переменном или постоянном токе прямой полярности. Основным рабочим органом при выполнении такой сварки является горелка, в которой закреплен электрод и из сопла которой подается струя аргона. Сварной шов формируется за счет присадочной проволоки, подаваемой вручную в зону горения сварочной дуги. Все движения, совершаемые горелкой, также выполняются вручную.

Основным рабочим органом при выполнении такой сварки является горелка, в которой закреплен электрод и из сопла которой подается струя аргона. Сварной шов формируется за счет присадочной проволоки, подаваемой вручную в зону горения сварочной дуги. Все движения, совершаемые горелкой, также выполняются вручную.

В отличие от обычной электродуговой технологии, при сварке, выполняемой в среде аргона, электродом и присадочной проволокой не совершают поперечных движений – их перемещают только вдоль оси формируемого шва.

Делается это для того, чтобы не вывести сварочную ванну из зоны действия аргоновой защиты (это негативно скажется на качестве соединения). Необходимо также позаботиться и о защите от окружающего воздуха обратной стороны шва, которая также обдувается аргоном. Конечно, расход газа от этого увеличивается, но качество всех участков сварного шва будет высоким.

Положение горелки при сварке ТИГ

Чтобы не загрязнить поверхности соединяемых заготовок и не оплавить конец вольфрамового электрода, им нельзя прикасаться к основному металлу даже в процессе розжига дуги. Именно поэтому технология сварки в среде аргона с применением вольфрамового электрода предполагает использование для розжига дуги специальной пластины, изготовленной из графита или угля. Только после зажигания на такой пластине сварочную дугу аккуратно переводят на нержавейку. Хорошо демонстрирует этот процесс, выполнению которого обязательно следует научиться начинающему специалисту, обучающее видео.

Именно поэтому технология сварки в среде аргона с применением вольфрамового электрода предполагает использование для розжига дуги специальной пластины, изготовленной из графита или угля. Только после зажигания на такой пластине сварочную дугу аккуратно переводят на нержавейку. Хорошо демонстрирует этот процесс, выполнению которого обязательно следует научиться начинающему специалисту, обучающее видео.

Чтобы исключить окисление нагретого электрода и только что сформированного шва, подачу аргона следует отключать не сразу после окончания сварки, а через 10–15 секунд. На расходе газа это скажется незначительно, но этим вы увеличите срок службы электрода и улучшите качество сварного шва.

Сварка с помощью полуавтомата

Сварка полуавтоматом, производимая в среде аргона, позволяет значительно увеличить производительность работ. Такую технологию можно использовать для соединения деталей из нержавейки даже значительной толщины. Наряду с высокой производительностью, технология сварки полуавтоматом в среде аргона позволяет получать соединения, отличающиеся высоким качеством, надежностью, привлекательным внешним видом.

Такую технологию можно использовать для соединения деталей из нержавейки даже значительной толщины. Наряду с высокой производительностью, технология сварки полуавтоматом в среде аргона позволяет получать соединения, отличающиеся высоким качеством, надежностью, привлекательным внешним видом.

Режим сварки фланца с трубой: горелка на 11 часов, направление вращения по стрелке

Существует несколько нюансов сварки нержавейки полуавтоматом, которые обязательно следует учитывать в работе. Сварочная проволока для повышения качества формируемого соединения должна обязательно содержать в своем составе никель. Если необходимо варить детали большой толщины, то в состав защитного газа, кроме аргона, добавляют углекислый газ, который обеспечивает лучшую смачиваемость краев шва.

Сварка нержавейки полуавтоматом в защитной среде аргона может выполняться по нескольким технологиям – с использованием:

- короткой дуги;

- струйного переноса;

- импульсного режима.

Наиболее контролируемой является технология с использованием импульсного режима. В данном случае сварочная проволока подается в зону действия дуги короткими импульсами. Это позволяет минимизировать разбрызгивание расплавленного металла, уменьшить зону термического воздействия на основной металл, снизить расход дорогостоящей сварочной проволоки. Обработка готового шва и прилегающей к нему поверхности при использовании данной технологии занимает минимальное количество времени, так как брызги металла на них практически отсутствуют.

При помощи струйного переноса можно варить детали большой толщины, а короткая дуга больше подходит для соединения тонких изделий. Лучше познакомиться с особенностями перечисленных технологий позволяют видео.youtube.com/embed/ncDTgPVAxYA»/>

Оценка статьи:

Загрузка…Поделиться с друзьями:

Видео сварка аргоном

Темы: Аргонодуговая сварка (TIG), Сварка в защитных газах, Сварка видео.

1.Видео сварка аргоном металла , с контактным поджигом, Iсв≈20А. Ролик от www.istok.kherson.ua.

2.Видео сварка аргоном тонкостенного алюминиевого профиля

3.Сварка аргоном алюминиевой лодки.

4. Видео сварка аргоном сломанного велосипеда (алюминиевого)

5. Сварка TIG аппаратом Контур ММА160i

6. Аргонная сварка алюминия, чугуна и нержавейки.

7. Орбитальная TIG — сварка (GTAW). MW 4500 от FRONIUS

8. Орбитальная TIG — сварка (GTAW) металлического стержня. На UHP от FRONIUS

9. Сварка TIG алюминиевых топливных фильтров

10. Система орбитальной сварки от FRONIUS — MU IV (TIG-GTAW)

11. Ремонт трещин в алюминиевых автомобильных дисках. Аргонодуговая сварка.

Аргонодуговая сварка.

Другие страницы сайта на тему »

Видео сварка аргоном

, TIG сварка»:

- < Химический состав инертных газов

- Маломощные сварочные дуги при сварке вольфрамовым электродом >

Сварка нержавеющих труб аргоном в СПб с доставкой по РФ

Сварка труб из нержавейки и других материалов в аргоне часто оказывается единственной возможностью получить качественный шов без деградации свойств материалов.

Почему аргон так важен? Зачем он используется и как он работает в этой роли?

Аргон относится к так называемым благородным или инертным газам. Главное отличие этой группы веществ от всех остальных заключается в том, что на внешнем электронном уровне их атомов находятся восемь электронов — то есть он забит полностью, свободных мест нет. Поэтому атом просто не вступает в реакции, не образует соединений. Ему некуда принимать электроны других атомов — и нет никакой причины отдавать свои электроны им.

Главное отличие этой группы веществ от всех остальных заключается в том, что на внешнем электронном уровне их атомов находятся восемь электронов — то есть он забит полностью, свободных мест нет. Поэтому атом просто не вступает в реакции, не образует соединений. Ему некуда принимать электроны других атомов — и нет никакой причины отдавать свои электроны им.

Другие газы, составляющие обычный воздух, похвастаться этим не могут. Кислород — второй по силе окислитель среди простых веществ, и он прекрасно реагирует с металлами, формируя оксиды. Углекислый газ и азот менее активны в нормальных условиях — однако в условиях высокой температуры, сопровождающей сварку, и они могут вступать в реакции с некоторыми металлами, формируя соединения, которые портят качество материала. Например, углекислый газ реагирует с хромом в составе нержавеющей стали, давая карбиды хрома, которые уже никак не защищают металл от коррозии.

Чтобы все эти нежелательные реакции не происходили, необходимо создать барьер между раскаленным металлом и атмосферными газами. Инертные газы, поданные под давлением в зону сварки (чаще всего используется именно аргон), как раз и выступают таким барьером — невидимым человеческому глазу, но непроницаемым для активных молекул воздуха.

Инертные газы, поданные под давлением в зону сварки (чаще всего используется именно аргон), как раз и выступают таким барьером — невидимым человеческому глазу, но непроницаемым для активных молекул воздуха.

Благодаря этому шов получается чистым и красивым, а нержавейка сохраняет большую часть своих свойств и остается защищенной от коррозии даже в области сварки.

Особенности сварки нержавеющих емкостей и баков

Главная / Блог директора /Версия для печати24 Мая 2019 г.

Оглавление

Технология сварки емкостей из нержавейки на Заводе САРРЗⓇ

Последовательность сварочных работ на изделиях из нержавеющей стали

Галерея изготовленных из нержавеющей стали резервуаров и емкостей

Наш Завод выпускает большие объемы резервуаров и баков из нержавеющей стали, что связано с увеличением спроса благодаря их коррозионностойким свойствам. При этом, производство нержавеющих емкостей имеет свою специфику.

В этой статье мы совместно со Службой главного сварщика осветим тему особенностей сварки сосудов и резервуаров из нержавеющей стали и углубимся в технологические процессы на нашем Заводе.

Нержавеющая сталь: особенности материала

Нержавеющая сталь относится к легированным сталям, которая имеет высокие коррозионностойкие свойства в нормальных условиях и агрессивных средах.

За счет чего достигается стойкость к коррозии? — Благодаря добавлению в состав хрома -Cr. От процентного соотношения легирующего компонента сплав получает необходимые физико-химические характеристики.

Хром — основной компонент, который добавляет неустойчивому к коррозии металлу свойства, позволяющие ему не подвергаться ее влиянию. Содержание всего 10,5-30% хрома уже позволяет изделию быть коррозионностойким в обычных и агрессивных окислительных средах.

Технология сварки емкостей из нержавейки на Заводе САРРЗ

ⓇТехнологией сборки-сварки занимается Служба главного сварщика, которая разрабатывает проекты производства работ ППР «Сварка нержавеющей стали», технологические карты и отвечает за аттестацию НАКС в соответствии с РД 03-614-03 «Порядок применения сварочного оборудования при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов. (с Изменениями)», РД 03-615-03 «Порядок применения сварочных технологий при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов» и РД 03-495-02 «Технологический регламент проведения аттестации сварщиков и специалистов сварочного производства».

(с Изменениями)», РД 03-615-03 «Порядок применения сварочных технологий при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов» и РД 03-495-02 «Технологический регламент проведения аттестации сварщиков и специалистов сварочного производства».

У нас разработано более 20 технологий сварки на проведение работ на поверхностях из материалов группы 9 (М11) (высоколегированные стали аустенитного класса*) с диапазоном толщин от 2 до 40 мм и диаметров трубопроводов от 25 до 1420 мм.

Нами получены Свидетельства НАКС на выполнение следующих способов сварки на объектах использования нефтегазодобывающего (НГДО), котельного (КО) и газового оборудования (ГО), оборудования химических, нефтехимических, нефтеперерабатывающих и взрывопожароопасных производств (ОХНВП):

- МП — механизированная дуговая сварка плавящим электродом в среде активных газов и смесях

Данный способ отличается скоростью и возможностью выполнять протяженные швы без остановки процесса, после чего не требуется зачистка. Процесс заключается в одновременной подаче электродной проволоки и газа, защищающего зону от воздействия окружающей среды.

Процесс заключается в одновременной подаче электродной проволоки и газа, защищающего зону от воздействия окружающей среды.

- АФ — автоматическая дуговая сварка под флюсом (плавленным или керамическим)

При этом типе на поверхность наносится флюс, который выполняет защитную функцию и не позволяет кислороду окислять зону сварки. Для получения качественного шва изделие требуется жестко зафиксировать, а стыки точно подогнать. Преимуществом такого процесса является полная его автоматизация.

- РД — ручная дуговая сварка покрытыми электродами

При данном методе электрод подается и перемещается вручную, а за счет расплавления электродного покрытия при горении дуги образуется защита зоны от кислорода. Универсальность, низкая стоимость материалов и оборудования, а также возможность проводить сварку в любом месте делают этот способ незаменим при монтажных работах и ремонте.

Все способы имеют аттестацию на изготовление, монтаж и ремонт нефтяных резервуаров, газовых газгольдеров, резервуаров для хранения взрывоопасных и токсичных веществ, сосудов, эксплуатируемых под давлением выше 0,07 МПа, оборудования нефтехимических производств, эксплуатируемых под давлением до и более 16 МПа, внутренних и внешних газопроводов низкого, среднего и высокого давления, а также нефтепромыслового, бурового и нефтеперерабатывающего оборудования (технологического оборудования и технологических трубопроводов).

Аттестованные технологии сварки включают в себя проведение сварки во всех пространственных положениях с использованием защитных газов, таких как аргон, смесь аргона и углекислоты в процентном соотношении.

Кроме того, технологии аттестованы на применение предварительного подогрева и послесварочной термообработки.

Последовательность выполнения сварных соединений нержавеющего проката

Работы проводятся в соответствии с нормативно-технической документацией**, действующей на территории РФ, технологической картой и ППР.

Каждая марка нержавеющей стали в зависимости от компонентов и состава имеет свои особенности выполнения сварных соединений, заключающиеся в до- и послесварочном температурном режиме (предварительном нагреве, отпуске, термообработке), правильном выборе типа и диаметра электродов, проволок, газа и др.

Предварительная обработка поверхностей

Практически 70% качественно выполненного сварного соединения зависит от надлежащей подготовки поверхности под сварку, так как она (подготовка) способствует качественному провару, снижению пористости шва, повышению устойчивости сварного соединения и исключает образование неметаллических включений.

Подготовка нержавеющего металлопроката ничем не отличается от обработки заготовок других металлов. Кромки и соседние участки на ширину 20-30 мм механически очищаются и обрабатываются для удаления шероховатостей и неровностей с помощью металлических щеток. Кромки также обезжириваются и протравляются в травильных ваннах специальными составами.

Окончательная зачистка необходима для удаления любых частиц, оставшихся на поверхности, ржавчины, окалины, влаги, смазки и различных загрязнений.

Затем на заготовки наносятся разметки для точности выполнения швов: обводится контур, намечаются размеры, детали маркируются.

В некоторых случаях необходимо использовать устройства для холодной или горячей гибки металла, кромкострогальное и фрезерное оборудование, которое исправляет неровности металла. А при толщине больше 5 мм выполняется скос кромки под углом 70-90º с задействованием зубил (пневматических или ручных).

Разделка кромки становится необходимым этапом при толщине проката больше 3 мм. Если технология не предполагает разделку кромки, то рекомендуется применять послойную сварку и увеличивать сварочный ток.

Если технология не предполагает разделку кромки, то рекомендуется применять послойную сварку и увеличивать сварочный ток.

Одним из возможных этапов подготовки кромок является притупление кромки металлозаготовок, что позволяет сделать плотный стык и плавный переход, а также помогает избежать деформацию шва.

Важным этапом становится сборка деталей под сварку: крепление заготовок прихватками (короткими швами), которые наносятся на обратной стороне выполняемого соединения теми же режимами сварки, которыми будут впоследствии свариваться. Расстояние между прихватками, их сечение и глубину рассчитывают исходя из толщины металла и длины шва. Дополнительно детали могут быть соединены планочными гребенками, которые по мере сварочных работ удаляются, а также уголками, струбцинами, клиньями и другими заклепочными способами. Все это необходимо для исключения зазоров и перекосов.

Сварочные расходные материалы и оборудование

Большое влияние на технологическую и эксплуатационную прочность шва и его пластичность оказывает правильно подобранные расходные материалы, к которым относятся:

- сварочная проволока

- плавящиеся и неплавкие электроды со слоем обмазки

- жидкие флюсы (щелочи, кислоты) для предварительной подготовки кромок

- флюсовые порошки, служащие источником защитных газов

- присадочные прутки

- защитные газы (аргон, гелий), препятствующие попаданию кислорода и пароводяных смесей в сварочную зону

- сварочные газы как источник тепла

Для минимизации влияния сварки на свойства металла рекомендуются расходные материалы с низким содержанием углерода.

Все имеющееся на Заводе оборудование соответствует требованиям промышленной безопасности РФ, европейским и американским стандартам.

Мы сотрудничаем с известными брендами ESAB и Linkoln electric:

|

Режимы и процессы сварка нержавеющих листов

Сложность сварки нержавеющей стали заключается в образовании на поверхности карбидов и межкристаллитной коррозии, которые делают получившееся соединение более хрупким. Поэтому так важно выбрать правильный режим сварки и расходные материалы.

Поэтому так важно выбрать правильный режим сварки и расходные материалы.

К основным режимам можно отнести:

- дуговую сварку с применением плавящихся электродов в инертном газе для сварки проката толщиной 0,8-3 мм

- дуговую сварку со струйным переносом металла при толщине проката менее 0,8 мм

- ручную дуговую сварку на металле толщиной больше 1,5 мм

- импульсивную сварку в инертном газе с плавящимся электродом для сварки листов толщиной 0,8 мм

- сварку под флюсом на металле толщиной более 10 мм

При сварке высоколегированных сталей необходимо не допускать перегрева металла и избегать образования горячих и холодных трещин, для чего шов должен иметь схожие свойства с самим изделием. Этого можно также добиться путем предварительного нагрева или охлаждения металла.

Ниже приводим основные правила выполнения сварных соединений:

- из-за большой теплопроводности требуется уменьшение тока на 15-30%, чтобы не допустить прожога

- из-за высокой степени сопротивления расходные материалы нагреваются и изнашиваются быстрее; чтобы это избежать, берутся хромоникелевые электроды

- необходимо учитывать коэффициент линейного расширения для нормальной усадки шва

- работы должны осуществляться не на сквозняке, а в помещении или на открытом пространстве с предоставлением укрытия рабочего места

- при многослойной сварке каждый предыдущий слой зачищается от шлака, перед началом сварки следующего проводится визуальный контроль;

- рекомендуется уменьшать глубину проплавления последующего шва и не оставлять его незаконченным

- легирование поверхности шва за счет использования расходных материалов исходя из состава основного металла

- металлопрокат толщиной до 8-10 мм рекомендуется сваривать на максимально возможной скорости

- металлопрокат толщиной более 10 мм сваривается при минимальной длине дуги

Послесварочная обработка швов

После окончания сварки на шве образуется оксидный слой, который снижает стойкость к коррозии. Для уравнивания коррозионностойких свойств соединения и основного металла необходимо провести послесварочную обработку механическими, химическими и термическими способами.

Для уравнивания коррозионностойких свойств соединения и основного металла необходимо провести послесварочную обработку механическими, химическими и термическими способами.

При механической обработке (сатинировании) проводится очистка сварного соединения от образовавшихся окалин при помощи шлифовальных лент, кругов или абразивно-струйной обработки.

Эффективными методами являются щелочное травление и пассивация (химические способы). В первом случае все изделие может быть погружено в раствор (если позволяют размеры) или на сварное соединение наносится паста — смесь азотной и фтористоводородной кислоты. При пассивации поверхность обрабатывается специальным составом, в результате чего образуется защитная пленка, оксиданты которой удаляют свободный металл.

Термическая обработка заключается в постепенном искусственном охлаждении шва или его нагреве, так как некоторые марки (например, аустенитная хромоникелевая) при высоких температурах могут терять свои свойства. Метод и температурный режим подбираются исходя из свойств металла и целей выполнения таких работ. Так, например, в зависимости от температуры послесварочного нагрева (от +550ºС до 1100ºС) возможно убрать различную степень напряжения металла.

Так, например, в зависимости от температуры послесварочного нагрева (от +550ºС до 1100ºС) возможно убрать различную степень напряжения металла.

Галерея изготовленных резервуаров и емкостей из нержавеющей стали

* группа материалов М11 включает в себя: 12X21Н5Т, 07Х16Н6, 08Х22Н6Т, 08Х21Н6М2Т, 08Х18Г8Н2Т, 10Х21Н6М2Л, 07Х13АГ20, 07Х13Н4АГ20, 10Х14Г14Н4Т, 03X17h24M3, 08Х17Н13М2Т, 10Х17Н13М3Т, 10Х17Н13М2Т, 08Х17Н15М3Т, 12Х18Н9Т, 03Х16Н9М2, 08Х16Н9М2, 08Х16Н1М3, 08X18Н9, 09X19H9, 10Х18Н9, 12Х18Н9, 04Х18Н10, 08Х18Н10, 06Х18Н10Т, 08Х18Н10Т, 12Х18Н10Т, 02X18Н11, 03Х18Н11, 12Х18Н12Т, 08Х18Н12Б, 03Х19АГ3Н10Т, 03Х20Н16АГ6, 03X21Н21М4ГБ, 10Х18Н9ТЛ, 10Х18Н12М3Л, 10Х18Н12М3ТЛ, 10Х18Н9Л, 20Х18Н9ТЛ, 12Х18Н9ТЛ, 12Х18Н12М3ТЛ

** Список нормативно-технической документации на проведение сварочных работ:

- ГОСТ 5632-2014 «Нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки»

-

Р НОСТРОЙ 2.10.

12-2014 «Сварочные работы. Технологические инструкции по сварке и технологические карты сварки. Разработка и подготовка к аттестации»

12-2014 «Сварочные работы. Технологические инструкции по сварке и технологические карты сварки. Разработка и подготовка к аттестации» - ГОСТ 5264-80 «Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры»

- ГОСТ 2246-70 «Проволока стальная сварочная. Технические условия»

- ГОСТ 10052-75 «Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами. Типы»

- ГОСТ 14771-76 «Дуговая сварка в защитном газе. Соединения сварные. Основные типы. Конструктивные элементы и размеры»

- ГОСТ 23949-80 «Электроды вольфрамовые сварочные неплавящиеся. Технические условия»

- ГОСТ 16037-80 «Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры»

-

ГОСТ 8713-79 «Сварка под флюсом. Соединения сварные.

Основные типы, конструктивные элементы и размеры»

Основные типы, конструктивные элементы и размеры»

Режимы сварки нержавейки в аргоне

В статье мы расскажем про технологии и обучение технике сварки аргоном тонкой нержавейки. Такая сталь является удобным, популярным материалом для множества металлических конструкций. Основное ее достоинство – замедленный процесс коррозии, который быстрее всего завершает срок работы изделий.

Общая информация

У указанного металлического сплава есть два основных достоинства – антикоррозийные свойства и внешний эстетичный вид. За счет блеска поверхность часто оставляют неокрашенной. А сварной шов должен быть фактически незаметным. Многие сварщики не любят работать с этой сталью, потому что антикоррозийное покрытие затрудняет процес.

Особенности сварки нержавеющей стали аргоном

К любому сплаву можно найти подход и приспособиться, если знать особенные приемы. Основы сварочной работы остаются прежними, нужно также подготовить материал и оборудование, создать электрическую дугу, вести ровный шов. Но из-за примесей в металле – хрома и никеля – есть трудности.

Но из-за примесей в металле – хрома и никеля – есть трудности.

Правила, которые нужно запомнить:

- снизьте привычный ток минимум на 20%;

- между двумя свариваемыми элементами оставляйте зазор побольше;

- не используйте легированные электроды, если других нет, то подойдут только небольшой длины;

- не допускайте нагрева выше 500 градусов;

- быстро охлаждайте детали.

В чем заключаются сложности

Легирующие добавки дают следующие нюансы:

- Низкая теплопроводность. По этой причине заготовка полностью не прогревается, а высокая температура скапливается на месте соединения. Могут появиться прожоги или излишние наплавления.

- Из-за линейного расширения возможна конечная усадка, которая будет приводить к деформациям и трещинам.

- Высокое электрическое сопротивление стали при соединении с легированными электродами приводит к перегреву.

- Возможность потери антикоррозийных свойств из-за повышенной температуры и образования новых химических элементов на поверхности, склонных к ржавлению.

Оборудование и расходные материалы для аргоновой сварки нержавейки

Набор для сварщика будет состоять из:

- баллона сжиженного газа;

- горелки;

- инвертора;

- осциллятора;

- проводов, шлангов.

Это базовый комплект, который будет служить долго. Менять (заправлять) придется только присадочную проволоку, она удобнее, чем электроды, и сам инертный газ. Присадка должна быть того же состава, что и заготовка. Дополнительно на горелку можно установить газовую линзу. Она снижает расход. А вместо проволочного расходника можно применять электродный способ – из вольфрама.

Подготовка материала

Первым делом проверьте металл. Не все, что имеет яркий металлический блеск, называется нержавейкой. Проверить можно любым магнитом. К стали с антикоррозийными свойствами он не примагнитится. Затем:

- смойте все видимые загрязнения;

- просушите;

- тщательно пройдитесь по поверхности металлической щеткой (также подойдет шлифовальная машина), зачистите дефекты;

- обезжирьте внешний слой ацетоном или бензином.

Уделяйте особенное внимание стыкам.

Как подготовить небольшие детали из нержавеющей стали для аргонно-дуговой сварки

Алгоритм остается прежним, иногда даже проще полностью поместить элемент в емкость с обезжиривающей жидкостью. Особенность – трудность крепления. Если есть возможность, зафиксируйте маленькую заготовку, чтобы она не двигалась при сваривании. После этого выберете правильную присадку с легированностью равной или немного меньшей, чем у стали. Активно используются следующие модели:

| Сварочная проволока: марка описание | Классификация | Типичный хим. состав наплавленного металла | Механические свойства |

OK Autrod 347 Si (OK Autrod 16.11)* Коррозионностойкая хромоникелевая сварочная для нержавеющих сталей типа 08X18h20, 12X18H9T, 08X18h20T, (304, 308, 347) и им подобных в среде защитных газов (Ar). Легированная ниобием и кремнием обеспечивает высокую стойкость против межкристаллической коррозии и высокое качество шва. Широко применяется в машиностроении для нефтехимии и пищевой промышленности, в энергетике и др. Ток = (+). Широко применяется в машиностроении для нефтехимии и пищевой промышленности, в энергетике и др. Ток = (+). | ER 347 Si / AWS A5.9 G 19 9 Nb Si / EN 12072 Аналог проволок: 06X21H7БТ 06X19Н9Т 01X18Н10 01Х19Н9 | С Рекомендуем перед процедурой подложить под детали листовую медь. Она не присоединится к заготовке, но будет выполнять ряд задач: |

- защита от деформации шва с обратной стороны;

- поглощение избыточного тепла;

- фиксация, твердая рабочая поверхность.

При сечении в 1 миллиметр актуален 35 А, 36 А, 37 А ток – в таком режиме аргонодуговой сварки для нержавеющей стали следует варить 3 секунды, подача для остывания – 4 с. Можно осуществлять процедуру без присадочной проволоки, если детали близко подогнаны.

Соединение труб

Вне зависимости от того, что это – водопровод, канализация, любой другой путепровод, требуется изолировать фрагмент, почистить его изнутри и снаружи. Процесс будет проходить при заполнении газом внутреннего пространства. Для этого следует вставить трубку в соединительный клапан и смастерить заглушку из старых тряпок, скотча. Наполнение аргона для сварки труб из нержавеющей стали осуществляется с двух сторон. Возможные настройки – 65 Ампер, заварка кратера – 3 с., остывание – 4 с.

Для этого следует вставить трубку в соединительный клапан и смастерить заглушку из старых тряпок, скотча. Наполнение аргона для сварки труб из нержавеющей стали осуществляется с двух сторон. Возможные настройки – 65 Ампер, заварка кратера – 3 с., остывание – 4 с.

Pulse

В обиходе называется импульсным режимом. Отлично подходит для тонкостенных деталей, а если нужно перейти на другой материал, то просто незаменим для алюминиевых сплавов. Достоинство – даже при увеличенной силе тока нельзя получить провал сварочной ванны, то есть у вас не получится на этом месте отверстие. Также функция дает отличные показатели по снижению пористости шва, он получается более однородным.

Таблица соотношений режимов и толщины листов

| Листовой металл мм. | Тип шва | Ток | Электрод мм. | Наполнитель мм. | Сварочная скорость мм./ мин. | Рргон л. /мин. /мин. | Число проходов | |

| горизонтальное положение | вертикальное положение | |||||||

| 1 (. 039i n) | стыковой | 25-60 | 25-35 | 1.0 | 1.6 | 250-300 | 6 | 1 |

| накладной | 60 | 55 | 1.0 | 1.6 | 250-300 | 6 | 1 | |

| угловой внешний | 40 | 35 | 1.0 | 1.6 | 250-300 | 6 | 1 | |

| угловой внутренний | 55 | 50 | 1.6 | 1.6 | 250-300 | 6 | 1 | |

| 2 (. 078i n) | стыковой | 80-110 | 75-100 | 1.6-2.4 | 1.6-2.4 | 175-225 | 6 | 1 |

| накладной | 110 | 100 | 1.6-2.4 | 1.6 | 175-225 | 6 | 1 | |

| угловой внешний | 80 | 75 | 1.6-2. 4 4 | 1.6 | 175-225 | 6 | 1 | |

| угловой внутренний | 105 | 95 | 1.6-2.4 | 2.4 | 175-225 | 6 | 1 | |

| 3 (. 012i n) | стыковой | 120-200 | 110-185 | 2.4-3.2 | 2.4 | 125-175 | 7 | 1 |

| накладной | 130 | 120 | 2.4-3.2 | 2.4 | 125-175 | 7 | 1 | |

| угловой внешний | 110 | 100 | 2.4-3.2 | 2.4 | 125-175 | 7 | 1 | |

| угловой внутренний | 125 | 115 | 2.4-3.2 | 3.2 | 125-175 | 7 | 1 | |

| 4 (. 16i n) | стыковой | 120-200 | 110-185 | 2.4-3.2 | 3.2 | 100-150 | 7 | 1 |

| накладной | 185 | 170 | 2.4-3.2 | 2.4 | 100-150 | 7 | 1 | |

| угловой внутренний | 180 | 165 | 2. 4-3.2 4-3.2 | 2.4-3.2 | 100-150 | 7 | 1 | |

| 5 (. 2i n) | угловой внешний | 160 | 140 | 3.2-4.0 | 2.4-3.2 | 100-150 | 7 | 1 |

| 6 (. 24i n) | стыковой | 220-275 | 190-230 | 3.2-4.0 | 3.00-4.00 | 150-240 | 7 | 2 |

| накладной | 250-300 | 210-250 | 3.2-4.0 | 3.00-4.00 | 150-240 | 7 | 2 | |

| угловой внутренний | 280-320 | 230-280 | 3.2-4.0 | 3.00-4.00 | 150-240 | 7 | 2 | |

Как правильно варить нержавейку аргоном

Есть два варианта – ручная аппаратура с помощью полуавтомата и использованием проводников из вольфрама. Рекомендации для работы:

- можно применять и переменный, и постоянный ток;

- вольфрамовый проводник должен быть неплавким;

- газ выдувается из жерла горелки;

- присадку нужно класть самостоятельно на поверхность обработки, это обеспечивает образование шва;

- проволока должна при подаче составлять угол 15-30 градусов к заготовке и 90 – к аппарату;

- движение ровное, без отклонений в стороны;

- продуйте соединение изнутри для обеспечения красивого стыка;

- для розжига дуги используйте графитовую плиту, а не способ касания по заготовке – останутся некрасивые следы;

- подавайте давление еще на протяжении 4-10 секунд после завершения процесса.

При использовании полуавтомата:

- в проволоке должен содержаться никель;

- вместе с инертным составом необходимо пускать часть углекислого, он снижает нагрев кромок;

- могут использоваться различные технологии – импульсная, короткодуговая, струйным переносом.

Аргонно-дуговая сварка нержавейки с инородным металлом

Обычно появляется необходимость присоединить элемент из стали с антикоррозийными свойствами к сплавам с малым количеством углерода в составе. Для этого просто нужно выбрать подходящую присадку, которая содержит никель и хром. Легирующие добавки есть в следующих марках проволоки: Y310, Y310S, Y309, Y309L, Y309Mo. Если необходимо присоединить черный обыкновенный металл, можно воспользоваться одной из техник:

- штучные электроды с обмоткой в режиме ММА;

- вольфрамовые проводники, неплавкие;

- с помощью инертного газа.

Первые два метода менее эффективны. При дуге происходит меньшее заполнение шва кислородом, а значит, и малое окисление. Но если вы решили использовать первую методику, то вам понадобится таблица с подходящими марками электродов:

Но если вы решили использовать первую методику, то вам понадобится таблица с подходящими марками электродов:

| марка | тип | материал стержня электрода | коэффициент наплавки, r/a. ч | применение |

| озл-8 | э-07 |

Аналогично

АналогичноСварка нержавейки полуавтоматом (MIG)

Она применяется преимущественно на предприятиях, в то время как ручная – при домашнем использовании. Полуавтоматическая установка больше весит, она более массивна, поэтому ее нельзя брать с собой на выезд, если работа этого требует. Особенности конструкции две – нет необходимости в электроде, а проволока подается автоматически, поэтому вторая рука остается свободной, чтобы двигать детали, придерживать их.

Если образец тонколистовой, то применяется метод короткой дуги. Для более прочных соединений – струйная техника, а использование импульсного режима актуально для новичков. Мы приводим таблицу с параметрами тока и толщины проволоки в зависимости от материала:

| лист, мм | проволока, мм | сила тока, а |

| 1 | 0,8 | 65 |

| 1,5 | 0,8 | 115 |

| 2 | 0,8 | 130 |

| 3 | 1 | 215 |

| 3 | 1 | 210 |

| 4 | 1 | 220 |

| 4 | 1,2 | 280 |

| 5 | 1,2 | 300 |

| 5 | 1,2 | 190 |

| 6 | 1,2 | 300 |

| 6 | 1 | 115 |

| 8 | 1,2 | 300 |

| 8 | 1 | 130 |

| 10 | 1,2 | 300 |

Эта аббревиатура переводится с английского языка как «вольфрам и инертный газ», наиболее распространенный – аргон. Мы уже поняли, что использование вольфрамовых неплавких электродов характерно для ручного аппарата. Достоинства:

Мы уже поняли, что использование вольфрамовых неплавких электродов характерно для ручного аппарата. Достоинства:

- сразу образуется очень красивый шов, не требующий зачистки;

- предотвращение пористости;

- присадочная проволока – из того же состава, что и заготовка;

- отсутствие окисления;

- небольшая зона прогрева, поэтому можно не бояться деформаций;

- легкий метод, им могут пользоваться даже новички;

- мало вредных веществ выбрасывается при работе.

Видео об этом

Сварка аргоном нержавеющих труб

Мы уже упоминали о возможности чинить водопровод и прочие сферические детали, теперь объясним, в чем основное отличие такого способа. Происходит двухсторонний обдув. И если снаружи это просто обеспечивается аппаратом, то изнутри это сделать непросто. Для этого:

- с одной стороны заткните отверстие пробкой из любого подручного материала;

- стык можно проклеить изолентой или скотчем;

- в разъем второй трубы производится подача небольшой струей;

- после наполнения, последнее отверстие также закрывается тканью или бумагой;

- производится сваривание.

Технология

В целом процесс аналогичен классическому – розжиг дуги, образование сварочной ванны, проведение наконечников под определенным углом с целью образования ровного шва. Но есть ряд нюансов:

- ведите присадку исключительно вдоль ванны, нельзя, чтобы она выходила за пределы обдува;

- если есть дополнительный инертный газ, то обдайте заготовки с обратной стороны, тогда соединение будет эстетически приятнее;

- даже при создании дуги не касайтесь электродом до стали.

Сварка нержавейки в среде аргона при помощи проводника из вольфрама

Дадим несколько рекомендаций по технике:

- дуговой розжиг совершайте на графитовой пластине, а затем аккуратно переводите горелку на стык;

- подачу следует отключать не сразу после окончания приваривания, дождитесь 10-15 секунд;

- не делайте поперечных движений.

Заключение

Мы рассказали про сварку деталей из нержавейки при поддуве и высоком давлении аргона. Так можно достичь высокого качества шва и скорости работы. Соблюдайте технику безопасности на рабочем месте!

Так можно достичь высокого качества шва и скорости работы. Соблюдайте технику безопасности на рабочем месте!

Видео для наглядности

Среди известных способов сплавления металлических изделий аргоновая сварка нержавейки занимает особое место, поскольку по ряду технических характеристик она существенно отличается от других методов.

Сварка в среде инертного газа аргона обычно применяется в ситуациях, когда требуется соединение заготовок сравнительно небольшой толщины. Технология обеспечивает получение надежных и коррозионностойких соединений с аккуратными и ровными сварными швами.

Специфика операций

Сварка в аргоновых средах востребована при работе с трубными изделиями из нержавейки, входящих в состав систем транспортировки промышленных жидкостей и газов. Высокое качество сварного соединения позволяет применять метод и при сваривании нержавеющих труб, эксплуатируемых под достаточно высоким давлением.

Основным ручным инструментом, используемым при работе с защитным газом, является специальная горелка с зафиксированным на ней электродом, через сопло которой к месту сваривания нержавейки подаётся струя аргона.

Качественный сварной шов подготавливается с помощью проволоки, специально подаваемой к месту формирования дуги в ручном режиме. При этом все перемещения и манипуляции с горелкой также выполняются только вручную.

Данная технология, в отличие от других методов обработки нержавейки, исключает какие-либо поперечные смещения электрода и подносимой к нему присадочной проволоки.

Единственно допустимое направление их перемещения – строго вдоль оси образуемого соединения. Положение горелки при проведении сварочных операций должно соответствовать рисунку, изображённому на фото.

Требования к манипуляциям сварщика в рабочей зоне обеспечивают постоянство нахождения сварочной ванны в пределах радиуса действия газовой защиты. Это является необходимым условием получения прочного соединения деталей из нержавейки. Также следует позаботиться о том, чтобы защититься от воздушного слоя с обратной стороны шва, обдуваемого струёй аргона.

Также следует позаботиться о том, чтобы защититься от воздушного слоя с обратной стороны шва, обдуваемого струёй аргона.

Общий расход аргона в этом случае существенно возрастает, зато качество соединения нержавейки на всех участках шва повышается. С общими положениями о расходовании аргона при данном виде сварки, а также с используемым при этом оборудованием будет рассказано далее.

Расходование инертного газа

Расход аргона при сварке нержавейки в каждом конкретном случае определяется стоящими перед исполнителем задачами и объёмами сварочных операций.

При этом для объектов, требующих наплавления значительного количества свариваемого материала расход рассчитывается на каждый килограмм проволоки. Этот способ считается наиболее универсальным и очень часто используется в условиях серийного производства изделий из нержавейки.

Ещё один принцип расчёта объёма аргона основывается на том же показателе его расхода, но уже в литрах на метр полученного шва. Таким способом удобнее всего пользоваться при сварке одинаковых (однотипных) деталей из нержавейки и на малых производствах. Формула для расчёта в этом случае несколько усложняется и выглядит так:

Формула для расчёта в этом случае несколько усложняется и выглядит так:

- Руг – это удельный показатель расхода аргона в заданных условиях, определяемый по таблице;

- Т – общая продолжительность сварки аргоном;

- Рдг – поправочный показатель, учитывающий расходы аргона на подготовительные процедуры подогрева.

Обратите внимание, что все входящие в эту формулу величины оцениваются только в литрах. Также важно учитывать, что при сварке нержавейки и ряда цветных металлов этот показатель может увеличиваться почти в 1,5, а порой и в 2 раза.

Особенности сваривания полуавтоматом

Аргонодуговая сварка специальных сплавов с использованием неплавящихся электродов из вольфрама осуществляется аппаратами переменного или постоянного тока, включёнными в прямой полярности.

Сварка нержавейки в среде аргона с применением полуавтомата обеспечивает существенное повышение эффективности производимых операций. Особо отмечается тот факт, что сварка полуавтоматом может применяться и для сплавления заготовок нержавейки значительной толщины.

Особо отмечается тот факт, что сварка полуавтоматом может применяться и для сплавления заготовок нержавейки значительной толщины.

При работе по указанной методике необходимо учитывать следующие особенности сварки с использованием аргона:

- подаваемая в зону горения проволока должна содержать добавки никеля, оказывающие существенное влияние на качество будущего соединения;

- когда требуется сваривать детали из нержавейки большей толщины – для улучшения показателя смачиваемости шва в общий объём аргона добавляется небольшое количество углекислого газа;

- в указанных условиях обязателен выбор подходящего режима работы оборудования и инструмента.

Последний пункт требований предполагает, что сварочные операции в аргоне могут проводиться по технологии так называемой «короткой» дуги, методом струйного переноса или же в импульсном режиме.

Самым контролируемым из всех перечисленных считается случай, когда сварочный аппарат работает в импульсном режиме, а проволока подаётся к месту сварки небольшими порциями.

Благодаря этому удаётся уменьшить эффект разбрызгивания раскалённых частиц, а также сузить границы термической обработки сплавляемых заготовок нержавейки. К тому же данный подход позволяет снизить расход достаточно дорогой сварочной проволоки.

Ещё одним существенным достоинством этого метода является высокая скорость обработки шва и прилегающего к нему участка.

Что касается других технологий, то посредством струйного переноса, как правило, свариваются заготовки и оборудование со стенками значительной толщины, а так называемая «короткая» дуга больше годится для обработки тонких нержавеющих изделий.

Дополнительные рекомендации

Обзор особенностей сварки нержавейки в газовой среде следует сопроводить следующими дополнительными пояснениями:

- важнейшим условием получения качественного сварного шва является тщательное обезжиривание поверхностей заготовок ацетоном или специальным (авиационным) бензином. Такая подготовка позволяет снизить показатель пористости структуры формируемого шва, а также повысить устойчивой самой сварочной дуги;

- особое внимание должно уделяться работе с аустенитными сплавами нержавейки, технология сваривания которых предполагает предельную аккуратность и осторожность в обращении с заготовками;

- для предотвращения попадания вольфрама с электродов в зону расплавленного металла дугу рекомендуется поджигать бесконтактным способом.

В случае невозможности сделать это непосредственно на свариваемой заготовке нередко используется специальная угольная плита, с которой дуга после поджигания переносится в рабочую зону;

В случае невозможности сделать это непосредственно на свариваемой заготовке нередко используется специальная угольная плита, с которой дуга после поджигания переносится в рабочую зону; - необходимо также внимательно следить за тем, чтобы показатель легирования присадочной проволоки не был ниже, чем у соединяемых элементов нержавейки (стыкуемых частей трубопроводов, например).

В заключении отметим, что при выборе наиболее подходящего способа сварки нержавейки, вначале рассматриваются варианты, чаще всего применяемые в данных условиях работы.

Но независимо от выбора того или иного решения по технологии, желательно исходить из конкретных требований к соединению. Это позволит сэкономить материалы и средства, не ухудшив качество работ.

Нержавейка – это сталь с добавлением легирующих металлов (преимущественно хрома и никеля). Благодаря лигатурам полученный материал обладает повышенной стойкостью к коррозии, высокой прочностью и рядом других преимуществ. Однако с другой стороны все это затрудняет работу с металлом, так он хуже поддается механической обработке и достаточно сложный для сваривания.

Однако с другой стороны все это затрудняет работу с металлом, так он хуже поддается механической обработке и достаточно сложный для сваривания.

Чтобы получить качественный шов и надежное соединение, сварщик должен соблюдать все рекомендации и технологические процессы.

Существует несколько способов качественно сварить нержавеющую сталь, но сегодня мы рассмотрим как происходит tig сварка нержавейки и полуавтоматом в среде аргона. Аргон – это защитный газ, применяемый в полуавтоматических сварках и тиг аппаратах. Основная его особенность – обеспечение низкого уровня разбрызгивания и создание практически идеальной ванны, в которой при должной сноровке можно получить шов высокого качества. Оба способа гарантируют получение ровного и качественного соединения, полученные в аргонодуговой сваркой швы, можно прировнять к произведениям искусства.

Особенности и трудности сварки нержавейки аргоном

При сварке нержавейки мы сталкиваемся с рядом трудностей, объясняемых особенностями металла. Так, например нельзя допускать перегрев шва, в противном случае могут образовываться сплавы с повышенной плавкостью, что затруднит дальнейшую обработку. Однако это не самый большой недостаток перегрева, ведь если допустить прогрев свыше 500 градусов, то металл может потерять свои антикоррозийные свойства. Это происходит по причине окислов хрома и избежать эффекта можно либо не допуская перегрев, либо охлаждая заготовку. Чаще всего решение приходит в виде снижении на 1/5 силы тока, от значений, подходящих для аналогичных по толщине сталей без лигатур.

Так, например нельзя допускать перегрев шва, в противном случае могут образовываться сплавы с повышенной плавкостью, что затруднит дальнейшую обработку. Однако это не самый большой недостаток перегрева, ведь если допустить прогрев свыше 500 градусов, то металл может потерять свои антикоррозийные свойства. Это происходит по причине окислов хрома и избежать эффекта можно либо не допуская перегрев, либо охлаждая заготовку. Чаще всего решение приходит в виде снижении на 1/5 силы тока, от значений, подходящих для аналогичных по толщине сталей без лигатур.

Еще одна сложность с которой столкнется сварщик – высокий коэффициент линейного расширения. Это означает, что металл стремится к усадке, вследствие чего на только что созданном шве могут возникнуть трещины. Поэтому очень важно следить за выдержкой зазоров, для каждого положения их можно узнать в ГОСТ по свариванию нержавеющих сталей.

Очередная особенность нержавейки – повышенное электрическое сопротивление. Подразумевается, что сварка металла будет происходить с применением аналогичных высоколегированных сплавов, которые обладают схожими свойствами. Однако высокий уровень электрического сопротивления приводит к тому, что перегрев может происходить не только с заготовкой, но и с припоем.

Однако высокий уровень электрического сопротивления приводит к тому, что перегрев может происходить не только с заготовкой, но и с припоем.

Получается, что если аргонная сварка ваш окончательный выбор, то стоит внимательно следить за:

- температурой металла;

- температурой припоя;

- зазором между свариваемыми деталями;

- силой тока.

Подготовка нержавейки

Сварка аргоном нержавейки, как и любого другого металла, подразумевает предварительную подготовку. Чтобы правильно подготовить металл необходимо:

- зачистить наждачной бумагой или другим абразивным материалом места, где будет производиться сварка;

- обезжирить зачищенные участки ацетоном или растворителем;

- если сваривается тонкий металл, около 1 мм, то сварной участок можно предварительно прогреть газовой горелкой до 200 – 300 градусов, это снизит напряжение в металле и позволит избежать трещин;

- последний, но не менее важный пункт – выставление зазоров.

Также не стоит забывать про подготовку припоя, он выбирается согласно толщине металла. Не менее важно подготовить место проведения сварочных работ, а также защитную одежду. Про настройки сварочных аппаратов поговорим далее.

Технология TIG сварки

Аргонодуговая сварка по TIG технологии выполняется неплавящимся электродом из вольфрама. Работа может проводится на переменном или постоянном токе. Главной составляющей является – горелка. В ней закреплен неплавящийся вольфрамовый стержень и сопло, подающее защитный газ. Проволока или в данном случае – припой, он подносится вручную к месту образования дуги. Движение горелки, как и подача припоя, контролируется сварщиком. Особенностью формирования шва таким способом является тот факт, что поперечных движений, как при других технологиях сварки – нет. Горелка, как и припой перемещается строго вдоль оси шва.

Строгие линейные движения в одном направлении позволяют не выводить сварочную ванну из защитной среды и сохранять ее от окислений и разбрызгивания.

Чтобы получить максимально ровное соединение, аргон должен подаваться с обеих сторон шва. Это значительно увеличивает расход газа, но и сварка нержавеющей стали происходит более качественно.

Еще одной особенностью т иг сварки является неплавящийся вольфрамовый электрод. Он нужен, для формирования и подержания дуги, однако касаться им метала или помогать класть припой – нельзя. Розжиг производится без чирканья или точечного касания. В некоторых случаях используют специальную пластину из графита или угля. На которой разжигают дугу, а затем переносят ее на место сваривания.

Чтобы лучше понять, как происходит тиг сварка нержавейки, давайте разберем основные принципы настройки и управления горелкой, для сваривания двух пластин, толщиной 1 мм в нижнем положении.

- Сперва разберемся с припоем, для этого нам нужно знать маркировку металла, а затем подобрать припой с чуть большим количеством примесей, чем у свариваемого сплава.

- Теперь выставляем постоянный ток, прямой полярности.

- Сила тока 30 – 50 А, напряжение не больше 28 В, скорость сварки 12 – 28 см/минуту, а расход аргона 3-5 литров.

- Толщина припоя выбирается индивидуально, от 0.8 до 1.6 мм.

В данном диапазоне настроек вы сможете качественно приварить две пластины, толщиной 1 мм, но если вы хотите потренироваться, то лучше начинать с более толстых сталей 3-4 мм.

Когда мы выставили все необходимые параметры, и зазоры можно приступать к свариванию. Подносим горелку, зажигаем дугу и постепенно подносим припой. Саму горелку ведем под углом 70 – 80 градусов, а припой на более остром угле 10-15 градусов.

Полезный совет – отключайте подачу аргона не сразу, а спустя 4 – 10 секунд после отключения тока, иначе неостывшая сварная ванна может окислиться!

Работа полуавтоматом в среде аргона

Предыдущий способ отлично подходит для сваривания изделий применяемых в пищевой промышленности, для случаев, когда важен внешний вид соединений, но он имеет один значительный минус – низкая скорость работы. В этом плане сварка нержавейки полуавтоматом в среде аргона выглядит более привлекательно. Она позволяет сваривать детали не хуже, чем TIG методом, но с большей скоростью. Еще одно преимущества полуавтомата – доступность работы с толстыми металлами.

В этом плане сварка нержавейки полуавтоматом в среде аргона выглядит более привлекательно. Она позволяет сваривать детали не хуже, чем TIG методом, но с большей скоростью. Еще одно преимущества полуавтомата – доступность работы с толстыми металлами.

Работа полуавтоматом имеет ряд особенностей. Например проволока для сваривания, должна быть с примесью никеля, как и сама нержавейка. Можно работать и обычным материалом, но качество будет несопоставимо. Также, не стоит забывать про то, что проволока с никелем плавится быстрей, это нужно учитывать при настройках аппарата.

Теперь про защитный газ, здесь мы также применяем аргон. Расход газа устанавливается на уровне от 6 до 12 литров в минуту. В отличие от предыдущего варианта, в некоторых случаях можно использовать не чистый аргон. Например для работы с толстыми нержавеющими сталями допустимо использовать 2% углекислоты. Некоторые сварщики используют различные вариации углекислоты и аргона, вплоть до соотношения, в которых на аргон приходится 70%, а на углекислоту – 30%. Таким образом можно снизить стоимость работ, в случаях когда внешний вид соединения не особо важен.

Таким образом можно снизить стоимость работ, в случаях когда внешний вид соединения не особо важен.

Аргоновая сварка нержавейки полуавтоматом может происходить с использованием следующих технологий:

- короткой дуги;

- импульсного режима.

При использовании короткой дуги мы можем без труда сваривать тонкие металлы, ведь данная технология минимизирует риск прожига детали. Наиболее точным является импульсный метод. Он наиболее контролируем и гарантирует высокое качество работ. Импульсным, он назван потому, что металл подается в сварочную ванну каплями. Используя данный метод сварщик может полностью исключить разбрызгивание металла, снизить расход проволоки. Импульсный метод идеален для работы с металлами средней толщины и толстыми нержавеющими сплавами.

Заключение

Несмотря на все трудности сваривания нержавейки, при правильном подходе любой, даже начинающий сварщик сможет выполнить качественный шов. Мы описали как настроить сварочный ток, как расположить свариваемый материал, как подобрать проволоку, припой и другие особенности работы с полуавтоматом и TIG методом. Следуйте описанным технологиям, соблюдайте меры предосторожности и тогда сварка нержавейки не вызовет у вас трудностей.

Следуйте описанным технологиям, соблюдайте меры предосторожности и тогда сварка нержавейки не вызовет у вас трудностей.

How to TIG Weld Stainless Steel — бесплатное видео с практическими рекомендациями

Кевин собирается показать то, с чем ему редко удается играть: сварка нержавеющей стали TIG.Какие различия можно ожидать между сваркой TIG и нержавеющей стали по сравнению с сваркой TIG для низкоуглеродистой стали? Немного. Вам нужно немного больше силы тока на выходе из машины, потому что нержавеющая сталь немного прочнее и немного более плотный металл, поэтому вам нужно немного больше лошадиных сил, чтобы в нее вникнуть.

Конечно, вам нужен правильный присадочный стержень для сварки TIG, чтобы все было из нержавеющей стали, чтобы все было устойчиво к ржавчине.Перед сваркой нержавеющая сталь тоже любит быть яркой, блестящей и чистой — чем чище, тем лучше. Затем вам нужно прижать его, чтобы все оставалось ровным. Теперь тебе хорошо.

В чем разница между сваркой TIG нержавеющей стали и сваркой MIG нержавеющей стали? Теперь это совсем другой мир! При сварке TIG вы используете прямой газ аргон. В сварочном аппарате MIG вы хотите использовать тримикс. Это аргон и СО2 с добавлением небольшого количества гелия, чтобы немного повысить температуру.Точно так же, как при увеличении тока при сварке TIG, гелий делает сварной шов более горячим. Сварочный аппарат MIG по-прежнему будет дымным и грязным, и вам потребуется больше очистки, но вы можете сваривать нержавеющую сталь с помощью MIG.

В сварочном аппарате MIG вы хотите использовать тримикс. Это аргон и СО2 с добавлением небольшого количества гелия, чтобы немного повысить температуру.Точно так же, как при увеличении тока при сварке TIG, гелий делает сварной шов более горячим. Сварочный аппарат MIG по-прежнему будет дымным и грязным, и вам потребуется больше очистки, но вы можете сваривать нержавеющую сталь с помощью MIG.

Однако для сварки нержавеющей стали TIG Кевин настраивает свой сварочный аппарат Everlast PowerTIG 255EXT TIG. Это было на переменном токе, потому что он сваривал алюминий, поэтому он переключил его на постоянный ток. Он работает со 125 тысячами стали, поэтому практическое правило гласит, что сварщик должен выставить ток около 125 ампер. Он собирается поднять его примерно до 135 ампер, потому что он нержавеющий, и потому что нержавеющий крепится к холодному 1-дюймовому куску холодной стали.Он может даже вернуться и поднять еще немного.

Но сначала он надевает сварочное оборудование, чтобы посмотреть, что у него получится.

Сначала он прихватывает металл в начале, в середине и в конце соединения. Затем вваривает между прихватками.

Кевин показывает прихваточные швы, затем показывает швы между ними. Затем он переворачивает металл, чтобы показать другую сторону сварной нержавеющей стали. Вы можете видеть зону термического воздействия, но не видите никаких признаков того, что сварной шов там был так, как должен.

Это серьезное свидетельство того, что сила тока все еще была слишком низкой. Тем не менее, это дает вам общее представление о том, что делать.

Конечно, когда вы закончите сваривать нержавеющую сталь, вам нужно выполнить отделочные работы, чтобы подготовить ее к выходу на улицу, чтобы она прослужила долго, долго. Об этом скоро будет видео.

Кевин готов вернуться к работе, но вы можете задержаться еще на мгновение, чтобы увидеть, как он ловко справляется со своим материалом…..

Посмотрите это видео сейчас….

Как сварить нержавеющую сталь методом MIG

Сварка — критически важный процесс для изготовления любой сложной металлической формы. Производственная группа Marlin Steel часто выполняет сварные швы с различными типами нержавеющей стали для изготовления сложных нестандартных форм проволоки для клиентов.

Производственная группа Marlin Steel часто выполняет сварные швы с различными типами нержавеющей стали для изготовления сложных нестандартных форм проволоки для клиентов.

Производственная команда Marlin использует несколько различных типов сварочных процессов.Наиболее часто используются следующие два:

.- Сварка в среде инертного газа (MIG). Также известная как газовая дуговая сварка (GMAW), MIG-сварка использует непрерывно подаваемую электродную проволоку, которая плавится в сварном шве. Эта расплавленная проволока действует как присадочный материал в сварном шве, позволяя соединить два куска металла без необходимости нагревать их до точки плавления.

- Сварка вольфрамовым электродом в среде инертного газа (TIG). Также известная как газовая вольфрамовая дуговая сварка (GTAW), сварка TIG имеет неплавящийся электрод, который нагревает металл до температуры плавления, поэтому его можно плавить напрямую.

Требуется строгий контроль во избежание перегрева металла.

Требуется строгий контроль во избежание перегрева металла.

Доступны более традиционные процессы сварки с использованием кислородно-ацетиленовых горелок, но они не являются предпочтительными для большинства производственных приложений Marlin. Это связано с тем, что эти процессы намного медленнее и менее последовательны, чем процессы дуговой сварки, перечисленные выше.

Многие клиенты Marlin спрашивали, как Marlin использует сварку MIG в производственном процессе. Итак, вот краткое объяснение того, как сваривать нержавеющую сталь с помощью сварочного аппарата MIG:

Как выполнить сварку нержавеющей стали методом MIGВ большинстве случаев производственная команда Marlin может легко выполнить MIG-сварку проволоки из нержавеющей стали и форм из листового металла.Команда программирует сварочного робота MIG для выполнения сварки и помещает заготовку внутрь.

Однако даже этот простой процесс имеет свои сложности. Некоторые вещи, которые необходимо учитывать, включают:

Некоторые вещи, которые необходимо учитывать, включают:

- Укрепление стыка во время сварки. Чтобы заготовка не соскользнула во время сварки и не повредила угол стыка, ее необходимо правильно закрепить в процессе сварки. Производственная группа Marlin обычно использует для этой цели деревянные блоки, вырезанные с помощью фрезерного станка.

- Отвод тепла от сварного шва. Если тепло, выделяемое в процессе сварки, распределяется неравномерно, это может вызвать ожоги, трещины и другие проблемы. Здесь механическая точность и управляемость роботизированной сварки помогают быстро и точно перемещать сварочный рычаг по завершении сварки. Например, устройство постоянного тока средней частоты (MFDC) компании Marlin может выполнять сварные швы за 2/1 000 секунды, сводя к минимуму риск появления брызг при сварке и других деформаций.

- Выбор смеси инертного газа. Часть процесса дуговой сварки — это выбор правильного газа для свариваемого материала.

Как отмечает Lincoln Electric, «вы не хотите использовать полностью инертный защитный газ, такой как 100% гелий или 100% аргон, для сварки MIG нержавеющей стали». Это связано с тем, что характеристики дуги процесса MIG, который включает использование присадки, заметно отличаются от процессов TIG, что отрицательно скажется на эффективности дуговой сварки.

Как отмечает Lincoln Electric, «вы не хотите использовать полностью инертный защитный газ, такой как 100% гелий или 100% аргон, для сварки MIG нержавеющей стали». Это связано с тем, что характеристики дуги процесса MIG, который включает использование присадки, заметно отличаются от процессов TIG, что отрицательно скажется на эффективности дуговой сварки. - Очистка сварного шва. Одним из побочных эффектов использования присадочного материала для сварного шва является то, что это может привести к разбрызгиванию сварочного шва даже при использовании быстрого и эффективного сварочного аппарата.Эти брызги могут стать острыми или заусенцами на сварном шве, что может привести к травмам людей, работающих с готовым продуктом. Таким образом, чтобы повысить безопасность (и чтобы сварное соединение выглядело лучше), сварная проволока из нержавеющей стали часто подвергается вторичной обработке, такой как шлифовка или электрополировка, чтобы удалить эти сварочные брызги.

Выбор процесса часто зависит от применения индивидуальной металлической формы.

Выбор процесса часто зависит от применения индивидуальной металлической формы.

Используя правильную технику и оборудование, производственная группа Marlin может предотвратить появление дефектов сварных швов в изготовленных ими нестандартных формах проволоки из нержавеющей стали.

Хотите узнать больше о том, как Marlin изготавливает проволочные формы на заказ для производителей? Обратитесь к команде Marlin сегодня!

Видео и статьи, которые помогут вам лучше выполнять сварку TIG

Если вам требуется высококачественная обработка металла, используйте сварочные аппараты TIG, которые справятся с этой задачей. Сварка вольфрамовым электродом в среде защитного газа включает использование неплавящегося вольфрамового электрода и сварочного стержня для практического плавления двух кусков металла вместе. Хотя для этого требуется больше времени и квалифицированного персонала, этот процесс даст превосходный результат без необходимости шлифования или шлифования.

Как сваривать алюминий TIG

Сегодня мы собираемся провести ускоренный курс по сварке алюминия TIG и, надеюсь, сможем помочь вам получить несколько советов по ходу дела. Сварка алюминия TIG — это то, с чем у многих новичков возникают проблемы в начале работы. Мы видели, как сварщики возвращались, потому что пользователь думал, что это работает неправильно, когда это была неправильная настройка или техническая проблема. Я постараюсь показать вам правильную технику сварки алюминия и несколько советов для начинающих….. ПОДРОБНЕЕ

5 возможных обновлений для сварочного аппарата TIG

Хорошая особенность притока ребят и девушек со сварочными аппаратами TIG в домашних условиях заключается в том, что мы можем заполнить или линейку принадлежностей для сварки TIG. Это позволяет настроить сварщика в соответствии со своими потребностями (и бюджетом). Как только вы освоите процесс, вы сможете быстро узнать, какие надстройки помогут вам улучшить сварные швы . .. ПОДРОБНЕЕ

.. ПОДРОБНЕЕ

Как изготовить резьбовые вставки HD

Недавно, передавая мою Ford Model A, я хотел использовать крепеж 8-го класса для всех креплений кузова вместо того, чтобы просто нарезать резьбу в раме или вставить рифленые гайки, которые со временем могут выйти из строя.Во-первых, стенка трубки толщиной 1/4 дюйма была недостаточно толстой, чтобы обеспечить достаточную резьбу, чтобы выдержать вес и скручивание корпуса при нормальном движении. Мы придумали отличное решение и решили, что поделимся … ПРОЧИТАЙТЕ БОЛЬШЕ

Определение типов вольфрама

Одним из определяющих элементов сварки TIG является вольфрам. На самом деле это первая буква в TIG: инертный газ вольфрама. TIG использует инертный газ для защиты сварного шва (обычно аргон), присадочный пруток из металла, который соответствует тому, что вы свариваете, и электрод из вольфрама, который фокусирует и направляет дугу.Все электроды TIG состоят более чем на 95% из вольфрама, который используется редко, поскольку он твердый и имеет одну из самых высоких температур плавления среди всех металлов. Существует по крайней мере 5 различных типов «вольфрамов», как их называют большинство людей, обычно с цветным покрытием, в зависимости от того, сколько других элементов было добавлено … ПОДРОБНЕЕ

Существует по крайней мере 5 различных типов «вольфрамов», как их называют большинство людей, обычно с цветным покрытием, в зависимости от того, сколько других элементов было добавлено … ПОДРОБНЕЕ

Советы по быстрой настройке вольфрама

Если вы новичок в сварке TIG, вам нужно пройти множество шагов, чтобы сделать хороший сварной шов. Неправильная настройка или настройка чего-то совсем немного могут быть разницей между серым беспорядком сварных швов из птичьей какашки и радужными стопками монет.Ни для кого не секрет, что сварка TIG требует ОЧЕНЬ много практики, и даже с идеально настроенным аппаратом она не заменит повторения и практики …. ПОДРОБНЕЕ

Как сделать кастомную заднюю дверь

Возможно, самым большим предприятием этого грузовика было изготовление новой специальной платформы для Project Pilehouse. Процитирую Рона Ковелла на уроке обработки металла в штаб-квартире Иствуда; «Я думаю, что эти прикроватные тумбочки были самыми большими кусочками, которые я когда-либо видел в своей жизни!». Кровать определенно была самой большой частью машины, которую я изготовил с нуля…. ПОДРОБНЕЕ

Кровать определенно была самой большой частью машины, которую я изготовил с нуля…. ПОДРОБНЕЕ

Часто задаваемые вопросы о сварке TIG

Что такое сварка TIG? — TIG означает инертный газ вольфрама. В отличие от сварки MIG или дуговой сварки, TIG использует электрод отдельно от присадочного материала. Этот электрод называется вольфрамовым, и разные его разновидности имеют разные сварочные характеристики. В качестве инертного газа обычно используется аргон, иногда гелий или смесь …. ПОДРОБНЕЕ

Mig Сварочные советы и рекомендации Руководство по сварке

Наконечники для сварки Mig

- Направляйте проволоку на передний край сварочной ванны для максимального контроля сварного шва.

- Для максимального контроля шва при выполнении более сложных сварных швов, таких как; Вертикальные, горизонтальные и потолочные сварные швы, используйте проволоку наименьшего возможного диаметра и уменьшайте размер сварочной ванны.

- Контактная трубка, вкладыш пистолета и приводные ролики должны совпадать с проволокой.

- Содержите футеровку пистолета, приводные ролики и сопла пистолета в чистоте. Контактные наконечники следует заменить, если есть закупорка или питание не должным образом.

- Пистолет должен оставаться прямо, обеспечивая правильную подачу проволоки.

- Удерживайте пистолет обеими руками.