Сварка нержавейки на заказ. Сварка нержавеющей стали в Москве

Способы сварки нержавеющей стали

В настоящее время применяются следующие методы соединения стали:

- плазменная,

- контактная (в т.ч. точечная),

- лазерная,

- ручная дуговая,

- полуавтоматическая,

- электродами инвертором.

Самые популярные применительно к нержавейке – последние четыре метода. А вот варить её с черным металлом полуавтоматом специалисты берутся неохотно, т.к. это противоречит принципам технологии металлов и конструкционных материалов. Тем не менее, упомянутая операция на заказ также под силу нашим профессионалам.

Применяемое оборудование

Наиболее распространены установки:

- MIG/MAG – полуавтоматические;

- TIG/WIG – аргонодуговые;

- ММА – с инвертором, электродом без аргона.

Полуавтомат, позволяющий сваривать толстостенные заготовки, создаёт защитную оболочку из аргона и углекислого газа. Инертный газ из-за нестабильной дуги и обилия брызг в чистом виде никогда не применяют. По этой причине используем только его смесь с добавлением диоксида углерода в определённой пропорции (иногда вместо углекислоты задействуем кислород в чистом виде). Качество шва при этом получается идеальным, а расход проволоки – минимальным. Для MIG/MAG характерна высокая производительность, плюс интенсивного дымовыделения не наблюдается. Влияние человеческого фактора здесь минимизировано, из-за чего обеспечивается стабильность режимов и высокое качество.

Аргонодуговая аппаратура функционирует с вольфрамовым электродом, инвертором, предполагающем смену полярности. Её отличает добротный шов, способность взаимодействовать со всеми сплавами. Подходит для сваривания тонкого металла электродом.

Ручное дуговое оснащение с двумя типами электродов приводится в действие постоянным и переменным током. Требуется высокая квалификация сварщика.

Наше предприятие располагает и подготовленными кадрами, и всеми перечисленными видами оборудования.

Материалы

Согласно ГОСТ сварка нержавеющей стали марок AISI 304 (08Х18Н10) либо AISI 316 (10Х17Н13М2) осуществляется:

- электродами РДС;

- TIG-прутками аргонно-дуговой сварки;

- проволокой в бобинах для полуавтоматов.

Также фирма располагает материалами на основе стали 308L (EutecTrode E 308 L, CastoTig 45503W, CastoMag 45503) или 316L (EutecTrode E 316 L, CastoTig 45552W, CastoMag 45500).

Сварка с другими материалами

Специфика сварки нержавеющих сталей с другими материалами кроется в их недостаточном взаимопроникновении. В итоге эксплуатационные характеристики неоднородного шва оказываются ухудшенными – он получается жёстким и хрупким.

Чтобы этого избежать, мы:

- Зачищаем поверхность соединяемых изделий в обязательном порядке.

- Не раскаляем сварочный участок непосредственно перед началом работ.

- Задействуем высоколегированный либо никелесодержащий присадочный сплав.

- Пользуемся обычным электродом для сваривания высоколегированной стали лишь в крайнем случае.

При сварке нержавейки с черным металлом мастера достигают минимального его присутствия в сварочной ванне. Доля «чермета» не должна превышать 40% суммарного объёма расплавленных частиц; остальное – электродная или проволочная сталь, цена на которую может существенно варьироваться в зависимости от конъюнктуры и типа сварки.

Цена сварки нержавейки за 1 см

Теперь о том, во сколько обходится сварка нержавейки. Цена за 1 см зависит от условий, в которых реализуется технологический процесс. Стоимость шва у нас ниже среднерыночной в Москве: сварка нержавейки полуавтоматом в среде углекислого газа – от 10 р. В настоящее время сварка нержавейки электродом практикуется сравнительно редко (в серийном производстве – исключительно автоматическая или полуавтоматическая), т.к. подчас наблюдается неудовлетворительное качество соединения с возникновением микротрещин. Также не практикуется сварка нержавейки вне газовой среды без использования порошковой присадочной проволоки.

Наиболее востребованы наши услуги у представителей агропромышленного комплекса, пищевой отрасли, химического и горнорудного машиностроения. Доверьте мастерам выполнение ответственных заказов и вы!

Сварочные работы и услуги по обработке нержавеющей стали

Уникальные свойства нержавеющей стали делают востребованными металлоизделия и металлоконструкции из этого материала в самых разных отраслях. В связи с этим широким распространением пользуются работы по сварке. Профессиональные услуги по сварке и обработке разных типов нержавеющей стали предлагает компания МастерМет.

Сварочно-сборные работы

Одни из самых востребованных видов работ по металлообработке — это сварочные работы. Сварочные посты нашего производственного цеха оснащены новым оборудованием и всем необходимым для произведения работ любой сложности, что позволяет существенно сократить время изготовления деталей, не в ущерб их качеству. При наличии правильного сварочного оборудования можно получить качественное, прочное соединение практически любых металлов и их сплавов. Существует множество видов сварки, различающихся по технологическим процессам и областям применения, но каждый из них требует наличие специального оборудования.

Большие ресурсы, новейшие технологии и профессиональные, опытные рабочие позволяют нам предлагать заказчикам не только комплекс услуг по металлообработке, но и сварочные работы любой сложности.

Виды сварочных работ:

- Аргонодуговая сварка

- Контактная сварка

- Полуавтоматическая сварка малоуглеродистых и легированных сталей в среде углекислого газа

Предварительный контроль заготовок и материалов, сварочного процесса и контроль готового изделия, обеспечивает высокое качество сварных соединений. Компания «МастерМет» готова выполнить работы по сварке — любой сложности.

Сварка и ее особенности

Нержавеющая сталь представлена множеством разновидностей, поэтому осуществляя работы по сварке, специалисты МастерМет учитывают все ее свойства, а именно:

- в составе стали содержится много хрома.

При воздействии на металл высокой температуры он вступает в контакт с углеродом. При таком взаимодействии образуется карбид хрома, что существенно понижает прочность сварных швов. Чтобы избежать этого, следует быстро охладить место сварки;

При воздействии на металл высокой температуры он вступает в контакт с углеродом. При таком взаимодействии образуется карбид хрома, что существенно понижает прочность сварных швов. Чтобы избежать этого, следует быстро охладить место сварки; - сталь обладает пониженной теплопроводностью, поэтому работы по сварке необходимо выполнять при сниженной на 15-20% силе тока;

- коэффициент расширения нержавейки повышенный, и в связи с этим выполняя работы по сварке нужно внимательно следить за тем, чтобы между свариваемыми деталями величина зазора не увеличивалась;

- электрическое сопротивление стали довольно высокое. Учитывая этот нюанс специалисты в работе используют с электроды ограниченной длины (не больше 350 мм) с хромоникелевыми стержнями.

Это главные особенности, которые необходимо учитывать прежде чем начинать работы по сварке. Соблюдение их позволит сохранить химический состав нержавейки, устойчивость ее к коррозии и сварной шов сделать качественным и прочным.

Основные виды работ по сварке нержавейки

- контактные. Сварочные работы таким способом обеспечивают неразъемное соединение. В точке соединения металл нагревают электрическим током и потом рычажными клещами деформируют его. Если для скрепления тонких пластин вам необходима сварка, услуги контактной сварки вы можете заказать в компании МастерМет;

- полуавтоматические. Сегодня сварочные работы такого вида считаются наиболее распространенными. Метод используется для соединения стальных и алюминиевых элементов. Высокая производительность и простое выполнение – основные качества сварки полуавтоматическим способом;

- сварка аргоном. Использование этого метода делает сварочные работы качественными и эффективными и позволяет продлить период использования соединенных конструкций.

Компания МастерМет предлагает выполнить работы по всем видам сварки. Одновременно с этим компания изготавливает металлоизделия и металлоконструкции из нержавеющей стали. Также к перечню услуг принадлежит порошковая окраска, гибка металла листового, раскрой металла и фрезерные работы. У нас можно заказать трапы из нержавеющей стали, производство которых будет быстрым и качественным.

Как подготовить изделия к сварке?

От того, насколько качественно будут выполнены сварочные работы, зависит долговечность свариваемых конструкций. Поэтому сотрудники компании МастерМет выполняя работы по сварке нержавеющей стали, начинают с подготовки, соблюдая при этом следующий порядок:

- поверхность изделия тщательно очищается от загрязнений;

- после очистки место сваривания обрабатывается специальной жидкостью, чтобы устранить оставшиеся следы пыли и жира;

Еще одним довольно важным моментом подготовки к свариванию нержавеющей стали является то, чтобы оставить между кромками деталей определенный зазор, обеспечивающий свободную усадку конструкции.

Обработка изделий после сварки

Чтобы сохранить прочность свариваемых деталей и защитить их от возникновения коррозии, после того как сварка закончена, необходима дополнительная обработка нержавейки. Методы обработки, используемые специалистами МастерМет, следующие:

- механическая обработка. Полученные сварные швы зачищаются, используя для этого стальные щетки. Такая операция улучшает внешний вид изделия;

- пескоструйная обработка – делает шов еще глаже и красивее;

- шлифование. Поверхность шва после этого становится идеально ровной.

Эти способы обеспечивают изделию отличный внешний вид. Но чтобы сварочные работы обеспечили изделию долговечность, для защиты от разрушения мест сварки, выполняют травление и пассивацию.

Травление – это нанесение на свариваемый участок специальных жидкостей или кислот, которые разъедают окалину. Это защищает готовое изделие от ржавчины. Нанесение специального средства на сварной шов, создающего своеобразную защитную пленку называют пассивацией.

Только после выполнения всех этих действий сварочные работы можно считать выполненными правильно и качественно.

Сварка нержавейки: услуги компании МастерМет

Производство металлических изделий – это основное направление деятельности компании МастерМет. А сварочные работы выступают обязательным этапом изготовления металлоконструкций и металлоизделий.

Заказывая услуги по производству и сварке изделий из нержавеющей стали у нас, вы получаете ряд преимуществ:

- сварка и изготовление любых изделий по индивидуальным заказам;

- оперативность и качество при выполнении заказов;

- невысокая стоимость оказываемых услуг.

Наши изделия вы сможете использовать долгие годы без потери эксплуатационных качеств.

Сварочные работы в СПб, цены

Сварочные работы в СПб любой сложности на современном производстве с использованием высокотехнологичного оборудования ведущих российских и зарубежных брендов.

— используем 3D сборочно-монтажные столы собственного производства;

— 15 сварочных постов для различных видов сварки;

— опыт работы с 2003 года;

— отдельно оборудованный участок зачистки изделий после сварки;

— внедрённые инновационные технологии при сварке объемных изделий;

— контроль ОТК на всех этапах прохождения заказа.

Сварочные работы — важная часть технологического процесса металлообработки. Для заказа услуги по сварочным работам Вам необходимо прислать нам заявку (в свободной форме) по электронной почте с приложением эскизов или чертежей, перечня необходимых изделий с указанием количества, а также сообщить наименование и реквизиты вашей организации. Отправить заявку и получить консультацию относительно технических возможностей сварки металлоизделий можно по контактам через наших менеджеров.

Вы сможете сэкономить время и получить дополнительные выгоды, если закажете у нас:

— услугу лазерной резки металла;

— услугу гибки металла;

— порошковую покраску.

Коротко о разных типах сварки:

Электродуговая

Электродуговая ручная сварка MMA (Manual Metal Arc) – процесс, при котором напряжение с использованием источника большого тока направляется на сварочный электрод (зажатый в электрододержателе) и изделие из металла (стали, нержавейки, оцинкованной стали, алюминия). В результате взаимодействия электрода и заготовки между ними образуется электрическая дуга, которая отвечает за плавление краев деталей, которые соединяют.

Появление оборудования для электродуговой сварки металла в среде защитных газов MIG/MAG (Metal Inert/Active Gas) поспособствовало улучшению качества сварного шва и увеличению производительности при сворке конструкций. Зачастую для дуговой электросварки конструктивной стали применяется специальная проволока, которая является плавящимся электродом. Такая электродуговая обработка возможна при подаче углекислого газа или смеси аргона с CО2. Предлагаем услуги по электродуговой обработке металла и металлоконструкций.

Аргонодуговая (аргоном)

Аргонодуговая сварка (аргоном) – на сегодняшний момент один из самых популярных видов соединения металла (стали, нержавейки, оцинкованной стали, алюминия) и конструкций из него. Чащу всего аргонодуговую технологию применяют для работы с металлом алюминием и изделиями из алюминия. При аргонодуговом способе TIG (Tungsten Inert Gas)

применяется неплавящийся (вольфрамовый) электрод в среде защитного газа. В качестве сварочных материалов при аргонодуговой электросварке могут быть применены такие защитные газы, как: аргон, гелий или их смеси и присадочная проволока соответствующего химического состава. Аргонодуговая обработка отличается высоким качеством сварных швов. Для углеродистой стали, легированной стали (нержавейка) и титана при аргонодуговой электросварке применяется постоянный ток, а для алюминия (алюминиевый сплав) – переменный ток. Предлагаем услуги по аргонодуговой обработке металла и металлоконструкций.

Для углеродистой стали, легированной стали (нержавейка) и титана при аргонодуговой электросварке применяется постоянный ток, а для алюминия (алюминиевый сплав) – переменный ток. Предлагаем услуги по аргонодуговой обработке металла и металлоконструкций.Конденсаторная

Конденсаторный способ представляет собой один из методов воздействия на металл (стали, нержавейки, оцинкованной стали, алюминия) с запасенной энергией. В процессе зарядки (постоянный ток) от выпрямителя заряды энергии копятся в конденсаторах, в следствии образуется теплота, которая в дальнейшем используется для сварки. Тепло начинает образовываться вследствие протекания тока между свариваемыми заготовками, поэтому конденсаторная сварка называется также контактной

Контактная точечная сварка

Контактная точечная сварка — процесс образования неразъёмного сварного соединения путём нагрева металла (стали, нержавейки, оцинкованной стали, алюминия) и конструкций из него теплом, которое образуется в результате прохождения высокого электрического тока от детали к детали в месте их контакта (одна или несколько точек), отсюда и название «контактная».

В основном контактный точечный способ применяется при массовом производстве больших партий серии однотипных изделий. Контактная точечная электросварка применяется для металлоконструкций из листов толщиной до 20 мм. Услуги контактной точечной сварки обычно предлагают машиностроительные предприятия, предприятия авиационной промышленности, судостроительные заводы и иные отрасли промышленности. Предлагаем услуги по контактной точечной обработке металла и металлоконструкций.

Предлагаем услуги по контактной точечной обработке металла и металлоконструкций.

Лазерная сварка

Для сварки тонколистового металла и особо «деликатных соединений производство МЗ Синергия использует лазерную сварку.

Такой вид сварки особенно востребован для точного приборостроения, транспортного машиностроения, медицинской техники и корпусов для электроники.

Применяемые сварочные операции

- Сварка плавящимся электродом в защитной среде полуавтоматы (электродуговая)

MERKLE (Германия) — сварка черных и цветных металлов и металлоконструкций.

- Аргонодуговая сварка (аргоном)

MERKLE LogiTIG 240 (Германия) — сварка цветных металлов и металлоконструкций.

- Контактная точечная сварка

Dalex PL 100 (Германия) — для сварки стали толщиной до 8 мм, алюминия — до 3 мм.

- Приварка метизов

ударно-монтажная приварка метизов CDP 66 — приварка шпилек М3-М8

По всем интересующим Вас вопросам, связанных с производством металлоконструкций (цена услуги, сроки изготовления, как сделать заказ, купить), звоните по тел. +7 (812) 333-1-777 (Санкт-Петербург)

Контактная сварка в Краснодаре по цене от производителя

Более трети всех сварочных соединений выполняется по методу контактной сварки. При этом ее точечная форма выполнения является одной из наиболее востребованных для компактных и легких металлических конструкций. Компания KRASNODAR-SVARKA предлагает весь комплекс сварочных работ в Краснодаре и регионе. Современное оборудование для контактной точечной сварки позволяет нам создавать надежные неразъемные соединения в максимально короткие сроки. Мы предлагаем разумные цены и отличное качество.

Предлагаемые сварочные услуги

KRASNODAR-SVARKA предоставляет услуги по точечной сварке для любых категорий металлов. У нас нет ограничений по габаритам и форме изготавливаемых конструкций. Современное техническое оснащение позволяет выполнять точечное соединение металлов в любых плоскостях и углах. У нас Вы можете заказать изготовление неответственных (с низкой нагрузкой) конструкций и различных серийных изделий (решетки, несиловые каркасы, вспомогательные элементы и т.д.) любой сложности.

У нас нет ограничений по габаритам и форме изготавливаемых конструкций. Современное техническое оснащение позволяет выполнять точечное соединение металлов в любых плоскостях и углах. У нас Вы можете заказать изготовление неответственных (с низкой нагрузкой) конструкций и различных серийных изделий (решетки, несиловые каркасы, вспомогательные элементы и т.д.) любой сложности.

Технология выполнения работ подразумевает изготовление изделий в условиях нашего цеха. Для соединения металлических деталей за его пределами мы можем предложить следующие способы сварки:

- Электродуговая ручная сварка – традиционный метод формирования неразъемных соединений для черных и цветных металлов;

- Аргонная сварка – используется для защиты места примыкания от окисления в процессе соединения металлов;

- Сварка полуавтоматом – применяется для выполнения особенно сложных и ответственных работ с материалами любой толщины.

Почему стоит выбрать KRASNODAR-SVARKA?

- Мы ответственно относимся к условиям сотрудничества, поэтому гарантируем качество сварочных услуг и соблюдение сроков выполнения работ;

- Располагаем оборудованием для изготовления изделий любых габаритов посредством контактной точечной сварки;

- Предлагаем разумные цены на стандартные услуги и индивидуальный подход при изготовлении оригинальных изделий.

Стоимость точечной сварки

Наша компания концентрируется на высоком качестве выполнения работ, поэтому у нас не самая низкая цена на контактную точечную сварку в Краснодаре. Тем не менее, за счет значительных производственных мощностей мы можем предложить выгодные условия сотрудничества при больших объемах и объективные расценки при разовом или мелкосерийном производстве.

Как заказать контактную сварку в Краснодаре?

Заявки оформляются по телефону +7 928 442-42-96 и электронной почте [email protected].

Контактная сварка выполняется только в условиях цеха. Его Вы можете посетить по адресу:

Россия,

Краснодар,

микрорайон Кожзавод, Скорняжная улица, 11. График работы: ПН-ПТ: 08:00-18:00,

СБ-ВС: Выходной. Мы будем рады показать Вам готовые изделия и помочь подобрать оптимальный вариант точечных соединений для Ваших конструкций.

Его Вы можете посетить по адресу:

Россия,

Краснодар,

микрорайон Кожзавод, Скорняжная улица, 11. График работы: ПН-ПТ: 08:00-18:00,

СБ-ВС: Выходной. Мы будем рады показать Вам готовые изделия и помочь подобрать оптимальный вариант точечных соединений для Ваших конструкций.

Сварка нержавейки в Воронеже на заказ

Химическая инертность нержавеющей стали и ее устойчивость к длительному воздействию воды стали причиной широкой популярности данного материала в химической, медицинской и пищевой сферах. Единственной проблемой является выполнение сварочных работ, которые отличаются высокой сложностью и требуют большого опыта. Если Вы хотите быть уверены в герметичности и надежности сварочных швов, а также избежать необратимого посинения места контакта, следует обращаться к профессионалам. Компания VORONEJ-SVARKA предоставляет услуги по сварке нержавейки в Воронеже с применением аргона и покрытых электродов. Профессиональное оборудование и опытные сварщики обеспечивают высокое качество работ и оперативность их выполнения.

Перечень выполняемых работ

Сварка нержавейки применяется для изготовления ограждений, перил, различных коммуникаций, специальной мебели, отдельных деталей конструкций и прочих изделий. Для защиты материала от окисления процесс соединения выполняется в защищенной среде, поэтому используется инертный газ или покрытые электроды. Для равномерного заполнения зазоров применяется присадочная проволока.

Современное техническое оснащение позволяет нашим специалистам выполнять следующие операции:

- Сварка металлических листов нержавеющей стали – чаще всего применяется для изготовления специальной инертной мебели, а также прочих конструкций для фармацевтики, химической или пищевой промышленности;

- Сварка труб – используется для монтажа систем водоснабжения, канализации или отопления, а также прочих коммуникаций, имеющих постоянный контакт с водой или химически активными веществами;

- Сварка тонкой нержавейки – чаще всего применяется для создания вентиляционных коммуникаций;

- Сварка комплексных изделий и конструкций – мебель, отдельные узлы и агрегаты, отличающиеся повышенными эксплуатационными требованиями, а также перила, ограждения и многое другое.

Кроме сварки нержавейки мы также предлагаем следующие услуги:

Богатый опыт, качественные сварочные аппараты и расходные материалы позволяют нам легко справляться со сваркой металлов любых типов.

Стоимость сварки тонкой нержавейки

Фиксированные расценки на сварку нержавейки представлены в прайсе. Стоимость зависит от типа материала, его толщины и объема заказа. Потоковое производство сварочных работ позволяет нам предлагать объективные цены и гарантировать отличное качество готовых изделий.

Как заказать сварку нержавейки аргоном в Воронеже?

Для размещения заказа на сварку нержавеющей стали Вы можете посетить наше предприятие по адресу: 394024 Россия, Воронеж, Республиканская, 5.

Также мы принимаем заявки по электронной почте [email protected] и телефону +7 (937) 042 64 70. Подать онлайн-заявку Вы можете в любое удобное время, а звонки принимаются только в рабочие часы: ПН-ПТ: 09:00-19:00, СБ-ВС: Выходной.

Точечная сварка

Способы точечной сварки и области ее применения.

Точечной контактной сваркой соединяют детали от 0,05 до 6 мм. Диапазон можно расширять от 10 микрон до 30 микрон.

Под точечную сварку детали изготавливают из листовых материалов, прессованных полуфабрикатов, штампованных, литых, кованных и обработанных резанием заготовок, чаще всего после штамповки.

Выбор того или иного способа сварки определяется толщиной детали, материалом, конструкцией узла, масштабом и характером производства, требованиями, предъявляемыми к качеству соединения, а также требованиями производительности процесса.

В зависимости от качества одновременно свариваемых точек и способа подвода тока на заготовку применяют разные способы точечной сварки.

1. Одноточечная двухсторонняя сварка.

2. Одноточечная односторонняя сварка.

Применяется чаще всего для приварки подшивки к каркасу.

3. Одноточечная односторонняя сварка пистолетом, прижимаемым вручную.

Нестабильное качество сварки. Применяется при приварке громоздких узлов в труднодоступных местах.

4. Двухточечная односторонняя сварка на медной подкладке.

Чем толще первая деталь, тем больше ток шунтирования. осуществляет сварку. Часть тока шунтирует через верхнюю деталь. Чтобы снизить сопротивление для сварочного тока применяют сварочную подкладку.

5. Двухточечная односторонняя сварка без шунтирования тока.

По такому принципу работают все контактные многоточечные мешины, созданные для сварки арматурных сеток на заводах ЖБИ.

Для листовых конструкций , для арматурных .

6. Двухточечная двухсторонняя сварка со спаренными трансформаторами.

Если шунтирование тока не значительное, то сварка крупногабаритных ответственных узлов в крупносерийном и массовом производстве.

7. Многоточечная односторонняя сварка с питанием от одного трансформатора с двумя раздельными вторичными обмотками.

Чередующиеся подключения через одно способствуют исключению шунтирования тока через верхнюю деталь.

8. Многоточечная односторонняя сварка с питанием от нескольких трансформаторов.

Два или три трансформатора отдельных при той же мощности потребляют меньше тока из силовой сети и равномернее нагружают ее фазы. .

9. Многоточечная двухсторонняя сварка с питанием от нескольких трансформаторов.

Если геометрия конфигурации свариваемой детали позволяет, то этот способ сварки является предпочтительным, т.к. .

Конструирование узлов и соединений точечной шовной сварки.

Конструктивные требования к узлам соединений определяются конструктивным процессом точечной шовной сварки и применяемым оборудованием.

Наиболее дешевым является универсальное оборудование. При его использовании желательно учитывать следующее:

1. Сечение детали и приспособлений из ферромагнитных сталей, вводимых в контур машины должно быть минимальным, т. к. магнитная сталь увеличивает индуктивное сопротивление контура в связи с тем, что магнитное поле контура, создаваемое током, наводит в этих сталях вихревые токи, на что расходуется энергия.

к. магнитная сталь увеличивает индуктивное сопротивление контура в связи с тем, что магнитное поле контура, создаваемое током, наводит в этих сталях вихревые токи, на что расходуется энергия.

Разница сварочного тока 30-40%. С увеличением величины А при введении ферромагн. в контур сварочный ток будет уменьшаться.

2. При проектировании самих деталей необходимо предусматривать свободный доступ электродов к свариваемой зоне.

3. Толщина детали в зоне сварки под электродом не должна существенно отличаться, т.к. при соотношении толщин более 3:1 требуется применение технических приемов.

4. Желательно, чтобы все точки в узле можно было сварить в любой последовательности при минимальном шунтировании тока и деформации детали.

5. Если усилие от электродов воспринимается всем узлом, то его жесткость длжна быть достаточной, чтобы не вызвать деформацию.

6. Точки не должны располагаться в труднодоступных местах или вблизи ребер.

7. В пакете свариваемых деталей желательно иметь не более двух. Допустима сварка трех деталей для сварки неответственных изделий.

8. Нахлесточные соединения должны быть спроектированы при строгом соблюдении номинальных размеров литого ядра, шага между точками и величины нахлестки.

Относительная величина проплавления детали:

Глубина отпечатка:

Уменьшение проплавления А снижает надежность соединения, а увеличение деформации от электрода С приводит также к снижению прочности (снижается рабочее сечение).

Минимальное tш выбирают с учетом шунтирования тока в предыдущую точку.

Величина нахлестки lн должна быть в пределах 4dя с целью исключения выхода литого ядра за пределы кромок детали.

Чем выше теплопроводность металла, больше его толщина, тем больше должен быть шаг между точками.

Конструктивно, чем выше , тем лучше, но иногда возникает требование уменьшить до минимальных размеров с целью увеличения прочности. Поэтому в случае необходимости вместо точечной сварки надо переходить на рельефную и применяют плоские электроды на тех же контактных машинах.

При сварке Al сплавов увеличивается на 20%, а Cu сплавов – на 30-40%.

Подготовка деталей под сварку.

Точечная шовная сварка.

1.1 Подготовка поверхностей деталей:

-очистка;

-промывка;

-пассивирование ( т.е. создание коррозионностойкой защитной пленки).

1.2. Подгонка и правка.

1.3. Сборка и прихватка.

1.4. Антикоррозионная защита – иногда проводится перед сборкой и прихваткой.

1. Подготовка.

Детали из горячекатаной стали очищают дробеструйной и пескоструйной обработкой, щетками, травление в 10% h3SO4 с последующей промывкой водой и нейтрализацией щелочью.

Холоднокатаную сталь промывают холодной водой с последующей сушкой в камере.

При мелкосерийном и штучном производстве окалину можно удалить горелками с ацетилено-кислородным пламенем.

Алюминиевые сплавы травят в растворе KOH и NaOH, промывают, иногда пассивируют в растворах солей фосфора. После травления детали хранятся в пакетах в течение 5 суток.

Титановые сплавы очищают окислом HNO3 и HCl с промывкой и сушкой.

Медные сплавы – также HNO3 и HCl с промывкой и протиркой мест под сварку.

2. Правка.

На специальных приспособлениях, прессах или оправках, можно молотком.

Детали с малой жесткостью не требуют правки, если сборочно-сварочные операции обеспечивают требуемые свойства.

Подгонка обычно совмещается с правкой.

Качественной считается сборка, если отсутствует зазор или находится в пределах допустимого.

Проверить можно шаблоном

3. Прихватка.

Обязательна при сварке длинных деталей (150-200 мм) и деталей сложной формы, для сварки титановых и нержавеющих сталей (50-80 мм), направление – от середины к краям или от мест с наибольшей к местам с наименьшей жесткостью.

4. Антикоррозионная защита

С точки зрения коррозионной стойкости нахлесточные соединения – самые чувствительные к коррозии.

Для изделий, подвергающихся агрессивному воздействию, необходима антикоррозионная защита.

Лучше всего наносить перед сборкой. Это электропроводные смолы, грунты, клеи с длительным периодом полимеризации.

Кузова автомобилей варят сваркой по клею. Хорошо работает при знакопеременных нагрузках.

Автомобильные кузова варят по электропроводному грунту.

Применяют металлические защитные покрытия.

Применяют цинк, свинец, гафний, олово.

При сварке деталей, покрытых защитными металлическими покрытиями, возникают проблемы, связанные с тем, что цинк, олово, свинец плавятся при (гораздо) более низких температурах.

Низкая температура плавления защитных металлических покрытий приводит к тому, что покрытие в контакте деталь-деталь плавится при t=400-1100, и по этому жидкому слою растекаются линии тока, снижая плотность тока в зоне контакта, и стальные детали при выдавливании этого жидкого покрытия, попадая в контакт, не расплавляются.

Сварочные усилия 1,5-2р и ток 1,5-2р – надо приложить для формирования литого ядра между деталями.

При сварке несколькими импульсами задается число импульсов, длительность и время паузы.

Режим сварки обычно выбирают в зависимости от толщины и вида материала по таблицам.

Выбранный режим устанавливается на контактной машине и свариваем образец.

Сила сварочного тока зависит от толщины металла, удельного сопротивления

Для машин переменного тока =6500, ориентировочно, где

– толщина одной детали, мм (более тонкого)

С увеличением толщины деталей плотность тока снижается.

j=80-160 А/мм – на мягких режимах

j=200-500 А/мм – на жестких режимах

Длительность протекания сварки зависит от теплофизических свойств.

При сварке с термообработкой длительность 2 и 3 импульса больше сварочного, амплитуда меньше.

Усилие сжатия зависит от толщины и механических свойств материала детали, а также жаропрочных свойств.

С увеличением толщины и жаропрочности усилие сварки возрастает.

Вычисляется по удельному давлению P:

p=50-120 Н/мм^2 – низкоуглеродистыеу стали

p=90-180 Н/мм^2 – нержавеющие и титановые сплавы

Форма и диаметр рабочей поверхности электрода: с плоской или сферической рабочей поверхностью.

Особенности сварки деталей различной толщины.

При сварке деталей резко различной толщины возникает проблема со смещением литого ядра в более толстую деталь.

При этом тонкая может быть не проплавлена вообще.

Чтобы сместить ядро нужно увеличить плотность тока и уменьшить теплоотвод из тонкой детали в электрод.

Проще это сделать, уменьшив диаметр электрода со стороны тонкой детали, тогда теплоотвод будет уменьшен благодаря малым размерам электрода.

Можно взять электроды с разной теплопроводностью: со стороны тонкой детали – с высокой, со стороны толстой – с низкой.

Особенности сварки разнородных материалов.

1. Меньший диаметр электрода со стороны латуни.

2. Электрод с вольфрамовой вставкой со стороны латуни.

3. Теплоотражающий экран.

Особенности шовной сварки обечаек.

При сварке цилиндрических обечаек площадь контакта нижнего электрода с нижней деталью в несколько раз больше площади контакта верхнего электрода с верхней деталью.

Плотность тока в нижнем электроде меньше, а теплоотвод выше от нижней детали, поэтому литые ядра будут смещаться в верхнюю деталь.

Нужно взять нижний ролик намного меньшего диаметра, чем верхний.

Можно уменьшить ширину и радиус рабочей поверхности контактирующей детали.

Проблемы усугубляются, когда приходится варить разнотолщинные или разнородные детали.

Поэтому часто приходится уменьшать диаметр ролика, ширину и радиус рабочей поверхности и применять ролики с различными теплофизическими свойствами.

Также по теме:

Шовная контактная сварка. Описание и прараметры шовной сварки.

Рельефная сварка. Технология и разновидности рельефной контактной сварки.

Контактная сварка нержавейки в Санкт-Петербурге – цена на услуги контактной сварки нержавейки в компании «Артекс»

Услуга контактной сварки нержавейки необходима для изготовления деталей и конструкций, применяемых в подавляющем большинстве отраслей промышленности. Результат обработки напрямую зависит от выбранного метода, технического оснащения предприятия и квалификации сотрудника. «Артекс» предлагает вам различные варианты контактной сварки нержавейки и других металлов по доступным ценам.

Результат обработки напрямую зависит от выбранного метода, технического оснащения предприятия и квалификации сотрудника. «Артекс» предлагает вам различные варианты контактной сварки нержавейки и других металлов по доступным ценам.

Почему клиенты выбирают нас?

В нашем штате — опытные специалисты и мастера, способные выполнять весь перечень задач по металлообработке. Они обеспечивают высокую точность контактной сварки нержавейки и обеспечивают контроль качества на каждом этапе.

Высокое качество и производительность работы обеспечивают высокие технологии. Мы используем современные станки, с помощью которых можем выполнять заказы любой сложности.

Собственные склады комплектующих позволяют нам не зависеть от сторонних компаний и обеспечивать производство всеми необходимыми материалами.

Особенности процесса контактной сварки нержавейки

Она существенно отличается от методов, применяемых для обработки других сплавов. Это связано с физическими качествами нержавеющей стали:

- низким температурным режимом плавления;

- высоким тепловым расширением;

- низкой теплопроводностью.

При этом стоит учесть, что особенности контактной точечной сварки нержавейки зависят от содержания хрома, никеля и углерода в сплаве. Некоторые стали легко подвергаются данному виду обработки, с другими она крайне затруднительна. При этом в каждом случае проблема решается подбором способа и условий сварки. Например, нержавейка, в которой содержание углерода не превышает 0,2%, не требует нагрева перед обработкой, а при доле >0,2% он необходим.

Сварка аргоном и полуавтомат

Сходство этих методов заключается в том, что обработка проходит в атмосфере, содержащей аргон. Этот элемент защищает металл от высокотемпературного воздействия.

Аргонодуговой метод обычно сокращается как TIG. Он обеспечивает достаточно низкую скорость обработки и обычно применяется для сварки тонких листов металла. Работа может проходить в полностью аргоновой или аргоно-гелиевой атмосфере.

Он обеспечивает достаточно низкую скорость обработки и обычно применяется для сварки тонких листов металла. Работа может проходить в полностью аргоновой или аргоно-гелиевой атмосфере.

Полуавтоматическая MIG и MAG сварка — один из наиболее производительных методов контактной сварки нержавейки. Он также производится в атмосфере с содержанием аргона. При этом его процент должен составлять 98%, а остальные 2% могут приходиться на углекислый газ или кислород.

В сравнении с другими методами, MIG и MAG сварка отличаются высокой скоростью и точностью, а также универсальностью. Они могут использоваться как для тонкого, так и для более габаритного металла.

MIG и MAG сварка предполагает использование различных техник:

- короткой дуги;

- струйного переноса;

- импульсной.

Первый метод является оптимальным для тонколистного металла, второй — для более крупных заготовок. Третий метод является универсальным и поддается контролю. Именно импульсная сварка обычно применяется с нержавеющей сталью, так как позволяет ограничить зону термического воздействия.

Ручная дуговая сварка ММА

Она проводится с помощью электродов двух типов.

Первые — с основным покрытием, могут применяться постоянном токе с положительным зарядом.

Вторые — с рутил-покрытием, работают при переменном и постоянном токе с отрицательным зарядом.

Второй вариант считается предпочтительным, так как обеспечивает более высокую скорость и позволяет минимизировать разбрызгивание при роликовой работе со швом.

Если вам требуются контактной сварки нержавейки, закажите их по телефону в СПб +7 (812) 336-86-44 или оставьте заявку на сайте.

КАК ТОЧКА СВАРИВАТЬ НЕРЖАВЕЮЩУЮ СТАЛЬ!

Аустенитная нержавеющая сталь (FeCrNi) или хромоникелевая сталь немагнитны и содержат более 8% никеля. Они устойчивы к коррозии и кислоте и легко обрабатываются, но как их точечно сваривать и какие параметры требуются.

ТРЕБОВАНИЯ К ТОЧЕЧНОЙ СВАРКЕ

Аустенитная нержавеющая стальимеет очень низкое сопротивление по сравнению с черной сталью, поэтому требуются более мощные сварщики, чтобы сваривать самородок того же размера, что и для черной стали.

Они также очень твердые, поэтому для контактной точечной сварки требуются более высокие настройки давления по сравнению с черными сталями.

В промышленных применениях предпочтительны аппараты для линейной точечной сварки, поскольку на кончике электрода может создаваться большее усилие по сравнению со сварочными аппаратами педального (ножничного) типа.

Точечная сварка нержавеющих сталей обычно выполняется на тонких листах.

Это не означает, что нельзя сваривать нержавеющую сталь с помощью сварочных аппаратов с коромыслом, просто будет сложнее настроить и получить давление с помощью более длинных плеч.Это означает чрезмерное разбрызгивание при сварке. Брызги на нержавеющей стали обычно оставляют действительно острые точки на внешней стороне сварного шва.

ПРОФИЛЬ ЭЛЕКТРОДА

Профиль электродов важен при сварке аустенитных марок нержавеющей стали, предпочтительным профилем являются вертикальные центральные электроды с постоянной формой электрода для улучшения качества сварки,

Также из-за внешнего вида заказчик не хочет, чтобы точечные сварные швы были видны

на лицевой стороне материала без метки или шарнирного соединения, электроды могут использоваться.

Эти электроды не оставляют вмятин на поверхности материала.

НАСТРОЙКИ

| Толщина | Диаметр наконечника, мм | Force Dan | Ток A | Время (п) |

| 0,5 | 3,0 | 170 | 3800 | 3 |

| 0,8 | 4,5 | 300 | 6000 | 4 |

1. ВРЕМЯ ПРЕДВАРИТЕЛЬНОГО ЗАЖИМА — это время, когда электроды соединятся и стабилизируются перед тем, как подать сварочный ток.

ВРЕМЯ ПРЕДВАРИТЕЛЬНОГО ЗАЖИМА — это время, когда электроды соединятся и стабилизируются перед тем, как подать сварочный ток.

2. ВРЕМЯ РАЗБЛОКИРОВКИ — это время, за которое ток переходит от нуля до выбранного сварочного тока. Желательно иметь некоторый уклон, так как это может помочь уменьшить разбрызгивание, а также лучше для электроснабжения от сети, так как без него скачок тока может вызвать срабатывание сетевых автоматических выключателей.

3. ВРЕМЯ СВАРКИ — продолжительность включения основного сварочного тока

4.ВРЕМЯ КОВКИ — это время, необходимое после завершения сварки, в течение которого электроды сохраняют свою силу. Это необходимо для того, чтобы сварочная ванна затвердела до того, как будет сброшено давление.5. ВРЕМЯ ВЫКЛЮЧЕНИЯ используется при автоматической сварке и представляет собой время между окончанием одного шва и сбросом давления электрода и началом другого.

Приведенные выше параметры являются лишь ориентировочными, и для получения правильного качества необходимо попытаться правильно отрегулировать их для вашего конкретного приложения.Визуальный осмотр, кроме разбрызгивания и точечного вдавливания, должен проводиться с разрушающим тестом на отслаивание, чтобы гарантировать качество.

Чего вы не знаете о точечной сварке

Для большинства производителей точечная сварка является наиболее экономичным способом соединения двух частей листового металла. Хотя соединение листового металла является наиболее распространенным применением для этого процесса, оборудование для контактной сварки (RW) фактически может использоваться для большого количества проектов по соединению и термообработке, некоторые из которых не так хорошо известны.

Отжиг при сварке сопротивлением

Часто требуется отжиг производственных компонентов. Хотя отправка этих деталей через печь для отжига может быть экономичной, нагрев компонентов целиком часто приводит к нежелательным искажениям. Кроме того, если объемы производства ограничены, отжиг в печи не всегда является практичным решением.

Кроме того, если объемы производства ограничены, отжиг в печи не всегда является практичным решением.

Например, деталь из высокоуглеродистой стали ранее приваривалась трением — высокоскоростное вращение одной детали относительно неподвижной — к валу из нержавеющей стали.Участок стыка стал хрупким, и его нельзя было обработать без разрушения.

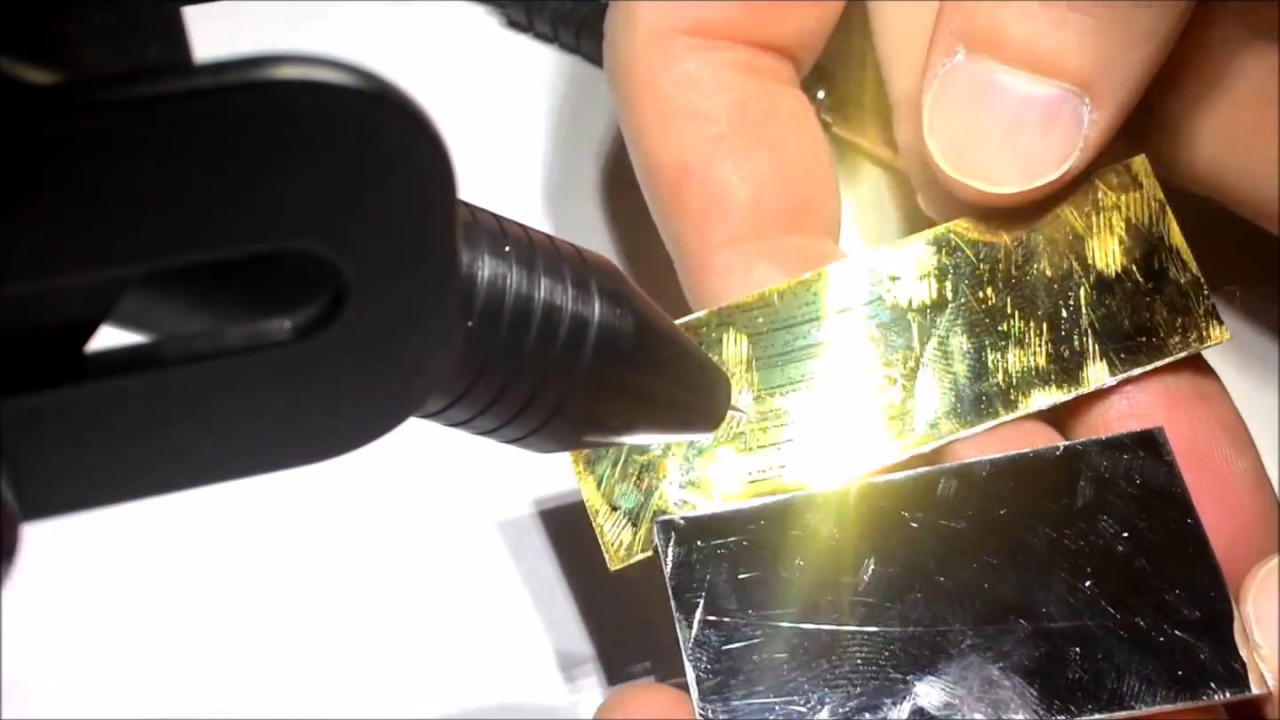

Решением было пропускать ток через соединение. В системе управления RW используется встроенное инфракрасное устройство обратной связи по температуре. Волоконно-оптическая линза, измеряющая температуру, показана на вводной фотографии прямо над электродом с левой стороны сварного шва. Полностью контролируемая кривая повышения и удержания температуры была получена для отжига всего соединения без изменения металлургии или геометрии остальной части.

Сварка поперечной проволокой

Большинство людей думают о процессе RW как о способе соединения круглой проволоки для изготовления витрин или стеллажей для посудомоечных машин. Тем не менее, сварка поперечной проволокой может использоваться для соединения других компонентов, от накала лампочек до автомобильных сидений.

Один из примеров, вероятно, находится на кухонном столе: тостер для хлеба. Если вы заглянете внутрь своего тостера, вы будете поражены большим количеством перекрестных соединений, используемых для формирования направляющих для хлеба и подключения нагревательных решеток к электросети.

| Рис. 1 Для изготовления рабочего механизма тостера требуется более 84 сварных швов. |

Восемьдесят четыре отдельных точечной сварки находятся внутри тостера с четырьмя прорезями (см. Рисунок 1 ). Сварочное оборудование, используемое для производства тостера, произведенное The Standard Resistance Welder Co., Уинстон, Джорджия, позволяет производить крупносерийное производство этого узла с соединениями, которые могут продлить срок службы прибора.

Закрепление многожильного провода

Процесс RW можно использовать для надежного закрепления обрезанных концов круглого или плоского провода. Сплавление концов многожильных проводов может заменить обжимные соединители, что снизит стоимость производства и повысит надежность.

Для типичной перемычки с плоской плетеной проволокой, используемой для соединения клемм аккумулятора, электроды из специального сплава обрабатываются для захвата жил, а устройство обратной связи по температуре подключается к контроллеру сварки для подачи нужного количества тепла. Если все сделано правильно, полученная зона плавления представляет собой одну сплошную медную площадку, которую можно пробить.

В производственных условиях проволока непрерывно подается с катушки и режется на лету. Этот процесс также используется для производства проволочных пигтейлов, используемых для изготовления автоматических выключателей и коммутационных устройств, а также угольных щеток для щеточных двигателей.

Замена клепки проекционной сваркой

Компания DT Peer, Бентон-Харбор, штат Мичиган, столкнулась с проблемой поиска процесса, который мог бы заменить трудоемкую клепку. Две штампованные половинки натяжного ролика соединялись 12 заклепками.Компания добавила к деталям 12 выступов и использовала сварку выступами, чтобы соединить две детали за один удар (см. , рис. 2, ).

| Рисунок 2 Выступающие сварные швы заменяют 12 заклепок на одном натяжном шкиве. |

В результате, время для всего процесса соединения было долей времени заклепки, стоимость заклепок была исключена, а прочность конечного продукта была равна или превышала прочность клепанной сборки, в соответствии с Компания.

Соединение разнородных металлов с помощью ударной сварки

Для соединения сильно разнородных металлов требуется малоизвестный процесс RW, такой как компонент, используемый в коммутационном устройстве, который состоит из двух серебряных контактов, соединенных с сплошным медным стержнем. В процессе ударной сварки используется специальный аппарат RW, который создает высокотемпературную дугу между деталями, а затем быстро склеивает детали вместе. Фактическое время нагрева и ковки составляет менее 16 миллисекунд.

В процессе ударной сварки используется специальный аппарат RW, который создает высокотемпературную дугу между деталями, а затем быстро склеивает детали вместе. Фактическое время нагрева и ковки составляет менее 16 миллисекунд.

По сравнению с клепанной сборкой аналогичных контактов, соединение, полученное ударной сваркой, может быть более прочным и иметь меньшее электрическое сопротивление.Из-за этого через контакты может проходить более высокий ток. Кроме того, соединение не будет со временем окисляться, что может случиться в клепаных контактных узлах.

Соединение гвоздей

В процессе RW часто соединяются рулоны гвоздей, используемых в магазинах пневматических пистолетов для гвоздей. Две стальные проволоки с медной оплеткой приварены к каждому гвоздю непрерывным высокоскоростным процессом. Скорость до 1200 гвоздей в минуту может быть достигнута при использовании роликов для сварки швов на специально разработанном оборудовании RW.

Уловка в этом процессе заключается в синхронизации подачи гвоздя и управления сваркой. Чтобы гарантировать, что каждый гвоздь будет прикреплен к обеим проволокам, сварочный ток должен подаваться точно тогда, когда вершина каждого гвоздя находится по центру под сварочным колесом.

Горячая высадка

Горячая высадка используется для производства различных деталей. Используя систему RW для нагрева конца металлического стержня перед тем, как вдавить металл в пластичном состоянии в матрицу, можно получить практически любую форму с точностью и высокой производительностью.

Например, Banner Welder, Inc., Джермантаун, Висконсин, производит автоматизированное оборудование для заклепок горячей высадки, используемых для соединения звеньев цепи. Поскольку заклепки сжимаются при остывании, стыки между звеньями более плотные, чем соединения, полученные с помощью других процессов. По сравнению с системой индукционного нагрева, ранее использовавшейся для этой горячей осадки, локализованный нагрев, производимый системой RW, может дать более однородные головки заклепок на более высоких скоростях без изменения металлургии звеньев цепи.

Соединение закаленного металла

RW Соединение термообработанного металла и пружинной стали может оказаться сложной задачей.Температуры, достигаемые в процессе RW, обычно находятся в том же диапазоне, что и при термообработке. Быстрое охлаждение сварочного шва может привести к тому, что полученные соединения станут хрупкими. Однако достижения в области современных средств управления сваркой позволяют выполнять сварку и отжиг в рамках единого процесса.

Одним из примеров является приварка закаленных шариков к концам толкателей двигателя и коромысел. Например, в коромысле небольшого двигателя полностью закаленный шар приварен встык к стальному корпусу 1018, создавая полностью пластичное соединение, такое же прочное, как и основной металл.

Благодаря конструкции оборудования и точной последовательности управления твердость мяча остается неизменной. Во время разрушающего испытания штампованная деталь зажимается в тисках чуть ниже поворотного отверстия, а сбоку закаленного шара прикладывается молоток. Металл коромысла прогибается, но затвердевший шарик остается на месте.

Закрепление упрочненного крепежа

Производителю двигателей малой мощности требовался способ предотвращения ослабления предварительно затянутого клапана в сборе во время работы в режиме высокоскоростного цикла двигателя.Узел клапана состоит из закаленного винта, проходящего через центр пружины, и шляпообразной гайки с резьбой внизу. Во время сборки винт затягивается до точного значения крутящего момента, а электроды подходят с обеих сторон гайки, чтобы присоединить ее к винту.

Поскольку винт закален, был разработан специальный процесс контроля RW, чтобы предотвратить хрупкость винта при надежной сварке двух частей. Это очень важно, потому что выход из строя этой детали может привести к полному разрушению двигателя.

Пайка с обратной связью по температуре

Пайка сопротивлением с обратной связью использует ток от трансформатора RW, пропускающий его через детали для создания тепла, которое затем расплавляет серебряный припой (или другие сплавы) и нагревает обе части для соединения компонентов. Этот процесс также можно использовать для проектов с мягкой пайкой.

Этот процесс также можно использовать для проектов с мягкой пайкой.

Последние достижения в области инфракрасных систем измерения температуры, интегрированных в средства управления сваркой, позволяют точно контролировать этот процесс. Благодаря технологии обратной связи по температуре процесс поддается автоматизации.

| Рисунок 3 Два серебряных контакта припаяны к медному основанию с помощью резистивной обратной связи. |

На рис. 3 показан компонент сильноточного переключателя с двумя серебряными контактами, припаянными с помощью резистивной обратной связи к тяжелому медному компоненту. Электроды размещаются поверх серебряных контактов и на нижней стороне медного корпуса.

Бесконтактная инфракрасная система измерения температуры фокусируется на участке около стыка.Эта деталь производится с помощью специализированного сварочного устройства, произведенного компанией Unitrol Electronics, Inc., Нортбрук, Иллинойс. Интегрированный в управление замкнутый контур обратной связи по температуре использует компьютеризированную систему фазового сдвига для достижения выбранной температуры с заданной скоростью и поддержания этой температуры в течение выбранного времени.

Соединения, изготовленные этим методом, обладают такой же прочностью, как и соединения, полученные с помощью процессов пламени или индукции. Однако, поскольку процесс RW более управляем и локализован, зона термического влияния (HAZ) на медном теле меньше, качество пайки более стабильное, а скорость производства выше.

Присоединение ряда стоек к стволу ружья — еще один пример использования процесса обратной связи по температуре RW. Эти стойки соединяют ребристый стержень, служащий для крепления прицельного механизма. Этот процесс позволяет создавать полностью спаянные соединения без изгиба ствола или изменения его поперечного сечения, что может повлиять на точность.

Другие области применения, в которых пайка с обратной связью по температуре может заменить более традиционные индукционные процессы, включают пайку твердосплавных наконечников на пилах, серебряную пайку медно-вольфрамовых поверхностей на медных RW-электродах и соединение компонентов оправы очков.

Сварка неизолированного изолированного провода

Как выполнить сварку сопротивлением через изоляцию на магнитном проводе? Подразделение автомобильных приводов и датчиков Eaton Corporation, Рочестер-Хиллз, штат Мичиган, сжигает изоляцию и сваривает швы в одноэтапный процесс. Специальная сварочная система используется для приваривания магнитных проводов к клеммам автомобильных электронных передаточных катушек.

Незакрытый магнитный провод сначала наматывается на конец С-образного выступа, а затем ток пропускается через язычок с использованием прецизионной системы RW.Тепло создается в изгибе выступа, чтобы сжечь изоляцию, а затем две части свариваются вместе. Провода к обоим выводам привариваются одновременно на одной станции, а общий процесс сварки занимает менее 1/4 секунды.

Двойные органы управления сваркой Unitrol контролируют как силу электрода, так и сварочный ток во время процесса, чтобы гарантировать неизменно высокое качество этой детали большого объема. Система, производимая Adaptive Technologies, Inc., Хантертаун, Индиана, также проверяет электрическое сопротивление готового продукта перед перемещением рулона на станцию разгрузки.

Изготовление ювелирных изделий без пайки

Пайка — традиционный метод соединения деталей при производстве ювелирных изделий. Во время выставок компания Taylor-Winfield, Брукфилд, штат Огайо, часто демонстрирует альтернативу пайке. Демонстрационная машина автоматически собирает прихватки, используя стыковую сварку, чтобы прикрепить острый стальной штифт к обратной стороне десятицентовика.

Фактическое время, необходимое для сварки штифта, составляет около 50 миллисекунд, при этом на лицевой стороне десятицентовика не происходит никаких следов или обесцвечивания.Прочность соединения превышает прочность пайки, и очистка не требуется. Кроме того, положение штифта точное, поскольку система RW удерживает обе части под действием силы во время процесса, что делает практическую автоматизацию большого объема.

На этом аппарате также показано, как система управления сваркой Unitrol — без программируемого логического контроллера — управляет всеми компонентами аппарата, включая вибрационную чашу, сборку монет и прихваток, сварку, контроль сварных швов и выгрузку деталей. .

Плавление трубок с оплеткой

Система, используемая для производства шлангов из нержавеющей стали с оплеткой Teflon®, нарезанных по длине, представляет собой автоматизированный процесс, в котором используется специальный контроль RW для резки и заплавления концов оплетки из нержавеющей стали с целью предотвращения расцветания концов оплетки .

Внутренний тефлоновый шланг, который теперь чистый и отрезан до необходимой длины, не имеет свободных прядей на концах. Этот шаг может упростить последующую вставку в фитинги шланга. Детали могут изготавливаться автоматически со скоростью до 650 штук в час, в зависимости от длины шланга.

Снятие напряжения Статуя Свободы

Когда Статуя Свободы подверглась обширной реставрации в 1986 году, инженеры решили использовать 1825 новых арматурных стержней из нержавеющей стали, чтобы заменить оригинальные корродированные железные стержни, которые составляли каркас статуи. Однако, когда начались работы с этими деталями, в процессе гибки возникли твердые участки и возникло остаточное напряжение.

| Рис. 4 Система RW отжигает стойку якоря из нержавеющей стали Статуи Свободы. |

Инженеры обратились в компанию Lors Machinery, Inc., Юнион, штат Нью-Джерси, которая разработала процесс отжига на основе RW (см. рис. 4 ). В системе используется трансформатор RW, соединенный кабелями с водяным охлаждением с зажимами на обоих концах длинного стола. Переносной инфракрасный прибор помогает поддерживать равномерную температуру 1900 градусов по Фаренгейту по всей длине каждого якоря.

Прочие применения RW

На протяжении почти столетия процесс RW оказался предпочтительным методом соединения практически неограниченного количества металлических узлов.В дополнение к деталям, упомянутым в этой статье и перечисленным членами Ассоциации производителей сварочных аппаратов сопротивлением (RWMA), обзор продукции, производимой на вашем предприятии, должен выявить другие области применения процесса RW.

Соединения точечной контактной сварки листов аустенитной нержавеющей стали AISI 316L: фазовые превращения, механические свойства и характеристики микроструктуры

Основные характеристики

- •

Точечная контактная сварка листов нержавеющей стали AISI 316L.

- •

Прогнозирование микроструктуры с использованием диаграмм Шеффлера и псевдобинарных диаграмм.

- •

Образовались неравновесные фазы, включая скелетный, игольчатый и решетчатый дельта-феррит.

- •

Механические характеристики сварных швов, включая пиковую нагрузку и энергию отказа.

- •

Обнаружены разные виды отказов при различных сварочных токах.

Реферат

В этой статье мы стремимся оптимизировать параметры сварки, а именно сварочный ток и время при контактной точечной сварке (RSW) листов аустенитной нержавеющей стали марки AISI 316L.Затем было исследовано влияние оптимальных параметров сварки на свойства точечной контактной сварки и микроструктуру листов из аустенитной нержавеющей стали AISI 316L. Влияние сварочного тока при постоянном времени сварки учитывалось на свойствах сварного шва, таких как размер сварных швов, несущая способность сварных материалов при растяжении и сдвиге, режимы разрушения, энергия разрушения, пластичность и микроструктура сварных швов. Фазовые превращения, происходящие во время термического цикла сварного шва, были проанализированы более подробно, включая металлографические исследования сварки аустенитных нержавеющих сталей.Металлографические изображения, механические свойства, фотографии электронной микроскопии и измерения микротвердости показали, что область между переходом от межфазной поверхности к режиму отрыва и пределом отвода определяется как оптимальные условия сварки. Электронно-сканирующие микроскопические изображения с обратным рассеянием (BE-SEM) показали различные типы дельта-феррита в самородках сварных швов. Три морфологии дельта-феррита состоят из скелетных, игольчатых и решетчатых дельта-ферритных морфологий, образованных в областях контактной точечной сварки в результате неравновесных фаз, которые можно отнести к высокой скорости охлаждения в процессе RSW и, следовательно, прогнозированию и объяснению полученных морфологий. на основе Schaeffler, WRC-1992 и псевдобинарных фазовых диаграмм будет сложной задачей.

Ключевые слова

Точечная сварка сопротивлением

Аустенитная нержавеющая сталь AISI 316L

Оптимизация параметров сварки

Механические свойства

Характеристика микроструктуры

Фазовые превращения

Рекомендуемые статьи Цитирующие статьи (0)

Copyright © 2014 Elsev2 . Все права защищены.Рекомендуемые статьи

Ссылки на статьи

Характеристики сварного шва, механические свойства, фазовое превращение и затвердевание

Металлы 2019, 9, 710 18 из 19

выполнено для характеристики фазового превращения и затвердевания.Фазовое превращение составило

, предсказанное с использованием SEM и EDS вместе с фазовой диаграммой Шеффлера и диаграммой Fe Cr Ni с 70%

Fe. Результаты показали, что при повышенном сварочном токе и времени сварки внешний вид

имел канареечно-желтый цвет из-за чрезмерной тепловой энергии. Кроме того, диаметры расплава, HAZ,

,и FZ колец положительно коррелировали с сварочным током и временем. Качество сварки

в целом улучшается с увеличением сварочного тока и времени, за исключением менее 8.5 кА / 50 циклов, 10,0

кА / 38 циклов и 10,0 кА / 50 циклов. Оптимальное качество сварки было достигнуто при сварочном токе

10,0 кА и времени сварки 25 циклов. На TSF воздействовали сварочным током и временем сварки

, в результате чего повышенное тепловложение увеличивало размер самородка и TSF. Однако чрезмерное нагревание

вызвало выброс и силу самородка. В этом текущем исследовании оптимальное значение TSF было достигнуто

при 10,0 кА / 25-тактном режиме.Тем не менее, разрушение разрушения произошло во всех экспериментальных условиях

и было инициировано из ЗТВ на стороне SUS425. При оптимальных условиях сварки,

, микротвердость SUS425 и его ЗТВ были ниже из-за полной ферритной фазы, в то время как микротвердость FZ

из SUS316L и SUS425 была почти идентична. Микротвердость HAZ и FZ увеличилась с

досварочного тока и времени сварки. Кроме того, в FZ было обнаружено

столбчатых зерен в направлении сжатия, содержащих аустенит, феррит и мартенсит.Кроме того, объемные доли аустенита, феррита

,и мартенсита положительно коррелировали со сварочным током и временем сварки. Обнаружение

также показало, что затвердевание происходило в режиме феррита с ферритом и аустенитом Видманштеттена

при оптимальных условиях. Это может быть связано с высокой диффузией Cr и Mo в феррите,

, что приводит к значительной объемной доле δ-феррита в зоне плавления.

Вклад авторов: Концептуализация, К.К .; Data curation, T.K .; Формальный анализ, К. и Т.К .;

Investigation, T.K .; Методология, К.К. и Т.К .; Надзор, К.К .; Валидация, К.К .; Написание — черновик,

т.К .; Написание — рецензия и редактирование, К.К.

Финансирование: Это исследование и APC были профинансированы инженерным факультетом Института короля Монгкута

Technology Ladkrabang.

Конфликт интересов: Авторы заявляют об отсутствии конфликта интересов.

Ссылки

1.Wei, P.S .; Ву, Т. Влияние свойств заготовки на микроструктуру самородка, определяемое теплопередачей и скоростью затвердевания

при контактной точечной сварке. Int. J. Therm. Sci. 2014, 86, 421–429.

2. Kim, J.H .; Чо, Й .; Янг, Ю. Оценка свариваемости при односторонней точечной сварке сопротивлением. J. Manuf.

Syst. 2013, 32, 505–512.

3. Eisazadeh, H .; Hamedi, M .; Halvaee, A. Новое параметрическое исследование размера самородка в процессе контактной точечной сварки

с использованием метода конечных элементов.Матер. Des. 2010, 31, 149–157.

4. Коджабекир, Б .; Kaçar, R .; Gündüz, S .; Хаят, Ф. Влияние тепловложения, атмосферы сварки и условий охлаждения сварного шва

на способность точечной сварки сопротивлением аустенитной нержавеющей стали 316L. J. Mater. Процесс. Technol.

2008, 195, 327–335.

5. Kianersi, D .; Mostafaei, A .; Амаде, А.А. Соединения точечной сварки сопротивлением листов аустенитной нержавеющей стали AISI 316L

: фазовые превращения, механические свойства и характеристики микроструктуры.Матер.

Des. 2014, 61, 251–263.

6. Hsieh, C.-C .; Lin, D.-Y .; Chen, M.-C .; Ву, В. Микроструктура, рекристаллизация и механические свойства

Эволюция в зонах термического влияния и плавления разнородных нержавеющих сталей. Матер. Пер. 2007, 48,

2898–2902.

7. Мин, Д .; Liu, S .; Hong, H .; Tao, P .; Чжан П. Оценка прочности и инфракрасного излучения листов, сваренных точечной сваркой на ферритной стали

. Матер. Des. 1980-2015 2013, 52, 353–358.

8. Liu, W .; Wang, R .; Han, J .; Сюй, X .; Li, Q. Микроструктура и механические характеристики пятна сопротивления —

сварная холоднокатаная высокопрочная нержавеющая аустенитная сталь. J. Mater. Процесс. Technol. 2010, 210, 1956–1961.

9. Moshayedi, H .; Саттари-Фар, И. Точечная контактная сварка и влияние времени и силы сварки на остаточные напряжения

. J. Mater. Процесс. Technol. 2014, 214, 2545–2552.

10. Джагадиша Т. Экспериментальные исследования прочности сварных швов из аустенитного листа нержавеющей стали марки

, полученного контактной точечной сваркой методом контактной точечной сварки.Int. J. Adv. Manuf. Technol. 2017, 93, 505–513.

Параметрическое исследование роста ядер при точечной сварке листов нержавеющей стали 304L с одинаковой и неодинаковой толщиной

Сопротивление электрического контакта

Сопротивление контакта, возникающее на стыке стыка между двумя листами, оказывает доминирующее влияние на формирование сварного ядра. Его оценка остается одним из важных параметров в процессе точечной контактной сварки. Это позволяет количественно оценить количество тепла, необходимое [7] для образования сварного шва, и, следовательно, адекватную регулировку сварочного тока и времени сварки [27].{2} т $$

(1)

Рис. 6Репрезентативная схема процесса сварки при формировании ядра сварного шва

Обобщенное соотношение для электрического контактного сопротивления между двумя листами было дано Гринвудом [28].

$$ R_ {c} = \ underbrace {{\ left ({\ delta_ {1} + \ delta_ {2}} \ right) \ left ({\ frac {1} {4na} + \ frac {3 \ pi} {32nl}} \ right)}} _ {\ begin {subarray} {l} {\ text {Constriction}} \, \\ {\ text {effect}} \ end {subarray}} + \ underbrace {{ \ delta_ {f} \ left ({\ frac {s} {{A_ {c}}}} \ right)}} _ {\ begin {subarray} {l} {\ text {Surface}} \, {\ text {contaminant}} \, \\ {\ text {effect}} \ end {subarray}} $$

(2)

, где δ 1 и δ 2 — объемные удельные сопротивления контактирующих деталей, δ f — удельное сопротивление загрязненной поверхности, n — количество соприкасающихся неровностей. единица площади, a — средний радиус контакта неровностей, l представляет среднее расстояние от центра до центра между контактирующими неровностями, а s — толщина загрязнения.{2} n $$

(3)

Следует отметить, что согласно исследованию Фенека и Розеннова [29] количество неровностей варьируется от 20 до 1473 для мягких сталей под давлением от 6 до 177 бар.

Во время первых циклов точечной сварки количество тепла, выделяемое эффектом Джоуля на стыковой поверхности, вызывает плавление и образование сварного шва. Очень короткое время прохождения сварочного тока, а также явление тепловой емкости электродов и листов металла позволяет предположить, что тепловым рассеянием через электроды и листы в течение этого времени можно пренебречь.{2} t}} _ {{{\ text {Джоуль}} \, {\ text {effect}}}} = \ underbrace {{\ rho C (T_ {f} — T_ {i}) V_ {n} }} _ {{{\ text {Heating}} \, {\ text {process}}}} + \ underbrace {{\ rho V_ {n} \ Delta H}} _ {{{\ text {Fusion}} \ , {\ text {process}}}} $$

(4)

, где ( T f — T i ) — это разница между начальной температурой плавящейся поверхности и ее точкой плавления Δ H — скрытая теплота плавления металла и V n — объем самородка, определенный экспериментально.{2} {\ kern 1pt} t}} $$

(5)

Распределение температуры самородка

Введена аналитическая разработка для прогнозирования температурного поля во время точечной сварки двух одинаковых (по характеру и толщине) листов. Некоторые авторы предложили численные модели [8, 27, 30], моделирующие процесс формирования самородков, но мало из них рассматривали аналитические методы [31]. Эти выражения устанавливаются с помощью классической теории разрешающей способности уравнений в частных производных, основанной на предположениях, которые упрощают физические явления. {2} — 2rr’ \ cos \ left ({\ theta — \ theta ‘} \ right)}} {4 \ alpha t}} \ right] $$

(10)

Если вместо точечного источника мы рассмотрим элементарную поверхность \ (r ‘{\ kern 1pt} dr’d \ theta’ \) кругового диска, как показано на рис.{2}}} {4 \, \ alpha \, t}} \ right)} \ right) $$

(14)

Устойчивость к коррозии точечной сваркой — Технические советы

Murray — единственный производитель в США, который использует точечную сварку для прикрепления корпуса к ленте. На протяжении многих лет наши конкуренты пытались представить это как отрицательную характеристику, утверждая, что сварка снижает коррозионную стойкость материала. В этом бюллетене представлены технические аспекты, касающиеся точечной сварки и коррозионной стойкости.

В области дуговой сварки и производства, в которых используются толстостенные трубы и пластины из нержавеющей стали, где материал во время сварки будет находиться в диапазоне температур 800 — 1250 (F) в течение длительного периода времени, создается условие, при котором называется «сенсибилизацией». Это температурно-временное преобразование структуры сплава, при котором хром извлекается из твердого раствора и связывается с элементом углерода. Карбиды хрома, образующиеся в этой реакции, имеют тенденцию накапливаться (осаждаться) на границах зерен материала.

Эти карбиды имеют более низкую коррозионную стойкость, чем окружающий материал, и в агрессивных средах они могут вызывать состояние, известное как коррозионное растрескивание под напряжением, которое представляет собой коррозионное воздействие на этот пограничный слой. Одним из промышленных методов борьбы с этим состоянием является полный отжиг сварных участков, который растворяет карбиды и возвращает хром в твердый раствор. Таким образом, восстанавливается полная коррозионная стойкость материала.

В лабораториях по испытанию материалов по всей стране, где они хотят намеренно «сенсибилизировать» нержавеющую сталь, они будут держать образец нержавеющего материала в диапазоне температур 800–1250 (F) в течение 1–2 часов с последующим медленным охлаждением на воздухе.Это вызывает выделение карбида на границах зерен, как описано выше. «Сенсибилизированные» материалы полезны при сравнении различных марок нержавеющей стали в различных условиях окружающей среды (коррозионных). Здесь большое значение имеет время, необходимое для того, чтобы это преобразование произошло. Высокая температура должна применяться в течение длительного периода времени (часы).

Для сравнения, когда Мюррей приваривает корпус к ленте точечной сваркой, выполняется четыре (4) точечной сварки, всего около 0.8 секунд или 0,2 секунды на сварку, включая время физического индекса. Интервал времени точечной сварки настолько короткий, что нержавеющая сталь не успевает начать трансформацию. Металлографические исследования и испытания в солевом тумане никогда не выявили какой-либо «сенсибилизации» или недостатка коррозионной стойкости наших узлов из нержавеющей стали, сваренных точечной сваркой.

Загрузить технический советИнновационный аппарат для точечной сварки нержавеющей стали для повышения эффективности сварки

Повысьте эффективность ваших сварочных процессов с помощью безупречного качества.Аппарат для точечной сварки нержавеющей стали доступен на Alibaba.com. Эти. Аппараты для точечной сварки нержавеющей стали представлены в широком ассортименте, который включает в себя множество моделей, форм и размеров. Соответственно, покупатели из разных слоев общества всегда найдут для себя наиболее подходящий. Аппарат для точечной сварки нержавеющей стали применим к своим ситуациям на объекте.

Изучая Alibaba.com, вы сталкиваетесь с этим. Аппарат для точечной сварки нержавеющей стали , изготовленный из прочных и инновационных материалов.Это делает их очень надежными и способными служить пользователям в течение долгого срока службы. Файл. Аппарат для точечной сварки нержавеющей стали включает в себя передовые технологии, которые делают его впечатляюще энергоэффективным.

При воздействии на металл высокой температуры он вступает в контакт с углеродом. При таком взаимодействии образуется карбид хрома, что существенно понижает прочность сварных швов. Чтобы избежать этого, следует быстро охладить место сварки;

При воздействии на металл высокой температуры он вступает в контакт с углеродом. При таком взаимодействии образуется карбид хрома, что существенно понижает прочность сварных швов. Чтобы избежать этого, следует быстро охладить место сварки;