Сварка оцинкованной стали

В целях повышения долговечности эту сталь применяют довольно широко в автомобилестроении и т. п. Цинк предохраняет поверхность стали от электрохимической коррозии на длительное время. Эта сталь достаточно хорошо штампуется, сваривается и окрашивается. Цинковое покрытие считается в условиях эксплуатации автомобиля более долговечным, чем многослойные лакокрасочные покрытия. В целях защиты от коррозии из такой стали изготовляют только наиболее уязвимые детали кузова автомобиля. Например, в США в среднем на один автомобиль расходуется до 90 кг горячеоцинкованной и 9 кг стали с гальваническим покрытием.

Для цинкования часто используют холоднокатаную низкоуглеродистую сталь 08кп, широко применяемую в штампо-сварных конструкциях. Покрытие можно наносить горячим способом (окунанием) или в гальванических ваннах. Первый считается более производительным и дешевым, последний дает более равномерный слой, что благоприятнее для сварки.

Технология цинкования должна исключать образования интерметаллидов железа с цинком, так как эти соединения делают металл менее пластичным и непригодным для штамповки. При сварке металла возможны трещины. На снижение пластичности влияет образование неравновесных структур при отжиге и цинковании, а также возможно появление водородной хрупкости.

В зависимости от назначения применяют легкие, средние и тяжелые покрытия, различающиеся толщиной, задаваемой массой покрытия на единицу площади. В легких покрытиях масса цинка на 1 м2 составляет 120—275 г, средних 245—410 г и тяжелых 390—685 г при средней толщине покрытия соответственно 14,21 и 30 мкм.

В целях снижения расхода цинка и улучшения свариваемости применяют стали с односторонним покрытием или двусторонним, но разной толщины. Например, специально для автомобилестроения разработано дифференцированное покрытие с толщиной слоя цинка на лицевой стороне 2,5—6 мкм, а на стороне, более подверженной коррозии, 20—25 мкм.

Оцинкованная сталь должна поступать с чистой поверхностью, свободной от масла, грязи и остатков смазки, применяемой при штамповке. Появление на поверхности стали (при ее длительном хранении в условиях повышенной влажности и температуры) окислов цинка (белый налет) препятствует сварке, и их следует удалять.

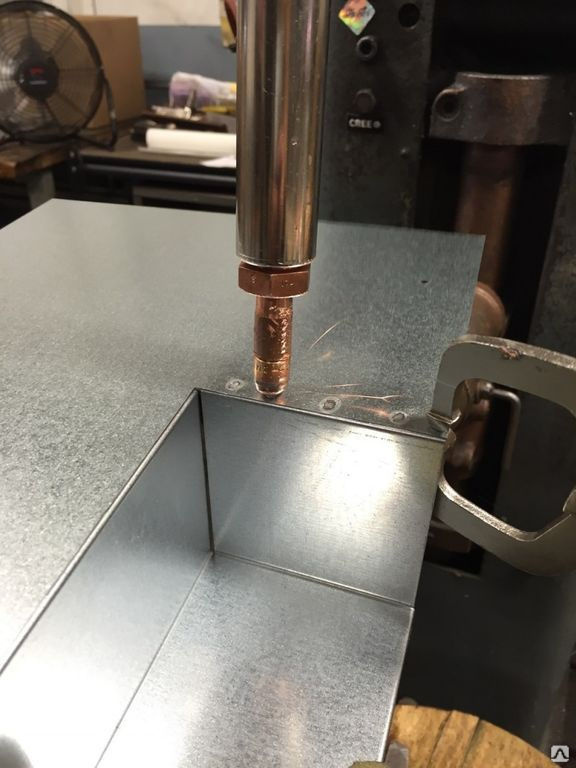

Сварка оцинкованной стали не требует применения специального оборудования. В связи с более низким контактным сопротивлением, вызванным увеличением площади контакта в месте сварки, необходимо повышение силы сварочного тока. Чем толще цинковое покрытие, тем меньше сопротивление в месте сварки, тем требуется большее повышение силы тока.

Интенсивное увеличение диаметра контактных площадок замедляет повышение температуры центрального столбика металла и вызывает более позднее формирование литого ядра. По мнению исследователей, это приводит при сварке сталей с покрытиями к значительно большему разбросу значений диаметра литого ядра и нагрузки на срез, так как ядро формируется за более короткое время.

По мнению исследователей, это приводит при сварке сталей с покрытиями к значительно большему разбросу значений диаметра литого ядра и нагрузки на срез, так как ядро формируется за более короткое время.

В табл. 7 приведены режимы сварки для стали, имеющей среднее гальваническое покрытие. По сравнению с жесткими режимами (см. табл. 3, режим А), для сварки непокрытых сталей в этих режимах увеличены усилие на электродах до 40%, продолжительность импульса сварочного тока до 90% и сила сварочного тока до 20%. Одновременно в этих же соединениях увеличивается и разрушающее усилие частично благодаря дополнительной прочности, полученной за счет сплавления цинка вокруг ядра. Эти же режимы сварки применяют при отношении толщин не более 1:2.

| Толщина каждой детали, мм | Диаметр контактной поверхности электрода, мм | Усилие на электродах, кгс | Продолжительность импульса сварочного тока, с | Сила сварочного тока, кА | Диаметр литого ядра, мм | Разрушающее усилие при срезе на точку, кгс |

| 0,8 | 4,0 | 215 | 0,22 | 10,5 | 4,3 | 420 |

| 4,5 | 250 | 0,24 | 11,0 | 4,6 | 500 | |

1. 0 0 |

5,0 | 285 | 0,26 | 12,5 | 5,0 | 635 |

| 1,3 | 5,5 | 380 | 0,36 | 14,0 | 5,8 | 910 |

| 1,5 | 6,5 | 487 | 0,46 | 15,0 | 6,6 | 1135 |

| 1,9 | 8,0 | 635 | 0,56 | 19,5 | 7,9 | 1450 |

| 2,4 | 9,0 | 820 | 0,64 | 24,0 | 9,0 | 1910 |

| 2,8 | 10,5 | 1000 | 0,78 | 28,5 | 10,4 | 2315 |

Коррозионная стойкость в месте сварки несколько снижается (до 20%) из-за частичного разрушения покрытия под электродами. Время проковки после выключения сварочного тока необходимо увеличивать, например, до 0,4 с для сварки стали толщиной 1,6 мм. В этот момент слой цинка, расплавленный при сварке, застывает и в меньших количествах переходит на контактную поверхность электродов. В некоторых источниках для металла толщиной свыше 1,5 мм рекомендуется применять повышенное усилие проковки в целях повышения стабильности прочностных показателей и улучшения стойкости электродов (табл. 8).

Время проковки после выключения сварочного тока необходимо увеличивать, например, до 0,4 с для сварки стали толщиной 1,6 мм. В этот момент слой цинка, расплавленный при сварке, застывает и в меньших количествах переходит на контактную поверхность электродов. В некоторых источниках для металла толщиной свыше 1,5 мм рекомендуется применять повышенное усилие проковки в целях повышения стабильности прочностных показателей и улучшения стойкости электродов (табл. 8).

| Толщина каждой детали, мм | Усилие на электродах, кгс | Продолжительность, с | Сила сварочного тока, кА | Диаметр литого ядра точки, мм | Разрушающее усилие при срезе на точку, кгс | ||

| при сварке | при проковке | импульса сварочного тока | проковки | ||||

| 1,65 | 205 | 475 | 0,5 | 0,33 | 11,5 | 7,1 | 1250 |

| 2,74 | 320 | 900 | 0,8 | 0,51 | 15,5 | 8,9 | 3000 |

| 3,50 | 680 | 1170 | 1,2 | 0,83 | 19,0 | 12,2 | 4300 |

При сварке оцинкованных сталей применяют электроды из бронзы типа БрХ или сплава БрХЦр, имеющего большую стойкость.

Электроды применяют с рабочей поверхностью в виде усеченного конуса с углом заточки 120—140°. Электроды со сферической заточкой (радиус сферы 75 мм) используют в тех случаях, когда трудно обеспечить перпендикулярность оси электрода к сварочной поверхности. Важно обеспечить интенсивное охлаждение электродов при расходе воды не менее 7 л/мин. Контактную поверхность электродов следует периодически зачищать и заправлять. При сварке стали толщиной до 2,5 мм со средним покрытием эту операцию производят после 1000 точек. С возрастанием толщины свариваемых деталей и толщины покрытия стойкость электродов падает.

Резко ухудшается вид места сварки и снижается стойкость электродов при сварке оцинкованной стали на многоточечных машинах с односторонним токоподводом. Лучшие результаты получаются при сварке непокрытой стали с оцинкованной, если непокрытую сталь расположить со стороны вторичного контура сварочного трансформатора. Плотность тока в контакте электрод — деталь при этом снижается. Для сварки двух оцинкованных листов следует использовать обычную двустороннюю сварку или схему со спаренными трансформаторами, что также облегчает условия работы электродов в результате снижения токов шунтирования.

Для сварки двух оцинкованных листов следует использовать обычную двустороннюю сварку или схему со спаренными трансформаторами, что также облегчает условия работы электродов в результате снижения токов шунтирования.

Статическая прочность на срез сварных соединений из оцинкованной стали несколько выше, чем у непокрытых благодаря дополнительной прочности, полученной за счет сплавления цинка вокруг литого ядра. Прочность при переменных нагрузках также возрастает. Критерием ее оценки обычно является отношение

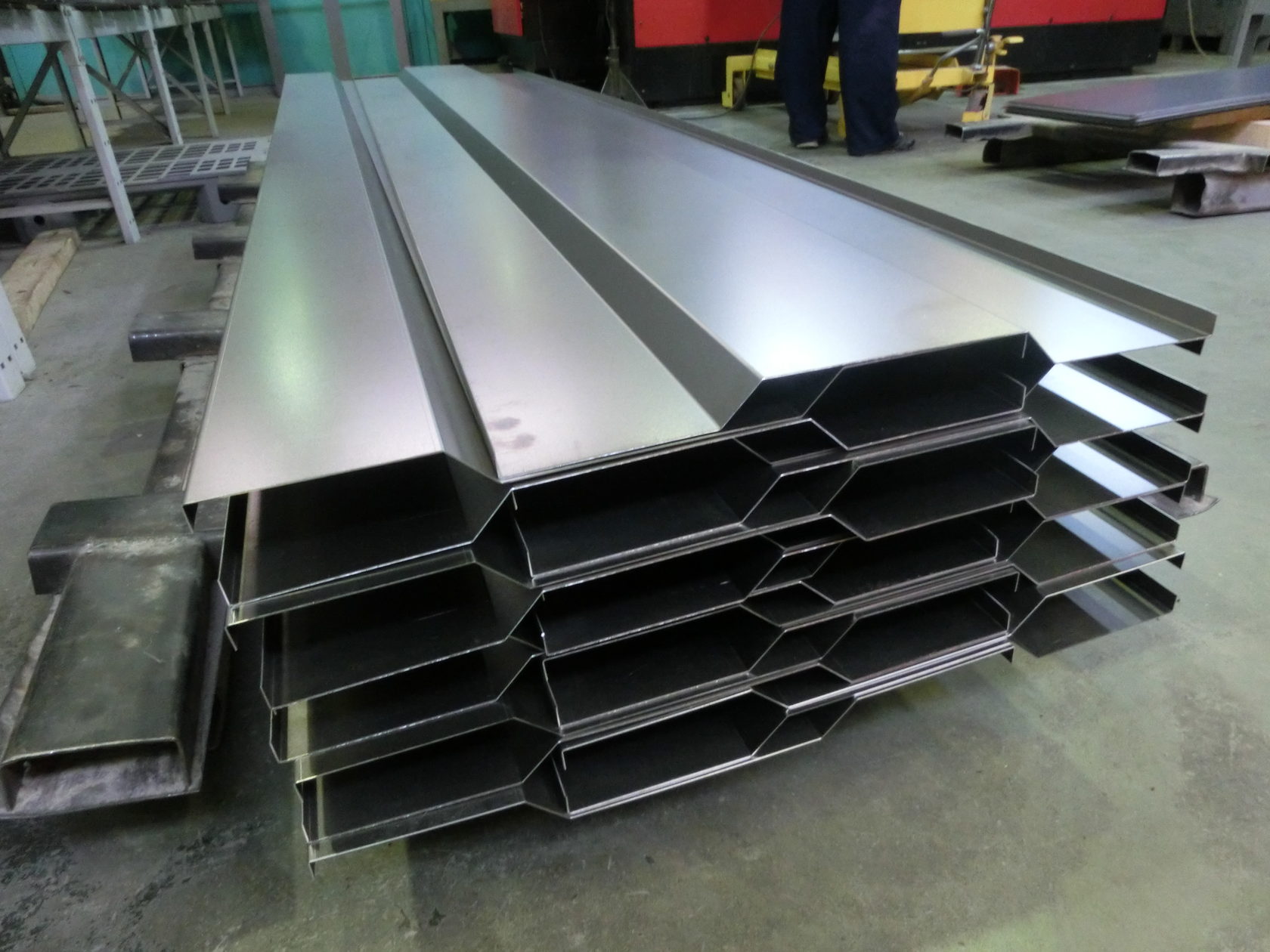

Технология сварки-пайки металлоконструкций из оцинкованной стали

Сварка — пайка — технологический процесс, основанный на вводе в основной металл низкого содержания тепла, что приводит к расплавлению только присадочного материала.

Возрастающие требования к повышению стойкости к коррозии ведут к применению во многих отраслях материалов с предварительно нанесенными покрытиями. Среди различных возможностей защитить сталь от коррозии цинк приобретает особое значение благодаря своим антикоррозионным качествам, с одной стороны, и его низкой цены — с другой.

Нанесенный на основной материал слой цинка составляет в зависимости от метода производства от 1 до 20 мкм. Большое количество оцинкованных деталей применяется в автомобилестроении, строительном хозяйстве, в вентиляционной и кондиционерной технике, в бытовой технике и т. п.

Благодаря катодной защите цинк имеет большое значение для защиты стали от коррозии. Если происходит повреждение защитного слоя цинка, то цинковое покрытие влияет на железо катодной защитой. Это влияет также на расстоянии 1 — 2 мм на непокрытую поверхность. Благодаря дистанционному влиянию катодной защиты цинка защищаются как неоцинкованные кромки срезов листов, так и микротрещины, которые возникают вследствие холодной обработки давлением, а также окружение сварочного шва, в котором испаряется цинк. Таким же образом на основании катодной защиты исключается подпленочная коррозия цинкового слоя кромок среза.

Таким же образом на основании катодной защиты исключается подпленочная коррозия цинкового слоя кромок среза.

В чем же сущность сварки — пайки оцинкованных деталей?

Цинк начинает плавиться при ~ 420 °С и при ~ 906 °С испаряться. Эти качества неблагоприятно влияют на сварочный процесс, так как зажигание сварочной дуги сопровождается испарением цинка. Испарение цинка и оксидов может привести к образованию пор, трещин, дефектам сварочных соединений и нестабильной сварочной дуге. Поэтому благоприятнее для оцинкованных деталей, если устанавливается меньше тепла. Альтернатива при сварке — пайке оцинкованных листов в среде защитного газа — это применение медесодержащей присадочной проволоки.

Особенно известны проволоки медно-кремниевые (Си SI3) и алюминиево-бронзовые. При использовании этих проволок можно назвать следующие преимущества:

- нет коррозии сварочного шва;

- минимальное разбрызгивание;

- малое выгорание покрытия;

- малое тепловложение;

- простая последующая обработка шва;

- катодная защита основного материала в непосредственной области шва.

Эти присадочные материалы благодаря высокому содержанию меди имеют относительно невысокую точку плавления (в зависимости от состава сплава — от 950 до 1080 °С). Основной материал не плавится, это значит, что соединение соответствует скорее пайке. Отсюда происходит также обозначение «Сварка — пайка, или МИГ -пайка». Защитный газ рекомендуется, как правило, аргон.

Присадочные материалы

Для сварки — пайки оцинкованных листов рекомендуются следующие медные сплавы:

CuSi3; CuSi2Mn; CuA18

В практическом применении присадочные материалы типа CuSi3 используются наиболее часто. Их существенное преимущество состоит в небольшой прочности, которая облегчает последующую механическую обработку. Текучесть присадочного материала определяется значительным образом благодаря содержанию кремния. При повышающемся содержании кремния плавление становится вязким, поэтому нужно обращать внимание на жесткий допуск в содержании легирующих добавок в сплаве.

Присадочный материал типа CuSi2Mn используют также для цинковых покрытий. Дополнительное содержание 1% марганца в проволоке повышает жесткость. По этой причине ее механическая обработка труднее, чем при других медных сплавах. Эта проволока применяется прежде всего там, где не требуется последующая механическая обработка. Сварочный присадочный материал типа СиА18 используется прежде всего для стали с алюминиевым покрытием.

При процессе сварки — пайки используется преимущественно управляемый переход материала в шов, следовательно, импульсная сварочная дуга. В некоторых случаях применения, специально при толстых слоях цинка от 15 мкм, большое количество испарений может вести к нестабильности процесса пайки или сварки. Поэтому удобнее в случаях такого типа применять короткую сварочную дугу, которая может держаться стабильнее. В этом случае предъявляются высокие требования к источнику питания и его характеристике регулировки.

В среде богатого аргоном защитного газа посредством надлежащего выбора параметров основного и импульсного тока достигается управляемый, без короткого замыкания переход материала в шов (рис. 1).

1).

Переменная форма импульса при сварке — пайке (Iknt-сила тока, при которой применяется струйная дуга, IM — усредненная сила тока).

При оптимальном выборе параметров капля присадочного материала отрывается от проволочного электрода по импульсу. В результате процесс почти лишен брызг. Исследования показали, что различные присадочные материалы и защитные газы требуют различной формы импульса. Это привело к отдельной для каждого присадочного материала «срезанной» по массе форме импульса. Особенно это действует для бронзовой и медной проволок.

Чтобы в тонких листах испарение цинка оставалось как можно меньше, нужно вести процесс при небольшой силе тока. Поэтому главное требование состоит в том, чтобы источник тока в нижней области мощности обеспечивал особенно стабильную дугу. Низко устанавливаемая сила основного тока при этом так же важна, как и быстро реагирующее регулирование длины дуги, чтобы длина дуги могла держаться короткое время. Следствие — небольшой нагрев основного материала и уменьшение количества испарения цинка. Как результат обоих эффектов — встречается небольшое количество пор (рис. 2).

Следствие — небольшой нагрев основного материала и уменьшение количества испарения цинка. Как результат обоих эффектов — встречается небольшое количество пор (рис. 2).

Это положительно влияет как при последующей обработке шва шлифовкой, так и при повышенном показателе прочности соединения пайкой.

Рис. 2. Угловой шов при импульсной сварочной дуге (толщина листа 1,5 мм)

Режим синержик

Хорошего результата пайки МИГ оцинкованных листов можно достигнуть только при помощи источника питания с достаточно богатым уровнем свободы в выборе параметров. Благодаря множеству бесступенчато устанавливаемых параметров (приблизительно тридцать параметров) можно без проблем улучшить отрыв капли при сварке импульсной дугой или использовать короткое замыкание при сварке короткой дугой для большого количества присадочных материалов. Эти дополнительные параметры усложняют обслуживание источника питания и ограничивали бы из-за этого круг пользователей лишь экспертами.

При помощи так называемого режима синержик (цифровое управление) с запрограммированными параметрами для каждой комбинации проволоки и газа этот процесс очень прост в обслуживании для пользователя.

Производитель сварочных аппаратов принимает на себя задачу оптимизации параметров для многих различных основных и присадочных материалов, а также защитных газов. Этот научно обоснованный результат записывается в электронном запоминающем устройстве в форме банка данных. Пользователь получает выбор параметров для любого присадочного материала прямо в источнике питания. Встроенный микропроцессор заботится о бесступенчатом выборе мощности в диапазоне от минимума до максимума.

Подача проволоки

В сравнении со стандартными проволоками бронзовые проволоки очень мягкие. Поэтому предъявляются особые требования к механизму подачи проволоки. Подача присадочной проволоки должна осуществляться свободно, без трения. 4-роликовый привод с задействованными подающими роликами передает сам при небольшой силе прижима достаточную силу для подачи проволоки. Обычно используются гладкие ролики с полукруглой канавкой. Чтобы удерживать небольшое сопротивление трения в шланговом пакете, нужно использовать тефлоновый или пластмассовый канал. Точное вхождение проволоки в контактный наконечник — следующая основная предпосылка для бесперебойной подачи проволоки.

4-роликовый привод с задействованными подающими роликами передает сам при небольшой силе прижима достаточную силу для подачи проволоки. Обычно используются гладкие ролики с полукруглой канавкой. Чтобы удерживать небольшое сопротивление трения в шланговом пакете, нужно использовать тефлоновый или пластмассовый канал. Точное вхождение проволоки в контактный наконечник — следующая основная предпосылка для бесперебойной подачи проволоки.

Точно подобранный по размеру контактный наконечник в горелке обеспечивает надежный контакт для передачи тока на бронзовую проволоку.

Примеры применения сварки — пайки

Процесс сварки — пайки может применяться как для нелегированных и низколегированных, так и для нержавеющих сталей. Главным образом этот метод используется для сталей с оцинкованной поверхностью. Незначительное выгорание слоя как в непосредственной области шва, так и на обратной стороне обусловлено малым тепловложением и низкой температурой плавления присадочного материала.

Рис. 3. Примеры применения пайки МИГ в автомобильной промышленности и смежных отраслях: элемент топливопровода, дверная петля

Для сварки — пайки подходят все виды сварочных швов и сварочные позиции, которые известны для сварки в среде защитного газа. Как вертикальные швы (снизу вверх и сверху вниз), так и потолочные позиции выполняются безукоризненно. Скорость сварки при пайке МИГ идентична сварке МАГ (до 100 см/мин).

Множество практических применений процесса пайки МИГ известны в автомобильной промышленности и смежных отраслях. Примеры показаны на рис. 3.

Возможно применение сварки — пайки и для более прочных материалов, таких как стали, например, велосипедные рамы.

Особенность применения сварки — пайки состоит в том, что при обычной сварке металла в среде защитного газа короткой дугой сварочный шов выпуклый. Поэтому даются ограничения на длительность прочности. Пайка твердым припоем может вызвать коробление трубы. Процесс сварки — пайки делает возможным и то и другое: вогнутый шов и небольшое тепловложение в металл.

Процесс сварки — пайки делает возможным и то и другое: вогнутый шов и небольшое тепловложение в металл.

Рис. 4. Велосипедная рама, изготовленная методом сварки-пайки на работе

kisar.ru

ОБ ОСОБЕННОСТЯХ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ ОЦИНКОВАННЫХ ДЕТАЛЕЙ

Московский государственный университет имени Н.Э. Баумана

Номер: 5-1

Год: 2017

Страницы: 56-60

Журнал: Актуальные проблемы гуманитарных и естественных наукКлючевые слова

точечная сварка, оцинкованные стали, модификации тока, spot welding, hot-dip galvanized steels, current modifications

Аннотация к статье

В статье исследуются основные технологические способы точечной сварки металлов с цинковым покрытием. Рассмотрены виды и свойства цинковых покрытий, применяемых в автомобилестроении. Установлено, что сварка на мягких режимах с применением модификаций тока наиболее благотворно влияет на качество сварных соединений.

Рассмотрены виды и свойства цинковых покрытий, применяемых в автомобилестроении. Установлено, что сварка на мягких режимах с применением модификаций тока наиболее благотворно влияет на качество сварных соединений.

Текст научной статьи

Контактная точечная сварка играет важнейшую роль в современном автомобилестроении, благодаря высокой производительности, низкой стоимости и универсальности. Однако широкое применение различного рода покрытий создает некоторые трудности при использовании данного способа. На протяжении достаточно долгого времени цинковое покрытие является наиболее часто применяемым при производстве автомобиля. Данное покрытие получают путем погружения стальной заготовки в ванну расплавленного цинка. При этом существуют два основных способа горячего цинкования. Применение каждого, из которых, влияет на химический состав покрытия и, следовательно, на свариваемость. Первый способ заключается в простом погружении заготовки в ванну расплавленного цинка. Такое покрытие будет состоять на 99% из чистого цинка с примесью алюминия 0,3-0,6 %. При втором способе заготовку нагревают до 450-590 градусов Цельсия сразу после того как сталь выходит из цинковой ванны. За счет нагрева происходит диффузия покрытия со сталью и покрытие будет содержать 90% цинка 9% железа, а также около 0,15-0,4 % алюминия. Известно, что наличие алюминия в химическом составе имеет ключевое влияние на срок службы электродов. Именно склонность к загрязнению электрода, которое влияет не только на срок службы, но и на электросопротивление в контакте электрод-деталь основная проблема при оптимизации сварочных параметров для сварки оцинкованных сталей. Современная методика сварки оцинкованных сталей предполагает использования модификаций тока, таких как, добавление дополнительного предварительного импульса тока или плавное увеличение основного сварочного импульса (рампа). Однако сварку оцинкованных сталей можно осуществлять в соответствии с практически любой из существующих циклограмм.

Такое покрытие будет состоять на 99% из чистого цинка с примесью алюминия 0,3-0,6 %. При втором способе заготовку нагревают до 450-590 градусов Цельсия сразу после того как сталь выходит из цинковой ванны. За счет нагрева происходит диффузия покрытия со сталью и покрытие будет содержать 90% цинка 9% железа, а также около 0,15-0,4 % алюминия. Известно, что наличие алюминия в химическом составе имеет ключевое влияние на срок службы электродов. Именно склонность к загрязнению электрода, которое влияет не только на срок службы, но и на электросопротивление в контакте электрод-деталь основная проблема при оптимизации сварочных параметров для сварки оцинкованных сталей. Современная методика сварки оцинкованных сталей предполагает использования модификаций тока, таких как, добавление дополнительного предварительного импульса тока или плавное увеличение основного сварочного импульса (рампа). Однако сварку оцинкованных сталей можно осуществлять в соответствии с практически любой из существующих циклограмм. При этом существует возможность сварки, как на мягких, так и на жестких режимах. Исследование авторов [1,129] показало, что при одиночном сварочном импульсе без каких либо модификаций длительностью 240 мс цинковое покрытие удаляется полностью из зоны сварки на 120-140 мс (рисунок 1). Рис. 1. Поверхность детали на 120 мс. Цинк полностью выдавлен При этом температурный градиент направлен от верхнего электрода к нижнему. Соответственно цинк выдавливается сначала с поверхностью между верхним электродом и деталью, затем с поверхности между нижним электродом и деталью. При добавлении предварительного сварочного импульса или рампы порядок выдавливания цинка не меняется. Однако меняется характер распределения теплоты, вместо распределения от верхнего электрода к нижнему, нагрев распространяется от контакта деталь-деталь. Однако увеличение длительности модификаций может инициировать преждевременный рост литого ядра. В целом же при использовании модификаций тока рост ядра происходит плавно и более равномерно.

При этом существует возможность сварки, как на мягких, так и на жестких режимах. Исследование авторов [1,129] показало, что при одиночном сварочном импульсе без каких либо модификаций длительностью 240 мс цинковое покрытие удаляется полностью из зоны сварки на 120-140 мс (рисунок 1). Рис. 1. Поверхность детали на 120 мс. Цинк полностью выдавлен При этом температурный градиент направлен от верхнего электрода к нижнему. Соответственно цинк выдавливается сначала с поверхностью между верхним электродом и деталью, затем с поверхности между нижним электродом и деталью. При добавлении предварительного сварочного импульса или рампы порядок выдавливания цинка не меняется. Однако меняется характер распределения теплоты, вместо распределения от верхнего электрода к нижнему, нагрев распространяется от контакта деталь-деталь. Однако увеличение длительности модификаций может инициировать преждевременный рост литого ядра. В целом же при использовании модификаций тока рост ядра происходит плавно и более равномерно. Также было установлено, что при сварке оцинкованных сталей на жестких режимах, в некоторых случаях, формирование ядра было неравномерным, а само ядро получалось не полным. Часто расплавление начиналось в контакте электрод-деталь раньше чем в контакте деталь-деталь, что приводило к выплескам. Предварительный импульс и рампа при сварке оцинкованных сталей улучшают формирования ядра, ускоряют процесс перехода стали из холодного состояния в расплавленное. Более равномерный нагрев позволяет электродам полностью выдавить цинк из контактных поверхностей, а также сформировать полноценный уплотняющий поясок вокруг точки. Уплотняющий поясок препятствует чрезмерному росту ядра и предотвращает конечный выплеск. Расположение уплотняющего пояска показано на рисунке 2. Рис.2. Схема контактной сварки.1- свариваемые детали, 2- электроды, 3- источник питания, 4-зона расплавленного металла, 5- уплотняющий поясок. Сварка на жестких режимах не может обеспечить качества равноценного тому, какое можно получить, используя мягкие режимы.

Также было установлено, что при сварке оцинкованных сталей на жестких режимах, в некоторых случаях, формирование ядра было неравномерным, а само ядро получалось не полным. Часто расплавление начиналось в контакте электрод-деталь раньше чем в контакте деталь-деталь, что приводило к выплескам. Предварительный импульс и рампа при сварке оцинкованных сталей улучшают формирования ядра, ускоряют процесс перехода стали из холодного состояния в расплавленное. Более равномерный нагрев позволяет электродам полностью выдавить цинк из контактных поверхностей, а также сформировать полноценный уплотняющий поясок вокруг точки. Уплотняющий поясок препятствует чрезмерному росту ядра и предотвращает конечный выплеск. Расположение уплотняющего пояска показано на рисунке 2. Рис.2. Схема контактной сварки.1- свариваемые детали, 2- электроды, 3- источник питания, 4-зона расплавленного металла, 5- уплотняющий поясок. Сварка на жестких режимах не может обеспечить качества равноценного тому, какое можно получить, используя мягкие режимы. Уплотняющий поясок не успевает достаточно сформироваться вокруг зоны расплавленного металла, и металл ядра может выдавливаться сквозь него в виде выплеска. В результате ядро получается неравномерным и гораздо более тонким, чем ядро точки, сваренной на мягких режимах. В дополнение интенсивная генерация теплоты провоцирует чрезмерное тепловыделение в контакте электрод-деталь. В результате чего происходит повышенный массоперенос между электродом и деталью, что изменяет порядок удаления цинка из зоны сварки. Это же касается и чрезмерного увеличения времени сварочного импульса.[2,63] При сварке оцинкованных сталей особенно важно снизить до минимума массоперенос между электродом и деталью. Так как велика вероятность образования локального плавления и образования легкоплавких эвтектик (цинка с медью). При проявлении этого феномена резко возрастает скорость массопереноса. После выключения тока и снятия сварочного усилия локальные связи разрушаются от действия упругих сил, накопленных при деформации микровыступов, а также от распорного эффекта.

Уплотняющий поясок не успевает достаточно сформироваться вокруг зоны расплавленного металла, и металл ядра может выдавливаться сквозь него в виде выплеска. В результате ядро получается неравномерным и гораздо более тонким, чем ядро точки, сваренной на мягких режимах. В дополнение интенсивная генерация теплоты провоцирует чрезмерное тепловыделение в контакте электрод-деталь. В результате чего происходит повышенный массоперенос между электродом и деталью, что изменяет порядок удаления цинка из зоны сварки. Это же касается и чрезмерного увеличения времени сварочного импульса.[2,63] При сварке оцинкованных сталей особенно важно снизить до минимума массоперенос между электродом и деталью. Так как велика вероятность образования локального плавления и образования легкоплавких эвтектик (цинка с медью). При проявлении этого феномена резко возрастает скорость массопереноса. После выключения тока и снятия сварочного усилия локальные связи разрушаются от действия упругих сил, накопленных при деформации микровыступов, а также от распорного эффекта. При подъеме электрода на нем остаются частицы цинка перешедшего в результате диффузии, а на поверхности детали остаются частицы электродного металла. Очень важно подобрать именно то время сварочного импульса, которое обеспечит удовлетворительный диаметр литого ядра. Даже небольшое превышение необходимого времени сварки значительно увеличит количество частиц цинка на поверхности электрода. [3, 241] На рисунках 4,5 показаны фотографии поверхности электрода после сварочного цикла с превышенным временем сварки. Рис.3. Поверхность электрода после цикла сварки, в котором время было превышено на 40 мс. Рис.4. Поверхность электрода после цикла сварки, в котором время было превышено на 80 мс. Таким образом, можно сделать следующие выводы о сварке оцинкованных сталей: 1. Применение модификаций тока в начале сварочного цикла положительно сказывается на сварочном соединении, так как значительно улучшает процесс формирования литого ядра. При этом и рампа и предварительный импульс тока оказывают примерно одинаковое воздействие на ядро и цинковое покрытие.

При подъеме электрода на нем остаются частицы цинка перешедшего в результате диффузии, а на поверхности детали остаются частицы электродного металла. Очень важно подобрать именно то время сварочного импульса, которое обеспечит удовлетворительный диаметр литого ядра. Даже небольшое превышение необходимого времени сварки значительно увеличит количество частиц цинка на поверхности электрода. [3, 241] На рисунках 4,5 показаны фотографии поверхности электрода после сварочного цикла с превышенным временем сварки. Рис.3. Поверхность электрода после цикла сварки, в котором время было превышено на 40 мс. Рис.4. Поверхность электрода после цикла сварки, в котором время было превышено на 80 мс. Таким образом, можно сделать следующие выводы о сварке оцинкованных сталей: 1. Применение модификаций тока в начале сварочного цикла положительно сказывается на сварочном соединении, так как значительно улучшает процесс формирования литого ядра. При этом и рампа и предварительный импульс тока оказывают примерно одинаковое воздействие на ядро и цинковое покрытие. 2. Мягкие режимы предпочтительны при сварке оцинкованных сталей, так как они обеспечивают полноценное формирование сварочной точки и более глубокое проплавление контактных поверхностей. 3. Чрезмерное завышение времени сварки значительно увеличивает скорость массопереноса между электродом и деталью.

2. Мягкие режимы предпочтительны при сварке оцинкованных сталей, так как они обеспечивают полноценное формирование сварочной точки и более глубокое проплавление контактных поверхностей. 3. Чрезмерное завышение времени сварки значительно увеличивает скорость массопереноса между электродом и деталью.

Сталь Про, Лист оцинкованного железа: классификация

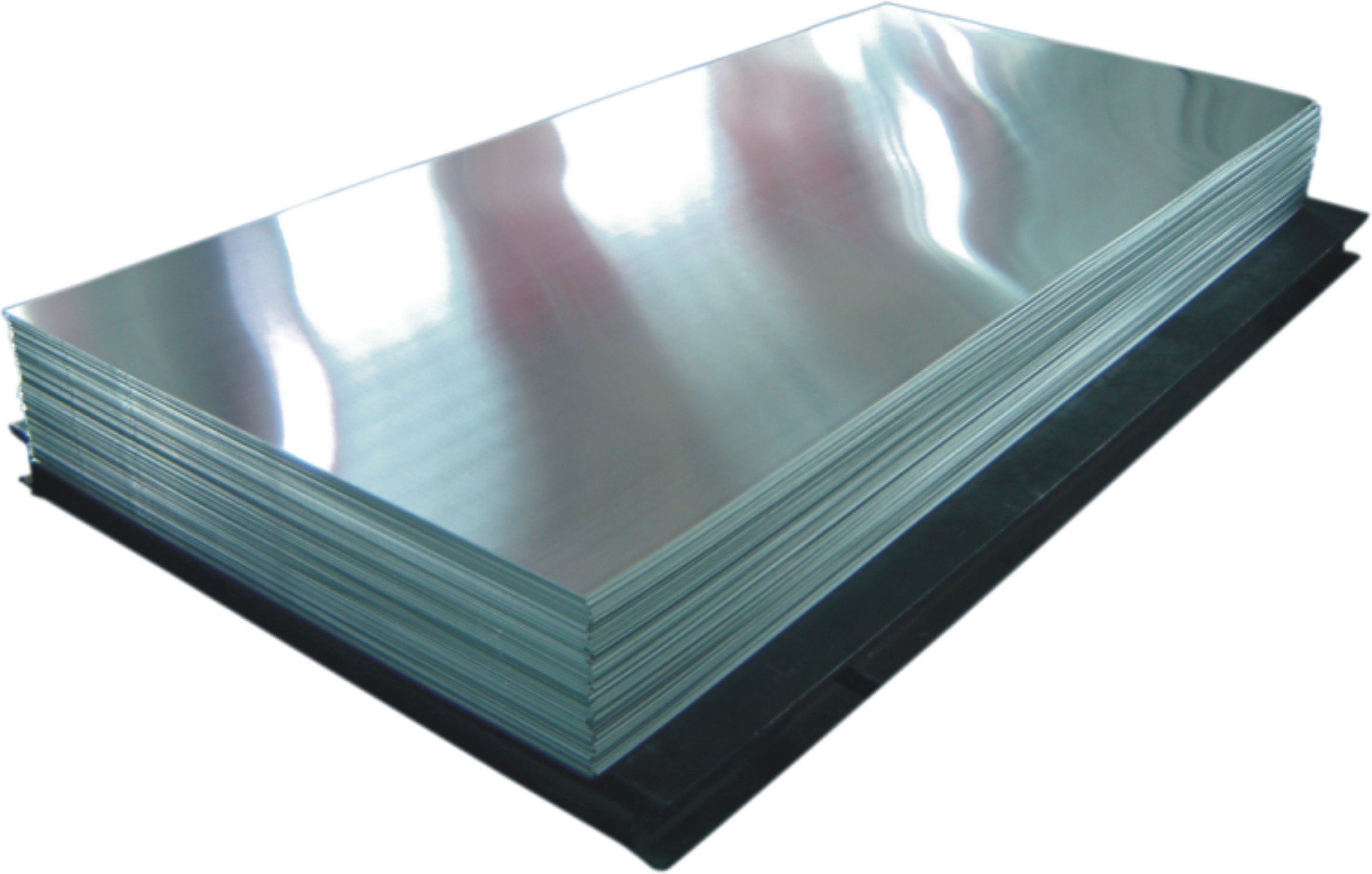

Лист оцинкованный

Лист стальной оцинкованный — металлопрокат, противостоящий возникновению очагов коррозии. При изготовлении помещается в ванну, наполненную цинком. Процедура проводится до момента появления слоя, образующего герметичное прочное покрытие, которое защищает от воздействия воды и реагентов. В процессе отслеживается качество, равномерность нанесения вещества на изделие. Толщина зависит от дальнейшего применения, степени влажности помещения, среды использования, от показателя зависит выбор ГОСТ.

Оцинкованный лист металла – особый вид плоского металлопроката с повышенной защитой от коррозии. В процессе производства стальные листы погружаются в горячий цинковый раствор, и их поверхность полностью покрывается прочным защитным слоем. Толщина цинкового покрытия напрямую зависит от будущих условий эксплуатации изделий. Чем в более неблагоприятных условиях будут использоваться оцинкованные листы, тем толще будет антикоррозионное покрытие.

В процессе производства стальные листы погружаются в горячий цинковый раствор, и их поверхность полностью покрывается прочным защитным слоем. Толщина цинкового покрытия напрямую зависит от будущих условий эксплуатации изделий. Чем в более неблагоприятных условиях будут использоваться оцинкованные листы, тем толще будет антикоррозионное покрытие.

Лист оцинкованного железа: классификация

Оцинкованные листы, помимо прекрасных антикоррозионных свойств обладают отличной прочностью, пластичностью и легко поддаются механической обработке. Таким образом из них можно изготавливать самые разнообразные детали и конструкции методом штамповки, сгибания или вытягивания. В зависимости от области применения, оцинкованные листы могут маркироваться следующими литерами:

Штампованные листы оцинкованной стали, имеют дополнительную маркировку, обозначающую их устойчивость к вытяжению – Н, Г и ВГ (нормальная, глубокая и весьма глубокая). Исходя из особенностей нанесения цинкового покрытия, листы могут маркироваться как НР (нормальная разнотолщинность) или УР (уменьшенная разнотолщинность).

Исходя из особенностей нанесения цинкового покрытия, листы могут маркироваться как НР (нормальная разнотолщинность) или УР (уменьшенная разнотолщинность).

Сталь листовая оцинкованная: сфера применения

Стальные оцинкованные листы широко применяются в строительстве при сооружении различных промышленных и жилых объектов. Кроме того, из них изготавливают цистерны для хранения и перевозки жидких сред, а также кузовные элементы транспортных средств. Также оцинкованные листы используются для возведения заборов, лестниц и рекламных конструкций.=

В интернет-магазине компании «Сталь-Про» вы можете приобрести оцинкованные стальные листы высокого качества, изготовленные по ГОСТу. Предлагаем вам ознакомиться с ассортиментом продукции и, прежде чем оформлять заказ, проконсультироваться с менеджером относительно условий оплаты и доставки.

Словарь

Оцинкованная кузовная сталь

Благодаря мерам, принятым в начале 80-х

годов прошлого века, удалось существенно улучшить антикоррозионную защиту

кузовов легковых автомобилей. Речь в первую очередь идет о дополнительном

нанесении на поверхность кузова различных химических продуктов, в частности

поливинилхлоридных герметиков для защиты сварных швов, восков для заполнения

полостей и т. п. Однако решающее значение для предотвращения коррозии

автомобильных кузовов сыграло применение для их изготовления оцинкованной

листовой стали.

Речь в первую очередь идет о дополнительном

нанесении на поверхность кузова различных химических продуктов, в частности

поливинилхлоридных герметиков для защиты сварных швов, восков для заполнения

полостей и т. п. Однако решающее значение для предотвращения коррозии

автомобильных кузовов сыграло применение для их изготовления оцинкованной

листовой стали.

В чем причина высоких антикоррозионных свойств оцинкованной стали? Коррозия стального листа происходит в результате взаимодействия кислорода воздуха с железом в присутствии влаги. Следствием такого взаимодействия является образование пористого слоя ржавчины, свободно пропускающего кислород воздуха и влагу вглубь металла. Однажды начавшийся процесс коррозии не прекратится до тех пор, пока весь металл не превратится в ржавчину.

Корродированию стального листа можно

воспрепятствовать, если покрыть его цинком. Антикоррозионный эффект,

достигаемый благодаря цинкованию, обусловлен тем, что цинк образует прочно

связанный с поверхностью стали оксидный слой (ZnO),

препятствующий доступу кислорода воздуха к нижерасположенным слоям стального

листа и, таким образом, выполняющий роль барьера. Если произошло механическое

повреждение слоя цинка, нанесенного на поверхность стального листа (железа),

в присутствии влаги оба металла образуют локальный гальванический элемент, и

в результате электрохимической реакции разрушению подвергается не железо, а

цинк.

Если произошло механическое

повреждение слоя цинка, нанесенного на поверхность стального листа (железа),

в присутствии влаги оба металла образуют локальный гальванический элемент, и

в результате электрохимической реакции разрушению подвергается не железо, а

цинк.

Барьерный эффект цинка проявляется

также при соединении стальных листов контактно-точечной сваркой.

Если внутренние поверхности двух наложенных друг на друга стальных листов оцинкованы,

в момент точечной сварки цинк плавится, переходя в жидкое состояние.

Электроды выдавливают расплавленный цинк наружу, вследствие чего вокруг

сварной точки возникает скопление цинка. Расплав цинка после охлаждения

образует кольцеобразную барьерную зону, которая будет препятствовать

проникновению кислорода воздуха к центру сварной точки. Аналогичный эффект

обеспечивает краска на основе цинковой пыли, которую обычно наносят на место

предстоящей точечной сварки оцинкованных листов.

Оцинкованный стальной лист изготавливают двумя способами.

Электролитический способ цинкования позволяет нанести тонкий, однородный по толщине слой цинка. Стальную ленту пропускают через ванну с электропроводной жидкостью, содержащей ионы цинка. В ванну помещают две положительно заряженные цинковые пластины – аноды. Протягиваемая над ними отрицательно заряженная стальная лента выполняет роль катода. Протекающая в ванне электрохимическая реакция приводит к осаждению цинка на поверхности стального листа. Материал, образующийся в результате электролитического цинкования, обычно используют для изготовления наружных деталей кузова.

Менее дорогим способом является горячее

цинкование стального листа. Стальную ленту пропускают через ванну с

расплавленным цинком (температура плавления цинка около 450۫C). В результате горячего цинкования на поверхности стального

листа возникает очень тонкий слой сплава железа с цинком, поверх которого

образуется слой собственно цинка. Толщина нанесенного с обеих сторон покрытия

составляет около 10 мкм. В результате горячего цинкования на поверхности

металла появляются разводы, образованные оксидами цинка. Эти дефекты

полностью устраняются благодаря последующему пропусканию оцинкованной

стальной полосы через валки. Тем не менее оцинкованный горячим способом материал

не может использоваться для изготовления наружных панелей кузова. Из него

обычно выполняют внутренние, невидимые снаружи детали, например элементы

основания кузова.

Толщина нанесенного с обеих сторон покрытия

составляет около 10 мкм. В результате горячего цинкования на поверхности

металла появляются разводы, образованные оксидами цинка. Эти дефекты

полностью устраняются благодаря последующему пропусканию оцинкованной

стальной полосы через валки. Тем не менее оцинкованный горячим способом материал

не может использоваться для изготовления наружных панелей кузова. Из него

обычно выполняют внутренние, невидимые снаружи детали, например элементы

основания кузова.

Преимущества оцинкованного листа проявляются при изготовлении штампованных деталей. При штамповании происходит натягивание цинковой пленки на кромки заготовок, благодаря чему создается хорошая защита этих особо подверженных коррозии поверхностей деталей кузова.

Восстановление оцинкованного кузова должно

осуществляться таким образом, чтобы сохраняла свою силу заводская гарантия на

эту важную часть автомобиля, срок службы которой может достигать 10 лет. С

тех пор как оцинкованный стальной лист начал использоваться в серийном

производстве кузовов, не прекращаются дискуссии по поводу особенностей сварки

этого материала, его защиты от коррозии, а также по вопросам, связанным с

охраной здоровья персонала ремонтных мастерских.

С

тех пор как оцинкованный стальной лист начал использоваться в серийном

производстве кузовов, не прекращаются дискуссии по поводу особенностей сварки

этого материала, его защиты от коррозии, а также по вопросам, связанным с

охраной здоровья персонала ремонтных мастерских.

Какие проблемы возникают при сварке оцинкованного стального листа? При разогреве примерно до 420۫C цинк начинает плавиться. Дальнейшее нагревание (примерно до 900۫C) вызывает окисление чистого цинка и железоцинкового сплава и выделение обладающих сыроватым оттенком паров оксида цинка. Это обстоятельство осложняет сварку, поскольку происходит разбрызгивание металла, видимость в зоне сварки ухудшается и т.п. В сварочном шве могут образовываться трубчатые поры и газовые пузырьки, в результате чего соответствующий элемент конструкции кузова потеряет прочность.

Кроме того, пары оксида цинка чрезвычайно

вредны для здоровья. Их вдыхание может вызвать лихорадку, раздражение

дыхательных путей, заболевания желудка. Вдыхание очень большого количества

паров может привести к отравлению.

Их вдыхание может вызвать лихорадку, раздражение

дыхательных путей, заболевания желудка. Вдыхание очень большого количества

паров может привести к отравлению.

На основании анализа соответствующих данных

можно прийти к заключению, что электролитически оцинкованный стальной лист не

нуждается в предварительной подготовке к сварке. Слой цинка в этом случае

составляет около 20 мкм, то есть настолько тонок, что не способен оказывать

какого-либо влияния на протекание сварки. Отсюда следует вывод, что все

детали, которые применяют в качестве наружной отделки автомобильного кузова,

должны быть изготовлены из оцинкованного именно этим способом металла. Слой

цинка при горячем цинковании достигает 170 мкм. Таким образом, цинк может

препятствовать нормальному протеканию сварки и, следовательно, подлежит

предварительному удалению, которое обычно осуществляют шлифовальной машинкой.

Металл, оцинкованный горячим способом, используется главным образом для

изготовления элементов основания кузова и некоторых небольших деталей, например

петель дверей.

Важное значение при восстановлении деталей кузова, выполненных из оцинкованного стального листа, имеет ограничение количества подводимого тепла. Наиболее прочное сварное соединение при минимальном разрушении цинкового покрытия обеспечивается благодаря контактно-точечной сварке. При таком способе сварки цинковое покрытие практически полностью сохраняется, а вокруг сварной точки образуется защитное кольцо из цинка.

При сваривании деталей из оцинкованного

стального листа не всегда может быть обеспечено такое же качество сварки, как

для обычного стального листа. В связи с этим некоторые изготовители

автомобилей рекомендуют использовать более высокий сварочный ток или более

сильный прижим электродов, а также увеличить продолжительность сварки. Однако

такое изменение режима сварки для оптимальным образом отрегулированного

сварочного аппарата является практически невыполнимой задачей. Аппараты для

контактно-точечной сварки обычно работают в следующем режиме.

Аппараты для

контактно-точечной сварки обычно работают в следующем режиме.

· Сила сварочного тока зависит от усилия прижима электродов.

· На электроды воздействует невысокое усилие прижима.

· Время сварки с увеличением потребляемой мощности автоматически возрастает.

· Электроды имеют закругленные рабочие торцы.

· Отсутствие скручивания и незначительный изгиб электродержателей.

Перед сваркой элементов кузова из

оцинкованного стального листа всегда следует прибегать к описанной ранее

пробной точечной сварке. Кроме того, при работе с оцинкованным металлом

необходим более тщательный уход за рабочей поверхностью электродов, который

осуществляют с помощью специальных принадлежностей. В связи с тем, что сварка

оцинкованного материала при восстановлении кузова представляет собой часто

дискутируемую тему, настоятельно рекомендуем персоналу ремонтных мастерских

постоянно ориентироваться на соответствующие предписания изготовителей

автомобиля.

Все вышесказанное справедливо и для сварки в среде защитного газа. В этом случае следует придерживаться следующих рекомендаций.

· Сварка оцинкованного листового материала по сравнению с обычной листовой сталью требует снижения используемой мощности на 10-20%; на столько же следует уменьшать скорость сварки.

· Напряжение источника тока должно составлять менее 20 В; изменение напряжения должно осуществляться как можно более плавно.

· Чтобы обеспечить стабильность электрической дуги, расстояние от токопроводящего мундштука до поверхности свариваемого материала не должно превышать 18 мм.

· Горелку при сварке следует вести в нейтральном или слегка прижатом положении.

·

Проволочный электрод и

защитный газ аналогичны используемым для сварки обычной листовой стали.

· По сравнению с неоцинкованным материалом возможно более сильное разбрызгивание металла. Поэтому следует применять газовое сопло большего диаметра и устанавливать более высокий расход защитного газа.

· Необходимо как можно быстрее проваривать узкие зоны.

· При подготовке края новой детали кузова к сварке слой цинка можно не удалять. Грунтовочное покрытие подлежит удалению с помощью растворителя. Внутренние поверхности перед сваркой внахлест следует покрыть краской на основе цинковой пыли.

·

Несмотря на то что

оцинкованная поверхность обладает особо высокими антикоррозионными

свойствами, после восстановления кузова необходимо осуществить все обычные

мероприятия по защите от коррозии. Чтобы избежать снижения адгезии, для

антикоррозионной защиты следует использовать лишь те материалы, которые

рекомендованы для оцинкованных стальных листов.

Ремонт автомобильных кузовов. Карл Дамшен

www.remont-kuzova.narod.ru

◄Вернуться в раздел статьи

СИЗ сварщику при резке и сварке оцинкованного материала — Обеспечение СИЗ

Точного регламента я не обнаружил. Попробуйте применять при данном виде работ средства защиты органов дыхания.

Наиболее опасным фактором при проведении сварочных работ является выделение сварочного аэрозоля в рабочей зоне. Так, по статистике, более половины профессиональных заболеваний сварщиков — это заболевания органов дыхания и различные патологии, связанные с вдыханием сварочного аэрозоля. Сварочный аэрозоль представляет собой совокупность мельчайших частиц, образовавшихся в результате конденсации паров расплавленного металла, обмазки электродов, содержимого порошковой проволки или флюсов. Его состав зависит от состава сварочных и свариваемых материалов. В основном сварочный аэрозоль состоит из железа и его окислов, но в него могут так же входить такие вещества и их соединения, как марганец, хром, никель, алюминий, медь, цинк, фтор, кремний, азот и другие. Многолетние исследования на нескольких предприятиях позволили установить, что пневмокониоз и хронический бронхит развиваются у лиц, занятых сваркой сталей, к 40 годам при среднем стаже работы по профессии более 14 лет.

Многолетние исследования на нескольких предприятиях позволили установить, что пневмокониоз и хронический бронхит развиваются у лиц, занятых сваркой сталей, к 40 годам при среднем стаже работы по профессии более 14 лет.

Многие сварщики с большим стажем по состоянию здоровья не “дорабатывают” даже до льготного пенсионного возраста в 55 лет. Клиническая картина пневмокониозов имеет ряд сходных черт: медленное, хроническое течение с тенденцией к прогрессированию, нередко приводящее к нарушению трудоспособности; стойкие склеротические изменения в легких.

Основная опасность пневмокониоза состоит в том, что на начальной стадии простой флюорографией его не обнаружить, он может проявиться только при рентгенологическом обследовании. Непосредственное обследование нередко не обнаруживает патологии и имеет симптомы неопределенного характера: одышка при физической нагрузке, боль в груди, редкий сухой кашель.

Если сварочный аэрозоль содержит значительное количество марганца, а так бывает при сварке легированных и нержавеющих сталей качественными электродами, то, распространяясь с кровью по организму, этот чрезвычайно токсичный элемент вызывает тяжелое заболевание: марганцевую интоксикацию. Соединения марганца являются сильными ядами, поражающими центральную нервную систему, сердечно-сосудистую систему и паренхиматозные органы. Изменения в организме при марганцевой интоксикации необратимы и поддаются лечению только на первой стадии развития заболевания.

Соединения марганца являются сильными ядами, поражающими центральную нервную систему, сердечно-сосудистую систему и паренхиматозные органы. Изменения в организме при марганцевой интоксикации необратимы и поддаются лечению только на первой стадии развития заболевания.

В начальной стадии наблюдаются сильная утомляемость, слабость, сонливость, тупые головные боли в лобно-височных областях, тянущие боли в пояснице, конечностях, понижение аппетита. В нервной системе превалируют процессы торможения. Сварщиками эти симптомы воспринимаются как общее недомогание и упускается наиболее благоприятный момент для лечения. Во второй стадии появляются медлительность движений, расстройство походки, половая слабость, бессонница, подавленное настроение, слезливость.

Сильная скованность движений, больные утрачивают способность широко шагать. В третьей стадии («марганцевый паркинсонизм») развиваются глубокие органические изменения в нервной системе, которые приводят к полной потере трудоспособности и затруднению всех функций организма. Больному на этой стадии требуется постоянный уход.

Больному на этой стадии требуется постоянный уход.

Другие элементы сварочного аэрозоля, а также так называемые сварочные газы, обладая сильным раздражающим действием, способны вызвать хронический бронхит. В последние годы установлено, что многие компоненты сварочного аэрозоля, не вызывая специфических профессиональных болезней, при длительном воздействии накапливаются в организме и увеличивают риск возникновения сердечно-сосудистых и онкологических заболеваний, а также уменьшают продолжительность жизни. Чтобы избежать описанного неблагоприятного воздействия производственных факторов, характерных для электросварки, необходимо препятствовать попаданию в органы дыхания сварочного аэрозоля.

Наиболее простым и доступным средством защиты органов дыхания сварщика является респиратор. Но не любой. Респиратор для сварщика должен быть как минимум класса FFP2, т.е. обеспечивать защиту до 12 ПДК, иметь не горючий и не поддерживающий горение наружный слой, иметь клапан выдоха для обеспечения отвода тепла и влаги и обладать достаточно прочными и удобными для подгонки резинками. Совершенно не лишним будет и дополнительный угольный слой, обеспечивающий разрушение озона и фильтрующий газовую составляющую сварочного аэрозоля. Всеми этими свойствами должен обладать современный сварочный респиратор. Но, к сожалению, как показывает практика, сварщики, особенно старшего возраста, довольно редко пользуются респираторами, даже несмотря на знания о вреде сварочного аэрозоля.

Совершенно не лишним будет и дополнительный угольный слой, обеспечивающий разрушение озона и фильтрующий газовую составляющую сварочного аэрозоля. Всеми этими свойствами должен обладать современный сварочный респиратор. Но, к сожалению, как показывает практика, сварщики, особенно старшего возраста, довольно редко пользуются респираторами, даже несмотря на знания о вреде сварочного аэрозоля.

И их можно понять — ведь чтобы вдохнуть воздух, необходимо преодолеть сопротивление фильтрующего слоя, а это дополнительные энергозатраты человека, работающего и так в высшей степени напряженно.

Другим способом защиты сварщика от сварочных аэрозолей является установка местной вентиляции. Этот вариант достаточно хорош, когда сварщик имеет стационарное место работы, при этом защищается не только сварщик, но и все работающие рядом. Но у этого способа есть достаточно серьезное ограничение.

Эффективность работы местного отсоса зависит от расстояния до источника дыма, и при расстоянии более 70 см. , фильтруется не более 20% загрязненного воздуха. А если сварщику необходимо обварить достаточно большую конструкцию, то он, далеко не всегда, будет таскать за собой “хобот” отсоса к каждому месту сварки, не говоря уже о том, что иногда это и физически невозможно. То же относится и к полуавтоматической сварке протяженных швов.

, фильтруется не более 20% загрязненного воздуха. А если сварщику необходимо обварить достаточно большую конструкцию, то он, далеко не всегда, будет таскать за собой “хобот” отсоса к каждому месту сварки, не говоря уже о том, что иногда это и физически невозможно. То же относится и к полуавтоматической сварке протяженных швов.

Но есть средство защиты сварщика, которое избавлено от всех вышеперечисленных недостатков. Это комплексное средство индивидуальной защиты – включающий в себя сварочный щиток с автономным блоком подачи воздуха.

Сварочный щиток c автоматически затемняющимся светофильтром обеспечивает сварщику постоянную защиту глаз и контроль за рабочим местом, как при зажженной дуге, так и при ее отсутствии. А автономный блок подачи воздуха крепится на поясе сварщика и постоянно защищает его органы дыхания. Что же он из себя представляет? Это фильтр и микровентилятор, работающий от аккумуляторной батареи, которая обеспечивает время непрерывной работы не менее 8 часов, т. е. полную рабочую смену. Загрязненный воздух проходит три стадии очистки: через металлическую сетку, предфильтр губой очистки и аэрозольный фильтр тонкой очистки, который обеспечивает коэффициент защиты этого средства защиты 50.

е. полную рабочую смену. Загрязненный воздух проходит три стадии очистки: через металлическую сетку, предфильтр губой очистки и аэрозольный фильтр тонкой очистки, который обеспечивает коэффициент защиты этого средства защиты 50.

Это означает, что под маской сварщика воздух будет в 50 раз чище, чем снаружи! При этом после аэрозольного фильтра можно вставить дополнительный фильтр от запаха (противогазовый фильтр до 1 ПДК) или универсальный противогазовый фильтр ABE1.

Далее, чистый воздух, через шланг подачи воздуха, подается под сварочный щиток. Но не прямым направленным потоком, а через воздухораспределитель, который равномерно распределяет воздух под сварочным щитком, исключая обдув гайморовых пазух, расположенных в лобной части головы, что существенно снижает риск застудить их.

Для исключения подсоса нефильтрованного воздуха, сварочный щиток снабжен лицевым уплотнением из огнестойкого материала. Электронная схема даёт световой и звуковой сигнал о необходимость замены фильтра. Таким образом, сварщик избавлен от необходимости следить за состоянием своего аэрозольного фильтра, за него это делает электроника.

Таким образом, сварщик избавлен от необходимости следить за состоянием своего аэрозольного фильтра, за него это делает электроника.

Следует запомнить, что аэрозольный фильтр невозможно очистить. Попытка “продуть” его может привести к образованию микроразрывов материала фильтра. При этом сварщик будет считать, что ему удалось почистить фильтр, а на самом деле, он будет дышать уже неочищенным воздухом проходящим, через эти микро-разрывы.

Работа с таким “фильтром” и нанесет вред здоровью сварщика, и преждевременно выведет из строя автономный блок. А вот металлическую сетку и предфильтр наоборот: необходимо время от времени чистить для увеличения срока службы основного фильтра.

При работе с фильтрующими средствами защиты следует помнить, что ни одно из них не добавляет кислород во вдыхаемый воздух. И когда концентрация других газов в рабочей зоне будет настолько велика, что изменит процентное содержание кислорода до величины меньше, чем 18%, использование фильтрующих средств защиты запрещено. Такая ситуация может возникнуть при сварке в замкнутом, невентилируемом пространстве с использованием защитных, инертных газов. В этом случае необходимо применение изолирующих средств индивидуальной защиты.

Такая ситуация может возникнуть при сварке в замкнутом, невентилируемом пространстве с использованием защитных, инертных газов. В этом случае необходимо применение изолирующих средств индивидуальной защиты.

Следует помнить, что средний срок жизни мужчин в Беларуси составляет 55 лет и для увеличения этого срока, при электросварочных работах, необходимо применение современных средств индивидуальной защиты органов дыхания.

Источник

Сварка оцинкованной стали — Металл Супермаркеты

Сварка оцинкованной стали за долгие годы заслужила плохую репутацию (по праву), поскольку пары, образующиеся во время сварки, могут быть невероятно опасными для здоровья сварщика. Хотя обычно рекомендуется завершить любую сварку или изготовление перед цинкованием стали (что приведет к получению более устойчивого к коррозии готового продукта), в некоторых случаях сталь необходимо сваривать после ее цинкования. Как всегда, также важно провести собственное исследование перед сваркой, чтобы обеспечить защиту здоровья сварочного персонала и получение удовлетворительного сварного шва.

Средства индивидуальной защиты при сварке оцинкованной стали

При сварке оцинкованной стали, прежде всего, следует использовать соответствующие средства индивидуальной защиты. Сюда могут входить сварочные шлемы, перчатки, кожаные куртки и ботинки со стальным носком, в зависимости от того, какой процесс сварки используется. Однако, в отличие от других сварочных операций, для сварки оцинкованной стали обычно требуется одно дополнительное средство индивидуальной защиты; респиратор.

При сварке оцинкованной стали необходим респиратор, чтобы пары оксида цинка от цинкования не вдыхались.Вдыхание паров оксида цинка может вызвать лихорадку от паров металлов. Это острое чрезмерное воздействие оксида цинка через дыхательную систему вызывает симптомы гриппа, которые могут быть серьезными. Хроническое чрезмерное воздействие оксида цинка может привести к смерти. Также целесообразно проводить сварку в хорошо проветриваемом помещении, даже используя респиратор.

Качественные сварные швы для оцинкованной стали

Сварка оцинкованной стали может создавать не только проблемы для здоровья, но и другие проблемы. Цинковое покрытие на оцинкованной стали может повредить сварной шов.Покрытие затрудняет проплавление и может привести к появлению включений и пористости сварного шва. Отсутствие проплавления на носках сварного шва также является обычным явлением. Для снижения этих рисков необходимо использовать правильную технику и процессы сварки. По возможности удалите цинковое покрытие вокруг области сварного шва перед сваркой. В противном случае выберите присадочный материал, предназначенный для использования с материалами с цинковым покрытием.

Цинковое покрытие на оцинкованной стали может повредить сварной шов.Покрытие затрудняет проплавление и может привести к появлению включений и пористости сварного шва. Отсутствие проплавления на носках сварного шва также является обычным явлением. Для снижения этих рисков необходимо использовать правильную технику и процессы сварки. По возможности удалите цинковое покрытие вокруг области сварного шва перед сваркой. В противном случае выберите присадочный материал, предназначенный для использования с материалами с цинковым покрытием.

Еще одним фактором, который поможет сделать качественные сварные швы, является тип процесса цинкования, который использовался для покрытия стали.При использовании различных методов цинкования на стальной поверхности остается цинк разной толщины. Сталь, оцинкованная горячим способом, и сталь с цинковым напылением, как правило, имеет более толстое покрытие, чем оцинкованная сталь. Выбор стали с цинковым гальваническим покрытием может привести к лучшему сварному шву, чем сталь с более толстым покрытием, нанесенным методом горячего окунания или термически напыленным цинком. Сталь с гальваническим цинкованием также будет иметь гораздо более равномерное покрытие, что важно при рассмотрении автоматизации сварки.

Сталь с гальваническим цинкованием также будет иметь гораздо более равномерное покрытие, что важно при рассмотрении автоматизации сварки.

Предотвращение коррозии при сварке оцинкованной стали

Еще одним препятствием при сварке оцинкованной стали является сохранение коррозионной стойкости после сварки.При сварке оцинкованной стали цинковое покрытие вокруг сварного шва и вокруг него выгорает, оставляя участок без покрытия и незащищенным. В результате незащищенный неизолированный сварной шов может пострадать от целесообразного разрушения сварного шва. Если после сварки по-прежнему требуется коррозионная стойкость, необходимо использовать процесс после сварки, например, окраску материала или повторное цинкование.

Сварка оцинкованной стали может выполняться безопасно и эффективно, однако необходимо принять важные меры. Для безопасной сварки оцинкованной стали необходимо прочитать и проанализировать правила техники безопасности и использовать соответствующие средства индивидуальной защиты для защиты сварщиков от таких опасностей, как токсичные пары. Также важно знать все особенности применения, такие как тип используемого метода цинкования, окружающая среда, в которой будет находиться сварная деталь, используемый процесс сварки и критерии, по которым будет оцениваться сварной шов. Если все это принять во внимание, сварка оцинкованной стали может быть очень возможной и безопасной.

Также важно знать все особенности применения, такие как тип используемого метода цинкования, окружающая среда, в которой будет находиться сварная деталь, используемый процесс сварки и критерии, по которым будет оцениваться сварной шов. Если все это принять во внимание, сварка оцинкованной стали может быть очень возможной и безопасной.

Информация, содержащаяся в этом сообщении блога, предназначена для общих образовательных и информационных целей, а также для повышения общей осведомленности о безопасности.Он не предназначен для использования в качестве юридических, медицинских или иных экспертных консультаций или услуг, и его не следует использовать вместо консультации с соответствующими специалистами. Информацию, содержащуюся в этом сообщении в блоге, не следует рассматривать как исчерпывающую, и пользователю следует обратиться за советом к соответствующим профессионалам.

Металлические Супермаркеты

Metal Supermarkets — крупнейший в мире поставщик мелкосерийного металла с более чем 100 магазинами в США, Канаде и Великобритании. Мы эксперты по металлу и обеспечиваем качественное обслуживание клиентов и продукцию с 1985 года.

Мы эксперты по металлу и обеспечиваем качественное обслуживание клиентов и продукцию с 1985 года.

В Metal Supermarkets мы поставляем широкий ассортимент металлов для различных областей применения. В нашем ассортименте: низкоуглеродистая сталь, нержавеющая сталь, алюминий, инструментальная сталь, легированная сталь, латунь, бронза и медь.

У нас в наличии широкий ассортимент форм, включая стержни, трубы, листы, пластины и многое другое. И мы можем разрезать металл в точном соответствии с вашими требованиями.

Посетите одно из наших 100+ офисов по всей Северной Америке сегодня.

Роботизированная сварка оцинкованной стали

Оцинкованная сталь становится все более популярной в автомобильной промышленности в качестве антикоррозийного покрытия для стали. В основном он наносится горячим способом, когда вы фактически погружаете материал в расплавленный цинк и таким образом покрываете его. Также существует гальваника и гальваническое покрытие.

Больше всего, с чем мне приходилось иметь дело в полевых условиях, было горячее погружение. Сделать это таким способом намного дешевле, и покрытие, казалось, держалось немного лучше только из-за более толстого веса покрытия.

Многие производители автомобилей переходят на горячее цинкование сегодня, потому что они используют более тонкие материалы. Вы чаще наблюдаете это в сварке из-за облегчения, которое делают OEM-производители. Поставщики уровня 1 теперь должны учитывать это в своем сварочном процессе.

Задачи при сварке гальванических изделий

Так в чем же проблема, когда речь идет о роботизированной сварке? Самым большим препятствием является то, что оцинкованный материал не плавится и плохо сцепляется с расплавленным сварочным материалом.

Цинк имеет гораздо более низкую температуру плавления, чем сталь, и к тому времени, когда вы нагреете сталь, чтобы она могла плавиться вместе, вы испаряете цинк, потому что он имеет гораздо более низкую температуру плавления, чем сталь. Вы фактически сжигаете его и создаете газ.

Вы фактически сжигаете его и создаете газ.

Это первая самая большая проблема, связанная с пористостью оцинкованного металла при сварке. У вас есть это выделение цинкового материала с поверхности стали, а затем это удаление газа может быть:

- Застрять внутри сварочной ванны и создать внутреннюю пористость

- Доберитесь до точки выхода и создайте визуальную пористость в сварном шве

Чрезмерное разбрызгивание

Еще одна серьезная проблема при сварке оцинкованной стали — это брызги.Когда происходит выделение газа, когда он выкипает, это фактически создает нарушение в вашей сварочной ванне, поскольку цинк выкипает из материала и создает больше брызг, потому что вы нарушаете сварочную лужу. Эти пузырьки газа лопаются в сварочной ванне, в результате чего расплавленный металл разлетается повсюду.

Этот чрезмерный тип разбрызгивания создает кошмар для обслуживания вашего инструмента из-за брызг и порошкообразного цинка. Он прилипает ко всему и создает действительно мелкие частицы, которые оседают повсюду.Может действительно повредить ваш инструмент из-за образования блоков ржавчины, которые затем создают проблемы с размерами, когда вы собираете детали.

Он прилипает ко всему и создает действительно мелкие частицы, которые оседают повсюду.Может действительно повредить ваш инструмент из-за образования блоков ржавчины, которые затем создают проблемы с размерами, когда вы собираете детали.

Накопление брызг цинка также вызывает ошибки столкновения сварочных горелок из-за скопления брызг и пыли на инструменте.

Сварка для оцинкованной стали с отводом дыма

Номер три — это экологическая проблема. Оцинкованный сварочный дым токсичен для вдыхания, поэтому потребность в надлежащей вентиляции значительно выше. Улавливание паров цинка до того, как они попадут к операторам или сварщикам, является важным делом, и сейчас к нему относятся гораздо серьезнее.

Плотность дыма, выделяемого при сварке гальваники, создает огромную потребность в удалении дыма. Недооценка этого может серьезно отразиться на вашем времени и бюджете на промышленное оборудование.

Когда мы впервые приобрели оборудование для удаления дыма для контроля сварочного дыма в процессе гальванизации, было сказано, что при нормальных условиях эти фильтры необходимо очищать один или два раза в год.

Фильтры пришлось чистить три раза в квартал.Это означало, что всему цеху пришлось бы временно остановить производство, чтобы заменить экстракционные фильтры. Стоимость чистки или замены такого объема может составить до 100000 долларов, если потребность в оборудовании настолько высока.

Это стало большим, но необходимым бременем затрат, потому что мы недооценили потребности в удалении дыма из оцинкованных материалов. Вы также должны быть осторожны с тем, как вы его утилизируете, потому что вы не можете просто вытащить его и выбросить на мусор. Его необходимо утилизировать должным образом.Обычно вам нужна бригада промышленной безопасности, которая понимает воздействие на окружающую среду и может надлежащим образом утилизировать его.

Типы сварочной проволоки для оцинкованной стали

Подходы к сварке оцинкованной стали значительно различаются в зависимости от выбора присадочного металла. Независимо от того, выберете ли вы проволоку с твердым сердечником или проволоку с металлическим сердечником, у вас возникнут разные проблемы, на которые вам придется обратить внимание, чтобы успешно выполнять сварку без необходимости постоянного обслуживания.

Проволока с твердым сердечником

Используя сплошную проволоку, вы все равно сможете получить хороший сварной шов.Но в конечном итоге вы получите огромное количество брызг. Лучший способ бороться с такими скоплениями брызг — снизить скорость движения.

Это позволяет материалу нагреться до того, как лужа способствует испарению цинкового покрытия до того, как сварщик доберется до него. Кроме того, когда вы двигаетесь немного медленнее, сварочная лужа также остывает медленнее. Таким образом, у вас появляется лучшая возможность дегазации этого цинка через расплавленный сварной шов, а не вмерзания в него.

Что касается проблем с разбрызгиванием, вы можете повозиться с параметрами, газовым покрытием и тому подобным, но, честно говоря, это будет постоянной проблемой.

Не было найдено подходящего решения для устранения частого разбрызгивания оцинкованного материала с помощью проволоки с твердым сердечником. В основном это просто поиск способов покрытия поверхностей, которые могут стать проблемой из-за разбрызгивания или сопряжения поверхностей, болтовых поверхностей и тому подобного.

Покрытие этих источников как существенное.Мы всегда использовали латунное или медное покрытие или что-то еще на воздушном цилиндре, в зависимости от того, насколько продвинуты ваши инструменты, или даже ставили его на качели, прикрывали вашу деталь, покрывали вашу резьбу. Убедитесь, что вы максимально защищены от брызг на инструмент.

Еще одна серьезная проблема при сварке оцинкованной проволоки сплошной проволокой — пористость на поверхности. Мы провели тонну испытаний оцинкованной проволоки с использованием сплошной проволоки на рамах грузовиков, которые мы сваривали, и обнаружили, что с помощью сплошной проволоки мы смогли получить красивые сварные швы.

Чего мы не увидели, пока не проверили их рентгеновскими лучами, так это преобладания внутренней пористости в сварном шве. Даже в обычных вырезанных секциях он был достаточно разнесен, чтобы вам было очень трудно с ним столкнуться, когда вы делаете вырезанную нишу.

Проволока с металлическим сердечником

Что касается проволоки с металлическим сердечником, то, что мы обнаружили в Tower, было то, что лучшим решением была трубчатая проволока, заполненная металлическим порошком, флюсом, чистящими средствами и тому подобным. Эти дополнительные агенты внутри проволоки позволили луже дольше оставаться в расплавленном состоянии и обеспечить выделение газа, как в случае сплошной проволоки.Но вы можете двигаться с большей скоростью, потому что лужи дольше остаются расплавленными.

Эти дополнительные агенты внутри проволоки позволили луже дольше оставаться в расплавленном состоянии и обеспечить выделение газа, как в случае сплошной проволоки.Но вы можете двигаться с большей скоростью, потому что лужи дольше остаются расплавленными.

Как и в случае с твердым сердечником, вы можете использовать тот же тип газа или смесь 90/10, аргон, CO2. Но мы обнаружили, что вам нужно выполнять сварку в горизонтальном положении, и вы не можете выполнять прямые нисходящие сварные швы с этим типом присадочного материала. Что в итоге произошло, так это то, что вы в конечном итоге победили всю цель проволоки.

Поскольку лужа затвердевает быстрее из-за того, что она движется быстрее, вы можете получить перекрытие с этой сварочной лужей, потому что она катится так быстро.Ему было легко опередить дугу. В результате получился холодный притир, что не позволяло цинку расплавиться до того, как он попадет туда, поэтому он оказывается в ловушке под этой лужей, создавая внутреннюю пористость. И во многих случаях также внешняя пористость.

И во многих случаях также внешняя пористость.

Итак, чтобы использовать провод с металлическим сердечником, нам пришлось использовать позиционеры, которые помещают все в плоское положение, чтобы позволить большему количеству этого газа выйти. Роботизированная сварка в нерабочем положении — это не то, что я бы рекомендовал для металлической порошковой проволоки при сварке цинка.

Проволока с сердечником из флюса

Порошковая проволока может использоваться также для роботизированной сварки гальванизированной стали, которая может быть защищена газом или может быть самозащищенной. Сердечник из флюса хорошо вытягивает примеси, в данном случае цинк, из расплавленной лужи, оставляя ее наверху. Но обычно это не работает для автомобильной роботизированной сварки, потому что для этого нужно выполнить дополнительную очистку. Поверх сварного шва остается шлак, который может отслаиваться после покраски и тому подобного.Многие au

Производители автомобилей не любят это использовать.

Еще одна большая проблема — это тоже сварка. Это выглядит по-разному для каждого типа проводов. Даже от сплошной проволоки до металлической и порошковой проволоки ваш сварной шов выглядит совсем иначе, чем если бы вы просто сваривали обычную сталь без покрытия. Сварной шов имеет очень матовый цвет или покрытие. Он не очень блестящий и выглядит очень серым, тусклым и грязным.

Диоксид кремния для сварных швов из оцинкованного материала

Кроме того, из-за того, что цинк вырывается и пузырится вверх, обычно возникают проблемы с чистящими средствами в любой из этих проволок, а именно с кремнеземом.В результате на сварных швах появляются островки кремнезема, которые представляют собой небольшие лужицы коричневого стекла, которые оказываются поверх сварного шва. Это вызывает проблемы.

Во-первых, и мы часто сталкивались с этой проблемой в то время, когда я работал с поставщиками уровня 1, конечные пользователи могли подумать, что у них ржавые сварные швы на их транспортных средствах из-за покрытия. Кремнезем препятствует прилипанию краски, которую вы используете для окраски рамы, к стеклу, потому что вы используете процесс электрического покрытия, а кремнезем действует как изолятор.Это означает, что вы не можете хорошо покрыть электрооборудованием или вообще не можете покрыть этот материал электрическим током.

Кремнезем препятствует прилипанию краски, которую вы используете для окраски рамы, к стеклу, потому что вы используете процесс электрического покрытия, а кремнезем действует как изолятор.Это означает, что вы не можете хорошо покрыть электрооборудованием или вообще не можете покрыть этот материал электрическим током.

Сколько требуется технического обслуживания для гальванической сварки?

Техническое обслуживание гальванизированных сварочных работ требует огромных усилий. Вам нужно очистить детали, очистить готовые детали, выполнить последующую очистку, выполнить шлифовку, шлифовку, а затем удалить любые брызги, если они не покрыты должным образом.

Обычно при чистовой обработке сварных швов стирается пористость или какие-то брызги и тому подобное.Но при использовании гальванизированной сварки для технического обслуживания на вашем рабочем оборудовании также очень быстро образуются брызги.

Цинковые брызги очень липкие и прилипают прямо к вашим инструментам, если вас нет рядом, очищая их дважды в смену в зависимости от вашего объема. Вы также должны убедиться, что полы подметены изнутри, потому что они скапливаются на полу и инструментах; вы должны использовать молоток и долото.

Вы также должны убедиться, что полы подметены изнутри, потому что они скапливаются на полу и инструментах; вы должны использовать молоток и долото.

В Tower мы испробовали много разных красок и покрытий, чтобы нанести инструменты, и нашли кое-что, что помогло: некоторые средства защиты от брызг, щитки от брызг краски и тому подобное.Но самым полезным было то, что мы могли заходить туда примерно дважды в смену и приходить и убирать инструменты.

Также с учетом этого технического обслуживания, если вы используете проволоку с металлическим сердечником для более высоких скоростей движения и для получения большей пористости из сварочной ванны, другая большая проблема заключается в том, что проволока с металлическим сердечником далеко не такая гладкая, как проволока. сплошные провода с медным покрытием. Это означает, что вы быстрее изнашиваете ведущие ролики, а также направляющие для проволоки и особенно наконечники. Эти расходные материалы больше изнашиваются из-за шероховатости проволоки и того, сколько ее вы выкачиваете.

Важно быть готовым к увеличению потребности в техническом обслуживании. Сварка оцинкованной стали определенно приведет к более частой замене расходных материалов, очень частой очистке корпуса и увеличению объема очистки инструмента, чтобы иметь возможность удалять брызги и мусор с инструмента. Все это означает, что больше рабочих мест и отдел технического обслуживания смогут справиться с потребностями в сварке гальванических покрытий.

Сводка

Оцинкованная сталь — непростой материал для сварки. Но с ростом потребности в нем в мире автомобильных OEM — и, вероятно, за его пределами, его использование будет продолжать расти.

Чем больше вы можете планировать заранее и знать шаги, необходимые для сварки оцинкованного материала, тем лучше вы сможете учесть как бюджет, так и людские ресурсы, необходимые для обеспечения бесперебойной работы производственной линии.

Сварка оцинкованной стали

Сварка оцинкованной стали

с Wisconsin Wire Works SIL-WELD Silicon Bronze На фотографии показан сварной шов GMAW на 22-га.

оцинкованная труба, изготовленная с использованием проволоки SIL-WELD диаметром 0,030 дюйма (0,8 мм) при напряжении 14 В и токе 110 А при скорости перемещения приблизительно 40 дюймов / мин.Благодаря кремниевой бронзе низкая температура дуги, высокая скорость перемещения и способность сочетаться с цинком резко снижают количество цинка, теряемого на испарение. Оцинкованное покрытие может немного потемнеть в непосредственной близости от сварного шва, но оно по-прежнему защищено. Сама силиконовая бронза очень устойчива к коррозии.

оцинкованная труба, изготовленная с использованием проволоки SIL-WELD диаметром 0,030 дюйма (0,8 мм) при напряжении 14 В и токе 110 А при скорости перемещения приблизительно 40 дюймов / мин.Благодаря кремниевой бронзе низкая температура дуги, высокая скорость перемещения и способность сочетаться с цинком резко снижают количество цинка, теряемого на испарение. Оцинкованное покрытие может немного потемнеть в непосредственной близости от сварного шва, но оно по-прежнему защищено. Сама силиконовая бронза очень устойчива к коррозии.Прямо сейчас вы, вероятно, думаете: «Электроды на медной основе дороги, и обучение моих сварщиков тому, как ими пользоваться, будет стоить мне еще больше денег! Кроме того, для моей работы нужна прочность стальных сварных швов.»

Подумайте еще раз — вас ждут приятные сюрпризы. Во-первых, давайте подробнее рассмотрим эти затраты. Конечно, катушка SIL-WELD Wisconsin Wire Works обойдется вам примерно в три-четыре раза дороже, чем низкоуглеродистая сталь.

Фактически, для той же работы вы можете использовать на несколько фунтов больше кремниевой бронзы, чем стали, потому что бронза имеет более высокую плотность.

Фактически, для той же работы вы можете использовать на несколько фунтов больше кремниевой бронзы, чем стали, потому что бронза имеет более высокую плотность.Но сварной металл — даже кремниевая бронза — дешевле по сравнению с затратами на рабочую силу. А если вы собираетесь сваривать гальванизированную сталь электродами из низкоуглеродистой стали, большая часть ваших затрат на рабочую силу приходится на сварку.