Сварка оптических волокон с низкими потерями в соединении для критически важных применений

Тип сварочного аппарата важен, но не менее важна подготовка и обслуживание инструмента.

Когда-то сварка оптического волокна в основном была делом монтажных организаций, применявших этот метод в полевых условиях на магистральных линиях и в крупномасштабных сетях. Как разъясняет Ассоциация волоконной оптики (The Fiber Optics Association) в справочном руководстве по волоконной оптике (Reference Guide to Fiber Optics), «Сварка оптических волокон является наиболее широко используемым методом соединения двух волокон, поскольку обеспечивает наименьшие потери и минимальное отражение, а также позволяет создать наиболее прочное и надежное соединение между ними».

Сварочный аппарат Greenlee 910FS использует технологию совмещения сердцевин волокон

В одномодовых системах передачи на большие расстояния всегда было критически важно обеспечить низкие потери и низкий коэффициент отражения. С другой стороны, многомодовые приложения часто обладают большей «гибкостью». Обеспечиваемое многомодовым волокном сочетание скорости и расстояния часто означало, что оптическая инфраструктура на базе многомодового волокна должна выдерживать наличие некоторых потерь, и при этом обеспечивать уровень сигнала, достаточный для успешной передачи. Обратите внимание на использование прошедшего времени в последнем предложении. Многие современные многомодовые приложения требуют соединений с очень низкими потерями и нетерпимы к сильному отражению.

С другой стороны, многомодовые приложения часто обладают большей «гибкостью». Обеспечиваемое многомодовым волокном сочетание скорости и расстояния часто означало, что оптическая инфраструктура на базе многомодового волокна должна выдерживать наличие некоторых потерь, и при этом обеспечивать уровень сигнала, достаточный для успешной передачи. Обратите внимание на использование прошедшего времени в последнем предложении. Многие современные многомодовые приложения требуют соединений с очень низкими потерями и нетерпимы к сильному отражению.

Именно это стало одной из причин постоянно растущей популярности сварных соединений. По сравнению с механическим соединением сварное имеет меньшие вносимые и меньшие обратные потери. Так как для соединения используется сварка, создается непрерывное соединение в стекле путем «сплавления» сердцевин волокон вместе. Это позволяет улучшить характеристики передачи в местах сварки, особенно в сочетании с качеством заводской установки соединителя. Более того, сварочный стык имеет более высокую прочность по сравнению с механическим соединением, при котором концы двух волокон просто выравниваются и совмещаются как можно точнее с помощью специального геля, компенсирующего потери на отражение в оптическом волокне.

Вносимые потери и обратные потери являются только одним из преимуществ. К остальным относятся меньшее количество требуемых материалов и компонентов, гибкость установки, общие требования к среде использования расширенная автоматизация инструментария и снижение затрат на сварочное оборудование.

Следует особо отметить, что отражения являются основным врагом оптической линии связи. Если вы используете соединитель с более низкими характеристиками, независимо от того, связано ли это с загрязнением или повреждением, то можете получить сильное отражение сигнала. Сварка волокон обеспечивает наименьшие возможные потери на отражение и почти нулевые обратные потери. Отражения же приводят к тому, что свет возвращается назад к источнику. Когда отраженный свет достигает источника, он снова передается в первоначальном направлении, при этом становясь паразитным отраженным сигналом. Отражения гораздо чаще встречаются при использовании механических соединений, и практически не возникают, когда волокна правильно сварены.

Лучшие методы сварки

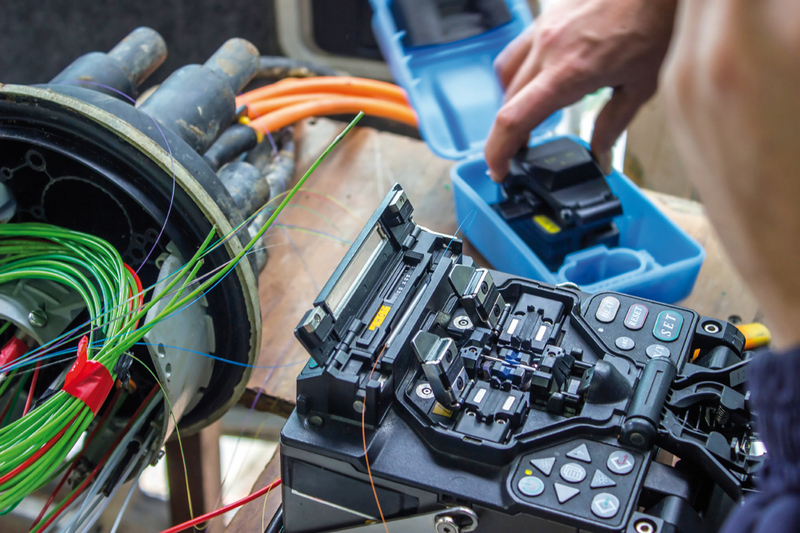

Сварка оптического волокна имеет набор наилучших рекомендуемых приемов. Все начинается со скалывания и зачистки волокна. При этом зачистка волокна является самой сложной и трудоемкой задачей в процессе.

На определенных этапах сварки обеспечение чистоты является обязательным условием. Скалыватель должен быть чистым. В нем не должно быть осколков или остатков волокна, которые не позволят качественно сколоть волокно. А плохое скалывание приведет к получению плохого сварного стыка. Выдержать жесткие условия по чистоте зоны сварки и качеству очистки подготовленных к сварке волокон невозможно без специальных средств для чистки. Лучше всего для этого использовать специальные наборы, в составе которых есть средства как для чистки кабеля (например, для удаления гидрофобного слоя), так и средства для чистки элементов сварочного аппарата (юстировочных канаво, зеркал и пр.)

Выполняющий сварку волокон специалист должен выполнять калибровку дуги. Это необходимо сделать перед сваркой и даже повторять во время сварки в случае изменения атмосферных условий, например, влажности или давления. Современные сварочные аппараты имеют датчики, способные указывать на подобные атмосферные изменения, но для достижения наилучших результатов сварки специалистам по-прежнему необходимо самостоятельно точно настраивать сварочный аппарат.

Современные сварочные аппараты имеют датчики, способные указывать на подобные атмосферные изменения, но для достижения наилучших результатов сварки специалистам по-прежнему необходимо самостоятельно точно настраивать сварочный аппарат.

Всё о совмещении волокон

Эффективность сварки оптических волокон во многом определяется точностью их совмещения. В оптическом волокне сердцевина, по которой передается сигнал, окружена оболочкой. Для получения оптимального качества сварки сердцевины волокон должны быть совмещены настолько точно, насколько это возможно.

В течение многих лет выпускались сварочные аппараты двух типов: с выравниванием по сердцевине и с выравниванием по оболочке. Как видно из названия, сварочный аппарат первого типа выполняет выравнивание по сердцевине волокна, обеспечивая высококачественную, высокопроизводительную сварку. Выравнивание выполняется с помощью электродвигателей для каждого из трех измерений X, Y и Z (используемых для перемещения влево/вправо, вверх/вниз и внутрь/наружу). Кроме того, сварочный аппарат с выравниванием по сердцевине волокна имеет электродвигатели фокусировки, которые позволяют точно определить сердцевину.

Кроме того, сварочный аппарат с выравниванием по сердцевине волокна имеет электродвигатели фокусировки, которые позволяют точно определить сердцевину.

На сварочных аппаратах с выравниванием по оболочке волокна помещаются в V-образные канавки, а электродвигатели управляют только перемещением по направлению Z или внутрь/наружу. Сварочные аппараты с выравниванием по оболочке относятся к наиболее экономичному типу, но их работа сопряжена с загрязнением и повреждением V-образных канавок, что способно привести к смещению волокна и некачественной сварке. Поскольку совмещение выполняется по оболочке, а не по сердцевине, получаемые с помощью таких сварочных аппаратов стыки имеют более высокие потери в точке сварки.

Возможность выравнивания волокон по сердцевине в течение многих лет была ключевым фактором для обеспечения высококачественной сварки отчасти потому, что концентричность волокон, определяющая нахождение сердцевины волокна точно в его центре, являлась потенциально отрицательным фактором. Если вы работаете со старыми волокнами или волокнами разного типа, то их концентричность может представлять проблему, и для обеспечения высококачественной сварки потребуется аппарат с выравниванием по сердцевине.

Если вы работаете со старыми волокнами или волокнами разного типа, то их концентричность может представлять проблему, и для обеспечения высококачественной сварки потребуется аппарат с выравниванием по сердцевине.

Принцип юстировки оптических волокон по активной V канавке

Недавно появились сварочные аппараты с активным выравниванием по оболочке. Сварочные аппараты подобного типа позволяют иметь потери, аналогичные сварочным аппаратам с выравниванием по сердцевине, но только в случае сварки волокон, выпущенных в течение последних пяти лет. Такие аппараты в основном ориентированы для применения на последней миле.

Сварочный аппарат с активным выравниванием по оболочке ILSINTECH KF4

Сварочный аппарат с активным выравниванием по оболочке более экономичен, чем сварочный аппарат с выравниванием по сердцевине, поскольку не включает компоненты, призванные выполнять фокусировку и определять местоположение сердцевины волокна.

Тем не менее, даже с учетом значительного повышения точности изготовления оптического волокна и развития технологии сварки волокон специалисты при сварке оптических волокон могут столкнуться с большим количеством проблем. В частности, трудности возникают, когда требуется сварить разнородные волокна или более старое волокно с более новым. В этих случаях для обеспечения надлежащего качества потребуется сварочный аппарат с выравниванием волокна по сердцевине.

Также следует отметить, что достаточно сложной проблемой может быть состав волокон, так как волокна могут изготавливаться из разных материалов. Например, некоторые из них легче расплавить, чем другие. В этом случае потребуется приложить к одному волокну больше энергии, чем к другому волокну.

Например, некоторые из них легче расплавить, чем другие. В этом случае потребуется приложить к одному волокну больше энергии, чем к другому волокну.

Современные сварочные аппараты имеют множество различных элементов управления, которые позволяют специалистам адекватно реагировать на самые разнообразные вызовы. Главным советом здесь по-прежнему остается обязательное использование руководства по эксплуатации сварочного аппарата и неукоснительное соблюдение технологических требований. Дополнительно гарантией качества сварного соединения дает применение соответствующих инструментов для разделки кабеля и средств очистки волокон и сварочного аппарата.

Подпишитесь на рассылку новых материалов!

E-mail *

Согласие на отправку персональных данных *

* — Обязательное для заполнения

См. также:

Сварка оптического волокна | это… Что такое Сварка оптического волокна?

Сва́рка опти́ческого волокна́ — процесс соединения оптических волокон (жил оптического кабеля) с помощью высокотемпературной термической обработки. В настоящее время выполняется в автоматическом режиме специальными сварочными аппаратами.

В настоящее время выполняется в автоматическом режиме специальными сварочными аппаратами.

Содержание

|

Сварочные аппараты

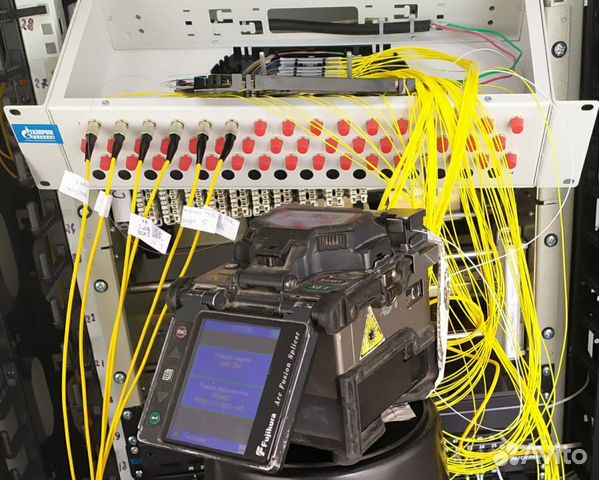

Сварка оптического волокна производится с использованием специальных сварочных аппаратов, которые позволяют провести весь комплекс сварочных работ от совмещения свариваемых концов до защиты соединения.

Современные сварочные аппараты являются промышленными роботами, снабженными автоматической системой управления. Управляет аппаратом человек (оператор). Размер современного сварочного аппарата примерно 150*150*150 мм, без выступающих частей.

Аппарат состоит из следующих узлов или блоков:

- Блока питания.

- Электронного блока. Сюда входят: материнская плата, преобразователь питающего напряжения, блок дуги итд.

- Механической части. Сюда входят: электроприводы, каретки, V-канавки, оптическая система, печь для термоусадки итд.

- Монитора (видеоконтрольного устройства).

Полное название сварочного аппарата звучит так: сварочный аппарат для автоматической сварки оптических волокон. После этого обычно называют фирму-производителя и модель. Например, сварочный аппарат для автоматической сварки оптических волокон Sumitomo Type-39. Или сокращенно: сварочный аппарат Sumitomo Type-39.

Все аппараты имеют собственное программное обеспечение, уникальное для каждой модели. Интерфейс пользователя состоит из клавиатуры, меню и монитора. Меню всегда имеет два раздела, открытый — для пользователя и секретный — для сервиса. Секретный раздел меню закрыт паролем или комбинацией клавиш, он используется во время настройки сварочного аппарата.

Современные сварочные аппараты подразделяются на три группы:

- Сварочные аппараты с выравниванием по сердцевине.

- Сварочные аппараты с зафиксированными V-канавками.

- Сварочные аппараты для ленточного оптического волокна.

Процесс сварки

- Разделка оптического кабеля.

Обычно включает в себя снятие внешней изоляции кабеля, затем снятие изоляции отдельных модулей. В каждом модуле, как правило, находится 6-8 волокон.

Обычно включает в себя снятие внешней изоляции кабеля, затем снятие изоляции отдельных модулей. В каждом модуле, как правило, находится 6-8 волокон. - Очистка волокон от гидрофобного материала — чаще всего используется бесцветный, либо слегка окрашеный гель.

- На волокна одного из кабелей надеваются специальные гильзы — КДЗС (комплект для защиты соединений), состоящие из двух термоусадочных трубок и силового стержня.

- С концов волокон (2—3 см) снимается цветной лак и защитный слой, волокна протираются спиртом.

- Зачищенное волокно скалывается специальным прецизионным скалывателем. Плоскость скола волокон должна быть перпендикулярна оси волокна. Допустимое отклонение — до 1,5° на каждый скол.

- Волокна, предназначенные для сварки, укладываются в зажимы сварочного аппарата (V-образные канавки).

- Под микроскопом с помощью манипуляторов происходит их совмещение (юстировка). В современных сварочных аппаратах юстировка происходит автоматически.

- Электрическая дуга разогревает до установленной температуры концы волокон с микрозазором между ними, торцы волокон совмещаются микродоводкой держателя одного из волокон.

- Аппарат осуществляет проверку прочности соединения посредством механической деформации и оценивает затухание, вносимое стыком.

- КДЗС сдвигается оператором на место сварки и этот участок помещается в тепловую камеру, где происходит термоусадка КДЗС.

- Сваренные волокна укладываются в сплайс-пластину, кассету оптической муфты или кросса.

См. также

- Оптическое волокно

- Волоконно-оптическая линия передачи (ВОЛП)

- Волоконно-оптическая связь

Ссылки

- Сварка оптического волокна / Видеоинструкция, 3:12 мин

- Сращивание волоконно-оптического кабеля / статья

- Технологии соединения оптических волокон — статья

Объяснение сращивания волоконно-оптических кабелей

Мы, как правило, получаем одни и те же основные вопросы по теме сращивания по типам, преимуществам и применению.

Начнем с того, что стандартное определение сращивания оптического волокна — это соединение двух волоконно-оптических кабелей вместе. Другой, более распространенный метод соединения волокон называется оконцовкой или соединением. Сращивание чаще всего используется в полевых условиях, но находит применение и в кабельных сборочных цехах. При установке в полевых условиях сращивание является более быстрым и эффективным методом и используется для восстановления волоконно-оптических кабелей в случае случайного разрыва подземного кабеля.

Другой, более распространенный метод соединения волокон называется оконцовкой или соединением. Сращивание чаще всего используется в полевых условиях, но находит применение и в кабельных сборочных цехах. При установке в полевых условиях сращивание является более быстрым и эффективным методом и используется для восстановления волоконно-оптических кабелей в случае случайного разрыва подземного кабеля.

Типы сращивания

Существует 2 метода сращивания: механический или сплавление. Оба метода обеспечивают гораздо более низкие вносимые потери по сравнению с оптоволоконными соединителями.

Механическое сращивание

Механическое сращивание оптоволоконного кабеля — это альтернативный метод сращивания, не требующий сварочного аппарата.

Механическое соединение представляет собой соединение двух или более оптических волокон, которые выровнены и удерживаются на месте с помощью узла, который удерживает волокно в выравнивании с помощью жидкости для согласования преломления. При механическом сращивании используется небольшое механическое соединение длиной около 6 см и диаметром 1 см, которое неразъемно соединяет два оптических волокна. Это точно выравнивает два оголенных волокна, а затем механически закрепляет их.

При механическом сращивании используется небольшое механическое соединение длиной около 6 см и диаметром 1 см, которое неразъемно соединяет два оптических волокна. Это точно выравнивает два оголенных волокна, а затем механически закрепляет их.

Крышка с защелкой, клейкая крышка или и то, и другое используются для постоянного закрепления соединения.

Волокна не соединены на постоянной основе, они просто точно удерживаются вместе, чтобы свет мог проходить от одного к другому. (Вносимые потери < 0,5 дБ)

Потери при сращивании обычно составляют 0,3 дБ. Но механическое соединение волокон обеспечивает более высокое отражение, чем метод сварки плавлением.

Механические муфты для волоконно-оптических кабелей имеют небольшие размеры, довольно просты в использовании и очень удобны как для быстрого ремонта, так и для стационарной установки. Они доступны в постоянных и повторно вводимых типах.

Механические сращивания волоконно-оптических кабелей доступны для одномодовых или многомодовых волокон.

Сращивание сваркой

Сращивание сваркой дороже, но имеет более длительный срок службы, чем механическое соединение. Метод сплавления объединяет сердцевины волокна вместе с меньшим затуханием. (Вносимые потери < 0,1 дБ)

В процессе сварки плавлением используется специальный сварочный аппарат для точного выравнивания концов двух волокон, после чего концы стекла «сплавляются» или «свариваются» вместе с помощью электрической дуги или какого-либо типа нагревать. Это создает прозрачное, неотражающее и непрерывное соединение между волокнами, обеспечивающее передачу света с очень низкими потерями. (типичные потери: 0,1 дБ)

Сварочный аппарат выполняет сварку оптических волокон в два этапа.

- Точное выравнивание двух волокон

- Создайте небольшую электрическую дугу, чтобы расплавить волокна и сварить их вместе

При надлежащем обучении специалист по сращиванию оптоволокна может регулярно добиваться вносимых потерь менее 0,1 дБ при сращивании как одномодовых, так и многомодовых оптоволоконных кабелей.

В дополнение к более низким потерям при сварке (обычно 0,1 дБ), преимущества сварки плавлением включают меньшее обратное отражение.

Сращивание обычно применяется для соединения кабелей в длинных кабельных трассах вне предприятия. Это когда длина трассы требует более одного кабеля. Сращивание обычно используется для терминации одномодовых волокон (путем наращивания предварительно терминированных косичек на каждое волокно), но есть и другие применения. Важно отметить, что нарезку можно использовать для смешивания различных типов волоконно-оптических кабелей, например, для соединения 48-волоконных кабелей с шестью 8-волоконными кабелями, идущими в разные места.

Дополнительные ресурсы группы FOC включают:

- Ресурс категории

- Страница сращивания оптоволоконных кабелей

- Посмотреть глоссарий, сокращения, военные спецификации для разъемов

- Ресурс вопросов и ответов: отправьте технические вопросы по электронной почте AskFOC@focenter.

com

com

Есть вопросы по этой статье?

С вопросами обращайтесь в FOC по телефону (800) 473-4237 / 508-992-6464 или по электронной почте: [email protected], и мы ответим как можно скорее.

Что такое сращивание оптических волокон? Методы определения, сплавления и механического соединения оптических волокон

Определение : Сращивание оптических волокон — это метод , используемый для соединения двух оптических волокон . Этот метод используется в оптоволоконной связи для формирования длинных оптических каналов для лучшей передачи оптического сигнала на большие расстояния. Сплайсеры — это в основном соединители , которые образуют соединение между двумя волокнами или пучками волокон.

При сращивании двух оптических волокон необходимо учитывать геометрию волокон, их правильное выравнивание и механическую прочность.

В основном существуют три метода сращивания оптических волокон. К ним относятся:

К ним относятся:

Сращивание

Сращивание любого волокна с использованием метода сплавления обеспечивает постоянный (длительный) контакт между двумя волокнами. При сварке плавлением два волокна термически соединяются друг с другом. В этом конкретном методе обязательно используется электрический инструмент, который действует как электрическая дуга, чтобы сформировать тепловую связь между ними.

Сначала два волокна выравниваются и стыкуются в месте их соединения, это выравнивание выполняется в держателе волокна.

После этого в действие вступает электрическая дуга , которая при включении выделяет некоторую энергию, нагревающую стык. Эффект нагрева плавит концы волокна, а затем они соединяются вместе.

После того, как два соединения образуют соединение, их соединение покрывается либо полиэтиленовой оболочкой, либо пластиковым покрытием для защиты соединения.

На приведенном ниже рисунке показано сращивание оптического волокна :

При использовании метода сращивания, потери, возникающие при сращивании, очень малы. Диапазон потерь составляет от 0,05 до 0,10 дБ , как в случае одномодовых, так и многомодовых оптических волокон. Техника, обеспечивающая такое количество потерь, очень практична и полезна. Поскольку теряется очень небольшая часть передаваемой мощности.

Однако, когда выполняется сварка плавлением, подача тепла должна быть обеспечена в достаточном количестве. Это связано с тем, что иногда избыточное тепло может привести к хрупкому (деликатному) соединению.

Механическое сращивание

К механическому сращиванию относятся следующие две категории:

Сращивание с V-образным пазом

В этом методе сращивания сначала V-образная подложка стыкуется в два конца волокна. канавка. После того, как они будут правильно размещены внутри канавки, они склеиваются с помощью клея или геля для совмещения индексов. Этот клей обеспечивает надлежащее сцепление с соединением.

Этот клей обеспечивает надлежащее сцепление с соединением.

Подложка V может состоять из пластика, кремния, керамики или любого металла.

На рисунке ниже показан метод оптического волокна с V-образным пазом :

Однако потери в волокне при использовании этого метода больше, чем при использовании метода сплавления. Кроме того, эти потери в значительной степени зависят от диаметра сердечника и оболочки, а также от положения сердечника относительно центра.

Здесь следует отметить, что два волокна не образуют непрерывное гладкое соединение , как в рассмотренном ранее случае. Кроме того, соединение является полупостоянным.

Сращивание эластичных трубок

Это метод сращивания волокна с помощью эластичной трубки, который в основном находит свое применение в случае многомодового оптического волокна. Потеря волокна в этом случае почти такая же, как и при методе слияния. Однако потребность в оборудовании и навыках несколько меньше, чем в технике сварки плавлением.

На рисунке ниже показан метод соединения эластичных трубок :

В основном эластичный материал представляет собой резину, внутри которой имеется небольшое отверстие. Диаметр этого отверстия несколько меньше диаметра свариваемого волокна. Кроме того, концы обоих волокон сужаются, чтобы их можно было легко ввести внутрь трубки.

Таким образом, когда волокно с немного большим диаметром, чем отверстие, вставляется внутрь отверстия, оно в конечном итоге расширяется, так как симметричная сила воздействует на волокно со стороны материала.

Благодаря этой симметричности достигается правильное выравнивание двух волокон. В этом методе можно соединять волокна разного диаметра, поскольку здесь волокно движется по оси трубы.

Преимущества сращивания волокон

- Позволяет передавать оптический сигнал на большие расстояния.

- Меньше отражения во время передачи сигнала. Сращивание

- обеспечивает практически неразъемное соединение двух волокон.

Обычно включает в себя снятие внешней изоляции кабеля, затем снятие изоляции отдельных модулей. В каждом модуле, как правило, находится 6-8 волокон.

Обычно включает в себя снятие внешней изоляции кабеля, затем снятие изоляции отдельных модулей. В каждом модуле, как правило, находится 6-8 волокон.

com

com