Сварка электродами УОНИ 13 55

Вопрос:

Вычитал в литературе, что УОНИ 13 55 — хорошие сварочные электроды, поэтому решил их купить и спалить, попробовать на практике, правду ли пишут? На деле же все пошло не так, как рисуют в теории. Поясните, пожалуйста, при сварке на обратной полярности, приходится добавлять ток более чем. А УОНИ все-равно залипает, и дуга обрывается. После нескольких попыток поджигаешь-таки снова дугу, проходишь десяток-два миллиметра и электрод снова тухнет. Никак не пойму, как работать этим «чудом», может быть нужно ток еще добавить? Металл шва радует качеством, хороший, шлакового мусора мало. Что я делаю не так?

Ответ:

Если вы только начинаете варить ручной дуговой сваркой, то данные электроды не очень подходят для учебы. Для работы с УОНИ нужна определенная сноровка. Попробуйте сначала варить МР-3 или АНО-21, как только начнет выходить ими, только тогда переходите на УОНИ 13 55 для ответственных конструкций.

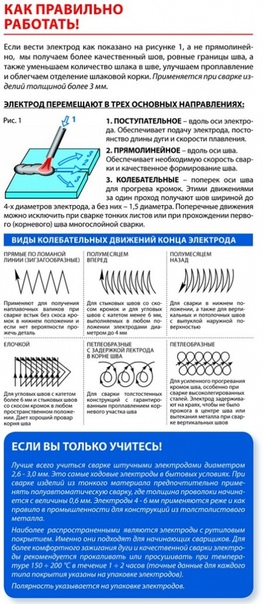

Вот несколько нюансов, которые могут вам помочь:

• Некоторые производители могут выпускать просто-напросто некачественные электроды. Нужно приобрести и поварить электродами разных производителей, потом сами поймете, каким отдать предпочтение. Даже в одной упаковке один электрод может варить нормально, а другой – бракованный, не говоря уже о разных упаковках!

• Обязательно перед работой электроды нужно просушить или, в крайнем случае, прокалить (читайте статью на эту тему)

• Дело еще может быть в том, что выходной ток вашего инвертора может отличаться от того, который показывает индикатор или ручка плавной регулировки. Измерьте сварочный ток де-факто при помощи клещей.

• Пробуйте сваривать без отрыва, уткнувшись в покрытие и поддерживая минимальную дугу.

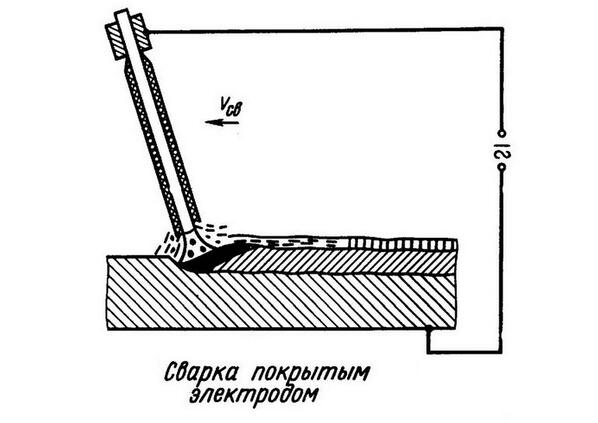

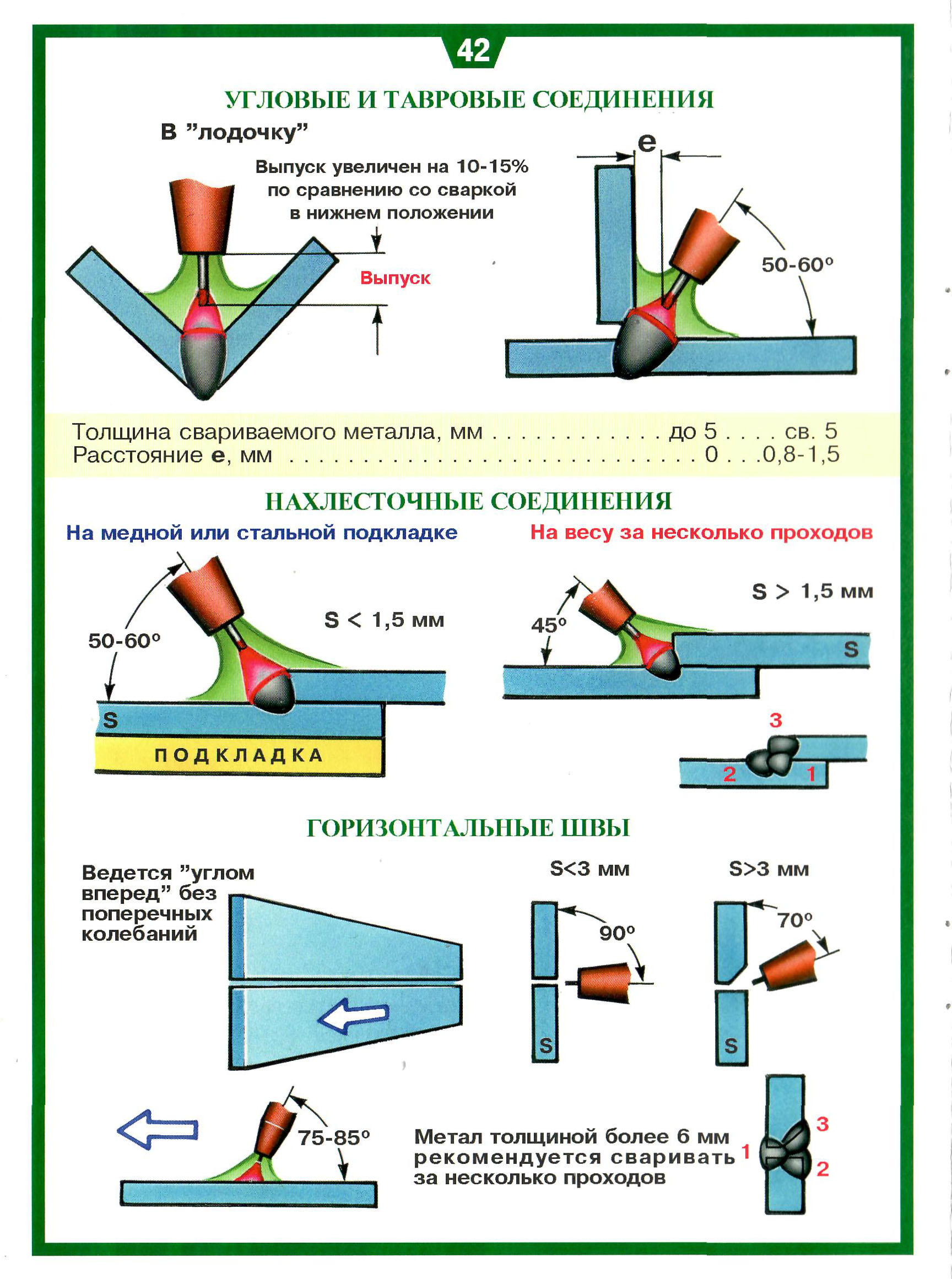

- Варите углом назад, в таком случае шлак будет ложиться на уже заваренный участок

- В условиях низкого напряжения электросети или его просадках дешевый китайский аппарат не будут варить электродами с основной обмазкой.

Решить проблему можно: а) подключив в схему дроссель;

Решить проблему можно: а) подключив в схему дроссель;

б) купить профессиональный сварочник

в) найти хорошую электросеть.

- Не забывайте так же, что УОНИ 13 55 создавались для сварки особоответственных нагруженных металлоконструкций, которые собирают в цехе. Поэтому под них обязательна тщательная предварительная подготовка поверхности стальных заготовок. Загрязнения и коррозию, влагу они не переносят.

- Сварочного тока много давать не надо. То что хорошо для рутилового электрода, для основного применять нельзя. Форсирование процесса снизит качество шва.

При слишком большом токе тяжело контролировать сварочную ванну, испарение металла интенсивное, большое количество брызг. Увеличиваются коробления в следствии высокого термического влияния. При сварке потолка и прохождении вертикальных швов металл будет вытекать из ванны.

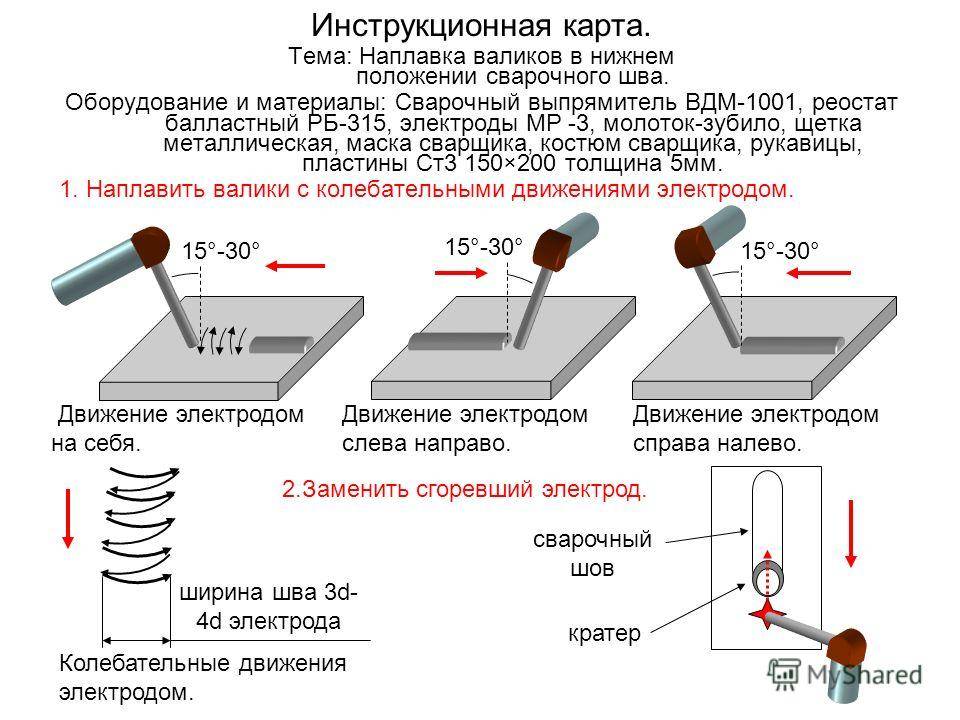

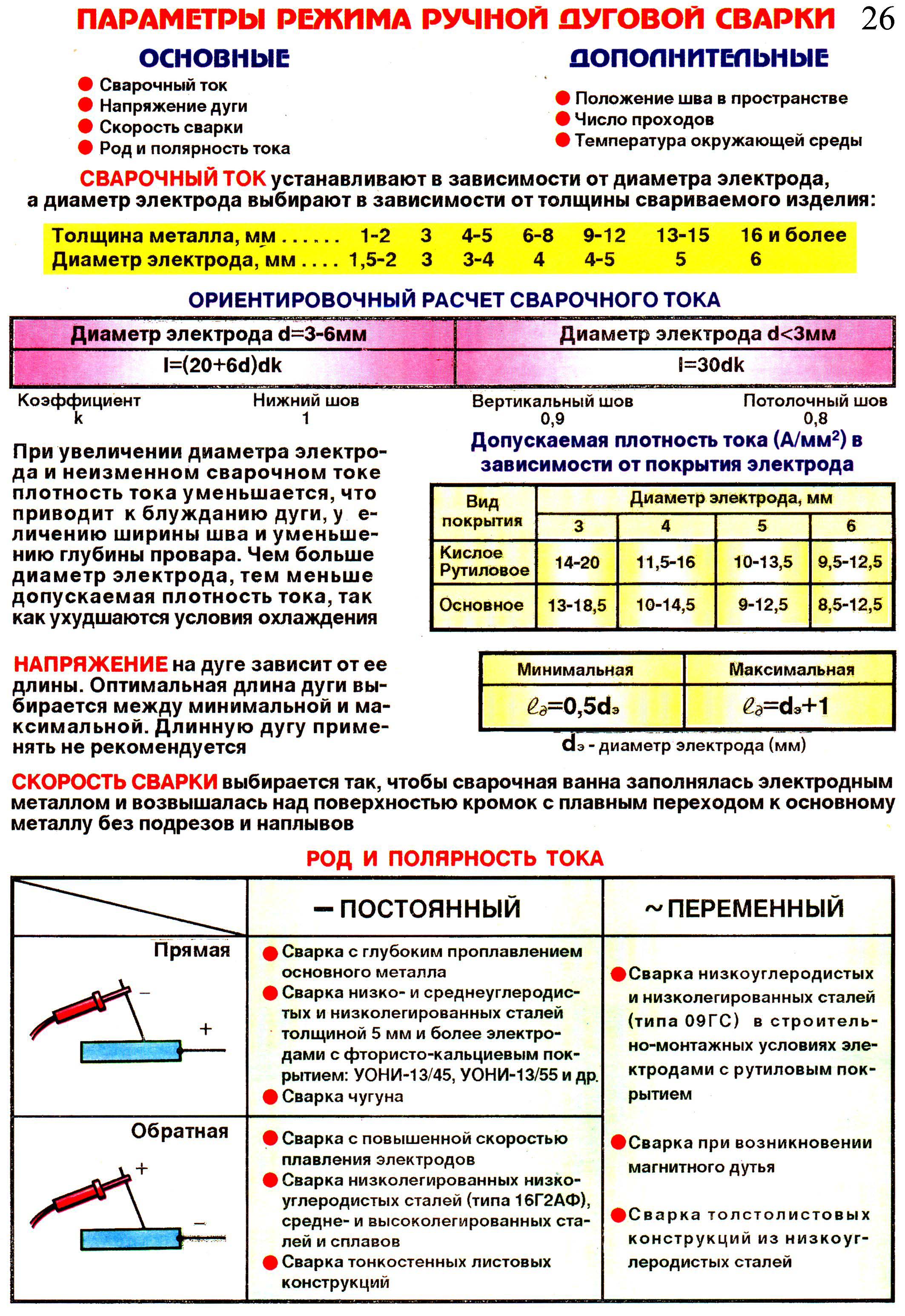

Ориентируйтесь на следующие режимы при сварке трехмиллиметровым электродом в зависимости от положения:

а) нижнее 80-100А

б) вертикальное 60-80А

в) потолочное 70-90А

Для электродов лосиноостровского завода ток давать чуть ниже указанного выше.

P.S УОНИ 13 55 можно взять с собой в магазин перед покупкой инвертора для его тестирования.

Сжечь электрод нужно не отрывая дугу полностью, подключив инвертор к удлинителю 30м сечением 1,5 кв.мм. Если дуга не погаснет, а электрод не прихватит к металлу, значит сварочник качественный.

• Побольше жгите основные электроды и со временем все у вас выйдет!

Вопрос:

Я человек в сварке новый, но пытливый. Никак не могу понять, из-за чего УОНИ не рекомендуют варить на прямой полярности? В интернете, в инструкциях и видеоуроках говорится прямо – не варят. Но, вот, недавно наткнулся на видео, на котором было наглядно показано, что разницы при сварке УОНИИ 13/55 на прямой и обратной полярности нет. Качество швов одинаковое в первом и втором случае, как при визуальном осмотре не зачищенных швов, так и после зачистки болгаркой с «волосатым» кругом. Так что, как то я не верю всем этим писателям. А вопрос, собственно, следующий:

Разъясните физику процесса, пожалуйста, как обоснование невозможности варить на прямой полярности электродами УОНИ.

Ответ:

На самом деле, фраза «Сварку электродами УОНИ 13/55 проводят на токе DC обратной полярности» не придумана любителями что-нибудь эдакое «запостить» на просторах сети интернет. Это рекомендация производителей, с которой вы может ознакомиться на соответствующих сайтах или, по приобретению, прочитать на упаковочной коробке.

Что происходит с УОНИ де-факто при сварке на прямой полярности?

Исходные условия: электроды прокалены, все как положено.

Результат: Дуга гаснет на первый взгляд беспричинно. Загорается только при касании еще не отвердевшего шлака. По- другому ее зажечь невозможно.

Электрод залипает, и флюсовое покрытие плавится с трудом. Дуга гаснет от того, что стержень электрода выгорает внутри не расплавившегося покрытия на пару миллиметров.

То есть, не хватает температуры для расплавления обмазки, защита сварочной ванны отсутствует.

При сварке на обратной полярности все по-другому.

Физику процесса де-юре вам подробно растолкуют, возможно, инженеры-технологи, занятые на электродных производствах… Здесь мы изложим вкратце свое видение процесса с точки зрения теории.

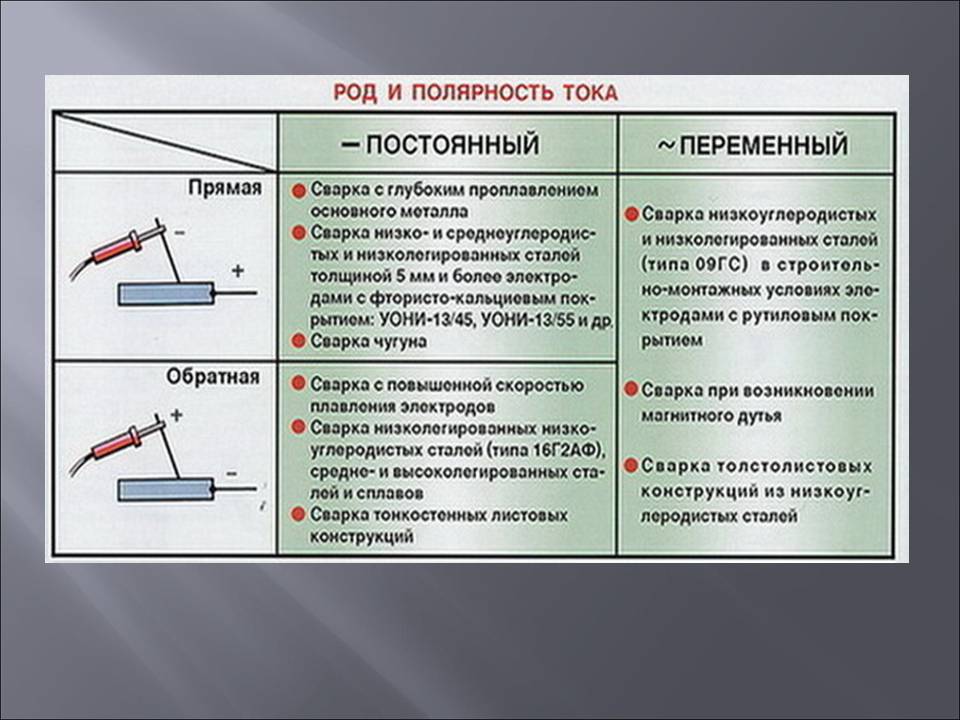

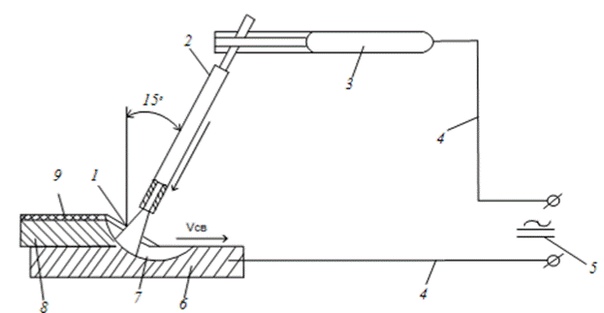

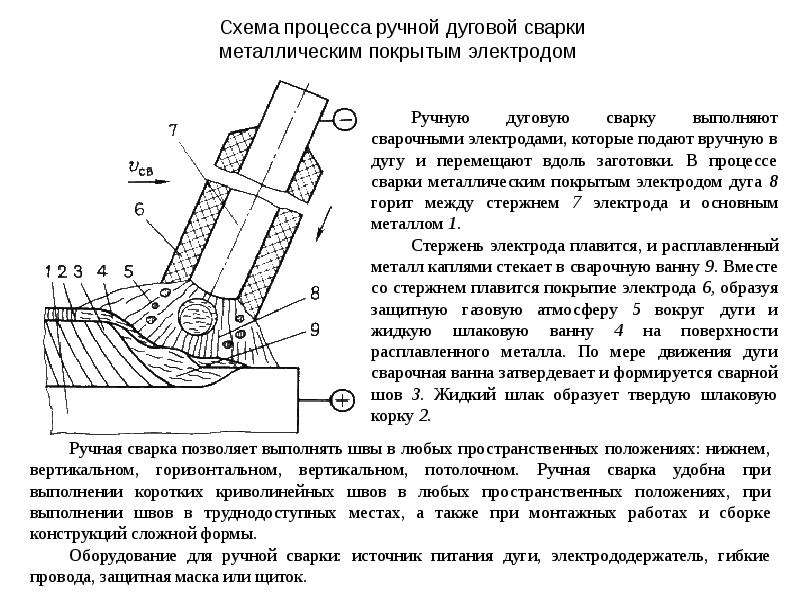

Для того, чтобы понять, что мешает варить электродами УОНИ на прямой полярности, нужно знать, как влияет выбор полярности на сварочный процесс.

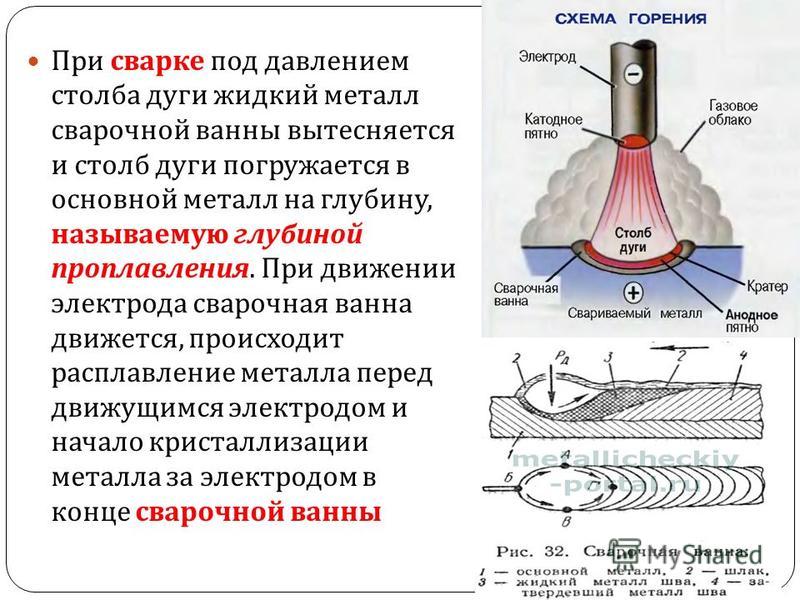

.При соблюдении рекомендованной производителем обратной полярности на электроде мы получаем знак «плюс», на изделии знак «минус». Но, специфика физических процессов как раз и состоит в том, что при сварке на обратной полярности на электроде образуется анодное пятно, а на изделии -катодное. Соответственно, поток электронов направлен от катода к аноду и нагревается больше электрод. Возникает температура, достаточная для протекания нормального сварочного процесса . Чего в обычных условиях не наблюдается при сварке на прямой полярности.

Использование универсальных электродов позволяет обойти эту проблему.

Электроды с основным покрытием — Энциклопедия по машиностроению XXL

Основные покрытия Б (электроды УОНИ-13/45, УП-1/45, ОЗС-2, ДСК-50 и др.) не содержат окислов железа и марганца.

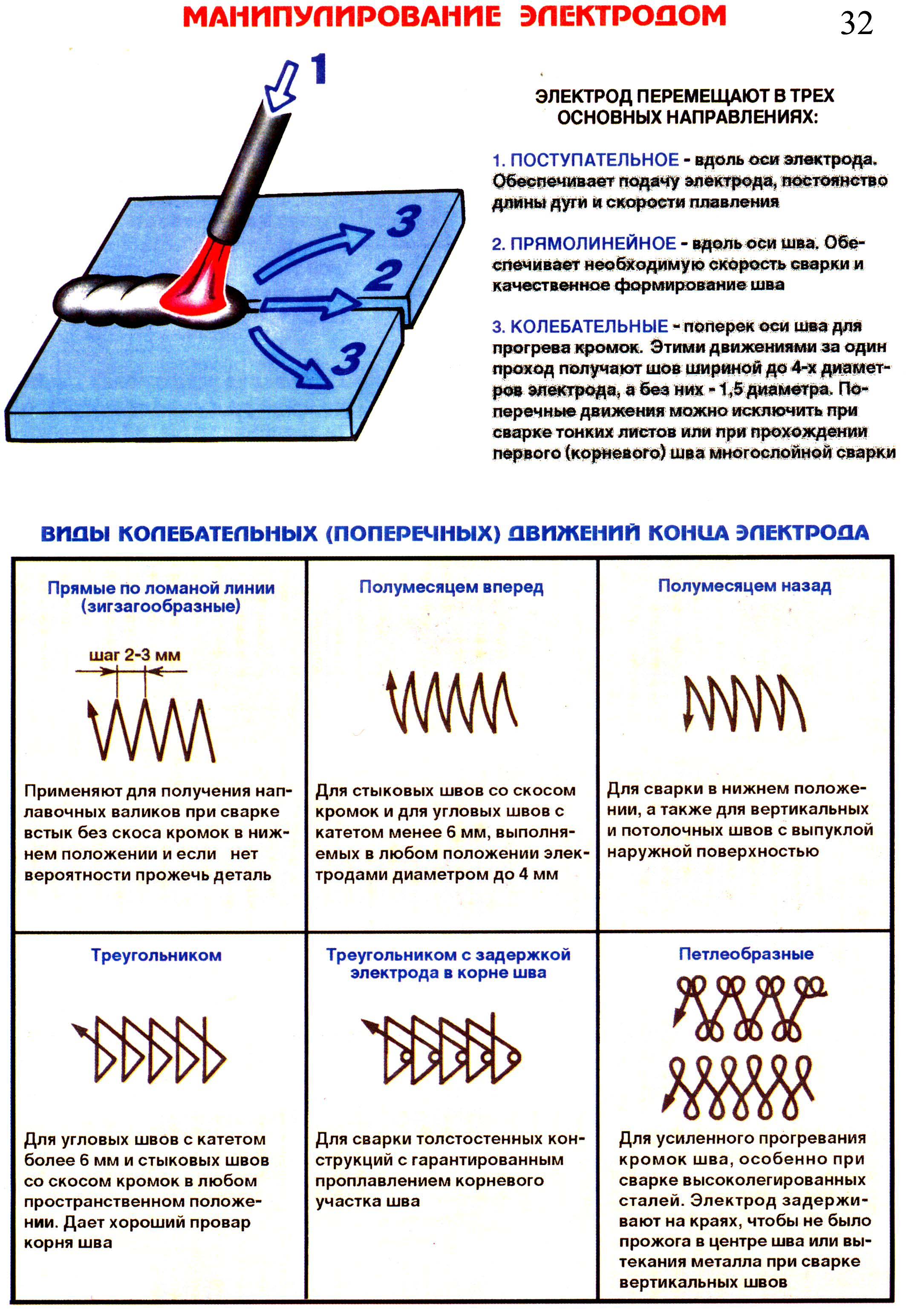

Ручную дуговую сварку покрытыми электродами выполняют на пониженных по сравнению со сваркой углеродистых сталей токах [/постоянном токе обратной полярности, ниточными валиками без поперечных колебаний, короткой дугой. Используют электроды с основным покрытием со стержнем из про- [c.127]

Как видно из таблицы, электроды с основным покрытием имеют суш,ественные преимуш,ества перед другими группами покрытий. Поэтому электроды этого типа рекомендуются для сварки ответственных конструкций из сталей повышенной прочности (Ов> 500 МПа). [c.396]

Электроды с основным покрытием вида Б

[c. 87]

87]

| Рис. 3.17. Диаграмма определения температуры подогрева при сварке корня шва на спуск (сверху вниз) электродами с целлюлозным покрытием и электродами с основным покрытием диаметром 4 мм (а), а также при сварке корня шва снизу вверх электродами с основным покрытием диаметром 3…3,25 мм (6) |

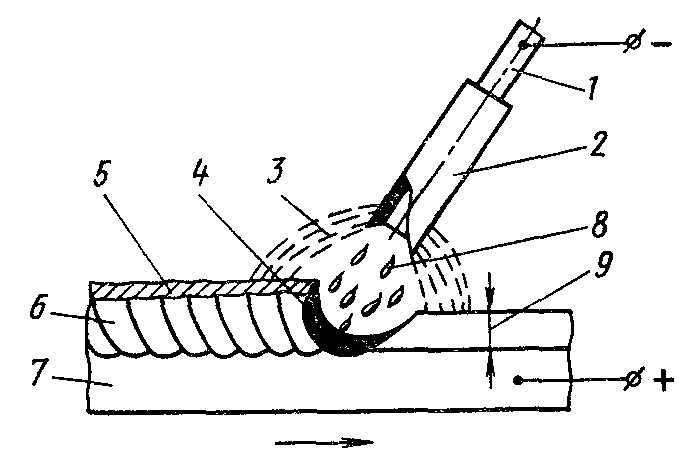

Для электродов с основным покрытием характерен крупнокапельный перенос металла в широком диапазоне режимов сварки. При малом напряжении (короткая дуга) он может осуществляться путем коротких замыканий. У электродов с таким покрытием при увеличении его толщины размеры капель растут.

[c.19]

При малом напряжении (короткая дуга) он может осуществляться путем коротких замыканий. У электродов с таким покрытием при увеличении его толщины размеры капель растут.

[c.19]

В соответствии с характером температурной зависимости вязкости шлака различают длинные и короткие шлаки. Первые, у которых переход от жидкого состояния к твердому растянут на значительный температурный интервал, при прочих равных условиях хуже обеспечивают формирование шва. У расплавленных коротких шлаков возрастание вязкости с понижением температуры происходит быстро, и закристаллизовавшийся шлак препятствует стеканию жидкого металла при сварке в любом пространственном положении. Короткие шлаки образуются при использовании электродов с основным покрытием. Важное значение имеет также степень вязкости шлака. Чем менее вязок шлак, тем больше его подвижность, а также физическая и химическая активность, тем быстрее протекают в нем химические реакции и физические процессы растворения оксидов, сульфидов и т.

Сварочно-технологические свойства электродов с основным покрытием хуже, чем у электродов с покрытиями других видов. Образование большого количества отрицательных ионов фтора при плавлении покрытия приводит к уменьшению проводимости дугового разряда и снижению устойчивости горения дуги. Поэтому сварку электродами с основным покрытием осуществляют На постоянном токе обратной полярности. Для сварки переменным током необходимо применение электродов с дополнительным содержанием ионизирующих элементов в покрытии, например калия (в электродах марок СМ-11 и УП-1/55), или со специальным двуслойным покрытием (например, электроды марки АНО-Д).

Положительное влияние сварки постоянным током обратной полярности на уменьшение пористости в сварных швах облегчает применение бескислородных и низкокремнистых флюсов. Напомним, что ручная сварка электродами с основным покрытием также производится постоянным током обратной полярности.

[c.90]

Напомним, что ручная сварка электродами с основным покрытием также производится постоянным током обратной полярности.

[c.90]

Качество металла шва при низких температурах во многом зависит от типа покрытия электродов. Рекомендуется применять электроды с основным покрытием, ко- [c.124]

Мп и от 0,3 до 0,6% 51). Металл шва, стойкий против образования кристаллизационных трещин, старения, имеет достаточно высокие показатели ударной вязкости как при положительных, так и при отрицательных температурах. Электроды с основным покрытием применяют для сварки металлов большой толщины, для изделий, работающих в тяжелых эксплуатационных условиях или транспортирующих газы, а также для сварки литых углеродистых, низколегированных высокопрочных сталей и сталей с повышенным содержанием серы и углерода. Электроды с фтористо-кальциевым покрытием весьма чувствительны к образованию пор во время сварки, если кромки свариваемых изделий покрыты окалиной, ржавчиной, маслом, а также если электродное покрытие ув-

[c. 72]

72]

Электроды с основным покрытием применяют для сварки конструкционных, коррозионно-стойких, окалиностойких, жаропрочных и других специальных сталей и сплавов. В аэрозолях, образующихся при сгорании покрытий, содержатся различные фтористые соединения, поэтому при сварочных работах в закрытых помещениях необходима хорошая вентиляция, а сварщики должны быть обеспечены средствами индивидуальной защиты дыхательных органов или работать с подачей чистого воздуха в зону дыхания сварщика [c.75]

Основные шлаки получаются при введении в состав покрытия в преобладающем количестве мрамора и плавикового шпата. Эти шлаки обеспечивают достаточное раскисление и предохраняют металл сварочной ванны от выгорания легирующих элементов. Электроды с основным покрытием применяют для сварки легированных и высоколегированных сталей. [c.614]

Коэффициент К, определяемый по табл. 13.1, зависит от вида покрытия электродов. Например, для электродов с кислым или рутиловым покрытием максимальная величина коэффициента при диаметре 3—4 мм /С=45 для электродов с основным покрытием диаметром 3—4 мм Д =40 с целлюлозным покрытием того же диаметра /С=30. [c.168]

[c.168]

Основные покрытия содержат мрамор, магй т (Mg Os), плавиковый шпат (СаРг), ферросилиций, ферромарганец, ферротитан и другие компоненты. Сварочно-технологические свойства ограничены. Сварку выполняют, как правило, на постоянном токе обратной полярности, металл шва склонен к образованию пор при наличии ржавчины на свариваемых кромках, требуется высокотемпературная прокалка (400. .. 450 С) перед сваркой и т.д. Наплавленный металл хорошо раскислен и по составу соответствует спокойной стали. Возможно дополнительное легирование шва через покрытие. Электроды с основным покрытием применяют [c.230]

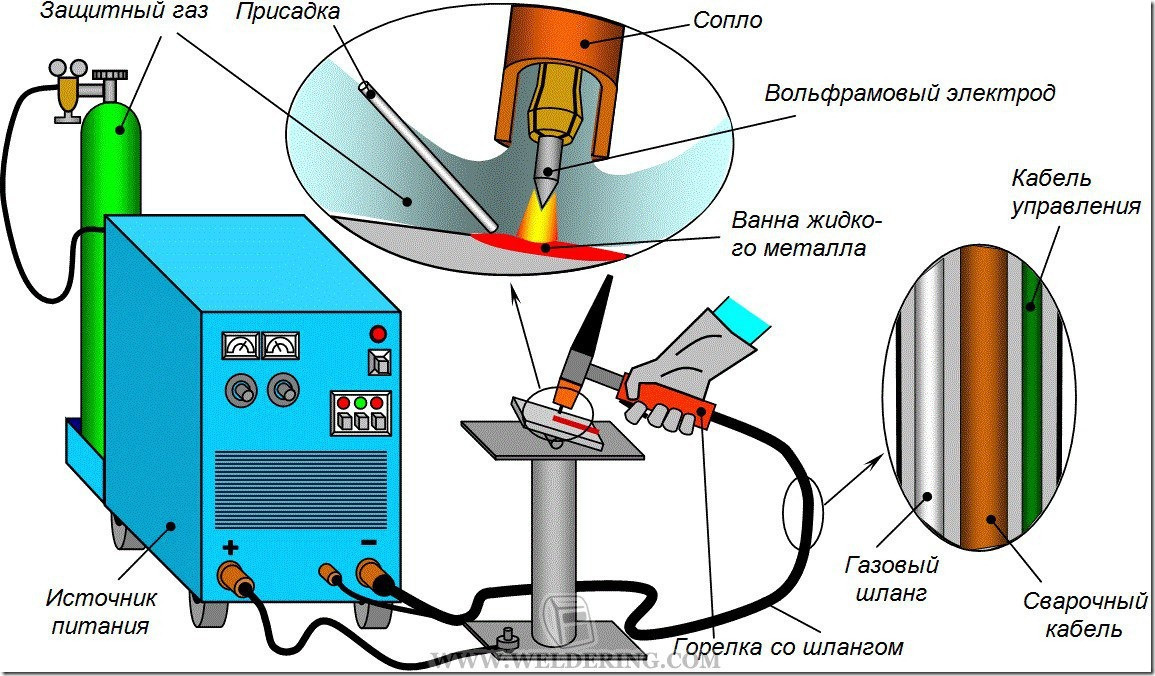

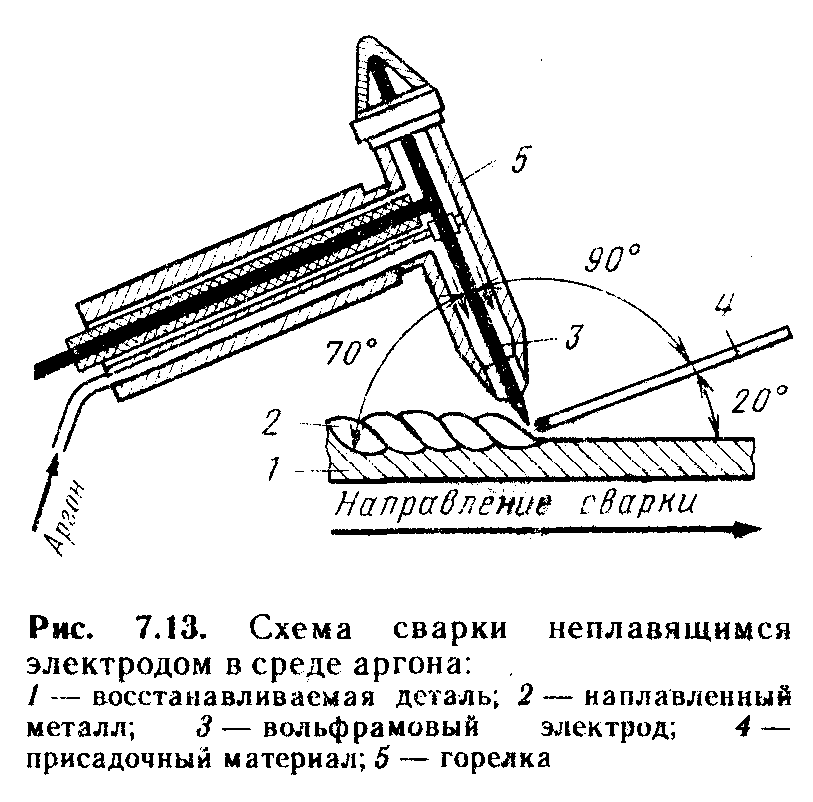

Режимы ручной аргонодуговой сварки стыков труб и положение при сварке неплавяшегося электрода и присадочной проволоки представлены в табл. 3.13 и на рис. 3.9 для ручной дуговой сварки плавящимся электродом с основным покрытием — в табл. 3.12 и на рис. 3.7 и 3.8 схема многослойных стыковых и угловых швов — на рис. 3.5 и 3.6. Режимы автоматической дуговой сварки под флюсом стыков трубопроводов представлены в табл. 3.31.

[c.253]

3.31.

[c.253]

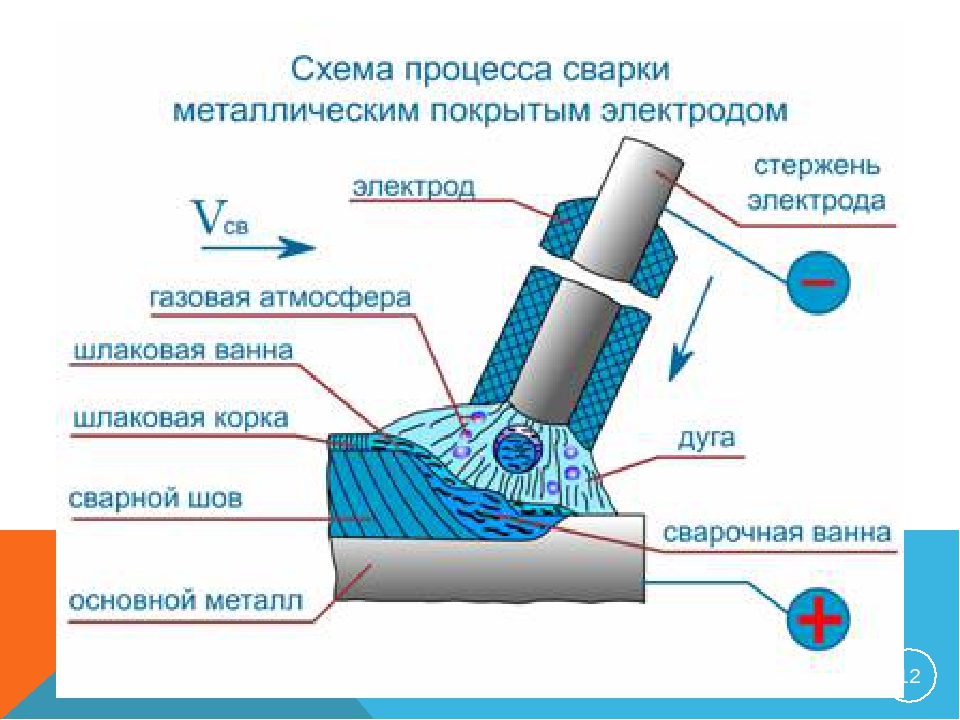

У электродов с основным покрытием (Б) шлакообразующими компонентами являются карбонаты (мрамор, мел, магнезит) и фториды кальция (например, плавиковый шпат aFj). Газовая защита расплавленного металла обеспечивается углекислым га- [c.61]

С в течение 1 ч. Для получения высококачественных швов следует строго соблюдать требования, касающиеся подготовки изделия, и вьщерживать технологический режим процесса сварки. Электроды с основным покрытием, иногда называемым фтористо-каль-циевым, предназначены для сварки ответственных конструкций из углеродистых, низколегированных и легированных сталей. [c.62]

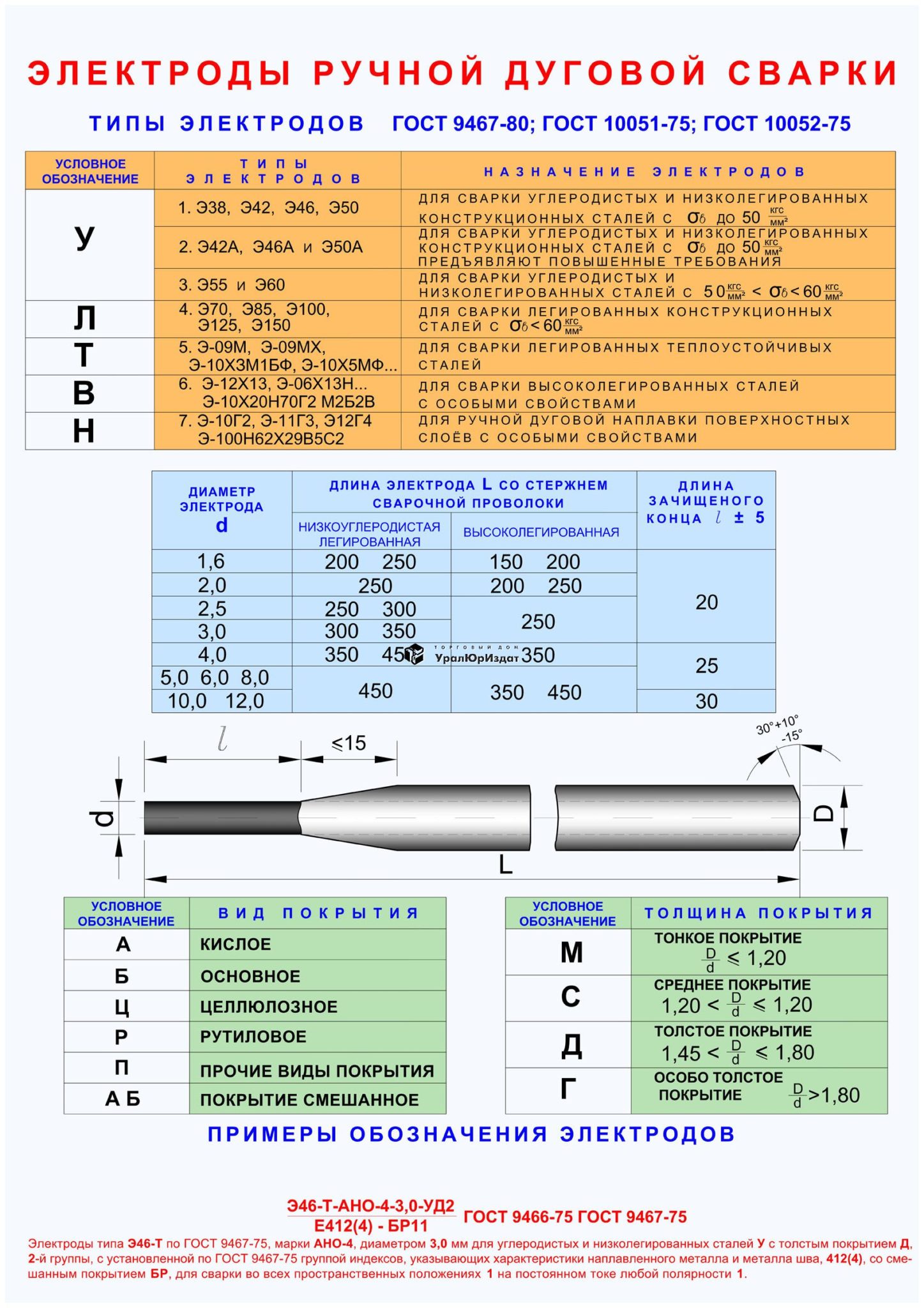

Приведенные обозначения содержат следующие сведения электроды типа Э-ЮГЗ по ГОСТ 10051—75, марки ОЗН-ЗООУ, диаметром 4 мм для наплавки поверхностных слоев с особыми свойствами (Н), с толстым покрытием (Д), 1-й группы, с установленной в ГОСТ 10051-75 группой индексов (300/2-1), характеризующих наплавленный металл 300 (индекс 2) — средняя твердость по Бринеллю (НВ) в исходном состоянии после наплавки (индекс 1). Электрод с основным покрытием (Б) предназначен для наплавки в нижнем положении (4) при постоянном токе обратной полярности (0).

[c.80]

Электрод с основным покрытием (Б) предназначен для наплавки в нижнем положении (4) при постоянном токе обратной полярности (0).

[c.80]

Электроды, упакованные двумя последними способами, равно как и хранившиеся в открытых коробках, нужно прокаливать перед сваркой. Это прокаливание называется повторным. Температура и продолжительность такой обработки зависят от состава покрытия. Для каждой марки электродов эти данные указывают в паспорте. Примерные рекомендации таковы электроды с основным покрытием прокаливают при температуре 250…400 °С, с ру-тиловым — при 120…200°С, а с целлюлозным — при 60… 100°С. Во всех случаях продолжительность процесса составляет 1 ч. Прокаливание электродов должно осуществляться в специальных электропечах, что исключает непосредственное воздействие пламени и высокотемпературного излучения. [c.88]

В связи с тем что растворимость диффузионно-подвижного водорода при нормальной температуре в низколегированных сталях мала, давление его в несплошностях жаропрочной перлитной стали может достигать 0,0981 10 МПа, что может приводить к образованию микротрещин (флокенов) в охрупченных участках сварного соединения. В связи с этим для сварки рекомендуют использовать низководородные сварочные материалы (электроды с основным покрытием, осушенные защитные газы, прокаленные флюсы).

[c.319]

В связи с этим для сварки рекомендуют использовать низководородные сварочные материалы (электроды с основным покрытием, осушенные защитные газы, прокаленные флюсы).

[c.319]

Во всех случаях сварки разнородных сталей важным параметром процесса является уровень содержания водорода в шве, зависящий от длины дуги и температуры прокалки электродов. Водород вызывает пористость швов и способствует развитию зародышей всех указанных выше типов холодных трешин в закаленных зонах. Поэтому необходимо применять низководородистые электроды с основным покрытием и флюсы на фтористо-кальциевой основе. [c.399]

Как уже отмечалось, при сварке электродами с основным покрытием наблюдается снижение содержания кремния в металле шва. При сварке под флюсом до недавнего времени этого не удавалось добиться. При сварке под бескислородными флюсами, содержащими незначительные количества SiOa в виде загрязнений, вопреки ожиданиям, кремний восстанавливается и переходит в шов. Исследования, проведенные нами совместно с Л. В. Чеко-тило, позволили решить задачу окисления кремния при сварке под флюсом.

[c.68]

Исследования, проведенные нами совместно с Л. В. Чеко-тило, позволили решить задачу окисления кремния при сварке под флюсом.

[c.68]

Неметаллические включения оказывают заметное влияние на свойства аустенитных сталей и сварных швов. При ручной сварке аустенитными электродами с основным покрытием и при дуговой сварке в атмосфере заш.итных газов наплавленный металл сравнительно мало загрязнен неметаллическими включениями. Исключение составляет газоэлектрическая сварка в техническом аргоне, когда металл шва содержит большое количество нитридов. Совершенно иная картина наблюдается при сварке под флюсами-силикатами и при сварке в углекислом газе. В этом случае наряду с эндогенными включениями (продуктами окислительных процессов) в металле шва наблюдается огромное количество экзогенных включений — мелких частиц шлака, запутавшихся в междуосных пространствах дендритов (рис. 16, а). [c.83]

Считают, что отрицательное влияние повышенных содержаний кремния на прочность и пластичность сварных швов связано с образованием на поверхности ауетенитных зерен пленки силикатов, ослабляющей связь между зернами. При содержании кремния в ауетенитных сталях менее 0,75% эти пленки образуются очень редко. Применение электродов с основным покрытием и уменьшение кислорода в пламени уменьшает возможность образования силикатных пленок по границам зерен.

[c.288]

При содержании кремния в ауетенитных сталях менее 0,75% эти пленки образуются очень редко. Применение электродов с основным покрытием и уменьшение кислорода в пламени уменьшает возможность образования силикатных пленок по границам зерен.

[c.288]

Электроды с основным покрытием (Б), предназначенные для сварки во всех положениях, кроме вертикального сверху вниз (2), только на постоянном токе обратной полярности (0), имеют следующую группу индексов технологическргх характеристик — Б20. [c.108]

В условном обозначении отечественных электродов индекс содержания водорода в металле шва и наплавленном металле не указывают. Однако надо иметь в виду, что электроды с основным покрытием позволяют получать металл сварного шва с относительно малым содержанием водорода. Электроды с основным покрытием называют низководородными. [c.110]

Так, электроды с основным покрытием марки ЦТ-15 типа Э-08Х19Н10Г2Б по ГОСТ 10052-75, пригодные для сварки во всех пространственных положениях, кроме вертикального сверху вниз, только на постоянном токе обратной полярности, имеют условное обозначение по стандарту ISO 3581 —Е 19. 9 Nb В 20.

[c.113]

9 Nb В 20.

[c.113]

Для сварочных работ при отрицательных температурах окружающего воздуха рекомендуется использовать постоянный сварочный ток обратной полярносгги ( плюс на электроде) увеличивать силу сварочного тока на 10—15% и снижать скорость сварки применять электроды с основным покрытием особенно тщательно прокаливать электроды перед сваркой. При отрицательных температурах конструкции следует собирать без ударов, натяжения и деформации собираемых [c.150]

Фтористо-кальциевое покрытие состоит из карбонатов кальция, магния (мрамор, мел, доло.мит, магнезит) и плавикового шпата, а также из ферросплавов (ферромарганец, ферросилиций, ферротитан и др.). Электроды с фтористо-кальциевым покрытием иногда называют основными или низководородистыми . Расплавленный металл защищается углекислым газом и окисью углерода, которые образуются вследствие диссоциации карбонатов. Электроды с основным покрытие . применяют преимущественно при сварке постоянным током обратной полярности во всех пространственных положения. к. Металл, наплавленный такими электродами, чаще всего соответствует спокойной стали и содержит незначительное количество кислорода, водорода и азота. Содержание серы и фосфора в нем обычно не превышает 0,035% каждого, содержание марганца и кремния зависит от назначения электродов (от 0,5 до 1,5% Мп и от 0,3 до 0,6% 51). Металл шва, стойкий против образования кристаллизационных трещин, старения, имеет достаточно высокие показатели ударной вязкости как при положительных, так и при отрицательных температурах. Электроды с основным покрытием применяют для сварки металлов большой толщины, для изделий, работающих в тяжелых эксплуатационных условиях или транспортирующих газы, а также для сварки литых углероди-

[c.70]

к. Металл, наплавленный такими электродами, чаще всего соответствует спокойной стали и содержит незначительное количество кислорода, водорода и азота. Содержание серы и фосфора в нем обычно не превышает 0,035% каждого, содержание марганца и кремния зависит от назначения электродов (от 0,5 до 1,5% Мп и от 0,3 до 0,6% 51). Металл шва, стойкий против образования кристаллизационных трещин, старения, имеет достаточно высокие показатели ударной вязкости как при положительных, так и при отрицательных температурах. Электроды с основным покрытием применяют для сварки металлов большой толщины, для изделий, работающих в тяжелых эксплуатационных условиях или транспортирующих газы, а также для сварки литых углероди-

[c.70]

Фтористо-кальциевое покрытие состоит из карбонатов кальция, магния (мрамор, мел, доломит, магнезит) н плавикового шпата, а также из ферросплавов (ферромарганец, ферросилиций, ферротитан и др.

). Электроды с фтористо-кальциевым покрытием иногда называют основными или низководородистыми . Расплавленный металл защищается углекислым газом и окисью углерода, которые образуются вследствие диссоциации карбонатов. Электроды с основным покрытием применяют преимущественно при сварке постоянным током обратной полярности во всех пространственных положениях. Металл, наплавленный такими электродами, чаще всего соответствует спокойной стали и содержит незначительное количество кислорода, водорода и азота. Содержание серы и фосфора в нем обычно не превышает 0,035% каждого, а содержание марганца и кремния зависит от назначения электродов (от 0,5 до

[c.72]

). Электроды с фтористо-кальциевым покрытием иногда называют основными или низководородистыми . Расплавленный металл защищается углекислым газом и окисью углерода, которые образуются вследствие диссоциации карбонатов. Электроды с основным покрытием применяют преимущественно при сварке постоянным током обратной полярности во всех пространственных положениях. Металл, наплавленный такими электродами, чаще всего соответствует спокойной стали и содержит незначительное количество кислорода, водорода и азота. Содержание серы и фосфора в нем обычно не превышает 0,035% каждого, а содержание марганца и кремния зависит от назначения электродов (от 0,5 до

[c.72]При температуре окружающего воздуха ниже 0° С ручную электродуговую сварку (независимо от марки свариваемой стали) рекомендуется ирои воднть электродами с основным покрытием (типов Э-42А, Э-50А). [c.637]

Сварка двухслойных сталей МСт.З+1Х18Н9Т. Вручную проваривается разделительный шов со стороны разделки (рис. 8,а) электродами с основным покрытием (УОНИ-13/45) постоянным током обратной полярности. После этого разделка заплавляется автоматом в один проход

[c.283]

8,а) электродами с основным покрытием (УОНИ-13/45) постоянным током обратной полярности. После этого разделка заплавляется автоматом в один проход

[c.283]

По химическому составу жидких шлаков электродные покрытия можно разделить на кислые и основные. В шлаках кислых покрытий преобладает окись кремния SiOj. Кислые шлаки обладают хорошими раскисляющими свойствами, но через них нельзя производить широкое легирование наплавленного металла в связи с интенсивным выгоранием легирующих примесей. В состав кислых покрытий входят марганцевая руда, полевой шпат, рутил (природный минерал, состоящий в основном из двуокиси титана) и т. п. Электроды с кислыми покрытиями (рудно-кислым, рутило-вым) применяется для сварки углеродистых и низколегированных сталей. В шлаках основных покрытий преобладает окись кальция СаО. Основные шлаки обеспечивают достаточно хорошее раскисление и позволяют вводить в металл шва значительные количества легирующих элементов. В состав основных покрытий входит мрамор, плавиковый шпат ( aFj) и ферросплавы. Электроды с основным покрытием (фтористокальциевым) применяют для сварки легированных и высоколегированных сталей.

[c.308]

Электроды с основным покрытием (фтористокальциевым) применяют для сварки легированных и высоколегированных сталей.

[c.308]

Основное покрытие Б содержит фтористокальциевое соединение — плавиковый шпат, в котором СаР более 75% карбонаты кальция — мрамор, мел с содержанием более 92 % СаСОз и ферросплавы. При расплавлении это покрытие кроме шлака выделяет большое количество защитного углекислого газа, образующегося вследствие диссоциации карбонатов. Сварка электродами с основным покрытием возможна постоянным током с обратной полярностью и во всех [c.134]

Какими электродами проще всего варить новичку

Какими электродами проще всего варить новичкуОбучаясь азам сварки очень важно выбрать «правильные» расходные материалы. Само собой разумеется, что инвертором варить новичку будет проще, чем аппаратом переменного тока. Вместо щитка — лучше использовать маску Хамелеон.

Ну а что касается электродов для сварки, то они также, выбираются исходя из простоты обращения. Всё дело в том, что многие электроды имеют трудный розжиг, а для работы с ними нужен хоть какой-то минимальный опыт.

Всё дело в том, что многие электроды имеют трудный розжиг, а для работы с ними нужен хоть какой-то минимальный опыт.

Поэтому в данной статье будет рассмотрен вопрос о том, какими электродами лучше всего начинать варить молодому сварщику. Ниже в комментариях вы можете делиться собственным опытом и своими познаниями в сварочном деле.

Критерии выбора сварочных электродов

Прежде чем начать перечислять «электроды для новичков», следует разобраться, а по каким вообще критериям происходит выбор электродных стержней?

Во многом выбор зависит от марки свариваемой стали, от толщины изделия. Немалое внимание оказывает на выбор электродов и массивность конструкции. Для сварки объёмных изделий используются электроды большого диаметра с основным покрытием.

Немаловажен и род сварочного тока, а также полярность. Электроды могут быть плавящегося и неплавящегося типа. Для обучения рекомендуется использовать плавящиеся электроды с рутиловым покрытием.

С каких электродов лучше всего начинать новичку?

Для изучения сварки новичкам рекомендуется использовать рутиловые электроды. Это одни из самых лучших электродов, которые обладают массой преимуществ в отличие от электродов с основным покрытием.

Это одни из самых лучших электродов, которые обладают массой преимуществ в отличие от электродов с основным покрытием.

Первое что приходит на ум, варить рутиловыми электродами можно как на переменном, так и на постоянном токе. Стабильность горения дуги обеспечивает специальное рутиловое покрытие, которое состоит на более чем 50% из двуокиси титана.

Рутиловые электроды хорошо разжигаются, они не так сильно требовательны к подготовке свариваемых изделий. То есть, в отличие от электродов с основным покрытием, рутиловыми электродами можно варить даже ржавый и неочищенный металл.

Кроме того, рутиловый электрод удобно использовать повторно. Он также хорошо разжигается, как и в первый раз. Ну и, пожалуй, самое главное достоинство в том, что при сгорании рутиловые электроды выделяют гораздо меньше вредных веществ.

Наплавленный шов рутиловыми электродами отличается высокой ударной прочностью и стойкостью. Сам же электрод в процессе сгорания имеет низкий коэффициент разбрызгивания металла, что доставляет больше удобств начинающему сварщику в работе.

Лучшие марки рутиловых электродов

Само собой разумеется, что и рутиловые электроды имеют популярные и востребованные марки, которые за долгие годы сформировали вокруг себя, только положительны отзывы. В первую очередь — это электроды MP-3 и OK-46. Данные электроды отличаются универсальностью и неприхотливостью в использовании.

Отдельно стоит отметить электроды АНО-4, которые также имеют рутиловое покрытие. Это весьма популярная марка электродов, которые пользуются большим спросом, как у мастеров сварочного дела, так и у начинающих сварщиков. Особой популярностью обладает марка электродов АНО-4 «Арсенал», которые одинаково хорошо варят как по грязи, так и по воде.

А вот начинать осваивать сварку с электродами УОНИ, несмотря на их высочайшее качество, и безупречный сварной шов, однозначно не стоит. Всё дело в том, что сварочные электроды УОНИ очень капризны и требовательны в работе. Чтобы нормально варить данными электродами, нужен хоть маломальский опыт в электросварке.

Делитесь и своим опытом! С каких электродов начинали варить вы? Ну а я, по своему тогдашнему незнанию, начинал варить электродами «Монолит».

Поделиться в соцсетях

Типы покрытия электродов.

Темы: Электроды сварочные.

Выбирая электроды конкретной марки, мы помним, что их характеристики во многом определяются видом покрытия. Покрытие бывает в основном четырех видов: кислым, рутиловым, основным, целлюлозным и смешанным.

Электроды с кислым покрытием.

Основу этого вида покрытия составляют оксиды железа, марганца и кремния. Металл шва, выполненный электродами с кислым покрытием, имеет повышенную склонность к образованию горячих трещин. По механическим свойствам металла шва и сварного соединения электроды относятся к типам Э38 и Э42.

Электроды с кислым покрытием не склонны к образованию пор при сварке металла, покрытого окалиной или ржавчиной, а также при удлинении дуги. Сварку можно выполнять постоянным и переменным током.

Электроды с рутиловым покрытием.

Основу покрытия таких электродов составляют рутиловый концентрат (природный диоксид титана). Металл шва, выполненный электродами с рутиловым покрытием, соответствует спокойной или полуспокойной стали. Стойкость металла шва против образования трещин у электродов с рутиловым покрытием выше, чем у электродов с кислым покрытием. По механическим свойствам металла шва и сварного соединения большинство марок рутиловых электродов относится к электродам типа Э42 и Э46.

Рутиловые электроды обладают целым рядом преимуществ по сравнению с другими видами электродов, а именно обеспечивают стабильное и мощное горение дуги при сварке переменным током, малые потери металла на разбрызгивание, легкую отделимость шлаковой корки, отличное формирование шва. Электроды мало чувствительны к образованию пор при изменении длины дуги, при сварке влажного и ржавого металла и по окисленной поверхности.

К электродам рассматриваемой группы также относятся электроды с ильменитовым покрытием, занимающими промежуточное положение между электродами с кислым и рутиловым покрытиями. В состав покрытия этих электродов в качестве основного компонента входят ильменитовый концентрат (природное соединение диоксидов титана и железа).

В состав покрытия этих электродов в качестве основного компонента входят ильменитовый концентрат (природное соединение диоксидов титана и железа).

Электроды с основным покрытием.

Основу этого вида покрытия составляют карбонаты и фтористые соединения. Металл, наплавленный электродами с основным покрытием, по химическому составу соответствует спокойной стали. Благодаря низкому содержанию газов, неметаллических включений и вредных примесей металл шва, выполненный этими электродами, отличается высокими показателями пластичности и ударной вязкости при нормальной и пониженной температурах, а также обладает повышенной стойкостью против образования горячих трещин. По механическим свойствам металла шва и сварных соединений электроды с основным покрытием относятся к электродам типа Э42А, Э46А, Э50А, Э55 и Э60.Вместе с тем по технологическим характеристикам электроды с основным покрытием уступают другим видам электродов. Они весьма чувствительны к образованию пор при наличии окалины, ржавчины и масла на кромках свариваемых деталей, а также при увлажнении покрытия и удлинении дуги. Сварка, как правило, производится постоянным током обратной полярности. Перед сваркой электроды в обязательном порядке необходимо прокаливать при высоких температурах (250-4200С).

Сварка, как правило, производится постоянным током обратной полярности. Перед сваркой электроды в обязательном порядке необходимо прокаливать при высоких температурах (250-4200С).

Электроды с целлюлозным покрытием.

Покрытие этого вида содержит большое количество (до 50%) органических составляющих, как правило, целлюлозы. Металл, наплавленный целлюлозными электродами, по химическому составу соответствует полуспокойной или спокойной стали. В то же время он содержит повышенное количество водорода. По механическим свойствам металла шва и сварных соединений электроды с целлюлозным покрытием соответствуют электродам Э42, Э46 и Э50. Для целлюлозных электродов характерно образование равномерного обратного валика шва при односторонней сварке на весу, возможность сварки вертикальных швов способом сверху вниз.

Все описанные выше электроды, предназначенные для сварки углеродистых и низколегированных сталей, с любым видом покрытия должны отвечать требованиям ГОСТ 9466-75 и ГОСТ 9467-75, а также требованиям технических условий на электроды. В технических условиях могут содержаться дополнительные требования, которые являются необходимыми для более эффективного ведения процесса и/или получения сварных соединений с особыми характеристиками и повышенной эксплуатационной надежностью.

В технических условиях могут содержаться дополнительные требования, которые являются необходимыми для более эффективного ведения процесса и/или получения сварных соединений с особыми характеристиками и повышенной эксплуатационной надежностью.

- < Электроды для резки металлов: список марок

- Классификация стальных покрытых электродов >

Выбираем сварочные электроды | Другие инструменты | Блог

Электроды – устройство и принцип действия.

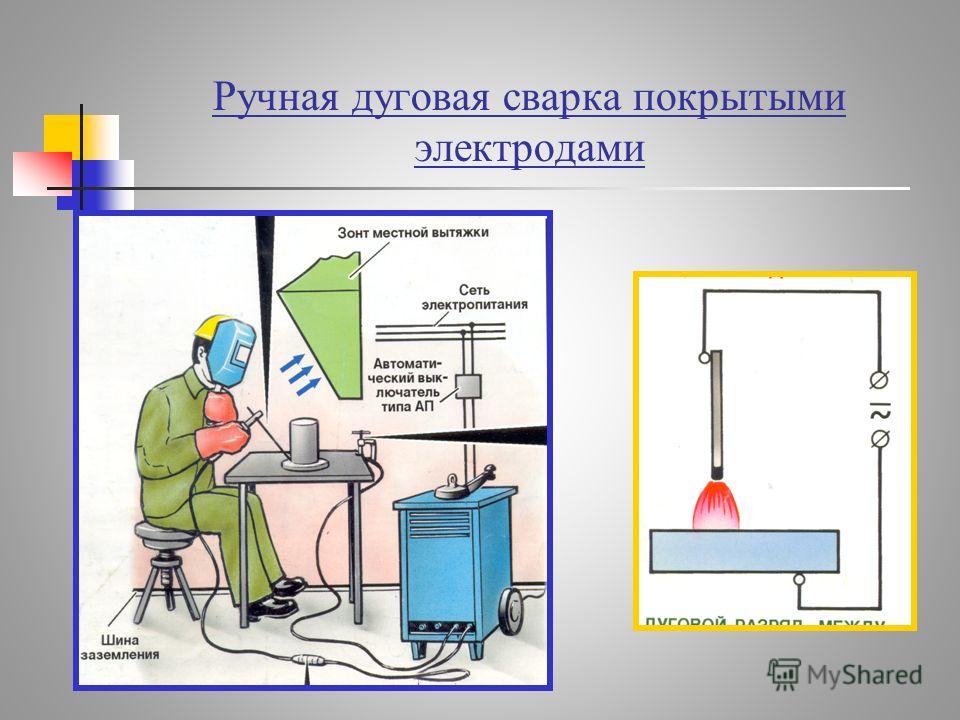

Появление новых видов сварок (MIG/MAG, TIG) немного расширило ассортимент материалов, применяемых для сварки, но основным расходным материалом сварочных работ до сих пор остаются плавкие штучные электроды для ручной сварки (MMA). Это неудивительно – снижение цен на компактные сварочные трансформаторы и сварочные инверторы привело к тому, что сварка перестала быть уделом специалистов и сварочный аппарат сегодня есть у многих. Соответственно, обилие различнейших электродов на прилавках может вогнать в ступор даже опытного мастера.

Вообще, большинство характеристик электродов имеет рекомендательный характер. Вполне можно при сварке переменным током железных деталей использовать электроды для нержавейки, да еще и предназначенные для постоянного тока. Но при неправильном использовании электродов качество шва будет намного хуже, да и процесс сварки может вызывать немалые затруднения. Поэтому, прежде чем начать использовать свежекупленный сварочный аппарат, надо разобраться, какие электроды подойдут к нему и к каждому конкретному свариваемому материалу.

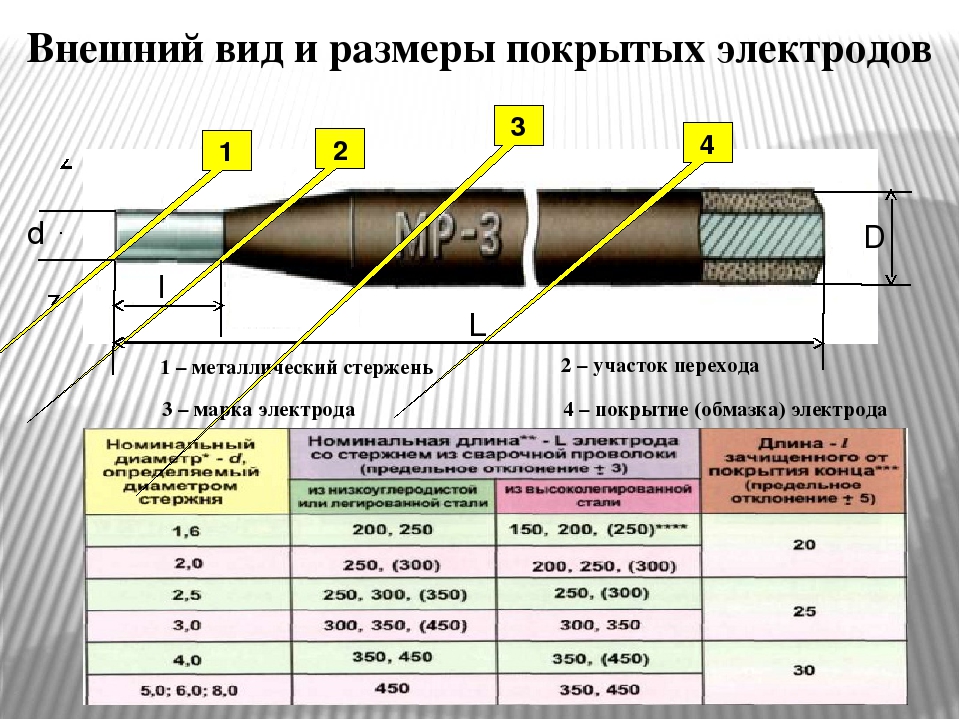

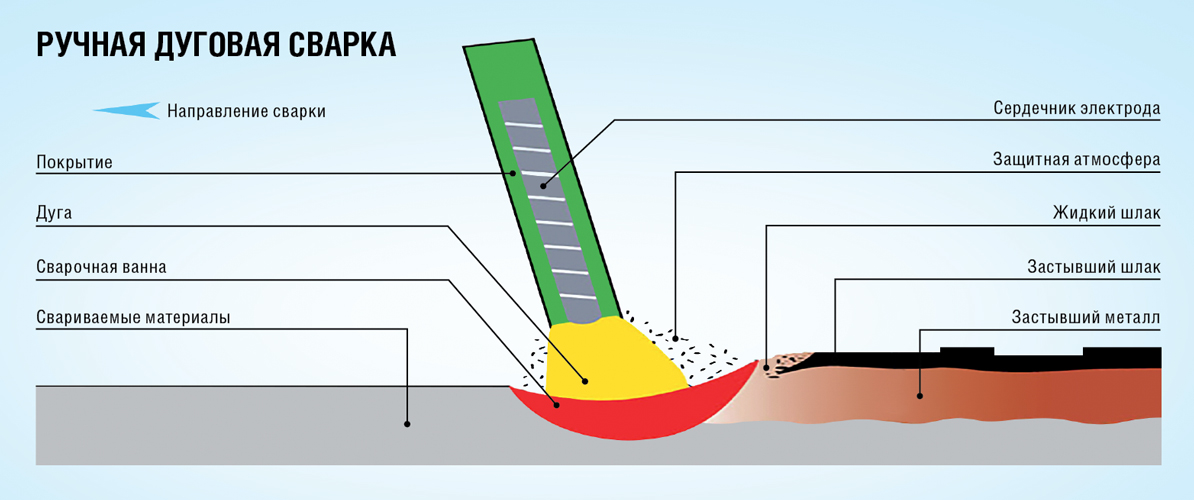

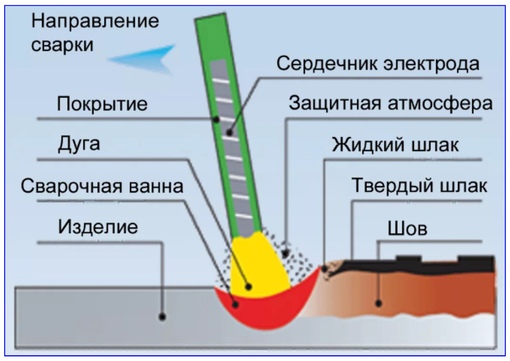

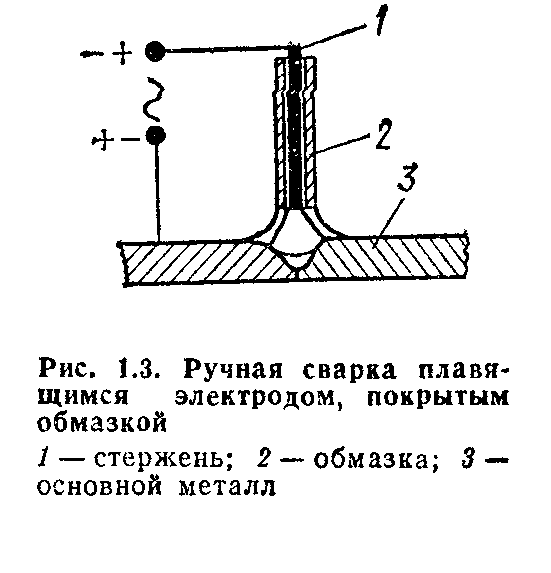

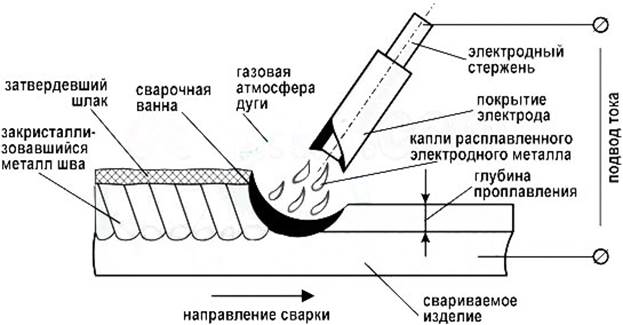

Устроен электрод достаточно просто – металлический стержень из электропроводного материала, покрытый обмазкой (покрытием). Назначение стержня – создавать электрический контакт между анодом и катодом для поддержания электрической дуги и (в случае плавкого электрода) служить источником металла для шва. Основное назначение обмазки – создавать при горении газовую защиту для предотвращения окисления расплавленного металла. Кроме того, компоненты обмазки могут служить для стабилизации горения дуги, облегчения розжига дуги и изменения свойств металла шва.

Особенность использования покрытых электродов – в образующейся поверх сварочной ванны пленке продуктов сгорания обмазки — шлака. Шлак легче расплавленного металла, и, пока металл находится в жидком состоянии, шлаковая пленка покрывает его сверху, улучшая защиту сварочной ванны. Но если шов делается в несколько проходов, перед каждым последующим проходом остывший шлак следует счищать, иначе вкрапления шлака могут остаться в глубине шва, что очень сильно снизит его прочность. Также шлак следует счищать после окончания сварки, особенно, если предполагается последующая покраска сваренных деталей.

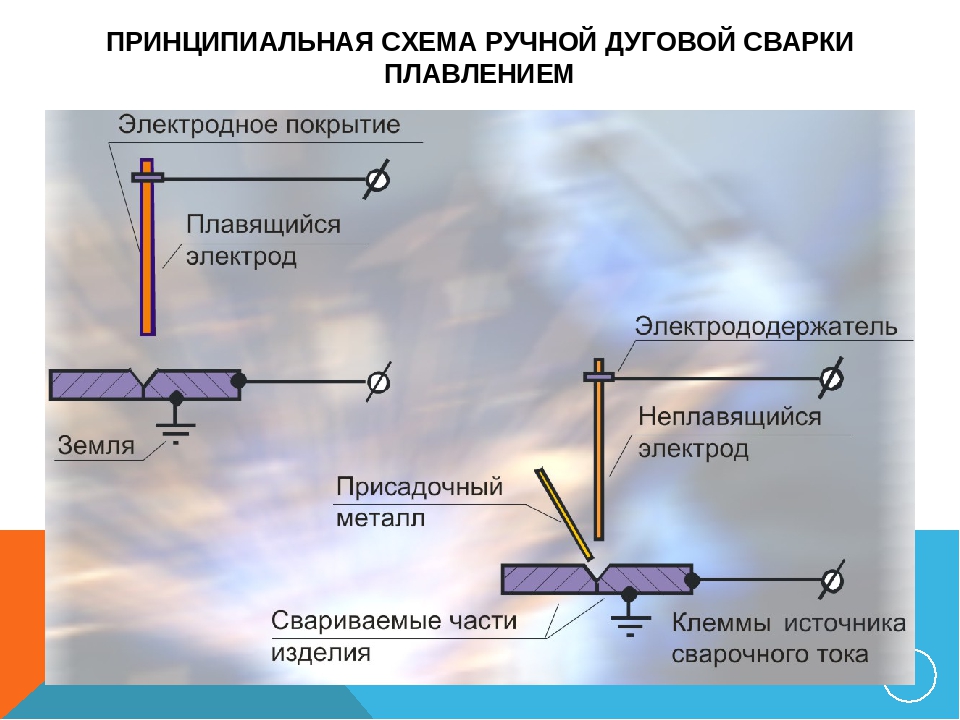

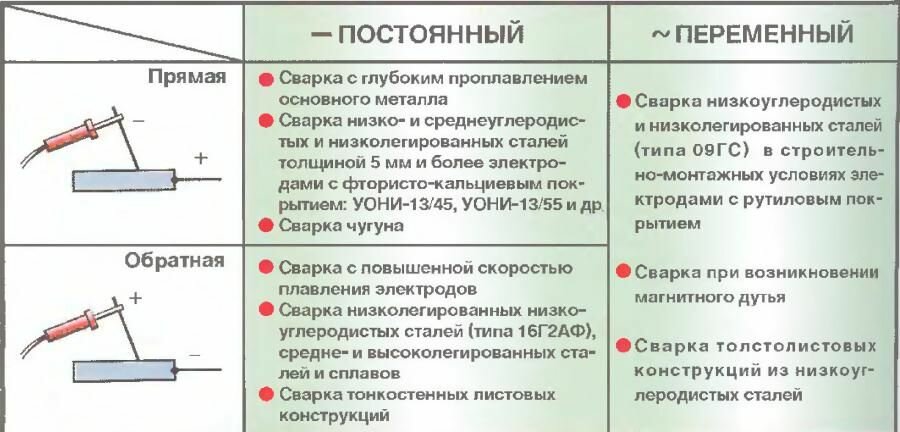

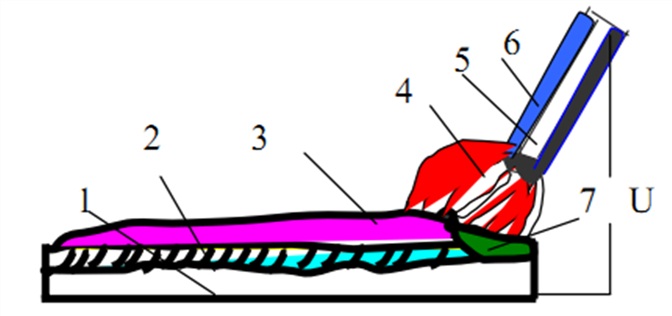

Различают три вида ручной сварки плавким электродом: переменным током, постоянным током прямой полярности и постоянным током обратной полярности.

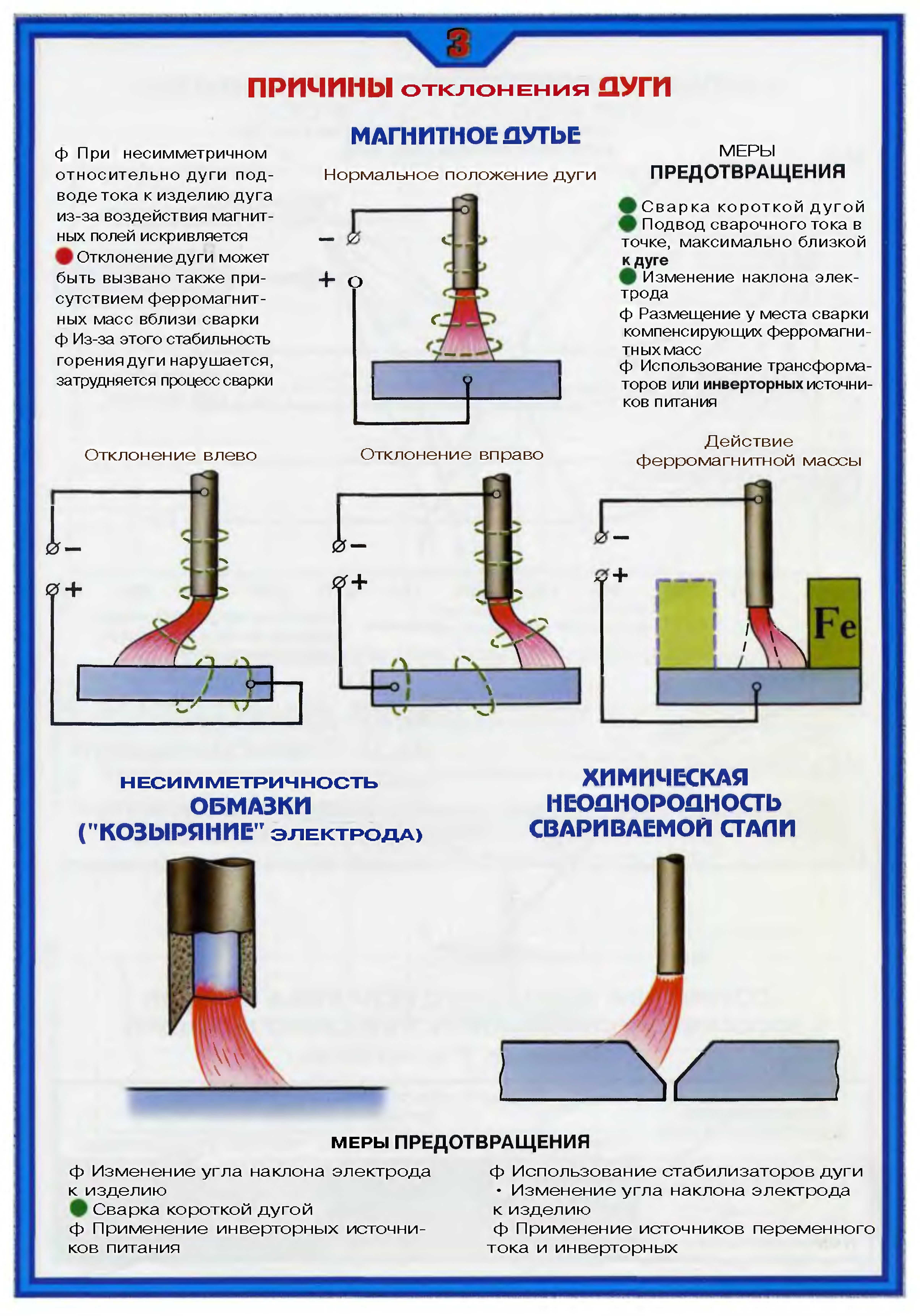

При сварке переменным током анод и катод меняются местами с частотой питающей сети, дуга нестабильна и требует не только использования подходящих электродов, но и немалого опыта сварщика. Плюсом сварки переменным током является минимальное магнитное отдувание электрической дуги – отклонение дуги в сторону под действием электромагнитных сил, возникающих в свариваемых деталях. В большинстве случаев это преимущество не будет заметно, но иногда стыковые и угловые швы проще варить переменным током.

В большинстве случаев это преимущество не будет заметно, но иногда стыковые и угловые швы проще варить переменным током.

Кроме того, сварка переменным током оптимальна при сварке алюминиевых сплавов. Хотя наилучший эффект дает сварка алюминия TIG-методом в среде аргона, существуют и электроды по алюминию для MMA-сварки без создания защитной газовой среды, и ими лучше варить переменным током. В то же время сварка алюминия простой ручной сваркой сложна и требует от сварщика особых навыков и немалого опыта.

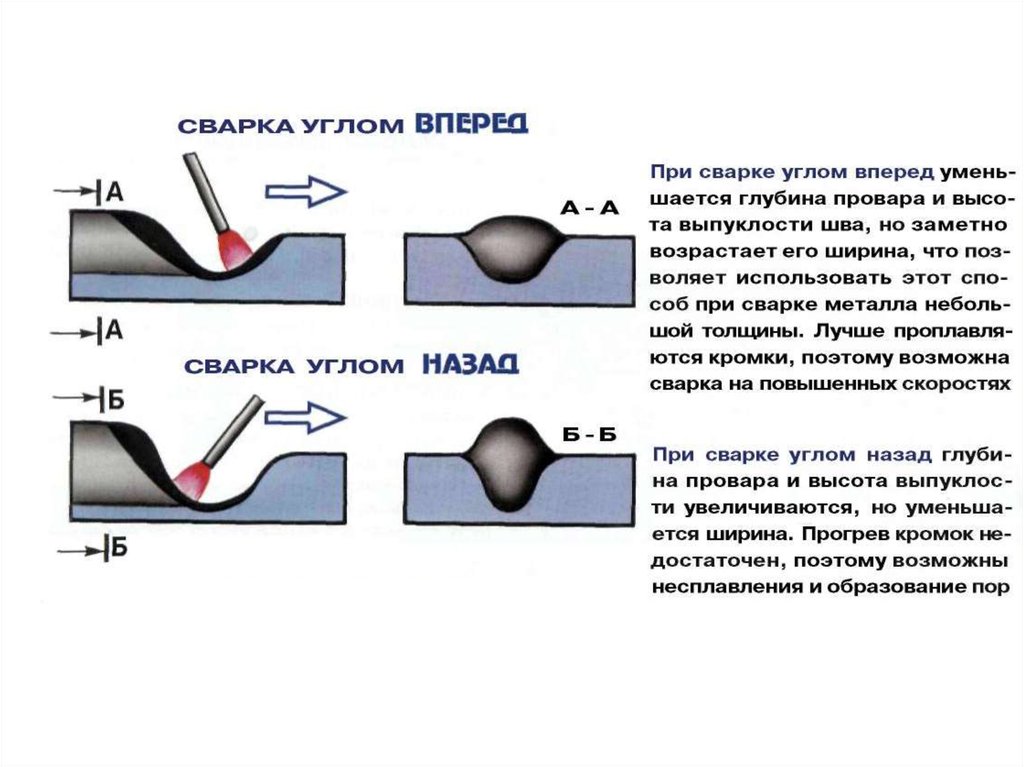

При сварке постоянным током следует иметь в виду, что анод (положительный полюс) всегда нагревается сильнее катода. Поэтому сварку током прямой полярности (когда вывод «+» подведен к детали, а «-» — к электроду) применяют при сваривании толстостенных элементов и при резке металла. А сварку обратной полярности – наоборот – при сварке тонкостенных элементов и при сварке металлов, не любящих сильного нагрева. Следует иметь в виду, что форма дуги при прямой и обратной полярности разная и пятно контакта дуги с металлом в случае обратной полярности имеет меньшую площадь. Вследствие этого при сварке постоянным током обратной полярности глубина проплавления больше, но площадь сварочной ванны меньше, шов тоньше.

Вследствие этого при сварке постоянным током обратной полярности глубина проплавления больше, но площадь сварочной ванны меньше, шов тоньше.

Характеристики электродов.

Покрытие. Различные покрытия обусловливают различные свойства, и соответственно, применения электродов. Наиболее распространенными покрытиями являются рутиловое и основное.

Рутиловое покрытие хорошо зажигается даже при невысоком напряжении холостого хода аппарата, электроды с таким покрытием дают мало брызг, шов получается аккуратный, с низкой пористостью. Электродами с рутиловым покрытием можно варить детали, не счищая ржавчину, и продукты горения этого покрытия наименее токсичны. Из минусов рутилового покрытия – высокая вероятность образования трещин шва и обилие трудноудалимого шлака. Предназначены для сварки низкоуглеродистого металла как постоянным, так и переменным током. Начинающим сварщикам рекомендуется применять электроды именно с рутиловым покрытием.

Электроды с основным покрытием предназначены для образования швов высокой прочности, стойких к ударным нагрузкам. Шов стоек к появлению трещин, но при неправильно выставленных параметрах сварки, может иметь пористую структуру. Кроме того, для уверенного розжига таких электродов требуется высокое напряжение холостого хода сварочного аппарата. Варить такими электродами рекомендуется постоянным током обратной полярности.

Также на электродах встречается кислое покрытие (по свойствам близкое к рутиловому, но продукты его горения высокотоксичны), целлюлозное (близкое к основному) и ильменитовое, средние по свойствам между рутиловыми и основными.

Род тока. Выбирается исходя из особенностей сварочного аппарата. Сварочным трансформаторам не подойдут электроды, предназначенные только для постоянного тока. Обладатели же выпрямителей могут выбирать электроды сообразно имеющейся задачи.

Диаметр. Следует выбирать, исходя из толщины свариваемых деталей и возможностей сварочного аппарата. Таблица соответствия токов и диаметров обычно приведены на коробке электродов. Если на коробке таблицы нет, можно выбрать по усредненным данным:

Таблица соответствия токов и диаметров обычно приведены на коробке электродов. Если на коробке таблицы нет, можно выбрать по усредненным данным:

Ориентировочная таблица соответствий токов сварки.

| Диаметр электрода | Толщина металла | Сварочный ток |

| 1,6 | 1-2 | 25-50 |

| 2 | 2-3 | 40-80 |

| 3 | 3-4 | 80-160 |

| 4 | 4-6 | 120-200 |

| 5 | 6-8 | 180-250 |

| 6 | 10-24 | 220-320 |

Приоритет – у возможностей сварочного аппарата. Если аппарат позволяет использовать электроды максимум 4мм, то для сварки толстых (толще 10мм) деталей все равно придется использовать 4мм электроды – просто варить придется долго, в несколько проходов. Не стоит пытаться варить электродами, большими, чем это позволяется руководством по эксплуатации сварочного аппарата – тока не хватит для создания дуги и сварка будет просто невозможна.

Назначение. Выбирается исходя из материала предполагаемых к сварке деталей. Чаще всего можно варить детали и электродами для других металлов, но тогда надо быть готовым к тому, что свойства металла шва будут отличаться от свойств металла самих деталей. Поэтому для ответственных швов лучше все же подбирать соответствующие электроды.

А для наиболее ответственных швов, подверженных сжатию-растяжению или ударным нагрузкам, следует обратить внимание на показатели прочности и пластичности электродов: временное сопротивление, относительное удлинение, ударная вязкость и предел текучести. При выполнении ответственных швов надо следить, чтобы перечисленные показатели металла свариваемых деталей более или менее совпадали с аналогичными показателями электродов. Следует иметь в виду, что эти показатели электродов характеризуют не металл, из которого сделан электрод, а металл будущего шва. Свойства самого электрода могут быть другими, и излишняя пластичность электрода, призванного обеспечить упругий шов, не должна вводить в заблуждение.

Временное сопротивление (или статический предел прочности) показывает, при каком усилии произойдет разрушение детали.

Относительное удлинение показывает, насколько металл детали растянется перед началом разрушения.

Предел текучести – это напряжение, при котором начинается деформация детали.

Ударная вязкость характеризует устойчивость металла к ударным воздействиям. Если ударная вязкость электрода меньше ударной вязкости деталей, то при ударных нагрузках разлом произойдет именно по шву.

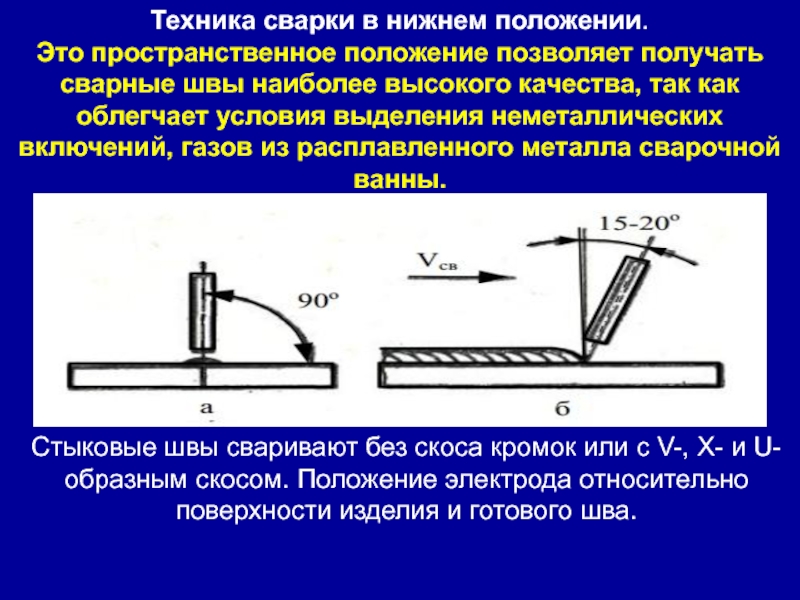

Положение сварки. Выбирая электрод, обратите также внимание на рекомендуемое положение сварки – некоторые электроды не позволяют вести сварку сверху вниз: сварочная ванна забивается стекающим шлаком. Поэтому, если у вас есть веская причина варить именно так, подберите соответствующий электрод.

Обработка электродов перед сваркой. Некоторые электроды перед применением требуют специальной обработки – например, выдерживания в температуре 190-300 градусов в течение некоторого времени. Если у вас нет возможности обеспечить такие условия, имейте в виду, что могут возникнуть затруднения при сварке, особенно при начальном её этапе.

При выборе электродов также обращайте внимание на вес упаковки: цена обычно указывается за коробку, а фасовка может быть самая различная – от 100г до 5кг и больше.

Покрытие большинства электродов боится влаги, варить «подмоченными» электродами намного сложнее – пока он не прогреется и не просохнет, будут происходить постоянные залипания и потери дуги. Поэтому покупку лучше производить в магазинах, обеспечивающих правильные условия хранения. Покупая электроды, осматривайте упаковку: цел ли полиэтилен упаковки, нет ли следов воздействия влаги на картонной коробке. Набравшие влагу электроды можно высушить в обычной духовке, но лучше все же подмокшие электроды не покупать.

Варианты выбора.

Начинающим сварщикам стоит выбирать электроды с рутиловым покрытием.

При повышенных требованиях к будущему шву следует обратить внимание на электроды с основным покрытием.

Владельцам сварочных трансформаторов следует выбирать из электродов, работающих на переменном токе.

Самые дешевые электроды – для сварки углеродистой стали. Они стоят от 100 до 200 р/кг в зависимости от производителя, материала покрытия и прочих характеристик.

Самые дорогие электроды – для сварки нержавеющей стали. Эти обойдутся от 800 до 3000 руб/кг.

Вернуться в каталог

Электроды для сварки углеродистых и низколегированых конструкционных сталей

Электроды для сварки углеродистых и низколегированных конструкционных сталей специализированного направления.

|

Электроды сварочные УОНИ 1355 МР-3 и по нержавейке

Электроды изготавливаются из электропроводного материала и предназначены для подвода электрического тока к месту сварки. Виды электродов:

Виды электродов:

- металлические – стальные, чугунные, медные, латунные, вольфрамовые, бронзовые и др.;

- плавящиеся металлические электроды – покрытые и комбинированные электроды, сварочные пластины и ленты сплошного сечения;

- неплавящиеся металлические электроды – электродные стержни из вольфрама, электроды для контактной сварки;

- неметаллические (неплавящиеся) – угольные и графитовые электроды.

Основные марки сварочных электродов — МР-3 УОНИ 13-55 и нержавеющие электроды.

Покрытые электроды для ручной дуговой сварки

Покрытые электроды для ручной сварки представляют собой стержни длиной, как правило, от 250 до 700 мм, изготовленные из сварочной проволоки с нанесенным на нее слоем покрытия. Один из концов электрода длиной 20–30 мм не имеет покрытия для его крепления в электрододержателе.

покрытый сварочный электрод

Длина электрода зависит от его диаметра и химического состава стержня. Например, стержни малого диаметра, состоящие из высоколегированных сталей, делаются более короткими, чтобы уменьшить электрическое сопротивление (и нагрев) при сварке, а стержни малого диаметра из низкоуглеродистых сталей обладают высокой электропроводностью и, следовательно, могут быть длинными. Довольно часто электроды используются при монтаже металлорукавов. Можно посмотреть металлорукава высокого давления на сайте производителя http://www.uralproekt-ufa.ru/

Довольно часто электроды используются при монтаже металлорукавов. Можно посмотреть металлорукава высокого давления на сайте производителя http://www.uralproekt-ufa.ru/

Сварочные электроды должны обеспечивать:

- устойчивое горение дуги, равномерное плавление металла и стабильный перенос его в сварочную ванну;

- достаточную защиту расплавленного электродного металла и металла сварочной ванны от воздуха;

- получение металла шва требуемого химического состава и механических свойств;

- хорошее формирование шва, минимальные потери на угар и разбрызгивание;

- возможно высокую производительность процесса сварки;

- хорошую отделимость и легкую удаляемость шлака с поверхности шва;

- достаточную стойкость покрытий против механических повреждений (осыпание, откалывание при относительно легких ударах, в процессе нагрева электрода при сварке и др.) и недопустимость резкого ухудшения свойств в процессе хранения;

- минимальную токсичность газов, выделяющихся при сварке, соблюдение санитарно-гигиенических норм.

Данные требования обеспечиваются благодаря подбору компонентов покрытия электрода. Вещества, из которых состоит покрытие, можно разделить на следующие группы.

Газообразующие компоненты обеспечивают газовую защиту зоны сварки от воздуха. При нагревании они разлагаются с выделением газов, вытесняющих воздух. В качестве газообразующих компонентов обычно выступают вводимые в покрытие минералы (мрамор, магнезит) или органические вещества (мука, крахмал, декстрин).

Шлакообразующие компоненты обеспечивают шлаковую защиту расплавленного и кристаллизующегося металла от воздуха. При расплавлении они образуют шлак, который всплывает на поверхность сварочной ванны. Шлаком также покрыты капли электродного металла. Шлакообразующие компоненты (кислые окислы SiO2, TiO2, Al2O3; основные окислы CaO, MnO, MgO; галогены CaF2) содержатся в мраморе, граните, гематите, кварцевом песке, рудах, ильменитовом и рутиловом концентрате.

Раскисляющие компоненты позволяют восстановить часть металла, находящегося в сварочной ванне в виде оксидов. К ним относятся железосодержащие соединения – ферромарганец, ферротитан и ферросилиций.

К ним относятся железосодержащие соединения – ферромарганец, ферротитан и ферросилиций.

Стабилизирующие компоненты обеспечивают стабильное горение дуги за счет присутствия в них элементов с низким потенциалом ионизации – натрия, калия, кальция и др. Последние содержатся в мраморе, меле, полевом шпате, кальцинированной соде, поташе и других веществах.

Легирующие компоненты придают металлу шва дополнительные свойства, например, повышенную прочность, коррозионную стойкость и др. Добавляются в покрытие в виде железосодержащих сплавов – феррохрома, ферротитана, феррованадия. Основным способом легирования металла шва является легирование через стержень электрода, дополнительным – через покрытие.

Связующие компоненты связывают порошковые материалы покрытия в однородную массу. Чаще всего в качестве связующих используется натриевое (Na2Si02) или калиевое (K2Si02) жидкое стекло. После высыхания оно цементирует покрытие. Для улучшения формовочных свойств покрытия в его состав вводятся пластификаторы – бентонит, каолин, декстрин, слюда.

Добавление в покрытие железного порошка (до 60% от массы покрытия) позволяет повысить производительность сварки.

Некоторые материалы покрытия выполняют несколько функций. Например, мрамор является газообразующим, шлакообразующим и стабилизирующим минералом.

Покрытия сварочных электродов

Электродные покрытия могут создаваться по-разному. В одних возможно преобладание газообразующих компонентов, в других – шлакообразующих. В качестве газообразующих компонентов могут применяться минералы или органические соединения. Выведение из металла шва водорода может осуществляться с помощью фтора или кислорода. В различной степени может выполняться очистка металла шва от нежелательных включений, в том числе от фосфора и серы.

В зависимости от используемого подхода выделяют четыре базовых типа покрытия.

Кислое покрытие (обозначается по ГОСТ 9466-75 буквой «А») создается на основе материалов рудного происхождения. В качестве шлакообразующих компонентов используются оксиды, газообразующих – органические составляющие. При плавлении покрытия в расплавленном металле и в зоне горения дуги выделяется большое количество кислорода. Поэтому в покрытие добавляют много раскислителей – марганца и кремния.

При плавлении покрытия в расплавленном металле и в зоне горения дуги выделяется большое количество кислорода. Поэтому в покрытие добавляют много раскислителей – марганца и кремния.

Преимущества кислого покрытия электродов:

- низкая склонность к образованию пор при удлинении дуги и при сварке металла с окалиной и ржавыми кромками;

- высокая производительность сварки за счет выделения теплоты при окислительных реакциях;

- стабильное горение дуги при сварке на постоянном и переменном токе.

К недостаткам этого покрытия относятся пониженные пластичность и ударная вязкость металла шва, что связано с невозможностью легирования шва из-за окисления легирующих добавок. Ввиду отсутствия в покрытии кальция в металле шва присутствуют сера и фосфор, повышающие вероятность образования кристаллизационных трещин. Одним из главных недостатков данного покрытия является выделение большого количества вредных примесей вследствие повышенного содержания в аэрозолях соединений марганца и кремния. Поэтому сварочные электроды с кислым покрытием используются в последнее время редко.

Поэтому сварочные электроды с кислым покрытием используются в последнее время редко.

Область применения электродов с кислым покрытием – сварка неответственных конструкций из низкоуглеродистых сталей.

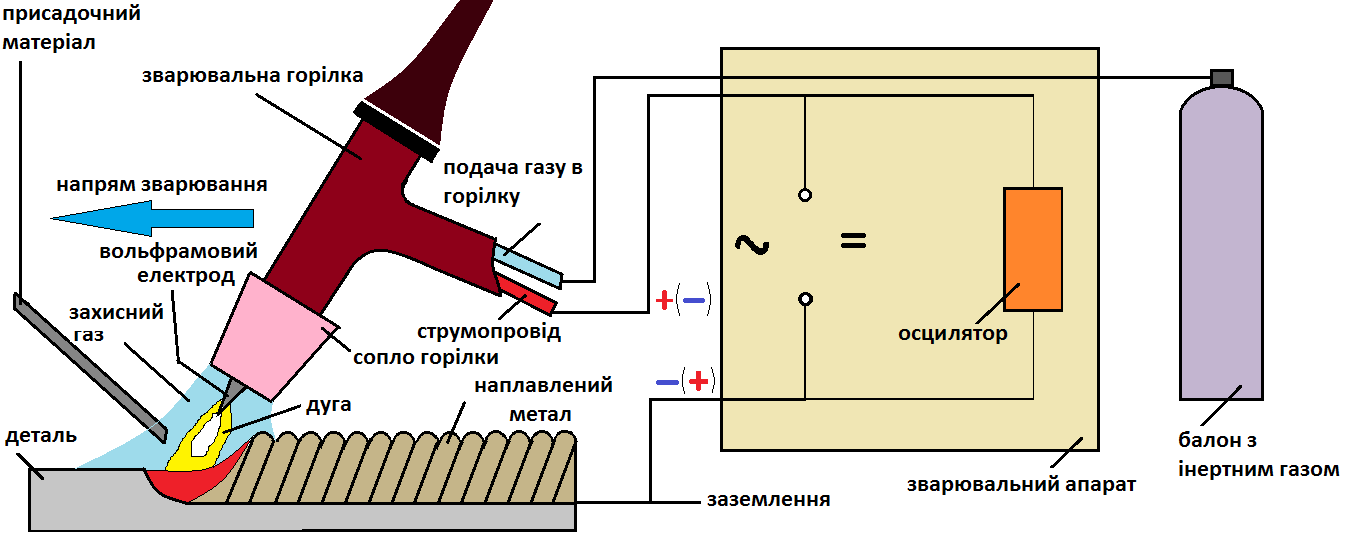

Основное покрытие (обозначается по ГОСТ 9466-75 буквой «Б») создается на основе фтористых соединений (плавиковый шпат CaF2), а также карбонатов кальция и магния (мрамор CaCO3, магнезит MgCO3 и доломит CaMg(CO3)2). Газовая защита осуществляется за счет углекислого газа, который выделяется при разложении карбонатов:

CaCO3 ? CaO + CO2

С помощью кальция металл шва хорошо очищается от серы и фосфора. Фтор вводится в ограниченных количествах (чтобы сохранить стабильность горения дуги) и связывает водород и пары воды в термические стойкие соединения:

CaF2 + h3O ? CaO + 2HF

2CaF2 + 3SiO2 ? 2CaSiO3 + SiF4

SiF4 + 3H ? SiF + 3HF

Из-за низкого содержания водорода в металле шва сварочные электроды с основным покрытием также называют «низководородными».

Преимущества основного покрытия электродов:

- низкая вероятность образования кристаллизационных трещин, высокая пластичность и ударная вязкость металла шва, обусловленные малым содержанием в наплавленном металле кислорода и водорода, а также его хорошим рафинированием;

- высокая стойкость против хладноломкости – появлению или возрастанию хрупкости с понижением температуры;

- широкие возможности легирования ввиду низкой окислительной способности покрытий;

- меньшая токсичность по сравнению с кислыми покрытиями;

- повышенный коэффициент наплавки при введении железного порошка.

Недостатки основного покрытия:

* склонность к образованию пор при увеличении длины дуги, повышении влажности покрытия, наличии ржавчины и окалины на свариваемых кромках, что требует более высокой квалификации сварщика, а также необходимости в предварительной очистке кромок и прокалке электродов перед сваркой;

* более низкая устойчивость горения дуги из-за фтора, имеющего высокий потенциал ионизации, в связи с чем сварку электродами с основным покрытием обычно выполняют короткой дугой на постоянном токе обратной полярности.

Область применения электродов с основным покрытием:

* сварка ответственных конструкций из углеродистых сталей, работающих при знакопеременных нагрузках или отрицательных температурах до -70°C;

* сварка конструкционных, жаропрочных, коррозионно-стойких, окалиностойких, а также других специальных сталей и сплавов;

* сварка легированных сталей.

В связи с присутствием в аэрозолях фтористых соединений при сварке в закрытом помещении необходимо обеспечение качественной вентиляции воздуха, а сварщикам рекомендуется работать со средствами индивидуальной защиты дыхательных органов или с подачей чистого воздуха в зону дыхания.

сварочные электроды ESAB OK 48.00 и УОНИ 13/55

Фото. Известные марки сварочных электродов с основным покрытием: ESAB OK 48.00 (слева) и УОНИ 13/55 российских производителей (справа)

Рутиловое покрытие (обозначается по ГОСТ 9466-75 буквой «Р») создается на базе рутилового концентрата TiO2, обеспечивающего шлаковую защиту, а также алюмосиликатов (полевой шпат, слюда, каолин) и карбонатов (мрамор, магнезит). Газовую защиту обеспечивают карбонаты и органические соединения (целлюлоза). В качестве легирующего компонента и раскислителя используется ферромарганец, в некоторые покрытия вводится железный порошок (обозначаются по ГОСТ 9466-75 буквами «РЖ»). С помощью кальция, присутствующего в карбонате CaCO3, из металла шва удаляются сера и фосфор.

Преимущества сварочных электродов с рутиловым покрытием:

* более высокий коэффициент наплавки при введении железного порошка;

* низкая токсичность;

* по сравнению с электродами с основным покрытием – стабильность горения дуги при сварке на постоянном и переменном токе, более высокая стойкость против образования пор, лучшее формирование шва с плавным переходом к основному металлу, меньшая чувствительность к увеличению длины дуги, меньше коэффициент разбрызгивания металла, более удобная сварка в вертикальном и потолочном положениях (при отсутствии в них железного порошка или его содержании менее 20%).

Недостатки электродов с рутиловым покрытием:

* пониженные пластичноcть и ударная вязкость металла шва из-за включений SiO2;

* не используются для сварки конструкций, работающих при высоких температурах;

* по сравнению с электродами с основным покрытием – меньшее сопротивление наплавленного металла сероводородному растрескиванию, приводящего к разрушению сварных трубопроводов в месторождениях с сероводородными соединениями; ниже стойкость против кристаллизационных трещин; сильнее окисляют легирующие элементы и железо и поэтому не используются для сварки средне- и высоколегированных сталей; повышенное содержание фосфора в наплавленном металле и склонность к хладноломкости.

Область применения сварочных электродов с рутиловым покрытием:

* сварка и наплавка ответственных конструкций из низкоуглеродистых и некоторых типов низколегированных сталей, за исключением конструкций, работающих при высоких температурах;

* в ряде случаев для сварки среднеуглеродистых сталей, если в покрытии содержится большое количество железного порошка.

Целлюлозное покрытие (обозначается по ГОСТ 9466-75 буквой «Ц») создается на основе органических соединений (до 50%) – целлюлозы, муки, крахмала, обеспечивающих газовую защиту. Для шлаковой защиты в небольшом количестве применяются рутиловый концентрат, мрамор, карбонаты, алюмосиликаты и другие вещества. На сварном шве образуется тонкий слой шлака. Легирование наплавленного металла выполняется легирующими добавками стержня, а также за счет добавления в покрытие ферросплавов и металлических порошков. В качестве раскислителей используют ферросплавы марганца. Металл шва по химическому составу соответствует полуспокойной или спокойной стали.

Преимущества сварочных электродов с целлюлозным покрытием:

* качественный провар корня шва;

* возможность сварки в труднодоступных местах в связи с малой толщиной покрытия;

* сварка во всех пространственных положениях.

Недостатки целлюлозного покрытия:

* повышенное разбрызгивание (до 15%) из-за небольшого количества шлакообразующих компонентов и высокого поверхностного натяжения расплавленного металла;

* повышенное количество водорода в металле шва.

Область применения электродов с целлюлозным покрытием – сварка первого (труднодоступного) слоя неповоротных стыков трубопроводов.

Также используются и смешанные покрытия: кислорутиловое (обозначается по ГОСТ 9466-75 буквами «АР»), рутилово-основное (обозначается по ГОСТ 9466-75 буквами «РБ»), рутилово-целлюлозное (обозначается по ГОСТ 9466-75 буквами «РЦ»), а также прочие (обозначаются по ГОСТ 9466-75 буквой «П»).

Тип сварочного электрода характеризует свойства металла шва. Для конструкционных сталей – это механические свойства (временное сопротивление разрыву, ударная вязкость, относительное удлинение, угол загиба), для легированных сталей со специальными свойствами (теплоустойчивые, жаропрочные, коррозионно-стойкие и др.) – химический состав (содержание углерода, кремния, хрома, марганца, никеля и других элементов). Обозначение типа электрода (регламентируется ГОСТ 9467-75 и ГОСТ 10052-75) содержит букву «Э», после которой ставится временное сопротивление на разрыв ?В (кг/мм2). Например, «Э46А» означает, что металл, наплавленный этими электродами, имеет прочность 46 кг/мм2 (460 МПа) и улучшенные пластические свойства. Для сварки легированных конструкционных сталей повышенной и высокой прочности тип электрода может быть Э70, Э85, Э100, Э125, Э150.

Например, «Э46А» означает, что металл, наплавленный этими электродами, имеет прочность 46 кг/мм2 (460 МПа) и улучшенные пластические свойства. Для сварки легированных конструкционных сталей повышенной и высокой прочности тип электрода может быть Э70, Э85, Э100, Э125, Э150.

Примеры обозначений типа электрода для сварки сталей со специальными свойствами:

* «Э09Х2М» – в металле шва содержится примерно 0,09% углерода, 2% хрома, 1% молибдена;

* «Э10Х25Н13Г2Б» – в металле шва содержится примерно 0,1% углерода, 25% хрома, 13% никеля, 2% марганца, 1% ниобия.

Штучные электроды для ручной дуговой сварки — EWM AG

При выборе стержневых электродов важно учитывать как материалы, так и технические аспекты.

Краткий обзор

Стандартный электрод для универсального использования, перенос мелких и средних капель, хорошие механические свойства, положения сварки PA, PB, PC, PE, PF (только PG ограниченное использование)

Используется как сочетание достижимых высоких значений ударной вязкости и универсальности при повышенных требованиях к сварщику и отделке швов.

Использование для требований высоких механических свойств, переноса капель от среднего к крупному, плохо отделяющегося шлака, возможно во всех положениях, пожалуйста, позвольте пересушить электроды

Используется для замены рутиловых электродов, чтобы сделать положение сварки PG более безопасным, уменьшить образование шлака, повысить требования к сварщику и отделочным работам.

Используется в основном для корневого прохода на соединителях труб (сварка трубопроводов) в положении PG, хорошие механические свойства, средние шарики, почти без шлака

Выбор по техническим аспектам

Электроды каждого типа обладают особыми сварочными свойствами, что делает их подходящими для определенных сварочных задач.

Целлюлозный электрод (C)

Электроды из целлюлозы (C) хорошо подходят для сварки сверху вниз (положение PG), поэтому их выбирают для сварки кольцевых швов на трубах большого диаметра. Укладка трубопроводов является предпочтительной областью применения. По сравнению со сваркой в вертикальном положении вверх (PF), относительно толстые электроды (4 мм) можно использовать даже для корневого прохода. Это имеет экономические преимущества. Преимущество рутилово-кислотного смешанного типа (РА) — остатки шлака в узких канавках, где плотный шлак защемлен и его трудно удалить.Шлак типа RA сам по себе пористый и разбивается на мелкие кусочки под отбойным молотком, что облегчает его удаление.

По сравнению со сваркой в вертикальном положении вверх (PF), относительно толстые электроды (4 мм) можно использовать даже для корневого прохода. Это имеет экономические преимущества. Преимущество рутилово-кислотного смешанного типа (РА) — остатки шлака в узких канавках, где плотный шлак защемлен и его трудно удалить.Шлак типа RA сам по себе пористый и разбивается на мелкие кусочки под отбойным молотком, что облегчает его удаление.

Рутиловый электрод (R, RR)

Особые характеристики рутиловых электродов (R, RR), т.е. хорошие свойства повторного воспламенения, легкость удаления шлака и хороший внешний вид шва, определяют их использование. Предпочтительные области применения включают угловые сварные швы и заключительные проходы, при этом важно полное удаление шлака и хороший внешний вид шва.

Рутилово-целлюлозного типа (RC)

Рутилово-целлюлозный тип (RC) может использоваться во всех положениях, включая сварные швы вертикально вниз. Это делает его пригодным для универсального использования, особенно в установках. Версия с толстым покрытием, которая соответствует высоким ожиданиям в отношении внешнего вида шва, поэтому часто считается универсальным электродом, особенно на небольших предприятиях.

Это делает его пригодным для универсального использования, особенно в установках. Версия с толстым покрытием, которая соответствует высоким ожиданиям в отношении внешнего вида шва, поэтому часто считается универсальным электродом, особенно на небольших предприятиях.

Рутилово-основной электрод (РБ)

Благодаря несколько более тонкому покрытию и особым характеристикам рутилово-основной электрод (RB) особенно хорошо подходит для корневых проходов и сварки в положении PF.По этой причине конструкция труб малого и среднего диаметра является предпочтительной областью применения электродов RB.

Основной электрод (B)

Основной электрод (B) подходит для сварки во всех положениях. Специальные типы подходят даже для сварки вертикально вниз. Внешний вид шва несколько менее желателен, чем у других типов. Однако у сварочного металла есть и другие преимущества. Из всех типов электродов основные электроды имеют лучшую ударную вязкость и лучшую стойкость к растрескиванию металла шва. По этой причине этот тип используется, когда возникает проблема с сваркой основных металлов, таких как типы стали с ограниченной свариваемостью или с толстостенными материалами. Основные электроды также выбирают, когда требуется огромная прочность, например, на конструкциях, которые позже будут подвергаться воздействию низких температур. Низкое содержание водорода делает этот тип особенно подходящим для сварки высокопрочных нержавеющих сталей.

По этой причине этот тип используется, когда возникает проблема с сваркой основных металлов, таких как типы стали с ограниченной свариваемостью или с толстостенными материалами. Основные электроды также выбирают, когда требуется огромная прочность, например, на конструкциях, которые позже будут подвергаться воздействию низких температур. Низкое содержание водорода делает этот тип особенно подходящим для сварки высокопрочных нержавеющих сталей.

Выбор по материальным аспектам

В общем, прочность и ударная вязкость основного металла также достигаются в металле сварного шва.Полное обозначение стержневого электрода в соответствии с DIN EN ISO 2560-A также содержит информацию о минимальных значениях предела текучести, прочности на разрыв и ударной вязкости наплавленного металла, а также некоторых сварочных характеристик, что упрощает выбор правильного электрод.

Взглянув, например, на краткое обозначение E 46 3 B 42 H5, мы можем расшифровать следующее: Штучный электрод для сварки MMA (E) имеет предел текучести не менее 460 Н / мм2, предел прочности на разрыв от 530 до 680 Н / мм2 и минимальное удлинение 20% (46). Энергия удара 47 Дж достигается при температуре -30 ° C (3). Электрод с основным покрытием (B). Далее следует дополнительная информация о извлечении металла и подходящем токе для электрода. Штучный электрод в этом примере имеет степень извлечения металла от 105% до 125%, его можно сваривать только постоянным током (4), и он подходит для всех положений, за исключением положения «вертикально вниз» (2). Содержание водорода в металле сварного шва ниже 5 мл / 100 г / металл шва (H5). Если металл сварного шва содержит элементы сплава, отличные от марганца, это будет указано перед кодом типа покрытия с использованием кода химических элементов и иногда цифрами для процентного содержания (например, 1Ni).

Энергия удара 47 Дж достигается при температуре -30 ° C (3). Электрод с основным покрытием (B). Далее следует дополнительная информация о извлечении металла и подходящем токе для электрода. Штучный электрод в этом примере имеет степень извлечения металла от 105% до 125%, его можно сваривать только постоянным током (4), и он подходит для всех положений, за исключением положения «вертикально вниз» (2). Содержание водорода в металле сварного шва ниже 5 мл / 100 г / металл шва (H5). Если металл сварного шва содержит элементы сплава, отличные от марганца, это будет указано перед кодом типа покрытия с использованием кода химических элементов и иногда цифрами для процентного содержания (например, 1Ni).

Низкое содержание водорода важно при сварке сталей, склонных к образованию трещин, вызванных водородом, таких как высокопрочные стали. В этих случаях код содержания водорода предоставляет необходимую информацию.

Подобные системы обозначений используются также для электродов с высоким пределом прочности (DIN EN ISO 18275), электродов, устойчивых к ползучести (DIN EN ISO 3580-A), а также для электродов из нержавеющей стали (DIN EN ISO 3581-A). В случае жаропрочных и нержавеющих электродов, свойства сопротивления ползучести или коррозионные свойства, соответственно, металла сварного шва должны также соответствовать свойствам основных металлов в дополнение к прочностным характеристикам.Это причина правила, согласно которому металл сварного шва должен быть как можно ближе к тому же типу, что и основной металл, или быть несколько более легированным.

В случае жаропрочных и нержавеющих электродов, свойства сопротивления ползучести или коррозионные свойства, соответственно, металла сварного шва должны также соответствовать свойствам основных металлов в дополнение к прочностным характеристикам.Это причина правила, согласно которому металл сварного шва должен быть как можно ближе к тому же типу, что и основной металл, или быть несколько более легированным.

Электроды стержневые в магазине

Загрузить руководство по сварочным материалам

Руководство по сварочным электродам MMA (Stick)

Типы флюса / электродов

На стабильность дуги, глубину проплавления, скорость осаждения металла и особенности положения в значительной степени влияет химический состав флюса покрытие на электроде.Электроды можно разделить на три основных типа:

• Основные • Целлюлозный

• Рутил

Основные сварочные электроды

Основные сварочные электроды содержат большое количество карбоната кальция (известняк) и фторида кальция (плавиковый шпат) в покрытии. Это делает их шлаковое покрытие более жидким, чем рутиловое покрытие — оно также быстро замерзает, что способствует сварке в вертикальном и верхнем положении. Эти электроды используются для сварки изделий среднего и тяжелого сечения, где требуется более высокое качество сварного шва, хорошие механические свойства и устойчивость к растрескиванию (из-за высокой прочности).

Это делает их шлаковое покрытие более жидким, чем рутиловое покрытие — оно также быстро замерзает, что способствует сварке в вертикальном и верхнем положении. Эти электроды используются для сварки изделий среднего и тяжелого сечения, где требуется более высокое качество сварного шва, хорошие механические свойства и устойчивость к растрескиванию (из-за высокой прочности).

Характеристики:

Металл шва с низким содержанием водорода

Требуются высокие сварочные токи / скорости

Плохой профиль валика (выпуклый и грубый профиль поверхности)

Затрудняется удаление шлака

Когда эти электроды подвергаются воздействию влаги из воздуха вверх быстро. Из-за необходимости контроля содержания водорода эти электроды следует тщательно высушить в сушильном шкафу с регулируемой температурой.

Обычно время сушки составляет один час при температуре примерно от 150 ° C до 300 ° C, но вы всегда должны консультироваться с данными производителя перед использованием.

После контролируемой сушки основной и основной / рутиловый электроды необходимо выдержать при температуре от 100 ° C до 150 ° C, чтобы защитить их от повторного поглощения влаги покрытием. Эти условия могут быть достигнуты путем переноса электродов из основной сушильной печи в раздаточную печь или нагретый колчан на рабочем месте.

Металлические порошковые электроды

Металлические порошковые электроды содержат добавку металлического порошка к флюсовому покрытию для увеличения максимально допустимого уровня сварочного тока.Таким образом, для данного размера электрода скорость осаждения металла и эффективность (процент нанесенного металла) увеличиваются по сравнению с электродом, не содержащим порошка железа в покрытии.

Обычно шлак легко удаляется. Электроды из железного порошка в основном используются в плоском и горизонтальном / вертикальном положениях, чтобы использовать преимущества более высоких скоростей наплавки. Эффективность 130-140% может быть достигнута для рутиловых и основных электродов без заметного ухудшения характеристик искрения, но дуга имеет тенденцию быть менее сильной, что снижает проникновение валика.

ПРИМЕЧАНИЕ. Качество сварного шва зависит от стабильной работы электрода. Покрытие из флюса не должно иметь сколов, трещин или, что более важно, отсыревать. Электроды изготавливаются с разными типами покрытия и требуют разного обращения.

Целлюлозные сварочные электроды

Целлюлозные сварочные электроды содержат большое количество целлюлозы в покрытии и характеризуются глубоко проникающей дугой и быстрым выгоранием, что обеспечивает высокую скорость сварки.Наплавленный наплавленный металл может быть крупным, а удаление шлака жидким шлаком может быть затруднено. Эти электроды просты в использовании в любом положении и известны своим применением в технике сварки «дымоход».

Характеристики:

• Глубокое проникновение во все позиции • Пригоден для сварки вертикально вниз. • Достаточно хорошие механические свойства. • Высокий уровень образования водорода — риск растрескивания в зоне термического влияния (HAZ)

Эти электродные покрытия предназначены для работы с определенным количеством влаги в покрытии. Покрытие менее чувствительно к впитыванию влаги и обычно не требует операции сушки. Однако сушка может потребоваться в тех случаях, когда относительная влажность окружающей среды, в которой хранились электроды, была очень высокой.

Покрытие менее чувствительно к впитыванию влаги и обычно не требует операции сушки. Однако сушка может потребоваться в тех случаях, когда относительная влажность окружающей среды, в которой хранились электроды, была очень высокой.

Рутиловые сварочные электроды

Рутиловые сварочные электроды содержат высокую долю оксида титана (рутила) в покрытии. Оксид титана способствует легкому зажиганию дуги, плавному срабатыванию дуги и малому разбрызгиванию. Эти электроды представляют собой электроды общего назначения с хорошими сварочными свойствами.Их можно использовать с источниками питания переменного и постоянного тока и во всех положениях. Электроды особенно подходят для сварки угловых швов в горизонтальном / вертикальном (H / V) положении.

Характеристики:

• Умеренные механические свойства металла шва. • Хороший профиль валика за счет вязкого шлака. • Возможна позиционная сварка жидким шлаком (содержащим фторид)

• Легко удаляемый шлак

Рутиловые покрытия могут выдерживать ограниченное количество влаги, и покрытия могут ухудшиться, если они пересохнут. Перед использованием всегда сверяйтесь с данными производителя.

Перед использованием всегда сверяйтесь с данными производителя.

Электроды для твердоизнашивающейся / наплавочной сварки

Электроды для твердосплавной наплавки или износостойкие электроды используются в основном для нанесения твердой поверхности на более мягкий основной материал. Существует широкий спектр этих типов продуктов, и общая область их применения — ремонт изнашиваемых поверхностей, таких как зубы, на землеройном и горнодобывающем оборудовании.

Сварочные электроды постоянного тока с медным покрытием

Это наиболее распространенный тип из-за сравнительно длительного срока службы электродов.Эти электроды изготавливаются путем смешивания и обжига углерода, графита и связующего вещества и покрытия их медью. Они обеспечивают стабильные характеристики дуги и однородные канавки.

Плоские электроды постоянного тока

Они сконструированы так же, как и электроды постоянного тока с медным покрытием, но без медного покрытия. При использовании они расходуются быстрее, чем покрытые медью

При использовании они расходуются быстрее, чем покрытые медью

Электроды с покрытием переменного тока

Эти электроды изготавливаются путем смешивания и обжига углерода, графита и специального связующего с добавлением редкоземельных материалов для стабилизации дуги.Они покрыты медью. В процессе используется сжатый воздух под давлением 80–100 фунтов на квадратный дюйм на держателе электрода.

Повышение давления воздуха не приводит к более эффективному удалению металла.

Хранение сварочных электродов

Электроды всегда следует хранить в сухом и хорошо вентилируемом помещении. Рекомендуется укладывать пакеты электродов на деревянные поддоны или стеллажи на достаточном расстоянии от пола. Кроме того, все неиспользованные электроды, подлежащие возврату, следует хранить так, чтобы они не подвергались воздействию влаги, чтобы восстановить влагу.

Хорошие условия хранения: на 10 ° C выше температуры наружного воздуха. Поскольку условия хранения должны предотвращать конденсацию влаги на электродах, запасы электродов должны быть сухими.

В этих условиях и в оригинальной упаковке срок хранения электродов практически неограничен. Современные электроды теперь доступны в герметичных упаковках, что исключает необходимость сушки. Однако при необходимости неиспользованные электроды необходимо повторно высушить в соответствии с инструкциями производителя.

Сушка электродов

Сушка обычно проводится в соответствии с рекомендациями производителя, и требования будут зависеть от типа электрода.

Многие электроды теперь доступны в герметичных контейнерах. Эти вакуумные упаковки избавляют от необходимости сушить электроды непосредственно перед использованием. Однако, если контейнер был открыт или поврежден, необходимо повторно высушить электроды в соответствии с инструкциями производителя.

Выбор электрода

Выбор диаметра электрода зависит от толщины заготовки, положения сварки, формы соединения, сварочного слоя и т. Д.

Уровень сварочного тока определяется размером электрода — нормальный рабочий диапазон и ток рекомендуются производители. Типичные рабочие диапазоны для выбора размеров сварочных электродов показаны в таблице. Таблица выбора сварочных электродов

Типичные рабочие диапазоны для выбора размеров сварочных электродов показаны в таблице. Таблица выбора сварочных электродов

Электроды должны быть сухими и использоваться в соответствии с инструкциями.Это уменьшит водород в ванне расплава и сварном шве, избегая образования пузырей и холодных трещин.

В процессе сварки дуга не должна быть слишком длинной; в противном случае это вызовет нестабильное горение дуги, большое количество брызг, проникновение света, поднутрение, образование пузырей и т. д. Если дуга слишком короткая, это приведет к прилипанию электрода к заготовке.

При сварке стержневыми электродами длина дуги обычно составляет 0,5 ~ 1,0 диаметра электрода.Длина дуги основного электрода не превышает диаметра электрода, поэтому предпочтительна сварка короткой дугой. При использовании кислотных электродов длина дуги равна диаметру электрода.

Урок 3 — Электроды с покрытием для сварки низкоуглеродистой стали

Урок 3 — Электроды с покрытием для сварки низкоуглеродистой стали © АВТОРСКИЕ ПРАВА 2000 УРОК ГРУППЫ ЭСАБ, ИНК. III 3.5 КИСЛОТА

И ОСНОВНЫЕ ШЛАКОВЫЕ СИСТЕМЫ вид шлака, получаемого из покрытых электродов, оказывает определенное влияние на качество

металла шва.

E6010, 6011, 6012, 6013, 7014, 7024 и другие целлюлозные и рутиловые

электроды,

производят шлаки, состоящие преимущественно из диоксида кремния (песок) и имеющие кислую

поведение. Кислота

шлаковые системы не очищают металл шва. Напротив, шлак от

E7016, E7018

и другие электроды с низким содержанием водорода состоят в основном из извести и плавикового шпата, два

предметы, которые

основные в химическом поведении.Основные шлаки улучшают металл шва,

что приводит к снижению

содержание неметаллических включений. 3.6 ПРЕИМУЩЕСТВА